現像装置及びそれを備えた画像形成装置

【課題】現像剤供給機構を装置本体側に残した状態で現像装置のみを簡単に取り外し可能であり、現像剤供給機構と現像装置との連結不良も発生しない画像形成装置を提供する。

【解決手段】中間ホッパー6は、ホッパー上部6aと、ホッパー上部6aに対し回転可能に連結されるホッパー下部6bとで構成されている。ホッパー下部6bには、現像装置4のトナー供給口20aにトナーを搬送する搬送パイプ70が連結されている。搬送パイプ70は剛性を有する筒状体であり、搬送パイプ70の現像側端部70aは、支持フレーム41の上方に支持されたプレート42に回転自在に連結されている。また、プレート42は、支軸43において支持フレーム41に対し回転可能に支持されている。支持フレーム41が矢印AA′方向に往復移動(平行移動)するとき、搬送パイプ70は矢印BB′方向に回動する。

【解決手段】中間ホッパー6は、ホッパー上部6aと、ホッパー上部6aに対し回転可能に連結されるホッパー下部6bとで構成されている。ホッパー下部6bには、現像装置4のトナー供給口20aにトナーを搬送する搬送パイプ70が連結されている。搬送パイプ70は剛性を有する筒状体であり、搬送パイプ70の現像側端部70aは、支持フレーム41の上方に支持されたプレート42に回転自在に連結されている。また、プレート42は、支軸43において支持フレーム41に対し回転可能に支持されている。支持フレーム41が矢印AA′方向に往復移動(平行移動)するとき、搬送パイプ70は矢印BB′方向に回動する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、着脱式の現像装置を備えた複写機、ファクシミリ、プリンター等の画像形成装置に関し、特に、現像装置と現像装置に現像剤を供給する現像剤供給機構との連結構造に関するものである。

【背景技術】

【0002】

従来、画像形成装置に搭載される現像装置は、メンテナンスの容易化のため現像装置内に一定量の現像剤(トナー)を充填しておき、現像剤がなくなると現像装置ごと交換していた。しかし、現像装置は経済上の観点から頻繁に交換できず、ある程度多数枚の画像形成を行うためには現像剤の容量を大きくせざるを得ないため、上記の方式では小型化は困難である。そこで、現像装置の小型化を図るために、現像装置とは別個に設けられたトナー収容容器や中間ホッパー等の現像剤供給機構から現像剤を供給する方式の現像装置が提案されている。

【0003】

また、画像形成装置内部のレイアウト上の制約により、現像剤供給機構と現像装置とを隣接して配置できない場合、特許文献1、2に示すように、現像剤供給機構と現像装置とを連通するトナー送り管や搬送パイプ等の可撓性の現像剤供給路を設ける構成が用いられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−270950号公報

【特許文献2】特開2005−316287号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述したような画像形成装置においては、現像装置の交換作業やメンテナンス作業を簡素化するために、現像剤供給機構や現像剤供給路を画像形成装置本体側に残した状態で、現像装置のみを取り外し可能とすることが好ましい。

【0006】

しかしながら、特許文献1、2のような構成では、可撓性の現像剤供給路が現像剤供給機構及び現像装置にフレキシブルに接続されるため、現像剤供給路と現像剤供給機構または現像装置との連結強度が弱くなるという問題点があった。また、特許文献1の構成ではトナー送り管の先端に設けられたプラグを現像ユニットの揺動軸に連結するため、現像ユニットの着脱時にその都度プラグを連結または連結解除する必要が生じ、現像ユニットの着脱動作が煩雑となる。

【0007】

さらに、画像形成装置本体に対し現像装置を着脱する場合、現像ローラー(現像剤担持体)と感光体ドラム(像担持体)との干渉を回避するために、現像ローラーが感光体ドラムから所定距離だけ離間する位置まで現像装置を移動させた状態で現像装置を着脱する必要がある。このとき、現像装置の現像剤供給口に連結される現像剤供給路の連結部が画像形成装置本体側に固定されていると、現像装置の移動時に現像剤供給路の連結部と現像装置の現像剤供給口との位置関係がずれてしまい、現像装置と現像剤供給機構との連結不良が発生するおそれがあった。

【0008】

本発明は、上記問題点に鑑み、現像剤供給機構を装置本体側に残した状態で現像装置のみを簡単に取り外し可能であり、現像剤供給機構と現像装置との連結不良も発生しない画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために本発明は、静電潜像が形成される像担持体と対向して配置され、前記像担持体との対向領域において前記像担持体に現像剤を供給する現像剤担持体を有する現像装置と、該現像装置を、前記現像剤担持体が前記像担持体から離間する着脱位置と、前記像担持体に現像剤を供給可能な現像位置と、に選択配置可能な支持フレームと、前記現像装置に現像剤を供給する現像剤供給機構と、該現像剤供給機構と前記現像装置とを連結する剛性を有する筒状体であって、一端が前記現像剤供給機構側に回動可能に支持され、他端が前記支持フレーム側に回動可能に支持される現像剤供給路と、を備えた画像形成装置である。

【0010】

また本発明は、上記構成の画像形成装置において、前記現像剤供給路と前記支持フレームとを異なる回動支点で回動可能に連結するリンク部材を設けたことを特徴としている。

【0011】

また本発明は、上記構成の画像形成装置において、前記現像剤供給機構は、前記現像装置の着脱方向に重なり合わない位置に配置されることを特徴としている。

【0012】

また本発明は、上記構成の画像形成装置において、前記現像剤供給路内には現像剤を搬送するスパイラルが配置されており、前記スパイラルの回転軸と、前記現像剤供給機構側に配置された駆動入力軸とを屈曲可能且つ回転可能に連結する連結部材を設けたことを特徴としている。

【0013】

また本発明は、上記構成の画像形成装置において、前記連結部材は、球形のジョイント本体と、該ジョイント本体の中心に対し点対称の位置に突設された一対の第1係合突起と、該一対の第1係合突起を通る直線と垂直であり、且つ前記ジョイント本体の中心を通る直線上に突設された一対の第2係合突起と、を有し、前記第1係合突起が前記スパイラルの一端に形成された第1カップリングに回転自在に係合し、前記第2係合突起が前記駆動入力軸の端部に形成された第2カップリングに回転自在に係合することを特徴としている。

【発明の効果】

【0014】

本発明の第1の構成によれば、剛性を有する現像剤供給路を用いて現像剤供給機構と現像装置とを連結するため、連結強度を高めることができる。また、現像装置を現像位置または着脱位置に移動させたとき、現像剤供給路は支持フレームの移動に連動して、補給口の位置を一定範囲に保持しながら回動する。従って、現像装置の現像剤供給口と現像剤供給路の補給口との位置関係を常に略一定に維持可能となり、現像剤供給路と現像装置との連結不良の発生を効果的に防止することができる。

【0015】

また、本発明の第2の構成によれば、上記第1の構成の画像形成装置において、現像剤供給路と支持フレームとを異なる回動支点で回動可能に連結するリンク部材を設けることにより、現像装置を現像位置または着脱位置に移動させる際に支持フレームを平行移動させたとき、現像剤供給路を現像装置の移動に追従して回動させることができる。

【0016】

また、本発明の第3の構成によれば、上記第1又は第2の構成の画像形成装置において、現像剤供給機構を、現像装置の着脱方向に重なり合わない位置に配置することにより、現像剤供給機構を取り外すことなく現像装置を着脱することができ、画像形成装置のメンテナンス性が向上する。

【0017】

また、本発明の第4の構成によれば、上記第1乃至第3のいずれかの構成の画像形成装置において、現像剤供給路内に配置された現像剤を搬送するスパイラルの回転軸と、現像剤供給機構側に配置された駆動入力軸とを屈曲可能且つ回転可能に連結する連結部材を設けることにより、現像剤供給路の回動によってスパイラルの回転軸と駆動入力軸との角度が変化した場合でも、駆動入力軸の回転駆動力をスパイラルに確実に伝達することができる。

【0018】

また、本発明の第5の構成によれば、上記第4の構成の画像形成装置において、球形のジョイント本体と、該ジョイント本体の中心に対し点対称の位置に突設された一対の第1係合突起と、該一対の第1係合突起を通る直線と垂直であり、且つジョイント本体の中心を通る直線上に突設された一対の第2係合突起と、を有し、第1係合突起がスパイラルの一端に形成された第1カップリングに回転自在に係合し、第2係合突起が駆動入力軸の端部に形成された第2カップリングに回転自在に係合する連結部材を用いることで、スパイラルの駆動トルクの大きさに係わらず、駆動入力軸の回転駆動力をスパイラルに確実に伝達することができ、耐久性にも優れた連結機構となる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係る画像形成装置100の概略断面図

【図2】本発明の画像形成装置100に搭載される現像装置4の外観斜視図

【図3】図2に示す現像装置4の側面断面図

【図4】図1の画像形成装置100における現像装置4、トナーコンテナ5、中間ホッパー6の位置関係を示す外観斜視図

【図5】図4における現像装置4と中間ホッパー6との連結部分の拡大図

【図6】支持フレーム41と、画像形成装置100本体側に配置されるフレーム固定部材50とが連結した状態を示す斜視図

【図7】支持フレーム41及び現像解除レバー44を下方から見た斜視図

【図8】図7における一方の爪部46周辺の部分拡大図

【図9】フレーム固定部材50を上方から見た斜視図

【図10】トナーコンテナ5の分解斜視図

【図11】中間ホッパー6と搬送パイプ70との連結部分を下方から見た斜視図

【図12】搬送パイプ70内に配置されるスパイラル71の回転軸71aと中間ホッパー6側の駆動入力軸72との連結部分の拡大図

【図13】回転軸71aと駆動入力軸72を連結する連結部分の分解斜視図

【図14】現像装置4を現像位置へ移動させたときの中間ホッパー6及び搬送パイプ70の動作を示す下面図(図14(a))、及び搬送パイプ70を取り外した状態を示す下面図(図14(b))

【図15】現像装置4を着脱位置へ移動させたときの中間ホッパー6及び搬送パイプ70の動作を示す下面図(図15(a))、及び搬送パイプ70を取り外した状態を示す下面図(図15(b))

【図16】回転軸71aと駆動入力軸72を連結する連結部材の他の例を示す側面断面図

【発明を実施するための形態】

【0020】

以下、図面を参照しながら本発明の実施形態について説明する。図1は、本発明の一実施形態に係る画像形成装置の概略断面図である。画像形成装置(例えばモノクロプリンター)100では、コピー動作を行う場合、装置本体内の画像形成部Pにおいて、不図示のパーソナルコンピューター(PC)から送信された原稿画像データに基づく静電潜像が形成され、現像装置4により静電潜像にトナーが付着されてトナー像が形成される。この現像装置4へのトナーの供給はトナーコンテナ5から中間ホッパー6を介して行われる。そして、このような画像形成装置100では、感光体ドラム1を図1において時計回りに回転させながら、感光体ドラム1に対する画像形成プロセスが実行される。

【0021】

画像形成部Pには、感光体ドラム1の回転方向(時計回り)に沿って、帯電部2、露光ユニット3、現像装置4、転写ローラー7、クリーニング装置8、及び除電装置(図示せず)が配設されている。感光体ドラム1は、例えばアルミドラムに感光層が積層されたものであり、帯電部2により、表面を帯電させるようになっている。そして、後述する露光ユニット3からのレーザービームを受けた表面に、帯電を減衰させた静電潜像を形成する。なお、上記の感光層は、特に限定するものではないが、例えば耐久性に優れるアモルファスシリコン(a−Si)や、帯電時のオゾンの発生が少なく高解像度の画像が得られる有機感光層(OPC)等が好ましい。

【0022】

帯電部2は、感光体ドラム1の表面を均一に帯電させるものである。例えば帯電部2として、細いワイヤー等を電極として高電圧を印加することにより放電するコロナ放電装置が用いられる。なお、コロナ放電装置に代えて、帯電ローラーに代表される帯電部材を感光体表面に接触させた状態で電圧を印加する接触式の帯電装置を用いても良い。露光ユニット3は、画像データに基づいて光ビーム(例えばレーザービーム)を感光体ドラム1に照射し、感光体ドラム1の表面に静電潜像を形成する。

【0023】

現像装置4は、感光体ドラム1の静電潜像にトナーを付着させてトナー像を形成させるものである。なお、ここでは磁性を有するトナー成分のみから構成される一成分現像剤(以下、単にトナーともいう)が現像装置4に収容されている。また、現像装置4の詳細については後述する。転写ローラー7は、感光体ドラム1表面に形成されたトナー像を乱さずに用紙搬送路11を搬送されてくる用紙に転写する。クリーニング装置8は、感光体ドラム1の長手方向に線接触するクリーニングローラーやブレード材等を備えており、トナー像が用紙に転写された後に、感光体ドラム1の表面に残った残留トナーを除去する。

【0024】

そして、予め入力された画像データに基づいて露光ユニット3が感光体ドラム1上にレーザービーム(光線)を発することで、その画像データに基づく静電潜像を感光体ドラム1表面に形成する。その後、現像装置4が静電潜像にトナーを付着させてトナー像を形成する。

【0025】

上記のようにトナー像が形成された画像形成部Pに向けて、用紙収容部10から用紙が用紙搬送路11及びレジストローラー対13を経由して所定のタイミングで搬送され、画像形成部Pにおいて転写ローラー7により感光体ドラム1表面のトナー像が用紙に転写される。そして、トナー像が転写された用紙は感光体ドラム1から分離され、定着部9に搬送されて加熱及び加圧されることで用紙にトナー像が定着される。定着部9を通過した用紙は、排出ローラー対14を通過して用紙排出部15に排出される。

【0026】

図2及び図3は、現像装置4の斜視図及び側面断面図である。図3に示すように、現像容器20内には、現像容器20と一体形成された仕切壁(図示せず)によって第1貯留室21と第2貯留室22とが形成されている。そして、この第1貯留室21には第1攪拌スクリュー23が、第2貯留室22には第2攪拌スクリュー24が配設されている。現像容器20の上部にはトナー供給口20aが設けられており、現像容器20内のトナー量を検知するトナーセンサー(図示せず)の検知結果に応じてトナーコンテナ5(図1参照)に貯留されたトナーが中間ホッパー6(図1参照)を介して供給される。

【0027】

また、トナー供給口20aの開口縁を囲むようにスポンジ部材26が設けられている。スポンジ部材26は、中間ホッパー6から現像装置4までのトナー供給路である搬送パイプ70の補給口81(図13参照)とトナー供給口20aとの隙間を密閉してトナー漏れを防止する。

【0028】

第1攪拌スクリュー23、第2攪拌スクリュー24は、それぞれ支軸を中心とし、その周囲に螺旋羽を設けた構成になっており、互いに平行な状態で現像容器20に回転可能に軸支されている。なお、第1攪拌スクリュー23、第2攪拌スクリュー24の軸方向である現像容器20の長手方向(図3の紙面と垂直な方向)の両端部においては仕切壁が存在せず、第1攪拌スクリュー23、第2攪拌スクリュー24間でのトナーの受け渡しが可能となっている。これにより、第1攪拌スクリュー23は、第1貯留室21内のトナーを攪拌しながら第2貯留室22に搬送し、第2攪拌スクリュー24は、第2貯留室22に搬送されてきたトナーを攪拌しながら搬送して現像ローラー25に供給する。

【0029】

現像ローラー25は、第1攪拌スクリュー23、第2攪拌スクリュー24と平行な状態で現像容器20に回転可能に軸支されている。現像ローラー25の内部には複数の磁極を有する永久磁石から成るマグネット体27が固定されている。このマグネット体27の磁力により現像ローラー25の表面にトナーを付着(担持)させてトナー薄層を形成する。現像ローラー25は外周面の一部が現像容器20から露出しており、露出部分が感光体ドラム1(図1参照)に対向するように配置されている。

【0030】

そして、トナー薄層の形成された現像ローラー25が感光体ドラム1の回転に応じて回転することで、感光体ドラム1の感光層にトナーを供給する。第1攪拌スクリュー23、第2攪拌スクリュー24、及び現像ローラー25は、モーター(図示せず)及びギア列により所定の速度で回転駆動される。また、現像ローラー25の両端部には現像容器20と現像ローラー25との隙間からの現像剤の漏出を防止するための磁気シール部材28が配設されている。

【0031】

規制ブレード29は、その長手方向が現像ローラー25の最大現像幅よりも大きく形成されており、現像ローラー25と所定の間隔を隔てて配置されることにより、感光体ドラム1に供給するトナー量を規制する層厚規制部30を形成する。層厚規制部30の隙間は0.2mm〜0.4mm程度に設定される。規制ブレード29の材質としては、磁性体或いは非磁性体のSUS(ステンレス)等が用いられる。ここでは、磁性体の規制ブレード29に永久磁石31を装着して磁性を付与している。

【0032】

マグネット体27は、N極及びS極から成る複数の磁極(図示せず)を有している。規制ブレード29にはマグネット体27の磁極が並行するため、規制ブレード29の先端には極が集中され、層厚規制部30に引き合う方向の磁界が発生する。

【0033】

この磁界により、規制ブレード29と現像ローラー25との間にトナーが連なったトナー鎖(磁気ブラシ)が形成される。そして、層厚規制部30を通過することにより層規制され、現像ローラー25上にトナー薄層が形成される。規制ブレード29に永久磁石31を配置することにより、層厚規制部30の間隔だけでなく層厚規制部30に発生する磁界によって規制力を高め、現像ローラー25上に数十μmのトナー薄層を形成する。一方、トナー薄層の形成に用いられなかったトナーは規制ブレード29の上流側(図3の下側)の側面に沿って滞留する。その後、現像ローラー25が図3の時計方向に回転してトナー鎖が感光体ドラム1に対向する位置に移動すると、トナー鎖は感光体ドラム1表面に接触してトナー像を形成する。

【0034】

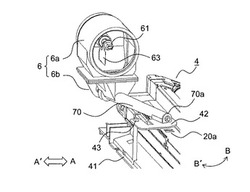

図4は、図1の画像形成装置100における現像装置4、トナーコンテナ5、中間ホッパー6の位置関係を示す外観斜視図であり、図5は、図4における現像装置4と中間ホッパー6との連結部分の拡大図である。なお、図4及び図5は、図1の裏面側から見た状態を示している。また、図5ではトナーコンテナ5を取り外した状態を示している。

【0035】

現像装置4は、画像形成装置100本体(図1参照)に対し水平方向(矢印AA′方向)に移動可能な支持フレーム41上に載置されている。支持フレーム41が矢印A方向に移動することで、現像装置4は、現像ローラー25が感光体ドラム1に対して予め定められたギャップで対向し、感光体ドラム1にトナーを供給可能な位置(以下、現像位置という)に配置される。一方、支持フレーム41が矢印A′方向に移動することで、現像装置4は、現像ローラー25が感光体ドラム1から離間し、画像形成装置100本体から着脱可能な位置(以下、着脱位置という)に配置される。

【0036】

着脱位置に配置された現像装置4は、支持フレーム41の底面部に沿って挿入または引き出されることにより、支持フレーム41に対して装着及び離脱(着脱)される。また、現像装置4を現像位置に配置すると、現像装置4から感光体ドラム1にトナーの供給が可能となる。支持フレーム41の移動機構については後述する。

【0037】

中間ホッパー6は、画像形成装置100本体に固定されトナーコンテナ5が装着されるホッパー上部6aと、ホッパー上部6aに対し回転可能に連結されるホッパー下部6bとで構成されている。ホッパー上部6a内には、トナーコンテナ5が連結される駆動軸61と、駆動軸61に固定されたパドル63とが配置されている。ホッパー下部6bには、現像装置4のトナー供給口20aにトナーを搬送する搬送パイプ70が連結されている。搬送パイプ70は剛性を有する筒状体であり、ホッパー下部6bの内部と搬送パイプ70の内部とが連通している。搬送パイプ70の内部には中間ホッパー6内のトナーを現像装置4に移送するためのスパイラル71(図14参照)が配置されている。

【0038】

搬送パイプ70の現像側端部70aは、支持フレーム41の上方に支持されたプレート42に回転自在に連結されている。また、プレート42は、支軸43において支持フレーム41に対し回転可能に支持されている。この構成により、プレート42は支持フレーム41と搬送パイプ70とを回動可能に連結するリンク部材として機能し、支持フレーム41が矢印AA′方向に往復移動(平行移動)するとき、搬送パイプ70が矢印BB′方向に回動できるようになっている。

【0039】

次に、支持フレーム41の移動機構について説明する。図6は、支持フレーム41と、画像形成装置100本体側に配置されるフレーム固定部材50とが連結した状態を示す斜視図であり、図7は、支持フレーム41及び現像解除レバー44を下方から見た斜視図、図8は、図7における一方の爪部46周辺(図7の破線円S内)の部分拡大図、図9は、フレーム固定部材50を上方から見た斜視図である。なお、図6では現像解除レバー44の記載を省略している。

【0040】

現像解除レバー44は、支持フレーム41の下方に回転可能に支持されたシャフト45の一端に固定されている。シャフト45の両端部近傍には2つの爪部46が設けられており、現像解除レバー44を操作することによってシャフト45及び爪部46が回転するようになっている。支持フレーム41の裏面側には、一対のレール部41aと、コイルバネ47の一端を受ける一対のバネ受け部48と、各爪部46に対向して配置された一対の突起部49が形成されている。

【0041】

フレーム固定部材50は画像形成装置100本体側に固定されており、支持フレーム41のレール部41aが係合するレール係合溝51と、コイルバネ47が収容されるバネスペース53とが形成されている。即ち、コイルバネ47の両端はバネ受け部48とバネスペース53の左端の内壁面とに接触しており、通常は、支持フレーム41のバネ受け部48にはフレーム固定部材50へ近づく方向(矢印A方向)の付勢力が作用している。

【0042】

図8の状態から現像解除レバー44を矢印C方向に回動させると、シャフト45及び爪部46も同方向に回転し、爪部46の先端が突起部49の側面を押圧する。これにより、支持フレーム41は矢印A′方向に移動し、現像装置4(図4参照)は着脱位置に配置される。また、支持フレーム41と共にバネ受け部48も矢印A′方向に移動するため、コイルバネ47はバネスペース53の左端の内壁面に押し付けられて圧縮される。

【0043】

次に、現像解除レバー44を矢印C′方向に回動させて図8の状態に戻すと、シャフト45及び爪部46も同方向に回転し、爪部46の先端が突起部49の側面から離間する。これにより、圧縮されていたコイルバネ47が伸長してバネ受け部48を押圧するため、支持フレーム41は矢印A方向に移動し、現像装置4(図4参照)は現像位置に配置される。

【0044】

図10は、トナーコンテナ5の分解斜視図である。トナーコンテナ5は、円筒状のコンテナ本体55と、コンテナ本体55の両端部に装着されるキャップ56a、56bとを有する。コンテナ本体55の内壁面には螺旋状のリブ55aが形成されており、中間ホッパー6側のキャップ56aにはトナー排出口57が形成されている。また、コンテナ本体55とキャップ56aとの間にはトナー排出口57と略同一形状の開口58aが形成されたシャッター58が配置されている。

【0045】

中間ホッパー6の駆動軸61(図5参照)に連結されたキャップ56aと共に、コンテナ本体55を正回転(図10の時計回り方向に回転)させると、リブ55aの位相の進行によってコンテナ本体55内に収容されたトナーも徐々に軸方向(矢印F方向)に沿ってキャップ56b側からキャップ56a側(中間ホッパー6側)へ移動する。また、シャッター58の開口58aは、コンテナ本体55が正回転するときキャップ56aのトナー排出口57と重なり合う位置に配置される。

【0046】

従って、コンテナ本体55を正回転させることで、コンテナ本体55内のトナーは開口58a及びトナー排出口57を介して中間ホッパー6に供給される。一方、コンテナ本体55を逆回転させると、シャッター58の開口58aはキャップ56aのトナー排出口57と重ならない位置に移動し、トナー排出口57が閉鎖される。

【0047】

図11は、中間ホッパー6と搬送パイプ70との連結部分を下方から見た斜視図である。搬送パイプ70が連結されたホッパー下部6bは、回動支点64においてホッパー上部6aに回動可能に連結されている。搬送パイプ70内に配置されたスパイラル71(図12参照)の一端には第1カップリング73が設けられており、中間ホッパー6側の駆動入力軸72の一端に設けられた第2カップリング75に連結されている。駆動入力軸72には駆動入力ギア62が固定されており、駆動入力ギア62はアイドルギア63を介して中間ホッパー6の駆動軸61に固定された大径ギア65に連結されている。

【0048】

図12は、搬送パイプ70内に配置されるスパイラル71の回転軸71aと中間ホッパー6側の駆動入力軸72とを連結する連結部分の拡大図であり、図13は、回転軸71aと駆動入力軸72とを連結する連結部分の分解斜視図である。第1カップリング73と第2カップリング75との間にはジョイント77が配置されている。ジョイント77は、球形のジョイント本体78と、ジョイント本体78の中心に対し点対称の位置に突設された一対の第1係合突起79と、一対の第1係合突起79を通る直線L1と垂直であり、且つジョイント本体78の中心を通る直線L2上に突設された一対の第2係合突起80と、を有している。

【0049】

そして、第1係合突起79が第1カップリング73に形成された第1係合孔73aに回転自在に係合し、第2係合突起80が第2カップリング75に形成された第2係合孔75aに回転自在に係合することで、スパイラル71と駆動入力軸72とが屈曲可能、且つ回転可能に連結されている。

【0050】

上記の構成により、駆動軸61を正回転させると、トナーコンテナ5が回転してコンテナ本体55内のトナーが中間ホッパー3のホッパー上部6aに供給される。ホッパー上部6aに供給されたトナーは駆動軸61と共に回転するパドル63によってホッパー下部6bへ落下する。一方、駆動軸61に固定された大径ギア65、アイドルギア63、駆動入力ギア62も回転し、駆動入力ギア62が固定された駆動入力軸72が回転するため、駆動入力軸72に連結されたスパイラル71も回転する。その結果、ホッパー下部6b内のトナーがスパイラル71の回転によって搬送パイプ70内を移動し、トナー供給口20aから現像装置4内部へ供給される。

【0051】

図14(a)は、現像装置4を現像位置へ移動させたときの中間ホッパー6及び搬送パイプ70の動作を示す下面図(図5の下方向から見た図)であり、図14(b)は、図14(a)の搬送パイプ70を取り外した状態を示す下面図である。支持フレーム41(図4参照)を矢印A方向に移動させて現像装置4を現像位置に配置する場合、支持フレーム41に支持されたプレート42が支軸43を中心として矢印B方向に回動する。また、ホッパー下部6b及び搬送パイプ70も回動支点64を中心として矢印B方向に回動する。これにより、搬送パイプ70の補給口81も矢印B方向に回動する。その結果、現像装置4の現像位置への移動に伴うトナー供給口20aの矢印A方向への移動に追従して補給口81も矢印A方向へ移動する。

【0052】

図15(a)は、現像装置4を着脱位置へ移動させたときの中間ホッパー6及び搬送パイプ70の動作を示す下面図(図5の下方向から見た図)であり、図15(b)は、図15(a)の搬送パイプ70を取り外した状態を示す下面図である。支持フレーム41(図4参照)を矢印A′方向に移動させて現像装置4を着脱位置に配置する場合、支持フレーム41に支持されたプレート42が支軸43を中心として矢印B′方向に回動する。また、ホッパー下部6b及び搬送パイプ70も回動支点64を中心として矢印B′方向に回動する。これにより、搬送パイプ70の補給口81も矢印B′方向に回動する。その結果、現像装置4の着脱位置への移動に伴うトナー供給口20aの矢印A′方向への移動に追従して補給口81も矢印A′方向へ移動する。

【0053】

従って、トナーコンテナ5及び中間ホッパー6を画像形成装置100本体内へ残した状態で、現像装置4を現像位置と着脱位置とに選択配置することができる。また、トナーコンテナ5及び中間ホッパー6が現像装置4の着脱方向(図4の紙面手前側)に重なり合う位置に配置されていないため、トナーコンテナ5及び中間ホッパー6を取り外すことなく現像装置4を着脱することができる。従って、画像形成装置100に対して現像装置4、トナーコンテナ5をそれぞれ別個に着脱することができ、画像形成装置100のメンテナンス性が向上する。

【0054】

また、現像装置4を現像位置または着脱位置に移動させたとき、搬送パイプ70は支持フレーム41の矢印AA′方向への移動に連動して、補給口81の位置を一定範囲に保持しながら矢印BB′方向に回動する。従って、現像装置4のトナー供給口20aと搬送パイプ70の補給口81との位置関係も常に略一定に維持可能となり、搬送パイプ70と現像装置4との連結不良の発生を効果的に防止することができる。また、剛性を有する搬送パイプ70を用いて中間ホッパー6と現像装置4とを連結するため、搬送パイプ70と中間ホッパー6または現像装置4との連結強度を高めることができる。

【0055】

なお、現像装置4が平行移動するのに対し、搬送パイプ70は回転移動するため、厳密にはトナー供給口20aに対する補給口81の相対的位置及び角度はある程度変化する。しかし、トナー供給口20aは補給口81に比べて大きく形成されており、トナー供給口20aの周囲にはスポンジ部材26(図2参照)が設けられているため、補給口81の位置及び角度が若干変化したとしても、トナー供給口20aと補給口81とがずれてトナーが漏出するおそれはない。

【0056】

その他本発明は、上記実施形態に限定されず、本発明の趣旨を逸脱しない範囲で種々の変更が可能である。例えば、上記実施形態では、ジョイント77を用いてスパイラル71の回転軸71aと駆動入力軸72とを屈曲可能、且つ回転可能に連結したが、例えば図16に示すように、連結部材として弾性材料で形成された中空筒状体83を用いて回転軸71aと駆動入力軸72とを連結させることもできる。しかし、中空筒状体83はスパイラル71の駆動トルク(トナー搬送トルク)が大きいと捩れが生じる可能性があり、耐久性の面でもジョイント77よりも劣る。そのため、連結部材として図13に示したようなジョイント77を用いることが好ましい。

【0057】

また、ここでは図2及び図3に示したような磁性一成分現像剤を用いる現像装置4を用いる構成について説明したが、これに限定されるものではなく、トナーとキャリアとから成る二成分現像剤を用いる現像装置であっても良い。例えば、磁気ローラーと現像ローラーを用い、磁気ローラー上にキャリアを残したまま現像ローラー上にトナーのみを移動させてトナー薄層を形成する現像装置に適用することもできる。また、トナーコンテナ5についても、図10に示したようにコンテナ本体55を回転させて内部のトナーを移動させる方式に限らず、コンテナ本体内にトナー搬送用のパドルやスパイラルを配置する方式を採用することもできる。

【産業上の利用可能性】

【0058】

本発明は、着脱可能な現像装置を備えた画像形成装置に利用可能である。本発明の利用により、剛性を有する現像剤供給路を用いて現像剤供給機構と現像装置との連結強度を高めるとともに、現像装置の現像位置または着脱位置への移動による現像剤供給路と現像装置との連結不良の発生を効果的に防止することができ、メンテナンス性にも優れた画像形成装置を提供することができる。

【符号の説明】

【0059】

1 感光体ドラム(像担持体)

4 現像装置

5 トナーコンテナ

6 中間ホッパー(現像剤供給機構)

6a ホッパー上部

6b ホッパー下部

20 現像容器

20a トナー供給口

25 現像ローラー(現像剤担持体)

41 支持フレーム

42 プレート(リンク部材)

44 現像解除レバー

50 フレーム固定部材

70 搬送パイプ(現像剤供給路)

71 スパイラル

72 駆動入力軸

73 第1カップリング

73a 第1係合孔

75 第2カップリング

75a 第2係合孔

77 ジョイント(連結部材)

78 ジョイント本体

79 第1係合突起

80 第2係合突起

81 補給口

83 中空筒状体(連結部材)

100 画像形成装置

【技術分野】

【0001】

本発明は、着脱式の現像装置を備えた複写機、ファクシミリ、プリンター等の画像形成装置に関し、特に、現像装置と現像装置に現像剤を供給する現像剤供給機構との連結構造に関するものである。

【背景技術】

【0002】

従来、画像形成装置に搭載される現像装置は、メンテナンスの容易化のため現像装置内に一定量の現像剤(トナー)を充填しておき、現像剤がなくなると現像装置ごと交換していた。しかし、現像装置は経済上の観点から頻繁に交換できず、ある程度多数枚の画像形成を行うためには現像剤の容量を大きくせざるを得ないため、上記の方式では小型化は困難である。そこで、現像装置の小型化を図るために、現像装置とは別個に設けられたトナー収容容器や中間ホッパー等の現像剤供給機構から現像剤を供給する方式の現像装置が提案されている。

【0003】

また、画像形成装置内部のレイアウト上の制約により、現像剤供給機構と現像装置とを隣接して配置できない場合、特許文献1、2に示すように、現像剤供給機構と現像装置とを連通するトナー送り管や搬送パイプ等の可撓性の現像剤供給路を設ける構成が用いられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−270950号公報

【特許文献2】特開2005−316287号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述したような画像形成装置においては、現像装置の交換作業やメンテナンス作業を簡素化するために、現像剤供給機構や現像剤供給路を画像形成装置本体側に残した状態で、現像装置のみを取り外し可能とすることが好ましい。

【0006】

しかしながら、特許文献1、2のような構成では、可撓性の現像剤供給路が現像剤供給機構及び現像装置にフレキシブルに接続されるため、現像剤供給路と現像剤供給機構または現像装置との連結強度が弱くなるという問題点があった。また、特許文献1の構成ではトナー送り管の先端に設けられたプラグを現像ユニットの揺動軸に連結するため、現像ユニットの着脱時にその都度プラグを連結または連結解除する必要が生じ、現像ユニットの着脱動作が煩雑となる。

【0007】

さらに、画像形成装置本体に対し現像装置を着脱する場合、現像ローラー(現像剤担持体)と感光体ドラム(像担持体)との干渉を回避するために、現像ローラーが感光体ドラムから所定距離だけ離間する位置まで現像装置を移動させた状態で現像装置を着脱する必要がある。このとき、現像装置の現像剤供給口に連結される現像剤供給路の連結部が画像形成装置本体側に固定されていると、現像装置の移動時に現像剤供給路の連結部と現像装置の現像剤供給口との位置関係がずれてしまい、現像装置と現像剤供給機構との連結不良が発生するおそれがあった。

【0008】

本発明は、上記問題点に鑑み、現像剤供給機構を装置本体側に残した状態で現像装置のみを簡単に取り外し可能であり、現像剤供給機構と現像装置との連結不良も発生しない画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために本発明は、静電潜像が形成される像担持体と対向して配置され、前記像担持体との対向領域において前記像担持体に現像剤を供給する現像剤担持体を有する現像装置と、該現像装置を、前記現像剤担持体が前記像担持体から離間する着脱位置と、前記像担持体に現像剤を供給可能な現像位置と、に選択配置可能な支持フレームと、前記現像装置に現像剤を供給する現像剤供給機構と、該現像剤供給機構と前記現像装置とを連結する剛性を有する筒状体であって、一端が前記現像剤供給機構側に回動可能に支持され、他端が前記支持フレーム側に回動可能に支持される現像剤供給路と、を備えた画像形成装置である。

【0010】

また本発明は、上記構成の画像形成装置において、前記現像剤供給路と前記支持フレームとを異なる回動支点で回動可能に連結するリンク部材を設けたことを特徴としている。

【0011】

また本発明は、上記構成の画像形成装置において、前記現像剤供給機構は、前記現像装置の着脱方向に重なり合わない位置に配置されることを特徴としている。

【0012】

また本発明は、上記構成の画像形成装置において、前記現像剤供給路内には現像剤を搬送するスパイラルが配置されており、前記スパイラルの回転軸と、前記現像剤供給機構側に配置された駆動入力軸とを屈曲可能且つ回転可能に連結する連結部材を設けたことを特徴としている。

【0013】

また本発明は、上記構成の画像形成装置において、前記連結部材は、球形のジョイント本体と、該ジョイント本体の中心に対し点対称の位置に突設された一対の第1係合突起と、該一対の第1係合突起を通る直線と垂直であり、且つ前記ジョイント本体の中心を通る直線上に突設された一対の第2係合突起と、を有し、前記第1係合突起が前記スパイラルの一端に形成された第1カップリングに回転自在に係合し、前記第2係合突起が前記駆動入力軸の端部に形成された第2カップリングに回転自在に係合することを特徴としている。

【発明の効果】

【0014】

本発明の第1の構成によれば、剛性を有する現像剤供給路を用いて現像剤供給機構と現像装置とを連結するため、連結強度を高めることができる。また、現像装置を現像位置または着脱位置に移動させたとき、現像剤供給路は支持フレームの移動に連動して、補給口の位置を一定範囲に保持しながら回動する。従って、現像装置の現像剤供給口と現像剤供給路の補給口との位置関係を常に略一定に維持可能となり、現像剤供給路と現像装置との連結不良の発生を効果的に防止することができる。

【0015】

また、本発明の第2の構成によれば、上記第1の構成の画像形成装置において、現像剤供給路と支持フレームとを異なる回動支点で回動可能に連結するリンク部材を設けることにより、現像装置を現像位置または着脱位置に移動させる際に支持フレームを平行移動させたとき、現像剤供給路を現像装置の移動に追従して回動させることができる。

【0016】

また、本発明の第3の構成によれば、上記第1又は第2の構成の画像形成装置において、現像剤供給機構を、現像装置の着脱方向に重なり合わない位置に配置することにより、現像剤供給機構を取り外すことなく現像装置を着脱することができ、画像形成装置のメンテナンス性が向上する。

【0017】

また、本発明の第4の構成によれば、上記第1乃至第3のいずれかの構成の画像形成装置において、現像剤供給路内に配置された現像剤を搬送するスパイラルの回転軸と、現像剤供給機構側に配置された駆動入力軸とを屈曲可能且つ回転可能に連結する連結部材を設けることにより、現像剤供給路の回動によってスパイラルの回転軸と駆動入力軸との角度が変化した場合でも、駆動入力軸の回転駆動力をスパイラルに確実に伝達することができる。

【0018】

また、本発明の第5の構成によれば、上記第4の構成の画像形成装置において、球形のジョイント本体と、該ジョイント本体の中心に対し点対称の位置に突設された一対の第1係合突起と、該一対の第1係合突起を通る直線と垂直であり、且つジョイント本体の中心を通る直線上に突設された一対の第2係合突起と、を有し、第1係合突起がスパイラルの一端に形成された第1カップリングに回転自在に係合し、第2係合突起が駆動入力軸の端部に形成された第2カップリングに回転自在に係合する連結部材を用いることで、スパイラルの駆動トルクの大きさに係わらず、駆動入力軸の回転駆動力をスパイラルに確実に伝達することができ、耐久性にも優れた連結機構となる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係る画像形成装置100の概略断面図

【図2】本発明の画像形成装置100に搭載される現像装置4の外観斜視図

【図3】図2に示す現像装置4の側面断面図

【図4】図1の画像形成装置100における現像装置4、トナーコンテナ5、中間ホッパー6の位置関係を示す外観斜視図

【図5】図4における現像装置4と中間ホッパー6との連結部分の拡大図

【図6】支持フレーム41と、画像形成装置100本体側に配置されるフレーム固定部材50とが連結した状態を示す斜視図

【図7】支持フレーム41及び現像解除レバー44を下方から見た斜視図

【図8】図7における一方の爪部46周辺の部分拡大図

【図9】フレーム固定部材50を上方から見た斜視図

【図10】トナーコンテナ5の分解斜視図

【図11】中間ホッパー6と搬送パイプ70との連結部分を下方から見た斜視図

【図12】搬送パイプ70内に配置されるスパイラル71の回転軸71aと中間ホッパー6側の駆動入力軸72との連結部分の拡大図

【図13】回転軸71aと駆動入力軸72を連結する連結部分の分解斜視図

【図14】現像装置4を現像位置へ移動させたときの中間ホッパー6及び搬送パイプ70の動作を示す下面図(図14(a))、及び搬送パイプ70を取り外した状態を示す下面図(図14(b))

【図15】現像装置4を着脱位置へ移動させたときの中間ホッパー6及び搬送パイプ70の動作を示す下面図(図15(a))、及び搬送パイプ70を取り外した状態を示す下面図(図15(b))

【図16】回転軸71aと駆動入力軸72を連結する連結部材の他の例を示す側面断面図

【発明を実施するための形態】

【0020】

以下、図面を参照しながら本発明の実施形態について説明する。図1は、本発明の一実施形態に係る画像形成装置の概略断面図である。画像形成装置(例えばモノクロプリンター)100では、コピー動作を行う場合、装置本体内の画像形成部Pにおいて、不図示のパーソナルコンピューター(PC)から送信された原稿画像データに基づく静電潜像が形成され、現像装置4により静電潜像にトナーが付着されてトナー像が形成される。この現像装置4へのトナーの供給はトナーコンテナ5から中間ホッパー6を介して行われる。そして、このような画像形成装置100では、感光体ドラム1を図1において時計回りに回転させながら、感光体ドラム1に対する画像形成プロセスが実行される。

【0021】

画像形成部Pには、感光体ドラム1の回転方向(時計回り)に沿って、帯電部2、露光ユニット3、現像装置4、転写ローラー7、クリーニング装置8、及び除電装置(図示せず)が配設されている。感光体ドラム1は、例えばアルミドラムに感光層が積層されたものであり、帯電部2により、表面を帯電させるようになっている。そして、後述する露光ユニット3からのレーザービームを受けた表面に、帯電を減衰させた静電潜像を形成する。なお、上記の感光層は、特に限定するものではないが、例えば耐久性に優れるアモルファスシリコン(a−Si)や、帯電時のオゾンの発生が少なく高解像度の画像が得られる有機感光層(OPC)等が好ましい。

【0022】

帯電部2は、感光体ドラム1の表面を均一に帯電させるものである。例えば帯電部2として、細いワイヤー等を電極として高電圧を印加することにより放電するコロナ放電装置が用いられる。なお、コロナ放電装置に代えて、帯電ローラーに代表される帯電部材を感光体表面に接触させた状態で電圧を印加する接触式の帯電装置を用いても良い。露光ユニット3は、画像データに基づいて光ビーム(例えばレーザービーム)を感光体ドラム1に照射し、感光体ドラム1の表面に静電潜像を形成する。

【0023】

現像装置4は、感光体ドラム1の静電潜像にトナーを付着させてトナー像を形成させるものである。なお、ここでは磁性を有するトナー成分のみから構成される一成分現像剤(以下、単にトナーともいう)が現像装置4に収容されている。また、現像装置4の詳細については後述する。転写ローラー7は、感光体ドラム1表面に形成されたトナー像を乱さずに用紙搬送路11を搬送されてくる用紙に転写する。クリーニング装置8は、感光体ドラム1の長手方向に線接触するクリーニングローラーやブレード材等を備えており、トナー像が用紙に転写された後に、感光体ドラム1の表面に残った残留トナーを除去する。

【0024】

そして、予め入力された画像データに基づいて露光ユニット3が感光体ドラム1上にレーザービーム(光線)を発することで、その画像データに基づく静電潜像を感光体ドラム1表面に形成する。その後、現像装置4が静電潜像にトナーを付着させてトナー像を形成する。

【0025】

上記のようにトナー像が形成された画像形成部Pに向けて、用紙収容部10から用紙が用紙搬送路11及びレジストローラー対13を経由して所定のタイミングで搬送され、画像形成部Pにおいて転写ローラー7により感光体ドラム1表面のトナー像が用紙に転写される。そして、トナー像が転写された用紙は感光体ドラム1から分離され、定着部9に搬送されて加熱及び加圧されることで用紙にトナー像が定着される。定着部9を通過した用紙は、排出ローラー対14を通過して用紙排出部15に排出される。

【0026】

図2及び図3は、現像装置4の斜視図及び側面断面図である。図3に示すように、現像容器20内には、現像容器20と一体形成された仕切壁(図示せず)によって第1貯留室21と第2貯留室22とが形成されている。そして、この第1貯留室21には第1攪拌スクリュー23が、第2貯留室22には第2攪拌スクリュー24が配設されている。現像容器20の上部にはトナー供給口20aが設けられており、現像容器20内のトナー量を検知するトナーセンサー(図示せず)の検知結果に応じてトナーコンテナ5(図1参照)に貯留されたトナーが中間ホッパー6(図1参照)を介して供給される。

【0027】

また、トナー供給口20aの開口縁を囲むようにスポンジ部材26が設けられている。スポンジ部材26は、中間ホッパー6から現像装置4までのトナー供給路である搬送パイプ70の補給口81(図13参照)とトナー供給口20aとの隙間を密閉してトナー漏れを防止する。

【0028】

第1攪拌スクリュー23、第2攪拌スクリュー24は、それぞれ支軸を中心とし、その周囲に螺旋羽を設けた構成になっており、互いに平行な状態で現像容器20に回転可能に軸支されている。なお、第1攪拌スクリュー23、第2攪拌スクリュー24の軸方向である現像容器20の長手方向(図3の紙面と垂直な方向)の両端部においては仕切壁が存在せず、第1攪拌スクリュー23、第2攪拌スクリュー24間でのトナーの受け渡しが可能となっている。これにより、第1攪拌スクリュー23は、第1貯留室21内のトナーを攪拌しながら第2貯留室22に搬送し、第2攪拌スクリュー24は、第2貯留室22に搬送されてきたトナーを攪拌しながら搬送して現像ローラー25に供給する。

【0029】

現像ローラー25は、第1攪拌スクリュー23、第2攪拌スクリュー24と平行な状態で現像容器20に回転可能に軸支されている。現像ローラー25の内部には複数の磁極を有する永久磁石から成るマグネット体27が固定されている。このマグネット体27の磁力により現像ローラー25の表面にトナーを付着(担持)させてトナー薄層を形成する。現像ローラー25は外周面の一部が現像容器20から露出しており、露出部分が感光体ドラム1(図1参照)に対向するように配置されている。

【0030】

そして、トナー薄層の形成された現像ローラー25が感光体ドラム1の回転に応じて回転することで、感光体ドラム1の感光層にトナーを供給する。第1攪拌スクリュー23、第2攪拌スクリュー24、及び現像ローラー25は、モーター(図示せず)及びギア列により所定の速度で回転駆動される。また、現像ローラー25の両端部には現像容器20と現像ローラー25との隙間からの現像剤の漏出を防止するための磁気シール部材28が配設されている。

【0031】

規制ブレード29は、その長手方向が現像ローラー25の最大現像幅よりも大きく形成されており、現像ローラー25と所定の間隔を隔てて配置されることにより、感光体ドラム1に供給するトナー量を規制する層厚規制部30を形成する。層厚規制部30の隙間は0.2mm〜0.4mm程度に設定される。規制ブレード29の材質としては、磁性体或いは非磁性体のSUS(ステンレス)等が用いられる。ここでは、磁性体の規制ブレード29に永久磁石31を装着して磁性を付与している。

【0032】

マグネット体27は、N極及びS極から成る複数の磁極(図示せず)を有している。規制ブレード29にはマグネット体27の磁極が並行するため、規制ブレード29の先端には極が集中され、層厚規制部30に引き合う方向の磁界が発生する。

【0033】

この磁界により、規制ブレード29と現像ローラー25との間にトナーが連なったトナー鎖(磁気ブラシ)が形成される。そして、層厚規制部30を通過することにより層規制され、現像ローラー25上にトナー薄層が形成される。規制ブレード29に永久磁石31を配置することにより、層厚規制部30の間隔だけでなく層厚規制部30に発生する磁界によって規制力を高め、現像ローラー25上に数十μmのトナー薄層を形成する。一方、トナー薄層の形成に用いられなかったトナーは規制ブレード29の上流側(図3の下側)の側面に沿って滞留する。その後、現像ローラー25が図3の時計方向に回転してトナー鎖が感光体ドラム1に対向する位置に移動すると、トナー鎖は感光体ドラム1表面に接触してトナー像を形成する。

【0034】

図4は、図1の画像形成装置100における現像装置4、トナーコンテナ5、中間ホッパー6の位置関係を示す外観斜視図であり、図5は、図4における現像装置4と中間ホッパー6との連結部分の拡大図である。なお、図4及び図5は、図1の裏面側から見た状態を示している。また、図5ではトナーコンテナ5を取り外した状態を示している。

【0035】

現像装置4は、画像形成装置100本体(図1参照)に対し水平方向(矢印AA′方向)に移動可能な支持フレーム41上に載置されている。支持フレーム41が矢印A方向に移動することで、現像装置4は、現像ローラー25が感光体ドラム1に対して予め定められたギャップで対向し、感光体ドラム1にトナーを供給可能な位置(以下、現像位置という)に配置される。一方、支持フレーム41が矢印A′方向に移動することで、現像装置4は、現像ローラー25が感光体ドラム1から離間し、画像形成装置100本体から着脱可能な位置(以下、着脱位置という)に配置される。

【0036】

着脱位置に配置された現像装置4は、支持フレーム41の底面部に沿って挿入または引き出されることにより、支持フレーム41に対して装着及び離脱(着脱)される。また、現像装置4を現像位置に配置すると、現像装置4から感光体ドラム1にトナーの供給が可能となる。支持フレーム41の移動機構については後述する。

【0037】

中間ホッパー6は、画像形成装置100本体に固定されトナーコンテナ5が装着されるホッパー上部6aと、ホッパー上部6aに対し回転可能に連結されるホッパー下部6bとで構成されている。ホッパー上部6a内には、トナーコンテナ5が連結される駆動軸61と、駆動軸61に固定されたパドル63とが配置されている。ホッパー下部6bには、現像装置4のトナー供給口20aにトナーを搬送する搬送パイプ70が連結されている。搬送パイプ70は剛性を有する筒状体であり、ホッパー下部6bの内部と搬送パイプ70の内部とが連通している。搬送パイプ70の内部には中間ホッパー6内のトナーを現像装置4に移送するためのスパイラル71(図14参照)が配置されている。

【0038】

搬送パイプ70の現像側端部70aは、支持フレーム41の上方に支持されたプレート42に回転自在に連結されている。また、プレート42は、支軸43において支持フレーム41に対し回転可能に支持されている。この構成により、プレート42は支持フレーム41と搬送パイプ70とを回動可能に連結するリンク部材として機能し、支持フレーム41が矢印AA′方向に往復移動(平行移動)するとき、搬送パイプ70が矢印BB′方向に回動できるようになっている。

【0039】

次に、支持フレーム41の移動機構について説明する。図6は、支持フレーム41と、画像形成装置100本体側に配置されるフレーム固定部材50とが連結した状態を示す斜視図であり、図7は、支持フレーム41及び現像解除レバー44を下方から見た斜視図、図8は、図7における一方の爪部46周辺(図7の破線円S内)の部分拡大図、図9は、フレーム固定部材50を上方から見た斜視図である。なお、図6では現像解除レバー44の記載を省略している。

【0040】

現像解除レバー44は、支持フレーム41の下方に回転可能に支持されたシャフト45の一端に固定されている。シャフト45の両端部近傍には2つの爪部46が設けられており、現像解除レバー44を操作することによってシャフト45及び爪部46が回転するようになっている。支持フレーム41の裏面側には、一対のレール部41aと、コイルバネ47の一端を受ける一対のバネ受け部48と、各爪部46に対向して配置された一対の突起部49が形成されている。

【0041】

フレーム固定部材50は画像形成装置100本体側に固定されており、支持フレーム41のレール部41aが係合するレール係合溝51と、コイルバネ47が収容されるバネスペース53とが形成されている。即ち、コイルバネ47の両端はバネ受け部48とバネスペース53の左端の内壁面とに接触しており、通常は、支持フレーム41のバネ受け部48にはフレーム固定部材50へ近づく方向(矢印A方向)の付勢力が作用している。

【0042】

図8の状態から現像解除レバー44を矢印C方向に回動させると、シャフト45及び爪部46も同方向に回転し、爪部46の先端が突起部49の側面を押圧する。これにより、支持フレーム41は矢印A′方向に移動し、現像装置4(図4参照)は着脱位置に配置される。また、支持フレーム41と共にバネ受け部48も矢印A′方向に移動するため、コイルバネ47はバネスペース53の左端の内壁面に押し付けられて圧縮される。

【0043】

次に、現像解除レバー44を矢印C′方向に回動させて図8の状態に戻すと、シャフト45及び爪部46も同方向に回転し、爪部46の先端が突起部49の側面から離間する。これにより、圧縮されていたコイルバネ47が伸長してバネ受け部48を押圧するため、支持フレーム41は矢印A方向に移動し、現像装置4(図4参照)は現像位置に配置される。

【0044】

図10は、トナーコンテナ5の分解斜視図である。トナーコンテナ5は、円筒状のコンテナ本体55と、コンテナ本体55の両端部に装着されるキャップ56a、56bとを有する。コンテナ本体55の内壁面には螺旋状のリブ55aが形成されており、中間ホッパー6側のキャップ56aにはトナー排出口57が形成されている。また、コンテナ本体55とキャップ56aとの間にはトナー排出口57と略同一形状の開口58aが形成されたシャッター58が配置されている。

【0045】

中間ホッパー6の駆動軸61(図5参照)に連結されたキャップ56aと共に、コンテナ本体55を正回転(図10の時計回り方向に回転)させると、リブ55aの位相の進行によってコンテナ本体55内に収容されたトナーも徐々に軸方向(矢印F方向)に沿ってキャップ56b側からキャップ56a側(中間ホッパー6側)へ移動する。また、シャッター58の開口58aは、コンテナ本体55が正回転するときキャップ56aのトナー排出口57と重なり合う位置に配置される。

【0046】

従って、コンテナ本体55を正回転させることで、コンテナ本体55内のトナーは開口58a及びトナー排出口57を介して中間ホッパー6に供給される。一方、コンテナ本体55を逆回転させると、シャッター58の開口58aはキャップ56aのトナー排出口57と重ならない位置に移動し、トナー排出口57が閉鎖される。

【0047】

図11は、中間ホッパー6と搬送パイプ70との連結部分を下方から見た斜視図である。搬送パイプ70が連結されたホッパー下部6bは、回動支点64においてホッパー上部6aに回動可能に連結されている。搬送パイプ70内に配置されたスパイラル71(図12参照)の一端には第1カップリング73が設けられており、中間ホッパー6側の駆動入力軸72の一端に設けられた第2カップリング75に連結されている。駆動入力軸72には駆動入力ギア62が固定されており、駆動入力ギア62はアイドルギア63を介して中間ホッパー6の駆動軸61に固定された大径ギア65に連結されている。

【0048】

図12は、搬送パイプ70内に配置されるスパイラル71の回転軸71aと中間ホッパー6側の駆動入力軸72とを連結する連結部分の拡大図であり、図13は、回転軸71aと駆動入力軸72とを連結する連結部分の分解斜視図である。第1カップリング73と第2カップリング75との間にはジョイント77が配置されている。ジョイント77は、球形のジョイント本体78と、ジョイント本体78の中心に対し点対称の位置に突設された一対の第1係合突起79と、一対の第1係合突起79を通る直線L1と垂直であり、且つジョイント本体78の中心を通る直線L2上に突設された一対の第2係合突起80と、を有している。

【0049】

そして、第1係合突起79が第1カップリング73に形成された第1係合孔73aに回転自在に係合し、第2係合突起80が第2カップリング75に形成された第2係合孔75aに回転自在に係合することで、スパイラル71と駆動入力軸72とが屈曲可能、且つ回転可能に連結されている。

【0050】

上記の構成により、駆動軸61を正回転させると、トナーコンテナ5が回転してコンテナ本体55内のトナーが中間ホッパー3のホッパー上部6aに供給される。ホッパー上部6aに供給されたトナーは駆動軸61と共に回転するパドル63によってホッパー下部6bへ落下する。一方、駆動軸61に固定された大径ギア65、アイドルギア63、駆動入力ギア62も回転し、駆動入力ギア62が固定された駆動入力軸72が回転するため、駆動入力軸72に連結されたスパイラル71も回転する。その結果、ホッパー下部6b内のトナーがスパイラル71の回転によって搬送パイプ70内を移動し、トナー供給口20aから現像装置4内部へ供給される。

【0051】

図14(a)は、現像装置4を現像位置へ移動させたときの中間ホッパー6及び搬送パイプ70の動作を示す下面図(図5の下方向から見た図)であり、図14(b)は、図14(a)の搬送パイプ70を取り外した状態を示す下面図である。支持フレーム41(図4参照)を矢印A方向に移動させて現像装置4を現像位置に配置する場合、支持フレーム41に支持されたプレート42が支軸43を中心として矢印B方向に回動する。また、ホッパー下部6b及び搬送パイプ70も回動支点64を中心として矢印B方向に回動する。これにより、搬送パイプ70の補給口81も矢印B方向に回動する。その結果、現像装置4の現像位置への移動に伴うトナー供給口20aの矢印A方向への移動に追従して補給口81も矢印A方向へ移動する。

【0052】

図15(a)は、現像装置4を着脱位置へ移動させたときの中間ホッパー6及び搬送パイプ70の動作を示す下面図(図5の下方向から見た図)であり、図15(b)は、図15(a)の搬送パイプ70を取り外した状態を示す下面図である。支持フレーム41(図4参照)を矢印A′方向に移動させて現像装置4を着脱位置に配置する場合、支持フレーム41に支持されたプレート42が支軸43を中心として矢印B′方向に回動する。また、ホッパー下部6b及び搬送パイプ70も回動支点64を中心として矢印B′方向に回動する。これにより、搬送パイプ70の補給口81も矢印B′方向に回動する。その結果、現像装置4の着脱位置への移動に伴うトナー供給口20aの矢印A′方向への移動に追従して補給口81も矢印A′方向へ移動する。

【0053】

従って、トナーコンテナ5及び中間ホッパー6を画像形成装置100本体内へ残した状態で、現像装置4を現像位置と着脱位置とに選択配置することができる。また、トナーコンテナ5及び中間ホッパー6が現像装置4の着脱方向(図4の紙面手前側)に重なり合う位置に配置されていないため、トナーコンテナ5及び中間ホッパー6を取り外すことなく現像装置4を着脱することができる。従って、画像形成装置100に対して現像装置4、トナーコンテナ5をそれぞれ別個に着脱することができ、画像形成装置100のメンテナンス性が向上する。

【0054】

また、現像装置4を現像位置または着脱位置に移動させたとき、搬送パイプ70は支持フレーム41の矢印AA′方向への移動に連動して、補給口81の位置を一定範囲に保持しながら矢印BB′方向に回動する。従って、現像装置4のトナー供給口20aと搬送パイプ70の補給口81との位置関係も常に略一定に維持可能となり、搬送パイプ70と現像装置4との連結不良の発生を効果的に防止することができる。また、剛性を有する搬送パイプ70を用いて中間ホッパー6と現像装置4とを連結するため、搬送パイプ70と中間ホッパー6または現像装置4との連結強度を高めることができる。

【0055】

なお、現像装置4が平行移動するのに対し、搬送パイプ70は回転移動するため、厳密にはトナー供給口20aに対する補給口81の相対的位置及び角度はある程度変化する。しかし、トナー供給口20aは補給口81に比べて大きく形成されており、トナー供給口20aの周囲にはスポンジ部材26(図2参照)が設けられているため、補給口81の位置及び角度が若干変化したとしても、トナー供給口20aと補給口81とがずれてトナーが漏出するおそれはない。

【0056】

その他本発明は、上記実施形態に限定されず、本発明の趣旨を逸脱しない範囲で種々の変更が可能である。例えば、上記実施形態では、ジョイント77を用いてスパイラル71の回転軸71aと駆動入力軸72とを屈曲可能、且つ回転可能に連結したが、例えば図16に示すように、連結部材として弾性材料で形成された中空筒状体83を用いて回転軸71aと駆動入力軸72とを連結させることもできる。しかし、中空筒状体83はスパイラル71の駆動トルク(トナー搬送トルク)が大きいと捩れが生じる可能性があり、耐久性の面でもジョイント77よりも劣る。そのため、連結部材として図13に示したようなジョイント77を用いることが好ましい。

【0057】

また、ここでは図2及び図3に示したような磁性一成分現像剤を用いる現像装置4を用いる構成について説明したが、これに限定されるものではなく、トナーとキャリアとから成る二成分現像剤を用いる現像装置であっても良い。例えば、磁気ローラーと現像ローラーを用い、磁気ローラー上にキャリアを残したまま現像ローラー上にトナーのみを移動させてトナー薄層を形成する現像装置に適用することもできる。また、トナーコンテナ5についても、図10に示したようにコンテナ本体55を回転させて内部のトナーを移動させる方式に限らず、コンテナ本体内にトナー搬送用のパドルやスパイラルを配置する方式を採用することもできる。

【産業上の利用可能性】

【0058】

本発明は、着脱可能な現像装置を備えた画像形成装置に利用可能である。本発明の利用により、剛性を有する現像剤供給路を用いて現像剤供給機構と現像装置との連結強度を高めるとともに、現像装置の現像位置または着脱位置への移動による現像剤供給路と現像装置との連結不良の発生を効果的に防止することができ、メンテナンス性にも優れた画像形成装置を提供することができる。

【符号の説明】

【0059】

1 感光体ドラム(像担持体)

4 現像装置

5 トナーコンテナ

6 中間ホッパー(現像剤供給機構)

6a ホッパー上部

6b ホッパー下部

20 現像容器

20a トナー供給口

25 現像ローラー(現像剤担持体)

41 支持フレーム

42 プレート(リンク部材)

44 現像解除レバー

50 フレーム固定部材

70 搬送パイプ(現像剤供給路)

71 スパイラル

72 駆動入力軸

73 第1カップリング

73a 第1係合孔

75 第2カップリング

75a 第2係合孔

77 ジョイント(連結部材)

78 ジョイント本体

79 第1係合突起

80 第2係合突起

81 補給口

83 中空筒状体(連結部材)

100 画像形成装置

【特許請求の範囲】

【請求項1】

静電潜像が形成される像担持体と対向して配置され、前記像担持体との対向領域において前記像担持体に現像剤を供給する現像剤担持体を有する現像装置と、

該現像装置を、前記現像剤担持体が前記像担持体から離間する着脱位置と、前記像担持体に現像剤を供給可能な現像位置と、に選択配置可能な支持フレームと、

前記現像装置に現像剤を供給する現像剤供給機構と、

該現像剤供給機構と前記現像装置とを連結する剛性を有する筒状体であって、一端が前記現像剤供給機構側に回動可能に支持され、他端が前記支持フレーム側に回動可能に支持される現像剤供給路と、

を備えた画像形成装置。

【請求項2】

前記現像剤供給路と前記支持フレームとを異なる回動支点で回動可能に連結するリンク部材を設けたことを特徴とする請求項1に記載の画像形成装置。

【請求項3】

前記現像剤供給機構は、前記現像装置の着脱方向に重なり合わない位置に配置されることを特徴とする請求項1又は請求項2に記載の画像形成装置。

【請求項4】

前記現像剤供給路内には現像剤を搬送するスパイラルが配置されており、前記スパイラルの回転軸と、前記現像剤供給機構側に配置された駆動入力軸とを屈曲可能且つ回転可能に連結する連結部材を設けたことを特徴とする請求項1乃至請求項3のいずれかに記載の画像形成装置。

【請求項5】

前記連結部材は、球形のジョイント本体と、該ジョイント本体の中心に対し点対称の位置に突設された一対の第1係合突起と、該一対の第1係合突起を通る直線と垂直であり、且つ前記ジョイント本体の中心を通る直線上に突設された一対の第2係合突起と、を有し、前記第1係合突起が前記スパイラルの一端に形成された第1カップリングに回転自在に係合し、前記第2係合突起が前記駆動入力軸の端部に形成された第2カップリングに回転自在に係合することを特徴とする請求項4に記載の画像形成装置。

【請求項1】

静電潜像が形成される像担持体と対向して配置され、前記像担持体との対向領域において前記像担持体に現像剤を供給する現像剤担持体を有する現像装置と、

該現像装置を、前記現像剤担持体が前記像担持体から離間する着脱位置と、前記像担持体に現像剤を供給可能な現像位置と、に選択配置可能な支持フレームと、

前記現像装置に現像剤を供給する現像剤供給機構と、

該現像剤供給機構と前記現像装置とを連結する剛性を有する筒状体であって、一端が前記現像剤供給機構側に回動可能に支持され、他端が前記支持フレーム側に回動可能に支持される現像剤供給路と、

を備えた画像形成装置。

【請求項2】

前記現像剤供給路と前記支持フレームとを異なる回動支点で回動可能に連結するリンク部材を設けたことを特徴とする請求項1に記載の画像形成装置。

【請求項3】

前記現像剤供給機構は、前記現像装置の着脱方向に重なり合わない位置に配置されることを特徴とする請求項1又は請求項2に記載の画像形成装置。

【請求項4】

前記現像剤供給路内には現像剤を搬送するスパイラルが配置されており、前記スパイラルの回転軸と、前記現像剤供給機構側に配置された駆動入力軸とを屈曲可能且つ回転可能に連結する連結部材を設けたことを特徴とする請求項1乃至請求項3のいずれかに記載の画像形成装置。

【請求項5】

前記連結部材は、球形のジョイント本体と、該ジョイント本体の中心に対し点対称の位置に突設された一対の第1係合突起と、該一対の第1係合突起を通る直線と垂直であり、且つ前記ジョイント本体の中心を通る直線上に突設された一対の第2係合突起と、を有し、前記第1係合突起が前記スパイラルの一端に形成された第1カップリングに回転自在に係合し、前記第2係合突起が前記駆動入力軸の端部に形成された第2カップリングに回転自在に係合することを特徴とする請求項4に記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−57849(P2013−57849A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196886(P2011−196886)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000006150)京セラドキュメントソリューションズ株式会社 (13,173)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000006150)京セラドキュメントソリューションズ株式会社 (13,173)

【Fターム(参考)】

[ Back to top ]