現像部材用塗料の製造方法及び現像部材の製造方法

【課題】現像部材中の微粒子の分散性を向上させた現像特性に優れた現像部材を提供することにある。

【解決手段】微粒子含有層を有する現像部材の該微粒子含有層が、樹脂溶液中に微粒子を分散させた塗料を製膜して形成され、該塗料を調製する工程が、第1処理リング110と、第1処理リングに対して接近離反可能な第2処理リング120を少なくとも具備し、第1処理用リングを第2処理用リングに対して相対的に回転させる回転駆動機構105とを具備し、第1処理リングが静止の状態において、第2の処理リングは第1処理リングを押圧しており、第1処理リングと第2処理リングとの間に該微粒子を含む樹脂溶液を導入することにより第2処理リングを第1処理リングから離間させ、第1処理リングの回転により、該樹脂溶液中に該微粒子を分散させ塗料となす分散機を使用することを特徴とする。

【解決手段】微粒子含有層を有する現像部材の該微粒子含有層が、樹脂溶液中に微粒子を分散させた塗料を製膜して形成され、該塗料を調製する工程が、第1処理リング110と、第1処理リングに対して接近離反可能な第2処理リング120を少なくとも具備し、第1処理用リングを第2処理用リングに対して相対的に回転させる回転駆動機構105とを具備し、第1処理リングが静止の状態において、第2の処理リングは第1処理リングを押圧しており、第1処理リングと第2処理リングとの間に該微粒子を含む樹脂溶液を導入することにより第2処理リングを第1処理リングから離間させ、第1処理リングの回転により、該樹脂溶液中に該微粒子を分散させ塗料となす分散機を使用することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、プリンターあるいはファクシミリの受信装置など電子写真方式を採用した装置に組み込まれる感光体に接触または近接させて使用される現像部材およびこれを用いた現像装置に関するものである。

【背景技術】

【0002】

複写機やファクシミリ、プリンター等の電子写真装置には、静電潜像を顕像化するため、弾性ローラ状またはマグネットを内包したスリーブ状の現像部材が一般に用いられている。これらの現像部材は、現像剤の保持搬送、感光体位置での現像剤の受け渡し、長手方向の現像特性を一様にするための強度、化学的および物理的な耐久性、と様々な特性が要求される。

【0003】

これらの様々な特性を達成するため、現像部材を多層構成として各層に機能分離させることが一般的である。各層がそれぞれの機能を満足するためには、各層に微粒子等を添加して特性を調整することが一般的である。たとえば一成分現像方式の電子写真装置で、感光体に圧接される現像ローラから感光体へ現像剤(トナー)を移動させて静電潜像を顕像化し現像が成される場合、弾性ローラをその目的にあった導電性、たとえば103〜1010Ωの半導電性領域、にするために導電性弾性体層上に単または複数の樹脂層を形成した構成の半導電性ローラが多く用いられる。さらにこの樹脂層には適度な導電性を付与する等の目的で、カーボンブラック等の導電性微粒子や無機充填材を分散する手段が多く用いられる。前述のような複数の層構成からなる電子写真用現像部材の形成手段として、簡便性、生産性やコスト等の点から微粒子含有層の分散液を調整し、浸漬(ディップ)、スプレー、リングコート、ロールコートなどの方法で塗布する手法が一般的である。これらの微粒子を樹脂層に分散させる方法として3本ロール(例えば、特許文献1参照)や、ビーズミルが一般的に用いられてきた。

【0004】

【特許文献1】特登録2989876号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

電子写真用現像部材に添加される微粒子は、均一に分散されていないと現像部材内で特性が一様でなくなり画像不良の要因になるため、高いレベルの分散性が求められる。昨今の電子写真の高画質化に伴い、その分散性の要求レベルは一段と高まっている。たとえば現像ローラの表面層の導電性付与手段としては、コストや導電性等の点からカーボンブラック等を樹脂層中に分散する方法が多く用いられる。

【0006】

しかし、一般的にカーボンブラックは表面エネルギーが高く難分散の顔料であり、その分散工程には長い時間がかかるのが通常であり、生産上の問題となることが多い。また難分散であるため短時間の分散条件では顔料の凝集体(粗粒)が残存し、リーク、液中での沈降等の問題を引き起こす。さらにカーボンの分散に最も多く用いられる分散装置であるビーズミルは、ビーズ等の分散メディアを使用する機構のためメディアそのものや分散機のベッセル内部の磨耗によるコンタミが起こり、問題となる。

【課題を解決するための手段】

【0007】

本発明者らはこのような問題を解決し、電子写真用現像部材として要求される特性を満たした製品を提供するため鋭意研究、検討を重ねてきた。その結果、分散装置としてビーズを用いないディスクタイプの分散機を使用することにより上記課題を克服し、短時間でコンタミ、分散不良等の問題がなく、均一で安定した分散液が得られることを発見した。

【0008】

すなわち本発明は、

(1)少なくとも一層の微粒子含有層を有する現像部材に用いられる現像剤用塗料の製造方法において、

該微粒子含有層は、樹脂溶液中に少なくとも1種類の微粒子を分散させた塗料を製膜して形成され、該塗料を調製する工程が、第1処理リングと、第1処理リングに対して接近離反可能な第2処理リングを少なくとも具備し、第1処理用リングを第2処理用リングに対して相対的に回転させる回転駆動機構とを具備し、第1処理リングが静止の状態において、第2の処理リングは第1処理リングを押圧しており、第1処理リングと第2処理リングとの間に少なくとも該微粒子を含む樹脂溶液を導入することにより第2処理リングを第1処理リングから離間させ、第1処理リングの回転により、該樹脂溶液中に該微粒子を分散させ塗料となす分散機を使用することを特徴とする現像部材用塗料の製造方法。

(2)該微粒子が導電性微粒子であることを特徴とする(1)に記載の現像部材用塗料の製造方法。

(3)該微粒子の粒径が1nm〜100μmであることを特徴とする(1)又は(2)に記載の現像部材用塗料の製造方法。

(4)前記分散機には、第1処理リング及び第2処理リングの少なくとも一方の微振動やアライメントを緩衝する緩衝機構が備えられていることを特徴とする(1)乃至(3)のいずれかに記載の現像部材用塗料の製造方法。

(5)前記分散機に、第1処理リングと第2処理リングとの間の最大間隔を規定し、該最大間隔より大きい両処理リングの離反を抑止する離反抑止部が備えられていることを特徴とする(1)乃至(4)のいずれかに記載の現像部材用塗料の製造方法。

(6)前記分散機に、第1処理リングと第2処理リングとの間の最小間隔を規定し、該最小間隔より小さい両処理リングの近接を抑制する近接抑止部が備えられていることを特徴とする(1)乃至(5)のいずれかに記載の現像部材用塗料の製造方法。

(7)前記第1処理リングの最外周辺部の周速が10m/s〜100m/sであることを特徴とする(1)乃至(6)のいずれかに記載の現像部材用塗料の製造方法。

(8)前記第1処理リング及び前記第2処理リングの一方或いは双方に凹部を備えたものであり、第1処理リングの回転によって第2処理リングを第1処理リングから離間させることを特徴とする(1)乃至(7)のいずれかに記載の現像部材用塗料の製造方法。

(9)微粒子分散工程中の第1処理リングと第2処理リングとの間隙を調整するために第2処理リングに 1kPa<P<800kPa の背圧Pを負荷することを特徴とする(1)乃至(8)のいずれかに記載の現像部材用塗料の製造方法。

(10)(1)乃至(9)のいずれかに記載の塗料を製膜して微粒子含有層を形成することを特徴とする現像部材の製造方法。

(11)該現像部材が、像担持体と接触しながら潜像を現像するものであることを特徴とする(10)に記載の現像部材の製造方法。

(12)該微粒子含有層が該現像部材の最外層であることを特徴とする(10)又は(11)に記載の現像部材の製造方法。

(13)該現像部材が、少なくとも導電性支持体と導電性弾性層を有することを特徴とする(10)乃至(12)のいずれかに記載の現像部材の製造方法。

(14)該現像部材が、少なくともマグネットロールと該マグネットロールを内包する中空状の導電性支持体を有することを特徴とする(10)乃至(12)のいずれかに記載の現像部材の製造方法。

(15)該微粒子含有層の製膜方法がリングコート法であることを特徴とする(10)乃至(14)に記載の現像部材の製造方法。

(16)該微粒子含有層の製膜方法がスプレーコート法であることを特徴とする(10)乃至(14)のいずれかに記載の現像部材の製造方法。

(17)該微粒子含有層の製膜方法がディッピング法であることを特徴とする(10)乃至(14)のいずれかに記載の現像部材の製造方法。

である。

【発明の効果】

【0009】

電子写真用現像部材において、微粒子含有層形成用分散液をディスクタイプの分散機を用いて分散することで、短時間でコンタミ、分散不良等の問題がなく、均一で安定した分散液が得られ、リークのない高品位の画像が得られる。

【発明を実施するための最良の形態】

【0010】

本発明は、第1処理リング1と第2処理リング2の間隔を、機械的に一定に保つという従来の方式とは全く異なる発想により、所定の微小間隔に設定するようにした分散機を現像部材の製造に使用する現像部材の製造方法である。

【0011】

すなわち、この異なる発想とは、メカニカルシールに用いられている原理を利用して、第1処理リングを第2処理リングが押圧するように第1処理リングと第2処理リング間の受圧面を設定した後、微粒子を含む被処理液にポンプ等により掛けられた所定の圧力を利用して、第1処理リング及び第2処理リングを離反させる。この結果、上記第1処理リングと第2処理リングとの間に微小な膜厚の流体膜を形成することができる。そして、別に設けられた回転駆動機構により、第1処理リングを第2処理リングに対して相対的に回転させることにより、両処理リング間の微小間隔内で大きなせん断力を微粒子を含む被処理液に付与することができる。その結果、従来得ることのできなかった精度の高い(均質な)分散、或いは、従来得ることができなかった微小なオーダーに調整された分散を、実現することが可能になる。即ち、この大きなせん断力により、二次凝集又は多次凝集した微粒子を一次粒子に解砕し、また大きな粒子を微細化又は破砕することが達成できる。よって、従来のペイントシェーカー等では不可能か又は長い分散時間を要していた微粒子を含む分散液を効率を良く得ることも可能になった。

【0012】

しかも、従来のペイントシェーカーのように分散媒体(ガラスビーズ等)によるコンタミの可能性もなくなった。

【0013】

また、前記第1処理リング及び前記第2処理リングの少なくとも一方の微振動やアライメントを緩衝する緩衝機構が備えられていることが好ましい。このように、緩衝機構を備えたフローティング構造を用いることにより、芯振れなどのアライメントを吸収し、接触による磨耗などを原因とする事故の危険性を排除することができる。

【0014】

また、前記第1処理リングと前記第2処理リングとの間の最大間隔を規定し、該最大間隔より大きい両処理リングの離反を抑止する離反抑止部が備えられていることが好ましい。このため、第1処理リングと第2処理リングとの間の間隙が必要以上に広がることを防止し、均一な分散処理を確実且つ円滑に行うことを可能にした。

【0015】

また、前記第1処理リングと前記第2処理リングとの間の最小間隔を規定し、該最小間隔より小さい両処理リングの近接を抑制する近接抑止部が備えられていることが好ましい。これによって、第1処理用面と第2処理用面との間の隙間が必要以上に狭まることを防止し、均一な分散処理を確実且つ円滑に行うことを可能とした。

【0016】

また、前記第2処理リングの最外周辺部周速が10m/s〜100m/sであることが好ましい。10m/sより小さいと必要なせん断力が得られず、また100m/sより大きいと過剰な遠心力が生じて装置安定性に問題が生じる。

【0017】

また、前記第1処理リング及び前記第2処理リングの一方或いは双方に凹部を備えたものであり、第1処理リングの回転によって第2処理リングを第1処理リングから離間させることが好ましい。

【0018】

このように第1処理リング又は第2処理リング或いはその双方に凹部を形成することにより、回転時凹部に動圧が発生することにより、両処理用面に離反力が作用して非接触で回転しながら確実に流体膜を形成することが可能となる。また攪拌能力を高めて、より効率的な分散処理を可能とする。

【0019】

また、分散工程中の第1処理リングと第2処理リングとの間隙を調整するために第2処理リングに

1kPa<P<800kPa

の背圧Pを負荷することが好ましい。1kPaより小さいと分散工程中、回転する第1処理リングにより生じた遠心力により、装置から過剰に被分散液が排出されるため、所定の分散を得られず好ましくない。また800kPaより大きいと被分散液が過剰に発熱して被処理液に悪影響を及ぼすため好ましくない。このように上記範囲内で背圧を負荷することにより被分散液の排出量と分散度合いを適正にすることができる。

【0020】

また、該微粒子の粒径は1nm〜100μmであることが好ましい。1nmより小さい粒径まで分散させるには多大なエネルギーを必要とし経済的ではなく、100μmより大きい粒径では微粒子含有層として形成した際に偏在したり凹凸を生じることがあり好ましくない。

【0021】

次に、本発明の現像部材の製造方法で用いる分散機の一例を図3乃至図4に示す。これらは、一例を示したものであり、限定するものではない。

【0022】

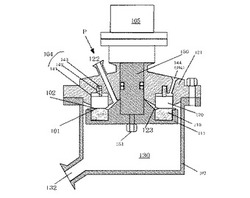

図3は、本発明に係る装置の一部切欠縦断面図である。図4は、図3に示す分散機の要部略縦断面図である。図3乃至図4に示すようにこの分散機は、第1ホルダ111と、第1ホルダ111の前方(上方)に配置された第2ホルダ121と、第2ホルダ121と共に第1ホルダ111を覆うケース103と、被分散液を本装置に供給するポンプ等の供給機構Pと、接面圧付与機構104とを備える。

【0023】

第1ホルダ111には、第1処理リング110と、回転軸150が設けられている。第1処理リング110は、メイティングリングと呼ばれる金属製の環状体(図5に示す)であり、鏡面加工された第1処理面101を備える。

【0024】

回転軸150は、第1ホルダ111の中心にボルトなどの固定具151にて固定されたものであり、その端部が電動機などの回転駆動装置105(回転駆動機構)と接続され、回転駆動装置105の駆動力を第1ホルダ111に伝えて、当該第1ホルダ111を回転させる。

【0025】

第1処理リング110は、回転軸150と同心に第1ホルダ111前部(上部)へ取り付けられ、回転軸150の回転にて、上記第1ホルダ111と一体となって回転する。

【0026】

上記の第1処理面101は、第1ホルダ111から露出して、第2ホルダ121側を臨む。この第1処理面101は、研磨やラッピング、ポリッシングなどの鏡面加工を施すのが好ましい。

【0027】

第1処理リング110の材質は、セラミックや焼結金属、耐磨耗鋼、その他金属に硬化処理を施したものや、硬質材をライニングやコーティング、メッキなどを施工したものを採用する。特に回転するため、軽量な素材にて第1処理リング110を形成するのが望ましい。

【0028】

上記のケース103は、排出部132を備えた有底の容器であり、その内部空間130に、上記の第1ホルダ111を収容する。第2ホルダ121には、第2処理リング120と、被分散液の導入部122と、接面圧力付与機構104とが設けられている。

【0029】

第2処理リング120は、コンプレッションリングと呼ばれる金属製の環状体(図5に示す)であり、鏡面加工された第2処理面102と、第2処理面102の内側に位置して当該第2処理面102に隣接する受圧面123(以下離反用調整面123と呼ぶ。)とを備える。図示の通り、この離反用調整面123は、傾斜面である。

【0030】

第2処理面102に施す鏡面加工は、第1処理面101と同様の方法が採用される。また、第2処理リング120の素材についても、第1処理リング110と同様のものが採用される。

【0031】

離反用調整面123は、環状の第2処理リング120の内周面と隣接する。接面圧力付与機構104は、第1処理面101に対して第2処理面102を、圧接又は近接した状態に押圧するものであり、流体圧力(ポンプ等の供給機構により生じる被分散液の圧力)等により、両処理面101,102間を離反させる力との均衡によって、上記の微小流体膜を発生させる(言い換えれば、両処理用面101,102の間隔を微小間隔に保つ)。

【0032】

具体的には、この実施の形態において接面圧力付与機構104は、収容部141と、収容部141の奥(最深部)に設けられたスプリング受用部142と、スプリング143と、エア導入部144とにて構成されている。但し、接面圧力付与機構104は、上記収容部141と、上記スプリング受容部142と、スプリング143と、エア導入部144の少なくとも、いずれか1つを備えるものであればよい。

【0033】

収容部141は、収容部141内の第2処理リング120の位置を深く或いは浅く(上下に)変位することが可能なように、第2処理リング120が設置されている。上記のスプリング143の一端は、スプリング受容部142の奥に当接し、スプリング143の他端は、収容部142内の第2処理リング120の前部(上部)と当接する。

【0034】

図3において、スプリング143は、一つしか描かれていないが、複数のスプリングにて、第2の処理リング120の各部を押圧するものとするのが好ましい。即ち、スプリング143の数を増すことによって、より均等な押圧力を第2処理リング120に与えることができるからである。従って、第2ホルダ121については、スプリング143が数本から数十本取り付けられていることが好ましい。

【0035】

図4において、上記の通りエア導入部144にて他から、空気等の加圧ガスを収容部141内に導入することを可能としている。このような空気を代表とする加圧ガスの導入により、収容部141と第2処理リング120との間を加圧室として、スプリング143と共に、空気圧を押圧力として第2処理リング120に与えることができる。従って、エア導入部144から導入する空気圧を調整することにて、運転中においても第1処理面101に対する第2処理面102の接面圧力を調整することが可能である。尚、空気圧を利用するエア導入部の代わりに、油圧などの他の流体圧を利用してもよく、これらに限定するものではない。接面圧力付与機構104は、上記の押圧力(接面圧力)の一部を供給し調整する他、変位調整機構と、緩衝機構とを兼ねる。詳しくは、接面圧力付与機構104は、変位調整機構として、始動時や運転中の軸方向への伸びや磨耗による軸方向変位にも、空気圧調整によって追従し、当初の押圧力を維持できる。また、接面圧力付与機構104は、上記の通り、第2処理用部120を変位可能に保持するフローティング機構を採用することによって、微振動や回転アライメントの緩衝機構としても機能するのである。また、収容部141内における第2処理リング120の上部と、収容部141の最上部との間に余裕があっても、スプリング143が両処理面101,102間の隙間の幅の上限を規定する。即ち、両処理用面101,102の離反を抑止する離反抑止部として機能する。また、両処理面101,102とが当接していなくても、スプリング143が両処理用面101,102間の隙間の幅の下限を規定する。即ち、両処理面101,102の近接を抑止する近接抑止部として機能する。

【0036】

このような装置としてはクレアエスエスファイブ(エム・テクニック株式会社製)が挙げられる。

【0037】

本発明の現像部材の一例である現像口一ラ1は、図1、2に示すように、円柱状または中空円筒状の導電性軸芯体11外周面に弾性層12が固定され、この弾性層12の外周面に導電性表面層13が積層された導電性部材から構成される。図2では、この導電性樹脂表面層が最表面層であるが、弾性層12の内周、弾性層12と表面層13の間、または表面層13の外周に、さらに弾性体または表面層を1層以上積層させてもよい。前記導電性軸芯体11は、導電性部材の電極および支持部材として機能するもので、例えばアルミニウム,銅合金,ステンレス鋼等の金属または合金、クロム,ニッケル等で鍍金処理を施した鉄,合成樹脂などの導電性の材質で構成される。導電性基体の外径は通常4〜10mmの範囲にある。

【0038】

弾性層12は、導電性部材が適切なニップ幅ないしニップ圧でもって被帯電体表面に押圧して被帯電体表面を均一に帯電できるよう、適切な硬度および電気抵抗値を有する。この弾性層は、ゴム材の成型体により形成される。上記原料ゴムとしては、従来より導電性ゴムローラに用いられている種々のゴムを用いることができる。具体的には、エチレン−プロピレン−ジエン共重合ゴム(EPDM)、アクリルニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、天然ゴム(NR)、イソプレンゴム(IR)、スチレン−ブタジエンゴム(SBR)、フッ素ゴム、シリコーンゴム、エピクロロヒドリンゴム、NBRの水素化物、多硫化ゴム、ウレタンゴム等のゴムを単独であるいは2種以上を混合して用いることができる。

【0039】

特にシリコーンゴムを弾性層12として用いることが好ましい。優れた圧縮歪み性能が得られるからである。シリコーンゴムとしては、ポリジメチルシロキサン,ポリメチルトリフルオロプロピルシロキサン,ポリメチルビニルシロキサン,ポリトリフルオロプロピルビニルシロキサン,ポリメチルフェニルシロキサン,ポリフェニルビニルシロキサン、これらポリシロキサンの共重合体等が挙げられる。これらのシリコーンゴムの平均重合度は、3000〜15000の範囲にあることが好ましい。

【0040】

ゴム材中には、導電剤を必須成分とし、非導電性充填剤,架橋剤,触媒,分散促進剤等の各種添加剤が適宜配合される。

【0041】

導電剤としては、カーボンブラック、グラファイト、アルミニウム,銅,錫,ステンレス鋼等の各種導電性金属または合金、酸化錫,酸化亜鉛,酸化インジウム,酸化チタン,酸化錫一酸化アンチモン固溶体,酸化錫一酸化インジウム固溶体等の各種導電性金属酸化物、これらの導電性材料で被膜された絶縁性物質などの微粉末を用いることができる。このうち、カーボンブラックが、比較的容易に入手でき良好な帯電性が得られる。分散手段としては、ロールニーダー、バンバリーミキサー、ボールミル、サンドグラインダー、ペイントシェーカー等を適宜利用すればよい。

【0042】

非導電性充填剤としては、珪藻土,石英粉末,乾式シリカ,湿式シリカ,酸化チタン,酸化亜鉛,アルミノケイ酸,炭酸カルシウム等が挙げられる。架橋剤としては、ジ−t−ブチルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、ジクミルパーオキサイド、t−ブチルパーオキシベンゾエート、P−クロロベンゾイルパーオキサイド等が挙げられる。

【0043】

導電性弾性層の体積固有抵抗値は、100Vの直流電圧印加時で103〜1010Ω・cmの範囲にあることが好ましい。例えば、導電剤としてカーボンブラックを用いる場合は、ゴム材に対して5〜100質量%配合される。また、弾性層の厚さは0.5〜6.0mmの範囲にあればよく、1.0〜5.0mmの範囲にあることが好ましい。

【0044】

前記表面層13を形成する成分としては、自己膜補強性、トナー帯電性等の観点から特にウレタン樹脂、ポリエステル樹脂またはポリエーテル樹脂等が好ましい。

【0045】

ウレタン樹脂としては、例えばカーボンブラックをポリウレタンプレポリマー中に配合し、プレポリマーを架橋反応させる方法で得たものや、ポリオールに導電性材料を配合し、このポリオールをワン・ショット法にてポリイソシアネー卜と反応させる方法で得たものなどがあげられる。

【0046】

この場合、ポリウレタンを得る際に用いられるポリヒドロキシル化合物としては、一般の軟質ポリウレタンフォームやウレタンエラストマー製造に用いられるポリオール、例えば、末端にポリヒドロキシル基を有するポリエーテルポリオール、ポリエステルポリオール、及び両者の共重合物であるポリエーテルポリエステルポリオールが挙げられるほか、ポリブタジエンポリオールやポリイソプレンポリオール等のポリオレフィンポリオール、ポリオール中でエチレン性不飽和単量体を重合させて得られる所謂ポリマーポリオール等の一般的なポリオールを使用することができる。また、イソシアネート化合物としては、同様に一般的な軟質ポリウレタンフォームやウレタンエラストマー製造に使用されるポリイソシアネート、即ち、トリレンジイソシアネート(TDI)、粗製TDI、4,4’−ジフェニルメタンジイソシアネート(MDI)、粗製MDI、炭素数2〜18の脂肪族ポリイソシアネート、炭素数4〜15の脂環式ポリイソシアネート及びこれらポリイソシアネートの混合物や変性物、例えば部分的にポリオール類と反応させて得られるプレポリマー等が用いられる。特に弾性層を低硬度化する目的でポリイソシアネートの混合比率を低くしてもよい。

【0047】

ウレタン樹脂や、ポリエステル樹脂またはポリエーテル樹脂、および他の変性樹脂の1種又は2種以上を混合して用いることもでき、現像を行うシステムに応じて適宜選択して用いることにより、その現像システムに適したトナー帯電量を得ることができる。

【0048】

前記樹脂層13に添加されるカーボンブラックは、最表層塗膜に導電性を付与するために配合されるものである。また、前記表面層に添加するカーボンブラックは、前記表面層を形成する樹脂100質量部に対して、5〜85質量部であることが望ましい。さらに、樹脂層の膜厚が0.1〜100μmであることが望ましい。本発明に用いられるカーボンブラックの平均粒径は、特に制限はないが、溶液における分散性と安定性の点から、DBP吸油量/窒素比表面積比により制限される。DBP吸油量/窒素比表面積の比は、カーボンブラックの表面積当たりの吸油量を示し、ストラクチャーの発達度合いを示す指標であり、この比が大きいほど、樹脂層の補強効果が大きく、また樹脂層の導電性を高める。

【0049】

また、本発明においては、ゴムの導電性を調整するために、上記カーボンブラックのほかに、本発明の効果に影響を及ぼさない範囲で金属酸化物やグラファイト等を配合してもよい。導電剤としては、弾性層に含有させる導電剤としてあげたものを用いることができる。

【0050】

弾性層12と表面層13との接着性改良のために、表面層13にアミノ基を有するシランカップリング剤を添加してもよい。シランカップリング剤としては、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、メチルアミノエトキシプロピルジアルコキシシラン等があげられる。

【0051】

表面層13には表面粗度を付与するための微粒子を添加することができる。添加される微粒子としては、平均粒径が8〜30μmであることが好ましく、また表面層に添加する粒子添加量が、表面層の樹脂固形分100質量部に対し、1〜50質量部であることが好ましい。

【0052】

さらに、粗さ制御用微粒子の成分としてはポリウレタン樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリアミド樹脂、アクリル樹脂、ポリカーボネート樹脂等を用いることができる。

【0053】

現像ローラ表面層の塗工方法として、浸漬、スプレー、リングコート、ロールコート等が挙げられるが、浸漬塗工すなわち、特開昭57−5047号公報に記載されているような浸漬槽上端から塗料をオーバーフローさせる方法は、ローラ表面層を形成する方法として簡便で生産安定性に優れ、一般的に利用されている。

【実施例】

【0054】

軸芯体11としてSUS製の芯金にニッケルメッキを施し、さらに接着剤を塗布、焼付けしたものを用いた。ついで、軸芯体11を金型に配置し、液状シリコーンゴム材料(25℃における粘度が10000Pa・sの末端ビニル基封鎖の直鎖状ポリジメチルシロキサン40質量%と、25℃における粘度が35Pa・sであり1つのビニル基を有する分岐ポリシロキサンセグメントと、二官能性のジメチルシロキサンを約200個連続して有する直鎖状オイルセグメントとからなるブロックポリマー60質量%とからなるポリシロキサン混合物に、架橋剤として1分子中にケイ素結合水素原子を2個以上有したオルガノシロキサンと白金系触媒を加え、無機微粉体である耐熱性付与剤としてシリカ粉体を0.1質量%、導電性付与剤としてカーボンブラックを30質量%、混合した付加型シリコーンゴム組成物)を金型内に形成されたキャビティに注入した。続いて、金型を加熱してシリコーンゴムを加硫硬化し、冷却した後に脱型することで、弾性層12を軸芯体11の外周に設けた。

【0055】

[実施例1]

樹脂成分(商品名:デスモフェン1140・・・住化バイエルウレタン製)に対し、硬化剤(デスモジュールBL1100・・・住化バイエルウレタン製)を樹脂成分に対し15質量%、導電性カーボンブラック(商品名:#3050B・・・三菱化学製)を樹脂成分に対し30質量%添加し、総固形分を20%となるようメチルエチルケトンで調整した液をスリーワンモーターでプレ分散して被分散液を調製した。

【0056】

次に図3、図4に示す第1処理リングの回転数を5000rpmに設定し、エアー導入部44に200kPaの圧縮空気を導入して第1処理リング110と第2処理リング120の間の面圧を調整した。得られた被分散液を導入部122を介して供給機構Pで400ml/hrの流量で分散機に導入した。導入された被分散液は第1処理面1と第2処理面間で生じる強力なせん断を受けた後、内部空間130に放出されて、排出部132より、装置外へ排出し表層塗料を作製した。

【0057】

[実施例2]

樹脂成分(商品名:デスモフェン1140・・・住化バイエルウレタン製)に対し、硬化剤(デスモジュールBL1100・・・住化バイエルウレタン製)を樹脂成分に対し15質量%、着色カーボンブラック(商品名:MA77・・・三菱化学製)を樹脂成分に対し30質量%添加し、総固形分を20%となるようメチルエチルケトンで調整した液をスリーワンモーターでプレ分散して被分散液を調製したこと以外は実施例1と同様にして表層塗料を作製した。

【0058】

[比較例1]

実施例1と同様にして被分散液を調整した。この被分散液に直径0.8mmのガラスビーズ200質量%を加えて、有効容量450mlのマヨネーズビンに入れてペイントシェーカーを使い1時間分散し表層塗料を作製した。(単位時間の処理量450mL/hr)。

【0059】

[比較例2]

実施例2と同様にして被分散液を調製した。この被分散液に直径0.8mmのガラスビーズ200質量%を加えて、有効容量450mlのマヨネーズビンに入れてペイントシェーカーを使い1時間分散し表層塗料を作製した。(単位時間の処理量450mL/hr)。

【0060】

以上により作製した表層塗料の粗粒存在(ブツ残存)を、粒ゲージ(最大深さ100μm)を用いて判定した。

○:粗粒なし

△:若干の粗粒が認められるものの問題ないレベル

×:多数の粗粒が認めれる

【0061】

さらに得られた塗料をアート紙上に塗布し、140℃にて2時間加熱し、得られた塗膜の20°角と60°角の光沢度をハンディー光沢計PG−1M(日本電色製)を用いて測定した。光沢度は顔料分散性を示す指針であって、光沢度の数字が大きいほど顔料分散性が高いといえる。

【0062】

また、比較例で用いられたペイントシェーカーに関しては分散工程前後のガラスビーズの質量を測定し、その差からメディアコンタミ量とした。

【0063】

次に実施例及び比較例の表層塗料をそれぞれ浸漬塗工し、乾燥させ、140℃にて2時間加熱処理することで、樹脂層13を弾性体層12の外周に設け、種々の現像ローラを得た。さらに現像装置に装填し画像評価を行い、リークの発生を調べた。

【0064】

その結果を表1に示す。

【0065】

【表1】

【0066】

1時間という短時間での分散において、比較例の分散機ではブツ残存、塗膜光沢ともに低くなっているのに対して、図3、図4に示す装置を使用して分散した塗料はブツ残存、光沢ともに高いレベルを示し、より高いレベルの分散状態にあることが確認され、画像評価においてもリークの発生は認められなかった。またメディアを使用しないため、メディアの破砕や磨耗によるコンタミが発生しない。

【図面の簡単な説明】

【0067】

【図1】本発明の一例として示す現像ローラの概念図である。

【図2】図1の断面の概念図である。

【図3】本発明に用いる装置の一部切欠縦断面図である。

【図4】本発明に用いる要部概略断面図である。

【図5】本発明に用いる装置部品概略図である。

【図6】本発明の電子写真画像形成装置の一例を示す概念図である。

【符号の説明】

【0068】

1:現像ローラ

11:軸芯体

12:弾性層

13:表面層

21:感光ドラム

22:帯電装置

23:レーザー光

24:現像装置

25:現像ローラ

26:弾性ローラ

27:弾性ブレード

28:トナー

29:転写ローラ

30:クリーニングブレード

31:廃トナー容器

32:定着装置

33:紙

34:現像容器

101:第1処理面

102:第2処理面

103:ケース

104:接面圧付与機構

105:回転駆動装置

110:第1処理リング

111:第1ホルダ

120:第2処理リング

121:第2ホルダ

122:導入部

123:離反用調整面

130:内部空間

132:排出部

141:収容部

142:スプリング受容部

143:スプリング

144:エア導入部

150:回転軸

151:固定具

【技術分野】

【0001】

本発明は、複写機、プリンターあるいはファクシミリの受信装置など電子写真方式を採用した装置に組み込まれる感光体に接触または近接させて使用される現像部材およびこれを用いた現像装置に関するものである。

【背景技術】

【0002】

複写機やファクシミリ、プリンター等の電子写真装置には、静電潜像を顕像化するため、弾性ローラ状またはマグネットを内包したスリーブ状の現像部材が一般に用いられている。これらの現像部材は、現像剤の保持搬送、感光体位置での現像剤の受け渡し、長手方向の現像特性を一様にするための強度、化学的および物理的な耐久性、と様々な特性が要求される。

【0003】

これらの様々な特性を達成するため、現像部材を多層構成として各層に機能分離させることが一般的である。各層がそれぞれの機能を満足するためには、各層に微粒子等を添加して特性を調整することが一般的である。たとえば一成分現像方式の電子写真装置で、感光体に圧接される現像ローラから感光体へ現像剤(トナー)を移動させて静電潜像を顕像化し現像が成される場合、弾性ローラをその目的にあった導電性、たとえば103〜1010Ωの半導電性領域、にするために導電性弾性体層上に単または複数の樹脂層を形成した構成の半導電性ローラが多く用いられる。さらにこの樹脂層には適度な導電性を付与する等の目的で、カーボンブラック等の導電性微粒子や無機充填材を分散する手段が多く用いられる。前述のような複数の層構成からなる電子写真用現像部材の形成手段として、簡便性、生産性やコスト等の点から微粒子含有層の分散液を調整し、浸漬(ディップ)、スプレー、リングコート、ロールコートなどの方法で塗布する手法が一般的である。これらの微粒子を樹脂層に分散させる方法として3本ロール(例えば、特許文献1参照)や、ビーズミルが一般的に用いられてきた。

【0004】

【特許文献1】特登録2989876号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

電子写真用現像部材に添加される微粒子は、均一に分散されていないと現像部材内で特性が一様でなくなり画像不良の要因になるため、高いレベルの分散性が求められる。昨今の電子写真の高画質化に伴い、その分散性の要求レベルは一段と高まっている。たとえば現像ローラの表面層の導電性付与手段としては、コストや導電性等の点からカーボンブラック等を樹脂層中に分散する方法が多く用いられる。

【0006】

しかし、一般的にカーボンブラックは表面エネルギーが高く難分散の顔料であり、その分散工程には長い時間がかかるのが通常であり、生産上の問題となることが多い。また難分散であるため短時間の分散条件では顔料の凝集体(粗粒)が残存し、リーク、液中での沈降等の問題を引き起こす。さらにカーボンの分散に最も多く用いられる分散装置であるビーズミルは、ビーズ等の分散メディアを使用する機構のためメディアそのものや分散機のベッセル内部の磨耗によるコンタミが起こり、問題となる。

【課題を解決するための手段】

【0007】

本発明者らはこのような問題を解決し、電子写真用現像部材として要求される特性を満たした製品を提供するため鋭意研究、検討を重ねてきた。その結果、分散装置としてビーズを用いないディスクタイプの分散機を使用することにより上記課題を克服し、短時間でコンタミ、分散不良等の問題がなく、均一で安定した分散液が得られることを発見した。

【0008】

すなわち本発明は、

(1)少なくとも一層の微粒子含有層を有する現像部材に用いられる現像剤用塗料の製造方法において、

該微粒子含有層は、樹脂溶液中に少なくとも1種類の微粒子を分散させた塗料を製膜して形成され、該塗料を調製する工程が、第1処理リングと、第1処理リングに対して接近離反可能な第2処理リングを少なくとも具備し、第1処理用リングを第2処理用リングに対して相対的に回転させる回転駆動機構とを具備し、第1処理リングが静止の状態において、第2の処理リングは第1処理リングを押圧しており、第1処理リングと第2処理リングとの間に少なくとも該微粒子を含む樹脂溶液を導入することにより第2処理リングを第1処理リングから離間させ、第1処理リングの回転により、該樹脂溶液中に該微粒子を分散させ塗料となす分散機を使用することを特徴とする現像部材用塗料の製造方法。

(2)該微粒子が導電性微粒子であることを特徴とする(1)に記載の現像部材用塗料の製造方法。

(3)該微粒子の粒径が1nm〜100μmであることを特徴とする(1)又は(2)に記載の現像部材用塗料の製造方法。

(4)前記分散機には、第1処理リング及び第2処理リングの少なくとも一方の微振動やアライメントを緩衝する緩衝機構が備えられていることを特徴とする(1)乃至(3)のいずれかに記載の現像部材用塗料の製造方法。

(5)前記分散機に、第1処理リングと第2処理リングとの間の最大間隔を規定し、該最大間隔より大きい両処理リングの離反を抑止する離反抑止部が備えられていることを特徴とする(1)乃至(4)のいずれかに記載の現像部材用塗料の製造方法。

(6)前記分散機に、第1処理リングと第2処理リングとの間の最小間隔を規定し、該最小間隔より小さい両処理リングの近接を抑制する近接抑止部が備えられていることを特徴とする(1)乃至(5)のいずれかに記載の現像部材用塗料の製造方法。

(7)前記第1処理リングの最外周辺部の周速が10m/s〜100m/sであることを特徴とする(1)乃至(6)のいずれかに記載の現像部材用塗料の製造方法。

(8)前記第1処理リング及び前記第2処理リングの一方或いは双方に凹部を備えたものであり、第1処理リングの回転によって第2処理リングを第1処理リングから離間させることを特徴とする(1)乃至(7)のいずれかに記載の現像部材用塗料の製造方法。

(9)微粒子分散工程中の第1処理リングと第2処理リングとの間隙を調整するために第2処理リングに 1kPa<P<800kPa の背圧Pを負荷することを特徴とする(1)乃至(8)のいずれかに記載の現像部材用塗料の製造方法。

(10)(1)乃至(9)のいずれかに記載の塗料を製膜して微粒子含有層を形成することを特徴とする現像部材の製造方法。

(11)該現像部材が、像担持体と接触しながら潜像を現像するものであることを特徴とする(10)に記載の現像部材の製造方法。

(12)該微粒子含有層が該現像部材の最外層であることを特徴とする(10)又は(11)に記載の現像部材の製造方法。

(13)該現像部材が、少なくとも導電性支持体と導電性弾性層を有することを特徴とする(10)乃至(12)のいずれかに記載の現像部材の製造方法。

(14)該現像部材が、少なくともマグネットロールと該マグネットロールを内包する中空状の導電性支持体を有することを特徴とする(10)乃至(12)のいずれかに記載の現像部材の製造方法。

(15)該微粒子含有層の製膜方法がリングコート法であることを特徴とする(10)乃至(14)に記載の現像部材の製造方法。

(16)該微粒子含有層の製膜方法がスプレーコート法であることを特徴とする(10)乃至(14)のいずれかに記載の現像部材の製造方法。

(17)該微粒子含有層の製膜方法がディッピング法であることを特徴とする(10)乃至(14)のいずれかに記載の現像部材の製造方法。

である。

【発明の効果】

【0009】

電子写真用現像部材において、微粒子含有層形成用分散液をディスクタイプの分散機を用いて分散することで、短時間でコンタミ、分散不良等の問題がなく、均一で安定した分散液が得られ、リークのない高品位の画像が得られる。

【発明を実施するための最良の形態】

【0010】

本発明は、第1処理リング1と第2処理リング2の間隔を、機械的に一定に保つという従来の方式とは全く異なる発想により、所定の微小間隔に設定するようにした分散機を現像部材の製造に使用する現像部材の製造方法である。

【0011】

すなわち、この異なる発想とは、メカニカルシールに用いられている原理を利用して、第1処理リングを第2処理リングが押圧するように第1処理リングと第2処理リング間の受圧面を設定した後、微粒子を含む被処理液にポンプ等により掛けられた所定の圧力を利用して、第1処理リング及び第2処理リングを離反させる。この結果、上記第1処理リングと第2処理リングとの間に微小な膜厚の流体膜を形成することができる。そして、別に設けられた回転駆動機構により、第1処理リングを第2処理リングに対して相対的に回転させることにより、両処理リング間の微小間隔内で大きなせん断力を微粒子を含む被処理液に付与することができる。その結果、従来得ることのできなかった精度の高い(均質な)分散、或いは、従来得ることができなかった微小なオーダーに調整された分散を、実現することが可能になる。即ち、この大きなせん断力により、二次凝集又は多次凝集した微粒子を一次粒子に解砕し、また大きな粒子を微細化又は破砕することが達成できる。よって、従来のペイントシェーカー等では不可能か又は長い分散時間を要していた微粒子を含む分散液を効率を良く得ることも可能になった。

【0012】

しかも、従来のペイントシェーカーのように分散媒体(ガラスビーズ等)によるコンタミの可能性もなくなった。

【0013】

また、前記第1処理リング及び前記第2処理リングの少なくとも一方の微振動やアライメントを緩衝する緩衝機構が備えられていることが好ましい。このように、緩衝機構を備えたフローティング構造を用いることにより、芯振れなどのアライメントを吸収し、接触による磨耗などを原因とする事故の危険性を排除することができる。

【0014】

また、前記第1処理リングと前記第2処理リングとの間の最大間隔を規定し、該最大間隔より大きい両処理リングの離反を抑止する離反抑止部が備えられていることが好ましい。このため、第1処理リングと第2処理リングとの間の間隙が必要以上に広がることを防止し、均一な分散処理を確実且つ円滑に行うことを可能にした。

【0015】

また、前記第1処理リングと前記第2処理リングとの間の最小間隔を規定し、該最小間隔より小さい両処理リングの近接を抑制する近接抑止部が備えられていることが好ましい。これによって、第1処理用面と第2処理用面との間の隙間が必要以上に狭まることを防止し、均一な分散処理を確実且つ円滑に行うことを可能とした。

【0016】

また、前記第2処理リングの最外周辺部周速が10m/s〜100m/sであることが好ましい。10m/sより小さいと必要なせん断力が得られず、また100m/sより大きいと過剰な遠心力が生じて装置安定性に問題が生じる。

【0017】

また、前記第1処理リング及び前記第2処理リングの一方或いは双方に凹部を備えたものであり、第1処理リングの回転によって第2処理リングを第1処理リングから離間させることが好ましい。

【0018】

このように第1処理リング又は第2処理リング或いはその双方に凹部を形成することにより、回転時凹部に動圧が発生することにより、両処理用面に離反力が作用して非接触で回転しながら確実に流体膜を形成することが可能となる。また攪拌能力を高めて、より効率的な分散処理を可能とする。

【0019】

また、分散工程中の第1処理リングと第2処理リングとの間隙を調整するために第2処理リングに

1kPa<P<800kPa

の背圧Pを負荷することが好ましい。1kPaより小さいと分散工程中、回転する第1処理リングにより生じた遠心力により、装置から過剰に被分散液が排出されるため、所定の分散を得られず好ましくない。また800kPaより大きいと被分散液が過剰に発熱して被処理液に悪影響を及ぼすため好ましくない。このように上記範囲内で背圧を負荷することにより被分散液の排出量と分散度合いを適正にすることができる。

【0020】

また、該微粒子の粒径は1nm〜100μmであることが好ましい。1nmより小さい粒径まで分散させるには多大なエネルギーを必要とし経済的ではなく、100μmより大きい粒径では微粒子含有層として形成した際に偏在したり凹凸を生じることがあり好ましくない。

【0021】

次に、本発明の現像部材の製造方法で用いる分散機の一例を図3乃至図4に示す。これらは、一例を示したものであり、限定するものではない。

【0022】

図3は、本発明に係る装置の一部切欠縦断面図である。図4は、図3に示す分散機の要部略縦断面図である。図3乃至図4に示すようにこの分散機は、第1ホルダ111と、第1ホルダ111の前方(上方)に配置された第2ホルダ121と、第2ホルダ121と共に第1ホルダ111を覆うケース103と、被分散液を本装置に供給するポンプ等の供給機構Pと、接面圧付与機構104とを備える。

【0023】

第1ホルダ111には、第1処理リング110と、回転軸150が設けられている。第1処理リング110は、メイティングリングと呼ばれる金属製の環状体(図5に示す)であり、鏡面加工された第1処理面101を備える。

【0024】

回転軸150は、第1ホルダ111の中心にボルトなどの固定具151にて固定されたものであり、その端部が電動機などの回転駆動装置105(回転駆動機構)と接続され、回転駆動装置105の駆動力を第1ホルダ111に伝えて、当該第1ホルダ111を回転させる。

【0025】

第1処理リング110は、回転軸150と同心に第1ホルダ111前部(上部)へ取り付けられ、回転軸150の回転にて、上記第1ホルダ111と一体となって回転する。

【0026】

上記の第1処理面101は、第1ホルダ111から露出して、第2ホルダ121側を臨む。この第1処理面101は、研磨やラッピング、ポリッシングなどの鏡面加工を施すのが好ましい。

【0027】

第1処理リング110の材質は、セラミックや焼結金属、耐磨耗鋼、その他金属に硬化処理を施したものや、硬質材をライニングやコーティング、メッキなどを施工したものを採用する。特に回転するため、軽量な素材にて第1処理リング110を形成するのが望ましい。

【0028】

上記のケース103は、排出部132を備えた有底の容器であり、その内部空間130に、上記の第1ホルダ111を収容する。第2ホルダ121には、第2処理リング120と、被分散液の導入部122と、接面圧力付与機構104とが設けられている。

【0029】

第2処理リング120は、コンプレッションリングと呼ばれる金属製の環状体(図5に示す)であり、鏡面加工された第2処理面102と、第2処理面102の内側に位置して当該第2処理面102に隣接する受圧面123(以下離反用調整面123と呼ぶ。)とを備える。図示の通り、この離反用調整面123は、傾斜面である。

【0030】

第2処理面102に施す鏡面加工は、第1処理面101と同様の方法が採用される。また、第2処理リング120の素材についても、第1処理リング110と同様のものが採用される。

【0031】

離反用調整面123は、環状の第2処理リング120の内周面と隣接する。接面圧力付与機構104は、第1処理面101に対して第2処理面102を、圧接又は近接した状態に押圧するものであり、流体圧力(ポンプ等の供給機構により生じる被分散液の圧力)等により、両処理面101,102間を離反させる力との均衡によって、上記の微小流体膜を発生させる(言い換えれば、両処理用面101,102の間隔を微小間隔に保つ)。

【0032】

具体的には、この実施の形態において接面圧力付与機構104は、収容部141と、収容部141の奥(最深部)に設けられたスプリング受用部142と、スプリング143と、エア導入部144とにて構成されている。但し、接面圧力付与機構104は、上記収容部141と、上記スプリング受容部142と、スプリング143と、エア導入部144の少なくとも、いずれか1つを備えるものであればよい。

【0033】

収容部141は、収容部141内の第2処理リング120の位置を深く或いは浅く(上下に)変位することが可能なように、第2処理リング120が設置されている。上記のスプリング143の一端は、スプリング受容部142の奥に当接し、スプリング143の他端は、収容部142内の第2処理リング120の前部(上部)と当接する。

【0034】

図3において、スプリング143は、一つしか描かれていないが、複数のスプリングにて、第2の処理リング120の各部を押圧するものとするのが好ましい。即ち、スプリング143の数を増すことによって、より均等な押圧力を第2処理リング120に与えることができるからである。従って、第2ホルダ121については、スプリング143が数本から数十本取り付けられていることが好ましい。

【0035】

図4において、上記の通りエア導入部144にて他から、空気等の加圧ガスを収容部141内に導入することを可能としている。このような空気を代表とする加圧ガスの導入により、収容部141と第2処理リング120との間を加圧室として、スプリング143と共に、空気圧を押圧力として第2処理リング120に与えることができる。従って、エア導入部144から導入する空気圧を調整することにて、運転中においても第1処理面101に対する第2処理面102の接面圧力を調整することが可能である。尚、空気圧を利用するエア導入部の代わりに、油圧などの他の流体圧を利用してもよく、これらに限定するものではない。接面圧力付与機構104は、上記の押圧力(接面圧力)の一部を供給し調整する他、変位調整機構と、緩衝機構とを兼ねる。詳しくは、接面圧力付与機構104は、変位調整機構として、始動時や運転中の軸方向への伸びや磨耗による軸方向変位にも、空気圧調整によって追従し、当初の押圧力を維持できる。また、接面圧力付与機構104は、上記の通り、第2処理用部120を変位可能に保持するフローティング機構を採用することによって、微振動や回転アライメントの緩衝機構としても機能するのである。また、収容部141内における第2処理リング120の上部と、収容部141の最上部との間に余裕があっても、スプリング143が両処理面101,102間の隙間の幅の上限を規定する。即ち、両処理用面101,102の離反を抑止する離反抑止部として機能する。また、両処理面101,102とが当接していなくても、スプリング143が両処理用面101,102間の隙間の幅の下限を規定する。即ち、両処理面101,102の近接を抑止する近接抑止部として機能する。

【0036】

このような装置としてはクレアエスエスファイブ(エム・テクニック株式会社製)が挙げられる。

【0037】

本発明の現像部材の一例である現像口一ラ1は、図1、2に示すように、円柱状または中空円筒状の導電性軸芯体11外周面に弾性層12が固定され、この弾性層12の外周面に導電性表面層13が積層された導電性部材から構成される。図2では、この導電性樹脂表面層が最表面層であるが、弾性層12の内周、弾性層12と表面層13の間、または表面層13の外周に、さらに弾性体または表面層を1層以上積層させてもよい。前記導電性軸芯体11は、導電性部材の電極および支持部材として機能するもので、例えばアルミニウム,銅合金,ステンレス鋼等の金属または合金、クロム,ニッケル等で鍍金処理を施した鉄,合成樹脂などの導電性の材質で構成される。導電性基体の外径は通常4〜10mmの範囲にある。

【0038】

弾性層12は、導電性部材が適切なニップ幅ないしニップ圧でもって被帯電体表面に押圧して被帯電体表面を均一に帯電できるよう、適切な硬度および電気抵抗値を有する。この弾性層は、ゴム材の成型体により形成される。上記原料ゴムとしては、従来より導電性ゴムローラに用いられている種々のゴムを用いることができる。具体的には、エチレン−プロピレン−ジエン共重合ゴム(EPDM)、アクリルニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、天然ゴム(NR)、イソプレンゴム(IR)、スチレン−ブタジエンゴム(SBR)、フッ素ゴム、シリコーンゴム、エピクロロヒドリンゴム、NBRの水素化物、多硫化ゴム、ウレタンゴム等のゴムを単独であるいは2種以上を混合して用いることができる。

【0039】

特にシリコーンゴムを弾性層12として用いることが好ましい。優れた圧縮歪み性能が得られるからである。シリコーンゴムとしては、ポリジメチルシロキサン,ポリメチルトリフルオロプロピルシロキサン,ポリメチルビニルシロキサン,ポリトリフルオロプロピルビニルシロキサン,ポリメチルフェニルシロキサン,ポリフェニルビニルシロキサン、これらポリシロキサンの共重合体等が挙げられる。これらのシリコーンゴムの平均重合度は、3000〜15000の範囲にあることが好ましい。

【0040】

ゴム材中には、導電剤を必須成分とし、非導電性充填剤,架橋剤,触媒,分散促進剤等の各種添加剤が適宜配合される。

【0041】

導電剤としては、カーボンブラック、グラファイト、アルミニウム,銅,錫,ステンレス鋼等の各種導電性金属または合金、酸化錫,酸化亜鉛,酸化インジウム,酸化チタン,酸化錫一酸化アンチモン固溶体,酸化錫一酸化インジウム固溶体等の各種導電性金属酸化物、これらの導電性材料で被膜された絶縁性物質などの微粉末を用いることができる。このうち、カーボンブラックが、比較的容易に入手でき良好な帯電性が得られる。分散手段としては、ロールニーダー、バンバリーミキサー、ボールミル、サンドグラインダー、ペイントシェーカー等を適宜利用すればよい。

【0042】

非導電性充填剤としては、珪藻土,石英粉末,乾式シリカ,湿式シリカ,酸化チタン,酸化亜鉛,アルミノケイ酸,炭酸カルシウム等が挙げられる。架橋剤としては、ジ−t−ブチルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、ジクミルパーオキサイド、t−ブチルパーオキシベンゾエート、P−クロロベンゾイルパーオキサイド等が挙げられる。

【0043】

導電性弾性層の体積固有抵抗値は、100Vの直流電圧印加時で103〜1010Ω・cmの範囲にあることが好ましい。例えば、導電剤としてカーボンブラックを用いる場合は、ゴム材に対して5〜100質量%配合される。また、弾性層の厚さは0.5〜6.0mmの範囲にあればよく、1.0〜5.0mmの範囲にあることが好ましい。

【0044】

前記表面層13を形成する成分としては、自己膜補強性、トナー帯電性等の観点から特にウレタン樹脂、ポリエステル樹脂またはポリエーテル樹脂等が好ましい。

【0045】

ウレタン樹脂としては、例えばカーボンブラックをポリウレタンプレポリマー中に配合し、プレポリマーを架橋反応させる方法で得たものや、ポリオールに導電性材料を配合し、このポリオールをワン・ショット法にてポリイソシアネー卜と反応させる方法で得たものなどがあげられる。

【0046】

この場合、ポリウレタンを得る際に用いられるポリヒドロキシル化合物としては、一般の軟質ポリウレタンフォームやウレタンエラストマー製造に用いられるポリオール、例えば、末端にポリヒドロキシル基を有するポリエーテルポリオール、ポリエステルポリオール、及び両者の共重合物であるポリエーテルポリエステルポリオールが挙げられるほか、ポリブタジエンポリオールやポリイソプレンポリオール等のポリオレフィンポリオール、ポリオール中でエチレン性不飽和単量体を重合させて得られる所謂ポリマーポリオール等の一般的なポリオールを使用することができる。また、イソシアネート化合物としては、同様に一般的な軟質ポリウレタンフォームやウレタンエラストマー製造に使用されるポリイソシアネート、即ち、トリレンジイソシアネート(TDI)、粗製TDI、4,4’−ジフェニルメタンジイソシアネート(MDI)、粗製MDI、炭素数2〜18の脂肪族ポリイソシアネート、炭素数4〜15の脂環式ポリイソシアネート及びこれらポリイソシアネートの混合物や変性物、例えば部分的にポリオール類と反応させて得られるプレポリマー等が用いられる。特に弾性層を低硬度化する目的でポリイソシアネートの混合比率を低くしてもよい。

【0047】

ウレタン樹脂や、ポリエステル樹脂またはポリエーテル樹脂、および他の変性樹脂の1種又は2種以上を混合して用いることもでき、現像を行うシステムに応じて適宜選択して用いることにより、その現像システムに適したトナー帯電量を得ることができる。

【0048】

前記樹脂層13に添加されるカーボンブラックは、最表層塗膜に導電性を付与するために配合されるものである。また、前記表面層に添加するカーボンブラックは、前記表面層を形成する樹脂100質量部に対して、5〜85質量部であることが望ましい。さらに、樹脂層の膜厚が0.1〜100μmであることが望ましい。本発明に用いられるカーボンブラックの平均粒径は、特に制限はないが、溶液における分散性と安定性の点から、DBP吸油量/窒素比表面積比により制限される。DBP吸油量/窒素比表面積の比は、カーボンブラックの表面積当たりの吸油量を示し、ストラクチャーの発達度合いを示す指標であり、この比が大きいほど、樹脂層の補強効果が大きく、また樹脂層の導電性を高める。

【0049】

また、本発明においては、ゴムの導電性を調整するために、上記カーボンブラックのほかに、本発明の効果に影響を及ぼさない範囲で金属酸化物やグラファイト等を配合してもよい。導電剤としては、弾性層に含有させる導電剤としてあげたものを用いることができる。

【0050】

弾性層12と表面層13との接着性改良のために、表面層13にアミノ基を有するシランカップリング剤を添加してもよい。シランカップリング剤としては、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、メチルアミノエトキシプロピルジアルコキシシラン等があげられる。

【0051】

表面層13には表面粗度を付与するための微粒子を添加することができる。添加される微粒子としては、平均粒径が8〜30μmであることが好ましく、また表面層に添加する粒子添加量が、表面層の樹脂固形分100質量部に対し、1〜50質量部であることが好ましい。

【0052】

さらに、粗さ制御用微粒子の成分としてはポリウレタン樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリアミド樹脂、アクリル樹脂、ポリカーボネート樹脂等を用いることができる。

【0053】

現像ローラ表面層の塗工方法として、浸漬、スプレー、リングコート、ロールコート等が挙げられるが、浸漬塗工すなわち、特開昭57−5047号公報に記載されているような浸漬槽上端から塗料をオーバーフローさせる方法は、ローラ表面層を形成する方法として簡便で生産安定性に優れ、一般的に利用されている。

【実施例】

【0054】

軸芯体11としてSUS製の芯金にニッケルメッキを施し、さらに接着剤を塗布、焼付けしたものを用いた。ついで、軸芯体11を金型に配置し、液状シリコーンゴム材料(25℃における粘度が10000Pa・sの末端ビニル基封鎖の直鎖状ポリジメチルシロキサン40質量%と、25℃における粘度が35Pa・sであり1つのビニル基を有する分岐ポリシロキサンセグメントと、二官能性のジメチルシロキサンを約200個連続して有する直鎖状オイルセグメントとからなるブロックポリマー60質量%とからなるポリシロキサン混合物に、架橋剤として1分子中にケイ素結合水素原子を2個以上有したオルガノシロキサンと白金系触媒を加え、無機微粉体である耐熱性付与剤としてシリカ粉体を0.1質量%、導電性付与剤としてカーボンブラックを30質量%、混合した付加型シリコーンゴム組成物)を金型内に形成されたキャビティに注入した。続いて、金型を加熱してシリコーンゴムを加硫硬化し、冷却した後に脱型することで、弾性層12を軸芯体11の外周に設けた。

【0055】

[実施例1]

樹脂成分(商品名:デスモフェン1140・・・住化バイエルウレタン製)に対し、硬化剤(デスモジュールBL1100・・・住化バイエルウレタン製)を樹脂成分に対し15質量%、導電性カーボンブラック(商品名:#3050B・・・三菱化学製)を樹脂成分に対し30質量%添加し、総固形分を20%となるようメチルエチルケトンで調整した液をスリーワンモーターでプレ分散して被分散液を調製した。

【0056】

次に図3、図4に示す第1処理リングの回転数を5000rpmに設定し、エアー導入部44に200kPaの圧縮空気を導入して第1処理リング110と第2処理リング120の間の面圧を調整した。得られた被分散液を導入部122を介して供給機構Pで400ml/hrの流量で分散機に導入した。導入された被分散液は第1処理面1と第2処理面間で生じる強力なせん断を受けた後、内部空間130に放出されて、排出部132より、装置外へ排出し表層塗料を作製した。

【0057】

[実施例2]

樹脂成分(商品名:デスモフェン1140・・・住化バイエルウレタン製)に対し、硬化剤(デスモジュールBL1100・・・住化バイエルウレタン製)を樹脂成分に対し15質量%、着色カーボンブラック(商品名:MA77・・・三菱化学製)を樹脂成分に対し30質量%添加し、総固形分を20%となるようメチルエチルケトンで調整した液をスリーワンモーターでプレ分散して被分散液を調製したこと以外は実施例1と同様にして表層塗料を作製した。

【0058】

[比較例1]

実施例1と同様にして被分散液を調整した。この被分散液に直径0.8mmのガラスビーズ200質量%を加えて、有効容量450mlのマヨネーズビンに入れてペイントシェーカーを使い1時間分散し表層塗料を作製した。(単位時間の処理量450mL/hr)。

【0059】

[比較例2]

実施例2と同様にして被分散液を調製した。この被分散液に直径0.8mmのガラスビーズ200質量%を加えて、有効容量450mlのマヨネーズビンに入れてペイントシェーカーを使い1時間分散し表層塗料を作製した。(単位時間の処理量450mL/hr)。

【0060】

以上により作製した表層塗料の粗粒存在(ブツ残存)を、粒ゲージ(最大深さ100μm)を用いて判定した。

○:粗粒なし

△:若干の粗粒が認められるものの問題ないレベル

×:多数の粗粒が認めれる

【0061】

さらに得られた塗料をアート紙上に塗布し、140℃にて2時間加熱し、得られた塗膜の20°角と60°角の光沢度をハンディー光沢計PG−1M(日本電色製)を用いて測定した。光沢度は顔料分散性を示す指針であって、光沢度の数字が大きいほど顔料分散性が高いといえる。

【0062】

また、比較例で用いられたペイントシェーカーに関しては分散工程前後のガラスビーズの質量を測定し、その差からメディアコンタミ量とした。

【0063】

次に実施例及び比較例の表層塗料をそれぞれ浸漬塗工し、乾燥させ、140℃にて2時間加熱処理することで、樹脂層13を弾性体層12の外周に設け、種々の現像ローラを得た。さらに現像装置に装填し画像評価を行い、リークの発生を調べた。

【0064】

その結果を表1に示す。

【0065】

【表1】

【0066】

1時間という短時間での分散において、比較例の分散機ではブツ残存、塗膜光沢ともに低くなっているのに対して、図3、図4に示す装置を使用して分散した塗料はブツ残存、光沢ともに高いレベルを示し、より高いレベルの分散状態にあることが確認され、画像評価においてもリークの発生は認められなかった。またメディアを使用しないため、メディアの破砕や磨耗によるコンタミが発生しない。

【図面の簡単な説明】

【0067】

【図1】本発明の一例として示す現像ローラの概念図である。

【図2】図1の断面の概念図である。

【図3】本発明に用いる装置の一部切欠縦断面図である。

【図4】本発明に用いる要部概略断面図である。

【図5】本発明に用いる装置部品概略図である。

【図6】本発明の電子写真画像形成装置の一例を示す概念図である。

【符号の説明】

【0068】

1:現像ローラ

11:軸芯体

12:弾性層

13:表面層

21:感光ドラム

22:帯電装置

23:レーザー光

24:現像装置

25:現像ローラ

26:弾性ローラ

27:弾性ブレード

28:トナー

29:転写ローラ

30:クリーニングブレード

31:廃トナー容器

32:定着装置

33:紙

34:現像容器

101:第1処理面

102:第2処理面

103:ケース

104:接面圧付与機構

105:回転駆動装置

110:第1処理リング

111:第1ホルダ

120:第2処理リング

121:第2ホルダ

122:導入部

123:離反用調整面

130:内部空間

132:排出部

141:収容部

142:スプリング受容部

143:スプリング

144:エア導入部

150:回転軸

151:固定具

【特許請求の範囲】

【請求項1】

少なくとも一層の微粒子含有層を有する現像部材に用いられる現像剤用塗料の製造方法において、

該微粒子含有層は、樹脂溶液中に少なくとも1種類の微粒子を分散させた塗料を製膜して形成され、該塗料を調製する工程が、第1処理リングと、第1処理リングに対して接近離反可能な第2処理リングを少なくとも具備し、第1処理用リングを第2処理用リングに対して相対的に回転させる回転駆動機構とを具備し、第1処理リングが静止の状態において、第2の処理リングは第1処理リングを押圧しており、第1処理リングと第2処理リングとの間に少なくとも該微粒子を含む樹脂溶液を導入することにより第2処理リングを第1処理リングから離間させ、第1処理リングの回転により、該樹脂溶液中に該微粒子を分散させ塗料となす分散機を使用することを特徴とする現像部材用塗料の製造方法。

【請求項2】

該微粒子が導電性微粒子であることを特徴とする請求項1に記載の現像部材用塗料の製造方法。

【請求項3】

該微粒子の粒径が1nm〜100μmであることを特徴とする請求項1又は2に記載の現像部材用塗料の製造方法。

【請求項4】

前記分散機には、第1処理リング及び第2処理リングの少なくとも一方の微振動やアライメントを緩衝する緩衝機構が備えられていることを特徴とする請求項1乃至3のいずれかに記載の現像部材用塗料の製造方法。

【請求項5】

前記分散機に、第1処理リングと第2処理リングとの間の最大間隔を規定し、該最大間隔より大きい両処理リングの離反を抑止する離反抑止部が備えられていることを特徴とする請求項1乃至4のいずれかに記載の現像部材用塗料の製造方法。

【請求項6】

前記分散機に、第1処理リングと第2処理リングとの間の最小間隔を規定し、該最小間隔より小さい両処理リングの近接を抑制する近接抑止部が備えられていることを特徴とする請求項1乃至5のいずれかに記載の現像部材用塗料の製造方法。

【請求項7】

前記第1処理リングの最外周辺部の周速が10m/s〜100m/sであることを特徴とする請求項1乃至6のいずれかに記載の現像部材用塗料の製造方法。

【請求項8】

前記第1処理リング及び前記第2処理リングの一方或いは双方に凹部を備えたものであり、第1処理リングの回転によって第2処理リングを第1処理リングから離間させることを特徴とする請求項1乃至7のいずれかに記載の現像部材用塗料の製造方法。

【請求項9】

微粒子分散工程中の第1処理リングと第2処理リングとの間隙を調整するために第2処理リングに 1kPa<P<800kPa の背圧Pを負荷することを特徴とする請求項1乃至8のいずれかに記載の現像部材用塗料の製造方法。

【請求項10】

請求項1乃至9のいずれかに記載の方法により得られた塗料を製膜して微粒子含有層を形成することを特徴とする現像部材の製造方法。

【請求項11】

該現像部材が、像担持体と接触しながら潜像を現像するものであることを特徴とする請求項10に記載の現像部材の製造方法。

【請求項12】

該微粒子含有層が該現像部材の最外層であることを特徴とする請求項10又は11に記載の現像部材の製造方法。

【請求項13】

該現像部材が、少なくとも導電性支持体と導電性弾性層を有することを特徴とする請求項10乃至12のいずれかに記載の現像部材の製造方法。

【請求項14】

該現像部材が、少なくともマグネットロールと該マグネットロールを内包する中空状の導電性支持体を有することを特徴とする請求項10乃至12のいずれかに記載の現像部材の製造方法。

【請求項15】

該微粒子含有層の製膜方法がリングコート法であることを特徴とする請求項10乃至14のいずれかに記載の現像部材の製造方法。

【請求項16】

該微粒子含有層の製膜方法がスプレーコート法であることを特徴とする請求項10乃至14のいずれかに記載の現像部材の製造方法。

【請求項17】

該微粒子含有層の製膜方法がディッピング法であることを特徴とする請求項10乃至14のいずれかに記載の現像部材の製造方法。

【請求項1】

少なくとも一層の微粒子含有層を有する現像部材に用いられる現像剤用塗料の製造方法において、

該微粒子含有層は、樹脂溶液中に少なくとも1種類の微粒子を分散させた塗料を製膜して形成され、該塗料を調製する工程が、第1処理リングと、第1処理リングに対して接近離反可能な第2処理リングを少なくとも具備し、第1処理用リングを第2処理用リングに対して相対的に回転させる回転駆動機構とを具備し、第1処理リングが静止の状態において、第2の処理リングは第1処理リングを押圧しており、第1処理リングと第2処理リングとの間に少なくとも該微粒子を含む樹脂溶液を導入することにより第2処理リングを第1処理リングから離間させ、第1処理リングの回転により、該樹脂溶液中に該微粒子を分散させ塗料となす分散機を使用することを特徴とする現像部材用塗料の製造方法。

【請求項2】

該微粒子が導電性微粒子であることを特徴とする請求項1に記載の現像部材用塗料の製造方法。

【請求項3】

該微粒子の粒径が1nm〜100μmであることを特徴とする請求項1又は2に記載の現像部材用塗料の製造方法。

【請求項4】

前記分散機には、第1処理リング及び第2処理リングの少なくとも一方の微振動やアライメントを緩衝する緩衝機構が備えられていることを特徴とする請求項1乃至3のいずれかに記載の現像部材用塗料の製造方法。

【請求項5】

前記分散機に、第1処理リングと第2処理リングとの間の最大間隔を規定し、該最大間隔より大きい両処理リングの離反を抑止する離反抑止部が備えられていることを特徴とする請求項1乃至4のいずれかに記載の現像部材用塗料の製造方法。

【請求項6】

前記分散機に、第1処理リングと第2処理リングとの間の最小間隔を規定し、該最小間隔より小さい両処理リングの近接を抑制する近接抑止部が備えられていることを特徴とする請求項1乃至5のいずれかに記載の現像部材用塗料の製造方法。

【請求項7】

前記第1処理リングの最外周辺部の周速が10m/s〜100m/sであることを特徴とする請求項1乃至6のいずれかに記載の現像部材用塗料の製造方法。

【請求項8】

前記第1処理リング及び前記第2処理リングの一方或いは双方に凹部を備えたものであり、第1処理リングの回転によって第2処理リングを第1処理リングから離間させることを特徴とする請求項1乃至7のいずれかに記載の現像部材用塗料の製造方法。

【請求項9】

微粒子分散工程中の第1処理リングと第2処理リングとの間隙を調整するために第2処理リングに 1kPa<P<800kPa の背圧Pを負荷することを特徴とする請求項1乃至8のいずれかに記載の現像部材用塗料の製造方法。

【請求項10】

請求項1乃至9のいずれかに記載の方法により得られた塗料を製膜して微粒子含有層を形成することを特徴とする現像部材の製造方法。

【請求項11】

該現像部材が、像担持体と接触しながら潜像を現像するものであることを特徴とする請求項10に記載の現像部材の製造方法。

【請求項12】

該微粒子含有層が該現像部材の最外層であることを特徴とする請求項10又は11に記載の現像部材の製造方法。

【請求項13】

該現像部材が、少なくとも導電性支持体と導電性弾性層を有することを特徴とする請求項10乃至12のいずれかに記載の現像部材の製造方法。

【請求項14】

該現像部材が、少なくともマグネットロールと該マグネットロールを内包する中空状の導電性支持体を有することを特徴とする請求項10乃至12のいずれかに記載の現像部材の製造方法。

【請求項15】

該微粒子含有層の製膜方法がリングコート法であることを特徴とする請求項10乃至14のいずれかに記載の現像部材の製造方法。

【請求項16】

該微粒子含有層の製膜方法がスプレーコート法であることを特徴とする請求項10乃至14のいずれかに記載の現像部材の製造方法。

【請求項17】

該微粒子含有層の製膜方法がディッピング法であることを特徴とする請求項10乃至14のいずれかに記載の現像部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−148093(P2007−148093A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2005−343749(P2005−343749)

【出願日】平成17年11月29日(2005.11.29)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成17年11月29日(2005.11.29)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]