現場製材装置

【課題】本発明は、現地で切り出した原木をその場で加工して角材や板材を作製できる移動式製材機を提供することである。

【解決手段】本発明は、原木を載置しパンタグラフ式の昇降機能を有する原木載置台、原木の両端面を押さえる回転機能を備えた原木回転押さえ部を支える原木押さえ移動部、原木載置台および原木押さえ移動部を配置し移動可能にするレール、原木切断用カッターを備える組立て式の移動式製材機である。原木の両端面を押さえる部分はチャックピンを持つチャックプレートで、芯出し機構を用いて芯出しを行い、原木押さえ移動部をレール上で動かしてチャックプレートに取り付けたチャックピンを原木両端面に押しつけて原木を固定する。複数個の回転角度調節用孔を持つホイールおよび位置決めピンを持つ回転角度調節機構を用いて、カッターにより原木を長手方向に切断し、角材や板材を作製する。

【解決手段】本発明は、原木を載置しパンタグラフ式の昇降機能を有する原木載置台、原木の両端面を押さえる回転機能を備えた原木回転押さえ部を支える原木押さえ移動部、原木載置台および原木押さえ移動部を配置し移動可能にするレール、原木切断用カッターを備える組立て式の移動式製材機である。原木の両端面を押さえる部分はチャックピンを持つチャックプレートで、芯出し機構を用いて芯出しを行い、原木押さえ移動部をレール上で動かしてチャックプレートに取り付けたチャックピンを原木両端面に押しつけて原木を固定する。複数個の回転角度調節用孔を持つホイールおよび位置決めピンを持つ回転角度調節機構を用いて、カッターにより原木を長手方向に切断し、角材や板材を作製する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原木を角材に加工する製材機に関するもので、特に組立て式の移動式製材機に関する。

【背景技術】

【0002】

山林地域に木造施設を建設する際に、製材された角材や板材等の木材を離れた工場から海送や陸送して現地で組立て建設することが行なわれている。これは、木材価格が安いため既存のシステムを利用した方が、設計がしやすく便利で全体コストも安くなると考えられているためである。たとえば、外国から船舶で輸送された原木を製材設備のある国内の製材所で製材加工し、その製材加工された材木を現地までトラックで輸送して、現地で組み立てるという一連のシステムにより、建物や施設・設備等が作られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−014561

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、この方法では材料の手配や入手まで時間がかかるだけでなく、運搬コストがかかる。特に最近のガソリン等のエネルギー高騰により運搬コストが増大し、全体コストを押し上げている。これにより採算が合わないため、建物等の設置を断念するとか、材料費や人件費を切り詰める結果、粗悪な建物等が設置されることも予想される。さらに、輸送によるエネルギー消費や二酸化炭素の排出は地球環境に悪影響を与えること、貴重な資源を浪費していることなども指摘されている。また、現地の道路設備が整備されていなければ、トラック運送が困難となり、木材等を人力で運ばざるを得ない場合もあり、建物等の設計とは異なる部分に余分のエネルギーをかけている。以上のように、時間・コスト・品質等を含む全体コストの考え方(すなわち、価値工学的考え方)からしても従来の製材加工システムでは対応できない場合が増えている。

これに対して簡易的な組立て式の製材機が提案されている。(特許文献1)しかし、この製材機は原木を支持するレールが上下に1本であり安定性が悪く大きな原木を加工することは困難である。しかもこの特許文献1においては、原木と接触し固定する方法が不明であるとともに、原木を正確に回転して角材を得る方法も開示されていないため、実現性に乏しいものである。

【課題を解決するための手段】

【0005】

本発明は、森林地帯等の原木の生産地近辺で木材を使用した構造物を建築する際に、現地で切り出した原木をその場で加工して角材や板材を作製できる移動式製材機を提供することを目的としている。具体的には、本発明は、組立て式で分解可能な原木から角材または板材を作製する移動式製材機であって、原木を載置し昇降機能を有する原木載置台、原木の両端面を押さえる回転機能を備えた原木回転押さえ部を支持する原木押さえ移動部、この原木載置台および原木押さえ移動部を配置し移動可能にする少なくとも1本のレールからなる1組のレール(第1のレール)、およびこの第1のレール外に設置された原木切断用のカッターを備える移動式製材機である。原木を載置する原木載置台はパンタグラフ式の昇降機構を持ち上下左右前後に移動可能であり、原木押さえ移動部に備わるセンサーと連動して原木の芯出しを行なう。原木の両端面を押さえる部分はチャックピンを持つチャックプレートで、芯出し機構を用いて芯出しを行い、原木押さえ移動部を第1のレール上で動かしてチャックピンを原木両端面に押しつけて原木を固定する。原木回転押さえ部に備わる回転角度調節用ホイールに一定角度で設けた複数個の回転角度調節用孔に位置決めピンを入れて原木の回転角度を調節する。この原木回転角度調節機構を用いて、第1のレールと異なる少なくとも1本のレールから構成される1組のレール(第2のレール)上でカッター(第1のカッター)を移動させて原木を長手方向に切断し、角材や板材を作製する。第2のレール上を移動可能に配置された芯出し用のセンサーは、原木、原木載置台、および第1のレールの周囲を取り囲むリング状レールも移動でき、原木の幹表面、原木の形状、および原木長さを検出し、原木の芯出し機構に反映する。第2のレール上には移動可能に第2のカッターが配置され、原木の直径方向にも移動可能な第2のカッターにより、任意の位置で原木を直径方向に切断する。

【0006】

さらに、本発明は、上記の移動式製材機を含み、移動可能で簡単に組立てでき分解も可能で、原木生産地で原木製材ができるオンサイト木材加工システムを提供するものである。具体的には、原木を受け入れる入材機構、原木の芯出しおよび固定を行い所定の形状の材木に切断する原木芯出し固定切断機構、および所定形状に製材した材木を受けて払い出す出材機構17からなる。

【発明の効果】

【0007】

本発明の移動式製材機は、簡単な機構で芯出し、芯出し押さえおよび角度調節が可能なので、正確な角材や板材を作製できる。また、本発明の移動式製材機は、組立て式で分解も容易で大きな部品もないので、移動や運搬が容易である。従って、原木の生産地で建造物を建築するときに現地で本発明の移動式製材機を組立てることにより、オンサイト型の木材加工システムを構築することができる。木材生産地で角材等の製材にすることができるので、作製した角材等の製材の運搬コストが原木運搬コストより格段に下げることができる。また、木材生産地から直接建築現場に角材等の製材を運搬できるので、運搬時間の大幅削減も可能となる。本発明の移動式製材機(システム)を普及することにより、木製土木施設の普及拡大につながり、国産材の需要拡大および森林整備の促進に結びつくことが期待できる。

【図面の簡単な説明】

【0008】

【図1】図1は、本発明の移動式製材機システムを示す図である。

【図2】図2は、本発明の移動式製材機システムを構成する原木芯出し固定切断機構の原木芯出し固定切断装置を示す図である。

【図3】図3は、本発明の原木載置台の一実施実施形態を示す図である。

【図4】図4は、図3に示す原木載置台の変形形態を示す図である。

【図5】図5は、別の原木載置台の実施形態を示す図である。

【図6】図6は、原木押さえ回転把持部の一実施形態を示す図である。

【図7】図7は、チャックピンの種々の実施形態を示す図である。

【図8】図8は、原木押さえ回転把持部のチャックピンが原木を固定している状態を示す図である。

【発明を実施するための形態】

【0009】

図1は、本発明の移動式製材機システムを示す図である。すなわち、原木生産地において建物や橋などを建築する際に、現地で原木を製材することを可能とするオンサイト木材加工システムの一実施形態である。本発明の移動式製材機システム11は、原木を受け入れる入材機構13、原木の芯出しおよび固定を行い所定の形状の材木に切断する原木芯出し固定切断機構15、および所定形状に製材した材木を受けて払い出す出材機構17からなる。現地森林で切り出されて貯木された原木(丸太)21は、入材機構13の原木載置台19に置かれる。原木載置台19には搬送用ローラー20が取り付けられており、原木21はこの搬送用ローラー20を移動して隣接する原木送り出し装置25へ送られる。原木載置台19は組立て式になっているフレーム形状の架台であり、搬送用ローラー20も着脱自在になっている。搬送用ローラー20上の原木21は手動で移動できるように作られているが、ベルト等をつけてモーターなどで機械駆動させても良い。原木載置台19は原木21のサイズに合わせてフレームやそのフレームで組立てられた架台を増設し、また搬送用ローラー20も自由に増やすことができるようになっているので、種々のサイズの原木に合わせて原木載置台19の大きさを合わせることができる。

【0010】

原木送り出し装置25は、昇降機能が付いていて、材木を上下に移動できるようになっている。原木送り出し装置にも搬送用ローラー26が取り付けられている。原木載置台19から送られてきた原木21は、同じ高さに調節された原木送り出し装置25の搬送用ローラー26上に置かれる。(この原木を27とする。)原木送り出し装置25は昇降機構28により上昇し、原木27の高さが原木芯出し固定切断機構15における原木載置レベルと同じレベルになるように調整される。この昇降機能も手動で行なうこともできるし、および/またはモーターを取り付けるなどして機械駆動させることもできるようになっている。原木送り出し装置25の搬送用ローラー26上に置かれた原木27を手動および/または自動で移動させて、原木芯出し固定切断機構15に送り出す。この昇降機能付き原木送り出し装置25も組立て式になっており、トラック等へ積んで移動可能である。搬送用ローラー26は着脱自在であり、昇降機能も取り外しや分解組立てが簡単にできるようになっている。また、原木のサイズに合わせて原木送り出し装置25のフレーム材を増減して組立て可能であり、搬送用ローラー26の数もそれに合わせて調節できるようになっている。尚、現地の設置や作業スペースが狭いときは、原木送り出し装置25だけを設置すれば原木を処理できる。すなわち、原木送り出し装置25は原木載置台も兼用可能である。さらには、人間が原木を持ち上げて原木芯出し固定切断機構15へ配置すれば、原木送り出し装置25も不要となる。

【0011】

原木芯出し固定切断機構は、現地で切り出された原木を所定長さに切断する木材(原木)切断機構、切断された材木(原木)の芯出しを行い木材(原木)の両端面(元口および末口)の芯部分(芯近傍を含む)を固定する木材(原木)固定機構、固定された木材(原木)を所定角度で回転し位置決めを行なう木材(原木)回転・位置決め機構、固定され回転し位置決めされた木材(原木)を所定形状の角材や板材等に製材加工するために移送する木材(原木)移送機構、移送木材(原木)を所定形状の角材や板材等に製材加工する木材製材加工機構など種々の機構を含む。

【0012】

図1に示す移動式製材機システムにおける原木芯出し固定切断機構15は、原木の芯出し装置30および原木固定切断装置40を含む。すなわち、原木送り出し装置25から送り出された原木31は原木の芯出し装置30に載置される。たとえば、原木芯出し装置30の原木載置台32に載置される。図1においては、原木載置台32がV字形であり、このV字の間に原木31が挟まれて固定されている。原木芯出し装置30は2台あれば原木31をほぼ水平に保持できる。原木芯出し装置30の載置台32は上下に移動できるようになっていて、後に示すように芯出しができるようになっている。すなわち、原木載置台32を支持している載置台支持部33には昇降機能があり上下に移動でき、原木31の高さを自由に調節できる。V字形で原木31を挟んでいる辺部材の交差角度を可変する機構を付けることにより原木の高さをある程度調整することもできる。また、V字形載置台32は原木31を挟みこんでいるので原木を動かないように固定することもできる。載置台32が平坦な場合には材木がころがらないように(図1においては左右に移動しないように)載置台の平坦部分に突状のストッパーを取り付けても良い。

【0013】

尚、芯出し装置30には、木材の長さを測定する測長機構を取り付け、さらに所定長さに切断するカッターを取り付けても良い。その場合、原木載置台を少なくとも載置台4台設置して切断後の原木(2つに切断)が落下しないように原木載置台4台で原木を支持すれば良い。また、この時、切断後における2つの原木の芯出しを別々に行なうために、一旦1つの原木を原木送り出し装置25に戻して、残された切断後の1つの原木を芯出しして原木固定切断装置40へ移し、その後でもう1つの原木の芯出しを行なうという方法もある。もちろん、不要なら一方の切断された木材は本発明の機構から分離してしまうこともできる。ここで用いるカッターは原木の長手方向に対して直角に切断するので、後述のカッター44とは別に設置するが、カッターの向きを変更できる機構を取り付ければ、カッター44と兼用することもできる。原木の移動や切断は自動で行なえるような機構を取り付けても良いし、簡単に取り付けや作業ができるように手動でできるような機構を設けても良い。原木芯出し装置30はレール34上に配置されており、このレール34上を(紙面に垂直方向に)移動できるようになっている。原木芯出し装置30の基台がレールにはまりスムーズに移動できるようにしても良いし、原木芯出し装置30またはレール34にベアリングやころをつけて原木芯出し装置30がレール34を自在に移動できるようにしても良い。あるいは、原木芯出し装置30に車輪を取り付けてレール34上を移動できるようにしても良い。

【0014】

芯出し装置30には、芯出し機構がついていて原木の芯出しができる。たとえば、原木の元口部(または末口部)の画像をカメラで読み取り原木の元口面(または末口面)の芯(中心)を読み取る方法、あるいは原木の元口面等をレーザーでスキャン(走査)して原木の元口面等の芯(中心)を求める方法、あるいはメジャー等で原木の大きさを測定して原木の元口面等の芯(中心)を求める方法や目視で行なう方法などである。原木の元口面等が原木の長手方向に対して垂直に形成されていないときには、前述のようなカッター等で切断して垂直面を出す機構をこの芯出し装置30に取り付けても良い。原木31が長手方向に少し曲がっているときにも芯出しができるように、原木回転機構や原木の長手方向の形状や長さの測定機構を取り付けても良い。原木が長手方向に曲がっているときは元口面等の芯出しのときに設定した原木の元口面等の芯は中心と一致しない場合もある。

【0015】

この原木芯出し装置30で原木を動かないようにして、原木の元口面および末口面の芯出しを行い原木の元口面および末口面の芯部分に原木固定切断装置40の把持部分41を取り付け固定する。木材固定装置40は木材の両端面(元口面および末口面)を押さえているので2台必要である。図1においては紙面に垂直方向にもう一台が配置されている。原木固定切断装置40で原木31を固定した後は、原木芯出し装置30で原木31を支持する必要はないが、原木固定切断装置40を補助するためにそのまま支えた状態(原木31を原木載置台32に載せた状態)にしても良い。原木固定切断装置40は、原木31の長手方向に配置されたレール43に置かれレール43上を移動できるようになっている。(レール43は紙面に対して前後に走っている。)すなわち、原木固定切断装置40に固定された木材の元口および末口を固定している把持部分41はレール43に対して平行になっている(レール上43を移動しても元口の把持部分および末口把持部分を結ぶ線分の高さは一定である)。

【0016】

原木固定切断装置40にはカッター44がその刃先がレール43と平行になっていて(すなわち、元口の把持部分および末口把持部分を結ぶ線分にも平行になっていて)、木材をレール43上で移動させた(紙面に垂直方向に)ときに木材を上記線分に対して平行に切断できるようになっている。および/または、カッター44を上記線分に対して平行に移動して原木を切断するようにしても良い。従って、カッターの位置、木材の位置、およびレールの位置は平行関係にある。

換言すれば、2台の原木押さえ部により原木の両端面を固定する位置は原木両端面(元口および末口)の芯部分または芯近傍であり、カッターによる原木切断面(あるいはカッターの切断移動線)は、2台の原木押さえ部により固定された両端面位置(芯部分または芯近傍)を結ぶ直線に対して平行である。また、2台の原木押さえ部の長さ(原木押さえ部の底部から原木の両端面の固定位置までの距離)は等しく、カッターによる原木切断面は、2台の原木押さえ部の底部を結ぶ直線に対して平行である。さらに、2台の原木押さえ部の高さ(前記2台の原木押さえ部により固定された両端面位置を結ぶ直線と前記2台の原木押さえ部の底部を結ぶ直線との距離)は一定である。

【0017】

また、木材把持部分41は木材の径方向に回転できるようになっていて、元口の把持部分および末口把持部分は連動して同一方向へ同一角度で回転できるようになっている。従って、木材31を一定角度回転させて、その後原木固定切断装置40をレール43上で移動させれば、その角度を有して木材を長手方向に切断できる。これを繰り返すことにより、任意の形状を有する角材を作製できる。角度を90度間隔に設定すれば、断面が正方形または長方形の角材を得ることができる。カッターは丸鋸や帯鋸や他の切断治具であり、カッターの配置も図1においては上部へ配置したが、木材の周辺であれば任意の位置で良い。その場合上記線分に対して距離を可変できるような機構を取り付ければ、角材のサイズ(幅)を任意に変更できる。図1における場合には、カッター44の高さを可変すれば良い。すなわちカッター44を上下に移動させ、カッターの高さ調節を行なう。あるいは、逆に原木固定切断装置40を上下に移動させても良い。すなわち、木材把持部分41を支持している支持部42には昇降機構がついていて上下に昇降できるようになっている。この支持部42は原木固定切断装置40に取り付けられている。また、原木固定切断装置40をレール上で移動させずにカッター44をレール43に平行に移動させても同じく所望の角材または板材を作製できる。

尚、装置設置スペースを節約するために、レール43はレール34と兼用することもできる。その場合には、原木31の両端面(元口面および末口面)を押さえている2台の原木固定切断装置40は、原木芯出し装置30より外側に配置される必要がある。

【0018】

上述したように、原木芯出し装置30は、原木載置台32、載置台支持部33およびレール34を含むが、これらは組立て式で分解可能な部材から構成されている。従って、トラックではもちろんリヤカー等を使って人力だけでも運搬可能であるから、自動車用道路がない場所に原木芯出し装置を設置できる。原木固定切断装置40も、木材把持部分41、支持部42、カッター44およびレール43を含むが、これらも組立て式でまた分解可能な部材から構成されている。従って、トラックではもちろんリヤカー等を使って人力だけでも運搬可能であるから、自動車用道路がない場所に原木固定切断装置を設置できる。

原木が大きなサイズとなってもレール34やレール43を増設するだけなので、これらの装置運搬に大きな負荷がかかることはない。

【0019】

出材機構17は、木材受取り搬出装置50、木材搬送用傾斜ベルトコンベア55、および材木払い出し載置台60を含む。これらの装置は組立て式で分解も容易なように作られている。原木固定切断装置40にセットされて所望の形状に切断された材木52は、木材受取り搬出装置50へ移される。木材受取り搬出装置50には搬送用ローラー51およびローラー51に巻かれたコンベアベルト53が取り付けられていて、このコンベアベルト53の上に置かれた木材52は搬送されて、傾斜した木材搬送用傾斜ベルトコンベア55へ移送される。ベルトコンベア55のコンベアベルト57上に置かれた材木56は材木払い出し載置台60に送られる。ベルトコンベア55には昇降装置59が取り付けられていて、木材受け取り搬出装置50の高さに合わせてベルトコンベア55の傾斜角度を可変できるようになっている。材木払い出し載置台60にも搬送用ローラー61およびローラー61に巻かれたコンベアベル63が取り付けられていて、このコンベアベルト63の上に置かれた木材62は、外部へ払いだされ、たとえば、現地の建築場所に運送される。その場所がすぐ近くであればここに積んで保管しておくこともできる。現地の装置設置スペースや作業スペースがない場合には、木材受取り搬出装置50だけでも良い。また、この木材受取り搬出装置50に昇降機構54を取り付ければ、手動で材木を降ろす必要もなくなり重い材木でも人が取り扱いをできるようになる。

【0020】

本発明の移動式製材機システムは、これを構成する各装置が簡単に分解組立てができて、分解してまとめたときにコンパクトな形状になり運搬を簡単にできるようになっている。また各部材はできるだけ兼用可能になっていて、最小限の部品点数になっているので、在庫を多く持つ必要がない。たとえば、ローラー、ベルト、支持フレーム、組立てフレーム、レール、ボルトなどは共有化できるようになっている。装置スペースや作業スペースが狭ければ、最低限の装置、原木固定切断装置40だけ設置するスペースがあれば原木の製材ができるので、森林地帯の中でも製材作業ができる。しかもこの原木固定切断装置40も製材(完成材木)のサイズに合わせてサイズ調整ができるようになっているので、非常に狭い場所にも設置可能である。最低限の装置部材を運搬すれば良いので、トラック等の乗り入れができない所や、極端に言えば人間が部材を運べる場所であればどのような場所にでも本発明の移動式製材機システムを運搬し設置して、現地で製材し建築物を設置できる。

【0021】

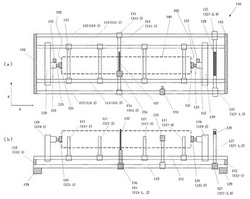

図2は、本発明の移動式製材機システムを構成する本発明の原木芯出し固定切断機構15の一実施形態である原木芯出し固定切断装置110を示す図である。図2(a)は平面図で、図2(b)は正面図(側面図)である。図2に示す本発明の原木(木材)芯出し固定切断装置110は、図1に示す原木芯出し装置30および原木固定切断装置40を1つにまとめた装置で、この装置1台で原木の芯出し、原木の両端面固定および原木切断を行なうことができる。原木芯出し固定切断装置110は、矩形の基台フレーム113(113−1、113−2)および112(112−1、112−2)によって全体が支持されている。基台フレームの角部の4隅には足139がついていて、接地面から基台を浮かせている。この4隅の足だけでは原木芯出し固定切断装置110を支えるのに不十分であれば、各フレームの中間部等にさらに足を付け加えて基台フレームを支えれば良い。原木芯出し固定切断装置110は地面に直接接置される場合もあるため、地面からの汚れや湿気等から原木芯出し固定切断装置110を防止するために足139を用いて浮かせている。また、木材芯出し固定切断装置110が設置される地面は通常水平でないため、基台を直接地面等に置くと基台や装置の水平が出ないので、足139で高さを調節して基台の水平が維持されるようにしている。尚、本発明の場合、上述したように、木材の固定装置とカッターの位置関係を一定にできるようになっていて、所望の形状の角材や板材を作製できるので、必ずしも水平に保つ必要はないが、水平に保持した方が載置台に載る原木の安定性や原木芯出し固定切断装置で固定する原木の安定性を増すことができるという効果がある。

【0022】

基台フレームのうち113は原木100(破線で示す)の長手方向になっているので、長手方向フレームと呼ぶ。この2本の長手方向フレーム113(113−1、2)はレールの役目も果たす。長手方向フレーム113には原木径方向切断カッター支持レール部材115(115−1)を支えるレール移動部材115(115−2、3)が取り付けられている。原木径方向切断カッター支持レール部材115(115−1)には、原木径方向切断カッター137の移動支持部135が取り付けられている。(以上をまとめて、原木径方向切断機構と呼ぶ。)レール移動部材115(115−2、3)は長手方向フレーム113(113−1、2)上を長手方向に自在に動き、所望の場所で止まる。止まった後で、原木径方向切断カッター137の移動支持部135が原木径方向切断カッター支持レール部材115(115−1)上を移動して、移動支持部135に付いているカッター137によって、原木100を直径方向に切断できる。また、原木100の長手方向の形状や長さを測定するセンサー133も長手方向フレーム113に取り付けられ、フレーム113を移動して原木の長手方向の形状や長さを測定する。さらに原木100を長手方向に切断して角材や板材にする切断機であるカッター129を支持するカッター支持棒127(127−1、2)を支えるレール移動部材127(127−3、4)が長手方向フレーム113に取り付けられている。レール移動部材127(127−3、4)が長手方向フレーム113上を移動すれば、カッター支持棒127(127−1、2)も一緒に動き、またそれらと一体となっているカッター129も移動して、原木100を長手方向に切断する。尚、カッター129を固定して、原木100を移動させて原木100を長手方向に切断することもできる。

【0023】

基台フレームのうち112は原木100の直径方向に支えているので直径方向フレーム112(112−1、2)呼ぶ。直径方向フレーム112は長手方向フレーム113の高さレベルより高くなっていて、そこに1組の内側レール111(111−1、2)が取り付けられている。この内側レール111は文字通り長手方向フレーム(レール)113(113−1、2)の内側にあり、しかも長手方向フレーム(レール)113よりレベルが1段高くなっていて、お互いのレールを移動するものが干渉しないようになっている。この内側レール111も高さおよび横幅(レール幅)が一定でなければならないので、内側レール111の中間部等に高さ調節が可能な足を付けても良い。長手方向フレーム113を外側レールと呼んでも良い。尚、内側レール111のレール本数は1本または3本以上でも良い。種々の装置や原木を支えるために、2本では強度が不十分なときやより安定性を高めるときに3本以上とする。強度が充分で安定性も問題なければレール本数は1本でも良い。また、外側レール113も1本または3本以上でも良い。好適には、最も外側で種々の装置を支えている2本のレールは内側レール111より外側に配置する。これにより種々の装置の移動がお互いに干渉せずに安定する。尚、外側レールが1本の場合どちらが内側でどちらが外側か分からないので、内側レールを第1のレール、外側レールを第2のレールと呼んでも良い。第2のレールが複数本のレールの場合、基本的には第1のレールを第2のレールが挟んでいると第2のレールに載置されているカッター等の装置は安定性を容易に確保できる。しかし、第2のレールが複数本のレールの場合でも、バランスを保つように装置を設計すれば、第2のレールが第1のレールを挟まなくても第2のレールに載置されているカッター等の装置の安定性を確保することができる。

【0024】

内側レール111には1組の原木押さえ移動部119(119−1,2)が取り付けられていて、レール上を移動できるようになっている。原木押さえ移動部119には原木把持部材回転部121、回転シャフト123および回転シャフト123と一体となった原木把持部材(チャックプレート)125がついている。これらをまとめて原木押さえ回転把持部と呼ぶ。原木押さえ回転把持部には芯出しセンサー131が取り付けられ原木110の芯出しを補助する。芯出しセンサー131は原木(木材)の芯出し(中心出し等)を行なうことが可能なセンサーであれば種々適用可能である。たとえば、カメラで原木100の切断面(元口面、末口面等)を見てその中心を検出するセンサー(演算機能も含む)やレーザー走査で中心を検出するセンサー等がある。厳密な芯出しを要求しない場合は目視でも良い。原木押さえ回転把持部は、図2に示すように原木の元口面を押さえるものと原木の末口面を押さえるものがあるが、同じ部材で構成される。

【0025】

内側レール111には原木100を載せて支える原木載置台117(117−1、2、3,4)が取り付けられている。原木100を載せて芯出しを行なう間原木100が動かないようにするために、最低2台必要である。原木の重心をうまく載せることができれば原木載置台117は1台でも良いが、原木の重心を検出するのは極めてむずかしいし安定性も良くないので、原木の両端部分を載せる2台の方が良い。原木を載せる台を大きくすれば1台でも良いが、載置台のサイズが大きくなり重量が大きくなり制御しにくい。また、高さ調節を行なうときは3台よりも2台の方が調節しやすい。3台の高さを合わせるのは意外に困難であるが、2台なら高さ合わせや水平だしは容易である。図2では4台の原木載置台117(117−1、2、3,4)を置いているが、原木100を直径方向に切断する場合および木材の部分的移動も考慮している。また、原木載置台117には原木を回転する機構を取り付けても良い。たとえば、原木100の枝部等の凸部が原木載置台117に載った場合には水平出しがむずかしくなるし、原木が動くことも考えられるので、原木を回転して異なる部分が原木載置台117の載置台に載るようにできる。回転機構としては、V字型載置台であれば、V字部の角度を左右変えながら回転できる。V字部の原木が当たる部分にローラーやベアリング等をつけて回しても良い。或いは原木が載る載置台に回転ベルトやローラーやベアリング等をつけて回転させても良い。さらに、原木載置台117はレール113と直角方向(y方向)に移動できる機構を取り付けることもできる。この機構を使い、原木をy方向に動かすことにより確実により迅速に芯出しをして原木を押さえることができる。この機構はy方向にレールまたは移動用車輪などを備えて、モーター等を取り付け機械的に行なっても良いし、人力で動かせるようにしても良い。

【0026】

図2におけるように原木載置台117が4つある場合には、原木載置台117(たとえば、中の方にある117−2、3)で原木を持ち上げて、その間に他の原木載置台117を移動させて凸部分のない所で原木をおろして、両端の原木載置台117(117−1、4)に載せ替えることにより、簡単に凸部分のない所で原木を支えることができる。原木の形状や長さを検出するセンサー133を用いて原木の幹の異常(たとえば、凸部や凹部)を検出し、その部分を原木載置台117には載せないこと、或いは芯出しおよび原木切断時にその部分を含まないように(排除するように)することもできる。センサー133は長手方向フレーム(外側レール)113に付いているので、原木載置台117や原木押さえ移動部119には影響されずに原木100の長手方向に自由に移動できる。さらに、上下に移動できる機構も付けることもできるので、(両方の長手フレーム113(113−1、2)に取り付ければ、原木の大部分を観察やスキャンできる。さらには、輪(リング)状のレールで原木および内側レールを取り囲みセンサー133がそのレールを回転させるようにすることにより、原木全体の外観を観察(観測)できる。また、原木の元口面および末口面を斜め方向から観察したり走査したりするようにもできるので、センサー131がなくてもセンサー133は、1台で原木の全体を観察(観測)して把握することでき、芯出しや木材切断に適用できる。

【0027】

原木100を原木載置台117に載せて芯出しを始めたときに原木の切断面が原木の長手方向(芯を結ぶ線)に対して直角な面でない場合がある。これは原木を最初に切断するときに人間が目分量で切断することにより発生する。少しのずれは芯出しのときに考慮できるので余り問題にならないが、そのズレが大きい場合には対応できないので、修正が必要である。原木載置台117に載せる前に分かれば原木載置台117に移動させなければ良いが、それでも順番に木材が運ばれて来るので、その不具合品を排除するのに労力および時間がかかる。増して、原木100を原木載置台117に載せた後では、その不具合品を取り除くことは容易ではなく、やはり多大な時間や労力がかかってしまう。

【0028】

本発明の木材芯出し固定切断装置はその問題を見事に解決できた。すなわち、原木100を原木載置台117(117−1、4)に載せて原木の切断面に異常がある場合には、原木径方向切断機構を原木の切断面の近くに移動させて、新たに原木を直径方向に切断すれば良い。このときには芯出しが行われているので目分量で行なうよりかなり精度良く切断し、良好な切断面(元口面、末口面)を得ることができる。尚、最初に載せた原木載置台117(117−1、4)の位置が新たな切断を行なうときに問題ある場合には(たとえば、その位置あるいはさらに内側位置が新たな切断面になる場合)、他の原木載置台117(117−2、3)を適当な位置に移動させて、原木載置台117(117−2、3)の載置台を上昇させて原木100を持ち上げる。その後で原木径方向切断機構を原木の切断面の近くに移動させて、新たに原木を直径方向に切断すれば良い。もちろん、原木載置台に載せる前に原木の切断面を問題が発生しない程度に作製できれば、上記の機構を使用しなくても良い。

【0029】

次に原木の芯出しから切断方法を詳細に説明する。図1に示すように、入材機構13における原木送り出し装置25上に載置された原木27は搬送用ローラー26で芯出し切断機構15へ送り出される。送り出された原木は、図2におけるように、木材芯だし固定切断装置110の原木載置台117に載せられる。原木載置台117の木材を載せる部分は昇降自在であり、搬送用ローラー26等から送り出された原木27がころがりながら、あるいは滑りながら原木載置台117に載置される。たとえば、原木送り出し装置25上の原木が載置される場所の高さより、原木載置台117の木材を載せる部分を少し下げておくことにより、原木を移動できる。

【0030】

図3は原木載置台117の一実施例を示す。ここでは原木載置台150とする。図3に示す原木載置台は1つであるが、同じものが複数台木材芯だし固定切断装置110の内側レール111上に配置される。図3に示す原木載置台150において、ベース台151に案内レール152が固定されている。ベース台151には車輪162がついており、この車輪162が図2における内側レール111(111−1、2)に乗り移動する。ベース台151にモーター等の動力部を備えて自動で動かすようにしても良い。原木載置台150はレール上を動くので、たとえ重い原木でも人間が動かせるようになっている。

【0031】

原木載置台150において、2本の開閉フレーム155および156が中心付近の連結軸157で回動可能に連結し、開閉フレーム155および156の下端は、案内レール152に設けられた案内溝153に挿入ピン158および159がそれぞれ挿入され回動可能に固定されている。挿入ピン158および159は紙面に前後方向には移動できないが、案内溝153に沿って案内レール152内を互いに線対象の関係で(紙面に対して左右に連動して)移動できるようになっている。すなわち、挿入ピン158が右側に(図3の矢印方向に)一定量移動すれば、挿入ピン159は左側に(図3の矢印方向に)同じ量だけ移動できるようになっている。従って連結軸157の位置は左右方向には動かずに、高さ方向に移動する。図3においては、X字形に交差した開閉フレーム155および156の間(すなわちV字形部分)に原木100が載せられている。開閉フレーム156の左側から原木を載せる場合には、図1に示す入材機構13側から送り出された原木100を開閉フレーム156の上端で受けて原木100をころがすかまたは滑らせるようにして降ろしてもう1つの開閉フレーム155で受けて停止させる。原木100が完全な円形であれば原木の中心は連結軸を通る鉛直線M上にくる。原木100を交差する開閉フレーム155および156で挟んだ後、挿入ピン158および159を移動させることにより、原木の高さを調整できる。すなわち、図3(b)に示すように、挿入ピン158および159を近づければ原木100は上方へ移動する。しかも2本の開閉フレーム155および156の交差軸である連結軸157は左右方向で位置は変わらないし、原木が円形であればその中心軸の位置も鉛直線M上にある。尚、原木が円形でないときでも原木を回転させないようにして、開閉フレーム155および156を滑らせるように動かせば、原木100はそのままの位置で昇降させることができる。挿入ピン158、159を固定したり、挿入ピン158、159の移動を停止したりすれば、原木100の昇降を停止できる。

【0032】

このような昇降方式はパンタグラフ式あるいはXリンク式と呼ばれる方式であるが、原木の芯出しおよび切断方式に適用した例はない。しかもV字形部分に原木を挟みこんで固定する方式も初めての適用である。この方式は上方へ移動させる大掛かりな機械的機構(たとえば、油圧方式やスクリュー方式)を使用しなくても良いので、設備を小型化および軽量化ができる。しかも横方向の力を縦方向に伝達するシステムなので高さを非常に低くできる。すなわち、ベース台151の高さおよび開閉フレーム155(または156)の厚みを合わせただけの高さまで低くできる。本発明の製材システムは森林地帯等で使用するので、接地スペースがなければ図1に示す芯出し切断機構15だけで本製材システムを動かす必要がある。その場合には原木を人間が運んで原木載置台117に載置するので、原木載置台117の原木を載せる部分を低くできる方が良い。従って、図3に示すような原木載置台は極めて簡単な構造でありしかも小型で軽量なので、本発明の製材システムに非常に適している。V字形部分に原木を挟みこめば原木が丸くても移動することもなく確実に固定できる。

【0033】

図3に示す原木載置台150は、高さ調節をするとき、特に原木100を上昇させるとき、図3(a)に示すように、挿入ピン158および159の距離を近づけていき、開閉フレーム155および156のなす角度αを小さくし、原木をより締めていくように持ち上げていく。従って、原木100がスムーズに持ちあがるように、開閉フレーム156および155と原木100との摩擦が小さくなるようにする。たとえば、開閉フレーム156および155の表面を鏡面にすること、開閉フレーム156および155の表面を滑りやすい材料にすること、開閉フレーム156および155の表面に(潤滑)油やろう材を塗ること、原木100の幹表面に凹凸が少ない場所を選んで開閉フレーム156および155に載せること、原木100の幹表面、特に開閉フレーム156および155と接触する部分に油やろう材を塗ること、持ち上げるときに水や油をかけながら持ち上げること、寒い場所ならば水をかけて凍らせるなどの方法がある。あるいは、4つの原木載置台150を使って、交互に持ち上げながら持ち上げる方法がある。たとえば、図2に示したように、最初117−1および4を使って原木を挟み固定して、次に117−2および3を使って持ち上げる。原木を上昇させるのに大きな力が必要になったら、次は117−1および4を使って原木を上昇させる。これを繰り返していくことにより、所望の高さに原木100を持ち上げることができる。これも原木載置台117を4台にする効果である。尚原木を下降させるときは力を除いていくので簡単にできる。仮に途中で停止しても4台の原木載置台があれば、上記の逆の操作で問題なく原木100を下降できる。

【0034】

図4は、図3の原木載置台の変形形態を示す。開閉フレーム155および156の原木100が接触する辺部分に多数のボールベアリング161を配置する。原木100がこのボールベアリング161上に置かれて固定されるが、原木100を上昇させるときに原木100がボールベアリング上で回転するので、開閉フレーム155および156のなす角度αをスムーズに小さくすることができ、簡単に原木を持ち上げることが可能となる。しかも原木100は開閉フレーム15および156によって挟まれているので、確実に固定されており、芯出しも容易に行なうことができる。また、このボールベアリング161により、入材機構13からの原木の移し替えのときも、原木100がボールベアリング上をころがりながら降りていくので、原木100の移動を容易に行なうことができる。このボールベアリング161が金属性の球形ボール(たとえば、パチンコ球のようなもの)である場合には、ボールベアリング161を多数、開閉フレーム上に並べて配置しておけば良い。あるいはゴムやプラスチックの球形ボールでも良く、この場合には弾力性もあるので、原木の幹表面に傷が付きにくいという利点がある。あるいは、ローラーでも良い。原木の長手方向にローラーの円柱の側面が原木の幹に接触するように配置すれば、原木100は径方向へスムーズに回転する。

【0035】

図5は、別の原木載置台の実施形態を示す。図5に示す原木載置台160は、図4に示す原木載置台150に昇降台163がついている。この昇降台163には案内溝164が形成されており、この案内溝164を通して挿入ピン165および166が開閉フレーム155および156に回転可動に固定されている。昇降台163上に原木100が載置される。昇降台163の表面は水平面なので、原木載置台160が動くときにころがったりして移動しないように、ストッパー167がついており、原木100を左右に押さえている。ベース台151にある案内溝153内にある挿入ピン158および159を案内レール152上で動かして近づけると、昇降台163にある案内溝164内にある挿入ピン165および166も案内レールを動いてお互いに中心に向かい近づく。開閉フレーム155および156は回転可動に連結軸157で結合しているので、開閉フレーム155および156の角度αが小さくなり、連結軸157および昇降台163が上昇する。この結果、図5(b)に示すように原木100が上昇する。図5(a)における原木100の中心位置を連結軸157の鉛直線M上に置けば、原木載置台160の昇降台163を持ち上げた図5(b)においても、原木100の中心位置は連結軸157の鉛直線M上にある。鉛直線Mは原木載置台160の中心線であるから、原木載置台160の安定性の面からも原木100の中心を鉛直線M上に配置してストッパー167で固定しておくことが望ましい。

【0036】

図5における昇降方法もパンタグラフ方式の1つである。図3の方法と比べると、同じ大きさの原木載置台(開閉フレーム155および156のサイズを同じにする)として、原木100の最低レベルが高くなるが、開閉フレーム155および156で原木を挟まないので、スムーズな上昇が可能となる。従って、図4に示すように開閉フレーム155および156にボールベアリング等を備える必要もないし、原木100がスムーズに開閉フレーム155および156を移動できるような対策を行なう必要がない。尚、168は開閉フレーム155および156の押さえ板であり、連結軸157でスムーズに回転可動になるように取り付けられている。

【0037】

図3〜図5に示したものは、開閉フレームを1段にした実施形態であるが、2段以上にしても良い。特に開閉フレームの長さを余り長くできないが、より高い所まで原木を上昇させたいときには、多段方式が有効である。多段方式の原木載置台を使用すれば、たとえば、内側レール幅111が狭いときにも簡単な設備で高い位置まで持ち上げることができる。さらに、ベース台151を2つに分けて上部の開閉フレームが配置されている部分をレール162とは直角方向(図3〜5の紙面の左右方向、図2においてはy方向)へ平行移動できるようにしても良い。このようにすることにより、原木把持部材(チャックプレート)で原木の芯部分を押さえるときの調整も正確にまたスピーディに行なうことができる。

以上説明した様に、原木載置台は図3〜5に示すパンタグラフ式の昇降装置付きのものが、設備も単純で軽量で小型にできるし、手動で昇降作業もできるので、本発明の移動式製材システムに適している。

【0038】

図2において、原木100を原木載置台117に載せる。このときに最低限必要な原木載置台117は前述のように2台であるが、前述したような目的の他に原木の重さを分散するために、3つ、あるいは4つ以上の載置台を用いても良い。各載置台117は個別に駆動モーターや手動駆動機構を持つことができるので、内側レール111上を個別に動かすことができる。レール上の移動は摩擦も少ないので、各載置台117を人間力で動かすことも可能である。また、昇降機能(たとえば、油圧式シリンダーやモーター等)も各載置台で個別に持つことができるので、各載置台を個別に昇降できる。人間が手動できる踏み込み式の油圧システムやハンドル回転で動かすシステム(たとえば、自動車用のジャッキ)をつけておけば、手動で昇降することもできる。

【0039】

原木を複数の原木載置台117に載せて所定位置に配置する。図2に示す本発明の木材芯出し固定切断装置110の基台フレーム113には原木100の形状や長さを測定するセンサー133が移動可能に取り付けられているので、このセンサー133と原木載置台117を用いて原木を高さ方向(z方向)に対して水平に配置する。また、原木100の長手方向は内側レール111と平行方向(x方向)に配置する。原木100の直径方向は内側レール111と直角方向(y方向)に配置する。図3や4に示すような原木載置台であれば、原木がほぼ円形であることを前提として、自動的に原木載置台の中心位置Mに配置される。図5に示すような原木載置台の場合には原木載置台(昇降台)の中心位置に確実に配置することは困難であるが、原木載置台の昇降台をy方向に移動できる機構をつけておけば、センサー133や131を用いて中心位置に確実に配置することができる。このy方向に移動機構は、ベルトやローラーを取り付けて自動(モーター等)または手動で動かす機構である。

【0040】

原木の芯出しは正確なサイズの角材や板材を原木から切断するには重要な工程である。上述したように原木100を水平に、原木100の長手方向をx方向に、および原木の直径方向をy方向に合わせて配置する。原木押さえ移動部119(119−1、2)は原木100の両端外側に配置されていて、内側レールに乗っている原木押さえ移動部119が原木100に近づき、センサー131や133で原木の元口面102を観測して元口面102の中心位置を検出する。センサー131や133のカメラやレーザーを用いて、演算処理により中心位置を検出できる。あるいは、マニュアルでメジャーを使って中心位置を決定することもできる。あるいは目視で芯出しを行なうこともできる。目視の場合には芯出し精度が少し劣る可能性があるが、それを考慮した木材の設計を行なえば良い。中心位置を決定したら、原木押さえ移動部119に取り付けられた原木把持部材回転部121がy方向および/またはz方向に移動して、原木100の元口の中心位置を把持できるように原木把持部材(チャックプレート)125を配置する。ここで、原木把持部材回転部121(およびこれと一体となった回転シャフト123並びに原木把持部材(チャックプレート)125)は、原木押さえ移動部119に取り付けられた状態でy方向およびz方向に自在に移動できるようになっている。モーター等をつけて自動で移動できるようにしても良いし、手動で動かせるようにしても良い。

【0041】

次に、原木押さえ移動部119を移動させてさらに原木100に接近させていき、原木把持部材(チャックプレート)125で原木100の元口の中心部を押さえる。この押さえる位置は、原木100を回転させたときに原木の中心軸が動かないようにする場所である。すなわち、回転シャフト123並びに原木把持部材(チャックプレート)125)の回転中心軸が、原木100の中心軸と一致させるように押さえる。同様にして、原木100の末口面103も芯出しを行い、回転シャフト123並びに原木把持部材(チャックプレート)125)の回転中心軸が、原木100の中心軸と一致させるように押さえる。原木100の元口面や末口面が原木の中心軸に対して直角な面でないときは、前述したように原木径方向切断カッター137を用いて中心軸に対して直角な元口面や末口面を切り出すこともできる。および/または、元口面や末口面を原木把持部材(チャックプレート)125で押さえるときに、回転シャフト123をx方向に押し出す機構を取り付けて、回転シャフト123をx方向に押し出して原木100の元口面や末口面を押さえても良い。この機構を取り付けることにより、最後の微調整の際、大掛かりな装置である原木押さえ移動部119を動かさずに済むので、より正確な原木押さえが可能となる。

【0042】

図6は原木押さえ回転把持部の一実施形態の詳細を示す図である。チャックプレート125は円柱状の形状で回転シャフト123と一体となっていて、回転シャフト123の回転に従いチャックプレート125も回転する。チャックプレート125にはチャックピン235が取り付けられている。図6に示すチャックピン235は円柱形状の丸形(丸形ピン)である。チャックピンのない平坦な面を持つ円柱状のチャックプレート125だけで原木100を押さえつけても原木100を回転させると滑って、原木100の面(元口面または末口面)を押さえた位置がずれてしまう。そこで、従来はチャックプレートの先端の平坦面に針状のピンを付けて、原木100の面にチャックプレート125を押しつけて針状ピンを押し込んで固定していたが、押し込みが不十分であると原木100を回転させたときに、針状ピンが回転滑りを起こして回転角がずれてしまうという問題があった。そこで、丸形のチャックピン235をチャックプレートの先端面に取り付けて、チャックピン235を原木100の面に当てて押し込んでいくことにより、チャックピン235の先端部が原木100内に入り込んで、チャックプレート125で原木100を確実に固定させることができる。このように、原木固定装置のピン形状を、従来の針状から丸形形状に変更することにより、周方向の回転力に対する十分な保持力および製材終了後の容易なピンの離脱の両立を実現できる。また、チャックピンはチャックプレートへネジ込み式で取り付けているので、簡単に交換することもできる。従って形状やサイズの異なるチャックピンの取り付けも容易である。

【0043】

図6(c)はチャックプレートの端面を見た図であり、チャックプレート125の円形(多角形上でも良い)の端面の4箇所にチャックピン235を取り付けている。4箇所のチャックピン235の位置は、円形のチャックプレート125の端面において、その中心Oを通る直角に交わる2本の中心線n1およびn2上で、中心Oに対して対象位置に配置することが望ましい。対象に配置することにより、チャックピン235にかかる力を均等にすることができるので、回転時の回転モーメントも等しくすることができる。この中心Oは原木100の芯に合うように、チャックプレート125を原木100の面に押し当てる。尚、この原木100の芯は必ずしも原木100の端面の中心になるとは限らない。原木100の芯の位置は、種々取ることができる。元口面および末口面の芯同士を結んだ直線を芯軸と呼ぶ。たとえば、円形の元口面および末口面を持ち、これらの中心を結ぶ中心軸が常に原木の断面の中心になっているときには、この中心軸を芯軸に取ると原木の回転モーメントのバランスが良くなり、角材や板材の切断が容易である。原木が長手方向に曲がっているときは、元口面および末口面の中心を結ぶ中心軸は原木の長手方向における各部においては必ずしも中心ではないので、芯軸をずらす必要がある。このような場合にも本発明の移動式製材機においては、センサー133および131を用いて最適の芯軸を決定できる。この芯軸と元口面および末口面との好転が元口面および末口面の芯となる。

【0044】

原木100のサイズが小さいときや重量が小さいときは、チャックピン1個でも原木100を原木の両端面(元口面および末口面)から押さえることができる。この場合のチャックピンは対称位置となるチャックプレート125の中心Oに配置する。2つのときは、2つのチャックピンは中心線n1上で、中心Oに対して対称な位置に配置するのが良い。3つのチャックピンの場合は、中心Oの円上で、チャックピンの中心を結ぶ三角形が正三角形になるようにするのが良い。5つ以上のチャックピンの場合も同様である。

【0045】

チャックピン235の原木100に接触する面は、たとえば、図7に示すように種々の形状である。(a−1)〜(b−3)は丸形ピンの種々の形態を示す。(a−1)は、接触面が円形である。この場合には円形面が大きくなると原木へ押し込むのに力が必要となるので、比較的小さなピンの場合に使うことができる。(a−2)は、接触面がリング状である。このリング状のピンは、円形面の丸形ピンよりは大きくできる。(a−3)は、接触面が逆円錐状(円錐状に窪んだ形状)である。この形状のピンは、原木100に接触したときの接触面積が小さく(円形の線状に近い。拡大すれば細いリング状である)、押し込むことにより接触面積が増大していくので、スムーズに原木の面に押し込むことができる。従って、同じ押し込み力に対して大きなピンも使用でき、また押し込みにより原木との接触面積も増大するので、原木のサイズが大きくなり重量が増大しても原木の押さえを確実に行なうことができる。また、原木の切断を終了した後は、できるだけ楽にチャックプレート125を木材から取り外すことが必要であるが、この円錐状の窪みを持つ丸形ピンは、外形形状が円形であり、引き抜くに従い接触面積が減少し引き抜き力が減少するため、比較的容易に外すことができる。丸形ピンで円錐状の窪みは至る所対象であるから、押し込むときに接触面積をスムーズに増大させるので押し込み力の増大もスムーズになり、さらに引き抜くときにも接触面積をスムーズに減少させ押し込み力の増大もスムーズになる。従って、円錐状の窪みが最適であるが、楕円錐状の窪みや、底辺が閉曲線である錐状の窪みでも良い。また角錐状の窪みでも良い。さらに、底にいくに従いしぼむような下に凸状の曲線状の窪みでも良い。

【0046】

図7における(b−1)、(b−2)および(b−3)は、(a−1)、(a−2)および(a−3)それぞれにザグリ239を入れたものである。丸形ピンの問題点として円形状であるため原木を回転させたときにチャックプレートの滑りが懸念される。この問題に対しては、原木100の押さえる力を増大すれば解決できる。しかし、このザグリ239を入れることにより、原木を回転させたときにチャックプレート125の滑りを確実になくすことができるので、原木100を押さえる力をより小さくすることができる。図7に示す(c−1)、(c−2)および(c−3)は、外形が矩形(正方形または長方形)のピン(矩形柱ピン)であり、外形を矩形状にして原木を回転させたときにチャックプレート125の滑りをなくすようにしたものである。(c−1)は原木100との接触が平坦面の場合、(c−2)は逆角錐状の窪み(角錐状に窪んだ形状)を有するもの、(c−1)はザグリ239を入れたものである。この他にも外形を多角形状にしたピン(多角柱ピン)なども原木を回転させたときにチャックプレート125の滑りをなくすには有効である。原木のサイズや重量や材質などを考慮して適宜形状を選択することができる。

【0047】

図6において、チャックピン235、チャックプレート125、回転シャフト123、回転位置決めホイール215および回転軸棒213は一体となっていて、回転駆動部211に取り付けられている。(尚、一体という意味は文字通り同じ材料でできた一体物であっても良いし、個々の部材に分けられるがボルト材や接着剤により完全に固定して一体となった物でも良く、すなわち構成する部材が一体として同時に動くという意味である。)従って、回転駆動部211により回転軸棒213が回転するとチャックプレート125が同時に同じだけ回転する。回転駆動部211はモーター等で自動回転するようにしても良いし、回転ハンドルや回転歯車等を付けて手動回転するようにしても良い。

【0048】

回転位置決めホイール215は円柱形状であるが、図6(a)に示すように回転角度調節用位置決め孔229が回転位置決めホイール215の円柱側面に形成されていて、この回転角度調節用位置決め孔229に位置決めピン227が入り込むことができるようになっている。この位置決めピン227の上端にはスプリング225、スプリング押さえ223、スプリング押さえ棒221、ハンドル219が取り付けられている。ハンドル219を押していくとスプリング押さえ棒221およびスプリング押さえ223を通してスプリング225が押されてスプリングが縮まり位置決めピン227を下方に下降させる。位置決めピン227の下に回転角度調節用位置決め孔229があれば、その孔229に入る。この孔229に位置決めピン227が入っていれば、回転位置決めホイール215は回転できない。その結果チャックプレート125も回転しないので、原木100は回転せず停止している。位置決めピン227を回転角度調節用位置決め孔229から引き抜けば、回転位置決めホイール215が回転でき、チャックプレート125も回転でき、原木100を回転することができる。位置決めピン227を回転角度調節用位置決め孔229から引き抜くときには、ハンドル219を上げていけば良い。尚、回転角度調節用位置決め孔229は位置決めピン227が入り込んで固定可能な溝であっても良い。位置決めピンおよび位置決め孔を用いる方法によりあらかじめ決められた位置で確実に回転を停止できる。また、位置決めピン227の動作を回転位置決めホイール215の回転と連動するように自動化しても良い。あるいは位置決めピンを使わずに回転ギア等を用いて任意の位置で回転を止めて任意の形状の角材や板材を作製しても良い。

【0049】

図6(b)は、回転位置決めホイール215の底面を示したもので、ここでは回転角度調節用位置決め孔229が90度ごとに4箇所形成されている実施形態である。回転シャフト123も示されているが、この回転シャフト123と回転位置決めホイール215とは一体となっている。原木100をチャックピン235およびチャックプレート125で固定したときは、回転位置決めホイール215の1つの回転角度調節用位置決め孔229に位置決めピン227が入り、回転できないようになっている。この状態で原木100を(図2におけるカッター129を用いて)長手方向に切断し、角材の1つの側面を形成する。このときには、回転位置決めホイール215は回転しないので、原木100も回転せず、平坦な側面を形成できる。次に、位置決めピン227を引き抜いて、モーター駆動部211を動かして回転位置決めホイール215を90度回転させると隣の回転角度調節用位置決め孔229が所定位置に来る。この新たな孔229に位置決めピン227を入れて原木100を回転しないようにして、原木100を(図2におけるカッター129を用いて)長手方向に切断し、角材の2つ目の側面を形成する。これを後2回繰り返すことにより、90度(直角)に交わった側面を有する端面が正方形の角材を作製することができる。回転位置決めホイール215に120度間隔で回転角度調節用位置決め孔229を形成すれば、きれいな正三角形底面を有する角材を形成できる。その他多数の回転角度調節用位置決め孔229を形成しておけば、所望の底面形状(たとえば、正多角形)を有する角材も作製可能となる。一般的には、回転位置決めホイールに設けられた回転角度調節用位置決め孔はW度間隔で設けられた360/W個の孔にすれば良い。360/Wが整数となるようなWにすれば正(360/W)角形の角材を形成できる。たとえば、W=30度で正12角形、W=45度で正8角形、W=60度で正6角形、W=90度で正4角形、W=120度で正3角形となる。

【0050】

図6において、217は回転位置決めホイール215および回転軸棒213を納めるハウジングである。回転駆動部211は、原木押さえ移動部119の中において、y方向(紙面に直角方向)およびz方向(上下方向)に移動できるようになっている。従って、回転駆動部211およびこれにつながる回転軸棒213等や原木100もy方向およびz方向へ移動可能である。すなわち、原木の両端面(元口面、末口面)で原木100をチャックプレートで押さえて固定した後は、原木載置台117を用いなくても、回転駆動部211の移動により、原木100をy方向(紙面に直角方向)およびz方向(上下方向)に移動できる。さらに原木押さえ移動部119を内側レール111上で動かすことにより、原木100をx方向に移動できる。

【0051】

以上のようにして、原木100から正確な形状の角材を作製できる。角材の大きさはチャックプレート125の大きさより小さくできない(カッター129がチャックプレート123と干渉する)ので、最初にチャックプレートより大きなサイズの角材を作製した後で、このチャックプレートを角材から取り外して、より小さなサイズのチャックプレートに取り替えて角材を押さえてより小さな角材も作製できる。そのために、チャックプレート125を回転シャフト123から取り替えることができるようにしておくと良い。チャックピン235の消耗もあるので、チャックプレートの交換は装置稼働率を高めるためにも必要である。また、角材の両端面にはチャックピン235の食い込み跡が残るので、実際の建築現場で角材の両端面を切断することもできるが、チャックピン235を取り付けた状態でも、原木径方向切断カッター137で角材の両端面を切断することができる。このとき原木載置台117を用いて、角材をこの載置台117に載せておけば、切断後も原木が落下することはない。

【0052】

図8は、原木押さえ回転把持部のチャックピンが原木を固定している状態を示す図である。図8(a)は、原木100の端面100ESが原木の芯軸O1に対してほぼ垂直に形成されている場合を示す。チャックプレート125に取り付けられたチャックピン235(235−1、235−2)が原木100内に食い込んで原木100を固定している。原木100の端面100ESが原木の芯軸O1に対してほぼ垂直に形成されているので、複数のチャックピンの食い込み量m1(チャックピン235−1)およびm2(チャックピン235−2)はほぼ等しい。図8(a)は、原木100の端面100ESが原木の芯軸O1に対して傾いて形成されている場合を示す。この場合、複数のチャックピンの食い込み量m1(チャックピン235−1)およびm2(チャックピン235−2)は異なり、m1>m2となっているが、2チャックピン235−1は確実に原木100内に食い込み原木100を固定している。また、チャックピン235−2も原木100内に食い込んでいる。従って原木100の固定状態は確実に行なわれている。このように、原木の端面が多少傾いて形成されても本発明のチャックピンを付けたチャックプレートを用いることにより原木100の芯出しおよび固定を確実に行なうことが可能となる。

【0053】

木材をカッターで切断した場合、原木の状態によってはカッター切断中に木材が切断面側に凸状に反ることによって、挽き曲がりが起こり、木材の中央部が少し太くなるという問題を発生する場合がある。これは原木の自重によって撓みが生じるためと考えられる。これを防止するために、本発明の移動式製材機では、原木や木材の原木押さえで固定する以外に、原木載置台で撓みが生じやすい原木や木材の位置を支持して撓みで生じる変位を抑えることにより解決できる。さらに、原木の変位量に応じてレールを下または上に凸の弓なり状にすることによって解決することもできる。

【0054】

本発明は、簡単に要約すると、原木を載置しパンタグラフ式の昇降機能を有する原木載置台、原木の両端面を押さえる回転機能を備えた原木回転押さえ部を支える原木押さえ移動部、原木載置台および原木押さえ移動部を配置し移動可能にするレール、および原木切断用カッターを備える組立て式の移動式製材機である。原木の両端面を押さえる部分はチャックピンを持つチャックプレートで、芯出し機構を用いて芯出しを行い、原木押さえ移動部をレール上で動かしてチャックプレートに取り付けたチャックピンを原木両端面に押しつけて原木を固定する。複数個の回転角度調節用孔を持つホイールおよび位置決めピンを持つ回転角度調節機構を用いて、カッターにより原木を長手方向に切断し、角材や板材を作製することができる。

【0055】

上述した移動式製材機は、大型装置はなくすべて組立て式となっている。原木のサイズが大きくなれば、基台フレーム113を長く継ぎ足していけば良い。構成する装置も簡単に分解可能で組立て式になっているので、森林地帯に木造の建物や構造物を建築するときに、現地に本発明の移動式製材機を組立て設置すれば、即座に製材機として働き、所望の形状の角材や板材を作製することができる。すなわち、オンサイト移動式製材機を有するオンサイト木材加工システムを構築できる。

本発明の木材加工システムは、原木生産地で加工した製材を用いて建造物を建築せず、他の場所で建造物を建築する場合にも大きな効果がある。通常は、原木生産地である森林から切り出した原木を製材所まで運搬して角材等の製材を作製し、その製材を建築場所まで運搬する。しかし、本発明の木材加工システムにおいては、原木生産地で角材等の製材を作製し、直接建築現場へ運搬するので、物流面で原木の運搬工程がなくなっている。しかも原木は最も重量が大きくサイズも大きいので、輸送コストも大きいが、これが削減される。さらに原木の運搬時間がなくなるという効果もある。

【産業上の利用可能性】

【0056】

本発明は、角材等を作製する製材機として利用できる。特に原木生産地で建造する建築において、オンサイト移動式製材機として使用できる。

【符号の説明】

【0057】

11・・・移動式製材機システム、13・・・入材機構、

15・・・原木芯出し固定切断機構、17・・・出材機構、

110・・・原木芯出し固定切断装置、111・・・内側レール、

113・・・外側レール、117・・・原木載置台、119・・・原木押さえ移動部、

121・・・原木把持部材回転部、123・・・回転シャフト、

125・・・原木把持部材(チャックプレート)、129・・・(第1)カッター、

131・・・センサー、133・・・センサー、137・・・(第2)カッター

【技術分野】

【0001】

本発明は、原木を角材に加工する製材機に関するもので、特に組立て式の移動式製材機に関する。

【背景技術】

【0002】

山林地域に木造施設を建設する際に、製材された角材や板材等の木材を離れた工場から海送や陸送して現地で組立て建設することが行なわれている。これは、木材価格が安いため既存のシステムを利用した方が、設計がしやすく便利で全体コストも安くなると考えられているためである。たとえば、外国から船舶で輸送された原木を製材設備のある国内の製材所で製材加工し、その製材加工された材木を現地までトラックで輸送して、現地で組み立てるという一連のシステムにより、建物や施設・設備等が作られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−014561

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、この方法では材料の手配や入手まで時間がかかるだけでなく、運搬コストがかかる。特に最近のガソリン等のエネルギー高騰により運搬コストが増大し、全体コストを押し上げている。これにより採算が合わないため、建物等の設置を断念するとか、材料費や人件費を切り詰める結果、粗悪な建物等が設置されることも予想される。さらに、輸送によるエネルギー消費や二酸化炭素の排出は地球環境に悪影響を与えること、貴重な資源を浪費していることなども指摘されている。また、現地の道路設備が整備されていなければ、トラック運送が困難となり、木材等を人力で運ばざるを得ない場合もあり、建物等の設計とは異なる部分に余分のエネルギーをかけている。以上のように、時間・コスト・品質等を含む全体コストの考え方(すなわち、価値工学的考え方)からしても従来の製材加工システムでは対応できない場合が増えている。

これに対して簡易的な組立て式の製材機が提案されている。(特許文献1)しかし、この製材機は原木を支持するレールが上下に1本であり安定性が悪く大きな原木を加工することは困難である。しかもこの特許文献1においては、原木と接触し固定する方法が不明であるとともに、原木を正確に回転して角材を得る方法も開示されていないため、実現性に乏しいものである。

【課題を解決するための手段】

【0005】

本発明は、森林地帯等の原木の生産地近辺で木材を使用した構造物を建築する際に、現地で切り出した原木をその場で加工して角材や板材を作製できる移動式製材機を提供することを目的としている。具体的には、本発明は、組立て式で分解可能な原木から角材または板材を作製する移動式製材機であって、原木を載置し昇降機能を有する原木載置台、原木の両端面を押さえる回転機能を備えた原木回転押さえ部を支持する原木押さえ移動部、この原木載置台および原木押さえ移動部を配置し移動可能にする少なくとも1本のレールからなる1組のレール(第1のレール)、およびこの第1のレール外に設置された原木切断用のカッターを備える移動式製材機である。原木を載置する原木載置台はパンタグラフ式の昇降機構を持ち上下左右前後に移動可能であり、原木押さえ移動部に備わるセンサーと連動して原木の芯出しを行なう。原木の両端面を押さえる部分はチャックピンを持つチャックプレートで、芯出し機構を用いて芯出しを行い、原木押さえ移動部を第1のレール上で動かしてチャックピンを原木両端面に押しつけて原木を固定する。原木回転押さえ部に備わる回転角度調節用ホイールに一定角度で設けた複数個の回転角度調節用孔に位置決めピンを入れて原木の回転角度を調節する。この原木回転角度調節機構を用いて、第1のレールと異なる少なくとも1本のレールから構成される1組のレール(第2のレール)上でカッター(第1のカッター)を移動させて原木を長手方向に切断し、角材や板材を作製する。第2のレール上を移動可能に配置された芯出し用のセンサーは、原木、原木載置台、および第1のレールの周囲を取り囲むリング状レールも移動でき、原木の幹表面、原木の形状、および原木長さを検出し、原木の芯出し機構に反映する。第2のレール上には移動可能に第2のカッターが配置され、原木の直径方向にも移動可能な第2のカッターにより、任意の位置で原木を直径方向に切断する。

【0006】

さらに、本発明は、上記の移動式製材機を含み、移動可能で簡単に組立てでき分解も可能で、原木生産地で原木製材ができるオンサイト木材加工システムを提供するものである。具体的には、原木を受け入れる入材機構、原木の芯出しおよび固定を行い所定の形状の材木に切断する原木芯出し固定切断機構、および所定形状に製材した材木を受けて払い出す出材機構17からなる。

【発明の効果】

【0007】

本発明の移動式製材機は、簡単な機構で芯出し、芯出し押さえおよび角度調節が可能なので、正確な角材や板材を作製できる。また、本発明の移動式製材機は、組立て式で分解も容易で大きな部品もないので、移動や運搬が容易である。従って、原木の生産地で建造物を建築するときに現地で本発明の移動式製材機を組立てることにより、オンサイト型の木材加工システムを構築することができる。木材生産地で角材等の製材にすることができるので、作製した角材等の製材の運搬コストが原木運搬コストより格段に下げることができる。また、木材生産地から直接建築現場に角材等の製材を運搬できるので、運搬時間の大幅削減も可能となる。本発明の移動式製材機(システム)を普及することにより、木製土木施設の普及拡大につながり、国産材の需要拡大および森林整備の促進に結びつくことが期待できる。

【図面の簡単な説明】

【0008】

【図1】図1は、本発明の移動式製材機システムを示す図である。

【図2】図2は、本発明の移動式製材機システムを構成する原木芯出し固定切断機構の原木芯出し固定切断装置を示す図である。

【図3】図3は、本発明の原木載置台の一実施実施形態を示す図である。

【図4】図4は、図3に示す原木載置台の変形形態を示す図である。

【図5】図5は、別の原木載置台の実施形態を示す図である。

【図6】図6は、原木押さえ回転把持部の一実施形態を示す図である。

【図7】図7は、チャックピンの種々の実施形態を示す図である。

【図8】図8は、原木押さえ回転把持部のチャックピンが原木を固定している状態を示す図である。

【発明を実施するための形態】

【0009】

図1は、本発明の移動式製材機システムを示す図である。すなわち、原木生産地において建物や橋などを建築する際に、現地で原木を製材することを可能とするオンサイト木材加工システムの一実施形態である。本発明の移動式製材機システム11は、原木を受け入れる入材機構13、原木の芯出しおよび固定を行い所定の形状の材木に切断する原木芯出し固定切断機構15、および所定形状に製材した材木を受けて払い出す出材機構17からなる。現地森林で切り出されて貯木された原木(丸太)21は、入材機構13の原木載置台19に置かれる。原木載置台19には搬送用ローラー20が取り付けられており、原木21はこの搬送用ローラー20を移動して隣接する原木送り出し装置25へ送られる。原木載置台19は組立て式になっているフレーム形状の架台であり、搬送用ローラー20も着脱自在になっている。搬送用ローラー20上の原木21は手動で移動できるように作られているが、ベルト等をつけてモーターなどで機械駆動させても良い。原木載置台19は原木21のサイズに合わせてフレームやそのフレームで組立てられた架台を増設し、また搬送用ローラー20も自由に増やすことができるようになっているので、種々のサイズの原木に合わせて原木載置台19の大きさを合わせることができる。

【0010】

原木送り出し装置25は、昇降機能が付いていて、材木を上下に移動できるようになっている。原木送り出し装置にも搬送用ローラー26が取り付けられている。原木載置台19から送られてきた原木21は、同じ高さに調節された原木送り出し装置25の搬送用ローラー26上に置かれる。(この原木を27とする。)原木送り出し装置25は昇降機構28により上昇し、原木27の高さが原木芯出し固定切断機構15における原木載置レベルと同じレベルになるように調整される。この昇降機能も手動で行なうこともできるし、および/またはモーターを取り付けるなどして機械駆動させることもできるようになっている。原木送り出し装置25の搬送用ローラー26上に置かれた原木27を手動および/または自動で移動させて、原木芯出し固定切断機構15に送り出す。この昇降機能付き原木送り出し装置25も組立て式になっており、トラック等へ積んで移動可能である。搬送用ローラー26は着脱自在であり、昇降機能も取り外しや分解組立てが簡単にできるようになっている。また、原木のサイズに合わせて原木送り出し装置25のフレーム材を増減して組立て可能であり、搬送用ローラー26の数もそれに合わせて調節できるようになっている。尚、現地の設置や作業スペースが狭いときは、原木送り出し装置25だけを設置すれば原木を処理できる。すなわち、原木送り出し装置25は原木載置台も兼用可能である。さらには、人間が原木を持ち上げて原木芯出し固定切断機構15へ配置すれば、原木送り出し装置25も不要となる。

【0011】

原木芯出し固定切断機構は、現地で切り出された原木を所定長さに切断する木材(原木)切断機構、切断された材木(原木)の芯出しを行い木材(原木)の両端面(元口および末口)の芯部分(芯近傍を含む)を固定する木材(原木)固定機構、固定された木材(原木)を所定角度で回転し位置決めを行なう木材(原木)回転・位置決め機構、固定され回転し位置決めされた木材(原木)を所定形状の角材や板材等に製材加工するために移送する木材(原木)移送機構、移送木材(原木)を所定形状の角材や板材等に製材加工する木材製材加工機構など種々の機構を含む。

【0012】

図1に示す移動式製材機システムにおける原木芯出し固定切断機構15は、原木の芯出し装置30および原木固定切断装置40を含む。すなわち、原木送り出し装置25から送り出された原木31は原木の芯出し装置30に載置される。たとえば、原木芯出し装置30の原木載置台32に載置される。図1においては、原木載置台32がV字形であり、このV字の間に原木31が挟まれて固定されている。原木芯出し装置30は2台あれば原木31をほぼ水平に保持できる。原木芯出し装置30の載置台32は上下に移動できるようになっていて、後に示すように芯出しができるようになっている。すなわち、原木載置台32を支持している載置台支持部33には昇降機能があり上下に移動でき、原木31の高さを自由に調節できる。V字形で原木31を挟んでいる辺部材の交差角度を可変する機構を付けることにより原木の高さをある程度調整することもできる。また、V字形載置台32は原木31を挟みこんでいるので原木を動かないように固定することもできる。載置台32が平坦な場合には材木がころがらないように(図1においては左右に移動しないように)載置台の平坦部分に突状のストッパーを取り付けても良い。

【0013】

尚、芯出し装置30には、木材の長さを測定する測長機構を取り付け、さらに所定長さに切断するカッターを取り付けても良い。その場合、原木載置台を少なくとも載置台4台設置して切断後の原木(2つに切断)が落下しないように原木載置台4台で原木を支持すれば良い。また、この時、切断後における2つの原木の芯出しを別々に行なうために、一旦1つの原木を原木送り出し装置25に戻して、残された切断後の1つの原木を芯出しして原木固定切断装置40へ移し、その後でもう1つの原木の芯出しを行なうという方法もある。もちろん、不要なら一方の切断された木材は本発明の機構から分離してしまうこともできる。ここで用いるカッターは原木の長手方向に対して直角に切断するので、後述のカッター44とは別に設置するが、カッターの向きを変更できる機構を取り付ければ、カッター44と兼用することもできる。原木の移動や切断は自動で行なえるような機構を取り付けても良いし、簡単に取り付けや作業ができるように手動でできるような機構を設けても良い。原木芯出し装置30はレール34上に配置されており、このレール34上を(紙面に垂直方向に)移動できるようになっている。原木芯出し装置30の基台がレールにはまりスムーズに移動できるようにしても良いし、原木芯出し装置30またはレール34にベアリングやころをつけて原木芯出し装置30がレール34を自在に移動できるようにしても良い。あるいは、原木芯出し装置30に車輪を取り付けてレール34上を移動できるようにしても良い。

【0014】

芯出し装置30には、芯出し機構がついていて原木の芯出しができる。たとえば、原木の元口部(または末口部)の画像をカメラで読み取り原木の元口面(または末口面)の芯(中心)を読み取る方法、あるいは原木の元口面等をレーザーでスキャン(走査)して原木の元口面等の芯(中心)を求める方法、あるいはメジャー等で原木の大きさを測定して原木の元口面等の芯(中心)を求める方法や目視で行なう方法などである。原木の元口面等が原木の長手方向に対して垂直に形成されていないときには、前述のようなカッター等で切断して垂直面を出す機構をこの芯出し装置30に取り付けても良い。原木31が長手方向に少し曲がっているときにも芯出しができるように、原木回転機構や原木の長手方向の形状や長さの測定機構を取り付けても良い。原木が長手方向に曲がっているときは元口面等の芯出しのときに設定した原木の元口面等の芯は中心と一致しない場合もある。

【0015】

この原木芯出し装置30で原木を動かないようにして、原木の元口面および末口面の芯出しを行い原木の元口面および末口面の芯部分に原木固定切断装置40の把持部分41を取り付け固定する。木材固定装置40は木材の両端面(元口面および末口面)を押さえているので2台必要である。図1においては紙面に垂直方向にもう一台が配置されている。原木固定切断装置40で原木31を固定した後は、原木芯出し装置30で原木31を支持する必要はないが、原木固定切断装置40を補助するためにそのまま支えた状態(原木31を原木載置台32に載せた状態)にしても良い。原木固定切断装置40は、原木31の長手方向に配置されたレール43に置かれレール43上を移動できるようになっている。(レール43は紙面に対して前後に走っている。)すなわち、原木固定切断装置40に固定された木材の元口および末口を固定している把持部分41はレール43に対して平行になっている(レール上43を移動しても元口の把持部分および末口把持部分を結ぶ線分の高さは一定である)。

【0016】

原木固定切断装置40にはカッター44がその刃先がレール43と平行になっていて(すなわち、元口の把持部分および末口把持部分を結ぶ線分にも平行になっていて)、木材をレール43上で移動させた(紙面に垂直方向に)ときに木材を上記線分に対して平行に切断できるようになっている。および/または、カッター44を上記線分に対して平行に移動して原木を切断するようにしても良い。従って、カッターの位置、木材の位置、およびレールの位置は平行関係にある。

換言すれば、2台の原木押さえ部により原木の両端面を固定する位置は原木両端面(元口および末口)の芯部分または芯近傍であり、カッターによる原木切断面(あるいはカッターの切断移動線)は、2台の原木押さえ部により固定された両端面位置(芯部分または芯近傍)を結ぶ直線に対して平行である。また、2台の原木押さえ部の長さ(原木押さえ部の底部から原木の両端面の固定位置までの距離)は等しく、カッターによる原木切断面は、2台の原木押さえ部の底部を結ぶ直線に対して平行である。さらに、2台の原木押さえ部の高さ(前記2台の原木押さえ部により固定された両端面位置を結ぶ直線と前記2台の原木押さえ部の底部を結ぶ直線との距離)は一定である。

【0017】

また、木材把持部分41は木材の径方向に回転できるようになっていて、元口の把持部分および末口把持部分は連動して同一方向へ同一角度で回転できるようになっている。従って、木材31を一定角度回転させて、その後原木固定切断装置40をレール43上で移動させれば、その角度を有して木材を長手方向に切断できる。これを繰り返すことにより、任意の形状を有する角材を作製できる。角度を90度間隔に設定すれば、断面が正方形または長方形の角材を得ることができる。カッターは丸鋸や帯鋸や他の切断治具であり、カッターの配置も図1においては上部へ配置したが、木材の周辺であれば任意の位置で良い。その場合上記線分に対して距離を可変できるような機構を取り付ければ、角材のサイズ(幅)を任意に変更できる。図1における場合には、カッター44の高さを可変すれば良い。すなわちカッター44を上下に移動させ、カッターの高さ調節を行なう。あるいは、逆に原木固定切断装置40を上下に移動させても良い。すなわち、木材把持部分41を支持している支持部42には昇降機構がついていて上下に昇降できるようになっている。この支持部42は原木固定切断装置40に取り付けられている。また、原木固定切断装置40をレール上で移動させずにカッター44をレール43に平行に移動させても同じく所望の角材または板材を作製できる。

尚、装置設置スペースを節約するために、レール43はレール34と兼用することもできる。その場合には、原木31の両端面(元口面および末口面)を押さえている2台の原木固定切断装置40は、原木芯出し装置30より外側に配置される必要がある。

【0018】

上述したように、原木芯出し装置30は、原木載置台32、載置台支持部33およびレール34を含むが、これらは組立て式で分解可能な部材から構成されている。従って、トラックではもちろんリヤカー等を使って人力だけでも運搬可能であるから、自動車用道路がない場所に原木芯出し装置を設置できる。原木固定切断装置40も、木材把持部分41、支持部42、カッター44およびレール43を含むが、これらも組立て式でまた分解可能な部材から構成されている。従って、トラックではもちろんリヤカー等を使って人力だけでも運搬可能であるから、自動車用道路がない場所に原木固定切断装置を設置できる。

原木が大きなサイズとなってもレール34やレール43を増設するだけなので、これらの装置運搬に大きな負荷がかかることはない。

【0019】

出材機構17は、木材受取り搬出装置50、木材搬送用傾斜ベルトコンベア55、および材木払い出し載置台60を含む。これらの装置は組立て式で分解も容易なように作られている。原木固定切断装置40にセットされて所望の形状に切断された材木52は、木材受取り搬出装置50へ移される。木材受取り搬出装置50には搬送用ローラー51およびローラー51に巻かれたコンベアベルト53が取り付けられていて、このコンベアベルト53の上に置かれた木材52は搬送されて、傾斜した木材搬送用傾斜ベルトコンベア55へ移送される。ベルトコンベア55のコンベアベルト57上に置かれた材木56は材木払い出し載置台60に送られる。ベルトコンベア55には昇降装置59が取り付けられていて、木材受け取り搬出装置50の高さに合わせてベルトコンベア55の傾斜角度を可変できるようになっている。材木払い出し載置台60にも搬送用ローラー61およびローラー61に巻かれたコンベアベル63が取り付けられていて、このコンベアベルト63の上に置かれた木材62は、外部へ払いだされ、たとえば、現地の建築場所に運送される。その場所がすぐ近くであればここに積んで保管しておくこともできる。現地の装置設置スペースや作業スペースがない場合には、木材受取り搬出装置50だけでも良い。また、この木材受取り搬出装置50に昇降機構54を取り付ければ、手動で材木を降ろす必要もなくなり重い材木でも人が取り扱いをできるようになる。

【0020】

本発明の移動式製材機システムは、これを構成する各装置が簡単に分解組立てができて、分解してまとめたときにコンパクトな形状になり運搬を簡単にできるようになっている。また各部材はできるだけ兼用可能になっていて、最小限の部品点数になっているので、在庫を多く持つ必要がない。たとえば、ローラー、ベルト、支持フレーム、組立てフレーム、レール、ボルトなどは共有化できるようになっている。装置スペースや作業スペースが狭ければ、最低限の装置、原木固定切断装置40だけ設置するスペースがあれば原木の製材ができるので、森林地帯の中でも製材作業ができる。しかもこの原木固定切断装置40も製材(完成材木)のサイズに合わせてサイズ調整ができるようになっているので、非常に狭い場所にも設置可能である。最低限の装置部材を運搬すれば良いので、トラック等の乗り入れができない所や、極端に言えば人間が部材を運べる場所であればどのような場所にでも本発明の移動式製材機システムを運搬し設置して、現地で製材し建築物を設置できる。

【0021】

図2は、本発明の移動式製材機システムを構成する本発明の原木芯出し固定切断機構15の一実施形態である原木芯出し固定切断装置110を示す図である。図2(a)は平面図で、図2(b)は正面図(側面図)である。図2に示す本発明の原木(木材)芯出し固定切断装置110は、図1に示す原木芯出し装置30および原木固定切断装置40を1つにまとめた装置で、この装置1台で原木の芯出し、原木の両端面固定および原木切断を行なうことができる。原木芯出し固定切断装置110は、矩形の基台フレーム113(113−1、113−2)および112(112−1、112−2)によって全体が支持されている。基台フレームの角部の4隅には足139がついていて、接地面から基台を浮かせている。この4隅の足だけでは原木芯出し固定切断装置110を支えるのに不十分であれば、各フレームの中間部等にさらに足を付け加えて基台フレームを支えれば良い。原木芯出し固定切断装置110は地面に直接接置される場合もあるため、地面からの汚れや湿気等から原木芯出し固定切断装置110を防止するために足139を用いて浮かせている。また、木材芯出し固定切断装置110が設置される地面は通常水平でないため、基台を直接地面等に置くと基台や装置の水平が出ないので、足139で高さを調節して基台の水平が維持されるようにしている。尚、本発明の場合、上述したように、木材の固定装置とカッターの位置関係を一定にできるようになっていて、所望の形状の角材や板材を作製できるので、必ずしも水平に保つ必要はないが、水平に保持した方が載置台に載る原木の安定性や原木芯出し固定切断装置で固定する原木の安定性を増すことができるという効果がある。

【0022】

基台フレームのうち113は原木100(破線で示す)の長手方向になっているので、長手方向フレームと呼ぶ。この2本の長手方向フレーム113(113−1、2)はレールの役目も果たす。長手方向フレーム113には原木径方向切断カッター支持レール部材115(115−1)を支えるレール移動部材115(115−2、3)が取り付けられている。原木径方向切断カッター支持レール部材115(115−1)には、原木径方向切断カッター137の移動支持部135が取り付けられている。(以上をまとめて、原木径方向切断機構と呼ぶ。)レール移動部材115(115−2、3)は長手方向フレーム113(113−1、2)上を長手方向に自在に動き、所望の場所で止まる。止まった後で、原木径方向切断カッター137の移動支持部135が原木径方向切断カッター支持レール部材115(115−1)上を移動して、移動支持部135に付いているカッター137によって、原木100を直径方向に切断できる。また、原木100の長手方向の形状や長さを測定するセンサー133も長手方向フレーム113に取り付けられ、フレーム113を移動して原木の長手方向の形状や長さを測定する。さらに原木100を長手方向に切断して角材や板材にする切断機であるカッター129を支持するカッター支持棒127(127−1、2)を支えるレール移動部材127(127−3、4)が長手方向フレーム113に取り付けられている。レール移動部材127(127−3、4)が長手方向フレーム113上を移動すれば、カッター支持棒127(127−1、2)も一緒に動き、またそれらと一体となっているカッター129も移動して、原木100を長手方向に切断する。尚、カッター129を固定して、原木100を移動させて原木100を長手方向に切断することもできる。

【0023】

基台フレームのうち112は原木100の直径方向に支えているので直径方向フレーム112(112−1、2)呼ぶ。直径方向フレーム112は長手方向フレーム113の高さレベルより高くなっていて、そこに1組の内側レール111(111−1、2)が取り付けられている。この内側レール111は文字通り長手方向フレーム(レール)113(113−1、2)の内側にあり、しかも長手方向フレーム(レール)113よりレベルが1段高くなっていて、お互いのレールを移動するものが干渉しないようになっている。この内側レール111も高さおよび横幅(レール幅)が一定でなければならないので、内側レール111の中間部等に高さ調節が可能な足を付けても良い。長手方向フレーム113を外側レールと呼んでも良い。尚、内側レール111のレール本数は1本または3本以上でも良い。種々の装置や原木を支えるために、2本では強度が不十分なときやより安定性を高めるときに3本以上とする。強度が充分で安定性も問題なければレール本数は1本でも良い。また、外側レール113も1本または3本以上でも良い。好適には、最も外側で種々の装置を支えている2本のレールは内側レール111より外側に配置する。これにより種々の装置の移動がお互いに干渉せずに安定する。尚、外側レールが1本の場合どちらが内側でどちらが外側か分からないので、内側レールを第1のレール、外側レールを第2のレールと呼んでも良い。第2のレールが複数本のレールの場合、基本的には第1のレールを第2のレールが挟んでいると第2のレールに載置されているカッター等の装置は安定性を容易に確保できる。しかし、第2のレールが複数本のレールの場合でも、バランスを保つように装置を設計すれば、第2のレールが第1のレールを挟まなくても第2のレールに載置されているカッター等の装置の安定性を確保することができる。

【0024】

内側レール111には1組の原木押さえ移動部119(119−1,2)が取り付けられていて、レール上を移動できるようになっている。原木押さえ移動部119には原木把持部材回転部121、回転シャフト123および回転シャフト123と一体となった原木把持部材(チャックプレート)125がついている。これらをまとめて原木押さえ回転把持部と呼ぶ。原木押さえ回転把持部には芯出しセンサー131が取り付けられ原木110の芯出しを補助する。芯出しセンサー131は原木(木材)の芯出し(中心出し等)を行なうことが可能なセンサーであれば種々適用可能である。たとえば、カメラで原木100の切断面(元口面、末口面等)を見てその中心を検出するセンサー(演算機能も含む)やレーザー走査で中心を検出するセンサー等がある。厳密な芯出しを要求しない場合は目視でも良い。原木押さえ回転把持部は、図2に示すように原木の元口面を押さえるものと原木の末口面を押さえるものがあるが、同じ部材で構成される。

【0025】

内側レール111には原木100を載せて支える原木載置台117(117−1、2、3,4)が取り付けられている。原木100を載せて芯出しを行なう間原木100が動かないようにするために、最低2台必要である。原木の重心をうまく載せることができれば原木載置台117は1台でも良いが、原木の重心を検出するのは極めてむずかしいし安定性も良くないので、原木の両端部分を載せる2台の方が良い。原木を載せる台を大きくすれば1台でも良いが、載置台のサイズが大きくなり重量が大きくなり制御しにくい。また、高さ調節を行なうときは3台よりも2台の方が調節しやすい。3台の高さを合わせるのは意外に困難であるが、2台なら高さ合わせや水平だしは容易である。図2では4台の原木載置台117(117−1、2、3,4)を置いているが、原木100を直径方向に切断する場合および木材の部分的移動も考慮している。また、原木載置台117には原木を回転する機構を取り付けても良い。たとえば、原木100の枝部等の凸部が原木載置台117に載った場合には水平出しがむずかしくなるし、原木が動くことも考えられるので、原木を回転して異なる部分が原木載置台117の載置台に載るようにできる。回転機構としては、V字型載置台であれば、V字部の角度を左右変えながら回転できる。V字部の原木が当たる部分にローラーやベアリング等をつけて回しても良い。或いは原木が載る載置台に回転ベルトやローラーやベアリング等をつけて回転させても良い。さらに、原木載置台117はレール113と直角方向(y方向)に移動できる機構を取り付けることもできる。この機構を使い、原木をy方向に動かすことにより確実により迅速に芯出しをして原木を押さえることができる。この機構はy方向にレールまたは移動用車輪などを備えて、モーター等を取り付け機械的に行なっても良いし、人力で動かせるようにしても良い。

【0026】

図2におけるように原木載置台117が4つある場合には、原木載置台117(たとえば、中の方にある117−2、3)で原木を持ち上げて、その間に他の原木載置台117を移動させて凸部分のない所で原木をおろして、両端の原木載置台117(117−1、4)に載せ替えることにより、簡単に凸部分のない所で原木を支えることができる。原木の形状や長さを検出するセンサー133を用いて原木の幹の異常(たとえば、凸部や凹部)を検出し、その部分を原木載置台117には載せないこと、或いは芯出しおよび原木切断時にその部分を含まないように(排除するように)することもできる。センサー133は長手方向フレーム(外側レール)113に付いているので、原木載置台117や原木押さえ移動部119には影響されずに原木100の長手方向に自由に移動できる。さらに、上下に移動できる機構も付けることもできるので、(両方の長手フレーム113(113−1、2)に取り付ければ、原木の大部分を観察やスキャンできる。さらには、輪(リング)状のレールで原木および内側レールを取り囲みセンサー133がそのレールを回転させるようにすることにより、原木全体の外観を観察(観測)できる。また、原木の元口面および末口面を斜め方向から観察したり走査したりするようにもできるので、センサー131がなくてもセンサー133は、1台で原木の全体を観察(観測)して把握することでき、芯出しや木材切断に適用できる。

【0027】

原木100を原木載置台117に載せて芯出しを始めたときに原木の切断面が原木の長手方向(芯を結ぶ線)に対して直角な面でない場合がある。これは原木を最初に切断するときに人間が目分量で切断することにより発生する。少しのずれは芯出しのときに考慮できるので余り問題にならないが、そのズレが大きい場合には対応できないので、修正が必要である。原木載置台117に載せる前に分かれば原木載置台117に移動させなければ良いが、それでも順番に木材が運ばれて来るので、その不具合品を排除するのに労力および時間がかかる。増して、原木100を原木載置台117に載せた後では、その不具合品を取り除くことは容易ではなく、やはり多大な時間や労力がかかってしまう。

【0028】

本発明の木材芯出し固定切断装置はその問題を見事に解決できた。すなわち、原木100を原木載置台117(117−1、4)に載せて原木の切断面に異常がある場合には、原木径方向切断機構を原木の切断面の近くに移動させて、新たに原木を直径方向に切断すれば良い。このときには芯出しが行われているので目分量で行なうよりかなり精度良く切断し、良好な切断面(元口面、末口面)を得ることができる。尚、最初に載せた原木載置台117(117−1、4)の位置が新たな切断を行なうときに問題ある場合には(たとえば、その位置あるいはさらに内側位置が新たな切断面になる場合)、他の原木載置台117(117−2、3)を適当な位置に移動させて、原木載置台117(117−2、3)の載置台を上昇させて原木100を持ち上げる。その後で原木径方向切断機構を原木の切断面の近くに移動させて、新たに原木を直径方向に切断すれば良い。もちろん、原木載置台に載せる前に原木の切断面を問題が発生しない程度に作製できれば、上記の機構を使用しなくても良い。

【0029】

次に原木の芯出しから切断方法を詳細に説明する。図1に示すように、入材機構13における原木送り出し装置25上に載置された原木27は搬送用ローラー26で芯出し切断機構15へ送り出される。送り出された原木は、図2におけるように、木材芯だし固定切断装置110の原木載置台117に載せられる。原木載置台117の木材を載せる部分は昇降自在であり、搬送用ローラー26等から送り出された原木27がころがりながら、あるいは滑りながら原木載置台117に載置される。たとえば、原木送り出し装置25上の原木が載置される場所の高さより、原木載置台117の木材を載せる部分を少し下げておくことにより、原木を移動できる。

【0030】

図3は原木載置台117の一実施例を示す。ここでは原木載置台150とする。図3に示す原木載置台は1つであるが、同じものが複数台木材芯だし固定切断装置110の内側レール111上に配置される。図3に示す原木載置台150において、ベース台151に案内レール152が固定されている。ベース台151には車輪162がついており、この車輪162が図2における内側レール111(111−1、2)に乗り移動する。ベース台151にモーター等の動力部を備えて自動で動かすようにしても良い。原木載置台150はレール上を動くので、たとえ重い原木でも人間が動かせるようになっている。

【0031】

原木載置台150において、2本の開閉フレーム155および156が中心付近の連結軸157で回動可能に連結し、開閉フレーム155および156の下端は、案内レール152に設けられた案内溝153に挿入ピン158および159がそれぞれ挿入され回動可能に固定されている。挿入ピン158および159は紙面に前後方向には移動できないが、案内溝153に沿って案内レール152内を互いに線対象の関係で(紙面に対して左右に連動して)移動できるようになっている。すなわち、挿入ピン158が右側に(図3の矢印方向に)一定量移動すれば、挿入ピン159は左側に(図3の矢印方向に)同じ量だけ移動できるようになっている。従って連結軸157の位置は左右方向には動かずに、高さ方向に移動する。図3においては、X字形に交差した開閉フレーム155および156の間(すなわちV字形部分)に原木100が載せられている。開閉フレーム156の左側から原木を載せる場合には、図1に示す入材機構13側から送り出された原木100を開閉フレーム156の上端で受けて原木100をころがすかまたは滑らせるようにして降ろしてもう1つの開閉フレーム155で受けて停止させる。原木100が完全な円形であれば原木の中心は連結軸を通る鉛直線M上にくる。原木100を交差する開閉フレーム155および156で挟んだ後、挿入ピン158および159を移動させることにより、原木の高さを調整できる。すなわち、図3(b)に示すように、挿入ピン158および159を近づければ原木100は上方へ移動する。しかも2本の開閉フレーム155および156の交差軸である連結軸157は左右方向で位置は変わらないし、原木が円形であればその中心軸の位置も鉛直線M上にある。尚、原木が円形でないときでも原木を回転させないようにして、開閉フレーム155および156を滑らせるように動かせば、原木100はそのままの位置で昇降させることができる。挿入ピン158、159を固定したり、挿入ピン158、159の移動を停止したりすれば、原木100の昇降を停止できる。

【0032】

このような昇降方式はパンタグラフ式あるいはXリンク式と呼ばれる方式であるが、原木の芯出しおよび切断方式に適用した例はない。しかもV字形部分に原木を挟みこんで固定する方式も初めての適用である。この方式は上方へ移動させる大掛かりな機械的機構(たとえば、油圧方式やスクリュー方式)を使用しなくても良いので、設備を小型化および軽量化ができる。しかも横方向の力を縦方向に伝達するシステムなので高さを非常に低くできる。すなわち、ベース台151の高さおよび開閉フレーム155(または156)の厚みを合わせただけの高さまで低くできる。本発明の製材システムは森林地帯等で使用するので、接地スペースがなければ図1に示す芯出し切断機構15だけで本製材システムを動かす必要がある。その場合には原木を人間が運んで原木載置台117に載置するので、原木載置台117の原木を載せる部分を低くできる方が良い。従って、図3に示すような原木載置台は極めて簡単な構造でありしかも小型で軽量なので、本発明の製材システムに非常に適している。V字形部分に原木を挟みこめば原木が丸くても移動することもなく確実に固定できる。

【0033】

図3に示す原木載置台150は、高さ調節をするとき、特に原木100を上昇させるとき、図3(a)に示すように、挿入ピン158および159の距離を近づけていき、開閉フレーム155および156のなす角度αを小さくし、原木をより締めていくように持ち上げていく。従って、原木100がスムーズに持ちあがるように、開閉フレーム156および155と原木100との摩擦が小さくなるようにする。たとえば、開閉フレーム156および155の表面を鏡面にすること、開閉フレーム156および155の表面を滑りやすい材料にすること、開閉フレーム156および155の表面に(潤滑)油やろう材を塗ること、原木100の幹表面に凹凸が少ない場所を選んで開閉フレーム156および155に載せること、原木100の幹表面、特に開閉フレーム156および155と接触する部分に油やろう材を塗ること、持ち上げるときに水や油をかけながら持ち上げること、寒い場所ならば水をかけて凍らせるなどの方法がある。あるいは、4つの原木載置台150を使って、交互に持ち上げながら持ち上げる方法がある。たとえば、図2に示したように、最初117−1および4を使って原木を挟み固定して、次に117−2および3を使って持ち上げる。原木を上昇させるのに大きな力が必要になったら、次は117−1および4を使って原木を上昇させる。これを繰り返していくことにより、所望の高さに原木100を持ち上げることができる。これも原木載置台117を4台にする効果である。尚原木を下降させるときは力を除いていくので簡単にできる。仮に途中で停止しても4台の原木載置台があれば、上記の逆の操作で問題なく原木100を下降できる。

【0034】

図4は、図3の原木載置台の変形形態を示す。開閉フレーム155および156の原木100が接触する辺部分に多数のボールベアリング161を配置する。原木100がこのボールベアリング161上に置かれて固定されるが、原木100を上昇させるときに原木100がボールベアリング上で回転するので、開閉フレーム155および156のなす角度αをスムーズに小さくすることができ、簡単に原木を持ち上げることが可能となる。しかも原木100は開閉フレーム15および156によって挟まれているので、確実に固定されており、芯出しも容易に行なうことができる。また、このボールベアリング161により、入材機構13からの原木の移し替えのときも、原木100がボールベアリング上をころがりながら降りていくので、原木100の移動を容易に行なうことができる。このボールベアリング161が金属性の球形ボール(たとえば、パチンコ球のようなもの)である場合には、ボールベアリング161を多数、開閉フレーム上に並べて配置しておけば良い。あるいはゴムやプラスチックの球形ボールでも良く、この場合には弾力性もあるので、原木の幹表面に傷が付きにくいという利点がある。あるいは、ローラーでも良い。原木の長手方向にローラーの円柱の側面が原木の幹に接触するように配置すれば、原木100は径方向へスムーズに回転する。

【0035】

図5は、別の原木載置台の実施形態を示す。図5に示す原木載置台160は、図4に示す原木載置台150に昇降台163がついている。この昇降台163には案内溝164が形成されており、この案内溝164を通して挿入ピン165および166が開閉フレーム155および156に回転可動に固定されている。昇降台163上に原木100が載置される。昇降台163の表面は水平面なので、原木載置台160が動くときにころがったりして移動しないように、ストッパー167がついており、原木100を左右に押さえている。ベース台151にある案内溝153内にある挿入ピン158および159を案内レール152上で動かして近づけると、昇降台163にある案内溝164内にある挿入ピン165および166も案内レールを動いてお互いに中心に向かい近づく。開閉フレーム155および156は回転可動に連結軸157で結合しているので、開閉フレーム155および156の角度αが小さくなり、連結軸157および昇降台163が上昇する。この結果、図5(b)に示すように原木100が上昇する。図5(a)における原木100の中心位置を連結軸157の鉛直線M上に置けば、原木載置台160の昇降台163を持ち上げた図5(b)においても、原木100の中心位置は連結軸157の鉛直線M上にある。鉛直線Mは原木載置台160の中心線であるから、原木載置台160の安定性の面からも原木100の中心を鉛直線M上に配置してストッパー167で固定しておくことが望ましい。

【0036】

図5における昇降方法もパンタグラフ方式の1つである。図3の方法と比べると、同じ大きさの原木載置台(開閉フレーム155および156のサイズを同じにする)として、原木100の最低レベルが高くなるが、開閉フレーム155および156で原木を挟まないので、スムーズな上昇が可能となる。従って、図4に示すように開閉フレーム155および156にボールベアリング等を備える必要もないし、原木100がスムーズに開閉フレーム155および156を移動できるような対策を行なう必要がない。尚、168は開閉フレーム155および156の押さえ板であり、連結軸157でスムーズに回転可動になるように取り付けられている。

【0037】

図3〜図5に示したものは、開閉フレームを1段にした実施形態であるが、2段以上にしても良い。特に開閉フレームの長さを余り長くできないが、より高い所まで原木を上昇させたいときには、多段方式が有効である。多段方式の原木載置台を使用すれば、たとえば、内側レール幅111が狭いときにも簡単な設備で高い位置まで持ち上げることができる。さらに、ベース台151を2つに分けて上部の開閉フレームが配置されている部分をレール162とは直角方向(図3〜5の紙面の左右方向、図2においてはy方向)へ平行移動できるようにしても良い。このようにすることにより、原木把持部材(チャックプレート)で原木の芯部分を押さえるときの調整も正確にまたスピーディに行なうことができる。

以上説明した様に、原木載置台は図3〜5に示すパンタグラフ式の昇降装置付きのものが、設備も単純で軽量で小型にできるし、手動で昇降作業もできるので、本発明の移動式製材システムに適している。

【0038】

図2において、原木100を原木載置台117に載せる。このときに最低限必要な原木載置台117は前述のように2台であるが、前述したような目的の他に原木の重さを分散するために、3つ、あるいは4つ以上の載置台を用いても良い。各載置台117は個別に駆動モーターや手動駆動機構を持つことができるので、内側レール111上を個別に動かすことができる。レール上の移動は摩擦も少ないので、各載置台117を人間力で動かすことも可能である。また、昇降機能(たとえば、油圧式シリンダーやモーター等)も各載置台で個別に持つことができるので、各載置台を個別に昇降できる。人間が手動できる踏み込み式の油圧システムやハンドル回転で動かすシステム(たとえば、自動車用のジャッキ)をつけておけば、手動で昇降することもできる。

【0039】

原木を複数の原木載置台117に載せて所定位置に配置する。図2に示す本発明の木材芯出し固定切断装置110の基台フレーム113には原木100の形状や長さを測定するセンサー133が移動可能に取り付けられているので、このセンサー133と原木載置台117を用いて原木を高さ方向(z方向)に対して水平に配置する。また、原木100の長手方向は内側レール111と平行方向(x方向)に配置する。原木100の直径方向は内側レール111と直角方向(y方向)に配置する。図3や4に示すような原木載置台であれば、原木がほぼ円形であることを前提として、自動的に原木載置台の中心位置Mに配置される。図5に示すような原木載置台の場合には原木載置台(昇降台)の中心位置に確実に配置することは困難であるが、原木載置台の昇降台をy方向に移動できる機構をつけておけば、センサー133や131を用いて中心位置に確実に配置することができる。このy方向に移動機構は、ベルトやローラーを取り付けて自動(モーター等)または手動で動かす機構である。

【0040】

原木の芯出しは正確なサイズの角材や板材を原木から切断するには重要な工程である。上述したように原木100を水平に、原木100の長手方向をx方向に、および原木の直径方向をy方向に合わせて配置する。原木押さえ移動部119(119−1、2)は原木100の両端外側に配置されていて、内側レールに乗っている原木押さえ移動部119が原木100に近づき、センサー131や133で原木の元口面102を観測して元口面102の中心位置を検出する。センサー131や133のカメラやレーザーを用いて、演算処理により中心位置を検出できる。あるいは、マニュアルでメジャーを使って中心位置を決定することもできる。あるいは目視で芯出しを行なうこともできる。目視の場合には芯出し精度が少し劣る可能性があるが、それを考慮した木材の設計を行なえば良い。中心位置を決定したら、原木押さえ移動部119に取り付けられた原木把持部材回転部121がy方向および/またはz方向に移動して、原木100の元口の中心位置を把持できるように原木把持部材(チャックプレート)125を配置する。ここで、原木把持部材回転部121(およびこれと一体となった回転シャフト123並びに原木把持部材(チャックプレート)125)は、原木押さえ移動部119に取り付けられた状態でy方向およびz方向に自在に移動できるようになっている。モーター等をつけて自動で移動できるようにしても良いし、手動で動かせるようにしても良い。

【0041】

次に、原木押さえ移動部119を移動させてさらに原木100に接近させていき、原木把持部材(チャックプレート)125で原木100の元口の中心部を押さえる。この押さえる位置は、原木100を回転させたときに原木の中心軸が動かないようにする場所である。すなわち、回転シャフト123並びに原木把持部材(チャックプレート)125)の回転中心軸が、原木100の中心軸と一致させるように押さえる。同様にして、原木100の末口面103も芯出しを行い、回転シャフト123並びに原木把持部材(チャックプレート)125)の回転中心軸が、原木100の中心軸と一致させるように押さえる。原木100の元口面や末口面が原木の中心軸に対して直角な面でないときは、前述したように原木径方向切断カッター137を用いて中心軸に対して直角な元口面や末口面を切り出すこともできる。および/または、元口面や末口面を原木把持部材(チャックプレート)125で押さえるときに、回転シャフト123をx方向に押し出す機構を取り付けて、回転シャフト123をx方向に押し出して原木100の元口面や末口面を押さえても良い。この機構を取り付けることにより、最後の微調整の際、大掛かりな装置である原木押さえ移動部119を動かさずに済むので、より正確な原木押さえが可能となる。

【0042】

図6は原木押さえ回転把持部の一実施形態の詳細を示す図である。チャックプレート125は円柱状の形状で回転シャフト123と一体となっていて、回転シャフト123の回転に従いチャックプレート125も回転する。チャックプレート125にはチャックピン235が取り付けられている。図6に示すチャックピン235は円柱形状の丸形(丸形ピン)である。チャックピンのない平坦な面を持つ円柱状のチャックプレート125だけで原木100を押さえつけても原木100を回転させると滑って、原木100の面(元口面または末口面)を押さえた位置がずれてしまう。そこで、従来はチャックプレートの先端の平坦面に針状のピンを付けて、原木100の面にチャックプレート125を押しつけて針状ピンを押し込んで固定していたが、押し込みが不十分であると原木100を回転させたときに、針状ピンが回転滑りを起こして回転角がずれてしまうという問題があった。そこで、丸形のチャックピン235をチャックプレートの先端面に取り付けて、チャックピン235を原木100の面に当てて押し込んでいくことにより、チャックピン235の先端部が原木100内に入り込んで、チャックプレート125で原木100を確実に固定させることができる。このように、原木固定装置のピン形状を、従来の針状から丸形形状に変更することにより、周方向の回転力に対する十分な保持力および製材終了後の容易なピンの離脱の両立を実現できる。また、チャックピンはチャックプレートへネジ込み式で取り付けているので、簡単に交換することもできる。従って形状やサイズの異なるチャックピンの取り付けも容易である。

【0043】

図6(c)はチャックプレートの端面を見た図であり、チャックプレート125の円形(多角形上でも良い)の端面の4箇所にチャックピン235を取り付けている。4箇所のチャックピン235の位置は、円形のチャックプレート125の端面において、その中心Oを通る直角に交わる2本の中心線n1およびn2上で、中心Oに対して対象位置に配置することが望ましい。対象に配置することにより、チャックピン235にかかる力を均等にすることができるので、回転時の回転モーメントも等しくすることができる。この中心Oは原木100の芯に合うように、チャックプレート125を原木100の面に押し当てる。尚、この原木100の芯は必ずしも原木100の端面の中心になるとは限らない。原木100の芯の位置は、種々取ることができる。元口面および末口面の芯同士を結んだ直線を芯軸と呼ぶ。たとえば、円形の元口面および末口面を持ち、これらの中心を結ぶ中心軸が常に原木の断面の中心になっているときには、この中心軸を芯軸に取ると原木の回転モーメントのバランスが良くなり、角材や板材の切断が容易である。原木が長手方向に曲がっているときは、元口面および末口面の中心を結ぶ中心軸は原木の長手方向における各部においては必ずしも中心ではないので、芯軸をずらす必要がある。このような場合にも本発明の移動式製材機においては、センサー133および131を用いて最適の芯軸を決定できる。この芯軸と元口面および末口面との好転が元口面および末口面の芯となる。

【0044】

原木100のサイズが小さいときや重量が小さいときは、チャックピン1個でも原木100を原木の両端面(元口面および末口面)から押さえることができる。この場合のチャックピンは対称位置となるチャックプレート125の中心Oに配置する。2つのときは、2つのチャックピンは中心線n1上で、中心Oに対して対称な位置に配置するのが良い。3つのチャックピンの場合は、中心Oの円上で、チャックピンの中心を結ぶ三角形が正三角形になるようにするのが良い。5つ以上のチャックピンの場合も同様である。

【0045】

チャックピン235の原木100に接触する面は、たとえば、図7に示すように種々の形状である。(a−1)〜(b−3)は丸形ピンの種々の形態を示す。(a−1)は、接触面が円形である。この場合には円形面が大きくなると原木へ押し込むのに力が必要となるので、比較的小さなピンの場合に使うことができる。(a−2)は、接触面がリング状である。このリング状のピンは、円形面の丸形ピンよりは大きくできる。(a−3)は、接触面が逆円錐状(円錐状に窪んだ形状)である。この形状のピンは、原木100に接触したときの接触面積が小さく(円形の線状に近い。拡大すれば細いリング状である)、押し込むことにより接触面積が増大していくので、スムーズに原木の面に押し込むことができる。従って、同じ押し込み力に対して大きなピンも使用でき、また押し込みにより原木との接触面積も増大するので、原木のサイズが大きくなり重量が増大しても原木の押さえを確実に行なうことができる。また、原木の切断を終了した後は、できるだけ楽にチャックプレート125を木材から取り外すことが必要であるが、この円錐状の窪みを持つ丸形ピンは、外形形状が円形であり、引き抜くに従い接触面積が減少し引き抜き力が減少するため、比較的容易に外すことができる。丸形ピンで円錐状の窪みは至る所対象であるから、押し込むときに接触面積をスムーズに増大させるので押し込み力の増大もスムーズになり、さらに引き抜くときにも接触面積をスムーズに減少させ押し込み力の増大もスムーズになる。従って、円錐状の窪みが最適であるが、楕円錐状の窪みや、底辺が閉曲線である錐状の窪みでも良い。また角錐状の窪みでも良い。さらに、底にいくに従いしぼむような下に凸状の曲線状の窪みでも良い。

【0046】

図7における(b−1)、(b−2)および(b−3)は、(a−1)、(a−2)および(a−3)それぞれにザグリ239を入れたものである。丸形ピンの問題点として円形状であるため原木を回転させたときにチャックプレートの滑りが懸念される。この問題に対しては、原木100の押さえる力を増大すれば解決できる。しかし、このザグリ239を入れることにより、原木を回転させたときにチャックプレート125の滑りを確実になくすことができるので、原木100を押さえる力をより小さくすることができる。図7に示す(c−1)、(c−2)および(c−3)は、外形が矩形(正方形または長方形)のピン(矩形柱ピン)であり、外形を矩形状にして原木を回転させたときにチャックプレート125の滑りをなくすようにしたものである。(c−1)は原木100との接触が平坦面の場合、(c−2)は逆角錐状の窪み(角錐状に窪んだ形状)を有するもの、(c−1)はザグリ239を入れたものである。この他にも外形を多角形状にしたピン(多角柱ピン)なども原木を回転させたときにチャックプレート125の滑りをなくすには有効である。原木のサイズや重量や材質などを考慮して適宜形状を選択することができる。

【0047】

図6において、チャックピン235、チャックプレート125、回転シャフト123、回転位置決めホイール215および回転軸棒213は一体となっていて、回転駆動部211に取り付けられている。(尚、一体という意味は文字通り同じ材料でできた一体物であっても良いし、個々の部材に分けられるがボルト材や接着剤により完全に固定して一体となった物でも良く、すなわち構成する部材が一体として同時に動くという意味である。)従って、回転駆動部211により回転軸棒213が回転するとチャックプレート125が同時に同じだけ回転する。回転駆動部211はモーター等で自動回転するようにしても良いし、回転ハンドルや回転歯車等を付けて手動回転するようにしても良い。

【0048】

回転位置決めホイール215は円柱形状であるが、図6(a)に示すように回転角度調節用位置決め孔229が回転位置決めホイール215の円柱側面に形成されていて、この回転角度調節用位置決め孔229に位置決めピン227が入り込むことができるようになっている。この位置決めピン227の上端にはスプリング225、スプリング押さえ223、スプリング押さえ棒221、ハンドル219が取り付けられている。ハンドル219を押していくとスプリング押さえ棒221およびスプリング押さえ223を通してスプリング225が押されてスプリングが縮まり位置決めピン227を下方に下降させる。位置決めピン227の下に回転角度調節用位置決め孔229があれば、その孔229に入る。この孔229に位置決めピン227が入っていれば、回転位置決めホイール215は回転できない。その結果チャックプレート125も回転しないので、原木100は回転せず停止している。位置決めピン227を回転角度調節用位置決め孔229から引き抜けば、回転位置決めホイール215が回転でき、チャックプレート125も回転でき、原木100を回転することができる。位置決めピン227を回転角度調節用位置決め孔229から引き抜くときには、ハンドル219を上げていけば良い。尚、回転角度調節用位置決め孔229は位置決めピン227が入り込んで固定可能な溝であっても良い。位置決めピンおよび位置決め孔を用いる方法によりあらかじめ決められた位置で確実に回転を停止できる。また、位置決めピン227の動作を回転位置決めホイール215の回転と連動するように自動化しても良い。あるいは位置決めピンを使わずに回転ギア等を用いて任意の位置で回転を止めて任意の形状の角材や板材を作製しても良い。

【0049】

図6(b)は、回転位置決めホイール215の底面を示したもので、ここでは回転角度調節用位置決め孔229が90度ごとに4箇所形成されている実施形態である。回転シャフト123も示されているが、この回転シャフト123と回転位置決めホイール215とは一体となっている。原木100をチャックピン235およびチャックプレート125で固定したときは、回転位置決めホイール215の1つの回転角度調節用位置決め孔229に位置決めピン227が入り、回転できないようになっている。この状態で原木100を(図2におけるカッター129を用いて)長手方向に切断し、角材の1つの側面を形成する。このときには、回転位置決めホイール215は回転しないので、原木100も回転せず、平坦な側面を形成できる。次に、位置決めピン227を引き抜いて、モーター駆動部211を動かして回転位置決めホイール215を90度回転させると隣の回転角度調節用位置決め孔229が所定位置に来る。この新たな孔229に位置決めピン227を入れて原木100を回転しないようにして、原木100を(図2におけるカッター129を用いて)長手方向に切断し、角材の2つ目の側面を形成する。これを後2回繰り返すことにより、90度(直角)に交わった側面を有する端面が正方形の角材を作製することができる。回転位置決めホイール215に120度間隔で回転角度調節用位置決め孔229を形成すれば、きれいな正三角形底面を有する角材を形成できる。その他多数の回転角度調節用位置決め孔229を形成しておけば、所望の底面形状(たとえば、正多角形)を有する角材も作製可能となる。一般的には、回転位置決めホイールに設けられた回転角度調節用位置決め孔はW度間隔で設けられた360/W個の孔にすれば良い。360/Wが整数となるようなWにすれば正(360/W)角形の角材を形成できる。たとえば、W=30度で正12角形、W=45度で正8角形、W=60度で正6角形、W=90度で正4角形、W=120度で正3角形となる。

【0050】

図6において、217は回転位置決めホイール215および回転軸棒213を納めるハウジングである。回転駆動部211は、原木押さえ移動部119の中において、y方向(紙面に直角方向)およびz方向(上下方向)に移動できるようになっている。従って、回転駆動部211およびこれにつながる回転軸棒213等や原木100もy方向およびz方向へ移動可能である。すなわち、原木の両端面(元口面、末口面)で原木100をチャックプレートで押さえて固定した後は、原木載置台117を用いなくても、回転駆動部211の移動により、原木100をy方向(紙面に直角方向)およびz方向(上下方向)に移動できる。さらに原木押さえ移動部119を内側レール111上で動かすことにより、原木100をx方向に移動できる。

【0051】

以上のようにして、原木100から正確な形状の角材を作製できる。角材の大きさはチャックプレート125の大きさより小さくできない(カッター129がチャックプレート123と干渉する)ので、最初にチャックプレートより大きなサイズの角材を作製した後で、このチャックプレートを角材から取り外して、より小さなサイズのチャックプレートに取り替えて角材を押さえてより小さな角材も作製できる。そのために、チャックプレート125を回転シャフト123から取り替えることができるようにしておくと良い。チャックピン235の消耗もあるので、チャックプレートの交換は装置稼働率を高めるためにも必要である。また、角材の両端面にはチャックピン235の食い込み跡が残るので、実際の建築現場で角材の両端面を切断することもできるが、チャックピン235を取り付けた状態でも、原木径方向切断カッター137で角材の両端面を切断することができる。このとき原木載置台117を用いて、角材をこの載置台117に載せておけば、切断後も原木が落下することはない。

【0052】

図8は、原木押さえ回転把持部のチャックピンが原木を固定している状態を示す図である。図8(a)は、原木100の端面100ESが原木の芯軸O1に対してほぼ垂直に形成されている場合を示す。チャックプレート125に取り付けられたチャックピン235(235−1、235−2)が原木100内に食い込んで原木100を固定している。原木100の端面100ESが原木の芯軸O1に対してほぼ垂直に形成されているので、複数のチャックピンの食い込み量m1(チャックピン235−1)およびm2(チャックピン235−2)はほぼ等しい。図8(a)は、原木100の端面100ESが原木の芯軸O1に対して傾いて形成されている場合を示す。この場合、複数のチャックピンの食い込み量m1(チャックピン235−1)およびm2(チャックピン235−2)は異なり、m1>m2となっているが、2チャックピン235−1は確実に原木100内に食い込み原木100を固定している。また、チャックピン235−2も原木100内に食い込んでいる。従って原木100の固定状態は確実に行なわれている。このように、原木の端面が多少傾いて形成されても本発明のチャックピンを付けたチャックプレートを用いることにより原木100の芯出しおよび固定を確実に行なうことが可能となる。

【0053】

木材をカッターで切断した場合、原木の状態によってはカッター切断中に木材が切断面側に凸状に反ることによって、挽き曲がりが起こり、木材の中央部が少し太くなるという問題を発生する場合がある。これは原木の自重によって撓みが生じるためと考えられる。これを防止するために、本発明の移動式製材機では、原木や木材の原木押さえで固定する以外に、原木載置台で撓みが生じやすい原木や木材の位置を支持して撓みで生じる変位を抑えることにより解決できる。さらに、原木の変位量に応じてレールを下または上に凸の弓なり状にすることによって解決することもできる。

【0054】

本発明は、簡単に要約すると、原木を載置しパンタグラフ式の昇降機能を有する原木載置台、原木の両端面を押さえる回転機能を備えた原木回転押さえ部を支える原木押さえ移動部、原木載置台および原木押さえ移動部を配置し移動可能にするレール、および原木切断用カッターを備える組立て式の移動式製材機である。原木の両端面を押さえる部分はチャックピンを持つチャックプレートで、芯出し機構を用いて芯出しを行い、原木押さえ移動部をレール上で動かしてチャックプレートに取り付けたチャックピンを原木両端面に押しつけて原木を固定する。複数個の回転角度調節用孔を持つホイールおよび位置決めピンを持つ回転角度調節機構を用いて、カッターにより原木を長手方向に切断し、角材や板材を作製することができる。

【0055】

上述した移動式製材機は、大型装置はなくすべて組立て式となっている。原木のサイズが大きくなれば、基台フレーム113を長く継ぎ足していけば良い。構成する装置も簡単に分解可能で組立て式になっているので、森林地帯に木造の建物や構造物を建築するときに、現地に本発明の移動式製材機を組立て設置すれば、即座に製材機として働き、所望の形状の角材や板材を作製することができる。すなわち、オンサイト移動式製材機を有するオンサイト木材加工システムを構築できる。

本発明の木材加工システムは、原木生産地で加工した製材を用いて建造物を建築せず、他の場所で建造物を建築する場合にも大きな効果がある。通常は、原木生産地である森林から切り出した原木を製材所まで運搬して角材等の製材を作製し、その製材を建築場所まで運搬する。しかし、本発明の木材加工システムにおいては、原木生産地で角材等の製材を作製し、直接建築現場へ運搬するので、物流面で原木の運搬工程がなくなっている。しかも原木は最も重量が大きくサイズも大きいので、輸送コストも大きいが、これが削減される。さらに原木の運搬時間がなくなるという効果もある。

【産業上の利用可能性】

【0056】

本発明は、角材等を作製する製材機として利用できる。特に原木生産地で建造する建築において、オンサイト移動式製材機として使用できる。

【符号の説明】

【0057】

11・・・移動式製材機システム、13・・・入材機構、

15・・・原木芯出し固定切断機構、17・・・出材機構、

110・・・原木芯出し固定切断装置、111・・・内側レール、

113・・・外側レール、117・・・原木載置台、119・・・原木押さえ移動部、

121・・・原木把持部材回転部、123・・・回転シャフト、

125・・・原木把持部材(チャックプレート)、129・・・(第1)カッター、

131・・・センサー、133・・・センサー、137・・・(第2)カッター

【特許請求の範囲】

【請求項1】

組立て式で分解可能な原木から角材または板材を作製する移動式製材機であって、

原木を載置し昇降機能を有する少なくとも2台の原木載置台、

原木の両端面を押さえる2台1組の原木押さえ部、および

原木を長手方向に切断するカッター、

を有することを特徴とし、

前記2台の原木押さえ部は、原木の両端面を押さえるチャックピンを持つチャックプレートおよび前記チャックプレートを支持しチャックプレートを回転させる木材回転機構をそれぞれ有し、

前記チャックピンおよびチャックプレートにより前記載置台に載置された原木の両端面を固定した後、前記2台の原木押さえ部により原木を両端面の外側から押さえて原木を支持するとともに、

前記カッターにより原木を長手方向に切断する工程および前記木材回転機構により原木を回転する工程を組み合わせることにより原木から角材または板材を作製することを特徴とする移動式製材機。

【請求項2】

前記カッターが原木の長手方向に移動するか、および/または原木押さえ部が原木の長手方向に移動することにより、原木を長手方向に切断することを特徴とする、請求項1に記載の移動式製材機。

【請求項3】

前記2台の原木押さえ部により原木の両端面を固定する位置は原木両端面(元口および末口)の芯近傍であり、前記カッターによる原木切断面は、前記2台の原木押さえ部により固定された両端面位置を結ぶ直線に対して平行であることを特徴とする、請求項1または2に記載の移動式製材機。

【請求項4】

前記2台の原木押さえ部の長さ(原木押さえ部の底部から原木の両端面の固定位置までの距離)は等しく、前記カッターによる原木切断面は、前記2台の原木押さえ部の底部を結ぶ直線に対して平行であることを特徴とする、請求項3に記載の移動式製材機。

【請求項5】

前記2台の原木押さえ部の高さ(前記2台の原木押さえ部により固定された両端面位置を結ぶ直線と前記2台の原木押さえ部の底部を結ぶ直線との距離)は一定であることを特徴とする、請求項4に記載の移動式製材機。

【請求項6】

前記チャックピンは円錐状の窪みを有する円柱形状であることを特徴とする、請求項1〜5のいずれかの項に記載の移動式製材機。

【請求項7】

前記チャックピンは円形チャックプレートの直角に交わる中心線上に取り付けられ、中心に対して対称位置に配置された4つのピンであることを特徴とする、請求項1〜6のいずれかの項に記載の移動式製材機。

【請求項8】

木材回転機構は、木材回転駆動部、並びに木材回転駆動部の回転と一体となり回転する回転位置決めホイールおよびチャックプレートを含み、前記回転位置決めホイールに設けられた回転角度調節用位置決め孔に位置決めピンを入れて、原木の回転角度を調節することを特徴とする、請求項1〜7のいずれかの項に記載の移動式製材機。

【請求項9】

前記回転位置決めホイールに設けられた回転角度調節用位置決め孔はW度間隔で設けられた360/W個の孔であることを特徴とする、請求項8に記載の移動式製材機。

【請求項10】

前記原木載置台はパンタグラフ式の昇降機能を有したX字形に交差する開閉フレームを含み、原木はX字形のV字部分に配置されることを特徴とする、請求項1〜9のいずれかの項に記載の移動式製材機。

【請求項11】

原木が載置されるV字形をなす開閉フレームの原木と接触する部分にベアリングが配置されていることを特徴とする、請求項10に記載の移動式製材機。

【請求項12】

前記原木載置台はパンタグラフ式の昇降機能を有したX字形に交差する開閉フレームを含み、原木は開閉フレームの上端に取り付けられた昇降台に載置されることを特徴とする、請求項1〜9のいずれかの項に記載の移動式製材機。

【請求項13】

前記原木載置台は、原木の長手方向に配置された少なくとも1本のレールからなる1組のレール上に配置されレール上を移動可能であることを特徴とする、請求項1〜12のいずれかの項に記載の移動式製材機。

【請求項14】

前記2台の原木押さえ移動部は、前記原木載置台を挟んだ外側の前記1組のレール上に配置され、前記1組のレール上を移動可能であることを特徴とする、請求項1〜13のいずれかの項に記載の移動式製材機。

【請求項15】

前記カッターは、前記1組のレール外に配置されていることを特徴とする、請求項1〜14のいずれかの項に記載の移動式製材機。

【請求項16】

前記カッターは、前記1組のレール(第1のレール)と平行な少なくとも1本のレールからなるもう1組のレール(第2のレール)上に配置され、前記第2のレール上を移動しながら前記原木を切断することを特徴とする、請求項項1〜15のいずれかの項に記載の移動式製材機。

【請求項17】

原木を押さえている前記2台の原木押さえ移動部が第1のレール上を移動することにより前記カッターを用いて原木を長手方向に切断することを特徴とする、請求項1〜16のいずれかの項に記載の移動式製材機。

【請求項18】

前記第2のレール上に配置され、前記第2のレール上を移動可能なセンサーを用いて前記載置台に載置された原木の芯出しを行い、前記チャックピンおよびチャックプレートにより前記載置台に載置された原木の両端面を固定することを特徴とする、請求項1〜17のいずれかの項に記載の移動式製材機。

【請求項19】

前記センサーは、原木および第1のレールを取り囲むリング状レールに取り付けられ、前記リング状レールを前記センサーが回転することにより、原木の外観および/または形状および/または長さを検出することを特徴とする、請求項18に記載の移動式製材機。

【請求項20】

前記2台の原木押さえ移動部に取り付けられたセンサーを用いて、前記載置台に載置された原木の芯出しを行い、前記チャックピンおよびチャックプレートにより前記載置台に載置された原木の両端面を固定することを特徴とする、請求項1〜19のいずれかの項に記載の移動式製材機。

【請求項21】

前記センサーは、画像検出カメラおよび/またはレーザーを用いたセンサーであることを特徴とする、請求項18〜20のいずれかの項に記載の移動式製材機。

【請求項22】

前記カッターは原木を直径方向にも切断可能であることを特徴とする、請求項1〜21のいずれかの項に記載の移動式製材機。

【請求項23】

前記第2のレール上には原木を直径方向に切断する第2のカッターが配置され、前記第2のカッターは第2のレール上を移動可能であることを特徴とする、請求項1〜23のいずれかの項に記載の移動式製材機。

【請求項24】

請求項1〜23のいずれかの項に記載の移動式製材機の前には原木を受け入れ載置して前記移動式製材機へ原木を送り出す入材機構が備えられ、前記入材機構は組立て式で分解可能な移動式であることを特徴とする移動式製材機システム。

【請求項25】

請求項1〜24のいずれかの項に記載の移動式製材機の後には、前記移動式製材機から送り出された木材を受け取り外部へ払い出す出材機構が備えられていて、前記出材機構も組立て式で分解可能な移動式であることを特徴とする移動式製材機システム。

【請求項1】

組立て式で分解可能な原木から角材または板材を作製する移動式製材機であって、

原木を載置し昇降機能を有する少なくとも2台の原木載置台、

原木の両端面を押さえる2台1組の原木押さえ部、および

原木を長手方向に切断するカッター、

を有することを特徴とし、

前記2台の原木押さえ部は、原木の両端面を押さえるチャックピンを持つチャックプレートおよび前記チャックプレートを支持しチャックプレートを回転させる木材回転機構をそれぞれ有し、

前記チャックピンおよびチャックプレートにより前記載置台に載置された原木の両端面を固定した後、前記2台の原木押さえ部により原木を両端面の外側から押さえて原木を支持するとともに、

前記カッターにより原木を長手方向に切断する工程および前記木材回転機構により原木を回転する工程を組み合わせることにより原木から角材または板材を作製することを特徴とする移動式製材機。

【請求項2】

前記カッターが原木の長手方向に移動するか、および/または原木押さえ部が原木の長手方向に移動することにより、原木を長手方向に切断することを特徴とする、請求項1に記載の移動式製材機。

【請求項3】

前記2台の原木押さえ部により原木の両端面を固定する位置は原木両端面(元口および末口)の芯近傍であり、前記カッターによる原木切断面は、前記2台の原木押さえ部により固定された両端面位置を結ぶ直線に対して平行であることを特徴とする、請求項1または2に記載の移動式製材機。

【請求項4】

前記2台の原木押さえ部の長さ(原木押さえ部の底部から原木の両端面の固定位置までの距離)は等しく、前記カッターによる原木切断面は、前記2台の原木押さえ部の底部を結ぶ直線に対して平行であることを特徴とする、請求項3に記載の移動式製材機。

【請求項5】

前記2台の原木押さえ部の高さ(前記2台の原木押さえ部により固定された両端面位置を結ぶ直線と前記2台の原木押さえ部の底部を結ぶ直線との距離)は一定であることを特徴とする、請求項4に記載の移動式製材機。

【請求項6】

前記チャックピンは円錐状の窪みを有する円柱形状であることを特徴とする、請求項1〜5のいずれかの項に記載の移動式製材機。

【請求項7】

前記チャックピンは円形チャックプレートの直角に交わる中心線上に取り付けられ、中心に対して対称位置に配置された4つのピンであることを特徴とする、請求項1〜6のいずれかの項に記載の移動式製材機。

【請求項8】

木材回転機構は、木材回転駆動部、並びに木材回転駆動部の回転と一体となり回転する回転位置決めホイールおよびチャックプレートを含み、前記回転位置決めホイールに設けられた回転角度調節用位置決め孔に位置決めピンを入れて、原木の回転角度を調節することを特徴とする、請求項1〜7のいずれかの項に記載の移動式製材機。

【請求項9】

前記回転位置決めホイールに設けられた回転角度調節用位置決め孔はW度間隔で設けられた360/W個の孔であることを特徴とする、請求項8に記載の移動式製材機。

【請求項10】

前記原木載置台はパンタグラフ式の昇降機能を有したX字形に交差する開閉フレームを含み、原木はX字形のV字部分に配置されることを特徴とする、請求項1〜9のいずれかの項に記載の移動式製材機。

【請求項11】

原木が載置されるV字形をなす開閉フレームの原木と接触する部分にベアリングが配置されていることを特徴とする、請求項10に記載の移動式製材機。

【請求項12】

前記原木載置台はパンタグラフ式の昇降機能を有したX字形に交差する開閉フレームを含み、原木は開閉フレームの上端に取り付けられた昇降台に載置されることを特徴とする、請求項1〜9のいずれかの項に記載の移動式製材機。

【請求項13】

前記原木載置台は、原木の長手方向に配置された少なくとも1本のレールからなる1組のレール上に配置されレール上を移動可能であることを特徴とする、請求項1〜12のいずれかの項に記載の移動式製材機。

【請求項14】

前記2台の原木押さえ移動部は、前記原木載置台を挟んだ外側の前記1組のレール上に配置され、前記1組のレール上を移動可能であることを特徴とする、請求項1〜13のいずれかの項に記載の移動式製材機。

【請求項15】

前記カッターは、前記1組のレール外に配置されていることを特徴とする、請求項1〜14のいずれかの項に記載の移動式製材機。

【請求項16】

前記カッターは、前記1組のレール(第1のレール)と平行な少なくとも1本のレールからなるもう1組のレール(第2のレール)上に配置され、前記第2のレール上を移動しながら前記原木を切断することを特徴とする、請求項項1〜15のいずれかの項に記載の移動式製材機。

【請求項17】

原木を押さえている前記2台の原木押さえ移動部が第1のレール上を移動することにより前記カッターを用いて原木を長手方向に切断することを特徴とする、請求項1〜16のいずれかの項に記載の移動式製材機。

【請求項18】

前記第2のレール上に配置され、前記第2のレール上を移動可能なセンサーを用いて前記載置台に載置された原木の芯出しを行い、前記チャックピンおよびチャックプレートにより前記載置台に載置された原木の両端面を固定することを特徴とする、請求項1〜17のいずれかの項に記載の移動式製材機。

【請求項19】

前記センサーは、原木および第1のレールを取り囲むリング状レールに取り付けられ、前記リング状レールを前記センサーが回転することにより、原木の外観および/または形状および/または長さを検出することを特徴とする、請求項18に記載の移動式製材機。

【請求項20】

前記2台の原木押さえ移動部に取り付けられたセンサーを用いて、前記載置台に載置された原木の芯出しを行い、前記チャックピンおよびチャックプレートにより前記載置台に載置された原木の両端面を固定することを特徴とする、請求項1〜19のいずれかの項に記載の移動式製材機。

【請求項21】

前記センサーは、画像検出カメラおよび/またはレーザーを用いたセンサーであることを特徴とする、請求項18〜20のいずれかの項に記載の移動式製材機。

【請求項22】

前記カッターは原木を直径方向にも切断可能であることを特徴とする、請求項1〜21のいずれかの項に記載の移動式製材機。

【請求項23】

前記第2のレール上には原木を直径方向に切断する第2のカッターが配置され、前記第2のカッターは第2のレール上を移動可能であることを特徴とする、請求項1〜23のいずれかの項に記載の移動式製材機。

【請求項24】

請求項1〜23のいずれかの項に記載の移動式製材機の前には原木を受け入れ載置して前記移動式製材機へ原木を送り出す入材機構が備えられ、前記入材機構は組立て式で分解可能な移動式であることを特徴とする移動式製材機システム。

【請求項25】

請求項1〜24のいずれかの項に記載の移動式製材機の後には、前記移動式製材機から送り出された木材を受け取り外部へ払い出す出材機構が備えられていて、前記出材機構も組立て式で分解可能な移動式であることを特徴とする移動式製材機システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−192682(P2012−192682A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−59544(P2011−59544)

【出願日】平成23年3月17日(2011.3.17)

【出願人】(306024148)公立大学法人秋田県立大学 (74)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月17日(2011.3.17)

【出願人】(306024148)公立大学法人秋田県立大学 (74)

[ Back to top ]