球体回転装置、球体回転方法及び球体回転装置を利用した応用機

【課題】 汎用性が大で簡単な構造で球体を満遍なく回転させることができるようにする。

【解決手段】 球体1を回転自在に受持する一対のローラ3,4と、この一対のローラ3,4をそれぞれ回転駆動するサーボモータ27,28と、前記両サーボモータ27,28を制御して前記球体1の1回転中に一対のローラ3,4の角速度を高低変化させながら一方のローラ3,4が高角速度のときに他方が低角速度となるように回転させる制御手段7とを備えている。また、前記制御手段7は、一対のローラ3,4を角速度高低変化させながら回転する途中に、球体1の少なくとも1回転における高角速度の時間長さを長短変更する回動制御機能43を有している。

【解決手段】 球体1を回転自在に受持する一対のローラ3,4と、この一対のローラ3,4をそれぞれ回転駆動するサーボモータ27,28と、前記両サーボモータ27,28を制御して前記球体1の1回転中に一対のローラ3,4の角速度を高低変化させながら一方のローラ3,4が高角速度のときに他方が低角速度となるように回転させる制御手段7とを備えている。また、前記制御手段7は、一対のローラ3,4を角速度高低変化させながら回転する途中に、球体1の少なくとも1回転における高角速度の時間長さを長短変更する回動制御機能43を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、球体を回転させるための球体回転装置、球体回転方法及び球体回転装置を利用した研削機等の応用機に関するものである。

【背景技術】

【0002】

球体回転装置、球体回転方法及び球体回転装置を利用した応用機には、球体を回転自在に受持する一対のローラのローラ回転軸の基端側にそれぞれユニバーサルジョイントを連結し、この一対のユニバーサルジョイントをモータで同期回転させることにより、ユニバーサルジョイントの特性を利用して、球体の1回転中に一対のローラの角速度を高低変化させながら一方のローラが高角速度のときに他方が低角速度となるように回転させ、これにより、球体を満遍なく回転させ、例えば球体表面の検査に利用するようにしたものがある(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公昭62−50772号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来では、ユニバーサルジョイントの特性を利用しているため、半回転を周期として一対のローラの角速度が高低変化するので、ローラが半回転する間に球体が略1回転するようになり、このため、球体とローラとの接触点におけるローラの回転軸廻りのローラ回転径を、前記接触点における球体の回転軸心廻りの球体回転径の略2倍に設定する必要があり、一対のローラの1回転で球体を1回転させたり、一対のローラの1回転で球体を2回転以外の複数回転させたりすることができず、汎用性に劣っていた。また、一対のユニバーサルジョイントが必要であるため構造が複雑になっていた。

【0005】

また、ユニバーサルジョイントを使用した場合、その十字継ぎ手部分に摩耗が生じ易く、耐久性も劣っていた。さらに、ユニバーサルジョイントを使用した場合、ユニバーサルジョイントの屈曲角を例えば30°以上にすることができず、一対のローラの角速度の高低変化量に限界があり、球体を極軸廻りに周回させるために球体を例えば20回転させる必要があった。

【0006】

本発明は上記問題点に鑑み、汎用性が大で簡単な構造で球体をより簡単に満遍なく回転させることができ、しかも耐久性の高い球体回転装置、球体回転方法及び球体回転装置を利用した応用機を提供することを目的とする。

【課題を解決するための手段】

【0007】

この技術的課題を解決する本発明の球体回転装置の技術的手段は、次の通りである。

第1に、球体を回転自在に受持する一対のローラと、この一対のローラをそれぞれ回転駆動するサーボモータと、前記両サーボモータを制御して前記球体の1回転中に一対のローラの角速度を高低変化させながら一方のローラが高角速度のときに他方が低角速度となるように回転させる制御手段とを備えている点にある。

【0008】

第2に、前記制御手段は、一対のローラを角速度高低変化させながら回転する途中に、球体の少なくとも1回転における高角速度の時間長さを長短変更する回動制御機能を有している点にある。

第3に、前記制御手段は、一対のローラを角速度高低変化させながら回転する途中に相対速度差を付けて球体を回動させる回動制御機能を有している点にある。

【0009】

第4に、一対のローラの離間幅が調整可能に設定されている点にある。

第5に、前記一対のローラ間に対向して、一対のローラに当接する球体を下方から支承するサポート手段が設けられており、このサポート手段は、球体と下方から摺接する受持シューで形成されている点にある。

第6に、前記一対のローラ間に対向して、一対のローラに対して球体を押さえかつ押さえ位置から退避可能なプレッシャー手段が設けられており、このプレッシャー手段は、球体と球心より上側で当接して回転するプレッシャー球体で形成されている点にある。

【0010】

第7に、一対のローラに対する球体のスリップを抑制すべく前記プレッシャー手段を球体に付勢する付勢手段が設けられている点にある。

また、前記技術的課題を解決する本発明の球体回転方法の技術的手段は次の通りである。

第1に、一対のローラで球体を回転自在に受持し、サーボモータにより一対のローラをそれぞれ回転駆動し、サーボモータを制御して球体の1回転中に一対のローラの角速度を高低変化させながら一方のローラが高角速度のときに他方が低角速度となるように回転する点にある。

【0011】

第2に、一対のローラを角速度高低変化させながら回転する途中に、球体の少なくとも1回転における高角速度の時間長さを長短変更する点にある。

第3に、一対のローラを角速度高低変化させながら回転する途中に、前記サーボモータを制御して一対のローラを同時に回転しながら相対速度差を付けて球体を回動させる点にある。

【0012】

また、前記技術的課題を解決する本発明の球体回転装置を利用した応用機の技術的手段は次の通りである。

第1に、球体回転装置を備え、前記球体の表面を研削する研削機構が設けられ、研削機構は、球体に対向して配置された砥石と、この砥石を軸心廻りに回転しながらその先端部を球体の表面に押圧する砥石駆動手段とを有している点にある。

【0013】

第2に、一対のローラの軸心に直角でかつ球体の球心と砥石の軸心とを通る面上で球体の表面と接触して球体直径寸法を測定してサーボモータを制御する定寸装置が設けられている点にある。

第3に、球体回転装置を備え、球体の表面を検査する検査器又は球体の表面を測定する測定器が設けられている点にある。

【発明の効果】

【0014】

本発明によれば、一対のサーボモータで一対のローラをそれぞれ回転駆動し、両サーボモータを制御して一対のローラの角速度を高低変化させることができるので、ユニバーサルジョイントを使用せずに球体を極軸廻りに周回させることができる。また、一対のローラの1回転で球体を1回転させたり、一対のローラの1回転で球体を複数回転させるさせたりすることができて、汎用性が大であるし、一対のユニバーサルジョイントが不要になり構造も簡単になる。

【0015】

また、ユニバーサルジョイントを使用しないためユニバーサルジョイントの十字継ぎ手部分が摩耗するようなこともなくなり、耐久性も向上する。さらに、一対のローラの角速度の高低変化量が大きく設定することも、又小さく設定することも自由に変更することができ、一対のサーボモータで一対のローラをそれぞれ回転駆動するようにした場合には、一対のローラの角速度を高低変化をユニバーサルジョイントを使用する場合の4倍〜5倍に設定して、球体を極軸廻りに周回させるためにユニバーサルジョイントを使用した従来場合に球体を例えば20回転させる必要あっとものを、球体1の例えば6回の回転で球体を極軸廻りに周回させるようになすことができる。

【図面の簡単な説明】

【0016】

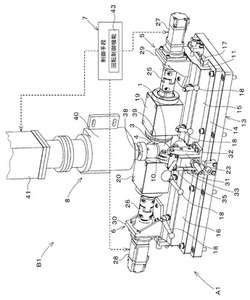

【図1】本発明の第1実施形態を示す球体回転装置の全体構成図である。

【図2】同球体回転装置の平面図である。

【図3】同球体回転装置の正面図である。

【図4】同球体回転装置の側面図である。

【図5】同球体回転装置の正面断面図である。

【図6】同球体回転装置の側面断面図である。

【図7】同球体回転装置の要部の斜視図である。

【図8】同一対のテーパローラの角速度変化と球体の回転との関係を示す説明図である。

【図9】同球体の回転状態を示す説明図である。

【図10】同球体の回転状態を示す他の説明図である。

【図11】同球体の回転状態を示す他の説明図である。

【図12】同制御手段によるテーパローラの回転制御を示す説明図である。

【図13】同球体の回転を説明するための説明図である。

【図14】制御手段による一対のローラ駆動手段及び研削機構の他の制御例を示す説明図である。

【図15】第2実施形態を示す球体回転装置の全体構成図である。

【図16】本願実施形態の作用効果を説明するためのグラフである。

【図17】本願実施形態の作用効果を説明するための図9に対応する説明図である。

【図18】第3実施形態を示す球体回転装置の側面説明図である。

【図19】同第3実施形態を示す球体回転装置の正面説明図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を図面に基づいて説明する。

図1〜図13は第1実施形態を示している。図1において、球体回転装置A1は、対向内方に先細り形状に形成され、同一軸心M上に対向配置されていて、球体1を回転自在に受持する一対のテーパローラ3,4と、この一対のテーパローラ3,4をそれぞれ回転駆動するローラ駆動手段5,6と、この両ローラ駆動手段5,6を制御する制御手段7とを備えている。前記球体回転装置A1と、球体1の表面を研削する研削機構8とで球体研磨機(応用機)B1が構成されている。

【0018】

図1〜図7において、球体回転装置A1の支持フレーム13に前後方向に移動調整自在に上フレーム14が支持され、この上フレーム14上に、左右一対の支持体15,16が左右方向に位置調整自在に支持されている。上フレーム14にホゾ状のレール部材17が上方に突設され、このレール部材17に一対の支持体15,16のアリ溝11が左右移動自在に嵌合されて、固定レバー18で締め付けることによって、任意の位置に固定できるように構成されている。

【0019】

左右一対の支持体15,16にはそれぞれ軸受体19,20が載置固定されると共にサーボモータ27,28が支持部材29,30を介して取り付けられている。軸受体19,20に、テーパローラ3,4を先端部に取り付けたローラ回転軸21,22がベアリングを介して軸心廻りに回転自在に支持されている。ローラ回転軸21,22の基端側はカップリング25,26を介してサーボモータ27,28の回転軸27a,28aに連結されている。

【0020】

而して、固定レバー18の弛緩操作によって、一対の支持体15,16と共に各テーパローラ3,4を左右方向に位置調整することにより、一対のテーパローラ3,4の軸心方向に対向した離間幅が調整可能になっている。離間幅の調整はテーパローラ3,4が摩耗したときに球体1との接触位置修正のために行われる。また、テーパローラ3,4の離間幅が調整可能になっているため、球体1の大きさに対応させることができ、汎用性が大で便利である。

【0021】

また、各ローラ駆動手段5,6は、サーボモータ27,28とカップリング25,26と軸受体19,20とローラ回転軸21,22とによりそれぞれ構成され、ローラ回転軸21,22とサーボモータ27,28の回転軸27a,28bとはそれぞれ直線的に連結され、直接回転駆動状態となっている。制御手段7によるサーボモータ27,28の制御により、テーパローラ3,4はそれぞれ同期回転状態と独立回転状態とに設定可能になっている。

【0022】

図7に示すように、球体回転装置A1は、左右一対のテーパローラ3,4の他に、一対のテーパローラ3,4と相俟って球体1の重量を受けるサポートローラ9と、一対のテーパローラ3,4に対して球体1を押さえるプレッシャーローラ10とを備えている。

前記サポートローラ9は球体1と下方から当接して回転するローラであり、一対のローラ3,4間に対向して、一対のローラ3,4に当接する球体1を下方から支承するサポート手段Gを構成している。

【0023】

前記プレッシャーローラ10は球心Oより上側で球体1と当接して回転するローラであり、一対のローラ3,4間に対向して、一対のローラ3,4に対して球体1を押さえかつ押さえ位置Xから退避可能なプレッシャー手段Rを構成している。

上フレーム14の左右方向中央に取付台23が装着され、この取付台23にサポートローラ9とプレッシャーローラ10とが取り付けられている。サポートローラ9は球体1の下方に配置され、ベアリングにより構成され、その外輪が球体1を左右軸廻りに回転自在に支持している。

【0024】

プレッシャーローラ10は球体1の前方に配置され、ベアリングにより構成され、その外輪が球体1に接当している。

前記プレッシャーローラ10は、図6に示すように支持腕31の先端部に左右方向の回転軸心廻りに回転自在に支持されている。支持腕31は取付台23に左右方向の支軸32廻りに回動自在に支持されており、この支持腕31の末端と取付台23との間に弾発するためのバネ24及び摺動体34が設けられている。

【0025】

このバネ24及び摺動体34の弾発によって支持腕31の先端部を支軸32廻りに矢印j方向に付勢し、これによりプレッシャーローラ10で一対のテーパローラ3,4に対して球体1を押さえ付けるようになっている。前記バネ24の代わり圧縮エアで摺動体34を弾発してもよい。

前記支持腕31、摺動体34及びバネ24等によりプレッシャーローラ10の付勢手段33が構成され、付勢手段33で一対のテーパローラ3,4に対する球体1のスリップを抑制している。従って、球体1のスリップを効果的に防止できて、テーパローラ3,4の回転に伴って球体1をスムーズに回転させることができ、球体1の研削や測定を良好になし得る。

【0026】

支持腕31に操作レバー35が突設されており、操作レバー35を支軸32廻りに矢印k方向に回動することにより、バネ24に抗して、支持腕31をプレッシャーローラ10の押さえ位置Xから退避可能な位置Yに移動できるように構成されている。従って、操作レバー35を支軸32廻りに矢印k方向に回動することにより、付勢手段33に抗して、支持腕31をプレッシャーローラ10の押さえ位置Xから退避可能な位置Yに簡単に移動でき、プレッシャーローラ10を押さえ位置Xから退避することによって、球体1をサポートローラ9上から簡単に出し入れすることができる。

【0027】

前記研削機構8は、一対のテーパローラ3,4の軸心Mと直角な垂線でかつ球体1の球心Oを通る軸線F上に配置されかつ円筒状に形成された砥石39と、砥石ホルダ38と、砥石ホルダ38を回転自在に支持する軸受ケース40と、砥石39を軸線F廻りに回転しながらその先端部を球体1の表面に押圧する砥石駆動手段41とを有している。軸受ケース40は支持フレーム13を取り付けた装置枠(図示せず)に装着されている。

【0028】

ここで、砥石39の先端部の球体1の表面への押圧(軸線F方向の押圧)は、例えば砥石ホルダ38に組み込んだエアシリンダによる空気等の流体加圧によって行われ、加圧を切ることにより砥石39の球体1への押圧が解除され、加圧を入れることによって砥石39の球体1への押圧が開始される。

前記制御手段7は、サーボモータ27,28及び砥石駆動手段41に制御信号を出力することによって、ローラ駆動手段5,6及び研削機構8を制御し、球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転させる。但し、テーパローラ3,4の最高角速度と最低角速度とは、多少のずれは許容され、高角速度と低角速度とが対応していればよい。

【0029】

即ち、図8に示すように、球体1とテーパローラ3,4との接触点におけるテーパローラ3,4の回転軸21,22廻りのローラ回転径dと、前記接触点における球体1の回転軸心L廻りの球体回転径Dとを略等しく設定した状態で、サーボモータ27,28の回転に角速度変化を正弦波的に与え、かつ両テーパローラ3,4の高角速度の位相を互いに180°ずらしておく。この角速度変化によって、テーパローラ3,4と接する球体1の接触点では周速が変化することになり、球体1の回転軸心Lが球心Oを支点に前後に揺動することになる。

【0030】

一対のテーパローラ3,4の軸心M廻りの1回転で球体1が回転軸心L廻りに略1回転すると、テーパローラ3,4の回転角度が0°のとき、左テーパローラ3と右テーパローラ4の角速度が等しいため、球体1の回転軸心Lはテーパローラ3,4の軸心Mと平行になる。

テーパローラ3,4の回転角度が0°から90°に近づくと、次第に左テーパローラ3の角速度が右テーパローラ4の角速度よりも大になるため、球体1の回転軸心Lが、左テーパローラ3側から離れると共に右テーパローラ4側に近づくように球心O廻りに揺動する。

【0031】

テーパローラ3,4の回転角度が90°から180°に近づくと、次第に左テーパローラ3の角速度と右テーパローラ4の角速度とが等しくなるため、球体1の回転軸心Lが徐々にテーパローラ3,4の軸心Mと平行になるように球心O廻りに揺動する。

テーパローラ3,4の回転角度が180°から270°に近づくと、次第に右テーパローラ4の角速度が左テーパローラ3の角速度よりも大になるため、球体1の回転軸心Lが、右テーパローラ4側から離れると共に左テーパローラ4側に近づくように球心O廻りに揺動する。

【0032】

テーパローラ3,4の回転角度が270°から360°に近づくと、次第に左テーパローラ3の角速度と右テーパローラ4の角速度とが等しくなるため、球体1の回転軸心Lが徐々にテーパローラ3,4の軸心Mと平行になるように球心O廻りに揺動する。

図9は、図8に示すように球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転させた場合の球体1の動きを調べるため、テーパローラ3,4の軸心Mと軸直角の先端位置の球体1表面(球体1の上側中央)にペンを当ててそのペンが描く図形を表したものである。

【0033】

図9(a)に示す如くテーパローラ3,4又は球体1の2回転で〔1〕〜〔8〕のような図形が順次描かれ、テーパローラ3,4又は球体1の8回転で図9(b)のような図形が描かれる。このことから、球体1が回転軸心L廻りに回転しながらも、徐々に回転軌跡が矢印a方向に移動して、球体1が上極点P1及び球体1の下極点P2を結ぶ極軸S廻りに回転する回転軌跡が描かれるのが分かる(図13参照)。

【0034】

図10は、図8に示すように球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転させた場合に、球体1に○印Eを付けてそれがどのように動くかを示したものである。図10(a)に示すように、○印Eを球体1の上極点P1に付した場合、○印Eが球体1の回転軸心L廻りに回転移動する。図10(b)に示すように、○印Eを球体1の上極点P1よりも右側に付した場合、○印Eが球体1の回転軸心L廻りに回転移動しながら、1回転で一定角度fだけずれて螺旋を描きつつ2点鎖線で示す如く円Cの範囲で徐々に左右に往復移動する。図10(c)に示すように、○印Eを球体1の前後方向中央部の右端に付した場合、○印Eが球体1の回転軸心L廻りに回転移動しながら、1回転で一定角度fだけずれて螺旋を描きつつ2点鎖線で示す如く球体1の左端から右端へ往復移動する。

【0035】

図11は、図8に示すように球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転させた場合に、球体1の前後方向中央部の右端(点g)がどのような軌跡を描くかを図示したものである。図11(a)は、テーパローラ3,4がローラ回転軸21,22廻りに回転すると、球体1の回転軸心Lが前後に往復揺動することを示している。図11(b)(c)(d)は、テーパローラ3,4がローラ回転軸21,22廻りに回転すると、球体1が回転軸心L廻りに回転しながらもその回転軸心Lが前後揺動するため、球体1の前後方向中央部の右端(点g)が、右端から渦巻き状に回転しながら右端から左端に移動し、また、左端から渦巻き状に回転しながら左端から右端に移動し、この動作を繰り返すように動くことを示している。

【0036】

従って、球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転させると、球体1の回転軸心Lが前後方向に揺動しながら、球体1はその揺動する回転軸心L廻りに回転し、前記上極点P1及び下極点P2を通る経線が矢印a方向に周回する。その結果、球体1の前後方向中央部の右端(点g)が回転軸心L廻りに渦巻き状に回転し、球体1のある点(例えば点g)は、球体1の各表面に対応する位置を満遍なく通ることになる。

【0037】

前記球体1が矢印a方向に周回することにより、上極点P1、下極点P2が形成されることになり、上極点P1では、球体1の同一部分が頻繁に通ることになる。そのため、球体1を1周回以上極軸S廻りに回転して研削する場合は、球体1の球面に砥石39を配置して球体1をより高精度で研削するために、球体1の上極点P1となる位置を所定期間毎に移動させることが好ましい。

【0038】

そこで、制御手段7に、図12に示すように、一対のテーパローラ3,4を角速度高低変化させながら回転する途中に相対速度差を付けて球体1を回動させる回動制御機能43を具備させている。

この制御手段7の回動制御機能43は、一対のテーパローラ3,4を角速度高低変化させて球体1を回転軸心L廻りに回転させながら極軸S廻りに回転させる途中に、研削機構8による球体1表面への砥石39の押圧を解除させ、その後に一対のテーパローラ3,4を同時に回転しながら相対速度差を付けて回転軸心L及び極軸S廻りにとは異なる方向に球体1を回動させるようにしたものである。即ち、一対のテーパローラ3,4を角速度高低変化させる角速度高低変化区間Uの途中に、一対のテーパローラ3,4を同時に回転しながら相対速度差を付けて球体1を回動させる相対速度差区間Vを設けたものである。

【0039】

より具体的には、制御手段7により一対のローラ駆動手段5,6及び研削機構8を例えば次のように制御する。

即ち、図12(a)に示すように、一対のテーパローラ3,4を角速度高低変化させながら回転させると共に、砥石39を軸心廻りに回転しながら加圧して、球体1の表面を研削し、その途中で、まず、砥石39の加圧を切り、その後に左テーパローラ3を高速で右テーパローラ4を低速でそれぞれ回転させ、これにより一対のテーパローラ3,4を速度差を付けて同時に回転しながらこのテーパローラ3,4の速度差により球体1を回動させ、球体1の上極点P1に対向する位置を移動させる。

【0040】

次に、一対のテーパローラ3,4を再び角速度高低変化させながら回転させ、砥石39を軸心廻りに回転しながら加圧する。以上の動作を繰り返して所定期間おきに順次球体1の上極点P1に対向する位置を移動させながら、球体1の表面を砥石39で研削する。

又は、図12(b)に示すように、一対のテーパローラ3,4を角速度高低変化させながら回転させると共に、砥石39を軸心廻りに回転しながら加圧して、球体1の表面を研削し、その途中で、まず、砥石39の加圧を切りその後両テーパローラ3,4の回転を停止させる。次に、両テーパローラ3,4の回転を開始し左テーパローラ3を右テーパローラ4よりも速い速度で回転させ、これにより一対のテーパローラ3,4を同時に回転しながら相対速度差を付けて球体1を回動させ、球体1の上極点P1に対向する位置を移動させる。その後、両テーパローラ3,4の回転を停止させ、次に一対のテーパローラ3,4を角速度高低変化させながら回転させ、砥石39を軸心廻りに回転しながら加圧する。以上の動作を繰り返して所定期間おきに順次球体1の上極点P1に対向する位置を移動させながら、球体1の表面を砥石39で研削する。

【0041】

なお、上記砥石39の加圧を切った(砥石39の球体1への押圧を解除した)際には、砥石39を球体1から離して砥石39による球体1表面の研削を停止するようにしてもよいし、砥石39を球体1から離間せずに砥石39の軸心廻りの回転駆動を止めることにより、砥石39による球体1表面の研削を停止するようにしてもよい。

而して、図13に示すように、両テーパローラ3,4が同一角速度のときの球体1の回転軸心LをL1とすると、回転軸心L1はテーパローラ3,4の軸心Mに平行に生じ、回転軸心L1は球心Oを通る左右方向の直線になる。球体1は回転軸心L1を中心に回転し、テーパローラ3,4の角速度に高低変化をつけると、回転軸心L1と直交する極軸Sがつくられる。テーパローラ3,4の軸心Mと球体1の回転軸心L1とに鉛直な直線を鉛直線Nとすると、前記極軸Sは球体1の回転軸心L1と鉛直線Nとに鉛直な直線となり、この極軸Sは球心Oを通り、球体1は極軸Sを中心に周回する。この球体1の周回中にテーパローラ3,4に速度差を付けると、テーパローラ3,4によって球体1の左右接触点での移動に差がつき、テーパローラ3,4の速度差回転に伴って極軸Sがあたかも傾動するように球体1が回動する。前記球体1の周回は極軸Sの経度方向の回転である。

【0042】

即ち、サーボモータ27,28を同期回転して、球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転させた場合に、球体1の回転軸心Lがテーパローラ3,4の軸心Mに平行な状態から前後に往復揺動し、この往復揺動する球体1の回転軸心L廻りにテーパローラ3,4の回転に伴って球体1が回転する。その結果、極軸S廻りに球体1の1回転毎に一定角度ずつ廻る。そしてサーボモータ27,28を独立回転してテーパローラ3,4を駆動し、テーパローラ3,4の速度差回転によって球体1がずれ動き、回転軸心L廻りの回転と極軸S廻り回転と異なる方向に球体1が回動する。

【0043】

球体回転装置A1における極軸Sが形成される位置は不変であるが、球体1にとっては、4上極点P1が上極点P1’へ変位して極軸Sが傾動したことになる。

以上のように、上極点P1では、球体1の同一部分が頻繁に通ることになるが、制御手段7は、一対のテーパローラ3,4を角速度高低変化させながら回転する途中に相対速度差を付けて球体1を回動させる回動制御機能43を有しているので、図13に示すように、以前上極点P1及びその近傍であった部分が、上側中央位置から徐々にずれ動き、一対のテーパローラ3,4の軸心Mと直角でかつ球体1の球心Oに対向して配置した円筒状の砥石39は、軸心廻りに回転しながらその先端部を球体1の表面にリング状に押圧接当させると、砥石39で球体1の表面を極めて高精度で研削することが可能になる。

【0044】

従って、一対のサーボモータ27,28で一対のテーパローラ3,4をそれぞれ回転駆動し、両サーボモータ27,28を制御して一対のテーパローラ3,4の角速度を高低変化させることができるので、サーボモータ27,28を制御手段7で制御することにより、一対のテーパローラ3,4の1回転で球体1を1回転させたりすることが簡単にできるし、また、制御手段7のプログラムを変更することにより、一対のテーパローラ3,4の1回転で球体1を2回転以外の複数回転させるさせたりすることが簡単にできて、汎用性が大である。また、ユニバーサルジョイントが不要になり構造も簡単になる。しかも球体1を満遍なく高精度で回転することができる。

【0045】

また、ユニバーサルジョイントを使用しないためユニバーサルジョイントの十字継ぎ手部分が摩耗するようなこともなくなり、耐久性も向上する。さらに、一対のテーパローラ3,4の角速度の高低変化量が大きく設定することも、又小さく設定することも自由に変更することができ、一対のサーボモータ27,28で一対のテーパローラ3,4をそれぞれ回転駆動するようにした場合には、図16に示すように、一対のテーパローラ3,4の角速度の高低変化をユニバーサルジョイントを使用する場合の4倍〜5倍に設定して、球体1を極軸S廻りに周回させるためにユニバーサルジョイントを使用した従来場合には球体を例えば20回転させる必要があったものを、本願の実施形態の場合、図17(a)(b)に示すように球体1の4〜5回の回転で球体1を極軸S廻りに周回させることもできる。その結果、球体回転装置A1を、砥石39を用いて球体1の表面研削する研削機に利用すれば、球体1の真球度を向上できるし、球体1の表面を測定することに使用すれば、球体1の表面の測定を速くなし得る。

【0046】

図14は制御手段7による一対のローラ駆動手段5,6及び研削機構8の他の制御例を示している。

図示省略しているが、球体1とテーパローラ3,4との接触点におけるテーパローラ3,4の回転軸27a,28a廻りのローラ回転径dが、前記接触点における球体1の回転軸心L廻りの球体回転径Dの略2倍に設定され、テーパローラ3,4が半回転する間に、球体1が略1回転するようにしている。

【0047】

制御手段7はテーパローラ3,4の角速度を高低変化させ、制御手段7の制御によって一対のテーパローラ3,4は互いの位相が逆になって球体1の1回転を周期として高角速度と低角速度とを繰り返すようになっている。

従って、制御手段7は両テーパローラ3,4に角速度の高低変化を与えており、球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転し、球体1の1回転に対して両テーパローラ3,4の高角速度部位の位相が180°ずらされ、一対のテーパローラ3,4の半回転中にその角速度が正弦波となって球体1の回転周期で変化するようにしている。

【0048】

そして、制御手段7は、一対のローラ3,4を角速度高低変化させながら回転(回転軸心L廻りに回転させながら極軸S廻りに周回させる)する途中に、球体1の2回転における一対のテーパローラ3,4の高角速度の時間長さと低角速度の時間長さとを長短変更する回動制御機能43を有している。即ち、一対のテーパローラ3,4を同一時間長さで角速度高低変化させる角速度高低変化区間Uの途中に、一対のテーパローラ3,4を同時に回転しながら高角速度及び低角速度の時間長さを長短変更させる時間長さ変更区間Wを設けたものである。

【0049】

より具体的には、制御手段7により一対のローラ駆動手段5,6及び研削機構8を例えば次のように制御する。

図14(b)に示すように、一対のテーパローラ3,4を角速度高低変化させながら回転させると共に、砥石39を軸心廻りに回転しながら加圧して、球体1の表面を研削し、その途中で、砥石39の加圧を切ることなく、時間長さ変更区間Wの前半側では、左テーパローラ3の高角速度域及び右テーパローラ4の低角速度域を短く形成し、時間長さ変更区間Wの後半側では、左テーパローラ3の高角速度域及び右テーパローラ4の低角速度域を長く形成して、左テーパローラと右テーパローラ4とを同期させて高低変化させながら高角速度及び低角速度の時間長さを長短変更させ、これにより、図14(a)に示すように、1〜13の如く球体1を回動させ、球体1の上極点P1に対向する位置を移動させる。

【0050】

以上の動作を繰り返して所定期間おきに順次球体1の上極点P1に対向する位置を移動させながら、球体1の表面を砥石39で研削する。従って、この場合も、制御手段7の回動制御機能43により、以前上極点P1であった部分が、上側中央位置から徐々にずれていき、砥石39で球体1の表面の各点を極めて高精度に研削することができる。

なお、図14に示す制御手段7による一対のローラ駆動手段5,6及び研削機構8の他の制御例の場合も、時間長さ変更区間Wの前後間で砥石39の加圧を切るようにしてもよい。

【0051】

図15は第2実施形態を示している。球体回転装置A1は、第1実施形態と同様に、一対のテーパローラ3,4と、ローラ駆動手段5,6と、制御手段7とを備えている。前記球体回転装置A1と、球体1の表面を検査する検査器51又は球体の表面を測定する測定器52とで球体回転装置を利用した応用機(検査機又は測定機)B2が構成されている。

検査器51は光センサや超音波センサ等により構成され、球体1表面の凹凸や球体1表面の欠陥を検出する。測定器52は光センサや超音波センサ等により構成され、球体1の表面の曲率や荒さや滑らかさを測定する。

【0052】

この場合も、サーボモータ27,28を制御手段7で制御することにより、一対のテーパローラ3,4の1回転で球体を1回転させたりすることが簡単にできるし、また、制御手段7のプログラムを変更することにより、一対のテーパローラ3,4の1回転で球体1を複数回転させるさせたりすることが簡単にできて、汎用性が大である。また、ユニバーサルジョイントが不要になり構造も簡単になる。しかも、検査器51又は測定器52により、球体1の表面を満遍なく検査又は測定するこができる。

【0053】

図18、図19は第3実施形態を示している。球体回転装置A2は、第1実施形態と同様に、一対のテーパローラ3,4と、ローラ駆動手段5,6と、制御手段7とを備えており、サポート手段Gは回転自在なローラ9の代わりに、球体1と下方から摺接する受持シュー59で形成され、プレッシャー手段Rはローラ10の代わりに、球体1と接してあらゆる方向に回転自在なプレッシャー球体61で形成され、研削機構8が設けられ、検査器51等の代わりに、球体直径寸法を測定する定寸装置Tが設けられている。前記球体回転装置A2と、研削機構8と、定寸装置Tとで球体回転装置A2を利用した応用機(球体表面超仕上げ装置)B3が構成されている。

【0054】

前記サポート手段Gの受持シュー59は、表面平滑な金属又はセラミック等で形成されたシュー59aを支持材59bの先端に取り付けて形成され、シュー59aの表面と鉛直な中心線Hは球体1の球心Oを通るように配置され、支持材59bは上フレーム14の左右方向中央の取付台23に中心線H上で球心O遠近方向に設定位置を調整自在に装着されている。

【0055】

受持シュー59の中心線Hは球心Oからテーパローラ3,4と遠のく方向に傾斜しており、球体1の直下から前側にずれて球体1を支持し、砥石39の押圧力(軸線F方向の力)が球体1にかかると、球体1をテーパローラ3,4へ押圧する力を出せるようにしている。

この受持シュー59は球体1の表面と点接触し、球体1が一対のテーパローラ3,4による回転、角速度高低変化による回転及び上極点P1に対向する位置の移動をするときに、それらの運動に抵抗をほとんど与えることなく受持する。

【0056】

また、シュー59aの表面が中心線H上で球体1に対して遠近方向に移動することがないので、研削精度を高めることができる。即ち、回転するサポートローラ9で球体1を支承すると、球体1はサポートローラ9の真円度等の精度の影響を受けるが、受持シュー59は球体1の回転時に設定位置で不動であるため、その表面位置は常に一定であり、シュー59aの表面が球体1を上下動させることはない。

【0057】

前記プレッシャー手段Rのプレッシャー球体61は、球心Oより上方でかつテーパローラ3,4の軸心Mと球心Oとを通る中心線Nの延長線より上方側で球体1の表面と接触している。球体1が一対のテーパローラ3,4による回転、角速度高低変化による回転及び上極点P1に対向する位置の移動をするとき、プレッシャー球体61は球体1の動きに追従して、その球心61aを中心に回転し、球体1との間に摺接抵抗を生じさせることなく、球体1をテーパローラ3,4及び受持シュー59に押圧する。

【0058】

前記プレッシャー手段Rは、プレッシャー球体61を多数の小球で支持したボールトランスファ構造、またはプレッシャー球体61を3本のローラで支持したトラックボール構造になっていて、プレッシャー球体61をバックアップ支持している。

プレッシャー手段Rは、第1実施形態と同様に、支持腕31の揺動により球体1に対して遠近方向移動可能にしてもよいが、ここでは、球体1の球心Oと接点とを通る中心線J方向に直線的に移動自在に設けて、付勢手段33によって球体1に付勢している。

【0059】

前記定寸装置Tは、一対のローラ3,4の軸心Mに直角でかつ球体1の球心Oと砥石39の軸線Fとを通る面上で球体1の表面と接触する測定子60を有し、球体1の表面の直径寸法を測定して、目的寸法まで超仕上げ加工ができたときに、制御手段7介してサーボモータ27,28を停止するように構成されている。

前記測定子60は球体1に対する砥石39の通る軌跡上で、球体1を受持するローラ3,4及び受持シュー59と可及的に等距離で、かつ砥石39及びプレッシャー手段Rとの干渉を避けるように、砥石39とプレッシャー球体61との間に配置されている。

【0060】

球体1はローラ3,4及び受持シュー59に当接して回転しながら砥石39で超仕上げ加工をしていくと、直径が小さくなるにつけて球心Oが移動するが、前述のように、測定子60を球体1に対する砥石39の通る軌跡上で、球体1を受持するローラ3,4及び受持シュー59と可及的に等距離の位置に配置することにより、球心Oの移動による誤差が少ない状態で、目的の直径寸法まで測定でき、砥石39による超仕上げ加工を、寸法管理を常時行いながら完了まで自動で行うことができる。

【0061】

なお、球体1を回転自在に受持する一対のローラ3,4はテーパローラにより構成されているが、一対のローラ3,4はテーパ状でなくてもよく、例えばストレート形状、太鼓形状、凸面形状、凹面形状等であってもよい。

また、相対速度差区間Vで一対のテーパローラ3,4を同時に回転しながら相対速度差を付けて球体1を回動させているが、これに代え、相対速度差区間Vで一対のテーパローラ3,4のうちの一方のみを回転し他方を停止することによって、一対のテーパローラ3,4に相対速度差を付けて球体1を回動させるようにしてもよい。

【0062】

また、砥石39は円筒状に形成されているが、これに代えて円柱状又はその他の形状であってもよい。

【符号の説明】

【0063】

1 球体

3 左テーパローラ

4 右テーパローラ

5 ローラ駆動手段

6 ローラ駆動手段

7 制御手段

8 研削機構

9 サポートローラ

10 プレッシャーローラ

21 ローラ回転軸

22 ローラ回転軸

33 付勢手段(バネ)

39 砥石

41 砥石駆動手段

43 回動制御機能

51 検査器

52 測定器

59 受持シュー

61 プレッシャー球体

A 球体回転装置

B 応用機

X 押さえ位置

Y 退避可能な位置

M 軸心

O 球心

D 球体回転径

d ローラ回転径

G サポート手段

R プレッシャー手段

T 定寸装置

【技術分野】

【0001】

本発明は、球体を回転させるための球体回転装置、球体回転方法及び球体回転装置を利用した研削機等の応用機に関するものである。

【背景技術】

【0002】

球体回転装置、球体回転方法及び球体回転装置を利用した応用機には、球体を回転自在に受持する一対のローラのローラ回転軸の基端側にそれぞれユニバーサルジョイントを連結し、この一対のユニバーサルジョイントをモータで同期回転させることにより、ユニバーサルジョイントの特性を利用して、球体の1回転中に一対のローラの角速度を高低変化させながら一方のローラが高角速度のときに他方が低角速度となるように回転させ、これにより、球体を満遍なく回転させ、例えば球体表面の検査に利用するようにしたものがある(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公昭62−50772号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来では、ユニバーサルジョイントの特性を利用しているため、半回転を周期として一対のローラの角速度が高低変化するので、ローラが半回転する間に球体が略1回転するようになり、このため、球体とローラとの接触点におけるローラの回転軸廻りのローラ回転径を、前記接触点における球体の回転軸心廻りの球体回転径の略2倍に設定する必要があり、一対のローラの1回転で球体を1回転させたり、一対のローラの1回転で球体を2回転以外の複数回転させたりすることができず、汎用性に劣っていた。また、一対のユニバーサルジョイントが必要であるため構造が複雑になっていた。

【0005】

また、ユニバーサルジョイントを使用した場合、その十字継ぎ手部分に摩耗が生じ易く、耐久性も劣っていた。さらに、ユニバーサルジョイントを使用した場合、ユニバーサルジョイントの屈曲角を例えば30°以上にすることができず、一対のローラの角速度の高低変化量に限界があり、球体を極軸廻りに周回させるために球体を例えば20回転させる必要があった。

【0006】

本発明は上記問題点に鑑み、汎用性が大で簡単な構造で球体をより簡単に満遍なく回転させることができ、しかも耐久性の高い球体回転装置、球体回転方法及び球体回転装置を利用した応用機を提供することを目的とする。

【課題を解決するための手段】

【0007】

この技術的課題を解決する本発明の球体回転装置の技術的手段は、次の通りである。

第1に、球体を回転自在に受持する一対のローラと、この一対のローラをそれぞれ回転駆動するサーボモータと、前記両サーボモータを制御して前記球体の1回転中に一対のローラの角速度を高低変化させながら一方のローラが高角速度のときに他方が低角速度となるように回転させる制御手段とを備えている点にある。

【0008】

第2に、前記制御手段は、一対のローラを角速度高低変化させながら回転する途中に、球体の少なくとも1回転における高角速度の時間長さを長短変更する回動制御機能を有している点にある。

第3に、前記制御手段は、一対のローラを角速度高低変化させながら回転する途中に相対速度差を付けて球体を回動させる回動制御機能を有している点にある。

【0009】

第4に、一対のローラの離間幅が調整可能に設定されている点にある。

第5に、前記一対のローラ間に対向して、一対のローラに当接する球体を下方から支承するサポート手段が設けられており、このサポート手段は、球体と下方から摺接する受持シューで形成されている点にある。

第6に、前記一対のローラ間に対向して、一対のローラに対して球体を押さえかつ押さえ位置から退避可能なプレッシャー手段が設けられており、このプレッシャー手段は、球体と球心より上側で当接して回転するプレッシャー球体で形成されている点にある。

【0010】

第7に、一対のローラに対する球体のスリップを抑制すべく前記プレッシャー手段を球体に付勢する付勢手段が設けられている点にある。

また、前記技術的課題を解決する本発明の球体回転方法の技術的手段は次の通りである。

第1に、一対のローラで球体を回転自在に受持し、サーボモータにより一対のローラをそれぞれ回転駆動し、サーボモータを制御して球体の1回転中に一対のローラの角速度を高低変化させながら一方のローラが高角速度のときに他方が低角速度となるように回転する点にある。

【0011】

第2に、一対のローラを角速度高低変化させながら回転する途中に、球体の少なくとも1回転における高角速度の時間長さを長短変更する点にある。

第3に、一対のローラを角速度高低変化させながら回転する途中に、前記サーボモータを制御して一対のローラを同時に回転しながら相対速度差を付けて球体を回動させる点にある。

【0012】

また、前記技術的課題を解決する本発明の球体回転装置を利用した応用機の技術的手段は次の通りである。

第1に、球体回転装置を備え、前記球体の表面を研削する研削機構が設けられ、研削機構は、球体に対向して配置された砥石と、この砥石を軸心廻りに回転しながらその先端部を球体の表面に押圧する砥石駆動手段とを有している点にある。

【0013】

第2に、一対のローラの軸心に直角でかつ球体の球心と砥石の軸心とを通る面上で球体の表面と接触して球体直径寸法を測定してサーボモータを制御する定寸装置が設けられている点にある。

第3に、球体回転装置を備え、球体の表面を検査する検査器又は球体の表面を測定する測定器が設けられている点にある。

【発明の効果】

【0014】

本発明によれば、一対のサーボモータで一対のローラをそれぞれ回転駆動し、両サーボモータを制御して一対のローラの角速度を高低変化させることができるので、ユニバーサルジョイントを使用せずに球体を極軸廻りに周回させることができる。また、一対のローラの1回転で球体を1回転させたり、一対のローラの1回転で球体を複数回転させるさせたりすることができて、汎用性が大であるし、一対のユニバーサルジョイントが不要になり構造も簡単になる。

【0015】

また、ユニバーサルジョイントを使用しないためユニバーサルジョイントの十字継ぎ手部分が摩耗するようなこともなくなり、耐久性も向上する。さらに、一対のローラの角速度の高低変化量が大きく設定することも、又小さく設定することも自由に変更することができ、一対のサーボモータで一対のローラをそれぞれ回転駆動するようにした場合には、一対のローラの角速度を高低変化をユニバーサルジョイントを使用する場合の4倍〜5倍に設定して、球体を極軸廻りに周回させるためにユニバーサルジョイントを使用した従来場合に球体を例えば20回転させる必要あっとものを、球体1の例えば6回の回転で球体を極軸廻りに周回させるようになすことができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施形態を示す球体回転装置の全体構成図である。

【図2】同球体回転装置の平面図である。

【図3】同球体回転装置の正面図である。

【図4】同球体回転装置の側面図である。

【図5】同球体回転装置の正面断面図である。

【図6】同球体回転装置の側面断面図である。

【図7】同球体回転装置の要部の斜視図である。

【図8】同一対のテーパローラの角速度変化と球体の回転との関係を示す説明図である。

【図9】同球体の回転状態を示す説明図である。

【図10】同球体の回転状態を示す他の説明図である。

【図11】同球体の回転状態を示す他の説明図である。

【図12】同制御手段によるテーパローラの回転制御を示す説明図である。

【図13】同球体の回転を説明するための説明図である。

【図14】制御手段による一対のローラ駆動手段及び研削機構の他の制御例を示す説明図である。

【図15】第2実施形態を示す球体回転装置の全体構成図である。

【図16】本願実施形態の作用効果を説明するためのグラフである。

【図17】本願実施形態の作用効果を説明するための図9に対応する説明図である。

【図18】第3実施形態を示す球体回転装置の側面説明図である。

【図19】同第3実施形態を示す球体回転装置の正面説明図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を図面に基づいて説明する。

図1〜図13は第1実施形態を示している。図1において、球体回転装置A1は、対向内方に先細り形状に形成され、同一軸心M上に対向配置されていて、球体1を回転自在に受持する一対のテーパローラ3,4と、この一対のテーパローラ3,4をそれぞれ回転駆動するローラ駆動手段5,6と、この両ローラ駆動手段5,6を制御する制御手段7とを備えている。前記球体回転装置A1と、球体1の表面を研削する研削機構8とで球体研磨機(応用機)B1が構成されている。

【0018】

図1〜図7において、球体回転装置A1の支持フレーム13に前後方向に移動調整自在に上フレーム14が支持され、この上フレーム14上に、左右一対の支持体15,16が左右方向に位置調整自在に支持されている。上フレーム14にホゾ状のレール部材17が上方に突設され、このレール部材17に一対の支持体15,16のアリ溝11が左右移動自在に嵌合されて、固定レバー18で締め付けることによって、任意の位置に固定できるように構成されている。

【0019】

左右一対の支持体15,16にはそれぞれ軸受体19,20が載置固定されると共にサーボモータ27,28が支持部材29,30を介して取り付けられている。軸受体19,20に、テーパローラ3,4を先端部に取り付けたローラ回転軸21,22がベアリングを介して軸心廻りに回転自在に支持されている。ローラ回転軸21,22の基端側はカップリング25,26を介してサーボモータ27,28の回転軸27a,28aに連結されている。

【0020】

而して、固定レバー18の弛緩操作によって、一対の支持体15,16と共に各テーパローラ3,4を左右方向に位置調整することにより、一対のテーパローラ3,4の軸心方向に対向した離間幅が調整可能になっている。離間幅の調整はテーパローラ3,4が摩耗したときに球体1との接触位置修正のために行われる。また、テーパローラ3,4の離間幅が調整可能になっているため、球体1の大きさに対応させることができ、汎用性が大で便利である。

【0021】

また、各ローラ駆動手段5,6は、サーボモータ27,28とカップリング25,26と軸受体19,20とローラ回転軸21,22とによりそれぞれ構成され、ローラ回転軸21,22とサーボモータ27,28の回転軸27a,28bとはそれぞれ直線的に連結され、直接回転駆動状態となっている。制御手段7によるサーボモータ27,28の制御により、テーパローラ3,4はそれぞれ同期回転状態と独立回転状態とに設定可能になっている。

【0022】

図7に示すように、球体回転装置A1は、左右一対のテーパローラ3,4の他に、一対のテーパローラ3,4と相俟って球体1の重量を受けるサポートローラ9と、一対のテーパローラ3,4に対して球体1を押さえるプレッシャーローラ10とを備えている。

前記サポートローラ9は球体1と下方から当接して回転するローラであり、一対のローラ3,4間に対向して、一対のローラ3,4に当接する球体1を下方から支承するサポート手段Gを構成している。

【0023】

前記プレッシャーローラ10は球心Oより上側で球体1と当接して回転するローラであり、一対のローラ3,4間に対向して、一対のローラ3,4に対して球体1を押さえかつ押さえ位置Xから退避可能なプレッシャー手段Rを構成している。

上フレーム14の左右方向中央に取付台23が装着され、この取付台23にサポートローラ9とプレッシャーローラ10とが取り付けられている。サポートローラ9は球体1の下方に配置され、ベアリングにより構成され、その外輪が球体1を左右軸廻りに回転自在に支持している。

【0024】

プレッシャーローラ10は球体1の前方に配置され、ベアリングにより構成され、その外輪が球体1に接当している。

前記プレッシャーローラ10は、図6に示すように支持腕31の先端部に左右方向の回転軸心廻りに回転自在に支持されている。支持腕31は取付台23に左右方向の支軸32廻りに回動自在に支持されており、この支持腕31の末端と取付台23との間に弾発するためのバネ24及び摺動体34が設けられている。

【0025】

このバネ24及び摺動体34の弾発によって支持腕31の先端部を支軸32廻りに矢印j方向に付勢し、これによりプレッシャーローラ10で一対のテーパローラ3,4に対して球体1を押さえ付けるようになっている。前記バネ24の代わり圧縮エアで摺動体34を弾発してもよい。

前記支持腕31、摺動体34及びバネ24等によりプレッシャーローラ10の付勢手段33が構成され、付勢手段33で一対のテーパローラ3,4に対する球体1のスリップを抑制している。従って、球体1のスリップを効果的に防止できて、テーパローラ3,4の回転に伴って球体1をスムーズに回転させることができ、球体1の研削や測定を良好になし得る。

【0026】

支持腕31に操作レバー35が突設されており、操作レバー35を支軸32廻りに矢印k方向に回動することにより、バネ24に抗して、支持腕31をプレッシャーローラ10の押さえ位置Xから退避可能な位置Yに移動できるように構成されている。従って、操作レバー35を支軸32廻りに矢印k方向に回動することにより、付勢手段33に抗して、支持腕31をプレッシャーローラ10の押さえ位置Xから退避可能な位置Yに簡単に移動でき、プレッシャーローラ10を押さえ位置Xから退避することによって、球体1をサポートローラ9上から簡単に出し入れすることができる。

【0027】

前記研削機構8は、一対のテーパローラ3,4の軸心Mと直角な垂線でかつ球体1の球心Oを通る軸線F上に配置されかつ円筒状に形成された砥石39と、砥石ホルダ38と、砥石ホルダ38を回転自在に支持する軸受ケース40と、砥石39を軸線F廻りに回転しながらその先端部を球体1の表面に押圧する砥石駆動手段41とを有している。軸受ケース40は支持フレーム13を取り付けた装置枠(図示せず)に装着されている。

【0028】

ここで、砥石39の先端部の球体1の表面への押圧(軸線F方向の押圧)は、例えば砥石ホルダ38に組み込んだエアシリンダによる空気等の流体加圧によって行われ、加圧を切ることにより砥石39の球体1への押圧が解除され、加圧を入れることによって砥石39の球体1への押圧が開始される。

前記制御手段7は、サーボモータ27,28及び砥石駆動手段41に制御信号を出力することによって、ローラ駆動手段5,6及び研削機構8を制御し、球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転させる。但し、テーパローラ3,4の最高角速度と最低角速度とは、多少のずれは許容され、高角速度と低角速度とが対応していればよい。

【0029】

即ち、図8に示すように、球体1とテーパローラ3,4との接触点におけるテーパローラ3,4の回転軸21,22廻りのローラ回転径dと、前記接触点における球体1の回転軸心L廻りの球体回転径Dとを略等しく設定した状態で、サーボモータ27,28の回転に角速度変化を正弦波的に与え、かつ両テーパローラ3,4の高角速度の位相を互いに180°ずらしておく。この角速度変化によって、テーパローラ3,4と接する球体1の接触点では周速が変化することになり、球体1の回転軸心Lが球心Oを支点に前後に揺動することになる。

【0030】

一対のテーパローラ3,4の軸心M廻りの1回転で球体1が回転軸心L廻りに略1回転すると、テーパローラ3,4の回転角度が0°のとき、左テーパローラ3と右テーパローラ4の角速度が等しいため、球体1の回転軸心Lはテーパローラ3,4の軸心Mと平行になる。

テーパローラ3,4の回転角度が0°から90°に近づくと、次第に左テーパローラ3の角速度が右テーパローラ4の角速度よりも大になるため、球体1の回転軸心Lが、左テーパローラ3側から離れると共に右テーパローラ4側に近づくように球心O廻りに揺動する。

【0031】

テーパローラ3,4の回転角度が90°から180°に近づくと、次第に左テーパローラ3の角速度と右テーパローラ4の角速度とが等しくなるため、球体1の回転軸心Lが徐々にテーパローラ3,4の軸心Mと平行になるように球心O廻りに揺動する。

テーパローラ3,4の回転角度が180°から270°に近づくと、次第に右テーパローラ4の角速度が左テーパローラ3の角速度よりも大になるため、球体1の回転軸心Lが、右テーパローラ4側から離れると共に左テーパローラ4側に近づくように球心O廻りに揺動する。

【0032】

テーパローラ3,4の回転角度が270°から360°に近づくと、次第に左テーパローラ3の角速度と右テーパローラ4の角速度とが等しくなるため、球体1の回転軸心Lが徐々にテーパローラ3,4の軸心Mと平行になるように球心O廻りに揺動する。

図9は、図8に示すように球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転させた場合の球体1の動きを調べるため、テーパローラ3,4の軸心Mと軸直角の先端位置の球体1表面(球体1の上側中央)にペンを当ててそのペンが描く図形を表したものである。

【0033】

図9(a)に示す如くテーパローラ3,4又は球体1の2回転で〔1〕〜〔8〕のような図形が順次描かれ、テーパローラ3,4又は球体1の8回転で図9(b)のような図形が描かれる。このことから、球体1が回転軸心L廻りに回転しながらも、徐々に回転軌跡が矢印a方向に移動して、球体1が上極点P1及び球体1の下極点P2を結ぶ極軸S廻りに回転する回転軌跡が描かれるのが分かる(図13参照)。

【0034】

図10は、図8に示すように球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転させた場合に、球体1に○印Eを付けてそれがどのように動くかを示したものである。図10(a)に示すように、○印Eを球体1の上極点P1に付した場合、○印Eが球体1の回転軸心L廻りに回転移動する。図10(b)に示すように、○印Eを球体1の上極点P1よりも右側に付した場合、○印Eが球体1の回転軸心L廻りに回転移動しながら、1回転で一定角度fだけずれて螺旋を描きつつ2点鎖線で示す如く円Cの範囲で徐々に左右に往復移動する。図10(c)に示すように、○印Eを球体1の前後方向中央部の右端に付した場合、○印Eが球体1の回転軸心L廻りに回転移動しながら、1回転で一定角度fだけずれて螺旋を描きつつ2点鎖線で示す如く球体1の左端から右端へ往復移動する。

【0035】

図11は、図8に示すように球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転させた場合に、球体1の前後方向中央部の右端(点g)がどのような軌跡を描くかを図示したものである。図11(a)は、テーパローラ3,4がローラ回転軸21,22廻りに回転すると、球体1の回転軸心Lが前後に往復揺動することを示している。図11(b)(c)(d)は、テーパローラ3,4がローラ回転軸21,22廻りに回転すると、球体1が回転軸心L廻りに回転しながらもその回転軸心Lが前後揺動するため、球体1の前後方向中央部の右端(点g)が、右端から渦巻き状に回転しながら右端から左端に移動し、また、左端から渦巻き状に回転しながら左端から右端に移動し、この動作を繰り返すように動くことを示している。

【0036】

従って、球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転させると、球体1の回転軸心Lが前後方向に揺動しながら、球体1はその揺動する回転軸心L廻りに回転し、前記上極点P1及び下極点P2を通る経線が矢印a方向に周回する。その結果、球体1の前後方向中央部の右端(点g)が回転軸心L廻りに渦巻き状に回転し、球体1のある点(例えば点g)は、球体1の各表面に対応する位置を満遍なく通ることになる。

【0037】

前記球体1が矢印a方向に周回することにより、上極点P1、下極点P2が形成されることになり、上極点P1では、球体1の同一部分が頻繁に通ることになる。そのため、球体1を1周回以上極軸S廻りに回転して研削する場合は、球体1の球面に砥石39を配置して球体1をより高精度で研削するために、球体1の上極点P1となる位置を所定期間毎に移動させることが好ましい。

【0038】

そこで、制御手段7に、図12に示すように、一対のテーパローラ3,4を角速度高低変化させながら回転する途中に相対速度差を付けて球体1を回動させる回動制御機能43を具備させている。

この制御手段7の回動制御機能43は、一対のテーパローラ3,4を角速度高低変化させて球体1を回転軸心L廻りに回転させながら極軸S廻りに回転させる途中に、研削機構8による球体1表面への砥石39の押圧を解除させ、その後に一対のテーパローラ3,4を同時に回転しながら相対速度差を付けて回転軸心L及び極軸S廻りにとは異なる方向に球体1を回動させるようにしたものである。即ち、一対のテーパローラ3,4を角速度高低変化させる角速度高低変化区間Uの途中に、一対のテーパローラ3,4を同時に回転しながら相対速度差を付けて球体1を回動させる相対速度差区間Vを設けたものである。

【0039】

より具体的には、制御手段7により一対のローラ駆動手段5,6及び研削機構8を例えば次のように制御する。

即ち、図12(a)に示すように、一対のテーパローラ3,4を角速度高低変化させながら回転させると共に、砥石39を軸心廻りに回転しながら加圧して、球体1の表面を研削し、その途中で、まず、砥石39の加圧を切り、その後に左テーパローラ3を高速で右テーパローラ4を低速でそれぞれ回転させ、これにより一対のテーパローラ3,4を速度差を付けて同時に回転しながらこのテーパローラ3,4の速度差により球体1を回動させ、球体1の上極点P1に対向する位置を移動させる。

【0040】

次に、一対のテーパローラ3,4を再び角速度高低変化させながら回転させ、砥石39を軸心廻りに回転しながら加圧する。以上の動作を繰り返して所定期間おきに順次球体1の上極点P1に対向する位置を移動させながら、球体1の表面を砥石39で研削する。

又は、図12(b)に示すように、一対のテーパローラ3,4を角速度高低変化させながら回転させると共に、砥石39を軸心廻りに回転しながら加圧して、球体1の表面を研削し、その途中で、まず、砥石39の加圧を切りその後両テーパローラ3,4の回転を停止させる。次に、両テーパローラ3,4の回転を開始し左テーパローラ3を右テーパローラ4よりも速い速度で回転させ、これにより一対のテーパローラ3,4を同時に回転しながら相対速度差を付けて球体1を回動させ、球体1の上極点P1に対向する位置を移動させる。その後、両テーパローラ3,4の回転を停止させ、次に一対のテーパローラ3,4を角速度高低変化させながら回転させ、砥石39を軸心廻りに回転しながら加圧する。以上の動作を繰り返して所定期間おきに順次球体1の上極点P1に対向する位置を移動させながら、球体1の表面を砥石39で研削する。

【0041】

なお、上記砥石39の加圧を切った(砥石39の球体1への押圧を解除した)際には、砥石39を球体1から離して砥石39による球体1表面の研削を停止するようにしてもよいし、砥石39を球体1から離間せずに砥石39の軸心廻りの回転駆動を止めることにより、砥石39による球体1表面の研削を停止するようにしてもよい。

而して、図13に示すように、両テーパローラ3,4が同一角速度のときの球体1の回転軸心LをL1とすると、回転軸心L1はテーパローラ3,4の軸心Mに平行に生じ、回転軸心L1は球心Oを通る左右方向の直線になる。球体1は回転軸心L1を中心に回転し、テーパローラ3,4の角速度に高低変化をつけると、回転軸心L1と直交する極軸Sがつくられる。テーパローラ3,4の軸心Mと球体1の回転軸心L1とに鉛直な直線を鉛直線Nとすると、前記極軸Sは球体1の回転軸心L1と鉛直線Nとに鉛直な直線となり、この極軸Sは球心Oを通り、球体1は極軸Sを中心に周回する。この球体1の周回中にテーパローラ3,4に速度差を付けると、テーパローラ3,4によって球体1の左右接触点での移動に差がつき、テーパローラ3,4の速度差回転に伴って極軸Sがあたかも傾動するように球体1が回動する。前記球体1の周回は極軸Sの経度方向の回転である。

【0042】

即ち、サーボモータ27,28を同期回転して、球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転させた場合に、球体1の回転軸心Lがテーパローラ3,4の軸心Mに平行な状態から前後に往復揺動し、この往復揺動する球体1の回転軸心L廻りにテーパローラ3,4の回転に伴って球体1が回転する。その結果、極軸S廻りに球体1の1回転毎に一定角度ずつ廻る。そしてサーボモータ27,28を独立回転してテーパローラ3,4を駆動し、テーパローラ3,4の速度差回転によって球体1がずれ動き、回転軸心L廻りの回転と極軸S廻り回転と異なる方向に球体1が回動する。

【0043】

球体回転装置A1における極軸Sが形成される位置は不変であるが、球体1にとっては、4上極点P1が上極点P1’へ変位して極軸Sが傾動したことになる。

以上のように、上極点P1では、球体1の同一部分が頻繁に通ることになるが、制御手段7は、一対のテーパローラ3,4を角速度高低変化させながら回転する途中に相対速度差を付けて球体1を回動させる回動制御機能43を有しているので、図13に示すように、以前上極点P1及びその近傍であった部分が、上側中央位置から徐々にずれ動き、一対のテーパローラ3,4の軸心Mと直角でかつ球体1の球心Oに対向して配置した円筒状の砥石39は、軸心廻りに回転しながらその先端部を球体1の表面にリング状に押圧接当させると、砥石39で球体1の表面を極めて高精度で研削することが可能になる。

【0044】

従って、一対のサーボモータ27,28で一対のテーパローラ3,4をそれぞれ回転駆動し、両サーボモータ27,28を制御して一対のテーパローラ3,4の角速度を高低変化させることができるので、サーボモータ27,28を制御手段7で制御することにより、一対のテーパローラ3,4の1回転で球体1を1回転させたりすることが簡単にできるし、また、制御手段7のプログラムを変更することにより、一対のテーパローラ3,4の1回転で球体1を2回転以外の複数回転させるさせたりすることが簡単にできて、汎用性が大である。また、ユニバーサルジョイントが不要になり構造も簡単になる。しかも球体1を満遍なく高精度で回転することができる。

【0045】

また、ユニバーサルジョイントを使用しないためユニバーサルジョイントの十字継ぎ手部分が摩耗するようなこともなくなり、耐久性も向上する。さらに、一対のテーパローラ3,4の角速度の高低変化量が大きく設定することも、又小さく設定することも自由に変更することができ、一対のサーボモータ27,28で一対のテーパローラ3,4をそれぞれ回転駆動するようにした場合には、図16に示すように、一対のテーパローラ3,4の角速度の高低変化をユニバーサルジョイントを使用する場合の4倍〜5倍に設定して、球体1を極軸S廻りに周回させるためにユニバーサルジョイントを使用した従来場合には球体を例えば20回転させる必要があったものを、本願の実施形態の場合、図17(a)(b)に示すように球体1の4〜5回の回転で球体1を極軸S廻りに周回させることもできる。その結果、球体回転装置A1を、砥石39を用いて球体1の表面研削する研削機に利用すれば、球体1の真球度を向上できるし、球体1の表面を測定することに使用すれば、球体1の表面の測定を速くなし得る。

【0046】

図14は制御手段7による一対のローラ駆動手段5,6及び研削機構8の他の制御例を示している。

図示省略しているが、球体1とテーパローラ3,4との接触点におけるテーパローラ3,4の回転軸27a,28a廻りのローラ回転径dが、前記接触点における球体1の回転軸心L廻りの球体回転径Dの略2倍に設定され、テーパローラ3,4が半回転する間に、球体1が略1回転するようにしている。

【0047】

制御手段7はテーパローラ3,4の角速度を高低変化させ、制御手段7の制御によって一対のテーパローラ3,4は互いの位相が逆になって球体1の1回転を周期として高角速度と低角速度とを繰り返すようになっている。

従って、制御手段7は両テーパローラ3,4に角速度の高低変化を与えており、球体1の1回転中に一対のテーパローラ3,4の角速度を高低変化させながら一方のテーパローラ3,4が最高角速度のときに他方が最低角速度となるように回転し、球体1の1回転に対して両テーパローラ3,4の高角速度部位の位相が180°ずらされ、一対のテーパローラ3,4の半回転中にその角速度が正弦波となって球体1の回転周期で変化するようにしている。

【0048】

そして、制御手段7は、一対のローラ3,4を角速度高低変化させながら回転(回転軸心L廻りに回転させながら極軸S廻りに周回させる)する途中に、球体1の2回転における一対のテーパローラ3,4の高角速度の時間長さと低角速度の時間長さとを長短変更する回動制御機能43を有している。即ち、一対のテーパローラ3,4を同一時間長さで角速度高低変化させる角速度高低変化区間Uの途中に、一対のテーパローラ3,4を同時に回転しながら高角速度及び低角速度の時間長さを長短変更させる時間長さ変更区間Wを設けたものである。

【0049】

より具体的には、制御手段7により一対のローラ駆動手段5,6及び研削機構8を例えば次のように制御する。

図14(b)に示すように、一対のテーパローラ3,4を角速度高低変化させながら回転させると共に、砥石39を軸心廻りに回転しながら加圧して、球体1の表面を研削し、その途中で、砥石39の加圧を切ることなく、時間長さ変更区間Wの前半側では、左テーパローラ3の高角速度域及び右テーパローラ4の低角速度域を短く形成し、時間長さ変更区間Wの後半側では、左テーパローラ3の高角速度域及び右テーパローラ4の低角速度域を長く形成して、左テーパローラと右テーパローラ4とを同期させて高低変化させながら高角速度及び低角速度の時間長さを長短変更させ、これにより、図14(a)に示すように、1〜13の如く球体1を回動させ、球体1の上極点P1に対向する位置を移動させる。

【0050】

以上の動作を繰り返して所定期間おきに順次球体1の上極点P1に対向する位置を移動させながら、球体1の表面を砥石39で研削する。従って、この場合も、制御手段7の回動制御機能43により、以前上極点P1であった部分が、上側中央位置から徐々にずれていき、砥石39で球体1の表面の各点を極めて高精度に研削することができる。

なお、図14に示す制御手段7による一対のローラ駆動手段5,6及び研削機構8の他の制御例の場合も、時間長さ変更区間Wの前後間で砥石39の加圧を切るようにしてもよい。

【0051】

図15は第2実施形態を示している。球体回転装置A1は、第1実施形態と同様に、一対のテーパローラ3,4と、ローラ駆動手段5,6と、制御手段7とを備えている。前記球体回転装置A1と、球体1の表面を検査する検査器51又は球体の表面を測定する測定器52とで球体回転装置を利用した応用機(検査機又は測定機)B2が構成されている。

検査器51は光センサや超音波センサ等により構成され、球体1表面の凹凸や球体1表面の欠陥を検出する。測定器52は光センサや超音波センサ等により構成され、球体1の表面の曲率や荒さや滑らかさを測定する。

【0052】

この場合も、サーボモータ27,28を制御手段7で制御することにより、一対のテーパローラ3,4の1回転で球体を1回転させたりすることが簡単にできるし、また、制御手段7のプログラムを変更することにより、一対のテーパローラ3,4の1回転で球体1を複数回転させるさせたりすることが簡単にできて、汎用性が大である。また、ユニバーサルジョイントが不要になり構造も簡単になる。しかも、検査器51又は測定器52により、球体1の表面を満遍なく検査又は測定するこができる。

【0053】

図18、図19は第3実施形態を示している。球体回転装置A2は、第1実施形態と同様に、一対のテーパローラ3,4と、ローラ駆動手段5,6と、制御手段7とを備えており、サポート手段Gは回転自在なローラ9の代わりに、球体1と下方から摺接する受持シュー59で形成され、プレッシャー手段Rはローラ10の代わりに、球体1と接してあらゆる方向に回転自在なプレッシャー球体61で形成され、研削機構8が設けられ、検査器51等の代わりに、球体直径寸法を測定する定寸装置Tが設けられている。前記球体回転装置A2と、研削機構8と、定寸装置Tとで球体回転装置A2を利用した応用機(球体表面超仕上げ装置)B3が構成されている。

【0054】

前記サポート手段Gの受持シュー59は、表面平滑な金属又はセラミック等で形成されたシュー59aを支持材59bの先端に取り付けて形成され、シュー59aの表面と鉛直な中心線Hは球体1の球心Oを通るように配置され、支持材59bは上フレーム14の左右方向中央の取付台23に中心線H上で球心O遠近方向に設定位置を調整自在に装着されている。

【0055】

受持シュー59の中心線Hは球心Oからテーパローラ3,4と遠のく方向に傾斜しており、球体1の直下から前側にずれて球体1を支持し、砥石39の押圧力(軸線F方向の力)が球体1にかかると、球体1をテーパローラ3,4へ押圧する力を出せるようにしている。

この受持シュー59は球体1の表面と点接触し、球体1が一対のテーパローラ3,4による回転、角速度高低変化による回転及び上極点P1に対向する位置の移動をするときに、それらの運動に抵抗をほとんど与えることなく受持する。

【0056】

また、シュー59aの表面が中心線H上で球体1に対して遠近方向に移動することがないので、研削精度を高めることができる。即ち、回転するサポートローラ9で球体1を支承すると、球体1はサポートローラ9の真円度等の精度の影響を受けるが、受持シュー59は球体1の回転時に設定位置で不動であるため、その表面位置は常に一定であり、シュー59aの表面が球体1を上下動させることはない。

【0057】

前記プレッシャー手段Rのプレッシャー球体61は、球心Oより上方でかつテーパローラ3,4の軸心Mと球心Oとを通る中心線Nの延長線より上方側で球体1の表面と接触している。球体1が一対のテーパローラ3,4による回転、角速度高低変化による回転及び上極点P1に対向する位置の移動をするとき、プレッシャー球体61は球体1の動きに追従して、その球心61aを中心に回転し、球体1との間に摺接抵抗を生じさせることなく、球体1をテーパローラ3,4及び受持シュー59に押圧する。

【0058】

前記プレッシャー手段Rは、プレッシャー球体61を多数の小球で支持したボールトランスファ構造、またはプレッシャー球体61を3本のローラで支持したトラックボール構造になっていて、プレッシャー球体61をバックアップ支持している。

プレッシャー手段Rは、第1実施形態と同様に、支持腕31の揺動により球体1に対して遠近方向移動可能にしてもよいが、ここでは、球体1の球心Oと接点とを通る中心線J方向に直線的に移動自在に設けて、付勢手段33によって球体1に付勢している。

【0059】

前記定寸装置Tは、一対のローラ3,4の軸心Mに直角でかつ球体1の球心Oと砥石39の軸線Fとを通る面上で球体1の表面と接触する測定子60を有し、球体1の表面の直径寸法を測定して、目的寸法まで超仕上げ加工ができたときに、制御手段7介してサーボモータ27,28を停止するように構成されている。

前記測定子60は球体1に対する砥石39の通る軌跡上で、球体1を受持するローラ3,4及び受持シュー59と可及的に等距離で、かつ砥石39及びプレッシャー手段Rとの干渉を避けるように、砥石39とプレッシャー球体61との間に配置されている。

【0060】

球体1はローラ3,4及び受持シュー59に当接して回転しながら砥石39で超仕上げ加工をしていくと、直径が小さくなるにつけて球心Oが移動するが、前述のように、測定子60を球体1に対する砥石39の通る軌跡上で、球体1を受持するローラ3,4及び受持シュー59と可及的に等距離の位置に配置することにより、球心Oの移動による誤差が少ない状態で、目的の直径寸法まで測定でき、砥石39による超仕上げ加工を、寸法管理を常時行いながら完了まで自動で行うことができる。

【0061】

なお、球体1を回転自在に受持する一対のローラ3,4はテーパローラにより構成されているが、一対のローラ3,4はテーパ状でなくてもよく、例えばストレート形状、太鼓形状、凸面形状、凹面形状等であってもよい。

また、相対速度差区間Vで一対のテーパローラ3,4を同時に回転しながら相対速度差を付けて球体1を回動させているが、これに代え、相対速度差区間Vで一対のテーパローラ3,4のうちの一方のみを回転し他方を停止することによって、一対のテーパローラ3,4に相対速度差を付けて球体1を回動させるようにしてもよい。

【0062】

また、砥石39は円筒状に形成されているが、これに代えて円柱状又はその他の形状であってもよい。

【符号の説明】

【0063】

1 球体

3 左テーパローラ

4 右テーパローラ

5 ローラ駆動手段

6 ローラ駆動手段

7 制御手段

8 研削機構

9 サポートローラ

10 プレッシャーローラ

21 ローラ回転軸

22 ローラ回転軸

33 付勢手段(バネ)

39 砥石

41 砥石駆動手段

43 回動制御機能

51 検査器

52 測定器

59 受持シュー

61 プレッシャー球体

A 球体回転装置

B 応用機

X 押さえ位置

Y 退避可能な位置

M 軸心

O 球心

D 球体回転径

d ローラ回転径

G サポート手段

R プレッシャー手段

T 定寸装置

【特許請求の範囲】

【請求項1】

球体(1)を回転自在に受持する一対のローラ(3,4)と、この一対のローラ(3,4)をそれぞれ回転駆動するサーボモータ(27,28)と、前記両サーボモータ(27,28)を制御して前記球体(1)の1回転中に一対のローラ(3,4)の角速度を高低変化させながら一方のローラ(3,4)が高角速度のときに他方が低角速度となるように回転させる制御手段(7)とを備えていることを特徴とする球体回転装置。

【請求項2】

前記制御手段(7)は、一対のローラ(3,4)を角速度高低変化させながら回転する途中に、球体(1)の少なくとも1回転における高角速度の時間長さを長短変更する回動制御機能(43)を有していることを特徴とする請求項1に記載の球体回転装置。

【請求項3】

前記制御手段(7)は、一対のローラ(3,4)を角速度高低変化させながら回転する途中に相対速度差を付けて球体(1)を回動させる回動制御機能(43)を有していることを特徴とする請求項1に記載の球体回転装置。

【請求項4】

一対のローラ(3,4)の離間幅が調整可能に設定されていることを特徴とする請求項1〜3のいずれかに記載の球体回転装置。

【請求項5】

前記一対のローラ(3,4)間に対向して、一対のローラ(3,4)に当接する球体(1)を下方から支承するサポート手段(G)が設けられており、このサポート手段(G)は、球体(1)と下方から摺接する受持シュー(59)で形成されていることを特徴とする請求項1〜4のいずれかに記載の球体回転装置。

【請求項6】

前記一対のローラ(3,4)間に対向して、一対のローラ(3,4)に対して球体(1)を押さえかつ押さえ位置(X)から退避可能なプレッシャー手段(R)が設けられており、このプレッシャー手段(R)は球心(O)より上側で球体(1)と当接して回転するプレッシャー球体(61)で形成されていることを特徴とする請求項1〜5のいずれかに記載の球体回転装置。

【請求項7】

一対のローラ(3,4)に対する球体(1)のスリップを抑制すべく前記プレッシャー手段(R)を球体(1)に付勢する付勢手段(33)が設けられていることを特徴とする請求項6に記載の球体回転装置。

【請求項8】

一対のローラ(3,4)で球体(1)を回転自在に受持し、サーボモータ(27,28)により一対のローラ(3,4)をそれぞれ回転駆動し、サーボモータ(27,28)を制御して球体(1)の1回転中に一対のローラ(3,4)の角速度を高低変化させながら一方のローラ(3,4)が高角速度のときに他方が低角速度となるように回転することを特徴とする球体回転方法。

【請求項9】

一対のローラ(3,4)を角速度高低変化させながら回転する途中に、球体(1)の少なくとも1回転における高角速度の時間長さを長短変更することを特徴とする請求項8に記載の球体回転方法。

【請求項10】

一対のローラ(3,4)を角速度高低変化させながら回転する途中に、前記サーボモータ(27,28)を制御して一対のローラ(3,4)を同時に回転しながら相対速度差を付けて球体(1)を回動させることを特徴とする請求項8に記載の球体回転方法。

【請求項11】

請求項1〜7のいずれかに記載の球体回転装置を備え、前記球体(1)の表面を研削する研削機構(8)が設けられ、研削機構(8)は、球体(1)に対向して配置された砥石(39)と、この砥石(39)を軸心廻りに回転しながらその先端部を球体(1)の表面に押圧する砥石駆動手段(41)とを有していることを特徴とする球体回転装置を利用した応用機。

【請求項12】

一対のローラ(3,4)の軸心(M)に直角でかつ球体(1)の球心(O)と砥石(39)の軸心(F)とを通る面上で球体(1)の表面と接触して球体直径寸法を測定してサーボモータ(27,28)を制御する定寸装置(T)が設けられていることを特徴とする請求項11に記載の球体回転装置を利用した応用機。

【請求項13】

請求項1〜7のいずれかに記載の球体回転装置を備え、球体(1)の表面を検査する検査器(51)又は球体(1)の表面を測定する測定器(52)が設けられていることを特徴とする球体回転装置を利用した応用機。

【請求項1】

球体(1)を回転自在に受持する一対のローラ(3,4)と、この一対のローラ(3,4)をそれぞれ回転駆動するサーボモータ(27,28)と、前記両サーボモータ(27,28)を制御して前記球体(1)の1回転中に一対のローラ(3,4)の角速度を高低変化させながら一方のローラ(3,4)が高角速度のときに他方が低角速度となるように回転させる制御手段(7)とを備えていることを特徴とする球体回転装置。

【請求項2】

前記制御手段(7)は、一対のローラ(3,4)を角速度高低変化させながら回転する途中に、球体(1)の少なくとも1回転における高角速度の時間長さを長短変更する回動制御機能(43)を有していることを特徴とする請求項1に記載の球体回転装置。

【請求項3】

前記制御手段(7)は、一対のローラ(3,4)を角速度高低変化させながら回転する途中に相対速度差を付けて球体(1)を回動させる回動制御機能(43)を有していることを特徴とする請求項1に記載の球体回転装置。

【請求項4】

一対のローラ(3,4)の離間幅が調整可能に設定されていることを特徴とする請求項1〜3のいずれかに記載の球体回転装置。

【請求項5】

前記一対のローラ(3,4)間に対向して、一対のローラ(3,4)に当接する球体(1)を下方から支承するサポート手段(G)が設けられており、このサポート手段(G)は、球体(1)と下方から摺接する受持シュー(59)で形成されていることを特徴とする請求項1〜4のいずれかに記載の球体回転装置。

【請求項6】

前記一対のローラ(3,4)間に対向して、一対のローラ(3,4)に対して球体(1)を押さえかつ押さえ位置(X)から退避可能なプレッシャー手段(R)が設けられており、このプレッシャー手段(R)は球心(O)より上側で球体(1)と当接して回転するプレッシャー球体(61)で形成されていることを特徴とする請求項1〜5のいずれかに記載の球体回転装置。

【請求項7】

一対のローラ(3,4)に対する球体(1)のスリップを抑制すべく前記プレッシャー手段(R)を球体(1)に付勢する付勢手段(33)が設けられていることを特徴とする請求項6に記載の球体回転装置。

【請求項8】

一対のローラ(3,4)で球体(1)を回転自在に受持し、サーボモータ(27,28)により一対のローラ(3,4)をそれぞれ回転駆動し、サーボモータ(27,28)を制御して球体(1)の1回転中に一対のローラ(3,4)の角速度を高低変化させながら一方のローラ(3,4)が高角速度のときに他方が低角速度となるように回転することを特徴とする球体回転方法。

【請求項9】

一対のローラ(3,4)を角速度高低変化させながら回転する途中に、球体(1)の少なくとも1回転における高角速度の時間長さを長短変更することを特徴とする請求項8に記載の球体回転方法。

【請求項10】

一対のローラ(3,4)を角速度高低変化させながら回転する途中に、前記サーボモータ(27,28)を制御して一対のローラ(3,4)を同時に回転しながら相対速度差を付けて球体(1)を回動させることを特徴とする請求項8に記載の球体回転方法。

【請求項11】

請求項1〜7のいずれかに記載の球体回転装置を備え、前記球体(1)の表面を研削する研削機構(8)が設けられ、研削機構(8)は、球体(1)に対向して配置された砥石(39)と、この砥石(39)を軸心廻りに回転しながらその先端部を球体(1)の表面に押圧する砥石駆動手段(41)とを有していることを特徴とする球体回転装置を利用した応用機。

【請求項12】

一対のローラ(3,4)の軸心(M)に直角でかつ球体(1)の球心(O)と砥石(39)の軸心(F)とを通る面上で球体(1)の表面と接触して球体直径寸法を測定してサーボモータ(27,28)を制御する定寸装置(T)が設けられていることを特徴とする請求項11に記載の球体回転装置を利用した応用機。

【請求項13】

請求項1〜7のいずれかに記載の球体回転装置を備え、球体(1)の表面を検査する検査器(51)又は球体(1)の表面を測定する測定器(52)が設けられていることを特徴とする球体回転装置を利用した応用機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−71413(P2012−71413A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2011−116021(P2011−116021)

【出願日】平成23年5月24日(2011.5.24)

【出願人】(596066024)西部自動機器株式会社 (11)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成23年5月24日(2011.5.24)

【出願人】(596066024)西部自動機器株式会社 (11)

【Fターム(参考)】

[ Back to top ]