球帯状シール体及びその製造方法

【課題】相手材との摺動摩擦において、相手材を損傷させたり、粗面化させたりすることなくシール性の低下及び摩擦異常音の発生を防止し得る球帯状シール体及びその製造方法を提供すること。

【解決手段】球帯状シール体39は、環状端面35及び36によって規定された球帯状基体37と、球帯状基体37に一体的に形成された外層38とを備えており、球帯状基体37は、金網からなる補強材5と、圧縮された膨張黒鉛を含む耐熱材6とを具備しており、外層38は、金網からなると共に圧縮された補強材15及び補強材15の金網の網目を充填し、補強材15の表面41と共に外層中間層面42を形成する表面52を有して圧縮された膨張黒鉛を含む耐熱材14を含む基層46と、外層中間層面42で基層46に溶融ふっ素樹脂組成物の焼成滑り層40とを具備しており、外部に露出する外層38の表面44は、焼成滑り層40の平滑な面45からなっている。

【解決手段】球帯状シール体39は、環状端面35及び36によって規定された球帯状基体37と、球帯状基体37に一体的に形成された外層38とを備えており、球帯状基体37は、金網からなる補強材5と、圧縮された膨張黒鉛を含む耐熱材6とを具備しており、外層38は、金網からなると共に圧縮された補強材15及び補強材15の金網の網目を充填し、補強材15の表面41と共に外層中間層面42を形成する表面52を有して圧縮された膨張黒鉛を含む耐熱材14を含む基層46と、外層中間層面42で基層46に溶融ふっ素樹脂組成物の焼成滑り層40とを具備しており、外部に露出する外層38の表面44は、焼成滑り層40の平滑な面45からなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車排気管の球面管継手に使用される球帯状シール体及びその製造方法に関する。

【背景技術】

【0002】

図25は、自動車エンジンの排気通路の一例を示すもので、エンジンの各気筒(図示せず)で発生した排気ガスは、排気マニホールド触媒コンバータ500にまとめられ、排気管501及び排気管502を通じてサブマフラ503に送られる。このサブマフラ503を通過した排気ガスは、更に排気管504及び排気管505を介してマフラ(消音器)506へと送られ、このマフラ506を通じて大気中に放出される。

【0003】

これら排気管501及び502並びに504及び505や、サブマフラ503及びマフラ506等の排気系部材にあっては、エンジンのロール挙動及び振動などにより繰返し応力を受ける。とくに高速回転で高出力エンジンの場合は、排気系部材に加わる応力はかなり大きなものとなる。したがって、排気系部材は疲労破壊を招く虞があり、またエンジン振動が排気系部材を共振させ、室内静粛性を悪化させる場合もある。このような問題を解決するために、排気マニホールド触媒コンバータ500と排気管501との連結部507及び排気管504と排気管505との連結部508を排気管球面継手又は蛇腹式継手等の振動吸収機構によって可動連結することにより、自動車エンジンのロール挙動及び振動などにより排気系部材に繰返し受ける応力が吸収され、当該排気系部材の疲労破壊等が防止されると共にエンジンの振動が排気系部材を共振させ車室内の静粛性を悪化させるという問題も解決されるという利点を有する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭54−76759号公報

【特許文献2】特公平4−48973号公報

【特許文献3】特開昭58−34230号公報

【特許文献4】特開平6−123362号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した振動吸収機構の一例として、特許文献1に記載された排気管継手及び該継手に使用される排気シールが挙げられる。この特許文献1に記載された排気シールは、耐熱性を有し、相手材とのなじみ性に優れ、また衝撃強度も著しく改善されているという利点を有する反面、乾燥摩擦条件下の摩擦においては往々にして摩擦異音を発生するという欠点がある。この排気シールの欠点は、該シールを形成する耐熱材料(膨張黒鉛など)の静止摩擦係数と動摩擦係数との差が大きいこと及びこの耐熱材料から成る排気シールの滑り速度に対する摩擦抵抗が負性抵抗を示すこと等に起因するものと考えられる。

【0006】

上記排気シールの欠点を解決するものとして、特許文献2に記載されたシール体がある。このシール体は、金網からなる補強材と、四ふっ化エチレン樹脂を充填・塗布した膨張黒鉛からなるシート状耐熱材とを重ね合わせて帯状の組成物を構成し、帯状の組成物を四ふっ化エチレン樹脂を充填・塗布した面を外側に位置するようにうず巻き状に捲回して円筒状の積層体を形成した後、円筒状の積層体を該積層体の軸方向に沿って圧縮成形することによって形成されるもので、摺動面(シール面)となる外周面に四ふっ化エチレン樹脂を充填・塗布した面が露出したシール体が記載されている。このシール体は表面に被着形成された四ふっ化エチレン樹脂が、摩擦係数の低減、母材を形成する耐熱材料の相手材表面への移着防止などの作用効果を発揮するほか、四ふっ化エチレン樹脂は滑り速度に対する摩擦抵抗が負性抵抗を示さないので、上記した作用効果と相俟ってスティックスリップ現象(付着―滑り)に基づく自励振動の発生を抑え、摩擦異常音の発生防止に貢献するという効果を有するものである。

【0007】

上記特許文献2に記載されたシール体は前記特許文献1に記載された排気シールの問題点を解決するものであるが、特許文献2に開示されたシール体の作用効果であるスティックスリップ現象に基づく自励振動の発生を抑え、摩擦異常音の発生防止に貢献するという効果は、シール体に作用する雰囲気温度が四ふっ化エチレン樹脂の融点(327℃)以下での使用に限られ、当該融点を超える雰囲気温度での使用においては、往々にしてスティックスリップ現象に起因する摩擦異常音の発生が余儀なくされる。

【0008】

すなわち、自動車の走行開始後、四ふっ化エチレン樹脂が被覆されたシール体は、相手材(凹球面部材)と摺接して相手材表面に四ふっ化エチレン樹脂の被膜を形成し、四ふっ化エチレン樹脂の被膜同志の摺動に移行し、低摩擦で摩擦異常音の発生のない摺接状態が維持される。さらに自動車の走行により、相手材の温度が上昇し、やがて四ふっ化エチレン樹脂の融点を超える温度に到達すると四ふっ化エチレン樹脂の被膜は溶融し、走行を停止すると、相手材の温度が低下し両被膜は固着する。この両被膜が固着した状態で、再び走行を開始すると、四ふっ化エチレン樹脂の溶融粘度が非常に高いため大きなせん断力が作用し、固着現象が解除されると、固着現象の解除に基づく大きな摩擦異常音を発生させるということ、換言すると静止摩擦係数と動摩擦係数との差が大きくなることによるスティックスリップ現象により摩擦異常音を発生するということである。このスティックスリップ現象は、四ふっ化エチレン樹脂を主成分とする四ふっ化エチレン樹脂組成物からなる被覆層を備えたシール体にも生じる。

【0009】

このようなスティックスリップ現象に対し、特許文献3及び特許文献4には、円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面により規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えている球帯状シール体が提案されており、当該提案に係る球帯状シール体においては、球帯状基体が、金網からなる補強材と、該補強材の金網の網目を充填し、かつ補強材と混在一体化されていると共に圧縮された膨張黒鉛を含む耐熱材とを具備しており、外層では、潤滑材及び耐熱材と金網からなる補強材とが圧縮されて当該補強材の金網の網目に潤滑材及び耐熱材が充填されて当該潤滑材及び耐熱材と補強材とが混在一体化されており、外層の外表面が、補強材からなる面と潤滑材からなる面とが混在した平滑な滑り面となっている。

【0010】

特許文献3及び特許文献4に記載の斯かる球帯状シール体においては、外層の外表面は、上述の通り、補強材からなる面と潤滑材からなる面とが混在した平滑な面となっているため、当該外表面と摺接する相手材である排気管の凹球面部との円滑な摺動を確保することができ、また、該外表面と凹球面部との摺動摩擦において、凹球面部の表面に当該外表面からの潤滑材の移着がなされて凹球面部に潤滑材からなる潤滑被膜を形成する一方、潤滑材の凹球面部への移着が過度に行われても、外表面に点在して露出した補強材が適度な潤滑被膜を残して掻き取る作用を発揮するので、相手材との摺動摩擦においては、相手材の表面に形成された潤滑被膜との摺動摩擦に移行し、異常摩擦音を生じることがないという利点を有するものである。

【0011】

特許文献3及び特許文献4に記載された球帯状シール体は上記利点を有するものであるが、該球帯状シール体に微小な揺動運動や軸方向の過大な入力が長時間連続して負荷された場合、球帯状シール体の外層に露出した金網からなる補強材が相手材表面を攻撃し、アブレッシブ摩耗(ざらつき摩耗)を誘発して相手材表面を損傷させたり、粗面化させたりしてシール性を著しく低下させる虞があり、さらにはアブレッシブ摩耗への移行に伴い、球帯状シール体と相手材との摩擦面に堆積した摩耗粉を介しての摩擦に移行し摩擦異常音の発生を誘発させる虞がある。

【0012】

本発明者らは、相手材との摩擦摺動面となる球帯状シール体の外層に着目し、球帯状シール体の外層における補強材の露出割合、補強材と膨張黒鉛からなる耐熱材との密着度合、補強材の金網を形成する金属細線の線径の大小、外層の外表面に形成される滑り層など、耐熱材と補強材、さらには滑り層との有機的な関係を見出し、これらの関係を改良することにより上記問題点は解決されるとの知見を得た。

【0013】

本発明は上記知見に基づきなされたものであり、その目的とするところは、相手材との摺動摩擦において、相手材を損傷させたり、粗面化させたりすることなくシール性の低下及び摩擦異常音の発生を防止し得る球帯状シール体及びその製造方法を提供することにある。

【課題を解決するための手段】

【0014】

排気管継手に用いられる本発明の球帯状シール体は、円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面によって規定された球帯状基体と、この球帯状基体の部分凸球面状面に一体的に形成された外層とを備えており、球帯状基体は、金網からなる補強材と、補強材の金網の網目を充填し、かつこの補強材と混在一体化されていると共に圧縮された膨張黒鉛を含む耐熱材とを具備しており、外層は、金網からなると共に圧縮された補強材及びこの補強材の金網の網目を充填し、かつ当該補強材に密に圧着されていると共に当該補強材の表面と共に外層中間層面を形成する表面を有して圧縮された膨張黒鉛を含む耐熱材を含み、かつ部分凸球面状面に一体的に形成された基層と、該外層中間層面で基層に一体的に被着形成されていると共に少なくとも溶融ふっ素樹脂を含んだ溶融ふっ素樹脂組成物からなる焼成滑り層とを具備しており、外部に露出する外層の表面は、焼成滑り層の平滑な面からなっている。

【0015】

本発明の球帯状シール体によれば、外層中間層面で基層に一体的に形成された溶融ふっ素樹脂組成物の焼成滑り層を形成する溶融ふっ素樹脂は溶融粘度が低いため、該焼成滑り層の静摩擦係数と動摩擦係数との差が小さくスティックスリップ現象を生じることがなく、該スティックスリップ現象に起因する摩擦異常音の発生を防止し得、また相手材との摺動摩擦において、焼成滑り層が消滅した場合であっても、膨張黒鉛からなる耐熱材に補強材の一部が点在した面との摺動摩擦に移行し、膨張黒鉛からなる耐熱材のみの直接的な摩擦が回避されるので、耐熱材の静止摩擦係数と動摩擦係数との差が大きいことに起因するスティックスリップ現象を生じることがなく、該スティックスリップ現象に起因する摩擦異常音の発生を防止し得る。

【0016】

本発明の球帯状シール体において、外層における補強材と耐熱材とで形成された基層の外層中間層面の表面は、算術平均粗さRaで5〜30μmをもって形成されているとよい。

【0017】

外層中間層面の表面は、算術平均粗さRaで5〜30μmをもって形成されているので、該外層中間層面に被着形成される溶融ふっ素樹脂組成物の焼成滑り層の該外層中間層面への接合力が高められる。

【0018】

本発明の球帯状シール体において、溶融ふっ素樹脂組成物は、六方晶窒化硼素(以下「h−BN」と略称する)23〜75質量%と溶融ふっ素樹脂23〜75質量%とを含有しており、この溶融ふっ素樹脂組成物は、さらに黒鉛(以下「Gr」と略称する)を16質量%以下の割合で含有してもよい。

【0019】

焼成滑り層を形成する溶融ふっ素樹脂組成物中の溶融ふっ素樹脂には、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(以下「FEP」と略称する)が使用されて好適である。FEPは、その溶融粘度が380℃において1×103〜4Pa・s(ポアズ)を示し、340〜380℃において1×1010〜11Pa・s(ポアズ)を示す四ふっ化エチレン樹脂(以下「PTFE」と略称する)の溶融粘度よりはるかに小さいので、静摩擦係数と動摩擦係数との差が小さくスティックスリップ現象を生じることがなく、該スティックスリップ現象に起因する摩擦異常音の発生を防止し得る。

【0020】

本発明の球帯状シール体において、球帯状基体及び外層の補強材の金網は、例えば、金属細線を織ったり編んだりして得られる織組金網及び編組金網からなるものである。織組金網及び編組金網を形成する金属細線には、その線径が0.15〜0.32mmの範囲のもの、より具体的には線径が0.15mm、0.175mm、0.28mm及び0.32mmのものが好適である。そして、球帯状基体及び外層の補強材の金網としては、同じ線径の金属細線からなる織組金網及び編組金網を使用してもよく、また球帯状基体の補強材の金網として上記範囲の上限側の0.28〜0.32mmの金属細線からなる織組金網及び編組金網を使用し、外層の補強材の金網として線径が上記範囲の下限側の0.15〜0.175mmの金属細線からなる織組金網及び編組金網を使用してもよい。

【0021】

円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面により規定された球帯状基体と、この球帯状基体の部分凸球面状面に一体的に形成された外層とを備えていると共に排気管継手に用いられる本発明の球帯状シール体の製造方法は、(a)密度がαMg/m3の膨張黒鉛シートからなる球帯状基体用の耐熱材を準備する工程と、(b)金属細線を織ったり編んだりして得られる金網からなる球帯状基体用の補強材を準備し、この球帯状基体用の補強材を前記球帯状基体用の耐熱材に重ね合わせて重合体を形成した後、この重合体を円筒状に捲回して筒状母材を形成する工程と、(c)金属細線を織ったり編んだりして得られる金網からなる外層用の補強材の二つの層間に、密度が0.3α〜0.6αMg/m3の膨張黒鉛シートからなる外層用の耐熱材を挿入し、当該外層用の耐熱材を挿入した外層用の補強材を当該補強材の厚さ方向に加圧し、外層用の補強材の金網の網目に外層用の耐熱材を密に充填すると共に該外層用の耐熱材中に外層用の補強材が一部を露出させて埋設するように互いに圧着して、外層用の耐熱材と外層用の補強材とが圧縮されていると共に外層用の耐熱材の表面と外層用の補強材の表面とが面一とされた表面を有する扁平状の複合シート材を形成する工程と、(d)溶融ふっ素樹脂粉末と六方晶窒化硼素粉末と界面活性剤と水とからなる溶融ふっ素樹脂組成物の水性ディスパージョンを準備する工程と、(e)複合シート材の外層用の耐熱材の表面と外層用の補強材の表面とが互いに面一とされた表面に、該水性ディスパージョンを適用して、当該水性ディスパージョンを乾燥させて該溶融ふっ素樹脂組成物の被覆層を当該表面に形成する工程と、(f)該複合シート材の表面に形成された溶融ふっ素樹脂組成物の被覆層を溶融ふっ素樹脂の融点以上の温度で焼成し、該複合シート材の一方の表面に溶融ふっ素樹脂組成物の焼成被覆層を備えた扁平状の外層形成部材を形成する工程と、(g)前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を形成する工程と、(h)該予備円筒成形体を金型のコア外周面に挿入し、該コアを金型内に配置すると共に該金型内において予備円筒成形体をコア軸方向に圧縮成形する工程とを具備しており、球帯状基体は、膨張黒鉛を含む球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが互いに圧縮され、互いに絡み合って構造的一体性を有するように構成されており、外層は、金網からなると共に圧縮された補強材及びこの補強材の金網の網目を充填し、かつ当該補強材に密に圧着されていると共に当該補強材が表面に点在した補強材の表面と面一であって当該表面と共に外層中間層面を形成する表面を有して圧縮された膨張黒鉛を含む耐熱材を含んでおり、かつ部分凸球面状面に一体的に形成された基層と、該外層中間層面で基層に一体に被着形成されていると共に溶融ふっ素樹脂組成物の焼成された焼成滑り層とを具備しており、外部に露出する外層の表面は焼成滑り層の平滑な面からなっている。

【0022】

本発明の球帯状シール体の製造方法によれば、球帯状基体用の耐熱材を形成する膨張黒鉛シートの密度よりも低い密度をもった膨張黒鉛シートからなる外層用の耐熱材を金網からなる補強材の二つの層間に挿入すると共に斯かる外層用の耐熱材を挿入した外層用の補強材を該耐熱材の厚さ方向に加圧し、外層用の補強材の金網の網目に外層用の耐熱材を密に充填すると共に該外層用の耐熱材中に外層用の補強材が埋設するように互いに圧着することにより、外層用の耐熱材の表面と外層用の補強材の表面とが面一となっていると共に互いに面一にされた該外層用の補強材の表面が外層用の耐熱材の表面に点在して露出している扁平状の複合シート材を形成することができる。

【0023】

この扁平状の複合シート材において、外層用の耐熱材の表面と外層用の補強材の表面とが面一となっていると共に互いに面一にされた該外層用の補強材の表面と外層用の耐熱材の表面とにおける外層用の補強材は点在して露出しており、その露出した表面は、算術平均粗さRaで5〜30μmでもって形成されているとよい。

【0024】

この複合シート材により形成された外層では、球帯状基体の部分凸球面状面に一体化された場合においても、その外層中間層面において補強材が点在しているので、焼成滑り層の消失後の相手材との摩擦においては、膨張黒鉛からなる耐熱材のみとの直接的な摩擦が回避され、耐熱材の静止摩擦係数と動摩擦係数との差が大きいことに起因するスティックスリップ現象を生じることがなく、該スティックスリップ現象に起因する摩擦異常音の発生を防止し得る。また、相手材表面に外層の補強材だけが局部的に摩擦することを回避し得て、相手材表面の摩擦による損傷や粗面化を防止することができるので、シール性の低下を防止でき、また相手材表面に形成された過度の被膜を掻き取る作用により、相手材表面に形成された適度の厚さの被膜を介しての摩擦となることから摩擦異常音の発生を防止できる。

【0025】

この扁平状の複合シート材において、外層用の補強材の金網として線径が0.28〜0.32mmの金属細線からなる織組金網及び編組金網を使用した場合、外層用の耐熱材を挿入した外層用の補強材の耐熱材の厚さ方向の加圧には、例えば、平滑な円筒状の外周面を有した円筒ローラと軸方向に沿って複数個の環状凹溝をもった円筒状の外周面を有したローラとの間の隙間に供給して加圧した後、更に平滑な円筒状の外周面を有した別の一対の円筒ローラ間の隙間に供給する方法が好適に用いられる。また、外層用の補強材の金網として線径が0.150〜0.175mmの金属細線からなる織組金網及び編組金網を使用した場合、外層用の耐熱材を挿入した外層用の補強材の該耐熱材の厚さ方向の加圧には、例えば、平滑な円筒状の外周面を有した少なくとも一対の円筒ローラ間の隙間に供給する方法が好適に用いられる。なお、外層用の補強材の金網として線径が0.28〜0.32mmの金属細線からなる織組金網及び編組金網を使用した場合であっても、後者の方法を採ることもでき、また外層用の補強材の金網として線径が0.150〜0.175mmの金属細線からなる織組金網及び編組金網を使用した場合であっても前者の方法を採ることができることは勿論のことである。

【0026】

本発明の球帯状シール体の製造方法において、好ましい例では、球帯状基体の耐熱材の密度αは、1.0〜1.5Mg/m3、好ましくは1.0〜1.2Mg/m3であり、外層用の耐熱材の密度は、好ましい例では、該球帯状基体用の耐熱材の密度の0.3〜0.6倍、すなわち0.3〜0.9Mg/m3、より好ましくは0.3〜0.7Mg/m3である。

【0027】

上記工程(c)を経て得られた扁平状の複合シート材の表面粗さは、好ましい例では、算術平均粗さRaで5〜30μmである。

【0028】

この複合シート材により形成された外層が球帯状基体の部分凸球面状面に一体化された場合においても、外層の外層中間層面には外層用の補強材が点在して露出していると共に外層の外層中間層面の表面粗さが算術平均粗さRaで5〜30μmであるので、相手材表面との摩擦においては相手材表面との局部的な摩擦は極力防止され、相手材表面を損傷させたり粗面化させたりすることを極力回避し得え、結果として球帯状シール体と相手材との摩擦面からのガス漏れ量を極力少なくすることができるという効果が発揮される。

【0029】

複合シート材の一方の表面に被覆する溶融ふっ素樹脂組成物の水性ディスパージョンは、乳化重合法によって得られる粒子径が0.01〜1μmの溶融ふっ素樹脂粉末と粒子径が0.01〜1μmのh−Bn粉末と界面活性剤と水とからなる。この水性ディスパージョンに、更にGr粉末を含有させることができ、またこの水性ディスパージョンに水溶性有機溶剤を含有させてもよい。この水性ディスパージョンは、固形分50質量%及び水分50質量%の割合のものが好適である。

【0030】

溶融ふっ素樹脂にはFEPが使用される。FEPは、その溶融粘度が380℃において1×103〜4Pa・s(ポアズ)を示す。水性ディスパージョン(固形分50質量%)中に含有されるFEP粉末の含有量は、11.5〜45質量%、好ましくは11.5〜33質量%である。

【0031】

水性ディスパージョン(固形分50質量%)中に含有されるh−BN粉末の含有量は、11.5〜45質量%、好ましくは11.5〜25質量%である。h−BNは、とくに高温領域において優れた潤滑性を発揮する。

【0032】

上記FEP粉末とh−BN粉末を含有した水性ディスパージョン(固形分50質量%)は、更にGr粉末を0.5〜8質量%、好ましくは1〜5質量%含有してもよい。Gr粉末は、溶融ふっ素樹脂組成物からなる滑り層の相手材表面への被膜の造膜性を向上させる。

【0033】

界面活性剤は、FEP粉末を水に均一に分散させ得るものであればよく、アニオン系界面活性剤、カチオン系界面活性剤、ノニオン系界面活性剤、両性界面活性剤のいずれも使用できる。例えば、ナトリウムアルキルサルフェート、ナトリウムアルキルエーテルサルフェート、トリエタノールアミンアルキルサルフェート、トリエタノールアミンアルキルエーテルサルフェート、アンモニウムアルキルサルフェート、アンモニウムアルキルエーテルサルフェート、アルキルエーテルリン酸ナトリウム、フルオロアルキルカルボン酸ナトリウムなどのアニオン性界面活性剤;アルキルアンモニウム塩、アルキルベンジルアンモニウム塩などのカチオン性界面活性剤;ポリオキシエチレンアルキルエーテル、ポリオキシエチレンフェニルエーテル、ポリオキシエチレンアルキルエステル、プロピレングリコール−プロピレンオキシド共重合体、パーフルオロアルキルエチレンオキシド付加物、2-エチルヘキサノールエチレンオキシド付加物などの非イオン性界面活性剤;アルキルアミノ酢酸ベタイン、アルキルアミド酢酸ベタイン、イミダゾリウムベタインなどの両性界面活性剤などが挙げられる。特に、アニオン性、非イオン性界面活性剤が好ましい。特に好ましい界面活性剤は、熱分解残量の少ないオキシエチレン鎖を有する非イオン性界面活性剤である。

【0034】

界面活性剤の含有量は、通常FEP粉末の0.1〜30質量%、特に好ましくは0.2〜20質量%である。界面活性剤の含有量が少なすぎると、FEP粉末の分散が均一にならず、また界面活性剤の含有量が多すぎると焼成による界面活性剤の分解残渣が多くなり着色が生ずるほか、被覆層の耐熱性、非粘着性などが低下する。

【0035】

上記FEP粉末とh−BN粉末と界面活性剤と水とからなる水性ディスパージョンに対し、さらに水溶性有機溶剤を含有させてもよい。例えば、メタノール、エタノール、ブタノール、イソプロピルアルコール、グリセリンなどのアルコール系溶剤、アセトン、メチルエチルケトン、メチルイソブチルケトンなどのケトン系溶剤、メチルセロソルブ、セロソルブ、ブチルセロソルブなどのエーテル系溶剤、エチレングリコール、プロピレングリコール、トリエチレングリコール、テトラエチレングリコールなどのグリコール系溶剤、ジメチルホルムアミド、ジメチルアセトアミドなどのアミド系溶剤、N−メチル−2−ピロリドンなどのラクタム系溶剤が挙げられる。水溶性有機溶剤の含有量は、全水量の0.5〜50重量%、好ましくは1〜30重量%である。水溶性有機溶剤は、FEPを濡らす働きを有し、h−BNとの均一な混合物を形成させるもので、焼成時には蒸発するので被膜に悪影響を及ぼすことはない。

【0036】

溶融ふっ素樹脂組成物の水性ディスパージョンの成分組成は、好ましい例では、粒子径が0.01〜1μmのFEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と界面活性剤0.01〜13.5質量%と水(25〜45質量%)とを含んでおり、この水性ディスパージョンの成分組成に対し、更にGr粉末を0.5〜8質量%含有してもよく、また水溶性有機溶剤を0.1〜22.5質量%含有してもよい。

【0037】

本発明の球帯状シール体の製造方法において、複合シート材の一方の表面に水性ディスパージョンをローラ塗り、刷毛塗り、スプレー等の手段で適用して被覆された溶融ふっ素樹脂組成物からなる被覆層を100℃の温度で乾燥した後、好ましい例では加熱炉において焼成される。焼成温度は、一例では、FEPの融点(T)〜(T+150℃)、好ましくは(T+5℃)〜(T+135℃)、更に好ましくは(T+10℃)〜(T+125℃)の範囲内である。FEPの融点は240℃であるので、焼成温度は、一例では、240〜390℃、好ましくは245〜375℃、更に好ましくは250〜365℃の範囲内となる。焼成温度が低すぎると、均一な溶融ふっ素樹脂組成物の被覆層を形成することが難しくなり、また焼成温度が高すぎると、溶融ふっ素樹脂組成物の熱劣化を生じやすくなる。

【0038】

溶融ふっ素樹脂組成物の水性ディスパージョンが被覆される複合シート材の一方の表面には、補強材が複合シート材の一方の面に点在して露出しており、かつ算術平均粗さRaが5〜30μmであるので、焼成された後の溶融ふっ素樹脂組成物の焼成被覆層は該複合シート材の一方の表面に強固に接合される。

【発明の効果】

【0039】

本発明によれば、相手材との摺動摩擦において、相手材を損傷させたり、粗面化させたりすることなくシール性の低下及び摩擦異常音の発生を防止し得る球帯状シール体及びその製造方法を提供することができる。

【図面の簡単な説明】

【0040】

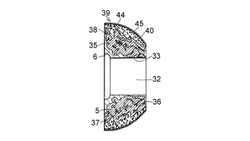

【図1】図1は、本発明の実施の形態の一例で製造された球帯状シール体の縦断面図である。

【図2】図2は、図1に示す球帯状シール体の一部拡大説明図である。

【図3】図3は、本発明の球帯状シール体の製造工程における補強材の形成方法の説明図である。

【図4】図4は、本発明の球帯状シール体の製造工程における耐熱材の斜視図である。

【図5】図5は、補強材の金網の網目を示す平面図である。

【図6】図6は、本発明の球帯状シール体の製造工程における重合体の斜視図である。

【図7】図7は、本発明の球帯状シール体の製造工程における筒状母材の平面図である。

【図8】図8は、図7に示す筒状母材の縦断面図である。

【図9】図9は、本発明の球帯状シール体の製造工程における複合シート材の製造工程の説明図である。

【図10】図10は、図9に示す複合シート材の製造工程における複数個の環状凹溝を有するローラの正面図である。

【図11】図11は、図9に示す複合シート材の製造工程における円筒状編組金網からなる補強材内に耐熱材を挿入した状態を示す説明図である。

【図12】図12は、図9に示す複合シート材の製造工程における補強材内に挿入した耐熱材を複数個の環状凹溝を有するローラと円筒ローラとの間に位置させた状態を示す説明図である。

【図13】図13は、図9に示す複合シート材の製造工程における補強材内に挿入した耐熱材を複数個の環状凹溝を有するローラと円筒ローラとで加圧している状態を示す説明図である。

【図14】図14は、図9に示す複合シート材の製造工程における補強材内に挿入した耐熱材を複数個の環状凹溝を有するローラと円筒ローラとで加圧したあとの状態を示す説明図である。

【図15】図15は、図9に示す複合シート材の製造工程における補強材内に挿入した耐熱材を複数個の環状凹溝を有するローラと円筒ローラとで加圧したのち、一対の円筒ローラで加圧している状態を示す説明図である。

【図16】図16は、図9に示す複合シート材の製造工程を経て製造された複合シート材を示す説明図である。

【図17】図17は、本発明の球帯状シール体の製造工程における複合シート材の他の製造工程を示す説明図である。

【図18】図18は、図17に示す複合シート材の製造工程における円筒状編組金網からなる補強材内に耐熱材を挿入した状態を示す説明図である。

【図19】図19は、図17に示す複合シート材の製造工程における補強材内に挿入した耐熱材を一対の円筒ローラ間に位置させた状態を示す説明図である。

【図20】図20は、図17に示す複合シート材の製造工程を経て製造された複合シート材を示す説明図である。

【図21】図21は、本発明の球帯状シール体の製造工程における外層形成部材を示す説明図である。

【図22】図22は、本発明の球帯状シール体の製造工程における予備円筒成形体を示す平面図である。

【図23】図23は、本発明の球帯状シール体の製造工程における金型内に予備円筒成形体を挿入した状態を示す縦断面図である。

【図24】図24は、本発明の球帯状シール体を組込んだ排気管継手を示す縦断面図である。

【図25】図25は、自動車エンジンの排気系を示す説明図である。

【発明を実施するための形態】

【0041】

次に本発明を、図に示す好ましい実施の形態の例に基づいて更に詳細に説明する。なお、本発明はこれらの例に何等限定されない。

【0042】

本発明の球帯状シール体における構成材料及び球帯状シール体の製造方法について説明する。

【0043】

<耐熱材及びその製造方法について>

濃度98%の濃硫酸を攪拌しながら、酸化剤として過酸化水素の60%水溶液を加え、これを反応液とする。この反応液を冷却して10℃の温度に保持し、該反応液に粒度30〜80メッシュの鱗片状天然黒鉛粉末を添加して30分間反応を行う。反応後、吸引濾過して酸処理黒鉛粉末を分離し、該酸処理黒鉛粉末を水で10分間撹拌して吸引濾過するという洗浄作業を2回繰り返し、酸処理黒鉛粉末から硫酸分を充分除去する。ついで、硫酸分を充分除去した酸処理黒鉛粉末を110℃の温度に保持した乾燥炉で3時間乾燥し、これを酸処理黒鉛粉末とする。

【0044】

上記酸処理黒鉛粉末を、950〜1200℃の温度で1〜10秒間加熱(膨張)処理して分解ガスを発生せしめ、そのガス圧により黒鉛層間を拡張して膨張させた膨張黒鉛粒子(膨張倍率240〜300倍)を形成する。この膨張黒鉛粒子を所望のロール隙間に調整した双ローラ装置に供給してロール成形し、所望の厚さの膨張黒鉛シートを作製し、この膨張黒鉛シートを耐熱材とする。

【0045】

上記耐熱材において、球帯状基体用には、球帯状シール体の製造時において密度が1.0〜1.5Mg/m3、好ましくは1.0〜1.2Mg/m3の耐熱材が使用されて好適であり、また、外層用には、球帯状シール体の製造時において上記球帯状基体用に使用される耐熱材の密度の0.3〜0.6倍の密度、すなわち0.3〜0.9Mg/m3、好ましくは0.3〜0.7Mg/m3の密度を有する耐熱材が使用されて好適である。

【0046】

<補強材について>

補強材には、鉄系としてオーステナイト系のSUS304、SUS310S、SUS316、フェライト系のSUS430などのステンレス鋼線、鉄線(JISG3532)もしくは亜鉛メッキ鋼線(JISG3547)又は銅系として銅−ニッケル合金(白銅)線、銅−ニッケル−亜鉛合金(洋白)線、黄銅線、ベリリウム銅線からなる金属細線を一本又は二本以上を使用して織ったり、編んだりして形成される織組金網又は編組金網が使用される。

【0047】

金網を形成する金属細線において、その線径が0.15〜0.32mmの範囲の金属細線、具体的には線径が0.15mm、0.175mm、0.28mm及び0.32mmの金属細線が使用されて好適である。該線径の金属細線で形成された織組金網又は編組金網の網目の目幅は、編組金網を示す図5において、縦4〜6mm、横3〜5mm程度のものが使用されて好適である。

【0048】

<溶融ふっ素樹脂組成物について>

被覆層(滑り層)を形成する溶融ふっ素樹脂組成物は、(1)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と界面活性剤0.01〜13.5質量%と残部水とからなる水性ディスパージョン、(2)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と黒鉛粉末0.5〜8質量%と界面活性剤0.01〜13.5質量%と残部水とからなる水性ディスパージョン、(3)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と界面活性剤0.01〜13.5質量%と水溶性有機溶剤0.1〜22.5質量%と残部水とからなる水性ディスパージョン、(4)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と黒鉛粉末0.5〜8質量%と界面活性剤0.01〜13.5質量%と水溶性有機溶剤0.1〜22.5質量%と残部水とからなる水性ディスパージョンの形態で適用される。

【0049】

次に、上記した構成材料からなる球帯状シール体の製造方法について図面に基づき説明する。

【0050】

(第一工程)図3に示すように、線径0.15〜0.32mm、好ましくは線径0.28〜0.32mmの金属細線を円筒状に編んで形成した網目の目幅が縦4〜6mm、横3〜5mm程度(図5参照)の円筒状編組金網1を図3に示すようにローラ2及び3間に通して所定の幅Dの帯状金網4を作製し、帯状金網4を所定の長さLに切断した球帯状基体用の補強材5を準備する。

【0051】

(第二工程)図4に示すように、前記補強材5の幅Dに対して(1.10×D)mmから(2.10×D)mmの幅dを有すると共に、前記補強材5の長さLに対して(1.30×L)mmから(2.70×L)mmの長さlを有するように、密度が1.0〜1.5Mg/m3、好ましくは1.0〜1.2Mg/m3の球帯状基体用の耐熱材6を準備する。

【0052】

(第三工程)後述する球帯状シール体39(図1参照)において、部分凸球面状面34の大径側の環状端面35に全体的に耐熱材6が露出するようにすべく、図6に示すように、部分凸球面状面34の大径側の環状端面35となる補強材5の幅方向の一方の端縁7から最大で(0.10〜0.80)×Dmmだけ耐熱材6が幅方向にはみ出すと共に端縁7から耐熱材6の幅方向のはみ出し量δ1が部分凸球面状面34の小径側の環状端面36となる補強材5の幅方向の他方の端縁8からのはみ出し量δ2よりも多くなるようにし、耐熱材6が補強材5の長さ方向の一方の端縁9から最大で(0.30〜1.70)×Lmmだけ長さ方向にはみ出すようにして、そして、補強材5の長さ方向の他方の端縁10と当該端縁10に対応する耐熱材6の長さ方向の端縁11を合致させて当該耐熱材6と補強材5とを互いに重ね合わせた重合体12を得る。

【0053】

(第四工程)重合体12を図7に示すように、耐熱材6を内側にしてうず巻き状であって耐熱材6が1回多くなるように捲回して、内周側及び外周側の両方に耐熱材6が露出した筒状母材13を形成する。耐熱材6としては、筒状母材13における耐熱材6の巻き回数が補強材5の巻き回数よりも多くなるように、補強材5の長さLに対して(1.30×L)mmから(2.70×L)mmの長さlを有したものが予め準備される。筒状母材13において、図8に示すように、耐熱材6は、幅方向の一方の端縁側において補強材5の一方の端縁7から幅方向にδ1だけはみ出しており、また耐熱材6の幅方向の他方の端縁側において補強材5の他方の端縁8から幅方向にδ2だけはみ出している。

【0054】

(第五工程)密度が0.3〜0.9Mg/m3、好ましくは密度が0.3〜0.6Mg/m3の外層用の耐熱材を準備する。

【0055】

(第六工程)

<第一の方法> 線径が0.15〜0.32mm、好ましくは0.15〜0.28mmの金属細線を編み機(図示せず)で連続的に編んで得られる円筒状編組金網からなる外層用の補強材15の内部に外層用の耐熱材14を連続的に挿入(図9参照)し、該耐熱材14を挿入した補強材15をその挿入開始端から平滑な円筒状の外周面を有する円筒ローラ16と軸方向に沿って複数個の環状凹溝17をもった円筒状の外周面を有したローラ18(図9及び図10参照)との間の隙間Δ1に供給して該耐熱材14の厚さ方向に加圧(図9、図11、図12、図13及び図14参照)し、さらに別の平滑な円筒状の外周面を有する一対の円筒ローラ19及び20間の隙間Δ2に供給(図9及び図15参照)して加圧し、外層用の補強材15の金網の網目に外層用の耐熱材14を密に充填すると共に該外層用の耐熱材14中に外層用の補強材15の一部が該耐熱材14の表面に露出し、その他の部位が埋設するように互いに圧着して、外層用の耐熱材14の表面と外層用の補強材15の表面とを面一に形成すると共に耐熱材14の表面と補強材15の表面とが露出した扁平状の複合シート材21(図16参照)を形成し、これを筒状母材13の外周面を一巻きできる程度の長さに切断する。

【0056】

円筒ローラ16と軸方向に沿って複数個の環状凹溝17を外周面に有するローラ18との隙間Δ1は、0.35〜0.60mmの範囲に設定されるのが好ましく、また一対のローラ19及び20間の隙間Δ2は、0.45〜0.65mmの範囲に設定されるのが好ましい。

【0057】

<第二の方法> 図17乃至図20に示すように、密度が0.3〜0.9Mg/m3、好ましくは密度が0.3〜0.6Mg/m3の外層用の耐熱材14を別途準備する。線径が0.15〜0.32mm、好ましくは線径が0.15〜0.175mmの金属細線を編み機(図示せず)で連続的に編んで得られる円筒状編組金網からなる外層用の補強材15の内部に外層用の耐熱材14を連続的に挿入(図17参照)し、該耐熱材14を挿入した外層用の補強材15をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ16a及び18a間の隙間Δ1に供給し該耐熱材14の厚さ方向に加圧(図18及び図19参照)し、外層用の補強材15の金網の網目に外層用の耐熱材14を密に充填すると共に該外層用の耐熱材14中に外層用の補強材15の一部が該耐熱材14の表面に露出し、その他の部位が埋設するように互いに圧着して、外層用の耐熱材14の表面と外層用の補強材15の表面とを面一に形成すると共に耐熱材14の表面と補強材15の表面とが露出した扁平状の複合シート材21(図20参照)を形成し、これを筒状母材13の外周面を一巻きできる程度の長さに切断する。

【0058】

上記一対の円筒ローラ16a及び18a間の隙間Δ1は、0.35〜0.60mmの範囲に設定されるのが好ましい。なお、本第二の方法においても、前記第一の方法における別の平滑な円筒状の外周面を有する一対の円筒ローラ19及び20間の隙間Δ2に供給(図9及び図15参照)して加圧する工程を入れてもよい。

【0059】

<第三の方法(図示せず)> 前記第五工程で得た外層用の耐熱材14と同様、外層用の補強材(帯状金網)15の幅Dと同じ幅を有すると共に密度が0.3〜0.9Mg/m3、好ましくは密度が0.3〜0.6Mg/m3の外層用の耐熱材14を別途準備する。線径が0.15〜0.32mm、好ましくは線径が0.15〜0.175mmの金属細線を織って形成される織組金網として平織金網を用意し、この平織金網からなる外層用の補強材15を所定の長さと幅とに切断し、該外層用の補強材15を2枚用意する。2枚の外層用の補強材15の間に前記外層用の耐熱材14を挿入(挟む)すると共に一対の円筒ローラ間の隙間に通して該耐熱材14の厚さ方向に加圧し、平織金網からなる外層用の補強材15の一部が該耐熱材14の表面に露出し、その他の部位が埋設するように互いに圧着して、外層用の耐熱材14の表面と外層用の補強材15の表面とを面一に形成すると共に耐熱材14の表面と補強材15の表面とが露出した扁平状の複合シート材21を形成し、これを筒状母材13の外周面を一巻きできる程度の長さに切断する。

【0060】

上記一対の円筒ローラ間の隙間は、0.35〜0.60mmの範囲に設定されるのが好ましい。なお、本第三の方法においても、前記第一の方法における別の平滑な円筒状の外周面を有する一対の円筒ローラ19及び20間の隙間Δ2に供給(図9及び図15参照)して加圧する工程を入れてもよい。

【0061】

外層用の耐熱材14の表面52と、当該表面52と共に露出する外層用の補強材15の表面41とをもった上記第一、第二及び第三の方法で得られた扁平状の複合シート材21の一方の表面51の表面粗さは、算術平均粗さRaで5〜30μmであることが好ましい。

【0062】

円筒ローラ16及び外周面に軸方向に沿って複数個の環状凹溝17を有するローラ18によって、更には一対の円筒ローラ19及び20によって(前記第一の方法)又は平滑な円筒状の外周面を有する一対の円筒ローラ16a及び18a、場合によってはさらに一対の円筒ローラ19及び20によって(前記第二の方法)又は前記第三の方法によってそれぞれ加圧された後の外層用の補強材15のスプリングバックが小さいこと、一方、外層用の耐熱材14の密度が0.3〜0.9Mg/m3(球帯状基体用の耐熱材6の密度の0.3〜0.6倍)の低密度であることから、該耐熱材14の厚さ方向の加圧工程によって得られた複合シート材21において、外層用の耐熱材14と外層用の補強材15とは、外層用の耐熱材14が外層用の補強材15の金網の網目に隙間なく密に充填されていると共に該外層用の耐熱材14中の外層用の補強材15の一部が表面に露出し、その他の部位が該外層用の耐熱材14中に埋設して、互いに圧着されている。補強材15の表面41は、複合シート材21の一方の表面51の耐熱材14の表面52と共に露出している。

【0063】

また、補強材15の表面41が複合シート材21の一方の表面51の耐熱材14の表面41と共に露出した複合シート材21の表面粗さは、算術平均粗さRaで5〜30μmとなっている。

【0064】

なお、補強材15の表面41が露出した複合シート材21の一方の表面51の算術平均粗さRaは、該複合シート材21の幅方向及び長さ方向の60箇所の表面粗さを測定し、その平均値で示した。

【0065】

(第七工程)溶融ふっ素樹脂組成物として、(1)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と界面活性剤0.01〜13.5質量%と残部水とからなる水性ディスパージョン、(2)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と黒鉛粉末0.5〜8質量%と界面活性剤0.01〜13.5質量%と残部水とからなる水性ディスパージョン、(3)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と界面活性剤0.01〜13.5質量%と水溶性有機溶剤0.1〜22.5質量%と残部水とからなる水性ディスパージョン、(4)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と黒鉛粉末0.5〜8質量%と界面活性剤0.01〜13.5質量%と水溶性有機溶剤0.1〜22.5質量%と残部水とからなる水性ディスパージョンを準備する。

【0066】

前記第一、第二及び第三の方法のいずれかの方法で作製した複合シート材21の表面51に、前記(1)乃至(4)の水性ディスパージョンをローラ塗り、刷毛塗り、スプレー等の手段で適用して、当該水性ディスパージョンを100℃の温度で乾燥させて複合シート材21の表面51に溶融ふっ素樹脂組成物の被覆層を形成した後、加熱炉においてFEPの融点(T:240℃)〜(T+150℃)、好ましくは(T+5℃)〜(T+135℃)、更に好ましくは(T+10℃)〜(T+125℃)の範囲内の温度(250〜365℃)で焼成し、該複合シート材21の一方の表面51に溶融ふっ素樹脂組成物からなる焼成被覆層22を形成した外層形成部材23(図21参照)を形成する。

【0067】

(第八工程)このようにして得た外層形成部材23をその焼成被覆層22を外側にして筒状母材13の外周面に巻き付け、予備円筒成形体24を作製する(図22参照)。

【0068】

(第九工程)内面に円筒内壁面25と円筒内壁面25に連なる部分凹球面状面26と部分凹球面状面26に連なる貫通孔27とを備え、貫通孔27に段付きコア28を嵌挿することによって内部に中空円筒部29と該中空円筒部29に連なる球帯状中空部30とが形成された図23に示すような金型31を準備し、該金型31の段付きコア28に予備円筒成形体24を挿入する。

【0069】

金型31の中空円筒部29及び球帯状中空部30に配された予備円筒成形体24をコア軸方向に98〜392N/mm2(1〜4トン/cm2)の圧力で圧縮成形し、図1及び図2に示すような、中央部に貫通孔32を有すると共に円筒内面33と部分凸球面状面34の大径側及び小径側の環状端面35及び36により規定された球帯状基体37と、球帯状基体37の部分凸球面状面34に一体的に形成された外層38とを備えた球帯状シール体39を作製する。

【0070】

この圧縮成形により、球帯状基体37は、球帯状基体用の耐熱材6と球帯状基体用の補強材5とが互いに圧縮され、互に絡み合って構造的一体性を有するように構成されており、外層38の表面44は、外層用の耐熱材14の表面52と耐熱材14の表面52と面一となった外層用の補強材15の表面41とからなる外層中間層面42(複合シート材21の一方の表面51に相当)に一体に被着形成された溶融ふっ素樹脂組成物の焼成滑り層40(焼成被覆層22に相当)の平滑な面45からなっている。

【0071】

第四工程において、重合体12を、耐熱材6を内側にしてうず巻き状に捲回する代わりに、帯状金網4からなる補強材5を内側にしてうず巻き状に捲回して筒状母材13を形成すると、球帯状基体37の円筒内面33において金網からなる補強材5が露出する球帯状シール体39を作製することができる。この円筒内面33に金網からなる補強材5が露出した球帯状シール体39においては、排気管の外周面に圧入嵌合する際の嵌合力が強くなり、該排気管の外周面に強固に固着される。

【0072】

作製された球帯状シール体39は、円筒内面33、部分凸球面状面34並びに部分凸球面状面34の大径側及び小径側の環状端面35及び36によって規定された球帯状基体37と、この球帯状基体37の部分凸球面状面34に一体的に形成された外層38とを備えており、球帯状基体37は、金網からなる補強材5と、補強材5の金網の網目を充填し、かつこの補強材5と混在一体化されていると共に圧縮された膨張黒鉛を含む耐熱材6とを具備しており、外層38は、金網からなると共に圧縮された補強材15及び補強材15の金網の網目を充填し、かつ補強材15に密に圧着されていると共に当該補強材15の表面41と面一であって当該表面41と共に外層中間層面42を形成する表面52を有して圧縮された膨張黒鉛を含む耐熱材14を含み、かつ部分凸球面状面34に一体的に形成された基層46と、該外層中間層面42で基層46に一体的に被着形成されている溶融ふっ素樹脂組成物の焼成滑り層40とを具備している。

【0073】

球帯状シール体39において、外層38における補強材15と耐熱材14とで形成された基層46の外層中間層面42には、該補強材15が点在していると共に外層中間層面42の表面粗さは算術平均粗さRaで5〜30μmに形成されており、外部に露出する外層38の表面44は、焼成滑り層40の平滑な面45からなっている。

【0074】

球帯状シール体39は、図24に示す排気管球面継手に組込まれて使用される。すなわち、図24に示す排気管球面継手において、エンジン側に連結された上流側排気管100の外周面には、管端部101を残してフランジ102が立設されており、管端部101には、球帯状シール体39が貫通孔32を規定する円筒内面33において嵌合固定されており、大径側の環状端面35において球帯状シール体39がフランジ102に当接されて着座せしめられており、上流側排気管100と相対峙して配されていると共にマフラ側に連結された下流側排気管200には、凹球面部201と凹球面部201に連接されたフランジ部202とを一体的に備えた径拡大部203が固着されており、凹球面部201の内面204が球帯状シール体39の外層38における焼成滑り層40の平滑な面45に摺接されている。

【0075】

図24に示す排気管球面継手において、一端がフランジ102に固定され、他端が径拡大部203のフランジ部202を挿通して配された一対のボルト300とボルト300の膨大頭部及びフランジ部202の間に配された一対のコイルバネ400とにより、下流側排気管200には、常時、上流側排気管100方向にバネ力が付勢されている。そして、排気管球面継手は、上、下流側排気管100、200に生じる相対角変位に対しては、球帯状シール体39の外層38の滑り面としての平滑な面45と下流側排気管200の端部に形成された径拡大部203の凹球面部201の内面204との摺接でこれを許容するように構成されている。

【実施例】

【0076】

次に、本発明を実施例に基づき詳細に説明する。なお、本発明はこれら実施例に何等限定されない。

【0077】

実施例1〜3

金属細線として線径0.28mmのオーステナイト系ステンレス鋼線(SUS304)を一本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。球帯状基体用の耐熱材として、密度1.12Mg/m3、厚さ0.38mmの膨張黒鉛シートを使用した。球帯状基体用の耐熱材をうず巻き状に一周分捲回したのち、球帯状基体用の耐熱材の内側に球帯状基体用の補強材を重ね合わせ、うず巻き状に捲回して最外周に球帯状基体用の耐熱材を位置させた筒状母材を作製した。この筒状母材においては、球帯状基体用の耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0078】

外層用の耐熱材として、密度0.5Mg/m3、厚さ1.35mmの膨張黒鉛シートを使用した。外層用の補強材として、線径0.15mmのオーステナイト系ステンレス鋼線(SUS304)を使用して円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に外層用の耐熱材を連続的に挿入し、該耐熱材の挿入開始端から該耐熱材を挿入した外層用の補強材を、円筒ローラと外周面に軸方向に沿って複数個の環状凹溝を有するローラとの隙間(隙間Δ1は0.50mmとした。)に供給して該耐熱材の厚さ方向に加圧し、さらに別の一対の円筒ローラ間の隙間(隙間Δ2は0.45mmとした。)に供給し、加圧して外層用の補強材の金網の網目に外層用の耐熱材を密に充填すると共に該外層用の耐熱材中に外層用の補強材が埋設するように互いに圧着して、外層用の耐熱材の表面と外層用の補強材の表面とを面一に形成すると共に該補強材の表面と外層用の耐熱材の表面とが点在して露出した扁平状の複合シート材を作製した。この複合シート材において、補強材の表面は複合シート材の一方の表面で耐熱材の表面と共に点在して露出しており、その表面の算術平均粗さRaは8.28μmであった。

【0079】

平均粒径0.2μmのFEP粉末12.5〜37.5質量%と平均粒径1μmのh−BN粉末12.5〜37.5質量%と界面活性剤としてポリオキシエチレンアルキルエーテル(非イオン性界面活性剤)5質量%と水45質量%とからなる水性ディスパージョンを作製した。

【0080】

上記水性ディスパージョンを、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出した側の表面にローラ塗りして、この水性ディスパージョンのローラ塗りで被着形成された溶融ふっ素樹脂組成物の被覆層をもった複合シート材を乾燥した後、加熱炉において340℃の温度で20分間焼成し、該複合シート材の表面に溶融ふっ素樹脂組成物(FEP25〜75質量%、h−BN25〜75質量%)からなる焼成被覆層を有する外層形成部材を作製した。

【0081】

前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を作製した。この予備円筒成形体を図23に示す金型の段付きコアに挿入し、該予備円筒成形体を金型の中空部に位置させた。

【0082】

金型の中空部に配した予備円筒成形体をコア軸方向に294N/mm2(3トン/cm2)の圧力で圧縮成形し、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0083】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層の表面は、外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる外層中間層面で基層に一体的に被着形成された溶融ふっ素樹脂組成物の焼成被覆層(FEP27〜73質量%、h−BN25〜75質量%)からなる焼成滑り層の平滑な面に形成されている。

【0084】

実施例4

前記実施例1と同様の構成材料を使用し、実施例1と同様にして筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0085】

外層用の耐熱材として、密度0.5Mg/m3、厚さ1.35mmの膨張黒鉛シートを使用した。外層用の補強材として、線径0.28mmのオーステナイト系ステンレス鋼線(SUS304)を使用して円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に外層用の耐熱材を連続的に挿入し、該耐熱材の挿入開始端から該耐熱材を挿入した補強材を、円筒ローラと外周面に軸方向に沿って複数個の環状凹溝を有するローラとの隙間(隙間Δ1は0.50mmとした。)に供給して該耐熱材の厚さ方向に加圧し、さらに別の一対の円筒ローラ間の隙間(隙間Δ2は0.45mmとした。)に供給し、加圧して外層用の補強材の金網の網目に外層用の耐熱材を密に充填すると共に該外層用の耐熱材中に外層用の補強材が埋設するように互いに圧着して、外層用の耐熱材の表面と外層用の補強材の表面とを面一に形成すると共に該補強材の表面と外層用の耐熱材の表面とが点在して露出した扁平状の複合シート材を作製した。この複合シート材において、補強材の表面は複合シート材の一方の表面で耐熱材の表面と共に点在して露出しており、その表面の算術平均粗さRaは19.3μmであった。

【0086】

平均粒径0.2μmのFEP粉末27.5質量%と平均粒径1μmのh−BN粉末22.5質量%と界面活性剤としてポリオキシエチレンアルキルエーテル(非イオン性界面活性剤)5質量%と水45質量%とからなる水性ディスパージョンを作製した。

【0087】

上記水性ディスパージョンを、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出した側の表面にローラ塗りして、水性ディスパージョンのローラ塗りで被着形成された溶融ふっ素樹脂組成物の被覆層をもった複合シート材を乾燥した後、加熱炉において340℃の温度で20分間焼成し、該複合シート材の表面に溶融ふっ素樹脂組成物(FEP55質量%、h−BN45質量%)からなる焼成被覆層を有する外層形成部材を作製した。

【0088】

前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を作製した。以下、前記実施例1と同様の圧縮成形により、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0089】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層の表面は、外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる外層中間層面で基層に一体的に被着形成された溶融ふっ素樹脂組成物の焼成被覆層(FEP55質量%、h−BN45質量%)からなる焼成滑り層の平滑な面に形成されている。

【0090】

実施例5〜7

前記実施例1と同様の構成材料を使用し、実施例1と同様にして筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0091】

外層用の耐熱材として、前記実施例1と同様の膨張黒鉛シートを使用し、外層用の補強材として前記実施例1と同様の補強材を使用し、前記実施例1と同様の方法で扁平状の複合シート材を作製した。この複合シート材において、補強材の表面は複合シート材の一方の表面で耐熱材の表面と共に点在して露出しており、その表面の算術平均表面粗さRaは8.32μmであった。

【0092】

平均粒径0.2μmのFEP粉末11.5〜36.5質量%と平均粒径1μmのh−BN粉末11.5〜36.5質量%と400メッシュの篩を通過する天然黒鉛(以下「Gr」と略称する)粉末2.0〜4.5質量%と界面活性剤としてポリオキシエチレンアルキルエーテル(非イオン性界面活性剤)5質量%と水45質量%とからなる水性ディスパージョンを作製した。

【0093】

上記水性ディスパージョンを、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出した側の表面にローラ塗りして、この水性ディスパージョンのローラ塗りで被着形成された溶融ふっ素樹脂組成物の被覆層をもった複合シート材を乾燥した後、加熱炉において340℃の温度で20分間焼成し、該複合シート材の表面に溶融ふっ素樹脂組成物(FEP23〜73質量%、h−BN23〜73質量%、Gr4.0〜9.0質量%)からなる焼成被覆層が形成された外層形成部材を作製した。

【0094】

前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を作製した。以下、前記実施例1と同様の圧縮成形により、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0095】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層の表面は、外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる外層中間層面で基層に一体的に被着形成された溶融ふっ素樹脂組成物の焼成被覆層(FEP23〜73質量%、h−BN23〜73質量%、Gr4.0〜9.0質量%)からなる焼成滑り層の平滑な面に形成されている。

【0096】

実施例8

前記実施例1と同様の構成材料を使用し、実施例1と同様にして筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0097】

外層用の耐熱材として、前記実施例1と同様の膨張黒鉛シートを使用し、外層用の補強材として前記実施例1と同様の補強材を使用し、前記実施例1と同様の方法で扁平状の複合シート材を作製した。この複合シート材において、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出しており、その表面の算術平均表面粗さRaは8.34μmであった。

【0098】

平均粒径0.2μmのFEP粉末27.5質量%と平均粒径1μmのh−BN粉末22.5質量%とポリオキシエチレンアルキルエーテル(非イオン性界面活性剤)5質量%と水溶性有機溶剤としてエチレングリコール5質量%と水40質量%とからなる水性ディスパージョンを作製した。

【0099】

上記水性ディスパージョンを、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出した側の表面にローラ塗りして、この水性ディスパージョンのローラ塗りで被着形成された溶融ふっ素樹脂組成物の被覆層をもった複合シート材を乾燥した後、加熱炉において340℃の温度で20分間焼成し、該複合シート材の表面に溶融ふっ素樹脂組成物(FEP55質量%、h−BN45質量%)からなる焼成被覆層が形成された外層形成部材を作製した。

【0100】

前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を作製した。以下、前記実施例1と同様の圧縮成形により、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0101】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層の表面は、外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる外層中間層面で基層に一体的に被着形成された溶融ふっ素樹脂組成物の焼成被覆層(FEP55質量%、h−BN45質量%)からなる滑り層の平滑な面に形成されている。

【0102】

実施例9

前記実施例1と同様の構成材料を使用し、実施例1と同様にして筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0103】

外層用の耐熱材として、前記実施例1と同様の膨張黒鉛シートを使用し、外層用の補強材として前記実施例1と同様の補強材を使用し、前記実施例1と同様の方法で扁平状の複合シート材を作製した。この複合シート材において、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出しており、その表面の算術平均表面粗さRaは8.40μmであった。

【0104】

平均粒径0.2μmのFEP粉末25質量%と平均粒径1μmのh−BN粉末20.5質量%と400メッシュの篩を通過するGr粉末4.5質量%と界面活性剤としてポリオキシエチレンアルキルエーテル(非イオン性界面活性剤)5質量%と水溶性有機溶剤としてエチレングリコール5質量%と水40質量%とからなる水性ディスパージョンを作製した。

【0105】

上記水性ディスパージョンを、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出した側の表面にローラ塗りして、この水性ディスパージョンのローラ塗りで被着形成された溶融ふっ素樹脂組成物の被覆層をもった複合シート材を乾燥した後、加熱炉において340℃の温度で20分間焼成し、該複合シート材の表面に溶融ふっ素樹脂組成物(FEP50質量%、h−BN41質量%、Gr9質量%)からなる焼成被覆層が形成された外層形成部材を作製した。

【0106】

前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を作製した。以下、前記実施例1と同様の圧縮成形により、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0107】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層の表面は、外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる外層中間層面で基層に一体的に被着形成された溶融ふっ素樹脂組成物の焼成被覆層(FEP50質量%、h−BN41質量%、Gr9質量%)からなる焼成滑り層の平滑な面に形成されている。

【0108】

比較例1

金属細線として線径0.28mmのオーステナイト系ステンレス鋼線(SUS304)を一本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。球帯状基体用の耐熱材として、密度1.12Mg/m3、厚さ0.38mmの膨張黒鉛シートを使用した。球帯状基体用の耐熱材をうず巻き状に一周分捲回したのち、球帯状基体用の耐熱材の内側に球帯状基体用の補強材を重ね合わせ、うず巻き状に捲回して最外周に球帯状基体用の耐熱材を位置させた筒状母材を作製した。この筒状母材においては、球帯状基体用の耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0109】

上記金属細線と同様の金属細線(線径0.15mmのオーステナイト系ステンレス鋼線(SUS304))を1本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを外層用の補強材とした。耐熱材として上記と同様の耐熱材を別途準備し、該耐熱材を帯状金網内に挿入した。上記と同様の耐熱材を別途準備し、該耐熱材の一方の表面にPTFEの水性ディスパージョン(PTFE60質量%、界面活性剤5質量%及び水分35質量%)をローラ塗りし、乾燥してPTFEの被覆層をもった耐熱材を形成した。

【0110】

前記内部に耐熱材を保持した帯状金網の上に、PTFEの被覆層を備えた耐熱材を、該被覆層を上方に向けて重ね合わせたのち、これらを一対のローラ間に通して一体化した外層形成部材を作製した。

【0111】

前記筒状母材の外周面に上記外層形成部材を、被覆層を外側にして捲回して予備円筒成形体を作製した。以下、前記実施例と同様の金型を使用し、同様の方法で中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0112】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層は、圧縮された耐熱材と、この耐熱材に混在一体化された金網からなる補強材と、この補強材及び耐熱材と一体化されたPTFEの被覆層とを備えており、外層において外部に露出した外表面はPTFEの被覆層の平滑な面に形成されている。

【0113】

比較例2

前記比較例1と同様の材料及び方法により筒状母材を作製した。上記比較例1と同様にして内部に耐熱材を挿入保持した帯状金網を作製し、これを外層用の補強材とした。上記と同様の耐熱材を別途準備し、該耐熱材の一方の表面にPTFEの水性ディスパージョン(PTFE60質量%、界面活性剤5質量%及び水分35質量%)をローラ塗りし、乾燥してPTFEの被覆層をもった耐熱材を形成したのち、これを加熱炉内においてPTFEの融点(327℃)以上の340℃の温度で20分間焼成し、耐熱材の一方の表面に焼成されたPTFEの被覆層を形成した。

【0114】

前記内部に耐熱材を挿入保持した帯状金網の上に、焼成されたPTFEの被覆層を備えた耐熱材を、該被覆層を上方に向けて重ね合わせたのち、これらを一対のローラ間に通して一体化した外層形成部材を作製した。

【0115】

前記筒状母材の外周面に上記外層形成部材を、被覆層を外側にして捲回して予備円筒成形体を作製した。以下、前記実施例と同様の金型を使用し、同様の方法で中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0116】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層は、圧縮された耐熱材と、この耐熱材に混在一体化された金網からなる補強材と、この補強材及び耐熱材と一体化された焼成されたPTFEの被覆層とを備えており、外層において外部に露出した外表面は焼成されたPTFEの被覆層の平滑な面に形成されている。

【0117】

比較例3

前記比較例1と同様の材料及び方法により筒状母材を作製した。上記比較例1と同様にして内部に耐熱材を挿入保持した帯状金網を作製し、これを外層用の補強材とした。

【0118】

前記比較例1と同様の耐熱材を別途準備し、該耐熱材の一方の表面に平均粒径1μmのh−BN粉末100質量部に対し、PTFE粉末を150質量部分散含有した潤滑組成物(h−BN40質量%、PTFE60質量%)を固形分として50質量%分散含有した水性ディスパージョン(h−BN20質量%、PTFE30質量%、界面活性剤5質量%及び水分45質量%)をローラ塗りし、100℃の温度で乾燥させ、該耐熱材の一方の表面に潤滑組成物の被覆層(h−BN20質量%及びPTFE30質量%)をもった耐熱材を形成した。

【0119】

前記内部に耐熱材を挿入保持した帯状金網の上に、潤滑組成物の被覆層を備えた耐熱材を、該被覆層を上方に向けて重ね合わせたのち、これらを一対のローラ間に通して一体化した外層形成部材を作製した。

【0120】

前記筒状母材の外周面に上記外層形成部材を、潤滑組成物の被覆層を外側にして捲回して予備円筒成形体を作製した。以下、前記実施例と同様の金型を使用し、同様の方法で中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0121】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層は、圧縮された耐熱材と、この耐熱材に混在一体化された金網からなる補強材と、この補強材及び耐熱材と一体化された潤滑組成物の被覆層とを備えており、外層において外部に露出した外表面は、潤滑組成物の被覆層(h−BN40質量%及びPTFE60質量%)の平滑な面に形成されている。

【0122】

次に、上記した実施例1乃至実施例9及び比較例1乃至比較例3で得た球帯状シール体を図24に示す排気管球面継手に組み込み、摩擦異常音発生の有無及びガス漏れ量(l/min)について試験した結果を説明する。

【0123】

<摩擦異常音発生の有無の試験条件及び試験方法>

<試験条件>

コイルばねによる押圧力(スプリングセット荷重:面圧):3.2N/mm2

加振振幅:±0.12mm

加振周波数:22Hz

温度(図24に示す凹球面部201の外表面温度):室温(25℃)〜500℃

相手材(図24に示す径拡大部203の材質):SUS304

【0124】

<試験方法>

室温(25℃)から22Hzの加振周波数で±0.12mmの振幅で加振を開始し、加振後10分間で相手材表面(図24に示す凹球面部201の外表面温度)の温度が500℃に到達した時点で当該温度に10分間保持し、ついで20分間かけて室温まで降下するという40分間の温度履歴を1サイクルとして、9サイクル繰返し、降温時の摩擦異常音を測定する。測定サイクルは、1サイクル、3サイクル、6サイクル及び9サイクルで、各サイクルの測定温度は、500℃、400℃、300℃、200℃及び100℃とした。

【0125】

<摩擦異常音の判定レベル>

記号:0 摩擦異常音の発生なし。

記号:0.2 集音パイプで摩擦異常音の発生を確認できる。

記号:1 排気管球面継手の摺動部位から約0.2m離れた位置で摩擦異常音の発

生を確認できる。

記号:1.5 排気管球面継手の摺動部位から約0.5m離れた位置で摩擦異常音の発

生を確認できる。

記号:2 排気管球面継手の摺動部位から約1m離れた位置で摩擦異常音の発生を

確認できる。

記号:2.5 排気管球面継手の摺動部位から約2m離れた位置で摩擦異常音の発生を

確認できる。

記号:3 排気管球面継手の摺動部位から約3m離れた位置で摩擦異常音の発生を

確認できる。

記号:3.5 排気管球面継手の摺動部位から約5m離れた位置で摩擦異常音の発生を

確認できる。

記号:4 排気管球面継手の摺動部位から約10m離れた位置で摩擦異常音の発生

を確認できる。

記号:4.5 排気管球面継手の摺動部位から約15m離れた位置で摩擦異常音の発生

を確認できる。

記号:5 排気管球面継手の摺動部位から約20m離れた位置で摩擦異常音の発生

を確認できる。

以上の判定レベルの総合判定において、記号:0から記号:2.5までを摩擦異常音の発生なし(OK)と判定し、記号3から記号5までを摩擦異常音の発生あり(NG)とした。

【0126】

<ガス漏れ量の試験条件及び試験方法>

<試験条件>

コイルばねによる押圧力(スプリングセットフォース):980N

加振角度:±2.5°

加振周波数(揺動速度):5Hz

温度(図24に示す凹球面部201の外表面温度):室温(25℃)〜500℃)

揺動回数:100万回

相手材(図24に示す径拡大部203の材質):SUS304

【0127】

<試験方法>

室温(25℃)において5Hzの加振周波数で±2.5°の揺動運動を継続しながら温度を500℃まで昇温し、その温度を保持した状態で揺動運動を継続し、揺動回数が100万回に到達した時点でのガス漏れ量を測定した。

【0128】

<ガス漏れ量の測定方法>

図24に示す排気管球面継手の一方の上流側排気管100の開口部を閉塞し、他方の下流側排気管200側から、0.049MPa(0.5kgf/cm2)の圧力で乾燥空気を流入し、継手部分(球帯状シール体39の面45と径拡大部203との摺接部、球帯状シール体39の円筒内面33と上流側排気管100の管端部101との嵌合部及び環状端面35と上流側排気管100に立設されたフランジ102との当接部)からのガス漏れ量を流量計にて、(1)試験初期(試験開始前)、(2)揺動回数25万回後、(3)揺動回数50万回後及び(4)揺動回数100万回後の4回測定した。

【0129】

表1から表4は上記試験結果を示す。

【0130】

【表1】

【0131】

【表2】

【0132】

【表3】

【0133】

【表4】

【0134】

表1乃至表4に示す試験結果から、実施例1乃至実施例9からなる球帯状シール体は、摩擦異常音の評価及びガス漏れ量において、比較例1乃至比較例3からなる球帯状シール体よりも優れていることがわかる。比較例1乃至比較例3からなる球帯状シール体における被覆層は、PTFE又はPTFEを主成分とするものであるので、被覆層がPTFEの融点を超える温度を経て室温に降温する際に相手材表面に移着した被膜と被覆層とが固着する現象が発現し、被膜と被覆層との固着状態から300℃付近の温度で軟化状態に移行した段階で摩擦異常音が確認された。この被膜と被覆層との固着状態から軟化状態に移行した際に摩擦異常音を発生したのは、PTFEの溶融粘度(1×1010〜11Pa・s)が非常に高いため大きなせん断力が作用し、このせん断力によって固着現象が解除される際に摩擦異常音を発生する、換言するとPTFEの静止摩擦係数と動摩擦係数との差が大きくなることによって起こるスティックスリップ現象によるものと推察される。

【0135】

これに対し実施例1乃至し実施例9からなる球帯状シール体においては、PTFEの溶融粘度に比べて小さい溶融粘度を有するFEP、換言すると静止摩擦係数と動摩擦係数との差が小さいFEPを主成分とする被覆層を備えているので、スティックスリップ現象に起因する摩擦異常音の発生はなかった。

【0136】

以上説明したように、本発明の球帯状シール体は、外層の表面が外層用の耐熱材中に埋設するように互いに圧着されて外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる基層の外層中間層面に一体に被着された静止摩擦係数と動摩擦係数との差が小さい溶融ふっ素樹脂を主成分とする焼成された焼成滑り層の平滑な面からなっているので、相手材表面との摺動において摩擦異常音の発生を防止し得る。また、焼成滑り層が消失した場合においても、焼成滑り層の下地は外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる基層の外層中間層面であり、その外層中間層面において補強材が点在しているので、相手材との摩擦においては、膨張黒鉛からなる耐熱材のみとの直接的な摩擦が回避され、耐熱材の静止摩擦係数と動摩擦係数との差が大きいことに起因するスティックスリップ現象を生じることがなく、該スティックスリップ現象に起因する摩擦異常音の発生は防止し得る。さらに、相手材表面に外層の補強材だけが局部的に摩擦することを回避し得て、相手材表面の摩擦による損傷や粗面化を防止することができるので、シール性の低下を防止でき、また相手材表面に形成された過度の被膜を掻き取る作用により、相手材表面に形成された適度の厚さの被膜を介しての摩擦となることから摩擦異常音の発生を防止できる。

【0137】

また、本発明の球帯状シール体の製造方法においては、球帯状基体用の耐熱材を形成する膨張黒鉛の密度よりも低い密度をもった膨張黒鉛からなる外層用の耐熱材を金網からなる外層用の補強材の二つの層間に挿入すると共に斯かる外層用の耐熱材を挿入した外層用の補強材を該補強材の厚さ方向に加圧し、外層用の補強材の金網の網目に外層用の耐熱材を密に充填すると共に外層用の耐熱材中に外層用の補強材が埋設するように互いに圧着することにより、外層用の耐熱材の表面と外層用の補強材の表面とが面一となっていると共に互いに面一にされた該外層用の補強材の表面と外層用の耐熱材の表面とにおいて外層用の補強材が点在して露出しており、かつ算術平均粗さRaが5〜30μmである扁平状の複合シート材を形成することができ、溶融ふっ素樹脂組成物の水性ディスパージョンを被覆して形成される溶融ふっ素樹脂組成物の焼成被覆層は該複合シート材の一方の表面に強固に接合される。

【0138】

複合シート材により形成された外層では、球帯状基体の部分凸球面状面に一体化された場合においても、その外層中間層面において補強材が点在しているので、外層表面の焼成滑り層が消失した場合においても、相手材との摩擦においては、膨張黒鉛からなる耐熱材のみとの直接的な摩擦が回避されると共に、相手材表面に外層の補強材だけが局部的に摩擦することを回避し得、耐熱材(膨張黒鉛)の静止摩擦係数と動摩擦係数との差が大きいことに起因するスティックスリップ現象を生じることなく該スティックスリップ現象に起因する摩擦異常音の発生を防止し得るばかりでなく、相手材表面の摩擦による損傷や粗面化を極力防止することができので、シール性の低下を防ぐことができる。

【符号の説明】

【0139】

4 帯状金網

5 補強材

6 耐熱材

12 重合体

13 筒状母材

23 外層形成部材

24 予備円筒成形体

31 金型

33 円筒内面

34 部分凸球面状面

35 大径側の環状端面

36 小径側の環状端面

37 球帯状基体

38 外層

39 球帯状シール体

40 滑り層

42 外層中間層面

46 基層

【技術分野】

【0001】

本発明は、自動車排気管の球面管継手に使用される球帯状シール体及びその製造方法に関する。

【背景技術】

【0002】

図25は、自動車エンジンの排気通路の一例を示すもので、エンジンの各気筒(図示せず)で発生した排気ガスは、排気マニホールド触媒コンバータ500にまとめられ、排気管501及び排気管502を通じてサブマフラ503に送られる。このサブマフラ503を通過した排気ガスは、更に排気管504及び排気管505を介してマフラ(消音器)506へと送られ、このマフラ506を通じて大気中に放出される。

【0003】

これら排気管501及び502並びに504及び505や、サブマフラ503及びマフラ506等の排気系部材にあっては、エンジンのロール挙動及び振動などにより繰返し応力を受ける。とくに高速回転で高出力エンジンの場合は、排気系部材に加わる応力はかなり大きなものとなる。したがって、排気系部材は疲労破壊を招く虞があり、またエンジン振動が排気系部材を共振させ、室内静粛性を悪化させる場合もある。このような問題を解決するために、排気マニホールド触媒コンバータ500と排気管501との連結部507及び排気管504と排気管505との連結部508を排気管球面継手又は蛇腹式継手等の振動吸収機構によって可動連結することにより、自動車エンジンのロール挙動及び振動などにより排気系部材に繰返し受ける応力が吸収され、当該排気系部材の疲労破壊等が防止されると共にエンジンの振動が排気系部材を共振させ車室内の静粛性を悪化させるという問題も解決されるという利点を有する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭54−76759号公報

【特許文献2】特公平4−48973号公報

【特許文献3】特開昭58−34230号公報

【特許文献4】特開平6−123362号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した振動吸収機構の一例として、特許文献1に記載された排気管継手及び該継手に使用される排気シールが挙げられる。この特許文献1に記載された排気シールは、耐熱性を有し、相手材とのなじみ性に優れ、また衝撃強度も著しく改善されているという利点を有する反面、乾燥摩擦条件下の摩擦においては往々にして摩擦異音を発生するという欠点がある。この排気シールの欠点は、該シールを形成する耐熱材料(膨張黒鉛など)の静止摩擦係数と動摩擦係数との差が大きいこと及びこの耐熱材料から成る排気シールの滑り速度に対する摩擦抵抗が負性抵抗を示すこと等に起因するものと考えられる。

【0006】

上記排気シールの欠点を解決するものとして、特許文献2に記載されたシール体がある。このシール体は、金網からなる補強材と、四ふっ化エチレン樹脂を充填・塗布した膨張黒鉛からなるシート状耐熱材とを重ね合わせて帯状の組成物を構成し、帯状の組成物を四ふっ化エチレン樹脂を充填・塗布した面を外側に位置するようにうず巻き状に捲回して円筒状の積層体を形成した後、円筒状の積層体を該積層体の軸方向に沿って圧縮成形することによって形成されるもので、摺動面(シール面)となる外周面に四ふっ化エチレン樹脂を充填・塗布した面が露出したシール体が記載されている。このシール体は表面に被着形成された四ふっ化エチレン樹脂が、摩擦係数の低減、母材を形成する耐熱材料の相手材表面への移着防止などの作用効果を発揮するほか、四ふっ化エチレン樹脂は滑り速度に対する摩擦抵抗が負性抵抗を示さないので、上記した作用効果と相俟ってスティックスリップ現象(付着―滑り)に基づく自励振動の発生を抑え、摩擦異常音の発生防止に貢献するという効果を有するものである。

【0007】

上記特許文献2に記載されたシール体は前記特許文献1に記載された排気シールの問題点を解決するものであるが、特許文献2に開示されたシール体の作用効果であるスティックスリップ現象に基づく自励振動の発生を抑え、摩擦異常音の発生防止に貢献するという効果は、シール体に作用する雰囲気温度が四ふっ化エチレン樹脂の融点(327℃)以下での使用に限られ、当該融点を超える雰囲気温度での使用においては、往々にしてスティックスリップ現象に起因する摩擦異常音の発生が余儀なくされる。

【0008】

すなわち、自動車の走行開始後、四ふっ化エチレン樹脂が被覆されたシール体は、相手材(凹球面部材)と摺接して相手材表面に四ふっ化エチレン樹脂の被膜を形成し、四ふっ化エチレン樹脂の被膜同志の摺動に移行し、低摩擦で摩擦異常音の発生のない摺接状態が維持される。さらに自動車の走行により、相手材の温度が上昇し、やがて四ふっ化エチレン樹脂の融点を超える温度に到達すると四ふっ化エチレン樹脂の被膜は溶融し、走行を停止すると、相手材の温度が低下し両被膜は固着する。この両被膜が固着した状態で、再び走行を開始すると、四ふっ化エチレン樹脂の溶融粘度が非常に高いため大きなせん断力が作用し、固着現象が解除されると、固着現象の解除に基づく大きな摩擦異常音を発生させるということ、換言すると静止摩擦係数と動摩擦係数との差が大きくなることによるスティックスリップ現象により摩擦異常音を発生するということである。このスティックスリップ現象は、四ふっ化エチレン樹脂を主成分とする四ふっ化エチレン樹脂組成物からなる被覆層を備えたシール体にも生じる。

【0009】

このようなスティックスリップ現象に対し、特許文献3及び特許文献4には、円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面により規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えている球帯状シール体が提案されており、当該提案に係る球帯状シール体においては、球帯状基体が、金網からなる補強材と、該補強材の金網の網目を充填し、かつ補強材と混在一体化されていると共に圧縮された膨張黒鉛を含む耐熱材とを具備しており、外層では、潤滑材及び耐熱材と金網からなる補強材とが圧縮されて当該補強材の金網の網目に潤滑材及び耐熱材が充填されて当該潤滑材及び耐熱材と補強材とが混在一体化されており、外層の外表面が、補強材からなる面と潤滑材からなる面とが混在した平滑な滑り面となっている。

【0010】

特許文献3及び特許文献4に記載の斯かる球帯状シール体においては、外層の外表面は、上述の通り、補強材からなる面と潤滑材からなる面とが混在した平滑な面となっているため、当該外表面と摺接する相手材である排気管の凹球面部との円滑な摺動を確保することができ、また、該外表面と凹球面部との摺動摩擦において、凹球面部の表面に当該外表面からの潤滑材の移着がなされて凹球面部に潤滑材からなる潤滑被膜を形成する一方、潤滑材の凹球面部への移着が過度に行われても、外表面に点在して露出した補強材が適度な潤滑被膜を残して掻き取る作用を発揮するので、相手材との摺動摩擦においては、相手材の表面に形成された潤滑被膜との摺動摩擦に移行し、異常摩擦音を生じることがないという利点を有するものである。

【0011】

特許文献3及び特許文献4に記載された球帯状シール体は上記利点を有するものであるが、該球帯状シール体に微小な揺動運動や軸方向の過大な入力が長時間連続して負荷された場合、球帯状シール体の外層に露出した金網からなる補強材が相手材表面を攻撃し、アブレッシブ摩耗(ざらつき摩耗)を誘発して相手材表面を損傷させたり、粗面化させたりしてシール性を著しく低下させる虞があり、さらにはアブレッシブ摩耗への移行に伴い、球帯状シール体と相手材との摩擦面に堆積した摩耗粉を介しての摩擦に移行し摩擦異常音の発生を誘発させる虞がある。

【0012】

本発明者らは、相手材との摩擦摺動面となる球帯状シール体の外層に着目し、球帯状シール体の外層における補強材の露出割合、補強材と膨張黒鉛からなる耐熱材との密着度合、補強材の金網を形成する金属細線の線径の大小、外層の外表面に形成される滑り層など、耐熱材と補強材、さらには滑り層との有機的な関係を見出し、これらの関係を改良することにより上記問題点は解決されるとの知見を得た。

【0013】

本発明は上記知見に基づきなされたものであり、その目的とするところは、相手材との摺動摩擦において、相手材を損傷させたり、粗面化させたりすることなくシール性の低下及び摩擦異常音の発生を防止し得る球帯状シール体及びその製造方法を提供することにある。

【課題を解決するための手段】

【0014】

排気管継手に用いられる本発明の球帯状シール体は、円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面によって規定された球帯状基体と、この球帯状基体の部分凸球面状面に一体的に形成された外層とを備えており、球帯状基体は、金網からなる補強材と、補強材の金網の網目を充填し、かつこの補強材と混在一体化されていると共に圧縮された膨張黒鉛を含む耐熱材とを具備しており、外層は、金網からなると共に圧縮された補強材及びこの補強材の金網の網目を充填し、かつ当該補強材に密に圧着されていると共に当該補強材の表面と共に外層中間層面を形成する表面を有して圧縮された膨張黒鉛を含む耐熱材を含み、かつ部分凸球面状面に一体的に形成された基層と、該外層中間層面で基層に一体的に被着形成されていると共に少なくとも溶融ふっ素樹脂を含んだ溶融ふっ素樹脂組成物からなる焼成滑り層とを具備しており、外部に露出する外層の表面は、焼成滑り層の平滑な面からなっている。

【0015】

本発明の球帯状シール体によれば、外層中間層面で基層に一体的に形成された溶融ふっ素樹脂組成物の焼成滑り層を形成する溶融ふっ素樹脂は溶融粘度が低いため、該焼成滑り層の静摩擦係数と動摩擦係数との差が小さくスティックスリップ現象を生じることがなく、該スティックスリップ現象に起因する摩擦異常音の発生を防止し得、また相手材との摺動摩擦において、焼成滑り層が消滅した場合であっても、膨張黒鉛からなる耐熱材に補強材の一部が点在した面との摺動摩擦に移行し、膨張黒鉛からなる耐熱材のみの直接的な摩擦が回避されるので、耐熱材の静止摩擦係数と動摩擦係数との差が大きいことに起因するスティックスリップ現象を生じることがなく、該スティックスリップ現象に起因する摩擦異常音の発生を防止し得る。

【0016】

本発明の球帯状シール体において、外層における補強材と耐熱材とで形成された基層の外層中間層面の表面は、算術平均粗さRaで5〜30μmをもって形成されているとよい。

【0017】

外層中間層面の表面は、算術平均粗さRaで5〜30μmをもって形成されているので、該外層中間層面に被着形成される溶融ふっ素樹脂組成物の焼成滑り層の該外層中間層面への接合力が高められる。

【0018】

本発明の球帯状シール体において、溶融ふっ素樹脂組成物は、六方晶窒化硼素(以下「h−BN」と略称する)23〜75質量%と溶融ふっ素樹脂23〜75質量%とを含有しており、この溶融ふっ素樹脂組成物は、さらに黒鉛(以下「Gr」と略称する)を16質量%以下の割合で含有してもよい。

【0019】

焼成滑り層を形成する溶融ふっ素樹脂組成物中の溶融ふっ素樹脂には、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(以下「FEP」と略称する)が使用されて好適である。FEPは、その溶融粘度が380℃において1×103〜4Pa・s(ポアズ)を示し、340〜380℃において1×1010〜11Pa・s(ポアズ)を示す四ふっ化エチレン樹脂(以下「PTFE」と略称する)の溶融粘度よりはるかに小さいので、静摩擦係数と動摩擦係数との差が小さくスティックスリップ現象を生じることがなく、該スティックスリップ現象に起因する摩擦異常音の発生を防止し得る。

【0020】

本発明の球帯状シール体において、球帯状基体及び外層の補強材の金網は、例えば、金属細線を織ったり編んだりして得られる織組金網及び編組金網からなるものである。織組金網及び編組金網を形成する金属細線には、その線径が0.15〜0.32mmの範囲のもの、より具体的には線径が0.15mm、0.175mm、0.28mm及び0.32mmのものが好適である。そして、球帯状基体及び外層の補強材の金網としては、同じ線径の金属細線からなる織組金網及び編組金網を使用してもよく、また球帯状基体の補強材の金網として上記範囲の上限側の0.28〜0.32mmの金属細線からなる織組金網及び編組金網を使用し、外層の補強材の金網として線径が上記範囲の下限側の0.15〜0.175mmの金属細線からなる織組金網及び編組金網を使用してもよい。

【0021】

円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面により規定された球帯状基体と、この球帯状基体の部分凸球面状面に一体的に形成された外層とを備えていると共に排気管継手に用いられる本発明の球帯状シール体の製造方法は、(a)密度がαMg/m3の膨張黒鉛シートからなる球帯状基体用の耐熱材を準備する工程と、(b)金属細線を織ったり編んだりして得られる金網からなる球帯状基体用の補強材を準備し、この球帯状基体用の補強材を前記球帯状基体用の耐熱材に重ね合わせて重合体を形成した後、この重合体を円筒状に捲回して筒状母材を形成する工程と、(c)金属細線を織ったり編んだりして得られる金網からなる外層用の補強材の二つの層間に、密度が0.3α〜0.6αMg/m3の膨張黒鉛シートからなる外層用の耐熱材を挿入し、当該外層用の耐熱材を挿入した外層用の補強材を当該補強材の厚さ方向に加圧し、外層用の補強材の金網の網目に外層用の耐熱材を密に充填すると共に該外層用の耐熱材中に外層用の補強材が一部を露出させて埋設するように互いに圧着して、外層用の耐熱材と外層用の補強材とが圧縮されていると共に外層用の耐熱材の表面と外層用の補強材の表面とが面一とされた表面を有する扁平状の複合シート材を形成する工程と、(d)溶融ふっ素樹脂粉末と六方晶窒化硼素粉末と界面活性剤と水とからなる溶融ふっ素樹脂組成物の水性ディスパージョンを準備する工程と、(e)複合シート材の外層用の耐熱材の表面と外層用の補強材の表面とが互いに面一とされた表面に、該水性ディスパージョンを適用して、当該水性ディスパージョンを乾燥させて該溶融ふっ素樹脂組成物の被覆層を当該表面に形成する工程と、(f)該複合シート材の表面に形成された溶融ふっ素樹脂組成物の被覆層を溶融ふっ素樹脂の融点以上の温度で焼成し、該複合シート材の一方の表面に溶融ふっ素樹脂組成物の焼成被覆層を備えた扁平状の外層形成部材を形成する工程と、(g)前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を形成する工程と、(h)該予備円筒成形体を金型のコア外周面に挿入し、該コアを金型内に配置すると共に該金型内において予備円筒成形体をコア軸方向に圧縮成形する工程とを具備しており、球帯状基体は、膨張黒鉛を含む球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが互いに圧縮され、互いに絡み合って構造的一体性を有するように構成されており、外層は、金網からなると共に圧縮された補強材及びこの補強材の金網の網目を充填し、かつ当該補強材に密に圧着されていると共に当該補強材が表面に点在した補強材の表面と面一であって当該表面と共に外層中間層面を形成する表面を有して圧縮された膨張黒鉛を含む耐熱材を含んでおり、かつ部分凸球面状面に一体的に形成された基層と、該外層中間層面で基層に一体に被着形成されていると共に溶融ふっ素樹脂組成物の焼成された焼成滑り層とを具備しており、外部に露出する外層の表面は焼成滑り層の平滑な面からなっている。

【0022】

本発明の球帯状シール体の製造方法によれば、球帯状基体用の耐熱材を形成する膨張黒鉛シートの密度よりも低い密度をもった膨張黒鉛シートからなる外層用の耐熱材を金網からなる補強材の二つの層間に挿入すると共に斯かる外層用の耐熱材を挿入した外層用の補強材を該耐熱材の厚さ方向に加圧し、外層用の補強材の金網の網目に外層用の耐熱材を密に充填すると共に該外層用の耐熱材中に外層用の補強材が埋設するように互いに圧着することにより、外層用の耐熱材の表面と外層用の補強材の表面とが面一となっていると共に互いに面一にされた該外層用の補強材の表面が外層用の耐熱材の表面に点在して露出している扁平状の複合シート材を形成することができる。

【0023】

この扁平状の複合シート材において、外層用の耐熱材の表面と外層用の補強材の表面とが面一となっていると共に互いに面一にされた該外層用の補強材の表面と外層用の耐熱材の表面とにおける外層用の補強材は点在して露出しており、その露出した表面は、算術平均粗さRaで5〜30μmでもって形成されているとよい。

【0024】

この複合シート材により形成された外層では、球帯状基体の部分凸球面状面に一体化された場合においても、その外層中間層面において補強材が点在しているので、焼成滑り層の消失後の相手材との摩擦においては、膨張黒鉛からなる耐熱材のみとの直接的な摩擦が回避され、耐熱材の静止摩擦係数と動摩擦係数との差が大きいことに起因するスティックスリップ現象を生じることがなく、該スティックスリップ現象に起因する摩擦異常音の発生を防止し得る。また、相手材表面に外層の補強材だけが局部的に摩擦することを回避し得て、相手材表面の摩擦による損傷や粗面化を防止することができるので、シール性の低下を防止でき、また相手材表面に形成された過度の被膜を掻き取る作用により、相手材表面に形成された適度の厚さの被膜を介しての摩擦となることから摩擦異常音の発生を防止できる。

【0025】

この扁平状の複合シート材において、外層用の補強材の金網として線径が0.28〜0.32mmの金属細線からなる織組金網及び編組金網を使用した場合、外層用の耐熱材を挿入した外層用の補強材の耐熱材の厚さ方向の加圧には、例えば、平滑な円筒状の外周面を有した円筒ローラと軸方向に沿って複数個の環状凹溝をもった円筒状の外周面を有したローラとの間の隙間に供給して加圧した後、更に平滑な円筒状の外周面を有した別の一対の円筒ローラ間の隙間に供給する方法が好適に用いられる。また、外層用の補強材の金網として線径が0.150〜0.175mmの金属細線からなる織組金網及び編組金網を使用した場合、外層用の耐熱材を挿入した外層用の補強材の該耐熱材の厚さ方向の加圧には、例えば、平滑な円筒状の外周面を有した少なくとも一対の円筒ローラ間の隙間に供給する方法が好適に用いられる。なお、外層用の補強材の金網として線径が0.28〜0.32mmの金属細線からなる織組金網及び編組金網を使用した場合であっても、後者の方法を採ることもでき、また外層用の補強材の金網として線径が0.150〜0.175mmの金属細線からなる織組金網及び編組金網を使用した場合であっても前者の方法を採ることができることは勿論のことである。

【0026】

本発明の球帯状シール体の製造方法において、好ましい例では、球帯状基体の耐熱材の密度αは、1.0〜1.5Mg/m3、好ましくは1.0〜1.2Mg/m3であり、外層用の耐熱材の密度は、好ましい例では、該球帯状基体用の耐熱材の密度の0.3〜0.6倍、すなわち0.3〜0.9Mg/m3、より好ましくは0.3〜0.7Mg/m3である。

【0027】

上記工程(c)を経て得られた扁平状の複合シート材の表面粗さは、好ましい例では、算術平均粗さRaで5〜30μmである。

【0028】

この複合シート材により形成された外層が球帯状基体の部分凸球面状面に一体化された場合においても、外層の外層中間層面には外層用の補強材が点在して露出していると共に外層の外層中間層面の表面粗さが算術平均粗さRaで5〜30μmであるので、相手材表面との摩擦においては相手材表面との局部的な摩擦は極力防止され、相手材表面を損傷させたり粗面化させたりすることを極力回避し得え、結果として球帯状シール体と相手材との摩擦面からのガス漏れ量を極力少なくすることができるという効果が発揮される。

【0029】

複合シート材の一方の表面に被覆する溶融ふっ素樹脂組成物の水性ディスパージョンは、乳化重合法によって得られる粒子径が0.01〜1μmの溶融ふっ素樹脂粉末と粒子径が0.01〜1μmのh−Bn粉末と界面活性剤と水とからなる。この水性ディスパージョンに、更にGr粉末を含有させることができ、またこの水性ディスパージョンに水溶性有機溶剤を含有させてもよい。この水性ディスパージョンは、固形分50質量%及び水分50質量%の割合のものが好適である。

【0030】

溶融ふっ素樹脂にはFEPが使用される。FEPは、その溶融粘度が380℃において1×103〜4Pa・s(ポアズ)を示す。水性ディスパージョン(固形分50質量%)中に含有されるFEP粉末の含有量は、11.5〜45質量%、好ましくは11.5〜33質量%である。

【0031】

水性ディスパージョン(固形分50質量%)中に含有されるh−BN粉末の含有量は、11.5〜45質量%、好ましくは11.5〜25質量%である。h−BNは、とくに高温領域において優れた潤滑性を発揮する。

【0032】

上記FEP粉末とh−BN粉末を含有した水性ディスパージョン(固形分50質量%)は、更にGr粉末を0.5〜8質量%、好ましくは1〜5質量%含有してもよい。Gr粉末は、溶融ふっ素樹脂組成物からなる滑り層の相手材表面への被膜の造膜性を向上させる。

【0033】

界面活性剤は、FEP粉末を水に均一に分散させ得るものであればよく、アニオン系界面活性剤、カチオン系界面活性剤、ノニオン系界面活性剤、両性界面活性剤のいずれも使用できる。例えば、ナトリウムアルキルサルフェート、ナトリウムアルキルエーテルサルフェート、トリエタノールアミンアルキルサルフェート、トリエタノールアミンアルキルエーテルサルフェート、アンモニウムアルキルサルフェート、アンモニウムアルキルエーテルサルフェート、アルキルエーテルリン酸ナトリウム、フルオロアルキルカルボン酸ナトリウムなどのアニオン性界面活性剤;アルキルアンモニウム塩、アルキルベンジルアンモニウム塩などのカチオン性界面活性剤;ポリオキシエチレンアルキルエーテル、ポリオキシエチレンフェニルエーテル、ポリオキシエチレンアルキルエステル、プロピレングリコール−プロピレンオキシド共重合体、パーフルオロアルキルエチレンオキシド付加物、2-エチルヘキサノールエチレンオキシド付加物などの非イオン性界面活性剤;アルキルアミノ酢酸ベタイン、アルキルアミド酢酸ベタイン、イミダゾリウムベタインなどの両性界面活性剤などが挙げられる。特に、アニオン性、非イオン性界面活性剤が好ましい。特に好ましい界面活性剤は、熱分解残量の少ないオキシエチレン鎖を有する非イオン性界面活性剤である。

【0034】

界面活性剤の含有量は、通常FEP粉末の0.1〜30質量%、特に好ましくは0.2〜20質量%である。界面活性剤の含有量が少なすぎると、FEP粉末の分散が均一にならず、また界面活性剤の含有量が多すぎると焼成による界面活性剤の分解残渣が多くなり着色が生ずるほか、被覆層の耐熱性、非粘着性などが低下する。

【0035】

上記FEP粉末とh−BN粉末と界面活性剤と水とからなる水性ディスパージョンに対し、さらに水溶性有機溶剤を含有させてもよい。例えば、メタノール、エタノール、ブタノール、イソプロピルアルコール、グリセリンなどのアルコール系溶剤、アセトン、メチルエチルケトン、メチルイソブチルケトンなどのケトン系溶剤、メチルセロソルブ、セロソルブ、ブチルセロソルブなどのエーテル系溶剤、エチレングリコール、プロピレングリコール、トリエチレングリコール、テトラエチレングリコールなどのグリコール系溶剤、ジメチルホルムアミド、ジメチルアセトアミドなどのアミド系溶剤、N−メチル−2−ピロリドンなどのラクタム系溶剤が挙げられる。水溶性有機溶剤の含有量は、全水量の0.5〜50重量%、好ましくは1〜30重量%である。水溶性有機溶剤は、FEPを濡らす働きを有し、h−BNとの均一な混合物を形成させるもので、焼成時には蒸発するので被膜に悪影響を及ぼすことはない。

【0036】

溶融ふっ素樹脂組成物の水性ディスパージョンの成分組成は、好ましい例では、粒子径が0.01〜1μmのFEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と界面活性剤0.01〜13.5質量%と水(25〜45質量%)とを含んでおり、この水性ディスパージョンの成分組成に対し、更にGr粉末を0.5〜8質量%含有してもよく、また水溶性有機溶剤を0.1〜22.5質量%含有してもよい。

【0037】

本発明の球帯状シール体の製造方法において、複合シート材の一方の表面に水性ディスパージョンをローラ塗り、刷毛塗り、スプレー等の手段で適用して被覆された溶融ふっ素樹脂組成物からなる被覆層を100℃の温度で乾燥した後、好ましい例では加熱炉において焼成される。焼成温度は、一例では、FEPの融点(T)〜(T+150℃)、好ましくは(T+5℃)〜(T+135℃)、更に好ましくは(T+10℃)〜(T+125℃)の範囲内である。FEPの融点は240℃であるので、焼成温度は、一例では、240〜390℃、好ましくは245〜375℃、更に好ましくは250〜365℃の範囲内となる。焼成温度が低すぎると、均一な溶融ふっ素樹脂組成物の被覆層を形成することが難しくなり、また焼成温度が高すぎると、溶融ふっ素樹脂組成物の熱劣化を生じやすくなる。

【0038】

溶融ふっ素樹脂組成物の水性ディスパージョンが被覆される複合シート材の一方の表面には、補強材が複合シート材の一方の面に点在して露出しており、かつ算術平均粗さRaが5〜30μmであるので、焼成された後の溶融ふっ素樹脂組成物の焼成被覆層は該複合シート材の一方の表面に強固に接合される。

【発明の効果】

【0039】

本発明によれば、相手材との摺動摩擦において、相手材を損傷させたり、粗面化させたりすることなくシール性の低下及び摩擦異常音の発生を防止し得る球帯状シール体及びその製造方法を提供することができる。

【図面の簡単な説明】

【0040】

【図1】図1は、本発明の実施の形態の一例で製造された球帯状シール体の縦断面図である。

【図2】図2は、図1に示す球帯状シール体の一部拡大説明図である。

【図3】図3は、本発明の球帯状シール体の製造工程における補強材の形成方法の説明図である。

【図4】図4は、本発明の球帯状シール体の製造工程における耐熱材の斜視図である。

【図5】図5は、補強材の金網の網目を示す平面図である。

【図6】図6は、本発明の球帯状シール体の製造工程における重合体の斜視図である。

【図7】図7は、本発明の球帯状シール体の製造工程における筒状母材の平面図である。

【図8】図8は、図7に示す筒状母材の縦断面図である。

【図9】図9は、本発明の球帯状シール体の製造工程における複合シート材の製造工程の説明図である。

【図10】図10は、図9に示す複合シート材の製造工程における複数個の環状凹溝を有するローラの正面図である。

【図11】図11は、図9に示す複合シート材の製造工程における円筒状編組金網からなる補強材内に耐熱材を挿入した状態を示す説明図である。

【図12】図12は、図9に示す複合シート材の製造工程における補強材内に挿入した耐熱材を複数個の環状凹溝を有するローラと円筒ローラとの間に位置させた状態を示す説明図である。

【図13】図13は、図9に示す複合シート材の製造工程における補強材内に挿入した耐熱材を複数個の環状凹溝を有するローラと円筒ローラとで加圧している状態を示す説明図である。

【図14】図14は、図9に示す複合シート材の製造工程における補強材内に挿入した耐熱材を複数個の環状凹溝を有するローラと円筒ローラとで加圧したあとの状態を示す説明図である。

【図15】図15は、図9に示す複合シート材の製造工程における補強材内に挿入した耐熱材を複数個の環状凹溝を有するローラと円筒ローラとで加圧したのち、一対の円筒ローラで加圧している状態を示す説明図である。

【図16】図16は、図9に示す複合シート材の製造工程を経て製造された複合シート材を示す説明図である。

【図17】図17は、本発明の球帯状シール体の製造工程における複合シート材の他の製造工程を示す説明図である。

【図18】図18は、図17に示す複合シート材の製造工程における円筒状編組金網からなる補強材内に耐熱材を挿入した状態を示す説明図である。

【図19】図19は、図17に示す複合シート材の製造工程における補強材内に挿入した耐熱材を一対の円筒ローラ間に位置させた状態を示す説明図である。

【図20】図20は、図17に示す複合シート材の製造工程を経て製造された複合シート材を示す説明図である。

【図21】図21は、本発明の球帯状シール体の製造工程における外層形成部材を示す説明図である。

【図22】図22は、本発明の球帯状シール体の製造工程における予備円筒成形体を示す平面図である。

【図23】図23は、本発明の球帯状シール体の製造工程における金型内に予備円筒成形体を挿入した状態を示す縦断面図である。

【図24】図24は、本発明の球帯状シール体を組込んだ排気管継手を示す縦断面図である。

【図25】図25は、自動車エンジンの排気系を示す説明図である。

【発明を実施するための形態】

【0041】

次に本発明を、図に示す好ましい実施の形態の例に基づいて更に詳細に説明する。なお、本発明はこれらの例に何等限定されない。

【0042】

本発明の球帯状シール体における構成材料及び球帯状シール体の製造方法について説明する。

【0043】

<耐熱材及びその製造方法について>

濃度98%の濃硫酸を攪拌しながら、酸化剤として過酸化水素の60%水溶液を加え、これを反応液とする。この反応液を冷却して10℃の温度に保持し、該反応液に粒度30〜80メッシュの鱗片状天然黒鉛粉末を添加して30分間反応を行う。反応後、吸引濾過して酸処理黒鉛粉末を分離し、該酸処理黒鉛粉末を水で10分間撹拌して吸引濾過するという洗浄作業を2回繰り返し、酸処理黒鉛粉末から硫酸分を充分除去する。ついで、硫酸分を充分除去した酸処理黒鉛粉末を110℃の温度に保持した乾燥炉で3時間乾燥し、これを酸処理黒鉛粉末とする。

【0044】

上記酸処理黒鉛粉末を、950〜1200℃の温度で1〜10秒間加熱(膨張)処理して分解ガスを発生せしめ、そのガス圧により黒鉛層間を拡張して膨張させた膨張黒鉛粒子(膨張倍率240〜300倍)を形成する。この膨張黒鉛粒子を所望のロール隙間に調整した双ローラ装置に供給してロール成形し、所望の厚さの膨張黒鉛シートを作製し、この膨張黒鉛シートを耐熱材とする。

【0045】

上記耐熱材において、球帯状基体用には、球帯状シール体の製造時において密度が1.0〜1.5Mg/m3、好ましくは1.0〜1.2Mg/m3の耐熱材が使用されて好適であり、また、外層用には、球帯状シール体の製造時において上記球帯状基体用に使用される耐熱材の密度の0.3〜0.6倍の密度、すなわち0.3〜0.9Mg/m3、好ましくは0.3〜0.7Mg/m3の密度を有する耐熱材が使用されて好適である。

【0046】

<補強材について>

補強材には、鉄系としてオーステナイト系のSUS304、SUS310S、SUS316、フェライト系のSUS430などのステンレス鋼線、鉄線(JISG3532)もしくは亜鉛メッキ鋼線(JISG3547)又は銅系として銅−ニッケル合金(白銅)線、銅−ニッケル−亜鉛合金(洋白)線、黄銅線、ベリリウム銅線からなる金属細線を一本又は二本以上を使用して織ったり、編んだりして形成される織組金網又は編組金網が使用される。

【0047】

金網を形成する金属細線において、その線径が0.15〜0.32mmの範囲の金属細線、具体的には線径が0.15mm、0.175mm、0.28mm及び0.32mmの金属細線が使用されて好適である。該線径の金属細線で形成された織組金網又は編組金網の網目の目幅は、編組金網を示す図5において、縦4〜6mm、横3〜5mm程度のものが使用されて好適である。

【0048】

<溶融ふっ素樹脂組成物について>

被覆層(滑り層)を形成する溶融ふっ素樹脂組成物は、(1)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と界面活性剤0.01〜13.5質量%と残部水とからなる水性ディスパージョン、(2)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と黒鉛粉末0.5〜8質量%と界面活性剤0.01〜13.5質量%と残部水とからなる水性ディスパージョン、(3)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と界面活性剤0.01〜13.5質量%と水溶性有機溶剤0.1〜22.5質量%と残部水とからなる水性ディスパージョン、(4)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と黒鉛粉末0.5〜8質量%と界面活性剤0.01〜13.5質量%と水溶性有機溶剤0.1〜22.5質量%と残部水とからなる水性ディスパージョンの形態で適用される。

【0049】

次に、上記した構成材料からなる球帯状シール体の製造方法について図面に基づき説明する。

【0050】

(第一工程)図3に示すように、線径0.15〜0.32mm、好ましくは線径0.28〜0.32mmの金属細線を円筒状に編んで形成した網目の目幅が縦4〜6mm、横3〜5mm程度(図5参照)の円筒状編組金網1を図3に示すようにローラ2及び3間に通して所定の幅Dの帯状金網4を作製し、帯状金網4を所定の長さLに切断した球帯状基体用の補強材5を準備する。

【0051】

(第二工程)図4に示すように、前記補強材5の幅Dに対して(1.10×D)mmから(2.10×D)mmの幅dを有すると共に、前記補強材5の長さLに対して(1.30×L)mmから(2.70×L)mmの長さlを有するように、密度が1.0〜1.5Mg/m3、好ましくは1.0〜1.2Mg/m3の球帯状基体用の耐熱材6を準備する。

【0052】

(第三工程)後述する球帯状シール体39(図1参照)において、部分凸球面状面34の大径側の環状端面35に全体的に耐熱材6が露出するようにすべく、図6に示すように、部分凸球面状面34の大径側の環状端面35となる補強材5の幅方向の一方の端縁7から最大で(0.10〜0.80)×Dmmだけ耐熱材6が幅方向にはみ出すと共に端縁7から耐熱材6の幅方向のはみ出し量δ1が部分凸球面状面34の小径側の環状端面36となる補強材5の幅方向の他方の端縁8からのはみ出し量δ2よりも多くなるようにし、耐熱材6が補強材5の長さ方向の一方の端縁9から最大で(0.30〜1.70)×Lmmだけ長さ方向にはみ出すようにして、そして、補強材5の長さ方向の他方の端縁10と当該端縁10に対応する耐熱材6の長さ方向の端縁11を合致させて当該耐熱材6と補強材5とを互いに重ね合わせた重合体12を得る。

【0053】

(第四工程)重合体12を図7に示すように、耐熱材6を内側にしてうず巻き状であって耐熱材6が1回多くなるように捲回して、内周側及び外周側の両方に耐熱材6が露出した筒状母材13を形成する。耐熱材6としては、筒状母材13における耐熱材6の巻き回数が補強材5の巻き回数よりも多くなるように、補強材5の長さLに対して(1.30×L)mmから(2.70×L)mmの長さlを有したものが予め準備される。筒状母材13において、図8に示すように、耐熱材6は、幅方向の一方の端縁側において補強材5の一方の端縁7から幅方向にδ1だけはみ出しており、また耐熱材6の幅方向の他方の端縁側において補強材5の他方の端縁8から幅方向にδ2だけはみ出している。

【0054】

(第五工程)密度が0.3〜0.9Mg/m3、好ましくは密度が0.3〜0.6Mg/m3の外層用の耐熱材を準備する。

【0055】

(第六工程)

<第一の方法> 線径が0.15〜0.32mm、好ましくは0.15〜0.28mmの金属細線を編み機(図示せず)で連続的に編んで得られる円筒状編組金網からなる外層用の補強材15の内部に外層用の耐熱材14を連続的に挿入(図9参照)し、該耐熱材14を挿入した補強材15をその挿入開始端から平滑な円筒状の外周面を有する円筒ローラ16と軸方向に沿って複数個の環状凹溝17をもった円筒状の外周面を有したローラ18(図9及び図10参照)との間の隙間Δ1に供給して該耐熱材14の厚さ方向に加圧(図9、図11、図12、図13及び図14参照)し、さらに別の平滑な円筒状の外周面を有する一対の円筒ローラ19及び20間の隙間Δ2に供給(図9及び図15参照)して加圧し、外層用の補強材15の金網の網目に外層用の耐熱材14を密に充填すると共に該外層用の耐熱材14中に外層用の補強材15の一部が該耐熱材14の表面に露出し、その他の部位が埋設するように互いに圧着して、外層用の耐熱材14の表面と外層用の補強材15の表面とを面一に形成すると共に耐熱材14の表面と補強材15の表面とが露出した扁平状の複合シート材21(図16参照)を形成し、これを筒状母材13の外周面を一巻きできる程度の長さに切断する。

【0056】

円筒ローラ16と軸方向に沿って複数個の環状凹溝17を外周面に有するローラ18との隙間Δ1は、0.35〜0.60mmの範囲に設定されるのが好ましく、また一対のローラ19及び20間の隙間Δ2は、0.45〜0.65mmの範囲に設定されるのが好ましい。

【0057】

<第二の方法> 図17乃至図20に示すように、密度が0.3〜0.9Mg/m3、好ましくは密度が0.3〜0.6Mg/m3の外層用の耐熱材14を別途準備する。線径が0.15〜0.32mm、好ましくは線径が0.15〜0.175mmの金属細線を編み機(図示せず)で連続的に編んで得られる円筒状編組金網からなる外層用の補強材15の内部に外層用の耐熱材14を連続的に挿入(図17参照)し、該耐熱材14を挿入した外層用の補強材15をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ16a及び18a間の隙間Δ1に供給し該耐熱材14の厚さ方向に加圧(図18及び図19参照)し、外層用の補強材15の金網の網目に外層用の耐熱材14を密に充填すると共に該外層用の耐熱材14中に外層用の補強材15の一部が該耐熱材14の表面に露出し、その他の部位が埋設するように互いに圧着して、外層用の耐熱材14の表面と外層用の補強材15の表面とを面一に形成すると共に耐熱材14の表面と補強材15の表面とが露出した扁平状の複合シート材21(図20参照)を形成し、これを筒状母材13の外周面を一巻きできる程度の長さに切断する。

【0058】

上記一対の円筒ローラ16a及び18a間の隙間Δ1は、0.35〜0.60mmの範囲に設定されるのが好ましい。なお、本第二の方法においても、前記第一の方法における別の平滑な円筒状の外周面を有する一対の円筒ローラ19及び20間の隙間Δ2に供給(図9及び図15参照)して加圧する工程を入れてもよい。

【0059】

<第三の方法(図示せず)> 前記第五工程で得た外層用の耐熱材14と同様、外層用の補強材(帯状金網)15の幅Dと同じ幅を有すると共に密度が0.3〜0.9Mg/m3、好ましくは密度が0.3〜0.6Mg/m3の外層用の耐熱材14を別途準備する。線径が0.15〜0.32mm、好ましくは線径が0.15〜0.175mmの金属細線を織って形成される織組金網として平織金網を用意し、この平織金網からなる外層用の補強材15を所定の長さと幅とに切断し、該外層用の補強材15を2枚用意する。2枚の外層用の補強材15の間に前記外層用の耐熱材14を挿入(挟む)すると共に一対の円筒ローラ間の隙間に通して該耐熱材14の厚さ方向に加圧し、平織金網からなる外層用の補強材15の一部が該耐熱材14の表面に露出し、その他の部位が埋設するように互いに圧着して、外層用の耐熱材14の表面と外層用の補強材15の表面とを面一に形成すると共に耐熱材14の表面と補強材15の表面とが露出した扁平状の複合シート材21を形成し、これを筒状母材13の外周面を一巻きできる程度の長さに切断する。

【0060】

上記一対の円筒ローラ間の隙間は、0.35〜0.60mmの範囲に設定されるのが好ましい。なお、本第三の方法においても、前記第一の方法における別の平滑な円筒状の外周面を有する一対の円筒ローラ19及び20間の隙間Δ2に供給(図9及び図15参照)して加圧する工程を入れてもよい。

【0061】

外層用の耐熱材14の表面52と、当該表面52と共に露出する外層用の補強材15の表面41とをもった上記第一、第二及び第三の方法で得られた扁平状の複合シート材21の一方の表面51の表面粗さは、算術平均粗さRaで5〜30μmであることが好ましい。

【0062】

円筒ローラ16及び外周面に軸方向に沿って複数個の環状凹溝17を有するローラ18によって、更には一対の円筒ローラ19及び20によって(前記第一の方法)又は平滑な円筒状の外周面を有する一対の円筒ローラ16a及び18a、場合によってはさらに一対の円筒ローラ19及び20によって(前記第二の方法)又は前記第三の方法によってそれぞれ加圧された後の外層用の補強材15のスプリングバックが小さいこと、一方、外層用の耐熱材14の密度が0.3〜0.9Mg/m3(球帯状基体用の耐熱材6の密度の0.3〜0.6倍)の低密度であることから、該耐熱材14の厚さ方向の加圧工程によって得られた複合シート材21において、外層用の耐熱材14と外層用の補強材15とは、外層用の耐熱材14が外層用の補強材15の金網の網目に隙間なく密に充填されていると共に該外層用の耐熱材14中の外層用の補強材15の一部が表面に露出し、その他の部位が該外層用の耐熱材14中に埋設して、互いに圧着されている。補強材15の表面41は、複合シート材21の一方の表面51の耐熱材14の表面52と共に露出している。

【0063】

また、補強材15の表面41が複合シート材21の一方の表面51の耐熱材14の表面41と共に露出した複合シート材21の表面粗さは、算術平均粗さRaで5〜30μmとなっている。

【0064】

なお、補強材15の表面41が露出した複合シート材21の一方の表面51の算術平均粗さRaは、該複合シート材21の幅方向及び長さ方向の60箇所の表面粗さを測定し、その平均値で示した。

【0065】

(第七工程)溶融ふっ素樹脂組成物として、(1)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と界面活性剤0.01〜13.5質量%と残部水とからなる水性ディスパージョン、(2)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と黒鉛粉末0.5〜8質量%と界面活性剤0.01〜13.5質量%と残部水とからなる水性ディスパージョン、(3)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と界面活性剤0.01〜13.5質量%と水溶性有機溶剤0.1〜22.5質量%と残部水とからなる水性ディスパージョン、(4)FEP粉末11.5〜45質量%と粒子径が0.01〜1μmのh−BN粉末11.5〜45質量%と黒鉛粉末0.5〜8質量%と界面活性剤0.01〜13.5質量%と水溶性有機溶剤0.1〜22.5質量%と残部水とからなる水性ディスパージョンを準備する。

【0066】

前記第一、第二及び第三の方法のいずれかの方法で作製した複合シート材21の表面51に、前記(1)乃至(4)の水性ディスパージョンをローラ塗り、刷毛塗り、スプレー等の手段で適用して、当該水性ディスパージョンを100℃の温度で乾燥させて複合シート材21の表面51に溶融ふっ素樹脂組成物の被覆層を形成した後、加熱炉においてFEPの融点(T:240℃)〜(T+150℃)、好ましくは(T+5℃)〜(T+135℃)、更に好ましくは(T+10℃)〜(T+125℃)の範囲内の温度(250〜365℃)で焼成し、該複合シート材21の一方の表面51に溶融ふっ素樹脂組成物からなる焼成被覆層22を形成した外層形成部材23(図21参照)を形成する。

【0067】

(第八工程)このようにして得た外層形成部材23をその焼成被覆層22を外側にして筒状母材13の外周面に巻き付け、予備円筒成形体24を作製する(図22参照)。

【0068】

(第九工程)内面に円筒内壁面25と円筒内壁面25に連なる部分凹球面状面26と部分凹球面状面26に連なる貫通孔27とを備え、貫通孔27に段付きコア28を嵌挿することによって内部に中空円筒部29と該中空円筒部29に連なる球帯状中空部30とが形成された図23に示すような金型31を準備し、該金型31の段付きコア28に予備円筒成形体24を挿入する。

【0069】

金型31の中空円筒部29及び球帯状中空部30に配された予備円筒成形体24をコア軸方向に98〜392N/mm2(1〜4トン/cm2)の圧力で圧縮成形し、図1及び図2に示すような、中央部に貫通孔32を有すると共に円筒内面33と部分凸球面状面34の大径側及び小径側の環状端面35及び36により規定された球帯状基体37と、球帯状基体37の部分凸球面状面34に一体的に形成された外層38とを備えた球帯状シール体39を作製する。

【0070】

この圧縮成形により、球帯状基体37は、球帯状基体用の耐熱材6と球帯状基体用の補強材5とが互いに圧縮され、互に絡み合って構造的一体性を有するように構成されており、外層38の表面44は、外層用の耐熱材14の表面52と耐熱材14の表面52と面一となった外層用の補強材15の表面41とからなる外層中間層面42(複合シート材21の一方の表面51に相当)に一体に被着形成された溶融ふっ素樹脂組成物の焼成滑り層40(焼成被覆層22に相当)の平滑な面45からなっている。

【0071】

第四工程において、重合体12を、耐熱材6を内側にしてうず巻き状に捲回する代わりに、帯状金網4からなる補強材5を内側にしてうず巻き状に捲回して筒状母材13を形成すると、球帯状基体37の円筒内面33において金網からなる補強材5が露出する球帯状シール体39を作製することができる。この円筒内面33に金網からなる補強材5が露出した球帯状シール体39においては、排気管の外周面に圧入嵌合する際の嵌合力が強くなり、該排気管の外周面に強固に固着される。

【0072】

作製された球帯状シール体39は、円筒内面33、部分凸球面状面34並びに部分凸球面状面34の大径側及び小径側の環状端面35及び36によって規定された球帯状基体37と、この球帯状基体37の部分凸球面状面34に一体的に形成された外層38とを備えており、球帯状基体37は、金網からなる補強材5と、補強材5の金網の網目を充填し、かつこの補強材5と混在一体化されていると共に圧縮された膨張黒鉛を含む耐熱材6とを具備しており、外層38は、金網からなると共に圧縮された補強材15及び補強材15の金網の網目を充填し、かつ補強材15に密に圧着されていると共に当該補強材15の表面41と面一であって当該表面41と共に外層中間層面42を形成する表面52を有して圧縮された膨張黒鉛を含む耐熱材14を含み、かつ部分凸球面状面34に一体的に形成された基層46と、該外層中間層面42で基層46に一体的に被着形成されている溶融ふっ素樹脂組成物の焼成滑り層40とを具備している。

【0073】

球帯状シール体39において、外層38における補強材15と耐熱材14とで形成された基層46の外層中間層面42には、該補強材15が点在していると共に外層中間層面42の表面粗さは算術平均粗さRaで5〜30μmに形成されており、外部に露出する外層38の表面44は、焼成滑り層40の平滑な面45からなっている。

【0074】

球帯状シール体39は、図24に示す排気管球面継手に組込まれて使用される。すなわち、図24に示す排気管球面継手において、エンジン側に連結された上流側排気管100の外周面には、管端部101を残してフランジ102が立設されており、管端部101には、球帯状シール体39が貫通孔32を規定する円筒内面33において嵌合固定されており、大径側の環状端面35において球帯状シール体39がフランジ102に当接されて着座せしめられており、上流側排気管100と相対峙して配されていると共にマフラ側に連結された下流側排気管200には、凹球面部201と凹球面部201に連接されたフランジ部202とを一体的に備えた径拡大部203が固着されており、凹球面部201の内面204が球帯状シール体39の外層38における焼成滑り層40の平滑な面45に摺接されている。

【0075】

図24に示す排気管球面継手において、一端がフランジ102に固定され、他端が径拡大部203のフランジ部202を挿通して配された一対のボルト300とボルト300の膨大頭部及びフランジ部202の間に配された一対のコイルバネ400とにより、下流側排気管200には、常時、上流側排気管100方向にバネ力が付勢されている。そして、排気管球面継手は、上、下流側排気管100、200に生じる相対角変位に対しては、球帯状シール体39の外層38の滑り面としての平滑な面45と下流側排気管200の端部に形成された径拡大部203の凹球面部201の内面204との摺接でこれを許容するように構成されている。

【実施例】

【0076】

次に、本発明を実施例に基づき詳細に説明する。なお、本発明はこれら実施例に何等限定されない。

【0077】

実施例1〜3

金属細線として線径0.28mmのオーステナイト系ステンレス鋼線(SUS304)を一本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。球帯状基体用の耐熱材として、密度1.12Mg/m3、厚さ0.38mmの膨張黒鉛シートを使用した。球帯状基体用の耐熱材をうず巻き状に一周分捲回したのち、球帯状基体用の耐熱材の内側に球帯状基体用の補強材を重ね合わせ、うず巻き状に捲回して最外周に球帯状基体用の耐熱材を位置させた筒状母材を作製した。この筒状母材においては、球帯状基体用の耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0078】

外層用の耐熱材として、密度0.5Mg/m3、厚さ1.35mmの膨張黒鉛シートを使用した。外層用の補強材として、線径0.15mmのオーステナイト系ステンレス鋼線(SUS304)を使用して円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に外層用の耐熱材を連続的に挿入し、該耐熱材の挿入開始端から該耐熱材を挿入した外層用の補強材を、円筒ローラと外周面に軸方向に沿って複数個の環状凹溝を有するローラとの隙間(隙間Δ1は0.50mmとした。)に供給して該耐熱材の厚さ方向に加圧し、さらに別の一対の円筒ローラ間の隙間(隙間Δ2は0.45mmとした。)に供給し、加圧して外層用の補強材の金網の網目に外層用の耐熱材を密に充填すると共に該外層用の耐熱材中に外層用の補強材が埋設するように互いに圧着して、外層用の耐熱材の表面と外層用の補強材の表面とを面一に形成すると共に該補強材の表面と外層用の耐熱材の表面とが点在して露出した扁平状の複合シート材を作製した。この複合シート材において、補強材の表面は複合シート材の一方の表面で耐熱材の表面と共に点在して露出しており、その表面の算術平均粗さRaは8.28μmであった。

【0079】

平均粒径0.2μmのFEP粉末12.5〜37.5質量%と平均粒径1μmのh−BN粉末12.5〜37.5質量%と界面活性剤としてポリオキシエチレンアルキルエーテル(非イオン性界面活性剤)5質量%と水45質量%とからなる水性ディスパージョンを作製した。

【0080】

上記水性ディスパージョンを、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出した側の表面にローラ塗りして、この水性ディスパージョンのローラ塗りで被着形成された溶融ふっ素樹脂組成物の被覆層をもった複合シート材を乾燥した後、加熱炉において340℃の温度で20分間焼成し、該複合シート材の表面に溶融ふっ素樹脂組成物(FEP25〜75質量%、h−BN25〜75質量%)からなる焼成被覆層を有する外層形成部材を作製した。

【0081】

前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を作製した。この予備円筒成形体を図23に示す金型の段付きコアに挿入し、該予備円筒成形体を金型の中空部に位置させた。

【0082】

金型の中空部に配した予備円筒成形体をコア軸方向に294N/mm2(3トン/cm2)の圧力で圧縮成形し、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0083】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層の表面は、外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる外層中間層面で基層に一体的に被着形成された溶融ふっ素樹脂組成物の焼成被覆層(FEP27〜73質量%、h−BN25〜75質量%)からなる焼成滑り層の平滑な面に形成されている。

【0084】

実施例4

前記実施例1と同様の構成材料を使用し、実施例1と同様にして筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0085】

外層用の耐熱材として、密度0.5Mg/m3、厚さ1.35mmの膨張黒鉛シートを使用した。外層用の補強材として、線径0.28mmのオーステナイト系ステンレス鋼線(SUS304)を使用して円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に外層用の耐熱材を連続的に挿入し、該耐熱材の挿入開始端から該耐熱材を挿入した補強材を、円筒ローラと外周面に軸方向に沿って複数個の環状凹溝を有するローラとの隙間(隙間Δ1は0.50mmとした。)に供給して該耐熱材の厚さ方向に加圧し、さらに別の一対の円筒ローラ間の隙間(隙間Δ2は0.45mmとした。)に供給し、加圧して外層用の補強材の金網の網目に外層用の耐熱材を密に充填すると共に該外層用の耐熱材中に外層用の補強材が埋設するように互いに圧着して、外層用の耐熱材の表面と外層用の補強材の表面とを面一に形成すると共に該補強材の表面と外層用の耐熱材の表面とが点在して露出した扁平状の複合シート材を作製した。この複合シート材において、補強材の表面は複合シート材の一方の表面で耐熱材の表面と共に点在して露出しており、その表面の算術平均粗さRaは19.3μmであった。

【0086】

平均粒径0.2μmのFEP粉末27.5質量%と平均粒径1μmのh−BN粉末22.5質量%と界面活性剤としてポリオキシエチレンアルキルエーテル(非イオン性界面活性剤)5質量%と水45質量%とからなる水性ディスパージョンを作製した。

【0087】

上記水性ディスパージョンを、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出した側の表面にローラ塗りして、水性ディスパージョンのローラ塗りで被着形成された溶融ふっ素樹脂組成物の被覆層をもった複合シート材を乾燥した後、加熱炉において340℃の温度で20分間焼成し、該複合シート材の表面に溶融ふっ素樹脂組成物(FEP55質量%、h−BN45質量%)からなる焼成被覆層を有する外層形成部材を作製した。

【0088】

前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を作製した。以下、前記実施例1と同様の圧縮成形により、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0089】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層の表面は、外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる外層中間層面で基層に一体的に被着形成された溶融ふっ素樹脂組成物の焼成被覆層(FEP55質量%、h−BN45質量%)からなる焼成滑り層の平滑な面に形成されている。

【0090】

実施例5〜7

前記実施例1と同様の構成材料を使用し、実施例1と同様にして筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0091】

外層用の耐熱材として、前記実施例1と同様の膨張黒鉛シートを使用し、外層用の補強材として前記実施例1と同様の補強材を使用し、前記実施例1と同様の方法で扁平状の複合シート材を作製した。この複合シート材において、補強材の表面は複合シート材の一方の表面で耐熱材の表面と共に点在して露出しており、その表面の算術平均表面粗さRaは8.32μmであった。

【0092】

平均粒径0.2μmのFEP粉末11.5〜36.5質量%と平均粒径1μmのh−BN粉末11.5〜36.5質量%と400メッシュの篩を通過する天然黒鉛(以下「Gr」と略称する)粉末2.0〜4.5質量%と界面活性剤としてポリオキシエチレンアルキルエーテル(非イオン性界面活性剤)5質量%と水45質量%とからなる水性ディスパージョンを作製した。

【0093】

上記水性ディスパージョンを、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出した側の表面にローラ塗りして、この水性ディスパージョンのローラ塗りで被着形成された溶融ふっ素樹脂組成物の被覆層をもった複合シート材を乾燥した後、加熱炉において340℃の温度で20分間焼成し、該複合シート材の表面に溶融ふっ素樹脂組成物(FEP23〜73質量%、h−BN23〜73質量%、Gr4.0〜9.0質量%)からなる焼成被覆層が形成された外層形成部材を作製した。

【0094】

前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を作製した。以下、前記実施例1と同様の圧縮成形により、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0095】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層の表面は、外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる外層中間層面で基層に一体的に被着形成された溶融ふっ素樹脂組成物の焼成被覆層(FEP23〜73質量%、h−BN23〜73質量%、Gr4.0〜9.0質量%)からなる焼成滑り層の平滑な面に形成されている。

【0096】

実施例8

前記実施例1と同様の構成材料を使用し、実施例1と同様にして筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0097】

外層用の耐熱材として、前記実施例1と同様の膨張黒鉛シートを使用し、外層用の補強材として前記実施例1と同様の補強材を使用し、前記実施例1と同様の方法で扁平状の複合シート材を作製した。この複合シート材において、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出しており、その表面の算術平均表面粗さRaは8.34μmであった。

【0098】

平均粒径0.2μmのFEP粉末27.5質量%と平均粒径1μmのh−BN粉末22.5質量%とポリオキシエチレンアルキルエーテル(非イオン性界面活性剤)5質量%と水溶性有機溶剤としてエチレングリコール5質量%と水40質量%とからなる水性ディスパージョンを作製した。

【0099】

上記水性ディスパージョンを、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出した側の表面にローラ塗りして、この水性ディスパージョンのローラ塗りで被着形成された溶融ふっ素樹脂組成物の被覆層をもった複合シート材を乾燥した後、加熱炉において340℃の温度で20分間焼成し、該複合シート材の表面に溶融ふっ素樹脂組成物(FEP55質量%、h−BN45質量%)からなる焼成被覆層が形成された外層形成部材を作製した。

【0100】

前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を作製した。以下、前記実施例1と同様の圧縮成形により、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0101】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層の表面は、外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる外層中間層面で基層に一体的に被着形成された溶融ふっ素樹脂組成物の焼成被覆層(FEP55質量%、h−BN45質量%)からなる滑り層の平滑な面に形成されている。

【0102】

実施例9

前記実施例1と同様の構成材料を使用し、実施例1と同様にして筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0103】

外層用の耐熱材として、前記実施例1と同様の膨張黒鉛シートを使用し、外層用の補強材として前記実施例1と同様の補強材を使用し、前記実施例1と同様の方法で扁平状の複合シート材を作製した。この複合シート材において、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出しており、その表面の算術平均表面粗さRaは8.40μmであった。

【0104】

平均粒径0.2μmのFEP粉末25質量%と平均粒径1μmのh−BN粉末20.5質量%と400メッシュの篩を通過するGr粉末4.5質量%と界面活性剤としてポリオキシエチレンアルキルエーテル(非イオン性界面活性剤)5質量%と水溶性有機溶剤としてエチレングリコール5質量%と水40質量%とからなる水性ディスパージョンを作製した。

【0105】

上記水性ディスパージョンを、補強材の表面が複合シート材の一方の表面で耐熱材の表面と共に点在して露出した側の表面にローラ塗りして、この水性ディスパージョンのローラ塗りで被着形成された溶融ふっ素樹脂組成物の被覆層をもった複合シート材を乾燥した後、加熱炉において340℃の温度で20分間焼成し、該複合シート材の表面に溶融ふっ素樹脂組成物(FEP50質量%、h−BN41質量%、Gr9質量%)からなる焼成被覆層が形成された外層形成部材を作製した。

【0106】

前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を作製した。以下、前記実施例1と同様の圧縮成形により、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0107】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層の表面は、外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる外層中間層面で基層に一体的に被着形成された溶融ふっ素樹脂組成物の焼成被覆層(FEP50質量%、h−BN41質量%、Gr9質量%)からなる焼成滑り層の平滑な面に形成されている。

【0108】

比較例1

金属細線として線径0.28mmのオーステナイト系ステンレス鋼線(SUS304)を一本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。球帯状基体用の耐熱材として、密度1.12Mg/m3、厚さ0.38mmの膨張黒鉛シートを使用した。球帯状基体用の耐熱材をうず巻き状に一周分捲回したのち、球帯状基体用の耐熱材の内側に球帯状基体用の補強材を重ね合わせ、うず巻き状に捲回して最外周に球帯状基体用の耐熱材を位置させた筒状母材を作製した。この筒状母材においては、球帯状基体用の耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0109】

上記金属細線と同様の金属細線(線径0.15mmのオーステナイト系ステンレス鋼線(SUS304))を1本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを外層用の補強材とした。耐熱材として上記と同様の耐熱材を別途準備し、該耐熱材を帯状金網内に挿入した。上記と同様の耐熱材を別途準備し、該耐熱材の一方の表面にPTFEの水性ディスパージョン(PTFE60質量%、界面活性剤5質量%及び水分35質量%)をローラ塗りし、乾燥してPTFEの被覆層をもった耐熱材を形成した。

【0110】

前記内部に耐熱材を保持した帯状金網の上に、PTFEの被覆層を備えた耐熱材を、該被覆層を上方に向けて重ね合わせたのち、これらを一対のローラ間に通して一体化した外層形成部材を作製した。

【0111】

前記筒状母材の外周面に上記外層形成部材を、被覆層を外側にして捲回して予備円筒成形体を作製した。以下、前記実施例と同様の金型を使用し、同様の方法で中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0112】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層は、圧縮された耐熱材と、この耐熱材に混在一体化された金網からなる補強材と、この補強材及び耐熱材と一体化されたPTFEの被覆層とを備えており、外層において外部に露出した外表面はPTFEの被覆層の平滑な面に形成されている。

【0113】

比較例2

前記比較例1と同様の材料及び方法により筒状母材を作製した。上記比較例1と同様にして内部に耐熱材を挿入保持した帯状金網を作製し、これを外層用の補強材とした。上記と同様の耐熱材を別途準備し、該耐熱材の一方の表面にPTFEの水性ディスパージョン(PTFE60質量%、界面活性剤5質量%及び水分35質量%)をローラ塗りし、乾燥してPTFEの被覆層をもった耐熱材を形成したのち、これを加熱炉内においてPTFEの融点(327℃)以上の340℃の温度で20分間焼成し、耐熱材の一方の表面に焼成されたPTFEの被覆層を形成した。

【0114】

前記内部に耐熱材を挿入保持した帯状金網の上に、焼成されたPTFEの被覆層を備えた耐熱材を、該被覆層を上方に向けて重ね合わせたのち、これらを一対のローラ間に通して一体化した外層形成部材を作製した。

【0115】

前記筒状母材の外周面に上記外層形成部材を、被覆層を外側にして捲回して予備円筒成形体を作製した。以下、前記実施例と同様の金型を使用し、同様の方法で中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0116】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層は、圧縮された耐熱材と、この耐熱材に混在一体化された金網からなる補強材と、この補強材及び耐熱材と一体化された焼成されたPTFEの被覆層とを備えており、外層において外部に露出した外表面は焼成されたPTFEの被覆層の平滑な面に形成されている。

【0117】

比較例3

前記比較例1と同様の材料及び方法により筒状母材を作製した。上記比較例1と同様にして内部に耐熱材を挿入保持した帯状金網を作製し、これを外層用の補強材とした。

【0118】

前記比較例1と同様の耐熱材を別途準備し、該耐熱材の一方の表面に平均粒径1μmのh−BN粉末100質量部に対し、PTFE粉末を150質量部分散含有した潤滑組成物(h−BN40質量%、PTFE60質量%)を固形分として50質量%分散含有した水性ディスパージョン(h−BN20質量%、PTFE30質量%、界面活性剤5質量%及び水分45質量%)をローラ塗りし、100℃の温度で乾燥させ、該耐熱材の一方の表面に潤滑組成物の被覆層(h−BN20質量%及びPTFE30質量%)をもった耐熱材を形成した。

【0119】

前記内部に耐熱材を挿入保持した帯状金網の上に、潤滑組成物の被覆層を備えた耐熱材を、該被覆層を上方に向けて重ね合わせたのち、これらを一対のローラ間に通して一体化した外層形成部材を作製した。

【0120】

前記筒状母材の外周面に上記外層形成部材を、潤滑組成物の被覆層を外側にして捲回して予備円筒成形体を作製した。以下、前記実施例と同様の金型を使用し、同様の方法で中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0121】

この圧縮成形により、球帯状基体は、球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互に絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつ補強材と混在一体化されて圧縮された膨張黒鉛からなる球帯状基体用の耐熱材とを具備しており、外層は、圧縮された耐熱材と、この耐熱材に混在一体化された金網からなる補強材と、この補強材及び耐熱材と一体化された潤滑組成物の被覆層とを備えており、外層において外部に露出した外表面は、潤滑組成物の被覆層(h−BN40質量%及びPTFE60質量%)の平滑な面に形成されている。

【0122】

次に、上記した実施例1乃至実施例9及び比較例1乃至比較例3で得た球帯状シール体を図24に示す排気管球面継手に組み込み、摩擦異常音発生の有無及びガス漏れ量(l/min)について試験した結果を説明する。

【0123】

<摩擦異常音発生の有無の試験条件及び試験方法>

<試験条件>

コイルばねによる押圧力(スプリングセット荷重:面圧):3.2N/mm2

加振振幅:±0.12mm

加振周波数:22Hz

温度(図24に示す凹球面部201の外表面温度):室温(25℃)〜500℃

相手材(図24に示す径拡大部203の材質):SUS304

【0124】

<試験方法>

室温(25℃)から22Hzの加振周波数で±0.12mmの振幅で加振を開始し、加振後10分間で相手材表面(図24に示す凹球面部201の外表面温度)の温度が500℃に到達した時点で当該温度に10分間保持し、ついで20分間かけて室温まで降下するという40分間の温度履歴を1サイクルとして、9サイクル繰返し、降温時の摩擦異常音を測定する。測定サイクルは、1サイクル、3サイクル、6サイクル及び9サイクルで、各サイクルの測定温度は、500℃、400℃、300℃、200℃及び100℃とした。

【0125】

<摩擦異常音の判定レベル>

記号:0 摩擦異常音の発生なし。

記号:0.2 集音パイプで摩擦異常音の発生を確認できる。

記号:1 排気管球面継手の摺動部位から約0.2m離れた位置で摩擦異常音の発

生を確認できる。

記号:1.5 排気管球面継手の摺動部位から約0.5m離れた位置で摩擦異常音の発

生を確認できる。

記号:2 排気管球面継手の摺動部位から約1m離れた位置で摩擦異常音の発生を

確認できる。

記号:2.5 排気管球面継手の摺動部位から約2m離れた位置で摩擦異常音の発生を

確認できる。

記号:3 排気管球面継手の摺動部位から約3m離れた位置で摩擦異常音の発生を

確認できる。

記号:3.5 排気管球面継手の摺動部位から約5m離れた位置で摩擦異常音の発生を

確認できる。

記号:4 排気管球面継手の摺動部位から約10m離れた位置で摩擦異常音の発生

を確認できる。

記号:4.5 排気管球面継手の摺動部位から約15m離れた位置で摩擦異常音の発生

を確認できる。

記号:5 排気管球面継手の摺動部位から約20m離れた位置で摩擦異常音の発生

を確認できる。

以上の判定レベルの総合判定において、記号:0から記号:2.5までを摩擦異常音の発生なし(OK)と判定し、記号3から記号5までを摩擦異常音の発生あり(NG)とした。

【0126】

<ガス漏れ量の試験条件及び試験方法>

<試験条件>

コイルばねによる押圧力(スプリングセットフォース):980N

加振角度:±2.5°

加振周波数(揺動速度):5Hz

温度(図24に示す凹球面部201の外表面温度):室温(25℃)〜500℃)

揺動回数:100万回

相手材(図24に示す径拡大部203の材質):SUS304

【0127】

<試験方法>

室温(25℃)において5Hzの加振周波数で±2.5°の揺動運動を継続しながら温度を500℃まで昇温し、その温度を保持した状態で揺動運動を継続し、揺動回数が100万回に到達した時点でのガス漏れ量を測定した。

【0128】

<ガス漏れ量の測定方法>

図24に示す排気管球面継手の一方の上流側排気管100の開口部を閉塞し、他方の下流側排気管200側から、0.049MPa(0.5kgf/cm2)の圧力で乾燥空気を流入し、継手部分(球帯状シール体39の面45と径拡大部203との摺接部、球帯状シール体39の円筒内面33と上流側排気管100の管端部101との嵌合部及び環状端面35と上流側排気管100に立設されたフランジ102との当接部)からのガス漏れ量を流量計にて、(1)試験初期(試験開始前)、(2)揺動回数25万回後、(3)揺動回数50万回後及び(4)揺動回数100万回後の4回測定した。

【0129】

表1から表4は上記試験結果を示す。

【0130】

【表1】

【0131】

【表2】

【0132】

【表3】

【0133】

【表4】

【0134】

表1乃至表4に示す試験結果から、実施例1乃至実施例9からなる球帯状シール体は、摩擦異常音の評価及びガス漏れ量において、比較例1乃至比較例3からなる球帯状シール体よりも優れていることがわかる。比較例1乃至比較例3からなる球帯状シール体における被覆層は、PTFE又はPTFEを主成分とするものであるので、被覆層がPTFEの融点を超える温度を経て室温に降温する際に相手材表面に移着した被膜と被覆層とが固着する現象が発現し、被膜と被覆層との固着状態から300℃付近の温度で軟化状態に移行した段階で摩擦異常音が確認された。この被膜と被覆層との固着状態から軟化状態に移行した際に摩擦異常音を発生したのは、PTFEの溶融粘度(1×1010〜11Pa・s)が非常に高いため大きなせん断力が作用し、このせん断力によって固着現象が解除される際に摩擦異常音を発生する、換言するとPTFEの静止摩擦係数と動摩擦係数との差が大きくなることによって起こるスティックスリップ現象によるものと推察される。

【0135】

これに対し実施例1乃至し実施例9からなる球帯状シール体においては、PTFEの溶融粘度に比べて小さい溶融粘度を有するFEP、換言すると静止摩擦係数と動摩擦係数との差が小さいFEPを主成分とする被覆層を備えているので、スティックスリップ現象に起因する摩擦異常音の発生はなかった。

【0136】

以上説明したように、本発明の球帯状シール体は、外層の表面が外層用の耐熱材中に埋設するように互いに圧着されて外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる基層の外層中間層面に一体に被着された静止摩擦係数と動摩擦係数との差が小さい溶融ふっ素樹脂を主成分とする焼成された焼成滑り層の平滑な面からなっているので、相手材表面との摺動において摩擦異常音の発生を防止し得る。また、焼成滑り層が消失した場合においても、焼成滑り層の下地は外層用の耐熱材の表面と該耐熱材の表面と面一となった外層用の補強材の表面とからなる基層の外層中間層面であり、その外層中間層面において補強材が点在しているので、相手材との摩擦においては、膨張黒鉛からなる耐熱材のみとの直接的な摩擦が回避され、耐熱材の静止摩擦係数と動摩擦係数との差が大きいことに起因するスティックスリップ現象を生じることがなく、該スティックスリップ現象に起因する摩擦異常音の発生は防止し得る。さらに、相手材表面に外層の補強材だけが局部的に摩擦することを回避し得て、相手材表面の摩擦による損傷や粗面化を防止することができるので、シール性の低下を防止でき、また相手材表面に形成された過度の被膜を掻き取る作用により、相手材表面に形成された適度の厚さの被膜を介しての摩擦となることから摩擦異常音の発生を防止できる。

【0137】

また、本発明の球帯状シール体の製造方法においては、球帯状基体用の耐熱材を形成する膨張黒鉛の密度よりも低い密度をもった膨張黒鉛からなる外層用の耐熱材を金網からなる外層用の補強材の二つの層間に挿入すると共に斯かる外層用の耐熱材を挿入した外層用の補強材を該補強材の厚さ方向に加圧し、外層用の補強材の金網の網目に外層用の耐熱材を密に充填すると共に外層用の耐熱材中に外層用の補強材が埋設するように互いに圧着することにより、外層用の耐熱材の表面と外層用の補強材の表面とが面一となっていると共に互いに面一にされた該外層用の補強材の表面と外層用の耐熱材の表面とにおいて外層用の補強材が点在して露出しており、かつ算術平均粗さRaが5〜30μmである扁平状の複合シート材を形成することができ、溶融ふっ素樹脂組成物の水性ディスパージョンを被覆して形成される溶融ふっ素樹脂組成物の焼成被覆層は該複合シート材の一方の表面に強固に接合される。

【0138】

複合シート材により形成された外層では、球帯状基体の部分凸球面状面に一体化された場合においても、その外層中間層面において補強材が点在しているので、外層表面の焼成滑り層が消失した場合においても、相手材との摩擦においては、膨張黒鉛からなる耐熱材のみとの直接的な摩擦が回避されると共に、相手材表面に外層の補強材だけが局部的に摩擦することを回避し得、耐熱材(膨張黒鉛)の静止摩擦係数と動摩擦係数との差が大きいことに起因するスティックスリップ現象を生じることなく該スティックスリップ現象に起因する摩擦異常音の発生を防止し得るばかりでなく、相手材表面の摩擦による損傷や粗面化を極力防止することができので、シール性の低下を防ぐことができる。

【符号の説明】

【0139】

4 帯状金網

5 補強材

6 耐熱材

12 重合体

13 筒状母材

23 外層形成部材

24 予備円筒成形体

31 金型

33 円筒内面

34 部分凸球面状面

35 大径側の環状端面

36 小径側の環状端面

37 球帯状基体

38 外層

39 球帯状シール体

40 滑り層

42 外層中間層面

46 基層

【特許請求の範囲】

【請求項1】

円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面によって規定された球帯状基体と、この球帯状基体の部分凸球面状面に一体的に形成された外層とを備えており、球帯状基体は、金網からなる補強材と、補強材の金網の網目を充填し、かつこの補強材と混在一体化されていると共に圧縮された膨張黒鉛を含む耐熱材とを具備しており、外層は、金網からなると共に圧縮された補強材及びこの補強材の金網の網目を充填し、かつ当該補強材に密に圧着されていると共に当該補強材の表面と共に外層中間層面を形成する表面を有して圧縮された膨張黒鉛を含む耐熱材を含み、かつ部分凸球面状面に一体的に形成された基層と、該外層中間層面で基層に一体的に被着形成されていると共に少なくとも溶融ふっ素樹脂を含んだ溶融ふっ素樹脂組成物からなる焼成滑り層とを具備しており、外部に露出する外層の表面は、焼成滑り層の平滑な面からなっていることを特徴とする球帯状シール体。

【請求項2】

外層における補強材と耐熱材とで形成された基層の外層中間層面の表面は、算術平均粗さRaで5〜30μmをもって形成されている請求項1に記載の球帯状シール体。

【請求項3】

溶融ふっ素樹脂組成物は、六方晶窒化硼素23〜75質量%と溶融ふっ素樹脂23〜75質量%とを含有する請求項1又は2に記載の球帯状シール体。

【請求項4】

溶融ふっ素樹脂組成物は、黒鉛を16質量%以下の割合で含有する請求項1から3のいずれか一項に記載の球帯状シール体。

【請求項5】

溶融ふっ素樹脂は、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)からなる請求項1から4のいずれか一項に記載の球帯状シール体。

【請求項6】

円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面によって規定される球帯状基体と、この球帯状基体の部分凸球面状面に一体的に形成された外層とを備えている球帯状シール体の製造方法であって、

(a)密度がαMg/m3の膨張黒鉛シートからなる球帯状基体用の耐熱材を準備する工程と、

(b)金属細線を織ったり編んだりして得られる金網からなる球帯状基体用の補強材を準備し、この球帯状基体用の補強材を前記球帯状基体用の耐熱材に重ね合わせて重合体を形成した後、この重合体を円筒状に捲回して筒状母材を形成する工程と、

(c)金属細線を織ったり編んだりして得られる金網からなる外層用の補強材の二つの層間に、密度が0.3α〜0.6αMg/m3の膨張黒鉛シートからなる外層用の耐熱材を挿入し、当該外層用の耐熱材を挿入した外層用の補強材を当該補強材の厚さ方向に加圧し、外層用の補強材の金網の網目に外層用の耐熱材を密に充填すると共に該外層用の耐熱材中に外層用の補強材が一部を露出させて埋設するように互いに圧着して、外層用の耐熱材と外層用の補強材とが圧縮されていると共に外層用の耐熱材の表面と外層用の補強材の表面とが面一となっている表面を有した扁平状の複合シート材を形成する工程と、

(d)溶融ふっ素樹脂粉末と六方晶窒化硼素粉末と界面活性剤と水とを含有する溶融ふっ素樹脂組成物の水性ディスパージョンを準備する工程と、

(e)複合シート材の外層用の耐熱材の表面と外層用の補強材の表面とが互いに面一とされた表面に、該水性ディスパージョンを適用して、当該水性ディスパージョンを乾燥させて該溶融ふっ素樹脂組成物の被覆層を当該表面に形成する工程と、

(f)該複合シートの表面に形成された溶融ふっ素樹脂組成物の被覆層を溶融ふっ素樹脂の融点以上の温度で焼成し、該複合シートの一方の表面に溶融ふっ素樹脂組成物の焼成被覆層を備えた扁平状の外層形成部材を形成する工程と、

(g)前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を形成する工程と、

(h)該予備円筒成形体を金型のコア外周面に挿入し、該コアを金型内に配置すると共に該金型内において予備円筒成形体をコア軸方向に圧縮成形する工程と、

を具備しており、球帯状基体は、膨張黒鉛を含む球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが互いに圧縮され、互いに絡み合って構造的一体性を有するように構成されており、外層は、金網からなると共に圧縮された補強材及びこの補強材の金網の網目を充填し、かつ当該補強材に密に圧着されていると共に当該補強材が点在した補強材の表面と面一であって当該表面と共に外層中間層面を形成する表面を有して圧縮された膨張黒鉛を含む耐熱材を含んでおり、かつ部分凸球面状面に一体的に形成された基層と、該外層中間層面で基層に一体に被着形成されていると共に溶融ふっ素樹脂組成物の焼成された焼成滑り層とを具備しており、外部に露出する外層の表面は、焼成滑り層の平滑な面からなっていることを特徴とする球帯状シール体の製造方法。

【請求項7】

球帯状基体用の耐熱材の密度αは、1.0〜1.5Mg/m3である請求項6に記載の球帯状シール体の製造方法。

【請求項8】

溶融ふっ素樹脂組成物の水性ディスパージョンは、溶融ふっ素樹脂粉末11.5〜45質量%と六方晶窒化硼素粉末11.5〜45質量%と界面活性剤0.01〜13.5質量%と水(25〜45質量%)とを含んでいる請求項6又は7に記載の球帯状シール体の製造方法。

【請求項9】

溶融ふっ素樹脂組成物の水性ディスパージョンは、黒鉛粉末を0.5〜8質量%の割合で含有する請求項6から8のいずれか一項に記載の球帯状シール体の製造方法。

【請求項10】

溶融ふっ素樹脂は、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)からなる請求項6から9のいずれか一項に記載の球帯状シール体の製造方法。

【請求項1】

円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面によって規定された球帯状基体と、この球帯状基体の部分凸球面状面に一体的に形成された外層とを備えており、球帯状基体は、金網からなる補強材と、補強材の金網の網目を充填し、かつこの補強材と混在一体化されていると共に圧縮された膨張黒鉛を含む耐熱材とを具備しており、外層は、金網からなると共に圧縮された補強材及びこの補強材の金網の網目を充填し、かつ当該補強材に密に圧着されていると共に当該補強材の表面と共に外層中間層面を形成する表面を有して圧縮された膨張黒鉛を含む耐熱材を含み、かつ部分凸球面状面に一体的に形成された基層と、該外層中間層面で基層に一体的に被着形成されていると共に少なくとも溶融ふっ素樹脂を含んだ溶融ふっ素樹脂組成物からなる焼成滑り層とを具備しており、外部に露出する外層の表面は、焼成滑り層の平滑な面からなっていることを特徴とする球帯状シール体。

【請求項2】

外層における補強材と耐熱材とで形成された基層の外層中間層面の表面は、算術平均粗さRaで5〜30μmをもって形成されている請求項1に記載の球帯状シール体。

【請求項3】

溶融ふっ素樹脂組成物は、六方晶窒化硼素23〜75質量%と溶融ふっ素樹脂23〜75質量%とを含有する請求項1又は2に記載の球帯状シール体。

【請求項4】

溶融ふっ素樹脂組成物は、黒鉛を16質量%以下の割合で含有する請求項1から3のいずれか一項に記載の球帯状シール体。

【請求項5】

溶融ふっ素樹脂は、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)からなる請求項1から4のいずれか一項に記載の球帯状シール体。

【請求項6】

円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面によって規定される球帯状基体と、この球帯状基体の部分凸球面状面に一体的に形成された外層とを備えている球帯状シール体の製造方法であって、

(a)密度がαMg/m3の膨張黒鉛シートからなる球帯状基体用の耐熱材を準備する工程と、

(b)金属細線を織ったり編んだりして得られる金網からなる球帯状基体用の補強材を準備し、この球帯状基体用の補強材を前記球帯状基体用の耐熱材に重ね合わせて重合体を形成した後、この重合体を円筒状に捲回して筒状母材を形成する工程と、

(c)金属細線を織ったり編んだりして得られる金網からなる外層用の補強材の二つの層間に、密度が0.3α〜0.6αMg/m3の膨張黒鉛シートからなる外層用の耐熱材を挿入し、当該外層用の耐熱材を挿入した外層用の補強材を当該補強材の厚さ方向に加圧し、外層用の補強材の金網の網目に外層用の耐熱材を密に充填すると共に該外層用の耐熱材中に外層用の補強材が一部を露出させて埋設するように互いに圧着して、外層用の耐熱材と外層用の補強材とが圧縮されていると共に外層用の耐熱材の表面と外層用の補強材の表面とが面一となっている表面を有した扁平状の複合シート材を形成する工程と、

(d)溶融ふっ素樹脂粉末と六方晶窒化硼素粉末と界面活性剤と水とを含有する溶融ふっ素樹脂組成物の水性ディスパージョンを準備する工程と、

(e)複合シート材の外層用の耐熱材の表面と外層用の補強材の表面とが互いに面一とされた表面に、該水性ディスパージョンを適用して、当該水性ディスパージョンを乾燥させて該溶融ふっ素樹脂組成物の被覆層を当該表面に形成する工程と、

(f)該複合シートの表面に形成された溶融ふっ素樹脂組成物の被覆層を溶融ふっ素樹脂の融点以上の温度で焼成し、該複合シートの一方の表面に溶融ふっ素樹脂組成物の焼成被覆層を備えた扁平状の外層形成部材を形成する工程と、

(g)前記筒状母材の外周面に前記外層形成部材をその焼成被覆層を外側にして捲回し、予備円筒成形体を形成する工程と、

(h)該予備円筒成形体を金型のコア外周面に挿入し、該コアを金型内に配置すると共に該金型内において予備円筒成形体をコア軸方向に圧縮成形する工程と、

を具備しており、球帯状基体は、膨張黒鉛を含む球帯状基体用の耐熱材と金網からなる球帯状基体用の補強材とが互いに圧縮され、互いに絡み合って構造的一体性を有するように構成されており、外層は、金網からなると共に圧縮された補強材及びこの補強材の金網の網目を充填し、かつ当該補強材に密に圧着されていると共に当該補強材が点在した補強材の表面と面一であって当該表面と共に外層中間層面を形成する表面を有して圧縮された膨張黒鉛を含む耐熱材を含んでおり、かつ部分凸球面状面に一体的に形成された基層と、該外層中間層面で基層に一体に被着形成されていると共に溶融ふっ素樹脂組成物の焼成された焼成滑り層とを具備しており、外部に露出する外層の表面は、焼成滑り層の平滑な面からなっていることを特徴とする球帯状シール体の製造方法。

【請求項7】

球帯状基体用の耐熱材の密度αは、1.0〜1.5Mg/m3である請求項6に記載の球帯状シール体の製造方法。

【請求項8】

溶融ふっ素樹脂組成物の水性ディスパージョンは、溶融ふっ素樹脂粉末11.5〜45質量%と六方晶窒化硼素粉末11.5〜45質量%と界面活性剤0.01〜13.5質量%と水(25〜45質量%)とを含んでいる請求項6又は7に記載の球帯状シール体の製造方法。

【請求項9】

溶融ふっ素樹脂組成物の水性ディスパージョンは、黒鉛粉末を0.5〜8質量%の割合で含有する請求項6から8のいずれか一項に記載の球帯状シール体の製造方法。

【請求項10】

溶融ふっ素樹脂は、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)からなる請求項6から9のいずれか一項に記載の球帯状シール体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2012−72836(P2012−72836A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−217980(P2010−217980)