球帯状シール体及びその製造方法

【課題】シール体自体を介する排気ガスの漏出を極力なくし得、しかも、固体潤滑剤の耐熱材表面への被着性を改良して該耐熱材表面に強固な被覆層の形成を可能とし、相手材との摺動において摩擦異常音の発生をなくし得る上に、安定したシール特性を有した球帯状シール体及びその製造方法を提供すること。

【解決手段】球帯状基体33は、耐熱材6と補強材5とが互いに圧縮され、互いに絡み合って構造的一体性を有するように構成されており、外層34は、耐熱材6と、潤滑組成物からなる固体潤滑剤と、金網からなる補強材5とが圧縮されて補強材5の金網の網目に固体潤滑剤及び耐熱材6が充填されて当該固体潤滑剤及び耐熱材6と補強材5とが混在一体化されてなり、該外層34の外表面36は、補強材5からなる面37と固体潤滑剤からなる面38とが混在した平滑な面39に形成されている。

【解決手段】球帯状基体33は、耐熱材6と補強材5とが互いに圧縮され、互いに絡み合って構造的一体性を有するように構成されており、外層34は、耐熱材6と、潤滑組成物からなる固体潤滑剤と、金網からなる補強材5とが圧縮されて補強材5の金網の網目に固体潤滑剤及び耐熱材6が充填されて当該固体潤滑剤及び耐熱材6と補強材5とが混在一体化されてなり、該外層34の外表面36は、補強材5からなる面37と固体潤滑剤からなる面38とが混在した平滑な面39に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車排気管の球面管継手に使用される球帯状シール体及びその製造方法に関する。

【背景技術】

【0002】

自動車用エンジンの排気ガスは、図16に示すように一般的にエキゾーストマニフォールド600に導かれキャタリススティクコンバーター601、エキゾーストパイプ(排気管)602、プリチャンバー603、サイレンサー604を経てテールパイプ605より大気中に放出されるが、この排気系部品は、エンジン606のロール挙動及び振動などにより繰返し応力を受ける。特に高速回転で高出力のエンジン606の場合は、排気系部品に加わる応力はかなり大きなものとなる。したがって排気系部品の疲労破壊を招く虞があり、またエンジン606の振動が排気系部品を共振させ車室内の静粛性を悪化させる場合もある。

【0003】

このような問題を解決するために、排気管の所用箇所に球面管継手あるいは蛇腹式継手を配置して応力を吸収させるなどの手段が講じられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公昭58−21144号公報

【特許文献2】特開昭58−34230号公報

【特許文献3】特許第3139179号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された球面管継手に使用されるシール体は、蛇腹式継手と比較して製造コストの低減を図り得て、しかも耐久性に優れているという利点を有するが、このシール体は、膨張黒鉛からなる耐熱材と金網からなる補強材とを圧縮して補強材の金網の網目に耐熱材を充填し、当該耐熱材と補強材とを混在一体化してなるために、耐熱材に対して補強材の占める割合、耐熱材及び補強材の圧縮の程度等により球帯状シール体自体を介する排気ガスの漏出の問題に加えて、相手材と摺動自在に接触する部分凸球面状面の表面での耐熱材の存在による摩擦異常音の発生の問題を具有しており、例えば耐熱材に対して補強材が占める割合が大きすぎたり、耐熱材に対する加圧の程度が低いと、補強材の周りに生じる微小通路(隙間)に対する耐熱材による封止の程度が減少して初期漏洩を惹起する上に、高温下における耐熱材の酸化消耗等により早期の排気ガスの漏出の虞がある。また、部分凸球面状面での耐熱材が大きく加圧されていたり、部分凸球面状面での補強材に対する耐熱材の露出割合が極めて大きいと、スティックスリップを惹起して摩擦異常音の発生の原因となる虞がある。

【0006】

特許文献2に記載されたシール体は、その摺動面(部分凸球面状面の表面)が変形して絡み合った金網からなる補強材と補強材の金網の網目に充填保持された固体潤滑剤とが混在一体化された平滑な面に形成されていることから、特許文献1に記載されたシール体の相手材に摺動自在に接触する部分凸球面状面の表面での耐熱材の存在による摩擦異常音の発生という欠点を極力回避させることができるという利点を有するものの、やはりシール体の本来的に具有する排気ガスの漏出の問題は依然として解決されない。

【0007】

特許文献3に記載されたシール体は、前記特許文献2に記載されたシール体と同様、その摺動面である部分凸球面状面の表面が変形して絡み合った金網からなる補強材と補強材の金網の網目に充填保持された固体潤滑剤とが混在一体化された平滑な面に形成されており、特に固体潤滑剤に窒化硼素を含有することから、前記特許文献2に記載されたシール体よりも高温領域での摺動特性に優れており、また相手材との摺動においても摩擦異常音の発生のないという利点を有するものであるが、この特許文献3に記載されたシール体においても、固体潤滑剤の耐熱材表面への被着性に劣り、耐熱材の表面に固体潤滑剤の強固な被覆層を形成し難く、結果として摺動面である部分凸球面状面からの固体潤滑剤の脱落等を生じ、往々にして摩擦異常音を発生するという問題がある。

【0008】

本発明は、前記特許文献3に記載された球帯状シール体の改良に係るものであり、その目的とするところは、球帯状シール体自体を介する排気ガスの漏出を極力なくし得、しかも、固体潤滑剤の耐熱材表面への被着性を改良して該耐熱材表面に強固な被覆層の形成を可能とし、相手材との摺動において摩擦異常音の発生をなくし得る上に、安定したシール特性を有した球帯状シール体及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の球帯状シール体は、円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面により規定された球帯状基体と、この球帯状基体の部分凸球面状面に一体的に形成された外層とを備えていると共に排気管継手に用いられる球帯状シール体であって、球帯状基体は、金網からなる補強材と、この補強材の金網の網目を充填し、かつこの補強材と混在一体化されていると共に圧縮された膨張黒鉛を含む耐熱材とを具備しており、外層は、膨張黒鉛からなる耐熱材と、少なくとも六方晶窒化硼素70〜85重量%と酸化硼素0.1〜10重量%とアルミナ水和物5〜20重量%とを含む潤滑組成物からなる固体潤滑剤と、金網からなる補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0010】

本発明の球帯状シール体によれば、相手材との摺動面となる球帯状基体の部分凸球面状面に一体的に形成された外層は、膨張黒鉛を含む耐熱材と、六方晶窒化硼素70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と耐熱材の表面に強固に被着された固体潤滑剤からなる面とが混在した平滑な面に形成されているので、該固体潤滑剤の外表面からの脱落を回避し得、結果として相手材とは固体潤滑剤と補強材との混在した平滑な面で摺動するので、摩擦異常音の発生を極力防止することができる。

【0011】

上記固体潤滑剤において、六方晶窒化硼素は、特に高温領域において優れた潤滑性を発揮するものであり、主成分として70〜85重量%を占める。成分中の酸化硼素はそれ自体は潤滑性を示すものではないが、六方晶窒化硼素に含有されることにより該窒化硼素の具有する潤滑性を引出し、特に高温領域での摩擦の低下に寄与する。そして、その配合量は、0.1〜10重量%、好ましくは3〜5重量%である。また、成分中のアルミナ水和物はそれ自体は何らの潤滑性を示すものではないが、固体潤滑剤の耐熱材表面への被着性を改善し、強固な被着層の形成に効果を発揮すると共に六方晶窒化硼素の板状結晶の層間の滑りを助長して六方晶窒化硼素の潤滑性を引出す役割を発揮する。そして、アルミナ水和物は、5〜20重量%、好ましくは7〜15重量%である。アルミナ水和物の含有量が5重量%未満で、上記した固体潤滑剤の被着性の改善に効果がなく、20重量%を超えて含有すると製造時に水性ディスパージョンが粘稠になりすぎ、刷毛塗り等の被着操作を悪化させる。

【0012】

アルミナ水和物は、組成式Al2O3・nH2O(組成式中、0<n<3)で表される化合物である。該組成式において、nは、通常、0(零)を超えて3未満の数、好ましくは0.5〜2、さらに好ましくは0.7〜1.5程度である。アルミナ水和物としては、例えばベーマイト(Al2O3・H2O)やダイアスポア(Al2O3・H2O)などのアルミナ一水和物(水酸化酸化アルミニウム)、ギブサイト(Al2O3・3H2O)やバイヤライト(Al2O3・3H2O)などのアルミナ三水和物、擬ベーマイトなどが挙げられ、これらの少なくとも一つが使用されて好適である。

【0013】

上記固体潤滑剤において、六方晶窒化硼素70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物に、該潤滑組成物100重量部に対して200重量部以下、好ましくは50〜150重量部の割合で四ふっ化エチレン樹脂を含有してもよい。この四ふっ化エチレン樹脂はそれ自身低摩擦性を有するものであり、該潤滑組成物に含有されることにより、該潤滑組成物の低摩擦性を向上させ、該潤滑組成物からなる固体潤滑剤に低摩擦性を付与し、相手材との摩擦において、スティックスリップ(付着−すべり)を生じることなく摩擦異常音の発生を極力回避し得る。また、該潤滑組成物に圧縮成形時の該潤滑組成物の展延性を高める作用を付与し、結果として薄い被着層の形成を可能とする。

【0014】

本発明の球帯状シール体において、球帯状基体及び外層には、金網からなる補強材が40〜65重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35〜60重量%の割合で含有されており、球帯状基体及び外層における耐熱材及び固体潤滑剤が1.20〜2.00Mg/m3の密度を有しているのが好ましく、また外層には、金網からなる補強材が60〜75重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が25〜40重量%の割合で含有されているのが好ましい。

【0015】

球帯状基体及び外層に、補強材が65重量%よりも多く、耐熱材が35重量%よりも少ない割合で含有されていると、補強材の周りに生じる多数の微小通路(隙間)に対する耐熱材による封止(充填)が完全になされなくなる結果、排気ガスの初期漏洩を惹起し、仮に微小通路に対する封止が偶々完全になされていたとしても、高温下における耐熱材の酸化消耗等により、斯かる封止が早期に消失して、而して早期の排気ガスの漏洩が生じる一方、補強材が40重量%よりも少なく、耐熱材が60重量%よりも多く含有されていると、外層及び外層の近傍において補強材が極めて少なくなり、外層及び外層の近傍における耐熱材に対する補強が好ましくなされなくなり、耐熱材の剥離(脱落)が顕著に生じる上に、補強材による補強効果が期待し難くなる。

【0016】

また、上記球帯状基体及び外層における耐熱材及び固体潤滑剤では、耐熱材が1.20Mg/m3よりも小さい密度であると、長期の使用において排気ガスの漏洩を惹起する一方、耐熱材が2.00Mg/m3よりも大きい密度であると、相手材との摩擦において、往々にして摩擦異常音を発生し易くなる。

【0017】

本発明の球帯状シール体において、外層は補強材からなる面と固体潤滑剤からなる面とが混在した露出面により構成された外表面を有しているために、外層の外表面と接触(摺動)する相手材との更なる滑らかな摺動を確保でき、また、外表面における固体潤滑剤からなる面を補強材からなる面でもって保持し得る上に、外層の外表面からの固体潤滑剤の相手材の表面への移着と相手材の表面へ移着した過度の固体潤滑剤の掻き取りとを適宜に行い得る結果、長期に亘る滑らかな摺動を確保でき、相手材との摺動において摩擦異常音の発生のないものとなる。

【0018】

本発明の球帯状シール体において、耐熱材は、酸化抑制剤としての五酸化リン0.05〜5.0重量%及びリン酸塩1.0〜16.0重量%のうちの少なくとも一方と、膨張黒鉛とを含んでいてもよい。

【0019】

酸化抑制剤としての五酸化リン及びリン酸塩の少なくとも一方と膨張黒鉛とを含む耐熱材は、球帯状シール体自体の耐熱性及び耐酸化消耗性を向上させることができ、球帯状シール体の高温領域での使用を可能とするものである。

【0020】

円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面により規定された球帯状基体と、この球帯状基体の部分凸球面状面に一体的に形成された外層とを備えていると共に排気管継手に用いられる本発明による球帯状シール体の製造方法は、(a)膨張黒鉛からなる耐熱シート材を準備する工程と、(b)金属細線を織ったり編んだりして得られる金網からなる補強材を準備し、この補強材を前記耐熱シート材に重ね合わせて重合体を形成したのち、この重合体を円筒状に捲回して筒状母材を形成する工程と、(c)分散媒としての酸を含有する水にアルミナ水和物粒子が分散した水素イオン濃度が2〜3を呈するアルミナゾルに、少なくとも六方晶窒化硼素粉末及び酸化硼素粉末を分散含有して形成した水性ディスパージョンであって、少なくとも六方晶窒化硼素70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物を固形分として含む水性ディスパージョンを準備する工程と、(d)別の耐熱シート材を準備し、該別の耐熱シート材の一方の表面に前記水性ディスパージョンを被覆し、乾燥して該耐熱シート材の表面に少なくとも六方晶窒化硼素70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物からなる固体潤滑剤の被覆層を形成する工程と、(e)該被覆層が形成された耐熱シート材を、金属細線を織ったり編んだりして得られる金網からなる別の補強材の二つの層間に挿入すると共に当該耐熱シート材を二つの金網からなる層間に挿入した補強材を一対の円筒ローラ間の隙間に供給して加圧し、補強材の金網の網目に耐熱シート材と該耐熱シート材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤の被覆層からなる面とが混在して露出した扁平状の外面層形成部材を形成する工程と、(f)前記筒状母材の外周面に前記外層形成部材をその固体潤滑剤の被覆層を外側にして捲回し、予備円筒成形体を形成する工程と、(g)該予備円筒成形体を金型のコア外周面に挿入し、該コアを金型内に配置すると共に該金型内において予備円筒成形体をコア軸方向に圧縮成形する工程とを具備しており、球帯状基体は、膨張黒鉛を含む耐熱材と金網からなる補強材とが互いに圧縮され、互いに絡み合って構造的一体性を有するように形成されており、外層は、膨張黒鉛を含む耐熱材と、少なくとも六方晶窒化硼素70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0021】

本発明の球帯状シール体の製造方法によれば、耐熱シート材の一方の表面に少なくとも六方晶窒化硼素70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物からなる固体潤滑剤の被覆層を強固に形成することができると共に該被覆層を金網からなる補強材によって保持することにより、球帯状シール体の外層の外表面を、補強材からなる面と固体潤滑剤からなる面とが混在した露出面により構成することができるので、外層の外表面と接触(摺動)する相手材との更なる円滑な摺動を確保でき、また、露出面における固体潤滑剤からなる面を補強材からなる面でもって保持し得る上に、外層の外表面からの固体潤滑剤の相手材表面への移着と相手材表面に移着した過度の固体潤滑剤被膜の掻き取りとを適宜に行い得る結果、長期にわたって円滑な摺動を確保でき、相手材との摺動において摩擦異常音の発生のない球帯状シール体を得ることができる。

【0022】

本発明の球帯状シール体の製造方法は、好ましい例では、球帯状基体及び外層には、金網からなる補強材が40〜65重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35〜65重量%の割合で含有するように、球帯状基体及び外層における耐熱材及び固体潤滑剤が1.20〜2.00Mg/m3の密度を有するように、また外層には、金網からなる補強材を60〜75重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が25〜40重量%の割合で含有するようになっている。

【発明の効果】

【0023】

本発明によれば、排気ガスの漏出をなくし得、しかも、固体潤滑剤の摺動面での保持性を改善すると共に、摩擦異常音の発生をなくし得る上に、安定したシール特性を有した球帯状シール体及びその製造方法を提供することができる。

【図面の簡単な説明】

【0024】

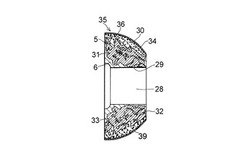

【図1】図1は、本発明の実施の形態の一例で製造された球帯状シール体の縦断面図、

【図2】図2は、図1に示す球帯状シール体の一部拡大説明図、

【図3】図3は、本発明の球帯状シール体の製造工程における補強材の形成方法の説明図、

【図4】図4は、本発明の球帯状シール体の製造工程における耐熱材の斜視図、

【図5】図5は、補強材の金網の網目を示す平面図、

【図6】図6は、本発明の球帯状シール体の製造工程における重合体の斜視図、

【図7】図7は、本発明の球帯状シール体の製造工程における筒状母材の平面図、

【図8】図8は、図7に示す筒状母材の縦断面図、

【図9】図9は、本発明の球帯状シール体の製造工程における耐熱材の斜視図、

【図10】図10は、本発明の球帯状シール体の製造工程における固体潤滑剤の被複層を備えた耐熱材の断面図、

【図11】図11は、本発明の球帯状シール体の製造工程における外層形成部材の第一の形成方法の説明図、

【図12】図12は、本発明の球帯状シール体の製造工程における外層形成部材の第一の形成方法の説明図、

【図13】図13は、本発明の球帯状シール体の製造工程における第一の形成方法で得られた外層形成部材の縦断面図、

【図14】図14は、本発明の球帯状シール体の製造工程における外層形成部材の第二の形成方法の説明図、

【図15】図15は、本発明の球帯状シール体の製造工程における外層形成部材の第二の形成方法の説明図、

【図16】図16は、本発明の球帯状シール体の製造工程における予備円筒成形体の平面図、

【図17】図17は、本発明の球帯状シール体の製造工程における金型中に予備円筒成形体を挿入した状態を示す断面図、

【図18】図18は、本発明の球帯状シール体を組込んだ排気管球面継手の縦断面図、そして、

【図19】図19は、エンジンの排気系の説明図である。

【発明を実施するための形態】

【0025】

次に、本発明及びその実施の形態を、図に示す好ましい実施例に基づいて更に詳細に説明する。なお、本発明はこれらの実施例に何等限定されないのである。

【0026】

本発明の球帯状シール体における構成材料及び球帯状シール体の製造方法について説明する。

【0027】

<耐熱シート材Iについて>

濃度98%の濃硫酸を攪拌しながら、酸化剤として過酸化水素の60%水溶液を加え、これを反応液とする。この反応液を冷却して10℃の温度に保持し、これに粒度30〜80メッシュの鱗片状天然黒鉛粉末を添加して30分間反応を行う。反応後、吸引濾過した酸処理黒鉛粉末を分離し、該酸処理黒鉛粉末を水で10分間攪拌して吸引濾過するという洗浄作業を2回繰り返し、酸処理黒鉛粉末から硫酸分を充分除去する。ついで、硫酸分を充分除去した酸処理黒鉛粉末を110℃の温度に保持した乾燥炉で3時間乾燥し、これを酸処理黒鉛粉末とする。

【0028】

上記酸処理黒鉛粉末を、950〜1200℃の温度で1〜10秒間加熱(膨張)処理を施して分解ガスを発生せしめ、そのガス圧により黒鉛層間を拡張して膨張させた膨張黒鉛粒子(膨張倍率240〜300倍)を形成する。この膨張黒鉛粒子を所望のロール隙間に調整した双ローラ装置に供給してロール成形し、所望の厚さの膨張黒鉛シートを作製し、この膨張黒鉛シートを耐熱シート材Iとする。

【0029】

<耐熱シート材II及びIIIについて>

上記酸処理黒鉛粉末を攪拌しながら、該酸処理黒鉛粉末にリン酸として濃度84%のオルトリン酸水溶液及びリン酸塩として濃度50%の第一リン酸アルミニウム水溶液のうちの少なくとも一方をメタノールで希釈した溶液を噴霧状に配合し、均一に攪拌して湿潤性を有する混合物を作製する。この湿潤性を有する混合物を、120℃の温度に保持した乾燥炉で2時間乾燥する。ついで、これを950〜1200℃の温度で1〜10秒間加熱(膨張)処理して分解ガスを発生せしめ、そのガス圧により黒鉛層間を拡張して膨張させた膨張黒鉛粒子(膨張倍率240〜300倍)を形成する。この膨張処理工程において、成分中のオルトリン酸は脱水反応を生じて五酸化リンを生成し、第一リン酸アルミニウムは構造式中の水が脱離する。この膨張黒鉛粒子を所望のロール隙間に調整した双ローラ装置に供給してロール成形し、所望の厚さの膨張黒鉛シートを作製し、この膨張黒鉛シートを耐熱シート材II及びIIIとする。

【0030】

このようにして作製された耐熱シート材IIには、五酸化リン若しくは第一リン酸アルミニウムが含有されており、耐熱シート材IIIには、五酸化リンと第一リン酸アルミニウムとが含有されている。このリン酸及びリン酸塩のうちの少なくとも一つを含有した膨張黒鉛は、膨張黒鉛自体の耐熱性が向上されると共に酸化抑制作用が付与されるため、例えば500℃ないし500℃を超える高温領域での使用を可能とする。

【0031】

ここで、使用可能なリン酸としては、オルトリン酸のほかにメタリン酸、ポリリン酸、ポリメタリン酸などを挙げることができ、またリン酸塩としては、第一リン酸アルミニウムのほかに第一リン酸リチウム、第二リン酸リチウム、第一リン酸カルシウム、第二リン酸カルシウム、第二リン酸アルミニウムなどを挙げることができる。

【0032】

耐熱シート材は、密度が1.0〜1.15Mg/m3程度で、厚さは、0.3〜0.6mm程度のシート材が使用されて好適である。

【0033】

<補強材について>

補強材は、鉄系としてオーステナイト系のSUS304、SUS310S、SUS316、フェライト系のSUS430などのステンレス鋼線若しくは鉄線(JISG3532)若しくは亜鉛メッキ鉄線(JISG3547)又は銅系として銅−ニッケル合金(白銅)線、銅−ニッケル−亜鉛合金(洋白)線、黄銅線、ベリリウム銅線からなる金属細線を1本又は2本以上を使用して織ったり、編んだりして形成された金網が使用される。

【0034】

金網を形成する金属細線において、線径は、0.28〜3.2mm程度のものが使用され、該線径の金属細線で形成された球帯状基体の金網の網目の目幅(編組金網を示す図5参照)は縦4〜6mm、横3〜5mm程度のものが使用されて好適であり、外層用の金網の網目の目幅(図5参照)は縦2.5〜3.5mm、横1.5〜5mm程度のものが使用されて好適である。

【0035】

<固体潤滑剤について>

固体潤滑剤は、六方晶窒化硼素(以下「h−BN」と略称する。)70〜85重量%と酸化硼素0.1〜10重量%とアルミナ水和物5〜20重量%とを含む潤滑組成物、あるいは該潤滑組成物100重量部に対して、四ふっ化エチレン樹脂(以下「PTFE」と略称する。)粉末を200重量部以下、好ましくは50〜150重量部の割合で含有する潤滑組成物からなるものである。

【0036】

この固体潤滑剤は、製造過程においては、分散媒としての酸を含有する水にアルミナ水和物粒子を分散含有した水素イオン濃度(pH)が2〜3を呈するアルミナゾルに、h−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN粉末70〜85重量%と酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%とを含む潤滑組成物を固形分として30〜50重量%分散含有した水性ディスパージョンの形態で使用される。また、該水性ディスパージョンは、h−BN70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物に、該潤滑組成物100重量部に対し200重量部以下、好ましくは50〜150重量部の割合でPTFEを分散含有する潤滑組成物を固形分として30〜50重量%分散含有した水性ディスパージョンであってもよい。水性ディスパージョンを形成するh−BN、酸化硼素及びPTFEは、可及的に微粉末であることが好ましく、これらは平均粒径10μm以下、さらに好ましくは0.5μm以下の微粉末が使用されて好適である。

【0037】

水性ディスパージョンにおけるアルミナゾルの分散媒としての水に含有される酸は、アルミナゾルを安定化させるための解膠剤として作用するものである。そして、酸としては、塩酸、硝酸、硫酸、アミド硫酸等の無機酸が挙げられるが、特に硝酸が好ましい。

【0038】

水性ディスパージョンにおけるアルミナゾルを形成するアルミナ水和物としては、組成式Al2O3・nH2O(組成式中、0<n<3)で表される化合物である。該組成式において、nは、通常、0(零)を超えて3未満の数、好ましくは0.5〜2、さらに好ましくは0.7〜1.5程度である。アルミナ水和物としては、例えばベーマイト(Al2O3・H2O)やダイアスポア(Al2O3・H2O)などのアルミナ一水和物(水酸化酸化アルミニウム)、ギブサイト(Al2O3・3H2O)やバイヤライト(Al2O3・3H2O)などのアルミナ三水和物、擬ベーマイトなどが挙げられる。

【0039】

次に、上記した構成材料からなる球帯状シール体の製造方法について、図面に基づき説明する。

【0040】

(第一工程)図3に示すように、線径0.28〜0.32mmの金属細線を円筒状に編んで形成した網目の目幅が縦4〜6mm、横3〜5mm程度(図5参照)の円筒状編組金網1をローラ2及び3間に通して所定の幅Dの帯状金網4を作製し、帯状金網4を所定の長さLに切断した補強材5を準備する。

【0041】

(第二工程)図4に示すように、補強材5の幅Dに対して1.10×Dから2.10×Dの幅dを有すると共に、補強材5の長さLに対して1.30×Lから2.70×Lの長さlを有し、密度が1〜1.15Mg/m3で、厚さが0.3〜0.6mmの耐熱材(膨張黒鉛又はリン酸及びリン酸塩のうちの少なくとも一方を含有する膨張黒鉛からなるシート)6を準備する。

【0042】

(第三工程)後述する球帯状シール体39(図1参照)において、部分凸球面状面30(図2参照)の軸方向の少なくとも一方の端縁側の環状端面である大径側の環状端面31に全体的に耐熱材6が露出するようにすべく、図6に示すように、部分凸球面状面30の大径側の環状端面31となる補強材5の幅方向の一方の端縁7から最大で0.1×Dから0.8×Dだけ耐熱材6が幅方向にはみ出すと共に端縁7からの耐熱材6の幅方向のはみ出し量δ1が部分凸球面状面30の小径側の環状端面32となる補強材5の幅方向の他方の端縁8からのはみ出し量δ2よりも多くなるようにすると共に補強材5の長さ方向の一方の端縁9から最大で0.3×Lから1.7×Lだけ耐熱材6が長さ方向にはみ出すと共に、補強材5の長さ方向の他方の端縁10と当該端縁10に対応する耐熱材6の長さ方向の端縁11を合致させて当該耐熱材6と補強材5とを互いに重ね合わせた重合体12を得る。

【0043】

(第四工程)重合体12を図7に示すように耐熱材6を内側にしてうず巻き状であって耐熱材6が1回多くなるように捲回して、内周側及び外周側の両方に耐熱材6が露出した筒状母材13を形成する。耐熱材6としては、筒状母材13における耐熱材6の巻き回数が補強材5の巻き回数よりも多くなるように、補強材5の長さLに対して1.30×Lから2.70×Lの長さlを有したものが予め準備される。筒状母材13においては、図8に示すように、耐熱材6は、幅方向の一方の端縁側において補強材5の一方の端縁7から幅方向にδ1だけはみ出しており、また耐熱材6の幅方向の他方の端縁側において補強材5の他方の端縁8から幅方向にδ2だけはみ出している。

【0044】

(第五工程)前記耐熱材6と同様であるが、補強材5の幅Dよりも小さい幅dを有すると共に筒状母材13を1回巻きできる程度の長さlを有した図9に示すような耐熱材6を別途用意する。

【0045】

(第六工程)解膠剤として作用する硝酸を含有した分散媒としての水にアルミナ水和物が分散含有した水素イオン濃度(pH)が2〜3を呈するアルミナゾルに、h−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物を固形分として30〜50重量%分散含有した水性ディスパージョン、又はh−BN70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物に、該潤滑組成物100重量部に対し200重量部以下、好ましくは50〜150重量部のPTFE粉末を含有した潤滑組成物を固形分として30〜50重量%分散含有した水性ディスパージョンを準備する。

【0046】

前記図9に示す耐熱材6の一方の表面に、h−BN70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物を固形分として30重量%分散含有した水性ディスパージョン(h−BN21〜25.5重量%、酸化硼素0.03〜3重量%、アルミナ水和物1.5〜6重量%及び水分70重量%)を刷毛塗り、ローラ塗り、スプレー等の手段で被覆し、これを乾燥させて図10に示すような該潤滑組成物からなる固体潤滑剤の被覆層14を形成する。

【0047】

または、耐熱材6の一方の表面に、h−BN70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物に、該潤滑組成物100重量部に対し200重量部以下、好ましくは50〜150重量部の割合でPTFE粉末を分散含有する潤滑組成物、すなわちh−BN23.3〜56.7重量%、酸化硼素0.03〜6.7重量%、アルミナ水和物1.7〜13.3重量%及びPTFE33.3〜66.7重量%を含む潤滑組成物を固形分として30重量%分散含有した水性ディスパージョン(h−BN7〜17重量%、酸化硼素0.009〜2重量%、アルミナ水和物0.5〜4重量%、PTFE10〜20重量%、水分70重量%)を刷毛塗り、ローラ塗り、スプレー等の手段で被覆し、これを乾燥させて該潤滑組成物からなる固体潤滑剤の被覆層14を形成する。

【0048】

(第七工程)

<第一の方法> 図11ないし図13に示すように、線径が0.28〜0.32mmの金属細線を編み機(図示せず)で連続的に編んで得られる円筒状編組金網からなる外層用の補強材5の内部に、固体潤滑剤の被覆層14を備えた耐熱材6を連続的に挿入(図11参照)し、該耐熱材6を挿入した補強材5をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ15及び16間の隙間Δ1に供給し該耐熱材6の厚さ方向に加圧(図12参照)して一体化させ、外層用の補強材5の金網の網目に耐熱材6と該耐熱材6の表面に形成された固体潤滑剤の被覆層14とを充填して、表面に外層用の補強材5からなる面17と固体潤滑剤からなる面18とが混在して露出した扁平状の外層形成部材19を作製する。

【0049】

<第二の方法> 前記第一工程で説明した帯状金網4からなる補強材5を別途用意し、図14に示すように、帯状金網4からなる外層用の補強材5内に、固体潤滑剤の被覆層14を備えた耐熱材6を挿入すると共に、これらを図15に示すように、ローラ15及び16間の隙間Δ1に供給し該耐熱材6の厚さ方向に加圧して一体化させ、外層用の補強材5の金網の網目に耐熱材6と該耐熱材6の表面に形成された固体潤滑剤の被覆層14とを充填して、表面に外層用の補強材5からなる面17と固体潤滑剤からなる面18とが混在して露出した扁平状の外面層形成部材19を作製する。

【0050】

<第三の方法> 線径が0.28〜0.32mmの金属細線を織って形成される織組金網として平織金網を用意し、この平織金網からなる外層用の補強材5を所定の長さと幅に切断し、補強材5を2枚用意する。2枚の外層用の補強材5間に固体潤滑剤の被覆層14を備えた耐熱材6を挿入すると共に一対の円筒ローラ15及び16間の隙間Δ1に供給し該耐熱材6の厚さ方向に加圧して一体化させ、外層用の補強材5の金網の網目に耐熱材6と該耐熱材の表面に形成された固体潤滑剤の被覆層14とを充填して、表面に外層用の補強材5からなる面17と固体潤滑剤からなる面18とが混在して露出した扁平状の外面層形成部材19を作製する。

【0051】

上記第一、第二及び第三の方法において、一対の円筒ローラ間の隙間Δ1は、0.4〜0.6mm程度が適当である。

【0052】

(第八工程)このようにして得た外層形成部材19を被覆層14を外側にして筒状母材13の外周面に巻付け、図16に示すような予備円筒成形体20を作製する。

【0053】

(第九工程)内面に円筒壁面21と円筒壁面21に連なる部分凹球面状壁面22と部分凹球面状壁面22に連なる貫通孔23とを備え、貫通孔23に段付きコア24を嵌挿することによって内部に中空円筒部25と該中空円筒部25に連なる球帯状中空部26とが形成された図17に示すような金型27を準備し、該金型27の段付きコア24に予備円筒成形体20を挿入する。

【0054】

金型27の中空部円筒25及び球帯状中空部26に配された予備円筒成形体20をコア軸方向に98〜294N/mm2(1〜3トン/cm2)の圧力で圧縮成形し、図1及び図2に示すような、中央部に貫通孔28を有すると共に円筒内面29と部分凸球面状面30と部分凸球面状面30の大径側及び小径側の環状端面31及び32とにより規定された球帯状基体33と、球帯状基体33の部分凸球面状面30に一体に形成された外層34とを備えた球帯状シール体35を作製する。

【0055】

この圧縮成形により、球帯状基体33は、耐熱材6と補強材5とが互いに圧縮され、互いに絡み合って構造的一体性を有するように構成されており、外層34は、耐熱材6と、潤滑組成物からなる固体潤滑剤と、金網からなる補強材5とが圧縮されて補強材5の金網の網目に固体潤滑剤及び耐熱材6が充填されて当該固体潤滑剤及び耐熱材6と補強材5とが混在一体化されてなり、該外層34の外表面36は、補強材5からなる面37と固体潤滑剤からなる面38とが混在した平滑な面39に形成されている。

【0056】

作製された球帯状シール体35の球帯状基体33及び外層34は、金網からなる補強材5が40〜65重量%の割合で含有されていると共に膨張黒鉛を含む耐熱材6及び固体潤滑剤が35〜60重量%の割合で含有されており、球帯状基体33及び外層34における耐熱材6及び固体潤滑剤が1.20〜2.00Mg/m3の密度を有している。

【0057】

また外層34のみに着目すると、外層34は、金網からなる補強材5が60〜75重量%、膨張黒鉛を含む耐熱材6及び固体潤滑剤が25〜40重量%の割合で含有されている。

【0058】

前記第四工程において、重合体12を耐熱材6を内側にしてうず巻き状に捲回する代わりに、帯状金網4からなる補強材5を内側にしてうず巻き状に捲回して筒状母材13を形成すると、球帯状基体33の円筒内面29において金網からなる補強材5が露出する球帯状シール体35を作製することができる。

【0059】

球帯状シール体35は、図18に示す排気管球面継手に組込まれて使用される。すなわち、図18に示す排気管球面継手において、エンジン側に連結された上流側排気管100の外周面には、管端部101を残してフランジ200が立設されており、管端部101には、球帯状シール体35が貫通孔28を規定する円筒内面29において嵌合されており、大径側の環状端面31において球帯状シール体35がフランジ200に当接されて着座せしめられており、上流側排気管100と対峙して配されていると共にマフラー側に連結された下流側排気管300には、凹球面部302と凹球面部302に連接されたフランジ部303とを一体に備えた径拡大部301が固着されており、凹球面部302の内面304が球帯状シール体35の外層34の外表面36における補強材5からなる面37と固体潤滑剤からなる面38とが混在した平滑な面39に摺接されている。

【0060】

図18に示す排気管球面継手において、一端がフランジ200に固定され、他端が径拡大部301のフランジ部303を挿通して配された一対のボルト400とボルト400の膨大頭部及びフランジ部303の間に配された一対のコイルバネ500とにより、下流側排気管300には、常時、上流側排気管100方向にバネ力が付勢されている。そして、排気管球面継手は、上、下流側排気管100、300に生じる相対角変位に対しては、球帯状シール体35の外層34のすべり面としての平滑な面39と下流側排気管300の端部に形成された径拡大部301の凹球面部302の内面304との摺接でこれを許容するように構成されている。

【実施例】

【0061】

実施例1

金属細線として線径0.28mmのオーステナイト系ステンレス鋼線(SUS304)を一本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。耐熱材として、第一リン酸アルミニウムを4.0重量%含有した密度1.12Mg/m3、厚さ0.4mmの膨張黒鉛シートを使用した。耐熱材をうず巻き状に一周分捲回したのち、耐熱材の内側に補強材を重ね合わせ、うず巻き状に捲回して最外周に耐熱材を配した筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0062】

上記と同様の金属細線を一本使用して、網目の目幅が縦3.5mm、横1.5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網として、これを外層用の補強材とした。

【0063】

上記耐熱材と同様の耐熱材を使用し、上記外層用の補強材の帯状金網の幅よりも小さい幅を有する耐熱材を別途用意した。

【0064】

解膠剤として作用する硝酸を含有した分散媒としての水にアルミナ水和物としてベーマイト(アルミナ一水和物:Al2O3・H2O)を分散含有した水素イオン濃度(pH)が2を呈するアルミナゾルを準備し、このアルミナゾルにh−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN粉末83重量%と酸化硼素粉末4重量%及びベーマイト13重量%とを含む潤滑組成物を固形分として30重量%分散含有した水性ディスパージョン(h−BN24.9重量%、酸化硼素1.2重量%、ベーマイト3.9重量%、水及び硝酸70重量%)を作製した。

【0065】

上記水性ディスパージョンを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥するという被覆操作を3回繰り返して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN83重量%、酸化硼素4重量%及びベーマイト13重量%)を形成した。

【0066】

固体潤滑剤の被覆層を具備した耐熱材を、外層用の補強材である帯状金網内に挿入すると共にこれらを一対のローラ間に通して一体化させ、補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0067】

前記筒状母材の外周面に前記外層形成部材を被覆層の面を外側にして捲回し、予備円筒成形体を作製した。この予備円筒成形体を図17に示す金型の段付きコアに挿入し、該予備円筒成形体を金型の中空部に配置した。

【0068】

金型の中空部に配した予備円筒成形体をコア軸方向に294N/mm2(3トン/cm2)の圧力で圧縮成形し、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0069】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材、h−BN83重量%、酸化硼素4重量%及びベーマイト13重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0070】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が51.5重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が48.5重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.60Mg/m3であった。また外層は、金網からなる外層用の補強材が65.8重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が34.2重量%の割合で含まれていた。

【0071】

実施例2

金属細線として前記実施例1と同様の線径0.28mmのオーステナイト系ステンレス鋼線を二本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。耐熱材として、前記実施例1と同様の膨張黒鉛シートを使用した。耐熱材をうず巻き状に一周分捲回したのち、耐熱材の内側に補強材を重ね合わせ、うず巻き状に捲回して最外周に耐熱材を配した筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0072】

上記した金属細線と同様の金属細線を一本使用して、網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを外層用の補強材とした。

【0073】

上記した耐熱材と同様の耐熱材を使用し、上記外層用の補強材の帯状金網の幅よりも小さい幅を有する耐熱材を別途用意した。

【0074】

解膠剤として作用する硝酸を含有した分散媒としての水にアルミナ水和物としてベーマイト(アルミナ一水和物:Al2O3・H2O)を分散含有した水素イオン濃度(pH)が2を呈するアルミナゾルを準備し、このアルミナゾルにh−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN粉末83重量%、酸化硼素粉末4重量%及びベーマイト13重量%を含む潤滑組成物を固形分として30重量%分散含有した水性ディスパージョン(h−BN24.9重量%、酸化硼素1.2重量%、ベーマイト3.9重量%、水及び硝酸70重量%)と、固形分としてPTFE粉末を60重量%分散含有した水性ディスパージョン(PTFE60重量%、水及び界面活性剤40重量%)とを準備し、これら水性ディスパージョンを混合してh−BN27.7重量%、PTFE66.7重量%、酸化硼素1.3重量%及びベーマイト4.3重量%を含む潤滑組成物を固形分として分散含有した水性ディスパージョンを作製した。

【0075】

h−BN27.7重量%、PTFE66.7重量%、酸化硼素1.3重量%及びベーマイト4.3重量%を含む潤滑組成物を固形分として50重量%分散含有した水性ディスパージョン(h−BN13.9重量%、PTFE33.3重量%、酸化硼素0.6重量%、ベーマイト2.2重量%、水、硝酸及び界面活性剤50重量%)を前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥するという被覆操作を3回繰り返して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN27.7重量%、PTFE66.7重量%、酸化硼素1.3重量%、ベーマイト4.3重量%)を形成した。

【0076】

固体潤滑剤の被覆層を具備した耐熱材を、外層用の補強材である帯状金網内に挿入すると共にこれらを一対のローラ間に通して一体化させ、補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0077】

以下、前記実施例1と同様にして、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0078】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN27.7重量%、PTFE66.7重量%、酸化硼素1.3重量%及びベーマイト4.3重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0079】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.3重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.7重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.72Mg/m3であった。また外層は、金網からなる外層用の補強材が66.0重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が34.0重量%の割合で含まれていた。

【0080】

実施例3

前記実施例1と同様の材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0081】

前記実施例1と同様にして帯状金網を作製し、これを外層用の補強材とした。

【0082】

上記耐熱材と同様の耐熱材を使用し、上記外層用の補強材の帯状金網の幅よりも小さい幅を有する耐熱材を別途用意した。

【0083】

前記実施例1と同様のアルミナゾルを準備し、このアルミナゾルにh−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN粉末83重量%、酸化硼素粉末4重量%及びベーマイト13重量%を含む潤滑組成物を固形分として50重量%分散含有した水性ディスパージョン(h−BN41.5重量%、酸化硼素2重量%、ベーマイト6.5重量%、水及び硝酸50重量%)と、固形分としてPTFE粉末を50重量%分散含有した水性ディスパージョン(PTFE50重量%、水及び界面活性剤50重量%)とを準備し、これら水性ディスパージョンを混合してh−BN41.5重量%、PTFE50.0重量%、酸化硼素2.0重量%及びベーマイト6.5重量%を含む潤滑組成物を固形分として分散含有した水性ディスパージョンを作製した。

【0084】

h−BN41.5重量%、PTFE50.0重量%、酸化硼素2.0重量%及びベーマイト6.5重量%を含む潤滑組成物を固形分として50重量%分散含有した水性ディスパージョン(h−BN20.7重量%、PTFE25.0重量%、酸化硼素1.0重量%、ベーマイト3.3重量%、水、硝酸及び界面活性剤50重量%)を前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥するという被覆操作を3回繰り返して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN41.5重量%、PTFE50.0重量%、酸化硼素2.0重量%及びベーマイト6.5重量%)を形成した。

【0085】

固体潤滑剤の被覆層を具備した耐熱材を、外層用の補強材である帯状金網内に挿入すると共にこれらを一対のローラ間に通して一体化させ、補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0086】

以下、前記実施例1と同様にして、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0087】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN41.5重量%、PTFE50重量%、酸化硼素2.0重量%及びベーマイト6.5重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0088】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.0重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が44.0重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.61Mg/m3であった。また外層は、金網からなる外層用の補強材が64.0重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が36.0重量%の割合で含まれていた。

【0089】

実施例4

前記実施例1と同様の材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0090】

前記実施例1と同様にして帯状金網を作製し、これを外層用の補強材とした。

【0091】

上記耐熱材と同様の耐熱材を使用し、上記外層用の補強材の帯状金網の幅よりも小さい幅を有する耐熱材を別途用意した。

【0092】

前記実施例1と同様のアルミナゾルを準備し、このアルミナゾルにh−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN粉末83重量%、酸化硼素粉末4重量%及びベーマイト13重量%を含む潤滑組成物を固形分として60重量%分散含有した水性ディスパージョン(h−BN49.8重量%、酸化硼素2.4重量%、ベーマイト7.8重量%、水及び硝酸40重量%)と、固形分としてPTFE粉末を30重量%分散含有した水性ディスパージョン(PTFE30重量%、水及び界面活性剤70重量%)とを準備し、これら水性ディスパージョンを混合してh−BN55.3重量%、PTFE33.3重量%、酸化硼素2.7重量%及びベーマイト8.7重量%を含む潤滑組成物を固形分として分散含有した水性ディスパージョンを作製した。

【0093】

h−BN55.3重量%、PTFE33.3重量%、酸化硼素2.7重量%及びベーマイト8.7重量%を含む潤滑組成物を固形分として50重量%分散含有した水性ディスパージョン(h−BN27.6重量%、PTFE16.6重量%、酸化硼素1.4重量%、ベーマイト4.4重量%、水、硝酸及び界面活性剤50重量%)を前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥するという被覆操作を3回繰り返して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN55.3重量%、PTFE33.3重量%、酸化硼素2.7重量%及びベーマイト8.7重量%)を形成した。

【0094】

固体潤滑剤の被覆層を具備した耐熱材を、外層用の補強材である帯状金網内に挿入すると共にこれらを一対のローラ間に通して一体化させ、補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0095】

以下、前記実施例1と同様にして、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0096】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN55.3重量%、PTFE33.3重量%、酸化硼素2.7重量%及びベーマイト8.7重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0097】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.7重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.3重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.63Mg/m3であった。また外層は、金網からなる外層用の補強材が65.1重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が34.9重量%の割合で含まれていた。

【0098】

実施例5

前記実施例2と同様、線径0.28mmのオーステナイト系ステンレス鋼線を二本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。耐熱材として、前記実施例1と同様の膨張黒鉛シートを使用した。耐熱材をうず巻き状に一周分捲回したのち、耐熱材の内側に補強材を重ね合わせ、うず巻き状に捲回して最外周に耐熱材を配した筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0099】

上記した金属細線と同様の金属細線を一本使用して、網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを外層用の補強材とした。

【0100】

上記した耐熱材と同様の耐熱材を使用し、上記外層用の補強材の帯状金網の幅よりも小さい幅を有する耐熱材を別途用意した。

【0101】

前記実施例1と同様のアルミナゾルを準備し、このアルミナゾルにh−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN粉末83重量%、酸化硼素粉末4重量%及びベーマイト13重量%を含む潤滑組成物を固形分として40重量%分散含有した水性ディスパージョン(h−BN33.2重量%、酸化硼素1.6重量%、ベーマイト5.2重量%、水及び硝酸60重量%)と、固形分としてPTFE粉末を60重量%分散含有した水性ディスパージョン(PTFE60重量%、水及び界面活性剤40重量%)とを準備し、これら水性ディスパージョンを混合してh−BN33.2重量%、PTFE60重量%、酸化硼素1.6重量%及びベーマイト5.2重量%を含む潤滑組成物を固形分として分散含有した水性ディスパージョンを作製した。

【0102】

h−BN33.2重量%、PTFE60重量%、酸化硼素1.6重量%及びベーマイト5.2重量%を含む潤滑組成物を固形分として50重量%分散含有した水性ディスパージョン(h−BN16.6重量%、PTFE30.0重量%、酸化硼素0.8重量%、ベーマイト2.6重量%、水、硝酸及び界面活性剤50重量%)を前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥するという被覆操作を3回繰り返して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN33.2重量%、PTFE60重量%、酸化硼素1.6重量%及びベーマイト5.2重量%)を形成した。

【0103】

固体潤滑剤の被覆層を具備した耐熱材を、外層用の補強材である帯状金網内に挿入すると共にこれらを一対のローラ間に通して一体化させ、補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0104】

以下、前記実施例1と同様にして、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0105】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN33.2重量%、PTFE60重量%、酸化硼素1.6重量%及びベーマイト5.2重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0106】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が54.6重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が45.4重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.70Mg/m3であった。また外層は、金網からなる外層用の補強材が64.2重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35.8重量%の割合で含まれていた。

【0107】

実施例6

金属細線として線径0.28mmのオーステナイト系ステンレス鋼線(SUS304)を二本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。耐熱材として、密度1.12Mg/m3、厚さ0.4mmの膨張黒鉛シートを使用した。耐熱材をうず巻き状に一周分捲回したのち、耐熱材の内側に球帯状基体用の補強材を重ね合わせ、うず巻き状に捲回して最外周に耐熱材を配した筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0108】

上記耐熱材と同様の耐熱材を別途用意した。

【0109】

解膠剤として作用する硝酸を含有した分散媒としての水にアルミナ水和物としてベーマイト(アルミナ一水和物:Al2O3・H2O)を分散含有した水素イオン濃度(pH)が2を呈するアルミナゾルを準備し、このアルミナゾルにh−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN83重量%、酸化硼素4重量%及びベーマイト13重量%を含む潤滑組成物を固形分として30重量%分散含有した水性ディスパージョンA(h−BN24.9重量%、酸化硼素1.2重量%、ベーマイト3.9重量%並びに水及び硝酸70重量%)を作製した。

【0110】

上記水性ディスパージョンAを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN83重量%、酸化硼素4重量%及びベーマイト13重量%)を形成した。

【0111】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0112】

前記筒状母材の外周面に前記外層形成部材をその被覆層を外側にして捲回し、予備円筒成形体を作製した。この予備円筒成形体を図17に示す金型の段付きコアに挿入し、該予備円筒成形体を金型の中空部に配した。

【0113】

金型の中空部に配した予備円筒成形体をコア軸方向に294N/mm2(3トン/cm2)の圧力で圧縮成形し、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0114】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN83重量%、酸化硼素4重量%及びベーマイト13重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて外層用の補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と外層用の補強材とが混在一体化されてなり、該外層の外表面は、外層用の補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0115】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が57.6重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が42.4重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.60Mg/m3であった。また外層は、金網からなる外層用の補強材が65.8重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が34.2重量%の割合で含まれていた。

【0116】

実施例7

前記実施例6と同様の金属細線を二本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。耐熱材として、前記実施例6と同様の膨張黒鉛シートを使用した。耐熱材をうず巻き状に一周分捲回したのち、耐熱材の内側に球帯状基体用の補強材を重ね合わせ、うず巻き状に捲回して最外周に耐熱材を配した筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0117】

上記耐熱材と同様の耐熱材を別途用意した。

【0118】

前記実施例6と同様の水性ディスパージョンAと、固形分としてPTFE粉末を60重量%分散含有した水性ディスパージョンB(PTFE60重量%、水及び界面活性剤40重量%)とを準備した。これら水性ディスパージョンA及びBを、A:B=70:30の割合で混合してh−BN17.43重量%、酸化硼素0.84重量%、ベーマイト2.73重量%及びPTFE18重量%を含む潤滑組成物を固形分として39重量%分散含有した水性ディスパージョンCを作製した。

【0119】

上記水性ディスパージョンCを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN44.7重量%、酸化硼素2.1重量%、ベーマイト7重量%及びPTFE46.2重量%)を形成した。

【0120】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0121】

以下、前記実施例6と同様に圧縮成形して、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0122】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN44.7重量%、酸化硼素2.1重量%、ベーマイト7重量%及びPTFE46.2重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて外層用の補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、外層用の補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0123】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.9重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.1重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.62Mg/m3であった。また外層は、金網からなる外層用の補強材が66.4重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が33.6重量%の割合で含まれていた。

【0124】

実施例8

前記実施例6と同様の構成材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0125】

上記耐熱材と同様の耐熱材を別途用意した。

【0126】

前記実施例6と同様の水性ディスパージョンAと、前記実施例7と同様の水性ディスパージョンBを準備した。これら水性ディスパージョンA及びBを、A:B=65.5:34.5の割合で混合してh−BN16.3重量%、酸化硼素0.8重量%、ベーマイト2.5重量%及びPTFE20.7重量%を含む潤滑組成物を固形分として40.3重量%分散含有した水性ディスパージョンDを作製した。

【0127】

上記水性ディスパージョンDを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN40.4重量%、酸化硼素2.0重量%、ベーマイト6.2重量%及びPTFE51.4重量%)を形成した。

【0128】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0129】

以下、前記実施例6と同様に圧縮成形して、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0130】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN40.4重量%、酸化硼素2重量%、ベーマイト6.2重量%及びPTFE51.4重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、外層用の補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0131】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.7重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.3重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.61Mg/m3であった。また外層は、金網からなる外層用の補強材が64.2重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35.8重量%の割合で含まれていた。

【0132】

実施例9

前記実施例6と同様の構成材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0133】

上記耐熱材と同様の耐熱材を別途用意した。

【0134】

前記実施例6と同様の水性ディスパージョンAと、前記実施例7と同様の水性ディスパージョンBを準備した。これら水性ディスパージョンA及びBを、A:B=60:40の割合で混合してh−BN14.94重量%、酸化硼素0.72重量%、ベーマイト2.34重量%及びPTFE24重量%を含む潤滑組成物を固形分として42重量%分散含有した水性ディスパージョンEを作製した。

【0135】

上記水性ディスパージョンEを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN35.6重量%、酸化硼素1.7重量%、ベーマイト5.6重量%及びPTFE57.1重量%)を形成した。

【0136】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0137】

以下、前記実施例6と同様に圧縮成形して、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0138】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN35.6重量%、酸化硼素1.7重量%、ベーマイト5.6重量%及びPTFE57.1重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と外層用の補強材とが混在一体化されてなり、該外層の外表面は、外層用の補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0139】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.3重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.7重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.65Mg/m3であった。また外層は、金網からなる外層用の補強材が64.9重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35.1重量%の割合で含まれていた。

【0140】

実施例10

前記実施例6と同様の構成材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0141】

上記耐熱材と同様の耐熱材を別途用意した。

【0142】

前記実施例6と同様の水性ディスパージョンAと、前記実施例7と同様の水性ディスパージョンBを準備した。これら水性ディスパージョンA及びBを、A:B=50:50の割合で混合してh−BN12.45重量%、酸化硼素0.6重量%、ベーマイト1.95重量%及びPTFE30重量%を含む潤滑組成物を固形分として45重量%分散含有した水性ディスパージョンFを作製した。

【0143】

上記水性ディスパージョンFを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN27.7重量%、酸化硼素1.3重量%、ベーマイト4.3重量%及びPTFE66.7重量%)を形成した。

【0144】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0145】

以下、前記実施例6と同様圧縮成形にして、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0146】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN27.7重量%、酸化硼素1.3重量%、ベーマイト4.3重量%及びPTFE66.7重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と外層用の補強材とが混在一体化されてなり、該外層の外表面は、外層用の補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0147】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.5重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.5重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.64Mg/m3であった。また外層は、金網からなる外層用の補強材が64.3重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35.7重量%の割合で含まれていた。

【0148】

実施例11

前記実施例1と同様の構成材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0149】

前記実施例1で使用した耐熱材と同様の耐熱材を別途用意した。

【0150】

前記実施例8で使用した水性ディスパージョンDと同様の水性ディスパージョンDを用意し、該水性ディスパージョンDを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN40.4重量%、酸化硼素2重量%、ベーマイト6.2重量%及びPTFE51.4重量%)を形成した。

【0151】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0152】

以下、前記実施例6と同様に圧縮成形して、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0153】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN40.4重量%、酸化硼素2.0重量%、ベーマイト6.2重量%及びPTFE51.4重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、外層用の補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0154】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.5重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.5重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.63Mg/m3であった。また外層は、金網からなる外層用の補強材が64.1重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35.9重量%の割合で含まれていた。

【0155】

実施例12

前記実施例6と同様の金属細線を二本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。耐熱材として、五酸化リン0.7重量%、第一リン酸アルミニウム4.0重量%及び膨張黒鉛を含む密度1.12Mg/m3、厚さ0.4mmの膨張黒鉛シートを使用した。耐熱材をうず巻き状に一周分捲回したのち、耐熱材の内側に外層用の補強材を重ね合わせ、うず巻き状に捲回して最外周に耐熱材を配した筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0156】

上記耐熱材と同様の耐熱材(五酸化リン0.7重量%、第一リン酸アルミニウム4.0重量%及び膨張黒鉛を含む密度1.12Mg/m3、厚さ0.4mmの膨張黒鉛シート)を別途用意した。

【0157】

前記実施例8で使用した水性ディスパージョンDと同様の水性ディスパージョンDを用意し、該水性ディスパージョンDを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN40.4重量%、酸化硼素2重量%、ベーマイト6.2重量%及びPTFE51.4重量%)を形成した。

【0158】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0159】

以下、前記実施例6と同様に圧縮成形して、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0160】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN40.4重量%、酸化硼素2重量%、ベーマイト6.2重量%及びPTFE51.4重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、外層用の補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0161】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.2重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.8重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.65Mg/m3であった。また外層は、金網からなる外層用の補強材が63.6重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が36.4重量%の割合で含まれていた。

【0162】

実施例13

前記実施例12と同様の構成材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0163】

前記実施例12の耐熱材と同様の耐熱材を別途用意した。

【0164】

前記実施例10で使用した水性ディスパージョンFと同様の水性ディスパージョンFを用意し、該水性ディスパージョンFを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して潤滑組成物からなる固体潤滑剤の被覆層(h−BN27.7重量%、酸化硼素1.3重量%、ベーマイト4.3重量%及びPTFE66.7重量%)を形成した。

【0165】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0166】

以下、前記実施例6と同様に圧縮成形して、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0167】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN27.7重量%、酸化硼素1.3重量%、ベーマイト4.3重量%及びPTFE66.7重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて外層用の補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、外層用の補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0168】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.5重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.5重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.66Mg/m3であった。また外層は、金網からなる外層用の補強材が64.2重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35.8重量%の割合で含まれていた。

【0169】

比較例1

前記実施例1と同様の線径0.28mmのオーステナイト系ステンレス鋼線(SUS304)を二本使用し、網目の目幅が縦3mm、横3mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。耐熱材として、前記実施例1と同様の膨張黒鉛シートを使用した。耐熱材をうず巻き状に一周分捲回したのち、耐熱材の内側に補強材を重ね合わせ、うず巻き状に捲回して最外周に耐熱材を配した筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0170】

上記した金属細線と同様の金属細線を一本使用して、網目の目幅が縦3.5mm、よこ2.5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを外層用の補強材とした。

【0171】

上記した耐熱材と同様の耐熱材を使用し、上記外層用の補強材の幅よりも小さい幅を有する耐熱材を別途用意した。

【0172】

該別途用意した耐熱材の一方の表面に、h−BN85重量%とアルミナ15重量%とからなる潤滑組成物を固形分として30重量%分散含有した水性ディスパージョン(h−BN25.5重量%、アルミナ4.5重量%及び水分70重量%)を刷毛塗りし、乾燥するという被覆操作を3回繰り返して該潤滑組成物からなる固体潤滑剤の被覆層を形成した。

【0173】

固体潤滑剤の被覆層を具備した耐熱材を、外層用の補強材である帯状金網内に挿入すると共にこれらを一対のローラ間に通して一体化させ、補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0174】

以下、前記実施例1と同様に圧縮成形して、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体に形成された外層とを備えた球帯状シール体を得た。

【0175】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の金網の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN85重量%及びアルミナ15重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0176】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が、53.8重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が46.2重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.58Mg/m3であった。また外層は、金網からなる外層用の補強材が63.8重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が36.2重量%の割合で含まれていた。

【0177】

比較例2

前記実施例1と同様の材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0178】

前記実施例1と同様にして帯状金網を作製し、これを外層用の補強材とした。

【0179】

上記耐熱材と同様の耐熱材を使用し、上記外層用の補強材の帯状金網の幅より小さい幅を有する耐熱材を別途用意した。

【0180】

別途用意した耐熱材の一方の表面に、h−BN85重量%及びアルミナ15重量%からなる潤滑組成物を100重量部とし、これにPTFEを150重量部分散含有した潤滑組成物(h−BN34重量%、アルミナ6重量%及びPTFE60重量%)を固形分として30重量%分散含有した水性ディスパージョン(h−BN10.2重量%、アルミナ1.8重量%、PTFE18重量%及び水分30重量%)を刷毛塗りし、乾燥するという被覆操作を3回繰り返して該潤滑組成物からなる固体潤滑剤の被覆層を形成した。

【0181】

固体潤滑剤の被覆層を具備した耐熱材を、外層用の補強材である帯状金網内に挿入すると共にこれらを一対のローラ間に通して一体化させ、補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0182】

以下、前記実施例1と同様に圧縮成形して、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体に形成された外層とを備えた球帯状シール体を得た。

【0183】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の金網の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN34重量%、アルミナ6重量%及びPTFE60重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0184】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が、54.0重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が46.0重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.62Mg/m3であった。また外層は、金網からなる外層用の補強材が63.5重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が36.5重量%の割合で含まれていた。

【0185】

次に、上記した実施例1乃至13及び比較例1乃至2で得た球帯状シール体を図18に示す排気管球面継手に組み込み、ガス漏れ量(l/min)及び摩擦異常音の発生の有無について試験した結果を説明する。

【0186】

<ガス漏れ量の試験条件>

コイルバネによる押圧力(スプリングセットフォース):980N

揺動角度:±2.5°

加振周波数(揺動速度):5Hz

温度(図18に示す凹球面部302の外表面温度):室温(25℃)〜500℃

揺動回数:100万回

相手材(図18に示す径拡大部301の材質):SUS304

【0187】

<試験方法>

室温(25℃)において5Hzの加振周波数で±2.5°の揺動運動を継続しながら温度を500℃まで昇温し、その温度を保持した状態で揺動運動を継続し、揺動回数が100万回に到達した時点でのガス漏れ量を測定した。

【0188】

<ガス漏れ量の測定方法>

図18に示す排気管球面継手の一方の排気管100の開口部を閉塞し、他方の排気管300側から、0.049MPa(0.5kgf/cm2)の圧力で乾燥空気を流入し、継手部分(球帯状シール体35の面39と径拡大部301との摺接部、球帯状シール体35の円筒内面29と排気管100の管端部101との嵌合部及び環状端面31と排気管100に立設されたフランジ200との当接部からのガス漏れ量を流量計にて、(1)試験初期、(2)揺動回数25万回後、(3)揺動回数50万回後及び(4)揺動回数100万回後の4回測定した。

【0189】

<摩擦異常音発生の有無の試験条件>

コイルバネによる押圧力(スプリングセットフォース):590N

揺動角度:±4°

加振周波数:12Hz

温度(図18に示す凹球面部302の外表面温度):室温(25℃)〜500℃

試験回数:100万サイクル

相手材(図18に示す径拡大部301の材質):SUS304

【0190】

<試験方法>

室温(25℃)において12Hzの加振周波数で±4°の遥動運動を1回として45,000回行ったのち、該遥動運動を継続しながら雰囲気温度を500℃の温度まで昇温(昇温中の遥動回数45,000回)し、500℃の温度に到達した時点で115,000回の遥動運動を行い、ついで該遥動運動を継続しながら雰囲気温度を室温まで降温(降温中の遥動回数45,000回)するという全遥動回数250,000回を1サイクルとして4サイクル行う。

【0191】

摩擦異常音の発生の有無の評価は、上記の(1)遥動回数25万回、(2)遥動回数50万回、(3)遥動回数75万回及び(4)遥動回数100万回の時点で、つぎのようにして行った。

評価記号A:摩擦異常音の発生のないもの。

評価記号B:試験片に耳を近づけた状態で、かすかに摩擦異常音が聴こえるもの。

評価記号C:定位置(試験片から1.5m離れた位置)では生活環境音に掻き消され、一般には判別し難いが試験担当者には摩擦異常音として判別できるもの。

評価記号D:定位置で誰でも摩擦異常音(不快音)として識別できるもの。

【0192】

表1、表2、表3及び表4は上記試験結果を示す。

【0193】

【表1】

【0194】

【表2】

【0195】

【表3】

【0196】

【表4】

【0197】

表1乃至表4に示す試験結果から、実施例1乃至実施例13からなる球帯状シール体は、ガス漏れ量及び摩擦異常音の評価において、比較例1及び比較例2からなる球帯状シール体よりも優れていることがわかる。実施例1乃至実施例13と比較例1乃至比較例2とを対比すると、実施例1乃至実施例13からなる球帯状シール体は、ガス漏れ量においてほぼ2倍の性能向上が認められ、また比較例1乃至比較例2からなる球帯状シール体は、その外層の固体潤滑剤が相手材との摺動において比較的早い時点で脱落ないし剥離を生じ、外層の金網からなる補強材との摺動に移行したことにより、摩擦異常音の発生が生じたものと推察される。実施例1乃至実施例5及び実施例11乃至実施例13からなる球帯状シール体は、耐熱材として第一リン酸アルミニウムあるいは第一リン酸アルミニウム及び五酸化リンを含む膨張黒鉛から形成されており、五酸化リン及び第一リン酸アルミニウムにより該膨張黒鉛の耐酸化性が向上されていることにより、ガス漏れ量が低い値を示した。

【0198】

以上説明したように、本発明の球帯状シール体は、シール体自体を介する排気ガスの漏出を極力なくし得、しかも、固体潤滑剤の耐熱材表面への被着性を改良して該耐熱材表面に強固な被覆層の形成を可能とし、相手材との摺動において摩擦異常音の発生をなくし得る上に、安定したシール特性を有する。

【符号の説明】

【0199】

4 帯状金網

5 補強材

6 耐熱材

28 貫通孔

29 円筒内面

30 部分凸球面状面

31、32 環状端面

33 球帯状基体

34 外層

35 球帯状シール体

36 外表面

37、38、39 面

【技術分野】

【0001】

本発明は、自動車排気管の球面管継手に使用される球帯状シール体及びその製造方法に関する。

【背景技術】

【0002】

自動車用エンジンの排気ガスは、図16に示すように一般的にエキゾーストマニフォールド600に導かれキャタリススティクコンバーター601、エキゾーストパイプ(排気管)602、プリチャンバー603、サイレンサー604を経てテールパイプ605より大気中に放出されるが、この排気系部品は、エンジン606のロール挙動及び振動などにより繰返し応力を受ける。特に高速回転で高出力のエンジン606の場合は、排気系部品に加わる応力はかなり大きなものとなる。したがって排気系部品の疲労破壊を招く虞があり、またエンジン606の振動が排気系部品を共振させ車室内の静粛性を悪化させる場合もある。

【0003】

このような問題を解決するために、排気管の所用箇所に球面管継手あるいは蛇腹式継手を配置して応力を吸収させるなどの手段が講じられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公昭58−21144号公報

【特許文献2】特開昭58−34230号公報

【特許文献3】特許第3139179号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された球面管継手に使用されるシール体は、蛇腹式継手と比較して製造コストの低減を図り得て、しかも耐久性に優れているという利点を有するが、このシール体は、膨張黒鉛からなる耐熱材と金網からなる補強材とを圧縮して補強材の金網の網目に耐熱材を充填し、当該耐熱材と補強材とを混在一体化してなるために、耐熱材に対して補強材の占める割合、耐熱材及び補強材の圧縮の程度等により球帯状シール体自体を介する排気ガスの漏出の問題に加えて、相手材と摺動自在に接触する部分凸球面状面の表面での耐熱材の存在による摩擦異常音の発生の問題を具有しており、例えば耐熱材に対して補強材が占める割合が大きすぎたり、耐熱材に対する加圧の程度が低いと、補強材の周りに生じる微小通路(隙間)に対する耐熱材による封止の程度が減少して初期漏洩を惹起する上に、高温下における耐熱材の酸化消耗等により早期の排気ガスの漏出の虞がある。また、部分凸球面状面での耐熱材が大きく加圧されていたり、部分凸球面状面での補強材に対する耐熱材の露出割合が極めて大きいと、スティックスリップを惹起して摩擦異常音の発生の原因となる虞がある。

【0006】

特許文献2に記載されたシール体は、その摺動面(部分凸球面状面の表面)が変形して絡み合った金網からなる補強材と補強材の金網の網目に充填保持された固体潤滑剤とが混在一体化された平滑な面に形成されていることから、特許文献1に記載されたシール体の相手材に摺動自在に接触する部分凸球面状面の表面での耐熱材の存在による摩擦異常音の発生という欠点を極力回避させることができるという利点を有するものの、やはりシール体の本来的に具有する排気ガスの漏出の問題は依然として解決されない。

【0007】

特許文献3に記載されたシール体は、前記特許文献2に記載されたシール体と同様、その摺動面である部分凸球面状面の表面が変形して絡み合った金網からなる補強材と補強材の金網の網目に充填保持された固体潤滑剤とが混在一体化された平滑な面に形成されており、特に固体潤滑剤に窒化硼素を含有することから、前記特許文献2に記載されたシール体よりも高温領域での摺動特性に優れており、また相手材との摺動においても摩擦異常音の発生のないという利点を有するものであるが、この特許文献3に記載されたシール体においても、固体潤滑剤の耐熱材表面への被着性に劣り、耐熱材の表面に固体潤滑剤の強固な被覆層を形成し難く、結果として摺動面である部分凸球面状面からの固体潤滑剤の脱落等を生じ、往々にして摩擦異常音を発生するという問題がある。

【0008】

本発明は、前記特許文献3に記載された球帯状シール体の改良に係るものであり、その目的とするところは、球帯状シール体自体を介する排気ガスの漏出を極力なくし得、しかも、固体潤滑剤の耐熱材表面への被着性を改良して該耐熱材表面に強固な被覆層の形成を可能とし、相手材との摺動において摩擦異常音の発生をなくし得る上に、安定したシール特性を有した球帯状シール体及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の球帯状シール体は、円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面により規定された球帯状基体と、この球帯状基体の部分凸球面状面に一体的に形成された外層とを備えていると共に排気管継手に用いられる球帯状シール体であって、球帯状基体は、金網からなる補強材と、この補強材の金網の網目を充填し、かつこの補強材と混在一体化されていると共に圧縮された膨張黒鉛を含む耐熱材とを具備しており、外層は、膨張黒鉛からなる耐熱材と、少なくとも六方晶窒化硼素70〜85重量%と酸化硼素0.1〜10重量%とアルミナ水和物5〜20重量%とを含む潤滑組成物からなる固体潤滑剤と、金網からなる補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0010】

本発明の球帯状シール体によれば、相手材との摺動面となる球帯状基体の部分凸球面状面に一体的に形成された外層は、膨張黒鉛を含む耐熱材と、六方晶窒化硼素70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と耐熱材の表面に強固に被着された固体潤滑剤からなる面とが混在した平滑な面に形成されているので、該固体潤滑剤の外表面からの脱落を回避し得、結果として相手材とは固体潤滑剤と補強材との混在した平滑な面で摺動するので、摩擦異常音の発生を極力防止することができる。

【0011】

上記固体潤滑剤において、六方晶窒化硼素は、特に高温領域において優れた潤滑性を発揮するものであり、主成分として70〜85重量%を占める。成分中の酸化硼素はそれ自体は潤滑性を示すものではないが、六方晶窒化硼素に含有されることにより該窒化硼素の具有する潤滑性を引出し、特に高温領域での摩擦の低下に寄与する。そして、その配合量は、0.1〜10重量%、好ましくは3〜5重量%である。また、成分中のアルミナ水和物はそれ自体は何らの潤滑性を示すものではないが、固体潤滑剤の耐熱材表面への被着性を改善し、強固な被着層の形成に効果を発揮すると共に六方晶窒化硼素の板状結晶の層間の滑りを助長して六方晶窒化硼素の潤滑性を引出す役割を発揮する。そして、アルミナ水和物は、5〜20重量%、好ましくは7〜15重量%である。アルミナ水和物の含有量が5重量%未満で、上記した固体潤滑剤の被着性の改善に効果がなく、20重量%を超えて含有すると製造時に水性ディスパージョンが粘稠になりすぎ、刷毛塗り等の被着操作を悪化させる。

【0012】

アルミナ水和物は、組成式Al2O3・nH2O(組成式中、0<n<3)で表される化合物である。該組成式において、nは、通常、0(零)を超えて3未満の数、好ましくは0.5〜2、さらに好ましくは0.7〜1.5程度である。アルミナ水和物としては、例えばベーマイト(Al2O3・H2O)やダイアスポア(Al2O3・H2O)などのアルミナ一水和物(水酸化酸化アルミニウム)、ギブサイト(Al2O3・3H2O)やバイヤライト(Al2O3・3H2O)などのアルミナ三水和物、擬ベーマイトなどが挙げられ、これらの少なくとも一つが使用されて好適である。

【0013】

上記固体潤滑剤において、六方晶窒化硼素70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物に、該潤滑組成物100重量部に対して200重量部以下、好ましくは50〜150重量部の割合で四ふっ化エチレン樹脂を含有してもよい。この四ふっ化エチレン樹脂はそれ自身低摩擦性を有するものであり、該潤滑組成物に含有されることにより、該潤滑組成物の低摩擦性を向上させ、該潤滑組成物からなる固体潤滑剤に低摩擦性を付与し、相手材との摩擦において、スティックスリップ(付着−すべり)を生じることなく摩擦異常音の発生を極力回避し得る。また、該潤滑組成物に圧縮成形時の該潤滑組成物の展延性を高める作用を付与し、結果として薄い被着層の形成を可能とする。

【0014】

本発明の球帯状シール体において、球帯状基体及び外層には、金網からなる補強材が40〜65重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35〜60重量%の割合で含有されており、球帯状基体及び外層における耐熱材及び固体潤滑剤が1.20〜2.00Mg/m3の密度を有しているのが好ましく、また外層には、金網からなる補強材が60〜75重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が25〜40重量%の割合で含有されているのが好ましい。

【0015】

球帯状基体及び外層に、補強材が65重量%よりも多く、耐熱材が35重量%よりも少ない割合で含有されていると、補強材の周りに生じる多数の微小通路(隙間)に対する耐熱材による封止(充填)が完全になされなくなる結果、排気ガスの初期漏洩を惹起し、仮に微小通路に対する封止が偶々完全になされていたとしても、高温下における耐熱材の酸化消耗等により、斯かる封止が早期に消失して、而して早期の排気ガスの漏洩が生じる一方、補強材が40重量%よりも少なく、耐熱材が60重量%よりも多く含有されていると、外層及び外層の近傍において補強材が極めて少なくなり、外層及び外層の近傍における耐熱材に対する補強が好ましくなされなくなり、耐熱材の剥離(脱落)が顕著に生じる上に、補強材による補強効果が期待し難くなる。

【0016】

また、上記球帯状基体及び外層における耐熱材及び固体潤滑剤では、耐熱材が1.20Mg/m3よりも小さい密度であると、長期の使用において排気ガスの漏洩を惹起する一方、耐熱材が2.00Mg/m3よりも大きい密度であると、相手材との摩擦において、往々にして摩擦異常音を発生し易くなる。

【0017】

本発明の球帯状シール体において、外層は補強材からなる面と固体潤滑剤からなる面とが混在した露出面により構成された外表面を有しているために、外層の外表面と接触(摺動)する相手材との更なる滑らかな摺動を確保でき、また、外表面における固体潤滑剤からなる面を補強材からなる面でもって保持し得る上に、外層の外表面からの固体潤滑剤の相手材の表面への移着と相手材の表面へ移着した過度の固体潤滑剤の掻き取りとを適宜に行い得る結果、長期に亘る滑らかな摺動を確保でき、相手材との摺動において摩擦異常音の発生のないものとなる。

【0018】

本発明の球帯状シール体において、耐熱材は、酸化抑制剤としての五酸化リン0.05〜5.0重量%及びリン酸塩1.0〜16.0重量%のうちの少なくとも一方と、膨張黒鉛とを含んでいてもよい。

【0019】

酸化抑制剤としての五酸化リン及びリン酸塩の少なくとも一方と膨張黒鉛とを含む耐熱材は、球帯状シール体自体の耐熱性及び耐酸化消耗性を向上させることができ、球帯状シール体の高温領域での使用を可能とするものである。

【0020】

円筒内面、部分凸球面状面並びに部分凸球面状面の大径側及び小径側の環状端面により規定された球帯状基体と、この球帯状基体の部分凸球面状面に一体的に形成された外層とを備えていると共に排気管継手に用いられる本発明による球帯状シール体の製造方法は、(a)膨張黒鉛からなる耐熱シート材を準備する工程と、(b)金属細線を織ったり編んだりして得られる金網からなる補強材を準備し、この補強材を前記耐熱シート材に重ね合わせて重合体を形成したのち、この重合体を円筒状に捲回して筒状母材を形成する工程と、(c)分散媒としての酸を含有する水にアルミナ水和物粒子が分散した水素イオン濃度が2〜3を呈するアルミナゾルに、少なくとも六方晶窒化硼素粉末及び酸化硼素粉末を分散含有して形成した水性ディスパージョンであって、少なくとも六方晶窒化硼素70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物を固形分として含む水性ディスパージョンを準備する工程と、(d)別の耐熱シート材を準備し、該別の耐熱シート材の一方の表面に前記水性ディスパージョンを被覆し、乾燥して該耐熱シート材の表面に少なくとも六方晶窒化硼素70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物からなる固体潤滑剤の被覆層を形成する工程と、(e)該被覆層が形成された耐熱シート材を、金属細線を織ったり編んだりして得られる金網からなる別の補強材の二つの層間に挿入すると共に当該耐熱シート材を二つの金網からなる層間に挿入した補強材を一対の円筒ローラ間の隙間に供給して加圧し、補強材の金網の網目に耐熱シート材と該耐熱シート材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤の被覆層からなる面とが混在して露出した扁平状の外面層形成部材を形成する工程と、(f)前記筒状母材の外周面に前記外層形成部材をその固体潤滑剤の被覆層を外側にして捲回し、予備円筒成形体を形成する工程と、(g)該予備円筒成形体を金型のコア外周面に挿入し、該コアを金型内に配置すると共に該金型内において予備円筒成形体をコア軸方向に圧縮成形する工程とを具備しており、球帯状基体は、膨張黒鉛を含む耐熱材と金網からなる補強材とが互いに圧縮され、互いに絡み合って構造的一体性を有するように形成されており、外層は、膨張黒鉛を含む耐熱材と、少なくとも六方晶窒化硼素70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0021】

本発明の球帯状シール体の製造方法によれば、耐熱シート材の一方の表面に少なくとも六方晶窒化硼素70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物からなる固体潤滑剤の被覆層を強固に形成することができると共に該被覆層を金網からなる補強材によって保持することにより、球帯状シール体の外層の外表面を、補強材からなる面と固体潤滑剤からなる面とが混在した露出面により構成することができるので、外層の外表面と接触(摺動)する相手材との更なる円滑な摺動を確保でき、また、露出面における固体潤滑剤からなる面を補強材からなる面でもって保持し得る上に、外層の外表面からの固体潤滑剤の相手材表面への移着と相手材表面に移着した過度の固体潤滑剤被膜の掻き取りとを適宜に行い得る結果、長期にわたって円滑な摺動を確保でき、相手材との摺動において摩擦異常音の発生のない球帯状シール体を得ることができる。

【0022】

本発明の球帯状シール体の製造方法は、好ましい例では、球帯状基体及び外層には、金網からなる補強材が40〜65重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35〜65重量%の割合で含有するように、球帯状基体及び外層における耐熱材及び固体潤滑剤が1.20〜2.00Mg/m3の密度を有するように、また外層には、金網からなる補強材を60〜75重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が25〜40重量%の割合で含有するようになっている。

【発明の効果】

【0023】

本発明によれば、排気ガスの漏出をなくし得、しかも、固体潤滑剤の摺動面での保持性を改善すると共に、摩擦異常音の発生をなくし得る上に、安定したシール特性を有した球帯状シール体及びその製造方法を提供することができる。

【図面の簡単な説明】

【0024】

【図1】図1は、本発明の実施の形態の一例で製造された球帯状シール体の縦断面図、

【図2】図2は、図1に示す球帯状シール体の一部拡大説明図、

【図3】図3は、本発明の球帯状シール体の製造工程における補強材の形成方法の説明図、

【図4】図4は、本発明の球帯状シール体の製造工程における耐熱材の斜視図、

【図5】図5は、補強材の金網の網目を示す平面図、

【図6】図6は、本発明の球帯状シール体の製造工程における重合体の斜視図、

【図7】図7は、本発明の球帯状シール体の製造工程における筒状母材の平面図、

【図8】図8は、図7に示す筒状母材の縦断面図、

【図9】図9は、本発明の球帯状シール体の製造工程における耐熱材の斜視図、

【図10】図10は、本発明の球帯状シール体の製造工程における固体潤滑剤の被複層を備えた耐熱材の断面図、

【図11】図11は、本発明の球帯状シール体の製造工程における外層形成部材の第一の形成方法の説明図、

【図12】図12は、本発明の球帯状シール体の製造工程における外層形成部材の第一の形成方法の説明図、

【図13】図13は、本発明の球帯状シール体の製造工程における第一の形成方法で得られた外層形成部材の縦断面図、

【図14】図14は、本発明の球帯状シール体の製造工程における外層形成部材の第二の形成方法の説明図、

【図15】図15は、本発明の球帯状シール体の製造工程における外層形成部材の第二の形成方法の説明図、

【図16】図16は、本発明の球帯状シール体の製造工程における予備円筒成形体の平面図、

【図17】図17は、本発明の球帯状シール体の製造工程における金型中に予備円筒成形体を挿入した状態を示す断面図、

【図18】図18は、本発明の球帯状シール体を組込んだ排気管球面継手の縦断面図、そして、

【図19】図19は、エンジンの排気系の説明図である。

【発明を実施するための形態】

【0025】

次に、本発明及びその実施の形態を、図に示す好ましい実施例に基づいて更に詳細に説明する。なお、本発明はこれらの実施例に何等限定されないのである。

【0026】

本発明の球帯状シール体における構成材料及び球帯状シール体の製造方法について説明する。

【0027】

<耐熱シート材Iについて>

濃度98%の濃硫酸を攪拌しながら、酸化剤として過酸化水素の60%水溶液を加え、これを反応液とする。この反応液を冷却して10℃の温度に保持し、これに粒度30〜80メッシュの鱗片状天然黒鉛粉末を添加して30分間反応を行う。反応後、吸引濾過した酸処理黒鉛粉末を分離し、該酸処理黒鉛粉末を水で10分間攪拌して吸引濾過するという洗浄作業を2回繰り返し、酸処理黒鉛粉末から硫酸分を充分除去する。ついで、硫酸分を充分除去した酸処理黒鉛粉末を110℃の温度に保持した乾燥炉で3時間乾燥し、これを酸処理黒鉛粉末とする。

【0028】

上記酸処理黒鉛粉末を、950〜1200℃の温度で1〜10秒間加熱(膨張)処理を施して分解ガスを発生せしめ、そのガス圧により黒鉛層間を拡張して膨張させた膨張黒鉛粒子(膨張倍率240〜300倍)を形成する。この膨張黒鉛粒子を所望のロール隙間に調整した双ローラ装置に供給してロール成形し、所望の厚さの膨張黒鉛シートを作製し、この膨張黒鉛シートを耐熱シート材Iとする。

【0029】

<耐熱シート材II及びIIIについて>

上記酸処理黒鉛粉末を攪拌しながら、該酸処理黒鉛粉末にリン酸として濃度84%のオルトリン酸水溶液及びリン酸塩として濃度50%の第一リン酸アルミニウム水溶液のうちの少なくとも一方をメタノールで希釈した溶液を噴霧状に配合し、均一に攪拌して湿潤性を有する混合物を作製する。この湿潤性を有する混合物を、120℃の温度に保持した乾燥炉で2時間乾燥する。ついで、これを950〜1200℃の温度で1〜10秒間加熱(膨張)処理して分解ガスを発生せしめ、そのガス圧により黒鉛層間を拡張して膨張させた膨張黒鉛粒子(膨張倍率240〜300倍)を形成する。この膨張処理工程において、成分中のオルトリン酸は脱水反応を生じて五酸化リンを生成し、第一リン酸アルミニウムは構造式中の水が脱離する。この膨張黒鉛粒子を所望のロール隙間に調整した双ローラ装置に供給してロール成形し、所望の厚さの膨張黒鉛シートを作製し、この膨張黒鉛シートを耐熱シート材II及びIIIとする。

【0030】

このようにして作製された耐熱シート材IIには、五酸化リン若しくは第一リン酸アルミニウムが含有されており、耐熱シート材IIIには、五酸化リンと第一リン酸アルミニウムとが含有されている。このリン酸及びリン酸塩のうちの少なくとも一つを含有した膨張黒鉛は、膨張黒鉛自体の耐熱性が向上されると共に酸化抑制作用が付与されるため、例えば500℃ないし500℃を超える高温領域での使用を可能とする。

【0031】

ここで、使用可能なリン酸としては、オルトリン酸のほかにメタリン酸、ポリリン酸、ポリメタリン酸などを挙げることができ、またリン酸塩としては、第一リン酸アルミニウムのほかに第一リン酸リチウム、第二リン酸リチウム、第一リン酸カルシウム、第二リン酸カルシウム、第二リン酸アルミニウムなどを挙げることができる。

【0032】

耐熱シート材は、密度が1.0〜1.15Mg/m3程度で、厚さは、0.3〜0.6mm程度のシート材が使用されて好適である。

【0033】

<補強材について>

補強材は、鉄系としてオーステナイト系のSUS304、SUS310S、SUS316、フェライト系のSUS430などのステンレス鋼線若しくは鉄線(JISG3532)若しくは亜鉛メッキ鉄線(JISG3547)又は銅系として銅−ニッケル合金(白銅)線、銅−ニッケル−亜鉛合金(洋白)線、黄銅線、ベリリウム銅線からなる金属細線を1本又は2本以上を使用して織ったり、編んだりして形成された金網が使用される。

【0034】

金網を形成する金属細線において、線径は、0.28〜3.2mm程度のものが使用され、該線径の金属細線で形成された球帯状基体の金網の網目の目幅(編組金網を示す図5参照)は縦4〜6mm、横3〜5mm程度のものが使用されて好適であり、外層用の金網の網目の目幅(図5参照)は縦2.5〜3.5mm、横1.5〜5mm程度のものが使用されて好適である。

【0035】

<固体潤滑剤について>

固体潤滑剤は、六方晶窒化硼素(以下「h−BN」と略称する。)70〜85重量%と酸化硼素0.1〜10重量%とアルミナ水和物5〜20重量%とを含む潤滑組成物、あるいは該潤滑組成物100重量部に対して、四ふっ化エチレン樹脂(以下「PTFE」と略称する。)粉末を200重量部以下、好ましくは50〜150重量部の割合で含有する潤滑組成物からなるものである。

【0036】

この固体潤滑剤は、製造過程においては、分散媒としての酸を含有する水にアルミナ水和物粒子を分散含有した水素イオン濃度(pH)が2〜3を呈するアルミナゾルに、h−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN粉末70〜85重量%と酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%とを含む潤滑組成物を固形分として30〜50重量%分散含有した水性ディスパージョンの形態で使用される。また、該水性ディスパージョンは、h−BN70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物に、該潤滑組成物100重量部に対し200重量部以下、好ましくは50〜150重量部の割合でPTFEを分散含有する潤滑組成物を固形分として30〜50重量%分散含有した水性ディスパージョンであってもよい。水性ディスパージョンを形成するh−BN、酸化硼素及びPTFEは、可及的に微粉末であることが好ましく、これらは平均粒径10μm以下、さらに好ましくは0.5μm以下の微粉末が使用されて好適である。

【0037】

水性ディスパージョンにおけるアルミナゾルの分散媒としての水に含有される酸は、アルミナゾルを安定化させるための解膠剤として作用するものである。そして、酸としては、塩酸、硝酸、硫酸、アミド硫酸等の無機酸が挙げられるが、特に硝酸が好ましい。

【0038】

水性ディスパージョンにおけるアルミナゾルを形成するアルミナ水和物としては、組成式Al2O3・nH2O(組成式中、0<n<3)で表される化合物である。該組成式において、nは、通常、0(零)を超えて3未満の数、好ましくは0.5〜2、さらに好ましくは0.7〜1.5程度である。アルミナ水和物としては、例えばベーマイト(Al2O3・H2O)やダイアスポア(Al2O3・H2O)などのアルミナ一水和物(水酸化酸化アルミニウム)、ギブサイト(Al2O3・3H2O)やバイヤライト(Al2O3・3H2O)などのアルミナ三水和物、擬ベーマイトなどが挙げられる。

【0039】

次に、上記した構成材料からなる球帯状シール体の製造方法について、図面に基づき説明する。

【0040】

(第一工程)図3に示すように、線径0.28〜0.32mmの金属細線を円筒状に編んで形成した網目の目幅が縦4〜6mm、横3〜5mm程度(図5参照)の円筒状編組金網1をローラ2及び3間に通して所定の幅Dの帯状金網4を作製し、帯状金網4を所定の長さLに切断した補強材5を準備する。

【0041】

(第二工程)図4に示すように、補強材5の幅Dに対して1.10×Dから2.10×Dの幅dを有すると共に、補強材5の長さLに対して1.30×Lから2.70×Lの長さlを有し、密度が1〜1.15Mg/m3で、厚さが0.3〜0.6mmの耐熱材(膨張黒鉛又はリン酸及びリン酸塩のうちの少なくとも一方を含有する膨張黒鉛からなるシート)6を準備する。

【0042】

(第三工程)後述する球帯状シール体39(図1参照)において、部分凸球面状面30(図2参照)の軸方向の少なくとも一方の端縁側の環状端面である大径側の環状端面31に全体的に耐熱材6が露出するようにすべく、図6に示すように、部分凸球面状面30の大径側の環状端面31となる補強材5の幅方向の一方の端縁7から最大で0.1×Dから0.8×Dだけ耐熱材6が幅方向にはみ出すと共に端縁7からの耐熱材6の幅方向のはみ出し量δ1が部分凸球面状面30の小径側の環状端面32となる補強材5の幅方向の他方の端縁8からのはみ出し量δ2よりも多くなるようにすると共に補強材5の長さ方向の一方の端縁9から最大で0.3×Lから1.7×Lだけ耐熱材6が長さ方向にはみ出すと共に、補強材5の長さ方向の他方の端縁10と当該端縁10に対応する耐熱材6の長さ方向の端縁11を合致させて当該耐熱材6と補強材5とを互いに重ね合わせた重合体12を得る。

【0043】

(第四工程)重合体12を図7に示すように耐熱材6を内側にしてうず巻き状であって耐熱材6が1回多くなるように捲回して、内周側及び外周側の両方に耐熱材6が露出した筒状母材13を形成する。耐熱材6としては、筒状母材13における耐熱材6の巻き回数が補強材5の巻き回数よりも多くなるように、補強材5の長さLに対して1.30×Lから2.70×Lの長さlを有したものが予め準備される。筒状母材13においては、図8に示すように、耐熱材6は、幅方向の一方の端縁側において補強材5の一方の端縁7から幅方向にδ1だけはみ出しており、また耐熱材6の幅方向の他方の端縁側において補強材5の他方の端縁8から幅方向にδ2だけはみ出している。

【0044】

(第五工程)前記耐熱材6と同様であるが、補強材5の幅Dよりも小さい幅dを有すると共に筒状母材13を1回巻きできる程度の長さlを有した図9に示すような耐熱材6を別途用意する。

【0045】

(第六工程)解膠剤として作用する硝酸を含有した分散媒としての水にアルミナ水和物が分散含有した水素イオン濃度(pH)が2〜3を呈するアルミナゾルに、h−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物を固形分として30〜50重量%分散含有した水性ディスパージョン、又はh−BN70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物に、該潤滑組成物100重量部に対し200重量部以下、好ましくは50〜150重量部のPTFE粉末を含有した潤滑組成物を固形分として30〜50重量%分散含有した水性ディスパージョンを準備する。

【0046】

前記図9に示す耐熱材6の一方の表面に、h−BN70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物を固形分として30重量%分散含有した水性ディスパージョン(h−BN21〜25.5重量%、酸化硼素0.03〜3重量%、アルミナ水和物1.5〜6重量%及び水分70重量%)を刷毛塗り、ローラ塗り、スプレー等の手段で被覆し、これを乾燥させて図10に示すような該潤滑組成物からなる固体潤滑剤の被覆層14を形成する。

【0047】

または、耐熱材6の一方の表面に、h−BN70〜85重量%、酸化硼素0.1〜10重量%及びアルミナ水和物5〜20重量%を含む潤滑組成物に、該潤滑組成物100重量部に対し200重量部以下、好ましくは50〜150重量部の割合でPTFE粉末を分散含有する潤滑組成物、すなわちh−BN23.3〜56.7重量%、酸化硼素0.03〜6.7重量%、アルミナ水和物1.7〜13.3重量%及びPTFE33.3〜66.7重量%を含む潤滑組成物を固形分として30重量%分散含有した水性ディスパージョン(h−BN7〜17重量%、酸化硼素0.009〜2重量%、アルミナ水和物0.5〜4重量%、PTFE10〜20重量%、水分70重量%)を刷毛塗り、ローラ塗り、スプレー等の手段で被覆し、これを乾燥させて該潤滑組成物からなる固体潤滑剤の被覆層14を形成する。

【0048】

(第七工程)

<第一の方法> 図11ないし図13に示すように、線径が0.28〜0.32mmの金属細線を編み機(図示せず)で連続的に編んで得られる円筒状編組金網からなる外層用の補強材5の内部に、固体潤滑剤の被覆層14を備えた耐熱材6を連続的に挿入(図11参照)し、該耐熱材6を挿入した補強材5をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ15及び16間の隙間Δ1に供給し該耐熱材6の厚さ方向に加圧(図12参照)して一体化させ、外層用の補強材5の金網の網目に耐熱材6と該耐熱材6の表面に形成された固体潤滑剤の被覆層14とを充填して、表面に外層用の補強材5からなる面17と固体潤滑剤からなる面18とが混在して露出した扁平状の外層形成部材19を作製する。

【0049】

<第二の方法> 前記第一工程で説明した帯状金網4からなる補強材5を別途用意し、図14に示すように、帯状金網4からなる外層用の補強材5内に、固体潤滑剤の被覆層14を備えた耐熱材6を挿入すると共に、これらを図15に示すように、ローラ15及び16間の隙間Δ1に供給し該耐熱材6の厚さ方向に加圧して一体化させ、外層用の補強材5の金網の網目に耐熱材6と該耐熱材6の表面に形成された固体潤滑剤の被覆層14とを充填して、表面に外層用の補強材5からなる面17と固体潤滑剤からなる面18とが混在して露出した扁平状の外面層形成部材19を作製する。

【0050】

<第三の方法> 線径が0.28〜0.32mmの金属細線を織って形成される織組金網として平織金網を用意し、この平織金網からなる外層用の補強材5を所定の長さと幅に切断し、補強材5を2枚用意する。2枚の外層用の補強材5間に固体潤滑剤の被覆層14を備えた耐熱材6を挿入すると共に一対の円筒ローラ15及び16間の隙間Δ1に供給し該耐熱材6の厚さ方向に加圧して一体化させ、外層用の補強材5の金網の網目に耐熱材6と該耐熱材の表面に形成された固体潤滑剤の被覆層14とを充填して、表面に外層用の補強材5からなる面17と固体潤滑剤からなる面18とが混在して露出した扁平状の外面層形成部材19を作製する。

【0051】

上記第一、第二及び第三の方法において、一対の円筒ローラ間の隙間Δ1は、0.4〜0.6mm程度が適当である。

【0052】

(第八工程)このようにして得た外層形成部材19を被覆層14を外側にして筒状母材13の外周面に巻付け、図16に示すような予備円筒成形体20を作製する。

【0053】

(第九工程)内面に円筒壁面21と円筒壁面21に連なる部分凹球面状壁面22と部分凹球面状壁面22に連なる貫通孔23とを備え、貫通孔23に段付きコア24を嵌挿することによって内部に中空円筒部25と該中空円筒部25に連なる球帯状中空部26とが形成された図17に示すような金型27を準備し、該金型27の段付きコア24に予備円筒成形体20を挿入する。

【0054】

金型27の中空部円筒25及び球帯状中空部26に配された予備円筒成形体20をコア軸方向に98〜294N/mm2(1〜3トン/cm2)の圧力で圧縮成形し、図1及び図2に示すような、中央部に貫通孔28を有すると共に円筒内面29と部分凸球面状面30と部分凸球面状面30の大径側及び小径側の環状端面31及び32とにより規定された球帯状基体33と、球帯状基体33の部分凸球面状面30に一体に形成された外層34とを備えた球帯状シール体35を作製する。

【0055】

この圧縮成形により、球帯状基体33は、耐熱材6と補強材5とが互いに圧縮され、互いに絡み合って構造的一体性を有するように構成されており、外層34は、耐熱材6と、潤滑組成物からなる固体潤滑剤と、金網からなる補強材5とが圧縮されて補強材5の金網の網目に固体潤滑剤及び耐熱材6が充填されて当該固体潤滑剤及び耐熱材6と補強材5とが混在一体化されてなり、該外層34の外表面36は、補強材5からなる面37と固体潤滑剤からなる面38とが混在した平滑な面39に形成されている。

【0056】

作製された球帯状シール体35の球帯状基体33及び外層34は、金網からなる補強材5が40〜65重量%の割合で含有されていると共に膨張黒鉛を含む耐熱材6及び固体潤滑剤が35〜60重量%の割合で含有されており、球帯状基体33及び外層34における耐熱材6及び固体潤滑剤が1.20〜2.00Mg/m3の密度を有している。

【0057】

また外層34のみに着目すると、外層34は、金網からなる補強材5が60〜75重量%、膨張黒鉛を含む耐熱材6及び固体潤滑剤が25〜40重量%の割合で含有されている。

【0058】

前記第四工程において、重合体12を耐熱材6を内側にしてうず巻き状に捲回する代わりに、帯状金網4からなる補強材5を内側にしてうず巻き状に捲回して筒状母材13を形成すると、球帯状基体33の円筒内面29において金網からなる補強材5が露出する球帯状シール体35を作製することができる。

【0059】

球帯状シール体35は、図18に示す排気管球面継手に組込まれて使用される。すなわち、図18に示す排気管球面継手において、エンジン側に連結された上流側排気管100の外周面には、管端部101を残してフランジ200が立設されており、管端部101には、球帯状シール体35が貫通孔28を規定する円筒内面29において嵌合されており、大径側の環状端面31において球帯状シール体35がフランジ200に当接されて着座せしめられており、上流側排気管100と対峙して配されていると共にマフラー側に連結された下流側排気管300には、凹球面部302と凹球面部302に連接されたフランジ部303とを一体に備えた径拡大部301が固着されており、凹球面部302の内面304が球帯状シール体35の外層34の外表面36における補強材5からなる面37と固体潤滑剤からなる面38とが混在した平滑な面39に摺接されている。

【0060】

図18に示す排気管球面継手において、一端がフランジ200に固定され、他端が径拡大部301のフランジ部303を挿通して配された一対のボルト400とボルト400の膨大頭部及びフランジ部303の間に配された一対のコイルバネ500とにより、下流側排気管300には、常時、上流側排気管100方向にバネ力が付勢されている。そして、排気管球面継手は、上、下流側排気管100、300に生じる相対角変位に対しては、球帯状シール体35の外層34のすべり面としての平滑な面39と下流側排気管300の端部に形成された径拡大部301の凹球面部302の内面304との摺接でこれを許容するように構成されている。

【実施例】

【0061】

実施例1

金属細線として線径0.28mmのオーステナイト系ステンレス鋼線(SUS304)を一本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。耐熱材として、第一リン酸アルミニウムを4.0重量%含有した密度1.12Mg/m3、厚さ0.4mmの膨張黒鉛シートを使用した。耐熱材をうず巻き状に一周分捲回したのち、耐熱材の内側に補強材を重ね合わせ、うず巻き状に捲回して最外周に耐熱材を配した筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0062】

上記と同様の金属細線を一本使用して、網目の目幅が縦3.5mm、横1.5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網として、これを外層用の補強材とした。

【0063】

上記耐熱材と同様の耐熱材を使用し、上記外層用の補強材の帯状金網の幅よりも小さい幅を有する耐熱材を別途用意した。

【0064】

解膠剤として作用する硝酸を含有した分散媒としての水にアルミナ水和物としてベーマイト(アルミナ一水和物:Al2O3・H2O)を分散含有した水素イオン濃度(pH)が2を呈するアルミナゾルを準備し、このアルミナゾルにh−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN粉末83重量%と酸化硼素粉末4重量%及びベーマイト13重量%とを含む潤滑組成物を固形分として30重量%分散含有した水性ディスパージョン(h−BN24.9重量%、酸化硼素1.2重量%、ベーマイト3.9重量%、水及び硝酸70重量%)を作製した。

【0065】

上記水性ディスパージョンを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥するという被覆操作を3回繰り返して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN83重量%、酸化硼素4重量%及びベーマイト13重量%)を形成した。

【0066】

固体潤滑剤の被覆層を具備した耐熱材を、外層用の補強材である帯状金網内に挿入すると共にこれらを一対のローラ間に通して一体化させ、補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0067】

前記筒状母材の外周面に前記外層形成部材を被覆層の面を外側にして捲回し、予備円筒成形体を作製した。この予備円筒成形体を図17に示す金型の段付きコアに挿入し、該予備円筒成形体を金型の中空部に配置した。

【0068】

金型の中空部に配した予備円筒成形体をコア軸方向に294N/mm2(3トン/cm2)の圧力で圧縮成形し、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0069】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材、h−BN83重量%、酸化硼素4重量%及びベーマイト13重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0070】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が51.5重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が48.5重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.60Mg/m3であった。また外層は、金網からなる外層用の補強材が65.8重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が34.2重量%の割合で含まれていた。

【0071】

実施例2

金属細線として前記実施例1と同様の線径0.28mmのオーステナイト系ステンレス鋼線を二本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。耐熱材として、前記実施例1と同様の膨張黒鉛シートを使用した。耐熱材をうず巻き状に一周分捲回したのち、耐熱材の内側に補強材を重ね合わせ、うず巻き状に捲回して最外周に耐熱材を配した筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0072】

上記した金属細線と同様の金属細線を一本使用して、網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを外層用の補強材とした。

【0073】

上記した耐熱材と同様の耐熱材を使用し、上記外層用の補強材の帯状金網の幅よりも小さい幅を有する耐熱材を別途用意した。

【0074】

解膠剤として作用する硝酸を含有した分散媒としての水にアルミナ水和物としてベーマイト(アルミナ一水和物:Al2O3・H2O)を分散含有した水素イオン濃度(pH)が2を呈するアルミナゾルを準備し、このアルミナゾルにh−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN粉末83重量%、酸化硼素粉末4重量%及びベーマイト13重量%を含む潤滑組成物を固形分として30重量%分散含有した水性ディスパージョン(h−BN24.9重量%、酸化硼素1.2重量%、ベーマイト3.9重量%、水及び硝酸70重量%)と、固形分としてPTFE粉末を60重量%分散含有した水性ディスパージョン(PTFE60重量%、水及び界面活性剤40重量%)とを準備し、これら水性ディスパージョンを混合してh−BN27.7重量%、PTFE66.7重量%、酸化硼素1.3重量%及びベーマイト4.3重量%を含む潤滑組成物を固形分として分散含有した水性ディスパージョンを作製した。

【0075】

h−BN27.7重量%、PTFE66.7重量%、酸化硼素1.3重量%及びベーマイト4.3重量%を含む潤滑組成物を固形分として50重量%分散含有した水性ディスパージョン(h−BN13.9重量%、PTFE33.3重量%、酸化硼素0.6重量%、ベーマイト2.2重量%、水、硝酸及び界面活性剤50重量%)を前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥するという被覆操作を3回繰り返して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN27.7重量%、PTFE66.7重量%、酸化硼素1.3重量%、ベーマイト4.3重量%)を形成した。

【0076】

固体潤滑剤の被覆層を具備した耐熱材を、外層用の補強材である帯状金網内に挿入すると共にこれらを一対のローラ間に通して一体化させ、補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0077】

以下、前記実施例1と同様にして、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0078】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN27.7重量%、PTFE66.7重量%、酸化硼素1.3重量%及びベーマイト4.3重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0079】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.3重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.7重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.72Mg/m3であった。また外層は、金網からなる外層用の補強材が66.0重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が34.0重量%の割合で含まれていた。

【0080】

実施例3

前記実施例1と同様の材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0081】

前記実施例1と同様にして帯状金網を作製し、これを外層用の補強材とした。

【0082】

上記耐熱材と同様の耐熱材を使用し、上記外層用の補強材の帯状金網の幅よりも小さい幅を有する耐熱材を別途用意した。

【0083】

前記実施例1と同様のアルミナゾルを準備し、このアルミナゾルにh−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN粉末83重量%、酸化硼素粉末4重量%及びベーマイト13重量%を含む潤滑組成物を固形分として50重量%分散含有した水性ディスパージョン(h−BN41.5重量%、酸化硼素2重量%、ベーマイト6.5重量%、水及び硝酸50重量%)と、固形分としてPTFE粉末を50重量%分散含有した水性ディスパージョン(PTFE50重量%、水及び界面活性剤50重量%)とを準備し、これら水性ディスパージョンを混合してh−BN41.5重量%、PTFE50.0重量%、酸化硼素2.0重量%及びベーマイト6.5重量%を含む潤滑組成物を固形分として分散含有した水性ディスパージョンを作製した。

【0084】

h−BN41.5重量%、PTFE50.0重量%、酸化硼素2.0重量%及びベーマイト6.5重量%を含む潤滑組成物を固形分として50重量%分散含有した水性ディスパージョン(h−BN20.7重量%、PTFE25.0重量%、酸化硼素1.0重量%、ベーマイト3.3重量%、水、硝酸及び界面活性剤50重量%)を前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥するという被覆操作を3回繰り返して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN41.5重量%、PTFE50.0重量%、酸化硼素2.0重量%及びベーマイト6.5重量%)を形成した。

【0085】

固体潤滑剤の被覆層を具備した耐熱材を、外層用の補強材である帯状金網内に挿入すると共にこれらを一対のローラ間に通して一体化させ、補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0086】

以下、前記実施例1と同様にして、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0087】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN41.5重量%、PTFE50重量%、酸化硼素2.0重量%及びベーマイト6.5重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0088】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.0重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が44.0重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.61Mg/m3であった。また外層は、金網からなる外層用の補強材が64.0重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が36.0重量%の割合で含まれていた。

【0089】

実施例4

前記実施例1と同様の材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0090】

前記実施例1と同様にして帯状金網を作製し、これを外層用の補強材とした。

【0091】

上記耐熱材と同様の耐熱材を使用し、上記外層用の補強材の帯状金網の幅よりも小さい幅を有する耐熱材を別途用意した。

【0092】

前記実施例1と同様のアルミナゾルを準備し、このアルミナゾルにh−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN粉末83重量%、酸化硼素粉末4重量%及びベーマイト13重量%を含む潤滑組成物を固形分として60重量%分散含有した水性ディスパージョン(h−BN49.8重量%、酸化硼素2.4重量%、ベーマイト7.8重量%、水及び硝酸40重量%)と、固形分としてPTFE粉末を30重量%分散含有した水性ディスパージョン(PTFE30重量%、水及び界面活性剤70重量%)とを準備し、これら水性ディスパージョンを混合してh−BN55.3重量%、PTFE33.3重量%、酸化硼素2.7重量%及びベーマイト8.7重量%を含む潤滑組成物を固形分として分散含有した水性ディスパージョンを作製した。

【0093】

h−BN55.3重量%、PTFE33.3重量%、酸化硼素2.7重量%及びベーマイト8.7重量%を含む潤滑組成物を固形分として50重量%分散含有した水性ディスパージョン(h−BN27.6重量%、PTFE16.6重量%、酸化硼素1.4重量%、ベーマイト4.4重量%、水、硝酸及び界面活性剤50重量%)を前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥するという被覆操作を3回繰り返して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN55.3重量%、PTFE33.3重量%、酸化硼素2.7重量%及びベーマイト8.7重量%)を形成した。

【0094】

固体潤滑剤の被覆層を具備した耐熱材を、外層用の補強材である帯状金網内に挿入すると共にこれらを一対のローラ間に通して一体化させ、補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0095】

以下、前記実施例1と同様にして、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0096】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN55.3重量%、PTFE33.3重量%、酸化硼素2.7重量%及びベーマイト8.7重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0097】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.7重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.3重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.63Mg/m3であった。また外層は、金網からなる外層用の補強材が65.1重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が34.9重量%の割合で含まれていた。

【0098】

実施例5

前記実施例2と同様、線径0.28mmのオーステナイト系ステンレス鋼線を二本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。耐熱材として、前記実施例1と同様の膨張黒鉛シートを使用した。耐熱材をうず巻き状に一周分捲回したのち、耐熱材の内側に補強材を重ね合わせ、うず巻き状に捲回して最外周に耐熱材を配した筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ補強材の幅方向に突出(はみ出し)している。

【0099】

上記した金属細線と同様の金属細線を一本使用して、網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを外層用の補強材とした。

【0100】

上記した耐熱材と同様の耐熱材を使用し、上記外層用の補強材の帯状金網の幅よりも小さい幅を有する耐熱材を別途用意した。

【0101】

前記実施例1と同様のアルミナゾルを準備し、このアルミナゾルにh−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN粉末83重量%、酸化硼素粉末4重量%及びベーマイト13重量%を含む潤滑組成物を固形分として40重量%分散含有した水性ディスパージョン(h−BN33.2重量%、酸化硼素1.6重量%、ベーマイト5.2重量%、水及び硝酸60重量%)と、固形分としてPTFE粉末を60重量%分散含有した水性ディスパージョン(PTFE60重量%、水及び界面活性剤40重量%)とを準備し、これら水性ディスパージョンを混合してh−BN33.2重量%、PTFE60重量%、酸化硼素1.6重量%及びベーマイト5.2重量%を含む潤滑組成物を固形分として分散含有した水性ディスパージョンを作製した。

【0102】

h−BN33.2重量%、PTFE60重量%、酸化硼素1.6重量%及びベーマイト5.2重量%を含む潤滑組成物を固形分として50重量%分散含有した水性ディスパージョン(h−BN16.6重量%、PTFE30.0重量%、酸化硼素0.8重量%、ベーマイト2.6重量%、水、硝酸及び界面活性剤50重量%)を前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥するという被覆操作を3回繰り返して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN33.2重量%、PTFE60重量%、酸化硼素1.6重量%及びベーマイト5.2重量%)を形成した。

【0103】

固体潤滑剤の被覆層を具備した耐熱材を、外層用の補強材である帯状金網内に挿入すると共にこれらを一対のローラ間に通して一体化させ、補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0104】

以下、前記実施例1と同様にして、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0105】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN33.2重量%、PTFE60重量%、酸化硼素1.6重量%及びベーマイト5.2重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0106】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が54.6重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が45.4重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.70Mg/m3であった。また外層は、金網からなる外層用の補強材が64.2重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35.8重量%の割合で含まれていた。

【0107】

実施例6

金属細線として線径0.28mmのオーステナイト系ステンレス鋼線(SUS304)を二本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。耐熱材として、密度1.12Mg/m3、厚さ0.4mmの膨張黒鉛シートを使用した。耐熱材をうず巻き状に一周分捲回したのち、耐熱材の内側に球帯状基体用の補強材を重ね合わせ、うず巻き状に捲回して最外周に耐熱材を配した筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0108】

上記耐熱材と同様の耐熱材を別途用意した。

【0109】

解膠剤として作用する硝酸を含有した分散媒としての水にアルミナ水和物としてベーマイト(アルミナ一水和物:Al2O3・H2O)を分散含有した水素イオン濃度(pH)が2を呈するアルミナゾルを準備し、このアルミナゾルにh−BN粉末及び酸化硼素粉末を分散含有した水性ディスパージョンであって、h−BN83重量%、酸化硼素4重量%及びベーマイト13重量%を含む潤滑組成物を固形分として30重量%分散含有した水性ディスパージョンA(h−BN24.9重量%、酸化硼素1.2重量%、ベーマイト3.9重量%並びに水及び硝酸70重量%)を作製した。

【0110】

上記水性ディスパージョンAを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN83重量%、酸化硼素4重量%及びベーマイト13重量%)を形成した。

【0111】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0112】

前記筒状母材の外周面に前記外層形成部材をその被覆層を外側にして捲回し、予備円筒成形体を作製した。この予備円筒成形体を図17に示す金型の段付きコアに挿入し、該予備円筒成形体を金型の中空部に配した。

【0113】

金型の中空部に配した予備円筒成形体をコア軸方向に294N/mm2(3トン/cm2)の圧力で圧縮成形し、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0114】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN83重量%、酸化硼素4重量%及びベーマイト13重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて外層用の補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と外層用の補強材とが混在一体化されてなり、該外層の外表面は、外層用の補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0115】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が57.6重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が42.4重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.60Mg/m3であった。また外層は、金網からなる外層用の補強材が65.8重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が34.2重量%の割合で含まれていた。

【0116】

実施例7

前記実施例6と同様の金属細線を二本使用して網目の目幅が縦4mm、横5mmの円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、これを球帯状基体用の補強材とした。耐熱材として、前記実施例6と同様の膨張黒鉛シートを使用した。耐熱材をうず巻き状に一周分捲回したのち、耐熱材の内側に球帯状基体用の補強材を重ね合わせ、うず巻き状に捲回して最外周に耐熱材を配した筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0117】

上記耐熱材と同様の耐熱材を別途用意した。

【0118】

前記実施例6と同様の水性ディスパージョンAと、固形分としてPTFE粉末を60重量%分散含有した水性ディスパージョンB(PTFE60重量%、水及び界面活性剤40重量%)とを準備した。これら水性ディスパージョンA及びBを、A:B=70:30の割合で混合してh−BN17.43重量%、酸化硼素0.84重量%、ベーマイト2.73重量%及びPTFE18重量%を含む潤滑組成物を固形分として39重量%分散含有した水性ディスパージョンCを作製した。

【0119】

上記水性ディスパージョンCを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN44.7重量%、酸化硼素2.1重量%、ベーマイト7重量%及びPTFE46.2重量%)を形成した。

【0120】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0121】

以下、前記実施例6と同様に圧縮成形して、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0122】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN44.7重量%、酸化硼素2.1重量%、ベーマイト7重量%及びPTFE46.2重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて外層用の補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、外層用の補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0123】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.9重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.1重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.62Mg/m3であった。また外層は、金網からなる外層用の補強材が66.4重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が33.6重量%の割合で含まれていた。

【0124】

実施例8

前記実施例6と同様の構成材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0125】

上記耐熱材と同様の耐熱材を別途用意した。

【0126】

前記実施例6と同様の水性ディスパージョンAと、前記実施例7と同様の水性ディスパージョンBを準備した。これら水性ディスパージョンA及びBを、A:B=65.5:34.5の割合で混合してh−BN16.3重量%、酸化硼素0.8重量%、ベーマイト2.5重量%及びPTFE20.7重量%を含む潤滑組成物を固形分として40.3重量%分散含有した水性ディスパージョンDを作製した。

【0127】

上記水性ディスパージョンDを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN40.4重量%、酸化硼素2.0重量%、ベーマイト6.2重量%及びPTFE51.4重量%)を形成した。

【0128】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0129】

以下、前記実施例6と同様に圧縮成形して、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0130】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN40.4重量%、酸化硼素2重量%、ベーマイト6.2重量%及びPTFE51.4重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と補強材とが混在一体化されてなり、該外層の外表面は、外層用の補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0131】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.7重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.3重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.61Mg/m3であった。また外層は、金網からなる外層用の補強材が64.2重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35.8重量%の割合で含まれていた。

【0132】

実施例9

前記実施例6と同様の構成材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0133】

上記耐熱材と同様の耐熱材を別途用意した。

【0134】

前記実施例6と同様の水性ディスパージョンAと、前記実施例7と同様の水性ディスパージョンBを準備した。これら水性ディスパージョンA及びBを、A:B=60:40の割合で混合してh−BN14.94重量%、酸化硼素0.72重量%、ベーマイト2.34重量%及びPTFE24重量%を含む潤滑組成物を固形分として42重量%分散含有した水性ディスパージョンEを作製した。

【0135】

上記水性ディスパージョンEを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN35.6重量%、酸化硼素1.7重量%、ベーマイト5.6重量%及びPTFE57.1重量%)を形成した。

【0136】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0137】

以下、前記実施例6と同様に圧縮成形して、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0138】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN35.6重量%、酸化硼素1.7重量%、ベーマイト5.6重量%及びPTFE57.1重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と外層用の補強材とが混在一体化されてなり、該外層の外表面は、外層用の補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0139】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.3重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.7重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.65Mg/m3であった。また外層は、金網からなる外層用の補強材が64.9重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35.1重量%の割合で含まれていた。

【0140】

実施例10

前記実施例6と同様の構成材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0141】

上記耐熱材と同様の耐熱材を別途用意した。

【0142】

前記実施例6と同様の水性ディスパージョンAと、前記実施例7と同様の水性ディスパージョンBを準備した。これら水性ディスパージョンA及びBを、A:B=50:50の割合で混合してh−BN12.45重量%、酸化硼素0.6重量%、ベーマイト1.95重量%及びPTFE30重量%を含む潤滑組成物を固形分として45重量%分散含有した水性ディスパージョンFを作製した。

【0143】

上記水性ディスパージョンFを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN27.7重量%、酸化硼素1.3重量%、ベーマイト4.3重量%及びPTFE66.7重量%)を形成した。

【0144】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0145】

以下、前記実施例6と同様圧縮成形にして、中央部に貫通孔を有すると共に円筒内面と部分凸球面状面と部分凸球面状面の大径側及び小径側の環状端面とにより規定された球帯状基体と、球帯状基体の部分凸球面状面に一体的に形成された外層とを備えた球帯状シール体を得た。

【0146】

この圧縮成形により、球帯状基体は、耐熱材と金網からなる球帯状基体用の補強材とが圧縮され、互いに絡み合って構造的一体性を有するように構成され、圧縮された金網からなる球帯状基体用の補強材と、この補強材の網目を充填し、かつこの補強材と混在一体化されて圧縮された膨張黒鉛からなる耐熱材とを有しており、外層は、耐熱材と、h−BN27.7重量%、酸化硼素1.3重量%、ベーマイト4.3重量%及びPTFE66.7重量%を含む潤滑組成物からなる固体潤滑剤と、金網からなる外層用の補強材とが圧縮されて補強材の金網の網目に固体潤滑剤及び耐熱材が充填されて当該固体潤滑剤及び耐熱材と外層用の補強材とが混在一体化されてなり、該外層の外表面は、外層用の補強材からなる面と固体潤滑剤からなる面とが混在した平滑な面に形成されている。

【0147】

作製された球帯状シール体の球帯状基体及び外層は、金網からなる球帯状基体用及び外層用の補強材が56.5重量%の割合で、膨張黒鉛を含む耐熱材及び固体潤滑剤が43.5重量%の割合で含まれており、球帯状基体及び外層における耐熱材及び固体潤滑剤の密度は1.64Mg/m3であった。また外層は、金網からなる外層用の補強材が64.3重量%、膨張黒鉛を含む耐熱材及び固体潤滑剤が35.7重量%の割合で含まれていた。

【0148】

実施例11

前記実施例1と同様の構成材料及び方法により、筒状母材を作製した。この筒状母材においては、耐熱材の幅方向の両端部はそれぞれ球帯状基体用の補強材の幅方向に突出(はみ出し)している。

【0149】

前記実施例1で使用した耐熱材と同様の耐熱材を別途用意した。

【0150】

前記実施例8で使用した水性ディスパージョンDと同様の水性ディスパージョンDを用意し、該水性ディスパージョンDを前記別途用意した耐熱材の一方の表面にローラ塗りし、乾燥して該潤滑組成物からなる固体潤滑剤の被覆層(h−BN40.4重量%、酸化硼素2重量%、ベーマイト6.2重量%及びPTFE51.4重量%)を形成した。

【0151】

外層用の補強材として球帯状基体用の補強材と同様の金属細線を一本使用して網目の目幅が縦3.5mm、横2.5mmの円筒状編組金網を連続的に編むと共に該円筒状編組金網の内面に固体潤滑剤の被覆層を具備した耐熱材を挿入し、耐熱材を挿入した外層用の補強材をその挿入開始端側から平滑な円筒状の外周面を有する一対の円筒ローラ間の隙間Δ1(隙間Δ1は0.5mmとした。)に供給して該耐熱材の厚さ方向に加圧して一体化させ、外層用の補強材の金網の網目に耐熱材と該耐熱材の表面に形成された固体潤滑剤の被覆層とを充填して、表面に外層用の補強材からなる面と固体潤滑剤からなる面とが混在して露出した扁平状の外層形成部材を作製した。

【0152】