球状ガラスフィラー及びそれを用いた透明基板

【課題】液晶表示素子用プラスチック基板等の、各種エレクトロニクス表示素子用基板に対して要求される、透明性及び成型性に優れた透明基板用ガラスフィラー、並びにそれを用いた透明基板の提供。

【解決手段】アルカリ土類金属酸化物を含み、かつ0.7以上の真円度及び10μm以下の平均粒子径を有し、屈折率が1.47以上1.57以下であることを特徴とする球状ガラスフィラー。

【解決手段】アルカリ土類金属酸化物を含み、かつ0.7以上の真円度及び10μm以下の平均粒子径を有し、屈折率が1.47以上1.57以下であることを特徴とする球状ガラスフィラー。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば液晶表示素子用プラスチック基板、カラーフィルター用プラスチック基板、有機EL表示素子用プラスッチック基板等の、各種エレクトロニクス表示素子に用いられる透明基板、及びその材料に関するものである。

【背景技術】

【0002】

一般に、液晶表示素子用又は有機EL表示素子用の表示素子基板、カラーフィルター基板、太陽電池用基板等には、ガラス板が多く用いられている。これらの基板の用途において、近年、軽量化、屈曲性付与等の改善が求められている。しかし、ガラス板には、割れ易いこと、曲げ難いこと、及び比重が大きく軽量化が困難であることなどの問題があり、ガラス板に替わる材料が必要となっている。最近、その代替製品として透明性を有するプラスチック基板が検討されている。

【0003】

例えば、特許文献1にはエポキシ樹脂組成物を硬化することにより得られる透明樹脂基板が記載されている。しかし、従来のガラス板に比べて熱膨張率が大きく、表示素子基板の製造工程での反りの発生等の問題が生じることがある。したがって、透明性を有し、且つ熱膨張率の小さい材料が必要となっている。

【0004】

特許文献1、2及び3ではガラスフィラー又はガラスクロスを樹脂中に配置させ、且つ樹脂とガラスフィラー又はガラスクロスとの屈折率を合わせて透明性を満足させる透明基板が記載されている。また、特許文献4及び5には、球状ガラスフィラーの製造方法が記載されている。しかし、これら記載のガラスフィラーを用いた場合、優れた透明性及び基板成型性を得ることはできない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−231934号公報

【特許文献2】特開2005−029667号公報

【特許文献3】特開2010−043199号公報

【特許文献4】特開2007−204334号公報

【特許文献5】特開2007−204335号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、液晶表示素子用プラスチック基板等の、各種エレクトロニクス表示素子用基板に対して要求される、透明性及び成型性に優れた透明基板用ガラスフィラー、並びにそれを用いた透明基板を提供することである。また、本発明の目的は、薄膜化及び軽量化が可能であり、かつ任意形状化及び曲面表示が可能である透明基板を提供することである。

【課題を解決するための手段】

【0007】

本発明者は、上記課題について鋭意検討した結果、透明樹脂を特定のガラスフィラー及びガラスクロスにより補強することで、従来のガラス基板と比較して、薄く、軽量であり、フレキシブル性に優れ、かつ高い光線透過率、低い表面粗度及び低い熱膨張率を有する透明基板が得られることを見出し、本発明を完成するに至った。

すなわち、本願発明は以下の通りである。

【0008】

[1] アルカリ土類金属酸化物を含み、かつ0.7以上の真円度及び10μm以下の平均粒子径を有し、屈折率が1.47以上1.57以下であることを特徴とする球状ガラスフィラー。

【0009】

[2] Eガラス、Sガラス及び/又はLガラスを含む、[1]に記載の球状ガラスフィラー。

【0010】

[3] [1]又は[2]に記載の球状ガラスフィラー、該球状ガラスフィラーのガラス組成と同じガラス組成を有するガラスクロス、及び該球状ガラスフィラーの屈折率と同じ屈折率を有する透明樹脂を含み、かつ波長400nm〜700nmの光線透過率が70%以上である透明基板。

【0011】

[4] 前記ガラスクロスの平均モノフィラメント径が5μm以下である、[3]に記載の透明基板。

【0012】

[5] 前記透明樹脂中の前記球状ガラスフィラーの充填率が、前記球状ガラスフィラー及び前記樹脂の合計質量に対して、10質量%以上80質量%以下である、[3]又は[4]に記載の透明基板。

【0013】

[6] Eガラス、Sガラス及び/又はLガラスを含む原料を乾式で粉砕し、そして該粉砕物を加熱溶融することにより、球状ガラスフィラーが0.7以上の真円度及び10μm以下の平均粒子径を有するように、該粉砕物を球状化する工程を含む、[2]に記載の球状ガラスフィラーの製造方法。

【発明の効果】

【0014】

本発明によれば、薄く軽量であり、かつフレキシブル性に優れ、かつ高光線透過率、低表面粗度及び低熱膨張率を有する透明基板を得ることができる。

【図面の簡単な説明】

【0015】

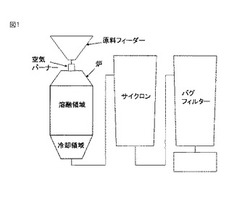

【図1】本発明の球状ガラスフィラーの製造工程を示す概略図である。

【発明を実施するための形態】

【0016】

<用語の定義>

一般に、透明基板は、透明基板が使用される波長領域で透明なものである。具体的には、本明細書において「透明」とは、波長400nm〜700nmの全領域において、光線透過率が70%以上であることを意味するものとする。本発明の透明基板は、可視光域である380nm〜800nmの全領域において光線透過率が80%以上であることがより好ましい。

【0017】

<球状ガラスフィラー>

球状ガラスフィラーの球状ガラスフィラーは、アルカリ土類金属酸化物を含み、かつ0.7以上の真円度及び10μm以下の平均粒子径を有し、かつ1.47以上1.57以下の屈折率を有する。球状ガラスフィラーの原料は、アルカリ土類金属酸化物を含み、かつ電子材料用ガラス糸に適した組成を有するガラスである。市販されているガラスとしては、Eガラス、Sガラス、Lガラスが挙げられる。本発明で用いるガラス組成の例を下記表1に示す。

【0018】

【表1】

【0019】

また、球状ガラスフィラーの原料中のアルカリ金属の含有量が低いほど好ましい。アルカリ金属の含有量は1%以下が好ましく、0.8%以下がより好ましく、0.1%以下が最も好ましい。

【0020】

本発明で用いる球状ガラスフィラーは、粉砕から加熱球状化までの製造工程において、常にガラス原料表面をpH5以上に保ちながら、ガラス原料を粉砕し、加熱溶融して球状化することにより得られる。

【0021】

本発明の一態様では、本発明は、Eガラス、Sガラス及び/又はLガラスを含む原料を乾式で粉砕し、そして該粉砕物を加熱溶融することにより、球状ガラスフィラーが0.7以上の真円度及び10μm以下の平均粒子径を有するように、該粉砕物を球状化する工程を含む、球状ガラスフィラーの製造方法を提供する。

【0022】

本発明のガラス原料は、カルシウム(Ca)及びマグネシウム(Mg)等のアルカリ土類金属酸化物、及び少量のアルカリ金属酸化物を含む。これらの金属はpH5以下になると塩を形成し、製品中で副生成物(以下、副生成物Aともいう。)として残存してしまう。また、ガラス原料を粉砕し、微小粒子径化する工程中で、酸化物として遊離し、やはり副生成物(以下、副生成物Bともいう。)として製品に含まれる。副生成物Bは、空気中、または溶媒中の水と反応して、水酸化物となり易い(以下、副生成物Cともいう。)。以上の副生成物A、B又はCが生じた場合、所望の屈折率は得られなくなり、基板成型時の透明性は著しく悪化する。

【0023】

また、ガラスフィラーと樹脂を溶剤中で攪拌する工程で、副生成物A、B又はCからアルカリ土類金属イオン又はアルカリ金属イオンが生じると、フェノール又は過酸化物等の樹脂硬化剤と反応し、樹脂の硬化を促進してしまう。一方、一般にプリプレグから基板を作製するには、プレス成型工程において樹脂を流動させ、気泡クラックを除去しながら樹脂硬化を行う必要がある。しかし、硬化が進んだプリプレグの場合、十分な成型性を得ることが困難である。このプリプレグ成型の問題は、樹脂にフィラーを混合する場合、より顕在化する。

【0024】

これらの課題に対して、本発明では、第一に副生成物Aを生成させないことが重要であると見出した。そのためには、常に材料表面をpH5以上に保ちながら、ガラス原料を粉砕し、加熱溶融して球状化する必要がある。さらに、副生成物B又はCについては、加熱溶融して球状化する工程で、ガラスフィラーのバルクに副生成物B又はCを封止することが有効であることを見出した。当然、副生成物B又はCの生成をできるだけ抑えた粉砕方法及び条件を採用することが好ましい。

【0025】

ガラス原料形状としては、マーブル状、長繊維状、短繊維状、ミルドファイバー状等の任意の形状を使用可能である。粒子径を揃えるために、短繊維状及びミルドファイバー状が好ましい。

【0026】

ガラス原料の粉砕方法としては、ヘンシェルミキサー、ボールミル、ビーズミル、ジェットミル等の公知の方法が使用され、湿式粉砕又は乾式粉砕が使用されることができる。ただし、アルカリ金属及びアルカリ土類金属の溶出を抑えるために、気流又は媒体による乾式粉砕がより好ましい。具体的には、気流式ジェットミル、乾式ボールミル、乾式ビーズミル等が好ましく、小径化に有効な乾式ボールミル、乾式ビーズミル等の乾式媒体粉砕が最も好ましい。粉砕物の平均粒子径は10μm以下が好ましく、球状化されたガラスフィラーの生産収率を向上させるために、5μm以下がより好ましく、3μm以下が最も好ましい。

【0027】

さらに、得られた粉砕物は、加熱溶融することにより球状化される。加熱溶融方法としては、粉砕物をテーブルフィーダー等で炉内へ供給し、空気バーナー等で粉砕物を600℃以上2000℃以下の温度で加熱し、溶融して、表面張力により粉砕物を球状化し、冷却、回収する方法が挙げられる。本発明の球状ガラスフィラーの製造方法の概略を図1に示す。

【0028】

粉砕物の加熱温度は600℃以上1500℃以下が、より好ましい。球状化物の回収装置としては、サイクロン、バグフィルター等が使用され、サイクロンとバグフィルターの併用が好ましい。

【0029】

球状ガラスフィラーの真円度は0.7以上が好ましい。真円度が0.7以上の球状形態の場合、比表面積が小さく、樹脂中での流動性が向上し、優れた成型性が得られる。そのため、ガラスフィラーの高充填化が可能になる。真円度とは、実体顕微鏡、走査型電子顕微鏡等にて撮影した粒子像を画像解析装置に取り込み、以下のようにして測定することができる。すなわち、写真から粒子の投影面積(A)と周囲長(C)を測定する。周囲長(C)に対応する真円の面積を(B)とすると、その粒子の真円度はA/Bとして表示できる。そこで、試料粒子の周囲長(C)と同一の周囲長を持つ真円を想定すると、C=2πr、B=πr2であるから、B=π×(C/2π)2となり、個々の粒子の真円度は、真円度=A/B=A×{4π/(C)2}として算出することができる。本発明の実施形態では、任意の数の粒子の真円度を測り、その平均値を求めた。

【0030】

球状ガラスフィラーの平均粒子径は10μm以下である。平均粒子径10μm以下の場合、球状ガラスフィラーの透明性、成型性及び表面平滑性が優れる。該平均粒子径は5μm以下であることがより好ましく、3μm以下であることが最も好ましい。

【0031】

また、最大粒子径は、球状ガラスフィラーの表面平滑性の点から、20μm以下であることが好ましく、10μm以下であることがより好ましい。一方、ワニス配合の際の粘度増加を抑える理由から、最小粒子径は0.1μm以上であることが好ましい。

【0032】

粒子径及び粒度分布は、一般的なレーザ回折・光散乱法により求めることができる。平均粒子径とは、試料全体積を100%として累積カーブを求め、累積分布の50%に相当する体積平均径をいい、一般に、D50と呼ばれる。

【0033】

本発明の球状ガラスフィラーの屈折率は1.47以上、1.57以下である。本発明の製造方法の場合、副生成物A、B又はCの生成は著しく低減され、ガラス組成の変化が無いため、屈折率は1.47〜1.57の範囲内の値で定義できる。具体的な屈折率の評価方法としては、屈折率が既知の有機溶剤を混合し、目標の屈折率の溶媒を調製し、フィラーを1質量%分散させ、透明度を目視及び光線透過率(D線)で判断した。

【0034】

球状ガラスフィラーの比表面積は、10m2/g以下であることが好ましい。比表面積が10m2/g以下の場合、ガラス/マトリックス樹脂界面の接触面積が小さく、成型性に優れる。より好ましくは、比表面積は、5m2/g以下である。

【0035】

球状ガラスフィラーの表面は、副生成物B又はCをより完全に封止するために、pH5以上のシランカップリング剤で処理されていることが好ましい。シランカップリング剤としては、下記一般式(1):

XSi(R)3−nYn (1)

{式中、Xは、有機官能基であり、Yは、アルコキシ基であり、nは、1〜3の整数であり、そしてRは、メチル基、エチル基又はヒドロキシル基である。}で表される化合物を含むシランカップリング剤を使用することができる。アルコキシ基としては、本発明のガラス組成を有するフィラーとの反応性の点で、炭素数5以下のアルコキシ基が好ましく、炭素数1のアルコキシ基がより好ましい。

【0036】

シランカップリング剤としては、球状ガラスフィラーの成形性の観点から、特に有機官能基Xが、炭化水素基、アルコキシ基又はフェニル基であることが好ましい。

【0037】

具体的には、有機官能基Xとしては、メチルトリメトキシシラン、エチルトリメトキシシラン、プロピルトリメトキシシラン、フェニルトリメトキシシラン、テトラエトキシシラン、テトラメトキシシランなどが挙げられる。

【0038】

本発明の球状ガラスフィラーに対するシランカップリング剤の付着量は、0.1質量%以上10質量%以下が好ましく、アルカリ金属及びアルカリ土類金属を封止するという点で、1質量%以上10質量%以下がより好ましく、5質量%以上10質量%以下が最も好ましい。

【0039】

球状ガラスフィラーの表面処理の方法としては、特に限定されないが、溶融球状化工程後にスプレー等で処理する方法が挙げられる。

【0040】

<ガラスクロス>

後述するように、本発明の透明基板は、上記の球状ガラスフィラーのガラス組成と同じガラス組成を有するガラスクロスを含むことが好ましい。一般に、ガラスクロスとは、ガラス糸を製織することにより得られるものをいう。

【0041】

ガラス糸としては、ガラスクロスの透明性、成型性及び平滑性の点で平均モノフィラメント径が5μm以下のものが好ましい。

【0042】

ガラスクロスの織り密度は、30〜200本/インチが好ましく、さらに好ましくは50〜100本/インチである。

【0043】

ガラスクロスの質量は、5〜200g/m2が好ましく、さらに好ましくは10〜200g/m2であり、10〜50g/m2が最も好ましい。

【0044】

ガラスクロスの織り構造は、平織り構造であることが好ましいが、ななこ織り、朱子織り、綾織り等の織り構造を有するガラスクロスでもよい。

【0045】

ガラスクロス表面は、シランカップリング剤、チタネートカップリング剤などの表面処理剤で表面処理されていることが好ましい。表面処理剤はマトリックス樹脂との反応性を考慮して、適宜選択してもよい。例えば、マトリックス樹脂が、エポキシ樹脂、ウレタン樹脂、熱硬化性ポリイミド樹脂、メラミン樹脂、エポキシアクリレート、不飽和ポリエステルなどを硬化させる樹脂である場合には、表面処理剤としては、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン及びその塩酸塩、N−β−(N−ベンジルアミノエチルアミノプロピル)トリメトキシシラン及びその塩酸塩、γ−グリシドキシプロピルトリメトキシシラン等のシラン化合物が好ましい。

【0046】

ガラスクロスへの表面処理については、製織に必要な集束剤を除去した段階で、公知の表面処理法で上記表面処理剤を処理すればよい。また、柱状流等の高圧水流又は水中での高周波振動法による超音波等によってガラスクロスへ開繊加工を施してもよい。

【0047】

<透明樹脂>

後述するように、本発明の透明基板は、上記球状ガラスフィラー及び/又はガラスクロスの屈折率と同じ屈折率を有する透明樹脂を含むことが好ましい。

【0048】

透明樹脂のアッベ数は30以上が好ましい。ここでいうアッベ数(νd)とは、屈折率の波長依存性を示すもので、νd=(ηD−1)/(ηF−ηC)で求められる。ここでηC、ηD、ηFは、それぞれC線(波長656nm)、D線(波長589nm)及びF線(波長486nm)に対する屈折率である。

【0049】

透明樹脂の好適な例としては、エポキシ系樹脂、イソシアネート系樹脂、アクリレート系樹脂、オレフィン系樹脂、シクロオレフィン系樹脂、ジアリルフタレート系樹脂、ジアリルカーボネート系樹脂、ウレタン系樹脂、ポリカーボネート系樹脂、シルセスキオキサン縮合物等が挙げられる。耐熱性、耐薬品性等の性能を考慮すれば、エポキシ系樹脂、イソシアネート系樹脂又はジアリルフタレート系樹脂が好ましい。

【0050】

透明樹脂は、1種の樹脂から成るものでもよいが、上記球状ガラスフィラー及び/又はガラスクロスとの屈折率の差をより小さくするために、2種以上の樹脂を組合せてもよい。

【0051】

エポキシ樹脂としては、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、臭素化エポキシ樹脂、脂環式エポキシ樹脂、グリシジルエステル型エポキシ樹脂、エポキシアクリレート樹脂等が挙げられる。

【0052】

イソシアネート系樹脂としては、特に限定されるものではないが、芳香族系のトリレンジイソシアネート、4,4’ジフェニルメタンジイソシアネート又は脂肪族系のヘキサメチレンジイソシアネート、イソホロンジイソシアネート等が挙げられ、その中でもトリレンジイソシアネート系のものが好ましく、これらの樹脂を単独又は2種類以上併用して用いることができる。

【0053】

ジアリルフタレート系樹脂としては、ジアリルオルソフタレートプレポリマー、ジアリルイソフタレートプレポリマー、ジアリルテレフタレートプレポリマーなどが挙げられ、これらを単独又は2種以上併用して用いることができる。

【0054】

本発明の一態様では、透明樹脂と上記球状ガラスフィラー及び/又はガラスクロスの間の屈折率の差をより小さくするために、屈折率調整剤が透明樹脂に加えられることが好ましい。屈折率調整剤の使用態様としては、例えば透明樹脂の屈折率がガラスより高い場合は、エチレングリシジルメタクリレートの共重合体又はポリプレングリコールジグリシジルエーテルなどを添加し、透明樹脂の屈折率がガラスより低い場合は、芳香環又は環状脂肪族構造を有する化合物、又は臭素等のハロゲン元素若しくは硫黄を導入した化合物などを添加して、屈折率を調整できる。

【0055】

透明樹脂中の球状ガラスフィラーの充填率は、球状ガラスフィラー及び透明樹脂の合計質量に対して、10質量%以上80質量%以下であることが好ましい。

【0056】

<プリプレグ>

本発明は、前記球状ガラスフィラー、前記ガラスクロス及び前記透明樹脂から成るプリプレグ(prepreg)を提供する。好ましくは、本発明のプリプレグは十分に乾燥されている。

【0057】

本発明のプリプレグでは、ガラスクロスに対する透明樹脂及び球状ガラスフィラーの合計付着量は、容易に板成型するために、30質量%以上であることが好ましく、またプリプレグを容易に作製し、ガラスクロスの補強効果を最大にするために、90質量%以下であることが好ましい。

【0058】

本発明のプリプレグでは、透明樹脂中の球状ガラスフィラーの充填率は、球状ガラスフィラー及び透明樹脂の合計質量に対して、10質量%以上80質量%以下であることが好ましい。球状ガラスフィラーの充填率が10質量%未満であれば、基板剛性への効果が見られず、一方、80質量%を超えると基板の成型性を確保できなくなる。

【0059】

本発明のプリプレグは、常法に従って製造することができる。例えば、球状ガラスフィラー及び透明樹脂を有機溶剤で希釈することにより得られるワニスに、ガラスクロスを含浸させた後、通常100〜200℃の乾燥機中で、1〜30分加熱させる方法などにより、透明樹脂を半硬化させるとともに有機溶剤を揮発させて、プリプレグを得ることができる。含浸させた後に、スリットなどで余分なワニスを除去し、厚みを適宜調節してもよい。

【0060】

上記ワニスを得るための有機溶剤としては、アセトン、メチルエチルケトン、メチルイソブチルケトン、エチレングリコールモノメチルエーテル、ジメチルホルムアミド、ジメチルアセトアミド、トルエン、キシレン、テトラヒドロフラン(THF)又はN−メチルピロリドン(NMP)が好ましく、所望により、これらを混合して使用してもよい。そのワニス中における表面処理された球状ガラスフィラー及び透明樹脂の合計質量は、30質量%以上90質量%以下であることが好ましい。

【0061】

<透明基板>

本発明の透明基板は、上記球状ガラスフィラー、上記球状ガラスフィラーのガラス組成と同じガラス組成を有する上記ガラスクロス、及び上記球状ガラスフィラーの屈折率と同じ屈折率を有する上記透明樹脂を含み、かつ波長400nm〜700nmの光線透過率が70%以上であることが好ましい。

【0062】

本発明の透明基板は、例えば、上述の透明樹脂及び上述の球状ガラスフィラーを含む樹脂ワニスに上述のガラスクロスを浸漬する工程(I)と、該浸漬したガラスを乾燥させてプリプレグを形成する工程(II)と、該プリプレグを加熱成型する工程(III)とを含む方法により製造されることができる。

【0063】

樹脂ワニスは、透明樹脂及びガラスフィラーの他に、溶媒、屈折率調整剤、色差調整剤等を含むことができる。溶媒としては、特に限定されるものではないが、例えば、2−ブタノン又はアセトン、プロピレングリコールモノメチルエーテル、メチルセロソルブ、キシレン、トルエン、シクロヘキサノン等が挙げられる。なお、樹脂ワニスは溶媒を含有してもよいが、溶媒の含有量が少ないと環境に対する影響が減少し、かつ安全性等が向上することから、無溶媒の適応も可能である。

【0064】

上記工程(I)においては、樹脂ワニスがガラスクロスに含浸されるが、該樹脂ワニスは、掻き落としバーにより付着量を制御しつつガラスクロスに含浸させることが好ましい。ガラスクロスを形成するガラス糸のうねりによる光沢ムラを解消できる点で、透明基板の表面に透明樹脂及び球状ガラスフィラーから成る層が厚さ5μm以上で形成されるように樹脂ワニスをガラスクロスに含浸させることが好ましく、上記層が10μm以上の厚さで形成されることがより好ましい。

【0065】

なお、透明基板の表面に透明樹脂及びガラスフィラーから成る層を所望の厚さで形成する方法としては、透明樹脂のガラスクロスへの含浸量を増加させる方法の他、上記工程(I)において一度透明樹脂を含浸させたガラスクロスに再度透明樹脂を塗布する方法、又は硬化させた後の透明基板に再度透明樹脂を塗布する方法等を例示できる。

【0066】

上記工程(II)では、上記浸漬したガラスクロスを乾燥させてプリプレグを形成する。乾燥条件は用いる透明樹脂、溶媒等の種類によって適宜選択できるが、例えば乾燥温度100〜200℃、乾燥時間30秒〜3分等の条件とすることができ、その他乾燥機内風量等の条件を適宜選択することができる。

【0067】

上記工程(III)では、該プリプレグを加熱することによって加熱成型を行う。加熱成型条件は用いる透明樹脂、溶媒等の種類によって適宜選択できるが、例えば、加熱温度100〜250℃、加熱時間30分〜3時間、成型圧力5〜100kgf/cm2等の条件とすることができる。上記により本発明の透明基板を好ましく製造できる。

【0068】

本発明の透明基板を例えば表示素子用プラスチック基板の用途に使用する場合、表面平滑性を向上させるため、透明基板両面にさらに樹脂のコーティング層を形成してもよい。コーティングに用いる樹脂としては、透明性、耐熱性、耐薬品性に優れるものを好ましく使用できる。具体的にはガラスクロスに含浸させた透明樹脂と同じ樹脂が好ましく、エポキシ系樹脂、イソシアネート系樹脂、ジアリルフタレート系樹脂等が好ましい。コーティング層の厚さは0.1μm〜50μmが好ましく、1.0μm〜20μmがより好ましい。

【0069】

本発明の透明基板を例えば表示素子用プラスチック基板の用途で用いる場合、水蒸気又は酸素に対するガスバリア層又は透明電極層をさらに設けてもよい。ガスバリア層の形成方法としては、酸化ケイ素等から成る誘電体層の蒸着、又は塩化ビニリデン系ポリマー若しくはビニルアルコール系ポリマー等の比較的ガスバリア性の高い材料の塗布等を例示できる。透明電極層の形成方法としては、酸化インジウム、酸化スズ、スズ−インジウム合金の酸化膜等の半導体膜、又は金、銀、パラジウム若しくはそれらの合金等の金属膜等を、真空蒸着法、スパッタリング法、イオンプレーティング法等の公知な物理的膜形成方法により形成する方法を例示できる。

【実施例】

【0070】

以下の実施例によって本発明をさらに詳細に説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

【0071】

本発明の球状ガラスフィラーを含む透明基板の透明性、成型性及び平滑性を以下の方法で評価した。

<球状ガラスフィラー>

Eガラス短繊維をボールミル(株式会社マキノ製)により乾式粉砕し、平均粒子径3.5μmのEガラスフィラーを作製し、次にEガラスフィラーを約1000℃の空気バーナー火炎中に通して、加熱溶融することにより球状EガラスフィラーAを得た。また、純水を用いてEガラス短繊維を湿式粉砕することにより、平均粒子径3.5μmのEガラスフィラーを作製し、次にEガラスフィラーを約1000℃の空気バーナー火炎中に通し、加熱溶融することにより、球状EガラスフィラーBを得た。その後、気流式分級機(日鉄鉱業株式会社製)を用いて、球状EガラスフィラーA及びBの粒度を調整した。

【0072】

<粒度分布測定方法>

ガラスフィラーを水溶媒に分散させたスラリーをレーザ回折器(株式会社日機装製マイクロトラックMT3300EXII)に供し、ガラスフィラーの粒度分布を測定し、平均体積粒子径を求めた。

【0073】

<真円度測定方法>

電子顕微鏡により任意の20点のガラスフィラーについて画像を撮影し、それぞれの周囲長及び面積を測定し、平均値を計算して真円度を求めた。

【0074】

<屈折率測定方法>

β−ブロモナフタレン及びトルエンを混合し、屈折率1.54、1.545、1.55、1.555、1.56、1.565及び1.57の混合溶媒を調製した。各混合溶媒にガラスフィラーを1質量%の濃度で分散させ、紫外可視分光光度計により波長589nmでのガラスフィラーの透過率を測定した。測定セルは石英製セルであり、光路長は3mmである。紫外可視分光光度計の測定側(領域)にガラスフィラー分散液を入れたセルを設置し、そして対照側に溶媒のみを入れたセルを設置した。ガラスフィラーは沈降し易いため、試料液を攪拌しながらピペットに1ml取って試料セルに入れ、5秒以内に測定した。透過率が70%以上となり、かつ最大となる値をフィラーの屈折率と定義した。

【0075】

<ガラスクロス>

N−(ビニルベンジル)−β−アミノエチル−γ−アミノプロピルトリメトキシシラン塩酸塩(東レ・ダウコーニング製SZ6032)で処理した、スタイル2116ガラスクロス(旭化成イーマテリアルズ株式会社製、ガラス種:Eガラス、単糸径:7μm、糸を構成する単糸本数:200本、織り方:平織り、織り密度:タテ60本/インチ、ヨコ58本/インチ、質量104.5g/m2)(以下「ガラスクロスA」という。)、及びスタイル1078(旭化成イーマテリアルズ株式会社製、ガラス種:Eガラス、単糸径:5μm、糸を構成する単糸本数:200本、織り方:平織り、織り密度:タテ56本/インチ、ヨコ54本/インチ、質量49g/m2)(以下「ガラスクロスB」という。)を使用した。

【0076】

<透明樹脂ワニス>

透明樹脂:ジアリルイソフタレート樹脂100部

(ダイソー株式会社製、製品名「ダイソーイソダップ」、アッベ数:40、屈折率:1.55)

【0077】

<透明基板の作製方法>

プリプレグを1枚用いて、195℃及び40kgf/m2の条件で60分間加熱成型し、透明基板を得た。

【0078】

<透明基板の成型性評価方法>

フィラー充填率40質量%の積層板を作製し、気泡ボイドクラックの有無を、目視及び電子顕微鏡による断面観察で評価した。

【0079】

<透明基板の透明性評価方法>

日本分光株式会社製;V−550を用いて波長589nmの光線透過率(%)を測定した。

【0080】

<透明基板の平滑性評価方法>

東京精密株式会社製;SUFKOM E―MDを用い、表面粗度の指標として最大表面粗(Rmax)を測定した。

【0081】

(実施例1)

真円度0.8及び平均粒子径2.1μmを有する球状EガラスフィラーAを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーAの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスにガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0082】

(実施例2)

真円度0.7及び平均粒子径1.5μmを有する球状EガラスフィラーAを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーAの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスにガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0083】

(実施例3)

真円度0.9及び平均粒子径7.5μmを有する球状EガラスフィラーAを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーAの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスにガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0084】

(実施例4)

真円度0.8及び平均粒子径2.1μmを有する球状EガラスフィラーAを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーAの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスAを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0085】

(実施例5)

真円度0.8及び平均粒子径2.1μmを有する球状EガラスフィラーBを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーBの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0086】

(比較例1)

真円度0.5及び平均粒子径2.3μmを有する球状EガラスフィラーAを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーAの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0087】

(比較例2)

真円度0.9及び平均粒子径11.0μmを有する球状EガラスフィラーAを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーAの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0088】

(比較例3)

Eガラスをジェットミルにより粉砕した後、Eガラス粉砕物を1質量%硝酸液で洗浄して乾燥することにより、真円度0.8及び平均粒子径2.4μmを有する球状Eガラスフィラーを得た。この球状Eガラスフィラーを透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状Eガラスフィラーの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0089】

(比較例4)

平均粒子径2.1μmを有する破砕状Eガラスフィラーを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び破砕状Eガラスフィラーの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0090】

(比較例5)

真円度0.9及び平均粒子径1.5μmを有する球状シリカフィラーを、透明樹脂ワニスとエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状Eガラスフィラーの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0091】

上記実施例及び比較例で得られたプリプレグから作製した積層板の、成型性、透明性、及び平滑性の評価結果を下記表2に示す。

【0092】

【表2】

【0093】

表2により、実施例1、実施例2、実施例3、実施例4及び実施例5は、比較例よりも透明性、成型性及び平滑性に優れることが分かった。

【産業上の利用可能性】

【0094】

本発明のガラスフィラー、プリプレグ及び透明基板は、表示材料用途に好適に利用できる。

【技術分野】

【0001】

本発明は、例えば液晶表示素子用プラスチック基板、カラーフィルター用プラスチック基板、有機EL表示素子用プラスッチック基板等の、各種エレクトロニクス表示素子に用いられる透明基板、及びその材料に関するものである。

【背景技術】

【0002】

一般に、液晶表示素子用又は有機EL表示素子用の表示素子基板、カラーフィルター基板、太陽電池用基板等には、ガラス板が多く用いられている。これらの基板の用途において、近年、軽量化、屈曲性付与等の改善が求められている。しかし、ガラス板には、割れ易いこと、曲げ難いこと、及び比重が大きく軽量化が困難であることなどの問題があり、ガラス板に替わる材料が必要となっている。最近、その代替製品として透明性を有するプラスチック基板が検討されている。

【0003】

例えば、特許文献1にはエポキシ樹脂組成物を硬化することにより得られる透明樹脂基板が記載されている。しかし、従来のガラス板に比べて熱膨張率が大きく、表示素子基板の製造工程での反りの発生等の問題が生じることがある。したがって、透明性を有し、且つ熱膨張率の小さい材料が必要となっている。

【0004】

特許文献1、2及び3ではガラスフィラー又はガラスクロスを樹脂中に配置させ、且つ樹脂とガラスフィラー又はガラスクロスとの屈折率を合わせて透明性を満足させる透明基板が記載されている。また、特許文献4及び5には、球状ガラスフィラーの製造方法が記載されている。しかし、これら記載のガラスフィラーを用いた場合、優れた透明性及び基板成型性を得ることはできない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−231934号公報

【特許文献2】特開2005−029667号公報

【特許文献3】特開2010−043199号公報

【特許文献4】特開2007−204334号公報

【特許文献5】特開2007−204335号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、液晶表示素子用プラスチック基板等の、各種エレクトロニクス表示素子用基板に対して要求される、透明性及び成型性に優れた透明基板用ガラスフィラー、並びにそれを用いた透明基板を提供することである。また、本発明の目的は、薄膜化及び軽量化が可能であり、かつ任意形状化及び曲面表示が可能である透明基板を提供することである。

【課題を解決するための手段】

【0007】

本発明者は、上記課題について鋭意検討した結果、透明樹脂を特定のガラスフィラー及びガラスクロスにより補強することで、従来のガラス基板と比較して、薄く、軽量であり、フレキシブル性に優れ、かつ高い光線透過率、低い表面粗度及び低い熱膨張率を有する透明基板が得られることを見出し、本発明を完成するに至った。

すなわち、本願発明は以下の通りである。

【0008】

[1] アルカリ土類金属酸化物を含み、かつ0.7以上の真円度及び10μm以下の平均粒子径を有し、屈折率が1.47以上1.57以下であることを特徴とする球状ガラスフィラー。

【0009】

[2] Eガラス、Sガラス及び/又はLガラスを含む、[1]に記載の球状ガラスフィラー。

【0010】

[3] [1]又は[2]に記載の球状ガラスフィラー、該球状ガラスフィラーのガラス組成と同じガラス組成を有するガラスクロス、及び該球状ガラスフィラーの屈折率と同じ屈折率を有する透明樹脂を含み、かつ波長400nm〜700nmの光線透過率が70%以上である透明基板。

【0011】

[4] 前記ガラスクロスの平均モノフィラメント径が5μm以下である、[3]に記載の透明基板。

【0012】

[5] 前記透明樹脂中の前記球状ガラスフィラーの充填率が、前記球状ガラスフィラー及び前記樹脂の合計質量に対して、10質量%以上80質量%以下である、[3]又は[4]に記載の透明基板。

【0013】

[6] Eガラス、Sガラス及び/又はLガラスを含む原料を乾式で粉砕し、そして該粉砕物を加熱溶融することにより、球状ガラスフィラーが0.7以上の真円度及び10μm以下の平均粒子径を有するように、該粉砕物を球状化する工程を含む、[2]に記載の球状ガラスフィラーの製造方法。

【発明の効果】

【0014】

本発明によれば、薄く軽量であり、かつフレキシブル性に優れ、かつ高光線透過率、低表面粗度及び低熱膨張率を有する透明基板を得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の球状ガラスフィラーの製造工程を示す概略図である。

【発明を実施するための形態】

【0016】

<用語の定義>

一般に、透明基板は、透明基板が使用される波長領域で透明なものである。具体的には、本明細書において「透明」とは、波長400nm〜700nmの全領域において、光線透過率が70%以上であることを意味するものとする。本発明の透明基板は、可視光域である380nm〜800nmの全領域において光線透過率が80%以上であることがより好ましい。

【0017】

<球状ガラスフィラー>

球状ガラスフィラーの球状ガラスフィラーは、アルカリ土類金属酸化物を含み、かつ0.7以上の真円度及び10μm以下の平均粒子径を有し、かつ1.47以上1.57以下の屈折率を有する。球状ガラスフィラーの原料は、アルカリ土類金属酸化物を含み、かつ電子材料用ガラス糸に適した組成を有するガラスである。市販されているガラスとしては、Eガラス、Sガラス、Lガラスが挙げられる。本発明で用いるガラス組成の例を下記表1に示す。

【0018】

【表1】

【0019】

また、球状ガラスフィラーの原料中のアルカリ金属の含有量が低いほど好ましい。アルカリ金属の含有量は1%以下が好ましく、0.8%以下がより好ましく、0.1%以下が最も好ましい。

【0020】

本発明で用いる球状ガラスフィラーは、粉砕から加熱球状化までの製造工程において、常にガラス原料表面をpH5以上に保ちながら、ガラス原料を粉砕し、加熱溶融して球状化することにより得られる。

【0021】

本発明の一態様では、本発明は、Eガラス、Sガラス及び/又はLガラスを含む原料を乾式で粉砕し、そして該粉砕物を加熱溶融することにより、球状ガラスフィラーが0.7以上の真円度及び10μm以下の平均粒子径を有するように、該粉砕物を球状化する工程を含む、球状ガラスフィラーの製造方法を提供する。

【0022】

本発明のガラス原料は、カルシウム(Ca)及びマグネシウム(Mg)等のアルカリ土類金属酸化物、及び少量のアルカリ金属酸化物を含む。これらの金属はpH5以下になると塩を形成し、製品中で副生成物(以下、副生成物Aともいう。)として残存してしまう。また、ガラス原料を粉砕し、微小粒子径化する工程中で、酸化物として遊離し、やはり副生成物(以下、副生成物Bともいう。)として製品に含まれる。副生成物Bは、空気中、または溶媒中の水と反応して、水酸化物となり易い(以下、副生成物Cともいう。)。以上の副生成物A、B又はCが生じた場合、所望の屈折率は得られなくなり、基板成型時の透明性は著しく悪化する。

【0023】

また、ガラスフィラーと樹脂を溶剤中で攪拌する工程で、副生成物A、B又はCからアルカリ土類金属イオン又はアルカリ金属イオンが生じると、フェノール又は過酸化物等の樹脂硬化剤と反応し、樹脂の硬化を促進してしまう。一方、一般にプリプレグから基板を作製するには、プレス成型工程において樹脂を流動させ、気泡クラックを除去しながら樹脂硬化を行う必要がある。しかし、硬化が進んだプリプレグの場合、十分な成型性を得ることが困難である。このプリプレグ成型の問題は、樹脂にフィラーを混合する場合、より顕在化する。

【0024】

これらの課題に対して、本発明では、第一に副生成物Aを生成させないことが重要であると見出した。そのためには、常に材料表面をpH5以上に保ちながら、ガラス原料を粉砕し、加熱溶融して球状化する必要がある。さらに、副生成物B又はCについては、加熱溶融して球状化する工程で、ガラスフィラーのバルクに副生成物B又はCを封止することが有効であることを見出した。当然、副生成物B又はCの生成をできるだけ抑えた粉砕方法及び条件を採用することが好ましい。

【0025】

ガラス原料形状としては、マーブル状、長繊維状、短繊維状、ミルドファイバー状等の任意の形状を使用可能である。粒子径を揃えるために、短繊維状及びミルドファイバー状が好ましい。

【0026】

ガラス原料の粉砕方法としては、ヘンシェルミキサー、ボールミル、ビーズミル、ジェットミル等の公知の方法が使用され、湿式粉砕又は乾式粉砕が使用されることができる。ただし、アルカリ金属及びアルカリ土類金属の溶出を抑えるために、気流又は媒体による乾式粉砕がより好ましい。具体的には、気流式ジェットミル、乾式ボールミル、乾式ビーズミル等が好ましく、小径化に有効な乾式ボールミル、乾式ビーズミル等の乾式媒体粉砕が最も好ましい。粉砕物の平均粒子径は10μm以下が好ましく、球状化されたガラスフィラーの生産収率を向上させるために、5μm以下がより好ましく、3μm以下が最も好ましい。

【0027】

さらに、得られた粉砕物は、加熱溶融することにより球状化される。加熱溶融方法としては、粉砕物をテーブルフィーダー等で炉内へ供給し、空気バーナー等で粉砕物を600℃以上2000℃以下の温度で加熱し、溶融して、表面張力により粉砕物を球状化し、冷却、回収する方法が挙げられる。本発明の球状ガラスフィラーの製造方法の概略を図1に示す。

【0028】

粉砕物の加熱温度は600℃以上1500℃以下が、より好ましい。球状化物の回収装置としては、サイクロン、バグフィルター等が使用され、サイクロンとバグフィルターの併用が好ましい。

【0029】

球状ガラスフィラーの真円度は0.7以上が好ましい。真円度が0.7以上の球状形態の場合、比表面積が小さく、樹脂中での流動性が向上し、優れた成型性が得られる。そのため、ガラスフィラーの高充填化が可能になる。真円度とは、実体顕微鏡、走査型電子顕微鏡等にて撮影した粒子像を画像解析装置に取り込み、以下のようにして測定することができる。すなわち、写真から粒子の投影面積(A)と周囲長(C)を測定する。周囲長(C)に対応する真円の面積を(B)とすると、その粒子の真円度はA/Bとして表示できる。そこで、試料粒子の周囲長(C)と同一の周囲長を持つ真円を想定すると、C=2πr、B=πr2であるから、B=π×(C/2π)2となり、個々の粒子の真円度は、真円度=A/B=A×{4π/(C)2}として算出することができる。本発明の実施形態では、任意の数の粒子の真円度を測り、その平均値を求めた。

【0030】

球状ガラスフィラーの平均粒子径は10μm以下である。平均粒子径10μm以下の場合、球状ガラスフィラーの透明性、成型性及び表面平滑性が優れる。該平均粒子径は5μm以下であることがより好ましく、3μm以下であることが最も好ましい。

【0031】

また、最大粒子径は、球状ガラスフィラーの表面平滑性の点から、20μm以下であることが好ましく、10μm以下であることがより好ましい。一方、ワニス配合の際の粘度増加を抑える理由から、最小粒子径は0.1μm以上であることが好ましい。

【0032】

粒子径及び粒度分布は、一般的なレーザ回折・光散乱法により求めることができる。平均粒子径とは、試料全体積を100%として累積カーブを求め、累積分布の50%に相当する体積平均径をいい、一般に、D50と呼ばれる。

【0033】

本発明の球状ガラスフィラーの屈折率は1.47以上、1.57以下である。本発明の製造方法の場合、副生成物A、B又はCの生成は著しく低減され、ガラス組成の変化が無いため、屈折率は1.47〜1.57の範囲内の値で定義できる。具体的な屈折率の評価方法としては、屈折率が既知の有機溶剤を混合し、目標の屈折率の溶媒を調製し、フィラーを1質量%分散させ、透明度を目視及び光線透過率(D線)で判断した。

【0034】

球状ガラスフィラーの比表面積は、10m2/g以下であることが好ましい。比表面積が10m2/g以下の場合、ガラス/マトリックス樹脂界面の接触面積が小さく、成型性に優れる。より好ましくは、比表面積は、5m2/g以下である。

【0035】

球状ガラスフィラーの表面は、副生成物B又はCをより完全に封止するために、pH5以上のシランカップリング剤で処理されていることが好ましい。シランカップリング剤としては、下記一般式(1):

XSi(R)3−nYn (1)

{式中、Xは、有機官能基であり、Yは、アルコキシ基であり、nは、1〜3の整数であり、そしてRは、メチル基、エチル基又はヒドロキシル基である。}で表される化合物を含むシランカップリング剤を使用することができる。アルコキシ基としては、本発明のガラス組成を有するフィラーとの反応性の点で、炭素数5以下のアルコキシ基が好ましく、炭素数1のアルコキシ基がより好ましい。

【0036】

シランカップリング剤としては、球状ガラスフィラーの成形性の観点から、特に有機官能基Xが、炭化水素基、アルコキシ基又はフェニル基であることが好ましい。

【0037】

具体的には、有機官能基Xとしては、メチルトリメトキシシラン、エチルトリメトキシシラン、プロピルトリメトキシシラン、フェニルトリメトキシシラン、テトラエトキシシラン、テトラメトキシシランなどが挙げられる。

【0038】

本発明の球状ガラスフィラーに対するシランカップリング剤の付着量は、0.1質量%以上10質量%以下が好ましく、アルカリ金属及びアルカリ土類金属を封止するという点で、1質量%以上10質量%以下がより好ましく、5質量%以上10質量%以下が最も好ましい。

【0039】

球状ガラスフィラーの表面処理の方法としては、特に限定されないが、溶融球状化工程後にスプレー等で処理する方法が挙げられる。

【0040】

<ガラスクロス>

後述するように、本発明の透明基板は、上記の球状ガラスフィラーのガラス組成と同じガラス組成を有するガラスクロスを含むことが好ましい。一般に、ガラスクロスとは、ガラス糸を製織することにより得られるものをいう。

【0041】

ガラス糸としては、ガラスクロスの透明性、成型性及び平滑性の点で平均モノフィラメント径が5μm以下のものが好ましい。

【0042】

ガラスクロスの織り密度は、30〜200本/インチが好ましく、さらに好ましくは50〜100本/インチである。

【0043】

ガラスクロスの質量は、5〜200g/m2が好ましく、さらに好ましくは10〜200g/m2であり、10〜50g/m2が最も好ましい。

【0044】

ガラスクロスの織り構造は、平織り構造であることが好ましいが、ななこ織り、朱子織り、綾織り等の織り構造を有するガラスクロスでもよい。

【0045】

ガラスクロス表面は、シランカップリング剤、チタネートカップリング剤などの表面処理剤で表面処理されていることが好ましい。表面処理剤はマトリックス樹脂との反応性を考慮して、適宜選択してもよい。例えば、マトリックス樹脂が、エポキシ樹脂、ウレタン樹脂、熱硬化性ポリイミド樹脂、メラミン樹脂、エポキシアクリレート、不飽和ポリエステルなどを硬化させる樹脂である場合には、表面処理剤としては、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン及びその塩酸塩、N−β−(N−ベンジルアミノエチルアミノプロピル)トリメトキシシラン及びその塩酸塩、γ−グリシドキシプロピルトリメトキシシラン等のシラン化合物が好ましい。

【0046】

ガラスクロスへの表面処理については、製織に必要な集束剤を除去した段階で、公知の表面処理法で上記表面処理剤を処理すればよい。また、柱状流等の高圧水流又は水中での高周波振動法による超音波等によってガラスクロスへ開繊加工を施してもよい。

【0047】

<透明樹脂>

後述するように、本発明の透明基板は、上記球状ガラスフィラー及び/又はガラスクロスの屈折率と同じ屈折率を有する透明樹脂を含むことが好ましい。

【0048】

透明樹脂のアッベ数は30以上が好ましい。ここでいうアッベ数(νd)とは、屈折率の波長依存性を示すもので、νd=(ηD−1)/(ηF−ηC)で求められる。ここでηC、ηD、ηFは、それぞれC線(波長656nm)、D線(波長589nm)及びF線(波長486nm)に対する屈折率である。

【0049】

透明樹脂の好適な例としては、エポキシ系樹脂、イソシアネート系樹脂、アクリレート系樹脂、オレフィン系樹脂、シクロオレフィン系樹脂、ジアリルフタレート系樹脂、ジアリルカーボネート系樹脂、ウレタン系樹脂、ポリカーボネート系樹脂、シルセスキオキサン縮合物等が挙げられる。耐熱性、耐薬品性等の性能を考慮すれば、エポキシ系樹脂、イソシアネート系樹脂又はジアリルフタレート系樹脂が好ましい。

【0050】

透明樹脂は、1種の樹脂から成るものでもよいが、上記球状ガラスフィラー及び/又はガラスクロスとの屈折率の差をより小さくするために、2種以上の樹脂を組合せてもよい。

【0051】

エポキシ樹脂としては、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、臭素化エポキシ樹脂、脂環式エポキシ樹脂、グリシジルエステル型エポキシ樹脂、エポキシアクリレート樹脂等が挙げられる。

【0052】

イソシアネート系樹脂としては、特に限定されるものではないが、芳香族系のトリレンジイソシアネート、4,4’ジフェニルメタンジイソシアネート又は脂肪族系のヘキサメチレンジイソシアネート、イソホロンジイソシアネート等が挙げられ、その中でもトリレンジイソシアネート系のものが好ましく、これらの樹脂を単独又は2種類以上併用して用いることができる。

【0053】

ジアリルフタレート系樹脂としては、ジアリルオルソフタレートプレポリマー、ジアリルイソフタレートプレポリマー、ジアリルテレフタレートプレポリマーなどが挙げられ、これらを単独又は2種以上併用して用いることができる。

【0054】

本発明の一態様では、透明樹脂と上記球状ガラスフィラー及び/又はガラスクロスの間の屈折率の差をより小さくするために、屈折率調整剤が透明樹脂に加えられることが好ましい。屈折率調整剤の使用態様としては、例えば透明樹脂の屈折率がガラスより高い場合は、エチレングリシジルメタクリレートの共重合体又はポリプレングリコールジグリシジルエーテルなどを添加し、透明樹脂の屈折率がガラスより低い場合は、芳香環又は環状脂肪族構造を有する化合物、又は臭素等のハロゲン元素若しくは硫黄を導入した化合物などを添加して、屈折率を調整できる。

【0055】

透明樹脂中の球状ガラスフィラーの充填率は、球状ガラスフィラー及び透明樹脂の合計質量に対して、10質量%以上80質量%以下であることが好ましい。

【0056】

<プリプレグ>

本発明は、前記球状ガラスフィラー、前記ガラスクロス及び前記透明樹脂から成るプリプレグ(prepreg)を提供する。好ましくは、本発明のプリプレグは十分に乾燥されている。

【0057】

本発明のプリプレグでは、ガラスクロスに対する透明樹脂及び球状ガラスフィラーの合計付着量は、容易に板成型するために、30質量%以上であることが好ましく、またプリプレグを容易に作製し、ガラスクロスの補強効果を最大にするために、90質量%以下であることが好ましい。

【0058】

本発明のプリプレグでは、透明樹脂中の球状ガラスフィラーの充填率は、球状ガラスフィラー及び透明樹脂の合計質量に対して、10質量%以上80質量%以下であることが好ましい。球状ガラスフィラーの充填率が10質量%未満であれば、基板剛性への効果が見られず、一方、80質量%を超えると基板の成型性を確保できなくなる。

【0059】

本発明のプリプレグは、常法に従って製造することができる。例えば、球状ガラスフィラー及び透明樹脂を有機溶剤で希釈することにより得られるワニスに、ガラスクロスを含浸させた後、通常100〜200℃の乾燥機中で、1〜30分加熱させる方法などにより、透明樹脂を半硬化させるとともに有機溶剤を揮発させて、プリプレグを得ることができる。含浸させた後に、スリットなどで余分なワニスを除去し、厚みを適宜調節してもよい。

【0060】

上記ワニスを得るための有機溶剤としては、アセトン、メチルエチルケトン、メチルイソブチルケトン、エチレングリコールモノメチルエーテル、ジメチルホルムアミド、ジメチルアセトアミド、トルエン、キシレン、テトラヒドロフラン(THF)又はN−メチルピロリドン(NMP)が好ましく、所望により、これらを混合して使用してもよい。そのワニス中における表面処理された球状ガラスフィラー及び透明樹脂の合計質量は、30質量%以上90質量%以下であることが好ましい。

【0061】

<透明基板>

本発明の透明基板は、上記球状ガラスフィラー、上記球状ガラスフィラーのガラス組成と同じガラス組成を有する上記ガラスクロス、及び上記球状ガラスフィラーの屈折率と同じ屈折率を有する上記透明樹脂を含み、かつ波長400nm〜700nmの光線透過率が70%以上であることが好ましい。

【0062】

本発明の透明基板は、例えば、上述の透明樹脂及び上述の球状ガラスフィラーを含む樹脂ワニスに上述のガラスクロスを浸漬する工程(I)と、該浸漬したガラスを乾燥させてプリプレグを形成する工程(II)と、該プリプレグを加熱成型する工程(III)とを含む方法により製造されることができる。

【0063】

樹脂ワニスは、透明樹脂及びガラスフィラーの他に、溶媒、屈折率調整剤、色差調整剤等を含むことができる。溶媒としては、特に限定されるものではないが、例えば、2−ブタノン又はアセトン、プロピレングリコールモノメチルエーテル、メチルセロソルブ、キシレン、トルエン、シクロヘキサノン等が挙げられる。なお、樹脂ワニスは溶媒を含有してもよいが、溶媒の含有量が少ないと環境に対する影響が減少し、かつ安全性等が向上することから、無溶媒の適応も可能である。

【0064】

上記工程(I)においては、樹脂ワニスがガラスクロスに含浸されるが、該樹脂ワニスは、掻き落としバーにより付着量を制御しつつガラスクロスに含浸させることが好ましい。ガラスクロスを形成するガラス糸のうねりによる光沢ムラを解消できる点で、透明基板の表面に透明樹脂及び球状ガラスフィラーから成る層が厚さ5μm以上で形成されるように樹脂ワニスをガラスクロスに含浸させることが好ましく、上記層が10μm以上の厚さで形成されることがより好ましい。

【0065】

なお、透明基板の表面に透明樹脂及びガラスフィラーから成る層を所望の厚さで形成する方法としては、透明樹脂のガラスクロスへの含浸量を増加させる方法の他、上記工程(I)において一度透明樹脂を含浸させたガラスクロスに再度透明樹脂を塗布する方法、又は硬化させた後の透明基板に再度透明樹脂を塗布する方法等を例示できる。

【0066】

上記工程(II)では、上記浸漬したガラスクロスを乾燥させてプリプレグを形成する。乾燥条件は用いる透明樹脂、溶媒等の種類によって適宜選択できるが、例えば乾燥温度100〜200℃、乾燥時間30秒〜3分等の条件とすることができ、その他乾燥機内風量等の条件を適宜選択することができる。

【0067】

上記工程(III)では、該プリプレグを加熱することによって加熱成型を行う。加熱成型条件は用いる透明樹脂、溶媒等の種類によって適宜選択できるが、例えば、加熱温度100〜250℃、加熱時間30分〜3時間、成型圧力5〜100kgf/cm2等の条件とすることができる。上記により本発明の透明基板を好ましく製造できる。

【0068】

本発明の透明基板を例えば表示素子用プラスチック基板の用途に使用する場合、表面平滑性を向上させるため、透明基板両面にさらに樹脂のコーティング層を形成してもよい。コーティングに用いる樹脂としては、透明性、耐熱性、耐薬品性に優れるものを好ましく使用できる。具体的にはガラスクロスに含浸させた透明樹脂と同じ樹脂が好ましく、エポキシ系樹脂、イソシアネート系樹脂、ジアリルフタレート系樹脂等が好ましい。コーティング層の厚さは0.1μm〜50μmが好ましく、1.0μm〜20μmがより好ましい。

【0069】

本発明の透明基板を例えば表示素子用プラスチック基板の用途で用いる場合、水蒸気又は酸素に対するガスバリア層又は透明電極層をさらに設けてもよい。ガスバリア層の形成方法としては、酸化ケイ素等から成る誘電体層の蒸着、又は塩化ビニリデン系ポリマー若しくはビニルアルコール系ポリマー等の比較的ガスバリア性の高い材料の塗布等を例示できる。透明電極層の形成方法としては、酸化インジウム、酸化スズ、スズ−インジウム合金の酸化膜等の半導体膜、又は金、銀、パラジウム若しくはそれらの合金等の金属膜等を、真空蒸着法、スパッタリング法、イオンプレーティング法等の公知な物理的膜形成方法により形成する方法を例示できる。

【実施例】

【0070】

以下の実施例によって本発明をさらに詳細に説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

【0071】

本発明の球状ガラスフィラーを含む透明基板の透明性、成型性及び平滑性を以下の方法で評価した。

<球状ガラスフィラー>

Eガラス短繊維をボールミル(株式会社マキノ製)により乾式粉砕し、平均粒子径3.5μmのEガラスフィラーを作製し、次にEガラスフィラーを約1000℃の空気バーナー火炎中に通して、加熱溶融することにより球状EガラスフィラーAを得た。また、純水を用いてEガラス短繊維を湿式粉砕することにより、平均粒子径3.5μmのEガラスフィラーを作製し、次にEガラスフィラーを約1000℃の空気バーナー火炎中に通し、加熱溶融することにより、球状EガラスフィラーBを得た。その後、気流式分級機(日鉄鉱業株式会社製)を用いて、球状EガラスフィラーA及びBの粒度を調整した。

【0072】

<粒度分布測定方法>

ガラスフィラーを水溶媒に分散させたスラリーをレーザ回折器(株式会社日機装製マイクロトラックMT3300EXII)に供し、ガラスフィラーの粒度分布を測定し、平均体積粒子径を求めた。

【0073】

<真円度測定方法>

電子顕微鏡により任意の20点のガラスフィラーについて画像を撮影し、それぞれの周囲長及び面積を測定し、平均値を計算して真円度を求めた。

【0074】

<屈折率測定方法>

β−ブロモナフタレン及びトルエンを混合し、屈折率1.54、1.545、1.55、1.555、1.56、1.565及び1.57の混合溶媒を調製した。各混合溶媒にガラスフィラーを1質量%の濃度で分散させ、紫外可視分光光度計により波長589nmでのガラスフィラーの透過率を測定した。測定セルは石英製セルであり、光路長は3mmである。紫外可視分光光度計の測定側(領域)にガラスフィラー分散液を入れたセルを設置し、そして対照側に溶媒のみを入れたセルを設置した。ガラスフィラーは沈降し易いため、試料液を攪拌しながらピペットに1ml取って試料セルに入れ、5秒以内に測定した。透過率が70%以上となり、かつ最大となる値をフィラーの屈折率と定義した。

【0075】

<ガラスクロス>

N−(ビニルベンジル)−β−アミノエチル−γ−アミノプロピルトリメトキシシラン塩酸塩(東レ・ダウコーニング製SZ6032)で処理した、スタイル2116ガラスクロス(旭化成イーマテリアルズ株式会社製、ガラス種:Eガラス、単糸径:7μm、糸を構成する単糸本数:200本、織り方:平織り、織り密度:タテ60本/インチ、ヨコ58本/インチ、質量104.5g/m2)(以下「ガラスクロスA」という。)、及びスタイル1078(旭化成イーマテリアルズ株式会社製、ガラス種:Eガラス、単糸径:5μm、糸を構成する単糸本数:200本、織り方:平織り、織り密度:タテ56本/インチ、ヨコ54本/インチ、質量49g/m2)(以下「ガラスクロスB」という。)を使用した。

【0076】

<透明樹脂ワニス>

透明樹脂:ジアリルイソフタレート樹脂100部

(ダイソー株式会社製、製品名「ダイソーイソダップ」、アッベ数:40、屈折率:1.55)

【0077】

<透明基板の作製方法>

プリプレグを1枚用いて、195℃及び40kgf/m2の条件で60分間加熱成型し、透明基板を得た。

【0078】

<透明基板の成型性評価方法>

フィラー充填率40質量%の積層板を作製し、気泡ボイドクラックの有無を、目視及び電子顕微鏡による断面観察で評価した。

【0079】

<透明基板の透明性評価方法>

日本分光株式会社製;V−550を用いて波長589nmの光線透過率(%)を測定した。

【0080】

<透明基板の平滑性評価方法>

東京精密株式会社製;SUFKOM E―MDを用い、表面粗度の指標として最大表面粗(Rmax)を測定した。

【0081】

(実施例1)

真円度0.8及び平均粒子径2.1μmを有する球状EガラスフィラーAを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーAの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスにガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0082】

(実施例2)

真円度0.7及び平均粒子径1.5μmを有する球状EガラスフィラーAを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーAの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスにガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0083】

(実施例3)

真円度0.9及び平均粒子径7.5μmを有する球状EガラスフィラーAを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーAの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスにガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0084】

(実施例4)

真円度0.8及び平均粒子径2.1μmを有する球状EガラスフィラーAを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーAの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスAを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0085】

(実施例5)

真円度0.8及び平均粒子径2.1μmを有する球状EガラスフィラーBを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーBの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0086】

(比較例1)

真円度0.5及び平均粒子径2.3μmを有する球状EガラスフィラーAを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーAの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0087】

(比較例2)

真円度0.9及び平均粒子径11.0μmを有する球状EガラスフィラーAを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状EガラスフィラーAの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0088】

(比較例3)

Eガラスをジェットミルにより粉砕した後、Eガラス粉砕物を1質量%硝酸液で洗浄して乾燥することにより、真円度0.8及び平均粒子径2.4μmを有する球状Eガラスフィラーを得た。この球状Eガラスフィラーを透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状Eガラスフィラーの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0089】

(比較例4)

平均粒子径2.1μmを有する破砕状Eガラスフィラーを、透明樹脂ワニス及びエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び破砕状Eガラスフィラーの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0090】

(比較例5)

真円度0.9及び平均粒子径1.5μmを有する球状シリカフィラーを、透明樹脂ワニスとエチレングリコールモノメチルエーテルに分散させて、透明樹脂及び球状Eガラスフィラーの合計固形分が70質量%となるように調整した樹脂ワニスを得た。この樹脂ワニスに、ガラスクロスBを含浸させ、160℃で1分間乾燥した後にプリプレグを得た。

【0091】

上記実施例及び比較例で得られたプリプレグから作製した積層板の、成型性、透明性、及び平滑性の評価結果を下記表2に示す。

【0092】

【表2】

【0093】

表2により、実施例1、実施例2、実施例3、実施例4及び実施例5は、比較例よりも透明性、成型性及び平滑性に優れることが分かった。

【産業上の利用可能性】

【0094】

本発明のガラスフィラー、プリプレグ及び透明基板は、表示材料用途に好適に利用できる。

【特許請求の範囲】

【請求項1】

アルカリ土類金属酸化物を含み、かつ0.7以上の真円度及び10μm以下の平均粒子径を有し、屈折率が1.47以上1.57以下であることを特徴とする球状ガラスフィラー。

【請求項2】

Eガラス、Sガラス及び/又はLガラスを含む、請求項1に記載の球状ガラスフィラー。

【請求項3】

請求項1又は2に記載の球状ガラスフィラー、該球状ガラスフィラーのガラス組成と同じガラス組成を有するガラスクロス、及び該球状ガラスフィラーの屈折率と同じ屈折率を有する透明樹脂を含み、かつ波長400nm〜700nmの光線透過率が70%以上である透明基板。

【請求項4】

前記ガラスクロスの平均モノフィラメント径が5μm以下である、請求項3に記載の透明基板。

【請求項5】

前記透明樹脂中の前記球状ガラスフィラーの充填率が、前記球状ガラスフィラー及び前記樹脂の合計質量に対して、10質量%以上80質量%以下である、請求項3又は4に記載の透明基板。

【請求項6】

Eガラス、Sガラス及び/又はLガラスを含む原料を乾式で粉砕し、そして該粉砕物を加熱溶融することにより、球状ガラスフィラーが0.7以上の真円度及び10μm以下の平均粒子径を有するように、該粉砕物を球状化する工程を含む、請求項2に記載の球状ガラスフィラーの製造方法。

【請求項1】

アルカリ土類金属酸化物を含み、かつ0.7以上の真円度及び10μm以下の平均粒子径を有し、屈折率が1.47以上1.57以下であることを特徴とする球状ガラスフィラー。

【請求項2】

Eガラス、Sガラス及び/又はLガラスを含む、請求項1に記載の球状ガラスフィラー。

【請求項3】

請求項1又は2に記載の球状ガラスフィラー、該球状ガラスフィラーのガラス組成と同じガラス組成を有するガラスクロス、及び該球状ガラスフィラーの屈折率と同じ屈折率を有する透明樹脂を含み、かつ波長400nm〜700nmの光線透過率が70%以上である透明基板。

【請求項4】

前記ガラスクロスの平均モノフィラメント径が5μm以下である、請求項3に記載の透明基板。

【請求項5】

前記透明樹脂中の前記球状ガラスフィラーの充填率が、前記球状ガラスフィラー及び前記樹脂の合計質量に対して、10質量%以上80質量%以下である、請求項3又は4に記載の透明基板。

【請求項6】

Eガラス、Sガラス及び/又はLガラスを含む原料を乾式で粉砕し、そして該粉砕物を加熱溶融することにより、球状ガラスフィラーが0.7以上の真円度及び10μm以下の平均粒子径を有するように、該粉砕物を球状化する工程を含む、請求項2に記載の球状ガラスフィラーの製造方法。

【図1】

【公開番号】特開2012−116695(P2012−116695A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−267011(P2010−267011)

【出願日】平成22年11月30日(2010.11.30)

【出願人】(309002329)旭化成イーマテリアルズ株式会社 (771)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【出願人】(309002329)旭化成イーマテリアルズ株式会社 (771)

【Fターム(参考)】

[ Back to top ]