球状シリカ粒子の製造方法

【課題】破砕しやすい天然石英原料を用いて球状シリカ粒子を製造する方法の提供。

【解決手段】種々の天然石英を検討した結果、天然石英にも破砕のし易いものから破砕し難いものまであることを発見した。そこで破砕しやすい天然石英について鋭意検討を行った結果、それらの天然石英に共通する性質を見出した。この共通する性質を備える天然石英は簡単に破砕することが可能であり、低エネルギーで球状シリカ粒子を製造することが可能である。すなわち、20μmを超える粒径をもつ天然石英原料を体積平均粒径0.1μm〜20μmになるように破砕して破砕シリカ粒子とする破砕工程と、前記破砕シリカ粒子を火炎中に投入して溶融させた後、冷却して球状シリカ粒子とする球状化工程と、を有する球状シリカ粒子の製造方法であって、前記天然石英原料は、前記破砕工程により得られる前記破砕シリカ粒子の円形度が0.9以上であることにある。

【解決手段】種々の天然石英を検討した結果、天然石英にも破砕のし易いものから破砕し難いものまであることを発見した。そこで破砕しやすい天然石英について鋭意検討を行った結果、それらの天然石英に共通する性質を見出した。この共通する性質を備える天然石英は簡単に破砕することが可能であり、低エネルギーで球状シリカ粒子を製造することが可能である。すなわち、20μmを超える粒径をもつ天然石英原料を体積平均粒径0.1μm〜20μmになるように破砕して破砕シリカ粒子とする破砕工程と、前記破砕シリカ粒子を火炎中に投入して溶融させた後、冷却して球状シリカ粒子とする球状化工程と、を有する球状シリカ粒子の製造方法であって、前記天然石英原料は、前記破砕工程により得られる前記破砕シリカ粒子の円形度が0.9以上であることにある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、天然石英原料から球状シリカ粒子を製造する方法に関する。

【背景技術】

【0002】

従来より、天然石英原料から球状シリカ粒子を製造することが行われている。最終的に必要な粒径に合わせて天然石英原料を破砕して破砕シリカ粒子を製造した後、その破砕シリカ粒子を火炎中に投入して溶融させ、冷却・固化させることにより球状シリカ粒子が製造できる(特許文献1など)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許公報第3434047号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで石英は硬度も高い上に破砕しがたく、破砕するのに多くのエネルギーの投入が必要である。そのため、球状シリカ粒子としてマイクロメートルオーダーの大きさのものを製造しようとすると、天然石英原料についてもそれに相当する大きさにまで粉砕する必要が生じ、破砕に投入されるエネルギーは無視できないものになる。また、破砕に伴い、破砕機(粉砕機)由来の不純物が混入するおそれも生じてくる。

【0005】

本発明は上記実情に鑑み完成したものであり、破砕しやすい天然石英原料を用いて球状シリカ粒子を製造する方法を提供することを解決すべき課題とする。

【課題を解決するための手段】

【0006】

本発明者らは種々の天然石英を検討した結果、天然石英にも破砕のし易いものから破砕し難いものまであることを発見した。そこで破砕しやすい天然石英について鋭意検討を行った結果、それらの天然石英に共通する性質を見出した。この共通する性質を備える天然石英は簡単に破砕することが可能であり、低エネルギーで球状シリカ粒子を製造することが可能である。

【0007】

すなわち、上記課題を解決する請求項1に係る球状シリカ粒子の製造方法の特徴は、20μmを超える粒径をもつ天然石英原料を体積平均粒径0.1μm〜20μmになるように破砕して破砕シリカ粒子とする破砕工程と、

前記破砕シリカ粒子を火炎中に投入して溶融させた後、冷却して球状シリカ粒子とする球状化工程と、を有する球状シリカ粒子の製造方法であって、

前記天然石英原料は、前記破砕工程により得られる前記破砕シリカ粒子の円形度が0.9以上であることにある。

【0008】

ここで、本明細書中における「円形度」とは、SEMで写真を撮り、その観察される粒子の面積と周囲長から、(円形度)={4π×(面積)÷(周囲長)2}で算出される値として算出する。1に近づくほど真円に近い。具体的には画像処理装置(シスメックス株式会社:FPIA−3000)を用いて100個の粒子について測定した平均値を採用する。

【0009】

そして、上記課題を解決する請求項2に係る球状シリカ粒子の製造方法の特徴は、請求項1において、前記破砕工程は前記天然石英原料を体積平均粒子径が0.3μm〜5.0μmの前記破砕シリカ粒子にまで破砕する工程であることにある。

【0010】

また、上記課題を解決する請求項3に係る球状シリカ粒子の製造方法の特徴は、請求項1又は2において、前記破砕工程後、前記球状化工程前に、オルガノシラザン類、シランカップリング剤、脂肪酸、及び脂肪アミンからなる群から選択される1又は2以上の表面処理剤にて前記破砕シリカ粒子の表面を処理する表面処理工程を備えることにある。

【0011】

表面処理工程を備えることにより、破砕シリカ粒子間における相互作用を低減することが可能となって、破砕シリカ粒子の搬送を容易に行うことができる。また、破砕シリカ粒子が凝集しないことにより火炎中に投入する際にも凝集が抑制されることになり、凝集した破砕シリカ粒子がそのまま溶融することにより生じる大きな球状シリカ粒子の製造が抑制できる。

【図面の簡単な説明】

【0012】

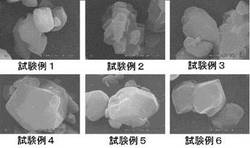

【図1】実施例にて用いたそれぞれの天然石英原料を破砕して得られた破砕シリカ粒子(試験例1〜6)のSEM写真である。

【図2】実施例にて用いたそれぞれの天然石英原料を破砕して得られた破砕シリカ粒子(試験例7、8)のSEM写真である。

【図3】実施例にて用いた球状無機物粉体の製造装置の概略を示す模式図である。

【図4】実施例にて製造した球状シリカ粒子のSEM写真である。

【発明を実施するための形態】

【0013】

本発明の球状シリカ粒子の製造方法について実施形態に基づき以下詳細に説明する。本実施形態の製造方法にて製造された球状シリカ粒子は、半導体素子や電子デバイスなどを封止・実装するための封止材、基板材、接着剤、シール材、充填材、レジスト材などに適用されるフィラーとして用いることができる。

【0014】

本実施形態の球状シリカ粒子の製造方法は破砕工程と球状化工程とその他必要に応じて選択させる工程とを備える。

・破砕工程:破砕工程は天然石英原料を破砕して破砕シリカ粒子にする工程である。破砕シリカ粒子の粒径は体積平均粒径で0.1μm〜20μmであり、製造される球状シリカ粒子の粒径に応じて選択される。特に0.3μm〜5.0μmの範囲内にすることが可能な原料である。

【0015】

天然石英原料は無水ケイ酸を主成分とする鉱石である。そのなかで天然石英原料は体積平均粒径が20μmを超えるものである。天然石英原料はそのシリカ含有量で適正なものが選択できる。最終的に製造する球状シリカ粒子に必要な組成(範囲)が達成できるような組成をもつ天然石英原料を選択したり、天然石英原料を選別したりできる。例えば、白ケイ石、青白ケイ石、赤白ケイ石、軟ケイ石、ケイ砂などが挙げられる。その他にも最終的に必要な不純物濃度、入手性、価格などを考慮して選択することもできる。

【0016】

天然石英原料は破砕工程において得られる破砕シリカ粒子の円形度が0.9以上(より望ましくは0.91以上、更には0.92以上)になるものである。本発明方法に採用できる天然石英原料が破砕されて破砕シリカ粒子になったときにどのようにして円形度0.9以上になるかは明らかではないが破砕シリカ粒子に必要な粒径と同程度の大きさをもつ結晶粒界や結晶中の微細なヒビなどが存在することが推測される。天然石英原料はその原料が形成される際や形成後に経験した熱履歴や外部から印加された応力などにより、このような性状をもつに至ったものと推測される。本発明方法に採用できる天然石英原料の産地としては特に限定しないが、中華人民共和国が例示できる。

【0017】

天然石英原料の破砕方法は特に限定しない。天然石英原料の粒径に応じて適正な粉砕機(ボールミル、ジョークラッシャー、ロールクラッシャー、ハンマーミル、ジェットミルなど)が選択できる。本発明方法では天然石英原料の選択により破砕に必要なエネルギーを小さくすることができる。

・球状化工程:球状化工程は破砕シリカ粒子を火炎中に投入し、火炎の熱により破砕シリカ粒子を溶融させた後に、溶融した破砕シリカ粒子を火炎の外に取り出して冷却することにより球状シリカ粒子を製造する工程である。

【0018】

すなわち、球状化工程は、破砕シリカ粒子を火炎中に噴霧して高温に曝すことにより熔融させて球状化する。火炎は、破砕シリカ粒子の融点以上の温度にすること以外は、火炎の種類としては特に限定されず、プロパンガスや天然ガスなどを燃料に採用した火炎を挙げることができる。なお、球状化工程において、破砕シリカ粒子の全体を溶融させる条件を採用しても良く、更には、破砕シリカ粒子の一部を溶融させる条件でも採用できる。破砕シリカ粒子の全体を溶融させることにより、製造される球状シリカ粒子を非晶質のシリカから形成することができる。火炎は耐火煉瓦などにて区画した炉内に形成する。破砕シリカ粒子は、その中に噴霧することができる。火炎中に噴霧した破砕シリカ粒子は火炎中で溶融した後、自重により炉内を沈降するなどして火炎中から外れる。火炎から外れた粒子は周囲の雰囲気により冷却されて固化する。ここで、溶融状態において表面張力により球状化しているため固化後の粒子は球状化している。固化して形成された球状シリカ粒子はサイクロンやバグフィルタ、それらの組み合わせなどのような適正な捕集手段により捕集される。

【0019】

破砕シリカ粒子の噴霧は何らかのキャリヤガスに混合して行うことができる。キャリヤガスとしては特に限定しないが、空気、酸素、前述の火炎に用いられる燃料、それらの混合物が例示できる。

・その他の工程

必要に応じてその他の工程を備えることができる。その他の工程としては表面処理工程が挙げられる。表面処理工程は破砕工程後、球状化工程前に行う工程である。破砕シリカに対して、オルガノシラザン類、シランカップリング剤、脂肪酸、及び脂肪アミンからなる群から選択される1又は2以上の表面処理剤にて表面を処理する工程である。

【0020】

破砕シリカ粒子に対して表面処理することにより破砕シリカ粒子の間における相互作用が低下して搬送性が向上する。また、相互作用が低下することにより破砕シリカ粒子における凝集が抑制される。

【0021】

オルガノシラザン類としてはSi−NH−Si結合を有し、1つ以上の炭化水素基をもつ化合物であれば充分であり、特に限定しない。例えば、ジシラザン:(R3Si)2NH、シクロシラザン:(R2SiNH)nなどが例示できる。ここで、Rはすべて独立して選択可能な炭化水素基である。特にヘキサメチルジシラザン(HMDS)を採用することが望ましい。シランカップリング剤としてはアルコキサイド系、シラン系、チタネート系、アルミネート系、ジルコネート系の各種カップリング剤が例示できる。官能基としてエポキシ基、アミノ基、ビニル基、イソシアネート基などを有するシランカップリング剤を採用することができる。脂肪酸及び脂肪アミンとしては特に限定しないが、炭素数4〜30程度のものが例示できる。

【0022】

シランカップリング剤やシラザン類はシリカ微粒子の表面積1m2辺り0.05μモル〜5μモルの範囲で用いることが望ましく、0.07μモル〜3μモルの範囲で用いることがより望ましい。ここで、金属微粒子の表面積は窒素ガスを用いたBET法により測定した。破砕シリカ粒子にシランカップリング剤、オルガノシラザン類、脂肪酸、脂肪アミン(以下、「シランカップリング剤など」と適宜、省略する)を接触させる方法としては特に限定しない。例えば、シランカップリング剤などが液体状である場合にはそのままで、又は、何らかの溶媒を用いた溶液として添加して混合することができる。

【0023】

更に、製造した球状シリカ粒子に対して、樹脂組成物に混合するなどの場合において、樹脂との密着性を向上させる目的で、表面処理を施すことができる。例えば、シランカップリング剤、オルガノシラザン類、そして、カチオン・アニオン・両性・中性の各種界面活性剤を表面に付着乃至反応させることができる。

【0024】

(球状シリカ粒子の適用例:球状シリカ粒子を含有する樹脂組成物)

本実施形態の球状シリカ粒子は有機樹脂材料などと混合することにより用いることができる。その樹脂組成物は半導体液状封止材として半導体素子や電子デバイスの封止に用いることができるほか、基板材料、接着剤、シール材、充填材、レジスト材、無機ペースト、コーティング剤、精密成形樹脂などに用いることができる。

球状シリカ粒子は全体の質量を基準として40質量%以上含有することが望ましく、更には50質量%以上含有することがより望ましい。

【0025】

有機樹脂材料としては、エポキシ樹脂、オキシラン樹脂、オキセタン化合物、環状エーテル化合物、環状ラクトン化合物、チイラン化合物、環状アセタール化合物、環状チオエーテル化合物、スピロオルトエステル化合物、ビニル化合物などが挙げられ、これらの化合物を単独で、又は複数種類混合して用いることができる。

【0026】

特に、エポキシ樹脂が入手性、取扱性などの観点から好ましい。エポキシ樹脂は特に限定されないが、1分子中に2以上のエポキシ基を有するモノマー、オリゴマー、ポリマーが挙げられる。例えば、ビフェニル型エポキシ樹脂、スチルベン型エポキシ樹脂、ビスフェノール型エポキシ樹脂、トリフェノールメタン型エポキシ樹脂、アルキル変性トリフェノールメタン型エポキシ樹脂、ジシクロペンタジエン変性フェノール型エポキシ樹脂、ナフトール型エポキシ樹脂、トリアジン核含有エポキシ樹脂が挙げられる。

【実施例】

【0027】

本発明の球状シリカ粒子の製造方法について実施例に基づき、更に詳細に説明を行う。

【0028】

(試験1)

種々の産地より取り寄せた天然石英原料について、同程度の大きさをもつ天然石英原料を180分間粉砕を行った。粉砕を行った粉砕機はアルミナ製ポットミル(内量10L、ニッカトー製)を採用した。粉砕機の運転条件としてはポットミル回転台 40rpmを採用した。粉砕して製造した破砕シリカ粒子について円形度を測定した。

【0029】

用いた天然石英原料は表1に示す通りであり、得られた破砕シリカ粒子の円形度も併せて示す。また、得られた破砕シリカ粒子のSEM写真を図1及び図2に示す。

【0030】

【表1】

【0031】

表1より明らかなように、破砕シリカ粒子を得るために必要な時間と得られた破砕シリカ粒子との間に驚くべき関連があった。すなわち、得られた破砕シリカ粒子の円形度が0.9以上である試験例1〜6に採用した天然石英原料を破砕するために必要な時間(すなわちエネルギー)は、円形度が0.9未満である試験例7〜8よりも少ないことが明らかになった。

【0032】

(試験2)

図3に示す球状シリカ粒子製造装置にて球状シリカ粒子を製造した。球状シリカ粒子製造装置は、破砕シリカ粒子を貯蔵する原料ホッパ10と、原料ホッパ10から破砕シリカを取り出す原料供給手段21と、破砕シリカ粒子をキャリアガスと共に搬送する搬送路22と、搬送路22内の圧力を測定する圧力計23と、火炎発生装置3と、火炎発生装置3を上部に備え、発生する火炎を取り囲む加熱炉4と、加熱炉4の下部より生成物を取り出しC方向に搬出する搬出路5とを備える。搬送路22は一端222からキャリアガスAが供給され、途中で原料供給手段21から供給される破砕シリカ粒子を取込んだ後、他端221から火炎発生装置3が形成する火炎中に破砕シリカ粒子をキャリアガスと共に噴出する。火炎発生装置3は燃料ガス及び支燃ガスをB方向より供給される。搬出路5の先にはサイクロン(図略)やバグフィルタ(図略)などが接続され、生成物を分離する。

【0033】

天然石英原料(中国産)を破砕して体積平均粒径を1.4μmの破砕シリカ粒子を製造した(試験例1の破砕シリカ粒子に相当)。この破砕シリカ粒子をミキサに投入して撹拌しながら、ヘキサメチレンジシラザンを破砕シリカ粒子の表面積1m2あたり0.08μmolになるように噴霧することで表面処理工程を行った。その後、図3に示す球状シリカ粒子製造装置にて球状化を行った。

【0034】

球状シリカ粒子製造装置の運転条件としては以下の通りである。キャリヤガスとしては空気を用いた。キャリヤガスAは搬送路22の一端部から圧力0.3MPaで導入した。キャリヤガスAの導入量は50Nm/時間とした。搬送路22の他端部は火炎発生装置3に開口する原料供給ノズル221である。破砕シリカ粒子を供給していないときの圧力を圧力計23にて確認したところ、5kPaであった。破砕シリカ粒子は原料ホッパ10中に貯蔵されており、原料供給路21を通じて、搬送路22内に導入した。試験粉体の供給速度は200kg/時間とした。搬送路22は内径が27.6mm、長さが15mとした。火炎発生装置3には可燃ガス及び支燃ガスをガスノズル311に供給した。

【0035】

得られた球状シリカ粒子は、図4に示すように、用いた破砕シリカ粒子と同程度の粒径をもつものであった。

【符号の説明】

【0036】

10…原料ホッパ

21…原料供給路 22…搬送路 221…原料ノズル 23…圧力計

3…火炎発生装置 31…可燃ガス供給路 311…可燃ガスノズル

4…加熱炉

【技術分野】

【0001】

本発明は、天然石英原料から球状シリカ粒子を製造する方法に関する。

【背景技術】

【0002】

従来より、天然石英原料から球状シリカ粒子を製造することが行われている。最終的に必要な粒径に合わせて天然石英原料を破砕して破砕シリカ粒子を製造した後、その破砕シリカ粒子を火炎中に投入して溶融させ、冷却・固化させることにより球状シリカ粒子が製造できる(特許文献1など)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許公報第3434047号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで石英は硬度も高い上に破砕しがたく、破砕するのに多くのエネルギーの投入が必要である。そのため、球状シリカ粒子としてマイクロメートルオーダーの大きさのものを製造しようとすると、天然石英原料についてもそれに相当する大きさにまで粉砕する必要が生じ、破砕に投入されるエネルギーは無視できないものになる。また、破砕に伴い、破砕機(粉砕機)由来の不純物が混入するおそれも生じてくる。

【0005】

本発明は上記実情に鑑み完成したものであり、破砕しやすい天然石英原料を用いて球状シリカ粒子を製造する方法を提供することを解決すべき課題とする。

【課題を解決するための手段】

【0006】

本発明者らは種々の天然石英を検討した結果、天然石英にも破砕のし易いものから破砕し難いものまであることを発見した。そこで破砕しやすい天然石英について鋭意検討を行った結果、それらの天然石英に共通する性質を見出した。この共通する性質を備える天然石英は簡単に破砕することが可能であり、低エネルギーで球状シリカ粒子を製造することが可能である。

【0007】

すなわち、上記課題を解決する請求項1に係る球状シリカ粒子の製造方法の特徴は、20μmを超える粒径をもつ天然石英原料を体積平均粒径0.1μm〜20μmになるように破砕して破砕シリカ粒子とする破砕工程と、

前記破砕シリカ粒子を火炎中に投入して溶融させた後、冷却して球状シリカ粒子とする球状化工程と、を有する球状シリカ粒子の製造方法であって、

前記天然石英原料は、前記破砕工程により得られる前記破砕シリカ粒子の円形度が0.9以上であることにある。

【0008】

ここで、本明細書中における「円形度」とは、SEMで写真を撮り、その観察される粒子の面積と周囲長から、(円形度)={4π×(面積)÷(周囲長)2}で算出される値として算出する。1に近づくほど真円に近い。具体的には画像処理装置(シスメックス株式会社:FPIA−3000)を用いて100個の粒子について測定した平均値を採用する。

【0009】

そして、上記課題を解決する請求項2に係る球状シリカ粒子の製造方法の特徴は、請求項1において、前記破砕工程は前記天然石英原料を体積平均粒子径が0.3μm〜5.0μmの前記破砕シリカ粒子にまで破砕する工程であることにある。

【0010】

また、上記課題を解決する請求項3に係る球状シリカ粒子の製造方法の特徴は、請求項1又は2において、前記破砕工程後、前記球状化工程前に、オルガノシラザン類、シランカップリング剤、脂肪酸、及び脂肪アミンからなる群から選択される1又は2以上の表面処理剤にて前記破砕シリカ粒子の表面を処理する表面処理工程を備えることにある。

【0011】

表面処理工程を備えることにより、破砕シリカ粒子間における相互作用を低減することが可能となって、破砕シリカ粒子の搬送を容易に行うことができる。また、破砕シリカ粒子が凝集しないことにより火炎中に投入する際にも凝集が抑制されることになり、凝集した破砕シリカ粒子がそのまま溶融することにより生じる大きな球状シリカ粒子の製造が抑制できる。

【図面の簡単な説明】

【0012】

【図1】実施例にて用いたそれぞれの天然石英原料を破砕して得られた破砕シリカ粒子(試験例1〜6)のSEM写真である。

【図2】実施例にて用いたそれぞれの天然石英原料を破砕して得られた破砕シリカ粒子(試験例7、8)のSEM写真である。

【図3】実施例にて用いた球状無機物粉体の製造装置の概略を示す模式図である。

【図4】実施例にて製造した球状シリカ粒子のSEM写真である。

【発明を実施するための形態】

【0013】

本発明の球状シリカ粒子の製造方法について実施形態に基づき以下詳細に説明する。本実施形態の製造方法にて製造された球状シリカ粒子は、半導体素子や電子デバイスなどを封止・実装するための封止材、基板材、接着剤、シール材、充填材、レジスト材などに適用されるフィラーとして用いることができる。

【0014】

本実施形態の球状シリカ粒子の製造方法は破砕工程と球状化工程とその他必要に応じて選択させる工程とを備える。

・破砕工程:破砕工程は天然石英原料を破砕して破砕シリカ粒子にする工程である。破砕シリカ粒子の粒径は体積平均粒径で0.1μm〜20μmであり、製造される球状シリカ粒子の粒径に応じて選択される。特に0.3μm〜5.0μmの範囲内にすることが可能な原料である。

【0015】

天然石英原料は無水ケイ酸を主成分とする鉱石である。そのなかで天然石英原料は体積平均粒径が20μmを超えるものである。天然石英原料はそのシリカ含有量で適正なものが選択できる。最終的に製造する球状シリカ粒子に必要な組成(範囲)が達成できるような組成をもつ天然石英原料を選択したり、天然石英原料を選別したりできる。例えば、白ケイ石、青白ケイ石、赤白ケイ石、軟ケイ石、ケイ砂などが挙げられる。その他にも最終的に必要な不純物濃度、入手性、価格などを考慮して選択することもできる。

【0016】

天然石英原料は破砕工程において得られる破砕シリカ粒子の円形度が0.9以上(より望ましくは0.91以上、更には0.92以上)になるものである。本発明方法に採用できる天然石英原料が破砕されて破砕シリカ粒子になったときにどのようにして円形度0.9以上になるかは明らかではないが破砕シリカ粒子に必要な粒径と同程度の大きさをもつ結晶粒界や結晶中の微細なヒビなどが存在することが推測される。天然石英原料はその原料が形成される際や形成後に経験した熱履歴や外部から印加された応力などにより、このような性状をもつに至ったものと推測される。本発明方法に採用できる天然石英原料の産地としては特に限定しないが、中華人民共和国が例示できる。

【0017】

天然石英原料の破砕方法は特に限定しない。天然石英原料の粒径に応じて適正な粉砕機(ボールミル、ジョークラッシャー、ロールクラッシャー、ハンマーミル、ジェットミルなど)が選択できる。本発明方法では天然石英原料の選択により破砕に必要なエネルギーを小さくすることができる。

・球状化工程:球状化工程は破砕シリカ粒子を火炎中に投入し、火炎の熱により破砕シリカ粒子を溶融させた後に、溶融した破砕シリカ粒子を火炎の外に取り出して冷却することにより球状シリカ粒子を製造する工程である。

【0018】

すなわち、球状化工程は、破砕シリカ粒子を火炎中に噴霧して高温に曝すことにより熔融させて球状化する。火炎は、破砕シリカ粒子の融点以上の温度にすること以外は、火炎の種類としては特に限定されず、プロパンガスや天然ガスなどを燃料に採用した火炎を挙げることができる。なお、球状化工程において、破砕シリカ粒子の全体を溶融させる条件を採用しても良く、更には、破砕シリカ粒子の一部を溶融させる条件でも採用できる。破砕シリカ粒子の全体を溶融させることにより、製造される球状シリカ粒子を非晶質のシリカから形成することができる。火炎は耐火煉瓦などにて区画した炉内に形成する。破砕シリカ粒子は、その中に噴霧することができる。火炎中に噴霧した破砕シリカ粒子は火炎中で溶融した後、自重により炉内を沈降するなどして火炎中から外れる。火炎から外れた粒子は周囲の雰囲気により冷却されて固化する。ここで、溶融状態において表面張力により球状化しているため固化後の粒子は球状化している。固化して形成された球状シリカ粒子はサイクロンやバグフィルタ、それらの組み合わせなどのような適正な捕集手段により捕集される。

【0019】

破砕シリカ粒子の噴霧は何らかのキャリヤガスに混合して行うことができる。キャリヤガスとしては特に限定しないが、空気、酸素、前述の火炎に用いられる燃料、それらの混合物が例示できる。

・その他の工程

必要に応じてその他の工程を備えることができる。その他の工程としては表面処理工程が挙げられる。表面処理工程は破砕工程後、球状化工程前に行う工程である。破砕シリカに対して、オルガノシラザン類、シランカップリング剤、脂肪酸、及び脂肪アミンからなる群から選択される1又は2以上の表面処理剤にて表面を処理する工程である。

【0020】

破砕シリカ粒子に対して表面処理することにより破砕シリカ粒子の間における相互作用が低下して搬送性が向上する。また、相互作用が低下することにより破砕シリカ粒子における凝集が抑制される。

【0021】

オルガノシラザン類としてはSi−NH−Si結合を有し、1つ以上の炭化水素基をもつ化合物であれば充分であり、特に限定しない。例えば、ジシラザン:(R3Si)2NH、シクロシラザン:(R2SiNH)nなどが例示できる。ここで、Rはすべて独立して選択可能な炭化水素基である。特にヘキサメチルジシラザン(HMDS)を採用することが望ましい。シランカップリング剤としてはアルコキサイド系、シラン系、チタネート系、アルミネート系、ジルコネート系の各種カップリング剤が例示できる。官能基としてエポキシ基、アミノ基、ビニル基、イソシアネート基などを有するシランカップリング剤を採用することができる。脂肪酸及び脂肪アミンとしては特に限定しないが、炭素数4〜30程度のものが例示できる。

【0022】

シランカップリング剤やシラザン類はシリカ微粒子の表面積1m2辺り0.05μモル〜5μモルの範囲で用いることが望ましく、0.07μモル〜3μモルの範囲で用いることがより望ましい。ここで、金属微粒子の表面積は窒素ガスを用いたBET法により測定した。破砕シリカ粒子にシランカップリング剤、オルガノシラザン類、脂肪酸、脂肪アミン(以下、「シランカップリング剤など」と適宜、省略する)を接触させる方法としては特に限定しない。例えば、シランカップリング剤などが液体状である場合にはそのままで、又は、何らかの溶媒を用いた溶液として添加して混合することができる。

【0023】

更に、製造した球状シリカ粒子に対して、樹脂組成物に混合するなどの場合において、樹脂との密着性を向上させる目的で、表面処理を施すことができる。例えば、シランカップリング剤、オルガノシラザン類、そして、カチオン・アニオン・両性・中性の各種界面活性剤を表面に付着乃至反応させることができる。

【0024】

(球状シリカ粒子の適用例:球状シリカ粒子を含有する樹脂組成物)

本実施形態の球状シリカ粒子は有機樹脂材料などと混合することにより用いることができる。その樹脂組成物は半導体液状封止材として半導体素子や電子デバイスの封止に用いることができるほか、基板材料、接着剤、シール材、充填材、レジスト材、無機ペースト、コーティング剤、精密成形樹脂などに用いることができる。

球状シリカ粒子は全体の質量を基準として40質量%以上含有することが望ましく、更には50質量%以上含有することがより望ましい。

【0025】

有機樹脂材料としては、エポキシ樹脂、オキシラン樹脂、オキセタン化合物、環状エーテル化合物、環状ラクトン化合物、チイラン化合物、環状アセタール化合物、環状チオエーテル化合物、スピロオルトエステル化合物、ビニル化合物などが挙げられ、これらの化合物を単独で、又は複数種類混合して用いることができる。

【0026】

特に、エポキシ樹脂が入手性、取扱性などの観点から好ましい。エポキシ樹脂は特に限定されないが、1分子中に2以上のエポキシ基を有するモノマー、オリゴマー、ポリマーが挙げられる。例えば、ビフェニル型エポキシ樹脂、スチルベン型エポキシ樹脂、ビスフェノール型エポキシ樹脂、トリフェノールメタン型エポキシ樹脂、アルキル変性トリフェノールメタン型エポキシ樹脂、ジシクロペンタジエン変性フェノール型エポキシ樹脂、ナフトール型エポキシ樹脂、トリアジン核含有エポキシ樹脂が挙げられる。

【実施例】

【0027】

本発明の球状シリカ粒子の製造方法について実施例に基づき、更に詳細に説明を行う。

【0028】

(試験1)

種々の産地より取り寄せた天然石英原料について、同程度の大きさをもつ天然石英原料を180分間粉砕を行った。粉砕を行った粉砕機はアルミナ製ポットミル(内量10L、ニッカトー製)を採用した。粉砕機の運転条件としてはポットミル回転台 40rpmを採用した。粉砕して製造した破砕シリカ粒子について円形度を測定した。

【0029】

用いた天然石英原料は表1に示す通りであり、得られた破砕シリカ粒子の円形度も併せて示す。また、得られた破砕シリカ粒子のSEM写真を図1及び図2に示す。

【0030】

【表1】

【0031】

表1より明らかなように、破砕シリカ粒子を得るために必要な時間と得られた破砕シリカ粒子との間に驚くべき関連があった。すなわち、得られた破砕シリカ粒子の円形度が0.9以上である試験例1〜6に採用した天然石英原料を破砕するために必要な時間(すなわちエネルギー)は、円形度が0.9未満である試験例7〜8よりも少ないことが明らかになった。

【0032】

(試験2)

図3に示す球状シリカ粒子製造装置にて球状シリカ粒子を製造した。球状シリカ粒子製造装置は、破砕シリカ粒子を貯蔵する原料ホッパ10と、原料ホッパ10から破砕シリカを取り出す原料供給手段21と、破砕シリカ粒子をキャリアガスと共に搬送する搬送路22と、搬送路22内の圧力を測定する圧力計23と、火炎発生装置3と、火炎発生装置3を上部に備え、発生する火炎を取り囲む加熱炉4と、加熱炉4の下部より生成物を取り出しC方向に搬出する搬出路5とを備える。搬送路22は一端222からキャリアガスAが供給され、途中で原料供給手段21から供給される破砕シリカ粒子を取込んだ後、他端221から火炎発生装置3が形成する火炎中に破砕シリカ粒子をキャリアガスと共に噴出する。火炎発生装置3は燃料ガス及び支燃ガスをB方向より供給される。搬出路5の先にはサイクロン(図略)やバグフィルタ(図略)などが接続され、生成物を分離する。

【0033】

天然石英原料(中国産)を破砕して体積平均粒径を1.4μmの破砕シリカ粒子を製造した(試験例1の破砕シリカ粒子に相当)。この破砕シリカ粒子をミキサに投入して撹拌しながら、ヘキサメチレンジシラザンを破砕シリカ粒子の表面積1m2あたり0.08μmolになるように噴霧することで表面処理工程を行った。その後、図3に示す球状シリカ粒子製造装置にて球状化を行った。

【0034】

球状シリカ粒子製造装置の運転条件としては以下の通りである。キャリヤガスとしては空気を用いた。キャリヤガスAは搬送路22の一端部から圧力0.3MPaで導入した。キャリヤガスAの導入量は50Nm/時間とした。搬送路22の他端部は火炎発生装置3に開口する原料供給ノズル221である。破砕シリカ粒子を供給していないときの圧力を圧力計23にて確認したところ、5kPaであった。破砕シリカ粒子は原料ホッパ10中に貯蔵されており、原料供給路21を通じて、搬送路22内に導入した。試験粉体の供給速度は200kg/時間とした。搬送路22は内径が27.6mm、長さが15mとした。火炎発生装置3には可燃ガス及び支燃ガスをガスノズル311に供給した。

【0035】

得られた球状シリカ粒子は、図4に示すように、用いた破砕シリカ粒子と同程度の粒径をもつものであった。

【符号の説明】

【0036】

10…原料ホッパ

21…原料供給路 22…搬送路 221…原料ノズル 23…圧力計

3…火炎発生装置 31…可燃ガス供給路 311…可燃ガスノズル

4…加熱炉

【特許請求の範囲】

【請求項1】

20μmを超える粒径をもつ天然石英原料を体積平均粒径0.1μm〜20μmになるように破砕して破砕シリカ粒子とする破砕工程と、

前記破砕シリカ粒子を火炎中に投入して溶融させた後、冷却して球状シリカ粒子とする球状化工程と、を有する球状シリカ粒子の製造方法であって、

前記天然石英原料は、前記破砕工程により得られる前記破砕シリカ粒子の円形度が0.9以上であることを特徴とする球状シリカ粒子の製造方法。

【請求項2】

前記破砕工程は前記天然石英原料を体積平均粒子径が0.3μm〜5.0μmの前記破砕シリカ粒子にまで破砕する工程である請求項1に記載の球状シリカ粒子の製造方法。

【請求項3】

前記破砕工程後、前記球状化工程前に、オルガノシラザン類、シランカップリング剤、脂肪酸、及び脂肪アミンからなる群から選択される1又は2以上の表面処理剤にて前記破砕シリカ粒子の表面を処理する表面処理工程を備える請求項1又は2に記載の球状シリカ粒子の製造方法。

【請求項1】

20μmを超える粒径をもつ天然石英原料を体積平均粒径0.1μm〜20μmになるように破砕して破砕シリカ粒子とする破砕工程と、

前記破砕シリカ粒子を火炎中に投入して溶融させた後、冷却して球状シリカ粒子とする球状化工程と、を有する球状シリカ粒子の製造方法であって、

前記天然石英原料は、前記破砕工程により得られる前記破砕シリカ粒子の円形度が0.9以上であることを特徴とする球状シリカ粒子の製造方法。

【請求項2】

前記破砕工程は前記天然石英原料を体積平均粒子径が0.3μm〜5.0μmの前記破砕シリカ粒子にまで破砕する工程である請求項1に記載の球状シリカ粒子の製造方法。

【請求項3】

前記破砕工程後、前記球状化工程前に、オルガノシラザン類、シランカップリング剤、脂肪酸、及び脂肪アミンからなる群から選択される1又は2以上の表面処理剤にて前記破砕シリカ粒子の表面を処理する表面処理工程を備える請求項1又は2に記載の球状シリカ粒子の製造方法。

【図3】

【図1】

【図2】

【図4】

【図1】

【図2】

【図4】

【公開番号】特開2011−207695(P2011−207695A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−78567(P2010−78567)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(501402730)株式会社アドマテックス (82)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(501402730)株式会社アドマテックス (82)

【Fターム(参考)】

[ Back to top ]