球状着色樹脂粒子の製造方法及び球状着色樹脂粒子

【課題】真球度及び単分散性に優れた球状着色樹脂粒子の簡便な製造方法を提供することを課題とする。

【解決手段】(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物100質量部と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体3〜30質量部とを含む単量体組成物を水性媒体中に加えて混合液を調液し、前記混合液に剪断力を付与して懸濁液を得る懸濁工程、及び前記単量体組成物を重合させることにより球状着色樹脂粒子を得る重合工程を含むことを特徴とする球状着色樹脂粒子の製造方法により前記課題を解決する。

【解決手段】(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物100質量部と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体3〜30質量部とを含む単量体組成物を水性媒体中に加えて混合液を調液し、前記混合液に剪断力を付与して懸濁液を得る懸濁工程、及び前記単量体組成物を重合させることにより球状着色樹脂粒子を得る重合工程を含むことを特徴とする球状着色樹脂粒子の製造方法により前記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、球状着色樹脂粒子の製造方法及び球状着色樹脂粒子に関する。具体的には、真球度及び単分散性に優れた球状着色樹脂粒子の簡便な製造方法、並びに前記製造方法により得られる球状着色樹脂粒子に関する。

【背景技術】

【0002】

着色樹脂粒子は、塗料、トナー、化粧品、流体の可視化等種々の分野で利用されている。その中でも、非極性溶媒中で電圧を印加することにより、相対する電極間を電気泳動により移動する特性を有する着色樹脂粒子は、電子ペーパー等の画像表示用素子、静電潜像用粒子、電気粘性流体等の用途として、各分野において不可欠な原料として注目されている。

【0003】

ここで、着色樹脂粒子が画像表示装置の画像表示用素子として用いられる一例を紹介する。スペーサーを介して対向配置された、少なくとも一方が透明である2枚の電極基板の間に、画像表示素子としての着色樹脂粒子が分散媒中に分散された表示液を封入した表示パネルを構成する。この表示パネルの2枚の電極基板間に電界を印加することで、着色樹脂粒子を電気泳動により移動させることにより、表示を得ることができる。このような原理による画像表示装置は、視野角が通常の印刷物並みに広い、消費電力が少ない、メモリー性を有する等の長所を有することから、安価な表示装置として注目されている。

【0004】

このような電気泳動を利用した画像表示装置に使用される着色樹脂粒子は、電気泳動時の泳動速度のバラツキ低減および所望の色表示を得られやすい点から、球状でありかつ粒子の大きさが揃っていることが望まれる。

【0005】

従来技術として、表面から裏面へ2個の孔を貫通させた円板の表面上に、重合性の単量体混合物を水性媒体中に懸濁させた液体を高い圧力の下で流して、その後重合を行うことで大きさの揃った球状の微細粒子を得る技術が知られている(特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−156555号公報

【特許文献2】特開平7−292003号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

発明者らは、(メタ)アクリル酸アルキルエステル系単量体に顔料を分散させた混合物の流れ同士を衝突させて、次いでこれらを重合させることにより、粒子径のある程度揃った球状の樹脂粒子を得ようと試みたが、球状の樹脂粒子以外に形状がいびつに歪んだ樹脂粒子が著しく増加することが分かった。

【0008】

また、非球状の電子供与基を有する化合物を含有した着色樹脂粒子と他の着色樹脂粒子を非極性溶媒中に混合し、電圧を印加することにより泳動させた結果、所望の色表示を得ることが困難であった。明確な原因については不明だが、着色樹脂粒子の形状が非球状である場合、粒子間の隙間が球状粒子に比べ小さいため、他の着色泳動粒子が粒子間の隙間に挟み込まれやすく、混色した表示となったためと考えられる。

【0009】

本発明は、前記の問題を解決するものであり、真球度及び単分散性に優れた球状着色樹脂粒子の簡便な製造方法、電子ペーパー等の画像表示用素子の用途において好適に使用することができるような球状着色樹脂粒子を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明の発明者らは、鋭意検討の結果、(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物100質量部と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体3〜30質量部とを含む単量体組成物を水性媒体中に加えて混合液を調液し、混合液に剪断力を付与して懸濁液を得る懸濁工程を含む製造方法により、真球度及び単分散性に優れた球状着色樹脂粒子を極めて容易に得ることができることを意外にも見出し、本発明を行うに至った。

【0011】

かくして本発明によれば、(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物100質量部と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体3〜30質量部とを含む単量体組成物を水性媒体中に加えて混合液を調液し、前記混合液に剪断力を付与して懸濁液を得る懸濁工程、及び

前記単量体組成物を重合させることにより球状着色樹脂粒子を得る重合工程

を含むことを特徴とする球状着色樹脂粒子の製造方法が提供される。

【0012】

また、本発明によれば、真球度及び単分散性に優れた球状着色樹脂粒子が提供される。

【発明の効果】

【0013】

本発明の単量体組成物は、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体を好適な割合で含むため、単量体組成物は好適な粘性を有することができる。このため、これらを水性媒体中に加えて混合液を調液し、混合液に剪断力を付与して懸濁液を作製した場合、顔料の影響によると思われる異形化や変形を防止できるため、真球度に優れ、しかもある程度の単分散性を有する単量体組成物の液滴(油滴)が得られる。重合後に得られる樹脂粒子は、真球度及び単分散性に優れた球状着色樹脂粒子となる。従って、本発明によれば、真球度及び単分散性に優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0014】

また本発明によれば、混合液を複数の流れに分けて流し液流同士を衝突させることにより、混合液に剪断力を付与して懸濁液を得る場合、真球度及び単分散性により優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0015】

また本発明によれば、混合液を流路方向を強制的に変化させずにノズルから噴出させることにより、前記混合液に剪断力を付与して懸濁液を得る場合、真球度及び単分散性により優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0016】

また本発明によれば、単量体混合物における顔料の含有量が1〜30質量%である場合、真球度及び単分散性に優れ、着色性にも優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0017】

また本発明によれば、単量体混合物が電子供与基を含むビニル系単量体をさらに含む場合、真球度及び単分散性に優れ、帯電性にも優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0018】

また本発明によれば、単量体混合物が架橋剤をさらに含む場合、耐溶剤性が高く、真球度及び単分散性により優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0019】

また本発明によれば、(メタ)アクリル酸アルキルエステル系重合体が、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸i−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸i−オクチル系重合体又はこれらの組み合わせである場合、この場合も、単量体組成物の粘性をより好適に設定することができるため、真球度及び単分散性により優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0020】

また本発明によれば、球状着色樹脂粒子の真球度が0.9以上である球状着色樹脂粒子を提供することができる。

【0021】

また本発明によれば、電気泳動表示装置に用いられる色表示性に優れた球状着色樹脂粒子を提供することができる。

【図面の簡単な説明】

【0022】

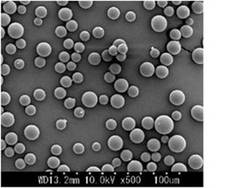

【図1】実施例1の球状着色樹脂粒子の顕微鏡写真である。

【図2】本発明で使用する対向衝突型分散機の模式図である。

【発明を実施するための形態】

【0023】

本発明の特徴は、(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物100質量部と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体3〜30質量部とを含む単量体組成物を水性媒体中に加えて混合液を調液し、前記混合液に剪断力を付与して懸濁液を得る懸濁工程、及び

前記単量体組成物を重合させることにより球状着色樹脂粒子を得る重合工程

を含む球状着色樹脂粒子の製造方法である。

【0024】

本発明において、球状樹脂粒子とは、真球状〜略球状(卵状)の球形状を有する樹脂粒子を意味する。また、混合液に剪断力を付与して懸濁液を得る懸濁工程とは、実施例等で示しているような、単量体組成物と水とを含む混合液を複数の孔から流出させて混合液を複数の流れに分けて流し、液流同士を衝突させるような公知の対向衝突型分散機を用いた方法や、混合液を流路方向を強制的に変化させずにノズルから噴出させる方法が挙げられる。

【0025】

本発明の単量体組成物は、(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物を含み、さらに、単量体組成物は重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体を好適な割合で含む。このため、顔料を安定に単量体組成物中に分散させることができ、また単量体組成物に好適な粘性を与えることができる。このため、せん断力を付与されて得られた懸濁液中の顔料を含む単量体組成物の液滴(油滴)は、異形化することなく真球度の優れた形状となる。その結果、真球度及びある程度の単分散性に優れた樹脂粒子を製造することができる。

【0026】

従って、本発明によれば、真球度及び単分散性に優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

以下、本発明の製造方法について詳説する。

【0027】

<単量体組成物>

本発明の単量体組成物は、(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体とを少なくとも含む。このため、前記したように、本発明によれば、真球度及び単分散性に優れた球状着色樹脂粒子を容易に得ることができる。

【0028】

なお、本発明で使用する単量体成分等の原料の定量、定性等の分析はガスクロマトグラフィ、液体クロマトグラフィ、IR、NMRのような公知の測定方法を用いることにより確認することができる。また、着色樹脂粒子中の組成の質量比と使用する単量体成分等の原材料の質量比とは略同一である。さらに、所望の物性を得ることができる限り、本発明で使用する様々な単量体成分等の原料は単独で使用してもよく、2種以上を併用してもよい。

【0029】

<(メタ)アクリル酸アルキルエステル系単量体>

本発明の単量体組成物は(メタ)アクリル酸アルキルエステル系単量体を含む。本発明において、(メタ)アクリルとはアクリル、メタクリル又はそれらの組み合わせを意味する。

【0030】

(メタ)アクリル酸アルキルエステル系単量体としては、重合可能なものであれば特に限定されるものではないが、炭素数が好ましくは1〜20、より好ましくは1〜18で、直鎖又は分枝状のアルキル基を有する(メタ)アクリル酸アルキルエステル系単量体が使用できる。このような単量体としては、例えば(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸i−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸i−オクチル、(メタ)アクリル酸i−ノニル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸イソステアリル又はこれらの組み合わせ等が挙げられる。

【0031】

また、(メタ)アクリル酸アルキルエステル系単量体の含量は、単量体混合物100質量%中、50〜90質量%が好ましく、55〜85質量%がより好ましい。

【0032】

<その他のビニル系単量体>

単量体混合物は、本発明の効果を阻害しない範囲で、前記以外に広く一般に用いられている各種の二重結合を1個有するビニル系単量体を使用してもよい。

【0033】

そのようなビニル系単量体としては、例えば、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、p−エチルスチレン、2,4−ジメチルスチレン、p−n−ブチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレン等のスチレン及びその誘導体;

【0034】

アクリロニトリル、メタクリロニトリル、アクリルアミド、メタクリルアミド、アクリル酸2−ヒドロキシエチル、アクリル酸2−ヒドロキシプロピル、メタクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシプロピル等のアクリル酸等の(メタ)アクリル酸誘導体;

ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテル等のビニルエーテル類;

ビニルメチルケトン、ビニルヘキシルケトン、メチルイソプロペニルケトン等のビニルケトン類;

N−ビニルピロール、N−ビニルカルバゾール、N−ビニルインドール、N−ビニルピロリドン等のN−ビニル化合物、ビニルナフタリン塩等が挙げられる。

【0035】

また、所望の効果をより容易に得ることができるため、その他のビニル系単量体の含量は、単量体混合物100質量%中、1〜40質量%が好ましく、1〜20質量%がより好ましい。

【0036】

単量体混合物は電子供与基を有する化合物を含んでいてもよい。この場合、真球度及び単分散性に優れ、さらに、帯電性にも優れた球状着色樹脂粒子を提供することができる。また、電子供与基としては、アミノ基、ヒドロキシ基、アルキル基、フェニル基、ピリジル基等の公知の官能基を挙げることができる。

【0037】

電子供与基を有する化合物の例としては、特に限定されるものではないが、 N−メチルアミノエチル(メタ)アクリレート、N−エチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジエチルアミノエチル(メタ)アクリレート、N,N−ジブチルアミノエチルアクリレート、N,N−ジ−tert−ブチルアミノエチルアクリレート、N−フェニルアミノエチルメタクリレート、N,N−ジフェニルアミノエチルメタクリレート及び2−N−ピペリジルエチル(メタ)アクリレート等の(メタ)アクリレート類;

アミノスチレン、ジメチルアミノスチレン、N−メチルアミノエチルスチレン、ジメチルアミノエトキシスチレン、ジフェニルアミノエチルスチレン、N−フェニルアミノエチルスチレン等のスチレン類;

2−ビニルピリジン、4−ビニルピリジン、2−ビニル−6−メチルピリジン、N−ビニルピロール、N−ビニルカルバゾール、N−ビニルインドール、N−ビニルピロリドン等の複素環類等の単量体、並びにこれら一種以上からなる重合体並びに4級アンモニウム塩等の電子供与性の化合物が挙げられる。

【0038】

また、所望の効果をより容易に得ることができるため、電子供与基を有する化合物は、単量体混合物100質量%中、0.005〜30質量%が好ましく、0.01〜15質量%がより好ましい。

【0039】

他方、単量体混合物は架橋剤を含んでいてもよい。この場合、耐溶剤性が高く、真球度及び単分散性により優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0040】

架橋剤としては、ジビニルベンゼン、ジビニルナフタレン及びそれらの誘導体のような芳香族ジビニル化合物、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールトリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート等のジエチレン性カルボン酸エステル、N,N−ジビニルアニリン、ジビニルエーテル、ジビニルスルファイト等のジビニル化合物やアリル(メタ)アクリレート及び3以上のビニル基を含有する化合物等を挙げることができ、これらを単独でもしくは2種以上を組み合わせて使用することもできる。

【0041】

また、所望の効果をより容易に得ることできるため、架橋剤は、単量体組成物100質量%中、0.2〜50質量%が好ましく、0.5〜40質量%がより好ましい。

【0042】

<顔料>

単量体組成物は顔料を含む。このため、本発明の球状着色樹脂粒子は着色性に優れた樹脂粒子である。顔料としては、公知の無機顔料や有機顔料が用いられる。

【0043】

無機顔料としては、例えば、アルミナ、二酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、酸化クロム、酸化セリウム、ベンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、シリカ微粉体、炭化ケイ素、窒化ケイ素、炭化ホウ素、炭化タングステン、炭化チタン等の粉末ないし粒子が挙げられる。

【0044】

有機顔料としては、C.I.ピグメントイエロー1、3、12、13、14、17、24、34、35、37、42(黄色酸化鉄)、53、55、74、81、83、95、97、98、100、101、104、108、109、110、117、120、128、138、153、C.I.ピグメントレッド1、2、3、5、17、22、23、31、38、48:2、48:3、48:4、49:1、52:2、53:1、57:1、60:1、63:1、63:2、64:1、81、83、88、101(べんがら)、104、105、106、108、112、114、122(キナクリドンマゼンタ)、123、146、149、166、168、170、172、177、178、179、185、190、193、209、219、254、C.I.ピグメントブルー1、2、15、15:1、15:2、15:3、15:4、15:6、16、17:1、56、60、63、C.I.ピグメントグリーン1、4、7、8、10、17、18、36等が挙げられる。

【0045】

顔料は、酸・塩基処理、カップリング剤処理、ポリマーグラフト処理、プラズマ処理、酸化/還元処理等により表面処理されていてもよい。

【0046】

顔料は、単量体混合物100質量%中、1〜30質量%が好ましく、2〜25質量%がより好ましい。

【0047】

<(メタ)アクリル酸アルキルエステル系重合体>

単量体組成物は重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体を好適な割合で含む。このため、単量体組成物に好適な粘性を与えることにより、顔料をさらにより均一かつ安定に単量体組成物中に分散させることができる。その結果、得られた樹脂粒子は顔料の偏在等に起因して色むら等を起こすことなく、着色性に優れた樹脂粒子を製造することができる。また、分散機の衝撃により、粗大粒子や微小粒子の量を低減することにより、油滴の単分散性を向上させることができる。さらに、異形粒子が減少し、球状の樹脂粒子を得ることもできる。

【0048】

(メタ)アクリル酸アルキルエステル系重合体は、前記したような(メタ)アクリル酸アルキルエステル系単量体を公知の方法に従って重合させることにより得ることができる。また、所望の物性に影響を与えない限り、(メタ)アクリル酸アルキルエステル系重合体は前記したようなその他の単量体に由来する成分を含んでいてもよい。

【0049】

また、所望の効果をより容易に得ることができるため、(メタ)アクリル酸アルキルエステル系重合体は、重合体100質量%中に単量体混合物に含まれる(メタ)アクリル酸アルキルエステル系単量体と同様の成分を50質量%以上含む重合体であることが好ましい。本発明においては、(メタ)アクリル酸アルキルエステル系重合体として、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸i−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸i−オクチル、(メタ)アクリル酸i−ノニル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸イソステアリルの単独重合体又は2種以上からなる共重合体が挙げられる。また、所望の物性をより容易に得ることができるため、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸i−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸i−オクチルの単独重合体又は2種以上からなる共重合体が好ましい。他方、(メタ)アクリル酸アルキルエステル系重合体が共重合体の場合、ブロック状であってよく、ランダム状であってもよい。

【0050】

また、(メタ)アクリル酸アルキルエステル系重合体は25000〜800000、好ましくは30000〜750000、より好ましくは35000〜650000の重量平均分子量を有する。重量平均分子量が25000より小さい場合、重合体による重合性単量体中における着色顔料の分散性向上の効果が十分に得られないため、懸濁液を得る際、せん断により着色顔料が重合性単量体からなる液滴から飛び出しやすく粒子形状がいびつになることがある。一方、800000より大きい場合、水性媒体中で懸濁粒子を作成する際に、水性媒体中へ重合体が析出しやすくなり、粒子形状を球状にする効果が得られないことがある。

【0051】

また、(メタ)アクリル酸アルキルエステル系重合体の含量は、単量体混合物100質量部に対して3〜30質量部、好ましくは3.5〜25質量部、より好ましくは4〜20質量部である。含量が3質量部より低い場合、重合性単量体中における着色顔料の分散性向上の効果が十分に得られないため、粒子形状がいびつになる。他方、含量が30質量部より高い場合、重合性単量体の粘度が高くなりすぎるため、懸濁粒子の作成が困難となる。

【0052】

他方、単量体組成物は、2,2’−アゾ−ビス−(2,4−ジメチルバレロニトリル)のような重合用の公知の開始剤をさらに含む。このため、以下の重合工程において、所望の球状着色樹脂粒子を得ることができる。

【0053】

また、本発明においては、所望の物性を得ることができる限り、単量体組成物は他の添加剤等を含んでいてもよい。具体的には、その他の重合体成分、気泡調整剤、被覆剤、光安定剤、紫外線吸収剤、染料、消泡剤、熱安定剤、滑剤および帯電防止剤を挙げることができる。

【0054】

<球状着色樹脂粒子の製造方法>

本発明の球状着色樹脂粒子は、

(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物100質量部と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体3〜30質量部とを含む単量体組成物を、水性媒体中に加えて混合液を調液し、前記混合液に剪断力を付与して懸濁液を得る懸濁工程、及び

前記単量体組成物を重合させる重合工程

を含む製造方法により容易に得ることができる。

【0055】

<懸濁工程>

本発明の懸濁工程は単量体組成物を、水性媒体中に加えて混合液を調液し、前記混合液に剪断力を付与することにより行われる。この工程により、ある程度の単分散性を有し、真球度が高い樹脂粒子を与える油滴を水中に調製することができる。

【0056】

上述したように、前記混合液に剪断力を付与する方法としては、混合液(特に一次懸濁液)を複数の流れに分けて流し液流同士を衝突させる方法や、混合液(特に一次懸濁液)を加圧下、その流路方向を強制的に変化させずにノズルから噴出させる方法が挙げられる。

【0057】

混合液を複数の流れに分けて流し液流同士を衝突させることにより懸濁液を得る分散機として対向衝突型高圧分散機等が挙げられる。対向衝突型高圧分散機とは、単量体組成物を含む混合液を対向衝突させて分散する高圧分散機である。また、混合液を、高圧で対向衝突させることができれば、特に限定されるものではない。一般に、高圧ホモジナイザーと呼ばれている市販の装置が好適に使用できる。

【0058】

前記高圧ホモジナイザーとしては、ナノマイザー、ハーモナイザー又はマイクロフルイダイザー等の商品名で販売されているものを使用することができる。この装置は、懸濁している油滴を粉砕して微細化させることを目的とするものである。またこれらは、表面から裏面へ2個の孔を貫通させた円板の表面上に、高い圧力の下に2個の孔から一次懸濁液を流出させ、2個の液流を互いに衝突させてその衝撃によりその中に含まれている懸濁粒子を粉砕して微細化し、これによって微細粒子の二次懸濁液を作ることを原理としている(図2参照)。例えば、一次懸濁液に0.1〜1000MPaの圧力を加えて二次懸濁液を得ることができる。

【0059】

また、一次懸濁液を加圧下、その流路方向を強制的に変化させずにノズルから噴出させる方法としては、例えば、ノズルから懸濁液を噴射するタイプのプロセッサーを接続したナノマイザーと呼ばれるような装置を使用して加圧噴射する方法等が挙げられる。この装置は、懸濁液を加圧下で液同士あるいは液を所定の平面に衝突させることなしにノズルより単に噴射させる装置であり、この装置を使用し、噴射させた二次懸濁液の流速が0.5〜100m/分となるような配管を接続して二次懸濁液を得ることができる。

【0060】

また、所望の懸濁液を容易に得ることができるため、単量体組成物は水100質量部に対して、好ましくは100〜2000質量部、より好ましくは150〜1500質量部使用される。また、懸濁工程時の温度、圧力、時間、設備等の工程条件は使用原料に従って適宜設定される。

【0061】

また、適宜、ラウリルベンゼンスルホン酸ナトリウムのような界面活性剤、ピロリン酸マグネシウムのような分散剤を併用してもよい。さらに、工程や製造物に影響を与えない限り、適宜その他の溶媒、電解質、界面活性剤等のその他の物質を使用してもよい。

【0062】

<重合工程>

本発明の重合工程は単量体組成物を重合させることにより行われる。例えば、懸濁工程で得られた懸濁液をオートクレーブ等の反応機内で加熱することにより、単量体組成物を重合させることもできる。この工程では、懸濁工程で得られた単分散性の高い油滴を含む懸濁液を加熱しているため、油滴の形状や単分散性を維持しつつ、真球度及び単分散性に優れた球状着色樹脂粒子を得ることができる。

【0063】

また、重合工程時の加熱温度、圧力、時間、設備等の工程条件は使用原料に従って適宜設定される。

【0064】

次いで、得られた反応液を濾別、遠心分離、フィルタープレス等の公知の方法によりウェットケーキを回収する回収工程、次いでこれらを乾燥することにより球状着色樹脂粒子を得る乾燥工程を経て球状着色樹脂粒子を得ることができる。

【0065】

<球状着色樹脂粒子>

本発明の球状着色樹脂粒子は優れた真球度を有する。具体的には、本発明の球状着色樹脂粒子は図1に示したような真球状〜略球状(卵状)の球形状を有する。このことは、目視、顕微鏡観察、電子顕微鏡観察により容易に確認できる。

【0066】

また、本発明の球状着色樹脂粒子は、略球状であり、0.9以上の真球度、好ましくは0.95以上の真球度を有する。真球度が0.9未満である場合、他の着色泳動粒子が作成した球状着色樹脂粒子間の隙間に挟み込まれやすく、混色した表示となることがある。

【0067】

また、本発明の球状着色樹脂粒子は優れた単分散性も有する。具体的には、球状着色樹脂粒子の平均粒子径及びそのCV値を測定した場合、球状着色樹脂粒子は、好ましくは0.3〜50μm、より好ましくは1〜30μmの平均粒子径を有し、好ましくは35%以下、より好ましくは30%以下のCV値を有する。

【0068】

また、電子供与基を含む化合物を含む球状着色樹脂粒子と逆の極性を示す着色泳動粒子を混合し、球状着色樹脂粒子を泳動させた場合、球状着色樹脂粒子は正の極性をもって泳動していることも確認することができる。

【0069】

以上の評価結果より、本発明の球状着色樹脂粒子は、真球度及び単分散性に優れていることを示している。このため、本発明の球状着色樹脂粒子は、電子ペーパー等の画像表示用素子の分野において、好適に使用することができる。また、塗料、トナー、化粧品、流体の可視化、静電潜像用粒子、電気粘性流体等の用途に用いることができる。

【実施例】

【0070】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はこれらに限定されるものではない。

【0071】

<重量平均分子量の測定方法>

本発明でいう重量平均分子量(Mw)は、ゲルパーミエーションクロマトグラフィ(GPC)を用いて測定した、ポリスチレン(PS)換算重量平均分子量を意味する。

具体的には、試料4mgをテトラヒドロフラン(THF)4mLに溶解させ(浸透時間:6.0±0.5時間(完全溶解))、非水系0.45μmのクロマトディスクで濾過した上で、次の条件でクロマトグラフを用いて測定する。予め測定し、作成しておいた標準ポリスチレンの検量線から試料の平均分子量を求める。

【0072】

液体クロマトグラフィ:東ソー社製、商品名「ゲルパーミエーションクロマトグラフィ HLC−8320」

ガードカラム:東ソー社製、商品名「TSKguardSuperMP(HZ)−HX」1本(4.6mmI.D.×2cm)

カラム:東ソー社製、商品名「TSKgel SuperMultiporeHZ−H X」2本(4.6mmI.D.×15cm)

カラム温度:40℃

移動相:テトラヒドロフラン(THF)

移動相流量:0.2mL/分

検出:RI

試料濃度:0.5g/mL THF

注入量:20μL

測定時間:25分

検量線用標準ポリスチレン:昭和電工社製、商品名「shodex」重量平均分子量:5620000、3120000、1250000、442000、131000、54000、20000、7590、3450、1320

検量線の作成方法において、前記検量線用標準ポリスチレンをA,Bにグループ分けし、約1質量%濃度(0.1g/L)になるように、THFで溶解し、20μL注入した。これらの保持時間から較正曲線(一次式)を作成し、分子量分布測定に用いる。

【0073】

<長径および短径および短径/長径(真球度、DS/DL)>

透過型電子顕微鏡により、着色樹脂粒子を倍率1000倍で写真撮影して得られる写真投影図において重心を求め、任意の50個の粒子について、それぞれその重心を通る最大径(DL)と、重心を通る最小径(DS)との比(DS/DL)を測定し、それらの平均値を真球度とする。

【0074】

本発明においては、

(1)真球度が0.9以上の場合・・・合格(○)

(2)真球度が0.9未満の場合・・・不合格(×)

と判定する。

<平均粒子径及びCV値の測定方法>

樹脂粒子の平均粒子径の測定方法は、Coulter Electronics Limited発行のReference MANUAL FOR THE COULTER MULTISIZER(1987)に従って、粒子サイズに適した細孔径サイズを有するアパチャーを用いてキャリブレーションを行う方法とする。使用するアパチャーの細孔径サイズは、平均粒子径が1〜10μm未満の着色樹脂粒子に対しては50μmを、平均粒子径が10〜30μm未満の着色樹脂粒子に対しては100μmのものを用いる。

測定には、精密粒度分布測定装置(ベックマンコールター社製: コールターマルチサイザーIII)が用いられる。具体的には、着色樹脂粒子0.1gを0.3%ノニオン系界面活性剤溶液10mL中にタッチミキサー及び超音波を用いて予備分散させ、これを本体備え付けのISOTONII(ベックマンコールター社製測定用電解液)を満たしたビーカー中に、緩く攪拌しながらスポイドで滴下して、本体画面の濃度計の示度を10%前後に合わせる。次にマルチサイザーIII本体にアパチャーをセットし、Current、Gain、Polarityをアパチャーサイズに合わせた所定の条件で測定を行う。測定中は気泡が入らない程度にビーカー内を緩く攪拌しておき、着色樹脂粒子を10万個測定した時点で測定を終了する。

【0075】

体積加重の平均径(体積%モードの算術平均径:体積メジアン径)を着色樹脂粒子の平均粒子径(Y)として算出する。

変動係数(CV値)とは、標準偏差(σ)及び上記平均粒子径(Y)から以下の式により算出された値である。

CV値(%)=(σ/Y)×100

【0076】

本発明においては、

(1)CV値が35%以下の場合・・・合格(○)

(2)CV値が35%を超える場合・・不合格(×)

と判定する。

【0077】

<混色の評価>

10mLのガラス瓶に、作成した着色樹脂粒子0.45g、負帯電シアン粒子0.035g、分散媒としてシリコーンオイルKF−96L−2CS(信越化学工業社製) 4.5g加えて、これを測定用試料とした。次に、片面に酸化インジウムスズ(ITO)をコートしたガラス板2枚を、コート面を内側にし、銅テープを貼り付けたスペーサーをガラス板間に挟んでガラス板の間隔を1mmとした平行平板(冶具)を用意する。冶具を測定用試料に浸漬し、冶具の左側に+100Vの電圧を印加して10秒間静置する。10秒経過後、測定用試料から冶具を引き上げ、それぞれのガラス板に付着している粒子の色を目視により確認する。

【0078】

本発明においては、

(1)シアン粒子,着色樹脂粒子がそれぞれ正極、負極に駆動しており、目視による混色が見られない場合・・・混色なし(合格(○))

(2)両極板に着色樹脂粒子もしくはシアン粒子が駆動しており、目視による混色が見られる場合・・・・・・・混色あり(不合格(×))

と判定する。

【0079】

<シアン粒子の製造>

攪拌機のついたフラスコにシリコーンオイル(KF−96L−1CS、信越化学社製)100質量部と、予め開始剤として2,2’−アゾ−ビス−(2,4−ジメチルバレロニトリル)2質量部を溶解したジエチルアミノエチルメタクリレート7質量部、シリコーンマクロモノマー(サイラプレーンFM−0725、チッソ社製)95質量部およびα−メチルスチレンダイマー(ノフマーMSD、日本油脂社製)0.5質量部を添加し、窒素雰囲気下70℃にて撹拌を行いながら20時間溶液重合を行い、反応物(A)を得た。

続いて、攪拌機のついたフラスコにシリコーンオイル(KF−96L−1CS、信越化学社製)310質量部と、予め開始剤としてラウロイルパーオキサイド0.8質量部を溶解したトリフルオロエチルメタクリレート10.5質量部、アリルメタクリレート3.5質量部、シアン顔料(Cyanine Blue KRO(山陽色素社製))3.5質量部及び反応物(A)34質量部を添加し、超音波ホモジイナイザー(SONIFIER 450,BRANSON社製)に分散を行った。窒素雰囲気下、60℃にて超音波照射を行いながら7時間重合を行った。

重合終了後、樹脂粒子を遠心分離により沈降分離し、シリコーンオイル(KF−96L−1CS、信越化学社製)に再度分散させた。この操作を3回繰り返し、さらにシリコーンオイル(KF−96L−2CS、信越化学社製)に分散し固形分8%のシアン粒子が分散したシリコーンオイルを得た。

【0080】

<(メタ)アクリル酸アルキルエステル系重合体の作成>

(メタクリル酸メチル系重合体Aの製造)

メタクリル酸メチル(MMA)100質量部に、重合開始剤として2,2’−アゾ−ビス−(2,4−ジメチルバレロニトリル)(ABNV,日本ファインケム社製)0.3質量部を溶解した重合性単量体を調製した.次に、予め調整された0.030質量%のラウリルベンゼンスルホン酸ナトリウムと1.0質量%のピロリン酸マグネシウムを分散した水1000質量部に重合性単量体を投入し、オートクレーブに移し、窒素雰囲気下、全体を均一撹拌しながら昇温し、50℃で12時間重合を行った。次いで常温まで冷却し、塩酸を添加して懸濁安定剤としてのピロリン酸マグネシウムを溶解した。次いで、固液分離、水洗浄を繰り返し行った後、70℃の定温乾燥機で24時間乾燥し、メタクリル酸メチル系重合体Aを得た。得られた重合体の重量平均分子量Mwは1000000であった.

【0081】

(メタクリル酸メチル系重合体Bの製造)

メタクリル酸メチル(MMA)100質量部に、重合開始剤として2,2’−アゾ−ビス−(2,4−ジメチルバレロニトリル)(ABNV、日本ファインケム社製)0.4質量部を溶解した重合性単量体を調製した.次に、予め調整された0.030質量%のラウリルベンゼンスルホン酸ナトリウムと1.0質量%のピロリン酸マグネシウムを分散した水1000質量部に重合性単量体を投入し、オートクレーブに移し、窒素雰囲気下、全体を均一撹拌しながら昇温し、50℃で12時間重合を行った。次いで常温まで冷却し、塩酸を添加して懸濁安定剤としてのピロリン酸マグネシウムを溶解した。次いで、固液分離、水洗浄を繰り返し行った後、70℃の定温乾燥機で24時間乾燥し、メタクリル酸メチル系重合体Bを得た。得られた重合体の重量平均分子量Mwは740000であった。

【0082】

(メタクリル酸エチル系重合体Cの製造)

メタクリル酸エチル100質量部に分子量調整としてn−オクチルメルカプタン0.8質量部を溶解させた重合性単量体を調製した.次に、水1000質量部に重合性単量体を投入し、オートクレーブに移し、重合開始剤として過硫酸カリウム0.5重量部を加え,窒素雰囲気下、全体を均一撹拌しながら昇温し、70℃で12時間重合を行った。次いで常温まで冷却し、遠心分離機により固液分離,水洗浄を繰り返し行った。70℃の定温乾燥機で24時間乾燥し、メタクリル酸エチル系重合体Cを得た。得られた重合体の重量平均分子量Mwは29000であった.

【0083】

(アクリル酸i−オクチル系重合体Dの製造)

アクリル酸i−オクチル(IOAA)100質量部に、重合開始剤として2,2’−アゾ−ビス−(2,4−ジメチルバレロニトリル)(ABNV、日本ファインケム社製)0.45質量部を溶解した重合性単量体を調製した。次に、酢酸エチル150質量部に重合性単量体を投入し、フラスコに移し、窒素雰囲気下、全体を均一撹拌しながら昇温し、60℃で12時間重合を行った。次いで常温まで冷却し、70℃の定温乾燥機で24時間乾燥し、アクリル酸i−オクチル系重合体Dを得た。得られた重合体の重量平均分子量Mwは210000であった。

【0084】

(メタクリル酸メチル系重合体Eの製造)

メタクリル酸メチル100質量部に分子量調整としてn−オクチルメルカプタン2.0質量部を溶解させた重合性単量体を調製した。次に、水1000質量部に重合性単量体を投入し、オートクレーブに移し、重合開始剤として過硫酸カリウム0.5重量部を加え、窒素雰囲気下、全体を均一撹拌しながら昇温し、70℃で12時間重合を行った。次いで常温まで冷却し、遠心分離機により固液分離,水洗浄を繰り返し行った。70℃の定温乾燥機で24時間乾燥し、メタクリル酸メチル系重合体Eを得た。得られた重合体の重量平均分子量Mwは12000であった。

【0085】

実施例1

メタクリル酸メチル(MMA)に、顔料R(Pigment Red 254、商品名イルガジンRed DPP BO(BASFジャパン社製))を、直径5mmのジルコニアビーズの入ったビーズポッド中で12時間攪拌することで、モノマーに顔料を分散させた。次に、上記分散液の一部を計り取り、エチレングリコールジメタクリレート(本発明においては、EGDMAとも称する)及び窒素含有基を有するビニル系単量体ジエチルアミノエチルメタクリレート(本発明においては、DEAEMAとも称する)を添加してMMA/EGDMA/DEAEMA/顔料R=80/11/2/7(質量%)とした単量体混合物を調製した。

【0086】

この単量体混合物100質量部に、(メタ)アクリル酸アルキルエステル系重合体としてメタクリル酸メチル糸重合体9質量部(住友化学工業社製、製品名スミペックスLG−2、平均重量分子量Mw=140000)を加え12時間放置し溶解させた。得られた混合物に2,2’−アゾ−ビス−(2,4−ジメチルバレロニトリル)(本発明においては、ABNVとも称する)0.8質量部添加し溶解して単量体組成物を得た。次に、予め調整された0.005質量%のラウリルベンゼンスルホン酸ナトリウムと2.5質量%のピロリン酸マグネシウムを分散した水150質量部に単量体組成物を投入し、ホモミキサー(特殊機化工社製)を用い3500rpmで5分間撹拌し、1次懸濁液とした。次いで、ナノマイザーLA−33型(ナノマイザー社製)にナノマイザープロセッサーLD−500(ナノマイザー社製)を接続して、1次懸濁液を表面から裏面へ2個の孔を貫通させた円板の表面上に、圧力0.3MPa/cm2の下に2個の孔から一次懸濁液を流出させ、2個の液流を互いに衝突させてその衝撃によりその中に含まれている懸濁粒子を粉砕して微細化し、2次懸濁液を得た。

【0087】

この懸濁液に予め調整された0.045質量%のラウリルベンゼンスルホン酸ナトリウムと2.5質量%のピロリン酸マグネシウムを分散した水350質量部を加えオートクレーブに移し、窒素雰囲気下、全体を均一撹拌しながら昇温し、60℃で12時間重合を行った。次いで常温まで冷却し、塩酸を添加して懸濁安定剤としてのピロリン酸マグネシウムを溶解した。次いで、固液分離、水洗浄を繰り返し行った後、70℃の定温乾燥機で24時間乾燥し、着色樹脂粒子を得た。

【0088】

得られた着色樹脂粒子は、平均粒子径10.3μm、CV値21.4%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。また、負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられないことが確認された。

【0089】

実施例2

実施例1において重合体としてメタクリル酸メチル/アクリル酸エチル=95/5(質量%)重合体((住友化学工業社製、製品名スミペックスEXA、平均重量分子量Mw=100000)9質量部を使用した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子径10.3μm、CV値24.0%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すマゼンダ粒子を混合し、粒子を泳動させた結果、粒子は正の極性をもって泳動していることが確認された。

【0090】

実施例3

実施例1において、重合体としてメタクリル酸メチル糸重合体(積水化成品工業社製、製品名デュオマスターM−70、平均重量分子Mw=490000)5質量部を使用し、ナノマイザープロセッサーLD−500(ナノマイザー社製)の圧力を1MPa/cm2に変更した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子径9.3μm、CV値24.3%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられなかった。

【0091】

実施例4

実施例1において、重合体としてアクリル酸i−オクチル系重合体Dを使用し、さらに表1に記載の原料を使用し、ナノマイザープロセッサーLD−500(ナノマイザー社製)の圧力を1.0MPa/cm2に変更した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子径8.6μm、CV値24.6%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられなかった。

【0092】

実施例5

実施例1において、重合体としてメタクリル酸エチル系重合体Cを使用し、さらに表1に記載の原料を使用した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子径11.2μm、CV値22.6%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられなかった。

【0093】

実施例6

実施例1において、重合体として実施例1と同じメタクリル酸メチル系重合体を使用し、さらに表1に記載の原料を使用し、ナノマイザープロセッサーLD−500(ナノマイザー社製)の圧力を1.0MPa/cm2に変更した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子径8.7μm、CV値21.8%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられなかった。

【0094】

実施例7

実施例1において、重合体としてメタクリル酸メチル系重合体Bを使用し、さらに表1に記載の原料を使用し、ナノマイザープロセッサーLD−500(ナノマイザー社製)の圧力を0.7MPa/cm2に変更した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子径9.0μm、CV値24.3%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられなかった。

【0095】

実施例8

実施例1において、重合体として実施例1と同じメタクリル酸メチル系重合体を使用し、さらに表1に記載の原料を使用し、ナノマイザーLA−33(ナノマイザー社製)にノズル型プロセッサー(LNP−20/300)と内径5mm、長さ160mmのSUS製配管をプロセッサー出口に接続して、1次懸濁液を15MPa/cm2 の圧力下でその流路方向を強制的に変化させずにノズルから噴出させて2次懸濁液を作った。この時の配管出口での2次懸濁液の流速を流量から求めると59m/分であった。

得られた着色樹脂粒子は平均粒子径10.4μm、CV値26.1%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられなかった。

【0096】

比較例1

実施例1において、重合体の使用量を1質量部とした以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子計11.0μm、CV値33.0%であった。透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9未満であった。負帯電性を示すマゼンダ粒子を混合し、粒子を泳動させた結果、正の極性をもって泳動している粒子以外に負の極性をもって泳動している粒子が確認され、混色の発生がみられた。

【0097】

比較例2

実施例2において、重合体としてメタクリル酸メチル/アクリル酸エチル=95/5(質量%)重合体を同様に使用し、さらに表1に記載の原料を使用した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子計16.1μm、CV値39.1%であった。透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9未満であった。負帯電性を示すマゼンダ粒子を混合し、粒子を泳動させた結果、正の極性をもって泳動している粒子以外に負の極性をもって泳動している粒子が確認され、混色の発生がみられた。

【0098】

比較例3

実施例1において、重合体としてメタクリル酸メチル系重合体Aを使用し、さらに表1に記載の原料を使用した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子計8.4μm、CV値24.3%であった。透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9未満であった。負帯電性を示すマゼンダ粒子を混合し、粒子を泳動させた結果、正の極性をもって泳動している粒子以外に負の極性をもって泳動している粒子が確認され、混色の発生がみられた。

【0099】

比較例4

実施例1において、重合体としてメタクリル酸メチル系重合体Eを使用し、さらに表1に記載の原料を使用した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子計10.2μm、CV値23.9%であった。透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9未満であった。負帯電性を示すマゼンダ粒子を混合し、粒子を泳動させた結果、正の極性をもって泳動している粒子以外に負の極性をもって泳動している粒子が確認され、混色の発生がみられた。

【0100】

実施例及び比較例の使用原料及び評価結果について詳説する。

【0101】

【表1】

【0102】

表中、

(1)MMAはメタクリル酸メチルを、

(2)EMAはメタクリル酸エチルを

(3)IOAAはアクリル酸i−オクチルを

(4)EGDMAはエチレングリコールジメタクリレートを、

(5)DEAEMAはジエチルアミノエチルメタクリレートを、

(6)顔料RはPigment Red 254(イルガジン Red DPP BO(BASFジャパン社製))

(7)顔料YはPigment Yellow 128(クロモフタルYellow 8GN(BASFジャパン社製)をそれぞれ意味する。

【0103】

実施例と比較例との比較により、本発明の球状着色樹脂粒子は、真球度及び単分散性に優れていることを示している。また,樹脂粒子の真球度が0.9以上であるために、混色評価の結果が優れていることを示している。

【0104】

このため、本発明の球状着色樹脂粒子は、電子ペーパー等の画像表示用素子の分野において、好適に使用することができる.また,塗料、トナー、化粧品、流体の可視化、静電潜像用粒子、電気粘性流体等の用途に用いることができる。

【技術分野】

【0001】

本発明は、球状着色樹脂粒子の製造方法及び球状着色樹脂粒子に関する。具体的には、真球度及び単分散性に優れた球状着色樹脂粒子の簡便な製造方法、並びに前記製造方法により得られる球状着色樹脂粒子に関する。

【背景技術】

【0002】

着色樹脂粒子は、塗料、トナー、化粧品、流体の可視化等種々の分野で利用されている。その中でも、非極性溶媒中で電圧を印加することにより、相対する電極間を電気泳動により移動する特性を有する着色樹脂粒子は、電子ペーパー等の画像表示用素子、静電潜像用粒子、電気粘性流体等の用途として、各分野において不可欠な原料として注目されている。

【0003】

ここで、着色樹脂粒子が画像表示装置の画像表示用素子として用いられる一例を紹介する。スペーサーを介して対向配置された、少なくとも一方が透明である2枚の電極基板の間に、画像表示素子としての着色樹脂粒子が分散媒中に分散された表示液を封入した表示パネルを構成する。この表示パネルの2枚の電極基板間に電界を印加することで、着色樹脂粒子を電気泳動により移動させることにより、表示を得ることができる。このような原理による画像表示装置は、視野角が通常の印刷物並みに広い、消費電力が少ない、メモリー性を有する等の長所を有することから、安価な表示装置として注目されている。

【0004】

このような電気泳動を利用した画像表示装置に使用される着色樹脂粒子は、電気泳動時の泳動速度のバラツキ低減および所望の色表示を得られやすい点から、球状でありかつ粒子の大きさが揃っていることが望まれる。

【0005】

従来技術として、表面から裏面へ2個の孔を貫通させた円板の表面上に、重合性の単量体混合物を水性媒体中に懸濁させた液体を高い圧力の下で流して、その後重合を行うことで大きさの揃った球状の微細粒子を得る技術が知られている(特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−156555号公報

【特許文献2】特開平7−292003号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

発明者らは、(メタ)アクリル酸アルキルエステル系単量体に顔料を分散させた混合物の流れ同士を衝突させて、次いでこれらを重合させることにより、粒子径のある程度揃った球状の樹脂粒子を得ようと試みたが、球状の樹脂粒子以外に形状がいびつに歪んだ樹脂粒子が著しく増加することが分かった。

【0008】

また、非球状の電子供与基を有する化合物を含有した着色樹脂粒子と他の着色樹脂粒子を非極性溶媒中に混合し、電圧を印加することにより泳動させた結果、所望の色表示を得ることが困難であった。明確な原因については不明だが、着色樹脂粒子の形状が非球状である場合、粒子間の隙間が球状粒子に比べ小さいため、他の着色泳動粒子が粒子間の隙間に挟み込まれやすく、混色した表示となったためと考えられる。

【0009】

本発明は、前記の問題を解決するものであり、真球度及び単分散性に優れた球状着色樹脂粒子の簡便な製造方法、電子ペーパー等の画像表示用素子の用途において好適に使用することができるような球状着色樹脂粒子を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明の発明者らは、鋭意検討の結果、(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物100質量部と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体3〜30質量部とを含む単量体組成物を水性媒体中に加えて混合液を調液し、混合液に剪断力を付与して懸濁液を得る懸濁工程を含む製造方法により、真球度及び単分散性に優れた球状着色樹脂粒子を極めて容易に得ることができることを意外にも見出し、本発明を行うに至った。

【0011】

かくして本発明によれば、(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物100質量部と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体3〜30質量部とを含む単量体組成物を水性媒体中に加えて混合液を調液し、前記混合液に剪断力を付与して懸濁液を得る懸濁工程、及び

前記単量体組成物を重合させることにより球状着色樹脂粒子を得る重合工程

を含むことを特徴とする球状着色樹脂粒子の製造方法が提供される。

【0012】

また、本発明によれば、真球度及び単分散性に優れた球状着色樹脂粒子が提供される。

【発明の効果】

【0013】

本発明の単量体組成物は、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体を好適な割合で含むため、単量体組成物は好適な粘性を有することができる。このため、これらを水性媒体中に加えて混合液を調液し、混合液に剪断力を付与して懸濁液を作製した場合、顔料の影響によると思われる異形化や変形を防止できるため、真球度に優れ、しかもある程度の単分散性を有する単量体組成物の液滴(油滴)が得られる。重合後に得られる樹脂粒子は、真球度及び単分散性に優れた球状着色樹脂粒子となる。従って、本発明によれば、真球度及び単分散性に優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0014】

また本発明によれば、混合液を複数の流れに分けて流し液流同士を衝突させることにより、混合液に剪断力を付与して懸濁液を得る場合、真球度及び単分散性により優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0015】

また本発明によれば、混合液を流路方向を強制的に変化させずにノズルから噴出させることにより、前記混合液に剪断力を付与して懸濁液を得る場合、真球度及び単分散性により優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0016】

また本発明によれば、単量体混合物における顔料の含有量が1〜30質量%である場合、真球度及び単分散性に優れ、着色性にも優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0017】

また本発明によれば、単量体混合物が電子供与基を含むビニル系単量体をさらに含む場合、真球度及び単分散性に優れ、帯電性にも優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0018】

また本発明によれば、単量体混合物が架橋剤をさらに含む場合、耐溶剤性が高く、真球度及び単分散性により優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0019】

また本発明によれば、(メタ)アクリル酸アルキルエステル系重合体が、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸i−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸i−オクチル系重合体又はこれらの組み合わせである場合、この場合も、単量体組成物の粘性をより好適に設定することができるため、真球度及び単分散性により優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0020】

また本発明によれば、球状着色樹脂粒子の真球度が0.9以上である球状着色樹脂粒子を提供することができる。

【0021】

また本発明によれば、電気泳動表示装置に用いられる色表示性に優れた球状着色樹脂粒子を提供することができる。

【図面の簡単な説明】

【0022】

【図1】実施例1の球状着色樹脂粒子の顕微鏡写真である。

【図2】本発明で使用する対向衝突型分散機の模式図である。

【発明を実施するための形態】

【0023】

本発明の特徴は、(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物100質量部と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体3〜30質量部とを含む単量体組成物を水性媒体中に加えて混合液を調液し、前記混合液に剪断力を付与して懸濁液を得る懸濁工程、及び

前記単量体組成物を重合させることにより球状着色樹脂粒子を得る重合工程

を含む球状着色樹脂粒子の製造方法である。

【0024】

本発明において、球状樹脂粒子とは、真球状〜略球状(卵状)の球形状を有する樹脂粒子を意味する。また、混合液に剪断力を付与して懸濁液を得る懸濁工程とは、実施例等で示しているような、単量体組成物と水とを含む混合液を複数の孔から流出させて混合液を複数の流れに分けて流し、液流同士を衝突させるような公知の対向衝突型分散機を用いた方法や、混合液を流路方向を強制的に変化させずにノズルから噴出させる方法が挙げられる。

【0025】

本発明の単量体組成物は、(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物を含み、さらに、単量体組成物は重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体を好適な割合で含む。このため、顔料を安定に単量体組成物中に分散させることができ、また単量体組成物に好適な粘性を与えることができる。このため、せん断力を付与されて得られた懸濁液中の顔料を含む単量体組成物の液滴(油滴)は、異形化することなく真球度の優れた形状となる。その結果、真球度及びある程度の単分散性に優れた樹脂粒子を製造することができる。

【0026】

従って、本発明によれば、真球度及び単分散性に優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

以下、本発明の製造方法について詳説する。

【0027】

<単量体組成物>

本発明の単量体組成物は、(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体とを少なくとも含む。このため、前記したように、本発明によれば、真球度及び単分散性に優れた球状着色樹脂粒子を容易に得ることができる。

【0028】

なお、本発明で使用する単量体成分等の原料の定量、定性等の分析はガスクロマトグラフィ、液体クロマトグラフィ、IR、NMRのような公知の測定方法を用いることにより確認することができる。また、着色樹脂粒子中の組成の質量比と使用する単量体成分等の原材料の質量比とは略同一である。さらに、所望の物性を得ることができる限り、本発明で使用する様々な単量体成分等の原料は単独で使用してもよく、2種以上を併用してもよい。

【0029】

<(メタ)アクリル酸アルキルエステル系単量体>

本発明の単量体組成物は(メタ)アクリル酸アルキルエステル系単量体を含む。本発明において、(メタ)アクリルとはアクリル、メタクリル又はそれらの組み合わせを意味する。

【0030】

(メタ)アクリル酸アルキルエステル系単量体としては、重合可能なものであれば特に限定されるものではないが、炭素数が好ましくは1〜20、より好ましくは1〜18で、直鎖又は分枝状のアルキル基を有する(メタ)アクリル酸アルキルエステル系単量体が使用できる。このような単量体としては、例えば(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸i−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸i−オクチル、(メタ)アクリル酸i−ノニル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸イソステアリル又はこれらの組み合わせ等が挙げられる。

【0031】

また、(メタ)アクリル酸アルキルエステル系単量体の含量は、単量体混合物100質量%中、50〜90質量%が好ましく、55〜85質量%がより好ましい。

【0032】

<その他のビニル系単量体>

単量体混合物は、本発明の効果を阻害しない範囲で、前記以外に広く一般に用いられている各種の二重結合を1個有するビニル系単量体を使用してもよい。

【0033】

そのようなビニル系単量体としては、例えば、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、p−エチルスチレン、2,4−ジメチルスチレン、p−n−ブチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレン等のスチレン及びその誘導体;

【0034】

アクリロニトリル、メタクリロニトリル、アクリルアミド、メタクリルアミド、アクリル酸2−ヒドロキシエチル、アクリル酸2−ヒドロキシプロピル、メタクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシプロピル等のアクリル酸等の(メタ)アクリル酸誘導体;

ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテル等のビニルエーテル類;

ビニルメチルケトン、ビニルヘキシルケトン、メチルイソプロペニルケトン等のビニルケトン類;

N−ビニルピロール、N−ビニルカルバゾール、N−ビニルインドール、N−ビニルピロリドン等のN−ビニル化合物、ビニルナフタリン塩等が挙げられる。

【0035】

また、所望の効果をより容易に得ることができるため、その他のビニル系単量体の含量は、単量体混合物100質量%中、1〜40質量%が好ましく、1〜20質量%がより好ましい。

【0036】

単量体混合物は電子供与基を有する化合物を含んでいてもよい。この場合、真球度及び単分散性に優れ、さらに、帯電性にも優れた球状着色樹脂粒子を提供することができる。また、電子供与基としては、アミノ基、ヒドロキシ基、アルキル基、フェニル基、ピリジル基等の公知の官能基を挙げることができる。

【0037】

電子供与基を有する化合物の例としては、特に限定されるものではないが、 N−メチルアミノエチル(メタ)アクリレート、N−エチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジエチルアミノエチル(メタ)アクリレート、N,N−ジブチルアミノエチルアクリレート、N,N−ジ−tert−ブチルアミノエチルアクリレート、N−フェニルアミノエチルメタクリレート、N,N−ジフェニルアミノエチルメタクリレート及び2−N−ピペリジルエチル(メタ)アクリレート等の(メタ)アクリレート類;

アミノスチレン、ジメチルアミノスチレン、N−メチルアミノエチルスチレン、ジメチルアミノエトキシスチレン、ジフェニルアミノエチルスチレン、N−フェニルアミノエチルスチレン等のスチレン類;

2−ビニルピリジン、4−ビニルピリジン、2−ビニル−6−メチルピリジン、N−ビニルピロール、N−ビニルカルバゾール、N−ビニルインドール、N−ビニルピロリドン等の複素環類等の単量体、並びにこれら一種以上からなる重合体並びに4級アンモニウム塩等の電子供与性の化合物が挙げられる。

【0038】

また、所望の効果をより容易に得ることができるため、電子供与基を有する化合物は、単量体混合物100質量%中、0.005〜30質量%が好ましく、0.01〜15質量%がより好ましい。

【0039】

他方、単量体混合物は架橋剤を含んでいてもよい。この場合、耐溶剤性が高く、真球度及び単分散性により優れた球状着色樹脂粒子の簡便な製造方法を提供することができる。

【0040】

架橋剤としては、ジビニルベンゼン、ジビニルナフタレン及びそれらの誘導体のような芳香族ジビニル化合物、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールトリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート等のジエチレン性カルボン酸エステル、N,N−ジビニルアニリン、ジビニルエーテル、ジビニルスルファイト等のジビニル化合物やアリル(メタ)アクリレート及び3以上のビニル基を含有する化合物等を挙げることができ、これらを単独でもしくは2種以上を組み合わせて使用することもできる。

【0041】

また、所望の効果をより容易に得ることできるため、架橋剤は、単量体組成物100質量%中、0.2〜50質量%が好ましく、0.5〜40質量%がより好ましい。

【0042】

<顔料>

単量体組成物は顔料を含む。このため、本発明の球状着色樹脂粒子は着色性に優れた樹脂粒子である。顔料としては、公知の無機顔料や有機顔料が用いられる。

【0043】

無機顔料としては、例えば、アルミナ、二酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、酸化クロム、酸化セリウム、ベンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、シリカ微粉体、炭化ケイ素、窒化ケイ素、炭化ホウ素、炭化タングステン、炭化チタン等の粉末ないし粒子が挙げられる。

【0044】

有機顔料としては、C.I.ピグメントイエロー1、3、12、13、14、17、24、34、35、37、42(黄色酸化鉄)、53、55、74、81、83、95、97、98、100、101、104、108、109、110、117、120、128、138、153、C.I.ピグメントレッド1、2、3、5、17、22、23、31、38、48:2、48:3、48:4、49:1、52:2、53:1、57:1、60:1、63:1、63:2、64:1、81、83、88、101(べんがら)、104、105、106、108、112、114、122(キナクリドンマゼンタ)、123、146、149、166、168、170、172、177、178、179、185、190、193、209、219、254、C.I.ピグメントブルー1、2、15、15:1、15:2、15:3、15:4、15:6、16、17:1、56、60、63、C.I.ピグメントグリーン1、4、7、8、10、17、18、36等が挙げられる。

【0045】

顔料は、酸・塩基処理、カップリング剤処理、ポリマーグラフト処理、プラズマ処理、酸化/還元処理等により表面処理されていてもよい。

【0046】

顔料は、単量体混合物100質量%中、1〜30質量%が好ましく、2〜25質量%がより好ましい。

【0047】

<(メタ)アクリル酸アルキルエステル系重合体>

単量体組成物は重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体を好適な割合で含む。このため、単量体組成物に好適な粘性を与えることにより、顔料をさらにより均一かつ安定に単量体組成物中に分散させることができる。その結果、得られた樹脂粒子は顔料の偏在等に起因して色むら等を起こすことなく、着色性に優れた樹脂粒子を製造することができる。また、分散機の衝撃により、粗大粒子や微小粒子の量を低減することにより、油滴の単分散性を向上させることができる。さらに、異形粒子が減少し、球状の樹脂粒子を得ることもできる。

【0048】

(メタ)アクリル酸アルキルエステル系重合体は、前記したような(メタ)アクリル酸アルキルエステル系単量体を公知の方法に従って重合させることにより得ることができる。また、所望の物性に影響を与えない限り、(メタ)アクリル酸アルキルエステル系重合体は前記したようなその他の単量体に由来する成分を含んでいてもよい。

【0049】

また、所望の効果をより容易に得ることができるため、(メタ)アクリル酸アルキルエステル系重合体は、重合体100質量%中に単量体混合物に含まれる(メタ)アクリル酸アルキルエステル系単量体と同様の成分を50質量%以上含む重合体であることが好ましい。本発明においては、(メタ)アクリル酸アルキルエステル系重合体として、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸i−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸i−オクチル、(メタ)アクリル酸i−ノニル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸イソステアリルの単独重合体又は2種以上からなる共重合体が挙げられる。また、所望の物性をより容易に得ることができるため、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸i−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸i−オクチルの単独重合体又は2種以上からなる共重合体が好ましい。他方、(メタ)アクリル酸アルキルエステル系重合体が共重合体の場合、ブロック状であってよく、ランダム状であってもよい。

【0050】

また、(メタ)アクリル酸アルキルエステル系重合体は25000〜800000、好ましくは30000〜750000、より好ましくは35000〜650000の重量平均分子量を有する。重量平均分子量が25000より小さい場合、重合体による重合性単量体中における着色顔料の分散性向上の効果が十分に得られないため、懸濁液を得る際、せん断により着色顔料が重合性単量体からなる液滴から飛び出しやすく粒子形状がいびつになることがある。一方、800000より大きい場合、水性媒体中で懸濁粒子を作成する際に、水性媒体中へ重合体が析出しやすくなり、粒子形状を球状にする効果が得られないことがある。

【0051】

また、(メタ)アクリル酸アルキルエステル系重合体の含量は、単量体混合物100質量部に対して3〜30質量部、好ましくは3.5〜25質量部、より好ましくは4〜20質量部である。含量が3質量部より低い場合、重合性単量体中における着色顔料の分散性向上の効果が十分に得られないため、粒子形状がいびつになる。他方、含量が30質量部より高い場合、重合性単量体の粘度が高くなりすぎるため、懸濁粒子の作成が困難となる。

【0052】

他方、単量体組成物は、2,2’−アゾ−ビス−(2,4−ジメチルバレロニトリル)のような重合用の公知の開始剤をさらに含む。このため、以下の重合工程において、所望の球状着色樹脂粒子を得ることができる。

【0053】

また、本発明においては、所望の物性を得ることができる限り、単量体組成物は他の添加剤等を含んでいてもよい。具体的には、その他の重合体成分、気泡調整剤、被覆剤、光安定剤、紫外線吸収剤、染料、消泡剤、熱安定剤、滑剤および帯電防止剤を挙げることができる。

【0054】

<球状着色樹脂粒子の製造方法>

本発明の球状着色樹脂粒子は、

(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物100質量部と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体3〜30質量部とを含む単量体組成物を、水性媒体中に加えて混合液を調液し、前記混合液に剪断力を付与して懸濁液を得る懸濁工程、及び

前記単量体組成物を重合させる重合工程

を含む製造方法により容易に得ることができる。

【0055】

<懸濁工程>

本発明の懸濁工程は単量体組成物を、水性媒体中に加えて混合液を調液し、前記混合液に剪断力を付与することにより行われる。この工程により、ある程度の単分散性を有し、真球度が高い樹脂粒子を与える油滴を水中に調製することができる。

【0056】

上述したように、前記混合液に剪断力を付与する方法としては、混合液(特に一次懸濁液)を複数の流れに分けて流し液流同士を衝突させる方法や、混合液(特に一次懸濁液)を加圧下、その流路方向を強制的に変化させずにノズルから噴出させる方法が挙げられる。

【0057】

混合液を複数の流れに分けて流し液流同士を衝突させることにより懸濁液を得る分散機として対向衝突型高圧分散機等が挙げられる。対向衝突型高圧分散機とは、単量体組成物を含む混合液を対向衝突させて分散する高圧分散機である。また、混合液を、高圧で対向衝突させることができれば、特に限定されるものではない。一般に、高圧ホモジナイザーと呼ばれている市販の装置が好適に使用できる。

【0058】

前記高圧ホモジナイザーとしては、ナノマイザー、ハーモナイザー又はマイクロフルイダイザー等の商品名で販売されているものを使用することができる。この装置は、懸濁している油滴を粉砕して微細化させることを目的とするものである。またこれらは、表面から裏面へ2個の孔を貫通させた円板の表面上に、高い圧力の下に2個の孔から一次懸濁液を流出させ、2個の液流を互いに衝突させてその衝撃によりその中に含まれている懸濁粒子を粉砕して微細化し、これによって微細粒子の二次懸濁液を作ることを原理としている(図2参照)。例えば、一次懸濁液に0.1〜1000MPaの圧力を加えて二次懸濁液を得ることができる。

【0059】

また、一次懸濁液を加圧下、その流路方向を強制的に変化させずにノズルから噴出させる方法としては、例えば、ノズルから懸濁液を噴射するタイプのプロセッサーを接続したナノマイザーと呼ばれるような装置を使用して加圧噴射する方法等が挙げられる。この装置は、懸濁液を加圧下で液同士あるいは液を所定の平面に衝突させることなしにノズルより単に噴射させる装置であり、この装置を使用し、噴射させた二次懸濁液の流速が0.5〜100m/分となるような配管を接続して二次懸濁液を得ることができる。

【0060】

また、所望の懸濁液を容易に得ることができるため、単量体組成物は水100質量部に対して、好ましくは100〜2000質量部、より好ましくは150〜1500質量部使用される。また、懸濁工程時の温度、圧力、時間、設備等の工程条件は使用原料に従って適宜設定される。

【0061】

また、適宜、ラウリルベンゼンスルホン酸ナトリウムのような界面活性剤、ピロリン酸マグネシウムのような分散剤を併用してもよい。さらに、工程や製造物に影響を与えない限り、適宜その他の溶媒、電解質、界面活性剤等のその他の物質を使用してもよい。

【0062】

<重合工程>

本発明の重合工程は単量体組成物を重合させることにより行われる。例えば、懸濁工程で得られた懸濁液をオートクレーブ等の反応機内で加熱することにより、単量体組成物を重合させることもできる。この工程では、懸濁工程で得られた単分散性の高い油滴を含む懸濁液を加熱しているため、油滴の形状や単分散性を維持しつつ、真球度及び単分散性に優れた球状着色樹脂粒子を得ることができる。

【0063】

また、重合工程時の加熱温度、圧力、時間、設備等の工程条件は使用原料に従って適宜設定される。

【0064】

次いで、得られた反応液を濾別、遠心分離、フィルタープレス等の公知の方法によりウェットケーキを回収する回収工程、次いでこれらを乾燥することにより球状着色樹脂粒子を得る乾燥工程を経て球状着色樹脂粒子を得ることができる。

【0065】

<球状着色樹脂粒子>

本発明の球状着色樹脂粒子は優れた真球度を有する。具体的には、本発明の球状着色樹脂粒子は図1に示したような真球状〜略球状(卵状)の球形状を有する。このことは、目視、顕微鏡観察、電子顕微鏡観察により容易に確認できる。

【0066】

また、本発明の球状着色樹脂粒子は、略球状であり、0.9以上の真球度、好ましくは0.95以上の真球度を有する。真球度が0.9未満である場合、他の着色泳動粒子が作成した球状着色樹脂粒子間の隙間に挟み込まれやすく、混色した表示となることがある。

【0067】

また、本発明の球状着色樹脂粒子は優れた単分散性も有する。具体的には、球状着色樹脂粒子の平均粒子径及びそのCV値を測定した場合、球状着色樹脂粒子は、好ましくは0.3〜50μm、より好ましくは1〜30μmの平均粒子径を有し、好ましくは35%以下、より好ましくは30%以下のCV値を有する。

【0068】

また、電子供与基を含む化合物を含む球状着色樹脂粒子と逆の極性を示す着色泳動粒子を混合し、球状着色樹脂粒子を泳動させた場合、球状着色樹脂粒子は正の極性をもって泳動していることも確認することができる。

【0069】

以上の評価結果より、本発明の球状着色樹脂粒子は、真球度及び単分散性に優れていることを示している。このため、本発明の球状着色樹脂粒子は、電子ペーパー等の画像表示用素子の分野において、好適に使用することができる。また、塗料、トナー、化粧品、流体の可視化、静電潜像用粒子、電気粘性流体等の用途に用いることができる。

【実施例】

【0070】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はこれらに限定されるものではない。

【0071】

<重量平均分子量の測定方法>

本発明でいう重量平均分子量(Mw)は、ゲルパーミエーションクロマトグラフィ(GPC)を用いて測定した、ポリスチレン(PS)換算重量平均分子量を意味する。

具体的には、試料4mgをテトラヒドロフラン(THF)4mLに溶解させ(浸透時間:6.0±0.5時間(完全溶解))、非水系0.45μmのクロマトディスクで濾過した上で、次の条件でクロマトグラフを用いて測定する。予め測定し、作成しておいた標準ポリスチレンの検量線から試料の平均分子量を求める。

【0072】

液体クロマトグラフィ:東ソー社製、商品名「ゲルパーミエーションクロマトグラフィ HLC−8320」

ガードカラム:東ソー社製、商品名「TSKguardSuperMP(HZ)−HX」1本(4.6mmI.D.×2cm)

カラム:東ソー社製、商品名「TSKgel SuperMultiporeHZ−H X」2本(4.6mmI.D.×15cm)

カラム温度:40℃

移動相:テトラヒドロフラン(THF)

移動相流量:0.2mL/分

検出:RI

試料濃度:0.5g/mL THF

注入量:20μL

測定時間:25分

検量線用標準ポリスチレン:昭和電工社製、商品名「shodex」重量平均分子量:5620000、3120000、1250000、442000、131000、54000、20000、7590、3450、1320

検量線の作成方法において、前記検量線用標準ポリスチレンをA,Bにグループ分けし、約1質量%濃度(0.1g/L)になるように、THFで溶解し、20μL注入した。これらの保持時間から較正曲線(一次式)を作成し、分子量分布測定に用いる。

【0073】

<長径および短径および短径/長径(真球度、DS/DL)>

透過型電子顕微鏡により、着色樹脂粒子を倍率1000倍で写真撮影して得られる写真投影図において重心を求め、任意の50個の粒子について、それぞれその重心を通る最大径(DL)と、重心を通る最小径(DS)との比(DS/DL)を測定し、それらの平均値を真球度とする。

【0074】

本発明においては、

(1)真球度が0.9以上の場合・・・合格(○)

(2)真球度が0.9未満の場合・・・不合格(×)

と判定する。

<平均粒子径及びCV値の測定方法>

樹脂粒子の平均粒子径の測定方法は、Coulter Electronics Limited発行のReference MANUAL FOR THE COULTER MULTISIZER(1987)に従って、粒子サイズに適した細孔径サイズを有するアパチャーを用いてキャリブレーションを行う方法とする。使用するアパチャーの細孔径サイズは、平均粒子径が1〜10μm未満の着色樹脂粒子に対しては50μmを、平均粒子径が10〜30μm未満の着色樹脂粒子に対しては100μmのものを用いる。

測定には、精密粒度分布測定装置(ベックマンコールター社製: コールターマルチサイザーIII)が用いられる。具体的には、着色樹脂粒子0.1gを0.3%ノニオン系界面活性剤溶液10mL中にタッチミキサー及び超音波を用いて予備分散させ、これを本体備え付けのISOTONII(ベックマンコールター社製測定用電解液)を満たしたビーカー中に、緩く攪拌しながらスポイドで滴下して、本体画面の濃度計の示度を10%前後に合わせる。次にマルチサイザーIII本体にアパチャーをセットし、Current、Gain、Polarityをアパチャーサイズに合わせた所定の条件で測定を行う。測定中は気泡が入らない程度にビーカー内を緩く攪拌しておき、着色樹脂粒子を10万個測定した時点で測定を終了する。

【0075】

体積加重の平均径(体積%モードの算術平均径:体積メジアン径)を着色樹脂粒子の平均粒子径(Y)として算出する。

変動係数(CV値)とは、標準偏差(σ)及び上記平均粒子径(Y)から以下の式により算出された値である。

CV値(%)=(σ/Y)×100

【0076】

本発明においては、

(1)CV値が35%以下の場合・・・合格(○)

(2)CV値が35%を超える場合・・不合格(×)

と判定する。

【0077】

<混色の評価>

10mLのガラス瓶に、作成した着色樹脂粒子0.45g、負帯電シアン粒子0.035g、分散媒としてシリコーンオイルKF−96L−2CS(信越化学工業社製) 4.5g加えて、これを測定用試料とした。次に、片面に酸化インジウムスズ(ITO)をコートしたガラス板2枚を、コート面を内側にし、銅テープを貼り付けたスペーサーをガラス板間に挟んでガラス板の間隔を1mmとした平行平板(冶具)を用意する。冶具を測定用試料に浸漬し、冶具の左側に+100Vの電圧を印加して10秒間静置する。10秒経過後、測定用試料から冶具を引き上げ、それぞれのガラス板に付着している粒子の色を目視により確認する。

【0078】

本発明においては、

(1)シアン粒子,着色樹脂粒子がそれぞれ正極、負極に駆動しており、目視による混色が見られない場合・・・混色なし(合格(○))

(2)両極板に着色樹脂粒子もしくはシアン粒子が駆動しており、目視による混色が見られる場合・・・・・・・混色あり(不合格(×))

と判定する。

【0079】

<シアン粒子の製造>

攪拌機のついたフラスコにシリコーンオイル(KF−96L−1CS、信越化学社製)100質量部と、予め開始剤として2,2’−アゾ−ビス−(2,4−ジメチルバレロニトリル)2質量部を溶解したジエチルアミノエチルメタクリレート7質量部、シリコーンマクロモノマー(サイラプレーンFM−0725、チッソ社製)95質量部およびα−メチルスチレンダイマー(ノフマーMSD、日本油脂社製)0.5質量部を添加し、窒素雰囲気下70℃にて撹拌を行いながら20時間溶液重合を行い、反応物(A)を得た。

続いて、攪拌機のついたフラスコにシリコーンオイル(KF−96L−1CS、信越化学社製)310質量部と、予め開始剤としてラウロイルパーオキサイド0.8質量部を溶解したトリフルオロエチルメタクリレート10.5質量部、アリルメタクリレート3.5質量部、シアン顔料(Cyanine Blue KRO(山陽色素社製))3.5質量部及び反応物(A)34質量部を添加し、超音波ホモジイナイザー(SONIFIER 450,BRANSON社製)に分散を行った。窒素雰囲気下、60℃にて超音波照射を行いながら7時間重合を行った。

重合終了後、樹脂粒子を遠心分離により沈降分離し、シリコーンオイル(KF−96L−1CS、信越化学社製)に再度分散させた。この操作を3回繰り返し、さらにシリコーンオイル(KF−96L−2CS、信越化学社製)に分散し固形分8%のシアン粒子が分散したシリコーンオイルを得た。

【0080】

<(メタ)アクリル酸アルキルエステル系重合体の作成>

(メタクリル酸メチル系重合体Aの製造)

メタクリル酸メチル(MMA)100質量部に、重合開始剤として2,2’−アゾ−ビス−(2,4−ジメチルバレロニトリル)(ABNV,日本ファインケム社製)0.3質量部を溶解した重合性単量体を調製した.次に、予め調整された0.030質量%のラウリルベンゼンスルホン酸ナトリウムと1.0質量%のピロリン酸マグネシウムを分散した水1000質量部に重合性単量体を投入し、オートクレーブに移し、窒素雰囲気下、全体を均一撹拌しながら昇温し、50℃で12時間重合を行った。次いで常温まで冷却し、塩酸を添加して懸濁安定剤としてのピロリン酸マグネシウムを溶解した。次いで、固液分離、水洗浄を繰り返し行った後、70℃の定温乾燥機で24時間乾燥し、メタクリル酸メチル系重合体Aを得た。得られた重合体の重量平均分子量Mwは1000000であった.

【0081】

(メタクリル酸メチル系重合体Bの製造)

メタクリル酸メチル(MMA)100質量部に、重合開始剤として2,2’−アゾ−ビス−(2,4−ジメチルバレロニトリル)(ABNV、日本ファインケム社製)0.4質量部を溶解した重合性単量体を調製した.次に、予め調整された0.030質量%のラウリルベンゼンスルホン酸ナトリウムと1.0質量%のピロリン酸マグネシウムを分散した水1000質量部に重合性単量体を投入し、オートクレーブに移し、窒素雰囲気下、全体を均一撹拌しながら昇温し、50℃で12時間重合を行った。次いで常温まで冷却し、塩酸を添加して懸濁安定剤としてのピロリン酸マグネシウムを溶解した。次いで、固液分離、水洗浄を繰り返し行った後、70℃の定温乾燥機で24時間乾燥し、メタクリル酸メチル系重合体Bを得た。得られた重合体の重量平均分子量Mwは740000であった。

【0082】

(メタクリル酸エチル系重合体Cの製造)

メタクリル酸エチル100質量部に分子量調整としてn−オクチルメルカプタン0.8質量部を溶解させた重合性単量体を調製した.次に、水1000質量部に重合性単量体を投入し、オートクレーブに移し、重合開始剤として過硫酸カリウム0.5重量部を加え,窒素雰囲気下、全体を均一撹拌しながら昇温し、70℃で12時間重合を行った。次いで常温まで冷却し、遠心分離機により固液分離,水洗浄を繰り返し行った。70℃の定温乾燥機で24時間乾燥し、メタクリル酸エチル系重合体Cを得た。得られた重合体の重量平均分子量Mwは29000であった.

【0083】

(アクリル酸i−オクチル系重合体Dの製造)

アクリル酸i−オクチル(IOAA)100質量部に、重合開始剤として2,2’−アゾ−ビス−(2,4−ジメチルバレロニトリル)(ABNV、日本ファインケム社製)0.45質量部を溶解した重合性単量体を調製した。次に、酢酸エチル150質量部に重合性単量体を投入し、フラスコに移し、窒素雰囲気下、全体を均一撹拌しながら昇温し、60℃で12時間重合を行った。次いで常温まで冷却し、70℃の定温乾燥機で24時間乾燥し、アクリル酸i−オクチル系重合体Dを得た。得られた重合体の重量平均分子量Mwは210000であった。

【0084】

(メタクリル酸メチル系重合体Eの製造)

メタクリル酸メチル100質量部に分子量調整としてn−オクチルメルカプタン2.0質量部を溶解させた重合性単量体を調製した。次に、水1000質量部に重合性単量体を投入し、オートクレーブに移し、重合開始剤として過硫酸カリウム0.5重量部を加え、窒素雰囲気下、全体を均一撹拌しながら昇温し、70℃で12時間重合を行った。次いで常温まで冷却し、遠心分離機により固液分離,水洗浄を繰り返し行った。70℃の定温乾燥機で24時間乾燥し、メタクリル酸メチル系重合体Eを得た。得られた重合体の重量平均分子量Mwは12000であった。

【0085】

実施例1

メタクリル酸メチル(MMA)に、顔料R(Pigment Red 254、商品名イルガジンRed DPP BO(BASFジャパン社製))を、直径5mmのジルコニアビーズの入ったビーズポッド中で12時間攪拌することで、モノマーに顔料を分散させた。次に、上記分散液の一部を計り取り、エチレングリコールジメタクリレート(本発明においては、EGDMAとも称する)及び窒素含有基を有するビニル系単量体ジエチルアミノエチルメタクリレート(本発明においては、DEAEMAとも称する)を添加してMMA/EGDMA/DEAEMA/顔料R=80/11/2/7(質量%)とした単量体混合物を調製した。

【0086】

この単量体混合物100質量部に、(メタ)アクリル酸アルキルエステル系重合体としてメタクリル酸メチル糸重合体9質量部(住友化学工業社製、製品名スミペックスLG−2、平均重量分子量Mw=140000)を加え12時間放置し溶解させた。得られた混合物に2,2’−アゾ−ビス−(2,4−ジメチルバレロニトリル)(本発明においては、ABNVとも称する)0.8質量部添加し溶解して単量体組成物を得た。次に、予め調整された0.005質量%のラウリルベンゼンスルホン酸ナトリウムと2.5質量%のピロリン酸マグネシウムを分散した水150質量部に単量体組成物を投入し、ホモミキサー(特殊機化工社製)を用い3500rpmで5分間撹拌し、1次懸濁液とした。次いで、ナノマイザーLA−33型(ナノマイザー社製)にナノマイザープロセッサーLD−500(ナノマイザー社製)を接続して、1次懸濁液を表面から裏面へ2個の孔を貫通させた円板の表面上に、圧力0.3MPa/cm2の下に2個の孔から一次懸濁液を流出させ、2個の液流を互いに衝突させてその衝撃によりその中に含まれている懸濁粒子を粉砕して微細化し、2次懸濁液を得た。

【0087】

この懸濁液に予め調整された0.045質量%のラウリルベンゼンスルホン酸ナトリウムと2.5質量%のピロリン酸マグネシウムを分散した水350質量部を加えオートクレーブに移し、窒素雰囲気下、全体を均一撹拌しながら昇温し、60℃で12時間重合を行った。次いで常温まで冷却し、塩酸を添加して懸濁安定剤としてのピロリン酸マグネシウムを溶解した。次いで、固液分離、水洗浄を繰り返し行った後、70℃の定温乾燥機で24時間乾燥し、着色樹脂粒子を得た。

【0088】

得られた着色樹脂粒子は、平均粒子径10.3μm、CV値21.4%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。また、負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられないことが確認された。

【0089】

実施例2

実施例1において重合体としてメタクリル酸メチル/アクリル酸エチル=95/5(質量%)重合体((住友化学工業社製、製品名スミペックスEXA、平均重量分子量Mw=100000)9質量部を使用した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子径10.3μm、CV値24.0%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すマゼンダ粒子を混合し、粒子を泳動させた結果、粒子は正の極性をもって泳動していることが確認された。

【0090】

実施例3

実施例1において、重合体としてメタクリル酸メチル糸重合体(積水化成品工業社製、製品名デュオマスターM−70、平均重量分子Mw=490000)5質量部を使用し、ナノマイザープロセッサーLD−500(ナノマイザー社製)の圧力を1MPa/cm2に変更した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子径9.3μm、CV値24.3%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられなかった。

【0091】

実施例4

実施例1において、重合体としてアクリル酸i−オクチル系重合体Dを使用し、さらに表1に記載の原料を使用し、ナノマイザープロセッサーLD−500(ナノマイザー社製)の圧力を1.0MPa/cm2に変更した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子径8.6μm、CV値24.6%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられなかった。

【0092】

実施例5

実施例1において、重合体としてメタクリル酸エチル系重合体Cを使用し、さらに表1に記載の原料を使用した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子径11.2μm、CV値22.6%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられなかった。

【0093】

実施例6

実施例1において、重合体として実施例1と同じメタクリル酸メチル系重合体を使用し、さらに表1に記載の原料を使用し、ナノマイザープロセッサーLD−500(ナノマイザー社製)の圧力を1.0MPa/cm2に変更した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子径8.7μm、CV値21.8%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられなかった。

【0094】

実施例7

実施例1において、重合体としてメタクリル酸メチル系重合体Bを使用し、さらに表1に記載の原料を使用し、ナノマイザープロセッサーLD−500(ナノマイザー社製)の圧力を0.7MPa/cm2に変更した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子径9.0μm、CV値24.3%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられなかった。

【0095】

実施例8

実施例1において、重合体として実施例1と同じメタクリル酸メチル系重合体を使用し、さらに表1に記載の原料を使用し、ナノマイザーLA−33(ナノマイザー社製)にノズル型プロセッサー(LNP−20/300)と内径5mm、長さ160mmのSUS製配管をプロセッサー出口に接続して、1次懸濁液を15MPa/cm2 の圧力下でその流路方向を強制的に変化させずにノズルから噴出させて2次懸濁液を作った。この時の配管出口での2次懸濁液の流速を流量から求めると59m/分であった。

得られた着色樹脂粒子は平均粒子径10.4μm、CV値26.1%であった。粒子の形状を透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9以上であった。負帯電性を示すシアン粒子を混合し、粒子を泳動させた結果、作製した粒子は正の極性をもって泳動し、混色の発生はみられなかった。

【0096】

比較例1

実施例1において、重合体の使用量を1質量部とした以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子計11.0μm、CV値33.0%であった。透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9未満であった。負帯電性を示すマゼンダ粒子を混合し、粒子を泳動させた結果、正の極性をもって泳動している粒子以外に負の極性をもって泳動している粒子が確認され、混色の発生がみられた。

【0097】

比較例2

実施例2において、重合体としてメタクリル酸メチル/アクリル酸エチル=95/5(質量%)重合体を同様に使用し、さらに表1に記載の原料を使用した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子計16.1μm、CV値39.1%であった。透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9未満であった。負帯電性を示すマゼンダ粒子を混合し、粒子を泳動させた結果、正の極性をもって泳動している粒子以外に負の極性をもって泳動している粒子が確認され、混色の発生がみられた。

【0098】

比較例3

実施例1において、重合体としてメタクリル酸メチル系重合体Aを使用し、さらに表1に記載の原料を使用した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子計8.4μm、CV値24.3%であった。透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9未満であった。負帯電性を示すマゼンダ粒子を混合し、粒子を泳動させた結果、正の極性をもって泳動している粒子以外に負の極性をもって泳動している粒子が確認され、混色の発生がみられた。

【0099】

比較例4

実施例1において、重合体としてメタクリル酸メチル系重合体Eを使用し、さらに表1に記載の原料を使用した以外は同様の方法で着色樹脂粒子を作成した。

得られた着色樹脂粒子は平均粒子計10.2μm、CV値23.9%であった。透過型電子顕微鏡にて観察した結果、粒子の真球度は0.9未満であった。負帯電性を示すマゼンダ粒子を混合し、粒子を泳動させた結果、正の極性をもって泳動している粒子以外に負の極性をもって泳動している粒子が確認され、混色の発生がみられた。

【0100】

実施例及び比較例の使用原料及び評価結果について詳説する。

【0101】

【表1】

【0102】

表中、

(1)MMAはメタクリル酸メチルを、

(2)EMAはメタクリル酸エチルを

(3)IOAAはアクリル酸i−オクチルを

(4)EGDMAはエチレングリコールジメタクリレートを、

(5)DEAEMAはジエチルアミノエチルメタクリレートを、

(6)顔料RはPigment Red 254(イルガジン Red DPP BO(BASFジャパン社製))

(7)顔料YはPigment Yellow 128(クロモフタルYellow 8GN(BASFジャパン社製)をそれぞれ意味する。

【0103】

実施例と比較例との比較により、本発明の球状着色樹脂粒子は、真球度及び単分散性に優れていることを示している。また,樹脂粒子の真球度が0.9以上であるために、混色評価の結果が優れていることを示している。

【0104】

このため、本発明の球状着色樹脂粒子は、電子ペーパー等の画像表示用素子の分野において、好適に使用することができる.また,塗料、トナー、化粧品、流体の可視化、静電潜像用粒子、電気粘性流体等の用途に用いることができる。

【特許請求の範囲】

【請求項1】

(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物100質量部と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体3〜30質量部とを含む単量体組成物を水性媒体中に加えて混合液を調液し、前記混合液に剪断力を付与して懸濁液を得る懸濁工程、及び

前記単量体組成物を重合させることにより球状着色樹脂粒子を得る重合工程

を含むことを特徴とする球状着色樹脂粒子の製造方法。

【請求項2】

前記混合液を複数の流れに分けて流し液流同士を衝突させることにより、前記混合液に剪断力を付与して前記懸濁液を得る請求項1に記載の製造方法。

【請求項3】

前記混合液を流路方向を強制的に変化させずにノズルから噴出させることにより、前記混合液に剪断力を付与して前記懸濁液を得る請求項1に記載の製造方法。

【請求項4】

前記単量体混合物における前記顔料の含有量が1〜30質量%である請求項1〜3のいずれか1つに記載の製造方法。

【請求項5】

前記単量体混合物が、電子供与基を含む化合物をさらに含む請求項1〜4のいずれか1つに記載の製造方法。

【請求項6】

前記単量体混合物が、架橋剤をさらに含む請求項1〜5のいずれか1つに記載の製造方法。

【請求項7】

前記(メタ)アクリル酸アルキルエステル系重合体が、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸i−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸i−オクチル系重合体又はこれらの組み合わせである請求項1〜6のいずれか1つに記載の製造方法。

【請求項8】

請求項1〜7のいずれか1つに記載の製造方法により得られる球状着色樹脂粒子であって、真球度が0.9以上であることを特徴とする球状着色樹脂粒子。

【請求項9】

電気泳動表示装置に用いられることを特徴とする請求項8に記載の球状着色樹脂粒子。

【請求項1】

(メタ)アクリル酸アルキルエステル系単量体及び顔料を少なくとも含む単量体混合物100質量部と、重量平均分子量25000〜800000の(メタ)アクリル酸アルキルエステル系重合体3〜30質量部とを含む単量体組成物を水性媒体中に加えて混合液を調液し、前記混合液に剪断力を付与して懸濁液を得る懸濁工程、及び

前記単量体組成物を重合させることにより球状着色樹脂粒子を得る重合工程

を含むことを特徴とする球状着色樹脂粒子の製造方法。

【請求項2】

前記混合液を複数の流れに分けて流し液流同士を衝突させることにより、前記混合液に剪断力を付与して前記懸濁液を得る請求項1に記載の製造方法。

【請求項3】

前記混合液を流路方向を強制的に変化させずにノズルから噴出させることにより、前記混合液に剪断力を付与して前記懸濁液を得る請求項1に記載の製造方法。

【請求項4】

前記単量体混合物における前記顔料の含有量が1〜30質量%である請求項1〜3のいずれか1つに記載の製造方法。

【請求項5】

前記単量体混合物が、電子供与基を含む化合物をさらに含む請求項1〜4のいずれか1つに記載の製造方法。

【請求項6】

前記単量体混合物が、架橋剤をさらに含む請求項1〜5のいずれか1つに記載の製造方法。

【請求項7】

前記(メタ)アクリル酸アルキルエステル系重合体が、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸i−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸i−オクチル系重合体又はこれらの組み合わせである請求項1〜6のいずれか1つに記載の製造方法。

【請求項8】

請求項1〜7のいずれか1つに記載の製造方法により得られる球状着色樹脂粒子であって、真球度が0.9以上であることを特徴とする球状着色樹脂粒子。

【請求項9】

電気泳動表示装置に用いられることを特徴とする請求項8に記載の球状着色樹脂粒子。

【図2】

【図1】

【図1】

【公開番号】特開2013−76040(P2013−76040A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−218305(P2011−218305)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]