球状複合粒子、その製造方法及びそれを含む化粧料

【課題】所望の硬さ及び/又は柔らかさを備えた上で、高い滑り性及び隠蔽効果を化粧料に付与しうる球状複合粒子を提供することを課題とする。

【解決手段】複数の無機粒子と、スチレン系樹脂粒子、(メタ)アクリル系樹脂粒子及びそれら両樹脂粒子の混合粒子から選択される複数の偏平状樹脂粒子とが集合してなり、前記無機粒子が、1μm以下の平均粒子径を有し、前記偏平状樹脂粒子は、面積を最大となるように投影した図の外形が円形で、前記投影の方向に直交する方向の断面の外形が凸部と前記凸部に対応する凹部とからなる形状を有し、前記円形が、6μm以下の直径(D)を有し、前記凸部は、その厚み(H)と前記直径(D)との比(D/H)が1.4以上となる厚み(H)を有し、前記凹部が、0.1μm以上の最大内径(d)を有することを特徴とする球状複合粒子により上記課題を解決する。

【解決手段】複数の無機粒子と、スチレン系樹脂粒子、(メタ)アクリル系樹脂粒子及びそれら両樹脂粒子の混合粒子から選択される複数の偏平状樹脂粒子とが集合してなり、前記無機粒子が、1μm以下の平均粒子径を有し、前記偏平状樹脂粒子は、面積を最大となるように投影した図の外形が円形で、前記投影の方向に直交する方向の断面の外形が凸部と前記凸部に対応する凹部とからなる形状を有し、前記円形が、6μm以下の直径(D)を有し、前記凸部は、その厚み(H)と前記直径(D)との比(D/H)が1.4以上となる厚み(H)を有し、前記凹部が、0.1μm以上の最大内径(d)を有することを特徴とする球状複合粒子により上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、球状複合粒子、その製造方法及びそれを含む化粧料に関する。更に詳しくは、本発明は、複数の無機粒子と複数の偏平状樹脂粒子とが集合した球状複合粒子、その製造方法及びそれを含む化粧料に関する。

【背景技術】

【0002】

無機粒子又は樹脂粒子が、パウダーファンデーションのようなメーキャップ化粧料や、乳液のような皮膚用化粧料に配合されて使用されている。無機粒子として、シリカ、酸化チタン、アルミナ等の粒子、更にこれら粒子を表面処理した粒子がある。また、樹脂粒子として、ポリスチレン、ナイロン、シリコーン等からなる粒子がある。

これらの粒子を配合することにより、皮膚上で粒子がローリングすることにより、感触(例えば、滑り性)を向上できる。例えば、無機粒子の場合、硬度が比較的高いため主としてサラサラとしたドライな感触が得られ、樹脂粒子の場合は硬度が比較的低いためにソフトな感触が得られる。この感触は、粒子の平均粒子径、粒子径分布の他、粒子の形状によっても左右される。

【0003】

粒子としては、一般的に球状粒子が使用されるが、おわん状の粒子(特開平6−172125号公報:特許文献1)、偏平状、レンズ状及び半球状の粒子(特開2001−278746号公報:特許文献2)等の球形以外の粒子も提案されている。

しかし、単独の粒子では、皮膚上の伸びや滑り性等の化粧料に要求される感触の向上が不十分である。この感触をより向上することを目的として、球状樹脂粒子を噴霧乾燥により複合させることで作製した加圧崩壊性球状粉体(球状複合粒子)が提案されている(特開2001−323070号公報:特許文献3、特開2006−348266号公報:特許文献4)。このような球状複合粒子は、ズリ応力の付与によって個々の球状樹脂粒子に徐々に崩壊することで、皮膚上の伸びや滑り性がより向上するとされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−172125号公報

【特許文献2】特開2001−278746号公報

【特許文献3】特開2001−323070号公報

【特許文献4】特開2006−348266号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

パウダーファンデーションのようなメーキャップ化粧料においては、肝斑のような色素トラブルの隠蔽効果を向上することが望まれている。そのため、化粧料に含まれる球状複合粒子には、要求される感触の程度に応じた所望の硬さ及び/又は柔らかさを備えた上で、高い滑り性及び隠蔽効果を化粧料に付与しうる構成を有することが望まれている。

また、化粧料以外の分野においても、例えば塗料の分野でも、所望の硬さ及び/又は柔らかさを備えた上で、高い滑り性及び隠蔽効果を塗料に付与しうる構成の球状複合粒子を提供することが望まれている。

【課題を解決するための手段】

【0006】

本発明の発明者等は、鋭意検討を重ねた結果、複数の無機粒子と複数の特定形状の偏平状樹脂粒子とが集合した球状複合粒子により上記課題を解決できることを見出し本発明に至った。

かくして本発明によれば、複数の無機粒子と、スチレン系樹脂粒子、(メタ)アクリル系樹脂粒子及びそれら両樹脂粒子の混合粒子から選択される複数の偏平状樹脂粒子とが集合してなり、

前記無機粒子が、1μm以下の平均粒子径を有し、

前記偏平状樹脂粒子は、面積を最大となるように投影した図の外形が円形で、前記投影の方向に直交する方向の断面の外形が凸部と前記凸部に対応する凹部とからなる形状を有し、

前記円形が、6μm以下の直径(D)を有し、

前記凸部は、その厚み(H)と前記直径(D)との比(D/H)が1.4以上となる厚み(H)を有し、

前記凹部が、0.1μm以上の最大内径(d)を有することを特徴とする球状複合粒子が提供される。

【0007】

また、本発明によれば、上記球状複合粒子の製造方法であって、

前記偏平状樹脂粒子と前記無機粒子とを水性媒体に分散させた分散液を噴霧乾燥させることで前記球状複合粒子を得ることからなり、

前記噴霧乾燥が、90〜230℃の噴霧乾燥機の分散液入口温度、40〜120℃の噴霧乾燥機の球状複合粒子出口温度の条件で行われることを特徴とする球状複合粒子の製造方法が提供される。

更に、本発明によれば、上記球状複合粒子を1〜80重量%含む化粧料が提供される。

【発明の効果】

【0008】

本発明によれば、化粧料のような用途に応じて、要求される感触の程度により所望の硬さ及び/又は柔らかさに調整でき、かつ高い滑り性及び隠蔽性を配合物に付与しうる構成の球状複合粒子を提供できる。

また、球状複合粒子が、1〜150μmの平均粒子径を有することで、より高い滑り性及び隠蔽性が得られる。

更に、偏平状樹脂粒子が、無機粒子の平均粒子径の0.1〜600倍の平均粒子径を有することで、より高い滑り性及び隠蔽効果を配合物に付与できる。

また、円形が0.5〜6μmの直径を有し、比(D/H)が1.4〜4であることで、特により高い隠蔽効果を配合物に付与できる。

【0009】

更に、無機粒子が、酸化チタン、酸化亜鉛及び酸化鉄から選択されることで、特により高い隠蔽効果を配合物に付与できる。

また、球状複合粒子が、偏平状樹脂粒子100重量部に対して、5〜99重量部の無機粒子を含む粒子であることで、より高い滑り性及び隠蔽性が得られる。

特定の温度条件下で、偏平状樹脂粒子と前記無機粒子とを水性媒体に分散させた分散液を噴霧乾燥させることにより、簡便に球状複合粒子を得ることができる。

また、球状複合粒子を配合した化粧料は、所望の硬さ及び/又は柔らかさ、かつ高い滑り性及び隠蔽効果を有する。

【図面の簡単な説明】

【0010】

【図1】偏平状樹脂粒子の概略図である。

【図2】合成例1の偏平状樹脂粒子の電子顕微鏡写真である。

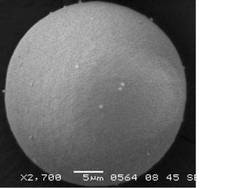

【図3】合成例4の球状複合粒子の電子顕微鏡写真である。

【発明を実施するための形態】

【0011】

本発明の球状複合粒子は、1μm以下の平均粒子径の複数の無機粒子と、6μm以下の平均粒子径の複数の偏平状樹脂粒子とが集合してなる。このような球状複合粒子は、噴霧乾燥により簡便に作製できる。

球状複合粒子は、無機粒子が偏平状樹脂粒子の表層に分布することにより、優れた滑り性を有している。特に、噴霧乾燥により球状複合粒子を製造することで、偏平状樹脂粒子と無機粒子とを単純に混合した混合物より、偏平状樹脂粒子表層に無機粒子をより均一に分布させることができる。その結果、球状複合粒子の滑り性をより向上できる。

また、特定の形状の偏平状樹脂粒子の使用により、球状複合粒子に特有の加圧崩壊性が付与された結果、より優れた使用感が得られたと発明者等は考えている。

【0012】

(偏平状樹脂粒子)

「偏平状樹脂粒子」は、面積を最大となるように投影した図の外形が円形で、投影の方向に沿う断面の外形が凸部と前記凸部に対応する凹部とからなる形状を有している。この形状は、図1(a)〜(d)の概略図に示すように、ヒト赤血球状である。図1(a)及び(c)は、面積が最大となるように投影した図であり、図1(a)が概略上面図であり、図1(c)が概略底面図であり、図1(b)が投影の方向に直交する方向の概略断面図であり、図1(d)が投影の方向に直交する方向の概略側面図である。図1(a)〜(d)に示されているように、偏平状樹脂粒子は、

(1)円形が、6μm以下の直径(D、言い換えると、偏平状樹脂粒子の最長径)を有し、

(2)凸部は、その厚み(H)と直径(D)との比(D/H)が1.4以上となる厚み(H)を有し、

(3)凹部が、0.1μm以上の最大内径(d)を有する。

【0013】

円形の直径(D)が6μmより大きい場合、偏平状樹脂粒子作製時に偏平化の程度にムラが生じやすい。その結果、球状複合粒子の性能がばらつくことがある。好ましい直径は、0.5〜6μmである。

比(D/H)が1.4未満である場合、樹脂粒子の形状が球状に近すぎるため、隠蔽性が低下することがある。好ましい比(D/H)は、1.4〜4である。

最大内径(d)が0.1μm未満である場合、樹脂粒子の形状が球状に近くなって隠蔽効果が不足することがある。好ましい最大内径(d)は、0.1〜3.5μmである。

また、円形の直径(D)は、最大内径(d)の1.5〜8倍の長さを有していてもよい。

更に、偏平状樹脂粒子は、無機粒子の平均粒子径の0.1〜600倍の直径(D)を有することが好ましい。直径(D)が0.1倍未満や600倍より大きい場合、無機粒子が偏平状樹脂粒子に対して小さすぎあるいは大きすぎて、滑り性及び隠蔽効果が不足することがある。より好ましい偏平状樹脂粒子の直径(D)は、無機粒子の平均粒子径の0.15〜500倍である。

【0014】

偏平状樹脂粒子は、スチレン系樹脂粒子又は(メタ)アクリル系樹脂粒子からなる。ここで、(メタ)アクリルは、アクリル又はメタクリルを意味する。複合樹脂粒子は、複数の偏平状樹脂粒子から構成されるが、この場合、複数の偏平状樹脂粒子は、スチレン系樹脂粒子又は(メタ)アクリル系樹脂粒子のみからなっていてもよく、それら両樹脂粒子の混合粒子からなっていてもよい。

スチレン系樹脂粒子は、スチレン系単量体を主成分(50重量%より多い)とする単量体組成物に由来する樹脂粒子である。スチレン系単量体としては、スチレン、α−メチルスチレン等の単官能単量体、ジビニルベンゼンのような多官能単量体が挙げられる。単量体組成物中のスチレン系単量体以外の他の単量体としては、(メタ)アクリル系単量体、ハロゲン化ビニル単量体、ビニルシアン系単量体等が挙げられる。

【0015】

(メタ)アクリル系樹脂粒子は、(メタ)アクリル系単量体を主成分(50重量%より多い)とする単量体組成物に由来する樹脂粒子である。(メタ)アクリル系単量体としては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル等の単官能単量体、エチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリアクリレート等の多官能単量体が挙げられる。単量体組成物中の(メタ)アクリル系単量体以外の他の単量体としては、スチレン系樹脂粒子、ハロゲン化ビニル単量体、ビニルシアン系単量体等が挙げられる。

【0016】

(偏平状樹脂粒子の製造方法)

偏平状樹脂粒子は、例えば種粒子を用いる乳化重合法により製造できる。

具体的には、乳化重合系に特定の水に対する界面張力を有する非水溶性有機溶媒を含む媒体中で乳化重合させる方法(a)、特定量の架橋性単量体を乳化重合系に添加する方法(b)等が挙げられる。

【0017】

方法(a)

方法(a)では、乳化重合系は、種粒子、スチレン系単量体及び/又は(メタ)アクリル系単量体、非水溶性有機溶媒とが、水性媒体に分散した系である。乳化重合系には、重合開始剤、分子量調整剤、界面活性剤等の他の添加物が添加されていてもよい。

【0018】

(1)種粒子

種粒子としては、スチレン、α−メチルスチレン等の芳香族ビニル単量体、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル等の(メタ)アクリル酸エステル単量体、酢酸ビニル、あるいは他の共重合可能な単量体の単独重合体又はこれらのブロック、ラムダム、グラフト共重合体からなる粒子が挙げられる。

なお、種粒子の大きさ及び形状は特に限定されないが、通常0.1〜2μmの球状粒子が使用される。

種粒子の製造方法は特に限定されないが、乳化重合、ソープフリー乳化重合あるいは懸濁重合等の方法を用いることができる。種粒子の粒径の均一性や製造方法の簡便さを考慮すると、乳化重合及びソープフリー乳化重合法が好ましい。

【0019】

(2)非水溶性有機溶媒

非水溶性有機溶媒としては、n−ペンタン、n−ヘキサン、n−ヘプタン、i−オクタン、n−オクタン、n−デカン、1−クロロデカン等の48dyne/cm以上の20℃の水に対する界面張力を有する溶媒が挙げられる。

非水溶性有機溶媒は、種粒子、スチレン系単量体及び/又は(メタ)アクリル系単量体の総量に対して、1〜50重量%の範囲で使用することが好ましい。

【0020】

(3)水性媒体

水性媒体としては、水、水と低級アルコール(例えば、メタノール、エタノール等)との混合媒体等が挙げられる。

水性媒体は、種粒子、スチレン系単量体及び/又は(メタ)アクリル系単量体の総量100重量部に対して、100〜1000重量部の範囲で使用することが好ましい。

【0021】

(4)他の添加剤

(i)重合開始剤

重合開始剤としては、水溶性及び油溶性のものどちらの開始剤も使用可能である。例えば、過硫酸カリウム、過硫酸アンモニウム、過硫酸ナトリウム等の過硫酸塩類、ベンゾイルハイドロパーオキサイドのような有機過酸化物、4,4’−アゾビス(4−シアノペンタン酸)等のアゾ系化合物類、過硫酸カリウム−チオ硫酸ナトリウム、過酸化水素−アスコルビン酸等のレドックス系開始剤等が挙げられる。

重合開始剤は、スチレン系単量体及び/又は(メタ)アクリル系単量体100重量部に対して、0.1〜5重量部の範囲で使用することが好ましい。

【0022】

(ii)分子量調整剤

分子量調整剤としては、α−メチルスチレンダイマーや、n−オクチルメルカプタン、t−ドデシルメルカプタン等のメルカプタン類、t−テルピネン、テルピノーレン、ジペンテン等のテルペン類、ハロゲン化炭化水素類(例えば、クロロホルム、四塩化炭素)のような連鎖移動剤を使用できる。分子量調節剤は、スチレン系単量体及び/又は(メタ)アクリル系単量体100重量に対して1〜20重量部の範囲で使用することが好ましい。

【0023】

(iii)界面活性剤

界面活性剤としては、特に限定されず、アニオン性界面活性剤、ノニオン性界面活性剤、カチオン性界面活性剤及び両性イオン界面活性剤のいずれも使用できる。

アニオン性界面活性剤としては、例えば、オレイン酸ナトリウム、ヒマシ油カリ等の脂肪酸油、ラウリル硫酸ナトリウム、ラウリル硫酸アンモニウム等のアルキル硫酸エステル塩、ドデシルベンゼンスルホン酸ナトリウム等のアルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸塩、アルカンスルホン酸塩、ジアルキルスルホコハク酸塩、アルキルリン酸エステル塩、ナフタレンスルホン酸ホルマリン縮合物、ポリオキシエチレンアルキルフェニルエーテル硫酸エステル塩、ポリオキシエチレンアルキル硫酸エステル塩等が挙げられる。

【0024】

ノニオン性界面活性剤としては、例えば、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレン脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシソルビタン脂肪酸エステル、ポリオキシエチレンアルキルアミン、グリセリン脂肪酸エステル、オキシエチレン−オキシプロピレンブロックポリマー等が挙げられる。

カチオン性界面活性剤としては、例えば、ラウリルアミンアセテート、ステアリルアミンアセテート等のアルキルアミン塩、ラウリルトリメチルアンモニウムクロライド等の第四級アンモニウム塩等が挙げられる。

両性イオン界面活性剤としては、ラウリルジメチルアミンオキサイドや、リン酸エステル系又は亜リン酸エステル系界面活性剤が挙げられる。

上記界面活性剤は、単独で又は2種以上を組み合わせて用いてもよい。

偏平状樹脂粒子作製時における界面活性剤濃度は新粒子(単量体のみからなる粒子)の発生を抑制するため臨界ミセル濃度以下にすることが好ましい。

【0025】

(iv)その他

水性媒体中での乳化粒子の発生を抑えるために、亜硝酸塩類、亜硫酸塩類、ハイドロキノン類、アスコルビン酸類、水溶性ビタミンB類、クエン酸、ポリフェノール類等の水溶性の重合禁止剤を用いてもよい。

偏平状樹脂粒子作製時に重合安定性を向上及び粒子相互の融着の抑制効果を上げるために、懸濁安定剤を添加してもよい。例えば、リン酸カルシウム、リン酸マグネシウム、リン酸アルミニウム、リン酸亜鉛等のリン酸塩、ピロリン酸カルシウム、ピロリン酸マグネシウム、ピロリン酸アルミニウム、ピロリン酸亜鉛等のピロリン酸塩、炭酸マグネシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、メタケイ酸カルシウム、硫酸カルシウム等の難水溶性無機化合物、ポリビニルアルコール等の水溶性高分子等が挙げられる。懸濁安定剤の添加量は、通常、単量体100重量部に対して、0.5〜15重量部である。

【0026】

(5)製造条件

水性媒体に単量体を添加して、重合を行うことにより偏平状樹脂粒子が得られる。

重合反応中は、単量体が球状滴として分散された水性懸濁液を攪拌することが好ましく、その攪拌は例えば、球状滴の浮上や重合後の粒子の沈降を防止できる程度に緩く行えばよい。

重合温度は30〜100℃程度にするのが好ましく、更に好ましくは、40〜80℃程度である。そしてこの重合温度を保持する時間としては、1〜20時間程度が好ましい。

【0027】

方法(b)

方法(b)では、非水溶性有機溶媒を使用することなく、特定量の架橋性単量体を使用する方法である。特定量の架橋性単量体を使用すること以外は、方法(a)と同様にして偏平状樹脂粒子を得ることができる。

【0028】

(i)架橋性単量体

架橋性単量体としては、ブタジエン等のジエン系単量体、及びジビニルベンゼン、エチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリメタクリレート等の重合性不飽和結合を一分子中に二つ以上有する単量体が挙げられる。

架橋性単量体は、単量体全量に対して、3〜15重量%の範囲で使用することが好ましい。この範囲内であることで、偏平化の度合いが大きい樹脂粒子を得ることができる。

【0029】

(ii)種粒子

方法(b)では、種粒子の重量平均分子量を、ゲルパーミエーションクロマトグラフィーによる測定で、5,000〜150,000の範囲に調整することが好ましく、10,000〜80,000に調整することがより好ましく、15,000〜50,000に調整することが更に好ましい。重合開始剤の使用量の加減あるいは分子量調整剤の添加により、種粒子の重量平均分子量をこの範囲に調整できる。分子量調整剤としては、α−メチルスチレンダイマーや、n−オクチルメルカプタン、t−ドデシルメルカプタン等のメルカプタン類、t−テルピネン、テルピノーレン、ジペンテン等のテルペン類、四塩化炭素等のハロゲン化炭化水素類が使用され得る。これらの分子調整剤の添加量を加減することによっても、種粒子の重量平均分子量を調整できる。

【0030】

種粒子の重量平均分子量が150,000より大きい場合には、得られる異形微粒子の偏平の度合いが低下することがある。すなわち、種粒子の重量平均分子量が150,000より大きくなると、種粒子の単量体吸収能力が小さくなり、単量体混合物の単量体が種粒子に吸収されないまま独自に重合することにより、目的の形状とは異なる球状の微粒子が生成することがある。

他方、種粒子の重量平均分子量が5,000より小さい場合には、多量の連鎖移動剤を使用しても、所望の種粒子が得られ難いばかりでなく、最終的に得られる偏平状異形微粒子の強度が低下することがある。

【0031】

方法(a)及び(b)の内、方法(a)では、得られる偏平状樹脂粒子中に、非水溶性有機溶媒が残存することがある。そのため、方法(a)で得られる偏平状樹脂粒子は、化粧料のような生体に使用する用途の原料としては好ましくない。方法(b)では、非水溶性有機溶媒の非存在下でも偏平状樹脂粒子を製造可能であるため、生体に使用する用途の原料として好適である。

なお、偏平状樹脂粒子は、特開平2−14222号公報、特開平7−188313号公報、特開平11−181037号公報等に記載された方法でも作製できる。

【0032】

(無機粒子)

無機粒子には、シリカ、酸化チタン、酸化亜鉛、酸化マグネシウム、酸化鉄等の粒子を使用できる。上記の内、酸化チタン、酸化亜鉛等を用いた場合、紫外線吸収効果を、酸化マグネシウム、酸化鉄等を用いた場合、脱臭効果を、それぞれ球状複合粒子に付与できる。

無機粒子には、銅、銀、亜鉛等の金属を更に担持させてもよい。これら金属を担持させることで、無機粒子に抗菌作用を更に付与できる。無機粒子全量に対して、金属は1〜20重量%含まれていることが好ましい。

また、無機粒子は、疎水化処理された無機粒子であってもよい。

【0033】

コロイダルシリカの疎水化処理に使用できる疎水化剤としては、例えば、ヘキサメチルジシラザンのようなアルキルシラザン系化合物、ジメチルジメトキシしラン、ジメチルジエトキシシラン、トリメチルメトキシシラン、メチルトリメトキシシラン、ブチルトリメトキシシラン等のアルキルアルコキシシラン系化合物、ジメチルジクロロシラン、トリメチルクロロシラン等のクロロシラン系化合物、シリコーンオイル、シリコーンワニス等を用いることができる。

【0034】

酸化チタンの疎水化処理に使用できる疎水化剤としては、例えば、ジメチルポリシロキサン、メチル水素ポリシロキサン、有機変性シリコーンオイル等のシロキサン類、シラン系カップリング剤、チタネート系カップリング剤、アルミニウム系カップリング剤、フッ素系カップリング剤等のカップリング剤、高級脂肪酸類、高級アルコール類、高級アルキル基を有するアミン類等が挙げられる。また、酸化チタンを、疎水化処理前に、その表面をアルミニウム、珪素、ジルコニウム、チタン、亜鉛、スズ等の酸化物又は含水酸化物で被覆することで、疎水化剤との親和性を向上させてもよい。

無機粒子には、特に限定されず、球状、略球状、針状、樹枝状、不定形状等の種々の粒子を使用できる。

【0035】

無機粒子には、平均粒子径1μm以下の粒子が使用される。平均粒子径が1μmを超える場合、肌のような被塗布面へ塗布した際の滑らかさが低下することがある。平均粒子径は、0.01〜1μmの範囲であることが好ましい。0.01μm以上とすることで、噴霧乾燥する際に樹脂粒子スラリーを凝集させるため、好適に使用できない。なお、平均粒子径は、粒子の最大径の平均値を意味する。

【0036】

無機粒子の使用量は、偏平状樹脂粒子の使用量100重量に対して、5〜99重量部の範囲であることが好ましい。無機粒子の使用量が5重量部未満である場合、無機粒子の配合効果が得られないことがある。また、99重量部を超える場合、塗布時の滑らかさ、均一性が不足することがある。より好ましい使用量は10〜90重量部であり、特に好ましい使用量は15〜85重量部である。

【0037】

(球状複合粒子)

球状複合粒子は、1〜150μmの平均粒子径を有することが好ましい。平均粒子径が1μm未満の場合、球状複合粒子の加圧崩壊性が低下し、塗布時の滑らかさが低下することがある。また、150μmより大きい場合、塗布時の異物感が生じやすくなることがある。より好ましい平均粒子径は5〜130μmである。ここで、球状とは、厳密に真球状を意味するものではなく、断面が楕円状であっても、部分的に凹凸が存在していてもよい。

個々の球状複合粒子を占める無機粒子と偏平状樹脂粒子の割合は、球状複合粒子の製造時の原料としての無機粒子と偏平状樹脂粒子の使用量とほぼ同じである。

【0038】

(球状複合粒子の製造方法)

球状複合粒子の製造方法としては、噴霧乾燥法が挙げられる。また、無機粒子と偏平状樹脂粒子の混合物からなる塊状物を粉砕する方法も使用できる。この内、噴霧乾燥法では、平均粒子径及び形状を制御できるので好ましい。

【0039】

噴霧乾燥法とは、一般的にスプレードライヤーのような乾燥機を用いて、ガス気流と共に水分散体(無機粒子及び偏平状樹脂粒子を水性媒体に分散させたもの)を噴霧して粒子を乾燥させる方法である。噴霧乾燥法では、水分散体の供給速度及び乾燥温度、噴霧乾燥機が回転機構を有するものである場合、回転機構の回転数を適宜調節することにより、平均粒子径及び形状を調整することが可能である。具体的には、供給速度を早くすると、平均粒子径は大きくなり、形状が非真球状となりやすい。供給速度を遅くすると、平均粒子径は小さくなり、形状が真球状となりやすい。水性媒体の乾燥温度を高くすると、平均粒子径は小さくなり、形状が真球状となりやすい。水性媒体の乾燥温度を低くすると、平均粒子径は大きくなり、形状が非真球状となりやすい。回転数が大きくなると、平均粒子径は小さくなり、形状が真球状となりやすい。回転数が小さくなると、平均粒子径は大きくなり、形状が非真球状となりやすい。

【0040】

この内、乾燥温度は、噴霧乾燥法の条件において重要な要件である。乾燥温度を規定するには、噴霧乾燥機に水分散体が導入される部分での温度(噴霧入口温度)及び球状複合粒子の出口温度が、所定の範囲であることが好ましい。具体的には、噴霧入口温度が90〜230℃の範囲、球状複合粒子の出口温度が40〜120℃の範囲である。噴霧入口温度が230℃より高い場合、球状複合粒子を形成する偏平状樹脂粒子間における融着が促進され、加圧崩壊性が著しく低下し、使用感が悪くなることがある。噴霧入口温度が90℃未満では、乾燥効率が低くなるので生産性が低下することがある。更に、偏平状樹脂粒子間における融着が不十分であるためズリ応力により容易に崩壊してしまうことがある。そのため、使用感が劣ることがある。また、球状複合粒子の出口温度が低すぎる場合、乾燥が不十分になる恐れがある。一方、高すぎる場合、偏平状樹脂粒子間の融着が促進されすぎるため使用感が悪くなる問題を生じる。より好ましい噴霧入口温度は100〜210℃であり、出口温度は50〜100℃である。

【0041】

更に、噴霧入口温度は、偏平状樹脂粒子相互の融着を防ぐ観点から、出口温度より高いことが好ましく、50〜110℃の範囲で出口温度より高いことが好ましい。

噴霧乾燥機中の水分散体が、球状複合粒子として排出されるまでの乾燥機内滞留時間は、10〜50秒間である。

なお、水性媒体への無機粒子の分散方法としては、例えば、プロペラ翼等の攪拌力により分散させる方法、ローターとステーターから構成される高せん断力を利用する分散機であるホモミキサーによる方法、もしくは超音波分散機等を用いて分散させる方法等が挙げられる。

【0042】

(球状複合粒子の用途)

球状複合粒子は、高い滑り性及び被覆面の高い隠蔽効果を有している。そのため、これらの性質が求められる用途に使用することが好ましい。そのような用途として、化粧料、塗料等が挙げられる。特に、所望の硬さ及び/又は柔らかさを備えた上で、高い滑り性及び隠蔽効果を有する観点から、化粧料に使用することが好ましい。

化粧料における球状複合粒子の含有量は、化粧料の種類に応じて適宜設定できるが、1〜80重量%が好ましく、2〜70重量%が更に好ましい。

化粧料に対する球状複合粒子の含有量が1重量%を下回ると、球状複合粒子の含有による明確な効果が認められないことがある。また、球状複合粒子の含有量が80重量%を上回ると、含有量の増加に見合った顕著な効果が認められないことがあるため、生産コスト上好ましくない。

【0043】

化粧料としては、上記球状複合粒子の含有により、上記効果を奏するものであれば特に限定されず、例えばプレシェーブローション、ボディローション、化粧水、クリーム、乳液、ボディシャンプー、制汗剤等の液系のものや、石鹸、スクラブ洗顔料等の洗浄用化粧品、パック類、ひげ剃り用クリーム、おしろい類、ファンデーション、口紅、リップクリーム、頬紅、眉目化粧品、マニキュア化粧品、洗髪用化粧品、染毛料、整髪料、芳香性化粧品、歯磨き、浴用剤、日焼け止め製品、サンタン製品、ボディーパウダー、ベビーパウダー等のボディー用のものが挙げられる。

【0044】

化粧料に含まれる球状複合粒子以外の他の成分は、特に限定されず、化粧料に求められる機能に応じて適宜公知の物質から選択できる。本発明の球状複合粒子は偏平状樹脂粒子から構成されており、この偏平状樹脂粒子はその凹部に他の成分を保持できるので、本発明は、球状樹脂粒子から構成される球状複合粒子と比べて、より多くの他の成分を保持できる。

【実施例】

【0045】

以下、本発明を、実施例を用いて説明するが、これによって本発明は限定されるものではない。なお、平均粒子径の測定方法、偏平状樹脂粒子のD、H、dの測定法、官能試験、隠蔽性の評価法を下記する。

(種粒子の平均粒子径)

種粒子の平均粒子径は、ベックマンコールター社製のLS230型で測定する。具体的には、粒子0.1gと0.1%ノニオン性界面活性剤溶液10mlを試験管に投入し、ヤマト科学社製タッチミキサーTOUCHMIXER MT−31で2秒間混合する。この後、試験管中の混合液を市販の超音波洗浄器であるヴェルボクリーア社製ULTRASONIC CLEANER VS−150を用いて10分間分散させる。分散させたものをベックマンコールター社製のLS230型にて超音波を照射しながら粒子径を測定する。そのときの光学モデルは作製した粒子の屈折率にあわせる。粒子0.1gの粒子径の平均値が平均粒子径である。

【0046】

(偏平状樹脂粒子のD、H、dの測定方法)

偏平状樹脂粒子の直径D、凸部の厚みH、凹部の最大内径dは以下のようにして測定する。

走査型電子顕微鏡JSM−6360LV(日本電子社製)を用い5,000〜10,000倍で任意の30個の偏平状樹脂粒子を観察し、各部位を測定してその平均値を直径D、厚みH、内径dとする。

【0047】

(球状複合粒子の平均粒子径)

孔径50〜400μmの細孔に電解質溶液を満たし、電解質溶液を球状複合粒子が通過する際の電界質溶液の導電率変化から体積を求め、平均粒子径を計算する。具体的には、測定した平均粒子径は、ベックマンコールター社製のコールターマルチザイザーIIによって測定した体積平均粒子径である。なお、測定に際してはCoulter Electronics Limited発行のREFERENCE MANUAL FOR THE COULTERMULTISIZER(1987)に従って、測定する球状複合粒子の粒子径に適合したアパチャーを用いてキャリブレーションを行い測定する。

【0048】

具体的には、市販のガラス製の試験管に粒子0.1gと0.1%ノニオン系界面活性剤溶液10mlを投入し、ヤマト科学社製タッチミキサーTOUCHMIXERMT−31で2秒間混合した後、これを本体備え付けの、ISOTON2(ベックマンコールター社製:測定用電解液)を満たしたビーカー中に、緩く攪拌しながらスポイドで滴下して、本体画面の濃度計の示度を10%前後に合わせる。次にマルチサイザー2本体にアパチャーサイズ、Current,Gain,PolarityをCoulter Electronics Limited発行のREFERENCE MANUAL FOR THE

COULTER MULTISIZER(1987)に従って入力し、manualで測定する。測定中はビーカー内を気泡が入らない程度に緩く攪拌しておき、集合体を10万個測定した点で測定を終了する。

【0049】

(官能試験)

実施例及び比較例の複合粒子は、パネラー10名による官能試験により評価される。この試験における評価項目としては、滑らかさ、ソフト感及び伸びを選び、各々の項目について、次のような基準で5段階評価を行う。

5・・・良い

4・・・やや良い

3・・・普通

2・・・やや悪い

1・・・悪い

各評価項目の結果は10名の試験結果の平均値で表す。総合判定は各評価項目の平均値を合計し、次の基準で行う。

○……合計12以上

△……合計9.0〜11.9

×……合計8.9以下

ただし、各項目の平均値のうち、2.5〜3.5のものがあれば△に、2.4以下のものがあれば×とする。

【0050】

(隠蔽性の評価法)

実施例及び比較例のパウダーファンデーションは、パネラー5名により隠蔽性が評価される。具体的には、手の甲の静脈部位周辺に、作製したパウダーファンデーションを塗布し、塗布の有無による非静脈部位の色の違いを観察する。次のような基準で3段階評価を行った。

3・・・目立たない

2・・・やや目立つ

1・・・目立つ

隠蔽性は5名の試験結果の平均値で表し、次の基準で評価する。

○……2.1〜3.0

△……1.5〜2.0

×……1.9以下

【0051】

実施例1

[偏平状樹脂粒子の作製]

(一段目)

攪拌機、温度計を備えた重合器に、p−スチレンスルホン酸ナトリウム(東ソー社製)0.30gを溶解した脱イオン水1700gを入れた。得られた溶液に予め調製しておいたスチレン300gとα−メチルスチレンダイマー3.2gとからなる単量体混合物を仕込み、攪拌下に窒素置換しながら得られた混合物を70℃まで加温した。内温を70℃に保ち、重合開始剤として過硫酸カリウム3.0gを溶解した脱イオン水40gを添加した後、単量体混合物を17時間かけて重合させた。得られたエマルジョン中の重合体粒子(種粒子)の平均粒子径は0.36μmであった。

【0052】

(二段目)

攪拌機、温度計を備えた重合器にドデシルベンゼンスルホン酸ナトリウム0.16gを溶解した脱イオン水750gを入れ、これに一段目で得られたエマルジョン(固形分15重量%)111gを加え、70℃まで加温した。そこへ予め調製しておいたスチレン250gとジビニルベンゼン12.5gとからなる単量体混合液の全量を投入して、攪拌下に窒素置換した。重合器の内温を70℃に保ち、水溶性開始剤である過硫酸カリウム2.5gを溶解した脱イオン水30gを混合液に添加し、単量体混合物を7時間かけて重合させた後、室温(約25℃)まで冷却した。得られた懸濁液を70℃にてオーブン乾燥し、得られた粒子を走査電子顕微鏡により観察したところ、底部の直径(D)が1.2μm、底部から凸状表面の頂点までの厚み(H)が0.73μmで、粒子の底部中央に最大内径(d)0.38μmの凹部をもつ偏平状樹脂粒子であった((D/H)=1.6)。図2に偏平状樹脂粒子の電子顕微鏡写真を示す。

【0053】

[球状複合粒子の製造]

上記懸濁液(固形分25重量%)にTTO−55(A)(石原産業社製:酸化チタン、粒子径:0.03−0.05μm)40gと脱イオン水100gを加え、T.Kホモミキサー(特殊機化工業社製)にて10分間攪拌することで無機粒子混合スラリーを得た。このスラリーを坂本技研社製のスプレードライヤー(型式:アトマイザーテイクアップ方式、型番:TRS−3WK)により、次の条件下にて乾燥して複合粒子を得た。

【0054】

供給速度:25ml/min

アトマイザー回転数:16000rpm

入口温度:170℃

出口温度:80℃

得られた複合粒子は平均粒子径33μmであり、複合粒子を電子顕微鏡(SEM)観察した結果、複合粒子は球状を有していた。得られた複合粒子を官能試験に付した。結果を表1に示す。

【0055】

[パウダーファンデーションの製造]

下記組成の粉体部とオイル部を調製した。

(粉体部)

複合粒子 21g

タルク 38g

マイカ 22g

酸化チタン 6g

赤色酸化鉄 0.6g

黄色酸化鉄 1g

黒色酸化鉄 0.1g

(オイル部)

2−エチルヘキサン酸セチル 10g

ソルビタンセスキオレエート 1g

防腐剤 0.2g

香料 0.1g

上記粉体部をヘンシェルミキサーで混合し、これにオイル部(香料を除く)を混合溶解したものを加えて均一に混合した。更に香料を加えて混合した後、混合物を粉砕して篩いに通した。これを圧縮成型してパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0056】

実施例2

[偏平状樹脂粒子の作製]

(一段目)

攪拌機、温度計を備えた重合器に、実施例1で得た種粒子が分散したエマルジョン67gとp−スチレンスルホン酸ナトリウム(東ソー社製)0.20gを溶解した純水850gとを入れた。得られた混合液に予め調製しておいたスチレン150gとα−メチルスチレンダイマー1.7gとからなる単量体混合物を仕込み、攪拌下に窒素置換しながら混合物を70℃まで加温した。内温を70℃に保ち、重合開始剤として過硫酸カリウム2.0gを溶解した脱イオン水40gを添加した後、単量体混合物を17時間かけて重合させた。得られたエマルジョン中の重合体粒子(種粒子)は、平均粒子径0.88μmであった。

【0057】

(二段目)

一段目で得られたエマルジョン(固形分15重量%)を84g使用したこと以外は実施例1と同様にして粒子を得た。得られた粒子を観察したところ、粒子は、底部の直径(D)が2.7μm、底部から凸状表面の頂点までの厚み(H)が1.5μmで、粒子の底部中央に最大内径(d)0.9μmの凹部をもつ偏平状樹脂粒子であった((D/H)=1.8)。

【0058】

[球状複合粒子の製造]

無機粒子をスノーテックスC30(日産化学工業社製:コロイダルシリカ、粒子径:0.01−0.02μm、シリカの固形分として30%)50gに変更したこと以外は実施例1と同様にして複合粒子を得た。得られた複合粒子は平均粒子径32μmで、球状を有していた。得られた複合粒子を官能試験に付した。結果を表1に示す。

[パウダーファンデーションの製造]

上記複合粒子を使用すること以外は実施例1と同様にしてパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0059】

実施例3

[偏平状樹脂粒子の作製]

スチレンに代えてメタクリルメチル酸を250g、ジビニルベンゼンに代えてエチレングリコールジメタクリレートを12.5g使用したこと以外は実施例1と同様にして偏平状樹脂粒子を得た。底部の直径(D)が1.2μm、底部から凸状表面の頂点までの厚み(H)が0.72μmで、粒子の底部中央に最大内径(d)0.37μmの凹部を持つ偏平状樹脂粒子であった((D/H)=1.7)。

【0060】

[球状複合粒子の作製]

TTO−55(A)の使用量を150gに変更したこと以外は実施例1と同様にして複合粒子を得た。得られた複合粒子は平均粒子径31μmで、球状を有していた。得られた複合粒子を官能試験に付した。結果を表1に示す。

[パウダーファンデーションの製造]

上記複合粒子を使用すること以外は実施例1と同様にしてパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0061】

実施例4

[偏平状樹脂粒子の作製]

(一段目)

攪拌機、温度計を備えた重合器に、p−スチレンスルホン酸ナトリウム(東ソー社製)0.90gを溶解した脱イオン水1700gを入れた。得られた溶液に予め調製しておいたスチレン300gとα−メチルスチレンダイマー3.2gとからなる単量体混合物を仕込み、攪拌下に窒素置換しながら80℃まで加温した。内温を80℃に保ち、重合開始剤として過硫酸カリウム3.0gを溶解した脱イオン水40gを添加した後、単量体混合物を17時間かけて重合させた。得られたエマルジョン中の重合体粒子(種粒子)の平均粒子径は0.19μmであった。

【0062】

(二段目)

一段目で得られたエマルジョン(固形分15重量%)を111g使用したこと以外は実施例1と同様にして粒子を得た。得られた粒子を観察したところ、粒子は、底部の直径(D)が0.7μm、底部から凸状表面の頂点までの厚み(H)が0.43μmで、粒子の底部中央に最大内径0.21μmの凹部を持つ偏平状樹脂粒子であった((D/H)=1.6)。

【0063】

[球状複合粒子の製造]

無機粒子をスノーテックスC30(日産化学工業社製:コロイダルシリカ、粒子径:0.01−0.02μm、シリカの固形分として30%)150gに変更したこと以外は実施例1と同様にして複合粒子を得た。得られた複合粒子は平均粒子径35μmで、球状を有していた。得られた複合粒子を官能試験に付した。結果を表1に示す。図3に球状複合粒子の電子顕微鏡写真を示す。

[パウダーファンデーションの製造]

上記複合粒子を使用すること以外は実施例1と同様にしてパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0064】

実施例5

[偏平状樹脂粒子の作製]

実施例1と同様の方法で偏平状樹脂粒子を得た。

[球状複合粒子の作製]

無機粒子をサイシリア446(富士シリシア社製:シリカ、粒子径:4.5μm)50gに変更したこと以外は実施例1と同様にして複合粒子を得た。得られた複合粒子は平均粒子径33μmで、球状を有していた。得られた複合粒子を官能試験に付した。結果を表1に示す。

[パウダーファンデーションの製造]

上記複合粒子を使用すること以外は実施例1と同様にしてパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0065】

比較例1

[樹脂粒子の作製]

(一段目)

実施例1と同様にした。

(二段目)

攪拌機、温度計を備えた重合器にドデシルベンゼンスルホン酸ナトリウム3.0gを溶解した脱イオン水750gを入れ、そこへ予め調製しておいたスチレン250gとジビニルベンゼン12.5gとからなる単量体混合物と、重合開始剤として過酸化ベンゾイル1.2gとを溶解した混合液を入れた。次いで、混合液をT.Kホモミキサー(特殊機化工業社製)にて攪拌することにより、分散液を作製した。

【0066】

更に、分散液に一段目で得られたエマルジョン41gを加え、30℃で2時間攪拌して、種粒子に分散液を吸収させた。次いで、得られた混合物を窒素気流下で75℃、12時間加温することで重合体混合物を重合させた後、室温(約25℃)まで冷却した。得られた懸濁液を70℃にてオーブン乾燥し、得られた粒子を走査電子顕微鏡により観察したところ、平均粒子径1.2μmの球状粒子であった((D/H)=1)。

[複合粒子の製造]

実施例1と同様の操作にて複合粒子を得た。得られた複合粒子は平均粒子径32μmで、球状を有していた。得られた複合粒子を官能試験に付した。結果を表1に示す。

[パウダーファンデーションの製造]

上記複合粒子を使用すること以外は実施例1と同様にしてパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0067】

比較例2

[偏平状樹脂粒子の作製]

実施例1と同様の方法で偏平状樹脂粒子を得た。

[複合粒子の製造]

噴霧乾燥時における入り口温度を245℃、出口温度を120℃に変更したこと以外は同様の操作にて複合粒子を製造した。得られた複合粒子は平均粒子径34μmであった。得られた複合粒子を電子顕微鏡(SEM)観察した結果、複合粒子は球状を有していたが、偏平状樹脂粒子間の融着が実施例1に比べ大きかった。得られた複合粒子を官能試験に付した。結果を表1に示す。

【0068】

[パウダーファンデーションの製造]

上記複合粒子を使用すること以外は実施例1と同様にしてパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0069】

【表1】

【0070】

表1から、実施例の球状複合粒子は、滑らかさ、ソフト感、伸び及びそれらの合計点のいずれにおいても、比較例よりも高い評価が得られている。

【0071】

【表2】

【0072】

表2から、実施例の球状複合粒子を含むパウダーファンデーションは、比較例より、皮膚上の静脈の有無を効果的に隠蔽できている。

【符号の説明】

【0073】

D 直径

H 厚み

d 最大内径

【技術分野】

【0001】

本発明は、球状複合粒子、その製造方法及びそれを含む化粧料に関する。更に詳しくは、本発明は、複数の無機粒子と複数の偏平状樹脂粒子とが集合した球状複合粒子、その製造方法及びそれを含む化粧料に関する。

【背景技術】

【0002】

無機粒子又は樹脂粒子が、パウダーファンデーションのようなメーキャップ化粧料や、乳液のような皮膚用化粧料に配合されて使用されている。無機粒子として、シリカ、酸化チタン、アルミナ等の粒子、更にこれら粒子を表面処理した粒子がある。また、樹脂粒子として、ポリスチレン、ナイロン、シリコーン等からなる粒子がある。

これらの粒子を配合することにより、皮膚上で粒子がローリングすることにより、感触(例えば、滑り性)を向上できる。例えば、無機粒子の場合、硬度が比較的高いため主としてサラサラとしたドライな感触が得られ、樹脂粒子の場合は硬度が比較的低いためにソフトな感触が得られる。この感触は、粒子の平均粒子径、粒子径分布の他、粒子の形状によっても左右される。

【0003】

粒子としては、一般的に球状粒子が使用されるが、おわん状の粒子(特開平6−172125号公報:特許文献1)、偏平状、レンズ状及び半球状の粒子(特開2001−278746号公報:特許文献2)等の球形以外の粒子も提案されている。

しかし、単独の粒子では、皮膚上の伸びや滑り性等の化粧料に要求される感触の向上が不十分である。この感触をより向上することを目的として、球状樹脂粒子を噴霧乾燥により複合させることで作製した加圧崩壊性球状粉体(球状複合粒子)が提案されている(特開2001−323070号公報:特許文献3、特開2006−348266号公報:特許文献4)。このような球状複合粒子は、ズリ応力の付与によって個々の球状樹脂粒子に徐々に崩壊することで、皮膚上の伸びや滑り性がより向上するとされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−172125号公報

【特許文献2】特開2001−278746号公報

【特許文献3】特開2001−323070号公報

【特許文献4】特開2006−348266号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

パウダーファンデーションのようなメーキャップ化粧料においては、肝斑のような色素トラブルの隠蔽効果を向上することが望まれている。そのため、化粧料に含まれる球状複合粒子には、要求される感触の程度に応じた所望の硬さ及び/又は柔らかさを備えた上で、高い滑り性及び隠蔽効果を化粧料に付与しうる構成を有することが望まれている。

また、化粧料以外の分野においても、例えば塗料の分野でも、所望の硬さ及び/又は柔らかさを備えた上で、高い滑り性及び隠蔽効果を塗料に付与しうる構成の球状複合粒子を提供することが望まれている。

【課題を解決するための手段】

【0006】

本発明の発明者等は、鋭意検討を重ねた結果、複数の無機粒子と複数の特定形状の偏平状樹脂粒子とが集合した球状複合粒子により上記課題を解決できることを見出し本発明に至った。

かくして本発明によれば、複数の無機粒子と、スチレン系樹脂粒子、(メタ)アクリル系樹脂粒子及びそれら両樹脂粒子の混合粒子から選択される複数の偏平状樹脂粒子とが集合してなり、

前記無機粒子が、1μm以下の平均粒子径を有し、

前記偏平状樹脂粒子は、面積を最大となるように投影した図の外形が円形で、前記投影の方向に直交する方向の断面の外形が凸部と前記凸部に対応する凹部とからなる形状を有し、

前記円形が、6μm以下の直径(D)を有し、

前記凸部は、その厚み(H)と前記直径(D)との比(D/H)が1.4以上となる厚み(H)を有し、

前記凹部が、0.1μm以上の最大内径(d)を有することを特徴とする球状複合粒子が提供される。

【0007】

また、本発明によれば、上記球状複合粒子の製造方法であって、

前記偏平状樹脂粒子と前記無機粒子とを水性媒体に分散させた分散液を噴霧乾燥させることで前記球状複合粒子を得ることからなり、

前記噴霧乾燥が、90〜230℃の噴霧乾燥機の分散液入口温度、40〜120℃の噴霧乾燥機の球状複合粒子出口温度の条件で行われることを特徴とする球状複合粒子の製造方法が提供される。

更に、本発明によれば、上記球状複合粒子を1〜80重量%含む化粧料が提供される。

【発明の効果】

【0008】

本発明によれば、化粧料のような用途に応じて、要求される感触の程度により所望の硬さ及び/又は柔らかさに調整でき、かつ高い滑り性及び隠蔽性を配合物に付与しうる構成の球状複合粒子を提供できる。

また、球状複合粒子が、1〜150μmの平均粒子径を有することで、より高い滑り性及び隠蔽性が得られる。

更に、偏平状樹脂粒子が、無機粒子の平均粒子径の0.1〜600倍の平均粒子径を有することで、より高い滑り性及び隠蔽効果を配合物に付与できる。

また、円形が0.5〜6μmの直径を有し、比(D/H)が1.4〜4であることで、特により高い隠蔽効果を配合物に付与できる。

【0009】

更に、無機粒子が、酸化チタン、酸化亜鉛及び酸化鉄から選択されることで、特により高い隠蔽効果を配合物に付与できる。

また、球状複合粒子が、偏平状樹脂粒子100重量部に対して、5〜99重量部の無機粒子を含む粒子であることで、より高い滑り性及び隠蔽性が得られる。

特定の温度条件下で、偏平状樹脂粒子と前記無機粒子とを水性媒体に分散させた分散液を噴霧乾燥させることにより、簡便に球状複合粒子を得ることができる。

また、球状複合粒子を配合した化粧料は、所望の硬さ及び/又は柔らかさ、かつ高い滑り性及び隠蔽効果を有する。

【図面の簡単な説明】

【0010】

【図1】偏平状樹脂粒子の概略図である。

【図2】合成例1の偏平状樹脂粒子の電子顕微鏡写真である。

【図3】合成例4の球状複合粒子の電子顕微鏡写真である。

【発明を実施するための形態】

【0011】

本発明の球状複合粒子は、1μm以下の平均粒子径の複数の無機粒子と、6μm以下の平均粒子径の複数の偏平状樹脂粒子とが集合してなる。このような球状複合粒子は、噴霧乾燥により簡便に作製できる。

球状複合粒子は、無機粒子が偏平状樹脂粒子の表層に分布することにより、優れた滑り性を有している。特に、噴霧乾燥により球状複合粒子を製造することで、偏平状樹脂粒子と無機粒子とを単純に混合した混合物より、偏平状樹脂粒子表層に無機粒子をより均一に分布させることができる。その結果、球状複合粒子の滑り性をより向上できる。

また、特定の形状の偏平状樹脂粒子の使用により、球状複合粒子に特有の加圧崩壊性が付与された結果、より優れた使用感が得られたと発明者等は考えている。

【0012】

(偏平状樹脂粒子)

「偏平状樹脂粒子」は、面積を最大となるように投影した図の外形が円形で、投影の方向に沿う断面の外形が凸部と前記凸部に対応する凹部とからなる形状を有している。この形状は、図1(a)〜(d)の概略図に示すように、ヒト赤血球状である。図1(a)及び(c)は、面積が最大となるように投影した図であり、図1(a)が概略上面図であり、図1(c)が概略底面図であり、図1(b)が投影の方向に直交する方向の概略断面図であり、図1(d)が投影の方向に直交する方向の概略側面図である。図1(a)〜(d)に示されているように、偏平状樹脂粒子は、

(1)円形が、6μm以下の直径(D、言い換えると、偏平状樹脂粒子の最長径)を有し、

(2)凸部は、その厚み(H)と直径(D)との比(D/H)が1.4以上となる厚み(H)を有し、

(3)凹部が、0.1μm以上の最大内径(d)を有する。

【0013】

円形の直径(D)が6μmより大きい場合、偏平状樹脂粒子作製時に偏平化の程度にムラが生じやすい。その結果、球状複合粒子の性能がばらつくことがある。好ましい直径は、0.5〜6μmである。

比(D/H)が1.4未満である場合、樹脂粒子の形状が球状に近すぎるため、隠蔽性が低下することがある。好ましい比(D/H)は、1.4〜4である。

最大内径(d)が0.1μm未満である場合、樹脂粒子の形状が球状に近くなって隠蔽効果が不足することがある。好ましい最大内径(d)は、0.1〜3.5μmである。

また、円形の直径(D)は、最大内径(d)の1.5〜8倍の長さを有していてもよい。

更に、偏平状樹脂粒子は、無機粒子の平均粒子径の0.1〜600倍の直径(D)を有することが好ましい。直径(D)が0.1倍未満や600倍より大きい場合、無機粒子が偏平状樹脂粒子に対して小さすぎあるいは大きすぎて、滑り性及び隠蔽効果が不足することがある。より好ましい偏平状樹脂粒子の直径(D)は、無機粒子の平均粒子径の0.15〜500倍である。

【0014】

偏平状樹脂粒子は、スチレン系樹脂粒子又は(メタ)アクリル系樹脂粒子からなる。ここで、(メタ)アクリルは、アクリル又はメタクリルを意味する。複合樹脂粒子は、複数の偏平状樹脂粒子から構成されるが、この場合、複数の偏平状樹脂粒子は、スチレン系樹脂粒子又は(メタ)アクリル系樹脂粒子のみからなっていてもよく、それら両樹脂粒子の混合粒子からなっていてもよい。

スチレン系樹脂粒子は、スチレン系単量体を主成分(50重量%より多い)とする単量体組成物に由来する樹脂粒子である。スチレン系単量体としては、スチレン、α−メチルスチレン等の単官能単量体、ジビニルベンゼンのような多官能単量体が挙げられる。単量体組成物中のスチレン系単量体以外の他の単量体としては、(メタ)アクリル系単量体、ハロゲン化ビニル単量体、ビニルシアン系単量体等が挙げられる。

【0015】

(メタ)アクリル系樹脂粒子は、(メタ)アクリル系単量体を主成分(50重量%より多い)とする単量体組成物に由来する樹脂粒子である。(メタ)アクリル系単量体としては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル等の単官能単量体、エチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリアクリレート等の多官能単量体が挙げられる。単量体組成物中の(メタ)アクリル系単量体以外の他の単量体としては、スチレン系樹脂粒子、ハロゲン化ビニル単量体、ビニルシアン系単量体等が挙げられる。

【0016】

(偏平状樹脂粒子の製造方法)

偏平状樹脂粒子は、例えば種粒子を用いる乳化重合法により製造できる。

具体的には、乳化重合系に特定の水に対する界面張力を有する非水溶性有機溶媒を含む媒体中で乳化重合させる方法(a)、特定量の架橋性単量体を乳化重合系に添加する方法(b)等が挙げられる。

【0017】

方法(a)

方法(a)では、乳化重合系は、種粒子、スチレン系単量体及び/又は(メタ)アクリル系単量体、非水溶性有機溶媒とが、水性媒体に分散した系である。乳化重合系には、重合開始剤、分子量調整剤、界面活性剤等の他の添加物が添加されていてもよい。

【0018】

(1)種粒子

種粒子としては、スチレン、α−メチルスチレン等の芳香族ビニル単量体、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル等の(メタ)アクリル酸エステル単量体、酢酸ビニル、あるいは他の共重合可能な単量体の単独重合体又はこれらのブロック、ラムダム、グラフト共重合体からなる粒子が挙げられる。

なお、種粒子の大きさ及び形状は特に限定されないが、通常0.1〜2μmの球状粒子が使用される。

種粒子の製造方法は特に限定されないが、乳化重合、ソープフリー乳化重合あるいは懸濁重合等の方法を用いることができる。種粒子の粒径の均一性や製造方法の簡便さを考慮すると、乳化重合及びソープフリー乳化重合法が好ましい。

【0019】

(2)非水溶性有機溶媒

非水溶性有機溶媒としては、n−ペンタン、n−ヘキサン、n−ヘプタン、i−オクタン、n−オクタン、n−デカン、1−クロロデカン等の48dyne/cm以上の20℃の水に対する界面張力を有する溶媒が挙げられる。

非水溶性有機溶媒は、種粒子、スチレン系単量体及び/又は(メタ)アクリル系単量体の総量に対して、1〜50重量%の範囲で使用することが好ましい。

【0020】

(3)水性媒体

水性媒体としては、水、水と低級アルコール(例えば、メタノール、エタノール等)との混合媒体等が挙げられる。

水性媒体は、種粒子、スチレン系単量体及び/又は(メタ)アクリル系単量体の総量100重量部に対して、100〜1000重量部の範囲で使用することが好ましい。

【0021】

(4)他の添加剤

(i)重合開始剤

重合開始剤としては、水溶性及び油溶性のものどちらの開始剤も使用可能である。例えば、過硫酸カリウム、過硫酸アンモニウム、過硫酸ナトリウム等の過硫酸塩類、ベンゾイルハイドロパーオキサイドのような有機過酸化物、4,4’−アゾビス(4−シアノペンタン酸)等のアゾ系化合物類、過硫酸カリウム−チオ硫酸ナトリウム、過酸化水素−アスコルビン酸等のレドックス系開始剤等が挙げられる。

重合開始剤は、スチレン系単量体及び/又は(メタ)アクリル系単量体100重量部に対して、0.1〜5重量部の範囲で使用することが好ましい。

【0022】

(ii)分子量調整剤

分子量調整剤としては、α−メチルスチレンダイマーや、n−オクチルメルカプタン、t−ドデシルメルカプタン等のメルカプタン類、t−テルピネン、テルピノーレン、ジペンテン等のテルペン類、ハロゲン化炭化水素類(例えば、クロロホルム、四塩化炭素)のような連鎖移動剤を使用できる。分子量調節剤は、スチレン系単量体及び/又は(メタ)アクリル系単量体100重量に対して1〜20重量部の範囲で使用することが好ましい。

【0023】

(iii)界面活性剤

界面活性剤としては、特に限定されず、アニオン性界面活性剤、ノニオン性界面活性剤、カチオン性界面活性剤及び両性イオン界面活性剤のいずれも使用できる。

アニオン性界面活性剤としては、例えば、オレイン酸ナトリウム、ヒマシ油カリ等の脂肪酸油、ラウリル硫酸ナトリウム、ラウリル硫酸アンモニウム等のアルキル硫酸エステル塩、ドデシルベンゼンスルホン酸ナトリウム等のアルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸塩、アルカンスルホン酸塩、ジアルキルスルホコハク酸塩、アルキルリン酸エステル塩、ナフタレンスルホン酸ホルマリン縮合物、ポリオキシエチレンアルキルフェニルエーテル硫酸エステル塩、ポリオキシエチレンアルキル硫酸エステル塩等が挙げられる。

【0024】

ノニオン性界面活性剤としては、例えば、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレン脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシソルビタン脂肪酸エステル、ポリオキシエチレンアルキルアミン、グリセリン脂肪酸エステル、オキシエチレン−オキシプロピレンブロックポリマー等が挙げられる。

カチオン性界面活性剤としては、例えば、ラウリルアミンアセテート、ステアリルアミンアセテート等のアルキルアミン塩、ラウリルトリメチルアンモニウムクロライド等の第四級アンモニウム塩等が挙げられる。

両性イオン界面活性剤としては、ラウリルジメチルアミンオキサイドや、リン酸エステル系又は亜リン酸エステル系界面活性剤が挙げられる。

上記界面活性剤は、単独で又は2種以上を組み合わせて用いてもよい。

偏平状樹脂粒子作製時における界面活性剤濃度は新粒子(単量体のみからなる粒子)の発生を抑制するため臨界ミセル濃度以下にすることが好ましい。

【0025】

(iv)その他

水性媒体中での乳化粒子の発生を抑えるために、亜硝酸塩類、亜硫酸塩類、ハイドロキノン類、アスコルビン酸類、水溶性ビタミンB類、クエン酸、ポリフェノール類等の水溶性の重合禁止剤を用いてもよい。

偏平状樹脂粒子作製時に重合安定性を向上及び粒子相互の融着の抑制効果を上げるために、懸濁安定剤を添加してもよい。例えば、リン酸カルシウム、リン酸マグネシウム、リン酸アルミニウム、リン酸亜鉛等のリン酸塩、ピロリン酸カルシウム、ピロリン酸マグネシウム、ピロリン酸アルミニウム、ピロリン酸亜鉛等のピロリン酸塩、炭酸マグネシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、メタケイ酸カルシウム、硫酸カルシウム等の難水溶性無機化合物、ポリビニルアルコール等の水溶性高分子等が挙げられる。懸濁安定剤の添加量は、通常、単量体100重量部に対して、0.5〜15重量部である。

【0026】

(5)製造条件

水性媒体に単量体を添加して、重合を行うことにより偏平状樹脂粒子が得られる。

重合反応中は、単量体が球状滴として分散された水性懸濁液を攪拌することが好ましく、その攪拌は例えば、球状滴の浮上や重合後の粒子の沈降を防止できる程度に緩く行えばよい。

重合温度は30〜100℃程度にするのが好ましく、更に好ましくは、40〜80℃程度である。そしてこの重合温度を保持する時間としては、1〜20時間程度が好ましい。

【0027】

方法(b)

方法(b)では、非水溶性有機溶媒を使用することなく、特定量の架橋性単量体を使用する方法である。特定量の架橋性単量体を使用すること以外は、方法(a)と同様にして偏平状樹脂粒子を得ることができる。

【0028】

(i)架橋性単量体

架橋性単量体としては、ブタジエン等のジエン系単量体、及びジビニルベンゼン、エチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリメタクリレート等の重合性不飽和結合を一分子中に二つ以上有する単量体が挙げられる。

架橋性単量体は、単量体全量に対して、3〜15重量%の範囲で使用することが好ましい。この範囲内であることで、偏平化の度合いが大きい樹脂粒子を得ることができる。

【0029】

(ii)種粒子

方法(b)では、種粒子の重量平均分子量を、ゲルパーミエーションクロマトグラフィーによる測定で、5,000〜150,000の範囲に調整することが好ましく、10,000〜80,000に調整することがより好ましく、15,000〜50,000に調整することが更に好ましい。重合開始剤の使用量の加減あるいは分子量調整剤の添加により、種粒子の重量平均分子量をこの範囲に調整できる。分子量調整剤としては、α−メチルスチレンダイマーや、n−オクチルメルカプタン、t−ドデシルメルカプタン等のメルカプタン類、t−テルピネン、テルピノーレン、ジペンテン等のテルペン類、四塩化炭素等のハロゲン化炭化水素類が使用され得る。これらの分子調整剤の添加量を加減することによっても、種粒子の重量平均分子量を調整できる。

【0030】

種粒子の重量平均分子量が150,000より大きい場合には、得られる異形微粒子の偏平の度合いが低下することがある。すなわち、種粒子の重量平均分子量が150,000より大きくなると、種粒子の単量体吸収能力が小さくなり、単量体混合物の単量体が種粒子に吸収されないまま独自に重合することにより、目的の形状とは異なる球状の微粒子が生成することがある。

他方、種粒子の重量平均分子量が5,000より小さい場合には、多量の連鎖移動剤を使用しても、所望の種粒子が得られ難いばかりでなく、最終的に得られる偏平状異形微粒子の強度が低下することがある。

【0031】

方法(a)及び(b)の内、方法(a)では、得られる偏平状樹脂粒子中に、非水溶性有機溶媒が残存することがある。そのため、方法(a)で得られる偏平状樹脂粒子は、化粧料のような生体に使用する用途の原料としては好ましくない。方法(b)では、非水溶性有機溶媒の非存在下でも偏平状樹脂粒子を製造可能であるため、生体に使用する用途の原料として好適である。

なお、偏平状樹脂粒子は、特開平2−14222号公報、特開平7−188313号公報、特開平11−181037号公報等に記載された方法でも作製できる。

【0032】

(無機粒子)

無機粒子には、シリカ、酸化チタン、酸化亜鉛、酸化マグネシウム、酸化鉄等の粒子を使用できる。上記の内、酸化チタン、酸化亜鉛等を用いた場合、紫外線吸収効果を、酸化マグネシウム、酸化鉄等を用いた場合、脱臭効果を、それぞれ球状複合粒子に付与できる。

無機粒子には、銅、銀、亜鉛等の金属を更に担持させてもよい。これら金属を担持させることで、無機粒子に抗菌作用を更に付与できる。無機粒子全量に対して、金属は1〜20重量%含まれていることが好ましい。

また、無機粒子は、疎水化処理された無機粒子であってもよい。

【0033】

コロイダルシリカの疎水化処理に使用できる疎水化剤としては、例えば、ヘキサメチルジシラザンのようなアルキルシラザン系化合物、ジメチルジメトキシしラン、ジメチルジエトキシシラン、トリメチルメトキシシラン、メチルトリメトキシシラン、ブチルトリメトキシシラン等のアルキルアルコキシシラン系化合物、ジメチルジクロロシラン、トリメチルクロロシラン等のクロロシラン系化合物、シリコーンオイル、シリコーンワニス等を用いることができる。

【0034】

酸化チタンの疎水化処理に使用できる疎水化剤としては、例えば、ジメチルポリシロキサン、メチル水素ポリシロキサン、有機変性シリコーンオイル等のシロキサン類、シラン系カップリング剤、チタネート系カップリング剤、アルミニウム系カップリング剤、フッ素系カップリング剤等のカップリング剤、高級脂肪酸類、高級アルコール類、高級アルキル基を有するアミン類等が挙げられる。また、酸化チタンを、疎水化処理前に、その表面をアルミニウム、珪素、ジルコニウム、チタン、亜鉛、スズ等の酸化物又は含水酸化物で被覆することで、疎水化剤との親和性を向上させてもよい。

無機粒子には、特に限定されず、球状、略球状、針状、樹枝状、不定形状等の種々の粒子を使用できる。

【0035】

無機粒子には、平均粒子径1μm以下の粒子が使用される。平均粒子径が1μmを超える場合、肌のような被塗布面へ塗布した際の滑らかさが低下することがある。平均粒子径は、0.01〜1μmの範囲であることが好ましい。0.01μm以上とすることで、噴霧乾燥する際に樹脂粒子スラリーを凝集させるため、好適に使用できない。なお、平均粒子径は、粒子の最大径の平均値を意味する。

【0036】

無機粒子の使用量は、偏平状樹脂粒子の使用量100重量に対して、5〜99重量部の範囲であることが好ましい。無機粒子の使用量が5重量部未満である場合、無機粒子の配合効果が得られないことがある。また、99重量部を超える場合、塗布時の滑らかさ、均一性が不足することがある。より好ましい使用量は10〜90重量部であり、特に好ましい使用量は15〜85重量部である。

【0037】

(球状複合粒子)

球状複合粒子は、1〜150μmの平均粒子径を有することが好ましい。平均粒子径が1μm未満の場合、球状複合粒子の加圧崩壊性が低下し、塗布時の滑らかさが低下することがある。また、150μmより大きい場合、塗布時の異物感が生じやすくなることがある。より好ましい平均粒子径は5〜130μmである。ここで、球状とは、厳密に真球状を意味するものではなく、断面が楕円状であっても、部分的に凹凸が存在していてもよい。

個々の球状複合粒子を占める無機粒子と偏平状樹脂粒子の割合は、球状複合粒子の製造時の原料としての無機粒子と偏平状樹脂粒子の使用量とほぼ同じである。

【0038】

(球状複合粒子の製造方法)

球状複合粒子の製造方法としては、噴霧乾燥法が挙げられる。また、無機粒子と偏平状樹脂粒子の混合物からなる塊状物を粉砕する方法も使用できる。この内、噴霧乾燥法では、平均粒子径及び形状を制御できるので好ましい。

【0039】

噴霧乾燥法とは、一般的にスプレードライヤーのような乾燥機を用いて、ガス気流と共に水分散体(無機粒子及び偏平状樹脂粒子を水性媒体に分散させたもの)を噴霧して粒子を乾燥させる方法である。噴霧乾燥法では、水分散体の供給速度及び乾燥温度、噴霧乾燥機が回転機構を有するものである場合、回転機構の回転数を適宜調節することにより、平均粒子径及び形状を調整することが可能である。具体的には、供給速度を早くすると、平均粒子径は大きくなり、形状が非真球状となりやすい。供給速度を遅くすると、平均粒子径は小さくなり、形状が真球状となりやすい。水性媒体の乾燥温度を高くすると、平均粒子径は小さくなり、形状が真球状となりやすい。水性媒体の乾燥温度を低くすると、平均粒子径は大きくなり、形状が非真球状となりやすい。回転数が大きくなると、平均粒子径は小さくなり、形状が真球状となりやすい。回転数が小さくなると、平均粒子径は大きくなり、形状が非真球状となりやすい。

【0040】

この内、乾燥温度は、噴霧乾燥法の条件において重要な要件である。乾燥温度を規定するには、噴霧乾燥機に水分散体が導入される部分での温度(噴霧入口温度)及び球状複合粒子の出口温度が、所定の範囲であることが好ましい。具体的には、噴霧入口温度が90〜230℃の範囲、球状複合粒子の出口温度が40〜120℃の範囲である。噴霧入口温度が230℃より高い場合、球状複合粒子を形成する偏平状樹脂粒子間における融着が促進され、加圧崩壊性が著しく低下し、使用感が悪くなることがある。噴霧入口温度が90℃未満では、乾燥効率が低くなるので生産性が低下することがある。更に、偏平状樹脂粒子間における融着が不十分であるためズリ応力により容易に崩壊してしまうことがある。そのため、使用感が劣ることがある。また、球状複合粒子の出口温度が低すぎる場合、乾燥が不十分になる恐れがある。一方、高すぎる場合、偏平状樹脂粒子間の融着が促進されすぎるため使用感が悪くなる問題を生じる。より好ましい噴霧入口温度は100〜210℃であり、出口温度は50〜100℃である。

【0041】

更に、噴霧入口温度は、偏平状樹脂粒子相互の融着を防ぐ観点から、出口温度より高いことが好ましく、50〜110℃の範囲で出口温度より高いことが好ましい。

噴霧乾燥機中の水分散体が、球状複合粒子として排出されるまでの乾燥機内滞留時間は、10〜50秒間である。

なお、水性媒体への無機粒子の分散方法としては、例えば、プロペラ翼等の攪拌力により分散させる方法、ローターとステーターから構成される高せん断力を利用する分散機であるホモミキサーによる方法、もしくは超音波分散機等を用いて分散させる方法等が挙げられる。

【0042】

(球状複合粒子の用途)

球状複合粒子は、高い滑り性及び被覆面の高い隠蔽効果を有している。そのため、これらの性質が求められる用途に使用することが好ましい。そのような用途として、化粧料、塗料等が挙げられる。特に、所望の硬さ及び/又は柔らかさを備えた上で、高い滑り性及び隠蔽効果を有する観点から、化粧料に使用することが好ましい。

化粧料における球状複合粒子の含有量は、化粧料の種類に応じて適宜設定できるが、1〜80重量%が好ましく、2〜70重量%が更に好ましい。

化粧料に対する球状複合粒子の含有量が1重量%を下回ると、球状複合粒子の含有による明確な効果が認められないことがある。また、球状複合粒子の含有量が80重量%を上回ると、含有量の増加に見合った顕著な効果が認められないことがあるため、生産コスト上好ましくない。

【0043】

化粧料としては、上記球状複合粒子の含有により、上記効果を奏するものであれば特に限定されず、例えばプレシェーブローション、ボディローション、化粧水、クリーム、乳液、ボディシャンプー、制汗剤等の液系のものや、石鹸、スクラブ洗顔料等の洗浄用化粧品、パック類、ひげ剃り用クリーム、おしろい類、ファンデーション、口紅、リップクリーム、頬紅、眉目化粧品、マニキュア化粧品、洗髪用化粧品、染毛料、整髪料、芳香性化粧品、歯磨き、浴用剤、日焼け止め製品、サンタン製品、ボディーパウダー、ベビーパウダー等のボディー用のものが挙げられる。

【0044】

化粧料に含まれる球状複合粒子以外の他の成分は、特に限定されず、化粧料に求められる機能に応じて適宜公知の物質から選択できる。本発明の球状複合粒子は偏平状樹脂粒子から構成されており、この偏平状樹脂粒子はその凹部に他の成分を保持できるので、本発明は、球状樹脂粒子から構成される球状複合粒子と比べて、より多くの他の成分を保持できる。

【実施例】

【0045】

以下、本発明を、実施例を用いて説明するが、これによって本発明は限定されるものではない。なお、平均粒子径の測定方法、偏平状樹脂粒子のD、H、dの測定法、官能試験、隠蔽性の評価法を下記する。

(種粒子の平均粒子径)

種粒子の平均粒子径は、ベックマンコールター社製のLS230型で測定する。具体的には、粒子0.1gと0.1%ノニオン性界面活性剤溶液10mlを試験管に投入し、ヤマト科学社製タッチミキサーTOUCHMIXER MT−31で2秒間混合する。この後、試験管中の混合液を市販の超音波洗浄器であるヴェルボクリーア社製ULTRASONIC CLEANER VS−150を用いて10分間分散させる。分散させたものをベックマンコールター社製のLS230型にて超音波を照射しながら粒子径を測定する。そのときの光学モデルは作製した粒子の屈折率にあわせる。粒子0.1gの粒子径の平均値が平均粒子径である。

【0046】

(偏平状樹脂粒子のD、H、dの測定方法)

偏平状樹脂粒子の直径D、凸部の厚みH、凹部の最大内径dは以下のようにして測定する。

走査型電子顕微鏡JSM−6360LV(日本電子社製)を用い5,000〜10,000倍で任意の30個の偏平状樹脂粒子を観察し、各部位を測定してその平均値を直径D、厚みH、内径dとする。

【0047】

(球状複合粒子の平均粒子径)

孔径50〜400μmの細孔に電解質溶液を満たし、電解質溶液を球状複合粒子が通過する際の電界質溶液の導電率変化から体積を求め、平均粒子径を計算する。具体的には、測定した平均粒子径は、ベックマンコールター社製のコールターマルチザイザーIIによって測定した体積平均粒子径である。なお、測定に際してはCoulter Electronics Limited発行のREFERENCE MANUAL FOR THE COULTERMULTISIZER(1987)に従って、測定する球状複合粒子の粒子径に適合したアパチャーを用いてキャリブレーションを行い測定する。

【0048】

具体的には、市販のガラス製の試験管に粒子0.1gと0.1%ノニオン系界面活性剤溶液10mlを投入し、ヤマト科学社製タッチミキサーTOUCHMIXERMT−31で2秒間混合した後、これを本体備え付けの、ISOTON2(ベックマンコールター社製:測定用電解液)を満たしたビーカー中に、緩く攪拌しながらスポイドで滴下して、本体画面の濃度計の示度を10%前後に合わせる。次にマルチサイザー2本体にアパチャーサイズ、Current,Gain,PolarityをCoulter Electronics Limited発行のREFERENCE MANUAL FOR THE

COULTER MULTISIZER(1987)に従って入力し、manualで測定する。測定中はビーカー内を気泡が入らない程度に緩く攪拌しておき、集合体を10万個測定した点で測定を終了する。

【0049】

(官能試験)

実施例及び比較例の複合粒子は、パネラー10名による官能試験により評価される。この試験における評価項目としては、滑らかさ、ソフト感及び伸びを選び、各々の項目について、次のような基準で5段階評価を行う。

5・・・良い

4・・・やや良い

3・・・普通

2・・・やや悪い

1・・・悪い

各評価項目の結果は10名の試験結果の平均値で表す。総合判定は各評価項目の平均値を合計し、次の基準で行う。

○……合計12以上

△……合計9.0〜11.9

×……合計8.9以下

ただし、各項目の平均値のうち、2.5〜3.5のものがあれば△に、2.4以下のものがあれば×とする。

【0050】

(隠蔽性の評価法)

実施例及び比較例のパウダーファンデーションは、パネラー5名により隠蔽性が評価される。具体的には、手の甲の静脈部位周辺に、作製したパウダーファンデーションを塗布し、塗布の有無による非静脈部位の色の違いを観察する。次のような基準で3段階評価を行った。

3・・・目立たない

2・・・やや目立つ

1・・・目立つ

隠蔽性は5名の試験結果の平均値で表し、次の基準で評価する。

○……2.1〜3.0

△……1.5〜2.0

×……1.9以下

【0051】

実施例1

[偏平状樹脂粒子の作製]

(一段目)

攪拌機、温度計を備えた重合器に、p−スチレンスルホン酸ナトリウム(東ソー社製)0.30gを溶解した脱イオン水1700gを入れた。得られた溶液に予め調製しておいたスチレン300gとα−メチルスチレンダイマー3.2gとからなる単量体混合物を仕込み、攪拌下に窒素置換しながら得られた混合物を70℃まで加温した。内温を70℃に保ち、重合開始剤として過硫酸カリウム3.0gを溶解した脱イオン水40gを添加した後、単量体混合物を17時間かけて重合させた。得られたエマルジョン中の重合体粒子(種粒子)の平均粒子径は0.36μmであった。

【0052】

(二段目)

攪拌機、温度計を備えた重合器にドデシルベンゼンスルホン酸ナトリウム0.16gを溶解した脱イオン水750gを入れ、これに一段目で得られたエマルジョン(固形分15重量%)111gを加え、70℃まで加温した。そこへ予め調製しておいたスチレン250gとジビニルベンゼン12.5gとからなる単量体混合液の全量を投入して、攪拌下に窒素置換した。重合器の内温を70℃に保ち、水溶性開始剤である過硫酸カリウム2.5gを溶解した脱イオン水30gを混合液に添加し、単量体混合物を7時間かけて重合させた後、室温(約25℃)まで冷却した。得られた懸濁液を70℃にてオーブン乾燥し、得られた粒子を走査電子顕微鏡により観察したところ、底部の直径(D)が1.2μm、底部から凸状表面の頂点までの厚み(H)が0.73μmで、粒子の底部中央に最大内径(d)0.38μmの凹部をもつ偏平状樹脂粒子であった((D/H)=1.6)。図2に偏平状樹脂粒子の電子顕微鏡写真を示す。

【0053】

[球状複合粒子の製造]

上記懸濁液(固形分25重量%)にTTO−55(A)(石原産業社製:酸化チタン、粒子径:0.03−0.05μm)40gと脱イオン水100gを加え、T.Kホモミキサー(特殊機化工業社製)にて10分間攪拌することで無機粒子混合スラリーを得た。このスラリーを坂本技研社製のスプレードライヤー(型式:アトマイザーテイクアップ方式、型番:TRS−3WK)により、次の条件下にて乾燥して複合粒子を得た。

【0054】

供給速度:25ml/min

アトマイザー回転数:16000rpm

入口温度:170℃

出口温度:80℃

得られた複合粒子は平均粒子径33μmであり、複合粒子を電子顕微鏡(SEM)観察した結果、複合粒子は球状を有していた。得られた複合粒子を官能試験に付した。結果を表1に示す。

【0055】

[パウダーファンデーションの製造]

下記組成の粉体部とオイル部を調製した。

(粉体部)

複合粒子 21g

タルク 38g

マイカ 22g

酸化チタン 6g

赤色酸化鉄 0.6g

黄色酸化鉄 1g

黒色酸化鉄 0.1g

(オイル部)

2−エチルヘキサン酸セチル 10g

ソルビタンセスキオレエート 1g

防腐剤 0.2g

香料 0.1g

上記粉体部をヘンシェルミキサーで混合し、これにオイル部(香料を除く)を混合溶解したものを加えて均一に混合した。更に香料を加えて混合した後、混合物を粉砕して篩いに通した。これを圧縮成型してパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0056】

実施例2

[偏平状樹脂粒子の作製]

(一段目)

攪拌機、温度計を備えた重合器に、実施例1で得た種粒子が分散したエマルジョン67gとp−スチレンスルホン酸ナトリウム(東ソー社製)0.20gを溶解した純水850gとを入れた。得られた混合液に予め調製しておいたスチレン150gとα−メチルスチレンダイマー1.7gとからなる単量体混合物を仕込み、攪拌下に窒素置換しながら混合物を70℃まで加温した。内温を70℃に保ち、重合開始剤として過硫酸カリウム2.0gを溶解した脱イオン水40gを添加した後、単量体混合物を17時間かけて重合させた。得られたエマルジョン中の重合体粒子(種粒子)は、平均粒子径0.88μmであった。

【0057】

(二段目)

一段目で得られたエマルジョン(固形分15重量%)を84g使用したこと以外は実施例1と同様にして粒子を得た。得られた粒子を観察したところ、粒子は、底部の直径(D)が2.7μm、底部から凸状表面の頂点までの厚み(H)が1.5μmで、粒子の底部中央に最大内径(d)0.9μmの凹部をもつ偏平状樹脂粒子であった((D/H)=1.8)。

【0058】

[球状複合粒子の製造]

無機粒子をスノーテックスC30(日産化学工業社製:コロイダルシリカ、粒子径:0.01−0.02μm、シリカの固形分として30%)50gに変更したこと以外は実施例1と同様にして複合粒子を得た。得られた複合粒子は平均粒子径32μmで、球状を有していた。得られた複合粒子を官能試験に付した。結果を表1に示す。

[パウダーファンデーションの製造]

上記複合粒子を使用すること以外は実施例1と同様にしてパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0059】

実施例3

[偏平状樹脂粒子の作製]

スチレンに代えてメタクリルメチル酸を250g、ジビニルベンゼンに代えてエチレングリコールジメタクリレートを12.5g使用したこと以外は実施例1と同様にして偏平状樹脂粒子を得た。底部の直径(D)が1.2μm、底部から凸状表面の頂点までの厚み(H)が0.72μmで、粒子の底部中央に最大内径(d)0.37μmの凹部を持つ偏平状樹脂粒子であった((D/H)=1.7)。

【0060】

[球状複合粒子の作製]

TTO−55(A)の使用量を150gに変更したこと以外は実施例1と同様にして複合粒子を得た。得られた複合粒子は平均粒子径31μmで、球状を有していた。得られた複合粒子を官能試験に付した。結果を表1に示す。

[パウダーファンデーションの製造]

上記複合粒子を使用すること以外は実施例1と同様にしてパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0061】

実施例4

[偏平状樹脂粒子の作製]

(一段目)

攪拌機、温度計を備えた重合器に、p−スチレンスルホン酸ナトリウム(東ソー社製)0.90gを溶解した脱イオン水1700gを入れた。得られた溶液に予め調製しておいたスチレン300gとα−メチルスチレンダイマー3.2gとからなる単量体混合物を仕込み、攪拌下に窒素置換しながら80℃まで加温した。内温を80℃に保ち、重合開始剤として過硫酸カリウム3.0gを溶解した脱イオン水40gを添加した後、単量体混合物を17時間かけて重合させた。得られたエマルジョン中の重合体粒子(種粒子)の平均粒子径は0.19μmであった。

【0062】

(二段目)

一段目で得られたエマルジョン(固形分15重量%)を111g使用したこと以外は実施例1と同様にして粒子を得た。得られた粒子を観察したところ、粒子は、底部の直径(D)が0.7μm、底部から凸状表面の頂点までの厚み(H)が0.43μmで、粒子の底部中央に最大内径0.21μmの凹部を持つ偏平状樹脂粒子であった((D/H)=1.6)。

【0063】

[球状複合粒子の製造]

無機粒子をスノーテックスC30(日産化学工業社製:コロイダルシリカ、粒子径:0.01−0.02μm、シリカの固形分として30%)150gに変更したこと以外は実施例1と同様にして複合粒子を得た。得られた複合粒子は平均粒子径35μmで、球状を有していた。得られた複合粒子を官能試験に付した。結果を表1に示す。図3に球状複合粒子の電子顕微鏡写真を示す。

[パウダーファンデーションの製造]

上記複合粒子を使用すること以外は実施例1と同様にしてパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0064】

実施例5

[偏平状樹脂粒子の作製]

実施例1と同様の方法で偏平状樹脂粒子を得た。

[球状複合粒子の作製]

無機粒子をサイシリア446(富士シリシア社製:シリカ、粒子径:4.5μm)50gに変更したこと以外は実施例1と同様にして複合粒子を得た。得られた複合粒子は平均粒子径33μmで、球状を有していた。得られた複合粒子を官能試験に付した。結果を表1に示す。

[パウダーファンデーションの製造]

上記複合粒子を使用すること以外は実施例1と同様にしてパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0065】

比較例1

[樹脂粒子の作製]

(一段目)

実施例1と同様にした。

(二段目)

攪拌機、温度計を備えた重合器にドデシルベンゼンスルホン酸ナトリウム3.0gを溶解した脱イオン水750gを入れ、そこへ予め調製しておいたスチレン250gとジビニルベンゼン12.5gとからなる単量体混合物と、重合開始剤として過酸化ベンゾイル1.2gとを溶解した混合液を入れた。次いで、混合液をT.Kホモミキサー(特殊機化工業社製)にて攪拌することにより、分散液を作製した。

【0066】

更に、分散液に一段目で得られたエマルジョン41gを加え、30℃で2時間攪拌して、種粒子に分散液を吸収させた。次いで、得られた混合物を窒素気流下で75℃、12時間加温することで重合体混合物を重合させた後、室温(約25℃)まで冷却した。得られた懸濁液を70℃にてオーブン乾燥し、得られた粒子を走査電子顕微鏡により観察したところ、平均粒子径1.2μmの球状粒子であった((D/H)=1)。

[複合粒子の製造]

実施例1と同様の操作にて複合粒子を得た。得られた複合粒子は平均粒子径32μmで、球状を有していた。得られた複合粒子を官能試験に付した。結果を表1に示す。

[パウダーファンデーションの製造]

上記複合粒子を使用すること以外は実施例1と同様にしてパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0067】

比較例2

[偏平状樹脂粒子の作製]

実施例1と同様の方法で偏平状樹脂粒子を得た。

[複合粒子の製造]

噴霧乾燥時における入り口温度を245℃、出口温度を120℃に変更したこと以外は同様の操作にて複合粒子を製造した。得られた複合粒子は平均粒子径34μmであった。得られた複合粒子を電子顕微鏡(SEM)観察した結果、複合粒子は球状を有していたが、偏平状樹脂粒子間の融着が実施例1に比べ大きかった。得られた複合粒子を官能試験に付した。結果を表1に示す。

【0068】

[パウダーファンデーションの製造]

上記複合粒子を使用すること以外は実施例1と同様にしてパウダーファンデーションを得た。隠蔽性の評価結果を表2に示した。

【0069】

【表1】

【0070】

表1から、実施例の球状複合粒子は、滑らかさ、ソフト感、伸び及びそれらの合計点のいずれにおいても、比較例よりも高い評価が得られている。

【0071】

【表2】

【0072】

表2から、実施例の球状複合粒子を含むパウダーファンデーションは、比較例より、皮膚上の静脈の有無を効果的に隠蔽できている。

【符号の説明】

【0073】

D 直径

H 厚み

d 最大内径

【特許請求の範囲】

【請求項1】

複数の無機粒子と、スチレン系樹脂粒子、(メタ)アクリル系樹脂粒子及びそれら両樹脂粒子の混合粒子から選択される複数の偏平状樹脂粒子とが集合してなり、

前記無機粒子が、1μm以下の平均粒子径を有し、

前記偏平状樹脂粒子は、面積を最大となるように投影した図の外形が円形で、前記投影の方向に直交する方向の断面の外形が凸部と前記凸部に対応する凹部とからなる形状を有し、

前記円形が、6μm以下の直径(D)を有し、

前記凸部は、その厚み(H)と前記直径(D)との比(D/H)が1.4以上となる厚み(H)を有し、

前記凹部が、0.1μm以上の最大内径(d)を有することを特徴とする球状複合粒子。

【請求項2】

前記球状複合粒子が、1〜150μmの平均粒子径を有する請求項1に記載の球状複合粒子。

【請求項3】

前記偏平状樹脂粒子が、前記無機粒子の平均粒子径の0.1〜600倍の前記直径(D)を有する請求項1又は2に記載の球状複合粒子。

【請求項4】

前記円形が0.5〜6μmの直径を有し、前記比(D/H)が1.4〜4である請求項1〜3のいずれか1つに記載の球状複合粒子。

【請求項5】

前記無機粒子が、酸化チタン、酸化亜鉛及び酸化鉄から選択される請求項1〜4のいずれか1つに記載の球状複合粒子。

【請求項6】

前記球状複合粒子が、前記偏平状樹脂粒子100重量部に対して、5〜99重量部の前記無機粒子を含む粒子である請求項1〜5のいずれか1つに記載の球状複合粒子。

【請求項7】

請求項1〜6のいずれか1つに記載の球状複合粒子の製造方法であって、

前記偏平状樹脂粒子と前記無機粒子とを水性媒体に分散させた分散液を噴霧乾燥させることで前記球状複合粒子を得ることからなり、

前記噴霧乾燥が、90〜230℃の噴霧乾燥機の分散液入口温度、40〜120℃の噴霧乾燥機の球状複合粒子出口温度の条件で行われることを特徴とする球状複合粒子の製造方法。

【請求項8】

請求項1〜6のいずれか1つに記載の球状複合粒子を1〜80重量%含む化粧料。

【請求項1】

複数の無機粒子と、スチレン系樹脂粒子、(メタ)アクリル系樹脂粒子及びそれら両樹脂粒子の混合粒子から選択される複数の偏平状樹脂粒子とが集合してなり、

前記無機粒子が、1μm以下の平均粒子径を有し、

前記偏平状樹脂粒子は、面積を最大となるように投影した図の外形が円形で、前記投影の方向に直交する方向の断面の外形が凸部と前記凸部に対応する凹部とからなる形状を有し、

前記円形が、6μm以下の直径(D)を有し、

前記凸部は、その厚み(H)と前記直径(D)との比(D/H)が1.4以上となる厚み(H)を有し、

前記凹部が、0.1μm以上の最大内径(d)を有することを特徴とする球状複合粒子。

【請求項2】

前記球状複合粒子が、1〜150μmの平均粒子径を有する請求項1に記載の球状複合粒子。

【請求項3】

前記偏平状樹脂粒子が、前記無機粒子の平均粒子径の0.1〜600倍の前記直径(D)を有する請求項1又は2に記載の球状複合粒子。

【請求項4】

前記円形が0.5〜6μmの直径を有し、前記比(D/H)が1.4〜4である請求項1〜3のいずれか1つに記載の球状複合粒子。

【請求項5】

前記無機粒子が、酸化チタン、酸化亜鉛及び酸化鉄から選択される請求項1〜4のいずれか1つに記載の球状複合粒子。

【請求項6】

前記球状複合粒子が、前記偏平状樹脂粒子100重量部に対して、5〜99重量部の前記無機粒子を含む粒子である請求項1〜5のいずれか1つに記載の球状複合粒子。

【請求項7】

請求項1〜6のいずれか1つに記載の球状複合粒子の製造方法であって、

前記偏平状樹脂粒子と前記無機粒子とを水性媒体に分散させた分散液を噴霧乾燥させることで前記球状複合粒子を得ることからなり、

前記噴霧乾燥が、90〜230℃の噴霧乾燥機の分散液入口温度、40〜120℃の噴霧乾燥機の球状複合粒子出口温度の条件で行われることを特徴とする球状複合粒子の製造方法。

【請求項8】

請求項1〜6のいずれか1つに記載の球状複合粒子を1〜80重量%含む化粧料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−222444(P2010−222444A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−70111(P2009−70111)

【出願日】平成21年3月23日(2009.3.23)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月23日(2009.3.23)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]