球状超微粒子の製造方法

【課題】1)無粉砕で球状及び鱗片状の超微粒子を得ることができ、2)篩別工程無しに、シャープな球形粒度分布を有する球状超微粒子を得ることができ、3)極めて真円に近似し、粒子径が目的用途により100nm〜50000nmの大きさの球状超微粒子を得ることができ、4)しかも低コストでの工業的生産を可能にする方法を提供する。

【解決手段】無粉砕で、真円度が0.9〜1.0で粒径が0.01μm〜10μmの形態を有することを特徴とする球状超微粒子を提供する。該球状超微粒子は、特殊な貫通孔と貫通孔密度を有する基盤をノズルに用いることにより製造できる。この基盤ノズルには、貫通孔の穴径が0.05μm〜50μmで、貫通孔のアスペクト比(穴径と貫通孔の長さの比)が、5〜200で有し、貫通孔の密度が100〜7000個/cm2の貫通孔密度を有する基盤をノズルに用いる。

【解決手段】無粉砕で、真円度が0.9〜1.0で粒径が0.01μm〜10μmの形態を有することを特徴とする球状超微粒子を提供する。該球状超微粒子は、特殊な貫通孔と貫通孔密度を有する基盤をノズルに用いることにより製造できる。この基盤ノズルには、貫通孔の穴径が0.05μm〜50μmで、貫通孔のアスペクト比(穴径と貫通孔の長さの比)が、5〜200で有し、貫通孔の密度が100〜7000個/cm2の貫通孔密度を有する基盤をノズルに用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ニッケル水素電池(Ni-mH)のような電池、セラミックコンデンサや電気二重層キャパシタのような電子部品用、医薬用、触媒用等の球状単体金属、球状活性炭、球状多孔質シリカ、プリンター用球状カーボントナー等のような球状超微粒子原料を無粉砕で調製可能な微粒子の形状とその製法に関し、又、本発明の応用展開として、無粉砕で薄状、鱗片状の超微粒子の提供も可能にするものである。

【背景技術】

【0002】

従来の技術は、球状粒子を形成する原料の融点により製法が異なっている。半田等の金属球状粉末や多孔質シリカゲルの球状粒子は、半田では、280℃〜330℃の温度で、シリカゲルではアルカリリッチの低軟化点ガラスを700℃〜900℃の温度で、耐熱性のスプレーノズルを用いて、雰囲気制御を行い噴霧方式で生産されている。

また、フェノール樹脂の球状粒子は、鐘紡社のベルパールSや群栄化学社製のマリリンHF−050Wが市販されている。これらの製法は、レゾール樹脂とホルマリンのようなアルデヒドを乳化重合する工程で高速回転させ微粒化重合している。しかし、特開2003−203829号公報には、これらの粒状粒子の大きさは、30μm〜500μmの大きな粒子のため3〜8μmの実用粒径まで再粉砕してから、電子部品材料に用いられる。また、特開平11−1314では、フェノール樹脂にセルロース誘導体と溶媒を混合させ、相互に層分離させ、フェノール樹脂を硬化させ、その後、溶媒、セルロースを除去する方法が提案されている。この方法は、工程が複雑で、かつ、樹脂の微粒化工程が記載されず、何故、微粒化粒子の形成が可能になるかが記載されていない。

このように粒子径が9μm以下の超微粒子を無粉砕で、製造する方法は、現在迄に提案及び実用化されていないのが現状である。

【図面の簡単な説明】

【0008】

【図1】従来例の電気二重層キャパシタ構成断面図。

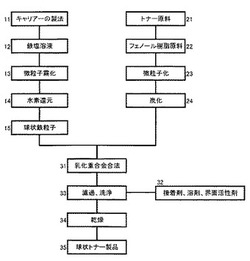

【図2】本発明の球状トナー製造工程図。

【発明を実施するための最良の形態】

【0009】

本発明で使用する多数の貫通孔を有するノズルの製法は、基本的には電鋳法で生産される。貫通孔の穴径は、0.05μm〜50μmが好ましい。0.05μm以下は、量産性が悪く、5μm以上では、強度が必要になる。アスペクト比は、5〜200が好ましい。

アスペクト比が5以下では、真円度が低下する。アスペクト比が200以上は、ノズルの加工が困難でコスト高となる。工業的量産を配慮するとアスペクト比は、5〜200が好ましい。また、ノズルの穴密度は、量産効果を勘案すると100〜7000個/cm2が好ましい。

【0010】

ノズルの基盤の材質は、ニッケル、ニッケル基合金、チタン、タンタルのような弁作用金属及びその合金及び白金族、白金族基合金、炭素材料、SiC等で構成することが好ましい。量産性とコストを考慮するとニッケル、ニッケル基合金、チタン、タンタルのような弁作用金属及びその合金及び白金族、白金族基合金、炭素材料等が経済的である。

【0011】

本発明が応用可能な材料は、有機物、無機物、セラミックス及びこれらのスラリー状の液状物が本発明の原料材料である。これらの諸材料を多数の貫通孔を有するノズルを通過させ、その後、所定の粒子に無粉砕で加工する。

【0012】

本発明では、これらのスラリー状の液状物をチタン酸バリウムやPZT等を使用した超音波振動子やモーター駆動で、定速度で、圧送されたスラリー状液状物を一定間隔で切断し、超微粒子を形成させる。

【0013】

本発明で、上記のノズルは、外部電源で、400〜1200Vの電圧で印荷され、ノズルから定量的に切断された球状粒子は、荷電されているために相互に再結合することなく次の工程である乾燥、焼成、還元、炭化、賦活等の工程に進行する。

【0014】

本発明で使用する熱硬化性樹脂は、フェノール樹脂、フリフラール樹脂、メラミン樹脂、尿素樹脂、エポキシ樹脂、アルキド樹脂、不飽和ポリエステル樹脂、シリコーン樹脂、キシレン樹脂、ウレタン樹脂等の単体または複合化された樹脂を使用する。超微粒子状の炭素を必要とする場合には、フェノール樹脂、フリフラール樹脂等の炭化収率の高いものを選択する。また、抵抗の低い炭素系超微粒子が必要な場合は、石油系タール、石炭系タールを原料に用いる。

【0015】

これらの液状スラリーの粘度は、150〜3000cpが好ましいが、量産性を勘案すると150〜400cpが大量生産に適合している。

【0016】

本発明の主な目的は、球状超微粒子であるが、本発明で、霧化球状粒子を反応させる液層に界面活性剤を添加させる濃度により、球状〜卵状〜鱗片状に任意に形状を変化させることが可能である。この場合の界面活性剤は、非イオン及び両イオン界面活性剤、フッ素系界面活性剤を用いる。

【実施例】

【0017】

以下、本発明の実施の形態を電気化学用活性炭、多孔質シリカ、プリンター用カーボントナーについて詳述する。

【0018】

(実施例1 電気化学用活性炭の製法)

電気化学用活性炭として、空気湿電池用、電気二重層キャパシタ用が大量に使用されているが、最近、脚光を浴びている電気二重層キャパシタ用活性炭について、まず詳述する。

【0019】

電気二重層キャパシタは、第1図の本発明者等の先願である特公平2−13453号に示されるようなエッチングアルミ箔体からなる集電体2上に高比表面積を有する粉末状活性炭を主体とする一対の分極性電極1の間にセパレータ3を挟んだ素子を、電解液4と共に金属ケースのキャップと金属蓋5と両者を絶縁するガスケット6によって金属ケース内に密封したコイン型、または、一対のシート状の分極性電極をセパレータを介して、捲回してなる捲回素子を電解液と共にアルミのような金属ケース中に収納し、ケースの開口部から電解液が蒸発しないように封口した捲回型のものが販売されている。

【0020】

従来の電気二重層キャパシタの電解液には、電解質を高濃度に溶解させるために水やプロピレンカーボネート(PC)のような高誘電率の溶媒が使用されている。また、分極性電極には、高比表面積を有する粉末活性炭や活性炭繊維が使用されている。

【0021】

電気二重層キャパシタに要求されている性能として重要なものは、一般的には、a)高い静電容量、b)高いエネルギー密度、c)充放電サイクルでの低容量減少率、d)低内部抵抗等が挙げられる。

【0022】

特に、近年、電気二重層キャパシタが自動車のブレーキアシストに採用されたり、エンジンアシストへの採用も間近になり、電気二重層キャパシタの超高性能化が要請され、活性炭の高性能化、高密度化の要請が極めて高い。

【0023】

この解決策の一手法として、活性炭の粒度分布の厳しい制御が要請されている。1999年には、10μm〜15μm、2002年には、5μm〜8μmとなり、近い将来は、3μm〜5μmが要請されると予測されている。このように活性炭の粒度は、高性能化に伴い、微粒化に進行し、粒度分布幅も狭いものが厳しく要請されている。

【0024】

この対策として、粉砕、分級が一般的な方法であるが、活性炭の炭素は、減摩材にも成る物性を有するため、5μm以下の粉砕は極めて困難で、かつ、分級は、工業的には、極めて経済性が悪く、また、超微粉化に伴い、粉砕機の磨損による不純物の活性炭への混入があり、活性炭の粉砕機による超微粉化は、5μmが工業的な粉砕限界となっている。この対策として、以下の実施例で詳述するように、無粉砕で活性炭の超微粒子の生産が可能な方法を提案する。

【0025】

本発明によれば、平均粒径0.05μm〜10μmの球状で、真円度が0.9〜1.0の超微粒子を無粉砕で、生産が可能であるが、現在の工業的実需は5μm〜10μmで、特に、3μm〜5μmの粒度分布を有する活性炭の要請が高いが、現状、粉砕による方法で、非効率で、超微粉化による不純物の混入があるが、この方法以外には、工業的生産方法が確立していないため、この生産方法で検討されているが、大量生産は、困難とされている。

以下に本発明による活性炭の製法と従来製法を表1に比較対照させ電気二重層キャパシタとしての評価を行い、本発明方法の特徴を詳述する。

【0026】

先ず、従来方法の活性炭は、前述の公知の方法、即ち、フェノールとホルマリンと安定剤を用いて、高速攪拌を行い生産されている。この球形粒子は、20μm〜30μmで生産され、その後、所望の粒径まで、粉砕、分級し、生産している。表1に示す従来例の11、12、13は、この方法で生産したもので、市販されている。これに対して、本発明の方法は、前述のように5μmの貫通孔で、穴密度が6000個/cm2で、フェノールとホルマリンと安定剤からなるフェノール樹脂原料溶液を粘度300〜1200cpに変化させ、超音波振動子を用いて微粒化させ、本発明の実施例3〜10μの球状活性炭を得た。なお、本発明のフェノール樹脂は、樹脂の粒径にも依存するが、炭化収率で約50%〜65%、活性炭化収率は35%〜45%で、この炭化原料、活性炭化収率を勘案して、樹脂の原料粒径を大きい目に設定する。活性炭化の賦活は、水蒸気賦活法を用いた。

【0027】

実施例1に用いる活性炭の物性、キャパシタ特性、充放電特性を表1に網羅した。なお、電極構成方法は、従来公知の図1に示すようなエッチング率20倍の20μm膜圧のアルミ集電体上に公知のPTFEバインダー5重量%、アセチレンブラック2重量%、コーティング助剤としてのCMCを1.5重量%を用いて、乾燥後の膜厚が150μmになるようにコーティング法で、分極性電極を加工し、外径16mmを内径20mmのコイン型ケースに収納し、電解液として、プロピレンカーボネート(PC)に電解質として、テトラエチルアンモンテトラフルオロボレート(C2H5)4NBF4)、1mol/lを用いた。

【0028】

活性炭の電極特性は、単位容積当たりに換算し、特性を表示した。また、加速促進寿命試験としての充放電試験は、静電容量変化率を70℃で、200時間で、初期容量に対する減少率を変化率として示した。また、内部低効率変化率も70℃で、300時間経過後の初期値に対する変化率を示した。

【0029】

【表1】

【0030】

(キャパシタ特性)

表1からキャパシタ特性として、活性炭の嵩密度は、本発明による球状粒子は、最密充填構造をとるため従来方法と比較して、嵩密度が大きく、充填性に優れることが認められる。また、活性炭嵩密度及び電極密度は、10%〜20%充填性に優れることが判明した。その結果、静電容量も10%〜20%改善され、内部抵抗も相対的に小さく、優れた特性を示した。

また、加速促進充放電寿命試験結果は、静電容量変化率(−ΔC)は、従来方法と比較して、1/2〜1/3と極めて小さく、また、内部抵抗変化率も相対的に小さいことが判明した。これは、本発明方法が機械的な粉砕を行わないため粉砕機、分級機からの機械的磨耗による重金属の不純物の混入が少ないため70℃の高温での充放電試験中のガス発生が少なく、電極の崩壊が少ないためと考えられる。

【0031】

(実施例2 プリンター用トナー)

従来のプリンター用トナーは、キャリアーとしての約100μmの粉砕鉄粉粒子の表面に約1μm〜10μmの粉砕炭素粒子が接着剤を介して接合される基本構成で製造されていた。この方法は、鉄粉の球状粒子の製造歩留まりも悪く、1〜10μmの粉砕炭素粒子の粒度分布も大きく、また、形状も球形でなく、鉄粉の表面に均一に染料をコーティングさせることも難しく、歩留まりも悪く、従って、トナーが高価であった。

近年、プリンターの高精細度化、高速化、省エネ化、待機時間の短縮化等の要請は高く、技術革新も進展しているが、トナーの製法は、従来法を微粉砕化しているだけで、技術的な革新性はないのが現状である。

【0032】

本発明の方法は、現状のキャリアーとしての球状粒子の100μを30μ〜40μに微粒子化すると共に、真円化を図り、トナーとしての球状炭素粒子を0.5μm〜1.0μmに微細化すると共に、真円化を図り、トナーとしての球状炭素粒子を0.5μm〜1.0μmに微細化すると共に摩擦帯電を容易にするため真円度80〜90に調整することにより短時間に効率的に摩擦帯電を可能に、印刷効率の改善と印刷精度の高精細度化、微粒子化による高速化、省エネ化、待機時間の短縮化を図るものである。

【0033】

(トナーの製造工程図)

図2は、本発明の球状トナーの製造工程図である。キャリアーとしての球状鉄粉微粒子は、400cpの塩化鉄溶液11を本発明の実施例1で使用したノズル13を用いて、N2ガス:20%,H2ガス80%の還元雰囲気中14で、温度:350℃で霧化13させると30μm〜40μmの真円度、90%の球状鉄微粒子15を得る。

一方、カーボントナーは、実施例1と同様にフェノール樹脂原料22を本発明のノズルを用いて、界面活性剤、重合安定剤の添加により、真円度80〜90%の摩擦帯電の容易な球状微粒子化23を行い、700℃、窒素雰囲気中で、炭化を行いカーボントナーの球状超微粉24を得る。

この球状鉄微粒子15とカーボントナーの球状超微粉24を乳化重合会合法31で、接着剤、界面活性剤32と共に攪拌、混合し、乳化重合会合を行い、反応完了後に濾過、洗浄33を行い、乾燥34し、球状超微粒子の本発明のトナーを得る。

【0034】

(実施例3 球状多孔シリカの製法)

従来技術は、前述のようにアルカリ過剰の溶融ガラスを700℃〜900℃の高温でスプレー法で生産されている。この従来法は、ノズルの高温と強アルカリによる腐食、粒度分布の不均一、コスト高、100μm以下の微粒子の低歩留まり等の種々の課題を有していた。

近年、0.1μm〜10μmの超微粒子状多孔質シリカの需要が高まり、ビール製造時の凝集蛋白の濾過、自動車、家電機器の耐食用アンダーコート用、医薬、触媒用担体等の需要が高まり、かつ、球状の微粒子を要請されている。

この対策として、前述の本発明の実施例1で使用したノズル13を用いて、室温25℃で、粘度400〜800cpの水ガラス溶液を用いて、水ガラスを霧化し、この霧化水ガラス微粒子を硫酸溶液上に落下させ、硫酸と反応させると所望の球状の多孔シリカを得ることが可能である。粒子径は、ノズルの穴径、水ガラスの粘度、ノズルを通過するときの濃度、界面活性剤の種類と濃度の関数となる。また、微粒子の多孔度、粒子形状、真円度は、硫酸濃度、界面活性剤の種類と濃度の関数となる。

この球状、多孔シリカの生産時にもノズルを荷電させると微粒化時に粒子相互の再結合が防止され、超微粒子の凝集粒子の防止が効果的である。

【0035】

(実施例4 金属の球状微粒子の製法)

一般に、電子材料、触媒材料で使用される白金族金属の微粒子は、球状と鱗片状で、特に、導電性塗料には、これらの球状と鱗片状が適当な比率で配合されると比抵抗、密着性、耐久性、周波数特性が改善される。

a)銀の球状微粒子

b)銀の鱗片状微粒子

更に、本発明は、白金族に適応されるだけでなく、アルミ、ニッケル等の非貴金属にも適用可能は方法である。

【0036】

金属イオンの錯塩溶液をネブライザーにより一定の径の微粒化を行い、微粒化された錯塩溶液をその金属に反応する還元溶液や還元性のガス中に接触ないし導入させると微粒子属錯塩溶液は瞬時に金属に還元され粉末の金属となって還元剤溶液の底に沈殿して行くか、場合によっては1万回転程度の遠心分離機を用いて沈殿を促進させ微粉末を回収する。還元性のガス中に導入された場合は、そのまま微粉末となって底に堆積する。そして、微粒粉末の大きさはネブライザーから出る微粒子の大きさと金属錯塩溶液の濃度に依存するので、金属錯体の溶液濃度を決め、ネブライザーから出る液滴の径をコントロールするネブライザーに付属するノズルメッシュの径を制御することで金属微粉末の大きさを決定させることができることが判明した。

粉末の形は還元剤が溶液かガス状なのかによって、また金属錯塩微粒子が還元溶液と接触する瞬間の形によって還元される金属粉の形状は真円であったり扁平のフレーク状の粉末になったりすることが確認できた。以上の例はネブライザーによって噴霧微粒化された金属イオン溶液を化学反応の一種である還元反応を例に粒径の揃った金属微粒粉末を製作する方法を説明したが、化学反応は酸アルカリ反応や酸化反応をはじめあらゆる化学反応がありこれ等全ての化学反応はネブライザーを利用して噴霧微粒化し、化学反応させることにより粒径の揃った粉末製造に適応できることが判明した。無論、化学的な反応を伴わない、溶媒が有機溶媒や水溶液で単に溶媒が蒸発する物理的な現象を利用して粒径の揃った微粒粉末を製作できた。例えば、20パーセントの砂糖溶液をメッシュノズルの穴の径15ミクロンのネブライザーでシリカゲルが存在する密閉された箱の中に噴霧した結果、3μmの粒径の揃った砂糖の粉末をつくることができた。

紫外光線照射光が照射されている環境の中に紫外線光と反応する液体モノマー樹脂をネブライザーによって噴霧超微粒子化し導入すると、超微粒化した粒子は紫外線のエネルギーを充分吸収し径の揃った球形の固体ポリマー樹脂になる。例えば、紫外線で硬化する樹脂溶液に反応開始剤溶液2.5%を入れた液をノズルメッシュの穴の径2.5μmのネブライザーで噴霧微粉化された樹脂液は超高圧水銀灯1.5キロワット内で瞬時のうちに3μmの径の揃った真円の球形微粉末を製作することに成功した。

ここで使われたネブライザーはPZTの圧電素子を用いて周波数が数ヘルツから数百キロヘルツの周期で断続的に溶液を噴出させ、なお且つ一定の穴径にコントロールされた数千個の穴を有するメッシュノズルより押し出され霧化することで粒径の揃った液体粒子が一気に飛び出る機能を有した装置のことを意味している。

その他の具体的な例を述べると、

硝酸銀の15パーセント溶液にアンモニア水を加え、銀の水酸化物の沈殿物が生じるのを無視してアンモニア水を加えて行くと水酸化物は溶解し、透明な液体になる。これを銀イオンの金属錯塩溶液とし、一方グリオキザール20%溶液を還元剤溶液とし、これを500mlのビーカーに約250ml入れて、この溶液の表面に銀の錯塩溶液をネブライザーで粒径25μmの微粒子を振りかけたところ、約2μmの径の銀の粉末が還元剤溶液表面で生じ、還元剤溶液の底に沈殿し、粒子径の揃った粉末として回収することができた。

遠赤外ランプで覆われた50ミリ径の100℃の石英管に酸素をキャリアガスにし、塩化亜鉛50重量%溶液をネブライザーで噴霧粒径25μmの溶液粒子にした粒子を流したところ粒子の揃った酸化亜鉛の粉末がキャリアガス出口に堆積し回収できた。その粒子は真円で6μmの径であった。

炭酸ガス中に水酸化カルシウム20重量%溶液を18μmの穴径を有するネブライザーで微粒化し噴射したところ粒径3μmの揃った炭酸カルシウムの粉末が生じ遠心分離機を用いて沈殿を回収することができた。

【産業上の利用可能性】

【0037】

本発明は、本文明細書に記載のように50μ以下の超微粒子を無粉砕で高効率に工業的に生産可能な方法を提供し、なおかつ、目的用途により、真円度が低い粒子が求められたり、鱗片状の形状が求められる工業的用途にも柔軟に対応可能な工業的生産方法を提供するものである。さらに、本発明方法は、低コストでの工業生産が可能で、来るべき次世代のナノテク時代に最適に材料生産技術を提供可能な工業的価値、極めて大なるものである。

【技術分野】

【0001】

本発明は、ニッケル水素電池(Ni-mH)のような電池、セラミックコンデンサや電気二重層キャパシタのような電子部品用、医薬用、触媒用等の球状単体金属、球状活性炭、球状多孔質シリカ、プリンター用球状カーボントナー等のような球状超微粒子原料を無粉砕で調製可能な微粒子の形状とその製法に関し、又、本発明の応用展開として、無粉砕で薄状、鱗片状の超微粒子の提供も可能にするものである。

【背景技術】

【0002】

従来の技術は、球状粒子を形成する原料の融点により製法が異なっている。半田等の金属球状粉末や多孔質シリカゲルの球状粒子は、半田では、280℃〜330℃の温度で、シリカゲルではアルカリリッチの低軟化点ガラスを700℃〜900℃の温度で、耐熱性のスプレーノズルを用いて、雰囲気制御を行い噴霧方式で生産されている。

また、フェノール樹脂の球状粒子は、鐘紡社のベルパールSや群栄化学社製のマリリンHF−050Wが市販されている。これらの製法は、レゾール樹脂とホルマリンのようなアルデヒドを乳化重合する工程で高速回転させ微粒化重合している。しかし、特開2003−203829号公報には、これらの粒状粒子の大きさは、30μm〜500μmの大きな粒子のため3〜8μmの実用粒径まで再粉砕してから、電子部品材料に用いられる。また、特開平11−1314では、フェノール樹脂にセルロース誘導体と溶媒を混合させ、相互に層分離させ、フェノール樹脂を硬化させ、その後、溶媒、セルロースを除去する方法が提案されている。この方法は、工程が複雑で、かつ、樹脂の微粒化工程が記載されず、何故、微粒化粒子の形成が可能になるかが記載されていない。

このように粒子径が9μm以下の超微粒子を無粉砕で、製造する方法は、現在迄に提案及び実用化されていないのが現状である。

【図面の簡単な説明】

【0008】

【図1】従来例の電気二重層キャパシタ構成断面図。

【図2】本発明の球状トナー製造工程図。

【発明を実施するための最良の形態】

【0009】

本発明で使用する多数の貫通孔を有するノズルの製法は、基本的には電鋳法で生産される。貫通孔の穴径は、0.05μm〜50μmが好ましい。0.05μm以下は、量産性が悪く、5μm以上では、強度が必要になる。アスペクト比は、5〜200が好ましい。

アスペクト比が5以下では、真円度が低下する。アスペクト比が200以上は、ノズルの加工が困難でコスト高となる。工業的量産を配慮するとアスペクト比は、5〜200が好ましい。また、ノズルの穴密度は、量産効果を勘案すると100〜7000個/cm2が好ましい。

【0010】

ノズルの基盤の材質は、ニッケル、ニッケル基合金、チタン、タンタルのような弁作用金属及びその合金及び白金族、白金族基合金、炭素材料、SiC等で構成することが好ましい。量産性とコストを考慮するとニッケル、ニッケル基合金、チタン、タンタルのような弁作用金属及びその合金及び白金族、白金族基合金、炭素材料等が経済的である。

【0011】

本発明が応用可能な材料は、有機物、無機物、セラミックス及びこれらのスラリー状の液状物が本発明の原料材料である。これらの諸材料を多数の貫通孔を有するノズルを通過させ、その後、所定の粒子に無粉砕で加工する。

【0012】

本発明では、これらのスラリー状の液状物をチタン酸バリウムやPZT等を使用した超音波振動子やモーター駆動で、定速度で、圧送されたスラリー状液状物を一定間隔で切断し、超微粒子を形成させる。

【0013】

本発明で、上記のノズルは、外部電源で、400〜1200Vの電圧で印荷され、ノズルから定量的に切断された球状粒子は、荷電されているために相互に再結合することなく次の工程である乾燥、焼成、還元、炭化、賦活等の工程に進行する。

【0014】

本発明で使用する熱硬化性樹脂は、フェノール樹脂、フリフラール樹脂、メラミン樹脂、尿素樹脂、エポキシ樹脂、アルキド樹脂、不飽和ポリエステル樹脂、シリコーン樹脂、キシレン樹脂、ウレタン樹脂等の単体または複合化された樹脂を使用する。超微粒子状の炭素を必要とする場合には、フェノール樹脂、フリフラール樹脂等の炭化収率の高いものを選択する。また、抵抗の低い炭素系超微粒子が必要な場合は、石油系タール、石炭系タールを原料に用いる。

【0015】

これらの液状スラリーの粘度は、150〜3000cpが好ましいが、量産性を勘案すると150〜400cpが大量生産に適合している。

【0016】

本発明の主な目的は、球状超微粒子であるが、本発明で、霧化球状粒子を反応させる液層に界面活性剤を添加させる濃度により、球状〜卵状〜鱗片状に任意に形状を変化させることが可能である。この場合の界面活性剤は、非イオン及び両イオン界面活性剤、フッ素系界面活性剤を用いる。

【実施例】

【0017】

以下、本発明の実施の形態を電気化学用活性炭、多孔質シリカ、プリンター用カーボントナーについて詳述する。

【0018】

(実施例1 電気化学用活性炭の製法)

電気化学用活性炭として、空気湿電池用、電気二重層キャパシタ用が大量に使用されているが、最近、脚光を浴びている電気二重層キャパシタ用活性炭について、まず詳述する。

【0019】

電気二重層キャパシタは、第1図の本発明者等の先願である特公平2−13453号に示されるようなエッチングアルミ箔体からなる集電体2上に高比表面積を有する粉末状活性炭を主体とする一対の分極性電極1の間にセパレータ3を挟んだ素子を、電解液4と共に金属ケースのキャップと金属蓋5と両者を絶縁するガスケット6によって金属ケース内に密封したコイン型、または、一対のシート状の分極性電極をセパレータを介して、捲回してなる捲回素子を電解液と共にアルミのような金属ケース中に収納し、ケースの開口部から電解液が蒸発しないように封口した捲回型のものが販売されている。

【0020】

従来の電気二重層キャパシタの電解液には、電解質を高濃度に溶解させるために水やプロピレンカーボネート(PC)のような高誘電率の溶媒が使用されている。また、分極性電極には、高比表面積を有する粉末活性炭や活性炭繊維が使用されている。

【0021】

電気二重層キャパシタに要求されている性能として重要なものは、一般的には、a)高い静電容量、b)高いエネルギー密度、c)充放電サイクルでの低容量減少率、d)低内部抵抗等が挙げられる。

【0022】

特に、近年、電気二重層キャパシタが自動車のブレーキアシストに採用されたり、エンジンアシストへの採用も間近になり、電気二重層キャパシタの超高性能化が要請され、活性炭の高性能化、高密度化の要請が極めて高い。

【0023】

この解決策の一手法として、活性炭の粒度分布の厳しい制御が要請されている。1999年には、10μm〜15μm、2002年には、5μm〜8μmとなり、近い将来は、3μm〜5μmが要請されると予測されている。このように活性炭の粒度は、高性能化に伴い、微粒化に進行し、粒度分布幅も狭いものが厳しく要請されている。

【0024】

この対策として、粉砕、分級が一般的な方法であるが、活性炭の炭素は、減摩材にも成る物性を有するため、5μm以下の粉砕は極めて困難で、かつ、分級は、工業的には、極めて経済性が悪く、また、超微粉化に伴い、粉砕機の磨損による不純物の活性炭への混入があり、活性炭の粉砕機による超微粉化は、5μmが工業的な粉砕限界となっている。この対策として、以下の実施例で詳述するように、無粉砕で活性炭の超微粒子の生産が可能な方法を提案する。

【0025】

本発明によれば、平均粒径0.05μm〜10μmの球状で、真円度が0.9〜1.0の超微粒子を無粉砕で、生産が可能であるが、現在の工業的実需は5μm〜10μmで、特に、3μm〜5μmの粒度分布を有する活性炭の要請が高いが、現状、粉砕による方法で、非効率で、超微粉化による不純物の混入があるが、この方法以外には、工業的生産方法が確立していないため、この生産方法で検討されているが、大量生産は、困難とされている。

以下に本発明による活性炭の製法と従来製法を表1に比較対照させ電気二重層キャパシタとしての評価を行い、本発明方法の特徴を詳述する。

【0026】

先ず、従来方法の活性炭は、前述の公知の方法、即ち、フェノールとホルマリンと安定剤を用いて、高速攪拌を行い生産されている。この球形粒子は、20μm〜30μmで生産され、その後、所望の粒径まで、粉砕、分級し、生産している。表1に示す従来例の11、12、13は、この方法で生産したもので、市販されている。これに対して、本発明の方法は、前述のように5μmの貫通孔で、穴密度が6000個/cm2で、フェノールとホルマリンと安定剤からなるフェノール樹脂原料溶液を粘度300〜1200cpに変化させ、超音波振動子を用いて微粒化させ、本発明の実施例3〜10μの球状活性炭を得た。なお、本発明のフェノール樹脂は、樹脂の粒径にも依存するが、炭化収率で約50%〜65%、活性炭化収率は35%〜45%で、この炭化原料、活性炭化収率を勘案して、樹脂の原料粒径を大きい目に設定する。活性炭化の賦活は、水蒸気賦活法を用いた。

【0027】

実施例1に用いる活性炭の物性、キャパシタ特性、充放電特性を表1に網羅した。なお、電極構成方法は、従来公知の図1に示すようなエッチング率20倍の20μm膜圧のアルミ集電体上に公知のPTFEバインダー5重量%、アセチレンブラック2重量%、コーティング助剤としてのCMCを1.5重量%を用いて、乾燥後の膜厚が150μmになるようにコーティング法で、分極性電極を加工し、外径16mmを内径20mmのコイン型ケースに収納し、電解液として、プロピレンカーボネート(PC)に電解質として、テトラエチルアンモンテトラフルオロボレート(C2H5)4NBF4)、1mol/lを用いた。

【0028】

活性炭の電極特性は、単位容積当たりに換算し、特性を表示した。また、加速促進寿命試験としての充放電試験は、静電容量変化率を70℃で、200時間で、初期容量に対する減少率を変化率として示した。また、内部低効率変化率も70℃で、300時間経過後の初期値に対する変化率を示した。

【0029】

【表1】

【0030】

(キャパシタ特性)

表1からキャパシタ特性として、活性炭の嵩密度は、本発明による球状粒子は、最密充填構造をとるため従来方法と比較して、嵩密度が大きく、充填性に優れることが認められる。また、活性炭嵩密度及び電極密度は、10%〜20%充填性に優れることが判明した。その結果、静電容量も10%〜20%改善され、内部抵抗も相対的に小さく、優れた特性を示した。

また、加速促進充放電寿命試験結果は、静電容量変化率(−ΔC)は、従来方法と比較して、1/2〜1/3と極めて小さく、また、内部抵抗変化率も相対的に小さいことが判明した。これは、本発明方法が機械的な粉砕を行わないため粉砕機、分級機からの機械的磨耗による重金属の不純物の混入が少ないため70℃の高温での充放電試験中のガス発生が少なく、電極の崩壊が少ないためと考えられる。

【0031】

(実施例2 プリンター用トナー)

従来のプリンター用トナーは、キャリアーとしての約100μmの粉砕鉄粉粒子の表面に約1μm〜10μmの粉砕炭素粒子が接着剤を介して接合される基本構成で製造されていた。この方法は、鉄粉の球状粒子の製造歩留まりも悪く、1〜10μmの粉砕炭素粒子の粒度分布も大きく、また、形状も球形でなく、鉄粉の表面に均一に染料をコーティングさせることも難しく、歩留まりも悪く、従って、トナーが高価であった。

近年、プリンターの高精細度化、高速化、省エネ化、待機時間の短縮化等の要請は高く、技術革新も進展しているが、トナーの製法は、従来法を微粉砕化しているだけで、技術的な革新性はないのが現状である。

【0032】

本発明の方法は、現状のキャリアーとしての球状粒子の100μを30μ〜40μに微粒子化すると共に、真円化を図り、トナーとしての球状炭素粒子を0.5μm〜1.0μmに微細化すると共に、真円化を図り、トナーとしての球状炭素粒子を0.5μm〜1.0μmに微細化すると共に摩擦帯電を容易にするため真円度80〜90に調整することにより短時間に効率的に摩擦帯電を可能に、印刷効率の改善と印刷精度の高精細度化、微粒子化による高速化、省エネ化、待機時間の短縮化を図るものである。

【0033】

(トナーの製造工程図)

図2は、本発明の球状トナーの製造工程図である。キャリアーとしての球状鉄粉微粒子は、400cpの塩化鉄溶液11を本発明の実施例1で使用したノズル13を用いて、N2ガス:20%,H2ガス80%の還元雰囲気中14で、温度:350℃で霧化13させると30μm〜40μmの真円度、90%の球状鉄微粒子15を得る。

一方、カーボントナーは、実施例1と同様にフェノール樹脂原料22を本発明のノズルを用いて、界面活性剤、重合安定剤の添加により、真円度80〜90%の摩擦帯電の容易な球状微粒子化23を行い、700℃、窒素雰囲気中で、炭化を行いカーボントナーの球状超微粉24を得る。

この球状鉄微粒子15とカーボントナーの球状超微粉24を乳化重合会合法31で、接着剤、界面活性剤32と共に攪拌、混合し、乳化重合会合を行い、反応完了後に濾過、洗浄33を行い、乾燥34し、球状超微粒子の本発明のトナーを得る。

【0034】

(実施例3 球状多孔シリカの製法)

従来技術は、前述のようにアルカリ過剰の溶融ガラスを700℃〜900℃の高温でスプレー法で生産されている。この従来法は、ノズルの高温と強アルカリによる腐食、粒度分布の不均一、コスト高、100μm以下の微粒子の低歩留まり等の種々の課題を有していた。

近年、0.1μm〜10μmの超微粒子状多孔質シリカの需要が高まり、ビール製造時の凝集蛋白の濾過、自動車、家電機器の耐食用アンダーコート用、医薬、触媒用担体等の需要が高まり、かつ、球状の微粒子を要請されている。

この対策として、前述の本発明の実施例1で使用したノズル13を用いて、室温25℃で、粘度400〜800cpの水ガラス溶液を用いて、水ガラスを霧化し、この霧化水ガラス微粒子を硫酸溶液上に落下させ、硫酸と反応させると所望の球状の多孔シリカを得ることが可能である。粒子径は、ノズルの穴径、水ガラスの粘度、ノズルを通過するときの濃度、界面活性剤の種類と濃度の関数となる。また、微粒子の多孔度、粒子形状、真円度は、硫酸濃度、界面活性剤の種類と濃度の関数となる。

この球状、多孔シリカの生産時にもノズルを荷電させると微粒化時に粒子相互の再結合が防止され、超微粒子の凝集粒子の防止が効果的である。

【0035】

(実施例4 金属の球状微粒子の製法)

一般に、電子材料、触媒材料で使用される白金族金属の微粒子は、球状と鱗片状で、特に、導電性塗料には、これらの球状と鱗片状が適当な比率で配合されると比抵抗、密着性、耐久性、周波数特性が改善される。

a)銀の球状微粒子

b)銀の鱗片状微粒子

更に、本発明は、白金族に適応されるだけでなく、アルミ、ニッケル等の非貴金属にも適用可能は方法である。

【0036】

金属イオンの錯塩溶液をネブライザーにより一定の径の微粒化を行い、微粒化された錯塩溶液をその金属に反応する還元溶液や還元性のガス中に接触ないし導入させると微粒子属錯塩溶液は瞬時に金属に還元され粉末の金属となって還元剤溶液の底に沈殿して行くか、場合によっては1万回転程度の遠心分離機を用いて沈殿を促進させ微粉末を回収する。還元性のガス中に導入された場合は、そのまま微粉末となって底に堆積する。そして、微粒粉末の大きさはネブライザーから出る微粒子の大きさと金属錯塩溶液の濃度に依存するので、金属錯体の溶液濃度を決め、ネブライザーから出る液滴の径をコントロールするネブライザーに付属するノズルメッシュの径を制御することで金属微粉末の大きさを決定させることができることが判明した。

粉末の形は還元剤が溶液かガス状なのかによって、また金属錯塩微粒子が還元溶液と接触する瞬間の形によって還元される金属粉の形状は真円であったり扁平のフレーク状の粉末になったりすることが確認できた。以上の例はネブライザーによって噴霧微粒化された金属イオン溶液を化学反応の一種である還元反応を例に粒径の揃った金属微粒粉末を製作する方法を説明したが、化学反応は酸アルカリ反応や酸化反応をはじめあらゆる化学反応がありこれ等全ての化学反応はネブライザーを利用して噴霧微粒化し、化学反応させることにより粒径の揃った粉末製造に適応できることが判明した。無論、化学的な反応を伴わない、溶媒が有機溶媒や水溶液で単に溶媒が蒸発する物理的な現象を利用して粒径の揃った微粒粉末を製作できた。例えば、20パーセントの砂糖溶液をメッシュノズルの穴の径15ミクロンのネブライザーでシリカゲルが存在する密閉された箱の中に噴霧した結果、3μmの粒径の揃った砂糖の粉末をつくることができた。

紫外光線照射光が照射されている環境の中に紫外線光と反応する液体モノマー樹脂をネブライザーによって噴霧超微粒子化し導入すると、超微粒化した粒子は紫外線のエネルギーを充分吸収し径の揃った球形の固体ポリマー樹脂になる。例えば、紫外線で硬化する樹脂溶液に反応開始剤溶液2.5%を入れた液をノズルメッシュの穴の径2.5μmのネブライザーで噴霧微粉化された樹脂液は超高圧水銀灯1.5キロワット内で瞬時のうちに3μmの径の揃った真円の球形微粉末を製作することに成功した。

ここで使われたネブライザーはPZTの圧電素子を用いて周波数が数ヘルツから数百キロヘルツの周期で断続的に溶液を噴出させ、なお且つ一定の穴径にコントロールされた数千個の穴を有するメッシュノズルより押し出され霧化することで粒径の揃った液体粒子が一気に飛び出る機能を有した装置のことを意味している。

その他の具体的な例を述べると、

硝酸銀の15パーセント溶液にアンモニア水を加え、銀の水酸化物の沈殿物が生じるのを無視してアンモニア水を加えて行くと水酸化物は溶解し、透明な液体になる。これを銀イオンの金属錯塩溶液とし、一方グリオキザール20%溶液を還元剤溶液とし、これを500mlのビーカーに約250ml入れて、この溶液の表面に銀の錯塩溶液をネブライザーで粒径25μmの微粒子を振りかけたところ、約2μmの径の銀の粉末が還元剤溶液表面で生じ、還元剤溶液の底に沈殿し、粒子径の揃った粉末として回収することができた。

遠赤外ランプで覆われた50ミリ径の100℃の石英管に酸素をキャリアガスにし、塩化亜鉛50重量%溶液をネブライザーで噴霧粒径25μmの溶液粒子にした粒子を流したところ粒子の揃った酸化亜鉛の粉末がキャリアガス出口に堆積し回収できた。その粒子は真円で6μmの径であった。

炭酸ガス中に水酸化カルシウム20重量%溶液を18μmの穴径を有するネブライザーで微粒化し噴射したところ粒径3μmの揃った炭酸カルシウムの粉末が生じ遠心分離機を用いて沈殿を回収することができた。

【産業上の利用可能性】

【0037】

本発明は、本文明細書に記載のように50μ以下の超微粒子を無粉砕で高効率に工業的に生産可能な方法を提供し、なおかつ、目的用途により、真円度が低い粒子が求められたり、鱗片状の形状が求められる工業的用途にも柔軟に対応可能な工業的生産方法を提供するものである。さらに、本発明方法は、低コストでの工業生産が可能で、来るべき次世代のナノテク時代に最適に材料生産技術を提供可能な工業的価値、極めて大なるものである。

【特許請求の範囲】

【請求項1】

穴径が0.05μm〜50μmの貫通孔を多数有する基盤ノズルを定速度振動し、

該基盤ノズルからスラリー状の液状物を通過させることによって、前記液状物を均一に分断し、

前記分断によって形成された液状球形微粒子を乾燥または焼成して、

無粉砕で、真円度が0.9〜1.0で粒径が0.01μm〜10μmの形態を有する球状超微粒子を製造することを特徴とする、球状超微粒子の製造方法。

【請求項2】

前記基盤ノズルは、貫通孔のアスペクト比が5〜200で、貫通孔の孔密度が100〜17000個/cm2の開孔密度を有することを特徴とする、請求項1記載の球状超微粒子の製造方法。

【請求項3】

前記基盤ノズルの定速度振動を超音波振動子や圧電素子の動力によって行うことを特徴とする、請求項1に記載の球状超微粒子の製造方法。

【請求項4】

スラリー状の液状物が、有機物及び無機物の少なくともいずれかを含むことを特徴とする請求項1に記載の球状超微粒子の製造方法。

【請求項5】

フェノール、ホルマリン及び重合安定剤からなり、粘度300〜1200cpに調整されたフェノール樹脂原料を用いて、請求項1乃至4のいずれかの製造方法により、中間体としての球状超微粒子を製造し、

上記中間体としての球状超微粒子に対し、更に炭化処理及び賦活化処理の継続工程を経ることを特徴とする、球状超微粒子の製造方法。

【請求項6】

塩化鉄溶液を用いて、窒素及び水素から成る還元雰囲気中で、請求項1乃至4のいずれかの製造方法により球状鉄微粒子を製造するとともに、

フェノール、ホルマリン、界面活性剤及び重合安定剤からなるフェノール樹脂原料を用いて、請求項1乃至4のいずれかの製造方法により球状超微粒子を製造し、該球状超微粒子を窒素雰囲気中で炭化処理を行うことによりカーボントナーの球状超微粒子を製造し、

上記球状鉄微粒子と上記カーボントナーの球状超微粒子とを、接着剤及び界面活性剤と共に混合、攪拌して乳化重合反応を行い、

乳化重合反応後に濾過、洗浄及び乾燥を順次行うことを特徴とする、プリンター用トナーの製造方法。

【請求項7】

粘度400〜800cpの水ガラス溶液を、室温下で、請求項1乃至4のいずれかの製造方法により製造される液状球形微粒子を中間体として、

該中間体を硫酸溶液上に落下させることにより酸化処理し、該酸化後の微粒子を乾燥することを特徴とする、球状の多孔シリカの製造方法。

【請求項8】

金属イオン錯体溶液を用いて、請求項1乃至4のいずれかの製造方法により製造される液状球形微粒子を中間体として、

該中間体を還元溶液又は還元性のガス中に接触乃至導入し、還元反応後の微粉末を乾燥することを特徴とする、金属微粒粉末の製造方法。

【請求項9】

反応開始剤を含有する液体モノマー樹脂を用いて、紫外光線照射環境下で液状球形微粒子を噴霧することを特徴とする、請求項1乃至4のいずれかに記載の球状超微粒子の製造方法。

【請求項10】

金属イオン錯体溶液として、硝酸銀及びアンモニアを含有する銀イオン錯体溶液を用い、該銀イオン錯体溶液を液状球形微粒子としてグリオキサール含有溶液に接触させることを特徴とする、請求項8に記載の銀微粒粉末の製造方法。

【請求項11】

塩化亜鉛溶液を用いて、酸素気流中に液状球形微粒子を噴霧することにより酸化反応させて、酸化亜鉛微粒粉末を製造することを特徴とする、請求項1乃至4のいずれかに記載の球状超微粒子の製造方法。

【請求項12】

水酸カルシウム溶液を用いて、炭酸ガス中に液状球形微粒子を噴霧することにより、前記水酸カルシウムと炭酸ガスとを反応させて、炭酸カルシウム微粒粉末を製造することを特徴とする、請求項1乃至4のいずれかに記載の球状超微粒子の製造方法。

【請求項13】

有機物が熱硬化性樹脂で、フェノール樹脂、フリフラール樹脂、メラミン樹脂、尿素樹脂、エポキシ樹脂、アルキド樹脂、不飽和ポリエステル樹脂、シリコーン樹脂、キシレン樹脂、ウレタン樹脂の少なくともいずれかを含むことを特徴とする、請求項4に記載の球状超微粒子の製造方法。

【請求項14】

スラリー状の液状物が水ガラス及び粘土を含むセラミックス質スラリーであることを特徴とする、請求項4に記載の球状超微粒子の製造方法。

【請求項15】

前記のセラミックス質スラリーが、アルミナ、シリカ、コージェライト、ムライト、ジルコニア、シャモット、チタン酸バリウム、ゼオライトのうち、少なくとも一種類を含有することを特徴とする、請求項14に記載の球状超微粒子の製造方法。

【請求項16】

前記のセラミックス質スラリーの粘度が霧化噴出部で、150〜3000cpであることを特徴とする、請求項14又は15に記載の球状超微粒子の製造方法。

【請求項17】

前記貫通孔を有するノズルと大地間に外部電源を用いて印荷させ、ノズルから噴出される霧化粒子に荷電させ、霧化粒子が交互に再結合することを防止することを特徴とする、請求項1乃至4のうち、いずれかに記載の球状超微粒子の製造方法。

【請求項18】

穴径が0.05μm〜50μmの多数の貫通孔を有する基盤ノズルと大地間に外部電源を用いて印荷しつつ、該基盤ノズルを定速度振動し、

スラリー状の液状物を上記基盤ノズルから通過させ、該基盤ノズルから噴出されて生成される霧化粒子を荷電し、

前記荷電された液状粒子が落下する溶液に界面活性剤を添加し、球状粒子を任意の粒子形状に変形させることを特徴とする、超微粒子の製造方法。

【請求項19】

貫通孔を有するノズル部を不活性、還元、酸化雰囲気とし、微粒化後に直接、雰囲気制御を行うことを特徴とする、請求項1乃至4及び18のうち、いずれかに記載の任意の形状を有する超微粒子の製造方法。

【請求項1】

穴径が0.05μm〜50μmの貫通孔を多数有する基盤ノズルを定速度振動し、

該基盤ノズルからスラリー状の液状物を通過させることによって、前記液状物を均一に分断し、

前記分断によって形成された液状球形微粒子を乾燥または焼成して、

無粉砕で、真円度が0.9〜1.0で粒径が0.01μm〜10μmの形態を有する球状超微粒子を製造することを特徴とする、球状超微粒子の製造方法。

【請求項2】

前記基盤ノズルは、貫通孔のアスペクト比が5〜200で、貫通孔の孔密度が100〜17000個/cm2の開孔密度を有することを特徴とする、請求項1記載の球状超微粒子の製造方法。

【請求項3】

前記基盤ノズルの定速度振動を超音波振動子や圧電素子の動力によって行うことを特徴とする、請求項1に記載の球状超微粒子の製造方法。

【請求項4】

スラリー状の液状物が、有機物及び無機物の少なくともいずれかを含むことを特徴とする請求項1に記載の球状超微粒子の製造方法。

【請求項5】

フェノール、ホルマリン及び重合安定剤からなり、粘度300〜1200cpに調整されたフェノール樹脂原料を用いて、請求項1乃至4のいずれかの製造方法により、中間体としての球状超微粒子を製造し、

上記中間体としての球状超微粒子に対し、更に炭化処理及び賦活化処理の継続工程を経ることを特徴とする、球状超微粒子の製造方法。

【請求項6】

塩化鉄溶液を用いて、窒素及び水素から成る還元雰囲気中で、請求項1乃至4のいずれかの製造方法により球状鉄微粒子を製造するとともに、

フェノール、ホルマリン、界面活性剤及び重合安定剤からなるフェノール樹脂原料を用いて、請求項1乃至4のいずれかの製造方法により球状超微粒子を製造し、該球状超微粒子を窒素雰囲気中で炭化処理を行うことによりカーボントナーの球状超微粒子を製造し、

上記球状鉄微粒子と上記カーボントナーの球状超微粒子とを、接着剤及び界面活性剤と共に混合、攪拌して乳化重合反応を行い、

乳化重合反応後に濾過、洗浄及び乾燥を順次行うことを特徴とする、プリンター用トナーの製造方法。

【請求項7】

粘度400〜800cpの水ガラス溶液を、室温下で、請求項1乃至4のいずれかの製造方法により製造される液状球形微粒子を中間体として、

該中間体を硫酸溶液上に落下させることにより酸化処理し、該酸化後の微粒子を乾燥することを特徴とする、球状の多孔シリカの製造方法。

【請求項8】

金属イオン錯体溶液を用いて、請求項1乃至4のいずれかの製造方法により製造される液状球形微粒子を中間体として、

該中間体を還元溶液又は還元性のガス中に接触乃至導入し、還元反応後の微粉末を乾燥することを特徴とする、金属微粒粉末の製造方法。

【請求項9】

反応開始剤を含有する液体モノマー樹脂を用いて、紫外光線照射環境下で液状球形微粒子を噴霧することを特徴とする、請求項1乃至4のいずれかに記載の球状超微粒子の製造方法。

【請求項10】

金属イオン錯体溶液として、硝酸銀及びアンモニアを含有する銀イオン錯体溶液を用い、該銀イオン錯体溶液を液状球形微粒子としてグリオキサール含有溶液に接触させることを特徴とする、請求項8に記載の銀微粒粉末の製造方法。

【請求項11】

塩化亜鉛溶液を用いて、酸素気流中に液状球形微粒子を噴霧することにより酸化反応させて、酸化亜鉛微粒粉末を製造することを特徴とする、請求項1乃至4のいずれかに記載の球状超微粒子の製造方法。

【請求項12】

水酸カルシウム溶液を用いて、炭酸ガス中に液状球形微粒子を噴霧することにより、前記水酸カルシウムと炭酸ガスとを反応させて、炭酸カルシウム微粒粉末を製造することを特徴とする、請求項1乃至4のいずれかに記載の球状超微粒子の製造方法。

【請求項13】

有機物が熱硬化性樹脂で、フェノール樹脂、フリフラール樹脂、メラミン樹脂、尿素樹脂、エポキシ樹脂、アルキド樹脂、不飽和ポリエステル樹脂、シリコーン樹脂、キシレン樹脂、ウレタン樹脂の少なくともいずれかを含むことを特徴とする、請求項4に記載の球状超微粒子の製造方法。

【請求項14】

スラリー状の液状物が水ガラス及び粘土を含むセラミックス質スラリーであることを特徴とする、請求項4に記載の球状超微粒子の製造方法。

【請求項15】

前記のセラミックス質スラリーが、アルミナ、シリカ、コージェライト、ムライト、ジルコニア、シャモット、チタン酸バリウム、ゼオライトのうち、少なくとも一種類を含有することを特徴とする、請求項14に記載の球状超微粒子の製造方法。

【請求項16】

前記のセラミックス質スラリーの粘度が霧化噴出部で、150〜3000cpであることを特徴とする、請求項14又は15に記載の球状超微粒子の製造方法。

【請求項17】

前記貫通孔を有するノズルと大地間に外部電源を用いて印荷させ、ノズルから噴出される霧化粒子に荷電させ、霧化粒子が交互に再結合することを防止することを特徴とする、請求項1乃至4のうち、いずれかに記載の球状超微粒子の製造方法。

【請求項18】

穴径が0.05μm〜50μmの多数の貫通孔を有する基盤ノズルと大地間に外部電源を用いて印荷しつつ、該基盤ノズルを定速度振動し、

スラリー状の液状物を上記基盤ノズルから通過させ、該基盤ノズルから噴出されて生成される霧化粒子を荷電し、

前記荷電された液状粒子が落下する溶液に界面活性剤を添加し、球状粒子を任意の粒子形状に変形させることを特徴とする、超微粒子の製造方法。

【請求項19】

貫通孔を有するノズル部を不活性、還元、酸化雰囲気とし、微粒化後に直接、雰囲気制御を行うことを特徴とする、請求項1乃至4及び18のうち、いずれかに記載の任意の形状を有する超微粒子の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−131849(P2009−131849A)

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願番号】特願2009−54896(P2009−54896)

【出願日】平成21年3月9日(2009.3.9)

【分割の表示】特願2004−261756(P2004−261756)の分割

【原出願日】平成16年9月9日(2004.9.9)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年8月10日 吉田隆発行の「未来材料 2004年8月号」に発表

【出願人】(396026710)株式会社オプトニクス精密 (34)

【Fターム(参考)】

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願日】平成21年3月9日(2009.3.9)

【分割の表示】特願2004−261756(P2004−261756)の分割

【原出願日】平成16年9月9日(2004.9.9)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年8月10日 吉田隆発行の「未来材料 2004年8月号」に発表

【出願人】(396026710)株式会社オプトニクス精密 (34)

【Fターム(参考)】

[ Back to top ]