球状高粗度銀粒子を含む銀粉、フレーク状高粗度銀粒子を含む銀粉、球状高粗度銀粒子を含む銀粉とフレーク状高粗度銀粒子を含む銀粉との混合粉、及び、これら銀粉の製造方法、当該銀粉を含有する銀インク及び銀ペースト、並びに、当該銀粉の製造方法

【課題】 樹脂基板の焼成と同時に焼成可能な銀インク又は銀ペースト等に用いることができる銀粉を提供すること。

【解決手段】

湿式還元法により球状の銀粒子を含む銀粉を、そして、湿式還元法または湿式還元法と分散ボールミル処理との組み合わせによりフレーク状の銀粒子を含む銀粉を作成し、さらに、再度、湿式還元法でこれらの銀粒子上の表面にさらに小さな凸部を多数析出させた。これにより、銀粒子表面の表面粗度を高めることで粒子表面の表面積を向上させ、銀インク用又は銀ペースト用の銀粉の低温焼成を可能にした。

【解決手段】

湿式還元法により球状の銀粒子を含む銀粉を、そして、湿式還元法または湿式還元法と分散ボールミル処理との組み合わせによりフレーク状の銀粒子を含む銀粉を作成し、さらに、再度、湿式還元法でこれらの銀粒子上の表面にさらに小さな凸部を多数析出させた。これにより、銀粒子表面の表面粗度を高めることで粒子表面の表面積を向上させ、銀インク用又は銀ペースト用の銀粉の低温焼成を可能にした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銀粒子表面が粗い高粗度銀粉に関し、さらに詳細には銀インク用又は銀ペースト用の銀粒子表面が粗い高粗度球状銀粉及び高粗度フレーク状銀粉、及び、銀インク用又は銀ペースト用の銀粒子表面が粗い高粗度球状銀粉と高粗度フレーク状銀粉との混合粉、並びに、当該銀粉の製造方法に関する。

【背景技術】

【0002】

銀インク又は銀ペースト(以下、随時「銀インク等」というものとする。)は、セラミック基板と同時に焼成される比較的高温での配線用材料として用いられている。一方、さらに、銀インク等は、樹脂基板の配線、ビアホール内の配線、又は部品実装用接着剤として用いられており、これらのための銀インク等は樹脂硬化型と呼ばれている。

【0003】

ところで、この樹脂硬化型銀インク等は、従来、導電性フィラー(以下、「銀粉」を導電性フィラーの代表例とする。)同士の接触のみで導電性を得るのが一般的であった。

【0004】

しかし、昨今、電子回路のファイン化(微細化)が進み、配線部の低抵抗化・高信頼性がさらに要求されているため、樹脂の硬化と共に銀粉自体も焼結し、より良好な導電性を発揮する銀インク等に対する要求が高まってきた。

【0005】

上記樹脂硬化型では低温で焼成されるため焼結温度を下げる必要がある。一方、銀の融点が高いため、銀粒子を微粒化する必要がある。ところが、特に、銀粉の場合は、銀粒子を微粒化すればするほど、銀粒子の分散性が悪くなるという弊害がある。

【0006】

そこで、当該弊害を取り除くため、近年、銀ナノ粒子のインクが使用されつつある。このインクではナノオーダーの粒子の分散性を維持するために保護コロイドとして多量の分散剤を添加することが一般に行われている。

【特許文献1】特開2002−324966号公報

【特許文献2】特開2002−334618号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、この多量の分散剤を添加する場合、通常、銀ナノ粒子の焼結温度よりも分散剤の分解温度が高く、そのために分散剤の分解温度まで温度を上昇せざるを得ず、微粒化によって得られるべき銀ナノ粒子自体の低温での焼結特性が十分に活かしきれていない。

【0008】

さらに、銀ナノ粒子を含む銀インクの場合、従来の銀ペーストよりもフィラーの全体を占めるコンテント(含有量)が大幅に少ないため厚膜形成が難しく、その結果、比較的大電流を流す配線用途又は低抵抗用途への適用は困難である。

【0009】

さらにまた、電子部品を基板へ実装する際に使われる実装用接着剤の用途においては、銀粉の導電性ばかりでなく接着強度に対する要求も厳しい。よって、硬化により大きな強度を発揮する樹脂を一定量以上添加することが不可欠であるが、銀ナノ粒子の銀インクではこの樹脂添加に対応できない。

【課題を解決するための手段】

【0010】

そこで、本発明者等は、鋭意研究を行った結果、以下に述べる銀粉を銀ペースト又は銀インクに混合することで、上述した課題を解決するに至った。以下、本発明の銀粉を「球状かつ高粗度の銀粉」、「フレーク状かつ高粗度の銀粉」、「球状かつ高粗度の銀粉の製造方法」、及び「フレーク状かつ高粗度の銀粉の製造方法」に分けて説明する。

【0011】

<球状かつ高粗度の銀粉>

本発明(1)は、銀粒子表面に多数の小さな凸部を備えた、球状かつ高粗度銀粒子を含む銀粉であって、BET法によって測定された比表面積(SSA)を画像解析径から換算した理論比表面積で割った数値が1.8〜10であることを特徴とする球状かつ高粗度粒子を含む銀粉を提供する。

【0012】

画像解析径は、SEM写真像から、銀粒子を完全球とみなして、各粒子の直径を測り、各写真像の倍率で除した値である。さらに、SSA(実測比表面積)/SSAr(理論比表面積)について以下説明する。

【0013】

理論比表面積をSSArとすると、SSAr=6/(D50×10.5)で算出されるものと定義した。すなわち、粒子体積基準の比表面積Sは、補正係数Ψを代表径Dで除した、S=Ψ/Dの関係にある。そこで本願では、補正係数であるΨの値を6とし、代表径に体積累積粒径D50を用いて、銀の真密度を10.5g/cm3として理論上の比表面積SSArを求めた。これに対してBET法により実測した比表面積SSAは、銀粉試料2.00gを75℃で10分間の脱気処理を行った後、モノソーブ(カンタクロム社製)を用いてBET1点法で求めた。

【0014】

従って、理論比表面積SSArは、銀粒子表面が理想的に滑らかなものとして仮定して導かれたものであるため、SSArの値は、銀粒子の表面の凹凸の存在を反映させた実測比表面積SSAの値に比べ小さくなる。よって、SSA/SSArの値は1以上になり、このSSA/SSArの値が大きくなるほど銀粒子表面の粗度が大きくなっていると言い得る。

【0015】

このように、本発明(1)による銀粉は、表面粗度が通常の銀粉よりもかなり大きいため、外部雰囲気から熱を受ける実質面積が大きく銀粒子個々の表面エネルギーも高い。そのため、銀粉全体についても熱を伝導し易く樹脂基板上で低温焼成を達成することができる。

【0016】

また、本発明(1)による銀粉は、粒子形状が球状であるのでインク化又はペースト化したときに潤滑性及び塗布性能に優れている。そのため、昨今の電子回路配線のファインピッチ化の要請に応えることができる。

【0017】

本発明(2)は、以下の粉体特性を有する上記球状かつ高粗度粒子を含む銀粉を提供する。

a.D50(μm):1〜10

b.Dmax(μm):2〜100

c.SSA(m2/g):0.1〜1

【0018】

上記粉体特性の数値範囲の理由について説明する。

SSA(m2/g)ついては、0.1未満であると低温で焼結せず、1より大であるとペースト作成時に塗膜密度が低くなるためポーラスな焼結膜となり、低抵抗値が得られない。

【0019】

D50(μm)については、1μmより小さいと、塗膜密度が低くなるためポーラスな焼結膜となり、低抵抗値が得られず、10μmより大であると基板上に形成されるべき電子回路の配線のファイン化に支障がでるためである。

【0020】

Dmax(μm)については、D50≧1μmで、Dmax<2μmは、実質的に製造上実現性が困難であり、100μmより大であると導電性ペーストの塗膜が平滑にならず、さらには基板上に形成されるべき電子回路の配線のファイン化に支障がでるためである。

【0021】

<フレーク状かつ高粗度の銀粉>

また、本発明(3)は、銀粒子表面に多数の小さな凸部を備えた、フレーク状かつ高粗度銀粒子を含む銀粉であって、Rzjisが0.17μm〜0.3μmである上記フレーク状かつ高粗度の銀粉を提供する。

【0022】

このように、本発明(3)による銀粉は、本発明(1)又は本発明(2)と同様に、表面粗度Rzjis値が大きいため、熱を受ける面積が広く銀粒子個々の表面エネルギーが高い。その結果、銀粉全体についても熱を受けやすく樹脂基板との同時低温焼成を達成することができる。また、本発明(3)による銀粉は、フレーク状であるので、粒子同士の接触面積を広く確保でき、Rzjis値がかなり大きいため、焼結導体により形成される配線の低抵抗化に有効である。従って、本発明(3)は、樹脂基板との同時低温焼成を達成し易くすることができる。

【0023】

なお、表面粗度Rzjisは、十点平均粗さであって、基準長さの粗さ曲線において、その平均線から高い方の5個の山および低い方の5個の谷までの距離をそれぞれ平均した値の差であり、単位はμmである。

【0024】

以下、上記Rzjis(JIS B 0601(1994年版)に準拠)の測定法を以下に示す。

【0025】

測定装置として(株)キーエンス製 形状測定顕微鏡VK−9500を用い、Z方向の形状プロファイル(すなわち表面粗さ)を表示し、そのプロファイルから10点の表面粗さを読み取り、JIS B 0601(1994年版)に準拠した算出法により求めた。

【0026】

また、本発明(4)は、以下の粉体特性を有する上記フレーク状かつ高粗度の銀粉を提供する。

a.D50(μm):1〜20

b.Dmax(μm):2〜100

c.SSA(m2/g):0.1〜1

【0027】

上記粉体特性の数値範囲の理由については、上述した理由と同様であるのでここでは省略する。

【0028】

また、本発明(5)は、上記球状かつ高粗度粒子を含む銀粉と、上記フレーク状かつ高粗度粒子を含む銀粉との混合粉であって、当該フレーク状かつ高粗度粒子を含む銀粉の重量比率が1%〜50%であることを特徴とする混合粉を提供する。

【0029】

上記混合粉の重量比率1%〜50%は、銀インクや銀ペーストの製造条件や特性等に応じて適宜定められる。

【0030】

フレーク状かつ高粗度粒子を含む銀粉の重量比率が1%より小では低抵抗化が図れず、一方、フレーク状かつ高粗度粒子を含む銀粉の重量比率が50%より大では、フレーク状かつ高粗度粒子間に球状かつ高粗度粒子を含む銀粉が介在する確率が減少し、フレーク状かつ高粗度粒子間を導通接続するための橋渡しとしての役割を球状かつ高粗度粒子がもたらすことができにくくなり、混合粉にする意味が薄れてくるからである。なお混合粉にする際、両粉を構成する粒径若しくは粒度分布も考慮する必要があることに留意すべきである。

【0031】

<球状かつ高粗度の銀粉の製造方法>

また、本発明(6)は、球状かつ高粗度の銀粉の製造方法であって、

工程a. 水中に硝酸銀及び第1錯化剤を溶解させる工程と、

工程b. 工程aで得られた溶液に第1還元剤を加える工程と、

工程c. 工程bで得られた溶液に硝酸銀及び第2錯化剤を溶解させる工程と、

工程d. 工程cで得られた溶液に第2還元剤を加える工程と、

を含むことを特徴とする銀粉の製造方法を提供する。

【0032】

また、本発明(7)は、第1錯化剤はアンモニア水であることを特徴とする上記銀粉製造方法を提供する。

【0033】

また、本発明(8)は、第1還元剤はヒドロキノン溶液であることを特徴とする上記銀粉製造方法を提供する。

【0034】

また、本発明(9)は、第2錯化剤は亜硫酸系溶液であることを特徴とする上記銀粉製造方法を提供する。亜硫酸系溶液は亜硫酸カリウム、亜硫酸ナトリウム、又は亜硫酸アンモニウム等の溶液である。

【0035】

また、本発明(10)は、第2還元剤はヒドラジン溶液であることを特徴とする上記銀粉製造方法を提供する。

【0036】

上述のような本発明の二回の還元反応による方法によれば一回の還元反応による方法に比べ、銀粉の1次粒子径をさらに微小化することなく高比表面積を得ることができる。このことから従来の銀ペーストのような高コンテントな(銀粉の全体重量に対する重量比率が高い)粗粒粉が得られるので厚膜形成が可能となる。また、本発明の銀粉を銀ペースト状にするときに樹脂成分を比較的自由に選定できるため実装用接着剤にも使用できる(後述の本発明(16)についても同様)。

【0037】

本発明(11)によれば、フレーク状かつ高粗度粒子を含む銀粉の製造法であって、

工程a. 水中に硝酸銀及び第1錯化剤を溶解させる工程と、

工程b. 工程aで得られた溶液に第1還元剤を加える工程と、

工程c. 工程bで得られた銀粉を分散ミルで銀粒子をフレーク化する工程と、

工程d. 工程cで得られた銀粉を水中に分散し、さらに硝酸銀及び第2錯化剤を溶解させる工程と、

工程e. 水中に工程dで得られた溶液に第2還元剤を加える工程と、

を含むことを特徴とする銀粉の製造方法を提供する。

【0038】

本発明(11)は、工程c以外は、本発明(6)と同様である。すなわち、本発明(11)では、工程bで得られた球状銀粉を、工程cで機械的に塑性加工を施してフレーク状銀粉にするものである。そして、工程cの後、本発明(6)と同様にして、当該フレーク状銀粉の銀粒子表面に微少な銀粒子を析出させて、フレーク状銀粒子を含む銀粉を生成するものである。

【0039】

また、本発明(12)は、第1錯化剤はアンモニア水であることを特徴とする上記銀粉の製造方法を提供する。

【0040】

また、本発明(13)は、第1還元剤はヒドロキノン溶液であることを特徴とする上記銀粉の製造方法を提供する。

【0041】

また、本発明(14)は、第2錯化剤は亜硫酸系溶液であることを特徴とする上記銀粉の製造方法を提供する。亜硫酸系溶液は亜硫酸カリウム、亜硫酸ナトリウム、又は亜硫酸アンモニウム等の溶液である。

【0042】

また、本発明(15)は、第2還元剤はヒドラジン溶液であることを特徴とする上記銀粉の製造方法を提供する。

【0043】

また、本発明(16)は、フレーク状かつ高粗度粒子を含む銀粉の製造法であって、

工程a. 水中に硝酸銀及び第1錯化剤を溶解させる工程と、

工程b. 工程aで得られた溶液にコロイド溶液を加える工程と、

工程c. 工程bで得られた溶液に第1還元剤を加える工程と、

工程d. 工程cで得られた溶液に硝酸銀及び第2錯化剤を溶解させる工程と、

工程e. 工程dで得られた溶液に第2還元剤を加える工程と、

を含むことを特徴とする銀粉の製造方法を提供する。

【0044】

また、本発明(17)は、第1錯化剤はアンモニア水であることを特徴とする上記銀粉製造方法を提供する。

【0045】

また、本発明(18)は、前記コロイド溶液はゼラチン、ニカワ又はアラビアゴムであることを特徴とする上記銀粉製造方法を提供する。

【0046】

また、本発明(19)は、第1還元剤は亜硫酸系溶液であることを特徴とする上記銀粉製造方法を提供する。亜硫酸系溶液は亜硫酸カリウム、亜硫酸ナトリウム、又は亜硫酸ナトリウム等の溶液である。

【0047】

また、本発明(20)は、第2錯化剤は亜硫酸系溶液であることを特徴とする上記銀粉製造方法を提供する。亜硫酸系溶液は亜硫酸カリウム、亜硫酸ナトリウム、又は亜硫酸アンモニウム等の溶液である。

【0048】

また、本発明(21)は、第2還元剤はヒドラジン溶液であることを特徴とする上記銀粉製造方法を提供する。

【0049】

また、本発明(22)及び本発明(23)は、上記の球状かつ高粗度の銀粒子を含む銀粉を含有する銀インク及び銀ペーストを提供する。

【0050】

また、本発明(24)及び本発明(25)は、上記のフレーク状かつ高粗度の銀粒子を含む銀粉を含有する銀インク及び銀ペーストを提供する。

【0051】

また、本発明(26)及び本発明(27)は、上記球状かつ高粗度の銀粒子を含む銀粉と上記フレーク状かつ高粗度の銀粒子を含む銀粉との混合粉を含有する銀インクを提供する。

【0052】

上記の本発明(5)〜本発明(27)については、下記の発明を実施するための最良の形態で詳述する。

【発明の効果】

【0053】

本発明によれば、低温度で銀粒子の表面を活性化することができるため、低温度での焼成開始を促すことができる。また、銀粒子のコンテント(含有量)を高く確保することができるので厚膜形成ができる。さらに、本発明の銀粉を用いてインク化又はペースト化するときに樹脂成分を自由に選定でき、部品実装用接着剤にも適用できる。

【発明を実施するための最良の形態】

【0054】

以下、本発明の最良の形態に関して説明し、その後、表1のデータやSEM写真像に基づき実施例1、実施例2、実施例3、及び実施例4と、比較例1及び比較例2とを対比しつつ、本発明を詳細に説明することとする。なお、下記の諸溶液の種類、濃度、容量等は以下に限定されるものではなく、本発明の技術的思想の範囲内で当業者により随時変更が可能であることはいうまでもない。

【0055】

<本発明に係る高粗度かつ球状銀粒子を含む銀粉の製造方法>

まず、2L〜5Lの水中に、79gの硝酸銀及び適量の第1錯化剤を溶解させる。好適には、第1錯化剤は、アンモニア水をNH3換算で30g〜60g使用する。これにより、硝酸銀水溶液とアンモニア水とが反応し銀アンミン錯体水溶液を得る。

【0056】

次に、この銀アンミン錯体水溶液と第1還元剤とを接触反応させて銀粒子を還元析出させる。好適には、第1還元剤は、300g/Lのヒドロキノン溶液を0.1L〜0.2L使用する。またこのときの反応温度は20℃〜30℃が好ましい。

【0057】

次に、ここで、純水で洗浄しながらヌッチェ等にて固液分離を行い、銀粒子を含む銀粉を採取し、分離された液体を廃棄する(図8の(*)で示した箇所に相当。以下同様。)。

【0058】

一方、0.5L〜2.0Lの水中に上記採取された銀粒子50gを加える。そして、この銀スラリーに8g〜35gの硝酸銀及び適量の第2錯化剤を加える。第2錯化剤は亜硫酸カリウム、亜硫酸ナトリウム、又は亜硫酸アンモニウム等の亜硫酸系溶液であり、好適には86gの亜硫酸カリウムを使用する。これにより銀亜硫酸カリウム錯体水溶液を得る。

【0059】

さらにまた、銀亜硫酸カリウム錯体水溶液と第2還元剤とを接触反応させて銀粒子をもう一度還元析出させる。好適には、第2還元剤は100g/Lのヒドラジン溶液を0.1L〜0.2L使用する。最後に、また、純水で洗浄しながらヌッチェ等にて固液分離を行い、銀粒子を含む銀粉を採取し、分離された液体を廃棄する。

【0060】

このように、本発明による二回の還元法によれば、本発明の実施形態に係る比較的粗い、すなわち、表面粗度の大きい、すなわち表面に多くの凸部を備えた球状の銀粒子を得る。

【0061】

なお、さらに上記還元反応を繰り返し、表面をさらに粗くすることも可能である。

【0062】

<本発明に係る高粗度かつフレーク状銀粒子を含む銀粉の製造方法(1)>

本発明は、上記球状銀粒子を含む銀粉の製造方法において、(*)で示された工程の後で分散ミルにて球状銀粒子をフレーク状銀粒子に機械加工させ、その機械加工されたフレーク状銀粒子上に、上記球状銀粒子を含む銀粉の製造方法の(*)で示された工程の後の工程と同様にして2回目の還元反応を行うことで、多数の凸部を形成して高粗度かつフレーク状銀粒子を含む銀粉を得るものである。

【0063】

上記機械加工は以下のようにして行う。1回目の還元で得られた銀粉を、媒体分散ミルであるVMG−GETZMANN社製のDISPERMAT D−5226を用いて、比重が5.8g/cm3の0.3mm径のジルコニアピーズ800gをメディアビーズとして用い、溶媒に120gのメタノールと5gのカプリン酸とを混合したものを用いて、回転数2000rpmで3時間処理し、銀粉子を圧縮して塑性変形させ、球状の銀粒子をフレーク状の銀粒子にする。

【0064】

<本発明に係るフレーク状銀粒子を含む銀粉の製造方法(2)>

【0065】

まず2L〜5Lの水中に、79gの硝酸銀及び第1錯化剤を溶解させる。好適には、第1錯化剤は、アンモニア水をNH3換算で30g〜60g使用する。これにより、硝酸銀水溶液とアンモニア水とが反応し銀アンミン錯体水溶液を得る。

【0066】

次に、この銀アンミン錯体水溶液へ、好ましくは30℃〜50℃の温純水のゼラチン溶液を投入する。

【0067】

次に、この銀アンミン錯体水溶液とゼラチン溶液等のコロイド溶液との混合溶液と、第1還元剤とを接触反応させて銀粒子を還元析出させる。好適には、第1還元剤は亜硫酸カリウム溶液を使用する。

【0068】

次に、ここで、純水で洗浄しながらヌッチェ等により固液分離を行い、銀粒子を含む銀粉を採取し、分離された液体を廃棄する。

【0069】

さらに、上記銀粒子を含む銀粉と硝酸銀溶液及び第2錯化剤とを混合する。好適には、第2錯化剤は亜硫酸カリウムを使用する。これにより銀亜硫酸カリウム錯体水溶液を得る。

【0070】

さらにまた、銀亜硫酸カリウム錯体水溶液と第2還元剤とを接触反応させて銀粒子を再度還元析出させる。好適には、第2還元剤はヒドラジン溶液を使用する。

【0071】

最後に、再度、純水で洗浄しながらヌッチェ等により固液分離を行い、銀粒子を含む銀粉を採取し、分離された液体を廃棄する。

このように、本発明による二回の還元法によれば、比較的粗い表面粗度の大きい、すなわち表面に多くの凸部を備えたフレーク状銀粉を得ることができる。

【0072】

なお、上記の工程において、コロイド溶液は、ゼラチン以外に、銀塩のアンミン錯体を還元する際に保護コロイドとして作用し得るタンパク質、高分子アミノ化合物、ゴム質多糖類及びチオール化合物、例えば、ゼラチン、ニカワ、アルブミン、ポリエチレンアミン、アラビアゴム、チオールカルバミン酸からなる群より選ばれる保護コロイドを添加することができる。

【0073】

次に、本発明に係る実施例1、実施例2、実施例3、及び実施例4、並びに比較例1及び比較例2について詳述する。

【実施例1】

【0074】

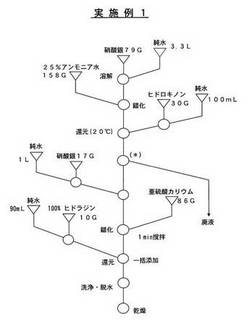

図8は、実施例1に係る銀粉の製造方法のフローを示す図であり、実施例1は球状かつ高粗度の銀粉を製造する実施例である。

【0075】

以下、図8を参照して、実施例1に係る製造方法を説明する。

【0076】

まず、純水3.3Lに硝酸銀79gを溶解し、この硝酸銀溶液に25%アンモニア水158gを加え錯化反応を行わせた(工程a)。

【0077】

次に、工程aで得られた溶液に、純水0.1Lにヒドロキノン30gを溶解した溶液を加え、20℃で還元反応を行った(工程b)。

【0078】

工程bの後、ヌッチェ等を用いて固液分離を行い、液体を廃棄し、得られた銀粉を採取した(工程c)。

【0079】

その後、分離された銀粉を純水1Lに硝酸銀17gを溶解した硝酸銀溶液に加え、スラリーを作成した。このスラリーに亜硫酸カリウム86gを加え錯化反応を行わせた。この際1分間の撹拌を行った(工程d)。

【0080】

そして、工程dで得られた溶液に、純水0.09Lにヒドラジン10gを溶解した溶液を一括添加し、還元反応を行わせた。

【0081】

次に、洗浄及び脱水を行い乾燥させた。このようにして球状かつ高粗度の銀粉を製造した。得られた銀粉のSEM写真像は図1(5,000倍)及び図2(50,000倍)である。これらのSEM写真像から形状が球状で、表面粗度が粗い銀粉が得られたことが分かる。なお、得られた銀粉の諸粉体特性を後述の表1に示した。また、工程bの後で固液分離を行い還元銀粉が得られた時点(第1還元時点)での銀粉のSEM写真像を図5(50,000倍)に示した(比較例1に相当)。

【実施例2】

【0082】

図9は、実施例2に係る銀粉の製造方法のフローを示す図であり、実施例2はフレーク状かつ高粗度の銀粉を製造する実施例である。実施例2に係る製造方法を、図9を参照して説明する。

【0083】

純水0.206Lに硝酸銀79gを溶解し、この硝酸銀溶液に25%アンモニア水70gを加え錯化反応を行わせた(工程a)。

【0084】

次に、工程aで得られた溶液に、ゼラチン5gを50℃の純水0.32Lに溶解したコロイド溶液を加えた(工程b)。

【0085】

次に、上記溶液に、純水0.8Lに亜硫酸カリウム100gを溶解した溶液を加え、50℃で還元反応を行った(工程c)。

【0086】

工程bの後、ヌッチェを用いて固液分離を行い、液体を廃棄し、銀粉を採取した(工程d)。このとき得られた銀粉を図6に示す。図6は、10,000倍のSEM写真像である。

【0087】

次に、硝酸銀17gを純水1Lに溶解した硝酸銀溶液に加え、この溶液に亜硫酸カリウム86gを加え、1分間撹拌しつつ錯化反応を行わせた後に工程dで分離された固体を加えた(工程e)。

【0088】

工程eで得られた溶液に、純水0.09Lにヒドラジン10gを溶解した溶液を一括添加し、還元反応を行わせた(工程f)。

【0089】

次に、上記固液分離後の固体(銀粉)について洗浄及び脱水を行い、乾燥させた。このようにして球状かつ高粗度の銀粉を製造した。得られた銀粉のSEM写真像は図3(2,000倍)及び図4(20,000倍)に示されている。これらのSEM写真像からわかるように形状がフレーク状で、表面粗度が粗い銀粉が得られたことが判った。なお、諸粉体特性は後述の表1に示した。また、工程bの後で固液分離を行い還元銀粉が得られた時点(第1還元時点)での銀粉のSEM写真像(10,000倍)を図6に示した(比較例2に対応)。

【実施例3】

【0090】

実施例3を、図10を参照して説明すると、実施例1の1回目の還元の後に、当該溶液を固液分離し、そのケーキである球状銀粒子を含む銀粉をまず得る。そして、以下の分散ミル処理を球状銀粒子を含む銀粉に対して行う。

【0091】

すなわち1回目の還元で得られた球状銀粒子を含む銀粉500gを用意して、媒体分散ミルであるVMG−GETZMANN社製のDISPERMAT D−5226を用いて、比重が5.8g/cm3の0.3mm径のジルコニアピーズ600gをメディアビーズとして用い、溶媒に100gのメタノールを用いて、回転数2000rpmで3時間処理し、銀粉子を圧縮して塑性変形させ、球状の銀粒子をフレーク状の銀粒子にし、フレーク状銀粒子を含む銀粉を得た。得られた銀粉のSEM写真像(30,000倍)を図7に示した。

【0092】

この後、当該分散ミル処理で得られたフレーク状銀粒子を含む銀粉を純水1Lに硝酸銀17gを溶解した硝酸銀溶液に加え、スラリーを作成した。このスラリーに亜硫酸カリウム86gを加え錯化反応を行わせた。この際1分間の撹拌を行った。

【0093】

そして、上記錯化反応後の溶液に、純水0.09Lにヒドラジン10gを溶解した溶液を一括添加し、還元反応を行わせた。

【0094】

次に、洗浄及び脱水を行い乾燥させた。このようにしてフレーク状かつ高粗度の銀粉を製造した。この銀粉の諸粉体特性を表1に示した。そして、分散ミル処理後に得られた銀粉のSEM写真像(30,000倍)を図7に示した(比較例2に相当)。また、分散ミル処理後に得られたフレーク状銀粒子を含む銀粉に還元処理を施した高粗度銀粒子を含む銀粉のSEM写真像(30,000倍)を図3及び図4に示した。

【実施例4】

【0095】

実施例4は、実施例1で得られた球状銀粒子を含む銀粉と、実施例2又は実施例3のいずれかで得られたフレーク状銀粒子を含む銀粉との混合粉に係る実施例である。このときのフレーク状銀粒子を含む銀粉の重量比率は30%である。

【比較例】

【0096】

<比較例1>

図11は、1回の還元反応を行い球状銀粉を得る製造方法を示すフローである。

【0097】

図11のフローと図1(実施例1)のフローとを比べると分かるように、廃液工程までの工程は共通している。よって廃液工程までの諸製造条件等についての説明は実施例1と同様なのでここでは省略する。

【0098】

最後に、上記廃液工程後、上記固液分離後の固体(銀粉)について洗浄及び脱水を行い、乾燥させた。このようにして通常の銀粉を製造した。この銀粉の諸粉体特性を表1に示した。得られた銀粉のSEM写真像(50,000倍)を図5に示す。

<比較例2>

【0099】

図12は、1回の還元反応を行いフレーク状銀粒子を含む銀粉を得る製造方法を示すフローである。

【0100】

図12のフローと図2(実施例2)のフローとを比べると自明であるが、廃液工程までは共通している。よって廃液工程までの諸製造条件についての説明は実施例2と同様なのでここでは省略する。

【0101】

最後に、上記廃液工程後、上記固液分離後の固体(銀粉)について洗浄及び脱水を行い、乾燥させた。このようにしてフレーク状銀粒子を含む銀粉を製造した。この銀粉の諸粉体特性を表1に示した。得られた銀粉のSEM写真像(10,000倍)を図6に示す。

<銀ペーストの製造例>

【0102】

ここで上記球状銀粒子を含む銀粉又は上記フレーク状銀粒子を含む銀粉を用いた銀ペーストの製造例を示しておく。

まず、ターピオネール95gにエチルセルロース5gを加えて溶解しバインダーを作成する。次に、このバインダー7.5gと上記銀粉42.5gを混合しペーストを作成する。最後に、上記ペーストを三本ロールで所定時間混練する。このようにして銀ペーストを製造する。

【0103】

<実施例1、実施例2、実施例3及び実施例4、並びに、比較例1及び比較例2の評価>

実施例1、実施例2、実施例3及び実施例4、並びに、比較例1及び比較例2で得られた銀粉の導電性の評価のため、以下の方法により膜比抵抗(μΩ・m)の測定を行った。以下この測定方法について、銀ペーストの処方と併せて説明する。

【0104】

上記膜比抵抗(μΩ・m)は、各銀粉を用いて銀ペーストを製造し、セラミック基板上に回路を引き回し、180℃から250℃の温度で焼成加工し得られた1mm幅回路を用いて測定した。なお、銀ペーストの組成は、微粒銀粉85wt%、エチルセルロース0.75wt%、ターピネオール14.25wt%とした。

【0105】

得られた銀ペーストを、スクリーン印刷機を用いて配線幅50μm、配線と配線の間隔を50μmとしアルミナ基板に印刷したところ、配線の断線やニジミが無い良好な印刷性を示した。また、スクリーン印刷機に用いた版を顕微鏡により観察した結果、版に銀粉が全く目詰まりしていない事を確認した。

【0106】

引き続きスクリーン印刷機を用いて、アルミナ基板上に膜比抵抗測定用のサンプルとして、縦4cm×横3cmの条件で銀ペーストAを印刷した後、温度200℃の条件で1時間、恒温槽内で乾燥させた。このようにして得られた乾燥膜の表面抵抗を4探針抵抗測定器(三菱化学社製:ロレスタGP)で測定し、また、乾燥膜の膜厚をデジタル膜厚計で測定し、膜比抵抗を算出した。その結果、表1に示されるように、実施例1、実施例2、実施例3、比較例1、及び比較例2の膜比抵抗はそれぞれ、14.0μΩ・cm、18.2μΩ・cm、21.2μΩ・cm、32.7μΩ・cm、及び、108.0μΩ・cmであった。

【表1】

【0107】

実施例1、実施例2、実施例3及び実施例4、並びに比較例1及び比較例2について得られたデータを上記表1にまとめた。なお表の項目名のSSA、Rzjis、D10、D50、D90、及びDmaxは、既に説明してあるのでここでの説明は省略する。

【0108】

<総合評価>

球状銀粒子を含む銀粉について(実施例1 vs 比較例1);

1)球状銀粒子を含む銀粉についての写真による比較:図2が2回の還元反応による球状銀粒子を含む銀粉を示す(実施例1)。図5が1回の還元反応による球状銀粉を含む銀粉示す(比較例1)。図2から多数の凸部が球状銀粒子上に形成されていることが判る。一方、図5から一回の還元法ではこのような多数の凸部は球状銀粒子上に形成されていないことが判る。

【0109】

2)球状銀粒子を含む銀粉についてのSSA(BET法による比表面積)による表面粗度の比較:表1の実施例1の2回の還元反応による球状銀粒子を含む銀粉に示すSSAの値は0.7m2/gであり、比較例1の1回の還元反応による球状銀粒子を含む銀粉に示すSSAの値は0.3m2/gである。この両値から2回の還元反応による銀粒子の方が1回の還元反応による銀粒子よりも比表面積が大きく、すなわち、2回の還元反応による銀粒子の方が1回の還元反応による銀粒子よりも表面粗さが大きいことが判る。

【0110】

3)さらに、実施例1及び比較例1のSSA/SSArの値を比較すると、2回還元反応を行った実施例1の球状銀粒子の表面の方(SSA/SSAr=1.9)が、1回還元反応を行った比較例1の球状銀粉粒子の表面(SSA/SSAr=1.2)よりも値が大きいことからも、2回の還元反応による銀粒子の方が1回の還元反応による銀粒子よりも表面粗さが大きいことが判る。

【0111】

フレーク状銀粒子を含む銀粉について(実施例2及び実施例3 vs 比較例2);

1)フレーク状銀粒子を含む銀粉についての写真による比較:図4が2回の還元反応によるフレーク状銀粒子を含む銀粉を示す。図4から多数の凸部がフレーク状銀粒子上に形成されているのが判る。一方、一回の還元法にはこのような多数の凸部はフレーク状銀粒子上に形成されず板状の銀粒子が得られるのみである(図6参照)。なお、図7に示したSEM写真像は実施例3に係るフレーク状銀粒子表面は前述したように機械的にフレーク状に加工したものを表している。このような表面を持つフレーク状銀粒子表面に小さな凸部を還元反応で銀粒子を多数形成すると、同様に実施例2に係るフレーク状銀粒子表面のようになると考えられる(図4のSEM写真像参照)。

【0112】

2)フレーク状銀粒子を含む銀粉についてのRZjisによる表面粗度の比較(実施例2及び実施例3 vs 比較例2):表1の実施例2及び実施例3の2回の還元反応によるフレーク状銀粒子を含む銀粉に示すRZjisの値は双方とも0.2μmであり、比較例2の1回の還元反応によるフレーク状銀粒子を含む銀粉に示すRZjisの値は0.1μmである。この両値から2回の還元反応による銀粒子の方が1回の還元反応による銀粒子よりも表面粗度Rzjisが大きく、すなわち、2回の還元反応による銀粒子の方が1回の還元反応による銀粒子よりも表面粗さが大きいことが判る。なお、フレーク状銀粒子を含む銀粉はBET法では測定が困難であったためRZjisにて表面粗さを測定した。

【0113】

球状銀粒子を含む銀粉とフレーク状銀粒子を含む銀粉との混合粉について(実施例4);

実施例4と他の実施例1〜実施例3とを比較すると、膜比抵抗値について優れた特徴を持つことが判る。これは、フレーク状銀粒子間に球状銀粒子が挟まれることにより導通部が増したことによるものと考えられる。特にフレーク状銀粒子のフレークが通常完全な平面ではなく波を打つような形状である場合等があり、係る場合にフレーク状銀粒子間に空間が生じやすくその空間に球状銀粒子が入り込み導電性の橋渡しをする部分が増すものと考えられる。

【産業上の利用可能性】

【0114】

低温焼成樹脂基板と同時に焼成される銀インク又は銀ペーストに好適な銀粉を提供することができる。

【図面の簡単な説明】

【0115】

【図1】実施例1に係る高粗度銀粉の製造方法で得られた球状かつ高粗度の銀粉のSEM写真像(5,000倍)である。

【図2】実施例1に係る高粗度銀粉の製造方法で得られた球状かつ高粗度の銀粉のSEM写真像(50,000倍)である。

【図3】実施例2に係る高粗度銀粉の製造方法で得られたフレーク状かつ高粗度の銀粉のSEM写真像(2,000倍)である。

【図4】実施例2に係る高粗度銀粉の製造方法で得られたフレーク状かつ高粗度の銀粉のSEM写真像(20,000倍)である。

【図5】実施例1に係る高粗度銀粉の製造方法において、1回の還元反応終了時の球状銀粉のSEM写真像(50,000倍)である(比較例1にも対応)。

【図6】実施例2に係る高粗度銀粉の製造方法において、1回の還元反応終了時のフレーク状銀粉のSEM写真像(10,000倍)である(比較例2にも対応)。

【図7】実施例3に係る高粗度銀粉の製造方法で機械的な加工により得たフレーク状銀粉のSEM写真像(30,000倍)である。

【図8】実施例1に係る球状かつ高粗度の銀粒子を含む銀粉を製造するためのフローである。

【図9】実施例2に係るフレーク状かつ高粗度の銀粒子を含む銀粉を製造するためのフローである。

【図10】実施例2に係るフレーク状かつ高粗度の銀粒子を含む銀粉を製造するためのフローである。

【図11】比較例1に係る球状銀粉の製造方法を示すフローである。

【図12】比較例2に係るフレーク状銀粉の製造方法を示すフローである。

【技術分野】

【0001】

本発明は、銀粒子表面が粗い高粗度銀粉に関し、さらに詳細には銀インク用又は銀ペースト用の銀粒子表面が粗い高粗度球状銀粉及び高粗度フレーク状銀粉、及び、銀インク用又は銀ペースト用の銀粒子表面が粗い高粗度球状銀粉と高粗度フレーク状銀粉との混合粉、並びに、当該銀粉の製造方法に関する。

【背景技術】

【0002】

銀インク又は銀ペースト(以下、随時「銀インク等」というものとする。)は、セラミック基板と同時に焼成される比較的高温での配線用材料として用いられている。一方、さらに、銀インク等は、樹脂基板の配線、ビアホール内の配線、又は部品実装用接着剤として用いられており、これらのための銀インク等は樹脂硬化型と呼ばれている。

【0003】

ところで、この樹脂硬化型銀インク等は、従来、導電性フィラー(以下、「銀粉」を導電性フィラーの代表例とする。)同士の接触のみで導電性を得るのが一般的であった。

【0004】

しかし、昨今、電子回路のファイン化(微細化)が進み、配線部の低抵抗化・高信頼性がさらに要求されているため、樹脂の硬化と共に銀粉自体も焼結し、より良好な導電性を発揮する銀インク等に対する要求が高まってきた。

【0005】

上記樹脂硬化型では低温で焼成されるため焼結温度を下げる必要がある。一方、銀の融点が高いため、銀粒子を微粒化する必要がある。ところが、特に、銀粉の場合は、銀粒子を微粒化すればするほど、銀粒子の分散性が悪くなるという弊害がある。

【0006】

そこで、当該弊害を取り除くため、近年、銀ナノ粒子のインクが使用されつつある。このインクではナノオーダーの粒子の分散性を維持するために保護コロイドとして多量の分散剤を添加することが一般に行われている。

【特許文献1】特開2002−324966号公報

【特許文献2】特開2002−334618号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、この多量の分散剤を添加する場合、通常、銀ナノ粒子の焼結温度よりも分散剤の分解温度が高く、そのために分散剤の分解温度まで温度を上昇せざるを得ず、微粒化によって得られるべき銀ナノ粒子自体の低温での焼結特性が十分に活かしきれていない。

【0008】

さらに、銀ナノ粒子を含む銀インクの場合、従来の銀ペーストよりもフィラーの全体を占めるコンテント(含有量)が大幅に少ないため厚膜形成が難しく、その結果、比較的大電流を流す配線用途又は低抵抗用途への適用は困難である。

【0009】

さらにまた、電子部品を基板へ実装する際に使われる実装用接着剤の用途においては、銀粉の導電性ばかりでなく接着強度に対する要求も厳しい。よって、硬化により大きな強度を発揮する樹脂を一定量以上添加することが不可欠であるが、銀ナノ粒子の銀インクではこの樹脂添加に対応できない。

【課題を解決するための手段】

【0010】

そこで、本発明者等は、鋭意研究を行った結果、以下に述べる銀粉を銀ペースト又は銀インクに混合することで、上述した課題を解決するに至った。以下、本発明の銀粉を「球状かつ高粗度の銀粉」、「フレーク状かつ高粗度の銀粉」、「球状かつ高粗度の銀粉の製造方法」、及び「フレーク状かつ高粗度の銀粉の製造方法」に分けて説明する。

【0011】

<球状かつ高粗度の銀粉>

本発明(1)は、銀粒子表面に多数の小さな凸部を備えた、球状かつ高粗度銀粒子を含む銀粉であって、BET法によって測定された比表面積(SSA)を画像解析径から換算した理論比表面積で割った数値が1.8〜10であることを特徴とする球状かつ高粗度粒子を含む銀粉を提供する。

【0012】

画像解析径は、SEM写真像から、銀粒子を完全球とみなして、各粒子の直径を測り、各写真像の倍率で除した値である。さらに、SSA(実測比表面積)/SSAr(理論比表面積)について以下説明する。

【0013】

理論比表面積をSSArとすると、SSAr=6/(D50×10.5)で算出されるものと定義した。すなわち、粒子体積基準の比表面積Sは、補正係数Ψを代表径Dで除した、S=Ψ/Dの関係にある。そこで本願では、補正係数であるΨの値を6とし、代表径に体積累積粒径D50を用いて、銀の真密度を10.5g/cm3として理論上の比表面積SSArを求めた。これに対してBET法により実測した比表面積SSAは、銀粉試料2.00gを75℃で10分間の脱気処理を行った後、モノソーブ(カンタクロム社製)を用いてBET1点法で求めた。

【0014】

従って、理論比表面積SSArは、銀粒子表面が理想的に滑らかなものとして仮定して導かれたものであるため、SSArの値は、銀粒子の表面の凹凸の存在を反映させた実測比表面積SSAの値に比べ小さくなる。よって、SSA/SSArの値は1以上になり、このSSA/SSArの値が大きくなるほど銀粒子表面の粗度が大きくなっていると言い得る。

【0015】

このように、本発明(1)による銀粉は、表面粗度が通常の銀粉よりもかなり大きいため、外部雰囲気から熱を受ける実質面積が大きく銀粒子個々の表面エネルギーも高い。そのため、銀粉全体についても熱を伝導し易く樹脂基板上で低温焼成を達成することができる。

【0016】

また、本発明(1)による銀粉は、粒子形状が球状であるのでインク化又はペースト化したときに潤滑性及び塗布性能に優れている。そのため、昨今の電子回路配線のファインピッチ化の要請に応えることができる。

【0017】

本発明(2)は、以下の粉体特性を有する上記球状かつ高粗度粒子を含む銀粉を提供する。

a.D50(μm):1〜10

b.Dmax(μm):2〜100

c.SSA(m2/g):0.1〜1

【0018】

上記粉体特性の数値範囲の理由について説明する。

SSA(m2/g)ついては、0.1未満であると低温で焼結せず、1より大であるとペースト作成時に塗膜密度が低くなるためポーラスな焼結膜となり、低抵抗値が得られない。

【0019】

D50(μm)については、1μmより小さいと、塗膜密度が低くなるためポーラスな焼結膜となり、低抵抗値が得られず、10μmより大であると基板上に形成されるべき電子回路の配線のファイン化に支障がでるためである。

【0020】

Dmax(μm)については、D50≧1μmで、Dmax<2μmは、実質的に製造上実現性が困難であり、100μmより大であると導電性ペーストの塗膜が平滑にならず、さらには基板上に形成されるべき電子回路の配線のファイン化に支障がでるためである。

【0021】

<フレーク状かつ高粗度の銀粉>

また、本発明(3)は、銀粒子表面に多数の小さな凸部を備えた、フレーク状かつ高粗度銀粒子を含む銀粉であって、Rzjisが0.17μm〜0.3μmである上記フレーク状かつ高粗度の銀粉を提供する。

【0022】

このように、本発明(3)による銀粉は、本発明(1)又は本発明(2)と同様に、表面粗度Rzjis値が大きいため、熱を受ける面積が広く銀粒子個々の表面エネルギーが高い。その結果、銀粉全体についても熱を受けやすく樹脂基板との同時低温焼成を達成することができる。また、本発明(3)による銀粉は、フレーク状であるので、粒子同士の接触面積を広く確保でき、Rzjis値がかなり大きいため、焼結導体により形成される配線の低抵抗化に有効である。従って、本発明(3)は、樹脂基板との同時低温焼成を達成し易くすることができる。

【0023】

なお、表面粗度Rzjisは、十点平均粗さであって、基準長さの粗さ曲線において、その平均線から高い方の5個の山および低い方の5個の谷までの距離をそれぞれ平均した値の差であり、単位はμmである。

【0024】

以下、上記Rzjis(JIS B 0601(1994年版)に準拠)の測定法を以下に示す。

【0025】

測定装置として(株)キーエンス製 形状測定顕微鏡VK−9500を用い、Z方向の形状プロファイル(すなわち表面粗さ)を表示し、そのプロファイルから10点の表面粗さを読み取り、JIS B 0601(1994年版)に準拠した算出法により求めた。

【0026】

また、本発明(4)は、以下の粉体特性を有する上記フレーク状かつ高粗度の銀粉を提供する。

a.D50(μm):1〜20

b.Dmax(μm):2〜100

c.SSA(m2/g):0.1〜1

【0027】

上記粉体特性の数値範囲の理由については、上述した理由と同様であるのでここでは省略する。

【0028】

また、本発明(5)は、上記球状かつ高粗度粒子を含む銀粉と、上記フレーク状かつ高粗度粒子を含む銀粉との混合粉であって、当該フレーク状かつ高粗度粒子を含む銀粉の重量比率が1%〜50%であることを特徴とする混合粉を提供する。

【0029】

上記混合粉の重量比率1%〜50%は、銀インクや銀ペーストの製造条件や特性等に応じて適宜定められる。

【0030】

フレーク状かつ高粗度粒子を含む銀粉の重量比率が1%より小では低抵抗化が図れず、一方、フレーク状かつ高粗度粒子を含む銀粉の重量比率が50%より大では、フレーク状かつ高粗度粒子間に球状かつ高粗度粒子を含む銀粉が介在する確率が減少し、フレーク状かつ高粗度粒子間を導通接続するための橋渡しとしての役割を球状かつ高粗度粒子がもたらすことができにくくなり、混合粉にする意味が薄れてくるからである。なお混合粉にする際、両粉を構成する粒径若しくは粒度分布も考慮する必要があることに留意すべきである。

【0031】

<球状かつ高粗度の銀粉の製造方法>

また、本発明(6)は、球状かつ高粗度の銀粉の製造方法であって、

工程a. 水中に硝酸銀及び第1錯化剤を溶解させる工程と、

工程b. 工程aで得られた溶液に第1還元剤を加える工程と、

工程c. 工程bで得られた溶液に硝酸銀及び第2錯化剤を溶解させる工程と、

工程d. 工程cで得られた溶液に第2還元剤を加える工程と、

を含むことを特徴とする銀粉の製造方法を提供する。

【0032】

また、本発明(7)は、第1錯化剤はアンモニア水であることを特徴とする上記銀粉製造方法を提供する。

【0033】

また、本発明(8)は、第1還元剤はヒドロキノン溶液であることを特徴とする上記銀粉製造方法を提供する。

【0034】

また、本発明(9)は、第2錯化剤は亜硫酸系溶液であることを特徴とする上記銀粉製造方法を提供する。亜硫酸系溶液は亜硫酸カリウム、亜硫酸ナトリウム、又は亜硫酸アンモニウム等の溶液である。

【0035】

また、本発明(10)は、第2還元剤はヒドラジン溶液であることを特徴とする上記銀粉製造方法を提供する。

【0036】

上述のような本発明の二回の還元反応による方法によれば一回の還元反応による方法に比べ、銀粉の1次粒子径をさらに微小化することなく高比表面積を得ることができる。このことから従来の銀ペーストのような高コンテントな(銀粉の全体重量に対する重量比率が高い)粗粒粉が得られるので厚膜形成が可能となる。また、本発明の銀粉を銀ペースト状にするときに樹脂成分を比較的自由に選定できるため実装用接着剤にも使用できる(後述の本発明(16)についても同様)。

【0037】

本発明(11)によれば、フレーク状かつ高粗度粒子を含む銀粉の製造法であって、

工程a. 水中に硝酸銀及び第1錯化剤を溶解させる工程と、

工程b. 工程aで得られた溶液に第1還元剤を加える工程と、

工程c. 工程bで得られた銀粉を分散ミルで銀粒子をフレーク化する工程と、

工程d. 工程cで得られた銀粉を水中に分散し、さらに硝酸銀及び第2錯化剤を溶解させる工程と、

工程e. 水中に工程dで得られた溶液に第2還元剤を加える工程と、

を含むことを特徴とする銀粉の製造方法を提供する。

【0038】

本発明(11)は、工程c以外は、本発明(6)と同様である。すなわち、本発明(11)では、工程bで得られた球状銀粉を、工程cで機械的に塑性加工を施してフレーク状銀粉にするものである。そして、工程cの後、本発明(6)と同様にして、当該フレーク状銀粉の銀粒子表面に微少な銀粒子を析出させて、フレーク状銀粒子を含む銀粉を生成するものである。

【0039】

また、本発明(12)は、第1錯化剤はアンモニア水であることを特徴とする上記銀粉の製造方法を提供する。

【0040】

また、本発明(13)は、第1還元剤はヒドロキノン溶液であることを特徴とする上記銀粉の製造方法を提供する。

【0041】

また、本発明(14)は、第2錯化剤は亜硫酸系溶液であることを特徴とする上記銀粉の製造方法を提供する。亜硫酸系溶液は亜硫酸カリウム、亜硫酸ナトリウム、又は亜硫酸アンモニウム等の溶液である。

【0042】

また、本発明(15)は、第2還元剤はヒドラジン溶液であることを特徴とする上記銀粉の製造方法を提供する。

【0043】

また、本発明(16)は、フレーク状かつ高粗度粒子を含む銀粉の製造法であって、

工程a. 水中に硝酸銀及び第1錯化剤を溶解させる工程と、

工程b. 工程aで得られた溶液にコロイド溶液を加える工程と、

工程c. 工程bで得られた溶液に第1還元剤を加える工程と、

工程d. 工程cで得られた溶液に硝酸銀及び第2錯化剤を溶解させる工程と、

工程e. 工程dで得られた溶液に第2還元剤を加える工程と、

を含むことを特徴とする銀粉の製造方法を提供する。

【0044】

また、本発明(17)は、第1錯化剤はアンモニア水であることを特徴とする上記銀粉製造方法を提供する。

【0045】

また、本発明(18)は、前記コロイド溶液はゼラチン、ニカワ又はアラビアゴムであることを特徴とする上記銀粉製造方法を提供する。

【0046】

また、本発明(19)は、第1還元剤は亜硫酸系溶液であることを特徴とする上記銀粉製造方法を提供する。亜硫酸系溶液は亜硫酸カリウム、亜硫酸ナトリウム、又は亜硫酸ナトリウム等の溶液である。

【0047】

また、本発明(20)は、第2錯化剤は亜硫酸系溶液であることを特徴とする上記銀粉製造方法を提供する。亜硫酸系溶液は亜硫酸カリウム、亜硫酸ナトリウム、又は亜硫酸アンモニウム等の溶液である。

【0048】

また、本発明(21)は、第2還元剤はヒドラジン溶液であることを特徴とする上記銀粉製造方法を提供する。

【0049】

また、本発明(22)及び本発明(23)は、上記の球状かつ高粗度の銀粒子を含む銀粉を含有する銀インク及び銀ペーストを提供する。

【0050】

また、本発明(24)及び本発明(25)は、上記のフレーク状かつ高粗度の銀粒子を含む銀粉を含有する銀インク及び銀ペーストを提供する。

【0051】

また、本発明(26)及び本発明(27)は、上記球状かつ高粗度の銀粒子を含む銀粉と上記フレーク状かつ高粗度の銀粒子を含む銀粉との混合粉を含有する銀インクを提供する。

【0052】

上記の本発明(5)〜本発明(27)については、下記の発明を実施するための最良の形態で詳述する。

【発明の効果】

【0053】

本発明によれば、低温度で銀粒子の表面を活性化することができるため、低温度での焼成開始を促すことができる。また、銀粒子のコンテント(含有量)を高く確保することができるので厚膜形成ができる。さらに、本発明の銀粉を用いてインク化又はペースト化するときに樹脂成分を自由に選定でき、部品実装用接着剤にも適用できる。

【発明を実施するための最良の形態】

【0054】

以下、本発明の最良の形態に関して説明し、その後、表1のデータやSEM写真像に基づき実施例1、実施例2、実施例3、及び実施例4と、比較例1及び比較例2とを対比しつつ、本発明を詳細に説明することとする。なお、下記の諸溶液の種類、濃度、容量等は以下に限定されるものではなく、本発明の技術的思想の範囲内で当業者により随時変更が可能であることはいうまでもない。

【0055】

<本発明に係る高粗度かつ球状銀粒子を含む銀粉の製造方法>

まず、2L〜5Lの水中に、79gの硝酸銀及び適量の第1錯化剤を溶解させる。好適には、第1錯化剤は、アンモニア水をNH3換算で30g〜60g使用する。これにより、硝酸銀水溶液とアンモニア水とが反応し銀アンミン錯体水溶液を得る。

【0056】

次に、この銀アンミン錯体水溶液と第1還元剤とを接触反応させて銀粒子を還元析出させる。好適には、第1還元剤は、300g/Lのヒドロキノン溶液を0.1L〜0.2L使用する。またこのときの反応温度は20℃〜30℃が好ましい。

【0057】

次に、ここで、純水で洗浄しながらヌッチェ等にて固液分離を行い、銀粒子を含む銀粉を採取し、分離された液体を廃棄する(図8の(*)で示した箇所に相当。以下同様。)。

【0058】

一方、0.5L〜2.0Lの水中に上記採取された銀粒子50gを加える。そして、この銀スラリーに8g〜35gの硝酸銀及び適量の第2錯化剤を加える。第2錯化剤は亜硫酸カリウム、亜硫酸ナトリウム、又は亜硫酸アンモニウム等の亜硫酸系溶液であり、好適には86gの亜硫酸カリウムを使用する。これにより銀亜硫酸カリウム錯体水溶液を得る。

【0059】

さらにまた、銀亜硫酸カリウム錯体水溶液と第2還元剤とを接触反応させて銀粒子をもう一度還元析出させる。好適には、第2還元剤は100g/Lのヒドラジン溶液を0.1L〜0.2L使用する。最後に、また、純水で洗浄しながらヌッチェ等にて固液分離を行い、銀粒子を含む銀粉を採取し、分離された液体を廃棄する。

【0060】

このように、本発明による二回の還元法によれば、本発明の実施形態に係る比較的粗い、すなわち、表面粗度の大きい、すなわち表面に多くの凸部を備えた球状の銀粒子を得る。

【0061】

なお、さらに上記還元反応を繰り返し、表面をさらに粗くすることも可能である。

【0062】

<本発明に係る高粗度かつフレーク状銀粒子を含む銀粉の製造方法(1)>

本発明は、上記球状銀粒子を含む銀粉の製造方法において、(*)で示された工程の後で分散ミルにて球状銀粒子をフレーク状銀粒子に機械加工させ、その機械加工されたフレーク状銀粒子上に、上記球状銀粒子を含む銀粉の製造方法の(*)で示された工程の後の工程と同様にして2回目の還元反応を行うことで、多数の凸部を形成して高粗度かつフレーク状銀粒子を含む銀粉を得るものである。

【0063】

上記機械加工は以下のようにして行う。1回目の還元で得られた銀粉を、媒体分散ミルであるVMG−GETZMANN社製のDISPERMAT D−5226を用いて、比重が5.8g/cm3の0.3mm径のジルコニアピーズ800gをメディアビーズとして用い、溶媒に120gのメタノールと5gのカプリン酸とを混合したものを用いて、回転数2000rpmで3時間処理し、銀粉子を圧縮して塑性変形させ、球状の銀粒子をフレーク状の銀粒子にする。

【0064】

<本発明に係るフレーク状銀粒子を含む銀粉の製造方法(2)>

【0065】

まず2L〜5Lの水中に、79gの硝酸銀及び第1錯化剤を溶解させる。好適には、第1錯化剤は、アンモニア水をNH3換算で30g〜60g使用する。これにより、硝酸銀水溶液とアンモニア水とが反応し銀アンミン錯体水溶液を得る。

【0066】

次に、この銀アンミン錯体水溶液へ、好ましくは30℃〜50℃の温純水のゼラチン溶液を投入する。

【0067】

次に、この銀アンミン錯体水溶液とゼラチン溶液等のコロイド溶液との混合溶液と、第1還元剤とを接触反応させて銀粒子を還元析出させる。好適には、第1還元剤は亜硫酸カリウム溶液を使用する。

【0068】

次に、ここで、純水で洗浄しながらヌッチェ等により固液分離を行い、銀粒子を含む銀粉を採取し、分離された液体を廃棄する。

【0069】

さらに、上記銀粒子を含む銀粉と硝酸銀溶液及び第2錯化剤とを混合する。好適には、第2錯化剤は亜硫酸カリウムを使用する。これにより銀亜硫酸カリウム錯体水溶液を得る。

【0070】

さらにまた、銀亜硫酸カリウム錯体水溶液と第2還元剤とを接触反応させて銀粒子を再度還元析出させる。好適には、第2還元剤はヒドラジン溶液を使用する。

【0071】

最後に、再度、純水で洗浄しながらヌッチェ等により固液分離を行い、銀粒子を含む銀粉を採取し、分離された液体を廃棄する。

このように、本発明による二回の還元法によれば、比較的粗い表面粗度の大きい、すなわち表面に多くの凸部を備えたフレーク状銀粉を得ることができる。

【0072】

なお、上記の工程において、コロイド溶液は、ゼラチン以外に、銀塩のアンミン錯体を還元する際に保護コロイドとして作用し得るタンパク質、高分子アミノ化合物、ゴム質多糖類及びチオール化合物、例えば、ゼラチン、ニカワ、アルブミン、ポリエチレンアミン、アラビアゴム、チオールカルバミン酸からなる群より選ばれる保護コロイドを添加することができる。

【0073】

次に、本発明に係る実施例1、実施例2、実施例3、及び実施例4、並びに比較例1及び比較例2について詳述する。

【実施例1】

【0074】

図8は、実施例1に係る銀粉の製造方法のフローを示す図であり、実施例1は球状かつ高粗度の銀粉を製造する実施例である。

【0075】

以下、図8を参照して、実施例1に係る製造方法を説明する。

【0076】

まず、純水3.3Lに硝酸銀79gを溶解し、この硝酸銀溶液に25%アンモニア水158gを加え錯化反応を行わせた(工程a)。

【0077】

次に、工程aで得られた溶液に、純水0.1Lにヒドロキノン30gを溶解した溶液を加え、20℃で還元反応を行った(工程b)。

【0078】

工程bの後、ヌッチェ等を用いて固液分離を行い、液体を廃棄し、得られた銀粉を採取した(工程c)。

【0079】

その後、分離された銀粉を純水1Lに硝酸銀17gを溶解した硝酸銀溶液に加え、スラリーを作成した。このスラリーに亜硫酸カリウム86gを加え錯化反応を行わせた。この際1分間の撹拌を行った(工程d)。

【0080】

そして、工程dで得られた溶液に、純水0.09Lにヒドラジン10gを溶解した溶液を一括添加し、還元反応を行わせた。

【0081】

次に、洗浄及び脱水を行い乾燥させた。このようにして球状かつ高粗度の銀粉を製造した。得られた銀粉のSEM写真像は図1(5,000倍)及び図2(50,000倍)である。これらのSEM写真像から形状が球状で、表面粗度が粗い銀粉が得られたことが分かる。なお、得られた銀粉の諸粉体特性を後述の表1に示した。また、工程bの後で固液分離を行い還元銀粉が得られた時点(第1還元時点)での銀粉のSEM写真像を図5(50,000倍)に示した(比較例1に相当)。

【実施例2】

【0082】

図9は、実施例2に係る銀粉の製造方法のフローを示す図であり、実施例2はフレーク状かつ高粗度の銀粉を製造する実施例である。実施例2に係る製造方法を、図9を参照して説明する。

【0083】

純水0.206Lに硝酸銀79gを溶解し、この硝酸銀溶液に25%アンモニア水70gを加え錯化反応を行わせた(工程a)。

【0084】

次に、工程aで得られた溶液に、ゼラチン5gを50℃の純水0.32Lに溶解したコロイド溶液を加えた(工程b)。

【0085】

次に、上記溶液に、純水0.8Lに亜硫酸カリウム100gを溶解した溶液を加え、50℃で還元反応を行った(工程c)。

【0086】

工程bの後、ヌッチェを用いて固液分離を行い、液体を廃棄し、銀粉を採取した(工程d)。このとき得られた銀粉を図6に示す。図6は、10,000倍のSEM写真像である。

【0087】

次に、硝酸銀17gを純水1Lに溶解した硝酸銀溶液に加え、この溶液に亜硫酸カリウム86gを加え、1分間撹拌しつつ錯化反応を行わせた後に工程dで分離された固体を加えた(工程e)。

【0088】

工程eで得られた溶液に、純水0.09Lにヒドラジン10gを溶解した溶液を一括添加し、還元反応を行わせた(工程f)。

【0089】

次に、上記固液分離後の固体(銀粉)について洗浄及び脱水を行い、乾燥させた。このようにして球状かつ高粗度の銀粉を製造した。得られた銀粉のSEM写真像は図3(2,000倍)及び図4(20,000倍)に示されている。これらのSEM写真像からわかるように形状がフレーク状で、表面粗度が粗い銀粉が得られたことが判った。なお、諸粉体特性は後述の表1に示した。また、工程bの後で固液分離を行い還元銀粉が得られた時点(第1還元時点)での銀粉のSEM写真像(10,000倍)を図6に示した(比較例2に対応)。

【実施例3】

【0090】

実施例3を、図10を参照して説明すると、実施例1の1回目の還元の後に、当該溶液を固液分離し、そのケーキである球状銀粒子を含む銀粉をまず得る。そして、以下の分散ミル処理を球状銀粒子を含む銀粉に対して行う。

【0091】

すなわち1回目の還元で得られた球状銀粒子を含む銀粉500gを用意して、媒体分散ミルであるVMG−GETZMANN社製のDISPERMAT D−5226を用いて、比重が5.8g/cm3の0.3mm径のジルコニアピーズ600gをメディアビーズとして用い、溶媒に100gのメタノールを用いて、回転数2000rpmで3時間処理し、銀粉子を圧縮して塑性変形させ、球状の銀粒子をフレーク状の銀粒子にし、フレーク状銀粒子を含む銀粉を得た。得られた銀粉のSEM写真像(30,000倍)を図7に示した。

【0092】

この後、当該分散ミル処理で得られたフレーク状銀粒子を含む銀粉を純水1Lに硝酸銀17gを溶解した硝酸銀溶液に加え、スラリーを作成した。このスラリーに亜硫酸カリウム86gを加え錯化反応を行わせた。この際1分間の撹拌を行った。

【0093】

そして、上記錯化反応後の溶液に、純水0.09Lにヒドラジン10gを溶解した溶液を一括添加し、還元反応を行わせた。

【0094】

次に、洗浄及び脱水を行い乾燥させた。このようにしてフレーク状かつ高粗度の銀粉を製造した。この銀粉の諸粉体特性を表1に示した。そして、分散ミル処理後に得られた銀粉のSEM写真像(30,000倍)を図7に示した(比較例2に相当)。また、分散ミル処理後に得られたフレーク状銀粒子を含む銀粉に還元処理を施した高粗度銀粒子を含む銀粉のSEM写真像(30,000倍)を図3及び図4に示した。

【実施例4】

【0095】

実施例4は、実施例1で得られた球状銀粒子を含む銀粉と、実施例2又は実施例3のいずれかで得られたフレーク状銀粒子を含む銀粉との混合粉に係る実施例である。このときのフレーク状銀粒子を含む銀粉の重量比率は30%である。

【比較例】

【0096】

<比較例1>

図11は、1回の還元反応を行い球状銀粉を得る製造方法を示すフローである。

【0097】

図11のフローと図1(実施例1)のフローとを比べると分かるように、廃液工程までの工程は共通している。よって廃液工程までの諸製造条件等についての説明は実施例1と同様なのでここでは省略する。

【0098】

最後に、上記廃液工程後、上記固液分離後の固体(銀粉)について洗浄及び脱水を行い、乾燥させた。このようにして通常の銀粉を製造した。この銀粉の諸粉体特性を表1に示した。得られた銀粉のSEM写真像(50,000倍)を図5に示す。

<比較例2>

【0099】

図12は、1回の還元反応を行いフレーク状銀粒子を含む銀粉を得る製造方法を示すフローである。

【0100】

図12のフローと図2(実施例2)のフローとを比べると自明であるが、廃液工程までは共通している。よって廃液工程までの諸製造条件についての説明は実施例2と同様なのでここでは省略する。

【0101】

最後に、上記廃液工程後、上記固液分離後の固体(銀粉)について洗浄及び脱水を行い、乾燥させた。このようにしてフレーク状銀粒子を含む銀粉を製造した。この銀粉の諸粉体特性を表1に示した。得られた銀粉のSEM写真像(10,000倍)を図6に示す。

<銀ペーストの製造例>

【0102】

ここで上記球状銀粒子を含む銀粉又は上記フレーク状銀粒子を含む銀粉を用いた銀ペーストの製造例を示しておく。

まず、ターピオネール95gにエチルセルロース5gを加えて溶解しバインダーを作成する。次に、このバインダー7.5gと上記銀粉42.5gを混合しペーストを作成する。最後に、上記ペーストを三本ロールで所定時間混練する。このようにして銀ペーストを製造する。

【0103】

<実施例1、実施例2、実施例3及び実施例4、並びに、比較例1及び比較例2の評価>

実施例1、実施例2、実施例3及び実施例4、並びに、比較例1及び比較例2で得られた銀粉の導電性の評価のため、以下の方法により膜比抵抗(μΩ・m)の測定を行った。以下この測定方法について、銀ペーストの処方と併せて説明する。

【0104】

上記膜比抵抗(μΩ・m)は、各銀粉を用いて銀ペーストを製造し、セラミック基板上に回路を引き回し、180℃から250℃の温度で焼成加工し得られた1mm幅回路を用いて測定した。なお、銀ペーストの組成は、微粒銀粉85wt%、エチルセルロース0.75wt%、ターピネオール14.25wt%とした。

【0105】

得られた銀ペーストを、スクリーン印刷機を用いて配線幅50μm、配線と配線の間隔を50μmとしアルミナ基板に印刷したところ、配線の断線やニジミが無い良好な印刷性を示した。また、スクリーン印刷機に用いた版を顕微鏡により観察した結果、版に銀粉が全く目詰まりしていない事を確認した。

【0106】

引き続きスクリーン印刷機を用いて、アルミナ基板上に膜比抵抗測定用のサンプルとして、縦4cm×横3cmの条件で銀ペーストAを印刷した後、温度200℃の条件で1時間、恒温槽内で乾燥させた。このようにして得られた乾燥膜の表面抵抗を4探針抵抗測定器(三菱化学社製:ロレスタGP)で測定し、また、乾燥膜の膜厚をデジタル膜厚計で測定し、膜比抵抗を算出した。その結果、表1に示されるように、実施例1、実施例2、実施例3、比較例1、及び比較例2の膜比抵抗はそれぞれ、14.0μΩ・cm、18.2μΩ・cm、21.2μΩ・cm、32.7μΩ・cm、及び、108.0μΩ・cmであった。

【表1】

【0107】

実施例1、実施例2、実施例3及び実施例4、並びに比較例1及び比較例2について得られたデータを上記表1にまとめた。なお表の項目名のSSA、Rzjis、D10、D50、D90、及びDmaxは、既に説明してあるのでここでの説明は省略する。

【0108】

<総合評価>

球状銀粒子を含む銀粉について(実施例1 vs 比較例1);

1)球状銀粒子を含む銀粉についての写真による比較:図2が2回の還元反応による球状銀粒子を含む銀粉を示す(実施例1)。図5が1回の還元反応による球状銀粉を含む銀粉示す(比較例1)。図2から多数の凸部が球状銀粒子上に形成されていることが判る。一方、図5から一回の還元法ではこのような多数の凸部は球状銀粒子上に形成されていないことが判る。

【0109】

2)球状銀粒子を含む銀粉についてのSSA(BET法による比表面積)による表面粗度の比較:表1の実施例1の2回の還元反応による球状銀粒子を含む銀粉に示すSSAの値は0.7m2/gであり、比較例1の1回の還元反応による球状銀粒子を含む銀粉に示すSSAの値は0.3m2/gである。この両値から2回の還元反応による銀粒子の方が1回の還元反応による銀粒子よりも比表面積が大きく、すなわち、2回の還元反応による銀粒子の方が1回の還元反応による銀粒子よりも表面粗さが大きいことが判る。

【0110】

3)さらに、実施例1及び比較例1のSSA/SSArの値を比較すると、2回還元反応を行った実施例1の球状銀粒子の表面の方(SSA/SSAr=1.9)が、1回還元反応を行った比較例1の球状銀粉粒子の表面(SSA/SSAr=1.2)よりも値が大きいことからも、2回の還元反応による銀粒子の方が1回の還元反応による銀粒子よりも表面粗さが大きいことが判る。

【0111】

フレーク状銀粒子を含む銀粉について(実施例2及び実施例3 vs 比較例2);

1)フレーク状銀粒子を含む銀粉についての写真による比較:図4が2回の還元反応によるフレーク状銀粒子を含む銀粉を示す。図4から多数の凸部がフレーク状銀粒子上に形成されているのが判る。一方、一回の還元法にはこのような多数の凸部はフレーク状銀粒子上に形成されず板状の銀粒子が得られるのみである(図6参照)。なお、図7に示したSEM写真像は実施例3に係るフレーク状銀粒子表面は前述したように機械的にフレーク状に加工したものを表している。このような表面を持つフレーク状銀粒子表面に小さな凸部を還元反応で銀粒子を多数形成すると、同様に実施例2に係るフレーク状銀粒子表面のようになると考えられる(図4のSEM写真像参照)。

【0112】

2)フレーク状銀粒子を含む銀粉についてのRZjisによる表面粗度の比較(実施例2及び実施例3 vs 比較例2):表1の実施例2及び実施例3の2回の還元反応によるフレーク状銀粒子を含む銀粉に示すRZjisの値は双方とも0.2μmであり、比較例2の1回の還元反応によるフレーク状銀粒子を含む銀粉に示すRZjisの値は0.1μmである。この両値から2回の還元反応による銀粒子の方が1回の還元反応による銀粒子よりも表面粗度Rzjisが大きく、すなわち、2回の還元反応による銀粒子の方が1回の還元反応による銀粒子よりも表面粗さが大きいことが判る。なお、フレーク状銀粒子を含む銀粉はBET法では測定が困難であったためRZjisにて表面粗さを測定した。

【0113】

球状銀粒子を含む銀粉とフレーク状銀粒子を含む銀粉との混合粉について(実施例4);

実施例4と他の実施例1〜実施例3とを比較すると、膜比抵抗値について優れた特徴を持つことが判る。これは、フレーク状銀粒子間に球状銀粒子が挟まれることにより導通部が増したことによるものと考えられる。特にフレーク状銀粒子のフレークが通常完全な平面ではなく波を打つような形状である場合等があり、係る場合にフレーク状銀粒子間に空間が生じやすくその空間に球状銀粒子が入り込み導電性の橋渡しをする部分が増すものと考えられる。

【産業上の利用可能性】

【0114】

低温焼成樹脂基板と同時に焼成される銀インク又は銀ペーストに好適な銀粉を提供することができる。

【図面の簡単な説明】

【0115】

【図1】実施例1に係る高粗度銀粉の製造方法で得られた球状かつ高粗度の銀粉のSEM写真像(5,000倍)である。

【図2】実施例1に係る高粗度銀粉の製造方法で得られた球状かつ高粗度の銀粉のSEM写真像(50,000倍)である。

【図3】実施例2に係る高粗度銀粉の製造方法で得られたフレーク状かつ高粗度の銀粉のSEM写真像(2,000倍)である。

【図4】実施例2に係る高粗度銀粉の製造方法で得られたフレーク状かつ高粗度の銀粉のSEM写真像(20,000倍)である。

【図5】実施例1に係る高粗度銀粉の製造方法において、1回の還元反応終了時の球状銀粉のSEM写真像(50,000倍)である(比較例1にも対応)。

【図6】実施例2に係る高粗度銀粉の製造方法において、1回の還元反応終了時のフレーク状銀粉のSEM写真像(10,000倍)である(比較例2にも対応)。

【図7】実施例3に係る高粗度銀粉の製造方法で機械的な加工により得たフレーク状銀粉のSEM写真像(30,000倍)である。

【図8】実施例1に係る球状かつ高粗度の銀粒子を含む銀粉を製造するためのフローである。

【図9】実施例2に係るフレーク状かつ高粗度の銀粒子を含む銀粉を製造するためのフローである。

【図10】実施例2に係るフレーク状かつ高粗度の銀粒子を含む銀粉を製造するためのフローである。

【図11】比較例1に係る球状銀粉の製造方法を示すフローである。

【図12】比較例2に係るフレーク状銀粉の製造方法を示すフローである。

【特許請求の範囲】

【請求項1】

銀粒子表面に多数の小さな凸部を備えた、球状かつ高粗度の銀粒子を含む銀粉であって、BET法によって測定された比表面積(SSA)を画像解析径から換算した理論比表面積で割った数値が1.8〜10である球状かつ高粗度粒子を含む銀粉。

【請求項2】

以下の粉体特性を有する請求項1に記載の球状かつ高粗度粒子を含む銀粉。

a.D50(μm):1〜10

b.Dmax(μm):2〜100

c.SSA(m2/g):0.1〜1

(D50及びDmax(μm)

は、それぞれレーザー回折散乱式粒度分布測定方法による、50%の体積累積粒径及び最大の体積累積粒径を示す。SSA(m2/g)は、BET法により測定された比表面積である。以下同様に表記する。)

【請求項3】

銀粒子表面に多数の小さな凸部を備えた、フレーク状かつ高粗度の銀粒子を含む銀粉であって、表面粗度Rzjisが0.17μm〜0.3μmであるフレーク状かつ高粗度の銀粉。(Rzjisは、十点平均粗さであって、基準長さの粗さ曲線において、その平均線から高い方の5個の山および低い方の5個の谷までの距離(μm)をそれぞれ平均した値の差である(JIS B 0601(1994年版)に準拠。)。以下同様に表記する。)

【請求項4】

以下の粉体特性を有する請求項3に記載のフレーク状かつ高粗度の銀粉。

a.D50(μm):1〜20

b.Dmax(μm):2〜100

c.SSA(m2/g):0.1〜1

【請求項5】

請求項1又は請求項2に記載の球状かつ高粗度粒子を含む銀粉と、請求項3又は請求項4に記載のフレーク状かつ高粗度粒子を含む銀粉との銀粉混合粉であって、混合粉全体の重量を100%としたときに当該フレーク状かつ高粗度粒子を含む銀粉の重量比率が1%〜50%であることを特徴とする銀粉混合粉。

【請求項6】

球状かつ高粗度粒子を含む銀粉の製造法であって、

工程a. 水中に硝酸銀及び第1錯化剤を溶解させる工程と、

工程b. 工程aで得られた溶液に第1還元剤を加える工程と、

工程c. 工程bで得られた溶液に硝酸銀及び第2錯化剤を溶解させる工程と、

工程d. 工程cで得られた溶液に第2還元剤を加える工程と、

を含むことを特徴とする銀粉の製造方法。

【請求項7】

第1錯化剤はアンモニア水であることを特徴とする請求項6に記載の銀粉の製造方法。

【請求項8】

第1還元剤はヒドロキノン溶液であることを特徴とする請求項6又は請求項7に記載の銀粉の製造方法。

【請求項9】

第2錯化剤は亜硫酸系溶液であることを特徴とする請求項6〜請求項8のいずれか1項に記載の銀粉の製造方法。

【請求項10】

第2還元剤はヒドラジン溶液であることを特徴とする請求項6〜請求項9のいずれか1項に記載の銀粉の製造方法。

【請求項11】

フレーク状かつ高粗度粒子を含む銀粉の製造法であって、

工程a. 水中に硝酸銀及び第1錯化剤を溶解させる工程と、

工程b. 工程aで得られた溶液に第1還元剤を加えることにより銀粉を得る工程と、

工程c. 工程bで得られた銀粉を分散ミルで銀粒子をフレーク化する工程と、

工程d. 工程cで得られた銀粉を水中に分散し、さらに硝酸銀及び第二錯化剤を溶解させる工程と、

工程e. 工程dで得られた溶液に第2還元剤を加える工程と、

を含むことを特徴とする銀粉の製造方法。

【請求項12】

第1錯化剤はアンモニア水であることを特徴とする請求項11に記載の銀粉の製造方法。

【請求項13】

第1還元剤はヒドロキノン溶液であることを特徴とする請求項11又は請求項12に記載の銀粉の製造方法。

【請求項14】

第2錯化剤は亜硫酸系溶液であることを特徴とする請求項11〜請求項13のいずれか1項に記載の銀粉の製造方法。

【請求項15】

第2還元剤はヒドラジン溶液であることを特徴とする請求項11〜請求項14のいずれか1項に記載の銀粉の製造方法。

【請求項16】

フレーク状かつ高粗度粒子を含む銀粉の製造法であって、

工程a. 水中に硝酸銀及び第1錯化剤を溶解させる工程と、

工程b. 工程aで得られた溶液にコロイド溶液を加える工程と、

工程c. 工程bで得られた溶液に第1還元剤を加える工程と、

工程d. 工程cで得られた溶液に硝酸銀及び第2錯化剤を溶解させる工程と、

工程e. 工程dで得られた溶液に第2還元剤を加える工程と、

を含むことを特徴とする銀粉の製造方法。

【請求項17】

第1錯化剤はアンモニア水であることを特徴とする請求項16に記載の銀粉製造方法。

【請求項18】

前記コロイド溶液は、ゼラチン、ニカワ、又はアラビアゴムであることを特徴とする請求項16又は請求項17に記載の銀粉製造方法。

【請求項19】

第1還元剤は亜硫酸系溶液であることを特徴とする請求項16〜請求項18のいずれか1項に記載の銀粉製造方法。

【請求項20】

第2錯化剤は亜硫酸系溶液であることを特徴とする請求項16〜請求項19のいずれか1項に記載の銀粉製造方法。

【請求項21】

第2還元剤はヒドラジン溶液であることを特徴とする請求項16〜請求項20のいずれか1項に記載の銀粉製造方法。

【請求項22】

請求項1又は請求項2に記載の球状かつ高粗度の銀粒子を含む銀粉を含有する銀インク。

【請求項23】

請求項1又は請求項2に記載の球状かつ高粗度の銀粒子を含む銀粉を含有する銀ペースト。

【請求項24】

請求項3又は請求項4に記載のフレーク状かつ高粗度の銀粒子を含む銀粉を含有する銀インク。

【請求項25】

請求項3又は請求項4に記載のフレーク状かつ高粗度の銀粒子を含む銀粉を含有する銀ペースト。

【請求項26】

請求項1又は請求項2に記載の球状かつ高粗度の銀粒子を含む銀粉と、請求項3又は請求項4に記載のフレーク状かつ高粗度の銀粒子を含む銀粉と、の混合粉を含有する銀インク。

【請求項27】

請求項1又は請求項2に記載の球状かつ高粗度の銀粒子を含む銀粉と、請求項3又は請求項4に記載のフレーク状かつ高粗度の銀粒子を含む銀粉と、の混合粉を含有する銀ペースト。

【請求項1】

銀粒子表面に多数の小さな凸部を備えた、球状かつ高粗度の銀粒子を含む銀粉であって、BET法によって測定された比表面積(SSA)を画像解析径から換算した理論比表面積で割った数値が1.8〜10である球状かつ高粗度粒子を含む銀粉。

【請求項2】

以下の粉体特性を有する請求項1に記載の球状かつ高粗度粒子を含む銀粉。

a.D50(μm):1〜10

b.Dmax(μm):2〜100

c.SSA(m2/g):0.1〜1

(D50及びDmax(μm)

は、それぞれレーザー回折散乱式粒度分布測定方法による、50%の体積累積粒径及び最大の体積累積粒径を示す。SSA(m2/g)は、BET法により測定された比表面積である。以下同様に表記する。)

【請求項3】

銀粒子表面に多数の小さな凸部を備えた、フレーク状かつ高粗度の銀粒子を含む銀粉であって、表面粗度Rzjisが0.17μm〜0.3μmであるフレーク状かつ高粗度の銀粉。(Rzjisは、十点平均粗さであって、基準長さの粗さ曲線において、その平均線から高い方の5個の山および低い方の5個の谷までの距離(μm)をそれぞれ平均した値の差である(JIS B 0601(1994年版)に準拠。)。以下同様に表記する。)

【請求項4】

以下の粉体特性を有する請求項3に記載のフレーク状かつ高粗度の銀粉。

a.D50(μm):1〜20

b.Dmax(μm):2〜100

c.SSA(m2/g):0.1〜1

【請求項5】

請求項1又は請求項2に記載の球状かつ高粗度粒子を含む銀粉と、請求項3又は請求項4に記載のフレーク状かつ高粗度粒子を含む銀粉との銀粉混合粉であって、混合粉全体の重量を100%としたときに当該フレーク状かつ高粗度粒子を含む銀粉の重量比率が1%〜50%であることを特徴とする銀粉混合粉。

【請求項6】

球状かつ高粗度粒子を含む銀粉の製造法であって、

工程a. 水中に硝酸銀及び第1錯化剤を溶解させる工程と、

工程b. 工程aで得られた溶液に第1還元剤を加える工程と、

工程c. 工程bで得られた溶液に硝酸銀及び第2錯化剤を溶解させる工程と、

工程d. 工程cで得られた溶液に第2還元剤を加える工程と、

を含むことを特徴とする銀粉の製造方法。

【請求項7】

第1錯化剤はアンモニア水であることを特徴とする請求項6に記載の銀粉の製造方法。

【請求項8】

第1還元剤はヒドロキノン溶液であることを特徴とする請求項6又は請求項7に記載の銀粉の製造方法。

【請求項9】

第2錯化剤は亜硫酸系溶液であることを特徴とする請求項6〜請求項8のいずれか1項に記載の銀粉の製造方法。

【請求項10】

第2還元剤はヒドラジン溶液であることを特徴とする請求項6〜請求項9のいずれか1項に記載の銀粉の製造方法。

【請求項11】

フレーク状かつ高粗度粒子を含む銀粉の製造法であって、

工程a. 水中に硝酸銀及び第1錯化剤を溶解させる工程と、

工程b. 工程aで得られた溶液に第1還元剤を加えることにより銀粉を得る工程と、

工程c. 工程bで得られた銀粉を分散ミルで銀粒子をフレーク化する工程と、

工程d. 工程cで得られた銀粉を水中に分散し、さらに硝酸銀及び第二錯化剤を溶解させる工程と、

工程e. 工程dで得られた溶液に第2還元剤を加える工程と、

を含むことを特徴とする銀粉の製造方法。

【請求項12】

第1錯化剤はアンモニア水であることを特徴とする請求項11に記載の銀粉の製造方法。

【請求項13】

第1還元剤はヒドロキノン溶液であることを特徴とする請求項11又は請求項12に記載の銀粉の製造方法。

【請求項14】

第2錯化剤は亜硫酸系溶液であることを特徴とする請求項11〜請求項13のいずれか1項に記載の銀粉の製造方法。

【請求項15】

第2還元剤はヒドラジン溶液であることを特徴とする請求項11〜請求項14のいずれか1項に記載の銀粉の製造方法。

【請求項16】

フレーク状かつ高粗度粒子を含む銀粉の製造法であって、

工程a. 水中に硝酸銀及び第1錯化剤を溶解させる工程と、

工程b. 工程aで得られた溶液にコロイド溶液を加える工程と、

工程c. 工程bで得られた溶液に第1還元剤を加える工程と、

工程d. 工程cで得られた溶液に硝酸銀及び第2錯化剤を溶解させる工程と、

工程e. 工程dで得られた溶液に第2還元剤を加える工程と、

を含むことを特徴とする銀粉の製造方法。

【請求項17】

第1錯化剤はアンモニア水であることを特徴とする請求項16に記載の銀粉製造方法。

【請求項18】

前記コロイド溶液は、ゼラチン、ニカワ、又はアラビアゴムであることを特徴とする請求項16又は請求項17に記載の銀粉製造方法。

【請求項19】

第1還元剤は亜硫酸系溶液であることを特徴とする請求項16〜請求項18のいずれか1項に記載の銀粉製造方法。

【請求項20】

第2錯化剤は亜硫酸系溶液であることを特徴とする請求項16〜請求項19のいずれか1項に記載の銀粉製造方法。

【請求項21】

第2還元剤はヒドラジン溶液であることを特徴とする請求項16〜請求項20のいずれか1項に記載の銀粉製造方法。

【請求項22】

請求項1又は請求項2に記載の球状かつ高粗度の銀粒子を含む銀粉を含有する銀インク。

【請求項23】

請求項1又は請求項2に記載の球状かつ高粗度の銀粒子を含む銀粉を含有する銀ペースト。

【請求項24】

請求項3又は請求項4に記載のフレーク状かつ高粗度の銀粒子を含む銀粉を含有する銀インク。

【請求項25】

請求項3又は請求項4に記載のフレーク状かつ高粗度の銀粒子を含む銀粉を含有する銀ペースト。

【請求項26】

請求項1又は請求項2に記載の球状かつ高粗度の銀粒子を含む銀粉と、請求項3又は請求項4に記載のフレーク状かつ高粗度の銀粒子を含む銀粉と、の混合粉を含有する銀インク。

【請求項27】

請求項1又は請求項2に記載の球状かつ高粗度の銀粒子を含む銀粉と、請求項3又は請求項4に記載のフレーク状かつ高粗度の銀粒子を含む銀粉と、の混合粉を含有する銀ペースト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−63414(P2006−63414A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2004−249118(P2004−249118)

【出願日】平成16年8月27日(2004.8.27)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成16年8月27日(2004.8.27)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

[ Back to top ]