環境分野での簡易微量分析に供する抽出液のイオン物質を濃縮する方法と、それに用いる抽出液濃縮用キット

【課題】公定法に準拠し抽出した液、または、それに準拠し抽出した被検査液をさらに濃縮して、対象とする元素の濃度を濃縮する、もしくは、対象としない元素の濃度を相対的にさげる、元素(イオン物質)を濃縮する方法を提供する。また、その濃縮方法を低価格でしかも、操作性が良く、必要最小限の知識で誰でもコンパクトに濃縮作業がおこなえる抽出液濃縮用キットを提供する。

【解決手段】抽出液を注入する容器と、該容器内の底面に配置される底面電極と該容器内の側面に配置される側面電極を備えた濃縮用電極部材からなる、抽出液濃縮用キット。濃縮用電極部材が一枚の基板からなり、底面電極と側面電極が、前記基板表面に設けられ、それぞれが電気的に絶縁し、略垂直に配置された、前記の抽出液濃縮用キット。前記の抽出液濃縮用キットを用いた、液中のイオン物質を濃縮する方法。

【解決手段】抽出液を注入する容器と、該容器内の底面に配置される底面電極と該容器内の側面に配置される側面電極を備えた濃縮用電極部材からなる、抽出液濃縮用キット。濃縮用電極部材が一枚の基板からなり、底面電極と側面電極が、前記基板表面に設けられ、それぞれが電気的に絶縁し、略垂直に配置された、前記の抽出液濃縮用キット。前記の抽出液濃縮用キットを用いた、液中のイオン物質を濃縮する方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、環境現場で抽出した溶液中の、イオン物質を、濃縮する方法とそれを実現するための抽出液濃縮用キットに関する。

【背景技術】

【0002】

大気汚染、水質汚染、土壌汚染などにより、我々を取り巻く環境が受ける影響が懸念されている。このため、環境改善、維持に寄与できる技術開発は重要になり、なかでも微量成分の簡易・迅速分析のニーズは高まりつつある。これまでの環境に配慮した歴史を振り返ると、1967年(昭和42年)に公害対策基本法が制定され、この理念に基づいて、1991年(平成3年)に土壌の環境基準(環境庁告示第46号)、1999年(平成11年)には重金属等に係る土壌汚染調査・対策指針および運用基準、2002年(平成14年)には、土壌汚染対策法が制定された。

これ以降、工場跡地などの土壌汚染調査において、対策費用の低減と分析期間の短縮の要求が高まりつつある(例えば、非特許文献1参照)。このため、従来ラボ分析で用いられてきた原子吸光光度計やICP−MS(Inductively Coupled Plasma Mass Spectrometer;高周波誘導結合プラズマ質量分析計)といった高額な装置ではなく、コスト低減が可能で、しかもオンサイトで測定を可能とする卓上蛍光X線法、ボルタンメトリーやなかでもストリッピングといった電気化学測定手法(特許文献1参照)、比色や吸光光度計などの光学的分析手法が開発され、簡易分析手法として広く知られるようになりつつある。いずれにおいても、その試料の前処理は、公定法に準拠することが望ましいが、必ずしも、各種測定手法が適合できるとは限らない現状にある。

折角の簡易分析で、オンサイトで使用可能であるのに、例えば、土壌から重金属を溶出する前処理抽出では、6時間振盪(しんとう)が求められることから、結局ラボ分析に頼らざるを得ないため、たとえばボーリング作業の中断など、現場での調査進捗が改善できない状況が発生する。このため、その改善方法として、マイクロ波や超音波振動といった電磁的機械的方法(例えば、特許文献2参照)、薬液添加による方法(例えば特許文献3参照)が開示されている。

また、分解能が得られない場合は、試料の濃縮技術が必要となるが、その場合は、溶媒抽出法、共沈法、固相抽出法が有効であり、なかでも固抽出法が、試料の濃縮率を上げやすいとして、ディスクタイプの濃縮方法が開示されている(例えば、非特許文献2参照)。非常に優れた方法ではあるが、現場で抽出液を濃縮するには、キレートディスクのコンディショニング作業の他、薬品の準備、pHメータ、減圧装置などを準備する必要があり、また充分な知識も必要である。だれもが現場に持ち込んで実施するのは困難である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−309802号公報

【特許文献2】特開2002−214199号公報

【特許文献3】特許第4199143号公報

【非特許文献】

【0004】

【非特許文献1】中條邦英:土壌中重金属等の簡易測定技術の活用範囲と活用事例、第10回効率的環境汚染測定・評価技術フォーラムセミナ(平成21年9月)

【非特許文献2】栗山清治:キレートディスクを用いた固相抽出法による環境水中の微量元素の抽出、(社)日本環境測定分析協会発行『環境と測定技術』、vol.31、No.5、(2004年5月)

【非特許文献3】Wiley−VCM 出版:Multilayer Thin Films,pp134−137.

【発明の概要】

【発明が解決しようとする課題】

【0005】

土壌汚染対策として、重金属の微量分析を現場で迅速に定量分析するための簡易分析法が開発されている。その普及を図るには、公定法に準拠した短時間での抽出法が必要である。なかでも、分析感度が得られない場合においては、簡便で安価な濃縮方法の開発が必要である。

【0006】

本発明は上記従来の問題点に鑑みなされたもので、公定法に準拠し抽出した液、または、それに準拠し抽出した被検査液をさらに濃縮して、対象とする元素の濃度を濃縮する、もしくは、対象としない元素の濃度を相対的にさげる、元素(イオン物質)を濃縮する方法を提供することを目的とする。

また、本発明は、その濃縮方法を低価格でしかも、操作性が良く、必要最小限の知識で誰でもコンパクトに濃縮作業がおこなえる抽出液濃縮用キットを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、以下に関する。

(1) 抽出液を注入する容器と、該容器内の底面に配置される底面電極と該容器内の側面に配置される側面電極を備えた濃縮用電極部材からなることを特徴とする抽出液濃縮用キット。

(2) 濃縮用電極部材が一枚の基板からなり、底面電極と側面電極が、前記基板表面に設けられ、それぞれが電気的に絶縁し、底面電極と側面電極が略垂直に配置されたことを特徴とする前記の抽出液濃縮用キット。

(3) 抽出液を注入する容器が、濃縮用電極部材を固定するために、基板の側面の一端を固定するガイド溝を備えていることを特徴とする前記の抽出液濃縮用キット。

(4) 濃縮用電極部材が、電圧もしくは電流を印加するための端子を備えていることを特徴とする前記の抽出液濃縮用キット。

(5) 底面電極表面に、ポリマーからなる、多孔質構造を有する交互積層膜が形成されていることを特徴とする前記の抽出液濃縮用キット。

(6) 前記の抽出液濃縮用キットを用いた、液中のイオン物質を濃縮する方法であって、抽出液濃縮用キットの容器に、イオン物質を含む抽出液Aを注入し、抽出液Aをイオン物質の濃度が薄くなった抽出液Bとイオン物質の濃度が濃縮された抽出液Cとするため、前記抽出液の液面高さを、濃縮用電極部材の側面電極の上部より高くし、底面電極と側面電極間に、定電圧もしくは交流電圧、あるいは定電流または交流電流を所定時間印加することで、前記側面電極の上部より低い高さの個所(側面電極と底面電極間の領域)に、抽出液に含まれるイオン物質を電気泳動で引き寄せるとともに、底面電極には、特定のイオン物質を吸着させるか、もしくは、少なくとも引き寄せるかして、側面電極の上部より高い部分の抽出液B中のイオン物質濃度を薄くし、側面電極の上部より高い部分の、イオン物質濃度が薄くなった前記抽出液Bを取り除くことにより、容器内に残った抽出液Cに含まれている、液中のイオン物質を濃縮する方法。

(7) 抽出液濃縮用キットの容器に、イオン物質を含む抽出液Aを注入する際、底面電極から抽出液までの液面高さが、底面電極から側面電極の上部までの高さの2倍以上になるように、抽出液を注入することを特徴とする前記の液中のイオン物質を濃縮する方法。

(8) 抽出液Cを抽出液Aとして、1回以上濃縮することを特徴とする前記の液中のイオン物質を濃縮する方法。

【発明の効果】

【0008】

本発明によれば、交換可能な濃縮用電極部材を容器内に装着できる抽出液濃縮用キットを提供することができる。また、本発明では、この部材にある端子部から、電気信号をあたえて、抽出液に含まれる微量のイオン物質を濃縮できる方法を提供することができる。

【図面の簡単な説明】

【0009】

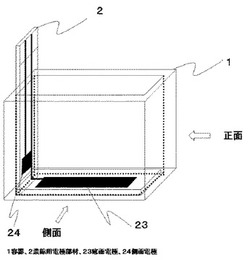

【図1】本発明に係る抽出液濃縮用キットの全体を示す概観図である。

【図2】本発明に係る容器の構造を示す模式図であり、(a)は正面図、(b)は側面図である。

【図3】本発明に係る濃縮用電極部材の構造を示す模式図であり、(a)は正面図、(b)は中央縦断面図である。

【図4】抽出液の濃縮方法についてその手順を示すための流れ模式図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について図面を参照して説明する。本発明に係る抽出液濃縮用キットの全体を図1に示す。この抽出液濃縮用キットの基本構成は、容器1と濃縮用電極部材2からなる。次いで、本発明に係る容器について説明する。図1中の破線は、容器内の稜線を表している。なお、容器に、濃縮用電極部材の固定箇所がない場合は、濃縮用電極部材は、固定されにくい。その場合、電気的外力を与える端子部を容器にクリップなどで留めることが必要となる。この方法を決して退けるものではないが円滑な作業とはいえない。

<容器>

本発明に係る容器の構造を図2に示す。(a)は正面図、(b)は側面図である。正面図の11に示す溝は、容器側面に設けられた、側面電極部固定用のガイド溝である。濃縮用電極部材の厚さと同程度もしくは若干大きい幅で形成されたガイド溝である。なお、濃縮用電極部材の厚さは、折り曲げを考慮すると、50μm〜1mmであるから、ガイド溝の幅は、100μm〜1.5mmであることが好ましい。図2中の破線は、ガイド溝を表している。

同様に、12に示す溝は、容器側面に設けられた、底面電極部固定用のガイド溝である。濃縮用電極部材の厚さと同程度もしくは若干大きい幅で形成されたガイド溝である。ガイド溝により、ほぼ直角方向に折り曲げられた濃縮用電極部材を、容易に容器に固定することができる。そして、ガイド溝の奥行きは、濃縮電極部材の固定を安定させるため、部材の幅が50mmであれば、その1%から10%の範囲、500μmから5mmの間で設定することが望ましい。

なお、容器の材料としては、ガラス製、樹脂製の材料でよいが、加工性、取扱性の点からアクリルなどの樹脂製が好ましく、また、透明若しくは半透明であることが好ましい。

【0011】

<濃縮用電極部材>

本発明に係る濃縮用電極部材の構造を図3に示す。(a)は正面図、(b)は中央縦断面図である。濃縮用電極部材のベースとなるベース絶縁基材を21に示す。23で示す底面電極と24で示す側面電極を露出させかつ、27に示す端子までを接続するための25に示される接続配線を断線から保護するための保護層を22に示す。このとき、片面配線だとすべての接続配線が保護されないので、レーザビアによる穴あけ、導電ペースト充填やフィルドめっきを用いた方法で電極直下およびまたは、端子直下から下の配線層に接続して、26に示す回避配線経路を設けることにより、前記接続配線を、電極を露出させた開口部での露出を回避することができる。このような回避経路も設けなくとも電極を保護層で覆ってから、フォトリソ法や、レーザなどで電極部内だけを開口することもできる。または、保護層としてカバーレイ接着剤等を使用し、予め電極より小さい領域に開口を設け、それを貼り付けてもよい。ただ、回避配線経路を設けることにより、側面電極の面積をより大きくできる利点がある。なお、本発明に係る濃縮用電極部材は、2枚以上の基板からなっていてもよいが、作業性、信頼性の点から、1枚の基板からなることが、好ましい。

このような濃縮用電極部材を製造する材料としては、プリント基板製造で一般に用いられる、熱硬化性樹脂、光硬化性樹脂、又は熱可塑性樹脂などからなる基材(または樹脂硬化物)の両面もしくは、片面に銅などの金属層が設けられた基板を用いることが好ましい。

【0012】

前記熱硬化性樹脂としては、エポキシ樹脂、ビスマレイミドトリアジン樹脂、ポリイミド樹脂、シアノアクリレート樹脂、フェノール樹脂、不飽和ポリエステル樹脂、メラミン樹脂、尿素樹脂、ポリイソシアネート樹脂、フラン樹脂、レゾルシノール樹脂、キシレン樹脂、ベンゾグアナミン樹脂、ジアリルフタレート樹脂、シリコーン変性エポキシ樹脂、シリコーン変性ポリアミドイミド樹脂、ベンゾシクロブテン樹脂、などのうちから選択された1種以上と、必要な場合に、その硬化剤、硬化促進剤などを混合したものを加熱し半硬化状にしたもの、あるいは、硬化したものが使用できる。中でも、「Cute」シリーズ(極薄プリント配線板用材料、日立化成工業株式会社製)が好適に使用することができる。

【0013】

前記光硬化性樹脂としては、不飽和ポリエステル樹脂、ポリエステルアクリレート樹脂、ウレタンアクリレート樹脂、シリコーンアクリレート樹脂、エポキシアクリレート樹脂、などのうちから選択された1種以上と、必要な場合に、その光開始剤、硬化剤、硬化促進剤などを混合したものを露光あるいは加熱し半硬化状にしたもの、あるいは硬化したものが使用できる。

【0014】

前記熱可塑性樹脂としては、ポリカーボネート樹脂、ポリスルフォン樹脂、ポリエーテルイミド樹脂、熱可塑性ポリイミド樹脂、四フッ化ポリエチレン樹脂、六フッ化ポリプロピレン樹脂、ポリエーテルエーテルケトン樹脂、塩化ビニル樹脂、ポリエチレン樹脂、ポリアミドイミド樹脂、ポリフェニレンスルフィド樹脂、ポリオキシベンゾエート樹脂、液晶ポリマなどのうちから選択された1種以上と、必要な場合に、その硬化剤、硬化促進剤などを混合したものを加熱し半硬化状にしたもの、あるいは硬化したものが使用できる。

【0015】

以上の絶縁樹脂は、異種の樹脂の混合体からなる絶縁樹脂組成物であってもよく、さらに、絶縁樹脂組成物は充填剤としてシリカや金属酸化物などの無機フィラーを含むものでもよい。無機フィラーはニッケル、金、銀などの導電粒子、あるいはこれらの金属をめっきした樹脂粒子であってもよい。

なお、熱可塑性液晶ポリマとしては、ジャパンゴアテックス株式会社製、BIAC−Cが好適に用いることができる。

【0016】

また、金属層に使用する金属としては、銅の他、アルミ、鉄、ニッケルその他金属、これらの合金が使用可能であるが、スルーホールめっきやレーザビアや、埋め込みビアで電気的に層間接続して使用する場合もあるので、電解銅や圧延銅のいずれかの銅箔がよい。

【0017】

上記の材料を用い、フォトリソ法で図3に示すような所定のパターンをエッチングで形成したのち、開口部28から、電極となる部分を露出させるように、電極と端子27を接続する引き回し配線25を絶縁する保護層22をプレスで形成する。例えば、ジャパンゴアテックス株式会社製熱可塑性液晶ポリマBIAC−C(基材厚さ:125μm)の片面に電解銅箔もしくは圧延銅箔を積層した銅張り基材を用いることができる。銅箔の厚さは、通常、12μm、18μm、35μmから、適宜、選択する。保護層22に、同じく液晶ポリマBIAC−Cを用いる場合に、接着剤としては、日立化成工業株式会社製のKS7003(厚み25μm、高耐熱接着絶縁材)を用いることができる。さらに、折り曲げ加工性を実現する方法においては、日立化成工業株式会社製「Cute」シリーズ(極薄プリント配線板用材料)の銅張り板を使用することが望ましい。

【0018】

本発明に係る濃縮用電極部材は、前述のような材料を使用することで、折り曲げ可能となる。具体的には、図1に示す通り、折り曲げて使用することが可能であり、通常、曲率半径1から2mmで折り曲げても断線することはない。

【0019】

この折り曲げの前に、底面電極表面および/または側面電極表面には、無電解めっき法および/または電解めっき法によりダイレクト金めっき、ニッケル金めっき、ニッケルパラジウム金めっき、銀めっき、および/または真空蒸着法により、純度の高い金の層を形成することが好ましい。これにより、銅表面よりも酸化がしにくい表面を得ることができる。その他の方法では、ベンゾトリアゾールなどの防錆剤で、電極表面を処理してもよく、あるいは、導電性カーボンペーストや銀ペースト等を塗布乾燥してもよい。

【0020】

このようにして得られた、底面電極および側面電極を濃縮用電極として用いた場合、電圧、若しくは電流を印加して、抽出液に含まれる、陽イオン、陰イオンを、電極近傍もしくは、電極間の領域に引き寄せる際に、電極表面に、還元反応により濃縮対象である陽イオンがめっきされたり、あるいは、アマルガム化する場合がある。このような反応が選択的に生じると、後で酸化反応によりそのめっきやアマルガム化した金属を陽イオン化することができるが、濃縮工程の簡易化など作業効率の点から、陽イオンと電極とは反応せずに、電圧および電流が印加できることが、望ましい。電極表面の処理方法としては、導電性カーボンペーストが好ましいが、さらに、上記反応を緩和するため、電極表面に、多孔質構造を有する交互積層膜を形成することが好ましい。

交互積層膜は、底面電極表面のみに形成しても良く、あるいは、底面電極表面と側面電極表面の両方に形成してもよい。交互積層膜は、交互積層法により、ポリマーのみ、あるいは、微粒子とポリマーを交互に積層して、多孔質構造を底面電極、側面電極に形成することが可能である。なお、ポリマーのみを、ポリカチオン、ポリアニオンから選択して、ゲル状かつ多孔質層が得られることが知られている(特開2006−341475号公報参照)。このような方法で、pHを2〜4の間で調整して、内部にわたってカルボキシル基が修飾された、ゲル状かつ多孔質層も得られる(例えば非特許文献3参照)。

【0021】

よって、本発明の一形態として、電気泳動を用いて、対象とする元素(イオン物質)の濃度を濃縮する方法において、少なくとも導電性電極表面に、カルボキシル基が修飾されたゲル状の多孔質層を交互積層にて形成した電極と、少なくとも表面に導電性カーボンを含む電極、これら電極に電圧を印加するための端子を設けた、ディスポーザルで使用する濃縮用電極部材、この濃縮用電極部材を挿入し固定できる容器の構成と濃縮方法が挙げられる。

ポリアニオンとしては、一般的に、スルホン酸、硫酸、カルボン酸など負電荷を帯びることのできる官能基を有するものであり、たとえば、ポリスチレンスルホン酸(PSS)、ポリビニル硫酸(PVS)、デキストラン硫酸、コンドロイチン硫酸、ポリアクリル酸(PAA)、ポリメタクリル酸(PMA)、ポリマレイン酸、ポリフマル酸などが用いられる。また、ポリカチオンとしては、一般に、4級アンモニウム基、アミノ基などの正荷電を帯びることのできる官能基を有するもの、たとえば、ポリエチレンイミン(PEI)、ポリアリルアミン塩酸塩(PAH)、ポリジアリルジメチルアンモニウムクロリド(PDDA)、ポリビニルピリジン(PVP)、ポリリジン、ポリアクリルアミドおよびそれらを少なくとも1種以上を含む共重合体などを用いることができる。

微粒子としては、無機系の微粒子を用いることができる。例えば、フッ化マグネシウム(MgF2)、フッ化アルミニウム(AlF3)、フッ化リチウム(LiF)、フッ化ナトリウム(NaF)、シリカ(SiO2)、酸化アルミニウム(Al2O3)、酸化ジルコニア(ZrO2)、酸化チタン(TiO2)、酸化ニオブ(Nb2O5)、インジウムスズ酸化物(ITO)、酸化亜鉛(ZnO)、酸化スズ(SnO2)、セリア(CeO2)、酸化イットリウム(Y2O3)、酸化ビスマス(Bi2O3)、等が挙げられ、これらは単独で又は二種類以上を混合して使用することができる。

【0022】

例えば、電極表面に、多孔質構造を有する交互積層膜を形成する方法としては、ポリカチオンの溶液に浸漬する工程と、ポリアニオンの溶液に浸漬する工程を交互に繰り返す方法などがある。また、例えば、電極表面に、多孔質構造を有する交互積層膜を形成する方法としては、微粒子分散液に浸漬する工程と、その微粒子の表面電荷と反対電荷のイオン性を有するポリマー溶液に浸漬する工程とを交互に繰り返す方法などがある。

電極表面に形成した交互積層膜の厚みとしては、10〜1000nmが好ましく、50nm以上であれば、電極表面へのめっきやアマルガム化を防止できるという効果があり、500nm以下であれば、外部電力によりイオン吸脱ができるという効果がある。

【0023】

本発明は、前記の抽出液濃縮用キットを用いた、液中のイオン物質を濃縮する方法であって、抽出液濃縮用キットの容器に、イオン物質を含む抽出液Aを注入し、抽出液Aをイオン物質の濃度が薄くなった抽出液Bとイオン物質の濃度が濃縮された抽出液Cとするため、前記抽出液の液面高さを、濃縮用電極部材の側面電極の上部より高くし、底面電極と側面電極間に、定電圧もしくは交流電圧、あるいは定電流を所定時間印加することで、前記側面電極の上部より低い高さの個所(側面電極と底面電極間領域)に、抽出液に含まれるイオン物質を電気泳動で引き寄せるとともに、底面電極には、特定のイオン物質を吸着させ、側面電極の上部より高い部分の抽出液B中のイオン物質濃度を薄くし、側面電極の上部より高い部分の、イオン物質濃度が薄くなった前記抽出液Bを取り除くことにより、容器内に残った抽出液Cに含まれている、液中のイオン物質を濃縮する方法である。

【0024】

<抽出液の濃縮方法>

抽出液の濃縮方法についてその手順を示すための流れ図を図4に示す。

図2に示す容器、図3に示す濃縮用電極部材を、図1に示す抽出液濃縮用キットとしてセットし、図4に示すように濃縮することができる。

(a)に示すように抽出液A(3は液面の位置)を注入した後、(b)電圧若しくは電流を直流もしくは交流で印加する。このとき、電極近傍、電極間領域に、イオン物質である陽イオン、陰イオンが濃縮される。(c)では非濃縮液(抽出液B)の排出を行う。濃縮エリアは、41に示すように底部電極と側面電極の間にあるので、側面電極の上部に示す非濃縮液(抽出液B)5を所定量マイクロピペッタなどで吸い上げる。(d)残りの濃縮液(抽出液C)4をすべてスポイトやマイクロピペッタなどで採取する。この濃縮液(抽出液C)の濃縮度をあげるためには、一定量の抽出液から同様にして、同濃縮度の濃縮液(抽出液C)を複数回採取し、これを抽出液Aとして、さらに(a)から(d)の作業で濃縮度を高めることができる。また、濃縮液(抽出液C)を、濃縮用電極部材の構成等(側面電極の位置、交互積層膜の組成など)を変えた、別の抽出液濃縮用キットに注入し、(a)から(d)の作業で濃縮度を高めてもよい。

【実施例】

【0025】

以下、本発明の好適な実施例について説明するが、本発明はこれらの実施例に限定されるものではない。

(濃縮用電極部材の作製)

日立化成工業株式会社製「Cute」シリーズ両面銅張積層板(TC−C−300、基材厚さ:0.3mm、銅箔厚み12μm)を使用し、エッチング法により、側面電極、底面電極、接続配線、回避配線経路、端子を形成した。さらに、底面電極表面に電解めっき法により、厚み0.1μmの金層を形成した。

交互積層膜を、前記電解めっき法の金層表面に形成した。金属層への形成は、密着が弱いので、形成後に100℃前後で1時間の熱処理を加えた。また、金層表面ではなく、金めっき前の銅表面もしくは、めっき後に、導電性カーボンペーストを塗布してから、交互積層膜を形成することも可能であった。ポリカチオンとしては、ポリアリルアミン塩酸塩を選び、ポリアニオンとしてはポリアクリル酸を選び交互積層膜を成膜した。pHを2.5程度に調整することにより、リンスを含む一連の浸漬10サイクルで約50nmの膜厚を得た。

保護層として、液晶ポリマBIAC−C(ジャパンゴアテックス株式会社製、熱可塑性液晶ポリマ、基材厚さ:125μm)を、日立化成工業株式会社製のKS7003(接着剤、厚み25μm)を介して、プレスにて、180℃、圧力3MPa、1時間の条件で、前記TC−C−300に、貼りつけた。なお、BIAC−C(保護層)には、側面電極、底面電極が、露出するように、予め開口部を形成しておいた。

【0026】

SCPサイエンス社製PlasmaCALキレートミクスAを用い20種類の重金属濃度を100ppm含む溶液を超純水で500倍希釈し、各重金属を0.2ppmづつ含む試験液を作製した、これを模擬抽出液とし、これに上記濃縮用電極部材を浸漬し、電圧(−1V)を20分印加した。用いた電極表面をエネルギー分散型蛍光X線分析装置(EDX)による観測の結果、重金属の吸着はなく、さらに金へのアマルガム化は見られなかった。

【0027】

<抽出液の濃縮方法>

側面電極部固定用のガイド溝と底面電極部固定用のガイド溝が形成されたアクリル樹脂製の容器に、前記濃縮用電極部材を固定し、濃縮用キットを作製した。なお、固定する際、濃縮用電極部材は、曲率半径2mmで略垂直に折り曲げた。

前記濃縮用キットを用いた、前記模擬抽出液の濃縮方法について、以下にその手順を示す。なお、濃縮を目的(対象)とする重金属はカドミウムをはじめとする20元素である。

濃縮を目的とする重金属(イオン物質)が0.2ppmの模擬抽出液を、濃縮用キットの容器に、注入した。なお、容器内の寸法は、底面50mm×50mm、高さ40mmであり、側面電極の上部は底面から高さ15mmに位置しており、模擬抽出液の液面は底面から高さ35mmに位置している。

濃縮用電極部材の端子から、電圧1Vを、10分間印加した。このとき、電極近傍、電極間領域の陽イオン、陰イオンが濃縮された。非濃縮液の排出を行った。濃縮エリアは、底部電極と側面電極の間にあるので、側面電極の上部の非濃縮液を所定量マイクロピペッタで吸い上げた。さらに残りの濃縮液をすべてマイクロピペッタで採取した。このような操作を繰り返した。

この濃縮液の目的とする重金属(イオン物質)であるカドミウムの濃度を、ICP−MSにより測定した結果、濃度は、2ppmであった。よって、目的(対象)とする重金属(イオン物質)の濃度を上げることが可能であることがわかった。

【符号の説明】

【0028】

1 容器、11 側面電極部固定用のガイド溝、12 底面電極部固定用のガイド溝、2 濃縮用電極部材、21 ベース絶縁基材、22 保護層、23 底面電極、24 側面電極、25 接続配線(引き回し配線)、26 回避配線経路、27 端子、28 開口部、3 抽出液(液面の位置)、4 濃縮液(抽出液C)、41 濃縮エリア、5 非濃縮液(抽出液B)

【技術分野】

【0001】

本発明は、環境現場で抽出した溶液中の、イオン物質を、濃縮する方法とそれを実現するための抽出液濃縮用キットに関する。

【背景技術】

【0002】

大気汚染、水質汚染、土壌汚染などにより、我々を取り巻く環境が受ける影響が懸念されている。このため、環境改善、維持に寄与できる技術開発は重要になり、なかでも微量成分の簡易・迅速分析のニーズは高まりつつある。これまでの環境に配慮した歴史を振り返ると、1967年(昭和42年)に公害対策基本法が制定され、この理念に基づいて、1991年(平成3年)に土壌の環境基準(環境庁告示第46号)、1999年(平成11年)には重金属等に係る土壌汚染調査・対策指針および運用基準、2002年(平成14年)には、土壌汚染対策法が制定された。

これ以降、工場跡地などの土壌汚染調査において、対策費用の低減と分析期間の短縮の要求が高まりつつある(例えば、非特許文献1参照)。このため、従来ラボ分析で用いられてきた原子吸光光度計やICP−MS(Inductively Coupled Plasma Mass Spectrometer;高周波誘導結合プラズマ質量分析計)といった高額な装置ではなく、コスト低減が可能で、しかもオンサイトで測定を可能とする卓上蛍光X線法、ボルタンメトリーやなかでもストリッピングといった電気化学測定手法(特許文献1参照)、比色や吸光光度計などの光学的分析手法が開発され、簡易分析手法として広く知られるようになりつつある。いずれにおいても、その試料の前処理は、公定法に準拠することが望ましいが、必ずしも、各種測定手法が適合できるとは限らない現状にある。

折角の簡易分析で、オンサイトで使用可能であるのに、例えば、土壌から重金属を溶出する前処理抽出では、6時間振盪(しんとう)が求められることから、結局ラボ分析に頼らざるを得ないため、たとえばボーリング作業の中断など、現場での調査進捗が改善できない状況が発生する。このため、その改善方法として、マイクロ波や超音波振動といった電磁的機械的方法(例えば、特許文献2参照)、薬液添加による方法(例えば特許文献3参照)が開示されている。

また、分解能が得られない場合は、試料の濃縮技術が必要となるが、その場合は、溶媒抽出法、共沈法、固相抽出法が有効であり、なかでも固抽出法が、試料の濃縮率を上げやすいとして、ディスクタイプの濃縮方法が開示されている(例えば、非特許文献2参照)。非常に優れた方法ではあるが、現場で抽出液を濃縮するには、キレートディスクのコンディショニング作業の他、薬品の準備、pHメータ、減圧装置などを準備する必要があり、また充分な知識も必要である。だれもが現場に持ち込んで実施するのは困難である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−309802号公報

【特許文献2】特開2002−214199号公報

【特許文献3】特許第4199143号公報

【非特許文献】

【0004】

【非特許文献1】中條邦英:土壌中重金属等の簡易測定技術の活用範囲と活用事例、第10回効率的環境汚染測定・評価技術フォーラムセミナ(平成21年9月)

【非特許文献2】栗山清治:キレートディスクを用いた固相抽出法による環境水中の微量元素の抽出、(社)日本環境測定分析協会発行『環境と測定技術』、vol.31、No.5、(2004年5月)

【非特許文献3】Wiley−VCM 出版:Multilayer Thin Films,pp134−137.

【発明の概要】

【発明が解決しようとする課題】

【0005】

土壌汚染対策として、重金属の微量分析を現場で迅速に定量分析するための簡易分析法が開発されている。その普及を図るには、公定法に準拠した短時間での抽出法が必要である。なかでも、分析感度が得られない場合においては、簡便で安価な濃縮方法の開発が必要である。

【0006】

本発明は上記従来の問題点に鑑みなされたもので、公定法に準拠し抽出した液、または、それに準拠し抽出した被検査液をさらに濃縮して、対象とする元素の濃度を濃縮する、もしくは、対象としない元素の濃度を相対的にさげる、元素(イオン物質)を濃縮する方法を提供することを目的とする。

また、本発明は、その濃縮方法を低価格でしかも、操作性が良く、必要最小限の知識で誰でもコンパクトに濃縮作業がおこなえる抽出液濃縮用キットを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、以下に関する。

(1) 抽出液を注入する容器と、該容器内の底面に配置される底面電極と該容器内の側面に配置される側面電極を備えた濃縮用電極部材からなることを特徴とする抽出液濃縮用キット。

(2) 濃縮用電極部材が一枚の基板からなり、底面電極と側面電極が、前記基板表面に設けられ、それぞれが電気的に絶縁し、底面電極と側面電極が略垂直に配置されたことを特徴とする前記の抽出液濃縮用キット。

(3) 抽出液を注入する容器が、濃縮用電極部材を固定するために、基板の側面の一端を固定するガイド溝を備えていることを特徴とする前記の抽出液濃縮用キット。

(4) 濃縮用電極部材が、電圧もしくは電流を印加するための端子を備えていることを特徴とする前記の抽出液濃縮用キット。

(5) 底面電極表面に、ポリマーからなる、多孔質構造を有する交互積層膜が形成されていることを特徴とする前記の抽出液濃縮用キット。

(6) 前記の抽出液濃縮用キットを用いた、液中のイオン物質を濃縮する方法であって、抽出液濃縮用キットの容器に、イオン物質を含む抽出液Aを注入し、抽出液Aをイオン物質の濃度が薄くなった抽出液Bとイオン物質の濃度が濃縮された抽出液Cとするため、前記抽出液の液面高さを、濃縮用電極部材の側面電極の上部より高くし、底面電極と側面電極間に、定電圧もしくは交流電圧、あるいは定電流または交流電流を所定時間印加することで、前記側面電極の上部より低い高さの個所(側面電極と底面電極間の領域)に、抽出液に含まれるイオン物質を電気泳動で引き寄せるとともに、底面電極には、特定のイオン物質を吸着させるか、もしくは、少なくとも引き寄せるかして、側面電極の上部より高い部分の抽出液B中のイオン物質濃度を薄くし、側面電極の上部より高い部分の、イオン物質濃度が薄くなった前記抽出液Bを取り除くことにより、容器内に残った抽出液Cに含まれている、液中のイオン物質を濃縮する方法。

(7) 抽出液濃縮用キットの容器に、イオン物質を含む抽出液Aを注入する際、底面電極から抽出液までの液面高さが、底面電極から側面電極の上部までの高さの2倍以上になるように、抽出液を注入することを特徴とする前記の液中のイオン物質を濃縮する方法。

(8) 抽出液Cを抽出液Aとして、1回以上濃縮することを特徴とする前記の液中のイオン物質を濃縮する方法。

【発明の効果】

【0008】

本発明によれば、交換可能な濃縮用電極部材を容器内に装着できる抽出液濃縮用キットを提供することができる。また、本発明では、この部材にある端子部から、電気信号をあたえて、抽出液に含まれる微量のイオン物質を濃縮できる方法を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明に係る抽出液濃縮用キットの全体を示す概観図である。

【図2】本発明に係る容器の構造を示す模式図であり、(a)は正面図、(b)は側面図である。

【図3】本発明に係る濃縮用電極部材の構造を示す模式図であり、(a)は正面図、(b)は中央縦断面図である。

【図4】抽出液の濃縮方法についてその手順を示すための流れ模式図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について図面を参照して説明する。本発明に係る抽出液濃縮用キットの全体を図1に示す。この抽出液濃縮用キットの基本構成は、容器1と濃縮用電極部材2からなる。次いで、本発明に係る容器について説明する。図1中の破線は、容器内の稜線を表している。なお、容器に、濃縮用電極部材の固定箇所がない場合は、濃縮用電極部材は、固定されにくい。その場合、電気的外力を与える端子部を容器にクリップなどで留めることが必要となる。この方法を決して退けるものではないが円滑な作業とはいえない。

<容器>

本発明に係る容器の構造を図2に示す。(a)は正面図、(b)は側面図である。正面図の11に示す溝は、容器側面に設けられた、側面電極部固定用のガイド溝である。濃縮用電極部材の厚さと同程度もしくは若干大きい幅で形成されたガイド溝である。なお、濃縮用電極部材の厚さは、折り曲げを考慮すると、50μm〜1mmであるから、ガイド溝の幅は、100μm〜1.5mmであることが好ましい。図2中の破線は、ガイド溝を表している。

同様に、12に示す溝は、容器側面に設けられた、底面電極部固定用のガイド溝である。濃縮用電極部材の厚さと同程度もしくは若干大きい幅で形成されたガイド溝である。ガイド溝により、ほぼ直角方向に折り曲げられた濃縮用電極部材を、容易に容器に固定することができる。そして、ガイド溝の奥行きは、濃縮電極部材の固定を安定させるため、部材の幅が50mmであれば、その1%から10%の範囲、500μmから5mmの間で設定することが望ましい。

なお、容器の材料としては、ガラス製、樹脂製の材料でよいが、加工性、取扱性の点からアクリルなどの樹脂製が好ましく、また、透明若しくは半透明であることが好ましい。

【0011】

<濃縮用電極部材>

本発明に係る濃縮用電極部材の構造を図3に示す。(a)は正面図、(b)は中央縦断面図である。濃縮用電極部材のベースとなるベース絶縁基材を21に示す。23で示す底面電極と24で示す側面電極を露出させかつ、27に示す端子までを接続するための25に示される接続配線を断線から保護するための保護層を22に示す。このとき、片面配線だとすべての接続配線が保護されないので、レーザビアによる穴あけ、導電ペースト充填やフィルドめっきを用いた方法で電極直下およびまたは、端子直下から下の配線層に接続して、26に示す回避配線経路を設けることにより、前記接続配線を、電極を露出させた開口部での露出を回避することができる。このような回避経路も設けなくとも電極を保護層で覆ってから、フォトリソ法や、レーザなどで電極部内だけを開口することもできる。または、保護層としてカバーレイ接着剤等を使用し、予め電極より小さい領域に開口を設け、それを貼り付けてもよい。ただ、回避配線経路を設けることにより、側面電極の面積をより大きくできる利点がある。なお、本発明に係る濃縮用電極部材は、2枚以上の基板からなっていてもよいが、作業性、信頼性の点から、1枚の基板からなることが、好ましい。

このような濃縮用電極部材を製造する材料としては、プリント基板製造で一般に用いられる、熱硬化性樹脂、光硬化性樹脂、又は熱可塑性樹脂などからなる基材(または樹脂硬化物)の両面もしくは、片面に銅などの金属層が設けられた基板を用いることが好ましい。

【0012】

前記熱硬化性樹脂としては、エポキシ樹脂、ビスマレイミドトリアジン樹脂、ポリイミド樹脂、シアノアクリレート樹脂、フェノール樹脂、不飽和ポリエステル樹脂、メラミン樹脂、尿素樹脂、ポリイソシアネート樹脂、フラン樹脂、レゾルシノール樹脂、キシレン樹脂、ベンゾグアナミン樹脂、ジアリルフタレート樹脂、シリコーン変性エポキシ樹脂、シリコーン変性ポリアミドイミド樹脂、ベンゾシクロブテン樹脂、などのうちから選択された1種以上と、必要な場合に、その硬化剤、硬化促進剤などを混合したものを加熱し半硬化状にしたもの、あるいは、硬化したものが使用できる。中でも、「Cute」シリーズ(極薄プリント配線板用材料、日立化成工業株式会社製)が好適に使用することができる。

【0013】

前記光硬化性樹脂としては、不飽和ポリエステル樹脂、ポリエステルアクリレート樹脂、ウレタンアクリレート樹脂、シリコーンアクリレート樹脂、エポキシアクリレート樹脂、などのうちから選択された1種以上と、必要な場合に、その光開始剤、硬化剤、硬化促進剤などを混合したものを露光あるいは加熱し半硬化状にしたもの、あるいは硬化したものが使用できる。

【0014】

前記熱可塑性樹脂としては、ポリカーボネート樹脂、ポリスルフォン樹脂、ポリエーテルイミド樹脂、熱可塑性ポリイミド樹脂、四フッ化ポリエチレン樹脂、六フッ化ポリプロピレン樹脂、ポリエーテルエーテルケトン樹脂、塩化ビニル樹脂、ポリエチレン樹脂、ポリアミドイミド樹脂、ポリフェニレンスルフィド樹脂、ポリオキシベンゾエート樹脂、液晶ポリマなどのうちから選択された1種以上と、必要な場合に、その硬化剤、硬化促進剤などを混合したものを加熱し半硬化状にしたもの、あるいは硬化したものが使用できる。

【0015】

以上の絶縁樹脂は、異種の樹脂の混合体からなる絶縁樹脂組成物であってもよく、さらに、絶縁樹脂組成物は充填剤としてシリカや金属酸化物などの無機フィラーを含むものでもよい。無機フィラーはニッケル、金、銀などの導電粒子、あるいはこれらの金属をめっきした樹脂粒子であってもよい。

なお、熱可塑性液晶ポリマとしては、ジャパンゴアテックス株式会社製、BIAC−Cが好適に用いることができる。

【0016】

また、金属層に使用する金属としては、銅の他、アルミ、鉄、ニッケルその他金属、これらの合金が使用可能であるが、スルーホールめっきやレーザビアや、埋め込みビアで電気的に層間接続して使用する場合もあるので、電解銅や圧延銅のいずれかの銅箔がよい。

【0017】

上記の材料を用い、フォトリソ法で図3に示すような所定のパターンをエッチングで形成したのち、開口部28から、電極となる部分を露出させるように、電極と端子27を接続する引き回し配線25を絶縁する保護層22をプレスで形成する。例えば、ジャパンゴアテックス株式会社製熱可塑性液晶ポリマBIAC−C(基材厚さ:125μm)の片面に電解銅箔もしくは圧延銅箔を積層した銅張り基材を用いることができる。銅箔の厚さは、通常、12μm、18μm、35μmから、適宜、選択する。保護層22に、同じく液晶ポリマBIAC−Cを用いる場合に、接着剤としては、日立化成工業株式会社製のKS7003(厚み25μm、高耐熱接着絶縁材)を用いることができる。さらに、折り曲げ加工性を実現する方法においては、日立化成工業株式会社製「Cute」シリーズ(極薄プリント配線板用材料)の銅張り板を使用することが望ましい。

【0018】

本発明に係る濃縮用電極部材は、前述のような材料を使用することで、折り曲げ可能となる。具体的には、図1に示す通り、折り曲げて使用することが可能であり、通常、曲率半径1から2mmで折り曲げても断線することはない。

【0019】

この折り曲げの前に、底面電極表面および/または側面電極表面には、無電解めっき法および/または電解めっき法によりダイレクト金めっき、ニッケル金めっき、ニッケルパラジウム金めっき、銀めっき、および/または真空蒸着法により、純度の高い金の層を形成することが好ましい。これにより、銅表面よりも酸化がしにくい表面を得ることができる。その他の方法では、ベンゾトリアゾールなどの防錆剤で、電極表面を処理してもよく、あるいは、導電性カーボンペーストや銀ペースト等を塗布乾燥してもよい。

【0020】

このようにして得られた、底面電極および側面電極を濃縮用電極として用いた場合、電圧、若しくは電流を印加して、抽出液に含まれる、陽イオン、陰イオンを、電極近傍もしくは、電極間の領域に引き寄せる際に、電極表面に、還元反応により濃縮対象である陽イオンがめっきされたり、あるいは、アマルガム化する場合がある。このような反応が選択的に生じると、後で酸化反応によりそのめっきやアマルガム化した金属を陽イオン化することができるが、濃縮工程の簡易化など作業効率の点から、陽イオンと電極とは反応せずに、電圧および電流が印加できることが、望ましい。電極表面の処理方法としては、導電性カーボンペーストが好ましいが、さらに、上記反応を緩和するため、電極表面に、多孔質構造を有する交互積層膜を形成することが好ましい。

交互積層膜は、底面電極表面のみに形成しても良く、あるいは、底面電極表面と側面電極表面の両方に形成してもよい。交互積層膜は、交互積層法により、ポリマーのみ、あるいは、微粒子とポリマーを交互に積層して、多孔質構造を底面電極、側面電極に形成することが可能である。なお、ポリマーのみを、ポリカチオン、ポリアニオンから選択して、ゲル状かつ多孔質層が得られることが知られている(特開2006−341475号公報参照)。このような方法で、pHを2〜4の間で調整して、内部にわたってカルボキシル基が修飾された、ゲル状かつ多孔質層も得られる(例えば非特許文献3参照)。

【0021】

よって、本発明の一形態として、電気泳動を用いて、対象とする元素(イオン物質)の濃度を濃縮する方法において、少なくとも導電性電極表面に、カルボキシル基が修飾されたゲル状の多孔質層を交互積層にて形成した電極と、少なくとも表面に導電性カーボンを含む電極、これら電極に電圧を印加するための端子を設けた、ディスポーザルで使用する濃縮用電極部材、この濃縮用電極部材を挿入し固定できる容器の構成と濃縮方法が挙げられる。

ポリアニオンとしては、一般的に、スルホン酸、硫酸、カルボン酸など負電荷を帯びることのできる官能基を有するものであり、たとえば、ポリスチレンスルホン酸(PSS)、ポリビニル硫酸(PVS)、デキストラン硫酸、コンドロイチン硫酸、ポリアクリル酸(PAA)、ポリメタクリル酸(PMA)、ポリマレイン酸、ポリフマル酸などが用いられる。また、ポリカチオンとしては、一般に、4級アンモニウム基、アミノ基などの正荷電を帯びることのできる官能基を有するもの、たとえば、ポリエチレンイミン(PEI)、ポリアリルアミン塩酸塩(PAH)、ポリジアリルジメチルアンモニウムクロリド(PDDA)、ポリビニルピリジン(PVP)、ポリリジン、ポリアクリルアミドおよびそれらを少なくとも1種以上を含む共重合体などを用いることができる。

微粒子としては、無機系の微粒子を用いることができる。例えば、フッ化マグネシウム(MgF2)、フッ化アルミニウム(AlF3)、フッ化リチウム(LiF)、フッ化ナトリウム(NaF)、シリカ(SiO2)、酸化アルミニウム(Al2O3)、酸化ジルコニア(ZrO2)、酸化チタン(TiO2)、酸化ニオブ(Nb2O5)、インジウムスズ酸化物(ITO)、酸化亜鉛(ZnO)、酸化スズ(SnO2)、セリア(CeO2)、酸化イットリウム(Y2O3)、酸化ビスマス(Bi2O3)、等が挙げられ、これらは単独で又は二種類以上を混合して使用することができる。

【0022】

例えば、電極表面に、多孔質構造を有する交互積層膜を形成する方法としては、ポリカチオンの溶液に浸漬する工程と、ポリアニオンの溶液に浸漬する工程を交互に繰り返す方法などがある。また、例えば、電極表面に、多孔質構造を有する交互積層膜を形成する方法としては、微粒子分散液に浸漬する工程と、その微粒子の表面電荷と反対電荷のイオン性を有するポリマー溶液に浸漬する工程とを交互に繰り返す方法などがある。

電極表面に形成した交互積層膜の厚みとしては、10〜1000nmが好ましく、50nm以上であれば、電極表面へのめっきやアマルガム化を防止できるという効果があり、500nm以下であれば、外部電力によりイオン吸脱ができるという効果がある。

【0023】

本発明は、前記の抽出液濃縮用キットを用いた、液中のイオン物質を濃縮する方法であって、抽出液濃縮用キットの容器に、イオン物質を含む抽出液Aを注入し、抽出液Aをイオン物質の濃度が薄くなった抽出液Bとイオン物質の濃度が濃縮された抽出液Cとするため、前記抽出液の液面高さを、濃縮用電極部材の側面電極の上部より高くし、底面電極と側面電極間に、定電圧もしくは交流電圧、あるいは定電流を所定時間印加することで、前記側面電極の上部より低い高さの個所(側面電極と底面電極間領域)に、抽出液に含まれるイオン物質を電気泳動で引き寄せるとともに、底面電極には、特定のイオン物質を吸着させ、側面電極の上部より高い部分の抽出液B中のイオン物質濃度を薄くし、側面電極の上部より高い部分の、イオン物質濃度が薄くなった前記抽出液Bを取り除くことにより、容器内に残った抽出液Cに含まれている、液中のイオン物質を濃縮する方法である。

【0024】

<抽出液の濃縮方法>

抽出液の濃縮方法についてその手順を示すための流れ図を図4に示す。

図2に示す容器、図3に示す濃縮用電極部材を、図1に示す抽出液濃縮用キットとしてセットし、図4に示すように濃縮することができる。

(a)に示すように抽出液A(3は液面の位置)を注入した後、(b)電圧若しくは電流を直流もしくは交流で印加する。このとき、電極近傍、電極間領域に、イオン物質である陽イオン、陰イオンが濃縮される。(c)では非濃縮液(抽出液B)の排出を行う。濃縮エリアは、41に示すように底部電極と側面電極の間にあるので、側面電極の上部に示す非濃縮液(抽出液B)5を所定量マイクロピペッタなどで吸い上げる。(d)残りの濃縮液(抽出液C)4をすべてスポイトやマイクロピペッタなどで採取する。この濃縮液(抽出液C)の濃縮度をあげるためには、一定量の抽出液から同様にして、同濃縮度の濃縮液(抽出液C)を複数回採取し、これを抽出液Aとして、さらに(a)から(d)の作業で濃縮度を高めることができる。また、濃縮液(抽出液C)を、濃縮用電極部材の構成等(側面電極の位置、交互積層膜の組成など)を変えた、別の抽出液濃縮用キットに注入し、(a)から(d)の作業で濃縮度を高めてもよい。

【実施例】

【0025】

以下、本発明の好適な実施例について説明するが、本発明はこれらの実施例に限定されるものではない。

(濃縮用電極部材の作製)

日立化成工業株式会社製「Cute」シリーズ両面銅張積層板(TC−C−300、基材厚さ:0.3mm、銅箔厚み12μm)を使用し、エッチング法により、側面電極、底面電極、接続配線、回避配線経路、端子を形成した。さらに、底面電極表面に電解めっき法により、厚み0.1μmの金層を形成した。

交互積層膜を、前記電解めっき法の金層表面に形成した。金属層への形成は、密着が弱いので、形成後に100℃前後で1時間の熱処理を加えた。また、金層表面ではなく、金めっき前の銅表面もしくは、めっき後に、導電性カーボンペーストを塗布してから、交互積層膜を形成することも可能であった。ポリカチオンとしては、ポリアリルアミン塩酸塩を選び、ポリアニオンとしてはポリアクリル酸を選び交互積層膜を成膜した。pHを2.5程度に調整することにより、リンスを含む一連の浸漬10サイクルで約50nmの膜厚を得た。

保護層として、液晶ポリマBIAC−C(ジャパンゴアテックス株式会社製、熱可塑性液晶ポリマ、基材厚さ:125μm)を、日立化成工業株式会社製のKS7003(接着剤、厚み25μm)を介して、プレスにて、180℃、圧力3MPa、1時間の条件で、前記TC−C−300に、貼りつけた。なお、BIAC−C(保護層)には、側面電極、底面電極が、露出するように、予め開口部を形成しておいた。

【0026】

SCPサイエンス社製PlasmaCALキレートミクスAを用い20種類の重金属濃度を100ppm含む溶液を超純水で500倍希釈し、各重金属を0.2ppmづつ含む試験液を作製した、これを模擬抽出液とし、これに上記濃縮用電極部材を浸漬し、電圧(−1V)を20分印加した。用いた電極表面をエネルギー分散型蛍光X線分析装置(EDX)による観測の結果、重金属の吸着はなく、さらに金へのアマルガム化は見られなかった。

【0027】

<抽出液の濃縮方法>

側面電極部固定用のガイド溝と底面電極部固定用のガイド溝が形成されたアクリル樹脂製の容器に、前記濃縮用電極部材を固定し、濃縮用キットを作製した。なお、固定する際、濃縮用電極部材は、曲率半径2mmで略垂直に折り曲げた。

前記濃縮用キットを用いた、前記模擬抽出液の濃縮方法について、以下にその手順を示す。なお、濃縮を目的(対象)とする重金属はカドミウムをはじめとする20元素である。

濃縮を目的とする重金属(イオン物質)が0.2ppmの模擬抽出液を、濃縮用キットの容器に、注入した。なお、容器内の寸法は、底面50mm×50mm、高さ40mmであり、側面電極の上部は底面から高さ15mmに位置しており、模擬抽出液の液面は底面から高さ35mmに位置している。

濃縮用電極部材の端子から、電圧1Vを、10分間印加した。このとき、電極近傍、電極間領域の陽イオン、陰イオンが濃縮された。非濃縮液の排出を行った。濃縮エリアは、底部電極と側面電極の間にあるので、側面電極の上部の非濃縮液を所定量マイクロピペッタで吸い上げた。さらに残りの濃縮液をすべてマイクロピペッタで採取した。このような操作を繰り返した。

この濃縮液の目的とする重金属(イオン物質)であるカドミウムの濃度を、ICP−MSにより測定した結果、濃度は、2ppmであった。よって、目的(対象)とする重金属(イオン物質)の濃度を上げることが可能であることがわかった。

【符号の説明】

【0028】

1 容器、11 側面電極部固定用のガイド溝、12 底面電極部固定用のガイド溝、2 濃縮用電極部材、21 ベース絶縁基材、22 保護層、23 底面電極、24 側面電極、25 接続配線(引き回し配線)、26 回避配線経路、27 端子、28 開口部、3 抽出液(液面の位置)、4 濃縮液(抽出液C)、41 濃縮エリア、5 非濃縮液(抽出液B)

【特許請求の範囲】

【請求項1】

抽出液を注入する容器と、該容器内の底面に配置される底面電極と該容器内の側面に配置される側面電極を備えた濃縮用電極部材からなることを特徴とする抽出液濃縮用キット。

【請求項2】

濃縮用電極部材が一枚の基板からなり、底面電極と側面電極が、前記基板表面に設けられ、それぞれが電気的に絶縁し、底面電極と側面電極が略垂直に配置されたことを特徴とする請求項1に記載の抽出液濃縮用キット。

【請求項3】

抽出液を注入する容器が、濃縮用電極部材を固定するために、基板の側面の一端を固定するガイド溝を備えていることを特徴とする請求項2に記載の抽出液濃縮用キット。

【請求項4】

濃縮用電極部材が、電圧もしくは電流を印加するための端子を備えていることを特徴とする請求項1〜3いずれかに記載の抽出液濃縮用キット。

【請求項5】

底面電極表面に、ポリマーからなる、多孔質構造を有する交互積層膜が形成されていることを特徴とする請求項1〜4いずれかに記載の抽出液濃縮用キット。

【請求項6】

請求項1〜5いずれかに記載の抽出液濃縮用キットを用いた、液中のイオン物質を濃縮する方法であって、

抽出液濃縮用キットの容器に、イオン物質を含む抽出液Aを注入し、抽出液Aをイオン物質の濃度が薄くなった抽出液Bとイオン物質の濃度が濃縮された抽出液Cとするため、前記抽出液の液面高さを、濃縮用電極部材の側面電極の上部より高くし、

底面電極と側面電極間に、定電圧もしくは交流電圧、あるいは定電流または交流電流を所定時間印加することで、前記側面電極の上部より低い高さの個所(側面電極と底面電極間の領域)に、抽出液に含まれるイオン物質を電気泳動で引き寄せるとともに、底面電極には、特定のイオン物質を吸着させるか、もしくは、少なくとも引き寄せるかして、側面電極の上部より高い部分の抽出液B中のイオン物質濃度を薄くし、側面電極の上部より高い部分の、イオン物質濃度が薄くなった前記抽出液Bを取り除くことにより、容器内に残った抽出液Cに含まれている、液中のイオン物質を濃縮する方法。

【請求項7】

抽出液濃縮用キットの容器に、イオン物質を含む抽出液Aを注入する際、底面電極から抽出液までの液面高さが、底面電極から側面電極の上部までの高さの2倍以上になるように、抽出液を注入することを特徴とする請求項6に記載の液中のイオン物質を濃縮する方法。

【請求項8】

抽出液Cを抽出液Aとして、1回以上濃縮することを特徴とする請求項6又は7に記載の液中のイオン物質を濃縮する方法。

【請求項1】

抽出液を注入する容器と、該容器内の底面に配置される底面電極と該容器内の側面に配置される側面電極を備えた濃縮用電極部材からなることを特徴とする抽出液濃縮用キット。

【請求項2】

濃縮用電極部材が一枚の基板からなり、底面電極と側面電極が、前記基板表面に設けられ、それぞれが電気的に絶縁し、底面電極と側面電極が略垂直に配置されたことを特徴とする請求項1に記載の抽出液濃縮用キット。

【請求項3】

抽出液を注入する容器が、濃縮用電極部材を固定するために、基板の側面の一端を固定するガイド溝を備えていることを特徴とする請求項2に記載の抽出液濃縮用キット。

【請求項4】

濃縮用電極部材が、電圧もしくは電流を印加するための端子を備えていることを特徴とする請求項1〜3いずれかに記載の抽出液濃縮用キット。

【請求項5】

底面電極表面に、ポリマーからなる、多孔質構造を有する交互積層膜が形成されていることを特徴とする請求項1〜4いずれかに記載の抽出液濃縮用キット。

【請求項6】

請求項1〜5いずれかに記載の抽出液濃縮用キットを用いた、液中のイオン物質を濃縮する方法であって、

抽出液濃縮用キットの容器に、イオン物質を含む抽出液Aを注入し、抽出液Aをイオン物質の濃度が薄くなった抽出液Bとイオン物質の濃度が濃縮された抽出液Cとするため、前記抽出液の液面高さを、濃縮用電極部材の側面電極の上部より高くし、

底面電極と側面電極間に、定電圧もしくは交流電圧、あるいは定電流または交流電流を所定時間印加することで、前記側面電極の上部より低い高さの個所(側面電極と底面電極間の領域)に、抽出液に含まれるイオン物質を電気泳動で引き寄せるとともに、底面電極には、特定のイオン物質を吸着させるか、もしくは、少なくとも引き寄せるかして、側面電極の上部より高い部分の抽出液B中のイオン物質濃度を薄くし、側面電極の上部より高い部分の、イオン物質濃度が薄くなった前記抽出液Bを取り除くことにより、容器内に残った抽出液Cに含まれている、液中のイオン物質を濃縮する方法。

【請求項7】

抽出液濃縮用キットの容器に、イオン物質を含む抽出液Aを注入する際、底面電極から抽出液までの液面高さが、底面電極から側面電極の上部までの高さの2倍以上になるように、抽出液を注入することを特徴とする請求項6に記載の液中のイオン物質を濃縮する方法。

【請求項8】

抽出液Cを抽出液Aとして、1回以上濃縮することを特徴とする請求項6又は7に記載の液中のイオン物質を濃縮する方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−2771(P2012−2771A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−140374(P2010−140374)

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]