環境感応性素子をカプセル化する方法

【課題】環境感応性素子をシーリングする方法の提供。

【解決手段】環境感応性素子120をシーリングする方法は、第1基板110及び第2基板115を提供する段階と、第1基板110と第2基板115との間に、環境感応性素子120を設置する段階と、露出部分を含む接着剤125で、第1基板及び第2基板を共にシーリングする段階と、バリア層または、少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタック130で、接着剤125の露出部分を覆う段階とを含む。

【解決手段】環境感応性素子120をシーリングする方法は、第1基板110及び第2基板115を提供する段階と、第1基板110と第2基板115との間に、環境感応性素子120を設置する段階と、露出部分を含む接着剤125で、第1基板及び第2基板を共にシーリングする段階と、バリア層または、少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタック130で、接着剤125の露出部分を覆う段階とを含む。

【発明の詳細な説明】

【背景技術】

【0001】

さまざまな多種の電子製品において、多用途の視覚的ディスプレイ素子が必要になる。有機発光素子(OLED:organic light emitting device)、液晶ディスプレイ(LCD:liquid crystal display)、発光ダイオード(LED:light emitting diode)、発光ポリマー(light emitting polymer)、電気泳動インク(electrophoretic ink)を用いた電子サイン(electronic signage)、電界発光性素子(ED:electroluminescent device)及びリン光性素子(phosphorescent device)を含む多種多様なディスプレイ装置が現在使われている。このディスプレイ装置のうち多数が、環境的に影響を受けやすいものである。また、集積回路、電荷結合素子、メタルセンサ・パッド、マイクロディスク・レーザ、エレクトロクロミック(electrochromic)素子、フォトクロミック(photochromic)素子、MEMS(microelectromechanical system)、有機及び無機の光電素子、薄膜バッテリ、ビア(via)を有する薄膜素子、電気−光学ポリマーモジュレータ(electro−optic polymer modulator)などを含むマイクロエレクトロニクス装置のような他の電気装置もまた、環境に影響を受けやすい。ここで使われる環境感応性素子という用語の意味は、雰囲気または電子製品の加工に使われる化学物質中の酸素及び水蒸気のような環境ガスや液体の浸透によって引き起こされる劣化に晒される素子をいう。

【0002】

その結果、このような素子は、一般的に、素子上に覆われ、端部(edge)が接着剤(adhesive)によって密封されたガラス、金属またはセラミックのカバーを備えたガラス基板の上に製造される。しかし、接着剤自体に対して、水分及び/または酸素の浸透が可能であるということは周知である。従って、時間の経過と共に、水分及び/または酸素(または他の汚染源)が接着剤を通過して浸透し、素子を損傷させることがありうる。

【0003】

真空絶縁(vacuum insulation)パネルも、周辺環境からの保護を要する。真空絶縁パネルは、真空のすぐれた絶縁特性を活用する。コア物質は、圧力に耐えつつ、熱を伝達しない構造を提供する。コアがガス不浸透性(gas impermeable)「薄膜(membrane)」バリア・エンベロープ(barrier envelope)中にカプセル化され、その後、真空化及びシーリングがなされ、真空絶縁パネルまたは他の形態を形成する。このようなパネルは、乾燥剤(desiccant)及び/またはゲッター(getter)物質を含み、薄膜を介して染み込む空気と水分とを吸収することができる。多層プラスチックラミネート加工は、さらに多くの乾燥剤及びゲッター物質を必要とする。真空絶縁パネルの長期的性能は、カプセル化物質の性能に大きく左右される。

【0004】

従って、周辺の空気及び液体から接着剤を保護して、環境感応性素子を密封する方法を提供する必要がある。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、環境感応性素子をシーリングする方法を提供することによって、需要を充足させるものである。

【課題を解決するための手段】

【0006】

一実施形態において、本発明の方法は、第1基板及び第2基板を提供する段階と、第1基板と第2基板との間に、環境感応性素子を設置する段階と、露出部分を含む接着剤で、第1基板及び第2基板を共にシーリングする段階と、バリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタックで、接着剤の露出部分を覆う段階とを含む。

【0007】

隣接するということは、隣にあるということであるが、必ずしもすぐ隣にあるということを意味する必要はない。基板とバリア・スタックとの間、及びバリア・スタックと環境感応性素子との間に介入される追加層がさらに存在しうる。

【0008】

他の実施形態において、本発明の方法は、第1基板及び第2基板を提供する段階と、第1基板と第2基板との間にコア(core)物質を設置する段階と、第1基板及び第2基板を、一方に開口部(opening)のあるエンベロープ(envelope)を形成する段階と、エンベロープから空気を除去して真空にする段階と、露出部分を含む接着剤で、エンベロープの開口部をシーリングする段階と、バリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタックで、接着剤の露出部分を覆う段階と、を含む。

【0009】

さらに他の実施形態において、本発明の方法は、基板を提供する段階と、基板に隣接して、環境感応性素子を設置する段階と、基板と環境感応性素子とを、露出部分を含む接着剤で覆う段階と、バリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタックで、接着剤の露出部分を覆う段階と、を含む。

【図面の簡単な説明】

【0010】

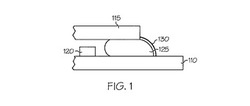

【図1】本発明の方法を用いて製造されうる素子の一実施形態を示す。

【図2】本発明の方法を用いて製造されうる素子の他の実施形態を示す。

【図3】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図4A】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図4B】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図5】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図6】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図7】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図8】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図9】本発明の方法を用いて製造されうる真空絶縁パネルの一実施形態を示す。

【発明を実施するための形態】

【0011】

図1は、本発明の方法を用いて製造されうる素子の一実施形態を図示したものである。第1基板110と第2基板115とが存在する。この基板は、適用に有用ないかなる種類の基板でよい。基板は、剛体(rigid)基板でも、フレキシブル基板でもよい。適用によっては、基板が、透明なものであっても、半透明なものであっても、不透明なものであってもよい。一般的に、基板のうち少なくとも1つは透明であり、望ましくは、2つとも透明でありうる。適切な基板としては、金属及び金属箔(metal foil);薄くて柔軟なガラスシート(例えば、ガラスコード0211分類下の、Corning社から入手できる柔軟性あるガラスシート。この特に薄いフレキシブルガラスシートは、0.6mm未満の厚みを有し、半径約8インチに曲がりうる)を含むガラス;セラミック;半導体;シリコン;バリア(barrier)コーティングされたプラスチック・フィルム;及びこれらの組み合わせ;が含まれるが、これらに限定されるものではない。

【0012】

環境感応性素子(environmentally sensitive device)が、第1基板110に隣接して設置される。環境感応性素子は、水分、空気またはその他の汚染源からの保護を必要とする任意の素子でありうる。環境感応性素子には、有機発光素子、液晶ディスプレイ、電気泳動(electrophoretic)インクを用いるディスプレイ、発光ダイオード、発光ポリマー、電界発光(electroluminescent)素子、リン光性(phosphorescent)素子、有機及び無機の光電(photovoltaic)素子、薄膜バッテリ、及びビアを有する薄膜素子、集積回路、電荷結合素子、メタルセンサ・パッド、マイクロディスク・レーザ、エレクトロクロミック(electrochromic)素子、フォトクロミック(photochromic)素子、微小電気機械システム(MEMS:microelectromechanical system)、電気−光学ポリマーモジュレータ、及びこれらの組み合わせが含まれるが、これらに限定されるものではない。

【0013】

本発明の方法は、接着剤上に、バリア・スタックや単一バリア層を塗布するのに使われうる。しかし、説明の容易性のために、バリア・スタックについて、本発明の方法を記述する。

【0014】

第2基板115が、該環境感応性素子120と隣接して設置される。第1基板110及び第2基板115は、接着剤125で共にシーリングされ、これらの間の環境感応性素子120をシーリングする。接着剤125は、第2基板115を越えて延び、接着剤125の一部が周辺環境に露出される。その後、接着剤125がバリア・スタック130によって覆われる。バリア・スタック130は、少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含む。

【0015】

図1は、第2基板を越えて延びた接着剤を図示しているが、他の状況もありうる。接着剤が周辺環境に露出されるたびに保護を必要とする。

【0016】

前記デカップリング層は、隣接する層及び/または基板との欠陥を緩和させる。バリア層を蒸着(deposit)するのに使われる工程は、その上に蒸着がなされる層中に、いかなる欠陥でも再生させようとする傾向がある。従って、基板または以前の層の中、あるいはその上にある欠陥は、蒸着されるバリア層で再生され、それがフィルムのバリア性能を深刻に制限しうる。デカップリング層は、1層の欠陥が他層に伝播することを妨げる。これは、基板や以前の層の表面欠陥を減らし、それにより、有機発光素子のような続いて蒸着されるバリア層や他の層が、さらに少ない欠陥を有することによって達成される。従って、以前の層と比較して、デカップリング層は、改善された表面平坦性(planarity)を有する。また、デカップリング層は、バリア層での欠陥を緩和する。デカップリング層がバリア層間に介在されて、1つの層内の欠陥が次の層の欠陥と繋がらないように干渉する。これは、ガス拡散と関連して、蛇行する通路を設けることによって、バリア特性の改善の一助とする。バリア層上に蒸着されるデカップリング層も、工程や追加処理中での損傷からバリア層を保護する一助となりうる。

【0017】

前記デカップリング層は、真空下でのインサイチュ(in−situ)重合法を介したフラッシュ(flash)蒸発;プラズマ蒸着及び重合化のような真空工程;またはスピンコーティング(spin coating)、インクジェット印刷、スクリーン印刷またはスプレイング(spraying)のような雰囲気(atmospheric)工程を用いて蒸着されうる。デカップリング層は、非制限的な例として、有機ポリマー、無機ポリマー、有機金属ポリマー、ハイブリッド有機/無機ポリマーシステム、及びそれらの組み合わせを含む任意の適切なデカップリング物質でありうる。有機ポリマーとしては、ウレタン、ポリアミド、ポリイミド、ポリブチレン、イソブチレン−イソプレン、ポリオレフィン、エポキシ、パリレン、ベンゾシクロブタジエン、ポリノルボルネン、ポリアリールエーテル、ポリカーボネート、アルキド、ポリアニリン、エチレンビニルアセテート、エチレンアクリル酸、及びこれらの組み合わせが含まれるが、これらに限定されるものではない。無機ポリマーとしては、シリコン、ポリホスファゼン、ポリシラザン、ポリカルボシラン、ポリカルボラン、カルボランシロキサン、ポリシラン、ホスホニトリル、窒化硫黄ポリマー、シロキサン、及びこれらの組み合わせが含まれるが、これらに限定されるものではない。有機金属ポリマーとしては、非制限的なものとして、典型金属(main group metal)、遷移金属、ランタニド/アクチニド金属、及びこれらの組み合わせからなる有機金属ポリマーが含まれる。ハイブリッド有機/無機ポリマーシステムには、非制限的なのものとして、有機的に修飾されたケイ酸塩(silicate)、プレセラミック(preceramic)ポリマー、ポリイミド−シリカハイブリッド、(メタ)アクリレート−シリカハイブリッド、ポリジメチルシロキサン−シリカハイブリッド、及びこれらの組み合わせが含まれる。

【0018】

前記バリア層は、スパッタリング、物理的気相成長法(PVD)、化学的気相成長法(CVD)、有機金属化学気相成長法(MOCVD)、プラズマ化学気相成長法(PEVCD)、原子層蒸着(ALD)、蒸発、昇華(sublimation)、電子サイクロトロン共鳴−プラズマ化学気相成長法(ECR−PECVD)、及びこれらの組み合わせのような真空プロセスを用いて蒸着されうる。バリア層は、任意の適切なバリア物質によって製造されうる。金属ベースの適切な無機物質としては、非制限的なものとして、個々の金属、混合物としての2以上の金属、金属間化合物(inter−metalic)または合金、金属酸化物及び混合金属酸化物、金属フッ化物及び混合金属フッ化物、金属窒化物及び混合金属窒化物、金属炭化物及び混合金属炭化物、金属炭窒化物及び混合金属炭窒化物、金属酸窒化物及び混合金属酸窒化物、金属ホウ化物及び混合金属ホウ化物、金属酸ホウ化物及び混合金属酸ホウ化物、金属シリサイド及び混合金属シリサイド、あるいはそれらの組み合わせが含まれる。金属は、非制限的なものとして、遷移(「d」族)金属、ランタン族(「f」族)金属、アルミニウム、インジウム、ゲルマニウム、スズ、アンチモン、ビスマス及びこれらの組み合わせを含む。その結果としての金属ベースの材料の多くは、伝導体であるか、あるいは半導体になるだろう。フッ化物及び酸化物としては、誘電体(絶縁体)、半導体及び金属伝導体が含まれうる。伝導性酸化物の非制限的な例としては、アルミニウムドーピングされた酸化亜鉛、酸化インジウムスズ(ITO)、アンチモンスズ酸化物、酸化チタン(TiOx、ここで0.8≦x≦1)、及び酸化タングステン(WOx、ここで2.7≦x<3.0)を含む。pブロック半導体及び非金属ベースの適切な無機材料としては、非制限的なものとして、シリコン、シリコン化合物、ホウ素、ホウ素化合物、非晶質炭素及びダイアモンド型炭素を含む炭素化合物、及びこれらの組み合わせが含まれる。シリコン化合物には、非制限的なのものとして、酸化ケイ素(SiOx、ここで1≦x≦2)、ポリケイ酸、アルカリシリケート及びアルカリ土類シリケート、アルミノシリケート(AlxSiOy)、窒化ケイ素(SNxHy、ここで0≦y<1)、酸窒化ケイ素(SiNxOyHz、ここで0≦z<1)、炭化ケイ素(SiCxHy、ここで0≦y<1)、及び酸窒化シリコンアルミニウム(SIAlON)が含まれる。ホウ素化合物は、非制限的なのものとして、炭化ホウ素、窒化ホウ素、酸窒化ホウ素、炭窒化ホウ素及びこれらの組み合わせとシリコンとの化合物を含む。

【0019】

適切なデカップリング層及びバリア層そしてこれらの製造方法が、2001年7月31日に公表された米国特許第6,268,695号「Envrionmental Barrier Material for Organic Light Emitting Device and Method of Making」、2003年2月18日に公表された米国特許第6,522,067号「Envrionmental Barrier Material for Organic Light Emitting Device and Method of Making」、2003年5月27日に公表された米国特許第6,570,325号「Envrionmental Barrier Material for Organic Light Emitting Device and Method of Making」;2008年10月7日に発行されたRE40531号「Ultrabarrier Substrates」、2005年3月15日に公表された第6,866,901号「Method for Edge Sealing Barrier Films」、2007年4月3日に公表された第7,198,832号「Method for Edge Sealing Barrier Films」、2005年2月28日に出願された出願番号第11/068,356号「Method for Edge Sealing Barrier Films」、2007年3月29日に出願された出願番号第11/693,020号「Method for Edge Sealing Barrier Films」、及び2007年3月29日に出願された出願番号第11/693,022号「Method for Edge Sealing Barrier Films」に開示されており、これらはそれぞれ、本明細書に参照として含まれる。

【0020】

バリア・スタックの数には制限がない。必要なバリア・スタックの個数は、特定の適用に必要な浸透抵抗のレベルによる。一部の適用において、1個または2個のバリア・スタックが、十分なバリア特性を提供することができる。最も厳格な適用は、5個またはそれ以上のバリア・スタックを必要とする。

【0021】

バリア・スタックは、1層以上のデカップリング層及び1層以上のバリア層を含むことができる。1層のデカップリング層と1層のバリア層とがあることもあり、1層以上のバリア層の一側(片側)に、1層以上のデカップリング層があることもあり、1層以上のバリア層の両側に、1層以上のデカップリング層があることもあり、あるいは1層以上のデカップリング層の両側に、1層以上のバリア層があることもある。重要な特徴は、バリア・スタックが少なくとも1層のデカップリング層と少なくとも1層のバリア層とを含むことである。バリア・スタック内でバリア層は、同じ材料から設けられもし、異なる材料によって設けられもし、デカップリング層もそのようである。

【0022】

多層スタック構造でバリア層は、一般的に、約100から約2,000Åの厚さを有する。所望する場合、最初のバリア層が後のバリア層よりさらに厚い。例えば、最初のバリア層が約1,000から約1,500Åの範囲であり、後のバリア層は、約400から約500Åである。他の状況では、最初の層が後のバリア層より薄い。例えば、最初のバリア層は、約100から400Åの範囲であり、後のバリア層は、約400から500Åになりうる。一部の場合、例えば、バリア層がPECVDによって蒸着されるとき、一般的に、はるかに厚い層、例えば、最大約1ないし2μmの層が使われる。場合によっては、さらに厚い層は、フレキシブル基板とは共に使われない。しかし、強直性基板と共にあるならば、バリア層の柔軟性は要求されない。

【0023】

デカップリング層は、一般的に、約0.1から10μmの厚さである。所望する場合、最初のデカップリング層が後のデカップリング層より厚い。例えば、最初のデカップリング層が約3から5μmの範囲であり、後のデカップリング層は、約0.1から約2μmでありうる。

【0024】

バリア・スタックは、同じであるか、あるいは異なる層を含むことができ、該層は、同じであるか、あるいは異なるシーケンス(sequence)である。

【0025】

バリア・スタックは、前述の工程を用いて、接着剤と隣接して蒸着されうる。あるいは、バリア・スタックが基板上に蒸着され、かつ接着剤と隣接して積層(laminate)することができる。バリア・スタックは、加熱、ハンダ付け、接着剤の使用、超音波溶接、加圧、または他の既存の方法によって積層されうる。

【0026】

他の代案として、場合によっては、接着剤を保護するために、単一バリア層を使用することができる。単一バリア層は、一般的に、使用する工程によって、その厚みが約100Åから1ないし2μm間の範囲内にある。

【0027】

図面では、接着剤が凸型状をなすと示されているが、必ずしもその限りではない。接着剤の量並びに種類、及び使用する適用方式によって、凹型状をなしたり、平らな形状になったり、その他の形状を形成することができる。

【0028】

真空に適した接着剤としては、非制限的な例として、ツーパート・システム、例えば、エポキシ及びウレタン、アクリレート及び/またはメタクリレートの機能性前駆体をベースとした、UV(ultraviolet)またはEB(electron beam)で硬化可能な(curable)、一般的に、ホットメルト(hot melt)あるいは熱活性(heat activated)と呼ばれる熱可塑性プラスチック接着剤、及び圧力反応性接着剤を含むが、これらに限定されるものではない。

【0029】

これらは、一般的に、追加作用を介して硬化され、それによって、真空環境で、揮発性反応副産物と関連した問題を避ける100%のソリッドシステム(solid system)として適用される。適切な接着剤はまた、日常的な雰囲気工程、すなわち、一般的には後ほど除去される(乾燥される)溶媒や水のようなキャリアから層をキャスティングすることによって塗布されうる。結果的に、「乾燥された」接着剤は、圧力に反応するものであり、熱可逆性結合(thermally reversible bonding)が、適切なときに、熱によって活性化される熱可塑性プラスチックや、非可逆的結合が要求されるときに、熱によって、すなわち高い動作温度環境下での使用を介して、やはり活性化される熱硬化性樹脂(thermoset)である接点と接着する。熱可塑性プラスチック接着剤は、高い温度で流体として塗布され、室温で固体の状態に冷却され、その後、再加熱(reheating)によって活性化することもできる。ガス環境に有用な湿気硬化(湿気曝露活性化)接着剤としては、非制限的な例として、湿気硬化ウレタン、室温硬化型(RTV)シリコン及びRTVシアノアクリレートが含まれる。適切な接着剤塗布法としては、前述のキャスティング、圧出コーティング、インクジェット印刷、仮サポート(リリースライナ)からの変形(薄片化)、及び注入が含まれるが、これらに限定されるものではない。最後に言及するのは、さらに反応性の大きいツーパート・システムや、高い反応性触媒システムに有用であり、それぞれの成分が塗布直前に、個々のソースから共通して混合チャンバに供給されるように設計されていることである。

【0030】

図2は、第1基板210と第2基板215との間に、環境感応性素子220が位置する類似の実施形態を示したものである。接着剤225が、バリア・スタック230で覆われる。第2基板215の端部は、(図1に図示されているように)90゜より小さい角度をなす。より小さい角度は、蒸着中に、よりよい接着剤の被覆率を可能にする。

【0031】

図3は、本発明の工程を用いて製造されうる素子の他の実施形態を示す。この実施形態で、環境感応性素子320は、平らな第1基板310に隣接して位置する。第2基板315は、C字形になっている。第2基板は、接着剤325が充填されている。その後、接着剤がバリア・スタック330で覆われる。あるいは、環境感応性素子がC字形基板に隣接され、その後、それが接着剤によって充填され、残りの基板がそこに接着されうる。

【0032】

図4Aは、第1基板410と、第1基板410より短い第2基板415とが存在する実施形態を示している。環境感応性素子420は、第1基板410に隣接している。接着剤425が、第1基板410と第2基板415との間の空間を充填し、環境感応性素子420を覆っている。接着剤425の端部が、第2基板415の終端部を過ぎて露出されている。バリア・スタック430が、両端でその露出された接着剤を覆っている。

【0033】

図4Bは、第1基板410に隣接している環境感応性素子420を有する第1基板410の実施形態を図示したものである。接着剤425が、環境感応性素子420を覆っている。接着剤425の上面が露出される。バリア・スタック430が露出された接着剤425を覆っている。バリア・スタック430は、接着剤が環境感応性素子420を覆うために塗布される前後に、接着剤425に提供されうる。接着剤が環境感応性素子420に塗布される前に、バリア・スタックが接着剤425に提供されれば、接着剤425は、そのバリア・スタック430のキャリア・フィルムとして作用しうる。

【0034】

図5は、環境感応性素子520が、平らな第1基板510と第2基板515との間に位置する一実施形態を図示したものである。第1基板510及び第2基板515は、この実施形態で、長さがほぼ同一である。接着剤525が、第1基板510と第2基板515との間の空間を充填し、環境感応性素子520を覆っている。接着剤525が基板の両端で露出される。この接着剤525は、バリア・スタック530によって覆われる。

【0035】

図6は、環境感応性素子620が、第1基板610と第2基板615との間に位置する実施形態を図示したものである。接着剤625が第1基板610と第2基板615との間の空間を充填し、第2基板615の上面を覆っている。第1基板610及び第2基板615の両端の周囲に拡張され、第2基板615の上面を覆う露出された接着剤625を、バリア・スタック630が覆っている。

【0036】

図7及び図8は、OLED(organic light emitting diode)のようなディスプレイの例を示したものである。OLED 720は、第1基板と第2基板との間にあり、接着剤725によってシーリングされる。

【0037】

このようなさまざまなユニットが集まり、1つのディスプレイに組み立てられる。このユニットは、互いに隣接して設置しうる。その後、図8に図示されているように、すべてのユニットに対する接着剤が、バリア・スタックによって同時に覆われる。これにより、より大きなディスプレイを製造するための画素/ディスプレイのタイリング(tiling)を可能にする。

【0038】

このようなユニットそれぞれに使われる接着剤は、必要に応じて、同じまたは異なることができる。

【0039】

前記第1基板及び第2基板は、折り曲げられた単一の材料部品または、2つの分離した材料部品でありうる。単一の材料部品が折り曲げられ、2つの側面(あるいは、一方の側面と底部(bottom))に沿ってシーリングされうる。2つの分離した材料部品は、両側面及び底部に沿ってシーリングされうる。シーリング部分は、熱シーリング、または接着剤でのシーリングによって形成されうる。接着剤が使われるとき、望ましくはその接着剤は、バリア・スタックによって覆われる。開口部(opening)及び側面をシーリングするのに使われる接着剤は、同じものであるか、必要に応じて、互いに異なるものでありうる。

【0040】

液晶ディスプレイや電気泳動インクのような液体素子が使われるとき、基板の端部は、その間に空間を残しつつシーリングされ、シーリング部分内に開口部を残す。流体がシーリング部分内の開口部中へ入っていった後、その開口部がシーリングされることにより、素子が設けられる。基板は、前述のように、単一の材料部品であるか、2つの分離した材料部品でありうる。以上で述べたように、側面のうち少なくとも一方がシーリングされ、その側面のうち一方のシーリング部分中に開口部が維持されていて、その中へ液体が入る。その後、その側面の開口部は、接着剤によってシーリングされ、接着剤は、前述の通りに、バリア・スタックによって覆われる。

【0041】

さらに他の実施形態において、本発明は、真空絶縁パネルをシーリングする方法を含む。図9に図示されているように、第1基板910及び第2基板915が存在する。第1基板910及び第2基板915は、コア物質920を取り囲むエンベロープを形成する。エンベロープは、一方の側面に開口部を含む。この開口部が、側面の一部、あるいは側面全体をカバーすることができる。このエンベロープから空気が抜け出して真空を形成し、その後、エンベロープの開口部を接着剤925でシーリングする。接着剤925は、前述のように、バリア・スタック930によって覆われる。

【0042】

前記エンベロープは、2つの側面(あるいは一方の側面及び底部)に沿って折り曲げられた単一の材料部品のシーリング、または2側面と底部とに沿って、2つの分離した材料部品をシーリングすることにより、エンベロープが形成されうる。エンベロープを設けるのに使われるシーリング部分は、熱シーリング、または接着剤を用いたシーリングによって形成される。接着剤を使用してエンベロープが形成されるとき、必要に応じて、接着剤は、バリア・スタックによって覆われる。

【0043】

真空絶縁パネルに適した基板としては、ポリエチレン(PE)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリイミド(PI)、1個以上のバリア・スタックがその上に置かれた基板、あるいはそれらの組み合わせが含まれるが、これらに限定されるものではない。

【0044】

前記エンベロープ内の開口部をシーリングするのに使われる接着剤と、エンベロープを形成するのに使われる接着剤は、同じものであるか、必要に応じて、異なるものでありうる。

【0045】

前記バリア層やバリア・スタックが蒸着され、必要に応じて、それが1つの基板や2つの基板いずれかの表面全体、またはその一部を覆うようにする。これは、真空絶縁パネルに対するさらなる保護を提供する。

【0046】

前記エンベロープは、コア物質が基板間に設置される前後に、その基板から形成されうる。

【0047】

所定の代表的実施形態及び細部内容が本発明の例示を目的に開示されたが、この分野の当業者であるならば、請求項に規定された本発明の範囲を外れずに、明細書に開示された構成と方法に対する多様な変更が可能であるということを理解することができるであろう。

【背景技術】

【0001】

さまざまな多種の電子製品において、多用途の視覚的ディスプレイ素子が必要になる。有機発光素子(OLED:organic light emitting device)、液晶ディスプレイ(LCD:liquid crystal display)、発光ダイオード(LED:light emitting diode)、発光ポリマー(light emitting polymer)、電気泳動インク(electrophoretic ink)を用いた電子サイン(electronic signage)、電界発光性素子(ED:electroluminescent device)及びリン光性素子(phosphorescent device)を含む多種多様なディスプレイ装置が現在使われている。このディスプレイ装置のうち多数が、環境的に影響を受けやすいものである。また、集積回路、電荷結合素子、メタルセンサ・パッド、マイクロディスク・レーザ、エレクトロクロミック(electrochromic)素子、フォトクロミック(photochromic)素子、MEMS(microelectromechanical system)、有機及び無機の光電素子、薄膜バッテリ、ビア(via)を有する薄膜素子、電気−光学ポリマーモジュレータ(electro−optic polymer modulator)などを含むマイクロエレクトロニクス装置のような他の電気装置もまた、環境に影響を受けやすい。ここで使われる環境感応性素子という用語の意味は、雰囲気または電子製品の加工に使われる化学物質中の酸素及び水蒸気のような環境ガスや液体の浸透によって引き起こされる劣化に晒される素子をいう。

【0002】

その結果、このような素子は、一般的に、素子上に覆われ、端部(edge)が接着剤(adhesive)によって密封されたガラス、金属またはセラミックのカバーを備えたガラス基板の上に製造される。しかし、接着剤自体に対して、水分及び/または酸素の浸透が可能であるということは周知である。従って、時間の経過と共に、水分及び/または酸素(または他の汚染源)が接着剤を通過して浸透し、素子を損傷させることがありうる。

【0003】

真空絶縁(vacuum insulation)パネルも、周辺環境からの保護を要する。真空絶縁パネルは、真空のすぐれた絶縁特性を活用する。コア物質は、圧力に耐えつつ、熱を伝達しない構造を提供する。コアがガス不浸透性(gas impermeable)「薄膜(membrane)」バリア・エンベロープ(barrier envelope)中にカプセル化され、その後、真空化及びシーリングがなされ、真空絶縁パネルまたは他の形態を形成する。このようなパネルは、乾燥剤(desiccant)及び/またはゲッター(getter)物質を含み、薄膜を介して染み込む空気と水分とを吸収することができる。多層プラスチックラミネート加工は、さらに多くの乾燥剤及びゲッター物質を必要とする。真空絶縁パネルの長期的性能は、カプセル化物質の性能に大きく左右される。

【0004】

従って、周辺の空気及び液体から接着剤を保護して、環境感応性素子を密封する方法を提供する必要がある。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、環境感応性素子をシーリングする方法を提供することによって、需要を充足させるものである。

【課題を解決するための手段】

【0006】

一実施形態において、本発明の方法は、第1基板及び第2基板を提供する段階と、第1基板と第2基板との間に、環境感応性素子を設置する段階と、露出部分を含む接着剤で、第1基板及び第2基板を共にシーリングする段階と、バリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタックで、接着剤の露出部分を覆う段階とを含む。

【0007】

隣接するということは、隣にあるということであるが、必ずしもすぐ隣にあるということを意味する必要はない。基板とバリア・スタックとの間、及びバリア・スタックと環境感応性素子との間に介入される追加層がさらに存在しうる。

【0008】

他の実施形態において、本発明の方法は、第1基板及び第2基板を提供する段階と、第1基板と第2基板との間にコア(core)物質を設置する段階と、第1基板及び第2基板を、一方に開口部(opening)のあるエンベロープ(envelope)を形成する段階と、エンベロープから空気を除去して真空にする段階と、露出部分を含む接着剤で、エンベロープの開口部をシーリングする段階と、バリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタックで、接着剤の露出部分を覆う段階と、を含む。

【0009】

さらに他の実施形態において、本発明の方法は、基板を提供する段階と、基板に隣接して、環境感応性素子を設置する段階と、基板と環境感応性素子とを、露出部分を含む接着剤で覆う段階と、バリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタックで、接着剤の露出部分を覆う段階と、を含む。

【図面の簡単な説明】

【0010】

【図1】本発明の方法を用いて製造されうる素子の一実施形態を示す。

【図2】本発明の方法を用いて製造されうる素子の他の実施形態を示す。

【図3】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図4A】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図4B】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図5】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図6】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図7】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図8】本発明の方法を用いて製造されうる素子のさらに他の実施形態を示す。

【図9】本発明の方法を用いて製造されうる真空絶縁パネルの一実施形態を示す。

【発明を実施するための形態】

【0011】

図1は、本発明の方法を用いて製造されうる素子の一実施形態を図示したものである。第1基板110と第2基板115とが存在する。この基板は、適用に有用ないかなる種類の基板でよい。基板は、剛体(rigid)基板でも、フレキシブル基板でもよい。適用によっては、基板が、透明なものであっても、半透明なものであっても、不透明なものであってもよい。一般的に、基板のうち少なくとも1つは透明であり、望ましくは、2つとも透明でありうる。適切な基板としては、金属及び金属箔(metal foil);薄くて柔軟なガラスシート(例えば、ガラスコード0211分類下の、Corning社から入手できる柔軟性あるガラスシート。この特に薄いフレキシブルガラスシートは、0.6mm未満の厚みを有し、半径約8インチに曲がりうる)を含むガラス;セラミック;半導体;シリコン;バリア(barrier)コーティングされたプラスチック・フィルム;及びこれらの組み合わせ;が含まれるが、これらに限定されるものではない。

【0012】

環境感応性素子(environmentally sensitive device)が、第1基板110に隣接して設置される。環境感応性素子は、水分、空気またはその他の汚染源からの保護を必要とする任意の素子でありうる。環境感応性素子には、有機発光素子、液晶ディスプレイ、電気泳動(electrophoretic)インクを用いるディスプレイ、発光ダイオード、発光ポリマー、電界発光(electroluminescent)素子、リン光性(phosphorescent)素子、有機及び無機の光電(photovoltaic)素子、薄膜バッテリ、及びビアを有する薄膜素子、集積回路、電荷結合素子、メタルセンサ・パッド、マイクロディスク・レーザ、エレクトロクロミック(electrochromic)素子、フォトクロミック(photochromic)素子、微小電気機械システム(MEMS:microelectromechanical system)、電気−光学ポリマーモジュレータ、及びこれらの組み合わせが含まれるが、これらに限定されるものではない。

【0013】

本発明の方法は、接着剤上に、バリア・スタックや単一バリア層を塗布するのに使われうる。しかし、説明の容易性のために、バリア・スタックについて、本発明の方法を記述する。

【0014】

第2基板115が、該環境感応性素子120と隣接して設置される。第1基板110及び第2基板115は、接着剤125で共にシーリングされ、これらの間の環境感応性素子120をシーリングする。接着剤125は、第2基板115を越えて延び、接着剤125の一部が周辺環境に露出される。その後、接着剤125がバリア・スタック130によって覆われる。バリア・スタック130は、少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含む。

【0015】

図1は、第2基板を越えて延びた接着剤を図示しているが、他の状況もありうる。接着剤が周辺環境に露出されるたびに保護を必要とする。

【0016】

前記デカップリング層は、隣接する層及び/または基板との欠陥を緩和させる。バリア層を蒸着(deposit)するのに使われる工程は、その上に蒸着がなされる層中に、いかなる欠陥でも再生させようとする傾向がある。従って、基板または以前の層の中、あるいはその上にある欠陥は、蒸着されるバリア層で再生され、それがフィルムのバリア性能を深刻に制限しうる。デカップリング層は、1層の欠陥が他層に伝播することを妨げる。これは、基板や以前の層の表面欠陥を減らし、それにより、有機発光素子のような続いて蒸着されるバリア層や他の層が、さらに少ない欠陥を有することによって達成される。従って、以前の層と比較して、デカップリング層は、改善された表面平坦性(planarity)を有する。また、デカップリング層は、バリア層での欠陥を緩和する。デカップリング層がバリア層間に介在されて、1つの層内の欠陥が次の層の欠陥と繋がらないように干渉する。これは、ガス拡散と関連して、蛇行する通路を設けることによって、バリア特性の改善の一助とする。バリア層上に蒸着されるデカップリング層も、工程や追加処理中での損傷からバリア層を保護する一助となりうる。

【0017】

前記デカップリング層は、真空下でのインサイチュ(in−situ)重合法を介したフラッシュ(flash)蒸発;プラズマ蒸着及び重合化のような真空工程;またはスピンコーティング(spin coating)、インクジェット印刷、スクリーン印刷またはスプレイング(spraying)のような雰囲気(atmospheric)工程を用いて蒸着されうる。デカップリング層は、非制限的な例として、有機ポリマー、無機ポリマー、有機金属ポリマー、ハイブリッド有機/無機ポリマーシステム、及びそれらの組み合わせを含む任意の適切なデカップリング物質でありうる。有機ポリマーとしては、ウレタン、ポリアミド、ポリイミド、ポリブチレン、イソブチレン−イソプレン、ポリオレフィン、エポキシ、パリレン、ベンゾシクロブタジエン、ポリノルボルネン、ポリアリールエーテル、ポリカーボネート、アルキド、ポリアニリン、エチレンビニルアセテート、エチレンアクリル酸、及びこれらの組み合わせが含まれるが、これらに限定されるものではない。無機ポリマーとしては、シリコン、ポリホスファゼン、ポリシラザン、ポリカルボシラン、ポリカルボラン、カルボランシロキサン、ポリシラン、ホスホニトリル、窒化硫黄ポリマー、シロキサン、及びこれらの組み合わせが含まれるが、これらに限定されるものではない。有機金属ポリマーとしては、非制限的なものとして、典型金属(main group metal)、遷移金属、ランタニド/アクチニド金属、及びこれらの組み合わせからなる有機金属ポリマーが含まれる。ハイブリッド有機/無機ポリマーシステムには、非制限的なのものとして、有機的に修飾されたケイ酸塩(silicate)、プレセラミック(preceramic)ポリマー、ポリイミド−シリカハイブリッド、(メタ)アクリレート−シリカハイブリッド、ポリジメチルシロキサン−シリカハイブリッド、及びこれらの組み合わせが含まれる。

【0018】

前記バリア層は、スパッタリング、物理的気相成長法(PVD)、化学的気相成長法(CVD)、有機金属化学気相成長法(MOCVD)、プラズマ化学気相成長法(PEVCD)、原子層蒸着(ALD)、蒸発、昇華(sublimation)、電子サイクロトロン共鳴−プラズマ化学気相成長法(ECR−PECVD)、及びこれらの組み合わせのような真空プロセスを用いて蒸着されうる。バリア層は、任意の適切なバリア物質によって製造されうる。金属ベースの適切な無機物質としては、非制限的なものとして、個々の金属、混合物としての2以上の金属、金属間化合物(inter−metalic)または合金、金属酸化物及び混合金属酸化物、金属フッ化物及び混合金属フッ化物、金属窒化物及び混合金属窒化物、金属炭化物及び混合金属炭化物、金属炭窒化物及び混合金属炭窒化物、金属酸窒化物及び混合金属酸窒化物、金属ホウ化物及び混合金属ホウ化物、金属酸ホウ化物及び混合金属酸ホウ化物、金属シリサイド及び混合金属シリサイド、あるいはそれらの組み合わせが含まれる。金属は、非制限的なものとして、遷移(「d」族)金属、ランタン族(「f」族)金属、アルミニウム、インジウム、ゲルマニウム、スズ、アンチモン、ビスマス及びこれらの組み合わせを含む。その結果としての金属ベースの材料の多くは、伝導体であるか、あるいは半導体になるだろう。フッ化物及び酸化物としては、誘電体(絶縁体)、半導体及び金属伝導体が含まれうる。伝導性酸化物の非制限的な例としては、アルミニウムドーピングされた酸化亜鉛、酸化インジウムスズ(ITO)、アンチモンスズ酸化物、酸化チタン(TiOx、ここで0.8≦x≦1)、及び酸化タングステン(WOx、ここで2.7≦x<3.0)を含む。pブロック半導体及び非金属ベースの適切な無機材料としては、非制限的なものとして、シリコン、シリコン化合物、ホウ素、ホウ素化合物、非晶質炭素及びダイアモンド型炭素を含む炭素化合物、及びこれらの組み合わせが含まれる。シリコン化合物には、非制限的なのものとして、酸化ケイ素(SiOx、ここで1≦x≦2)、ポリケイ酸、アルカリシリケート及びアルカリ土類シリケート、アルミノシリケート(AlxSiOy)、窒化ケイ素(SNxHy、ここで0≦y<1)、酸窒化ケイ素(SiNxOyHz、ここで0≦z<1)、炭化ケイ素(SiCxHy、ここで0≦y<1)、及び酸窒化シリコンアルミニウム(SIAlON)が含まれる。ホウ素化合物は、非制限的なのものとして、炭化ホウ素、窒化ホウ素、酸窒化ホウ素、炭窒化ホウ素及びこれらの組み合わせとシリコンとの化合物を含む。

【0019】

適切なデカップリング層及びバリア層そしてこれらの製造方法が、2001年7月31日に公表された米国特許第6,268,695号「Envrionmental Barrier Material for Organic Light Emitting Device and Method of Making」、2003年2月18日に公表された米国特許第6,522,067号「Envrionmental Barrier Material for Organic Light Emitting Device and Method of Making」、2003年5月27日に公表された米国特許第6,570,325号「Envrionmental Barrier Material for Organic Light Emitting Device and Method of Making」;2008年10月7日に発行されたRE40531号「Ultrabarrier Substrates」、2005年3月15日に公表された第6,866,901号「Method for Edge Sealing Barrier Films」、2007年4月3日に公表された第7,198,832号「Method for Edge Sealing Barrier Films」、2005年2月28日に出願された出願番号第11/068,356号「Method for Edge Sealing Barrier Films」、2007年3月29日に出願された出願番号第11/693,020号「Method for Edge Sealing Barrier Films」、及び2007年3月29日に出願された出願番号第11/693,022号「Method for Edge Sealing Barrier Films」に開示されており、これらはそれぞれ、本明細書に参照として含まれる。

【0020】

バリア・スタックの数には制限がない。必要なバリア・スタックの個数は、特定の適用に必要な浸透抵抗のレベルによる。一部の適用において、1個または2個のバリア・スタックが、十分なバリア特性を提供することができる。最も厳格な適用は、5個またはそれ以上のバリア・スタックを必要とする。

【0021】

バリア・スタックは、1層以上のデカップリング層及び1層以上のバリア層を含むことができる。1層のデカップリング層と1層のバリア層とがあることもあり、1層以上のバリア層の一側(片側)に、1層以上のデカップリング層があることもあり、1層以上のバリア層の両側に、1層以上のデカップリング層があることもあり、あるいは1層以上のデカップリング層の両側に、1層以上のバリア層があることもある。重要な特徴は、バリア・スタックが少なくとも1層のデカップリング層と少なくとも1層のバリア層とを含むことである。バリア・スタック内でバリア層は、同じ材料から設けられもし、異なる材料によって設けられもし、デカップリング層もそのようである。

【0022】

多層スタック構造でバリア層は、一般的に、約100から約2,000Åの厚さを有する。所望する場合、最初のバリア層が後のバリア層よりさらに厚い。例えば、最初のバリア層が約1,000から約1,500Åの範囲であり、後のバリア層は、約400から約500Åである。他の状況では、最初の層が後のバリア層より薄い。例えば、最初のバリア層は、約100から400Åの範囲であり、後のバリア層は、約400から500Åになりうる。一部の場合、例えば、バリア層がPECVDによって蒸着されるとき、一般的に、はるかに厚い層、例えば、最大約1ないし2μmの層が使われる。場合によっては、さらに厚い層は、フレキシブル基板とは共に使われない。しかし、強直性基板と共にあるならば、バリア層の柔軟性は要求されない。

【0023】

デカップリング層は、一般的に、約0.1から10μmの厚さである。所望する場合、最初のデカップリング層が後のデカップリング層より厚い。例えば、最初のデカップリング層が約3から5μmの範囲であり、後のデカップリング層は、約0.1から約2μmでありうる。

【0024】

バリア・スタックは、同じであるか、あるいは異なる層を含むことができ、該層は、同じであるか、あるいは異なるシーケンス(sequence)である。

【0025】

バリア・スタックは、前述の工程を用いて、接着剤と隣接して蒸着されうる。あるいは、バリア・スタックが基板上に蒸着され、かつ接着剤と隣接して積層(laminate)することができる。バリア・スタックは、加熱、ハンダ付け、接着剤の使用、超音波溶接、加圧、または他の既存の方法によって積層されうる。

【0026】

他の代案として、場合によっては、接着剤を保護するために、単一バリア層を使用することができる。単一バリア層は、一般的に、使用する工程によって、その厚みが約100Åから1ないし2μm間の範囲内にある。

【0027】

図面では、接着剤が凸型状をなすと示されているが、必ずしもその限りではない。接着剤の量並びに種類、及び使用する適用方式によって、凹型状をなしたり、平らな形状になったり、その他の形状を形成することができる。

【0028】

真空に適した接着剤としては、非制限的な例として、ツーパート・システム、例えば、エポキシ及びウレタン、アクリレート及び/またはメタクリレートの機能性前駆体をベースとした、UV(ultraviolet)またはEB(electron beam)で硬化可能な(curable)、一般的に、ホットメルト(hot melt)あるいは熱活性(heat activated)と呼ばれる熱可塑性プラスチック接着剤、及び圧力反応性接着剤を含むが、これらに限定されるものではない。

【0029】

これらは、一般的に、追加作用を介して硬化され、それによって、真空環境で、揮発性反応副産物と関連した問題を避ける100%のソリッドシステム(solid system)として適用される。適切な接着剤はまた、日常的な雰囲気工程、すなわち、一般的には後ほど除去される(乾燥される)溶媒や水のようなキャリアから層をキャスティングすることによって塗布されうる。結果的に、「乾燥された」接着剤は、圧力に反応するものであり、熱可逆性結合(thermally reversible bonding)が、適切なときに、熱によって活性化される熱可塑性プラスチックや、非可逆的結合が要求されるときに、熱によって、すなわち高い動作温度環境下での使用を介して、やはり活性化される熱硬化性樹脂(thermoset)である接点と接着する。熱可塑性プラスチック接着剤は、高い温度で流体として塗布され、室温で固体の状態に冷却され、その後、再加熱(reheating)によって活性化することもできる。ガス環境に有用な湿気硬化(湿気曝露活性化)接着剤としては、非制限的な例として、湿気硬化ウレタン、室温硬化型(RTV)シリコン及びRTVシアノアクリレートが含まれる。適切な接着剤塗布法としては、前述のキャスティング、圧出コーティング、インクジェット印刷、仮サポート(リリースライナ)からの変形(薄片化)、及び注入が含まれるが、これらに限定されるものではない。最後に言及するのは、さらに反応性の大きいツーパート・システムや、高い反応性触媒システムに有用であり、それぞれの成分が塗布直前に、個々のソースから共通して混合チャンバに供給されるように設計されていることである。

【0030】

図2は、第1基板210と第2基板215との間に、環境感応性素子220が位置する類似の実施形態を示したものである。接着剤225が、バリア・スタック230で覆われる。第2基板215の端部は、(図1に図示されているように)90゜より小さい角度をなす。より小さい角度は、蒸着中に、よりよい接着剤の被覆率を可能にする。

【0031】

図3は、本発明の工程を用いて製造されうる素子の他の実施形態を示す。この実施形態で、環境感応性素子320は、平らな第1基板310に隣接して位置する。第2基板315は、C字形になっている。第2基板は、接着剤325が充填されている。その後、接着剤がバリア・スタック330で覆われる。あるいは、環境感応性素子がC字形基板に隣接され、その後、それが接着剤によって充填され、残りの基板がそこに接着されうる。

【0032】

図4Aは、第1基板410と、第1基板410より短い第2基板415とが存在する実施形態を示している。環境感応性素子420は、第1基板410に隣接している。接着剤425が、第1基板410と第2基板415との間の空間を充填し、環境感応性素子420を覆っている。接着剤425の端部が、第2基板415の終端部を過ぎて露出されている。バリア・スタック430が、両端でその露出された接着剤を覆っている。

【0033】

図4Bは、第1基板410に隣接している環境感応性素子420を有する第1基板410の実施形態を図示したものである。接着剤425が、環境感応性素子420を覆っている。接着剤425の上面が露出される。バリア・スタック430が露出された接着剤425を覆っている。バリア・スタック430は、接着剤が環境感応性素子420を覆うために塗布される前後に、接着剤425に提供されうる。接着剤が環境感応性素子420に塗布される前に、バリア・スタックが接着剤425に提供されれば、接着剤425は、そのバリア・スタック430のキャリア・フィルムとして作用しうる。

【0034】

図5は、環境感応性素子520が、平らな第1基板510と第2基板515との間に位置する一実施形態を図示したものである。第1基板510及び第2基板515は、この実施形態で、長さがほぼ同一である。接着剤525が、第1基板510と第2基板515との間の空間を充填し、環境感応性素子520を覆っている。接着剤525が基板の両端で露出される。この接着剤525は、バリア・スタック530によって覆われる。

【0035】

図6は、環境感応性素子620が、第1基板610と第2基板615との間に位置する実施形態を図示したものである。接着剤625が第1基板610と第2基板615との間の空間を充填し、第2基板615の上面を覆っている。第1基板610及び第2基板615の両端の周囲に拡張され、第2基板615の上面を覆う露出された接着剤625を、バリア・スタック630が覆っている。

【0036】

図7及び図8は、OLED(organic light emitting diode)のようなディスプレイの例を示したものである。OLED 720は、第1基板と第2基板との間にあり、接着剤725によってシーリングされる。

【0037】

このようなさまざまなユニットが集まり、1つのディスプレイに組み立てられる。このユニットは、互いに隣接して設置しうる。その後、図8に図示されているように、すべてのユニットに対する接着剤が、バリア・スタックによって同時に覆われる。これにより、より大きなディスプレイを製造するための画素/ディスプレイのタイリング(tiling)を可能にする。

【0038】

このようなユニットそれぞれに使われる接着剤は、必要に応じて、同じまたは異なることができる。

【0039】

前記第1基板及び第2基板は、折り曲げられた単一の材料部品または、2つの分離した材料部品でありうる。単一の材料部品が折り曲げられ、2つの側面(あるいは、一方の側面と底部(bottom))に沿ってシーリングされうる。2つの分離した材料部品は、両側面及び底部に沿ってシーリングされうる。シーリング部分は、熱シーリング、または接着剤でのシーリングによって形成されうる。接着剤が使われるとき、望ましくはその接着剤は、バリア・スタックによって覆われる。開口部(opening)及び側面をシーリングするのに使われる接着剤は、同じものであるか、必要に応じて、互いに異なるものでありうる。

【0040】

液晶ディスプレイや電気泳動インクのような液体素子が使われるとき、基板の端部は、その間に空間を残しつつシーリングされ、シーリング部分内に開口部を残す。流体がシーリング部分内の開口部中へ入っていった後、その開口部がシーリングされることにより、素子が設けられる。基板は、前述のように、単一の材料部品であるか、2つの分離した材料部品でありうる。以上で述べたように、側面のうち少なくとも一方がシーリングされ、その側面のうち一方のシーリング部分中に開口部が維持されていて、その中へ液体が入る。その後、その側面の開口部は、接着剤によってシーリングされ、接着剤は、前述の通りに、バリア・スタックによって覆われる。

【0041】

さらに他の実施形態において、本発明は、真空絶縁パネルをシーリングする方法を含む。図9に図示されているように、第1基板910及び第2基板915が存在する。第1基板910及び第2基板915は、コア物質920を取り囲むエンベロープを形成する。エンベロープは、一方の側面に開口部を含む。この開口部が、側面の一部、あるいは側面全体をカバーすることができる。このエンベロープから空気が抜け出して真空を形成し、その後、エンベロープの開口部を接着剤925でシーリングする。接着剤925は、前述のように、バリア・スタック930によって覆われる。

【0042】

前記エンベロープは、2つの側面(あるいは一方の側面及び底部)に沿って折り曲げられた単一の材料部品のシーリング、または2側面と底部とに沿って、2つの分離した材料部品をシーリングすることにより、エンベロープが形成されうる。エンベロープを設けるのに使われるシーリング部分は、熱シーリング、または接着剤を用いたシーリングによって形成される。接着剤を使用してエンベロープが形成されるとき、必要に応じて、接着剤は、バリア・スタックによって覆われる。

【0043】

真空絶縁パネルに適した基板としては、ポリエチレン(PE)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリイミド(PI)、1個以上のバリア・スタックがその上に置かれた基板、あるいはそれらの組み合わせが含まれるが、これらに限定されるものではない。

【0044】

前記エンベロープ内の開口部をシーリングするのに使われる接着剤と、エンベロープを形成するのに使われる接着剤は、同じものであるか、必要に応じて、異なるものでありうる。

【0045】

前記バリア層やバリア・スタックが蒸着され、必要に応じて、それが1つの基板や2つの基板いずれかの表面全体、またはその一部を覆うようにする。これは、真空絶縁パネルに対するさらなる保護を提供する。

【0046】

前記エンベロープは、コア物質が基板間に設置される前後に、その基板から形成されうる。

【0047】

所定の代表的実施形態及び細部内容が本発明の例示を目的に開示されたが、この分野の当業者であるならば、請求項に規定された本発明の範囲を外れずに、明細書に開示された構成と方法に対する多様な変更が可能であるということを理解することができるであろう。

【特許請求の範囲】

【請求項1】

第1基板及び第2基板を提供する段階と、

前記第1基板と第2基板との間に、環境感応性素子を設置する段階と、

露出部分を含む接着剤で、前記第1基板及び第2基板を共にシーリングする段階と、

バリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタックで、前記接着剤の露出部分を覆う段階

とを含むことを特徴とする、方法。

【請求項2】

前記第1基板または第2基板の端部は、90゜未満の角度を有することを特徴とする、請求項2に記載の方法。

【請求項3】

前記第1基板または第2基板のうち少なくとも1つは、平らであることを特徴とする、請求項1に記載の方法。

【請求項4】

前記第1基板または第2基板のうち少なくとも1つは、C字形であることを特徴とする、請求項1に記載の方法。

【請求項5】

前記少なくとも1つのC字形の第1基板または第2基板を、接着剤で充填する段階をさらに含むことを特徴とする、請求項5に記載の方法。

【請求項6】

前記バリア層または前記バリア・スタックで、前記接着剤の露出部分を覆う段階は、前記接着剤と隣接した前記バリア層または前記バリア・スタックを真空蒸着する段階を含むことを特徴とする、請求項1に記載の方法。

【請求項7】

前記接着剤の露出部分は、前記バリア・スタックで覆われ、そして前記バリア・スタックのデカップリング層は雰囲気工程を用いて蒸着されることを特徴とする、請求項1に記載の方法。

【請求項8】

前記バリア層または前記バリア・スタックで、前記接着剤の露出部分を覆う段階は、フレキシブル基板上に、前記バリア層やバリア・スタックを蒸着する段階、そして前記フレキシブル基板を、前記バリア層または前記接着剤と隣接する前記バリア・スタックで、ラミネーティングする段階を含むことを特徴とする、請求項1に記載の方法。

【請求項9】

前記第1基板、前記第2基板、またはその両方を、前記バリア層または前記バリア・スタックで覆う段階をさらに含むことを特徴とする、請求項1に記載の方法。

【請求項10】

第3基板を提供する段階と、

前記第1基板に隣接して第2環境感応性素子を設置する段階と、

前記第2環境感応性素子と隣接して第4基板を設置する段階と、

前記第3基板及び第4基板を、露出部分を含む第2接着剤で共にシーリングする段階と、

前記バリア層または前記バリア・スタックで前記接着剤及び第2接着剤を覆う前に、前記接着剤で覆われた第1基板、前記環境感応性素子、第2基板に隣接し、前記第2接着剤で覆われた、前記第3基板、前記第2環境感応性素子、及び前記第4基板を設置する段階

とを含むことを特徴とする、請求項1に記載の方法。

【請求項11】

前記第1基板及び第2基板を提供する段階は、単一の材料部品を提供する段階と、前記単一の材料部品を折り曲げる段階とを含むことを特徴とする、請求項1に記載の方法。

【請求項12】

前記第1基板及び第2基板を提供する段階は、2つの分離された材料部品を提供する段階を含むことを特徴とする、請求項1に記載の方法。

【請求項13】

前記第1基板及び第2基板が少なくとも一側でシーリングされ、一側に開口部が存在し、前記第1基板及び第2基板が、前記少なくとも一側でシーリングされた後、前記環境感応性素子が、前記第1基板と第2基板との間に設置され、前記環境感応性素子が、前記第1基板と第2基板との間に設置された後、前記一側の開口部が接着剤を用いてシーリングすることを特徴とする、請求項1に記載の方法。

【請求項14】

前記第1基板及び第2基板は、第2接着剤で少なくとも一側でシーリングされ、前記第2接着剤は露出部分を含み、

前記方法は、

前記第2接着剤の露出部分をバリア層や、少なくとも1層のバリア層と、少なくとも1層のデカップリング層とを含むバリア・スタックで覆う段階をさらに含むことを特徴とする、請求項13に記載の方法。

【請求項15】

第1基板及び第2基板を提供する段階と、

前記第1基板と第2基板との間にコア物質を設置する段階と、

前記第1基板及び第2基板を、一側に開口部を含むエンベロープに形成する段階と、

前記エンベロープから空気を除去して真空にする段階と、

前記エンベロープの前記開口部を、露出部分を含む接着剤でシーリングする段階と、

前記接着剤の露出部分を、バリア層、または少なくとも1層のバリア層と、少なくとも1層のデカップリング層とを含むバリア・スタックで覆う段階

とを含むことを特徴とする、方法。

【請求項16】

前記第1基板及び第2基板を提供する段階は、単一の材料部品を提供し、前記単一の材料部品を折り曲げる段階を含み、前記エンベロープは、露出部分を含む第2接着剤で、前記単一の材料部品をシーリングすることによって形成され、前記第2接着剤の露出部分を、第2バリア層、または少なくとも1層のデカップリング層と、少なくとも1層のバリア層とを含む第2バリア・スタックで覆う段階をさらに含むことを特徴とする、請求項15に記載の方法。

【請求項17】

前記第1基板及び第2基板を提供する段階は、2つの分離された材料部品を提供する段階を含み、前記エンベロープは、露出部分を含む第2接着剤で、前記2枚の基板をシーリングすることによって形成され、前記第2接着剤の露出部分を、第2バリア層、または少なくとも1層のデカップリング層と、少なくとも1層のバリア層とを含む第2バリア・スタックで覆う段階をさらに含むことを特徴とする、請求項15に記載の方法。

【請求項18】

前記エンベロープは、前記コア物質が、第1基板と第2基板との間に設置される前に形成されることを特徴とする、請求項15に記載の方法。

【請求項19】

前記エンベロープは、前記コア物質が、第1基板と第2基板との間に設置された後に形成されることを特徴とする、請求項15に記載の方法。

【請求項20】

前記第1基板、前記第2基板、またはその両方を、前記バリア層やバリア・スタックで覆う段階をさらに含むことを特徴とする、請求項15に記載の方法。

【請求項21】

第1基板と、

前記第1基板に隣接した環境感応性素子と、

前記環境感応性素子に隣接した第2基板と、

前記第1基板及び第2基板を共にシーリングし、前記環境感応性素子が、前記第1基板と第2基板との間でシーリングされるようにするものであって、露出部分を含む接着剤と、

前記接着剤の露出部分を覆うバリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタック

とを含むことを特徴とする、カプセル化されたディスプレイ素子。

【請求項22】

コア物質と、

前記コア物質を取り囲み、一側に開口部を含むエンベロープと、

露出部分を含み、前記エンベロープの開口部をシーリングする、前記エンベロープの開口部内の接着剤と、

前記接着剤の露出部分を覆うバリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタック

とを含み、

前記エンベロープから空気を除去し、前記エンベロープを真空状態にすることを特徴とする、真空絶縁パネル。

【請求項23】

基板を提供する段階と、

前記基板に隣接して、前記環境感応性素子を設置する段階と、

露出部分を含む接着剤で、前記基板及び環境感応性素子を覆う段階と、

前記接着剤の露出部分を、バリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタックで覆う段階

とを含むことを特徴とする、環境感応性素子をシーリングする方法。

【請求項1】

第1基板及び第2基板を提供する段階と、

前記第1基板と第2基板との間に、環境感応性素子を設置する段階と、

露出部分を含む接着剤で、前記第1基板及び第2基板を共にシーリングする段階と、

バリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタックで、前記接着剤の露出部分を覆う段階

とを含むことを特徴とする、方法。

【請求項2】

前記第1基板または第2基板の端部は、90゜未満の角度を有することを特徴とする、請求項2に記載の方法。

【請求項3】

前記第1基板または第2基板のうち少なくとも1つは、平らであることを特徴とする、請求項1に記載の方法。

【請求項4】

前記第1基板または第2基板のうち少なくとも1つは、C字形であることを特徴とする、請求項1に記載の方法。

【請求項5】

前記少なくとも1つのC字形の第1基板または第2基板を、接着剤で充填する段階をさらに含むことを特徴とする、請求項5に記載の方法。

【請求項6】

前記バリア層または前記バリア・スタックで、前記接着剤の露出部分を覆う段階は、前記接着剤と隣接した前記バリア層または前記バリア・スタックを真空蒸着する段階を含むことを特徴とする、請求項1に記載の方法。

【請求項7】

前記接着剤の露出部分は、前記バリア・スタックで覆われ、そして前記バリア・スタックのデカップリング層は雰囲気工程を用いて蒸着されることを特徴とする、請求項1に記載の方法。

【請求項8】

前記バリア層または前記バリア・スタックで、前記接着剤の露出部分を覆う段階は、フレキシブル基板上に、前記バリア層やバリア・スタックを蒸着する段階、そして前記フレキシブル基板を、前記バリア層または前記接着剤と隣接する前記バリア・スタックで、ラミネーティングする段階を含むことを特徴とする、請求項1に記載の方法。

【請求項9】

前記第1基板、前記第2基板、またはその両方を、前記バリア層または前記バリア・スタックで覆う段階をさらに含むことを特徴とする、請求項1に記載の方法。

【請求項10】

第3基板を提供する段階と、

前記第1基板に隣接して第2環境感応性素子を設置する段階と、

前記第2環境感応性素子と隣接して第4基板を設置する段階と、

前記第3基板及び第4基板を、露出部分を含む第2接着剤で共にシーリングする段階と、

前記バリア層または前記バリア・スタックで前記接着剤及び第2接着剤を覆う前に、前記接着剤で覆われた第1基板、前記環境感応性素子、第2基板に隣接し、前記第2接着剤で覆われた、前記第3基板、前記第2環境感応性素子、及び前記第4基板を設置する段階

とを含むことを特徴とする、請求項1に記載の方法。

【請求項11】

前記第1基板及び第2基板を提供する段階は、単一の材料部品を提供する段階と、前記単一の材料部品を折り曲げる段階とを含むことを特徴とする、請求項1に記載の方法。

【請求項12】

前記第1基板及び第2基板を提供する段階は、2つの分離された材料部品を提供する段階を含むことを特徴とする、請求項1に記載の方法。

【請求項13】

前記第1基板及び第2基板が少なくとも一側でシーリングされ、一側に開口部が存在し、前記第1基板及び第2基板が、前記少なくとも一側でシーリングされた後、前記環境感応性素子が、前記第1基板と第2基板との間に設置され、前記環境感応性素子が、前記第1基板と第2基板との間に設置された後、前記一側の開口部が接着剤を用いてシーリングすることを特徴とする、請求項1に記載の方法。

【請求項14】

前記第1基板及び第2基板は、第2接着剤で少なくとも一側でシーリングされ、前記第2接着剤は露出部分を含み、

前記方法は、

前記第2接着剤の露出部分をバリア層や、少なくとも1層のバリア層と、少なくとも1層のデカップリング層とを含むバリア・スタックで覆う段階をさらに含むことを特徴とする、請求項13に記載の方法。

【請求項15】

第1基板及び第2基板を提供する段階と、

前記第1基板と第2基板との間にコア物質を設置する段階と、

前記第1基板及び第2基板を、一側に開口部を含むエンベロープに形成する段階と、

前記エンベロープから空気を除去して真空にする段階と、

前記エンベロープの前記開口部を、露出部分を含む接着剤でシーリングする段階と、

前記接着剤の露出部分を、バリア層、または少なくとも1層のバリア層と、少なくとも1層のデカップリング層とを含むバリア・スタックで覆う段階

とを含むことを特徴とする、方法。

【請求項16】

前記第1基板及び第2基板を提供する段階は、単一の材料部品を提供し、前記単一の材料部品を折り曲げる段階を含み、前記エンベロープは、露出部分を含む第2接着剤で、前記単一の材料部品をシーリングすることによって形成され、前記第2接着剤の露出部分を、第2バリア層、または少なくとも1層のデカップリング層と、少なくとも1層のバリア層とを含む第2バリア・スタックで覆う段階をさらに含むことを特徴とする、請求項15に記載の方法。

【請求項17】

前記第1基板及び第2基板を提供する段階は、2つの分離された材料部品を提供する段階を含み、前記エンベロープは、露出部分を含む第2接着剤で、前記2枚の基板をシーリングすることによって形成され、前記第2接着剤の露出部分を、第2バリア層、または少なくとも1層のデカップリング層と、少なくとも1層のバリア層とを含む第2バリア・スタックで覆う段階をさらに含むことを特徴とする、請求項15に記載の方法。

【請求項18】

前記エンベロープは、前記コア物質が、第1基板と第2基板との間に設置される前に形成されることを特徴とする、請求項15に記載の方法。

【請求項19】

前記エンベロープは、前記コア物質が、第1基板と第2基板との間に設置された後に形成されることを特徴とする、請求項15に記載の方法。

【請求項20】

前記第1基板、前記第2基板、またはその両方を、前記バリア層やバリア・スタックで覆う段階をさらに含むことを特徴とする、請求項15に記載の方法。

【請求項21】

第1基板と、

前記第1基板に隣接した環境感応性素子と、

前記環境感応性素子に隣接した第2基板と、

前記第1基板及び第2基板を共にシーリングし、前記環境感応性素子が、前記第1基板と第2基板との間でシーリングされるようにするものであって、露出部分を含む接着剤と、

前記接着剤の露出部分を覆うバリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタック

とを含むことを特徴とする、カプセル化されたディスプレイ素子。

【請求項22】

コア物質と、

前記コア物質を取り囲み、一側に開口部を含むエンベロープと、

露出部分を含み、前記エンベロープの開口部をシーリングする、前記エンベロープの開口部内の接着剤と、

前記接着剤の露出部分を覆うバリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタック

とを含み、

前記エンベロープから空気を除去し、前記エンベロープを真空状態にすることを特徴とする、真空絶縁パネル。

【請求項23】

基板を提供する段階と、

前記基板に隣接して、前記環境感応性素子を設置する段階と、

露出部分を含む接着剤で、前記基板及び環境感応性素子を覆う段階と、

前記接着剤の露出部分を、バリア層、または少なくとも1層のデカップリング層及び少なくとも1層のバリア層を含むバリア・スタックで覆う段階

とを含むことを特徴とする、環境感応性素子をシーリングする方法。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−101969(P2013−101969A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【外国語出願】

【出願番号】特願2013−13124(P2013−13124)

【出願日】平成25年1月28日(2013.1.28)

【分割の表示】特願2011−543512(P2011−543512)の分割

【原出願日】平成21年10月13日(2009.10.13)

【出願人】(512187343)三星ディスプレイ株式會社 (73)

【氏名又は名称原語表記】Samsung Display Co.,Ltd.

【住所又は居所原語表記】95,Samsung 2 Ro,Giheung−Gu,Yongin−City,Gyeonggi−Do,Korea

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2013−13124(P2013−13124)

【出願日】平成25年1月28日(2013.1.28)

【分割の表示】特願2011−543512(P2011−543512)の分割

【原出願日】平成21年10月13日(2009.10.13)

【出願人】(512187343)三星ディスプレイ株式會社 (73)

【氏名又は名称原語表記】Samsung Display Co.,Ltd.

【住所又は居所原語表記】95,Samsung 2 Ro,Giheung−Gu,Yongin−City,Gyeonggi−Do,Korea

【Fターム(参考)】

[ Back to top ]