環境試験装置のワーク搬送方法およびワーク搬送機構並びに環境試験装置

【課題】ワークを載せたパレットと係合する送りピンの疲労と、パレットの磨耗を抑制することができるワーク搬送機構を提供すること。

【解決手段】ワーク搬送機構5は送りピン18が一定送りピッチPで取り付けられた送りシャフト13、14を有し、搬送路4上のパレット3に送りピン18を後方から係合させ、送りシャフト13、14を前方に移動させてパレット3を移動させる。また、送りシャフト13、14を回転させて送りピン18とパレット3の係合を解除し、送りシャフト13、14を元の位置に戻す。これらを繰り返してパレット3を搬送する。シャフト戻し機構(送り爪離し手段)17は、送りピン18とパレット3の係合を解除する前に送りシャフト13、14を距離αだけ後退させて送りピン18とパレット3とを離す。係合の解除時に送りピン18とパレット3が摺接しないので、送りピン18の疲労とパレット3の磨耗を抑制できる。

【解決手段】ワーク搬送機構5は送りピン18が一定送りピッチPで取り付けられた送りシャフト13、14を有し、搬送路4上のパレット3に送りピン18を後方から係合させ、送りシャフト13、14を前方に移動させてパレット3を移動させる。また、送りシャフト13、14を回転させて送りピン18とパレット3の係合を解除し、送りシャフト13、14を元の位置に戻す。これらを繰り返してパレット3を搬送する。シャフト戻し機構(送り爪離し手段)17は、送りピン18とパレット3の係合を解除する前に送りシャフト13、14を距離αだけ後退させて送りピン18とパレット3とを離す。係合の解除時に送りピン18とパレット3が摺接しないので、送りピン18の疲労とパレット3の磨耗を抑制できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークを載せたパレットを温度調整された試験槽を経由する搬送路に沿って搬送して環境試験を行う環境試験装置に関する。より詳細には、ワークを載せたパレットを搬送路に沿って一定の送りピッチで順次に間歇搬送するワーク搬送機構の改良に関する。

【背景技術】

【0002】

環境試験装置では、ワークを載せたパレットを温度調整された試験槽を経由する搬送路に沿って搬送して通電などの環境試験を行う。環境試験はワークをパレットに載せた状態で行われるので、ワークを搬送するためのワーク搬送機構は、ワークを載せたパレットを一定の送りピッチで、環境試験に要する時間に対応する間隔で間歇搬送する。

【0003】

このようなワーク搬送機構は特許文献1に記載されている。ワーク搬送機構は、搬送路に沿って延びている一対の水平案内レールと、この一対の水平案内レールに沿って所定ストロークで前後に往復移動可能であると共に中心軸線の回りに回転可能な送りシャフトと、この送りシャフトにおける中心軸線方向に沿って一定の送りピッチで取り付けられた送り爪とを有している。また、送りシャフトを回転させて、各送り爪が、一対の水平案内レールにスライド可能な状態で載っている各パレットと当接可能な当接可能状態、または各パレットと干渉しない退避状態になるように切り換えるシャフト回転機構と、送りシャフトを前後に往復移動させるシャフト移動機構とを有している。

【0004】

送りシャフトを回転させて各送り爪を当接可能状態にし、この状態で送りシャフトを所定ストローク前方に移動させれば、各送り爪が水平案内レール上に載っている各パレットと係合して、各パレットを1送りピッチ分前進させる。その後、送りシャフトを回転させて各送り爪と各パレットの係合を解除して各送り爪を退避状態にし、送りシャフトを後方に所定ストローク戻す。このような動作を繰り返し行うことにより、各パレットは搬送路上を一定の送りピッチで、一括して間歇搬送される。

【特許文献1】特開2004−212091号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

送りシャフトに取り付けられている送り爪はステンレス鋼からなり、十分な強度を備えている。しかし、送り爪は高温あるいは低温に維持されている試験槽内の過酷な環境下で各パレットへの係合および係合の解除を繰り返すので、疲労して折れてしまうことがある。パレットは熱伝導性を確保するためにアルミニウムから形成されているので軟らかく、送り爪との係合および係合の解除を繰り返すことにより係合部分が磨耗してしまうという問題がある。

【0006】

特に、各送り爪と各パレットとを係合させて各パレットを1送りピッチ分だけ前進させた後、各送り爪と各パレットとの係合を解除する際に、各送り爪は各パレットに摺接しながら退避状態に戻るので、この摺接によって各送り爪が疲労すると共に、各パレットの係合部分が磨耗してしまう。

【0007】

本発明の課題は、このような点に鑑みて、ワークを搬送する際にワークを載せたパレットとの係合および係合の解除を繰り返す送り爪の疲労を低減させるとともに、パレットの磨耗を抑制することができるワーク搬送機構を提供することにある。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明は、ワークに対して環境試験を行うために、試験槽を経由する搬送路に沿って、ワークを載せたパレットを一定の送りピッチで順次に間歇搬送する環境試験装置のワーク搬送方法において、

前記搬送路に沿って、前記送りピッチと同一ピッチで配列した各送り爪を、前記搬送路上の待機位置において、各パレットに干渉しない退避状態から、各パレットに後方から当接可能な当接可能状態に切り換える送り爪出現工程と、

各送り爪を、前記当接可能状態のまま、前記搬送路に沿って、前記待機位置から前記送りピッチよりも長い距離だけ前方の前進位置まで前進させ、各送り爪によって各パレットを前方に前記送りピッチ分だけ送り出すパレット送り工程と、

各送り爪を、前記当接可能状態のまま、前記前進位置より後方の後退位置まで戻して、各送り爪を各パレットから後方に離す送り爪離し工程と、

各送り爪を、前記後退位置において、前記当接可能状態から前記退避状態に戻す送り爪退避工程と、

各送り爪を、前記退避状態のまま、前記後退位置から、各パレットの後方の前記待機位置まで戻す送り爪戻し工程とを含むことを特徴とする。

【0009】

本発明によれば、送り爪出現工程で各送り爪を各パレットに後方から当接可能な当接可能状態にして、パレット送り工程で各送り爪を各パレットに後方から当接させて各パレットを送りピッチ分だけ送り出した後、送り爪退避工程で各送り爪を当接可能状態から元の退避状態に戻す前に、送り爪離し工程で各送り爪を後退させて各送り爪と各パレットとを離している。この結果、各送り爪を退避状態に戻す際に各送り爪と各パレットとが摺接してしまうことを回避できるので、送り爪の疲労が低減され、送り爪が折れてしまうことを防止または抑制することができる。また、摺接によって各パレットの係合部分が磨耗してしまうことを抑制することができる。

【0010】

本発明において、送り爪離し工程を簡易な構成で行うためには、各送り爪の前記待機位置から前記前進位置への移動を利用して、弾性部材を弾性変形させ、前記弾性部材の復元力を利用して、各送り爪を前記前進位置から前記後退位置まで移動させることが望ましい。

【0011】

この場合において、弾性部材によって各送り爪を前進位置から後退位置まで戻すためには、シリンダを用いて、各送り爪を前記待機位置から前記前進位置に移動させ、各送り爪が前記前進位置に至ったときの前記弾性部材の弾性変形によって生ずる各送り爪を前記前進位置から前記後退位置に戻す力を、前記シリンダによる各送り爪を前記前進位置に保持する保持力よりも大きくしてあることが望ましい。

【0012】

また、本発明において、シリンダを用いて、各送り爪の前記待機位置から前記前進位置までの移動、各送り爪の前記前進位置から前記後退位置までの移動、および各送り爪の前記後退位置から前記待機位置までの移動を行うことが望ましい。シリンダを用いれば、待機位置と前進位置との間で送り爪を前進させ、後退位置と待機位置との間で送り爪を後退させることが容易である。また、前進位置から後退位置への送り爪の移動を所望のタイミングで素早く行うことができる。

【0013】

次に、本発明は、ワークに対して環境試験を行うために、試験槽を経由する搬送路に沿って、ワークを載せたパレットを一定の送りピッチで順次に間歇搬送する環境試験装置のワーク搬送機構において、

前記搬送路に沿って、前記送りピッチと同一ピッチで配列した各送り爪を、前記搬送路上の待機位置において、各パレットに干渉しない退避状態から、各パレットに後方から当接可能な当接可能状態に切り換える送り爪出現手段と、

各送り爪を、前記当接可能状態のまま、前記搬送路に沿って、前記待機位置から前記送りピッチよりも長い距離だけ前方の前進位置まで前進させ、各送り爪によって各パレットを前方に前記送りピッチ分だけ送り出すパレット送り手段と、

各送り爪を、前記当接可能状態のまま、前記前進位置より後方の後退位置まで戻して、各送り爪を各パレットから後方に離す送り爪離し手段と、

各送り爪を、前記後退位置において、前記当接可能状態から前記退避状態に戻す送り爪退避手段と、

各送り爪を、前記退避状態のまま、前記後退位置から、各パレットの後方の前記待機位置まで戻す送り爪戻し手段とを有することを特徴とする。

【0014】

本発明は、パレット送り手段が各パレットを送りピッチ分送り出した前進位置において、各パレットに後方から当接している各送り爪を各パレットから後方に離す送り爪離し手段を備えている。従って、各送り爪を各パレットに後方から当接可能な当接可能状態にして、各送り爪を各パレットに後方から当接させて各パレットを送りピッチ分だけ送り出した後、各送り爪を当接可能状態から元の退避状態に戻す前に、送り爪離し手段によって各送り爪を後退させて、各送り爪と各パレットとを離すことができる。この結果、各送り爪を退避状態に戻す際に各送り爪と各パレットとが摺接してしまうことを回避できるので、送り爪の疲労が低減され、送り爪が折れてしまうことを防止または抑制することができる。また、摺接によって各パレットの係合部分が磨耗してしまうことを抑制することができる。

【0015】

本発明において、送り爪離し手段を簡易に構成するためには、前記送り爪離し手段は、各送り爪の前記待機位置から前記前進位置への移動を利用して弾性変形させられる弾性部材を備えており、前記弾性部材の復元力を利用して、各送り爪を前記前進位置から前記後退位置まで移動させることが望ましい。

【0016】

この場合において、弾性部材によって各送り爪を前進位置から後退位置まで戻すためには、前記パレット送り手段は、各送り爪を前記待機位置から前記前進位置に移動させるためのシリンダを備えており、前記弾性部材の各送り爪が前記前進位置に至ったときの弾性変形によって生ずる各送り爪を前記前進位置から前記後退位置に戻す力を、前記シリンダによる各送り爪を前記前進位置に保持する保持力よりも大きくしてあることが望ましい。

【0017】

また、本発明において、前記パレット送り手段による各送り爪の前記待機位置から前記前進位置までの移動、前記送り爪離し手段による前記各送り爪の前記前進位置から前記後退位置までの移動、および前記送り爪戻し手段による各送り爪の前記後退位置から前記待機位置までの移動をシリンダによって行うことが望ましい。パレット送り手段および送り爪戻し手段にシリンダを用いれば、待機位置と前進位置との間で送り爪を前進させ、後退位置と待機位置との間で送り爪を後退させることが容易である。また、送り爪離し手段にシリンダを用いれば、前進位置から後退位置への送り爪の移動を所望のタイミングで素早く行うことができる。

【0018】

本発明において、前記搬送路に沿って延びており、各パレットがスライド可能な状態で載せられる案内レールと、前記案内レールに沿って前後に往復移動可能であると共に、中心軸線の回りに回転可能になっている送りシャフトとを有しており、各送り爪は、前記送りシャフトの中心軸線に沿って前記送りピッチと同一ピッチで形成されており、前記送り爪出現手段は、前記送りシャフトを回転させることにより各送り爪を前記退避状態から前記当接可能状態に切り換え、前記パレット送り手段は、前記送りシャフトを前進させることにより各送り爪を前記待機位置から前記前進位置まで前進させ、前記送り爪離し手段は、前記送りシャフトを後方に押し戻すことにより前記送り爪を前記前進位置から前記後退位置まで戻し、前記送り爪退避手段は、前記送りシャフトを回転させることにより各送り爪を前記当接可能状態から前記退避状態に戻し、前記送り爪戻し手段は、前記送りシャフトを後退させることにより前記送り爪を前記後退位置から前記待機位置まで戻すことが望ましい。

【0019】

次に、本発明は、上記のワーク搬送機構によって、試験槽を経由する搬送路に沿ってワークを載せたパレットを搬送することを特徴とする環境試験装置とすることができる。

【発明の効果】

【0020】

本発明によれば、各送り爪を各パレットに後方から当接可能な当接可能状態にして各送り爪を各パレットに後方から当接させて各パレットを送りピッチ分だけ送り出した後、各送り爪を当接可能状態から元の退避状態に戻す前に、各送り爪を後退させて各送り爪と各パレットとを離すことができる。この結果、各送り爪を退避状態に戻す際に各送り爪と各パレットとが摺接してしまうことを回避できるので、送り爪の疲労を低減でき、送り爪が折れてしまうことを防止または抑制することができる。また、摺接によって各パレットの係合部分が磨耗してしまうことを抑制することができる。

【発明を実施するための最良の形態】

【0021】

以下に、図面を参照して本発明の実施の形態に係るワーク搬送機構および環境試験装置を説明する。

【0022】

(全体構成)

図1は本実施の形態に係る環境試験装置を模式的に示す概略縦断面図である。環境試験装置1は、ワークに対して所定の温度で環境試験を行う試験槽2と、ワークを載せたパレット3を試験槽2を経由するように搬送するための搬送路4と、搬送路4に沿ってワークを載せたパレット3を搬送するためのワーク搬送機構5と、試験槽2内の搬送路4上の所定の位置に配置されており、パレット3に載せられた状態のワークに対して通電などの環境試験を行う試験装置6を備えている。

【0023】

試験槽2は直方体形状をしており、断熱材によって覆われている。試験槽2の内部は冷却器および加熱器を備えた不図示の温度制御機構によって所定の温度状態に保持されている。試験槽2の右側の端壁にはワークを試験槽2に搬入するための搬入口2aが形成されており、左側の端壁には環境試験が終了したワークを搬出するための搬出口2bが形成されている。図中の矢印は搬送方向である。

【0024】

ワークはパレット3に載せられた状態で搬送路4において試験槽2の上流側位置Aに投入される。ワーク搬送機構5は、各ワークを載せた各パレット3を一定の送りピッチPで、環境試験に要する時間に対応する間隔で間歇的に一括して搬送する。

【0025】

搬入口2aから試験槽2内へと搬入された各ワークは、試験装置6が配置されている試験位置Bに到達する前に所定の温度状態に到達させられる。試験位置Bでは、各ワークは各パレット3に載せられた状態のままで試験される。環境試験が終了すると各ワークは搬出口2bから試験槽2の外の下流側位置Cへと搬出される。

【0026】

(ワーク搬送機構)

図1、図2を参照してワーク搬送機構5を説明する。図2(a)はワーク搬送機構5の主要な構成部分を示す平面図であり、(b)は(a)のA−A線における縦断面図であり、(c)は(a)のB−B線における縦断面図である。いずれも、ワーク搬送機構5の初期状態を示している。なお、ワークが載せられる各パレット3は、アルミニウム製の一定厚さの長方形の平板である。

【0027】

ワーク搬送機構5は、搬送路4に沿って平行に延びている一対の水平案内レール11、12と、この一対の水平案内レール11、12に沿って前後に往復移動可能であると共に、中心軸線の回りに回転可能になっている一対の送りシャフト13、14と、各送りシャフト13、14の中心軸線に沿って送りピッチPで取り付けられているステンレス鋼製の送りピン(送り爪)18を有している。各パレット3は、その幅方向の両端部が各水平案内レール11、12に載せられて、一対の水平案内レール11、12上をスライド可能になっている。一対の送りシャフト13、14は、一対の水平案内レール11、12の内側において、それら一対の水平案内レール11、12の下方に配置されている。

【0028】

また、ワーク搬送機構5は、シャフト移動機構(パレット送り手段、送り爪戻し手段)15と、シャフト回転機構(送り爪出現手段、送り爪退避手段)16と、シャフト戻し機構(送り爪離し手段)17を備えている。

【0029】

シャフト移動機構15は、各送りピン18を、初期状態における待機位置Dと、この待機位置Dから送りピッチPよりも長い距離だけ前方の前進位置Eとの間で前後に移動させるために一対の送りシャフト13、14を往復移動させるものである。シャフト回転機構16は、各送りピン18を、一対の水平案内レール11、12に載っている各パレット3に干渉しない退避状態と、各パレット3に後方から当接可能な当接可能状態との間で切り換えるために各送りシャフト13、14を回転させるものである。シャフト戻し機構17は、各送りピンが前進位置Eにあるときに、各送りピン18を当接可能状態のまま前進位置Eより後方の後退位置Fまで戻して、各送りピン18を各パレット3から後方に離すために一対の送りシャフト13、14を後退させるものである。シャフト移動機構15、シャフト回転機構16およびシャフト戻し機構17は、搬送路4における下流側位置Cにおいて、一対の水平案内レール11、12の下側に取り付けられている搭載フレーム19上に構成されている。

【0030】

搭載フレーム19は、搬送方向の上流側と下流側において送りピッチPよりも広い間隔で対向している第1および第2端板21、22と、それら第1および第2端板21、22の下端縁部分を連結している幅の狭い底板23とを備えている。第1および第2端板21、22はそれぞれ一対の水平案内レール11、12と直交するように配置されている。第1端板21の幅方向の両端部分は一対の水平案内レール11、12を支持している左右の支柱24、25にそれぞれ取り付けられている。第2端板22の幅方向の両端部分は一対の水平案内レール11、12を支持している左右の支柱26、27にそれぞれ取り付けられている。

【0031】

シャフト移動機構15は、シャフト移動用エアシリンダ30と、シャフト移動用エアシリンダ30のピストンロッド31と送りシャフト13、14とを連結している連結部材32を備えている。

【0032】

シャフト移動用エアシリンダ30のピストンロッド31は送りピッチPよりも長いストロークSで伸縮する。シャフト移動用エアシリンダ30はピストンロッド31の伸縮方向が各送りシャフト13、14と平行になるようにして、一対の送りシャフト13、14の中間に配置されている。また、ピストンロッド31が搭載フレーム19の第2端板22を貫通するようにして、シャフト移動用エアシリンダ30の先端部分が第2端板22に取り付けられている。従って、シャフト移動用エアシリンダ30のピストンロッド31は第1端板21と第2端板22との間において伸縮するようになっている。

【0033】

連結部材32は、垂直方向に延びている垂直板部分32aと、垂直板部分32aの下端から搬送方向の下流側に向かって水平に延びている水平板部分32bとを備えている断面形状がL字形状の部材である。垂直板部分32aの幅方向の中央部分にはピストンロッド31の先端部分が取り付けられており、垂直板部分32aの両端部分には一対の送りシャフト13、14のそれぞれが回転可能な状態で取り付けられている。従って、シャフト移動用エアシリンダ30のピストンロッド31が伸縮すると、連結部材32を介して各送りシャフト13、14を1ストロークSだけ前後に移動させることができる。水平板部分32bには、ピストンロッド31を両側から挟むようにして垂直方向を上方に延びる一対の垂直取り付け板33、34が設けられている。

【0034】

シャフト回転機構16は一対の送りシャフト13、14をそれぞれ回転させるための一対のシャフト回転用エアシリンダ41、42を備えている。各シャフト回転用エアシリンダ41、42はその後端部分が垂直取り付け板33、34に取り付けられており、各シャフト回転用エアシリンダ41、42のピストンロッド43、44の伸縮方向がそれぞれ各送りシャフト13、14の中心軸線と直交するように固定されている。また、各ピストンロッド43、44の先端部分は、各送りシャフト13、14から半径方向の突出しているシャフト回転用アーム45、46に接続されている。

【0035】

各シャフト回転用エアシリンダ41、42のピストンロッド43、44が縮むと、図2に示すように、各送りシャフト13、14が回転させられて、各送りピン18は外側に水平に倒れる。この状態は、各送りピン18が一対の水平案内レール11、12上に載っている各パレット3と干渉しない退避状態である。一方、各シャフト回転用エアシリンダ41、42のピストンロッド43、44が伸びると、各送りシャフト13、14が回転させられて各送りピン18は垂直方向に起立する(図4参照)。この状態は、各送りピン18が一対の水平案内レール11、12上に載っている各パレット3の後端面3aに後方から当接可能な当接可能状態である。

【0036】

シャフト戻し機構17は、シャフト移動用エアシリンダ30と対向するようにして、搭載フレーム19の第1端板21に取り付けられているシャフト戻し用エアシリンダ50を備えている。シャフト戻し用エアシリンダ50は、シャフト移動用エアシリンダ30のピストンロッド31が1ストロークSだけ伸びて停止すると、そのピストンロッド51を伸ばしてシャフト移動用エアシリンダ30のピストンロッド31を距離αだけ後方に押し戻す。この結果、ピストンロッド31に連結されている各送りシャフト13、14は距離αだけ後退するので、各送りピン18は前進位置Eよりも距離αだけ後方の後退位置Fに戻る。ここで、距離αは、一対の水平案内レール11、12上に載っている各パレット3のギャップよりも短い僅かな距離である。

【0037】

シャフト戻し用エアシリンダ50の側方には、第1端板21から搬送方向の下流側に突出している棒状の位置決めストッパ52が配置されている。位置決めストッパ52は、シャフト移動用エアシリンダ30のピストンロッド31が1ストロークSだけ伸びた時に連結部材32の垂直板部分32aの上流側の端面に当接して、その停止位置を規定する。

【0038】

(ワーク搬送機構によるワーク搬送動作)

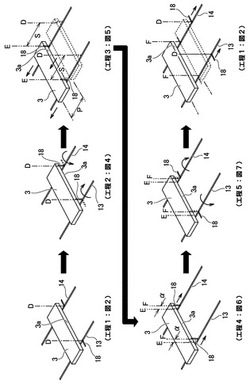

図3はワーク搬送機構5によるワーク搬送動作を模式的に示した説明図である。図4ないし図7の(a)はワーク搬送機構5の主要な構成部分を示す平面図であり、(b)は(a)のA−A線における縦断面図であり、(c)は(a)のB−B線における縦断面図である。図3とともに、図2、図4ないし図7を参照して、ワーク搬送機構5によるワーク搬送動作を説明する。

【0039】

図3の工程1は初期状態を示している。工程1では、送りピン18はパレット3よりも後方の待機位置Dにおいて退避状態になっている。工程1では、ワーク搬送機構5の主要部は図2に示す状態になっており、シャフト回転機構16は各シャフト回転用エアシリンダ41、42のピストンロッド43、44を縮めて、送りピン18を外側に水平に倒している。また、シャフト移動機構15はシャフト移動用エアシリンダ30のピストンロッド31を縮めて、送りシャフト13、14を後方に戻している。

【0040】

工程2では、送りピン18は待機位置Dにおいて当接可能状態になる。工程2では、ワーク搬送機構5の主要部は図4に示される状態になっており、シャフト回転機構16は各シャフト回転用エアシリンダ41、42のピストンロッド43、44を伸ばし、送りシャフト13、14を軸線回りに回転させて、送りピン18を垂直に起立させる。

【0041】

工程3では、当接可能状態にされた送りピン18は前進位置Eまで1ストロークSだけ前方に移動させられる。従って、各送りピン18は各パレット3の後端面3aに後方から当接する。また、当接した各送りピン18によって、各パレット3は送りピッチPだけ前方に送り出される。

【0042】

工程3では、ワーク搬送機構5の主要部は図5に示されるようになっている。すなわち、シャフト移動機構15はシャフト移動用エアシリンダ30のピストンロッド31を送りピッチPよりも長い1ストロークSだけ伸ばして、送りシャフト13、14を1ストロークSだけ前方に移動させている。送りシャフト13、14の移動に伴って各送りピン18は各パレット3の後端面3aに後方から当接する。また、当接した各送りピン18によって、一対の水平案内レール11、12上に載っている各パレット3は1送りピッチP分だけ前方に送り出される。シャフト移動用エアシリンダ30のピストンロッド31が1ストロークS伸びると、位置決めストッパ52が連結部材32に当接して、各送りシャフト13、14の停止位置を規定する。

【0043】

次に、工程4に移行すると、各送りピン18は、当接可能状態のまま、前進位置Eより後方の後退位置Fまで距離αだけ戻され、各送りピン18が各パレット3の後端面3aから後方に離される。

【0044】

工程4では、ワーク搬送機構5の主要部は図6に示される状態になっている。すなわち、シャフト戻し機構17はシャフト戻し用エアシリンダ50のピストンロッド51を伸ばして、シャフト移動用エアシリンダ30のピストンロッド31を距離αだけ押し戻している。

【0045】

ここで、シャフト移動用エアシリンダ30のピストンロッド31が1ストロークSだけ伸びて停止すると、シャフト移動用エアシリンダ30ではエア抜きが行われているので、ピストンロッド31は伸縮方向に移動可能な状態になる。従って、シャフト戻し用エアシリンダ50がそのピストンロッド51を伸ばして、シャフト移動用エアシリンダ30のピストンロッド31の先端部分を押すと、当該ピストンロッド31を距離αだけ後方に戻すことができる。この結果、各送りピン18は前進位置Eから後退位置Fまで距離αだけ戻されるので、各送りピン18が各パレット3の後端面3aから後方に離される。

【0046】

工程5では、各送りピン18は、後退位置Fにおいて、当接可能状態から退避状態にさせられる。工程5では、ワーク搬送機構5の主要部は図7に示される状態になっており、シャフト回転機構16は、各シャフト回転用エアシリンダ41、42のピストンロッド31を縮めて各送りシャフト13、14を軸線回りに前回とは反対側に回転させ、各送りピン18を起立している当接可能状態から水平に倒れた元の退避状態にしている。

【0047】

その後、送りピン18は退避状態のまま待機位置Dに戻されて工程1に戻る。すなわち、ワーク搬送機構5の主要部は図2に示される状態に戻り、シャフト移動機構15は、シャフト移動用エアシリンダ30のピストンロッド31を縮めて、送りシャフト13、14を元の位置に戻す。

【0048】

以上のように、ワーク搬送機構5は、工程1から工程5を繰り返すことにより、搬送路4上にある各パレット3を1送りピッチPずつ、間歇的に一括して搬送する。

【0049】

(ワーク搬送機構による効果)

本例によれば、各送りピン18を各パレット3に後方から当接可能な当接可能状態にして、各送りピン18を各パレット3に後方から当接させて各パレット3を1送りピッチPだけ送り出した後、各送りピン18を当接可能状態から退避状態に戻す前に、シャフト戻し機構17によって各送りピン18を距離αだけ後退させて各送りピン18を各パレット3の後端面3aから離している。この結果、各送りピン18を退避状態に戻す際に各送りピン18と各パレット3とが摺接してしまうことを回避できるので、送りピン18が疲労して折れてしまうことを防止または抑制することができる。また、摺接によって各パレット3の係合部分が磨耗してしまうことを抑制することができる。

【0050】

また、各送りピン18を前進位置Eから後退位置Fまで距離αだけ戻すためにシャフト戻し用エアシリンダ50を用いているので、各送りピン18を所望のタイミングで素早く後退させることができる。従って、環境試験の試験時間が短く、短い間隔でワークを搬送する必要がある場合でも、各送りピン18を当接可能状態から退避状態に戻す前に、各送りピン18を各パレット3の後端面3aから後方に離すことができる。

【0051】

(その他の実施の形態)

上記の例では、送り爪離し手段は、シャフト戻し用エアシリンダ50を用いたシャフト戻し機構17として構成されているが、図8に示すような送り爪離し手段を採用することもできる。図8(a)は送り爪離し手段の別の例を示す斜視図であり、(b)はその断面図である。

【0052】

送り爪離し手段17Aは、円筒形状のケース60と、このケース60内に挿入されている蛇腹状のウレタン61と、ケース60の端面に形成されている開口部60aから軸線方向に移動可能な状態で突出しているピン62を備えている。

【0053】

ピン62は開口部60aの径よりも小径の円筒部分62aと、円筒部分62aの端部に同軸に形成された大径の円盤部分62bを有している。円盤部分62bの径は開口部60aの径よりも大きくなっており、円盤部分62bの側がケース60の内側に配置されている。ウレタン61は一方の端部分がピン62の円盤部分62bの円形端面に当接し、他方の端部分がケース60の底面に当接することによって、円筒部分62aがケース60の外側に突出するようにピン62を支持している。

【0054】

送り爪離し手段17Aは、上記のシャフト戻し用エアシリンダ50に換えて、ピン62の側がシャフト移動用エアシリンダ30に対向するように配置する。また、シャフト移動用エアシリンダ30のピストンロッド31が1ストロークS伸びる前にピン62の先端部分とピストンロッド31との先端部分が当接して、各送りピン18が前進位置Eで停止したときにはケース60内のウレタン61が前後方向に弾性変形させられた状態になるように配置する。さらに、各送りピン18が前進位置Eに達したときに弾性変形よってウレタンに生ずる各送りピン18を前進位置Eから後退位置Fに戻す復元力を、シャフト移動用エアシリンダ30による各送りピン18を前進位置Eに保持する保持力よりも大きくなるようにする。

【0055】

このような送り爪離し手段17Aによれば、シャフト移動用エアシリンダ30のピストンロッド31が1ストロークSだけ伸びて停止すると、弾性変形させられたウレタン61の復元力によってピストンロッド31が押し戻されるので、ピストンロッド31に連結されている各送りシャフト13、14が後退する。この結果、各送りピン18を前進位置Eから後退位置Fまで戻すことができる。

【0056】

本例の送り爪離し手段17Aによれば、送りシャフト13、14を後退させるための制御が必要ないので、送り爪離し手段17Aを簡易に構成することができる。また、ウレタン61は弾性変形する際に衝撃を吸収するので、送り爪離し手段17Aは1ストロークSだけ伸びて停止するシャフト移動用エアシリンダ30のピストンロッド31のダンパー、および1ストロークSだけ移動して停止する送りシャフト13、14のダンパーとしても機能する。

【0057】

なお、送り爪離し手段17Aを各送りシャフト13、14と対向する位置に配置して、各送りシャフト13、14を直接、押し戻すように構成することもできる。また、弾性部材は、ウレタン61に限られるものではなく、コイルバネやゴムなどを用いることができる。

【0058】

また、上記の例では、シャフト移動機構15はシャフト移動用エアシリンダ30を備え、シャフト回転機構16は一対のシャフト回転用エアシリンダ41、42を備え、シャフト戻し機構17は、シャフト戻し用エアシリンダ50を備えているが、これらのエアシリンダを油圧シリンダとしてもよい。

【0059】

また、上記の例では、送りピン18を送りシャフト13、14に取り付けるとともに、送りシャフトを回転させることによって当接可能状態と退避状態とを切り換え、送りシャフトを前後に移動させることによって送りピン18で各パレット3を搬送するようにしているが、ワーク搬送機構は、各パレットに当接可能な送り爪を出現させ、この送り爪を各パレットの後方から当接させて各パレットを前進させ、各送り爪を後退させて各パレットとの間を離し、しかる後に、各送り爪を当接可能な状態から干渉しない状態に退避させて、各送り爪を元の位置まで戻すものであればよく、送りピンを取り付けた送りシャフトを用いた構成に限られるものではない。

【図面の簡単な説明】

【0060】

【図1】本発明を適用した環境試験装置を示す概略構成図である。

【図2】(a)はワーク搬送機構の主要な構成部分を示す平面図であり、(b)は(a)のA−Aの縦断面図であり、(c)は(a)のB−Bの縦断面図であり、送りピンがパレットよりも後方の待機位置において退避状態になっている初期状態を示している。

【図3】ワーク搬送機構によるワーク搬送動作を模式的に示した説明図である。

【図4】(a)はワーク搬送機構の主要な構成部分を示す平面図であり、(b)は(a)のA−Aの縦断面図であり、(c)は(a)のB−Bの縦断面図であり、送りピンが待機位置において当接可能状態になっている状態を示している。

【図5】(a)はワーク搬送機構の主要な構成部分を示す平面図であり、(b)は(a)のA−Aの縦断面図であり、(c)は(a)のB−Bの縦断面図であり、当接可能状態にされた送りピンが前進位置まで前方に移動させられた状態を示している。

【図6】(a)はワーク搬送機構の主要な構成部分を示す平面図であり、(b)は(a)のA−Aの縦断面図であり、(c)は(a)のB−Bの縦断面図であり、各送りピンが当接可能状態のまま、前進位置より後方の後退位置まで距離だけ戻された状態を示している。

【図7】(a)はワーク搬送機構の主要な構成部分を示す平面図であり、(b)は(a)のA−Aの縦断面図であり、(c)は(a)のB−Bの縦断面図であり、各送りピンが後退位置において、当接可能状態から退避状態にさせられた状態を示している。

【図8】(a)は送り爪離し手段の別の例を示す斜視図であり、(b)はその断面図である。

【符号の説明】

【0061】

1 環境試験装置

2 試験槽

3 パレット

4 搬送路

5 ワーク搬送機構

6 試験装置

11、12 水平案内レール

13、14 送りシャフト

15 シャフト移動機構(パレット送り手段、送り爪戻し手段)

16 シャフト回転機構(送り爪出現手段、送り爪退避手段)

17 シャフト戻し機構(送り爪離し手段)

17A 送りピン離し手段

18 送りピン(送り爪)

19 搭載フレーム

21 第1端板

22 第2端板

30 シャフト移動用エアシリンダ

31、43、44、51 ピストンロッド

32 連結部材

33、34 垂直取り付け板

41、42 シャフト回転用エアシリンダ

45 シャフト回転用アーム

60 ケース

61 ウレタン

62 ピン

D 待機位置

E 前進位置

F 後退位置

P 送りピッチ

S シャフト移動用エアシリンダのストローク

【技術分野】

【0001】

本発明は、ワークを載せたパレットを温度調整された試験槽を経由する搬送路に沿って搬送して環境試験を行う環境試験装置に関する。より詳細には、ワークを載せたパレットを搬送路に沿って一定の送りピッチで順次に間歇搬送するワーク搬送機構の改良に関する。

【背景技術】

【0002】

環境試験装置では、ワークを載せたパレットを温度調整された試験槽を経由する搬送路に沿って搬送して通電などの環境試験を行う。環境試験はワークをパレットに載せた状態で行われるので、ワークを搬送するためのワーク搬送機構は、ワークを載せたパレットを一定の送りピッチで、環境試験に要する時間に対応する間隔で間歇搬送する。

【0003】

このようなワーク搬送機構は特許文献1に記載されている。ワーク搬送機構は、搬送路に沿って延びている一対の水平案内レールと、この一対の水平案内レールに沿って所定ストロークで前後に往復移動可能であると共に中心軸線の回りに回転可能な送りシャフトと、この送りシャフトにおける中心軸線方向に沿って一定の送りピッチで取り付けられた送り爪とを有している。また、送りシャフトを回転させて、各送り爪が、一対の水平案内レールにスライド可能な状態で載っている各パレットと当接可能な当接可能状態、または各パレットと干渉しない退避状態になるように切り換えるシャフト回転機構と、送りシャフトを前後に往復移動させるシャフト移動機構とを有している。

【0004】

送りシャフトを回転させて各送り爪を当接可能状態にし、この状態で送りシャフトを所定ストローク前方に移動させれば、各送り爪が水平案内レール上に載っている各パレットと係合して、各パレットを1送りピッチ分前進させる。その後、送りシャフトを回転させて各送り爪と各パレットの係合を解除して各送り爪を退避状態にし、送りシャフトを後方に所定ストローク戻す。このような動作を繰り返し行うことにより、各パレットは搬送路上を一定の送りピッチで、一括して間歇搬送される。

【特許文献1】特開2004−212091号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

送りシャフトに取り付けられている送り爪はステンレス鋼からなり、十分な強度を備えている。しかし、送り爪は高温あるいは低温に維持されている試験槽内の過酷な環境下で各パレットへの係合および係合の解除を繰り返すので、疲労して折れてしまうことがある。パレットは熱伝導性を確保するためにアルミニウムから形成されているので軟らかく、送り爪との係合および係合の解除を繰り返すことにより係合部分が磨耗してしまうという問題がある。

【0006】

特に、各送り爪と各パレットとを係合させて各パレットを1送りピッチ分だけ前進させた後、各送り爪と各パレットとの係合を解除する際に、各送り爪は各パレットに摺接しながら退避状態に戻るので、この摺接によって各送り爪が疲労すると共に、各パレットの係合部分が磨耗してしまう。

【0007】

本発明の課題は、このような点に鑑みて、ワークを搬送する際にワークを載せたパレットとの係合および係合の解除を繰り返す送り爪の疲労を低減させるとともに、パレットの磨耗を抑制することができるワーク搬送機構を提供することにある。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明は、ワークに対して環境試験を行うために、試験槽を経由する搬送路に沿って、ワークを載せたパレットを一定の送りピッチで順次に間歇搬送する環境試験装置のワーク搬送方法において、

前記搬送路に沿って、前記送りピッチと同一ピッチで配列した各送り爪を、前記搬送路上の待機位置において、各パレットに干渉しない退避状態から、各パレットに後方から当接可能な当接可能状態に切り換える送り爪出現工程と、

各送り爪を、前記当接可能状態のまま、前記搬送路に沿って、前記待機位置から前記送りピッチよりも長い距離だけ前方の前進位置まで前進させ、各送り爪によって各パレットを前方に前記送りピッチ分だけ送り出すパレット送り工程と、

各送り爪を、前記当接可能状態のまま、前記前進位置より後方の後退位置まで戻して、各送り爪を各パレットから後方に離す送り爪離し工程と、

各送り爪を、前記後退位置において、前記当接可能状態から前記退避状態に戻す送り爪退避工程と、

各送り爪を、前記退避状態のまま、前記後退位置から、各パレットの後方の前記待機位置まで戻す送り爪戻し工程とを含むことを特徴とする。

【0009】

本発明によれば、送り爪出現工程で各送り爪を各パレットに後方から当接可能な当接可能状態にして、パレット送り工程で各送り爪を各パレットに後方から当接させて各パレットを送りピッチ分だけ送り出した後、送り爪退避工程で各送り爪を当接可能状態から元の退避状態に戻す前に、送り爪離し工程で各送り爪を後退させて各送り爪と各パレットとを離している。この結果、各送り爪を退避状態に戻す際に各送り爪と各パレットとが摺接してしまうことを回避できるので、送り爪の疲労が低減され、送り爪が折れてしまうことを防止または抑制することができる。また、摺接によって各パレットの係合部分が磨耗してしまうことを抑制することができる。

【0010】

本発明において、送り爪離し工程を簡易な構成で行うためには、各送り爪の前記待機位置から前記前進位置への移動を利用して、弾性部材を弾性変形させ、前記弾性部材の復元力を利用して、各送り爪を前記前進位置から前記後退位置まで移動させることが望ましい。

【0011】

この場合において、弾性部材によって各送り爪を前進位置から後退位置まで戻すためには、シリンダを用いて、各送り爪を前記待機位置から前記前進位置に移動させ、各送り爪が前記前進位置に至ったときの前記弾性部材の弾性変形によって生ずる各送り爪を前記前進位置から前記後退位置に戻す力を、前記シリンダによる各送り爪を前記前進位置に保持する保持力よりも大きくしてあることが望ましい。

【0012】

また、本発明において、シリンダを用いて、各送り爪の前記待機位置から前記前進位置までの移動、各送り爪の前記前進位置から前記後退位置までの移動、および各送り爪の前記後退位置から前記待機位置までの移動を行うことが望ましい。シリンダを用いれば、待機位置と前進位置との間で送り爪を前進させ、後退位置と待機位置との間で送り爪を後退させることが容易である。また、前進位置から後退位置への送り爪の移動を所望のタイミングで素早く行うことができる。

【0013】

次に、本発明は、ワークに対して環境試験を行うために、試験槽を経由する搬送路に沿って、ワークを載せたパレットを一定の送りピッチで順次に間歇搬送する環境試験装置のワーク搬送機構において、

前記搬送路に沿って、前記送りピッチと同一ピッチで配列した各送り爪を、前記搬送路上の待機位置において、各パレットに干渉しない退避状態から、各パレットに後方から当接可能な当接可能状態に切り換える送り爪出現手段と、

各送り爪を、前記当接可能状態のまま、前記搬送路に沿って、前記待機位置から前記送りピッチよりも長い距離だけ前方の前進位置まで前進させ、各送り爪によって各パレットを前方に前記送りピッチ分だけ送り出すパレット送り手段と、

各送り爪を、前記当接可能状態のまま、前記前進位置より後方の後退位置まで戻して、各送り爪を各パレットから後方に離す送り爪離し手段と、

各送り爪を、前記後退位置において、前記当接可能状態から前記退避状態に戻す送り爪退避手段と、

各送り爪を、前記退避状態のまま、前記後退位置から、各パレットの後方の前記待機位置まで戻す送り爪戻し手段とを有することを特徴とする。

【0014】

本発明は、パレット送り手段が各パレットを送りピッチ分送り出した前進位置において、各パレットに後方から当接している各送り爪を各パレットから後方に離す送り爪離し手段を備えている。従って、各送り爪を各パレットに後方から当接可能な当接可能状態にして、各送り爪を各パレットに後方から当接させて各パレットを送りピッチ分だけ送り出した後、各送り爪を当接可能状態から元の退避状態に戻す前に、送り爪離し手段によって各送り爪を後退させて、各送り爪と各パレットとを離すことができる。この結果、各送り爪を退避状態に戻す際に各送り爪と各パレットとが摺接してしまうことを回避できるので、送り爪の疲労が低減され、送り爪が折れてしまうことを防止または抑制することができる。また、摺接によって各パレットの係合部分が磨耗してしまうことを抑制することができる。

【0015】

本発明において、送り爪離し手段を簡易に構成するためには、前記送り爪離し手段は、各送り爪の前記待機位置から前記前進位置への移動を利用して弾性変形させられる弾性部材を備えており、前記弾性部材の復元力を利用して、各送り爪を前記前進位置から前記後退位置まで移動させることが望ましい。

【0016】

この場合において、弾性部材によって各送り爪を前進位置から後退位置まで戻すためには、前記パレット送り手段は、各送り爪を前記待機位置から前記前進位置に移動させるためのシリンダを備えており、前記弾性部材の各送り爪が前記前進位置に至ったときの弾性変形によって生ずる各送り爪を前記前進位置から前記後退位置に戻す力を、前記シリンダによる各送り爪を前記前進位置に保持する保持力よりも大きくしてあることが望ましい。

【0017】

また、本発明において、前記パレット送り手段による各送り爪の前記待機位置から前記前進位置までの移動、前記送り爪離し手段による前記各送り爪の前記前進位置から前記後退位置までの移動、および前記送り爪戻し手段による各送り爪の前記後退位置から前記待機位置までの移動をシリンダによって行うことが望ましい。パレット送り手段および送り爪戻し手段にシリンダを用いれば、待機位置と前進位置との間で送り爪を前進させ、後退位置と待機位置との間で送り爪を後退させることが容易である。また、送り爪離し手段にシリンダを用いれば、前進位置から後退位置への送り爪の移動を所望のタイミングで素早く行うことができる。

【0018】

本発明において、前記搬送路に沿って延びており、各パレットがスライド可能な状態で載せられる案内レールと、前記案内レールに沿って前後に往復移動可能であると共に、中心軸線の回りに回転可能になっている送りシャフトとを有しており、各送り爪は、前記送りシャフトの中心軸線に沿って前記送りピッチと同一ピッチで形成されており、前記送り爪出現手段は、前記送りシャフトを回転させることにより各送り爪を前記退避状態から前記当接可能状態に切り換え、前記パレット送り手段は、前記送りシャフトを前進させることにより各送り爪を前記待機位置から前記前進位置まで前進させ、前記送り爪離し手段は、前記送りシャフトを後方に押し戻すことにより前記送り爪を前記前進位置から前記後退位置まで戻し、前記送り爪退避手段は、前記送りシャフトを回転させることにより各送り爪を前記当接可能状態から前記退避状態に戻し、前記送り爪戻し手段は、前記送りシャフトを後退させることにより前記送り爪を前記後退位置から前記待機位置まで戻すことが望ましい。

【0019】

次に、本発明は、上記のワーク搬送機構によって、試験槽を経由する搬送路に沿ってワークを載せたパレットを搬送することを特徴とする環境試験装置とすることができる。

【発明の効果】

【0020】

本発明によれば、各送り爪を各パレットに後方から当接可能な当接可能状態にして各送り爪を各パレットに後方から当接させて各パレットを送りピッチ分だけ送り出した後、各送り爪を当接可能状態から元の退避状態に戻す前に、各送り爪を後退させて各送り爪と各パレットとを離すことができる。この結果、各送り爪を退避状態に戻す際に各送り爪と各パレットとが摺接してしまうことを回避できるので、送り爪の疲労を低減でき、送り爪が折れてしまうことを防止または抑制することができる。また、摺接によって各パレットの係合部分が磨耗してしまうことを抑制することができる。

【発明を実施するための最良の形態】

【0021】

以下に、図面を参照して本発明の実施の形態に係るワーク搬送機構および環境試験装置を説明する。

【0022】

(全体構成)

図1は本実施の形態に係る環境試験装置を模式的に示す概略縦断面図である。環境試験装置1は、ワークに対して所定の温度で環境試験を行う試験槽2と、ワークを載せたパレット3を試験槽2を経由するように搬送するための搬送路4と、搬送路4に沿ってワークを載せたパレット3を搬送するためのワーク搬送機構5と、試験槽2内の搬送路4上の所定の位置に配置されており、パレット3に載せられた状態のワークに対して通電などの環境試験を行う試験装置6を備えている。

【0023】

試験槽2は直方体形状をしており、断熱材によって覆われている。試験槽2の内部は冷却器および加熱器を備えた不図示の温度制御機構によって所定の温度状態に保持されている。試験槽2の右側の端壁にはワークを試験槽2に搬入するための搬入口2aが形成されており、左側の端壁には環境試験が終了したワークを搬出するための搬出口2bが形成されている。図中の矢印は搬送方向である。

【0024】

ワークはパレット3に載せられた状態で搬送路4において試験槽2の上流側位置Aに投入される。ワーク搬送機構5は、各ワークを載せた各パレット3を一定の送りピッチPで、環境試験に要する時間に対応する間隔で間歇的に一括して搬送する。

【0025】

搬入口2aから試験槽2内へと搬入された各ワークは、試験装置6が配置されている試験位置Bに到達する前に所定の温度状態に到達させられる。試験位置Bでは、各ワークは各パレット3に載せられた状態のままで試験される。環境試験が終了すると各ワークは搬出口2bから試験槽2の外の下流側位置Cへと搬出される。

【0026】

(ワーク搬送機構)

図1、図2を参照してワーク搬送機構5を説明する。図2(a)はワーク搬送機構5の主要な構成部分を示す平面図であり、(b)は(a)のA−A線における縦断面図であり、(c)は(a)のB−B線における縦断面図である。いずれも、ワーク搬送機構5の初期状態を示している。なお、ワークが載せられる各パレット3は、アルミニウム製の一定厚さの長方形の平板である。

【0027】

ワーク搬送機構5は、搬送路4に沿って平行に延びている一対の水平案内レール11、12と、この一対の水平案内レール11、12に沿って前後に往復移動可能であると共に、中心軸線の回りに回転可能になっている一対の送りシャフト13、14と、各送りシャフト13、14の中心軸線に沿って送りピッチPで取り付けられているステンレス鋼製の送りピン(送り爪)18を有している。各パレット3は、その幅方向の両端部が各水平案内レール11、12に載せられて、一対の水平案内レール11、12上をスライド可能になっている。一対の送りシャフト13、14は、一対の水平案内レール11、12の内側において、それら一対の水平案内レール11、12の下方に配置されている。

【0028】

また、ワーク搬送機構5は、シャフト移動機構(パレット送り手段、送り爪戻し手段)15と、シャフト回転機構(送り爪出現手段、送り爪退避手段)16と、シャフト戻し機構(送り爪離し手段)17を備えている。

【0029】

シャフト移動機構15は、各送りピン18を、初期状態における待機位置Dと、この待機位置Dから送りピッチPよりも長い距離だけ前方の前進位置Eとの間で前後に移動させるために一対の送りシャフト13、14を往復移動させるものである。シャフト回転機構16は、各送りピン18を、一対の水平案内レール11、12に載っている各パレット3に干渉しない退避状態と、各パレット3に後方から当接可能な当接可能状態との間で切り換えるために各送りシャフト13、14を回転させるものである。シャフト戻し機構17は、各送りピンが前進位置Eにあるときに、各送りピン18を当接可能状態のまま前進位置Eより後方の後退位置Fまで戻して、各送りピン18を各パレット3から後方に離すために一対の送りシャフト13、14を後退させるものである。シャフト移動機構15、シャフト回転機構16およびシャフト戻し機構17は、搬送路4における下流側位置Cにおいて、一対の水平案内レール11、12の下側に取り付けられている搭載フレーム19上に構成されている。

【0030】

搭載フレーム19は、搬送方向の上流側と下流側において送りピッチPよりも広い間隔で対向している第1および第2端板21、22と、それら第1および第2端板21、22の下端縁部分を連結している幅の狭い底板23とを備えている。第1および第2端板21、22はそれぞれ一対の水平案内レール11、12と直交するように配置されている。第1端板21の幅方向の両端部分は一対の水平案内レール11、12を支持している左右の支柱24、25にそれぞれ取り付けられている。第2端板22の幅方向の両端部分は一対の水平案内レール11、12を支持している左右の支柱26、27にそれぞれ取り付けられている。

【0031】

シャフト移動機構15は、シャフト移動用エアシリンダ30と、シャフト移動用エアシリンダ30のピストンロッド31と送りシャフト13、14とを連結している連結部材32を備えている。

【0032】

シャフト移動用エアシリンダ30のピストンロッド31は送りピッチPよりも長いストロークSで伸縮する。シャフト移動用エアシリンダ30はピストンロッド31の伸縮方向が各送りシャフト13、14と平行になるようにして、一対の送りシャフト13、14の中間に配置されている。また、ピストンロッド31が搭載フレーム19の第2端板22を貫通するようにして、シャフト移動用エアシリンダ30の先端部分が第2端板22に取り付けられている。従って、シャフト移動用エアシリンダ30のピストンロッド31は第1端板21と第2端板22との間において伸縮するようになっている。

【0033】

連結部材32は、垂直方向に延びている垂直板部分32aと、垂直板部分32aの下端から搬送方向の下流側に向かって水平に延びている水平板部分32bとを備えている断面形状がL字形状の部材である。垂直板部分32aの幅方向の中央部分にはピストンロッド31の先端部分が取り付けられており、垂直板部分32aの両端部分には一対の送りシャフト13、14のそれぞれが回転可能な状態で取り付けられている。従って、シャフト移動用エアシリンダ30のピストンロッド31が伸縮すると、連結部材32を介して各送りシャフト13、14を1ストロークSだけ前後に移動させることができる。水平板部分32bには、ピストンロッド31を両側から挟むようにして垂直方向を上方に延びる一対の垂直取り付け板33、34が設けられている。

【0034】

シャフト回転機構16は一対の送りシャフト13、14をそれぞれ回転させるための一対のシャフト回転用エアシリンダ41、42を備えている。各シャフト回転用エアシリンダ41、42はその後端部分が垂直取り付け板33、34に取り付けられており、各シャフト回転用エアシリンダ41、42のピストンロッド43、44の伸縮方向がそれぞれ各送りシャフト13、14の中心軸線と直交するように固定されている。また、各ピストンロッド43、44の先端部分は、各送りシャフト13、14から半径方向の突出しているシャフト回転用アーム45、46に接続されている。

【0035】

各シャフト回転用エアシリンダ41、42のピストンロッド43、44が縮むと、図2に示すように、各送りシャフト13、14が回転させられて、各送りピン18は外側に水平に倒れる。この状態は、各送りピン18が一対の水平案内レール11、12上に載っている各パレット3と干渉しない退避状態である。一方、各シャフト回転用エアシリンダ41、42のピストンロッド43、44が伸びると、各送りシャフト13、14が回転させられて各送りピン18は垂直方向に起立する(図4参照)。この状態は、各送りピン18が一対の水平案内レール11、12上に載っている各パレット3の後端面3aに後方から当接可能な当接可能状態である。

【0036】

シャフト戻し機構17は、シャフト移動用エアシリンダ30と対向するようにして、搭載フレーム19の第1端板21に取り付けられているシャフト戻し用エアシリンダ50を備えている。シャフト戻し用エアシリンダ50は、シャフト移動用エアシリンダ30のピストンロッド31が1ストロークSだけ伸びて停止すると、そのピストンロッド51を伸ばしてシャフト移動用エアシリンダ30のピストンロッド31を距離αだけ後方に押し戻す。この結果、ピストンロッド31に連結されている各送りシャフト13、14は距離αだけ後退するので、各送りピン18は前進位置Eよりも距離αだけ後方の後退位置Fに戻る。ここで、距離αは、一対の水平案内レール11、12上に載っている各パレット3のギャップよりも短い僅かな距離である。

【0037】

シャフト戻し用エアシリンダ50の側方には、第1端板21から搬送方向の下流側に突出している棒状の位置決めストッパ52が配置されている。位置決めストッパ52は、シャフト移動用エアシリンダ30のピストンロッド31が1ストロークSだけ伸びた時に連結部材32の垂直板部分32aの上流側の端面に当接して、その停止位置を規定する。

【0038】

(ワーク搬送機構によるワーク搬送動作)

図3はワーク搬送機構5によるワーク搬送動作を模式的に示した説明図である。図4ないし図7の(a)はワーク搬送機構5の主要な構成部分を示す平面図であり、(b)は(a)のA−A線における縦断面図であり、(c)は(a)のB−B線における縦断面図である。図3とともに、図2、図4ないし図7を参照して、ワーク搬送機構5によるワーク搬送動作を説明する。

【0039】

図3の工程1は初期状態を示している。工程1では、送りピン18はパレット3よりも後方の待機位置Dにおいて退避状態になっている。工程1では、ワーク搬送機構5の主要部は図2に示す状態になっており、シャフト回転機構16は各シャフト回転用エアシリンダ41、42のピストンロッド43、44を縮めて、送りピン18を外側に水平に倒している。また、シャフト移動機構15はシャフト移動用エアシリンダ30のピストンロッド31を縮めて、送りシャフト13、14を後方に戻している。

【0040】

工程2では、送りピン18は待機位置Dにおいて当接可能状態になる。工程2では、ワーク搬送機構5の主要部は図4に示される状態になっており、シャフト回転機構16は各シャフト回転用エアシリンダ41、42のピストンロッド43、44を伸ばし、送りシャフト13、14を軸線回りに回転させて、送りピン18を垂直に起立させる。

【0041】

工程3では、当接可能状態にされた送りピン18は前進位置Eまで1ストロークSだけ前方に移動させられる。従って、各送りピン18は各パレット3の後端面3aに後方から当接する。また、当接した各送りピン18によって、各パレット3は送りピッチPだけ前方に送り出される。

【0042】

工程3では、ワーク搬送機構5の主要部は図5に示されるようになっている。すなわち、シャフト移動機構15はシャフト移動用エアシリンダ30のピストンロッド31を送りピッチPよりも長い1ストロークSだけ伸ばして、送りシャフト13、14を1ストロークSだけ前方に移動させている。送りシャフト13、14の移動に伴って各送りピン18は各パレット3の後端面3aに後方から当接する。また、当接した各送りピン18によって、一対の水平案内レール11、12上に載っている各パレット3は1送りピッチP分だけ前方に送り出される。シャフト移動用エアシリンダ30のピストンロッド31が1ストロークS伸びると、位置決めストッパ52が連結部材32に当接して、各送りシャフト13、14の停止位置を規定する。

【0043】

次に、工程4に移行すると、各送りピン18は、当接可能状態のまま、前進位置Eより後方の後退位置Fまで距離αだけ戻され、各送りピン18が各パレット3の後端面3aから後方に離される。

【0044】

工程4では、ワーク搬送機構5の主要部は図6に示される状態になっている。すなわち、シャフト戻し機構17はシャフト戻し用エアシリンダ50のピストンロッド51を伸ばして、シャフト移動用エアシリンダ30のピストンロッド31を距離αだけ押し戻している。

【0045】

ここで、シャフト移動用エアシリンダ30のピストンロッド31が1ストロークSだけ伸びて停止すると、シャフト移動用エアシリンダ30ではエア抜きが行われているので、ピストンロッド31は伸縮方向に移動可能な状態になる。従って、シャフト戻し用エアシリンダ50がそのピストンロッド51を伸ばして、シャフト移動用エアシリンダ30のピストンロッド31の先端部分を押すと、当該ピストンロッド31を距離αだけ後方に戻すことができる。この結果、各送りピン18は前進位置Eから後退位置Fまで距離αだけ戻されるので、各送りピン18が各パレット3の後端面3aから後方に離される。

【0046】

工程5では、各送りピン18は、後退位置Fにおいて、当接可能状態から退避状態にさせられる。工程5では、ワーク搬送機構5の主要部は図7に示される状態になっており、シャフト回転機構16は、各シャフト回転用エアシリンダ41、42のピストンロッド31を縮めて各送りシャフト13、14を軸線回りに前回とは反対側に回転させ、各送りピン18を起立している当接可能状態から水平に倒れた元の退避状態にしている。

【0047】

その後、送りピン18は退避状態のまま待機位置Dに戻されて工程1に戻る。すなわち、ワーク搬送機構5の主要部は図2に示される状態に戻り、シャフト移動機構15は、シャフト移動用エアシリンダ30のピストンロッド31を縮めて、送りシャフト13、14を元の位置に戻す。

【0048】

以上のように、ワーク搬送機構5は、工程1から工程5を繰り返すことにより、搬送路4上にある各パレット3を1送りピッチPずつ、間歇的に一括して搬送する。

【0049】

(ワーク搬送機構による効果)

本例によれば、各送りピン18を各パレット3に後方から当接可能な当接可能状態にして、各送りピン18を各パレット3に後方から当接させて各パレット3を1送りピッチPだけ送り出した後、各送りピン18を当接可能状態から退避状態に戻す前に、シャフト戻し機構17によって各送りピン18を距離αだけ後退させて各送りピン18を各パレット3の後端面3aから離している。この結果、各送りピン18を退避状態に戻す際に各送りピン18と各パレット3とが摺接してしまうことを回避できるので、送りピン18が疲労して折れてしまうことを防止または抑制することができる。また、摺接によって各パレット3の係合部分が磨耗してしまうことを抑制することができる。

【0050】

また、各送りピン18を前進位置Eから後退位置Fまで距離αだけ戻すためにシャフト戻し用エアシリンダ50を用いているので、各送りピン18を所望のタイミングで素早く後退させることができる。従って、環境試験の試験時間が短く、短い間隔でワークを搬送する必要がある場合でも、各送りピン18を当接可能状態から退避状態に戻す前に、各送りピン18を各パレット3の後端面3aから後方に離すことができる。

【0051】

(その他の実施の形態)

上記の例では、送り爪離し手段は、シャフト戻し用エアシリンダ50を用いたシャフト戻し機構17として構成されているが、図8に示すような送り爪離し手段を採用することもできる。図8(a)は送り爪離し手段の別の例を示す斜視図であり、(b)はその断面図である。

【0052】

送り爪離し手段17Aは、円筒形状のケース60と、このケース60内に挿入されている蛇腹状のウレタン61と、ケース60の端面に形成されている開口部60aから軸線方向に移動可能な状態で突出しているピン62を備えている。

【0053】

ピン62は開口部60aの径よりも小径の円筒部分62aと、円筒部分62aの端部に同軸に形成された大径の円盤部分62bを有している。円盤部分62bの径は開口部60aの径よりも大きくなっており、円盤部分62bの側がケース60の内側に配置されている。ウレタン61は一方の端部分がピン62の円盤部分62bの円形端面に当接し、他方の端部分がケース60の底面に当接することによって、円筒部分62aがケース60の外側に突出するようにピン62を支持している。

【0054】

送り爪離し手段17Aは、上記のシャフト戻し用エアシリンダ50に換えて、ピン62の側がシャフト移動用エアシリンダ30に対向するように配置する。また、シャフト移動用エアシリンダ30のピストンロッド31が1ストロークS伸びる前にピン62の先端部分とピストンロッド31との先端部分が当接して、各送りピン18が前進位置Eで停止したときにはケース60内のウレタン61が前後方向に弾性変形させられた状態になるように配置する。さらに、各送りピン18が前進位置Eに達したときに弾性変形よってウレタンに生ずる各送りピン18を前進位置Eから後退位置Fに戻す復元力を、シャフト移動用エアシリンダ30による各送りピン18を前進位置Eに保持する保持力よりも大きくなるようにする。

【0055】

このような送り爪離し手段17Aによれば、シャフト移動用エアシリンダ30のピストンロッド31が1ストロークSだけ伸びて停止すると、弾性変形させられたウレタン61の復元力によってピストンロッド31が押し戻されるので、ピストンロッド31に連結されている各送りシャフト13、14が後退する。この結果、各送りピン18を前進位置Eから後退位置Fまで戻すことができる。

【0056】

本例の送り爪離し手段17Aによれば、送りシャフト13、14を後退させるための制御が必要ないので、送り爪離し手段17Aを簡易に構成することができる。また、ウレタン61は弾性変形する際に衝撃を吸収するので、送り爪離し手段17Aは1ストロークSだけ伸びて停止するシャフト移動用エアシリンダ30のピストンロッド31のダンパー、および1ストロークSだけ移動して停止する送りシャフト13、14のダンパーとしても機能する。

【0057】

なお、送り爪離し手段17Aを各送りシャフト13、14と対向する位置に配置して、各送りシャフト13、14を直接、押し戻すように構成することもできる。また、弾性部材は、ウレタン61に限られるものではなく、コイルバネやゴムなどを用いることができる。

【0058】

また、上記の例では、シャフト移動機構15はシャフト移動用エアシリンダ30を備え、シャフト回転機構16は一対のシャフト回転用エアシリンダ41、42を備え、シャフト戻し機構17は、シャフト戻し用エアシリンダ50を備えているが、これらのエアシリンダを油圧シリンダとしてもよい。

【0059】

また、上記の例では、送りピン18を送りシャフト13、14に取り付けるとともに、送りシャフトを回転させることによって当接可能状態と退避状態とを切り換え、送りシャフトを前後に移動させることによって送りピン18で各パレット3を搬送するようにしているが、ワーク搬送機構は、各パレットに当接可能な送り爪を出現させ、この送り爪を各パレットの後方から当接させて各パレットを前進させ、各送り爪を後退させて各パレットとの間を離し、しかる後に、各送り爪を当接可能な状態から干渉しない状態に退避させて、各送り爪を元の位置まで戻すものであればよく、送りピンを取り付けた送りシャフトを用いた構成に限られるものではない。

【図面の簡単な説明】

【0060】

【図1】本発明を適用した環境試験装置を示す概略構成図である。

【図2】(a)はワーク搬送機構の主要な構成部分を示す平面図であり、(b)は(a)のA−Aの縦断面図であり、(c)は(a)のB−Bの縦断面図であり、送りピンがパレットよりも後方の待機位置において退避状態になっている初期状態を示している。

【図3】ワーク搬送機構によるワーク搬送動作を模式的に示した説明図である。

【図4】(a)はワーク搬送機構の主要な構成部分を示す平面図であり、(b)は(a)のA−Aの縦断面図であり、(c)は(a)のB−Bの縦断面図であり、送りピンが待機位置において当接可能状態になっている状態を示している。

【図5】(a)はワーク搬送機構の主要な構成部分を示す平面図であり、(b)は(a)のA−Aの縦断面図であり、(c)は(a)のB−Bの縦断面図であり、当接可能状態にされた送りピンが前進位置まで前方に移動させられた状態を示している。

【図6】(a)はワーク搬送機構の主要な構成部分を示す平面図であり、(b)は(a)のA−Aの縦断面図であり、(c)は(a)のB−Bの縦断面図であり、各送りピンが当接可能状態のまま、前進位置より後方の後退位置まで距離だけ戻された状態を示している。

【図7】(a)はワーク搬送機構の主要な構成部分を示す平面図であり、(b)は(a)のA−Aの縦断面図であり、(c)は(a)のB−Bの縦断面図であり、各送りピンが後退位置において、当接可能状態から退避状態にさせられた状態を示している。

【図8】(a)は送り爪離し手段の別の例を示す斜視図であり、(b)はその断面図である。

【符号の説明】

【0061】

1 環境試験装置

2 試験槽

3 パレット

4 搬送路

5 ワーク搬送機構

6 試験装置

11、12 水平案内レール

13、14 送りシャフト

15 シャフト移動機構(パレット送り手段、送り爪戻し手段)

16 シャフト回転機構(送り爪出現手段、送り爪退避手段)

17 シャフト戻し機構(送り爪離し手段)

17A 送りピン離し手段

18 送りピン(送り爪)

19 搭載フレーム

21 第1端板

22 第2端板

30 シャフト移動用エアシリンダ

31、43、44、51 ピストンロッド

32 連結部材

33、34 垂直取り付け板

41、42 シャフト回転用エアシリンダ

45 シャフト回転用アーム

60 ケース

61 ウレタン

62 ピン

D 待機位置

E 前進位置

F 後退位置

P 送りピッチ

S シャフト移動用エアシリンダのストローク

【特許請求の範囲】

【請求項1】

ワークに対して環境試験を行うために、試験槽を経由する搬送路に沿って、ワークを載せたパレットを一定の送りピッチで順次に間歇搬送する環境試験装置のワーク搬送方法において、

前記搬送路に沿って、前記送りピッチと同一ピッチで配列した各送り爪を、前記搬送路上の待機位置において、各パレットに干渉しない退避状態から、各パレットに後方から当接可能な当接可能状態に切り換える送り爪出現工程と、

各送り爪を、前記当接可能状態のまま、前記搬送路に沿って、前記待機位置から前記送りピッチよりも長い距離だけ前方の前進位置まで前進させ、各送り爪によって各パレットを前方に前記送りピッチ分だけ送り出すパレット送り工程と、

各送り爪を、前記当接可能状態のまま、前記前進位置より後方の後退位置まで戻して、各送り爪を各パレットから後方に離す送り爪離し工程と、

各送り爪を、前記後退位置において、前記当接可能状態から前記退避状態に戻す送り爪退避工程と、

各送り爪を、前記退避状態のまま、前記後退位置から、各パレットの後方の前記待機位置まで戻す送り爪戻し工程とを含むことを特徴とする環境試験装置のワーク搬送方法。

【請求項2】

請求項1に記載の環境試験装置のワーク搬送方法において、

各送り爪の前記待機位置から前記前進位置への移動を利用して、弾性部材を弾性変形させ、

前記弾性部材の復元力を利用して、各送り爪を前記前進位置から前記後退位置まで移動させることを特徴とする環境試験装置のワーク搬送方法。

【請求項3】

請求項2に記載の環境試験装置のワーク搬送方法において、

シリンダを用いて、各送り爪を前記待機位置から前記前進位置に移動させ、

各送り爪が前記前進位置に至ったときの前記弾性部材の弾性変形によって生ずる各送り爪を前記前進位置から前記後退位置に戻す力を、前記シリンダによる各送り爪を前記前進位置に保持する保持力よりも大きくしてあることを特徴とする環境試験装置のワーク搬送方法。

【請求項4】

請求項1に記載の環境試験装置のワーク搬送方法において、

シリンダを用いて、各送り爪の前記待機位置から前記前進位置までの移動、各送り爪の前記前進位置から前記後退位置までの移動、および各送り爪の前記後退位置から前記待機位置までの移動を行うことを特徴とする環境試験装置のワーク搬送方法。

【請求項5】

ワークに対して環境試験を行うために、試験槽を経由する搬送路に沿って、ワークを載せたパレットを一定の送りピッチで順次に間歇搬送する環境試験装置のワーク搬送機構において、

前記搬送路に沿って、前記送りピッチと同一ピッチで配列した各送り爪を、前記搬送路上の待機位置において、各パレットに干渉しない退避状態から、各パレットに後方から当接可能な当接可能状態に切り換える送り爪出現手段と、

各送り爪を、前記当接可能状態のまま、前記搬送路に沿って、前記待機位置から前記送りピッチよりも長い距離だけ前方の前進位置まで前進させ、各送り爪によって各パレットを前方に前記送りピッチ分だけ送り出すパレット送り手段と、

各送り爪を、前記当接可能状態のまま、前記前進位置より後方の後退位置まで戻して、各送り爪を各パレットから後方に離す送り爪離し手段と、

各送り爪を、前記後退位置において、前記当接可能状態から前記退避状態に戻す送り爪退避手段と、

各送り爪を、前記退避状態のまま、前記後退位置から、各パレットの後方の前記待機位置まで戻す送り爪戻し手段とを有することを特徴とする環境試験装置のワーク搬送機構。

【請求項6】

請求項5に記載の環境試験装置のワーク搬送機構において、

前記送り爪離し手段は、各送り爪の前記待機位置から前記前進位置への移動を利用して弾性変形させられる弾性部材を備えており、

前記弾性部材の復元力を利用して、各送り爪を前記前進位置から前記後退位置まで移動させることを特徴とする環境試験装置のワーク搬送機構。

【請求項7】

請求項6に記載の環境試験装置のワーク搬送機構において、

前記パレット送り手段は、各送り爪を前記待機位置から前記前進位置に移動させるためのシリンダを備えており、

前記弾性部材の各送り爪が前記前進位置に至ったときの弾性変形によって生ずる各送り爪を前記前進位置から前記後退位置に戻す力を、前記シリンダによる各送り爪を前記前進位置に保持する保持力よりも大きくしてあることを特徴とする環境試験装置のワーク搬送機構。

【請求項8】

請求項5に記載の環境試験装置のワーク搬送機構において、

前記パレット送り手段による各送り爪の前記待機位置から前記前進位置までの移動、前記送り爪離し手段による前記各送り爪の前記前進位置から前記後退位置までの移動、および前記送り爪戻し手段による各送り爪の前記後退位置から前記待機位置までの移動をシリンダによって行うことを特徴とする環境試験装置のワーク搬送機構。

【請求項9】

請求項5ないし8のいずれかの項に記載の環境試験装置のワーク搬送機構において、

前記搬送路に沿って延びており、各パレットがスライド可能な状態で載せられる案内レールと、

前記案内レールに沿って前後に往復移動可能であると共に、中心軸線の回りに回転可能になっている送りシャフトとを有しており、

各送り爪は、前記送りシャフトの中心軸線に沿って前記送りピッチと同一ピッチで形成されており、

前記送り爪出現手段は、前記送りシャフトを回転させることにより各送り爪を前記退避状態から前記当接可能状態に切り換え、

前記パレット送り手段は、前記送りシャフトを前進させることにより各送り爪を前記待機位置から前記前進位置まで前進させ、

前記送り爪離し手段は、前記送りシャフトを後方に押し戻すことにより前記送り爪を前記前進位置から前記後退位置まで戻し、

前記送り爪退避手段は、前記送りシャフトを回転させることにより各送り爪を前記当接可能状態から前記退避状態に戻し、

前記送り爪戻し手段は、前記送りシャフトを後退させることにより前記送り爪を前記後退位置から前記待機位置まで戻すことを特徴とする環境試験装置のワーク搬送機構。

【請求項10】

請求項5ないし9のうちのいずれかの項に記載のワーク搬送機構によって、試験槽を経由する搬送路に沿ってワークを載せたパレットを搬送することを特徴とする環境試験装置。

【請求項1】

ワークに対して環境試験を行うために、試験槽を経由する搬送路に沿って、ワークを載せたパレットを一定の送りピッチで順次に間歇搬送する環境試験装置のワーク搬送方法において、

前記搬送路に沿って、前記送りピッチと同一ピッチで配列した各送り爪を、前記搬送路上の待機位置において、各パレットに干渉しない退避状態から、各パレットに後方から当接可能な当接可能状態に切り換える送り爪出現工程と、

各送り爪を、前記当接可能状態のまま、前記搬送路に沿って、前記待機位置から前記送りピッチよりも長い距離だけ前方の前進位置まで前進させ、各送り爪によって各パレットを前方に前記送りピッチ分だけ送り出すパレット送り工程と、

各送り爪を、前記当接可能状態のまま、前記前進位置より後方の後退位置まで戻して、各送り爪を各パレットから後方に離す送り爪離し工程と、

各送り爪を、前記後退位置において、前記当接可能状態から前記退避状態に戻す送り爪退避工程と、

各送り爪を、前記退避状態のまま、前記後退位置から、各パレットの後方の前記待機位置まで戻す送り爪戻し工程とを含むことを特徴とする環境試験装置のワーク搬送方法。

【請求項2】

請求項1に記載の環境試験装置のワーク搬送方法において、

各送り爪の前記待機位置から前記前進位置への移動を利用して、弾性部材を弾性変形させ、

前記弾性部材の復元力を利用して、各送り爪を前記前進位置から前記後退位置まで移動させることを特徴とする環境試験装置のワーク搬送方法。

【請求項3】

請求項2に記載の環境試験装置のワーク搬送方法において、

シリンダを用いて、各送り爪を前記待機位置から前記前進位置に移動させ、

各送り爪が前記前進位置に至ったときの前記弾性部材の弾性変形によって生ずる各送り爪を前記前進位置から前記後退位置に戻す力を、前記シリンダによる各送り爪を前記前進位置に保持する保持力よりも大きくしてあることを特徴とする環境試験装置のワーク搬送方法。

【請求項4】

請求項1に記載の環境試験装置のワーク搬送方法において、

シリンダを用いて、各送り爪の前記待機位置から前記前進位置までの移動、各送り爪の前記前進位置から前記後退位置までの移動、および各送り爪の前記後退位置から前記待機位置までの移動を行うことを特徴とする環境試験装置のワーク搬送方法。

【請求項5】

ワークに対して環境試験を行うために、試験槽を経由する搬送路に沿って、ワークを載せたパレットを一定の送りピッチで順次に間歇搬送する環境試験装置のワーク搬送機構において、

前記搬送路に沿って、前記送りピッチと同一ピッチで配列した各送り爪を、前記搬送路上の待機位置において、各パレットに干渉しない退避状態から、各パレットに後方から当接可能な当接可能状態に切り換える送り爪出現手段と、

各送り爪を、前記当接可能状態のまま、前記搬送路に沿って、前記待機位置から前記送りピッチよりも長い距離だけ前方の前進位置まで前進させ、各送り爪によって各パレットを前方に前記送りピッチ分だけ送り出すパレット送り手段と、

各送り爪を、前記当接可能状態のまま、前記前進位置より後方の後退位置まで戻して、各送り爪を各パレットから後方に離す送り爪離し手段と、

各送り爪を、前記後退位置において、前記当接可能状態から前記退避状態に戻す送り爪退避手段と、

各送り爪を、前記退避状態のまま、前記後退位置から、各パレットの後方の前記待機位置まで戻す送り爪戻し手段とを有することを特徴とする環境試験装置のワーク搬送機構。

【請求項6】

請求項5に記載の環境試験装置のワーク搬送機構において、

前記送り爪離し手段は、各送り爪の前記待機位置から前記前進位置への移動を利用して弾性変形させられる弾性部材を備えており、

前記弾性部材の復元力を利用して、各送り爪を前記前進位置から前記後退位置まで移動させることを特徴とする環境試験装置のワーク搬送機構。

【請求項7】

請求項6に記載の環境試験装置のワーク搬送機構において、

前記パレット送り手段は、各送り爪を前記待機位置から前記前進位置に移動させるためのシリンダを備えており、

前記弾性部材の各送り爪が前記前進位置に至ったときの弾性変形によって生ずる各送り爪を前記前進位置から前記後退位置に戻す力を、前記シリンダによる各送り爪を前記前進位置に保持する保持力よりも大きくしてあることを特徴とする環境試験装置のワーク搬送機構。

【請求項8】

請求項5に記載の環境試験装置のワーク搬送機構において、

前記パレット送り手段による各送り爪の前記待機位置から前記前進位置までの移動、前記送り爪離し手段による前記各送り爪の前記前進位置から前記後退位置までの移動、および前記送り爪戻し手段による各送り爪の前記後退位置から前記待機位置までの移動をシリンダによって行うことを特徴とする環境試験装置のワーク搬送機構。

【請求項9】

請求項5ないし8のいずれかの項に記載の環境試験装置のワーク搬送機構において、

前記搬送路に沿って延びており、各パレットがスライド可能な状態で載せられる案内レールと、

前記案内レールに沿って前後に往復移動可能であると共に、中心軸線の回りに回転可能になっている送りシャフトとを有しており、

各送り爪は、前記送りシャフトの中心軸線に沿って前記送りピッチと同一ピッチで形成されており、

前記送り爪出現手段は、前記送りシャフトを回転させることにより各送り爪を前記退避状態から前記当接可能状態に切り換え、

前記パレット送り手段は、前記送りシャフトを前進させることにより各送り爪を前記待機位置から前記前進位置まで前進させ、

前記送り爪離し手段は、前記送りシャフトを後方に押し戻すことにより前記送り爪を前記前進位置から前記後退位置まで戻し、

前記送り爪退避手段は、前記送りシャフトを回転させることにより各送り爪を前記当接可能状態から前記退避状態に戻し、

前記送り爪戻し手段は、前記送りシャフトを後退させることにより前記送り爪を前記後退位置から前記待機位置まで戻すことを特徴とする環境試験装置のワーク搬送機構。

【請求項10】

請求項5ないし9のうちのいずれかの項に記載のワーク搬送機構によって、試験槽を経由する搬送路に沿ってワークを載せたパレットを搬送することを特徴とする環境試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−192315(P2009−192315A)

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願番号】特願2008−32013(P2008−32013)

【出願日】平成20年2月13日(2008.2.13)

【出願人】(000103921)オリオン機械株式会社 (450)

【Fターム(参考)】

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願日】平成20年2月13日(2008.2.13)

【出願人】(000103921)オリオン機械株式会社 (450)

【Fターム(参考)】

[ Back to top ]