環状ガスケット

【課題】弾性材の流れ出しを規制し、製造が容易な環状ガスケットを提供することを目的とする。

【解決手段】複数の金属基板用分割構成材10a、10bを互いに突合せて接合し、環状に形成した金属基板10の内周側3に、弾性シール層2を被着一体とした環状ガスケット1であって、上記金属基板は、複数の上記金属基板用分割構成材をわずかな隙間をもって突合せて環状形状に仮組して環状体となし、この環状体の内周側に弾性材を被着一体化して弾性シール層を形成するとともに、上記金属基板用分割構成材の突合せ部分に上記弾性材を流し込み、上記金属基板用分割構成材を加硫接合することにより形成され、上記金属基板用分割構成材が接合される上記突合せ部分の少なくとも1箇所には、上記弾性材の外周側への流れ出しを規制する絞り突起部11が形成されていることを特徴とする。

【解決手段】複数の金属基板用分割構成材10a、10bを互いに突合せて接合し、環状に形成した金属基板10の内周側3に、弾性シール層2を被着一体とした環状ガスケット1であって、上記金属基板は、複数の上記金属基板用分割構成材をわずかな隙間をもって突合せて環状形状に仮組して環状体となし、この環状体の内周側に弾性材を被着一体化して弾性シール層を形成するとともに、上記金属基板用分割構成材の突合せ部分に上記弾性材を流し込み、上記金属基板用分割構成材を加硫接合することにより形成され、上記金属基板用分割構成材が接合される上記突合せ部分の少なくとも1箇所には、上記弾性材の外周側への流れ出しを規制する絞り突起部11が形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2部材間の接合面などをシールするために用いられる環状ガスケットであって、例えば内燃機関のヒートエクスチェンジャーカバーとヒートエクスチェンジャーとの接合面間、シリンダブロックとオイルパンとの接合面間等に介装してシールする為に用いられる環状ガスケットに関する。

【背景技術】

【0002】

上述のような接合面等には、接合面の形状に応じて形成された環状ガスケットが介装され、上記2部材間を締結することによって、環状ガスケットを挟圧してそのシールがなされる。このような環状ガスケットとしては、環状に形成された金属基板の内周側にゴム等の弾性シール層を被着一体としたものが知られており、上記金属基板は、金属板を所定の環状形状に打抜き加工などして製造される。

【0003】

上記金属板を打抜き加工する場合には、環状体の内側部分は抜きかすとなり廃棄されるが、環状ガスケットによってシールしたい開口部の面積が大きくなると、環状体の内側部分の占める割合が大きくなるため、この廃棄部分が多くなり、生産歩留まりが悪くなる。下記特許文献1には、このような生産性の問題点を解消する為に、金属板を複数のガスケット構成材に打抜き加工し、これら構成材を接合して形成された環状のガスケットが開示されている。

【0004】

下記特許文献1には、鋼板の打ち抜きによって得た複数のガスケット構成部材を所望の形状(所定のガスケット形状)に仮組し、ガスケット構成部材同士の突合せ部分をレーザー溶接等により固着一体として環状の金属基板を作製し、その後、金属基板の両面に圧縮性繊維を含有するゴム材等を塗布し被覆材を形成して上記のような金属ガスケットを得ることが開示されている。このように、環状の金属基板を構成する複数のガスケット構成部材を、鋼板から打ち抜き形成するようにしているから、原板としての鋼板の抜きかすが少なくなり、生産歩留まりが向上する。

しかし、レーザー溶接等による接合部分には溶接特有の凹凸が生じ、また金属基板の面域方向には溶接時の熱等による歪みやうねり等が生じ易く、これがガスケットとして要求されるシール性を損なう原因になることがあった。またこのようにして形成された金属ガスケットの内周側には、弾性シール層を被着一体とする場合が多いので、弾性シール層を形成するとともに、複数のガスケット構成部材の接合部分に弾性材を流し込み、複数のガスケット構成部材を加硫接合して形成されたものがある。

【0005】

下記特許文献2、3には、複数のガスケット構成部材の端部を対向させて接合し環状体をなし、該環状体の内周側にシール層を備えるとともに、複数のガスケット構成部材の接合部分にシール体が及んでいるものが開示されている。

【特許文献1】特開2003−336743号公報

【特許文献2】特開2005−214222号公報

【特許文献3】米国特許第5,618,047号明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

これによれば、ガスケットの生産効率をより向上させることができ、接合部分のシール体によってガスケット構成部材の公差を吸収することができるが、複数のガスケット構成部材に形成された接合部分(ガスケット構成部材同士の突合せ部分に相当)にシール体を形成するためには、弾性材を接合部分に流し込むことが必要となる。そこで、流動性のある弾性材は、ガスケット構成部材の接合部分を通過してガスケット構成部材の外周側へと流れ出てしまう点が問題となっていた。

そこでこの問題を解消するために、ガスケット構成部材を配置し、弾性材を流し込む成型金型側に弾性材の流れ出しを防ぐ機構を設けたものがある。しかしながら、これではガスケット構成部材を成型金型内に配置する際に、上記機構が形成されている位置に精度よくガスケット構成部材を配置する必要があった。またガスケット構成部材の接合部分が配置される位置や弾性材が流れ出る場所に応じて成型金型を作製する必要が生じるため、コスト高になる懸念もあった。

【0007】

本発明は、上記実情に鑑みなされたものであり、弾性材の流れ出しを規制し、製造が容易な環状ガスケットを提供することを目的としている。

【課題を解決するための手段】

【0008】

請求項1の発明に係る環状ガスケットは、複数の金属基板用分割構成材を互いに突合せて接合し、環状に形成した金属基板の内周側に、弾性シール層を被着一体とした環状ガスケットであって、上記金属基板は、複数の上記金属基板用分割構成材をわずかな隙間をもって突合せて環状形状に仮組して環状体となし、この環状体の内周側に弾性材を被着一体化して弾性シール層を形成するとともに、上記金属基板用分割構成材の突合せ部分に上記弾性材を流し込み、該弾性材を硬化させて上記金属基板用分割構成材を接合することにより形成され、上記金属基板用分割構成材が接合される上記突合せ部分の少なくとも1箇所には、上記弾性材の外周側への流れ出しを規制する絞り突起部が形成されていることを特徴とする。

【0009】

本発明においては、請求項2の発明のように、上記絞り突起部は、複数設けられ、互いに異なる方向に突出して構成されているものとすることができる。また請求項3の発明のように、複数の絞り突起部は、互いに直交する方向に突出しているものとすることができる。更に請求項4の発明のように、上記突合せ部分の隙間は、上記金属基板の外周側に向かって狭くなっているものとすることができる。

【発明の効果】

【0010】

請求項1の発明に係るガスケットは、弾性シール層を形成すると同時に複数の金属基板用分割構成材の突合せ部分に弾性材を流し込み、硬化させて接合することにより金属基板を形成することができるので、突合せ部分を別途レーザー溶接など行う必要がなくなり、生産効率を向上させることができる。

また金属基板用分割構成材が接合される突合せ部分の少なくとも1箇所には、弾性材の外周側への流れ出しを規制する絞り突起部が形成されているので、弾性材が金属基板の内周側から外周側へと流れ出すことを抑え、良好に突合せ部分の接合を行うことができ、加硫に必要な内部圧力も保持することができる。更に突合せ部分に絞り突起部が形成されていることにより、ガスケット全体に屈折させるような力が加わっても、突合せ部分の形状が直状のものと比べて、突合せ部分にかかる力が分散され、脆弱になりがちな突合せ部分で折れにくい構造とすることができる。そして絞り突起部が弾性材の流れ出しを抑えることができるので、従来のように成型金型側に弾性材の流れ出しを防ぐ機構を設ける必要がなくなり、コストアップとなる懸念がない。

【0011】

請求項2の発明のように、絞り突起部は、複数設けられ、互いに異なる方向に突出して構成されたものとすれば、金属基板の内周側から突合せ部分に浸入してくる弾性材の流れ出しが異なる方向に突出して構成された絞り突起部によって蛇行するように流れる。すなわち、弾性材が直線方向に一気に金属基板の外周側に流れ出てしまうことがなく、互いに異なる方向に突出した絞り突起部によって効果的に堰止められながら、弾性材を突合せ部分に行渡らせることができる。よって弾性材が金属基板の内周側から外周側へ流れ出ることを一層効果的に抑えることができる。

請求項3の発明のように、複数の絞り突起部は、互いに直交する方向に突出しているものとした場合も請求項2の発明のように弾性材が金属基板の内周側から外周側へ流れ出すことを効果的に規制することができる。また絞り突起部を直交する方向に突出させた場合は、金属基板用分割構成材を突合せて成型金型内に配置させる際に、絞り突起部が位置決め機能も発揮する。

請求項4の発明のように、突合せ部分の隙間は、金属基板の外周側に向かって狭くなっているので、突合せ部分に流れ込んできた弾性材の流れは外周側に向かって次第に衰え、金属基板の外周側に流れ出てしまうことを効果的に規制することができる。

【発明を実施するための最良の形態】

【0012】

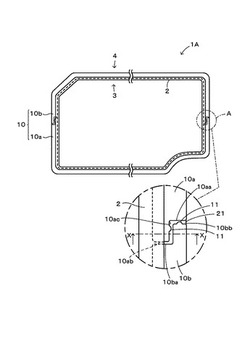

以下に本発明の最良の実施の形態について、図面に基づいて説明する。図1は本発明のガスケットの一実施形態を示す概略的平面図、図2は図1におけるX−X線矢視拡大断面図、図3は同ガスケットの製造方法における一例のフロー図、図4は同ガスケットの変形例を示す一部拡大平面図、図5(a)(b)、図6(a)(b)は本発明のガスケットにおける別の実施形態の一部拡大平面図、図7は本発明のガスケットの更に別の実施形態を示す概略的平面図である。

【0013】

図1に示すガスケット1Aは、2部材からなる金属基板用分割構成材(以下、第1の構成材10a、第2の構成材10bという)を互いに突合せて接合し、環状に形成した金属基板10の内周側にシール層2を被着一体とした環状ガスケットであって、2部材間に介装され、該2部材間をシールするものである。

第1の構成材10aと第2の構成材10bとは、わずかな隙間をもって突合せがなされ、その突合せ部分には、シール層2を形成する弾性材が流れ込み加硫接合され、接合部21を形成している。第1の構成材10aと第2の構成材10bの突合せ部分には、弾性材の外周側4への流れ出しを規制する絞り突起部11が2つ形成されている。図中、3はガスケット1A或いは金属基板10の内周側、4はその外周側を示している。

【0014】

図1のA部の拡大図に示すように、第1の構成材10aと第2の構成材10bとの端部は、互いにわずかな隙間をもって突合せがなされるよう切欠段部10aa、10baと、延出部10ab、10bbとが形成されている。第1の構成材10aの切欠段部10aaは第2の構成材10bの延出部10bbと対向するように突合せがなされ、第1の構成材10aの延出部10abは、第2の構成材10bの切欠段部10baと対向するように突合せがなされる。

第1の構成材10aにおける延出部10abの外側部10acには、ガスケット1Aの外周側4に向かって突出する絞り突起部11が形成されている。また第2の構成材10bの延出部10bbには第1の構成材10aの切欠段部10aaに向かって突出する絞り突起部11が形成されており、これら絞り突起部11は互いに直交する方向に突出している。

ここに示す第1の構成材10a、第2の構成材10bの全体形状は、図1のものに限定されるものではない。なお、第1の構成材10aと第2の構成材10bとを後記するように鋼板から打抜き形成するものとすれば、生産効率を向上させることができる。

【0015】

図2は図1におけるX−X線矢視拡大断面図である。シール層2は2部材間に介装された際に圧縮弾性変形するビード部20を備えており、ビード部20はシール層2の厚み方向両側に形成されている。

金属基板10の内周側3の表面には凹部10cが金属基板10の表裏両面に形成されており、凹部10cにもシール層2を形成することにより、シール層2の接着性を高めている。また金属基板10の内周側端面に、接着剤を塗布した上で加硫成型を行い、シール層2との接着性を一層向上させるものとすることもできる。

【0016】

金属基板10は、冷間圧延鋼板或いはステンレス鋼板からなり、弾性シール層2を構成する弾性材としてゴム材が用いられる場合には、NBR、スチレンブタジエンゴム(SBR)、イソプレンゴム(IR)、クロロプレンゴム(CR)、ブタジエンゴム(BR)、ブチルゴム(IIR)、エチレン−プロピレンゴム(EPM)、フッ素ゴム(FKM)、シリコーンゴム(VMQ)、クロロスルフォン化ポリエチレンCSM)、エチレン酢酸ビニルゴム(EVA)、塩化ポリエチレン(CPE)、塩化ブチルゴム(CIR)、エピクロルヒドリンゴム(ECO)、ニトリルイソプレンゴム(NIR)、天然ゴム(NR)等が挙げられる。また上記弾性材としては、ガラス繊維やセラミックス繊維などの圧縮性繊維を混合した弾性コンパウンド材或いは合成樹脂材などとすることもできる。

【0017】

次に図3に基づいて上記ガスケット1Aの製造要領について説明する。尚、ここでは弾性材としてゴム材が用いられた場合について説明する。

まず原板としての鋼板(金属板)の打抜きによって、所定の形状の構成材を多数作製する(ステップS1)。このとき、同じ形状の構成材10a、10bを原板としての鋼板から、互いに近接配列した状態で打抜きを行えば、環状体を直接打ち抜きする場合に比べて抜きかす部分が少なく、その歩留まりを向上させることができる。

そして、2枚の構成材10a、10bを成型金型(不図示)内に配置する(ステップS2)。このとき、いずれか一方を第1の構成材10a、もう一方を第2の構成材10bとしこれらの突合せ部分は、わずかな隙間をもって仮組して環状体となす(ステップS3)。

それぞれの構成材10a、10bには、絞り突起部11が直交する方向に突出しているので、成型金型内に配置させる際には、該絞り突起部11が直交するように配置すればよい。すなわちこの絞り突起部11が成型金型内に配置する際の位置決め機能を果たす。

【0018】

次いで、シール層2が加硫成型されるキャビティ内に未加硫のゴムを注入していく(ステップS4)。すると突合せ部分のわずかな隙間にもこのゴム材が流れこむ。このとき、ゴム材が、突合せ部分を通過し、金属基板10の内周側3から外周側4へと流れ出してしまわないよう絞り突起部11が堰止め効果を発揮し、ゴム材の流れ出しを規制する。

ゴム材がシール層2の形成部位と突合せ部分に行渡ったら、所定時間加熱・加圧を行って、シール層2を金属基板10に一体加硫成型すると共に、突合せ部分を加硫接合し(ステップS5、S6)、脱型して(ステップS7)ガスケット1Aを得る。

【0019】

以上によれば、金属基板10の内周側3にシール層2を形成すると同時に第1の構成材10aと第2の構成材10bの突合せ部分にゴム材を流し込み、加硫接合させて接合部21を形成することができるので、生産効率を向上させることができる。また上述のようにゴム材の外周側4への流れ出しを規制する絞り突起部11が形成されているので、ゴム材が突合せ部分を通過して金属基板10の内周側3から外周側4へと流れ出すことなく、良好に突合せ部分の加硫接合を行うことができ、加硫に必要な内部圧力も保持することができる。そして突合せ部分に絞り突起部11が形成されていることにより、ガスケット1A全体に屈折させるような力が加わっても、突合せ部分の形状が直状のものと比べて、突合せ部分にかかる力が分散され、脆弱になりがちな突合せ部分(接合部21)が折れにくい構造とすることができる。更に絞り突起部11が弾性材の流れ出しを抑えることができるので、従来のように成型金型側に弾性材の流れ出しを防ぐ機構を設ける必要がなくなり、コストアップとなる懸念がない。

【0020】

図4は同ガスケットの変形例を示す一部拡大平面図である。

ここに示すガスケット1Bは、第1の構成材10a及び第2の構成材10bの夫々に絞り突起部11を備えている点はガスケット1Aと同様であるが、それに加えて、金属基板10の外周側4に向かって接合部21が次第に狭くなるよう第2の構成材10bの外周側4端部に傾斜部12を備えている点で異なる例である。

このように傾斜部12を備えたものとすれば、第1の構成材10aと第2の構成材10bとの突合せ部分(接合部21)に流れ込んできた弾性材の流れは外周側4に向かって次第に衰え、金属基板10の外周側4に流れ出てしまうことをないよう効果的に規制することができる。

その他の構成、効果はガスケット1Aと同様であるので、その説明は割愛する。

【0021】

上述では絞り突起部11が第1の構成材10a、第2の構成材10bの夫々に設けられた例について説明したが、絞り突起部11が設けられる位置は上述の実施形態に限定されるものではない。図5(a)(b)は、絞り突起部11が第2の構成材10bにおける夫々の端部に、2箇所形成されている点で上述の実施形態とは異なる例を示している。

図5(a)には、第2の構成材10bにおける延出部10bbの内側部10bcに、ガスケット1Cの内周側3に向かって突出する絞り突起部11が形成されている例を示している。また同延出部10bbには、第1の構成材10aの切欠段部10aa側に向かって突出する絞り突起部11が更に形成されており、これら絞り突起部11は互いに直交する方向に突出している。

絞り突起部11をこのように形成した場合でも、接合部21に浸入してきた弾性材が突合せ部分を通過し金属基板10の外周側4へ流れて出てしまうことなく、効果的にその流れ出しを規制することができる。

その他の構成、効果はガスケット1Aと同様であるので、その説明は割愛する。

【0022】

図5(b)には、図5(a)と同じく第2の構成材10b側にのみ、2箇所に絞り突起部11が形成された点が共通し、形成されている位置が互いに直交する位置ではない点で異なるガスケット1Dを示している。

第2の構成材10bにおける延出部10bbの内側部10bc側の角部には、第1の構成材10aにおける延出部10abの内側部10acと切欠段部10aaの角部10adに向かって突出する絞り突起部11が形成されている。

よって該絞り突起部11はやや斜め上方に向かって突出されている。

また第2の構成材10bにおける延出部10bbの外側部10bd側の角部にも、第1の構成材10aの切欠段部10aaに向かって突出する絞り突起部11が形成されている。

絞り突起部11はガスケット1A〜1Cのように必ずしも直交させて設ける必要はなく、このように形成した場合でも、接合部21に浸入してきた弾性材が突合せ部分を通過し金属基板10の外周側4へ流れて出てしまうことなく、効果的にその流れ出しを規制することができる。特に延出部10bbの外側部10bd側の角部に絞り突起部11を設ければ、未加硫状態の弾性材が金属基板10の外周側4へ流れ出る前に確実に規制することができる。

その他の構成、効果はガスケット1Aと同様であるので、その説明は割愛する。

【0023】

上述では絞り突起部11が設けられる位置についての種々実施形態を説明したが、第1の構成材10aと第2の構成材10bとの突合せ部分(接合部21)の形状は上述の実施形態に限定されるものではない。図6(a)(b)は、上記突合せ部分の形状が上述の実施形態とは異なる例を示しており、一部を破断して示したガスケット1E、1Fの一部拡大平面図である。

図6(a)には、第1の構成材10aの端部の中央に凸状の延出部10abが形成され、第2の構成材10bの端部は第1の構成材10aの延出部10abと突合せがなされるよう凹状の切欠凹部10beが形成されているガスケット1Eを示している。

第1の構成材10aの端部は、上述のように凸状の延出部における延出部10abが形成されるとともに、その両側には、切欠段部10aaが形成されている。

両側に備えた切欠段部10aaのうち、金属基板10の外周側4の切欠段部10aaには、第2の構成材10bの外周側4の延出部10bbに向かって突出する絞り突起部11が形成されている。

【0024】

一方、第2の構成材10bの端部は、上述のように凹状の切欠凹部10beが形成されるとともに、その両側には、第1の構成材10aが配置される側に延出した延出部10bbが形成されている。

両側に備えた延出部10bbのうち、金属基板10の外周側4の延出部10bbの内側部10bcに、金属基板10の内周側3に向かって突出する絞り突起部11が形成されている。第1の構成材10a、第2の構成材10bの夫々に形成された2つの絞り突起部11は、互いに直交する方向に突出している。

突合せ部分(接合部21)の形状をこのように形成した場合は、弾性材が延出部10ab、切欠凹部10beの間を蛇行するように流れ込むので、金属基板10の外周側4へと一気に流れ出てしまうことがない。もちろん、絞り突起部11によっても、効果的に流れ出しを規制することができる。

その他の構成、効果はガスケット1Aと同様であるので、その説明は割愛する。また、絞り突起部11が必ずしも直交する方向に突出したものでもなくてもよい点は、ガスケット1Dと同様である。

【0025】

図6(b)には、図6(a)と同じく突合せ部分の形状がガスケット1A〜1Dとは異なる例を示しており、図6(a)とは、第2の構成材10b側にのみ、絞り突起部11が形成された点が異なるガスケット1Fを示している。

第1の構成材10aの端部の中央に凸状の延出部10abが形成され、第2の構成材10bの端部は第1の構成材10aの延出部10abと突合せがなされるよう凹状の切欠凹部10beが形成されている点は図6(a)と同様である。

第2の構成材10bの両側に備えた延出部10bbのうち、金属基板10の外周側4の延出部10bbの内側部10bcに、金属基板10の内周側3に向かって突出する絞り突起部11が形成されている。また同じ延出部10bbには、第1の構成材10aの切欠段部10aa側に向かって突出する絞り突起部11が形成されている。

このように絞り突起部11を第2の構成材10b側の2箇所に設けた場合でも、図6(a)と同様の効果を奏することができる。

その他の構成、効果はガスケット1Aと同様であるので、その説明は割愛する。また、絞り突起部11が必ずしも直交する方向に突出したものでもなくてもよい点は、ガスケット1Dと同様である。

【0026】

次に説明する図7に示すガスケット1Gは、第1の構成材10aがL字型からなりその端部は直状であり、これに対して突合せて環状体を構成する第2の構成材10bの両端部に絞り突起部11が1箇所ずつ形成された例を示している。

ガスケット1Aと共通する点については共通の符号を付し、その説明は割愛する。

これによれば、第1の構成材10aの形状が単純なものであるので、原板としての鋼板(金属板)の打抜きによって、所定のL字型の構成材を多数作製しやすく、また近接配列した状態で打抜きを行いやすい形状であるので、歩留まりを向上させることができる。

この実施形態においても、絞り突起部11が第2の構成材10bの端部に形成され、その絞り突起部11が第1の構成材10aの端部が配置される側に向かって突出しているので、弾性材が金属基板10の内周側3から外周側4へと流れ出ないよう効果的に規制することができる。

この実施形態では、絞り突起部11は互いに直交する方向に設けられた例を示しているが、必ずしも直交する方向に突出したものでなくてもよく、夫々が同方向に突出したものとすることもできる(不図示)。

【0027】

尚、ガスケット1の全体形状(例えばガスケット1A、1G)は、図例のものに限らずその他の形状が採用可能であり、絞り突起部11の形状や突合せ部分(接合部21)の形状も図例のもので限定されるものではない。また絞り突起部11が構成材10a、10bの夫々の端部に1箇所〜2箇所、設けられる例について説明したが、これに限定されるものではなく、弾性材の流れを必要以上に規制するものでなければ、絞り突起部11は3箇所以上設けられるものとすることもできる。

【図面の簡単な説明】

【0028】

【図1】本発明のガスケットの一実施形態を示す概略的平面図である。

【図2】図1におけるX−X線矢視拡大断面図である。

【図3】同ガスケットの製造方法の一例のフロー図である。

【図4】同ガスケットの変形例を示す一部拡大平面図である。

【図5】(a)(b)は本発明のガスケットにおける別の実施形態の一部拡大平面図である。

【図6】(a)(b)は本発明のガスケットにおける別の実施形態の一部拡大平面図である。

【図7】本発明のガスケットの更に別の実施形態を示す概略的平面図である。

【符号の説明】

【0029】

1(1A〜1G) ガスケット

2 弾性シール層

3 内周側

4 外周側

10 金属基板

10a 第1の構成材(金属基板用分割構成材)

10b 第2の構成材(金属基板用分割構成材)

11 絞り突起部

【技術分野】

【0001】

本発明は、2部材間の接合面などをシールするために用いられる環状ガスケットであって、例えば内燃機関のヒートエクスチェンジャーカバーとヒートエクスチェンジャーとの接合面間、シリンダブロックとオイルパンとの接合面間等に介装してシールする為に用いられる環状ガスケットに関する。

【背景技術】

【0002】

上述のような接合面等には、接合面の形状に応じて形成された環状ガスケットが介装され、上記2部材間を締結することによって、環状ガスケットを挟圧してそのシールがなされる。このような環状ガスケットとしては、環状に形成された金属基板の内周側にゴム等の弾性シール層を被着一体としたものが知られており、上記金属基板は、金属板を所定の環状形状に打抜き加工などして製造される。

【0003】

上記金属板を打抜き加工する場合には、環状体の内側部分は抜きかすとなり廃棄されるが、環状ガスケットによってシールしたい開口部の面積が大きくなると、環状体の内側部分の占める割合が大きくなるため、この廃棄部分が多くなり、生産歩留まりが悪くなる。下記特許文献1には、このような生産性の問題点を解消する為に、金属板を複数のガスケット構成材に打抜き加工し、これら構成材を接合して形成された環状のガスケットが開示されている。

【0004】

下記特許文献1には、鋼板の打ち抜きによって得た複数のガスケット構成部材を所望の形状(所定のガスケット形状)に仮組し、ガスケット構成部材同士の突合せ部分をレーザー溶接等により固着一体として環状の金属基板を作製し、その後、金属基板の両面に圧縮性繊維を含有するゴム材等を塗布し被覆材を形成して上記のような金属ガスケットを得ることが開示されている。このように、環状の金属基板を構成する複数のガスケット構成部材を、鋼板から打ち抜き形成するようにしているから、原板としての鋼板の抜きかすが少なくなり、生産歩留まりが向上する。

しかし、レーザー溶接等による接合部分には溶接特有の凹凸が生じ、また金属基板の面域方向には溶接時の熱等による歪みやうねり等が生じ易く、これがガスケットとして要求されるシール性を損なう原因になることがあった。またこのようにして形成された金属ガスケットの内周側には、弾性シール層を被着一体とする場合が多いので、弾性シール層を形成するとともに、複数のガスケット構成部材の接合部分に弾性材を流し込み、複数のガスケット構成部材を加硫接合して形成されたものがある。

【0005】

下記特許文献2、3には、複数のガスケット構成部材の端部を対向させて接合し環状体をなし、該環状体の内周側にシール層を備えるとともに、複数のガスケット構成部材の接合部分にシール体が及んでいるものが開示されている。

【特許文献1】特開2003−336743号公報

【特許文献2】特開2005−214222号公報

【特許文献3】米国特許第5,618,047号明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

これによれば、ガスケットの生産効率をより向上させることができ、接合部分のシール体によってガスケット構成部材の公差を吸収することができるが、複数のガスケット構成部材に形成された接合部分(ガスケット構成部材同士の突合せ部分に相当)にシール体を形成するためには、弾性材を接合部分に流し込むことが必要となる。そこで、流動性のある弾性材は、ガスケット構成部材の接合部分を通過してガスケット構成部材の外周側へと流れ出てしまう点が問題となっていた。

そこでこの問題を解消するために、ガスケット構成部材を配置し、弾性材を流し込む成型金型側に弾性材の流れ出しを防ぐ機構を設けたものがある。しかしながら、これではガスケット構成部材を成型金型内に配置する際に、上記機構が形成されている位置に精度よくガスケット構成部材を配置する必要があった。またガスケット構成部材の接合部分が配置される位置や弾性材が流れ出る場所に応じて成型金型を作製する必要が生じるため、コスト高になる懸念もあった。

【0007】

本発明は、上記実情に鑑みなされたものであり、弾性材の流れ出しを規制し、製造が容易な環状ガスケットを提供することを目的としている。

【課題を解決するための手段】

【0008】

請求項1の発明に係る環状ガスケットは、複数の金属基板用分割構成材を互いに突合せて接合し、環状に形成した金属基板の内周側に、弾性シール層を被着一体とした環状ガスケットであって、上記金属基板は、複数の上記金属基板用分割構成材をわずかな隙間をもって突合せて環状形状に仮組して環状体となし、この環状体の内周側に弾性材を被着一体化して弾性シール層を形成するとともに、上記金属基板用分割構成材の突合せ部分に上記弾性材を流し込み、該弾性材を硬化させて上記金属基板用分割構成材を接合することにより形成され、上記金属基板用分割構成材が接合される上記突合せ部分の少なくとも1箇所には、上記弾性材の外周側への流れ出しを規制する絞り突起部が形成されていることを特徴とする。

【0009】

本発明においては、請求項2の発明のように、上記絞り突起部は、複数設けられ、互いに異なる方向に突出して構成されているものとすることができる。また請求項3の発明のように、複数の絞り突起部は、互いに直交する方向に突出しているものとすることができる。更に請求項4の発明のように、上記突合せ部分の隙間は、上記金属基板の外周側に向かって狭くなっているものとすることができる。

【発明の効果】

【0010】

請求項1の発明に係るガスケットは、弾性シール層を形成すると同時に複数の金属基板用分割構成材の突合せ部分に弾性材を流し込み、硬化させて接合することにより金属基板を形成することができるので、突合せ部分を別途レーザー溶接など行う必要がなくなり、生産効率を向上させることができる。

また金属基板用分割構成材が接合される突合せ部分の少なくとも1箇所には、弾性材の外周側への流れ出しを規制する絞り突起部が形成されているので、弾性材が金属基板の内周側から外周側へと流れ出すことを抑え、良好に突合せ部分の接合を行うことができ、加硫に必要な内部圧力も保持することができる。更に突合せ部分に絞り突起部が形成されていることにより、ガスケット全体に屈折させるような力が加わっても、突合せ部分の形状が直状のものと比べて、突合せ部分にかかる力が分散され、脆弱になりがちな突合せ部分で折れにくい構造とすることができる。そして絞り突起部が弾性材の流れ出しを抑えることができるので、従来のように成型金型側に弾性材の流れ出しを防ぐ機構を設ける必要がなくなり、コストアップとなる懸念がない。

【0011】

請求項2の発明のように、絞り突起部は、複数設けられ、互いに異なる方向に突出して構成されたものとすれば、金属基板の内周側から突合せ部分に浸入してくる弾性材の流れ出しが異なる方向に突出して構成された絞り突起部によって蛇行するように流れる。すなわち、弾性材が直線方向に一気に金属基板の外周側に流れ出てしまうことがなく、互いに異なる方向に突出した絞り突起部によって効果的に堰止められながら、弾性材を突合せ部分に行渡らせることができる。よって弾性材が金属基板の内周側から外周側へ流れ出ることを一層効果的に抑えることができる。

請求項3の発明のように、複数の絞り突起部は、互いに直交する方向に突出しているものとした場合も請求項2の発明のように弾性材が金属基板の内周側から外周側へ流れ出すことを効果的に規制することができる。また絞り突起部を直交する方向に突出させた場合は、金属基板用分割構成材を突合せて成型金型内に配置させる際に、絞り突起部が位置決め機能も発揮する。

請求項4の発明のように、突合せ部分の隙間は、金属基板の外周側に向かって狭くなっているので、突合せ部分に流れ込んできた弾性材の流れは外周側に向かって次第に衰え、金属基板の外周側に流れ出てしまうことを効果的に規制することができる。

【発明を実施するための最良の形態】

【0012】

以下に本発明の最良の実施の形態について、図面に基づいて説明する。図1は本発明のガスケットの一実施形態を示す概略的平面図、図2は図1におけるX−X線矢視拡大断面図、図3は同ガスケットの製造方法における一例のフロー図、図4は同ガスケットの変形例を示す一部拡大平面図、図5(a)(b)、図6(a)(b)は本発明のガスケットにおける別の実施形態の一部拡大平面図、図7は本発明のガスケットの更に別の実施形態を示す概略的平面図である。

【0013】

図1に示すガスケット1Aは、2部材からなる金属基板用分割構成材(以下、第1の構成材10a、第2の構成材10bという)を互いに突合せて接合し、環状に形成した金属基板10の内周側にシール層2を被着一体とした環状ガスケットであって、2部材間に介装され、該2部材間をシールするものである。

第1の構成材10aと第2の構成材10bとは、わずかな隙間をもって突合せがなされ、その突合せ部分には、シール層2を形成する弾性材が流れ込み加硫接合され、接合部21を形成している。第1の構成材10aと第2の構成材10bの突合せ部分には、弾性材の外周側4への流れ出しを規制する絞り突起部11が2つ形成されている。図中、3はガスケット1A或いは金属基板10の内周側、4はその外周側を示している。

【0014】

図1のA部の拡大図に示すように、第1の構成材10aと第2の構成材10bとの端部は、互いにわずかな隙間をもって突合せがなされるよう切欠段部10aa、10baと、延出部10ab、10bbとが形成されている。第1の構成材10aの切欠段部10aaは第2の構成材10bの延出部10bbと対向するように突合せがなされ、第1の構成材10aの延出部10abは、第2の構成材10bの切欠段部10baと対向するように突合せがなされる。

第1の構成材10aにおける延出部10abの外側部10acには、ガスケット1Aの外周側4に向かって突出する絞り突起部11が形成されている。また第2の構成材10bの延出部10bbには第1の構成材10aの切欠段部10aaに向かって突出する絞り突起部11が形成されており、これら絞り突起部11は互いに直交する方向に突出している。

ここに示す第1の構成材10a、第2の構成材10bの全体形状は、図1のものに限定されるものではない。なお、第1の構成材10aと第2の構成材10bとを後記するように鋼板から打抜き形成するものとすれば、生産効率を向上させることができる。

【0015】

図2は図1におけるX−X線矢視拡大断面図である。シール層2は2部材間に介装された際に圧縮弾性変形するビード部20を備えており、ビード部20はシール層2の厚み方向両側に形成されている。

金属基板10の内周側3の表面には凹部10cが金属基板10の表裏両面に形成されており、凹部10cにもシール層2を形成することにより、シール層2の接着性を高めている。また金属基板10の内周側端面に、接着剤を塗布した上で加硫成型を行い、シール層2との接着性を一層向上させるものとすることもできる。

【0016】

金属基板10は、冷間圧延鋼板或いはステンレス鋼板からなり、弾性シール層2を構成する弾性材としてゴム材が用いられる場合には、NBR、スチレンブタジエンゴム(SBR)、イソプレンゴム(IR)、クロロプレンゴム(CR)、ブタジエンゴム(BR)、ブチルゴム(IIR)、エチレン−プロピレンゴム(EPM)、フッ素ゴム(FKM)、シリコーンゴム(VMQ)、クロロスルフォン化ポリエチレンCSM)、エチレン酢酸ビニルゴム(EVA)、塩化ポリエチレン(CPE)、塩化ブチルゴム(CIR)、エピクロルヒドリンゴム(ECO)、ニトリルイソプレンゴム(NIR)、天然ゴム(NR)等が挙げられる。また上記弾性材としては、ガラス繊維やセラミックス繊維などの圧縮性繊維を混合した弾性コンパウンド材或いは合成樹脂材などとすることもできる。

【0017】

次に図3に基づいて上記ガスケット1Aの製造要領について説明する。尚、ここでは弾性材としてゴム材が用いられた場合について説明する。

まず原板としての鋼板(金属板)の打抜きによって、所定の形状の構成材を多数作製する(ステップS1)。このとき、同じ形状の構成材10a、10bを原板としての鋼板から、互いに近接配列した状態で打抜きを行えば、環状体を直接打ち抜きする場合に比べて抜きかす部分が少なく、その歩留まりを向上させることができる。

そして、2枚の構成材10a、10bを成型金型(不図示)内に配置する(ステップS2)。このとき、いずれか一方を第1の構成材10a、もう一方を第2の構成材10bとしこれらの突合せ部分は、わずかな隙間をもって仮組して環状体となす(ステップS3)。

それぞれの構成材10a、10bには、絞り突起部11が直交する方向に突出しているので、成型金型内に配置させる際には、該絞り突起部11が直交するように配置すればよい。すなわちこの絞り突起部11が成型金型内に配置する際の位置決め機能を果たす。

【0018】

次いで、シール層2が加硫成型されるキャビティ内に未加硫のゴムを注入していく(ステップS4)。すると突合せ部分のわずかな隙間にもこのゴム材が流れこむ。このとき、ゴム材が、突合せ部分を通過し、金属基板10の内周側3から外周側4へと流れ出してしまわないよう絞り突起部11が堰止め効果を発揮し、ゴム材の流れ出しを規制する。

ゴム材がシール層2の形成部位と突合せ部分に行渡ったら、所定時間加熱・加圧を行って、シール層2を金属基板10に一体加硫成型すると共に、突合せ部分を加硫接合し(ステップS5、S6)、脱型して(ステップS7)ガスケット1Aを得る。

【0019】

以上によれば、金属基板10の内周側3にシール層2を形成すると同時に第1の構成材10aと第2の構成材10bの突合せ部分にゴム材を流し込み、加硫接合させて接合部21を形成することができるので、生産効率を向上させることができる。また上述のようにゴム材の外周側4への流れ出しを規制する絞り突起部11が形成されているので、ゴム材が突合せ部分を通過して金属基板10の内周側3から外周側4へと流れ出すことなく、良好に突合せ部分の加硫接合を行うことができ、加硫に必要な内部圧力も保持することができる。そして突合せ部分に絞り突起部11が形成されていることにより、ガスケット1A全体に屈折させるような力が加わっても、突合せ部分の形状が直状のものと比べて、突合せ部分にかかる力が分散され、脆弱になりがちな突合せ部分(接合部21)が折れにくい構造とすることができる。更に絞り突起部11が弾性材の流れ出しを抑えることができるので、従来のように成型金型側に弾性材の流れ出しを防ぐ機構を設ける必要がなくなり、コストアップとなる懸念がない。

【0020】

図4は同ガスケットの変形例を示す一部拡大平面図である。

ここに示すガスケット1Bは、第1の構成材10a及び第2の構成材10bの夫々に絞り突起部11を備えている点はガスケット1Aと同様であるが、それに加えて、金属基板10の外周側4に向かって接合部21が次第に狭くなるよう第2の構成材10bの外周側4端部に傾斜部12を備えている点で異なる例である。

このように傾斜部12を備えたものとすれば、第1の構成材10aと第2の構成材10bとの突合せ部分(接合部21)に流れ込んできた弾性材の流れは外周側4に向かって次第に衰え、金属基板10の外周側4に流れ出てしまうことをないよう効果的に規制することができる。

その他の構成、効果はガスケット1Aと同様であるので、その説明は割愛する。

【0021】

上述では絞り突起部11が第1の構成材10a、第2の構成材10bの夫々に設けられた例について説明したが、絞り突起部11が設けられる位置は上述の実施形態に限定されるものではない。図5(a)(b)は、絞り突起部11が第2の構成材10bにおける夫々の端部に、2箇所形成されている点で上述の実施形態とは異なる例を示している。

図5(a)には、第2の構成材10bにおける延出部10bbの内側部10bcに、ガスケット1Cの内周側3に向かって突出する絞り突起部11が形成されている例を示している。また同延出部10bbには、第1の構成材10aの切欠段部10aa側に向かって突出する絞り突起部11が更に形成されており、これら絞り突起部11は互いに直交する方向に突出している。

絞り突起部11をこのように形成した場合でも、接合部21に浸入してきた弾性材が突合せ部分を通過し金属基板10の外周側4へ流れて出てしまうことなく、効果的にその流れ出しを規制することができる。

その他の構成、効果はガスケット1Aと同様であるので、その説明は割愛する。

【0022】

図5(b)には、図5(a)と同じく第2の構成材10b側にのみ、2箇所に絞り突起部11が形成された点が共通し、形成されている位置が互いに直交する位置ではない点で異なるガスケット1Dを示している。

第2の構成材10bにおける延出部10bbの内側部10bc側の角部には、第1の構成材10aにおける延出部10abの内側部10acと切欠段部10aaの角部10adに向かって突出する絞り突起部11が形成されている。

よって該絞り突起部11はやや斜め上方に向かって突出されている。

また第2の構成材10bにおける延出部10bbの外側部10bd側の角部にも、第1の構成材10aの切欠段部10aaに向かって突出する絞り突起部11が形成されている。

絞り突起部11はガスケット1A〜1Cのように必ずしも直交させて設ける必要はなく、このように形成した場合でも、接合部21に浸入してきた弾性材が突合せ部分を通過し金属基板10の外周側4へ流れて出てしまうことなく、効果的にその流れ出しを規制することができる。特に延出部10bbの外側部10bd側の角部に絞り突起部11を設ければ、未加硫状態の弾性材が金属基板10の外周側4へ流れ出る前に確実に規制することができる。

その他の構成、効果はガスケット1Aと同様であるので、その説明は割愛する。

【0023】

上述では絞り突起部11が設けられる位置についての種々実施形態を説明したが、第1の構成材10aと第2の構成材10bとの突合せ部分(接合部21)の形状は上述の実施形態に限定されるものではない。図6(a)(b)は、上記突合せ部分の形状が上述の実施形態とは異なる例を示しており、一部を破断して示したガスケット1E、1Fの一部拡大平面図である。

図6(a)には、第1の構成材10aの端部の中央に凸状の延出部10abが形成され、第2の構成材10bの端部は第1の構成材10aの延出部10abと突合せがなされるよう凹状の切欠凹部10beが形成されているガスケット1Eを示している。

第1の構成材10aの端部は、上述のように凸状の延出部における延出部10abが形成されるとともに、その両側には、切欠段部10aaが形成されている。

両側に備えた切欠段部10aaのうち、金属基板10の外周側4の切欠段部10aaには、第2の構成材10bの外周側4の延出部10bbに向かって突出する絞り突起部11が形成されている。

【0024】

一方、第2の構成材10bの端部は、上述のように凹状の切欠凹部10beが形成されるとともに、その両側には、第1の構成材10aが配置される側に延出した延出部10bbが形成されている。

両側に備えた延出部10bbのうち、金属基板10の外周側4の延出部10bbの内側部10bcに、金属基板10の内周側3に向かって突出する絞り突起部11が形成されている。第1の構成材10a、第2の構成材10bの夫々に形成された2つの絞り突起部11は、互いに直交する方向に突出している。

突合せ部分(接合部21)の形状をこのように形成した場合は、弾性材が延出部10ab、切欠凹部10beの間を蛇行するように流れ込むので、金属基板10の外周側4へと一気に流れ出てしまうことがない。もちろん、絞り突起部11によっても、効果的に流れ出しを規制することができる。

その他の構成、効果はガスケット1Aと同様であるので、その説明は割愛する。また、絞り突起部11が必ずしも直交する方向に突出したものでもなくてもよい点は、ガスケット1Dと同様である。

【0025】

図6(b)には、図6(a)と同じく突合せ部分の形状がガスケット1A〜1Dとは異なる例を示しており、図6(a)とは、第2の構成材10b側にのみ、絞り突起部11が形成された点が異なるガスケット1Fを示している。

第1の構成材10aの端部の中央に凸状の延出部10abが形成され、第2の構成材10bの端部は第1の構成材10aの延出部10abと突合せがなされるよう凹状の切欠凹部10beが形成されている点は図6(a)と同様である。

第2の構成材10bの両側に備えた延出部10bbのうち、金属基板10の外周側4の延出部10bbの内側部10bcに、金属基板10の内周側3に向かって突出する絞り突起部11が形成されている。また同じ延出部10bbには、第1の構成材10aの切欠段部10aa側に向かって突出する絞り突起部11が形成されている。

このように絞り突起部11を第2の構成材10b側の2箇所に設けた場合でも、図6(a)と同様の効果を奏することができる。

その他の構成、効果はガスケット1Aと同様であるので、その説明は割愛する。また、絞り突起部11が必ずしも直交する方向に突出したものでもなくてもよい点は、ガスケット1Dと同様である。

【0026】

次に説明する図7に示すガスケット1Gは、第1の構成材10aがL字型からなりその端部は直状であり、これに対して突合せて環状体を構成する第2の構成材10bの両端部に絞り突起部11が1箇所ずつ形成された例を示している。

ガスケット1Aと共通する点については共通の符号を付し、その説明は割愛する。

これによれば、第1の構成材10aの形状が単純なものであるので、原板としての鋼板(金属板)の打抜きによって、所定のL字型の構成材を多数作製しやすく、また近接配列した状態で打抜きを行いやすい形状であるので、歩留まりを向上させることができる。

この実施形態においても、絞り突起部11が第2の構成材10bの端部に形成され、その絞り突起部11が第1の構成材10aの端部が配置される側に向かって突出しているので、弾性材が金属基板10の内周側3から外周側4へと流れ出ないよう効果的に規制することができる。

この実施形態では、絞り突起部11は互いに直交する方向に設けられた例を示しているが、必ずしも直交する方向に突出したものでなくてもよく、夫々が同方向に突出したものとすることもできる(不図示)。

【0027】

尚、ガスケット1の全体形状(例えばガスケット1A、1G)は、図例のものに限らずその他の形状が採用可能であり、絞り突起部11の形状や突合せ部分(接合部21)の形状も図例のもので限定されるものではない。また絞り突起部11が構成材10a、10bの夫々の端部に1箇所〜2箇所、設けられる例について説明したが、これに限定されるものではなく、弾性材の流れを必要以上に規制するものでなければ、絞り突起部11は3箇所以上設けられるものとすることもできる。

【図面の簡単な説明】

【0028】

【図1】本発明のガスケットの一実施形態を示す概略的平面図である。

【図2】図1におけるX−X線矢視拡大断面図である。

【図3】同ガスケットの製造方法の一例のフロー図である。

【図4】同ガスケットの変形例を示す一部拡大平面図である。

【図5】(a)(b)は本発明のガスケットにおける別の実施形態の一部拡大平面図である。

【図6】(a)(b)は本発明のガスケットにおける別の実施形態の一部拡大平面図である。

【図7】本発明のガスケットの更に別の実施形態を示す概略的平面図である。

【符号の説明】

【0029】

1(1A〜1G) ガスケット

2 弾性シール層

3 内周側

4 外周側

10 金属基板

10a 第1の構成材(金属基板用分割構成材)

10b 第2の構成材(金属基板用分割構成材)

11 絞り突起部

【特許請求の範囲】

【請求項1】

複数の金属基板用分割構成材を互いに突合せて接合し、環状に形成した金属基板の内周側に、弾性シール層を被着一体とした環状ガスケットであって、

上記金属基板は、複数の上記金属基板用分割構成材をわずかな隙間をもって突合せて環状形状に仮組して環状体となし、この環状体の内周側に弾性材を被着一体化して弾性シール層を形成するとともに、上記金属基板用分割構成材の突合せ部分に上記弾性材を流し込み、該弾性材を硬化させて上記金属基板用分割構成材を接合することにより形成され、

上記金属基板用分割構成材が接合される上記突合せ部分の少なくとも1箇所には、上記弾性材の外周側への流れ出しを規制する絞り突起部が形成されていることを特徴とする環状ガスケット。

【請求項2】

請求項1に記載の環状ガスケットにおいて、

上記絞り突起部は、複数設けられ、互いに異なる方向に突出して構成されていることを特徴とする環状ガスケット。

【請求項3】

請求項2に記載の環状ガスケットにおいて、

上記複数の絞り突起部は、互いに直交する方向に突出していることを特徴とする環状ガスケット。

【請求項4】

請求項1乃至請求項3のいずれか1項に記載の環状ガスケットにおいて、

上記突合せ部分の隙間は、上記金属基板の外周側に向かって狭くなっていることを特徴とする環状ガスケット。

【請求項1】

複数の金属基板用分割構成材を互いに突合せて接合し、環状に形成した金属基板の内周側に、弾性シール層を被着一体とした環状ガスケットであって、

上記金属基板は、複数の上記金属基板用分割構成材をわずかな隙間をもって突合せて環状形状に仮組して環状体となし、この環状体の内周側に弾性材を被着一体化して弾性シール層を形成するとともに、上記金属基板用分割構成材の突合せ部分に上記弾性材を流し込み、該弾性材を硬化させて上記金属基板用分割構成材を接合することにより形成され、

上記金属基板用分割構成材が接合される上記突合せ部分の少なくとも1箇所には、上記弾性材の外周側への流れ出しを規制する絞り突起部が形成されていることを特徴とする環状ガスケット。

【請求項2】

請求項1に記載の環状ガスケットにおいて、

上記絞り突起部は、複数設けられ、互いに異なる方向に突出して構成されていることを特徴とする環状ガスケット。

【請求項3】

請求項2に記載の環状ガスケットにおいて、

上記複数の絞り突起部は、互いに直交する方向に突出していることを特徴とする環状ガスケット。

【請求項4】

請求項1乃至請求項3のいずれか1項に記載の環状ガスケットにおいて、

上記突合せ部分の隙間は、上記金属基板の外周側に向かって狭くなっていることを特徴とする環状ガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−133477(P2010−133477A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−309364(P2008−309364)

【出願日】平成20年12月4日(2008.12.4)

【出願人】(000225359)内山工業株式会社 (204)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月4日(2008.12.4)

【出願人】(000225359)内山工業株式会社 (204)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]