環状体の製造方法

【課題】樹脂層と金属層とが剥離し難い無端ベルトを提供する。

【解決手段】熱可塑性樹脂製の円筒膜10Aの表面を研磨する研磨装置に研磨材を装填する研磨材装填工程と、円筒膜10Aの表面に研磨材を衝突させて表面を粗面化する粗面化操作、および、表面の粗面化が完了した円筒膜10Aを表面の粗面化が完了していない他の円筒膜10Aに交換する円筒膜交換操作を交互に繰り返して行なう第1の粗面化繰返し工程と、第1の粗面化繰返し工程の後に、研磨装置に装填された研磨材の一部を排出し、新たな他の研磨材を装填して、新たな他の研磨材装填後における研磨材の総量に対する新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替える研磨材取替工程と、研磨材取替工程の後に、再度粗面化操作および円筒膜交換操作を交互に繰り返す第2の粗面化繰返し工程と、を有する環状体の製造方法。

【解決手段】熱可塑性樹脂製の円筒膜10Aの表面を研磨する研磨装置に研磨材を装填する研磨材装填工程と、円筒膜10Aの表面に研磨材を衝突させて表面を粗面化する粗面化操作、および、表面の粗面化が完了した円筒膜10Aを表面の粗面化が完了していない他の円筒膜10Aに交換する円筒膜交換操作を交互に繰り返して行なう第1の粗面化繰返し工程と、第1の粗面化繰返し工程の後に、研磨装置に装填された研磨材の一部を排出し、新たな他の研磨材を装填して、新たな他の研磨材装填後における研磨材の総量に対する新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替える研磨材取替工程と、研磨材取替工程の後に、再度粗面化操作および円筒膜交換操作を交互に繰り返す第2の粗面化繰返し工程と、を有する環状体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、環状体の製造方法に関する。

【背景技術】

【0002】

近年、誘導加熱方式により定着部材を加熱する方法が提案されている(例えば特許文献1および2参照)。

電磁誘導加熱定着方式は、発熱層を有する加熱定着用部材と加圧部材のほかに、コイルおよび高周波電源を必要とする。コイルは加熱定着用部材の内部または外部の加熱定着用部材に近接した位置に設置され、高周波電源と電気的に接続される。この高周波電源により高周波の交流電流をコイルに流し、このときコイルには電流の向きに応じたコイルが巻回された面に直行する向きに磁束が発生する。磁束は、コイルに近接して設置された加熱定着用部材の発熱層を横切ることとなり、加熱定着用部材上の発熱層には、この磁束を打ち消す方向に磁界を発生する渦電流が発生する。発熱層は、その材質と厚さで決まる抵抗値を持っているため、発生した渦電流による電気エネルギーは熱エネルギーに変換される。この際の熱の発生を使った定着装置が電磁誘導加熱定着装置である。

【0003】

電磁誘導加熱定着用の定着ベルトとして、内周面側から外周面側にかけて、ポリイミド樹脂層上に金属層を積層したものがあり、この金属層を無電解めっきによって形成する方法が試されている。

また従来、ポリイミド樹脂層の表面をブラストやホーニング(湿式ブラスト)などの方法で、粗面化する方法が試されている(例えば特許文献3および4参照)。また、ポリイミド樹脂層の表面を化学的に活性化して無電解めっきをする方法も試されている(例えば特許文献5参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−352804号公報

【特許文献2】特開2000−188177号公報

【特許文献3】特開平11−320753号公報

【特許文献4】特開2003−105551号公報

【特許文献5】特開2010−77467号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、研磨材の排出および新たな他の研磨材の装填を行なわない場合並びに/または研磨材取替工程において新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替えない場合に比べ、求められる表面状態を有する環状体の製造を多量に繰り返し得る環状体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題は、以下の本発明によって達成される。

即ち、請求項1に係る発明は、

熱可塑性樹脂製の円筒膜の表面を研磨する研磨装置に研磨材を装填する研磨材装填工程と、

前記円筒膜の表面に前記研磨材を衝突させて該表面を粗面化する粗面化操作、および、表面の粗面化が完了した前記円筒膜を表面の粗面化が完了していない他の円筒膜に交換する円筒膜交換操作を交互に繰り返して行なう第1の粗面化繰返し工程と、

前記第1の粗面化繰返し工程の後に、前記研磨装置に装填された前記研磨材の一部を排出し、且つ新たな他の研磨材を装填して、新たな他の研磨材を装填した後における研磨材の総量に対する前記新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替える研磨材取替工程と、

前記研磨材取替工程の後に、再度前記粗面化操作および前記円筒膜交換操作を交互に繰り返して行う第2の粗面化繰返し工程と、

を有する環状体の製造方法である。

【0007】

請求項2に係る発明は、

前記第1の粗面化繰返し工程において、前記円筒膜における粗面化された面の表面積と投影面積との比(表面積/投影面積)が、最初に粗面化が完了した前記円筒膜における該比の値に対し、80%未満となる円筒膜が形成される前に、前記粗面化操作および前記円筒膜交換操作の繰り返しを終了し、前記研磨材取替工程を行なう請求項1に記載の環状体の製造方法である。

【発明の効果】

【0008】

請求項1に係る発明によれば、研磨材の排出および新たな他の研磨材の装填を行なわない場合並びに/または研磨材取替工程において新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替えない場合に比べ、求められる表面状態を有する環状体の製造を多量に繰り返し得る環状体の製造方法が提供される。

【0009】

請求項2に係る発明によれば、第1の粗面化繰返し工程において、前記円筒膜における粗面化された面の表面積と投影面積との比(表面積/投影面積)が、最初に粗面化が完了した前記円筒膜における該比の値に対し80%未満となる円筒膜が形成される前に、前記粗面化操作および前記円筒膜交換操作の繰り返しを終了し、研磨材取替工程を行なわない場合に比べ、求められる表面状態を有する環状体の製造を多量に繰り返し得る環状体の製造方法が提供される。

【図面の簡単な説明】

【0010】

【図1】本実施形態に係る環状体の製造方法によって製造された環状体の粗面化された面の粗面状態を示す概略断面図である。

【図2】従来の製造方法において劣化した研磨材を用いた際に製造された環状体の粗面化された面の粗面状態を示す概略断面図である。

【図3】(A)乃至(D)は粗面化に使用される前の新しい研磨材を撮影した画像である。

【図4】(A)乃至(D)は粗面化に使用された後の劣化した研磨材を撮影した画像である。

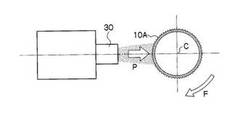

【図5】本実施形態に係る環状体の製造方法に用いる樹脂層の外周面を粗面化する方法の一例を示す概略図である。

【図6】環状体により膜厚を制御する浸漬塗布法に用いる装置の一例を示す概略構成図である。

【図7】回転塗布装置による塗布方法を示す概略図であり、(A)は横から見た図であり、(B)正面から見た図である。

【図8】本実施形態に係る製造方法によって得られた環状体(樹脂層)上に金属層を形成した無端ベルトの周方向における断面を示す概略図である。

【図9】図8に示す無端ベルトを定着ベルトとして備えた電磁誘導加熱方式の定着装置の構成を示す概略図である。

【図10】図9に示す定着装置を備えた画像形成装置の構成を示す概略図である。

【図11】(A)は比較例1において累計1800本目に製造された環状体の粗面化された表面を顕微鏡で観察した断面写真であり、(B)は実施例1において累計1800本目に製造された環状体の粗面化された表面を顕微鏡で観察した断面写真である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について詳細に説明する。

本実施形態に係る環状体の製造方法は、以下の各工程を有することを特徴とする。

・研磨材装填工程

熱可塑性樹脂製の円筒膜の表面を研磨する研磨装置に研磨材を装填する

・第1の粗面化繰返し工程

前記円筒膜の表面に前記研磨材を衝突させて該表面を粗面化する粗面化操作、および、表面の粗面化が完了した前記円筒膜を表面の粗面化が完了していない他の円筒膜に交換する円筒膜交換操作を交互に繰り返して行なう

・研磨材取替工程

前記第1の粗面化繰返し工程の後に、前記研磨装置に装填された前記研磨材の一部を排出し、且つ新たな他の研磨材を装填して、新たな他の研磨材を装填した後における研磨材の総量に対する前記新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替える

・第2の粗面化繰返し工程

前記研磨材取替工程の後に、再度前記粗面化操作および前記円筒膜交換操作を交互に繰り返して行う

【0012】

研磨材は、円筒膜への衝突を繰り返すことで劣化し、徐々に小さくなり、特に不定形状の研磨材を用いた場合には角が取れて丸くなり、球形に近づく。こうした劣化した研磨材によって粗面化を行なった場合には、図1に示す樹脂層31の表面に凹部32および凸部33が形成され且つ鋭角な角34を持った粗面は得られず、図2に示すごとく、単なる凹部32および凸部33を有する粗面状態となる。

これに対し、円筒膜への衝突を繰り返して劣化した研磨材の一部を排出し、且つ新たな別の研磨材を投入し、その新たな研磨材の割合を前記範囲とすることにより、図1に示す通り、樹脂層31の表面に凹部32および凸部33が形成され鋭角な角34を持った粗面への粗面化が繰り返して行なえることを見出した。

【0013】

これにより、該円筒膜の粗面化面の上に金属層を無電解めっき等の方法により形成しても、密着性が確保される。なお、無電解めっきにおいては、めっき液にふれた箇所には金属が析出するので、図1に示すごとく、樹脂層31に鋭角な角34によって表面から隠れた部分があっても、金属層は内面部分にも析出して形成される。そのため、表面から隠れた内面部分に入り込んだ金属層がアンカー効果(食い込み効果)を発揮して密着性が確保されるものと推察される。

【0014】

研磨材の排出および新たな他の研磨材の装填を行ない、研磨材取替工程において新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替えることにより、求められる表面状態(例えば粗面化された円筒膜の表面積と投影面積との比(表面積/投影面積)が3.0以上)を有する円筒膜(環状体)の製造を、従来よりも多量に繰り返し得る。その結果、粗面化された環状体表面に更に金属層を形成した場合にも、該金属層が剥離し難い環状体を多量に繰り返し製造し得る。

研磨材取替工程において新たな他の研磨材の割合が30質量%未満では、求められる表面状態を有する円筒膜(環状体)が多量に繰返し製造し得ない。

尚、上記新たな他の研磨材の割合は、更に35質量%以上であることが好ましく、40質量%以上であることがより好ましい。

【0015】

−表面積と投影面積−

尚、粗面化後の円筒膜(即ち本実施形態によって製造された環状体)は、その表面積と投影面積との比(表面積/投影面積)が3.0以上であることが好ましく、更には3.2以上であることがより好ましく、3.4以上であることが特に好ましい。

上記表面積と投影面積との比は、表面が平坦な場合の表面積に対して、実際の表面積がどれくらいであるかの指標であり、凹凸が大きいほど値が大きくなるものであり、レーザー顕微鏡(例えば、キーエンス製:VK9500)にて測定し得る。

【0016】

−研磨材を取替えるタイミング−

また、前記研磨材取替工程を行なうタイミングとしては、前記第1の粗面化繰返し工程において、前記円筒膜における粗面化された面の表面積と投影面積との比(表面積/投影面積)が、最初に粗面化が完了した前記円筒膜における該比の値に対し、80%未満となる円筒膜が形成される前に、前記粗面化操作および前記円筒膜交換操作の繰り返しを終了し、研磨材取替工程を行なうことが好ましい。

上記数値が80%未満となる円筒膜が形成されると、求められる表面状態を有する環状体が得られない。

以下、上記の各工程について詳細に説明する。

【0017】

[環状体の製造方法]

・研磨材装填工程

上記の通り、円筒膜の外周面の特定の領域に研磨材を衝突させて粗面化を行なうが、該粗面化に用いる研磨装置としては、研磨材を当てる方法として、乾式ブラストや湿式ブラスト(液体ホーニング)等を採用した装置が挙げられる。

【0018】

用いる研磨材としては、円筒膜の材質にもよるが、例えば、粒径が10μm以上100μm以下のアルミナ、シリコンカーバイト等の研磨材が用いられる。

【0019】

尚、研磨装置に装填する研磨材および後述の研磨材取替工程で装填する新たな他の研磨材の形状は、図3(A)乃至(D)に示すごとく角を有する不定形状であることが好ましい。ここで、「不定形状」とは、円形度が0.9以下であることを表し、更に0.88以下であることがより好ましく、0.85以下であることが特に好ましい。

尚、上記円形度は、円相当径の円の周囲長を粒子投影像の周囲長で割った比率であり、真円は1となる。粒子の凹凸が大きいほど値が小さくなり、フロー式粒子画像計測機(例えば、シスメックス製:FPIA−3000)にて撮像して、測定を行なう。本明細書に記載の数値は当該方法により測定したものである。

【0020】

・第1の粗面化繰返し工程

まず、円筒形の支持体の外周面上に円筒膜が密着するよう配置して、支持体により円筒膜を支持する。後述の円筒膜の製造方法によって円筒膜を製造する場合であれば、後述の金型表面に形成された円筒膜をそのまま、剥離することなく用いればよい。

この支持体によって支持された円筒膜を上記研磨装置にセットし、図5に示すごとく、円筒膜10Aを周方向(図5におけるF方向)に回転させるとともに、研磨装置の吐出ノズル30から研磨材を円筒膜10Aに衝突させる。尚、特に水に分散した研磨材を衝突させる湿式ブラスト(液体ホーニング)である場合には、研磨材を0.2MPa以上5.0MPa以下の水圧の水とともに吹き付けて粗面化する方法が好ましい。

【0021】

円筒膜10Aの表面粗さRaは0.2μm以上1.5μm以下の範囲が好ましく、0.3μm以上1.0μm以下の範囲がより好ましい。ここで、円筒膜10Aの外周面の表面粗さは、表面粗さ測定機(東京精密製サーフコム1500DX)により、解析規格:JIS B0601(1994)に準じて測定される算術平均粗さRa値である。

【0022】

また、研磨材を衝突させる方法としては、ブラストに限定されず、例えば、研磨材の自由落下によって衝突させる方法を採用してもよい。

また、研磨材を衝突させて粗面化を行なった後の円筒膜の表面には、水を吹き付けることによって洗浄を施し、その後水切りを行なうことが好ましい。

【0023】

上記のごとく1本の円筒膜に対して粗面化操作を行なった後、表面の粗面化が完了した該円筒膜を研磨装置からはずし、表面の粗面化が完了していない他の円筒膜に交換する円筒膜交換操作を行う。尚、第1の粗面化繰返し工程ではこの粗面化操作と円筒膜交換操作を交互に繰り返して行なう。

【0024】

・研磨材取替工程

第1の粗面化繰返し工程の後に、研磨装置に装填された研磨材の一部を排出し、且つ新たな他の研磨材を装填して、新たな他の研磨材を装填した後における研磨材の総量に対する前記新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替える。

尚、該研磨材取替工程を行なうタイミングとしては、前述のごとく、第1の粗面化繰返し工程において、円筒膜における粗面化された面の表面積と投影面積との比(表面積/投影面積)が、最初に粗面化が完了した前記円筒膜における該比の値に対し、80%未満となる円筒膜が形成される前に、前記粗面化操作および前記円筒膜交換操作の繰り返しを終了し、研磨材取替工程を行なうことが好ましい。

【0025】

・第2の粗面化繰返し工程

研磨材取替工程の後に、前記第1の粗面化繰返し工程に記載の粗面化操作および円筒膜交換操作を、再度交互に繰り返して行う。

【0026】

尚、第2の粗面化繰返し工程の後、さらに研磨材取替工程と粗面化繰返し工程とを繰返すこと、即ち第3の粗面化繰返し工程や、その後の第4,第5・・・・の粗面化繰返し工程を行なってもよい。

尚、その場合における研磨材取替工程を行なうタイミングも、前述のごとく、直前の粗面化繰返し工程(例えば第3の粗面化繰返し工程の場合には直前の第2の粗面化繰返し工程)において、円筒膜における粗面化された面の表面積と投影面積との比(表面積/投影面積)が、最初に粗面化が完了した前記円筒膜における該比の値に対し、80%未満となる円筒膜が形成される前に、前記粗面化操作および前記円筒膜交換操作の繰り返しを終了し、研磨材取替工程を行なうことが好ましい。

【0027】

(円筒膜の製造方法)

ついで、上記の方法によって粗面化される円筒膜の製造方法について説明する。

【0028】

(1)塗布工程

まず、前記円筒膜の製造方法においては、金型の外周面に樹脂材料を塗布する。

用いる金型としては、アルミニウムやステンレス、ニッケル、銅等の金属が好ましい。金型の長さは、目的とする円筒膜の幅以上の長さが必要であり、金型の外径は目的とする円筒膜の直径に合わせ、肉厚は金型としての強度が保てる厚さにする。

金型は円筒形状のものが用いられる。また、金型の表面には離型性を付与することが好ましく、金型表面をクロムやニッケルでメッキしたり、フッ素樹脂やシリコーン樹脂で被覆したり、表面に離型剤を塗布する方法がある。

【0029】

樹脂材料(熱可塑性樹脂)の材質としては、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリエステル、ポリアミド、ポリアリレート等が挙げられる。樹脂材料の濃度、粘度等は自由に選択される。

【0030】

例えば、ポリイミド前駆体としては、3,3',4,4'−ビフェニルテトラカルボン酸二無水物(BPDA)とp−フェニレンジアミン(PDA)とからなるもの、BPDAと4,4'−ジアミノジフェニルエーテルとからなるもの、ピロメリット酸二無水物(PMDA)と4,4'−ジアミノジフェニルエーテルとからなるもの等、種々公知のものが用いられる。また、ポリイミド前駆体は、2種以上を混合して用いてもよいし、複数の酸またはアミンのモノマーを混合して共重合されてもよい。

ポリイミド前駆体の溶剤としては、N−メチルピロリドン、N,N−ジメチルアセトアミド、アセトアミド、等の非プロトン系極性溶剤が挙げられる。ポリイミド前駆体溶液の混合比、濃度、粘度等は、自由に選択される。

【0031】

金型の外周面への樹脂材料の塗布方法としては、金型を溶液に浸漬して引き上げる浸漬塗布法、金型を回転させながらその表面に溶液を吐出する流し塗り法、その際にブレードで皮膜を均すブレード塗布法など、公知の方法が採用される。

なお、「金型上に塗布」とは、金型の外周面の表面または該表面に層を有する場合にはその層の表面に塗布することをいう。また、「金型を引き上げる」とは、塗布時の液面との相対関係であり、「金型を停止し塗布液面を下降させる」場合を含む。

【0032】

塗布を浸漬塗布法で行う場合、特開2002−91027号公報に記載のごとく、環状体により膜厚を制御する方法が適用し得る。

【0033】

図6は、環状体により膜厚を制御する浸漬塗布法に用いる装置の一例を示す概略構成図である。但し、図は主要部のみを示し、金型1の保持板や、他の装置は省略する。

この浸漬塗布法は、図6に示すごとく、塗布槽3に入れられた溶液2に、金型1の外径よりも大きな円孔6を設けた環状体5を浮かべ、円孔6を通して金型1を引き上げて塗布する方法である。

【0034】

環状体5の材質は、溶液2の溶剤によって侵されない金属やプラスチック等から選ばれる。金型1の外径と円孔6の内径との間隙により、塗布膜4の膜厚が規制されるので、円孔6の内径は、求められる膜厚により調整する。

【0035】

塗布の際、円孔6を通して金型1を引き上げる。引き上げ速度は、0.1m/min以上1.5m/min以下が好ましい。この塗布方法に好ましい溶液の粘度は1Pa・s以上100Pa・s以下である。

【0036】

また、上記溶液2を用い、図7(A)および図7(B)に示すごとく、回転塗布装置により塗布を行なってもよい。回転塗布装置では、樹脂材料(溶液2)が入った容器23にモーノポンプ21を接続し、吐出量を調整して吐出液の直下にステンレス板等からなるブレード22を取り付ける。金型1を回転させ、吐出部とブレードを図面上左から右方向へ移動させて、金型1の外周面に溶液2を塗布する。

【0037】

(2)硬化工程

硬化工程では、金型1に形成された塗布膜を加熱乾燥させる。すなわち、塗布膜中に存在する溶剤を除去する目的で、塗布膜を静置しても変形しない程度の加熱乾燥を行う。加熱乾燥条件は、樹脂や溶剤の種類にもよるが、通常80℃以上170℃以下の温度で30分間以上60分間以下が好ましい。その際、温度が高いほど、加熱時間は短くてよい。温度は、時間内において段階的、または一定速度で上昇させてもよい。加熱の際、熱風を当てることも有効である。

【0038】

加熱乾燥中に塗布膜に垂れが生じる場合には、金型1の軸方向を水平にして、ゆっくり回転させることが有効である。回転速度は1rpm以上60rpm以下が好ましい。

【0039】

尚、更に高温乾燥が必要な場合には加熱を行う(加熱反応処理)。例えば、ポリイミド樹脂の場合は、好ましくは250℃以上450℃以下、より好ましくは300℃以上350℃以下で、20分間以上60分間以下、塗布膜を加熱して縮合反応させることで、ポリイミド樹脂皮膜が形成される。その際、加熱の最終温度に達する前に、完全に残留溶剤を除去することが好ましく、具体的には、200℃以上250℃以下の温度で、10分間以上30分間以下加熱して残留溶剤を乾燥させ、続けて温度を段階的、または一定速度で徐々に上昇させて加熱することが好ましい。

【0040】

こうして金型の外周面上に円筒膜が形成され、その後この円筒膜に対し、前述の第1の粗面化繰返し工程や第2の粗面化繰返し工程等において粗面化が施される。

【0041】

[電磁誘導加熱方式用の無端ベルト]

ついで、本実施形態に係る製造方法によって製造された環状体(樹脂層)上に金属層を形成した無端ベルトについて図面を参照しつつ説明する。

【0042】

図8は、本実施形態に係る製造方法によって得られた環状体(樹脂層)上に金属層を形成した無端ベルトの周方向における断面構成を概略的に示し、図9は、上記無端ベルトを定着ベルトとして備えた電磁誘導加熱方式の定着装置(以下「電磁誘導加熱定着装置」、「定着装置」とも称す。)を概略的に示している。

無端ベルト10(以下「定着ベルト」、「ベルト」とも称す。)は、内周面側から外周面側に向けて、基材となる環状体(樹脂層)10A、下地金属層(金属アンカー層)10B、金属発熱層10C、金属保護層10D、弾性層10E、離型層10Fがこの順に積層されている。

【0043】

(環状体(樹脂層))

定着ベルト10の基材となる環状体10Aは、隣接して設けられた金属発熱層10Cが発熱し、電磁誘導加熱定着装置100内で定着温度においてベルト10の周方向に繰り返して搬送(回転)されるものであり、既に述べた通り本実施形態に係る製造方法によって得られた環状体が用いられる。

【0044】

環状体10Aの厚さは、10μm以上200μm以下の範囲が望ましい。なお、環状体10Aの厚さは、渦電流式膜厚計((株)フィッシャー・インストルメンツ製)により測定される値である。

【0045】

(下地金属層)

下地金属層10Bは、例えば、熱可塑性樹脂で構成される環状体10Aの外周面に金属発熱層10Cを形成するために設ける層であり、必要に応じて形成される。金属発熱層10Cの形成方法としては電解めっき法が挙げられるが、熱可塑性樹脂で構成される環状体10Aに直接電解めっきを行うことは困難である。そこで、金属発熱層10Cを形成するために、下地金属層10Bが必要となる。この下地金属層10Bを形成する方法としては、化学めっき法が望ましく、特に、一般的な化学ニッケルめっきが望ましい。

下地金属層10Bの厚さは、ベルト10の柔軟性を損なわない厚さとし、例えば0.1μm以上10μm以下の範囲が好ましい。

【0046】

(金属発熱層)

金属発熱層10Cは、電磁誘導加熱定着装置100において、コイルから発生する磁界により渦電流を発生させることで発熱する機能を有する層であり、電磁誘導作用を生ずる金属で構成される。

電磁誘導作用を生ずる金属としては、例えば、ニッケル、鉄、銅、金、銀、アルミニウム、クロム、錫、亜鉛などの単一金属、もしくは2種類以上の元素からなる合金(スチール等)から選択される。中でも、銅、ニッケル、アルミニウム、鉄、クロムが適しており、特に、銅あるいは銅を主成分とする合金が望ましい。

【0047】

金属発熱層10Cの厚さは、その材質によって適切な厚さは異なるが、例えば銅を金属発熱層10Cに用いる場合には、3μm以上50μmの範囲の厚さとすることが好ましい。

【0048】

(金属保護層)

金属保護層10Dは、発熱層10C上に設けて発熱層を保護する層である。特に、銅を主成分とする金属発熱層10Cを用いる場合には、発熱層10Cの上に金属保護層10Dを設けることがより好ましい。

【0049】

金属保護層10Dは、薄膜であって、耐久性および耐酸化性が高い耐酸化金属で構成することが好ましい。金属保護層10Dを形成する方法としては、薄膜での加工性も考慮し、電解めっき法が挙げられ、中でも、強度が高い金属膜が得られる電解ニッケルめっきが望ましい。

金属保護層10Dの厚さは、その材質によって適切な厚さは異なるが、例えば金属保護層10Dとしてニッケルを用いる場合には、その厚さは例えば2μm以上20μm以下の範囲が好ましい。なお、金属発熱層10Cおよび金属保護層10Dの厚さは、蛍光X線膜厚計((株)フィッシャー・インストルメンツ製)により測定した値である。

【0050】

図8に示す定着ベルト10は、環状体10Aの外周面上に3層の金属層(下地金属層10B、金属発熱層10C、および金属保護層10D)を有するが、これに限定されず、金属層は単層であってもよいし、2層であってもよいし、4層以上であってもよい。例えば、下地金属層10Bを設けず、環状体10Aの外周面上にスパッタリング法などによって金属発熱層10Cを直接設けてもよい。

【0051】

(弾性層)

弾性層10Eは、記録媒体上のトナー像の凹凸に追従して、定着ベルト10の表面がトナー像に密着する役割を担う層である。

【0052】

弾性層10Eは、100Paの外力印加により変形させても、もとの形状に復元する材料から構成される層とする。弾性層10Eを構成する材料としては、公知の弾性材料が挙げられ、例えば、シリコーンゴムやフッ素ゴム等の耐熱性のゴムを用いることが望ましい。具体的には、東レダウコーニングシリコーン社製の液状シリコーンゴムSE6744、DuPont Dow elastmers社製のバイトンB−202等が挙げられる。

【0053】

(離型層)

離型層10Fは、定着ベルト(無端ベルト)10として未定着のトナー像を溶融状態として記録媒体に固着させる際に、溶融状態のトナーが定着ベルト10に固着することを防ぐ目的で形成される。離型層10Fは必要に応じて設ければよい。

離型層10Fは、フッ素系化合物を主成分として形成することが好ましい。フッ素系化合物としては、例えば、フッ素ゴム、ポリテトラフルオロエチレン(PTFE)、パーフルオロアルキルビニルエーテル共重合体(PFA)、四フッ化エチレン六フッ化プロピレン共重合体(FEP)等のフッ素樹脂などが挙げられる。

離型層10Fの厚さは、例えば10μm以上100μm以下である。

【0054】

[定着装置]

次に、上記無端ベルト10を定着ベルトとして備えた電磁誘導方式の定着装置100について説明する。

図9に示されるように、定着ベルト10の一部を加圧するように加圧ロール(加圧部材)11が配置され、定着ベルト10と加圧ロール11との間に接触領域が形成されている。この接触領域において、定着ベルト10は、加圧ロール11の周面に沿った形に湾曲する。

【0055】

加圧ロール11は、基材11A上にシリコーンゴム等による弾性体層11Bが形成され、さらに弾性体層11B上にフッ素系化合物による離型層11Cが形成されて構成されている。

【0056】

定着ベルト10の内側には、加圧ロール11と対向する位置に圧力部材13が配置されている。圧力部材13は、金属、耐熱樹脂、耐熱ゴム等からなり、定着ベルト10の内周面に接して局所的に圧力を高めるパッド13Bと、パッド13Bを支持する支持体13Aを有している。

【0057】

定着ベルト10を中心として加圧ロール11と対向する位置には、電磁誘導コイル(励磁コイル)12aを内蔵した電磁誘導加熱装置12が設けられている。電磁誘導加熱装置12は、電磁誘導コイルに交流電流を印加することにより、発生する磁場を励磁回路で変化させ、定着ベルト10の金属発熱層10Cに渦電流を発生させる。この渦電流が金属発熱層10Cの電気抵抗によって熱(ジュール熱)に変換され、結果的に定着ベルト10の表面が発熱する。尚、電磁誘導加熱装置12の位置は図9に示す位置に限定されず、例えば、定着ベルト10の接触領域に対して回転方向Bの上流側に設置されていてもよいし、定着ベルト10の内側に設置されていてもよい。

【0058】

図9に示す電磁誘導加熱方式の定着装置100は、不図示の駆動装置により定着ベルト10の両端に配置されたギアに駆動力が伝達されることで、定着ベルト10が矢印B方向に自己回転し、定着ベルト10の回転に伴って加圧ロール11は逆方向、すなわち矢印C方向にする。

未定着トナー像14が形成された記録材15は、矢印A方向に、定着装置100における定着ベルト10と加圧ロール11との接触領域に通され、未定着トナー像14を溶融状態として圧力で記録材15に定着させる。

【0059】

<画像形成装置>

図10は、図9に示す定着装置を備えた画像形成装置を概略的に示している。

画像形成装置200は、感光体ドラム(像保持体)202、帯電装置(帯電手段)204、レーザースキャナ(静電潜像形成手段)206、ミラー208、現像装置(現像手段)210、中間転写体212、転写ロール(転写手段)214、クリーニング装置216、除電装置218、定着装置(定着手段)100、および給紙装置(給紙ユニット220、給紙ローラ222、レジストローラ224、および、記録媒体ガイド226)を備えている。

【0060】

この画像形成装置200で画像形成を行う場合、まず、感光体ドラム202に近接して設けられた非接触型の帯電装置204が、感光体ドラム202の表面を帯電させる。

【0061】

帯電装置204により帯電した感光体ドラム202の表面に各色の画像情報(信号)に応じたレーザー光が、ミラー208を介してレーザースキャナ206より照射されて静電潜像が形成される。

【0062】

現像装置210は、感光体ドラム202の表面に形成された潜像にトナーを付与することによりトナー像を形成する。現像装置210は、シアン、マゼンタ、イエロー、ブラックの4色のトナーをそれぞれ収容した各色の現像器(不図示)を備えており、現像装置210が矢印方向に回転することにより、感光体ドラム202の表面に形成されている潜像に各色のトナーを付与し、トナー像が形成される。

【0063】

感光体ドラム202の表面に形成された各色のトナー像は、感光体ドラム202と中間転写体212との間に印加されたバイアス電圧により、感光体ドラム202と中間転写体212との接触部において、各色のトナー像毎に画像情報と一致するように中間転写体212の外周面に重ねて転写される。

【0064】

中間転写体212は、外周面が感光体ドラム202の表面に接触し矢印E方向に回転する。

中間転写体212の周囲には、感光体ドラム202の他に、転写ロール214が設けられている。

【0065】

カラーのトナー像が転写された中間転写体212は矢印E方向に回転する。中間転写体212上のトナー像は、転写ロール214と中間転写体212との接触部において、給紙装置によって接触部に矢印A方向に搬送されてきた記録媒体15の表面に転写される。

【0066】

なお、中間転写体212と転写ロール214との接触部への給紙は、給紙ユニット220に収納された記録媒体が、給紙ユニット220に内蔵された不図示の記録媒体押し上げ手段により給紙ローラ222に接触する位置まで押し上げられ、その記録媒体15が給紙ローラ222に接触した時点で、給紙ローラ222およびレジストローラ224が回転することにより記録媒体ガイド226に沿って矢印A方向に搬送されることにより行われる。

【0067】

記録媒体15の表面に転写されたトナー像は、矢印A方向に移動し、定着ベルト10と加圧ロール11との接触領域では、トナー像14は溶融状態で記録媒体15の表面に押圧され、記録媒体15の表面に定着される。これにより、記録媒体の表面に定着した画像が形成される。

【0068】

中間転写体212の表面にトナー像を転写した後の感光体ドラム202の表面はクリーニング装置216によって清掃される。

感光体ドラム202の表面はクリーニング装置216によって清掃された後、除電装置218によって除電される。

【実施例】

【0069】

以下、実施例を挙げて本発明をさらに具体的に説明する。ただし、本発明は以下の実施例に限定されるものではない。

【0070】

−電磁誘導加熱方式の定着ベルトの製造方法−

以下に示す実施例および比較例では、以下の工程に従って定着ベルトを作製した。

・円筒膜形成工程

まず、表面が離型剤(KS700:東レ社製)で処理された円筒形の金型(外径:30mm、長さ:600mm)にポリイミド前駆体溶液(U−ワニスS:宇部興産株式会社製)をフローコート装置を用いて塗布した。100℃で30分間乾燥後、380℃の炉に入れて60分間焼成し、円筒膜(樹脂層:厚さ60μm)を形成した。

【0071】

・粗面化操作

次に下地処理として、液体ホーニング装置を用い、前記金型を回転させながら樹脂層の表面に不定形アルミナ研磨材(商品名WA320:昭和電工製)を吹き付けて樹脂層の表面粗さがRa0.7μmとなるように粗面化処理を行ない、樹脂層の環状体を得た。

【0072】

・各金属層形成工程

粗面化された環状体(樹脂層)の表面に、下地金属層として無電解ニッケル膜を厚さ0.6μmで成膜した。この下地金属層を陰極として電解めっきを行なうため、ベルト軸方向の通紙幅よりも外側かつ両端部に給電部を配置した。

次に、発熱層として電解銅めっき膜(厚さ10μm)と、保護層として電解ニッケルめっき膜(厚さ10μm)を順次成膜した。

【0073】

・弾性層および離型層形成工程

その後、フローコート装置を用いて、弾性層の下地処理プライマー(DY39−111A/B:東レダウコーニングシリコーン株式会社製)および液状シリコーンゴム(X34−1053A/B:信越化学工業株式会社製)を塗布して乾燥させた。次いで、200℃の炉に入れて加硫焼成することで、弾性層(厚さ200μm)を形成した。

さらに、離型層の下地処理プライマー(No.101A/B:信越化学工業株式会社製)を塗布し、100℃30分で乾燥させた。その後、離型層となるPFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体)のチューブ(厚さ30μm)をチューブ被覆機を用いて被覆を行い、200℃の炉に入れて加硫焼成させて離型層を形成し、電磁誘導加熱方式の定着ベルトを得た。

【0074】

〔実施例1〕

実施例1では、累計3600本の定着ベルトを作製し、その際に前記粗面化操作を以下の通り行なった。

まず、前記液体ホーニング装置槽内に40kgの研磨材と水を入れて混合液をつくった。このときの研磨材を体積換算した濃度は27%であった。尚、液体ホーニング装置槽内に入れたばかりの新しい研磨材を顕微鏡で観察したところ、図3(A)乃至(D)に示すごとく、鋭角を有する不定形状の研磨材が観察され、その円形度は0.871であった。

この液体ホーニング装置に円筒膜形成工程で形成した円筒膜(樹脂層)を金型ごとセットし、金型を回転させながら円筒膜の表面に研磨材を、0.31MPaの水圧で1.5分間、一定速度で下降させながら、吹き付けて円筒膜の粗面化処理を行い、この作業を600本繰り返した(第1の粗面化繰返し工程)。

【0075】

この後、液体ホーニング装置槽内の研磨材を11kg排出し、新しい他の研磨材を12kg投入し、濃度(体積換算)が27%となったことを確認した。尚、このとき取替えられた研磨材は総量の30%であった(研磨材取替工程)。液体ホーニング装置槽から排出した研磨材を顕微鏡で観察したところ、図4(A)乃至(D)に示すように、鋭角を有する研磨材はほとんどなく、その円形度は0.930であった。

【0076】

研磨液を攪拌した後、前記第1の粗面化繰返し工程と同様の条件で更に600本(累計1200本)の粗面化処理を行った(第2の粗面化繰返し工程)。

その後も600本毎に装置槽内の研磨材を排出し、新しい他の研磨材を投入して、濃度(体積換算)を27%に合わせ、総量の30%の研磨材を取替えることを繰り返し、累計3600本迄、粗面化処理を続けた。

【0077】

上記方法によって粗面化処理されたベルトの内、1,600,601,1200,1201,1800,1801,2400,2401,3000,3001,および3600本目に粗面化処理されたベルトの表面をレーザー顕微鏡(キーエンス製:VK9500)で測定し、表面積と投影面積との比(表面積/投影面積)、並びに1本目のベルトに対する該比の割合を計算した結果を表1に示す。表面積と投影面積との比(表面積/投影面積)は、3.15を下回ることはなかった。

また、累計1800本目のベルトの粗面化された表面を顕微鏡で観察したところ、図11(B)の断面写真に示すごとく、鋭角の凹凸を持つ粗面であり、また累計2400本目のベルトについても粗面化された表面を顕微鏡で観察したところ鋭角の凹凸を持つ粗面であった。

【0078】

その後、前記各金属層形成工程に示す通り、粗面化した円筒膜(樹脂層)の表面に、下地金属層としての無電解ニッケル膜と、発熱層としての電解銅めっき膜と、保護層としての電解ニッケルめっき膜とを順次成膜し、円筒膜(樹脂層)と金属層との密着力を以下の方法により測定した。

−密着力(90°剥離試験)−

各金属層を製膜した上記円筒膜の軸方向における任意の3箇所それぞれの位置より20mm幅の輪切りのテストサンプルを準備し、それぞれ一部を折り曲げて、円筒膜(樹脂層)と金属層とを引き剥がし、引っ張り代をつくり、90°剥離試験機(AIKO ENGINEERING製 Model−1301D)にセットして、50mm/minの速度で円筒膜(樹脂層)と金属層とを引張り、測定した。定着ベルトとして用いた場合の有効な範囲(画像の形成に寄与する範囲)における平均値を算出し、且つ軸方向における任意の3箇所の平均値を算出して、密着力とした。

測定した結果を、表1に示す。密着力は、0.20N/mmを下回ることはなかった。

【0079】

〔比較例1〕

比較例1では、累計2400本の定着ベルトを作製し、その際に前記粗面化操作を以下の通り行なった。

まず、前記液体ホーニング装置槽内に40kgの研磨材と水を入れて混合液をつくった。このときの研磨材を体積換算した濃度は27%であった。尚、液体ホーニング装置槽内に入れたばかりの新しい研磨材を顕微鏡で観察したところ、図3(A)乃至(D)に示すごとく、鋭角を有する不定形の研磨材が観察された。

この液体ホーニング装置に円筒膜形成工程で形成した円筒膜(樹脂層)を金型ごとセットし、金型を回転させながら円筒膜の表面に研磨材を、前記実施例1と同様の条件で吹き付けて円筒膜の粗面化処理を行い、この作業を600本繰り返すまでは前記実施例1と同様にして行った(第1の粗面化繰返し工程)。

【0080】

この後、液体ホーニング装置槽内からの研磨材の排出は行なわずに、濃度(体積換算)が27%になるまで新しい別の研磨材を投入した結果、新しい研磨材の投入量は5kgで、投入後における研磨材の総量に対する新しい研磨材の割合は12.5質量%であった(研磨材追加工程)。

【0081】

研磨液を攪拌した後、前記第1の粗面化繰返し工程と同様の条件で更に600本(累計1200本)の粗面化処理を行った(第2の粗面化繰返し工程)。

その後も600本毎に装置槽内からの研磨材の排出は行なわずに、濃度(体積換算)が27%になるまで新しい別の研磨材を投入することを繰り返し、累計2400本迄、粗面化処理を続けた。

【0082】

上記方法によって粗面化処理されたベルトの内、1,600,601,1200,1201,1800,1801,および2400本目に粗面化処理されたベルトの表面をレーザー顕微鏡(キーエンス製:VK9500)で測定し、表面積と投影面積との比(表面積/投影面積)、並びに1本目のベルトに対する該比の割合を計算した結果を表1に示す。表面積と投影面積との比(表面積/投影面積)は、累計1800本目と2400本目で3.00を下回った。

また、累計1800本目のベルトの粗面化された表面を顕微鏡で観察したところ、図11(A)の断面写真に示すごとく、鋭角の凹凸はほとんど見られず、また累計2400本目のベルトについても粗面化された表面を顕微鏡で観察したところ鋭角の凹凸はほとんど見られなかった。

【0083】

その後、前記各金属層形成工程に示す通り、粗面化した円筒膜(樹脂層)の表面に、下地金属層としての無電解ニッケル膜と、発熱層としての電解銅めっき膜と、保護層としての電解ニッケルめっき膜とを順次成膜し、円筒膜(樹脂層)と金属層との密着力を、前記実施例1に記載の方法により測定した結果を表1に示す。累計1800本目のベルトでは0.185N/mmと、累計2400本目のベルトでは0.165N/mmと大きく低下した。

【0084】

【表1】

【符号の説明】

【0085】

1 金型

2 溶液

3 塗布槽

4 塗布膜

5 環状体

10 無端ベルト

10A 円筒膜(環状体)

10B 下地金属層

10C 金属発熱層

10D 金属保護層

10E 弾性層

10F 離型層

11 加圧ロール

11A 基材

11B 弾性体層

11C 離型層

12 電磁誘導加熱装置

13 圧力部材

13A 支持体

13B パッド

14 未定着トナー像

15 記録媒体

21 モーノポンプ

22 ブレード

23 容器

30 吐出ノズル

31 樹脂層

32 凹部

33 凸部

34 鋭角な角

100 定着装置

200 画像形成装置

202 感光体ドラム

204 帯電装置

206 レーザースキャナ

208 ミラー

210 現像装置

212 中間転写体

214 転写ロール

216 クリーニング装置

218 除電装置

220 給紙ユニット

222 給紙ローラ

224 レジストローラ

226 記録媒体ガイド

【技術分野】

【0001】

本発明は、環状体の製造方法に関する。

【背景技術】

【0002】

近年、誘導加熱方式により定着部材を加熱する方法が提案されている(例えば特許文献1および2参照)。

電磁誘導加熱定着方式は、発熱層を有する加熱定着用部材と加圧部材のほかに、コイルおよび高周波電源を必要とする。コイルは加熱定着用部材の内部または外部の加熱定着用部材に近接した位置に設置され、高周波電源と電気的に接続される。この高周波電源により高周波の交流電流をコイルに流し、このときコイルには電流の向きに応じたコイルが巻回された面に直行する向きに磁束が発生する。磁束は、コイルに近接して設置された加熱定着用部材の発熱層を横切ることとなり、加熱定着用部材上の発熱層には、この磁束を打ち消す方向に磁界を発生する渦電流が発生する。発熱層は、その材質と厚さで決まる抵抗値を持っているため、発生した渦電流による電気エネルギーは熱エネルギーに変換される。この際の熱の発生を使った定着装置が電磁誘導加熱定着装置である。

【0003】

電磁誘導加熱定着用の定着ベルトとして、内周面側から外周面側にかけて、ポリイミド樹脂層上に金属層を積層したものがあり、この金属層を無電解めっきによって形成する方法が試されている。

また従来、ポリイミド樹脂層の表面をブラストやホーニング(湿式ブラスト)などの方法で、粗面化する方法が試されている(例えば特許文献3および4参照)。また、ポリイミド樹脂層の表面を化学的に活性化して無電解めっきをする方法も試されている(例えば特許文献5参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−352804号公報

【特許文献2】特開2000−188177号公報

【特許文献3】特開平11−320753号公報

【特許文献4】特開2003−105551号公報

【特許文献5】特開2010−77467号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、研磨材の排出および新たな他の研磨材の装填を行なわない場合並びに/または研磨材取替工程において新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替えない場合に比べ、求められる表面状態を有する環状体の製造を多量に繰り返し得る環状体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題は、以下の本発明によって達成される。

即ち、請求項1に係る発明は、

熱可塑性樹脂製の円筒膜の表面を研磨する研磨装置に研磨材を装填する研磨材装填工程と、

前記円筒膜の表面に前記研磨材を衝突させて該表面を粗面化する粗面化操作、および、表面の粗面化が完了した前記円筒膜を表面の粗面化が完了していない他の円筒膜に交換する円筒膜交換操作を交互に繰り返して行なう第1の粗面化繰返し工程と、

前記第1の粗面化繰返し工程の後に、前記研磨装置に装填された前記研磨材の一部を排出し、且つ新たな他の研磨材を装填して、新たな他の研磨材を装填した後における研磨材の総量に対する前記新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替える研磨材取替工程と、

前記研磨材取替工程の後に、再度前記粗面化操作および前記円筒膜交換操作を交互に繰り返して行う第2の粗面化繰返し工程と、

を有する環状体の製造方法である。

【0007】

請求項2に係る発明は、

前記第1の粗面化繰返し工程において、前記円筒膜における粗面化された面の表面積と投影面積との比(表面積/投影面積)が、最初に粗面化が完了した前記円筒膜における該比の値に対し、80%未満となる円筒膜が形成される前に、前記粗面化操作および前記円筒膜交換操作の繰り返しを終了し、前記研磨材取替工程を行なう請求項1に記載の環状体の製造方法である。

【発明の効果】

【0008】

請求項1に係る発明によれば、研磨材の排出および新たな他の研磨材の装填を行なわない場合並びに/または研磨材取替工程において新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替えない場合に比べ、求められる表面状態を有する環状体の製造を多量に繰り返し得る環状体の製造方法が提供される。

【0009】

請求項2に係る発明によれば、第1の粗面化繰返し工程において、前記円筒膜における粗面化された面の表面積と投影面積との比(表面積/投影面積)が、最初に粗面化が完了した前記円筒膜における該比の値に対し80%未満となる円筒膜が形成される前に、前記粗面化操作および前記円筒膜交換操作の繰り返しを終了し、研磨材取替工程を行なわない場合に比べ、求められる表面状態を有する環状体の製造を多量に繰り返し得る環状体の製造方法が提供される。

【図面の簡単な説明】

【0010】

【図1】本実施形態に係る環状体の製造方法によって製造された環状体の粗面化された面の粗面状態を示す概略断面図である。

【図2】従来の製造方法において劣化した研磨材を用いた際に製造された環状体の粗面化された面の粗面状態を示す概略断面図である。

【図3】(A)乃至(D)は粗面化に使用される前の新しい研磨材を撮影した画像である。

【図4】(A)乃至(D)は粗面化に使用された後の劣化した研磨材を撮影した画像である。

【図5】本実施形態に係る環状体の製造方法に用いる樹脂層の外周面を粗面化する方法の一例を示す概略図である。

【図6】環状体により膜厚を制御する浸漬塗布法に用いる装置の一例を示す概略構成図である。

【図7】回転塗布装置による塗布方法を示す概略図であり、(A)は横から見た図であり、(B)正面から見た図である。

【図8】本実施形態に係る製造方法によって得られた環状体(樹脂層)上に金属層を形成した無端ベルトの周方向における断面を示す概略図である。

【図9】図8に示す無端ベルトを定着ベルトとして備えた電磁誘導加熱方式の定着装置の構成を示す概略図である。

【図10】図9に示す定着装置を備えた画像形成装置の構成を示す概略図である。

【図11】(A)は比較例1において累計1800本目に製造された環状体の粗面化された表面を顕微鏡で観察した断面写真であり、(B)は実施例1において累計1800本目に製造された環状体の粗面化された表面を顕微鏡で観察した断面写真である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について詳細に説明する。

本実施形態に係る環状体の製造方法は、以下の各工程を有することを特徴とする。

・研磨材装填工程

熱可塑性樹脂製の円筒膜の表面を研磨する研磨装置に研磨材を装填する

・第1の粗面化繰返し工程

前記円筒膜の表面に前記研磨材を衝突させて該表面を粗面化する粗面化操作、および、表面の粗面化が完了した前記円筒膜を表面の粗面化が完了していない他の円筒膜に交換する円筒膜交換操作を交互に繰り返して行なう

・研磨材取替工程

前記第1の粗面化繰返し工程の後に、前記研磨装置に装填された前記研磨材の一部を排出し、且つ新たな他の研磨材を装填して、新たな他の研磨材を装填した後における研磨材の総量に対する前記新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替える

・第2の粗面化繰返し工程

前記研磨材取替工程の後に、再度前記粗面化操作および前記円筒膜交換操作を交互に繰り返して行う

【0012】

研磨材は、円筒膜への衝突を繰り返すことで劣化し、徐々に小さくなり、特に不定形状の研磨材を用いた場合には角が取れて丸くなり、球形に近づく。こうした劣化した研磨材によって粗面化を行なった場合には、図1に示す樹脂層31の表面に凹部32および凸部33が形成され且つ鋭角な角34を持った粗面は得られず、図2に示すごとく、単なる凹部32および凸部33を有する粗面状態となる。

これに対し、円筒膜への衝突を繰り返して劣化した研磨材の一部を排出し、且つ新たな別の研磨材を投入し、その新たな研磨材の割合を前記範囲とすることにより、図1に示す通り、樹脂層31の表面に凹部32および凸部33が形成され鋭角な角34を持った粗面への粗面化が繰り返して行なえることを見出した。

【0013】

これにより、該円筒膜の粗面化面の上に金属層を無電解めっき等の方法により形成しても、密着性が確保される。なお、無電解めっきにおいては、めっき液にふれた箇所には金属が析出するので、図1に示すごとく、樹脂層31に鋭角な角34によって表面から隠れた部分があっても、金属層は内面部分にも析出して形成される。そのため、表面から隠れた内面部分に入り込んだ金属層がアンカー効果(食い込み効果)を発揮して密着性が確保されるものと推察される。

【0014】

研磨材の排出および新たな他の研磨材の装填を行ない、研磨材取替工程において新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替えることにより、求められる表面状態(例えば粗面化された円筒膜の表面積と投影面積との比(表面積/投影面積)が3.0以上)を有する円筒膜(環状体)の製造を、従来よりも多量に繰り返し得る。その結果、粗面化された環状体表面に更に金属層を形成した場合にも、該金属層が剥離し難い環状体を多量に繰り返し製造し得る。

研磨材取替工程において新たな他の研磨材の割合が30質量%未満では、求められる表面状態を有する円筒膜(環状体)が多量に繰返し製造し得ない。

尚、上記新たな他の研磨材の割合は、更に35質量%以上であることが好ましく、40質量%以上であることがより好ましい。

【0015】

−表面積と投影面積−

尚、粗面化後の円筒膜(即ち本実施形態によって製造された環状体)は、その表面積と投影面積との比(表面積/投影面積)が3.0以上であることが好ましく、更には3.2以上であることがより好ましく、3.4以上であることが特に好ましい。

上記表面積と投影面積との比は、表面が平坦な場合の表面積に対して、実際の表面積がどれくらいであるかの指標であり、凹凸が大きいほど値が大きくなるものであり、レーザー顕微鏡(例えば、キーエンス製:VK9500)にて測定し得る。

【0016】

−研磨材を取替えるタイミング−

また、前記研磨材取替工程を行なうタイミングとしては、前記第1の粗面化繰返し工程において、前記円筒膜における粗面化された面の表面積と投影面積との比(表面積/投影面積)が、最初に粗面化が完了した前記円筒膜における該比の値に対し、80%未満となる円筒膜が形成される前に、前記粗面化操作および前記円筒膜交換操作の繰り返しを終了し、研磨材取替工程を行なうことが好ましい。

上記数値が80%未満となる円筒膜が形成されると、求められる表面状態を有する環状体が得られない。

以下、上記の各工程について詳細に説明する。

【0017】

[環状体の製造方法]

・研磨材装填工程

上記の通り、円筒膜の外周面の特定の領域に研磨材を衝突させて粗面化を行なうが、該粗面化に用いる研磨装置としては、研磨材を当てる方法として、乾式ブラストや湿式ブラスト(液体ホーニング)等を採用した装置が挙げられる。

【0018】

用いる研磨材としては、円筒膜の材質にもよるが、例えば、粒径が10μm以上100μm以下のアルミナ、シリコンカーバイト等の研磨材が用いられる。

【0019】

尚、研磨装置に装填する研磨材および後述の研磨材取替工程で装填する新たな他の研磨材の形状は、図3(A)乃至(D)に示すごとく角を有する不定形状であることが好ましい。ここで、「不定形状」とは、円形度が0.9以下であることを表し、更に0.88以下であることがより好ましく、0.85以下であることが特に好ましい。

尚、上記円形度は、円相当径の円の周囲長を粒子投影像の周囲長で割った比率であり、真円は1となる。粒子の凹凸が大きいほど値が小さくなり、フロー式粒子画像計測機(例えば、シスメックス製:FPIA−3000)にて撮像して、測定を行なう。本明細書に記載の数値は当該方法により測定したものである。

【0020】

・第1の粗面化繰返し工程

まず、円筒形の支持体の外周面上に円筒膜が密着するよう配置して、支持体により円筒膜を支持する。後述の円筒膜の製造方法によって円筒膜を製造する場合であれば、後述の金型表面に形成された円筒膜をそのまま、剥離することなく用いればよい。

この支持体によって支持された円筒膜を上記研磨装置にセットし、図5に示すごとく、円筒膜10Aを周方向(図5におけるF方向)に回転させるとともに、研磨装置の吐出ノズル30から研磨材を円筒膜10Aに衝突させる。尚、特に水に分散した研磨材を衝突させる湿式ブラスト(液体ホーニング)である場合には、研磨材を0.2MPa以上5.0MPa以下の水圧の水とともに吹き付けて粗面化する方法が好ましい。

【0021】

円筒膜10Aの表面粗さRaは0.2μm以上1.5μm以下の範囲が好ましく、0.3μm以上1.0μm以下の範囲がより好ましい。ここで、円筒膜10Aの外周面の表面粗さは、表面粗さ測定機(東京精密製サーフコム1500DX)により、解析規格:JIS B0601(1994)に準じて測定される算術平均粗さRa値である。

【0022】

また、研磨材を衝突させる方法としては、ブラストに限定されず、例えば、研磨材の自由落下によって衝突させる方法を採用してもよい。

また、研磨材を衝突させて粗面化を行なった後の円筒膜の表面には、水を吹き付けることによって洗浄を施し、その後水切りを行なうことが好ましい。

【0023】

上記のごとく1本の円筒膜に対して粗面化操作を行なった後、表面の粗面化が完了した該円筒膜を研磨装置からはずし、表面の粗面化が完了していない他の円筒膜に交換する円筒膜交換操作を行う。尚、第1の粗面化繰返し工程ではこの粗面化操作と円筒膜交換操作を交互に繰り返して行なう。

【0024】

・研磨材取替工程

第1の粗面化繰返し工程の後に、研磨装置に装填された研磨材の一部を排出し、且つ新たな他の研磨材を装填して、新たな他の研磨材を装填した後における研磨材の総量に対する前記新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替える。

尚、該研磨材取替工程を行なうタイミングとしては、前述のごとく、第1の粗面化繰返し工程において、円筒膜における粗面化された面の表面積と投影面積との比(表面積/投影面積)が、最初に粗面化が完了した前記円筒膜における該比の値に対し、80%未満となる円筒膜が形成される前に、前記粗面化操作および前記円筒膜交換操作の繰り返しを終了し、研磨材取替工程を行なうことが好ましい。

【0025】

・第2の粗面化繰返し工程

研磨材取替工程の後に、前記第1の粗面化繰返し工程に記載の粗面化操作および円筒膜交換操作を、再度交互に繰り返して行う。

【0026】

尚、第2の粗面化繰返し工程の後、さらに研磨材取替工程と粗面化繰返し工程とを繰返すこと、即ち第3の粗面化繰返し工程や、その後の第4,第5・・・・の粗面化繰返し工程を行なってもよい。

尚、その場合における研磨材取替工程を行なうタイミングも、前述のごとく、直前の粗面化繰返し工程(例えば第3の粗面化繰返し工程の場合には直前の第2の粗面化繰返し工程)において、円筒膜における粗面化された面の表面積と投影面積との比(表面積/投影面積)が、最初に粗面化が完了した前記円筒膜における該比の値に対し、80%未満となる円筒膜が形成される前に、前記粗面化操作および前記円筒膜交換操作の繰り返しを終了し、研磨材取替工程を行なうことが好ましい。

【0027】

(円筒膜の製造方法)

ついで、上記の方法によって粗面化される円筒膜の製造方法について説明する。

【0028】

(1)塗布工程

まず、前記円筒膜の製造方法においては、金型の外周面に樹脂材料を塗布する。

用いる金型としては、アルミニウムやステンレス、ニッケル、銅等の金属が好ましい。金型の長さは、目的とする円筒膜の幅以上の長さが必要であり、金型の外径は目的とする円筒膜の直径に合わせ、肉厚は金型としての強度が保てる厚さにする。

金型は円筒形状のものが用いられる。また、金型の表面には離型性を付与することが好ましく、金型表面をクロムやニッケルでメッキしたり、フッ素樹脂やシリコーン樹脂で被覆したり、表面に離型剤を塗布する方法がある。

【0029】

樹脂材料(熱可塑性樹脂)の材質としては、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリエステル、ポリアミド、ポリアリレート等が挙げられる。樹脂材料の濃度、粘度等は自由に選択される。

【0030】

例えば、ポリイミド前駆体としては、3,3',4,4'−ビフェニルテトラカルボン酸二無水物(BPDA)とp−フェニレンジアミン(PDA)とからなるもの、BPDAと4,4'−ジアミノジフェニルエーテルとからなるもの、ピロメリット酸二無水物(PMDA)と4,4'−ジアミノジフェニルエーテルとからなるもの等、種々公知のものが用いられる。また、ポリイミド前駆体は、2種以上を混合して用いてもよいし、複数の酸またはアミンのモノマーを混合して共重合されてもよい。

ポリイミド前駆体の溶剤としては、N−メチルピロリドン、N,N−ジメチルアセトアミド、アセトアミド、等の非プロトン系極性溶剤が挙げられる。ポリイミド前駆体溶液の混合比、濃度、粘度等は、自由に選択される。

【0031】

金型の外周面への樹脂材料の塗布方法としては、金型を溶液に浸漬して引き上げる浸漬塗布法、金型を回転させながらその表面に溶液を吐出する流し塗り法、その際にブレードで皮膜を均すブレード塗布法など、公知の方法が採用される。

なお、「金型上に塗布」とは、金型の外周面の表面または該表面に層を有する場合にはその層の表面に塗布することをいう。また、「金型を引き上げる」とは、塗布時の液面との相対関係であり、「金型を停止し塗布液面を下降させる」場合を含む。

【0032】

塗布を浸漬塗布法で行う場合、特開2002−91027号公報に記載のごとく、環状体により膜厚を制御する方法が適用し得る。

【0033】

図6は、環状体により膜厚を制御する浸漬塗布法に用いる装置の一例を示す概略構成図である。但し、図は主要部のみを示し、金型1の保持板や、他の装置は省略する。

この浸漬塗布法は、図6に示すごとく、塗布槽3に入れられた溶液2に、金型1の外径よりも大きな円孔6を設けた環状体5を浮かべ、円孔6を通して金型1を引き上げて塗布する方法である。

【0034】

環状体5の材質は、溶液2の溶剤によって侵されない金属やプラスチック等から選ばれる。金型1の外径と円孔6の内径との間隙により、塗布膜4の膜厚が規制されるので、円孔6の内径は、求められる膜厚により調整する。

【0035】

塗布の際、円孔6を通して金型1を引き上げる。引き上げ速度は、0.1m/min以上1.5m/min以下が好ましい。この塗布方法に好ましい溶液の粘度は1Pa・s以上100Pa・s以下である。

【0036】

また、上記溶液2を用い、図7(A)および図7(B)に示すごとく、回転塗布装置により塗布を行なってもよい。回転塗布装置では、樹脂材料(溶液2)が入った容器23にモーノポンプ21を接続し、吐出量を調整して吐出液の直下にステンレス板等からなるブレード22を取り付ける。金型1を回転させ、吐出部とブレードを図面上左から右方向へ移動させて、金型1の外周面に溶液2を塗布する。

【0037】

(2)硬化工程

硬化工程では、金型1に形成された塗布膜を加熱乾燥させる。すなわち、塗布膜中に存在する溶剤を除去する目的で、塗布膜を静置しても変形しない程度の加熱乾燥を行う。加熱乾燥条件は、樹脂や溶剤の種類にもよるが、通常80℃以上170℃以下の温度で30分間以上60分間以下が好ましい。その際、温度が高いほど、加熱時間は短くてよい。温度は、時間内において段階的、または一定速度で上昇させてもよい。加熱の際、熱風を当てることも有効である。

【0038】

加熱乾燥中に塗布膜に垂れが生じる場合には、金型1の軸方向を水平にして、ゆっくり回転させることが有効である。回転速度は1rpm以上60rpm以下が好ましい。

【0039】

尚、更に高温乾燥が必要な場合には加熱を行う(加熱反応処理)。例えば、ポリイミド樹脂の場合は、好ましくは250℃以上450℃以下、より好ましくは300℃以上350℃以下で、20分間以上60分間以下、塗布膜を加熱して縮合反応させることで、ポリイミド樹脂皮膜が形成される。その際、加熱の最終温度に達する前に、完全に残留溶剤を除去することが好ましく、具体的には、200℃以上250℃以下の温度で、10分間以上30分間以下加熱して残留溶剤を乾燥させ、続けて温度を段階的、または一定速度で徐々に上昇させて加熱することが好ましい。

【0040】

こうして金型の外周面上に円筒膜が形成され、その後この円筒膜に対し、前述の第1の粗面化繰返し工程や第2の粗面化繰返し工程等において粗面化が施される。

【0041】

[電磁誘導加熱方式用の無端ベルト]

ついで、本実施形態に係る製造方法によって製造された環状体(樹脂層)上に金属層を形成した無端ベルトについて図面を参照しつつ説明する。

【0042】

図8は、本実施形態に係る製造方法によって得られた環状体(樹脂層)上に金属層を形成した無端ベルトの周方向における断面構成を概略的に示し、図9は、上記無端ベルトを定着ベルトとして備えた電磁誘導加熱方式の定着装置(以下「電磁誘導加熱定着装置」、「定着装置」とも称す。)を概略的に示している。

無端ベルト10(以下「定着ベルト」、「ベルト」とも称す。)は、内周面側から外周面側に向けて、基材となる環状体(樹脂層)10A、下地金属層(金属アンカー層)10B、金属発熱層10C、金属保護層10D、弾性層10E、離型層10Fがこの順に積層されている。

【0043】

(環状体(樹脂層))

定着ベルト10の基材となる環状体10Aは、隣接して設けられた金属発熱層10Cが発熱し、電磁誘導加熱定着装置100内で定着温度においてベルト10の周方向に繰り返して搬送(回転)されるものであり、既に述べた通り本実施形態に係る製造方法によって得られた環状体が用いられる。

【0044】

環状体10Aの厚さは、10μm以上200μm以下の範囲が望ましい。なお、環状体10Aの厚さは、渦電流式膜厚計((株)フィッシャー・インストルメンツ製)により測定される値である。

【0045】

(下地金属層)

下地金属層10Bは、例えば、熱可塑性樹脂で構成される環状体10Aの外周面に金属発熱層10Cを形成するために設ける層であり、必要に応じて形成される。金属発熱層10Cの形成方法としては電解めっき法が挙げられるが、熱可塑性樹脂で構成される環状体10Aに直接電解めっきを行うことは困難である。そこで、金属発熱層10Cを形成するために、下地金属層10Bが必要となる。この下地金属層10Bを形成する方法としては、化学めっき法が望ましく、特に、一般的な化学ニッケルめっきが望ましい。

下地金属層10Bの厚さは、ベルト10の柔軟性を損なわない厚さとし、例えば0.1μm以上10μm以下の範囲が好ましい。

【0046】

(金属発熱層)

金属発熱層10Cは、電磁誘導加熱定着装置100において、コイルから発生する磁界により渦電流を発生させることで発熱する機能を有する層であり、電磁誘導作用を生ずる金属で構成される。

電磁誘導作用を生ずる金属としては、例えば、ニッケル、鉄、銅、金、銀、アルミニウム、クロム、錫、亜鉛などの単一金属、もしくは2種類以上の元素からなる合金(スチール等)から選択される。中でも、銅、ニッケル、アルミニウム、鉄、クロムが適しており、特に、銅あるいは銅を主成分とする合金が望ましい。

【0047】

金属発熱層10Cの厚さは、その材質によって適切な厚さは異なるが、例えば銅を金属発熱層10Cに用いる場合には、3μm以上50μmの範囲の厚さとすることが好ましい。

【0048】

(金属保護層)

金属保護層10Dは、発熱層10C上に設けて発熱層を保護する層である。特に、銅を主成分とする金属発熱層10Cを用いる場合には、発熱層10Cの上に金属保護層10Dを設けることがより好ましい。

【0049】

金属保護層10Dは、薄膜であって、耐久性および耐酸化性が高い耐酸化金属で構成することが好ましい。金属保護層10Dを形成する方法としては、薄膜での加工性も考慮し、電解めっき法が挙げられ、中でも、強度が高い金属膜が得られる電解ニッケルめっきが望ましい。

金属保護層10Dの厚さは、その材質によって適切な厚さは異なるが、例えば金属保護層10Dとしてニッケルを用いる場合には、その厚さは例えば2μm以上20μm以下の範囲が好ましい。なお、金属発熱層10Cおよび金属保護層10Dの厚さは、蛍光X線膜厚計((株)フィッシャー・インストルメンツ製)により測定した値である。

【0050】

図8に示す定着ベルト10は、環状体10Aの外周面上に3層の金属層(下地金属層10B、金属発熱層10C、および金属保護層10D)を有するが、これに限定されず、金属層は単層であってもよいし、2層であってもよいし、4層以上であってもよい。例えば、下地金属層10Bを設けず、環状体10Aの外周面上にスパッタリング法などによって金属発熱層10Cを直接設けてもよい。

【0051】

(弾性層)

弾性層10Eは、記録媒体上のトナー像の凹凸に追従して、定着ベルト10の表面がトナー像に密着する役割を担う層である。

【0052】

弾性層10Eは、100Paの外力印加により変形させても、もとの形状に復元する材料から構成される層とする。弾性層10Eを構成する材料としては、公知の弾性材料が挙げられ、例えば、シリコーンゴムやフッ素ゴム等の耐熱性のゴムを用いることが望ましい。具体的には、東レダウコーニングシリコーン社製の液状シリコーンゴムSE6744、DuPont Dow elastmers社製のバイトンB−202等が挙げられる。

【0053】

(離型層)

離型層10Fは、定着ベルト(無端ベルト)10として未定着のトナー像を溶融状態として記録媒体に固着させる際に、溶融状態のトナーが定着ベルト10に固着することを防ぐ目的で形成される。離型層10Fは必要に応じて設ければよい。

離型層10Fは、フッ素系化合物を主成分として形成することが好ましい。フッ素系化合物としては、例えば、フッ素ゴム、ポリテトラフルオロエチレン(PTFE)、パーフルオロアルキルビニルエーテル共重合体(PFA)、四フッ化エチレン六フッ化プロピレン共重合体(FEP)等のフッ素樹脂などが挙げられる。

離型層10Fの厚さは、例えば10μm以上100μm以下である。

【0054】

[定着装置]

次に、上記無端ベルト10を定着ベルトとして備えた電磁誘導方式の定着装置100について説明する。

図9に示されるように、定着ベルト10の一部を加圧するように加圧ロール(加圧部材)11が配置され、定着ベルト10と加圧ロール11との間に接触領域が形成されている。この接触領域において、定着ベルト10は、加圧ロール11の周面に沿った形に湾曲する。

【0055】

加圧ロール11は、基材11A上にシリコーンゴム等による弾性体層11Bが形成され、さらに弾性体層11B上にフッ素系化合物による離型層11Cが形成されて構成されている。

【0056】

定着ベルト10の内側には、加圧ロール11と対向する位置に圧力部材13が配置されている。圧力部材13は、金属、耐熱樹脂、耐熱ゴム等からなり、定着ベルト10の内周面に接して局所的に圧力を高めるパッド13Bと、パッド13Bを支持する支持体13Aを有している。

【0057】

定着ベルト10を中心として加圧ロール11と対向する位置には、電磁誘導コイル(励磁コイル)12aを内蔵した電磁誘導加熱装置12が設けられている。電磁誘導加熱装置12は、電磁誘導コイルに交流電流を印加することにより、発生する磁場を励磁回路で変化させ、定着ベルト10の金属発熱層10Cに渦電流を発生させる。この渦電流が金属発熱層10Cの電気抵抗によって熱(ジュール熱)に変換され、結果的に定着ベルト10の表面が発熱する。尚、電磁誘導加熱装置12の位置は図9に示す位置に限定されず、例えば、定着ベルト10の接触領域に対して回転方向Bの上流側に設置されていてもよいし、定着ベルト10の内側に設置されていてもよい。

【0058】

図9に示す電磁誘導加熱方式の定着装置100は、不図示の駆動装置により定着ベルト10の両端に配置されたギアに駆動力が伝達されることで、定着ベルト10が矢印B方向に自己回転し、定着ベルト10の回転に伴って加圧ロール11は逆方向、すなわち矢印C方向にする。

未定着トナー像14が形成された記録材15は、矢印A方向に、定着装置100における定着ベルト10と加圧ロール11との接触領域に通され、未定着トナー像14を溶融状態として圧力で記録材15に定着させる。

【0059】

<画像形成装置>

図10は、図9に示す定着装置を備えた画像形成装置を概略的に示している。

画像形成装置200は、感光体ドラム(像保持体)202、帯電装置(帯電手段)204、レーザースキャナ(静電潜像形成手段)206、ミラー208、現像装置(現像手段)210、中間転写体212、転写ロール(転写手段)214、クリーニング装置216、除電装置218、定着装置(定着手段)100、および給紙装置(給紙ユニット220、給紙ローラ222、レジストローラ224、および、記録媒体ガイド226)を備えている。

【0060】

この画像形成装置200で画像形成を行う場合、まず、感光体ドラム202に近接して設けられた非接触型の帯電装置204が、感光体ドラム202の表面を帯電させる。

【0061】

帯電装置204により帯電した感光体ドラム202の表面に各色の画像情報(信号)に応じたレーザー光が、ミラー208を介してレーザースキャナ206より照射されて静電潜像が形成される。

【0062】

現像装置210は、感光体ドラム202の表面に形成された潜像にトナーを付与することによりトナー像を形成する。現像装置210は、シアン、マゼンタ、イエロー、ブラックの4色のトナーをそれぞれ収容した各色の現像器(不図示)を備えており、現像装置210が矢印方向に回転することにより、感光体ドラム202の表面に形成されている潜像に各色のトナーを付与し、トナー像が形成される。

【0063】

感光体ドラム202の表面に形成された各色のトナー像は、感光体ドラム202と中間転写体212との間に印加されたバイアス電圧により、感光体ドラム202と中間転写体212との接触部において、各色のトナー像毎に画像情報と一致するように中間転写体212の外周面に重ねて転写される。

【0064】

中間転写体212は、外周面が感光体ドラム202の表面に接触し矢印E方向に回転する。

中間転写体212の周囲には、感光体ドラム202の他に、転写ロール214が設けられている。

【0065】

カラーのトナー像が転写された中間転写体212は矢印E方向に回転する。中間転写体212上のトナー像は、転写ロール214と中間転写体212との接触部において、給紙装置によって接触部に矢印A方向に搬送されてきた記録媒体15の表面に転写される。

【0066】

なお、中間転写体212と転写ロール214との接触部への給紙は、給紙ユニット220に収納された記録媒体が、給紙ユニット220に内蔵された不図示の記録媒体押し上げ手段により給紙ローラ222に接触する位置まで押し上げられ、その記録媒体15が給紙ローラ222に接触した時点で、給紙ローラ222およびレジストローラ224が回転することにより記録媒体ガイド226に沿って矢印A方向に搬送されることにより行われる。

【0067】

記録媒体15の表面に転写されたトナー像は、矢印A方向に移動し、定着ベルト10と加圧ロール11との接触領域では、トナー像14は溶融状態で記録媒体15の表面に押圧され、記録媒体15の表面に定着される。これにより、記録媒体の表面に定着した画像が形成される。

【0068】

中間転写体212の表面にトナー像を転写した後の感光体ドラム202の表面はクリーニング装置216によって清掃される。

感光体ドラム202の表面はクリーニング装置216によって清掃された後、除電装置218によって除電される。

【実施例】

【0069】

以下、実施例を挙げて本発明をさらに具体的に説明する。ただし、本発明は以下の実施例に限定されるものではない。

【0070】

−電磁誘導加熱方式の定着ベルトの製造方法−

以下に示す実施例および比較例では、以下の工程に従って定着ベルトを作製した。

・円筒膜形成工程

まず、表面が離型剤(KS700:東レ社製)で処理された円筒形の金型(外径:30mm、長さ:600mm)にポリイミド前駆体溶液(U−ワニスS:宇部興産株式会社製)をフローコート装置を用いて塗布した。100℃で30分間乾燥後、380℃の炉に入れて60分間焼成し、円筒膜(樹脂層:厚さ60μm)を形成した。

【0071】

・粗面化操作

次に下地処理として、液体ホーニング装置を用い、前記金型を回転させながら樹脂層の表面に不定形アルミナ研磨材(商品名WA320:昭和電工製)を吹き付けて樹脂層の表面粗さがRa0.7μmとなるように粗面化処理を行ない、樹脂層の環状体を得た。

【0072】

・各金属層形成工程

粗面化された環状体(樹脂層)の表面に、下地金属層として無電解ニッケル膜を厚さ0.6μmで成膜した。この下地金属層を陰極として電解めっきを行なうため、ベルト軸方向の通紙幅よりも外側かつ両端部に給電部を配置した。

次に、発熱層として電解銅めっき膜(厚さ10μm)と、保護層として電解ニッケルめっき膜(厚さ10μm)を順次成膜した。

【0073】

・弾性層および離型層形成工程

その後、フローコート装置を用いて、弾性層の下地処理プライマー(DY39−111A/B:東レダウコーニングシリコーン株式会社製)および液状シリコーンゴム(X34−1053A/B:信越化学工業株式会社製)を塗布して乾燥させた。次いで、200℃の炉に入れて加硫焼成することで、弾性層(厚さ200μm)を形成した。

さらに、離型層の下地処理プライマー(No.101A/B:信越化学工業株式会社製)を塗布し、100℃30分で乾燥させた。その後、離型層となるPFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体)のチューブ(厚さ30μm)をチューブ被覆機を用いて被覆を行い、200℃の炉に入れて加硫焼成させて離型層を形成し、電磁誘導加熱方式の定着ベルトを得た。

【0074】

〔実施例1〕

実施例1では、累計3600本の定着ベルトを作製し、その際に前記粗面化操作を以下の通り行なった。

まず、前記液体ホーニング装置槽内に40kgの研磨材と水を入れて混合液をつくった。このときの研磨材を体積換算した濃度は27%であった。尚、液体ホーニング装置槽内に入れたばかりの新しい研磨材を顕微鏡で観察したところ、図3(A)乃至(D)に示すごとく、鋭角を有する不定形状の研磨材が観察され、その円形度は0.871であった。

この液体ホーニング装置に円筒膜形成工程で形成した円筒膜(樹脂層)を金型ごとセットし、金型を回転させながら円筒膜の表面に研磨材を、0.31MPaの水圧で1.5分間、一定速度で下降させながら、吹き付けて円筒膜の粗面化処理を行い、この作業を600本繰り返した(第1の粗面化繰返し工程)。

【0075】

この後、液体ホーニング装置槽内の研磨材を11kg排出し、新しい他の研磨材を12kg投入し、濃度(体積換算)が27%となったことを確認した。尚、このとき取替えられた研磨材は総量の30%であった(研磨材取替工程)。液体ホーニング装置槽から排出した研磨材を顕微鏡で観察したところ、図4(A)乃至(D)に示すように、鋭角を有する研磨材はほとんどなく、その円形度は0.930であった。

【0076】

研磨液を攪拌した後、前記第1の粗面化繰返し工程と同様の条件で更に600本(累計1200本)の粗面化処理を行った(第2の粗面化繰返し工程)。

その後も600本毎に装置槽内の研磨材を排出し、新しい他の研磨材を投入して、濃度(体積換算)を27%に合わせ、総量の30%の研磨材を取替えることを繰り返し、累計3600本迄、粗面化処理を続けた。

【0077】

上記方法によって粗面化処理されたベルトの内、1,600,601,1200,1201,1800,1801,2400,2401,3000,3001,および3600本目に粗面化処理されたベルトの表面をレーザー顕微鏡(キーエンス製:VK9500)で測定し、表面積と投影面積との比(表面積/投影面積)、並びに1本目のベルトに対する該比の割合を計算した結果を表1に示す。表面積と投影面積との比(表面積/投影面積)は、3.15を下回ることはなかった。

また、累計1800本目のベルトの粗面化された表面を顕微鏡で観察したところ、図11(B)の断面写真に示すごとく、鋭角の凹凸を持つ粗面であり、また累計2400本目のベルトについても粗面化された表面を顕微鏡で観察したところ鋭角の凹凸を持つ粗面であった。

【0078】

その後、前記各金属層形成工程に示す通り、粗面化した円筒膜(樹脂層)の表面に、下地金属層としての無電解ニッケル膜と、発熱層としての電解銅めっき膜と、保護層としての電解ニッケルめっき膜とを順次成膜し、円筒膜(樹脂層)と金属層との密着力を以下の方法により測定した。

−密着力(90°剥離試験)−

各金属層を製膜した上記円筒膜の軸方向における任意の3箇所それぞれの位置より20mm幅の輪切りのテストサンプルを準備し、それぞれ一部を折り曲げて、円筒膜(樹脂層)と金属層とを引き剥がし、引っ張り代をつくり、90°剥離試験機(AIKO ENGINEERING製 Model−1301D)にセットして、50mm/minの速度で円筒膜(樹脂層)と金属層とを引張り、測定した。定着ベルトとして用いた場合の有効な範囲(画像の形成に寄与する範囲)における平均値を算出し、且つ軸方向における任意の3箇所の平均値を算出して、密着力とした。

測定した結果を、表1に示す。密着力は、0.20N/mmを下回ることはなかった。

【0079】

〔比較例1〕

比較例1では、累計2400本の定着ベルトを作製し、その際に前記粗面化操作を以下の通り行なった。

まず、前記液体ホーニング装置槽内に40kgの研磨材と水を入れて混合液をつくった。このときの研磨材を体積換算した濃度は27%であった。尚、液体ホーニング装置槽内に入れたばかりの新しい研磨材を顕微鏡で観察したところ、図3(A)乃至(D)に示すごとく、鋭角を有する不定形の研磨材が観察された。

この液体ホーニング装置に円筒膜形成工程で形成した円筒膜(樹脂層)を金型ごとセットし、金型を回転させながら円筒膜の表面に研磨材を、前記実施例1と同様の条件で吹き付けて円筒膜の粗面化処理を行い、この作業を600本繰り返すまでは前記実施例1と同様にして行った(第1の粗面化繰返し工程)。

【0080】

この後、液体ホーニング装置槽内からの研磨材の排出は行なわずに、濃度(体積換算)が27%になるまで新しい別の研磨材を投入した結果、新しい研磨材の投入量は5kgで、投入後における研磨材の総量に対する新しい研磨材の割合は12.5質量%であった(研磨材追加工程)。

【0081】

研磨液を攪拌した後、前記第1の粗面化繰返し工程と同様の条件で更に600本(累計1200本)の粗面化処理を行った(第2の粗面化繰返し工程)。

その後も600本毎に装置槽内からの研磨材の排出は行なわずに、濃度(体積換算)が27%になるまで新しい別の研磨材を投入することを繰り返し、累計2400本迄、粗面化処理を続けた。

【0082】

上記方法によって粗面化処理されたベルトの内、1,600,601,1200,1201,1800,1801,および2400本目に粗面化処理されたベルトの表面をレーザー顕微鏡(キーエンス製:VK9500)で測定し、表面積と投影面積との比(表面積/投影面積)、並びに1本目のベルトに対する該比の割合を計算した結果を表1に示す。表面積と投影面積との比(表面積/投影面積)は、累計1800本目と2400本目で3.00を下回った。

また、累計1800本目のベルトの粗面化された表面を顕微鏡で観察したところ、図11(A)の断面写真に示すごとく、鋭角の凹凸はほとんど見られず、また累計2400本目のベルトについても粗面化された表面を顕微鏡で観察したところ鋭角の凹凸はほとんど見られなかった。

【0083】

その後、前記各金属層形成工程に示す通り、粗面化した円筒膜(樹脂層)の表面に、下地金属層としての無電解ニッケル膜と、発熱層としての電解銅めっき膜と、保護層としての電解ニッケルめっき膜とを順次成膜し、円筒膜(樹脂層)と金属層との密着力を、前記実施例1に記載の方法により測定した結果を表1に示す。累計1800本目のベルトでは0.185N/mmと、累計2400本目のベルトでは0.165N/mmと大きく低下した。

【0084】

【表1】

【符号の説明】

【0085】

1 金型

2 溶液

3 塗布槽

4 塗布膜

5 環状体

10 無端ベルト

10A 円筒膜(環状体)

10B 下地金属層

10C 金属発熱層

10D 金属保護層

10E 弾性層

10F 離型層

11 加圧ロール

11A 基材

11B 弾性体層

11C 離型層

12 電磁誘導加熱装置

13 圧力部材

13A 支持体

13B パッド

14 未定着トナー像

15 記録媒体

21 モーノポンプ

22 ブレード

23 容器

30 吐出ノズル

31 樹脂層

32 凹部

33 凸部

34 鋭角な角

100 定着装置

200 画像形成装置

202 感光体ドラム

204 帯電装置

206 レーザースキャナ

208 ミラー

210 現像装置

212 中間転写体

214 転写ロール

216 クリーニング装置

218 除電装置

220 給紙ユニット

222 給紙ローラ

224 レジストローラ

226 記録媒体ガイド

【特許請求の範囲】

【請求項1】

熱可塑性樹脂製の円筒膜の表面を研磨する研磨装置に研磨材を装填する研磨材装填工程と、

前記円筒膜の表面に前記研磨材を衝突させて該表面を粗面化する粗面化操作、および、表面の粗面化が完了した前記円筒膜を表面の粗面化が完了していない他の円筒膜に交換する円筒膜交換操作を交互に繰り返して行なう第1の粗面化繰返し工程と、

前記第1の粗面化繰返し工程の後に、前記研磨装置に装填された前記研磨材の一部を排出し、且つ新たな他の研磨材を装填して、新たな他の研磨材を装填した後における研磨材の総量に対する前記新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替える研磨材取替工程と、

前記研磨材取替工程の後に、再度前記粗面化操作および前記円筒膜交換操作を交互に繰り返して行う第2の粗面化繰返し工程と、

を有する環状体の製造方法。

【請求項2】

前記第1の粗面化繰返し工程において、前記円筒膜における粗面化された面の表面積と投影面積との比(表面積/投影面積)が、最初に粗面化が完了した前記円筒膜における該比の値に対し、80%未満となる円筒膜が形成される前に、前記粗面化操作および前記円筒膜交換操作の繰り返しを終了し、前記研磨材取替工程を行なう請求項1に記載の環状体の製造方法。

【請求項1】

熱可塑性樹脂製の円筒膜の表面を研磨する研磨装置に研磨材を装填する研磨材装填工程と、

前記円筒膜の表面に前記研磨材を衝突させて該表面を粗面化する粗面化操作、および、表面の粗面化が完了した前記円筒膜を表面の粗面化が完了していない他の円筒膜に交換する円筒膜交換操作を交互に繰り返して行なう第1の粗面化繰返し工程と、

前記第1の粗面化繰返し工程の後に、前記研磨装置に装填された前記研磨材の一部を排出し、且つ新たな他の研磨材を装填して、新たな他の研磨材を装填した後における研磨材の総量に対する前記新たな他の研磨材の割合が30質量%以上となるよう研磨材を取替える研磨材取替工程と、

前記研磨材取替工程の後に、再度前記粗面化操作および前記円筒膜交換操作を交互に繰り返して行う第2の粗面化繰返し工程と、

を有する環状体の製造方法。

【請求項2】

前記第1の粗面化繰返し工程において、前記円筒膜における粗面化された面の表面積と投影面積との比(表面積/投影面積)が、最初に粗面化が完了した前記円筒膜における該比の値に対し、80%未満となる円筒膜が形成される前に、前記粗面化操作および前記円筒膜交換操作の繰り返しを終了し、前記研磨材取替工程を行なう請求項1に記載の環状体の製造方法。

【図1】

【図2】

【図6】

【図7】

【図8】

【図3】

【図4】

【図5】

【図9】

【図10】

【図11】

【図2】

【図6】

【図7】

【図8】

【図3】

【図4】

【図5】

【図9】

【図10】

【図11】

【公開番号】特開2012−68513(P2012−68513A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−214236(P2010−214236)

【出願日】平成22年9月24日(2010.9.24)

【特許番号】特許第4737342号(P4737342)

【特許公報発行日】平成23年7月27日(2011.7.27)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月24日(2010.9.24)

【特許番号】特許第4737342号(P4737342)

【特許公報発行日】平成23年7月27日(2011.7.27)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]