環状塗工ヘッドおよび弾性ローラの製造方法

【課題】円周振れが良く、周方向の電気抵抗値ムラが小さい弾性ローラの製造に適した環状塗工ヘッドの提供。

【解決手段】液状材料の供給口を有する環状の分配室と、液状材料を吐出するための環状スリットと、該分配室と該環状スリットとを繋ぐ環状流路と、を具備し、該分配室の内壁の全周に亘って弾性層が設けられている環状塗工ヘッド。前記環状塗工ヘッドを軸芯体と同軸に配置し、該環状塗工ヘッドと該軸芯体とを相対的に移動させつつ、該環状塗工ヘッドの環状スリットから液状ゴムを吐出させて該液状ゴムの層を該軸芯体の周面に塗工する工程と、該液状ゴムの層を硬化させてゴム層を形成する工程と、を有することを特徴とする弾性ローラの製造方法。

【解決手段】液状材料の供給口を有する環状の分配室と、液状材料を吐出するための環状スリットと、該分配室と該環状スリットとを繋ぐ環状流路と、を具備し、該分配室の内壁の全周に亘って弾性層が設けられている環状塗工ヘッド。前記環状塗工ヘッドを軸芯体と同軸に配置し、該環状塗工ヘッドと該軸芯体とを相対的に移動させつつ、該環状塗工ヘッドの環状スリットから液状ゴムを吐出させて該液状ゴムの層を該軸芯体の周面に塗工する工程と、該液状ゴムの層を硬化させてゴム層を形成する工程と、を有することを特徴とする弾性ローラの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は環状塗工ヘッドおよびこれを用いた弾性ローラの製造方法に関する。

【背景技術】

【0002】

接触現像方式の電子写真装置の内部には画像形成部が設置され、帯電、静電潜像形成、現像、転写、定着、およびクリーニングの各プロセスを経て画像が形成される。画像形成部は像担持体である感光体を備えており、クリーニング部、帯電部、潜像形成部、現像部および転写部を備えている。この画像形成部で形成された感光体上のトナー像は転写部材によって、記録材に転写され、搬送された後、定着部において加熱、及び加圧され、定着された画像として、出力される。

【0003】

ここで、感光体は帯電ローラやコロナ帯電器により均一に帯電され、レーザーにより静電潜像を形成する。次に、現像容器内のトナーがトナー塗布ローラおよびトナー規制部材により適正な摩擦電荷を与えられ、現像ローラ上に均一に塗布される。そして、感光体と現像ローラとの接触部でトナーによる現像が行われる。その後、感光体上のトナーは、転写ローラにより記録紙に転写され、熱と圧力(加圧ローラと定着ローラ)により定着される。感光体上に残留したトナーは、クリーニングブレードによって除かれ、一連のプロセスが完了する。

【0004】

接触現像方式の電子写真装置においては、現像ローラに高い寸法精度を持たせることでトナー規制部材や感光体との接触状態を安定に保ち、トナーの供給量を一定にし、画像濃度ムラの発生を防止している。また、帯電ローラの寸法精度を高め、感光体に対する圧力分布を均一化し、帯電電位にムラが生じることを防止している。このため弾性ローラには、高い寸法精度が必要とされる。

【0005】

高精度な弾性ローラを製造する方法として、環状塗工ヘッドを用いた弾性ローラの製造方法が開示されている(特許文献1)。特許文献1の製造方法によれば、より簡易な装置で軸芯体の外周に液状材料を直接塗工して、均一な厚さを有する導電性被覆層を形成することができる。この製法は以下の工程を有する。

・弾性ローラの外径と略等しい内径を有する環状塗工ヘッドを用意する工程。

・軸芯体と環状塗工ヘッドの中心とを、同軸上に配置させる工程。

・環状塗工ヘッドの内周面と軸芯体の間の隙間に液状材料を供給する工程。

・環状塗工ヘッドの中心が軸芯体の軸線を通るように、環状塗工ヘッドまたは軸芯体を移動させる工程。

【0006】

降伏応力が50Pa以上600Pa以下であり、かつチクソトロピーインデックスが2.0以上6.5以下である非ニュートン性の液状材料を、この方法で成形すると、厚みが0.5mm以上6.0mm以下の被覆層を有する高精度な弾性ローラが製造可能である。また、このような方法で製造された弾性ローラは、電子写真装置の種々の部材に用いられる。具体的には、現像ローラ、帯電ローラ、転写ローラ、及び定着ローラが挙げられる。これらの部材に導電性が必要な場合は、弾性ローラの構成材料中に導電剤を配合、分散させる。

【0007】

また、塗布ムラを少なくするための環状の塗工ヘッドや、製造方法および製造装置が開示されている(特許文献2および特許文献3)。特許文献2は、供給口側と、該供給口側から最も離れた側との液分配室の高さを異ならせることで、塗膜の液切れがなく、円周方向の塗布ムラが少ない塗布方法が得られると記載している。また、特許文献3は、コートハンガー溝と呼ばれる樹脂流路や、スパイラル状の樹脂流路を備えた金型により、ウェルドラインと呼ばれる線が形成されること無く、均一な厚みの成形体が得られると記載している。特に金型の周面に、軸方向に対して傾斜した切り込み溝を設け、該切り込み溝の容積を周方向で異ならせることにより、成形体の表面に微細な凹凸(ブツ)が生じることがなく、均一な厚みのシームレスベルトを得ることができる、と記載している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−293015号公報

【特許文献2】特許第3707095号公報

【特許文献3】特許第3925441号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記特許文献1、特許文献2および特許文献3の如き従来技術では、大量の弾性ローラを繰り返し製造する際の寸法安定性について、下記に示す課題がある。すなわち、製造時の温度等の環境変化や液状材料のロットによって、液状材料の粘度が変動するため、弾性ローラの精度の低下や周方向の電気抵抗値ムラの悪化を招きやすいという課題がある。つまり、上記の従来技術では、環状塗工ヘッドの形を変更することで特定の粘度の液状材料に最適化した設計になっているため、粘度の異なる液状材料を使用した時には精度や周方向の電気抵抗値ムラを良好に保つことができないという課題がある。

【0010】

本発明の目的は、液状材料の粘度が変化しても安定した形状精度、特には円周振れが良く、周方向の電気抵抗値ムラが小さい弾性ローラの製造に適した環状塗工ヘッド、およびそれを用いた弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明に係る環状塗工ヘッドは、液状材料の供給口を有する環状の分配室と、液状材料を吐出するための環状スリットと、該分配室と該環状スリットとを繋ぐ環状流路とを具備している環状塗工ヘッドであって、該分配室の内壁の全周に亘って弾性層が設けられていることを特徴とする。

【0012】

また、本発明に係る弾性ローラの製造方法は、(1)上記の環状塗工ヘッドを軸芯体と同軸に配置し、該環状塗工ヘッドと該軸芯体とを相対的に移動させつつ、該環状塗工ヘッドの環状スリットから液状ゴムを吐出させて該液状ゴムの層を該軸芯体の周面に塗工する工程と、(2)該液状ゴムの層を硬化させてゴム層を形成する工程と、を有することを特徴とする。

【発明の効果】

【0013】

本発明によれば、液状材料のロットや使用環境によって液状材料の粘度が変動した場合においても、円周振れが小さく、周方向の電気抵抗値ムラが小さい弾性ローラを安定して製造できる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る環状塗工ヘッドを備えた塗工装置の一例を示す概略図である。

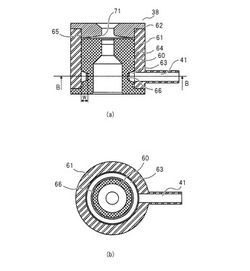

【図2】本発明に係る環状塗工ヘッドの一例を示す図であって、図(a)は軸方向断 面図であり、図(b)は図(a)のB−B方向断面図である。

【図3】実施例2で用いた環状塗工ヘッドの軸方向断面図である。

【図4】従来の環状塗工ヘッドの一例を示す図であって、図(a)は上面図であり、 図(b)は図(a)のA−A方向断面図である。

【図5】比較例2で用いた環状塗工ヘッドの水平方向断面図である。

【図6】比較例3で用いた環状塗工ヘッドの水平方向断面図である。

【図7】比較例4で用いた環状塗工ヘッドの水平方向断面図である。

【図8】円周振れ測定装置の概略図である。

【図9】電気抵抗測定装置の概略図である。

【発明を実施するための形態】

【0015】

以下、従来技術を参照しつつ、本発明を説明する。

【0016】

先ず、従来の環状塗工ヘッド38について図4(a)および図4(b)を用いて詳細に説明する。環状塗工ヘッド38は、中空円筒形の内リング60と、中空円筒形のキャップリング62を保持し、供給口41を少なくとも一つ有する中空円筒形の外リング61とで構成されている。また、これらは一体的に作られていてもよい。内リング60と外リング61は、互いの中心が同軸になるように組み合わされ、外リング61にキャップリング62を保持させることにより、環状流路64および環状スリット65が構成される。また、内リング60および外リング61によって、液状材料を環状に分配するための分配室63が設けられている。

【0017】

供給口41より送り込まれた液状材料は、環状塗工ヘッド38内の分配室63において環状(分配室63の周方向)に分配され、分配室に連設された環状流路64を通り、内リングの上方の環状スリット65へ搬送される。搬送された液状材料は、環状スリット65より環状塗工ヘッド38の中空部に吐出される。

【0018】

このとき、図4(b)における分配室63の断面積が周方向で均一であると、液状材料が環状に分配される過程で生じる圧力損失により、供給口41から離れるにつれて、液状材料の充填圧力が低下していき、分配室内での液状材料の流速が、供給口41から離れるにつれて遅くなる。その結果、液状材料が分配室内に満たされるよりも早く、環状流路に流入し、分配室内の液状材料の充填量は、供給口41から離れるほどに少なくなることがある。特に、液状材料の粘度が高いほど、単位流動距離当たりの圧力損失が増大するので、分配室の周方向における液状材料の充填量の均一性は低下しやすい。なお、液状材料の粘度に応じて、図4(b)における分配室63の断面積を周方向で不均一にすると、周方向の充填量の均一性を向上させることは可能である。しかし該断面積は、特定の材料粘度に最適化されているだけなので、液状材料の温度や液状材料のロットが変わって、液状材料の粘度が変化した場合には、分配室の周方向における液状材料の充填量の均一性を確保できない。

【0019】

<環状塗工ヘッド>

そこで、本発明に係る環状塗工ヘッドは、分配室の内壁の全周に亘って弾性層を設けている。

【0020】

環状塗工ヘッドの構成例を図2(a)および図2(b)に示す。この環状塗工ヘッドは、中空円筒形の内リング、その外周に所定間隔をもって配置された中空円筒形の外リング、前記内リングと前記外リングの上部に配置された中空円筒形のキャップリングを具備している。前記内リングと前記キャップリングは同軸状に配置され、前記外リングの下部は前記内リングと液密状態に接触し、前記外リングの上部は前記キャップリングと液密状態に接触し、前記外リングはその下方部側面に液状材料の供給口を有している。前記内リングはその外周部に前記供給口と接続された環状の分配室を有し、前記内リングの上端部と前記キャップリングの下端部が所定間隔をもって配置されることによって該内リングの内周面の上端部と該キャップリングの内周面の下端部の両位置を液状材料の吐出口とする環状スリットが形成されている。前記内リングと前記外リングの間の空間部は前記分配室と前記環状スリットとを繋ぐ環状流路であり、前記分配室の内壁の全周に亘って弾性層が設けられている。

【0021】

即ち、本発明の環状塗工ヘッドにおいては、図2(a)および図2(b)に示すように、環状塗工ヘッド38の内リングの下方外周部に設けられた環状の分配室63の内壁に、非常に柔軟な部材からなる弾性層66が配置されている。

【0022】

供給口41より供給された液状材料は、その供給圧を以って供給口41に対向する位置およびその周囲の弾性層66を変形させ、分配室63の容積を拡大する。このとき弾性層は、液状材料の垂直応力およびせん断応力を受けて、分配室内において供給口に対向する位相から供給口から最も離れた位相に向かう方向(分配室内の周方向における上流から下流に向かう方向)に押されるため、弾性層の厚みが分配室内の周方向における上流から下流に向かって増加する。つまり、供給口から遠くなるにつれて分配室の断面積が小さくなっていく。このため、液状材料が流動して供給口から離れるほど、分配室内を流れる液状材料の流速が増し、液状材料の回り込み性が向上し、分配室内の充填量差を低減する作用が得られる。その結果、周方向の吐出量の均一性を向上させることができる。本発明の環状塗工ヘッドにおいて、弾性層の変形量は、液状材料の供給圧力が高くなるほど大きくなる。また、粘度の高い液状材料を用いる場合には、液状材料の供給圧力を高める必要があるため、必然的に弾性層の変形量が大きくなる。このように、液状材料の粘度や液状材料の供給圧力に応じて弾性層の変形量が受動的に変化することによって、液状材料のロットや塗工時の環境(温度)が変化しても分配室の周方向における液状材料の充填量を均一に保つ作用が得られる。この点が、本発明の最大の特徴である。

【0023】

弾性層は、上記の効果を発現するためには、分配室の全周に亘って設けられている必要がある。分配室の周方向の一部のみに弾性層を設けた場合は、該弾性層が無い位相において上記の作用が発現しないので、周方向の吐出量の均一性を向上することができない。さらには、弾性層が有る位相と無い位相の切り替わりで液状材料の流れが不安定となり、液状材料の吐出にムラを生じてしまう。

【0024】

〔弾性層〕

弾性層は、柔軟性を持っていればよく、具体的な材質は特に限定されないが、一般的にゴムやゲルと呼称されるものが適する。弾性層を構成する材料の硬度は、アスカーC硬度(準拠規格JIS K 7312、JIS S 6050)で2度以上30度以下であることが好ましい。硬度を2度以上とすると、液状材料の粘度が低い時に、分配室において乱流が発生して、弾性層の表面が脈打つこと(形状不良の発生)を防止できる。また、硬度を30度以下とすることで、弾性層の十分な変形を得ることができ、分配室内の周方向の圧力分布を均一にすることができる。

【0025】

弾性層の分配室への設置方法は特に限定されるものではない。例えば、Oリング状に成形した弾性層を分配室へ嵌め込むことができる。その場合、挟み代を持つように弾性層を成形し、分割構成にした内リング60で挟みこんでもよい。あるいは、弾性層を接着剤や粘着テープで分配室に固定することができる。弾性層の厚みは、分配室の幅(図2(a)における距離w)の10%以上70%以下が好ましい。弾性層の厚みをこの範囲とすることで、弾性層の変形代を確保でき、また、液状材料の分配室への流入を阻害してしまうことが無い。

【0026】

〔内リング〕

中空円筒形の内リング60は、軸芯体を同軸状に配置可能な中空部を有する。内リングの中空部の半径(即ち、内リングの内周面と中心軸との距離)は、環状スリット65の吐出口71から吐出された液状材料が軸芯体の外周部に目標とする厚みに良好かつ効率的に塗布されるように設定される。この距離は内リングの上下方向において一定でもよいが、吐出口の近傍の距離に対して吐出口から離れた下方における距離を図2に示すように大きくすることもできる。このように下方の中空部の径を相対的に大きくするのは、内リングの製作に必要な材料の軽量化や、内リングの組み立てや洗浄の容易さを考慮して行われるものである。内リングの外径は限定されないが、例えば40〜60mm程度である。また内リングの全長は限定されないが、例えば40〜60mm程度であり、分配室の上端から内リングの上端までの長さLは例えば20〜40mm程度である。

【0027】

〔外リング〕

中空円筒形の外リング61は、内リングの外周に0.1〜2mm程度の所定間隔Rをもって配置され、またその下方部側面には液状材料用の供給口41を有する。この所定間隔Rと前記長さLによって形成される空間が環状流路64を形成する。

【0028】

外リングの下部は内リングと液密状態に接触し、外リングの上部はキャップリングと液密状態に接触している。液密状態は例えば嵌合固定等によって維持される。各リングを一体成形することもできる。

【0029】

〔キャップリング〕

内リングと外リングの上部に配置される中空円筒形のキャップリング62は、軸芯体を同軸状に配置可能な中空部を有する。また、内リングの上端部とキャップリングの下端部が所定間隔Mをもって配置されることによって該内リングの内周面の上端部と該キャップリングの内周面の下端部の両位置を液状材料の吐出口とする環状スリットが形成される。この所定間隔Mは、半径方向において一定値でもよく、また図2に示すように外周から中心に向かって徐々に拡大させることもできる。

【0030】

吐出口におけるキャップリングの中空部の径は、通常、対向する内リングの中空部の径と同一もしくはほぼ同一径とされるが、必ずしもこれに限定されない。またキャップリングの中空部は上下方向において同一径でもよく、図2に示すように上部や下部の径が拡大された形状でもよい。上部の径を相対的に大きくするのは、内リングの製作に必要な材料の軽量化や、内リングの組み立てや洗浄の容易さを考慮して行われるものである。また、下部の径を大きくするのは、スリット上流路の断面積を半径方向において均一もしくはほぼ均一とするためであり、液状材料の吐出流速の変化を抑えるためである。

【0031】

<弾性ローラの製造方法>

本発明に係る環状塗工ヘッドは、液状材料として液状ゴム材料を用いることで、弾性ローラの製造方法に好適に用いることができる。本発明に係る弾性ローラの製造方法は、前記環状塗工ヘッドを軸芯体と同軸に配置し、該環状塗工ヘッドと該軸芯体とを相対的に移動させつつ、該環状塗工ヘッドの環状スリットから液状ゴムを吐出させて該液状ゴムの層を該軸芯体の周面に塗工する工程1と、該液状ゴムの層を硬化させてゴム層を形成する工程2を有する。また、該工程1において、該弾性層は、該分配室に供給口から供給され該分配室内の該供給口から最も離れた位置に向けて流れる液状ゴムの垂直応力およびせん断応力を受けて該分配室の上流から下流に向かって厚みが増加し、該供給口からの該分配室への該液状ゴムの供給圧力が高くなるほど、該分配室内の該供給口から最も離れた位置に向けて流れる該液状ゴムの流速が高められる。

【0032】

以下、弾性ローラの製造装置を参照しつつ、弾性ローラの製造方法を説明する。

【0033】

<弾性ローラの製造装置>

本発明に係る環状塗工ヘッドを有する弾性ローラの製造装置(以下、リングコート機という。)の概略構成を図1に示す。

【0034】

このリングコート機は、環状塗工ヘッド側架台31の上に、略垂直に環状塗工ヘッド側コラム32が取り付けられ、環状塗工ヘッド側コラム32の正面に環状塗工ヘッド側精密ボールネジ33が取り付けられている。環状塗工ヘッド側ガイド44は、環状塗工ヘッド側精密ボールネジ33と平行となるように、環状塗工ヘッド側コラム32に2本取り付けられている。上下一対からなる環状塗工ヘッド側ステージ34は環状塗工ヘッド側ガイド44と環状塗工ヘッド側精密ボールネジ33とを連結し、サーボモータ35よりプーリ36を介して回転運動が伝達され昇降できるようになっている。環状塗工ヘッド側コラム32には環状塗工ヘッド固定テーブル45が取り付けられている。環状塗工ヘッド固定テーブル45には、環状塗工ヘッド38が取り付けられている。

【0035】

下側の環状塗工ヘッド側ステージ34には、軸芯体保持軸ブラケット37が取り付けられる。軸芯体保持軸ブラケット37には、軸芯体102を保持し固定するための軸芯体下保持軸39が、略垂直に取り付けられている。また、上側の環状塗工ヘッド側ステージ34にも、軸芯体保持軸ブラケット37が取り付けられ、該ブラケットに、軸芯体102の上端部を保持するための軸芯体上保持軸40が取り付けられている。軸芯体下保持軸39は軸芯体上保持軸40に対向して取り付けられ、両者の軸を結ぶ線が環状塗工ヘッドの中心を通る位置に配置されている。

【0036】

液状ゴム材料の供給口41は、第1のバルブ43が配設された第1の液状ゴム材料流路42を介してシリンダ55に接続されている。シリンダ55はシリンダ側テーブル54上に取り付けられており、シリンダ側テーブル54はシリンダ側コラム47に取り付けられている。シリンダ側コラム47は、シリンダ側架台46上に取り付けられている。シリンダ側コラム47の正面にシリンダ側精密ボールネジ48が取り付けられており、シリンダ側ガイド53がシリンダ側精密ボールネジ48と平行してシリンダ側コラム47に2本取り付けられている。シリンダ側ステージ49が精密ボールネジと連結して取り付けられており、サーボモータ35よりプーリ36を介して回転運動が伝達され昇降できるようになっている。シリンダ側ステージ49にはピストンブラケット50が備えられており、該ブラケットにはピストン56が備えられている。該ピストン外周はシリンダ55の内面に密接して往復動可能に配されている。また、シリンダにはシリンダ内の圧力を測定するための圧力センサ57が取り付けられている。

【0037】

シリンダ55は第2のバルブ52が配設された第2の液状ゴム材料流路51を介して材料供給ポンプ(不図示、以下、ポンプという。)に接続されている。ポンプは、混合ミキサー、材料定量吐出装置、材料タンク等を備え、定量(単位時間当たりの量が一定)の液状ゴム材料を吐出可能としている。液状ゴム材料は材料タンクから、材料定量吐出装置により一定量計量され、混合ミキサーで混合される。その後、材料供給ポンプにより混合された液状ゴム材料は、第2のバルブ52から第2の液状ゴム材料流路51を経由して、シリンダ55に送られる。第2のバルブ52を閉じ、第一のバルブ43を開いた状態でピストン56を下降させることにより、シリンダ55内に充填された液状ゴム材料は押出されて、第1の液状ゴム材料流路42を介して供給口41へ送られる。

【0038】

供給口41より送り込まれた液状ゴム材料は、環状塗工ヘッド38内の分配室63において環状に分配され、分配室に連設された環状流路64を通って、環状塗工ヘッド内の環状スリット65へ搬送され、その吐出口より吐出される。

【0039】

工程1において軸芯体は、通常、初期配置の位置から相対的に上方に移動されながら塗工される。環状塗工ヘッドからの液状ゴム材料の吐出に合わせて、軸芯体102を鉛直上方に移動させることによって、軸芯体の外周に円筒形状(ローラ形状)の液状ゴム材料の被覆層が形成される。

【0040】

〔架橋硬化〕

工程1において軸芯体の周面に塗工された液状ゴムの層は、工程2において加熱処理等によって硬化されてゴム層が形成される。その際、液状ゴムの層の形状を保持したまま液状ゴム材料を架橋させるには、非接触で加熱することが好ましい。

【0041】

具体的には、赤外線加熱、熱風加熱、ニクロム熱加熱が挙げられる。特に、装置が簡易で、液状ゴムの層を軸方向に均一に加熱できる赤外線加熱が好ましい。この時、赤外線加熱装置を固定し、液状ゴムの層を設けた軸芯体を、該軸芯体を回転軸として周方向に回転させることにより、周方向にも均一に加熱することができる。

【0042】

液状ゴムの層の加熱温度としては、使用する材質にもよるが、液状ゴム材料の硬化反応が開始する100〜250℃が好ましい。例えば、赤外線加熱を行う場合には液状ゴム材料の特性(熱伝導率、比熱)に応じて赤外線加熱装置と被覆ゴム層との距離や、赤外線加熱手段(赤外線ヒータなど)の出力を調整すれば良い。また、熱風加熱を行う場合には、熱風の温度や向き、風速を調節すれば良い。

【0043】

ここで、硬化したゴム層の物性安定化、ゴム層中の反応残渣および未反応低分子を除去するために、ゴム層を更に加熱処理(二次硬化)しても良い。

【0044】

〔軸芯体〕

弾性ローラの軸芯体としては、その材料は導電性であれば何でも良く、炭素鋼、合金鋼及び鋳鉄及び、導電性樹脂の中から、適宜選択して用いることが出来る。合金鋼としては、ステンレス鋼、ニッケルクロム鋼、ニッケルクロムモリブテン鋼、クロム鋼、クロムモリブテン鋼、Al、Cr、Mo及びVを添加した窒化用鋼を挙げることができる。強度の観点から、金属製のものが好ましい。軸芯体の形状は、中空でも中実でもよい。軸芯体の外径は、通常4〜10mm程度である。

【0045】

〔ゴム層〕

ゴム層の厚みは、0.5mm以上10.0mm以下の範囲とすることが好ましい。より好ましくは、1.0mm以上6.0mm以下である。電子写真方式の画像形成装置に用いられる現像ローラではゴム層の厚みが1.0mm以上であることが多い。現像ローラは、他部材と接触した状態で回転しており、接触状態(ニップ中)を安定に保つ必要があるからである。ゴム層の厚みを0.5mm以上とすると、ゴム層の弾性を充分に発揮できるので、トナーに与えるストレスを充分に低減することができる。また、ゴム層の厚みを10.0mm以下とすると、塗工後の液状ゴム材料に垂れが生じないので、高い寸法精度の弾性ローラを得ることができる。

【0046】

〔液状材料〕

ゴム層に用いられる液状ゴム材料としては、液状ジエンゴム(ブタジエンゴム、イソプレンゴム、アクリロニトリルブタジエンゴム、クロロプレンゴム、エチレンプロピレンゴム)、液状シリコーンゴム、液状ウレタンゴムを挙げることができる。これらの材料は、単独又は複数種を組み合わせて用いることができる。さらに、これらの材料の発泡体を用いても良い。ゴム層には適度に低硬度であり十分な変形回復力を持たせることが重要であるため、これらの中でも、液状シリコーンゴム、液状ウレタンゴムを用いることが好ましい。特に加工性が良好で寸法精度の安定性が高く、硬化反応時に反応副生成物が発生しないなどの特徴を有する、付加型液状シリコーンゴムが最も好ましい。弾性ローラに導電性を付与する必要がある場合、上記液状ゴム材料中に、導電剤を配合、分散させる。

【0047】

環状塗工ヘッドを用いた成形方法においては、付加型液状シリコーンゴムの粘度は5000Pa・s以上20000Pa・s以下であることが好ましい。液状ゴム材料の粘度を上記範囲内とすることにより、液状ゴム材料の自重による重力方向への垂れを防止することができ、外形寸法や円周振れの精度をよくできる。また、材料供給における配管内のせん断速度において、液状ゴム材料粘度が高いために装置に高負荷がかかり安定した材料供給に困難が生じることを防止することができる。

【0048】

本発明で得られた弾性ローラは、電子写真画像形成装置における現像ローラ、帯電ローラ、転写ローラ、及び定着ローラ等として使用することができる。

【実施例】

【0049】

以下、実施例によって本発明をさらに詳細に説明する。まず、実施例における各種評価および測定方法並びに液状ゴム材料液の調製方法を説明する。

【0050】

〔1.円周振れの測定方法と評価方法〕

図8に示すように、基準となる定盤201上に垂直に取り付けられた軸芯体支持部材202に、弾性ローラの軸芯体露出部分を把持させ、把持部分を支点として弾性ローラを10rpmで回転させる。弾性ローラを回転させながら、弾性ローラと定盤との距離を、軸芯体と垂直に配置した非接触位置検出器(商品名:LS−7000、キーエンス(株)製、)を用いて、1°ずつ計360点データを取得し、弾性ローラの一周分を測定した。得られた距離の最大値と最小値の差を求めた。この最大値と最小値の差を、ゴム層の軸方向に1cmピッチで求めて、最大値と最小値の差の中で、最も大きな値を、弾性ローラの円周振れとした。なお、測定に使用する弾性ローラおよび測定装置は、温度23℃、相対湿度50%の環境下で24時間放置し、エージングを施したものを使用した。300本の弾性ローラについて以上の操作を行なった。評価は次の基準に従った。

A:円周振れ精度25μm未満のものが、全体の90%以上であった。

B:円周振れ精度25μm未満のものが、全体の70%以上90%未満であった。

C:円周振れ精度25μm未満のものが、全体の50%以上70%未満であった。

D:円周振れ精度25μm未満のものが、全体の50%未満であった。

【0051】

〔2.周方向の抵抗ムラの測定方法と評価方法〕

図9に示すように、60rpmで回転する外径30mmの金属製ドラム301に、弾性ローラを押し当て、弾性ローラを金属ドラムに対して従動させる。このとき軸芯体102の両端には、5(N)の荷重をかける。次に。金属製ドラムと弾性ローラの軸芯体間に100Vの電圧を印加し、弾性ローラと直列につないだ抵抗(10kΩ)の両端の電位差を読み取って、測定回路に流れる電流値を求め、印加電圧と電流値から、弾性ローラの電気抵抗値を算出した。このときの弾性ローラ1周中での電気抵抗値の、最大値と最小値の比(最大値÷最小値)を、周方向の抵抗ムラとした。なお、弾性ローラおよび測定機は、温度23℃、相対湿度50%の環境下で24時間放置し、エージングを施したものを使用した。300本のうちの任意の10本の弾性ローラについて以上の操作を行なった。評価は以下の基準に従った。

A:抵抗ムラの平均が1.0以上、4.0未満であった。

B:抵抗ムラの平均が4.0以上、10.0未満であった。

C:抵抗ムラの平均が10.0以上、20.0未満であった。

D:抵抗ムラの平均が20.0以上であった。

【0052】

〔3.粘度測定方法〕

液状ゴム材料の粘度は、粘弾性測定装置(商品名:Rheo Stress600、Haake社製)を使って次のようにして求めた。まず、液状ゴム材料約1gを採取して、23℃に設定した試料台の上に載せ、φ35mm、傾斜角度1°のコーンプレートを試料台との間隔が52μmになるように上から押し付けた。試料台から押し出された試料を除去して3分間放置した後、試料にせん断速度を0.001(1/s)から1000(1/s)へと60秒かけて変化させて、測定を行った。そして、0.01(1/s)のときの粘度を、本発明における液状ゴム材料の粘度とした。なお、測定は温度23℃、相対湿度50%の環境下で行った。

【0053】

[4.シリコーンゴム組成物の調製]

4-1.液状ゴム材料A液の調製

分子鎖の両末端にビニル基を有するジメチルポリシロキサン(分子量Mw=4万、モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製)100質量部、および、カーボンブラック(商品名:Raven890、Columbian Chemical製)10質量部を、プラネタリーミキサーを用いて30分間混合脱泡してシリコーンゴムベース材料を得た。さらにこのベース材料100質量部に対して、塩化白金酸のイソプロピルアルコール溶液(白金含有量3質量%)0.02質量部を加えて混合し、液状ゴム材料A−1を得た。また、前記ベース材料100質量部に対し粘度10cpsのオルガノハイドロジェンポリシロキサン(SiH含有量1質量%)1.5質量部を加えて混合し、液状ゴム材料A−2を得た。液状ゴム材料A−1と液状ゴム材料A−2を、それぞれ原料タンク1、原料タンク2にセットし、圧送ポンプを使用してスタティックミキサーに送り出し、液状ゴム材料A−1と液状ゴム材料A−2を、1:1の体積比率で混合した。この混合液を、液状ゴム材料A液とした。混合直後に測定した液状ゴム材料A液の粘度は、10000(Pa・s)であった。尚、これらの調製は、温度23℃、相対湿度50%の環境下で行った。

【0054】

4-2.液状ゴム材料B液の調製

分子鎖の両末端にビニル基を有するジメチルポリシロキサンとして分子量Mw=10万(モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製)のものを使用した。それ以外は、液状ゴム材料A液の調製と同様の条件にて、それぞれ液状ゴム材料B−1及び液状ゴム材料B−2を得、更に、液状ゴム材料B液を得た。混合直後に測定した液状ゴム材料B液の粘度は15000(Pa・s)であった。

【0055】

〔実施例1〕

軸芯体として外径6mm、長さ264mmの芯金(材質名:SUS304)にニッケルメッキを施し、さらにプライマ−(商品名:DY39−051、東レ・ダウコーニング・シリコーン(株)製)を塗布、焼付けしたものを用いた。

【0056】

弾性ローラの製造には、図1に示した形態の環状塗工ヘッドを有する縦型リングコート機を用いた。環状塗工ヘッドとして、図2(a)および(b)に示す形態の環状塗工ヘッドを用いた。供給口の内径は8mmとし、環状塗工ヘッドの分配室の幅wは10mm、高さは4mmとした。厚さ3mm、高さ4mm、アスカーC硬度2度のシリコーンゴム(商品名:TC−100SP−1.7、信越化学工業(株)製)を、弾性層として分配室の全周に亘って設けた。吐出口における内リングの内径は11.5mm、キャップリングの内径は11.5mmとした。環状スリットの吐出口の高さ(スリットの上下方向の幅)は4mmとした。外リングの内径は48mmとし、環状流路の幅Rは0.3mm、長さLは29mmとした。

【0057】

一方、内径20mm、長さ250mmのシリンダ55に、予め73mlの液状ゴム材料Aを充填させ、第1のバルブ43と第2のバルブ52を閉じておいた。

【0058】

まず、軸芯体の下端部を軸芯体下保持軸39にセットし、次に軸芯体上保持軸40を下降させて、軸芯体の両端部を、軸芯体下保持軸と軸芯体上保持軸とで、垂直に把持した。その後、軸芯体上保持軸の下端と環状塗工ヘッドの上端とが一致する位置まで、軸芯体を下降させた。

【0059】

この状態で、第1のバルブ43を開いて、軸芯体を鉛直上方に60mm/sで上昇させると同時にピストン56の下降を開始し、シリンダ内に充填されている液状ゴム材料Aを環状スリットの吐出口から吐出させた。このようにして、軸芯体の外周に、長さ245mm、厚さ2.75mmの液状ゴムの層を形成した。

【0060】

外周に液状ゴムの層が形成された軸芯体を、取り外し、以下の架橋硬化処理を行なって液状ゴムの層を硬化ゴム層とした。先ず、液状ゴムの層を有する軸芯体を垂直に立て、軸芯体を回転軸として60rpmで回転させ、液状ゴムの層の表面に、赤外線加熱ランプ(商品名:HYL25、(株)ハイベック製)で赤外線(出力1000W)を4分間照射し、硬化させた。なお、液状ゴムの層の表面と赤外線ランプとの距離は60mmであり、液状ゴムの層の表面の温度は200℃であった。液状ゴムの層の表面温度は、デジタル放射温度センサ(商品名:FT−H20、キーエンス(株)製)で測定した。

【0061】

その後、ゴム層を、電気炉で200℃、4時間加熱して、二次硬化した。このようにして軸芯体の外周上に厚み2.75mmのシリコーンゴム層を有する弾性ローラを得た。

【0062】

液状ゴム材料Aを用いて、上記操作を繰り返して、合計300本の弾性ローラを得た。その後、液状ゴム材料Aを液状ゴム材料Bに交換して、同様の条件で300本の弾性ローラを得た。得られた弾性ローラすべてについて、液状ゴム材料ごとに円周振れを測定した。また、各300本の弾性ローラから、各10本ずつ任意に抜き取り、周方向の抵抗ムラを測定してその平均値を求めた。測定結果および評価結果を表1に示す。

【0063】

〔実施例2〜実施例21〕

分配室の内壁に配置する弾性層の材料の種類(製品名)、アスカーC硬度、厚みを、表1に示したものとした以外は、実施例1と同様の方法で弾性ローラを得、評価した。結果を表1に示す。

【0064】

〔実施例22〕

弾性層の高さが、実施例1の弾性層の半分である図3に記載の環状塗工ヘッドを用いたこと以外は、実施例1と同様の方法で弾性ローラを得、評価した。結果を表1に示す。

【0065】

〔比較例1〕

図4に記載の、分配室内に弾性層を有しない環状塗工ヘッドを用いたこと以外は、実施例1と同様の方法で弾性ローラを得、評価した。結果を表1に示す。

【0066】

〔比較例2〕

図5に記載の環状塗工ヘッドは、弾性層が供給口の真反対側を中心とした半周分に設けられている。この環状塗工ヘッドを用いたこと以外は、実施例1と同様の方法で弾性ローラを得、評価した。結果を表1に示す。

【0067】

〔比較例3〕

図6に記載の環状塗工ヘッドは、弾性層が供給口に対向する位置を中心とした半周分に設けられている。この環状塗工ヘッドを用いたこと以外は、実施例1と同様の方法で弾性ローラを得、評価した。結果を表1に示す。

【0068】

〔比較例4〕

図7に記載の環状塗工ヘッドは、弾性層が分配室の壁面に30°分の幅で30°分の間隔をもって均等に点在するように設けられている。この環状塗工ヘッドを用いたこと以外は、実施例1と同様の方法で弾性ローラを得、評価した。結果を表1に示す。

【0069】

【表1】

【符号の説明】

【0070】

38 環状塗工ヘッド

41 供給口

60 内リング

61 外リング

62 キャップリング

63 分配室

64 環状流路

65 環状スリット

66 弾性層

71 吐出口

【技術分野】

【0001】

本発明は環状塗工ヘッドおよびこれを用いた弾性ローラの製造方法に関する。

【背景技術】

【0002】

接触現像方式の電子写真装置の内部には画像形成部が設置され、帯電、静電潜像形成、現像、転写、定着、およびクリーニングの各プロセスを経て画像が形成される。画像形成部は像担持体である感光体を備えており、クリーニング部、帯電部、潜像形成部、現像部および転写部を備えている。この画像形成部で形成された感光体上のトナー像は転写部材によって、記録材に転写され、搬送された後、定着部において加熱、及び加圧され、定着された画像として、出力される。

【0003】

ここで、感光体は帯電ローラやコロナ帯電器により均一に帯電され、レーザーにより静電潜像を形成する。次に、現像容器内のトナーがトナー塗布ローラおよびトナー規制部材により適正な摩擦電荷を与えられ、現像ローラ上に均一に塗布される。そして、感光体と現像ローラとの接触部でトナーによる現像が行われる。その後、感光体上のトナーは、転写ローラにより記録紙に転写され、熱と圧力(加圧ローラと定着ローラ)により定着される。感光体上に残留したトナーは、クリーニングブレードによって除かれ、一連のプロセスが完了する。

【0004】

接触現像方式の電子写真装置においては、現像ローラに高い寸法精度を持たせることでトナー規制部材や感光体との接触状態を安定に保ち、トナーの供給量を一定にし、画像濃度ムラの発生を防止している。また、帯電ローラの寸法精度を高め、感光体に対する圧力分布を均一化し、帯電電位にムラが生じることを防止している。このため弾性ローラには、高い寸法精度が必要とされる。

【0005】

高精度な弾性ローラを製造する方法として、環状塗工ヘッドを用いた弾性ローラの製造方法が開示されている(特許文献1)。特許文献1の製造方法によれば、より簡易な装置で軸芯体の外周に液状材料を直接塗工して、均一な厚さを有する導電性被覆層を形成することができる。この製法は以下の工程を有する。

・弾性ローラの外径と略等しい内径を有する環状塗工ヘッドを用意する工程。

・軸芯体と環状塗工ヘッドの中心とを、同軸上に配置させる工程。

・環状塗工ヘッドの内周面と軸芯体の間の隙間に液状材料を供給する工程。

・環状塗工ヘッドの中心が軸芯体の軸線を通るように、環状塗工ヘッドまたは軸芯体を移動させる工程。

【0006】

降伏応力が50Pa以上600Pa以下であり、かつチクソトロピーインデックスが2.0以上6.5以下である非ニュートン性の液状材料を、この方法で成形すると、厚みが0.5mm以上6.0mm以下の被覆層を有する高精度な弾性ローラが製造可能である。また、このような方法で製造された弾性ローラは、電子写真装置の種々の部材に用いられる。具体的には、現像ローラ、帯電ローラ、転写ローラ、及び定着ローラが挙げられる。これらの部材に導電性が必要な場合は、弾性ローラの構成材料中に導電剤を配合、分散させる。

【0007】

また、塗布ムラを少なくするための環状の塗工ヘッドや、製造方法および製造装置が開示されている(特許文献2および特許文献3)。特許文献2は、供給口側と、該供給口側から最も離れた側との液分配室の高さを異ならせることで、塗膜の液切れがなく、円周方向の塗布ムラが少ない塗布方法が得られると記載している。また、特許文献3は、コートハンガー溝と呼ばれる樹脂流路や、スパイラル状の樹脂流路を備えた金型により、ウェルドラインと呼ばれる線が形成されること無く、均一な厚みの成形体が得られると記載している。特に金型の周面に、軸方向に対して傾斜した切り込み溝を設け、該切り込み溝の容積を周方向で異ならせることにより、成形体の表面に微細な凹凸(ブツ)が生じることがなく、均一な厚みのシームレスベルトを得ることができる、と記載している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−293015号公報

【特許文献2】特許第3707095号公報

【特許文献3】特許第3925441号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記特許文献1、特許文献2および特許文献3の如き従来技術では、大量の弾性ローラを繰り返し製造する際の寸法安定性について、下記に示す課題がある。すなわち、製造時の温度等の環境変化や液状材料のロットによって、液状材料の粘度が変動するため、弾性ローラの精度の低下や周方向の電気抵抗値ムラの悪化を招きやすいという課題がある。つまり、上記の従来技術では、環状塗工ヘッドの形を変更することで特定の粘度の液状材料に最適化した設計になっているため、粘度の異なる液状材料を使用した時には精度や周方向の電気抵抗値ムラを良好に保つことができないという課題がある。

【0010】

本発明の目的は、液状材料の粘度が変化しても安定した形状精度、特には円周振れが良く、周方向の電気抵抗値ムラが小さい弾性ローラの製造に適した環状塗工ヘッド、およびそれを用いた弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明に係る環状塗工ヘッドは、液状材料の供給口を有する環状の分配室と、液状材料を吐出するための環状スリットと、該分配室と該環状スリットとを繋ぐ環状流路とを具備している環状塗工ヘッドであって、該分配室の内壁の全周に亘って弾性層が設けられていることを特徴とする。

【0012】

また、本発明に係る弾性ローラの製造方法は、(1)上記の環状塗工ヘッドを軸芯体と同軸に配置し、該環状塗工ヘッドと該軸芯体とを相対的に移動させつつ、該環状塗工ヘッドの環状スリットから液状ゴムを吐出させて該液状ゴムの層を該軸芯体の周面に塗工する工程と、(2)該液状ゴムの層を硬化させてゴム層を形成する工程と、を有することを特徴とする。

【発明の効果】

【0013】

本発明によれば、液状材料のロットや使用環境によって液状材料の粘度が変動した場合においても、円周振れが小さく、周方向の電気抵抗値ムラが小さい弾性ローラを安定して製造できる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る環状塗工ヘッドを備えた塗工装置の一例を示す概略図である。

【図2】本発明に係る環状塗工ヘッドの一例を示す図であって、図(a)は軸方向断 面図であり、図(b)は図(a)のB−B方向断面図である。

【図3】実施例2で用いた環状塗工ヘッドの軸方向断面図である。

【図4】従来の環状塗工ヘッドの一例を示す図であって、図(a)は上面図であり、 図(b)は図(a)のA−A方向断面図である。

【図5】比較例2で用いた環状塗工ヘッドの水平方向断面図である。

【図6】比較例3で用いた環状塗工ヘッドの水平方向断面図である。

【図7】比較例4で用いた環状塗工ヘッドの水平方向断面図である。

【図8】円周振れ測定装置の概略図である。

【図9】電気抵抗測定装置の概略図である。

【発明を実施するための形態】

【0015】

以下、従来技術を参照しつつ、本発明を説明する。

【0016】

先ず、従来の環状塗工ヘッド38について図4(a)および図4(b)を用いて詳細に説明する。環状塗工ヘッド38は、中空円筒形の内リング60と、中空円筒形のキャップリング62を保持し、供給口41を少なくとも一つ有する中空円筒形の外リング61とで構成されている。また、これらは一体的に作られていてもよい。内リング60と外リング61は、互いの中心が同軸になるように組み合わされ、外リング61にキャップリング62を保持させることにより、環状流路64および環状スリット65が構成される。また、内リング60および外リング61によって、液状材料を環状に分配するための分配室63が設けられている。

【0017】

供給口41より送り込まれた液状材料は、環状塗工ヘッド38内の分配室63において環状(分配室63の周方向)に分配され、分配室に連設された環状流路64を通り、内リングの上方の環状スリット65へ搬送される。搬送された液状材料は、環状スリット65より環状塗工ヘッド38の中空部に吐出される。

【0018】

このとき、図4(b)における分配室63の断面積が周方向で均一であると、液状材料が環状に分配される過程で生じる圧力損失により、供給口41から離れるにつれて、液状材料の充填圧力が低下していき、分配室内での液状材料の流速が、供給口41から離れるにつれて遅くなる。その結果、液状材料が分配室内に満たされるよりも早く、環状流路に流入し、分配室内の液状材料の充填量は、供給口41から離れるほどに少なくなることがある。特に、液状材料の粘度が高いほど、単位流動距離当たりの圧力損失が増大するので、分配室の周方向における液状材料の充填量の均一性は低下しやすい。なお、液状材料の粘度に応じて、図4(b)における分配室63の断面積を周方向で不均一にすると、周方向の充填量の均一性を向上させることは可能である。しかし該断面積は、特定の材料粘度に最適化されているだけなので、液状材料の温度や液状材料のロットが変わって、液状材料の粘度が変化した場合には、分配室の周方向における液状材料の充填量の均一性を確保できない。

【0019】

<環状塗工ヘッド>

そこで、本発明に係る環状塗工ヘッドは、分配室の内壁の全周に亘って弾性層を設けている。

【0020】

環状塗工ヘッドの構成例を図2(a)および図2(b)に示す。この環状塗工ヘッドは、中空円筒形の内リング、その外周に所定間隔をもって配置された中空円筒形の外リング、前記内リングと前記外リングの上部に配置された中空円筒形のキャップリングを具備している。前記内リングと前記キャップリングは同軸状に配置され、前記外リングの下部は前記内リングと液密状態に接触し、前記外リングの上部は前記キャップリングと液密状態に接触し、前記外リングはその下方部側面に液状材料の供給口を有している。前記内リングはその外周部に前記供給口と接続された環状の分配室を有し、前記内リングの上端部と前記キャップリングの下端部が所定間隔をもって配置されることによって該内リングの内周面の上端部と該キャップリングの内周面の下端部の両位置を液状材料の吐出口とする環状スリットが形成されている。前記内リングと前記外リングの間の空間部は前記分配室と前記環状スリットとを繋ぐ環状流路であり、前記分配室の内壁の全周に亘って弾性層が設けられている。

【0021】

即ち、本発明の環状塗工ヘッドにおいては、図2(a)および図2(b)に示すように、環状塗工ヘッド38の内リングの下方外周部に設けられた環状の分配室63の内壁に、非常に柔軟な部材からなる弾性層66が配置されている。

【0022】

供給口41より供給された液状材料は、その供給圧を以って供給口41に対向する位置およびその周囲の弾性層66を変形させ、分配室63の容積を拡大する。このとき弾性層は、液状材料の垂直応力およびせん断応力を受けて、分配室内において供給口に対向する位相から供給口から最も離れた位相に向かう方向(分配室内の周方向における上流から下流に向かう方向)に押されるため、弾性層の厚みが分配室内の周方向における上流から下流に向かって増加する。つまり、供給口から遠くなるにつれて分配室の断面積が小さくなっていく。このため、液状材料が流動して供給口から離れるほど、分配室内を流れる液状材料の流速が増し、液状材料の回り込み性が向上し、分配室内の充填量差を低減する作用が得られる。その結果、周方向の吐出量の均一性を向上させることができる。本発明の環状塗工ヘッドにおいて、弾性層の変形量は、液状材料の供給圧力が高くなるほど大きくなる。また、粘度の高い液状材料を用いる場合には、液状材料の供給圧力を高める必要があるため、必然的に弾性層の変形量が大きくなる。このように、液状材料の粘度や液状材料の供給圧力に応じて弾性層の変形量が受動的に変化することによって、液状材料のロットや塗工時の環境(温度)が変化しても分配室の周方向における液状材料の充填量を均一に保つ作用が得られる。この点が、本発明の最大の特徴である。

【0023】

弾性層は、上記の効果を発現するためには、分配室の全周に亘って設けられている必要がある。分配室の周方向の一部のみに弾性層を設けた場合は、該弾性層が無い位相において上記の作用が発現しないので、周方向の吐出量の均一性を向上することができない。さらには、弾性層が有る位相と無い位相の切り替わりで液状材料の流れが不安定となり、液状材料の吐出にムラを生じてしまう。

【0024】

〔弾性層〕

弾性層は、柔軟性を持っていればよく、具体的な材質は特に限定されないが、一般的にゴムやゲルと呼称されるものが適する。弾性層を構成する材料の硬度は、アスカーC硬度(準拠規格JIS K 7312、JIS S 6050)で2度以上30度以下であることが好ましい。硬度を2度以上とすると、液状材料の粘度が低い時に、分配室において乱流が発生して、弾性層の表面が脈打つこと(形状不良の発生)を防止できる。また、硬度を30度以下とすることで、弾性層の十分な変形を得ることができ、分配室内の周方向の圧力分布を均一にすることができる。

【0025】

弾性層の分配室への設置方法は特に限定されるものではない。例えば、Oリング状に成形した弾性層を分配室へ嵌め込むことができる。その場合、挟み代を持つように弾性層を成形し、分割構成にした内リング60で挟みこんでもよい。あるいは、弾性層を接着剤や粘着テープで分配室に固定することができる。弾性層の厚みは、分配室の幅(図2(a)における距離w)の10%以上70%以下が好ましい。弾性層の厚みをこの範囲とすることで、弾性層の変形代を確保でき、また、液状材料の分配室への流入を阻害してしまうことが無い。

【0026】

〔内リング〕

中空円筒形の内リング60は、軸芯体を同軸状に配置可能な中空部を有する。内リングの中空部の半径(即ち、内リングの内周面と中心軸との距離)は、環状スリット65の吐出口71から吐出された液状材料が軸芯体の外周部に目標とする厚みに良好かつ効率的に塗布されるように設定される。この距離は内リングの上下方向において一定でもよいが、吐出口の近傍の距離に対して吐出口から離れた下方における距離を図2に示すように大きくすることもできる。このように下方の中空部の径を相対的に大きくするのは、内リングの製作に必要な材料の軽量化や、内リングの組み立てや洗浄の容易さを考慮して行われるものである。内リングの外径は限定されないが、例えば40〜60mm程度である。また内リングの全長は限定されないが、例えば40〜60mm程度であり、分配室の上端から内リングの上端までの長さLは例えば20〜40mm程度である。

【0027】

〔外リング〕

中空円筒形の外リング61は、内リングの外周に0.1〜2mm程度の所定間隔Rをもって配置され、またその下方部側面には液状材料用の供給口41を有する。この所定間隔Rと前記長さLによって形成される空間が環状流路64を形成する。

【0028】

外リングの下部は内リングと液密状態に接触し、外リングの上部はキャップリングと液密状態に接触している。液密状態は例えば嵌合固定等によって維持される。各リングを一体成形することもできる。

【0029】

〔キャップリング〕

内リングと外リングの上部に配置される中空円筒形のキャップリング62は、軸芯体を同軸状に配置可能な中空部を有する。また、内リングの上端部とキャップリングの下端部が所定間隔Mをもって配置されることによって該内リングの内周面の上端部と該キャップリングの内周面の下端部の両位置を液状材料の吐出口とする環状スリットが形成される。この所定間隔Mは、半径方向において一定値でもよく、また図2に示すように外周から中心に向かって徐々に拡大させることもできる。

【0030】

吐出口におけるキャップリングの中空部の径は、通常、対向する内リングの中空部の径と同一もしくはほぼ同一径とされるが、必ずしもこれに限定されない。またキャップリングの中空部は上下方向において同一径でもよく、図2に示すように上部や下部の径が拡大された形状でもよい。上部の径を相対的に大きくするのは、内リングの製作に必要な材料の軽量化や、内リングの組み立てや洗浄の容易さを考慮して行われるものである。また、下部の径を大きくするのは、スリット上流路の断面積を半径方向において均一もしくはほぼ均一とするためであり、液状材料の吐出流速の変化を抑えるためである。

【0031】

<弾性ローラの製造方法>

本発明に係る環状塗工ヘッドは、液状材料として液状ゴム材料を用いることで、弾性ローラの製造方法に好適に用いることができる。本発明に係る弾性ローラの製造方法は、前記環状塗工ヘッドを軸芯体と同軸に配置し、該環状塗工ヘッドと該軸芯体とを相対的に移動させつつ、該環状塗工ヘッドの環状スリットから液状ゴムを吐出させて該液状ゴムの層を該軸芯体の周面に塗工する工程1と、該液状ゴムの層を硬化させてゴム層を形成する工程2を有する。また、該工程1において、該弾性層は、該分配室に供給口から供給され該分配室内の該供給口から最も離れた位置に向けて流れる液状ゴムの垂直応力およびせん断応力を受けて該分配室の上流から下流に向かって厚みが増加し、該供給口からの該分配室への該液状ゴムの供給圧力が高くなるほど、該分配室内の該供給口から最も離れた位置に向けて流れる該液状ゴムの流速が高められる。

【0032】

以下、弾性ローラの製造装置を参照しつつ、弾性ローラの製造方法を説明する。

【0033】

<弾性ローラの製造装置>

本発明に係る環状塗工ヘッドを有する弾性ローラの製造装置(以下、リングコート機という。)の概略構成を図1に示す。

【0034】

このリングコート機は、環状塗工ヘッド側架台31の上に、略垂直に環状塗工ヘッド側コラム32が取り付けられ、環状塗工ヘッド側コラム32の正面に環状塗工ヘッド側精密ボールネジ33が取り付けられている。環状塗工ヘッド側ガイド44は、環状塗工ヘッド側精密ボールネジ33と平行となるように、環状塗工ヘッド側コラム32に2本取り付けられている。上下一対からなる環状塗工ヘッド側ステージ34は環状塗工ヘッド側ガイド44と環状塗工ヘッド側精密ボールネジ33とを連結し、サーボモータ35よりプーリ36を介して回転運動が伝達され昇降できるようになっている。環状塗工ヘッド側コラム32には環状塗工ヘッド固定テーブル45が取り付けられている。環状塗工ヘッド固定テーブル45には、環状塗工ヘッド38が取り付けられている。

【0035】

下側の環状塗工ヘッド側ステージ34には、軸芯体保持軸ブラケット37が取り付けられる。軸芯体保持軸ブラケット37には、軸芯体102を保持し固定するための軸芯体下保持軸39が、略垂直に取り付けられている。また、上側の環状塗工ヘッド側ステージ34にも、軸芯体保持軸ブラケット37が取り付けられ、該ブラケットに、軸芯体102の上端部を保持するための軸芯体上保持軸40が取り付けられている。軸芯体下保持軸39は軸芯体上保持軸40に対向して取り付けられ、両者の軸を結ぶ線が環状塗工ヘッドの中心を通る位置に配置されている。

【0036】

液状ゴム材料の供給口41は、第1のバルブ43が配設された第1の液状ゴム材料流路42を介してシリンダ55に接続されている。シリンダ55はシリンダ側テーブル54上に取り付けられており、シリンダ側テーブル54はシリンダ側コラム47に取り付けられている。シリンダ側コラム47は、シリンダ側架台46上に取り付けられている。シリンダ側コラム47の正面にシリンダ側精密ボールネジ48が取り付けられており、シリンダ側ガイド53がシリンダ側精密ボールネジ48と平行してシリンダ側コラム47に2本取り付けられている。シリンダ側ステージ49が精密ボールネジと連結して取り付けられており、サーボモータ35よりプーリ36を介して回転運動が伝達され昇降できるようになっている。シリンダ側ステージ49にはピストンブラケット50が備えられており、該ブラケットにはピストン56が備えられている。該ピストン外周はシリンダ55の内面に密接して往復動可能に配されている。また、シリンダにはシリンダ内の圧力を測定するための圧力センサ57が取り付けられている。

【0037】

シリンダ55は第2のバルブ52が配設された第2の液状ゴム材料流路51を介して材料供給ポンプ(不図示、以下、ポンプという。)に接続されている。ポンプは、混合ミキサー、材料定量吐出装置、材料タンク等を備え、定量(単位時間当たりの量が一定)の液状ゴム材料を吐出可能としている。液状ゴム材料は材料タンクから、材料定量吐出装置により一定量計量され、混合ミキサーで混合される。その後、材料供給ポンプにより混合された液状ゴム材料は、第2のバルブ52から第2の液状ゴム材料流路51を経由して、シリンダ55に送られる。第2のバルブ52を閉じ、第一のバルブ43を開いた状態でピストン56を下降させることにより、シリンダ55内に充填された液状ゴム材料は押出されて、第1の液状ゴム材料流路42を介して供給口41へ送られる。

【0038】

供給口41より送り込まれた液状ゴム材料は、環状塗工ヘッド38内の分配室63において環状に分配され、分配室に連設された環状流路64を通って、環状塗工ヘッド内の環状スリット65へ搬送され、その吐出口より吐出される。

【0039】

工程1において軸芯体は、通常、初期配置の位置から相対的に上方に移動されながら塗工される。環状塗工ヘッドからの液状ゴム材料の吐出に合わせて、軸芯体102を鉛直上方に移動させることによって、軸芯体の外周に円筒形状(ローラ形状)の液状ゴム材料の被覆層が形成される。

【0040】

〔架橋硬化〕

工程1において軸芯体の周面に塗工された液状ゴムの層は、工程2において加熱処理等によって硬化されてゴム層が形成される。その際、液状ゴムの層の形状を保持したまま液状ゴム材料を架橋させるには、非接触で加熱することが好ましい。

【0041】

具体的には、赤外線加熱、熱風加熱、ニクロム熱加熱が挙げられる。特に、装置が簡易で、液状ゴムの層を軸方向に均一に加熱できる赤外線加熱が好ましい。この時、赤外線加熱装置を固定し、液状ゴムの層を設けた軸芯体を、該軸芯体を回転軸として周方向に回転させることにより、周方向にも均一に加熱することができる。

【0042】

液状ゴムの層の加熱温度としては、使用する材質にもよるが、液状ゴム材料の硬化反応が開始する100〜250℃が好ましい。例えば、赤外線加熱を行う場合には液状ゴム材料の特性(熱伝導率、比熱)に応じて赤外線加熱装置と被覆ゴム層との距離や、赤外線加熱手段(赤外線ヒータなど)の出力を調整すれば良い。また、熱風加熱を行う場合には、熱風の温度や向き、風速を調節すれば良い。

【0043】

ここで、硬化したゴム層の物性安定化、ゴム層中の反応残渣および未反応低分子を除去するために、ゴム層を更に加熱処理(二次硬化)しても良い。

【0044】

〔軸芯体〕

弾性ローラの軸芯体としては、その材料は導電性であれば何でも良く、炭素鋼、合金鋼及び鋳鉄及び、導電性樹脂の中から、適宜選択して用いることが出来る。合金鋼としては、ステンレス鋼、ニッケルクロム鋼、ニッケルクロムモリブテン鋼、クロム鋼、クロムモリブテン鋼、Al、Cr、Mo及びVを添加した窒化用鋼を挙げることができる。強度の観点から、金属製のものが好ましい。軸芯体の形状は、中空でも中実でもよい。軸芯体の外径は、通常4〜10mm程度である。

【0045】

〔ゴム層〕

ゴム層の厚みは、0.5mm以上10.0mm以下の範囲とすることが好ましい。より好ましくは、1.0mm以上6.0mm以下である。電子写真方式の画像形成装置に用いられる現像ローラではゴム層の厚みが1.0mm以上であることが多い。現像ローラは、他部材と接触した状態で回転しており、接触状態(ニップ中)を安定に保つ必要があるからである。ゴム層の厚みを0.5mm以上とすると、ゴム層の弾性を充分に発揮できるので、トナーに与えるストレスを充分に低減することができる。また、ゴム層の厚みを10.0mm以下とすると、塗工後の液状ゴム材料に垂れが生じないので、高い寸法精度の弾性ローラを得ることができる。

【0046】

〔液状材料〕

ゴム層に用いられる液状ゴム材料としては、液状ジエンゴム(ブタジエンゴム、イソプレンゴム、アクリロニトリルブタジエンゴム、クロロプレンゴム、エチレンプロピレンゴム)、液状シリコーンゴム、液状ウレタンゴムを挙げることができる。これらの材料は、単独又は複数種を組み合わせて用いることができる。さらに、これらの材料の発泡体を用いても良い。ゴム層には適度に低硬度であり十分な変形回復力を持たせることが重要であるため、これらの中でも、液状シリコーンゴム、液状ウレタンゴムを用いることが好ましい。特に加工性が良好で寸法精度の安定性が高く、硬化反応時に反応副生成物が発生しないなどの特徴を有する、付加型液状シリコーンゴムが最も好ましい。弾性ローラに導電性を付与する必要がある場合、上記液状ゴム材料中に、導電剤を配合、分散させる。

【0047】

環状塗工ヘッドを用いた成形方法においては、付加型液状シリコーンゴムの粘度は5000Pa・s以上20000Pa・s以下であることが好ましい。液状ゴム材料の粘度を上記範囲内とすることにより、液状ゴム材料の自重による重力方向への垂れを防止することができ、外形寸法や円周振れの精度をよくできる。また、材料供給における配管内のせん断速度において、液状ゴム材料粘度が高いために装置に高負荷がかかり安定した材料供給に困難が生じることを防止することができる。

【0048】

本発明で得られた弾性ローラは、電子写真画像形成装置における現像ローラ、帯電ローラ、転写ローラ、及び定着ローラ等として使用することができる。

【実施例】

【0049】

以下、実施例によって本発明をさらに詳細に説明する。まず、実施例における各種評価および測定方法並びに液状ゴム材料液の調製方法を説明する。

【0050】

〔1.円周振れの測定方法と評価方法〕

図8に示すように、基準となる定盤201上に垂直に取り付けられた軸芯体支持部材202に、弾性ローラの軸芯体露出部分を把持させ、把持部分を支点として弾性ローラを10rpmで回転させる。弾性ローラを回転させながら、弾性ローラと定盤との距離を、軸芯体と垂直に配置した非接触位置検出器(商品名:LS−7000、キーエンス(株)製、)を用いて、1°ずつ計360点データを取得し、弾性ローラの一周分を測定した。得られた距離の最大値と最小値の差を求めた。この最大値と最小値の差を、ゴム層の軸方向に1cmピッチで求めて、最大値と最小値の差の中で、最も大きな値を、弾性ローラの円周振れとした。なお、測定に使用する弾性ローラおよび測定装置は、温度23℃、相対湿度50%の環境下で24時間放置し、エージングを施したものを使用した。300本の弾性ローラについて以上の操作を行なった。評価は次の基準に従った。

A:円周振れ精度25μm未満のものが、全体の90%以上であった。

B:円周振れ精度25μm未満のものが、全体の70%以上90%未満であった。

C:円周振れ精度25μm未満のものが、全体の50%以上70%未満であった。

D:円周振れ精度25μm未満のものが、全体の50%未満であった。

【0051】

〔2.周方向の抵抗ムラの測定方法と評価方法〕

図9に示すように、60rpmで回転する外径30mmの金属製ドラム301に、弾性ローラを押し当て、弾性ローラを金属ドラムに対して従動させる。このとき軸芯体102の両端には、5(N)の荷重をかける。次に。金属製ドラムと弾性ローラの軸芯体間に100Vの電圧を印加し、弾性ローラと直列につないだ抵抗(10kΩ)の両端の電位差を読み取って、測定回路に流れる電流値を求め、印加電圧と電流値から、弾性ローラの電気抵抗値を算出した。このときの弾性ローラ1周中での電気抵抗値の、最大値と最小値の比(最大値÷最小値)を、周方向の抵抗ムラとした。なお、弾性ローラおよび測定機は、温度23℃、相対湿度50%の環境下で24時間放置し、エージングを施したものを使用した。300本のうちの任意の10本の弾性ローラについて以上の操作を行なった。評価は以下の基準に従った。

A:抵抗ムラの平均が1.0以上、4.0未満であった。

B:抵抗ムラの平均が4.0以上、10.0未満であった。

C:抵抗ムラの平均が10.0以上、20.0未満であった。

D:抵抗ムラの平均が20.0以上であった。

【0052】

〔3.粘度測定方法〕

液状ゴム材料の粘度は、粘弾性測定装置(商品名:Rheo Stress600、Haake社製)を使って次のようにして求めた。まず、液状ゴム材料約1gを採取して、23℃に設定した試料台の上に載せ、φ35mm、傾斜角度1°のコーンプレートを試料台との間隔が52μmになるように上から押し付けた。試料台から押し出された試料を除去して3分間放置した後、試料にせん断速度を0.001(1/s)から1000(1/s)へと60秒かけて変化させて、測定を行った。そして、0.01(1/s)のときの粘度を、本発明における液状ゴム材料の粘度とした。なお、測定は温度23℃、相対湿度50%の環境下で行った。

【0053】

[4.シリコーンゴム組成物の調製]

4-1.液状ゴム材料A液の調製

分子鎖の両末端にビニル基を有するジメチルポリシロキサン(分子量Mw=4万、モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製)100質量部、および、カーボンブラック(商品名:Raven890、Columbian Chemical製)10質量部を、プラネタリーミキサーを用いて30分間混合脱泡してシリコーンゴムベース材料を得た。さらにこのベース材料100質量部に対して、塩化白金酸のイソプロピルアルコール溶液(白金含有量3質量%)0.02質量部を加えて混合し、液状ゴム材料A−1を得た。また、前記ベース材料100質量部に対し粘度10cpsのオルガノハイドロジェンポリシロキサン(SiH含有量1質量%)1.5質量部を加えて混合し、液状ゴム材料A−2を得た。液状ゴム材料A−1と液状ゴム材料A−2を、それぞれ原料タンク1、原料タンク2にセットし、圧送ポンプを使用してスタティックミキサーに送り出し、液状ゴム材料A−1と液状ゴム材料A−2を、1:1の体積比率で混合した。この混合液を、液状ゴム材料A液とした。混合直後に測定した液状ゴム材料A液の粘度は、10000(Pa・s)であった。尚、これらの調製は、温度23℃、相対湿度50%の環境下で行った。

【0054】

4-2.液状ゴム材料B液の調製

分子鎖の両末端にビニル基を有するジメチルポリシロキサンとして分子量Mw=10万(モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製)のものを使用した。それ以外は、液状ゴム材料A液の調製と同様の条件にて、それぞれ液状ゴム材料B−1及び液状ゴム材料B−2を得、更に、液状ゴム材料B液を得た。混合直後に測定した液状ゴム材料B液の粘度は15000(Pa・s)であった。

【0055】

〔実施例1〕

軸芯体として外径6mm、長さ264mmの芯金(材質名:SUS304)にニッケルメッキを施し、さらにプライマ−(商品名:DY39−051、東レ・ダウコーニング・シリコーン(株)製)を塗布、焼付けしたものを用いた。

【0056】

弾性ローラの製造には、図1に示した形態の環状塗工ヘッドを有する縦型リングコート機を用いた。環状塗工ヘッドとして、図2(a)および(b)に示す形態の環状塗工ヘッドを用いた。供給口の内径は8mmとし、環状塗工ヘッドの分配室の幅wは10mm、高さは4mmとした。厚さ3mm、高さ4mm、アスカーC硬度2度のシリコーンゴム(商品名:TC−100SP−1.7、信越化学工業(株)製)を、弾性層として分配室の全周に亘って設けた。吐出口における内リングの内径は11.5mm、キャップリングの内径は11.5mmとした。環状スリットの吐出口の高さ(スリットの上下方向の幅)は4mmとした。外リングの内径は48mmとし、環状流路の幅Rは0.3mm、長さLは29mmとした。

【0057】

一方、内径20mm、長さ250mmのシリンダ55に、予め73mlの液状ゴム材料Aを充填させ、第1のバルブ43と第2のバルブ52を閉じておいた。

【0058】

まず、軸芯体の下端部を軸芯体下保持軸39にセットし、次に軸芯体上保持軸40を下降させて、軸芯体の両端部を、軸芯体下保持軸と軸芯体上保持軸とで、垂直に把持した。その後、軸芯体上保持軸の下端と環状塗工ヘッドの上端とが一致する位置まで、軸芯体を下降させた。

【0059】

この状態で、第1のバルブ43を開いて、軸芯体を鉛直上方に60mm/sで上昇させると同時にピストン56の下降を開始し、シリンダ内に充填されている液状ゴム材料Aを環状スリットの吐出口から吐出させた。このようにして、軸芯体の外周に、長さ245mm、厚さ2.75mmの液状ゴムの層を形成した。

【0060】

外周に液状ゴムの層が形成された軸芯体を、取り外し、以下の架橋硬化処理を行なって液状ゴムの層を硬化ゴム層とした。先ず、液状ゴムの層を有する軸芯体を垂直に立て、軸芯体を回転軸として60rpmで回転させ、液状ゴムの層の表面に、赤外線加熱ランプ(商品名:HYL25、(株)ハイベック製)で赤外線(出力1000W)を4分間照射し、硬化させた。なお、液状ゴムの層の表面と赤外線ランプとの距離は60mmであり、液状ゴムの層の表面の温度は200℃であった。液状ゴムの層の表面温度は、デジタル放射温度センサ(商品名:FT−H20、キーエンス(株)製)で測定した。

【0061】

その後、ゴム層を、電気炉で200℃、4時間加熱して、二次硬化した。このようにして軸芯体の外周上に厚み2.75mmのシリコーンゴム層を有する弾性ローラを得た。

【0062】

液状ゴム材料Aを用いて、上記操作を繰り返して、合計300本の弾性ローラを得た。その後、液状ゴム材料Aを液状ゴム材料Bに交換して、同様の条件で300本の弾性ローラを得た。得られた弾性ローラすべてについて、液状ゴム材料ごとに円周振れを測定した。また、各300本の弾性ローラから、各10本ずつ任意に抜き取り、周方向の抵抗ムラを測定してその平均値を求めた。測定結果および評価結果を表1に示す。

【0063】

〔実施例2〜実施例21〕

分配室の内壁に配置する弾性層の材料の種類(製品名)、アスカーC硬度、厚みを、表1に示したものとした以外は、実施例1と同様の方法で弾性ローラを得、評価した。結果を表1に示す。

【0064】

〔実施例22〕

弾性層の高さが、実施例1の弾性層の半分である図3に記載の環状塗工ヘッドを用いたこと以外は、実施例1と同様の方法で弾性ローラを得、評価した。結果を表1に示す。

【0065】

〔比較例1〕

図4に記載の、分配室内に弾性層を有しない環状塗工ヘッドを用いたこと以外は、実施例1と同様の方法で弾性ローラを得、評価した。結果を表1に示す。

【0066】

〔比較例2〕

図5に記載の環状塗工ヘッドは、弾性層が供給口の真反対側を中心とした半周分に設けられている。この環状塗工ヘッドを用いたこと以外は、実施例1と同様の方法で弾性ローラを得、評価した。結果を表1に示す。

【0067】

〔比較例3〕

図6に記載の環状塗工ヘッドは、弾性層が供給口に対向する位置を中心とした半周分に設けられている。この環状塗工ヘッドを用いたこと以外は、実施例1と同様の方法で弾性ローラを得、評価した。結果を表1に示す。

【0068】

〔比較例4〕

図7に記載の環状塗工ヘッドは、弾性層が分配室の壁面に30°分の幅で30°分の間隔をもって均等に点在するように設けられている。この環状塗工ヘッドを用いたこと以外は、実施例1と同様の方法で弾性ローラを得、評価した。結果を表1に示す。

【0069】

【表1】

【符号の説明】

【0070】

38 環状塗工ヘッド

41 供給口

60 内リング

61 外リング

62 キャップリング

63 分配室

64 環状流路

65 環状スリット

66 弾性層

71 吐出口

【特許請求の範囲】

【請求項1】

液状材料の供給口を有する環状の分配室と、液状材料を吐出するための環状スリットと、該分配室と該環状スリットとを繋ぐ環状流路と、を具備している環状塗工ヘッドであって、該分配室の内壁の全周に亘って弾性層が設けられていることを特徴とする環状塗工ヘッド。

【請求項2】

前記弾性層は、前記分配室に前記供給口から供給され、該分配室内の該供給口から最も離れた位置に向けて流れる液状材料の垂直応力およびせん断応力を受けて該分配室の該供給口から最も離れた位置に向けて厚みが増加し、該分配室内の該供給口から最も離れた位置に向けて流れる該液状材料の流速を高めるものである請求項1に記載の環状塗工ヘッド。

【請求項3】

(1)請求項1または2に記載の環状塗工ヘッドを軸芯体と同軸に配置し、該環状塗工ヘッドと該軸芯体とを相対的に移動させつつ、該環状塗工ヘッドの環状スリットから液状ゴムを吐出させて該液状ゴムの層を該軸芯体の周面に塗工する工程と、

(2)該液状ゴムの層を硬化させてゴム層を形成する工程と、

を有することを特徴とする弾性ローラの製造方法。

【請求項1】

液状材料の供給口を有する環状の分配室と、液状材料を吐出するための環状スリットと、該分配室と該環状スリットとを繋ぐ環状流路と、を具備している環状塗工ヘッドであって、該分配室の内壁の全周に亘って弾性層が設けられていることを特徴とする環状塗工ヘッド。

【請求項2】

前記弾性層は、前記分配室に前記供給口から供給され、該分配室内の該供給口から最も離れた位置に向けて流れる液状材料の垂直応力およびせん断応力を受けて該分配室の該供給口から最も離れた位置に向けて厚みが増加し、該分配室内の該供給口から最も離れた位置に向けて流れる該液状材料の流速を高めるものである請求項1に記載の環状塗工ヘッド。

【請求項3】

(1)請求項1または2に記載の環状塗工ヘッドを軸芯体と同軸に配置し、該環状塗工ヘッドと該軸芯体とを相対的に移動させつつ、該環状塗工ヘッドの環状スリットから液状ゴムを吐出させて該液状ゴムの層を該軸芯体の周面に塗工する工程と、

(2)該液状ゴムの層を硬化させてゴム層を形成する工程と、

を有することを特徴とする弾性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−230322(P2012−230322A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−99827(P2011−99827)

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]