環状部材、帯電装置、画像形成装置、及び環状部材の製造方法

【課題】幅方向の中央部の外径が幅方向の両端部の外径より大きい形状とされた弾性層の幅方向の中央部の残留歪みが幅方向の両端部より小さくない場合に比べて、外周側から圧力を加えられた状態とされた後であっても、該圧力から開放されたときには弾性層の形状の保持性に優れる環状部材、帯電装置、画像形成装置、及び環状部材の製造方法を提供する。

【解決手段】環状部材10は、芯体12と、芯体12の外側の面に設けられた弾性層14と、を備えている。弾性層14は、幅方向の中央部の外径が幅方向の両端部の外径より大きい。そして、この弾性層14の幅方向の中央部の残留歪みは、幅方向の両端部より小さい。

【解決手段】環状部材10は、芯体12と、芯体12の外側の面に設けられた弾性層14と、を備えている。弾性層14は、幅方向の中央部の外径が幅方向の両端部の外径より大きい。そして、この弾性層14の幅方向の中央部の残留歪みは、幅方向の両端部より小さい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、環状部材、帯電装置、画像形成装置、及び環状部材の製造方法に関する。

【背景技術】

【0002】

特許文献1には、円筒状の部材内に、シャフトを同軸的に貫通させ、円筒状部材の両端部において、円筒状部材の内周面とシャフトとの外周面との間の空間または円筒状部材の外周に、筒状の固定具をはめこんだ構成の軸体が提案されている。

特許文献2には、幅方向の中央部の外径が幅方向の両端部より大きい芯金上に、ゴム層の設けられた電子写真複写機用ロールが提案されている。

【0003】

特許文献3には、外形を太鼓形状(所謂、クラウン状)とされたゴムローラの製造方法として、未加硫ゴム材料の供給量を安定させた状態で、芯金の移動速度を芯金の幅方向の位置に応じて変化させることで、芯金上に形成されるゴム層の外径を変化させることが提案されている。

【0004】

特許文献4には、外径を太鼓形状とされたゴムロールを押出成形によって製造し、この押出成形を行なう製造装置において、芯金にゴム材料を被覆させる領域に芯金ガイドを設けて、この芯金ガイドによって、ゴム材料が芯金に密着されるときの圧力や密着される区間を増減することで、押し出されるゴム層の外径を変動させることが提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−278590号公報

【特許文献2】特開平9−258584号公報

【特許文献3】特開2003−300239号公報

【特許文献4】特開2006−305770号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状とされた弾性層の幅方向の中央部の残留歪みが幅方向の両端部より小さくない場合に比べて、外周側から圧力を加えられた状態とされた後であっても、該圧力から開放されたときには弾性層の形状の保持性に優れる環状部材、帯電装置、画像形成装置、及び環状部材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、芯体と、前記芯体上に設けられ、幅方向の中央部の外径が幅方向の両端部の外径より大きく、幅方向の中央部の残留歪みが幅方向の両端部より小さい弾性層と、を備えた環状部材である。

【0008】

請求項2に係る発明は、前記芯体の幅方向の中央部における動摩擦係数が、幅方向の両端部より低い請求項1に記載の環状部材である。

【0009】

請求項3に係る発明は、前記芯体の幅方向の中央部における動摩擦係数の最低値が、0.1以上0.8以下である請求項1または請求項2に記載の環状部材である。

【0010】

請求項4に係る発明は、請求項1〜請求項3の何れか1項に記載の環状部材を備えた帯電装置である。

【0011】

請求項5に係る発明は、像保持体と、前記像保持体を帯電する帯電装置と、前記帯電装置によって帯電された前記像保持体に静電潜像を形成する潜像形成装置と、前記像保持体上の静電潜像をトナーによって現像する現像装置と、前記現像装置によって前記像保持体上に形成されたトナー像を被転写体へ転写する転写装置と、を有し、前記帯電装置、前記現像装置、及び前記転写装置の少なくとも1つが請求項1〜請求項3の何れか1項に記載の環状部材を備えた画像形成装置である。

【0012】

請求項6に係る発明は、幅方向の中央部における動摩擦係数が幅方向の両端部より低い芯体上に、押出成形によって弾性層を設ける工程を備えた請求項1に記載の環状部材の製造方法である。

【0013】

請求項7に係る発明は、前記芯体の幅方向の中央部における動摩擦係数の最低値が、0.1以上0.8以下である請求項6に記載の環状部材の製造方法である。

【発明の効果】

【0014】

請求項1に係る発明によれば、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状とされた弾性層の幅方向の中央部の残留歪みが幅方向の両端部より小さくない場合に比べて、外周側から圧力を加えられた状態とされた後であっても、該圧力から開放されたときには弾性層の形状の保持性に優れる環状部材が提供される、という効果を奏する。

【0015】

請求項2に係る発明によれば、芯体の幅方向の中央部における摩擦係数が幅方向の両端部以上である場合に比べて、弾性層の形状が更に良好に保持される、という効果を奏する。

【0016】

請求項3に係る発明によれば、芯体の幅方向の中央部における摩擦係数の最低値が本願の範囲外である場合に比べて、弾性層の形状が更に良好に保持される、という効果を奏する。

【0017】

請求項4に係る発明によれば、本発明の環状部材を備えない帯電装置に比べて、幅方向の残留歪みが幅方向の両端部より小さい弾性層を備えない環状部材を備えたときの不具合が抑制される、という効果を奏する。

【0018】

請求項5に係る発明によれば、本発明の環状部材を備えない画像形成装置に比べて、幅方向の残留歪みが幅方向の両端部より小さい弾性層を備えない環状部材を備えたときの不具合が抑制される、という効果を奏する。

【0019】

請求項6に係る発明によれば、芯体の幅方向の中央部における摩擦係数の本願の範囲外である場合に比べて、弾性層の形状が更に良好に保持された環状部材が作製される、という効果を奏する。

【0020】

請求項7に係る発明によれば、芯体の幅方向の中央部における摩擦係数の最低値に対する、芯体の幅方向の両端部における摩擦係数の最高値の比が本願の範囲外である場合に比べて、弾性層の形状が更に良好に保持された環状部材が作製される、という効果を奏する。

【図面の簡単な説明】

【0021】

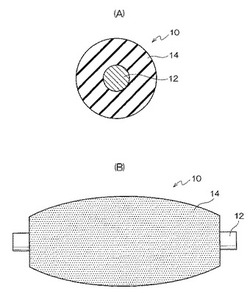

【図1】本実施の形態の環状部材を示す模式図であり、(A)は幅方向に切断した断面図であり、(B)は、幅方向に交差する方向に切断した断面図である。

【図2】本実施の形態の環状部材における芯体を示す模式図である。

【図3】本実施の形態の環状部材の製造において用いられる押出成形装置の一例を示す模式図である。

【図4】本実施の形態の画像形成装置の一例を示す模式図である。

【図5】本実施の形態のプロセスカートリッジの一例を示す模式図である。

【発明を実施するための形態】

【0022】

(環状部材)

図1(A)及び図1(B)に示すように、本実施の形態の環状部材10は、芯体12と、芯体12の外側の面に設けられた弾性層14と、を備えている。

弾性層14は、図1(B)に示すように、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状とされている。そして、この弾性層14の幅方向の中央部の残留歪みは、幅方向の両端部より小さい。

なお、弾性層14の形状(外形)は、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状であればよく、幅方向の両端部から中央部に向かって段階的に外径の大きい形状であってもよいし、幅方向の両端部から中央部に向かって連続的に外径の大きい形状であってもよく、図1に示すような、幅方向の両端部から中央部に向かって連続的に外径の大きい形状(所謂、クラウン形状)に限られない。

【0023】

ここで、環状部材10は、芯体12の幅方向の両端部を接触対象の部材に向かって押さえることで、弾性層14の外周面を該接触対象の部材に接触させて用いられる場合がある。このときの芯体12の撓みによって、弾性層14の幅方向の両端部と中央部とでは、該接触対象の部材との単位長さ(幅方向に交差する方向の単位長さ)当たりの接触面積が異なる場合がある。このため、従来から、この接触面積を均一とするために、弾性層14の形状を、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状とすることが行なわれている。しかし、この環状部材10の搭載された装置において、環状部材10を回転させずに接触対象の部材に圧力をかけて接触した状態で保持されると、弾性層14が変形し、該圧力から開放された後には、この形状(幅方向の中央部の外径が幅方向の両端部の外径より大きい形状)が維持されない場合があった。

【0024】

一方、本実施の形態の環状部材10の弾性層14は、幅方向の中央部の外径が幅方向の両端部の外径より大きく、且つ幅方向の中央部の残留歪みが、幅方向の両端部より小さい。その結果、理由は定かではないが幅方向の中央部の外径が幅方向の両端部の外径より大きい形状の弾性層14の幅方向の中央部の残留歪みが幅方向の両端部より小さくない場合に比べて、外周側から圧力を加えられた状態とされた後であっても、該圧力から開放されたときには弾性層14の形状の保持性に優れる効果が発現した。

【0025】

なお、本実施の形態において、「弾性層14の幅方向の両端部」とは、弾性層14の幅方向の両端面に連続する領域を含み且つ弾性層14の中央部を含まない領域を示す。「弾性層14の幅方向の中央部」とは、弾性層14の幅方向の中心(両端面から弾性層14の幅方向の長さの半分の位置)を含み且つ弾性層14の両端部を含まない領域を示す。

【0026】

また「芯体12の幅方向の両端部」とは、芯体12の幅方向の、芯体12上に形成される弾性層14(または形成された弾性層14)の幅方向の両端面に連続する位置を含み、且つ芯体12の中央部を含まない領域を示す。「芯体12の幅方向の中央部」とは、芯体12の幅方向の中心(両端面から芯体12の幅方向の長さの半分の位置)を含み且つ芯体12の両端部を含まない領域を示す。

【0027】

なお、環状部材10の弾性層14の幅方向における外径の大きさに変化の生じる中央部と両端部との境界と、弾性層14の幅方向における残留歪みに変化の生じる中央部と両端部との境界と、の位置は、完全に一致していてもよいし、ずれていてもよい。

また、作製された環状部材10において、芯体12における動摩擦係数の変化の生じる境界と、弾性層14の外径や残留歪みに変化の生じる境界とは、完全に一致していてもよいし、ずれていてもよい。

【0028】

なお、弾性層14の残留歪みは、作製されたゴムロールの初期形状を予めレーザー外径測定器(アサカ理研製)で軸方向に表面真直度を測定し、残留ひずみを測定する箇所の弾性層を切除した後、芯体側に残った弾性層の同一部位を再度軸方向に真直度測定し、切除した端面の弾性層のはねる度合い(拘束解除による外径成長)を測定して求められる。

【0029】

以下、各層構成について詳細に説明する。

【0030】

(芯体)

芯体12は、環状部材10の電極及び支持部材として機能する円柱状の部材である。芯体12の構成材料としては、例えば、鉄(快削鋼等),ステンレススチール,アルミニウム,銅,真鍮,ニッケル等の金属が挙げられる。また、芯体12としては、外側の面にメッキ処理を施した部材(例えば樹脂や、セラミック部材)、導電剤の分散された部材(例えば樹脂や、セラミック部材)等も挙げられる。芯体12は、中空状の部材(筒状部材)であってもよし、非中空状の部材であってもよい。

【0031】

この芯体12の幅方向の中央部(図2中、領域12A参照)の動摩擦係数は、幅方向の両端部(図2中、領域12B参照)より小さいことがよい。芯体12の幅方向の中央部の動摩擦係数が、幅方向の両端部より小さい構成とされていることで、後述する環状部材10の製造工程において、簡易な構成で容易に芯体12に、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状の弾性層14が形成されると考えられる(詳細は後述する製造工程の記載欄にて説明する)。

【0032】

この芯体12の幅方向の中央部における動摩擦係数の最低値は、0.1以上0.8以下であることがよい。但し、押出成形時に芯体とゴムとが完全に分離して抜け落ちてしまわない程度の摩擦係数を維持する必要がある。 芯体12の幅方向の中央部における動摩擦係数の最低値が上記範囲内であることで、後述する環状部材10の製造工程において、弾性層14が容易に、軸方向に収縮でき、中央部の外径を端部より大きくしやすくする。

【0033】

なお、本実施の形態において、芯体12の動摩擦係数とは、芯体12の外周面と弾性層14との動摩擦係数を示している。

この芯体12と弾性層14との動摩擦係数の測定は、新東科学(株)製の表面動摩擦係数測定機 HEIDON(14)を用いて測定される。

【0034】

詳細には、芯体12と弾性層14との動摩擦係数は、弾性層14と同一配合のゴムコンパウンドを加硫プレスと金型を用いて180℃30分の加硫処理によってゴムシートを成形し、そのシートより試験片(50mm×50mm,厚み2.0mm)を用意し、上記動摩擦係数測定機を用いて、芯体12の表面と該試験片とを面接触させて、試験片を固定し、芯体12を移動させ、温度22℃、湿度55%RH、移動スピード5mm/sec、荷重500gの条件で測定した。

【0035】

この芯体12の外周面の動摩擦係数は、公知の方法で調整すればよく、芯体12の外周面に機械的な加工を加えたり、芯体12の外周面に塗布液を塗布したり、めっき等の表面処理をする方法が挙げられる。例えば、この芯体12の外周面の動摩擦係数の調整方法としては、具体的には、例えば、芯体12の表面にショットブラスト処理などの表面を粗面化させる加工を部分的施す方法や、カーボンなどの粉末を含んだ塗工液を部分的に塗布する方法が挙げられる。

【0036】

(弾性層)

弾性層14は、ゴム原料を主成分とするゴム材料から構成されている。なお、「主成分とする」とは、ゴム材料中のゴム原料の含有量が80質量%以上であることを示している。

【0037】

このゴム原料としては、例えば、ニトリルブタジエンゴム、エピクロルヒドリンゴム、スチレンブタジエンゴム、ブタジエンゴム、エチレンープロピレンゴム(EPM)、エチレン−プロピレン−ジエン3元共重合ゴム(EPDM)、シリコーンゴム、ウレタンゴム、イソプレンゴム、クロロプレンゴム、ブチルゴム、フッ素ゴム、ニトリルゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、アクリロニトリル−ブタジエン共重合ゴム(NBR)、天然ゴム等、及びこれらの混合ゴムが挙げられる。これらのゴム原料は、発泡したものであっても無発泡のものであってもよい。

【0038】

環状部材10を、電子写真方式の画像形成装置における後述する帯電装置や転写装置等の電界を形成するための部材として用いる場合には、弾性層14を構成するゴム材料には、導電剤が添加される。

【0039】

この導電剤としては、例えば、電子導電剤やイオン導電剤が挙げられる。電子導電剤の例としては、ケッチェンブラック、アセチレンブラック等のカーボンブラック;熱分解カーボン、グラファイト;アルミニウム、銅、ニッケル、ステンレス鋼等の各種導電性金属又は合金;酸化スズ、酸化インジウム、酸化チタン、酸化スズ−酸化アンチモン固溶体、酸化スズ−酸化インジウム固溶体等の各種導電性金属酸化物;絶縁物質の表面を導電化処理したもの;などの粉末が挙げられる。また、イオン導電剤の例としては、テトラエチルアンモニウム、ラウリルトリメチルアンモニウム等の過塩素酸塩、塩素酸塩等;リチウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩等;が挙げられる。これらの導電剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0040】

この導電剤の添加量は特に制限はないが、上記電子導電剤の場合は、弾性層14を構成するゴム材料100質量部に対して、1質量部以上80質量部以下の範囲や、15質量部以上80質量部以下の範囲が挙げられる。一方、上記イオン導電剤の場合は、弾性層14を構成するゴム材料100質量部に対して、0.1質量部以上5.0質量部以下や、0.5質量部以上3.0質量部以下の範囲が挙げられる。

【0041】

さらに、この弾性層14を構成するゴム材料には、その他の添加剤を配合してもよい。このその他の添加剤としては、無機フィラー、軟化剤、可塑剤、硬化剤、加硫剤、加硫促進剤、酸化防止剤、界面活性剤、カップリング剤等の通常ゴム層に添加される材料が挙げられる。

【0042】

加硫剤としては、硫黄または2,4,6−トリメルカプト−s−トリアジン、6−メチルキノキサリン−2,3−ジチオカルバメート等のハロゲン基を引き抜いて加硫する加硫剤が挙げられる。これらは、単独で用いてもよく、2種以上を併用しても良い。

【0043】

加硫促進剤としては、チアゾール系、スルフェンアミド系、チウラム系、ジカルバミン酸塩系、キサントゲン酸塩等が挙げられる。これらは、単独もしくは、2種以上が併用されても良い。その他、酸化亜鉛、ステアリン酸などの公知のゴム配合材料を加えることが出来る。これらは、単独で用いてもよく、2種以上を併用しても良い。

【0044】

また、この弾性層14の硬度は、環状部材10を適用する装置によっても異なるが、環状部材10を後述する電子写真方式の画像形成装置の帯電装置に用いる場合には、アスカーC硬度で15°以上90°以下、または15°以上70°以下の範囲が挙げられる。

なお、アスカーC硬度の測定は、3mm厚の測定シート表面にアスカーC型硬度計(高分子計器社製)の測定針を押圧し、1000g荷重の条件で行ったものである。

【0045】

また、この弾性層14の体積抵抗率は、環状部材10を適用する装置によって異なるが、環状部材10を後述する電子写真方式の画像形成装置の帯電装置に用いる場合には、例えば、103Ωcm以上1014Ωcm以下が挙げられる。

【0046】

なお、体積抵抗率の測定は、シート状の測定サンプルに対し、測定治具(R12702A/Bレジスティビティ・チェンバ:アドバンテスト社製)と高抵抗測定器(R8340Aデジタル高抵抗/微小電流計:アドバンテスト社製)とを用い、電場(印加電圧/組成物シート厚)が1000V/cmになるよう調節した電圧を30秒印加後の電流値より、下記式(1)を用いて算出する。

【0047】

体積抵抗率(Ω・cm)=(19.63×印加電圧(V))/(電流値(A)×測定サンプルシート厚(cm)) ・・・ 式(1)

【0048】

(環状部材の製造方法)

次に、本実施の形態の環状部材10の製造方法について説明する。

【0049】

本実施の形態の環状部材10は、上述のように動摩擦係数の調整された芯体12の外周面に、押出成形によって弾性層14を形成することで製造される。この環状部材10の製造に用いられる芯体12は、上述のように、芯体12の幅方向の中央部の動摩擦係数が、幅方向の両端部より小さい構成とされている。

【0050】

図3には、本実施の形態の環状部材10を作製するために用いられる押出成形装置の一例(押出成形装置50)を示した。

【0051】

図3に示す押出成形装置50は、押出機66と、クロスヘッドダイ68と、を含んで構成された、一軸ゴム用押出機とされている。押出機66には、クロスヘッドダイ68が連結されており、押出機66の押出方向に対して交差する方向へ、未加硫のゴム材料15Aを流入させるようにしている。ここでは、投入部(ホッパ)67Aに充填された未加硫のゴム材料15Aを水平方向に沿って設けられたシリンダ67内のスクリュー69によって可塑化し、押出機66から押し出した後、可塑化された未加硫のゴム材料15Aが鉛直方向へ落下するようにクロスヘッドダイ68が配置されている。

【0052】

このスクリュー径としては、30mm以上90mm以下が挙げられる。

【0053】

クロスヘッドダイ68の内部は、下方を頂部側とする略円錐状を成しており、周面には押出機66の出口部72と繋がる流入孔74が形成されている。また、クロスヘッドダイ68の中央部には、芯体12の外周面を保持する円筒状の芯金ホルダ76が設けられている。

【0054】

芯金ホルダ76の外側には、ガイド筒78が設けられている。このガイド筒78が、流入孔74から流入する未加硫のゴム材料15Aを案内する。

【0055】

また、クロスヘッドダイ68の出口側には、ダイス80が設けられている。このダイス80によって、芯体12と未加硫のゴム材料15Aの圧着及び外径寸法制御が行われて、未加硫のゴム層15とされる。

【0056】

上記構成の押出成形装置50では、シリンダ67の内に設けられた押出機66を用いて未加硫のゴム材料15Aを押出すと共に、芯体12をクロスヘッドダイ68へ供給し、クロスヘッドダイ68を通過させる。これによって、芯体12の外周面に未加硫のゴム材料15Aによる未加硫のゴム層15が形成される。

【0057】

本実施の芯体12の製造においては、押出成形に用いられる芯体12は、上述のように、芯体12の幅方向の中央部の動摩擦係数が、幅方向の両端部より小さい構成とされている。このため、押出成形装置50によって。芯体12の表面にゴム材料が押し出されると共に、動摩擦係数を上述のように調整された芯体12がクロスヘッドダイ68を連続的または断続的に通過することで、芯体12の表面に押出されるゴム材料の貯蔵弾性による収縮度合いが芯体12の幅方向で変化し、押出成形装置50から放出されたときには、該幅方向への収縮度合いと反比例関係にある断面方向の径、すなわち環状部材10の外径が、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状とされる。

【0058】

そして、外周面に未加硫のゴム層15の形成された芯体12は、ダイス80を介して放出され、切断される。そして、ダイス80を介して放出された芯体12上に形成された未加硫のゴム層15は、オーブンや、マイクロ波加硫や、熱風加硫などの図示を省略する加熱装置によって加熱されることで加硫される。これによって、芯体12上には、幅方向の中央部の外径が幅方向の両端部の外径より大きく、且つ、幅方向の中央部の残留歪みが幅両端部より小さい弾性層14の設けられた環状部材10が作製される。

【0059】

なお、本実施の形態の押出成形装置50において、芯体12の供給については、複雑な速度制御等の必要はなく、等速度で供給されてもよいし、重力やゴム材料の吐出圧力に応じた速度で供給されてもよい。

【0060】

ここで、ゴム材料は、粘弾性特性を有する物質である為、変形応力を受けてもその応力の一部が損失弾性として熱エネルギーに置換されて変形を受け入れ、残りの応力が貯蔵弾性として(可逆の形状復元のエネルギーとして)内部に蓄えられる。この貯蔵弾性の作用により、押出成形装置50によって芯体12の表面に形成されたゴム材料が、ダイス80及び芯体12による拘束力から開放された後(すなわち、押出成形装置50から放出された後)には、ある程度、ダイス80と芯体12によって成形される前の形状に回復する。この現象は、一般的にシュリンクと称される。

このシュリンクと呼ばれる現象によって、押出成形装置50によって芯体12上に形成された弾性層14は、芯体12の幅方向(弾性層14の幅方向)に縮み、厚み方向に膨張すると共に、この幅方向に縮んだ分は、そのまま厚み方向への膨張に置き換えられると考えられる。また、このシュリンクの度合いは、拘束された時間が短いほど大きいと考えられる。これは、ゴム材料の応力緩和物性に起因する現象であり、時間以外にもゴム材料の違いによっても左右されるが、ダイス80及び芯体12によるゴム材料の拘束時間が短いほどシュリンクが大きいことは配合に関わらず普遍的な性質であると考えられる。

【0061】

本発明者らは、本実施の形態の環状部材10において、このシュリンクのメカニズムを利用して、弾性層14の外径を大きくしたい領域(弾性層14の幅方向の中央部)の芯体12の動摩擦係数を低くすることで、押出成形時におけるゴム材料の芯体12の幅方向への移動を許容させ、ダイス80及び芯体12によるゴム材料の拘束時間の短縮化を図り、弾性層14の幅方向の中央部の外径を大きくしたものである。また、弾性層14の外径を小さくしたい領域(弾性層14の幅方向の両端部)の芯体12の動摩擦係数を高くすることで、押出成形時におけるゴム材料の芯体12の幅方向への移動を制限し、ダイス80及び芯体12によるゴム材料の拘束時間の増大を図り、弾性層14の幅方向の両端部の外径を小さくしたものである。

【0062】

なお、本実施の形態では、ダイス80と加熱装置52とを別体として設けた場合を説明したが、これらを一体的に設けた構成であってもよい。

【0063】

また、本実施形態では、クロスヘッドダイ68を押出機66に対して交差させ、芯体12がクロスヘッドダイ68へ案内される方向と交差する方向へ押出機66から未加硫のゴム材料15Aが流入されるようにしたが、クロスヘッドダイ68は押出機66に対して交差する方向に限るものではなく、押出機66と同じ方向に沿って配置しても良い。

【0064】

(画像形成装置、プロセスカートリッジ)

以下、本実施の形態の環状部材10を画像形成装置及びプロセスカートリッジの帯電装置に搭載した場合を説明する。

図4は、本実施形態に係る画像形成装置を示す概略構成図である。図5は、本実施形態に係るプロセスカートリッジを示す概略構成図である。

【0065】

本実施形態に係る画像形成装置100は、図4に示すように、像保持体13を備え、その周囲に、像保持体13を帯電する帯電装置19と、帯電装置19により帯電された像保持体13を露光して潜像を形成する潜像形成装置17と、潜像形成装置17により形成した静電潜像をトナーにより現像してトナー像を形成する現像装置16と、現像装置16により形成したトナー像を記録媒体Pに転写する転写装置18と、転写後の像保持体13の表面の残留トナーを除去する清掃装置20と、を備えている。また、転写装置18により記録媒体Pに転写されたトナー像を定着する定着装置22を備えている。

【0066】

そして、本実施の形態における画像形成装置100では、帯電装置19が、本実施の形態の環状部材10を備えた構成とされている。この環状部材10は、像保持体13の表面に接触配置され、図示を省略する電力供給装置から電力を供給されることで、像保持体13を帯電させる。

【0067】

なお、本実施形態の画像形成装置100は、帯電装置19に設けられた環状部材10以外の構成については、従来から電子写真方式の画像形成装置の各構成として公知の構成が適用される。以下、各構成の一例につき説明する。

【0068】

像保持体13は、特に制限なく、公知の感光体が適用されるが、電荷発生層と電荷輸送層を分離した、いわゆる機能分離型と呼ばれる構造の有機感光体が好適に適用される。また、像保持体13は、その表面層が電荷輸送性を有し架橋構造を有する保護層で被覆されているものも好適に適用される。この保護層の架橋成分としてシロキサン系樹脂、フェノール系樹脂、メラミン樹脂、グアナミン樹脂、アクリル樹脂で構成された感光体も好適に適用される。

【0069】

潜像形成装置17としては、例えば、レーザー光学系やLEDアレイ等が適用される。

【0070】

現像装置16は、例えば、現像剤層を表面に形成させた現像剤保持体を像保持体13に接触若しくは近接させて、像保持体13の表面の静電潜像にトナーを付着させてトナー像を形成する。現像装置16の現像方式は、既知の方式として二成分現像剤による現像方式が好適に適用される。この二成分現像剤による現像方式には、例えば、カスケード方式、磁気ブラシ方式などがある。

【0071】

転写装置18としては、例えば、コロトロン等の非接触転写方式、記録媒体Pを介して導電性の転写ロールを像保持体13に接触させ記録媒体Pにトナー像を転写する接触転写方式のいずれを適応してもよい。

【0072】

清掃装置20は、例えば、板状部材を像保持体13の表面に直接接触させて表面に付着しているトナー、紙粉、ゴミなどを除去する部材である。清掃装置20としては、板状部材以外にブラシ状の部材や、ロール状の部材等を適用してもよい。

【0073】

定着装置22としては、加熱定着装置が挙げられる。加熱定着装置は、例えば、円筒状芯金の内部に加熱用のヒータランプを備え、その外周面に耐熱性樹脂被膜層あるいは耐熱性ゴム被膜層により、いわゆる離型層を形成した定着ローラと、この定着ローラに対し特定の接触圧で接触して配置され、円筒状芯金の外周面あるいはベルト状基材表面に耐熱弾性体層を形成した加圧ローラ又は加圧ベルトと、で構成される。未定着のトナー像の定着プロセスは、例えば、定着ローラと加圧ローラ又は加圧ベルトとの間に未定着のトナー像が転写された記録媒体Pを挿通させて、トナー中の結着樹脂、添加剤等の熱溶融による定着を行う。

【0074】

なお、本実施形態に係る画像形成装置100は、上記構成に限られず、例えば、中間転写体を利用した中間転写方式の画像形成装置、各色のトナー像を形成する画像形成ユニットを並列配置させた所謂タンデム方式の画像形成装置であってもよい。

【0075】

一方、本実施形態に係るプロセスカートリッジは、図5に示すように、上記図4に示す画像形成装置100において、露光のための開口部24A、除電露光のための開口部24B及び取り付けレール24Cが備えられた筐体24により、像保持体13と、像保持体13を帯電する帯電装置19と、潜像形成装置17により形成された静電潜像をトナーにより現像してトナー像を形成する現像装置16と、転写後の像保持体13表面の残留トナーを除去する清掃装置20と、を一体的に組み合わせて保持して構成したプロセスカートリッジ102である。そして、プロセスカートリッジ102は、上記図4に示す画像形成装置100に脱着自在に装着されている。

【実施例】

【0076】

以下、本発明を実施例に基づきさらに詳細に説明するが、本発明は下記実施例により限定されるものではない。なお、特に断りがない限り、「部」は、「質量部」を意味する。

【0077】

<実施例1>

(環状部材A1の作製)

―芯体の調整―

快削鋼(Pbフリー快削鋼材:SUM材)を用い、引き抜き加工にて直径8mmの円筒状部材を調整し、長さ330mmに切断した。これに、無電解ニッケルメッキを8μmの厚さでめっき処理した。さらに、幅方向の両端部(図2中、領域12B参照)に相当する領域として、幅方向の両端面から中央部に向かって各々100mmの領域には下記塗料Aを平均7μmの厚みに塗布した。幅方向の中央部(図2中、領域12A参照)に相当する領域として、幅方向の一端面側から中央部に向かって100mmの位置から、他端面側から中央部に向かって100mmの位置までには、下記塗料Aを塗らなかった。これによって、図2に示す芯体12としての芯体A1を調整した。

【0078】

塗料A:

・LOAD社製:商品名 ケムロック204・・・・・・・90質量%

・LOAD社製:商品名 ケッチェンブラックEC・・・・ 2質量%

・ライオン社製:キシレン 8質量%

上記材料を攪拌、分散して塗料Aとした。

【0079】

―未加硫のゴム材料の調整―

下記組成の混合物を、密閉型混合機及びオープンロールを用いて混練することにより、未加硫のゴム材料A1を調整した。

【0080】

−組成−

・ゴム原料 ・・・・・・・・・100質量部

(エピクロロヒドリンゴム(商品名:ゼクロンG−3106,日本ゼオン(株)社製)95質量部、液体アクリロニトリル−ブタジエンゴム(NBR)(商品名:N280,JSR社製品)5質量部)

・酸化亜鉛 ・・・・・5質量部

(酸化亜鉛2種:ハクスイテック株式会社製)

・ステアリン酸 ・・・・・1質量部

(ステアリン酸S:花王社製)

・イオン導電剤 ・・・・・2質量部

(4級アンモニウム塩,商品名:KS−555,花王下株式会社製)

・無機フィラー

・カーボンブラック ・・・・・5質量部

(商品名:3030B,三菱化学社製)

・炭酸カルシウム ・・・・20質量部

(ホワイトンSSB,白石工業株式会社製)

・加硫剤(硫黄:サルファックス200S:鶴見化学社製)・・・・1質量部

・加硫促進剤 ・・・・・1質量部

(ジベンゾチアジルサルファイド,商品名:ノクセラーDM,大内新興化学株式会社製)

・加硫促進剤 ・・・・・・1質量部

(テトラメチルチウラムモノスルフィド,商品名:ノクセラーTS,大内新興化学株式会社製)

【0081】

―環状部材A1の作製―

図3に示す構成の押出成形装置において、図3に示すシリンダ67の内側に設けられたスクリューの内径(D)60mm、スクリューの長さ(L)1200mm、L/D=20の1軸ゴム押出機66を用いて、スクリュー69の回転10rpmで、上記に調整した未加硫のゴム材料A1を押し出すとともに、上記に調整した芯体A1をクロスヘッドダイ68へ連続的に供給してクロスヘッドダイ68を通過させた。これによって、芯体A1上に、未加硫のゴム組成物A1による未加硫のゴム層15を形成した。

【0082】

なお、押出機66の温度条件設定は、シリンダ67、スクリュー69は、クロスヘッドダイ68、ダイス80、ともに、80℃とした。なお、押出機66に用いるダイス80は円の直径(d)12.5mmのものを用いた。

【0083】

そしてさらに、芯体A1上に形成された未加硫のゴム組成物A1による未加硫のゴム層15を、ギアオーブン(エスペック社製パーフェクトオーブン)にて180℃で30分間加硫した。これによって、環状部材A1を作製した。

【0084】

(実施例2)

上記実施例1において用いた芯体A1にかえて、下記芯体A2を用いた以外は、実施例1と同じゴム材料及び押出条件で、環状部材A2を作製した。

【0085】

―芯体の調整―

快削鋼(Pbフリー快削鋼材:SUM材)を用い、引き抜き加工にて直径8mmの円筒状部材を調整し、長さ330mmに切断した。

これに、無電解ニッケルメッキを8μmの厚さでめっき処理した。さらに、幅方向の両端部(図2中、領域12B参照)に相当する領域として、幅方向の両端面から中央部に向かって各々100mmの領域には実施例1で用いた塗料Aを塗らず、サンドブラスト処理を行なった。このサンドブラスト処理の処理条件としては、粒径0.1mmの研削剤(アルミナ)を用いて行なった。

【0086】

そして、このめっき処理された円筒状部材の幅方向の中央部(図2中、領域12A参照)に相当する領域として、幅方向の一端面側から中央部に向かって100mmの位置から、幅方向の他端面側から中央部に向かって100mmの位置までには、実施例1で用いた塗料Aを平均7μmの厚みに塗布した。これによって、図2に示す芯体12としての芯体A2を調整した。

【0087】

(実施例3)

上記実施例1において用いた芯体A1にかえて、下記芯体A3を用いた以外は、実施例1と同じゴム材料及び押出条件で、環状部材A3を作製した。

【0088】

―芯体の調整―

快削鋼(Pbフリー快削鋼材:SUM材)を用い、引き抜き加工にて直径8mmの円筒状部材を調整し、長さ330mmに切断した。

これに、無電解ニッケルメッキを8μmの厚さでめっき処理した。さらに、幅方向の両端部(図2中、領域12B参照)に相当する領域として、幅方向の両端面から中央部に向かって各々100mmの領域には塗料Aを平均7μmの厚みに塗布した。そして、このめっき処理された円筒状部材の幅方向の中央部(図2中、領域12A参照)に相当する領域として、幅方向の一端面側から中央部に向かって100mmの位置から、幅方向の他端面から中央部に向かって100mmの位置までには、シリコーンオイル(信越シリコーン社製,商品名 KF96)を平均1μmの厚みに塗布した。これによって、図2に示す芯体12としての芯体A3を調整した。

【0089】

(比較例1)

上記実施例1において用いた芯体A1にかえて、下記芯体B1を用いた以外は、実施例1と同じゴム材料及び押出条件で、環状部材B1を作製した。

【0090】

―芯体の調整―

快削鋼(Pbフリー快削鋼材:SUM材)を用い、引き抜き加工にて直径8mmの円筒状部材を調整し、長さ330mmに切断した。

これに、無電解ニッケルメッキを8μmの厚さでめっき処理した。そして、このめっき処理された円筒状部材何も塗料を塗布しなかった。

【0091】

(比較例2)

上記実施例1において用いた芯体A1にかえて、下記芯体B2を用いた以外は、実施例1と同じゴム材料及び押出条件で、環状部材B2を作製した。

【0092】

―芯体の調整―

快削鋼(Pbフリー快削鋼材:SUM材)を用い、引き抜き加工にて直径8mmの円筒状部材を調整し、長さ330mmに切断した。

これに、無電解ニッケルメッキを8μmの厚さでめっき処理した。そして、このめっき処理された円筒状部材の幅方向の両端面から中央部に向かって各々10mmの領域には、弾性層14の形成されない領域として何も塗料を塗布しなかった。そして、このめっき処理された円筒状部材の幅方向の両端面の各々から中央部に向かって10mmの位置から、さらに中央部に向かって100mmの領域には、何も塗布しなかった。そして、幅方向の一端面側から中央部に向かって100mmの位置から、他端面側から中央部に向かって100mmの位置までの領域には、実施例1で調整した塗料Aを平均7μmの厚みに塗布した。これによって芯体B2を調整した。

【0093】

<評価>

〔芯体の動摩擦係数の測定〕

実施例及び比較例で作製した各々の環状部材における芯体について、新東科学(株)製の表面動摩擦係数測定機 HEIDON(14)を用いて、実施例及び比較例の各々で作製した芯体の幅方向の両端面側から中央部へ向かって10mmの位置から100mmの位置までの領域を、「芯体の幅方向の両端部」に相当する領域とし、この領域の平均動摩擦係数を測定した。測定結果を表1に示した。

【0094】

なお、この芯体の幅方向の両端部の平均動摩擦係数は、該芯体の両端部に相当する領域について、幅方向に20mm毎の合計3箇所の各々について動摩擦係数を測定し、これらの平均値を求めることによって得た。

【0095】

また、実施例及び比較例の各々で作製した芯体の幅方向の一端面側から中央部へ向かって100mmの位置から、幅方向の他端面側から中央部へ向かって165mmの位置までの領域を、「芯体の幅方向の中央部」に相当する領域として、この領域の動摩擦係数を測定した。測定結果を表1に示した。

【0096】

なお、この芯体の幅方向の中央部の平均動摩擦係数は、該芯体の中央部に相当する領域について、幅方向に20mm毎の合計3箇所の各々について動摩擦係数を測定し、これらの平均値を求めることによって得た。

【0097】

なお、各測定位置における動摩擦係数の測定は、詳細には、実施例及び比較例の各々で各芯体上に形成された弾性層の試験片(50mm×50mm,厚み2mm)を用意し、上記動摩擦係数測定機を用いて、芯体の表面と該試験片とを面接触させて、試験片を固定し、芯体を移動させ、温度22℃、湿度55%RH、移動スピード5mm/sec、荷重500gの条件で測定した。

【0098】

弾性層の試験片には、弾性層14と同一配合のゴムコンパウンドを加硫プレスと金型を用いて180℃、30分の加硫処理によってゴムシートを成形し、そこから切り取って使用した。。

【0099】

〔芯体の幅方向の中央部における動摩擦係数の最低値の測定〕

上記の芯体の動摩擦係数の測定によって得られた、実施例及び比較例の各々で作製された芯体の幅方向の中央部に相当する領域における動摩擦係数の測定結果のうちの、最低値を求めることによって得た。結果を表1に示した。

【0100】

〔芯体の幅方向の両端部における動摩擦係数の最高値の測定〕

上記の芯体の動摩擦係数の測定によって得られた、実施例及び比較例の各々で作製された芯体の幅方向の両端部に相当する領域における動摩擦係数の測定結果のうちの、最高値を求めることによって得た。結果を表1に示した。

【0101】

〔芯体の幅方向の中央部における摩擦係数の最低値に対する、芯体の幅方向の両端部における摩擦係数の最高値の比の測定〕

上記の、芯体の幅方向の中央部における動摩擦係数の最低値の測定によって得られた最低値に対する、上記の芯体の方向の両端部における動摩擦係数の最高値の測定によって得られた最高値の比を算出することによって得た。結果を表1に示した。

【0102】

〔弾性層の幅方向の中央部の外径の測定〕

上記の実施例及び比較例で作製した環状部材の各々について、幅方向の丁度中央の位置(弾性層の幅方向の長さの半分の位置)を、「弾性層の幅方向の中央部」として、外径をレーザー外径測定器(アサカ理研)を用いて測定した。

【0103】

〔弾性層の幅方向の両端部の外径の測定〕

上記の実施例及び比較例で作製した環状部材の各々について、弾性層の幅方向の両端面側から中央部へ向かって30mmの位置を、「弾性層の幅方向の両端部」として外径をレーザー外径測定器(アサカ理研)を用いて測定した。

【0104】

〔弾性層の形状の確認〕

上記の実施例及び比較例で作製した環状部材の弾性層の形状を目視で確認した。評価結果を表1に示した。

なお、表1中、「クラウン形状」とは、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状を示す。また、表1中、「逆クラウン形状」とは、幅方向の中央部の外径が幅方向の両端部の外径より小さい形状を示す。また、表1中、「円柱状」とは、幅方向の中央部の外径に対する幅方向の両端部の外径の比が0.995以上1.005以下である形状を示す。

【0105】

〔弾性層の幅方向の中央部の残留歪みと、幅方向の両端部における残留歪みと、の大小関係の確認〕

作製されたゴムロールの初期形状を予めレーザー外径測定器(アサカ理研製)で軸方向に表面真直度を測定し、残留ひずみを測定する箇所の弾性層を切除した後、芯体側に残った弾性層の同一部位を再度軸方向に真直度測定し、切除した端面の弾性層のはねる度合い(拘束解除による外径成長)を測定して求められる。測定環境は温度22℃、湿度55%RHで行った。測定結果を表1に示した。

【0106】

〔弾性層の形状の保持性の評価〕

上記実施例及び比較例で作製した環状部材の各々の外周面に、ステンレスの材質の円筒状部材(Φ38mm×長さ350mm)を10Nのセット荷重で押しつけた状態で、温度40℃、湿度95%RHの環境下に72時間放置した。そして、この圧力から解法した後に、弾性層の幅方向の中央部、弾性層の幅方向の両端部それぞれの位置の断面形状を測定し、ニップ荷重付与前の形状に対する変形量の残存度合いの確認を行った。そして、下記の評価基準で、弾性層のクラウン形状の保持性を評価した。評価結果を表1に示した。

【0107】

―評価基準―

○:弾性層幅奉公中央部と両端部の各々の残存変形が共に15μm以下である。

△:弾性層幅奉公中央部と両端部のどちらかの残存変形15μm以下であり、他方は20μm以下である。

×:弾性層幅奉公中央部と両端部の各々の残存変形が共に15μm以上であるか、一方が20μmを超える。

【0108】

【表1】

【0109】

表1に示すように、実施例で作製された環状部材は、比較例で作製された環状部材に比べて、外周側から圧力を加えられた状態とされた後であっても、該圧力から開放されたときには弾性層の形状の保持性に優れる、という結果が得られた。

【符号の説明】

【0110】

10 環状部材,12 芯体,13 像保持体,14 弾性層,19 帯電装置,100 画像形成装置

【技術分野】

【0001】

本発明は、環状部材、帯電装置、画像形成装置、及び環状部材の製造方法に関する。

【背景技術】

【0002】

特許文献1には、円筒状の部材内に、シャフトを同軸的に貫通させ、円筒状部材の両端部において、円筒状部材の内周面とシャフトとの外周面との間の空間または円筒状部材の外周に、筒状の固定具をはめこんだ構成の軸体が提案されている。

特許文献2には、幅方向の中央部の外径が幅方向の両端部より大きい芯金上に、ゴム層の設けられた電子写真複写機用ロールが提案されている。

【0003】

特許文献3には、外形を太鼓形状(所謂、クラウン状)とされたゴムローラの製造方法として、未加硫ゴム材料の供給量を安定させた状態で、芯金の移動速度を芯金の幅方向の位置に応じて変化させることで、芯金上に形成されるゴム層の外径を変化させることが提案されている。

【0004】

特許文献4には、外径を太鼓形状とされたゴムロールを押出成形によって製造し、この押出成形を行なう製造装置において、芯金にゴム材料を被覆させる領域に芯金ガイドを設けて、この芯金ガイドによって、ゴム材料が芯金に密着されるときの圧力や密着される区間を増減することで、押し出されるゴム層の外径を変動させることが提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−278590号公報

【特許文献2】特開平9−258584号公報

【特許文献3】特開2003−300239号公報

【特許文献4】特開2006−305770号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状とされた弾性層の幅方向の中央部の残留歪みが幅方向の両端部より小さくない場合に比べて、外周側から圧力を加えられた状態とされた後であっても、該圧力から開放されたときには弾性層の形状の保持性に優れる環状部材、帯電装置、画像形成装置、及び環状部材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、芯体と、前記芯体上に設けられ、幅方向の中央部の外径が幅方向の両端部の外径より大きく、幅方向の中央部の残留歪みが幅方向の両端部より小さい弾性層と、を備えた環状部材である。

【0008】

請求項2に係る発明は、前記芯体の幅方向の中央部における動摩擦係数が、幅方向の両端部より低い請求項1に記載の環状部材である。

【0009】

請求項3に係る発明は、前記芯体の幅方向の中央部における動摩擦係数の最低値が、0.1以上0.8以下である請求項1または請求項2に記載の環状部材である。

【0010】

請求項4に係る発明は、請求項1〜請求項3の何れか1項に記載の環状部材を備えた帯電装置である。

【0011】

請求項5に係る発明は、像保持体と、前記像保持体を帯電する帯電装置と、前記帯電装置によって帯電された前記像保持体に静電潜像を形成する潜像形成装置と、前記像保持体上の静電潜像をトナーによって現像する現像装置と、前記現像装置によって前記像保持体上に形成されたトナー像を被転写体へ転写する転写装置と、を有し、前記帯電装置、前記現像装置、及び前記転写装置の少なくとも1つが請求項1〜請求項3の何れか1項に記載の環状部材を備えた画像形成装置である。

【0012】

請求項6に係る発明は、幅方向の中央部における動摩擦係数が幅方向の両端部より低い芯体上に、押出成形によって弾性層を設ける工程を備えた請求項1に記載の環状部材の製造方法である。

【0013】

請求項7に係る発明は、前記芯体の幅方向の中央部における動摩擦係数の最低値が、0.1以上0.8以下である請求項6に記載の環状部材の製造方法である。

【発明の効果】

【0014】

請求項1に係る発明によれば、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状とされた弾性層の幅方向の中央部の残留歪みが幅方向の両端部より小さくない場合に比べて、外周側から圧力を加えられた状態とされた後であっても、該圧力から開放されたときには弾性層の形状の保持性に優れる環状部材が提供される、という効果を奏する。

【0015】

請求項2に係る発明によれば、芯体の幅方向の中央部における摩擦係数が幅方向の両端部以上である場合に比べて、弾性層の形状が更に良好に保持される、という効果を奏する。

【0016】

請求項3に係る発明によれば、芯体の幅方向の中央部における摩擦係数の最低値が本願の範囲外である場合に比べて、弾性層の形状が更に良好に保持される、という効果を奏する。

【0017】

請求項4に係る発明によれば、本発明の環状部材を備えない帯電装置に比べて、幅方向の残留歪みが幅方向の両端部より小さい弾性層を備えない環状部材を備えたときの不具合が抑制される、という効果を奏する。

【0018】

請求項5に係る発明によれば、本発明の環状部材を備えない画像形成装置に比べて、幅方向の残留歪みが幅方向の両端部より小さい弾性層を備えない環状部材を備えたときの不具合が抑制される、という効果を奏する。

【0019】

請求項6に係る発明によれば、芯体の幅方向の中央部における摩擦係数の本願の範囲外である場合に比べて、弾性層の形状が更に良好に保持された環状部材が作製される、という効果を奏する。

【0020】

請求項7に係る発明によれば、芯体の幅方向の中央部における摩擦係数の最低値に対する、芯体の幅方向の両端部における摩擦係数の最高値の比が本願の範囲外である場合に比べて、弾性層の形状が更に良好に保持された環状部材が作製される、という効果を奏する。

【図面の簡単な説明】

【0021】

【図1】本実施の形態の環状部材を示す模式図であり、(A)は幅方向に切断した断面図であり、(B)は、幅方向に交差する方向に切断した断面図である。

【図2】本実施の形態の環状部材における芯体を示す模式図である。

【図3】本実施の形態の環状部材の製造において用いられる押出成形装置の一例を示す模式図である。

【図4】本実施の形態の画像形成装置の一例を示す模式図である。

【図5】本実施の形態のプロセスカートリッジの一例を示す模式図である。

【発明を実施するための形態】

【0022】

(環状部材)

図1(A)及び図1(B)に示すように、本実施の形態の環状部材10は、芯体12と、芯体12の外側の面に設けられた弾性層14と、を備えている。

弾性層14は、図1(B)に示すように、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状とされている。そして、この弾性層14の幅方向の中央部の残留歪みは、幅方向の両端部より小さい。

なお、弾性層14の形状(外形)は、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状であればよく、幅方向の両端部から中央部に向かって段階的に外径の大きい形状であってもよいし、幅方向の両端部から中央部に向かって連続的に外径の大きい形状であってもよく、図1に示すような、幅方向の両端部から中央部に向かって連続的に外径の大きい形状(所謂、クラウン形状)に限られない。

【0023】

ここで、環状部材10は、芯体12の幅方向の両端部を接触対象の部材に向かって押さえることで、弾性層14の外周面を該接触対象の部材に接触させて用いられる場合がある。このときの芯体12の撓みによって、弾性層14の幅方向の両端部と中央部とでは、該接触対象の部材との単位長さ(幅方向に交差する方向の単位長さ)当たりの接触面積が異なる場合がある。このため、従来から、この接触面積を均一とするために、弾性層14の形状を、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状とすることが行なわれている。しかし、この環状部材10の搭載された装置において、環状部材10を回転させずに接触対象の部材に圧力をかけて接触した状態で保持されると、弾性層14が変形し、該圧力から開放された後には、この形状(幅方向の中央部の外径が幅方向の両端部の外径より大きい形状)が維持されない場合があった。

【0024】

一方、本実施の形態の環状部材10の弾性層14は、幅方向の中央部の外径が幅方向の両端部の外径より大きく、且つ幅方向の中央部の残留歪みが、幅方向の両端部より小さい。その結果、理由は定かではないが幅方向の中央部の外径が幅方向の両端部の外径より大きい形状の弾性層14の幅方向の中央部の残留歪みが幅方向の両端部より小さくない場合に比べて、外周側から圧力を加えられた状態とされた後であっても、該圧力から開放されたときには弾性層14の形状の保持性に優れる効果が発現した。

【0025】

なお、本実施の形態において、「弾性層14の幅方向の両端部」とは、弾性層14の幅方向の両端面に連続する領域を含み且つ弾性層14の中央部を含まない領域を示す。「弾性層14の幅方向の中央部」とは、弾性層14の幅方向の中心(両端面から弾性層14の幅方向の長さの半分の位置)を含み且つ弾性層14の両端部を含まない領域を示す。

【0026】

また「芯体12の幅方向の両端部」とは、芯体12の幅方向の、芯体12上に形成される弾性層14(または形成された弾性層14)の幅方向の両端面に連続する位置を含み、且つ芯体12の中央部を含まない領域を示す。「芯体12の幅方向の中央部」とは、芯体12の幅方向の中心(両端面から芯体12の幅方向の長さの半分の位置)を含み且つ芯体12の両端部を含まない領域を示す。

【0027】

なお、環状部材10の弾性層14の幅方向における外径の大きさに変化の生じる中央部と両端部との境界と、弾性層14の幅方向における残留歪みに変化の生じる中央部と両端部との境界と、の位置は、完全に一致していてもよいし、ずれていてもよい。

また、作製された環状部材10において、芯体12における動摩擦係数の変化の生じる境界と、弾性層14の外径や残留歪みに変化の生じる境界とは、完全に一致していてもよいし、ずれていてもよい。

【0028】

なお、弾性層14の残留歪みは、作製されたゴムロールの初期形状を予めレーザー外径測定器(アサカ理研製)で軸方向に表面真直度を測定し、残留ひずみを測定する箇所の弾性層を切除した後、芯体側に残った弾性層の同一部位を再度軸方向に真直度測定し、切除した端面の弾性層のはねる度合い(拘束解除による外径成長)を測定して求められる。

【0029】

以下、各層構成について詳細に説明する。

【0030】

(芯体)

芯体12は、環状部材10の電極及び支持部材として機能する円柱状の部材である。芯体12の構成材料としては、例えば、鉄(快削鋼等),ステンレススチール,アルミニウム,銅,真鍮,ニッケル等の金属が挙げられる。また、芯体12としては、外側の面にメッキ処理を施した部材(例えば樹脂や、セラミック部材)、導電剤の分散された部材(例えば樹脂や、セラミック部材)等も挙げられる。芯体12は、中空状の部材(筒状部材)であってもよし、非中空状の部材であってもよい。

【0031】

この芯体12の幅方向の中央部(図2中、領域12A参照)の動摩擦係数は、幅方向の両端部(図2中、領域12B参照)より小さいことがよい。芯体12の幅方向の中央部の動摩擦係数が、幅方向の両端部より小さい構成とされていることで、後述する環状部材10の製造工程において、簡易な構成で容易に芯体12に、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状の弾性層14が形成されると考えられる(詳細は後述する製造工程の記載欄にて説明する)。

【0032】

この芯体12の幅方向の中央部における動摩擦係数の最低値は、0.1以上0.8以下であることがよい。但し、押出成形時に芯体とゴムとが完全に分離して抜け落ちてしまわない程度の摩擦係数を維持する必要がある。 芯体12の幅方向の中央部における動摩擦係数の最低値が上記範囲内であることで、後述する環状部材10の製造工程において、弾性層14が容易に、軸方向に収縮でき、中央部の外径を端部より大きくしやすくする。

【0033】

なお、本実施の形態において、芯体12の動摩擦係数とは、芯体12の外周面と弾性層14との動摩擦係数を示している。

この芯体12と弾性層14との動摩擦係数の測定は、新東科学(株)製の表面動摩擦係数測定機 HEIDON(14)を用いて測定される。

【0034】

詳細には、芯体12と弾性層14との動摩擦係数は、弾性層14と同一配合のゴムコンパウンドを加硫プレスと金型を用いて180℃30分の加硫処理によってゴムシートを成形し、そのシートより試験片(50mm×50mm,厚み2.0mm)を用意し、上記動摩擦係数測定機を用いて、芯体12の表面と該試験片とを面接触させて、試験片を固定し、芯体12を移動させ、温度22℃、湿度55%RH、移動スピード5mm/sec、荷重500gの条件で測定した。

【0035】

この芯体12の外周面の動摩擦係数は、公知の方法で調整すればよく、芯体12の外周面に機械的な加工を加えたり、芯体12の外周面に塗布液を塗布したり、めっき等の表面処理をする方法が挙げられる。例えば、この芯体12の外周面の動摩擦係数の調整方法としては、具体的には、例えば、芯体12の表面にショットブラスト処理などの表面を粗面化させる加工を部分的施す方法や、カーボンなどの粉末を含んだ塗工液を部分的に塗布する方法が挙げられる。

【0036】

(弾性層)

弾性層14は、ゴム原料を主成分とするゴム材料から構成されている。なお、「主成分とする」とは、ゴム材料中のゴム原料の含有量が80質量%以上であることを示している。

【0037】

このゴム原料としては、例えば、ニトリルブタジエンゴム、エピクロルヒドリンゴム、スチレンブタジエンゴム、ブタジエンゴム、エチレンープロピレンゴム(EPM)、エチレン−プロピレン−ジエン3元共重合ゴム(EPDM)、シリコーンゴム、ウレタンゴム、イソプレンゴム、クロロプレンゴム、ブチルゴム、フッ素ゴム、ニトリルゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、アクリロニトリル−ブタジエン共重合ゴム(NBR)、天然ゴム等、及びこれらの混合ゴムが挙げられる。これらのゴム原料は、発泡したものであっても無発泡のものであってもよい。

【0038】

環状部材10を、電子写真方式の画像形成装置における後述する帯電装置や転写装置等の電界を形成するための部材として用いる場合には、弾性層14を構成するゴム材料には、導電剤が添加される。

【0039】

この導電剤としては、例えば、電子導電剤やイオン導電剤が挙げられる。電子導電剤の例としては、ケッチェンブラック、アセチレンブラック等のカーボンブラック;熱分解カーボン、グラファイト;アルミニウム、銅、ニッケル、ステンレス鋼等の各種導電性金属又は合金;酸化スズ、酸化インジウム、酸化チタン、酸化スズ−酸化アンチモン固溶体、酸化スズ−酸化インジウム固溶体等の各種導電性金属酸化物;絶縁物質の表面を導電化処理したもの;などの粉末が挙げられる。また、イオン導電剤の例としては、テトラエチルアンモニウム、ラウリルトリメチルアンモニウム等の過塩素酸塩、塩素酸塩等;リチウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩等;が挙げられる。これらの導電剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0040】

この導電剤の添加量は特に制限はないが、上記電子導電剤の場合は、弾性層14を構成するゴム材料100質量部に対して、1質量部以上80質量部以下の範囲や、15質量部以上80質量部以下の範囲が挙げられる。一方、上記イオン導電剤の場合は、弾性層14を構成するゴム材料100質量部に対して、0.1質量部以上5.0質量部以下や、0.5質量部以上3.0質量部以下の範囲が挙げられる。

【0041】

さらに、この弾性層14を構成するゴム材料には、その他の添加剤を配合してもよい。このその他の添加剤としては、無機フィラー、軟化剤、可塑剤、硬化剤、加硫剤、加硫促進剤、酸化防止剤、界面活性剤、カップリング剤等の通常ゴム層に添加される材料が挙げられる。

【0042】

加硫剤としては、硫黄または2,4,6−トリメルカプト−s−トリアジン、6−メチルキノキサリン−2,3−ジチオカルバメート等のハロゲン基を引き抜いて加硫する加硫剤が挙げられる。これらは、単独で用いてもよく、2種以上を併用しても良い。

【0043】

加硫促進剤としては、チアゾール系、スルフェンアミド系、チウラム系、ジカルバミン酸塩系、キサントゲン酸塩等が挙げられる。これらは、単独もしくは、2種以上が併用されても良い。その他、酸化亜鉛、ステアリン酸などの公知のゴム配合材料を加えることが出来る。これらは、単独で用いてもよく、2種以上を併用しても良い。

【0044】

また、この弾性層14の硬度は、環状部材10を適用する装置によっても異なるが、環状部材10を後述する電子写真方式の画像形成装置の帯電装置に用いる場合には、アスカーC硬度で15°以上90°以下、または15°以上70°以下の範囲が挙げられる。

なお、アスカーC硬度の測定は、3mm厚の測定シート表面にアスカーC型硬度計(高分子計器社製)の測定針を押圧し、1000g荷重の条件で行ったものである。

【0045】

また、この弾性層14の体積抵抗率は、環状部材10を適用する装置によって異なるが、環状部材10を後述する電子写真方式の画像形成装置の帯電装置に用いる場合には、例えば、103Ωcm以上1014Ωcm以下が挙げられる。

【0046】

なお、体積抵抗率の測定は、シート状の測定サンプルに対し、測定治具(R12702A/Bレジスティビティ・チェンバ:アドバンテスト社製)と高抵抗測定器(R8340Aデジタル高抵抗/微小電流計:アドバンテスト社製)とを用い、電場(印加電圧/組成物シート厚)が1000V/cmになるよう調節した電圧を30秒印加後の電流値より、下記式(1)を用いて算出する。

【0047】

体積抵抗率(Ω・cm)=(19.63×印加電圧(V))/(電流値(A)×測定サンプルシート厚(cm)) ・・・ 式(1)

【0048】

(環状部材の製造方法)

次に、本実施の形態の環状部材10の製造方法について説明する。

【0049】

本実施の形態の環状部材10は、上述のように動摩擦係数の調整された芯体12の外周面に、押出成形によって弾性層14を形成することで製造される。この環状部材10の製造に用いられる芯体12は、上述のように、芯体12の幅方向の中央部の動摩擦係数が、幅方向の両端部より小さい構成とされている。

【0050】

図3には、本実施の形態の環状部材10を作製するために用いられる押出成形装置の一例(押出成形装置50)を示した。

【0051】

図3に示す押出成形装置50は、押出機66と、クロスヘッドダイ68と、を含んで構成された、一軸ゴム用押出機とされている。押出機66には、クロスヘッドダイ68が連結されており、押出機66の押出方向に対して交差する方向へ、未加硫のゴム材料15Aを流入させるようにしている。ここでは、投入部(ホッパ)67Aに充填された未加硫のゴム材料15Aを水平方向に沿って設けられたシリンダ67内のスクリュー69によって可塑化し、押出機66から押し出した後、可塑化された未加硫のゴム材料15Aが鉛直方向へ落下するようにクロスヘッドダイ68が配置されている。

【0052】

このスクリュー径としては、30mm以上90mm以下が挙げられる。

【0053】

クロスヘッドダイ68の内部は、下方を頂部側とする略円錐状を成しており、周面には押出機66の出口部72と繋がる流入孔74が形成されている。また、クロスヘッドダイ68の中央部には、芯体12の外周面を保持する円筒状の芯金ホルダ76が設けられている。

【0054】

芯金ホルダ76の外側には、ガイド筒78が設けられている。このガイド筒78が、流入孔74から流入する未加硫のゴム材料15Aを案内する。

【0055】

また、クロスヘッドダイ68の出口側には、ダイス80が設けられている。このダイス80によって、芯体12と未加硫のゴム材料15Aの圧着及び外径寸法制御が行われて、未加硫のゴム層15とされる。

【0056】

上記構成の押出成形装置50では、シリンダ67の内に設けられた押出機66を用いて未加硫のゴム材料15Aを押出すと共に、芯体12をクロスヘッドダイ68へ供給し、クロスヘッドダイ68を通過させる。これによって、芯体12の外周面に未加硫のゴム材料15Aによる未加硫のゴム層15が形成される。

【0057】

本実施の芯体12の製造においては、押出成形に用いられる芯体12は、上述のように、芯体12の幅方向の中央部の動摩擦係数が、幅方向の両端部より小さい構成とされている。このため、押出成形装置50によって。芯体12の表面にゴム材料が押し出されると共に、動摩擦係数を上述のように調整された芯体12がクロスヘッドダイ68を連続的または断続的に通過することで、芯体12の表面に押出されるゴム材料の貯蔵弾性による収縮度合いが芯体12の幅方向で変化し、押出成形装置50から放出されたときには、該幅方向への収縮度合いと反比例関係にある断面方向の径、すなわち環状部材10の外径が、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状とされる。

【0058】

そして、外周面に未加硫のゴム層15の形成された芯体12は、ダイス80を介して放出され、切断される。そして、ダイス80を介して放出された芯体12上に形成された未加硫のゴム層15は、オーブンや、マイクロ波加硫や、熱風加硫などの図示を省略する加熱装置によって加熱されることで加硫される。これによって、芯体12上には、幅方向の中央部の外径が幅方向の両端部の外径より大きく、且つ、幅方向の中央部の残留歪みが幅両端部より小さい弾性層14の設けられた環状部材10が作製される。

【0059】

なお、本実施の形態の押出成形装置50において、芯体12の供給については、複雑な速度制御等の必要はなく、等速度で供給されてもよいし、重力やゴム材料の吐出圧力に応じた速度で供給されてもよい。

【0060】

ここで、ゴム材料は、粘弾性特性を有する物質である為、変形応力を受けてもその応力の一部が損失弾性として熱エネルギーに置換されて変形を受け入れ、残りの応力が貯蔵弾性として(可逆の形状復元のエネルギーとして)内部に蓄えられる。この貯蔵弾性の作用により、押出成形装置50によって芯体12の表面に形成されたゴム材料が、ダイス80及び芯体12による拘束力から開放された後(すなわち、押出成形装置50から放出された後)には、ある程度、ダイス80と芯体12によって成形される前の形状に回復する。この現象は、一般的にシュリンクと称される。

このシュリンクと呼ばれる現象によって、押出成形装置50によって芯体12上に形成された弾性層14は、芯体12の幅方向(弾性層14の幅方向)に縮み、厚み方向に膨張すると共に、この幅方向に縮んだ分は、そのまま厚み方向への膨張に置き換えられると考えられる。また、このシュリンクの度合いは、拘束された時間が短いほど大きいと考えられる。これは、ゴム材料の応力緩和物性に起因する現象であり、時間以外にもゴム材料の違いによっても左右されるが、ダイス80及び芯体12によるゴム材料の拘束時間が短いほどシュリンクが大きいことは配合に関わらず普遍的な性質であると考えられる。

【0061】

本発明者らは、本実施の形態の環状部材10において、このシュリンクのメカニズムを利用して、弾性層14の外径を大きくしたい領域(弾性層14の幅方向の中央部)の芯体12の動摩擦係数を低くすることで、押出成形時におけるゴム材料の芯体12の幅方向への移動を許容させ、ダイス80及び芯体12によるゴム材料の拘束時間の短縮化を図り、弾性層14の幅方向の中央部の外径を大きくしたものである。また、弾性層14の外径を小さくしたい領域(弾性層14の幅方向の両端部)の芯体12の動摩擦係数を高くすることで、押出成形時におけるゴム材料の芯体12の幅方向への移動を制限し、ダイス80及び芯体12によるゴム材料の拘束時間の増大を図り、弾性層14の幅方向の両端部の外径を小さくしたものである。

【0062】

なお、本実施の形態では、ダイス80と加熱装置52とを別体として設けた場合を説明したが、これらを一体的に設けた構成であってもよい。

【0063】

また、本実施形態では、クロスヘッドダイ68を押出機66に対して交差させ、芯体12がクロスヘッドダイ68へ案内される方向と交差する方向へ押出機66から未加硫のゴム材料15Aが流入されるようにしたが、クロスヘッドダイ68は押出機66に対して交差する方向に限るものではなく、押出機66と同じ方向に沿って配置しても良い。

【0064】

(画像形成装置、プロセスカートリッジ)

以下、本実施の形態の環状部材10を画像形成装置及びプロセスカートリッジの帯電装置に搭載した場合を説明する。

図4は、本実施形態に係る画像形成装置を示す概略構成図である。図5は、本実施形態に係るプロセスカートリッジを示す概略構成図である。

【0065】

本実施形態に係る画像形成装置100は、図4に示すように、像保持体13を備え、その周囲に、像保持体13を帯電する帯電装置19と、帯電装置19により帯電された像保持体13を露光して潜像を形成する潜像形成装置17と、潜像形成装置17により形成した静電潜像をトナーにより現像してトナー像を形成する現像装置16と、現像装置16により形成したトナー像を記録媒体Pに転写する転写装置18と、転写後の像保持体13の表面の残留トナーを除去する清掃装置20と、を備えている。また、転写装置18により記録媒体Pに転写されたトナー像を定着する定着装置22を備えている。

【0066】

そして、本実施の形態における画像形成装置100では、帯電装置19が、本実施の形態の環状部材10を備えた構成とされている。この環状部材10は、像保持体13の表面に接触配置され、図示を省略する電力供給装置から電力を供給されることで、像保持体13を帯電させる。

【0067】

なお、本実施形態の画像形成装置100は、帯電装置19に設けられた環状部材10以外の構成については、従来から電子写真方式の画像形成装置の各構成として公知の構成が適用される。以下、各構成の一例につき説明する。

【0068】

像保持体13は、特に制限なく、公知の感光体が適用されるが、電荷発生層と電荷輸送層を分離した、いわゆる機能分離型と呼ばれる構造の有機感光体が好適に適用される。また、像保持体13は、その表面層が電荷輸送性を有し架橋構造を有する保護層で被覆されているものも好適に適用される。この保護層の架橋成分としてシロキサン系樹脂、フェノール系樹脂、メラミン樹脂、グアナミン樹脂、アクリル樹脂で構成された感光体も好適に適用される。

【0069】

潜像形成装置17としては、例えば、レーザー光学系やLEDアレイ等が適用される。

【0070】

現像装置16は、例えば、現像剤層を表面に形成させた現像剤保持体を像保持体13に接触若しくは近接させて、像保持体13の表面の静電潜像にトナーを付着させてトナー像を形成する。現像装置16の現像方式は、既知の方式として二成分現像剤による現像方式が好適に適用される。この二成分現像剤による現像方式には、例えば、カスケード方式、磁気ブラシ方式などがある。

【0071】

転写装置18としては、例えば、コロトロン等の非接触転写方式、記録媒体Pを介して導電性の転写ロールを像保持体13に接触させ記録媒体Pにトナー像を転写する接触転写方式のいずれを適応してもよい。

【0072】

清掃装置20は、例えば、板状部材を像保持体13の表面に直接接触させて表面に付着しているトナー、紙粉、ゴミなどを除去する部材である。清掃装置20としては、板状部材以外にブラシ状の部材や、ロール状の部材等を適用してもよい。

【0073】

定着装置22としては、加熱定着装置が挙げられる。加熱定着装置は、例えば、円筒状芯金の内部に加熱用のヒータランプを備え、その外周面に耐熱性樹脂被膜層あるいは耐熱性ゴム被膜層により、いわゆる離型層を形成した定着ローラと、この定着ローラに対し特定の接触圧で接触して配置され、円筒状芯金の外周面あるいはベルト状基材表面に耐熱弾性体層を形成した加圧ローラ又は加圧ベルトと、で構成される。未定着のトナー像の定着プロセスは、例えば、定着ローラと加圧ローラ又は加圧ベルトとの間に未定着のトナー像が転写された記録媒体Pを挿通させて、トナー中の結着樹脂、添加剤等の熱溶融による定着を行う。

【0074】

なお、本実施形態に係る画像形成装置100は、上記構成に限られず、例えば、中間転写体を利用した中間転写方式の画像形成装置、各色のトナー像を形成する画像形成ユニットを並列配置させた所謂タンデム方式の画像形成装置であってもよい。

【0075】

一方、本実施形態に係るプロセスカートリッジは、図5に示すように、上記図4に示す画像形成装置100において、露光のための開口部24A、除電露光のための開口部24B及び取り付けレール24Cが備えられた筐体24により、像保持体13と、像保持体13を帯電する帯電装置19と、潜像形成装置17により形成された静電潜像をトナーにより現像してトナー像を形成する現像装置16と、転写後の像保持体13表面の残留トナーを除去する清掃装置20と、を一体的に組み合わせて保持して構成したプロセスカートリッジ102である。そして、プロセスカートリッジ102は、上記図4に示す画像形成装置100に脱着自在に装着されている。

【実施例】

【0076】

以下、本発明を実施例に基づきさらに詳細に説明するが、本発明は下記実施例により限定されるものではない。なお、特に断りがない限り、「部」は、「質量部」を意味する。

【0077】

<実施例1>

(環状部材A1の作製)

―芯体の調整―

快削鋼(Pbフリー快削鋼材:SUM材)を用い、引き抜き加工にて直径8mmの円筒状部材を調整し、長さ330mmに切断した。これに、無電解ニッケルメッキを8μmの厚さでめっき処理した。さらに、幅方向の両端部(図2中、領域12B参照)に相当する領域として、幅方向の両端面から中央部に向かって各々100mmの領域には下記塗料Aを平均7μmの厚みに塗布した。幅方向の中央部(図2中、領域12A参照)に相当する領域として、幅方向の一端面側から中央部に向かって100mmの位置から、他端面側から中央部に向かって100mmの位置までには、下記塗料Aを塗らなかった。これによって、図2に示す芯体12としての芯体A1を調整した。

【0078】

塗料A:

・LOAD社製:商品名 ケムロック204・・・・・・・90質量%

・LOAD社製:商品名 ケッチェンブラックEC・・・・ 2質量%

・ライオン社製:キシレン 8質量%

上記材料を攪拌、分散して塗料Aとした。

【0079】

―未加硫のゴム材料の調整―

下記組成の混合物を、密閉型混合機及びオープンロールを用いて混練することにより、未加硫のゴム材料A1を調整した。

【0080】

−組成−

・ゴム原料 ・・・・・・・・・100質量部

(エピクロロヒドリンゴム(商品名:ゼクロンG−3106,日本ゼオン(株)社製)95質量部、液体アクリロニトリル−ブタジエンゴム(NBR)(商品名:N280,JSR社製品)5質量部)

・酸化亜鉛 ・・・・・5質量部

(酸化亜鉛2種:ハクスイテック株式会社製)

・ステアリン酸 ・・・・・1質量部

(ステアリン酸S:花王社製)

・イオン導電剤 ・・・・・2質量部

(4級アンモニウム塩,商品名:KS−555,花王下株式会社製)

・無機フィラー

・カーボンブラック ・・・・・5質量部

(商品名:3030B,三菱化学社製)

・炭酸カルシウム ・・・・20質量部

(ホワイトンSSB,白石工業株式会社製)

・加硫剤(硫黄:サルファックス200S:鶴見化学社製)・・・・1質量部

・加硫促進剤 ・・・・・1質量部

(ジベンゾチアジルサルファイド,商品名:ノクセラーDM,大内新興化学株式会社製)

・加硫促進剤 ・・・・・・1質量部

(テトラメチルチウラムモノスルフィド,商品名:ノクセラーTS,大内新興化学株式会社製)

【0081】

―環状部材A1の作製―

図3に示す構成の押出成形装置において、図3に示すシリンダ67の内側に設けられたスクリューの内径(D)60mm、スクリューの長さ(L)1200mm、L/D=20の1軸ゴム押出機66を用いて、スクリュー69の回転10rpmで、上記に調整した未加硫のゴム材料A1を押し出すとともに、上記に調整した芯体A1をクロスヘッドダイ68へ連続的に供給してクロスヘッドダイ68を通過させた。これによって、芯体A1上に、未加硫のゴム組成物A1による未加硫のゴム層15を形成した。

【0082】

なお、押出機66の温度条件設定は、シリンダ67、スクリュー69は、クロスヘッドダイ68、ダイス80、ともに、80℃とした。なお、押出機66に用いるダイス80は円の直径(d)12.5mmのものを用いた。

【0083】

そしてさらに、芯体A1上に形成された未加硫のゴム組成物A1による未加硫のゴム層15を、ギアオーブン(エスペック社製パーフェクトオーブン)にて180℃で30分間加硫した。これによって、環状部材A1を作製した。

【0084】

(実施例2)

上記実施例1において用いた芯体A1にかえて、下記芯体A2を用いた以外は、実施例1と同じゴム材料及び押出条件で、環状部材A2を作製した。

【0085】

―芯体の調整―

快削鋼(Pbフリー快削鋼材:SUM材)を用い、引き抜き加工にて直径8mmの円筒状部材を調整し、長さ330mmに切断した。

これに、無電解ニッケルメッキを8μmの厚さでめっき処理した。さらに、幅方向の両端部(図2中、領域12B参照)に相当する領域として、幅方向の両端面から中央部に向かって各々100mmの領域には実施例1で用いた塗料Aを塗らず、サンドブラスト処理を行なった。このサンドブラスト処理の処理条件としては、粒径0.1mmの研削剤(アルミナ)を用いて行なった。

【0086】

そして、このめっき処理された円筒状部材の幅方向の中央部(図2中、領域12A参照)に相当する領域として、幅方向の一端面側から中央部に向かって100mmの位置から、幅方向の他端面側から中央部に向かって100mmの位置までには、実施例1で用いた塗料Aを平均7μmの厚みに塗布した。これによって、図2に示す芯体12としての芯体A2を調整した。

【0087】

(実施例3)

上記実施例1において用いた芯体A1にかえて、下記芯体A3を用いた以外は、実施例1と同じゴム材料及び押出条件で、環状部材A3を作製した。

【0088】

―芯体の調整―

快削鋼(Pbフリー快削鋼材:SUM材)を用い、引き抜き加工にて直径8mmの円筒状部材を調整し、長さ330mmに切断した。

これに、無電解ニッケルメッキを8μmの厚さでめっき処理した。さらに、幅方向の両端部(図2中、領域12B参照)に相当する領域として、幅方向の両端面から中央部に向かって各々100mmの領域には塗料Aを平均7μmの厚みに塗布した。そして、このめっき処理された円筒状部材の幅方向の中央部(図2中、領域12A参照)に相当する領域として、幅方向の一端面側から中央部に向かって100mmの位置から、幅方向の他端面から中央部に向かって100mmの位置までには、シリコーンオイル(信越シリコーン社製,商品名 KF96)を平均1μmの厚みに塗布した。これによって、図2に示す芯体12としての芯体A3を調整した。

【0089】

(比較例1)

上記実施例1において用いた芯体A1にかえて、下記芯体B1を用いた以外は、実施例1と同じゴム材料及び押出条件で、環状部材B1を作製した。

【0090】

―芯体の調整―

快削鋼(Pbフリー快削鋼材:SUM材)を用い、引き抜き加工にて直径8mmの円筒状部材を調整し、長さ330mmに切断した。

これに、無電解ニッケルメッキを8μmの厚さでめっき処理した。そして、このめっき処理された円筒状部材何も塗料を塗布しなかった。

【0091】

(比較例2)

上記実施例1において用いた芯体A1にかえて、下記芯体B2を用いた以外は、実施例1と同じゴム材料及び押出条件で、環状部材B2を作製した。

【0092】

―芯体の調整―

快削鋼(Pbフリー快削鋼材:SUM材)を用い、引き抜き加工にて直径8mmの円筒状部材を調整し、長さ330mmに切断した。

これに、無電解ニッケルメッキを8μmの厚さでめっき処理した。そして、このめっき処理された円筒状部材の幅方向の両端面から中央部に向かって各々10mmの領域には、弾性層14の形成されない領域として何も塗料を塗布しなかった。そして、このめっき処理された円筒状部材の幅方向の両端面の各々から中央部に向かって10mmの位置から、さらに中央部に向かって100mmの領域には、何も塗布しなかった。そして、幅方向の一端面側から中央部に向かって100mmの位置から、他端面側から中央部に向かって100mmの位置までの領域には、実施例1で調整した塗料Aを平均7μmの厚みに塗布した。これによって芯体B2を調整した。

【0093】

<評価>

〔芯体の動摩擦係数の測定〕

実施例及び比較例で作製した各々の環状部材における芯体について、新東科学(株)製の表面動摩擦係数測定機 HEIDON(14)を用いて、実施例及び比較例の各々で作製した芯体の幅方向の両端面側から中央部へ向かって10mmの位置から100mmの位置までの領域を、「芯体の幅方向の両端部」に相当する領域とし、この領域の平均動摩擦係数を測定した。測定結果を表1に示した。

【0094】

なお、この芯体の幅方向の両端部の平均動摩擦係数は、該芯体の両端部に相当する領域について、幅方向に20mm毎の合計3箇所の各々について動摩擦係数を測定し、これらの平均値を求めることによって得た。

【0095】

また、実施例及び比較例の各々で作製した芯体の幅方向の一端面側から中央部へ向かって100mmの位置から、幅方向の他端面側から中央部へ向かって165mmの位置までの領域を、「芯体の幅方向の中央部」に相当する領域として、この領域の動摩擦係数を測定した。測定結果を表1に示した。

【0096】

なお、この芯体の幅方向の中央部の平均動摩擦係数は、該芯体の中央部に相当する領域について、幅方向に20mm毎の合計3箇所の各々について動摩擦係数を測定し、これらの平均値を求めることによって得た。

【0097】

なお、各測定位置における動摩擦係数の測定は、詳細には、実施例及び比較例の各々で各芯体上に形成された弾性層の試験片(50mm×50mm,厚み2mm)を用意し、上記動摩擦係数測定機を用いて、芯体の表面と該試験片とを面接触させて、試験片を固定し、芯体を移動させ、温度22℃、湿度55%RH、移動スピード5mm/sec、荷重500gの条件で測定した。

【0098】

弾性層の試験片には、弾性層14と同一配合のゴムコンパウンドを加硫プレスと金型を用いて180℃、30分の加硫処理によってゴムシートを成形し、そこから切り取って使用した。。

【0099】

〔芯体の幅方向の中央部における動摩擦係数の最低値の測定〕

上記の芯体の動摩擦係数の測定によって得られた、実施例及び比較例の各々で作製された芯体の幅方向の中央部に相当する領域における動摩擦係数の測定結果のうちの、最低値を求めることによって得た。結果を表1に示した。

【0100】

〔芯体の幅方向の両端部における動摩擦係数の最高値の測定〕

上記の芯体の動摩擦係数の測定によって得られた、実施例及び比較例の各々で作製された芯体の幅方向の両端部に相当する領域における動摩擦係数の測定結果のうちの、最高値を求めることによって得た。結果を表1に示した。

【0101】

〔芯体の幅方向の中央部における摩擦係数の最低値に対する、芯体の幅方向の両端部における摩擦係数の最高値の比の測定〕

上記の、芯体の幅方向の中央部における動摩擦係数の最低値の測定によって得られた最低値に対する、上記の芯体の方向の両端部における動摩擦係数の最高値の測定によって得られた最高値の比を算出することによって得た。結果を表1に示した。

【0102】

〔弾性層の幅方向の中央部の外径の測定〕

上記の実施例及び比較例で作製した環状部材の各々について、幅方向の丁度中央の位置(弾性層の幅方向の長さの半分の位置)を、「弾性層の幅方向の中央部」として、外径をレーザー外径測定器(アサカ理研)を用いて測定した。

【0103】

〔弾性層の幅方向の両端部の外径の測定〕

上記の実施例及び比較例で作製した環状部材の各々について、弾性層の幅方向の両端面側から中央部へ向かって30mmの位置を、「弾性層の幅方向の両端部」として外径をレーザー外径測定器(アサカ理研)を用いて測定した。

【0104】

〔弾性層の形状の確認〕

上記の実施例及び比較例で作製した環状部材の弾性層の形状を目視で確認した。評価結果を表1に示した。

なお、表1中、「クラウン形状」とは、幅方向の中央部の外径が幅方向の両端部の外径より大きい形状を示す。また、表1中、「逆クラウン形状」とは、幅方向の中央部の外径が幅方向の両端部の外径より小さい形状を示す。また、表1中、「円柱状」とは、幅方向の中央部の外径に対する幅方向の両端部の外径の比が0.995以上1.005以下である形状を示す。

【0105】

〔弾性層の幅方向の中央部の残留歪みと、幅方向の両端部における残留歪みと、の大小関係の確認〕

作製されたゴムロールの初期形状を予めレーザー外径測定器(アサカ理研製)で軸方向に表面真直度を測定し、残留ひずみを測定する箇所の弾性層を切除した後、芯体側に残った弾性層の同一部位を再度軸方向に真直度測定し、切除した端面の弾性層のはねる度合い(拘束解除による外径成長)を測定して求められる。測定環境は温度22℃、湿度55%RHで行った。測定結果を表1に示した。

【0106】

〔弾性層の形状の保持性の評価〕

上記実施例及び比較例で作製した環状部材の各々の外周面に、ステンレスの材質の円筒状部材(Φ38mm×長さ350mm)を10Nのセット荷重で押しつけた状態で、温度40℃、湿度95%RHの環境下に72時間放置した。そして、この圧力から解法した後に、弾性層の幅方向の中央部、弾性層の幅方向の両端部それぞれの位置の断面形状を測定し、ニップ荷重付与前の形状に対する変形量の残存度合いの確認を行った。そして、下記の評価基準で、弾性層のクラウン形状の保持性を評価した。評価結果を表1に示した。

【0107】

―評価基準―

○:弾性層幅奉公中央部と両端部の各々の残存変形が共に15μm以下である。

△:弾性層幅奉公中央部と両端部のどちらかの残存変形15μm以下であり、他方は20μm以下である。

×:弾性層幅奉公中央部と両端部の各々の残存変形が共に15μm以上であるか、一方が20μmを超える。

【0108】

【表1】

【0109】

表1に示すように、実施例で作製された環状部材は、比較例で作製された環状部材に比べて、外周側から圧力を加えられた状態とされた後であっても、該圧力から開放されたときには弾性層の形状の保持性に優れる、という結果が得られた。

【符号の説明】

【0110】

10 環状部材,12 芯体,13 像保持体,14 弾性層,19 帯電装置,100 画像形成装置

【特許請求の範囲】

【請求項1】

芯体と、

前記芯体上に設けられ、幅方向の中央部の外径が幅方向の両端部の外径より大きく、幅方向の中央部の残留歪みが幅方向の両端部より小さい弾性層と、

を備えた環状部材。

【請求項2】

前記芯体の幅方向の中央部における動摩擦係数が、幅方向の両端部より低い請求項1に記載の環状部材。

【請求項3】

前記芯体の幅方向の中央部における動摩擦係数の最低値が、0.1以上0.8以下である請求項1または請求項2に記載の環状部材。

【請求項4】

請求項1〜請求項3の何れか1項に記載の環状部材を備えた帯電装置。

【請求項5】

像保持体と、

前記像保持体を帯電する帯電装置と、

前記帯電装置によって帯電された前記像保持体に静電潜像を形成する潜像形成装置と、

前記像保持体上の静電潜像をトナーによって現像する現像装置と、

前記現像装置によって前記像保持体上に形成されたトナー像を被転写体へ転写する転写装置と、

を有し、

前記帯電装置、前記現像装置、及び前記転写装置の少なくとも1つが請求項1〜請求項3の何れか1項に記載の環状部材を備えた画像形成装置。

【請求項6】

幅方向の中央部における動摩擦係数が幅方向の両端部より低い芯体上に、押出成形によって弾性層を設ける工程を備えた請求項1に記載の環状部材の製造方法。

【請求項7】

前記芯体の幅方向の中央部における動摩擦係数の最低値が、0.1以上0.8以下である請求項6に記載の環状部材の製造方法。

【請求項1】

芯体と、

前記芯体上に設けられ、幅方向の中央部の外径が幅方向の両端部の外径より大きく、幅方向の中央部の残留歪みが幅方向の両端部より小さい弾性層と、

を備えた環状部材。

【請求項2】

前記芯体の幅方向の中央部における動摩擦係数が、幅方向の両端部より低い請求項1に記載の環状部材。

【請求項3】

前記芯体の幅方向の中央部における動摩擦係数の最低値が、0.1以上0.8以下である請求項1または請求項2に記載の環状部材。

【請求項4】

請求項1〜請求項3の何れか1項に記載の環状部材を備えた帯電装置。

【請求項5】

像保持体と、

前記像保持体を帯電する帯電装置と、

前記帯電装置によって帯電された前記像保持体に静電潜像を形成する潜像形成装置と、

前記像保持体上の静電潜像をトナーによって現像する現像装置と、

前記現像装置によって前記像保持体上に形成されたトナー像を被転写体へ転写する転写装置と、

を有し、

前記帯電装置、前記現像装置、及び前記転写装置の少なくとも1つが請求項1〜請求項3の何れか1項に記載の環状部材を備えた画像形成装置。

【請求項6】

幅方向の中央部における動摩擦係数が幅方向の両端部より低い芯体上に、押出成形によって弾性層を設ける工程を備えた請求項1に記載の環状部材の製造方法。

【請求項7】

前記芯体の幅方向の中央部における動摩擦係数の最低値が、0.1以上0.8以下である請求項6に記載の環状部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−154083(P2011−154083A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−14057(P2010−14057)

【出願日】平成22年1月26日(2010.1.26)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月26日(2010.1.26)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]