生ごみの処理方法および得られる乾燥生ごみ

【課題】 生ごみを安全かつ衛生的に処理し、着色や酸化劣化させることなく、取り扱い性が良く、栄養分を温存した乾燥おから等として資源化できる生ごみの処理方法、および乾燥生ごみを提供する。

【解決手段】 処理すべき生ごみを、その発生場所から移動手段によって、冷凍機および容器を具備した冷凍車へ移送する第1の工程、移送された生ごみが高含水率生ごみである場合は脱水して低含水率の生ごみとする第2の工程、低含水率生ごみを前記冷凍機によって凍結温度以下にて凍結させる第3の工程、凍結した生ごみを冷凍車で凍結乾燥工場に輸送する第4の工程、生ごみを破砕して、凍結乾燥工場内の真空乾燥機内に装入する第5の工程、生ごみを真空乾燥し、実質的に水分を含有しない乾燥生ごみを得る第6の工程を含むことを特徴とする生ごみの処理方法によって提供する。

【解決手段】 処理すべき生ごみを、その発生場所から移動手段によって、冷凍機および容器を具備した冷凍車へ移送する第1の工程、移送された生ごみが高含水率生ごみである場合は脱水して低含水率の生ごみとする第2の工程、低含水率生ごみを前記冷凍機によって凍結温度以下にて凍結させる第3の工程、凍結した生ごみを冷凍車で凍結乾燥工場に輸送する第4の工程、生ごみを破砕して、凍結乾燥工場内の真空乾燥機内に装入する第5の工程、生ごみを真空乾燥し、実質的に水分を含有しない乾燥生ごみを得る第6の工程を含むことを特徴とする生ごみの処理方法によって提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生ごみの処理方法および得られる乾燥生ごみに関し、さらに詳しくは生ごみを安全かつ衛生的に処理し、着色や酸化劣化させることなく、取り扱い性が良く、栄養分を豊富に含んだ乾燥おから等として資源化できる生ごみの処理方法、および乾燥生ごみに関する。

【背景技術】

【0002】

食品、飲料、醸造産業の進歩発展により、生おから、焼酎粕、ビール粕、ジュース粕などの生ごみが食品製造加工工場などから大量に発生している。これら生ごみの多くは焼却炉によって焼却されるか、海洋投棄されるか、山間・僻地の廃棄物処理場などに廃棄されている。生ごみの処理で約7割を占めている焼却では、地球温暖化以外にもダイオキシンが発生すると騒がれており、低温で焼却する焼却炉では対応が不十分であり、ダイオキシンが分解する800℃以上の温度で焼却できる焼却炉が必要となり建設費がかさみ、また重油などの燃料費も増加する。焼却炉には水分を多量に含んだ生ごみも一緒に入れてしまう為に炉の温度が下がり、ダイオキシンが分解されないまま大気中に放出される。しかし、炉内に生ごみを入れなければダイオキシンの発生は抑えられるので、生ごみの焼却以外の廃棄方法または利用方法が期待されている。

サツマイモ等を用いた焼酎の生産により排出される廃棄物(焼酎蒸留廃液等)は、廃棄物の海洋投棄を規制するロンドン条約によって海洋投棄が禁止され、現在は固形物と液状物に分離した後、焼却処理することが一般的であり、他の有効な利用方法が期待されている。

また、これらの食品原料残渣を主体とする生ごみの乾燥品は、飼料や肥料として利用可能なのにもかかわらず焼却や海洋投棄されているのは、乾燥品である飼料や肥料の価格が輸入コーンや堆肥以下で乾燥コストに満たないためである。従って、廃棄物引き取り価格の高騰だけが乾燥設備導入の促進要因であり、何れの企業でも将来的に設備を導入せざるを得ないと考えながらも、なかなか実施に踏み切れないでいるのが現状である。

【0003】

生ごみの廃棄を少なくし、有効利用を計る法律として、2001年5月に施行された食品循環資源の再生利用などの促進に関する法律(食品リサイクル法)があり、食品関連事業者(豆腐、ビール、ウイスキー、ワイン、焼酎等の製造業者、デパート、スーパー、コンビニエンスストア、八百屋等の販売業者、食堂、レストラン、ホテル、結婚式場、旅館、旅客船舶、航空機等の飲食店および食事の提供を伴う事業を行なう者)のうち、食品廃棄物の年間排出量100トン以上の事業者には、平成18年度までに実施率20%以上の数値目標が課されており、再生利用等が著しく不十分な場合は、必要な措置をとるように勧告され、勧告に従わない場合は、企業名などを公表され、また勧告通り行うように命令されることとなっている。これらの廃棄物を有効利用することが義務付けられたことに加えて、大型焼却炉のダイオキシン除去設備の設置が義務付けられていることから、生ごみ処理費が高騰している。また、都市近郊では、大型焼却炉のダイオキシン除去設備の設置場所が少なく、公害問題で住民から設置自体が見送られている。

【0004】

上記した生ごみの代表的な処理方法である、焼却炉による焼却、海洋投棄又は山間廃棄等はそれぞれ問題があり、生ごみ自体に含まれる有効成分を利用しながら生ごみの廃棄量を減少することが望まれている。

【0005】

まず、大量に発生して対策が迫られている生おからについて、その成分や処理の現状などを説明する。生おからは、豆腐、油揚げ、湯葉および豆乳等の生産に際して副産物として大量に発生している。

生おからは、大豆から豆乳を分離した後でも蛋白質が20%以上残っており、また食物性脂肪、食物繊維、カルシウム、マグネシウム、鉄、ナトリウム、イソフラボン等を含有しており、大腸ガン、高コレストロール症、動脈硬化、便秘、糖尿病等の予防、ダイオキシンなどの有害物質の体外への排出作用等の効用があると言われている。

生おからの一部は、卯の花の材料として豆腐屋さんの店頭で販売されているが、卯の花の需要は生産量の約10〜30%と少なく、残りの70〜90%は廃棄処分の対象となる。残りの生おからは、短時間(例えば夏場は約3時間)で腐敗が進み、悪臭を発するので、畜産業者が近所にいる場合は無償又は低額で引き取ってもらうが、畜産業者は公害問題で郊外の遠隔地に立地しているので、引取量は少なく大部分は産業廃棄物処理業者に1トン当たり、地域や生ごみの種類によって異なるが、5,000〜20,000円で引き取ってもらっている。

【0006】

豆腐の製造業者は、町の豆腐屋さんとして親しまれており、現在日本全体には約15,000軒あるといわれており、住宅密集地に立地すれば販売面で有利である。その反面、豆腐の購入者は近所の住民であり、販売量は限定されるので1軒当たりの生産量は少量生産となる。したがって、経営規模も限定され、豆腐屋さんの敷地には、生おからの焼却炉や乾燥機を設置する余地が少ないのが実情である。

町の豆腐屋さんは、後継者不足や、デパートや大手スーパーの豆腐販売により売上げが減少して廃業が進んでおり、減少した町の豆腐屋さんに替わって、大規模の豆腐製造業者が都市近郊に立地し生産量を増大し、デパート、大手スーパーに提供している。このような大規模の豆腐製造業者といえども、多量に副生する生おからの処理については、自社内で処理することは困難であり、産業廃棄物処理業者に高価な処理費を支払って引き取ってもらっているのが現状である。

しかしながら、産業廃棄物処理業者は、引き取った生おからを大部分は焼却するか廃棄物処理場に廃棄しているのが現状である。

【0007】

上記の状況に鑑み、生おからを焼却したり、廃棄物処理場に廃棄したりすることなく、生おからを加熱乾燥させ、水分の含有量を10%以下に減少させ腐敗しにくい状態にした乾燥おから粉末が提案され、市販されている。このような乾燥おから粉末を製造する方法として様々な乾燥処理技術が知られている。

【0008】

例えば、横型円筒状の中空室を有し、熱風発生源からの熱風を供給するための熱風供給路を前記中空室の底部で開口させた豆腐殻乾燥装置が提案されている(例えば、特許文献1参照)。これは、原料が前記熱風発生源からの熱風を受けて前記中空室の内周面および前記上部中空室の内壁への衝突を繰り返すことにより、これらに付着した前記豆腐殻を掻き取るための多数の所定径のセラミック・ボールを前記中空室内に収容したものである。

【0009】

また、複数の分割傾斜ドラムを上下に重ね、この分割傾斜ドラムを夫々軸芯回りに同時に回転駆動すると共に、個々の分割傾斜ドラムから熱風を強制送風しながら、ホッパーから投入した含水率約85重量パーセント程度の豆腐おからを回転動させ、熱風によって強制回転、落下を繰り返しながら移送する乾燥方法(例えば、特許文献2参照)が提案されている。

【0010】

さらに、含水率75%〜82%の食品加工残査を短時間で含水率8%以下に乾燥する装置により、150000kcal/hrの熱量、毎分2.4mの風速、分速1mのキャタピラ式コンベヤー条件とした多段式熱風流動乾燥機で食品加工残査を処理し、約20〜30分で含水率8%以下とする無添加固形食品の製造方法(例えば、特許文献3参照)が提案されている。

【0011】

さらにまた、生のおからを80〜95℃の温度に所定時間保ち含水率を40〜50%に減少させ、水分を減少させたおからを、より低い温度に所定時間保ち含水率11%以下に乾燥させ、しかも各乾燥工程は、生おからを収容し得る筒状の乾燥ドラムの外側に該乾燥ドラムを覆う外筒を配置して乾燥ドラムと外筒との間に所定隙間のジャケットを形成し、ジャケット内に加熱蒸気もしくは温水を送給することによって乾燥ドラム内でおからを加熱乾燥する方法(例えば、特許文献4参照)も提案されている。

【0012】

しかしながら、これらの方法又は装置で生おからを乾燥する場合、加熱蒸気や熱風を加熱媒体としており、おからを酸化劣化、炭化劣化させてしまい、乾燥おからの一部に黄色または黒色の斑点を生じたりすることがあり、外観がよくなく商品価値が下がることもあり、また乾燥おからを利用するとき短時間では湯に溶解しにくい等の問題点がある。

【0013】

また、前記した従来技術によって生おからを乾燥する場合、乾燥装置を各豆腐製造工場に設置すると下記の理由で経営上問題となる。すなわち、生おからは製造から約3時間経過すると腐敗し悪臭を発生するので、町の豆腐屋さんの場合、早朝豆腐を製造すると生おから乾燥装置は、たった3時間しか使用できず、残りの21時間は稼動しないで遊休状態となり、生おから乾燥装置の会計上の償却費用を取り扱う際に不利になり、ひいては乾燥おから粉末の製造原価が上昇する問題がある。

24時間連続操業で豆腐を製造する大規模な豆腐製造工場においては、生おから乾燥装置の稼働率は上昇するので、乾燥おから粉末の製造原価は下がるものの、稼働率は50〜75%位にすぎず、また製造された乾燥おから粉末の販売先を自社で開拓することは容易なことではない。

【0014】

これは、焼酎製造工程で排出される焼酎蒸留粕の利用においても同様であるが、別な問題もある。

焼酎蒸留粕は、醗酵したもろみから蒸留し、エチルアルコールやその他の香気成分などの揮発性成分が除去されており、原料の甘薯、及び米麦に由来する繊維質、非醗酵性糖類、蛋白質、脂肪、無機塩類その他の原料成分の一部と、麹菌、酵母等の菌体、クエン酸、リンゴ酸、コハク酸、乳酸、酢酸、ピログルタミン酸等の有機酸、ビタミンB1、ビタミンB2、ナイアシン、α−トコフェノール、β−トコフェノール等のビタミン類、アラニン、グリシン、アルギニン、グルタミン、リジン、ロイシン、アスパラギン、スレォニン、フェニルアラニン等の各種アミノ酸及びポリフェノールなど醗酵生成物の中、蒸留で除去されなかったものが含まれている。焼酎蒸留粕は水分を90〜95%含む、極めて腐敗し易い蒸留残渣液である。このような焼酎蒸留残渣液の一部は大地に還元されて肥料等に用いられているが、大部分は海洋に投棄されている。

【0015】

しかしながら、世界的な環境対策が急務となり、海洋投棄は全面禁止の方向にあり、微生物を利用したコンポスト化および濃縮焼却法が検討されている。一方、焼酎廃液はタンパク質等の栄養成分を含んでおり、これらの方法に代わって家畜用飼料等への有効利用が改めて注目されている。

【0016】

焼酎蒸留粕から家畜用飼料を製造する方法として、焼酎蒸留粕の濃縮物とフスマ等の副資材とを単に混合し、この混合液を乾燥させて家畜用飼料とする方法が開発されている(例えば、特許文献5参照)。しかしながら、このような製造方法では、焼酎蒸留粕の濃縮物と副資材とを単に混合しているだけなので、水分活性が高く保存性が悪いので保存性を高めなければならないという問題がある。

【0017】

このような状況にあって、現在、大半が未利用のまま焼却あるいは廃棄処分されている豆腐の副産物おから等の生ごみを乾燥処理し、その処理に要する時間、労力そしてコストの削減を実現すると共に、廃棄物の量を減少させ、付加価値のある資源として活用できる方法の出現が切望されていた。

【特許文献1】 特許第3182627号公報(特許請求の範囲等)

【特許文献2】 特開2000−175670公報(特許請求の範囲等)

【特許文献3】 特開2003−180281号公報(特許請求の範囲等)

【特許文献4】 特許第3079425号公報(特許請求の範囲等)

【特許文献5】 特開平4−365452号公報(特許請求の範囲等)

【発明の開示】

【発明が解決しようとする課題】

【0018】

【0019】

本発明は、上記の事情に鑑み、生ごみを安全かつ衛生的に処理し、着色や酸化劣化させることなく、取り扱い性が良く、栄養分を豊富に含んだ乾燥飼料などとして資源化できる生ごみの処理方法、および乾燥生ごみの提供を課題とする。

【課題を解決するための手段】

【0020】

本発明者は、上記の問題点に鑑み、豆腐製造工場に乾燥生ごみ製造装置を設置すると稼働率が上げられずコストアップとなるので、豆腐製造工場とは経営的に独立して、大規模な乾燥生ごみ製造装置を豆腐製造工場から数10km以内の場所に設置すれば、生ごみ処理装置の稼働率を上げられるので製造コストを低減でき、この条件を満たすため、大規模な乾燥生ごみ製造装置が設置してある場所まで、生おからの腐敗を避けながら冷凍車で輸送し、さらに生おからを乾燥させるのにフリーズドライ技術を採用することにより、従来技術では加熱乾燥して損失させていた栄養分を残存させ、湯に溶解しやすく食味もよい乾燥おからが得られ、この技術は他の生ごみにも応用できることを見出し、本発明を完成するに至った。

【0021】

すなわち、本発明の第1の発明によれば、処理すべき生ごみを、その発生場所から移動手段によって、冷凍機および容器を具備した冷凍車へ移送する第1の工程、移送された生ごみが高含水率生ごみである場合は、脱水して低含水率の生ごみとする第2の工程、低含水率の生ごみを前記冷凍機によって凍結温度以下にて凍結させる第3の工程、凍結した生ごみを冷凍車で凍結乾燥工場に輸送する第4の工程、生ごみを破砕して、凍結乾燥工場内の真空乾燥機内に装入する第5の工程、この生ごみを真空乾燥し、実質的に水分を含有しない乾燥生ごみを得る第6の工程を含むことを特徴とする生ごみの処理方法が提供される。

【0022】

また、本発明の第2の発明によれば、第1の発明において、高含水率生ごみが豆腐製造の際に発生した、おから又は汚泥であることを特徴とする生ごみの処理方法が提供される。

【0023】

一方、本発明の第3の発明によれば、第1または2の発明の生ごみの処理方法によって得られたフレーク状又は粉末状の乾燥生ごみが提供される。

【発明の効果】

【0024】

【0025】

本発明の生ごみの処理方法によれば、これまで廃棄又は焼却されていた生ごみを有効資源として利用でき、しかも生ごみの処理委託業者と処理受託業者の双方にとって妥当なコストで生ごみが処理でき、得られた乾燥生ごみの品質も従来の処理方法で製造したものより栄養価や外観の面で優れており、家畜の飼料などとして利用できるから本発明の価値はきわめて大きい。

【発明を実施するための最良の形態】

【0026】

以下、本発明の生ごみ処理方法および得られる乾燥生ごみについて、項目毎に詳細に説明する。

【0027】

1.生ごみ処理方法

本発明の生ごみ処理方法は、システム的にみると、処理すべき高含水率生ごみ(A)を、その発生場所(B)の移動手段(C)によって、冷凍機(E)および容器(F)を具備した冷凍車(G)へ移送する工程、次に、移送された生ごみが高含水率生ごみであれば脱水機(D)で脱水する工程、低含水率の生ごみ(H)を前記冷凍機によって凍結温度以下にて凍結させる工程、その後、凍結した生ごみを冷凍車で凍結乾燥工場(I)に輸送する工程、この生ごみを破砕し、工場内の真空乾燥機(J)内に装入する工程、最後に、生ごみを真空乾燥して、実質的に水分を含有しない乾燥生ごみを得る工程を含んでいる。

【0028】

(A)高含水率生ごみ

本発明において、高含水率生ごみとは、多量の水分を含有する生ごみであり、生ごみの種類によって水分の量は異なるが、ここでは含水率が50〜97%の生ごみを指すものとする。含水率が50%のものは、低含水率生ごみというべきであり、一方、含水率が97%を超えるものは、用いる脱水装置が大掛かりなものとなり本発明の適用は妥当とはいえない。

高含水率生ごみには、例えば、生おから、生ピーナッツ、ビール醗酵残渣、ウイスキー蒸留残液、焼酎蒸留残液、豆腐くずれ破片、寒天くずれ破片、こんにゃくくずれ破片、いちごジュース残渣、みかんジュース残渣、ぶどうジュース残渣、桃ジュース残渣、なしジュース残渣、メロンジュース残渣、スイカジュース残渣、パイナップルジュース残渣、トマトジュース残渣、ゴーヤジュース残渣、野菜ジュース残渣、あしたばジュース残渣、お茶殻、ココア殻、コーヒー殻等である。

これら原料に多量に混入する水分は、原料そのものの内部に成分として含まれる水と、原料の外部に付着した状態、あるいは原料を溶解して一種の溶媒・分散媒として存在する水とに大別できる。通常、後者すなわち原料の外部にある水は簡易な物理的操作で分離できることが多い。生おからの場合であれば、手で握ると絞り出てくるような水である。これに対して、原料の内部に構成成分として存在する水分は、容易には分離できない。本発明は、このような分離しにくい水を実質的にフリーズドライによって乾燥除去しようとするものである。

なお、後で詳述するが、本発明においてフリーズドライとは、従来の食品・医薬品・化粧品などの分野で汎用されている凍結乾燥とは、若干意味合いが異なり、乾燥品の形態は元の形態をとどめていなくともよく、従来よりも短時間で大量の生ごみを効率的に真空乾燥させる技術を言う。

【0029】

(B)発生場所

本発明において処理すべき生ごみの発生場所とは、食品工場、ホテル、結婚式会館、デパート、スーパーマーケット、コンビニエンスストア、八百屋、食堂、レストラン、ホテル、旅館、旅客船舶、航空機、飛行場、農場等の高含水率生ごみが発生する場所である。

これらのなかでも、食品工場、具体的には、農産物・海産物・畜産物などの原料を洗浄・皮むき・切断などの処理を行い、その後、粉砕、混合、加熱、冷却などの加工を施すことで食品として製品化する製造工場において、本発明により得られる効果は大きい。

豆腐製造工場であれば、豆乳を圧搾した後の生おからが発生する場所、製造過程で発生する汚泥が処理される廃水処理場、返品された製品の豆腐が保管された場所などということになる。

【0030】

(C)移動手段

本発明において移動手段とは、高含水率生ごみを、発生場所に隣接した敷地、事業所、又は工場建屋内に配車されている、冷凍機及び容器を具備した冷凍車のホッパー入口まで移送するための手段である。

高含水率生ごみが流動性である場合、移動手段は、断面が円形、楕円形、三角形又は多角形等のホース、パイプであり、その材質は織布、金属又はプラスチック等で製造されているもの、また、高含水率生ごみが非流動性である場合は、ホース、パイプの他にベルトコンベアー等を用いることもできる。ホースで供給する際、ポンプや圧搾空気で生ごみを押し出すようにしてもよい。織布袋、ポリエチレンバッグ、耐水性ダンボール製容器、アルミニウム製容器を用いてもよい。

【0031】

(D)脱水機

本発明において脱水機とは、高含水率生ごみを脱水して低含水率生ごみにする為の装置である。

脱水機には、回転式、圧搾式、ろ過式、加熱蒸発式、真空乾燥式など様々な種類のものを採用できる。ただし、脱水機を車に装備する場合は、小型、軽量で高性能であることが必要であり、そのためには回転式、加熱蒸発式または真空乾燥式のいずれか、特に回転式の脱水機が好ましい。

【0032】

回転式脱水機であれば、図4に示すように、回転カゴ1を回転させることにより、生じた遠心力で高含水率生ごみ中の水分を多数の貫通孔から通過させ、固定カゴ2の内壁に沿って下降、排水口から排水するようにした装置が挙げられる。装置内部(回転カゴ)には多孔円筒状ポリエチレンフィルムなどの袋をセットしておくことができ、これにより高含水率生ごみの含水率を大幅に低下させることができる。

回転式脱水機としては、特開2000−246144号公報、特開平8−294644号公報、特開平7−299441号公報、特開平6−165948号公報、特許第3152648号公報、特開2002−1287号公報、特開2001−96266号公報、特開平6−277644号公報及び特許第3413650号公報に開示されている装置を使用できる。

【0033】

加熱蒸発式の脱水装置は、高含水率の生ごみを中空円筒容器(サイクロン)に旋回させながら装入し、外部から加熱することにより水分を蒸発させ、生ごみに含まれる水分を30〜50%除去する装置である。加熱蒸発式の脱水装置としては、大川原製作所の高速旋回型真空蒸発装置(商品名:フラッシュエバポ)、ヒートポンプ式高速旋回型真空蒸発装置(商品名:ヒーポンフラッシュエバポ)などがある。

真空乾燥式の脱水装置は、上記加熱蒸発式の脱水装置などによって、水分が低減された生ごみを中空円錐型容器に装入し、更に真空条件でより高速に旋回させながら加熱乾燥して、最終的に当初の生ごみに含まれる水分の80〜90%を除去する装置である。この装置内では、生ごみが高速に旋回して脱水が進むため、装置から排出されるものは、粒径が5〜20mm程度の粒状物となる。真空乾燥型の脱水装置としては、大川原製作所の伝導伝熱乾燥装置(商品名:リボコーンE)などがある。

いずれも、装置の大きさは、処理すべき原料の種類や量によって適宜決定される。据置き型の装置でも良いが、本発明では移動型の装置であることが望ましい。

【0034】

移動型とは、トラックや冷凍車に積み込め、処理が必要な場所で使用できるものを意味する。このためには、装置の各部がコンパクトで、しかも夫々が所定の性能を有するものでなければならない。トラックは、公道を走行し、処理が必要な場所へと移動するため、道路運送法上に規定される車両の大きさ(荷台の大きさ、車高)で、重量も比較的軽量でなければならない。

加熱蒸発式の脱水装置など市販の汚泥濃縮装置は、縦型のサイクロンが1〜2mに設計されており、これを配管に接続すると装置の高さは3mを超えてしまう。そこで、配管と装置の接続部分を回動可能にして、サイクロン部分を横倒しできるようにすることや、配管の伸縮が可能な設計にすることもありうる。このように、加熱蒸発式又は真空乾燥型の脱水機は、上記回転型脱水機とは異なり、関連して必要になるユーティリティーの設備が増えることから規模が大きくなる。また、これらの脱水機の場合、冷凍機能は必須ではないことから冷凍機とは別の専用のトラックを用いることになろう。

【0035】

(E)冷凍機

本発明において冷凍機とは、低含水率生ごみを冷凍する装置である。生ごみは、常温であると短時間で腐敗し悪臭を放つので、これを抑制するために生ごみ発生から時間をかけることなく速やかに冷凍することが必要条件となる。

本発明で使用できる冷凍機は、特に限定されず市販のものが使用できる。また、特開平11−325619号公報及び特開平11−281224号公報に開示されている冷凍機を使用することも出来る。

本発明では、冷凍機は、冷凍車に搭載できるサイズでなければならず、しかも上記のように生ごみを急速に凍結できる機能が要求される。詳細は(G)冷凍車の箇所で説明する。

【0036】

(F)容器

本発明において容器とは、高含水率生ごみを前記脱水機によって脱水して得られた低含水率生ごみを受け入れる容器であり、その形状、材質及び寸法については特に限定されず、トレイ状容器のようなものでもよい。また、容器の底部には、生ごみが落下しない程度の小さな孔を空けておくことができる。これにより、生ごみから滲み出てくる水分をさらに分離することができる。

容器は、冷凍車に積載できること、凍結乾燥機内に収納できることが必要であり、生ごみの種類、形態、収容量によっては、例えば、弁当箱状のアルミニウム製コンテナー、ポリエチレン内袋フレキシブルコンテナー等を用いてもよい。ポリエチレンフラットヤーンで作ったフレキシブルコンテナーを用い、多孔円筒状ポリエチレンフィルム袋をその内袋として使用するのであれば、フレキシブルコンテナーの内側の寸法は、多孔円筒状ポリエチレンフィルム袋の外側の寸法と略同じであるため、クリアランス部分を採っておくことが望ましい。

【0037】

(G)冷凍車

本発明において冷凍車とは、冷凍機および容器を具備している車両であり、様々な生ごみ処理操作を車内で行えるように設計されている。

すなわち、冷凍車は、ホースなどの移動手段によって移送された生ごみを受け入れ、高含水率生ごみは脱水機によって脱水し、低含水率生ごみは一旦容器で受け、あるいは直接ベルトコンベアーに載せ、冷凍機によって生ごみの凍結温度以下にて凍結する機能を装備している。

特に重要な機能は、生ごみが置かれた環境条件によって腐敗し悪臭を発生しないように急速に凍結させ、衛生状態を維持できるようにする生ごみの凍結機能である。

本発明で使用できる一般的な冷凍車としては、特開2003−214752号公報、特開2002−243340号公報、特開2000−258010号公報、特開2000−16157号公報、特開平10−311644号公報及び特開平9−99773号公報に開示されているようなものを例示できる。

【0038】

ここで、図3(a)により、冷凍車の構造について詳述すれば、トラックの荷台10に、移動手段11から生ごみを受け入れて脱水する装置12と冷凍室(冷凍庫)が設けられており、冷凍室の後方には、冷凍された生ごみを外部へ運び出すための搬出用ドアが設けられている。また、冷凍車の荷室前方部には、冷凍機13として冷凍サイクル装置が搭載されている。

冷凍サイクル装置は、冷媒を高温高圧に圧縮して吐出する圧縮機と、この圧縮機にて高温高圧に圧縮された冷媒を凝縮させる凝縮器と、凝縮器にて凝縮された冷媒を気相冷媒と液相冷媒とに分離すると共に、液相冷媒を貯留するレシーバーと、この液相冷媒を減圧する膨張弁(減圧手段)と、この減圧された冷媒を蒸発させる冷凍用蒸発器と、この冷凍用蒸発器と圧縮機との間に設置され、冷凍用蒸発器を通過した冷媒のうち液相冷媒を貯留するアキュムレータと、冷媒配管とからなる。

この圧縮機は、車両走行用エンジンによって駆動され、圧縮機は、動力断続装置である周知の電磁クラッチにて選択的に駆動もしくは停止となるように切り換えられる。尚、この電磁クラッチは、通電されると上記走行用エンジンの駆動力を圧縮機に伝達し、通電が遮断されると上記走行用エンジンからの駆動力を遮断するものである。

凝縮器と冷凍用蒸発器とでクーリングユニットが形成され、それが冷凍室外部の車両前方側に配置されている。このクーリングユニットは、冷凍庫の外壁断熱パネルに孔を空けて取り付けられ、断熱パネルで囲った冷凍用蒸発器内蔵部分と、樹脂カバーで囲った凝縮器内蔵部分とで構成される。

凝縮器は、車両の走行風を受けやすいようにクーリングユニットの車両前方側に立てて設置され、この走行風と冷却ファンによって送風される冷却風とによって、内部の冷媒が凝縮される。膨張弁は、冷凍用蒸発器の出口冷媒温度を検知する感温部を有する温度作動式膨張弁であり、冷凍用蒸発器の出口冷媒の温度を所定値に維持するように弁開度(冷媒流量)を調整するものである。

冷凍用蒸発器は、冷媒の蒸発潜熱により冷凍室を冷却するものであり、クーリングユニット内に水平もしくは斜めに配置されている。そして、その冷凍用蒸発器の上方には、冷凍用蒸発器から風を吸い込んで冷凍室内へ送風する冷凍用ファン(吸い込み送風機)が設けられる。

この冷凍用ファンは、冷凍室内全体に冷凍用蒸発器にて冷却された冷却風を送風し、冷凍室内を均一な温度分布にする。また、この冷却用ファンは、冷凍室内の空気を吸い込み、冷凍用蒸発器を下から上に通過させた後、再度冷凍室内に冷却風を送風する。

そして、制御装置は、マイクロコンピュータ等のコンピュータ手段を含み、入力端子からの入力信号に基づいて演算処理し、上記冷凍サイクル装置を制御する。制御装置には、入力信号として冷凍室内の設定温度を設定する温度設定器と、冷凍室での冷凍を開始する冷凍開始スイッチとが接続される。

尚、温度設定器は、可変抵抗等にて構成されており、例えば−10℃〜−30℃までの範囲で任意に設定温度が変更可能となっている。一方、制御装置には、出力信号として上記電磁クラッチの通電回路と、電磁弁と、冷却ファンと、開閉弁と、冷凍用ファンとが接続される。

この制御装置は、車両のイグニッションスイッチがオンされることで、電力が供給される。そして、イグニッションスイッチがオンされた状態において、上記冷凍開始スイッチがオン(冷凍室内の冷却を行う信号を発生する)されると、制御装置によって冷凍室内の温度が、上記温度設定器にて設定された設定温度(例えば−20℃)となるように自動的に制御される。

具体的には、制御装置は、冷凍開始スイッチがオンされると、電磁クラッチに通電を施して、上記車両走行用エンジンと圧縮機とを連結して、圧縮機を駆動(ON)する。更にこの際、制御装置は、上記冷却ファンと冷凍用ファンとを作動(ON)させることで、冷凍室の冷却を開始する。

この後、冷凍室温度センサが検出する冷凍室内温度が、上記設定温度(−20℃)となると、電磁クラッチへの通電を遮断し、上記車両走行用エンジンと圧縮機との連結を遮断(OFF)すると共に、上記冷却ファンおよび冷凍用ファンとを停止(OFF)させる。

【0039】

かかる冷凍車は、生ごみの発生場所近辺、または隣接した敷地で生ごみを積み込むことが出来るように一時的に停車しておく。そして、生ごみを冷凍車に積み込んだ後は、速やかに冷凍乾燥工場に向けて発車するか、別の冷凍車に凍結した生ごみを移し変えて、さらに上記作業を継続することもできる。

【0040】

(H)低含水率生ごみ

本発明において低含水率生ごみとは、もともと含水率が50%以下であるもの、あるいは、高含水率生ごみを前記脱水機によって、含水率が50%以下、特に20〜50%となるように脱水された生ごみである。

生ごみは、含水率が50%以下に脱水され水分が減少していることで、同一容量の冷凍車(コンテナー)当たりの積載量を増加でき、輸送コストを低減することが可能となる。また、冷凍のためのエネルギー、すなわち冷凍コストを低減でき、冷凍乾燥工程において氷から直接水蒸気に昇華させるエネルギーも低減することが可能となり、乾燥コストを大幅に節約できる効果がある。

【0041】

(I)凍結乾燥工場

本発明において凍結乾燥工場とは、低含水率生ごみを凍結乾燥(フリーズドライ)する工場である。その立地条件は、生ごみの発生場所から数10km以内、好ましくは5km以内の場所に設置することが冷凍車の輸送費低減と、稼働率上昇のために望ましい。

【0042】

(J)真空乾燥機

本発明において真空乾燥機とは、凍結乾燥工場に設置されており、冷凍された生ごみ内の氷を直接水蒸気に昇華させ、乾燥生ごみを得るための装置である。

図5で、その真空乾燥機の概要を説明する。この装置は、乾燥棚21を有する乾燥室20と、冷媒が循環する冷媒流通パイプ22を配設した結氷室23が、分離バルブ24で仕切られた構造をしており、内部は乾燥時には真空ポンプ25によって真空状態にされる。

【0043】

装置を駆動するにあたっては、冷凍車に積載されていた冷凍状態の生ごみの粒径が1cm以下、好ましくは1mm以下になるように破砕させてから装置内部に装入することが望ましい。粒径が1cmを超えると、生ごみの内部から水分が昇華しにくいため、乾燥時間が長くなり好ましくない。

生ごみをトレイなどの容器上に取り出す際、5cm以下、好ましくは1〜5cmの厚さ(深さ)の層状になるように生ごみの表面積を大きくした状態で、真空乾燥機の真空ポンプを作動させることが望ましい。生ごみの層(厚さ)が5cmを超えると、乾燥時間が長くなり好ましくない。

本発明で使用できる真空乾燥機は、市販の凍結乾燥機や、例えば、特公平6−27624号公報、特公平6−35912号公報、特公平6−76868号公報、特公平7−39907号公報、特公平7−121354号公報、特開2000−304441号公報及び特開2003−194459号公報に開示されている凍結乾燥機を使用することも出来る。

【0044】

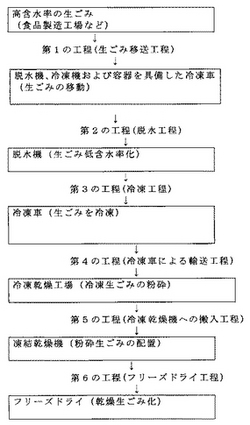

次に、本発明における処理方法を図1のフローチャートに基づき、工程ごとに更に詳細に説明する。

本発明の生ごみ処理方法は、(1)高含水率生ごみを、その発生場所の移動手段によって、冷凍機および容器を具備した冷凍車へ移送し、次に、(2)高含水率生ごみであれば脱水機で脱水し、(3)低含水率の生ごみを前記冷凍機によって凍結温度以下にて凍結させ、その後、(4)凍結した生ごみを冷凍車で凍結乾燥工場に輸送し、(5)輸送された生ごみを破砕して、凍結乾燥工場の真空乾燥機内に搬入し、最後に、(6)この生ごみに含まれた水分が昇華する圧力・温度条件で生ごみを乾燥して、実質的に水分を含有しない乾燥生ごみを得る各工程を含んでいる。

本発明においては、(7)上記工程のうち、(2)〜(6)までの作業を冷凍車内で行ってしまうことも含まれる。また、(8)上記いずれかの工程で、生ごみから水が分離・生成するが、この排水処理も包含されることになる。

【0045】

(1)第1の工程

本発明において第1の工程とは、生ごみを、その発生場所から移動手段によって、冷凍機および容器を具備した冷凍車まで移送する工程である。

従来、生ごみは、それを廃棄処分する専門業者が生ごみ収集車で収集していたから、生ごみを収集するという意味では、これまでと同じであるが、生ごみを発生する事業者からみれば、自社工場内の設備・装置・機器などを変更する必要はなく、新規な投資をしなくても、本発明の生ごみ処理方法を実施する事業者に自社事業所から発生する生ごみを引き渡すことができる。

【0046】

本発明では、フリーズドライによる生ごみの資源化を意図していることから、原料の分別回収が極めて重要である。原料、すなわち食品製造の副産物や規格外の農産物、売れ残り品は、もともと付着していた土など以外、余分なもの(異物)を含んでいてはならない。なお、原料としては、生おからの他に、魚の頭、ひれ、芋、豆やフルーツの皮なども対象とされる。ところが、この原料中に容器や包装に使われた紙やプラスチックなどの異物が混入していれば、フリーズドライ後に得られたものは、その利用価値を大きく損なうことになる。

したがって、生ごみがこのように汚染される危険性があれば、移送の前に分別工程が付加されなければならない。

【0047】

(2)第2の工程

本発明において第2の工程とは、生ごみが高含水率であれば、これを脱水機によって低含水率生ごみにする工程である。

生ごみを脱水する目的は、生ごみに含まれる水分を例えば当初の半分以下に減量することによって、冷凍車への積載量を増加し輸送コストを低減するためだけでなく、冷凍コストを低減することである。

脱水機は、冷凍車に搭載された装置を用いることが望ましいが、生ごみの種類、発生量、含水量の程度によっては、冷凍車以外のトラックなどに搭載された加熱蒸発式、真空乾燥式脱水機を用いることもできる。

【0048】

(3)第3の工程

本発明において第4の工程とは、冷凍車に搭載した冷凍機によって、低含水率生ごみを凍結温度以下にて急速冷凍し凍結する工程である。

生ごみは、冷凍機によって急速冷凍させることが望ましい。低含水率生ごみの含水量は、含水率が比較的少ないとはいえ、常温でそのまま輸送すると、腐敗し悪臭を発生し、食品の原料としては使えなくなる。急速冷凍は、生おからなどを急速に−18℃以下に冷却し短時間で凍結させることである。それには、生おからの表面積を大きくすることが重要であり、微細なスプレー状で冷凍機に噴出する、このスプレー状の生おからを低温に維持された壁面に当てる、冷凍機に冷風を循環させるなどの手段が加えられることが望ましい。もちろん、あとで詳述するベルトコンベアーの活用も有効である。

【0049】

すなわち、この工程では低含水率生ごみを冷凍機に装入し、生ごみ(原料)内部に構成成分として含有する水を凍らせる。このとき、原料の間に隙間があると処理効率が低下するので、その隙間を減らすように攪拌やプレスなどの操作を加えることもできる。

受け入れられた原料は、冷凍機によって徐々に凍結されていく。凍結にかかる時間は、原料の種類と量により異なるが、大量に受け入れる場合には、ホッパーの下部にベルトコンベアーを設置し、処理量に見合った速度で駆動することにより対応することができる。ベルトコンベアーのベルトの面積、長さは冷凍車のサイズによって適宜設計する。

原料を投入する際に、すでに十分に乾燥されたもの、例えば乾燥おからなどを投入して混合すれば、乾燥おからが原料に含まれる水分の一部を吸収して、凍結効率を促進することも期待できる。

【0050】

冷凍機には、生おから以外の原料として、コーヒー豆の残渣や茶殻などを相当量混合することができる。コーヒー残渣には特有の香りを発散し、茶殻にはカテキンという殺菌作用をもつ有用な成分が含まれているので、フリーズドライ品に芳香を与え雑菌を寄せ付けないという付加価値をつけることができる。このブレンディング作業によって、柔らかい生おからは他の原料と衝突し一部が粉砕されることもある。

【0051】

冷凍機の処理能力が不足する場合には、複数の装置を用意し、並列に接続することもありうる。すなわち、冷凍車を複数台用意することもあるわけで、これは、後述する凍結乾燥の場合も同様で凍結乾燥機を複数台設置することもある。

なお、荷物の積載容量が限られている冷凍車の冷凍・冷蔵室に、有効容量いっぱいに、低含水率生ごみを積載するため、小容積の容器に収納し、冷凍・冷蔵室の空間に順次積上げていく方法をとることができる。また、後の第6の工程で限られた容量の真空乾燥機内の空間に順次積上げていく場合には、小容積の容器に収納しておくことが必要になりうる。

【0052】

(4)第4の工程

本発明において第5の工程とは、生ごみを冷凍車により、生ごみ発生場所から凍結乾燥工場へ輸送する工程である。

通常は、上記作業を一貫して行った冷凍車を、生ごみがそのまま冷凍される条件を維持したまま凍結乾燥工場へと走行させる。すなわち、図3(a)に示すように、ホース(11)から受け入れた生ごみを脱水機(12)で処理し、低含水率になった生ごみを冷凍機(13)で急速冷凍をはじめ、ベルトコンベアーの端部で凍結した生ごみを容器に回収し、凍結乾燥工場へ輸送するというものである。

それ以外にも、図3(a)〜(c)のように別の冷凍車14を用意し、ベルトコンベアー16から容器に移された凍結された生ごみ17を別の冷凍車14に移し変えて、冷凍乾燥工場へと走行させることもできる。この場合は、別の冷凍車が破砕機15を搭載しており、生ごみの移し変え時に、凍結していた大きな塊状の生ごみを、より小さな粒子18に破砕させる。いずれが好ましいかは、生ごみの発生量、冷凍能力などの条件を勘案して決定される。

【0053】

なお、破砕機は、対抗する刃で原料を挟みきるせん断式、ハンマーミルなどの衝撃式、対抗する2枚の砥石の間で原料を磨り潰す摩砕式など、様々な装置を使用でき特に限定されない。図3には、二軸のせん断式破砕機を例示したが、三軸、四軸の装置を用いてもよい。生おからの場合は、凍結した状態であっても破砕されやすいので、二軸のせん断式破砕機、あるいは摩砕式破砕機などで充分であろう。

【0054】

(5)第5の工程

本発明において第5の工程とは、冷凍車から凍結した生ごみを排出し、破砕しながら凍結乾燥工場の凍結乾燥機内に搬入する工程である。なお、破砕については、第4の工程で記載した冷凍車に搭載したと同様な機械が使用できる。

この工程では、生ごみを載せたトレイなどの容器をベルトコンベアーに載せ、自動的に移動させ真空乾燥機内の所定の位置に収納する。必要に応じて、ベルトコンベアーが移動する周辺の空間は、−10〜−30℃の温度に保つことが好ましい。また、生ごみ収納容器を一時的に収納できる冷蔵室(倉庫)を凍結乾燥工場内の一部に設置することが好ましい。これは、真空乾燥機の処理能力を超えて、凍結された生ごみが集荷されることがあるからである。

【0055】

(6)第6の工程

本発明において第6の工程とは、真空凍結乾燥機内を生ごみの水分が昇華する圧力・温度条件に設定し、含水率が10%以下に低減し、実質的に水分を含まないといえる乾燥生ごみを得る工程、いわゆる凍結乾燥(フリーズドライ)工程である。

この工程で、生ごみを載せたトレイは、その下部が30〜40℃の温度に加熱される。生ごみの種類、量により乾燥時間は異なるが、水分を実質的に除去するには、従来の固定式では約3〜24時間を要する。

そのため、ここでも移動式を採用することが望ましい。ベルトコンベアーの時速を1mとすれば、その長さは3〜24mほど必要になる計算である。1段では、スペースの制約を受けるが、多段式すれば効率向上が図れるであろう。通常、2〜5段の棚段式に乾燥部を設計すると有利である。下記のような冷凍車内の一貫作業(7)を行おうとすれば、3段のベルトコンベアーを用いた真空乾燥機が提案される。

通常の凍結乾燥機を使用して凍結乾燥を行なう場合は、凍結能力や凍結室の容量が大きい凍結乾燥機を使用しなければならないが、本発明においては、冷凍対象物(生ごみ)は、冷凍車で凍結されており、しかも破砕によって十分に細かくされているので、冷凍能力は比較的小さくてもよく、真空乾燥が主目的となる。

【0057】

(7)冷凍車内の一貫作業について

なお、本発明においては、通常、上記第2の工程から第4の工程までを冷凍車内に搭載した装置で生ごみを処理するが、必ずしもこれに限定されるわけではない。脱水機をはじめとする各装置の性能を高め、コンパクト化を進めれば、第2の工程から第6の工程までを一貫して車内に搭載した装置で処理することができるであろう。

【0058】

その場合、具体的には、図2に概略示すような複数の機能が統合された装置を用いることになる。ここでは、高含水率の生ごみが逆円錐型の脱水機30で脱水され、冷凍室31に入り、ベルトコンベアー32に乗せられ一端から多端に移動する間に生ごみが実質的に凍結される。生ごみが端部付近にさしかかると、例えばベルト下部が加熱され、端部に着いたときに重力でトレイ33に落下するように構成することができる。

次いで、トレイに乗った生ごみは、エレベーターによって、上階のベルトコンベアーに移行し、この凍結乾燥室34に設置された真空乾燥機35でフリーズドライされる。真空乾燥機35は、3段のベルトコンベアーを用いている。生ごみがそれぞれのベルトコンベアーの左端で搬入され、右端に達すると、ベルトから剥がされてフリーズドライ品として回収されるわけである。

もちろん、このようなエレベーター方式以外に、ベルトコンベアーに乗せられ一端から多端に移動した生ごみが端部で落下し、下段のコンベアーに乗る落下方式でもよい。また、設置面積が許すのであれば、ベルトコンベアーに乗せられ一端から多端に移動した生ごみが、端部で前後あるいは左右に移動し、次のベルトコンベアーでさらに移動する方式、いわば回転寿司方式を採用しても良い。

このような構成を有する冷凍車は、水分の含有量が極めて少ないか、脱水されやすい生ごみである場合、また、その処理量が極めて少ない場合などに活用できる可能性がある。

【0059】

(8)排水処理

ところで、本発明の処理を行う際には、生ごみから多量の水が分離される。本発明では、上記のように生ごみを乾燥させてフリーズドライ品(粉末や固形物)を得るだけでなく、分離された排水の水質にも配慮し、これら両者をトータル的に処理することになる。つまり、生ごみの固形物や汚泥から資源化できるものを実質的に回収したうえで、これまでは河川などに排出しなければならなかった排水も飲用に適するほどに浄化することを意図している。

排水の浄化装置は、特に限定されず、排水に含まれる汚染物質の種類、濃度により、加圧浮上式、活性炭吸着式、オゾン分解式、紫外線照射方式など公知の装置を使い分けたり、あるいは組み合わせることができる。最終的には特殊なイオン交換膜を有する浄化装置で処理すれば、飲用に適した真水を得ることができる。

【0060】

2.乾燥生ごみ

本発明によって得られる乾燥生ごみは、比較的含水率の高い生ごみから上記処理方法によって、実質的に水分が含まれないほど含水率を低減させた乾燥品である。なお、本発明において、実質的に水分が含まれないという程度は、生ごみの種類、形態などによってある程度幅をもつものとする。

通常、含水率は10%以下、好ましくは5%以下、さらに好ましくは3%以下であれば外観だけでなく、実際に手にした場合でも水分の感触がないといえる。従来の乾燥処理法では、含水率はたかだか10%であったが、本発明によれば、そのような限界を超える乾燥が行えることになる。これに対して、含水率は10%を超えるものでは、長期保存に課題がある。ただし、含水率が1%未満とするには装置及びその運転上限界があり現実的ではない。

【0061】

乾燥生ごみは、フリーズドライによって、実質的に水分が含まれないほど低減しているので、腐敗することなく長期に保存が可能であり、湯への溶解性が高く、栄養成分も豊富な状態なので、食品原料として、あるいは牛や馬などの家畜、犬や猫などのペットのえさなどの飼料や農作物などへの肥料としても利用できる。

その形状は、原料の形状や処理条件によってある程度きまり、粉末、顆粒、薄片(フレーク状)、短繊維状等様々なものが製造できる。このうち、好ましいのは、フレーク状または粉末状である。代表的な乾燥生ごみとしては、乾燥おから粉末が挙げられる。

【0062】

従来の家畜用飼料(混合飼料)は、乾燥されたものでも水分がかなり含まれていたために、特に夏場の暑いときにはカビが生え、雑菌が繁殖して衛生状態が悪くなりがちであった。本発明によるフリーズドライ品は、水分が実質的にない状態に維持管理でき、しかも家畜などの成育に適した栄養価の高い成分を最適量配合できるという利点がある。

近年、肉骨粉による狂牛病の発生、肉類などたんぱく質過剰なえさによるペットの肥満化が問題になっている。和牛の飼育には、これまでも栄養価の高い飼料が好んで与えられ、ビールを飲ませることも行われていた。家畜飼育農家は、人間並みに栄養価がコントロールされ、衛生的な飼料を家畜に与えることから、飼料代も家計を圧迫していた。本発明により得られたフリーズドライ品は、従来のこのような飼料の代替品として極めて有用なものとなる。

また、廃棄物原料として、コーヒー豆の残渣や茶殻などを混合すれば、その配合量に応じて、香料や殺菌剤成分を含んだ製品が提供できる。このほかに、玄米の糠、魚の骨(粉砕物)を配合することも可能である。

【0063】

これまでフリーズドライ品は、医薬品や食品などを少量・高品質な製品にしてはじめて採算に合うものと考えられてきた。常識的には高額な装置を要し、乾燥にも長時間を要することから、生ごみの乾燥に対しては採算割れを心配する声がある。ところが、今後、生ごみの引き取り・処理コストが高くなり、一方で衛生的かつ栄養価の高い飼料が要求されることから、本発明を採用することで処理コストを低減でき、売値も改善されるはずであり、これにより十分に採算が見込めるようになるものと考えられる。

【実施例】

【0064】

以下に、実施例に基づいて本発明をより具体的に説明するが、本発明はこの実施例によって限定されるものではない。

【0065】

実施例1

次の要領で、流動性が小さく固形分が多い高含水率の生おからを処理した。まず、生おからを次の要領で調製した。大豆60kgを水洗後、30℃の温度の水に浸し3倍に膨張させた。これを石臼で挽き、できた呉に予め沸かしておいた水480リットルを加え、ガスコンロに約30分かけた。ときどき泡立つので、ゆっくりかき混ぜ、水打ちをしながら泡立ちを防いだ。焦げないように後半は弱火にして煮た。煮汁を木綿布で濾過し、含水率80%の生おから約90kgと豆乳約450リットルに分離した。

次に、この生おからを多孔円筒状ポリエチレンフィルム袋に入れ、回転式乾燥機の内部の所定位置に装入した。なお、多孔円筒状ポリエチレンフィルム袋として、メタロセン触媒で重合した直鎖状低密度エチレン−ヘキセン1共重合体を原料とし、円筒の直径30cm、縦方向長さ70cm、フィルム厚さ70μm、フィルム1平方センチ当り25個の径0.5mmの貫通孔を有するものを用いた。

次いで、回転式脱水機の回転カゴを1分間高速回転させ、生おからの水分を遠心分離した。得られた生おからを多孔円筒状ポリエチレンフィルム袋とともに回転式乾燥機の内部より取り出した。生おからは、含水率が25%と低かった。これを手でほぐすと、平均粒径が2.3cmの大きさの塊状になった。

そこで、これを二軸のせん断式破砕機にかけて、平均粒径が1mm以下の粒子となるように粉砕した。粉砕された生おからを、−5℃に保たれた冷凍・冷蔵室に移し、冷凍させながら室内のベルトコンベアーで真空乾燥機まで搬入した。真空乾燥機の乾燥棚に乗せ、真空条件で、コールドトラップ温度を−60℃として凍結乾燥を行ない、6時間後に含水率3%以下の乾燥おからを得た。

得られた乾燥おからは、変色がなく、栄養成分もそのまま残存しており、湯で簡単に元に戻ることがわかった。

【0066】

実施例2

上記した含水率80%の生おからに変えて、豆腐製造工場で発生した含水率93%の生おからを本発明の方法により処理した。

水分が多く流動性が高いので、回転式脱水機の回転カゴを3分間高速回転させ、生おからの水分を遠心分離した。生おからは、含水率が21%と低かった。これを手でほぐすと、平均粒径が3.5cmの大きさの塊状になった。

そこで、これを二軸回転式の破砕機にかけて、平均粒径が1mm以下の微粒子となるように粉砕した。粉砕された生おからを、−5℃に保たれた冷凍・冷蔵室に移し、冷凍させながら室内のベルトコンベアーで真空乾燥機まで搬入した。真空乾燥機の乾燥棚に乗せ、真空条件で、コールドトラップ温度を−40℃として凍結乾燥を行ない、8時間後に含水率4%以下の乾燥おからを得た。

得られた乾燥おからは、変色がなく、栄養成分もそのまま残存しており、湯で簡単に元に戻ることがわかった。

【0067】

上記実施例1、2により、回転脱水機と冷凍機を搭載した冷凍車を準備すれば、生おからを冷凍車内で凍結でき、その後、得られた凍結物を充分に小さく破砕すれば、比較的に短時間で真空凍結乾燥できることが理解される。

【図面の簡単な説明】

【0068】

【図1】 生ごみの処理方法の概要を示すフローチャートである。

【図2】 生ごみの脱水から凍結乾燥までを一貫して行う処理装置の断面図である。

【図3】 生ごみを冷凍車で凍結させ、その後、破砕、運搬する作業を示す説明図である。

【図4】 回転式脱水機の側面を示す断面図である。

【図5】 真空乾燥機の概念図である。

【符号の説明】

【0069】

1 回転カゴ

10 冷凍車

11 ホース

12 脱水機

15 破砕機

16 ベルトコンベアー

17 凍結生ごみ

18 粉砕生ごみ

20 乾燥機

21 乾燥棚

23 結氷層

27 熱交換器

30 円錐型脱水機

31 冷凍室

33 トレイ

34 乾燥室

35 真空凍結乾燥機

【技術分野】

【0001】

本発明は、生ごみの処理方法および得られる乾燥生ごみに関し、さらに詳しくは生ごみを安全かつ衛生的に処理し、着色や酸化劣化させることなく、取り扱い性が良く、栄養分を豊富に含んだ乾燥おから等として資源化できる生ごみの処理方法、および乾燥生ごみに関する。

【背景技術】

【0002】

食品、飲料、醸造産業の進歩発展により、生おから、焼酎粕、ビール粕、ジュース粕などの生ごみが食品製造加工工場などから大量に発生している。これら生ごみの多くは焼却炉によって焼却されるか、海洋投棄されるか、山間・僻地の廃棄物処理場などに廃棄されている。生ごみの処理で約7割を占めている焼却では、地球温暖化以外にもダイオキシンが発生すると騒がれており、低温で焼却する焼却炉では対応が不十分であり、ダイオキシンが分解する800℃以上の温度で焼却できる焼却炉が必要となり建設費がかさみ、また重油などの燃料費も増加する。焼却炉には水分を多量に含んだ生ごみも一緒に入れてしまう為に炉の温度が下がり、ダイオキシンが分解されないまま大気中に放出される。しかし、炉内に生ごみを入れなければダイオキシンの発生は抑えられるので、生ごみの焼却以外の廃棄方法または利用方法が期待されている。

サツマイモ等を用いた焼酎の生産により排出される廃棄物(焼酎蒸留廃液等)は、廃棄物の海洋投棄を規制するロンドン条約によって海洋投棄が禁止され、現在は固形物と液状物に分離した後、焼却処理することが一般的であり、他の有効な利用方法が期待されている。

また、これらの食品原料残渣を主体とする生ごみの乾燥品は、飼料や肥料として利用可能なのにもかかわらず焼却や海洋投棄されているのは、乾燥品である飼料や肥料の価格が輸入コーンや堆肥以下で乾燥コストに満たないためである。従って、廃棄物引き取り価格の高騰だけが乾燥設備導入の促進要因であり、何れの企業でも将来的に設備を導入せざるを得ないと考えながらも、なかなか実施に踏み切れないでいるのが現状である。

【0003】

生ごみの廃棄を少なくし、有効利用を計る法律として、2001年5月に施行された食品循環資源の再生利用などの促進に関する法律(食品リサイクル法)があり、食品関連事業者(豆腐、ビール、ウイスキー、ワイン、焼酎等の製造業者、デパート、スーパー、コンビニエンスストア、八百屋等の販売業者、食堂、レストラン、ホテル、結婚式場、旅館、旅客船舶、航空機等の飲食店および食事の提供を伴う事業を行なう者)のうち、食品廃棄物の年間排出量100トン以上の事業者には、平成18年度までに実施率20%以上の数値目標が課されており、再生利用等が著しく不十分な場合は、必要な措置をとるように勧告され、勧告に従わない場合は、企業名などを公表され、また勧告通り行うように命令されることとなっている。これらの廃棄物を有効利用することが義務付けられたことに加えて、大型焼却炉のダイオキシン除去設備の設置が義務付けられていることから、生ごみ処理費が高騰している。また、都市近郊では、大型焼却炉のダイオキシン除去設備の設置場所が少なく、公害問題で住民から設置自体が見送られている。

【0004】

上記した生ごみの代表的な処理方法である、焼却炉による焼却、海洋投棄又は山間廃棄等はそれぞれ問題があり、生ごみ自体に含まれる有効成分を利用しながら生ごみの廃棄量を減少することが望まれている。

【0005】

まず、大量に発生して対策が迫られている生おからについて、その成分や処理の現状などを説明する。生おからは、豆腐、油揚げ、湯葉および豆乳等の生産に際して副産物として大量に発生している。

生おからは、大豆から豆乳を分離した後でも蛋白質が20%以上残っており、また食物性脂肪、食物繊維、カルシウム、マグネシウム、鉄、ナトリウム、イソフラボン等を含有しており、大腸ガン、高コレストロール症、動脈硬化、便秘、糖尿病等の予防、ダイオキシンなどの有害物質の体外への排出作用等の効用があると言われている。

生おからの一部は、卯の花の材料として豆腐屋さんの店頭で販売されているが、卯の花の需要は生産量の約10〜30%と少なく、残りの70〜90%は廃棄処分の対象となる。残りの生おからは、短時間(例えば夏場は約3時間)で腐敗が進み、悪臭を発するので、畜産業者が近所にいる場合は無償又は低額で引き取ってもらうが、畜産業者は公害問題で郊外の遠隔地に立地しているので、引取量は少なく大部分は産業廃棄物処理業者に1トン当たり、地域や生ごみの種類によって異なるが、5,000〜20,000円で引き取ってもらっている。

【0006】

豆腐の製造業者は、町の豆腐屋さんとして親しまれており、現在日本全体には約15,000軒あるといわれており、住宅密集地に立地すれば販売面で有利である。その反面、豆腐の購入者は近所の住民であり、販売量は限定されるので1軒当たりの生産量は少量生産となる。したがって、経営規模も限定され、豆腐屋さんの敷地には、生おからの焼却炉や乾燥機を設置する余地が少ないのが実情である。

町の豆腐屋さんは、後継者不足や、デパートや大手スーパーの豆腐販売により売上げが減少して廃業が進んでおり、減少した町の豆腐屋さんに替わって、大規模の豆腐製造業者が都市近郊に立地し生産量を増大し、デパート、大手スーパーに提供している。このような大規模の豆腐製造業者といえども、多量に副生する生おからの処理については、自社内で処理することは困難であり、産業廃棄物処理業者に高価な処理費を支払って引き取ってもらっているのが現状である。

しかしながら、産業廃棄物処理業者は、引き取った生おからを大部分は焼却するか廃棄物処理場に廃棄しているのが現状である。

【0007】

上記の状況に鑑み、生おからを焼却したり、廃棄物処理場に廃棄したりすることなく、生おからを加熱乾燥させ、水分の含有量を10%以下に減少させ腐敗しにくい状態にした乾燥おから粉末が提案され、市販されている。このような乾燥おから粉末を製造する方法として様々な乾燥処理技術が知られている。

【0008】

例えば、横型円筒状の中空室を有し、熱風発生源からの熱風を供給するための熱風供給路を前記中空室の底部で開口させた豆腐殻乾燥装置が提案されている(例えば、特許文献1参照)。これは、原料が前記熱風発生源からの熱風を受けて前記中空室の内周面および前記上部中空室の内壁への衝突を繰り返すことにより、これらに付着した前記豆腐殻を掻き取るための多数の所定径のセラミック・ボールを前記中空室内に収容したものである。

【0009】

また、複数の分割傾斜ドラムを上下に重ね、この分割傾斜ドラムを夫々軸芯回りに同時に回転駆動すると共に、個々の分割傾斜ドラムから熱風を強制送風しながら、ホッパーから投入した含水率約85重量パーセント程度の豆腐おからを回転動させ、熱風によって強制回転、落下を繰り返しながら移送する乾燥方法(例えば、特許文献2参照)が提案されている。

【0010】

さらに、含水率75%〜82%の食品加工残査を短時間で含水率8%以下に乾燥する装置により、150000kcal/hrの熱量、毎分2.4mの風速、分速1mのキャタピラ式コンベヤー条件とした多段式熱風流動乾燥機で食品加工残査を処理し、約20〜30分で含水率8%以下とする無添加固形食品の製造方法(例えば、特許文献3参照)が提案されている。

【0011】

さらにまた、生のおからを80〜95℃の温度に所定時間保ち含水率を40〜50%に減少させ、水分を減少させたおからを、より低い温度に所定時間保ち含水率11%以下に乾燥させ、しかも各乾燥工程は、生おからを収容し得る筒状の乾燥ドラムの外側に該乾燥ドラムを覆う外筒を配置して乾燥ドラムと外筒との間に所定隙間のジャケットを形成し、ジャケット内に加熱蒸気もしくは温水を送給することによって乾燥ドラム内でおからを加熱乾燥する方法(例えば、特許文献4参照)も提案されている。

【0012】

しかしながら、これらの方法又は装置で生おからを乾燥する場合、加熱蒸気や熱風を加熱媒体としており、おからを酸化劣化、炭化劣化させてしまい、乾燥おからの一部に黄色または黒色の斑点を生じたりすることがあり、外観がよくなく商品価値が下がることもあり、また乾燥おからを利用するとき短時間では湯に溶解しにくい等の問題点がある。

【0013】

また、前記した従来技術によって生おからを乾燥する場合、乾燥装置を各豆腐製造工場に設置すると下記の理由で経営上問題となる。すなわち、生おからは製造から約3時間経過すると腐敗し悪臭を発生するので、町の豆腐屋さんの場合、早朝豆腐を製造すると生おから乾燥装置は、たった3時間しか使用できず、残りの21時間は稼動しないで遊休状態となり、生おから乾燥装置の会計上の償却費用を取り扱う際に不利になり、ひいては乾燥おから粉末の製造原価が上昇する問題がある。

24時間連続操業で豆腐を製造する大規模な豆腐製造工場においては、生おから乾燥装置の稼働率は上昇するので、乾燥おから粉末の製造原価は下がるものの、稼働率は50〜75%位にすぎず、また製造された乾燥おから粉末の販売先を自社で開拓することは容易なことではない。

【0014】

これは、焼酎製造工程で排出される焼酎蒸留粕の利用においても同様であるが、別な問題もある。

焼酎蒸留粕は、醗酵したもろみから蒸留し、エチルアルコールやその他の香気成分などの揮発性成分が除去されており、原料の甘薯、及び米麦に由来する繊維質、非醗酵性糖類、蛋白質、脂肪、無機塩類その他の原料成分の一部と、麹菌、酵母等の菌体、クエン酸、リンゴ酸、コハク酸、乳酸、酢酸、ピログルタミン酸等の有機酸、ビタミンB1、ビタミンB2、ナイアシン、α−トコフェノール、β−トコフェノール等のビタミン類、アラニン、グリシン、アルギニン、グルタミン、リジン、ロイシン、アスパラギン、スレォニン、フェニルアラニン等の各種アミノ酸及びポリフェノールなど醗酵生成物の中、蒸留で除去されなかったものが含まれている。焼酎蒸留粕は水分を90〜95%含む、極めて腐敗し易い蒸留残渣液である。このような焼酎蒸留残渣液の一部は大地に還元されて肥料等に用いられているが、大部分は海洋に投棄されている。

【0015】

しかしながら、世界的な環境対策が急務となり、海洋投棄は全面禁止の方向にあり、微生物を利用したコンポスト化および濃縮焼却法が検討されている。一方、焼酎廃液はタンパク質等の栄養成分を含んでおり、これらの方法に代わって家畜用飼料等への有効利用が改めて注目されている。

【0016】

焼酎蒸留粕から家畜用飼料を製造する方法として、焼酎蒸留粕の濃縮物とフスマ等の副資材とを単に混合し、この混合液を乾燥させて家畜用飼料とする方法が開発されている(例えば、特許文献5参照)。しかしながら、このような製造方法では、焼酎蒸留粕の濃縮物と副資材とを単に混合しているだけなので、水分活性が高く保存性が悪いので保存性を高めなければならないという問題がある。

【0017】

このような状況にあって、現在、大半が未利用のまま焼却あるいは廃棄処分されている豆腐の副産物おから等の生ごみを乾燥処理し、その処理に要する時間、労力そしてコストの削減を実現すると共に、廃棄物の量を減少させ、付加価値のある資源として活用できる方法の出現が切望されていた。

【特許文献1】 特許第3182627号公報(特許請求の範囲等)

【特許文献2】 特開2000−175670公報(特許請求の範囲等)

【特許文献3】 特開2003−180281号公報(特許請求の範囲等)

【特許文献4】 特許第3079425号公報(特許請求の範囲等)

【特許文献5】 特開平4−365452号公報(特許請求の範囲等)

【発明の開示】

【発明が解決しようとする課題】

【0018】

【0019】

本発明は、上記の事情に鑑み、生ごみを安全かつ衛生的に処理し、着色や酸化劣化させることなく、取り扱い性が良く、栄養分を豊富に含んだ乾燥飼料などとして資源化できる生ごみの処理方法、および乾燥生ごみの提供を課題とする。

【課題を解決するための手段】

【0020】

本発明者は、上記の問題点に鑑み、豆腐製造工場に乾燥生ごみ製造装置を設置すると稼働率が上げられずコストアップとなるので、豆腐製造工場とは経営的に独立して、大規模な乾燥生ごみ製造装置を豆腐製造工場から数10km以内の場所に設置すれば、生ごみ処理装置の稼働率を上げられるので製造コストを低減でき、この条件を満たすため、大規模な乾燥生ごみ製造装置が設置してある場所まで、生おからの腐敗を避けながら冷凍車で輸送し、さらに生おからを乾燥させるのにフリーズドライ技術を採用することにより、従来技術では加熱乾燥して損失させていた栄養分を残存させ、湯に溶解しやすく食味もよい乾燥おからが得られ、この技術は他の生ごみにも応用できることを見出し、本発明を完成するに至った。

【0021】

すなわち、本発明の第1の発明によれば、処理すべき生ごみを、その発生場所から移動手段によって、冷凍機および容器を具備した冷凍車へ移送する第1の工程、移送された生ごみが高含水率生ごみである場合は、脱水して低含水率の生ごみとする第2の工程、低含水率の生ごみを前記冷凍機によって凍結温度以下にて凍結させる第3の工程、凍結した生ごみを冷凍車で凍結乾燥工場に輸送する第4の工程、生ごみを破砕して、凍結乾燥工場内の真空乾燥機内に装入する第5の工程、この生ごみを真空乾燥し、実質的に水分を含有しない乾燥生ごみを得る第6の工程を含むことを特徴とする生ごみの処理方法が提供される。

【0022】

また、本発明の第2の発明によれば、第1の発明において、高含水率生ごみが豆腐製造の際に発生した、おから又は汚泥であることを特徴とする生ごみの処理方法が提供される。

【0023】

一方、本発明の第3の発明によれば、第1または2の発明の生ごみの処理方法によって得られたフレーク状又は粉末状の乾燥生ごみが提供される。

【発明の効果】

【0024】

【0025】

本発明の生ごみの処理方法によれば、これまで廃棄又は焼却されていた生ごみを有効資源として利用でき、しかも生ごみの処理委託業者と処理受託業者の双方にとって妥当なコストで生ごみが処理でき、得られた乾燥生ごみの品質も従来の処理方法で製造したものより栄養価や外観の面で優れており、家畜の飼料などとして利用できるから本発明の価値はきわめて大きい。

【発明を実施するための最良の形態】

【0026】

以下、本発明の生ごみ処理方法および得られる乾燥生ごみについて、項目毎に詳細に説明する。

【0027】

1.生ごみ処理方法

本発明の生ごみ処理方法は、システム的にみると、処理すべき高含水率生ごみ(A)を、その発生場所(B)の移動手段(C)によって、冷凍機(E)および容器(F)を具備した冷凍車(G)へ移送する工程、次に、移送された生ごみが高含水率生ごみであれば脱水機(D)で脱水する工程、低含水率の生ごみ(H)を前記冷凍機によって凍結温度以下にて凍結させる工程、その後、凍結した生ごみを冷凍車で凍結乾燥工場(I)に輸送する工程、この生ごみを破砕し、工場内の真空乾燥機(J)内に装入する工程、最後に、生ごみを真空乾燥して、実質的に水分を含有しない乾燥生ごみを得る工程を含んでいる。

【0028】

(A)高含水率生ごみ

本発明において、高含水率生ごみとは、多量の水分を含有する生ごみであり、生ごみの種類によって水分の量は異なるが、ここでは含水率が50〜97%の生ごみを指すものとする。含水率が50%のものは、低含水率生ごみというべきであり、一方、含水率が97%を超えるものは、用いる脱水装置が大掛かりなものとなり本発明の適用は妥当とはいえない。

高含水率生ごみには、例えば、生おから、生ピーナッツ、ビール醗酵残渣、ウイスキー蒸留残液、焼酎蒸留残液、豆腐くずれ破片、寒天くずれ破片、こんにゃくくずれ破片、いちごジュース残渣、みかんジュース残渣、ぶどうジュース残渣、桃ジュース残渣、なしジュース残渣、メロンジュース残渣、スイカジュース残渣、パイナップルジュース残渣、トマトジュース残渣、ゴーヤジュース残渣、野菜ジュース残渣、あしたばジュース残渣、お茶殻、ココア殻、コーヒー殻等である。

これら原料に多量に混入する水分は、原料そのものの内部に成分として含まれる水と、原料の外部に付着した状態、あるいは原料を溶解して一種の溶媒・分散媒として存在する水とに大別できる。通常、後者すなわち原料の外部にある水は簡易な物理的操作で分離できることが多い。生おからの場合であれば、手で握ると絞り出てくるような水である。これに対して、原料の内部に構成成分として存在する水分は、容易には分離できない。本発明は、このような分離しにくい水を実質的にフリーズドライによって乾燥除去しようとするものである。

なお、後で詳述するが、本発明においてフリーズドライとは、従来の食品・医薬品・化粧品などの分野で汎用されている凍結乾燥とは、若干意味合いが異なり、乾燥品の形態は元の形態をとどめていなくともよく、従来よりも短時間で大量の生ごみを効率的に真空乾燥させる技術を言う。

【0029】

(B)発生場所

本発明において処理すべき生ごみの発生場所とは、食品工場、ホテル、結婚式会館、デパート、スーパーマーケット、コンビニエンスストア、八百屋、食堂、レストラン、ホテル、旅館、旅客船舶、航空機、飛行場、農場等の高含水率生ごみが発生する場所である。

これらのなかでも、食品工場、具体的には、農産物・海産物・畜産物などの原料を洗浄・皮むき・切断などの処理を行い、その後、粉砕、混合、加熱、冷却などの加工を施すことで食品として製品化する製造工場において、本発明により得られる効果は大きい。

豆腐製造工場であれば、豆乳を圧搾した後の生おからが発生する場所、製造過程で発生する汚泥が処理される廃水処理場、返品された製品の豆腐が保管された場所などということになる。

【0030】

(C)移動手段

本発明において移動手段とは、高含水率生ごみを、発生場所に隣接した敷地、事業所、又は工場建屋内に配車されている、冷凍機及び容器を具備した冷凍車のホッパー入口まで移送するための手段である。

高含水率生ごみが流動性である場合、移動手段は、断面が円形、楕円形、三角形又は多角形等のホース、パイプであり、その材質は織布、金属又はプラスチック等で製造されているもの、また、高含水率生ごみが非流動性である場合は、ホース、パイプの他にベルトコンベアー等を用いることもできる。ホースで供給する際、ポンプや圧搾空気で生ごみを押し出すようにしてもよい。織布袋、ポリエチレンバッグ、耐水性ダンボール製容器、アルミニウム製容器を用いてもよい。

【0031】

(D)脱水機

本発明において脱水機とは、高含水率生ごみを脱水して低含水率生ごみにする為の装置である。

脱水機には、回転式、圧搾式、ろ過式、加熱蒸発式、真空乾燥式など様々な種類のものを採用できる。ただし、脱水機を車に装備する場合は、小型、軽量で高性能であることが必要であり、そのためには回転式、加熱蒸発式または真空乾燥式のいずれか、特に回転式の脱水機が好ましい。

【0032】

回転式脱水機であれば、図4に示すように、回転カゴ1を回転させることにより、生じた遠心力で高含水率生ごみ中の水分を多数の貫通孔から通過させ、固定カゴ2の内壁に沿って下降、排水口から排水するようにした装置が挙げられる。装置内部(回転カゴ)には多孔円筒状ポリエチレンフィルムなどの袋をセットしておくことができ、これにより高含水率生ごみの含水率を大幅に低下させることができる。

回転式脱水機としては、特開2000−246144号公報、特開平8−294644号公報、特開平7−299441号公報、特開平6−165948号公報、特許第3152648号公報、特開2002−1287号公報、特開2001−96266号公報、特開平6−277644号公報及び特許第3413650号公報に開示されている装置を使用できる。

【0033】

加熱蒸発式の脱水装置は、高含水率の生ごみを中空円筒容器(サイクロン)に旋回させながら装入し、外部から加熱することにより水分を蒸発させ、生ごみに含まれる水分を30〜50%除去する装置である。加熱蒸発式の脱水装置としては、大川原製作所の高速旋回型真空蒸発装置(商品名:フラッシュエバポ)、ヒートポンプ式高速旋回型真空蒸発装置(商品名:ヒーポンフラッシュエバポ)などがある。

真空乾燥式の脱水装置は、上記加熱蒸発式の脱水装置などによって、水分が低減された生ごみを中空円錐型容器に装入し、更に真空条件でより高速に旋回させながら加熱乾燥して、最終的に当初の生ごみに含まれる水分の80〜90%を除去する装置である。この装置内では、生ごみが高速に旋回して脱水が進むため、装置から排出されるものは、粒径が5〜20mm程度の粒状物となる。真空乾燥型の脱水装置としては、大川原製作所の伝導伝熱乾燥装置(商品名:リボコーンE)などがある。

いずれも、装置の大きさは、処理すべき原料の種類や量によって適宜決定される。据置き型の装置でも良いが、本発明では移動型の装置であることが望ましい。

【0034】

移動型とは、トラックや冷凍車に積み込め、処理が必要な場所で使用できるものを意味する。このためには、装置の各部がコンパクトで、しかも夫々が所定の性能を有するものでなければならない。トラックは、公道を走行し、処理が必要な場所へと移動するため、道路運送法上に規定される車両の大きさ(荷台の大きさ、車高)で、重量も比較的軽量でなければならない。

加熱蒸発式の脱水装置など市販の汚泥濃縮装置は、縦型のサイクロンが1〜2mに設計されており、これを配管に接続すると装置の高さは3mを超えてしまう。そこで、配管と装置の接続部分を回動可能にして、サイクロン部分を横倒しできるようにすることや、配管の伸縮が可能な設計にすることもありうる。このように、加熱蒸発式又は真空乾燥型の脱水機は、上記回転型脱水機とは異なり、関連して必要になるユーティリティーの設備が増えることから規模が大きくなる。また、これらの脱水機の場合、冷凍機能は必須ではないことから冷凍機とは別の専用のトラックを用いることになろう。

【0035】

(E)冷凍機

本発明において冷凍機とは、低含水率生ごみを冷凍する装置である。生ごみは、常温であると短時間で腐敗し悪臭を放つので、これを抑制するために生ごみ発生から時間をかけることなく速やかに冷凍することが必要条件となる。

本発明で使用できる冷凍機は、特に限定されず市販のものが使用できる。また、特開平11−325619号公報及び特開平11−281224号公報に開示されている冷凍機を使用することも出来る。

本発明では、冷凍機は、冷凍車に搭載できるサイズでなければならず、しかも上記のように生ごみを急速に凍結できる機能が要求される。詳細は(G)冷凍車の箇所で説明する。

【0036】

(F)容器

本発明において容器とは、高含水率生ごみを前記脱水機によって脱水して得られた低含水率生ごみを受け入れる容器であり、その形状、材質及び寸法については特に限定されず、トレイ状容器のようなものでもよい。また、容器の底部には、生ごみが落下しない程度の小さな孔を空けておくことができる。これにより、生ごみから滲み出てくる水分をさらに分離することができる。

容器は、冷凍車に積載できること、凍結乾燥機内に収納できることが必要であり、生ごみの種類、形態、収容量によっては、例えば、弁当箱状のアルミニウム製コンテナー、ポリエチレン内袋フレキシブルコンテナー等を用いてもよい。ポリエチレンフラットヤーンで作ったフレキシブルコンテナーを用い、多孔円筒状ポリエチレンフィルム袋をその内袋として使用するのであれば、フレキシブルコンテナーの内側の寸法は、多孔円筒状ポリエチレンフィルム袋の外側の寸法と略同じであるため、クリアランス部分を採っておくことが望ましい。

【0037】

(G)冷凍車

本発明において冷凍車とは、冷凍機および容器を具備している車両であり、様々な生ごみ処理操作を車内で行えるように設計されている。

すなわち、冷凍車は、ホースなどの移動手段によって移送された生ごみを受け入れ、高含水率生ごみは脱水機によって脱水し、低含水率生ごみは一旦容器で受け、あるいは直接ベルトコンベアーに載せ、冷凍機によって生ごみの凍結温度以下にて凍結する機能を装備している。

特に重要な機能は、生ごみが置かれた環境条件によって腐敗し悪臭を発生しないように急速に凍結させ、衛生状態を維持できるようにする生ごみの凍結機能である。

本発明で使用できる一般的な冷凍車としては、特開2003−214752号公報、特開2002−243340号公報、特開2000−258010号公報、特開2000−16157号公報、特開平10−311644号公報及び特開平9−99773号公報に開示されているようなものを例示できる。

【0038】

ここで、図3(a)により、冷凍車の構造について詳述すれば、トラックの荷台10に、移動手段11から生ごみを受け入れて脱水する装置12と冷凍室(冷凍庫)が設けられており、冷凍室の後方には、冷凍された生ごみを外部へ運び出すための搬出用ドアが設けられている。また、冷凍車の荷室前方部には、冷凍機13として冷凍サイクル装置が搭載されている。

冷凍サイクル装置は、冷媒を高温高圧に圧縮して吐出する圧縮機と、この圧縮機にて高温高圧に圧縮された冷媒を凝縮させる凝縮器と、凝縮器にて凝縮された冷媒を気相冷媒と液相冷媒とに分離すると共に、液相冷媒を貯留するレシーバーと、この液相冷媒を減圧する膨張弁(減圧手段)と、この減圧された冷媒を蒸発させる冷凍用蒸発器と、この冷凍用蒸発器と圧縮機との間に設置され、冷凍用蒸発器を通過した冷媒のうち液相冷媒を貯留するアキュムレータと、冷媒配管とからなる。

この圧縮機は、車両走行用エンジンによって駆動され、圧縮機は、動力断続装置である周知の電磁クラッチにて選択的に駆動もしくは停止となるように切り換えられる。尚、この電磁クラッチは、通電されると上記走行用エンジンの駆動力を圧縮機に伝達し、通電が遮断されると上記走行用エンジンからの駆動力を遮断するものである。

凝縮器と冷凍用蒸発器とでクーリングユニットが形成され、それが冷凍室外部の車両前方側に配置されている。このクーリングユニットは、冷凍庫の外壁断熱パネルに孔を空けて取り付けられ、断熱パネルで囲った冷凍用蒸発器内蔵部分と、樹脂カバーで囲った凝縮器内蔵部分とで構成される。

凝縮器は、車両の走行風を受けやすいようにクーリングユニットの車両前方側に立てて設置され、この走行風と冷却ファンによって送風される冷却風とによって、内部の冷媒が凝縮される。膨張弁は、冷凍用蒸発器の出口冷媒温度を検知する感温部を有する温度作動式膨張弁であり、冷凍用蒸発器の出口冷媒の温度を所定値に維持するように弁開度(冷媒流量)を調整するものである。

冷凍用蒸発器は、冷媒の蒸発潜熱により冷凍室を冷却するものであり、クーリングユニット内に水平もしくは斜めに配置されている。そして、その冷凍用蒸発器の上方には、冷凍用蒸発器から風を吸い込んで冷凍室内へ送風する冷凍用ファン(吸い込み送風機)が設けられる。

この冷凍用ファンは、冷凍室内全体に冷凍用蒸発器にて冷却された冷却風を送風し、冷凍室内を均一な温度分布にする。また、この冷却用ファンは、冷凍室内の空気を吸い込み、冷凍用蒸発器を下から上に通過させた後、再度冷凍室内に冷却風を送風する。

そして、制御装置は、マイクロコンピュータ等のコンピュータ手段を含み、入力端子からの入力信号に基づいて演算処理し、上記冷凍サイクル装置を制御する。制御装置には、入力信号として冷凍室内の設定温度を設定する温度設定器と、冷凍室での冷凍を開始する冷凍開始スイッチとが接続される。

尚、温度設定器は、可変抵抗等にて構成されており、例えば−10℃〜−30℃までの範囲で任意に設定温度が変更可能となっている。一方、制御装置には、出力信号として上記電磁クラッチの通電回路と、電磁弁と、冷却ファンと、開閉弁と、冷凍用ファンとが接続される。

この制御装置は、車両のイグニッションスイッチがオンされることで、電力が供給される。そして、イグニッションスイッチがオンされた状態において、上記冷凍開始スイッチがオン(冷凍室内の冷却を行う信号を発生する)されると、制御装置によって冷凍室内の温度が、上記温度設定器にて設定された設定温度(例えば−20℃)となるように自動的に制御される。

具体的には、制御装置は、冷凍開始スイッチがオンされると、電磁クラッチに通電を施して、上記車両走行用エンジンと圧縮機とを連結して、圧縮機を駆動(ON)する。更にこの際、制御装置は、上記冷却ファンと冷凍用ファンとを作動(ON)させることで、冷凍室の冷却を開始する。

この後、冷凍室温度センサが検出する冷凍室内温度が、上記設定温度(−20℃)となると、電磁クラッチへの通電を遮断し、上記車両走行用エンジンと圧縮機との連結を遮断(OFF)すると共に、上記冷却ファンおよび冷凍用ファンとを停止(OFF)させる。

【0039】

かかる冷凍車は、生ごみの発生場所近辺、または隣接した敷地で生ごみを積み込むことが出来るように一時的に停車しておく。そして、生ごみを冷凍車に積み込んだ後は、速やかに冷凍乾燥工場に向けて発車するか、別の冷凍車に凍結した生ごみを移し変えて、さらに上記作業を継続することもできる。

【0040】

(H)低含水率生ごみ

本発明において低含水率生ごみとは、もともと含水率が50%以下であるもの、あるいは、高含水率生ごみを前記脱水機によって、含水率が50%以下、特に20〜50%となるように脱水された生ごみである。

生ごみは、含水率が50%以下に脱水され水分が減少していることで、同一容量の冷凍車(コンテナー)当たりの積載量を増加でき、輸送コストを低減することが可能となる。また、冷凍のためのエネルギー、すなわち冷凍コストを低減でき、冷凍乾燥工程において氷から直接水蒸気に昇華させるエネルギーも低減することが可能となり、乾燥コストを大幅に節約できる効果がある。

【0041】

(I)凍結乾燥工場

本発明において凍結乾燥工場とは、低含水率生ごみを凍結乾燥(フリーズドライ)する工場である。その立地条件は、生ごみの発生場所から数10km以内、好ましくは5km以内の場所に設置することが冷凍車の輸送費低減と、稼働率上昇のために望ましい。

【0042】

(J)真空乾燥機

本発明において真空乾燥機とは、凍結乾燥工場に設置されており、冷凍された生ごみ内の氷を直接水蒸気に昇華させ、乾燥生ごみを得るための装置である。

図5で、その真空乾燥機の概要を説明する。この装置は、乾燥棚21を有する乾燥室20と、冷媒が循環する冷媒流通パイプ22を配設した結氷室23が、分離バルブ24で仕切られた構造をしており、内部は乾燥時には真空ポンプ25によって真空状態にされる。

【0043】

装置を駆動するにあたっては、冷凍車に積載されていた冷凍状態の生ごみの粒径が1cm以下、好ましくは1mm以下になるように破砕させてから装置内部に装入することが望ましい。粒径が1cmを超えると、生ごみの内部から水分が昇華しにくいため、乾燥時間が長くなり好ましくない。

生ごみをトレイなどの容器上に取り出す際、5cm以下、好ましくは1〜5cmの厚さ(深さ)の層状になるように生ごみの表面積を大きくした状態で、真空乾燥機の真空ポンプを作動させることが望ましい。生ごみの層(厚さ)が5cmを超えると、乾燥時間が長くなり好ましくない。

本発明で使用できる真空乾燥機は、市販の凍結乾燥機や、例えば、特公平6−27624号公報、特公平6−35912号公報、特公平6−76868号公報、特公平7−39907号公報、特公平7−121354号公報、特開2000−304441号公報及び特開2003−194459号公報に開示されている凍結乾燥機を使用することも出来る。

【0044】

次に、本発明における処理方法を図1のフローチャートに基づき、工程ごとに更に詳細に説明する。

本発明の生ごみ処理方法は、(1)高含水率生ごみを、その発生場所の移動手段によって、冷凍機および容器を具備した冷凍車へ移送し、次に、(2)高含水率生ごみであれば脱水機で脱水し、(3)低含水率の生ごみを前記冷凍機によって凍結温度以下にて凍結させ、その後、(4)凍結した生ごみを冷凍車で凍結乾燥工場に輸送し、(5)輸送された生ごみを破砕して、凍結乾燥工場の真空乾燥機内に搬入し、最後に、(6)この生ごみに含まれた水分が昇華する圧力・温度条件で生ごみを乾燥して、実質的に水分を含有しない乾燥生ごみを得る各工程を含んでいる。

本発明においては、(7)上記工程のうち、(2)〜(6)までの作業を冷凍車内で行ってしまうことも含まれる。また、(8)上記いずれかの工程で、生ごみから水が分離・生成するが、この排水処理も包含されることになる。

【0045】

(1)第1の工程

本発明において第1の工程とは、生ごみを、その発生場所から移動手段によって、冷凍機および容器を具備した冷凍車まで移送する工程である。

従来、生ごみは、それを廃棄処分する専門業者が生ごみ収集車で収集していたから、生ごみを収集するという意味では、これまでと同じであるが、生ごみを発生する事業者からみれば、自社工場内の設備・装置・機器などを変更する必要はなく、新規な投資をしなくても、本発明の生ごみ処理方法を実施する事業者に自社事業所から発生する生ごみを引き渡すことができる。

【0046】

本発明では、フリーズドライによる生ごみの資源化を意図していることから、原料の分別回収が極めて重要である。原料、すなわち食品製造の副産物や規格外の農産物、売れ残り品は、もともと付着していた土など以外、余分なもの(異物)を含んでいてはならない。なお、原料としては、生おからの他に、魚の頭、ひれ、芋、豆やフルーツの皮なども対象とされる。ところが、この原料中に容器や包装に使われた紙やプラスチックなどの異物が混入していれば、フリーズドライ後に得られたものは、その利用価値を大きく損なうことになる。

したがって、生ごみがこのように汚染される危険性があれば、移送の前に分別工程が付加されなければならない。

【0047】

(2)第2の工程

本発明において第2の工程とは、生ごみが高含水率であれば、これを脱水機によって低含水率生ごみにする工程である。

生ごみを脱水する目的は、生ごみに含まれる水分を例えば当初の半分以下に減量することによって、冷凍車への積載量を増加し輸送コストを低減するためだけでなく、冷凍コストを低減することである。

脱水機は、冷凍車に搭載された装置を用いることが望ましいが、生ごみの種類、発生量、含水量の程度によっては、冷凍車以外のトラックなどに搭載された加熱蒸発式、真空乾燥式脱水機を用いることもできる。

【0048】

(3)第3の工程

本発明において第4の工程とは、冷凍車に搭載した冷凍機によって、低含水率生ごみを凍結温度以下にて急速冷凍し凍結する工程である。

生ごみは、冷凍機によって急速冷凍させることが望ましい。低含水率生ごみの含水量は、含水率が比較的少ないとはいえ、常温でそのまま輸送すると、腐敗し悪臭を発生し、食品の原料としては使えなくなる。急速冷凍は、生おからなどを急速に−18℃以下に冷却し短時間で凍結させることである。それには、生おからの表面積を大きくすることが重要であり、微細なスプレー状で冷凍機に噴出する、このスプレー状の生おからを低温に維持された壁面に当てる、冷凍機に冷風を循環させるなどの手段が加えられることが望ましい。もちろん、あとで詳述するベルトコンベアーの活用も有効である。

【0049】

すなわち、この工程では低含水率生ごみを冷凍機に装入し、生ごみ(原料)内部に構成成分として含有する水を凍らせる。このとき、原料の間に隙間があると処理効率が低下するので、その隙間を減らすように攪拌やプレスなどの操作を加えることもできる。

受け入れられた原料は、冷凍機によって徐々に凍結されていく。凍結にかかる時間は、原料の種類と量により異なるが、大量に受け入れる場合には、ホッパーの下部にベルトコンベアーを設置し、処理量に見合った速度で駆動することにより対応することができる。ベルトコンベアーのベルトの面積、長さは冷凍車のサイズによって適宜設計する。

原料を投入する際に、すでに十分に乾燥されたもの、例えば乾燥おからなどを投入して混合すれば、乾燥おからが原料に含まれる水分の一部を吸収して、凍結効率を促進することも期待できる。

【0050】

冷凍機には、生おから以外の原料として、コーヒー豆の残渣や茶殻などを相当量混合することができる。コーヒー残渣には特有の香りを発散し、茶殻にはカテキンという殺菌作用をもつ有用な成分が含まれているので、フリーズドライ品に芳香を与え雑菌を寄せ付けないという付加価値をつけることができる。このブレンディング作業によって、柔らかい生おからは他の原料と衝突し一部が粉砕されることもある。

【0051】

冷凍機の処理能力が不足する場合には、複数の装置を用意し、並列に接続することもありうる。すなわち、冷凍車を複数台用意することもあるわけで、これは、後述する凍結乾燥の場合も同様で凍結乾燥機を複数台設置することもある。

なお、荷物の積載容量が限られている冷凍車の冷凍・冷蔵室に、有効容量いっぱいに、低含水率生ごみを積載するため、小容積の容器に収納し、冷凍・冷蔵室の空間に順次積上げていく方法をとることができる。また、後の第6の工程で限られた容量の真空乾燥機内の空間に順次積上げていく場合には、小容積の容器に収納しておくことが必要になりうる。

【0052】

(4)第4の工程

本発明において第5の工程とは、生ごみを冷凍車により、生ごみ発生場所から凍結乾燥工場へ輸送する工程である。

通常は、上記作業を一貫して行った冷凍車を、生ごみがそのまま冷凍される条件を維持したまま凍結乾燥工場へと走行させる。すなわち、図3(a)に示すように、ホース(11)から受け入れた生ごみを脱水機(12)で処理し、低含水率になった生ごみを冷凍機(13)で急速冷凍をはじめ、ベルトコンベアーの端部で凍結した生ごみを容器に回収し、凍結乾燥工場へ輸送するというものである。

それ以外にも、図3(a)〜(c)のように別の冷凍車14を用意し、ベルトコンベアー16から容器に移された凍結された生ごみ17を別の冷凍車14に移し変えて、冷凍乾燥工場へと走行させることもできる。この場合は、別の冷凍車が破砕機15を搭載しており、生ごみの移し変え時に、凍結していた大きな塊状の生ごみを、より小さな粒子18に破砕させる。いずれが好ましいかは、生ごみの発生量、冷凍能力などの条件を勘案して決定される。

【0053】

なお、破砕機は、対抗する刃で原料を挟みきるせん断式、ハンマーミルなどの衝撃式、対抗する2枚の砥石の間で原料を磨り潰す摩砕式など、様々な装置を使用でき特に限定されない。図3には、二軸のせん断式破砕機を例示したが、三軸、四軸の装置を用いてもよい。生おからの場合は、凍結した状態であっても破砕されやすいので、二軸のせん断式破砕機、あるいは摩砕式破砕機などで充分であろう。

【0054】

(5)第5の工程

本発明において第5の工程とは、冷凍車から凍結した生ごみを排出し、破砕しながら凍結乾燥工場の凍結乾燥機内に搬入する工程である。なお、破砕については、第4の工程で記載した冷凍車に搭載したと同様な機械が使用できる。

この工程では、生ごみを載せたトレイなどの容器をベルトコンベアーに載せ、自動的に移動させ真空乾燥機内の所定の位置に収納する。必要に応じて、ベルトコンベアーが移動する周辺の空間は、−10〜−30℃の温度に保つことが好ましい。また、生ごみ収納容器を一時的に収納できる冷蔵室(倉庫)を凍結乾燥工場内の一部に設置することが好ましい。これは、真空乾燥機の処理能力を超えて、凍結された生ごみが集荷されることがあるからである。

【0055】

(6)第6の工程

本発明において第6の工程とは、真空凍結乾燥機内を生ごみの水分が昇華する圧力・温度条件に設定し、含水率が10%以下に低減し、実質的に水分を含まないといえる乾燥生ごみを得る工程、いわゆる凍結乾燥(フリーズドライ)工程である。

この工程で、生ごみを載せたトレイは、その下部が30〜40℃の温度に加熱される。生ごみの種類、量により乾燥時間は異なるが、水分を実質的に除去するには、従来の固定式では約3〜24時間を要する。

そのため、ここでも移動式を採用することが望ましい。ベルトコンベアーの時速を1mとすれば、その長さは3〜24mほど必要になる計算である。1段では、スペースの制約を受けるが、多段式すれば効率向上が図れるであろう。通常、2〜5段の棚段式に乾燥部を設計すると有利である。下記のような冷凍車内の一貫作業(7)を行おうとすれば、3段のベルトコンベアーを用いた真空乾燥機が提案される。

通常の凍結乾燥機を使用して凍結乾燥を行なう場合は、凍結能力や凍結室の容量が大きい凍結乾燥機を使用しなければならないが、本発明においては、冷凍対象物(生ごみ)は、冷凍車で凍結されており、しかも破砕によって十分に細かくされているので、冷凍能力は比較的小さくてもよく、真空乾燥が主目的となる。

【0057】

(7)冷凍車内の一貫作業について

なお、本発明においては、通常、上記第2の工程から第4の工程までを冷凍車内に搭載した装置で生ごみを処理するが、必ずしもこれに限定されるわけではない。脱水機をはじめとする各装置の性能を高め、コンパクト化を進めれば、第2の工程から第6の工程までを一貫して車内に搭載した装置で処理することができるであろう。

【0058】

その場合、具体的には、図2に概略示すような複数の機能が統合された装置を用いることになる。ここでは、高含水率の生ごみが逆円錐型の脱水機30で脱水され、冷凍室31に入り、ベルトコンベアー32に乗せられ一端から多端に移動する間に生ごみが実質的に凍結される。生ごみが端部付近にさしかかると、例えばベルト下部が加熱され、端部に着いたときに重力でトレイ33に落下するように構成することができる。

次いで、トレイに乗った生ごみは、エレベーターによって、上階のベルトコンベアーに移行し、この凍結乾燥室34に設置された真空乾燥機35でフリーズドライされる。真空乾燥機35は、3段のベルトコンベアーを用いている。生ごみがそれぞれのベルトコンベアーの左端で搬入され、右端に達すると、ベルトから剥がされてフリーズドライ品として回収されるわけである。

もちろん、このようなエレベーター方式以外に、ベルトコンベアーに乗せられ一端から多端に移動した生ごみが端部で落下し、下段のコンベアーに乗る落下方式でもよい。また、設置面積が許すのであれば、ベルトコンベアーに乗せられ一端から多端に移動した生ごみが、端部で前後あるいは左右に移動し、次のベルトコンベアーでさらに移動する方式、いわば回転寿司方式を採用しても良い。

このような構成を有する冷凍車は、水分の含有量が極めて少ないか、脱水されやすい生ごみである場合、また、その処理量が極めて少ない場合などに活用できる可能性がある。

【0059】

(8)排水処理

ところで、本発明の処理を行う際には、生ごみから多量の水が分離される。本発明では、上記のように生ごみを乾燥させてフリーズドライ品(粉末や固形物)を得るだけでなく、分離された排水の水質にも配慮し、これら両者をトータル的に処理することになる。つまり、生ごみの固形物や汚泥から資源化できるものを実質的に回収したうえで、これまでは河川などに排出しなければならなかった排水も飲用に適するほどに浄化することを意図している。

排水の浄化装置は、特に限定されず、排水に含まれる汚染物質の種類、濃度により、加圧浮上式、活性炭吸着式、オゾン分解式、紫外線照射方式など公知の装置を使い分けたり、あるいは組み合わせることができる。最終的には特殊なイオン交換膜を有する浄化装置で処理すれば、飲用に適した真水を得ることができる。

【0060】

2.乾燥生ごみ

本発明によって得られる乾燥生ごみは、比較的含水率の高い生ごみから上記処理方法によって、実質的に水分が含まれないほど含水率を低減させた乾燥品である。なお、本発明において、実質的に水分が含まれないという程度は、生ごみの種類、形態などによってある程度幅をもつものとする。

通常、含水率は10%以下、好ましくは5%以下、さらに好ましくは3%以下であれば外観だけでなく、実際に手にした場合でも水分の感触がないといえる。従来の乾燥処理法では、含水率はたかだか10%であったが、本発明によれば、そのような限界を超える乾燥が行えることになる。これに対して、含水率は10%を超えるものでは、長期保存に課題がある。ただし、含水率が1%未満とするには装置及びその運転上限界があり現実的ではない。

【0061】

乾燥生ごみは、フリーズドライによって、実質的に水分が含まれないほど低減しているので、腐敗することなく長期に保存が可能であり、湯への溶解性が高く、栄養成分も豊富な状態なので、食品原料として、あるいは牛や馬などの家畜、犬や猫などのペットのえさなどの飼料や農作物などへの肥料としても利用できる。

その形状は、原料の形状や処理条件によってある程度きまり、粉末、顆粒、薄片(フレーク状)、短繊維状等様々なものが製造できる。このうち、好ましいのは、フレーク状または粉末状である。代表的な乾燥生ごみとしては、乾燥おから粉末が挙げられる。

【0062】

従来の家畜用飼料(混合飼料)は、乾燥されたものでも水分がかなり含まれていたために、特に夏場の暑いときにはカビが生え、雑菌が繁殖して衛生状態が悪くなりがちであった。本発明によるフリーズドライ品は、水分が実質的にない状態に維持管理でき、しかも家畜などの成育に適した栄養価の高い成分を最適量配合できるという利点がある。

近年、肉骨粉による狂牛病の発生、肉類などたんぱく質過剰なえさによるペットの肥満化が問題になっている。和牛の飼育には、これまでも栄養価の高い飼料が好んで与えられ、ビールを飲ませることも行われていた。家畜飼育農家は、人間並みに栄養価がコントロールされ、衛生的な飼料を家畜に与えることから、飼料代も家計を圧迫していた。本発明により得られたフリーズドライ品は、従来のこのような飼料の代替品として極めて有用なものとなる。

また、廃棄物原料として、コーヒー豆の残渣や茶殻などを混合すれば、その配合量に応じて、香料や殺菌剤成分を含んだ製品が提供できる。このほかに、玄米の糠、魚の骨(粉砕物)を配合することも可能である。

【0063】

これまでフリーズドライ品は、医薬品や食品などを少量・高品質な製品にしてはじめて採算に合うものと考えられてきた。常識的には高額な装置を要し、乾燥にも長時間を要することから、生ごみの乾燥に対しては採算割れを心配する声がある。ところが、今後、生ごみの引き取り・処理コストが高くなり、一方で衛生的かつ栄養価の高い飼料が要求されることから、本発明を採用することで処理コストを低減でき、売値も改善されるはずであり、これにより十分に採算が見込めるようになるものと考えられる。

【実施例】

【0064】

以下に、実施例に基づいて本発明をより具体的に説明するが、本発明はこの実施例によって限定されるものではない。

【0065】

実施例1

次の要領で、流動性が小さく固形分が多い高含水率の生おからを処理した。まず、生おからを次の要領で調製した。大豆60kgを水洗後、30℃の温度の水に浸し3倍に膨張させた。これを石臼で挽き、できた呉に予め沸かしておいた水480リットルを加え、ガスコンロに約30分かけた。ときどき泡立つので、ゆっくりかき混ぜ、水打ちをしながら泡立ちを防いだ。焦げないように後半は弱火にして煮た。煮汁を木綿布で濾過し、含水率80%の生おから約90kgと豆乳約450リットルに分離した。

次に、この生おからを多孔円筒状ポリエチレンフィルム袋に入れ、回転式乾燥機の内部の所定位置に装入した。なお、多孔円筒状ポリエチレンフィルム袋として、メタロセン触媒で重合した直鎖状低密度エチレン−ヘキセン1共重合体を原料とし、円筒の直径30cm、縦方向長さ70cm、フィルム厚さ70μm、フィルム1平方センチ当り25個の径0.5mmの貫通孔を有するものを用いた。

次いで、回転式脱水機の回転カゴを1分間高速回転させ、生おからの水分を遠心分離した。得られた生おからを多孔円筒状ポリエチレンフィルム袋とともに回転式乾燥機の内部より取り出した。生おからは、含水率が25%と低かった。これを手でほぐすと、平均粒径が2.3cmの大きさの塊状になった。

そこで、これを二軸のせん断式破砕機にかけて、平均粒径が1mm以下の粒子となるように粉砕した。粉砕された生おからを、−5℃に保たれた冷凍・冷蔵室に移し、冷凍させながら室内のベルトコンベアーで真空乾燥機まで搬入した。真空乾燥機の乾燥棚に乗せ、真空条件で、コールドトラップ温度を−60℃として凍結乾燥を行ない、6時間後に含水率3%以下の乾燥おからを得た。

得られた乾燥おからは、変色がなく、栄養成分もそのまま残存しており、湯で簡単に元に戻ることがわかった。

【0066】

実施例2

上記した含水率80%の生おからに変えて、豆腐製造工場で発生した含水率93%の生おからを本発明の方法により処理した。

水分が多く流動性が高いので、回転式脱水機の回転カゴを3分間高速回転させ、生おからの水分を遠心分離した。生おからは、含水率が21%と低かった。これを手でほぐすと、平均粒径が3.5cmの大きさの塊状になった。

そこで、これを二軸回転式の破砕機にかけて、平均粒径が1mm以下の微粒子となるように粉砕した。粉砕された生おからを、−5℃に保たれた冷凍・冷蔵室に移し、冷凍させながら室内のベルトコンベアーで真空乾燥機まで搬入した。真空乾燥機の乾燥棚に乗せ、真空条件で、コールドトラップ温度を−40℃として凍結乾燥を行ない、8時間後に含水率4%以下の乾燥おからを得た。

得られた乾燥おからは、変色がなく、栄養成分もそのまま残存しており、湯で簡単に元に戻ることがわかった。

【0067】

上記実施例1、2により、回転脱水機と冷凍機を搭載した冷凍車を準備すれば、生おからを冷凍車内で凍結でき、その後、得られた凍結物を充分に小さく破砕すれば、比較的に短時間で真空凍結乾燥できることが理解される。

【図面の簡単な説明】

【0068】

【図1】 生ごみの処理方法の概要を示すフローチャートである。

【図2】 生ごみの脱水から凍結乾燥までを一貫して行う処理装置の断面図である。

【図3】 生ごみを冷凍車で凍結させ、その後、破砕、運搬する作業を示す説明図である。

【図4】 回転式脱水機の側面を示す断面図である。

【図5】 真空乾燥機の概念図である。

【符号の説明】

【0069】

1 回転カゴ

10 冷凍車

11 ホース

12 脱水機

15 破砕機

16 ベルトコンベアー

17 凍結生ごみ

18 粉砕生ごみ

20 乾燥機

21 乾燥棚

23 結氷層

27 熱交換器

30 円錐型脱水機

31 冷凍室

33 トレイ

34 乾燥室

35 真空凍結乾燥機

【特許請求の範囲】

【請求項1】

処理すべき生ごみを、その発生場所から移動手段によって、冷凍機および容器を具備した冷凍車へ移送する第1の工程、移送された生ごみが高含水率生ごみである場合は、脱水して低含水率の生ごみとする第2の工程、低含水率生ごみを前記冷凍機によって凍結温度以下にて凍結させる第3の工程、凍結した生ごみを冷凍車で凍結乾燥工場に輸送する第4の工程、生ごみを破砕して、凍結乾燥工場内の真空乾燥機内に装入する第5の工程、生ごみを真空乾燥し、実質的に水分を含有しない乾燥生ごみを得る第6の工程を含むことを特徴とする生ごみの処理方法。

【請求項2】

高含水率生ごみが豆腐製造の際に発生した、おから又は汚泥であることを特徴とする請求項1に記載の生ごみの処理方法。

【請求項3】

請求項1または2に記載の生ごみの処理方法によって得られたフレーク状又は粉末状の乾燥生ごみ。

【請求項1】

処理すべき生ごみを、その発生場所から移動手段によって、冷凍機および容器を具備した冷凍車へ移送する第1の工程、移送された生ごみが高含水率生ごみである場合は、脱水して低含水率の生ごみとする第2の工程、低含水率生ごみを前記冷凍機によって凍結温度以下にて凍結させる第3の工程、凍結した生ごみを冷凍車で凍結乾燥工場に輸送する第4の工程、生ごみを破砕して、凍結乾燥工場内の真空乾燥機内に装入する第5の工程、生ごみを真空乾燥し、実質的に水分を含有しない乾燥生ごみを得る第6の工程を含むことを特徴とする生ごみの処理方法。

【請求項2】

高含水率生ごみが豆腐製造の際に発生した、おから又は汚泥であることを特徴とする請求項1に記載の生ごみの処理方法。

【請求項3】

請求項1または2に記載の生ごみの処理方法によって得られたフレーク状又は粉末状の乾燥生ごみ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−43664(P2006−43664A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2004−247584(P2004−247584)

【出願日】平成16年7月30日(2004.7.30)

【出願人】(504309690)センダイエンタープライズ株式会社 (1)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成16年7月30日(2004.7.30)

【出願人】(504309690)センダイエンタープライズ株式会社 (1)

【Fターム(参考)】

[ Back to top ]