生ゴミ等の肥料化方法及び肥料化装置

【課題】本発明は、環境を汚染することなく、しかも省エネルギーを実現し低コストで堆肥化できる生ゴミ等の処理方法及び処理装置を提供することを目的とする。

【解決手段】本発明は、(A)生ゴミ等を腐植物質、下記第5工程から戻される2次堆肥及び脱臭処理水、並びに空気等の存在下に、発酵させて1次堆肥を得る第1工程と、(B)1次堆肥を移動し、2次発酵させ、2次堆肥を得る第2工程と、(C)第1工程において発生する臭気ガスや汚水を汚泥と空気により処理して脱臭処理ガス及び脱臭処理水にする第3工程と、(D)脱臭処理水と汚泥を分離する第4工程と、(E)前記第2工程の2次堆肥の一部や前記第4工程の脱臭処理水をそれぞれ第1工程に戻す第5工程とからなり、この第5工程による戻しによって、第1工程において前記2次堆肥や前記脱臭処理水を循環再利用しながら、その発酵を促進する生ゴミ等の肥料化方法及び当該方法の実施装置である。

【解決手段】本発明は、(A)生ゴミ等を腐植物質、下記第5工程から戻される2次堆肥及び脱臭処理水、並びに空気等の存在下に、発酵させて1次堆肥を得る第1工程と、(B)1次堆肥を移動し、2次発酵させ、2次堆肥を得る第2工程と、(C)第1工程において発生する臭気ガスや汚水を汚泥と空気により処理して脱臭処理ガス及び脱臭処理水にする第3工程と、(D)脱臭処理水と汚泥を分離する第4工程と、(E)前記第2工程の2次堆肥の一部や前記第4工程の脱臭処理水をそれぞれ第1工程に戻す第5工程とからなり、この第5工程による戻しによって、第1工程において前記2次堆肥や前記脱臭処理水を循環再利用しながら、その発酵を促進する生ゴミ等の肥料化方法及び当該方法の実施装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生ゴミ及び/又は家畜糞(以下、生ゴミ等という。)を処理する生ゴミ等の処理方法及び処理装置に関し、特に生ゴミ等の発酵の際に多量発生する臭気ガスや汚水の処理と生ゴミ等の肥料化とを同時に可能にする生ゴミ等の肥料化方法及び肥料化装置に関するものである。

【背景技術】

【0002】

現在、生ゴミの殆どは、可燃ゴミと一緒にゴミ焼却場で焼却処分し、焼却後の灰は埋め立て処分されているが、一部は各家庭で生ゴミをその貯蔵容器内で長期に亘って発酵させて肥料化することも試みられ、また、最近、生ゴミを集めて堆肥と共に発酵させ、肥料化する方法が開示されている(例えば、特許文献1参照)。また、生ゴミから発生する臭気ガスについては、汚泥と接触させて脱臭する脱臭装置が、上記肥料化方法とは別に開示されている(例えば、特許文献2参照)。

【0003】

一方、家畜舎で牛や豚等の家畜が放出する家畜糞は未処理のまま川や海に放出されるか、部分的には農家等において、乾燥させて、或いは長期に亘る堆積と堆積物の切り返しにより発酵させて肥料化し、有機肥料として利用されている。しかし、発生する臭気ガスや汚水による悪臭公害の問題については有効な対策が取られていないのが現状である。

【0004】

しかるに、わが国の資源、エネルギー問題等を考えた場合、生ゴミの従来の焼却では、多量の燃料の消費、排ガスによるダイオキシン、CO2、SO2等の大気汚染、焼却灰による埋立地の土壌汚染をもたらすが、この問題を既存の方法で解決しようとすると、さらに多くの新しい処理設備、エネルギー等を必要とし、多大の経済的損失を招来することになり、また、家畜糞の川や海への放出は、環境を汚染するばかりか、本来資源となる家畜糞を無駄に放棄することになる。特に、農業において化学肥料、農薬の使用により地力が著しく低下していると言われ、近年、この地力を回復させるために有機農法への転換が行われていることを考慮すると、これらの資源を有効に利用することが社会的に求められる。

【0005】

したがって、今後増大するゴミ問題や家畜糞による環境汚染の問題を解決し、かつ、これらの資源の有効利用を図ることができる安全且つ低コストの生ゴミ等の処理方法等の提供は、緊急にその実現が求められる社会的要請といえるものである。

【特許文献1】特開2003−81685(段落0008)

【特許文献2】特開平2−149313(請求項1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明は、かかる社会的要請に鑑みてなされたものであって、環境を汚染することなく、しかも省エネルギーを実現し低コストで堆肥化できる生ゴミ等の処理方法及び処理装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、農家等で行われていた牛糞等の堆積と切り替えしの繰り返しによって堆肥を造る原理に着目すると共に、発生する汚水や臭気ガスの活性汚泥による処理、及びこれらの処理物の再利用による生ゴミ等の発酵への影響等を鋭意研究した結果、生ゴミ等の堆肥化により製造された堆肥や汚水の活性汚泥による処理水の再利用を図ることで、大量の生ゴミ等が、悪臭を発生することなく、特別の装置を必要とすることなく低コストで、効率よく肥料化できることを見出し、本発明を完成させた。

【0008】

すなわち、本発明のうち第1の発明は、

(A)生ごみ及び/又は家畜糞を腐植物質、必要に応じて水分調整材、下記第5工程から戻される2次堆肥及び/又は脱臭処理水、並びに空気の存在下に、これらを攪拌しつつ、発酵させて1次堆肥を得る第1工程と、

(B)1次堆肥を移動し、滞留させて2次発酵させ、2次堆肥を得る第2工程と、

(C)第1工程において発生する臭気ガス及び汚水をそれぞれ汚泥と空気により処理して脱臭処理ガス及び脱臭処理水にする第3工程と、

(D)脱臭処理水と汚泥とを分離する第4工程と、

(E)前記第2工程の2次堆肥の一部及び/又は前記第4工程の脱臭処理水をそれぞれ第

1工程に戻す第5工程とからなり、

この第5工程による戻しによって、第1工程において前記2次堆肥及び/又は前記脱臭処理水を循環再利用しながら、その発酵を促進する生ゴミ等の肥料化方法である。

【0009】

ここで、水分調整材、2次堆肥及び/又は脱臭処理水は必要に応じて存在すればよい。すなわち、これらは必須成分ではあるが、(A)の第1工程において常に存在する必要は無く、例えば、(B)の第2工程や(C)の第3工程において、これらが製造される前は、生ゴミ等と腐植物質と空気の存在下に1次堆肥を製造することができる。腐植物質や生ゴミ中の好気性微生物が、空気の存在下、生ゴミ等を発酵させるからである。ただし、2次堆肥や脱臭処理水は、この発酵を促進し、生ゴミ等発酵の効率化に寄与するので、最初から存在させる方が好ましい。また、水分調整材も必要に応じて添加すればよい。これは、生ゴミ等の発酵工程においてその含有水分率を所定範囲、例えば、45〜75重量%に調整するためのもので、これを超える水分率の場合に添加すればよいからである。なお、含有水分率が少ない場合は、脱臭処理水等の水を加えて調整すればよい。

【0010】

1次堆肥とは、一般に未熟堆肥と称されている堆肥であり、2次堆肥は、循環再利用する際に、1次発酵槽での発酵を促進すればよいので、ある程度の発酵過程を経過した堆肥であればよく、一般に熟成堆肥と称されるものはもちろん未熟堆肥をも含む堆肥である(以下、同じ)。

【0011】

第2工程における「滞留させて」とは、滞留状態であれば、特に制限されないが、1次堆肥を、そのまま若しくは空気をその内部に通しながら、放置する(時々攪拌するのが好ましい)するのが通常である。また、第3工程においては、第1工程で発生する臭気ガスや汚水を、空気の存在下において活性化された汚泥中に導き、この活性汚泥により悪臭成分を分解除去するので、臭気ガスや汚水中の悪臭が脱臭される。この脱臭は、活性汚泥が臭気ガスや汚水中の有機物からなる臭成分に作用することにより、悪臭の主体である揮発性成分の分子量を増大させて揮発不能な状態にしてその臭成分を固定化し、更に分解して、臭いの発散を防止することによる考えられている。

【0012】

この(C)の第3工程の汚泥中には、少なくとも腐植物質を備えたリアクターを共存させ、リアクター中の腐食に接触させた汚泥を用いて、臭気ガス若しくは汚水を処理して脱臭処理ガス又は脱臭処理水にするのが好ましい(第2発明)。接触により、腐植物質がリアクター内で、前記汚泥を活性化し、その活性化された汚泥がリアクターから適宜汚泥中に供給され、これが臭気ガスや汚水と接触するので、より効果的にこれらに含まれる悪臭が脱臭される。この場合、腐植物質と遠赤外線を発するセラミック又は天然石とを併用するのが好ましい。腐植物質には、還元菌(腐敗菌群)のような臭気成分を抑制し、バクテリア群(土壌菌)を選択的に培養、増殖する機能があって、前記のように汚泥を活性化するが、遠赤外線を発するセラミック等併用すると、この機能はより高められるからである。

【0013】

脱臭処理水と汚泥を分離する(D)の第4工程は、分離方法について特に限定されない。しかし、通常、脱臭処理水と汚泥は、静置することにより分離するか、膜により分離し、その分離液が次の(E)の第5工程により、(A)の第1工程に戻される。また、同様に(E)の第5工程により、(B)の第2工程の2次堆肥も第1工程に戻される。そして、かかる2次堆肥や脱臭処理水の戻しによって、(A)の第1工程においては、これらを循環再利用しながら、生ゴミ等の発酵を促進するのである。

【0014】

本発明のうち第3の発明は、

(A)生ゴミ等を、腐植物質、必要に応じて水分調整材、下記(H)の循環手段により戻される2次堆肥及び/又は脱臭処理水、並びに空気の存在下に、これらを攪拌しつつ、発酵させて1次堆肥を得る1次発酵槽と、

(B)1次堆肥の移動手段と、

(C)移動後の1次堆肥を、滞留させて2次発酵させ、2次堆肥を得る2次発酵槽と、

(D)1次発酵槽において発生する臭気ガスが導入され、汚泥と空気により処理して脱臭処理ガスにする脱臭塔、及び1次発酵槽において発生する汚水が導入され、汚泥と空気により処理して脱臭処理水にする曝気槽と、

(E) 当該曝気槽からの汚泥と脱臭処理水が導入され、これを静置することにより若しくは膜分離により、汚泥と脱臭処理水とを分離する沈殿槽又は膜分離装置と、

(F)1次発酵槽及び曝気槽に空気を送り込む送気用ブロワと、

(G)(D)における1次発酵槽−脱臭塔間若しくは曝気槽間を結び、それぞれ、臭気ガス又は汚水を、(E)における曝気槽−沈殿槽又は膜分離装置間を結び、汚泥と処理水とを、(F)における1次発酵槽−送気用ブロワ間又は曝気槽−送気用ブロワ間を結び、空気を、送付する送付手段と、

(H)前記2次発酵槽の2次堆肥の一部及び/又は前記沈殿槽(若しくは膜分離装置)の脱臭処理水をそれぞれ1次発酵槽に戻す循環手段とを、

備えたことを特徴とする生ゴミ等の肥料化装置である。

【0015】

1次発酵槽において、水分調整材、2次堆肥及び/又は脱臭処理水は必要に応じて存在すればよい。すなわち、これらは必須成分ではあるが、(A)の1次発酵槽において常に存在する必要は無く、例えば、(C)の2次発酵槽や(D)の曝気槽において、2次堆肥及び脱臭処理水が製造される前は、生ゴミ等と腐植物質と(G)の送付手段を介して導入される(F)の送気用ブロワからの空気の存在下に1次発酵槽において、1次堆肥を製造することができる。腐植物質や生ゴミ中の好気性微生物が、空気の存在下、生ゴミ等を発酵させるからである。ただし、2次堆肥や脱臭処理水は、この発酵を促進し、生ゴミ等発酵の効率化に寄与するので、最初から存在させる方が好ましい。また、水分調整材も、第1発明と同様に含水率を調整すべく、必要に応じて添加すればよい。

【0016】

(B)の移動手段は手動でもよく、特に限定されないが、自動化を目的とする場合は、コンベヤ等の自動運搬装置を用いて移動するのが好ましい。また、(C)の「滞留させて」は第1発明と同じ意味であり、1次堆肥を、第2次発酵槽に滞留させて2次堆肥とする。この2次堆肥の一部は、(H)の循環手段を用いて1次発酵槽に送られ、再利用される。

【0017】

また、(D)の脱臭塔や曝気槽においては、1次発酵槽で発生する臭気ガスや汚水を(G)の送付手段を介して汚泥中に導き、(G)の送付手段を介して導入される(F)の送気用ブロワからの空気の存在下に活性化された汚泥により、それらに存在する悪臭成分を分解除去するので、臭気ガスや汚水中の悪臭が脱臭される。

【0018】

当該脱臭塔と曝気槽とは、隔離壁を介して併設され、汚泥中に浸漬される隔離壁下部は汚泥の移動が可能に開放されると共に、脱臭塔の内壁には汚泥が通過する程度の口径の孔が多数ある仕切板の1個〜10数個を上下方向に間隔を開けて配置してあり、ポンプを介設した循環パイプによって曝気槽から脱臭塔内の上部に送られた汚泥が、脱臭塔内に吐出後、前記仕切板孔を通して落下し或いは仕切板上に留まる間において、これらの汚泥と、脱臭塔下部から導かれ脱臭塔内を上昇する臭気ガスとが接触するようにした構成にするのが好ましい(第4発明)。汚泥が双方に共通に使用でき、装置がコンパクト化すると共に、汚泥と臭気ガスが効率よく接触するので、脱臭効率が増大するからである。

【0019】

この脱臭塔や曝気槽の汚泥中には、少なくとも腐植物質を備えたリアクターを共存させるのが好ましい(第5発明)。第2発明において記載したと同様の理由からである。

【0020】

(E)の沈殿槽若しくは膜分離装置には 当該曝気槽からの汚泥が導入され、これを静置することにより又は膜分離により脱臭処理水が汚泥から分離され、この脱臭処理水が(H)の循環手段を用いて1次発酵槽に送られ、再利用される。

【0021】

(G)の送付手段としては、通常パイプ(材質は問わないが、通常金属や塩ビ等のプラスチックパイプが用いられる)若しくは連結孔等の連結手段、またはこれらの連結手段と組み合わせたブロワ(ガス送付用)、例示され、(H)の脱臭処理水の循環手段の一つは、前記連結手段又はこれらの連結手段と組み合わせたポンプ(液体送付用)等の圧送手段が例示され、また、(H)の2次堆肥の循環手段としては、コンベヤとその駆動モーターが例示される。

【0022】

そして、前記沈殿槽等において分離された脱臭処理水が(H)の循環手段により1次発酵槽に戻され、また、同様に(H)の循環手段により、2次発酵槽の2次堆肥の一部も1次発酵槽に戻されることによって、1次発酵槽においては、生ゴミ等の発酵が促進される。

【0023】

本発明のうち第6発明は、(i)前記2次発酵槽からの2次堆肥が貯留された2次堆肥槽から送られてくる2次堆肥と、(ii)前記沈殿槽又は膜分離装置から送られてくる脱臭処理水と、(iii)腐植物質槽、水分調整材槽から送られてくる腐植物質及び水分調整材と、(iv)生ゴミ等とを、混合する混合槽が設けられ、当該混合槽における予備的混合物が前記1次発酵槽に投入される装置であって、当該混合層が前記循環手段の一部を構成することから、前記2次堆肥の一部及び前記脱臭処理水が当該混合槽を介して前記1次発酵槽に戻されるようにしたことを特徴とする第3、第4又は第5発明記載の生ゴミ等の肥料化装置である。

【0024】

この場合、2次堆肥は2次堆肥槽と混合槽を経由して、脱臭処理水は混合槽を経由して1次発酵槽に投入されるので、前記(H)の循環用連結手段は、前者の場合は、2次発酵槽−2次堆肥槽−混合槽−1次発酵槽間を、後者の場合は、沈殿槽又は膜分離装置−混合槽−1次発酵槽間を連結することになる。

【0025】

また、第6発明において、(F)の1次発酵槽又は曝気槽に空気を送り込む送気用ブロワには、前記混合槽内の空気を送るように、当該送気用ブロワと前記混合槽との間に送付手段を設けるのが好ましい(第7発明)。混合槽の臭気ガスを含む空気を送るので、装置全体をクローズ化でき、臭気ガスの漏れによる悪臭発生をより効果的に防止することができるからである。なお、第7発明の送付手段とては、前記第3発明(G)の連結手段が例示される。

【0026】

なお、本発明において、腐植物質とは、土壌や石炭等に含まれる動植物が分解してできた黒褐色の有機質をいい、詳しくは、腐植物質は植物や動物が微生物によって分解され、炭酸ガス、水、アンモニア等の無機ガスと共に、糖類、キノン類、アミノ酸、蛋白質等の低分子化合物ができ、これらの低分子化合物が脱水結合を繰り返して高分子の再結合産物となるが、この再結合産物と分解途上及び未分解有機物の総称であり、当然に腐植土も入る。また、本発明に用いる水分調整材とは、対象物から水分を吸収してその水分率を調整するものであれば特に限定されないが、天然物、特にオガクズ、モミガラ、イナワラ等が好適な物として例示される。

【発明の効果】

【0027】

本発明の生ゴミ等の処理方法又は処理装置によれば、発生臭気ガスや汚水は悪臭が脱臭処理され、さらに脱臭処理水や2次堆肥は循環再利用により、生ゴミ等の発酵を促進するので、環境を汚染することなく、しかも省エネルギーを実現し低コストで、生ゴミ等の堆肥化を行うことができる。本発明によって生成した堆肥は、安全で取り扱い易く、肥料や土壌改良剤としての有効利用はもちろん、埋め立て処分においても悪臭等の二次公害の心配はない。

【発明を実施するための最良の形態】

【0028】

以下、発明を実施するための最良の形態を説明するが、本発明はこれらの形態に限定されるものではない。本発明に係る生ゴミ等の処理方法及び処理装置は次のようにして実施される。

【0029】

図1及び図2に示すように、2次堆肥槽9から2次堆肥、水分調整材槽8からモミガラ、オガ粉等の水分調整材、腐植物質槽10からは腐植物質が混合槽11に、図1では集合コンベヤ12を経由して投入され、生ゴミは直接混合槽11に投入され、該混合槽内でこれらを攪拌機を用いて攪拌混合後、この混合物を1次発酵槽1に投入する。この場合、これらの2次堆肥、水分調整材、活性腐植物質及び生ゴミを直接1次発酵槽1に投入してもよいのはもちろんであるが、あらかじめ混合槽11にて混合しておくと、次に示す1次発酵を効率よく行わせることができる。

【0030】

次に、1次発酵槽に投入した上記混合物(堆積物)1aは、移動可能な切り返し装置1bによって、底部と表層部とを入れ替える攪拌が行われつつ、送気用ブロワによって連結パイプ33を通じ送られ、1次発酵槽底の溝部1cの多数の噴出口33aから噴出す空気と接触し、効率よく発酵する。1次発酵に要する時間は、通常、10日〜30日程度であり、堆積物の切り返しは、1〜2日に1回程度でよい。このようにして1次堆肥(未熟堆肥)が得られる。

【0031】

生ゴミの1次発酵工程では、2次堆肥中の好気性微生物の働きが加わることによって、好気発酵が促進され、生ゴミの有機物が分解され、悪臭がなく、無害で、肥料として有益な窒素、リン、硫黄化合物に変換されると考えられている。この反応は、有機物の酸化反応により発熱し、堆積層内は、例えば55℃〜60℃になり、そのため、病原菌や寄生虫の卵等は死滅し、衛生的になると同時に堆肥の含有水分率は、例えば40重量%前後となり取り扱い易くなる。この好気性反応及び反応時水分率(50〜70重量%(好ましくは50〜60重量%))の調整に、前記脱臭処理水を使用すると、肥料化対象物中の腐敗菌の発生が抑制され、硫化水素、メルカプタン等の腐敗臭の発生が少なくなって、脱臭効果が良くなる。

【0032】

生ゴミ中の有機物は、易分解性有機物と難分解性有機物に大別でき、易分解性有機物には、比較的単純な構造をもつ低分子の炭水化物、脂肪、蛋白質等が含まれ、難分解性有機物には、複雑な構造で高分子のヘミセルロース、セルロース、リグニン等が含まれる。そして、1次発酵の前半でまず易分解性有機物が分解され、1次発酵の後半及び後述の2次発酵では難分解性有機物が分解される。

【0033】

1次発酵槽1において、生ゴミから分離された汚水は、1次発酵槽底の多数の溝部1cから送付用連結パイプ21を通し原水調整槽7に移動し、その後ポンプにより、送付用連結パイプ23を通して、曝気槽4の汚泥中に送られる。この汚泥は、汚泥底部の多数の吐出口32aから吐出する空気(送気用ブロワによって連結パイプ32を通じ送られてくる)と接触し活性化されるので、汚水の悪臭は好気性微生物の作用により、効率よく脱臭される。この場合、汚泥は、腐植物質を備えたリアクター4a(リアクター壁には汚泥の進入孔が多数存在(例えば金網状の素材等を用いた壁、図示せず))と接触するようにしておくとよい(例えば、第1図の曝気槽4における配置参照)。汚泥は、空気の存在下活性化された活性腐植物質と接触すると、これが存在しない場合に比べてより活性化され、好気性微生物による脱臭作用を高めからである。

【0034】

この場合、5mm〜25mmの大きさにペレット化した腐植物質と遠赤外線を発するセラミック又は天然石とをリアクター4aに充填し、汚泥がこれらに接触するようにしておくとなお良い。前記したように、遠赤外線による汚泥の活性化効果をさら付加し、脱臭処理を促進するためである。

【0035】

曝気槽4の脱臭処理水を含む汚泥は、連結孔25を通して、沈殿槽5に移動し、静置により、上澄み液を分離する。この液は、この沈殿槽5に併設する処理水槽6に、沈殿槽5の上澄み液表面に導入口を有する連結パイプ26を通して移動する。次に、この脱臭処理水をポンプにより連結パイプ22を通して1次発酵槽の天井部に送り、そこに設けた多数の吐出口22aから、生ゴミや腐植物質等の混合物の堆積層1aに噴霧され、堆積層中の水分調整等に用いられる。すなわち、この脱臭処理水が発酵過程における好気性反応及び水分調整に使用されると、腐敗菌が抑制され、硫化水素メルカプタン等の腐敗臭の発生が少なくなり、脱臭効果が良くなる。この場合、沈殿槽5において分離された汚泥は、曝気槽4に戻される。なお、この場合の分離汚泥の曝気槽4への移動は送付用連結パイプ27を通して行われる。

【0036】

以上の装置による以上の工程を経て、1次堆肥を得る。この1次堆肥は、次にコンベヤ(図示せず)を通して2次発酵槽2に移動され、30日〜60日の滞留により、難分解の有機物を分解し、2次堆肥(熟成堆肥)2aを得る。なお、この場合の滞留においても、発酵を促進するため、堆積物の底から送気用ブロワを用いて空気を導入し、また堆積物の上部に、前記沈殿槽5からの前記脱臭処理水を注ぐようにしてもよい。

【0037】

この2次堆肥(熟成堆肥)2aの一部はコンベア(図示せず)等により、前記2次堆肥槽9に移され、混合槽11を経て1次発酵槽1で再利用され、残りは有機肥料として出荷できる。なお、2次堆肥は1次発酵槽から移された直後の未熟堆肥をも含む概念であり、1次発酵槽に戻される2次堆肥は、この未熟堆肥であってもよい。

【0038】

一方、1次発酵槽1において発生する臭気ガスは、臭気捕集ブロワにより送付用連結パイプ31を通し、脱臭塔3に導かれ、空気の存在下活性化された汚泥(例えば、前記曝気槽4から導かれる汚泥)と接触して汚泥に吸収及び吸着されつつ曝気槽に導かれ、その悪臭が脱臭される。そして脱臭後は脱臭塔3から放棄される。なお、用いる汚泥は、汚水処理において既に述べたように、前記リアクター4aと接触するようにしておくとよい。

【0039】

この場合、第1図に示すように、前記脱臭塔3と曝気槽4とが隔離壁4bを介して併設され、汚泥中に浸漬される隔離壁4b下部は、脱臭塔3−曝気槽4間を汚泥の移動が可能に開放されている。そして、脱臭塔3の内壁には汚泥が通過する程度の口径の孔が多数ある仕切板3bの4個を上下方向に間隔を開けて配置してあり、ポンプを介設した送付用連結パイプ24によって曝気槽4から脱臭塔3内の上部に送られた汚泥が、吐出口3aから脱臭塔3内部に吐出後、仕切板3bの孔を通して落下し或いは仕切板3b上に貯留している間に、1次発酵槽1から送られ脱臭塔下部3cを通して脱臭塔内を上昇する臭気ガスと接触する。このような接触によって臭気ガスは汚泥に吸収及び吸着され曝気槽に導かれて脱臭が効率よく行われ、かつ脱臭塔3と曝気槽4の双方において、活性汚泥が共通して利用できるので、装置のコンパクト化が可能となる。

【0040】

また、曝気槽4に空気を送り込む送気用ブロワには、当該送気用ブロワと前記混合槽11との間をパイプ32で連結して、前記混合槽11内の空気を曝気槽4に送るようにするとよい。混合槽11の臭気ガスを含む空気を送るので、装置全体をクローズ化でき、臭気ガスの漏れによる悪臭発生をより効果的に防止することができるからである。

【実施例】

【0041】

以下、本発明を、実施例を用いて具体的に説明するが、本発明はこれらの実施例に限定されるものではない。以下本実施例では、上記実施の形態で説明をしたな生ゴミの処理の流れを前提に、処理量や処理条件について具体的に説明する。

【0042】

(実施例1)

生ゴミ10トンと生ゴミ量の30〜50重量%の2次堆肥と、生ゴミ量の1〜5重量%の腐植物質と、混合物全体の水分率が55〜70重量%になるような量に調整したオガ粉又はモミガラとを混合槽11に投入し、当該混合槽内でこれらを20分〜2時間程度攪拌し、生ゴミの粉砕と投入物の予備混合を行った後、混合物を1次発酵槽1に投入する。1次発酵槽1内で堆積した混合物1aの層厚みは1〜2m程度にし、移動可能な切り返し装置1bにて1〜2日に1回程度、堆積層全体の切り替えしを行い、噴出口33aから空気を100〜200リットル/m3・minの速度で送り込み、10〜30日間、1次発酵する。この場合、堆積層の温度は最高60〜80℃に達し、PHは7〜9に調整される。なお、外気温度は10℃以上が好ましい。

【0043】

この発酵については、次のように考えられる。

発酵の初期段階では、発酵が進行するにつれ中温微生物(活動の最適温度範囲が35〜40℃)が優先して働き、生ゴミ中の比較的分解し易い炭水化物、脂肪、蛋白質が分解され、温度は急速に上昇するが、このとき低分子の有機酸が生じ、PHが低下する現象が見られるものの、発酵温度が40℃以上になると高温微生物(活動の最適温度範囲が55〜57℃)が優勢となり、PHが上昇してアンモニアが発生するが、その後このアンモニアは、亜硝酸、硝酸等へと酸化される。

【0044】

発酵温度が60℃近くに達すると、好気性微生物は活性を失うが、その胞子により分解作用は継続され、ヘミセルロース、リグニンの一部が分解される。分解が進行し有機物が少なくなると反応熱が低下し、発酵温度が60℃以下になると再び好気性細菌が活性を回復し、セルロース、その他の高分子物質の一部を分解する。40℃付近に温度が低下すると再び中温微生物が活動しPHがほぼ中性に近づき堆肥化の1次発酵が終了する。

【0045】

このような1次発酵中若しくは1次発酵終了後の1次堆肥は2次発酵槽に移され、30〜60日の滞留により、難分解の有機物を分解し、堆肥の熟成を行う。すなわち、1次発酵後の堆肥の中には、未分解の高分子物質が含まれており、これを分解する工程が2次発酵である。2次発酵後の熟成堆肥は、PHが7〜8で水分率は40%程度であり、CN値は約10であり、製品ととして出荷される。なお、2次発酵中又は2次発酵後の2次堆肥の一部は、戻し堆肥として1次発酵槽に返送し、生ゴミの発酵促進を行う。

【0046】

1次発酵槽では生ゴミ10トンから汚水が約2トンが発生するが、これは前記実施の形態で詳述したように曝気槽4に導かれ、活性汚泥により処理された後、1次発酵槽に戻される。この脱臭処理水が発酵過程における好気性反応及び水分調整に使用されると、腐敗菌が抑制され、硫化水素メルカプタン等の腐敗臭の発生が少なくなり、脱臭効果が良くなる。なお、水分調整に不必要な余剰の処理水は排出される。また、1次発酵槽で発生する臭気ガスは、前記実施の形態で詳述したように、脱臭塔3にて活性汚泥処理され、脱臭後排気される。

【図面の簡単な説明】

【0047】

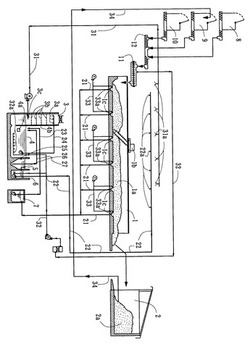

【図1】は本発明の生ゴミ等の処理装置において、処理装置を構成する各槽、送付手段、循環手段及びそれらの配置関係を示す概略断面図である。

【図2】は、本発明における生ゴミ等の処理工程の流れを、用いる槽や装置によって、示すフローチャート図である。

【符号の説明】

【0048】

1:1次発酵槽、1a:生ゴミ等、1b:切り返し機、1c:凹み、

2:2次発酵槽、2a:2次堆肥、

3:脱臭塔、3a:仕切板、3b:汚泥吐出口、3c:臭気ガス吐出口、

4:曝気槽、4a:リアクター、4b:曝気槽4と脱臭塔3の隔離壁、

5:沈殿槽、

6:処理水槽、

7:原水調整槽、

8:水分調整材槽、

9:2次堆肥槽、

10:腐植物質槽、

11:混合槽、

12:集合コンベヤ、

21と23〜27:汚水又は汚泥の送付手段、

22:処理水循環手段

31:臭気ガス送付手段、31a:臭気ガス吸入口、

32と33:空気送付手段、32aと33a:空気噴出口、

34:2次堆肥循環手段、

B:ブロワ、P:ポンプ。

【技術分野】

【0001】

本発明は、生ゴミ及び/又は家畜糞(以下、生ゴミ等という。)を処理する生ゴミ等の処理方法及び処理装置に関し、特に生ゴミ等の発酵の際に多量発生する臭気ガスや汚水の処理と生ゴミ等の肥料化とを同時に可能にする生ゴミ等の肥料化方法及び肥料化装置に関するものである。

【背景技術】

【0002】

現在、生ゴミの殆どは、可燃ゴミと一緒にゴミ焼却場で焼却処分し、焼却後の灰は埋め立て処分されているが、一部は各家庭で生ゴミをその貯蔵容器内で長期に亘って発酵させて肥料化することも試みられ、また、最近、生ゴミを集めて堆肥と共に発酵させ、肥料化する方法が開示されている(例えば、特許文献1参照)。また、生ゴミから発生する臭気ガスについては、汚泥と接触させて脱臭する脱臭装置が、上記肥料化方法とは別に開示されている(例えば、特許文献2参照)。

【0003】

一方、家畜舎で牛や豚等の家畜が放出する家畜糞は未処理のまま川や海に放出されるか、部分的には農家等において、乾燥させて、或いは長期に亘る堆積と堆積物の切り返しにより発酵させて肥料化し、有機肥料として利用されている。しかし、発生する臭気ガスや汚水による悪臭公害の問題については有効な対策が取られていないのが現状である。

【0004】

しかるに、わが国の資源、エネルギー問題等を考えた場合、生ゴミの従来の焼却では、多量の燃料の消費、排ガスによるダイオキシン、CO2、SO2等の大気汚染、焼却灰による埋立地の土壌汚染をもたらすが、この問題を既存の方法で解決しようとすると、さらに多くの新しい処理設備、エネルギー等を必要とし、多大の経済的損失を招来することになり、また、家畜糞の川や海への放出は、環境を汚染するばかりか、本来資源となる家畜糞を無駄に放棄することになる。特に、農業において化学肥料、農薬の使用により地力が著しく低下していると言われ、近年、この地力を回復させるために有機農法への転換が行われていることを考慮すると、これらの資源を有効に利用することが社会的に求められる。

【0005】

したがって、今後増大するゴミ問題や家畜糞による環境汚染の問題を解決し、かつ、これらの資源の有効利用を図ることができる安全且つ低コストの生ゴミ等の処理方法等の提供は、緊急にその実現が求められる社会的要請といえるものである。

【特許文献1】特開2003−81685(段落0008)

【特許文献2】特開平2−149313(請求項1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明は、かかる社会的要請に鑑みてなされたものであって、環境を汚染することなく、しかも省エネルギーを実現し低コストで堆肥化できる生ゴミ等の処理方法及び処理装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、農家等で行われていた牛糞等の堆積と切り替えしの繰り返しによって堆肥を造る原理に着目すると共に、発生する汚水や臭気ガスの活性汚泥による処理、及びこれらの処理物の再利用による生ゴミ等の発酵への影響等を鋭意研究した結果、生ゴミ等の堆肥化により製造された堆肥や汚水の活性汚泥による処理水の再利用を図ることで、大量の生ゴミ等が、悪臭を発生することなく、特別の装置を必要とすることなく低コストで、効率よく肥料化できることを見出し、本発明を完成させた。

【0008】

すなわち、本発明のうち第1の発明は、

(A)生ごみ及び/又は家畜糞を腐植物質、必要に応じて水分調整材、下記第5工程から戻される2次堆肥及び/又は脱臭処理水、並びに空気の存在下に、これらを攪拌しつつ、発酵させて1次堆肥を得る第1工程と、

(B)1次堆肥を移動し、滞留させて2次発酵させ、2次堆肥を得る第2工程と、

(C)第1工程において発生する臭気ガス及び汚水をそれぞれ汚泥と空気により処理して脱臭処理ガス及び脱臭処理水にする第3工程と、

(D)脱臭処理水と汚泥とを分離する第4工程と、

(E)前記第2工程の2次堆肥の一部及び/又は前記第4工程の脱臭処理水をそれぞれ第

1工程に戻す第5工程とからなり、

この第5工程による戻しによって、第1工程において前記2次堆肥及び/又は前記脱臭処理水を循環再利用しながら、その発酵を促進する生ゴミ等の肥料化方法である。

【0009】

ここで、水分調整材、2次堆肥及び/又は脱臭処理水は必要に応じて存在すればよい。すなわち、これらは必須成分ではあるが、(A)の第1工程において常に存在する必要は無く、例えば、(B)の第2工程や(C)の第3工程において、これらが製造される前は、生ゴミ等と腐植物質と空気の存在下に1次堆肥を製造することができる。腐植物質や生ゴミ中の好気性微生物が、空気の存在下、生ゴミ等を発酵させるからである。ただし、2次堆肥や脱臭処理水は、この発酵を促進し、生ゴミ等発酵の効率化に寄与するので、最初から存在させる方が好ましい。また、水分調整材も必要に応じて添加すればよい。これは、生ゴミ等の発酵工程においてその含有水分率を所定範囲、例えば、45〜75重量%に調整するためのもので、これを超える水分率の場合に添加すればよいからである。なお、含有水分率が少ない場合は、脱臭処理水等の水を加えて調整すればよい。

【0010】

1次堆肥とは、一般に未熟堆肥と称されている堆肥であり、2次堆肥は、循環再利用する際に、1次発酵槽での発酵を促進すればよいので、ある程度の発酵過程を経過した堆肥であればよく、一般に熟成堆肥と称されるものはもちろん未熟堆肥をも含む堆肥である(以下、同じ)。

【0011】

第2工程における「滞留させて」とは、滞留状態であれば、特に制限されないが、1次堆肥を、そのまま若しくは空気をその内部に通しながら、放置する(時々攪拌するのが好ましい)するのが通常である。また、第3工程においては、第1工程で発生する臭気ガスや汚水を、空気の存在下において活性化された汚泥中に導き、この活性汚泥により悪臭成分を分解除去するので、臭気ガスや汚水中の悪臭が脱臭される。この脱臭は、活性汚泥が臭気ガスや汚水中の有機物からなる臭成分に作用することにより、悪臭の主体である揮発性成分の分子量を増大させて揮発不能な状態にしてその臭成分を固定化し、更に分解して、臭いの発散を防止することによる考えられている。

【0012】

この(C)の第3工程の汚泥中には、少なくとも腐植物質を備えたリアクターを共存させ、リアクター中の腐食に接触させた汚泥を用いて、臭気ガス若しくは汚水を処理して脱臭処理ガス又は脱臭処理水にするのが好ましい(第2発明)。接触により、腐植物質がリアクター内で、前記汚泥を活性化し、その活性化された汚泥がリアクターから適宜汚泥中に供給され、これが臭気ガスや汚水と接触するので、より効果的にこれらに含まれる悪臭が脱臭される。この場合、腐植物質と遠赤外線を発するセラミック又は天然石とを併用するのが好ましい。腐植物質には、還元菌(腐敗菌群)のような臭気成分を抑制し、バクテリア群(土壌菌)を選択的に培養、増殖する機能があって、前記のように汚泥を活性化するが、遠赤外線を発するセラミック等併用すると、この機能はより高められるからである。

【0013】

脱臭処理水と汚泥を分離する(D)の第4工程は、分離方法について特に限定されない。しかし、通常、脱臭処理水と汚泥は、静置することにより分離するか、膜により分離し、その分離液が次の(E)の第5工程により、(A)の第1工程に戻される。また、同様に(E)の第5工程により、(B)の第2工程の2次堆肥も第1工程に戻される。そして、かかる2次堆肥や脱臭処理水の戻しによって、(A)の第1工程においては、これらを循環再利用しながら、生ゴミ等の発酵を促進するのである。

【0014】

本発明のうち第3の発明は、

(A)生ゴミ等を、腐植物質、必要に応じて水分調整材、下記(H)の循環手段により戻される2次堆肥及び/又は脱臭処理水、並びに空気の存在下に、これらを攪拌しつつ、発酵させて1次堆肥を得る1次発酵槽と、

(B)1次堆肥の移動手段と、

(C)移動後の1次堆肥を、滞留させて2次発酵させ、2次堆肥を得る2次発酵槽と、

(D)1次発酵槽において発生する臭気ガスが導入され、汚泥と空気により処理して脱臭処理ガスにする脱臭塔、及び1次発酵槽において発生する汚水が導入され、汚泥と空気により処理して脱臭処理水にする曝気槽と、

(E) 当該曝気槽からの汚泥と脱臭処理水が導入され、これを静置することにより若しくは膜分離により、汚泥と脱臭処理水とを分離する沈殿槽又は膜分離装置と、

(F)1次発酵槽及び曝気槽に空気を送り込む送気用ブロワと、

(G)(D)における1次発酵槽−脱臭塔間若しくは曝気槽間を結び、それぞれ、臭気ガス又は汚水を、(E)における曝気槽−沈殿槽又は膜分離装置間を結び、汚泥と処理水とを、(F)における1次発酵槽−送気用ブロワ間又は曝気槽−送気用ブロワ間を結び、空気を、送付する送付手段と、

(H)前記2次発酵槽の2次堆肥の一部及び/又は前記沈殿槽(若しくは膜分離装置)の脱臭処理水をそれぞれ1次発酵槽に戻す循環手段とを、

備えたことを特徴とする生ゴミ等の肥料化装置である。

【0015】

1次発酵槽において、水分調整材、2次堆肥及び/又は脱臭処理水は必要に応じて存在すればよい。すなわち、これらは必須成分ではあるが、(A)の1次発酵槽において常に存在する必要は無く、例えば、(C)の2次発酵槽や(D)の曝気槽において、2次堆肥及び脱臭処理水が製造される前は、生ゴミ等と腐植物質と(G)の送付手段を介して導入される(F)の送気用ブロワからの空気の存在下に1次発酵槽において、1次堆肥を製造することができる。腐植物質や生ゴミ中の好気性微生物が、空気の存在下、生ゴミ等を発酵させるからである。ただし、2次堆肥や脱臭処理水は、この発酵を促進し、生ゴミ等発酵の効率化に寄与するので、最初から存在させる方が好ましい。また、水分調整材も、第1発明と同様に含水率を調整すべく、必要に応じて添加すればよい。

【0016】

(B)の移動手段は手動でもよく、特に限定されないが、自動化を目的とする場合は、コンベヤ等の自動運搬装置を用いて移動するのが好ましい。また、(C)の「滞留させて」は第1発明と同じ意味であり、1次堆肥を、第2次発酵槽に滞留させて2次堆肥とする。この2次堆肥の一部は、(H)の循環手段を用いて1次発酵槽に送られ、再利用される。

【0017】

また、(D)の脱臭塔や曝気槽においては、1次発酵槽で発生する臭気ガスや汚水を(G)の送付手段を介して汚泥中に導き、(G)の送付手段を介して導入される(F)の送気用ブロワからの空気の存在下に活性化された汚泥により、それらに存在する悪臭成分を分解除去するので、臭気ガスや汚水中の悪臭が脱臭される。

【0018】

当該脱臭塔と曝気槽とは、隔離壁を介して併設され、汚泥中に浸漬される隔離壁下部は汚泥の移動が可能に開放されると共に、脱臭塔の内壁には汚泥が通過する程度の口径の孔が多数ある仕切板の1個〜10数個を上下方向に間隔を開けて配置してあり、ポンプを介設した循環パイプによって曝気槽から脱臭塔内の上部に送られた汚泥が、脱臭塔内に吐出後、前記仕切板孔を通して落下し或いは仕切板上に留まる間において、これらの汚泥と、脱臭塔下部から導かれ脱臭塔内を上昇する臭気ガスとが接触するようにした構成にするのが好ましい(第4発明)。汚泥が双方に共通に使用でき、装置がコンパクト化すると共に、汚泥と臭気ガスが効率よく接触するので、脱臭効率が増大するからである。

【0019】

この脱臭塔や曝気槽の汚泥中には、少なくとも腐植物質を備えたリアクターを共存させるのが好ましい(第5発明)。第2発明において記載したと同様の理由からである。

【0020】

(E)の沈殿槽若しくは膜分離装置には 当該曝気槽からの汚泥が導入され、これを静置することにより又は膜分離により脱臭処理水が汚泥から分離され、この脱臭処理水が(H)の循環手段を用いて1次発酵槽に送られ、再利用される。

【0021】

(G)の送付手段としては、通常パイプ(材質は問わないが、通常金属や塩ビ等のプラスチックパイプが用いられる)若しくは連結孔等の連結手段、またはこれらの連結手段と組み合わせたブロワ(ガス送付用)、例示され、(H)の脱臭処理水の循環手段の一つは、前記連結手段又はこれらの連結手段と組み合わせたポンプ(液体送付用)等の圧送手段が例示され、また、(H)の2次堆肥の循環手段としては、コンベヤとその駆動モーターが例示される。

【0022】

そして、前記沈殿槽等において分離された脱臭処理水が(H)の循環手段により1次発酵槽に戻され、また、同様に(H)の循環手段により、2次発酵槽の2次堆肥の一部も1次発酵槽に戻されることによって、1次発酵槽においては、生ゴミ等の発酵が促進される。

【0023】

本発明のうち第6発明は、(i)前記2次発酵槽からの2次堆肥が貯留された2次堆肥槽から送られてくる2次堆肥と、(ii)前記沈殿槽又は膜分離装置から送られてくる脱臭処理水と、(iii)腐植物質槽、水分調整材槽から送られてくる腐植物質及び水分調整材と、(iv)生ゴミ等とを、混合する混合槽が設けられ、当該混合槽における予備的混合物が前記1次発酵槽に投入される装置であって、当該混合層が前記循環手段の一部を構成することから、前記2次堆肥の一部及び前記脱臭処理水が当該混合槽を介して前記1次発酵槽に戻されるようにしたことを特徴とする第3、第4又は第5発明記載の生ゴミ等の肥料化装置である。

【0024】

この場合、2次堆肥は2次堆肥槽と混合槽を経由して、脱臭処理水は混合槽を経由して1次発酵槽に投入されるので、前記(H)の循環用連結手段は、前者の場合は、2次発酵槽−2次堆肥槽−混合槽−1次発酵槽間を、後者の場合は、沈殿槽又は膜分離装置−混合槽−1次発酵槽間を連結することになる。

【0025】

また、第6発明において、(F)の1次発酵槽又は曝気槽に空気を送り込む送気用ブロワには、前記混合槽内の空気を送るように、当該送気用ブロワと前記混合槽との間に送付手段を設けるのが好ましい(第7発明)。混合槽の臭気ガスを含む空気を送るので、装置全体をクローズ化でき、臭気ガスの漏れによる悪臭発生をより効果的に防止することができるからである。なお、第7発明の送付手段とては、前記第3発明(G)の連結手段が例示される。

【0026】

なお、本発明において、腐植物質とは、土壌や石炭等に含まれる動植物が分解してできた黒褐色の有機質をいい、詳しくは、腐植物質は植物や動物が微生物によって分解され、炭酸ガス、水、アンモニア等の無機ガスと共に、糖類、キノン類、アミノ酸、蛋白質等の低分子化合物ができ、これらの低分子化合物が脱水結合を繰り返して高分子の再結合産物となるが、この再結合産物と分解途上及び未分解有機物の総称であり、当然に腐植土も入る。また、本発明に用いる水分調整材とは、対象物から水分を吸収してその水分率を調整するものであれば特に限定されないが、天然物、特にオガクズ、モミガラ、イナワラ等が好適な物として例示される。

【発明の効果】

【0027】

本発明の生ゴミ等の処理方法又は処理装置によれば、発生臭気ガスや汚水は悪臭が脱臭処理され、さらに脱臭処理水や2次堆肥は循環再利用により、生ゴミ等の発酵を促進するので、環境を汚染することなく、しかも省エネルギーを実現し低コストで、生ゴミ等の堆肥化を行うことができる。本発明によって生成した堆肥は、安全で取り扱い易く、肥料や土壌改良剤としての有効利用はもちろん、埋め立て処分においても悪臭等の二次公害の心配はない。

【発明を実施するための最良の形態】

【0028】

以下、発明を実施するための最良の形態を説明するが、本発明はこれらの形態に限定されるものではない。本発明に係る生ゴミ等の処理方法及び処理装置は次のようにして実施される。

【0029】

図1及び図2に示すように、2次堆肥槽9から2次堆肥、水分調整材槽8からモミガラ、オガ粉等の水分調整材、腐植物質槽10からは腐植物質が混合槽11に、図1では集合コンベヤ12を経由して投入され、生ゴミは直接混合槽11に投入され、該混合槽内でこれらを攪拌機を用いて攪拌混合後、この混合物を1次発酵槽1に投入する。この場合、これらの2次堆肥、水分調整材、活性腐植物質及び生ゴミを直接1次発酵槽1に投入してもよいのはもちろんであるが、あらかじめ混合槽11にて混合しておくと、次に示す1次発酵を効率よく行わせることができる。

【0030】

次に、1次発酵槽に投入した上記混合物(堆積物)1aは、移動可能な切り返し装置1bによって、底部と表層部とを入れ替える攪拌が行われつつ、送気用ブロワによって連結パイプ33を通じ送られ、1次発酵槽底の溝部1cの多数の噴出口33aから噴出す空気と接触し、効率よく発酵する。1次発酵に要する時間は、通常、10日〜30日程度であり、堆積物の切り返しは、1〜2日に1回程度でよい。このようにして1次堆肥(未熟堆肥)が得られる。

【0031】

生ゴミの1次発酵工程では、2次堆肥中の好気性微生物の働きが加わることによって、好気発酵が促進され、生ゴミの有機物が分解され、悪臭がなく、無害で、肥料として有益な窒素、リン、硫黄化合物に変換されると考えられている。この反応は、有機物の酸化反応により発熱し、堆積層内は、例えば55℃〜60℃になり、そのため、病原菌や寄生虫の卵等は死滅し、衛生的になると同時に堆肥の含有水分率は、例えば40重量%前後となり取り扱い易くなる。この好気性反応及び反応時水分率(50〜70重量%(好ましくは50〜60重量%))の調整に、前記脱臭処理水を使用すると、肥料化対象物中の腐敗菌の発生が抑制され、硫化水素、メルカプタン等の腐敗臭の発生が少なくなって、脱臭効果が良くなる。

【0032】

生ゴミ中の有機物は、易分解性有機物と難分解性有機物に大別でき、易分解性有機物には、比較的単純な構造をもつ低分子の炭水化物、脂肪、蛋白質等が含まれ、難分解性有機物には、複雑な構造で高分子のヘミセルロース、セルロース、リグニン等が含まれる。そして、1次発酵の前半でまず易分解性有機物が分解され、1次発酵の後半及び後述の2次発酵では難分解性有機物が分解される。

【0033】

1次発酵槽1において、生ゴミから分離された汚水は、1次発酵槽底の多数の溝部1cから送付用連結パイプ21を通し原水調整槽7に移動し、その後ポンプにより、送付用連結パイプ23を通して、曝気槽4の汚泥中に送られる。この汚泥は、汚泥底部の多数の吐出口32aから吐出する空気(送気用ブロワによって連結パイプ32を通じ送られてくる)と接触し活性化されるので、汚水の悪臭は好気性微生物の作用により、効率よく脱臭される。この場合、汚泥は、腐植物質を備えたリアクター4a(リアクター壁には汚泥の進入孔が多数存在(例えば金網状の素材等を用いた壁、図示せず))と接触するようにしておくとよい(例えば、第1図の曝気槽4における配置参照)。汚泥は、空気の存在下活性化された活性腐植物質と接触すると、これが存在しない場合に比べてより活性化され、好気性微生物による脱臭作用を高めからである。

【0034】

この場合、5mm〜25mmの大きさにペレット化した腐植物質と遠赤外線を発するセラミック又は天然石とをリアクター4aに充填し、汚泥がこれらに接触するようにしておくとなお良い。前記したように、遠赤外線による汚泥の活性化効果をさら付加し、脱臭処理を促進するためである。

【0035】

曝気槽4の脱臭処理水を含む汚泥は、連結孔25を通して、沈殿槽5に移動し、静置により、上澄み液を分離する。この液は、この沈殿槽5に併設する処理水槽6に、沈殿槽5の上澄み液表面に導入口を有する連結パイプ26を通して移動する。次に、この脱臭処理水をポンプにより連結パイプ22を通して1次発酵槽の天井部に送り、そこに設けた多数の吐出口22aから、生ゴミや腐植物質等の混合物の堆積層1aに噴霧され、堆積層中の水分調整等に用いられる。すなわち、この脱臭処理水が発酵過程における好気性反応及び水分調整に使用されると、腐敗菌が抑制され、硫化水素メルカプタン等の腐敗臭の発生が少なくなり、脱臭効果が良くなる。この場合、沈殿槽5において分離された汚泥は、曝気槽4に戻される。なお、この場合の分離汚泥の曝気槽4への移動は送付用連結パイプ27を通して行われる。

【0036】

以上の装置による以上の工程を経て、1次堆肥を得る。この1次堆肥は、次にコンベヤ(図示せず)を通して2次発酵槽2に移動され、30日〜60日の滞留により、難分解の有機物を分解し、2次堆肥(熟成堆肥)2aを得る。なお、この場合の滞留においても、発酵を促進するため、堆積物の底から送気用ブロワを用いて空気を導入し、また堆積物の上部に、前記沈殿槽5からの前記脱臭処理水を注ぐようにしてもよい。

【0037】

この2次堆肥(熟成堆肥)2aの一部はコンベア(図示せず)等により、前記2次堆肥槽9に移され、混合槽11を経て1次発酵槽1で再利用され、残りは有機肥料として出荷できる。なお、2次堆肥は1次発酵槽から移された直後の未熟堆肥をも含む概念であり、1次発酵槽に戻される2次堆肥は、この未熟堆肥であってもよい。

【0038】

一方、1次発酵槽1において発生する臭気ガスは、臭気捕集ブロワにより送付用連結パイプ31を通し、脱臭塔3に導かれ、空気の存在下活性化された汚泥(例えば、前記曝気槽4から導かれる汚泥)と接触して汚泥に吸収及び吸着されつつ曝気槽に導かれ、その悪臭が脱臭される。そして脱臭後は脱臭塔3から放棄される。なお、用いる汚泥は、汚水処理において既に述べたように、前記リアクター4aと接触するようにしておくとよい。

【0039】

この場合、第1図に示すように、前記脱臭塔3と曝気槽4とが隔離壁4bを介して併設され、汚泥中に浸漬される隔離壁4b下部は、脱臭塔3−曝気槽4間を汚泥の移動が可能に開放されている。そして、脱臭塔3の内壁には汚泥が通過する程度の口径の孔が多数ある仕切板3bの4個を上下方向に間隔を開けて配置してあり、ポンプを介設した送付用連結パイプ24によって曝気槽4から脱臭塔3内の上部に送られた汚泥が、吐出口3aから脱臭塔3内部に吐出後、仕切板3bの孔を通して落下し或いは仕切板3b上に貯留している間に、1次発酵槽1から送られ脱臭塔下部3cを通して脱臭塔内を上昇する臭気ガスと接触する。このような接触によって臭気ガスは汚泥に吸収及び吸着され曝気槽に導かれて脱臭が効率よく行われ、かつ脱臭塔3と曝気槽4の双方において、活性汚泥が共通して利用できるので、装置のコンパクト化が可能となる。

【0040】

また、曝気槽4に空気を送り込む送気用ブロワには、当該送気用ブロワと前記混合槽11との間をパイプ32で連結して、前記混合槽11内の空気を曝気槽4に送るようにするとよい。混合槽11の臭気ガスを含む空気を送るので、装置全体をクローズ化でき、臭気ガスの漏れによる悪臭発生をより効果的に防止することができるからである。

【実施例】

【0041】

以下、本発明を、実施例を用いて具体的に説明するが、本発明はこれらの実施例に限定されるものではない。以下本実施例では、上記実施の形態で説明をしたな生ゴミの処理の流れを前提に、処理量や処理条件について具体的に説明する。

【0042】

(実施例1)

生ゴミ10トンと生ゴミ量の30〜50重量%の2次堆肥と、生ゴミ量の1〜5重量%の腐植物質と、混合物全体の水分率が55〜70重量%になるような量に調整したオガ粉又はモミガラとを混合槽11に投入し、当該混合槽内でこれらを20分〜2時間程度攪拌し、生ゴミの粉砕と投入物の予備混合を行った後、混合物を1次発酵槽1に投入する。1次発酵槽1内で堆積した混合物1aの層厚みは1〜2m程度にし、移動可能な切り返し装置1bにて1〜2日に1回程度、堆積層全体の切り替えしを行い、噴出口33aから空気を100〜200リットル/m3・minの速度で送り込み、10〜30日間、1次発酵する。この場合、堆積層の温度は最高60〜80℃に達し、PHは7〜9に調整される。なお、外気温度は10℃以上が好ましい。

【0043】

この発酵については、次のように考えられる。

発酵の初期段階では、発酵が進行するにつれ中温微生物(活動の最適温度範囲が35〜40℃)が優先して働き、生ゴミ中の比較的分解し易い炭水化物、脂肪、蛋白質が分解され、温度は急速に上昇するが、このとき低分子の有機酸が生じ、PHが低下する現象が見られるものの、発酵温度が40℃以上になると高温微生物(活動の最適温度範囲が55〜57℃)が優勢となり、PHが上昇してアンモニアが発生するが、その後このアンモニアは、亜硝酸、硝酸等へと酸化される。

【0044】

発酵温度が60℃近くに達すると、好気性微生物は活性を失うが、その胞子により分解作用は継続され、ヘミセルロース、リグニンの一部が分解される。分解が進行し有機物が少なくなると反応熱が低下し、発酵温度が60℃以下になると再び好気性細菌が活性を回復し、セルロース、その他の高分子物質の一部を分解する。40℃付近に温度が低下すると再び中温微生物が活動しPHがほぼ中性に近づき堆肥化の1次発酵が終了する。

【0045】

このような1次発酵中若しくは1次発酵終了後の1次堆肥は2次発酵槽に移され、30〜60日の滞留により、難分解の有機物を分解し、堆肥の熟成を行う。すなわち、1次発酵後の堆肥の中には、未分解の高分子物質が含まれており、これを分解する工程が2次発酵である。2次発酵後の熟成堆肥は、PHが7〜8で水分率は40%程度であり、CN値は約10であり、製品ととして出荷される。なお、2次発酵中又は2次発酵後の2次堆肥の一部は、戻し堆肥として1次発酵槽に返送し、生ゴミの発酵促進を行う。

【0046】

1次発酵槽では生ゴミ10トンから汚水が約2トンが発生するが、これは前記実施の形態で詳述したように曝気槽4に導かれ、活性汚泥により処理された後、1次発酵槽に戻される。この脱臭処理水が発酵過程における好気性反応及び水分調整に使用されると、腐敗菌が抑制され、硫化水素メルカプタン等の腐敗臭の発生が少なくなり、脱臭効果が良くなる。なお、水分調整に不必要な余剰の処理水は排出される。また、1次発酵槽で発生する臭気ガスは、前記実施の形態で詳述したように、脱臭塔3にて活性汚泥処理され、脱臭後排気される。

【図面の簡単な説明】

【0047】

【図1】は本発明の生ゴミ等の処理装置において、処理装置を構成する各槽、送付手段、循環手段及びそれらの配置関係を示す概略断面図である。

【図2】は、本発明における生ゴミ等の処理工程の流れを、用いる槽や装置によって、示すフローチャート図である。

【符号の説明】

【0048】

1:1次発酵槽、1a:生ゴミ等、1b:切り返し機、1c:凹み、

2:2次発酵槽、2a:2次堆肥、

3:脱臭塔、3a:仕切板、3b:汚泥吐出口、3c:臭気ガス吐出口、

4:曝気槽、4a:リアクター、4b:曝気槽4と脱臭塔3の隔離壁、

5:沈殿槽、

6:処理水槽、

7:原水調整槽、

8:水分調整材槽、

9:2次堆肥槽、

10:腐植物質槽、

11:混合槽、

12:集合コンベヤ、

21と23〜27:汚水又は汚泥の送付手段、

22:処理水循環手段

31:臭気ガス送付手段、31a:臭気ガス吸入口、

32と33:空気送付手段、32aと33a:空気噴出口、

34:2次堆肥循環手段、

B:ブロワ、P:ポンプ。

【特許請求の範囲】

【請求項1】

(A)生ごみ及び/又は家畜糞(以下、生ゴミ等という。)を腐植物質、必要に応じて水分調整材、下記第5工程から戻される2次堆肥及び/又は脱臭処理水、並びに空気の存在下に、これらを攪拌しつつ、発酵させて1次堆肥を得る第1工程と、

(B)1次堆肥を移動し、滞留させて2次発酵させ、2次堆肥を得る第2工程と、

(C)第1工程において発生する臭気ガス及び汚水をそれぞれ汚泥と空気により処理して脱臭処理ガス及び脱臭処理水にする第3工程と、

(D)脱臭処理水と汚泥とを分離する第4工程と、

(E)前記第2工程の2次堆肥の一部及び/又は前記第4工程の脱臭処理水をそれぞれ第1工程に戻す第5工程とからなり、

この第5工程による戻しによって、第1工程において前記2次堆肥及び/又は前記脱臭

処理水を循環再利用しながら、その発酵を促進する生ゴミ等の肥料化方法。

【請求項2】

前記汚泥中に、腐植物質を備えたリアクターを共存させ、リアクター中の腐植物質に接触させた汚泥を用いて、臭気ガス若しくは汚水を処理して脱臭処理ガス又は脱臭処理水にすることを特徴とする請求項1記載の生ゴミ等の肥料化方法。

【請求項3】

(A)生ゴミ等を、腐植物質、必要に応じて水分調整材、下記(H)の循環手段により戻される2次堆肥及び/又は脱臭処理水、並びに空気の存在下に、これらを攪拌しつつ、発酵させて1次堆肥を得る1次発酵槽と、

(B)1次堆肥の移動手段と、

(C)移動後の1次堆肥を、滞留させて2次発酵させ、2次堆肥を得る2次発酵槽と、

(D)1次発酵槽において発生する臭気ガスが導入され、汚泥と空気により処理して脱臭処理ガスにする脱臭塔及び1次発酵槽において発生する汚水が導入され、汚泥と空気により処理して脱臭処理水にする曝気槽と、

(E) 当該曝気槽からの汚泥と脱臭処理水が導入され、これを静置することにより若しくは膜分離により、汚泥と脱臭処理水とを分離する沈殿槽又は膜分離装置と、

(F)1次発酵槽及び曝気槽に空気を送り込む送気用ブロワと、

(G)(D)における1次発酵槽−脱臭塔間若しくは曝気槽間を結び、それぞれ、臭気ガス又は汚水を、(E)における曝気槽−沈殿槽又は膜分離装置間を結び、汚泥と処理水とを、(F)における1次発酵槽−送気用ブロワ間又は曝気槽−送気用ブロワ間を結び、空気を、送付する送付手段と、

(H)前記2次発酵槽の2次堆肥の一部及び/又は前記沈殿槽(若しくは膜分離装置)の脱臭処理水をそれぞれ1次発酵槽に戻す循環手段とを、

備えたことを特徴とする生ゴミ等の肥料化装置。

【請求項4】

前記脱臭塔と前記曝気槽とが隔離壁を介して併設され、汚泥中に浸漬される隔離壁下部は汚泥の移動が可能に開放されると共に、脱臭塔の内壁には汚泥が通過する程度の口径の孔が多数ある仕切板の1個〜10数個を上下方向に間隔を開けて配置してあり、ポンプを介設した循環パイプによって曝気槽から脱臭塔内の上部に送られた汚泥が、脱臭塔内に吐出後、前記仕切板孔を通して落下し或いは仕切板上に留まる間において、これらの汚泥と、脱臭塔下部から導かれ脱臭塔内を上昇する臭気ガスとが接触するようにしことを特徴とする請求項3記載の生ゴミ等の肥料化装置。

【請求項5】

前記曝気槽内の汚泥中に、少なくとも腐植物質を備えたリアクターを共存させたことを特徴とする請求項3又は4記載の生ゴミ等の肥料化装置。

【請求項6】

(i)前記2次発酵槽からの2次堆肥が貯留された2次堆肥槽から送られてくる2次堆肥と、(ii)前記沈殿槽又は膜分離装置から送られてくる脱臭処理水と、(iii)腐植物質槽、水分調整材槽から送られてくる腐植物質及び水分調整材と、(iv)生ゴミ等とを、混合する混合槽が設けられ、当該混合槽における予備的混合物が前記1次発酵槽に投入される装置であって、当該混合層が前記循環手段の一部を構成することから、前記2次堆肥の一部及び前記脱臭処理水が当該混合槽を介して前記1次発酵槽に戻されるようにしたことを特徴とする請求項3,4又は5記載の生ゴミ等の肥料化装置。

【請求項7】

前記1次発酵槽又は曝気槽に空気を送り込む送気用ブロワが、前記混合槽内の空気を送るように、当該送気用ブロワと前記混合槽との間に送付手段を設けたことを特徴とする請求項6記載の生ゴミ等の肥料化装置。

【請求項1】

(A)生ごみ及び/又は家畜糞(以下、生ゴミ等という。)を腐植物質、必要に応じて水分調整材、下記第5工程から戻される2次堆肥及び/又は脱臭処理水、並びに空気の存在下に、これらを攪拌しつつ、発酵させて1次堆肥を得る第1工程と、

(B)1次堆肥を移動し、滞留させて2次発酵させ、2次堆肥を得る第2工程と、

(C)第1工程において発生する臭気ガス及び汚水をそれぞれ汚泥と空気により処理して脱臭処理ガス及び脱臭処理水にする第3工程と、

(D)脱臭処理水と汚泥とを分離する第4工程と、

(E)前記第2工程の2次堆肥の一部及び/又は前記第4工程の脱臭処理水をそれぞれ第1工程に戻す第5工程とからなり、

この第5工程による戻しによって、第1工程において前記2次堆肥及び/又は前記脱臭

処理水を循環再利用しながら、その発酵を促進する生ゴミ等の肥料化方法。

【請求項2】

前記汚泥中に、腐植物質を備えたリアクターを共存させ、リアクター中の腐植物質に接触させた汚泥を用いて、臭気ガス若しくは汚水を処理して脱臭処理ガス又は脱臭処理水にすることを特徴とする請求項1記載の生ゴミ等の肥料化方法。

【請求項3】

(A)生ゴミ等を、腐植物質、必要に応じて水分調整材、下記(H)の循環手段により戻される2次堆肥及び/又は脱臭処理水、並びに空気の存在下に、これらを攪拌しつつ、発酵させて1次堆肥を得る1次発酵槽と、

(B)1次堆肥の移動手段と、

(C)移動後の1次堆肥を、滞留させて2次発酵させ、2次堆肥を得る2次発酵槽と、

(D)1次発酵槽において発生する臭気ガスが導入され、汚泥と空気により処理して脱臭処理ガスにする脱臭塔及び1次発酵槽において発生する汚水が導入され、汚泥と空気により処理して脱臭処理水にする曝気槽と、

(E) 当該曝気槽からの汚泥と脱臭処理水が導入され、これを静置することにより若しくは膜分離により、汚泥と脱臭処理水とを分離する沈殿槽又は膜分離装置と、

(F)1次発酵槽及び曝気槽に空気を送り込む送気用ブロワと、

(G)(D)における1次発酵槽−脱臭塔間若しくは曝気槽間を結び、それぞれ、臭気ガス又は汚水を、(E)における曝気槽−沈殿槽又は膜分離装置間を結び、汚泥と処理水とを、(F)における1次発酵槽−送気用ブロワ間又は曝気槽−送気用ブロワ間を結び、空気を、送付する送付手段と、

(H)前記2次発酵槽の2次堆肥の一部及び/又は前記沈殿槽(若しくは膜分離装置)の脱臭処理水をそれぞれ1次発酵槽に戻す循環手段とを、

備えたことを特徴とする生ゴミ等の肥料化装置。

【請求項4】

前記脱臭塔と前記曝気槽とが隔離壁を介して併設され、汚泥中に浸漬される隔離壁下部は汚泥の移動が可能に開放されると共に、脱臭塔の内壁には汚泥が通過する程度の口径の孔が多数ある仕切板の1個〜10数個を上下方向に間隔を開けて配置してあり、ポンプを介設した循環パイプによって曝気槽から脱臭塔内の上部に送られた汚泥が、脱臭塔内に吐出後、前記仕切板孔を通して落下し或いは仕切板上に留まる間において、これらの汚泥と、脱臭塔下部から導かれ脱臭塔内を上昇する臭気ガスとが接触するようにしことを特徴とする請求項3記載の生ゴミ等の肥料化装置。

【請求項5】

前記曝気槽内の汚泥中に、少なくとも腐植物質を備えたリアクターを共存させたことを特徴とする請求項3又は4記載の生ゴミ等の肥料化装置。

【請求項6】

(i)前記2次発酵槽からの2次堆肥が貯留された2次堆肥槽から送られてくる2次堆肥と、(ii)前記沈殿槽又は膜分離装置から送られてくる脱臭処理水と、(iii)腐植物質槽、水分調整材槽から送られてくる腐植物質及び水分調整材と、(iv)生ゴミ等とを、混合する混合槽が設けられ、当該混合槽における予備的混合物が前記1次発酵槽に投入される装置であって、当該混合層が前記循環手段の一部を構成することから、前記2次堆肥の一部及び前記脱臭処理水が当該混合槽を介して前記1次発酵槽に戻されるようにしたことを特徴とする請求項3,4又は5記載の生ゴミ等の肥料化装置。

【請求項7】

前記1次発酵槽又は曝気槽に空気を送り込む送気用ブロワが、前記混合槽内の空気を送るように、当該送気用ブロワと前記混合槽との間に送付手段を設けたことを特徴とする請求項6記載の生ゴミ等の肥料化装置。

【図1】

【図2】

【図2】

【公開番号】特開2007−1778(P2007−1778A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2005−180219(P2005−180219)

【出願日】平成17年6月21日(2005.6.21)

【出願人】(505234812)三共スチール株式会社 (8)

【出願人】(503320234)株式会社山河企画 (1)

【出願人】(597051160)

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成17年6月21日(2005.6.21)

【出願人】(505234812)三共スチール株式会社 (8)

【出願人】(503320234)株式会社山河企画 (1)

【出願人】(597051160)

【Fターム(参考)】

[ Back to top ]