生体材料及びその作製方法と用途

【課題】生体組織の侵入や細胞の導入に最適となるように内部構造が完全に制御された構造を有する多孔質を構成要素の一部として成る生体材料、その作製手法、及びその用途を提供する。

【解決手段】材料の少なくとも一部に多孔質部分を形成することにより生体組織等の侵入を高めた生体材料であって、多孔質部分が生体組織の侵入や細胞の導入に最適となるように孔の大きさ、形状並びに方向が制御された孔からなる配向性を有する配向孔群を有し、体液や気泡の導通が可能な主孔同士を繋ぐ連結孔が形成された多孔体であり、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されたことを特徴とする生体材料、その製造方法、及び人工骨、人工関節、人工歯根等の生体インプラント材もしくは細胞培養用担体。

【解決手段】材料の少なくとも一部に多孔質部分を形成することにより生体組織等の侵入を高めた生体材料であって、多孔質部分が生体組織の侵入や細胞の導入に最適となるように孔の大きさ、形状並びに方向が制御された孔からなる配向性を有する配向孔群を有し、体液や気泡の導通が可能な主孔同士を繋ぐ連結孔が形成された多孔体であり、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されたことを特徴とする生体材料、その製造方法、及び人工骨、人工関節、人工歯根等の生体インプラント材もしくは細胞培養用担体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質の生体材料及びその製造方法に関するものであり、更に詳しくは、多孔体内部の孔の大きさ、形状並びに方向が制御された配向孔群とそれらを繋ぐ連結孔が形成されていることを特徴とする、多孔体内部の孔の配向性、大きさ並びに形状が制御された連通孔が形成された、人工骨、人工関節、人工歯根等の生体インプラント材もしくは細胞培養用担体及びその製造方法に関するものである。本発明は、生体材料の技術分野において、多孔質の生体材料の内部に孔の配向性、大きさ、形状並びに方向が制御された孔が形成された、強度や、力学的な性質、振動等の伝播の異方性を有し、生体組織の侵入や細胞の導入が可能である新しいタイプの生体材料、例えば、生体インプラント材、細胞培養用担体、透析用部品、循環装置用部品、フィルター等を提供するものである。

【背景技術】

【0002】

生体組織においては、色々な部位において、マクロなレベルから、ミクロ、ナノのサイズに至まで、色々な秩序構造の形成がみられ、その秩序構造により、例えば、生体の重要器官を保護し、肢体を支え、運動するのに十分な強度を骨格に付与する等の高度な機能を発現している。生体組織におけるこれらの高次な秩序構造が再構築可能であれば、埋入部位の組織に必要な機能を具備した、生体の高度な機能により近い、高度な生体材料が創製できると期待される。

【0003】

また、生体骨等では、大腿骨骨頭近傍において観察されるように、海綿骨の骨梁が配向することにより、最適な応力の分散を実現している。多孔体においても、気孔の形状や配向性などの幾何学的な形状の制御とその分布の制御により、多孔体の機械的性質(強度や弾性率)に異方性を生じ、埋入部位の生体骨と同様の応力の分散が可能な新しいタイプのインプラント材料が実現できる可能性があると考えられる。

【0004】

人体における骨や骨格は、それぞれの部位において、周囲の筋肉、内蔵、神経組織等と共に調和的に機能するために、様々な機能性を有している。骨や骨格の一つの機能として、体重と運動による荷重を支え、内蔵を保護しているが、骨格構造は、そのような機能の発現において、理想的なものとなっている。また、個々の骨も、その部位における応力分散に適した、その形状や内部構造を取っている。荷重のかかる部位に用いられる人工骨は、高い強度が要求されるため、金属製やセラミックスの緻密体が利用されているが、それらは、力学的性質(ヤング率等)が生体骨のそれと大きく異なり、埋入部位の骨や骨格としてつらなる周囲の骨との力学的な調和は計られていない。

【0005】

そのため、応力集中による周囲の骨や関節面における軟骨の破壊や骨量の減少などの問題が生じる。材料の多孔化により、生体骨との力学的な調和を取ることが可能であるが、その場合は、内部の孔と壁からなる構造を制御することが必要となる。また、人工骨において、内部の孔が孤立した場合、体液等の導通が阻害され、養分補給と酸素補給が制限される結果、骨等の組織侵入が不充分となり、組織再生に阻害が生じる。また、孔内に逃げ場を失った気泡が残存すると、細胞、組織、血管の侵入を妨げる原因となる。したがって、内部の孔の孤立を防ぐように、連結構造を制御して形成できることが望ましい。

【0006】

現在、金属やセラミックス又は高分子からなる基材を多孔質にすることにより、細孔に骨組織などの生体組織が侵入するようにした生体インプラントが利用されている。孔の寸法、形状や配向性などの幾何学的な形状が、そこに形成される生体組織に影響を与えることが知られている。例えば、ハニカム状の水酸アパタイトにおいて、孔内に直接骨形成が行われるか、軟骨性骨形成が行われるかの差が孔径により異なることが報告されている(非特許文献1参照)。

【0007】

また、コラーゲンフィルムにレーザで100μmの穿孔を一定間隔で形成した場合に、大腿骨骨幹の皮質骨に見られる様なハーバス様の骨が形成されると報告されている(非特許文献2参照)。これらの報告は、生体組織が侵入し、足場となる様な人工物の幾何学的な構造が、生体組織の高次な秩序構造の再構築に大きく寄与することを明瞭に示している。

【0008】

しかし、これらの報告では、足場となる人工物として、微小なハニカム成形体、又は穿穴の形成されたシートしか報告されておらず、実際の人工骨等のインプラント材料として使用するためには、生体の構成要素である、硬組織、軟組織、体液等、全てに効果的で、埋入部位に必要な機能を発現する孔空間のサイズ、形状、方向が制御されたバルク多孔体が必要である。例えば、体液等の流れやすさの面から多くの数の孔が存在することが望ましく、体液等の導通には小さな孔径でも良い。

【0009】

しかし、骨組織や血管の侵入には、100μm程度の大きさの孔が必要である。一方で、多孔体の強度の面からすると、多孔体を形成する壁は、必要な強度を発揮する配置になっていることが必要である。したがって、生体内に見られる様な組織の規則的構造(配向構造)を誘導可能で、かつ、周囲の骨と力学的に調和が取れ、かつ、必要とされる強度を有する様な多孔体人工骨の実現には、気孔の配向性や、気孔の連結や壁からなる内部構造を細部にわたり制御して構築できる手法が必要である。

【0010】

既往のバルク多孔体の形成技術として、三次元的な連通孔を形成する方法として、粒子径の異なる粉末を用い、微粒子の一部又は全部を溶解させて粗粒子を基材上に付着させる方法(特許文献1〜2参照)や、スラリー等に発泡剤を添加して、気孔を形成する方法等が提案されているが、開気孔は、確率的に形成されるため、孔の配向性、大きさ並びに形状を直接的に制御することは不可能である。また、確率的に閉気孔が形成される可能性があるが、閉気孔の存在は、破損時に、生体内に気泡を放出する危険性があり、また、閉気孔内には、体液や細胞培養液、細胞や組織が侵入できないため、組織修復や組織工学、再生医工学への応用において制限があり、生体材料を作製する方法として適さない。

【0011】

また、メッシュ等の積層による方法(特許文献3〜6参照)が提案されているが、ハニカム状の一方向のみに連通した多孔体(特許文献4参照)や、孔形状が等方的で配向性がない多孔体(特許文献3、4、6参照)は形成できるが、ハニカム状の連通孔では、各孔が独立しているために、骨組織の侵入にとっては好ましくなく、配向性のない多孔体は、そこに形成され得る生体組織の形態制御には不都合である。

【0012】

水系のセラミックスラリーもしくは焼結助剤として働く元素を含む水溶液を加えたスラリーを用いて、凍結時に氷を一方向に成長せしめた後、真空乾燥して氷の昇華痕である気孔を形成させ、得られた多孔質成形体を焼成することによって、巨視的に配向した気孔を形成する手法(特許文献7参照)も提案されているが、凍結時に形成される、巨視的に配向して成長した氷のサイズが孔の大きさと形を決めるため、氷の成長条件による孔の大きさの若干の制御は可能であるが、完全に形状と大きさが制御された多孔体は形成できない。

【0013】

複数の長柱体を面内で重ならないように配列し、その上に長柱体を配列方向を変えて積層せしめ、リン酸カルシウムセメントを長柱体の空隙に充填して固化させた後に長柱体を取り除くことで、貫通孔を形成した多孔体を形成する手法(特許文献8、9参照)も提案されているが、長柱体を配列方向を変えて積層せしめるため、必ず2方向の貫通孔が形成されるという問題と、貫通孔を形成した多孔体を形成する手法では、荷重に対して比較的強度を有する方向が貫通孔の方向に対して垂直方向に固定されるという問題、並びに製造工程による制約上、低温硬化型リン酸カルシウム成形体にしか適用できないという問題がある。

【0014】

更には、配向した貫通孔同士が接して直接連結するため、配向孔の空間配置の制御には不都合であり、接する部分の孔の形状は制御できないという問題もある。貫通孔を有する球状セラミックスを貫通孔を1方向にそろえるように集積して配向孔を形成した多孔体を形成する手法(参考文献10参照)も提案されているが、その様な多孔質の形成法では、球状の微小ユニットの間の空隙に形成される孔のネットワーク中に配向孔が点在した構造しか得られず、形成される主孔の空間的大きさもユニットのサイズに制限されるという問題がある。

【0015】

また、ユニットの間の空隙が必ず連結孔になるために、不必要な連結孔が形成されるという問題がある。このため、この種の手法は、強度や、力学的な性質、振動の伝播の制御、光学的特性などの設計において不都合である。更には、球状のユニットを集積した場合、ユニットの接合は球と球の接する点においてなされるため、多孔体は、高い強度を有する多孔体を形成するのが難しいという問題がある。

【0016】

規則的な生体組織の形成に寄与し、かつ、埋入する部位の力学的特性に適合するように多孔質の人工骨を形成するためには、主な孔の方向を任意の方向へ配向するように制御し、更に、体液や気泡の導通が可能な主な配向した孔を互いに繋ぐような連結孔が形成されている構造が望ましい。しかしながら、生体組織の侵入や細胞の導入に好適となるように、孔空間の大きさ、形状並びに方向が制御された配向孔群とそれらを繋ぐ連結孔のそれぞれの空間配置が制御された構造を有するような三次元的な多孔質に形成された生体材料は、これまで知られていなかったのが実情である。

【0017】

【特許文献1】特許第2710849号公報

【特許文献2】特開平5−056990号公報

【特許文献3】特許第3243679号公報

【特許文献4】特許第3261030号公報

【特許文献5】特開平7−171172号公報

【特許文献6】特開平8−173463号公報

【特許文献7】特開2001−192280号公報

【特許文献8】特開2005−46530号公報

【特許文献9】特開2004−261456号公報

【特許文献10】特開2003−335574号公報

【非特許文献1】Kubokiら, J. Bone Joint Surg. 83-A, S1-105-115 (2001)

【非特許文献2】Kikuchiら, J. Hard Tissue Biol. 9, 79-89 (2000)

【発明の開示】

【発明が解決しようとする課題】

【0018】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、内部の一つ一つの孔空間の大きさ、形状並びに方向が制御された、配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体とすること、強度や、力学的な性質、振動等の伝播の異方性を有し、生体組織の侵入や細胞の導入が可能であることを特徴とする多孔質の生体インプラント材を開発することを目標として鋭意研究を積み重ねた。

【0019】

その結果、少なくとも、配向孔群とそれをお互いに繋ぐ連結孔の空間配置を制御して、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないようにすることで、多孔体内部の一つ一つの孔空間の大きさ、形状並びに方向が制御された、配向性を有する配向孔群と連結孔が存在する、強度や、力学的な性質、振動等の伝播の異方性を有し、生体組織の侵入や細胞の導入が可能である多孔質の生体インプラント材を形成し得ることを見出し、本発明を完成するに至った。

【0020】

本発明は、多孔体内部の一つ一つの孔空間の大きさ、形状並びに方向が制御された、配向性を有する配向孔群と連結孔が存在する、強度や、力学的な性質、振動等の伝播の異方性を有し、生体組織の侵入や細胞の導入が可能である多孔質の生体インプラント材、その製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0021】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)配向性を制御した多孔質の生体材料であって、1)長軸方向が少なくとも50%以上同一方向に向いている配向孔群を有する、2)配向孔同士を繋ぐように形成された連結孔を有し、体液や気泡の導通ができる、3)配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されている、ことを特徴とする生体材料。

(2)生体材料が、金属、高分子、セラミックス又はそれらのいずれか2種類以上の複合体からなる、前記(1)記載の生体材料。

(3)生体材料が、積層した薄板により構成されてなる、前記(1)記載の生体材料。

(4)積層する薄板の厚みが、10μm〜2mm又は材料全体の厚みの1/2以下である、前記(3)記載の生体材料。

(5)積層する薄板の孔の大きさが、薄板表面に対して垂直方向において最小となる幅が0.1μm〜1mmの範囲にある、前記(3)記載の生体材料。

(6)積層する薄板の孔の大きさが、薄板表面に対して垂直方向において最大となる幅が10μm〜10mmの範囲にある、前記(3)記載の生体材料。

(7)積層する薄板の孔の存在頻度が、1cm2当り1から250000個である、前記(3)記載の生体材料。

(8)積層する薄板が、金属、高分子、セラミックス又はそれらのいずれか2種類以上の複合体からなる、前記(3)記載の生体材料。

(9)前記(1)から(8)のいずれかに記載の多孔質の生体材料において、配向孔及び/又は連結孔の少なくとも一部の壁面がリン酸カルシウム、酸化チタン、アルカリチタネート、高分子、シランカップリング剤、金属アルコキシドの加水分解により生成した化合物、メソポーラス材料、薬剤、あるいは、カルシウム、マグネシウム、ナトリウム、カリウム、リチウム、亜鉛、錫、タンタル、ジルコニウム、硅素、ニオブ、アルミ、鉄、リン及び炭素のうちの1種以上を含む化合物うちの少なくとも1つ以上を含有する、もしくは被覆されていることを特徴とする生体材料。

(10)配向孔及び/又は連結孔の少なくとも一部の壁面において、陽極酸化により多孔化されている、前記(9)記載の生体材料。

(11)配向孔とそれらを繋ぐ連結孔の内部の少なくとも1部に、金属、セラミックス、高分子又はそれらの複合体のいずれか1種類以からなる充填物の少なくとも1種類以上が保持されている、前記(9)記載の生体材料。

(12)配向孔とそれらを繋ぐ連結孔の内部の少なくとも1部に、金属、セラミックス、高分子又はそれらの複合体のいずれか1種類以上からなる粒子が少なくとも1種類以上が保持されている、前記(9)記載の生体材料。

(13)前記(1)から(8)のいずれかに記載の多孔質の生体材料の製造方法であって、孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有する薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている成形体を鋳型とし、金属、セラミックス、高分子又はそれらの複合体のいずれかのスラリーを細孔内に充填した後、鋳型となる成形体を焼成又は溶媒による溶解により取り除くことで、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている生体材料を製造することを特徴とする生体材料の製造方法。

(14)孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有する薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて、形成されている成形体をロストワックスの鋳型として金属又はセラミックス粒子を含有する金属を鋳造して、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている生体材料を製造することを特徴とする生体材料の製造方法。

(15)前記(1)から(12)のいずれか1項に記載の生体材料を構成要素の少なくとも一部に含む生体インプラント。

(16)骨の力学モデルから抽出された立体的な梁構造を有する、前記(15)記載の生体インプラント。

(17)前記(1)から(12)のいずれか1項に記載の生体材料を構成要素の少なくとも一部に含む細胞培養用担体。

(18)前記(1)から(12)記載の多孔質の生体材料の鋳型であって、孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有す薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されていることを特徴とする成形体からなる鋳型。

(19)配向孔とそれを繋ぐ目的で形成された連結孔以外の穴が形成されている、前記(1)記載の生体材料。

(20)配向孔の任意の断面の最小となる長さは1〜1000μmの大きさである、前記(1)記載の生体材料。

(21)多孔質の生体材料が、配向孔の任意の断面の最小となる長さは1〜30mmの大きさに制御された衝撃吸収材である、前記(1)記載の生体材料。

(22)チタン又はチタン合金製生体材料である、前記(1)記載の生体材料。

(23)リン酸カルシウム製生体材料である、前記(1)記載の生体材料。

【0022】

次に、本発明について更に詳細に説明する。

本発明は、生体材料の少なくとも一部に配向性を制御した多孔質部分を形成することにより生体組織等の侵入を高め、埋植部位に必要な生体機能の発現性を高めた材料であって、(1)多孔質部分は大きさと形状が制御された配向孔群を有することで、生体組織の侵入や細胞の導入が可能であり、(2)体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成され、(3)配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている、ことを特徴とするものである。

【0023】

本発明による多孔質生体材は、例えば、ビーズの空隙等により形成されるような連結孔同士の繋がりや、複数の長柱体を面内で重ならないように配列し、その上に長柱体を配列方向を変えて積層して、リン酸カルシウムセメントを長柱体の空隙に充填して固化させた後に、長柱体を取り除く方法で得られる様な配向孔同士の連結は形成されない。本発明の多孔体には、焼結プロセス等により形成される穴が形成されていても良い。

【0024】

また、本発明は、上記の多孔質の生体材料において、配向孔及び/又は連結孔の少なくとも一部の壁面がリン酸カルシウム、酸化チタン、アルカリチタネート、高分子、シランカップリング剤、金属アルコキシドの加水分解により生成した化合物、メソポーラス材料、薬剤、あるいは、カルシウム、マグネシウム、ナトリウム、カリウム、リチウム、亜鉛、錫、タンタル、ジルコニウム、硅素、ニオブ、アルミ、鉄、リン及び炭素のうちの1種以上を含む化合物うちの少なくとも1つ以上を含有する、もしくは被覆されていることに特徴を有するものである。

【0025】

また、本発明では、上記の孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有す薄板が、薄板の孔の位置を制御して積層し、接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されていることで特徴付けられる成形体を鋳型として使用する。

【0026】

本発明は、該成形体を鋳型とし、金属、セラミックス、高分子又はそれらの複合体のいずれかのスラリーを細孔内に充填した後、鋳型となる成形体を焼成又は溶媒による溶解により取り除くことで、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている生体材料を製造することを特徴とするものである。

【0027】

また、本発明は、上記の孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有する薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて、形成されていることで特徴付けられる成形体をロストワックスの鋳型として使用する。

【0028】

本発明は、該成形体をロストワックスの鋳造として、金属又はセラミックス粒子を含有する金属を鋳造した、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている生体材料を製造することを特徴とするものである。

【0029】

また、本発明は、上記の生体材料を構成要素の少なくとも一部に含む生体インプラントの点、及び上記の生体材料を構成要素の少なくとも一部に含む細胞培養用担体の点に特徴を有するものである。更に、本発明は、上記の多孔質材料の鋳型であって、孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有す薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている成形体からなることを特徴とするものである。

【0030】

本発明は、多孔質の生体材料及びその製法と用途に関するものであり、更に詳しくは、材料の少なくとも一部に配向性を制御した多孔質部分を形成することにより生体組織等の侵入を高め、埋植部位に必要な生体機能の発現性を高めた材料であって、(1)多孔質部分は大きさと形状が制御された配向孔群を有することで、生体組織の侵入や細胞の導入が可能であり、(2)体液や気泡の導通が可能な主孔同士を繋ぐ連結孔が形成され、(3)配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されたことを特徴とする生体材料及びその作製方法と用途に関するものである。

【0031】

本発明において、多孔質の生体材料は、例えば、生体インプラント材、細胞培養用担体、透析用部品、循環装置用部品、フィルター等に利用できるが、それに限定されるものではない。また、本発明でいう生体インプラント材とは、生体インプラント材用基材における全体又は一部の表面の外側又は内側に、多孔質層を形成したものであって、通常は、人工骨、人工関節あるいは人工歯根などとして生体内で使用するための成形体を意味する。

【0032】

生体インプラント材は、生体内で使用するために必要な特性と安全性を有するものであれば、その形状及び使用形態等は特に限定されない。本発明の生体インプラント材の形状としては、例えば、ブロック状、柱状、板状、不定形バルク状など任意の形状のものが例示される。また、本発明の生体インプラント材の使用形態としては、例えば、人工股関節用ステム、人工膝関節、人工椎体、人工椎間板、骨補填材、骨プレート、骨スクリュー、人工歯根などの製品の形態が例示される。

【0033】

本発明でいう細胞培養担体とは、細胞工学や組織工学、再生医工学において細胞や組織を培養するための成形体を意味する。細胞の培養に使用するために必要な特性を有するものであれば形状並びに使用形態等は特に限定されない。例えば、形状としては、板状、シート状、ブロック状、柱状、不定形バルク状、カップ状等の任意の形状のものが使用できる。また、使用形態としては、細胞培養用シャーレ、細胞培養用シート等の製品形態をしていても良い。

【0034】

本発明において用いる金属は、好適には、例えば、純チタン、チタン合金、ステンレス鋼、Co又はその合金、Ta、Nb又はそれらの合金、Au、Ag、Cu、Pt等が例示される。また、本発明において用いるセラミクスとしては、好適には、例えば、水酸アパタイトや三リン酸カルシウム等のリン酸カルシウム系セラミックス、アルミナ系セラミックス、ジルコニア系セラミックス、Si系セラミックス、チタニア系セラミックス、少なくともカルシウム並びにリンを含有する生体材料用ガラス、生体材料用結晶化ガラス等が例示される。

【0035】

本発明において用いる高分子としては、好適には、例えば、ポリオレフィン系(共)重合体、ポリスチレン系重合体、ポリ塩化ビニル系又はポリ塩化ビニリデン系重合体、ポリビニルアルコール系、そのエステル又はポリビニルアセタール系重合体、脂肪族鎖に置換基の窒素原子が直接結合している不飽和化合物の重合体、ポリ(メタ)アクリル酸(エステル)系重合体、ポリ(メタ)アクリロニトリル系重合体、ポリ(メタ)アクリルアミド系重合体等の脂肪族鎖にカルボニル基又はニトリル基が直接結合している不飽和化合物の重合体、ポリシアノアクリレート系重合体、ポリジエン系重合体、弗素樹脂、ポリエステル系重合体等が例示される。

【0036】

更に、本発明において用いる高分子としては、例えば、ポリ乳酸等のヒドロキシカルボン酸系重合体、ポリエーテル又はポリオキサイド系重合体、ポリエーテルポリエステル系重合体、ポリカーボネート系重合体、ポリウレタン(ウレア)系重合体、セグメント化ポリウレタン(ウレア)系重合体、ポリアミド又はポリイミド系重合体、ポリアミノ酸系重合体、ポリアセタール系重合体、含珪素系重合体、含イオウ系重合体、が例示される。

【0037】

また、上記高分子としては、例えば、セルロース又はその誘導体、澱粉又はその誘導体、アガロース又はその誘導体、寒天、アルギン酸又はガム類等の多糖類、ヘパリン又はその誘導体、コンドロイチン又はその誘導体、ヒアルロン酸、キチン、キトサン類等のムコ多糖類、アテロペプチドコラーゲンや再構成繊維コラーゲン等のコラーゲン又はその誘導体、ゼラチン類、ケラチン、又は上記高分子の2種類以上からなる共重合体、又はブロック重合体、グラフト重合、又は架橋体やそれらの複合体等が例示される。

【0038】

本発明において用いる積層用の薄板は、好適には、例えば、金属、セラミックス、高分子、カーボン系材料又はそれらのいずれかの複合体のうちの1種以上からなる。この複合体としては、互いに物質の異なる2種以上の材料が、物理的、化学的又は機械的に混合、接合することにより強固に結着して一体となっている材料であって、例えば、異なる材質の部材を混練により複合化した材料、前駆溶液等からの析出により複合化した材料、異なる材質の部材を接合した材料や薄層が基材に積層されて一体となっている材料等が例示される。

【0039】

本発明において用いる薬剤としては、好適には、例えば、抗炎症剤、フイブロネクチン、アルブミン又はラミニン、凝血又は抗凝血因子(アンチトロンビン、プラスミン、ウロキナーゼ、ストレプトキナーゼ、フイブリノーゲンアクチベータ、トロンビン等)、カリクレイン、キニン、ラジキニン拮抗薬、血液に作用しない酵素、ホルモン、骨形成因子や細胞増殖因子等の成長因子、タンパク性骨増殖因子、凝血又は抗凝血薬剤、溶血防止剤、骨粗鬆症治療薬等が例示されるが、これらに制限されるものではない。

【0040】

本発明において用いる充填物は、好適には、例えば、金属、セラミックス、高分子、カーボン系材料又はそれらのいずれかの複合体のうちの1種以上からなる。この複合体としては、互いに物質の異なる2種以上の材料が、物理的、化学的又は機械的に混合、接合することにより強固に結着して一体となっている材料であって、例えば、異なる材質の部材を混練により複合化した材料、前駆溶液等からの析出により複合化した材料等が例示される。

【0041】

また、充填物は、内部に薬剤等を保持していても良い。薬剤を保持ずるための充填物としては、好適には、例えば、ポリビニルアルコール、コラーゲン、ゼラチン、寒天、ヒアルロン酸、キチン・キトサン、ポリ酢酸ビニル、のいずれかのうちの1種以上からなるハイドロゲル又はその乾燥体や、ポリ乳酸系高分子、ポリエチレングリコール系ポリマー等の生分解性ポリマー等や、それらとリン酸カルシウム系セラミックスを複合したものが例示される。

【0042】

本発明における配向孔の内部に保持される粒子とは、粒子径が配向孔の開口径以下であり、連結孔の開口径以上である粒子が、配向孔の内部に保持されていることを意味する。保持される粒子は、多孔体内部の壁に必ずしも固定されていなくても良い。また、本発明において用いる粒子は、好適には、例えば、金属、セラミックス、高分子、カーボン系材料又はそれらのいずれかの複合体のうちの1種以上からなる。この複合体としては、互いに物質の異なる2種以上の材料が物理的、化学的又は機械的に混合、接合することにより強固に結着して一体となっている材料であって、例えば、異なる材質の部材を混練により複合化した材料、前駆溶液等からの析出により複合化した材料等が例示される。

【0043】

また、粒子の一部、又は粒子表面の少なくとも一部が、リン酸カルシウム、酸化チタン、アルカリチタネート、高分子、シランカップリング剤、金属アルコキシドの加水分解により生成した化合物、メソポーラス材料、薬剤、あるいは、カルシウム、マグネシウム、ナトリウム、カリウム、リチウム、亜鉛、錫、タンタル、ジルコニウム、硅素、ニオブ、アルミ、鉄、リン及び炭素のうちの1種以上を含む化合物うちの少なくとも1つ以上で被覆されていても良い。また、粒子の一部に薬剤を保持していても良い。本発明において用いるシランカップリング剤は、好適には、フッ化炭素鎖、長鎖アルキル鎖等を有し、末端等にカルボキシル基やアルコール基、アミノ基等を有していても良い。

【0044】

次に、本発明における、配向孔群と連結孔群の意味、それにより実現可能な機能について説明する。本発明における配向性を有する配向孔群とは、生体組織の侵入や細胞の導入が可能であり、埋入部位に必要な生体機能を発現させるための構造であり、更には、生体組織の規則的構造(配向構造)が多孔体内部に再生されるのに好適な構造を実現できるものであり、多孔体内部に形成される主な気孔の開口径に対する孔の長さが1より大きく、当該孔の長手方向の向きが特定方向に略そろっている一群の孔の集団を意味する。

【0045】

本発明における配向孔同士を繋ぐ連結孔とは、体液や気泡の導通が可能なものであり、配向孔の末端同士を繋ぐ孔や、配向孔に対して径が小さい孔で配向孔同士を繋ぐ孔のことを意味する。更には、そのような連結孔の存在により、孔同士の連結構造や壁の構造の制御を可能とすることで、周囲の骨組織と機能的に調和し、かつ必要とされる強度を有するような構造を構築することを可能とするものである。

【0046】

本発明でいうロストワックスとは、インベストメントモールド法(ロストワックス法)やフルモールド法(消失鋳型法)等の模型(ツリーあるいはクラスターなど)を利用する手法を意味する。これらの材料は、特に限定されるものではないが、模型には、歯科用ワックスや鋳造用ワックス、エホキシ樹脂、ポリウレタン等のポリマーなどが例示される。

【0047】

本発明における多孔質生体インプラント材の製造方法について説明する。本発明における多孔質生体インプラント材の製造方法としては、好適には、例えば、チタン薄板を積層し、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間加熱した後、800℃にて拡散接合する方法、ポリ乳酸シートを0.1−10kg/cm2の圧力を加えつつ、大気中で80−200℃、1−500分間加熱して接合する方法、が例示される。

【0048】

更に、上記製造方法としては、例えば、歯科用ワックスで形成した鋳型を用いてチタンやタンタルの溶融金属をインベストメントモールド法やフルモールド法で鋳込むことにより金属製の成形体を得る方法、ウレタン等のポリマー製の多孔質成形体にセラミックススラリーやゾルゲル法の前駆体を鋳込成形した後に、300−1650℃で焼成してセラミックス製の成形体を得る方法、等が好適なものとして例示される。本発明の製造方法は、これらの製造方法に制限されるものではなく、前述の材質や温度、圧力は、目的製品に応じて適宜変えることも可能である。

【0049】

人工骨等の生体材料では、規則的な生体組織の形成に寄与し、また、埋植する部位の力学的特性に好適に適合するように多孔質人工骨を形成することが重要であり、そのために、多孔質において、孔の方向を任意の方向へ配向するように制御すること、また、体液や気泡の導通が可能で当該配向孔を互いに繋ぐ様な連結孔を形成すること、が重要である。しかし、従来の人工骨等の生体材料では、このような配向孔と連結孔の空間配置が制御された三次元的な構造を有する、生体の組織の侵入や細胞の導入に好適な多孔質体の生体材料は、全く報告例がなかった。

【0050】

これに対し、本発明の生体材料は、上記の要件をすべて満たすものであり、1)長軸方向が少なくとも50%以上同一方向に向いている配向孔群を有し、当該配向孔には生体組織の侵入や細胞の導入が可能である、2)配向孔同士を繋ぐように形成された連結孔を有し、体液や気泡の導通ができる、3)配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて、多孔質構造を形成している、ことを構成要素とするものであり、それらにより、体液や気泡等の導通が阻害されることがなく、養分補給と酸素補給が促進され、それにより、細胞、組織、血管等の侵入が充分となり、組織再生が促進され、硬組織、軟組織の形成や体液等の導通に好適な多孔質体構造の構築が可能となる。

【0051】

本発明の多孔質の生体材料は、配向孔と当該配向孔同士を繋ぐ連結孔から形成される多孔質構造を有しており、しかも、上記配向孔は、長軸方向が少なくとも50%以上同一方向に向いていること、また、上記配向孔同士又は連結孔同士は直接連結しないように空間配置されていること、が重要である。それにより、上記配向孔は、生体組織の侵入や細胞の導入が可能となり、また、上記連結孔は、体液や気泡の導通が可能となり、当該配向孔群は、組織、細胞、血管等の侵入空間として機能し、当該連結孔は、養分補給と酸素供給の空間として機能する。

【0052】

本発明では、配向孔同士又は配向孔同士を繋ぐ連続孔同士は直接連結しないように空間配置されているが、それは、再生される組織は、配向孔の方向に沿って形成されるためであり、例えば、配向孔が直接連結し、配向方向が異なる配向孔が交互に交差する空間配置では、例えば、大腿骨骨幹部の皮質骨様の骨単位が一方向に配列したような組織再生には不向きである、という骨組織学的な理由による。

【0053】

また、本発明においては、配向孔群の長軸方向が同一方向を向いていることが望ましいが、ここで、配向孔群が同一方向を向いているとは、例えば、大腿骨骨幹部の皮質骨内の骨単位の配列のような生体組織に観察される配向性と同程度の配向性を有することを意味する。この場合、本発明は、骨組織の配向性をそのまま模倣するのではなく、応力の分散や組織の配向方向を骨組織をモデルとして抽出し、これをより単純化した方が、設計のし易さ及び製造の容易さやコストの観点からは望ましい。

【0054】

本発明では、上述のような単純化した形で配向性を制御した多孔質体を構築することで、骨の組織再生に好適で、しかも、生体材料の設計のし易さ、製造の容易さ及びコストの合理性の要件を全て満たすことが可能な新しい生体材料を創製し得たことに最大の特徴を有するものである。上記配向性については、製造上においても、使用上においても誤差が生じるが、これらは、本発明では、同一方向に向いている、と見なす許容範囲に含まれる。しかし、製造上の誤差による配向性のずれは、生体組織に見られる配向性の程度の範囲内になることが望ましい。

【0055】

本発明では、上記50%以上の配向性を有する配向孔を有する多孔体を用いることで、骨組織の侵入を促進し、そこに形成され得る生体組織の形態を好適に制御することが実現できる。また、本発明では、上述の特定の構造を有する多孔質構造を採用することで、上記配向孔及び連結孔の形状及び構造、大きさ、材料の種類、孔の存在頻度、連結構造、配向の程度等を高精度に算出、設計、調整、作製することが可能であるが、配向孔同士又は配向孔同士を繋ぐ連結孔同士が直接連結している場合には、そのような高精度の調整等をすることができない。

【0056】

本発明は、そのような高精度の調整等を実施することにより、養分補給及び酸素補給を制御し、組織再生、硬組織、軟組織の形成を好適に制御することが可能な多孔質構造体を構築し、提供することを実現することができる。これらは、上記多孔質構造体が、高配向性の上記配向孔と、当該配向孔を連結する連通孔から構成される所定の高規則的な空間配置を有していること、それを所望の形態に適宜設計し、その空間形態を定量的に制御できること、それらの設計変更が任意にかつ容易になし得ること、等の条件がそろってはじめて実現できるものである。

【発明の効果】

【0057】

本発明により、次のような効果が奏される。

(1)多孔体内部の孔の配向性、大きさ並びに形状が直接的に制御された連通孔が形成された多孔質の生体材料を形成させることができる。

(2)それにより、形成された孔により、体液や気泡の導通が容易で、かつ骨組織や血管の侵入に好適な足場を提供できる。

(3)それにより、形成される孔の幾何学的な形状により、そこに形成される生体組織の形態を制御できる。

(4)気孔の形状や配向性などの幾何学的な形状の制御とその分布の制御により、多孔体の機械的性質(強度や弾性率)に異方性を生じ、埋入部位に必要な応力の分散を実現できる。

(5)気孔の形状や配向性などの幾何学的な形状の制御とその分布の制御により、多孔体の音波、振動、電磁波の伝播に異方性を生じ、埋入部位に必要な振動や電磁波の伝播を実現できる。

(6)気孔の形状や配向性などの幾何学的な形状の制御とその分布の制御により、多孔体の音波、振動、電磁波の減衰に異方性を生じ、埋入部位に必要な振動や電磁波の吸収を実現できる。

【発明を実施するための最良の形態】

【0058】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、以下の実施例により何ら限定されるものではない。

【実施例1】

【0059】

<チタン製シートの積み重ね>

半径150μmの円形の貫通孔を有する100μmの厚みのチタン薄板(形状:図1a)と、半径150μmの円形の孔と幅300μm、長さ1200μmの貫通孔を有する100μmの厚みのチタン薄板(形状:図1b)を、3層ずつ交互に積層して、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間加熱し、チタン薄板同士を拡散融着した。

【0060】

それにより、一つ一つの孔の大きさ、形状並びに方向が制御された、一方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするチタンからなる多孔質バルク体が得られた(図2、3)。バルク体のサイズは、積層するチタン薄板のサイズと積層数により制御可能であった。多孔体の嵩密度は1.47g/cm3で、相対密度は約32%であった。

【実施例2】

【0061】

<ポリ乳酸シートの積み重ね>

半径150μmの円形の貫通孔を有する300μmの厚みのポリ乳酸シート(形状:図1a)と、半径150μmの円形の貫通孔と幅300μm、長さ1200μmの孔を有する300μmの厚みのポリ乳酸シート(形状:図1b)を、積層して、0.1−10kg/cm2の圧力を加えつつ、大気中で80−200℃、1−500分間加熱し、ポリ乳酸シート同士を溶着した。

【0062】

それにより、一つ一つの孔の大きさ、形状並びに方向が制御された、1方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするポリ乳酸からなる多孔質バルク体が得られた。バルク体のサイズは積層するポリ乳酸シートのサイズと積層数により制御可能であった。多孔体の嵩密度は0.41g/cm3で、相対密度は約32%であった。

【実施例3】

【0063】

<ポリ乳酸シートとチタンシートの積み重ね>

半径150μmの円形の貫通孔を有する100μmの厚みのチタン薄板(形状:図1a)と、半径150μmの円形の貫通孔と幅300μm、長さ1200μmの孔を有する300μmの厚みのポリ乳酸シート(形状:図1b)を、積層して、0.1−10kg/cm2の圧力を加えつつ、大気中で80−200℃、1−500分間加熱し、シートを融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、1方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするポリ乳酸とチタンからなる多孔質バルク体が得られた。

【実施例4】

【0064】

<ポリ乳酸シートと水酸アパタイトの積み重ね>

半径150μmの円形の貫通孔を有する300μmの厚みのポリ乳酸薄板と、半径150μmの円形の貫通孔と幅300μm、長さ1200μmの孔を有する300μmの厚みのポリ乳酸薄板間に、水酸アパタイト粒子を、挟み込むように積層して、1kg/cm2の圧力を加えつつ、大気中で150℃、1時間加熱し、薄板間がアパタイト粒子を包み込むように融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、一方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするポリ乳酸と水酸アパタイトからなる多孔質バルク体が得られた。

【実施例5】

【0065】

<チタン製シートの積み重ねの変化による多孔体構造の変化>

半径150μmの円形の孔と幅300μm、長さ1200μmの貫通孔を有する100μmの厚みのチタン薄板(形状:図1b)の間に挿入する、半径150μmの円形の貫通孔を有する100μmの厚みのチタン薄板(形状:図1a)の数を変化させることで、一方向に配向性を有す配向孔の長さを変えることが可能であった(図3、4)。バルク体のサイズは、積層するチタン薄板のサイズと積層数により制御可能であった。

【実施例6】

【0066】

<チタン製シートの積み重ねの変化による多孔体構造の変化>

半径150μmの円形の孔と幅300μm、長さ1200μmの貫通孔を有する100μmの厚みのチタン薄板(形状:図1b)の間に挿入する、半径150μmの円形の貫通孔を有する100μmの厚みのチタン薄板(形状:図1a)の数を変化させることで、一方向に配向性を有す配向孔の長さを途中から変化させることが可能であった(図5)。バルク体のサイズは、積層するチタン薄板のサイズと積層数により制御可能であった。

【実施例7】

【0067】

<孔の形状が1種類シートの積み重ね>

幅300μm、長さ1200μmの貫通孔が1200μmの間隔(孔の長さと等しい間隔)で形成された100μmの厚みのチタン薄板を、積層して、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間加熱し、チタン薄板同士を拡散融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、2方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするチタンからなる多孔質バルク体が得られた(図6)。

【実施例8】

【0068】

半径150μmの円形の貫通孔が1200μmの間隔で配列したチタン薄板と、幅300μm、長さ1200μmの貫通孔が1200μmの間隔(孔の長さと等しい間隔)で配列したチタン薄板を、積層して、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間加熱し、チタン薄板同士を拡散融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、3方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするチタンからなる多孔質バルク体が得られた(図7)。

【実施例9】

【0069】

<一方向配向、二次元連通>

半径150μmの円形の貫通孔が1200μmの間隔で配列したチタン薄板と、幅300μm、長さ1200μmの貫通孔が1200μmの間隔(孔の長さと等しい間隔)で配列したチタン薄板を、積層して、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間加熱し、チタン薄板同士を拡散融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、一方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするチタンからなる多孔質バルク体が得られた(図8)。

【実施例10】

【0070】

<配向方向の変化>

薄板内に複数のパターンの貫通孔の配列を有するチタン薄板を、積層した場合(図9a)、3種類以上の貫通孔の配列パターンが異なるチタン薄板を、積層した場合(図9b)、いずれの場合においても、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間の加熱によりチタン薄板同士を拡散融着した。配向孔の配向方向が多孔質内部で変化する、配向性を有す連通孔を有するチタンからなる多孔質バルク体が形成された。

【0071】

比較例1

<ハニカム状貫通孔を有する多孔体>

半径150μmの円形の貫通孔を有する100μmの厚みのチタン薄板(形状:図1a)を、積層して、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間加熱し、チタン薄板同士を拡散融着した。チタンからなる一方向の配向性を有す貫通孔を有するハニカム状の多孔質バルク体が形成された。個々の貫通孔は孤立し、連通孔の形成はできなかった(図10)。

【実施例11】

【0072】

<ロストワックス用鋳型>

500μmの円形の貫通孔を有する500μmの厚みのワックスと、500μmの円形の貫通孔と幅500μm、長さ2000μmの孔を有する500μmの厚みのワックスを、積層して、0.1−10kg/cm2の圧力を加えつつ、40℃から150℃で融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、1方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とする鋳型が得られた。バルク体のサイズは積層するシートのサイズと積層数により制御可能であった。

【実施例12】

【0073】

<ロストワックス用鋳型>

500μmの円形の貫通孔を有する500μmの厚みのエポキシ樹脂と、500μmの円形の貫通孔と幅500μm、長さ2000μmの孔を有する500μmの厚みのエポキシ樹脂を、積層して接着した。一つ一つの孔の大きさ、形状並びに方向が制御された、1方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とする鋳型が得られた。バルク体のサイズは積層するシートのサイズと積層数により制御可能であった。

【実施例13】

【0074】

<衝撃吸収材>

1mmの円形の貫通孔を有する3mmの厚みの発泡スチロールボード(形状:図1a)と、1mmの円形の貫通孔と幅1mm、長さ20mmの孔を有する3mmの厚みの発泡スチロールボード(形状:図1b)を、積層し、発泡スチロールボード同士を接着剤にて接合した。一つ一つの孔の大きさ、形状並びに方向が制御された、1方向に配向性を有する配向孔群を有し、配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とする発泡スチロールからなる衝撃吸収材が得られた。バルク体のサイズは積層する発泡スチロールボードのサイズと積層数により制御可能であった。

【実施例14】

【0075】

<配向した微細空間構造を有するインプラントの動物実験>

平均約180μmの幅、長さ1200μmの配向した微細空間が、平均約180μmの幅の微細空間で連結されて形成された、4×3×5mm3のインプラントを、12週齢の健康雄SPFウサギの頸骨近位付近に形成した径5mm、深さ5mmの骨欠損孔に埋植し、骨膜、皮下組織、及び皮膚を縫合した。インプラント埋植後、7日、2週、4週後のそれぞれに、動物を、Sodium pentbarbital約50ml/kg(i.v.)麻酔下に、放血により安楽死させ、頸部埋植部を摘出し、10%の中性緩衝ホルマリンに固定した。固定後に、埋植部をイオン交換法により半脱灰状態にした後、厚さ約3μmの切片を作製し、Hematoxylin・eosin染色を施し、形態学的な評価を行った。

【0076】

当該評価において、埋植7日目に、緻密骨レベルにある配向した微細空間内に、新生血管を伴う肉芽組織が侵入し(図12)、2週目には、構造壁面に沿って新生骨の形成が起こり(図13)、4週目には、血管を伴った骨組織が配向した微空間内部に形成される様子が観察された(図14)。形成された骨組織は、インプラントの配向した微細空間の構造をテンプレートとして、配向した組織が形成された。

【実施例15】

【0077】

<等方的な微細空間構造を有するインプラントの動物実験>

平均約390μmの幅の微細空間が等方的に配置され、平均約230μmの幅の微細空間で連結されて形成された、4×3×5mm3のインプラントを、12週齢の健康雄SPFウサギの頸骨近位付近に形成した径5mm、深さ5mmの骨欠損孔に埋植し、骨膜、皮下組織、及び皮膚を縫合した。インプラント埋植後、4週後に、動物を、Sodium pentbarbital約50ml/kg(i.v.)麻酔下に、放血により安楽死させ、頸部埋植部を摘出し、10%の中性緩衝ホルマリンに固定した。固定後に、埋植部をイオン交換法により半脱灰状態にした後、厚さ約3μmの切片を作製し、Hematoxylin・eosin染色を施し、形態学的な評価を行った。

【0078】

当該評価においては、緻密骨レベルにある等方的に配置された空間内に、新生血管を伴う骨組織と骨髄組織が形成される様子が観察された(図15)が、等方的な構造を有する空間では、配向した組織は形成されなかった。

【実施例16】

【0079】

半径500μmの円形の貫通孔を有する300μmの厚みのポリ乳酸薄板と、半径500μmの円形の貫通孔と幅1000μm、長さ4000μmの孔を有する300μmの厚みのポリ乳酸薄板を、積層して、0.1〜1kg/cm2の圧力を加えつつ、大気中で80〜150℃、10〜60分間加熱することにより、薄板間を融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、一方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な、配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするポリ乳酸が得られた(図16)。

【実施例17】

【0080】

半径500μmの円形の貫通孔を有する300μmの厚みの、アルミナ繊維とシリカ繊維からなる薄板と、半径500μmの円形の貫通孔と幅1000μm、長さ4000μmの孔を有する300μmの厚みの、アルミナ繊維とシリカ繊維からなる薄板を、無機系接着剤あるいはシアノアクリレート系接着剤により接着しつつ積層して、薄板間を接合した多孔体を得た。一つ一つの孔の大きさ、形状並びに方向が制御された、一方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な、配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするセラミックス多孔体あるいはセラミックスポリマー複合多孔体が得られた(図17)。

【産業上の利用可能性】

【0081】

以上詳述したように、本発明は、生体親和性インプラント材及びその製造方法に係るものであり、本発明により、多孔体内部の孔の配向性、大きさ並びに形状が直接的に設計、制御された連通孔が形成された多孔質の生体インプラント材を形成させることができる。それにより、本発明は、形成される幾何学的な形状により、そこに形成される生体組織の形態を制御できるような生体インプラント材を提供することができる。本発明は、気孔の形状や配向性などの幾何学的な形状の制御とその分布の制御により、多孔体の機械的性質(強度や弾性率)に異方性を生じ、応力分散の制御された生体インプラント材を提供することができる。

【図面の簡単な説明】

【0082】

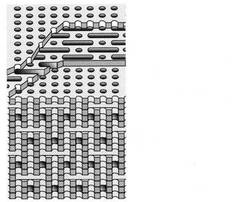

【図1】実施例1〜5に係る、薄板の貫通穴の概略図を示す。

【図2】実施例1〜4に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の写真を示す。

【図3】実施例1〜4に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の模式図を示す。

【図4】実施例5に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の概略図を示す。

【図5】実施例6に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の概略図を示す。(1)と(2)の部分で配向孔の長さが異なる。

【図6】実施例7に係る、2次元的な配向孔とそれを繋ぐ連結孔からなる多孔体の概略図を示す。

【図7】実施例8に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の概略図を示す。

【図8】実施例9に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の概略図を示す。

【図9】実施例10に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の概略図を示す。

【図10】比較例1に係る、ハニカム状の貫通孔を有する多孔体の概略図を示す。

【図11】骨の力学モデルから抽出された立体的な梁構造を有する多孔体の概略図を示す。

【図12】実施例14の多孔体の表面微細空間構造内に誘導された組織を示す。

【図13】実施例14の多孔体の表面微細空間構造内に誘導された組織を示す。

【図14】実施例14の多孔体の表面微細空間構造内に誘導された組織を示す。

【図15】実施例15の多孔体の表面微細空間構造内に誘導された組織を示す。

【図16】実施例16に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の写真を示す。

【図17】実施例17に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の写真を示す。

【技術分野】

【0001】

本発明は、多孔質の生体材料及びその製造方法に関するものであり、更に詳しくは、多孔体内部の孔の大きさ、形状並びに方向が制御された配向孔群とそれらを繋ぐ連結孔が形成されていることを特徴とする、多孔体内部の孔の配向性、大きさ並びに形状が制御された連通孔が形成された、人工骨、人工関節、人工歯根等の生体インプラント材もしくは細胞培養用担体及びその製造方法に関するものである。本発明は、生体材料の技術分野において、多孔質の生体材料の内部に孔の配向性、大きさ、形状並びに方向が制御された孔が形成された、強度や、力学的な性質、振動等の伝播の異方性を有し、生体組織の侵入や細胞の導入が可能である新しいタイプの生体材料、例えば、生体インプラント材、細胞培養用担体、透析用部品、循環装置用部品、フィルター等を提供するものである。

【背景技術】

【0002】

生体組織においては、色々な部位において、マクロなレベルから、ミクロ、ナノのサイズに至まで、色々な秩序構造の形成がみられ、その秩序構造により、例えば、生体の重要器官を保護し、肢体を支え、運動するのに十分な強度を骨格に付与する等の高度な機能を発現している。生体組織におけるこれらの高次な秩序構造が再構築可能であれば、埋入部位の組織に必要な機能を具備した、生体の高度な機能により近い、高度な生体材料が創製できると期待される。

【0003】

また、生体骨等では、大腿骨骨頭近傍において観察されるように、海綿骨の骨梁が配向することにより、最適な応力の分散を実現している。多孔体においても、気孔の形状や配向性などの幾何学的な形状の制御とその分布の制御により、多孔体の機械的性質(強度や弾性率)に異方性を生じ、埋入部位の生体骨と同様の応力の分散が可能な新しいタイプのインプラント材料が実現できる可能性があると考えられる。

【0004】

人体における骨や骨格は、それぞれの部位において、周囲の筋肉、内蔵、神経組織等と共に調和的に機能するために、様々な機能性を有している。骨や骨格の一つの機能として、体重と運動による荷重を支え、内蔵を保護しているが、骨格構造は、そのような機能の発現において、理想的なものとなっている。また、個々の骨も、その部位における応力分散に適した、その形状や内部構造を取っている。荷重のかかる部位に用いられる人工骨は、高い強度が要求されるため、金属製やセラミックスの緻密体が利用されているが、それらは、力学的性質(ヤング率等)が生体骨のそれと大きく異なり、埋入部位の骨や骨格としてつらなる周囲の骨との力学的な調和は計られていない。

【0005】

そのため、応力集中による周囲の骨や関節面における軟骨の破壊や骨量の減少などの問題が生じる。材料の多孔化により、生体骨との力学的な調和を取ることが可能であるが、その場合は、内部の孔と壁からなる構造を制御することが必要となる。また、人工骨において、内部の孔が孤立した場合、体液等の導通が阻害され、養分補給と酸素補給が制限される結果、骨等の組織侵入が不充分となり、組織再生に阻害が生じる。また、孔内に逃げ場を失った気泡が残存すると、細胞、組織、血管の侵入を妨げる原因となる。したがって、内部の孔の孤立を防ぐように、連結構造を制御して形成できることが望ましい。

【0006】

現在、金属やセラミックス又は高分子からなる基材を多孔質にすることにより、細孔に骨組織などの生体組織が侵入するようにした生体インプラントが利用されている。孔の寸法、形状や配向性などの幾何学的な形状が、そこに形成される生体組織に影響を与えることが知られている。例えば、ハニカム状の水酸アパタイトにおいて、孔内に直接骨形成が行われるか、軟骨性骨形成が行われるかの差が孔径により異なることが報告されている(非特許文献1参照)。

【0007】

また、コラーゲンフィルムにレーザで100μmの穿孔を一定間隔で形成した場合に、大腿骨骨幹の皮質骨に見られる様なハーバス様の骨が形成されると報告されている(非特許文献2参照)。これらの報告は、生体組織が侵入し、足場となる様な人工物の幾何学的な構造が、生体組織の高次な秩序構造の再構築に大きく寄与することを明瞭に示している。

【0008】

しかし、これらの報告では、足場となる人工物として、微小なハニカム成形体、又は穿穴の形成されたシートしか報告されておらず、実際の人工骨等のインプラント材料として使用するためには、生体の構成要素である、硬組織、軟組織、体液等、全てに効果的で、埋入部位に必要な機能を発現する孔空間のサイズ、形状、方向が制御されたバルク多孔体が必要である。例えば、体液等の流れやすさの面から多くの数の孔が存在することが望ましく、体液等の導通には小さな孔径でも良い。

【0009】

しかし、骨組織や血管の侵入には、100μm程度の大きさの孔が必要である。一方で、多孔体の強度の面からすると、多孔体を形成する壁は、必要な強度を発揮する配置になっていることが必要である。したがって、生体内に見られる様な組織の規則的構造(配向構造)を誘導可能で、かつ、周囲の骨と力学的に調和が取れ、かつ、必要とされる強度を有する様な多孔体人工骨の実現には、気孔の配向性や、気孔の連結や壁からなる内部構造を細部にわたり制御して構築できる手法が必要である。

【0010】

既往のバルク多孔体の形成技術として、三次元的な連通孔を形成する方法として、粒子径の異なる粉末を用い、微粒子の一部又は全部を溶解させて粗粒子を基材上に付着させる方法(特許文献1〜2参照)や、スラリー等に発泡剤を添加して、気孔を形成する方法等が提案されているが、開気孔は、確率的に形成されるため、孔の配向性、大きさ並びに形状を直接的に制御することは不可能である。また、確率的に閉気孔が形成される可能性があるが、閉気孔の存在は、破損時に、生体内に気泡を放出する危険性があり、また、閉気孔内には、体液や細胞培養液、細胞や組織が侵入できないため、組織修復や組織工学、再生医工学への応用において制限があり、生体材料を作製する方法として適さない。

【0011】

また、メッシュ等の積層による方法(特許文献3〜6参照)が提案されているが、ハニカム状の一方向のみに連通した多孔体(特許文献4参照)や、孔形状が等方的で配向性がない多孔体(特許文献3、4、6参照)は形成できるが、ハニカム状の連通孔では、各孔が独立しているために、骨組織の侵入にとっては好ましくなく、配向性のない多孔体は、そこに形成され得る生体組織の形態制御には不都合である。

【0012】

水系のセラミックスラリーもしくは焼結助剤として働く元素を含む水溶液を加えたスラリーを用いて、凍結時に氷を一方向に成長せしめた後、真空乾燥して氷の昇華痕である気孔を形成させ、得られた多孔質成形体を焼成することによって、巨視的に配向した気孔を形成する手法(特許文献7参照)も提案されているが、凍結時に形成される、巨視的に配向して成長した氷のサイズが孔の大きさと形を決めるため、氷の成長条件による孔の大きさの若干の制御は可能であるが、完全に形状と大きさが制御された多孔体は形成できない。

【0013】

複数の長柱体を面内で重ならないように配列し、その上に長柱体を配列方向を変えて積層せしめ、リン酸カルシウムセメントを長柱体の空隙に充填して固化させた後に長柱体を取り除くことで、貫通孔を形成した多孔体を形成する手法(特許文献8、9参照)も提案されているが、長柱体を配列方向を変えて積層せしめるため、必ず2方向の貫通孔が形成されるという問題と、貫通孔を形成した多孔体を形成する手法では、荷重に対して比較的強度を有する方向が貫通孔の方向に対して垂直方向に固定されるという問題、並びに製造工程による制約上、低温硬化型リン酸カルシウム成形体にしか適用できないという問題がある。

【0014】

更には、配向した貫通孔同士が接して直接連結するため、配向孔の空間配置の制御には不都合であり、接する部分の孔の形状は制御できないという問題もある。貫通孔を有する球状セラミックスを貫通孔を1方向にそろえるように集積して配向孔を形成した多孔体を形成する手法(参考文献10参照)も提案されているが、その様な多孔質の形成法では、球状の微小ユニットの間の空隙に形成される孔のネットワーク中に配向孔が点在した構造しか得られず、形成される主孔の空間的大きさもユニットのサイズに制限されるという問題がある。

【0015】

また、ユニットの間の空隙が必ず連結孔になるために、不必要な連結孔が形成されるという問題がある。このため、この種の手法は、強度や、力学的な性質、振動の伝播の制御、光学的特性などの設計において不都合である。更には、球状のユニットを集積した場合、ユニットの接合は球と球の接する点においてなされるため、多孔体は、高い強度を有する多孔体を形成するのが難しいという問題がある。

【0016】

規則的な生体組織の形成に寄与し、かつ、埋入する部位の力学的特性に適合するように多孔質の人工骨を形成するためには、主な孔の方向を任意の方向へ配向するように制御し、更に、体液や気泡の導通が可能な主な配向した孔を互いに繋ぐような連結孔が形成されている構造が望ましい。しかしながら、生体組織の侵入や細胞の導入に好適となるように、孔空間の大きさ、形状並びに方向が制御された配向孔群とそれらを繋ぐ連結孔のそれぞれの空間配置が制御された構造を有するような三次元的な多孔質に形成された生体材料は、これまで知られていなかったのが実情である。

【0017】

【特許文献1】特許第2710849号公報

【特許文献2】特開平5−056990号公報

【特許文献3】特許第3243679号公報

【特許文献4】特許第3261030号公報

【特許文献5】特開平7−171172号公報

【特許文献6】特開平8−173463号公報

【特許文献7】特開2001−192280号公報

【特許文献8】特開2005−46530号公報

【特許文献9】特開2004−261456号公報

【特許文献10】特開2003−335574号公報

【非特許文献1】Kubokiら, J. Bone Joint Surg. 83-A, S1-105-115 (2001)

【非特許文献2】Kikuchiら, J. Hard Tissue Biol. 9, 79-89 (2000)

【発明の開示】

【発明が解決しようとする課題】

【0018】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、内部の一つ一つの孔空間の大きさ、形状並びに方向が制御された、配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体とすること、強度や、力学的な性質、振動等の伝播の異方性を有し、生体組織の侵入や細胞の導入が可能であることを特徴とする多孔質の生体インプラント材を開発することを目標として鋭意研究を積み重ねた。

【0019】

その結果、少なくとも、配向孔群とそれをお互いに繋ぐ連結孔の空間配置を制御して、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないようにすることで、多孔体内部の一つ一つの孔空間の大きさ、形状並びに方向が制御された、配向性を有する配向孔群と連結孔が存在する、強度や、力学的な性質、振動等の伝播の異方性を有し、生体組織の侵入や細胞の導入が可能である多孔質の生体インプラント材を形成し得ることを見出し、本発明を完成するに至った。

【0020】

本発明は、多孔体内部の一つ一つの孔空間の大きさ、形状並びに方向が制御された、配向性を有する配向孔群と連結孔が存在する、強度や、力学的な性質、振動等の伝播の異方性を有し、生体組織の侵入や細胞の導入が可能である多孔質の生体インプラント材、その製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0021】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)配向性を制御した多孔質の生体材料であって、1)長軸方向が少なくとも50%以上同一方向に向いている配向孔群を有する、2)配向孔同士を繋ぐように形成された連結孔を有し、体液や気泡の導通ができる、3)配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されている、ことを特徴とする生体材料。

(2)生体材料が、金属、高分子、セラミックス又はそれらのいずれか2種類以上の複合体からなる、前記(1)記載の生体材料。

(3)生体材料が、積層した薄板により構成されてなる、前記(1)記載の生体材料。

(4)積層する薄板の厚みが、10μm〜2mm又は材料全体の厚みの1/2以下である、前記(3)記載の生体材料。

(5)積層する薄板の孔の大きさが、薄板表面に対して垂直方向において最小となる幅が0.1μm〜1mmの範囲にある、前記(3)記載の生体材料。

(6)積層する薄板の孔の大きさが、薄板表面に対して垂直方向において最大となる幅が10μm〜10mmの範囲にある、前記(3)記載の生体材料。

(7)積層する薄板の孔の存在頻度が、1cm2当り1から250000個である、前記(3)記載の生体材料。

(8)積層する薄板が、金属、高分子、セラミックス又はそれらのいずれか2種類以上の複合体からなる、前記(3)記載の生体材料。

(9)前記(1)から(8)のいずれかに記載の多孔質の生体材料において、配向孔及び/又は連結孔の少なくとも一部の壁面がリン酸カルシウム、酸化チタン、アルカリチタネート、高分子、シランカップリング剤、金属アルコキシドの加水分解により生成した化合物、メソポーラス材料、薬剤、あるいは、カルシウム、マグネシウム、ナトリウム、カリウム、リチウム、亜鉛、錫、タンタル、ジルコニウム、硅素、ニオブ、アルミ、鉄、リン及び炭素のうちの1種以上を含む化合物うちの少なくとも1つ以上を含有する、もしくは被覆されていることを特徴とする生体材料。

(10)配向孔及び/又は連結孔の少なくとも一部の壁面において、陽極酸化により多孔化されている、前記(9)記載の生体材料。

(11)配向孔とそれらを繋ぐ連結孔の内部の少なくとも1部に、金属、セラミックス、高分子又はそれらの複合体のいずれか1種類以からなる充填物の少なくとも1種類以上が保持されている、前記(9)記載の生体材料。

(12)配向孔とそれらを繋ぐ連結孔の内部の少なくとも1部に、金属、セラミックス、高分子又はそれらの複合体のいずれか1種類以上からなる粒子が少なくとも1種類以上が保持されている、前記(9)記載の生体材料。

(13)前記(1)から(8)のいずれかに記載の多孔質の生体材料の製造方法であって、孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有する薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている成形体を鋳型とし、金属、セラミックス、高分子又はそれらの複合体のいずれかのスラリーを細孔内に充填した後、鋳型となる成形体を焼成又は溶媒による溶解により取り除くことで、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている生体材料を製造することを特徴とする生体材料の製造方法。

(14)孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有する薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて、形成されている成形体をロストワックスの鋳型として金属又はセラミックス粒子を含有する金属を鋳造して、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている生体材料を製造することを特徴とする生体材料の製造方法。

(15)前記(1)から(12)のいずれか1項に記載の生体材料を構成要素の少なくとも一部に含む生体インプラント。

(16)骨の力学モデルから抽出された立体的な梁構造を有する、前記(15)記載の生体インプラント。

(17)前記(1)から(12)のいずれか1項に記載の生体材料を構成要素の少なくとも一部に含む細胞培養用担体。

(18)前記(1)から(12)記載の多孔質の生体材料の鋳型であって、孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有す薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されていることを特徴とする成形体からなる鋳型。

(19)配向孔とそれを繋ぐ目的で形成された連結孔以外の穴が形成されている、前記(1)記載の生体材料。

(20)配向孔の任意の断面の最小となる長さは1〜1000μmの大きさである、前記(1)記載の生体材料。

(21)多孔質の生体材料が、配向孔の任意の断面の最小となる長さは1〜30mmの大きさに制御された衝撃吸収材である、前記(1)記載の生体材料。

(22)チタン又はチタン合金製生体材料である、前記(1)記載の生体材料。

(23)リン酸カルシウム製生体材料である、前記(1)記載の生体材料。

【0022】

次に、本発明について更に詳細に説明する。

本発明は、生体材料の少なくとも一部に配向性を制御した多孔質部分を形成することにより生体組織等の侵入を高め、埋植部位に必要な生体機能の発現性を高めた材料であって、(1)多孔質部分は大きさと形状が制御された配向孔群を有することで、生体組織の侵入や細胞の導入が可能であり、(2)体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成され、(3)配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている、ことを特徴とするものである。

【0023】

本発明による多孔質生体材は、例えば、ビーズの空隙等により形成されるような連結孔同士の繋がりや、複数の長柱体を面内で重ならないように配列し、その上に長柱体を配列方向を変えて積層して、リン酸カルシウムセメントを長柱体の空隙に充填して固化させた後に、長柱体を取り除く方法で得られる様な配向孔同士の連結は形成されない。本発明の多孔体には、焼結プロセス等により形成される穴が形成されていても良い。

【0024】

また、本発明は、上記の多孔質の生体材料において、配向孔及び/又は連結孔の少なくとも一部の壁面がリン酸カルシウム、酸化チタン、アルカリチタネート、高分子、シランカップリング剤、金属アルコキシドの加水分解により生成した化合物、メソポーラス材料、薬剤、あるいは、カルシウム、マグネシウム、ナトリウム、カリウム、リチウム、亜鉛、錫、タンタル、ジルコニウム、硅素、ニオブ、アルミ、鉄、リン及び炭素のうちの1種以上を含む化合物うちの少なくとも1つ以上を含有する、もしくは被覆されていることに特徴を有するものである。

【0025】

また、本発明では、上記の孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有す薄板が、薄板の孔の位置を制御して積層し、接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されていることで特徴付けられる成形体を鋳型として使用する。

【0026】

本発明は、該成形体を鋳型とし、金属、セラミックス、高分子又はそれらの複合体のいずれかのスラリーを細孔内に充填した後、鋳型となる成形体を焼成又は溶媒による溶解により取り除くことで、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている生体材料を製造することを特徴とするものである。

【0027】

また、本発明は、上記の孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有する薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて、形成されていることで特徴付けられる成形体をロストワックスの鋳型として使用する。

【0028】

本発明は、該成形体をロストワックスの鋳造として、金属又はセラミックス粒子を含有する金属を鋳造した、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている生体材料を製造することを特徴とするものである。

【0029】

また、本発明は、上記の生体材料を構成要素の少なくとも一部に含む生体インプラントの点、及び上記の生体材料を構成要素の少なくとも一部に含む細胞培養用担体の点に特徴を有するものである。更に、本発明は、上記の多孔質材料の鋳型であって、孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有す薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている成形体からなることを特徴とするものである。

【0030】

本発明は、多孔質の生体材料及びその製法と用途に関するものであり、更に詳しくは、材料の少なくとも一部に配向性を制御した多孔質部分を形成することにより生体組織等の侵入を高め、埋植部位に必要な生体機能の発現性を高めた材料であって、(1)多孔質部分は大きさと形状が制御された配向孔群を有することで、生体組織の侵入や細胞の導入が可能であり、(2)体液や気泡の導通が可能な主孔同士を繋ぐ連結孔が形成され、(3)配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されたことを特徴とする生体材料及びその作製方法と用途に関するものである。

【0031】

本発明において、多孔質の生体材料は、例えば、生体インプラント材、細胞培養用担体、透析用部品、循環装置用部品、フィルター等に利用できるが、それに限定されるものではない。また、本発明でいう生体インプラント材とは、生体インプラント材用基材における全体又は一部の表面の外側又は内側に、多孔質層を形成したものであって、通常は、人工骨、人工関節あるいは人工歯根などとして生体内で使用するための成形体を意味する。

【0032】

生体インプラント材は、生体内で使用するために必要な特性と安全性を有するものであれば、その形状及び使用形態等は特に限定されない。本発明の生体インプラント材の形状としては、例えば、ブロック状、柱状、板状、不定形バルク状など任意の形状のものが例示される。また、本発明の生体インプラント材の使用形態としては、例えば、人工股関節用ステム、人工膝関節、人工椎体、人工椎間板、骨補填材、骨プレート、骨スクリュー、人工歯根などの製品の形態が例示される。

【0033】

本発明でいう細胞培養担体とは、細胞工学や組織工学、再生医工学において細胞や組織を培養するための成形体を意味する。細胞の培養に使用するために必要な特性を有するものであれば形状並びに使用形態等は特に限定されない。例えば、形状としては、板状、シート状、ブロック状、柱状、不定形バルク状、カップ状等の任意の形状のものが使用できる。また、使用形態としては、細胞培養用シャーレ、細胞培養用シート等の製品形態をしていても良い。

【0034】

本発明において用いる金属は、好適には、例えば、純チタン、チタン合金、ステンレス鋼、Co又はその合金、Ta、Nb又はそれらの合金、Au、Ag、Cu、Pt等が例示される。また、本発明において用いるセラミクスとしては、好適には、例えば、水酸アパタイトや三リン酸カルシウム等のリン酸カルシウム系セラミックス、アルミナ系セラミックス、ジルコニア系セラミックス、Si系セラミックス、チタニア系セラミックス、少なくともカルシウム並びにリンを含有する生体材料用ガラス、生体材料用結晶化ガラス等が例示される。

【0035】

本発明において用いる高分子としては、好適には、例えば、ポリオレフィン系(共)重合体、ポリスチレン系重合体、ポリ塩化ビニル系又はポリ塩化ビニリデン系重合体、ポリビニルアルコール系、そのエステル又はポリビニルアセタール系重合体、脂肪族鎖に置換基の窒素原子が直接結合している不飽和化合物の重合体、ポリ(メタ)アクリル酸(エステル)系重合体、ポリ(メタ)アクリロニトリル系重合体、ポリ(メタ)アクリルアミド系重合体等の脂肪族鎖にカルボニル基又はニトリル基が直接結合している不飽和化合物の重合体、ポリシアノアクリレート系重合体、ポリジエン系重合体、弗素樹脂、ポリエステル系重合体等が例示される。

【0036】

更に、本発明において用いる高分子としては、例えば、ポリ乳酸等のヒドロキシカルボン酸系重合体、ポリエーテル又はポリオキサイド系重合体、ポリエーテルポリエステル系重合体、ポリカーボネート系重合体、ポリウレタン(ウレア)系重合体、セグメント化ポリウレタン(ウレア)系重合体、ポリアミド又はポリイミド系重合体、ポリアミノ酸系重合体、ポリアセタール系重合体、含珪素系重合体、含イオウ系重合体、が例示される。

【0037】

また、上記高分子としては、例えば、セルロース又はその誘導体、澱粉又はその誘導体、アガロース又はその誘導体、寒天、アルギン酸又はガム類等の多糖類、ヘパリン又はその誘導体、コンドロイチン又はその誘導体、ヒアルロン酸、キチン、キトサン類等のムコ多糖類、アテロペプチドコラーゲンや再構成繊維コラーゲン等のコラーゲン又はその誘導体、ゼラチン類、ケラチン、又は上記高分子の2種類以上からなる共重合体、又はブロック重合体、グラフト重合、又は架橋体やそれらの複合体等が例示される。

【0038】

本発明において用いる積層用の薄板は、好適には、例えば、金属、セラミックス、高分子、カーボン系材料又はそれらのいずれかの複合体のうちの1種以上からなる。この複合体としては、互いに物質の異なる2種以上の材料が、物理的、化学的又は機械的に混合、接合することにより強固に結着して一体となっている材料であって、例えば、異なる材質の部材を混練により複合化した材料、前駆溶液等からの析出により複合化した材料、異なる材質の部材を接合した材料や薄層が基材に積層されて一体となっている材料等が例示される。

【0039】

本発明において用いる薬剤としては、好適には、例えば、抗炎症剤、フイブロネクチン、アルブミン又はラミニン、凝血又は抗凝血因子(アンチトロンビン、プラスミン、ウロキナーゼ、ストレプトキナーゼ、フイブリノーゲンアクチベータ、トロンビン等)、カリクレイン、キニン、ラジキニン拮抗薬、血液に作用しない酵素、ホルモン、骨形成因子や細胞増殖因子等の成長因子、タンパク性骨増殖因子、凝血又は抗凝血薬剤、溶血防止剤、骨粗鬆症治療薬等が例示されるが、これらに制限されるものではない。

【0040】

本発明において用いる充填物は、好適には、例えば、金属、セラミックス、高分子、カーボン系材料又はそれらのいずれかの複合体のうちの1種以上からなる。この複合体としては、互いに物質の異なる2種以上の材料が、物理的、化学的又は機械的に混合、接合することにより強固に結着して一体となっている材料であって、例えば、異なる材質の部材を混練により複合化した材料、前駆溶液等からの析出により複合化した材料等が例示される。

【0041】

また、充填物は、内部に薬剤等を保持していても良い。薬剤を保持ずるための充填物としては、好適には、例えば、ポリビニルアルコール、コラーゲン、ゼラチン、寒天、ヒアルロン酸、キチン・キトサン、ポリ酢酸ビニル、のいずれかのうちの1種以上からなるハイドロゲル又はその乾燥体や、ポリ乳酸系高分子、ポリエチレングリコール系ポリマー等の生分解性ポリマー等や、それらとリン酸カルシウム系セラミックスを複合したものが例示される。

【0042】

本発明における配向孔の内部に保持される粒子とは、粒子径が配向孔の開口径以下であり、連結孔の開口径以上である粒子が、配向孔の内部に保持されていることを意味する。保持される粒子は、多孔体内部の壁に必ずしも固定されていなくても良い。また、本発明において用いる粒子は、好適には、例えば、金属、セラミックス、高分子、カーボン系材料又はそれらのいずれかの複合体のうちの1種以上からなる。この複合体としては、互いに物質の異なる2種以上の材料が物理的、化学的又は機械的に混合、接合することにより強固に結着して一体となっている材料であって、例えば、異なる材質の部材を混練により複合化した材料、前駆溶液等からの析出により複合化した材料等が例示される。

【0043】

また、粒子の一部、又は粒子表面の少なくとも一部が、リン酸カルシウム、酸化チタン、アルカリチタネート、高分子、シランカップリング剤、金属アルコキシドの加水分解により生成した化合物、メソポーラス材料、薬剤、あるいは、カルシウム、マグネシウム、ナトリウム、カリウム、リチウム、亜鉛、錫、タンタル、ジルコニウム、硅素、ニオブ、アルミ、鉄、リン及び炭素のうちの1種以上を含む化合物うちの少なくとも1つ以上で被覆されていても良い。また、粒子の一部に薬剤を保持していても良い。本発明において用いるシランカップリング剤は、好適には、フッ化炭素鎖、長鎖アルキル鎖等を有し、末端等にカルボキシル基やアルコール基、アミノ基等を有していても良い。

【0044】

次に、本発明における、配向孔群と連結孔群の意味、それにより実現可能な機能について説明する。本発明における配向性を有する配向孔群とは、生体組織の侵入や細胞の導入が可能であり、埋入部位に必要な生体機能を発現させるための構造であり、更には、生体組織の規則的構造(配向構造)が多孔体内部に再生されるのに好適な構造を実現できるものであり、多孔体内部に形成される主な気孔の開口径に対する孔の長さが1より大きく、当該孔の長手方向の向きが特定方向に略そろっている一群の孔の集団を意味する。

【0045】

本発明における配向孔同士を繋ぐ連結孔とは、体液や気泡の導通が可能なものであり、配向孔の末端同士を繋ぐ孔や、配向孔に対して径が小さい孔で配向孔同士を繋ぐ孔のことを意味する。更には、そのような連結孔の存在により、孔同士の連結構造や壁の構造の制御を可能とすることで、周囲の骨組織と機能的に調和し、かつ必要とされる強度を有するような構造を構築することを可能とするものである。

【0046】

本発明でいうロストワックスとは、インベストメントモールド法(ロストワックス法)やフルモールド法(消失鋳型法)等の模型(ツリーあるいはクラスターなど)を利用する手法を意味する。これらの材料は、特に限定されるものではないが、模型には、歯科用ワックスや鋳造用ワックス、エホキシ樹脂、ポリウレタン等のポリマーなどが例示される。

【0047】

本発明における多孔質生体インプラント材の製造方法について説明する。本発明における多孔質生体インプラント材の製造方法としては、好適には、例えば、チタン薄板を積層し、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間加熱した後、800℃にて拡散接合する方法、ポリ乳酸シートを0.1−10kg/cm2の圧力を加えつつ、大気中で80−200℃、1−500分間加熱して接合する方法、が例示される。

【0048】

更に、上記製造方法としては、例えば、歯科用ワックスで形成した鋳型を用いてチタンやタンタルの溶融金属をインベストメントモールド法やフルモールド法で鋳込むことにより金属製の成形体を得る方法、ウレタン等のポリマー製の多孔質成形体にセラミックススラリーやゾルゲル法の前駆体を鋳込成形した後に、300−1650℃で焼成してセラミックス製の成形体を得る方法、等が好適なものとして例示される。本発明の製造方法は、これらの製造方法に制限されるものではなく、前述の材質や温度、圧力は、目的製品に応じて適宜変えることも可能である。

【0049】

人工骨等の生体材料では、規則的な生体組織の形成に寄与し、また、埋植する部位の力学的特性に好適に適合するように多孔質人工骨を形成することが重要であり、そのために、多孔質において、孔の方向を任意の方向へ配向するように制御すること、また、体液や気泡の導通が可能で当該配向孔を互いに繋ぐ様な連結孔を形成すること、が重要である。しかし、従来の人工骨等の生体材料では、このような配向孔と連結孔の空間配置が制御された三次元的な構造を有する、生体の組織の侵入や細胞の導入に好適な多孔質体の生体材料は、全く報告例がなかった。

【0050】

これに対し、本発明の生体材料は、上記の要件をすべて満たすものであり、1)長軸方向が少なくとも50%以上同一方向に向いている配向孔群を有し、当該配向孔には生体組織の侵入や細胞の導入が可能である、2)配向孔同士を繋ぐように形成された連結孔を有し、体液や気泡の導通ができる、3)配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて、多孔質構造を形成している、ことを構成要素とするものであり、それらにより、体液や気泡等の導通が阻害されることがなく、養分補給と酸素補給が促進され、それにより、細胞、組織、血管等の侵入が充分となり、組織再生が促進され、硬組織、軟組織の形成や体液等の導通に好適な多孔質体構造の構築が可能となる。

【0051】

本発明の多孔質の生体材料は、配向孔と当該配向孔同士を繋ぐ連結孔から形成される多孔質構造を有しており、しかも、上記配向孔は、長軸方向が少なくとも50%以上同一方向に向いていること、また、上記配向孔同士又は連結孔同士は直接連結しないように空間配置されていること、が重要である。それにより、上記配向孔は、生体組織の侵入や細胞の導入が可能となり、また、上記連結孔は、体液や気泡の導通が可能となり、当該配向孔群は、組織、細胞、血管等の侵入空間として機能し、当該連結孔は、養分補給と酸素供給の空間として機能する。

【0052】

本発明では、配向孔同士又は配向孔同士を繋ぐ連続孔同士は直接連結しないように空間配置されているが、それは、再生される組織は、配向孔の方向に沿って形成されるためであり、例えば、配向孔が直接連結し、配向方向が異なる配向孔が交互に交差する空間配置では、例えば、大腿骨骨幹部の皮質骨様の骨単位が一方向に配列したような組織再生には不向きである、という骨組織学的な理由による。

【0053】

また、本発明においては、配向孔群の長軸方向が同一方向を向いていることが望ましいが、ここで、配向孔群が同一方向を向いているとは、例えば、大腿骨骨幹部の皮質骨内の骨単位の配列のような生体組織に観察される配向性と同程度の配向性を有することを意味する。この場合、本発明は、骨組織の配向性をそのまま模倣するのではなく、応力の分散や組織の配向方向を骨組織をモデルとして抽出し、これをより単純化した方が、設計のし易さ及び製造の容易さやコストの観点からは望ましい。

【0054】

本発明では、上述のような単純化した形で配向性を制御した多孔質体を構築することで、骨の組織再生に好適で、しかも、生体材料の設計のし易さ、製造の容易さ及びコストの合理性の要件を全て満たすことが可能な新しい生体材料を創製し得たことに最大の特徴を有するものである。上記配向性については、製造上においても、使用上においても誤差が生じるが、これらは、本発明では、同一方向に向いている、と見なす許容範囲に含まれる。しかし、製造上の誤差による配向性のずれは、生体組織に見られる配向性の程度の範囲内になることが望ましい。

【0055】

本発明では、上記50%以上の配向性を有する配向孔を有する多孔体を用いることで、骨組織の侵入を促進し、そこに形成され得る生体組織の形態を好適に制御することが実現できる。また、本発明では、上述の特定の構造を有する多孔質構造を採用することで、上記配向孔及び連結孔の形状及び構造、大きさ、材料の種類、孔の存在頻度、連結構造、配向の程度等を高精度に算出、設計、調整、作製することが可能であるが、配向孔同士又は配向孔同士を繋ぐ連結孔同士が直接連結している場合には、そのような高精度の調整等をすることができない。

【0056】

本発明は、そのような高精度の調整等を実施することにより、養分補給及び酸素補給を制御し、組織再生、硬組織、軟組織の形成を好適に制御することが可能な多孔質構造体を構築し、提供することを実現することができる。これらは、上記多孔質構造体が、高配向性の上記配向孔と、当該配向孔を連結する連通孔から構成される所定の高規則的な空間配置を有していること、それを所望の形態に適宜設計し、その空間形態を定量的に制御できること、それらの設計変更が任意にかつ容易になし得ること、等の条件がそろってはじめて実現できるものである。

【発明の効果】

【0057】

本発明により、次のような効果が奏される。

(1)多孔体内部の孔の配向性、大きさ並びに形状が直接的に制御された連通孔が形成された多孔質の生体材料を形成させることができる。

(2)それにより、形成された孔により、体液や気泡の導通が容易で、かつ骨組織や血管の侵入に好適な足場を提供できる。

(3)それにより、形成される孔の幾何学的な形状により、そこに形成される生体組織の形態を制御できる。

(4)気孔の形状や配向性などの幾何学的な形状の制御とその分布の制御により、多孔体の機械的性質(強度や弾性率)に異方性を生じ、埋入部位に必要な応力の分散を実現できる。

(5)気孔の形状や配向性などの幾何学的な形状の制御とその分布の制御により、多孔体の音波、振動、電磁波の伝播に異方性を生じ、埋入部位に必要な振動や電磁波の伝播を実現できる。

(6)気孔の形状や配向性などの幾何学的な形状の制御とその分布の制御により、多孔体の音波、振動、電磁波の減衰に異方性を生じ、埋入部位に必要な振動や電磁波の吸収を実現できる。

【発明を実施するための最良の形態】

【0058】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、以下の実施例により何ら限定されるものではない。

【実施例1】

【0059】

<チタン製シートの積み重ね>

半径150μmの円形の貫通孔を有する100μmの厚みのチタン薄板(形状:図1a)と、半径150μmの円形の孔と幅300μm、長さ1200μmの貫通孔を有する100μmの厚みのチタン薄板(形状:図1b)を、3層ずつ交互に積層して、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間加熱し、チタン薄板同士を拡散融着した。

【0060】

それにより、一つ一つの孔の大きさ、形状並びに方向が制御された、一方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするチタンからなる多孔質バルク体が得られた(図2、3)。バルク体のサイズは、積層するチタン薄板のサイズと積層数により制御可能であった。多孔体の嵩密度は1.47g/cm3で、相対密度は約32%であった。

【実施例2】

【0061】

<ポリ乳酸シートの積み重ね>

半径150μmの円形の貫通孔を有する300μmの厚みのポリ乳酸シート(形状:図1a)と、半径150μmの円形の貫通孔と幅300μm、長さ1200μmの孔を有する300μmの厚みのポリ乳酸シート(形状:図1b)を、積層して、0.1−10kg/cm2の圧力を加えつつ、大気中で80−200℃、1−500分間加熱し、ポリ乳酸シート同士を溶着した。

【0062】

それにより、一つ一つの孔の大きさ、形状並びに方向が制御された、1方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするポリ乳酸からなる多孔質バルク体が得られた。バルク体のサイズは積層するポリ乳酸シートのサイズと積層数により制御可能であった。多孔体の嵩密度は0.41g/cm3で、相対密度は約32%であった。

【実施例3】

【0063】

<ポリ乳酸シートとチタンシートの積み重ね>

半径150μmの円形の貫通孔を有する100μmの厚みのチタン薄板(形状:図1a)と、半径150μmの円形の貫通孔と幅300μm、長さ1200μmの孔を有する300μmの厚みのポリ乳酸シート(形状:図1b)を、積層して、0.1−10kg/cm2の圧力を加えつつ、大気中で80−200℃、1−500分間加熱し、シートを融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、1方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするポリ乳酸とチタンからなる多孔質バルク体が得られた。

【実施例4】

【0064】

<ポリ乳酸シートと水酸アパタイトの積み重ね>

半径150μmの円形の貫通孔を有する300μmの厚みのポリ乳酸薄板と、半径150μmの円形の貫通孔と幅300μm、長さ1200μmの孔を有する300μmの厚みのポリ乳酸薄板間に、水酸アパタイト粒子を、挟み込むように積層して、1kg/cm2の圧力を加えつつ、大気中で150℃、1時間加熱し、薄板間がアパタイト粒子を包み込むように融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、一方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするポリ乳酸と水酸アパタイトからなる多孔質バルク体が得られた。

【実施例5】

【0065】

<チタン製シートの積み重ねの変化による多孔体構造の変化>

半径150μmの円形の孔と幅300μm、長さ1200μmの貫通孔を有する100μmの厚みのチタン薄板(形状:図1b)の間に挿入する、半径150μmの円形の貫通孔を有する100μmの厚みのチタン薄板(形状:図1a)の数を変化させることで、一方向に配向性を有す配向孔の長さを変えることが可能であった(図3、4)。バルク体のサイズは、積層するチタン薄板のサイズと積層数により制御可能であった。

【実施例6】

【0066】

<チタン製シートの積み重ねの変化による多孔体構造の変化>

半径150μmの円形の孔と幅300μm、長さ1200μmの貫通孔を有する100μmの厚みのチタン薄板(形状:図1b)の間に挿入する、半径150μmの円形の貫通孔を有する100μmの厚みのチタン薄板(形状:図1a)の数を変化させることで、一方向に配向性を有す配向孔の長さを途中から変化させることが可能であった(図5)。バルク体のサイズは、積層するチタン薄板のサイズと積層数により制御可能であった。

【実施例7】

【0067】

<孔の形状が1種類シートの積み重ね>

幅300μm、長さ1200μmの貫通孔が1200μmの間隔(孔の長さと等しい間隔)で形成された100μmの厚みのチタン薄板を、積層して、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間加熱し、チタン薄板同士を拡散融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、2方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするチタンからなる多孔質バルク体が得られた(図6)。

【実施例8】

【0068】

半径150μmの円形の貫通孔が1200μmの間隔で配列したチタン薄板と、幅300μm、長さ1200μmの貫通孔が1200μmの間隔(孔の長さと等しい間隔)で配列したチタン薄板を、積層して、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間加熱し、チタン薄板同士を拡散融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、3方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするチタンからなる多孔質バルク体が得られた(図7)。

【実施例9】

【0069】

<一方向配向、二次元連通>

半径150μmの円形の貫通孔が1200μmの間隔で配列したチタン薄板と、幅300μm、長さ1200μmの貫通孔が1200μmの間隔(孔の長さと等しい間隔)で配列したチタン薄板を、積層して、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間加熱し、チタン薄板同士を拡散融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、一方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするチタンからなる多孔質バルク体が得られた(図8)。

【実施例10】

【0070】

<配向方向の変化>

薄板内に複数のパターンの貫通孔の配列を有するチタン薄板を、積層した場合(図9a)、3種類以上の貫通孔の配列パターンが異なるチタン薄板を、積層した場合(図9b)、いずれの場合においても、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間の加熱によりチタン薄板同士を拡散融着した。配向孔の配向方向が多孔質内部で変化する、配向性を有す連通孔を有するチタンからなる多孔質バルク体が形成された。

【0071】

比較例1

<ハニカム状貫通孔を有する多孔体>

半径150μmの円形の貫通孔を有する100μmの厚みのチタン薄板(形状:図1a)を、積層して、10−500kg/cm2の圧力を加えつつ、真空中で500−1500℃、1−500分間加熱し、チタン薄板同士を拡散融着した。チタンからなる一方向の配向性を有す貫通孔を有するハニカム状の多孔質バルク体が形成された。個々の貫通孔は孤立し、連通孔の形成はできなかった(図10)。

【実施例11】

【0072】

<ロストワックス用鋳型>

500μmの円形の貫通孔を有する500μmの厚みのワックスと、500μmの円形の貫通孔と幅500μm、長さ2000μmの孔を有する500μmの厚みのワックスを、積層して、0.1−10kg/cm2の圧力を加えつつ、40℃から150℃で融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、1方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とする鋳型が得られた。バルク体のサイズは積層するシートのサイズと積層数により制御可能であった。

【実施例12】

【0073】

<ロストワックス用鋳型>

500μmの円形の貫通孔を有する500μmの厚みのエポキシ樹脂と、500μmの円形の貫通孔と幅500μm、長さ2000μmの孔を有する500μmの厚みのエポキシ樹脂を、積層して接着した。一つ一つの孔の大きさ、形状並びに方向が制御された、1方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とする鋳型が得られた。バルク体のサイズは積層するシートのサイズと積層数により制御可能であった。

【実施例13】

【0074】

<衝撃吸収材>

1mmの円形の貫通孔を有する3mmの厚みの発泡スチロールボード(形状:図1a)と、1mmの円形の貫通孔と幅1mm、長さ20mmの孔を有する3mmの厚みの発泡スチロールボード(形状:図1b)を、積層し、発泡スチロールボード同士を接着剤にて接合した。一つ一つの孔の大きさ、形状並びに方向が制御された、1方向に配向性を有する配向孔群を有し、配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とする発泡スチロールからなる衝撃吸収材が得られた。バルク体のサイズは積層する発泡スチロールボードのサイズと積層数により制御可能であった。

【実施例14】

【0075】

<配向した微細空間構造を有するインプラントの動物実験>

平均約180μmの幅、長さ1200μmの配向した微細空間が、平均約180μmの幅の微細空間で連結されて形成された、4×3×5mm3のインプラントを、12週齢の健康雄SPFウサギの頸骨近位付近に形成した径5mm、深さ5mmの骨欠損孔に埋植し、骨膜、皮下組織、及び皮膚を縫合した。インプラント埋植後、7日、2週、4週後のそれぞれに、動物を、Sodium pentbarbital約50ml/kg(i.v.)麻酔下に、放血により安楽死させ、頸部埋植部を摘出し、10%の中性緩衝ホルマリンに固定した。固定後に、埋植部をイオン交換法により半脱灰状態にした後、厚さ約3μmの切片を作製し、Hematoxylin・eosin染色を施し、形態学的な評価を行った。

【0076】

当該評価において、埋植7日目に、緻密骨レベルにある配向した微細空間内に、新生血管を伴う肉芽組織が侵入し(図12)、2週目には、構造壁面に沿って新生骨の形成が起こり(図13)、4週目には、血管を伴った骨組織が配向した微空間内部に形成される様子が観察された(図14)。形成された骨組織は、インプラントの配向した微細空間の構造をテンプレートとして、配向した組織が形成された。

【実施例15】

【0077】

<等方的な微細空間構造を有するインプラントの動物実験>

平均約390μmの幅の微細空間が等方的に配置され、平均約230μmの幅の微細空間で連結されて形成された、4×3×5mm3のインプラントを、12週齢の健康雄SPFウサギの頸骨近位付近に形成した径5mm、深さ5mmの骨欠損孔に埋植し、骨膜、皮下組織、及び皮膚を縫合した。インプラント埋植後、4週後に、動物を、Sodium pentbarbital約50ml/kg(i.v.)麻酔下に、放血により安楽死させ、頸部埋植部を摘出し、10%の中性緩衝ホルマリンに固定した。固定後に、埋植部をイオン交換法により半脱灰状態にした後、厚さ約3μmの切片を作製し、Hematoxylin・eosin染色を施し、形態学的な評価を行った。

【0078】

当該評価においては、緻密骨レベルにある等方的に配置された空間内に、新生血管を伴う骨組織と骨髄組織が形成される様子が観察された(図15)が、等方的な構造を有する空間では、配向した組織は形成されなかった。

【実施例16】

【0079】

半径500μmの円形の貫通孔を有する300μmの厚みのポリ乳酸薄板と、半径500μmの円形の貫通孔と幅1000μm、長さ4000μmの孔を有する300μmの厚みのポリ乳酸薄板を、積層して、0.1〜1kg/cm2の圧力を加えつつ、大気中で80〜150℃、10〜60分間加熱することにより、薄板間を融着した。一つ一つの孔の大きさ、形状並びに方向が制御された、一方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な、配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするポリ乳酸が得られた(図16)。

【実施例17】

【0080】

半径500μmの円形の貫通孔を有する300μmの厚みの、アルミナ繊維とシリカ繊維からなる薄板と、半径500μmの円形の貫通孔と幅1000μm、長さ4000μmの孔を有する300μmの厚みの、アルミナ繊維とシリカ繊維からなる薄板を、無機系接着剤あるいはシアノアクリレート系接着剤により接着しつつ積層して、薄板間を接合した多孔体を得た。一つ一つの孔の大きさ、形状並びに方向が制御された、一方向に配向性を有する配向孔群を有し、体液や気泡の導通が可能な、配向孔同士を繋ぐ連結孔が形成された多孔体であって、配向孔と連結孔の空間配置が制御されて形成されたことを特徴とするセラミックス多孔体あるいはセラミックスポリマー複合多孔体が得られた(図17)。

【産業上の利用可能性】

【0081】

以上詳述したように、本発明は、生体親和性インプラント材及びその製造方法に係るものであり、本発明により、多孔体内部の孔の配向性、大きさ並びに形状が直接的に設計、制御された連通孔が形成された多孔質の生体インプラント材を形成させることができる。それにより、本発明は、形成される幾何学的な形状により、そこに形成される生体組織の形態を制御できるような生体インプラント材を提供することができる。本発明は、気孔の形状や配向性などの幾何学的な形状の制御とその分布の制御により、多孔体の機械的性質(強度や弾性率)に異方性を生じ、応力分散の制御された生体インプラント材を提供することができる。

【図面の簡単な説明】

【0082】

【図1】実施例1〜5に係る、薄板の貫通穴の概略図を示す。

【図2】実施例1〜4に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の写真を示す。

【図3】実施例1〜4に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の模式図を示す。

【図4】実施例5に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の概略図を示す。

【図5】実施例6に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の概略図を示す。(1)と(2)の部分で配向孔の長さが異なる。

【図6】実施例7に係る、2次元的な配向孔とそれを繋ぐ連結孔からなる多孔体の概略図を示す。

【図7】実施例8に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の概略図を示す。

【図8】実施例9に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の概略図を示す。

【図9】実施例10に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の概略図を示す。

【図10】比較例1に係る、ハニカム状の貫通孔を有する多孔体の概略図を示す。

【図11】骨の力学モデルから抽出された立体的な梁構造を有する多孔体の概略図を示す。

【図12】実施例14の多孔体の表面微細空間構造内に誘導された組織を示す。

【図13】実施例14の多孔体の表面微細空間構造内に誘導された組織を示す。

【図14】実施例14の多孔体の表面微細空間構造内に誘導された組織を示す。

【図15】実施例15の多孔体の表面微細空間構造内に誘導された組織を示す。

【図16】実施例16に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の写真を示す。

【図17】実施例17に係る、配向孔とそれを繋ぐ連結孔からなる多孔体の写真を示す。

【特許請求の範囲】

【請求項1】

配向性を制御した多孔質の生体材料であって、(1)長軸方向が少なくとも50%以上同一方向に向いている配向孔群を有する、(2)配向孔同士を繋ぐように形成された連結孔を有し、体液や気泡の導通ができる、(3)配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されている、ことを特徴とする生体材料。

【請求項2】

生体材料が、金属、高分子、セラミックス又はそれらのいずれか2種類以上の複合体からなる、請求項1記載の生体材料。

【請求項3】

生体材料が、積層した薄板により構成されてなる、請求項1記載の生体材料。

【請求項4】

積層する薄板の厚みが、10μm〜2mm又は材料全体の厚みの1/2以下である、請求項3記載の生体材料。

【請求項5】

積層する薄板の孔の大きさが、薄板表面に対して垂直方向において最小となる幅が0.1μm〜1mmの範囲にある、請求項3記載の生体材料。

【請求項6】

積層する薄板の孔の大きさが、薄板表面に対して垂直方向において最大となる幅が10μm〜10mmの範囲にある、請求項3記載の生体材料。

【請求項7】

積層する薄板の孔の存在頻度が、1cm2当り1から250000個である、請求項3記載の生体材料。

【請求項8】

積層する薄板が、金属、高分子、セラミックス又はそれらのいずれか2種類以上の複合体からなる、請求項3記載の生体材料。

【請求項9】

請求項1から8のいずれかに記載の多孔質の生体材料において、配向孔及び/又は連結孔の少なくとも一部の壁面がリン酸カルシウム、酸化チタン、アルカリチタネート、高分子、シランカップリング剤、金属アルコキシドの加水分解により生成した化合物、メソポーラス材料、薬剤、あるいは、カルシウム、マグネシウム、ナトリウム、カリウム、リチウム、亜鉛、錫、タンタル、ジルコニウム、硅素、ニオブ、アルミ、鉄、リン及び炭素のうちの1種以上を含む化合物うちの少なくとも1つ以上を含有する、もしくは被覆されていることを特徴とする生体材料。

【請求項10】

配向孔及び/又は連結孔の少なくとも一部の壁面において、陽極酸化により多孔化されている、請求項9記載の生体材料。

【請求項11】

配向孔とそれらを繋ぐ連結孔の内部の少なくとも1部に、金属、セラミックス、高分子又はそれらの複合体のいずれか1種類以からなる充填物の少なくとも1種類以上が保持されている、請求項9記載の生体材料。

【請求項12】

配向孔とそれらを繋ぐ連結孔の内部の少なくとも1部に、金属、セラミックス、高分子又はそれらの複合体のいずれか1種類以上からなる粒子が少なくとも1種類以上が保持されている、請求項9記載の生体材料。

【請求項13】

請求項1から8のいずれかに記載の多孔質の生体材料の製造方法であって、孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有する薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている成形体を鋳型とし、金属、セラミックス、高分子又はそれらの複合体のいずれかのスラリーを細孔内に充填した後、鋳型となる成形体を焼成又は溶媒による溶解により取り除くことで、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている生体材料を製造することを特徴とする生体材料の製造方法。

【請求項14】

孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有する薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて、形成されている成形体をロストワックスの鋳型として金属又はセラミックス粒子を含有する金属を鋳造して、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている生体材料を製造することを特徴とする生体材料の製造方法。

【請求項15】

請求項1から12のいずれか1項に記載の生体材料を構成要素の少なくとも一部に含む生体インプラント。

【請求項16】

骨の力学モデルから抽出された立体的な梁構造を有する、請求項15記載の生体インプラント。

【請求項17】

請求項1から12のいずれか1項に記載の生体材料を構成要素の少なくとも一部に含む細胞培養用担体。

【請求項18】

請求項1から12記載の多孔質の生体材料の鋳型であって、孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有す薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されていることを特徴とする成形体からなる鋳型。

【請求項19】

配向孔とそれを繋ぐ目的で形成された連結孔以外の穴が形成されている、請求項1記載の生体材料。

【請求項20】

配向孔の任意の断面の最小となる長さは1〜1000μmの大きさである、請求項1記載の生体材料。

【請求項21】

多孔質の生体材料が、配向孔の任意の断面の最小となる長さは1〜30mmの大きさに制御された衝撃吸収材である、請求項1記載の生体材料。

【請求項22】

チタン又はチタン合金製生体材料である、請求項1記載の生体材料。

【請求項23】

リン酸カルシウム製生体材料である、請求項1記載の生体材料。

【請求項1】

配向性を制御した多孔質の生体材料であって、(1)長軸方向が少なくとも50%以上同一方向に向いている配向孔群を有する、(2)配向孔同士を繋ぐように形成された連結孔を有し、体液や気泡の導通ができる、(3)配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されている、ことを特徴とする生体材料。

【請求項2】

生体材料が、金属、高分子、セラミックス又はそれらのいずれか2種類以上の複合体からなる、請求項1記載の生体材料。

【請求項3】

生体材料が、積層した薄板により構成されてなる、請求項1記載の生体材料。

【請求項4】

積層する薄板の厚みが、10μm〜2mm又は材料全体の厚みの1/2以下である、請求項3記載の生体材料。

【請求項5】

積層する薄板の孔の大きさが、薄板表面に対して垂直方向において最小となる幅が0.1μm〜1mmの範囲にある、請求項3記載の生体材料。

【請求項6】

積層する薄板の孔の大きさが、薄板表面に対して垂直方向において最大となる幅が10μm〜10mmの範囲にある、請求項3記載の生体材料。

【請求項7】

積層する薄板の孔の存在頻度が、1cm2当り1から250000個である、請求項3記載の生体材料。

【請求項8】

積層する薄板が、金属、高分子、セラミックス又はそれらのいずれか2種類以上の複合体からなる、請求項3記載の生体材料。

【請求項9】

請求項1から8のいずれかに記載の多孔質の生体材料において、配向孔及び/又は連結孔の少なくとも一部の壁面がリン酸カルシウム、酸化チタン、アルカリチタネート、高分子、シランカップリング剤、金属アルコキシドの加水分解により生成した化合物、メソポーラス材料、薬剤、あるいは、カルシウム、マグネシウム、ナトリウム、カリウム、リチウム、亜鉛、錫、タンタル、ジルコニウム、硅素、ニオブ、アルミ、鉄、リン及び炭素のうちの1種以上を含む化合物うちの少なくとも1つ以上を含有する、もしくは被覆されていることを特徴とする生体材料。

【請求項10】

配向孔及び/又は連結孔の少なくとも一部の壁面において、陽極酸化により多孔化されている、請求項9記載の生体材料。

【請求項11】

配向孔とそれらを繋ぐ連結孔の内部の少なくとも1部に、金属、セラミックス、高分子又はそれらの複合体のいずれか1種類以からなる充填物の少なくとも1種類以上が保持されている、請求項9記載の生体材料。

【請求項12】

配向孔とそれらを繋ぐ連結孔の内部の少なくとも1部に、金属、セラミックス、高分子又はそれらの複合体のいずれか1種類以上からなる粒子が少なくとも1種類以上が保持されている、請求項9記載の生体材料。

【請求項13】

請求項1から8のいずれかに記載の多孔質の生体材料の製造方法であって、孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有する薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている成形体を鋳型とし、金属、セラミックス、高分子又はそれらの複合体のいずれかのスラリーを細孔内に充填した後、鋳型となる成形体を焼成又は溶媒による溶解により取り除くことで、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている生体材料を製造することを特徴とする生体材料の製造方法。

【請求項14】

孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有する薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて、形成されている成形体をロストワックスの鋳型として金属又はセラミックス粒子を含有する金属を鋳造して、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されている生体材料を製造することを特徴とする生体材料の製造方法。

【請求項15】

請求項1から12のいずれか1項に記載の生体材料を構成要素の少なくとも一部に含む生体インプラント。

【請求項16】

骨の力学モデルから抽出された立体的な梁構造を有する、請求項15記載の生体インプラント。

【請求項17】

請求項1から12のいずれか1項に記載の生体材料を構成要素の少なくとも一部に含む細胞培養用担体。

【請求項18】

請求項1から12記載の多孔質の生体材料の鋳型であって、孔の幅と長さの比が異なる少なくとも2種類以上の形状、配列のパターン、存在頻度の孔を有す薄板が、薄板の孔の位置を制御して積層し接合された構造を有する、多孔体内部に一つ一つの孔の大きさ、形状並びに方向が制御された、配向孔群を有し、配向孔同士を繋ぐ連結孔が形成され、かつ、配向孔同士又は配向孔同士を繋ぐ連結孔同士は直接連結しないように空間配置されて形成されていることを特徴とする成形体からなる鋳型。

【請求項19】

配向孔とそれを繋ぐ目的で形成された連結孔以外の穴が形成されている、請求項1記載の生体材料。

【請求項20】

配向孔の任意の断面の最小となる長さは1〜1000μmの大きさである、請求項1記載の生体材料。

【請求項21】

多孔質の生体材料が、配向孔の任意の断面の最小となる長さは1〜30mmの大きさに制御された衝撃吸収材である、請求項1記載の生体材料。

【請求項22】

チタン又はチタン合金製生体材料である、請求項1記載の生体材料。

【請求項23】

リン酸カルシウム製生体材料である、請求項1記載の生体材料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2008−104866(P2008−104866A)

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願番号】特願2007−246247(P2007−246247)

【出願日】平成19年9月21日(2007.9.21)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願日】平成19年9月21日(2007.9.21)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]