生体溶解性無機繊維の製造方法

【課題】安定して繊維径の細い生体溶解性無機繊維を製造できる方法を提供する。

【解決手段】シリカを70重量%以上と、マグネシアとカルシアを合わせて10〜30重量%含む無機原料を、容器の中で加熱して溶融させて、溶融粘度15ポアズ以下の溶融液を製造し、前記溶融液を、70km/s2以上の加速度で回転するロータに供給し、前記ロータの回転による遠心力により、前記溶融液を引き延ばして繊維化し、前記ロータの周囲に空気を吹き付け、前記繊維化した繊維を飛ばし、前記繊維を集めて平均繊維径5μm以下の繊維を製造する、無機繊維の製造方法。

【解決手段】シリカを70重量%以上と、マグネシアとカルシアを合わせて10〜30重量%含む無機原料を、容器の中で加熱して溶融させて、溶融粘度15ポアズ以下の溶融液を製造し、前記溶融液を、70km/s2以上の加速度で回転するロータに供給し、前記ロータの回転による遠心力により、前記溶融液を引き延ばして繊維化し、前記ロータの周囲に空気を吹き付け、前記繊維化した繊維を飛ばし、前記繊維を集めて平均繊維径5μm以下の繊維を製造する、無機繊維の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生体溶解性無機繊維の製造方法に関する。

【背景技術】

【0002】

無機繊維は、軽量で扱いやすく、且つ耐熱性に優れるため、例えば、耐熱性のシール材として使用されている。一方、近年、無機繊維が人体に吸入されて肺に侵入することによる問題が指摘されている。そこで、人体に吸入されても問題を起こさない又は起こしにくい生体溶解性無機繊維が開発されている(例えば、特許文献1,2)。

【0003】

無機繊維の繊維径については、特許文献3,4に、静電紡糸(エレクトロスピニング)法で、平均繊維径が100〜2000nm又は3〜50μmの無機繊維を製造することが記載されている。また特許文献5に、原料の溶融液を圧縮空気に当てることで繊維化するブローイング法で、平均繊維径が4〜10μmの、アルミナを主成分とする無機繊維を製造することが記載されている。

【0004】

原料の溶融液を、ロータに供給し、ロータの遠心力及びロータ周囲より噴出するエアースピニング法については、特許文献6〜9に記載されている。特許文献8,9に、SiO2が70%未満のロックウールを高遠心加速度で製造することで良好な物性の繊維が得られることが記載されている。また、特許文献6に、溶融液の粘性と遠心加速度により繊維径を制御できる方法が記載されている。さらに、特許文献7は、第一ロータの風速について記載がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許公報第3753416号

【特許文献2】特表2005−514318号公報

【特許文献3】特開2010−202983号公報

【特許文献4】特開2010−189798号公報

【特許文献5】特開2003−105658号公報

【特許文献6】特開昭63−239135号公報

【特許文献7】特開昭63−230535号公報

【特許文献8】特表平06−504257号公報

【特許文献9】特許公報第3260367号

【発明の概要】

【発明が解決しようとする課題】

【0006】

生体溶解性無機繊維は、シリカ(SiO2)を主成分とし、カルシア(CaO)、マグネシア(MgO)等を含む。特にシリカの含有量が高くなると耐火性が高まるため、近年シリカの含有量が高い繊維が開発されている。しかし、シリカを70重量%以上含むと、原料の粘度が高くなり、そのため繊維径の細い繊維が得難く、現在販売されている生体溶解性繊維の繊維径は4.5μm以上である。2000℃前後の高温で、未繊維化物(ショット)の少ない、数μmの細い繊維を安定して紡糸することは極めて困難であった。

【0007】

本発明の目的は、従来の製造方法では、高粘度のため、製造できない若しくは製造困難であった繊維又は太い繊維径しか製造できない繊維であっても、安定して繊維径の細い生体溶解性無機繊維を工業的に製造できる方法を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは鋭意研究の結果、シリカを70重量%以上含む繊維であっても、特定の製造条件により、未繊維化物を抑制しながら繊維径を細くすることができることを見出し本発明を完成させた。

本発明によれば、以下の製造方法が提供される。

1.シリカを70重量%以上と、マグネシアとカルシアを合わせて10〜30重量%含む無機原料を、容器の中で加熱して溶融させて、溶融粘度15ポアズ以下の溶融液を製造し、

前記溶融液を、70km/s2以上の加速度で回転するロータに供給し、

前記ロータの回転による遠心力により、前記溶融液を引き延ばして繊維化し、

前記ロータの周囲に空気を吹き付け、前記繊維化した繊維を飛ばし、

前記繊維を集めて平均繊維径5μm以下の繊維を製造する、無機繊維の製造方法。

2.前記加速度が、100km/s2以上である1記載の製造方法。

3.溶融粘度4ポアズ以下の溶融液を製造し、前記溶融液を、115km/s2以上の加速度で回転するロータに供給する1又は2記載の製造方法。

4.溶融粘度7ポアズ以下の溶融液を製造し、前記溶融液を、259km/s2以上の加速度で回転するロータに供給する1又は2記載の製造方法。

5.溶融液の溶融粘度と、ロータの加速度が下記式を満たす1又は2記載の製造方法。

A≧36.81×P−11.21

15≧P

(式中、Pは溶融液の溶融粘度(ポアズ)であり、Aはロータの加速度(km/s2)である。)

6.単位原料当たりに印加する電力を0.15〜0.70kW/kgとして熔融させる1〜5のいずれか記載の製造方法。

7.単位原料当たりに印加する電力を0.25〜0.70kW/kgとして熔融させる6記載の製造方法。

8.前記容器の底に、前記溶融液をロータに供給するための孔と、

前記容器の中に、前記孔に向かって、ロッドを設け、

前記孔の径が広がると前記ロッドを孔に近づけて、前記ロータへの溶融液の供給量を調整する1〜7のいずれかに記載の製造方法。

9.前記加熱温度が、1600〜2500℃である1〜8のいずれかに記載の製造方法。

10.前記ロータへ溶融液を供給する速度が100〜1000kg/時である1〜9のいずれかに記載の製造方法。

11.前記ロータへ溶融液を供給する速度が250〜800kg/時である10に記載の製造方法。

12.前記繊維の平均繊維径が2〜4.4μmである1〜11のいずれかに記載の製造方法。

13.前記繊維の45μm以上の未繊維化物が65重量%以下である1〜12のいずれかに記載の製造方法。

14.前記繊維が以下の組成1又は組成2を有する1〜13のいずれかに記載の製造方法。

[組成1]

SiO2 70〜82重量%

CaO 1〜9重量%

MgO 10〜29重量%

Al2O3 3重量%未満

[組成2]

SiO2 70〜82重量%

CaO 10〜29重量%

MgO 1重量%以下

Al2O3 3重量%未満

【発明の効果】

【0009】

本発明によれば、安定して繊維径の細い生体溶解性無機繊維を製造できる。

【図面の簡単な説明】

【0010】

【図1】本発明の製造方法に用いることのできる装置の一例を示す図である。

【図2】異なる組成の繊維の溶融粘度と温度の関係を示す図である。

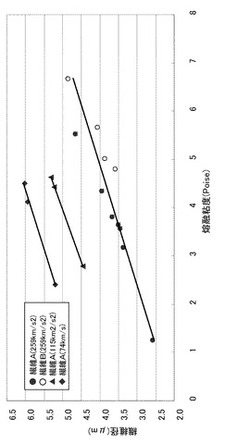

【図3】異なる組成の繊維の溶融粘度と繊維径の関係を示す図である。

【図4】ロッドの有無と溶融液の流出量の経時変化を示す図である。

【発明を実施するための形態】

【0011】

本発明は、シリカを70重量%以上と、マグネシアとカルシアを合わせて10〜30重量%含む無機繊維(シリカ・アルカリ土類金属繊維)の製造を目的とする。このような繊維は生体溶解性として知られている。

【0012】

シリカ・アルカリ土類金属繊維は、断熱材等様々な用途に使用されているが、平均繊維径が約5μm以下と細いことが望ましい。

繊維径が細いと、生体内に入っても容易に溶解しやすい。さらに、手触りが滑らかであり、チクチク感が生じない。また、繊維径が細いことは、製品単位体積当たりの繊維本数が増えることを意味しており、これにより熱伝導率が低くなり断熱効果が高まる。加工の際も、密度の高い加工品が得られ、このことにより断熱効果が高まる。さらに、繊維本数が多いと引張強度も大きくなる。このように、繊維径が細いことの利点は多い。

【0013】

ただし、成形するためには、繊維径が細すぎてはならない。特許文献3では静電紡糸法によりナノメータレベルの繊維を得ているが、そのような繊維は本発明が製造しようとする繊維ではない。好ましくは繊維径は2μm以上である。

【0014】

繊維の製造方法として、ブローイング法とスピニング法が知られているが、シリカ・アルカリ土類金属繊維は、ブローイング法では未繊維化物が多くなる。従って、本発明は、スピニング法を用いて製造する。スピニング法では、原料の溶融液を、回転するロータに供給し、ロータの遠心力及びロータ周囲より噴出するエアーにより溶融液を引き延ばして繊維にする。

【0015】

スピニング法において、シリカを70重量%以上含む、細い繊維を製造するためには、極めて高温で溶解必要がある。従って、高温を達成するための条件と、その高温の中で損傷しないで安定して溶融液をロータに流出させることが必要である。流出が安定しないと、ロータの上に溶融液が接触する状態が不安定になり、繊維物性が悪化する。本発明は、このような高温溶融、安定流出を複数の条件を組み合わせることにより達成し、繊維品質が良好で平均繊維径約5μm以下という細いシリカ・アルカリ土類金属繊維を工業的に製造することを可能とした。尚、平均繊維径は実施例記載の方法で求めることができる。

【0016】

得られる繊維の45μm以上の未繊維化物は、通常65%以下、例えば55〜30%である。未繊維化物の量も実施例記載の方法で求めることができる。

【0017】

以下、図面を用いて本発明に係る製造方法の一実施形態を具体的に説明する。

図1に本実施形態の製造方法に用いることのできる装置の一例を示す。

まず、容器10の中で、珪砂、酸化マグネシウム、炭酸マグネシウム。ワラストナイト、炭酸カルシウム、炭酸ストロンチウム、カオリン、アルミナ等の原料を溶融し、溶融粘度15ポアズ以下、好ましくは10ポアズ以下、7ポアズ以下、5ポアズ、4ポアズ以下と低い粘度の溶融液を製造する。下限は、実現容易性の観点から、例えば、1ポアズ以上である。加熱温度は所定の粘度になれば限定されないが、通常1600〜2400℃、特に1700〜2400℃程度である。好ましくはここで必要な原料の全てを溶融する。

【0018】

容器10の中には、2以上の電極12を設け、電極により加熱して原料を溶融する。電極12はモリブデン製等の高温に耐えうる材料であればよい。容器10はボイラー鋼板製で冷却装置を有することが好ましい。

【0019】

電極12に対する印加電力は、好ましくは0.15〜0.70kW/kgであり、より好ましくは0.25〜0.70kW/kgである。

【0020】

容器10に下には、溶融液をロータ20へ流出させるためのオリフィス14があり、オリフィスには漏斗状の孔16があいている。オリフィスの孔の径と長さを調整して流出量を調整する。孔の径が大きく長さが短い程流出量が増す。高温の溶融液を流し続けるとオリフィスの壁が損傷して孔の径が大きくなる。孔の径が大きくなると、流出量が増え安定しなくなる。従って、図1に示す装置では、容器10の中に孔16に向かって、垂直方向に、ロッド18を設けている。ロッドの先端は孔の形に対応していることが好ましく、この装置では先端は尖っている。孔の径が広がるとコントロールロッドを下げて、ロータへの溶融液の供給量が一定になるように調整することが好ましい。

【0021】

溶融液は、オリフィス14から、回転するロータ20に供給される。供給速度は例えば100〜1000kg/時であり、好ましくは250〜800kg/時程度である。

ロータは2以上(好ましくは2〜4)用い、対向するロータは互いに内向き(矢印A)に時計回り、反時計周りに回転する。溶融液を1つのロータの周面に供給する。溶融液は複数のロータの周面を伝わっていく。

【0022】

ロータ20の回転による遠心力により、溶融液は引き延ばされ線維化する。本実施形態においてロータの加速度は70km/s2以上である。好ましくは全てのロータの加速度が70km/s2以上である。加速度は好ましくは100km/s2以上、より好ましくは150km/s2以上、さらに好ましくは250km/s2以上である。上限は、実現容易性な観点から、例えば、550km/s2以下である。

【0023】

上記の溶融液の粘度の範囲内と上記の加速度の範囲内で、粘度と加速度を組み合わせて、目的とする細い径の繊維が得られる。

例えば、溶融粘度を4ポアズ以下として、加速度を115km/s2以上とする。また、溶融粘度を7ポアズ以下として、加速度を259km/s2以上とする。

【0024】

また、図3に示すデータから、繊維径、粘度、加速度が以下の関係を満たすことが分かる。

D=−1.16×10−2×A+4.27×10−1×P+4.87

(式中、Dは繊維径(μm)であり、Pは溶融液の溶融粘度(ポアズ)であり、Aはロータの加速度(km/s2)である。)

【0025】

従って、溶融粘度と加速度が下記式を満たすと、5μm以下の繊維径の繊維が得られる。

A≧36.81×P−11.21

15≧P

(式中、Pは溶融液の溶融粘度(ポアズ)であり、Aはロータの加速度(km/s2)である。)

【0026】

溶融液の溶融粘度P(ポアズ)はP>0であり、好ましくはP≧0.5、より好ましくはP≧1である。

【0027】

ロータ20の周囲に、捕集器30に向かって(矢印B)、ストリッピングエア(空気)を吹き付ける。ストリッピングエアの吹きつけ口はロータ近傍に設けることが好ましい。ストリッピングエアの吹きつけ口から、ロータの周囲までの距離は、0〜300mmが好ましい。ロータに設けることもできるしロータから離して設けることもできる。

【0028】

ストリッピングエアにより飛ばされた繊維を捕集器30に集めて、無機繊維の集合体が得られる。

【0029】

本発明の方法で製造するシリカ・アルカリ土類金属繊維は、シリカを70重量%以上と、マグネシアとカルシアを合わせて10〜30重量%含む。シリカが70重量%以上であると耐熱性に優れる。マグネシアとカルシアが合わせて10〜30重量%であると生体溶解性に優れる。

シリカの量は、好ましくは70〜80重量%、より好ましくは71〜79重量%である。

マグネシアとカルシアを合わせた量は、好ましくは15〜28重量%、より好ましくは19〜28重量%である。

【0030】

この他、Al2O3(例えば5重量%以下)、K2O、Na2O、Fe2O3、ZrO2、P2O4、B2O3、La2O3等を含むことができる。

Al2O3が1〜4重量%であると、繊維品質を損なうことなく、繊維が適度な水溶性を有するようになり、加工しやすくなる。好ましくは、1〜3重量%である。

【0031】

SiO2、CaO、MgO、Al2O3の合計を95重量%超、97重量%超又は98重量%超としてよい。

【0032】

このような繊維は、MgOを多く含むMgシリケート繊維と、CaOを多く含むCaシリケート繊維に大別できる。Mgシリケート繊維として以下の組成を例示できる。

SiO2 70〜82重量%(好ましくは70〜80重量%、より好ましくは71〜79重量%)

CaO 1〜9重量%(好ましくは2〜8重量%)

MgO 10〜29重量%(好ましくは10〜25重量%)

Al2O3 3重量%未満(好ましくは2重量%未満)

他の酸化物 2重量%未満(好ましくは1重量%未満)

【0033】

Caシリケート繊維として以下の組成を例示できる。耐熱性と生体溶解性の観点から、このような繊維が好ましい。また、Caシリケート繊維はMgシリケート繊維より、低い温度で溶融粘度が低くなり易く、より容易に繊維径を細くできる。

SiO2 70〜82重量%(好ましくは70〜80重量%、より好ましくは72〜78重量%)

CaO 10〜29重量%(好ましくは20〜29重量%、より好ましくは21〜28重量%)

MgO 1重量%以下

Al2O3 3重量%未満(好ましくは1〜2重量%)

他の酸化物 2重量%未満(好ましくは1重量%未満)

【0034】

上記の無機繊維は、他の酸化物として、K2O、Na2O、Fe2O3、ZrO2、P2O4、B2O3、La2O3をそれぞれ含んでもよいし、含まなくてもよい。

また、SiO2、CaO、MgO、Al2O3の合計を98重量%超又は99重量%超とすることができる。

Fe2O3を含むとき、SiO2、CaO、MgO、Al2O3、Fe2O3の合計は、98重量%超又は99重量%超とすることができる。

【0035】

上記の繊維は、上記の組成を有することにより、生体溶解性に優れ、特に加熱後に生体溶解性が高まる。

【実施例】

【0036】

実験例1

表1に示す組成の繊維Aと繊維Bの原料を、容器の中で電極に電力を0.15kW/kg印加して、1700〜2400℃に加熱して溶融させ、溶融粘度1〜15ポアズの溶融液を製造した。図2に、繊維A,Bの溶融粘度と温度の関係を示す。

【0037】

次に、これら溶融液の幾つかを、容器のオリフィスから、加速度74,115,259km/s2で回転するロータに、約300〜600kg/時で供給した。このときコントロールロッドで供給量が一定の範囲内になるように調整した。ロータの周囲に空気を吹き付けながら、繊維を製造した。得られた繊維A,Bの溶融粘度と平均繊維径の関係を図3に示す。

【0038】

溶融粘度が3ポアズで、加速度が259km/s2で製造した繊維Aは、未繊維化物であるフレークが40〜50%と少なかった。

【0039】

実験例における特性の測定方法は以下の通りである。

(1)平均繊維径

繊維を電子顕微鏡で観察・撮影した後、撮影した繊維について、その径を400本以上計測し、全計測繊維の平均値を平均繊維径とした。

【0040】

(2)未繊維化物

繊維を45μmの目開きを有する篩で篩下部より吸引しながら繊維を擦り、篩上に残った粒子を未繊維化物とした。

【0041】

(3)溶融粘度

球引き上げ式の粘度測定器を用いて測定した。

【0042】

【表1】

【0043】

実験例2

実験例1と同様にして、溶融粘度が5ポアズで、加速度が259km/s2で繊維Aを製造した。本実験例では、溶融液をロータに供給する際、コントロールロッドを用いたときと、用いなかったときの溶融液の流出量の経時変化を測定した。ロッドはオリフィスの孔が広がるのに応じて高さを下げた。結果を図4と表2に示す。図4にはロッドの高さも合わせて示す。ロッドを用いることにより、流出量のばらつきを抑えることができ、繊維径が細くなることが分かる。

【0044】

【表2】

【0045】

実験例3

実験例1と同様にして、溶融粘度が5ポアズで、加速度が259km/s2で繊維Aを製造した。本実験例では、容器への印加電力を変えて、溶融液の流出温度と粘度を測定した。結果を表3に示す。

【0046】

【表3】

【産業上の利用可能性】

【0047】

本発明の方法により得られる無機繊維は、断熱材、またアスベストの代替品として、様々な用途に用いることができる。

【符号の説明】

【0048】

10 容器

12 電極

14 オリフィス

16 孔

18 ロッド

20 ロータ

30 捕集器

【技術分野】

【0001】

本発明は、生体溶解性無機繊維の製造方法に関する。

【背景技術】

【0002】

無機繊維は、軽量で扱いやすく、且つ耐熱性に優れるため、例えば、耐熱性のシール材として使用されている。一方、近年、無機繊維が人体に吸入されて肺に侵入することによる問題が指摘されている。そこで、人体に吸入されても問題を起こさない又は起こしにくい生体溶解性無機繊維が開発されている(例えば、特許文献1,2)。

【0003】

無機繊維の繊維径については、特許文献3,4に、静電紡糸(エレクトロスピニング)法で、平均繊維径が100〜2000nm又は3〜50μmの無機繊維を製造することが記載されている。また特許文献5に、原料の溶融液を圧縮空気に当てることで繊維化するブローイング法で、平均繊維径が4〜10μmの、アルミナを主成分とする無機繊維を製造することが記載されている。

【0004】

原料の溶融液を、ロータに供給し、ロータの遠心力及びロータ周囲より噴出するエアースピニング法については、特許文献6〜9に記載されている。特許文献8,9に、SiO2が70%未満のロックウールを高遠心加速度で製造することで良好な物性の繊維が得られることが記載されている。また、特許文献6に、溶融液の粘性と遠心加速度により繊維径を制御できる方法が記載されている。さらに、特許文献7は、第一ロータの風速について記載がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許公報第3753416号

【特許文献2】特表2005−514318号公報

【特許文献3】特開2010−202983号公報

【特許文献4】特開2010−189798号公報

【特許文献5】特開2003−105658号公報

【特許文献6】特開昭63−239135号公報

【特許文献7】特開昭63−230535号公報

【特許文献8】特表平06−504257号公報

【特許文献9】特許公報第3260367号

【発明の概要】

【発明が解決しようとする課題】

【0006】

生体溶解性無機繊維は、シリカ(SiO2)を主成分とし、カルシア(CaO)、マグネシア(MgO)等を含む。特にシリカの含有量が高くなると耐火性が高まるため、近年シリカの含有量が高い繊維が開発されている。しかし、シリカを70重量%以上含むと、原料の粘度が高くなり、そのため繊維径の細い繊維が得難く、現在販売されている生体溶解性繊維の繊維径は4.5μm以上である。2000℃前後の高温で、未繊維化物(ショット)の少ない、数μmの細い繊維を安定して紡糸することは極めて困難であった。

【0007】

本発明の目的は、従来の製造方法では、高粘度のため、製造できない若しくは製造困難であった繊維又は太い繊維径しか製造できない繊維であっても、安定して繊維径の細い生体溶解性無機繊維を工業的に製造できる方法を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは鋭意研究の結果、シリカを70重量%以上含む繊維であっても、特定の製造条件により、未繊維化物を抑制しながら繊維径を細くすることができることを見出し本発明を完成させた。

本発明によれば、以下の製造方法が提供される。

1.シリカを70重量%以上と、マグネシアとカルシアを合わせて10〜30重量%含む無機原料を、容器の中で加熱して溶融させて、溶融粘度15ポアズ以下の溶融液を製造し、

前記溶融液を、70km/s2以上の加速度で回転するロータに供給し、

前記ロータの回転による遠心力により、前記溶融液を引き延ばして繊維化し、

前記ロータの周囲に空気を吹き付け、前記繊維化した繊維を飛ばし、

前記繊維を集めて平均繊維径5μm以下の繊維を製造する、無機繊維の製造方法。

2.前記加速度が、100km/s2以上である1記載の製造方法。

3.溶融粘度4ポアズ以下の溶融液を製造し、前記溶融液を、115km/s2以上の加速度で回転するロータに供給する1又は2記載の製造方法。

4.溶融粘度7ポアズ以下の溶融液を製造し、前記溶融液を、259km/s2以上の加速度で回転するロータに供給する1又は2記載の製造方法。

5.溶融液の溶融粘度と、ロータの加速度が下記式を満たす1又は2記載の製造方法。

A≧36.81×P−11.21

15≧P

(式中、Pは溶融液の溶融粘度(ポアズ)であり、Aはロータの加速度(km/s2)である。)

6.単位原料当たりに印加する電力を0.15〜0.70kW/kgとして熔融させる1〜5のいずれか記載の製造方法。

7.単位原料当たりに印加する電力を0.25〜0.70kW/kgとして熔融させる6記載の製造方法。

8.前記容器の底に、前記溶融液をロータに供給するための孔と、

前記容器の中に、前記孔に向かって、ロッドを設け、

前記孔の径が広がると前記ロッドを孔に近づけて、前記ロータへの溶融液の供給量を調整する1〜7のいずれかに記載の製造方法。

9.前記加熱温度が、1600〜2500℃である1〜8のいずれかに記載の製造方法。

10.前記ロータへ溶融液を供給する速度が100〜1000kg/時である1〜9のいずれかに記載の製造方法。

11.前記ロータへ溶融液を供給する速度が250〜800kg/時である10に記載の製造方法。

12.前記繊維の平均繊維径が2〜4.4μmである1〜11のいずれかに記載の製造方法。

13.前記繊維の45μm以上の未繊維化物が65重量%以下である1〜12のいずれかに記載の製造方法。

14.前記繊維が以下の組成1又は組成2を有する1〜13のいずれかに記載の製造方法。

[組成1]

SiO2 70〜82重量%

CaO 1〜9重量%

MgO 10〜29重量%

Al2O3 3重量%未満

[組成2]

SiO2 70〜82重量%

CaO 10〜29重量%

MgO 1重量%以下

Al2O3 3重量%未満

【発明の効果】

【0009】

本発明によれば、安定して繊維径の細い生体溶解性無機繊維を製造できる。

【図面の簡単な説明】

【0010】

【図1】本発明の製造方法に用いることのできる装置の一例を示す図である。

【図2】異なる組成の繊維の溶融粘度と温度の関係を示す図である。

【図3】異なる組成の繊維の溶融粘度と繊維径の関係を示す図である。

【図4】ロッドの有無と溶融液の流出量の経時変化を示す図である。

【発明を実施するための形態】

【0011】

本発明は、シリカを70重量%以上と、マグネシアとカルシアを合わせて10〜30重量%含む無機繊維(シリカ・アルカリ土類金属繊維)の製造を目的とする。このような繊維は生体溶解性として知られている。

【0012】

シリカ・アルカリ土類金属繊維は、断熱材等様々な用途に使用されているが、平均繊維径が約5μm以下と細いことが望ましい。

繊維径が細いと、生体内に入っても容易に溶解しやすい。さらに、手触りが滑らかであり、チクチク感が生じない。また、繊維径が細いことは、製品単位体積当たりの繊維本数が増えることを意味しており、これにより熱伝導率が低くなり断熱効果が高まる。加工の際も、密度の高い加工品が得られ、このことにより断熱効果が高まる。さらに、繊維本数が多いと引張強度も大きくなる。このように、繊維径が細いことの利点は多い。

【0013】

ただし、成形するためには、繊維径が細すぎてはならない。特許文献3では静電紡糸法によりナノメータレベルの繊維を得ているが、そのような繊維は本発明が製造しようとする繊維ではない。好ましくは繊維径は2μm以上である。

【0014】

繊維の製造方法として、ブローイング法とスピニング法が知られているが、シリカ・アルカリ土類金属繊維は、ブローイング法では未繊維化物が多くなる。従って、本発明は、スピニング法を用いて製造する。スピニング法では、原料の溶融液を、回転するロータに供給し、ロータの遠心力及びロータ周囲より噴出するエアーにより溶融液を引き延ばして繊維にする。

【0015】

スピニング法において、シリカを70重量%以上含む、細い繊維を製造するためには、極めて高温で溶解必要がある。従って、高温を達成するための条件と、その高温の中で損傷しないで安定して溶融液をロータに流出させることが必要である。流出が安定しないと、ロータの上に溶融液が接触する状態が不安定になり、繊維物性が悪化する。本発明は、このような高温溶融、安定流出を複数の条件を組み合わせることにより達成し、繊維品質が良好で平均繊維径約5μm以下という細いシリカ・アルカリ土類金属繊維を工業的に製造することを可能とした。尚、平均繊維径は実施例記載の方法で求めることができる。

【0016】

得られる繊維の45μm以上の未繊維化物は、通常65%以下、例えば55〜30%である。未繊維化物の量も実施例記載の方法で求めることができる。

【0017】

以下、図面を用いて本発明に係る製造方法の一実施形態を具体的に説明する。

図1に本実施形態の製造方法に用いることのできる装置の一例を示す。

まず、容器10の中で、珪砂、酸化マグネシウム、炭酸マグネシウム。ワラストナイト、炭酸カルシウム、炭酸ストロンチウム、カオリン、アルミナ等の原料を溶融し、溶融粘度15ポアズ以下、好ましくは10ポアズ以下、7ポアズ以下、5ポアズ、4ポアズ以下と低い粘度の溶融液を製造する。下限は、実現容易性の観点から、例えば、1ポアズ以上である。加熱温度は所定の粘度になれば限定されないが、通常1600〜2400℃、特に1700〜2400℃程度である。好ましくはここで必要な原料の全てを溶融する。

【0018】

容器10の中には、2以上の電極12を設け、電極により加熱して原料を溶融する。電極12はモリブデン製等の高温に耐えうる材料であればよい。容器10はボイラー鋼板製で冷却装置を有することが好ましい。

【0019】

電極12に対する印加電力は、好ましくは0.15〜0.70kW/kgであり、より好ましくは0.25〜0.70kW/kgである。

【0020】

容器10に下には、溶融液をロータ20へ流出させるためのオリフィス14があり、オリフィスには漏斗状の孔16があいている。オリフィスの孔の径と長さを調整して流出量を調整する。孔の径が大きく長さが短い程流出量が増す。高温の溶融液を流し続けるとオリフィスの壁が損傷して孔の径が大きくなる。孔の径が大きくなると、流出量が増え安定しなくなる。従って、図1に示す装置では、容器10の中に孔16に向かって、垂直方向に、ロッド18を設けている。ロッドの先端は孔の形に対応していることが好ましく、この装置では先端は尖っている。孔の径が広がるとコントロールロッドを下げて、ロータへの溶融液の供給量が一定になるように調整することが好ましい。

【0021】

溶融液は、オリフィス14から、回転するロータ20に供給される。供給速度は例えば100〜1000kg/時であり、好ましくは250〜800kg/時程度である。

ロータは2以上(好ましくは2〜4)用い、対向するロータは互いに内向き(矢印A)に時計回り、反時計周りに回転する。溶融液を1つのロータの周面に供給する。溶融液は複数のロータの周面を伝わっていく。

【0022】

ロータ20の回転による遠心力により、溶融液は引き延ばされ線維化する。本実施形態においてロータの加速度は70km/s2以上である。好ましくは全てのロータの加速度が70km/s2以上である。加速度は好ましくは100km/s2以上、より好ましくは150km/s2以上、さらに好ましくは250km/s2以上である。上限は、実現容易性な観点から、例えば、550km/s2以下である。

【0023】

上記の溶融液の粘度の範囲内と上記の加速度の範囲内で、粘度と加速度を組み合わせて、目的とする細い径の繊維が得られる。

例えば、溶融粘度を4ポアズ以下として、加速度を115km/s2以上とする。また、溶融粘度を7ポアズ以下として、加速度を259km/s2以上とする。

【0024】

また、図3に示すデータから、繊維径、粘度、加速度が以下の関係を満たすことが分かる。

D=−1.16×10−2×A+4.27×10−1×P+4.87

(式中、Dは繊維径(μm)であり、Pは溶融液の溶融粘度(ポアズ)であり、Aはロータの加速度(km/s2)である。)

【0025】

従って、溶融粘度と加速度が下記式を満たすと、5μm以下の繊維径の繊維が得られる。

A≧36.81×P−11.21

15≧P

(式中、Pは溶融液の溶融粘度(ポアズ)であり、Aはロータの加速度(km/s2)である。)

【0026】

溶融液の溶融粘度P(ポアズ)はP>0であり、好ましくはP≧0.5、より好ましくはP≧1である。

【0027】

ロータ20の周囲に、捕集器30に向かって(矢印B)、ストリッピングエア(空気)を吹き付ける。ストリッピングエアの吹きつけ口はロータ近傍に設けることが好ましい。ストリッピングエアの吹きつけ口から、ロータの周囲までの距離は、0〜300mmが好ましい。ロータに設けることもできるしロータから離して設けることもできる。

【0028】

ストリッピングエアにより飛ばされた繊維を捕集器30に集めて、無機繊維の集合体が得られる。

【0029】

本発明の方法で製造するシリカ・アルカリ土類金属繊維は、シリカを70重量%以上と、マグネシアとカルシアを合わせて10〜30重量%含む。シリカが70重量%以上であると耐熱性に優れる。マグネシアとカルシアが合わせて10〜30重量%であると生体溶解性に優れる。

シリカの量は、好ましくは70〜80重量%、より好ましくは71〜79重量%である。

マグネシアとカルシアを合わせた量は、好ましくは15〜28重量%、より好ましくは19〜28重量%である。

【0030】

この他、Al2O3(例えば5重量%以下)、K2O、Na2O、Fe2O3、ZrO2、P2O4、B2O3、La2O3等を含むことができる。

Al2O3が1〜4重量%であると、繊維品質を損なうことなく、繊維が適度な水溶性を有するようになり、加工しやすくなる。好ましくは、1〜3重量%である。

【0031】

SiO2、CaO、MgO、Al2O3の合計を95重量%超、97重量%超又は98重量%超としてよい。

【0032】

このような繊維は、MgOを多く含むMgシリケート繊維と、CaOを多く含むCaシリケート繊維に大別できる。Mgシリケート繊維として以下の組成を例示できる。

SiO2 70〜82重量%(好ましくは70〜80重量%、より好ましくは71〜79重量%)

CaO 1〜9重量%(好ましくは2〜8重量%)

MgO 10〜29重量%(好ましくは10〜25重量%)

Al2O3 3重量%未満(好ましくは2重量%未満)

他の酸化物 2重量%未満(好ましくは1重量%未満)

【0033】

Caシリケート繊維として以下の組成を例示できる。耐熱性と生体溶解性の観点から、このような繊維が好ましい。また、Caシリケート繊維はMgシリケート繊維より、低い温度で溶融粘度が低くなり易く、より容易に繊維径を細くできる。

SiO2 70〜82重量%(好ましくは70〜80重量%、より好ましくは72〜78重量%)

CaO 10〜29重量%(好ましくは20〜29重量%、より好ましくは21〜28重量%)

MgO 1重量%以下

Al2O3 3重量%未満(好ましくは1〜2重量%)

他の酸化物 2重量%未満(好ましくは1重量%未満)

【0034】

上記の無機繊維は、他の酸化物として、K2O、Na2O、Fe2O3、ZrO2、P2O4、B2O3、La2O3をそれぞれ含んでもよいし、含まなくてもよい。

また、SiO2、CaO、MgO、Al2O3の合計を98重量%超又は99重量%超とすることができる。

Fe2O3を含むとき、SiO2、CaO、MgO、Al2O3、Fe2O3の合計は、98重量%超又は99重量%超とすることができる。

【0035】

上記の繊維は、上記の組成を有することにより、生体溶解性に優れ、特に加熱後に生体溶解性が高まる。

【実施例】

【0036】

実験例1

表1に示す組成の繊維Aと繊維Bの原料を、容器の中で電極に電力を0.15kW/kg印加して、1700〜2400℃に加熱して溶融させ、溶融粘度1〜15ポアズの溶融液を製造した。図2に、繊維A,Bの溶融粘度と温度の関係を示す。

【0037】

次に、これら溶融液の幾つかを、容器のオリフィスから、加速度74,115,259km/s2で回転するロータに、約300〜600kg/時で供給した。このときコントロールロッドで供給量が一定の範囲内になるように調整した。ロータの周囲に空気を吹き付けながら、繊維を製造した。得られた繊維A,Bの溶融粘度と平均繊維径の関係を図3に示す。

【0038】

溶融粘度が3ポアズで、加速度が259km/s2で製造した繊維Aは、未繊維化物であるフレークが40〜50%と少なかった。

【0039】

実験例における特性の測定方法は以下の通りである。

(1)平均繊維径

繊維を電子顕微鏡で観察・撮影した後、撮影した繊維について、その径を400本以上計測し、全計測繊維の平均値を平均繊維径とした。

【0040】

(2)未繊維化物

繊維を45μmの目開きを有する篩で篩下部より吸引しながら繊維を擦り、篩上に残った粒子を未繊維化物とした。

【0041】

(3)溶融粘度

球引き上げ式の粘度測定器を用いて測定した。

【0042】

【表1】

【0043】

実験例2

実験例1と同様にして、溶融粘度が5ポアズで、加速度が259km/s2で繊維Aを製造した。本実験例では、溶融液をロータに供給する際、コントロールロッドを用いたときと、用いなかったときの溶融液の流出量の経時変化を測定した。ロッドはオリフィスの孔が広がるのに応じて高さを下げた。結果を図4と表2に示す。図4にはロッドの高さも合わせて示す。ロッドを用いることにより、流出量のばらつきを抑えることができ、繊維径が細くなることが分かる。

【0044】

【表2】

【0045】

実験例3

実験例1と同様にして、溶融粘度が5ポアズで、加速度が259km/s2で繊維Aを製造した。本実験例では、容器への印加電力を変えて、溶融液の流出温度と粘度を測定した。結果を表3に示す。

【0046】

【表3】

【産業上の利用可能性】

【0047】

本発明の方法により得られる無機繊維は、断熱材、またアスベストの代替品として、様々な用途に用いることができる。

【符号の説明】

【0048】

10 容器

12 電極

14 オリフィス

16 孔

18 ロッド

20 ロータ

30 捕集器

【特許請求の範囲】

【請求項1】

シリカを70重量%以上と、マグネシアとカルシアを合わせて10〜30重量%含む無機原料を、容器の中で加熱して溶融させて、溶融粘度15ポアズ以下の溶融液を製造し、

前記溶融液を、70km/s2以上の加速度で回転するロータに供給し、

前記ロータの回転による遠心力により、前記溶融液を引き延ばして繊維化し、

前記ロータの周囲に空気を吹き付け、前記繊維化した繊維を飛ばし、

前記繊維を集めて平均繊維径5μm以下の繊維を製造する、無機繊維の製造方法。

【請求項2】

前記加速度が、100km/s2以上である請求項1記載の製造方法。

【請求項3】

溶融粘度4ポアズ以下の溶融液を製造し、前記溶融液を、115km/s2以上の加速度で回転するロータに供給する請求項1又は2記載の製造方法。

【請求項4】

溶融粘度7ポアズ以下の溶融液を製造し、前記溶融液を、259km/s2以上の加速度で回転するロータに供給する請求項1又は2記載の製造方法。

【請求項5】

溶融液の溶融粘度と、ロータの加速度が下記式を満たす請求項1又は2記載の製造方法。

A≧36.81×P−11.21

15≧P

(式中、Pは溶融液の溶融粘度(ポアズ)であり、Aはロータの加速度(km/s2)である。)

【請求項6】

単位原料当たりに印加する電力を0.15〜0.70kW/kgとして熔融させる請求項1〜5のいずれか記載の製造方法。

【請求項7】

単位原料当たりに印加する電力を0.25〜0.70kW/kgとして熔融させる請求項6記載の製造方法。

【請求項8】

前記容器の底に、前記溶融液をロータに供給するための孔と、

前記容器の中に、前記孔に向かって、ロッドを設け、

前記孔の径が広がると前記ロッドを孔に近づけて、前記ロータへの溶融液の供給量を調整する請求項1〜4、6、7のいずれかに記載の製造方法。

【請求項9】

前記加熱温度が、1600〜2500℃である請求項1〜8のいずれかに記載の製造方法。

【請求項10】

前記ロータへ溶融液を供給する速度が100〜1000kg/時である請求項1〜9のいずれかに記載の製造方法。

【請求項11】

前記ロータへ溶融液を供給する速度が250〜800kg/時である請求項10に記載の製造方法。

【請求項12】

前記繊維の平均繊維径が2〜4.4μmである請求項1〜11のいずれかに記載の製造方法。

【請求項13】

前記繊維の45μm以上の未繊維化物が65重量%以下である請求項1〜12のいずれかに記載の製造方法。

【請求項14】

前記繊維が以下の組成1又は組成2を有する請求項1〜13のいずれかに記載の製造方法。

[組成1]

SiO2 70〜82重量%

CaO 1〜9重量%

MgO 10〜29重量%

Al2O3 3重量%未満

[組成2]

SiO2 70〜82重量%

CaO 10〜29重量%

MgO 1重量%以下

Al2O3 3重量%未満

【請求項1】

シリカを70重量%以上と、マグネシアとカルシアを合わせて10〜30重量%含む無機原料を、容器の中で加熱して溶融させて、溶融粘度15ポアズ以下の溶融液を製造し、

前記溶融液を、70km/s2以上の加速度で回転するロータに供給し、

前記ロータの回転による遠心力により、前記溶融液を引き延ばして繊維化し、

前記ロータの周囲に空気を吹き付け、前記繊維化した繊維を飛ばし、

前記繊維を集めて平均繊維径5μm以下の繊維を製造する、無機繊維の製造方法。

【請求項2】

前記加速度が、100km/s2以上である請求項1記載の製造方法。

【請求項3】

溶融粘度4ポアズ以下の溶融液を製造し、前記溶融液を、115km/s2以上の加速度で回転するロータに供給する請求項1又は2記載の製造方法。

【請求項4】

溶融粘度7ポアズ以下の溶融液を製造し、前記溶融液を、259km/s2以上の加速度で回転するロータに供給する請求項1又は2記載の製造方法。

【請求項5】

溶融液の溶融粘度と、ロータの加速度が下記式を満たす請求項1又は2記載の製造方法。

A≧36.81×P−11.21

15≧P

(式中、Pは溶融液の溶融粘度(ポアズ)であり、Aはロータの加速度(km/s2)である。)

【請求項6】

単位原料当たりに印加する電力を0.15〜0.70kW/kgとして熔融させる請求項1〜5のいずれか記載の製造方法。

【請求項7】

単位原料当たりに印加する電力を0.25〜0.70kW/kgとして熔融させる請求項6記載の製造方法。

【請求項8】

前記容器の底に、前記溶融液をロータに供給するための孔と、

前記容器の中に、前記孔に向かって、ロッドを設け、

前記孔の径が広がると前記ロッドを孔に近づけて、前記ロータへの溶融液の供給量を調整する請求項1〜4、6、7のいずれかに記載の製造方法。

【請求項9】

前記加熱温度が、1600〜2500℃である請求項1〜8のいずれかに記載の製造方法。

【請求項10】

前記ロータへ溶融液を供給する速度が100〜1000kg/時である請求項1〜9のいずれかに記載の製造方法。

【請求項11】

前記ロータへ溶融液を供給する速度が250〜800kg/時である請求項10に記載の製造方法。

【請求項12】

前記繊維の平均繊維径が2〜4.4μmである請求項1〜11のいずれかに記載の製造方法。

【請求項13】

前記繊維の45μm以上の未繊維化物が65重量%以下である請求項1〜12のいずれかに記載の製造方法。

【請求項14】

前記繊維が以下の組成1又は組成2を有する請求項1〜13のいずれかに記載の製造方法。

[組成1]

SiO2 70〜82重量%

CaO 1〜9重量%

MgO 10〜29重量%

Al2O3 3重量%未満

[組成2]

SiO2 70〜82重量%

CaO 10〜29重量%

MgO 1重量%以下

Al2O3 3重量%未満

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−214956(P2012−214956A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−48688(P2012−48688)

【出願日】平成24年3月6日(2012.3.6)

【分割の表示】特願2011−77940(P2011−77940)の分割

【原出願日】平成23年3月31日(2011.3.31)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年3月6日(2012.3.6)

【分割の表示】特願2011−77940(P2011−77940)の分割

【原出願日】平成23年3月31日(2011.3.31)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

[ Back to top ]