生分解性容器の製造方法およびその方法で製造された生分解性容器

【課題】生分解性材料を水蒸気発泡させて焼成する際に生分解性材料の余剰分を発生させずに済む生分解性容器の製造方法を提供すること。

【解決手段】生分解性容器の製造方法は、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、水分を含んだ生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱し水蒸気発泡させて焼成することにより底部、胴部および開口縁部を有する容器状の発泡基材層を成形する工程を備え、雄型と雌型は完全に嵌合した際に互いに当接して第1蒸気抜き孔を形成する当接部をそれぞれ有すると共に少なくとも一方に第2蒸気抜き孔が形成され、金型内で生分解性材料を加熱する前記工程は、雄型と雌型の当接部が所定の間隔を空けて対向するように雄型と雌型を所定時間だけ予備的に嵌合させた後、前記当接部が互いに当接するように雄型と雌型を完全に嵌合させ第1および第2蒸気抜き孔から水蒸気を放散させながら焼成する工程である。

【解決手段】生分解性容器の製造方法は、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、水分を含んだ生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱し水蒸気発泡させて焼成することにより底部、胴部および開口縁部を有する容器状の発泡基材層を成形する工程を備え、雄型と雌型は完全に嵌合した際に互いに当接して第1蒸気抜き孔を形成する当接部をそれぞれ有すると共に少なくとも一方に第2蒸気抜き孔が形成され、金型内で生分解性材料を加熱する前記工程は、雄型と雌型の当接部が所定の間隔を空けて対向するように雄型と雌型を所定時間だけ予備的に嵌合させた後、前記当接部が互いに当接するように雄型と雌型を完全に嵌合させ第1および第2蒸気抜き孔から水蒸気を放散させながら焼成する工程である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、生分解性容器の製造方法およびその方法で製造された生分解性容器に関し、詳しくは生分解性材料を発泡成形して生分解性容器を製造する方法とその方法により製造された生分解性容器に関する。

【背景技術】

【0002】

この発明に関連する従来技術としては、ヒータを内蔵した一対の雄型と雌型からなる発泡成形用の金型を用い、水分を含んだ生分解性材料を介在させて一対の雄型と雌型を嵌合させ、金型内で生分解性材料を加熱して水蒸気発泡させ、雌型の上部と側面または下部に形成された蒸気抜き孔から水蒸気を放散させながら生分解性材料を焼成し容器状の発泡基材層を得る生分解性容器の製造方法が知られている(例えば、特許文献1参照)。

【0003】

また、この発明に関連する従来技術としては、パルプ繊維層からなる容器を真空引きが可能な成形型に設置した後、容器の上方に樹脂フィルムを配置し、ヒータを備えたプラグで樹脂フィルムを容器内に押し込みつつ容器のパルプ繊維層を介して真空引きすることにより容器の内面を樹脂フィルムで被覆する断熱容器の製造方法が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】韓国特許第10−0866940号公報

【特許文献2】特許第4039908号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

二酸化炭素の削減や資源循環型社会の構築など、近年の環境問題に対する意識の高まりをうけ、使い捨て容器の分野においても石油資源に頼らない製品が求められている。

そのような中、植物由来のバイオマスを原料とした生分解性容器が注目されている。植物由来のバイオマスは大気中の二酸化炭素を吸収して成長しているため、廃棄後の生分解や焼却の際に二酸化炭素が排出されても、それは原料のバイオマスに吸収されていた二酸化炭素が再び大気中に排出されたこととなり、製造から廃棄までをトータルでみると大気中の二酸化炭素を増加させることにはならない。このような性質はカーボンニュートラルと呼ばれ、環境問題を考えるうえで重要なキーワードとなっている。

【0006】

バイオマスを原料とする生分解性容器としては、澱粉を主原料とする生分解性材料を発泡・焼成して得られた発泡基材層の内面を耐水性フィルムで被覆したものが提案されている。つまり、発泡基材層は澱粉を主原料とする多孔質の焼成物であるため吸水性を有し水に容易に溶解するが、少なくとも容器の内面を耐水性フィルムで被覆すれば通常の容器と同様に使用できる。

【0007】

このような生分解性容器の製造方法としては、ヒータを備えた一対の雄型と雌型とからなる発泡成形用の金型を用い、生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱し水蒸気発泡させて焼成することにより容器状の発泡基材層を成形した後、得られた発泡基材層を耐水性フィルムと共に真空引きが可能な成形型に配置し、発泡基材層を介して真空引きすることにより発泡基材層の内面を耐水性フィルムで被覆するという方法が一般的である。

【0008】

上記方法において、金型内で生分解性材料を加熱し水蒸気発泡させて焼成する際には、雄型と雌型の当接部に形成された複数の蒸気抜き孔から水蒸気を外部へ放散させつつ焼成することになる。この際、水蒸気発泡した生分解性材料の余剰分が蒸気抜き孔から外部へ吹き出し発泡基材層の開口縁部に繋がった状態で固化する。

このため、得られた発泡基材層を真空引き用の成形型に設置する前に、開口縁部に繋がった余剰分を予め切り落とす必要があり、これが生分解性容器の生産性を悪化させる要因の一つとなっている。

【0009】

この発明は以上のような事情を考慮してなされたもので、生分解性材料を水蒸気発泡させて焼成する際に生分解性材料の余剰分を発生させずに済む生分解性容器の製造方法を提供するものである。

【課題を解決するための手段】

【0010】

この発明は、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、水分を含んだ生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱し水蒸気発泡させて焼成することにより底部、胴部および開口縁部を有する容器状の発泡基材層を成形する工程を備え、雄型と雌型は完全に嵌合した際に互いに当接して第1蒸気抜き孔を形成する当接部をそれぞれ有すると共に少なくとも一方に第2蒸気抜き孔が形成され、金型内で生分解性材料を加熱する前記工程は、雄型と雌型の当接部が所定の間隔を空けて対向するように雄型と雌型を所定時間だけ予備的に嵌合させた後、前記当接部が互いに当接するように雄型と雌型を完全に嵌合させ第1および第2蒸気抜き孔から水蒸気を放散させながら焼成する工程であることを特徴とする生分解性容器の製造方法を提供するものである。

【発明の効果】

【0011】

この発明によれば、雄型と雌型を所定時間だけ予備的に嵌合させることにより生分解性材料に含まれる水分を適度に放散させてから雄型と雌型を完全に嵌合させるので、雄型と雌型を完全に嵌合させた際における金型内の生分解性材料に含まれる水分の量は従来よりも少なくなる。

生分解性材料が水蒸気発泡することによる金型内の内圧の上昇は生分解性材料に含まれる水分の量に比例するので、この発明では生分解性材料を水蒸気発泡させた際の金型内の内圧の上昇が適度に抑えられる。

このため、生分解性材料を蒸気抜き孔から押し出そうとする力は従来よりも弱くなる。

【0012】

また、雄型と雌型が完全に嵌合した際における金型内の生分解性材料に含まれる水分の量が従来よりも少なくなるので、焼成時に金型内から外部へ放散させる水蒸気の絶対量も少なくなる。

このため、水蒸気を放散させるのに必要な蒸気抜き孔の断面積を小さく設定でき、しかも本発明では第1蒸気抜き孔と第2蒸気抜き孔に分散して設けるので、第1および第2蒸気抜き孔の各々の断面積を生分解性材料が吹き出さない程度に小さく設定できる。

【0013】

そして、生分解性材料に含まれる水分が減少し、かつ金型内の内圧が適度に抑えられた状態で、断面積の小さな第1および第2蒸気抜き孔の双方から水蒸気を放散させながら焼成することにより、生分解性材料の余剰分が蒸気抜き孔から吹き出すことを防止しつつ生分解性材料を良好に焼成できる。

この結果、生分解性材料の余剰分を発生させることなく生分解性容器を生産性よく製造できる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係る製造方法により製造された生分解性容器の斜視図である。

【図2】図1に示される生分解性容器のA−A矢視断面図である。

【図3】図2のB部の拡大図である。

【図4】図2のC部の拡大図である。

【図5】本発明の実施形態に係る製造方法に用いられる発泡成形用の金型の斜視図である。

【図6】図5に示される金型のD−D断面図である。

【図7】図6に示される金型が嵌合した状態を示す断面図である。

【図8】本発明の実施形態に係る生分解性容器の製造方法を説明する工程図である。

【図9】本発明の実施形態に係る生分解性容器の製造方法を説明する工程図である。

【図10】本発明の実施形態に係る生分解性容器の製造方法を説明する工程図である。

【図11】本発明の実施形態に係る生分解性容器の製造方法を説明する工程図である。

【図12】図10(f)のE部の拡大図である。

【発明を実施するための形態】

【0015】

この発明による生分解性容器の製造方法は、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、水分を含んだ生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱し水蒸気発泡させて焼成することにより底部、胴部および開口縁部を有する容器状の発泡基材層を成形する工程を備え、雄型と雌型は完全に嵌合した際に互いに当接して第1蒸気抜き孔を形成する当接部をそれぞれ有すると共に少なくとも一方に第2蒸気抜き孔が形成され、金型内で生分解性材料を加熱する前記工程は、雄型と雌型の当接部が所定の間隔を空けて対向するように雄型と雌型を所定時間だけ予備的に嵌合させた後、前記当接部が互いに当接するように雄型と雌型を完全に嵌合させ第1および第2蒸気抜き孔から水蒸気を放散させながら焼成する工程であることを特徴とする。

【0016】

この発明による生分解性容器の製造方法において、ヒータを内蔵した嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型とは、嵌合時に容器の形状に対応したキャビティを形成し、該キャビティ内で生分解性材料を加熱し発泡させた際に生じるガスや水蒸気を外部へ適宜放出させることができるように構成された金型を意味する。ヒータは雄型と雌型にそれぞれ設けられ金型を所望の温度に維持する。

【0017】

当接部とは、雄型と雌型が完全に嵌合した際に互いに当接して雄型と雌型の位置決めを図り、キャビティに通ずる第1蒸気抜き孔を形成する部分を意味し、雄型と雌型にそれぞれ形成される。

第1蒸気抜き孔とは、雄型と雌型の当接部により形成されキャビティ内で発生したガスや水蒸気を外部へ放散させるための通路を意味する。

第2蒸気抜き孔とは、雄型および雌型の少なくとも一方に形成され、第1蒸気抜き孔と同様にキャビティ内で発生したガスや水蒸気を外部へ放散させるための通路を意味する。

【0018】

生分解性材料とは、生分解性容器の骨格をなす発泡基材層の材料であって発泡成形用の金型で成形できるように水分を含んで調製されたものを意味する。

【0019】

この発明による生分解性容器の製造方法において、雄型は、発泡基材層の胴部と対応する部分の表面に当接部へ向かって延びる複数の縦溝が形成されていてもよい。

このような構成によれば、金型と焼成中の発泡基材層との間に残留する水蒸気を第1蒸気抜き孔の付近まで導いて、第1蒸気抜き孔から外部へ放散させることができる。

これにより、金型と焼成中の発泡基材層との密着性が向上し、金型の形状が正確に再現されるばかりでなく、発泡基材層の表面が非常に滑らかになる。

【0020】

この発明による生分解性容器の製造方法において、雌型は、発泡基材層の胴部と対応する部分の表面に当接部へ向かって延びるひだ状の凹凸が形成されてもよい。

【0021】

このような構成によれば、雌型に形成されたひだ状の凹凸により胴部と対応する部分に肉厚の厚い部分と薄い部分が交互に形成されることから、金型内における生分解性材料の急激な流動が抑えられ、生分解性材料が金型内に満注していく際に急激に伸びてちぎれることを防止できる。

これにより、満注不良により発泡基材層に部分的な欠けが生じることを防止できるという好ましい効果が得られる。

【0022】

この発明による生分解性容器の製造方法において、第1蒸気抜き孔は雄型と雌型の当接部に部分的に形成される隙間により複数の第1蒸気抜き孔に分割して形成されてもよい。

このような構成によれば、第1蒸気抜き孔が複数の第1蒸気抜き孔に分割して形成されるので、各第1蒸気抜き孔を生分解性材料が溢れ出し難い適切な大きさと形状に設計し易くなる。

【0023】

この発明による生分解性容器の製造方法において、雌型は複数のモールド片からなり、第2蒸気抜き孔は隣接するモールド片の隙間により発泡基材層の底部と対応する部分の縁に沿って環状に形成されてもよい。

このような構成によれば、第2蒸気抜き孔は、雄型と雌型の当接部に形成される第1蒸気抜き孔から離れた発泡基材層の底部と対応する部分の縁に沿って形成されるので、金型内の水蒸気を均一に放散させることができ、金型内の内圧を効果的に抑えることができる。

【0024】

この発明による生分解性容器の製造方法において、雄型と雌型を予備的に嵌合させる所定時間は約3〜15秒の範囲内とすることができる。

【0025】

つまり、雄型と雌型を予備的に嵌合させる時間が短くなり過ぎると、生分解性材料に含まれる水分を適度な量まで事前に放散させるのが難しくなり、雄型と雌型を完全に嵌合させて焼成する工程において生分解性材料に含まれる水分を第1および第2蒸気抜き孔から十分に放散させることができず、発泡基材層に生焼けが生ずる恐れがある。

一方、雄型と雌型と予備的に嵌合させる時間が長くなり過ぎると、生分解性材料に含まれる水分を必要以上に放散させてしまい、雄型と雌型を完全に嵌合させた際に生分解性材料に含まれる水分の量が少なくなり過ぎ、キャビティ内の内圧が十分に高まらず生分解性材料の満注不良により発泡基材層に部分的な欠けが生ずる恐れがある。

このような観点からして、雄型と雌型を予備的に嵌合させる時間には適切な範囲があり、生分解性材料に含まれる水分の量や金型の温度にもよるが、予備的に嵌合させる時間は約3〜15秒程度が適切な範囲といえる。

【0026】

この発明による生分解性容器の製造方法において、生分解性材料は少なくとも澱粉、パルプおよび水を混練してなる混練物であってもよい。

このような構成によれば、植物由来の材料である澱粉とパルプが主原料となるので、生分解性に優れ、環境負荷の低い生分解性容器を製造できるようになる。

【0027】

ここで、澱粉とは、澱粉またはその誘導体を意味し、特に限定されるものではないが、例えば、馬鈴薯、トウモロコシ、タピオカ、米、小麦、さつまいもなど、主要穀物として世界的に生産されている農産物から得られる澱粉を挙げることができ、特定の農産物から製造されたものであってもよいし、複数の農産物から製造されたものを混合したものであってもよい。

また、上記の澱粉の誘導体は、生分解性を阻害しない範囲で澱粉を修飾したものを指し、例えば、α化澱粉、架橋澱粉、変性澱粉等を挙げることができる。

さらに、上記の修飾されていない澱粉と上記の澱粉の誘導体とを混合した混合物が用いられてもよい。

【0028】

また、パルプとは、植物由来の繊維の集合体を意味し、特に限定されるものではないが、例えば、木材パルプや非木材パルプを挙げることができる。

【0029】

この発明は別の観点からみると、この発明による上述の製造方法によって製造された生分解性容器を提供するものでもある。

【0030】

また、この発明は更に別の観点からみると、この発明による上述の製造方法によって製造された生分解性容器を用い、前記容器を真空引きが可能な成形型に配置すると共に前記容器の上方に耐水性フィルムを載置し、前記容器の発泡基材層を介して真空引きすることにより発泡基材層の内面と開口縁部を前記耐水性フィルムで被覆する工程を備える生分解性容器の製造方法を提供するものでもある。

【0031】

本発明では、上述のとおり、蒸気抜き孔から溢れ出した余剰分を発生させることなく生分解性容器を製造できるので、製造された生分解性容器を成形型に配置するにあたって余剰分を切り落とす必要がなく、被覆工程を効率よく進めることができる。

【0032】

なお、発泡基材層の内面を耐水性フィルムで被覆する上述の本発明において、耐水性フィルムとは発泡基材層の表面に耐水性を付与できるものであればよく、生分解性の有無は問わない。よって、本発明において耐水性フィルムとしては生分解性プラスチックからなる生分解性フィルムや、通常のプラスチックからなる非生分解性フィルムを用いることができる。

【0033】

また、この発明は更に別の観点からみると、この発明による上述の製造方法によって製造された生分解性容器であって、内面と開口縁部が耐水性フィルムで被覆されてなる生分解性容器を提供するものでもある。

【0034】

以下、図面に基づいてこの発明の実施形態に係る生分解性容器の製造方法について説明する。なお、以下に説明する複数の実施形態において同じ部材には同じ符号を付して説明する。

【0035】

本発明の実施形態に係る生分解性容器の製造方法について図1〜12に基づいて説明する。図1は本発明の実施形態に係る製造方法により製造された生分解性容器の斜視図、図2は図1のA−A断面図、図3は図2のB部拡大図、図4は図2のC部拡大図である。

【0036】

図1〜4に示されるように、本発明の実施形態に係る製造方法によって製造された生分解性容器1は、底部2a、胴部2bおよび開口縁部2cを有し生分解性容器1の骨格をなす容器状の発泡基材層2と、発泡基材層2の内面2dと開口縁部2cを被覆する耐水性フィルム3とから構成されている。

発泡基材層2は内面2dと開口縁部2cが耐水性フィルム3で被覆されることにより耐水性が付与され、また発泡基材層2の優れた断熱性により熱湯などを入れて使用することも可能な構成となっている。

【0037】

図2に示されるように、本実施形態において、発泡基材層2の開口縁部2cは、直径R1が約151mm、厚さT1が約2mmである。また、発泡基材層2の底部2aから開口縁部2cまでの高さH1は74.8mmである。

図1に示されるように発泡基材層2の胴部2bの外面には底部2aから開口縁部2cへ向かって延びるひだ状の凹凸2fが形成される。これにより胴部2bには厚みの厚い部分と薄い部分が交互に形成され、図2に示される厚い部分の厚みT2は約2mm、薄い部分の厚みT3は約1.5mmである。また、底部2aの厚みT4は約2mmである。

【0038】

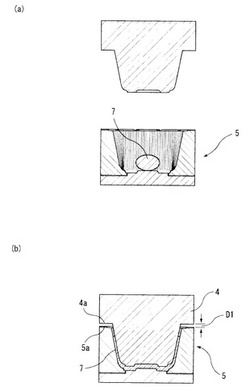

図1に示される生分解性容器1の製造方法に用いられる発泡成形用の金型について図5〜7に基づいて説明する。図5は本発明の実施形態に係る生分解性容器の製造方法で用いられる金型の斜視図、図6は図5に示される金型のD−D矢視断面図、図7は図5に示される金型が嵌合した状態を示す断面図である。

図5〜7に示されるように、本実施形態では成形すべき容器の形状に対応したキャビティ10(図7参照)を形成するための一対の雄型4と雌型5とからなる発泡成形用の金型6が用いられる。雄型4と雌型5は図示しない電熱ヒータを内蔵しており、後述する発泡基材層2の成形工程ではいずれも約200℃に維持される。

【0039】

図5および図6に示されるように、雄型4と雌型5は完全に嵌合した際に互いに当接する当接部4a,5aを有し、雌型5の当接部5aには10本の溝状の凹部5bが形成される。

当接部4a,5aが互いに当接すると凹部5bに対応してキャビティ10へ通ずる10本のスリット状の第1蒸気抜き孔11(図7参照)が発泡基材層2の開口縁部2cの端面2e(図1および図2参照)に面するように形成される。

図5に示されるように、各凹部5bは幅W1が16mm、高さH2が0.2mmであるため、各第1蒸気抜き孔11は3.2mm2の断面積を有することとなる。

【0040】

上述のとおり、開口縁部2cは直径R1が151mm、厚さT1が2mmであるので、開口縁部2cの端面2eの表面積は948.28mm2となる。

一方、上述のとおり各第1蒸気抜き孔11の断面積は3.2mm2であるため、10本の第1蒸気抜き孔11の総断面積は32mm2となる。

したがって、開口縁部2cの端面2eの表面積に対する第1蒸気抜き孔11の総断面積の比率は約3.4%であり、これは従来よりも低い値である。つまり、本実施形態では生分解性材料7の余剰分が第1蒸気抜き孔11を通じて吹き出すことを防止するため、従来よりも断面積が小さく設定され蒸気が抜け難い。

【0041】

そこで、断面積の小さい第1蒸気抜き孔11を補助するため、図6および図7に示されるように本実施形態では雌型5の底部5cにもその周縁に沿って第2蒸気抜き孔12が環状に形成される。

第2蒸気抜き孔12は雌型5を構成するモールド片8,9の隙間により形成され、外径R2が75.6mm、内径R3が75.4mmである。このような第2蒸気抜き孔12の断面積は23.7mm2であり、これは第1蒸気抜き孔11の総断面積よりもさらに小さく、やはり蒸気の抜けはよくない。

【0042】

このように、本実施形態では、第1蒸気抜き孔11に加え、第2蒸気抜き孔12が形成されるが、いずれも断面積は非常に小さく、決して蒸気の抜けがよいものではない。

そこで、本実施形態では、図5に示されるように雄型4の側面4bに底部4cの周縁から当接部4aへ向かって延びる16本の縦溝4dが側面4bの周囲に等間隔に形成され、キャビティ10の表面と焼成中の発泡基材層2との間に残留する水蒸気を第1蒸気抜き孔11の近傍に導くように構成されている。

【0043】

また、図5および図6に示されるように、雌型5は発泡基材層2の胴部2bと対応する側面5dに底部5cから当接部5aへ向かって縦に延びるひだ状の凹凸5eが形成される。つまり、ひだ状の凹凸5eによりキャビティ10内では間隙が大きい部分と小さい部分が交互に形成される。

これにより、雄型4と雌型5が嵌合した際にキャビティ10内で生分解性材料7が急激に流動することが抑えられ、生分解性材料7がキャビティ10内で伸びていく際にちぎれることが防止される。

【0044】

以下、本実施形態に係る生分解性容器1を上述の金型6を用いて製造する方法について、図8〜12に基づいて説明する。図8〜11は本発明の実施形態に係る生分解性容器の製造方法を説明する工程図、図12は図10(f)のE部の拡大図である。

【0045】

まず、図8(a)に示されるように、雌型5の底に生分解性材料7を投入する。生分解性材料7はパルプおよび水の溶解物に澱粉を混合した後、加熱してα化したものである。本実施形態において、生分解性材料7に占める水の比率(水分値)は50〜65重量%であり、生分解性材料7の性状は非加圧状態で流動性のないドウ状である。

なお、生分解性材料7には、焼成後の金型6との離型性を高めるために若干量の離型剤が混合されてもよい。離型剤としては、グリセリン脂肪酸エステル、植物性油脂、ステアリン酸マグネシウム、ステアリン酸カルシウム等を用いることができる。

【0046】

次いで、図8(b)に示されるように、雄型4と雌型5の当接部4a,5aが5mm程度の間隔D1を空けて対向するように雄型4と雌型5を6秒程度にわたって予備的に嵌合させる。

この際、生分解性材料7は予備的に嵌合した雄型4と雌型5の間隙に流動しながら加熱され、生分解性材料7に含まれる水分の一部が水蒸気となって雄型4と雌型5との隙間から外部へ放散される。

【0047】

次いで、図9(c)に示されるように、雄型4と雌型5を完全に嵌合させ、ヒータで約200℃に保たれた金型6内で生分解性材料を加熱して水蒸気発泡させ約80秒にわたって焼成する。

この焼成の際、生分解性材料7から発生する水蒸気は第1および第2蒸気抜き孔11,12の双方から外部へ放散されるが、上述の通り、第1および第2蒸気抜き孔11,12はその断面積が非常に小さく蒸気の抜けはよくない。

しかし、雄型4と雌型5を予備的に嵌合させる先の工程によって生分解性材料7に含まれる水分の量そのものが減少していることと、予備的に嵌合させた際の加熱により生分解性材料7の温度が高まっており、嵌合すると直ちに水蒸気発泡が始まってキャビティ10(図7参照)内の内圧が速やかに高まることにより、水分を抜くのに効果的な焼成の初期段階で生分解性材料7に含まれる水分の大半を放散させることができる。

【0048】

また、上記焼成中に水蒸気発泡した生分解性材料7が第1および第2蒸気抜き孔11,12から外部へ吹き出すこともない。

というのは、上述の通り、第1および第2蒸気抜き孔11,12はその断面積が非常に小さいため、水蒸気発泡した生分解性材料7は物理的に第1および第2蒸気抜き孔11,12を通り抜け難く、また、雄型4と雌型5を予備的に嵌合させる先の工程で生分解性材料7に含まれる水分の量が減少しているため、水蒸気発泡によるキャビティ10内の内圧上昇は適度に抑えられ、第1および第2蒸気抜き孔11,12から生分解性材料7を外部へ押し出す程まで、キャビティ10内の内圧が高くならないからである。

【0049】

また、上述のとおり雌型5の側面5dにひだ状の凹凸5e(図5参照)が形成されているので、水蒸気発泡時に生分解性材料7が急激に流動してちぎれることが防止され、生分解性材料7はキャビティ10内に適切に満注する。

【0050】

次いで、図9(d)に示されるように、金型6を開放し焼成された発泡基材層2を取り出す。取り出された発泡基材層2は、その開口縁部2cに生分解性材料7の余剰分が発生していないため、耐水性が要求されない用途であれば、このまま生分解性容器として出荷することも可能である。しかし、本実施形態では、発泡基材層2に耐水性を付与するため、発泡基材層2の内面2dと開口縁部2cを耐水性フィルム3で被覆する。

【0051】

まず、図10(e)に示されるように、上述の工程を経て得られた発泡基材層2を内面2dと開口縁部2cに接着剤を塗布したうえで真空引きが可能な成形型15に配置する。成形型15は上型13と下型14とから構成され、接着剤が塗布された発泡基材層2は下型14に配置される。この際、上述の通り、発泡基材層2の開口縁部2cには生分解性材料7の余剰分が発生していないため、余剰分を切り落とすなどの後処理を施すことなく成形型15に配置できる。

発泡基材層2を下型14に配置した後、上型13と下型14の間に耐水性フィルム3が配置され、熱風またはヒータ(図示せず)からの輻射熱により155〜180℃程度まで予熱される。

耐水性フィルム3は、生分解性芳香族ポリエステル樹脂(アペクサ(登録商標))を2軸延伸して厚さ約50μmのフィルム状に成形したものであり、生分解性を有する。

【0052】

次いで、図10(f)および図11(g)に示されるように上型13と下型14を嵌合させ、発泡基材層2を介して真空引きする。発泡基材層2は生分解性材料7を水蒸気発泡させて焼成した焼成物であり通気性を有するため、真空引きにより発泡基材層2と耐水性フィルム3との間は瞬時に負圧となり、予熱により軟化した耐水性フィルム3は発泡基材層2の内面2dと開口縁部2cに速やかに密着する。

また、この際、図12に示されるように、開口縁部2cの裏側と下型14との間に形成される空間も真空引きにより負圧となり、予熱により軟化した耐水性フィルム3は負圧力により延伸させられ開口縁部2cの裏側にも密着する。

【0053】

その後、図11(h)に示されるように成形型15を開放して内面2dと開口縁部2cが耐水性フィルム3で被覆された発泡基材層2を取り出し、開口縁部2cの裏側にて耐水性フィルム3を切断することにより、図1〜4に示される生分解性容器1が完成する。

【0054】

このように、本実施形態では、発泡基材層2の開口縁部2cに生分解性材料7の余剰分を発生させることなく発泡基材層2を成形できるので、余剰分を切り落とすなどの後処理を施すことなく発泡基材層2の成形工程から耐水性フィルム3の被覆工程にスムーズに移行でき、生分解性容器1を生産性よく製造することができる。

【0055】

なお、本実施形態では、耐水性フィルム3として生分解性を有するものを用いたが、生分解性を備えないものを耐水性フィルム3として用いても構わない。

【0056】

比較例1

この発明の実施形態に対する比較例1として、雄型4と雌型5を予備的に嵌合させる工程を省いた事例について説明する。

雄型4と雌型5を予備的に嵌合させる工程を省いた場合、生分解性材料7に多くの水分が含まれたまま雄型4と雌型5が完全に嵌合するので、生分解性材料7が吹き出さないように断面積が小さく設定された第1および第2蒸気抜き孔11,12から水蒸気を十分に放散させることができず、第1および第2蒸気抜き孔11,12の近傍のみが焼成され他の部分は生焼けとなる。

【0057】

この現象について詳しく述べると、雄型4と雌型5を予備的に嵌合させる工程を省いているため、雄型4と雌型5が完全に嵌合した際の生分解性材料7の温度は上述の実施形態よりも低くなる。

このため、雄型4と雌型5が嵌合してから水蒸気発泡が始まるまでの時間が上述の実施形態よりも長くなり、生分解性材料7に含まれる水分を抜くのに効果的な焼成の初期段階で多くの水分を抜くことができない。

【0058】

また、生分解性材料7に含まれる水分が抜けていくに従い、キャビティ10内の内圧が下がり始め、水分を外部へ押し出そうとする力が弱まるため第1蒸気抜き孔および第2蒸気抜き孔11,12の近傍のみ焼成が進む。

第1および第2蒸気抜き孔11,12の近傍のみ焼成が進むと、それ以外の部分に含まれる水分の放散経路が焼成の済んだ部分に塞がれた形となり、さらに水分が抜け難くなるという悪循環に陥る。

【0059】

そして、焼成が不安定に進行するため、焼成が進んだ部分であっても局部的に水分が残り、クレータ状の凹凸が発生する。

以上のことから、雄型4と雌型5を予備的に嵌合させる工程を設けることが、生分解性材料の余剰分を発生させずに焼成するうえで効果的であることが分かる。

【0060】

比較例2

この発明の実施形態に対する比較例2として、雄型4と雌型5を予備的に嵌合させる時間を20秒に延長した事例について説明する。

雄型4と雌型5を予備的に嵌合させる時間を20秒まで延長すると、雄型4と雌型5を完全に嵌合させた時点で生分解性材料7に含まれる水分の量が少なくなり過ぎ、キャビティ10内で内圧が十分に上がらない。

このため、生分解性材料7をキャビティ10内に満注させる力が弱くなり、生分解性材料7がキャビティ10内に満注せず、発泡基材層2に欠けが発生する。

【0061】

また、キャビティ10内の内圧が十分に高まらないため、キャビティ10の形状が発泡基材層2にきれいに再現されず、軽度の焼成ムラが表面全体に発生する。

さらには、雄型4と雌型5を予備的に嵌合させているうちに、生分解性材料7のうち雌型5の底部5dと接触している部分が部分的に先行して焼成され、この部分に重度の焼成ムラが発生する。

以上のことから、雄型4と雌型5を予備的に嵌合させる時間には一定の適切な範囲があることが分かる。

【符号の説明】

【0062】

1 生分解性容器

2 発泡基材層

2a,4c,5c 底部

2b 胴部

2c 開口縁部

2d 内面

2e 端面

2f,5e 凹凸

3 耐水性フィルム

4 雄型

4a,5a 当接部

4b,5d 側面

4d 縦溝

5 雌型

5b 凹部

6 金型

7 生分解性材料

8,9 モールド片

10 キャビティ

11 第1蒸気抜き孔

12 第2蒸気抜き孔

13 上型

14 下型

15 成形型

【技術分野】

【0001】

この発明は、生分解性容器の製造方法およびその方法で製造された生分解性容器に関し、詳しくは生分解性材料を発泡成形して生分解性容器を製造する方法とその方法により製造された生分解性容器に関する。

【背景技術】

【0002】

この発明に関連する従来技術としては、ヒータを内蔵した一対の雄型と雌型からなる発泡成形用の金型を用い、水分を含んだ生分解性材料を介在させて一対の雄型と雌型を嵌合させ、金型内で生分解性材料を加熱して水蒸気発泡させ、雌型の上部と側面または下部に形成された蒸気抜き孔から水蒸気を放散させながら生分解性材料を焼成し容器状の発泡基材層を得る生分解性容器の製造方法が知られている(例えば、特許文献1参照)。

【0003】

また、この発明に関連する従来技術としては、パルプ繊維層からなる容器を真空引きが可能な成形型に設置した後、容器の上方に樹脂フィルムを配置し、ヒータを備えたプラグで樹脂フィルムを容器内に押し込みつつ容器のパルプ繊維層を介して真空引きすることにより容器の内面を樹脂フィルムで被覆する断熱容器の製造方法が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】韓国特許第10−0866940号公報

【特許文献2】特許第4039908号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

二酸化炭素の削減や資源循環型社会の構築など、近年の環境問題に対する意識の高まりをうけ、使い捨て容器の分野においても石油資源に頼らない製品が求められている。

そのような中、植物由来のバイオマスを原料とした生分解性容器が注目されている。植物由来のバイオマスは大気中の二酸化炭素を吸収して成長しているため、廃棄後の生分解や焼却の際に二酸化炭素が排出されても、それは原料のバイオマスに吸収されていた二酸化炭素が再び大気中に排出されたこととなり、製造から廃棄までをトータルでみると大気中の二酸化炭素を増加させることにはならない。このような性質はカーボンニュートラルと呼ばれ、環境問題を考えるうえで重要なキーワードとなっている。

【0006】

バイオマスを原料とする生分解性容器としては、澱粉を主原料とする生分解性材料を発泡・焼成して得られた発泡基材層の内面を耐水性フィルムで被覆したものが提案されている。つまり、発泡基材層は澱粉を主原料とする多孔質の焼成物であるため吸水性を有し水に容易に溶解するが、少なくとも容器の内面を耐水性フィルムで被覆すれば通常の容器と同様に使用できる。

【0007】

このような生分解性容器の製造方法としては、ヒータを備えた一対の雄型と雌型とからなる発泡成形用の金型を用い、生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱し水蒸気発泡させて焼成することにより容器状の発泡基材層を成形した後、得られた発泡基材層を耐水性フィルムと共に真空引きが可能な成形型に配置し、発泡基材層を介して真空引きすることにより発泡基材層の内面を耐水性フィルムで被覆するという方法が一般的である。

【0008】

上記方法において、金型内で生分解性材料を加熱し水蒸気発泡させて焼成する際には、雄型と雌型の当接部に形成された複数の蒸気抜き孔から水蒸気を外部へ放散させつつ焼成することになる。この際、水蒸気発泡した生分解性材料の余剰分が蒸気抜き孔から外部へ吹き出し発泡基材層の開口縁部に繋がった状態で固化する。

このため、得られた発泡基材層を真空引き用の成形型に設置する前に、開口縁部に繋がった余剰分を予め切り落とす必要があり、これが生分解性容器の生産性を悪化させる要因の一つとなっている。

【0009】

この発明は以上のような事情を考慮してなされたもので、生分解性材料を水蒸気発泡させて焼成する際に生分解性材料の余剰分を発生させずに済む生分解性容器の製造方法を提供するものである。

【課題を解決するための手段】

【0010】

この発明は、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、水分を含んだ生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱し水蒸気発泡させて焼成することにより底部、胴部および開口縁部を有する容器状の発泡基材層を成形する工程を備え、雄型と雌型は完全に嵌合した際に互いに当接して第1蒸気抜き孔を形成する当接部をそれぞれ有すると共に少なくとも一方に第2蒸気抜き孔が形成され、金型内で生分解性材料を加熱する前記工程は、雄型と雌型の当接部が所定の間隔を空けて対向するように雄型と雌型を所定時間だけ予備的に嵌合させた後、前記当接部が互いに当接するように雄型と雌型を完全に嵌合させ第1および第2蒸気抜き孔から水蒸気を放散させながら焼成する工程であることを特徴とする生分解性容器の製造方法を提供するものである。

【発明の効果】

【0011】

この発明によれば、雄型と雌型を所定時間だけ予備的に嵌合させることにより生分解性材料に含まれる水分を適度に放散させてから雄型と雌型を完全に嵌合させるので、雄型と雌型を完全に嵌合させた際における金型内の生分解性材料に含まれる水分の量は従来よりも少なくなる。

生分解性材料が水蒸気発泡することによる金型内の内圧の上昇は生分解性材料に含まれる水分の量に比例するので、この発明では生分解性材料を水蒸気発泡させた際の金型内の内圧の上昇が適度に抑えられる。

このため、生分解性材料を蒸気抜き孔から押し出そうとする力は従来よりも弱くなる。

【0012】

また、雄型と雌型が完全に嵌合した際における金型内の生分解性材料に含まれる水分の量が従来よりも少なくなるので、焼成時に金型内から外部へ放散させる水蒸気の絶対量も少なくなる。

このため、水蒸気を放散させるのに必要な蒸気抜き孔の断面積を小さく設定でき、しかも本発明では第1蒸気抜き孔と第2蒸気抜き孔に分散して設けるので、第1および第2蒸気抜き孔の各々の断面積を生分解性材料が吹き出さない程度に小さく設定できる。

【0013】

そして、生分解性材料に含まれる水分が減少し、かつ金型内の内圧が適度に抑えられた状態で、断面積の小さな第1および第2蒸気抜き孔の双方から水蒸気を放散させながら焼成することにより、生分解性材料の余剰分が蒸気抜き孔から吹き出すことを防止しつつ生分解性材料を良好に焼成できる。

この結果、生分解性材料の余剰分を発生させることなく生分解性容器を生産性よく製造できる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係る製造方法により製造された生分解性容器の斜視図である。

【図2】図1に示される生分解性容器のA−A矢視断面図である。

【図3】図2のB部の拡大図である。

【図4】図2のC部の拡大図である。

【図5】本発明の実施形態に係る製造方法に用いられる発泡成形用の金型の斜視図である。

【図6】図5に示される金型のD−D断面図である。

【図7】図6に示される金型が嵌合した状態を示す断面図である。

【図8】本発明の実施形態に係る生分解性容器の製造方法を説明する工程図である。

【図9】本発明の実施形態に係る生分解性容器の製造方法を説明する工程図である。

【図10】本発明の実施形態に係る生分解性容器の製造方法を説明する工程図である。

【図11】本発明の実施形態に係る生分解性容器の製造方法を説明する工程図である。

【図12】図10(f)のE部の拡大図である。

【発明を実施するための形態】

【0015】

この発明による生分解性容器の製造方法は、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、水分を含んだ生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱し水蒸気発泡させて焼成することにより底部、胴部および開口縁部を有する容器状の発泡基材層を成形する工程を備え、雄型と雌型は完全に嵌合した際に互いに当接して第1蒸気抜き孔を形成する当接部をそれぞれ有すると共に少なくとも一方に第2蒸気抜き孔が形成され、金型内で生分解性材料を加熱する前記工程は、雄型と雌型の当接部が所定の間隔を空けて対向するように雄型と雌型を所定時間だけ予備的に嵌合させた後、前記当接部が互いに当接するように雄型と雌型を完全に嵌合させ第1および第2蒸気抜き孔から水蒸気を放散させながら焼成する工程であることを特徴とする。

【0016】

この発明による生分解性容器の製造方法において、ヒータを内蔵した嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型とは、嵌合時に容器の形状に対応したキャビティを形成し、該キャビティ内で生分解性材料を加熱し発泡させた際に生じるガスや水蒸気を外部へ適宜放出させることができるように構成された金型を意味する。ヒータは雄型と雌型にそれぞれ設けられ金型を所望の温度に維持する。

【0017】

当接部とは、雄型と雌型が完全に嵌合した際に互いに当接して雄型と雌型の位置決めを図り、キャビティに通ずる第1蒸気抜き孔を形成する部分を意味し、雄型と雌型にそれぞれ形成される。

第1蒸気抜き孔とは、雄型と雌型の当接部により形成されキャビティ内で発生したガスや水蒸気を外部へ放散させるための通路を意味する。

第2蒸気抜き孔とは、雄型および雌型の少なくとも一方に形成され、第1蒸気抜き孔と同様にキャビティ内で発生したガスや水蒸気を外部へ放散させるための通路を意味する。

【0018】

生分解性材料とは、生分解性容器の骨格をなす発泡基材層の材料であって発泡成形用の金型で成形できるように水分を含んで調製されたものを意味する。

【0019】

この発明による生分解性容器の製造方法において、雄型は、発泡基材層の胴部と対応する部分の表面に当接部へ向かって延びる複数の縦溝が形成されていてもよい。

このような構成によれば、金型と焼成中の発泡基材層との間に残留する水蒸気を第1蒸気抜き孔の付近まで導いて、第1蒸気抜き孔から外部へ放散させることができる。

これにより、金型と焼成中の発泡基材層との密着性が向上し、金型の形状が正確に再現されるばかりでなく、発泡基材層の表面が非常に滑らかになる。

【0020】

この発明による生分解性容器の製造方法において、雌型は、発泡基材層の胴部と対応する部分の表面に当接部へ向かって延びるひだ状の凹凸が形成されてもよい。

【0021】

このような構成によれば、雌型に形成されたひだ状の凹凸により胴部と対応する部分に肉厚の厚い部分と薄い部分が交互に形成されることから、金型内における生分解性材料の急激な流動が抑えられ、生分解性材料が金型内に満注していく際に急激に伸びてちぎれることを防止できる。

これにより、満注不良により発泡基材層に部分的な欠けが生じることを防止できるという好ましい効果が得られる。

【0022】

この発明による生分解性容器の製造方法において、第1蒸気抜き孔は雄型と雌型の当接部に部分的に形成される隙間により複数の第1蒸気抜き孔に分割して形成されてもよい。

このような構成によれば、第1蒸気抜き孔が複数の第1蒸気抜き孔に分割して形成されるので、各第1蒸気抜き孔を生分解性材料が溢れ出し難い適切な大きさと形状に設計し易くなる。

【0023】

この発明による生分解性容器の製造方法において、雌型は複数のモールド片からなり、第2蒸気抜き孔は隣接するモールド片の隙間により発泡基材層の底部と対応する部分の縁に沿って環状に形成されてもよい。

このような構成によれば、第2蒸気抜き孔は、雄型と雌型の当接部に形成される第1蒸気抜き孔から離れた発泡基材層の底部と対応する部分の縁に沿って形成されるので、金型内の水蒸気を均一に放散させることができ、金型内の内圧を効果的に抑えることができる。

【0024】

この発明による生分解性容器の製造方法において、雄型と雌型を予備的に嵌合させる所定時間は約3〜15秒の範囲内とすることができる。

【0025】

つまり、雄型と雌型を予備的に嵌合させる時間が短くなり過ぎると、生分解性材料に含まれる水分を適度な量まで事前に放散させるのが難しくなり、雄型と雌型を完全に嵌合させて焼成する工程において生分解性材料に含まれる水分を第1および第2蒸気抜き孔から十分に放散させることができず、発泡基材層に生焼けが生ずる恐れがある。

一方、雄型と雌型と予備的に嵌合させる時間が長くなり過ぎると、生分解性材料に含まれる水分を必要以上に放散させてしまい、雄型と雌型を完全に嵌合させた際に生分解性材料に含まれる水分の量が少なくなり過ぎ、キャビティ内の内圧が十分に高まらず生分解性材料の満注不良により発泡基材層に部分的な欠けが生ずる恐れがある。

このような観点からして、雄型と雌型を予備的に嵌合させる時間には適切な範囲があり、生分解性材料に含まれる水分の量や金型の温度にもよるが、予備的に嵌合させる時間は約3〜15秒程度が適切な範囲といえる。

【0026】

この発明による生分解性容器の製造方法において、生分解性材料は少なくとも澱粉、パルプおよび水を混練してなる混練物であってもよい。

このような構成によれば、植物由来の材料である澱粉とパルプが主原料となるので、生分解性に優れ、環境負荷の低い生分解性容器を製造できるようになる。

【0027】

ここで、澱粉とは、澱粉またはその誘導体を意味し、特に限定されるものではないが、例えば、馬鈴薯、トウモロコシ、タピオカ、米、小麦、さつまいもなど、主要穀物として世界的に生産されている農産物から得られる澱粉を挙げることができ、特定の農産物から製造されたものであってもよいし、複数の農産物から製造されたものを混合したものであってもよい。

また、上記の澱粉の誘導体は、生分解性を阻害しない範囲で澱粉を修飾したものを指し、例えば、α化澱粉、架橋澱粉、変性澱粉等を挙げることができる。

さらに、上記の修飾されていない澱粉と上記の澱粉の誘導体とを混合した混合物が用いられてもよい。

【0028】

また、パルプとは、植物由来の繊維の集合体を意味し、特に限定されるものではないが、例えば、木材パルプや非木材パルプを挙げることができる。

【0029】

この発明は別の観点からみると、この発明による上述の製造方法によって製造された生分解性容器を提供するものでもある。

【0030】

また、この発明は更に別の観点からみると、この発明による上述の製造方法によって製造された生分解性容器を用い、前記容器を真空引きが可能な成形型に配置すると共に前記容器の上方に耐水性フィルムを載置し、前記容器の発泡基材層を介して真空引きすることにより発泡基材層の内面と開口縁部を前記耐水性フィルムで被覆する工程を備える生分解性容器の製造方法を提供するものでもある。

【0031】

本発明では、上述のとおり、蒸気抜き孔から溢れ出した余剰分を発生させることなく生分解性容器を製造できるので、製造された生分解性容器を成形型に配置するにあたって余剰分を切り落とす必要がなく、被覆工程を効率よく進めることができる。

【0032】

なお、発泡基材層の内面を耐水性フィルムで被覆する上述の本発明において、耐水性フィルムとは発泡基材層の表面に耐水性を付与できるものであればよく、生分解性の有無は問わない。よって、本発明において耐水性フィルムとしては生分解性プラスチックからなる生分解性フィルムや、通常のプラスチックからなる非生分解性フィルムを用いることができる。

【0033】

また、この発明は更に別の観点からみると、この発明による上述の製造方法によって製造された生分解性容器であって、内面と開口縁部が耐水性フィルムで被覆されてなる生分解性容器を提供するものでもある。

【0034】

以下、図面に基づいてこの発明の実施形態に係る生分解性容器の製造方法について説明する。なお、以下に説明する複数の実施形態において同じ部材には同じ符号を付して説明する。

【0035】

本発明の実施形態に係る生分解性容器の製造方法について図1〜12に基づいて説明する。図1は本発明の実施形態に係る製造方法により製造された生分解性容器の斜視図、図2は図1のA−A断面図、図3は図2のB部拡大図、図4は図2のC部拡大図である。

【0036】

図1〜4に示されるように、本発明の実施形態に係る製造方法によって製造された生分解性容器1は、底部2a、胴部2bおよび開口縁部2cを有し生分解性容器1の骨格をなす容器状の発泡基材層2と、発泡基材層2の内面2dと開口縁部2cを被覆する耐水性フィルム3とから構成されている。

発泡基材層2は内面2dと開口縁部2cが耐水性フィルム3で被覆されることにより耐水性が付与され、また発泡基材層2の優れた断熱性により熱湯などを入れて使用することも可能な構成となっている。

【0037】

図2に示されるように、本実施形態において、発泡基材層2の開口縁部2cは、直径R1が約151mm、厚さT1が約2mmである。また、発泡基材層2の底部2aから開口縁部2cまでの高さH1は74.8mmである。

図1に示されるように発泡基材層2の胴部2bの外面には底部2aから開口縁部2cへ向かって延びるひだ状の凹凸2fが形成される。これにより胴部2bには厚みの厚い部分と薄い部分が交互に形成され、図2に示される厚い部分の厚みT2は約2mm、薄い部分の厚みT3は約1.5mmである。また、底部2aの厚みT4は約2mmである。

【0038】

図1に示される生分解性容器1の製造方法に用いられる発泡成形用の金型について図5〜7に基づいて説明する。図5は本発明の実施形態に係る生分解性容器の製造方法で用いられる金型の斜視図、図6は図5に示される金型のD−D矢視断面図、図7は図5に示される金型が嵌合した状態を示す断面図である。

図5〜7に示されるように、本実施形態では成形すべき容器の形状に対応したキャビティ10(図7参照)を形成するための一対の雄型4と雌型5とからなる発泡成形用の金型6が用いられる。雄型4と雌型5は図示しない電熱ヒータを内蔵しており、後述する発泡基材層2の成形工程ではいずれも約200℃に維持される。

【0039】

図5および図6に示されるように、雄型4と雌型5は完全に嵌合した際に互いに当接する当接部4a,5aを有し、雌型5の当接部5aには10本の溝状の凹部5bが形成される。

当接部4a,5aが互いに当接すると凹部5bに対応してキャビティ10へ通ずる10本のスリット状の第1蒸気抜き孔11(図7参照)が発泡基材層2の開口縁部2cの端面2e(図1および図2参照)に面するように形成される。

図5に示されるように、各凹部5bは幅W1が16mm、高さH2が0.2mmであるため、各第1蒸気抜き孔11は3.2mm2の断面積を有することとなる。

【0040】

上述のとおり、開口縁部2cは直径R1が151mm、厚さT1が2mmであるので、開口縁部2cの端面2eの表面積は948.28mm2となる。

一方、上述のとおり各第1蒸気抜き孔11の断面積は3.2mm2であるため、10本の第1蒸気抜き孔11の総断面積は32mm2となる。

したがって、開口縁部2cの端面2eの表面積に対する第1蒸気抜き孔11の総断面積の比率は約3.4%であり、これは従来よりも低い値である。つまり、本実施形態では生分解性材料7の余剰分が第1蒸気抜き孔11を通じて吹き出すことを防止するため、従来よりも断面積が小さく設定され蒸気が抜け難い。

【0041】

そこで、断面積の小さい第1蒸気抜き孔11を補助するため、図6および図7に示されるように本実施形態では雌型5の底部5cにもその周縁に沿って第2蒸気抜き孔12が環状に形成される。

第2蒸気抜き孔12は雌型5を構成するモールド片8,9の隙間により形成され、外径R2が75.6mm、内径R3が75.4mmである。このような第2蒸気抜き孔12の断面積は23.7mm2であり、これは第1蒸気抜き孔11の総断面積よりもさらに小さく、やはり蒸気の抜けはよくない。

【0042】

このように、本実施形態では、第1蒸気抜き孔11に加え、第2蒸気抜き孔12が形成されるが、いずれも断面積は非常に小さく、決して蒸気の抜けがよいものではない。

そこで、本実施形態では、図5に示されるように雄型4の側面4bに底部4cの周縁から当接部4aへ向かって延びる16本の縦溝4dが側面4bの周囲に等間隔に形成され、キャビティ10の表面と焼成中の発泡基材層2との間に残留する水蒸気を第1蒸気抜き孔11の近傍に導くように構成されている。

【0043】

また、図5および図6に示されるように、雌型5は発泡基材層2の胴部2bと対応する側面5dに底部5cから当接部5aへ向かって縦に延びるひだ状の凹凸5eが形成される。つまり、ひだ状の凹凸5eによりキャビティ10内では間隙が大きい部分と小さい部分が交互に形成される。

これにより、雄型4と雌型5が嵌合した際にキャビティ10内で生分解性材料7が急激に流動することが抑えられ、生分解性材料7がキャビティ10内で伸びていく際にちぎれることが防止される。

【0044】

以下、本実施形態に係る生分解性容器1を上述の金型6を用いて製造する方法について、図8〜12に基づいて説明する。図8〜11は本発明の実施形態に係る生分解性容器の製造方法を説明する工程図、図12は図10(f)のE部の拡大図である。

【0045】

まず、図8(a)に示されるように、雌型5の底に生分解性材料7を投入する。生分解性材料7はパルプおよび水の溶解物に澱粉を混合した後、加熱してα化したものである。本実施形態において、生分解性材料7に占める水の比率(水分値)は50〜65重量%であり、生分解性材料7の性状は非加圧状態で流動性のないドウ状である。

なお、生分解性材料7には、焼成後の金型6との離型性を高めるために若干量の離型剤が混合されてもよい。離型剤としては、グリセリン脂肪酸エステル、植物性油脂、ステアリン酸マグネシウム、ステアリン酸カルシウム等を用いることができる。

【0046】

次いで、図8(b)に示されるように、雄型4と雌型5の当接部4a,5aが5mm程度の間隔D1を空けて対向するように雄型4と雌型5を6秒程度にわたって予備的に嵌合させる。

この際、生分解性材料7は予備的に嵌合した雄型4と雌型5の間隙に流動しながら加熱され、生分解性材料7に含まれる水分の一部が水蒸気となって雄型4と雌型5との隙間から外部へ放散される。

【0047】

次いで、図9(c)に示されるように、雄型4と雌型5を完全に嵌合させ、ヒータで約200℃に保たれた金型6内で生分解性材料を加熱して水蒸気発泡させ約80秒にわたって焼成する。

この焼成の際、生分解性材料7から発生する水蒸気は第1および第2蒸気抜き孔11,12の双方から外部へ放散されるが、上述の通り、第1および第2蒸気抜き孔11,12はその断面積が非常に小さく蒸気の抜けはよくない。

しかし、雄型4と雌型5を予備的に嵌合させる先の工程によって生分解性材料7に含まれる水分の量そのものが減少していることと、予備的に嵌合させた際の加熱により生分解性材料7の温度が高まっており、嵌合すると直ちに水蒸気発泡が始まってキャビティ10(図7参照)内の内圧が速やかに高まることにより、水分を抜くのに効果的な焼成の初期段階で生分解性材料7に含まれる水分の大半を放散させることができる。

【0048】

また、上記焼成中に水蒸気発泡した生分解性材料7が第1および第2蒸気抜き孔11,12から外部へ吹き出すこともない。

というのは、上述の通り、第1および第2蒸気抜き孔11,12はその断面積が非常に小さいため、水蒸気発泡した生分解性材料7は物理的に第1および第2蒸気抜き孔11,12を通り抜け難く、また、雄型4と雌型5を予備的に嵌合させる先の工程で生分解性材料7に含まれる水分の量が減少しているため、水蒸気発泡によるキャビティ10内の内圧上昇は適度に抑えられ、第1および第2蒸気抜き孔11,12から生分解性材料7を外部へ押し出す程まで、キャビティ10内の内圧が高くならないからである。

【0049】

また、上述のとおり雌型5の側面5dにひだ状の凹凸5e(図5参照)が形成されているので、水蒸気発泡時に生分解性材料7が急激に流動してちぎれることが防止され、生分解性材料7はキャビティ10内に適切に満注する。

【0050】

次いで、図9(d)に示されるように、金型6を開放し焼成された発泡基材層2を取り出す。取り出された発泡基材層2は、その開口縁部2cに生分解性材料7の余剰分が発生していないため、耐水性が要求されない用途であれば、このまま生分解性容器として出荷することも可能である。しかし、本実施形態では、発泡基材層2に耐水性を付与するため、発泡基材層2の内面2dと開口縁部2cを耐水性フィルム3で被覆する。

【0051】

まず、図10(e)に示されるように、上述の工程を経て得られた発泡基材層2を内面2dと開口縁部2cに接着剤を塗布したうえで真空引きが可能な成形型15に配置する。成形型15は上型13と下型14とから構成され、接着剤が塗布された発泡基材層2は下型14に配置される。この際、上述の通り、発泡基材層2の開口縁部2cには生分解性材料7の余剰分が発生していないため、余剰分を切り落とすなどの後処理を施すことなく成形型15に配置できる。

発泡基材層2を下型14に配置した後、上型13と下型14の間に耐水性フィルム3が配置され、熱風またはヒータ(図示せず)からの輻射熱により155〜180℃程度まで予熱される。

耐水性フィルム3は、生分解性芳香族ポリエステル樹脂(アペクサ(登録商標))を2軸延伸して厚さ約50μmのフィルム状に成形したものであり、生分解性を有する。

【0052】

次いで、図10(f)および図11(g)に示されるように上型13と下型14を嵌合させ、発泡基材層2を介して真空引きする。発泡基材層2は生分解性材料7を水蒸気発泡させて焼成した焼成物であり通気性を有するため、真空引きにより発泡基材層2と耐水性フィルム3との間は瞬時に負圧となり、予熱により軟化した耐水性フィルム3は発泡基材層2の内面2dと開口縁部2cに速やかに密着する。

また、この際、図12に示されるように、開口縁部2cの裏側と下型14との間に形成される空間も真空引きにより負圧となり、予熱により軟化した耐水性フィルム3は負圧力により延伸させられ開口縁部2cの裏側にも密着する。

【0053】

その後、図11(h)に示されるように成形型15を開放して内面2dと開口縁部2cが耐水性フィルム3で被覆された発泡基材層2を取り出し、開口縁部2cの裏側にて耐水性フィルム3を切断することにより、図1〜4に示される生分解性容器1が完成する。

【0054】

このように、本実施形態では、発泡基材層2の開口縁部2cに生分解性材料7の余剰分を発生させることなく発泡基材層2を成形できるので、余剰分を切り落とすなどの後処理を施すことなく発泡基材層2の成形工程から耐水性フィルム3の被覆工程にスムーズに移行でき、生分解性容器1を生産性よく製造することができる。

【0055】

なお、本実施形態では、耐水性フィルム3として生分解性を有するものを用いたが、生分解性を備えないものを耐水性フィルム3として用いても構わない。

【0056】

比較例1

この発明の実施形態に対する比較例1として、雄型4と雌型5を予備的に嵌合させる工程を省いた事例について説明する。

雄型4と雌型5を予備的に嵌合させる工程を省いた場合、生分解性材料7に多くの水分が含まれたまま雄型4と雌型5が完全に嵌合するので、生分解性材料7が吹き出さないように断面積が小さく設定された第1および第2蒸気抜き孔11,12から水蒸気を十分に放散させることができず、第1および第2蒸気抜き孔11,12の近傍のみが焼成され他の部分は生焼けとなる。

【0057】

この現象について詳しく述べると、雄型4と雌型5を予備的に嵌合させる工程を省いているため、雄型4と雌型5が完全に嵌合した際の生分解性材料7の温度は上述の実施形態よりも低くなる。

このため、雄型4と雌型5が嵌合してから水蒸気発泡が始まるまでの時間が上述の実施形態よりも長くなり、生分解性材料7に含まれる水分を抜くのに効果的な焼成の初期段階で多くの水分を抜くことができない。

【0058】

また、生分解性材料7に含まれる水分が抜けていくに従い、キャビティ10内の内圧が下がり始め、水分を外部へ押し出そうとする力が弱まるため第1蒸気抜き孔および第2蒸気抜き孔11,12の近傍のみ焼成が進む。

第1および第2蒸気抜き孔11,12の近傍のみ焼成が進むと、それ以外の部分に含まれる水分の放散経路が焼成の済んだ部分に塞がれた形となり、さらに水分が抜け難くなるという悪循環に陥る。

【0059】

そして、焼成が不安定に進行するため、焼成が進んだ部分であっても局部的に水分が残り、クレータ状の凹凸が発生する。

以上のことから、雄型4と雌型5を予備的に嵌合させる工程を設けることが、生分解性材料の余剰分を発生させずに焼成するうえで効果的であることが分かる。

【0060】

比較例2

この発明の実施形態に対する比較例2として、雄型4と雌型5を予備的に嵌合させる時間を20秒に延長した事例について説明する。

雄型4と雌型5を予備的に嵌合させる時間を20秒まで延長すると、雄型4と雌型5を完全に嵌合させた時点で生分解性材料7に含まれる水分の量が少なくなり過ぎ、キャビティ10内で内圧が十分に上がらない。

このため、生分解性材料7をキャビティ10内に満注させる力が弱くなり、生分解性材料7がキャビティ10内に満注せず、発泡基材層2に欠けが発生する。

【0061】

また、キャビティ10内の内圧が十分に高まらないため、キャビティ10の形状が発泡基材層2にきれいに再現されず、軽度の焼成ムラが表面全体に発生する。

さらには、雄型4と雌型5を予備的に嵌合させているうちに、生分解性材料7のうち雌型5の底部5dと接触している部分が部分的に先行して焼成され、この部分に重度の焼成ムラが発生する。

以上のことから、雄型4と雌型5を予備的に嵌合させる時間には一定の適切な範囲があることが分かる。

【符号の説明】

【0062】

1 生分解性容器

2 発泡基材層

2a,4c,5c 底部

2b 胴部

2c 開口縁部

2d 内面

2e 端面

2f,5e 凹凸

3 耐水性フィルム

4 雄型

4a,5a 当接部

4b,5d 側面

4d 縦溝

5 雌型

5b 凹部

6 金型

7 生分解性材料

8,9 モールド片

10 キャビティ

11 第1蒸気抜き孔

12 第2蒸気抜き孔

13 上型

14 下型

15 成形型

【特許請求の範囲】

【請求項1】

ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、水分を含んだ生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱し水蒸気発泡させて焼成することにより底部、胴部および開口縁部を有する容器状の発泡基材層を成形する工程を備え、雄型と雌型は完全に嵌合した際に互いに当接して第1蒸気抜き孔を形成する当接部をそれぞれ有すると共に少なくとも一方に第2蒸気抜き孔が形成され、金型内で生分解性材料を加熱する前記工程は、雄型と雌型の当接部が所定の間隔を空けて対向するように雄型と雌型を所定時間だけ予備的に嵌合させた後、前記当接部が互いに当接するように雄型と雌型を完全に嵌合させ第1および第2蒸気抜き孔から水蒸気を放散させながら焼成する工程であることを特徴とする生分解性容器の製造方法。

【請求項2】

雄型は、発泡基材層の胴部と対応する部分の表面に当接部へ向かって延びる複数の縦溝が形成されてなる請求項1に記載の生分解性容器の製造方法。

【請求項3】

雌型は、発泡基材層の胴部と対応する部分の表面に当接部へ向かって延びるひだ状の凹凸が形成されてなる請求項1又は2に記載の生分解性容器の製造方法。

【請求項4】

第1蒸気抜き孔は雄型と雌型の当接部に部分的に形成される隙間により複数の第1蒸気抜き孔に分割して形成される請求項1〜3のいずれか1つに記載の生分解性容器の製造方法。

【請求項5】

雌型は複数のモールド片からなり、第2蒸気抜き孔は隣接するモールド片の隙間により発泡基材層の底部と対応する部分の縁に沿って環状に形成される請求項1〜4のいずれか1つに記載の生分解性容器の製造方法。

【請求項6】

雄型と雌型を予備的に嵌合させる所定時間が3〜15秒の範囲内である請求項1〜5のいずれか1つに記載の生分解性容器の製造方法。

【請求項7】

生分解性材料は少なくとも澱粉、パルプおよび水を混練してなる混練物である請求項1〜6のいずれか1つに記載の生分解性容器の製造方法。

【請求項8】

請求項1〜7のいずれか1つに記載の方法で製造された生分解性容器。

【請求項9】

請求項1〜7のいずれか1つに記載の方法で製造された生分解性容器を用い、前記容器を真空引きが可能な成形型に配置すると共に前記容器の上方に耐水性フィルムを載置し、前記容器の発泡基材層を介して真空引きすることにより発泡基材層の内面と開口縁部を前記耐水性フィルムで被覆する工程を備える生分解性容器の製造方法。

【請求項10】

請求項9に記載の方法で製造された生分解性容器であって、内面と開口縁部が耐水性フィルムで被覆されてなる生分解性容器。

【請求項1】

ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、水分を含んだ生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱し水蒸気発泡させて焼成することにより底部、胴部および開口縁部を有する容器状の発泡基材層を成形する工程を備え、雄型と雌型は完全に嵌合した際に互いに当接して第1蒸気抜き孔を形成する当接部をそれぞれ有すると共に少なくとも一方に第2蒸気抜き孔が形成され、金型内で生分解性材料を加熱する前記工程は、雄型と雌型の当接部が所定の間隔を空けて対向するように雄型と雌型を所定時間だけ予備的に嵌合させた後、前記当接部が互いに当接するように雄型と雌型を完全に嵌合させ第1および第2蒸気抜き孔から水蒸気を放散させながら焼成する工程であることを特徴とする生分解性容器の製造方法。

【請求項2】

雄型は、発泡基材層の胴部と対応する部分の表面に当接部へ向かって延びる複数の縦溝が形成されてなる請求項1に記載の生分解性容器の製造方法。

【請求項3】

雌型は、発泡基材層の胴部と対応する部分の表面に当接部へ向かって延びるひだ状の凹凸が形成されてなる請求項1又は2に記載の生分解性容器の製造方法。

【請求項4】

第1蒸気抜き孔は雄型と雌型の当接部に部分的に形成される隙間により複数の第1蒸気抜き孔に分割して形成される請求項1〜3のいずれか1つに記載の生分解性容器の製造方法。

【請求項5】

雌型は複数のモールド片からなり、第2蒸気抜き孔は隣接するモールド片の隙間により発泡基材層の底部と対応する部分の縁に沿って環状に形成される請求項1〜4のいずれか1つに記載の生分解性容器の製造方法。

【請求項6】

雄型と雌型を予備的に嵌合させる所定時間が3〜15秒の範囲内である請求項1〜5のいずれか1つに記載の生分解性容器の製造方法。

【請求項7】

生分解性材料は少なくとも澱粉、パルプおよび水を混練してなる混練物である請求項1〜6のいずれか1つに記載の生分解性容器の製造方法。

【請求項8】

請求項1〜7のいずれか1つに記載の方法で製造された生分解性容器。

【請求項9】

請求項1〜7のいずれか1つに記載の方法で製造された生分解性容器を用い、前記容器を真空引きが可能な成形型に配置すると共に前記容器の上方に耐水性フィルムを載置し、前記容器の発泡基材層を介して真空引きすることにより発泡基材層の内面と開口縁部を前記耐水性フィルムで被覆する工程を備える生分解性容器の製造方法。

【請求項10】

請求項9に記載の方法で製造された生分解性容器であって、内面と開口縁部が耐水性フィルムで被覆されてなる生分解性容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−30552(P2012−30552A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−173761(P2010−173761)

【出願日】平成22年8月2日(2010.8.2)

【特許番号】特許第4796654号(P4796654)

【特許公報発行日】平成23年10月19日(2011.10.19)

【出願人】(000226895)日世株式会社 (24)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年8月2日(2010.8.2)

【特許番号】特許第4796654号(P4796654)

【特許公報発行日】平成23年10月19日(2011.10.19)

【出願人】(000226895)日世株式会社 (24)

【Fターム(参考)】

[ Back to top ]