生分解性容器の製造方法およびその製造方法により製造された生分解性容器

【課題】表面が生分解性フィルムで被覆された生分解性容器を生産性よく製造できる生分解性容器の製造方法を提供すること。

【解決手段】生分解性容器の製造方法は、ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型4と雌型5とからなる発泡成形用の金型を用い、雄型4と雌型5の表面にそれぞれ生分解性フィルム3を真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて前記雄型4と雌型5を嵌合させ、前記雄型4と雌型5が嵌合した金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルム3で被覆する工程を備える。

【解決手段】生分解性容器の製造方法は、ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型4と雌型5とからなる発泡成形用の金型を用い、雄型4と雌型5の表面にそれぞれ生分解性フィルム3を真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて前記雄型4と雌型5を嵌合させ、前記雄型4と雌型5が嵌合した金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルム3で被覆する工程を備える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、生分解性容器の製造方法およびその製造方法により製造された生分解性容器に関し、詳しくは生分解性材料を発泡成形して生分解性容器を製造する方法とその方法により製造された生分解性容器に関する。

【背景技術】

【0002】

この発明に関連する従来技術としては、真空成形やブロー成形などの方法により生分解性フィルムを製造すべき容器の形状に略一致するように予め成形しておき、事前に成形された2枚の生分解性フィルムで澱粉を主原料とするドウ状の生分解性材料を挟むように生分解性フィルムと生分解性材料を金型に配置し、金型内で生分解性材料を加熱し発泡させて焼成することにより発泡基材層の成形と同時にその表面を生分解性フィルムで被覆する生分解性容器の製造方法が知られている(例えば、特許文献1参照)。

【0003】

また、この発明に関連する従来技術としては、澱粉を主成分とする生分解性材料を発泡・焼成して容器状の発泡基材層を成形し、成形された発泡基材層を真空引き孔が形成された金型に配置すると共にその上方に予熱された生分解性フィルムを載置し、発泡基材層を介して真空引きすると共に生分解性フィルム側から圧空法により加圧し、発泡基材層の内面を生分解性フィルムで被覆する生分解性容器の製造方法が知られている(例えば、特許文献2参照)。

【0004】

また、この発明に関連する従来技術としては、一対の雄型と雌型に形成された蒸気抜き孔に真空吸引機構と加圧機構をそれぞれ接続し、雌型に澱粉を主原料とするドウ状の生分解性材料を投入してその上に生分解性フィルムを載置し、雄型と雌型を嵌合させて生分解性材料を加熱し発泡させて焼成する際に雌型の蒸気抜き孔から真空吸引すると共に雄型の蒸気抜き孔から加圧し、得られる容器状の発泡基材層の内面を生分解性フィルムで被覆するとする生分解性容器の製造方法が知られている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3961421号公報

【特許文献2】韓国特許第10−0548949号公報

【特許文献3】特開2006−21356号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

二酸化炭素の削減や資源循環型社会の構築など、近年の環境問題に対する意識の高まりをうけ、使い捨て容器の分野においても石油資源に頼らない製品が求められている。

そのような中、植物由来のバイオマスを原料とした生分解性の容器が注目されている。植物由来のバイオマスは大気中の二酸化炭素を吸収して成長しているため、廃棄後の生分解や焼却の際に二酸化炭素が排出されても、それは原料のバイオマスに吸収されていた二酸化炭素が再び大気中に排出されたこととなり、製造から廃棄までをトータルでみると大気中の二酸化炭素を増加させることにはならない。このような性質はカーボンニュートラルと呼ばれ、環境問題を考えるうえで重要なキーワードとなっている。

【0007】

バイオマスを原料とする生分解性の容器としては、特許文献1〜3に示されるように、澱粉を主原料とする生分解性材料を発泡・焼成して得られた発泡基材層の表面を疎水性の生分解性フィルムで被覆したものが提案されている。つまり、発泡基材層の表面が疎水性の生分解性フィルムで被覆されているため耐水性に優れ、また発泡基材層が容器の骨格をなすため軽量かつ高強度であり、断熱性と保温性にも優れる。

【0008】

このような生分解性容器の製造方法としては、特許文献1〜3に示されるように様々な方法が提案されている。

特許文献1に記載の方法では、容器の形状に略一致するように事前に成形された2枚の生分解性フィルムで生分解性材料を挟むようにして金型内で加熱し、生分解性材料を発泡・焼成することにより発泡基材層の成形と同時にその表面を生分解性フィルムで被覆する。

しかし、生分解性フィルムを容器の形状に略一致するように事前に成形しておく工程が別途必要であり、また事前成形された生分解性フィルムを金型に配置するのにも手間を要する。

【0009】

また、特許文献2に記載の方法では、事前に発泡成形された容器状の発泡基材層を真空引きが可能な金型に配置すると共にその上方に予熱された生分解性フィルムを載置し、発泡基材層を介して真空引きすると共に圧空法により生分解性フィルム側から加圧することにより発泡基材層の内面を生分解性フィルムで被覆する。つまり、特許文献2に記載の方法によれば、特許文献1のように、生分解性フィルムを容器の形状に略一致するように事前に成形しておく工程を不要とすることができる。

しかし、容器状の発泡基材層を事前に成形しておく工程が別途必要であり、また事前成形された発泡基材層を金型に配置するのにも手間を要する。

【0010】

また、特許文献3に記載の方法では、生分解性材料を金型内で発泡・焼成しつつ、蒸気抜き孔を介した真空引きと加圧により得られる容器の内面を生分解性フィルムで被覆するとしているが、生分解性材料を発泡させて焼成する際に蒸気抜き孔から真空吸引すれば生分解性材料が蒸気抜き孔に吸引され、蒸気抜き孔が生分解性材料で閉塞され蒸気抜き自体ができなくなる。

また、仮に蒸気抜きができたとしても、製造を繰り返すうちに蒸気抜き孔が生分解性材料で閉塞されてしまうため、金型のメンテナンスに手間を要することとなる。

【0011】

このように、いずれの方法にも生産性の観点から改善の余地があり、生分解性容器をより生産性よく製造できる方法が求められている。また、特許文献2および3に記載の方法では、生分解性フィルムを発泡基材層の表面に固着させるにあたって接着剤を使用する必要があり、このような接着剤の使用は工程数増加による生産性悪化を招くだけでなく、生分解性容器の原料のバイオマス度を高める観点からも好ましくない。

【0012】

さらに、特許文献2および3に記載の方法では生分解性容器の内面のみが生分解性フィルムで被覆されるが、澱粉を主原料とする発泡基材層は吸湿性を有するため耐湿性や長期保存性の観点からすれば特許文献1のように生分解性容器の内面と外面の両方の表面が生分解性フィルムで被覆されることが好ましい。

【0013】

この発明は以上のような事情を考慮してなされたもので、表面が生分解性フィルムで被覆された生分解性容器を生産性よく製造できる生分解性容器の製造方法とその製造方法により製造された生分解性容器を提供するものである。

【課題を解決するための手段】

【0014】

この発明は、ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型を用い、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備えることを特徴とする生分解性容器の第1の製造方法を提供するものである。

【0015】

また、この発明は、ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型を用い、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて前記雄型と雌型を嵌合させ、前記雄型と雌型が嵌合した金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備え、雄型と雌型を嵌合させる前記工程において前記生分解性材料は2枚の生分解性フィルムに挟まれた状態で雌型の上方に配置され、前記生分解性フィルムは雄型と雌型の嵌合と同時に雄型と雌型の表面にそれぞれ密着させられることを特徴とする生分解性容器の第2の製造方法を提供するものでもある。

【発明の効果】

【0016】

この発明による生分解性容器の第1および第2の製造方法によれば、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きによって密着させてプレフォームしつつ生分解性材料を介在させて雄型と雌型を嵌合させるので、生分解性フィルムのプレフォーム(事前成形)と生分解性材料の発泡成形を同一金型・同一工程で連続して行うことができ、生産性が格段に向上する。

特に、この発明による第2の製造方法によれば、生分解性フィルムと生分解性材料が同時に供給されるので工程の更なる短縮を図ることができ、生産性がより一層向上する。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態1に係る製造方法により製造された生分解性容器の断面図である。

【図2】図1のA部の拡大図である。

【図3】図1に示される生分解性容器の胴部のテーパー角を説明する説明図である。

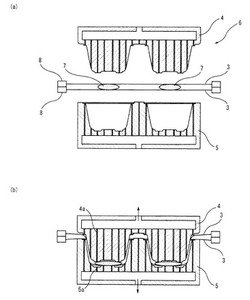

【図4】本発明の実施形態1に係る生分解性容器の製造方法を説明する工程図である。

【図5】本発明の実施形態1に係る生分解性容器の製造方法を説明する工程図である。

【図6】本発明の実施形態1に係る生分解性容器の製造方法を説明する工程図である。

【図7】本発明の実施形態1に係る生分解性容器の製造方法において生分解性フィルムをプレフォームする際にプラグを併用する変形例を示す説明図である。

【図8】本発明の実施形態2に係る生分解性容器の製造方法を説明する工程図である。

【図9】本発明の実施形態2に係る生分解性容器の製造方法を説明する工程図である。

【図10】本発明の実施形態3に係る製造方法により製造された生分解性容器の断面図である。

【図11】図10のB部の拡大図である。

【図12】図10に示される生分解性容器の胴部のテーパー角を説明する説明図である。

【図13】本発明の実施形態3に係る生分解性容器の製造方法を説明する工程図である。

【図14】本発明の実施形態3に係る生分解性容器の製造方法を説明する工程図である。

【図15】本発明の実施形態3に係る生分解性容器の製造方法を説明する工程図である。

【図16】本発明の実施形態3に係る製造方法により製造された生分解性容器の変形例を示す図10対応図である。

【図17】図16のC部の拡大図である。

【図18】図16に示される生分解性容器の胴部のテーパー角を説明する説明図である。

【発明を実施するための形態】

【0018】

この発明による生分解性容器の第1の製造方法は、ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型を用い、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて前記雄型と雌型を嵌合させ、前記雄型と雌型が嵌合した金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備えることを特徴とする。

【0019】

また、この発明による生分解性容器の第2の製造方法は、ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型を用い、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて前記雄型と雌型を嵌合させ、前記雄型と雌型が嵌合した金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備え、雄型と雌型を嵌合させる前記工程において前記生分解性材料は2枚の生分解性フィルムに挟まれた状態で雌型の上方に配置され、前記生分解性フィルムは雄型と雌型の嵌合と同時に雄型と雌型の表面にそれぞれ密着させられることを特徴とする。

【0020】

この発明による生分解性容器の第1および第2の製造方法において、ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型とは、嵌合時に容器の形状に対応したキャビティを形成し、該キャビティ内で生分解性材料を加熱し発泡させた際に生じるガスや水蒸気を外部へ適宜放出させることができるように構成された金型を意味する。ヒータは金型を所望の温度に管理するうえで雄型と雌型の両方に設けられていることが好ましい。また、真空引き孔は雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させることができるよう、雄型と雌型に少なくとも1つずつ、好ましくは複数ずつ形成される。

【0021】

また、この発明による生分解性容器の第1および第2の製造方法において、生分解性フィルムは、生分解性容器の表面に耐水性を付与できる生分解性のフィルムであればよく、特に限定されるものではないが、例えば、生分解性プラスチックで成形されたフィルムを挙げることができる。生分解性フィルムは2軸延伸されたものが耐熱性の観点からみて好ましい。

生分解性フィルムの厚みは特に限定されるものではないが、例えば、約20〜100μm程度とすることができる。約20μmよりも薄くなるとフィルムの機械的強度が不足し、延伸させる際に破れ易くなり歩留まりが低下する。一方、約100μmよりも厚くなると、機械的強度は十分に得られるものの延伸させ難くなり生産性が悪くなる。また、材料コストの観点からも好ましくない。

このため、生分解性フィルムの厚みは上記の約20〜100μm程度が妥当な範囲といえる。

【0022】

生分解性プラスチックとしては、例えば、3−ヒドロキシ酪酸−3−ヒドロキシ吉草酸共重合体、ポリ−p−ヒドロキシベンズアルデヒド(PHB)、ポリブチレンサクシネート(PBS)、ポリカプロラクトン(PLC)、酢酸セルロース系(PH)重合体、ポリエチレンサクシネート(PESu)、ポリエステルアミド、変性ポリエステル、ポリ乳酸(PLA)、マタービー(登録商標、イタリア・ノバモント社:デンプンを主成分とし、生分解性を有するポリビニルアルコール系樹脂や脂肪族ポリエステル系樹脂などを副成分としている)、セルロース・キトサン複合物などのいわゆる「生分解性プラスチック」として公知の種々のものが挙げられる。これらの生分解性プラスチックは1種類のみ用いられてもよく、2種類以上の複合物として用いられてもよい。また、これら生分解性プラスチックには、生分解性の可塑剤、フィラーなどの副原料が添加されていてもよい。

【0023】

また、この発明による生分解性容器の第1および第2の製造方法において、生分解性材料とは生分解性容器の骨格をなす発泡基材層の材料であって発泡成形用の金型で成形できるように調整されたものを意味する。

【0024】

この発明による生分解性容器の第1および第2の製造方法において、金型内で生分解性材料を加熱する前記工程は、雄型および雌型を介して生分解性材料に高周波を印加して誘電加熱する工程を含んでいてもよい。

このような構成によれば、金型からの加熱に加え、生分解性材料に高周波を印加して誘電加熱するので、生分解性材料そのものを効率よく発熱させることができ、発泡・焼成に要する時間を大幅に短縮できる。これにより生分解性容器の生産性が大幅に向上する。

【0025】

この発明による生分解性容器の第1および第2の製造方法において、金型内で生分解性材料を加熱する前記工程は、金型内で真空引きを継続しつつ生分解性材料を加熱して発泡・焼成する工程であってもよい。

このような構成によれば、金型に生分解性フィルムが密着し難い窪んだ部位が存在していても、当該部位に生分解性フィルムを確実に密着させたまま生分解性材料を発泡させて焼成できるので、形状の再現性の観点からみた生分解性容器の成形性が向上し、所望の形状の生分解性容器を歩留まりよく製造できるようになる。

【0026】

この発明による生分解性容器の第2の製造方法において、前記2枚の生分解性フィルムはそれらの対向面に無機質の粉末が塗布されていてもよい。

このような構成によれば、生分解性容器の製造工程中に2枚の生分解性フィルムが互いに貼り付くことを防止できる。

なお、ここで無機質の粉末としては、例えば、ニ酸化チタン、タルク等の粉末を挙げることができる。

【0027】

この発明による生分解性容器の第1および第2の製造方法において、生分解性材料は少なくとも澱粉、パルプおよび水を混練して得られた混練物であってもよい。

【0028】

ここで、澱粉とは、澱粉またはその誘導体を意味し、特に限定されるものではないが、例えば、馬鈴薯、トウモロコシ、タピオカ、米、小麦、さつまいもなど、主要穀物として世界的に生産されている農産物から得られる澱粉を挙げることができ、特定の農産物から製造されたものであってもよいし、複数の農産物から製造されたものを混合したものであってもよい。

また、上記の澱粉の誘導体は、生分解性を阻害しない範囲で澱粉を修飾したものを指し、例えば、α化澱粉、架橋澱粉、変性澱粉等を挙げることができる。

さらに、上記の修飾されていない澱粉と上記の澱粉の誘導体とを混合した混合物が用いられても構わない。

【0029】

また、パルプとは、植物由来の繊維の集合体を意味し、特に限定されるものではないが、例えば、木材パルプや非木材パルプを挙げることができる。

【0030】

生分解性材料が少なくとも澱粉、パルプおよび水を混練して得られた混練物からなる上記構成において、生分解性材料は着色料を含んでいてもよい。

このような構成によれば、製造された生分解性容器の光透過率が低くなり遮光性が向上するので、油脂を含有した食品を収容する場合に光酸化による風味の劣化を防止できる。

なお、ここで着色料とは、生分解性容器を着色するための色素を意味し、特に限定されるものではないが、例えば、食品着色料を用いることができる。食品着色料としては、例えば、アトナー色素、クチナシ黄色素、コチニール色素、ラック色素、赤キャベツ色素、赤ダイコン色素、ブドウ果汁色素、ブドウ果皮色素、紫イモ色素、紫トウモロコシ色素、エルダーベリー色素、カカオ色素、コウリャン色素、タマネギ色素、タマリンド色素、ベニバナ黄色素、ウコン色素、ビートレッド、紅麹色素、紅麹黄色素、クチナシ青色素、クチナシ赤色素などの天然系着色料を挙げることができる。

【0031】

この発明は別の観点からみると、この発明による生分解性容器の第1または第2の製造方法によって製造された生分解性容器であって、開口部および底部と、開口部と底部との間に延びる胴部とからなり、胴部は開口部から底部へ向かって所定のテーパー角で先細る形状を有する生分解性容器を提供するものでもある。

なお、ここでテーパー角とは、生分解性容器の中心軸と胴部の表面とのなす角をいう。

【0032】

この発明による上記の生分解性容器において、前記テーパー角は10°以下であってもよい。

なお、ここでテーパー角は10°以下であればよく、その下限値は特に限定されるものではないが、例えば、6°程度とすることができる。

【0033】

このような生分解性容器は胴部が底部に対して切り立った形状となるが、仮に、雄型と雌型を嵌合させる際の押圧力のみで上記のような切り立った形状の胴部に沿って生分解性フィルムを延伸させようとすれば、胴部と対応する部分において生分解性フィルムの延伸率が局部的に高くなり、過剰な負荷がかかることによって生分解性フィルムに破れが生じてしまう。

【0034】

しかしながら、この発明による上述の生分解性容器の第1および第2の製造方法では、雄型と雌型を嵌合させる際に雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームする。

この真空引きによるプレフォームの際、生分解性フィルムは生分解性フィルムと雄型および雌型との間に生ずる負圧により全体的に延伸させられながら雄型と雌型の表面に密着する。

このため、雄型と雌型を嵌合させる際の押圧力のみで生分解性フィルムを延伸させる場合と比較して、真空引きによるプレフォームを併用することで生分解性フィルムを全体的に延伸させることができ、生分解性フィルムに過剰な負荷がかかって破れることを防止できる。

【0035】

よって、この発明による生分解性容器の第1および第2の製造方法を利用することにより、上記のような切り立った形状の胴部を有する生分解性容器であっても生分解性フィルムを容器の形状に一致するように延伸させることが可能となる。

つまり、この発明による生分解性容器の第1および第2の製造方法は、生分解性容器の生産性を向上させるだけでなく、生分解性フィルムを無理なく延伸させる点でも効果的であり、テーパー角の大きいどんぶり型のような形状からテーパー角の小さいバケツ型のような形状まで、幅広い形状への対応が可能になる。

一般に、容器は縦長の形状となるほど、底部の直径を確保するために胴部のテーパー角が小さくなる傾向があるが、この発明による生分解性容器の第1および第2の製造方法は、上述のとおりテーパー角が小さい切り立った形状の胴部にも対応できるため、縦長の形状を有する生分解性容器の製造にも好適に利用できる。

【0036】

以下、図面に基づいてこの発明の実施形態に係る生分解性容器の製造方法について説明する。なお、以下に説明する複数の実施形態において同じ部材には同じ符号を付して説明する。

【0037】

実施形態1

本発明の実施形態1に係る生分解性容器の製造方法について図1〜7に基づいて説明する。図1は本発明の実施形態1に係る製造方法により製造された生分解性容器の断面図、図2は図1のA部の拡大図、図3は図1に示される生分解性容器の胴部のテーパー角を説明する説明図、図4〜6は実施形態1に係る生分解性容器の製造方法を説明する工程図、図7は実施形態1に係る生分解性容器の製造方法において生分解性フィルムをプレフォームする際にプラグを使用する変形例を示す説明図である。

【0038】

図1および図2に示されるように、本発明の実施形態1に係る製造方法によって製造された生分解性容器1は、生分解性容器1の骨格をなす発泡基材層2と発泡基材層2の内面と外面の両方の表面を被覆する疎水性の生分解性フィルム3とから構成されている。

生分解性容器1は、開口部1aおよび底部1bと、開口部1aと底部1bとの間に延びる胴部1cとを有している。図3に示されるように、胴部1cは開口部1aから底部1bへ向かって所定のテーパー角θ1で先細る形状を有している。ここでテーパー角θ1は、生分解性容器1の中心線(中心軸)CLと胴部1cの表面とのなす角である。

【0039】

本実施形態において、開口部1aの直径D1は151mm、底部1bから開口部1aまでの高さH1は75mm、テーパー角θ1は10.5°であり、底部1bから開口部1aまでの高さH1は開口部の直径D1の50%となっている。

発泡基材層2の内面と外面の両方の表面が生分解性フィルム3で被覆されることにより、生分解性容器1は耐湿性と長期保存性に優れ、また、発泡基材層2の優れた断熱性により熱湯などを入れて使用することも可能な構成となっている。

【0040】

以下、図1に示される生分解性容器1の製造方法について図4〜6に基づいて説明する。

本実施形態では、図4(a)に示されるように、成形すべき容器の形状に対応したキャビティ9(図5(d)参照)を形成するための一対の雄型4と雌型5とからなる発泡成形用の金型6が用いられる。雄型4と雌型5は図示しない電熱ヒータを内蔵しており、以下の工程でいずれも約130〜175℃に維持される。また、雄型4と雌型5には真空引きを行うための複数の真空引き孔4a,5aがそれぞれ形成されている。

【0041】

まず、図4(a)に示されるように、雄型4と雌型5の間に2枚の生分解性フィルム3をそれぞれ枠体8に張られた状態で配置する。2枚の生分解性フィルム3は、一方が雄型4の下方に配置され、他方が雌型5の上方に配置される。

なお、図示しないが、各生分解性フィルム3は雄型4と雌型5の間に配置される前に約400〜500℃の板状ヒータから発せられる放射熱に約3〜12秒にわたって曝され、約100〜175℃まで予備加熱される。

本実施形態において生分解性フィルム3は生分解性プラスチックの一種である変性ポリエステルからなり、その厚みは約50μmである。

【0042】

次いで、図4(b)に示されるように、雄型4の下方に配置された枠体8を雄型4へ向かって上昇させると共に、雌型5の上方に配置された枠体8を雌型5へ向かって下降させる。枠体8に張られた生分解性フィルム3と雄型4および雌型5がそれぞれ接触すると、雄型4と雌型5の真空引き孔4a,5aを介してそれぞれ真空引きが開始される。真空引きが開始されると生分解性フィルム3と雄型4および雌型5との間にそれぞれ強い負圧が発生し、生分解性フィルム3は短時間のうちに雄型4と雌型5の表面にそれぞれ密着し、雄型4と雌型5の形状に倣ってプレフォーム(事前成形)される。なお、図4(b)は生分解性フィルム3が雄型4と雌型5の表面にそれぞれ密着する寸前の状態を描いている。

【0043】

なお、枠体8を雄型4と雌型5へ向かってそれぞれ上昇・下降させる代わりに雄型4および雌型5を枠体8へ向かってそれぞれ下降・上昇させてもよいし、或いは枠体8を上昇・下降させつつ雄型4と雌型5を下降・上昇させてもよく、生分解性フィルム3と雄型4および雌型5をそれぞれ接触させることができれば移動方式は特に限定されない。

【0044】

また、生分解性フィルム3を雄型4と雌型5の表面に真空引きによって密着させる際には、図7に示されるような凹型プラグ10および凸型プラグ11を用いてもよい。凹型プラグ10および凸型プラグ11を用いることにより生分解性フィルム3を雄型4と雌型5の表面に無理なく沿わせることができ、生分解性フィルム3と雄型4および雌型5との間に生じた負圧をより効果的に発揮させて生分解性フィルム3をきれいにプレフォームすることができる。

【0045】

次いで、図5(c)に示されるように、雌型5の底に発泡基材層2(図2参照)の材料となる生分解性材料7が供給される。雌型5の表面には生分解性フィルム3が密着しているので、生分解性材料7は生分解性フィルム3の上に載置されることになる。

生分解性材料7は、パルプ、ポリビニルアルコール(PVA)および水の溶解物に澱粉を混合した後、加熱してα化したドウ状の混練物である。前記澱粉には生分解性容器の材料として最適な性質を示すように適量の二酸化チタンが混合されていてもよい。

【0046】

次いで、図5(d)に示されるように、雄型4を下降させて雌型5と嵌合させ、供給された生分解性材料7を加圧してキャビティ9内に満注させる。この際、生分解性フィルム3は真空引きにより雄型4と雌型5の表面にそれぞれ密着しプレフォームがなされているので、生分解性フィルム3の破れを考慮することなく雄型4と雌型5を高速で嵌合させることができ、真空引きを利用することなく雄型4および雌型5の嵌合のみで生分解性フィルム3を延伸する場合と比較して生産性が格段に向上する。

なお、本実施形態では雄型4を下降させて雌型5と嵌合させたが、もちろん雌型5を上昇させて雄型4と嵌合させてもよいし、或いは、雄型4を下降させつつ雌型5を上昇させて嵌合させてもよい。

本実施形態において、雄型4と雌型5の嵌合速度(雄型4と雌型5が近づく速度)は320mm/秒に設定できる。

【0047】

雄型4と雌型5が嵌合すると、約130〜175℃に保たれた金型6によりキャビティ9内に満注した生分解性材料7が約130〜210秒間にわたって加熱される。生分解性材料7はこの加熱により水蒸気発泡しつつ焼成され発泡基材層2となる。また、この発泡・焼成の際に金型内で熱と圧力を受けた生分解性フィルム3が発泡基材層3の表面に形成された微細な凹凸にアンカー効果により密着し、発泡基材層2の内面と外面の両方の表面がそれぞれ生分解性フィルム3で被覆される。発泡基材層2の内面と外面の両方の表面を生分解性フィルム3で被覆するにあたり接着剤は必要なく、生分解性フィルム3は加圧と加熱によるアンカー効果のみで発泡基材層2の表面に密着する。

【0048】

図示しないが、金型6のうち容器1の開口縁部1d(図1参照)に相当する部分には生分解性材料7の発泡・焼成時に発生する水蒸気をキャビティ9から外部へ放出させるための蒸気抜き用の孔が形成される。

蒸気抜き用の孔の大きさは、キャビティ9内の内圧が適切に維持され良好な発泡・焼成が行われるように生分解性材料7の水分値に応じて適切に設定される。

【0049】

最後に、図6(e)に示されるように、金型6を開放して内面と外面の両方の表面がそれぞれ生分解性フィルム3で被覆された発泡基材層2を枠体8と共に取出し、容器毎に裁断すると図1に示される生分解性容器1が得られる。

なお、このようにして製造された生分解性容器1は特に着色されておらず、その色は生分解性材料7の色を反映してほぼ白色となる。

【0050】

このように、本発明の実施形態1による生分解性容器の製造方法によれば、生分解性フィルム3のプレフォームと生分解性材料7の発泡・焼成が同一の金型6を用いて連続して行われるので、生分解性フィルムのプレフォームと発泡基材層の成形が別々に行われる従来の方法と比較して生産性が格段に向上する。

また、生分解性フィルム3が雄型4と雌型5の表面にそれぞれ密着した状態で生分解性材料7が供給されるので、雄型4と雌型5の真空引き孔4a,5aが生分解性材料7で閉塞されることもなく、金型6のメンテナンスが容易である。

【0051】

実施形態2

この発明の実施形態2に係る生分解性容器の製造方法について図8および図9に基づいて説明する。図8および図9は本発明の実施形態2に係る生分解性容器の製造方法を説明する工程図である。

【0052】

実施形態2は、上述の実施形態1による製造方法の工程を短縮し、生産性のさらなる向上を図りつつ歩留まりの向上をも図るものである。なお、実施形態2の製造方法によって製造される生分解性容器は、上述の実施形態1で製造された生分解性容器1(図1および図2参照)と同様の構成を有する。

【0053】

実施形態2では、図8(a)に示されるように、実施形態1で用いたのと同様の雄型4と雌型5とからなる金型6を用い、生分解性材料7を枠体8に張られた2枚の生分解性フィルム3の間に挟みつけた状態で雌型5の上方に配置する。すなわち、実施形態2では生分解性フィルム3と生分解性材料7が同時に金型6へ供給される。

なお、2枚の生分解性フィルム3は、製造工程で生分解性フィルム3同士が互いに貼り付くのを防止するため予めそれらの対向面に二酸化チタンもしくはタルクの粉末が塗布される。

また、図示しないが生分解性材料7を挟んだ生分解性フィルム3は雌型5の上方に配置される前に約400〜500℃の板状ヒータから発せられる放射熱に約3〜12秒にわたって曝され、約100〜175℃まで予備加熱される。

【0054】

次いで、図8(b)に示されるように、雄型4と雌型5を嵌合させるのと同時に雄型4と雌型5の真空引き孔4a,5aを介して真空引きを行い、生分解性フィルム3を雄型4と雌型5の表面にそれぞれ密着させてプレフォームしつつ、図9(c)に示されるように雄型4と雌型5を完全に嵌合させる。なお、図8(b)は生分解性フィルム3が雄型4と雌型5の表面にそれぞれ密着する寸前の状態を描いている。

【0055】

図9(c)に示されるように、雄型4と雌型5が完全に嵌合した時点で高周波発振器12から負荷電極部となる雄型4と雌型5を介してキャビティ9内の生分解性材料7に高周波の印加を開始し、生分解性材料7を約4〜15秒間にわたって誘電加熱する。

高周波発振器12はインダクタンスやキャパシタンスを可変とした整合回路13を介して負荷電極部である雄型4と雌型5とに接続され、被加熱物である生分解性材料7に対してインピーダンスマッチングをとりつつ高周波が印加される。

【0056】

誘電加熱によりキャビティ9内の生分解性材料7そのものが発熱すると、キャビティ9内で生分解性材料が速やかに水蒸気発泡して焼成され、容器状の発泡基材層2が成形されると共にその表面が生分解性フィルム3で被覆される。

実施形態1と同様、生分解性フィルム3は加圧と加熱によるアンカー効果のみで発泡基材層2の表面に密着し、接着剤は不要である。

【0057】

なお、雄型4と雌型5の真空引き孔4a,5aを介した真空引きは、雄型4と雌型5が嵌合してから金型6のキャビティ9内で生分解性材料7が加熱され焼成が完了するまで継続される。

真空引きを継続することにより生分解性フィルム3が金型6に密着し、設計値通りのキャビティ9が構成される。故に生分解性フィルム3に邪魔されることなく生分解性材料7がキャビティ9内に満注し発泡成形されるので、製品設計図通りの曲率や角度を再現する成形物が得られる。

具体的には、例えば、図1に示される生分解性容器1の内側エッジ部1eに代表されるように、雄型4と雌型5を嵌合させる際に生分解性フィルム3に対して窪んだ状態となり生分解性フィルム3を密着させ難い部分にも生分解性フィルム3をきれいに密着させることができ、金型6の形状が生分解性容器1の形状に良好に再現される。

これにより、形状の再現性が向上し所望の形状の生分解性容器1を歩留まりよく製造できるようになる。

【0058】

最後に、図9(d)に示されるように金型6を開放して内面と外面の両方の表面がそれぞれ生分解性フィルム3で被覆された発泡基材層2を枠体8と共に取出し、容器毎に裁断すると図1に示される生分解性容器1と同様の生分解性容器が得られる。生分解性フィルム3の材質や厚み、生分解性材料7の配合など、その他製造上の諸条件は上述の実施形態1と同様である。

【0059】

実施形態2では、生分解性材料7を2枚の生分解性フィルム3で挟んだ状態で雌型5の上方に配置するので、生分解性フィルム3と生分解性材料7を同時に金型6へ供給できる。このため、実施形態1のように生分解性フィルム3のプレフォーム後に生分解性材料7を別途供給する方法よりも生産工程が短縮される。

【0060】

また、実施形態1では生分解性材料7が雌型5の底に供給されてから雄型4と雌型5が嵌合するまでの間に雌型5の底に接触した生分解性材料7の一部が他の部分よりも先に加熱されてしまうが、実施形態2では雄型4と雌型5が嵌合してから生分解性材料7の加熱が開始されるため、生分解性材料7の一部が他の部分よりも先に加熱される事態を防止でき、焼きむらの発生を抑えることができる。

【0061】

さらには、金型6からの加熱に加え、生分解性材料7に高周波を印加して誘電加熱するので、短時間のうちに生分解性材料7を発泡・焼成でき、生分解性材料7の発泡・焼成に要する時間を大幅に短縮できる。

また、生分解性材料7の加熱中も真空引きを継続することにより、形状の再現性も向上する。

これらの好ましい効果により、実施形態2による製造方法によれば生産性のさらなる向上と歩留まりの向上が図られる。

【0062】

実施形態3

この発明の実施形態3に係る生分解性容器の製造方法について図10〜15に基づいて説明する。図10は本発明の実施形態3に係る製造方法により製造された生分解性容器の断面図、図11は図10のB部拡大図、図12は図10に示される生分解性容器の胴部のテーパー角を説明する説明図、図13〜15は実施形態3に係る生分解性容器の製造方法を説明する工程図である。

【0063】

図10および図11に示されるように、本発明の実施形態3に係る製造方法によって製造された生分解性容器21は、上述の実施形態1に係る生分解性容器1(図1参照)と同様に、生分解性容器21の骨格をなす発泡基材層22と、発泡基材層22の内面と外面の両方の表面を被覆する疎水性の生分解性フィルム3とから構成されている。

生分解性容器21は、開口部21aおよび底部21bと、開口部21aと底部21bとの間に延びる胴部21cとを有している。図12に示されるように、胴部21cは開口部21aから底部21bへ向かって所定のテーパー角θ2で先細る形状を有している。ここでテーパー角θ2は、生分解性容器21の中心線(中心軸)CLと胴部21cの表面とのなす角である。

【0064】

実施形態3において、開口部21aの直径D2は103mm、底部21bから開口部21aまでの高さH2は90mm、テーパー角θ2は7°であり、底部21bから開口部21aまでの高さH2は開口部21aの直径D2の87%となっている。

これに対し、上述の実施形態1に係る生分解性容器1(図1および図3参照)では、開口部1aの直径D1は151mm、底部1bから開口部1aまでの高さH1は75mm、テーパー角θ1は10.5°であり、底部1bから開口部1aまでの高さH1は開口部1aの直径D1の50%である。

【0065】

これらの数値の比較から、実施形態3に係る生分解性容器21は、実施形態1に係る生分解性容器1よりも胴部21cが底部21bに対して切り立った縦長の形状を有していることが分かる。

【0066】

また、実施形態3に係る生分解性容器21は、着色料によって茶色に着色されており、実施形態1に係るほぼ白色の生分解性容器1よりも光透過率が低く遮光性が高くなっている。これは、油脂を含む食品を収容する場合に、光酸化による風味の劣化を抑制するうえで有利に作用する。

【0067】

着色による光酸化の抑制効果を確認するため、棒状に成形したジャガイモを食用油で揚げた菓子を、実施形態1に係る着色されていない生分解性容器1と実施形態3に係る着色された生分解性容器21にそれぞれ収容した後、アルミ箔のコーティングを施した紙製の蓋で開口部1a,21aを封止した。

同様のものを複数個ずつ用意し、約25℃の室温に保たれた部屋(湿度についてはなりゆき)に配置された台に並べ、蛍光灯から約1500ルクスの照度で光を照射し続け、過酸化物価の変化を1月毎に3ヶ月間にわたって測定した。測定結果は、次の表1に示す通りである。

【0068】

【表1】

【0069】

表1から明らかなように、実施形態3に係る着色された生分解性容器21に収容された菓子の過酸化物価は、実施形態1に係る着色されていない生分解性容器1に収容された菓子の過酸化物価よりも顕著に低く抑えられている。

このため、実施形態3に係る着色された生分解性容器21は油脂を含んだ食品を保存するうえで好適な性能を有していることが分かる。

なお、実施形態3の測定結果において、3ヶ月後の過酸化物価の値が2ヶ月後の値よりも若干下がっているが、これらの測定値は実測値であり、収容した菓子の個体差によるものと考えられる。

【0070】

以下、実施形態3に係る生分解性容器の製造方法について、図13〜15に基づいて説明する。実施形態3に係る生分解性容器の製造方法は、実施形態2に係る生分解性容器の製造方法と基本的に同じであるが、生分解性フィルム3を予備加熱する方法が変更され、製造時間の更なる短縮が図られている。

【0071】

まず、図13(a)に示されるように、枠体28に張られた2枚の生分解性フィルム3をそれらの間に生分解性材料27を挟みつけた状態で一対の熱板31,32の間に配置する。

なお、実施形態2と同様に、2枚の生分解性フィルム3は製造工程で互いに貼り付くことを防止するため、予めそれらの対向面に二酸化チタンもしくはタルクの粉末が塗布されている。

生分解性材料27は、実施形態1で用いた生分解性材料7と基本的に同じであるが、生分解性容器21を茶色に着色するための着色料としてコウリャン色素が約0.7重量%の配合比率で混合されている。なお、生分解性フィルム3については実施形態1で用いたものと同じである。

【0072】

次いで、図13(b)に示されるように、生分解性フィルム3を一対の熱板31,32で約1秒間だけ挟む。

一対の熱板31,32は表面温度が約170℃であり、生分解性フィルム3は熱板31,32と直接接触することにより約165〜170℃程度まで速やかに予備加熱される。

【0073】

図13(a),(b)に示されるように、一対の熱板31,32は、生分解性フィルム3を挟んだ際に、2枚の生分解性フィルム3の間に挟まれた生分解性材料27を押し潰してしまわないように、生分解性材料27と対応する位置に窪み31a,32aがそれぞれ形成されている。

このため、一対の熱板31,32で生分解性フィルム3を挟むと、生分解性材料27は熱板31,32の窪み31a,32aに収まり、生分解性材料27は潰れることなくその形状を保ったまま生分解性フィルム3のみが選択的に予備加熱される。

【0074】

次いで、図14(c)に示されるように、予備加熱された2枚の生分解性フィルム3をそれらの間に挟まれた生分解性材料27と共に雌型25の上方に配置する。なお、実施形態3で用いる金型26は、縦長の生分解性容器21に対応した形状を有するが、構造的には実施形態1で用いた金型6と同様の構造を有する。すなわち、金型26を構成する雄型24と雌型25は電熱ヒータ(図示せず)をそれぞれ内蔵し、複数の真空引き孔24a,25aが形成されている。

【0075】

次いで、図14(d)に示されるように、雄型24と雌型25を嵌合させるのと同時に雄型24と雌型25の真空引き孔24a,25aを介してそれぞれ真空引きを開始する。

この際、生分解性フィルム3と雄型24および雌型25の表面との間に強い負圧がそれぞれ発生し、生分解性フィルム3は全体的に延伸させられながら短時間のうちに雄型24と雌型25の表面にそれぞれ密着しプレフォームがなされる。なお、図14(d)は生分解性フィルム3が雄型24と雌型25の表面にそれぞれ密着する寸前の状態を描いている。

生分解性フィルム3は真空引きにより全体的に延伸させられるので、雄型24および雌型25からの押圧力のみで延伸させられる場合と比較して、局部的に過剰な負荷がかかり難く、破れることなくきれいにプレフォームされる。

【0076】

次いで、図15(e)に示されるように、雄型24と雄型24が完全に嵌合した時点で高周波発振器12から負荷電極部となる雄型24と雌型25を介してキャビティ29内の生分解性材料27に高周波の印加を開始し、生分解性材料27を約4〜15秒間にわたって誘電加熱する。

なお、被加熱物である生分解性材料27に対して整合回路13によりインピーダンスマッチングをとりつつ高周波を印加する点は上述の実施形態2と同様である。

【0077】

誘電加熱によりキャビティ29内の生分解性材料27そのものが発熱すると、キャビティ29内で生分解性材料27が速やかに水蒸気発泡して焼成され、容器状の発泡基材層22が成形されると共にその表面が生分解性フィルム3で被覆される。

実施形態1と同様に、生分解性フィルム3は加圧と加熱によるアンカー効果のみで発泡基材層の表面に密着するため、接着剤は不要である。また、実施形態2と同様に生分解性材料27の焼成が完了するまで真空引きは継続される。

【0078】

最後に、図15(f)に示されるように、雄型24と雌型25の嵌合を解いて金型26を開放し、内面と外面の両方の表面が生分解性フィルム3で被覆された発泡基材層22を枠体28と共に取出し、余分な生分解性フィルム3を裁断すると図10に示される縦長形状の生分解性容器21が得られる。金型26の温度や雄型24と雌型25の嵌合速度など、その他製造上の諸条件は実施形態1と同様である。

【0079】

実施形態3では、真空引きによるプレフォームの効果により、図10および図12に示されるような小さなテーパー角θ2を有する縦長形状の容器であっても生分解性フィルム3を無理なく全体的に延伸させることができる。

【0080】

実施形態3の変形例

この発明の実施形態3に係る製造方法によって製造された生分解性容器の変形例について図16〜18に基づいて説明する。図16は変形例に係る生分解性容器の図10対応図、図17は図16のC部拡大図、図18は図16に示される生分解性容器の胴部のテーパー角を説明する説明図である。

【0081】

図16および図17に示されるように、変形例に係る生分解性容器41は、上述の生分解性容器21(図10参照)と同様に、生分解性容器41の骨格をなす発泡基材層42と、発泡基材層42の内面と外面の両方の表面を被覆する疎水性の生分解性フィルム3とから構成されている。

生分解性容器41は、開口部41aおよび底部41bと、開口部41aと底部41bとの間に延びる胴部41cとを有している。図18に示されるように、胴部41cは開口部41aから底部41bへ向かって所定のテーパー角θ3で先細る形状を有している。ここでテーパー角θ3は、生分解性容器41の中心線(中心軸)CLと胴部41cの表面とのなす角である。

【0082】

変形例に係る生分解性容器41において、開口部41aの直径D3は151mm、底部41bから開口部41aまでの高さH3は75mm、テーパー角θ3は10°であり、底部41bから開口部41aまでの高さH3は開口部41aの直径D3の50%である。

変形例に係る生分解性容器41は、どんぶり型の形状を有する実施形態1に係る生分解性容器1(図1参照)と比較して、胴部41cのテーパー角θ3(図18参照)が小さく、胴部41cが底部41bに対してやや切り立ったバケツ型の形状を有している。

変形例に係る生分解性容器41は、図10に示される生分解性容器21と同様の方法で製造できる。

【0083】

比較例1

比較例1では、真空引きによるプレフォームを行わずに実施形態1に係る生分解性容器1(図1参照)と同様の形状の生分解性容器(図示せず)を製造した。

つまり、比較例1では雄型4および雌型5からの押圧力のみで生分解性フィルム3を延伸させた。

但し、生分解性フィルム3にかかる負荷を考慮し、雄型4と雌型5の嵌合速度(雄型と雌型が近づく速度)は7mm/秒とし、実施形態1よりも格段に遅く設定した。その他の条件は実施形態1と同様である。

結果としては、生分解性フィルム3に破れは発生しておらず、得られた生分解性容器に特に問題はなかった。

【0084】

比較例2

比較例2では、真空引きによるプレフォームを行わずに実施形態3に係る生分解性容器21(図10参照)と同様の形状の生分解性容器(図示せず)を製造した。

つまり、比較例2では雄型24と雌型25からの押圧力のみで生分解性フィルム3を延伸させた。

但し、生分解性フィルム3にかかる負荷を考慮し、雄型24と雌型25の嵌合速度(雄型と雌型が近づく速度)は7mm/秒とし、実施形態3よりも格段に遅く設定した。その他の条件は実施形態3と同様である。

結果は、胴部と対応する部分において生分解性フィルム3に破れが発生し、良好な生分解性容器を得ることはできなかった。

【0085】

比較例3

比較例3では、真空引きによるプレフォームを行わずに実施形態3の変形例に係る生分解性容器41(図16参照)と同様の形状の生分解性容器(図示せず)を製造した。

つまり、比較例3では雄型と雌型からの押圧力のみで生分解性フィルム3を延伸させた。

但し、生分解性フィルム3にかかる負荷を考慮し、雄型と雌型の嵌合速度(雄型と雌型が近づく速度)は7mm/秒とし、実施形態3よりも格段に遅く設定した。その他の条件は実施形態3と同様である。

結果は、胴部と対応する部分において生分解性フィルム3に破れが発生し、良好な生分解性容器を得ることはできなかった。

【0086】

比較例1〜3の結果から、胴部のテーパー角θ1,θ2,θ3(図3、図12および図18参照)が10°以下となると、胴部と対応する部分において生分解性フィルム3の延伸率が許容量を超え、過剰な負荷により生分解性フィルム3が破れてしまうことが分かる。

このため、この発明の実施形態1〜3に係る製造方法のように、真空引きによるプレフォームを併用することが生分解性フィルム3を無理なく延伸させるうえで好ましい効果を発揮し、有効な手段となることが分かる。

【符号の説明】

【0087】

1,21,41 生分解性容器

1a,21a,41a 開口部

1b,21b,41b 底部

1c,21c,41c 胴部

1d 開口縁部

1e 内側エッジ部

2,22,42 発泡基材層

3 生分解性フィルム

4,24 雄型

4a,5a,24a,25a 真空引き孔

5,25 雌型

6,26 金型

7,27 生分解性材料

8,28 枠体

9,29 キャビティ

10 凹型プラグ

11 凸型プラグ

12 高周波発振器

13 整合回路

【技術分野】

【0001】

この発明は、生分解性容器の製造方法およびその製造方法により製造された生分解性容器に関し、詳しくは生分解性材料を発泡成形して生分解性容器を製造する方法とその方法により製造された生分解性容器に関する。

【背景技術】

【0002】

この発明に関連する従来技術としては、真空成形やブロー成形などの方法により生分解性フィルムを製造すべき容器の形状に略一致するように予め成形しておき、事前に成形された2枚の生分解性フィルムで澱粉を主原料とするドウ状の生分解性材料を挟むように生分解性フィルムと生分解性材料を金型に配置し、金型内で生分解性材料を加熱し発泡させて焼成することにより発泡基材層の成形と同時にその表面を生分解性フィルムで被覆する生分解性容器の製造方法が知られている(例えば、特許文献1参照)。

【0003】

また、この発明に関連する従来技術としては、澱粉を主成分とする生分解性材料を発泡・焼成して容器状の発泡基材層を成形し、成形された発泡基材層を真空引き孔が形成された金型に配置すると共にその上方に予熱された生分解性フィルムを載置し、発泡基材層を介して真空引きすると共に生分解性フィルム側から圧空法により加圧し、発泡基材層の内面を生分解性フィルムで被覆する生分解性容器の製造方法が知られている(例えば、特許文献2参照)。

【0004】

また、この発明に関連する従来技術としては、一対の雄型と雌型に形成された蒸気抜き孔に真空吸引機構と加圧機構をそれぞれ接続し、雌型に澱粉を主原料とするドウ状の生分解性材料を投入してその上に生分解性フィルムを載置し、雄型と雌型を嵌合させて生分解性材料を加熱し発泡させて焼成する際に雌型の蒸気抜き孔から真空吸引すると共に雄型の蒸気抜き孔から加圧し、得られる容器状の発泡基材層の内面を生分解性フィルムで被覆するとする生分解性容器の製造方法が知られている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3961421号公報

【特許文献2】韓国特許第10−0548949号公報

【特許文献3】特開2006−21356号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

二酸化炭素の削減や資源循環型社会の構築など、近年の環境問題に対する意識の高まりをうけ、使い捨て容器の分野においても石油資源に頼らない製品が求められている。

そのような中、植物由来のバイオマスを原料とした生分解性の容器が注目されている。植物由来のバイオマスは大気中の二酸化炭素を吸収して成長しているため、廃棄後の生分解や焼却の際に二酸化炭素が排出されても、それは原料のバイオマスに吸収されていた二酸化炭素が再び大気中に排出されたこととなり、製造から廃棄までをトータルでみると大気中の二酸化炭素を増加させることにはならない。このような性質はカーボンニュートラルと呼ばれ、環境問題を考えるうえで重要なキーワードとなっている。

【0007】

バイオマスを原料とする生分解性の容器としては、特許文献1〜3に示されるように、澱粉を主原料とする生分解性材料を発泡・焼成して得られた発泡基材層の表面を疎水性の生分解性フィルムで被覆したものが提案されている。つまり、発泡基材層の表面が疎水性の生分解性フィルムで被覆されているため耐水性に優れ、また発泡基材層が容器の骨格をなすため軽量かつ高強度であり、断熱性と保温性にも優れる。

【0008】

このような生分解性容器の製造方法としては、特許文献1〜3に示されるように様々な方法が提案されている。

特許文献1に記載の方法では、容器の形状に略一致するように事前に成形された2枚の生分解性フィルムで生分解性材料を挟むようにして金型内で加熱し、生分解性材料を発泡・焼成することにより発泡基材層の成形と同時にその表面を生分解性フィルムで被覆する。

しかし、生分解性フィルムを容器の形状に略一致するように事前に成形しておく工程が別途必要であり、また事前成形された生分解性フィルムを金型に配置するのにも手間を要する。

【0009】

また、特許文献2に記載の方法では、事前に発泡成形された容器状の発泡基材層を真空引きが可能な金型に配置すると共にその上方に予熱された生分解性フィルムを載置し、発泡基材層を介して真空引きすると共に圧空法により生分解性フィルム側から加圧することにより発泡基材層の内面を生分解性フィルムで被覆する。つまり、特許文献2に記載の方法によれば、特許文献1のように、生分解性フィルムを容器の形状に略一致するように事前に成形しておく工程を不要とすることができる。

しかし、容器状の発泡基材層を事前に成形しておく工程が別途必要であり、また事前成形された発泡基材層を金型に配置するのにも手間を要する。

【0010】

また、特許文献3に記載の方法では、生分解性材料を金型内で発泡・焼成しつつ、蒸気抜き孔を介した真空引きと加圧により得られる容器の内面を生分解性フィルムで被覆するとしているが、生分解性材料を発泡させて焼成する際に蒸気抜き孔から真空吸引すれば生分解性材料が蒸気抜き孔に吸引され、蒸気抜き孔が生分解性材料で閉塞され蒸気抜き自体ができなくなる。

また、仮に蒸気抜きができたとしても、製造を繰り返すうちに蒸気抜き孔が生分解性材料で閉塞されてしまうため、金型のメンテナンスに手間を要することとなる。

【0011】

このように、いずれの方法にも生産性の観点から改善の余地があり、生分解性容器をより生産性よく製造できる方法が求められている。また、特許文献2および3に記載の方法では、生分解性フィルムを発泡基材層の表面に固着させるにあたって接着剤を使用する必要があり、このような接着剤の使用は工程数増加による生産性悪化を招くだけでなく、生分解性容器の原料のバイオマス度を高める観点からも好ましくない。

【0012】

さらに、特許文献2および3に記載の方法では生分解性容器の内面のみが生分解性フィルムで被覆されるが、澱粉を主原料とする発泡基材層は吸湿性を有するため耐湿性や長期保存性の観点からすれば特許文献1のように生分解性容器の内面と外面の両方の表面が生分解性フィルムで被覆されることが好ましい。

【0013】

この発明は以上のような事情を考慮してなされたもので、表面が生分解性フィルムで被覆された生分解性容器を生産性よく製造できる生分解性容器の製造方法とその製造方法により製造された生分解性容器を提供するものである。

【課題を解決するための手段】

【0014】

この発明は、ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型を用い、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備えることを特徴とする生分解性容器の第1の製造方法を提供するものである。

【0015】

また、この発明は、ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型を用い、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて前記雄型と雌型を嵌合させ、前記雄型と雌型が嵌合した金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備え、雄型と雌型を嵌合させる前記工程において前記生分解性材料は2枚の生分解性フィルムに挟まれた状態で雌型の上方に配置され、前記生分解性フィルムは雄型と雌型の嵌合と同時に雄型と雌型の表面にそれぞれ密着させられることを特徴とする生分解性容器の第2の製造方法を提供するものでもある。

【発明の効果】

【0016】

この発明による生分解性容器の第1および第2の製造方法によれば、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きによって密着させてプレフォームしつつ生分解性材料を介在させて雄型と雌型を嵌合させるので、生分解性フィルムのプレフォーム(事前成形)と生分解性材料の発泡成形を同一金型・同一工程で連続して行うことができ、生産性が格段に向上する。

特に、この発明による第2の製造方法によれば、生分解性フィルムと生分解性材料が同時に供給されるので工程の更なる短縮を図ることができ、生産性がより一層向上する。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態1に係る製造方法により製造された生分解性容器の断面図である。

【図2】図1のA部の拡大図である。

【図3】図1に示される生分解性容器の胴部のテーパー角を説明する説明図である。

【図4】本発明の実施形態1に係る生分解性容器の製造方法を説明する工程図である。

【図5】本発明の実施形態1に係る生分解性容器の製造方法を説明する工程図である。

【図6】本発明の実施形態1に係る生分解性容器の製造方法を説明する工程図である。

【図7】本発明の実施形態1に係る生分解性容器の製造方法において生分解性フィルムをプレフォームする際にプラグを併用する変形例を示す説明図である。

【図8】本発明の実施形態2に係る生分解性容器の製造方法を説明する工程図である。

【図9】本発明の実施形態2に係る生分解性容器の製造方法を説明する工程図である。

【図10】本発明の実施形態3に係る製造方法により製造された生分解性容器の断面図である。

【図11】図10のB部の拡大図である。

【図12】図10に示される生分解性容器の胴部のテーパー角を説明する説明図である。

【図13】本発明の実施形態3に係る生分解性容器の製造方法を説明する工程図である。

【図14】本発明の実施形態3に係る生分解性容器の製造方法を説明する工程図である。

【図15】本発明の実施形態3に係る生分解性容器の製造方法を説明する工程図である。

【図16】本発明の実施形態3に係る製造方法により製造された生分解性容器の変形例を示す図10対応図である。

【図17】図16のC部の拡大図である。

【図18】図16に示される生分解性容器の胴部のテーパー角を説明する説明図である。

【発明を実施するための形態】

【0018】

この発明による生分解性容器の第1の製造方法は、ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型を用い、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて前記雄型と雌型を嵌合させ、前記雄型と雌型が嵌合した金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備えることを特徴とする。

【0019】

また、この発明による生分解性容器の第2の製造方法は、ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型を用い、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて前記雄型と雌型を嵌合させ、前記雄型と雌型が嵌合した金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備え、雄型と雌型を嵌合させる前記工程において前記生分解性材料は2枚の生分解性フィルムに挟まれた状態で雌型の上方に配置され、前記生分解性フィルムは雄型と雌型の嵌合と同時に雄型と雌型の表面にそれぞれ密着させられることを特徴とする。

【0020】

この発明による生分解性容器の第1および第2の製造方法において、ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型とは、嵌合時に容器の形状に対応したキャビティを形成し、該キャビティ内で生分解性材料を加熱し発泡させた際に生じるガスや水蒸気を外部へ適宜放出させることができるように構成された金型を意味する。ヒータは金型を所望の温度に管理するうえで雄型と雌型の両方に設けられていることが好ましい。また、真空引き孔は雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させることができるよう、雄型と雌型に少なくとも1つずつ、好ましくは複数ずつ形成される。

【0021】

また、この発明による生分解性容器の第1および第2の製造方法において、生分解性フィルムは、生分解性容器の表面に耐水性を付与できる生分解性のフィルムであればよく、特に限定されるものではないが、例えば、生分解性プラスチックで成形されたフィルムを挙げることができる。生分解性フィルムは2軸延伸されたものが耐熱性の観点からみて好ましい。

生分解性フィルムの厚みは特に限定されるものではないが、例えば、約20〜100μm程度とすることができる。約20μmよりも薄くなるとフィルムの機械的強度が不足し、延伸させる際に破れ易くなり歩留まりが低下する。一方、約100μmよりも厚くなると、機械的強度は十分に得られるものの延伸させ難くなり生産性が悪くなる。また、材料コストの観点からも好ましくない。

このため、生分解性フィルムの厚みは上記の約20〜100μm程度が妥当な範囲といえる。

【0022】

生分解性プラスチックとしては、例えば、3−ヒドロキシ酪酸−3−ヒドロキシ吉草酸共重合体、ポリ−p−ヒドロキシベンズアルデヒド(PHB)、ポリブチレンサクシネート(PBS)、ポリカプロラクトン(PLC)、酢酸セルロース系(PH)重合体、ポリエチレンサクシネート(PESu)、ポリエステルアミド、変性ポリエステル、ポリ乳酸(PLA)、マタービー(登録商標、イタリア・ノバモント社:デンプンを主成分とし、生分解性を有するポリビニルアルコール系樹脂や脂肪族ポリエステル系樹脂などを副成分としている)、セルロース・キトサン複合物などのいわゆる「生分解性プラスチック」として公知の種々のものが挙げられる。これらの生分解性プラスチックは1種類のみ用いられてもよく、2種類以上の複合物として用いられてもよい。また、これら生分解性プラスチックには、生分解性の可塑剤、フィラーなどの副原料が添加されていてもよい。

【0023】

また、この発明による生分解性容器の第1および第2の製造方法において、生分解性材料とは生分解性容器の骨格をなす発泡基材層の材料であって発泡成形用の金型で成形できるように調整されたものを意味する。

【0024】

この発明による生分解性容器の第1および第2の製造方法において、金型内で生分解性材料を加熱する前記工程は、雄型および雌型を介して生分解性材料に高周波を印加して誘電加熱する工程を含んでいてもよい。

このような構成によれば、金型からの加熱に加え、生分解性材料に高周波を印加して誘電加熱するので、生分解性材料そのものを効率よく発熱させることができ、発泡・焼成に要する時間を大幅に短縮できる。これにより生分解性容器の生産性が大幅に向上する。

【0025】

この発明による生分解性容器の第1および第2の製造方法において、金型内で生分解性材料を加熱する前記工程は、金型内で真空引きを継続しつつ生分解性材料を加熱して発泡・焼成する工程であってもよい。

このような構成によれば、金型に生分解性フィルムが密着し難い窪んだ部位が存在していても、当該部位に生分解性フィルムを確実に密着させたまま生分解性材料を発泡させて焼成できるので、形状の再現性の観点からみた生分解性容器の成形性が向上し、所望の形状の生分解性容器を歩留まりよく製造できるようになる。

【0026】

この発明による生分解性容器の第2の製造方法において、前記2枚の生分解性フィルムはそれらの対向面に無機質の粉末が塗布されていてもよい。

このような構成によれば、生分解性容器の製造工程中に2枚の生分解性フィルムが互いに貼り付くことを防止できる。

なお、ここで無機質の粉末としては、例えば、ニ酸化チタン、タルク等の粉末を挙げることができる。

【0027】

この発明による生分解性容器の第1および第2の製造方法において、生分解性材料は少なくとも澱粉、パルプおよび水を混練して得られた混練物であってもよい。

【0028】

ここで、澱粉とは、澱粉またはその誘導体を意味し、特に限定されるものではないが、例えば、馬鈴薯、トウモロコシ、タピオカ、米、小麦、さつまいもなど、主要穀物として世界的に生産されている農産物から得られる澱粉を挙げることができ、特定の農産物から製造されたものであってもよいし、複数の農産物から製造されたものを混合したものであってもよい。

また、上記の澱粉の誘導体は、生分解性を阻害しない範囲で澱粉を修飾したものを指し、例えば、α化澱粉、架橋澱粉、変性澱粉等を挙げることができる。

さらに、上記の修飾されていない澱粉と上記の澱粉の誘導体とを混合した混合物が用いられても構わない。

【0029】

また、パルプとは、植物由来の繊維の集合体を意味し、特に限定されるものではないが、例えば、木材パルプや非木材パルプを挙げることができる。

【0030】

生分解性材料が少なくとも澱粉、パルプおよび水を混練して得られた混練物からなる上記構成において、生分解性材料は着色料を含んでいてもよい。

このような構成によれば、製造された生分解性容器の光透過率が低くなり遮光性が向上するので、油脂を含有した食品を収容する場合に光酸化による風味の劣化を防止できる。

なお、ここで着色料とは、生分解性容器を着色するための色素を意味し、特に限定されるものではないが、例えば、食品着色料を用いることができる。食品着色料としては、例えば、アトナー色素、クチナシ黄色素、コチニール色素、ラック色素、赤キャベツ色素、赤ダイコン色素、ブドウ果汁色素、ブドウ果皮色素、紫イモ色素、紫トウモロコシ色素、エルダーベリー色素、カカオ色素、コウリャン色素、タマネギ色素、タマリンド色素、ベニバナ黄色素、ウコン色素、ビートレッド、紅麹色素、紅麹黄色素、クチナシ青色素、クチナシ赤色素などの天然系着色料を挙げることができる。

【0031】

この発明は別の観点からみると、この発明による生分解性容器の第1または第2の製造方法によって製造された生分解性容器であって、開口部および底部と、開口部と底部との間に延びる胴部とからなり、胴部は開口部から底部へ向かって所定のテーパー角で先細る形状を有する生分解性容器を提供するものでもある。

なお、ここでテーパー角とは、生分解性容器の中心軸と胴部の表面とのなす角をいう。

【0032】

この発明による上記の生分解性容器において、前記テーパー角は10°以下であってもよい。

なお、ここでテーパー角は10°以下であればよく、その下限値は特に限定されるものではないが、例えば、6°程度とすることができる。

【0033】

このような生分解性容器は胴部が底部に対して切り立った形状となるが、仮に、雄型と雌型を嵌合させる際の押圧力のみで上記のような切り立った形状の胴部に沿って生分解性フィルムを延伸させようとすれば、胴部と対応する部分において生分解性フィルムの延伸率が局部的に高くなり、過剰な負荷がかかることによって生分解性フィルムに破れが生じてしまう。

【0034】

しかしながら、この発明による上述の生分解性容器の第1および第2の製造方法では、雄型と雌型を嵌合させる際に雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームする。

この真空引きによるプレフォームの際、生分解性フィルムは生分解性フィルムと雄型および雌型との間に生ずる負圧により全体的に延伸させられながら雄型と雌型の表面に密着する。

このため、雄型と雌型を嵌合させる際の押圧力のみで生分解性フィルムを延伸させる場合と比較して、真空引きによるプレフォームを併用することで生分解性フィルムを全体的に延伸させることができ、生分解性フィルムに過剰な負荷がかかって破れることを防止できる。

【0035】

よって、この発明による生分解性容器の第1および第2の製造方法を利用することにより、上記のような切り立った形状の胴部を有する生分解性容器であっても生分解性フィルムを容器の形状に一致するように延伸させることが可能となる。

つまり、この発明による生分解性容器の第1および第2の製造方法は、生分解性容器の生産性を向上させるだけでなく、生分解性フィルムを無理なく延伸させる点でも効果的であり、テーパー角の大きいどんぶり型のような形状からテーパー角の小さいバケツ型のような形状まで、幅広い形状への対応が可能になる。

一般に、容器は縦長の形状となるほど、底部の直径を確保するために胴部のテーパー角が小さくなる傾向があるが、この発明による生分解性容器の第1および第2の製造方法は、上述のとおりテーパー角が小さい切り立った形状の胴部にも対応できるため、縦長の形状を有する生分解性容器の製造にも好適に利用できる。

【0036】

以下、図面に基づいてこの発明の実施形態に係る生分解性容器の製造方法について説明する。なお、以下に説明する複数の実施形態において同じ部材には同じ符号を付して説明する。

【0037】

実施形態1

本発明の実施形態1に係る生分解性容器の製造方法について図1〜7に基づいて説明する。図1は本発明の実施形態1に係る製造方法により製造された生分解性容器の断面図、図2は図1のA部の拡大図、図3は図1に示される生分解性容器の胴部のテーパー角を説明する説明図、図4〜6は実施形態1に係る生分解性容器の製造方法を説明する工程図、図7は実施形態1に係る生分解性容器の製造方法において生分解性フィルムをプレフォームする際にプラグを使用する変形例を示す説明図である。

【0038】

図1および図2に示されるように、本発明の実施形態1に係る製造方法によって製造された生分解性容器1は、生分解性容器1の骨格をなす発泡基材層2と発泡基材層2の内面と外面の両方の表面を被覆する疎水性の生分解性フィルム3とから構成されている。

生分解性容器1は、開口部1aおよび底部1bと、開口部1aと底部1bとの間に延びる胴部1cとを有している。図3に示されるように、胴部1cは開口部1aから底部1bへ向かって所定のテーパー角θ1で先細る形状を有している。ここでテーパー角θ1は、生分解性容器1の中心線(中心軸)CLと胴部1cの表面とのなす角である。

【0039】

本実施形態において、開口部1aの直径D1は151mm、底部1bから開口部1aまでの高さH1は75mm、テーパー角θ1は10.5°であり、底部1bから開口部1aまでの高さH1は開口部の直径D1の50%となっている。

発泡基材層2の内面と外面の両方の表面が生分解性フィルム3で被覆されることにより、生分解性容器1は耐湿性と長期保存性に優れ、また、発泡基材層2の優れた断熱性により熱湯などを入れて使用することも可能な構成となっている。

【0040】

以下、図1に示される生分解性容器1の製造方法について図4〜6に基づいて説明する。

本実施形態では、図4(a)に示されるように、成形すべき容器の形状に対応したキャビティ9(図5(d)参照)を形成するための一対の雄型4と雌型5とからなる発泡成形用の金型6が用いられる。雄型4と雌型5は図示しない電熱ヒータを内蔵しており、以下の工程でいずれも約130〜175℃に維持される。また、雄型4と雌型5には真空引きを行うための複数の真空引き孔4a,5aがそれぞれ形成されている。

【0041】

まず、図4(a)に示されるように、雄型4と雌型5の間に2枚の生分解性フィルム3をそれぞれ枠体8に張られた状態で配置する。2枚の生分解性フィルム3は、一方が雄型4の下方に配置され、他方が雌型5の上方に配置される。

なお、図示しないが、各生分解性フィルム3は雄型4と雌型5の間に配置される前に約400〜500℃の板状ヒータから発せられる放射熱に約3〜12秒にわたって曝され、約100〜175℃まで予備加熱される。

本実施形態において生分解性フィルム3は生分解性プラスチックの一種である変性ポリエステルからなり、その厚みは約50μmである。

【0042】

次いで、図4(b)に示されるように、雄型4の下方に配置された枠体8を雄型4へ向かって上昇させると共に、雌型5の上方に配置された枠体8を雌型5へ向かって下降させる。枠体8に張られた生分解性フィルム3と雄型4および雌型5がそれぞれ接触すると、雄型4と雌型5の真空引き孔4a,5aを介してそれぞれ真空引きが開始される。真空引きが開始されると生分解性フィルム3と雄型4および雌型5との間にそれぞれ強い負圧が発生し、生分解性フィルム3は短時間のうちに雄型4と雌型5の表面にそれぞれ密着し、雄型4と雌型5の形状に倣ってプレフォーム(事前成形)される。なお、図4(b)は生分解性フィルム3が雄型4と雌型5の表面にそれぞれ密着する寸前の状態を描いている。

【0043】

なお、枠体8を雄型4と雌型5へ向かってそれぞれ上昇・下降させる代わりに雄型4および雌型5を枠体8へ向かってそれぞれ下降・上昇させてもよいし、或いは枠体8を上昇・下降させつつ雄型4と雌型5を下降・上昇させてもよく、生分解性フィルム3と雄型4および雌型5をそれぞれ接触させることができれば移動方式は特に限定されない。

【0044】

また、生分解性フィルム3を雄型4と雌型5の表面に真空引きによって密着させる際には、図7に示されるような凹型プラグ10および凸型プラグ11を用いてもよい。凹型プラグ10および凸型プラグ11を用いることにより生分解性フィルム3を雄型4と雌型5の表面に無理なく沿わせることができ、生分解性フィルム3と雄型4および雌型5との間に生じた負圧をより効果的に発揮させて生分解性フィルム3をきれいにプレフォームすることができる。

【0045】

次いで、図5(c)に示されるように、雌型5の底に発泡基材層2(図2参照)の材料となる生分解性材料7が供給される。雌型5の表面には生分解性フィルム3が密着しているので、生分解性材料7は生分解性フィルム3の上に載置されることになる。

生分解性材料7は、パルプ、ポリビニルアルコール(PVA)および水の溶解物に澱粉を混合した後、加熱してα化したドウ状の混練物である。前記澱粉には生分解性容器の材料として最適な性質を示すように適量の二酸化チタンが混合されていてもよい。

【0046】

次いで、図5(d)に示されるように、雄型4を下降させて雌型5と嵌合させ、供給された生分解性材料7を加圧してキャビティ9内に満注させる。この際、生分解性フィルム3は真空引きにより雄型4と雌型5の表面にそれぞれ密着しプレフォームがなされているので、生分解性フィルム3の破れを考慮することなく雄型4と雌型5を高速で嵌合させることができ、真空引きを利用することなく雄型4および雌型5の嵌合のみで生分解性フィルム3を延伸する場合と比較して生産性が格段に向上する。

なお、本実施形態では雄型4を下降させて雌型5と嵌合させたが、もちろん雌型5を上昇させて雄型4と嵌合させてもよいし、或いは、雄型4を下降させつつ雌型5を上昇させて嵌合させてもよい。

本実施形態において、雄型4と雌型5の嵌合速度(雄型4と雌型5が近づく速度)は320mm/秒に設定できる。

【0047】

雄型4と雌型5が嵌合すると、約130〜175℃に保たれた金型6によりキャビティ9内に満注した生分解性材料7が約130〜210秒間にわたって加熱される。生分解性材料7はこの加熱により水蒸気発泡しつつ焼成され発泡基材層2となる。また、この発泡・焼成の際に金型内で熱と圧力を受けた生分解性フィルム3が発泡基材層3の表面に形成された微細な凹凸にアンカー効果により密着し、発泡基材層2の内面と外面の両方の表面がそれぞれ生分解性フィルム3で被覆される。発泡基材層2の内面と外面の両方の表面を生分解性フィルム3で被覆するにあたり接着剤は必要なく、生分解性フィルム3は加圧と加熱によるアンカー効果のみで発泡基材層2の表面に密着する。

【0048】

図示しないが、金型6のうち容器1の開口縁部1d(図1参照)に相当する部分には生分解性材料7の発泡・焼成時に発生する水蒸気をキャビティ9から外部へ放出させるための蒸気抜き用の孔が形成される。

蒸気抜き用の孔の大きさは、キャビティ9内の内圧が適切に維持され良好な発泡・焼成が行われるように生分解性材料7の水分値に応じて適切に設定される。

【0049】

最後に、図6(e)に示されるように、金型6を開放して内面と外面の両方の表面がそれぞれ生分解性フィルム3で被覆された発泡基材層2を枠体8と共に取出し、容器毎に裁断すると図1に示される生分解性容器1が得られる。

なお、このようにして製造された生分解性容器1は特に着色されておらず、その色は生分解性材料7の色を反映してほぼ白色となる。

【0050】

このように、本発明の実施形態1による生分解性容器の製造方法によれば、生分解性フィルム3のプレフォームと生分解性材料7の発泡・焼成が同一の金型6を用いて連続して行われるので、生分解性フィルムのプレフォームと発泡基材層の成形が別々に行われる従来の方法と比較して生産性が格段に向上する。

また、生分解性フィルム3が雄型4と雌型5の表面にそれぞれ密着した状態で生分解性材料7が供給されるので、雄型4と雌型5の真空引き孔4a,5aが生分解性材料7で閉塞されることもなく、金型6のメンテナンスが容易である。

【0051】

実施形態2

この発明の実施形態2に係る生分解性容器の製造方法について図8および図9に基づいて説明する。図8および図9は本発明の実施形態2に係る生分解性容器の製造方法を説明する工程図である。

【0052】

実施形態2は、上述の実施形態1による製造方法の工程を短縮し、生産性のさらなる向上を図りつつ歩留まりの向上をも図るものである。なお、実施形態2の製造方法によって製造される生分解性容器は、上述の実施形態1で製造された生分解性容器1(図1および図2参照)と同様の構成を有する。

【0053】

実施形態2では、図8(a)に示されるように、実施形態1で用いたのと同様の雄型4と雌型5とからなる金型6を用い、生分解性材料7を枠体8に張られた2枚の生分解性フィルム3の間に挟みつけた状態で雌型5の上方に配置する。すなわち、実施形態2では生分解性フィルム3と生分解性材料7が同時に金型6へ供給される。

なお、2枚の生分解性フィルム3は、製造工程で生分解性フィルム3同士が互いに貼り付くのを防止するため予めそれらの対向面に二酸化チタンもしくはタルクの粉末が塗布される。

また、図示しないが生分解性材料7を挟んだ生分解性フィルム3は雌型5の上方に配置される前に約400〜500℃の板状ヒータから発せられる放射熱に約3〜12秒にわたって曝され、約100〜175℃まで予備加熱される。

【0054】

次いで、図8(b)に示されるように、雄型4と雌型5を嵌合させるのと同時に雄型4と雌型5の真空引き孔4a,5aを介して真空引きを行い、生分解性フィルム3を雄型4と雌型5の表面にそれぞれ密着させてプレフォームしつつ、図9(c)に示されるように雄型4と雌型5を完全に嵌合させる。なお、図8(b)は生分解性フィルム3が雄型4と雌型5の表面にそれぞれ密着する寸前の状態を描いている。

【0055】

図9(c)に示されるように、雄型4と雌型5が完全に嵌合した時点で高周波発振器12から負荷電極部となる雄型4と雌型5を介してキャビティ9内の生分解性材料7に高周波の印加を開始し、生分解性材料7を約4〜15秒間にわたって誘電加熱する。

高周波発振器12はインダクタンスやキャパシタンスを可変とした整合回路13を介して負荷電極部である雄型4と雌型5とに接続され、被加熱物である生分解性材料7に対してインピーダンスマッチングをとりつつ高周波が印加される。

【0056】

誘電加熱によりキャビティ9内の生分解性材料7そのものが発熱すると、キャビティ9内で生分解性材料が速やかに水蒸気発泡して焼成され、容器状の発泡基材層2が成形されると共にその表面が生分解性フィルム3で被覆される。

実施形態1と同様、生分解性フィルム3は加圧と加熱によるアンカー効果のみで発泡基材層2の表面に密着し、接着剤は不要である。

【0057】

なお、雄型4と雌型5の真空引き孔4a,5aを介した真空引きは、雄型4と雌型5が嵌合してから金型6のキャビティ9内で生分解性材料7が加熱され焼成が完了するまで継続される。

真空引きを継続することにより生分解性フィルム3が金型6に密着し、設計値通りのキャビティ9が構成される。故に生分解性フィルム3に邪魔されることなく生分解性材料7がキャビティ9内に満注し発泡成形されるので、製品設計図通りの曲率や角度を再現する成形物が得られる。

具体的には、例えば、図1に示される生分解性容器1の内側エッジ部1eに代表されるように、雄型4と雌型5を嵌合させる際に生分解性フィルム3に対して窪んだ状態となり生分解性フィルム3を密着させ難い部分にも生分解性フィルム3をきれいに密着させることができ、金型6の形状が生分解性容器1の形状に良好に再現される。

これにより、形状の再現性が向上し所望の形状の生分解性容器1を歩留まりよく製造できるようになる。

【0058】

最後に、図9(d)に示されるように金型6を開放して内面と外面の両方の表面がそれぞれ生分解性フィルム3で被覆された発泡基材層2を枠体8と共に取出し、容器毎に裁断すると図1に示される生分解性容器1と同様の生分解性容器が得られる。生分解性フィルム3の材質や厚み、生分解性材料7の配合など、その他製造上の諸条件は上述の実施形態1と同様である。

【0059】

実施形態2では、生分解性材料7を2枚の生分解性フィルム3で挟んだ状態で雌型5の上方に配置するので、生分解性フィルム3と生分解性材料7を同時に金型6へ供給できる。このため、実施形態1のように生分解性フィルム3のプレフォーム後に生分解性材料7を別途供給する方法よりも生産工程が短縮される。

【0060】

また、実施形態1では生分解性材料7が雌型5の底に供給されてから雄型4と雌型5が嵌合するまでの間に雌型5の底に接触した生分解性材料7の一部が他の部分よりも先に加熱されてしまうが、実施形態2では雄型4と雌型5が嵌合してから生分解性材料7の加熱が開始されるため、生分解性材料7の一部が他の部分よりも先に加熱される事態を防止でき、焼きむらの発生を抑えることができる。

【0061】

さらには、金型6からの加熱に加え、生分解性材料7に高周波を印加して誘電加熱するので、短時間のうちに生分解性材料7を発泡・焼成でき、生分解性材料7の発泡・焼成に要する時間を大幅に短縮できる。

また、生分解性材料7の加熱中も真空引きを継続することにより、形状の再現性も向上する。

これらの好ましい効果により、実施形態2による製造方法によれば生産性のさらなる向上と歩留まりの向上が図られる。

【0062】

実施形態3

この発明の実施形態3に係る生分解性容器の製造方法について図10〜15に基づいて説明する。図10は本発明の実施形態3に係る製造方法により製造された生分解性容器の断面図、図11は図10のB部拡大図、図12は図10に示される生分解性容器の胴部のテーパー角を説明する説明図、図13〜15は実施形態3に係る生分解性容器の製造方法を説明する工程図である。

【0063】

図10および図11に示されるように、本発明の実施形態3に係る製造方法によって製造された生分解性容器21は、上述の実施形態1に係る生分解性容器1(図1参照)と同様に、生分解性容器21の骨格をなす発泡基材層22と、発泡基材層22の内面と外面の両方の表面を被覆する疎水性の生分解性フィルム3とから構成されている。

生分解性容器21は、開口部21aおよび底部21bと、開口部21aと底部21bとの間に延びる胴部21cとを有している。図12に示されるように、胴部21cは開口部21aから底部21bへ向かって所定のテーパー角θ2で先細る形状を有している。ここでテーパー角θ2は、生分解性容器21の中心線(中心軸)CLと胴部21cの表面とのなす角である。

【0064】

実施形態3において、開口部21aの直径D2は103mm、底部21bから開口部21aまでの高さH2は90mm、テーパー角θ2は7°であり、底部21bから開口部21aまでの高さH2は開口部21aの直径D2の87%となっている。

これに対し、上述の実施形態1に係る生分解性容器1(図1および図3参照)では、開口部1aの直径D1は151mm、底部1bから開口部1aまでの高さH1は75mm、テーパー角θ1は10.5°であり、底部1bから開口部1aまでの高さH1は開口部1aの直径D1の50%である。

【0065】

これらの数値の比較から、実施形態3に係る生分解性容器21は、実施形態1に係る生分解性容器1よりも胴部21cが底部21bに対して切り立った縦長の形状を有していることが分かる。

【0066】

また、実施形態3に係る生分解性容器21は、着色料によって茶色に着色されており、実施形態1に係るほぼ白色の生分解性容器1よりも光透過率が低く遮光性が高くなっている。これは、油脂を含む食品を収容する場合に、光酸化による風味の劣化を抑制するうえで有利に作用する。

【0067】

着色による光酸化の抑制効果を確認するため、棒状に成形したジャガイモを食用油で揚げた菓子を、実施形態1に係る着色されていない生分解性容器1と実施形態3に係る着色された生分解性容器21にそれぞれ収容した後、アルミ箔のコーティングを施した紙製の蓋で開口部1a,21aを封止した。

同様のものを複数個ずつ用意し、約25℃の室温に保たれた部屋(湿度についてはなりゆき)に配置された台に並べ、蛍光灯から約1500ルクスの照度で光を照射し続け、過酸化物価の変化を1月毎に3ヶ月間にわたって測定した。測定結果は、次の表1に示す通りである。

【0068】

【表1】

【0069】

表1から明らかなように、実施形態3に係る着色された生分解性容器21に収容された菓子の過酸化物価は、実施形態1に係る着色されていない生分解性容器1に収容された菓子の過酸化物価よりも顕著に低く抑えられている。

このため、実施形態3に係る着色された生分解性容器21は油脂を含んだ食品を保存するうえで好適な性能を有していることが分かる。

なお、実施形態3の測定結果において、3ヶ月後の過酸化物価の値が2ヶ月後の値よりも若干下がっているが、これらの測定値は実測値であり、収容した菓子の個体差によるものと考えられる。

【0070】

以下、実施形態3に係る生分解性容器の製造方法について、図13〜15に基づいて説明する。実施形態3に係る生分解性容器の製造方法は、実施形態2に係る生分解性容器の製造方法と基本的に同じであるが、生分解性フィルム3を予備加熱する方法が変更され、製造時間の更なる短縮が図られている。

【0071】

まず、図13(a)に示されるように、枠体28に張られた2枚の生分解性フィルム3をそれらの間に生分解性材料27を挟みつけた状態で一対の熱板31,32の間に配置する。

なお、実施形態2と同様に、2枚の生分解性フィルム3は製造工程で互いに貼り付くことを防止するため、予めそれらの対向面に二酸化チタンもしくはタルクの粉末が塗布されている。

生分解性材料27は、実施形態1で用いた生分解性材料7と基本的に同じであるが、生分解性容器21を茶色に着色するための着色料としてコウリャン色素が約0.7重量%の配合比率で混合されている。なお、生分解性フィルム3については実施形態1で用いたものと同じである。

【0072】

次いで、図13(b)に示されるように、生分解性フィルム3を一対の熱板31,32で約1秒間だけ挟む。

一対の熱板31,32は表面温度が約170℃であり、生分解性フィルム3は熱板31,32と直接接触することにより約165〜170℃程度まで速やかに予備加熱される。

【0073】

図13(a),(b)に示されるように、一対の熱板31,32は、生分解性フィルム3を挟んだ際に、2枚の生分解性フィルム3の間に挟まれた生分解性材料27を押し潰してしまわないように、生分解性材料27と対応する位置に窪み31a,32aがそれぞれ形成されている。

このため、一対の熱板31,32で生分解性フィルム3を挟むと、生分解性材料27は熱板31,32の窪み31a,32aに収まり、生分解性材料27は潰れることなくその形状を保ったまま生分解性フィルム3のみが選択的に予備加熱される。

【0074】

次いで、図14(c)に示されるように、予備加熱された2枚の生分解性フィルム3をそれらの間に挟まれた生分解性材料27と共に雌型25の上方に配置する。なお、実施形態3で用いる金型26は、縦長の生分解性容器21に対応した形状を有するが、構造的には実施形態1で用いた金型6と同様の構造を有する。すなわち、金型26を構成する雄型24と雌型25は電熱ヒータ(図示せず)をそれぞれ内蔵し、複数の真空引き孔24a,25aが形成されている。

【0075】

次いで、図14(d)に示されるように、雄型24と雌型25を嵌合させるのと同時に雄型24と雌型25の真空引き孔24a,25aを介してそれぞれ真空引きを開始する。

この際、生分解性フィルム3と雄型24および雌型25の表面との間に強い負圧がそれぞれ発生し、生分解性フィルム3は全体的に延伸させられながら短時間のうちに雄型24と雌型25の表面にそれぞれ密着しプレフォームがなされる。なお、図14(d)は生分解性フィルム3が雄型24と雌型25の表面にそれぞれ密着する寸前の状態を描いている。

生分解性フィルム3は真空引きにより全体的に延伸させられるので、雄型24および雌型25からの押圧力のみで延伸させられる場合と比較して、局部的に過剰な負荷がかかり難く、破れることなくきれいにプレフォームされる。

【0076】

次いで、図15(e)に示されるように、雄型24と雄型24が完全に嵌合した時点で高周波発振器12から負荷電極部となる雄型24と雌型25を介してキャビティ29内の生分解性材料27に高周波の印加を開始し、生分解性材料27を約4〜15秒間にわたって誘電加熱する。

なお、被加熱物である生分解性材料27に対して整合回路13によりインピーダンスマッチングをとりつつ高周波を印加する点は上述の実施形態2と同様である。

【0077】

誘電加熱によりキャビティ29内の生分解性材料27そのものが発熱すると、キャビティ29内で生分解性材料27が速やかに水蒸気発泡して焼成され、容器状の発泡基材層22が成形されると共にその表面が生分解性フィルム3で被覆される。

実施形態1と同様に、生分解性フィルム3は加圧と加熱によるアンカー効果のみで発泡基材層の表面に密着するため、接着剤は不要である。また、実施形態2と同様に生分解性材料27の焼成が完了するまで真空引きは継続される。

【0078】

最後に、図15(f)に示されるように、雄型24と雌型25の嵌合を解いて金型26を開放し、内面と外面の両方の表面が生分解性フィルム3で被覆された発泡基材層22を枠体28と共に取出し、余分な生分解性フィルム3を裁断すると図10に示される縦長形状の生分解性容器21が得られる。金型26の温度や雄型24と雌型25の嵌合速度など、その他製造上の諸条件は実施形態1と同様である。

【0079】

実施形態3では、真空引きによるプレフォームの効果により、図10および図12に示されるような小さなテーパー角θ2を有する縦長形状の容器であっても生分解性フィルム3を無理なく全体的に延伸させることができる。

【0080】

実施形態3の変形例

この発明の実施形態3に係る製造方法によって製造された生分解性容器の変形例について図16〜18に基づいて説明する。図16は変形例に係る生分解性容器の図10対応図、図17は図16のC部拡大図、図18は図16に示される生分解性容器の胴部のテーパー角を説明する説明図である。

【0081】

図16および図17に示されるように、変形例に係る生分解性容器41は、上述の生分解性容器21(図10参照)と同様に、生分解性容器41の骨格をなす発泡基材層42と、発泡基材層42の内面と外面の両方の表面を被覆する疎水性の生分解性フィルム3とから構成されている。

生分解性容器41は、開口部41aおよび底部41bと、開口部41aと底部41bとの間に延びる胴部41cとを有している。図18に示されるように、胴部41cは開口部41aから底部41bへ向かって所定のテーパー角θ3で先細る形状を有している。ここでテーパー角θ3は、生分解性容器41の中心線(中心軸)CLと胴部41cの表面とのなす角である。

【0082】

変形例に係る生分解性容器41において、開口部41aの直径D3は151mm、底部41bから開口部41aまでの高さH3は75mm、テーパー角θ3は10°であり、底部41bから開口部41aまでの高さH3は開口部41aの直径D3の50%である。

変形例に係る生分解性容器41は、どんぶり型の形状を有する実施形態1に係る生分解性容器1(図1参照)と比較して、胴部41cのテーパー角θ3(図18参照)が小さく、胴部41cが底部41bに対してやや切り立ったバケツ型の形状を有している。

変形例に係る生分解性容器41は、図10に示される生分解性容器21と同様の方法で製造できる。

【0083】

比較例1

比較例1では、真空引きによるプレフォームを行わずに実施形態1に係る生分解性容器1(図1参照)と同様の形状の生分解性容器(図示せず)を製造した。

つまり、比較例1では雄型4および雌型5からの押圧力のみで生分解性フィルム3を延伸させた。

但し、生分解性フィルム3にかかる負荷を考慮し、雄型4と雌型5の嵌合速度(雄型と雌型が近づく速度)は7mm/秒とし、実施形態1よりも格段に遅く設定した。その他の条件は実施形態1と同様である。

結果としては、生分解性フィルム3に破れは発生しておらず、得られた生分解性容器に特に問題はなかった。

【0084】

比較例2

比較例2では、真空引きによるプレフォームを行わずに実施形態3に係る生分解性容器21(図10参照)と同様の形状の生分解性容器(図示せず)を製造した。

つまり、比較例2では雄型24と雌型25からの押圧力のみで生分解性フィルム3を延伸させた。

但し、生分解性フィルム3にかかる負荷を考慮し、雄型24と雌型25の嵌合速度(雄型と雌型が近づく速度)は7mm/秒とし、実施形態3よりも格段に遅く設定した。その他の条件は実施形態3と同様である。

結果は、胴部と対応する部分において生分解性フィルム3に破れが発生し、良好な生分解性容器を得ることはできなかった。

【0085】

比較例3

比較例3では、真空引きによるプレフォームを行わずに実施形態3の変形例に係る生分解性容器41(図16参照)と同様の形状の生分解性容器(図示せず)を製造した。

つまり、比較例3では雄型と雌型からの押圧力のみで生分解性フィルム3を延伸させた。

但し、生分解性フィルム3にかかる負荷を考慮し、雄型と雌型の嵌合速度(雄型と雌型が近づく速度)は7mm/秒とし、実施形態3よりも格段に遅く設定した。その他の条件は実施形態3と同様である。

結果は、胴部と対応する部分において生分解性フィルム3に破れが発生し、良好な生分解性容器を得ることはできなかった。

【0086】

比較例1〜3の結果から、胴部のテーパー角θ1,θ2,θ3(図3、図12および図18参照)が10°以下となると、胴部と対応する部分において生分解性フィルム3の延伸率が許容量を超え、過剰な負荷により生分解性フィルム3が破れてしまうことが分かる。

このため、この発明の実施形態1〜3に係る製造方法のように、真空引きによるプレフォームを併用することが生分解性フィルム3を無理なく延伸させるうえで好ましい効果を発揮し、有効な手段となることが分かる。

【符号の説明】

【0087】

1,21,41 生分解性容器

1a,21a,41a 開口部

1b,21b,41b 底部

1c,21c,41c 胴部

1d 開口縁部

1e 内側エッジ部

2,22,42 発泡基材層

3 生分解性フィルム

4,24 雄型

4a,5a,24a,25a 真空引き孔

5,25 雌型

6,26 金型

7,27 生分解性材料

8,28 枠体

9,29 キャビティ

10 凹型プラグ

11 凸型プラグ

12 高周波発振器

13 整合回路

【特許請求の範囲】

【請求項1】

ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型を用い、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて前記雄型と雌型を嵌合させ、前記雄型と雌型が嵌合した金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備えることを特徴とする生分解性容器の製造方法。

【請求項2】

ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型を用い、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて前記雄型と雌型を嵌合させ、前記雄型と雌型が嵌合した金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備え、雄型と雌型を嵌合させる前記工程において前記生分解性材料は2枚の生分解性フィルムに挟まれた状態で雌型の上方に配置され、前記生分解性フィルムは雄型と雌型の嵌合と同時に雄型と雌型の表面にそれぞれ密着させられることを特徴とする生分解性容器の製造方法。

【請求項3】

金型内で生分解性材料を加熱する前記工程は、雄型および雌型を介して生分解性材料に高周波を印加して誘電加熱する工程を含む請求項1又は2に記載の生分解性容器の製造方法。

【請求項4】

金型内で生分解性材料を加熱する前記工程は、金型内で真空引きを継続しつつ生分解性材料を加熱して発泡・焼成する工程である請求項1〜3のいずれか1つに記載の生分解性容器の製造方法。

【請求項5】

前記2枚の生分解性フィルムはそれらの対向面に無機質の粉末が塗布される請求項2〜4のいずれか1つに記載の生分解性容器の製造方法。

【請求項6】

生分解性材料は少なくとも澱粉、パルプおよび水を混練して得られた混練物である請求項1〜5のいずれか1つに記載の生分解性容器の製造方法。

【請求項7】

生分解性材料が着色料を含む請求項6に記載の生分解性容器の製造方法。

【請求項8】

請求項1〜7のいずれか1つに記載の生分解性容器の製造方法により製造された生分解性容器であって、開口部および底部と、開口部と底部との間に延びる胴部とからなり、胴部は開口部から底部へ向かって所定のテーパー角で先細る形状を有する生分解性容器。

【請求項9】

前記テーパー角が10°以下である請求項8に記載の生分解性容器。

【請求項1】

ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型を用い、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて前記雄型と雌型を嵌合させ、前記雄型と雌型が嵌合した金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備えることを特徴とする生分解性容器の製造方法。

【請求項2】

ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型と雌型とからなる発泡成形用の金型を用い、雄型と雌型の表面にそれぞれ生分解性フィルムを真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて前記雄型と雌型を嵌合させ、前記雄型と雌型が嵌合した金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備え、雄型と雌型を嵌合させる前記工程において前記生分解性材料は2枚の生分解性フィルムに挟まれた状態で雌型の上方に配置され、前記生分解性フィルムは雄型と雌型の嵌合と同時に雄型と雌型の表面にそれぞれ密着させられることを特徴とする生分解性容器の製造方法。

【請求項3】

金型内で生分解性材料を加熱する前記工程は、雄型および雌型を介して生分解性材料に高周波を印加して誘電加熱する工程を含む請求項1又は2に記載の生分解性容器の製造方法。

【請求項4】

金型内で生分解性材料を加熱する前記工程は、金型内で真空引きを継続しつつ生分解性材料を加熱して発泡・焼成する工程である請求項1〜3のいずれか1つに記載の生分解性容器の製造方法。

【請求項5】

前記2枚の生分解性フィルムはそれらの対向面に無機質の粉末が塗布される請求項2〜4のいずれか1つに記載の生分解性容器の製造方法。

【請求項6】

生分解性材料は少なくとも澱粉、パルプおよび水を混練して得られた混練物である請求項1〜5のいずれか1つに記載の生分解性容器の製造方法。

【請求項7】

生分解性材料が着色料を含む請求項6に記載の生分解性容器の製造方法。

【請求項8】

請求項1〜7のいずれか1つに記載の生分解性容器の製造方法により製造された生分解性容器であって、開口部および底部と、開口部と底部との間に延びる胴部とからなり、胴部は開口部から底部へ向かって所定のテーパー角で先細る形状を有する生分解性容器。

【請求項9】

前記テーパー角が10°以下である請求項8に記載の生分解性容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2011−245852(P2011−245852A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2011−95030(P2011−95030)

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000226895)日世株式会社 (24)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000226895)日世株式会社 (24)

【Fターム(参考)】

[ Back to top ]