生分解性容器の製造方法

【課題】生分解性容器を生産性よく製造することを可能とする製造方法を提供すること。

【解決手段】生分解性容器の製造方法は、ヒータを内蔵した嵌合可能な一対の雄型4と雌型5からなる発泡成形用の金型6を用い、2枚の生分解性フィルム3の間に生分解性材料7を挟んだ状態で該生分解性フィルム3を雌型5の上方に配置し、雄型4で前記生分解性フィルム3を延伸しながら雄型4と雌型5を嵌合させ、金型内で生分解性材料7を加熱して発泡・焼成することにより発泡基材層2の成形と同時に前記基材層2の表面を前記生分解性フィルム3で被覆する工程を備え、前記生分解性フィルム3はポリ乳酸からなり145〜150℃の融点を有し、前記生分解性材料7は澱粉、パルプおよび水を混練した混練物からなり、金型内6で生分解性材料7を加熱する前記工程は金型6を120〜135℃の範囲内に保ちながら前記生分解性材料7を水蒸気発泡させて焼成する工程である。

【解決手段】生分解性容器の製造方法は、ヒータを内蔵した嵌合可能な一対の雄型4と雌型5からなる発泡成形用の金型6を用い、2枚の生分解性フィルム3の間に生分解性材料7を挟んだ状態で該生分解性フィルム3を雌型5の上方に配置し、雄型4で前記生分解性フィルム3を延伸しながら雄型4と雌型5を嵌合させ、金型内で生分解性材料7を加熱して発泡・焼成することにより発泡基材層2の成形と同時に前記基材層2の表面を前記生分解性フィルム3で被覆する工程を備え、前記生分解性フィルム3はポリ乳酸からなり145〜150℃の融点を有し、前記生分解性材料7は澱粉、パルプおよび水を混練した混練物からなり、金型内6で生分解性材料7を加熱する前記工程は金型6を120〜135℃の範囲内に保ちながら前記生分解性材料7を水蒸気発泡させて焼成する工程である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、生分解性容器の製造方法に関し、詳しくは生分解性材料を発泡成形しつつその表面を生分解性フィルムで被覆する生分解性容器の製造方法に関する。

【背景技術】

【0002】

この発明に関連する従来技術としては、澱粉およびパルプを主原料とする発泡基材層の表面を疎水性の生分解性フィルムで被覆した生分解性容器が知られている(例えば、特許文献1参照)。

【0003】

また、この発明に関連する従来技術としては、一対の雄型と雌型に形成された蒸気抜き孔に真空吸引機構と加圧機構をそれぞれ接続し、雌型に澱粉生地を投入してその上にポリ乳酸フィルムを載置し、雄型と雌型を嵌合させて澱粉生地を加熱し発泡させて焼成する際に雌型の蒸気抜き孔から真空吸引すると共に雄型の蒸気抜き孔から加圧し、得られる容器状の発泡基材層の内面にポリ乳酸フィルムを強固にラミネートさせるとする生分解性容器の製造方法が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第02/022353号パンフレット

【特許文献2】特開2006−21356号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

二酸化炭素の削減や資源循環型社会の構築など、近年の環境問題に対する意識の高まりをうけ、使い捨て容器の分野においても石油資源に頼らない製品が求められている。

そのような中、植物由来のバイオマスを原料とした生分解性の容器が注目されている。植物由来のバイオマスは大気中の二酸化炭素を吸収して成長しているため、廃棄後の生分解や焼却の際に二酸化炭素が排出されても、それは原料のバイオマスに吸収されていた二酸化炭素が再び大気中に排出されたこととなり、製造から廃棄までをトータルでみると大気中の二酸化炭素を増加させることにはならない。このような性質はカーボンニュートラルと呼ばれ、環境問題を考えるうえで重要なキーワードとなっている。

【0006】

バイオマスを原料とする生分解性の容器としては、特許文献1に記載されているような澱粉およびパルプを主原料とする発泡基材層の表面を疎水性の生分解性フィルムで被覆したものが提案されている。つまり、発泡基材層の表面が疎水性の生分解性フィルムで被覆されているため耐水性に優れ、また発泡基材層が容器の骨格をなすため軽量かつ高強度であり、断熱性と保温性にも優れる。

【0007】

このような生分解性容器は、植物由来のバイオマスである澱粉およびパルプに水を加えて混練して得られた生分解性材料を生分解性フィルムと共に金型に装填し、金型内で該生分解性材料を160〜170℃程度で加熱し水蒸気発泡させて焼成することにより製造される。

つまり、生分解性材料を生分解性フィルムと共に発泡成形するので、発泡基材層の形成と同時にその表面を生分解性フィルムで被覆でき、生産性よく生分解性容器を製造できる。

【0008】

しかしながら、このような生分解性容器は、その骨格となる発泡基材層こそ植物由来のバイオマスである澱粉およびパルプから形成されているものの、その表面を被覆する生分解性フィルムは変性ポリエステルなど石油由来の生分解性プラスチックで形成されており、このフィルム部分はカーボンニュートラルとは言えない。

容器全体のカーボンニュートラルを達成するためには、発泡基材層の表面を被覆する生分解性フィルムについても植物由来のバイオマスからなるものを用いる必要がある。

【0009】

植物由来のバイオマスからなる生分解性フィルムとしては、澱粉を発酵させて得られた乳酸を重合させて合成したポリ乳酸をフィルム状に成形したものが知られている。

ポリ乳酸は、植物由来の生分解性プラスチックとして注目されているが、石油由来の生分解性プラスチックに比べると耐熱性が低く、2軸延伸し耐熱性を高めたフィルムでも150℃程度で溶融してしまうため、生分解性材料の発泡成形と同時に表面を被覆する上述のような製造方法には適用し難いという問題があった。

【0010】

特許文献2には、澱粉生地を発泡させて焼成しつつ、得られる容器の内面をポリ乳酸フィルムでラミネートする方法が提案されているが、澱粉生地を発泡させて焼成する際の温度が明らかでなく、仮に160〜170℃で発泡させて焼成するとすれば、二軸延伸したポリ乳酸フィルムであっても溶融を招く。

また、特許文献2では、雄型と雌型を嵌合させて澱粉生地を発泡・焼成する際に雌型に形成された蒸気抜き孔から真空吸引するとしているが、澱粉生地を発泡させて焼成する際に蒸気抜き孔から真空吸引すれば澱粉生地が蒸気抜き孔に吸引され、蒸気抜き孔が澱粉生地で閉塞され蒸気抜き自体ができなくなる。

【0011】

このため、容器状に成形された発泡基材層の表面を被覆する生分解性フィルムとしてポリ乳酸からなる生分解性フィルムを用いるには、該フィルムを予め発泡基材層の形状にプレフォームしておき、プレフォームされた前記フィルムを発泡基材層の表面に別途貼り合わせるか、或いは、予め容器状に成形された発泡基材層を真空引き専用金型に収めたうえでこの上面にポリ乳酸からなるフィルムを載置し、発泡基材層を介して真空引きすることにより該フィルムを発泡基材層の形状に倣うように変形させてラミネートするといった方法をとる必要がある。

しかし、これらの方法は生産性が悪く、フィルムを発泡基材層の表面に接着する接着剤が必要となる上、製造にもより多くのエネルギーを必要とする。製造された生分解性容器がカーボンニュートラルを達成できるものであっても、その製造に従来のものよりも多くのエネルギーを必要とするようでは、本当の意味での二酸化炭素削減にはつながらない。

【0012】

この発明は以上のような事情を考慮してなされたもので、容器全体でカーボンニュートラルを達成できる生分解性容器を生産性よく製造することを可能とする生分解性容器の製造方法を提供するものである。

【課題を解決するための手段】

【0013】

この発明は、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、2枚の生分解性フィルムの間に生分解性材料を挟んだ状態で該生分解性フィルムを雌型の上方に配置し、雄型で前記生分解性フィルムを延伸しながら雄型と雌型を嵌合させ、金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備え、前記生分解性フィルムはポリ乳酸からなり145〜150℃の融点を有し、前記生分解性材料は澱粉、パルプおよび水を混練した混練物からなり、金型内で生分解性材料を加熱する前記工程は金型を120〜135℃の範囲内に保ちながら前記生分解性材料を水蒸気発泡させて焼成する工程であることを特徴とする生分解性容器の製造方法を提供するものである。

【発明の効果】

【0014】

この発明によれば、金型が、ポリ乳酸からなる生分解性フィルムの融点である145〜150℃よりも低く、かつ澱粉、パルプおよび水を混練して得られた生分解性材料を水蒸気発泡させることが可能な最低限の温度である120〜135℃の範囲内に保たれるので、前記生分解性材料を前記生分解性フィルムと共に金型内で加熱して水蒸気発泡させ、発泡基材層の成形と同時にその表面をポリ乳酸からなる生分解性フィルムで被覆することが可能となる。

これによりカーボンニュートラルを達成できる生分解性容器を生産性よく製造することが可能となる。また、生分解性フィルムを発泡基材層の表面に接着する接着剤も不要となり、容器全体のカーボンニュートラルを達成するうえでより好ましいものとなる。

さらに、製造された生分解性容器は表面が生分解性フィルムで被覆されているため耐水性に優れ、また生分解性容器の骨格となる部分が発泡基材層で形成されているため軽量かつ高強度であり、断熱性と保温性にも優れる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係る製造方法により製造された生分解性容器の断面図である。

【図2】図1のA部拡大図である。

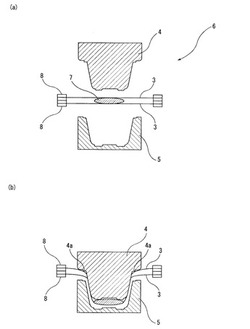

【図3】本発明の実施形態に係る生分解性容器の製造方法を説明する工程図である。

【図4】本発明の実施形態に係る生分解性容器の製造方法を説明する工程図である。

【図5】本発明の実施形態に係る製造方法に用いられる枠体を示す平面図である。

【図6】図5のB−B,C−C,D−D矢視断面図である。

【図7】図5のE−E矢視断面図である。

【発明を実施するための形態】

【0016】

この発明による生分解性容器の製造方法は、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、2枚の生分解性フィルムの間に生分解性材料を挟んだ状態で該生分解性フィルムを雌型の上方に配置し、雄型で前記生分解性フィルムを延伸しながら雄型と雌型を嵌合させ、金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備え、前記生分解性フィルムはポリ乳酸からなり145〜150℃の融点を有し、前記生分解性材料は澱粉、パルプおよび水を混練した混練物からなり、金型内で生分解性材料を加熱する前記工程は金型を120〜135℃の範囲内に保ちながら前記生分解性材料を水蒸気発泡させて焼成する工程であることを特徴とする。

【0017】

この発明による生分解性容器の製造方法において、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型とは、嵌合時に容器の形状に対応したキャビティを形成し、該キャビティ内で生分解性材料を加熱し発泡させた際に生じるガスや水蒸気を外部へ適宜放出させることができるように構成された金型を意味する。ヒータは少なくとも雄型と雌型のいずれか一方に設けられていればよいが、金型を所望の温度に管理するうえでは雄型と雌型の両方に設けられていることが好ましい。

【0018】

この発明による生分解性容器の製造方法において、生分解性フィルムとは、ポリ乳酸によって形成された生分解性を有するフィルムを意味し、2軸延伸によって耐熱性が高められたものが好ましい。この発明において生分解性フィルムは発泡基材層の表面に耐水性を付与する層として設けられる。

生分解性フィルムの厚みは特に限定されるものではないが、例えば、約20〜100μm程度とすることができる。約20μmよりも薄くなるとフィルムの機械的強度が不足し、延伸させる際に破れ易くなり歩留まりが低下する。一方、約100μmよりも厚くなると、機械的強度は十分に得られるものの延伸させ難くなり生産性が悪くなる。また、材料コストの観点からも好ましくない。

このため、生分解性フィルムの厚みは上記の約20〜100μm程度が妥当な範囲といえる。

【0019】

ここで、ポリ乳酸(polylactic acid, PLA)とは、乳酸がエステル結合によって重合し、長くつながった高分子を意味し、乳酸のL体のみを重合させたポリ−L−乳酸(poly-L-lactic acid, PLLA)、乳酸のD体のみを重合させたポリ−D−乳酸(poly-D-lactic acid, PDLA)、これらPLLAおよびPDLAを混合したステレオコンプレックス型ポリ乳酸(SC-PLA)、或いは乳酸のD体とL体が交互につながったものやブロック重合したものなどを含む。前記乳酸は植物由来の澱粉にアミラーゼなどの酵素を作用させて発酵させることにより得られる。

【0020】

この発明による生分解性容器の製造方法において、生分解性材料とは、主に澱粉、パルプおよび水を混練して得られた混練物を意味し、澱粉、パルプおよび水以外にも生産性の向上等を目的に若干の生分解性が確認された添加物を含んでいてもよい。添加物は生分解性材料のバイオマス度を向上させるために、なるべく植物由来のものであることが好ましいが、石油由来のものであっても構わない。

【0021】

このような生分解性材料は、加熱により発生する水蒸気を利用して水蒸気発泡させることができるので危険性がなく、環境に優しい製造が可能になる。

また、澱粉とパルプは人体に無害であるため、食品用の容器として用いられる場合の安全性にも優れる。

さらには、澱粉の優れた生分解性により廃棄後には速やかに生分解され、焼却しても二酸化炭素の排出量が少なく燃焼カロリーも低いため環境に与える負荷が小さい。

【0022】

ここで澱粉とは、澱粉またはその誘導体を意味し、特に限定されるものではないが、例えば、馬鈴薯、トウモロコシ、タピオカ、米、小麦、さつまいもなど、主要穀物として世界的に生産されている農産物から得られる澱粉を挙げることができ、特定の農産物から製造されたものであってもよいし、複数の農産物から製造されたものを混合したものであってもよい。

また、上記の澱粉の誘導体は、生分解性を阻害しない範囲で澱粉を修飾したものを指し、例えば、α化澱粉、架橋澱粉、変性澱粉等を挙げることができる。

さらに、上記の修飾されていない澱粉と上記の澱粉の誘導体とを混合した混合物が用いられても構わない。

【0023】

また、パルプとは、植物由来の繊維の集合体を意味し、特に限定されるものではないが、例えば、木材パルプや非木材パルプを挙げることができる。

【0024】

この発明による生分解性容器の製造方法において、生分解性材料に占める水の比率は50〜65重量%程度であってもよい。この場合、生分解性材料の性状は、外部からの加圧を受けない非加圧状態で流動性のないドウ状となる。

【0025】

このような構成によれば、生分解性材料を発泡させるのに十分な量の水蒸気を発生させつつ、比較的短時間のうちに焼成でき、良好な発泡基材層を生産性よく得ることができる。

なお、生分解性材料中に占める水の比率が50重量%より小さくなると、水蒸気の発生不足により生分解性材料を水蒸気発泡させるのが困難になるばかりでなく、生分解性材料の調製工程において澱粉とパルプを均一に混練することが難しくなる。

一方、生分解性材料中に占める水の比率が65重量%より大きくなると、焼成時に発泡基材層から水蒸気を抜くのに多くの時間を要し生産性が悪くなるばかりでなく、生分解性材料が柔らかくなり過ぎ取り扱いが難しくなる。

【0026】

この発明による生分解性容器の製造方法によって製造された生分解性容器は最も厚い部分の厚さが約1.0〜3.0mm、発泡基材層の平均水分値が約4重量%以下であってもよい。

【0027】

このような構成によれば、容器としての強度を保ちつつ発泡基材層の厚さを必要最低限に抑えることができ、生分解性容器の軽量化と、保管・輸送時の省スペース化を図ることができる。また、発泡基材層の平均水分値が約4%以下と非常に低いため、生分解性容器の保存性にも優れたものとなる。

さらには、発泡基材層の厚さが必要最低限の厚さに抑えられるため、製造工程において金型内の生分解性材料に熱が均一に伝わり易くなり、さらには発泡・焼成時の水蒸気の抜けもよくなるため、発泡・焼成に要する時間が短縮される。これにより生分解性容器の生産性がより一層向上する。

【0028】

この発明による生分解性容器の製造方法において、金型内で生分解性材料を加熱する前記工程は、雄型および雌型の少なくとも一方を介して生分解性材料に高周波を印加して誘電加熱する工程を含んでいてもよい。

【0029】

このような構成によれば、金型からの加熱に加え、生分解性材料に高周波を印加して誘電加熱するので、生分解性材料そのものを効率よく発熱させることができ、発泡・焼成に要する時間を大幅に短縮できる。これにより生分解性容器の生産性が大幅に向上する。

【0030】

金型内で生分解性材料を加熱する前記工程が、生分解性材料に高周波を印加して誘電加熱する工程を含む上記構成において、前記高周波は雄型と雌型が嵌合してから所定時間が経過した後に印加されることが好ましい。

【0031】

このような構成によれば、雄型と雌型が嵌合してから所定時間経過後に高周波が印加されるので、金型内に満注した生分解性材料を全体的に均一に発泡させて焼成することができ、良好に焼成された発泡基材層を得ることができる。

【0032】

つまり、雄型と雌型の嵌合と同時に高周波の印加を開始すると、発泡基材層に含まれる水分の出口となる容器の開口縁部、いわゆるリップ部に相当する部分の焼成が底部や胴部などの他の部分よりも早く進行し、他の部分に含まれる水分の放散経路が閉ざされた状態となり、焼きむらや生焼けなどの焼成不良が生じ易くなる。

【0033】

この現象についてより詳しく述べると、本発明では発泡基材層の表面を被覆する生分解性フィルムとしてポリ乳酸からなる145〜150℃程度の融点を有するものを用いるため、生分解性材料を発泡・焼成する際の金型の温度を120〜135℃程度の比較的低温に抑えなければならない。

金型が上記のような比較的低温に抑えられると、金型に投入された生分解性材料の温度上昇が遅く流動性が高まり難いので、雄型と雌型を嵌合させてから金型のキャビティ内に生分解性材料が満注するまでに時間がかかる。

【0034】

この際、金型のキャビティ内に延びていく生分解性材料の先端はキャビティ内の空間と接することになり、この空間は発泡成形用の金型に設けられる蒸気抜きに繋がっているため、生分解性材料の先端部分に含まれる水分はキャビティ内の空間を通じて外部へ蒸発する。

このような生分解性材料がキャビティ内に満注していない状態ではキャビティ内の内圧が低いため高周波が印加されても全体が均一に水蒸気発泡せず、水分の蒸発が進んだ先端部分が他の部分よりも早く焼成されてしまう。

先端部分、すなわち容器のリップ部に相当する部分の焼成が底部や胴部などの他の部分よりも早く進行すると、焼成の済んだリップ部により金型の蒸気抜きが塞がれた状態となり、底部や胴部などに含まれる水分の放散経路が閉ざされ焼きむらや生焼けの発生に繋がる。

【0035】

しかし、上述のように、雄型と雌型の嵌合から所定時間経過後に高周波の印加を開始すると、金型が120〜135℃程度の比較的低温に抑えられていても、雄型と雌型が嵌合してから高周波の印加が開始されるまでの所定時間の間に生分解性材料が金型のキャビティ内に満注する。

生分解性材料が金型のキャビティ内に満注することによりキャビティ内の内圧は高い状態になり、この状態で高周波を印加すると生分解性材料は均一に水蒸気発泡しキャビティ内の内圧はさらに高くなる。

この高い内圧は底部および胴部の水分をキャビティ外へ排出するように作用するため、底部および胴部の水分はリップ部へ供給され続け、リップ部は焼成の最後まで水分を含んだ状態を維持する。

このため、金型のキャビティに生分解性材料が満注してから高周波が印加されるように雄型と雌型の嵌合から所定時間経過後に高周波の印加を開始すると、底部からリップ部へ向かって順次焼成が進み全体の焼成が良好に完了する。

【0036】

雄型と雌型が嵌合してから所定時間が経過した後に高周波が印加される上記構成において、前記所定時間は3〜8.5秒程度であってもよい。

【0037】

これは次のような理由による。すなわち、雄型と雌型が嵌合してから高周波が印加されるまでの時間が約3秒より短くなると、キャビティ内における生分解性材料の流動性の程度にもよるがキャビティ内に生分解性材料を満注させるのが難しくなり、上述した理由により焼きむらや生焼けの発生に繋がる恐れがある。

一方、雄型と雌型が嵌合してから高周波が印加されるまでの時間が約8.5秒より長くなると、生分解性容器の表面に凸凹の荒れが発生する。

このため、キャビティ内における生分解性材料の流動性の程度にもよるが、雄型と雌型が嵌合してから高周波が印加されるまでの時間は3〜8.5秒程度が適当な範囲となる。

【0038】

なお、キャビティ内における生分解性材料の流動性を高めるためには、生分解性材料に含まれる水分の比率を多くし、生分解性材料をドウ状ではなく、外部からの加圧を受けない状態で流動性を有するスラリー状とすることも考えられる。キャビティ内における流動性を高めることにより、雄型と雌型が嵌合してから高周波が印加されるまでの時間を短く設定することが可能となる。

しかし、生分解性材料に含まれる水分の比率を高くすると、上述のように発泡基材層から水蒸気を抜くのに要する時間が長くなったり、材料の取り扱いが難しくなるばかりでなく、焼成により得られた発泡基材層の構造が疎になり必要とする強度が得られ難くなる。

したがって、この発明による生分解性容器の製造方法において、生分解性材料の性状は非加圧状態で流動性を有さないドウ状が好適である。

【0039】

また、キャビティ内における生分解性材料の流動性を高めるためには、金型へ供給される前に生分解性材料の温度を予め高めておくことが考えられる。

しかし、生分解性材料の温度を高くし過ぎると、エッジ部分等の細部の成形ができず、完全な形状が得られ難くなる。

金型への供給前に生分解性材料の温度をある程度高めておくことはキャビティ内における流動性を高めるうえで有効であるが、高くし過ぎると上述のような弊害が生ずるため、生分解性材料の温度は55〜65℃程度、より好ましくは60〜65℃程度が好適である。

【0040】

この発明による生分解性容器の製造方法において、生分解性容器は開口を形成する開口縁部と底部を有し、開口縁部から底部までの高低差が約50mm以上の深絞りの形状を有していてもよい。

【0041】

また、この発明による生分解性容器の製造方法において、生分解性フィルムは枠体に張られた状態で雌型の上方に配置されてもよい。

このような構成によれば、生分解性フィルムが枠体に張られた状態で供給されるので、雄型と雌型を嵌合させる際に雄型から生分解性フィルム全体に均一な力が加わり、生分解性フィルムを延伸させ易くなる。

このため、雄型と雌型と嵌合させる際に生分解性フィルムに皺や破れが発生し難くなり、浅絞りはもちろん、深絞りの容器にも対応可能となる。

なお、本明細書において、深絞りとは容器の開口縁部から底部までの高低差が50mm以上あるものを意味し、浅絞りとは同高低差が50mm未満のものを意味する。

【0042】

生分解性フィルムが枠体に張られた状態で雌型の上方に配置される上記構成において、生分解性フィルムは方形であって枠体は前記生分解性フィルムの4辺を固定し、前記4辺のうちの1辺は他の3辺よりもゆるく固定されてもよい。

【0043】

このような構成によれば、枠体が方形の生分解性フィルムの4辺を固定するので、枠体に対する生分解性フィルムの固定状態が安定し、雄型と雌型を嵌合させる際に雄型から生分解性フィルム全体により均一な力が加わるようになる。

さらには、ゆるく固定された前記1辺が枠体に対して若干移動することにより過剰な延伸力を逃がして生分解性フィルムが破れたり裂けたりすることを防止できる。

これにより、生分解性フィルムをより薄く均一に延伸させることが可能となり、従来、発泡基材層の成形と同時に被覆することが困難であった相当な深絞りの容器にも対応可能となる。場合によっては、生分解性フィルムの引張破壊伸びを超えて延伸させることも可能となる。

【0044】

この発明による生分解性容器の製造方法において、雄型は雌型と嵌合する際に所定の温度に加熱され100〜200mm/秒程度の速度で雌型に近づいてもよい。

【0045】

このような構成によれば、生分解性フィルムを傷めることなく適切に延伸させることができ、浅絞りはもちろん、深絞りの容器であっても歩留まりよく製造できるようになる。

つまり、雄型の移動速度が約100mm/秒より遅いと、生分解性フィルムのうち雄型のエッジと当接する箇所が局部的に強い圧力を受けながら加熱され続け、延伸中に強度的な限界から破断してしまう恐れがある。

一方、雄型の移動速度が約200mm/秒より速いと、生分解性フィルムの延伸が雄型の移動速度についていけず、生分解性フィルムが破れたり裂けたりする恐れがある。

よって、上記の100〜200mm/秒程度という雄型の移動速度は、生分解性フィルムのうち雄型のエッジと当接する箇所の破断を防止でき、かつ、生分解性フィルムを無理に延伸させることもない適切な移動速度ということができる。

【0046】

また、この発明による生分解性容器の製造方法は、生分解性フィルムを供給する前に生分解性フィルムを約70〜120℃の範囲で予め加熱する工程をさらに備えていてもよい。

【0047】

このような構成によれば、金型へ供給される前のポリ乳酸からなる生分解性フィルムがその融点を超えない約70〜120℃の範囲で予熱されるので、生分解性フィルムが延び易くなり、深絞りの容器であっても対応し易くなる。

【0048】

以下、図面に基づいてこの発明の実施形態に係る生分解性容器の製造方法について説明する。なお、以下に説明する複数の実施形態において同じ部材には同じ符号を付して説明する。

【0049】

本発明の実施形態に係る生分解性容器の製造方法について図1〜7に基づいて説明する。図1は本発明の実施形態に係る製造方法により製造された生分解性容器の断面図、図2は図1のA部拡大図、図3および図4は実施形態1に係る生分解性容器の製造方法を説明する工程図、図5は生分解性フィルムが張られた枠体の平面図、図6は図5のB−B,C−C,D−D矢視断面図、図7は図5のE−E矢視断面図である。

【0050】

図1および図2に示されるように、本発明の実施形態に係る製造方法によって製造された生分解性容器1は、生分解性容器1の骨格をなす発泡基材層2と、発泡基材層2の内側と外側の表面を被覆する疎水性の生分解性フィルム3とから構成される。

発泡基材層2の内側と外側の表面がそれぞれ生分解性フィルム3で被覆されることにより、生分解性容器1はその内面および外面ともに耐水性が付与されているため長期保存性に優れ、また、発泡基材層2の優れた断熱性により熱湯などを入れて使用することも可能な構成となっている。

生分解性容器1は直径R1が121mm、開口縁部1aから底部1bまでの高さH1が60mmであり、深絞りに分類される形状を有している。

また、生分解性容器1は最も厚い部分の厚さが約2.4mm、発泡基材層2の平均水分値が約4%である。

【0051】

以下、図1に示される生分解性容器1の製造方法について図3および図4に基づいて説明する。

本実施形態では、図3(a)に示されるように、成形すべき容器の形状に対応したキャビティ9(図4(c)参照)を形成するための一対の雄型4と雌型5とからなる発泡成形用の金型6が用いられる。雄型4と雌型5は図示しない電熱ヒータを内蔵しており、以下の工程においていずれも約135℃に維持される。

【0052】

まず、図3(a)に示されるように、生分解性材料7を枠体8に張られた2枚の生分解性フィルム3の間に挟みつけた状態で雌型5の上方に配置する。

なお、生分解性フィルム3はそれらの対向面に予め二酸化チタンの粉末が塗布され、製造工程中にフィルム同士が密着しないように配慮されている。

また、生分解性材料7を挟んだ生分解性フィルム3は雌型5の上方に配置される前に熱風が吹き付けられて予め70〜120℃程度に予熱され、予熱後、速やかに雌型5の上方に配置される。

【0053】

発泡基材層2の材料となる上記の生分解性材料7は、パルプおよび水の溶解物に澱粉を混合した後、加熱してα化したものである。前記澱粉には生分解性容器の材料として最適な性質を示すように適量の二酸化チタンおよびゼラチンが混合されていてもよい。本実施形態において、生分解性材料7に占める水の比率は約63重量%であり、生分解性材料7の性状はドウ状である。

一方、生分解性フィルム3は植物由来の生分解性プラスチックであるポリ乳酸を2軸延伸してフィルム状に成形したもので、融点が約150℃、厚さが約35μmである。

【0054】

次いで、図3(b)に示されるように、雄型4を約140.9mm/秒の速度で雌型5へ向かって下降させ雄型4で枠体8に張られた生分解性フィルム3を延伸する。

この際、雄型4のエッジ4aが生分解性フィルム3に接触し、生分解性フィルム3のうちエッジ4aと接触する箇所が局部的に強い圧力を受けながら加熱され続け強度的に厳しい状態となる。

しかし、雄型4の下降速度が上記の通り約140.9mm/秒と比較的高速であるため、生分解性フィルム3とエッジ4aとの接触時間は短時間で済み、生分解性フィルム3のうちエッジ4aとの当接箇所にかかる負担を減らすことができる。

【0055】

なお、生分解性フィルム3の物性にもよるが、雄型4の下降速度は上記速度に限定されるものではなく、約100〜200mm/秒の範囲から選択できる。

但し、雄型の下降速度が遅くなり過ぎると、生分解性フィルム3のうちエッジ4aと当接する箇所が過剰に加熱されて破断し易くなり、一方、雄型4の下降速度が速くなり過ぎると、生分解性フィルム3の延伸が雄型4の下降についていけず生分解性フィルム3の破断や裂けの原因となるので、雄型4の下降速度はこれらの要素を考慮したうえで上記範囲から適切に選択されるべきである。

【0056】

また、図5〜7に示されるように、生分解性フィルム3はその4辺が枠体8によって固定されている。

具体的には、枠体8は上枠12と下枠13とから構成され、上枠12の下枠13との対向面に生分解性フィルム3を下枠13との間で挟持する挟持部12a,12b,12c,12dが生分解性フィルム3の4辺に対応して部分的に形成されている。

【0057】

挟持部12a,12b,12c,12dのうち、挟持部12a,12b,12cはそれぞれ同一の幅W1,W2,W3を有し、挟持部12dは他の挟持部12a,12b,12cよりも狭い幅W4を有している。

これにより、生分解性フィルム3は挟持部12dによって挟持される1辺が他の3辺よりもゆるく固定されている。そして、雄型4から強い延伸力を受けた際には、ゆるく固定された前記1辺が枠体8に対して僅かに移動することにより、過剰な延伸力を逃がし生分解性フィルム3の破断や裂けを防止している。

【0058】

このように、雄型4の下降速度を適切な速度に設定して局部的な過剰加熱を防止すると共に、生分解性フィルム3の1辺を他の3辺よりもゆるく枠体8に固定して過剰な延伸力を逃がすことにより、生分解性フィルム3を破断させずに無理なく延伸することを可能としている。

これにより、開口縁部1aから底部1bまでの高さH1(図1参照)が約60mmもある相当な深絞りにも係わらず、その内側と外側の表面をそれぞれポリ乳酸からなる生分解性フィルム3で無理なく被覆することが可能となっている。

【0059】

なお、雄型4を下降させる代わりに生分解性フィルム3を張った枠体8を上昇させてもよいが、雄型4と雌型5の嵌合に要する時間を短縮するうえでは雄型4を下降させる方が好ましい。もちろん、雄型4を下降させつつ枠体8を上昇させても構わない。この場合、雄型4の下降速度は、雄型4と枠体8との相対的な移動速度が上述の雄型4の下降速度と一致するように調整される。

【0060】

次いで、図4(c)に示されるように、雄型4をさらに下降させて雌型5と嵌合させると、生分解性フィルム3が完全に延伸されると共に生分解性材料7が加圧され雄型4と雌型5により形成されたキャビティ9内に徐々に満注する。

そして、雄型4と雌型5の嵌合から約8.5秒が経過した時点で高周波発振器10から負荷電極部となる雄型4を介してキャビティ9内の生分解性材料7に高周波の印加を開始し、前記生分解性材料7を約14秒間にわたって誘電加熱する。

この際、前記高周波はキャビティ9内の生分解性材料7が約145℃の上限を超えないように印加条件が制御される。

【0061】

なお、生分解性材料7を水蒸気発泡させることにより焼成途上の生分解性材料7が145℃程度まで上昇してもそれは瞬間的であり、また加熱・焼成中の金型6は生分解性材料7に多くの熱を奪われて設定温度よりも低くなる傾向があるので実質的な金型6の温度に影響を与えることはない。

この点について詳しく述べると、生分解性材料7を水蒸気発泡させるうえで効率的に好ましい温度は200℃程度である。しかし、上述のとおり、本実施形態で用いるポリ乳酸からなる生分解性フィルム3は融点が約150℃であるので、生分解性材料7の加熱温度の上限を145℃程度に制限しなければ生分解性フィルム3を溶融させてしまう恐れがある。

【0062】

一方、本実施形態において金型6の設定温度は約135℃であるが、生分解性材料7は金型6に供給される時点の温度が40〜70℃程度であり、これは金型6の設定温度よりも大幅に低い。

このため、生分解性材料7が供給された加熱・焼成中の金型6は生分解性材料7に多くの熱を奪われ設定温度である約135℃よりも低くなる傾向があり、焼成途上の生分解性材料7が約145℃まで加熱されてもそれは瞬間的であってむしろ金型6の温度低下を補うように作用するので、高周波の印加による生分解性材料7の誘電加熱が金型6の実質的な温度に影響を与えることはない。

【0063】

誘電加熱によりキャビティ9内の生分解性材料7そのものが発熱すると、キャビティ9内で生分解性材料7が速やかに水蒸気発泡して焼成され、容器状の発泡基材層2が形成される。また、この水蒸気発泡と焼成の際に、金型6内で熱と圧力を受けた生分解性フィルム3が発泡基材層2の表面に形成された微細な凹凸にアンカー効果により密着し、発泡基材層2の内側と外側の表面がそれぞれ生分解性フィルム3で被覆される。発泡基材層2の内側と外側の表面を生分解性フィルム3で被覆するにあたり接着剤は必要なく、生分解性フィルム3は加圧と加熱によるアンカー効果のみで発泡基材層2の表面に密着する。

【0064】

以上のように、本実施形態では金型6の温度を約135℃とし、なおかつ生分解性材料7の加熱温度の上限を約145℃に制限することにより、生分解性材料7をポリ乳酸からなる生分解性フィルム3と共に金型6に供給し、発泡基材層2の成形と同時にその表面をポリ乳酸からなる生分解性フィルムで被覆することが可能となる。

なお、本実施形態では金型6の温度を約135℃としたが、金型6の温度は約120〜135℃の範囲から適切に選択できる。

【0065】

また、本実施形態では、雄型4と雌型5が嵌合してから高周波の印加を開始するまでの時間(印加遅延時間)を約8.5秒としたが、この時間は生分解性材料7の流動性の程度に応じて3〜8.5秒程度の範囲から適切に選択できる。

つまり、生分解性材料7の流動性が高ければ、雄型4と雌型5の嵌合後、生分解性材料7がキャビティ9内に満注するまでの時間が短縮されるので、雄型4と雌型5が嵌合してから高周波の印加を開始するまでの時間を短く設定できる。

【0066】

生分解性材料7の流動性を高める方法としては、水分値を高くする方法がある。

しかしながら、生分解性材料7の水分値を高めると、生分解性材料7の発泡・焼成時に水蒸気を放散させるのに多くの時間を要するばかりでなく、得られた発泡基材層2は構造が疎になり強度が低くなる。

このため、本実施形態において生分解性材料7に占める水の比率は上述の63重量%程度が適切である。

なお、インスタントラーメンカップ麺用途などの非常に強い衝撃強度や高い透湿耐性が要求される容器には、バイオマス度は若干損なわれるが、適宜量のポリビニルアルコール(PVA)を配合するのが効果的である。

【0067】

また、雄型4と雌型5の嵌合から敢えて所定時間だけ遅らせて高周波の印加を開始するのは、発泡基材層2に含まれる水分の出口となるリップ部2a(図1参照)の焼成が底部2bや胴部2cなどの他の部分よりも早く進行し、他の部分に含まれる水分の放散経路が閉ざされた状態となり、焼きむらや生焼けなどの焼成不良が生じ易くなることを防止するためである。

雄型4と雌型5の嵌合から所定時間だけ遅らせて高周波の印加を開始することにより、高周波はキャビティ9内に生分解性材料7が満注しキャビティ9内の内圧が高まった状態で印加される。これにより、発泡基材層2のリップ部2aが他の部分よりも早く焼成される事態を防止でき、発泡基材層2を良好に焼成することができる。

【0068】

図示しないが金型6のうち容器1の開口縁部1a(図1参照)に相当する部分には生分解性材料7の発泡・焼成時に発生する水蒸気をキャビティ9から外部へ放出させるための蒸気抜き用の孔が形成される。

蒸気抜き用の孔の大きさは、キャビティ9内の内圧が適切に維持され適切な発泡・焼成が行われるように生分解性材料7の水分値に応じて適切に設定される。

【0069】

なお、図4(c)に示されるように、高周波発振器10はインダクタンスやキャパシタンスを可変とした整合回路11を介して負荷電極部である雄型4と雌型5とに接続され、被加熱物である生分解性材料7に対してインピーダンスマッチングをとりつつ高周波が印加される。

【0070】

最後に、図4(d)に示されるように、金型6を開放して内側と外側の表面がそれぞれ生分解性フィルム3で被覆された発泡基材層2を枠体8と共に取出し、余分な生分解性フィルム3を切り取ると図1に示される生分解性容器1が得られる。

なお、本実施形態では、金型6からの加熱に加え誘電加熱を利用して生分解性材料7を水蒸気発泡させ焼成したが、金型6からの加熱だけで生分解性材料7の水蒸気発泡と焼成を行ってもよい。

【0071】

本実施形態では、上述のとおり、金型6の温度を約135℃に抑え、なおかつ生分解性材料7の加熱温度の上限をポリ乳酸からなる生分解性フィルム3の融点である約150℃よりも低い約145℃に制限して生分解性材料7を水蒸気発泡させて焼成するので、発泡基材層2の成形と同時にその表面をポリ乳酸からなる生分解性フィルム3で被覆できる。

これにより、容器全体で完全なカーボンニュートラルを達成できる生分解性容器1を生産性よく製造することができる。

【0072】

比較例

この発明の実施形態に係る生分解性容器の製造方法の比較例について説明する。

ここで説明する比較例は、雄型4の下降速度を変更し、雄型4の下降速度が生分解性フィルム3の延伸にどのような影響を与えるか比較したものである。

比較例では雄型4の下降速度を実施形態の約140.9mm/秒よりも大幅に遅い約20.6mm/秒とした。加熱温度や材料など製造上のその他の諸条件は上述の実施形態と同じである。

【0073】

比較例では、雄型4の下降速度が約20.6mm/秒と大幅に遅く設定されたため、生分解性フィルム3と雄型4のエッジ4aとの当接時間が長くなり、エッジ4aと当接する部分が局部的に過剰加熱されて強度の低下をきたし、当該部分がエッジ4aから受ける圧力に耐えられず延伸中に破断した。このためそれ以降の製造工程を実施することができなかった。

このため、実施形態における雄型4の下降速度の設定が、生分解性フィルム3の破断防止に効果的であることが確認された。

【0074】

また、生分解性フィルム3の4辺のうち、1辺を他の3辺よりもゆるく固定する方法が、生分解性フィルム3へ加わる過剰な延伸力を逃がすうえで有効であることを証明するため、4辺とも同じ幅の挟持部を有する枠体(図示せず)を用意し、この枠体に生分解性フィルム3の4辺とも均等な固定力で固定して生分解性容器1の製造工程を実施した。加熱温度や材料など製造上のその他の諸条件は上述の実施形態と同じである。結果は、次の表1の通りである。

【0075】

【表1】

【0076】

上記の表1から分かるように、生分解性フィルム3の4辺を均等な固定力で固定した場合、10回ともフィルムの裂けが発生し良品は1つも得られなかった。

一方、本発明の実施形態のように、生分解性フィルム3の4辺のうち1辺のみ緩める方法では、20回の実施に対しフィルムの裂けが生じたのは僅か2回だけであった。

よって、生分解性フィルム3の4辺のうち、1辺のみをゆるく固定する本発明の実施形態による方法が、生分解性フィルム3の裂けや破断を防止するうえで有効であることが証明された。

【符号の説明】

【0077】

1 生分解性容器

2 発泡基材層

3 生分解性フィルム

4 雄型

5 雌型

6 金型

7 生分解性材料

8 枠体

9 キャビティ

10 高周波発振器

11 整合回路

12 上枠

12a,12b,12c,12d 挟持部

13 下枠

【技術分野】

【0001】

この発明は、生分解性容器の製造方法に関し、詳しくは生分解性材料を発泡成形しつつその表面を生分解性フィルムで被覆する生分解性容器の製造方法に関する。

【背景技術】

【0002】

この発明に関連する従来技術としては、澱粉およびパルプを主原料とする発泡基材層の表面を疎水性の生分解性フィルムで被覆した生分解性容器が知られている(例えば、特許文献1参照)。

【0003】

また、この発明に関連する従来技術としては、一対の雄型と雌型に形成された蒸気抜き孔に真空吸引機構と加圧機構をそれぞれ接続し、雌型に澱粉生地を投入してその上にポリ乳酸フィルムを載置し、雄型と雌型を嵌合させて澱粉生地を加熱し発泡させて焼成する際に雌型の蒸気抜き孔から真空吸引すると共に雄型の蒸気抜き孔から加圧し、得られる容器状の発泡基材層の内面にポリ乳酸フィルムを強固にラミネートさせるとする生分解性容器の製造方法が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第02/022353号パンフレット

【特許文献2】特開2006−21356号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

二酸化炭素の削減や資源循環型社会の構築など、近年の環境問題に対する意識の高まりをうけ、使い捨て容器の分野においても石油資源に頼らない製品が求められている。

そのような中、植物由来のバイオマスを原料とした生分解性の容器が注目されている。植物由来のバイオマスは大気中の二酸化炭素を吸収して成長しているため、廃棄後の生分解や焼却の際に二酸化炭素が排出されても、それは原料のバイオマスに吸収されていた二酸化炭素が再び大気中に排出されたこととなり、製造から廃棄までをトータルでみると大気中の二酸化炭素を増加させることにはならない。このような性質はカーボンニュートラルと呼ばれ、環境問題を考えるうえで重要なキーワードとなっている。

【0006】

バイオマスを原料とする生分解性の容器としては、特許文献1に記載されているような澱粉およびパルプを主原料とする発泡基材層の表面を疎水性の生分解性フィルムで被覆したものが提案されている。つまり、発泡基材層の表面が疎水性の生分解性フィルムで被覆されているため耐水性に優れ、また発泡基材層が容器の骨格をなすため軽量かつ高強度であり、断熱性と保温性にも優れる。

【0007】

このような生分解性容器は、植物由来のバイオマスである澱粉およびパルプに水を加えて混練して得られた生分解性材料を生分解性フィルムと共に金型に装填し、金型内で該生分解性材料を160〜170℃程度で加熱し水蒸気発泡させて焼成することにより製造される。

つまり、生分解性材料を生分解性フィルムと共に発泡成形するので、発泡基材層の形成と同時にその表面を生分解性フィルムで被覆でき、生産性よく生分解性容器を製造できる。

【0008】

しかしながら、このような生分解性容器は、その骨格となる発泡基材層こそ植物由来のバイオマスである澱粉およびパルプから形成されているものの、その表面を被覆する生分解性フィルムは変性ポリエステルなど石油由来の生分解性プラスチックで形成されており、このフィルム部分はカーボンニュートラルとは言えない。

容器全体のカーボンニュートラルを達成するためには、発泡基材層の表面を被覆する生分解性フィルムについても植物由来のバイオマスからなるものを用いる必要がある。

【0009】

植物由来のバイオマスからなる生分解性フィルムとしては、澱粉を発酵させて得られた乳酸を重合させて合成したポリ乳酸をフィルム状に成形したものが知られている。

ポリ乳酸は、植物由来の生分解性プラスチックとして注目されているが、石油由来の生分解性プラスチックに比べると耐熱性が低く、2軸延伸し耐熱性を高めたフィルムでも150℃程度で溶融してしまうため、生分解性材料の発泡成形と同時に表面を被覆する上述のような製造方法には適用し難いという問題があった。

【0010】

特許文献2には、澱粉生地を発泡させて焼成しつつ、得られる容器の内面をポリ乳酸フィルムでラミネートする方法が提案されているが、澱粉生地を発泡させて焼成する際の温度が明らかでなく、仮に160〜170℃で発泡させて焼成するとすれば、二軸延伸したポリ乳酸フィルムであっても溶融を招く。

また、特許文献2では、雄型と雌型を嵌合させて澱粉生地を発泡・焼成する際に雌型に形成された蒸気抜き孔から真空吸引するとしているが、澱粉生地を発泡させて焼成する際に蒸気抜き孔から真空吸引すれば澱粉生地が蒸気抜き孔に吸引され、蒸気抜き孔が澱粉生地で閉塞され蒸気抜き自体ができなくなる。

【0011】

このため、容器状に成形された発泡基材層の表面を被覆する生分解性フィルムとしてポリ乳酸からなる生分解性フィルムを用いるには、該フィルムを予め発泡基材層の形状にプレフォームしておき、プレフォームされた前記フィルムを発泡基材層の表面に別途貼り合わせるか、或いは、予め容器状に成形された発泡基材層を真空引き専用金型に収めたうえでこの上面にポリ乳酸からなるフィルムを載置し、発泡基材層を介して真空引きすることにより該フィルムを発泡基材層の形状に倣うように変形させてラミネートするといった方法をとる必要がある。

しかし、これらの方法は生産性が悪く、フィルムを発泡基材層の表面に接着する接着剤が必要となる上、製造にもより多くのエネルギーを必要とする。製造された生分解性容器がカーボンニュートラルを達成できるものであっても、その製造に従来のものよりも多くのエネルギーを必要とするようでは、本当の意味での二酸化炭素削減にはつながらない。

【0012】

この発明は以上のような事情を考慮してなされたもので、容器全体でカーボンニュートラルを達成できる生分解性容器を生産性よく製造することを可能とする生分解性容器の製造方法を提供するものである。

【課題を解決するための手段】

【0013】

この発明は、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、2枚の生分解性フィルムの間に生分解性材料を挟んだ状態で該生分解性フィルムを雌型の上方に配置し、雄型で前記生分解性フィルムを延伸しながら雄型と雌型を嵌合させ、金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備え、前記生分解性フィルムはポリ乳酸からなり145〜150℃の融点を有し、前記生分解性材料は澱粉、パルプおよび水を混練した混練物からなり、金型内で生分解性材料を加熱する前記工程は金型を120〜135℃の範囲内に保ちながら前記生分解性材料を水蒸気発泡させて焼成する工程であることを特徴とする生分解性容器の製造方法を提供するものである。

【発明の効果】

【0014】

この発明によれば、金型が、ポリ乳酸からなる生分解性フィルムの融点である145〜150℃よりも低く、かつ澱粉、パルプおよび水を混練して得られた生分解性材料を水蒸気発泡させることが可能な最低限の温度である120〜135℃の範囲内に保たれるので、前記生分解性材料を前記生分解性フィルムと共に金型内で加熱して水蒸気発泡させ、発泡基材層の成形と同時にその表面をポリ乳酸からなる生分解性フィルムで被覆することが可能となる。

これによりカーボンニュートラルを達成できる生分解性容器を生産性よく製造することが可能となる。また、生分解性フィルムを発泡基材層の表面に接着する接着剤も不要となり、容器全体のカーボンニュートラルを達成するうえでより好ましいものとなる。

さらに、製造された生分解性容器は表面が生分解性フィルムで被覆されているため耐水性に優れ、また生分解性容器の骨格となる部分が発泡基材層で形成されているため軽量かつ高強度であり、断熱性と保温性にも優れる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係る製造方法により製造された生分解性容器の断面図である。

【図2】図1のA部拡大図である。

【図3】本発明の実施形態に係る生分解性容器の製造方法を説明する工程図である。

【図4】本発明の実施形態に係る生分解性容器の製造方法を説明する工程図である。

【図5】本発明の実施形態に係る製造方法に用いられる枠体を示す平面図である。

【図6】図5のB−B,C−C,D−D矢視断面図である。

【図7】図5のE−E矢視断面図である。

【発明を実施するための形態】

【0016】

この発明による生分解性容器の製造方法は、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、2枚の生分解性フィルムの間に生分解性材料を挟んだ状態で該生分解性フィルムを雌型の上方に配置し、雄型で前記生分解性フィルムを延伸しながら雄型と雌型を嵌合させ、金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備え、前記生分解性フィルムはポリ乳酸からなり145〜150℃の融点を有し、前記生分解性材料は澱粉、パルプおよび水を混練した混練物からなり、金型内で生分解性材料を加熱する前記工程は金型を120〜135℃の範囲内に保ちながら前記生分解性材料を水蒸気発泡させて焼成する工程であることを特徴とする。

【0017】

この発明による生分解性容器の製造方法において、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型とは、嵌合時に容器の形状に対応したキャビティを形成し、該キャビティ内で生分解性材料を加熱し発泡させた際に生じるガスや水蒸気を外部へ適宜放出させることができるように構成された金型を意味する。ヒータは少なくとも雄型と雌型のいずれか一方に設けられていればよいが、金型を所望の温度に管理するうえでは雄型と雌型の両方に設けられていることが好ましい。

【0018】

この発明による生分解性容器の製造方法において、生分解性フィルムとは、ポリ乳酸によって形成された生分解性を有するフィルムを意味し、2軸延伸によって耐熱性が高められたものが好ましい。この発明において生分解性フィルムは発泡基材層の表面に耐水性を付与する層として設けられる。

生分解性フィルムの厚みは特に限定されるものではないが、例えば、約20〜100μm程度とすることができる。約20μmよりも薄くなるとフィルムの機械的強度が不足し、延伸させる際に破れ易くなり歩留まりが低下する。一方、約100μmよりも厚くなると、機械的強度は十分に得られるものの延伸させ難くなり生産性が悪くなる。また、材料コストの観点からも好ましくない。

このため、生分解性フィルムの厚みは上記の約20〜100μm程度が妥当な範囲といえる。

【0019】

ここで、ポリ乳酸(polylactic acid, PLA)とは、乳酸がエステル結合によって重合し、長くつながった高分子を意味し、乳酸のL体のみを重合させたポリ−L−乳酸(poly-L-lactic acid, PLLA)、乳酸のD体のみを重合させたポリ−D−乳酸(poly-D-lactic acid, PDLA)、これらPLLAおよびPDLAを混合したステレオコンプレックス型ポリ乳酸(SC-PLA)、或いは乳酸のD体とL体が交互につながったものやブロック重合したものなどを含む。前記乳酸は植物由来の澱粉にアミラーゼなどの酵素を作用させて発酵させることにより得られる。

【0020】

この発明による生分解性容器の製造方法において、生分解性材料とは、主に澱粉、パルプおよび水を混練して得られた混練物を意味し、澱粉、パルプおよび水以外にも生産性の向上等を目的に若干の生分解性が確認された添加物を含んでいてもよい。添加物は生分解性材料のバイオマス度を向上させるために、なるべく植物由来のものであることが好ましいが、石油由来のものであっても構わない。

【0021】

このような生分解性材料は、加熱により発生する水蒸気を利用して水蒸気発泡させることができるので危険性がなく、環境に優しい製造が可能になる。

また、澱粉とパルプは人体に無害であるため、食品用の容器として用いられる場合の安全性にも優れる。

さらには、澱粉の優れた生分解性により廃棄後には速やかに生分解され、焼却しても二酸化炭素の排出量が少なく燃焼カロリーも低いため環境に与える負荷が小さい。

【0022】

ここで澱粉とは、澱粉またはその誘導体を意味し、特に限定されるものではないが、例えば、馬鈴薯、トウモロコシ、タピオカ、米、小麦、さつまいもなど、主要穀物として世界的に生産されている農産物から得られる澱粉を挙げることができ、特定の農産物から製造されたものであってもよいし、複数の農産物から製造されたものを混合したものであってもよい。

また、上記の澱粉の誘導体は、生分解性を阻害しない範囲で澱粉を修飾したものを指し、例えば、α化澱粉、架橋澱粉、変性澱粉等を挙げることができる。

さらに、上記の修飾されていない澱粉と上記の澱粉の誘導体とを混合した混合物が用いられても構わない。

【0023】

また、パルプとは、植物由来の繊維の集合体を意味し、特に限定されるものではないが、例えば、木材パルプや非木材パルプを挙げることができる。

【0024】

この発明による生分解性容器の製造方法において、生分解性材料に占める水の比率は50〜65重量%程度であってもよい。この場合、生分解性材料の性状は、外部からの加圧を受けない非加圧状態で流動性のないドウ状となる。

【0025】

このような構成によれば、生分解性材料を発泡させるのに十分な量の水蒸気を発生させつつ、比較的短時間のうちに焼成でき、良好な発泡基材層を生産性よく得ることができる。

なお、生分解性材料中に占める水の比率が50重量%より小さくなると、水蒸気の発生不足により生分解性材料を水蒸気発泡させるのが困難になるばかりでなく、生分解性材料の調製工程において澱粉とパルプを均一に混練することが難しくなる。

一方、生分解性材料中に占める水の比率が65重量%より大きくなると、焼成時に発泡基材層から水蒸気を抜くのに多くの時間を要し生産性が悪くなるばかりでなく、生分解性材料が柔らかくなり過ぎ取り扱いが難しくなる。

【0026】

この発明による生分解性容器の製造方法によって製造された生分解性容器は最も厚い部分の厚さが約1.0〜3.0mm、発泡基材層の平均水分値が約4重量%以下であってもよい。

【0027】

このような構成によれば、容器としての強度を保ちつつ発泡基材層の厚さを必要最低限に抑えることができ、生分解性容器の軽量化と、保管・輸送時の省スペース化を図ることができる。また、発泡基材層の平均水分値が約4%以下と非常に低いため、生分解性容器の保存性にも優れたものとなる。

さらには、発泡基材層の厚さが必要最低限の厚さに抑えられるため、製造工程において金型内の生分解性材料に熱が均一に伝わり易くなり、さらには発泡・焼成時の水蒸気の抜けもよくなるため、発泡・焼成に要する時間が短縮される。これにより生分解性容器の生産性がより一層向上する。

【0028】

この発明による生分解性容器の製造方法において、金型内で生分解性材料を加熱する前記工程は、雄型および雌型の少なくとも一方を介して生分解性材料に高周波を印加して誘電加熱する工程を含んでいてもよい。

【0029】

このような構成によれば、金型からの加熱に加え、生分解性材料に高周波を印加して誘電加熱するので、生分解性材料そのものを効率よく発熱させることができ、発泡・焼成に要する時間を大幅に短縮できる。これにより生分解性容器の生産性が大幅に向上する。

【0030】

金型内で生分解性材料を加熱する前記工程が、生分解性材料に高周波を印加して誘電加熱する工程を含む上記構成において、前記高周波は雄型と雌型が嵌合してから所定時間が経過した後に印加されることが好ましい。

【0031】

このような構成によれば、雄型と雌型が嵌合してから所定時間経過後に高周波が印加されるので、金型内に満注した生分解性材料を全体的に均一に発泡させて焼成することができ、良好に焼成された発泡基材層を得ることができる。

【0032】

つまり、雄型と雌型の嵌合と同時に高周波の印加を開始すると、発泡基材層に含まれる水分の出口となる容器の開口縁部、いわゆるリップ部に相当する部分の焼成が底部や胴部などの他の部分よりも早く進行し、他の部分に含まれる水分の放散経路が閉ざされた状態となり、焼きむらや生焼けなどの焼成不良が生じ易くなる。

【0033】

この現象についてより詳しく述べると、本発明では発泡基材層の表面を被覆する生分解性フィルムとしてポリ乳酸からなる145〜150℃程度の融点を有するものを用いるため、生分解性材料を発泡・焼成する際の金型の温度を120〜135℃程度の比較的低温に抑えなければならない。

金型が上記のような比較的低温に抑えられると、金型に投入された生分解性材料の温度上昇が遅く流動性が高まり難いので、雄型と雌型を嵌合させてから金型のキャビティ内に生分解性材料が満注するまでに時間がかかる。

【0034】

この際、金型のキャビティ内に延びていく生分解性材料の先端はキャビティ内の空間と接することになり、この空間は発泡成形用の金型に設けられる蒸気抜きに繋がっているため、生分解性材料の先端部分に含まれる水分はキャビティ内の空間を通じて外部へ蒸発する。

このような生分解性材料がキャビティ内に満注していない状態ではキャビティ内の内圧が低いため高周波が印加されても全体が均一に水蒸気発泡せず、水分の蒸発が進んだ先端部分が他の部分よりも早く焼成されてしまう。

先端部分、すなわち容器のリップ部に相当する部分の焼成が底部や胴部などの他の部分よりも早く進行すると、焼成の済んだリップ部により金型の蒸気抜きが塞がれた状態となり、底部や胴部などに含まれる水分の放散経路が閉ざされ焼きむらや生焼けの発生に繋がる。

【0035】

しかし、上述のように、雄型と雌型の嵌合から所定時間経過後に高周波の印加を開始すると、金型が120〜135℃程度の比較的低温に抑えられていても、雄型と雌型が嵌合してから高周波の印加が開始されるまでの所定時間の間に生分解性材料が金型のキャビティ内に満注する。

生分解性材料が金型のキャビティ内に満注することによりキャビティ内の内圧は高い状態になり、この状態で高周波を印加すると生分解性材料は均一に水蒸気発泡しキャビティ内の内圧はさらに高くなる。

この高い内圧は底部および胴部の水分をキャビティ外へ排出するように作用するため、底部および胴部の水分はリップ部へ供給され続け、リップ部は焼成の最後まで水分を含んだ状態を維持する。

このため、金型のキャビティに生分解性材料が満注してから高周波が印加されるように雄型と雌型の嵌合から所定時間経過後に高周波の印加を開始すると、底部からリップ部へ向かって順次焼成が進み全体の焼成が良好に完了する。

【0036】

雄型と雌型が嵌合してから所定時間が経過した後に高周波が印加される上記構成において、前記所定時間は3〜8.5秒程度であってもよい。

【0037】

これは次のような理由による。すなわち、雄型と雌型が嵌合してから高周波が印加されるまでの時間が約3秒より短くなると、キャビティ内における生分解性材料の流動性の程度にもよるがキャビティ内に生分解性材料を満注させるのが難しくなり、上述した理由により焼きむらや生焼けの発生に繋がる恐れがある。

一方、雄型と雌型が嵌合してから高周波が印加されるまでの時間が約8.5秒より長くなると、生分解性容器の表面に凸凹の荒れが発生する。

このため、キャビティ内における生分解性材料の流動性の程度にもよるが、雄型と雌型が嵌合してから高周波が印加されるまでの時間は3〜8.5秒程度が適当な範囲となる。

【0038】

なお、キャビティ内における生分解性材料の流動性を高めるためには、生分解性材料に含まれる水分の比率を多くし、生分解性材料をドウ状ではなく、外部からの加圧を受けない状態で流動性を有するスラリー状とすることも考えられる。キャビティ内における流動性を高めることにより、雄型と雌型が嵌合してから高周波が印加されるまでの時間を短く設定することが可能となる。

しかし、生分解性材料に含まれる水分の比率を高くすると、上述のように発泡基材層から水蒸気を抜くのに要する時間が長くなったり、材料の取り扱いが難しくなるばかりでなく、焼成により得られた発泡基材層の構造が疎になり必要とする強度が得られ難くなる。

したがって、この発明による生分解性容器の製造方法において、生分解性材料の性状は非加圧状態で流動性を有さないドウ状が好適である。

【0039】

また、キャビティ内における生分解性材料の流動性を高めるためには、金型へ供給される前に生分解性材料の温度を予め高めておくことが考えられる。

しかし、生分解性材料の温度を高くし過ぎると、エッジ部分等の細部の成形ができず、完全な形状が得られ難くなる。

金型への供給前に生分解性材料の温度をある程度高めておくことはキャビティ内における流動性を高めるうえで有効であるが、高くし過ぎると上述のような弊害が生ずるため、生分解性材料の温度は55〜65℃程度、より好ましくは60〜65℃程度が好適である。

【0040】

この発明による生分解性容器の製造方法において、生分解性容器は開口を形成する開口縁部と底部を有し、開口縁部から底部までの高低差が約50mm以上の深絞りの形状を有していてもよい。

【0041】

また、この発明による生分解性容器の製造方法において、生分解性フィルムは枠体に張られた状態で雌型の上方に配置されてもよい。

このような構成によれば、生分解性フィルムが枠体に張られた状態で供給されるので、雄型と雌型を嵌合させる際に雄型から生分解性フィルム全体に均一な力が加わり、生分解性フィルムを延伸させ易くなる。

このため、雄型と雌型と嵌合させる際に生分解性フィルムに皺や破れが発生し難くなり、浅絞りはもちろん、深絞りの容器にも対応可能となる。

なお、本明細書において、深絞りとは容器の開口縁部から底部までの高低差が50mm以上あるものを意味し、浅絞りとは同高低差が50mm未満のものを意味する。

【0042】

生分解性フィルムが枠体に張られた状態で雌型の上方に配置される上記構成において、生分解性フィルムは方形であって枠体は前記生分解性フィルムの4辺を固定し、前記4辺のうちの1辺は他の3辺よりもゆるく固定されてもよい。

【0043】

このような構成によれば、枠体が方形の生分解性フィルムの4辺を固定するので、枠体に対する生分解性フィルムの固定状態が安定し、雄型と雌型を嵌合させる際に雄型から生分解性フィルム全体により均一な力が加わるようになる。

さらには、ゆるく固定された前記1辺が枠体に対して若干移動することにより過剰な延伸力を逃がして生分解性フィルムが破れたり裂けたりすることを防止できる。

これにより、生分解性フィルムをより薄く均一に延伸させることが可能となり、従来、発泡基材層の成形と同時に被覆することが困難であった相当な深絞りの容器にも対応可能となる。場合によっては、生分解性フィルムの引張破壊伸びを超えて延伸させることも可能となる。

【0044】

この発明による生分解性容器の製造方法において、雄型は雌型と嵌合する際に所定の温度に加熱され100〜200mm/秒程度の速度で雌型に近づいてもよい。

【0045】

このような構成によれば、生分解性フィルムを傷めることなく適切に延伸させることができ、浅絞りはもちろん、深絞りの容器であっても歩留まりよく製造できるようになる。

つまり、雄型の移動速度が約100mm/秒より遅いと、生分解性フィルムのうち雄型のエッジと当接する箇所が局部的に強い圧力を受けながら加熱され続け、延伸中に強度的な限界から破断してしまう恐れがある。

一方、雄型の移動速度が約200mm/秒より速いと、生分解性フィルムの延伸が雄型の移動速度についていけず、生分解性フィルムが破れたり裂けたりする恐れがある。

よって、上記の100〜200mm/秒程度という雄型の移動速度は、生分解性フィルムのうち雄型のエッジと当接する箇所の破断を防止でき、かつ、生分解性フィルムを無理に延伸させることもない適切な移動速度ということができる。

【0046】

また、この発明による生分解性容器の製造方法は、生分解性フィルムを供給する前に生分解性フィルムを約70〜120℃の範囲で予め加熱する工程をさらに備えていてもよい。

【0047】

このような構成によれば、金型へ供給される前のポリ乳酸からなる生分解性フィルムがその融点を超えない約70〜120℃の範囲で予熱されるので、生分解性フィルムが延び易くなり、深絞りの容器であっても対応し易くなる。

【0048】

以下、図面に基づいてこの発明の実施形態に係る生分解性容器の製造方法について説明する。なお、以下に説明する複数の実施形態において同じ部材には同じ符号を付して説明する。

【0049】

本発明の実施形態に係る生分解性容器の製造方法について図1〜7に基づいて説明する。図1は本発明の実施形態に係る製造方法により製造された生分解性容器の断面図、図2は図1のA部拡大図、図3および図4は実施形態1に係る生分解性容器の製造方法を説明する工程図、図5は生分解性フィルムが張られた枠体の平面図、図6は図5のB−B,C−C,D−D矢視断面図、図7は図5のE−E矢視断面図である。

【0050】

図1および図2に示されるように、本発明の実施形態に係る製造方法によって製造された生分解性容器1は、生分解性容器1の骨格をなす発泡基材層2と、発泡基材層2の内側と外側の表面を被覆する疎水性の生分解性フィルム3とから構成される。

発泡基材層2の内側と外側の表面がそれぞれ生分解性フィルム3で被覆されることにより、生分解性容器1はその内面および外面ともに耐水性が付与されているため長期保存性に優れ、また、発泡基材層2の優れた断熱性により熱湯などを入れて使用することも可能な構成となっている。

生分解性容器1は直径R1が121mm、開口縁部1aから底部1bまでの高さH1が60mmであり、深絞りに分類される形状を有している。

また、生分解性容器1は最も厚い部分の厚さが約2.4mm、発泡基材層2の平均水分値が約4%である。

【0051】

以下、図1に示される生分解性容器1の製造方法について図3および図4に基づいて説明する。

本実施形態では、図3(a)に示されるように、成形すべき容器の形状に対応したキャビティ9(図4(c)参照)を形成するための一対の雄型4と雌型5とからなる発泡成形用の金型6が用いられる。雄型4と雌型5は図示しない電熱ヒータを内蔵しており、以下の工程においていずれも約135℃に維持される。

【0052】

まず、図3(a)に示されるように、生分解性材料7を枠体8に張られた2枚の生分解性フィルム3の間に挟みつけた状態で雌型5の上方に配置する。

なお、生分解性フィルム3はそれらの対向面に予め二酸化チタンの粉末が塗布され、製造工程中にフィルム同士が密着しないように配慮されている。

また、生分解性材料7を挟んだ生分解性フィルム3は雌型5の上方に配置される前に熱風が吹き付けられて予め70〜120℃程度に予熱され、予熱後、速やかに雌型5の上方に配置される。

【0053】

発泡基材層2の材料となる上記の生分解性材料7は、パルプおよび水の溶解物に澱粉を混合した後、加熱してα化したものである。前記澱粉には生分解性容器の材料として最適な性質を示すように適量の二酸化チタンおよびゼラチンが混合されていてもよい。本実施形態において、生分解性材料7に占める水の比率は約63重量%であり、生分解性材料7の性状はドウ状である。

一方、生分解性フィルム3は植物由来の生分解性プラスチックであるポリ乳酸を2軸延伸してフィルム状に成形したもので、融点が約150℃、厚さが約35μmである。

【0054】

次いで、図3(b)に示されるように、雄型4を約140.9mm/秒の速度で雌型5へ向かって下降させ雄型4で枠体8に張られた生分解性フィルム3を延伸する。

この際、雄型4のエッジ4aが生分解性フィルム3に接触し、生分解性フィルム3のうちエッジ4aと接触する箇所が局部的に強い圧力を受けながら加熱され続け強度的に厳しい状態となる。

しかし、雄型4の下降速度が上記の通り約140.9mm/秒と比較的高速であるため、生分解性フィルム3とエッジ4aとの接触時間は短時間で済み、生分解性フィルム3のうちエッジ4aとの当接箇所にかかる負担を減らすことができる。

【0055】

なお、生分解性フィルム3の物性にもよるが、雄型4の下降速度は上記速度に限定されるものではなく、約100〜200mm/秒の範囲から選択できる。

但し、雄型の下降速度が遅くなり過ぎると、生分解性フィルム3のうちエッジ4aと当接する箇所が過剰に加熱されて破断し易くなり、一方、雄型4の下降速度が速くなり過ぎると、生分解性フィルム3の延伸が雄型4の下降についていけず生分解性フィルム3の破断や裂けの原因となるので、雄型4の下降速度はこれらの要素を考慮したうえで上記範囲から適切に選択されるべきである。

【0056】

また、図5〜7に示されるように、生分解性フィルム3はその4辺が枠体8によって固定されている。

具体的には、枠体8は上枠12と下枠13とから構成され、上枠12の下枠13との対向面に生分解性フィルム3を下枠13との間で挟持する挟持部12a,12b,12c,12dが生分解性フィルム3の4辺に対応して部分的に形成されている。

【0057】

挟持部12a,12b,12c,12dのうち、挟持部12a,12b,12cはそれぞれ同一の幅W1,W2,W3を有し、挟持部12dは他の挟持部12a,12b,12cよりも狭い幅W4を有している。

これにより、生分解性フィルム3は挟持部12dによって挟持される1辺が他の3辺よりもゆるく固定されている。そして、雄型4から強い延伸力を受けた際には、ゆるく固定された前記1辺が枠体8に対して僅かに移動することにより、過剰な延伸力を逃がし生分解性フィルム3の破断や裂けを防止している。

【0058】

このように、雄型4の下降速度を適切な速度に設定して局部的な過剰加熱を防止すると共に、生分解性フィルム3の1辺を他の3辺よりもゆるく枠体8に固定して過剰な延伸力を逃がすことにより、生分解性フィルム3を破断させずに無理なく延伸することを可能としている。

これにより、開口縁部1aから底部1bまでの高さH1(図1参照)が約60mmもある相当な深絞りにも係わらず、その内側と外側の表面をそれぞれポリ乳酸からなる生分解性フィルム3で無理なく被覆することが可能となっている。

【0059】

なお、雄型4を下降させる代わりに生分解性フィルム3を張った枠体8を上昇させてもよいが、雄型4と雌型5の嵌合に要する時間を短縮するうえでは雄型4を下降させる方が好ましい。もちろん、雄型4を下降させつつ枠体8を上昇させても構わない。この場合、雄型4の下降速度は、雄型4と枠体8との相対的な移動速度が上述の雄型4の下降速度と一致するように調整される。

【0060】

次いで、図4(c)に示されるように、雄型4をさらに下降させて雌型5と嵌合させると、生分解性フィルム3が完全に延伸されると共に生分解性材料7が加圧され雄型4と雌型5により形成されたキャビティ9内に徐々に満注する。

そして、雄型4と雌型5の嵌合から約8.5秒が経過した時点で高周波発振器10から負荷電極部となる雄型4を介してキャビティ9内の生分解性材料7に高周波の印加を開始し、前記生分解性材料7を約14秒間にわたって誘電加熱する。

この際、前記高周波はキャビティ9内の生分解性材料7が約145℃の上限を超えないように印加条件が制御される。

【0061】

なお、生分解性材料7を水蒸気発泡させることにより焼成途上の生分解性材料7が145℃程度まで上昇してもそれは瞬間的であり、また加熱・焼成中の金型6は生分解性材料7に多くの熱を奪われて設定温度よりも低くなる傾向があるので実質的な金型6の温度に影響を与えることはない。

この点について詳しく述べると、生分解性材料7を水蒸気発泡させるうえで効率的に好ましい温度は200℃程度である。しかし、上述のとおり、本実施形態で用いるポリ乳酸からなる生分解性フィルム3は融点が約150℃であるので、生分解性材料7の加熱温度の上限を145℃程度に制限しなければ生分解性フィルム3を溶融させてしまう恐れがある。

【0062】

一方、本実施形態において金型6の設定温度は約135℃であるが、生分解性材料7は金型6に供給される時点の温度が40〜70℃程度であり、これは金型6の設定温度よりも大幅に低い。

このため、生分解性材料7が供給された加熱・焼成中の金型6は生分解性材料7に多くの熱を奪われ設定温度である約135℃よりも低くなる傾向があり、焼成途上の生分解性材料7が約145℃まで加熱されてもそれは瞬間的であってむしろ金型6の温度低下を補うように作用するので、高周波の印加による生分解性材料7の誘電加熱が金型6の実質的な温度に影響を与えることはない。

【0063】

誘電加熱によりキャビティ9内の生分解性材料7そのものが発熱すると、キャビティ9内で生分解性材料7が速やかに水蒸気発泡して焼成され、容器状の発泡基材層2が形成される。また、この水蒸気発泡と焼成の際に、金型6内で熱と圧力を受けた生分解性フィルム3が発泡基材層2の表面に形成された微細な凹凸にアンカー効果により密着し、発泡基材層2の内側と外側の表面がそれぞれ生分解性フィルム3で被覆される。発泡基材層2の内側と外側の表面を生分解性フィルム3で被覆するにあたり接着剤は必要なく、生分解性フィルム3は加圧と加熱によるアンカー効果のみで発泡基材層2の表面に密着する。

【0064】

以上のように、本実施形態では金型6の温度を約135℃とし、なおかつ生分解性材料7の加熱温度の上限を約145℃に制限することにより、生分解性材料7をポリ乳酸からなる生分解性フィルム3と共に金型6に供給し、発泡基材層2の成形と同時にその表面をポリ乳酸からなる生分解性フィルムで被覆することが可能となる。

なお、本実施形態では金型6の温度を約135℃としたが、金型6の温度は約120〜135℃の範囲から適切に選択できる。

【0065】

また、本実施形態では、雄型4と雌型5が嵌合してから高周波の印加を開始するまでの時間(印加遅延時間)を約8.5秒としたが、この時間は生分解性材料7の流動性の程度に応じて3〜8.5秒程度の範囲から適切に選択できる。

つまり、生分解性材料7の流動性が高ければ、雄型4と雌型5の嵌合後、生分解性材料7がキャビティ9内に満注するまでの時間が短縮されるので、雄型4と雌型5が嵌合してから高周波の印加を開始するまでの時間を短く設定できる。

【0066】

生分解性材料7の流動性を高める方法としては、水分値を高くする方法がある。

しかしながら、生分解性材料7の水分値を高めると、生分解性材料7の発泡・焼成時に水蒸気を放散させるのに多くの時間を要するばかりでなく、得られた発泡基材層2は構造が疎になり強度が低くなる。

このため、本実施形態において生分解性材料7に占める水の比率は上述の63重量%程度が適切である。

なお、インスタントラーメンカップ麺用途などの非常に強い衝撃強度や高い透湿耐性が要求される容器には、バイオマス度は若干損なわれるが、適宜量のポリビニルアルコール(PVA)を配合するのが効果的である。

【0067】

また、雄型4と雌型5の嵌合から敢えて所定時間だけ遅らせて高周波の印加を開始するのは、発泡基材層2に含まれる水分の出口となるリップ部2a(図1参照)の焼成が底部2bや胴部2cなどの他の部分よりも早く進行し、他の部分に含まれる水分の放散経路が閉ざされた状態となり、焼きむらや生焼けなどの焼成不良が生じ易くなることを防止するためである。

雄型4と雌型5の嵌合から所定時間だけ遅らせて高周波の印加を開始することにより、高周波はキャビティ9内に生分解性材料7が満注しキャビティ9内の内圧が高まった状態で印加される。これにより、発泡基材層2のリップ部2aが他の部分よりも早く焼成される事態を防止でき、発泡基材層2を良好に焼成することができる。

【0068】

図示しないが金型6のうち容器1の開口縁部1a(図1参照)に相当する部分には生分解性材料7の発泡・焼成時に発生する水蒸気をキャビティ9から外部へ放出させるための蒸気抜き用の孔が形成される。

蒸気抜き用の孔の大きさは、キャビティ9内の内圧が適切に維持され適切な発泡・焼成が行われるように生分解性材料7の水分値に応じて適切に設定される。

【0069】

なお、図4(c)に示されるように、高周波発振器10はインダクタンスやキャパシタンスを可変とした整合回路11を介して負荷電極部である雄型4と雌型5とに接続され、被加熱物である生分解性材料7に対してインピーダンスマッチングをとりつつ高周波が印加される。

【0070】

最後に、図4(d)に示されるように、金型6を開放して内側と外側の表面がそれぞれ生分解性フィルム3で被覆された発泡基材層2を枠体8と共に取出し、余分な生分解性フィルム3を切り取ると図1に示される生分解性容器1が得られる。

なお、本実施形態では、金型6からの加熱に加え誘電加熱を利用して生分解性材料7を水蒸気発泡させ焼成したが、金型6からの加熱だけで生分解性材料7の水蒸気発泡と焼成を行ってもよい。

【0071】

本実施形態では、上述のとおり、金型6の温度を約135℃に抑え、なおかつ生分解性材料7の加熱温度の上限をポリ乳酸からなる生分解性フィルム3の融点である約150℃よりも低い約145℃に制限して生分解性材料7を水蒸気発泡させて焼成するので、発泡基材層2の成形と同時にその表面をポリ乳酸からなる生分解性フィルム3で被覆できる。

これにより、容器全体で完全なカーボンニュートラルを達成できる生分解性容器1を生産性よく製造することができる。

【0072】

比較例

この発明の実施形態に係る生分解性容器の製造方法の比較例について説明する。

ここで説明する比較例は、雄型4の下降速度を変更し、雄型4の下降速度が生分解性フィルム3の延伸にどのような影響を与えるか比較したものである。

比較例では雄型4の下降速度を実施形態の約140.9mm/秒よりも大幅に遅い約20.6mm/秒とした。加熱温度や材料など製造上のその他の諸条件は上述の実施形態と同じである。

【0073】

比較例では、雄型4の下降速度が約20.6mm/秒と大幅に遅く設定されたため、生分解性フィルム3と雄型4のエッジ4aとの当接時間が長くなり、エッジ4aと当接する部分が局部的に過剰加熱されて強度の低下をきたし、当該部分がエッジ4aから受ける圧力に耐えられず延伸中に破断した。このためそれ以降の製造工程を実施することができなかった。

このため、実施形態における雄型4の下降速度の設定が、生分解性フィルム3の破断防止に効果的であることが確認された。

【0074】

また、生分解性フィルム3の4辺のうち、1辺を他の3辺よりもゆるく固定する方法が、生分解性フィルム3へ加わる過剰な延伸力を逃がすうえで有効であることを証明するため、4辺とも同じ幅の挟持部を有する枠体(図示せず)を用意し、この枠体に生分解性フィルム3の4辺とも均等な固定力で固定して生分解性容器1の製造工程を実施した。加熱温度や材料など製造上のその他の諸条件は上述の実施形態と同じである。結果は、次の表1の通りである。

【0075】

【表1】

【0076】

上記の表1から分かるように、生分解性フィルム3の4辺を均等な固定力で固定した場合、10回ともフィルムの裂けが発生し良品は1つも得られなかった。

一方、本発明の実施形態のように、生分解性フィルム3の4辺のうち1辺のみ緩める方法では、20回の実施に対しフィルムの裂けが生じたのは僅か2回だけであった。

よって、生分解性フィルム3の4辺のうち、1辺のみをゆるく固定する本発明の実施形態による方法が、生分解性フィルム3の裂けや破断を防止するうえで有効であることが証明された。

【符号の説明】

【0077】

1 生分解性容器

2 発泡基材層

3 生分解性フィルム

4 雄型

5 雌型

6 金型

7 生分解性材料

8 枠体

9 キャビティ

10 高周波発振器

11 整合回路

12 上枠

12a,12b,12c,12d 挟持部

13 下枠

【特許請求の範囲】

【請求項1】

ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、2枚の生分解性フィルムの間に生分解性材料を挟んだ状態で該生分解性フィルムを雌型の上方に配置し、雄型で前記生分解性フィルムを延伸しながら雄型と雌型を嵌合させ、金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備え、前記生分解性フィルムはポリ乳酸からなり145〜150℃の融点を有し、前記生分解性材料は澱粉、パルプおよび水を混練した混練物からなり、金型内で生分解性材料を加熱する前記工程は金型を120〜135℃の範囲内に保ちながら前記生分解性材料を水蒸気発泡させて焼成する工程であることを特徴とする生分解性容器の製造方法。

【請求項2】

金型内で生分解性材料を加熱する前記工程は、雄型および雌型の少なくとも一方を介して生分解性材料に高周波を印加して誘電加熱する工程を含む請求項1に記載の生分解性容器の製造方法。

【請求項3】

前記高周波は雄型と雌型が嵌合してから所定時間が経過した後に印加される請求項2に記載の生分解性容器の製造方法。

【請求項4】

前記所定時間が3〜8.5秒である請求項3に記載の生分解性容器の製造方法。

【請求項5】

生分解性容器は開口を形成する開口縁部と底部を有し、開口縁部から底部までの高低差が50mm以上の深絞りの形状を有する請求項1〜4のいずれか1つに記載の生分解性容器の製造方法。

【請求項6】

生分解性フィルムは枠体に張られた状態で雌型の上方に配置される請求項1〜5のいずれか1つに記載の生分解性容器の製造方法。

【請求項7】

生分解性フィルムは方形であって枠体は前記生分解性フィルムの4辺を固定し、前記4辺のうちの1辺は他の3辺よりもゆるく固定される請求項6に記載の生分解性容器の製造方法。

【請求項8】

雄型は雌型と嵌合する際に所定の温度に加熱され100〜200mm/秒の速度で雌型に近づく請求項1〜7のいずれか1つに記載の生分解性容器の製造方法。

【請求項1】

ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、2枚の生分解性フィルムの間に生分解性材料を挟んだ状態で該生分解性フィルムを雌型の上方に配置し、雄型で前記生分解性フィルムを延伸しながら雄型と雌型を嵌合させ、金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルムで被覆する工程を備え、前記生分解性フィルムはポリ乳酸からなり145〜150℃の融点を有し、前記生分解性材料は澱粉、パルプおよび水を混練した混練物からなり、金型内で生分解性材料を加熱する前記工程は金型を120〜135℃の範囲内に保ちながら前記生分解性材料を水蒸気発泡させて焼成する工程であることを特徴とする生分解性容器の製造方法。

【請求項2】

金型内で生分解性材料を加熱する前記工程は、雄型および雌型の少なくとも一方を介して生分解性材料に高周波を印加して誘電加熱する工程を含む請求項1に記載の生分解性容器の製造方法。

【請求項3】

前記高周波は雄型と雌型が嵌合してから所定時間が経過した後に印加される請求項2に記載の生分解性容器の製造方法。

【請求項4】

前記所定時間が3〜8.5秒である請求項3に記載の生分解性容器の製造方法。

【請求項5】

生分解性容器は開口を形成する開口縁部と底部を有し、開口縁部から底部までの高低差が50mm以上の深絞りの形状を有する請求項1〜4のいずれか1つに記載の生分解性容器の製造方法。

【請求項6】

生分解性フィルムは枠体に張られた状態で雌型の上方に配置される請求項1〜5のいずれか1つに記載の生分解性容器の製造方法。

【請求項7】

生分解性フィルムは方形であって枠体は前記生分解性フィルムの4辺を固定し、前記4辺のうちの1辺は他の3辺よりもゆるく固定される請求項6に記載の生分解性容器の製造方法。

【請求項8】

雄型は雌型と嵌合する際に所定の温度に加熱され100〜200mm/秒の速度で雌型に近づく請求項1〜7のいずれか1つに記載の生分解性容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−207150(P2011−207150A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−78927(P2010−78927)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000226895)日世株式会社 (24)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000226895)日世株式会社 (24)

【Fターム(参考)】

[ Back to top ]