生分解性成形物

【課題】複雑な形状を有していても十分な強度を実現でき、かつ少なくとも十分な耐水性も実現する上に、非常に良好な生分解性を発揮することができ、さらに吸湿強度に優れた、デンプンを主成分とした生分解性成形物を提供する。

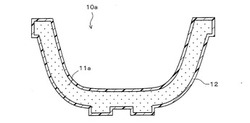

【解決手段】生分解性成形物としてのどんぶり型容器(10a)は、デンプンを主成分とする容器本体(11a)の表面に、変性ポリエステルからなる生分解性プラスチックを主成分とし、少なくとも疎水性を有する被覆フィルム(12)を貼り付けてなっている。上記容器本体(11a)は、ハイアミロースデンプンおよび水を含むスラリー状またはドウ状の成形用原料、あるいはデンプン、ポリビニルアルコール、および水を含むスラリー状またはドウ状の成形用原料を水蒸気発泡させることによって成形されたものである。

【解決手段】生分解性成形物としてのどんぶり型容器(10a)は、デンプンを主成分とする容器本体(11a)の表面に、変性ポリエステルからなる生分解性プラスチックを主成分とし、少なくとも疎水性を有する被覆フィルム(12)を貼り付けてなっている。上記容器本体(11a)は、ハイアミロースデンプンおよび水を含むスラリー状またはドウ状の成形用原料、あるいはデンプン、ポリビニルアルコール、および水を含むスラリー状またはドウ状の成形用原料を水蒸気発泡させることによって成形されたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、デンプンを主原料とし、生分解性を有する発泡成形物と、その表面に貼り付けられる被覆フィルムとを含む生分解性成形物に関するものであり、特に、食品用容器や成形緩衝材、ゲス、包装用トレイなど、使用後に廃棄される使い捨ての各種発泡成形物として好適に利用可能な生分解性成形物に関するものである。

【背景技術】

【0002】

一般に、使用後に廃棄される使い捨ての成形物としては、プラスチック成形物や紙・パルプ成形物が主流となっている。これは、成形物の用途にもよるが、一般的に上記使い捨ての成形物の材料には、ある程度の耐久性や強度が要求されるとともに、成形の容易さも要求されるためである。

【0003】

しかしながら、上記プラスチック成形物および紙・パルプ成形物の何れにおいても、使い捨ての成形物として利用するには、次に述べるような種々の問題点を抱えている。

【0004】

まずプラスチック成形物は、焼却処理に際して非常な高温が発生して焼却炉を痛めたり、ダイオキシン類のような環境汚染物質を副生したりするという問題点を招来する。また、プラスチック成形物を埋め立て処分したとしても、プラスチックが自然環境ではほとんど分解されないために、一度埋め立てた場所では、再度プラスチックを埋め立てるようなことは不可能である。しかも近年廃棄物の量が増大しているため、埋め立て場所の確保も年々困難となりつつある。加えてプラスチック成形物が容易に分解されないことから、自然環境を継続的かつ長期間に渡って汚染することにもなり得る。

【0005】

さらに、プラスチックの原料となる石油などの化石燃料の貯蔵量も年々減少しているため、将来的には、プラスチック成形物は従来よりも高価となってしまうおそれもある。

【0006】

一方、紙・パルプ成形品においては、焼却処分が容易である上に、自然環境でも分解されるので、この点においてはプラスチック成形品よりも優れている。ところが、紙・パルプの原料となる樹木は、その成長サイクルが長いため、大量の紙・パルプの消費は森林資源を大幅に減少させてしまうことになる。森林資源の減少は、その地域の環境を大幅に破壊してしまうのみならず、大規模に見れば、森林による二酸化炭素の吸収効果が大幅に損なわれ、大気中の二酸化炭素の増大による地球温暖化に拍車をかけることにもなる。

【0007】

そこで、上記問題点に対処するために、特に環境面の観点から、近年では、成形物の処分方法は、廃棄処分からリサイクル処分に移行しつつある。

【0008】

ところが、上記リサイクル処分では、たとえば、使い捨て成形物の主な用途の一つである食品容器について例を挙げると、容器をリサイクル処分に回す前に、該容器に付着している食べ残しやかす・調味料などの残渣を除去しなければならない。これは、リサイクル原料として不純物の混入をできる限り回避する必要があることによる。

【0009】

これら残渣の除去は通常は水洗によってなされるので、その結果、汚水の排水量の増大とそれによる河川や海洋などの水質汚染とを引き起こすという別の環境問題を招来することになる。また、上記残渣の除去自体が非常に手間がかかりリサイクルの効率を低下させる上に、現状では、社会的にリサイクルシステムが十分確立されていないため、リサイクル処分はコスト面においても問題点を残している。

【0010】

そこで、リサイクル処分とも異なる成形物の新たな処分方法として、微生物を利用した生分解による成形物の処分技術が開発され脚光を浴びている。この処分技術では、各種生分解性プラスチックやデンプンなどの天然高分子を主原料として成形物を成形しているため、上述した各種問題点の発生を回避することが可能である。

【0011】

特に、上記生分解による処分技術では、実用性の面から、デンプンやタンパク質などの天然高分子を利用する技術が注目されている。これは、上記各種生分解性プラスチックが、従来の各種プラスチック(非分解性または難分解性)とほぼ同様の優れた品質を性能を有しているものの、実際には、生分解速度が遅いという問題点を有しているためである。

【0012】

たとえば生分解性プラスチックで成形された成形物の厚み(肉厚)が大きければ、完全に分解されるまでに非常に長時間を要することになって、実用的な範囲では成形物の体積を大きくすることができない。また、上記生分解性プラスチックからなる成形物を、特に使い捨て食器などとして使用した場合には、食品残渣と一緒にコンポスト化することが最も環境に負荷のかからない処理方法となる。ところが上記生分解性プラスチックの分解速度は食品残渣よりもはるかに分解速度が遅いために、コンポスト処理することは難しい。しかも、一般に、成形物に厚みや強度がある場合には粉砕処理が難しいため、生分解性プラスチックの分解速度を向上させるための粉砕も困難となり、それゆえ、生分解性プラスチックからなる成形物をコンポスト処理することは、事実上不可能となる。

【0013】

これに対してデンプンやタンパク質などは、良好な生分解性を有しており、体積を大きくしても非常に容易に分解される、農業などによって大量生産される植物デンプンなどを利用できるので、資源の確保が困難ではない、発泡成形物として利用することがほとんどであるので、適度な厚みと断熱性を兼ね備えた成形物を得ることができるといった利点があり、特に注目されている。

【0014】

上記デンプンやタンパク質などを用いた生分解による処分技術としては、たとえば、特許文献1〜5などの各技術が挙げられる。

【0015】

まず、特許文献1および2の技術では、主原料としてデンプンの天然物を用いているので、生分解性プラスチックに比べて良好な分解性を発揮できるとともに、紙・パルプと比較しても成形形状の多様性に優れるといった利点があるが、耐水性・耐湿性に乏しく、用途が限定されたり、防湿保管が必要であるなどの問題点を招来する。

【0016】

次に、特許文献3および4の技術では、デンプンまたはこれに類似する各種多糖類を主原料として成形物を成形しているとともに、耐水性を向上させるために、成形物表面に天然樹脂(ダンマル樹脂やシェラック樹脂など)を塗布して、耐水被膜を形成している。

【0017】

ところが、デンプンを主原料として成形して得られる成形物(発泡成形物も含む)では、表面が完全な平滑状態とはならずに微細な凹凸が生じるため、単純な塗布方法では、耐水被膜における凹凸部分に対応する位置に微細なピンホールが発生し易くなる。それゆえ、ある程度の撥水効果は期待できても完全な耐水性を付与することは困難となっている。特に、耐湿性が要求される場合には、上記耐水被膜のピンホールから湿気が吸収され易くなり、成形物が容易に変形するなどの問題点を招来する。

【0018】

しかも、上記ダンマル樹脂やシェラック樹脂などは、塗布のためにたとえばアルコール類などの有機溶媒に溶解させなければならない。そのため、塗布処理後に有機溶媒を除去する際には、空気中にこれら有機溶媒が拡散して大気や周囲環境を汚染させないための大規模な装置が必要となるなど、製造設備上の問題点を招来する。

【0019】

次に、上記特許文献5の技術では、前記特許文献3や特許文献4の技術と同様、デンプンなどからなる耐水性の乏しい生分解性素材の表面に対して、脂肪族ポリエステルをハロゲン化炭化水素に溶解してなる生分解性コーティング剤を塗布している。この技術では、具体的な塗布方法してディップ法(浸漬塗布法)を用いているため、複雑な形状の成形物に対しても適度な耐水被膜を形成することは可能である。

【0020】

ところが、この技術では、コーティング剤の溶解に用いたハロゲン化炭化水素を除去する必要があり、前記特許文献3や特許文献4の技術と同様、ハロゲン化炭化水素の拡散を防止するための装置を必要とするなどの問題点を招来する。しかも、ハロゲン化炭化水素は人体や環境に好ましくないものが多く、特に特許文献5の技術で具体的に挙げられているハロゲン化炭化水素はフロン系であることから、大気中にはできる限り飛散させてはならない。その結果、上記装置として、大がかりな気密室や回収装置が必要となるという問題点も招来する。

【0021】

上述した各技術の他にも、ワックスや疎水性タンパク質を塗布液として調製した上で成形物の表面に塗布する方法があるが、一般に、成形物の表面全体に耐水被膜を十分均一かつ完全に塗布することは困難である。平板のような平らな成形物であれば塗布は比較的容易であるが、上記のようにデンプンを主原料とする成形物ではその表面に凹凸が生じ易く均一な膜形成の妨げになる上に、カップ形状やボウル形状などその断面が略円形の成形物であれば、成形物や塗布装置を回転させる必要があり、塗布の困難度はさらに増大する。

【0022】

さらに、たとえばディップ法などを用いて塗布液を十分に均一に塗布できたとしても、塗布後の塗布液が固化して被膜に形成されるまでに流れ落ち、被膜にムラが発生し易いという問題点も招来する。

【0023】

また、上記ワックスは、その融点が比較的低いため、耐熱性に劣るという問題点がある。さらに上記疎水性タンパク質は、耐熱性も比較的良好で有機溶媒を使用する必要がないものの、水系の溶媒を使用することが多いため、塗布過程で成形物が水分を吸収して軟化・変形を起してしまうという問題点もある。

【0024】

そこで、上記成形物表面に対して耐水被膜を塗布するのではなく、耐水被膜を積層する技術も、従来より提案されている。具体的には、たとえば、特許文献6〜8などの技術が挙げられる。

【0025】

上記特許文献6の技術では、デンプンを成形するのではなくパルプモールド法により得られた容器を非通水性または非吸収性の保護層で被覆している。この技術では、従来から実施されている紙容器へのプラスチック被覆技術をほぼそのまま応用できるという利点があるが、パルプモールドの主体が繊維であることから、生分解速度が遅く、食品の残渣などと合わせて廃棄することができない、容器に厚みをつけることが困難な上、深絞り成形に向かず、多種多様な成形物の製作に向かない、などの問題点がある。

【0026】

一方、上記特許文献7および特許文献8の技術では、天然多糖類やタンパク質、あるいはこれらを生分解可能な範囲で化学修飾したものからなる生分解性容器の表面に生分解性プラスチックの薄膜を被覆して、生分解性容器を製造している。

【0027】

この技術では、生分解性プラスチックが薄い耐水被膜として利用されている一方、容器本体は、天然多糖類やタンパク質などで十分な厚みを有する容器として成形されているので、十分な耐水性を発揮しつつ、十分な生分解性をも発揮することができる。それゆえ、デンプンやタンパク質などを用いた生分解による処分技術としては、特に有望な技術である。

【0028】

ところが、上記特許文献7の技術では、単に、生分解性容器本体に対して生分解性プラスチック薄膜を被覆している構成であり、生分解性容器の具体的な構成に関してはほとんど言及されていない。

【0029】

たとえば、生分解性容器本体が多糖類やタンパク質を主成分としている場合にはその強度が問題となるが、特許文献7の技術では、強度に関しては何ら説明されていない。また、生分解性プラスチック薄膜を具体的にどのように被覆するかについて、たとえば塗布法により形成するか、被覆フィルムを予め形成し貼り付けるかなどについても全く記載されていない。

【0030】

さらに、上記特許文献7の技術では、生分解性容器本体に対する生分解性プラスチック薄膜の被覆状態については全く規定されていない。上記生分解性プラスチック薄膜は、多糖類やタンパク質を主成分とする生分解性容器本体の耐水性を向上させるために被覆されているものであるが、上記特許文献7の技術では、単に被覆されていると述べられているだけで、被覆状態がどのようになっているかについては何ら記載されていない。

【0031】

生分解性容器をいくら使い捨て用途で用いるとしても、1ウェイ容器としての安定性や耐久性は必要であり、生分解性容器本体から生分解性プラスチック薄膜が容易に剥離するようでは耐久性があるとはいえない。それゆえ、容器本体に対する被覆状態は重要な条件となるが、上記特許文献7の技術では、この点については何ら考慮されていない。

【0032】

しかも、前述したように生分解性プラスチックは生分解速度が遅いため、肉厚の成形物として利用することが困難であるが、生分解速度は、成形物の肉厚だけでなく、成形物中に含まれる総量にも大きく依存する。ここで、上記特許文献7の技術では、生分解性容器本体を発泡させると生分解性が向上すると記載しているのみであり、発泡の度合いと生分解性との関係や、生分解性プラスチックと生分解性容器本体との生分解のバランスについては何ら言及されおらず、それゆえ、一つの容器全体の生分解を良好に進行させることはできない。

【0033】

一方、上記特許文献8の技術は、上記特許文献7に開示されている生分解性容器の製造方法の一つに対応するものと推測されるが、この技術では、熱可塑性プラスチックを溶剤に溶解して、生分解性容器本体の表面に塗布し、これを乾燥させて溶剤を揮発させた後に、熱可塑性プラスチックからなる別のコーティング薄膜を積層して熱圧着している。すなわち、コーティング薄膜(生分解性プラスチック薄膜に相当)を安定して貼り付けるために、熱可塑性プラスチックを接着剤として利用していることが開示されている。

【0034】

ここで、前記特許文献3ないし5の技術について述べたように、熱可塑性プラスチックを溶剤に溶解させて利用すると、溶剤の拡散を防止するための装置を必要とするなどの問題点を招来する。しかも特許文献8の技術における具体的な実施例では、溶剤としてクロロホルムを用いており、これは大気中にはできる限り飛散させてはならないため、特許文献5の技術と同様に、上記装置として、大がかりな気密室や回収装置が必要となるという問題点も招来する。

【0035】

さらに、上記特許文献8の製造方法では、多糖類やタンパク質から先にシートを形成した上で、このシートを金型でプレス成形することによって、生分解性容器本体を得ている。そのため、たとえばコップのような深絞り形状の容器や、仕切り付き食品トレイ・包装トレイのような成形物の厚みが均一でないもの、さらには包装用緩衝材のような複雑な形状の成形物を成形することができないという問題点を招来する。

【0036】

また、デンプン製生分解性容器に関する従来技術においては、十分な強度を確保するようにしている。しかしながら、一般に云われる「強度」は、突き刺し強度などのような、乾燥状態や通常の雰囲気下での強度である。後述するように、本願発明者等の検討によれば、このような乾燥状態や通常の雰囲気下での強度と、吸湿下での強度(吸湿強度)との間には、相関が無い。したがって、一般に云われる「強度」が十分なデンプン製生分解性容器であっても、吸湿強度が不足しているために、高湿度条件下での長期保存時に、吸湿による軟化・変形が発生して、容器としての機能を損なう可能性がある。

【0037】

さらに、上記特許文献1や特許文献2のようなデンプン製の発泡成形物は、水蒸気発泡により形成された、デンプンの多孔質マトリックス構造を持つので、この構造中で非常に広い表面積を持つデンプン構造体である。しかも、発泡成形物は、水の気化膨張を利用して膨化・発泡させた物であるが故に、このデンプン構造体表面は強い親水性を持っている。これにより、このデンプン構造体は、優れた生分解性を示す重要な要因となっているが、同時に非常に吸水・吸湿しやすいという一面も持っている。

【0038】

このような吸水・吸湿しやすい成形物を防護するため、例えば、上記特許文献3や特許文献4のような耐水性皮膜を形成しても、液状の水がデンプン構造体に侵入するのを阻止することは可能であるが、気体である水蒸気を遮ることは不可能である。

【0039】

また、デンプン製の発泡成形物を、現在入手可能な生分解性プラスチックを原料とするフィルムや皮膜で覆ったとしても、その厚さを数百μmまで厚くしないと、上記の場合と同様に水蒸気を遮ることが困難である。

【0040】

そこで、特に吸湿に対して耐性の強いデンプン製の発泡成形物(デンプン構造体)が望まれる。

【特許文献1】特開平5−320401号公報(公開日:平成5年12月3日)

【特許文献2】特開平7−224173号公報(公開日:平成7年8月22日)

【特許文献3】特開平7−10148号公報(公開日:平成7年1月13日)

【特許文献4】特開2000−142783号公報(公開日:平成12年5月23日)

【特許文献5】特開平7−97545号公報(公開日:平成7年4月11日)

【特許文献6】特開平11−171238号公報(公開日:平成11年6月29日)

【特許文献7】特開平5−278738号公報(公開日:平成5年10月26日)

【特許文献8】特開平5−294332号公報(公開日:平成5年11月9日)

【特許文献9】WO02/22353A1(公開日:2002年3月21日、国際出願番号:PCT/JP01/07903、出願日:2001年9月12日、本願の優先日の時点で未公開)

【発明の開示】

【0041】

また、本願発明者は、所定形状に成形された生分解性発泡成形物と、その表面に貼り付けられる被覆フィルムとを含み、該被覆フィルムが、生分解性プラスチックを主成分とし、少なくとも疎水性を有している生分解性成形物において、上記生分解性発泡成形物は、デンプンまたはその誘導体を主成分とし、これに水を混合して得られるスラリー状またはドウ状の成形用原料を水蒸気発泡させることによって成形された生分解性成形物に関する特許出願を行っている(特許文献9参照)。

【0042】

しかしながら、上記先願発明の生分解性成形物は、高湿度条件下での長期保存時には、デンプンまたはその誘導体が吸湿し、軟化や変形を起こすことがあった。

【0043】

本発明は上記問題点に鑑みてなされたものであって、その目的は、複雑な形状を有していても十分な強度を実現でき、かつ少なくとも十分な耐水性も実現する上に、非常に良好な生分解性を発揮することができ、さらに吸湿強度(耐湿強度)に優れた、デンプンを主成分とした生分解性成形物を提供することにある。

【0044】

本発明の生分解性成形物は、上記の目的を達成するために、所定形状に成形された生分解性発泡成形物と、その表面に貼り付けられる被覆フィルムとを含み、該被覆フィルムが、生分解性プラスチックを主成分とし、少なくとも疎水性を有している生分解性成形物において、上記生分解性発泡成形物は、デンプンまたはその誘導体を主成分とし、これに水を混合して得られるスラリー状またはドウ状の成形用原料を水蒸気発泡させることによって成形されたものであり、上記成形用原料および上記被覆フィルムを成形型内に配置し、上記成形用原料そのものを誘電加熱により加熱して、上記成形用原料を水蒸気発泡成形させると同時に上記被覆フィルムを軟化させて上記生分解性発泡成形物の表面に貼り付けることによって得られたものであり、上記デンプンまたはその誘導体が、ハイアミロースデンプンまたはその誘導体を含み、上記被覆フィルムが、変性ポリエステルを主成分とするフィルムであることを特徴としている。

【0045】

上記構成によれば、デンプンを主成分としてスラリー状またはドウ状の成形用原料を調製し、これを用いて水蒸気発泡成形することで、非常に複雑な形状でも容易に成形できるとともに、成形されて得られる発泡成形物がある程度の含水率を保有することになり、従来のデンプン成形物に比べて優れた強度を発揮することができる。しかも、この発泡成形物に対して生分解性を有する被覆フィルムを貼り付けるため、たとえば、発泡成形物を成形する際の成形型と同様のものを用いて熱圧着したり、発泡成形時に同時に貼り付けたりすることで、発泡成形物の形状に合わせて確実かつ容易に被覆することが可能になる。

【0046】

上記被覆フィルムは、一般的なプラスチックに近い性質を有する生分解性プラスチックを主成分とし、少なくとも疎水性を有していることから、該被覆フィルムを貼り付けるだけで、上記デンプンを主成分とする発泡成形物に耐水性を付与することができる。しかも、ガスバリア性他の各種機能を外的に付与することもできる。

【0047】

さらに、上記構成によれば、上記デンプンまたはその誘導体が、ハイアミロースデンプンまたはその誘導体を含むので、高湿度環境下でのデンプンの吸湿による強度低下を防止し、物理的強度を向上させることができる。

【0048】

なお、本願明細書において、「ハイアミロースデンプン」とは、アミロースを50%以上含むデンプンを指すものとする。

【0049】

本発明の生分解性成形物は、上記の課題を解決するために、所定形状に成形された生分解性発泡成形物と、その表面に貼り付けられる被覆フィルムとを含み、該被覆フィルムが、生分解性プラスチックを主成分とし、少なくとも疎水性を有している生分解性成形物において、上記生分解性発泡成形物は、デンプンまたはその誘導体を主成分とし、これに水およびポリビニルアルコールを混合して得られるスラリー状またはドウ状の成形用原料を水蒸気発泡させることによって成形されたものであり、上記被覆フィルムが、変性ポリエステルを主成分とするフィルムであることを特徴としている。

【0050】

上記構成によれば、デンプンを主成分としてスラリー状またはドウ状の成形用原料を調製し、これを用いて水蒸気発泡成形することで、非常に複雑な形状でも容易に成形できるとともに、成形されて得られる発泡成形物がある程度の含水率を保有することになり、従来のデンプン成形物に比べて優れた強度を発揮することができる。しかも、この発泡成形物に対して生分解性を有する被覆フィルムを貼り付けるため、たとえば、発泡成形物を成形する際の成形型と同様のものを用いて熱圧着したり、発泡成形時に同時に貼り付けたりすることで、発泡成形物の形状に合わせて確実かつ容易に被覆することが可能になる。

【0051】

上記被覆フィルムは、一般的なプラスチックに近い性質を有する生分解性プラスチックを主成分とし、少なくとも疎水性を有していることから、該被覆フィルムを貼り付けるだけで、上記デンプンを主成分とする発泡成形物に耐水性を付与することができる。しかも、ガスバリア性他の各種機能を外的に付与することもできる。

【0052】

さらに、上記構成によれば、上記成形用原料が、ポリビニルアルコールを含むので、高湿度環境下でのデンプンの吸湿による強度低下を防止し、物理的強度を向上させることができる。

【0053】

したがって、上記各構成によれば、以上のように、複雑な形状を有していても十分な強度を実現でき、かつ少なくとも十分な耐水性も実現する上に、非常に良好な生分解性を発揮することができ、さらに吸湿強度に優れた、デンプンを主成分とした生分解性成形物を提供することができる。

【0054】

上記各構成の生分解性成形物において、上記成形用原料は、水不溶性繊維をさらに含むことが好ましい。

【0055】

上記構成によれば、さらに強度を向上させることができる。特に耐圧強度を向上させることができ、落下時の破損を防止することができる。

【0056】

本発明のさらに他の目的、特徴、および優れた点は、以下に示す記載によって充分分かるであろう。また、本発明の利点は、添付図面を参照した次の説明で明白になるであろう。

【発明を実施するための最良の形態】

【0057】

本発明の実施の一形態について添付図面に基づいて説明すれば以下の通りである。なお、本発明はこれに限定されるものではない。

【0058】

本発明にかかる生分解性成形物は、所定形状に成形された生分解性発泡成形物と、その表面に貼り付けられる被覆フィルムとを含み、該被覆フィルムが、生分解性プラスチックを主成分とし、少なくとも疎水性を有している生分解性成形物であり、上記被覆フィルムが、変性ポリエステルを主成分とするフィルムである。そして、上記生分解性発泡成形物は、(a)デンプンまたはその誘導体を主成分とし、これに水を混合して得られるスラリー状またはドウ状の成形用原料を水蒸気発泡させることによって成形されたものであって、デンプンまたはその誘導体が、ハイアミロースデンプンまたはその誘導体を含むもの、あるいは、(b)デンプンまたはその誘導体を主成分とし、これに水およびポリビニルアルコールを混合して得られるスラリー状またはドウ状の成形用原料を水蒸気発泡させることによって成形されたものとなっている。

【0059】

また、上記生分解性成形物においては、生分解性発泡成形物に対する被覆フィルムなどの生分解性プラスチックの量が一定量に規定されているか、あるいは生分解性発泡成形物中に含まれる空気相の体積の割合が規定されていることが好ましく、さらに、上記被覆フィルムは、該生分解性発泡成形物の表面に、略密着した状態で被覆されていることが好ましい。このときの密着状態は、被覆フィルムが直接密着していることがより好ましいが、接着剤層を介していてもよい。

【0060】

なお、以下の説明では、上記生分解性発泡成形物を、適宜「発泡成形物」と略記する。また、上記スラリー状とは、少なくともデンプンに水を加えた状態で十分な流動性を有している状態を指す。したがって、デンプンは水に溶解している必要はなく、懸濁液に近い状態となっていればよい。一方、上記ドウ状とは、上記スラリー状よりも流動性が低い状態で、半固形に近い状態となっている。

【0061】

本発明にかかる生分解性成形物について説明する。具体的には、該生分解性成形物の一例としてどんぶり形状の容器(どんぶり型容器とする)を挙げると、図1(a)に示すように、該どんぶり型容器10aは、上記生分解性発泡成形物である容器本体11aと、その表面を被覆するように直接、略密着して貼り付けられている被覆フィルム12とを有している。あるいは、上記どんぶり型容器10aにおいては、図1(b)に示すように、容器本体11aと被覆フィルム12との間に介在し、該被覆フィルム12を容器本体11aの表面に貼り付けるための接着剤層13を有していてもよい。なお、後述するように、容器本体11aの表面は、全て被覆フィルム12で覆われている必要はなく、部分的に覆われる状態であってもよい。

【0062】

同様に、本発明に係る生分解性成形物の他の例として、皿型の容器(皿型容器)を挙げると、図2(a)に示すように、該皿型容器10bも、容器本体11bおよび被覆フィルム12からなっている構成か、あるいは図2(b)に示すように、容器本体11bと被覆フィルム12との間に、接着剤層13を有する構成となっている。

【0063】

さらに、本発明にかかる生分解性成形物の他の例として、コップ型の容器(コップ型容器)を挙げると、図3(a)に示すように、該コップ型容器10cも、容器本体11cおよび被覆フィルム12からなっている構成か、あるいは図3(b)に示すように、容器本体11cと被覆フィルム12との間に、接着剤層13を有する構成となっている。なお、図3(a)・(b)においては、上方の図がコップ型容器10cの縦断面図であり、下方の図が上方の図に対応する平面図(コップ型容器10cを上方から俯瞰した図)である。

【0064】

本発明にかかる生分解性成形物の本体(上記容器本体11a・11b・11c)となる上記生分解性発泡成形物は、デンプンまたはその誘導体を主成分とし、これに水を混合して得られるスラリー状またはドウ状の成形用原料から水蒸気発泡により成形されるものである。

【0065】

上記成形用原料は、デンプンまたはその誘導体の少なくとも一部がハイアミロースデンプンである成形用原料(以下、「第1の成形用原料」と称する)、ポリビニルアルコールをさらに含む成形用原料(以下、「第2の成形用原料」と称する)である。第1または第2の成形用原料を用いることにより、高湿度環境下でのデンプンの吸湿による強度低下を防止し、物理的強度を向上させることができる。

【0066】

上記第1の成形用原料に用いられるハイアミロースデンプンとしては、特に限定されるものではないが、アミロースを60%以上含むデンプンがより好ましい。これにより、高湿度条件下での長期保存によってデンプンが吸湿したときの強度(以下、適宜、吸湿強度と称する)をさらに向上させることができる。

【0067】

成形用原料の主原料として用いられるデンプンおよびその誘導体(ハイアミロースデンプンを含む)は、特に限定されるものではなく、たとえば、馬鈴薯、トウモロコシ(コーン)、タピオカ、米、小麦、さつまいもなど、主要穀物として世界的に生産されている農産物から容易に得られるデンプンを好適に用いることができる。上記デンプンは、特定の農産物から製造されたものであってもよいし、複数の農産物から製造されたものを混合してもよい。

【0068】

また、上記ハイアミロースデンプンの誘導体は、生分解性を阻害しない範囲でハイアミロースデンプンを修飾したものを指し、具体的には、たとえばα化ハイアミロースデンプン、架橋ハイアミロースデンプン、変性ハイアミロースデンプンなどが挙げられる。さらに、上記修飾されていないハイアミロースデンプンと上記ハイアミロースデンプンの誘導体とを混合した混合物を用いることもできる。

【0069】

デンプンまたはその誘導体中におけるハイアミロースデンプンまたはその誘導体の含有率は、50重量%以上であることが好ましく、60重量%以上であることがより好ましく、75重量%以上であることがさらに好ましい。これにより、吸湿強度をさらに向上させることができる。

【0070】

上記第1の成形用原料に含まれるデンプンの含有率は、図4の「(II)主要固形分総量中」のグラフに示すように、該成形用原料の主要固形分の総量を100重量%とした場合、50重量%以上100重量%以下の範囲内であることが好ましい。また、水も加えた成形用原料全体を100重量%とした場合には、図4の「(I)成形用原料中」のグラフに示すように、20重量%以上60重量%以下の範囲内であることが好ましい。この範囲内にあることで、本発明にかかる生分解性成形物は、その主成分がデンプンであると見なすことが可能となり、良好な生分解性を発揮することができる。なお、上記主要固形分、およびその総量については後述する。

【0071】

上記第2の成形用原料に用いられるポリビニルアルコールは、特に限定されるものではないが、1000以上の重合度を持つポリビニルアルコールが好ましく、1500以上の重合度を持つポリビニルアルコールが特に好ましい。

【0072】

上記第2の成形用原料に用いられるポリビニルアルコールのけん化度は、75%以上であることが好ましく、90%以上であることがより好ましい。

【0073】

上記第2の成形用原料におけるポリビニルアルコールの含有量は、4.0重量%以上であることが好ましく、5.0重量%以上であることがより好ましい。これにより、吸湿強度をさらに向上させることができる。

【0074】

上記第2の成形用原料の主原料として用いられるデンプンとしては特に限定されるものではない。たとえば、馬鈴薯、トウモロコシ(コーン)、タピオカ、米、小麦、さつまいもなど、主要穀物として世界的に生産されている農産物から容易に得られるデンプンを好適に用いることができる。上記デンプンは、特定の農産物から製造されたものであってもよいし、複数の農産物から製造されたものを混合してもよい。

【0075】

また、上記第2の成形用原料の主原料として用いられるデンプンの誘導体は、生分解性を阻害しない範囲でデンプンを修飾したものを指し、具体的には、たとえばα化デンプン、架橋デンプン、変性デンプンなどが挙げられる。さらに、上記修飾されていないデンプンと上記デンプンの誘導体とを混合した混合物を用いることもできる。したがって、広義には、本発明におけるデンプンとは、何ら修飾されていないデンプン(狭義のデンプン)と、上記デンプンの誘導体と、これらの混合物を含むことになる。なお、以下の説明では特に断らない限り「デンプン」と記載していれば広義のデンプンを指すものとする。

【0076】

上記第2の成形用原料に含まれるデンプンの含有量としては、該成形用原料の主要固形分の総量を100重量%とした場合、50重量%以上95重量%以下の範囲内であることが好ましい。また、水も加えた成形用原料全体を100重量%とした場合には、20重量%以上75重量%以下の範囲内であることが好ましい。この範囲内にあることで、本発明にかかる生分解性成形物は、その主成分がデンプンであると見なすことが可能となり、良好な生分解性を発揮することができる。なお、上記主要固形分、およびその総量については後述する。

【0077】

上記第2の成形用原料においても、デンプンまたはその誘導体がハイアミロースデンプンを含むことが好ましい。これにより、吸湿強度をさらに向上させることができる。また、デンプンまたはその誘導体中におけるハイアミロースデンプンまたはその誘導体の含有率は、50重量%以上であることが好ましく、60重量%以上であることがより好ましく、75重量%以上であることがさらに好ましい。これにより、吸湿強度をより一層向上させることができる。

【0078】

上記第1の成形用原料や第2の成形用原料(以下、これらを総称して「成形用原料」と称する)には、上記必須成分(第1の成形用原料ではハイアミロースデンプンまたはその誘導体、第2の成形用原料ではデンプンおよびポリビニルアルコール)以外に、各種添加剤が含まれていてもよい。この添加剤としては、具体的には、増量剤、強度調整剤、可塑剤、乳化剤、安定剤、離型剤、均質性調整剤、保湿剤、ハンドリング調整剤、導電率調整剤、誘電損失調整剤、膨化剤、着色剤などが挙げられる。

【0079】

これら添加剤は、生分解性成形物の製造効率を向上させたり、製造過程における問題点を回避したりするような製造過程上で利点のあるものや、得られる生分解性成形物の品位を向上させたり、生分解性成形物のコストを低減したりするといった完成品である生分解性成形物において利点のあるものを挙げることができる。これら添加剤は、発泡成形物および生分解性成形物の品質を大幅に低下させないようなものであれば、特に限定されるものではない。

【0080】

上記増量剤は、成形用原料に加えることで該成形用原料を増量させて、主原料であるデンプンの使用量をできる限り減らしコストダウンを図る添加剤である。そのため、デンプンより安価なものであれば特に限定されるものではないが、好ましくは、廃棄物処理も兼ねた食品等の加工・製造に伴う副生物を好適に用いることができる。

【0081】

具体的には、たとえば、(1) セロリ、ニンジン、トマト、柑橘類(ミカン、レモン、グレープフルーツなど)、リンゴ、ブドウ、ベリー類、パイナップル、サトウキビ、てんさいなどの野菜や果物を原料とする食品(飲食物)の製造・加工時などで産出される搾汁かすや搾りかす、あるいはこれらの混合物;(2) おからなどの豆腐などの穀物を原料とする加工食品の製造時に産出される副生物;(3) 日本酒・焼酎・ビール・ワインなどの酒類の製造時に産出される酒粕、焼酎粕、ビール酵母かす、ワイン酵母かす、あるいはこれらの混合物;(4) コーヒー・紅茶・麦茶・緑茶・ウーロン茶などといった茶類などの嗜好品類の抽出残渣、茶殻、あるいはこれらの混合物;(5) 大豆、トウモロコシ、菜種、ゴマなどを搾油した後の搾油かすあるいはこれらの混合物;(6) ふすま、ぬか、もみがらなどの穀物精製時に産出される副生物あるいはこれらの混合物;(7) グルテンミールなどデンプン生産時に産出される副生物;(8) コーンカップ、ビスケット、ウエファー、ワッフルなど製菓・製パン製品の製造時に産出するベーキング屑あるいはこれらの混合物;(9) 上記各副生物などを乾燥処置および/または粉砕処理したもの;などが挙げられる。これらは1種類のみ用いてもよく2種類以上を混合して用いてもよい。

【0082】

上記強度調整剤は、発泡成形物および生分解性成形物の強度を調整する(特に、強度を向上させる)添加剤であり、特に限定されるものではないが、具体的には、たとえば、上記増量剤として挙げた(1) 〜(9) の各種副生物;(10)ブドウ糖(グルコース)、デキストリン、または異性化糖などの糖類あるいはこれらの混合物;(11)ソルビトール、マンニトール、ラクチトールなどの糖アルコールあるいはこれらの混合物;(12)植物性油脂、動物性油脂、それらの加工油脂などの油脂あるいはこれらの混合物;(13)カルナウバワックス、カンデリラろう、みつろう、パラフィン、マイクロクリスタリンワックスなどのワックス(ろう)類あるいはこれらの混合物;(14)キサンタンガム、ジェランガム、グアーガム、ローカストビーンガム、ペクチン、アラビアガム、カラヤガム、タラガム、カラギーナン、ファーセルラン、寒天、アルギン酸、水溶性のカルボキシメチルセルロース、およびその塩など、微生物生産多糖類または植物由来多糖類などの増粘多糖類あるいはこれらの混合物;(15)カルシウム、ナトリウム、カリウム、アルミニウム、マグネシウム、鉄などの金属の塩化物、硫酸塩、有機酸塩、炭酸塩、水酸化物、リン酸塩などの金属塩類、あるいはこれらの混合物;(16)石英粉、珪藻土、タルク、シリコンなどの不溶性鉱物類あるいはこれらの混合物;(17)水不溶性繊維;(18)ガラス、金属、炭素、セラミックなどの無機物などの各種構造物;(19)貝殻、骨粉、卵殻、葉、木粉などの天然素材類あるいはこれらの混合物;(20)炭酸カルシウム、炭素、タルク、二酸化チタン、シリカゲル、酸化アルミニウム、非繊維フィラー、あるいはこれらの混合物;(21)ステアリン酸、乳酸、ラウリン酸などの脂肪酸またはこれらの金属塩などの塩類、または酸アミド、エーテルなどの脂肪酸誘導体、あるいはこれらの混合物;(22)グリセリン、ポリグリセリン、プロピレングリコール、エチレングリコール、グリセリン脂肪酸エステル、ポリグリセリン脂肪酸エステル、プロピレングリコール脂肪酸エステル、シュガーエステル、レシチン、ソルビタン脂肪酸エステル、ポリソルベートなど、その他の食品添加物、あるいはこれらの混合物;(23)シェラック、ロジン、サンダラック樹脂、グッタペルカ、ダンマル樹脂などの天然樹脂、あるいはこれらの混合物;(24)ポリ乳酸などの生分解性樹脂、あるいはこれらの混合物;(25)アセチルトリブチルサイトレート、ジルコニウム塩溶液、アンモニウムジルコニウムカーボネートアルカリ水溶液、あるいはこれらの混合物;などが挙げられる。これらは1種類のみ用いてもよく2種類以上を混合して用いてもよい。

【0083】

本発明の成形用原料は、強度調整剤として水不溶性繊維(水に不溶な繊維)を含むことが好ましい。これにより、さらに強度を向上させることができる。特に耐圧強度を向上させることができ、落下時の破損を防止することができる。

【0084】

上記水不溶性繊維としては、ガラス、金属、炭素、セラミックなどの無機物からなる無機繊維;合成繊維;植物性繊維;絹等の動物性繊維等が挙げられるが、生分解性を有することから、植物性繊維が好ましい。

【0085】

上記植物性繊維としては、特に限定されるものではないが、例えば、セルロース、微結晶セルロース、(水不溶性)カルボキシメチルセルロース、メチルセルロース、アセチルセルロースなどの多糖類やその誘導体;紙や、パルプ;木綿、麻等の植物から分離した植物性の天然繊維;絹等の動物性の天然繊維;これらの混合物等が挙げられる。これらのうち、パルプが最も好ましい。

【0086】

なお、ここで、パルプとは、針葉樹、広葉樹、こうぞ、みつまた等の各種の植物を原料として適当に処理し、その構成している繊維を集めたものを指すものとする。また、パルプは、バージンパルプでも、古紙パルプでもよい。

【0087】

上記成形用原料における水不溶性繊維の含有率は、2〜10重量%であることが好ましい。これにより、強度をより一層向上させることができる。特に耐圧強度をより一層向上させることができ、落下時の破損をより確実に防止することができる。

【0088】

上記可塑剤は、成形用原料の流動特性を改善し、得られる発泡成形物および生分解性成形物に柔軟性を与える添加剤であり、特に限定されるものではないが、具体的には、たとえば、上記増量剤で挙げた(1) 〜(9) の各種副生物;強度調整剤として挙げた(10)〜(21)および(23)並びに(24)の各種化合物;(26)アセチルポリブチルサイトレート、またはグリセリン、ポリグリセリン、プロピレングリコール、エチレングリコールなどの糖アルコール類、あるいはこれらの混合物;などが挙げられる。これらは1種類のみ用いてもよく2種類以上を混合して用いてもよい。

【0089】

上記乳化剤は、成形用原料に油性の添加剤が添加される場合に、該油性の添加剤を十分混合させて水中油滴型の乳液状にするための添加剤であり、特に限定されるものではないが、具体的には、たとえば、(27)グリセリン酸エステル、ポリグリセリン酸エステル、プロピレングリコール脂肪酸エステル、シュガーエステル、ソルビタン酸エステル、レシチン、ポリソルベートなどの界面活性剤、あるいはこれらの混合物が挙げられる。

【0090】

上記安定剤は、調製された成形用原料の状態を安定化させるための添加剤であり、特に限定されるものではないが、具体的には、たとえば、上述した主原料としてのデンプン(狭義・修飾なし)またはその誘導体;上記強度調整剤で挙げた(10)糖類;(11)糖アルコール;(14)増粘多糖類;(17)植物性繊維やその誘導体(ただし紙を除く);(21)脂肪酸、脂肪酸塩、脂肪酸誘導体;などが挙げられる。これらは1種類のみ用いてもよく2種類以上を混合して用いてもよい。

【0091】

上記離型剤は、成形後の発泡成形物を成形型から外れ易くするとともに、発泡成形物の表面をできる限り円滑に仕上げるために添加する添加剤であり、特に限定されるものではないが、具体的には、たとえば、上記強度調整剤で挙げた(12)油脂;(13)ワックス;(14)増粘多糖類;(21)脂肪酸、脂肪酸塩、脂肪酸誘導体;などが挙げられる。これらは1種類のみ用いてもよく2種類以上を混合して用いてもよい。

【0092】

上記均質性調整剤は、スラリー状またはドウ状の成形用原料における均質性、すなわち、成形用原料の「キメ」(この場合、スラリー状態またはドウ状態にあるを形成する固形分の粒子など)をできる限り細かく、均一で滑らかな状態とするための添加剤であり、特に限定されるものではないが、具体的には、たとえば、上述した主原料としてのデンプン(狭義・修飾なし)またはその誘導体;増量剤で挙げた(1) 〜(9) の各種副生物;強度調整剤で挙げた(10)〜(25)の各種化合物;などが挙げられる。これらは1種類のみ用いてもよく2種類以上を混合して用いてもよい。

【0093】

上記保湿剤は、発泡成形物に一定の水分を含ませるためのものであり、上記可塑剤と同様の機能を有する。つまり、デンプンを主成分とする発泡成形物がある程度の水分を含んだ状態(保湿状態)にあれば、アルファ化したデンプンの脆さ(脆性)が低下する一方、その強度や柔軟性が向上するという効果が得られる。そのため、保湿剤は可塑剤や強度調整剤としても機能する。

【0094】

上記保湿剤としても特に限定されるものではないが、具体的には、たとえば、上述した主原料としてのデンプン(狭義・修飾なし)またはその誘導体;増量剤で挙げた(1) 〜(9) の各種副生物;強度調整剤で挙げた(10)糖類;(11)糖アルコール;(12)油脂;(13)ワックス;(14)増粘多糖類;(15)金属塩類;(17)植物性繊維やその誘導体;(19)貝殻、骨粉、卵殻、葉、木粉などの天然素材類;(22)食品添加物類;などが挙げられる。これらは1種類のみ用いてもよく2種類以上を混合して用いてもよい。

【0095】

上記ハンドリング調整剤は、スラリー調整剤として機能するものであり、スラリー状またはドウ状である成形用原料のハンドリング性を向上させる添加剤であって、特に限定されるものではないが、上記可塑剤・乳化剤・安定剤として挙げた全ての材料や化合物などが挙げられる。これらは1種類のみ用いてもよく2種類以上を混合して用いてもよい。

【0096】

上記導電率調整剤は、発泡成形物を成形する際に、後述するように内部発熱させる場合、特に通電加熱によって内部発熱させて加熱成形する場合に、発熱状態を制御するためのファクターの一つである、成形用原料の誘電率を調整するための添加剤であり、特に限定されるものではないが、具体的には、たとえば、上記強度調整剤で挙げた(12)油脂;(13)ワックス;(14)増粘多糖類;(15)金属塩類;(28)塩類、酸、アルカリ、アルコールなどの各種水溶性電解質;などが挙げられる。これらは1種類のみ用いてもよく2種類以上を混合して用いてもよい。

【0097】

上記誘電損失調整剤は、発泡成形物を成形する際に、特に高周波誘電加熱によって内部発熱させて加熱成形する場合に、発熱状態を制御するためのファクターの一つである、成形用原料の誘電損失を調整するための添加剤であり、特に限定されるものではないが、具体的には、たとえば、上記強度調整剤で挙げた(12)油脂;(13)ワックス;(15)金属塩類;(16)不溶性鉱物類;(17)植物性繊維やその誘導体;上記誘電率調整剤で挙げた(28)各種水溶性電解質;(29)ジルコニウム塩、アンモニウムジルコニウムカーボネート溶液などのジルコニウム塩含有化合物、あるいはこれらの混合物;などが挙げられる。これらは1種類のみ用いてもよく2種類以上を混合して用いてもよい。

【0098】

上記膨化剤は、成形用原料の発泡度合いを調整したり、膨化をより促進して形状や用途に適した発泡成形物とするための添加剤であり、特に限定されるものではないが、具体的には、たとえば、(30)ベンゼンスルホヒドラジン化合物、アゾニトリル化合物、ニトロソ化合物、ジアゾアセトアミド化合物、アゾカルボン酸化合物などの有機系膨化剤およびこれらを含む各種製剤;(31)イスパタなどのアンモニア系膨張剤およびこれらを含む各種製剤;(32)炭酸水素ナトリウム、アンモニウムミョウバン酒石酸水素塩、炭酸マグネシウムなどの無機系膨化剤およびこれらを含む各種製剤;などが挙げられる。これらは1種類のみ用いてもよく2種類以上を混合して用いてもよい。

【0099】

上記着色剤は、発泡成形物全体を着色する目的で添加される添加剤であり、特に限定されるものではないが、具体的には、たとえば、(33)二酸化チタンやカーボンブラックなどの無機系顔料;(34)たとえばカラーインデックスで規定されるような各種着色料といった天然または合成の有機系染料;(35)カラメル、カカオ末などの天然素材の着色剤;などが挙げられる。これらは1種類のみ用いてもよく2種類以上を混合して用いてもよい。

【0100】

ここで、上記成形用原料に含まれる添加剤のうち、増量剤(増量性添加剤とも表現する場合がある)の含有量としては、該成形用原料の主要固形分総量に含まれるデンプンの含有量以下であることが好ましい。

【0101】

つまり、増量性添加剤(増量剤)は特に含まれていなくてもよいが、本発明にかかる生分解性成形物の原料コストを削減したり、あるいは、上述した各種廃棄物を有効に利用する観点から、デンプンの含有量と当量となる量を最大とする範囲内で含まれていることが好ましい。そこで、主原料であるデンプンと、添加剤のうち増量性添加剤である増量剤とについては、これらをまとめて主要固形分とする。

【0102】

なお、主要固形分のうち、増量性添加剤がデンプンの含有量を超えて含まれていると、得られる生分解性成形物の主成分が実質的にデンプンではなくなるため、生分解性成形物の性質が低下してしまうため好ましくない。また、成形用原料に含まれる「固形分」には、機能性添加剤の固形分も含まれるので(図4の「(I)成形用原料中」のグラフ参照)に、上記デンプンおよび増量剤をまとめて「主要固形分」と表現する。

【0103】

すなわち本発明にかかる第1の成形用原料では、図4の「(II)主要固形分総量中」のグラフに示すように、主要固形分(デンプンおよび増量剤)の総量(主要固形分総量)を100重量%とした場合、デンプン(誘導体も含む)が50重量%以上100重量%以下の範囲内となり、増量剤は0重量%以上50重量%未満の範囲内(図中では0〜50重量%未満と記載)となる。

【0104】

また、本発明にかかる第1の成形用原料では、図4の「(I)成分用原料中」のグラフ横に記載しているように、上記主要固形分総量は、水も加えた成形用原料全体を100重量%とした場合には、70重量%以下となることが好ましい。

【0105】

また、上記成形用原料に含まれる添加剤のうち、上記増量剤(増量性添加剤)を除く各添加剤(機能性添加剤とする)の含有量としては、本発明にかかる第1の成形用原料では、図4の「(I)成形用原料中」に示すように、水も加えた成形用原料全体を100重量%とした場合には、0重量%以上25重量%以下の範囲内であることが好ましく、0重量%以上20重量%以下の範囲内であることがより好ましい。また、主要固形分総量を100重量%とした場合の機能性添加剤の添加量、すなわち主要固形分総量に対する機能性添加剤の量については、成形用原料における最終的な含有量が上記範囲内に入れば特に限定されるものではない。

【0106】

つまり、上記機能性添加剤も、上記増量剤と同様、成形用原料には特に含まれていなくてもよいが、本発明にかかる生分解性成形物の性能を向上させるためには、成形用原料100重量%中25重量%以下で含まれていることが好ましい。なお、機能性添加剤が25重量%を超えて含まれる場合には、その含有量に応じた分の機能が発揮されなくなる上に、状況によっては生分解性成形物の性能を低下させるおそれがあるので好ましくない。

【0107】

上記主要固形分(主原料としてのデンプン+増量剤)および機能性添加剤をまとめて原料成分とした場合、本発明で用いられる成形用原料には、さらに水が含まれている。ここでいう水とは、工業用に用いられる水であればよく、特に限定されるものではない。

【0108】

上記成形用原料における水の含有量としては、図4の「(I)成形用原料中」のグラフに示すように、該成形用原料を100重量%とすると、20重量%以上70重量%以下の範囲内となるように、好ましくは25重量%以上55重量%以下の範囲内となるように水を添加する。

【0109】

換言すれば、図4の「(III)原料成分と水との対比」のグラフに示すように、成形用原料における原料成分(主要固形分+機能性添加剤)総量を100重量%とした場合、水は25重量%以上230重量%以下の範囲内で添加し、好ましくは、33重量%以上120重量%以下の範囲内で添加する。水の含有量が上記範囲内であれば、成形用原料はスラリー状またはドウ状となっている。

【0110】

成形用原料中の水の含有量が20重量%未満であれば、成形用原料に含まれる水分が少な過ぎて流動性がほとんどなくなり、成形上好ましくない。一方、70重量%を超えると、成形用原料に含まれる水の含有量が多過ぎて固形分の含有量が低下し過ぎてしまい、十分な成形ができなくなるため好ましくない。

【0111】

上記成形用原料がスラリー状またはドウ状となっていることから、後述するように成形型のキャビティー内に容易に成形用原料を充填することが可能になり、成形加工性が向上する。また、成形後の発泡成形物にある程度の水分を残存させることが可能になり、後述するように発泡成形物の柔軟性を向上させることができる。

【0112】

なお、上記成形用原料には、上述した主原料・添加剤・水以外に、その他の添加剤が含まれていてもよい。その他添加剤の具体例としては、生分解性成形物にどのような機能を付与するかによって適宜選択されるものであって特に限定されるものではない。

【0113】

また、本実施の形態で述べているスラリー状またはドウ状とは、成形用原料の流動性に基づいて便宜的に分類しているのみであって、水の含有量には関係がない。たとえば、ある含有量で水が含まれている成形用原料がスラリー状であったとして、該成形用原料における安定剤や、おからなどのような吸水性の増量剤、あるいはパルプなどの含有量を増加させると、ドウ状となる場合がある。同様に、タンパク質のような結着剤を添加することによっても、流動性が減少してドウ状になることもある。

【0114】

上述した成形用原料を用いることで上記発泡成形物が成形されるが、その成形方法としては、所望の成形物の形状に合わせたキャビティーを有し、少なくとも2つ以上の部分からなる成形型を用いる方法が挙げられる。上記成形型のキャビティー内に上記成形用原料を投入して加熱・加圧することで、上記発泡成形物を成形する。

【0115】

上記成形型としては、成形後に発泡成形物を取り出せるように分割可能となっている2つ以上の金属製の型片を少なくとも有する構成が挙げられる。

【0116】

具体的には、図5(a)、図6(a)、図7(a)に示すように、上下2つの金属製の型片21a・22aからなる金型20a、型片21b・22bからなる金型20b、または型片21c・22cからなる金型20cや、図8(a)に示すように、上記型片21cと同様の形状を有する上方の型片21dと、上記の下方の型片22cが二分割されてなる形状を有する下方の型片23d・24dとからなる金型20dなどが成形型の例として挙げられる。

【0117】

つまり、本発明に用いられる成形型は、分割可能な複数の型片を含む構成となっていればよく、分割の仕方(すなわち型片の個数)については、発泡成形物の形状に合わせて適宜設定されるものであって特に限定されるものではない。

【0118】

たとえば、上記どんぶり型容器10aや皿型容器10bについては、平面的に広がる方向のサイズが大きい形状となっているので、上記金型20aや金型20bのように、上下2分割の成形型が好ましく用いられる。一方、上記コップ型容器10cの場合でも、金型20aや金型20bと同様に、上下2分割の成形型である金型20cでもよいが、このコップ型容器10cは、どんぶり型容器10aや皿型容器10bに比べて高さ方向のサイズが大きい形状となっているので、金型20cのような2分割のタイプよりも金型20dのように3分割のタイプがより好ましく用いられる。

【0119】

上記金型20a・20b・20cは、上下の各型片21a・21b・21cおよび22a・22b・22cを組み合わせた状態で、図5(b)・図6(b)・図7(b)に示すように、内部に所望の発泡成形物(図1ないし図3参照)の形状に合わせたキャビティー25a・25b・25cが形成されるようになっている。同様に、上記金型20dも、各型片21d・23d・24dを組み合わせた状態で、図8(b)に示すように、キャビティー25dが形成されるようになっている。

【0120】

また、図示しないが、上記金型20a・20b・20c・20dには、発泡成形物を取り出すためのノックアウトピンや、上記各型片21a〜21dおよび22a〜22c並びに23d・24dを可動的に連結させるヒンジやガイド、またはバーなどが備えられていてもよい。

【0121】

さらに、本実施の形態では、成形型の一例として、上記金型20a・20b・20c・20dを挙げたがこれに限定されるものではなく、従来公知の種々の成形型を用いることができ、またその形状も発泡成形物の形状に合わせて適宜選択することができる。

【0122】

ただし、後述するように、本発明で用いられる成形型には、水蒸気発泡成形のための耐熱性が要求され、同時に強度・耐磨耗性なども必要である。さらにマイクロ波を用いて内部加熱を行う場合には、マイクロ波透過性が必要である。したがって、マイクロ波を用いた内部加熱では、上記成形型として、マイクロ波透過性、耐熱性、強度、耐磨耗性を備えた樹脂やセラミックなどからなる成形型が好ましく用いられるが、それ以外の場合、特に後述するような通電、高周波誘電を用いた内部加熱の場合は、型自体も電極の一部として作用することから、金属製の「金型」であることがより好ましい。

【0123】

上記成形時の加熱手法としては、たとえば直火や遠赤外線、電気ヒーター、IH加熱装置など、成形型を直接加熱する直接加熱手段による外部加熱や、通電加熱、高周波誘電加熱、マイクロ波加熱など、内部の成形用原料そのものを加熱する内部加熱手段による内部加熱を用いることができる。

【0124】

外部加熱の場合、成形型(金型20aなど)を上記直接加熱手段により直接加熱する。これによって、成形型からキャビティー(キャビティー25aなど)内にある成形用原料が外部加熱され、該成形用原料が水蒸気発泡することによって発泡成形物が成形される。

【0125】

一方、内部加熱の場合、外部加熱用の上記成形型と同様の形状のものを用いることができるが、この場合、たとえば図9に模式的に示すように、上記金型20aを例に挙げると、各型片21a・22aの組み合わせにおいて、各型片21a・22aに対してそれぞれ電極26・26を接続するとともに各型片21a・22aの接触部分に絶縁体27を配置し、さらに電極26・26には電源28を接続してなる構成を用いることができる。これによって、キャビティー25a内に充填される成形用原料を内部加熱させることができる。なお、電極26は上記電源28の他にその他図示しないスイッチや制御回路などに接続されている。

【0126】

また、上記電極26を型片21aまたは型片22aに配置する構成は、上記外部加熱の場合にも適用することができる。すなわち、外部加熱の場合でも、成形型を直接加熱するために、直接加熱手段および電極26を配置するような構成を採用することができる。したがって、上記電極26を配置するような図9に示す構成は、外部加熱および内部加熱の双方に併用することが可能である。

【0127】

加熱成形における加熱温度としては特に限定されるものではないが、外部加熱の場合は、成形型を140℃以上240℃以下の範囲内で加熱することが好ましい。成形型の加熱温度がこの範囲内であれば、キャビティー(キャビティー25aなど)内の、スラリー状またはドウ状の成形用原料を十分加熱して固形物としての成形物を得ることができる。また、上記温度範囲は水の沸点100℃以上であるため、成形用原料中に含まれる水分は必ず蒸発して水蒸気となり気泡が生じる。それゆえ、得られる成形物は必ず水蒸気発泡することになり、上記発泡成形物を容易に得ることができる。

【0128】

一方、内部加熱の場合は、上記電極26に対して低周波交流電圧や高周波電界を印加することによって、キャビティー(キャビティー25aなど)内の成形用原料そのものを内部加熱させるので、加熱温度も内部加熱に関わる各種条件に依存し、特に限定されるものではなく、成形用原料が水蒸気発泡する温度範囲であればよい。

【0129】

上記各種条件としては、具体的には、電極26の特性や、上記低周波交流電圧や高周波電界の大きさが大きく関与するが、他に、前述したように、成形用原料の導電率や誘電損失にも大きく依存する。すなわち、通電加熱によって加熱成形する際には、その発熱状態は成形用原料の導電率によって制御され、高周波誘電加熱によって加熱成形する際には、その発熱状態は成形用原料の誘電損失によって制御されるためである。

【0130】

上記各種条件の具体的な設定範囲については、実用上、キャビティー内の温度が外部加熱と同様の温度範囲になるように設定すればよく、特に限定されるものではない。

【0131】

上記加熱時間としては、加熱温度と、発泡成形物の形状や厚みなどとに応じて適宜設定されるものであるが、少なくとも成形後の発泡成形物の含水率が所定範囲内で収まるような時間であることが好ましい。換言すれば、成形用原料中の水分をほぼ完全に蒸発させないような時間であることが好ましい。

【0132】

上記加熱時間が、発泡成形物の水分が後述する所定範囲よりも小さくなるまで長時間に及ぶと、該発泡成形物は過剰発泡状態となる上に所定の含水率を有さなくなるため、硬くかつ脆くなって、発泡成形物の品位を低下させるため好ましくない。

【0133】

具体的な加熱時間としては特に限定されるものではない。たとえば高周波誘電加熱を行うような場合には、一般的な外部加熱に比べてはるかに短時間で成形可能となり、また発泡成形物が肉厚である場合には加熱時間が長くなる傾向にある。それゆえ加熱時間は、基本的には、加熱手法や発泡成形物の形状などによって適宜設定されるものであるが、一般的には、10秒以上5分以内の範囲内であることが好ましい。

【0134】

加熱成形時の加圧についても特に限定されるものではないが、一般的には、たとえば、5kg/cm2 以上50kg/m2 以下の範囲内が好ましく用いられる。もちろん、この成形圧力については、種々の条件に応じて変更可能である。

【0135】

上記金型20a・20b・20c・20dなどの成形型を用いてキャビティー25a・25b・25c・25d内の成形用原料を加熱・加圧することによって、図10(a)・(b)・(c)に示すように、発泡成形物として、どんぶり型の容器本体11a、皿型の容器本体11b、あるいはコップ型の容器本体11cが得られるが、これら発泡成形物は、成形後の最終的な含水率が3重量%以上20重量%以下の範囲内、好ましくは3重量%以上15重量%以下の範囲内となっている。

【0136】

最終的な含水率が3重量%未満であると、含水率が低過ぎて発泡成形物が硬くかつ脆くなってしまい、柔軟性が低下するため好ましくない。一方、含水率が20重量%を超えると、含水率が高過ぎて発泡成形物が必要以上に湿気ることになり、重量が増大したり、被覆フィルム12の貼り付けや密着が難しくなるため好ましくない。

【0137】

上記保湿剤の説明で述べたように、デンプンを単純にアルファ化して成形物を得ただけでは、該成形物は硬く脆くなり、その用途は非常に限定されるものになる。そこで、本発明では、成形用原料をスラリー状またはドウ状として、十分な水を含ませているため、単に成形しただけで、得られる発泡成形物の含水率を上記範囲内に設定することが可能である。なお、成形条件やその他環境条件によって、含水率が上記範囲内から多少外れることがあるが、この場合は、一定湿度の庫内に発泡成形物を一定時間放置したり、水分を噴霧したり逆に乾燥庫内に一定時間放置することによって、含水率を調整することができる。

【0138】

本発明にかかる生分解性成形物においては、上記発泡成形物(容器本体11aなど)の表面に対して、生分解性プラスチックからなる被覆フィルム12が貼り付けられる。この被覆フィルム12は、少なくとも疎水性を有しているので、上記発泡成形物に貼り付けることで、該発泡成形物に少なくとも耐水性を付与することができる。また、該被覆フィルム12は、さらにガスバリア性、断熱性、耐磨耗性、強度の向上、柔軟性などを与えるものであるとより好ましい。

【0139】

特に、本発明にかかる生分解性成形物を密閉性の高い保存容器などに用いる場合には、内部に収容される収容物の酸化や吸湿を回避する必要があるので、被覆フィルム12は、ガスバリア性を付与できるもの、すなわちガスバリア性を有するものであることが非常に好ましい。

【0140】

また、特に、本発明にかかる生分解性成形物をカップめん容器などに用いる場合には、内部に収容される収容物の熱による生分解性成形物の変形や溶融を回避する必要があるので、被覆フィルム12は、高い耐熱性を有するものであることが好ましい。具体的には、被覆フィルム12は、軟化開始温度が130℃以上であることが好ましく、軟化開始温度が150℃以上であることがより好ましい。また、被覆フィルム12は、融点が170℃以上であることが好ましく、融点が200℃以上であることがより好ましい。さらに、被覆フィルム12は、軟化開始温度が130℃以上であり、かつ、融点が170℃以上であることが特に好ましく、軟化開始温度が150℃以上であり、かつ、融点が200℃以上であることが最も好ましい。これらにより、内部に収容される収容物の熱等の熱による生分解性成形物の変形や溶融を回避することができる。

【0141】

上記被覆フィルム12の原料は、生分解性を発揮できるとともに、少なくとも上記発泡成形物の表面に貼り付けた後に耐水性、好ましくはガスバリア性などを発揮できる生分解性プラスチックである。上記被覆フィルム12の原料としては、「生分解性プラスチック」として公知の変性ポリエステルが用いられる。また、変性ポリエステルには、生分解性の可塑剤、フィラーなどの副原料が添加されていてもよい。

【0142】

上記被覆フィルム12の原料としては、良好なガスバリア性や耐透湿性、耐熱性を有することから、変性ポリエステルが用いられる。また、上記被覆フィルム12としては、強度、耐熱性、ガスバリア性に優れていることから、二軸延伸された生分解性フィルムが好ましい。したがって、上記被覆フィルム12としては、二軸延伸された変性ポリエステルが最も好ましい。

【0143】

さらに、上記変性ポリエステル(生分解性プラスチック)に対してデンプンを混合して被覆フィルム12を作成してもよい。この場合、上記生分解性プラスチック対デンプンの混合比としては、被覆フィルム12の疎水性などの各種機能を低下させない限り特に限定されるものではないが、たとえば、重量比で1:1程度の混合比を好ましく用いることができる。

【0144】

加えて、上記被覆フィルム12には、種々の添加剤が加えられていてもよい。具体的な添加剤としては、たとえば、着色剤や、耐水性・ガスバリア性などを向上させ得る添加剤、貼り付け時の軟化における各種特性を向上させる添加剤などが挙げられるが特に限定されるものではない。

【0145】

上記被覆フィルム12の厚み(膜厚)は特に限定されるものではないが、発泡成形物に貼り付けられる前であれば、0.01mm以上数mm以下の範囲内のフィルムまたはシートとなっていればよい。

【0146】

さらに、上記被覆フィルム12は、後述するように、加熱され軟化して発泡成形物の表面に貼り付けられるので、貼り付けられた後の厚みは、上記範囲内よりも薄くなっている。この貼り付け後の被覆フィルム12の厚みは、原料である生分解性プラスチックに応じて、耐水性やガスバリア性などを発揮できる程度の厚みに適宜設定されるものであって特に限定されるものではないが、好ましくはその上限が80μm以下であり、より好ましくは50μm以下である。下限についても、上記のように耐水性やガスバリア性などを発揮できる程度の厚みであればよいが、一般的には5μm以上が好ましく用いられる。

【0147】

本発明にかかる生分解性成形物においては、全重量のうち、発泡成形物の占める重量が60重量%以上であることが好ましい。つまり、本発明にかかる生分解性成形物においては、全重量のうち、生分解性プラスチックの占める重量が少なくとも40重量%未満であることが好ましい。

【0148】

上述したように、生分解性プラスチックはデンプンよりも生分解速度が遅い。具体的には、デンプンを主成分とする発泡成形物の生分解速度を1と規定した場合、同じ重量の生分解性プラスチックの生分解速度は、生分解性プラスチックの形状により大幅に異なるものの、一般に、数分の一〜十数分の一の範囲内にあると見なすことが可能である。

【0149】

そのため、生分解性成形物中に含まれる生分解性プラスチックの量が多過ぎると、いくら生分解性を有しているといっても、生分解性成形物全体としての生分解性に劣ることになる。それゆえ、より優れた生分解性を発揮させるために、全重量中の生分解性プラスチックの量の上限を規定しておくことが非常に好ましくなる。

【0150】

ここで、本発明にかかる生分解性成形物においては、生分解性プラスチックとしては、上記被覆フィルム12が必ず含まれているとともに、後述する接着剤(接着剤層13)として生分解性プラスチックが用いられる場合もある。そこで、生分解性プラスチックの量の上限を規定するということは、これら被覆フィルム12や接着剤層13の量の上限を規定することになる。

【0151】

ただし、上記接着剤13は必ずしも用いる必要はなく(たとえば図1(a)に示すどんぶり型容器10aなど)、さらに上記接着剤層13としては、後述するようにデンプン系などといった非プラスチック製の天然素材を用いることも可能である。そこで、本発明にかかる生分解製成形物としては、デンプンを主体とする発泡成形物の量を規定することによって、上記生分解性プラスチックの量を規定する。

【0152】

本発明にかかる生分解性成形物では、被覆フィルム12や接着剤層13がフィルム化されているため、生分解性プラスチックは分解され易くなっている。この点を考慮すれば、本発明にかかる生分解性成形物においては、上記のように、発泡成形物の占める重量が60重量%以上とすることによって、少なくとも生分解性プラスチック(被覆フィルム12や接着剤層13)の重量を40重量%未満に規定することになる。その結果、生分解性プラスチックと発泡成形物との生分解のバランスが良好となり、それゆえ、生分解性成形物の生分解性をより一層向上させることができる。

【0153】

特に、発泡成形物は、発泡体であることから生分解性が良好であるが、これに対応して被覆フィルム12や接着剤層13の含有量が抑えられるため、全体的に見て、非常に良好な生分解性を発揮することができる。そのため、本発明にかかる生分解性成形物を食品トレイなどに用いた場合、食品の残渣とともにコンポストしても何ら問題は発生しない。

【0154】

本発明にかかる生分解性成形物においては、全重量のうち、発泡成形物の占める重量が60重量%以上であることが好ましい。つまり、本発明にかかる生分解性成形物においては、全重量のうち、生分解性プラスチックの占める重量が少なくとも40重量%未満であることが好ましい。

【0155】

本発明では、被覆フィルム12が貼り付けられている構成としては、生分解性成形物の製造方法によって、発泡成形物に直接貼り付ける構成(たとえば図1(a)参照)と、接着剤層13を介して貼り付ける構成(たとえば図1(b)参照)との2種類があるが、後者の構成であれば、被覆フィルム12の貼り付けには接着剤が必要となる。

【0156】

上記接着剤としては、生分解性を有し、かつ発泡成形物に対して被覆フィルム12を貼り付けることが可能なものであれば特に限定されるものではないが、具体的には、たとえば、デンプンやタンパク質を主原料とする天然性の各種糊や結着剤、これらにPVA(ポリビニルアルコール)を混合したものなど、水性の接着剤;水に難溶性または不溶性であり、熱変性によって固まるタンパク質;上記被覆フィルム12の融点以下で溶融可能な低融点生分解性プラスチック(一般に合成品)、およびこれらの混合物などの低融点の接着剤;常温で流動性を有する熱硬化性の接着剤;などが挙げられる。

【0157】

上記水性の接着剤は、天然性のものが主体であり、基本的に発泡成形物と同様のデンプンなどの材料が原料となっているので、生分解性や安全性に非常に優れるという利点がある。上記水性の接着剤の使用方法は、特に限定されるものではないが、刷毛などで発泡成形物表面に塗布した後、被覆フィルム12を貼り付けるか、逆に被覆フィルム12の表面に塗布した上で、発泡成形物表面に貼り付けるかすればよい。

【0158】

また、上記低融点の接着剤としては、上記被覆フィルム12の融点以下で溶融可能な低融点生分解性プラスチック(一般に合成品)、およびこれらの混合物などを用いることができる。すなわち、上記被覆フィルム12の具体例として挙げた生分解性プラスチックのうち、最表層となる被覆フィルム12として選択された生分解性プラスチックよりも融点が低いもの、具体的には、被覆フィルム12の軟化点よりも低い温度で溶融するか、被覆フィルム12の軟化点以上融点未満の温度で溶融するものを適宜選択して採用することができる。

【0159】

たとえば、被覆フィルム12として、ポリ乳酸や変性ポリエステルを主成分とするフィルムを用いる場合には、これらの軟化点が、80℃〜100℃の範囲内であるので、上記低融点の接着剤として、融点が60℃〜70℃のポリカプロラクトンを好ましく用いることができる。

【0160】

上記低融点生分解性プラスチックは、通常はフィルム状に形成して用いる。すなわち上記低融点生分解性プラスチックは接着剤フィルムとして用いることが非常に好ましい。後述するように、上記被覆フィルム12は、発泡成形物に対して貼り付け型により加熱・加圧プレスされて貼り付けられるので、このとき、被覆フィルム12と発泡成形物との間に、低融点生分解性プラスチックからなる接着剤フィルムを挟み込んでおけば、加熱・加圧プレスによって、低融点生分解性プラスチックが溶解するので、良好な接着剤として機能する。

【0161】

上記水性の接着剤や低融点生分解性プラスチックを含む、本発明に用いる接着剤としては、揮発性の有機溶剤を使用しないものが好ましい。有機溶剤を使用した場合、被覆フィルム12の接着工程で、揮発して有機溶剤の拡散等を防止するための装置を設ける必要があり、それゆえ、製造設備が大型化するため好ましくない。

【0162】

次に、本発明にかかる生分解性成形物の製造方法について次に説明する。

【0163】

本発明にかかる生分解性成形物の製造方法としては、先に成形用原料から所定形状の発泡成形物を水蒸気発泡成形させた後に、被覆フィルムを貼り付ける方法(後貼り付け法とする)と、成形用原料の水蒸気発泡成形と同時に被覆フィルムを貼り付ける方法(同時貼り付け法とする)との二種類がある。

【0164】

まず、後貼り付け法について説明する。この後貼り付け法は、少なくとも上記成形用原料から所定形状の発泡成形物(容器本体11a・11b・11cなど)を水蒸気発泡成形する成形工程と、上記被覆フィルム12を、加熱して軟化させてから上記発泡成形物表面に圧着して貼り付ける貼り付け工程との2工程を含んでいるものである。この方法で得られる生分解性成形物は、図1(b)・図2(b)・図3(b)などに示すように、被覆フィルム12と発泡成形物(容器本体11a・11b・11c)との間に接着剤層13を含む構成となる。

【0165】

これによって、成形時点で十分な強度を発揮できる程度の含水率を保有させ得るとともに、安定した含水率の本体(発泡成形物)に対して被覆フィルム12を安定して貼り付けてなる生分解性成形物を得ることができる。

【0166】

ここで、上記被覆フィルム12の貼り付けに際しては、上記発泡成形物の成形に用いられる成形型(金型20aなど)と略同形状を有する貼り付け型を用いる。たとえば、どんぶり型容器10aとなる容器本体11aに被覆フィルム12を貼り付ける場合には、図11に示すように、上記金型20aと略同形状を有する金型30を用いる。

【0167】

上記貼り付け型の形状は、発泡成形物の外形と完全に一致する必要はなく、発泡成形物の表面に十分に貼り付けられる程度に被覆フィルム12を導くことができるような形状であればよく、一般的には、発泡成形物の成形型を複製(コピー)したものあればよい。これによって、貼り付け型を低コストで作成することができるとともに、複雑な形状の発泡成形物に対しても、確実かつ容易に被覆フィルム12を貼り付けることができる。その結果、生分解性成形物をより一層簡素な工程で製造することができる。

【0168】

上記貼り付け型の形状は、基本的に成形型と同形のキャビティーを有する構造となっていれば特に限定されるものではないが、被覆フィルム12と接着剤フィルムとの二層を貼り付ける場合には、接着剤フィルムを確実に溶融させるために、成形型と同様に加熱手段が備えられる。したがって、たとえば、上記どんぶり型容器10aを製造する場合の被覆フィルム12の貼り付けには、図5(a)・(b)あるいは図9に示すような金型20aを貼り付け型としてそのまま用いることが可能である。

【0169】

具体的な貼り付け方法の一例について説明すると、図11に示すように、まず金型30に対して、発泡成形物としてのどんぶり型の容器本体11aを配置するとともに、該容器本体11aにおける被覆フィルム12を貼り付けたい表面に対応する位置に被覆フィルム12を配置する。

【0170】

図11では、発泡成形物全体に被覆フィルム12を貼り付ける例を挙げているため、金型30の下方の型片32上に被覆フィルム12を載置し、その上に容器本体11aを載置して、さらにその上に被覆フィルム12を載置して、さらにその上に、金型30の上方の型片31を配置する。したがって、容器本体11aは2枚の被覆フィルム12に挟持されるように配置されている。

【0171】

さらに、接着剤として、上記低融点生分解性プラスチックを採用する場合には、図11に示すように、これからなる接着剤フィルム13aを被覆フィルム12と容器本体11aとの間に配置する。つまり、下方の型片32上には、被覆フィルム12、接着剤フィルム13a、容器本体11a(発泡成形物)、接着剤フィルム13a、および被覆フィルム12が、この順番で載置されることになる。なお、図11では、説明の便宜上、フィルム間や成形物−フィルム間には間隔を開けて記載している。

【0172】

その後、予め型片31・32の温度を被覆フィルム12の軟化点以上融点未満の温度に設定しておいた上で、上方の型片31および下方の型片32を上下から締めて、各型片31・32に適当な圧力をかけることによって、被覆フィルム12を容器本体11aの表面に貼り付ける。このとき、接着剤フィルム13aは、被覆フィルム12の軟化点以下の温度で溶融するので、溶融した接着剤フィルム13aが容器本体11aの表面に融着して接着剤層13となり、その上に被覆フィルム12が貼り付けられることになる。

【0173】

なお、被覆フィルム12の軟化点以上融点未満の温度で溶融する生分解性プラスチックを接着剤フィルム13aとして採用した場合には、各型片31・32の加熱温度も、被覆フィルム12の軟化点以上融点以下の温度に設定する必要がある。

【0174】

上記被覆フィルム12の貼り付け時の圧力としては、用いる接着剤の種類によって適宜設定されるものであって特に限定されるものではないが、好ましくは、発泡成形物の厚みを減じる程度の高圧を加える。これによって、接着剤層13による被覆フィルム12の接着性が良好になるとともに、最終成形物である生分解性成形物(図1(b)におけるどんぶり型容器10a)の厚みも薄くすることができ、スタック性(カップの重ね合わせ易さ、および所定高さまでカップを重ねわせたときのカップ数)を向上することが可能となる。

【0175】

本発明にかかる製造方法では、後貼り付け法を採用する場合には、上記のように被覆フィルム12を貼り付けるための接着剤として、接着剤フィルム13aを用いることが特に好ましい。この方法では、被覆フィルム12の貼り付け前に接着剤フィルム13aを配置するだけでよいので、発泡成形物の表面に接着剤を塗布するような工程が必要なくなり、生分解性成形物の製造方法をより一層簡素化することができる。

【0176】

つまり、本発明にかかる生分解性成形物の本体となる発泡成形物(容器本体11aなど)は、デンプンを主成分とし、一定の含水率を有するものであるので、明らかに親水性である。これに対して被覆フィルム12は上述したように疎水性である。それゆえ、後貼り付け法で発泡成形物に被覆フィルム12を単純に貼り合わせても発泡成形物に対して十分接着されない可能性が非常に高い。

【0177】

これに対して、上記接着剤フィルム13aを用いて被覆フィルム12を貼り付ければ、図12(a)に示すように、親水性の発泡成形物11に対して、接着剤層13を介して被覆フィルム12が確実に貼り付けられることになる。その結果、本発明にかかる生分解性成形物における被覆フィルム12の貼り付け状態を安定化させて耐水性やガスバリア性をより一層向上させることができる。

【0178】

なお、上記後貼り付け法においては、上記被覆フィルム12として、後述する同時貼り付け法で用いる、成形フィルム、フィルム片、あるいは外形型フィルムなどといった、得られる生分解性成形物の外形に略合わせた形状に予め成形されたものを用いることができる。

【0179】

このように、先に被覆フィルムを生分解性成形物の外形に略合わせた形状に成形しておけば、貼り付け工程で被覆フィルムが破れたりすることない。そのため、絞りの深い形状の生分解性成形物を良好に成形することができる。上記成形フィルム、フィルム片、あるいは外形型フィルムなどについては、同時貼り付け法にて、より詳細に説明する。

【0180】

次に同時貼り付け法について説明する。この同時貼り付け法は、上記のように、成形用原料を水蒸気発泡成形させると同時に被覆フィルム12を貼り付ける成形同時貼り付け工程を少なくとも含んでいる。この方法で得られる生分解性成形物は、図1(a)・図2(a)・図3(a)などに示すように、発泡成形物(容器本体11a・11b・11c)の表面に直接被覆フィルム12が形成されている構成となる。この同時貼り付け法は、上述した後貼り付け法と比較した場合、次のような利点を有する。

【0181】

まず第1の利点として、工程数を削減することができるという点が挙げられる。つまり、同時貼り付け法は実質1工程で被覆フィルム12を貼り付けることができるので、少なくとも2工程は必要である上記後貼り付け法に比べて工程数を削減することができる。また、1工程で貼り付けが可能であることから、製造に要する時間を短縮することもできる。したがって、本発明にかかる生分解性成形物の生産効率を向上させることができる。

【0182】

第2の利点として、貼り付け型を使用する必要がないという点が挙げられる。つまり、同時貼り付け法では、成形型(金型20aなど)により発泡成形物(容器本体11aなど)を成形すると同時に被覆フィルム12も貼り付けるので、後貼り付け法のように、被覆フィルム12を貼り付けるための貼り付け型(図11に示す金型30など)が必要ない。そのため、製造設備にかかるコストも低減することができるとともに、上記貼り付け型を含む貼り付け用設備も必要なくなるため、製造設備の省スペース化を図ることができる。

【0183】

第3の利点として、接着剤を使用する必要がないという点が挙げられる。つまり、同時貼り付け法では、成形と同時に被覆フィルム12を貼り付けることになるので、被覆フィルム12は、発泡成形物(容器本体11aなど)の表面に略密着した状態で貼り付けられる。したがって、接着剤分の原材料費を抑えることができるとともに、接着剤を使用しないことから得られる生分解性成形物におけるデンプンの含有比率を高めて生分解性をより一層向上させることができる。

【0184】

第4の利点として、被覆フィルム12を略密着させて発泡成形物に貼り付けているため、被覆フィルム12の貼り付け状態が、接着剤フィルム13aを用いる上記後貼り付け法と同じレベルで安定した状態となっている点が挙げられる。

【0185】

つまり上述したように、容器本体11aなどの発泡成形物は親水性であるのに対して、被覆フィルム12は疎水性であるので、発泡成形物に被覆フィルム12を単純に貼り合わせても発泡成形物に対して十分接着されない可能性が非常に高い。

【0186】

ところが、同時貼り付け法においては、少なくとも被覆フィルム12の主成分となる生分解性プラスチックの軟化点以上融点未満の温度で、成形用原料の水蒸気発泡成形と同時に被覆フィルム12を貼り付けている。そのため、被覆フィルム12は、発泡成形過程にある発泡成形物に対して加熱・加圧された状態で直面することになり、軟化状態で外部から成形型による圧力を受け、内部から発泡成形過程にある発泡成形物の圧力を受けつつ、該発泡成形物に密接した状態となる。その結果、被覆フィルム12は発泡成形物の表面に融着するようなかたちで貼り合わせられる。

【0187】

これによって、図12(b)に示すように、得られる生分解性成形物の断面においては、被覆フィルム12の層と発泡成形物11の表面との境界面15が、単純に貼り付ける場合(図12(a)に示す後貼り付け法の状態を参照)のような平滑な面とはならず、たとえば凹凸のある不規則な面となり、被覆フィルム12が発泡成形物11に対して十分に密着した状態となる。その結果、被覆フィルム12の貼り付け状態は非常に強固なものとなり、貼り付け状態の安定性も接着剤層13を備える場合と同じレベルとなる。それゆえ、得られる生分解性成形物の耐水性やガスバリア性をより一層向上させることができる。

【0188】

なお、図12(b)では、被覆フィルム12の層と発泡成形物11の表面との境界面15を、たとえば凹凸のある不規則な面として模式的に表現したが、もちろんこれに限定されるものではなく、被覆フィルム12の成分や発泡成形物11に含まれる成分、あるいは同時貼り付け法における諸条件などによって、様々な形状の境界面となり得る。したがって、本発明では、同時貼り付け法によって得られる生分解性成形物においては、被覆フィルム12の層と発泡成形物11がほぼ完全に密着している状態にあればよい。

【0189】

上記4つの利点を総合すれば、同時貼り付け法を採用することによって、後貼り付け法よりも、効率的かつ低コストで後貼り付け法と同様の特徴を有する本発明にかかる生分解性成形物を製造することができるので、該生分解性成形物をより低価格で提供することができる。したがって、本発明にかかる生分解性成形物を使い捨て用途により使用し易くすることができる。

【0190】

ただし、被覆フィルム12の種類や成形用原料の組成などによっては、同時貼り付け法の実施が困難な場合もあり、その場合には、後貼り付け法が非常に好ましく用いられる。つまり、後貼り付け法および同時貼り付け法にはそれぞれ利点があり、これら各方法は状況に応じて適宜選択されるものである。したがって、何れの方法も本発明にかかる生分解性成形物の製造方法として優れた特徴を有するものとなっている。

【0191】

ここで同時貼り付け法では、成形用原料の水蒸気発泡成形と同時に、被覆フィルム12を融点未満軟化点以上の温度で軟化させて、発泡成形物の成形と同時に被覆フィルム12を貼り付ける方法である。それゆえ、使用される被覆フィルム12に対して加熱手法の条件を適宜設定する必要がある。

【0192】

つまり、成形用原料を水蒸気発泡成形させるためには、単純には100℃以上の加熱が必要であるため、加熱手法として外部加熱を用いる場合には、被覆フィルム12としては、その融点は100℃以上の生分解性プラスチックを主成分とするものを選択する必要がある。被覆フィルム12が、融点が100℃以下の生分解性プラスチックを主成分としておれば、成形用原料を十分に水蒸気発泡成形するための温度では、被覆フィルム12が完全に溶融してしまう。そのため、被覆フィルム12がフィルム形状またはシート形状を維持できなくなり、発泡成形物の表面に隙間やホールなどのない均一な被覆フィルム12の層が形成されなくなる。

【0193】

一方、加熱手法として内部加熱を用いる場合でも、被覆フィルム12は、融点は100℃以上の生分解性プラスチックを主成分とするものを用いることが好ましい。ただし、外部加熱に比べると比較的低融点のものを用いることが可能である。

【0194】

内部加熱の場合は、成形用原料そのものを加熱する。したがって、被覆フィルム12は、発泡成形過程にある高温の成形用原料によって加熱されて発泡成形物の表面に貼り付けられることになる。それゆえ、内部加熱を用いれば、直接被覆フィルム12を金型で加熱しないので、比較的融点の低い生分解性プラスチックを主成分とする被覆フィルム12を用いることが可能になる。

【0195】

上記内部加熱としては、誘電加熱が特に好ましい。誘電加熱によれば、発泡成形時の初期において成形用原料が短時間で発熱し、全体が一度に膨張する。これにより、被覆フィルム12を金型に押し付ける圧力が、強く、かつ、均一に発生する。また、成形型の温度と成形用原料の発熱とをコントロールすることで、被覆フィルムにおける成形型接触面(成形型に接触する面)の温度を融点以下に抑えながら、発泡成形物における接着面(被覆フィルムと接着される面)の温度を融点付近に上げることもできる。これらの結果として、発泡成形物と被覆フィルム12との密着度が高い生分解性成形物を得ることができる。

【0196】

上記誘電加熱とは、被熱物の誘電損失によって被熱物を加熱する方法であり、被熱物(誘電体)に高周波(HF;3〜30MHz)を作用させて誘電加熱を行う高周波誘電加熱や、被熱物(誘電体)にマイクロ波(HF;1〜100GHz)を作用させて誘電加熱を行うマイクロ波加熱などがある。これらのうち、高周波誘電加熱が、金属製の「金型」を電極として用いて誘電加熱を行うことができる、出力機器(高周波発生装置)の精密な出力コントロールが可能であるため成形用原料の発熱をコントロールしやすい等の点で、より好ましい。

【0197】

一方、外部加熱では、成形型によって直接被覆フィルム12が加熱された上で、さらにその内部にある成形用原料も加熱されることになるので、成形用原料を十分に発泡成形するためには、被覆フィルム12にかなりの高温が加えられることになる。そのため被覆フィルム12としては、より融点の高いものが用いられることが好ましく、また成形型の加熱温度は、被覆フィルム12の融点や軟化点を考慮してより細かく設定されなければならない。

【0198】

それゆえ、同時貼り付け法においては、貼り付けの容易さや、被覆フィルム12の選択の幅などから鑑みれば、同時貼り付け法における加熱手法としては内部加熱の方がより汎用性を有する。

【0199】

ただし、外部加熱では、成形型から直接被覆フィルム12を加熱するので、被覆フィルム12の軟化や発泡成形物表面への密着を制御し易いという利点がある。また、軟化点が高温である被覆フィルム12の場合では、内部加熱を用いると、被覆フィルム12を十分に軟化させる程度まで成形用原料を加熱すると、成形用原料の種類によっては過剰に発泡成形されたりして発泡成形物の品位が低下するおそれがあるので、外部加熱の方が好ましくなる場合がある。このように、同時貼り付け法においては、加熱手法は外部加熱も内部加熱もそれぞれ利点があるので、加熱手法という条件は、どのような生分解性成形物を製造するかによって、外部加熱を用いるか、内部加熱を用いるか、あるいはそれらを併用するかなど、適宜選択される条件であり、特に限定されるものではない。

【0200】

上記同時貼り付け法においては、貼り付けに際する被覆フィルム12の使用方法によって、たとえば次の7種類(変形まで含めると8種類)の製法に分類することができる。

【0201】

<製法1>

製法1は、上記後貼り付け法における被覆フィルム12の貼り付け工程と同様に、何ら成形していないシート形状のままの被覆フィルム12間に成形用原料を挟み込み、成形型で水蒸気発泡成形させると同時に得られる発泡成形物に被覆フィルム12を貼り付ける方法である。この製法は、図2(a)に示す皿型容器10bのように、シート形状の被覆フィルム12に合わせて、平面的に広がる方向にサイズが大きい形状の生分解性成形物を成形する用途に特に好ましく用いることができる。

【0202】

本製法1を具体的に説明すると、図13に示すように、図6(a)・(b)に示した金型20bにおいて、上下の型片21b・22bの間にシート形状のままの被覆フィルム12を二枚配置し、さらにこれら被覆フィルム12・12間にスラリー状またはドウ状の成形用原料14を供給する。この状態では、金型20bは、被覆フィルム12の主成分である生分解性プラスチックの融点未満の温度まで加熱されている。その後、上下の型片21b・22bを合わせて、上述した外部加熱および/または内部加熱を用いて加熱および加圧成形する。この1工程によって、本発明にかかる生分解性成形物としての皿型容器10b(図2(a)参照)を得ることができる。

【0203】

<製法2>

製法2は、上記製法1において、使用する被覆フィルム12を予め生分解性成形物の外形に略合わせた形状に成形しておく方法である。この製法は、図1(a)に示すどんぶり型容器10aなどのように、ある程度絞りの深い形状、すなわち高さ方向のサイズが大きい形状の生分解性成形物を成形する用途に好ましく用いることができる。

【0204】

上記被覆フィルム12の中には、成形時に大幅に延伸することはできないものも含まれる。そのため、たとえば図1(a)に示すようなどんぶり型容器10aのような絞りの深い形状の生分解性成形物を成形する場合には、上記製法1を用いると、被覆フィルム12が破れて発泡成形物を十分に被覆できないおそれがある。そこで、予め被覆フィルム12を成形後の外形に近い形状に成形した成形フィルムを準備しておく。これによって、より複雑で絞りの深い形状の発泡成形物に対して被覆フィルム12を確実かつ効率的に被覆する。

【0205】

上記被覆フィルム12の成形方法については、シートフィルムの一般的な成形方法が用いられ、特に限定されるものではないが、たとえば、真空成形、射出成形、ブロー成形などの各種成形方法が好ましく用いられる。また、成形形状については、成形後の生分解性成形物の形状にほぼ合わせてあればよく、細部まで同じように成形する必要はない。被覆フィルム12はある程度柔軟性を有しているので、そのおおまかな形状が、成形後の生分解性成形物の形状、すなわち成形型の形状に合わせられておればよい。

【0206】

本製法2を具体的に説明すると、図14に示すように、図5(a)・(b)に示した金型20aにおいて、上下の型片21a・22aの間にどんぶり型容器10aの外形に略合わせた形状に予め成形した成形フィルム12aを二枚配置し、さらにこれら成形フィルム12a・12a間にスラリー状またはドウ状の成形用原料14を供給する。この状態では、上記金型20aは、成形フィルム12a(被覆フィルム12)の主成分である生分解性プラスチックの融点未満の温度まで加熱されている。その後、上下の型片21a・22aを合わせて、上述した外部加熱または内部加熱を用いて加熱および加圧成形する。この1工程によって、本発明にかかる生分解性成形物としてのどんぶり型容器10a(図1(a)参照)を得ることができる。

【0207】

<製法3>

製法3は、上記製法1において、使用する被覆フィルム12を袋状に加工しておき、この袋状の被覆フィルム12の中に成形用原料を収容する方法である。この製法も、図2(a)に示す皿型容器10bのように、シート形状の被覆フィルム12に合わせて、平面的に広がる方向にサイズが大きい形状の生分解性成形物を成形する用途に特に好ましく用いることができる。

【0208】

この製法では、被覆フィルム12を、内部に成形用原料を収容可能とするように袋状に加工して包袋フィルムとしておく。この包袋フィルムの内部に成形用原料を入れておけば、包袋フィルムで成形用原料を略包装していることになるので予め包袋フィルム中に成形用原料を分注したものを大量に準備しておいた上で一定期間保存することが可能となる。さらに、生分解性成形物を製造する時点で、該原料包装物を成形型に一括して投入するだけで成形の準備が整うことになる。したがって、製造工程をより一層簡素化できるという利点がある。

【0209】

上記被覆フィルム12を袋状の包袋フィルムに加工する方法としても特に限定されるものではなく、シートまたはフィルム状のプラスチックを袋状に加工するための従来公知の方法が好適に用いられる。具体的にはピロー包装などが挙げられる。また、包袋フィルム内に成形用原料を分注してなる原料包装物の保存方法についても特に限定されるものではなく、デンプンを腐敗させないような従来公知の保存方法であればよい。

【0210】

なお、本発明においては、上記包袋フィルム12b中に成形用原料を収容したものは「発泡成形用組成物」となる。この発泡成形用組成物(以下、成形用組成物と略す)は、上記のように予め多数準備しておいて一定期間保存することができるとともに、成形型に一括投入して成形するだけで、被覆フィルムが貼り付けられた生分解性成形物を容易に製造することができる。そのため、生分解性成形物を容易かつ簡単な工程で製造する組成物として好適なものとなる。

【0211】

本製法3を具体的に説明すると、図15に示すように、被覆フィルム12を予め袋状に加工して包袋フィルム12bとしておき、この包袋フィルム12b中に所定量の成形用原料14を分注して成形用組成物40bを準備しておく。この成形用組成物40bは所定のストッカーなどに保存しておけばよい。その後、図6(a)および図6(b)に示した金型20bにおいて、下方の型片22bの上にストッカーから出してきた上記成形用組成物40bを載置する。これだけで成形準備が整ったことになる。

【0212】

この状態では、上記金型20bは、被覆フィルム12(包袋フィルム12b)の主成分である生分解性プラスチックの融点以下の温度まで加熱されている。その後、上下の型片21b・22bを合わせて、上述した外部加熱または内部加熱を用いて加熱および加圧成形する。この1工程によって、本発明にかかる生分解性成形物としての皿型容器10b(図2(a)参照)を得ることができる。

【0213】

<製法4>

製法4は、上記製法1、2、および3を全てまとめた方法であり、使用する被覆フィルム12が、予め袋状でかつ生分解性成形物の外形に略合わせた形状に成形されている。つまり製法3における包袋フィルム12dがさらに生分解性成形物の外形に略合わせた形状の成形包袋フィルムとなっている。この製法も、図1(a)に示すどんぶり型容器10aなどのように、ある程度絞りの深い形状、すなわち高さ方向のサイズが大きい形状の生分解性成形物を成形する用途に好ましく用いることができる。

【0214】

上記成形包袋フィルムは、被覆フィルム12を先に袋状の包袋フィルムに加工してから生分解性成形物の外形に略合わせて成形してもよいし、上記外形に略合わせて成形してから包袋フィルムに加工してもよい。成形方法や包袋フィルムへの加工方法も特に限定されるものではなく、上述したように、従来公知の方法が好適に用いられる。

【0215】

本製法4を具体的に説明すると、図16に示すように、被覆フィルム12を成形包袋フィルム12cに成形しておき、この成形包袋フィルム12c中に所定量の成形用原料を分注して成形用組成物40cを準備しておく。この成形用組成物40cは所定のストッカーなどに保存しておけばよい。その後、図5(a)および図5(b)に示した金型20aにおいて、下方の型片22aの上にストッカーから出してきた上記成形用組成物40cを載置する。これだけで成形準備が整ったことになる。

【0216】

この状態では、上記金型20aは、被覆フィルム12(成形包袋フィルム12c)の主成分である生分解性プラスチックの融点未満の温度まで加熱されている。その後、上下の型片21a・22aを合わせて、上述した外部加熱または内部加熱を用いて加熱および加圧成形する。この1工程によって、本発明にかかる生分解性成形物としてのどんぶり型容器10a(図1(a)参照)を得ることができる。

【0217】

<製法5>

製法5では、上記製法1において、被覆フィルム12を予め生分解性成形物の外形に略合わせた形状に切り取ったフィルム片として用いる方法である。この製法は、図3(a)に示すコップ型容器10cなどのように、絞りの程度が深い形状や、より複雑な形状の生分解性成形物を成形する用途に好ましく用いることができる。

【0218】

上記フィルム片の具体的な形状は特に限定されるものではないが、通常は、図17(a)および図17(b)に示すように、成形後の生分解性成形物(たとえばコップ型容器10c)の略展開図にして、各面毎に切り取っておいた複数のフィルム片12dとしておく手法が好ましく用いられる。

【0219】

上記フィルム片12dは、図17(a)および図17(b)に示すように、さらに糊代に相当するような重複部12eを有している。この重複部12eは、底面となるフィルム片12dの周囲や、側面となるフィルム片12dを円筒状に巻いたときに接着される端部などに設けられる。

【0220】

これら重複部12eは、成形時に、フィルム片12dを成形型のキャビティー内に配置する際に、各フィルム片12d同士の所定の部位に互いに重複させる。これによって、成形時には、この重複部12eとこれに重なるフィルム片12dの一部とが互いに軟化して接着される(溶着される)。その結果、複数のフィルム片12dが一つにまとまった略コップ形状の被覆フィルム12となり、この被覆フィルム12がさらに発泡成形物の表面に貼り合わせられて、本発明にかかるコップ型容器10cが得られる。

【0221】

また、略展開図としてのフィルム片12dの形状については特に限定されるものではなく、コップ型容器10cに合わせる場合を例に上げると、図17(a)に示すように、側面および底面をそれぞれ1つのフィルム片12dとする、展開図を側面・底面に2分割する形状であってもよいし、図17(b)に示すように、底面は1つであるが側面を2つに分割する3つのフィルム片12dとする、展開図を3分割する形状であってもよい。このようにフィルム片12dは、全て集めて重複部12eを重ねた状態でコップ型など生分解性成形物に対応するような形状となっておればよい。

【0222】

本製法では、貼り付け前の被覆フィルム12を、上記製法2や製法4よりもさらに成形後の形状に合わせた形状にしておくことになる。それゆえ、この製法は、延伸性の悪い生分解性プラスチックを主成分とする被覆フィルム12を用いる場合、特に、延伸性の悪い被覆フィルム12で上記コップ型容器10cのような深絞り形状の生分解性成形物を成形する場合、さらには、貼り付け後の被覆フィルム12の厚みを任意に調整したい場合などに有効に用いることができる。

【0223】

本製法5を具体的に説明すると、図18に示すように、図8(a)および図8(b)に示した金型20dにおいて、下方の型片23d・24dのキャビティーの形状に沿って、コップ型容器10cの底部に対応するフィルム片12dと、側面に対応するフィルム片12dとを配置する。このとき、上記重複部12eを十分確実に重複させておく。

【0224】

そして、略コップ型となったフィルム片12dに対してさらに成形用原料14を供給する。一方、上方の型片21dの形状に合わせて、コップ型容器10cの底部に対応するフィルム片12dと、側面に対応するフィルム片12dとを配置し、このフィルム片12dとともに上方の型片21dを下方の型片23d・24dに合わせる。もちろんこれら型片21d・23d・24dは被覆フィルム12の主成分である生分解性プラスチックの融点未満の温度まで加熱されている。

【0225】

その後、上述した外部加熱または内部加熱を用いて加熱および加圧成形する。この加熱・加圧成形時には、フィルム片12dにおける重複部12eが上記のように溶着することで、発泡成形物(容器本体11c)表面に対して隙間のない被覆フィルム12の層が形成される。その結果、上記1工程によって、本発明にかかる生分解性成形物としてのコップ型容器10c(図3(a)参照)を得ることができる。

【0226】

<製法6>

製法5では、製法6において、フィルム片12cを重複部12eで貼り合わせて、成形前の時点ですでに生分解性成形物の外形にほぼ合致するようにしておく。この製法も、製法5と同様に、図3(a)に示すコップ型容器10cなどのように、絞りの程度が深い形状や、より複雑な形状の生分解性成形物を成形する用途に好ましく用いることができる。

【0227】

この製法は、基本的に製法5と同様であるが、予め重複部12e・12eを溶着するなどして確実に貼り合わせて外形型フィルムを形成しておく。そのため、一括成形時において、上記製法5において重複部12e・12eの溶着が困難な被覆フィルム12を用いるような場合に有効な方法となる。

【0228】

本製法6を具体的に説明すると、図19に示すように、図8(a)・(b)に示した金型20dにおいて、上下の型片21d・23d・24dの間に略コップ形状に予め貼り合わせられた外形型フィルム12fを二枚重ねて配置し、さらにこれら外形型フィルム12f・12f間に成形用原料を供給する。この状態では、金型20bは、外形型フィルム12f(被覆フィルム12)の主成分である生分解性プラスチックの融点未満の温度まで加熱されている。その後、上下の型片21c・23d・24dを合わせて、上述した外部加熱または内部加熱を用いて加熱および加圧成形する。この1工程によって、本発明にかかる生分解性成形物としてのコップ型容器10c(図3(a)参照)を得ることができる。

【0229】

<製法7>

製法7では、上記製法6においてさらに製法3の方法を組み合わせたものである。すなわち、フィルム片12cを重複部12eで貼り合わせて、成形前の時点ですでに生分解性成形物の外形にほぼ合致するようにしておいた上、これらを重ね合わせて略袋状の形状に加工して、内部に成形用原料を分注しておく。この製法も、製法5や製法6と同様に、図3(a)に示すコップ型容器10cなどのように、絞りの程度が深い形状や、より複雑な形状の生分解性成形物を成形する用途に好ましく用いることができる。

【0230】

この製法でも、製法3や製法4と同様に、被覆フィルム12を包袋フィルムとした上で内部に成形用原料を収容してなる成形用組成物を準備することになるので、該成形用組成物を一定期間保存することが可能になるとともに、該成形用組成物を成形型に一括して投入するだけで成形の準備が整うことになる。したがって、製造工程をより一層簡素化することができる。

【0231】

本製法7を具体的に説明すると、図20に示すように、被覆フィルム12をコップ型容器10cの外形に合わせてフィルム片とした上で、これを貼り合わせて外形型フィルムとし、さらにこれを2枚貼り合わせて予め袋状の外形包袋フィルム12gに加工する。そして、この外形包袋フィルム12g中に所定量の成形用原料14を分注して成形用組成物40gを準備する。この成形用組成物40gは所定のストッカーなどに保存しておけばよい。その後、図8(a)および図8(b)に示した金型20dにおいて、下方の型片23d・24dの上にストッカーから出してきた略コップ形状の成形用組成物40gを載置する。これだけで成形準備が整ったことになる。

【0232】

この状態では、上記金型20dは、被覆フィルム12(外形包袋フィルム12g)の主成分である生分解性プラスチックの融点未満の温度まで加熱されている。その後、上下の型片21d・23d・24dを合わせて、上述した外部加熱または内部加熱を用いて加熱および加圧成形する。この1工程によって、本発明にかかる生分解性成形物としてのコップ型容器10c(図3(a)参照)を得ることができる。

【0233】

上述してきた各貼り付け法、すなわち後貼り付け法および同時貼り付け法の何れにおいても、上記被覆フィルム12は、発泡成形物全体に貼り付ける必要はなく、発泡成形物を保護したい部分のみに貼り付ければよい。たとえば、その表面に食品を載置するだけの用途、具体的には、たこ焼きや焼きそば、お好み焼き、ホットドッグ、フライドポテトなどといった軽食類を食事する時点で一時的に載置した後、食事が終われば廃棄してしまうような1ウェイ方式の皿や、ケーキなどを包装する際の台座として用いられるような皿などは、その表面(皿の上面)のみを保護していればよいので、表面のみに被覆フィルム12を貼り付ければよい。

【0234】

例えば、上述した製法1〜7の同時貼り付け法では、成形型での水蒸気発泡成形に際して、2枚の被覆フィルム12間に成形用原料を挟み込み、発泡成形物の表面全体を被覆フィルム12により被覆していた。しかしながら、製法1〜7の同時貼り付け法において、発泡成形物の上面のみを被覆フィルム12により被覆してもよい。

【0235】

また、本発明にかかる生分解性成形物を電化製品などの梱包に使用する緩衝材として使用する場合には、電化製品と直接接触する部分のみに被覆フィルムを貼り付けておけばよい。特に、電化製品が大きいサイズである場合には緩衝材も大きくなり、それゆえ被覆フィルムを貼り付けるための貼り付け型も大型化することになるので、生分解性成形物が大型化する場合には、必要最小限の部分に被覆フィルムを貼り付けておけばよい。

【0236】

一方、たとえば、カップめんの容器(図1(a)および図1(b)に示すようなどんぶり型容器10aなど)のように、沸騰したお湯を内部に入れるだけでなく、内部の乾燥めんが酸化したり吸湿したりしないように、容器全体にガスバリア性が要求されるような場合には、容器全体に被覆フィルム12を貼り付けておくことが好ましい。

【0237】

次に、発泡成形物の表面の一部のみを被覆フィルム12により被覆する同時貼り付け法の一例について以下に説明する。

【0238】

<製法1A>

製法1Aは、製法1の変形であり、製法1において、2枚の被覆フィルム12間に成形用原料を挟み込む代わりに、被覆フィルム12を成形用原料の上側に一枚だけ配置し、発泡成形物の上面のみに被覆フィルム12を貼り付ける方法である。

【0239】

本製法1Aを具体的に説明すると、図22に示すように、図6(a)および図6(b)に示した金型20bにおいて、上下の型片21b・22bの間にシート形状のままの被覆フィルム12を一枚だけ配置し、さらに被覆フィルム12と下の型片22bとの間にスラリー状またはドウ状の成形用原料14を供給する。この状態では、金型20bは、被覆フィルム12の主成分である生分解性プラスチックの融点未満の温度まで加熱されている。その後、上下の型片21b・22bを合わせて、上述した外部加熱または内部加熱を用いて加熱および加圧成形する。この1工程によって、本発明にかかる生分解性成形物としての皿型容器10d(図23参照)を得ることができる。

【0240】

この皿型容器10dは、図23に示すように、食品が載る面である容器本体11bの上面のみが被覆フィルム12で被覆されたものである。この皿型容器10dは、食品が載る上面については優れた耐水性を有している。そのため、前述したような、その表面に食品を載置した後、廃棄してしまうような1ウェイ方式の皿や、ケーキなどを包装する際の台座として用いられるような皿などの用途に特に好ましく用いることができる。

【0241】

本発明では、被覆フィルム12の貼り付けには、上記のように、後貼り付け法であれば、発泡成形物の成形に用いる成形型と略同形のキャビティーを有する貼り付け型をフィルム貼り付け用にもう一組準備するだけでよい。また、同時貼り付け法であれば、貼り付け型は必要なく成形時に一括して被覆フィルム12を貼り付けることができる。

【0242】

それゆえ、発泡成形物の表面に被覆フィルム12を、正確かつ確実に略密着した状態で貼り付けることができる。特に複雑な形状の成形物を製造する場合でも、その形状は、成形型のキャビティーの形状に依存するため、たとえば後貼り付け法であっても、貼り付け型30を発泡成形物に合わせて作成したり、形状を微妙に調整したりしなくても、成形型を複製する程度で容易に作成することができる。

【0243】

しかも、本発明では、天然素材であるデンプンを主原料として水蒸気発泡させて先に所定の形状の発泡成形物を成形した後に、被覆フィルム12を貼り付けるか、発泡成形と同時に被覆フィルム12を貼り付けるようになっている。それゆえ、型抜きが可能な形状であれば、どのような形状の成形物でも成形することが可能である。たとえば、コップのような深絞り形状や、厚みが均一でないような仕切り付き食品トレイや包装用トレイ、より形状の複雑な緩衝材などであっても、確実に成形することができる。

【0244】

加えて、後貼り付け法によって被覆フィルム12を貼り付ける場合には、上記のように、成形に用いた成形型とほぼ同形状の貼り付け型を用いることができるので、生分解性を有し、耐水・耐湿性に優れた非常に多様な形状の成形物を得ることができる。

【0245】

また、被覆フィルム12として、耐水性だけでなくガスバリア性などを有するものを用いれば、本発明にかかる生分解性成形物に対してガスバリア性などの各種機能を付与することができるので、容器として用いる場合などは、内容物の酸化や吸湿などを防湿することが可能となり、保存性に優れた成形容器を提供することができる。

【0246】

さらに、被覆フィルム12の表面に前もって生分解性インクで文字や図柄を印刷しておけば、該被覆フィルム12を貼り付けるだけよい。これによって、発泡成形物表面に直接印刷するよりもはるかに容易に、発泡成形物の表面に美粧性に富んだ細微な印刷を施すことが可能となる。

【0247】

つまり、本発明においては、被覆フィルム12に対して何らかの機能を予め付与しておいてから、発泡成形物に該被覆フィルム12を貼り付ければ、本発明にかかる生分解性成形物に対して簡単かつ確実に種々の機能を付与することができる。

【0248】

さらに、本発明における生分解性成形物を内部に収容物を収容する密閉容器として用いる際には、容器形状は開口部を有する形状となる場合が多い。ここで、内部を密閉するには、開口部をたとえばシール状の蓋で密閉する手法が挙げられる。このとき、図21(a)に示すように、上記開口部の縁部16に相当する部位には、少なくとも被覆フィルム12が貼り付けられていることが好ましい。

【0249】

上記発泡成形物は、天然のデンプンを主原料として水蒸気発泡させているため、図21(a)および図21(b)に模式的に示すように、発泡成形物11の表面には非常に微細な凹凸が発生する。この凹凸は、主として水蒸気発泡成形に起因するものであるが、このような凹凸があると、図21(b)に示すように、シール状の蓋17と縁部16との接触状態が悪くなり、十分な密閉状態を実現することができない。

【0250】

また、耐水性のある樹脂を塗布する従来技術もあるが、そもそも発泡成形物11の表面に微細な凹凸があることから、いくら均一に樹脂を塗布したとしても、凹凸の位置に合わせて塗布した樹脂の被膜に隙間やピンホールが発生し易くなり、一様な被膜が形成されなくなる。それゆえ、十分な耐水性や耐湿性を発揮することができない。さらに、収容物の酸化などを防止する必要がある場合には、ガスバリア性も要求されるが、上記微細な凹凸の存在はガスバリア性も低下させることになる。

【0251】

これに対して、本発明では、もともと完全な膜として形成されている被覆フィルム12をたとえば接着剤層13を介して貼り付けたり、発泡成形と同時に軟化させて直接密着して貼り付けているので、図21(a)に示すように、上記縁部16では、シール状の蓋17と被覆フィルム12を貼り付けられた縁部16との密着性が向上する。その結果、開口部における耐水性、耐湿性、ガスバリア性などの密閉性(シール性)が向上し、収容物の保存性をより一層向上させることができる。

【0252】

上記のように、部分的に被覆フィルム12を貼り付ける場合には、貼り付け用の貼り付け型(図11に示す金型30など)を用意した上で、該貼り付け型と発泡成形物との間に任意の大きさの被覆フィルム12および接着剤フィルム13aを挟み込むように配置し、上記と同様にプレスして貼り付ければよい。

【0253】

以上のように、本発明にかかる生分解性成形物は、デンプンを主原料とする発泡成形物の表面に生分解性プラスチックからなる被覆フィルムを貼り付けてなっている。これによって、上記発泡成形物の有する形状の維持性(適度な厚みを維持する性質)と断熱性とを保持しつつ、その表面に対して強固な耐水性を付与することができる。同時に上記発泡成形物の強度や柔軟性をも向上することが可能になる。

【0254】

しかも、発泡成形物もフィルムも何れも生分解性を有しており、特に肉厚の発泡成形物はデンプンを主原料とするため非常に生分解性に優れているとともに、フィルムは、生分解速度が遅い生分解性プラスチックを主原料としているものの膜厚が小さいため、十分に生分解されることになる。それゆえ、本発明にかかる生分解性成形物は廃棄時に良好な生分解性を発揮することができる。

【0255】

さらに、完全な膜としての被覆フィルムを発泡成形物の表面に貼り付けているので、たとえば開口部を有する容器として用いる場合に、該開口部の縁部にシール状の蓋を熱シールすることが可能になり、開口部を完全に密閉することが可能になる。

【0256】

本発明にかかる生分解性成形物は、たとえば、包装用緩衝材、ゲス、包装用トレイなどの包装用成形物、カップめん(カップラーメン・カップうどん・カップそば・カップ焼きそばなど)などのインスタント食品の容器、外食サービスに用いられる1ウェイ方式の皿またはトレイ、あるいはスープやジュースなどの容器などといった食品用容器として好適に用いることができる。

【0257】

特に耐水性があることから、水分の多い食品の容器として好適に用いることができるとともに、ガスバリア性なども有することから、カップめんなど一定期間の保存を可能とするようなインスタント食品の容器としても好適に用いることができる。

【0258】

次に、実施例、および比較例に基づいて本発明をさらに詳細に説明するが、本発明はこれらに限定されるものではない。

【0259】

〔吸湿強度(耐湿強度)〕

実施例および比較例の生分解性成形物の吸湿強度(耐湿強度)については、下記の方法により評価した。

【0260】

でき上がった生分解性成形物を、40℃、相対湿度90%の高湿度環境下で30日間放置し、吸湿による生分解性成形物の軟化や変形の有無を確認することで評価した。そして、吸湿による変化(変形および軟化)が全くなく、吸湿による強度低下の起こらなかったものを「◎」、吸湿による変形(外形の変化)は起こらなかったが、吸湿による軟化が若干見られたものを「○」、吸湿による軟化・変形が発生するものの、なんとか実用レベルの形状および強度を保っているものを「△」、吸湿による軟化・変形が使用不可能な程度まで激しく起こったものを「×」として、4段階で評価した。

【0261】

〔実施例1〕

まず、主原料であるデンプン30.0gと、水不溶性繊維(強度調整剤)としての針葉樹バージンパルプ7.0gと、強度調整剤としての炭酸カルシウム7.0gと、安定剤及び強度調整剤としてのグアーガム0.2gと、水55.8gとを混合し、ドウ状の成形用原料100gを調製した。そして、本実施例では、デンプンとして、ハイアミロースデンプン(アミロース含有率60%のコーンスターチ)のみを用いた。

【0262】

次に、前述した同時貼り付け法の製法1にて、上記成形用原料を成形用原料14として用い、2軸延伸された変性ポリエステルフィルム(厚さ50μm)を被覆フィルム12として用い、図5(a)および図5(b)に示した金型20aを用いて、どんぶり型容器10aを製造した。

【0263】

このとき、加熱手法としては、電熱用ヒーターを用いて金型20aを加熱する外部加熱と、高周波誘電加熱による内部加熱とを併用した。また、これら外部加熱および内部加熱は、金型20aの温度が130〜150℃となるように調整した。

【0264】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表1に示す。

【0265】

〔実施例2〕

デンプンとして、ハイアミロースデンプンに代えて、馬鈴薯デンプンを25重量%、ハイアミロースデンプン(アミロース含有率60%のコーンスターチ)を75重量%それぞれ含む混合物を用いる以外は、実施例1と同様にして、どんぶり型容器10aを製造した。

【0266】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表1に示す。

【0267】

〔実施例3〕

デンプンとして、ハイアミロースデンプンに代えて、馬鈴薯デンプンを40重量%、ハイアミロースデンプン(アミロース含有率60%のコーンスターチ)を60重量%それぞれ含む混合物を用いる以外は、実施例1と同様にして、どんぶり型容器10aを製造した。

【0268】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表1に示す。

【0269】

〔実施例4〕

デンプンとして、ハイアミロースデンプンに代えて、馬鈴薯デンプンを50重量%、ハイアミロースデンプン(アミロース含有率60%のコーンスターチ)を50重量%それぞれ含む混合物を用いる以外は、実施例1と同様にして、どんぶり型容器10aを製造した。

【0270】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表1に示す。

【0271】

〔比較例1〕

デンプンとして、ハイアミロースデンプンに代えて、馬鈴薯デンプンのみを用いる以外は、実施例1と同様にして、どんぶり型容器10aを製造した。

【0272】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表1に示す。

【0273】

【表1】

【0274】

表1における比較例1の結果と実施例1〜4の結果との比較から、馬鈴薯デンプンのみからなるデンプンを用いた場合と比較して、ハイアミロースデンプンを含むデンプンを用いた場合には、吸湿強度が向上することが分かる。また、実施例1〜4の結果の比較から、吸湿強度を向上させるためには、ハイアミロースデンプンを含むデンプンの中でも、デンプンハイアミロースデンプンを50重量%以上含むデンプンがより好ましく、デンプンハイアミロースデンプンを60重量%以上含むデンプンがより好ましく、デンプンハイアミロースデンプンを75重量%以上含むデンプンがさらに好ましいことが分かる。

【0275】

〔実施例5〕

まず、主原料である馬鈴薯デンプン30.0gと、重合度が1000未満でけん化度が70%未満のポリビニルアルコール15.0gと、水不溶性繊維(強度調整剤)としての針葉樹バージンパルプ4.0gと、強度調整剤としての炭酸カルシウム10.0gと、安定剤及び強度調整剤としてのグアーガム0.2gと、水とを混合し、ドウ状の成形用原料を調製した。水の量は、固形分率(成形用原料の総重量に対する固形分の割合)が54.2重量%となるように調整した。この場合、水の量は、58.5gとなり、成形用原料の総重量(総計)は127.7gとなった。また、この場合、固形分(成形用原料における水を除く成分)の重量は、69.2gである。

【0276】

次に、前述した同時貼り付け法の製法1にて、上記成形用原料を成形用原料14として用い、2軸延伸された変性ポリエステルフィルム(厚さ35μm)を被覆フィルム12として用い、図5(a)および図5(b)に示した金型20aを用いて、どんぶり型容器10aを製造した。

【0277】

このとき、加熱手法としては、電熱用ヒーターを用いて金型20aを加熱する外部加熱と、高周波誘電加熱による内部加熱とを併用した。また、これら外部加熱および内部加熱は、金型20aの温度が130〜150℃となるように調整した。

【0278】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表2に示す。

【0279】

〔実施例6〕

ポリビニルアルコールの量を12.0gに変更し、固形分率が54.2重量%となるように水の量を変更する以外は、実施例6と同様にして、どんぶり型容器10aを製造した。この場合、水の量は、55.9gとなり、成形用原料の総重量(総計)は122.1gとなった。また、この場合、固形分(成形用原料における水を除く成分)の重量は、66.2gである。

【0280】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表2に示す。

【0281】

〔実施例7〕

ポリビニルアルコールの量を8.0gに変更し、固形分率が54.2重量%となるように水の量を変更する以外は、実施例6と同様にして、どんぶり型容器10aを製造した。この場合、水の量は、52.6gとなり、成形用原料の総重量(総計)は114.8gとなった。また、この場合、固形分(成形用原料における水を除く成分)の重量は、62.2gである。

【0282】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表2に示す。

【0283】

〔比較例2〕

ポリビニルアルコールを使用せず、固形分率が54.2重量%となるように水の量を変更する以外は、実施例6と同様にして、どんぶり型容器10aを製造した。この場合、水の量は、45.8gとなり、成形用原料の総重量(総計)は100.0gとなった。また、この場合、固形分(成形用原料における水を除く成分)の重量は、54.2gである。

【0284】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表2に示す。

【0285】

【表2】

【0286】

表2における比較例2の結果と実施例5〜7の結果との比較から、ポリビニルアルコールを使用しない場合と比較して、ポリビニルアルコールを使用した場合には、吸湿強度が向上することが分かる。

【0287】

〔実施例8〕

まず、主原料である馬鈴薯デンプン37.0gと、重合度が1000未満でけん化度が70%未満のポリビニルアルコール(PVA)7.0gと、水不溶性繊維(強度調整剤)としての針葉樹バージンパルプ7.0gと、水49.0gとを混合し、ドウ状の成形用原料を調製した。この場合、成形用原料の総重量(総計)は100.0gとなった。また、この場合、成形用原料中におけるポリビニルアルコールの含有量は7.0重量%である。また、この場合、固形分(成形用原料における水を除く成分)の重量は、51.0gであり、成形用原料の固形分率は51.0重量%である。

【0288】

次に、前述した同時貼り付け法の製法1にて、上記成形用原料を成形用原料14として用い、2軸延伸された変性ポリエステルフィルム(厚さ50μm)を被覆フィルム12として用い、図5(a)および図5(b)に示した金型20aを用いて、どんぶり型容器10aを製造した。

【0289】

このとき、加熱手法としては、電熱用ヒーターを用いて金型20aを加熱する外部加熱と、高周波誘電加熱による内部加熱とを併用した。また、これら外部加熱および内部加熱は、金型20aの温度が140〜160℃となるように調整した。

【0290】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表3に示す。

【0291】

〔実施例9〕

実施例8で用いたポリビニルアルコールに代えて、重合度が1000以上1500未満でけん化度が70%未満のポリビニルアルコールを用いる以外は、実施例8と同様にして、どんぶり型容器10aを製造した。

【0292】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表3に示す。

【0293】

〔実施例10〕

実施例8で用いたポリビニルアルコールに代えて、重合度が1500以上でけん化度が70%未満のポリビニルアルコールを用いる以外は、実施例8と同様にして、どんぶり型容器10aを製造した。

【0294】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表3に示す。

【0295】

〔実施例11〕

実施例8で用いたポリビニルアルコールに代えて、重合度が1000未満でけん化度が70%以上90%未満のポリビニルアルコールを用いる以外は、実施例8と同様にして、どんぶり型容器10aを製造した。

【0296】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表3に示す。

【0297】

〔実施例12〕

実施例8で用いたポリビニルアルコールに代えて、重合度が1000以上1500未満でけん化度が70%以上90%未満のポリビニルアルコールを用いる以外は、実施例8と同様にして、どんぶり型容器10aを製造した。

【0298】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表3に示す。

【0299】

〔実施例13〕

実施例8で用いたポリビニルアルコールに代えて、重合度が1500以上でけん化度が70%以上90%未満のポリビニルアルコールを用いる以外は、実施例8と同様にして、どんぶり型容器10aを製造した。

【0300】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表3に示す。

【0301】

〔実施例14〕

実施例8で用いたポリビニルアルコールに代えて、重合度が1000未満でけん化度が90%以上のポリビニルアルコールを用いる以外は、実施例8と同様にして、どんぶり型容器10aを製造した。

【0302】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表3に示す。

【0303】

〔実施例15〕

実施例8で用いたポリビニルアルコールに代えて、重合度が1000以上1500未満でけん化度が90%以上のポリビニルアルコールを用いる以外は、実施例8と同様にして、どんぶり型容器10aを製造した。

【0304】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表3に示す。

【0305】

〔実施例16〕

実施例8で用いたポリビニルアルコールに代えて、重合度が1500以上でけん化度が90%以上のポリビニルアルコールを用いる以外は、実施例8と同様にして、どんぶり型容器10aを製造した。

【0306】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表3に示す。

【0307】

【表3】

【0308】

表3における実施例8〜16の結果の比較から、使用するポリビニルアルコールの重合度が高いほど、また、けん化度が高いほど、吸湿強度が向上することが分かる。また、吸湿強度の向上は、特にけん化度の影響が大きいことが分かる。このことから、吸湿強度を向上させるためには、成形用原料におけるポリビニルアルコールの重合度は、1000以上であることが好ましく、1500以上であることがより好ましいことが分かる。また、このことから、吸湿強度を向上させるためには、成形用原料におけるポリビニルアルコールのけん化度は、70%以上であることが好ましく、90%以上であることがより好ましいことが分かる。

【0309】

一方、実施例1〜16および比較例1・2で得られたどんぶり型容器10aについて、吸湿強度を測定する前の状態で、株式会社レオテック製のレオメーターを用い、直径2mm、先端部曲面率1Rの棒状プランジャーを使用し、この棒状プランジャーを6cm/分の速度で容器に突き刺したときの最大応力と進入距離を測定し、突き刺し強度について評価した。その結果、最大応力・進入距離ともに全てのサンプル間で有意な差はなかった。したがって、突き刺し強度と吸湿強度との間に相関が無いことが分かった。

【0310】

このことは、本発明の生分解性容器が持つ優れた性質である「吸湿強度」が、従来のデンプン製生分解性容器に関して一般に云われている「強度」、すなわち、上記突き刺し強度などのような、乾燥状態や通常の雰囲気下で取り扱われたときの強度とは、全く別の性質であることを示している。

【0311】

〔実施例17〕

ポリビニルアルコールの量を4.8gに変更し、固形分率が54.2重量%となるように水の量を調整する以外は、実施例16と同様にして、どんぶり型容器10aを製造した。この場合、成形用原料中におけるポリビニルアルコール含有率は、5.0重量%である。

【0312】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を、実施例16の結果と共に表4に示す。

【0313】

〔実施例18〕

ポリビニルアルコールの量を3.7gに変更し、固形分率が54.2重量%となるように水の量を調整する以外は、実施例16と同様にして、どんぶり型容器10aを製造した。この場合、成形用原料中におけるポリビニルアルコール含有率は、4.0重量%である。

【0314】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表4に示す。

【0315】

〔実施例19〕

ポリビニルアルコールの量を2.75gに変更し、固形分率が54.2重量%となるように水の量を調整する以外は、実施例16と同様にして、どんぶり型容器10aを製造した。この場合、成形用原料中におけるポリビニルアルコール含有率は、3.0重量%である。

【0316】

得られたどんぶり型容器10aについて、前記の評価方法で吸湿強度を評価した。結果を表4に示す。

【0317】

【表4】

【0318】

実施例8〜17の結果から、成形用原料におけるポリビニルアルコールの含有量を5〜7重量%に抑えても、ポリビニルアルコールの重合度やけん化度をコントロールすることで、十分な吸湿強度向上の効果が得られることが分かる。

【0319】

また、実施例16〜19の結果から、成形用原料におけるポリビニルアルコールの含有量は、4.0重量%以上であれば、吸湿強度が向上し、5.0重量%以上であれば、吸湿強度がさらに向上することが分かる。

【0320】

なお、発明を実施するための最良の形態の項においてなした具体的な実施態様または実施例は、あくまでも、本発明の技術内容を明らかにするものであって、そのような具体例にのみ限定して狭義に解釈されるべきものではなく、本発明の精神と次に記載する特許請求の範囲内で、いろいろと変更して実施することができるものである。

【産業上の利用可能性】

【0321】

本発明によれば、以上のように、複雑な形状を有していても十分な強度を実現でき、かつ少なくとも十分な耐水性も実現する上に、非常に良好な生分解性を発揮することができ、さらに吸湿強度に優れた、デンプンを主成分とした生分解性成形物を提供することができる。

【0322】

したがって、本発明に係る生分解性成形物は、例えば、ゲス、包装用トレイなどの包装用成形物、カップめん(カップラーメン・カップうどん・カップそば・カップ焼きそばなど)などのインスタント食品の容器、外食サービスに用いられる1ウェイ方式の皿またはトレイ、あるいはスープやジュースなどの容器などといった食品用容器等として好適に利用できる。

【図面の簡単な説明】

【0323】

【図1(a)】本発明の実施の一形態にかかる生分解性成形物の一例としてのどんぶり型容器の形状を示す概略断面図である。

【図1(b)】本発明の実施の一形態にかかる生分解性成形物の一例としてのどんぶり型容器の形状を示す概略断面図である。

【図2(a)】本発明の実施の一形態にかかる生分解性成形物の他の例としての皿型容器の形状を示す概略断面図である。

【図2(b)】本発明の実施の一形態にかかる生分解性成形物の他の例としての皿型容器の形状を示す概略断面図である。

【図3(a)】本発明の実施の一形態にかかる生分解性成形物のさらに他の例としてのコップ型容器の形状を示す概略断面図および概略平面図である。

【図3(b)】本発明の実施の一形態にかかる生分解性成形物のさらに他の例としてのコップ型容器の形状を示す概略断面図および概略平面図である。

【図4】本発明に用いられる成形用原料の組成を示すグラフであり、成形用原料全体を基準とするグラフ(I)、固形分総量を基準とするグラフ(II)、および原料成分総量と水との対比で示すグラフ(III)との間の概略関係も示している。

【図5(a)】図1(a)および図1(b)に示すどんぶり型容器の本体となる発泡成形物を成形するための成形型の構成を示す概略断面図である。

【図5(b)】図1(a)および図1(b)に示すどんぶり型容器の本体となる発泡成形物を成形するための成形型の構成を示す概略断面図である。

【図6(a)】図2(a)および図2(b)に示す皿型容器の本体となる発泡成形物を成形するための成形型の構成を示す概略断面図である。

【図6(b)】図2(a)および図2(b)に示す皿型容器の本体となる発泡成形物を成形するための成形型の構成を示す概略断面図である。

【図7(a)】図3(a)および図3(b)に示すコップ型容器の本体となる発泡成形物を成形するための成形型の構成の一例を示す概略断面図である。

【図7(b)】図3(a)および図3(b)に示すコップ型容器の本体となる発泡成形物を成形するための成形型の構成の一例を示す概略断面図である。

【図8(a)】図3(a)および図3(b)に示すコップ型容器の本体となる発泡成形物を成形するための成形型の構成の他の例を示す概略断面図である。

【図8(b)】図3(a)および図3(b)に示すコップ型容器の本体となる発泡成形物を成形するための成形型の構成の他の例を示す概略断面図である。

【図9】図5(a)および図5(b)に示す成形型において、内部加熱用に電極が備えられている構成の一例を示す概略説明図である。

【図10(a)】図5(a)および図5(b)に示す成形型で形成された発泡成形物の形状を示す概略断面図である。

【図10(b)】図6(a)および図6(b)に示す成形型で形成された発泡成形物の形状を示す概略断面図である。

【図10(c)】図7(a)および図7(b)または図8(a)および図8(b)に示す成形型で形成された発泡成形物の形状を示す概略断面図である。

【図11】図10(a)に示す発泡成形物の表面に、後貼り付け法を用いて被覆フィルムを貼り付ける貼り付け工程を説明するための概略説明図である。

【図12(a)】後貼り付け法を用いて被覆フィルムを貼り付けた生分解性成形物の表面における被覆フィルムの貼り付け状態を示す概略説明図である。

【図12(b)】同時貼り付け法を用いて被覆フィルムを貼り付けた生分解性成形物の表面における被覆フィルムの貼り付け状態を示す概略説明図である。

【図13】図2(a)に示す生分解性成形物を製造する同時貼り付け法において、製法1を用いる場合を説明する説明図である。

【図14】図1(a)に示す生分解性成形物を製造する同時貼り付け法において、製法2を用いる場合を説明する説明図である。

【図15】図2(a)に示す生分解性成形物を製造する同時貼り付け法において、製法3を用いる場合を説明する説明図である。

【図16】図1(a)に示す生分解性成形物を製造する同時貼り付け法において、製法4を用いる場合を説明する説明図である。

【図17(a)】製法5を用いて図3(a)に示す生分解性成形物を製造する際に、被覆フィルムをフィルム片として切り取った状態の2分割の一例を示す概略平面図である。

【図17(b)】被覆フィルムをフィルム片として切り取った状態の3分割の一例を示す概略平面図である。

【図18】図3(a)に示す生分解性成形物を製造する同時貼り付け法において、製法5を用いる場合を説明する説明図である。

【図19】図3(a)に示す生分解性成形物を製造する同時貼り付け法において、製法6を用いる場合を説明する説明図である。

【図20】図3(a)に示す生分解性成形物を製造する同時貼り付け法において、製法7を用いる場合を説明する説明図である。

【図21(a)】図1(b)に示す生分解性成形物の縁側にシール状の蓋を貼った状態を示す概略説明図である。

【図21(b)】図21(a)に示す縁部において被覆フィルムが貼り付けられていない状態を示す概略説明図である。

【図22】同時貼り付け法において、製法1Bを用いる場合を説明する説明図である。

【図23】上記製法1Bにより得られた、本発明の実施の一形態にかかる生分解性成形物のさらに他の例としての皿型容器の形状を示す概略断面図である。

【技術分野】

【0001】

本発明は、デンプンを主原料とし、生分解性を有する発泡成形物と、その表面に貼り付けられる被覆フィルムとを含む生分解性成形物に関するものであり、特に、食品用容器や成形緩衝材、ゲス、包装用トレイなど、使用後に廃棄される使い捨ての各種発泡成形物として好適に利用可能な生分解性成形物に関するものである。

【背景技術】

【0002】

一般に、使用後に廃棄される使い捨ての成形物としては、プラスチック成形物や紙・パルプ成形物が主流となっている。これは、成形物の用途にもよるが、一般的に上記使い捨ての成形物の材料には、ある程度の耐久性や強度が要求されるとともに、成形の容易さも要求されるためである。

【0003】

しかしながら、上記プラスチック成形物および紙・パルプ成形物の何れにおいても、使い捨ての成形物として利用するには、次に述べるような種々の問題点を抱えている。

【0004】

まずプラスチック成形物は、焼却処理に際して非常な高温が発生して焼却炉を痛めたり、ダイオキシン類のような環境汚染物質を副生したりするという問題点を招来する。また、プラスチック成形物を埋め立て処分したとしても、プラスチックが自然環境ではほとんど分解されないために、一度埋め立てた場所では、再度プラスチックを埋め立てるようなことは不可能である。しかも近年廃棄物の量が増大しているため、埋め立て場所の確保も年々困難となりつつある。加えてプラスチック成形物が容易に分解されないことから、自然環境を継続的かつ長期間に渡って汚染することにもなり得る。

【0005】

さらに、プラスチックの原料となる石油などの化石燃料の貯蔵量も年々減少しているため、将来的には、プラスチック成形物は従来よりも高価となってしまうおそれもある。

【0006】

一方、紙・パルプ成形品においては、焼却処分が容易である上に、自然環境でも分解されるので、この点においてはプラスチック成形品よりも優れている。ところが、紙・パルプの原料となる樹木は、その成長サイクルが長いため、大量の紙・パルプの消費は森林資源を大幅に減少させてしまうことになる。森林資源の減少は、その地域の環境を大幅に破壊してしまうのみならず、大規模に見れば、森林による二酸化炭素の吸収効果が大幅に損なわれ、大気中の二酸化炭素の増大による地球温暖化に拍車をかけることにもなる。

【0007】

そこで、上記問題点に対処するために、特に環境面の観点から、近年では、成形物の処分方法は、廃棄処分からリサイクル処分に移行しつつある。

【0008】

ところが、上記リサイクル処分では、たとえば、使い捨て成形物の主な用途の一つである食品容器について例を挙げると、容器をリサイクル処分に回す前に、該容器に付着している食べ残しやかす・調味料などの残渣を除去しなければならない。これは、リサイクル原料として不純物の混入をできる限り回避する必要があることによる。

【0009】

これら残渣の除去は通常は水洗によってなされるので、その結果、汚水の排水量の増大とそれによる河川や海洋などの水質汚染とを引き起こすという別の環境問題を招来することになる。また、上記残渣の除去自体が非常に手間がかかりリサイクルの効率を低下させる上に、現状では、社会的にリサイクルシステムが十分確立されていないため、リサイクル処分はコスト面においても問題点を残している。

【0010】

そこで、リサイクル処分とも異なる成形物の新たな処分方法として、微生物を利用した生分解による成形物の処分技術が開発され脚光を浴びている。この処分技術では、各種生分解性プラスチックやデンプンなどの天然高分子を主原料として成形物を成形しているため、上述した各種問題点の発生を回避することが可能である。

【0011】

特に、上記生分解による処分技術では、実用性の面から、デンプンやタンパク質などの天然高分子を利用する技術が注目されている。これは、上記各種生分解性プラスチックが、従来の各種プラスチック(非分解性または難分解性)とほぼ同様の優れた品質を性能を有しているものの、実際には、生分解速度が遅いという問題点を有しているためである。

【0012】

たとえば生分解性プラスチックで成形された成形物の厚み(肉厚)が大きければ、完全に分解されるまでに非常に長時間を要することになって、実用的な範囲では成形物の体積を大きくすることができない。また、上記生分解性プラスチックからなる成形物を、特に使い捨て食器などとして使用した場合には、食品残渣と一緒にコンポスト化することが最も環境に負荷のかからない処理方法となる。ところが上記生分解性プラスチックの分解速度は食品残渣よりもはるかに分解速度が遅いために、コンポスト処理することは難しい。しかも、一般に、成形物に厚みや強度がある場合には粉砕処理が難しいため、生分解性プラスチックの分解速度を向上させるための粉砕も困難となり、それゆえ、生分解性プラスチックからなる成形物をコンポスト処理することは、事実上不可能となる。

【0013】

これに対してデンプンやタンパク質などは、良好な生分解性を有しており、体積を大きくしても非常に容易に分解される、農業などによって大量生産される植物デンプンなどを利用できるので、資源の確保が困難ではない、発泡成形物として利用することがほとんどであるので、適度な厚みと断熱性を兼ね備えた成形物を得ることができるといった利点があり、特に注目されている。

【0014】

上記デンプンやタンパク質などを用いた生分解による処分技術としては、たとえば、特許文献1〜5などの各技術が挙げられる。

【0015】

まず、特許文献1および2の技術では、主原料としてデンプンの天然物を用いているので、生分解性プラスチックに比べて良好な分解性を発揮できるとともに、紙・パルプと比較しても成形形状の多様性に優れるといった利点があるが、耐水性・耐湿性に乏しく、用途が限定されたり、防湿保管が必要であるなどの問題点を招来する。

【0016】

次に、特許文献3および4の技術では、デンプンまたはこれに類似する各種多糖類を主原料として成形物を成形しているとともに、耐水性を向上させるために、成形物表面に天然樹脂(ダンマル樹脂やシェラック樹脂など)を塗布して、耐水被膜を形成している。

【0017】

ところが、デンプンを主原料として成形して得られる成形物(発泡成形物も含む)では、表面が完全な平滑状態とはならずに微細な凹凸が生じるため、単純な塗布方法では、耐水被膜における凹凸部分に対応する位置に微細なピンホールが発生し易くなる。それゆえ、ある程度の撥水効果は期待できても完全な耐水性を付与することは困難となっている。特に、耐湿性が要求される場合には、上記耐水被膜のピンホールから湿気が吸収され易くなり、成形物が容易に変形するなどの問題点を招来する。

【0018】

しかも、上記ダンマル樹脂やシェラック樹脂などは、塗布のためにたとえばアルコール類などの有機溶媒に溶解させなければならない。そのため、塗布処理後に有機溶媒を除去する際には、空気中にこれら有機溶媒が拡散して大気や周囲環境を汚染させないための大規模な装置が必要となるなど、製造設備上の問題点を招来する。

【0019】

次に、上記特許文献5の技術では、前記特許文献3や特許文献4の技術と同様、デンプンなどからなる耐水性の乏しい生分解性素材の表面に対して、脂肪族ポリエステルをハロゲン化炭化水素に溶解してなる生分解性コーティング剤を塗布している。この技術では、具体的な塗布方法してディップ法(浸漬塗布法)を用いているため、複雑な形状の成形物に対しても適度な耐水被膜を形成することは可能である。

【0020】

ところが、この技術では、コーティング剤の溶解に用いたハロゲン化炭化水素を除去する必要があり、前記特許文献3や特許文献4の技術と同様、ハロゲン化炭化水素の拡散を防止するための装置を必要とするなどの問題点を招来する。しかも、ハロゲン化炭化水素は人体や環境に好ましくないものが多く、特に特許文献5の技術で具体的に挙げられているハロゲン化炭化水素はフロン系であることから、大気中にはできる限り飛散させてはならない。その結果、上記装置として、大がかりな気密室や回収装置が必要となるという問題点も招来する。

【0021】

上述した各技術の他にも、ワックスや疎水性タンパク質を塗布液として調製した上で成形物の表面に塗布する方法があるが、一般に、成形物の表面全体に耐水被膜を十分均一かつ完全に塗布することは困難である。平板のような平らな成形物であれば塗布は比較的容易であるが、上記のようにデンプンを主原料とする成形物ではその表面に凹凸が生じ易く均一な膜形成の妨げになる上に、カップ形状やボウル形状などその断面が略円形の成形物であれば、成形物や塗布装置を回転させる必要があり、塗布の困難度はさらに増大する。

【0022】

さらに、たとえばディップ法などを用いて塗布液を十分に均一に塗布できたとしても、塗布後の塗布液が固化して被膜に形成されるまでに流れ落ち、被膜にムラが発生し易いという問題点も招来する。

【0023】

また、上記ワックスは、その融点が比較的低いため、耐熱性に劣るという問題点がある。さらに上記疎水性タンパク質は、耐熱性も比較的良好で有機溶媒を使用する必要がないものの、水系の溶媒を使用することが多いため、塗布過程で成形物が水分を吸収して軟化・変形を起してしまうという問題点もある。

【0024】

そこで、上記成形物表面に対して耐水被膜を塗布するのではなく、耐水被膜を積層する技術も、従来より提案されている。具体的には、たとえば、特許文献6〜8などの技術が挙げられる。

【0025】

上記特許文献6の技術では、デンプンを成形するのではなくパルプモールド法により得られた容器を非通水性または非吸収性の保護層で被覆している。この技術では、従来から実施されている紙容器へのプラスチック被覆技術をほぼそのまま応用できるという利点があるが、パルプモールドの主体が繊維であることから、生分解速度が遅く、食品の残渣などと合わせて廃棄することができない、容器に厚みをつけることが困難な上、深絞り成形に向かず、多種多様な成形物の製作に向かない、などの問題点がある。

【0026】

一方、上記特許文献7および特許文献8の技術では、天然多糖類やタンパク質、あるいはこれらを生分解可能な範囲で化学修飾したものからなる生分解性容器の表面に生分解性プラスチックの薄膜を被覆して、生分解性容器を製造している。

【0027】

この技術では、生分解性プラスチックが薄い耐水被膜として利用されている一方、容器本体は、天然多糖類やタンパク質などで十分な厚みを有する容器として成形されているので、十分な耐水性を発揮しつつ、十分な生分解性をも発揮することができる。それゆえ、デンプンやタンパク質などを用いた生分解による処分技術としては、特に有望な技術である。

【0028】

ところが、上記特許文献7の技術では、単に、生分解性容器本体に対して生分解性プラスチック薄膜を被覆している構成であり、生分解性容器の具体的な構成に関してはほとんど言及されていない。

【0029】

たとえば、生分解性容器本体が多糖類やタンパク質を主成分としている場合にはその強度が問題となるが、特許文献7の技術では、強度に関しては何ら説明されていない。また、生分解性プラスチック薄膜を具体的にどのように被覆するかについて、たとえば塗布法により形成するか、被覆フィルムを予め形成し貼り付けるかなどについても全く記載されていない。

【0030】

さらに、上記特許文献7の技術では、生分解性容器本体に対する生分解性プラスチック薄膜の被覆状態については全く規定されていない。上記生分解性プラスチック薄膜は、多糖類やタンパク質を主成分とする生分解性容器本体の耐水性を向上させるために被覆されているものであるが、上記特許文献7の技術では、単に被覆されていると述べられているだけで、被覆状態がどのようになっているかについては何ら記載されていない。

【0031】

生分解性容器をいくら使い捨て用途で用いるとしても、1ウェイ容器としての安定性や耐久性は必要であり、生分解性容器本体から生分解性プラスチック薄膜が容易に剥離するようでは耐久性があるとはいえない。それゆえ、容器本体に対する被覆状態は重要な条件となるが、上記特許文献7の技術では、この点については何ら考慮されていない。

【0032】

しかも、前述したように生分解性プラスチックは生分解速度が遅いため、肉厚の成形物として利用することが困難であるが、生分解速度は、成形物の肉厚だけでなく、成形物中に含まれる総量にも大きく依存する。ここで、上記特許文献7の技術では、生分解性容器本体を発泡させると生分解性が向上すると記載しているのみであり、発泡の度合いと生分解性との関係や、生分解性プラスチックと生分解性容器本体との生分解のバランスについては何ら言及されおらず、それゆえ、一つの容器全体の生分解を良好に進行させることはできない。

【0033】

一方、上記特許文献8の技術は、上記特許文献7に開示されている生分解性容器の製造方法の一つに対応するものと推測されるが、この技術では、熱可塑性プラスチックを溶剤に溶解して、生分解性容器本体の表面に塗布し、これを乾燥させて溶剤を揮発させた後に、熱可塑性プラスチックからなる別のコーティング薄膜を積層して熱圧着している。すなわち、コーティング薄膜(生分解性プラスチック薄膜に相当)を安定して貼り付けるために、熱可塑性プラスチックを接着剤として利用していることが開示されている。

【0034】

ここで、前記特許文献3ないし5の技術について述べたように、熱可塑性プラスチックを溶剤に溶解させて利用すると、溶剤の拡散を防止するための装置を必要とするなどの問題点を招来する。しかも特許文献8の技術における具体的な実施例では、溶剤としてクロロホルムを用いており、これは大気中にはできる限り飛散させてはならないため、特許文献5の技術と同様に、上記装置として、大がかりな気密室や回収装置が必要となるという問題点も招来する。

【0035】

さらに、上記特許文献8の製造方法では、多糖類やタンパク質から先にシートを形成した上で、このシートを金型でプレス成形することによって、生分解性容器本体を得ている。そのため、たとえばコップのような深絞り形状の容器や、仕切り付き食品トレイ・包装トレイのような成形物の厚みが均一でないもの、さらには包装用緩衝材のような複雑な形状の成形物を成形することができないという問題点を招来する。

【0036】

また、デンプン製生分解性容器に関する従来技術においては、十分な強度を確保するようにしている。しかしながら、一般に云われる「強度」は、突き刺し強度などのような、乾燥状態や通常の雰囲気下での強度である。後述するように、本願発明者等の検討によれば、このような乾燥状態や通常の雰囲気下での強度と、吸湿下での強度(吸湿強度)との間には、相関が無い。したがって、一般に云われる「強度」が十分なデンプン製生分解性容器であっても、吸湿強度が不足しているために、高湿度条件下での長期保存時に、吸湿による軟化・変形が発生して、容器としての機能を損なう可能性がある。

【0037】

さらに、上記特許文献1や特許文献2のようなデンプン製の発泡成形物は、水蒸気発泡により形成された、デンプンの多孔質マトリックス構造を持つので、この構造中で非常に広い表面積を持つデンプン構造体である。しかも、発泡成形物は、水の気化膨張を利用して膨化・発泡させた物であるが故に、このデンプン構造体表面は強い親水性を持っている。これにより、このデンプン構造体は、優れた生分解性を示す重要な要因となっているが、同時に非常に吸水・吸湿しやすいという一面も持っている。

【0038】

このような吸水・吸湿しやすい成形物を防護するため、例えば、上記特許文献3や特許文献4のような耐水性皮膜を形成しても、液状の水がデンプン構造体に侵入するのを阻止することは可能であるが、気体である水蒸気を遮ることは不可能である。

【0039】

また、デンプン製の発泡成形物を、現在入手可能な生分解性プラスチックを原料とするフィルムや皮膜で覆ったとしても、その厚さを数百μmまで厚くしないと、上記の場合と同様に水蒸気を遮ることが困難である。

【0040】

そこで、特に吸湿に対して耐性の強いデンプン製の発泡成形物(デンプン構造体)が望まれる。

【特許文献1】特開平5−320401号公報(公開日:平成5年12月3日)

【特許文献2】特開平7−224173号公報(公開日:平成7年8月22日)

【特許文献3】特開平7−10148号公報(公開日:平成7年1月13日)

【特許文献4】特開2000−142783号公報(公開日:平成12年5月23日)

【特許文献5】特開平7−97545号公報(公開日:平成7年4月11日)

【特許文献6】特開平11−171238号公報(公開日:平成11年6月29日)

【特許文献7】特開平5−278738号公報(公開日:平成5年10月26日)

【特許文献8】特開平5−294332号公報(公開日:平成5年11月9日)

【特許文献9】WO02/22353A1(公開日:2002年3月21日、国際出願番号:PCT/JP01/07903、出願日:2001年9月12日、本願の優先日の時点で未公開)

【発明の開示】

【0041】

また、本願発明者は、所定形状に成形された生分解性発泡成形物と、その表面に貼り付けられる被覆フィルムとを含み、該被覆フィルムが、生分解性プラスチックを主成分とし、少なくとも疎水性を有している生分解性成形物において、上記生分解性発泡成形物は、デンプンまたはその誘導体を主成分とし、これに水を混合して得られるスラリー状またはドウ状の成形用原料を水蒸気発泡させることによって成形された生分解性成形物に関する特許出願を行っている(特許文献9参照)。

【0042】

しかしながら、上記先願発明の生分解性成形物は、高湿度条件下での長期保存時には、デンプンまたはその誘導体が吸湿し、軟化や変形を起こすことがあった。

【0043】

本発明は上記問題点に鑑みてなされたものであって、その目的は、複雑な形状を有していても十分な強度を実現でき、かつ少なくとも十分な耐水性も実現する上に、非常に良好な生分解性を発揮することができ、さらに吸湿強度(耐湿強度)に優れた、デンプンを主成分とした生分解性成形物を提供することにある。

【0044】

本発明の生分解性成形物は、上記の目的を達成するために、所定形状に成形された生分解性発泡成形物と、その表面に貼り付けられる被覆フィルムとを含み、該被覆フィルムが、生分解性プラスチックを主成分とし、少なくとも疎水性を有している生分解性成形物において、上記生分解性発泡成形物は、デンプンまたはその誘導体を主成分とし、これに水を混合して得られるスラリー状またはドウ状の成形用原料を水蒸気発泡させることによって成形されたものであり、上記成形用原料および上記被覆フィルムを成形型内に配置し、上記成形用原料そのものを誘電加熱により加熱して、上記成形用原料を水蒸気発泡成形させると同時に上記被覆フィルムを軟化させて上記生分解性発泡成形物の表面に貼り付けることによって得られたものであり、上記デンプンまたはその誘導体が、ハイアミロースデンプンまたはその誘導体を含み、上記被覆フィルムが、変性ポリエステルを主成分とするフィルムであることを特徴としている。

【0045】

上記構成によれば、デンプンを主成分としてスラリー状またはドウ状の成形用原料を調製し、これを用いて水蒸気発泡成形することで、非常に複雑な形状でも容易に成形できるとともに、成形されて得られる発泡成形物がある程度の含水率を保有することになり、従来のデンプン成形物に比べて優れた強度を発揮することができる。しかも、この発泡成形物に対して生分解性を有する被覆フィルムを貼り付けるため、たとえば、発泡成形物を成形する際の成形型と同様のものを用いて熱圧着したり、発泡成形時に同時に貼り付けたりすることで、発泡成形物の形状に合わせて確実かつ容易に被覆することが可能になる。

【0046】

上記被覆フィルムは、一般的なプラスチックに近い性質を有する生分解性プラスチックを主成分とし、少なくとも疎水性を有していることから、該被覆フィルムを貼り付けるだけで、上記デンプンを主成分とする発泡成形物に耐水性を付与することができる。しかも、ガスバリア性他の各種機能を外的に付与することもできる。

【0047】

さらに、上記構成によれば、上記デンプンまたはその誘導体が、ハイアミロースデンプンまたはその誘導体を含むので、高湿度環境下でのデンプンの吸湿による強度低下を防止し、物理的強度を向上させることができる。

【0048】

なお、本願明細書において、「ハイアミロースデンプン」とは、アミロースを50%以上含むデンプンを指すものとする。

【0049】

本発明の生分解性成形物は、上記の課題を解決するために、所定形状に成形された生分解性発泡成形物と、その表面に貼り付けられる被覆フィルムとを含み、該被覆フィルムが、生分解性プラスチックを主成分とし、少なくとも疎水性を有している生分解性成形物において、上記生分解性発泡成形物は、デンプンまたはその誘導体を主成分とし、これに水およびポリビニルアルコールを混合して得られるスラリー状またはドウ状の成形用原料を水蒸気発泡させることによって成形されたものであり、上記被覆フィルムが、変性ポリエステルを主成分とするフィルムであることを特徴としている。

【0050】

上記構成によれば、デンプンを主成分としてスラリー状またはドウ状の成形用原料を調製し、これを用いて水蒸気発泡成形することで、非常に複雑な形状でも容易に成形できるとともに、成形されて得られる発泡成形物がある程度の含水率を保有することになり、従来のデンプン成形物に比べて優れた強度を発揮することができる。しかも、この発泡成形物に対して生分解性を有する被覆フィルムを貼り付けるため、たとえば、発泡成形物を成形する際の成形型と同様のものを用いて熱圧着したり、発泡成形時に同時に貼り付けたりすることで、発泡成形物の形状に合わせて確実かつ容易に被覆することが可能になる。

【0051】

上記被覆フィルムは、一般的なプラスチックに近い性質を有する生分解性プラスチックを主成分とし、少なくとも疎水性を有していることから、該被覆フィルムを貼り付けるだけで、上記デンプンを主成分とする発泡成形物に耐水性を付与することができる。しかも、ガスバリア性他の各種機能を外的に付与することもできる。

【0052】

さらに、上記構成によれば、上記成形用原料が、ポリビニルアルコールを含むので、高湿度環境下でのデンプンの吸湿による強度低下を防止し、物理的強度を向上させることができる。

【0053】

したがって、上記各構成によれば、以上のように、複雑な形状を有していても十分な強度を実現でき、かつ少なくとも十分な耐水性も実現する上に、非常に良好な生分解性を発揮することができ、さらに吸湿強度に優れた、デンプンを主成分とした生分解性成形物を提供することができる。

【0054】

上記各構成の生分解性成形物において、上記成形用原料は、水不溶性繊維をさらに含むことが好ましい。

【0055】

上記構成によれば、さらに強度を向上させることができる。特に耐圧強度を向上させることができ、落下時の破損を防止することができる。

【0056】

本発明のさらに他の目的、特徴、および優れた点は、以下に示す記載によって充分分かるであろう。また、本発明の利点は、添付図面を参照した次の説明で明白になるであろう。

【発明を実施するための最良の形態】

【0057】

本発明の実施の一形態について添付図面に基づいて説明すれば以下の通りである。なお、本発明はこれに限定されるものではない。

【0058】

本発明にかかる生分解性成形物は、所定形状に成形された生分解性発泡成形物と、その表面に貼り付けられる被覆フィルムとを含み、該被覆フィルムが、生分解性プラスチックを主成分とし、少なくとも疎水性を有している生分解性成形物であり、上記被覆フィルムが、変性ポリエステルを主成分とするフィルムである。そして、上記生分解性発泡成形物は、(a)デンプンまたはその誘導体を主成分とし、これに水を混合して得られるスラリー状またはドウ状の成形用原料を水蒸気発泡させることによって成形されたものであって、デンプンまたはその誘導体が、ハイアミロースデンプンまたはその誘導体を含むもの、あるいは、(b)デンプンまたはその誘導体を主成分とし、これに水およびポリビニルアルコールを混合して得られるスラリー状またはドウ状の成形用原料を水蒸気発泡させることによって成形されたものとなっている。

【0059】

また、上記生分解性成形物においては、生分解性発泡成形物に対する被覆フィルムなどの生分解性プラスチックの量が一定量に規定されているか、あるいは生分解性発泡成形物中に含まれる空気相の体積の割合が規定されていることが好ましく、さらに、上記被覆フィルムは、該生分解性発泡成形物の表面に、略密着した状態で被覆されていることが好ましい。このときの密着状態は、被覆フィルムが直接密着していることがより好ましいが、接着剤層を介していてもよい。

【0060】

なお、以下の説明では、上記生分解性発泡成形物を、適宜「発泡成形物」と略記する。また、上記スラリー状とは、少なくともデンプンに水を加えた状態で十分な流動性を有している状態を指す。したがって、デンプンは水に溶解している必要はなく、懸濁液に近い状態となっていればよい。一方、上記ドウ状とは、上記スラリー状よりも流動性が低い状態で、半固形に近い状態となっている。

【0061】

本発明にかかる生分解性成形物について説明する。具体的には、該生分解性成形物の一例としてどんぶり形状の容器(どんぶり型容器とする)を挙げると、図1(a)に示すように、該どんぶり型容器10aは、上記生分解性発泡成形物である容器本体11aと、その表面を被覆するように直接、略密着して貼り付けられている被覆フィルム12とを有している。あるいは、上記どんぶり型容器10aにおいては、図1(b)に示すように、容器本体11aと被覆フィルム12との間に介在し、該被覆フィルム12を容器本体11aの表面に貼り付けるための接着剤層13を有していてもよい。なお、後述するように、容器本体11aの表面は、全て被覆フィルム12で覆われている必要はなく、部分的に覆われる状態であってもよい。

【0062】

同様に、本発明に係る生分解性成形物の他の例として、皿型の容器(皿型容器)を挙げると、図2(a)に示すように、該皿型容器10bも、容器本体11bおよび被覆フィルム12からなっている構成か、あるいは図2(b)に示すように、容器本体11bと被覆フィルム12との間に、接着剤層13を有する構成となっている。

【0063】

さらに、本発明にかかる生分解性成形物の他の例として、コップ型の容器(コップ型容器)を挙げると、図3(a)に示すように、該コップ型容器10cも、容器本体11cおよび被覆フィルム12からなっている構成か、あるいは図3(b)に示すように、容器本体11cと被覆フィルム12との間に、接着剤層13を有する構成となっている。なお、図3(a)・(b)においては、上方の図がコップ型容器10cの縦断面図であり、下方の図が上方の図に対応する平面図(コップ型容器10cを上方から俯瞰した図)である。

【0064】

本発明にかかる生分解性成形物の本体(上記容器本体11a・11b・11c)となる上記生分解性発泡成形物は、デンプンまたはその誘導体を主成分とし、これに水を混合して得られるスラリー状またはドウ状の成形用原料から水蒸気発泡により成形されるものである。

【0065】

上記成形用原料は、デンプンまたはその誘導体の少なくとも一部がハイアミロースデンプンである成形用原料(以下、「第1の成形用原料」と称する)、ポリビニルアルコールをさらに含む成形用原料(以下、「第2の成形用原料」と称する)である。第1または第2の成形用原料を用いることにより、高湿度環境下でのデンプンの吸湿による強度低下を防止し、物理的強度を向上させることができる。

【0066】

上記第1の成形用原料に用いられるハイアミロースデンプンとしては、特に限定されるものではないが、アミロースを60%以上含むデンプンがより好ましい。これにより、高湿度条件下での長期保存によってデンプンが吸湿したときの強度(以下、適宜、吸湿強度と称する)をさらに向上させることができる。

【0067】

成形用原料の主原料として用いられるデンプンおよびその誘導体(ハイアミロースデンプンを含む)は、特に限定されるものではなく、たとえば、馬鈴薯、トウモロコシ(コーン)、タピオカ、米、小麦、さつまいもなど、主要穀物として世界的に生産されている農産物から容易に得られるデンプンを好適に用いることができる。上記デンプンは、特定の農産物から製造されたものであってもよいし、複数の農産物から製造されたものを混合してもよい。

【0068】

また、上記ハイアミロースデンプンの誘導体は、生分解性を阻害しない範囲でハイアミロースデンプンを修飾したものを指し、具体的には、たとえばα化ハイアミロースデンプン、架橋ハイアミロースデンプン、変性ハイアミロースデンプンなどが挙げられる。さらに、上記修飾されていないハイアミロースデンプンと上記ハイアミロースデンプンの誘導体とを混合した混合物を用いることもできる。

【0069】

デンプンまたはその誘導体中におけるハイアミロースデンプンまたはその誘導体の含有率は、50重量%以上であることが好ましく、60重量%以上であることがより好ましく、75重量%以上であることがさらに好ましい。これにより、吸湿強度をさらに向上させることができる。

【0070】

上記第1の成形用原料に含まれるデンプンの含有率は、図4の「(II)主要固形分総量中」のグラフに示すように、該成形用原料の主要固形分の総量を100重量%とした場合、50重量%以上100重量%以下の範囲内であることが好ましい。また、水も加えた成形用原料全体を100重量%とした場合には、図4の「(I)成形用原料中」のグラフに示すように、20重量%以上60重量%以下の範囲内であることが好ましい。この範囲内にあることで、本発明にかかる生分解性成形物は、その主成分がデンプンであると見なすことが可能となり、良好な生分解性を発揮することができる。なお、上記主要固形分、およびその総量については後述する。

【0071】

上記第2の成形用原料に用いられるポリビニルアルコールは、特に限定されるものではないが、1000以上の重合度を持つポリビニルアルコールが好ましく、1500以上の重合度を持つポリビニルアルコールが特に好ましい。

【0072】

上記第2の成形用原料に用いられるポリビニルアルコールのけん化度は、75%以上であることが好ましく、90%以上であることがより好ましい。

【0073】

上記第2の成形用原料におけるポリビニルアルコールの含有量は、4.0重量%以上であることが好ましく、5.0重量%以上であることがより好ましい。これにより、吸湿強度をさらに向上させることができる。

【0074】

上記第2の成形用原料の主原料として用いられるデンプンとしては特に限定されるものではない。たとえば、馬鈴薯、トウモロコシ(コーン)、タピオカ、米、小麦、さつまいもなど、主要穀物として世界的に生産されている農産物から容易に得られるデンプンを好適に用いることができる。上記デンプンは、特定の農産物から製造されたものであってもよいし、複数の農産物から製造されたものを混合してもよい。

【0075】

また、上記第2の成形用原料の主原料として用いられるデンプンの誘導体は、生分解性を阻害しない範囲でデンプンを修飾したものを指し、具体的には、たとえばα化デンプン、架橋デンプン、変性デンプンなどが挙げられる。さらに、上記修飾されていないデンプンと上記デンプンの誘導体とを混合した混合物を用いることもできる。したがって、広義には、本発明におけるデンプンとは、何ら修飾されていないデンプン(狭義のデンプン)と、上記デンプンの誘導体と、これらの混合物を含むことになる。なお、以下の説明では特に断らない限り「デンプン」と記載していれば広義のデンプンを指すものとする。

【0076】

上記第2の成形用原料に含まれるデンプンの含有量としては、該成形用原料の主要固形分の総量を100重量%とした場合、50重量%以上95重量%以下の範囲内であることが好ましい。また、水も加えた成形用原料全体を100重量%とした場合には、20重量%以上75重量%以下の範囲内であることが好ましい。この範囲内にあることで、本発明にかかる生分解性成形物は、その主成分がデンプンであると見なすことが可能となり、良好な生分解性を発揮することができる。なお、上記主要固形分、およびその総量については後述する。

【0077】

上記第2の成形用原料においても、デンプンまたはその誘導体がハイアミロースデンプンを含むことが好ましい。これにより、吸湿強度をさらに向上させることができる。また、デンプンまたはその誘導体中におけるハイアミロースデンプンまたはその誘導体の含有率は、50重量%以上であることが好ましく、60重量%以上であることがより好ましく、75重量%以上であることがさらに好ましい。これにより、吸湿強度をより一層向上させることができる。

【0078】

上記第1の成形用原料や第2の成形用原料(以下、これらを総称して「成形用原料」と称する)には、上記必須成分(第1の成形用原料ではハイアミロースデンプンまたはその誘導体、第2の成形用原料ではデンプンおよびポリビニルアルコール)以外に、各種添加剤が含まれていてもよい。この添加剤としては、具体的には、増量剤、強度調整剤、可塑剤、乳化剤、安定剤、離型剤、均質性調整剤、保湿剤、ハンドリング調整剤、導電率調整剤、誘電損失調整剤、膨化剤、着色剤などが挙げられる。

【0079】