生物汚泥減容化方法と装置

【課題】比較的簡素な装置を用いて有機性排水を生物処理により得られる細菌や微生物を含む汚泥中の有機物をほぼ完全に分解して可溶化し、しかも汚泥に含まれ得る重金属成分の除去を可能する生物汚泥減容化方法と装置を提供すること。

【解決手段】有機性排水を生物処理して得られる汚泥からなる被処理液にアルカリ剤を添加して加温処理した後、オゾン又は過酸化水素による有機物の第1の酸化分解処理を行い、次いで酸を添加してpH4に調整し、水に溶出した又は無機物が抱えている有害金属(Pb、Cr、Znを含む)を含む被処理液中の有機物をオゾン又は過酸化水素により第2の酸化分解処理を行い、第2の酸化分解処理で得られた残存被処理液を前記生物処理して得られる汚泥、前記アルカリ分解兼酸化分解処理又は前記第1又は第2の酸化分解処理中の被処理液に再度循環供給して混合することを特徴とする生物汚泥減容化方法である。

【解決手段】有機性排水を生物処理して得られる汚泥からなる被処理液にアルカリ剤を添加して加温処理した後、オゾン又は過酸化水素による有機物の第1の酸化分解処理を行い、次いで酸を添加してpH4に調整し、水に溶出した又は無機物が抱えている有害金属(Pb、Cr、Znを含む)を含む被処理液中の有機物をオゾン又は過酸化水素により第2の酸化分解処理を行い、第2の酸化分解処理で得られた残存被処理液を前記生物処理して得られる汚泥、前記アルカリ分解兼酸化分解処理又は前記第1又は第2の酸化分解処理中の被処理液に再度循環供給して混合することを特徴とする生物汚泥減容化方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生物処理設備より発生する余剰汚泥処分費の削減を目的とする汚泥減容化を図る生物汚泥減容化方法と装置に関する。

【背景技術】

【0002】

汚泥減容とは汚泥中の約80%を占める有機物の分解・除去を行い、固形物量を減少させる事である。下水などを活性汚泥と呼ぶ細菌・微生物を用いて浄化する際、増殖した細菌・微生物はタンパク質を含む有機物で構成されている。

【0003】

生物処理設備を有する施設では下水、し尿、食品製造工場の排水を含む有機性排水に対する多くの処理方法として活性汚泥法と呼ばれる細菌・微生物を用いて水を浄化する処理法が用いられている。

【0004】

現状、生物処理施設より発生する余剰汚泥は次の様な形で減容化され、処分されている。

(イ)濃縮汚泥として搬出・処分

(ロ)濃縮汚泥を脱水処理後、搬出・処分

(ハ)脱水汚泥を乾燥・焼却処理後、搬出・処分

上記(イ)〜(ハ)の処理工程において、従来から水洗処理の他に、次のような

処理技術が使用されている。

【0005】

(1)加温処理

(2)アルカリ溶解

(3)酸溶解

(4)酸化剤分解

(5)オゾン分解

このオゾン分解法は実用されている実績が有るが、装置が大型となり、分解時間を要することと残留酸化力により、既存生物への悪影響を与えるおそれがある。

【0006】

(6)微生物製剤

この方法は減容率が低く、時間を要する欠点がある。また専ら生物活性に依存する方法である。

【0007】

(7)超音波処理

(8)超臨界処理、亜臨界処理

上記(7)と(8)の処理方法は、現在は、実験室レベルの段階にある処理法である。以上の各処理技術では、下水処理設備の返送ラインにそれぞれ適切な処理技術設備を設けて「連続処理」とすることが主流であるが、「連続処理」は分解時間が不足している等の理由で減容能力10〜30%程度が限度である。

【0008】

また、「連続処理」により、薬品又はオゾン効力が残留したまま減容処理汚泥を既存生物処理に移送するために、生物活性度が低下して処理水が悪化し、「活性汚泥」と呼ばれる生物群へ悪影響を及ぼす弊害を抱えている。

【0009】

下記特許文献1記載の方法は有機性排水を生物処理により得られる活性汚泥にアルカリ剤を添加してpHを8〜11とし、30〜90℃程度に加熱して活性汚泥の大部分を可溶化し、さらに未溶解の汚泥を圧力2〜5気圧の圧力下にある酸化塔内で曝気される空気により酸化して可溶化をさらに図るという汚泥処理方法である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−282898号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記特許文献1記載の方法では第1のステップでアルカリ剤を用いて加熱下に有機物を可溶化し、さらに第2のステップで空気酸化することで、未溶解の有機物を可溶化させる汚泥処理方法であるが、第2のステップの空気酸化は加圧容器を用いて加圧下で行う方法であり、全体に大掛かりな構成となり、さらに汚泥に含まれるセシウム成分と重金属成分の除去についての配慮がなされていない。

【0012】

本発明の課題は、比較的簡素な装置を用いて下水、し尿、食品製造工場の排水を含む有機性排水を生物処理して得られる細菌や微生物を含む汚泥中の有機物をほぼ完全に分解して可溶化し、しかも汚泥に含まれ得るセシウムと重金属成分の除去を可能する生物汚泥減容化方法と装置を提供することである。

【課題を解決するための手段】

【0013】

上記課題は次の解決手段により解決される。

請求項1記載の発明は、下水、し尿、食品製造工場の排水を含む有機性排水を生物処理して得られる汚泥からなる被処理液にアルカリ剤を添加して加温処理した後、オゾン又は過酸化水素による有機物の第1の酸化分解処理を行い、次いで酸を添加してpH4に調整し、水に溶出した又は無機物が抱えている有害金属(Cs、Pb、Cr、As、Znを含む)を含む被処理液中の有機物をオゾン又は過酸化水素により第2の酸化分解処理を行い、第2の酸化分解処理で得られた残存被処理液を前記当初の汚泥からなる被処理液、前記アルカリ剤を添加して加温処理した被処理液、前記第1の酸化分解処理をした被処理液又は前記第2の酸化分解処理をした被処理液に循環して混合することを特徴とする生物汚泥減容化方法である。

【0014】

請求項2記載の発明は、被処理液にアルカリ剤を添加して行う加温処理を80〜100℃で行うことを特徴とする請求項1記載の生物汚泥減容化方法である。

【0015】

請求項3記載の発明は、第1の酸化分解処理及び第2の酸化分解処理をそれぞれ4時間以上行うことを特徴とする請求項1記載の生物汚泥減容化方法である。

【0016】

請求項4記載の発明は、下水、し尿、食品製造工場の排水を含む有機性排水を生物処理して得られる汚泥からなる被処理液を貯めた汚泥貯槽と、該汚泥貯槽から受けた被処理液にアルカリ剤を添加する添加装置と加温装置と被処理液にオゾン又は過酸化水素を添加する添加装置を付設したアルカリ分解兼酸化分解槽と、該アルカリ分解兼酸化分解槽から受けた被処理液に酸を添加する酸添加装置とオゾン又は過酸化水素を添加する添加装置を付設した第2の酸化分解槽と、該第2の酸分解槽から排出した被処理液を前記汚泥貯槽、前記アルカリ分解兼酸化分解槽又は前記第2の酸化分解槽に循環供給する供給流路を備えたことを特徴とする生物汚泥減容化装置である。

【0017】

本発明では被処理液(汚泥)をアルカリ分解した後、オゾン又は過酸化水素により第1の酸化分解処理を行い、ついで硫酸などの酸を添加してオゾン又は過酸化水素により第2の酸化分解処理を行うが、この第2の酸化分解処理時に被処理液をpH4に調整することで汚泥中の有機物の分解が著しく促進されることを本発明者らは見出した。

【0018】

また、本発明の減容化処理において用いたオゾンなどによる残留酸化力を有効利用するために、当初の汚泥処理とアルカリ剤による「有機物の水中への溶解」と2段の過酸化水素又はオゾンによる「有機物の溶解」と「有機物の分解」の過程を経由した残存被処理液を前記アルカリ剤による「有機物の水中への溶解」と前記2段の過酸化水素又はオゾンによる「有機物の溶解」と「有機物の分解」の過程のいずれかの過程で再利用することができる。

【0019】

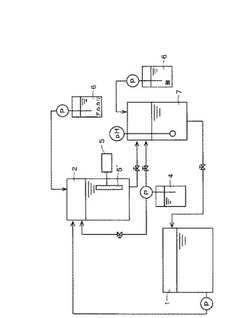

本発明では、図1に示す装置を用いて、次の(1)〜(4)のステップを経由して汚泥中の有機物の分解をアルカリ条件と酸条件で二段の酸化処理で行い、セシウム(Cs)とPb、Cr、As、Zn等の重金属成分の水中への移行が行われる。

【0020】

(1)アルカリ分解兼酸化分解タンク2に被処理液(生物処理余剰汚泥)を移送し、該アルカリ分解兼酸化分解タンク2の被処理液に強アルカリ剤を添加してpH12以上として加温処理(例、80〜100℃)を約2時間行うことで、生物処理余剰汚泥の減容処理をする。

【0021】

この処理過程で、被処理液の水分蒸発に伴い、被処理液容量が前記アルカリ分解兼酸化分解タンク2内の被処理液の1/2〜1/3まで濃縮してアルカリ濃度が増加し、被処理液のタンパク質を含む「有機物の水中への溶解と微細化」が行われる。

【0022】

(2)前記(1)の処理後、被処理液に直ちに酸化剤として過酸化水素又はオゾンガスを添加して「有機物の溶解」及び微細化した「有機物の酸化分解」を行う。なお、過酸化水素又はオゾンの酸化分解作用は固形有機物の分解・溶解・微細化にも寄与する。

【0023】

このステップにおける有機物の酸化分解時間は長ければ、長いほど良いが、有機性固形物の80%以上を溶解する条件として少なくとも4時間の間、静置して「有機物の酸化分解」反応を進める。

【0024】

(3)アルカリ分解兼酸化分解タンク2の底部に残留する未分解固形物を含むタンク2内の被処理液の1/2量を第2酸化分解タンク7へ移送し、第2酸化分解タンク7において硫酸を用いてpH4に調整後、オゾン又は過酸化水素を注入して酸性条件で無機物の一部溶解と有機物の酸化分解を行う。

【0025】

(4)第2酸化分解タンク7の底部に残留する未分解固形物を含む第2酸化分解タンク7内の被処理液の1/2量を前記生物処理して得られる汚泥貯槽1又はアルカリ分解兼酸化分解タンク2又は第2酸化分解タンク7に供給して、前記1/2量の被処理液中の残留酸化力(未反応過酸化水素)を被処理液(生物処理余剰汚泥など)に混合し、有機物分解に利用することで、汚泥減容処理における被処理液中有機物量の低減が図れる。

【0026】

以上のように、本発明ではアルカリ剤による「有機物の水中への溶解」と2段の過酸化水素又はオゾンによる「有機物の溶解」と「有機物の分解」により、汚泥(被処理液)中の固形分が減少して(これを減容化という。)、水に溶け易い成分となる。特に汚泥中のシリカ成分と結合したセシウム(Cs)及び重金属類がアルカリ剤により水に易溶となることで、セシウム(Cs)等が水溶性成分に変わるため、容易に汚泥(被処理液)を70(wt/v)%(=処理前の単位汚泥容積に対する減容した固形物の重量%)以上に減容化でき、しかも70(wt/v)%以上に減容化した汚泥(被処理液)中のセシウム(Cs)及び重金属類はゼオライト・イオン交換樹脂・金属吸着用キレート樹脂・活性炭等の既知の水系吸着材を用いて分離・除去(回収)が可能となる。前記吸着材の吸着能力はpHに大きく左右されるので、それぞれの金属吸着性能が最適であるpHに調整させることで対応する。

【0027】

一般に下水汚泥の脱水汚泥・焼却灰中のセシウム(Cs)と重金属類は、前記汚泥類の濃縮過程では除去が困難である。これをコンクリート固化又は保管処理をする場合、容量が大きく、保管場所の確保等処理が非常に難しい。

【0028】

しかし、本発明では汚泥(被処理液)の70(wt/v)%以上が減容化され、しかも前記減容化処理された被処理液の水性成分中に溶解したセシウム(Cs)及び重金属類は、既知の水系吸着材等を用いて分離・除去(回収)が容易となるので、本発明はCs及び重金属類の分離・除去(回収)の「前処理」として極めて有効な技術となる。

【0029】

従来から既存の濃縮汚泥の減容化は次のような(イ)〜(ハ)の工程を経由して乾燥脱水汚泥の焼却等が行われている。

(イ)濃縮汚泥として搬出・処分

(ロ)濃縮汚泥を脱水処理後、搬出・処分

(ハ)脱水汚泥を乾燥処理後、搬出・処分

前記(イ)濃縮汚泥の濃縮過程において微生物の抱えたセシウム(Cs)及び重金属類は濃縮され、セシウム(Cs)による放射能も高くなる。例えば、処理量10,000m3/日の下水処理場において、前記(イ)の濃縮汚泥は、10,000m3/日×250g/m3×10−3=2,500乾燥固形分(DS)kg/日の割合で発生する。なお、「250g/m3×10−3」は下水処理場に流入する下水中の固形物濃度の設計基準値(SS=250mg/l)である。

【0030】

この乾燥固形分(DS)を2(wt/v)%濃度にまで濃縮した場合には125m3濃縮汚泥/日が発生する。この濃縮汚泥を直接搬出・処分すると125m3/日×25,000円/m3=3,125,000円/日という莫大な費用が掛るので、多くの大型処理施設では脱水・乾燥・焼却処理を行っている。なお、処理量1,000m3/日以下の小規模下水処理施設では濃縮汚泥として搬出・処分する施設が多い。

【0031】

しかし、本発明を適用することで、前記濃縮汚泥は、固形物量(SS)の70(wt/v)%以上を減少させて、容量比1/10以下とすることが可能となり、搬出・処分量は大きく削減され、減容処理後、脱水・乾燥・焼却処理を実施するコスト面も1/3以下に低減される。

【0032】

次に、前記処理量10,000m3/日の下水処理施設で搬出・処分される濃縮汚泥が流入する下水中のセシウム(Cs)及び重金属類を全て微生物で抱えた場合、濃縮度は単純試算だと、10,000/125=80(倍)となる。

すなわち、流入する下水からセシウム(Cs)及び重金属を除去する場合には大型の処理設備が必要で有り、濃縮汚泥よりセシウム(Cs)及び重金属を除去する方法は処理施設を小さくする利点を有する(但し、既存技術では微生物(有機物)に抱えられたセシウム(Cs)及び重金属類を濃縮汚泥より分離・除去するのが困難である。)。

【0033】

次に前記(イ)濃縮汚泥として搬出・処分する過程において生成した2(wt/v)%濃度で分離して125m3/日の濃縮汚泥を、前記(ロ)濃縮汚泥の脱水過程において、脱水処理して脱水汚泥含水率80%に処理した場合には、2,500DSkg/日×100/(100−80)=12,500kg脱水汚泥/日が得られる。見掛け比重1とすると、12.5m3脱水汚泥/日が発生する。この脱水汚泥を直接搬出・処分すると、12.5m3/日×@25,000円/m3=312,500円/日という費用が掛る。

【0034】

これに対して本発明より脱水汚泥を約70(wt/v)%の減容化処理をしても搬出・処分費のメリットは得られないが、セシウム(Cs)及び重金属類の除去に対しては次の様なメリットがある。

【0035】

下水中のセシウム(Cs)及び重金属類の単純濃縮度は、10,000/12.5=800(倍)となるので、脱水汚泥を用いてセシウム(Cs)及び重金属類の除去を行えば、濃縮汚泥を処理するよりも更に小型の処理装置で行うことが可能である。この場合、濃縮汚泥と比較して液体薬品を使用する本発明では高濃度薬品の状態で使用することが可能で有る(特に、酸化剤の分解速度が増大する。)。

【0036】

さらに上記(ハ)の脱水汚泥の乾燥過程において、脱水汚泥12.5m3/日(含水率80%)を乾燥処理(含水率30%)とした場合、2,500DSkg/日×100/(100−30)=3,570kg乾燥汚泥/日が発生する。見掛け比重0.5として、約7m3/日の乾燥汚泥が得られる。

【0037】

なお、乾燥汚泥では下水中のセシウム(Cs)及び重金属類の単純濃縮度は10,000/7=1,430(倍)となる。

前記脱水汚泥を焼却すると、有機物は焼却され、約20%の無機物である焼却灰が2,500DSkg/日×0.2=500kg残り、上記焼却灰は見掛け比重0.4として約1.3m3/日の容量となる。下水中のセシウム(Cs)及び重金属類の単純濃縮度は10,000/1.3=7,700(倍)となる。

この約7,700倍に濃縮されたセシウム(Cs)及び重金属類が現状におけるセシウム(Cs)の放射能問題でもっとも放射線量が高い理由である。

【0038】

しかし、濃縮汚泥又は脱水汚泥に対して本発明を適用することによって、生物処理余剰汚泥の減容化及び汚泥中の重金属類の水可溶化が可能であり、低放射線量域でのセシウム(Cs)除去が可能となる。

【発明の効果】

【0039】

本発明は、昨今問題となっている下水汚泥及び土壌のセシウム (Cs)による放射能汚染、重金属除去を行う場合の前処理方法及びその装置として適用出来る。

本発明では汚泥(被処理液)中の固形物の70(wt/v)%以上が可溶化され、前記減容化処理された被処理液の水性成分中に溶解したセシウム(Cs)成分及び重金属類成分は、既知の水系吸着材等を用いて分離・除去(回収)が容易となるので、本発明はセシウム(Cs)成分及び重金属類成分の分離・除去(回収)の「前処理」として極めて有効な技術となる。

【0040】

また、本発明の汚泥(被処理液)の減容化処理はセシウム(Cs)成分及び有害重金属成分によって汚染された土壌及びヘドロ等の前処理としても適用が可能である。

【0041】

また、本発明の汚泥(被処理液)の減容化処理において用いた過酸化水素又はオゾンによる残留酸化力を有効利用するために、当初の汚泥処理過程と前記アルカリ剤による「有機物の水中への溶解」と2段の過酸化水素又はオゾンによる「有機物の溶解」と「有機物の分解」の過程を経由した残存被処理液又は排オゾンを上記アルカリ剤による「有機物の水中への溶解」と2段の過酸化水素又はオゾンによる「有機物の溶解」と「有機物の分解」の過程のいずれかの過程における被処理液に返送することで再利用することができる。

【0042】

この際、有機物に抱えられたセシウム (Cs)成分及び重金属類成分は本発明による溶解・酸化分解工程において水系に溶出されるので、これら金属イオンを吸着除去に用いられるゼオライト、イオン交換樹脂、キレート樹脂、更に、活性炭等の既知の各種吸着材を適用出来ることとなる。

【図面の簡単な説明】

【0043】

【図1】本発明の生物汚泥減容化のための装置を示す図である。

【図2】左に下水原泥と右に上記アルカリ性酸化分解処理と酸性酸化分解処理を行った原泥の分散直後の写真を示す。

【図3】左に原泥と右に前記図2の分解処理後の原泥の4時間静置後の写真を示す。

【図4】本発明の下水汚泥(左)と食品汚泥(右)から得られる汚泥のアルカリ加温処理後の原泥の濃縮液である。

【図5】図4の下水汚泥(左)と食品汚泥(右)の各試料を過酸化水素により酸化処理(本発明の第一段の酸化処理)した後の試料である。

【図6】左は図4のある下水処理施設のアルカリ加温処理より前の原泥試料であり、右は図5の左のある下水処理施設の原泥をpH7として酸化処理(本発明の第二段の酸化処理)した後のものである。

【図7】左は図4のある食品汚泥のアルカリ加温処理より前の原泥試料であり、右は図5のある食品汚泥をpH7として酸化処理(本発明の第二段の酸化処理)をしたものである。

【図8】左は図4のある下水汚泥のアルカリ加温処理より前の原泥試料であり、右は図5のある下水汚泥をpH4として酸化処理(本発明の第二段の酸化処理)したものである。

【図9】の左は図4のある食品汚泥のアルカリ加温処理より前の原泥試料であり、右は図5のある食品汚泥試料pH4として酸化処理(本発明の第二段の酸化処理)したものである。

【発明を実施するための形態】

【0044】

本発明の実施例について以下、説明する。

本実施例の汚泥処理は汚泥中に含まれるセシウム(Cs)及び重金属類(Pb,As,Cr,Zn等)成分の除去の前処理方法として有用である。

その処理方法を以下に述べる。

(a)生活雑排水と屎尿汚水と食品製造工場の排水などを生物処理して得られる細菌や微生物を含む汚泥(以下、被処理液ということがある)は、細胞膜を形成するタンパク質を有するので、この汚泥を減容処理するためのアルカリ剤として苛性ソーダ(苛性カリ、消石灰、炭酸ソーダでも良い。以下苛性ソーダと記す。)を用いてpH12以上とする。

【0045】

例えば、被処理液量1m3に対して40(w/v)%苛性ソーダ液を用いる場合には、1m3×5/40=0.125m3の苛性ソーダを注入する。なお、固体苛性ソーダを用いる場合は1000×0.05=50kg投入する。その結果、被処理液のpHは12以上の高アルカリとなる。

【0046】

前記アルカリ剤を加えた被処理液は80〜100℃の温度に2時間保つ加温処理を行う。

この加温処理過程で、被処理液からの水分蒸発に伴い、アルカリ濃度は増加して約2〜3倍の濃縮条件でタンパク質を含む有機物が水中へ溶解する。

【0047】

(b)前記(a)の処理後、被処理液に直ちに酸化剤として過酸化水素(過酸化水素の代わりに次亜塩素酸ソーダ、二酸化塩素、過炭酸ソーダでも良い。以下過酸化水素と記す。)またはオゾンガスを用いて、水中に溶解した有機物及び微細化した有機物の酸化分解(本発明の第1の酸化分解)を行う。

【0048】

この有機物の酸化分解時間は長ければ長いほど良いが、有機性固形物の80%以上を酸化分解する条件として少なくとも4時間、静置する。

【0049】

(c)前記(b)の処理後、被処理液に硫酸を添加してpH4の酸性とする。

被処理液をpH4の酸性とすると、未反応の過酸化水素又はオゾンの酸化力が増し、有機物分解(本発明の第2の酸化分解)が促進する。また、更に酸化分解処理を行うことで有機性固形物の水中への溶解促進と水中に溶解した有機物の分解が可能となる。

【0050】

(d)前記(c)の処理後、被処理液を少なくとも4時間の間、静置して有機物の分解反応(本発明の第2の酸化分解)を進めた。

【0051】

当該被処理液の第2の酸化分解処理で汚泥から水に溶出したセシウム(Cs)成分と無機物が抱えているセシウム(Cs)成分と重金属類成分を酸で溶解することができ、次の過程である(e)過程において水系吸着材によるセシウム(Cs)成分と重金属類成分の吸着分離が容易に行える。

【0052】

(e)減容化処理された被処理液中のセシウム(Cs)成分及び重金属類成分はゼオライト・イオン交換樹脂・金属吸着用キレート樹脂・活性炭等の既知の水系吸着材を用いて分離・除去(回収)が可能となる。

【0053】

一般に下水汚泥などの脱水汚泥・焼却灰中のCs成分及び重金属類成分は濃縮されると、除去が困難である。これをコンクリート固化又は保管処理をする場合、容量が大きく、保管場所の確保等処理が非常に難しい。

しかし、本発明では固形物が減容化され、しかも減容化処理された被処理液中のセシウム(Cs)及び重金属類成分を既知の水系吸着材を用いて分離・除去(回収)が容易となるので、本発明はセシウム(Cs)成分及び重金属類成分の分離・除去(回収)の「前処理」として極めて有効な技術となる。

【0054】

また、本発明の減容化処理はセシウム(Cs)成分及び重金属類成分によって汚染された土壌及びヘドロ等の前処理としても適用が可能である。

【0055】

(f)前記減容化処理において用いた残留酸化力を有効利用するために、上記(a)〜(e)の過程を経由した処理済みの液又は排オゾンを上記(a)〜(e)のいずれかの過程における被処理液に返送することで再利用することができる。

【0056】

次に本実施例で使用する汚泥減容反応装置の構成について図1と共に説明する。

アルカリ分解兼酸化分解タンク2内で、まずアルカリ加温と第一段目の酸化分解処理(アルカリ性酸化分解処理)を行うことで、強アルカリ条件で固形及び可溶有機物の分解が可能となる。また、固形有機物はアルカリ加温によって溶解・微細化し、過酸化水素又はオゾンで分解する。さらに過酸化水素又はオゾンの酸化分解作用は固形有機物の分解・溶解・微細化にも寄与する。

【0057】

次いで、減容化した汚泥は、第2酸化分解タンク7内で第二段目の酸化分解処理(酸性酸化分解処理)を行うことで、酸性条件化で固形物及び水に可溶有機物の分解を行う。このとき無機物の一部溶解を行う。

【0058】

図1に示す装置を用いて汚泥減容反応プロセスを行う場合に、汚泥貯槽1に貯めた汚泥をポンプでアルカリ分解兼酸化分解タンク2に汲み上げる。アルカリ分解兼酸化分解タンク2には薬液注入装置6からアルカリ剤(苛性ソーダ)等が注入される。またオゾン発生器又は過酸化水素添加装置4からアルカリ分解兼酸化分解タンク2にオゾン又は過酸化水素を注入する。

【0059】

アルカリ分解兼酸化分解タンク2内の液中には加温装置5に接続したヒータ5’が浸漬されているので、該ヒータ5’の加熱量を調節することでアルカリ分解兼酸化分解タンク2内の汚泥の温度を90〜100℃に保つ。

【0060】

細菌・微生物を含む汚泥の細胞膜を形成するタンパク質はアルカリ分解兼酸化分解タンク2内でのアルカリ剤の添加と加温処理により微細化処理が行われる。このように前段処理の後で、オゾン又は過酸化水素はアルカリ分解兼酸化分解タンク2内に注入されて前記汚泥中のタンパク質の第一段の酸化分解処理が行われる。

【0061】

アルカリ分解兼酸化分解タンク2で処理を終えた汚泥は、第2酸化分解タンク7に移される。該第2酸化分解タンク7には更に薬注装置6から硫酸(塩酸、硝酸でもよい。)を添加して、酸化分解タンク7内の汚泥をpH4に調整しながら酸化分解タンク7内の汚泥にオゾン発生器又は過酸化水素添加装置4からオゾン又は過酸化水素を注入して汚泥の第二段目の酸化分解処理が行われる。

【0062】

前記硫酸添加により、pH4に調整した酸化分解タンク7内の汚泥にオゾン発生器又は過酸化水素添加装置4からオゾン又は過酸化水素を注入して汚泥の第二段目の酸化分解処理することで有機物の分解が著しく促進される。

当該汚泥の第二段目の酸化分解で汚泥から水に溶出したセシウム(Cs)と無機物が抱えているセシウム(Cs)及び重金属成分を酸で溶解する。

【0063】

次に本発明の机上試験を以下のように行った。

<1.アルカリ分解兼酸化分解タンク2へ供給するアルカリ剤必要量の決定>

原水として生活雑排水と屎尿などの汚水からなる下水の余剰汚泥を用い、該余剰汚泥にアルカリ剤(苛性ソーダ)を重量比で1(wt/v)%、2.5(wt/v)%及び5(wt/v)%、7.5(wt/v)%を添加して、90〜100℃ に1時間保つ加温を行った。

得られた固形物(SS)及び有機物(VSS)は表1に示す通りである。なお、ここで固形物(SS)は、試料をろ過又は遠心分離した固形物の乾燥重量であり、有機物(VSS)は、上記SSを800℃に加熱し、減量して消失した重量である。

【表1】

表1に示す通り、アルカリ剤添加率が5(wt/v)%以上で減容率20%以上となり、アルカリ剤添加率7.5(w/v)%である場合との差は少ないことから必要アルカリ剤の添加率を5(w/v)%とした。

【0064】

<2.アルカリ分解兼酸化分解タンク2内のアルカリ加温時間の影響>

次にアルカリ加温時間の影響についてテストを行った。

条件はアルカリ剤添加率を5(wt/v)%とし、加温を90−100℃とし、加温時間を1時間、2時間及び3時間として得られた結果を表2に示す。

【表2】

表2に示す通り、加温時間が長いほど汚泥減容率も大きいが、同条件下で2時間を超えても大きな変化は見られなかったので、加温時間は2時間とした。

【0065】

<3.酸化分解タンク7での酸性酸化処理におけるpHの影響>

次に酸性酸化処理におけるpHの影響についてテストを行った。

酸化分解タンク7に加える硫酸の量を3種類変化させて、汚泥のpHを調整し、過酸化水素2(wt/v)%を加えた。その後4時間静置しながら、酸性酸化処理を行った。結果を表3に示す。

【表3】

表3に示すようにSSに対するVSS(有機物)分解割合がpH4で最も高かった。そのため、有機物の酸性酸化処理はpH4付近で行うことが最も良いことが分かった。

【0066】

<4.酸化剤の検討>

次にどのような酸化剤を用いれば良いか過酸化水素とオゾンについて検討を行った。

市販工業薬品の中で最も安価な酸化剤である液体次亜塩素酸ソーダを用いたが、この酸化剤は過酸化水素と比較して分解力に大きな違いが有り、過酸化水素がより安定であることから、またコスト面からも過酸化水素がより適しているので、過酸化水素を酸化剤として使用することにした。

【0067】

なお、過酸化水素の必要量は有機物分解と共に発生する発泡量より推測し、発泡しなくなるまでの添加量から必要量を決定した。

また、過酸化水素を被処理液に添加するときに、過酸化水素が激しく発泡する。

【0068】

分解タンク2,7の容量として被処理流体の処理量の3倍の容量が必要である。また、電極により発泡を感知して自動で消泡剤を注入する必要がある。なお、過酸化水素の注入方法として間欠注入を行うことで発泡量を抑制することができる。

さらに、過酸化水素と同様に強い酸化力を有するオゾンガスを用いて同様の試験を実施した。

【0069】

<5.過酸化水素による酸化処理)>

被処理流体である汚泥試料としてあるゴルフ場の浄化槽汚泥(汚泥A)、ある地域の下水汚泥(汚泥B)及びある食品工場の食品製造時の排水から得られる汚泥(汚泥C)を次のような手順で処理した。

【0070】

(1)アルカリ加温溶解(第1の酸化分解処理)

まず、アルカリ剤として苛性ソーダを汚泥試料に5(wt/v)%添加して、強く撹拌しながら、被処理流体を90〜100℃に加温した状態に2時間保った。このとき水分蒸発によって被処理流体中の薬品濃度が上昇する。

次に過酸化水素(使用した過酸化水素水は濃度30%の市販品を用いた。)をアルカリ分解兼酸化分解タンク2に間欠添加した。過酸化水素の添加量は、例えば、被処理液量1m3に対して30(w/v)%過酸化水素水を用いる場合、1m3×5/30=0.167m3の過酸化水素水を注入し、被処理液を4時間静置した。

この一連の処理を「アルカリ性の第1の酸化分解処理」ということもできる。

【0071】

(2)酸性の第2の酸化分解処理

次いで、硫酸を添加してpH4に調整し、さらに過酸化水素を間欠的に添加して被処理流体の2(wt/v)%となるように調整した。例えば、被処理液量1m3に対して30(w/v)%過酸化水素水を用いる場合には、1m3×2/30=0.067m3の過酸化水素水を注入した。この被処理流体を4時間静置して酸性の第2の酸化分解処理が完了したものとする。

得られた試験結果を表4に示す。

【表4】

全ての生物汚泥においてSS除去率70%以上、VSS(有機物)除去率80%以上の結果が得られた。なお、下水処理施設により汚泥性状が異なるため、酸化剤量によりVSS分解率は決定される。

【実施例1】

【0072】

実際にある下水処理場から入手した原泥(SS=8,800ppm)1Lをアルカリ分解兼酸化分解タンク2に投入して苛性ソーダ50g(5wt/v%)を加えて90〜100℃に加熱して、この加熱状態を2時間保持しながら攪拌して水分を留去させて原泥を3倍に濃縮させる。この間に原泥のアルカリ分解処理が行われる。次いで30%の過酸化水素を被処理液1m3に対して5/30(=0.167)倍添加して4時間静置し、第一段目の酸化分解処理(アルカリ性酸化分解ともいう)を行った。このアルカリ分解処理と第一段目の酸化分解処理をアルカリ性酸化分解処理ということもできる。

【0073】

次いで得られた被処理液を酸化分解処理タンク7に移し、硫酸を添加してpH=4として常温で4時間静置して第2段目の酸化分解処理(酸性酸化分解処理ともいう)を行った。

得られた汚泥減容処理液のSSは1,300ppmであったので、原泥と比べてSS除去率は85.2%となった。

図2の左に原泥と右に上記アルカリ性酸化分解処理と酸性酸化分解処理を行った原泥の分散直後の写真を示し、図3の左に原泥と右に前記図2の分解処理後の原泥をそれぞれ4時間静置した後の写真を示す。

試料100mlを100ml比色管に分取し、4時間静置後の沈降した固形物容量(沈降スラッジ容量)は原泥では95(v/v)%であったが、汚泥減容処理液では3(v/v)%であった。

【実施例2】

【0074】

次にある下水処理設備とある食品製造設備から得られる汚泥のアルカリ加温処理後の原泥と本発明の分解処理過程での変化を写真で示す。なお、本実施例でのアルカリ分解兼酸化分解タンク2内でのアルカリ分解処理は苛性ソーダを汚泥(被処理液)に対して添加率5wt/v%、加温温度を90〜100℃、加温時間を2時間とし、30%過酸化水素を被処理液1m3に対して5/30(=0.167)倍加えて、第一段の酸分解処理を4時間行った。

また酸化分解タンク7内での第二段の酸化分解処理は硫酸添加によりpH=4として常温で4時間静置して行った。

【0075】

図4はある下水処理設備とある食品製造設備から得られる汚泥のアルカリ加温処理後の原泥の濃縮液である。左がある下水処理施設の原泥試料であり、右がある食品汚泥試料である。

図5は、図4の各試料を過酸化水素により酸化処理(本発明の第一段の酸化処理)した後の試料であり、左はある下水処理施設の原泥試料、右はある食品汚泥試料で、ともに白濁している。

【0076】

図6の左は図4の左のある下水処理施設のアルカリ加温処理をする前の原泥試料であり、図6の右は図5の左のある下水処理施設の原泥をpH7として酸化処理(本発明の第一段の酸化処理と第二段の酸化処理(pH7))した後のものである。

図7の左は図4の右のある食品汚泥試料のアルカリ加温処理より前の原泥試料であり、図7の右は図5の右のある食品汚泥試料を酸化処理(本発明の第一段の酸化処理と第二段の酸化処理(pH7))した後のものである。

【0077】

図8の左は図4のある下水処理施設のアルカリ加温処理より前の原泥試料であり、図8の右は図5の左のある下水処理施設の汚泥試料を酸化処理(本発明の第一段の酸化処理と第二段の酸化処理(pH4))した後のものである。

【0078】

図9の左は図4のある食品汚泥試料のアルカリ加温処理より前の原泥試料であり、図9の右は図5の右のある食品汚泥試料を酸化処理(本発明の第一段の酸化処理と第二段の酸化処理(pH4))した後のものである。

【0079】

図4(1段−アルカリ処理)と比較して、更に酸化処理(第1段目の酸化処理)した図5(1段−アルカリ加温−第1段目の酸化処理)は、有機物の過酸化水素による酸化によって白濁又は淡褐色を呈している(SS除去率も増加)。また、有機物は過酸化水素による酸化分解過程において激しく発泡し(炭酸ガス発生)、水に溶解する色度も酸化分解によって漂白されている。

【0080】

図6(2段−pH7条件で酸化分解)に示すように、pH7の条件で第2段目の酸化分解処理で、原泥と比較して固形分は大きく減少していることが分かる。しかし、乳褐色又は微褐色の状態で微細SS及び有機分の残留が有る。

【0081】

図8(2段−pH4条件で酸化分解)に示すように、pH4条件で第2段目の酸化分解処理を行うと、pH7の条件と比較して白色化しており、酸化分解が進んでいることを示している。

【参考例1】

【0082】

本発明の参考例として汚泥試料をアルカリ加温溶解した後で酸化分解(第一段の酸化分解処理)する際に、過酸化水素でなくオゾンを用いる場合のオゾン供給濃度の影響について調べた。

ある下水処理施設の汚泥にアルカリ剤の添加率を5(wt/v)%とし、80℃で2時間、加温をした後、1時間、静置させて試料を冷却してオゾン処理を行った。

【0083】

オゾン発生器(試験器)(エコデザイン株式会社、ED−OG−S3;能力は酸素使用時には最大12gO3/hであり、空気使用時には最大5gO3/hである。)を用いて、1L/min(酸素使用)のオゾンにより、オゾン供給量を変えて2時間の間、試料に供給する。結果を表5に示す。

【表5】

参考までに、アルカリ加温溶解過程のアルカリ処理を行うこと無く、オゾンの単独処理を行った場合のSS、VSSの生成量は次の通りである。

SSは14,500 mg/L(SS除去率15.7 %)、VSSは11,700 mg/L(VSS/SS比80.7%)である。

表5からアルカリ加温処理が無ければ、SS除去率は向上しないということが判明した。

【参考例2】

【0084】

本発明の参考例としてアルカリ加温溶解後の酸化分解(第一段の酸化分解処理)に過酸化水素でなくオゾンを用いる場合のオゾンによる処理時間の影響について調べた。

条件は、ある下水処理施設の汚泥にアルカリ剤の添加率を5(wt/v)%とし、80℃で2時間、加温をした後、1時間、静置させて試料を冷却し、上記オゾン発生器(試験器)でオゾン発生量3.36 g/hでオゾン処理を行った。

【表6】

酸化分解処理としてオゾン処理も有効であるが、過酸化水素による分解速度の方が優れていることが分かった。

溶解効率を高める手段を用いることで排オゾンの低減及び再利用による残留酸化力の利用が可能となる。

【参考例3】

【0085】

本発明による下水濃縮汚泥の2段の酸分解処理後の水に溶出した重金属溶出試験結果を汚泥減容処理後の水系に溶出した重金属類(As)の測定値として表7に示す。

【表7】

本結果から生物汚泥が抱えた重金属類(As)は当発明による汚泥減容化に伴い、水系に溶出することが分かった。生物汚泥及び土壌中に含まれるセシウム(Cs)及び有害重金属類の除去又は有用金属類の回収を行う上で有効な前処理方法であることが分かる。

【符号の説明】

【0086】

1 汚泥貯槽

2 アルカリ分解兼酸化分解タンク

4 オゾン発生器又は過酸化水素添加装置

5 加温装置

5’ ヒータ

6 薬液注入装置

7 酸化分解処理タンク

【技術分野】

【0001】

本発明は、生物処理設備より発生する余剰汚泥処分費の削減を目的とする汚泥減容化を図る生物汚泥減容化方法と装置に関する。

【背景技術】

【0002】

汚泥減容とは汚泥中の約80%を占める有機物の分解・除去を行い、固形物量を減少させる事である。下水などを活性汚泥と呼ぶ細菌・微生物を用いて浄化する際、増殖した細菌・微生物はタンパク質を含む有機物で構成されている。

【0003】

生物処理設備を有する施設では下水、し尿、食品製造工場の排水を含む有機性排水に対する多くの処理方法として活性汚泥法と呼ばれる細菌・微生物を用いて水を浄化する処理法が用いられている。

【0004】

現状、生物処理施設より発生する余剰汚泥は次の様な形で減容化され、処分されている。

(イ)濃縮汚泥として搬出・処分

(ロ)濃縮汚泥を脱水処理後、搬出・処分

(ハ)脱水汚泥を乾燥・焼却処理後、搬出・処分

上記(イ)〜(ハ)の処理工程において、従来から水洗処理の他に、次のような

処理技術が使用されている。

【0005】

(1)加温処理

(2)アルカリ溶解

(3)酸溶解

(4)酸化剤分解

(5)オゾン分解

このオゾン分解法は実用されている実績が有るが、装置が大型となり、分解時間を要することと残留酸化力により、既存生物への悪影響を与えるおそれがある。

【0006】

(6)微生物製剤

この方法は減容率が低く、時間を要する欠点がある。また専ら生物活性に依存する方法である。

【0007】

(7)超音波処理

(8)超臨界処理、亜臨界処理

上記(7)と(8)の処理方法は、現在は、実験室レベルの段階にある処理法である。以上の各処理技術では、下水処理設備の返送ラインにそれぞれ適切な処理技術設備を設けて「連続処理」とすることが主流であるが、「連続処理」は分解時間が不足している等の理由で減容能力10〜30%程度が限度である。

【0008】

また、「連続処理」により、薬品又はオゾン効力が残留したまま減容処理汚泥を既存生物処理に移送するために、生物活性度が低下して処理水が悪化し、「活性汚泥」と呼ばれる生物群へ悪影響を及ぼす弊害を抱えている。

【0009】

下記特許文献1記載の方法は有機性排水を生物処理により得られる活性汚泥にアルカリ剤を添加してpHを8〜11とし、30〜90℃程度に加熱して活性汚泥の大部分を可溶化し、さらに未溶解の汚泥を圧力2〜5気圧の圧力下にある酸化塔内で曝気される空気により酸化して可溶化をさらに図るという汚泥処理方法である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−282898号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記特許文献1記載の方法では第1のステップでアルカリ剤を用いて加熱下に有機物を可溶化し、さらに第2のステップで空気酸化することで、未溶解の有機物を可溶化させる汚泥処理方法であるが、第2のステップの空気酸化は加圧容器を用いて加圧下で行う方法であり、全体に大掛かりな構成となり、さらに汚泥に含まれるセシウム成分と重金属成分の除去についての配慮がなされていない。

【0012】

本発明の課題は、比較的簡素な装置を用いて下水、し尿、食品製造工場の排水を含む有機性排水を生物処理して得られる細菌や微生物を含む汚泥中の有機物をほぼ完全に分解して可溶化し、しかも汚泥に含まれ得るセシウムと重金属成分の除去を可能する生物汚泥減容化方法と装置を提供することである。

【課題を解決するための手段】

【0013】

上記課題は次の解決手段により解決される。

請求項1記載の発明は、下水、し尿、食品製造工場の排水を含む有機性排水を生物処理して得られる汚泥からなる被処理液にアルカリ剤を添加して加温処理した後、オゾン又は過酸化水素による有機物の第1の酸化分解処理を行い、次いで酸を添加してpH4に調整し、水に溶出した又は無機物が抱えている有害金属(Cs、Pb、Cr、As、Znを含む)を含む被処理液中の有機物をオゾン又は過酸化水素により第2の酸化分解処理を行い、第2の酸化分解処理で得られた残存被処理液を前記当初の汚泥からなる被処理液、前記アルカリ剤を添加して加温処理した被処理液、前記第1の酸化分解処理をした被処理液又は前記第2の酸化分解処理をした被処理液に循環して混合することを特徴とする生物汚泥減容化方法である。

【0014】

請求項2記載の発明は、被処理液にアルカリ剤を添加して行う加温処理を80〜100℃で行うことを特徴とする請求項1記載の生物汚泥減容化方法である。

【0015】

請求項3記載の発明は、第1の酸化分解処理及び第2の酸化分解処理をそれぞれ4時間以上行うことを特徴とする請求項1記載の生物汚泥減容化方法である。

【0016】

請求項4記載の発明は、下水、し尿、食品製造工場の排水を含む有機性排水を生物処理して得られる汚泥からなる被処理液を貯めた汚泥貯槽と、該汚泥貯槽から受けた被処理液にアルカリ剤を添加する添加装置と加温装置と被処理液にオゾン又は過酸化水素を添加する添加装置を付設したアルカリ分解兼酸化分解槽と、該アルカリ分解兼酸化分解槽から受けた被処理液に酸を添加する酸添加装置とオゾン又は過酸化水素を添加する添加装置を付設した第2の酸化分解槽と、該第2の酸分解槽から排出した被処理液を前記汚泥貯槽、前記アルカリ分解兼酸化分解槽又は前記第2の酸化分解槽に循環供給する供給流路を備えたことを特徴とする生物汚泥減容化装置である。

【0017】

本発明では被処理液(汚泥)をアルカリ分解した後、オゾン又は過酸化水素により第1の酸化分解処理を行い、ついで硫酸などの酸を添加してオゾン又は過酸化水素により第2の酸化分解処理を行うが、この第2の酸化分解処理時に被処理液をpH4に調整することで汚泥中の有機物の分解が著しく促進されることを本発明者らは見出した。

【0018】

また、本発明の減容化処理において用いたオゾンなどによる残留酸化力を有効利用するために、当初の汚泥処理とアルカリ剤による「有機物の水中への溶解」と2段の過酸化水素又はオゾンによる「有機物の溶解」と「有機物の分解」の過程を経由した残存被処理液を前記アルカリ剤による「有機物の水中への溶解」と前記2段の過酸化水素又はオゾンによる「有機物の溶解」と「有機物の分解」の過程のいずれかの過程で再利用することができる。

【0019】

本発明では、図1に示す装置を用いて、次の(1)〜(4)のステップを経由して汚泥中の有機物の分解をアルカリ条件と酸条件で二段の酸化処理で行い、セシウム(Cs)とPb、Cr、As、Zn等の重金属成分の水中への移行が行われる。

【0020】

(1)アルカリ分解兼酸化分解タンク2に被処理液(生物処理余剰汚泥)を移送し、該アルカリ分解兼酸化分解タンク2の被処理液に強アルカリ剤を添加してpH12以上として加温処理(例、80〜100℃)を約2時間行うことで、生物処理余剰汚泥の減容処理をする。

【0021】

この処理過程で、被処理液の水分蒸発に伴い、被処理液容量が前記アルカリ分解兼酸化分解タンク2内の被処理液の1/2〜1/3まで濃縮してアルカリ濃度が増加し、被処理液のタンパク質を含む「有機物の水中への溶解と微細化」が行われる。

【0022】

(2)前記(1)の処理後、被処理液に直ちに酸化剤として過酸化水素又はオゾンガスを添加して「有機物の溶解」及び微細化した「有機物の酸化分解」を行う。なお、過酸化水素又はオゾンの酸化分解作用は固形有機物の分解・溶解・微細化にも寄与する。

【0023】

このステップにおける有機物の酸化分解時間は長ければ、長いほど良いが、有機性固形物の80%以上を溶解する条件として少なくとも4時間の間、静置して「有機物の酸化分解」反応を進める。

【0024】

(3)アルカリ分解兼酸化分解タンク2の底部に残留する未分解固形物を含むタンク2内の被処理液の1/2量を第2酸化分解タンク7へ移送し、第2酸化分解タンク7において硫酸を用いてpH4に調整後、オゾン又は過酸化水素を注入して酸性条件で無機物の一部溶解と有機物の酸化分解を行う。

【0025】

(4)第2酸化分解タンク7の底部に残留する未分解固形物を含む第2酸化分解タンク7内の被処理液の1/2量を前記生物処理して得られる汚泥貯槽1又はアルカリ分解兼酸化分解タンク2又は第2酸化分解タンク7に供給して、前記1/2量の被処理液中の残留酸化力(未反応過酸化水素)を被処理液(生物処理余剰汚泥など)に混合し、有機物分解に利用することで、汚泥減容処理における被処理液中有機物量の低減が図れる。

【0026】

以上のように、本発明ではアルカリ剤による「有機物の水中への溶解」と2段の過酸化水素又はオゾンによる「有機物の溶解」と「有機物の分解」により、汚泥(被処理液)中の固形分が減少して(これを減容化という。)、水に溶け易い成分となる。特に汚泥中のシリカ成分と結合したセシウム(Cs)及び重金属類がアルカリ剤により水に易溶となることで、セシウム(Cs)等が水溶性成分に変わるため、容易に汚泥(被処理液)を70(wt/v)%(=処理前の単位汚泥容積に対する減容した固形物の重量%)以上に減容化でき、しかも70(wt/v)%以上に減容化した汚泥(被処理液)中のセシウム(Cs)及び重金属類はゼオライト・イオン交換樹脂・金属吸着用キレート樹脂・活性炭等の既知の水系吸着材を用いて分離・除去(回収)が可能となる。前記吸着材の吸着能力はpHに大きく左右されるので、それぞれの金属吸着性能が最適であるpHに調整させることで対応する。

【0027】

一般に下水汚泥の脱水汚泥・焼却灰中のセシウム(Cs)と重金属類は、前記汚泥類の濃縮過程では除去が困難である。これをコンクリート固化又は保管処理をする場合、容量が大きく、保管場所の確保等処理が非常に難しい。

【0028】

しかし、本発明では汚泥(被処理液)の70(wt/v)%以上が減容化され、しかも前記減容化処理された被処理液の水性成分中に溶解したセシウム(Cs)及び重金属類は、既知の水系吸着材等を用いて分離・除去(回収)が容易となるので、本発明はCs及び重金属類の分離・除去(回収)の「前処理」として極めて有効な技術となる。

【0029】

従来から既存の濃縮汚泥の減容化は次のような(イ)〜(ハ)の工程を経由して乾燥脱水汚泥の焼却等が行われている。

(イ)濃縮汚泥として搬出・処分

(ロ)濃縮汚泥を脱水処理後、搬出・処分

(ハ)脱水汚泥を乾燥処理後、搬出・処分

前記(イ)濃縮汚泥の濃縮過程において微生物の抱えたセシウム(Cs)及び重金属類は濃縮され、セシウム(Cs)による放射能も高くなる。例えば、処理量10,000m3/日の下水処理場において、前記(イ)の濃縮汚泥は、10,000m3/日×250g/m3×10−3=2,500乾燥固形分(DS)kg/日の割合で発生する。なお、「250g/m3×10−3」は下水処理場に流入する下水中の固形物濃度の設計基準値(SS=250mg/l)である。

【0030】

この乾燥固形分(DS)を2(wt/v)%濃度にまで濃縮した場合には125m3濃縮汚泥/日が発生する。この濃縮汚泥を直接搬出・処分すると125m3/日×25,000円/m3=3,125,000円/日という莫大な費用が掛るので、多くの大型処理施設では脱水・乾燥・焼却処理を行っている。なお、処理量1,000m3/日以下の小規模下水処理施設では濃縮汚泥として搬出・処分する施設が多い。

【0031】

しかし、本発明を適用することで、前記濃縮汚泥は、固形物量(SS)の70(wt/v)%以上を減少させて、容量比1/10以下とすることが可能となり、搬出・処分量は大きく削減され、減容処理後、脱水・乾燥・焼却処理を実施するコスト面も1/3以下に低減される。

【0032】

次に、前記処理量10,000m3/日の下水処理施設で搬出・処分される濃縮汚泥が流入する下水中のセシウム(Cs)及び重金属類を全て微生物で抱えた場合、濃縮度は単純試算だと、10,000/125=80(倍)となる。

すなわち、流入する下水からセシウム(Cs)及び重金属を除去する場合には大型の処理設備が必要で有り、濃縮汚泥よりセシウム(Cs)及び重金属を除去する方法は処理施設を小さくする利点を有する(但し、既存技術では微生物(有機物)に抱えられたセシウム(Cs)及び重金属類を濃縮汚泥より分離・除去するのが困難である。)。

【0033】

次に前記(イ)濃縮汚泥として搬出・処分する過程において生成した2(wt/v)%濃度で分離して125m3/日の濃縮汚泥を、前記(ロ)濃縮汚泥の脱水過程において、脱水処理して脱水汚泥含水率80%に処理した場合には、2,500DSkg/日×100/(100−80)=12,500kg脱水汚泥/日が得られる。見掛け比重1とすると、12.5m3脱水汚泥/日が発生する。この脱水汚泥を直接搬出・処分すると、12.5m3/日×@25,000円/m3=312,500円/日という費用が掛る。

【0034】

これに対して本発明より脱水汚泥を約70(wt/v)%の減容化処理をしても搬出・処分費のメリットは得られないが、セシウム(Cs)及び重金属類の除去に対しては次の様なメリットがある。

【0035】

下水中のセシウム(Cs)及び重金属類の単純濃縮度は、10,000/12.5=800(倍)となるので、脱水汚泥を用いてセシウム(Cs)及び重金属類の除去を行えば、濃縮汚泥を処理するよりも更に小型の処理装置で行うことが可能である。この場合、濃縮汚泥と比較して液体薬品を使用する本発明では高濃度薬品の状態で使用することが可能で有る(特に、酸化剤の分解速度が増大する。)。

【0036】

さらに上記(ハ)の脱水汚泥の乾燥過程において、脱水汚泥12.5m3/日(含水率80%)を乾燥処理(含水率30%)とした場合、2,500DSkg/日×100/(100−30)=3,570kg乾燥汚泥/日が発生する。見掛け比重0.5として、約7m3/日の乾燥汚泥が得られる。

【0037】

なお、乾燥汚泥では下水中のセシウム(Cs)及び重金属類の単純濃縮度は10,000/7=1,430(倍)となる。

前記脱水汚泥を焼却すると、有機物は焼却され、約20%の無機物である焼却灰が2,500DSkg/日×0.2=500kg残り、上記焼却灰は見掛け比重0.4として約1.3m3/日の容量となる。下水中のセシウム(Cs)及び重金属類の単純濃縮度は10,000/1.3=7,700(倍)となる。

この約7,700倍に濃縮されたセシウム(Cs)及び重金属類が現状におけるセシウム(Cs)の放射能問題でもっとも放射線量が高い理由である。

【0038】

しかし、濃縮汚泥又は脱水汚泥に対して本発明を適用することによって、生物処理余剰汚泥の減容化及び汚泥中の重金属類の水可溶化が可能であり、低放射線量域でのセシウム(Cs)除去が可能となる。

【発明の効果】

【0039】

本発明は、昨今問題となっている下水汚泥及び土壌のセシウム (Cs)による放射能汚染、重金属除去を行う場合の前処理方法及びその装置として適用出来る。

本発明では汚泥(被処理液)中の固形物の70(wt/v)%以上が可溶化され、前記減容化処理された被処理液の水性成分中に溶解したセシウム(Cs)成分及び重金属類成分は、既知の水系吸着材等を用いて分離・除去(回収)が容易となるので、本発明はセシウム(Cs)成分及び重金属類成分の分離・除去(回収)の「前処理」として極めて有効な技術となる。

【0040】

また、本発明の汚泥(被処理液)の減容化処理はセシウム(Cs)成分及び有害重金属成分によって汚染された土壌及びヘドロ等の前処理としても適用が可能である。

【0041】

また、本発明の汚泥(被処理液)の減容化処理において用いた過酸化水素又はオゾンによる残留酸化力を有効利用するために、当初の汚泥処理過程と前記アルカリ剤による「有機物の水中への溶解」と2段の過酸化水素又はオゾンによる「有機物の溶解」と「有機物の分解」の過程を経由した残存被処理液又は排オゾンを上記アルカリ剤による「有機物の水中への溶解」と2段の過酸化水素又はオゾンによる「有機物の溶解」と「有機物の分解」の過程のいずれかの過程における被処理液に返送することで再利用することができる。

【0042】

この際、有機物に抱えられたセシウム (Cs)成分及び重金属類成分は本発明による溶解・酸化分解工程において水系に溶出されるので、これら金属イオンを吸着除去に用いられるゼオライト、イオン交換樹脂、キレート樹脂、更に、活性炭等の既知の各種吸着材を適用出来ることとなる。

【図面の簡単な説明】

【0043】

【図1】本発明の生物汚泥減容化のための装置を示す図である。

【図2】左に下水原泥と右に上記アルカリ性酸化分解処理と酸性酸化分解処理を行った原泥の分散直後の写真を示す。

【図3】左に原泥と右に前記図2の分解処理後の原泥の4時間静置後の写真を示す。

【図4】本発明の下水汚泥(左)と食品汚泥(右)から得られる汚泥のアルカリ加温処理後の原泥の濃縮液である。

【図5】図4の下水汚泥(左)と食品汚泥(右)の各試料を過酸化水素により酸化処理(本発明の第一段の酸化処理)した後の試料である。

【図6】左は図4のある下水処理施設のアルカリ加温処理より前の原泥試料であり、右は図5の左のある下水処理施設の原泥をpH7として酸化処理(本発明の第二段の酸化処理)した後のものである。

【図7】左は図4のある食品汚泥のアルカリ加温処理より前の原泥試料であり、右は図5のある食品汚泥をpH7として酸化処理(本発明の第二段の酸化処理)をしたものである。

【図8】左は図4のある下水汚泥のアルカリ加温処理より前の原泥試料であり、右は図5のある下水汚泥をpH4として酸化処理(本発明の第二段の酸化処理)したものである。

【図9】の左は図4のある食品汚泥のアルカリ加温処理より前の原泥試料であり、右は図5のある食品汚泥試料pH4として酸化処理(本発明の第二段の酸化処理)したものである。

【発明を実施するための形態】

【0044】

本発明の実施例について以下、説明する。

本実施例の汚泥処理は汚泥中に含まれるセシウム(Cs)及び重金属類(Pb,As,Cr,Zn等)成分の除去の前処理方法として有用である。

その処理方法を以下に述べる。

(a)生活雑排水と屎尿汚水と食品製造工場の排水などを生物処理して得られる細菌や微生物を含む汚泥(以下、被処理液ということがある)は、細胞膜を形成するタンパク質を有するので、この汚泥を減容処理するためのアルカリ剤として苛性ソーダ(苛性カリ、消石灰、炭酸ソーダでも良い。以下苛性ソーダと記す。)を用いてpH12以上とする。

【0045】

例えば、被処理液量1m3に対して40(w/v)%苛性ソーダ液を用いる場合には、1m3×5/40=0.125m3の苛性ソーダを注入する。なお、固体苛性ソーダを用いる場合は1000×0.05=50kg投入する。その結果、被処理液のpHは12以上の高アルカリとなる。

【0046】

前記アルカリ剤を加えた被処理液は80〜100℃の温度に2時間保つ加温処理を行う。

この加温処理過程で、被処理液からの水分蒸発に伴い、アルカリ濃度は増加して約2〜3倍の濃縮条件でタンパク質を含む有機物が水中へ溶解する。

【0047】

(b)前記(a)の処理後、被処理液に直ちに酸化剤として過酸化水素(過酸化水素の代わりに次亜塩素酸ソーダ、二酸化塩素、過炭酸ソーダでも良い。以下過酸化水素と記す。)またはオゾンガスを用いて、水中に溶解した有機物及び微細化した有機物の酸化分解(本発明の第1の酸化分解)を行う。

【0048】

この有機物の酸化分解時間は長ければ長いほど良いが、有機性固形物の80%以上を酸化分解する条件として少なくとも4時間、静置する。

【0049】

(c)前記(b)の処理後、被処理液に硫酸を添加してpH4の酸性とする。

被処理液をpH4の酸性とすると、未反応の過酸化水素又はオゾンの酸化力が増し、有機物分解(本発明の第2の酸化分解)が促進する。また、更に酸化分解処理を行うことで有機性固形物の水中への溶解促進と水中に溶解した有機物の分解が可能となる。

【0050】

(d)前記(c)の処理後、被処理液を少なくとも4時間の間、静置して有機物の分解反応(本発明の第2の酸化分解)を進めた。

【0051】

当該被処理液の第2の酸化分解処理で汚泥から水に溶出したセシウム(Cs)成分と無機物が抱えているセシウム(Cs)成分と重金属類成分を酸で溶解することができ、次の過程である(e)過程において水系吸着材によるセシウム(Cs)成分と重金属類成分の吸着分離が容易に行える。

【0052】

(e)減容化処理された被処理液中のセシウム(Cs)成分及び重金属類成分はゼオライト・イオン交換樹脂・金属吸着用キレート樹脂・活性炭等の既知の水系吸着材を用いて分離・除去(回収)が可能となる。

【0053】

一般に下水汚泥などの脱水汚泥・焼却灰中のCs成分及び重金属類成分は濃縮されると、除去が困難である。これをコンクリート固化又は保管処理をする場合、容量が大きく、保管場所の確保等処理が非常に難しい。

しかし、本発明では固形物が減容化され、しかも減容化処理された被処理液中のセシウム(Cs)及び重金属類成分を既知の水系吸着材を用いて分離・除去(回収)が容易となるので、本発明はセシウム(Cs)成分及び重金属類成分の分離・除去(回収)の「前処理」として極めて有効な技術となる。

【0054】

また、本発明の減容化処理はセシウム(Cs)成分及び重金属類成分によって汚染された土壌及びヘドロ等の前処理としても適用が可能である。

【0055】

(f)前記減容化処理において用いた残留酸化力を有効利用するために、上記(a)〜(e)の過程を経由した処理済みの液又は排オゾンを上記(a)〜(e)のいずれかの過程における被処理液に返送することで再利用することができる。

【0056】

次に本実施例で使用する汚泥減容反応装置の構成について図1と共に説明する。

アルカリ分解兼酸化分解タンク2内で、まずアルカリ加温と第一段目の酸化分解処理(アルカリ性酸化分解処理)を行うことで、強アルカリ条件で固形及び可溶有機物の分解が可能となる。また、固形有機物はアルカリ加温によって溶解・微細化し、過酸化水素又はオゾンで分解する。さらに過酸化水素又はオゾンの酸化分解作用は固形有機物の分解・溶解・微細化にも寄与する。

【0057】

次いで、減容化した汚泥は、第2酸化分解タンク7内で第二段目の酸化分解処理(酸性酸化分解処理)を行うことで、酸性条件化で固形物及び水に可溶有機物の分解を行う。このとき無機物の一部溶解を行う。

【0058】

図1に示す装置を用いて汚泥減容反応プロセスを行う場合に、汚泥貯槽1に貯めた汚泥をポンプでアルカリ分解兼酸化分解タンク2に汲み上げる。アルカリ分解兼酸化分解タンク2には薬液注入装置6からアルカリ剤(苛性ソーダ)等が注入される。またオゾン発生器又は過酸化水素添加装置4からアルカリ分解兼酸化分解タンク2にオゾン又は過酸化水素を注入する。

【0059】

アルカリ分解兼酸化分解タンク2内の液中には加温装置5に接続したヒータ5’が浸漬されているので、該ヒータ5’の加熱量を調節することでアルカリ分解兼酸化分解タンク2内の汚泥の温度を90〜100℃に保つ。

【0060】

細菌・微生物を含む汚泥の細胞膜を形成するタンパク質はアルカリ分解兼酸化分解タンク2内でのアルカリ剤の添加と加温処理により微細化処理が行われる。このように前段処理の後で、オゾン又は過酸化水素はアルカリ分解兼酸化分解タンク2内に注入されて前記汚泥中のタンパク質の第一段の酸化分解処理が行われる。

【0061】

アルカリ分解兼酸化分解タンク2で処理を終えた汚泥は、第2酸化分解タンク7に移される。該第2酸化分解タンク7には更に薬注装置6から硫酸(塩酸、硝酸でもよい。)を添加して、酸化分解タンク7内の汚泥をpH4に調整しながら酸化分解タンク7内の汚泥にオゾン発生器又は過酸化水素添加装置4からオゾン又は過酸化水素を注入して汚泥の第二段目の酸化分解処理が行われる。

【0062】

前記硫酸添加により、pH4に調整した酸化分解タンク7内の汚泥にオゾン発生器又は過酸化水素添加装置4からオゾン又は過酸化水素を注入して汚泥の第二段目の酸化分解処理することで有機物の分解が著しく促進される。

当該汚泥の第二段目の酸化分解で汚泥から水に溶出したセシウム(Cs)と無機物が抱えているセシウム(Cs)及び重金属成分を酸で溶解する。

【0063】

次に本発明の机上試験を以下のように行った。

<1.アルカリ分解兼酸化分解タンク2へ供給するアルカリ剤必要量の決定>

原水として生活雑排水と屎尿などの汚水からなる下水の余剰汚泥を用い、該余剰汚泥にアルカリ剤(苛性ソーダ)を重量比で1(wt/v)%、2.5(wt/v)%及び5(wt/v)%、7.5(wt/v)%を添加して、90〜100℃ に1時間保つ加温を行った。

得られた固形物(SS)及び有機物(VSS)は表1に示す通りである。なお、ここで固形物(SS)は、試料をろ過又は遠心分離した固形物の乾燥重量であり、有機物(VSS)は、上記SSを800℃に加熱し、減量して消失した重量である。

【表1】

表1に示す通り、アルカリ剤添加率が5(wt/v)%以上で減容率20%以上となり、アルカリ剤添加率7.5(w/v)%である場合との差は少ないことから必要アルカリ剤の添加率を5(w/v)%とした。

【0064】

<2.アルカリ分解兼酸化分解タンク2内のアルカリ加温時間の影響>

次にアルカリ加温時間の影響についてテストを行った。

条件はアルカリ剤添加率を5(wt/v)%とし、加温を90−100℃とし、加温時間を1時間、2時間及び3時間として得られた結果を表2に示す。

【表2】

表2に示す通り、加温時間が長いほど汚泥減容率も大きいが、同条件下で2時間を超えても大きな変化は見られなかったので、加温時間は2時間とした。

【0065】

<3.酸化分解タンク7での酸性酸化処理におけるpHの影響>

次に酸性酸化処理におけるpHの影響についてテストを行った。

酸化分解タンク7に加える硫酸の量を3種類変化させて、汚泥のpHを調整し、過酸化水素2(wt/v)%を加えた。その後4時間静置しながら、酸性酸化処理を行った。結果を表3に示す。

【表3】

表3に示すようにSSに対するVSS(有機物)分解割合がpH4で最も高かった。そのため、有機物の酸性酸化処理はpH4付近で行うことが最も良いことが分かった。

【0066】

<4.酸化剤の検討>

次にどのような酸化剤を用いれば良いか過酸化水素とオゾンについて検討を行った。

市販工業薬品の中で最も安価な酸化剤である液体次亜塩素酸ソーダを用いたが、この酸化剤は過酸化水素と比較して分解力に大きな違いが有り、過酸化水素がより安定であることから、またコスト面からも過酸化水素がより適しているので、過酸化水素を酸化剤として使用することにした。

【0067】

なお、過酸化水素の必要量は有機物分解と共に発生する発泡量より推測し、発泡しなくなるまでの添加量から必要量を決定した。

また、過酸化水素を被処理液に添加するときに、過酸化水素が激しく発泡する。

【0068】

分解タンク2,7の容量として被処理流体の処理量の3倍の容量が必要である。また、電極により発泡を感知して自動で消泡剤を注入する必要がある。なお、過酸化水素の注入方法として間欠注入を行うことで発泡量を抑制することができる。

さらに、過酸化水素と同様に強い酸化力を有するオゾンガスを用いて同様の試験を実施した。

【0069】

<5.過酸化水素による酸化処理)>

被処理流体である汚泥試料としてあるゴルフ場の浄化槽汚泥(汚泥A)、ある地域の下水汚泥(汚泥B)及びある食品工場の食品製造時の排水から得られる汚泥(汚泥C)を次のような手順で処理した。

【0070】

(1)アルカリ加温溶解(第1の酸化分解処理)

まず、アルカリ剤として苛性ソーダを汚泥試料に5(wt/v)%添加して、強く撹拌しながら、被処理流体を90〜100℃に加温した状態に2時間保った。このとき水分蒸発によって被処理流体中の薬品濃度が上昇する。

次に過酸化水素(使用した過酸化水素水は濃度30%の市販品を用いた。)をアルカリ分解兼酸化分解タンク2に間欠添加した。過酸化水素の添加量は、例えば、被処理液量1m3に対して30(w/v)%過酸化水素水を用いる場合、1m3×5/30=0.167m3の過酸化水素水を注入し、被処理液を4時間静置した。

この一連の処理を「アルカリ性の第1の酸化分解処理」ということもできる。

【0071】

(2)酸性の第2の酸化分解処理

次いで、硫酸を添加してpH4に調整し、さらに過酸化水素を間欠的に添加して被処理流体の2(wt/v)%となるように調整した。例えば、被処理液量1m3に対して30(w/v)%過酸化水素水を用いる場合には、1m3×2/30=0.067m3の過酸化水素水を注入した。この被処理流体を4時間静置して酸性の第2の酸化分解処理が完了したものとする。

得られた試験結果を表4に示す。

【表4】

全ての生物汚泥においてSS除去率70%以上、VSS(有機物)除去率80%以上の結果が得られた。なお、下水処理施設により汚泥性状が異なるため、酸化剤量によりVSS分解率は決定される。

【実施例1】

【0072】

実際にある下水処理場から入手した原泥(SS=8,800ppm)1Lをアルカリ分解兼酸化分解タンク2に投入して苛性ソーダ50g(5wt/v%)を加えて90〜100℃に加熱して、この加熱状態を2時間保持しながら攪拌して水分を留去させて原泥を3倍に濃縮させる。この間に原泥のアルカリ分解処理が行われる。次いで30%の過酸化水素を被処理液1m3に対して5/30(=0.167)倍添加して4時間静置し、第一段目の酸化分解処理(アルカリ性酸化分解ともいう)を行った。このアルカリ分解処理と第一段目の酸化分解処理をアルカリ性酸化分解処理ということもできる。

【0073】

次いで得られた被処理液を酸化分解処理タンク7に移し、硫酸を添加してpH=4として常温で4時間静置して第2段目の酸化分解処理(酸性酸化分解処理ともいう)を行った。

得られた汚泥減容処理液のSSは1,300ppmであったので、原泥と比べてSS除去率は85.2%となった。

図2の左に原泥と右に上記アルカリ性酸化分解処理と酸性酸化分解処理を行った原泥の分散直後の写真を示し、図3の左に原泥と右に前記図2の分解処理後の原泥をそれぞれ4時間静置した後の写真を示す。

試料100mlを100ml比色管に分取し、4時間静置後の沈降した固形物容量(沈降スラッジ容量)は原泥では95(v/v)%であったが、汚泥減容処理液では3(v/v)%であった。

【実施例2】

【0074】

次にある下水処理設備とある食品製造設備から得られる汚泥のアルカリ加温処理後の原泥と本発明の分解処理過程での変化を写真で示す。なお、本実施例でのアルカリ分解兼酸化分解タンク2内でのアルカリ分解処理は苛性ソーダを汚泥(被処理液)に対して添加率5wt/v%、加温温度を90〜100℃、加温時間を2時間とし、30%過酸化水素を被処理液1m3に対して5/30(=0.167)倍加えて、第一段の酸分解処理を4時間行った。

また酸化分解タンク7内での第二段の酸化分解処理は硫酸添加によりpH=4として常温で4時間静置して行った。

【0075】

図4はある下水処理設備とある食品製造設備から得られる汚泥のアルカリ加温処理後の原泥の濃縮液である。左がある下水処理施設の原泥試料であり、右がある食品汚泥試料である。

図5は、図4の各試料を過酸化水素により酸化処理(本発明の第一段の酸化処理)した後の試料であり、左はある下水処理施設の原泥試料、右はある食品汚泥試料で、ともに白濁している。

【0076】

図6の左は図4の左のある下水処理施設のアルカリ加温処理をする前の原泥試料であり、図6の右は図5の左のある下水処理施設の原泥をpH7として酸化処理(本発明の第一段の酸化処理と第二段の酸化処理(pH7))した後のものである。

図7の左は図4の右のある食品汚泥試料のアルカリ加温処理より前の原泥試料であり、図7の右は図5の右のある食品汚泥試料を酸化処理(本発明の第一段の酸化処理と第二段の酸化処理(pH7))した後のものである。

【0077】

図8の左は図4のある下水処理施設のアルカリ加温処理より前の原泥試料であり、図8の右は図5の左のある下水処理施設の汚泥試料を酸化処理(本発明の第一段の酸化処理と第二段の酸化処理(pH4))した後のものである。

【0078】

図9の左は図4のある食品汚泥試料のアルカリ加温処理より前の原泥試料であり、図9の右は図5の右のある食品汚泥試料を酸化処理(本発明の第一段の酸化処理と第二段の酸化処理(pH4))した後のものである。

【0079】

図4(1段−アルカリ処理)と比較して、更に酸化処理(第1段目の酸化処理)した図5(1段−アルカリ加温−第1段目の酸化処理)は、有機物の過酸化水素による酸化によって白濁又は淡褐色を呈している(SS除去率も増加)。また、有機物は過酸化水素による酸化分解過程において激しく発泡し(炭酸ガス発生)、水に溶解する色度も酸化分解によって漂白されている。

【0080】

図6(2段−pH7条件で酸化分解)に示すように、pH7の条件で第2段目の酸化分解処理で、原泥と比較して固形分は大きく減少していることが分かる。しかし、乳褐色又は微褐色の状態で微細SS及び有機分の残留が有る。

【0081】

図8(2段−pH4条件で酸化分解)に示すように、pH4条件で第2段目の酸化分解処理を行うと、pH7の条件と比較して白色化しており、酸化分解が進んでいることを示している。

【参考例1】

【0082】

本発明の参考例として汚泥試料をアルカリ加温溶解した後で酸化分解(第一段の酸化分解処理)する際に、過酸化水素でなくオゾンを用いる場合のオゾン供給濃度の影響について調べた。

ある下水処理施設の汚泥にアルカリ剤の添加率を5(wt/v)%とし、80℃で2時間、加温をした後、1時間、静置させて試料を冷却してオゾン処理を行った。

【0083】

オゾン発生器(試験器)(エコデザイン株式会社、ED−OG−S3;能力は酸素使用時には最大12gO3/hであり、空気使用時には最大5gO3/hである。)を用いて、1L/min(酸素使用)のオゾンにより、オゾン供給量を変えて2時間の間、試料に供給する。結果を表5に示す。

【表5】

参考までに、アルカリ加温溶解過程のアルカリ処理を行うこと無く、オゾンの単独処理を行った場合のSS、VSSの生成量は次の通りである。

SSは14,500 mg/L(SS除去率15.7 %)、VSSは11,700 mg/L(VSS/SS比80.7%)である。

表5からアルカリ加温処理が無ければ、SS除去率は向上しないということが判明した。

【参考例2】

【0084】

本発明の参考例としてアルカリ加温溶解後の酸化分解(第一段の酸化分解処理)に過酸化水素でなくオゾンを用いる場合のオゾンによる処理時間の影響について調べた。

条件は、ある下水処理施設の汚泥にアルカリ剤の添加率を5(wt/v)%とし、80℃で2時間、加温をした後、1時間、静置させて試料を冷却し、上記オゾン発生器(試験器)でオゾン発生量3.36 g/hでオゾン処理を行った。

【表6】

酸化分解処理としてオゾン処理も有効であるが、過酸化水素による分解速度の方が優れていることが分かった。

溶解効率を高める手段を用いることで排オゾンの低減及び再利用による残留酸化力の利用が可能となる。

【参考例3】

【0085】

本発明による下水濃縮汚泥の2段の酸分解処理後の水に溶出した重金属溶出試験結果を汚泥減容処理後の水系に溶出した重金属類(As)の測定値として表7に示す。

【表7】

本結果から生物汚泥が抱えた重金属類(As)は当発明による汚泥減容化に伴い、水系に溶出することが分かった。生物汚泥及び土壌中に含まれるセシウム(Cs)及び有害重金属類の除去又は有用金属類の回収を行う上で有効な前処理方法であることが分かる。

【符号の説明】

【0086】

1 汚泥貯槽

2 アルカリ分解兼酸化分解タンク

4 オゾン発生器又は過酸化水素添加装置

5 加温装置

5’ ヒータ

6 薬液注入装置

7 酸化分解処理タンク

【特許請求の範囲】

【請求項1】

下水を生物処理して得られる汚泥からなる被処理液にアルカリ剤を添加して加温処理した後、オゾン又は過酸化水素による被処理液中の有機物の第1の酸化分解処理を行い、次いで酸を添加してpH4に調整し、水に溶出した又は無機物が抱えている有害重金属(Cs、Pb、Cr、As、Znを含む)を含む被処理液中の有機物をオゾン又は過酸化水素により第2の酸化分解処理を行い、第2の酸化分解処理で得られた残存被処理液を前記当初の汚泥からなる被処理液、前記アルカリ剤を添加して加温処理した被処理液、前記第1の酸化分解処理をした被処理液又は前記第2の酸化分解処理をした被処理液に循環して混合することを特徴とする生物汚泥減容化方法。

【請求項2】

被処理液にアルカリ剤を添加して行う加温処理を80〜100℃で行うことを特徴とする請求項1記載の生物汚泥減容化方法。

【請求項3】

第1の酸化分解処理及び第2の酸化分解処理をそれぞれ4時間以上行うことを特徴とする請求項1記載の生物汚泥減容化方法。

【請求項4】

下水を生物処理して得られる汚泥からなる被処理液を貯めた汚泥貯槽と、

該汚泥貯槽から受けた被処理液にアルカリ剤を添加する添加装置と加温装置と被処理液にオゾン又は過酸化水素を添加する添加装置を付設したアルカリ分解兼酸化分解兼酸化分解槽と、

該アルカリ分解兼酸化分解槽から受けた被処理液に酸を添加する酸添加装置とオゾン又は過酸化水素を添加する添加装置を付設した第2の酸化分解槽と、

該第2の酸化分解槽から排出した被処理液を前記汚泥貯槽、前記アルカリ分解兼酸化分解槽又は前記第2の酸化分解槽に循環供給する供給流路

を備えたことを特徴とする生物汚泥減容化装置。

【請求項1】

下水を生物処理して得られる汚泥からなる被処理液にアルカリ剤を添加して加温処理した後、オゾン又は過酸化水素による被処理液中の有機物の第1の酸化分解処理を行い、次いで酸を添加してpH4に調整し、水に溶出した又は無機物が抱えている有害重金属(Cs、Pb、Cr、As、Znを含む)を含む被処理液中の有機物をオゾン又は過酸化水素により第2の酸化分解処理を行い、第2の酸化分解処理で得られた残存被処理液を前記当初の汚泥からなる被処理液、前記アルカリ剤を添加して加温処理した被処理液、前記第1の酸化分解処理をした被処理液又は前記第2の酸化分解処理をした被処理液に循環して混合することを特徴とする生物汚泥減容化方法。

【請求項2】

被処理液にアルカリ剤を添加して行う加温処理を80〜100℃で行うことを特徴とする請求項1記載の生物汚泥減容化方法。

【請求項3】

第1の酸化分解処理及び第2の酸化分解処理をそれぞれ4時間以上行うことを特徴とする請求項1記載の生物汚泥減容化方法。

【請求項4】

下水を生物処理して得られる汚泥からなる被処理液を貯めた汚泥貯槽と、

該汚泥貯槽から受けた被処理液にアルカリ剤を添加する添加装置と加温装置と被処理液にオゾン又は過酸化水素を添加する添加装置を付設したアルカリ分解兼酸化分解兼酸化分解槽と、

該アルカリ分解兼酸化分解槽から受けた被処理液に酸を添加する酸添加装置とオゾン又は過酸化水素を添加する添加装置を付設した第2の酸化分解槽と、

該第2の酸化分解槽から排出した被処理液を前記汚泥貯槽、前記アルカリ分解兼酸化分解槽又は前記第2の酸化分解槽に循環供給する供給流路

を備えたことを特徴とする生物汚泥減容化装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−103156(P2013−103156A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−247673(P2011−247673)

【出願日】平成23年11月11日(2011.11.11)

【出願人】(503229661)株式会社テクノラボ (4)

【出願人】(598084666)株式会社第一テクノ (8)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【出願人】(503229661)株式会社テクノラボ (4)

【出願人】(598084666)株式会社第一テクノ (8)

【Fターム(参考)】

[ Back to top ]