生産ラインの質量検査システム

【課題】帯状の食品生地を生産ラインに流した場合であっても、不良品を特定するのに要する作業時間を縮減し、作業効率を向上させることができる生産ラインの質量検査システムを提供すること。

【解決手段】製品を帯状に整形する圧延装置8と、食品生地Wの一部である製品部分の質量を測定するX線質量測定装置2と、製品部分毎に食品生地Wを切断する切断装置3と、食品生地Wから切断された切断片Waを焼成する焼成装置4と、焼成後の切断片Waの質量を測定する質量選別装置5と、焼成装置4を制御する制御装置6とを備え、制御装置6が、製品部分の質量データと焼成済の切断片Waの質量データとを蓄積し、測定タイミングに基づいて、蓄積された製品部分の質量データと調理済の切断片Waの質量データとから相関度を判定するための判定値を算出して、製品部分の質量と調理済の切断片Waの質量との相関関係を判定する。

【解決手段】製品を帯状に整形する圧延装置8と、食品生地Wの一部である製品部分の質量を測定するX線質量測定装置2と、製品部分毎に食品生地Wを切断する切断装置3と、食品生地Wから切断された切断片Waを焼成する焼成装置4と、焼成後の切断片Waの質量を測定する質量選別装置5と、焼成装置4を制御する制御装置6とを備え、制御装置6が、製品部分の質量データと焼成済の切断片Waの質量データとを蓄積し、測定タイミングに基づいて、蓄積された製品部分の質量データと調理済の切断片Waの質量データとから相関度を判定するための判定値を算出して、製品部分の質量と調理済の切断片Waの質量との相関関係を判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、帯状の食品生地から複数の製品を生産するとともに、生産された製品の質量の過不足を測定する生産ラインの質量検査システムに関する。

【背景技術】

【0002】

従来の生産ラインの質量検査システムは、食品工場等の生産ラインに質量測定装置が組み込まれて、被測定物の質量を測定し、被測定物の質量が所定の範囲から外れた場合に不良品として排除するような質量検査を行っている。

【0003】

この種の質量測定装置として、被測定物を搬送する搬送路に秤量用のコンベアを配置し、秤量用のコンベアに設けられたロードセル、電磁平衡秤等の秤によって搬送路上の被測定物の質量を測定するものが知られている。また、他の質量測定装置として、被測定物を搬送する搬送路と、搬送路上の被測定物にX線を照射するX線源と、被測定物を透過したX線の透過量を検出するX線検出器とを備え、X線検出器に検出されたX線の透過量に基づいて被測定物の質量を測定するものも知られている(例えば、特許文献1参照)。

【0004】

特許文献1に記載のX線質量測定装置は、搬送中の被測定物にX線源によりX線を照射し、被測定物を透過したX線の透過量をX線検出器により検出し、検出されたX線の透過量から被測定物に吸収されたX線吸収量を算出して、被測定物のX線吸収量から被測定物の質量に換算することにより被測定物の質量を測定するようになっている。

【特許文献1】特開2006−300887号公報

【0005】

また、例えば、圧延装置等の製造装置から搬送された帯状の食品生地を切断装置で切断した後に、その切断片をオーブン等の調理装置によって調理し、調理された調理済の被検査物の質量を測定して質量検査を行う生産ラインの質量検査システムがある。このような生産ラインの質量検査システムでは、帯状の食品生地を生成する製造装置の下流に、切断装置が配置され、調理装置、質量測定装置の順で各装置が配置される構成をとり、調理済の被検査物の質量を測定し質量検査を行うようになっている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記したような生産ラインの質量検査システムでは、質量検査を行う質量検査装置において不良品が多発した場合、食品生地の切断片について質量検査を行っているため、その不良品を多発させる原因が、質量検査装置の上段に配置された製造装置または調理装置のどちらに起因するのかが特定できず、質量検査装置で得られる質量の結果からは、上段の装置に対してフィードバックをすることができなかった。そのため、質量検査を行う質量検査装置において不良品が多発した場合には、質量検査装置の上段の装置を生産ラインのオペレータの経験に頼って調整しており、生産ラインの歩留まりが低下してしまうという問題があった。

【0007】

そこで、本発明は、前述のような従来の問題を解決するためになされたもので、帯状の食品生地における切断片の質量不良を軽減させるために、上段の装置に対してフィードバックを可能とし、生産ラインの歩留まり向上を図ることができる生産ラインの質量検査システムを提供することをその目的としている。

【課題を解決するための手段】

【0008】

本発明に係る生産ラインの質量検査システムは、上記目的を達成するため、(1)製品を帯状に整形する製造装置から搬送された帯状の食品生地の一部である製品部分毎に前記食品生地を切断する切断装置と、前記切断装置により前記食品生地から切断された切断片を調理する調理装置と、前記調理装置により調理された調理済の切断片の質量を測定し、質量データを出力する質量測定装置と、を備えた生産ラインの質量検査システムにおいて、前記切断装置によって切断される前の前記食品生地の一部である製品部分の質量を測定し、質量データを出力する部分質量測定装置をさらに備え、前記部分質量測定装置により出力された前記食品生地の製品部分の質量データと、前記質量測定装置により出力された前記調理済の切断片の質量データとを蓄積する質量蓄積手段と、前記食品生地の製品部分の質量が測定された測定タイミングと前記調理済の切断片の質量が測定された測定タイミングとに基づいて、前記質量蓄積手段に蓄積された前記食品生地の製品部分の質量データと前記調理済の切断片の質量データとを対応付ける同期手段と、前記同期手段により対応付けられた前記食品生地の製品部分の質量データと前記調理済の切断片の質量データとを前記質量蓄積手段からそれぞれ所定数読み出して両質量データの相関度を判定するための判定値を算出する算出手段と、前記判定値が、前記食品生地の製品部分の質量と前記調理済の切断片の質量とが相関関係を有する第1の許容範囲内にあるか否かを判定する相関関係判定手段とを含む制御部を有するよう構成する。

【0009】

この構成により、部分質量測定装置により測定された帯状の食品生地の一部である製品部分の質量と、質量測定装置により測定された調理済の切断片の質量とが対応付けられ、相関関係が判定される。したがって、食品生地の調理前の質量と調理後の質量の相関関係をみることにより、不良品を多発させる原因が、切断される前の食品生地を生成する製造装置または調理装置のどちらに起因するのかを特定でき、上記生産ラインの質量検査において、帯状の食品生地における切断片の質量不良を軽減させるために、上段の装置に対してフィードバックが可能となり、生産ラインの歩留まり向上を図ることができる。なお、本発明に係る食品生地とは、延在方向に複数の製品部分を含むものをいう。また、本発明に係る相関関係とは、食品生地の製品部分の質量と調理済の切断片の質量との差分、食品生地の製品部分の質量に対する調理済の切断片の質量の割合が一定である関係、または、食品生地の製品部分の質量と調理済の切断片の質量の線形回帰分析による相関係数が1に近い関係をいう。

【0010】

また、上記(1)に記載の生産ラインの質量検査システムは、(2)前記制御部が、前記相関関係判定手段により前記判定値が前記第1の許容範囲内にあると判定された場合に、前記調理装置を制御するフィードバック信号の出力を前記調理装置に対して開始するフィードバック調理制御手段をさらに含むよう構成する。

【0011】

この構成により、食品生地の調理前の質量と調理後の質量とに相関関係があった場合に、調理装置に対してフィードバック信号を出力することにより、調理装置を制御して生産ラインの歩留まり向上を図ることができる。

【0012】

また、上記(2)に記載の生産ラインの質量検査システムは、(3)前記調理装置が、前記切断片を焼成するものであり、前記調理装置を制御するフィードバック信号が前記調理装置の焼成温度を制御する制御信号であるよう構成する。

【0013】

この構成により、フィードバック信号に基づいて、切断片の質量に過不足が生じないように調理装置の焼成温度を適切に制御することができる。

【0014】

また、上記(1)から(3)のいずれかに記載の生産ラインの質量検査システムは、(4)前記制御部が、前記相関関係判定手段により前記判定値が前記第1の許容範囲内にあると判定された場合に、前記部分質量測定装置により出力された前記食品生地の製品部分の質量データにおける前記食品生地の幅方向の変動に基づく前記製造装置を制御するフィードバック信号の出力を前記製造装置に対して開始するフィードバック製造制御手段をさらに含むよう構成する。

【0015】

この構成により、食品生地の調理前の質量と調理後の質量とに相関関係があった場合に、製造装置に対して食品生地の幅方向の変動に基づくフィードバック信号を出力することにより、時間を要する調理を行う前にフィードバックを行うことができるので、より効率よく生産ラインの歩留まり向上を図ることができる。

【0016】

また、上記(1)から(4)のいずれかに記載の生産ラインの質量検査システムは、(5)前記制御部が、前記判定値が正常な範囲を示す第2の許容範囲内にあるか否かを判定する異常判定手段と、前記異常判定手段により前記判定値が前記第2の許容範囲内にないと判定された場合に、警報を出力する警報出力手段とをさらに含むよう構成する。

【0017】

この構成により、相関度を判定するための判定値が第2の許容範囲にないと判定された場合に、調理済の切断片の質量に過不足があるとして警報を出力して、作業者に対応を促すことができる。

【0018】

また、上記(1)から(5)のいずれかに記載の生産ラインの質量検査システムは、(6)前記部分質量測定装置が、前記帯状の食品生地を延在方向に搬送する搬送手段と、前記搬送手段により搬送中の前記食品生地に対しX線を照射するX線照射手段と、前記食品生地を透過した前記X線の透過量を検出するX線検出手段と、前記X線検出手段で検出された前記X線の透過量に基づいて、X線が前記食品生地を透過した所望の領域に対応する前記食品生地に吸収されたX線吸収量を算出するX線吸収量算出手段と、前記食品生地に吸収されたX線吸収量から前記食品生地の質量に換算するための質量換算係数を予め記憶する質量換算係数記憶手段と、前記食品生地の製品部分を分割領域として設定する分割領域設定手段と、前記X線吸収量算出手段により算出される前記食品生地の前記分割領域のX線吸収量と前記質量換算係数記憶手段に記憶された前記質量換算係数とに基づいて、前記食品生地の前記分割領域における質量を測定する質量測定手段と、前記質量測定手段により測定された前記分割領域の質量を出力する出力手段とを有するよう構成する。

【0019】

この構成により、分割領域設定手段により食品生地の製品部分を指定して分割領域を設定できるため、X線吸収量算出手段により食品生地の分割領域におけるX線吸収量が算出され、質量測定手段により分割領域のX線吸収量と質量換算係数とに基づいて、分割領域の質量が測定される。したがって、食品生地の製品部分を分割領域として設定することにより、食品生地の搬送中に製品部分を質量測定し、出力手段により質量蓄積手段に出力して搬送中の製品部分の質量を蓄積することができる。

【0020】

また、上記(6)に記載の生産ラインの質量検査システムは、(7)前記分割領域設定手段が、前記切断装置から出力された切断タイミングを示すカット信号に基づいて、前記帯状に整形された食品生地の延在方向を分割するための延在方向分割位置を設定する延在分割設定手段を有するよう構成する。

【0021】

この構成により、切断装置の切断タイミングに基づいてX線質量測定装置に分割領域の延在方向の寸法が設定されるため、切断装置で切断された切断片の質量と食品生地の分割領域における質量とを一致させることができる。

【発明の効果】

【0022】

請求項1に係る生産ラインの質量検査システムによれば、部分質量測定装置により測定された帯状の食品生地の一部である製品部分の質量と、質量測定装置により測定された調理済の切断片の質量とが対応付けられ、相関関係が判定される。したがって、食品生地の調理前の質量と調理後の質量の相関関係をみることにより、不良品を多発させる原因が、切断される前の食品生地を生成する製造装置または調理装置のどちらに起因するのかを特定でき、上記生産ラインの質量検査において、帯状の食品生地における切断片の質量不良を軽減させるために、上段の装置に対してフィードバックが可能となり、生産ラインの歩留まり向上を図ることができる。

【0023】

請求項2に係る生産ラインの質量検査システムによれば、食品生地の調理前の質量と調理後の質量とに相関関係があった場合に、調理装置に対してフィードバック信号を出力することにより、調理装置を制御して生産ラインの歩留まり向上を図ることができる。

【0024】

請求項3に係る生産ラインの質量検査システムによれば、フィードバック信号に基づいて、切断片の質量に過不足が生じないように調理装置の焼成温度を適切に制御することができる。

【0025】

請求項4に係る生産ラインの質量検査システムによれば、食品生地の調理前の質量と調理後の質量とに相関関係があった場合に、製造装置に対して食品生地の幅方向の変動に基づくフィードバック信号を出力することにより、時間を要する調理を行う前にフィードバックを行うことができるので、より効率よく生産ラインの歩留まり向上を図ることができる。

【0026】

請求項5に係る生産ラインの質量検査システムによれば、相関度を判定するための判定値が第2の許容範囲にないと判定された場合に、調理済の切断片の質量に過不足があるとして警報を出力して、作業者に対応を促すことができる。

【0027】

請求項6に係る生産ラインの質量検査システムによれば、分割領域設定手段により食品生地の製品部分を指定して分割領域を設定できるため、X線吸収量算出手段により食品生地の分割領域におけるX線吸収量が算出され、質量測定手段により分割領域のX線吸収量と質量換算係数とに基づいて、分割領域の質量が測定される。したがって、食品生地の製品部分を分割領域として設定することにより、食品生地の搬送中に製品部分を質量測定し、出力手段により質量蓄積手段に出力して搬送中の製品部分の質量を蓄積することができる。

【0028】

請求項7に係る生産ラインの質量検査システムによれば、切断装置の切断タイミングに基づいてX線質量測定装置に分割領域の延在方向の寸法が設定されるため、切断装置で切断された切断片の質量と食品生地の分割領域における質量とを一致させることができる。

【発明を実施するための最良の形態】

【0029】

以下、図1から図10を参照して本発明の実施の形態について説明する。

【0030】

まず構成について説明する。

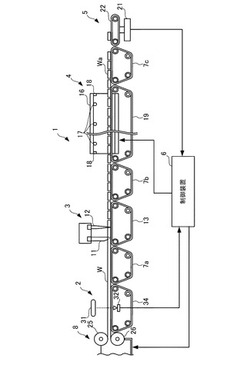

図1は、本発明の実施の形態に係る生産ラインの全体模式図である。

【0031】

生産ラインの質量検査システム1は、帯状の食品生地Wから複数の菓子製品等の製品を生産するものであり、図1に示すように、製造装置としての圧延装置8と、部分質量測定装置としてのX線質量測定装置2と、切断装置3と、調理装置としての焼成装置4と、質量測定装置としての複数の質量選別装置5と、各装置間を接続する3台の搬送コンベア7a、7b、7cと、各装置を統括制御する制御装置6とを備えている。

【0032】

圧延装置8により帯状に整形された食品生地Wは、X線質量測定装置2により製品部分に該当する分割領域42(図5(c)参照)の質量が測定され、切断装置3により分割領域42に対応して複数の切断片Waに切断される。そして、切断された切断片Waは、複数の列をなして焼成装置4により焼成され、切断片Waの各列に対応して配置された質量選別装置5により焼成後の切断片Waの質量が測定され、測定結果に基づいて良品と不良品とに選別される。良品として選別された切断片Waは、そのまま生産ラインを流れて工場外に出荷され、不良品として選別された切断片Waは、生産ラインから排除されるようになっている。なお、本発明の実施の形態に係る分割領域42とは、食品生地Wの幅方向および延在方向にわたって複数に区画された領域であり、工場外に出荷される複数の製品部分に該当する領域をいう。

【0033】

圧延装置8は、上段ローラ25と、下段ローラ26とから構成され、食品生地Wの原材料が上段ローラ25と下段ローラ26との間を通過することにより帯状の食品生地Wを整形するようになっている。また、上段ローラ25および下段ローラ26の両端部は、図示しないローラ軸調整機構に支持されており、上段ローラ25と下段ローラ26との間隔および傾きが微調整されるようになっている。

【0034】

X線質量測定装置2は、搬送中の食品生地WにX線を照射し、食品生地W内の異物混入を検査するとともに、食品生地Wの分割領域42のX線の透過量に基づいて分割領域42の質量を測定するようになっている。また、分割領域42の質量を測定すると、質量データを測定時刻とともに制御装置6に出力するようになっている。なお、X線質量測定装置2の詳細は後述する。

【0035】

切断装置3は、X線質量測定装置2の下流側に配置され、第1切断刃11と、第2切断刃12と、搬送コンベア13とを有している。第1切断刃11は、幅方向に等間隔に複数設けられ、食品生地Wを搬送方向に対して平行に切断するようになっている。

【0036】

第2切断刃12は、第1切断刃11の下流側に幅方向に刃が延在するように設けられ、第1切断刃11により切断された食品生地Wを上下動することにより幅方向に対して平行に切断するようになっている。

【0037】

また、切断装置3は、X線質量測定装置2から分割領域42の座標データが入力されるようになっており、この座標データに基づいて第1切断刃11の幅方向の間隔、第2切断刃12の上下動のタイミングが制御されるようになっている。つまり、切断装置3は、第1切断刃11により食品生地Wを搬送方向に対して平行に切断し、第2切断刃12により食品生地Wを幅方向に対して平行に切断して、食品生地Wを分割領域42に対応した矩形状の切断片Waに切断するようになっている。切断装置3により切断された切断片Waは、搬送コンベア7bを介して複数の列をなして焼成装置4に搬送されるようになっている。

【0038】

焼成装置4は、焼成炉16と、搬送コンベア19とを有している。焼成炉16は、搬送コンベア19の上半部を覆うように設けられ、上壁の内側には、炉内に向けて熱を放射する熱源17が搬送方向に沿って等間隔に設けられている。また、熱源17は、搬送方向に対する幅方向に温度調節が可能となっており、焼成装置4は、熱源17を幅方向で制御することにより、複数の列をなして炉内に搬入された切断片Waを均一に焼成することができるようになっている。焼成炉16の入口および出口の上部には、熱風を下方向に吹出す吹出し部18が設けられ、炉内の熱が外部に逃げないようにエアカーテンが形成されている。

【0039】

複数の質量選別装置5は、計量器21と、搬送コンベア22と、図示しない選別部とを有している。計量器21は、搬送コンベア22上の焼成後の切断片Waの質量を測定し、質量データを測定時刻とともに制御装置6に出力するようになっている。選別部は計量器21により計量された計量結果に基づいて不良品を排除するようになっている。つまり、質量選別装置5は、搬送コンベア22から順次搬入されてくる焼成後の切断片Waの重量を計量器21で計量することにより良品と不良品とを判断し、不良品を選別部により搬送コンベア22から排除するようになっている。また、質量選別装置5は、搬送された切断片Waの質量を1つずつ測定するため、ラインが詰らないように上流に配置された他の装置よりも速い搬送速度が設定されている。

【0040】

制御装置6は、LAN等の通信回線を介して圧延装置8、X線質量測定装置2、焼成装置4および質量選別装置5に接続されており、X線質量測定装置2により測定された食品生地Wの分割領域42の質量と質量選別装置5により測定された焼成後の切断片Waの質量とを比較して、焼成装置4の焼成温度や圧延装置8のローラ調整等を制御するようになっている。

【0041】

ここで、図2から図5を参照してX線質量測定装置2の詳細構成について説明する。図2は、本発明の実施の形態に係るX線質量測定装置2の外観斜視図である。図3は、本発明の実施の形態に係るX線質量測定装置2の全体構成図である。

【0042】

図2および図3に示すように、X線質量測定装置2は、食品工場の生産ラインの一部に組み込まれ、生産ラインを流れてくる食品生地Wの質量をX線の透過量に基づいて測定するものであり、搬送部としての搬送コンベア34と、X線照射手段としてのX線照射部31と、X線検出手段としてのX線検出部32と、投受光部33と、質量測定制御部36と、質量測定表示部37と、質量測定操作部38とから構成されている。

【0043】

X線照射部31は、搬送コンベア34の上方に設けられ、上方から食品生地Wに対してX線を照射するようになっている。X線照射部31は、図示しない金属製の箱体内部にX線管が設けられており、X線管の陰極からの電子ビームを陽極ターゲットに照射させてX線を発生させるようになっている。X線管は、搬送方向に延在するように設けられており、箱体の底面には、X線管の延在方向に対して直行する方向にスリットが形成されている。そして、X線管により発生されたX線は、スリットを介して搬送コンベア34上の食品生地Wに対して略三角形のスクリーン状に照射されるようになっている。

【0044】

X線検出部32は、搬送コンベア34の上方に設けられたX線照射部31に対向するようにして搬送コンベア34内に設けられ、X線照射部31により照射された食品生地Wを透過したX線の透過量を検出するようになっている。このX線検出部32は、幅方向にライン状に配設された複数の検出素子48を備えたアレイ状のラインセンサが用いられている。検出素子48は、幅方向に等間隔のピッチで配設され、食品生地Wの搬送に伴ってスキャンするようになっている。

【0045】

検出素子48は、図示しないフォトダイオードと、フォトダイオード上に設けられた図示しないシンチレータとから構成され、シンチレータは、X線のエネルギーを吸収して発光するようになっている。フォトダイオードは、受光した光を検出信号に変換し、質量測定制御部36に出力するようになっている。X線検出部32は、食品生地WにX線照射部31からX線が照射されると、食品生地Wを透過したX線をシンチレータが光に変換し、変換された光をフォトダイオードが検出信号に変換して質量測定制御部36に出力するようになっている。

【0046】

また、単一の検出素子48に対応した食品生地Wの表面の領域を透過領域41とすると、透過領域41は検出素子48の配設ピッチやスキャン速度に基づいて区画されるようになっている。以下、図4(a)、(b)を参照して透過領域41について説明する。

【0047】

図4(a)は、本発明の実施の形態に係る透過領域41の幅方向の寸法の説明図である。図4(b)は、本発明の実施の形態に係る透過領域41の斜視図である。

【0048】

図4(a)に示すように、食品生地Wの表面上に区画される透過領域41の幅方向の寸法は、X線がX線照射部31から食品生地Wに略三角形のスクリーン状に照射されるため、食品生地Wの下方に位置する検出素子48のピッチよりも短くなるようになっている。透過領域41の幅方向の寸法は、X線検出部32の検出素子48のピッチに、X線照射部31から食品生地Wの表面までの距離とX線照射部31からX線検出部32までの距離との比率を乗算することにより算出される。具体的には、X線照射部31から食品生地Wの表面までの距離を480mm、X線照射部31からX線検出部32までの距離を500mm、検出素子48のピッチを0.4mmとすると、0.4×480/500=0.384mmが透過領域41の幅方向の寸法として算出される。

【0049】

一方、食品生地Wの表面上に区画される透過領域41の搬送方向の寸法は、搬送速度をスキャン速度で除算することにより算出される。したがって、透過領域41を正方形に区画するためには、透過領域41の搬送方向の寸法を幅方向の寸法に合わせるようにスキャン速度が制御されるようになっている。具体的には、搬送速度を400mm/秒とすると、上記したように透過領域41の幅方向の寸法が0.384mmであるため透過領域41の搬送方向の寸法を0.384mmとし、400/0.384=1041回/秒がスキャン速度として算出される。

【0050】

このように、X線検出部32におけるスキャン速度が制御されることにより、図4(b)に示すように、食品生地Wの表面に0.384×0.384mm2の正方形の透過領域41が複数区画されるようになっている。

【0051】

図2および図3に戻り、投受光部33は、投光部46と受光部47から構成され、投光部46および受光部47は、搬送コンベア34を挟んで対向するようにして配置されている。受光部47は、投光部46からの光を検知しており、食品生地Wの前端が投光部46からの光を遮光して受光部47が光を検知できなくなることで、食品生地Wの搬入を検知するようになっている。投受光部33は、食品生地Wの前端を検知すると、X線検出部32に搬入検知信号を出力し、搬入検知信号は、X線検出部32によるX線の透過量の検出開始のタイミングに利用される。

【0052】

質量測定操作部38は、X線質量測定装置2の設定情報を入力するための各種キーやスイッチから構成され、搬送コンベア34の搬送速度、X線照射部31のX線照射量、X線質量測定装置2の動作モード、分割領域42の設定情報、食品生地W上に分割領域42を指定するための後述する領域設定座標系43の設定情報等を入力するようになっている。また、質量測定制御部36には、食品生地Wを分割する各種分割領域42の周縁形状や各分割領域42の食品生地W上の配置レイアウトが記憶されており、質量測定操作部38の操作により各種分割領域42の周縁形状や配置レイアウトを選択することができるようになっている。

【0053】

なお、分割領域42の周縁形状は、一般的に製品部分の形状として用いられる矩形や円形以外にも食品生地Wから切り離される製品部分の輪郭に応じて多角形等の複雑な形状を選択することも可能である。また、質量測定操作部38によりX線質量測定装置2の設定情報を入力する構成に加えて、外部記憶媒体から設定情報を入力する構成としてもよい。

【0054】

質量測定表示部37は、いわゆる液晶ディスプレイであり、X線質量測定装置2の設定情報、食品生地Wの分割領域42における質量、領域設定座標系43、分割領域42の周縁形状や配置レイアウト等の各種情報を表示するようになっている。つまり、作業者は、質量測定表示部37を参照しながら質量測定操作部38によりX線質量測定装置2の各種設定情報を入力するようになっている。

【0055】

質量測定制御部36は、質量測定モード切換部51と、透過量入力部52と、分割領域設定手段としての分割領域設定部53と、X線吸収量算出手段としてのX線吸収量算出部54と、質量測定手段としての質量測定部55と、出力手段としての出力部56とを有している。なお、各部は、質量測定制御部36に組み込まれたCPU(Central Processing Unit)がROM(Read Only Memory)内の各種プログラムに従ってRAM(Random Access Memory)内のデータを演算し、さらにX線質量測定装置2の各部と協働して処理を実行することにより実現されるようになっている。

【0056】

また、質量測定制御部36は、透過量データ記憶部61と、質量換算係数記憶手段としての質量換算係数記憶部62と、分割領域アドレスデータ記憶部63とを有している。なお、各記憶部は、RAMの一部により構成されている。

【0057】

質量測定モード切換部51は、分割領域質量測定モードと質量換算係数算出モードとの間でX線質量測定装置2の動作モードを切り換えるようになっている。分割領域質量測定モードは、食品生地Wの分割領域42における質量を測定するモードであり、質量換算係数算出モードは、食品生地WのX線吸収量から質量に換算するための質量換算係数を食品生地Wのマスターワークから算出するモードである。なお、本実施の形態におけるマスターワークとは、食品生地Wと同一の物性を有するものであり、例えば、食品生地Wから切り取られた一部のことをいう。

【0058】

透過量入力部52は、X線検出部32の各検出素子48からの透過量の検出信号をそれぞれA/D変換により透過量データに変換し、X線検出部32の各検出素子48の配設ピッチに対応する単位搬送時間毎に、透過量データを透過量データ記憶部61に入力するようになっている。具体的には、透過量入力部52は、X線検出部32のスキャンに合わせて透過領域41毎にアドレスデータを生成し、各透過領域41のアドレスデータに対応させて透過量データを透過量データ記憶部61に書き込むようになっている。

【0059】

分割領域設定部53は、食品生地Wの延在方向を分割する延在方向分割位置を設定する延在分割設定部53aと、食品生地Wの幅方向を分割する幅方向分割位置を設定する幅分割設定部53bとを備えている。分割領域設定部53は、質量測定操作部38により操作されて、延在分割設定部53aおよび幅分割設定部53bにより延在方向分割位置および幅方向分割位置を設定することにより、食品生地Wから切り離される製品部分の輪郭を周縁形状とする分割領域42を設定するようになっている。なお、分割領域設定部53により設定される分割領域42の詳細については後述する。

【0060】

X線吸収量算出部54は、各透過領域41におけるX線の透過量から透過領域41のX線吸収量を算出し、合算することで所望の領域におけるX線吸収量を算出するようになっている。すなわち、透過領域41の面積は、食品生地Wの最小単位面積を示しており、食品生地Wの各透過領域41のX線吸収量を算出し、所望の領域を構成する各透過領域41を合算することにより所望の領域におけるX線吸収量を算出することができるようになっている。

【0061】

ここで、X線の透過量と厚みとの関係について説明する。X線の照射量をI0、X線の透過量をI、X線の吸収率をμ、食品生地Wの透過領域41における厚みをXとすると、食品生地Wの透過領域41のX線吸収量Tは、減衰の法則(I/I0=e−μx)からlogを自然対数とすると次式(1)が成り立つ。

T=(logI0‐logI)=μX (1)

式(1)は、X線吸収量TがX線の照射量I0とX線の透過量Iとの差分であることを示している。また、X線の照射量I0はX線吸収量がゼロであるときのX線の透過量と一致する。すなわち、搬送ベルト上に食品生地Wが無い状態で検出したX線の透過量がX線の照射量I0となるようになっている。

【0062】

また、X線の吸収率μは、λをX線波長、ρを食品生地Wの密度、Zを原子番号、Cを定数とすると、次式(2)の関係を有している。

μ=λ3ρZC (2)

【0063】

一方、透過領域41における食品生地Wの質量Mは、透過領域41における厚みXに透過領域41の面積Sを乗じた体積Vに対し、密度ρを乗じた値であるから、質量MとX線吸収量Tの関係は次式(3)のようになる。

T=λ3ZC・M/S (3)

式(3)は、X線吸収量Tとその面積の積が、質量に比例することを示している。

【0064】

また、式(3)の透過領域41の面積Sは、食品生地Wの最小単位面積を示しているから、所望の大きさの領域における質量mとX線吸収量Tとの関係は、1/λ3ZCを質量換算係数αに置き換えて表すと式(3)から次式(4)のようになる。

m=α・ΣT (4)

つまり、X線照射条件および物性が同じならば質量換算係数αは一定値となり、所望の領域における質量mは、所望の領域内の透過領域41毎に算出されるX線吸収量Tを合算して、これに質量換算係数αを乗算して求めることができる。

【0065】

X線吸収量算出部54は、X線質量測定装置2の動作モードが分割領域質量測定モードの場合には、透過量データ記憶部61に書き込まれた透過量データのうち分割領域42を構成する各透過領域41に対応した透過量データを読み出し、上記した式(1)から分割領域42内の各透過領域41のX線吸収量を算出し、合算することにより分割領域42のX線吸収量を算出するようになっている。

【0066】

一方、X線質量測定装置2の動作モードが質量換算係数算出モードの場合には、マスターワーク全体を構成する各透過領域41に対応した透過量データを読み出し、上記した式(1)からX線吸収量を算出し、合算することによりマスターワーク全体のX線吸収量を算出するようになっている。

【0067】

質量測定部55は、X線吸収量算出部54により算出された食品生地Wの分割領域42のX線吸収量と予め質量換算係数記憶部62に記憶された質量換算係数を乗算することにより、分割領域42の質量を測定するようになっている。

【0068】

質量換算係数は、図外の秤により測定されたマスターワークの質量が、質量換算係数算出モードの状態で算出されたマスターワークの全体のX線吸収量により除算されることにより算出されるようになっている。算出された質量換算係数は、質量換算係数記憶部62に記憶される。

【0069】

出力部56は、質量測定部55により測定された分割領域42の質量を質量測定表示部37に表示させ、測定時刻とともに制御装置6に出力するようになっている。

【0070】

透過量データ記憶部61には、上述したように透過量入力部52により各透過領域41において入力された透過量データと各透過領域41のアドレスデータとが関連付けられて記憶されている。この透過量データ記憶部61に記憶された透過領域41のアドレスデータを指定することにより、透過量データ記憶部61から所望の透過領域41の透過量データを読み出すことができるようになっている。

【0071】

質量換算係数記憶部62には、マスターワークの質量換算係数が記憶されている。分割領域アドレスデータ記憶部63には、分割領域42のアドレスデータが記憶されている。

【0072】

図5(a)、(b)、(c)を参照して、分割領域設定部53により設定される分割領域42について説明する。

【0073】

図5(a)は、本発明の実施の形態に係る領域設定座標系43の模式図である。図5(b)は、本発明の実施の形態に係る領域設定座標系43に表示された配置レイアウトの模式図である。図5(c)は、本発明の実施の形態に係る領域設定座標系43に表示された分割領域42の模式図である。

【0074】

図5(a)に示すように、分割領域設定部53は、質量測定操作部38の操作により搬送方向のX軸を単位搬送時間、幅方向のY軸を複数の検出素子48の個数とした領域設定座標系43を質量測定表示部37に表示させるようになっている。領域設定座標系43のX軸は、投受光部33が食品生地Wの前端を検知してから所定時間経過後を基準としており、単位搬送時間毎に目盛を表示している。

【0075】

一方、領域設定座標系43のY軸は、複数の検出素子48がライン状に配設されたX線検出部32の延在方向の中央を基準としており、検出素子48の数に応じた目盛を表示している。本実施の形態では、領域設定座標系43のY軸は、X線検出部32の中央を基準に、両側に検出素子48の半数の目盛を有するようになっている。

【0076】

このように、領域設定座標系43のX軸に単位搬送時間に対応する単位搬送時間毎に目盛が表示され、Y軸に検出素子48毎に目盛が表示されているため、領域設定座標系43のX軸の目盛間隔が透過領域の搬送方向の寸法に対応し、領域設定座標系43のY軸の目盛間隔が透過領域の幅方向の寸法に対応するようになっている。つまり、搬送方向の目盛と幅方向の目盛とに区画された部分が食品生地Wの表面に区画された透過領域41に対応するようになっている。

【0077】

図5(b)に示すように、分割領域設定部53は、質量測定操作部38により分割領域42の配置レイアウトが選択されると、各分割領域42の中心を示すレイアウトマーク44を領域設定座標系43上に表示するようになっている。配置レイアウトは、複数種類のテンプレートとして質量測定制御部36に記憶されているが、領域設定座標系43上に個別に座標指定することによりレイアウトマーク44を設定する構成としてもよい。

【0078】

図5(c)に示すように、分割領域設定部53は、質量測定操作部38により分割領域42の周縁形状が選択されると、レイアウトマーク44を中心とした分割領域42を領域設定座標系43に表示するようになっている。具体的には、分割領域42の周縁形状およびレイアウトマーク44の座標から、延在分割設定部53aが分割領域42の搬送方向の座標を設定し、幅分割設定部53bが分割領域42の幅方向の座標を設定して、分割領域42を領域設定座標系43に表示するようになっている。そして、分割領域設定部53は、各分割領域42を構成する各透過領域41のアドレスデータを領域設定座標系43から読み出し、分割領域アドレスデータ記憶部63に記憶させる。

【0079】

そして、X線吸収量算出部54は、分割領域アドレスデータ記憶部63に記憶されたアドレスデータに対応した透過量データだけを透過量データ記憶部61から読み出して、分割領域42のX線吸収量を算出するようになっている。

【0080】

なお、上記したように分割領域42を領域設定座標系43上で座標指定する構成に代えて、質量測定操作部38により数値入力することにより分割領域42を設定する構成としてもよい。例えば、分割領域42の搬送方向の寸法を設定時間の入力により設定し、分割領域42の幅方向の寸法を幅方向の分割数の入力により設定するようにする。

【0081】

この場合、質量測定操作部38により設定時間が入力されると、延在分割設定部53aが設定時間と搬送速度とを乗算して分割領域42の搬送方向の寸法を設定し、幅方向の分割数が入力されると、幅分割設定部53bが食品生地Wの幅を等分に分割して分割領域42の幅方向の寸法を設定するようになっている。

【0082】

さらに、設定時間および分割数により分割領域42を設定する他、搬送方向の長さおよび分割幅の入力により分割領域42を設定するようにしてもよい。

【0083】

以上のように、X線質量測定装置2は、分割領域設定部53により食品生地Wの分割領域42を設定できるため、X線吸収量算出部54により食品生地Wの分割領域42におけるX線吸収量が算出され、質量測定部55により分割領域42のX線吸収量と質量換算係数とが乗算されて分割領域42の質量が測定される。したがって、食品生地Wの製品部分を分割領域42として設定することにより、分割領域42を質量測定し、出力部56により分割領域42の質量を制御装置6に出力することができるようになっている。

【0084】

続いて、図6を参照して制御装置6の制御構成について説明する。図6は、本発明の実施の形態に係る生産ラインの質量検査システム1の制御構成図である。

【0085】

制御装置6は、モード切換部71と、質量蓄積手段としての質量蓄積部72と、同期手段としての同期部73と、算出手段としての算出部74と、フィードバック部75と、異常判定手段としての異常判定部76と、警報出力手段としての警報出力部77と、相関関係判定手段としての相関関係判定部78と、操作部86と、表示部85とを備えている。なお、各部は、制御装置6に組み込まれたCPU(Central Processing Unit)がROM(Read Only Memory)内の各種プログラムに従ってRAM(Random Access Memory)内のデータを演算し、さらに生産ラインの質量検査システム1を構成する各装置と協働して処理を実行することにより実現されるようになっている。

【0086】

また、制御装置6は、相関閾値記憶部81と、警報閾値記憶部82と、相関判定時間記憶部83と、変動量記憶部84とを有している。なお、各記憶部は、RAMの一部により構成されている。

【0087】

相関閾値記憶部81は、分割領域42の質量と焼成後の切断片Waの質量とが相関関係を有する第1の許容範囲としての相関範囲の上限を示す第1の上限閾値と下限を示す第1の下限閾値とを記憶している。警報閾値記憶部82は、分割領域42の質量と焼成後の切断片Waの質量とが正常値を有する第2の許容範囲としての正常範囲の上限を示す第2の上限閾値と下限を示す第2の下限閾値とを記憶している。相関判定時間記憶部83は、相関関係を判定するのに要する相関判定時間を記憶している。なお、相関判定時間は、食品生地の種類等により作業者が任意に変更することが可能である。

【0088】

また、変動量記憶部84は、食品生地Wの各分割領域42の質量が略一定であることを示す質量の変動量の閾値を記憶している。なお、ここでいう質量の変動量とは、食品生地Wの各分割領域42の質量と予め設定された基準質量との差分をいう。

【0089】

モード切換部71は、操作部86の設定に基づいて、相関判定モードとフィードバックモードとの間で制御装置6の動作モードを切り換えるようになっている。相関判定モードは、X線質量測定装置2により測定された分割領域42の質量と質量選別装置5により測定された焼成後の切断片Waとが相関関係を有するか否かを判定するモードである。また、フィードバックモードは、相関判定モードにおいて相関関係を有すると判定された場合に、焼成装置4に焼成温度を制御する制御信号、または圧延装置8に幅方向に配置された各分割領域42の質量の変動量を制御する制御信号をフィードバックするモードである。

【0090】

なお、本実施の形態に係る相関関係を有するとは、相関判定時間が経過するまでの間、X線質量測定装置2および質量選別装置5に出力される分割領域42の質量と焼成後の切断片Waの質量との差分が一定であることをいう。つまり、相関関係を有する場合には、食品生地Wの加工の前後において、切断片Waの質量が一定の量で変化する関係を有するため、焼成装置4の焼成温度や圧延装置8のローラ調整等を適切に制御することができる状態となっている。

【0091】

質量蓄積部72は、X線質量測定装置2から出力された分割領域42の質量データと質量選別装置5から出力された焼成後の切断片Waの質量データとを蓄積するようになっている。この時、X線質量測定装置2および質量選別装置5は、質量データとともに測定時刻を出力するようになっており、分割領域42の質量データはX線質量測定装置2による測定時刻に対応付けて質量蓄積部72に蓄積され、焼成後の切断片Waの質量データは質量選別装置5による測定時刻に対応付けて質量蓄積部72に蓄積されるようになっている。

【0092】

同期部73は、X線質量測定装置2および質量選別装置5の測定タイミングに基づいて、質量蓄積部72に蓄積された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとを対応付けるようになっている。具体的には、X線質量測定装置2で測定されてから質量選別装置5により測定されるまでに要する加工時間を予め記憶しておき、X線質量測定装置2から分割領域42の質量が測定された測定時刻を、この加工時間分シフトすることにより、当該分割領域42に対応する焼成後の切断片Waの質量が測定された測定時刻を特定し、分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとを対応付けるようになっている。

【0093】

算出部74は、同期部73に対応付けられた分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データから相関度を判定するための判定値を算出するようになっている。具体的には、分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分を算出するようになっている。

【0094】

相関関係判定部78は、相関判定モードにおいて、相関閾値記憶部81に記憶された第1の上限閾値および第1の下限閾値および相関判定時間記憶部83に記憶された相関判定時間を読み出し、算出部74により算出された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分が、相関判定時間が経過までの間、相関範囲内にあるか否かを判定する。

【0095】

算出部74により相関度を判定するための判定値として算出された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分が、相関判定時間を経過する間に取得される個数分について、相関関係判定部78により第1の下限閾値以上、かつ第1の上限閾値以下の相関範囲を保つと判定された場合には、分割領域42の質量と当該分割領域42に対応する焼成後の切断片Waの質量とが相関関係を有することを示し、上記相関範囲から1つでも外れる場合には、相関関係を有さないことを示す。そして、分割領域42の質量と当該分割領域42に対応する焼成後の切断片Waの質量とが相関関係を有する場合には、モード切換部71が制御装置6の動作モードを相関判定モードからフィードバックモードに切り換えるようになっている。

【0096】

フィードバック部75は、フィードバック調理制御手段としてのフィードバック調理制御部75aと、フィードバック製造制御手段としてのフィードバックローラ制御部75bとを有している。フィードバック部75は、変動量記憶部84に記憶された変動量の閾値を読み出し、X線質量測定装置2から出力された食品生地幅方向の各分割領域42の質量と予め設定された基準質量との差分が変動量の閾値以下であるか否かを判定する。

【0097】

そして、食品生地幅方向の各分割領域42の質量と予め設定された基準質量との差分が変動量の閾値以下である場合には、フィードバック調理制御部75aによりフィードバック制御され、食品生地幅方向の各分割領域42の質量と予め設定された基準質量との差分が変動量の閾値より大きい場合には、フィードバックローラ制御部75bによりフィードバック制御されるようになっている。

【0098】

フィードバック調理制御部75aは、算出部74により算出された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分に基づいて、焼成装置4の焼成温度等を制御する制御信号を焼成装置4にフィードバックするようになっている。例えば、分割領域42の質量と当該分割領域42に対応する焼成後の切断片Waの質量との差分が小さくなる場合には、焼成装置4の焼成温度を高くして切断片Waに含まれる水分の蒸発量を増加させて適切な質量になるように調整し、分割領域42の質量と当該分割領域42に対応する焼成後の切断片Waの質量との差分が大きくなる場合には、焼成装置4の焼成温度を低くして切断片Waに含まれる水分の蒸発量を低下させて適切な質量になるように調整することができるようになっている。

【0099】

また、食品生地W上において幅方向に隣接した各分割領域42の質量と当該各分割領域42に対応する焼成後の各切断片Waの質量との差分の大きさが異なる場合には、焼成装置4の熱源17を幅方向で制御するようになっている。

【0100】

フィードバックローラ制御部75bは、食品生地幅方向の各分割領域42の質量に変動がある場合に、その変動量に基づいてローラ調整を制御する制御信号を圧延装置8にフィードバックするようになっている。例えば、分割領域42の質量が幅方向に変動がある場合には、ローラ軸調整機構により上段ローラ25と下段ローラ26の間隔および平行度を調整して、切断装置3により切断後の切断片Waが適切な質量になるよう食品生地Wの厚さを調整することができるようになっている。

【0101】

なお、食品生地Wの幅方向に一部だけ欠けが生じている場合には、上段ローラ25および下段ローラ26に異物が付着しているとして、図示しないゴムブレードにより上段ローラ25および下段ローラ26から異物をかきとるようにしてもよい。食品生地Wの欠けは、フィードバック部75が、食品生地幅方向の各分割領域42のうち、一部の分割領域42の質量だけが小さい場合に、上段ローラ25および下段ローラ26に異物が付着していると判定するようにする。

なお、食品生地幅方向の各分割領域42の質量をチェックしてフィードバックするようにしたが、分割領域42をさらに幅方向に細かくわけた領域(最小が透過領域41)についての質量の変動をチェックしてフィードバックするようにしてもよく、例えば、食品生地の一部だけ欠けている場合には、欠けている箇所を精度よく特定することができるようになる。

【0102】

異常判定部76は、フィードバックモードにおいて、警報閾値記憶部82に記憶された第2の上限閾値および第2の下限閾値を読み出し、算出部74により算出された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分が、正常範囲内にあるか否かを判定するようになっている。

【0103】

算出部74により算出された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分が、異常判定部76により第2の下限閾値以上、かつ第2の上限閾値以下の正常範囲内と判定された場合には、分割領域42の質量と当該分割領域42に対応する焼成後の切断片Waの質量との差分が正常値の範囲内であることを示し、第2の下限閾値より小さい、または第2の上限閾値より大きいと判定された場合には、正常値の範囲外であることを示すようになっている。

【0104】

警報出力部77は、フィードバックモードにおいて、算出部74により算出された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分が、正常値の範囲外である場合に、警報を出力し、作業者に早期対応を促すようになっている。なお、警報は、音声出力するようにしてもよいし、表示部85に表示するようにしてもよい。

【0105】

操作部86は、制御装置6の設定情報を入力するための各種キーやスイッチから構成され、上記した第1の上限閾値、第1の下限閾値、第2の上限閾値、第2の下限閾値、相関判定時間、変動量の閾値および制御装置6の動作モードを入力して、入力結果を各記憶部に記憶させるようになっている。

【0106】

表示部85は、いわゆる液晶ディスプレイであり、時間経過に伴う分割領域42の質量の変化および焼成後の切断片Waの質量の変化を同時に表示する他、分割領域42の質量と当該分割領域42に対応付けられた焼成後の切断片Waの質量との差分を表示するようになっている。以下、時間経過に伴う分割領域42の質量の変化および焼成後の切断片Waの質量の変化との関係、分割領域42の質量と焼成後の切断片Waの質量との相関関係について説明する。

【0107】

図7は、本発明の実施の形態に係る時間経過に伴う分割領域42の質量の変化と焼成後の切断片Waの質量の変化との関係を示す関係図である。なお、図7では、分割領域42の質量の変化を示す波形を実線で示し、焼成後の切断片Waの質量の変化を示す波形を破線で示すようにしている。

【0108】

図7に示すように、縦軸を質量とし、横軸を時間とすると、上記した加工時間Ta分ずれるようにして分割領域42の質量の変化を示す波形と焼成後の切断片Waの質量の変化を示す波形とが略同一の波形を形成する。焼成後の切断片Waの質量の変化を示す波形は、焼成装置4による焼成処理により切断片Waに含まれた水分が蒸発することで、分割領域42の質量の変化を示す波形よりも下方に形成される。

【0109】

つまり、作業者は、表示部85を参照して両波形が形成された高さから分割領域42の質量および焼成後の切断片Waの質量を確認し、両波形が同様な波形を形成することにより分割領域42の質量と焼成後の切断片Waの質量とに相関関係を有することを確認することができるようになっている。

なお、焼成装置4に代えて油調装置を用いた場合には、水分と油とが置換されることによる質量の変化があらわれる。

【0110】

次に、図8を参照して、分割領域42の質量と焼成後の切断片Waの質量との相関関係について説明する。図8(a)は、本発明の実施の形態に係る相関関係がある場合における分割領域42の質量と焼成後の切断片Waの質量との差分の変化量を示す説明図である。図8(b)は、本発明の実施の形態に係る相関関係がない場合における分割領域42の質量と焼成後の切断片Waの質量との差分の変化量を示す説明図である。

【0111】

なお、分割領域42の質量と焼成後の切断片Waの質量の差分は、上記したX線質量測定装置2で測定されてから質量選別装置5で測定されるまでに要する加工時間Ta分をシフトさせて、分割領域42の質量と当該分割領域42に対応する焼成後の切断片Waの質量との差分をとるようにしている。

【0112】

図8(a)に示すように、縦軸は分割領域42の質量と焼成後の切断片Waの質量との差分、横軸は時間、図示左側の上側の一点鎖線は第1の上限閾値、図示左側の下側の一点鎖線は第1の下限閾値、図示右側の上側の二点鎖線は第2の上限閾値、図示右側の下側の二点差線は第2の下限閾値、破線は相関判定時間をそれぞれ表している。分割領域42の質量と焼成後の切断片Waの質量とが相関関係を有する場合には、図示左側に示すように、分割領域42の質量と当該分割領域42に対応付けられた切断片Waの質量との差分が、第1の上限閾値と第1の下限閾値との間の相関範囲に収まるか否かが監視される。分割領域42の質量と当該分割領域42に対応付けられた切断片Waの質量との差分が、この相関範囲内に収まった状態を維持したまま相関判定時間が経過すると、すなわち相関判定時間を経過する間に取得される個数分についての差分が全てこの相関範囲内に収まった場合に、制御装置6の動作モードが相関判定モードからフィードバックモードに移行するようになっている。

【0113】

制御装置6の動作モードが相関判定モードからフィードバックモードに移行すると、図示右側に示すように、分割領域42の質量と当該分割領域42に対応付けられた切断片Waの質量との差分が、第2の上限閾値と第2の下限閾値との間の正常範囲に収まるか否かが監視される。分割領域42の質量と当該分割領域42に対応付けられた切断片Waの質量との差分が、正常範囲内に収まった状態の場合には、正常に焼成装置4または圧延装置8にフィードバックが行われ、分割領域42の質量と当該分割領域42に対応付けられた切断片Waの質量との差分が、正常範囲内に収まらないと警報出力部77が警報を出力するようになっている。

【0114】

一方、図8(b)に示すように、分割領域42の質量と当該分割領域42に対応付けられた切断片Waの質量との差分が、相関範囲内に収まらない場合には、分割領域42の質量と焼成後の切断片Waの質量とが相関関係を有さないため、相関判定時間が経過しても、動作モードがフィードバックモードに移行しないようになっている。

【0115】

次に動作について説明する。

【0116】

図9を参照して、制御装置6の相関関係判定処理について説明する。図9は、本発明の実施の形態に係る制御装置6の相関関係判定処理を示すフローチャートである。

【0117】

操作部86により、第1の上限閾値および第1の下限閾値、第2の上限閾値および第2の下限閾値、相関判定時間、変動量の閾値および相関判定モードが制御装置6に設定されると(ステップS01:Yes)、質量蓄積部72が、X線質量測定装置2から出力された分割領域42の質量データと質量選別装置5から出力された焼成後の切断片Waの質量データとを蓄積する(ステップS02)。

【0118】

質量蓄積部72により分割領域42の質量データおよび焼成後の切断片Waの質量データが蓄積されると、同期部73が、X線質量測定装置2および質量選別装置5の測定タイミングに基づいて、分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとを対応付ける(ステップS03)。

【0119】

同期部73により分割領域42の質量データおよび焼成後の切断片Waの質量データが対応付けられると、算出部74が分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの差分を算出する(ステップS04)。

【0120】

算出部74により分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの差分が算出されると、相関関係判定部78が、相関閾値記憶部81から第1の上限閾値および第1の下限閾値を読み出し、当該差分が第1の上限閾値以下、かつ第1の下限閾値以上か否かを判定する(ステップS05)。

【0121】

相関関係判定部78により当該差分が第1の上限閾値よりも大きい、または第1の下限閾値より小さいと判定されると(ステップS05:No)、フィードバックを開始することなく相関関係判定処理が終了する。一方、相関関係判定部78により当該差分が第1の上限閾値以下、かつ第1の下限閾値以上と判定されると(ステップS05:Yes)、相関判定時間が経過したか否かが判断される(ステップS06)。

【0122】

相関判定時間が経過していない場合には(ステップS06:No)、ステップS03からステップS06までの処理が繰り返される。一方、相関判定時間が経過している場合には(ステップS06:Yes)、モード切換部71により動作モードが相関判定モードからフィードバックモードに切り換えられる(ステップS07)。

【0123】

このように、相関関係判定部78により、食品生地の製品部分の質量データと調理済の切断片の質量データとから算出された相関度を判定するための判定値が、相関判定時間を経過する間に取得される個数分において、相関範囲内であると判定された場合に相関関係を有するとして、フィードバック部75により制御信号のフィードバックを開始するため、安定した制御信号が焼成装置4にフィードバックされる。

なお、ここでは、所定の相関判定時間内における各質量データについてその個数分の差分が所定範囲内である場合に相関関係を有するとしているが、所定の相関判定時間内における質量データを用いて回帰分析による相関係数R2を算出し、これを判定値として、この相関係数R2が1に近い(例えば0.99以上)ときに相関関係を有するとしてもよく、これにより、相関関係を有するのかの判定を異種の製品(食品)について統一された閾値で判定できる。

【0124】

図10を参照して、制御装置6のフィードバック処理について説明する。図10は、本発明の実施の形態に係る制御装置6のフィードバック処理を示すフローチャートである。

【0125】

動作モードがフィードバックモードに切り換えられると(ステップS11:Yes)、質量蓄積部72は、X線質量測定装置2から入力された分割領域42の質量データと質量選別装置5から入力された焼成後の切断片Waの質量データとを蓄積する(ステップS12)。

【0126】

質量蓄積部72により分割領域42の質量データおよび焼成後の切断片Waの質量データが蓄積されると、同期部73が、X線質量測定装置2および質量選別装置5の測定タイミングに基づいて、分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとを対応付ける(ステップS13)。

【0127】

同期部73により分割領域42の質量データおよび焼成後の切断片Waの質量データの対応付けが行われると、算出部74が分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの差分を算出する(ステップS14)。

【0128】

算出部74により分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの差分が算出されると、異常判定部76が、警報閾値記憶部82から第2の上限閾値および第2の下限閾値を読み出し、当該差分が第2の上限閾値以下、かつ第2の下限閾値以上か否かを判定する(ステップS15)。

【0129】

異常判定部76により当該差分が第2の上限閾値よりも大きい、または第2の下限閾値より小さいと判定されると(ステップS15:No)、警報出力部77により表示部85に警報が出力される(ステップS16)。

【0130】

そして、異常判定部76により当該差分が第2の上限閾値以下、かつ第2の下限閾値以上と判定され(ステップS15:Yes)、またはステップS16において警報出力部77により表示部85に警報が出力されると、フィードバック部75により変動量記憶部84から変動量の閾値が読み出され、食品生地幅方向の各分割領域42の質量と予め設定された基準質量との差分が変動量の閾値以下であるか否かが判定される(ステップS17)。

【0131】

フィードバック部75により食品生地幅方向の各分割領域42の質量と予め設定された基準質量との差分が変動量の閾値以下と判定されると(ステップS17:Yes)、フィードバック調理制御部75aにより分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの差分に基づく制御信号のフィードバックが行われる(ステップS18)。

【0132】

一方、フィードバック部75により食品生地幅方向の各分割領域42の質量と予め設定された基準質量との差分が変動量の閾値より大きいと判定されると(ステップS17:No)、フィードバックローラ制御部75bにより食品生地幅方向の各分割領域42の質量データの変動量に基づく制御信号のフィードバックが行われる(ステップS19)。

【0133】

そして、フィードバックが終了か否かが判断され(ステップS20)、終了しないと判断された場合には(ステップS20:No)、ステップS13からステップS20までの処理が繰り返される。

【0134】

以上説明したように、本発明の実施の形態に係る生産ラインの質量検査システム1は、帯状の食品生地Wを整形する圧延装置8と、搬送中の帯状の食品生地Wの一部である分割領域42の質量を測定し、質量データを出力するX線質量測定装置2と、食品生地Wを分割領域42毎に切断する切断装置3と、切断装置3により食品生地Wから切断された切断片Waを焼成する焼成装置4と、焼成後の切断片Waの質量を測定し、質量データを出力する質量選別装置5と、焼成装置4を制御する制御装置6とを備えている。

【0135】

そして、制御装置6が、食品生地Wの分割領域42の質量データと焼成後の切断片Waの質量データとを蓄積する質量蓄積部72と、食品生地Wの分割領域42の質量が測定された測定タイミングと焼成後の切断片Waの質量が測定された測定タイミングとに基づいて、質量蓄積部72に蓄積された食品生地Wの分割領域42の質量データと焼成後の切断片Waの質量データとを対応付ける同期部73と、同期部73により対応付けられた食品生地Wの分割領域42の質量データと焼成後の切断片Waの質量データとを質量蓄積部72からそれぞれ所定数読み出して両質量データの相関度を判定するための判定値を算出する算出部74と、判定値が、分割領域42の質量と焼成後の切断片Waの質量とが相関関係を有する相関範囲内にあるか否かを判定する相関関係判定手段とを有している。

【0136】

したがって、X線質量測定装置2により測定された帯状の食品生地Wの一部である製品部分の質量と、質量選別装置5により測定された焼成後の切断片Waの質量とが対応付けられ、相関関係が判定される。したがって、食品生地Wの焼成前の質量と焼成後の質量の相関関係をみることにより、不良品を多発させる原因が、切断される前の食品生地を生成する圧延装置8または切断後に切断片Waを焼成する焼成装置4のどちらに起因するのかを特定でき、上記生産ラインの質量検査において、帯状の食品生地Wにおける切断片Waの質量不良を軽減させるために、上段の装置に対してフィードバックが可能となり、生産ラインの歩留まり向上を図ることができる。

【0137】

なお、本実施の形態では、調理装置を焼成装置4として説明したが、これに限らず、冷凍装置、トッピング装置等としてもよい。また、調理装置を1台としたが、複数種類の調理装置を生産ラインに配置するようにしてもよい。

【0138】

また、本実施の形態では、制御装置6が、モード切換部71、質量蓄積部72、同期部73、算出部74、フィードバック部75、異常判定部76、警報出力部77および相関関係判定部78を有する構成としたが、生産ラインの質量検査システム1が制御装置6を備えず、X線質量測定装置2、切断装置3、焼成装置4および質量選別装置5のいずれかが各部を有する構成としてもよい。これにより、生産ラインの質量検査システム1の装置構成を簡易な構成とすることができるとともに、装置の設置面積を減らすことができる。

【0139】

また、算出部74は、分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの差分を算出したが、分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとを除算することにより割合を算出してもよい。この場合、相関関係判定部78は、分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの割合が一定であることにより、分割領域42の質量とこれに対応付けられた焼成後の切断片Waの質量とに相関関係があると判定するようにする。

【0140】

また、上記に示した実施例によらず、生産ラインの質量検査システム1について、本発明の要旨を逸脱しない範囲で、適宜変更も可能である。

【産業上の利用可能性】

【0141】

以上、説明したように、帯状の食品生地を生産ラインに流した場合であっても、不良品を特定するのに要する作業時間を縮減し、作業効率を向上させることができるという効果を有し、帯状の食品生地から複数の製品を生産するとともに、生産された製品の質量の過不足を測定する生産ラインの質量検査システムとして有用である。

【図面の簡単な説明】

【0142】

【図1】本発明の実施の形態に係る生産ラインの全体模式図である。

【図2】本発明の実施の形態に係るX線質量測定装置の外観斜視図である。

【図3】本発明の実施の形態に係るX線質量測定装置の全体構成図である。

【図4】(a)は本発明の実施の形態に係る透過領域の幅方向の寸法の説明図であり、(b)は本発明の実施の形態に係る透過領域の斜視図である。

【図5】(a)は本発明の実施の形態に係る領域設定座標系の模式図であり、(b)は本発明の実施の形態に係る領域設定座標系に表示された配置レイアウトの模式図であり、(c)は本発明の実施の形態に係る領域設定座標系に表示された分割領域の模式図である。

【図6】本発明の実施の形態に係る生産ラインの管理システムの制御構成図である。

【図7】本発明の実施の形態に係る時間経過に伴う分割領域の質量の変化と焼成後の切断片の質量の変化との関係を示す関係図である。

【図8】(a)は本発明の実施の形態に係る相関関係がある場合における分割領域の質量と焼成後の切断片の質量との差分の変化量を示す説明図であり、(b)は本発明の実施の形態に係る相関関係がない場合における分割領域の質量と焼成後の切断片の質量との差分の変化量を示す説明図である。

【図9】本発明の実施の形態に係る制御装置の相関関係判定処理を示すフローチャートである。

【図10】本発明の実施の形態に係る制御装置のフィードバック処理を示すフローチャートである。

【符号の説明】

【0143】

1 生産ラインの質量検査システム

2 X線質量測定装置(部分質量測定装置)

3 切断装置

4 焼成装置(調理装置)

5 質量選別装置(質量測定装置)

6 制御装置(制御部)

7a、7b、7c、13、19、22、34 搬送コンベア

8 圧延装置(製造装置)

11 第1切断刃

12 第2切断刃

16 焼成炉

17 熱源

18 吹出し部

21 計量器

25 上段ローラ

26 下段ローラ

31 X線照射部(X線照射手段)

32 X線検出部(X線検出手段)

33 投受光部

36 質量測定制御部

37 質量測定表示部

38 質量測定操作部

41 透過領域

42 分割領域

43 領域設定座標系

44 レイアウトマーク

46 投光部

47 受光部

48 検出素子

51 質量測定モード切換部

52 透過量入力部

53 分割領域設定部(分割領域設定手段)

53a 延在分割設定部(延在分割設定手段)

53b 幅分割設定部

54 X線吸収量算出部(X線吸収量算出手段)

55 質量測定部(質量測定手段)

56 出力部(出力手段)

61 透過量データ記憶部

62 質量換算係数記憶部(質量換算係数記憶手段)

63 分割領域アドレスデータ記憶部

71 モード切換部

72 質量蓄積部(質量蓄積手段)

73 同期部(同期手段)

74 算出部(算出手段)

75 フィードバック部

75a フィードバック調理制御部(フィードバック調理制御手段)

75b フィードバックローラ制御部(フィードバック製造制御手段)

76 異常判定部(異常判定手段)

77 警報出力部(警報出力手段)

78 相関関係判定部(相関関係判定手段)

81 相関閾値記憶部

82 警報閾値記憶部

83 相関判定時間記憶部

84 変動量記憶部

85 表示部

86 操作部

【技術分野】

【0001】

本発明は、帯状の食品生地から複数の製品を生産するとともに、生産された製品の質量の過不足を測定する生産ラインの質量検査システムに関する。

【背景技術】

【0002】

従来の生産ラインの質量検査システムは、食品工場等の生産ラインに質量測定装置が組み込まれて、被測定物の質量を測定し、被測定物の質量が所定の範囲から外れた場合に不良品として排除するような質量検査を行っている。

【0003】

この種の質量測定装置として、被測定物を搬送する搬送路に秤量用のコンベアを配置し、秤量用のコンベアに設けられたロードセル、電磁平衡秤等の秤によって搬送路上の被測定物の質量を測定するものが知られている。また、他の質量測定装置として、被測定物を搬送する搬送路と、搬送路上の被測定物にX線を照射するX線源と、被測定物を透過したX線の透過量を検出するX線検出器とを備え、X線検出器に検出されたX線の透過量に基づいて被測定物の質量を測定するものも知られている(例えば、特許文献1参照)。

【0004】

特許文献1に記載のX線質量測定装置は、搬送中の被測定物にX線源によりX線を照射し、被測定物を透過したX線の透過量をX線検出器により検出し、検出されたX線の透過量から被測定物に吸収されたX線吸収量を算出して、被測定物のX線吸収量から被測定物の質量に換算することにより被測定物の質量を測定するようになっている。

【特許文献1】特開2006−300887号公報

【0005】

また、例えば、圧延装置等の製造装置から搬送された帯状の食品生地を切断装置で切断した後に、その切断片をオーブン等の調理装置によって調理し、調理された調理済の被検査物の質量を測定して質量検査を行う生産ラインの質量検査システムがある。このような生産ラインの質量検査システムでは、帯状の食品生地を生成する製造装置の下流に、切断装置が配置され、調理装置、質量測定装置の順で各装置が配置される構成をとり、調理済の被検査物の質量を測定し質量検査を行うようになっている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記したような生産ラインの質量検査システムでは、質量検査を行う質量検査装置において不良品が多発した場合、食品生地の切断片について質量検査を行っているため、その不良品を多発させる原因が、質量検査装置の上段に配置された製造装置または調理装置のどちらに起因するのかが特定できず、質量検査装置で得られる質量の結果からは、上段の装置に対してフィードバックをすることができなかった。そのため、質量検査を行う質量検査装置において不良品が多発した場合には、質量検査装置の上段の装置を生産ラインのオペレータの経験に頼って調整しており、生産ラインの歩留まりが低下してしまうという問題があった。

【0007】

そこで、本発明は、前述のような従来の問題を解決するためになされたもので、帯状の食品生地における切断片の質量不良を軽減させるために、上段の装置に対してフィードバックを可能とし、生産ラインの歩留まり向上を図ることができる生産ラインの質量検査システムを提供することをその目的としている。

【課題を解決するための手段】

【0008】

本発明に係る生産ラインの質量検査システムは、上記目的を達成するため、(1)製品を帯状に整形する製造装置から搬送された帯状の食品生地の一部である製品部分毎に前記食品生地を切断する切断装置と、前記切断装置により前記食品生地から切断された切断片を調理する調理装置と、前記調理装置により調理された調理済の切断片の質量を測定し、質量データを出力する質量測定装置と、を備えた生産ラインの質量検査システムにおいて、前記切断装置によって切断される前の前記食品生地の一部である製品部分の質量を測定し、質量データを出力する部分質量測定装置をさらに備え、前記部分質量測定装置により出力された前記食品生地の製品部分の質量データと、前記質量測定装置により出力された前記調理済の切断片の質量データとを蓄積する質量蓄積手段と、前記食品生地の製品部分の質量が測定された測定タイミングと前記調理済の切断片の質量が測定された測定タイミングとに基づいて、前記質量蓄積手段に蓄積された前記食品生地の製品部分の質量データと前記調理済の切断片の質量データとを対応付ける同期手段と、前記同期手段により対応付けられた前記食品生地の製品部分の質量データと前記調理済の切断片の質量データとを前記質量蓄積手段からそれぞれ所定数読み出して両質量データの相関度を判定するための判定値を算出する算出手段と、前記判定値が、前記食品生地の製品部分の質量と前記調理済の切断片の質量とが相関関係を有する第1の許容範囲内にあるか否かを判定する相関関係判定手段とを含む制御部を有するよう構成する。

【0009】

この構成により、部分質量測定装置により測定された帯状の食品生地の一部である製品部分の質量と、質量測定装置により測定された調理済の切断片の質量とが対応付けられ、相関関係が判定される。したがって、食品生地の調理前の質量と調理後の質量の相関関係をみることにより、不良品を多発させる原因が、切断される前の食品生地を生成する製造装置または調理装置のどちらに起因するのかを特定でき、上記生産ラインの質量検査において、帯状の食品生地における切断片の質量不良を軽減させるために、上段の装置に対してフィードバックが可能となり、生産ラインの歩留まり向上を図ることができる。なお、本発明に係る食品生地とは、延在方向に複数の製品部分を含むものをいう。また、本発明に係る相関関係とは、食品生地の製品部分の質量と調理済の切断片の質量との差分、食品生地の製品部分の質量に対する調理済の切断片の質量の割合が一定である関係、または、食品生地の製品部分の質量と調理済の切断片の質量の線形回帰分析による相関係数が1に近い関係をいう。

【0010】

また、上記(1)に記載の生産ラインの質量検査システムは、(2)前記制御部が、前記相関関係判定手段により前記判定値が前記第1の許容範囲内にあると判定された場合に、前記調理装置を制御するフィードバック信号の出力を前記調理装置に対して開始するフィードバック調理制御手段をさらに含むよう構成する。

【0011】

この構成により、食品生地の調理前の質量と調理後の質量とに相関関係があった場合に、調理装置に対してフィードバック信号を出力することにより、調理装置を制御して生産ラインの歩留まり向上を図ることができる。

【0012】

また、上記(2)に記載の生産ラインの質量検査システムは、(3)前記調理装置が、前記切断片を焼成するものであり、前記調理装置を制御するフィードバック信号が前記調理装置の焼成温度を制御する制御信号であるよう構成する。

【0013】

この構成により、フィードバック信号に基づいて、切断片の質量に過不足が生じないように調理装置の焼成温度を適切に制御することができる。

【0014】

また、上記(1)から(3)のいずれかに記載の生産ラインの質量検査システムは、(4)前記制御部が、前記相関関係判定手段により前記判定値が前記第1の許容範囲内にあると判定された場合に、前記部分質量測定装置により出力された前記食品生地の製品部分の質量データにおける前記食品生地の幅方向の変動に基づく前記製造装置を制御するフィードバック信号の出力を前記製造装置に対して開始するフィードバック製造制御手段をさらに含むよう構成する。

【0015】

この構成により、食品生地の調理前の質量と調理後の質量とに相関関係があった場合に、製造装置に対して食品生地の幅方向の変動に基づくフィードバック信号を出力することにより、時間を要する調理を行う前にフィードバックを行うことができるので、より効率よく生産ラインの歩留まり向上を図ることができる。

【0016】

また、上記(1)から(4)のいずれかに記載の生産ラインの質量検査システムは、(5)前記制御部が、前記判定値が正常な範囲を示す第2の許容範囲内にあるか否かを判定する異常判定手段と、前記異常判定手段により前記判定値が前記第2の許容範囲内にないと判定された場合に、警報を出力する警報出力手段とをさらに含むよう構成する。

【0017】

この構成により、相関度を判定するための判定値が第2の許容範囲にないと判定された場合に、調理済の切断片の質量に過不足があるとして警報を出力して、作業者に対応を促すことができる。

【0018】

また、上記(1)から(5)のいずれかに記載の生産ラインの質量検査システムは、(6)前記部分質量測定装置が、前記帯状の食品生地を延在方向に搬送する搬送手段と、前記搬送手段により搬送中の前記食品生地に対しX線を照射するX線照射手段と、前記食品生地を透過した前記X線の透過量を検出するX線検出手段と、前記X線検出手段で検出された前記X線の透過量に基づいて、X線が前記食品生地を透過した所望の領域に対応する前記食品生地に吸収されたX線吸収量を算出するX線吸収量算出手段と、前記食品生地に吸収されたX線吸収量から前記食品生地の質量に換算するための質量換算係数を予め記憶する質量換算係数記憶手段と、前記食品生地の製品部分を分割領域として設定する分割領域設定手段と、前記X線吸収量算出手段により算出される前記食品生地の前記分割領域のX線吸収量と前記質量換算係数記憶手段に記憶された前記質量換算係数とに基づいて、前記食品生地の前記分割領域における質量を測定する質量測定手段と、前記質量測定手段により測定された前記分割領域の質量を出力する出力手段とを有するよう構成する。

【0019】

この構成により、分割領域設定手段により食品生地の製品部分を指定して分割領域を設定できるため、X線吸収量算出手段により食品生地の分割領域におけるX線吸収量が算出され、質量測定手段により分割領域のX線吸収量と質量換算係数とに基づいて、分割領域の質量が測定される。したがって、食品生地の製品部分を分割領域として設定することにより、食品生地の搬送中に製品部分を質量測定し、出力手段により質量蓄積手段に出力して搬送中の製品部分の質量を蓄積することができる。

【0020】

また、上記(6)に記載の生産ラインの質量検査システムは、(7)前記分割領域設定手段が、前記切断装置から出力された切断タイミングを示すカット信号に基づいて、前記帯状に整形された食品生地の延在方向を分割するための延在方向分割位置を設定する延在分割設定手段を有するよう構成する。

【0021】

この構成により、切断装置の切断タイミングに基づいてX線質量測定装置に分割領域の延在方向の寸法が設定されるため、切断装置で切断された切断片の質量と食品生地の分割領域における質量とを一致させることができる。

【発明の効果】

【0022】

請求項1に係る生産ラインの質量検査システムによれば、部分質量測定装置により測定された帯状の食品生地の一部である製品部分の質量と、質量測定装置により測定された調理済の切断片の質量とが対応付けられ、相関関係が判定される。したがって、食品生地の調理前の質量と調理後の質量の相関関係をみることにより、不良品を多発させる原因が、切断される前の食品生地を生成する製造装置または調理装置のどちらに起因するのかを特定でき、上記生産ラインの質量検査において、帯状の食品生地における切断片の質量不良を軽減させるために、上段の装置に対してフィードバックが可能となり、生産ラインの歩留まり向上を図ることができる。

【0023】

請求項2に係る生産ラインの質量検査システムによれば、食品生地の調理前の質量と調理後の質量とに相関関係があった場合に、調理装置に対してフィードバック信号を出力することにより、調理装置を制御して生産ラインの歩留まり向上を図ることができる。

【0024】

請求項3に係る生産ラインの質量検査システムによれば、フィードバック信号に基づいて、切断片の質量に過不足が生じないように調理装置の焼成温度を適切に制御することができる。

【0025】

請求項4に係る生産ラインの質量検査システムによれば、食品生地の調理前の質量と調理後の質量とに相関関係があった場合に、製造装置に対して食品生地の幅方向の変動に基づくフィードバック信号を出力することにより、時間を要する調理を行う前にフィードバックを行うことができるので、より効率よく生産ラインの歩留まり向上を図ることができる。

【0026】

請求項5に係る生産ラインの質量検査システムによれば、相関度を判定するための判定値が第2の許容範囲にないと判定された場合に、調理済の切断片の質量に過不足があるとして警報を出力して、作業者に対応を促すことができる。

【0027】

請求項6に係る生産ラインの質量検査システムによれば、分割領域設定手段により食品生地の製品部分を指定して分割領域を設定できるため、X線吸収量算出手段により食品生地の分割領域におけるX線吸収量が算出され、質量測定手段により分割領域のX線吸収量と質量換算係数とに基づいて、分割領域の質量が測定される。したがって、食品生地の製品部分を分割領域として設定することにより、食品生地の搬送中に製品部分を質量測定し、出力手段により質量蓄積手段に出力して搬送中の製品部分の質量を蓄積することができる。

【0028】

請求項7に係る生産ラインの質量検査システムによれば、切断装置の切断タイミングに基づいてX線質量測定装置に分割領域の延在方向の寸法が設定されるため、切断装置で切断された切断片の質量と食品生地の分割領域における質量とを一致させることができる。

【発明を実施するための最良の形態】

【0029】

以下、図1から図10を参照して本発明の実施の形態について説明する。

【0030】

まず構成について説明する。

図1は、本発明の実施の形態に係る生産ラインの全体模式図である。

【0031】

生産ラインの質量検査システム1は、帯状の食品生地Wから複数の菓子製品等の製品を生産するものであり、図1に示すように、製造装置としての圧延装置8と、部分質量測定装置としてのX線質量測定装置2と、切断装置3と、調理装置としての焼成装置4と、質量測定装置としての複数の質量選別装置5と、各装置間を接続する3台の搬送コンベア7a、7b、7cと、各装置を統括制御する制御装置6とを備えている。

【0032】

圧延装置8により帯状に整形された食品生地Wは、X線質量測定装置2により製品部分に該当する分割領域42(図5(c)参照)の質量が測定され、切断装置3により分割領域42に対応して複数の切断片Waに切断される。そして、切断された切断片Waは、複数の列をなして焼成装置4により焼成され、切断片Waの各列に対応して配置された質量選別装置5により焼成後の切断片Waの質量が測定され、測定結果に基づいて良品と不良品とに選別される。良品として選別された切断片Waは、そのまま生産ラインを流れて工場外に出荷され、不良品として選別された切断片Waは、生産ラインから排除されるようになっている。なお、本発明の実施の形態に係る分割領域42とは、食品生地Wの幅方向および延在方向にわたって複数に区画された領域であり、工場外に出荷される複数の製品部分に該当する領域をいう。

【0033】

圧延装置8は、上段ローラ25と、下段ローラ26とから構成され、食品生地Wの原材料が上段ローラ25と下段ローラ26との間を通過することにより帯状の食品生地Wを整形するようになっている。また、上段ローラ25および下段ローラ26の両端部は、図示しないローラ軸調整機構に支持されており、上段ローラ25と下段ローラ26との間隔および傾きが微調整されるようになっている。

【0034】

X線質量測定装置2は、搬送中の食品生地WにX線を照射し、食品生地W内の異物混入を検査するとともに、食品生地Wの分割領域42のX線の透過量に基づいて分割領域42の質量を測定するようになっている。また、分割領域42の質量を測定すると、質量データを測定時刻とともに制御装置6に出力するようになっている。なお、X線質量測定装置2の詳細は後述する。

【0035】

切断装置3は、X線質量測定装置2の下流側に配置され、第1切断刃11と、第2切断刃12と、搬送コンベア13とを有している。第1切断刃11は、幅方向に等間隔に複数設けられ、食品生地Wを搬送方向に対して平行に切断するようになっている。

【0036】

第2切断刃12は、第1切断刃11の下流側に幅方向に刃が延在するように設けられ、第1切断刃11により切断された食品生地Wを上下動することにより幅方向に対して平行に切断するようになっている。

【0037】

また、切断装置3は、X線質量測定装置2から分割領域42の座標データが入力されるようになっており、この座標データに基づいて第1切断刃11の幅方向の間隔、第2切断刃12の上下動のタイミングが制御されるようになっている。つまり、切断装置3は、第1切断刃11により食品生地Wを搬送方向に対して平行に切断し、第2切断刃12により食品生地Wを幅方向に対して平行に切断して、食品生地Wを分割領域42に対応した矩形状の切断片Waに切断するようになっている。切断装置3により切断された切断片Waは、搬送コンベア7bを介して複数の列をなして焼成装置4に搬送されるようになっている。

【0038】

焼成装置4は、焼成炉16と、搬送コンベア19とを有している。焼成炉16は、搬送コンベア19の上半部を覆うように設けられ、上壁の内側には、炉内に向けて熱を放射する熱源17が搬送方向に沿って等間隔に設けられている。また、熱源17は、搬送方向に対する幅方向に温度調節が可能となっており、焼成装置4は、熱源17を幅方向で制御することにより、複数の列をなして炉内に搬入された切断片Waを均一に焼成することができるようになっている。焼成炉16の入口および出口の上部には、熱風を下方向に吹出す吹出し部18が設けられ、炉内の熱が外部に逃げないようにエアカーテンが形成されている。

【0039】

複数の質量選別装置5は、計量器21と、搬送コンベア22と、図示しない選別部とを有している。計量器21は、搬送コンベア22上の焼成後の切断片Waの質量を測定し、質量データを測定時刻とともに制御装置6に出力するようになっている。選別部は計量器21により計量された計量結果に基づいて不良品を排除するようになっている。つまり、質量選別装置5は、搬送コンベア22から順次搬入されてくる焼成後の切断片Waの重量を計量器21で計量することにより良品と不良品とを判断し、不良品を選別部により搬送コンベア22から排除するようになっている。また、質量選別装置5は、搬送された切断片Waの質量を1つずつ測定するため、ラインが詰らないように上流に配置された他の装置よりも速い搬送速度が設定されている。

【0040】

制御装置6は、LAN等の通信回線を介して圧延装置8、X線質量測定装置2、焼成装置4および質量選別装置5に接続されており、X線質量測定装置2により測定された食品生地Wの分割領域42の質量と質量選別装置5により測定された焼成後の切断片Waの質量とを比較して、焼成装置4の焼成温度や圧延装置8のローラ調整等を制御するようになっている。

【0041】

ここで、図2から図5を参照してX線質量測定装置2の詳細構成について説明する。図2は、本発明の実施の形態に係るX線質量測定装置2の外観斜視図である。図3は、本発明の実施の形態に係るX線質量測定装置2の全体構成図である。

【0042】

図2および図3に示すように、X線質量測定装置2は、食品工場の生産ラインの一部に組み込まれ、生産ラインを流れてくる食品生地Wの質量をX線の透過量に基づいて測定するものであり、搬送部としての搬送コンベア34と、X線照射手段としてのX線照射部31と、X線検出手段としてのX線検出部32と、投受光部33と、質量測定制御部36と、質量測定表示部37と、質量測定操作部38とから構成されている。

【0043】

X線照射部31は、搬送コンベア34の上方に設けられ、上方から食品生地Wに対してX線を照射するようになっている。X線照射部31は、図示しない金属製の箱体内部にX線管が設けられており、X線管の陰極からの電子ビームを陽極ターゲットに照射させてX線を発生させるようになっている。X線管は、搬送方向に延在するように設けられており、箱体の底面には、X線管の延在方向に対して直行する方向にスリットが形成されている。そして、X線管により発生されたX線は、スリットを介して搬送コンベア34上の食品生地Wに対して略三角形のスクリーン状に照射されるようになっている。

【0044】

X線検出部32は、搬送コンベア34の上方に設けられたX線照射部31に対向するようにして搬送コンベア34内に設けられ、X線照射部31により照射された食品生地Wを透過したX線の透過量を検出するようになっている。このX線検出部32は、幅方向にライン状に配設された複数の検出素子48を備えたアレイ状のラインセンサが用いられている。検出素子48は、幅方向に等間隔のピッチで配設され、食品生地Wの搬送に伴ってスキャンするようになっている。

【0045】

検出素子48は、図示しないフォトダイオードと、フォトダイオード上に設けられた図示しないシンチレータとから構成され、シンチレータは、X線のエネルギーを吸収して発光するようになっている。フォトダイオードは、受光した光を検出信号に変換し、質量測定制御部36に出力するようになっている。X線検出部32は、食品生地WにX線照射部31からX線が照射されると、食品生地Wを透過したX線をシンチレータが光に変換し、変換された光をフォトダイオードが検出信号に変換して質量測定制御部36に出力するようになっている。

【0046】

また、単一の検出素子48に対応した食品生地Wの表面の領域を透過領域41とすると、透過領域41は検出素子48の配設ピッチやスキャン速度に基づいて区画されるようになっている。以下、図4(a)、(b)を参照して透過領域41について説明する。

【0047】

図4(a)は、本発明の実施の形態に係る透過領域41の幅方向の寸法の説明図である。図4(b)は、本発明の実施の形態に係る透過領域41の斜視図である。

【0048】

図4(a)に示すように、食品生地Wの表面上に区画される透過領域41の幅方向の寸法は、X線がX線照射部31から食品生地Wに略三角形のスクリーン状に照射されるため、食品生地Wの下方に位置する検出素子48のピッチよりも短くなるようになっている。透過領域41の幅方向の寸法は、X線検出部32の検出素子48のピッチに、X線照射部31から食品生地Wの表面までの距離とX線照射部31からX線検出部32までの距離との比率を乗算することにより算出される。具体的には、X線照射部31から食品生地Wの表面までの距離を480mm、X線照射部31からX線検出部32までの距離を500mm、検出素子48のピッチを0.4mmとすると、0.4×480/500=0.384mmが透過領域41の幅方向の寸法として算出される。

【0049】

一方、食品生地Wの表面上に区画される透過領域41の搬送方向の寸法は、搬送速度をスキャン速度で除算することにより算出される。したがって、透過領域41を正方形に区画するためには、透過領域41の搬送方向の寸法を幅方向の寸法に合わせるようにスキャン速度が制御されるようになっている。具体的には、搬送速度を400mm/秒とすると、上記したように透過領域41の幅方向の寸法が0.384mmであるため透過領域41の搬送方向の寸法を0.384mmとし、400/0.384=1041回/秒がスキャン速度として算出される。

【0050】

このように、X線検出部32におけるスキャン速度が制御されることにより、図4(b)に示すように、食品生地Wの表面に0.384×0.384mm2の正方形の透過領域41が複数区画されるようになっている。

【0051】

図2および図3に戻り、投受光部33は、投光部46と受光部47から構成され、投光部46および受光部47は、搬送コンベア34を挟んで対向するようにして配置されている。受光部47は、投光部46からの光を検知しており、食品生地Wの前端が投光部46からの光を遮光して受光部47が光を検知できなくなることで、食品生地Wの搬入を検知するようになっている。投受光部33は、食品生地Wの前端を検知すると、X線検出部32に搬入検知信号を出力し、搬入検知信号は、X線検出部32によるX線の透過量の検出開始のタイミングに利用される。

【0052】

質量測定操作部38は、X線質量測定装置2の設定情報を入力するための各種キーやスイッチから構成され、搬送コンベア34の搬送速度、X線照射部31のX線照射量、X線質量測定装置2の動作モード、分割領域42の設定情報、食品生地W上に分割領域42を指定するための後述する領域設定座標系43の設定情報等を入力するようになっている。また、質量測定制御部36には、食品生地Wを分割する各種分割領域42の周縁形状や各分割領域42の食品生地W上の配置レイアウトが記憶されており、質量測定操作部38の操作により各種分割領域42の周縁形状や配置レイアウトを選択することができるようになっている。

【0053】

なお、分割領域42の周縁形状は、一般的に製品部分の形状として用いられる矩形や円形以外にも食品生地Wから切り離される製品部分の輪郭に応じて多角形等の複雑な形状を選択することも可能である。また、質量測定操作部38によりX線質量測定装置2の設定情報を入力する構成に加えて、外部記憶媒体から設定情報を入力する構成としてもよい。

【0054】

質量測定表示部37は、いわゆる液晶ディスプレイであり、X線質量測定装置2の設定情報、食品生地Wの分割領域42における質量、領域設定座標系43、分割領域42の周縁形状や配置レイアウト等の各種情報を表示するようになっている。つまり、作業者は、質量測定表示部37を参照しながら質量測定操作部38によりX線質量測定装置2の各種設定情報を入力するようになっている。

【0055】

質量測定制御部36は、質量測定モード切換部51と、透過量入力部52と、分割領域設定手段としての分割領域設定部53と、X線吸収量算出手段としてのX線吸収量算出部54と、質量測定手段としての質量測定部55と、出力手段としての出力部56とを有している。なお、各部は、質量測定制御部36に組み込まれたCPU(Central Processing Unit)がROM(Read Only Memory)内の各種プログラムに従ってRAM(Random Access Memory)内のデータを演算し、さらにX線質量測定装置2の各部と協働して処理を実行することにより実現されるようになっている。

【0056】

また、質量測定制御部36は、透過量データ記憶部61と、質量換算係数記憶手段としての質量換算係数記憶部62と、分割領域アドレスデータ記憶部63とを有している。なお、各記憶部は、RAMの一部により構成されている。

【0057】

質量測定モード切換部51は、分割領域質量測定モードと質量換算係数算出モードとの間でX線質量測定装置2の動作モードを切り換えるようになっている。分割領域質量測定モードは、食品生地Wの分割領域42における質量を測定するモードであり、質量換算係数算出モードは、食品生地WのX線吸収量から質量に換算するための質量換算係数を食品生地Wのマスターワークから算出するモードである。なお、本実施の形態におけるマスターワークとは、食品生地Wと同一の物性を有するものであり、例えば、食品生地Wから切り取られた一部のことをいう。

【0058】

透過量入力部52は、X線検出部32の各検出素子48からの透過量の検出信号をそれぞれA/D変換により透過量データに変換し、X線検出部32の各検出素子48の配設ピッチに対応する単位搬送時間毎に、透過量データを透過量データ記憶部61に入力するようになっている。具体的には、透過量入力部52は、X線検出部32のスキャンに合わせて透過領域41毎にアドレスデータを生成し、各透過領域41のアドレスデータに対応させて透過量データを透過量データ記憶部61に書き込むようになっている。

【0059】

分割領域設定部53は、食品生地Wの延在方向を分割する延在方向分割位置を設定する延在分割設定部53aと、食品生地Wの幅方向を分割する幅方向分割位置を設定する幅分割設定部53bとを備えている。分割領域設定部53は、質量測定操作部38により操作されて、延在分割設定部53aおよび幅分割設定部53bにより延在方向分割位置および幅方向分割位置を設定することにより、食品生地Wから切り離される製品部分の輪郭を周縁形状とする分割領域42を設定するようになっている。なお、分割領域設定部53により設定される分割領域42の詳細については後述する。

【0060】

X線吸収量算出部54は、各透過領域41におけるX線の透過量から透過領域41のX線吸収量を算出し、合算することで所望の領域におけるX線吸収量を算出するようになっている。すなわち、透過領域41の面積は、食品生地Wの最小単位面積を示しており、食品生地Wの各透過領域41のX線吸収量を算出し、所望の領域を構成する各透過領域41を合算することにより所望の領域におけるX線吸収量を算出することができるようになっている。

【0061】

ここで、X線の透過量と厚みとの関係について説明する。X線の照射量をI0、X線の透過量をI、X線の吸収率をμ、食品生地Wの透過領域41における厚みをXとすると、食品生地Wの透過領域41のX線吸収量Tは、減衰の法則(I/I0=e−μx)からlogを自然対数とすると次式(1)が成り立つ。

T=(logI0‐logI)=μX (1)

式(1)は、X線吸収量TがX線の照射量I0とX線の透過量Iとの差分であることを示している。また、X線の照射量I0はX線吸収量がゼロであるときのX線の透過量と一致する。すなわち、搬送ベルト上に食品生地Wが無い状態で検出したX線の透過量がX線の照射量I0となるようになっている。

【0062】

また、X線の吸収率μは、λをX線波長、ρを食品生地Wの密度、Zを原子番号、Cを定数とすると、次式(2)の関係を有している。

μ=λ3ρZC (2)

【0063】

一方、透過領域41における食品生地Wの質量Mは、透過領域41における厚みXに透過領域41の面積Sを乗じた体積Vに対し、密度ρを乗じた値であるから、質量MとX線吸収量Tの関係は次式(3)のようになる。

T=λ3ZC・M/S (3)

式(3)は、X線吸収量Tとその面積の積が、質量に比例することを示している。

【0064】

また、式(3)の透過領域41の面積Sは、食品生地Wの最小単位面積を示しているから、所望の大きさの領域における質量mとX線吸収量Tとの関係は、1/λ3ZCを質量換算係数αに置き換えて表すと式(3)から次式(4)のようになる。

m=α・ΣT (4)

つまり、X線照射条件および物性が同じならば質量換算係数αは一定値となり、所望の領域における質量mは、所望の領域内の透過領域41毎に算出されるX線吸収量Tを合算して、これに質量換算係数αを乗算して求めることができる。

【0065】

X線吸収量算出部54は、X線質量測定装置2の動作モードが分割領域質量測定モードの場合には、透過量データ記憶部61に書き込まれた透過量データのうち分割領域42を構成する各透過領域41に対応した透過量データを読み出し、上記した式(1)から分割領域42内の各透過領域41のX線吸収量を算出し、合算することにより分割領域42のX線吸収量を算出するようになっている。

【0066】

一方、X線質量測定装置2の動作モードが質量換算係数算出モードの場合には、マスターワーク全体を構成する各透過領域41に対応した透過量データを読み出し、上記した式(1)からX線吸収量を算出し、合算することによりマスターワーク全体のX線吸収量を算出するようになっている。

【0067】

質量測定部55は、X線吸収量算出部54により算出された食品生地Wの分割領域42のX線吸収量と予め質量換算係数記憶部62に記憶された質量換算係数を乗算することにより、分割領域42の質量を測定するようになっている。

【0068】

質量換算係数は、図外の秤により測定されたマスターワークの質量が、質量換算係数算出モードの状態で算出されたマスターワークの全体のX線吸収量により除算されることにより算出されるようになっている。算出された質量換算係数は、質量換算係数記憶部62に記憶される。

【0069】

出力部56は、質量測定部55により測定された分割領域42の質量を質量測定表示部37に表示させ、測定時刻とともに制御装置6に出力するようになっている。

【0070】

透過量データ記憶部61には、上述したように透過量入力部52により各透過領域41において入力された透過量データと各透過領域41のアドレスデータとが関連付けられて記憶されている。この透過量データ記憶部61に記憶された透過領域41のアドレスデータを指定することにより、透過量データ記憶部61から所望の透過領域41の透過量データを読み出すことができるようになっている。

【0071】

質量換算係数記憶部62には、マスターワークの質量換算係数が記憶されている。分割領域アドレスデータ記憶部63には、分割領域42のアドレスデータが記憶されている。

【0072】

図5(a)、(b)、(c)を参照して、分割領域設定部53により設定される分割領域42について説明する。

【0073】

図5(a)は、本発明の実施の形態に係る領域設定座標系43の模式図である。図5(b)は、本発明の実施の形態に係る領域設定座標系43に表示された配置レイアウトの模式図である。図5(c)は、本発明の実施の形態に係る領域設定座標系43に表示された分割領域42の模式図である。

【0074】

図5(a)に示すように、分割領域設定部53は、質量測定操作部38の操作により搬送方向のX軸を単位搬送時間、幅方向のY軸を複数の検出素子48の個数とした領域設定座標系43を質量測定表示部37に表示させるようになっている。領域設定座標系43のX軸は、投受光部33が食品生地Wの前端を検知してから所定時間経過後を基準としており、単位搬送時間毎に目盛を表示している。

【0075】

一方、領域設定座標系43のY軸は、複数の検出素子48がライン状に配設されたX線検出部32の延在方向の中央を基準としており、検出素子48の数に応じた目盛を表示している。本実施の形態では、領域設定座標系43のY軸は、X線検出部32の中央を基準に、両側に検出素子48の半数の目盛を有するようになっている。

【0076】

このように、領域設定座標系43のX軸に単位搬送時間に対応する単位搬送時間毎に目盛が表示され、Y軸に検出素子48毎に目盛が表示されているため、領域設定座標系43のX軸の目盛間隔が透過領域の搬送方向の寸法に対応し、領域設定座標系43のY軸の目盛間隔が透過領域の幅方向の寸法に対応するようになっている。つまり、搬送方向の目盛と幅方向の目盛とに区画された部分が食品生地Wの表面に区画された透過領域41に対応するようになっている。

【0077】

図5(b)に示すように、分割領域設定部53は、質量測定操作部38により分割領域42の配置レイアウトが選択されると、各分割領域42の中心を示すレイアウトマーク44を領域設定座標系43上に表示するようになっている。配置レイアウトは、複数種類のテンプレートとして質量測定制御部36に記憶されているが、領域設定座標系43上に個別に座標指定することによりレイアウトマーク44を設定する構成としてもよい。

【0078】

図5(c)に示すように、分割領域設定部53は、質量測定操作部38により分割領域42の周縁形状が選択されると、レイアウトマーク44を中心とした分割領域42を領域設定座標系43に表示するようになっている。具体的には、分割領域42の周縁形状およびレイアウトマーク44の座標から、延在分割設定部53aが分割領域42の搬送方向の座標を設定し、幅分割設定部53bが分割領域42の幅方向の座標を設定して、分割領域42を領域設定座標系43に表示するようになっている。そして、分割領域設定部53は、各分割領域42を構成する各透過領域41のアドレスデータを領域設定座標系43から読み出し、分割領域アドレスデータ記憶部63に記憶させる。

【0079】

そして、X線吸収量算出部54は、分割領域アドレスデータ記憶部63に記憶されたアドレスデータに対応した透過量データだけを透過量データ記憶部61から読み出して、分割領域42のX線吸収量を算出するようになっている。

【0080】

なお、上記したように分割領域42を領域設定座標系43上で座標指定する構成に代えて、質量測定操作部38により数値入力することにより分割領域42を設定する構成としてもよい。例えば、分割領域42の搬送方向の寸法を設定時間の入力により設定し、分割領域42の幅方向の寸法を幅方向の分割数の入力により設定するようにする。

【0081】

この場合、質量測定操作部38により設定時間が入力されると、延在分割設定部53aが設定時間と搬送速度とを乗算して分割領域42の搬送方向の寸法を設定し、幅方向の分割数が入力されると、幅分割設定部53bが食品生地Wの幅を等分に分割して分割領域42の幅方向の寸法を設定するようになっている。

【0082】

さらに、設定時間および分割数により分割領域42を設定する他、搬送方向の長さおよび分割幅の入力により分割領域42を設定するようにしてもよい。

【0083】

以上のように、X線質量測定装置2は、分割領域設定部53により食品生地Wの分割領域42を設定できるため、X線吸収量算出部54により食品生地Wの分割領域42におけるX線吸収量が算出され、質量測定部55により分割領域42のX線吸収量と質量換算係数とが乗算されて分割領域42の質量が測定される。したがって、食品生地Wの製品部分を分割領域42として設定することにより、分割領域42を質量測定し、出力部56により分割領域42の質量を制御装置6に出力することができるようになっている。

【0084】

続いて、図6を参照して制御装置6の制御構成について説明する。図6は、本発明の実施の形態に係る生産ラインの質量検査システム1の制御構成図である。

【0085】

制御装置6は、モード切換部71と、質量蓄積手段としての質量蓄積部72と、同期手段としての同期部73と、算出手段としての算出部74と、フィードバック部75と、異常判定手段としての異常判定部76と、警報出力手段としての警報出力部77と、相関関係判定手段としての相関関係判定部78と、操作部86と、表示部85とを備えている。なお、各部は、制御装置6に組み込まれたCPU(Central Processing Unit)がROM(Read Only Memory)内の各種プログラムに従ってRAM(Random Access Memory)内のデータを演算し、さらに生産ラインの質量検査システム1を構成する各装置と協働して処理を実行することにより実現されるようになっている。

【0086】

また、制御装置6は、相関閾値記憶部81と、警報閾値記憶部82と、相関判定時間記憶部83と、変動量記憶部84とを有している。なお、各記憶部は、RAMの一部により構成されている。

【0087】

相関閾値記憶部81は、分割領域42の質量と焼成後の切断片Waの質量とが相関関係を有する第1の許容範囲としての相関範囲の上限を示す第1の上限閾値と下限を示す第1の下限閾値とを記憶している。警報閾値記憶部82は、分割領域42の質量と焼成後の切断片Waの質量とが正常値を有する第2の許容範囲としての正常範囲の上限を示す第2の上限閾値と下限を示す第2の下限閾値とを記憶している。相関判定時間記憶部83は、相関関係を判定するのに要する相関判定時間を記憶している。なお、相関判定時間は、食品生地の種類等により作業者が任意に変更することが可能である。

【0088】

また、変動量記憶部84は、食品生地Wの各分割領域42の質量が略一定であることを示す質量の変動量の閾値を記憶している。なお、ここでいう質量の変動量とは、食品生地Wの各分割領域42の質量と予め設定された基準質量との差分をいう。

【0089】

モード切換部71は、操作部86の設定に基づいて、相関判定モードとフィードバックモードとの間で制御装置6の動作モードを切り換えるようになっている。相関判定モードは、X線質量測定装置2により測定された分割領域42の質量と質量選別装置5により測定された焼成後の切断片Waとが相関関係を有するか否かを判定するモードである。また、フィードバックモードは、相関判定モードにおいて相関関係を有すると判定された場合に、焼成装置4に焼成温度を制御する制御信号、または圧延装置8に幅方向に配置された各分割領域42の質量の変動量を制御する制御信号をフィードバックするモードである。

【0090】

なお、本実施の形態に係る相関関係を有するとは、相関判定時間が経過するまでの間、X線質量測定装置2および質量選別装置5に出力される分割領域42の質量と焼成後の切断片Waの質量との差分が一定であることをいう。つまり、相関関係を有する場合には、食品生地Wの加工の前後において、切断片Waの質量が一定の量で変化する関係を有するため、焼成装置4の焼成温度や圧延装置8のローラ調整等を適切に制御することができる状態となっている。

【0091】

質量蓄積部72は、X線質量測定装置2から出力された分割領域42の質量データと質量選別装置5から出力された焼成後の切断片Waの質量データとを蓄積するようになっている。この時、X線質量測定装置2および質量選別装置5は、質量データとともに測定時刻を出力するようになっており、分割領域42の質量データはX線質量測定装置2による測定時刻に対応付けて質量蓄積部72に蓄積され、焼成後の切断片Waの質量データは質量選別装置5による測定時刻に対応付けて質量蓄積部72に蓄積されるようになっている。

【0092】

同期部73は、X線質量測定装置2および質量選別装置5の測定タイミングに基づいて、質量蓄積部72に蓄積された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとを対応付けるようになっている。具体的には、X線質量測定装置2で測定されてから質量選別装置5により測定されるまでに要する加工時間を予め記憶しておき、X線質量測定装置2から分割領域42の質量が測定された測定時刻を、この加工時間分シフトすることにより、当該分割領域42に対応する焼成後の切断片Waの質量が測定された測定時刻を特定し、分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとを対応付けるようになっている。

【0093】

算出部74は、同期部73に対応付けられた分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データから相関度を判定するための判定値を算出するようになっている。具体的には、分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分を算出するようになっている。

【0094】

相関関係判定部78は、相関判定モードにおいて、相関閾値記憶部81に記憶された第1の上限閾値および第1の下限閾値および相関判定時間記憶部83に記憶された相関判定時間を読み出し、算出部74により算出された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分が、相関判定時間が経過までの間、相関範囲内にあるか否かを判定する。

【0095】

算出部74により相関度を判定するための判定値として算出された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分が、相関判定時間を経過する間に取得される個数分について、相関関係判定部78により第1の下限閾値以上、かつ第1の上限閾値以下の相関範囲を保つと判定された場合には、分割領域42の質量と当該分割領域42に対応する焼成後の切断片Waの質量とが相関関係を有することを示し、上記相関範囲から1つでも外れる場合には、相関関係を有さないことを示す。そして、分割領域42の質量と当該分割領域42に対応する焼成後の切断片Waの質量とが相関関係を有する場合には、モード切換部71が制御装置6の動作モードを相関判定モードからフィードバックモードに切り換えるようになっている。

【0096】

フィードバック部75は、フィードバック調理制御手段としてのフィードバック調理制御部75aと、フィードバック製造制御手段としてのフィードバックローラ制御部75bとを有している。フィードバック部75は、変動量記憶部84に記憶された変動量の閾値を読み出し、X線質量測定装置2から出力された食品生地幅方向の各分割領域42の質量と予め設定された基準質量との差分が変動量の閾値以下であるか否かを判定する。

【0097】

そして、食品生地幅方向の各分割領域42の質量と予め設定された基準質量との差分が変動量の閾値以下である場合には、フィードバック調理制御部75aによりフィードバック制御され、食品生地幅方向の各分割領域42の質量と予め設定された基準質量との差分が変動量の閾値より大きい場合には、フィードバックローラ制御部75bによりフィードバック制御されるようになっている。

【0098】

フィードバック調理制御部75aは、算出部74により算出された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分に基づいて、焼成装置4の焼成温度等を制御する制御信号を焼成装置4にフィードバックするようになっている。例えば、分割領域42の質量と当該分割領域42に対応する焼成後の切断片Waの質量との差分が小さくなる場合には、焼成装置4の焼成温度を高くして切断片Waに含まれる水分の蒸発量を増加させて適切な質量になるように調整し、分割領域42の質量と当該分割領域42に対応する焼成後の切断片Waの質量との差分が大きくなる場合には、焼成装置4の焼成温度を低くして切断片Waに含まれる水分の蒸発量を低下させて適切な質量になるように調整することができるようになっている。

【0099】

また、食品生地W上において幅方向に隣接した各分割領域42の質量と当該各分割領域42に対応する焼成後の各切断片Waの質量との差分の大きさが異なる場合には、焼成装置4の熱源17を幅方向で制御するようになっている。

【0100】

フィードバックローラ制御部75bは、食品生地幅方向の各分割領域42の質量に変動がある場合に、その変動量に基づいてローラ調整を制御する制御信号を圧延装置8にフィードバックするようになっている。例えば、分割領域42の質量が幅方向に変動がある場合には、ローラ軸調整機構により上段ローラ25と下段ローラ26の間隔および平行度を調整して、切断装置3により切断後の切断片Waが適切な質量になるよう食品生地Wの厚さを調整することができるようになっている。

【0101】

なお、食品生地Wの幅方向に一部だけ欠けが生じている場合には、上段ローラ25および下段ローラ26に異物が付着しているとして、図示しないゴムブレードにより上段ローラ25および下段ローラ26から異物をかきとるようにしてもよい。食品生地Wの欠けは、フィードバック部75が、食品生地幅方向の各分割領域42のうち、一部の分割領域42の質量だけが小さい場合に、上段ローラ25および下段ローラ26に異物が付着していると判定するようにする。

なお、食品生地幅方向の各分割領域42の質量をチェックしてフィードバックするようにしたが、分割領域42をさらに幅方向に細かくわけた領域(最小が透過領域41)についての質量の変動をチェックしてフィードバックするようにしてもよく、例えば、食品生地の一部だけ欠けている場合には、欠けている箇所を精度よく特定することができるようになる。

【0102】

異常判定部76は、フィードバックモードにおいて、警報閾値記憶部82に記憶された第2の上限閾値および第2の下限閾値を読み出し、算出部74により算出された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分が、正常範囲内にあるか否かを判定するようになっている。

【0103】

算出部74により算出された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分が、異常判定部76により第2の下限閾値以上、かつ第2の上限閾値以下の正常範囲内と判定された場合には、分割領域42の質量と当該分割領域42に対応する焼成後の切断片Waの質量との差分が正常値の範囲内であることを示し、第2の下限閾値より小さい、または第2の上限閾値より大きいと判定された場合には、正常値の範囲外であることを示すようになっている。

【0104】

警報出力部77は、フィードバックモードにおいて、算出部74により算出された分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとの差分が、正常値の範囲外である場合に、警報を出力し、作業者に早期対応を促すようになっている。なお、警報は、音声出力するようにしてもよいし、表示部85に表示するようにしてもよい。

【0105】

操作部86は、制御装置6の設定情報を入力するための各種キーやスイッチから構成され、上記した第1の上限閾値、第1の下限閾値、第2の上限閾値、第2の下限閾値、相関判定時間、変動量の閾値および制御装置6の動作モードを入力して、入力結果を各記憶部に記憶させるようになっている。

【0106】

表示部85は、いわゆる液晶ディスプレイであり、時間経過に伴う分割領域42の質量の変化および焼成後の切断片Waの質量の変化を同時に表示する他、分割領域42の質量と当該分割領域42に対応付けられた焼成後の切断片Waの質量との差分を表示するようになっている。以下、時間経過に伴う分割領域42の質量の変化および焼成後の切断片Waの質量の変化との関係、分割領域42の質量と焼成後の切断片Waの質量との相関関係について説明する。

【0107】

図7は、本発明の実施の形態に係る時間経過に伴う分割領域42の質量の変化と焼成後の切断片Waの質量の変化との関係を示す関係図である。なお、図7では、分割領域42の質量の変化を示す波形を実線で示し、焼成後の切断片Waの質量の変化を示す波形を破線で示すようにしている。

【0108】

図7に示すように、縦軸を質量とし、横軸を時間とすると、上記した加工時間Ta分ずれるようにして分割領域42の質量の変化を示す波形と焼成後の切断片Waの質量の変化を示す波形とが略同一の波形を形成する。焼成後の切断片Waの質量の変化を示す波形は、焼成装置4による焼成処理により切断片Waに含まれた水分が蒸発することで、分割領域42の質量の変化を示す波形よりも下方に形成される。

【0109】

つまり、作業者は、表示部85を参照して両波形が形成された高さから分割領域42の質量および焼成後の切断片Waの質量を確認し、両波形が同様な波形を形成することにより分割領域42の質量と焼成後の切断片Waの質量とに相関関係を有することを確認することができるようになっている。

なお、焼成装置4に代えて油調装置を用いた場合には、水分と油とが置換されることによる質量の変化があらわれる。

【0110】

次に、図8を参照して、分割領域42の質量と焼成後の切断片Waの質量との相関関係について説明する。図8(a)は、本発明の実施の形態に係る相関関係がある場合における分割領域42の質量と焼成後の切断片Waの質量との差分の変化量を示す説明図である。図8(b)は、本発明の実施の形態に係る相関関係がない場合における分割領域42の質量と焼成後の切断片Waの質量との差分の変化量を示す説明図である。

【0111】

なお、分割領域42の質量と焼成後の切断片Waの質量の差分は、上記したX線質量測定装置2で測定されてから質量選別装置5で測定されるまでに要する加工時間Ta分をシフトさせて、分割領域42の質量と当該分割領域42に対応する焼成後の切断片Waの質量との差分をとるようにしている。

【0112】

図8(a)に示すように、縦軸は分割領域42の質量と焼成後の切断片Waの質量との差分、横軸は時間、図示左側の上側の一点鎖線は第1の上限閾値、図示左側の下側の一点鎖線は第1の下限閾値、図示右側の上側の二点鎖線は第2の上限閾値、図示右側の下側の二点差線は第2の下限閾値、破線は相関判定時間をそれぞれ表している。分割領域42の質量と焼成後の切断片Waの質量とが相関関係を有する場合には、図示左側に示すように、分割領域42の質量と当該分割領域42に対応付けられた切断片Waの質量との差分が、第1の上限閾値と第1の下限閾値との間の相関範囲に収まるか否かが監視される。分割領域42の質量と当該分割領域42に対応付けられた切断片Waの質量との差分が、この相関範囲内に収まった状態を維持したまま相関判定時間が経過すると、すなわち相関判定時間を経過する間に取得される個数分についての差分が全てこの相関範囲内に収まった場合に、制御装置6の動作モードが相関判定モードからフィードバックモードに移行するようになっている。

【0113】

制御装置6の動作モードが相関判定モードからフィードバックモードに移行すると、図示右側に示すように、分割領域42の質量と当該分割領域42に対応付けられた切断片Waの質量との差分が、第2の上限閾値と第2の下限閾値との間の正常範囲に収まるか否かが監視される。分割領域42の質量と当該分割領域42に対応付けられた切断片Waの質量との差分が、正常範囲内に収まった状態の場合には、正常に焼成装置4または圧延装置8にフィードバックが行われ、分割領域42の質量と当該分割領域42に対応付けられた切断片Waの質量との差分が、正常範囲内に収まらないと警報出力部77が警報を出力するようになっている。

【0114】

一方、図8(b)に示すように、分割領域42の質量と当該分割領域42に対応付けられた切断片Waの質量との差分が、相関範囲内に収まらない場合には、分割領域42の質量と焼成後の切断片Waの質量とが相関関係を有さないため、相関判定時間が経過しても、動作モードがフィードバックモードに移行しないようになっている。

【0115】

次に動作について説明する。

【0116】

図9を参照して、制御装置6の相関関係判定処理について説明する。図9は、本発明の実施の形態に係る制御装置6の相関関係判定処理を示すフローチャートである。

【0117】

操作部86により、第1の上限閾値および第1の下限閾値、第2の上限閾値および第2の下限閾値、相関判定時間、変動量の閾値および相関判定モードが制御装置6に設定されると(ステップS01:Yes)、質量蓄積部72が、X線質量測定装置2から出力された分割領域42の質量データと質量選別装置5から出力された焼成後の切断片Waの質量データとを蓄積する(ステップS02)。

【0118】

質量蓄積部72により分割領域42の質量データおよび焼成後の切断片Waの質量データが蓄積されると、同期部73が、X線質量測定装置2および質量選別装置5の測定タイミングに基づいて、分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとを対応付ける(ステップS03)。

【0119】

同期部73により分割領域42の質量データおよび焼成後の切断片Waの質量データが対応付けられると、算出部74が分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの差分を算出する(ステップS04)。

【0120】

算出部74により分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの差分が算出されると、相関関係判定部78が、相関閾値記憶部81から第1の上限閾値および第1の下限閾値を読み出し、当該差分が第1の上限閾値以下、かつ第1の下限閾値以上か否かを判定する(ステップS05)。

【0121】

相関関係判定部78により当該差分が第1の上限閾値よりも大きい、または第1の下限閾値より小さいと判定されると(ステップS05:No)、フィードバックを開始することなく相関関係判定処理が終了する。一方、相関関係判定部78により当該差分が第1の上限閾値以下、かつ第1の下限閾値以上と判定されると(ステップS05:Yes)、相関判定時間が経過したか否かが判断される(ステップS06)。

【0122】

相関判定時間が経過していない場合には(ステップS06:No)、ステップS03からステップS06までの処理が繰り返される。一方、相関判定時間が経過している場合には(ステップS06:Yes)、モード切換部71により動作モードが相関判定モードからフィードバックモードに切り換えられる(ステップS07)。

【0123】

このように、相関関係判定部78により、食品生地の製品部分の質量データと調理済の切断片の質量データとから算出された相関度を判定するための判定値が、相関判定時間を経過する間に取得される個数分において、相関範囲内であると判定された場合に相関関係を有するとして、フィードバック部75により制御信号のフィードバックを開始するため、安定した制御信号が焼成装置4にフィードバックされる。

なお、ここでは、所定の相関判定時間内における各質量データについてその個数分の差分が所定範囲内である場合に相関関係を有するとしているが、所定の相関判定時間内における質量データを用いて回帰分析による相関係数R2を算出し、これを判定値として、この相関係数R2が1に近い(例えば0.99以上)ときに相関関係を有するとしてもよく、これにより、相関関係を有するのかの判定を異種の製品(食品)について統一された閾値で判定できる。

【0124】

図10を参照して、制御装置6のフィードバック処理について説明する。図10は、本発明の実施の形態に係る制御装置6のフィードバック処理を示すフローチャートである。

【0125】

動作モードがフィードバックモードに切り換えられると(ステップS11:Yes)、質量蓄積部72は、X線質量測定装置2から入力された分割領域42の質量データと質量選別装置5から入力された焼成後の切断片Waの質量データとを蓄積する(ステップS12)。

【0126】

質量蓄積部72により分割領域42の質量データおよび焼成後の切断片Waの質量データが蓄積されると、同期部73が、X線質量測定装置2および質量選別装置5の測定タイミングに基づいて、分割領域42の質量データと当該分割領域42に対応する焼成後の切断片Waの質量データとを対応付ける(ステップS13)。

【0127】

同期部73により分割領域42の質量データおよび焼成後の切断片Waの質量データの対応付けが行われると、算出部74が分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの差分を算出する(ステップS14)。

【0128】

算出部74により分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの差分が算出されると、異常判定部76が、警報閾値記憶部82から第2の上限閾値および第2の下限閾値を読み出し、当該差分が第2の上限閾値以下、かつ第2の下限閾値以上か否かを判定する(ステップS15)。

【0129】

異常判定部76により当該差分が第2の上限閾値よりも大きい、または第2の下限閾値より小さいと判定されると(ステップS15:No)、警報出力部77により表示部85に警報が出力される(ステップS16)。

【0130】

そして、異常判定部76により当該差分が第2の上限閾値以下、かつ第2の下限閾値以上と判定され(ステップS15:Yes)、またはステップS16において警報出力部77により表示部85に警報が出力されると、フィードバック部75により変動量記憶部84から変動量の閾値が読み出され、食品生地幅方向の各分割領域42の質量と予め設定された基準質量との差分が変動量の閾値以下であるか否かが判定される(ステップS17)。

【0131】

フィードバック部75により食品生地幅方向の各分割領域42の質量と予め設定された基準質量との差分が変動量の閾値以下と判定されると(ステップS17:Yes)、フィードバック調理制御部75aにより分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの差分に基づく制御信号のフィードバックが行われる(ステップS18)。

【0132】

一方、フィードバック部75により食品生地幅方向の各分割領域42の質量と予め設定された基準質量との差分が変動量の閾値より大きいと判定されると(ステップS17:No)、フィードバックローラ制御部75bにより食品生地幅方向の各分割領域42の質量データの変動量に基づく制御信号のフィードバックが行われる(ステップS19)。

【0133】

そして、フィードバックが終了か否かが判断され(ステップS20)、終了しないと判断された場合には(ステップS20:No)、ステップS13からステップS20までの処理が繰り返される。

【0134】

以上説明したように、本発明の実施の形態に係る生産ラインの質量検査システム1は、帯状の食品生地Wを整形する圧延装置8と、搬送中の帯状の食品生地Wの一部である分割領域42の質量を測定し、質量データを出力するX線質量測定装置2と、食品生地Wを分割領域42毎に切断する切断装置3と、切断装置3により食品生地Wから切断された切断片Waを焼成する焼成装置4と、焼成後の切断片Waの質量を測定し、質量データを出力する質量選別装置5と、焼成装置4を制御する制御装置6とを備えている。

【0135】

そして、制御装置6が、食品生地Wの分割領域42の質量データと焼成後の切断片Waの質量データとを蓄積する質量蓄積部72と、食品生地Wの分割領域42の質量が測定された測定タイミングと焼成後の切断片Waの質量が測定された測定タイミングとに基づいて、質量蓄積部72に蓄積された食品生地Wの分割領域42の質量データと焼成後の切断片Waの質量データとを対応付ける同期部73と、同期部73により対応付けられた食品生地Wの分割領域42の質量データと焼成後の切断片Waの質量データとを質量蓄積部72からそれぞれ所定数読み出して両質量データの相関度を判定するための判定値を算出する算出部74と、判定値が、分割領域42の質量と焼成後の切断片Waの質量とが相関関係を有する相関範囲内にあるか否かを判定する相関関係判定手段とを有している。

【0136】

したがって、X線質量測定装置2により測定された帯状の食品生地Wの一部である製品部分の質量と、質量選別装置5により測定された焼成後の切断片Waの質量とが対応付けられ、相関関係が判定される。したがって、食品生地Wの焼成前の質量と焼成後の質量の相関関係をみることにより、不良品を多発させる原因が、切断される前の食品生地を生成する圧延装置8または切断後に切断片Waを焼成する焼成装置4のどちらに起因するのかを特定でき、上記生産ラインの質量検査において、帯状の食品生地Wにおける切断片Waの質量不良を軽減させるために、上段の装置に対してフィードバックが可能となり、生産ラインの歩留まり向上を図ることができる。

【0137】

なお、本実施の形態では、調理装置を焼成装置4として説明したが、これに限らず、冷凍装置、トッピング装置等としてもよい。また、調理装置を1台としたが、複数種類の調理装置を生産ラインに配置するようにしてもよい。

【0138】

また、本実施の形態では、制御装置6が、モード切換部71、質量蓄積部72、同期部73、算出部74、フィードバック部75、異常判定部76、警報出力部77および相関関係判定部78を有する構成としたが、生産ラインの質量検査システム1が制御装置6を備えず、X線質量測定装置2、切断装置3、焼成装置4および質量選別装置5のいずれかが各部を有する構成としてもよい。これにより、生産ラインの質量検査システム1の装置構成を簡易な構成とすることができるとともに、装置の設置面積を減らすことができる。

【0139】

また、算出部74は、分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの差分を算出したが、分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとを除算することにより割合を算出してもよい。この場合、相関関係判定部78は、分割領域42の質量データとこれに対応付けられた焼成後の切断片Waの質量データとの割合が一定であることにより、分割領域42の質量とこれに対応付けられた焼成後の切断片Waの質量とに相関関係があると判定するようにする。

【0140】

また、上記に示した実施例によらず、生産ラインの質量検査システム1について、本発明の要旨を逸脱しない範囲で、適宜変更も可能である。

【産業上の利用可能性】

【0141】

以上、説明したように、帯状の食品生地を生産ラインに流した場合であっても、不良品を特定するのに要する作業時間を縮減し、作業効率を向上させることができるという効果を有し、帯状の食品生地から複数の製品を生産するとともに、生産された製品の質量の過不足を測定する生産ラインの質量検査システムとして有用である。

【図面の簡単な説明】

【0142】

【図1】本発明の実施の形態に係る生産ラインの全体模式図である。

【図2】本発明の実施の形態に係るX線質量測定装置の外観斜視図である。

【図3】本発明の実施の形態に係るX線質量測定装置の全体構成図である。

【図4】(a)は本発明の実施の形態に係る透過領域の幅方向の寸法の説明図であり、(b)は本発明の実施の形態に係る透過領域の斜視図である。

【図5】(a)は本発明の実施の形態に係る領域設定座標系の模式図であり、(b)は本発明の実施の形態に係る領域設定座標系に表示された配置レイアウトの模式図であり、(c)は本発明の実施の形態に係る領域設定座標系に表示された分割領域の模式図である。

【図6】本発明の実施の形態に係る生産ラインの管理システムの制御構成図である。

【図7】本発明の実施の形態に係る時間経過に伴う分割領域の質量の変化と焼成後の切断片の質量の変化との関係を示す関係図である。

【図8】(a)は本発明の実施の形態に係る相関関係がある場合における分割領域の質量と焼成後の切断片の質量との差分の変化量を示す説明図であり、(b)は本発明の実施の形態に係る相関関係がない場合における分割領域の質量と焼成後の切断片の質量との差分の変化量を示す説明図である。

【図9】本発明の実施の形態に係る制御装置の相関関係判定処理を示すフローチャートである。

【図10】本発明の実施の形態に係る制御装置のフィードバック処理を示すフローチャートである。

【符号の説明】

【0143】

1 生産ラインの質量検査システム

2 X線質量測定装置(部分質量測定装置)

3 切断装置

4 焼成装置(調理装置)

5 質量選別装置(質量測定装置)

6 制御装置(制御部)

7a、7b、7c、13、19、22、34 搬送コンベア

8 圧延装置(製造装置)

11 第1切断刃

12 第2切断刃

16 焼成炉

17 熱源

18 吹出し部

21 計量器

25 上段ローラ

26 下段ローラ

31 X線照射部(X線照射手段)

32 X線検出部(X線検出手段)

33 投受光部

36 質量測定制御部

37 質量測定表示部

38 質量測定操作部

41 透過領域

42 分割領域

43 領域設定座標系

44 レイアウトマーク

46 投光部

47 受光部

48 検出素子

51 質量測定モード切換部

52 透過量入力部

53 分割領域設定部(分割領域設定手段)

53a 延在分割設定部(延在分割設定手段)

53b 幅分割設定部

54 X線吸収量算出部(X線吸収量算出手段)

55 質量測定部(質量測定手段)

56 出力部(出力手段)

61 透過量データ記憶部

62 質量換算係数記憶部(質量換算係数記憶手段)

63 分割領域アドレスデータ記憶部

71 モード切換部

72 質量蓄積部(質量蓄積手段)

73 同期部(同期手段)

74 算出部(算出手段)

75 フィードバック部

75a フィードバック調理制御部(フィードバック調理制御手段)

75b フィードバックローラ制御部(フィードバック製造制御手段)

76 異常判定部(異常判定手段)

77 警報出力部(警報出力手段)

78 相関関係判定部(相関関係判定手段)

81 相関閾値記憶部

82 警報閾値記憶部

83 相関判定時間記憶部

84 変動量記憶部

85 表示部

86 操作部

【特許請求の範囲】

【請求項1】

製品を帯状に整形する製造装置(8)から搬送された帯状の食品生地(W)の一部である製品部分毎に前記食品生地を切断する切断装置(3)と、前記切断装置により前記食品生地から切断された切断片(Wa)を調理する調理装置(4)と、前記調理装置により調理された調理済の切断片の質量を測定し、質量データを出力する質量測定装置(5)と、を備えた生産ラインの質量検査システムにおいて、

前記切断装置によって切断される前の前記食品生地の一部である製品部分の質量を測定し、質量データを出力する部分質量測定装置(2)をさらに備え、

前記部分質量測定装置により出力された前記食品生地の製品部分の質量データと、前記質量測定装置により出力された前記調理済の切断片の質量データとを蓄積する質量蓄積手段(72)と、

前記食品生地の製品部分の質量が測定された測定タイミングと前記調理済の切断片の質量が測定された測定タイミングとに基づいて、前記質量蓄積手段に蓄積された前記食品生地の製品部分の質量データと前記調理済の切断片の質量データとを対応付ける同期手段(73)と、

前記同期手段により対応付けられた前記食品生地の製品部分の質量データと前記調理済の切断片の質量データとを前記質量蓄積手段からそれぞれ所定数読み出して両質量データの相関度を判定するための判定値を算出する算出手段(74)と、

前記判定値が、前記食品生地の製品部分の質量と前記調理済の切断片の質量とが相関関係を有する第1の許容範囲内にあるか否かを判定する相関関係判定手段(78)とを含む制御部(6)を有することを特徴とする生産ラインの質量検査システム。

【請求項2】

前記制御部が、前記相関関係判定手段により前記判定値が前記第1の許容範囲内にあると判定された場合に、前記調理装置を制御するフィードバック信号の出力を前記調理装置に対して開始するフィードバック調理制御手段(75a)をさらに含むことを特徴とする請求項1に記載の生産ラインの質量検査システム。

【請求項3】

前記調理装置が、前記切断片を焼成するものであり、

前記調理装置を制御するフィードバック信号が前記調理装置の焼成温度を制御する制御信号であることを特徴とする請求項2に記載の生産ラインの質量検査システム。

【請求項4】

前記制御部が、前記相関関係判定手段により前記判定値が前記第1の許容範囲内にあると判定された場合に、前記部分質量測定装置により出力された前記食品生地の製品部分の質量データにおける前記食品生地の幅方向の変動に基づく前記製造装置を制御するフィードバック信号の出力を前記製造装置に対して開始するフィードバック製造制御手段(75b)をさらに含むことを特徴とする請求項1から3のいずれかに記載の生産ラインの質量検査システム。

【請求項5】

前記制御部が、前記判定値が正常な範囲を示す第2の許容範囲内にあるか否かを判定する異常判定手段(76)と、

前記異常判定手段により前記判定値が前記第2の許容範囲内にないと判定された場合に、警報を出力する警報出力手段(77)とをさらに含むことを特徴とする請求項1から4のいずれかに記載の生産ラインの質量検査システム。

【請求項6】

前記部分質量測定装置が、

前記帯状の食品生地を延在方向に搬送する搬送手段と、

前記搬送手段により搬送中の前記食品生地に対しX線を照射するX線照射手段(31)と、

前記食品生地を透過した前記X線の透過量を検出するX線検出手段(32)と、

前記X線検出手段で検出された前記X線の透過量に基づいて、X線が前記食品生地を透過した所望の領域に対応する前記食品生地に吸収されたX線吸収量を算出するX線吸収量算出手段(54)と、

前記食品生地に吸収されたX線吸収量から前記食品生地の質量に換算するための質量換算係数を予め記憶する質量換算係数記憶手段(62)と、

前記食品生地の製品部分を分割領域として設定する分割領域設定手段(53)と、

前記X線吸収量算出手段により算出される前記食品生地の前記分割領域のX線吸収量と前記質量換算係数記憶手段に記憶された前記質量換算係数とに基づいて、前記食品生地の前記分割領域における質量を測定する質量測定手段(55)と、

前記質量測定手段により測定された前記分割領域の質量を出力する出力手段(56)とを有することを特徴とする請求項1から5のいずれかに記載の生産ラインの質量検査システム。

【請求項7】

前記分割領域設定手段が、前記切断装置から出力された切断タイミングを示すカット信号に基づいて、前記帯状に整形された食品生地の延在方向を分割するための延在方向分割位置を設定する延在分割設定手段(53a)を有することを特徴とする請求項6に記載の生産ラインの質量検査システム。

【請求項1】

製品を帯状に整形する製造装置(8)から搬送された帯状の食品生地(W)の一部である製品部分毎に前記食品生地を切断する切断装置(3)と、前記切断装置により前記食品生地から切断された切断片(Wa)を調理する調理装置(4)と、前記調理装置により調理された調理済の切断片の質量を測定し、質量データを出力する質量測定装置(5)と、を備えた生産ラインの質量検査システムにおいて、

前記切断装置によって切断される前の前記食品生地の一部である製品部分の質量を測定し、質量データを出力する部分質量測定装置(2)をさらに備え、

前記部分質量測定装置により出力された前記食品生地の製品部分の質量データと、前記質量測定装置により出力された前記調理済の切断片の質量データとを蓄積する質量蓄積手段(72)と、

前記食品生地の製品部分の質量が測定された測定タイミングと前記調理済の切断片の質量が測定された測定タイミングとに基づいて、前記質量蓄積手段に蓄積された前記食品生地の製品部分の質量データと前記調理済の切断片の質量データとを対応付ける同期手段(73)と、

前記同期手段により対応付けられた前記食品生地の製品部分の質量データと前記調理済の切断片の質量データとを前記質量蓄積手段からそれぞれ所定数読み出して両質量データの相関度を判定するための判定値を算出する算出手段(74)と、

前記判定値が、前記食品生地の製品部分の質量と前記調理済の切断片の質量とが相関関係を有する第1の許容範囲内にあるか否かを判定する相関関係判定手段(78)とを含む制御部(6)を有することを特徴とする生産ラインの質量検査システム。

【請求項2】

前記制御部が、前記相関関係判定手段により前記判定値が前記第1の許容範囲内にあると判定された場合に、前記調理装置を制御するフィードバック信号の出力を前記調理装置に対して開始するフィードバック調理制御手段(75a)をさらに含むことを特徴とする請求項1に記載の生産ラインの質量検査システム。

【請求項3】

前記調理装置が、前記切断片を焼成するものであり、

前記調理装置を制御するフィードバック信号が前記調理装置の焼成温度を制御する制御信号であることを特徴とする請求項2に記載の生産ラインの質量検査システム。

【請求項4】

前記制御部が、前記相関関係判定手段により前記判定値が前記第1の許容範囲内にあると判定された場合に、前記部分質量測定装置により出力された前記食品生地の製品部分の質量データにおける前記食品生地の幅方向の変動に基づく前記製造装置を制御するフィードバック信号の出力を前記製造装置に対して開始するフィードバック製造制御手段(75b)をさらに含むことを特徴とする請求項1から3のいずれかに記載の生産ラインの質量検査システム。

【請求項5】

前記制御部が、前記判定値が正常な範囲を示す第2の許容範囲内にあるか否かを判定する異常判定手段(76)と、

前記異常判定手段により前記判定値が前記第2の許容範囲内にないと判定された場合に、警報を出力する警報出力手段(77)とをさらに含むことを特徴とする請求項1から4のいずれかに記載の生産ラインの質量検査システム。

【請求項6】

前記部分質量測定装置が、

前記帯状の食品生地を延在方向に搬送する搬送手段と、

前記搬送手段により搬送中の前記食品生地に対しX線を照射するX線照射手段(31)と、

前記食品生地を透過した前記X線の透過量を検出するX線検出手段(32)と、

前記X線検出手段で検出された前記X線の透過量に基づいて、X線が前記食品生地を透過した所望の領域に対応する前記食品生地に吸収されたX線吸収量を算出するX線吸収量算出手段(54)と、

前記食品生地に吸収されたX線吸収量から前記食品生地の質量に換算するための質量換算係数を予め記憶する質量換算係数記憶手段(62)と、

前記食品生地の製品部分を分割領域として設定する分割領域設定手段(53)と、

前記X線吸収量算出手段により算出される前記食品生地の前記分割領域のX線吸収量と前記質量換算係数記憶手段に記憶された前記質量換算係数とに基づいて、前記食品生地の前記分割領域における質量を測定する質量測定手段(55)と、

前記質量測定手段により測定された前記分割領域の質量を出力する出力手段(56)とを有することを特徴とする請求項1から5のいずれかに記載の生産ラインの質量検査システム。

【請求項7】

前記分割領域設定手段が、前記切断装置から出力された切断タイミングを示すカット信号に基づいて、前記帯状に整形された食品生地の延在方向を分割するための延在方向分割位置を設定する延在分割設定手段(53a)を有することを特徴とする請求項6に記載の生産ラインの質量検査システム。

【図1】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図5】

【図6】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図5】

【図6】

【公開番号】特開2009−175005(P2009−175005A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−14032(P2008−14032)

【出願日】平成20年1月24日(2008.1.24)

【出願人】(302046001)アンリツ産機システム株式会社 (238)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月24日(2008.1.24)

【出願人】(302046001)アンリツ産機システム株式会社 (238)

【Fターム(参考)】

[ Back to top ]