生産ラインシミュレーション装置および方法

【課題】様々な業種の生産ラインを対象にシミュレーションを実行する。

【解決手段】生産管理データ保持部42は、工程に投入する素材に関する投入素材データと工程から排出される素材に関する排出素材データとが記録された生産管理データを保持する。パラメータ保持部46は、各工程で使用される機械または各工程における作業の生産能力に関する情報を含む装備データを保持する。レイアウトシート保持部44は、各工程に対応するアイコンをシート上に配置することで工程間の位置関係が定義されたレイアウトシートを保持する。レイヤ保持部45は、複数の搬送設備について各工程間での素材の搬送ルートが定義されたレイヤを保持する。演算部54は、レイアウトシートとレイヤによって定義された生産ラインにおいて、生産管理データおよび装備データを参照して各工程における素材の処理時間および工程間の搬送時間を計算することで、製品の生産時間を演算する。

【解決手段】生産管理データ保持部42は、工程に投入する素材に関する投入素材データと工程から排出される素材に関する排出素材データとが記録された生産管理データを保持する。パラメータ保持部46は、各工程で使用される機械または各工程における作業の生産能力に関する情報を含む装備データを保持する。レイアウトシート保持部44は、各工程に対応するアイコンをシート上に配置することで工程間の位置関係が定義されたレイアウトシートを保持する。レイヤ保持部45は、複数の搬送設備について各工程間での素材の搬送ルートが定義されたレイヤを保持する。演算部54は、レイアウトシートとレイヤによって定義された生産ラインにおいて、生産管理データおよび装備データを参照して各工程における素材の処理時間および工程間の搬送時間を計算することで、製品の生産時間を演算する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製品の生産ラインをシミュレーションする技術に関する。

【背景技術】

【0002】

近年、あらゆる場面でIT化が進んでおり、製品の生産現場においても、生産効率の向上を目指して、生産管理システムの開発が進められている。また、一部の製造現場では、既存の生産ラインのモデルをコンピュータ上に構築してシミュレーションを実行し、生産ラインの性能の検証などに役立てている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、従来の生産ラインのシミュレーション装置では、モデルを構築できる生産ラインが限定されていた。例えば、生産ラインの各工程間を結ぶ搬送設備を指定できなかったり、分岐のある複雑な生産ラインを構築できなかったりした。このような制約から、生産ラインのシミュレーションを実施できる業種が限られていた。

【0004】

本発明はこうした現状に鑑みてなされたものであり、その目的は、様々な業種の生産ラインに適用できるシミュレーション技術を提供することにある。

【課題を解決するための手段】

【0005】

本発明の一態様は、生産ラインシミュレーション装置である。この装置は、製品の生産開始から終了までに要する工程毎に、工程に投入する素材に関する投入素材データと工程から排出される素材に関する排出素材データとが記録された生産管理データを保持する生産管理データ保持部と、各工程で使用される機械または各工程における作業の生産能力に関する情報を含む装備データを保持する装備データ保持部と、各工程に対応するアイコンをシート上に配置することで工程間の位置関係が定義されたレイアウトシートを保持するレイアウトシート保持部と、各工程間での素材の搬送ルートが定義されたレイヤを保持するレイヤ保持部と、前記レイアウトシートと前記レイヤによって定義された複数の工程からなる生産ラインにおいて、前記生産管理データおよび前記装備データを参照して各工程における素材の処理時間および工程間の搬送時間を計算することで、製品の生産時間を演算する演算部と、を備える。前記レイヤ保持部は、搬送速度の異なる複数の搬送設備それぞれについて前記レイヤを有する。

【0006】

この態様によると、搬送速度の異なる複数の搬送設備による搬送ルートが混在した生産ラインのレイアウトを作成することができる。したがって、例えば自動搬送車、フォークリフト、台車などによる搬送速度の違いを考慮した生産時間のシミュレーションが可能になる。

【0007】

前記レイアウトシート保持部は、複数の生産ラインが所定の工程で合流するように構成されたレイアウトシートを保持しており、前記生産管理データ保持部は、前記所定の工程について複数の投入素材データと一つの排出素材データを含む生産管理データを保持してもよい。または、前記レイアウトシート保持部は、所定の工程から複数の生産ラインが分割するように構成されたレイアウトシートを保持しており、前記生産管理データ保持部は、前記所定の工程について一つの投入素材データと複数の排出素材データを含む生産管理データを保持してもよい。これにより、複数の工程の合流や複数の工程への分割を含む複雑な生産ラインのレイアウトを作成できるので、様々な業種に対して生産ラインシミュレーション装置を適用することが可能になる。

【0008】

前記生産管理データ保持部は、少なくとも一部の工程について投入素材データと排出素材データとで異なるロット単位を使用した生産管理データを保持しており、前記演算部は、前記少なくとも一部の工程においてロット単位を換算して各工程における素材の処理時間を計算してもよい。または、前記生産管理データ保持部は、少なくとも一部の工程について投入素材データと排出素材データとで素材の一ロット当たりの数量が異なる生産管理データを保持しており、前記演算部は、前記少なくとも一部の工程において一ロット当たりの数量を換算して各工程における素材の処理時間を計算してもよい。これにより、所定の工程における複数のロットの同時投入や、単一または複数ロットの排出を考慮したシミュレーションが可能になる。

【0009】

当該生産ラインシミュレーション装置の外部から前記生産管理データをインポートするインポート部をさらに備えてもよい。これによると、既存の生産管理データを活用することができる。

【0010】

なお、以上の構成要素の任意の組合せ、本発明の表現を方法、装置、システムなどの間で変換したものもまた、本発明の態様として有効である。

【発明の効果】

【0011】

本発明によれば、様々な業種の生産ラインを対象にシミュレーションを実行することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る生産ラインシミュレーション装置を含んだ生産管理システムの構成を示す図である。

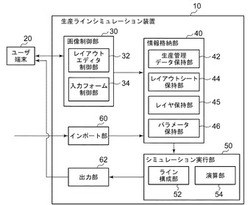

【図2】生産ラインシミュレーション装置の構成を示す図である。

【図3】レイアウトエディタ画面の一例を示す図である。

【図4】装備パラメータ入力フォームの一例を示す図である。

【図5】稼働時間入力フォームの一例を示す図である。

【図6】搬送設備パラメータ入力フォームの一例を示す図である。

【図7】生産管理データの一例を示す図である。

【図8】図7の生産管理データに基づきライン構成部が作成したアンパンとクリームパンの製造ラインのフロー図である。

【図9】ラインの合流と分割を説明する図である。

【図10】(a)〜(c)は、ロット単位の変更および一ロット当たりの数量の変更を説明する図である。

【図11】本実施形態による生産ラインシミュレーション装置における処理の流れを示すフローチャートである。

【発明を実施するための形態】

【0013】

本発明の一実施形態は、工場の生産ラインにおける製品の生産を、ラインを構成する装置等の実際のレイアウトをも反映してシミュレーションする生産ラインシミュレーション装置に関する。ユーザは、装置が提供するレイアウトエディタ機能を利用して画面上に仮想の生産ラインを構築し、複数の工程を経て完成する製品の生産数量等を演算させることができる。

【0014】

なお、本明細書では、ある最終製品を得るために複数の工程を接続したものを「生産ライン」と、各工程におかれた機械設備や作業などの機能を「装備」と、各工程に投入される材料、部品、組立品などを「投入素材」と、各工程から排出される材料、部品、組立品などを「排出素材」と、投入素材または排出素材の取り扱い単位を「ロット」と呼ぶ。

【0015】

図1は、本発明の一実施形態に係る生産ラインシミュレーション装置10を含んだ生産管理システム100の構成を示す。生産管理システム100は、生産管理装置の一例である端末20、生産ラインシミュレーション装置10、およびこれらの構成を接続するネットワーク12を備える。本実施の形態では、生産管理装置の機能は表計算アプリケーションのスプレッドシートにより実現される。これにより、営業部門、設計部門、製造部門、調達部門など、製品を製造する各工程が異なる複数の部門により管理される場合であっても、ネットワーク12を介してスプレッドシートを端末間で送受信することにより、データを共有することができる。スプレッドシートは、記録媒体に記録された状態でネットワーク12を介さずに部門間でやり取りされてもよい。

【0016】

図2は、生産ラインシミュレーション装置10の構成を示す。生産ラインシミュレーション装置10は、主に、画像制御部30、情報格納部40、シミュレーション実行部50、インポート部60、出力部62を含む。ここに示す各ブロックは、ハードウェア的には、コンピュータのCPUやメモリをはじめとする素子で実現でき、ソフトウェア的にはメモリにロードされたコンピュータプログラム等によって実現されるが、ここでは、それらの連携によって実現される機能ブロックとして描いている。したがって、これらの機能ブロックはハードウェア、ソフトウェアの組合せによっていろいろなかたちで実現できることは、当業者には理解されるところである。

【0017】

ユーザは、生産ラインシミュレーション装置10に接続されたユーザ端末20を介してシミュレーションに必要なデータを入力したり、または出力結果を閲覧したりすることができる。ユーザ端末20は、典型的にはパーソナルコンピュータであり、入力装置としてのマウス、キーボード等、出力装置としてのディスプレイ等、記録装置としてのハードディスクドライブ、記録媒体読み取り装置等を備える。

【0018】

画像制御部30は、レイアウトエディタ制御部32と入力フォーム制御部34を含む。レイアウトエディタ制御部32は、ユーザ端末20のディスプレイ上に、生産ラインのモデルを構築するためのレイアウトエディタを表示させる。このレイアウトエディタの機能については、図3を参照して後述する。入力フォーム制御部34は、ユーザ端末20のディスプレイ上に、シミュレーションに必要な各種のデータをユーザに入力させる入力フォームを表示させる。入力フォームの例については、図4〜図6を参照して後述する。レイアウトエディタ制御部32および入力フォーム制御部34は、ユーザ端末から入力されたデータを、情報格納部40内の適切な領域に格納する。

【0019】

情報格納部40は、生産管理データ保持部42、レイアウトシート保持部44、レイヤ保持部45、パラメータ保持部46を含む。生産管理データ保持部42は、製品の生産開始から終了までに要する工程毎に投入素材に関するデータと排出素材に関するデータとが記載された生産管理データを保持する。生産管理データの詳細は、図7を参照して後述する。レイアウトシート保持部44は、生産ラインのモデルを定義するレイアウトシートを保持する。レイヤ保持部45は、レイアウトシートに重ね合わせることで、生産ラインの工程間での素材の動線を定義するレイヤを保持する。パラメータ保持部46は、各工程における装備の性能を定義する装備パラメータ、素材を搬送する搬送設備の性能を定義する搬送設備パラメータなどを保持する。

【0020】

インポート部60は、ユーザ端末でシミュレーションに必要なデータをユーザに入力させる代わりに、作成済みの生産管理データ、レイアウトシート、各種パラメータ等のデータを、生産ラインシミュレーション装置10が読み取り可能なデータ形式に変換する。そして、変換したデータを、情報格納部40内の適切な領域に格納する。

【0021】

シミュレーション実行部50は、ライン構成部52と演算部54を含む。ライン構成部52は、生産管理データを解析して、シミュレーション対象の生産ラインの工程の流れを表すフロー図を作成する。演算部54は、作成されたフロー図と、レイアウトシート、レイヤ、各種パラメータを参照して、生産ラインの各工程における素材の処理数量、処理時間等を演算する。さらに、この演算結果を元に、最終製品の生産個数、生産時間等を演算する。

【0022】

出力部62は、演算部54による演算結果をユーザ端末20に出力する。

【0023】

図3は、レイアウトエディタ制御部32によりユーザ端末20のディスプレイに表示されるレイアウトエディタ画面150の一例を示す。ユーザは、レイアウトエディタを用いて、現実のまたは仮想の工場の生産ラインのモデルをコンピュータ上に構築することができる。

【0024】

レイアウトエディタ画面150は、三つの領域から構成される。フロア領域110は、生産ラインのレイアウトシートの縮小画像であるフロア画像112がフロア数に対応して表示される領域である。フロア画像112のうちいずれか一つがユーザの選択によりハイライト表示され、選択されたフロアのレイアウトシートがレイアウト領域130に表示される。この図では三つのフロア画像しか示されていないが、レイアウトシートを作成する実際のフロア数に合わせてフロア画像の数を増減可能である。なお、工場の各階の生産ラインに対応させて複数のフロア画像を設定してもよいし、異なる工場の別個の生産ラインに対応させて複数のフロア画像を設定してもよい。フロア画像同士は、フロア間の移動を定義することで関連づけることができる。例えば、フロア画像が工場の各階の生産ラインに対応している場合は、各フロアのレイアウトシート上で同じ位置にエレベータを配置させることで、フロア間で素材を移動する一つの生産ラインを表すことができる。各フロア画像が別個の生産ラインに対応している場合には、一方の生産ラインの終端と他方の生産ラインの始端とをトラック配送で結ぶと定義することで関連づけることができる。

【0025】

レイアウト領域130には、フロア領域110でハイライト表示されたフロアのレイアウトシート編集画面が表示される。レイアウトシートには、一ますが実際の工場の所定の寸法(例えば、50cm×50cm)に対応するグリッドが表示されていることが望ましいが、この図では見やすさのためにグリッドを省略して記載している。ユーザは、レイアウトシート編集画面において、生産ラインの各工程に対応するアイコン132を選択配置して、実際のラインを縮小したレイアウトシートを作成する。例えばレイアウトシート編集画面の上部に表示されるツールバー(図示せず)の選択や右クリックにより画面上に重畳表示されるアイコンメニューの中から、所望の工程に対応するアイコンを選択することができる。アイコン132は、工程に対応するイラスト表示であってもよいし、図中に示すように四角枠内に文字による説明が付されたものであってもよい。一例として、図中のアイコン132は、「ELV」がエレベータ、「ISP」が検査工程、「MC」が加工工程、「ASM」が組み立て工程を表している。

【0026】

レイアウトシートは、アイコン間の位置関係が実際の各工程間の位置関係に対応するように作成される。例えば、工程「ISP1」と工程「MC2」間の距離が1mであった場合、それぞれのアイコンはグリッド二ます分だけ離れて配置される。

【0027】

レイヤ領域120は、搬送設備毎に工程間の搬送ルートを定義するレイヤ122〜128を表示する領域である。図3の例では、レイヤ122は自動搬送車(AGV:Automated Guided Vehicle)の走行する搬送ルートを定義し、レイヤ124はフォークリフトの走行する搬送ルートを定義し、レイヤ126、128は作業者が台車により搬送するルートを定義している。各レイヤ中の黒点は、レイアウト編集画面内の工程アイコンに対応して表示される。

【0028】

レイヤは、搬送設備毎に定義される。ユーザは、例えばレイヤ領域120内のいずれかのレイヤをクリックしてレイヤ編集画面(図示せず)を呼び出し、工程に対応する黒点間を線分で結ぶことによって、各搬送設備による搬送ルートを定義することができる。例えば、レイヤ122は、工程「MC2」と「ASM1」の間、および工程「ISP3」と「ISP4」の間をAGVにより搬送することを表している。この例では搬送ルートは直線であるが、曲線や折れ曲がり線で搬送ルートを定義してもよい。このようにして作成された全てのレイヤをレイアウトシートに重ね合わせることで、生産ラインのモデルが表現される。

【0029】

後述するように、生産ラインシミュレーション装置10は、工程間での素材の搬送時間を計算するときにレイヤを参照していずれの搬送設備が使われるかを認識する。したがって、上述のように複数のレイヤを用いて搬送ルートを定義することで、一つの生産ラインの中で異なる搬送設備を混在させたレイアウトシートを作成することができる。また、後述する搬送設備パラメータにおいて各搬送設備の移動速度、可搬量をそれぞれ定義することで、工程間の移動時間や搬送量の異なる複雑な生産ラインのシミュレーションが可能になる。

【0030】

図4は、装備パラメータ入力フォーム300の一例を示す。本実施形態では、各工程にそれぞれ装備を対応させる。装備は、旋盤、混合機、包装機などの機械設備と、梱包などの人力による作業とを含む。

装備名302は、各工程に対応する装備の名称を表す。種類304は、加工、検査、組立などの種類名を表す。故障率306、復旧時間308は、各装備の故障率と、故障時の復旧時間を表す。不良率310は各装備で素材の加工等をしたときの不良品の発生率を表す。バッファ数312は、各装備で加工、検査、組立等をする前に装備で保持できる素材の上限数を表す。故障率、復旧時間、不良率は、生産ラインが既存の場合には生産ラインを構成する各種装置の統計データを利用して設定してもよいし、生産ラインの新設、変更、拡張等を検討する場合には見込み値を設定してもよい。

【0031】

図5は、生産ラインの稼働時間入力フォーム400の一例を示し、生産の開始時間402、終了時間404、その間の稼働時間406を設定することができる。このように、生産ラインの稼働時間を設定することで、稼働時間中に生産できる製品の個数を検証したり、稼働時間中の不良品の発生数や装備の故障停止時間等を検証したりすることが可能になる。

【0032】

図6は、搬送設備パラメータ入力フォーム500の一例を示す。搬送設備名502は、図3のレイヤで定義した搬送設備に対応した名称を設定する。故障率504、復旧時間506は、各搬送設備の故障率と、故障時の復旧時間を表す。速度508は、AGV、フォークリフト、作業者等の移動速度を表す。運搬サイズ510は、各搬送設備が搬送できる素材の個数を表す。これらの値は、生産ラインが既存の場合には生産ラインを構成する各種装置の統計データを利用して設定してもよいし、生産ラインの新設、変更、拡張等を検討する場合には見込み値を設定してもよい。このように、搬送設備毎の移動速度、運搬サイズを設定することで、シミュレーション対象の生産ラインの中で複数の搬送設備を混在して検証することができる。

【0033】

図7は、生産管理データ200の一例を示す。この生産管理データ200は、アンパンとクリームパンの製造ラインについて作成されたものである。生産管理データ200は、Excelなどのスプレッドシート形式で作成されてもよいし、CSVなどのテキスト形式で作成されてもよい。ユーザは、予めスプレッドシートで作成した生産管理データ200をシミュレーション装置10に格納してもよいし、入力フォーム制御部34が生産管理データの入力フォームをユーザ端末20のディスプレイに表示し、ユーザの入力を促すように構成してもよい。

【0034】

「製品名」列202は、製造ラインで生産される製品名を表す。「フロー番号」列204は、工程間の前後のつながりを示すフロー番号を表す。「フロー名」列206は各フローについての名称を表す。「工程」欄208は、各工程の順序、番号、名称、およびステップ番号を表す列が含まれる。また、「工程」欄208には、後述するライン間の合流または分割があることを示す「種類」列209も含まれる。「合流分割」列210は、種類列209で示されたラインの合流先またはラインの分割先をフロー番号によって定義する。「投入素材情報」欄212は、各工程に投入される素材の名称、ロットサイズ、ロット単位およびロット数を表す列が含まれる。同様に、「排出素材情報」欄214は、各工程から排出される素材の名称、ロットサイズ、ロット単位およびロット数を表す列が含まれる。「所要時間」列216は、素材の加工に要する時間が表される。

【0035】

図8は、図7の生産管理データ200に基づきライン構成部52が作成したアンパンとクリームパンの製造ラインのフロー図である。ライン構成部52は、生産管理データ200中のフロー番号、工程番号、合流・分割先のフロー番号等を参照して、図8に示すようなフローを構成する。例えば、生産管理データの工程欄208においてある番号で指定される工程に投入素材情報が二つ以上記載されており、合流分割列210でフロー番号が定義されている場合には、二つ以上のラインがその工程で合流すると判断される。生産管理データの工程欄208においてある番号で指定される工程に排出素材情報が二つ以上記載されており、合流分割列210でフロー番号が定義されている場合には、その工程で二つ以上のラインに分割されると判断される。

【0036】

図中のステップS101〜S602は工程番号に対応し、ボックス内の文字は工程名に対応する。また、矢印の向きは、フローの順序とフロー間の合流または分割を表す。各ボックスの右側上下には、各工程での投入素材および排出素材のロットが記載されている。図8から、この製造ラインは、アンパンとクリームパンを統合して製造するラインであり、パン生地の作成までは両者で共通に行い、それ以降の工程については、アンパンとクリームパンを別々のラインで製造するものであることが分かる。このように構成されたフロー図に基づき、シミュレーション装置は与えられた生産ラインにおける製品の生産時間および生産個数を計算することができる。

【0037】

図9は、本明細書でいうラインの合流と分割を説明する図である。図中の正方形は、それぞれ一つの工程に対応している。工程は、任意のものであってよい。

【0038】

「合流」は、図中の工程A、Bに示すように、複数のラインが一つのラインに統合されることであり、例えば、別々のラインで加工された複数の部品の組立、複数の材料の混合、ある部品を別の部品で包む包装などの工程に対応する。二つ以上のサブラインを一つのメインラインに同時に合流させることもできる。合流は、図3のレイアウトエディタ画面では、レイヤ上で所定の工程へと進む搬送設備のルートを複数設けることに対応する。

【0039】

「分割」は、図中の工程Cに示すように、一つのラインが複数のラインに分かれることであり、例えば、ある工程で切断された部品を別々のラインで引き続き加工したり、素材を小分けするなどの工程に対応する。分割されたラインをさらに別のラインと合流させたり、さらに複数のラインに分割したり、あるいは分割元のラインに再合流させたりしてもよい。分割は、図3のレイアウトエディタ画面では、レイヤ上で所定の工程から別の工程へと進む搬送設備のルートを複数設けることに対応する。

【0040】

図10(a)〜(c)は、ロット単位の変更および一ロット当たりの数量の変更を説明する図である。

本実施形態では、工程への投入素材と排出素材とでロット単位および一ロット当たりの数量を任意に設定することができる。例えば、以下のような設定が可能である。

(a)投入素材(50コ×2ロット)→排出素材(100コ×1ロット)

(b)投入素材(100コ×1ロット)→排出素材(10コ×10ロット)

(c)投入素材(10コ×10ロット)→排出素材(1箱×1ロット)

(a)〜(c)は、それぞれ図10の(a)〜(c)に示すように、それぞれ複数ロットを一括して処理する工程、一ロットを多数のロットに小分けする工程(例えば、小分け充填に対応)、多数のロットを以後一ロットとして扱う工程(例えば、箱詰めに対応)を表現している。このように、ロット単位および一ロット当たりの数量を変更可能とすることで、所定の工程で複数のロットの同時投入や、単一または複数ロットの排出を考慮したシミュレーションができる。

【0041】

以下、本実施形態の生産ラインシミュレーション装置の動作について、図8の製パン製造ラインを例として説明する。

ライン構成部52による図8のようなラインが作成されると、演算部54は、ラインの先頭の工程への投入素材データと、その工程についての装備パラメータとを参照して、工程での処理に要する時間を計算する。その後、排出素材データと、次の工程への搬送ルートと、搬送設備パラメータとを参照して、次の工程への搬送に要する時間を計算する。例えば、レイアウトシート上の工程間のグリッド数と、その工程間の搬送ルートを定めたレイヤに対応する搬送設備パラメータの速度から、搬送時間を計算することができる。素材の排出後、工程では次の投入素材に関して処理時間を計算する。このように、各工程での素材の処理時間と処理単位、工程間の搬送時間を計算していくことで、稼働時間内での最終製品の生産個数や、所定の生産個数を達成するまでに要する生産時間を求めることができる。

【0042】

ユーザは、シミュレーションの結果を参照し、レイアウトシート上での生産ラインの組み替え、装備の一部を別の装備に入れ替え、搬送設備の変更などの手段を講じた後にシミュレーションを繰り返して、稼働時間内の生産個数を増加できるかや、所望の期間内に予定の個数を生産できるかなどをチェックすることができる。生産ラインシミュレーション装置は、シミュレーション結果を元にガントチャート、稼働率グラフ、近接性分析結果などを画像として表示する機能を有していてもよい。

【0043】

なお、このような生産個数や生産時間を演算するシミュレーションの手法自体は公知であるので、本明細書ではこれ以上の詳細な説明を省略する。

【0044】

演算部は、各工程でロット毎に行った計算のログ(例えば、生産開始時刻、生産所要時間など)を記録してもよい。このログを参照することで、いずれの工程で仕掛かりが発生したか、ラインのどの部分がボトルネックになっているか、素材の投入タイミングが適切かなどを容易に把握することができる。

【0045】

また、装備パラメータに設定された故障率と復旧時間に基づき、演算部54は、装備で確率的に故障が発生することを考慮して上記の計算をすることで、実際の生産ラインの稼働状況をより正確にシミュレーションに反映させることができる。これにより、故障率の高い装備を交換すべきかや交換の費用対効果を、交換した場合の生産個数の増加率をもとにして判断することが可能になる。

【0046】

図11は、本実施形態による生産ラインシミュレーション装置における処理の流れを示すフローチャートである。

まず、ユーザはユーザ端末20を通じてレイアウトエディタ制御部32が提供するレイアウト画面において、シミュレーションしたい生産ラインを表現するレイアウトシートと、工程間の搬送設備を定義するレイヤを作成し、それぞれレイアウトシート保持部44、レイヤ保持部45に格納する(S10)。ユーザは、各工程での投入素材、排出素材や工程間のフローを表現した生産管理データを作成して生産管理データ保持部42に格納する(S12)。また、各工程での装備の性能を定義する装備パラメータ、各搬送設備の性能を定義する搬送設備パラメータを作成してパラメータ保持部46に格納する(S14)。さらに、生産ラインの稼働時間を設定する(S16)。なお、S10〜S16に関しては順序を任意に変更することができる。演算部54は、生産管理データ、レイアウトシート、レイヤ、各種パラメータを参照して、所与の生産ラインにおける製品の生産時間、生産個数等の計算を実行する(S18)。出力部62は、シミュレーションの結果をユーザ端末20に出力する(S20)。

【0047】

以上説明したように、本実施形態によれば、工場における実際の生産ラインと同様の工程からなる生産ラインのモデルをコンピュータ上に構成しシミュレーションを実行することができる。これによって、加工条件などを変更した場合の納期予測、生産計画の立案、工場設計の検証、工程の管理、ボトルネックの検出および対応、設備状況の判断などに役立てることができる。

【0048】

また、工程間の搬送ルートをレイヤを用いて定義することで、異なる搬送能力を持つ複数の搬送設備による移動をシミュレーション対象の生産ライン内で混在させることができる。搬送設備の違いによる生産効率の変化も、レイヤを交換することで容易に演算させることができる。

【0049】

また、生産管理データを適切に記載することで、ライン間の合流や分割を含む生産シミュレーションが可能である。これにより、生産ラインシミュレーション装置を幅広い業種に適用することができる。すなわち、合流や分割を含まない一本線のラインしかシミュレーションできないと、部品の組立、材料の混合などを表現できないので、適用できる生産ラインが限られてしまうが、合流と分割を適宜組み合わせることで、複雑な工程を含む生産ラインも表現可能である。一例として、本発明による生産ラインシミュレーション装置は、生産管理データ中の素材や装備パラメータ等を実際の生産ラインに合わせて適宜作成することによって、自動車産業、精密部品産業、電機・電子部品産業、半導体産業、製薬産業、食品産業など任意の製造業種に適用可能である。

【0050】

以上、本発明を実施の形態をもとに説明した。この実施の形態は例示であり、それらの各構成要素や各処理プロセスの組合せにいろいろな変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。

【符号の説明】

【0051】

10 生産ラインシミュレーション装置、 12 ネットワーク、 20 端末、 30 画像制御部、 32 レイアウトエディタ制御部、 34 入力フォーム制御部、 40 情報格納部、 42 生産管理データ保持部、 44 レイアウトシート保持部、 45 レイヤ保持部、 46 パラメータ保持部、 50 シミュレーション実行部、 52 ライン構成部、 54 演算部、 60 インポート部、 62 出力部。

【技術分野】

【0001】

本発明は、製品の生産ラインをシミュレーションする技術に関する。

【背景技術】

【0002】

近年、あらゆる場面でIT化が進んでおり、製品の生産現場においても、生産効率の向上を目指して、生産管理システムの開発が進められている。また、一部の製造現場では、既存の生産ラインのモデルをコンピュータ上に構築してシミュレーションを実行し、生産ラインの性能の検証などに役立てている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、従来の生産ラインのシミュレーション装置では、モデルを構築できる生産ラインが限定されていた。例えば、生産ラインの各工程間を結ぶ搬送設備を指定できなかったり、分岐のある複雑な生産ラインを構築できなかったりした。このような制約から、生産ラインのシミュレーションを実施できる業種が限られていた。

【0004】

本発明はこうした現状に鑑みてなされたものであり、その目的は、様々な業種の生産ラインに適用できるシミュレーション技術を提供することにある。

【課題を解決するための手段】

【0005】

本発明の一態様は、生産ラインシミュレーション装置である。この装置は、製品の生産開始から終了までに要する工程毎に、工程に投入する素材に関する投入素材データと工程から排出される素材に関する排出素材データとが記録された生産管理データを保持する生産管理データ保持部と、各工程で使用される機械または各工程における作業の生産能力に関する情報を含む装備データを保持する装備データ保持部と、各工程に対応するアイコンをシート上に配置することで工程間の位置関係が定義されたレイアウトシートを保持するレイアウトシート保持部と、各工程間での素材の搬送ルートが定義されたレイヤを保持するレイヤ保持部と、前記レイアウトシートと前記レイヤによって定義された複数の工程からなる生産ラインにおいて、前記生産管理データおよび前記装備データを参照して各工程における素材の処理時間および工程間の搬送時間を計算することで、製品の生産時間を演算する演算部と、を備える。前記レイヤ保持部は、搬送速度の異なる複数の搬送設備それぞれについて前記レイヤを有する。

【0006】

この態様によると、搬送速度の異なる複数の搬送設備による搬送ルートが混在した生産ラインのレイアウトを作成することができる。したがって、例えば自動搬送車、フォークリフト、台車などによる搬送速度の違いを考慮した生産時間のシミュレーションが可能になる。

【0007】

前記レイアウトシート保持部は、複数の生産ラインが所定の工程で合流するように構成されたレイアウトシートを保持しており、前記生産管理データ保持部は、前記所定の工程について複数の投入素材データと一つの排出素材データを含む生産管理データを保持してもよい。または、前記レイアウトシート保持部は、所定の工程から複数の生産ラインが分割するように構成されたレイアウトシートを保持しており、前記生産管理データ保持部は、前記所定の工程について一つの投入素材データと複数の排出素材データを含む生産管理データを保持してもよい。これにより、複数の工程の合流や複数の工程への分割を含む複雑な生産ラインのレイアウトを作成できるので、様々な業種に対して生産ラインシミュレーション装置を適用することが可能になる。

【0008】

前記生産管理データ保持部は、少なくとも一部の工程について投入素材データと排出素材データとで異なるロット単位を使用した生産管理データを保持しており、前記演算部は、前記少なくとも一部の工程においてロット単位を換算して各工程における素材の処理時間を計算してもよい。または、前記生産管理データ保持部は、少なくとも一部の工程について投入素材データと排出素材データとで素材の一ロット当たりの数量が異なる生産管理データを保持しており、前記演算部は、前記少なくとも一部の工程において一ロット当たりの数量を換算して各工程における素材の処理時間を計算してもよい。これにより、所定の工程における複数のロットの同時投入や、単一または複数ロットの排出を考慮したシミュレーションが可能になる。

【0009】

当該生産ラインシミュレーション装置の外部から前記生産管理データをインポートするインポート部をさらに備えてもよい。これによると、既存の生産管理データを活用することができる。

【0010】

なお、以上の構成要素の任意の組合せ、本発明の表現を方法、装置、システムなどの間で変換したものもまた、本発明の態様として有効である。

【発明の効果】

【0011】

本発明によれば、様々な業種の生産ラインを対象にシミュレーションを実行することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る生産ラインシミュレーション装置を含んだ生産管理システムの構成を示す図である。

【図2】生産ラインシミュレーション装置の構成を示す図である。

【図3】レイアウトエディタ画面の一例を示す図である。

【図4】装備パラメータ入力フォームの一例を示す図である。

【図5】稼働時間入力フォームの一例を示す図である。

【図6】搬送設備パラメータ入力フォームの一例を示す図である。

【図7】生産管理データの一例を示す図である。

【図8】図7の生産管理データに基づきライン構成部が作成したアンパンとクリームパンの製造ラインのフロー図である。

【図9】ラインの合流と分割を説明する図である。

【図10】(a)〜(c)は、ロット単位の変更および一ロット当たりの数量の変更を説明する図である。

【図11】本実施形態による生産ラインシミュレーション装置における処理の流れを示すフローチャートである。

【発明を実施するための形態】

【0013】

本発明の一実施形態は、工場の生産ラインにおける製品の生産を、ラインを構成する装置等の実際のレイアウトをも反映してシミュレーションする生産ラインシミュレーション装置に関する。ユーザは、装置が提供するレイアウトエディタ機能を利用して画面上に仮想の生産ラインを構築し、複数の工程を経て完成する製品の生産数量等を演算させることができる。

【0014】

なお、本明細書では、ある最終製品を得るために複数の工程を接続したものを「生産ライン」と、各工程におかれた機械設備や作業などの機能を「装備」と、各工程に投入される材料、部品、組立品などを「投入素材」と、各工程から排出される材料、部品、組立品などを「排出素材」と、投入素材または排出素材の取り扱い単位を「ロット」と呼ぶ。

【0015】

図1は、本発明の一実施形態に係る生産ラインシミュレーション装置10を含んだ生産管理システム100の構成を示す。生産管理システム100は、生産管理装置の一例である端末20、生産ラインシミュレーション装置10、およびこれらの構成を接続するネットワーク12を備える。本実施の形態では、生産管理装置の機能は表計算アプリケーションのスプレッドシートにより実現される。これにより、営業部門、設計部門、製造部門、調達部門など、製品を製造する各工程が異なる複数の部門により管理される場合であっても、ネットワーク12を介してスプレッドシートを端末間で送受信することにより、データを共有することができる。スプレッドシートは、記録媒体に記録された状態でネットワーク12を介さずに部門間でやり取りされてもよい。

【0016】

図2は、生産ラインシミュレーション装置10の構成を示す。生産ラインシミュレーション装置10は、主に、画像制御部30、情報格納部40、シミュレーション実行部50、インポート部60、出力部62を含む。ここに示す各ブロックは、ハードウェア的には、コンピュータのCPUやメモリをはじめとする素子で実現でき、ソフトウェア的にはメモリにロードされたコンピュータプログラム等によって実現されるが、ここでは、それらの連携によって実現される機能ブロックとして描いている。したがって、これらの機能ブロックはハードウェア、ソフトウェアの組合せによっていろいろなかたちで実現できることは、当業者には理解されるところである。

【0017】

ユーザは、生産ラインシミュレーション装置10に接続されたユーザ端末20を介してシミュレーションに必要なデータを入力したり、または出力結果を閲覧したりすることができる。ユーザ端末20は、典型的にはパーソナルコンピュータであり、入力装置としてのマウス、キーボード等、出力装置としてのディスプレイ等、記録装置としてのハードディスクドライブ、記録媒体読み取り装置等を備える。

【0018】

画像制御部30は、レイアウトエディタ制御部32と入力フォーム制御部34を含む。レイアウトエディタ制御部32は、ユーザ端末20のディスプレイ上に、生産ラインのモデルを構築するためのレイアウトエディタを表示させる。このレイアウトエディタの機能については、図3を参照して後述する。入力フォーム制御部34は、ユーザ端末20のディスプレイ上に、シミュレーションに必要な各種のデータをユーザに入力させる入力フォームを表示させる。入力フォームの例については、図4〜図6を参照して後述する。レイアウトエディタ制御部32および入力フォーム制御部34は、ユーザ端末から入力されたデータを、情報格納部40内の適切な領域に格納する。

【0019】

情報格納部40は、生産管理データ保持部42、レイアウトシート保持部44、レイヤ保持部45、パラメータ保持部46を含む。生産管理データ保持部42は、製品の生産開始から終了までに要する工程毎に投入素材に関するデータと排出素材に関するデータとが記載された生産管理データを保持する。生産管理データの詳細は、図7を参照して後述する。レイアウトシート保持部44は、生産ラインのモデルを定義するレイアウトシートを保持する。レイヤ保持部45は、レイアウトシートに重ね合わせることで、生産ラインの工程間での素材の動線を定義するレイヤを保持する。パラメータ保持部46は、各工程における装備の性能を定義する装備パラメータ、素材を搬送する搬送設備の性能を定義する搬送設備パラメータなどを保持する。

【0020】

インポート部60は、ユーザ端末でシミュレーションに必要なデータをユーザに入力させる代わりに、作成済みの生産管理データ、レイアウトシート、各種パラメータ等のデータを、生産ラインシミュレーション装置10が読み取り可能なデータ形式に変換する。そして、変換したデータを、情報格納部40内の適切な領域に格納する。

【0021】

シミュレーション実行部50は、ライン構成部52と演算部54を含む。ライン構成部52は、生産管理データを解析して、シミュレーション対象の生産ラインの工程の流れを表すフロー図を作成する。演算部54は、作成されたフロー図と、レイアウトシート、レイヤ、各種パラメータを参照して、生産ラインの各工程における素材の処理数量、処理時間等を演算する。さらに、この演算結果を元に、最終製品の生産個数、生産時間等を演算する。

【0022】

出力部62は、演算部54による演算結果をユーザ端末20に出力する。

【0023】

図3は、レイアウトエディタ制御部32によりユーザ端末20のディスプレイに表示されるレイアウトエディタ画面150の一例を示す。ユーザは、レイアウトエディタを用いて、現実のまたは仮想の工場の生産ラインのモデルをコンピュータ上に構築することができる。

【0024】

レイアウトエディタ画面150は、三つの領域から構成される。フロア領域110は、生産ラインのレイアウトシートの縮小画像であるフロア画像112がフロア数に対応して表示される領域である。フロア画像112のうちいずれか一つがユーザの選択によりハイライト表示され、選択されたフロアのレイアウトシートがレイアウト領域130に表示される。この図では三つのフロア画像しか示されていないが、レイアウトシートを作成する実際のフロア数に合わせてフロア画像の数を増減可能である。なお、工場の各階の生産ラインに対応させて複数のフロア画像を設定してもよいし、異なる工場の別個の生産ラインに対応させて複数のフロア画像を設定してもよい。フロア画像同士は、フロア間の移動を定義することで関連づけることができる。例えば、フロア画像が工場の各階の生産ラインに対応している場合は、各フロアのレイアウトシート上で同じ位置にエレベータを配置させることで、フロア間で素材を移動する一つの生産ラインを表すことができる。各フロア画像が別個の生産ラインに対応している場合には、一方の生産ラインの終端と他方の生産ラインの始端とをトラック配送で結ぶと定義することで関連づけることができる。

【0025】

レイアウト領域130には、フロア領域110でハイライト表示されたフロアのレイアウトシート編集画面が表示される。レイアウトシートには、一ますが実際の工場の所定の寸法(例えば、50cm×50cm)に対応するグリッドが表示されていることが望ましいが、この図では見やすさのためにグリッドを省略して記載している。ユーザは、レイアウトシート編集画面において、生産ラインの各工程に対応するアイコン132を選択配置して、実際のラインを縮小したレイアウトシートを作成する。例えばレイアウトシート編集画面の上部に表示されるツールバー(図示せず)の選択や右クリックにより画面上に重畳表示されるアイコンメニューの中から、所望の工程に対応するアイコンを選択することができる。アイコン132は、工程に対応するイラスト表示であってもよいし、図中に示すように四角枠内に文字による説明が付されたものであってもよい。一例として、図中のアイコン132は、「ELV」がエレベータ、「ISP」が検査工程、「MC」が加工工程、「ASM」が組み立て工程を表している。

【0026】

レイアウトシートは、アイコン間の位置関係が実際の各工程間の位置関係に対応するように作成される。例えば、工程「ISP1」と工程「MC2」間の距離が1mであった場合、それぞれのアイコンはグリッド二ます分だけ離れて配置される。

【0027】

レイヤ領域120は、搬送設備毎に工程間の搬送ルートを定義するレイヤ122〜128を表示する領域である。図3の例では、レイヤ122は自動搬送車(AGV:Automated Guided Vehicle)の走行する搬送ルートを定義し、レイヤ124はフォークリフトの走行する搬送ルートを定義し、レイヤ126、128は作業者が台車により搬送するルートを定義している。各レイヤ中の黒点は、レイアウト編集画面内の工程アイコンに対応して表示される。

【0028】

レイヤは、搬送設備毎に定義される。ユーザは、例えばレイヤ領域120内のいずれかのレイヤをクリックしてレイヤ編集画面(図示せず)を呼び出し、工程に対応する黒点間を線分で結ぶことによって、各搬送設備による搬送ルートを定義することができる。例えば、レイヤ122は、工程「MC2」と「ASM1」の間、および工程「ISP3」と「ISP4」の間をAGVにより搬送することを表している。この例では搬送ルートは直線であるが、曲線や折れ曲がり線で搬送ルートを定義してもよい。このようにして作成された全てのレイヤをレイアウトシートに重ね合わせることで、生産ラインのモデルが表現される。

【0029】

後述するように、生産ラインシミュレーション装置10は、工程間での素材の搬送時間を計算するときにレイヤを参照していずれの搬送設備が使われるかを認識する。したがって、上述のように複数のレイヤを用いて搬送ルートを定義することで、一つの生産ラインの中で異なる搬送設備を混在させたレイアウトシートを作成することができる。また、後述する搬送設備パラメータにおいて各搬送設備の移動速度、可搬量をそれぞれ定義することで、工程間の移動時間や搬送量の異なる複雑な生産ラインのシミュレーションが可能になる。

【0030】

図4は、装備パラメータ入力フォーム300の一例を示す。本実施形態では、各工程にそれぞれ装備を対応させる。装備は、旋盤、混合機、包装機などの機械設備と、梱包などの人力による作業とを含む。

装備名302は、各工程に対応する装備の名称を表す。種類304は、加工、検査、組立などの種類名を表す。故障率306、復旧時間308は、各装備の故障率と、故障時の復旧時間を表す。不良率310は各装備で素材の加工等をしたときの不良品の発生率を表す。バッファ数312は、各装備で加工、検査、組立等をする前に装備で保持できる素材の上限数を表す。故障率、復旧時間、不良率は、生産ラインが既存の場合には生産ラインを構成する各種装置の統計データを利用して設定してもよいし、生産ラインの新設、変更、拡張等を検討する場合には見込み値を設定してもよい。

【0031】

図5は、生産ラインの稼働時間入力フォーム400の一例を示し、生産の開始時間402、終了時間404、その間の稼働時間406を設定することができる。このように、生産ラインの稼働時間を設定することで、稼働時間中に生産できる製品の個数を検証したり、稼働時間中の不良品の発生数や装備の故障停止時間等を検証したりすることが可能になる。

【0032】

図6は、搬送設備パラメータ入力フォーム500の一例を示す。搬送設備名502は、図3のレイヤで定義した搬送設備に対応した名称を設定する。故障率504、復旧時間506は、各搬送設備の故障率と、故障時の復旧時間を表す。速度508は、AGV、フォークリフト、作業者等の移動速度を表す。運搬サイズ510は、各搬送設備が搬送できる素材の個数を表す。これらの値は、生産ラインが既存の場合には生産ラインを構成する各種装置の統計データを利用して設定してもよいし、生産ラインの新設、変更、拡張等を検討する場合には見込み値を設定してもよい。このように、搬送設備毎の移動速度、運搬サイズを設定することで、シミュレーション対象の生産ラインの中で複数の搬送設備を混在して検証することができる。

【0033】

図7は、生産管理データ200の一例を示す。この生産管理データ200は、アンパンとクリームパンの製造ラインについて作成されたものである。生産管理データ200は、Excelなどのスプレッドシート形式で作成されてもよいし、CSVなどのテキスト形式で作成されてもよい。ユーザは、予めスプレッドシートで作成した生産管理データ200をシミュレーション装置10に格納してもよいし、入力フォーム制御部34が生産管理データの入力フォームをユーザ端末20のディスプレイに表示し、ユーザの入力を促すように構成してもよい。

【0034】

「製品名」列202は、製造ラインで生産される製品名を表す。「フロー番号」列204は、工程間の前後のつながりを示すフロー番号を表す。「フロー名」列206は各フローについての名称を表す。「工程」欄208は、各工程の順序、番号、名称、およびステップ番号を表す列が含まれる。また、「工程」欄208には、後述するライン間の合流または分割があることを示す「種類」列209も含まれる。「合流分割」列210は、種類列209で示されたラインの合流先またはラインの分割先をフロー番号によって定義する。「投入素材情報」欄212は、各工程に投入される素材の名称、ロットサイズ、ロット単位およびロット数を表す列が含まれる。同様に、「排出素材情報」欄214は、各工程から排出される素材の名称、ロットサイズ、ロット単位およびロット数を表す列が含まれる。「所要時間」列216は、素材の加工に要する時間が表される。

【0035】

図8は、図7の生産管理データ200に基づきライン構成部52が作成したアンパンとクリームパンの製造ラインのフロー図である。ライン構成部52は、生産管理データ200中のフロー番号、工程番号、合流・分割先のフロー番号等を参照して、図8に示すようなフローを構成する。例えば、生産管理データの工程欄208においてある番号で指定される工程に投入素材情報が二つ以上記載されており、合流分割列210でフロー番号が定義されている場合には、二つ以上のラインがその工程で合流すると判断される。生産管理データの工程欄208においてある番号で指定される工程に排出素材情報が二つ以上記載されており、合流分割列210でフロー番号が定義されている場合には、その工程で二つ以上のラインに分割されると判断される。

【0036】

図中のステップS101〜S602は工程番号に対応し、ボックス内の文字は工程名に対応する。また、矢印の向きは、フローの順序とフロー間の合流または分割を表す。各ボックスの右側上下には、各工程での投入素材および排出素材のロットが記載されている。図8から、この製造ラインは、アンパンとクリームパンを統合して製造するラインであり、パン生地の作成までは両者で共通に行い、それ以降の工程については、アンパンとクリームパンを別々のラインで製造するものであることが分かる。このように構成されたフロー図に基づき、シミュレーション装置は与えられた生産ラインにおける製品の生産時間および生産個数を計算することができる。

【0037】

図9は、本明細書でいうラインの合流と分割を説明する図である。図中の正方形は、それぞれ一つの工程に対応している。工程は、任意のものであってよい。

【0038】

「合流」は、図中の工程A、Bに示すように、複数のラインが一つのラインに統合されることであり、例えば、別々のラインで加工された複数の部品の組立、複数の材料の混合、ある部品を別の部品で包む包装などの工程に対応する。二つ以上のサブラインを一つのメインラインに同時に合流させることもできる。合流は、図3のレイアウトエディタ画面では、レイヤ上で所定の工程へと進む搬送設備のルートを複数設けることに対応する。

【0039】

「分割」は、図中の工程Cに示すように、一つのラインが複数のラインに分かれることであり、例えば、ある工程で切断された部品を別々のラインで引き続き加工したり、素材を小分けするなどの工程に対応する。分割されたラインをさらに別のラインと合流させたり、さらに複数のラインに分割したり、あるいは分割元のラインに再合流させたりしてもよい。分割は、図3のレイアウトエディタ画面では、レイヤ上で所定の工程から別の工程へと進む搬送設備のルートを複数設けることに対応する。

【0040】

図10(a)〜(c)は、ロット単位の変更および一ロット当たりの数量の変更を説明する図である。

本実施形態では、工程への投入素材と排出素材とでロット単位および一ロット当たりの数量を任意に設定することができる。例えば、以下のような設定が可能である。

(a)投入素材(50コ×2ロット)→排出素材(100コ×1ロット)

(b)投入素材(100コ×1ロット)→排出素材(10コ×10ロット)

(c)投入素材(10コ×10ロット)→排出素材(1箱×1ロット)

(a)〜(c)は、それぞれ図10の(a)〜(c)に示すように、それぞれ複数ロットを一括して処理する工程、一ロットを多数のロットに小分けする工程(例えば、小分け充填に対応)、多数のロットを以後一ロットとして扱う工程(例えば、箱詰めに対応)を表現している。このように、ロット単位および一ロット当たりの数量を変更可能とすることで、所定の工程で複数のロットの同時投入や、単一または複数ロットの排出を考慮したシミュレーションができる。

【0041】

以下、本実施形態の生産ラインシミュレーション装置の動作について、図8の製パン製造ラインを例として説明する。

ライン構成部52による図8のようなラインが作成されると、演算部54は、ラインの先頭の工程への投入素材データと、その工程についての装備パラメータとを参照して、工程での処理に要する時間を計算する。その後、排出素材データと、次の工程への搬送ルートと、搬送設備パラメータとを参照して、次の工程への搬送に要する時間を計算する。例えば、レイアウトシート上の工程間のグリッド数と、その工程間の搬送ルートを定めたレイヤに対応する搬送設備パラメータの速度から、搬送時間を計算することができる。素材の排出後、工程では次の投入素材に関して処理時間を計算する。このように、各工程での素材の処理時間と処理単位、工程間の搬送時間を計算していくことで、稼働時間内での最終製品の生産個数や、所定の生産個数を達成するまでに要する生産時間を求めることができる。

【0042】

ユーザは、シミュレーションの結果を参照し、レイアウトシート上での生産ラインの組み替え、装備の一部を別の装備に入れ替え、搬送設備の変更などの手段を講じた後にシミュレーションを繰り返して、稼働時間内の生産個数を増加できるかや、所望の期間内に予定の個数を生産できるかなどをチェックすることができる。生産ラインシミュレーション装置は、シミュレーション結果を元にガントチャート、稼働率グラフ、近接性分析結果などを画像として表示する機能を有していてもよい。

【0043】

なお、このような生産個数や生産時間を演算するシミュレーションの手法自体は公知であるので、本明細書ではこれ以上の詳細な説明を省略する。

【0044】

演算部は、各工程でロット毎に行った計算のログ(例えば、生産開始時刻、生産所要時間など)を記録してもよい。このログを参照することで、いずれの工程で仕掛かりが発生したか、ラインのどの部分がボトルネックになっているか、素材の投入タイミングが適切かなどを容易に把握することができる。

【0045】

また、装備パラメータに設定された故障率と復旧時間に基づき、演算部54は、装備で確率的に故障が発生することを考慮して上記の計算をすることで、実際の生産ラインの稼働状況をより正確にシミュレーションに反映させることができる。これにより、故障率の高い装備を交換すべきかや交換の費用対効果を、交換した場合の生産個数の増加率をもとにして判断することが可能になる。

【0046】

図11は、本実施形態による生産ラインシミュレーション装置における処理の流れを示すフローチャートである。

まず、ユーザはユーザ端末20を通じてレイアウトエディタ制御部32が提供するレイアウト画面において、シミュレーションしたい生産ラインを表現するレイアウトシートと、工程間の搬送設備を定義するレイヤを作成し、それぞれレイアウトシート保持部44、レイヤ保持部45に格納する(S10)。ユーザは、各工程での投入素材、排出素材や工程間のフローを表現した生産管理データを作成して生産管理データ保持部42に格納する(S12)。また、各工程での装備の性能を定義する装備パラメータ、各搬送設備の性能を定義する搬送設備パラメータを作成してパラメータ保持部46に格納する(S14)。さらに、生産ラインの稼働時間を設定する(S16)。なお、S10〜S16に関しては順序を任意に変更することができる。演算部54は、生産管理データ、レイアウトシート、レイヤ、各種パラメータを参照して、所与の生産ラインにおける製品の生産時間、生産個数等の計算を実行する(S18)。出力部62は、シミュレーションの結果をユーザ端末20に出力する(S20)。

【0047】

以上説明したように、本実施形態によれば、工場における実際の生産ラインと同様の工程からなる生産ラインのモデルをコンピュータ上に構成しシミュレーションを実行することができる。これによって、加工条件などを変更した場合の納期予測、生産計画の立案、工場設計の検証、工程の管理、ボトルネックの検出および対応、設備状況の判断などに役立てることができる。

【0048】

また、工程間の搬送ルートをレイヤを用いて定義することで、異なる搬送能力を持つ複数の搬送設備による移動をシミュレーション対象の生産ライン内で混在させることができる。搬送設備の違いによる生産効率の変化も、レイヤを交換することで容易に演算させることができる。

【0049】

また、生産管理データを適切に記載することで、ライン間の合流や分割を含む生産シミュレーションが可能である。これにより、生産ラインシミュレーション装置を幅広い業種に適用することができる。すなわち、合流や分割を含まない一本線のラインしかシミュレーションできないと、部品の組立、材料の混合などを表現できないので、適用できる生産ラインが限られてしまうが、合流と分割を適宜組み合わせることで、複雑な工程を含む生産ラインも表現可能である。一例として、本発明による生産ラインシミュレーション装置は、生産管理データ中の素材や装備パラメータ等を実際の生産ラインに合わせて適宜作成することによって、自動車産業、精密部品産業、電機・電子部品産業、半導体産業、製薬産業、食品産業など任意の製造業種に適用可能である。

【0050】

以上、本発明を実施の形態をもとに説明した。この実施の形態は例示であり、それらの各構成要素や各処理プロセスの組合せにいろいろな変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。

【符号の説明】

【0051】

10 生産ラインシミュレーション装置、 12 ネットワーク、 20 端末、 30 画像制御部、 32 レイアウトエディタ制御部、 34 入力フォーム制御部、 40 情報格納部、 42 生産管理データ保持部、 44 レイアウトシート保持部、 45 レイヤ保持部、 46 パラメータ保持部、 50 シミュレーション実行部、 52 ライン構成部、 54 演算部、 60 インポート部、 62 出力部。

【特許請求の範囲】

【請求項1】

製品の生産開始から終了までに要する工程毎に、工程に投入する素材に関する投入素材データと工程から排出される素材に関する排出素材データとが記録された生産管理データを保持する生産管理データ保持部と、

各工程で使用される機械または各工程における作業の生産能力に関する情報を含む装備データを保持する装備データ保持部と、

各工程に対応するアイコンをシート上に配置することで工程間の位置関係が定義されたレイアウトシートを保持するレイアウトシート保持部と、

各工程間での素材の搬送ルートが定義されたレイヤを保持するレイヤ保持部と、

前記レイアウトシートと前記レイヤによって定義された複数の工程からなる生産ラインにおいて、前記生産管理データおよび前記装備データを参照して各工程における素材の処理時間および工程間の搬送時間を計算することで、製品の生産時間を演算する演算部と、

を備え、

前記レイヤ保持部は、搬送速度の異なる複数の搬送設備のそれぞれについて前記レイヤを有することを特徴とする生産ラインシミュレーション装置。

【請求項2】

前記レイアウトシート保持部は、複数の生産ラインが所定の工程で合流するように構成されたレイアウトシートを保持しており、

前記生産管理データ保持部は、前記所定の工程について複数の投入素材データと一つの排出素材データを含む生産管理データを保持することを特徴とする請求項1に記載の生産ラインシミュレーション装置。

【請求項3】

前記レイアウトシート保持部は、所定の工程から複数の生産ラインが分割するように構成されたレイアウトシートを保持しており、

前記生産管理データ保持部は、前記所定の工程について一つの投入素材データと複数の排出素材データを含む生産管理データを保持することを特徴とする請求項1または2に記載の生産ラインシミュレーション装置。

【請求項4】

前記生産管理データ保持部は、少なくとも一部の工程について投入素材データと排出素材データとで異なるロット単位を使用した生産管理データを保持しており、

前記演算部は、前記少なくとも一部の工程においてロット単位を換算して各工程における素材の処理時間を計算することを特徴とする請求項1ないし3のいずれかに記載の生産ラインシミュレーション装置。

【請求項5】

前記生産管理データ保持部は、少なくとも一部の工程について投入素材データと排出素材データとで素材の一ロット当たりの数量が異なる生産管理データを保持しており、

前記演算部は、前記少なくとも一部の工程において一ロット当たりの数量を換算して各工程における素材の処理時間を計算することを特徴とする請求項1ないし4のいずれかに記載の生産ラインシミュレーション装置。

【請求項6】

当該生産ラインシミュレーション装置の外部から前記生産管理データをインポートするインポート部をさらに備えることを特徴とする請求項1ないし4のいずれかに記載の生産ラインシミュレーション装置。

【請求項7】

製品の生産開始から終了までに要する工程毎に、工程に投入する素材に関する投入素材データと工程から排出される素材に関する排出素材データとを含む生産管理データをメモリに格納するステップと、

各工程で使用される機械または各工程における作業の生産能力に関する情報を含む装備データをメモリに格納するステップと、

各工程に対応するアイコンをシート上に配置することで工程間の位置関係を定義するレイアウトシートをメモリに格納するステップと、

前記レイアウトシート上で各工程間での素材の搬送ルートを定義するレイヤをメモリに格納するステップと、

前記レイアウトシートと前記レイヤによって定義された複数の工程からなる生産ラインにおいて、前記生産管理データおよび前記装備データを参照して各工程における素材の処理時間と排出個数および工程間の搬送時間を計算し、これらを加算して製品の生産個数および生産時間を演算するステップと、を含み、

搬送速度の異なる複数の搬送設備のそれぞれについて別個のレイヤが格納されることを特徴とする生産ラインシミュレーション方法。

【請求項8】

製品の生産開始から終了までに要する工程毎に、工程に投入する素材に関する投入素材データと工程から排出される素材に関する排出素材データとを含む生産管理データをメモリから読み出すステップと、

各工程で使用される機械または各工程における作業の生産能力に関する情報を含む装備データをメモリから読み出すステップと、

各工程に対応するアイコンをシート上に配置することで工程間の位置関係を定義するレイアウトシートをメモリから読み出すステップと、

搬送速度の異なる複数の搬送設備のそれぞれについて、前記レイアウトシート上で各工程間での素材の搬送ルートを定義するレイヤをメモリから読み出すステップと、

前記レイアウトシートと前記レイヤによって定義された複数の工程からなる生産ラインにおいて、前記生産管理データおよび前記装備データを参照して各工程における素材の処理時間と排出個数および工程間の搬送時間を計算し、これらを加算して製品の生産個数および生産時間を演算するステップと、

をコンピュータに実行させる生産ラインシミュレーションプログラム。

【請求項1】

製品の生産開始から終了までに要する工程毎に、工程に投入する素材に関する投入素材データと工程から排出される素材に関する排出素材データとが記録された生産管理データを保持する生産管理データ保持部と、

各工程で使用される機械または各工程における作業の生産能力に関する情報を含む装備データを保持する装備データ保持部と、

各工程に対応するアイコンをシート上に配置することで工程間の位置関係が定義されたレイアウトシートを保持するレイアウトシート保持部と、

各工程間での素材の搬送ルートが定義されたレイヤを保持するレイヤ保持部と、

前記レイアウトシートと前記レイヤによって定義された複数の工程からなる生産ラインにおいて、前記生産管理データおよび前記装備データを参照して各工程における素材の処理時間および工程間の搬送時間を計算することで、製品の生産時間を演算する演算部と、

を備え、

前記レイヤ保持部は、搬送速度の異なる複数の搬送設備のそれぞれについて前記レイヤを有することを特徴とする生産ラインシミュレーション装置。

【請求項2】

前記レイアウトシート保持部は、複数の生産ラインが所定の工程で合流するように構成されたレイアウトシートを保持しており、

前記生産管理データ保持部は、前記所定の工程について複数の投入素材データと一つの排出素材データを含む生産管理データを保持することを特徴とする請求項1に記載の生産ラインシミュレーション装置。

【請求項3】

前記レイアウトシート保持部は、所定の工程から複数の生産ラインが分割するように構成されたレイアウトシートを保持しており、

前記生産管理データ保持部は、前記所定の工程について一つの投入素材データと複数の排出素材データを含む生産管理データを保持することを特徴とする請求項1または2に記載の生産ラインシミュレーション装置。

【請求項4】

前記生産管理データ保持部は、少なくとも一部の工程について投入素材データと排出素材データとで異なるロット単位を使用した生産管理データを保持しており、

前記演算部は、前記少なくとも一部の工程においてロット単位を換算して各工程における素材の処理時間を計算することを特徴とする請求項1ないし3のいずれかに記載の生産ラインシミュレーション装置。

【請求項5】

前記生産管理データ保持部は、少なくとも一部の工程について投入素材データと排出素材データとで素材の一ロット当たりの数量が異なる生産管理データを保持しており、

前記演算部は、前記少なくとも一部の工程において一ロット当たりの数量を換算して各工程における素材の処理時間を計算することを特徴とする請求項1ないし4のいずれかに記載の生産ラインシミュレーション装置。

【請求項6】

当該生産ラインシミュレーション装置の外部から前記生産管理データをインポートするインポート部をさらに備えることを特徴とする請求項1ないし4のいずれかに記載の生産ラインシミュレーション装置。

【請求項7】

製品の生産開始から終了までに要する工程毎に、工程に投入する素材に関する投入素材データと工程から排出される素材に関する排出素材データとを含む生産管理データをメモリに格納するステップと、

各工程で使用される機械または各工程における作業の生産能力に関する情報を含む装備データをメモリに格納するステップと、

各工程に対応するアイコンをシート上に配置することで工程間の位置関係を定義するレイアウトシートをメモリに格納するステップと、

前記レイアウトシート上で各工程間での素材の搬送ルートを定義するレイヤをメモリに格納するステップと、

前記レイアウトシートと前記レイヤによって定義された複数の工程からなる生産ラインにおいて、前記生産管理データおよび前記装備データを参照して各工程における素材の処理時間と排出個数および工程間の搬送時間を計算し、これらを加算して製品の生産個数および生産時間を演算するステップと、を含み、

搬送速度の異なる複数の搬送設備のそれぞれについて別個のレイヤが格納されることを特徴とする生産ラインシミュレーション方法。

【請求項8】

製品の生産開始から終了までに要する工程毎に、工程に投入する素材に関する投入素材データと工程から排出される素材に関する排出素材データとを含む生産管理データをメモリから読み出すステップと、

各工程で使用される機械または各工程における作業の生産能力に関する情報を含む装備データをメモリから読み出すステップと、

各工程に対応するアイコンをシート上に配置することで工程間の位置関係を定義するレイアウトシートをメモリから読み出すステップと、

搬送速度の異なる複数の搬送設備のそれぞれについて、前記レイアウトシート上で各工程間での素材の搬送ルートを定義するレイヤをメモリから読み出すステップと、

前記レイアウトシートと前記レイヤによって定義された複数の工程からなる生産ラインにおいて、前記生産管理データおよび前記装備データを参照して各工程における素材の処理時間と排出個数および工程間の搬送時間を計算し、これらを加算して製品の生産個数および生産時間を演算するステップと、

をコンピュータに実行させる生産ラインシミュレーションプログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−282583(P2010−282583A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−137635(P2009−137635)

【出願日】平成21年6月8日(2009.6.8)

【出願人】(509161554)株式会社NETS (3)

【出願人】(000201478)前田建設工業株式会社 (358)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年6月8日(2009.6.8)

【出願人】(509161554)株式会社NETS (3)

【出願人】(000201478)前田建設工業株式会社 (358)

【Fターム(参考)】

[ Back to top ]