生産排水からの排熱回収システム

【課題】排水から供給される熱量を簡易なシステムで回収し、かつ、容易に利用することができる排熱回収システムを提供する。

【解決手段】高温の排水H1と該排水よりも低温である循環水W(c)との熱交換を行う第1熱交換器2と、その第1熱交換器2から排出される加温された循環水W(h)が通水される第2熱交換器5と、その第2熱交換器5から得られる温熱を利用する熱利用手段6とを備えた排水からの排熱回収システムであって、前記第2熱交換器から排出される冷却された循環水W(c)が第1熱交換器2に通水される排熱回収システム1。

【解決手段】高温の排水H1と該排水よりも低温である循環水W(c)との熱交換を行う第1熱交換器2と、その第1熱交換器2から排出される加温された循環水W(h)が通水される第2熱交換器5と、その第2熱交換器5から得られる温熱を利用する熱利用手段6とを備えた排水からの排熱回収システムであって、前記第2熱交換器から排出される冷却された循環水W(c)が第1熱交換器2に通水される排熱回収システム1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は生産排水の排熱を回収するシステムに関する、さらに詳しくは、公共下水に放流する前の生産排水から排熱を回収して有効に用いる排水からの排熱回収システムに関する。

【背景技術】

【0002】

工場、特に飲食品を製造する工場からは、原料や容器の洗浄水などの高温の有機性の排水が大量に発生する。その排水は、井戸水などで温度希釈された後に、生物排水処理が施され、公共下水に放流されている。以下に、このような排水を公共下水に放流するための従来技術について、ビール工場を例にして説明する。

【0003】

従来のビール工場における生産排水の処理の概略配管図を図7aに示す。図7aに示すように、ビール工場の生産工程101より排出される生産排水Hは、有機物・リンおよび窒素を除去する排水処理施設102を経て公共下水に放流される。前記排水処理施設102に流入する生産排水Hは流量約6,000m3/日で、夏期において温度約40〜43℃である。その排水Hは、排水処理施設102に流入する前に、井戸水Jが加えられ排水の温度が40℃以下になるように温度希釈されている。

【0004】

また、図7bには従来のビール工場の製造工程における熱を利用する手段の概略配管図を示す。図7bには、缶ウォーマ103と、ボイラー設備104と、洗浄水加熱設備105とが示されている。缶ウォーマ103は、内容物が充填された缶製品に、水蒸気を熱源とする温水を散水し、箱詰めする前に缶表面が結露しないようにする装置である。

【0005】

前記缶ウォーマ103に用いられる水蒸気は、前記ボイラー設備104より得られる。その水蒸気は、純水タンク106に蓄えられた純水が、ボイラー給水タンク107を介してボイラー108で加熱されることにより生成される。生成された水蒸気は、缶ウォーマ103の散水用の水を蓄えた温水槽に投入され、その水温を上昇させる。このようにして得られた缶ウォーマ用の温水が缶製品に散水される。前記缶ウォーマ103用の温水を生成するために用いられる熱量は約23,600GJ/年である。

【0006】

また、ボイラー108により生成された水蒸気は、他の熱を必要とする工程109あるいは洗浄水加熱設備105に用いられる。その洗浄水加熱設備105は、洗浄水タンク110に蓄えた洗浄水を前記ボイラー108により生成した水蒸気と熱交換器111で熱交換し、洗浄温水タンク112に貯留している。

【0007】

排熱を利用する技術としては、特許文献1に、炭焼き窯、食品加熱用石窯などの商用窯の炉体の基礎中に通水可能な管を配設し、炉体からの伝熱により温水を得ること、得られた温水は入浴、サウナ浴あるいは温砂浴などの温熱治療に利用されることが開示されている。また、特許文献2に、家庭用風呂の温排水から熱を回収し給湯装置に利用することが提案されている。

【0008】

【特許文献1】特開2005−55099

【特許文献2】特開昭57−55332

【発明の開示】

【発明が解決しようとする課題】

【0009】

工場、特に飲食品を製造する工場では大量に高温の生産排水が排出される。その生産排水は生物排水処理施設により浄化され、公共下水に放流される。夏季になると、その処理施設に流入する生産排水の温度が40℃を超える場合がある。前記処理施設に流入する排水の温度変化が大きいと安定した生物処理の能力が維持できない。また、極端に高温の排水が流入すると、生物の活性が低下する恐れがある。そのため、生物処理が施される前に、井戸水により排水の温度を40℃以下にするように温度希釈される。

【0010】

一方、工場の生産工程では、缶ウォーマ・瓶ウォーマ・洗浄水加熱設備・ボイラー設備・炭酸ガス蒸発器及び窒素ガス蒸発器のように熱源を必要とする工程がある。近年、工場等における消費エネルギーの節約が重要視されている。前記の大量に排出される生産排水(温水)の熱エネルギーを回収し、熱源を必要とする工程のために用いることができれば省エネとなる。しかし、排水から得られる熱の供給と生産工程に必要な熱の需要とは、必ずしも需要と供給のバランスが取れていないので、効率よく熱を回収するのが困難である。また、生産排水の温度が約60℃程度のようにあまり高くない場合には、その熱を用いる用途が限られる。

【0011】

そこで、本発明では排水が保有する熱量を簡易なシステムで回収し、かつ、有効に利用することができる排熱回収システムを提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明の排熱回収システム(請求項1)は、排水と該排水よりも低温である循環水との熱交換を行う第1熱交換器と、その第1熱交換器から排出される加温された循環水が通水される第2熱交換器と、その第2熱交換器から得られる温熱を利用する熱利用手段とを備えた排水からの排熱回収システムであって、前記第2熱交換器から排出される冷却された循環水が前記第1熱交換器に通水されることを特徴としている。

【0013】

このような排熱回収システムは、第1熱交換器から排出される加温された循環水を貯留する高温タンクと、第2熱交換器から排出される冷却された循環水を貯留する低温タンクとを備えていることが好ましい(請求項2)。また、排水を貯留する排水タンクを備えていることが好ましく(請求項3)、その排水タンクを複数個有する場合には、排水タンク毎に第1熱交換器が配置されていることが好ましい(請求項4)。これは、例えばビール工場の場合に、排水がビール製造プロセスにおける種々の高温排水であり、それら排水がそれぞれ別個の貯槽・タンクに貯留され、それら貯槽・タンク毎に第1熱交換器が配置されていることを意味するものである。

また、前記熱利用手段が缶ウォーマ、瓶ウォーマ、洗浄水加熱設備、ボイラー設備、炭酸ガス蒸発器及び窒素ガス蒸発器から選択される少なくとも1以上の手段であるものが好ましい(請求項5)。

さらに、第1熱交換器から排出される冷却された排水を処理する排水処理手段を備えたものが好ましい(請求項6)。

【発明の効果】

【0014】

本発明の排熱回収システム(請求項1)は、循環水を2つの熱交換器(第1熱交換器、第2熱交換器)に通水して循環させるという簡易なシステムで、生産排水の排熱を回収して熱エネルギーとして有効に利用することができるばかりか、生産工程から発生する冷熱をも回収して排水等を冷却することに役立てることができるものである。すなわち、循環水を熱媒体として工場内の各設備(各工程)に接触させることにより、生産過程で発生する温熱および冷熱を熱エネルギーとして総合的に有効利用できるものである。

また、本発明の排熱回収システム(請求項2)は、第1熱交換器から排出される加温された循環水を貯留する高温タンクと、第2熱交換器から排出される冷却された循環水を貯留する低温タンクとを備えている。高温の排水と熱交換されて温度が上昇した循環水が高温タンクに貯留されるので、熱利用手段の停止時には、循環水を高温タンクに貯留することで、排熱を蓄熱させておくことができる。また、第2熱交換器では循環水と熱利用手段との間で熱交換される。その熱交換により温度が降下した循環水は低温タンクに貯留される。そのため、高温の排水が排出されない時には、高温の排水の冷却用の循環水として低温タンクに貯留される。

このように、熱利用手段と排水とに必要とされる熱を、循環水を熱媒体として高温および低温のタンクに蓄熱することができるので、無駄に熱を捨てることがなく、省エネである。さらに、排水による熱の供給と熱利用手段による熱の需要とが同時に行われなくても、必要な時に蓄熱された熱を循環水としてタンクより取り出して用いることができる。

【0015】

排水を連続的に第1熱交換器に通水して熱交換を行ってもよいが、排水タンクを設けて排水を一時的に貯水した後に熱交換を行う、すなわちバッチ式に第1熱交換器に通水するシステムが、安定性および効率面から有用である(請求項3)。排水タンクを設置すると、高温の排水が短時間に集中して排出されても、排水タンクに一時溜めておいて必要に応じて取り出すことができ、確実に温度を下げてから排水を生物処理施設に通水する等の処理を行うことができるためである。

排水タンクを複数個備える場合には、それらタンク毎に第1熱交換器を配置する(請求項4)。例えば、前記排水がビール製造プロセスにおける種々の高温排水であり、それら排水がそれぞれ別個のタンクに貯留され、それらタンク毎に第1熱交換器が配置される場合は、同じ性質の排水を1つのタンクに貯留するので、浮遊しているスラッジが少ない排水の場合には、熱交換器内での圧損が少ないので、熱交換器において熱交換するための流路断面積を小さくできる。反対に、スラッジ等を多く含む排水の場合は熱交換器内の圧損が大きくなりやすいので、圧損を小さくするなどの対策を講じることができる。そのため、排水毎に効率よく排熱を回収することができる。

また、前記熱利用手段が、缶ウォーマ、瓶ウォーマ、洗浄水加熱設備、ボイラー設備、炭酸ガス蒸発器及び窒素ガス蒸発器から選択される少なくとも1以上の手段である場合は(請求項5)、排水と共に排出される、使い道の乏しい60℃程度の熱を有効に活用することができ、かつ、排水の温度を下げることができる。また、排熱を有効に活用することで、例えば、従来の缶ウォーマ用の温水を生成するために使用される水蒸気を大幅に削減できる。

さらに、第1熱交換器から排出される冷却された排水を処理する排水処理手段を備えた場合には(請求項6)、排水処理施設に流入する排水の温度を大量の温度希釈水などを用いて調整をしなくても、安定させることができる。そのため、温度希釈水の工程を省くことができ、施設の排水処理能力が向上・安定するばかりか、排水を冷却するために使用される温度希釈水(井戸水)の使用をなくすもしくは大幅に削減できる。

【発明を実施するための最良の形態】

【0016】

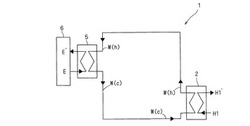

つぎに図面を参照しながら本発明の排熱回収システムを説明する。図1および図2は本発明の排熱回収システムを示す概略配管図、図3は本発明に関わる排水処理手段の実施例を示す概略配管図、図4は本発明に関わる熱利用手段の実施例を示す概略配管図、図5は本発明の排熱回収システムの他の実施例を示す配管図、図6は本発明の排水回収システムのさらに他の実施例を示す配管図である。

【0017】

図1に、本発明の請求項1に係る排水からの排熱回収システム1の概略図を示す。排熱回収システム1は、高温の排水H1とその排水よりも低温である循環水W(c)との間で熱交換を行う第1熱交換器2と、その第1熱交換器2から排出される加温された循環水W(h)が通水される第2熱交換器5と、その第2熱交換器5により得られた温熱E´を利用する熱利用手段6とからなり、前記第2熱交換器5により冷却された循環水W(c)が、前記第1熱交換器2に通水されるシステムである。

本発明では、前記第2熱交換器5により冷却された循環水W(c)を、高温の排水H1を冷却させるための冷却媒体として再利用することができる。第2熱交換器5により冷却された循環水W(c)は、そのままの状態で第1熱交換器2に供給してもよいし、一旦タンクに貯蓄させてから第1熱交換器2に供給してもよい(図2参照)。いずれにせよ、循環水Wが循環しているので、循環水W(c)を別途用意する必要はなく、極めて簡便にかつ経済的に生産過程に発生する温熱および冷熱を回収して熱エネルギーとして有効に利用できるシステムである。

【0018】

前記排水H1は、ビール工場、食品工場などの排水であり、有機物、リンあるいは窒素などを含んでいてもよい。排水のH1の液温は特に限定されないが、本発明は、排水と該排水よりも低温である循環水との熱交換を行うことによって、排水から排熱を回収するものであるから、ある程度高温であることが好ましく、具体的には50℃以上、より好ましくは60℃以上がよい。また、液温の上限は特に限定されないが、安全性の観点から、95℃以下、好ましくは90℃以下がよい。

前記循環水W(W(c)、W(h))は、熱媒体として利用可能であれば水に限定されるものではなく、不凍液なども用いることができるが、安全性の観点から水が好適に用いられる。循環水W(c)の液温は、排水H1よりも低温であれば特に限定されないが、排水処理の観点から、前記排水H1が第1熱交換器2によって40℃以下まで冷却されることが好ましい。したがって、循環水W(c)の液温は、40℃以下、好ましくは30℃以下、より好ましくは20℃程度がよい。

【0019】

前記第1熱交換器2には、スラッジを多く含む排水の場合、スラリーの熱交換に適したスパイラル熱交換器などが用いられる。そのスパイラル熱交換器としては、2枚の金属板をスパイラル状に巻き付け2つの流路を形成したものがある。なお、スパイラル熱交換器の他に、多管式等単一流路の熱交換器を用いてもよい。スラッジを含まない排水の場合はプレート式熱交換器等を用いてもよい。前記第2熱交換器5はプレート式熱交換器であるが、第1熱交換器2と同様にスパイラル熱交換器あるいは多管式等の熱交換器を用いることができる。

【0020】

前記熱利用手段6は、第2熱交換器5により循環水W(h)と熱交換することにより温熱E´を得て工場の生産工程に利用する手段である。すなわち、熱利用手段6は、前記第2熱交換器5により得られる温熱E´を熱源として利用する手段である。熱源を必要とする手段であれば特に制限されず、具体的には、缶ウォーマ、瓶ウォーマ、洗浄水加熱設備、ボイラー設備、炭酸ガス蒸発器及び窒素ガス蒸発器等を例示することができる。また、第2熱交換器へ供給される前記熱利用手段6の熱媒体Eの態様は、熱利用手段6の熱源の好ましい態様により液体、気体等、その状態を問うものではないが、伝熱効率の観点から液体を好適に用いることができる。上記の缶ウォーマ、瓶ウォーマでは、シャワー用水E1を加温して温水E1´を得、また上記のボイラー設備では純水E2を加温してボイラー用温水E2´を得、洗浄水加熱設備では、洗浄水E3を加温して洗浄用温水E3´を得ている(図4参照)。

【0021】

また、図2に、本発明の請求項2に係る排水からの排熱回収システム1の概略図を示す。排熱回収システム1は、高温の排水H1と循環水W(c)との間で熱交換を行う第1熱交換器2と、前記第1熱交換器2により熱交換された循環水W(h)を貯留する高温タンク4と、その高温タンク4に蓄えられる循環水W(h)が熱交換される第2熱交換器5と、その第2熱交換器5により得られた温熱を利用する熱利用手段6と、前記第2熱交換器5により熱交換された循環水W(c)を貯留する低温タンク7とからなる。なお、図2には、本発明の請求項6に係る第1熱交換器2により熱交換された排水H1’を処理する排水処理手段3も図示されている。

【0022】

前記高温タンク4および低温タンク7は断熱材により保温されている。また、高温タンク4および低温タンク7のそれぞれの容量は、容量が大きいほど蓄えられる熱量を多くすることができるが、排水H1からの排熱の供給量および熱利用手段6が利用する熱の需要量に応じて設計されるのが好ましい。

【0023】

このように形成される排熱回収システム1が稼動する状態を、図2を用いて説明する。工場等から排出される高温の排水H1は排水ポンプP1により第1熱交換器2に通水される。一方、低温タンク7に貯留された循環水W(c)は第1ポンプP2により第1熱交換器2に通水される。前記排熱H1と循環水W(c)とは第1熱交換器2で熱交換され、排水H1の温度は下降し、循環水W(c)の温度は上昇する。温度が上昇した循環水W(h)は高温タンク4に貯留される。その高温タンク4に貯留された循環水W(h)は第2ポンプP3により第2熱交換器5に通水される。その第2熱交換器5では循環水W(h)と熱利用手段6とが熱交換を行い、循環水W(h)の温度が下降する。温度が下降した循環水W(c)は低温タンク7に送られ、貯留される。

【0024】

このように図1の排熱回収システム1は、排水H1側と熱利用手段6側とで、それぞれ別個に蓄熱することができる。すなわち、熱利用手段6の停止時には、第1熱交換器2で高温の排水H1と熱交換された循環水W(h)を高温タンク4に貯留することで、排熱を蓄熱させておくことができる。また、高温の排水H1が排出されない時は、第2熱交換器5で温度が下降した循環水W(c)は、高温の排水H1の冷却用として低温タンク7に貯留される。そのため、熱を無駄に排出することがないので省エネである。また、排水を冷却するための井戸水等の温度希釈水を無駄に使用しないので、環境保護になる。

さらに、排水H1による熱の供給量と熱利用手段6での熱の需要量とが一致しなくても、必要な時に蓄熱された熱をタンクから取り出して用いることができる。

なお、排水ポンプP1と第1ポンプP2とが協同して動作するように制御しておくこともできる。例えば、排水の温度(または排水H1を貯留する貯槽8に貯蓄された排水の温度)が高温であること、具体的には60℃を超える温度であること、かつ低温タンクに貯蓄された循環水W(c)の液量が一定レベル以上である場合に、排水ポンプP1および第1ポンプP2を協同して運転可とするような制御を挙げることができる。

【0025】

排水処理手段3は、排水H1を公共下水に放流できるように、pHを調節したり、有機物、リンおよび窒素を除去するものである。図3を用いて排水処理手段3の実施の形態を説明する。排水処理手段3は、排水H1を貯留する貯槽8と、第1熱交換器2で冷却された排水H1’を生物処理するための排水処理施設9とからなる。

また、前記排水処理施設9では、排水H1’は生物処理により浄化され、公共下水に放流される。

【0026】

前記第1熱交換器2で高温の排水H1が熱交換され、温度が下げられると、その後に続く排水の生物処理の工程において流入する排水の温度も安定する。特に夏場において、過度に温度が上昇した排水の流入を防ぐことができるので、微生物を用いた排水処理施設9の処理能力が安定する。

【0027】

図4を用いて熱利用手段6の実施の形態を説明する。熱利用手段6は、缶ウォーマ10と、ボイラー設備11と、洗浄水加熱設備12とからなる。前記缶ウォーマ10は、内容物が充填された缶製品に約25〜40℃の温水を散水することで、箱詰めする前に缶表面が結露しないように防止する装置である。その缶ウォーマ10では、シャワー用水E1が、シャワー用ポンプP4により第2熱交換器5に送られ循環水W(h)と熱交換されて温められ(E1´)、缶製品に散水される。そして、缶製品を約20℃に昇温し、缶表面の結露を防止している。

【0028】

前記ボイラー設備11は、純水E2が蓄えられた純水タンク13と、その純水タンク13の純水E2を第2熱交換器5に送るボイラー水補給ポンプP5と、第2熱交換器5で循環水W(h)と熱交換され予備加熱された純水E2´を貯留するボイラー給水タンク14と、そのボイラー給水タンク14の純水を加熱し水蒸気を生成するボイラー15とからなる。そのボイラー15により生成された水蒸気は、他の生産工程21などに送られる。このボイラー設備11では、循環水W(h)により純水E2が、30〜60℃に予備加熱されて貯蓄されている。

前記洗浄水加熱設備12は、洗浄水E3が蓄えられた洗浄水タンク16と、その洗浄水タンク16の洗浄水E3を第2熱交換器5に送る洗浄水ポンプP6と、第2熱交換器5で循環水W(h)と熱交換され予備加熱された洗浄水E3´を貯留する洗浄温水タンク17とからなる。この洗浄水加熱設備12では、洗浄水E3が上記のボイラー設備11の純水E2と同様に予備加熱され、貯蓄されている。

【0029】

このように、缶ウォーマ10では、シャワー用水E1を第2熱交換器5により加温してそのまま散水することができるので、従来必要であったシャワー用水の加熱設備をなくすことができ、加熱設備に要していたエネルギーを削減することができるので、省エネである。また、ボイラー設備11あるいは洗浄水加熱設備12は、純水あるいは洗浄水などを予備的に加温して貯留させておくので、その後のボイラー15による加熱工程等のエネルギーや設備等を削減することができ、省エネである。

【0030】

図5は、排熱回収システム1をビール工場に用いた実施の形態を示す配管図である。図5に示す排熱回収システム20は、前記排熱回収システム1の排水処理手段3としての貯槽8および排水処理施設9と、熱利用手段6としての缶ウォーマ10、ボイラー設備11および洗浄水加熱設備12とを備えている。なお、前述の説明と重複する箇所には同じ符号を付してその説明を省略する。

【0031】

前記排熱回収システム20を、生産排水の流れる経路を中心にして説明する。仕込工程からの生産排水H1は、貯槽8に流入する。このときの排水H1は約1,000m3/日の流量であり、その温度は約65℃である。前記貯槽8に貯留されている排水H1の温度も約65℃である。その貯槽8より生産排水H1は、排水ポンプP1によって第1熱交換器2に通水される。その排水ポンプP1の流量は約50m3/hである。

【0032】

前記生産排水H1は、第1熱交換器2で循環水W(c)と熱交換され、約43℃に冷却される。その冷却された生産排水H1´は、排水処理施設9に向かう経路の途中で、他の工程からの排水H2と混合される。その排水H2の流量は約5,000m3/日で、温度は約35〜45℃である。混合された排水H(H1+H2)は、流量が約6,000m3/日で、夏場において温度が約36〜40℃であり、排水処理施設9に流入する。

【0033】

前記排水処理施設9では、嫌気的な排水処理および好気的な排水処理が行なわれ、排水を浄化した後、公共下水に放流する。その放流量は約6,000m3/日で、温度は40℃以下である。

【0034】

このように、排熱回収システム20において、排水処理施設9に流入する排水温度が約36〜40℃であるので、従来技術のように温度希釈水として、井戸水J(図7参照)を加えなくてもよい。特に夏場においては、過度に高い温度の排水Hが排水処理施設9に流入しないので、安定した生物を用いた排水処理を行うことができる。

【0035】

次に、排熱回収システム20を循環水の流れる経路を中心にして説明する。前記低温タンク7には循環水W(c)が貯留されている。その低温タンク7の容積は約100m3で、貯留されている循環水W(c)の温度は約37℃である。低温タンク7に貯留されている循環水W(c)は、第1ポンプP2により第1熱交換器2へ通水される。その第1ポンプP2の流量は約45m3/hである。なお、第1熱交換器2の入口側には第1熱交換器バルブ26が設けられ、第1熱交換器2に流入する循環水W(c)の流れを調整することができる(図6参照)。前記第1熱交換器2において循環水W(c)は排水H1と熱交換されて温度が約60℃に温められ(W(h))、高温タンク4に貯留される。その高温タンク4の容積は約100m3である。

【0036】

前記高温タンク4に貯留された循環水W(h)は、第2ポンプP3により流量約80m3/hで第2熱交換器5に通水される。第2熱交換器5は缶ウォーマ10、ボイラー設備11および洗浄水加熱設備12等のための複数個の熱交換器により構成されている。前記循環水W(h)は第2熱交換器5で熱利用手段6に熱を奪われ温度が約37℃とされ、再び低温タンク7に戻される。なお、第2熱交換器5の入口側には第2熱交換器バルブ18が設けられ、第2熱交換器5に流入する循環水W(h)の流れを調整することができる。また、高温タンク7と低温タンク4の間にはバイパスが設けられており、そのバイパスを開けたり、閉じたりするバイパスバルブ19が設けられている。

【0037】

前記缶ウォーマ10では4つの第2熱交換器5、5、5、5により温度約34℃の温水が得られ、その温水がシャワー用のポンプP4により缶製品に散水される。また、ボイラー設備11は、純水タンク13に蓄えられた温度約20℃の純水がボイラー水補給用ポンプP5により第2熱交換器5に通水され、温度約55℃の温水としてボイラー給水タンク14に貯留されている。また、洗浄水タンク16に蓄えられた温度約20℃の洗浄水は、洗浄水ポンプP6により第2熱交換器5に通水され、温度約59℃の温水として、洗浄温水タンク17に貯留される。

なお、第2ポンプP3は、高温タンク4の液温が一定温度以上(具体的には50℃以上、好ましくは55℃以上)、液量が一定レベル以上である場合に運転可となるように制御しておくことが好ましい。前記シャワー用のポンプP4は缶ウォーマ10が稼動している場合にONとなる。また、前記ボイラー水補給用ポンプP5はボイラー設備11のボイラー給水タンク14が一定の液量以下となった場合、および洗浄水ポンプP6は洗浄水加熱設備12の洗浄温水タンク17が一定の液量以下となった場合に稼動する。したがって、前記シャワー用のポンプP4、前記ボイラー水補給用ポンプP5または洗浄水ポンプP6のいずれか運転時に、第2ポンプP3が動作するように制御しておくことが好ましい。

【0038】

このように、排熱回収システム20によれば、排水H1の熱を回収して公共下水への放流温度を40℃以下にすることができる。そして、回収した熱により缶ウォーマ10、ボイラー設備11および洗浄水加熱設備12に用いる温水あるいはボイラーの予備加熱用の温水を得ることができるので、省エネである。この排熱回収システム20により、従来の缶ウォーマ用の温水を生成するために使用される水蒸気の量を約7000t/年削減することができた。

【0039】

図6は、本発明の排熱回収システムのさらに他の実施例を示す配管図である。図6に示す排熱回収システム22は、前述した排熱回収システム20とほぼ同じであるので、同じ部分には同じ符号を付してその説明を省略する。排熱回収システム22の熱利用手段6は、缶ウォーマ10の他に、瓶ウォーマ10a、炭酸ガス・窒素ガス蒸発器10bおよびその他設備10c等がある。瓶ウォーマ10aは缶ウォーマ10と同様に内容物が充填された瓶製品に温水を散水し、ラベルを貼る際に瓶表面が結露しないようにする装置である。炭酸ガス・窒素ガス蒸発器10bはビール製造プロセスに炭酸ガス・窒素ガスを供給する為、液化炭酸ガス及び液化窒素を蒸発させる装置である。

その他設備10cとしては、糖化スターチ貯留タンクの温度保持設備、ビール製造プロセスタンク洗浄設備、暖房用空調機、床暖房装置あるいは除湿機の再生ヒータなどである。

【0040】

ビール工場でビール・発泡酒等が約280,000KL/年生産される場合、前記缶ウォーマ10で必要とされる熱量は約23,600GJ/年である。瓶ウォーマ10aでは約1,600GJ/年であり、炭酸ガス・窒素ガス蒸発器10bでは約4,800GJ/年であり、ボイラー設備11では約3,800GJ/年であり、洗浄水加熱設備12では約7,300GJ/年である。これらの使用熱量の総和は約41,100GJ/年である。

【0041】

また、熱回収システム22の排水処理施設3には、仕込排水貯槽8の他に、醗酵排温水回収タンク23、ろ過排温水回収タンク24および樽詰排温水回収タンク25がある。前記仕込排水貯槽8は容積が40m3で、平均65℃の排水が年間約200,000m3排水される。醗酵排温水回収タンク23は容積が50m3で、平均75℃程度の排水が年間約25,000m3排水される。ろ過排温水回収タンク24は容積が50m3で、平均75℃程度の排水が年間約40,000m3排水される。樽詰排温水回収タンク25は容積が10m3で、平均80℃程度の排水が年間約27,000m3排水される。また、仕込排水貯槽8、発酵排温水回収タンク23およびろ過排温水回収タンク24に接続された排水ポンプP1の流量はそれぞれ50m3/hであり、樽詰排温水回収タンク25の排水ポンプP1の流量は7m3/hである。

【0042】

このように、排水は、その工程により排水量、温度あるいはその性質も異なる。同じ性質の排水を1つのタンクに貯留するので、浮遊しているスラッジが少ない排水の場合には、熱交換器内での圧損が少ないので、熱交換器において熱交換するための流路断面積を小さくできる。反対に、スラッジ等を多く含む排水の場合は熱交換器内の圧損が大きくなりやすいので、圧損を小さくするなどの対策を講じることができる。そのため、排水毎に効率よく排熱を回収することができる。さらに、排水は一旦貯槽・タンクに貯留されるので、高温の排水が集中しても、貯槽・タンクに溜めておいて、必要に応じて取り出すことができる。この場合、タンクを断熱する効果が高い。確実に排水の温度を低下させた後に、排水を生物処理施設に通水することができるため、安定したシステムである。

【0043】

前記4つのタンクに貯留された排水は、それぞれ第1熱交換器5、5、5、5により水温43℃となり、排水処理施設9(図5参照)に流れる。その際に回収される熱量は、仕込排水貯槽8では約18,400GJ/年であり、醗酵排温水回収タンク23では約3,400GJ/年であり、ろ過排温水回収タンク24では約5,400GJ/年であり、樽詰排温水回収タンク25では約4,200GJ/年である。そして回収熱量の総和は約31,400GJ/年である。前述した使用熱量の総和が約41,100GJ/年であるので、排水は確実に冷却され使用熱量の76%を削減できる。

【0044】

なお、この排熱回収システム22では、高温タンク4から熱利用手段6に供給される循環水Wと低温タンク7から排熱処理手段3に供給される循環水Wが、それぞれのタンクにより系統分離されている。

このような場合、高温タンク4の循環水Wを他の熱利用手段に供給する、あるいは低温タンク7の循環水Wを他の排熱処理手段に供給する事が容易になり、スケールアップを簡単に行うことができる。

【図面の簡単な説明】

【0045】

【図1】図1は本発明の排熱回収システムを示す概略配管図である。

【図2】図2は本発明の排熱回収システムを示す概略配管図である。

【図3】図4は本発明に関わる排水処理手段を示す概略配管図である。

【図4】図4は本発明に関わる熱利用手段を示す概略配管図である。

【図5】図5は本発明の排熱回収システムの他の実施例を示す配管図である。

【図6】図6は本発明の排水回収システムのさらに他の実施例を示す配管図である。

【図7】図7aは従来のビール工場における生産排水の処理の概略配管図、図7bは従来のビール工場の製造工程における缶ウォーマの概略配管図である。

【符号の説明】

【0046】

1 排水からの排熱回収システム

2 第1熱交換器

3 排水処理手段

4 高温タンク

5 第2熱交換器

6 熱利用手段

7 低温タンク

8 貯槽

9 排水処理施設

10 缶ウォーマ

10a 瓶ウォーマ

10b 炭酸ガス・窒素ガス蒸発器

10c その他設備

11 ボイラー設備

12 洗浄水加熱設備

13 純水タンク

14 ボイラー給水タンク

15 ボイラー

16 洗浄水タンク

17 洗浄温水タンク

18 第2熱交換器バルブ

19 バイパスバルブ

20 排熱回収システム

21 他の生産工程

22 排熱回収システム

23 醗酵排温水タンク

24 ろ過排温水回収タンク

25 樽詰排温水回収タンク

26 第1熱交換器バルブ

P1 排水ポンプ

P2 第1ポンプ

P3 第2ポンプ

P4 シャワー用ポンプ

P5 ボイラー水補給ポンプ

P6 洗浄水ポンプ

H 生産排水

E 第2熱交換器に供給される熱利用手段の水(シャワー用水、ボイラー用水、洗浄水用水、等)

W 循環水

J 井戸水

【技術分野】

【0001】

本発明は生産排水の排熱を回収するシステムに関する、さらに詳しくは、公共下水に放流する前の生産排水から排熱を回収して有効に用いる排水からの排熱回収システムに関する。

【背景技術】

【0002】

工場、特に飲食品を製造する工場からは、原料や容器の洗浄水などの高温の有機性の排水が大量に発生する。その排水は、井戸水などで温度希釈された後に、生物排水処理が施され、公共下水に放流されている。以下に、このような排水を公共下水に放流するための従来技術について、ビール工場を例にして説明する。

【0003】

従来のビール工場における生産排水の処理の概略配管図を図7aに示す。図7aに示すように、ビール工場の生産工程101より排出される生産排水Hは、有機物・リンおよび窒素を除去する排水処理施設102を経て公共下水に放流される。前記排水処理施設102に流入する生産排水Hは流量約6,000m3/日で、夏期において温度約40〜43℃である。その排水Hは、排水処理施設102に流入する前に、井戸水Jが加えられ排水の温度が40℃以下になるように温度希釈されている。

【0004】

また、図7bには従来のビール工場の製造工程における熱を利用する手段の概略配管図を示す。図7bには、缶ウォーマ103と、ボイラー設備104と、洗浄水加熱設備105とが示されている。缶ウォーマ103は、内容物が充填された缶製品に、水蒸気を熱源とする温水を散水し、箱詰めする前に缶表面が結露しないようにする装置である。

【0005】

前記缶ウォーマ103に用いられる水蒸気は、前記ボイラー設備104より得られる。その水蒸気は、純水タンク106に蓄えられた純水が、ボイラー給水タンク107を介してボイラー108で加熱されることにより生成される。生成された水蒸気は、缶ウォーマ103の散水用の水を蓄えた温水槽に投入され、その水温を上昇させる。このようにして得られた缶ウォーマ用の温水が缶製品に散水される。前記缶ウォーマ103用の温水を生成するために用いられる熱量は約23,600GJ/年である。

【0006】

また、ボイラー108により生成された水蒸気は、他の熱を必要とする工程109あるいは洗浄水加熱設備105に用いられる。その洗浄水加熱設備105は、洗浄水タンク110に蓄えた洗浄水を前記ボイラー108により生成した水蒸気と熱交換器111で熱交換し、洗浄温水タンク112に貯留している。

【0007】

排熱を利用する技術としては、特許文献1に、炭焼き窯、食品加熱用石窯などの商用窯の炉体の基礎中に通水可能な管を配設し、炉体からの伝熱により温水を得ること、得られた温水は入浴、サウナ浴あるいは温砂浴などの温熱治療に利用されることが開示されている。また、特許文献2に、家庭用風呂の温排水から熱を回収し給湯装置に利用することが提案されている。

【0008】

【特許文献1】特開2005−55099

【特許文献2】特開昭57−55332

【発明の開示】

【発明が解決しようとする課題】

【0009】

工場、特に飲食品を製造する工場では大量に高温の生産排水が排出される。その生産排水は生物排水処理施設により浄化され、公共下水に放流される。夏季になると、その処理施設に流入する生産排水の温度が40℃を超える場合がある。前記処理施設に流入する排水の温度変化が大きいと安定した生物処理の能力が維持できない。また、極端に高温の排水が流入すると、生物の活性が低下する恐れがある。そのため、生物処理が施される前に、井戸水により排水の温度を40℃以下にするように温度希釈される。

【0010】

一方、工場の生産工程では、缶ウォーマ・瓶ウォーマ・洗浄水加熱設備・ボイラー設備・炭酸ガス蒸発器及び窒素ガス蒸発器のように熱源を必要とする工程がある。近年、工場等における消費エネルギーの節約が重要視されている。前記の大量に排出される生産排水(温水)の熱エネルギーを回収し、熱源を必要とする工程のために用いることができれば省エネとなる。しかし、排水から得られる熱の供給と生産工程に必要な熱の需要とは、必ずしも需要と供給のバランスが取れていないので、効率よく熱を回収するのが困難である。また、生産排水の温度が約60℃程度のようにあまり高くない場合には、その熱を用いる用途が限られる。

【0011】

そこで、本発明では排水が保有する熱量を簡易なシステムで回収し、かつ、有効に利用することができる排熱回収システムを提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明の排熱回収システム(請求項1)は、排水と該排水よりも低温である循環水との熱交換を行う第1熱交換器と、その第1熱交換器から排出される加温された循環水が通水される第2熱交換器と、その第2熱交換器から得られる温熱を利用する熱利用手段とを備えた排水からの排熱回収システムであって、前記第2熱交換器から排出される冷却された循環水が前記第1熱交換器に通水されることを特徴としている。

【0013】

このような排熱回収システムは、第1熱交換器から排出される加温された循環水を貯留する高温タンクと、第2熱交換器から排出される冷却された循環水を貯留する低温タンクとを備えていることが好ましい(請求項2)。また、排水を貯留する排水タンクを備えていることが好ましく(請求項3)、その排水タンクを複数個有する場合には、排水タンク毎に第1熱交換器が配置されていることが好ましい(請求項4)。これは、例えばビール工場の場合に、排水がビール製造プロセスにおける種々の高温排水であり、それら排水がそれぞれ別個の貯槽・タンクに貯留され、それら貯槽・タンク毎に第1熱交換器が配置されていることを意味するものである。

また、前記熱利用手段が缶ウォーマ、瓶ウォーマ、洗浄水加熱設備、ボイラー設備、炭酸ガス蒸発器及び窒素ガス蒸発器から選択される少なくとも1以上の手段であるものが好ましい(請求項5)。

さらに、第1熱交換器から排出される冷却された排水を処理する排水処理手段を備えたものが好ましい(請求項6)。

【発明の効果】

【0014】

本発明の排熱回収システム(請求項1)は、循環水を2つの熱交換器(第1熱交換器、第2熱交換器)に通水して循環させるという簡易なシステムで、生産排水の排熱を回収して熱エネルギーとして有効に利用することができるばかりか、生産工程から発生する冷熱をも回収して排水等を冷却することに役立てることができるものである。すなわち、循環水を熱媒体として工場内の各設備(各工程)に接触させることにより、生産過程で発生する温熱および冷熱を熱エネルギーとして総合的に有効利用できるものである。

また、本発明の排熱回収システム(請求項2)は、第1熱交換器から排出される加温された循環水を貯留する高温タンクと、第2熱交換器から排出される冷却された循環水を貯留する低温タンクとを備えている。高温の排水と熱交換されて温度が上昇した循環水が高温タンクに貯留されるので、熱利用手段の停止時には、循環水を高温タンクに貯留することで、排熱を蓄熱させておくことができる。また、第2熱交換器では循環水と熱利用手段との間で熱交換される。その熱交換により温度が降下した循環水は低温タンクに貯留される。そのため、高温の排水が排出されない時には、高温の排水の冷却用の循環水として低温タンクに貯留される。

このように、熱利用手段と排水とに必要とされる熱を、循環水を熱媒体として高温および低温のタンクに蓄熱することができるので、無駄に熱を捨てることがなく、省エネである。さらに、排水による熱の供給と熱利用手段による熱の需要とが同時に行われなくても、必要な時に蓄熱された熱を循環水としてタンクより取り出して用いることができる。

【0015】

排水を連続的に第1熱交換器に通水して熱交換を行ってもよいが、排水タンクを設けて排水を一時的に貯水した後に熱交換を行う、すなわちバッチ式に第1熱交換器に通水するシステムが、安定性および効率面から有用である(請求項3)。排水タンクを設置すると、高温の排水が短時間に集中して排出されても、排水タンクに一時溜めておいて必要に応じて取り出すことができ、確実に温度を下げてから排水を生物処理施設に通水する等の処理を行うことができるためである。

排水タンクを複数個備える場合には、それらタンク毎に第1熱交換器を配置する(請求項4)。例えば、前記排水がビール製造プロセスにおける種々の高温排水であり、それら排水がそれぞれ別個のタンクに貯留され、それらタンク毎に第1熱交換器が配置される場合は、同じ性質の排水を1つのタンクに貯留するので、浮遊しているスラッジが少ない排水の場合には、熱交換器内での圧損が少ないので、熱交換器において熱交換するための流路断面積を小さくできる。反対に、スラッジ等を多く含む排水の場合は熱交換器内の圧損が大きくなりやすいので、圧損を小さくするなどの対策を講じることができる。そのため、排水毎に効率よく排熱を回収することができる。

また、前記熱利用手段が、缶ウォーマ、瓶ウォーマ、洗浄水加熱設備、ボイラー設備、炭酸ガス蒸発器及び窒素ガス蒸発器から選択される少なくとも1以上の手段である場合は(請求項5)、排水と共に排出される、使い道の乏しい60℃程度の熱を有効に活用することができ、かつ、排水の温度を下げることができる。また、排熱を有効に活用することで、例えば、従来の缶ウォーマ用の温水を生成するために使用される水蒸気を大幅に削減できる。

さらに、第1熱交換器から排出される冷却された排水を処理する排水処理手段を備えた場合には(請求項6)、排水処理施設に流入する排水の温度を大量の温度希釈水などを用いて調整をしなくても、安定させることができる。そのため、温度希釈水の工程を省くことができ、施設の排水処理能力が向上・安定するばかりか、排水を冷却するために使用される温度希釈水(井戸水)の使用をなくすもしくは大幅に削減できる。

【発明を実施するための最良の形態】

【0016】

つぎに図面を参照しながら本発明の排熱回収システムを説明する。図1および図2は本発明の排熱回収システムを示す概略配管図、図3は本発明に関わる排水処理手段の実施例を示す概略配管図、図4は本発明に関わる熱利用手段の実施例を示す概略配管図、図5は本発明の排熱回収システムの他の実施例を示す配管図、図6は本発明の排水回収システムのさらに他の実施例を示す配管図である。

【0017】

図1に、本発明の請求項1に係る排水からの排熱回収システム1の概略図を示す。排熱回収システム1は、高温の排水H1とその排水よりも低温である循環水W(c)との間で熱交換を行う第1熱交換器2と、その第1熱交換器2から排出される加温された循環水W(h)が通水される第2熱交換器5と、その第2熱交換器5により得られた温熱E´を利用する熱利用手段6とからなり、前記第2熱交換器5により冷却された循環水W(c)が、前記第1熱交換器2に通水されるシステムである。

本発明では、前記第2熱交換器5により冷却された循環水W(c)を、高温の排水H1を冷却させるための冷却媒体として再利用することができる。第2熱交換器5により冷却された循環水W(c)は、そのままの状態で第1熱交換器2に供給してもよいし、一旦タンクに貯蓄させてから第1熱交換器2に供給してもよい(図2参照)。いずれにせよ、循環水Wが循環しているので、循環水W(c)を別途用意する必要はなく、極めて簡便にかつ経済的に生産過程に発生する温熱および冷熱を回収して熱エネルギーとして有効に利用できるシステムである。

【0018】

前記排水H1は、ビール工場、食品工場などの排水であり、有機物、リンあるいは窒素などを含んでいてもよい。排水のH1の液温は特に限定されないが、本発明は、排水と該排水よりも低温である循環水との熱交換を行うことによって、排水から排熱を回収するものであるから、ある程度高温であることが好ましく、具体的には50℃以上、より好ましくは60℃以上がよい。また、液温の上限は特に限定されないが、安全性の観点から、95℃以下、好ましくは90℃以下がよい。

前記循環水W(W(c)、W(h))は、熱媒体として利用可能であれば水に限定されるものではなく、不凍液なども用いることができるが、安全性の観点から水が好適に用いられる。循環水W(c)の液温は、排水H1よりも低温であれば特に限定されないが、排水処理の観点から、前記排水H1が第1熱交換器2によって40℃以下まで冷却されることが好ましい。したがって、循環水W(c)の液温は、40℃以下、好ましくは30℃以下、より好ましくは20℃程度がよい。

【0019】

前記第1熱交換器2には、スラッジを多く含む排水の場合、スラリーの熱交換に適したスパイラル熱交換器などが用いられる。そのスパイラル熱交換器としては、2枚の金属板をスパイラル状に巻き付け2つの流路を形成したものがある。なお、スパイラル熱交換器の他に、多管式等単一流路の熱交換器を用いてもよい。スラッジを含まない排水の場合はプレート式熱交換器等を用いてもよい。前記第2熱交換器5はプレート式熱交換器であるが、第1熱交換器2と同様にスパイラル熱交換器あるいは多管式等の熱交換器を用いることができる。

【0020】

前記熱利用手段6は、第2熱交換器5により循環水W(h)と熱交換することにより温熱E´を得て工場の生産工程に利用する手段である。すなわち、熱利用手段6は、前記第2熱交換器5により得られる温熱E´を熱源として利用する手段である。熱源を必要とする手段であれば特に制限されず、具体的には、缶ウォーマ、瓶ウォーマ、洗浄水加熱設備、ボイラー設備、炭酸ガス蒸発器及び窒素ガス蒸発器等を例示することができる。また、第2熱交換器へ供給される前記熱利用手段6の熱媒体Eの態様は、熱利用手段6の熱源の好ましい態様により液体、気体等、その状態を問うものではないが、伝熱効率の観点から液体を好適に用いることができる。上記の缶ウォーマ、瓶ウォーマでは、シャワー用水E1を加温して温水E1´を得、また上記のボイラー設備では純水E2を加温してボイラー用温水E2´を得、洗浄水加熱設備では、洗浄水E3を加温して洗浄用温水E3´を得ている(図4参照)。

【0021】

また、図2に、本発明の請求項2に係る排水からの排熱回収システム1の概略図を示す。排熱回収システム1は、高温の排水H1と循環水W(c)との間で熱交換を行う第1熱交換器2と、前記第1熱交換器2により熱交換された循環水W(h)を貯留する高温タンク4と、その高温タンク4に蓄えられる循環水W(h)が熱交換される第2熱交換器5と、その第2熱交換器5により得られた温熱を利用する熱利用手段6と、前記第2熱交換器5により熱交換された循環水W(c)を貯留する低温タンク7とからなる。なお、図2には、本発明の請求項6に係る第1熱交換器2により熱交換された排水H1’を処理する排水処理手段3も図示されている。

【0022】

前記高温タンク4および低温タンク7は断熱材により保温されている。また、高温タンク4および低温タンク7のそれぞれの容量は、容量が大きいほど蓄えられる熱量を多くすることができるが、排水H1からの排熱の供給量および熱利用手段6が利用する熱の需要量に応じて設計されるのが好ましい。

【0023】

このように形成される排熱回収システム1が稼動する状態を、図2を用いて説明する。工場等から排出される高温の排水H1は排水ポンプP1により第1熱交換器2に通水される。一方、低温タンク7に貯留された循環水W(c)は第1ポンプP2により第1熱交換器2に通水される。前記排熱H1と循環水W(c)とは第1熱交換器2で熱交換され、排水H1の温度は下降し、循環水W(c)の温度は上昇する。温度が上昇した循環水W(h)は高温タンク4に貯留される。その高温タンク4に貯留された循環水W(h)は第2ポンプP3により第2熱交換器5に通水される。その第2熱交換器5では循環水W(h)と熱利用手段6とが熱交換を行い、循環水W(h)の温度が下降する。温度が下降した循環水W(c)は低温タンク7に送られ、貯留される。

【0024】

このように図1の排熱回収システム1は、排水H1側と熱利用手段6側とで、それぞれ別個に蓄熱することができる。すなわち、熱利用手段6の停止時には、第1熱交換器2で高温の排水H1と熱交換された循環水W(h)を高温タンク4に貯留することで、排熱を蓄熱させておくことができる。また、高温の排水H1が排出されない時は、第2熱交換器5で温度が下降した循環水W(c)は、高温の排水H1の冷却用として低温タンク7に貯留される。そのため、熱を無駄に排出することがないので省エネである。また、排水を冷却するための井戸水等の温度希釈水を無駄に使用しないので、環境保護になる。

さらに、排水H1による熱の供給量と熱利用手段6での熱の需要量とが一致しなくても、必要な時に蓄熱された熱をタンクから取り出して用いることができる。

なお、排水ポンプP1と第1ポンプP2とが協同して動作するように制御しておくこともできる。例えば、排水の温度(または排水H1を貯留する貯槽8に貯蓄された排水の温度)が高温であること、具体的には60℃を超える温度であること、かつ低温タンクに貯蓄された循環水W(c)の液量が一定レベル以上である場合に、排水ポンプP1および第1ポンプP2を協同して運転可とするような制御を挙げることができる。

【0025】

排水処理手段3は、排水H1を公共下水に放流できるように、pHを調節したり、有機物、リンおよび窒素を除去するものである。図3を用いて排水処理手段3の実施の形態を説明する。排水処理手段3は、排水H1を貯留する貯槽8と、第1熱交換器2で冷却された排水H1’を生物処理するための排水処理施設9とからなる。

また、前記排水処理施設9では、排水H1’は生物処理により浄化され、公共下水に放流される。

【0026】

前記第1熱交換器2で高温の排水H1が熱交換され、温度が下げられると、その後に続く排水の生物処理の工程において流入する排水の温度も安定する。特に夏場において、過度に温度が上昇した排水の流入を防ぐことができるので、微生物を用いた排水処理施設9の処理能力が安定する。

【0027】

図4を用いて熱利用手段6の実施の形態を説明する。熱利用手段6は、缶ウォーマ10と、ボイラー設備11と、洗浄水加熱設備12とからなる。前記缶ウォーマ10は、内容物が充填された缶製品に約25〜40℃の温水を散水することで、箱詰めする前に缶表面が結露しないように防止する装置である。その缶ウォーマ10では、シャワー用水E1が、シャワー用ポンプP4により第2熱交換器5に送られ循環水W(h)と熱交換されて温められ(E1´)、缶製品に散水される。そして、缶製品を約20℃に昇温し、缶表面の結露を防止している。

【0028】

前記ボイラー設備11は、純水E2が蓄えられた純水タンク13と、その純水タンク13の純水E2を第2熱交換器5に送るボイラー水補給ポンプP5と、第2熱交換器5で循環水W(h)と熱交換され予備加熱された純水E2´を貯留するボイラー給水タンク14と、そのボイラー給水タンク14の純水を加熱し水蒸気を生成するボイラー15とからなる。そのボイラー15により生成された水蒸気は、他の生産工程21などに送られる。このボイラー設備11では、循環水W(h)により純水E2が、30〜60℃に予備加熱されて貯蓄されている。

前記洗浄水加熱設備12は、洗浄水E3が蓄えられた洗浄水タンク16と、その洗浄水タンク16の洗浄水E3を第2熱交換器5に送る洗浄水ポンプP6と、第2熱交換器5で循環水W(h)と熱交換され予備加熱された洗浄水E3´を貯留する洗浄温水タンク17とからなる。この洗浄水加熱設備12では、洗浄水E3が上記のボイラー設備11の純水E2と同様に予備加熱され、貯蓄されている。

【0029】

このように、缶ウォーマ10では、シャワー用水E1を第2熱交換器5により加温してそのまま散水することができるので、従来必要であったシャワー用水の加熱設備をなくすことができ、加熱設備に要していたエネルギーを削減することができるので、省エネである。また、ボイラー設備11あるいは洗浄水加熱設備12は、純水あるいは洗浄水などを予備的に加温して貯留させておくので、その後のボイラー15による加熱工程等のエネルギーや設備等を削減することができ、省エネである。

【0030】

図5は、排熱回収システム1をビール工場に用いた実施の形態を示す配管図である。図5に示す排熱回収システム20は、前記排熱回収システム1の排水処理手段3としての貯槽8および排水処理施設9と、熱利用手段6としての缶ウォーマ10、ボイラー設備11および洗浄水加熱設備12とを備えている。なお、前述の説明と重複する箇所には同じ符号を付してその説明を省略する。

【0031】

前記排熱回収システム20を、生産排水の流れる経路を中心にして説明する。仕込工程からの生産排水H1は、貯槽8に流入する。このときの排水H1は約1,000m3/日の流量であり、その温度は約65℃である。前記貯槽8に貯留されている排水H1の温度も約65℃である。その貯槽8より生産排水H1は、排水ポンプP1によって第1熱交換器2に通水される。その排水ポンプP1の流量は約50m3/hである。

【0032】

前記生産排水H1は、第1熱交換器2で循環水W(c)と熱交換され、約43℃に冷却される。その冷却された生産排水H1´は、排水処理施設9に向かう経路の途中で、他の工程からの排水H2と混合される。その排水H2の流量は約5,000m3/日で、温度は約35〜45℃である。混合された排水H(H1+H2)は、流量が約6,000m3/日で、夏場において温度が約36〜40℃であり、排水処理施設9に流入する。

【0033】

前記排水処理施設9では、嫌気的な排水処理および好気的な排水処理が行なわれ、排水を浄化した後、公共下水に放流する。その放流量は約6,000m3/日で、温度は40℃以下である。

【0034】

このように、排熱回収システム20において、排水処理施設9に流入する排水温度が約36〜40℃であるので、従来技術のように温度希釈水として、井戸水J(図7参照)を加えなくてもよい。特に夏場においては、過度に高い温度の排水Hが排水処理施設9に流入しないので、安定した生物を用いた排水処理を行うことができる。

【0035】

次に、排熱回収システム20を循環水の流れる経路を中心にして説明する。前記低温タンク7には循環水W(c)が貯留されている。その低温タンク7の容積は約100m3で、貯留されている循環水W(c)の温度は約37℃である。低温タンク7に貯留されている循環水W(c)は、第1ポンプP2により第1熱交換器2へ通水される。その第1ポンプP2の流量は約45m3/hである。なお、第1熱交換器2の入口側には第1熱交換器バルブ26が設けられ、第1熱交換器2に流入する循環水W(c)の流れを調整することができる(図6参照)。前記第1熱交換器2において循環水W(c)は排水H1と熱交換されて温度が約60℃に温められ(W(h))、高温タンク4に貯留される。その高温タンク4の容積は約100m3である。

【0036】

前記高温タンク4に貯留された循環水W(h)は、第2ポンプP3により流量約80m3/hで第2熱交換器5に通水される。第2熱交換器5は缶ウォーマ10、ボイラー設備11および洗浄水加熱設備12等のための複数個の熱交換器により構成されている。前記循環水W(h)は第2熱交換器5で熱利用手段6に熱を奪われ温度が約37℃とされ、再び低温タンク7に戻される。なお、第2熱交換器5の入口側には第2熱交換器バルブ18が設けられ、第2熱交換器5に流入する循環水W(h)の流れを調整することができる。また、高温タンク7と低温タンク4の間にはバイパスが設けられており、そのバイパスを開けたり、閉じたりするバイパスバルブ19が設けられている。

【0037】

前記缶ウォーマ10では4つの第2熱交換器5、5、5、5により温度約34℃の温水が得られ、その温水がシャワー用のポンプP4により缶製品に散水される。また、ボイラー設備11は、純水タンク13に蓄えられた温度約20℃の純水がボイラー水補給用ポンプP5により第2熱交換器5に通水され、温度約55℃の温水としてボイラー給水タンク14に貯留されている。また、洗浄水タンク16に蓄えられた温度約20℃の洗浄水は、洗浄水ポンプP6により第2熱交換器5に通水され、温度約59℃の温水として、洗浄温水タンク17に貯留される。

なお、第2ポンプP3は、高温タンク4の液温が一定温度以上(具体的には50℃以上、好ましくは55℃以上)、液量が一定レベル以上である場合に運転可となるように制御しておくことが好ましい。前記シャワー用のポンプP4は缶ウォーマ10が稼動している場合にONとなる。また、前記ボイラー水補給用ポンプP5はボイラー設備11のボイラー給水タンク14が一定の液量以下となった場合、および洗浄水ポンプP6は洗浄水加熱設備12の洗浄温水タンク17が一定の液量以下となった場合に稼動する。したがって、前記シャワー用のポンプP4、前記ボイラー水補給用ポンプP5または洗浄水ポンプP6のいずれか運転時に、第2ポンプP3が動作するように制御しておくことが好ましい。

【0038】

このように、排熱回収システム20によれば、排水H1の熱を回収して公共下水への放流温度を40℃以下にすることができる。そして、回収した熱により缶ウォーマ10、ボイラー設備11および洗浄水加熱設備12に用いる温水あるいはボイラーの予備加熱用の温水を得ることができるので、省エネである。この排熱回収システム20により、従来の缶ウォーマ用の温水を生成するために使用される水蒸気の量を約7000t/年削減することができた。

【0039】

図6は、本発明の排熱回収システムのさらに他の実施例を示す配管図である。図6に示す排熱回収システム22は、前述した排熱回収システム20とほぼ同じであるので、同じ部分には同じ符号を付してその説明を省略する。排熱回収システム22の熱利用手段6は、缶ウォーマ10の他に、瓶ウォーマ10a、炭酸ガス・窒素ガス蒸発器10bおよびその他設備10c等がある。瓶ウォーマ10aは缶ウォーマ10と同様に内容物が充填された瓶製品に温水を散水し、ラベルを貼る際に瓶表面が結露しないようにする装置である。炭酸ガス・窒素ガス蒸発器10bはビール製造プロセスに炭酸ガス・窒素ガスを供給する為、液化炭酸ガス及び液化窒素を蒸発させる装置である。

その他設備10cとしては、糖化スターチ貯留タンクの温度保持設備、ビール製造プロセスタンク洗浄設備、暖房用空調機、床暖房装置あるいは除湿機の再生ヒータなどである。

【0040】

ビール工場でビール・発泡酒等が約280,000KL/年生産される場合、前記缶ウォーマ10で必要とされる熱量は約23,600GJ/年である。瓶ウォーマ10aでは約1,600GJ/年であり、炭酸ガス・窒素ガス蒸発器10bでは約4,800GJ/年であり、ボイラー設備11では約3,800GJ/年であり、洗浄水加熱設備12では約7,300GJ/年である。これらの使用熱量の総和は約41,100GJ/年である。

【0041】

また、熱回収システム22の排水処理施設3には、仕込排水貯槽8の他に、醗酵排温水回収タンク23、ろ過排温水回収タンク24および樽詰排温水回収タンク25がある。前記仕込排水貯槽8は容積が40m3で、平均65℃の排水が年間約200,000m3排水される。醗酵排温水回収タンク23は容積が50m3で、平均75℃程度の排水が年間約25,000m3排水される。ろ過排温水回収タンク24は容積が50m3で、平均75℃程度の排水が年間約40,000m3排水される。樽詰排温水回収タンク25は容積が10m3で、平均80℃程度の排水が年間約27,000m3排水される。また、仕込排水貯槽8、発酵排温水回収タンク23およびろ過排温水回収タンク24に接続された排水ポンプP1の流量はそれぞれ50m3/hであり、樽詰排温水回収タンク25の排水ポンプP1の流量は7m3/hである。

【0042】

このように、排水は、その工程により排水量、温度あるいはその性質も異なる。同じ性質の排水を1つのタンクに貯留するので、浮遊しているスラッジが少ない排水の場合には、熱交換器内での圧損が少ないので、熱交換器において熱交換するための流路断面積を小さくできる。反対に、スラッジ等を多く含む排水の場合は熱交換器内の圧損が大きくなりやすいので、圧損を小さくするなどの対策を講じることができる。そのため、排水毎に効率よく排熱を回収することができる。さらに、排水は一旦貯槽・タンクに貯留されるので、高温の排水が集中しても、貯槽・タンクに溜めておいて、必要に応じて取り出すことができる。この場合、タンクを断熱する効果が高い。確実に排水の温度を低下させた後に、排水を生物処理施設に通水することができるため、安定したシステムである。

【0043】

前記4つのタンクに貯留された排水は、それぞれ第1熱交換器5、5、5、5により水温43℃となり、排水処理施設9(図5参照)に流れる。その際に回収される熱量は、仕込排水貯槽8では約18,400GJ/年であり、醗酵排温水回収タンク23では約3,400GJ/年であり、ろ過排温水回収タンク24では約5,400GJ/年であり、樽詰排温水回収タンク25では約4,200GJ/年である。そして回収熱量の総和は約31,400GJ/年である。前述した使用熱量の総和が約41,100GJ/年であるので、排水は確実に冷却され使用熱量の76%を削減できる。

【0044】

なお、この排熱回収システム22では、高温タンク4から熱利用手段6に供給される循環水Wと低温タンク7から排熱処理手段3に供給される循環水Wが、それぞれのタンクにより系統分離されている。

このような場合、高温タンク4の循環水Wを他の熱利用手段に供給する、あるいは低温タンク7の循環水Wを他の排熱処理手段に供給する事が容易になり、スケールアップを簡単に行うことができる。

【図面の簡単な説明】

【0045】

【図1】図1は本発明の排熱回収システムを示す概略配管図である。

【図2】図2は本発明の排熱回収システムを示す概略配管図である。

【図3】図4は本発明に関わる排水処理手段を示す概略配管図である。

【図4】図4は本発明に関わる熱利用手段を示す概略配管図である。

【図5】図5は本発明の排熱回収システムの他の実施例を示す配管図である。

【図6】図6は本発明の排水回収システムのさらに他の実施例を示す配管図である。

【図7】図7aは従来のビール工場における生産排水の処理の概略配管図、図7bは従来のビール工場の製造工程における缶ウォーマの概略配管図である。

【符号の説明】

【0046】

1 排水からの排熱回収システム

2 第1熱交換器

3 排水処理手段

4 高温タンク

5 第2熱交換器

6 熱利用手段

7 低温タンク

8 貯槽

9 排水処理施設

10 缶ウォーマ

10a 瓶ウォーマ

10b 炭酸ガス・窒素ガス蒸発器

10c その他設備

11 ボイラー設備

12 洗浄水加熱設備

13 純水タンク

14 ボイラー給水タンク

15 ボイラー

16 洗浄水タンク

17 洗浄温水タンク

18 第2熱交換器バルブ

19 バイパスバルブ

20 排熱回収システム

21 他の生産工程

22 排熱回収システム

23 醗酵排温水タンク

24 ろ過排温水回収タンク

25 樽詰排温水回収タンク

26 第1熱交換器バルブ

P1 排水ポンプ

P2 第1ポンプ

P3 第2ポンプ

P4 シャワー用ポンプ

P5 ボイラー水補給ポンプ

P6 洗浄水ポンプ

H 生産排水

E 第2熱交換器に供給される熱利用手段の水(シャワー用水、ボイラー用水、洗浄水用水、等)

W 循環水

J 井戸水

【特許請求の範囲】

【請求項1】

排水と該排水よりも低温である循環水との熱交換を行う第1熱交換器と、その第1熱交換器から排出される加温された循環水が通水される第2熱交換器と、その第2熱交換器から得られる温熱を利用する熱利用手段とを備えた排水からの排熱回収システムであって、前記第2熱交換器から排出される冷却された循環水が、前記第1熱交換器に通水されることを特徴とする排熱回収システム。

【請求項2】

第1熱交換器から排出される加温された循環水を貯留する高温タンクと、第2熱交換器から排出される冷却された循環水を貯留する低温タンクとを備え、前記低温タンクに蓄えられた循環水が、前記第1熱交換器に通水されることを特徴とする請求項1に記載の排熱回収システム。

【請求項3】

排水を貯留する排水タンクを備え、前記排水タンクに蓄えられた排水が、前記第1熱交換器に通水されることを特徴とする請求項1または2に記載の排熱回収システム。

【請求項4】

排水タンクを複数有し、それらタンク毎に第1熱交換器が配置される請求項3記載の排熱回収システム。

【請求項5】

熱利用手段が、缶ウォーマ、瓶ウォーマ、洗浄水加熱設備、ボイラー設備、炭酸ガス蒸発器及び窒素ガス蒸発器から選択される少なくとも1以上の手段である請求項1〜4のいずれか記載の排熱回収システム。

【請求項6】

さらに、第1熱交換器から排出される冷却された排水を処理する排水処理手段を備えた請求項1〜5のいずれか記載の排熱回収システム。

【請求項1】

排水と該排水よりも低温である循環水との熱交換を行う第1熱交換器と、その第1熱交換器から排出される加温された循環水が通水される第2熱交換器と、その第2熱交換器から得られる温熱を利用する熱利用手段とを備えた排水からの排熱回収システムであって、前記第2熱交換器から排出される冷却された循環水が、前記第1熱交換器に通水されることを特徴とする排熱回収システム。

【請求項2】

第1熱交換器から排出される加温された循環水を貯留する高温タンクと、第2熱交換器から排出される冷却された循環水を貯留する低温タンクとを備え、前記低温タンクに蓄えられた循環水が、前記第1熱交換器に通水されることを特徴とする請求項1に記載の排熱回収システム。

【請求項3】

排水を貯留する排水タンクを備え、前記排水タンクに蓄えられた排水が、前記第1熱交換器に通水されることを特徴とする請求項1または2に記載の排熱回収システム。

【請求項4】

排水タンクを複数有し、それらタンク毎に第1熱交換器が配置される請求項3記載の排熱回収システム。

【請求項5】

熱利用手段が、缶ウォーマ、瓶ウォーマ、洗浄水加熱設備、ボイラー設備、炭酸ガス蒸発器及び窒素ガス蒸発器から選択される少なくとも1以上の手段である請求項1〜4のいずれか記載の排熱回収システム。

【請求項6】

さらに、第1熱交換器から排出される冷却された排水を処理する排水処理手段を備えた請求項1〜5のいずれか記載の排熱回収システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−263419(P2007−263419A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−87251(P2006−87251)

【出願日】平成18年3月28日(2006.3.28)

【出願人】(000001834)三機工業株式会社 (316)

【出願人】(000001904)サントリー株式会社 (319)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月28日(2006.3.28)

【出願人】(000001834)三機工業株式会社 (316)

【出願人】(000001904)サントリー株式会社 (319)

[ Back to top ]