生産機器システム、及びそのコンポーネント

【課題】生産機器システムにおいて、複数の駆動ユニット対して、簡単な処理により短時間で識別コードを設定する。

【解決手段】ロボットシステム10は、コマンドデータ内に含まれるIDを設定させるID設定コマンドを送信するコントローラ20と、ID設定コマンドを受信した場合に、それに含まれるIDを自己のIDとして設定する複数の回転軸ユニット40とを備える。ロボットシステム10は、上流側からID設定コマンドを受信した場合に、それに含まれるIDをインクリメントしてID設定コマンドを下流側へ送信する複数のインクリメント機50と、複数のインクリメント機50をコントローラ20に直列に接続するとともに、インクリメント機50同士を接続する内部通信回線61に回転軸ユニット40がそれぞれ接続された通信回線とを備える。

【解決手段】ロボットシステム10は、コマンドデータ内に含まれるIDを設定させるID設定コマンドを送信するコントローラ20と、ID設定コマンドを受信した場合に、それに含まれるIDを自己のIDとして設定する複数の回転軸ユニット40とを備える。ロボットシステム10は、上流側からID設定コマンドを受信した場合に、それに含まれるIDをインクリメントしてID設定コマンドを下流側へ送信する複数のインクリメント機50と、複数のインクリメント機50をコントローラ20に直列に接続するとともに、インクリメント機50同士を接続する内部通信回線61に回転軸ユニット40がそれぞれ接続された通信回線とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外部機器と情報の送受信が可能な複数の駆動ユニットを備える生産機器システムに関する。

【背景技術】

【0002】

従来、ネットワーク上で動作するサーボドライブやエンコーダ(駆動ユニット)のアドレス(ID)設定を行うものがある(例えば、特許文献1参照)。この特許文献1に記載のものでは、主局と複数の従局(サーボドライブ)とがデージーチェーンで接続されたシステムにおいて、従局のアドレス設定の際に、主局が従局から返信があるまでアドレスを変化させて送信する。そして、主局は、従局との通信が確定した後に、従局に対してアドレス設定のコマンドを送信し、これを受信した従局は、事後このアドレスを自己のアドレスとして設定する。この処理が、他の従局についても順次実行される。

【0003】

また、電子機器システムを構成する直列に接続された複数の電子機器ユニットに、自動的に識別コード(ID)を設定するものがある(例えば、特許文献2参照)。この特許文献2に記載のものでは、複数の電子機器ユニットはそれぞれ、自らの前に他の電子機器ユニットが接続されていないことと、自らの後ろに他の電子機器ユニットが接続されていることとによって、自らが親機であることを認識し、自らの前に他の電子機器ユニットが接続されていることによって自らが子機であることを認識する。そして、自らが親機であることを認識した場合に各電子機器ユニットの識別コードを順次発生し、自らが子機であることを認識した場合に、親機である電子機器ユニットから順次発生される識別コードを、親機である電子機器ユニットから直列に接続されている順番に自己の識別コードとして自動設定する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−200210号公報

【特許文献2】特許第4288239号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載のものでは、予め各従局にシリアル番号等、互いに異なるアドレスを付与しておく必要があり、従局の生産管理が煩雑となる。さらに、従局から返信があるまでアドレスを変化させて送信する必要があるため、多くのアドレスが存在する場合には、アドレスの送受信に長時間かかるといった問題がある。

【0006】

また、特許文献2に記載のものでは、親機は子機からアンサを受信する度にIDを1増やしてID設定指令を出力する。そして、それを受け取った子機のうちスイッチがオフでRS−485接続がロウの子機が、そのIDを自己のIDとして設定し、親機にアンサを出力した後、スイッチをオンにしてRS−485接続をハイにする。この動作を繰り返して、親機および接続されている全ての子機にIDを設定する。このように、特許文献2に記載のものでは、親機と子機とで繰り返しアンサの送受信を行ったり、スイッチのオン・オフの判別や切り替えを行ったりする必要があるため、ID設定を行うプログラム(処理)が複雑化するといった問題がある。

【0007】

本発明は、こうした実情に鑑みてなされたものであり、生産機器システムにおいて、複数の駆動ユニット対して、簡単な処理により短時間で識別コードを設定することを主たる目的とするものである。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するために、以下の手段を採用した。

【0009】

第1の発明は、生産機器システムであって、コード内に含まれる識別コードを設定させる設定指令を送信するコントローラと、前記設定指令を受信した場合に、前記識別コードを自己の識別コードとして設定する複数の駆動ユニットと、上流側から前記設定指令を受信した場合に、前記識別コードに所定値を加算して前記設定指令を下流側へ送信する複数の加算機と、前記複数の加算機を前記コントローラに直列に接続するとともに、前記加算機同士を接続する部分に前記駆動ユニットがそれぞれ接続された通信回線と、を備えることを特徴とする。

【0010】

上記構成によれば、コントローラにより、コード内に含まれる識別コードを設定させる設定指令が送信される。そして、複数の駆動ユニットは、設定指令を受信した場合に、コード内に含まれる識別コードを自己の識別コードとして設定する。

【0011】

ここで、複数の加算機が通信回線によりコントローラに直列に接続されており、通信回線において加算機同士を接続する部分に駆動ユニットがそれぞれ接続されている。そして、加算機は、上流側から上記設定指令を受信した場合に、上記識別コードに所定値を加算して設定指令を下流側へ送信する。このため、設定指令が上流側から下流側へ送信される際に、加算機を通過する毎に識別コードに所定値が加算されて、設定指令が各駆動ユニットへ送信される。したがって、コントローラによる一度の設定指令の送信により、複数の駆動ユニットに、所定値が順次加算された識別コードをそれぞれ設定することができる。その結果、複数の駆動ユニット対して、簡単な処理により短時間で識別コードを設定することができる。

【0012】

第2の発明では、前記加算機は、上流側から受信した指令が前記設定指令か否か判定し、上流側から受信した指令が前記設定指令であると判定した場合に、前記識別コードに所定値を加算して前記設定指令を下流側へ送信し、上流側から受信した指令が前記設定指令でないと判定した場合に、上流側から受信した指令をそのまま下流側へ送信し、前記設定指令を下流側へ送信したことを条件として、前記判定を省略して上流側から受信した指令をそのまま下流側へ送信する通過処理を実行する。

【0013】

上記構成によれば、加算機は、上流側から受信した指令が設定指令か否か判定し、上流側から受信した指令が設定指令であると判定した場合に、識別コードに所定値を加算して設定指令を下流側へ送信する。一方、加算機は、上流側から受信した指令が設定指令でないと判定した場合に、上流側から受信した指令をそのまま下流側へ送信する。

【0014】

ここで、上流側から受信した指令が設定指令か否かの判定に時間を要すると、設定指令以外の通常の指令がコントローラから駆動ユニットへ送信される際に、駆動ユニットの動作が遅延するおそれがある。この点、加算機は、設定指令を下流側へ送信したことを条件として、上記判定を省略して上流側から受信した指令をそのまま下流側へ送信する通過処理を実行する。したがって、複数の駆動ユニットに識別コードが設定された後には、加算機が指令を受信してから指令を送信するまでの時間を短縮することができ、駆動ユニットの動作が遅延することを抑制することができる。なお、複数の駆動ユニットを動作させるにあたっては、初めに各駆動ユニットに識別コードを設定する必要があるため、識別コードを設定するまでの指令送信の遅延は問題とならない。

【0015】

第3の発明では、前記コントローラは、起動時に前記設定指令を送信するものであり、前記加算機は、前記コントローラが停止されるまで前記通過処理を有効とし、前記コントローラが停止された場合に前記通過処理を無効とする。

【0016】

上記構成によれば、加算機は、コントローラが停止された場合に上記通過処理を無効とするため、コントローラの起動時には通過処理が無効とされている。このため、コントローラの起動時に上記設定指令が送信されると、複数の駆動ユニットに識別コードがそれぞれ設定される。したがって、生産機器システムにおいて駆動ユニットの増減が行われた場合であっても、コントローラの起動時に自動的に識別コードの再設定を行うことができる。さらに、コントローラが停止されるまで通過処理が有効とされるため、コントローラの指令による駆動ユニットの制御において、駆動ユニットの動作が遅延することを抑制することができる。

【0017】

具体的には、第4の発明のように、前記通信回線は、前記加算機同士を接続する部分からそれぞれ分岐しており、前記分岐した先に前記駆動ユニットがそれぞれ接続されているといった構成を採用することができる。こうした構成によれば、通信回線の分岐する部分から、下流側の加算機及び駆動ユニットの双方へ、指令を送信することができる。このため、駆動ユニットを介して加算機へ指令を送信する必要がなく、駆動ユニットの構成を簡素化することができる。

【0018】

また、具体的には、第5の発明のように、1つの前記駆動ユニットと、1つの前記加算機と、前記通信回線のうち前記駆動ユニットと前記加算機とを接続する部分とを含んで、コンポーネントを構成するといった構成を採用することができる。こうした構成によれば、複数のコンポーネントを組み合わせることにより、生産機器システムを容易に形成することができる。そして、生産機器システムを形成した際に、複数の駆動ユニット対して、簡単な処理により短時間で識別コードを設定することができる。

【0019】

第6の発明は、生産機器システムのコンポーネントであって、コード内に含まれる識別コードを設定させる設定指令を受信した場合に、前記識別コードを自己の識別コードとして設定する駆動ユニットと、上流側から前記設定指令を受信した場合に、前記識別コードに所定値を加算して前記設定指令を下流側へ送信する加算機と、前記駆動ユニットと前記加算機とを接続する内部通信回線と、を備えることを特徴とする。

【0020】

上記構成によれば、複数のコンポーネントを直列に接続する際に、一方のコンポーネントの内部通信回線又は駆動ユニットを、他方のコンポーネントの加算機に接続することにより、通信回線において加算機同士を接続する部分に駆動ユニットがそれぞれ接続された状態を形成することができる。このため、通信回線の上流側の端部をコントローラに接続することにより、第1の発明と同様の生産機器システムを形成することができる。したがって、複数のコンポーネントを組み合わせることにより、生産機器システムを容易に形成することができる。

【図面の簡単な説明】

【0021】

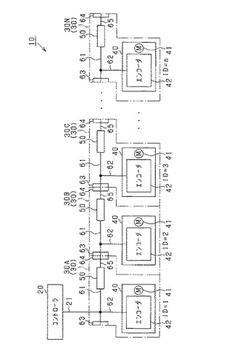

【図1】ロボットシステムの概要を示す模式図。

【図2】コマンドデータの構造を示す図。

【図3】コマンドデータ処理の手順を示すフローチャート。

【図4】ロボットシステムの変形例の概要を示す模式図。

【図5】ロボットシステムの他の変形例の概要を示す模式図。

【発明を実施するための形態】

【0022】

(第1実施形態)

以下、一実施形態について、図面を参照しつつ説明する。本実施形態は、機械組立工場等において、機械等の組み立てを行うロボットシステムとして具体化している。

【0023】

図1は、ロボットシステムの概要を示す模式図である。同図に示すように、ロボットシステム10(生産機器システム)は、コントローラ20と、複数のコンポーネント30とを備えている。複数のコンポーネント30は、同一の構成を備えており、互いに直列に接続されている。すなわち、各コンポーネント30は、上流側のコンポーネント30と、下流側のコンポーネント30とに、それぞれ接続されている。詳しくは、複数のコンポーネント30において、コントローラ20に対して最も上流側に配置されたコンポーネント30Aは、入力通信回線21によりコントローラ20と接続されている。

【0024】

コンポーネント30は、ロボットシステム10の一部を構成する要素であり、複数のコンポーネント30の組み合わせにより、ロボットシステム10が形成されている。すなわち、ロボットシステム10では、コンポーネント30を自由に付け加えたり、取り外したりすることができる。各コンポーネント30は、回転軸ユニット40、インクリメント機50、内部通信回線61,65、分岐通信回線62、入力コネクタ63、及び出力コネクタ64を備えている。

【0025】

各回転軸ユニット40(駆動ユニット)は、ロボットシステム10において、各軸の駆動及び制動を行うものである。各回転軸ユニット40は、各軸において前段部材に設けられており、後段部材をそれぞれ回転動作させる。各回転軸ユニット40は、モータ41、エンコーダ42、及びブレーキ(図示せず)を備えている。

【0026】

モータ41は、サーボモータからなり、正逆両方向の回転が可能であり、原点位置を基準として駆動軸を回転させる。エンコーダ42は、モータ41の駆動軸の回転位置に応じたパルス信号を出力する。エンコーダ42は、所定パターンに形成された回転子の回転を磁気的又は光学的に検出する検出素子、その検出素子の信号を処理するIC、入出力ポート等を備え、情報の送受信機能を有している。そして、エンコーダ42は、コントローラ20からのコマンドデータ(指令)に基づいて、検出素子による検出信号をコントローラ20へ送信する。本実施形態では、エンコーダ42は、コントローラ20から、コード内に含まれる識別コード(ID)を設定させるID設定コマンド(設定指令)を受信した場合に、そのIDを自己のIDとして設定する。上記ブレーキは、非励磁作動型の電磁ブレーキであり、モータ41の駆動軸を制動する。ブレーキは、ばねの弾性力に基づき駆動軸の制動を行い、励磁コイルへの電力供給に基づき駆動軸の制動を解除する。モータ41、エンコーダ42、及びブレーキは、回転軸ユニット40として一体化されている。

【0027】

インクリメント機50(加算機)は、内部通信回線61により入力コネクタ63と接続されている。また、インクリメント機50は、内部通信回線65により出力コネクタ64と接続されている。入力コネクタ63と出力コネクタ64とは接続可能となっており、一方のコンポーネント30の入力コネクタ63と、他方のコンポーネント30の出力コネクタ64とが接続されている。すなわち、各コンポーネント30は、入力コネクタ63及び出力コネクタ64により、機械的及び電気的に直列に接続されている。そして、各コンポーネント30のインクリメント機50は、内部通信回線61,入力コネクタ63、及び内部通信回線65,出力コネクタ64により、互いに直列に接続されている。

【0028】

インクリメント機50同士を接続する部分である各内部通信回線61からは、分岐通信回線62がそれぞれ分岐している。各分岐通信回線62の先には、上記回転軸ユニット40のエンコーダ42がそれぞれ接続されている。また、最も上流側に配置されたコンポーネント30Aの内部通信回線61は、入力通信回線21によりコントローラ20と接続されている。すなわち、コンポーネント30Aの回転軸ユニット40及びインクリメント機50は、コントローラ20と接続されている。インクリメント機50は、CPU、入出力ポート等を備えており、情報処理機能を有している。そして、インクリメント機50は、コントローラ20からのコマンドデータ(コード)に基づいて、コード内に含まれるIDをインクリメントする処理(IDに所定値を加算する処理)、及びコマンドデータを通過させる処理を実行する。なお、インクリメント機50を、FPGA(Field Programmable Gate Array)等で構成することもできる。

【0029】

コントローラ20は、CPU、ROM、RAM、駆動回路、位置検出回路、入出力ポート等を備えている。ROMは、ロボットシステム10のシステムプログラムや動作プログラム等を記憶している。RAMは、これらのプログラムを実行する際にパラメータの値等を記憶する。位置検出回路には、各エンコーダ42の検出信号がそれぞれ入力される。位置検出回路は、各エンコーダ42の検出信号に基づいて、各軸に設けられたモータ41の回転角度を検出する。そして、CPUは、動作プログラムを実行することにより、位置検出回路から入力される位置情報に基づいて、ロボットシステム10の各軸の回転角度を目標回転角度にフィードバック制御する。本実施形態では、コントローラ20は、電源がONにされて起動される時に、コマンドデータ内に含まれるIDを、回転軸ユニット40のエンコーダ42に、自己のIDとして設定させるID設定コマンドを送信する。

【0030】

図2は、コントローラ20が送信するコマンドデータ(コード)の構造を示す図である。同図に示すように、コマンドデータは、スタートビット、エンコーダアドレス(EA)、コマンドコード(CC)、CRCコード、及びストップビットを備えている。スタートビットは、コマンドデータの開始を示すものであり、常に0に設定されている。そして、受信側では、スタートビットの0を確認すると、その時点でタイミングをリセットして、一定の間隔でデータ取り込み処理を開始する。エンコーダアドレスは、各エンコーダ42に設定するIDを示すものであり、3ビット(複数ビット)で構成されている。コマンドコードは、受信側に実行させるコマンドを示すものであり、5ビット(複数ビット)で構成されている。CRCコードは、検査用のデータであり、3ビット(複数ビット)で構成されている。ストップビットは、コマンドデータの終了を示すものであり、常に1に設定されている。

【0031】

次に、コントローラ20又は上流側のインクリメント機50からのコマンドデータに基づいて、各インクリメント機50が実行するコマンドデータ処理の手順を説明する。

【0032】

図3は、コマンドデータ処理の手順を示すフローチャートである。なお、この一連の処理は、各インクリメント機50により、所定の周期で繰り返し実行される。所定の周期は、コントローラ20の制御周期(例えば8ms)よりも短い周期であり、例えば2msに設定されている。

【0033】

まず、上流側からコマンドデータを受信する(S11)。具体的には、最も上流側に接続されたコンポーネント30Aのインクリメント機50であれば、コントローラ20から送信されるコマンドデータを受信する。詳しくは、コマンドデータは、入力通信回線21及び内部通信回線61を通じて、インクリメント機50へ送信される。また、コンポーネント30A以外のコンポーネント30のインクリメント機50であれば、上流側に接続されたコンポーネント30から送信されるデータコマンドを受信する。詳しくは、コマンドデータは、上流側のコンポーネント30の内部通信回線65及び出力コネクタ64、自己のコンポーネント30の入力コネクタ63及び内部通信回線61を通じて、インクリメント機50へ送信される。

【0034】

続いて、コマンドデータをそのまま通過させることを示す通過フラグが、ONになっているか否か判定する(S12)。通過フラグがONになっている場合は、コマンドデータの内容を判定することなく(判定を省略して)、コマンドデータがインクリメント機50を素通りするようにすることを示している。通過フラグがOFFになっている場合は、以降の処理によりコマンドデータの内容を判定することを示している。なお、上流側から受信したコマンドデータがID設定指令か否かの判定に時間を要すると、ID設定コマンド以外の通常の指令がコントローラ20からエンコーダ42へ送信される際に、エンコーダ42の動作が遅延するおそれがある。

【0035】

上記判定において、通過フラグがONになっていると判定した場合には(S12:YES)、コマンドデータをそのまま通過させる(S17)。具体的には、受信したコマンドデータと同一のコマンドデータを、下流側に接続されたコンポーネント30へ送信する(通過処理)。詳しくは、コマンドデータは、自己のコンポーネント30の内部通信回線65及び出力コネクタ64、下流側のコンポーネント30の入力コネクタ63を通じて、下流側のコンポーネント30の内部通信回線61へ送信される。そして、下流側のコンポーネント30において、コマンドデータは、内部通信回線61及び分岐通信回線62を通じて回転軸ユニット40のエンコーダ42へ送信され、内部通信回線61を通じてインクリメント機50へ送信される。その後、この一連の処理を一旦終了する(END)。

【0036】

一方、上記判定において、通過フラグがONになっていないと判定した場合には(S12:NO)、コマンドデータ中のコマンドコードがID設定コマンドのコードであるか否か判定する(S13)。この判定において、コマンドデータ中のコマンドコードがID設定コマンドのコードでないと判定した場合には(S13:NO)、上記のように、コマンドデータをそのまま通過させる(S17)。その後、この一連の処理を一旦終了する(END)。

【0037】

これに対して、コマンドデータ中のコマンドコードがID設定コマンドのコードであると判定した場合には(S13:YES)、コマンドデータ中のエンコーダアドレス(ID)を、インクリメントする(1加算したエンコーダアドレスとする)(S14)。

【0038】

続いて、下流側に接続されたコンポーネント30へ、エンコーダアドレスがインクリメントされた上記コマンドデータ(ID設定コマンド)を送信する(S15)。上述したように、コマンドデータは、下流側のコンポーネント30における回転軸ユニット40のエンコーダ42、及びインクリメント機50へ送信される。

【0039】

続いて、通過フラグをONに設定する(S16)。すなわち、コマンドデータ中のIDをインクリメントし(S14)、下流側に接続されたコンポーネント30へ、IDがインクリメントされたコマンドデータを送信したこと(S15)を条件として、通過フラグをONに設定する(S16)。なお、この通過フラグは、コントローラ20の電源がOFFにされるまでONに維持され、コントローラ20の電源がOFFにされた場合にOFFにされる。すなわち、上述した通過処理(S17)は、コントローラ20が停止されるまで有効とされ、コントローラ20が停止された場合に無効とされる。その後、この一連の処理を一旦終了する(END)。

【0040】

次に、図1を参照して、コントローラ20の起動時に、各コンポーネント30の回転軸ユニット40のエンコーダ42に、それぞれIDを設定する態様を説明する。このとき、各コンポーネント30のインクリメント機50では、上記コマンドデータ処理が実行される。なお、ロボットシステム10では、コントローラ20の起動に先立って、コンポーネント30の組み替え(増減)が行われる。

【0041】

まず、コントローラ20は、電源がONにされた時に、最も上流側に接続されたコンポーネント30Aに、コマンドコードがID設定コマンドのコードであるコマンドデータ(ID設定コマンド)を送信する。このID設定コマンドは、コマンドデータ内に含まれるエンコーダアドレス(ID)を、回転軸ユニット40のエンコーダ42に、自己のIDとして設定させるコマンドである。ここでは、コンポーネント30Aのエンコーダ42に設定するIDとして、ID=1が設定されている。

【0042】

コンポーネント30Aでは、入力通信回線21、内部通信回線61、及び分岐通信回線62を通じて、回転軸ユニット40のエンコーダ42が上記ID設定コマンドを受信する。そして、エンコーダ42は、コマンドデータ内に含まれるID=1を自己のIDとして設定する。

【0043】

また、コンポーネント30Aでは、入力通信回線21及び内部通信回線61を通じて、インクリメント機50がID設定コマンドを受信する。インクリメント機50では、通過フラグがOFFとなっており、コマンドデータ中のコマンドコードがID設定コマンドのコードであると判定する。このため、インクリメント機50は、コマンドデータ中のIDをインクリメントし(ID=2とし)、下流側に接続されたコンポーネント30Bへ、IDがインクリメントされたコマンドデータ(ID設定コマンド)を送信する。続いて、インクリメント機50は、通過フラグをONに設定する。

【0044】

上記コマンドデータは、コンポーネント30Aの内部通信回線65及び出力コネクタ64、コンポーネント30Bの入力コネクタ63を通じて、コンポーネント30Bの内部通信回線61へ送信される。そして、コンポーネント30Bにおいて、コマンドデータは、内部通信回線61及び分岐通信回線62を通じて回転軸ユニット40のエンコーダ42へ送信され、内部通信回線61を通じてインクリメント機50へ送信される。

【0045】

したがって、コンポーネント30Aと同様にして、コンポーネント30Bのエンコーダ42によりコマンドデータ(ID設定コマンド)が受信される。そして、エンコーダ42は、コマンドデータ内に含まれるID=2を自己のIDとして設定する。また、コンポーネント30Bでは、インクリメント機50がID設定コマンドを受信し、コマンドデータ中のIDをインクリメントし(ID=3とし)、下流側に接続されたコンポーネント30Cへ、IDがインクリメントされたコマンドデータ(ID設定コマンド)を送信する。続いて、インクリメント機50は、通過フラグをONに設定する。

【0046】

このようにして、コマンドデータ中のIDが順次インクリメントされて、下流側のコンポーネント30へ送信される。その結果、直列に接続された全てのコンポーネント30において、回転軸ユニット40のエンコーダ42にそれぞれIDが設定される。

【0047】

全てのコンポーネント30のエンコーダ42にそれぞれIDが設定された後、コントローラ20から、制御対象とするエンコーダ42のIDを特定して通常のコマンドが送信される。この通常のコマンドは、ID設定コマンド以外のコマンドであり、コマンドデータ中のコマンドコードが、ID設定コマンドのコード以外のコードとなっている。

【0048】

各コンポーネント30のインクリメント機50では、通過フラグがONとなっているため、インクリメント機50は、受信したコマンドデータと同一のコマンドデータを、下流側に接続されたコンポーネント30へ送信する(通過処理)。このようにして、制御対象となるエンコーダ42まで、通常のコマンドが順次送信される。制御対象となるエンコーダ42では、通常のコマンドを受信すると、このコマンドが自己に対するコマンドであると判定し、コマンドに応じた制御を実行する。

【0049】

その後、通過フラグは、コントローラ20の電源がOFFにされるまでONに維持され、コントローラ20の電源がOFFにされた場合にOFFにされる。したがって、コントローラ20の電源がOFFにされるまでは、上記の通過処理が有効とされる。

【0050】

以上詳述した本実施形態は以下の利点を有する。

【0051】

・複数のインクリメント機50が通信回線によりコントローラ20に直列に接続されており、通信回線においてインクリメント機50同士を接続する内部通信回線61に回転軸ユニット40がそれぞれ接続されている。そして、インクリメント機50は、上流側からID設定コマンドを受信した場合に、IDをインクリメントしてID設定コマンドを下流側へ送信する。このため、ID設定コマンドが上流側から下流側へ送信される際に、インクリメント機50を通過する毎にIDがインクリメントされて、ID設定コマンドが各回転軸ユニット40(エンコーダ42)へ送信される。したがって、コントローラ20による一度のID設定コマンドの送信により、複数の回転軸ユニット40に、順次インクリメントされたIDをそれぞれ設定することができる。その結果、複数の回転軸ユニット40対して、簡単な処理により短時間でIDを設定することができる。

【0052】

・インクリメント機50は、ID設定コマンドを下流側へ送信したことを条件として、上流側から受信したコマンドがID設定コマンドか否かの判定を省略して、上流側から受信したコマンドをそのまま下流側へ送信する通過処理を実行する。したがって、各回転軸ユニット40にIDが設定された後には、インクリメント機50がコマンドを受信してからコマンドを送信するまでの時間を短縮することができ、回転軸ユニット40の動作が遅延することを抑制することができる。特に、ロボットシステム10では、回転軸ユニット40の動作遅延はロボットの動作遅延に繋がるため、これを抑制することは非常に重要である。なお、各回転軸ユニット40を動作させるにあたっては、初めに各回転軸ユニット40にIDを設定する必要があるため、IDを設定するまでのコマンド送信の遅延は問題とならない。

【0053】

・インクリメント機50は、コントローラ20が停止された場合に上記通過処理を無効とするため、コントローラ20の起動時には通過処理が無効とされている。このため、コントローラ20の起動時に上記ID設定コマンドが送信されると、複数の回転軸ユニット40にIDがそれぞれ設定される。したがって、ロボットシステム10において回転軸ユニット40の増減が行われた場合であっても、コントローラ20の起動時に自動的にIDの再設定を行うことができる。すなわち、作業者は、各回転軸ユニット40のID設定を意識する必要がない。さらに、コントローラ20が停止されるまで通過処理が有効とされるため、コントローラ20のコマンドによる回転軸ユニット40の制御において、回転軸ユニット40の動作が遅延することを抑制することができる。

【0054】

・通信回線は、インクリメント機50同士を接続する内部通信回線61からそれぞれ分岐しており、分岐した先に回転軸ユニット40がそれぞれ接続されている。こうした構成によれば、通信回線の分岐する部分から、下流側のインクリメント機50、及び回転軸ユニット40の双方へ、コマンドを送信することができる。このため、回転軸ユニット40を介してインクリメント機50へコマンドを送信する必要がなく、回転軸ユニット40の構成を簡素化することができる。

【0055】

・1つの回転軸ユニット40と、1つのインクリメント機50と、内部通信回線61及び分岐通信回線62とを含んで、コンポーネント30が構成されている。こうした構成によれば、複数のコンポーネント30を組み合わせることにより、ロボットシステム10を容易に形成することができる。そして、ロボットシステム10を形成した際に、複数の回転軸ユニット40対して、簡単な処理により短時間でIDを設定することができる。

【0056】

・各コンポーネント30において、インクリメント機50は同一の処理を実行すればよいため、複数のコンポーネント30に同一のインクリメント機50を用いることができる。

【0057】

なお、上記実施形態に限定されず、例えば次のように変形して実施することもできる。上記実施形態と同一の部材については、同一の符号を付することにより説明を省略する。

【0058】

・上記実施形態では、コンポーネント30において、内部通信回線61から分岐通信回線62が分岐する部分よりも下流側にインクリメント機50を接続した。しかしながら、図4に示すように、コンポーネント130において、内部通信回線165から分岐通信回線62が分岐する部分よりも上流側にインクリメント機50を接続してもよい。この場合も、上記実施形態と同様の作用効果を奏することができる。

【0059】

・また、図5に示すように、上記分岐通信回線62を介さず、各コンポーネント230において、インクリメント機50同士を接続する内部通信回線261,265,266に対して、回転軸ユニット240の上流側を内部通信回線261に接続し、下流側を内部通信回線265に接続する構成を採用することもできる。この場合には、上流側から回転軸ユニット240へ送信されるコマンドデータを、エンコーダ242とその下流側のインクリメント機50とへ、同時に送信する通信回線を採用することが望ましい。こうした構成によっても、上記実施形態に準じた作用効果を奏することができる。

【0060】

・上記実施形態及びその変形例では、コンポーネント30,130が回転軸ユニット40及びインクリメント機50を含み、コンポーネント230が回転軸ユニット240及びインクリメント機50を含むようにした。しかしながら、回転軸ユニット40とインクリメント機50とが別体でありコンポーネントになっていない構成や、回転軸ユニット240とインクリメント機50とが別体でありコンポーネントになっていない構成を採用することもできる。それらの場合であっても、図1,4,5と同様の通信回線回路となるように接続すればよい。

【0061】

・上記実施形態では、コントローラ20は、電源がONにされた時にID設定コマンドを送信するようにしたが、作業者の操作に基づいて、コントローラ20がID設定コマンドを送信するようにしてもよい。

【0062】

・上記実施形態では、インクリメント機50が、上流側からID設定コマンドを受信した場合に、IDをインクリメントしてID設定コマンドを下流側へ送信するようにした。しかしながら、上流側からID設定コマンドを受信した場合に、IDに所定値を加算してID設定コマンドを下流側へ送信する加算機を採用することもできる。この場合であっても、コントローラ20による一度のID設定コマンドの送信により、複数の回転軸ユニット40(エンコーダ42)に、所定値が順次加算されたIDをそれぞれ設定することができる。また、上流側からID設定コマンドを受信した場合に、IDをデクリメントしてID設定コマンドを下流側へ送信するようにすることもできる。

【0063】

・上記実施形態及びその変形例では、ロボットシステム10,110,210が、それぞれ同一のコンポーネント30,130,230を複数備えるようにしたが、複数の異なるコンポーネントを備えるようにしてもよい。例えば、複数のコンポーネントにおいて、回転軸ユニットが互いに異なっていてもよい。また、回転軸ユニットに代えて、駆動軸が軸線方向へ駆動される直動軸ユニット(駆動ユニット)を備えるようにしてもよい。

【符号の説明】

【0064】

10,110,210…ロボットシステム(生産機器システム)、20…コントローラ、30,130,230…コンポーネント、40,240…回転軸ユニット(駆動ユニット)、50…インクリメント機(加算機)、62…分岐通信回線(通信回線)、61,65,161,165,261,265,266…内部通信回線(通信回線)。

【技術分野】

【0001】

本発明は、外部機器と情報の送受信が可能な複数の駆動ユニットを備える生産機器システムに関する。

【背景技術】

【0002】

従来、ネットワーク上で動作するサーボドライブやエンコーダ(駆動ユニット)のアドレス(ID)設定を行うものがある(例えば、特許文献1参照)。この特許文献1に記載のものでは、主局と複数の従局(サーボドライブ)とがデージーチェーンで接続されたシステムにおいて、従局のアドレス設定の際に、主局が従局から返信があるまでアドレスを変化させて送信する。そして、主局は、従局との通信が確定した後に、従局に対してアドレス設定のコマンドを送信し、これを受信した従局は、事後このアドレスを自己のアドレスとして設定する。この処理が、他の従局についても順次実行される。

【0003】

また、電子機器システムを構成する直列に接続された複数の電子機器ユニットに、自動的に識別コード(ID)を設定するものがある(例えば、特許文献2参照)。この特許文献2に記載のものでは、複数の電子機器ユニットはそれぞれ、自らの前に他の電子機器ユニットが接続されていないことと、自らの後ろに他の電子機器ユニットが接続されていることとによって、自らが親機であることを認識し、自らの前に他の電子機器ユニットが接続されていることによって自らが子機であることを認識する。そして、自らが親機であることを認識した場合に各電子機器ユニットの識別コードを順次発生し、自らが子機であることを認識した場合に、親機である電子機器ユニットから順次発生される識別コードを、親機である電子機器ユニットから直列に接続されている順番に自己の識別コードとして自動設定する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−200210号公報

【特許文献2】特許第4288239号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載のものでは、予め各従局にシリアル番号等、互いに異なるアドレスを付与しておく必要があり、従局の生産管理が煩雑となる。さらに、従局から返信があるまでアドレスを変化させて送信する必要があるため、多くのアドレスが存在する場合には、アドレスの送受信に長時間かかるといった問題がある。

【0006】

また、特許文献2に記載のものでは、親機は子機からアンサを受信する度にIDを1増やしてID設定指令を出力する。そして、それを受け取った子機のうちスイッチがオフでRS−485接続がロウの子機が、そのIDを自己のIDとして設定し、親機にアンサを出力した後、スイッチをオンにしてRS−485接続をハイにする。この動作を繰り返して、親機および接続されている全ての子機にIDを設定する。このように、特許文献2に記載のものでは、親機と子機とで繰り返しアンサの送受信を行ったり、スイッチのオン・オフの判別や切り替えを行ったりする必要があるため、ID設定を行うプログラム(処理)が複雑化するといった問題がある。

【0007】

本発明は、こうした実情に鑑みてなされたものであり、生産機器システムにおいて、複数の駆動ユニット対して、簡単な処理により短時間で識別コードを設定することを主たる目的とするものである。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するために、以下の手段を採用した。

【0009】

第1の発明は、生産機器システムであって、コード内に含まれる識別コードを設定させる設定指令を送信するコントローラと、前記設定指令を受信した場合に、前記識別コードを自己の識別コードとして設定する複数の駆動ユニットと、上流側から前記設定指令を受信した場合に、前記識別コードに所定値を加算して前記設定指令を下流側へ送信する複数の加算機と、前記複数の加算機を前記コントローラに直列に接続するとともに、前記加算機同士を接続する部分に前記駆動ユニットがそれぞれ接続された通信回線と、を備えることを特徴とする。

【0010】

上記構成によれば、コントローラにより、コード内に含まれる識別コードを設定させる設定指令が送信される。そして、複数の駆動ユニットは、設定指令を受信した場合に、コード内に含まれる識別コードを自己の識別コードとして設定する。

【0011】

ここで、複数の加算機が通信回線によりコントローラに直列に接続されており、通信回線において加算機同士を接続する部分に駆動ユニットがそれぞれ接続されている。そして、加算機は、上流側から上記設定指令を受信した場合に、上記識別コードに所定値を加算して設定指令を下流側へ送信する。このため、設定指令が上流側から下流側へ送信される際に、加算機を通過する毎に識別コードに所定値が加算されて、設定指令が各駆動ユニットへ送信される。したがって、コントローラによる一度の設定指令の送信により、複数の駆動ユニットに、所定値が順次加算された識別コードをそれぞれ設定することができる。その結果、複数の駆動ユニット対して、簡単な処理により短時間で識別コードを設定することができる。

【0012】

第2の発明では、前記加算機は、上流側から受信した指令が前記設定指令か否か判定し、上流側から受信した指令が前記設定指令であると判定した場合に、前記識別コードに所定値を加算して前記設定指令を下流側へ送信し、上流側から受信した指令が前記設定指令でないと判定した場合に、上流側から受信した指令をそのまま下流側へ送信し、前記設定指令を下流側へ送信したことを条件として、前記判定を省略して上流側から受信した指令をそのまま下流側へ送信する通過処理を実行する。

【0013】

上記構成によれば、加算機は、上流側から受信した指令が設定指令か否か判定し、上流側から受信した指令が設定指令であると判定した場合に、識別コードに所定値を加算して設定指令を下流側へ送信する。一方、加算機は、上流側から受信した指令が設定指令でないと判定した場合に、上流側から受信した指令をそのまま下流側へ送信する。

【0014】

ここで、上流側から受信した指令が設定指令か否かの判定に時間を要すると、設定指令以外の通常の指令がコントローラから駆動ユニットへ送信される際に、駆動ユニットの動作が遅延するおそれがある。この点、加算機は、設定指令を下流側へ送信したことを条件として、上記判定を省略して上流側から受信した指令をそのまま下流側へ送信する通過処理を実行する。したがって、複数の駆動ユニットに識別コードが設定された後には、加算機が指令を受信してから指令を送信するまでの時間を短縮することができ、駆動ユニットの動作が遅延することを抑制することができる。なお、複数の駆動ユニットを動作させるにあたっては、初めに各駆動ユニットに識別コードを設定する必要があるため、識別コードを設定するまでの指令送信の遅延は問題とならない。

【0015】

第3の発明では、前記コントローラは、起動時に前記設定指令を送信するものであり、前記加算機は、前記コントローラが停止されるまで前記通過処理を有効とし、前記コントローラが停止された場合に前記通過処理を無効とする。

【0016】

上記構成によれば、加算機は、コントローラが停止された場合に上記通過処理を無効とするため、コントローラの起動時には通過処理が無効とされている。このため、コントローラの起動時に上記設定指令が送信されると、複数の駆動ユニットに識別コードがそれぞれ設定される。したがって、生産機器システムにおいて駆動ユニットの増減が行われた場合であっても、コントローラの起動時に自動的に識別コードの再設定を行うことができる。さらに、コントローラが停止されるまで通過処理が有効とされるため、コントローラの指令による駆動ユニットの制御において、駆動ユニットの動作が遅延することを抑制することができる。

【0017】

具体的には、第4の発明のように、前記通信回線は、前記加算機同士を接続する部分からそれぞれ分岐しており、前記分岐した先に前記駆動ユニットがそれぞれ接続されているといった構成を採用することができる。こうした構成によれば、通信回線の分岐する部分から、下流側の加算機及び駆動ユニットの双方へ、指令を送信することができる。このため、駆動ユニットを介して加算機へ指令を送信する必要がなく、駆動ユニットの構成を簡素化することができる。

【0018】

また、具体的には、第5の発明のように、1つの前記駆動ユニットと、1つの前記加算機と、前記通信回線のうち前記駆動ユニットと前記加算機とを接続する部分とを含んで、コンポーネントを構成するといった構成を採用することができる。こうした構成によれば、複数のコンポーネントを組み合わせることにより、生産機器システムを容易に形成することができる。そして、生産機器システムを形成した際に、複数の駆動ユニット対して、簡単な処理により短時間で識別コードを設定することができる。

【0019】

第6の発明は、生産機器システムのコンポーネントであって、コード内に含まれる識別コードを設定させる設定指令を受信した場合に、前記識別コードを自己の識別コードとして設定する駆動ユニットと、上流側から前記設定指令を受信した場合に、前記識別コードに所定値を加算して前記設定指令を下流側へ送信する加算機と、前記駆動ユニットと前記加算機とを接続する内部通信回線と、を備えることを特徴とする。

【0020】

上記構成によれば、複数のコンポーネントを直列に接続する際に、一方のコンポーネントの内部通信回線又は駆動ユニットを、他方のコンポーネントの加算機に接続することにより、通信回線において加算機同士を接続する部分に駆動ユニットがそれぞれ接続された状態を形成することができる。このため、通信回線の上流側の端部をコントローラに接続することにより、第1の発明と同様の生産機器システムを形成することができる。したがって、複数のコンポーネントを組み合わせることにより、生産機器システムを容易に形成することができる。

【図面の簡単な説明】

【0021】

【図1】ロボットシステムの概要を示す模式図。

【図2】コマンドデータの構造を示す図。

【図3】コマンドデータ処理の手順を示すフローチャート。

【図4】ロボットシステムの変形例の概要を示す模式図。

【図5】ロボットシステムの他の変形例の概要を示す模式図。

【発明を実施するための形態】

【0022】

(第1実施形態)

以下、一実施形態について、図面を参照しつつ説明する。本実施形態は、機械組立工場等において、機械等の組み立てを行うロボットシステムとして具体化している。

【0023】

図1は、ロボットシステムの概要を示す模式図である。同図に示すように、ロボットシステム10(生産機器システム)は、コントローラ20と、複数のコンポーネント30とを備えている。複数のコンポーネント30は、同一の構成を備えており、互いに直列に接続されている。すなわち、各コンポーネント30は、上流側のコンポーネント30と、下流側のコンポーネント30とに、それぞれ接続されている。詳しくは、複数のコンポーネント30において、コントローラ20に対して最も上流側に配置されたコンポーネント30Aは、入力通信回線21によりコントローラ20と接続されている。

【0024】

コンポーネント30は、ロボットシステム10の一部を構成する要素であり、複数のコンポーネント30の組み合わせにより、ロボットシステム10が形成されている。すなわち、ロボットシステム10では、コンポーネント30を自由に付け加えたり、取り外したりすることができる。各コンポーネント30は、回転軸ユニット40、インクリメント機50、内部通信回線61,65、分岐通信回線62、入力コネクタ63、及び出力コネクタ64を備えている。

【0025】

各回転軸ユニット40(駆動ユニット)は、ロボットシステム10において、各軸の駆動及び制動を行うものである。各回転軸ユニット40は、各軸において前段部材に設けられており、後段部材をそれぞれ回転動作させる。各回転軸ユニット40は、モータ41、エンコーダ42、及びブレーキ(図示せず)を備えている。

【0026】

モータ41は、サーボモータからなり、正逆両方向の回転が可能であり、原点位置を基準として駆動軸を回転させる。エンコーダ42は、モータ41の駆動軸の回転位置に応じたパルス信号を出力する。エンコーダ42は、所定パターンに形成された回転子の回転を磁気的又は光学的に検出する検出素子、その検出素子の信号を処理するIC、入出力ポート等を備え、情報の送受信機能を有している。そして、エンコーダ42は、コントローラ20からのコマンドデータ(指令)に基づいて、検出素子による検出信号をコントローラ20へ送信する。本実施形態では、エンコーダ42は、コントローラ20から、コード内に含まれる識別コード(ID)を設定させるID設定コマンド(設定指令)を受信した場合に、そのIDを自己のIDとして設定する。上記ブレーキは、非励磁作動型の電磁ブレーキであり、モータ41の駆動軸を制動する。ブレーキは、ばねの弾性力に基づき駆動軸の制動を行い、励磁コイルへの電力供給に基づき駆動軸の制動を解除する。モータ41、エンコーダ42、及びブレーキは、回転軸ユニット40として一体化されている。

【0027】

インクリメント機50(加算機)は、内部通信回線61により入力コネクタ63と接続されている。また、インクリメント機50は、内部通信回線65により出力コネクタ64と接続されている。入力コネクタ63と出力コネクタ64とは接続可能となっており、一方のコンポーネント30の入力コネクタ63と、他方のコンポーネント30の出力コネクタ64とが接続されている。すなわち、各コンポーネント30は、入力コネクタ63及び出力コネクタ64により、機械的及び電気的に直列に接続されている。そして、各コンポーネント30のインクリメント機50は、内部通信回線61,入力コネクタ63、及び内部通信回線65,出力コネクタ64により、互いに直列に接続されている。

【0028】

インクリメント機50同士を接続する部分である各内部通信回線61からは、分岐通信回線62がそれぞれ分岐している。各分岐通信回線62の先には、上記回転軸ユニット40のエンコーダ42がそれぞれ接続されている。また、最も上流側に配置されたコンポーネント30Aの内部通信回線61は、入力通信回線21によりコントローラ20と接続されている。すなわち、コンポーネント30Aの回転軸ユニット40及びインクリメント機50は、コントローラ20と接続されている。インクリメント機50は、CPU、入出力ポート等を備えており、情報処理機能を有している。そして、インクリメント機50は、コントローラ20からのコマンドデータ(コード)に基づいて、コード内に含まれるIDをインクリメントする処理(IDに所定値を加算する処理)、及びコマンドデータを通過させる処理を実行する。なお、インクリメント機50を、FPGA(Field Programmable Gate Array)等で構成することもできる。

【0029】

コントローラ20は、CPU、ROM、RAM、駆動回路、位置検出回路、入出力ポート等を備えている。ROMは、ロボットシステム10のシステムプログラムや動作プログラム等を記憶している。RAMは、これらのプログラムを実行する際にパラメータの値等を記憶する。位置検出回路には、各エンコーダ42の検出信号がそれぞれ入力される。位置検出回路は、各エンコーダ42の検出信号に基づいて、各軸に設けられたモータ41の回転角度を検出する。そして、CPUは、動作プログラムを実行することにより、位置検出回路から入力される位置情報に基づいて、ロボットシステム10の各軸の回転角度を目標回転角度にフィードバック制御する。本実施形態では、コントローラ20は、電源がONにされて起動される時に、コマンドデータ内に含まれるIDを、回転軸ユニット40のエンコーダ42に、自己のIDとして設定させるID設定コマンドを送信する。

【0030】

図2は、コントローラ20が送信するコマンドデータ(コード)の構造を示す図である。同図に示すように、コマンドデータは、スタートビット、エンコーダアドレス(EA)、コマンドコード(CC)、CRCコード、及びストップビットを備えている。スタートビットは、コマンドデータの開始を示すものであり、常に0に設定されている。そして、受信側では、スタートビットの0を確認すると、その時点でタイミングをリセットして、一定の間隔でデータ取り込み処理を開始する。エンコーダアドレスは、各エンコーダ42に設定するIDを示すものであり、3ビット(複数ビット)で構成されている。コマンドコードは、受信側に実行させるコマンドを示すものであり、5ビット(複数ビット)で構成されている。CRCコードは、検査用のデータであり、3ビット(複数ビット)で構成されている。ストップビットは、コマンドデータの終了を示すものであり、常に1に設定されている。

【0031】

次に、コントローラ20又は上流側のインクリメント機50からのコマンドデータに基づいて、各インクリメント機50が実行するコマンドデータ処理の手順を説明する。

【0032】

図3は、コマンドデータ処理の手順を示すフローチャートである。なお、この一連の処理は、各インクリメント機50により、所定の周期で繰り返し実行される。所定の周期は、コントローラ20の制御周期(例えば8ms)よりも短い周期であり、例えば2msに設定されている。

【0033】

まず、上流側からコマンドデータを受信する(S11)。具体的には、最も上流側に接続されたコンポーネント30Aのインクリメント機50であれば、コントローラ20から送信されるコマンドデータを受信する。詳しくは、コマンドデータは、入力通信回線21及び内部通信回線61を通じて、インクリメント機50へ送信される。また、コンポーネント30A以外のコンポーネント30のインクリメント機50であれば、上流側に接続されたコンポーネント30から送信されるデータコマンドを受信する。詳しくは、コマンドデータは、上流側のコンポーネント30の内部通信回線65及び出力コネクタ64、自己のコンポーネント30の入力コネクタ63及び内部通信回線61を通じて、インクリメント機50へ送信される。

【0034】

続いて、コマンドデータをそのまま通過させることを示す通過フラグが、ONになっているか否か判定する(S12)。通過フラグがONになっている場合は、コマンドデータの内容を判定することなく(判定を省略して)、コマンドデータがインクリメント機50を素通りするようにすることを示している。通過フラグがOFFになっている場合は、以降の処理によりコマンドデータの内容を判定することを示している。なお、上流側から受信したコマンドデータがID設定指令か否かの判定に時間を要すると、ID設定コマンド以外の通常の指令がコントローラ20からエンコーダ42へ送信される際に、エンコーダ42の動作が遅延するおそれがある。

【0035】

上記判定において、通過フラグがONになっていると判定した場合には(S12:YES)、コマンドデータをそのまま通過させる(S17)。具体的には、受信したコマンドデータと同一のコマンドデータを、下流側に接続されたコンポーネント30へ送信する(通過処理)。詳しくは、コマンドデータは、自己のコンポーネント30の内部通信回線65及び出力コネクタ64、下流側のコンポーネント30の入力コネクタ63を通じて、下流側のコンポーネント30の内部通信回線61へ送信される。そして、下流側のコンポーネント30において、コマンドデータは、内部通信回線61及び分岐通信回線62を通じて回転軸ユニット40のエンコーダ42へ送信され、内部通信回線61を通じてインクリメント機50へ送信される。その後、この一連の処理を一旦終了する(END)。

【0036】

一方、上記判定において、通過フラグがONになっていないと判定した場合には(S12:NO)、コマンドデータ中のコマンドコードがID設定コマンドのコードであるか否か判定する(S13)。この判定において、コマンドデータ中のコマンドコードがID設定コマンドのコードでないと判定した場合には(S13:NO)、上記のように、コマンドデータをそのまま通過させる(S17)。その後、この一連の処理を一旦終了する(END)。

【0037】

これに対して、コマンドデータ中のコマンドコードがID設定コマンドのコードであると判定した場合には(S13:YES)、コマンドデータ中のエンコーダアドレス(ID)を、インクリメントする(1加算したエンコーダアドレスとする)(S14)。

【0038】

続いて、下流側に接続されたコンポーネント30へ、エンコーダアドレスがインクリメントされた上記コマンドデータ(ID設定コマンド)を送信する(S15)。上述したように、コマンドデータは、下流側のコンポーネント30における回転軸ユニット40のエンコーダ42、及びインクリメント機50へ送信される。

【0039】

続いて、通過フラグをONに設定する(S16)。すなわち、コマンドデータ中のIDをインクリメントし(S14)、下流側に接続されたコンポーネント30へ、IDがインクリメントされたコマンドデータを送信したこと(S15)を条件として、通過フラグをONに設定する(S16)。なお、この通過フラグは、コントローラ20の電源がOFFにされるまでONに維持され、コントローラ20の電源がOFFにされた場合にOFFにされる。すなわち、上述した通過処理(S17)は、コントローラ20が停止されるまで有効とされ、コントローラ20が停止された場合に無効とされる。その後、この一連の処理を一旦終了する(END)。

【0040】

次に、図1を参照して、コントローラ20の起動時に、各コンポーネント30の回転軸ユニット40のエンコーダ42に、それぞれIDを設定する態様を説明する。このとき、各コンポーネント30のインクリメント機50では、上記コマンドデータ処理が実行される。なお、ロボットシステム10では、コントローラ20の起動に先立って、コンポーネント30の組み替え(増減)が行われる。

【0041】

まず、コントローラ20は、電源がONにされた時に、最も上流側に接続されたコンポーネント30Aに、コマンドコードがID設定コマンドのコードであるコマンドデータ(ID設定コマンド)を送信する。このID設定コマンドは、コマンドデータ内に含まれるエンコーダアドレス(ID)を、回転軸ユニット40のエンコーダ42に、自己のIDとして設定させるコマンドである。ここでは、コンポーネント30Aのエンコーダ42に設定するIDとして、ID=1が設定されている。

【0042】

コンポーネント30Aでは、入力通信回線21、内部通信回線61、及び分岐通信回線62を通じて、回転軸ユニット40のエンコーダ42が上記ID設定コマンドを受信する。そして、エンコーダ42は、コマンドデータ内に含まれるID=1を自己のIDとして設定する。

【0043】

また、コンポーネント30Aでは、入力通信回線21及び内部通信回線61を通じて、インクリメント機50がID設定コマンドを受信する。インクリメント機50では、通過フラグがOFFとなっており、コマンドデータ中のコマンドコードがID設定コマンドのコードであると判定する。このため、インクリメント機50は、コマンドデータ中のIDをインクリメントし(ID=2とし)、下流側に接続されたコンポーネント30Bへ、IDがインクリメントされたコマンドデータ(ID設定コマンド)を送信する。続いて、インクリメント機50は、通過フラグをONに設定する。

【0044】

上記コマンドデータは、コンポーネント30Aの内部通信回線65及び出力コネクタ64、コンポーネント30Bの入力コネクタ63を通じて、コンポーネント30Bの内部通信回線61へ送信される。そして、コンポーネント30Bにおいて、コマンドデータは、内部通信回線61及び分岐通信回線62を通じて回転軸ユニット40のエンコーダ42へ送信され、内部通信回線61を通じてインクリメント機50へ送信される。

【0045】

したがって、コンポーネント30Aと同様にして、コンポーネント30Bのエンコーダ42によりコマンドデータ(ID設定コマンド)が受信される。そして、エンコーダ42は、コマンドデータ内に含まれるID=2を自己のIDとして設定する。また、コンポーネント30Bでは、インクリメント機50がID設定コマンドを受信し、コマンドデータ中のIDをインクリメントし(ID=3とし)、下流側に接続されたコンポーネント30Cへ、IDがインクリメントされたコマンドデータ(ID設定コマンド)を送信する。続いて、インクリメント機50は、通過フラグをONに設定する。

【0046】

このようにして、コマンドデータ中のIDが順次インクリメントされて、下流側のコンポーネント30へ送信される。その結果、直列に接続された全てのコンポーネント30において、回転軸ユニット40のエンコーダ42にそれぞれIDが設定される。

【0047】

全てのコンポーネント30のエンコーダ42にそれぞれIDが設定された後、コントローラ20から、制御対象とするエンコーダ42のIDを特定して通常のコマンドが送信される。この通常のコマンドは、ID設定コマンド以外のコマンドであり、コマンドデータ中のコマンドコードが、ID設定コマンドのコード以外のコードとなっている。

【0048】

各コンポーネント30のインクリメント機50では、通過フラグがONとなっているため、インクリメント機50は、受信したコマンドデータと同一のコマンドデータを、下流側に接続されたコンポーネント30へ送信する(通過処理)。このようにして、制御対象となるエンコーダ42まで、通常のコマンドが順次送信される。制御対象となるエンコーダ42では、通常のコマンドを受信すると、このコマンドが自己に対するコマンドであると判定し、コマンドに応じた制御を実行する。

【0049】

その後、通過フラグは、コントローラ20の電源がOFFにされるまでONに維持され、コントローラ20の電源がOFFにされた場合にOFFにされる。したがって、コントローラ20の電源がOFFにされるまでは、上記の通過処理が有効とされる。

【0050】

以上詳述した本実施形態は以下の利点を有する。

【0051】

・複数のインクリメント機50が通信回線によりコントローラ20に直列に接続されており、通信回線においてインクリメント機50同士を接続する内部通信回線61に回転軸ユニット40がそれぞれ接続されている。そして、インクリメント機50は、上流側からID設定コマンドを受信した場合に、IDをインクリメントしてID設定コマンドを下流側へ送信する。このため、ID設定コマンドが上流側から下流側へ送信される際に、インクリメント機50を通過する毎にIDがインクリメントされて、ID設定コマンドが各回転軸ユニット40(エンコーダ42)へ送信される。したがって、コントローラ20による一度のID設定コマンドの送信により、複数の回転軸ユニット40に、順次インクリメントされたIDをそれぞれ設定することができる。その結果、複数の回転軸ユニット40対して、簡単な処理により短時間でIDを設定することができる。

【0052】

・インクリメント機50は、ID設定コマンドを下流側へ送信したことを条件として、上流側から受信したコマンドがID設定コマンドか否かの判定を省略して、上流側から受信したコマンドをそのまま下流側へ送信する通過処理を実行する。したがって、各回転軸ユニット40にIDが設定された後には、インクリメント機50がコマンドを受信してからコマンドを送信するまでの時間を短縮することができ、回転軸ユニット40の動作が遅延することを抑制することができる。特に、ロボットシステム10では、回転軸ユニット40の動作遅延はロボットの動作遅延に繋がるため、これを抑制することは非常に重要である。なお、各回転軸ユニット40を動作させるにあたっては、初めに各回転軸ユニット40にIDを設定する必要があるため、IDを設定するまでのコマンド送信の遅延は問題とならない。

【0053】

・インクリメント機50は、コントローラ20が停止された場合に上記通過処理を無効とするため、コントローラ20の起動時には通過処理が無効とされている。このため、コントローラ20の起動時に上記ID設定コマンドが送信されると、複数の回転軸ユニット40にIDがそれぞれ設定される。したがって、ロボットシステム10において回転軸ユニット40の増減が行われた場合であっても、コントローラ20の起動時に自動的にIDの再設定を行うことができる。すなわち、作業者は、各回転軸ユニット40のID設定を意識する必要がない。さらに、コントローラ20が停止されるまで通過処理が有効とされるため、コントローラ20のコマンドによる回転軸ユニット40の制御において、回転軸ユニット40の動作が遅延することを抑制することができる。

【0054】

・通信回線は、インクリメント機50同士を接続する内部通信回線61からそれぞれ分岐しており、分岐した先に回転軸ユニット40がそれぞれ接続されている。こうした構成によれば、通信回線の分岐する部分から、下流側のインクリメント機50、及び回転軸ユニット40の双方へ、コマンドを送信することができる。このため、回転軸ユニット40を介してインクリメント機50へコマンドを送信する必要がなく、回転軸ユニット40の構成を簡素化することができる。

【0055】

・1つの回転軸ユニット40と、1つのインクリメント機50と、内部通信回線61及び分岐通信回線62とを含んで、コンポーネント30が構成されている。こうした構成によれば、複数のコンポーネント30を組み合わせることにより、ロボットシステム10を容易に形成することができる。そして、ロボットシステム10を形成した際に、複数の回転軸ユニット40対して、簡単な処理により短時間でIDを設定することができる。

【0056】

・各コンポーネント30において、インクリメント機50は同一の処理を実行すればよいため、複数のコンポーネント30に同一のインクリメント機50を用いることができる。

【0057】

なお、上記実施形態に限定されず、例えば次のように変形して実施することもできる。上記実施形態と同一の部材については、同一の符号を付することにより説明を省略する。

【0058】

・上記実施形態では、コンポーネント30において、内部通信回線61から分岐通信回線62が分岐する部分よりも下流側にインクリメント機50を接続した。しかしながら、図4に示すように、コンポーネント130において、内部通信回線165から分岐通信回線62が分岐する部分よりも上流側にインクリメント機50を接続してもよい。この場合も、上記実施形態と同様の作用効果を奏することができる。

【0059】

・また、図5に示すように、上記分岐通信回線62を介さず、各コンポーネント230において、インクリメント機50同士を接続する内部通信回線261,265,266に対して、回転軸ユニット240の上流側を内部通信回線261に接続し、下流側を内部通信回線265に接続する構成を採用することもできる。この場合には、上流側から回転軸ユニット240へ送信されるコマンドデータを、エンコーダ242とその下流側のインクリメント機50とへ、同時に送信する通信回線を採用することが望ましい。こうした構成によっても、上記実施形態に準じた作用効果を奏することができる。

【0060】

・上記実施形態及びその変形例では、コンポーネント30,130が回転軸ユニット40及びインクリメント機50を含み、コンポーネント230が回転軸ユニット240及びインクリメント機50を含むようにした。しかしながら、回転軸ユニット40とインクリメント機50とが別体でありコンポーネントになっていない構成や、回転軸ユニット240とインクリメント機50とが別体でありコンポーネントになっていない構成を採用することもできる。それらの場合であっても、図1,4,5と同様の通信回線回路となるように接続すればよい。

【0061】

・上記実施形態では、コントローラ20は、電源がONにされた時にID設定コマンドを送信するようにしたが、作業者の操作に基づいて、コントローラ20がID設定コマンドを送信するようにしてもよい。

【0062】

・上記実施形態では、インクリメント機50が、上流側からID設定コマンドを受信した場合に、IDをインクリメントしてID設定コマンドを下流側へ送信するようにした。しかしながら、上流側からID設定コマンドを受信した場合に、IDに所定値を加算してID設定コマンドを下流側へ送信する加算機を採用することもできる。この場合であっても、コントローラ20による一度のID設定コマンドの送信により、複数の回転軸ユニット40(エンコーダ42)に、所定値が順次加算されたIDをそれぞれ設定することができる。また、上流側からID設定コマンドを受信した場合に、IDをデクリメントしてID設定コマンドを下流側へ送信するようにすることもできる。

【0063】

・上記実施形態及びその変形例では、ロボットシステム10,110,210が、それぞれ同一のコンポーネント30,130,230を複数備えるようにしたが、複数の異なるコンポーネントを備えるようにしてもよい。例えば、複数のコンポーネントにおいて、回転軸ユニットが互いに異なっていてもよい。また、回転軸ユニットに代えて、駆動軸が軸線方向へ駆動される直動軸ユニット(駆動ユニット)を備えるようにしてもよい。

【符号の説明】

【0064】

10,110,210…ロボットシステム(生産機器システム)、20…コントローラ、30,130,230…コンポーネント、40,240…回転軸ユニット(駆動ユニット)、50…インクリメント機(加算機)、62…分岐通信回線(通信回線)、61,65,161,165,261,265,266…内部通信回線(通信回線)。

【特許請求の範囲】

【請求項1】

コード内に含まれる識別コードを設定させる設定指令を送信するコントローラと、

前記設定指令を受信した場合に、前記識別コードを自己の識別コードとして設定する複数の駆動ユニットと、

上流側から前記設定指令を受信した場合に、前記識別コードに所定値を加算して前記設定指令を下流側へ送信する複数の加算機と、

前記複数の加算機を前記コントローラに直列に接続するとともに、前記加算機同士を接続する部分に前記駆動ユニットがそれぞれ接続された通信回線と、

を備えることを特徴とする生産機器システム。

【請求項2】

前記加算機は、上流側から受信した指令が前記設定指令か否か判定し、上流側から受信した指令が前記設定指令であると判定した場合に、前記識別コードに所定値を加算して前記設定指令を下流側へ送信し、上流側から受信した指令が前記設定指令でないと判定した場合に、上流側から受信した指令をそのまま下流側へ送信し、前記設定指令を下流側へ送信したことを条件として、前記判定を省略して上流側から受信した指令をそのまま下流側へ送信する通過処理を実行する請求項1に記載の生産機器システム。

【請求項3】

前記コントローラは、起動時に前記設定指令を送信するものであり、

前記加算機は、前記コントローラが停止されるまで前記通過処理を有効とし、前記コントローラが停止された場合に前記通過処理を無効とする請求項2に記載の生産機器システム。

【請求項4】

前記通信回線は、前記加算機同士を接続する部分からそれぞれ分岐しており、前記分岐した先に前記駆動ユニットがそれぞれ接続されている請求項1〜3のいずれか1項に記載の生産機器システム。

【請求項5】

1つの前記駆動ユニットと、1つの前記加算機と、前記通信回線のうち前記駆動ユニットと前記加算機とを接続する部分とを含んで、コンポーネントを構成する請求項1〜4のいずれか1項に記載の生産機器システム。

【請求項6】

コード内に含まれる識別コードを設定させる設定指令を受信した場合に、前記識別コードを自己の識別コードとして設定する駆動ユニットと、

上流側から前記設定指令を受信した場合に、前記識別コードに所定値を加算して前記設定指令を下流側へ送信する加算機と、

前記駆動ユニットと前記加算機とを接続する内部通信回線と、

を備えることを特徴とする生産機器システムのコンポーネント。

【請求項1】

コード内に含まれる識別コードを設定させる設定指令を送信するコントローラと、

前記設定指令を受信した場合に、前記識別コードを自己の識別コードとして設定する複数の駆動ユニットと、

上流側から前記設定指令を受信した場合に、前記識別コードに所定値を加算して前記設定指令を下流側へ送信する複数の加算機と、

前記複数の加算機を前記コントローラに直列に接続するとともに、前記加算機同士を接続する部分に前記駆動ユニットがそれぞれ接続された通信回線と、

を備えることを特徴とする生産機器システム。

【請求項2】

前記加算機は、上流側から受信した指令が前記設定指令か否か判定し、上流側から受信した指令が前記設定指令であると判定した場合に、前記識別コードに所定値を加算して前記設定指令を下流側へ送信し、上流側から受信した指令が前記設定指令でないと判定した場合に、上流側から受信した指令をそのまま下流側へ送信し、前記設定指令を下流側へ送信したことを条件として、前記判定を省略して上流側から受信した指令をそのまま下流側へ送信する通過処理を実行する請求項1に記載の生産機器システム。

【請求項3】

前記コントローラは、起動時に前記設定指令を送信するものであり、

前記加算機は、前記コントローラが停止されるまで前記通過処理を有効とし、前記コントローラが停止された場合に前記通過処理を無効とする請求項2に記載の生産機器システム。

【請求項4】

前記通信回線は、前記加算機同士を接続する部分からそれぞれ分岐しており、前記分岐した先に前記駆動ユニットがそれぞれ接続されている請求項1〜3のいずれか1項に記載の生産機器システム。

【請求項5】

1つの前記駆動ユニットと、1つの前記加算機と、前記通信回線のうち前記駆動ユニットと前記加算機とを接続する部分とを含んで、コンポーネントを構成する請求項1〜4のいずれか1項に記載の生産機器システム。

【請求項6】

コード内に含まれる識別コードを設定させる設定指令を受信した場合に、前記識別コードを自己の識別コードとして設定する駆動ユニットと、

上流側から前記設定指令を受信した場合に、前記識別コードに所定値を加算して前記設定指令を下流側へ送信する加算機と、

前記駆動ユニットと前記加算機とを接続する内部通信回線と、

を備えることを特徴とする生産機器システムのコンポーネント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−195900(P2012−195900A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−60084(P2011−60084)

【出願日】平成23年3月18日(2011.3.18)

【出願人】(501428545)株式会社デンソーウェーブ (1,155)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月18日(2011.3.18)

【出願人】(501428545)株式会社デンソーウェーブ (1,155)

【Fターム(参考)】

[ Back to top ]