生産管理システムおよび生産管理方法

【課題】生産ロットの完成納期を容易に把握でき、その結果を元に流動管理を行うことができ、生産ラインの限界能力の把握や、その結果を活用した能力改善を可能とする生産管理システムを得る。

【解決手段】生産ラインにおける所要の生産ロットの完成納期をシミュレートする生産管理システム10において、生産ラインLから設備情報、生産ロット情報、製造フロー情報を取得する情報取得部100と、これらの情報を多変量解析の数値データーとして取り扱い、求めたい情報を重回帰分析にて数値解析的に算出し、生産ラインの数式モデルを導出するパソコン110とを備えた。

【解決手段】生産ラインにおける所要の生産ロットの完成納期をシミュレートする生産管理システム10において、生産ラインLから設備情報、生産ロット情報、製造フロー情報を取得する情報取得部100と、これらの情報を多変量解析の数値データーとして取り扱い、求めたい情報を重回帰分析にて数値解析的に算出し、生産ラインの数式モデルを導出するパソコン110とを備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生産管理システムおよび生産管理方法に関し、より詳細には、簡便な方法で任意の製造ラインで流動する生産ロットの完成納期のシミュレーションを行うことができるモデル式を容易に導出可能とし、また生産能力を支配する要因を容易に特定することができ、更には生産能力の支配要因を特定した結果を活用して能力改善が可能な生産管理システムおよびそのシステムを活用した生産管理方法に関するものである。

【背景技術】

【0002】

半導体製造工場(半導体製造施設)の生産ライン(量産ライン)として代表される、ジョブショップ方式の生産ラインでは、複雑な製造フローに沿って流動する生産ロットの流動管理は、決して容易なものではなく、より効率的に生産ロットを流動するための仕組みや工夫が不可欠なことは、従来様々な改善提案がなされていることからも明らかである。

【0003】

しかしながら、それらの提案においても、さまざまに存在する課題の殆どを完全に解決できる、満足し得る手段もないのが実態である。

【0004】

原材料の投入から半導体基板が完成するまで、1ヶ月乃至3ヶ月をかけて、およそ数百の工程を経る半導体製造工場においては、今日投入されるロット、あるいは現在工程内に仕掛かっているロットの完成納期を、当初立てた計画や予定された通りに達成することは大変困難である。

【0005】

あるいは、同様に、現在の製造ライン状況や工程内の生産ロット流動状況をもとに、今日投入するロット、または現在流動中のロットの完成納期を予測し、当初計画している完成納期からの遅れ度合いを示す遅れ度合い情報を取得して、工程内ロットの処理優先度をコントロールすることで、納期齟齬を出さないように管理することも、大変困難なことである。

【0006】

この課題を解決する一つの手段としては、製造ラインをモデル化し、実際の工場と同様の環境をコンピューター内に作成してシミュレーションを行い、完成納期を算出する方法がある。

【0007】

しかしこの方法によれば、実際の複雑な流動工程を含む生産システムをモデル化すること、及び一旦モデル化した生産システムが、実際の製造工場と同等のパフォーマンスを示すよう調整することが必須であるが、実際には、そのようなモデル化およびパフォーマンスの調整の労力は非常に大きいものである。さらに、工程改善を行うためにボトルネック工程を抽出する作業も、シミュレーション環境(モデル化した生産システム)の作成と同様に労力が必要で、実現が困難なものであった。

【0008】

ところで、特許文献1には、半導体製造工場での生産進度管理に関わる方法が提示されている。具体的には、この特許文献1は、投入ロットの完成が計画された納期に間に合うようにロットを流動するために、全流動工程の中途に擬似的な中間在庫ポイントを設置し、そのポイントにおける標準的計画線からの進捗度合いによって、ロットの優先処理順を設定することで、納期に間に合うような流動管理を行う方法を提案している。

【0009】

また、特許文献2では、多品種生産の半導体製造工場における、生産性を阻害する根本要因となる装置を特定する方法が提示されている。具体的には、この特許文献2は、実際の製造工場での製造フローに従ったシミュレーションモデルを作成した後、該シュミレーションモデルにおいて、製造フローにおける各製造装置の生産能力を意図的に変動させて、ロットの流動シミュレーションを行い、ボトルネックとなる装置を抽出する方法を提案している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2004−295679号公報

【特許文献2】特開2009−157673号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に開示の方法では、工程途中にあるロットの生産進度の進みや遅れ具合から優先度を管理することは可能であるが、この方式が利用可能となるのは流動生産ロットの総負荷が工場処理能力以下であることが大前提であり、工場能力以上にロットが投入された場合や、能力を阻害する要因が工程内で発生した場合(設備のトラブルや、条件不備による設備の使用中止)などは、そもそも進捗確認ポイントにロットが到達できなくなる。また、このような事態が起こり得る工場限界能力を察知する手段が必須である一方、特許文献1にはその記述がなく対応方法も不詳のため、ここに開示の方法の適用は、生産ロットの総流動量が、工程内の能力変動の揺らぎ分も含めその能力を超えないことという場合に限定される。

【0012】

また、工程での処理能力は、生産する流動フローのモデルミックス、つまり、施す処理の種類などが異なるロットがどの程度混在するかに依存するので、予め、流動フローのモデル化による工程での処理能力の見積もりと、そのモデルによる標準的な流動生産進度の見積もりの作業、更にその見積もりの検証作業が必要となるため、特許文献1に開示の方法ではその活用に先立つ準備作業にかかる労力は避けられない。

【0013】

特許文献2に開示の方法を実施するには、目的とする、工程能力を決定付ける工程装置の特定に先立ち、製造フローに従ったシミュレーションモデルの作成と調整の作業が不可欠であり、製造フローを複数持った製造ラインではモデルがかなり大掛かりなものとなり、そのモデルを構築する労力も多大である。

【0014】

また、この特許文献2に開示の方法の特性から、精度が良く、信頼度のおける結果は、シミュレーションモデル精度の向上度合いに直接依存するので、その精度向上の作業に多大な手間をかけざるを得ない。さらには、この特許文献2に開示の方法では、生産品流動のモデルミックスが変動してもシミュレーションモデル精度に影響がでるはずであるが、この方法ではその対処法は何ら開示されていない。

【0015】

これらの特許文献に開示のように、これまでに提案されて来た生産管理方法によれば、その目的である、生産ロットが完成する日程の推定や、流動能力に関わる問題工程の抽出に先立ち、流動フローのモデル化とその検証や精度向上作業に労力を割かざるを得なかった。

【0016】

本発明は、上記のような問題点を解決するためになされたもので、生産ラインの製造フローに応じた生産ロットの進捗推測や完了日程予測を容易に算出することができ、その算出結果を活用した問題工程の抽出や工程能力改善を行うことができ、しかも改善効果の予測も容易に行うことができる生産管理システムおよび生産管理方法を得ることを目的とする。

【課題を解決するための手段】

【0017】

本発明に係る生産管理システムは、生産ラインにおける所要の生産ロットの完成納期をシミュレートする生産管理システムであって、該生産ラインは、複数の生産ロットの各々を処理する複数の処理設備を有し、予め設定された順序で該生産ロットの各々に対する複数の処理を実行する製造フローを一つ以上設定したものであり、該製造フローは、該複数の処理の各々に対応する工程を含み、該生産管理システムは、該複数の処理設備の状況を示す設備情報、該複数の生産ロットの状況を示すロット情報、及び該製造フローの状況を示す製造フロー情報を取得する情報取得部と、該設備情報、該ロット情報、および該製造フロー情報を説明変数とし、該複数の生産ロットの各々の完成納期を目的変数として設定し、これらの変数に基づいて重回帰的に多変量解析の計算を行って、該生産ラインのモデルとなる計算式を導出する演算処理部と、該生産ラインのモデルとなる計算式に基づいて、該所要の生産ロットの完成納期を予測する完成納期予測部とを備えたものであり、そのことにより上記目的が達成される。

【0018】

本発明は、上記生産管理システムにおいて、前記生産ラインは、ジョブショップ方式の生産を行うよう構成されていることが好ましい。

【0019】

本発明は、上記生産管理システムにおいて、前記生産ラインでは、任意の製造フロー内で、同種の処理設備を複数回用いて前記生産ロットを処理する工程が実行されることが好ましい。

【0020】

本発明は、上記生産管理システムにおいて、前記演算処理部は、複数回繰り返し実行される特定処理を含む製造フローを該特定処理を区切りとして分割して得られる複数の区間の各々に対して、それぞれ独立して多変量解析の計算を行い、各算出された結果に基づいて、各区間に要する処理時間を算出することが好ましい。

【0021】

本発明は、上記生産管理システムにおいて、前記設備情報は、前記複数の処理設備の現在の稼働可否状況、使用可能な処理条件数、メンテナンス状態、トラブル状態、次回メンテナンスまでの残存稼働時間、任意期間内での平均稼働率、任意期間内での連続稼働時間の平均値、のいずれか一つ以上を示す情報を含むことが好ましい。

【0022】

本発明は、上記生産管理システムにおいて、前記生産ロット情報は、前記生産ロットの総流動数量、各仕掛り工程の仕掛り数量、各工程の手直し作業率、各生産ロットの完成までの残り工程数、複数の区分に分けた製造フローの、各々の区分での仕掛り数量、該区分に仕掛ってから処理が開始されるまでの時間、のいずれか一つ以上を示す情報を含むことが好ましい。

【0023】

本発明に係る生産管理システムは、半導体製造施設における複数の生産ロットの各々の完成納期をシミュレートする生産管理システムであって、該半導体製造施設は、該生産ロットに対して種々の処理を施す複数の処理設備を有し、該生産ロットが予め決められた順序で複数の工程を通過する製造フローでもって半導体装置を生産するものであり、該生産管理システムは、該生産ロットを指定の納期に間に合うように流動させる上で支配的要因となる、製造フロー内で繰返し実行されるフォトリソ工程における、設備稼働状態、トラブル状況、工程仕掛り数量、手直し作業率の情報、及びフォトリソ工程間で通過する各々の設備での稼働状態、トラブル状況、工程仕掛り数量、手直し作業率の情報、のそれぞれをオンラインで取得する情報取得部と、ある任意のフォトリソ工程から、該製造フローに従った次のフォトリソ工程までの間の流動時間を目的変数に設定し、該オンライン取得した情報を説明変数として、各フォトリソ工程間の区間毎に重回帰的に多変量解析計算を行って、各々の区間の目的変数である流動所要時間を算出する演算処理部と、該各フォトリソ工程間の流動所要時間を積算して全工程処理時間を算出することで、各生産ロットの完成納期をシミュレートする完成納期予測部とを備えたものであり、そのことにより上記目的が達成される。

【0024】

本発明に係る生産管理方法は、上述した本発明の生産管理システムにおいて前記生産ロットの流動管理を行う生産管理方法であって、前記完成納期予測部でのシミュレーション解析により得られた完成納期の算出結果をもとに、計画している完成納期に対して齟齬が大きい生産ロットの処理優先度が高まるよう生産ロットの流動管理を行うものであり、そのことにより上記目的が達成される。

【0025】

本発明に係る生産管理方法は、上述した本発明の生産管理システムにおいて前記生産ロットの流動管理を行う生産管理方法であって、前記完成納期予測部でのシミュレーション解析により得られた完成納期の算出結果をもとに、該完成納期への影響が大きいパラメーターである説明変数を抽出するものであり、そのことにより上記目的が達成される。

【0026】

本発明は、上記生産管理方法において、前記抽出されたパラメーターを元に、前記生産ロットの完成納期への影響度が高い問題工程を特定すること、該特定結果を元に該問題工程をその完成納期への影響度が低下するよう、該問題工程における処理能力を変更することとを含むことが好ましい。

【0027】

本発明は、上記生産管理システムにおいて、工程内仕掛り生産ロット数量を任意の状態に設定するロット数量調整手段が設けられ、該工程内仕掛り製造ロット数量を段階的に変更して、各々の変更した状態での生産ロット完成納期をシミュレートした結果を用いて、該工程内仕掛り生産ロット数量と完成納期との相関関係を評価して該層間関係の変曲点を抽出し、該変曲点に基づいて、前記生産ラインの限界処理能力を探知し、該限界処理能力を決定付ける支配的要因を抽出することが好ましい。

【0028】

本発明に係る生産管理方法は、生産ラインにおける生産ロットの流動管理を行う生産管理方法であって、上述した本発明の生産管理システムを用いて、該生産ラインの限界処理能力を決定付ける支配的なパラメーターを抽出するステップと、該抽出した支配的パラメータに基づいて、所要の工程における処理条件を改善するステップとを含むものであり、そのことにより上記目的が達成される。

【0029】

次に作用について説明する。

【0030】

本発明においては、設備情報、生産ロット情報、製造フロー情報を、多変量解析の数値データーとして取り扱い、求めたい情報を数値解析的に算出することで、複雑なシミュレーションモデルの検証作業や調整作業を必要とせず、極めて容易に、リアルタイムに製造フローのモデル化を行え、その結果を元に、完成納期の算出や遅れの管理、能力改善要因の抽出を可能にする。

【0031】

本発明においては、前記演算処理部は、複数回繰り返し実行される特定処理を含む製造フローを該特定処理を区切りとして分割して得られる複数の区間の各々に対して、それぞれ独立して多変量解析の計算を行い、各算出された結果に基づいて、各区間に要する処理時間を算出することで、計算内容が単純で、また計算量が軽減化された状態で容易迅速に完成納期を算出することができる。

【発明の効果】

【0032】

本発明によれば、生産ラインの製造フローに応じた生産ロットの進捗推測や完了日程予測を容易に算出することができ、その算出結果を活用した問題工程の抽出や工程能力改善を行うことができ、しかも改善効果の予測も容易に行うことができる生産管理システムおよび生産管理方法を得る。

【0033】

特に、半導体製造で一般的に用いられる、同一工程を複数回繰返す製造方式である、ジョブショップ方式の製造ラインへ本発明を適用すれば、以下の方法により効率的な計算が可能となる。それは、繰り返し処理を行う工程の設備を起点として、全体の製造フローを繰返しの単位毎に区切って細分化し、それぞれの区切り単位毎に独立して計算を行った後に、各々の値を積算して全体の値を算出する行い方であり、この方法により、計算の単純化と軽減化を図ることができる。

【図面の簡単な説明】

【0034】

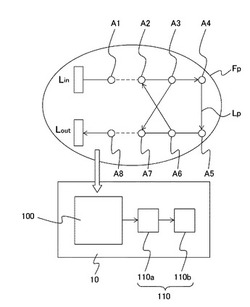

【図1】図1は、本発明の実施形態1に係る生産管理システムを説明する図であり、この生産管理システムの全体構成を示している。

【図2】図2は、本発明の実施形態1による生産管理システムを説明する図であり、量産ラインから種々の情報を取得する構成を示している。

【図3】図3は、本発明の実施形態1による生産管理システムを説明する図であり、量産ラインから取得された種々の情報に基づいて多変量解析を行う構成を示している。

【図4】図4は、本発明の実施形態1による生産管理システムを説明する図であり、該生産管理システムが管理する対象となる量産ラインに設定されている製造フローの概要と区分とを示している。

【図5】図5は、本発明の実施形態1による生産管理システムを説明する図であり、図5(a)は、装置群名を具体的に示した工程フローを示し、図5(b)は、装置群名を一般化した工程フローを示している。

【図6】図6は、本発明の実施形態1による生産管理システムを説明する図であり、処理設備の状況を表す情報をテーブル形式で示している。

【図7】図7は、本発明の実施形態1による生産管理システムにおける数式モデルによる解析を説明する図であり、量産ラインから取得した製造フローの取得データー(図7(a))、取得データーに基づいた多変量解析結果(図7(b))、及び流動所要時間の計算式(図7(c))を示している。

【発明を実施するための形態】

【0035】

以下、本発明の実施形態について図面を参照しながら説明する。

【0036】

(実施形態1)

図1は本発明の実施形態1に係る生産管理システムを説明する図であり、この生産管理システムの全体構成を示している。

【0037】

本発明の実施形態1による生産管理システム10は、量産ライン(生産ライン)Lpにおける複数の生産ロットの完成納期をシミュレートする生産管理システムである。ここで、量産ラインLpは、生産工場(生産施設)Fp内に設置されており、この量産ラインLpには、該生産ロットを処理する複数の処理設備A1〜A8が搬入位置Linと搬出位置Loutとの間に設けられ、予め設定された順序で該生産ロットに対する複数の処理を実行する製造フローが一つ以上設定されている。この製造フローでは、各生産ロットに対する複数の処理は、それぞれの処理に対応する工程で行われる。

【0038】

生産管理システム10は、該複数の処理設備の状況(設備状況)を示す設備情報、該複数の生産ロットの状況を示すロット情報、及び該製造フローの状況を示す製造フロー情報をオンラインで取得する情報取得部100と、該設備情報、該ロット情報、および製造フロー情報を説明変数とし、該複数の生産ロットの各々の完成納期を目的変数として設定し、重回帰的に多変量解析の計算を行って、該量産ラインのモデルとなる計算式(数式モデル)を導出する演算処理部110aと、該数式モデルに基づいて、1以上の所望の生産ロットの完成納期を予測する完成納期予測部110bとを備えている。ここで、演算処理部110aと完成納期予測部110bとは、パーソナルコンピュータ(以下、パソコンという。)110内に構築されている。また、情報取得部100は、量産ラインLpと通信可能の接続されたCIMシステムのホストコンピュータ100aと、該ホストコンピュータ100aにより得られた情報を格納するデータベース100bとを有している。

【0039】

なお、この実施形態では、本発明の生産管理システムを半導体ウエハーの生産工場に適用した場合を想定して説明する。ただし、本発明の生産管理システムを適用する生産施設は、半導体ウエハー工場に限定されるものではない。例えば、ジョブショップ方式の生産工場、つまり、製造フローに依存せずに、同種の機能を持つ複数の処理設備(半導体製造装置)をグループ化して量産ラインに配置し、生産ロットは、製造フローに従って各処理設備のグループ間を繰返し移動する方式の生産工場において、特に、本発明の効果が特徴的に発揮される。

【0040】

図2および図3は本発明の実施形態1に係る生産管理システムの要部構成を示す図であり、図2は量産ラインから種々の情報を取得する構成を示し、図3は量産ラインから取得された種々の情報に基づいて多変量解析を行う構成を示している。

【0041】

本発明の実施形態による生産管理システム10としての具体的な構成要素は、

[1]生産工場内の複数の処理設備(装置群)Aa〜Ad、

[2]その中で流動する複数の生産ロットLa〜Ld、

[3]処理設備に対して生産ロットの搬入・搬出を行う搬送システム(図示せず)、

[4]生産設備および搬送システムと情報を伝達できる手段で接続され、生産ロットの流動フロー情報と流動中の各々の生産ロットの仕掛り工程情報を持ち、その情報を元に各生産装置における生産ロットの処理順番を決め、その結果より搬送システムと装置に、搬送や処理の指示を出して生産ロットの処理流動を行うCIMシステム100、

[5]CIMシステムと情報を伝達できる手段で接続されて、各種の数値情報XおよびYを取り込み、その数値情報を用いて多変量解析を行うパソコン110である。

【0042】

本発明の生産管理システムの特徴は、流動中の、もしくはこれから投入する、生産ロットの完成納期を、生産ラインのシミュレーションの過程を必要とせずに、数式モデルを算出でき、この数式モデルに基づいて、即時にモデル化された量産ラインにおける結果(各生産ロットの完成納期)を得られることにある。

【0043】

以下、より詳細に説明する。

【0044】

まず、CIMシステム100により取得してパソコン110に提供する情報について説明する。

【0045】

多変量解析を行うパソコン110に取り込む数値データーは、以下に挙げる3つの情報に大きく分類できる。

【0046】

第1の情報は、処理設備の状況を表す情報であり、第2の情報は、生産ロットの状況を表す情報であり、第3の情報は、製造フローの情報である。

(第1〜第3の情報の説明)

先ず、処理設備の状況を表す第1の情報としては、稼働可否状況、使用可能な処理条件数、トラブル状態、次回メンテナンスまでの残存稼働可能時間、任意期間内での平均稼働率、任意期間内での連続稼働時間の平均値、のいずれか一つ以上の個別情報を含む情報を用いる。

【0047】

次に、生産ロットの状況を表す第2の情報としては、投入されている生産ロットの総流動数量、各仕掛り工程での生産ロットの仕掛り数量、各工程での手直し作業率(一旦処理済みの生産ロットに対する、手直しのために再度処理を行った生産ロットの割合)、各生産ロットの完成までの残り工程数、複数の区分に分けた製造フローの、各々の区分内での生産ロットの仕掛り数量、区分に仕掛ってから処理が開始されるまでの時間、のいずれか一つ以上の個別情報を含む情報を用いる。

【0048】

また、製造フローの第3の情報としては、投入されている全生産ロットに適用されている複数の製造フローの総数、各製造フローでの総工程数、各製造フロー内の処理設備群を表す情報、のいずれか一つ以上の個別情報を含む情報を用いる。

【0049】

以上に挙げた情報は、いずれも生産ロットの流動の速さに対して影響を及ぼす要因となり得るが、及ぼす影響の大きさは、以上に挙げたそれぞれの要素が相互に影響し合うため、ある一つの情報に着目したとしても、その値の変動のみで一意的にロット流動の速さが決定付けられないという特徴があるので、その点において多変量解析手法を用いた本発明は、複雑なシミュレーションモデルの検証作業や調整作業を必要とせず、極めて容易に、リアルタイムに数式モデルによる製造フローの実質的なモデル化を行えるという効果を発揮する。

【0050】

また、情報を取り込む期間は、ある任意の生産ロットが投入から完成まで流動される間で取ることが望ましいが、ジョブショップの特徴である、繰返し工程が存在する任意の製造フローにおいて、繰返す工程を各節目と見なして、全ての節目の間を、流動中の任意のロットが流動される期間で取得できれば、情報の取り込みを有効に行うことができる。

【0051】

その場合、各節目を流れる生産ロットは同じロットである必要はない。更に望ましくは、より長い期間で情報を取り続けることができれば、その間で起こり得る様々な変動要因の組合せの情報を取ることができるので、可能な期間で情報を取り続けることで、多変量解析によるより精度が高い数式モデルを構築でき、精度良い完成納期の算出が可能となる。より良い、望ましい運用方法は、情報を取得しながら並行して完成納期の出力を行ったり、重要ロットの進捗改善、つまり重要ロットに対する処理能力の増大を行ったりすることである。

【0052】

なお、上述した第1〜第3の情報はそれぞれ、任意の一つ以上の個別情報を含んでおれば良く、上記に挙げた以外の個別情報を適宜加えて解析を行うことも、本発明の範疇に含まれる。

【0053】

上記情報取得部100は、上記第1〜第3の情報を逐一取得できるものであることが望ましいが、第1〜第3の情報は、CIMシステムで管理された生産工場であれば、容易に取得し得る情報であり、解析を実施するパソコン110とCIMシステムのホストコンピューター100aとを、情報を伝達できる手段で接続し、オンライン状態で常時これらの情報を取得することが好適な形態である。

【0054】

なお、一方で、人手による上記第1〜第3の情報取得とパソコン110への入力も原理的には可能である。

(製造フローの設定)

次に、製造フローの具体的な設定について説明する。

【0055】

仮想的に、図4に示すような、半導体シリコンウエハーの集積回路製造フローを考え、このフローに従って生産を行う状況を設定する。

【0056】

図4に示す製造フローは、全部で6回のフォトリソグラフィー工程(以下フォト工程という。)P1〜P6を経る製造フローであり、これらのフォト工程を節目として投入から完成までの間を7つの区間D1〜D7に分割する。

【0057】

具体的には、フォト工程(フォト1)P1は、素子分離領域を選択的に形成するためのレジストマスク(エッチングマスク)を形成する工程である。フォト工程(フォト2)P2は、ゲート電極層を形成するためのレジストマスク(エッチングマスク)を形成する工程である。フォト工程(フォト3)P3は、ソース/ドレイン領域を形成するためのレジストマスク(イオン注入マスク)を形成する工程である。フォト工程(フォト4)P4は、コンタクトホールを形成するためのレジストマスク(エッチングマスク)を形成する工程である。フォト工程(フォト5)P5は、金属配線層を形成するためのレジストマスク(エッチングマスク)を形成する工程である。フォト工程(フォト6)P6は、パッシベーション膜を選択的に形成するレジストマスク(エッチングマスク)を形成する工程である。

【0058】

なお、ここで設定した製造フロー(以下、仮想フローと呼ぶ)は、今日一般的な集積回路を製造する時に基本となる工程を抽出したもので、現実的な製造フローでは、ここに設定した仮想フローに含まれる工程のうち一部の工程がなかったり、あるいは仮想フロー内には存在しない別の工程が加わっていたりすることも一般的に有り得ることであり、図4に示す製造フローにおける工程の有無により、本発明の範囲からの逸脱や発明の範囲の限定を行うものではない。

【0059】

図5(a)は、図4よりも更に詳細に仮想フローを図示したものであり、各フォト工程間の区分内に存在する個々の処理工程を図示したものである。

【0060】

ここに図示するように、各フォト工程間の区分D1〜D7内には、1つないし4つの、洗浄、成膜、イオン注入、エッチングのいずれかの処理工程が存在する。洗浄、成膜、イオン注入、エッチングを、ここでは機能グループと称する。各機能グループを示す工程名の後のA、B、C、Dの文字は、機能グループの中でも装置(処理設備)の種類が分かれることを表している。例えば、成膜装置としては、4種類(A〜D)の装置群があることを表し、エッチング装置としては、3種類(A〜C)の装置群があることを表し、洗浄装置としては、2種類(A、B)の装置群があることを表し、イオン注入装置としては、1種類(A)の装置群だけがあることを表している。

【0061】

更にその後の数字は、製造フロー内で、同じ装置群で複数回処理することを示し、数値は、同一装置群における処理の回数を示しており、例えば「フォト1」工程P1より一工程前では、「成膜B」装置群を用いた1度目の成膜処理が行われ、「フォト2」工程の一工程前では、「成膜B」装置群を用いた2度目の成膜処理が行われることを表している。

【0062】

これらの工程フローは、図5(b)に示すように、各機能グループの装置群を更に一般化した形で表記することができる。

【0063】

つまり、図5(b)ではフォトを除いたすべての装置群を通し番号(1)〜(10)で表している。具体的には、装置群(1)、(5)は「洗浄A」〜「洗浄B」装置群であり、装置群(2)、(3)、(8)、(9)は「成膜A」〜「成膜D」装置群であり、装置群(4)、(6)、(10)は「エッチングA」〜「エッチングC」装置群であり、装置群(7)は「注入A」装置群である。

【0064】

このように表記することで、より一般的な製造フローとして捉えることが可能となる。以下の説明は、この装置群を一般化表記したフロー(図5(b))を用いて行う。

【0065】

また、図6には、処理設備の状況を表す情報T1をテーブル形式で示している。図6中「フォト」はフォトリソグラフィー装置群を示し、(1)〜(10)は図5(b)と同様の装置群(1)〜(10)を示している。それぞれの装置群については、それぞれに含まれる装置の台数を台数の欄に示し、装置群における何号機目の装置かを号機の欄に示し、製造フローにおいて用いられる回数を処理工程の欄に示している。各々の処理号機と処理工程における使用の可否を○、×で使用可否の欄に示し、処理時間の欄には、それぞれの装置で要する処理時間を示している。

【0066】

次に動作について説明する。

(取得情報の選定)

まず、量産ラインから取得する情報(取得情報)を定義する。

【0067】

図5(b)に示すように、本製造フローは6つのフォト工程P1〜P6によって全体を7つの区分D1〜D7に分けられているので、任意の生産ロットが7つの各々の区分の通過時間(即ち、各区分の最初の工程に仕掛った時から、同各区分の最後の工程の処理を完了した時までの所要時間)を従属変数(目的変数)とし、各々の区分毎の仕掛り生産ロット数量、区分毎の設備稼働可能状況、各区分の最初の工程に仕掛っている生産ロットが区分をスタートするまでの処理待ち時間を独立変数(説明変数)に設定する。

【0068】

以上のような情報は、CIM環境下で生産が行われている工場(一般的には、半導体の工場はほぼ該当すると考えられる)では、ほぼリアルタイムに、容易に取得が可能であり、またその取得手段も、多変量解析を行うパソコンが一定時間ごとにCIMホストへ情報を要求する方法を始めとして様々な取得方法が考え得るが、本発明はその取得方法如何に拠らず有効である。

【0069】

取得情報の設定方法を更に詳細に説明する。

【0070】

前述した取得情報である、区分毎の仕掛り生産ロット数量、区分毎の設備稼働可能状況、区分をスタートするまでの待ち時間、の情報は時々刻々と変化する数値情報である。これらの情報は、データー取得を行う任意の生産ロットに対する、区分の最初の工程の処理開始から、区分の最後の工程の処理終了までの期間を平均化した数値を説明変数として取り扱うことが妥当である。

【0071】

例えば、ある生産ロットがその区間を24時間で流動したとして、「設備の稼働可能状況」は、対象の設備がその24時間中稼働し続けていれば100%と定義でき、トラブルなどがあったため、12時間しか稼働していなければ、50%と算出する。更に、システムの能力が許せば、更に他の情報を加えても良い。例えば、設備の稼働可能状態の指標数値データーとして、区間中に可能状態から不可能状態へ移行した回数も加えることで、更に精度が高い結果の算出を可能とすると考えられる。

【0072】

このようにして取得したデーターを、多変量計算プログラムの実行が可能なパソコンに取り込む。あるいは、実行に必要なデーターを一旦パソコンに取り込み、その後で所望の数値となる様にそのパソコン内で計算を行い、多変量計算用数値データーへと変換しても良い。

(結果の算出と活用)

次に、多変量計算結果の算出と活用について説明する。

【0073】

本発明の本質は、区分の違いや製造フローの長さに拠ることなく有効であることにある。

【0074】

つまり、全区間での流動時間は、全区間を一つと見て算出することも可能であるが、製造フローを任意の区間に区切り、各区間を独立して区間毎の流動時間を算出した後、構成する全区間の流動時間を合計すれば全区間の流動時間を得られる。なお、図3には、各区間の流動時間α、β、γが示されている。

【0075】

またこの際、計算に用いる設備情報は、各々の区間に直接含まれる設備群の情報のみに絞ることができるので、計算量の軽減が可能であり、且つ又、区切られた各区間を流動するロット情報を用いることができ、これにより、ある特定ロットの投入から完成までの期日を待つ必要がなく計算結果の算出を可能にできる。従って、製造フローの、細かな区分への分割が、本発明のより良い実施方法である。

【0076】

そのため以下の説明は、区間分割した一つの区分への適用として行うものとし、代表的な例として、区間2の処理流動に絞って多変量計算の説明を行う。

【0077】

図7は、本発明の実施形態1による生産管理システムにおける解析を説明する図であり、量産ラインから取得した製造フローの取得データー(図7(a))、取得データーに基づいた多変量解析結果(図7(b))、及び流動所要時間の計算式(数式モデル)(図7(c))を示している。

【0078】

図7(a)に示す取得データは、区間2を生産ロットが流動した時に得られるデーターを一覧の表にしたもの(テーブルT10)であり、ここでは、ロット番号No.1〜No.12の計12ロットについて、量産ラインから、区間流動の時間[h]、区間2の仕掛りロット数[ロット]、区間2に仕掛ってから処理が開始されるまでの待ち時間[h]、区間2で用いられる設備群の稼働可能状況[%]、のデーターをCIMホスト100aに取得している。

【0079】

つまり、このテーブル形式の取得データT10は、製造フロー全体における区間2をロットが流動したときに得られるデータであるため、設備群(図2の装置群)としては、「フォト」装置群、図5の「成膜A」装置群(2)である設備(2)、図5の「成膜B」装置群(3)である設備(3)、図5の「エッチングA」装置群(4)である設備(4)、図5の「洗浄B」装置群(5)である設備(5)に関する情報が含まれている。

【0080】

また、この取得データT10は、「フォト」装置群にはフォトリソグラフィー装置が3台あり、「成膜A」装置群(2)である設備(2)には成膜装置が2台あり、「成膜B」装置群(3)である設備(3)には成膜装置が3台あり、「エッチングA」装置群(4)である設備(4)にはエッチング装置が2台あり、「洗浄B」装置群(5)である設備(5)には洗浄装置が1台あることを示している。

【0081】

図7(b)に示す多変量解析結果は、図7(a)に示すデーターを、各ロットの区間流動の時間を目的変数、その他の項目を説明変数として重回帰分析を行った結果を表出したものである。

【0082】

重回帰分析の方法自体は、マイクロソフト社製のスプレッドシート表計算ソフトウエアを始めとし、他の表計算ソフトやフリーソフトを用いれば容易に実施し得るので、詳細の説明は省略する。

【0083】

図7(c)に示す計算式(数式モデル)は、得られた結果の係数より、区間を流動するのに必要な時間を計算する数式であり、容易且つ簡便に得ることができ、これはほぼリアルタイムに、機械的に生成した生産状況を数式としてモデル化した数式モデルとなっている。

【0084】

このモデル化した数式(1)を用いれば、現在の生産ラインの状況に応じたロットの流動時間を容易に算出し得ることから、着目するロットの完成日程を計算し、計画や納期に対する進み/遅れ度合いを確認して進捗調整を容易に行える。

【0085】

また、それだけでなく、所要流動時間の短縮活動への活用も容易かつ有効である。即ち、本実施形態では、仕掛りロット数を表す変数x1にかかる正の係数が大きいので、区間内の仕掛りを減らす活動が時間短縮には有用であること、また各設備群の稼働状況(稼働率)の変数x3〜x7にかかる係数のうち、x3(フォト設備)とx6(設備(4))にかかる負の係数が特に大きいので、これらの設備の稼働率を上げることが時間短縮に効果的である、ということを容易に判断しうる点を鑑みても、本発明は利用効果が大きい。

【0086】

更に、本実施形態では簡潔に説明する意図から、モデル算出に用いる情報を、区分内の仕掛りロット数量、区分に到達したロットが処理を開始するまでの待ち時間、区分内に存在する設備群の平均稼働率の3つに絞ったが、先に述べた情報の取捨選択が自由に行える点も本発明の特徴である。

【0087】

例えば、手直し発生率が高いフォト工程を含む区分であれば、説明変数としてその工程の手直し発生率を加えたり、あるいは安定性が悪く連続運転時間が短い設備群を含む区分であれば、一定期間内での処理可能と不可能の遷移回数を情報に加えたりすることで、より精度が高いモデルの算出を可能とすると考えられる。

【0088】

また、より有効な方法としては、取得し得る情報を一旦全て取り込んで数式モデルを算出して各情報の重要度、つまり、比較的係数が大きい変数の情報、を明確にした後、重要度が高い情報に絞って多変量解析を行って数式モデルを構築する方法が考えられる。

【0089】

以下、本発明の実施形態による生産管理システムの効果について説明する。

【0090】

本実施形態の生産管理システム10では、量産ラインLから設備情報、生産ロット情報、製造フロー情報を取得する情報取得部100と、これらの情報を多変量解析の数値データーとして取り扱い、求めたい情報を重回帰分析にて数値解析的に算出し、生産ラインの数式モデルを導出するパソコン110とを備えたので、生産ロットの完成納期を容易に把握でき、その結果を元に流動管理を行うことができ、生産ラインの限界能力の把握や、その結果を活用した能力改善を行うことができる。

【0091】

つまり、従来の生産管理システムでは、現状の生産状況を元に生産ロットの納期予測を行う場合、生産ラインや製造フローに適合したシミュレーションモデルの作成が必要で、作成したモデルを現実と合わせるためのフィッティングや検証作業、調整作業が必須であり、その為に時間、労力、人手がかかるという問題があったが、本発明の実施形態の生産管理システムでは、設備情報、生産ロット情報、製造フロー情報を自動的に取得し、多変量解析の数値データーとして取り扱い、求めたい情報を重回帰分析にて数値解析的に算出し、生産ラインのシミュレーションモデル化をリアルタイムに行うので、複雑で手間がかかる、モデルの検証作業や調整作業を必要とせず、極めて容易に、生産ラインのシミュレーションモデル化をほぼリアルタイムに行え、それにより完成納期の算出や遅れの管理、能力改善要因の抽出が可能になる。

【0092】

なお、本発明の実施形態1では、説明の都合上、製造フローが1つである場合について説明したが、生産工場内に半導体装置などを製造する場合は、通常は2以上の製造フローがあり、このように複数の製造フローが設けられている場合でも、本発明では、実施形態1の生産管理システムと同様にして各製造フローに対して、生産ロットの完成納期を求めることができる。

【0093】

また、前記実施形態1の生産管理システムにおいて前記生産ロットの流動管理を行う生産管理方法では、前記完成納期予測部でのシミュレーション解析により得られた完成納期の算出結果をもとに、計画している完成納期に対して齟齬が大きい生産ロットの処理優先度が高まるよう生産ロットの流動管理を行うことができる。

【0094】

さらに、前記実施形態の生産管理システムにて前記生産ロットの流動管理を行う生産管理方法では、前記完成納期予測部でのシミュレーション解析により得られた完成納期の算出結果をもとに、該完成納期への影響が大きいパラメーターである説明変数を抽出することができる。

【0095】

また、このような生産管理方法においては、前記抽出されたパラメーターを元に、前記生産ロットの完成納期への影響度が高い問題工程を特定し、該特定結果を元に該問題工程をその完成納期への影響度が低下するよう、該問題工程における処理能力を変更することも可能である。

【0096】

また、前記実施形態1の生産管理システムにおいては、工程内仕掛り生産ロット数量を任意の状態に設定するロット数量調整手段を設け、該工程内仕掛り製造ロット数量を意図的に、かつ段階的に変更して、各々の変更した状態での生産ロット完成納期をシミュレートした結果を用いて、該工程内仕掛り生産ロット数量と完成納期との相関関係を評価して該層間関係の変曲点を抽出し、該変曲点に基づいて、前記生産ラインの限界処理能力を探知し、該限界処理能力を決定付ける支配的要因を抽出することもできる。

【0097】

さらに、生産ラインにおける生産ロットの流動管理を行う生産管理方法では、前記実施形態1の生産管理システムを用いて、該生産ラインの限界処理能力を決定付ける支配的なパラメーターを抽出し、該抽出した支配的パラメータに基づいて、所要の工程における処理条件を改善することもできる。

【0098】

以上のように、本発明の好ましい実施形態を用いて本発明を例示してきたが、本発明は、この実施形態に限定して解釈されるべきものではない。本発明は、特許請求の範囲によってのみその範囲が解釈されるべきであることが理解される。当業者は、本発明の具体的な好ましい実施形態の記載から、本発明の記載および技術常識に基づいて等価な範囲を実施することができることが理解される。本明細書において引用した特許、特許出願および文献は、その内容自体が具体的に本明細書に記載されているのと同様にその内容が本明細書に対する参考として援用されるべきであることが理解される。

【産業上の利用可能性】

【0099】

本発明は、生産管理システムおよび生産管理方法の分野において、簡便な方法で任意の製造ラインで流動する生産ロットの完成納期のシミュレーションを行うことができるモデル式を容易に導出可能とし、また生産能力を支配する要因を容易に特定することができ、更には生産能力の支配要因を特定した結果を活用して能力改善が可能な生産管理システムおよびそのシステムを活用した生産管理方法を提供することができるものである。

【符号の説明】

【0100】

10 生産管理システム

100 情報取得部

110 パーソナルコンピュータ

110a 演算処理部

110b 完成納期予測部

A1〜A8 処理設備

Aa〜Ad 処理設備(装置群)

Fp 生産工場(生産施設)

La〜Ld 生産ロット(仕掛りロット)

Lp 量産ライン

T10

T20

X、x1〜x7 説明変数

Y、y 目的変数

【技術分野】

【0001】

本発明は、生産管理システムおよび生産管理方法に関し、より詳細には、簡便な方法で任意の製造ラインで流動する生産ロットの完成納期のシミュレーションを行うことができるモデル式を容易に導出可能とし、また生産能力を支配する要因を容易に特定することができ、更には生産能力の支配要因を特定した結果を活用して能力改善が可能な生産管理システムおよびそのシステムを活用した生産管理方法に関するものである。

【背景技術】

【0002】

半導体製造工場(半導体製造施設)の生産ライン(量産ライン)として代表される、ジョブショップ方式の生産ラインでは、複雑な製造フローに沿って流動する生産ロットの流動管理は、決して容易なものではなく、より効率的に生産ロットを流動するための仕組みや工夫が不可欠なことは、従来様々な改善提案がなされていることからも明らかである。

【0003】

しかしながら、それらの提案においても、さまざまに存在する課題の殆どを完全に解決できる、満足し得る手段もないのが実態である。

【0004】

原材料の投入から半導体基板が完成するまで、1ヶ月乃至3ヶ月をかけて、およそ数百の工程を経る半導体製造工場においては、今日投入されるロット、あるいは現在工程内に仕掛かっているロットの完成納期を、当初立てた計画や予定された通りに達成することは大変困難である。

【0005】

あるいは、同様に、現在の製造ライン状況や工程内の生産ロット流動状況をもとに、今日投入するロット、または現在流動中のロットの完成納期を予測し、当初計画している完成納期からの遅れ度合いを示す遅れ度合い情報を取得して、工程内ロットの処理優先度をコントロールすることで、納期齟齬を出さないように管理することも、大変困難なことである。

【0006】

この課題を解決する一つの手段としては、製造ラインをモデル化し、実際の工場と同様の環境をコンピューター内に作成してシミュレーションを行い、完成納期を算出する方法がある。

【0007】

しかしこの方法によれば、実際の複雑な流動工程を含む生産システムをモデル化すること、及び一旦モデル化した生産システムが、実際の製造工場と同等のパフォーマンスを示すよう調整することが必須であるが、実際には、そのようなモデル化およびパフォーマンスの調整の労力は非常に大きいものである。さらに、工程改善を行うためにボトルネック工程を抽出する作業も、シミュレーション環境(モデル化した生産システム)の作成と同様に労力が必要で、実現が困難なものであった。

【0008】

ところで、特許文献1には、半導体製造工場での生産進度管理に関わる方法が提示されている。具体的には、この特許文献1は、投入ロットの完成が計画された納期に間に合うようにロットを流動するために、全流動工程の中途に擬似的な中間在庫ポイントを設置し、そのポイントにおける標準的計画線からの進捗度合いによって、ロットの優先処理順を設定することで、納期に間に合うような流動管理を行う方法を提案している。

【0009】

また、特許文献2では、多品種生産の半導体製造工場における、生産性を阻害する根本要因となる装置を特定する方法が提示されている。具体的には、この特許文献2は、実際の製造工場での製造フローに従ったシミュレーションモデルを作成した後、該シュミレーションモデルにおいて、製造フローにおける各製造装置の生産能力を意図的に変動させて、ロットの流動シミュレーションを行い、ボトルネックとなる装置を抽出する方法を提案している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2004−295679号公報

【特許文献2】特開2009−157673号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に開示の方法では、工程途中にあるロットの生産進度の進みや遅れ具合から優先度を管理することは可能であるが、この方式が利用可能となるのは流動生産ロットの総負荷が工場処理能力以下であることが大前提であり、工場能力以上にロットが投入された場合や、能力を阻害する要因が工程内で発生した場合(設備のトラブルや、条件不備による設備の使用中止)などは、そもそも進捗確認ポイントにロットが到達できなくなる。また、このような事態が起こり得る工場限界能力を察知する手段が必須である一方、特許文献1にはその記述がなく対応方法も不詳のため、ここに開示の方法の適用は、生産ロットの総流動量が、工程内の能力変動の揺らぎ分も含めその能力を超えないことという場合に限定される。

【0012】

また、工程での処理能力は、生産する流動フローのモデルミックス、つまり、施す処理の種類などが異なるロットがどの程度混在するかに依存するので、予め、流動フローのモデル化による工程での処理能力の見積もりと、そのモデルによる標準的な流動生産進度の見積もりの作業、更にその見積もりの検証作業が必要となるため、特許文献1に開示の方法ではその活用に先立つ準備作業にかかる労力は避けられない。

【0013】

特許文献2に開示の方法を実施するには、目的とする、工程能力を決定付ける工程装置の特定に先立ち、製造フローに従ったシミュレーションモデルの作成と調整の作業が不可欠であり、製造フローを複数持った製造ラインではモデルがかなり大掛かりなものとなり、そのモデルを構築する労力も多大である。

【0014】

また、この特許文献2に開示の方法の特性から、精度が良く、信頼度のおける結果は、シミュレーションモデル精度の向上度合いに直接依存するので、その精度向上の作業に多大な手間をかけざるを得ない。さらには、この特許文献2に開示の方法では、生産品流動のモデルミックスが変動してもシミュレーションモデル精度に影響がでるはずであるが、この方法ではその対処法は何ら開示されていない。

【0015】

これらの特許文献に開示のように、これまでに提案されて来た生産管理方法によれば、その目的である、生産ロットが完成する日程の推定や、流動能力に関わる問題工程の抽出に先立ち、流動フローのモデル化とその検証や精度向上作業に労力を割かざるを得なかった。

【0016】

本発明は、上記のような問題点を解決するためになされたもので、生産ラインの製造フローに応じた生産ロットの進捗推測や完了日程予測を容易に算出することができ、その算出結果を活用した問題工程の抽出や工程能力改善を行うことができ、しかも改善効果の予測も容易に行うことができる生産管理システムおよび生産管理方法を得ることを目的とする。

【課題を解決するための手段】

【0017】

本発明に係る生産管理システムは、生産ラインにおける所要の生産ロットの完成納期をシミュレートする生産管理システムであって、該生産ラインは、複数の生産ロットの各々を処理する複数の処理設備を有し、予め設定された順序で該生産ロットの各々に対する複数の処理を実行する製造フローを一つ以上設定したものであり、該製造フローは、該複数の処理の各々に対応する工程を含み、該生産管理システムは、該複数の処理設備の状況を示す設備情報、該複数の生産ロットの状況を示すロット情報、及び該製造フローの状況を示す製造フロー情報を取得する情報取得部と、該設備情報、該ロット情報、および該製造フロー情報を説明変数とし、該複数の生産ロットの各々の完成納期を目的変数として設定し、これらの変数に基づいて重回帰的に多変量解析の計算を行って、該生産ラインのモデルとなる計算式を導出する演算処理部と、該生産ラインのモデルとなる計算式に基づいて、該所要の生産ロットの完成納期を予測する完成納期予測部とを備えたものであり、そのことにより上記目的が達成される。

【0018】

本発明は、上記生産管理システムにおいて、前記生産ラインは、ジョブショップ方式の生産を行うよう構成されていることが好ましい。

【0019】

本発明は、上記生産管理システムにおいて、前記生産ラインでは、任意の製造フロー内で、同種の処理設備を複数回用いて前記生産ロットを処理する工程が実行されることが好ましい。

【0020】

本発明は、上記生産管理システムにおいて、前記演算処理部は、複数回繰り返し実行される特定処理を含む製造フローを該特定処理を区切りとして分割して得られる複数の区間の各々に対して、それぞれ独立して多変量解析の計算を行い、各算出された結果に基づいて、各区間に要する処理時間を算出することが好ましい。

【0021】

本発明は、上記生産管理システムにおいて、前記設備情報は、前記複数の処理設備の現在の稼働可否状況、使用可能な処理条件数、メンテナンス状態、トラブル状態、次回メンテナンスまでの残存稼働時間、任意期間内での平均稼働率、任意期間内での連続稼働時間の平均値、のいずれか一つ以上を示す情報を含むことが好ましい。

【0022】

本発明は、上記生産管理システムにおいて、前記生産ロット情報は、前記生産ロットの総流動数量、各仕掛り工程の仕掛り数量、各工程の手直し作業率、各生産ロットの完成までの残り工程数、複数の区分に分けた製造フローの、各々の区分での仕掛り数量、該区分に仕掛ってから処理が開始されるまでの時間、のいずれか一つ以上を示す情報を含むことが好ましい。

【0023】

本発明に係る生産管理システムは、半導体製造施設における複数の生産ロットの各々の完成納期をシミュレートする生産管理システムであって、該半導体製造施設は、該生産ロットに対して種々の処理を施す複数の処理設備を有し、該生産ロットが予め決められた順序で複数の工程を通過する製造フローでもって半導体装置を生産するものであり、該生産管理システムは、該生産ロットを指定の納期に間に合うように流動させる上で支配的要因となる、製造フロー内で繰返し実行されるフォトリソ工程における、設備稼働状態、トラブル状況、工程仕掛り数量、手直し作業率の情報、及びフォトリソ工程間で通過する各々の設備での稼働状態、トラブル状況、工程仕掛り数量、手直し作業率の情報、のそれぞれをオンラインで取得する情報取得部と、ある任意のフォトリソ工程から、該製造フローに従った次のフォトリソ工程までの間の流動時間を目的変数に設定し、該オンライン取得した情報を説明変数として、各フォトリソ工程間の区間毎に重回帰的に多変量解析計算を行って、各々の区間の目的変数である流動所要時間を算出する演算処理部と、該各フォトリソ工程間の流動所要時間を積算して全工程処理時間を算出することで、各生産ロットの完成納期をシミュレートする完成納期予測部とを備えたものであり、そのことにより上記目的が達成される。

【0024】

本発明に係る生産管理方法は、上述した本発明の生産管理システムにおいて前記生産ロットの流動管理を行う生産管理方法であって、前記完成納期予測部でのシミュレーション解析により得られた完成納期の算出結果をもとに、計画している完成納期に対して齟齬が大きい生産ロットの処理優先度が高まるよう生産ロットの流動管理を行うものであり、そのことにより上記目的が達成される。

【0025】

本発明に係る生産管理方法は、上述した本発明の生産管理システムにおいて前記生産ロットの流動管理を行う生産管理方法であって、前記完成納期予測部でのシミュレーション解析により得られた完成納期の算出結果をもとに、該完成納期への影響が大きいパラメーターである説明変数を抽出するものであり、そのことにより上記目的が達成される。

【0026】

本発明は、上記生産管理方法において、前記抽出されたパラメーターを元に、前記生産ロットの完成納期への影響度が高い問題工程を特定すること、該特定結果を元に該問題工程をその完成納期への影響度が低下するよう、該問題工程における処理能力を変更することとを含むことが好ましい。

【0027】

本発明は、上記生産管理システムにおいて、工程内仕掛り生産ロット数量を任意の状態に設定するロット数量調整手段が設けられ、該工程内仕掛り製造ロット数量を段階的に変更して、各々の変更した状態での生産ロット完成納期をシミュレートした結果を用いて、該工程内仕掛り生産ロット数量と完成納期との相関関係を評価して該層間関係の変曲点を抽出し、該変曲点に基づいて、前記生産ラインの限界処理能力を探知し、該限界処理能力を決定付ける支配的要因を抽出することが好ましい。

【0028】

本発明に係る生産管理方法は、生産ラインにおける生産ロットの流動管理を行う生産管理方法であって、上述した本発明の生産管理システムを用いて、該生産ラインの限界処理能力を決定付ける支配的なパラメーターを抽出するステップと、該抽出した支配的パラメータに基づいて、所要の工程における処理条件を改善するステップとを含むものであり、そのことにより上記目的が達成される。

【0029】

次に作用について説明する。

【0030】

本発明においては、設備情報、生産ロット情報、製造フロー情報を、多変量解析の数値データーとして取り扱い、求めたい情報を数値解析的に算出することで、複雑なシミュレーションモデルの検証作業や調整作業を必要とせず、極めて容易に、リアルタイムに製造フローのモデル化を行え、その結果を元に、完成納期の算出や遅れの管理、能力改善要因の抽出を可能にする。

【0031】

本発明においては、前記演算処理部は、複数回繰り返し実行される特定処理を含む製造フローを該特定処理を区切りとして分割して得られる複数の区間の各々に対して、それぞれ独立して多変量解析の計算を行い、各算出された結果に基づいて、各区間に要する処理時間を算出することで、計算内容が単純で、また計算量が軽減化された状態で容易迅速に完成納期を算出することができる。

【発明の効果】

【0032】

本発明によれば、生産ラインの製造フローに応じた生産ロットの進捗推測や完了日程予測を容易に算出することができ、その算出結果を活用した問題工程の抽出や工程能力改善を行うことができ、しかも改善効果の予測も容易に行うことができる生産管理システムおよび生産管理方法を得る。

【0033】

特に、半導体製造で一般的に用いられる、同一工程を複数回繰返す製造方式である、ジョブショップ方式の製造ラインへ本発明を適用すれば、以下の方法により効率的な計算が可能となる。それは、繰り返し処理を行う工程の設備を起点として、全体の製造フローを繰返しの単位毎に区切って細分化し、それぞれの区切り単位毎に独立して計算を行った後に、各々の値を積算して全体の値を算出する行い方であり、この方法により、計算の単純化と軽減化を図ることができる。

【図面の簡単な説明】

【0034】

【図1】図1は、本発明の実施形態1に係る生産管理システムを説明する図であり、この生産管理システムの全体構成を示している。

【図2】図2は、本発明の実施形態1による生産管理システムを説明する図であり、量産ラインから種々の情報を取得する構成を示している。

【図3】図3は、本発明の実施形態1による生産管理システムを説明する図であり、量産ラインから取得された種々の情報に基づいて多変量解析を行う構成を示している。

【図4】図4は、本発明の実施形態1による生産管理システムを説明する図であり、該生産管理システムが管理する対象となる量産ラインに設定されている製造フローの概要と区分とを示している。

【図5】図5は、本発明の実施形態1による生産管理システムを説明する図であり、図5(a)は、装置群名を具体的に示した工程フローを示し、図5(b)は、装置群名を一般化した工程フローを示している。

【図6】図6は、本発明の実施形態1による生産管理システムを説明する図であり、処理設備の状況を表す情報をテーブル形式で示している。

【図7】図7は、本発明の実施形態1による生産管理システムにおける数式モデルによる解析を説明する図であり、量産ラインから取得した製造フローの取得データー(図7(a))、取得データーに基づいた多変量解析結果(図7(b))、及び流動所要時間の計算式(図7(c))を示している。

【発明を実施するための形態】

【0035】

以下、本発明の実施形態について図面を参照しながら説明する。

【0036】

(実施形態1)

図1は本発明の実施形態1に係る生産管理システムを説明する図であり、この生産管理システムの全体構成を示している。

【0037】

本発明の実施形態1による生産管理システム10は、量産ライン(生産ライン)Lpにおける複数の生産ロットの完成納期をシミュレートする生産管理システムである。ここで、量産ラインLpは、生産工場(生産施設)Fp内に設置されており、この量産ラインLpには、該生産ロットを処理する複数の処理設備A1〜A8が搬入位置Linと搬出位置Loutとの間に設けられ、予め設定された順序で該生産ロットに対する複数の処理を実行する製造フローが一つ以上設定されている。この製造フローでは、各生産ロットに対する複数の処理は、それぞれの処理に対応する工程で行われる。

【0038】

生産管理システム10は、該複数の処理設備の状況(設備状況)を示す設備情報、該複数の生産ロットの状況を示すロット情報、及び該製造フローの状況を示す製造フロー情報をオンラインで取得する情報取得部100と、該設備情報、該ロット情報、および製造フロー情報を説明変数とし、該複数の生産ロットの各々の完成納期を目的変数として設定し、重回帰的に多変量解析の計算を行って、該量産ラインのモデルとなる計算式(数式モデル)を導出する演算処理部110aと、該数式モデルに基づいて、1以上の所望の生産ロットの完成納期を予測する完成納期予測部110bとを備えている。ここで、演算処理部110aと完成納期予測部110bとは、パーソナルコンピュータ(以下、パソコンという。)110内に構築されている。また、情報取得部100は、量産ラインLpと通信可能の接続されたCIMシステムのホストコンピュータ100aと、該ホストコンピュータ100aにより得られた情報を格納するデータベース100bとを有している。

【0039】

なお、この実施形態では、本発明の生産管理システムを半導体ウエハーの生産工場に適用した場合を想定して説明する。ただし、本発明の生産管理システムを適用する生産施設は、半導体ウエハー工場に限定されるものではない。例えば、ジョブショップ方式の生産工場、つまり、製造フローに依存せずに、同種の機能を持つ複数の処理設備(半導体製造装置)をグループ化して量産ラインに配置し、生産ロットは、製造フローに従って各処理設備のグループ間を繰返し移動する方式の生産工場において、特に、本発明の効果が特徴的に発揮される。

【0040】

図2および図3は本発明の実施形態1に係る生産管理システムの要部構成を示す図であり、図2は量産ラインから種々の情報を取得する構成を示し、図3は量産ラインから取得された種々の情報に基づいて多変量解析を行う構成を示している。

【0041】

本発明の実施形態による生産管理システム10としての具体的な構成要素は、

[1]生産工場内の複数の処理設備(装置群)Aa〜Ad、

[2]その中で流動する複数の生産ロットLa〜Ld、

[3]処理設備に対して生産ロットの搬入・搬出を行う搬送システム(図示せず)、

[4]生産設備および搬送システムと情報を伝達できる手段で接続され、生産ロットの流動フロー情報と流動中の各々の生産ロットの仕掛り工程情報を持ち、その情報を元に各生産装置における生産ロットの処理順番を決め、その結果より搬送システムと装置に、搬送や処理の指示を出して生産ロットの処理流動を行うCIMシステム100、

[5]CIMシステムと情報を伝達できる手段で接続されて、各種の数値情報XおよびYを取り込み、その数値情報を用いて多変量解析を行うパソコン110である。

【0042】

本発明の生産管理システムの特徴は、流動中の、もしくはこれから投入する、生産ロットの完成納期を、生産ラインのシミュレーションの過程を必要とせずに、数式モデルを算出でき、この数式モデルに基づいて、即時にモデル化された量産ラインにおける結果(各生産ロットの完成納期)を得られることにある。

【0043】

以下、より詳細に説明する。

【0044】

まず、CIMシステム100により取得してパソコン110に提供する情報について説明する。

【0045】

多変量解析を行うパソコン110に取り込む数値データーは、以下に挙げる3つの情報に大きく分類できる。

【0046】

第1の情報は、処理設備の状況を表す情報であり、第2の情報は、生産ロットの状況を表す情報であり、第3の情報は、製造フローの情報である。

(第1〜第3の情報の説明)

先ず、処理設備の状況を表す第1の情報としては、稼働可否状況、使用可能な処理条件数、トラブル状態、次回メンテナンスまでの残存稼働可能時間、任意期間内での平均稼働率、任意期間内での連続稼働時間の平均値、のいずれか一つ以上の個別情報を含む情報を用いる。

【0047】

次に、生産ロットの状況を表す第2の情報としては、投入されている生産ロットの総流動数量、各仕掛り工程での生産ロットの仕掛り数量、各工程での手直し作業率(一旦処理済みの生産ロットに対する、手直しのために再度処理を行った生産ロットの割合)、各生産ロットの完成までの残り工程数、複数の区分に分けた製造フローの、各々の区分内での生産ロットの仕掛り数量、区分に仕掛ってから処理が開始されるまでの時間、のいずれか一つ以上の個別情報を含む情報を用いる。

【0048】

また、製造フローの第3の情報としては、投入されている全生産ロットに適用されている複数の製造フローの総数、各製造フローでの総工程数、各製造フロー内の処理設備群を表す情報、のいずれか一つ以上の個別情報を含む情報を用いる。

【0049】

以上に挙げた情報は、いずれも生産ロットの流動の速さに対して影響を及ぼす要因となり得るが、及ぼす影響の大きさは、以上に挙げたそれぞれの要素が相互に影響し合うため、ある一つの情報に着目したとしても、その値の変動のみで一意的にロット流動の速さが決定付けられないという特徴があるので、その点において多変量解析手法を用いた本発明は、複雑なシミュレーションモデルの検証作業や調整作業を必要とせず、極めて容易に、リアルタイムに数式モデルによる製造フローの実質的なモデル化を行えるという効果を発揮する。

【0050】

また、情報を取り込む期間は、ある任意の生産ロットが投入から完成まで流動される間で取ることが望ましいが、ジョブショップの特徴である、繰返し工程が存在する任意の製造フローにおいて、繰返す工程を各節目と見なして、全ての節目の間を、流動中の任意のロットが流動される期間で取得できれば、情報の取り込みを有効に行うことができる。

【0051】

その場合、各節目を流れる生産ロットは同じロットである必要はない。更に望ましくは、より長い期間で情報を取り続けることができれば、その間で起こり得る様々な変動要因の組合せの情報を取ることができるので、可能な期間で情報を取り続けることで、多変量解析によるより精度が高い数式モデルを構築でき、精度良い完成納期の算出が可能となる。より良い、望ましい運用方法は、情報を取得しながら並行して完成納期の出力を行ったり、重要ロットの進捗改善、つまり重要ロットに対する処理能力の増大を行ったりすることである。

【0052】

なお、上述した第1〜第3の情報はそれぞれ、任意の一つ以上の個別情報を含んでおれば良く、上記に挙げた以外の個別情報を適宜加えて解析を行うことも、本発明の範疇に含まれる。

【0053】

上記情報取得部100は、上記第1〜第3の情報を逐一取得できるものであることが望ましいが、第1〜第3の情報は、CIMシステムで管理された生産工場であれば、容易に取得し得る情報であり、解析を実施するパソコン110とCIMシステムのホストコンピューター100aとを、情報を伝達できる手段で接続し、オンライン状態で常時これらの情報を取得することが好適な形態である。

【0054】

なお、一方で、人手による上記第1〜第3の情報取得とパソコン110への入力も原理的には可能である。

(製造フローの設定)

次に、製造フローの具体的な設定について説明する。

【0055】

仮想的に、図4に示すような、半導体シリコンウエハーの集積回路製造フローを考え、このフローに従って生産を行う状況を設定する。

【0056】

図4に示す製造フローは、全部で6回のフォトリソグラフィー工程(以下フォト工程という。)P1〜P6を経る製造フローであり、これらのフォト工程を節目として投入から完成までの間を7つの区間D1〜D7に分割する。

【0057】

具体的には、フォト工程(フォト1)P1は、素子分離領域を選択的に形成するためのレジストマスク(エッチングマスク)を形成する工程である。フォト工程(フォト2)P2は、ゲート電極層を形成するためのレジストマスク(エッチングマスク)を形成する工程である。フォト工程(フォト3)P3は、ソース/ドレイン領域を形成するためのレジストマスク(イオン注入マスク)を形成する工程である。フォト工程(フォト4)P4は、コンタクトホールを形成するためのレジストマスク(エッチングマスク)を形成する工程である。フォト工程(フォト5)P5は、金属配線層を形成するためのレジストマスク(エッチングマスク)を形成する工程である。フォト工程(フォト6)P6は、パッシベーション膜を選択的に形成するレジストマスク(エッチングマスク)を形成する工程である。

【0058】

なお、ここで設定した製造フロー(以下、仮想フローと呼ぶ)は、今日一般的な集積回路を製造する時に基本となる工程を抽出したもので、現実的な製造フローでは、ここに設定した仮想フローに含まれる工程のうち一部の工程がなかったり、あるいは仮想フロー内には存在しない別の工程が加わっていたりすることも一般的に有り得ることであり、図4に示す製造フローにおける工程の有無により、本発明の範囲からの逸脱や発明の範囲の限定を行うものではない。

【0059】

図5(a)は、図4よりも更に詳細に仮想フローを図示したものであり、各フォト工程間の区分内に存在する個々の処理工程を図示したものである。

【0060】

ここに図示するように、各フォト工程間の区分D1〜D7内には、1つないし4つの、洗浄、成膜、イオン注入、エッチングのいずれかの処理工程が存在する。洗浄、成膜、イオン注入、エッチングを、ここでは機能グループと称する。各機能グループを示す工程名の後のA、B、C、Dの文字は、機能グループの中でも装置(処理設備)の種類が分かれることを表している。例えば、成膜装置としては、4種類(A〜D)の装置群があることを表し、エッチング装置としては、3種類(A〜C)の装置群があることを表し、洗浄装置としては、2種類(A、B)の装置群があることを表し、イオン注入装置としては、1種類(A)の装置群だけがあることを表している。

【0061】

更にその後の数字は、製造フロー内で、同じ装置群で複数回処理することを示し、数値は、同一装置群における処理の回数を示しており、例えば「フォト1」工程P1より一工程前では、「成膜B」装置群を用いた1度目の成膜処理が行われ、「フォト2」工程の一工程前では、「成膜B」装置群を用いた2度目の成膜処理が行われることを表している。

【0062】

これらの工程フローは、図5(b)に示すように、各機能グループの装置群を更に一般化した形で表記することができる。

【0063】

つまり、図5(b)ではフォトを除いたすべての装置群を通し番号(1)〜(10)で表している。具体的には、装置群(1)、(5)は「洗浄A」〜「洗浄B」装置群であり、装置群(2)、(3)、(8)、(9)は「成膜A」〜「成膜D」装置群であり、装置群(4)、(6)、(10)は「エッチングA」〜「エッチングC」装置群であり、装置群(7)は「注入A」装置群である。

【0064】

このように表記することで、より一般的な製造フローとして捉えることが可能となる。以下の説明は、この装置群を一般化表記したフロー(図5(b))を用いて行う。

【0065】

また、図6には、処理設備の状況を表す情報T1をテーブル形式で示している。図6中「フォト」はフォトリソグラフィー装置群を示し、(1)〜(10)は図5(b)と同様の装置群(1)〜(10)を示している。それぞれの装置群については、それぞれに含まれる装置の台数を台数の欄に示し、装置群における何号機目の装置かを号機の欄に示し、製造フローにおいて用いられる回数を処理工程の欄に示している。各々の処理号機と処理工程における使用の可否を○、×で使用可否の欄に示し、処理時間の欄には、それぞれの装置で要する処理時間を示している。

【0066】

次に動作について説明する。

(取得情報の選定)

まず、量産ラインから取得する情報(取得情報)を定義する。

【0067】

図5(b)に示すように、本製造フローは6つのフォト工程P1〜P6によって全体を7つの区分D1〜D7に分けられているので、任意の生産ロットが7つの各々の区分の通過時間(即ち、各区分の最初の工程に仕掛った時から、同各区分の最後の工程の処理を完了した時までの所要時間)を従属変数(目的変数)とし、各々の区分毎の仕掛り生産ロット数量、区分毎の設備稼働可能状況、各区分の最初の工程に仕掛っている生産ロットが区分をスタートするまでの処理待ち時間を独立変数(説明変数)に設定する。

【0068】

以上のような情報は、CIM環境下で生産が行われている工場(一般的には、半導体の工場はほぼ該当すると考えられる)では、ほぼリアルタイムに、容易に取得が可能であり、またその取得手段も、多変量解析を行うパソコンが一定時間ごとにCIMホストへ情報を要求する方法を始めとして様々な取得方法が考え得るが、本発明はその取得方法如何に拠らず有効である。

【0069】

取得情報の設定方法を更に詳細に説明する。

【0070】

前述した取得情報である、区分毎の仕掛り生産ロット数量、区分毎の設備稼働可能状況、区分をスタートするまでの待ち時間、の情報は時々刻々と変化する数値情報である。これらの情報は、データー取得を行う任意の生産ロットに対する、区分の最初の工程の処理開始から、区分の最後の工程の処理終了までの期間を平均化した数値を説明変数として取り扱うことが妥当である。

【0071】

例えば、ある生産ロットがその区間を24時間で流動したとして、「設備の稼働可能状況」は、対象の設備がその24時間中稼働し続けていれば100%と定義でき、トラブルなどがあったため、12時間しか稼働していなければ、50%と算出する。更に、システムの能力が許せば、更に他の情報を加えても良い。例えば、設備の稼働可能状態の指標数値データーとして、区間中に可能状態から不可能状態へ移行した回数も加えることで、更に精度が高い結果の算出を可能とすると考えられる。

【0072】

このようにして取得したデーターを、多変量計算プログラムの実行が可能なパソコンに取り込む。あるいは、実行に必要なデーターを一旦パソコンに取り込み、その後で所望の数値となる様にそのパソコン内で計算を行い、多変量計算用数値データーへと変換しても良い。

(結果の算出と活用)

次に、多変量計算結果の算出と活用について説明する。

【0073】

本発明の本質は、区分の違いや製造フローの長さに拠ることなく有効であることにある。

【0074】

つまり、全区間での流動時間は、全区間を一つと見て算出することも可能であるが、製造フローを任意の区間に区切り、各区間を独立して区間毎の流動時間を算出した後、構成する全区間の流動時間を合計すれば全区間の流動時間を得られる。なお、図3には、各区間の流動時間α、β、γが示されている。

【0075】

またこの際、計算に用いる設備情報は、各々の区間に直接含まれる設備群の情報のみに絞ることができるので、計算量の軽減が可能であり、且つ又、区切られた各区間を流動するロット情報を用いることができ、これにより、ある特定ロットの投入から完成までの期日を待つ必要がなく計算結果の算出を可能にできる。従って、製造フローの、細かな区分への分割が、本発明のより良い実施方法である。

【0076】

そのため以下の説明は、区間分割した一つの区分への適用として行うものとし、代表的な例として、区間2の処理流動に絞って多変量計算の説明を行う。

【0077】

図7は、本発明の実施形態1による生産管理システムにおける解析を説明する図であり、量産ラインから取得した製造フローの取得データー(図7(a))、取得データーに基づいた多変量解析結果(図7(b))、及び流動所要時間の計算式(数式モデル)(図7(c))を示している。

【0078】

図7(a)に示す取得データは、区間2を生産ロットが流動した時に得られるデーターを一覧の表にしたもの(テーブルT10)であり、ここでは、ロット番号No.1〜No.12の計12ロットについて、量産ラインから、区間流動の時間[h]、区間2の仕掛りロット数[ロット]、区間2に仕掛ってから処理が開始されるまでの待ち時間[h]、区間2で用いられる設備群の稼働可能状況[%]、のデーターをCIMホスト100aに取得している。

【0079】

つまり、このテーブル形式の取得データT10は、製造フロー全体における区間2をロットが流動したときに得られるデータであるため、設備群(図2の装置群)としては、「フォト」装置群、図5の「成膜A」装置群(2)である設備(2)、図5の「成膜B」装置群(3)である設備(3)、図5の「エッチングA」装置群(4)である設備(4)、図5の「洗浄B」装置群(5)である設備(5)に関する情報が含まれている。

【0080】

また、この取得データT10は、「フォト」装置群にはフォトリソグラフィー装置が3台あり、「成膜A」装置群(2)である設備(2)には成膜装置が2台あり、「成膜B」装置群(3)である設備(3)には成膜装置が3台あり、「エッチングA」装置群(4)である設備(4)にはエッチング装置が2台あり、「洗浄B」装置群(5)である設備(5)には洗浄装置が1台あることを示している。

【0081】

図7(b)に示す多変量解析結果は、図7(a)に示すデーターを、各ロットの区間流動の時間を目的変数、その他の項目を説明変数として重回帰分析を行った結果を表出したものである。

【0082】

重回帰分析の方法自体は、マイクロソフト社製のスプレッドシート表計算ソフトウエアを始めとし、他の表計算ソフトやフリーソフトを用いれば容易に実施し得るので、詳細の説明は省略する。

【0083】

図7(c)に示す計算式(数式モデル)は、得られた結果の係数より、区間を流動するのに必要な時間を計算する数式であり、容易且つ簡便に得ることができ、これはほぼリアルタイムに、機械的に生成した生産状況を数式としてモデル化した数式モデルとなっている。

【0084】

このモデル化した数式(1)を用いれば、現在の生産ラインの状況に応じたロットの流動時間を容易に算出し得ることから、着目するロットの完成日程を計算し、計画や納期に対する進み/遅れ度合いを確認して進捗調整を容易に行える。

【0085】

また、それだけでなく、所要流動時間の短縮活動への活用も容易かつ有効である。即ち、本実施形態では、仕掛りロット数を表す変数x1にかかる正の係数が大きいので、区間内の仕掛りを減らす活動が時間短縮には有用であること、また各設備群の稼働状況(稼働率)の変数x3〜x7にかかる係数のうち、x3(フォト設備)とx6(設備(4))にかかる負の係数が特に大きいので、これらの設備の稼働率を上げることが時間短縮に効果的である、ということを容易に判断しうる点を鑑みても、本発明は利用効果が大きい。

【0086】

更に、本実施形態では簡潔に説明する意図から、モデル算出に用いる情報を、区分内の仕掛りロット数量、区分に到達したロットが処理を開始するまでの待ち時間、区分内に存在する設備群の平均稼働率の3つに絞ったが、先に述べた情報の取捨選択が自由に行える点も本発明の特徴である。

【0087】

例えば、手直し発生率が高いフォト工程を含む区分であれば、説明変数としてその工程の手直し発生率を加えたり、あるいは安定性が悪く連続運転時間が短い設備群を含む区分であれば、一定期間内での処理可能と不可能の遷移回数を情報に加えたりすることで、より精度が高いモデルの算出を可能とすると考えられる。

【0088】

また、より有効な方法としては、取得し得る情報を一旦全て取り込んで数式モデルを算出して各情報の重要度、つまり、比較的係数が大きい変数の情報、を明確にした後、重要度が高い情報に絞って多変量解析を行って数式モデルを構築する方法が考えられる。

【0089】

以下、本発明の実施形態による生産管理システムの効果について説明する。

【0090】

本実施形態の生産管理システム10では、量産ラインLから設備情報、生産ロット情報、製造フロー情報を取得する情報取得部100と、これらの情報を多変量解析の数値データーとして取り扱い、求めたい情報を重回帰分析にて数値解析的に算出し、生産ラインの数式モデルを導出するパソコン110とを備えたので、生産ロットの完成納期を容易に把握でき、その結果を元に流動管理を行うことができ、生産ラインの限界能力の把握や、その結果を活用した能力改善を行うことができる。

【0091】

つまり、従来の生産管理システムでは、現状の生産状況を元に生産ロットの納期予測を行う場合、生産ラインや製造フローに適合したシミュレーションモデルの作成が必要で、作成したモデルを現実と合わせるためのフィッティングや検証作業、調整作業が必須であり、その為に時間、労力、人手がかかるという問題があったが、本発明の実施形態の生産管理システムでは、設備情報、生産ロット情報、製造フロー情報を自動的に取得し、多変量解析の数値データーとして取り扱い、求めたい情報を重回帰分析にて数値解析的に算出し、生産ラインのシミュレーションモデル化をリアルタイムに行うので、複雑で手間がかかる、モデルの検証作業や調整作業を必要とせず、極めて容易に、生産ラインのシミュレーションモデル化をほぼリアルタイムに行え、それにより完成納期の算出や遅れの管理、能力改善要因の抽出が可能になる。

【0092】

なお、本発明の実施形態1では、説明の都合上、製造フローが1つである場合について説明したが、生産工場内に半導体装置などを製造する場合は、通常は2以上の製造フローがあり、このように複数の製造フローが設けられている場合でも、本発明では、実施形態1の生産管理システムと同様にして各製造フローに対して、生産ロットの完成納期を求めることができる。

【0093】

また、前記実施形態1の生産管理システムにおいて前記生産ロットの流動管理を行う生産管理方法では、前記完成納期予測部でのシミュレーション解析により得られた完成納期の算出結果をもとに、計画している完成納期に対して齟齬が大きい生産ロットの処理優先度が高まるよう生産ロットの流動管理を行うことができる。

【0094】

さらに、前記実施形態の生産管理システムにて前記生産ロットの流動管理を行う生産管理方法では、前記完成納期予測部でのシミュレーション解析により得られた完成納期の算出結果をもとに、該完成納期への影響が大きいパラメーターである説明変数を抽出することができる。

【0095】

また、このような生産管理方法においては、前記抽出されたパラメーターを元に、前記生産ロットの完成納期への影響度が高い問題工程を特定し、該特定結果を元に該問題工程をその完成納期への影響度が低下するよう、該問題工程における処理能力を変更することも可能である。

【0096】

また、前記実施形態1の生産管理システムにおいては、工程内仕掛り生産ロット数量を任意の状態に設定するロット数量調整手段を設け、該工程内仕掛り製造ロット数量を意図的に、かつ段階的に変更して、各々の変更した状態での生産ロット完成納期をシミュレートした結果を用いて、該工程内仕掛り生産ロット数量と完成納期との相関関係を評価して該層間関係の変曲点を抽出し、該変曲点に基づいて、前記生産ラインの限界処理能力を探知し、該限界処理能力を決定付ける支配的要因を抽出することもできる。

【0097】

さらに、生産ラインにおける生産ロットの流動管理を行う生産管理方法では、前記実施形態1の生産管理システムを用いて、該生産ラインの限界処理能力を決定付ける支配的なパラメーターを抽出し、該抽出した支配的パラメータに基づいて、所要の工程における処理条件を改善することもできる。

【0098】

以上のように、本発明の好ましい実施形態を用いて本発明を例示してきたが、本発明は、この実施形態に限定して解釈されるべきものではない。本発明は、特許請求の範囲によってのみその範囲が解釈されるべきであることが理解される。当業者は、本発明の具体的な好ましい実施形態の記載から、本発明の記載および技術常識に基づいて等価な範囲を実施することができることが理解される。本明細書において引用した特許、特許出願および文献は、その内容自体が具体的に本明細書に記載されているのと同様にその内容が本明細書に対する参考として援用されるべきであることが理解される。

【産業上の利用可能性】

【0099】

本発明は、生産管理システムおよび生産管理方法の分野において、簡便な方法で任意の製造ラインで流動する生産ロットの完成納期のシミュレーションを行うことができるモデル式を容易に導出可能とし、また生産能力を支配する要因を容易に特定することができ、更には生産能力の支配要因を特定した結果を活用して能力改善が可能な生産管理システムおよびそのシステムを活用した生産管理方法を提供することができるものである。

【符号の説明】

【0100】

10 生産管理システム

100 情報取得部

110 パーソナルコンピュータ

110a 演算処理部

110b 完成納期予測部

A1〜A8 処理設備

Aa〜Ad 処理設備(装置群)

Fp 生産工場(生産施設)

La〜Ld 生産ロット(仕掛りロット)

Lp 量産ライン

T10

T20

X、x1〜x7 説明変数

Y、y 目的変数

【特許請求の範囲】

【請求項1】

生産ラインにおける所要の生産ロットの完成納期をシミュレートする生産管理システムであって、

該生産ラインは、複数の生産ロットの各々を処理する複数の処理設備を有し、予め設定された順序で該生産ロットの各々に対する複数の処理を実行する製造フローを一つ以上設定したものであり、

該製造フローは、該複数の処理の各々に対応する工程を含み、

該生産管理システムは、該複数の処理設備の状況を示す設備情報、該複数の生産ロットの状況を示すロット情報、及び該製造フローの状況を示す製造フロー情報を取得する情報取得部と、

該設備情報、該ロット情報、および該製造フロー情報を説明変数とし、該複数の生産ロットの各々の完成納期を目的変数として設定し、これらの変数に基づいて重回帰的に多変量解析の計算を行って、該生産ラインのモデルとなる計算式を導出する演算処理部と、

該生産ラインのモデルとなる計算式に基づいて、該所要の生産ロットの完成納期を予測する完成納期予測部とを備えた、生産管理システム。

【請求項2】

請求項1に記載の生産管理システムにおいて、

前記生産ラインは、ジョブショップ方式の生産を行うよう構成されている、生産管理システム。

【請求項3】

請求項2に記載の生産管理システムにおいて、

前記生産ラインでは、任意の製造フロー内で、同種の処理設備を複数回用いて前記生産ロットを処理する工程が実行される、請求項1に記載の生産管理システム。

【請求項4】

請求項3に記載の生産管理システムにおいて、

前記演算処理部は、複数回繰り返し実行される特定処理を含む製造フローを該特定処理を区切りとして分割して得られる複数の区間の各々に対して、それぞれ独立して多変量解析の計算を行い、各算出された結果に基づいて、各区間に要する処理時間を算出する、生産管理システム。

【請求項5】

請求項1に記載の生産管理システムにおいて、

前記設備情報は、

前記複数の処理設備の現在の稼働可否状況、使用可能な処理条件数、メンテナンス状態、トラブル状態、次回メンテナンスまでの残存稼働時間、任意期間内での平均稼働率、任意期間内での連続稼働時間の平均値、のいずれか一つ以上を示す情報を含む、生産管理システム。

【請求項6】

請求項1に記載の生産管理システムにおいて、

前記生産ロット情報は、

前記生産ロットの総流動数量、各仕掛り工程の仕掛り数量、各工程の手直し作業率、各生産ロットの完成までの残り工程数、複数の区分に分けた製造フローの、各々の区分での仕掛り数量、該区分に仕掛ってから処理が開始されるまでの時間、のいずれか一つ以上を示す情報を含む、生産管理システム。

【請求項7】

半導体製造施設における複数の生産ロットの各々の完成納期をシミュレートする生産管理システムであって、

該半導体製造施設は、該生産ロットに対して種々の処理を施す複数の処理設備を有し、該生産ロットが予め決められた順序で複数の工程を通過する製造フローでもって半導体装置を生産するものであり、

該生産管理システムは、

該生産ロットを指定の納期に間に合うように流動させる上で支配的要因となる、製造フロー内で繰返し実行されるフォトリソ工程における、設備稼働状態、トラブル状況、工程仕掛り数量、手直し作業率の情報、及びフォトリソ工程間で通過する各々の設備での稼働状態、トラブル状況、工程仕掛り数量、手直し作業率の情報、のそれぞれをオンラインで取得する情報取得部と、

ある任意のフォトリソ工程から、該製造フローに従った次のフォトリソ工程までの間の流動時間を目的変数に設定し、該オンライン取得した情報を説明変数として、各フォトリソ工程間の区間毎に重回帰的に多変量解析計算を行って、各々の区間の目的変数である流動所要時間を算出する演算処理部と、

該各フォトリソ工程間の流動所要時間を積算して全工程処理時間を算出することで、各生産ロットの完成納期をシミュレートする完成納期予測部とを備えた、生産管理システム。

【請求項8】

請求項1または7に記載の生産管理システムにおいて前記生産ロットの流動管理を行う生産管理方法であって、

前記完成納期予測部でのシミュレーション解析により得られた完成納期の算出結果をもとに、計画している完成納期に対して齟齬が大きい生産ロットの処理優先度が高まるよう生産ロットの流動管理を行う、生産管理方法。

【請求項9】

請求項1または7に記載の生産管理システムにて前記生産ロットの流動管理を行う生産管理方法であって、

前記完成納期予測部でのシミュレーション解析により得られた完成納期の算出結果をもとに、該完成納期への影響が大きいパラメーターである説明変数を抽出する、生産管理方法。

【請求項10】

請求項9に記載の生産管理方法において、

前記抽出されたパラメーターを元に、前記生産ロットの完成納期への影響度が高い問題工程を特定すること、

該特定結果を元に該問題工程をその完成納期への影響度が低下するよう、該問題工程における処理能力を変更することとを含む、生産管理方法。

【請求項11】

請求項1または7に記載の生産管理システムにおいて、

工程内仕掛り生産ロット数量を任意の状態に設定するロット数量調整手段が設けられ、

該工程内仕掛り製造ロット数量を段階的に変更して、各々の変更した状態での生産ロット完成納期をシミュレートした結果を用いて、該工程内仕掛り生産ロット数量と完成納期との相関関係を評価して該層間関係の変曲点を抽出し、該変曲点に基づいて、前記生産ラインの限界処理能力を探知し、該限界処理能力を決定付ける支配的要因を抽出する、生産管理システム。

【請求項12】

生産ラインにおける生産ロットの流動管理を行う生産管理方法であって、

請求項11に記載の生産管理システムを用いて、該生産ラインの限界処理能力を決定付ける支配的なパラメーターを抽出するステップと、

該抽出した支配的パラメータに基づいて、所要の工程における処理条件を改善するステップとを含む、生産管理方法。

【請求項1】

生産ラインにおける所要の生産ロットの完成納期をシミュレートする生産管理システムであって、

該生産ラインは、複数の生産ロットの各々を処理する複数の処理設備を有し、予め設定された順序で該生産ロットの各々に対する複数の処理を実行する製造フローを一つ以上設定したものであり、

該製造フローは、該複数の処理の各々に対応する工程を含み、

該生産管理システムは、該複数の処理設備の状況を示す設備情報、該複数の生産ロットの状況を示すロット情報、及び該製造フローの状況を示す製造フロー情報を取得する情報取得部と、

該設備情報、該ロット情報、および該製造フロー情報を説明変数とし、該複数の生産ロットの各々の完成納期を目的変数として設定し、これらの変数に基づいて重回帰的に多変量解析の計算を行って、該生産ラインのモデルとなる計算式を導出する演算処理部と、

該生産ラインのモデルとなる計算式に基づいて、該所要の生産ロットの完成納期を予測する完成納期予測部とを備えた、生産管理システム。

【請求項2】

請求項1に記載の生産管理システムにおいて、

前記生産ラインは、ジョブショップ方式の生産を行うよう構成されている、生産管理システム。

【請求項3】

請求項2に記載の生産管理システムにおいて、

前記生産ラインでは、任意の製造フロー内で、同種の処理設備を複数回用いて前記生産ロットを処理する工程が実行される、請求項1に記載の生産管理システム。

【請求項4】

請求項3に記載の生産管理システムにおいて、

前記演算処理部は、複数回繰り返し実行される特定処理を含む製造フローを該特定処理を区切りとして分割して得られる複数の区間の各々に対して、それぞれ独立して多変量解析の計算を行い、各算出された結果に基づいて、各区間に要する処理時間を算出する、生産管理システム。

【請求項5】

請求項1に記載の生産管理システムにおいて、

前記設備情報は、

前記複数の処理設備の現在の稼働可否状況、使用可能な処理条件数、メンテナンス状態、トラブル状態、次回メンテナンスまでの残存稼働時間、任意期間内での平均稼働率、任意期間内での連続稼働時間の平均値、のいずれか一つ以上を示す情報を含む、生産管理システム。

【請求項6】

請求項1に記載の生産管理システムにおいて、

前記生産ロット情報は、

前記生産ロットの総流動数量、各仕掛り工程の仕掛り数量、各工程の手直し作業率、各生産ロットの完成までの残り工程数、複数の区分に分けた製造フローの、各々の区分での仕掛り数量、該区分に仕掛ってから処理が開始されるまでの時間、のいずれか一つ以上を示す情報を含む、生産管理システム。

【請求項7】

半導体製造施設における複数の生産ロットの各々の完成納期をシミュレートする生産管理システムであって、

該半導体製造施設は、該生産ロットに対して種々の処理を施す複数の処理設備を有し、該生産ロットが予め決められた順序で複数の工程を通過する製造フローでもって半導体装置を生産するものであり、

該生産管理システムは、

該生産ロットを指定の納期に間に合うように流動させる上で支配的要因となる、製造フロー内で繰返し実行されるフォトリソ工程における、設備稼働状態、トラブル状況、工程仕掛り数量、手直し作業率の情報、及びフォトリソ工程間で通過する各々の設備での稼働状態、トラブル状況、工程仕掛り数量、手直し作業率の情報、のそれぞれをオンラインで取得する情報取得部と、

ある任意のフォトリソ工程から、該製造フローに従った次のフォトリソ工程までの間の流動時間を目的変数に設定し、該オンライン取得した情報を説明変数として、各フォトリソ工程間の区間毎に重回帰的に多変量解析計算を行って、各々の区間の目的変数である流動所要時間を算出する演算処理部と、

該各フォトリソ工程間の流動所要時間を積算して全工程処理時間を算出することで、各生産ロットの完成納期をシミュレートする完成納期予測部とを備えた、生産管理システム。

【請求項8】

請求項1または7に記載の生産管理システムにおいて前記生産ロットの流動管理を行う生産管理方法であって、

前記完成納期予測部でのシミュレーション解析により得られた完成納期の算出結果をもとに、計画している完成納期に対して齟齬が大きい生産ロットの処理優先度が高まるよう生産ロットの流動管理を行う、生産管理方法。

【請求項9】

請求項1または7に記載の生産管理システムにて前記生産ロットの流動管理を行う生産管理方法であって、

前記完成納期予測部でのシミュレーション解析により得られた完成納期の算出結果をもとに、該完成納期への影響が大きいパラメーターである説明変数を抽出する、生産管理方法。

【請求項10】

請求項9に記載の生産管理方法において、

前記抽出されたパラメーターを元に、前記生産ロットの完成納期への影響度が高い問題工程を特定すること、

該特定結果を元に該問題工程をその完成納期への影響度が低下するよう、該問題工程における処理能力を変更することとを含む、生産管理方法。

【請求項11】

請求項1または7に記載の生産管理システムにおいて、

工程内仕掛り生産ロット数量を任意の状態に設定するロット数量調整手段が設けられ、

該工程内仕掛り製造ロット数量を段階的に変更して、各々の変更した状態での生産ロット完成納期をシミュレートした結果を用いて、該工程内仕掛り生産ロット数量と完成納期との相関関係を評価して該層間関係の変曲点を抽出し、該変曲点に基づいて、前記生産ラインの限界処理能力を探知し、該限界処理能力を決定付ける支配的要因を抽出する、生産管理システム。

【請求項12】

生産ラインにおける生産ロットの流動管理を行う生産管理方法であって、

請求項11に記載の生産管理システムを用いて、該生産ラインの限界処理能力を決定付ける支配的なパラメーターを抽出するステップと、

該抽出した支配的パラメータに基づいて、所要の工程における処理条件を改善するステップとを含む、生産管理方法。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【公開番号】特開2011−257803(P2011−257803A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−129325(P2010−129325)

【出願日】平成22年6月4日(2010.6.4)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月4日(2010.6.4)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]