生産装置及び生産方法

【課題】生産装置の構成要素の異常や劣化を確実に検知できるようにする。

【解決手段】搬送装置1は、モータ3の回転によってテーブル7を一方の端部であるワーク受け取り位置P1と、他方の端部であるワークの受け渡し位置P2との間で往復移動できるように構成されている。制御装置12は、センサ9,10の出力から、テーブル7の往復の移動時間と、ワークの受け渡し位置P2での待機時間との合計である動作時間を測定し、予め定められた基準時間との時間差を調べる。時間差が閾値を越えていればメンテナンスを指示する信号を出力する。

【解決手段】搬送装置1は、モータ3の回転によってテーブル7を一方の端部であるワーク受け取り位置P1と、他方の端部であるワークの受け渡し位置P2との間で往復移動できるように構成されている。制御装置12は、センサ9,10の出力から、テーブル7の往復の移動時間と、ワークの受け渡し位置P2での待機時間との合計である動作時間を測定し、予め定められた基準時間との時間差を調べる。時間差が閾値を越えていればメンテナンスを指示する信号を出力する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生産装置及び生産方法に関する。

【背景技術】

【0002】

生産ラインでは、生産装置の異常を早期に発見したり、消耗品の交換時期を適切に管理したりすることで、生産装置を常に正常な状態に維持することが望まれる。また、消耗品の交換時期を管理することで、消耗品を適正な寿命まで使い切ることができ、ランニングコストの削減を図ることが望まれている。

【0003】

近年の生産装置では、多数のセンサを取り付けて異常の発見や消耗品の交換時期の管理などを実施している。ここで、従来の生産装置における異常の検知方法や、消耗時期の検知方法としては、例えば、生産装置に含まれるリレーの動作時間を計測し、動作時間の変化が所定値を超える場合にリレーの交換時期と判定するものがある。これは、リレーの劣化状態が動作回数より動作時間に強い相関を有することに着目したものである。リレーの接点がオン→オフ動作の際に接点にプラズマ・イオンが生じて接点が溶着すると、リレーの回路が永久閉路してしまうが、永久閉路の前兆としてオン→オフ動作に要する時間が急増するので、動作時間の計測により故障を検知することが可能になる。

【0004】

また、砥石の磨耗量を検出する手段として、モータの回転力を受けて砥石をワークの基準面に押し当てる構成において、砥石がワークに到達したときのモータのトルク変化を検出するものがある。制御装置は、モータのトルク変化から砥石の移動量を算出する。予め登録されている基準移動量からの差分が許容値内にないと判断した場合には、砥石の交換時期であると判定する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−25141号公報

【特許文献2】特開平6−304865号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、リレーなど、動作時間が極めて短い部品の場合には、正常動作時の動作時間と、異常動作時の動作時間との差が小さく、異常や劣化を検知し難かった。また、異常や劣化を判断するための閾値として、正常動作時に近い値を設定すると、製造ロットや製品の品種が異なったり、生産条件がばらついたりするだけで異常や磨耗と検知してしまうことがあった。

本発明は、このような事情を鑑みてなされたものであり、生産装置の構成要素の異常や劣化を確実に検知できるようにすることを主な目的とする。

【課題を解決するための手段】

【0007】

本願の一観点によれば、ワークに対して複数の動作を実行するのに要する時間を計測するカウント部と、前記複数の動作に要する時間として予め設定された基準時間と、前記カウント部で実際に測定した動作時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べる判定部と、前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する出力部と、を含むことを特徴とする生産装置が提供される。

【0008】

また、本発明の別の観点によれば、ワークに対して処理を行うデバイスの動作時間を、

他のデバイスの動作のために前記デバイスが待機している時間も含めて計測するカウント部と、前記動作時間の実測値と、前記デバイスの動作時間として予め設定された基準時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べる判定部と、前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する出力部と、を含むことを特徴とする生産装置が提供される

【0009】

また、本発明の別の観点によれば、1つ以上の動作を実行することでワークに対して処理を行うにあたり、複数の動作を含むグループを実行するのに要する時間を計測する工程と、所定の動作に要する時間として予め設定された基準時間と、実際に測定した動作時間との時間差を算出する工程と、前記時間差が所定の閾値を越えているか調べる工程と、前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する工程と、を含むことを特徴とする生産方法が提供される。

【0010】

また、本発明の別の観点によれば、ワークに対して処理を行うデバイスの動作時間を、他のデバイスの動作のために前記デバイスが待機している時間も含めて計測する工程と、前記動作時間の実測値と、前記デバイスの動作時間として予め設定された基準時間との時間差を算出する工程と、前記時間差が所定の閾値を越えた場合にメンテナンスを指令する信号を出力する工程と、を含むことを特徴とする生産方法が提供される。

【発明の効果】

【0011】

本発明によれば、複数の動作を含む動作時間を測定し、基準時間との時間差を算出して閾値と比較を行うことでメンテナンス時期を判定するようにしたので、従来に比べて閾値を大きく設定でき、誤判定を防止することが可能になる。

【図面の簡単な説明】

【0012】

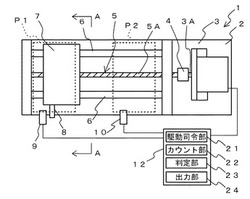

【図1】図1は、本発明の第1の実施の形態に係る生産装置の概略構成を示す平面図である。

【図2】図2は、図1のA―A線に沿った断面図である。

【図3】図3は、センサの出力信号の変化を示すタイミングチャートである。

【図4】図4は、動作時間の例を示す図である。

【図5】図5は、動作時間の時間差の変化の一例を示す図である。

【図6】図6は、本発明の第2の実施の形態に係る生産装置における制御装置の構成を示すブロック図である。

【図7】図7は、本発明の第3の実施の形態に係る生産装置の概略構成を示す平面図である。

【図8】図8は、キャリアステーションの構成を示す図である。

【図9】図9は、ステッピングモータの制御をするための構成を示す図である。

【図10】図10は、ステッピングモータの制御フローを示す図である。

【図11】図11は、ロボットの構成を示す断面図である。

【図12】図12は、センタリングユニットの構成を示す図である。

【図13】図13は、センタリングユニットの制御フローを示す図である。

【図14】図14は、処理装置の一部分の概略構成を示す図である。

【図15】図15は、工程の一覧表と各工程の動作時間の結果を示す図である。

【発明を実施するための最良の形態】

【0013】

発明の目的および利点は、請求の範囲に具体的に記載された構成要素および組み合わせによって実現され達成される。

前述の一般的な説明および以下の詳細な説明は、典型例および説明のためのものであって、本発明を限定するためのものではない、と理解すべきである。

【0014】

以下に、図面を参照して本発明の好ましい実施形態を説明する。図面において、同様の構成要素には同じ参照番号が付されている。

(第1の実施の形態)

図1及び図2に第1の実施の形態に係る生産装置の一部として搬送装置の概略構成を示す。搬送装置1は、ベース2上にモータ3が固定されており、モータ3の出力軸3Aには、カップリング4を介してボールスクリュー5のスクリュー軸5Aが連結されている。スクリュー軸5Aは、その両端付近の2箇所でベース2に回転自在に支持されている。さらに、スクリュー軸5Aを挟むように一対のガイド6がスクリュー軸5Aと平行に配置されている。スクリュー軸5Aには、ナット5Bが螺入されると共に、2つのガイド6が通されている。ナット5Bの上部には、テーブル7が固定されている。テーブル7は、図示を省略するワークを載置可能な平面形状を有し、一方の側部に細長の検出片8が取り付けられている。また、ベース2には、センサ9,10が2つ固定されている。各センサ9,10は、検出片8が通過可能なスリット11が形成されており、テーブル7の移動範囲の一方の端部に第1のセンサ9が配置され、移動範囲の他方の端部に第2のセンサ10が配置されている。なお、この実施の形態では、一方の端部がワークの受け取り位置P1であり、他方の端部がワークの受け渡し位置P2になっている。

【0015】

制御装置12は、CPU(Central Processing Unit)やメモリなどを含んで構成されており、ソフトウェアの処理により、搬送装置1を含む生産装置の制御と、メンテナンス時期の検知を行っている。ここで、制御装置12は、モータ3等の動作を指令する駆動指令21と、センサ9,10を用いてモータ3等の動作時間を計測するカウント部22と、メンテナンス時期を判定する判定部23と、メンテナンスを指示する信号を出力する出力部24とに機能分割できる。

【0016】

次に、この搬送装置1の動作について図1と、図3のタイミングチャートを主に参照して説明する。

制御装置12は、予めテーブル7を右側の一方の端部のワーク受け取り位置P1に待機させる。このとき、テーブル7に取り付けられた検出片8は、第1のセンサ9のスリット11内に配置されるので、第1のセンサ9がON信号を出力する。一方、第2のセンサ10は、スリット11内に検出片8が存在しないのでOFF信号を出力する。

【0017】

そして、ワーク受け取り位置P1に待機しているテーブル7に図示を省略する第1のロボットがワークを載置すると、制御装置12にワークの移載が完了したことを知らせる信号が入力される。これを受けて、時刻t0において、制御装置12の駆動司令部21が、モータ3に電流を供給する。これにより、モータ3の回転軸3Aを回転し、この回転がカップリング4を介してスクリュー軸5Aに伝達されて、スクリュー軸5Aを回転させる。これに伴って、ナット5Bが移動を開始して、ナット5Bに固定されているテーブル7がワークを載置したままで他方の端部に向けて移動を開始する。このとき、テーブル7の移動に伴って検出片8が第1のセンサ9のスリット11から抜け出す。これにより、第1のセンサ9の出力がOFFになる。

【0018】

時刻t1で、テーブル7が他端の受け渡し位置P2に達すると、テーブル7に取り付けられた検出片8が第2のセンサ10のスリット11に収まり、第2のセンサ10からON信号が出力される。ON信号の入力を受けて制御装置12が、モータ3を停止させる。

【0019】

制御装置12は、図示を省略する第2のロボットを稼動させて、ワークをテーブル7から搬出する。時刻t2で、制御装置12がワークの搬出が完了したことを示す信号を受け取ったら、モータ3を逆回転させる。これにより、スクリュー軸5Aが逆方向に回転してテーブル7が反対側のワーク受け取り位置P1に向けて移動を開始する。このとき、検出片8が第2のセンサ10のスリット11から抜け出し、第2のセンサ10の出力がOFF

になる。

【0020】

モータ3の回転によってテーブル7が一端に向けて移動し、時刻t3でテーブル7が再びワーク受け取り位置P1に到達すると、第1のセンサ9からON信号が出力される。この後、第1のロボットが次のワークをテーブル7上に載置する。

【0021】

ここで、制御装置12のカウント部22は、時刻t0から時刻t1までの時間、すなわちワーク受け取り位置P1から受け渡し位置P2までテーブル7が移動するのに要する動作時間A1を計測し、メモリに保存する。また、時刻t1から時刻t2までの時間、すなわち受け渡し位置P2でワークを搬出するのに要する動作時間B1を計測してメモリに保存する。さらに、時刻t2から時刻t3までの時間、すなわち、受け渡し位置P2からワーク受け取り位置P1までテーブル7が戻るのに要する動作時間C1を計測してメモリに保存する。

【0022】

そして、図4に示すように、これら動作時間A1,B1,C1の合計値TL1を算出し、さらに予め登録されている正常状態の動作時間Z(基準時間)との時間差dT(=TL1−Z)を算出する。なお、ここでの処理は、判定部23によって行われる。また、正常状態の動作時間Zとは、例えば、部品の劣化などが生じていない状態で、搬送動作を所定回数実施し、その平均値を産出することから得られる。

【0023】

制御装置12の判定部23は、時間差dTが予め定められた閾値αを超えていたら、搬送装置1の機構部にメンテナンスが必要であると判定し、出力部24がメンテナンスを促す信号を出力する。ここで、メンテナンスが必要な状態とは、モータ3などの部品が故障してはいないが、このまま使用を続けると故障を生じる可能性がある場合や、故障には至らないが部品の劣化が進んでおり、前もって交換等を行った方がいい状態をいう。なお、判定部23の判定基準となる閾値αは、例えば、磨耗などの影響が無視できる通常動作状態の動作時間を予め取得し、これら動作時間が正規布すると考えた場合に、その標準偏差で1σや3σに相当する値にすることができる。このような閾値としては、例えば、数ミリ秒の遅れとすることが好ましい。この値は、モータ3やボールスクリュー5の動作には支障はないが、このまま使用を続けると故障や部品の磨耗が生じる可能く、部品の寿命や故障を未然に検知できるような値である。

【0024】

1回目の動作に問題がない場合には、2回目以降も同様の動作を必要な回数だけ繰り返し、その都度、制御装置12で作業時間の計測と、異常判定とを実施する。例えば、図2において、時刻t4から時刻t7の間で、2回目にワークを搬送したときのそれぞれの動作に要する動作時間A2、B2、C2も計測し保存する。なお、例えば、動作時間A2は、2回目にテーブル7がワーク受け取り位置P1から受け渡し位置P2までに移動するのに要する時間である。さらに、合計の動作時間時間TL2(=A2+B2+C2)と、時間差dT(=TL2−Z)を算出し、判定部23で時間差dTが許容値α未満に収まるか調べる。

【0025】

例えば、図4の時間変化時のグラフに示すように、合計時間TL3(=A3+B3+C3)と、正常状態の動作時間Zとの差dTが閾値αを越えた場合には、判定部23がメンテナンスが必要であると判定する。この判定結果を受けて、出力部24が部品の交換等のメンテナンスを指示する信号を出力する。これにより、例えば、ランプが点灯するなどして、管理者にメンテナンス時期を知らせる。なお、図5に示すように、時間差dTは、使用回数が増加するにつれて変動しながら徐々に増大していき、ある使用回数で、許容値αを越えると考えられる。

【0026】

この実施の形態では、動作時間として複数の動作を含む工程の時間を計測し、合計の動

作時間(例えば、TL1)と、同じ複数の動作を行うときの基準時間として予め設定されている動作時間Zとの比較を行うようにしたので、1つ1つの動作でメンテナンス時期を判定する場合に比べて、閾値αの値を大きくできる。閾値αを余裕のある値にできるので、誤判定を防止し易くなる。

【0027】

ここで、この実施の形態で、動作時間TL1を監視することで動作を監視するデバイスとしては、モータ3、ボールスクリュー5、ワークを搬出するロボットがあげられる。

【0028】

例えば、モータ3及びボールスクリュー5のメンテナンス時期が近づいた場合には、テーブル7の移動時間が長くなると考えられる。この実施の形態でモニタする動作時間TL1では、テーブル7の移動は、ワークを受け取り位置P1から受け渡し位置P2に移動させるときと、受け渡し位置P2から受け取り位置P1に移動させるときの合計2回発生する。これらの動作は、運動の方向が反対なだけで同じ種類の動作である。すなわち、この動作時間TL1では、モータ3がテーブル7を一方向に移動させる動作時間を2回計測していることになる。1つの動作のみをモニタしている場合には、動作時間が短くて顕著な時間を計測することが困難なことがあるが、この実施形態では往復の時間をモニタすることで、同じ動作に要する時間が累積されるので、動作時間の変化をより確実に観測し易くなる。

【0029】

また、ワークを搬出するロボットのメンテナンス時期を監視できるのは、図3の時刻t1〜t2のように、ワークを搬出する工程に要する時間も動作時間TL1に含まれているからである。時刻t1〜t2は、テーブル7を移動させないので、モータ3及びボールスクリュー5は駆動せずに待機している。これに対し、ワーク搬出用のロボットは、ワークをテーブル7から取り出す動作を行っている。したがって、ロボットの動作時間が長くなった場合には、動作時間TL1も長くなる。このように、ロボットの動作時間を直接は測定しないが、ロボットが動作している間に待機しているモータ3及びボールスクリュー5の待機時間(図3の動作時間B1)を測定することで、ロボットのメンテナンス時期も管理することが可能になる。

【0030】

また、この搬送装置1では、制御装置12がソフトウェアで判定処理を行うように構成されているので、動作時間A,B,Cのそれぞれの値で異常やメンテナンス時期の判定をすると、処理スピードが追いつかないことがある。この実施の形態では、動作時間の合計値で異常やメンテナンス時期を判定するようにしているので、ソフトウェアで高速な処理を行わなくても異常なメンテナンス時期の判定が行える。

【0031】

なお、図3において、テーブル7がワーク受け取り位置P1に待機している時間D1を計測すれば、ワークを搬送装置1に搬入するロボットのメンテナンス時期をモニタすることも可能になる。

また、センサ9のON、OFF動作のみモニタすることで動作時間TL1を計測し、メンテナンス時期を判定するように構成しても良い。

【0032】

(第2の実施の形態)

この実施の形態では、制御装置における作業時間の計測と異常判定とを回路にて行うことを特徴とする。搬送装置1の構成及び動作は、第1の実施の形態と同様である。

【0033】

図6に示すように、制御装置12は、第1、第2のセンサ9,10からの信号が入力される計数部31を有する。計数部31には、制御部32を介して発振部33で形成したパルス信号も入力される。図6に一例を示すように、パルス信号は、センサ9,10からの信号より充分に周波数が大きく、かつ周波数が既知の信号である。計数部31は、このパルス信号と第1、第2のセンサ9,10からの信号の論理積をとり、得られたパルス信号

のパルスを計数する。そして、パルス信号のパルス数と発振部33で出力するパルス信号の周波数とからセンサ9,10からの信号のON時間を算出する。

【0034】

計数部31で算出したセンサ9,10のON時間は、一時記憶部34で保持された後、差分部35と、積算部36とに受け渡される。差分部35は、前回値との差を算出し、算出結果は、スタック38にて保持される。また、積算部36では、計数部31でカウントしたデータの今回値が前回値に加算される。このとき得られる加算値は、スタック37に保存される。なお、差分部35で算出された前回値との時間差からは、図4に示すような動作時間TL1と、正常動作時の動作時間Zの差であるdTが得られる。

【0035】

スタック37からは、判定部38に時間差dTが出力される。判定部38は、閾値設定部39から許容値の閾値αを取得し、閾値αと時間差dTとを比較する。時間差dTが閾値αを越えた場合には、メンテナンス時期が到来したと判断する。判定結果は、結果出力部40に出力される。結果出力部40は、メンテナンス時期の到来を作業者等に知らせるための信号を作成して出力する。

【0036】

ここで、閾値設定部39に登録される閾値は、例えば、部品の劣化などが生じていない正常状態の動作時間Zを複数回取得し、差分部35と積算部36の計算結果から正規分布を調べ、その標本集団の標準偏差が例えば1σ又は3σになるような動作時間が設定される。

【0037】

この実施の形態では、制御装置12の回路構成によって、第1の実施の形態と同様の処理を行うことが可能になる。ソフトウェアを用いる場合に比べて高速に処理を行える。

【0038】

(第3の実施の形態)

この実施の形態は、第1、第2の実施の形態のようなデバイスを複数有し、それら複数のデバイスの動作が関連して行われる生産装置において、複数の動作の動作時間を計測することでメンテナンス時期を管理することを特徴とする。

【0039】

図7に本実施の形態の生産装置の概略構成を示す。

生産装置41は、ベース42にワークWを多数収容するキャリア50を載置するキャリアステーション43と、ワークWを搬送するロボット44と、センタリングユニット45と、処理室46とを備え、これらが制御装置47で制御される構成を有する。キャリアステーション43と、センタリングユニット45は、ロボット44を中心に略一直線上に配置されており、処理室46は、ロボット44を中心にしてキャリアステーション43及びセンタリングユニット45のそれぞれから90°回転させた位置に配置されている。なお、生産装置41の構成要素及びレイアウトは、図7に限定されない。

【0040】

図8に示すように、キャリアステーション43は、ワークWを多数収容するキャリア50を昇降自在に支持する構成を有し、ベース42内に収容される機構部51が設けられている。機構部51は、エンコーダ52が取り付けられたステッピングモータ53を有し、ステッピングモータ53の出力軸53Aに取り付けられたプーリ54にはベルト55が巻き回されており、ベルト55を介してプーリ56に回転を伝達するように構成されている。プーリ56は、ボールスクリュー57のスクリュー軸57Aの下端部に固定されている。スクリュー軸57Aは、鉛直方向の上向きに延びており、スクリュー軸57Aを挟むように一対のガイド58がスクリュー軸57Aと平行に配置されている。一対のガイド58は、プレート59を介してベース42に固定されている。スクリュー軸57Aは、プレート59を介してベース42に回転自在に支持されている。

【0041】

さらに、スクリュー軸57Aを螺入させたナット(不図示)には、スライダ60が固定

されている。スライダ60には、ガイド58が貫通させられており、スクリュー軸57Aの回転に伴ってガイド58に沿って昇降させることができる。さらに、スライダ60は、キャリア50を載置するテーブル61を下方から支持している。スライダ60には、検出片62が取り付けられている。

【0042】

一方、ベース42側には、4つのセンサ63,64,65,66が上下方向に所定の間隔をおいて配置されている。各センサ63〜66は、検出片62を挿入可能なスリット67が形成されており、スリット67に検出片62が進入すると、ON信号を出力するように構成されている。ここで、一番下の第1のセンサ63は、キャリア50の最下限位置を検出するために設けられている。下から2番目の第2のセンサ64は、キャリア50の下限位置を検出するために設けられており、この位置を原点位置として通常の動作が行われる。下から3番目の第3のセンサ64は、キャリア50の上限位置を検出するために設けられており、この位置が通常動作時の最高到達点になる。一番上の第4のセンサ66は、最上限位置を検出するために設けられている。

【0043】

ここで、図9にステッピングモータ53の制御を行うシステムの構成を示す。ステッピングモータ53の制御装置71は、演算回路などを有し、外部から入力される指令値と、エンコーダ52が出力するパルス信号に基づいて動作指令データを作成するように構成されている。動作指令には、例えば、始動してから自動で停止させるまでのパルス数のデータや、加速と減速の時間を設定するデータ、モータ回転の速度を設定するデータが含まれる。動作指令データは、パルス発信機コントローラ72に出力される。パルス発信機コントローラ72は、動作指令のデータをパルス信号に変換する。パルス発信機コントローラ72から出力されるパルス信号は、モータドライバ73でモータ駆動用の電流に変換され、ステッピングモータ53に供給される。モータドライバ73は、パルスが入力されないときに、制御装置71にスタンバイ信号を出力するように構成されている。ステッピングモータ53のロータが回転すると、エンコーダ52から制御装置71にパルス信号が出力される。

【0044】

さらに、図10にステッピングモータ53の制御フローを示す。まず、パルス発信機コントローラ72からモータドライバ73にパルス信号が出力される(ステップS101)。これにより、モータドライバ73からスタンバイ信号がLowレベルになる(ステップS102でYes)。これにより、ステッピングモータ53に電流供給が開始されて、ロータが回転し始める。制御装置71は、エンコーダ52からパルス信号が出力されたか調べ(ステップS103)、パルス信号が出力されていれば、エンド信号を出力する(ステップS104)。これに対し、エンコーダ52からパルス信号が出力されなければ(ステップS103でNo)、エラー出力を行う(ステップS105)。

【0045】

次に、ロボット44について図11を参照して説明する。なお、この実施の形態では、可動範囲が平面上であるスカラー型のロボットが用いられているが、垂直多関節型などの他のタイプのロボットを使用することもできる。

【0046】

ロボット44は、下端部にステッピングモータ81を有し、ステッピングモータ81の出力軸81Aに取り付けられたプーリ82にベルト83が巻き回され、ベルト83を介してプーリ84に回転を伝達可能になっている。プーリ84は、回転軸85の下部に取り付けられている。回転軸85の下端にはエンコーダ86Aが取り付けられており、回転軸85の回転量を検出可能になっている。回転軸85は、ベース42と、第1の軸部87に図示を省略するベアリング等によって回転自在に支持されている。第1の軸部87は、回転軸85を囲む略円筒形状を有し、ベース42に図示を省略するベアリング等で回転自在に支持されている。第1の軸部87の下部の外周には、プーリ88が固定されている。プーリ88は、第1の軸部87と同軸に配置されており、ベルト89を介してプーリ90に連

結されている。プーリ90は、ステッピングモータ91の出力軸91Aに固定されている。これにより、ステッピングモータ91を回転させると第1の軸部87を回転させることができる。なお、第1の軸部87の回転量は、第1の軸部87の下端に取り付けられたエンコーダ86Bで検出できる。

【0047】

第1の軸部87の上端部には、第1のアーム部92の基端部が固定されている。第1のアーム部92は略水平に延びており、その先端部には回転軸93がベアリング等で回転自在に支持されている。回転軸93は、鉛直上向きに延びており、その下部に取り付けられたプーリ94にはベルト94を介してプーリ95に連結されている。プーリ95は、第1のアーム部92に取り付けられたステッピングモータ96の出力軸96Aに取り付けられている。回転軸93の下端にはエンコーダ86Cが取り付けられており、回転軸93の回転量を検出できる。

【0048】

回転軸93は、第2の軸部101にも図示を省略するベアリング等を介して回転自在に支持されている。第2の軸部101は、略円筒形状を有し、その下部にプーリ102が同軸に取り付けられている。プーリ102は、ベルト103を介してプーリ104に連結されている。プーリ104は、回転軸85の上端部に固定されている。

【0049】

第2の軸部101の上端には、第2のアーム部105の基端部が固定されている。第2のアーム部105は、略水平に延び、その先端部に回転軸106が回転自在に支持されている。この回転軸106には、プーリ107が同軸に取り付けられており、ベルト108を介してプーリ109に連結される。プーリ109は、回転軸93に固定されている。回転軸106の上端には、ワークWを下方から支持するハンド110が固定されている。

【0050】

ここで、ステッピングモータ81,91,96は、図9及び図10に示す構成及びフローチャートにしたって制御が行われる。

また、各エンコーダ86A,86B,86Cは、回転量を検出する構成の他に、原点位置を検出するためのプレートと、検出部とが設けられている。プレートには、原点位置に対応してスリットが周方向に1箇所形成されており、検出部は、プレートを挿入可能な凹部が形成されており、凹部にプレートのスリットがくると、ON信号が出力される。

【0051】

次に、センタリングユニット45の構成について、図12を参照して詳細に説明する。

センタリングユニット45は、ベース42内に収容されるシリンダ111を有し、シリンダ111には電磁弁112を介して圧縮エアを供給可能に構成されている。シリンダ111の出力軸111Aは、上向きに昇降自在に延びており、出力軸111Aの上端にはテーブル113が固定されている。テーブル113には、ワークWの裏面を吸着保持する吸着部114が設けられている。また、吸着部114から所定距離だけ離れた位置には、光学センサ117が設けられている。光学センサ117は、図示を省略する支持部材によってベース42に固定されており、吸着部114にワークWを保持させたときにワークWの外周部分が挿入可能な凹部が設けられている。この凹部の上面と下面には、発光素子118と受光素子119が1つずつ配置されている。発光素子118から受光素子119に至るまでの光路上にワークWを進入させると、受光素子119で受光する光の量が減少する。したがって、受光素子119の受光量を調べることで、ワークWの位置を検出することができる。

【0052】

また、シリンダ111には、出力軸111Aの位置を検出するためのセンサ115,116が2つ設けられている。下側の第1のセンサ115は、吸着部114の下端位置を検出するために設けられている。上側の第2のセンサ116は、吸着部114の上端位置を検出するために設けられている。

【0053】

さらに、図13にセンタリングユニット45の制御フローを示す。電磁弁112をONにし(ステップS201)、その後に上部の第2のセンサ116の出力がONになれば(ステップS201でYes)、エンド信号が出力される(ステップS202)。これに対して、上部の第2のセンサ116の出力がONにならなければ(ステップS201でNo)、エラー信号が出力される。

【0054】

次に、処理室46の構成について、図14を参照して詳細に説明する。

処理室46は、ベース42内に収容されるシリンダ121を有し、シリンダ121には電磁弁122を介して圧縮エアを供給可能に構成されている。シリンダ121の出力軸121Aは、上向きに昇降自在に延びており、出力軸121Aの上端にはプレート123が固定されている。プレート123には、複数のリフトピン124が鉛直上向きに取り付けられている。これらリフトピン124は、ヒータ125に形成された隙間を通って昇降自在になっている。なお、図示を省略するが、処理室46の上部には、例えば、成膜用のガスを導入するためのノズル等が配置されている。

【0055】

また、シリンダ121には、出力軸121Aの位置を検出するために、2つのセンサ126,127が設けられている。下側の第1のセンサ126は、リフトピン124の下限位置を検出するために設けられている。上側の第2のセンサ127は、リフトピン124の上限位置を検出するために設けられている。

なお、処理室46は、成膜用の装置でも良いし、ワークWに対して表面処理を行う装置でも良い。さらに、その他の処理を行う装置でも良い。また、ヒータ125は必須の構成要素ではない。

【0056】

制御装置47は、CPU(Central Processing Unit)やメモリなどを含んで構成されており、ソフトウェアの処理により、搬送装置1を含む生産装置の制御と、メンテナンス時期の検知を行っている。ここで、制御装置12は、モータの動作を指令する駆動指令21と、各センサを用いてモータ3等の動作時間を計測するカウント部22と、メンテナンス時期を判定する判定部23と、メンテナンスを指示する信号を出力する出力部24とに機能分割できる。なお、制御装置47の処理は、ソフトウェアで実施しても良いが、図6のブロック図に示すような回路で実施しても良い。

【0057】

次に、この生産装置41における動作について図15を主に参照して説明する。

処理がスタートすると、工程#1として、キャリアステーション43を1ピッチ分下降させる。この動作は、ステッピングモータ81のモータドライバ73のスタンバイ信号でモニタする。そして、図10のフローチャートの処理を開始するスタート時から、ステップS104でエンド信号が出力するまでの時間をこの工程の動作時間として計測する。なお、1ピッチ分下降とは、キャリア50に複数設けられたワークWの収容部50Aを1つ分だけ下降させることをいう。

【0058】

工程#2で、ロボット44を駆動させて、ハンド110をキャリアステーション43に向けさせる。この動作は、ロボット44のステッピングモータ81,91,96のそれぞれのモータドライバ73のスタンバイ信号でモニタする。そして、動作を開始する指令を出力してからエンド信号が出力されるまでの時間をこの工程の動作時間として計測する。

【0059】

続いて、工程#3から工程#5でワークWをキャリアステーション43から搬出する。すなわち、工程#3で、ロボット44のアーム部92,105をキャリア50に向けて伸ばして、ハンド110をキャリアステーション43内のワークWの下に挿入させる。具体的には、図11に示す第2のステッピングモータ91を駆動させて第1の軸部87を回転軸85周りに回転させると共に、第1のステッピングモータ81を駆動させて第2の軸部101を回転軸93周りに回転させる。さらに、第3のステッピングモータ96を駆動さ

せてハンド110を回転軸106周りに回転させる。ここでの動作時間は、動作の開始を指令してから、最後に動作したステッピングモータ81,91,96のエンド信号が出力されるまでの時間になる。

【0060】

次に、工程#4で、キャリアステーション43を1/2ピッチ分下降させる。この動作は、ステッピングモータ53のモータドライバ73のスタンバイ信号でモニタし、動作時間は、動作開始からエンド信号が出力されるまでの時間を計測する。キャリアステーション43を1/2ピッチ下げることで、ワークWがキャリア50からハンド110に受け渡される。

【0061】

そして、工程#5で、ロボット44の各ステッピングモータ81,91,96を駆動させることで各軸部87,101を回転させてアーム部92,105を縮め、ワークWをキャリア50から取り出す。ここでの動作時間は、スタンバイ信号のモニタにより計測し、動作の開始を指令してから最後に動作したステッピングモータ81,91,96のエンド信号が出力されるまでの時間になる。

【0062】

次に、工程#6から工程#16でワークWのセンタリグを行う。

まず、工程#6で、ロボット44を回転させ、ワークWをセンタリングユニット45の方向まで移動させる。動作時間は、工程#2と同様に測定する。

工程#7では、ロボット44のアーム部92,105を伸ばして、ワークWをセンタリングユニット45の上方に移動させる。ロボット44は、吸着部114の上方にワークWの中心が配置されるようにアーム部92,105を伸ばす。なお、吸着部114は、初期位置ではワークW及びハンド110より低い位置で待機しているので、吸着部114とワークWが衝突することはない。ここでの動作時間は、工程#3と同様に測定する。

【0063】

工程#8では、センタリングユニット45のテーブル113を上昇させ、ワークWの裏面に吸着部114を当接させる。センタリングユニット45は、電磁弁112を開いてシリンダ111に圧縮エアを供給し、吸着部114を上昇させる。吸着部114は、出力軸111Aと共に移動する検出片が上側の第2のセンサ116で検出される位置まで上昇させる。このときの吸着部114の位置は、ロボット44のハンド110の上面の高さより高く設定されている。このため、ワークWがロボット44からセンタリングユニット45に受け渡される。ここでの動作時間は、シリンダ111に動作開始の指令を出力してから、第2のセンサ116がON信号を出力するまでである。

【0064】

工程#9では、吸着部114でワークWを吸着保持する。ここでの動作時間は、吸着部114に接続された不図示の排気ポンプに動作を指令してから、吸着部114に取り付けられた真空センサで測定する真空度が所定の値に到達するまでの時間とする。

工程#10では、ロボット44を駆動させて、各軸部87,101を回転させてアーム部92,105を縮める。ハンド110がセンタリングユニット45から退避する。その一方で、ワークWは吸着部114に吸着されているのでセンタリングユニット45に残る。ここでの動作時間は、工程#5と同様に測定する。

【0065】

工程#11で、センタリングユニット45は、光学センサ117でワークWの位置を検出する。動作時間は、光学センサ117の動作を指令してから、必要なデータを取得するまでの時間とする。制御装置47は、光学センサ117の受光素子119が受光量に応じて出力する信号に応じてワークWの位置を算出する。

【0066】

工程#12では、再びロボット44のアーム部92,105を伸ばして、ハンド110をワークWの下方に進入させる。動作時間は、工程#3と同様に測定する。

工程#13では、吸着部114によるワークWの吸着保持を解除する。動作時間は、吸

着の解除を指令してから、排気ポンプによる吸着を停止し、吸着部114を大気開放したことを真空センサで測定するまでの時間とする。

【0067】

工程#14では、シリンダ111を稼動させてセンタリングユニット45のテーブル113を下降させ、ワークWを吸着部114からハンド110に受け渡させる。センタリングユニット45は、出力軸111Aと共に移動する検出片が下側の第1のセンサ115で検出されるまでシリンダ111を駆動させる。この位置では、吸着部114は、ロボット44のハンド110より低い位置まで下降するので、ワークWがセンタリングユニット45からロボット44に受け渡される。ここでの動作時間は、シリンダ111の動作開始を指令してから、第1のセンサ115がON信号を出力するまでとする。

【0068】

工程#15では、ロボット44を駆動させて、アーム部92,105を縮める。ハンド110に支持されたワークWがセンタリングユニット45から退避する。動作時間は、工程#6と同様に測定する。

【0069】

次に、工程#16から工程#26で、処理室46を用いてワークWに対して処理を行う。

まず、工程#16では、ロボット44を回転させて、ワークWを処理室46の方向に向ける。動作時間は、工程#2と同様に測定する。

工程#17では、ロボット44のアーム部92,105を伸ばして、ワークWを処理室46の内部に進入させる。このとき、センタリングユニット45で測定したワークWの位置に合わせて、処理室46内の所定位置にワークWが配置されるように、ロボット44が制御される。ここでの動作時間は、工程#3と同様に測定する。なお、リフトピン124は、ワークW及びハンド110より低い位置に待機しているので、リフトピン124とワークWが衝突することはない。

【0070】

工程#18では、処理室46のシリンダ121を稼動させてリフトピン124を上昇させ、リフトピン124をワークWの裏面に当接させる。具体的には、リフトピン124を昇降させるシリンダ121の出力軸121Aと共に移動する検出片が上側の第2のセンサ127で検出されるまでリフトピン124を上昇させる。リフトピン124は、ハンド110より高い位置まで上昇させるので、ワークWがロボット44から処理室46に受け渡される。ここでの動作時間は、シリンダ121の動作開始を指令から、第2のセンサ127がON信号を出力するまでとする。

工程#19では、ロボット44のアーム部92,105を収縮させる。ハンド110が処理室46から退避する一方で、リフトピン124で支持されたワークWが処理室46内に残る。動作時間は、工程#5と同様に測定する。

【0071】

工程#20では、処理室46のリフトピン124を下降させる。リフトピン124は、シリンダ121の出力軸121Aと共に移動する検出片が下側の第1のセンサ126で検出されるまで下降させられる。これにより、ワークWがヒータ125上に載置される。ここでの動作時間は、シリンダ121の動作開始を指令から、第1のセンサ126がON信号を出力するまでとする。

工程#21で、処理室46でワークWに対して処理を実施する。動作時間は、処理の開始を指令してから、予め定められた時間が経過するまでとする。

工程#22では、リフトピン124を上昇させる。リフトピン124は、シリンダ121の出力軸121Aと共に移動する検出片が上側の第2のセンサ127で検出されるまで上昇させる。ここでの動作時間は、工程#18と同様に測定する。

【0072】

工程#23では、ロボット44のアーム部92,105を伸ばして、ハンド110をワークWの下に挿入する。動作時間は、工程#4と同様に計測する。

工程#24では、リフトピン124を下降させ、ワークWをロボット44に受け渡す。動作時間は、工程#20と同様に計測する。

【0073】

工程#25では、ロボット44のアーム部92,105を収縮させてワークWを処理室46から取り出す。動作時間は、工程#5と同様に測定する。

工程#26では、ロボット44を回転させて、ワークWをキャリアステーション43に向ける。動作時間は、工程#2と同様に測定する。

【0074】

次に、工程#27から工程30で、処理の終わったワークWをキャリア50に収容する。まず、工程#27で、ロボット44のアーム部92,105を伸ばして、ワークWをキャリア50内に進入させる。動作時間は、工程#4と同様に計測する。

工程#28で、キャリアステーション43を1/2ピッチ分上昇させる。これにより、ワークWがハンド110からキャリア50の収容部50Aに移載される。ここでの動作は、ステッピングモータ53のモータドライバ73のスタンバイ信号でモニタする。そして、動作時間は、ステッピングモータ53の駆動指令を出力してからエンド信号が出力するまでの時間とする。

【0075】

工程#29では、ロボット44のアーム部92,105を収縮させてハンド110をキャリア50から退避させる。動作時間は、工程#5と同様に測定する。

工程#30は、キャリアステーション43を1ピッチ分上昇させる。動作時間は、工程#28と同様に測定する。以降は、同じ処理を必要な回数繰り返し、それぞれのワークWに対して処理を行う。

【0076】

ここで、制御装置47は、複数の動作の組み合わせから、監視する動作範囲を設定し、各動作が必ず限定できるように組み合わせを行う。以下では、図15に示すように、グループG1〜G5の5箇所に監視範囲を分けて監視を行う場合について説明する。

【0077】

第1のグループG1は、工程#1〜#8までで、ワークWの搬出からセンタリングユニット45までの搬送工程に相当する。また、第2のグループG2は、工程#6〜#8でワークWの搬送工程に相当する。第3のグループG3は、工程#12〜#20でセンタリングユニット45から処理室46までの搬送工程に相当する。第4のグループG4は、工程#18〜#20でロボット44と処理室46の間のワークWの受け渡し工程に相当する。第5のグループG5は、工程#22〜#30で処理室46からワークWを取り出してキャリア50に戻すまでの工程に相当する。このようなグループは、主に処理の内容別、動作時間の幅が大きい工程(例えば、工程#9など)を区切りにするなどの観点から設定されることが好ましい。

【0078】

そして、各グループG1〜G5の正常動作時の動作時間Z(基準時間)が、順番に10.6秒、3.7秒、12.3秒、4.7秒、13.3秒であるとする。なお、正常時の動作時間Zは、例えば、故障や経時変化が無視できる状態で複数回動作を行ったときの平均値とする。

【0079】

これに対し、異常動作時にカウント部22で計測された動作時間の合計値が、例えば、第1のグループG1が10.6秒、第2のグループG2が3.7秒、第3のグループG3が12.5秒、第4のグループG4が4.9秒であったとする。そして、第5のグループG5が13.3秒であったとする。ここで、第3のグループG3と第4のグループG4のそれぞれの動作時間が、正常動作時に比べて2秒遅れており、この時間差dTは、それぞれのグループG3,G4について予め定められている閾値αを越えているものとする。

【0080】

この場合、第4のグループG4は第3のグループG3の一部であることから、判定部2

4はグループG4の工程においてメンテナンス時期が到来していると考えられる。さらに、第4のグループG4は、ロボット44のアーム部92,105の伸び(工程#19)と、処理室46のリフトピン124の動作(工程#18,#20)に区分けできる。ここで、ロボット44のアーム部92,105を伸ばす動作は、他のグループG1,G2,G5にも存在する。したがって、ロボット44のアーム部92,105を伸ばす動作に有為な変化が生じている場合には、他のグループG1,G2,G5の動作時間の時間差dTもそれぞれの閾値αを越えるはずである。

【0081】

しかしながら、他のグループG1,G2,G5では、時間差dTが閾値αを越えていないので、ロボット44のメンテナンス時期ではないと判断できる。一方、処理室46のリフトピン124の動作は、このグループ以外には実施されない。したがって、判定部24は、処理室46のリフトピン124を動作させるデバイス、例えば、シリンダ121にメンテナンスの必要があると判定する。

【0082】

ここで、共通して実施される工程としては、キャリアステーション43の動作の上下動(工程#1、#4、#28、#30)や、ロボット44の回転(工程#2、#6、#16、#26)があげられる。これらの動作時間の時間差dTの変化についても、全ての工程を複数のグループに分けておき、各グループの動作時間を調べ、前記と同様の処理を行うことで、メンテナンス時期の到来を検知できる。

【0083】

このように、この生産装置41では、複数の動作をグループにまとめ、グループとしての動作時間で異常等の発生を判定するようにしたので、1つ1つの工程の動作時間について許容値を設定する場合に比べて、動作時間の変化を観測し易くなる。この場合、1つのグループに着目しただけでは、そのグループ内のどの工程に異常等が発生したのかを判別することは困難である。しかしながら、複数のグループの動作時間を比較することで、共通する動作についてのメンテナンス時期の判定を行うことが可能になる。これにより、高性能なセンサや、高速度のデータ処理を行うことなく、異常の発見や、メンテナンス時期の設定を行うことができ、生産装置41を緊急停止等させることがなくなって、生産性を向上させることができる。

【0084】

なお、グループG1では、工程#3及び工程#5ロボット44のアーム部92,105を伸長させる工程が2つと、工程#5のアーム部92,105を収縮させる工程とが含まれる。アーム部92,105の伸長と収縮は運動方向が異なるだけで同じ動作であるといえる。つまり、グループG1では、ロボット44という同じデバイスについての同種の動作が複数含まれる。このため、アーム部92,105の動作に時間遅れが生じた場合には、同種の工程の繰り返される分だけ時間遅れが増幅される。したがって、アーム92,105の時間遅れがより顕著に現れるようになり、ロボット44のメンテナンス時期の到来を精度良く計測できる。

【0085】

また、グループG2では、処理室46のリフトピン124の上昇(工程#18)と、リフトピン124の下降(工程#20)が含まれる。これらの工程は、シリンダ121の動作方向が異なるのみで同種の動作である。このため、シリンダ121の動作に時間遅れが生じた場合には、同種の工程の繰り返される分だけ時間遅れが増幅される。したがって、リフトピン124の時間遅れがより顕著に現れるようになり、処理室46のメンテナンス時期の到来を精度良く計測できる。

【0086】

ここで、この実施の形態の変形例について説明する。

変形例に係る生産装置41では、カウント部22がロボット44の動作に関する動作時間をロボット44に取り付けたエンコーダ86A〜86Cで計測する代わりに、キャリアステーション43のステッピングモータ53の待機時間や、センタリングユニット45の

シリンダ111の待機時間、処理室46のシリンダ121の待機時間で計測する。

【0087】

例えば、図15における工程#2及び工程#3の動作時間の合計は、キャリアステーション43が工程#1の動作を終了してから、工程#4の動作を開始するまでの待機時間で計測できる。つまり、ロボット44の回転及びアーム部92,105の伸長をキャリアステーション43側のセンサでモニタできる。

また、工程#5から工程#7の動作時間の合計は、キャリアステーション43が工程4を終了してから、センタリングユニット45が工程#8を実施するまでの待機時間で測定できる。

【0088】

この場合には、キャリアステーション43における動作時間の時間差dTが閾値αを越えた場合には、センタリングユニット45及び処理室46の動作時間の時間差dTを調べる。センタリングユニット45及び処理室46において、時間差dTが閾値αを越えていなければ、ロボット44の時間遅れの可能性を除外できるので、キャリアステーション43の機構部51に起因して時間遅れが生じていると判定できる。

【0089】

なお、本発明は、前記の各実施の形態に限定されずに広く応用することができる。

例えば、メンテナンス等を監視するデバイスは、モータやシリンダなどのアクチュエータや、ボールスクリューに限定されず、ガイドレールなどでも良い。

また、閾値αに動作時間の時間差dTの積分値や、微分値を用いても良い。例えば、時間差dTを毎回加算しておき、その加算値が所定位置を越えた場合には、異常が発生又はメンテナンスが必要と判断しても良い。これは、部品の劣化が顕著になると、時間差dTが増大するので、正常時より早く閾値αを越えるからである。また、微分値は、部品の劣化が顕著になると、時間差dTの前回値から今回値への変化量が増大するからである。

【0090】

また、動作時間の時間差dTが閾値αを越える原因となったデバイスを特定するための手法として、所定時間の間で特定のデバイスが動作する時間の合計値をカウントし、そのカウント値とそのデバイスの動作の基準時間との時間差を調べ、時間差が閾値を越えた場合に、そのデバイスのメンテナンス時期が到来したと判定するように構成しても良い。

【0091】

例えば、図15の工程#18と工程#20に示すリフトピン124の昇降時間の合計を複数のワークWを処理する時間範囲で計測し、その間に実際にリフトピン124が昇降していた時間の合計値を調べる。つまり、図15からリフトピン124の昇降時間の合計は、正常動作時で3秒であることがわかるので、ワーク5枚分の時間範囲では、3秒×5枚=15秒間、シリンダ121が動作するはずである。これに対し、異常時の動作時間は1.6秒であるので、リフトピン124を1回昇降させると、1.6秒×2回=3.2秒になる。この場合、ワーク5枚分の時間範囲では、3.2秒×5枚=16秒になり、正常時との時間差は1秒になる。つまり、ワーク5枚分の時間範囲中にシリンダ121がONになっている時間の累積を調べることで、1回の動作における時間差が顕著に現れ難い場合でも、所定時間の間の累積時間を調べることで、メンテナンスが必要なデバイスを発見し易くなる。なお、累積時間を計算するための時間範囲は、ワークWの処理枚数と無関係な一定の時間にしても良い。

【0092】

ここで挙げた全ての例および条件的表現は、発明者が技術促進に貢献した発明および概念を読者が理解するのを助けるためのものであり、ここで具体的に挙げたそのような例および条件に限定することなく解釈すべきであり、また、明細書におけるそのような例の編成は本発明の優劣を示すこととは関係ない。本発明の実施形態を詳細に説明したが、本発明の精神および範囲から逸脱することなく、それに対して種々の変更、置換および変形を施すことができると理解すべきである。

【0093】

以下に、実施の形態の特徴を付記する。

(付記1) ワークに対して複数の動作を実行するのに要する時間を計測するカウント部と、前記複数の動作に要する時間として予め設定された基準時間と、前記カウント部で実際に測定した動作時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べる判定部と、前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する出力部と、を含むことを特徴とする生産装置。

(付記2) 前記複数の動作には、同じデバイスを用いて行う動作が2つ以上含まれることを特徴とする付記1に記載の生産装置。

(付記3) 前記カウント部は、所定のデバイスの動作を含む第1のグループの動作時間と、前記デバイスの同じ動作及び前記第1のグループと異なる動作を含む第2のグループの動作時間のそれぞれを計測し、前記判定部は、前記第1のグループの動作時間と基準時間との時間差、及び前記第2のグループの動作時間と基準時間との時間差をそれぞれ算出し、それぞれの時間差が所定の閾値を越えているか調べるように構成したことを特徴とする付記1に記載の生産装置。

(付記4) ワークに対して処理を行うデバイスの動作時間を、他のデバイスの動作のために前記デバイスが待機している時間も含めて計測するカウント部と、前記動作時間の実測値と、前記デバイスの動作時間として予め設定された基準時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べる判定部と、前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する出力部と、を含むことを特徴とする生産装置。

(付記5) 前記カウント部は、複数のデバイスの動作を必要とする工程からなるグループの動作時間を計測し、前記判定部は前記グループの動作時間と前記グループについての基準時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べることを特徴とする付記4に記載の生産装置。

(付記6) 1つ以上の動作を実行することでワークに対して処理を行うにあたり、複数の動作を含むグループを実行するのに要する時間を計測する工程と、所定の動作に要する時間として予め設定された基準時間と、実際に測定した動作時間との時間差を算出する工程と、前記時間差が所定の閾値を越えているか調べる工程と、前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する工程と、を含むことを特徴とする生産方法。

(付記7) 前記ワークに対して処理を行うデバイスの動作時間を、他のデバイスの動作のために前記デバイスが待機している時間も含めて計測する工程と、前記動作時間の実測値と、前記デバイスの動作時間として予め設定された基準時間との時間差を算出する工程と、前記時間差が所定の閾値を越えた場合にメンテナンスを指令する信号を出力する工程と、を含むことを特徴とする生産方法。

【符号の説明】

【0094】

1 搬送装置(生産装置)

3 モータ(デバイス)

12 制御装置

22 カウント部

23 判定部

24 出力

41 生産装置

53,81,91,96, ステッピングモータ(デバイス)

111,121 シリンダ(デバイス)

W ワーク

【技術分野】

【0001】

本発明は、生産装置及び生産方法に関する。

【背景技術】

【0002】

生産ラインでは、生産装置の異常を早期に発見したり、消耗品の交換時期を適切に管理したりすることで、生産装置を常に正常な状態に維持することが望まれる。また、消耗品の交換時期を管理することで、消耗品を適正な寿命まで使い切ることができ、ランニングコストの削減を図ることが望まれている。

【0003】

近年の生産装置では、多数のセンサを取り付けて異常の発見や消耗品の交換時期の管理などを実施している。ここで、従来の生産装置における異常の検知方法や、消耗時期の検知方法としては、例えば、生産装置に含まれるリレーの動作時間を計測し、動作時間の変化が所定値を超える場合にリレーの交換時期と判定するものがある。これは、リレーの劣化状態が動作回数より動作時間に強い相関を有することに着目したものである。リレーの接点がオン→オフ動作の際に接点にプラズマ・イオンが生じて接点が溶着すると、リレーの回路が永久閉路してしまうが、永久閉路の前兆としてオン→オフ動作に要する時間が急増するので、動作時間の計測により故障を検知することが可能になる。

【0004】

また、砥石の磨耗量を検出する手段として、モータの回転力を受けて砥石をワークの基準面に押し当てる構成において、砥石がワークに到達したときのモータのトルク変化を検出するものがある。制御装置は、モータのトルク変化から砥石の移動量を算出する。予め登録されている基準移動量からの差分が許容値内にないと判断した場合には、砥石の交換時期であると判定する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−25141号公報

【特許文献2】特開平6−304865号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、リレーなど、動作時間が極めて短い部品の場合には、正常動作時の動作時間と、異常動作時の動作時間との差が小さく、異常や劣化を検知し難かった。また、異常や劣化を判断するための閾値として、正常動作時に近い値を設定すると、製造ロットや製品の品種が異なったり、生産条件がばらついたりするだけで異常や磨耗と検知してしまうことがあった。

本発明は、このような事情を鑑みてなされたものであり、生産装置の構成要素の異常や劣化を確実に検知できるようにすることを主な目的とする。

【課題を解決するための手段】

【0007】

本願の一観点によれば、ワークに対して複数の動作を実行するのに要する時間を計測するカウント部と、前記複数の動作に要する時間として予め設定された基準時間と、前記カウント部で実際に測定した動作時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べる判定部と、前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する出力部と、を含むことを特徴とする生産装置が提供される。

【0008】

また、本発明の別の観点によれば、ワークに対して処理を行うデバイスの動作時間を、

他のデバイスの動作のために前記デバイスが待機している時間も含めて計測するカウント部と、前記動作時間の実測値と、前記デバイスの動作時間として予め設定された基準時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べる判定部と、前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する出力部と、を含むことを特徴とする生産装置が提供される

【0009】

また、本発明の別の観点によれば、1つ以上の動作を実行することでワークに対して処理を行うにあたり、複数の動作を含むグループを実行するのに要する時間を計測する工程と、所定の動作に要する時間として予め設定された基準時間と、実際に測定した動作時間との時間差を算出する工程と、前記時間差が所定の閾値を越えているか調べる工程と、前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する工程と、を含むことを特徴とする生産方法が提供される。

【0010】

また、本発明の別の観点によれば、ワークに対して処理を行うデバイスの動作時間を、他のデバイスの動作のために前記デバイスが待機している時間も含めて計測する工程と、前記動作時間の実測値と、前記デバイスの動作時間として予め設定された基準時間との時間差を算出する工程と、前記時間差が所定の閾値を越えた場合にメンテナンスを指令する信号を出力する工程と、を含むことを特徴とする生産方法が提供される。

【発明の効果】

【0011】

本発明によれば、複数の動作を含む動作時間を測定し、基準時間との時間差を算出して閾値と比較を行うことでメンテナンス時期を判定するようにしたので、従来に比べて閾値を大きく設定でき、誤判定を防止することが可能になる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の第1の実施の形態に係る生産装置の概略構成を示す平面図である。

【図2】図2は、図1のA―A線に沿った断面図である。

【図3】図3は、センサの出力信号の変化を示すタイミングチャートである。

【図4】図4は、動作時間の例を示す図である。

【図5】図5は、動作時間の時間差の変化の一例を示す図である。

【図6】図6は、本発明の第2の実施の形態に係る生産装置における制御装置の構成を示すブロック図である。

【図7】図7は、本発明の第3の実施の形態に係る生産装置の概略構成を示す平面図である。

【図8】図8は、キャリアステーションの構成を示す図である。

【図9】図9は、ステッピングモータの制御をするための構成を示す図である。

【図10】図10は、ステッピングモータの制御フローを示す図である。

【図11】図11は、ロボットの構成を示す断面図である。

【図12】図12は、センタリングユニットの構成を示す図である。

【図13】図13は、センタリングユニットの制御フローを示す図である。

【図14】図14は、処理装置の一部分の概略構成を示す図である。

【図15】図15は、工程の一覧表と各工程の動作時間の結果を示す図である。

【発明を実施するための最良の形態】

【0013】

発明の目的および利点は、請求の範囲に具体的に記載された構成要素および組み合わせによって実現され達成される。

前述の一般的な説明および以下の詳細な説明は、典型例および説明のためのものであって、本発明を限定するためのものではない、と理解すべきである。

【0014】

以下に、図面を参照して本発明の好ましい実施形態を説明する。図面において、同様の構成要素には同じ参照番号が付されている。

(第1の実施の形態)

図1及び図2に第1の実施の形態に係る生産装置の一部として搬送装置の概略構成を示す。搬送装置1は、ベース2上にモータ3が固定されており、モータ3の出力軸3Aには、カップリング4を介してボールスクリュー5のスクリュー軸5Aが連結されている。スクリュー軸5Aは、その両端付近の2箇所でベース2に回転自在に支持されている。さらに、スクリュー軸5Aを挟むように一対のガイド6がスクリュー軸5Aと平行に配置されている。スクリュー軸5Aには、ナット5Bが螺入されると共に、2つのガイド6が通されている。ナット5Bの上部には、テーブル7が固定されている。テーブル7は、図示を省略するワークを載置可能な平面形状を有し、一方の側部に細長の検出片8が取り付けられている。また、ベース2には、センサ9,10が2つ固定されている。各センサ9,10は、検出片8が通過可能なスリット11が形成されており、テーブル7の移動範囲の一方の端部に第1のセンサ9が配置され、移動範囲の他方の端部に第2のセンサ10が配置されている。なお、この実施の形態では、一方の端部がワークの受け取り位置P1であり、他方の端部がワークの受け渡し位置P2になっている。

【0015】

制御装置12は、CPU(Central Processing Unit)やメモリなどを含んで構成されており、ソフトウェアの処理により、搬送装置1を含む生産装置の制御と、メンテナンス時期の検知を行っている。ここで、制御装置12は、モータ3等の動作を指令する駆動指令21と、センサ9,10を用いてモータ3等の動作時間を計測するカウント部22と、メンテナンス時期を判定する判定部23と、メンテナンスを指示する信号を出力する出力部24とに機能分割できる。

【0016】

次に、この搬送装置1の動作について図1と、図3のタイミングチャートを主に参照して説明する。

制御装置12は、予めテーブル7を右側の一方の端部のワーク受け取り位置P1に待機させる。このとき、テーブル7に取り付けられた検出片8は、第1のセンサ9のスリット11内に配置されるので、第1のセンサ9がON信号を出力する。一方、第2のセンサ10は、スリット11内に検出片8が存在しないのでOFF信号を出力する。

【0017】

そして、ワーク受け取り位置P1に待機しているテーブル7に図示を省略する第1のロボットがワークを載置すると、制御装置12にワークの移載が完了したことを知らせる信号が入力される。これを受けて、時刻t0において、制御装置12の駆動司令部21が、モータ3に電流を供給する。これにより、モータ3の回転軸3Aを回転し、この回転がカップリング4を介してスクリュー軸5Aに伝達されて、スクリュー軸5Aを回転させる。これに伴って、ナット5Bが移動を開始して、ナット5Bに固定されているテーブル7がワークを載置したままで他方の端部に向けて移動を開始する。このとき、テーブル7の移動に伴って検出片8が第1のセンサ9のスリット11から抜け出す。これにより、第1のセンサ9の出力がOFFになる。

【0018】

時刻t1で、テーブル7が他端の受け渡し位置P2に達すると、テーブル7に取り付けられた検出片8が第2のセンサ10のスリット11に収まり、第2のセンサ10からON信号が出力される。ON信号の入力を受けて制御装置12が、モータ3を停止させる。

【0019】

制御装置12は、図示を省略する第2のロボットを稼動させて、ワークをテーブル7から搬出する。時刻t2で、制御装置12がワークの搬出が完了したことを示す信号を受け取ったら、モータ3を逆回転させる。これにより、スクリュー軸5Aが逆方向に回転してテーブル7が反対側のワーク受け取り位置P1に向けて移動を開始する。このとき、検出片8が第2のセンサ10のスリット11から抜け出し、第2のセンサ10の出力がOFF

になる。

【0020】

モータ3の回転によってテーブル7が一端に向けて移動し、時刻t3でテーブル7が再びワーク受け取り位置P1に到達すると、第1のセンサ9からON信号が出力される。この後、第1のロボットが次のワークをテーブル7上に載置する。

【0021】

ここで、制御装置12のカウント部22は、時刻t0から時刻t1までの時間、すなわちワーク受け取り位置P1から受け渡し位置P2までテーブル7が移動するのに要する動作時間A1を計測し、メモリに保存する。また、時刻t1から時刻t2までの時間、すなわち受け渡し位置P2でワークを搬出するのに要する動作時間B1を計測してメモリに保存する。さらに、時刻t2から時刻t3までの時間、すなわち、受け渡し位置P2からワーク受け取り位置P1までテーブル7が戻るのに要する動作時間C1を計測してメモリに保存する。

【0022】

そして、図4に示すように、これら動作時間A1,B1,C1の合計値TL1を算出し、さらに予め登録されている正常状態の動作時間Z(基準時間)との時間差dT(=TL1−Z)を算出する。なお、ここでの処理は、判定部23によって行われる。また、正常状態の動作時間Zとは、例えば、部品の劣化などが生じていない状態で、搬送動作を所定回数実施し、その平均値を産出することから得られる。

【0023】

制御装置12の判定部23は、時間差dTが予め定められた閾値αを超えていたら、搬送装置1の機構部にメンテナンスが必要であると判定し、出力部24がメンテナンスを促す信号を出力する。ここで、メンテナンスが必要な状態とは、モータ3などの部品が故障してはいないが、このまま使用を続けると故障を生じる可能性がある場合や、故障には至らないが部品の劣化が進んでおり、前もって交換等を行った方がいい状態をいう。なお、判定部23の判定基準となる閾値αは、例えば、磨耗などの影響が無視できる通常動作状態の動作時間を予め取得し、これら動作時間が正規布すると考えた場合に、その標準偏差で1σや3σに相当する値にすることができる。このような閾値としては、例えば、数ミリ秒の遅れとすることが好ましい。この値は、モータ3やボールスクリュー5の動作には支障はないが、このまま使用を続けると故障や部品の磨耗が生じる可能く、部品の寿命や故障を未然に検知できるような値である。

【0024】

1回目の動作に問題がない場合には、2回目以降も同様の動作を必要な回数だけ繰り返し、その都度、制御装置12で作業時間の計測と、異常判定とを実施する。例えば、図2において、時刻t4から時刻t7の間で、2回目にワークを搬送したときのそれぞれの動作に要する動作時間A2、B2、C2も計測し保存する。なお、例えば、動作時間A2は、2回目にテーブル7がワーク受け取り位置P1から受け渡し位置P2までに移動するのに要する時間である。さらに、合計の動作時間時間TL2(=A2+B2+C2)と、時間差dT(=TL2−Z)を算出し、判定部23で時間差dTが許容値α未満に収まるか調べる。

【0025】

例えば、図4の時間変化時のグラフに示すように、合計時間TL3(=A3+B3+C3)と、正常状態の動作時間Zとの差dTが閾値αを越えた場合には、判定部23がメンテナンスが必要であると判定する。この判定結果を受けて、出力部24が部品の交換等のメンテナンスを指示する信号を出力する。これにより、例えば、ランプが点灯するなどして、管理者にメンテナンス時期を知らせる。なお、図5に示すように、時間差dTは、使用回数が増加するにつれて変動しながら徐々に増大していき、ある使用回数で、許容値αを越えると考えられる。

【0026】

この実施の形態では、動作時間として複数の動作を含む工程の時間を計測し、合計の動

作時間(例えば、TL1)と、同じ複数の動作を行うときの基準時間として予め設定されている動作時間Zとの比較を行うようにしたので、1つ1つの動作でメンテナンス時期を判定する場合に比べて、閾値αの値を大きくできる。閾値αを余裕のある値にできるので、誤判定を防止し易くなる。

【0027】

ここで、この実施の形態で、動作時間TL1を監視することで動作を監視するデバイスとしては、モータ3、ボールスクリュー5、ワークを搬出するロボットがあげられる。

【0028】

例えば、モータ3及びボールスクリュー5のメンテナンス時期が近づいた場合には、テーブル7の移動時間が長くなると考えられる。この実施の形態でモニタする動作時間TL1では、テーブル7の移動は、ワークを受け取り位置P1から受け渡し位置P2に移動させるときと、受け渡し位置P2から受け取り位置P1に移動させるときの合計2回発生する。これらの動作は、運動の方向が反対なだけで同じ種類の動作である。すなわち、この動作時間TL1では、モータ3がテーブル7を一方向に移動させる動作時間を2回計測していることになる。1つの動作のみをモニタしている場合には、動作時間が短くて顕著な時間を計測することが困難なことがあるが、この実施形態では往復の時間をモニタすることで、同じ動作に要する時間が累積されるので、動作時間の変化をより確実に観測し易くなる。

【0029】

また、ワークを搬出するロボットのメンテナンス時期を監視できるのは、図3の時刻t1〜t2のように、ワークを搬出する工程に要する時間も動作時間TL1に含まれているからである。時刻t1〜t2は、テーブル7を移動させないので、モータ3及びボールスクリュー5は駆動せずに待機している。これに対し、ワーク搬出用のロボットは、ワークをテーブル7から取り出す動作を行っている。したがって、ロボットの動作時間が長くなった場合には、動作時間TL1も長くなる。このように、ロボットの動作時間を直接は測定しないが、ロボットが動作している間に待機しているモータ3及びボールスクリュー5の待機時間(図3の動作時間B1)を測定することで、ロボットのメンテナンス時期も管理することが可能になる。

【0030】

また、この搬送装置1では、制御装置12がソフトウェアで判定処理を行うように構成されているので、動作時間A,B,Cのそれぞれの値で異常やメンテナンス時期の判定をすると、処理スピードが追いつかないことがある。この実施の形態では、動作時間の合計値で異常やメンテナンス時期を判定するようにしているので、ソフトウェアで高速な処理を行わなくても異常なメンテナンス時期の判定が行える。

【0031】

なお、図3において、テーブル7がワーク受け取り位置P1に待機している時間D1を計測すれば、ワークを搬送装置1に搬入するロボットのメンテナンス時期をモニタすることも可能になる。

また、センサ9のON、OFF動作のみモニタすることで動作時間TL1を計測し、メンテナンス時期を判定するように構成しても良い。

【0032】

(第2の実施の形態)

この実施の形態では、制御装置における作業時間の計測と異常判定とを回路にて行うことを特徴とする。搬送装置1の構成及び動作は、第1の実施の形態と同様である。

【0033】

図6に示すように、制御装置12は、第1、第2のセンサ9,10からの信号が入力される計数部31を有する。計数部31には、制御部32を介して発振部33で形成したパルス信号も入力される。図6に一例を示すように、パルス信号は、センサ9,10からの信号より充分に周波数が大きく、かつ周波数が既知の信号である。計数部31は、このパルス信号と第1、第2のセンサ9,10からの信号の論理積をとり、得られたパルス信号

のパルスを計数する。そして、パルス信号のパルス数と発振部33で出力するパルス信号の周波数とからセンサ9,10からの信号のON時間を算出する。

【0034】

計数部31で算出したセンサ9,10のON時間は、一時記憶部34で保持された後、差分部35と、積算部36とに受け渡される。差分部35は、前回値との差を算出し、算出結果は、スタック38にて保持される。また、積算部36では、計数部31でカウントしたデータの今回値が前回値に加算される。このとき得られる加算値は、スタック37に保存される。なお、差分部35で算出された前回値との時間差からは、図4に示すような動作時間TL1と、正常動作時の動作時間Zの差であるdTが得られる。

【0035】

スタック37からは、判定部38に時間差dTが出力される。判定部38は、閾値設定部39から許容値の閾値αを取得し、閾値αと時間差dTとを比較する。時間差dTが閾値αを越えた場合には、メンテナンス時期が到来したと判断する。判定結果は、結果出力部40に出力される。結果出力部40は、メンテナンス時期の到来を作業者等に知らせるための信号を作成して出力する。

【0036】

ここで、閾値設定部39に登録される閾値は、例えば、部品の劣化などが生じていない正常状態の動作時間Zを複数回取得し、差分部35と積算部36の計算結果から正規分布を調べ、その標本集団の標準偏差が例えば1σ又は3σになるような動作時間が設定される。

【0037】

この実施の形態では、制御装置12の回路構成によって、第1の実施の形態と同様の処理を行うことが可能になる。ソフトウェアを用いる場合に比べて高速に処理を行える。

【0038】

(第3の実施の形態)

この実施の形態は、第1、第2の実施の形態のようなデバイスを複数有し、それら複数のデバイスの動作が関連して行われる生産装置において、複数の動作の動作時間を計測することでメンテナンス時期を管理することを特徴とする。

【0039】

図7に本実施の形態の生産装置の概略構成を示す。

生産装置41は、ベース42にワークWを多数収容するキャリア50を載置するキャリアステーション43と、ワークWを搬送するロボット44と、センタリングユニット45と、処理室46とを備え、これらが制御装置47で制御される構成を有する。キャリアステーション43と、センタリングユニット45は、ロボット44を中心に略一直線上に配置されており、処理室46は、ロボット44を中心にしてキャリアステーション43及びセンタリングユニット45のそれぞれから90°回転させた位置に配置されている。なお、生産装置41の構成要素及びレイアウトは、図7に限定されない。

【0040】

図8に示すように、キャリアステーション43は、ワークWを多数収容するキャリア50を昇降自在に支持する構成を有し、ベース42内に収容される機構部51が設けられている。機構部51は、エンコーダ52が取り付けられたステッピングモータ53を有し、ステッピングモータ53の出力軸53Aに取り付けられたプーリ54にはベルト55が巻き回されており、ベルト55を介してプーリ56に回転を伝達するように構成されている。プーリ56は、ボールスクリュー57のスクリュー軸57Aの下端部に固定されている。スクリュー軸57Aは、鉛直方向の上向きに延びており、スクリュー軸57Aを挟むように一対のガイド58がスクリュー軸57Aと平行に配置されている。一対のガイド58は、プレート59を介してベース42に固定されている。スクリュー軸57Aは、プレート59を介してベース42に回転自在に支持されている。

【0041】

さらに、スクリュー軸57Aを螺入させたナット(不図示)には、スライダ60が固定

されている。スライダ60には、ガイド58が貫通させられており、スクリュー軸57Aの回転に伴ってガイド58に沿って昇降させることができる。さらに、スライダ60は、キャリア50を載置するテーブル61を下方から支持している。スライダ60には、検出片62が取り付けられている。

【0042】

一方、ベース42側には、4つのセンサ63,64,65,66が上下方向に所定の間隔をおいて配置されている。各センサ63〜66は、検出片62を挿入可能なスリット67が形成されており、スリット67に検出片62が進入すると、ON信号を出力するように構成されている。ここで、一番下の第1のセンサ63は、キャリア50の最下限位置を検出するために設けられている。下から2番目の第2のセンサ64は、キャリア50の下限位置を検出するために設けられており、この位置を原点位置として通常の動作が行われる。下から3番目の第3のセンサ64は、キャリア50の上限位置を検出するために設けられており、この位置が通常動作時の最高到達点になる。一番上の第4のセンサ66は、最上限位置を検出するために設けられている。

【0043】

ここで、図9にステッピングモータ53の制御を行うシステムの構成を示す。ステッピングモータ53の制御装置71は、演算回路などを有し、外部から入力される指令値と、エンコーダ52が出力するパルス信号に基づいて動作指令データを作成するように構成されている。動作指令には、例えば、始動してから自動で停止させるまでのパルス数のデータや、加速と減速の時間を設定するデータ、モータ回転の速度を設定するデータが含まれる。動作指令データは、パルス発信機コントローラ72に出力される。パルス発信機コントローラ72は、動作指令のデータをパルス信号に変換する。パルス発信機コントローラ72から出力されるパルス信号は、モータドライバ73でモータ駆動用の電流に変換され、ステッピングモータ53に供給される。モータドライバ73は、パルスが入力されないときに、制御装置71にスタンバイ信号を出力するように構成されている。ステッピングモータ53のロータが回転すると、エンコーダ52から制御装置71にパルス信号が出力される。

【0044】

さらに、図10にステッピングモータ53の制御フローを示す。まず、パルス発信機コントローラ72からモータドライバ73にパルス信号が出力される(ステップS101)。これにより、モータドライバ73からスタンバイ信号がLowレベルになる(ステップS102でYes)。これにより、ステッピングモータ53に電流供給が開始されて、ロータが回転し始める。制御装置71は、エンコーダ52からパルス信号が出力されたか調べ(ステップS103)、パルス信号が出力されていれば、エンド信号を出力する(ステップS104)。これに対し、エンコーダ52からパルス信号が出力されなければ(ステップS103でNo)、エラー出力を行う(ステップS105)。

【0045】

次に、ロボット44について図11を参照して説明する。なお、この実施の形態では、可動範囲が平面上であるスカラー型のロボットが用いられているが、垂直多関節型などの他のタイプのロボットを使用することもできる。

【0046】

ロボット44は、下端部にステッピングモータ81を有し、ステッピングモータ81の出力軸81Aに取り付けられたプーリ82にベルト83が巻き回され、ベルト83を介してプーリ84に回転を伝達可能になっている。プーリ84は、回転軸85の下部に取り付けられている。回転軸85の下端にはエンコーダ86Aが取り付けられており、回転軸85の回転量を検出可能になっている。回転軸85は、ベース42と、第1の軸部87に図示を省略するベアリング等によって回転自在に支持されている。第1の軸部87は、回転軸85を囲む略円筒形状を有し、ベース42に図示を省略するベアリング等で回転自在に支持されている。第1の軸部87の下部の外周には、プーリ88が固定されている。プーリ88は、第1の軸部87と同軸に配置されており、ベルト89を介してプーリ90に連

結されている。プーリ90は、ステッピングモータ91の出力軸91Aに固定されている。これにより、ステッピングモータ91を回転させると第1の軸部87を回転させることができる。なお、第1の軸部87の回転量は、第1の軸部87の下端に取り付けられたエンコーダ86Bで検出できる。

【0047】

第1の軸部87の上端部には、第1のアーム部92の基端部が固定されている。第1のアーム部92は略水平に延びており、その先端部には回転軸93がベアリング等で回転自在に支持されている。回転軸93は、鉛直上向きに延びており、その下部に取り付けられたプーリ94にはベルト94を介してプーリ95に連結されている。プーリ95は、第1のアーム部92に取り付けられたステッピングモータ96の出力軸96Aに取り付けられている。回転軸93の下端にはエンコーダ86Cが取り付けられており、回転軸93の回転量を検出できる。

【0048】

回転軸93は、第2の軸部101にも図示を省略するベアリング等を介して回転自在に支持されている。第2の軸部101は、略円筒形状を有し、その下部にプーリ102が同軸に取り付けられている。プーリ102は、ベルト103を介してプーリ104に連結されている。プーリ104は、回転軸85の上端部に固定されている。

【0049】

第2の軸部101の上端には、第2のアーム部105の基端部が固定されている。第2のアーム部105は、略水平に延び、その先端部に回転軸106が回転自在に支持されている。この回転軸106には、プーリ107が同軸に取り付けられており、ベルト108を介してプーリ109に連結される。プーリ109は、回転軸93に固定されている。回転軸106の上端には、ワークWを下方から支持するハンド110が固定されている。

【0050】

ここで、ステッピングモータ81,91,96は、図9及び図10に示す構成及びフローチャートにしたって制御が行われる。

また、各エンコーダ86A,86B,86Cは、回転量を検出する構成の他に、原点位置を検出するためのプレートと、検出部とが設けられている。プレートには、原点位置に対応してスリットが周方向に1箇所形成されており、検出部は、プレートを挿入可能な凹部が形成されており、凹部にプレートのスリットがくると、ON信号が出力される。

【0051】

次に、センタリングユニット45の構成について、図12を参照して詳細に説明する。

センタリングユニット45は、ベース42内に収容されるシリンダ111を有し、シリンダ111には電磁弁112を介して圧縮エアを供給可能に構成されている。シリンダ111の出力軸111Aは、上向きに昇降自在に延びており、出力軸111Aの上端にはテーブル113が固定されている。テーブル113には、ワークWの裏面を吸着保持する吸着部114が設けられている。また、吸着部114から所定距離だけ離れた位置には、光学センサ117が設けられている。光学センサ117は、図示を省略する支持部材によってベース42に固定されており、吸着部114にワークWを保持させたときにワークWの外周部分が挿入可能な凹部が設けられている。この凹部の上面と下面には、発光素子118と受光素子119が1つずつ配置されている。発光素子118から受光素子119に至るまでの光路上にワークWを進入させると、受光素子119で受光する光の量が減少する。したがって、受光素子119の受光量を調べることで、ワークWの位置を検出することができる。

【0052】

また、シリンダ111には、出力軸111Aの位置を検出するためのセンサ115,116が2つ設けられている。下側の第1のセンサ115は、吸着部114の下端位置を検出するために設けられている。上側の第2のセンサ116は、吸着部114の上端位置を検出するために設けられている。

【0053】

さらに、図13にセンタリングユニット45の制御フローを示す。電磁弁112をONにし(ステップS201)、その後に上部の第2のセンサ116の出力がONになれば(ステップS201でYes)、エンド信号が出力される(ステップS202)。これに対して、上部の第2のセンサ116の出力がONにならなければ(ステップS201でNo)、エラー信号が出力される。

【0054】

次に、処理室46の構成について、図14を参照して詳細に説明する。

処理室46は、ベース42内に収容されるシリンダ121を有し、シリンダ121には電磁弁122を介して圧縮エアを供給可能に構成されている。シリンダ121の出力軸121Aは、上向きに昇降自在に延びており、出力軸121Aの上端にはプレート123が固定されている。プレート123には、複数のリフトピン124が鉛直上向きに取り付けられている。これらリフトピン124は、ヒータ125に形成された隙間を通って昇降自在になっている。なお、図示を省略するが、処理室46の上部には、例えば、成膜用のガスを導入するためのノズル等が配置されている。

【0055】

また、シリンダ121には、出力軸121Aの位置を検出するために、2つのセンサ126,127が設けられている。下側の第1のセンサ126は、リフトピン124の下限位置を検出するために設けられている。上側の第2のセンサ127は、リフトピン124の上限位置を検出するために設けられている。

なお、処理室46は、成膜用の装置でも良いし、ワークWに対して表面処理を行う装置でも良い。さらに、その他の処理を行う装置でも良い。また、ヒータ125は必須の構成要素ではない。

【0056】

制御装置47は、CPU(Central Processing Unit)やメモリなどを含んで構成されており、ソフトウェアの処理により、搬送装置1を含む生産装置の制御と、メンテナンス時期の検知を行っている。ここで、制御装置12は、モータの動作を指令する駆動指令21と、各センサを用いてモータ3等の動作時間を計測するカウント部22と、メンテナンス時期を判定する判定部23と、メンテナンスを指示する信号を出力する出力部24とに機能分割できる。なお、制御装置47の処理は、ソフトウェアで実施しても良いが、図6のブロック図に示すような回路で実施しても良い。

【0057】

次に、この生産装置41における動作について図15を主に参照して説明する。

処理がスタートすると、工程#1として、キャリアステーション43を1ピッチ分下降させる。この動作は、ステッピングモータ81のモータドライバ73のスタンバイ信号でモニタする。そして、図10のフローチャートの処理を開始するスタート時から、ステップS104でエンド信号が出力するまでの時間をこの工程の動作時間として計測する。なお、1ピッチ分下降とは、キャリア50に複数設けられたワークWの収容部50Aを1つ分だけ下降させることをいう。

【0058】

工程#2で、ロボット44を駆動させて、ハンド110をキャリアステーション43に向けさせる。この動作は、ロボット44のステッピングモータ81,91,96のそれぞれのモータドライバ73のスタンバイ信号でモニタする。そして、動作を開始する指令を出力してからエンド信号が出力されるまでの時間をこの工程の動作時間として計測する。

【0059】

続いて、工程#3から工程#5でワークWをキャリアステーション43から搬出する。すなわち、工程#3で、ロボット44のアーム部92,105をキャリア50に向けて伸ばして、ハンド110をキャリアステーション43内のワークWの下に挿入させる。具体的には、図11に示す第2のステッピングモータ91を駆動させて第1の軸部87を回転軸85周りに回転させると共に、第1のステッピングモータ81を駆動させて第2の軸部101を回転軸93周りに回転させる。さらに、第3のステッピングモータ96を駆動さ

せてハンド110を回転軸106周りに回転させる。ここでの動作時間は、動作の開始を指令してから、最後に動作したステッピングモータ81,91,96のエンド信号が出力されるまでの時間になる。

【0060】

次に、工程#4で、キャリアステーション43を1/2ピッチ分下降させる。この動作は、ステッピングモータ53のモータドライバ73のスタンバイ信号でモニタし、動作時間は、動作開始からエンド信号が出力されるまでの時間を計測する。キャリアステーション43を1/2ピッチ下げることで、ワークWがキャリア50からハンド110に受け渡される。

【0061】

そして、工程#5で、ロボット44の各ステッピングモータ81,91,96を駆動させることで各軸部87,101を回転させてアーム部92,105を縮め、ワークWをキャリア50から取り出す。ここでの動作時間は、スタンバイ信号のモニタにより計測し、動作の開始を指令してから最後に動作したステッピングモータ81,91,96のエンド信号が出力されるまでの時間になる。

【0062】

次に、工程#6から工程#16でワークWのセンタリグを行う。

まず、工程#6で、ロボット44を回転させ、ワークWをセンタリングユニット45の方向まで移動させる。動作時間は、工程#2と同様に測定する。

工程#7では、ロボット44のアーム部92,105を伸ばして、ワークWをセンタリングユニット45の上方に移動させる。ロボット44は、吸着部114の上方にワークWの中心が配置されるようにアーム部92,105を伸ばす。なお、吸着部114は、初期位置ではワークW及びハンド110より低い位置で待機しているので、吸着部114とワークWが衝突することはない。ここでの動作時間は、工程#3と同様に測定する。

【0063】

工程#8では、センタリングユニット45のテーブル113を上昇させ、ワークWの裏面に吸着部114を当接させる。センタリングユニット45は、電磁弁112を開いてシリンダ111に圧縮エアを供給し、吸着部114を上昇させる。吸着部114は、出力軸111Aと共に移動する検出片が上側の第2のセンサ116で検出される位置まで上昇させる。このときの吸着部114の位置は、ロボット44のハンド110の上面の高さより高く設定されている。このため、ワークWがロボット44からセンタリングユニット45に受け渡される。ここでの動作時間は、シリンダ111に動作開始の指令を出力してから、第2のセンサ116がON信号を出力するまでである。

【0064】

工程#9では、吸着部114でワークWを吸着保持する。ここでの動作時間は、吸着部114に接続された不図示の排気ポンプに動作を指令してから、吸着部114に取り付けられた真空センサで測定する真空度が所定の値に到達するまでの時間とする。

工程#10では、ロボット44を駆動させて、各軸部87,101を回転させてアーム部92,105を縮める。ハンド110がセンタリングユニット45から退避する。その一方で、ワークWは吸着部114に吸着されているのでセンタリングユニット45に残る。ここでの動作時間は、工程#5と同様に測定する。

【0065】

工程#11で、センタリングユニット45は、光学センサ117でワークWの位置を検出する。動作時間は、光学センサ117の動作を指令してから、必要なデータを取得するまでの時間とする。制御装置47は、光学センサ117の受光素子119が受光量に応じて出力する信号に応じてワークWの位置を算出する。

【0066】

工程#12では、再びロボット44のアーム部92,105を伸ばして、ハンド110をワークWの下方に進入させる。動作時間は、工程#3と同様に測定する。

工程#13では、吸着部114によるワークWの吸着保持を解除する。動作時間は、吸

着の解除を指令してから、排気ポンプによる吸着を停止し、吸着部114を大気開放したことを真空センサで測定するまでの時間とする。

【0067】

工程#14では、シリンダ111を稼動させてセンタリングユニット45のテーブル113を下降させ、ワークWを吸着部114からハンド110に受け渡させる。センタリングユニット45は、出力軸111Aと共に移動する検出片が下側の第1のセンサ115で検出されるまでシリンダ111を駆動させる。この位置では、吸着部114は、ロボット44のハンド110より低い位置まで下降するので、ワークWがセンタリングユニット45からロボット44に受け渡される。ここでの動作時間は、シリンダ111の動作開始を指令してから、第1のセンサ115がON信号を出力するまでとする。

【0068】

工程#15では、ロボット44を駆動させて、アーム部92,105を縮める。ハンド110に支持されたワークWがセンタリングユニット45から退避する。動作時間は、工程#6と同様に測定する。

【0069】

次に、工程#16から工程#26で、処理室46を用いてワークWに対して処理を行う。

まず、工程#16では、ロボット44を回転させて、ワークWを処理室46の方向に向ける。動作時間は、工程#2と同様に測定する。

工程#17では、ロボット44のアーム部92,105を伸ばして、ワークWを処理室46の内部に進入させる。このとき、センタリングユニット45で測定したワークWの位置に合わせて、処理室46内の所定位置にワークWが配置されるように、ロボット44が制御される。ここでの動作時間は、工程#3と同様に測定する。なお、リフトピン124は、ワークW及びハンド110より低い位置に待機しているので、リフトピン124とワークWが衝突することはない。

【0070】

工程#18では、処理室46のシリンダ121を稼動させてリフトピン124を上昇させ、リフトピン124をワークWの裏面に当接させる。具体的には、リフトピン124を昇降させるシリンダ121の出力軸121Aと共に移動する検出片が上側の第2のセンサ127で検出されるまでリフトピン124を上昇させる。リフトピン124は、ハンド110より高い位置まで上昇させるので、ワークWがロボット44から処理室46に受け渡される。ここでの動作時間は、シリンダ121の動作開始を指令から、第2のセンサ127がON信号を出力するまでとする。

工程#19では、ロボット44のアーム部92,105を収縮させる。ハンド110が処理室46から退避する一方で、リフトピン124で支持されたワークWが処理室46内に残る。動作時間は、工程#5と同様に測定する。

【0071】

工程#20では、処理室46のリフトピン124を下降させる。リフトピン124は、シリンダ121の出力軸121Aと共に移動する検出片が下側の第1のセンサ126で検出されるまで下降させられる。これにより、ワークWがヒータ125上に載置される。ここでの動作時間は、シリンダ121の動作開始を指令から、第1のセンサ126がON信号を出力するまでとする。

工程#21で、処理室46でワークWに対して処理を実施する。動作時間は、処理の開始を指令してから、予め定められた時間が経過するまでとする。

工程#22では、リフトピン124を上昇させる。リフトピン124は、シリンダ121の出力軸121Aと共に移動する検出片が上側の第2のセンサ127で検出されるまで上昇させる。ここでの動作時間は、工程#18と同様に測定する。

【0072】

工程#23では、ロボット44のアーム部92,105を伸ばして、ハンド110をワークWの下に挿入する。動作時間は、工程#4と同様に計測する。

工程#24では、リフトピン124を下降させ、ワークWをロボット44に受け渡す。動作時間は、工程#20と同様に計測する。

【0073】

工程#25では、ロボット44のアーム部92,105を収縮させてワークWを処理室46から取り出す。動作時間は、工程#5と同様に測定する。

工程#26では、ロボット44を回転させて、ワークWをキャリアステーション43に向ける。動作時間は、工程#2と同様に測定する。

【0074】

次に、工程#27から工程30で、処理の終わったワークWをキャリア50に収容する。まず、工程#27で、ロボット44のアーム部92,105を伸ばして、ワークWをキャリア50内に進入させる。動作時間は、工程#4と同様に計測する。

工程#28で、キャリアステーション43を1/2ピッチ分上昇させる。これにより、ワークWがハンド110からキャリア50の収容部50Aに移載される。ここでの動作は、ステッピングモータ53のモータドライバ73のスタンバイ信号でモニタする。そして、動作時間は、ステッピングモータ53の駆動指令を出力してからエンド信号が出力するまでの時間とする。

【0075】

工程#29では、ロボット44のアーム部92,105を収縮させてハンド110をキャリア50から退避させる。動作時間は、工程#5と同様に測定する。

工程#30は、キャリアステーション43を1ピッチ分上昇させる。動作時間は、工程#28と同様に測定する。以降は、同じ処理を必要な回数繰り返し、それぞれのワークWに対して処理を行う。

【0076】

ここで、制御装置47は、複数の動作の組み合わせから、監視する動作範囲を設定し、各動作が必ず限定できるように組み合わせを行う。以下では、図15に示すように、グループG1〜G5の5箇所に監視範囲を分けて監視を行う場合について説明する。

【0077】

第1のグループG1は、工程#1〜#8までで、ワークWの搬出からセンタリングユニット45までの搬送工程に相当する。また、第2のグループG2は、工程#6〜#8でワークWの搬送工程に相当する。第3のグループG3は、工程#12〜#20でセンタリングユニット45から処理室46までの搬送工程に相当する。第4のグループG4は、工程#18〜#20でロボット44と処理室46の間のワークWの受け渡し工程に相当する。第5のグループG5は、工程#22〜#30で処理室46からワークWを取り出してキャリア50に戻すまでの工程に相当する。このようなグループは、主に処理の内容別、動作時間の幅が大きい工程(例えば、工程#9など)を区切りにするなどの観点から設定されることが好ましい。

【0078】

そして、各グループG1〜G5の正常動作時の動作時間Z(基準時間)が、順番に10.6秒、3.7秒、12.3秒、4.7秒、13.3秒であるとする。なお、正常時の動作時間Zは、例えば、故障や経時変化が無視できる状態で複数回動作を行ったときの平均値とする。

【0079】

これに対し、異常動作時にカウント部22で計測された動作時間の合計値が、例えば、第1のグループG1が10.6秒、第2のグループG2が3.7秒、第3のグループG3が12.5秒、第4のグループG4が4.9秒であったとする。そして、第5のグループG5が13.3秒であったとする。ここで、第3のグループG3と第4のグループG4のそれぞれの動作時間が、正常動作時に比べて2秒遅れており、この時間差dTは、それぞれのグループG3,G4について予め定められている閾値αを越えているものとする。

【0080】

この場合、第4のグループG4は第3のグループG3の一部であることから、判定部2

4はグループG4の工程においてメンテナンス時期が到来していると考えられる。さらに、第4のグループG4は、ロボット44のアーム部92,105の伸び(工程#19)と、処理室46のリフトピン124の動作(工程#18,#20)に区分けできる。ここで、ロボット44のアーム部92,105を伸ばす動作は、他のグループG1,G2,G5にも存在する。したがって、ロボット44のアーム部92,105を伸ばす動作に有為な変化が生じている場合には、他のグループG1,G2,G5の動作時間の時間差dTもそれぞれの閾値αを越えるはずである。

【0081】

しかしながら、他のグループG1,G2,G5では、時間差dTが閾値αを越えていないので、ロボット44のメンテナンス時期ではないと判断できる。一方、処理室46のリフトピン124の動作は、このグループ以外には実施されない。したがって、判定部24は、処理室46のリフトピン124を動作させるデバイス、例えば、シリンダ121にメンテナンスの必要があると判定する。

【0082】

ここで、共通して実施される工程としては、キャリアステーション43の動作の上下動(工程#1、#4、#28、#30)や、ロボット44の回転(工程#2、#6、#16、#26)があげられる。これらの動作時間の時間差dTの変化についても、全ての工程を複数のグループに分けておき、各グループの動作時間を調べ、前記と同様の処理を行うことで、メンテナンス時期の到来を検知できる。

【0083】

このように、この生産装置41では、複数の動作をグループにまとめ、グループとしての動作時間で異常等の発生を判定するようにしたので、1つ1つの工程の動作時間について許容値を設定する場合に比べて、動作時間の変化を観測し易くなる。この場合、1つのグループに着目しただけでは、そのグループ内のどの工程に異常等が発生したのかを判別することは困難である。しかしながら、複数のグループの動作時間を比較することで、共通する動作についてのメンテナンス時期の判定を行うことが可能になる。これにより、高性能なセンサや、高速度のデータ処理を行うことなく、異常の発見や、メンテナンス時期の設定を行うことができ、生産装置41を緊急停止等させることがなくなって、生産性を向上させることができる。

【0084】

なお、グループG1では、工程#3及び工程#5ロボット44のアーム部92,105を伸長させる工程が2つと、工程#5のアーム部92,105を収縮させる工程とが含まれる。アーム部92,105の伸長と収縮は運動方向が異なるだけで同じ動作であるといえる。つまり、グループG1では、ロボット44という同じデバイスについての同種の動作が複数含まれる。このため、アーム部92,105の動作に時間遅れが生じた場合には、同種の工程の繰り返される分だけ時間遅れが増幅される。したがって、アーム92,105の時間遅れがより顕著に現れるようになり、ロボット44のメンテナンス時期の到来を精度良く計測できる。

【0085】

また、グループG2では、処理室46のリフトピン124の上昇(工程#18)と、リフトピン124の下降(工程#20)が含まれる。これらの工程は、シリンダ121の動作方向が異なるのみで同種の動作である。このため、シリンダ121の動作に時間遅れが生じた場合には、同種の工程の繰り返される分だけ時間遅れが増幅される。したがって、リフトピン124の時間遅れがより顕著に現れるようになり、処理室46のメンテナンス時期の到来を精度良く計測できる。

【0086】

ここで、この実施の形態の変形例について説明する。

変形例に係る生産装置41では、カウント部22がロボット44の動作に関する動作時間をロボット44に取り付けたエンコーダ86A〜86Cで計測する代わりに、キャリアステーション43のステッピングモータ53の待機時間や、センタリングユニット45の

シリンダ111の待機時間、処理室46のシリンダ121の待機時間で計測する。

【0087】

例えば、図15における工程#2及び工程#3の動作時間の合計は、キャリアステーション43が工程#1の動作を終了してから、工程#4の動作を開始するまでの待機時間で計測できる。つまり、ロボット44の回転及びアーム部92,105の伸長をキャリアステーション43側のセンサでモニタできる。

また、工程#5から工程#7の動作時間の合計は、キャリアステーション43が工程4を終了してから、センタリングユニット45が工程#8を実施するまでの待機時間で測定できる。

【0088】

この場合には、キャリアステーション43における動作時間の時間差dTが閾値αを越えた場合には、センタリングユニット45及び処理室46の動作時間の時間差dTを調べる。センタリングユニット45及び処理室46において、時間差dTが閾値αを越えていなければ、ロボット44の時間遅れの可能性を除外できるので、キャリアステーション43の機構部51に起因して時間遅れが生じていると判定できる。

【0089】

なお、本発明は、前記の各実施の形態に限定されずに広く応用することができる。

例えば、メンテナンス等を監視するデバイスは、モータやシリンダなどのアクチュエータや、ボールスクリューに限定されず、ガイドレールなどでも良い。

また、閾値αに動作時間の時間差dTの積分値や、微分値を用いても良い。例えば、時間差dTを毎回加算しておき、その加算値が所定位置を越えた場合には、異常が発生又はメンテナンスが必要と判断しても良い。これは、部品の劣化が顕著になると、時間差dTが増大するので、正常時より早く閾値αを越えるからである。また、微分値は、部品の劣化が顕著になると、時間差dTの前回値から今回値への変化量が増大するからである。

【0090】

また、動作時間の時間差dTが閾値αを越える原因となったデバイスを特定するための手法として、所定時間の間で特定のデバイスが動作する時間の合計値をカウントし、そのカウント値とそのデバイスの動作の基準時間との時間差を調べ、時間差が閾値を越えた場合に、そのデバイスのメンテナンス時期が到来したと判定するように構成しても良い。

【0091】

例えば、図15の工程#18と工程#20に示すリフトピン124の昇降時間の合計を複数のワークWを処理する時間範囲で計測し、その間に実際にリフトピン124が昇降していた時間の合計値を調べる。つまり、図15からリフトピン124の昇降時間の合計は、正常動作時で3秒であることがわかるので、ワーク5枚分の時間範囲では、3秒×5枚=15秒間、シリンダ121が動作するはずである。これに対し、異常時の動作時間は1.6秒であるので、リフトピン124を1回昇降させると、1.6秒×2回=3.2秒になる。この場合、ワーク5枚分の時間範囲では、3.2秒×5枚=16秒になり、正常時との時間差は1秒になる。つまり、ワーク5枚分の時間範囲中にシリンダ121がONになっている時間の累積を調べることで、1回の動作における時間差が顕著に現れ難い場合でも、所定時間の間の累積時間を調べることで、メンテナンスが必要なデバイスを発見し易くなる。なお、累積時間を計算するための時間範囲は、ワークWの処理枚数と無関係な一定の時間にしても良い。

【0092】

ここで挙げた全ての例および条件的表現は、発明者が技術促進に貢献した発明および概念を読者が理解するのを助けるためのものであり、ここで具体的に挙げたそのような例および条件に限定することなく解釈すべきであり、また、明細書におけるそのような例の編成は本発明の優劣を示すこととは関係ない。本発明の実施形態を詳細に説明したが、本発明の精神および範囲から逸脱することなく、それに対して種々の変更、置換および変形を施すことができると理解すべきである。

【0093】

以下に、実施の形態の特徴を付記する。

(付記1) ワークに対して複数の動作を実行するのに要する時間を計測するカウント部と、前記複数の動作に要する時間として予め設定された基準時間と、前記カウント部で実際に測定した動作時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べる判定部と、前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する出力部と、を含むことを特徴とする生産装置。

(付記2) 前記複数の動作には、同じデバイスを用いて行う動作が2つ以上含まれることを特徴とする付記1に記載の生産装置。

(付記3) 前記カウント部は、所定のデバイスの動作を含む第1のグループの動作時間と、前記デバイスの同じ動作及び前記第1のグループと異なる動作を含む第2のグループの動作時間のそれぞれを計測し、前記判定部は、前記第1のグループの動作時間と基準時間との時間差、及び前記第2のグループの動作時間と基準時間との時間差をそれぞれ算出し、それぞれの時間差が所定の閾値を越えているか調べるように構成したことを特徴とする付記1に記載の生産装置。

(付記4) ワークに対して処理を行うデバイスの動作時間を、他のデバイスの動作のために前記デバイスが待機している時間も含めて計測するカウント部と、前記動作時間の実測値と、前記デバイスの動作時間として予め設定された基準時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べる判定部と、前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する出力部と、を含むことを特徴とする生産装置。

(付記5) 前記カウント部は、複数のデバイスの動作を必要とする工程からなるグループの動作時間を計測し、前記判定部は前記グループの動作時間と前記グループについての基準時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べることを特徴とする付記4に記載の生産装置。

(付記6) 1つ以上の動作を実行することでワークに対して処理を行うにあたり、複数の動作を含むグループを実行するのに要する時間を計測する工程と、所定の動作に要する時間として予め設定された基準時間と、実際に測定した動作時間との時間差を算出する工程と、前記時間差が所定の閾値を越えているか調べる工程と、前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する工程と、を含むことを特徴とする生産方法。

(付記7) 前記ワークに対して処理を行うデバイスの動作時間を、他のデバイスの動作のために前記デバイスが待機している時間も含めて計測する工程と、前記動作時間の実測値と、前記デバイスの動作時間として予め設定された基準時間との時間差を算出する工程と、前記時間差が所定の閾値を越えた場合にメンテナンスを指令する信号を出力する工程と、を含むことを特徴とする生産方法。

【符号の説明】

【0094】

1 搬送装置(生産装置)

3 モータ(デバイス)

12 制御装置

22 カウント部

23 判定部

24 出力

41 生産装置

53,81,91,96, ステッピングモータ(デバイス)

111,121 シリンダ(デバイス)

W ワーク

【特許請求の範囲】

【請求項1】

ワークに対して複数の動作を実行するのに要する時間を計測するカウント部と、

前記複数の動作に要する時間として予め設定された基準時間と、前記カウント部で実際に測定した動作時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べる判定部と、

前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する出力部と、

を含むことを特徴とする生産装置。

【請求項2】

前記複数の動作には、同じデバイスを用いて行う動作が2つ以上含まれることを特徴とする請求項1に記載の生産装置。

【請求項3】

ワークに対して処理を行うデバイスの動作時間を、他のデバイスの動作のために前記デバイスが待機している時間も含めて計測するカウント部と、

前記動作時間の実測値と、前記デバイスの動作時間として予め設定された基準時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べる判定部と、

前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する出力部と、

を含むことを特徴とする生産装置。

【請求項4】

1つ以上の動作を実行することでワークに対して処理を行うにあたり、複数の動作を含むグループを実行するのに要する時間を計測する工程と、

所定の動作に要する時間として予め設定された基準時間と、実際に測定した動作時間との時間差を算出する工程と、

前記時間差が所定の閾値を越えているか調べる工程と、

前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する工程と、

を含むことを特徴とする生産方法。

【請求項5】

ワークに対して処理を行うデバイスの動作時間を、他のデバイスの動作のために前記デバイスが待機している時間も含めて計測する工程と、

前記動作時間の実測値と、前記デバイスの動作時間として予め設定された基準時間との時間差を算出する工程と、

前記時間差が所定の閾値を越えた場合にメンテナンスを指令する信号を出力する工程と、

を含むことを特徴とする生産方法。

【請求項1】

ワークに対して複数の動作を実行するのに要する時間を計測するカウント部と、

前記複数の動作に要する時間として予め設定された基準時間と、前記カウント部で実際に測定した動作時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べる判定部と、

前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する出力部と、

を含むことを特徴とする生産装置。

【請求項2】

前記複数の動作には、同じデバイスを用いて行う動作が2つ以上含まれることを特徴とする請求項1に記載の生産装置。

【請求項3】

ワークに対して処理を行うデバイスの動作時間を、他のデバイスの動作のために前記デバイスが待機している時間も含めて計測するカウント部と、

前記動作時間の実測値と、前記デバイスの動作時間として予め設定された基準時間との時間差を算出し、前記時間差が所定の閾値を越えているか調べる判定部と、

前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する出力部と、

を含むことを特徴とする生産装置。

【請求項4】

1つ以上の動作を実行することでワークに対して処理を行うにあたり、複数の動作を含むグループを実行するのに要する時間を計測する工程と、

所定の動作に要する時間として予め設定された基準時間と、実際に測定した動作時間との時間差を算出する工程と、

前記時間差が所定の閾値を越えているか調べる工程と、

前記時間差が前記閾値を越えている場合にメンテナンスを指示する信号を出力する工程と、

を含むことを特徴とする生産方法。

【請求項5】

ワークに対して処理を行うデバイスの動作時間を、他のデバイスの動作のために前記デバイスが待機している時間も含めて計測する工程と、

前記動作時間の実測値と、前記デバイスの動作時間として予め設定された基準時間との時間差を算出する工程と、

前記時間差が所定の閾値を越えた場合にメンテナンスを指令する信号を出力する工程と、

を含むことを特徴とする生産方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−28678(P2011−28678A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2009−176365(P2009−176365)

【出願日】平成21年7月29日(2009.7.29)

【出願人】(308014341)富士通セミコンダクター株式会社 (2,507)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成21年7月29日(2009.7.29)

【出願人】(308014341)富士通セミコンダクター株式会社 (2,507)

【Fターム(参考)】

[ Back to top ]