産業機器制御システム

【課題】

本発明は、産業機器制御システムにおいて、システム構築時の立ち上げ及び試運転又は異常診断時に、タブレット型端末即ちWindows(登録商標)タブレットPC等の携帯無線端末などから産業機器の運転指令を発し、また運転情報を入手する手段を備えた産業機器制御システムを提供する。

【解決手段】

本発明は、複数のプログラマブルコントローラで受発信される制御信号及びデータを収集し蓄積するサーバと、プログラマブルコントローラとサーバとを通信可能に構築される通信ネットワークと、該通信ネットワークに接続される無線通信信号発信器と、該無線通信信号発信器により通信ネットワークと無線通信するタブレット型端末とを備え、タブレット型端末は、無線通信信号発信器を介してサーバに蓄積されたデータをアクセスでき、複数のプログラマブルコントローラ各々に運転指令を送信することができるようにした。

本発明は、産業機器制御システムにおいて、システム構築時の立ち上げ及び試運転又は異常診断時に、タブレット型端末即ちWindows(登録商標)タブレットPC等の携帯無線端末などから産業機器の運転指令を発し、また運転情報を入手する手段を備えた産業機器制御システムを提供する。

【解決手段】

本発明は、複数のプログラマブルコントローラで受発信される制御信号及びデータを収集し蓄積するサーバと、プログラマブルコントローラとサーバとを通信可能に構築される通信ネットワークと、該通信ネットワークに接続される無線通信信号発信器と、該無線通信信号発信器により通信ネットワークと無線通信するタブレット型端末とを備え、タブレット型端末は、無線通信信号発信器を介してサーバに蓄積されたデータをアクセスでき、複数のプログラマブルコントローラ各々に運転指令を送信することができるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、システム構築時の立ち上げ及び試運転又は異常診断時のシステム動作の解析と健全性を維持する保守作業を容易とする産業機器制御システムに関するものである。

【背景技術】

【0002】

工作機械、半導体又は液晶製造装置は、リミットスイッチなどのセンサやサーボモータなどのアクチュエータと、それらの信号の受発信を行って定められた条件により制御を行うプログラマブルコントローラを代表とするコントローラと、制御情報のモニタや制御内容の変更などの指令を行う入力部と表示部を備えたシステムから構成される。入力部と表示部はプログラマブル表示器が使われることが多く、産業システムラインのオペレータが操作する。一般の製造用産業システムはこれらの個々の機械や装置を連結し、加工から組立までを一連して行う機械および装置の複合体である。

【0003】

特許文献1は、制御装置の動作プログラム(制御回路データ)の内容をオペレータに分かり易く表示することを目的に、操作盤11は、CPU81、通信インタフェース(I/F)82、タブレット83、ROM87、アプリケーションメモリ12,13、ワークエリアメモリ14、メモリバックアップ回路15から構成され、タブレット83のディスプレイ83aには通信I/F82からCPU81を介して転送されてくる工作機械52の設備状態(例えば、工作機械52の各部の異常の有無など)が、制御盤用画面を用いて表示されるだけでなく、通信I/F82からCPU81を介して転送されてくるPLC53の制御回路データの内容がモニタ用画面を用いて表示され、その制御回路データの内容の表示方法としては、SFC、アクションブロック、ラダー回路が任意に切り換えられることが記載されている。

【0004】

また、特許文献2には、機械装置等の操作パネルとしてのプログラマブル操作制御装置、特に機械装置の制御を行うシーケンス制御と操作表示パネルの制御機能とを併せ持つプログラマブル操作制御装置に関し、外部信号を読み取る読取手段と、外部装置に対して制御出力を発する出力手段と、操作画面又は表示画面と対応する画面データを記憶する記憶手段と、この記憶手段から読み出される画面データに従ってスイッチ項目を表示する表示パネルと、このパネル表示画面上のスイッチ項目に対応して操作され、その都度、項目の情報を発生して出力するスイッチと、各部の制御を行う制御手段とを備え、制御手段は、スイッチからの操作データを動作手順に反映させつつ外部装置の制御と、操作表示パネルの制御とを内蔵プログラムによって、操作表示パネルの制御よりも外部装置の制御を優先して時系列的に実行するようにしたことが開示されている。

【0005】

次に、図6及び図7に従来の通常の制御システム及び制御システムによる製造工程とオペレータによる保守作業を示す。

【0006】

図6において、1はプログラマブルコントローラ、2はリミットスイッチ、近接スイッチなどのセンサ、3はサーボモータなどのアクチュエータ、4はプログラマブルコントローラを搭載した工作機械、半導体又は液晶製造装置等であり、5は操作表示盤として使用され、従来の押ボタンスイッチやランプ等を取り付けていたものを電子化し、文字情報の表示、グラフィック情報の表示、タッチキーによる入力などの機能を有したプログラム表示器である。6は制御系ネットワークで、20は情報系ネットワーク、7は中央監視システム、25は企業情報システムである。

【0007】

ここで、制御システムのプログラマブルコントローラについて説明する。

プログラマブルコントローラ1の基本構成は、汎用コンピュータと同じで、主な違いは、多入力、多出力をリアルタイムに処理する点や、プログラム言語が異なる点である。

プログラマブルコントローラ1の構成概念(不図示)は、MPU部、メモリ部、入力部、出力部、周辺装置部より構成される。MPU(Micro Processing Unit)は、アプリケーションプログラムの命令実行処理などを行うプログラミングコントローラの基本動作を制御する中枢部である。

【0008】

MPUは、アプリケーションプログラムに従い、外部と接続された入力スイッチなどのON/OFF状態を入力部より読み込み、演算した結果を出力部よりモータなどの外部装置へ出力する。

MPUは、8〜32ビットマイコンが使用され、最近では、専用のASIC(Application Specific LSI)等を開発し、高速化、高機能化を達成しているものもある。メモリ部は、シーケンスの手順のユーザプログラムと入出力/数値などのデータを格納するためのメモリである。また、入力部は、リミットスイッチ、押ボタンスイッチ、各種センサなどが入力コネクタを介して接続され、接続された外部信号をプログラマブルコントローラで処理できるように内部信号に変換する機能を有している。出力部は、MPU出演算した結果を、出力部を経由して外部機器に接続して出力するものである。外部機器は、高電圧、高電流などで駆動するモータやソレノイドなどで、これらを駆動できるようにレベル変換して増幅する機能を有している。また、プログラミングコントローラの内部信号を外部機器と接続できるようにレベル変換する機能も有している。

次に、周辺装置としては、代表的なものとして、プログラマブルコントローラとシステム全体の動作状態をグラフィカルに表示することが可能なプログラマブル表示器やプログラミング及びデバッグ、モニタリングなどのプログラマブルコントローラの運用をサポートするパソコン用アプリケーションソフトがある。

以上がプログラマブルコントローラの概略説明である。

【0009】

図6に示した制御システムにおいて、工作機械、半導体又は液晶製造装置4等に搭載されたプロブラマブルコントローラ1は、複数個設置され、各々のプログラマブルコントローラ1は、リミットスイッチなどのセンサ2やサーボモータなどのアクチュエータ3とを接続し、センサ2からは信号を入力し、アクチュエータ3には制御信号を出力する。そして、予め定めた制御条件をソフトウェア化してプログラムにより外部機器であるアクチュエータ3の制御を行う。

【0010】

また、産業機器の制御システムは、複数の工作機械、半導体又は液晶製造装置4等で構成され、これら工作機械、半導体又は液晶製造装置4等にはプログラマブル表示器5が接続される。プログラマブル表示器5は、文字情報を表示したり、システム全体の動作状況をグラフィカルに表示したり、指のタッチによる入力などの機能を有している。

【0011】

複数のプログラマブルコントローラ1は、制御系ネットワーク6に接続され、制御系ネットワーク6には中央監視システム7が接続され、また、産業機器の制御システムには、制御系ネットワーク6のほかに情報系ネットワーク20を設置し、企業情報系システム25と中央監視システム7が接続されている。

中央監視システム7は、制御システムの全体の監視を行い、複数のプログラマブルコントローラ1の情報や企業情報システム25からの情報を基に、製造実績管理やトレーサビリティ管理を行っている。

【0012】

また、企業情報系システム25は、企業同士が協業し、企業間の枠を越えてデータを直接やり取りするもので、FAシステムなどで実施されている。

【0013】

産業機器の制御システムでは、制御系のデータを高速に交換する必要があるため、制御系ネットワークを制御系専用とし、大容量のファイルデータや画像データが交換される情報系ネットワークを別に分離して設置している。

産業機器の制御システムは、年々大規模化の傾向にある。制御システム構築時の立ち上げ及び試運転、又は異常時のシステム動作の解析やシステム動作健全性を維持する保守作業を行う場合、製造制御システムの特徴として、オペレータが製造ラインの各装置や機械の動きを確認する必要があり、中央監視システム7側では(例え、監視カメラを導入しようとしても)十分なオペレーティングは不可能で、システム規模に合わせた保守作業を行うオペレータを設置する必要がある。

【0014】

この制御システムによる製造工程とオペレータによる保守作業について、図7を用いて説明する。

図7は、製品の製造システムの製造工程の一例を示す。原材料となる搬入から梱包までの製造工程は、部品搬入工程26、加工工程27、組立工程28、塗装工程29、乾燥工程30、検査工程31、及び梱包工程32の工程に分割され、各工程に専用装置や機械が配置される。

システム構築時の立ち上げ及び試運転又は異常診断時には、オペレータ21が各工程で装置や機械の動作を確認する必要がある。あるいは、複数のオペレータ21を同時に配置し、電話等で各工程の装置や機械の動作を確認しながら作業を進めていた。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2002−99310号公報

【特許文献2】特許第2538661号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

通常、産業機器の制御システムにおいては、複数のプログラマブルコントローラと複数のプログラマブル表示器が存在するため、これらのシステムの試運転時には、作業員が個々の機械や装置の状態を確認しながら、またはプログラマブル表示器を介して動作確認をしながら行わなければならない。また、通常の運用時および製造ラインの動作異常時には、オペレータはこれらの複数のプログラマブル表示器を操作しなければならなく、システム構築時の立ち上げ及び試運転又は異常診断時に多くの時間を費やしているのが実態である。特にこれらの複数のプログラマブル表示器が離れて設置されている場合は、操作の煩雑さと作業工数が増大している。

【0017】

これらの顕著な例として、近年の液晶ディスプレイ製造ラインや半導体製造ラインでは各機械毎に数千台のプログラマブル表示器が設置され、ラインの立ち上げに多くの日数を必要としている。

【0018】

また、最近の傾向として、製造企業は生産コストが安い海外地域での生産に移行しており、ローカルのオペレータを雇うことから、保守教育を受けるも経験不足、または作業レベルが統一されないなどの傾向が強く、オペレータの誤操作を招き、生産停止、誤組立、製造物品質低下、に繋がる可能性が高くなっている。

さらに、産業システムにおける製造工程はその製造に伴うノウハウの集合体であり、それを表示することは、ノウハウの漏洩につながり、新興国への技術漏洩の観点からも問題となっている。

【0019】

本発明の目的は、産業機器制御システムにおいて、システム構築時の立ち上げ及び試運転又は異常診断時に、タブレット型端末すなわちWindows(登録商標)タブレットPC、Androidタブレット、iPad等の携帯無線端末などから産業機器の運転指令を発し、また、運転情報を入手する実現手段を備えた産業機器制御システムを提供することにある。

【課題を解決するための手段】

【0020】

本発明は、上記目的を達成するために、複数の産業機器が接続され、これらを制御する産業機器制御システムにおいて、該複数の産業機器へ制御信号を送信し、該複数の産業機器の運転信号を受信する複数のプログラマブルコントローラと、該複数のプログラマブルコントローラで受発信される制御信号及びデータを収集し蓄積するサーバと、前記複数のプログラマブルコントローラと前記サーバとを通信可能に構築される通信ネットワークと、該通信ネットワークに接続される無線通信信号発信器と、該無線通信信号発信器により前記通信ネットワークと無線通信するタブレット型端末とを備え、該タブレット型端末は、前記無線通信信号発信器を介して前記サーバに蓄積されたデータをアクセスでき、前記複数のプログラマブルコントローラ各々に運転指令を送信することができることを特徴とする。

【0021】

また、上記の産業機器制御システムにおいて、前記タブレット型端末は、液晶基板とタッチパネルを組み合わせて構成されたものであることを特徴とする。

【0022】

また、上記の産業機器制御システムにおいて、前記サーバには、前記プログラマブルコントローラのデータを収集するデータ収集部と、前記無線通信信号発信器を介して前記タブレット型端末と通信が可能となるタブレットインターフェースとを備えたことを特徴とする。

【0023】

さらに、上記の産業機器制御システムにおいて、前記無線通信信号発信器は、無線LAN又はブルートゥースであることを特徴とする。

【0024】

また、複数の産業機器が接続され、これらを制御する産業機器制御システムにおいて、該複数の産業機器へ制御信号を送信し、該複数の産業機器の運転信号を受信する複数のプログラマブルコントローラと、前記複数のプログラマブルコントローラ同士で通信可能に構築される通信ネットワークと、該通信ネットワークに接続される無線通信信号発信器と、該無線通信信号発信器により前記通信ネットワークと無線通信するタブレット型端末とを備え、前記プログラマブルコントローラには、データを収集するデータ収集部と、前記無線通信信号発信器を介して前記タブレット型端末と通信が可能となるタブレットインターフェースとを備え、前記タブレット型端末は、前記無線通信信号発信器を介して前記プログラマブルコントローラに蓄積されたデータをアクセスでき、前記複数のプログラマブルコントローラ各々に運転指令を送信することができることを特徴とする。

【発明の効果】

【0025】

タブレット型端末を持参した作業員が、システム構築時の立ち上げ及び試運転又は異常診断時の機器の動作を確認しながらその場で運転指令を与えることができ、効率的なシステムとすることができる。また従来の機械、装置に設置されているプログラマブル表示器の台数を大幅に低減することが可能となり、同時に設置のための制御盤や操作室の省略を可能とし経費の縮減を実現できる。

【図面の簡単な説明】

【0026】

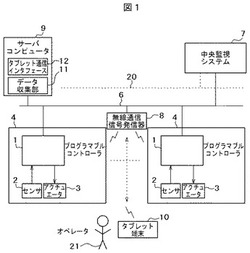

【図1】タブレット型端末を用いた産業機器制御システムのブロック図を示す。

【図2】タブレット型端末の画面で指令を送る場合を示す図である。

【図3】タブレット型端末を用いた別の実施例の産業機器制御システムのブロック図を示す。

【図4】タブレット型端末を用いたさらに別の実施例の産業機器制御システムのブロック図を示す。

【図5】タブレット型端末の構成を示すブロック図である。

【図6】従来の産業機器の制御システムのブロック図を示す。

【図7】従来の制御システムにおける製造工程とオペレータ保守作業を示す図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施の形態を図面を用いて説明する。

(実施例1)

図1は、タブレット型端末を用いた産業機器の制御システムのブロック図を示す。

図1において、1はプログラマブルコントローラ、2はリミットスイッチ、近接スイッチなどのセンサ、3はサーボモータなどのアクチュエータ、4はプログラマブルコントローラを搭載した工作機械、半導体又は液晶製造装置等である。また、6は制御系ネットワークで、20は情報系ネットワーク、7は中央監視システム、8は無線通信信号発信器、10はタブレット型端末、9はサーバコンピュータで、11はサーバコンピュータ9内に内蔵されたデータ収集部、12はサーバコンピュータ9内に内蔵されたタブレット通信インタフェースである。

【0028】

図1において、工作機械、半導体又は液晶製造装置4等に搭載されたプログラマブルコントローラ1は、図6で説明した通りで動作が同じであるため、ここでは説明を省略する。複数のプログラマブルコントローラ1は制御系ネットワーク6に接続される。

また、従来のプログラマブルコントローラ1には、プログラマブル表示器5が接続され、制御指令やデータなどの入力及びそれらを表示したりしていたが、本実施例においてはこの機能をタブレット型端末10で実施する。

タブレット型端末10は、ワイヤレスで制御システムと情報の送受信を行えるため、オペレータ21はタブレット型端末の画面を見ながら、いつでもどこからでも制御システムに動作指令を送ることができ、監視することができる。

タブレット型端末10とワイヤレスで情報を送受信するのは無線通信信号発信器8で、一般には無線LANと同じ機能を有するものである。

本制御システムでは、無線LANアクセスポイントで、制御系ネットワーク6との接続が必要となる。構内や建屋内で無線LAN化してもインターネットとの接続や基幹ネットワークとの接続は有線で行っているため、アクセスポイントが必要となる。

図1に示した制御システムでは、タブレット型端末10は、無線通信信号発信器8をアクセスポイントしてサーバコンピュータ9と通信を行っている。

【0029】

サーバコンピュータ9は、一般にCPU,不揮発性メモリ、光インタフェース、ワークメモリ、LANインタフェース、HDD(Hard Disk Drive)とバスとを備え、CPUは各部分とバスで接続されている。そして、CPUは、不揮発性メモリに格納されたサーバ用SCADAプログラムに従って各部(光インタフェース、ワークメモリ、LANインタフェース、HDD)を制御するものである。

【0030】

図1においては、サーバコンピュータ9は、制御系ネットワーク6に接続され、この制御系ネットワーク6を介してプログラマブルコントローラ1とデータ通信を行い、複数のプログラマブルコントローラ1が持つセンサ2の入力状態やアクチュエータ3の制御状態をデータとして入力し、収集する。サーバコンピュータ9には、データの送受信を行うデータ収集部11を設置し、このデータ収集部11にプログラマブルコントローラ1のデータを収集し、蓄積する。データとしては製造時に関する条件などのデータを数年分蓄積することが可能である。

また、これらのデータをタブレット型端末10よりアクセスして参照し、制御指令に利用することもできる。

また、サーバコンピュータ9には、タブレット通信インタフェース12を設けており、無線通信信号発信器8を介してタブレット型端末10とのネットワーク通信を可能としている。

また、図1に示した中央監視システムは、制御システム全体の監視を行い、複数のプログラマブルコントローラ1の情報等を基に、製造実績やトレーサビリティ管理を行っている。

【0031】

次に、タブレット型端末10を用いて製品の製造工程で、別の工程を確認する場合について、図2を用いて説明する。

図2は、製品の製造工程の中で組立工程を目視しながら、タブレット型端末10の画面上で加工工程を確認している場合の図である。

【0032】

一般的な産業機器制御システムでは、一連のプロセスがシリアルに構築されることが多い。このため、試運転時や異常診断時においては、不具合と判断された箇所と、この不具合の原因となる箇所とが互いに異なる工程に存在する場合がある。例えば、第一の工程(加工工程)を経て第二の工程(組立工程)へ至る例にあっては、第一の第二の工程で不具合と判断された原因が、第二の工程より上流側のプロセスである第一の工程に起因することが想定される。このとき、オペレータは、第一の工程の状況を把握しながら第一の工程での条件を調整し、第二の工程での不具合が解消されるか否かを確認する必要がある。

図2において、タブレット型端末10の画面22には、製品の製造工程すべてを表示している。ここで示している製造工程は、図7に示した製造工程と同じである。

オペレータ21は、製造工程の中の組立工程を目視しながらタブレット型端末10を手に持ち、加工工程を確認したいとき、画面上の「加工工程」の表示部分を指でタッチすることにより、タブレット型端末10の画面が、画面23に切り替わる。

画面23は、加工工程の状況を示す映像が表示される。例えば、図2においては、3台ある加工機械A、B、Cの加工品及びその実績の数値を表示する。

さらに、加工機械Cの情報を詳細に知りたい場合は、画面23上で「加工機械C」を指でタッチすることにより、加工機械Cの内容を画面24のように表示して確認することができる。

【0033】

図2においては、製造工程中の組立工程を目視しながら、別の加工工程の状況をタブレット型端末により確認するという使用方法について説明しているが、離れた場所から加工工程において画面上から加工機械に制御指令を送ったりすることも可能である。

【0034】

このように、オペレータがタブレット型端末を保有することで、無線通信信号発信器にアクセスすることにより各工程で確認したい個所をリアルタイムで確認することができ、製造ライン上でのトラブルに対しても即座に対処することができる。

また、例えば、製造工程中の組立工程で製造上の問題点が見つかった場合は、前工程の機械動作のモニタリングにより原因分析して、必要であればチューニング設定による加工動作も可能となる。

【0035】

また、図1において、タブレット型端末10は1台のみにあらず、複数台備え、各オペレータが各自持って対応することもできる。

さらに、本制御システムには、情報系ネットワーク20と制御系ネットワーク6を具備しているが、タブレット型端末によりデータをどちらのネットワークで通信するかを選択することも可能である。この選択はタブレット型端末10の画面上で操作できるようにしておけばよい。

【0036】

なお、情報系ネットワーク20は産業機器制御システム以外の基幹システムへもアクセス可能である。したがって、情報系ネットワーク20を用いた通信を選択する場合にはパスワード入力等のセキュリティ手段を用いる、または、タブレット型端末10を使用可能なオペレータを制限しておく、等の手段を構築しておくとよい。さらには、オペレータ各員の権限に応じて、複数の工程にアクセス可能に設定する、あるいは、一の工程のみアクセス可能に設定する等、各工程の階層に応じた多様な制御構成を採用することができる。

(実施例2)

次に、タブレット型端末10を用いた別の実施例について説明する。

図3は、図1の構成においてサーバコンピュータ9内に実装したデータ収集部11及びタブレット通信インタフェース12を、プログラマブルコントローラ1に実装した構成を示す。

この実施例2の構成においては、複数のプログラマブルコントローラ1のすべてにデータ収集部11及びタブレット通信インタフェース12を実装する。また、この構成において、例えば、製造レシピデータの設定指示など大量のデータで運用しない場合は、ハードウェアとしてのサーバコンピュータ9が不要となり、システム全体のコストを低減することもできる効果もある。

(実施例3)

次に、タブレット型端末10を用いたさらに別の実施例について、図4を用いて説明する。

図4に示した構成において、図1及び図3に示した構成と異なる点は、プログラマブルコントローラ1にデータ収集部11、タブレット通信インタフェース12、及び無線通信信号発信器8を実装した点である。

この構成において、データ収集部11及びタブレット通信インタフェース12は複数のプログラマブルコントローラ1全てに実装することになるが、無線通信信号発信器8は複数のプログラマブルコントローラ1のうちの1台に実装すればよい。この1台の無線通信信号発信器8がタブレット型端末10とワイヤレスで通信を行い、他のプログラマブルコントローラ1には制御系ネットワーク6を介して、タブレット型端末の情報が伝達される。

また、図4に示した無線通信信号発信器8は、この構成においては無線LANでもブルートゥースでもよい。

【0037】

図5は、タブレット型端末の内部構成を示す図である。

図5において、タブレット型端末40には無線LANやブルートゥースなどの無線通信信号発信器8とワイヤレスで通信を行うための通信インタフェース41を備えている。この通信インタフェース41はタブレット型内のサーバ42と接続され、サーバ42は、通信インタフェース41を介してサーバコンピュータ9に格納、蓄積されているデータ、及びプログラマブルコントローラ1に接続されているセンサ2のデータやアクチュエータへの制御指令などのデータを受信したり、タブレット型端末40よりプログラマブルコントローラ1へ制御指令を送信したりすることができる。

また、タブレット型端末のサーバ42は、データベース43に接続され、プログラマブルコントローラ1のデータ及びサーバコンピュータ9のデータを取り込んで、格納し蓄積することができる。そしてこれらのデータの現在の値をデータタブレット型端末の液晶画面などのモニタ画面44に表示したり、また、データベース43の内容をモニタ画面45に表示したりできる。

また、タブレット型端末40のサーバ42は、複数のプログラマブルコントローラ1から取り込んだデータを基に演算し、グラフィカル監視、トレンドグラフ、及びアラームサマリ等をモニタ画面に表示する機能を持たせること可能である。

【0038】

本実施形態のタブレット型端末40は、ノートパソコンのキーボードを省いた板状の外形で、小型軽量化を進め、携帯可能なコンピュータであり、複数の指で接触することで、複雑な操作を可能とするマルチタッチの入力インタフェースを備えるものである。

【0039】

タッチパネルは、画面に直接指などを触れることにより、コンピュータの操作が行える装置のことで、ディスプレイ部にタッチ操作検出用センサなどを統合することで、画面に接触した指やペンの位置を感知し、コンピュータに指示を与えることができ、表示と入力の2つの機能を融合したデバイスである。

【0040】

このタッチパネルは、直感的に操作できるというメリットが大きいため普及してきている。また、表示と入力の装置を1つにまとめることができ、機器全体を小型化、かつシンプルにでき、ハードウェアのボタンがないため、操作性をソフトウェアで対応できる特徴を備えている。

タッチパネル付液晶ディスプレイには、表示の視認性、位置検出の制度、操作の反応速度、表面の耐久性、導入コストなどさまざまな要素が求められるが、タッチ操作の検出方式によって特徴が異なっている。

【0041】

タッチパネルのこの検出方式について、簡単に説明する。

先ず、抵抗膜方式について説明する。抵抗膜方式は、指やペンで押した画面に位置を電圧変化の測定によって検知するもので、内部構造は、それぞれ透明電極膜(導電層)を配置したガラス面とフィルム面を少しだけ隙間を設けて張り付けたものである。フィルムの表面を押すと、フィルム側とガラス側の電極同士が接触して電気が流れ、その電圧の変化を検出することで接点の位置を捉えるというものである。

この方式は、構造が簡単なため低コストで製造でき、低消費電力である。また、表面にフィルムを塗布しているため、ほこりや水滴に強く、さらにフィルムへの圧力で入力するため、指だけでなくペンでも入力が可能である。

【0042】

外に、代表的なものとして、静電容量方式があり、これについて説明する。

静電容量方式は、画面に指で触れると発生する微弱な電流、つまり静電容量(電荷)の変化をセンサで感知し、タッチした位置を把握するものである。

この方式には、表面型と投影型の2種類があり、それぞれ内部構造が異なる。

表面型静電容量方式は、ガラス基板の上に透明電極膜(導電層)を敷き、表面に保護カバーを重ねた構造で、ガラス基板の四隅にある電極に電圧をかけてパネル全体に均一な低電圧の電界を発生させ、指が表面に触れたときの静電容量の変化をパネル四隅で測定し、指の座標を特定するものである。

この方式は、構造がシンプルであり低コストであるが、マルチタッチには向いていない。

【0043】

また、投影型静電容量方式は、小さい画面にも知られる場合が多く、その内部構造は、演算ICを搭載した基板層の上に特定のパターンで大量に並べた電極の層を配置し、表面にはガラスやプラスチックなどのカバー(絶縁体)を重ねている。表面に指を近づけると複数の電極間の静電容量が同時に変化し、この電流量の比率を計測することで高精度に位置を特定できるというものである。

この投影型静電容量方式は、電極の数が多く、正確なマルチタッチが特徴である。

【0044】

上記のタッチパネルの検出方式以外に、超音波表面弾性波(SAW)方式、光学式(赤外線光学イメージング方式)、電磁誘導方式などがある。

本実施形態で用いるタッチパネルは、マルチタッチ対応に適しており使い勝手が良い抵抗膜方式や投影型静電容量方式などがあげられる。

【符号の説明】

【0045】

1‥プログラマブルコントローラ 2‥センサ、

3‥アクチュエータ 4‥工作機械、半導体又は液晶製造装置

5‥プログラマブル表示器 6‥制御系ネットワーク

7‥中央監視システム 8‥無線通信信号発信器

9‥サーバコンピュータ 10、40‥タブレット型端末

11‥データ収集部 12‥タブレット通信インタフェース

20‥情報系ネットワーク 21‥オペレータ

41‥通信インタフェース 42‥サーバ

43‥データベース 44‥現在値モニタ画面

【技術分野】

【0001】

本発明は、システム構築時の立ち上げ及び試運転又は異常診断時のシステム動作の解析と健全性を維持する保守作業を容易とする産業機器制御システムに関するものである。

【背景技術】

【0002】

工作機械、半導体又は液晶製造装置は、リミットスイッチなどのセンサやサーボモータなどのアクチュエータと、それらの信号の受発信を行って定められた条件により制御を行うプログラマブルコントローラを代表とするコントローラと、制御情報のモニタや制御内容の変更などの指令を行う入力部と表示部を備えたシステムから構成される。入力部と表示部はプログラマブル表示器が使われることが多く、産業システムラインのオペレータが操作する。一般の製造用産業システムはこれらの個々の機械や装置を連結し、加工から組立までを一連して行う機械および装置の複合体である。

【0003】

特許文献1は、制御装置の動作プログラム(制御回路データ)の内容をオペレータに分かり易く表示することを目的に、操作盤11は、CPU81、通信インタフェース(I/F)82、タブレット83、ROM87、アプリケーションメモリ12,13、ワークエリアメモリ14、メモリバックアップ回路15から構成され、タブレット83のディスプレイ83aには通信I/F82からCPU81を介して転送されてくる工作機械52の設備状態(例えば、工作機械52の各部の異常の有無など)が、制御盤用画面を用いて表示されるだけでなく、通信I/F82からCPU81を介して転送されてくるPLC53の制御回路データの内容がモニタ用画面を用いて表示され、その制御回路データの内容の表示方法としては、SFC、アクションブロック、ラダー回路が任意に切り換えられることが記載されている。

【0004】

また、特許文献2には、機械装置等の操作パネルとしてのプログラマブル操作制御装置、特に機械装置の制御を行うシーケンス制御と操作表示パネルの制御機能とを併せ持つプログラマブル操作制御装置に関し、外部信号を読み取る読取手段と、外部装置に対して制御出力を発する出力手段と、操作画面又は表示画面と対応する画面データを記憶する記憶手段と、この記憶手段から読み出される画面データに従ってスイッチ項目を表示する表示パネルと、このパネル表示画面上のスイッチ項目に対応して操作され、その都度、項目の情報を発生して出力するスイッチと、各部の制御を行う制御手段とを備え、制御手段は、スイッチからの操作データを動作手順に反映させつつ外部装置の制御と、操作表示パネルの制御とを内蔵プログラムによって、操作表示パネルの制御よりも外部装置の制御を優先して時系列的に実行するようにしたことが開示されている。

【0005】

次に、図6及び図7に従来の通常の制御システム及び制御システムによる製造工程とオペレータによる保守作業を示す。

【0006】

図6において、1はプログラマブルコントローラ、2はリミットスイッチ、近接スイッチなどのセンサ、3はサーボモータなどのアクチュエータ、4はプログラマブルコントローラを搭載した工作機械、半導体又は液晶製造装置等であり、5は操作表示盤として使用され、従来の押ボタンスイッチやランプ等を取り付けていたものを電子化し、文字情報の表示、グラフィック情報の表示、タッチキーによる入力などの機能を有したプログラム表示器である。6は制御系ネットワークで、20は情報系ネットワーク、7は中央監視システム、25は企業情報システムである。

【0007】

ここで、制御システムのプログラマブルコントローラについて説明する。

プログラマブルコントローラ1の基本構成は、汎用コンピュータと同じで、主な違いは、多入力、多出力をリアルタイムに処理する点や、プログラム言語が異なる点である。

プログラマブルコントローラ1の構成概念(不図示)は、MPU部、メモリ部、入力部、出力部、周辺装置部より構成される。MPU(Micro Processing Unit)は、アプリケーションプログラムの命令実行処理などを行うプログラミングコントローラの基本動作を制御する中枢部である。

【0008】

MPUは、アプリケーションプログラムに従い、外部と接続された入力スイッチなどのON/OFF状態を入力部より読み込み、演算した結果を出力部よりモータなどの外部装置へ出力する。

MPUは、8〜32ビットマイコンが使用され、最近では、専用のASIC(Application Specific LSI)等を開発し、高速化、高機能化を達成しているものもある。メモリ部は、シーケンスの手順のユーザプログラムと入出力/数値などのデータを格納するためのメモリである。また、入力部は、リミットスイッチ、押ボタンスイッチ、各種センサなどが入力コネクタを介して接続され、接続された外部信号をプログラマブルコントローラで処理できるように内部信号に変換する機能を有している。出力部は、MPU出演算した結果を、出力部を経由して外部機器に接続して出力するものである。外部機器は、高電圧、高電流などで駆動するモータやソレノイドなどで、これらを駆動できるようにレベル変換して増幅する機能を有している。また、プログラミングコントローラの内部信号を外部機器と接続できるようにレベル変換する機能も有している。

次に、周辺装置としては、代表的なものとして、プログラマブルコントローラとシステム全体の動作状態をグラフィカルに表示することが可能なプログラマブル表示器やプログラミング及びデバッグ、モニタリングなどのプログラマブルコントローラの運用をサポートするパソコン用アプリケーションソフトがある。

以上がプログラマブルコントローラの概略説明である。

【0009】

図6に示した制御システムにおいて、工作機械、半導体又は液晶製造装置4等に搭載されたプロブラマブルコントローラ1は、複数個設置され、各々のプログラマブルコントローラ1は、リミットスイッチなどのセンサ2やサーボモータなどのアクチュエータ3とを接続し、センサ2からは信号を入力し、アクチュエータ3には制御信号を出力する。そして、予め定めた制御条件をソフトウェア化してプログラムにより外部機器であるアクチュエータ3の制御を行う。

【0010】

また、産業機器の制御システムは、複数の工作機械、半導体又は液晶製造装置4等で構成され、これら工作機械、半導体又は液晶製造装置4等にはプログラマブル表示器5が接続される。プログラマブル表示器5は、文字情報を表示したり、システム全体の動作状況をグラフィカルに表示したり、指のタッチによる入力などの機能を有している。

【0011】

複数のプログラマブルコントローラ1は、制御系ネットワーク6に接続され、制御系ネットワーク6には中央監視システム7が接続され、また、産業機器の制御システムには、制御系ネットワーク6のほかに情報系ネットワーク20を設置し、企業情報系システム25と中央監視システム7が接続されている。

中央監視システム7は、制御システムの全体の監視を行い、複数のプログラマブルコントローラ1の情報や企業情報システム25からの情報を基に、製造実績管理やトレーサビリティ管理を行っている。

【0012】

また、企業情報系システム25は、企業同士が協業し、企業間の枠を越えてデータを直接やり取りするもので、FAシステムなどで実施されている。

【0013】

産業機器の制御システムでは、制御系のデータを高速に交換する必要があるため、制御系ネットワークを制御系専用とし、大容量のファイルデータや画像データが交換される情報系ネットワークを別に分離して設置している。

産業機器の制御システムは、年々大規模化の傾向にある。制御システム構築時の立ち上げ及び試運転、又は異常時のシステム動作の解析やシステム動作健全性を維持する保守作業を行う場合、製造制御システムの特徴として、オペレータが製造ラインの各装置や機械の動きを確認する必要があり、中央監視システム7側では(例え、監視カメラを導入しようとしても)十分なオペレーティングは不可能で、システム規模に合わせた保守作業を行うオペレータを設置する必要がある。

【0014】

この制御システムによる製造工程とオペレータによる保守作業について、図7を用いて説明する。

図7は、製品の製造システムの製造工程の一例を示す。原材料となる搬入から梱包までの製造工程は、部品搬入工程26、加工工程27、組立工程28、塗装工程29、乾燥工程30、検査工程31、及び梱包工程32の工程に分割され、各工程に専用装置や機械が配置される。

システム構築時の立ち上げ及び試運転又は異常診断時には、オペレータ21が各工程で装置や機械の動作を確認する必要がある。あるいは、複数のオペレータ21を同時に配置し、電話等で各工程の装置や機械の動作を確認しながら作業を進めていた。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2002−99310号公報

【特許文献2】特許第2538661号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

通常、産業機器の制御システムにおいては、複数のプログラマブルコントローラと複数のプログラマブル表示器が存在するため、これらのシステムの試運転時には、作業員が個々の機械や装置の状態を確認しながら、またはプログラマブル表示器を介して動作確認をしながら行わなければならない。また、通常の運用時および製造ラインの動作異常時には、オペレータはこれらの複数のプログラマブル表示器を操作しなければならなく、システム構築時の立ち上げ及び試運転又は異常診断時に多くの時間を費やしているのが実態である。特にこれらの複数のプログラマブル表示器が離れて設置されている場合は、操作の煩雑さと作業工数が増大している。

【0017】

これらの顕著な例として、近年の液晶ディスプレイ製造ラインや半導体製造ラインでは各機械毎に数千台のプログラマブル表示器が設置され、ラインの立ち上げに多くの日数を必要としている。

【0018】

また、最近の傾向として、製造企業は生産コストが安い海外地域での生産に移行しており、ローカルのオペレータを雇うことから、保守教育を受けるも経験不足、または作業レベルが統一されないなどの傾向が強く、オペレータの誤操作を招き、生産停止、誤組立、製造物品質低下、に繋がる可能性が高くなっている。

さらに、産業システムにおける製造工程はその製造に伴うノウハウの集合体であり、それを表示することは、ノウハウの漏洩につながり、新興国への技術漏洩の観点からも問題となっている。

【0019】

本発明の目的は、産業機器制御システムにおいて、システム構築時の立ち上げ及び試運転又は異常診断時に、タブレット型端末すなわちWindows(登録商標)タブレットPC、Androidタブレット、iPad等の携帯無線端末などから産業機器の運転指令を発し、また、運転情報を入手する実現手段を備えた産業機器制御システムを提供することにある。

【課題を解決するための手段】

【0020】

本発明は、上記目的を達成するために、複数の産業機器が接続され、これらを制御する産業機器制御システムにおいて、該複数の産業機器へ制御信号を送信し、該複数の産業機器の運転信号を受信する複数のプログラマブルコントローラと、該複数のプログラマブルコントローラで受発信される制御信号及びデータを収集し蓄積するサーバと、前記複数のプログラマブルコントローラと前記サーバとを通信可能に構築される通信ネットワークと、該通信ネットワークに接続される無線通信信号発信器と、該無線通信信号発信器により前記通信ネットワークと無線通信するタブレット型端末とを備え、該タブレット型端末は、前記無線通信信号発信器を介して前記サーバに蓄積されたデータをアクセスでき、前記複数のプログラマブルコントローラ各々に運転指令を送信することができることを特徴とする。

【0021】

また、上記の産業機器制御システムにおいて、前記タブレット型端末は、液晶基板とタッチパネルを組み合わせて構成されたものであることを特徴とする。

【0022】

また、上記の産業機器制御システムにおいて、前記サーバには、前記プログラマブルコントローラのデータを収集するデータ収集部と、前記無線通信信号発信器を介して前記タブレット型端末と通信が可能となるタブレットインターフェースとを備えたことを特徴とする。

【0023】

さらに、上記の産業機器制御システムにおいて、前記無線通信信号発信器は、無線LAN又はブルートゥースであることを特徴とする。

【0024】

また、複数の産業機器が接続され、これらを制御する産業機器制御システムにおいて、該複数の産業機器へ制御信号を送信し、該複数の産業機器の運転信号を受信する複数のプログラマブルコントローラと、前記複数のプログラマブルコントローラ同士で通信可能に構築される通信ネットワークと、該通信ネットワークに接続される無線通信信号発信器と、該無線通信信号発信器により前記通信ネットワークと無線通信するタブレット型端末とを備え、前記プログラマブルコントローラには、データを収集するデータ収集部と、前記無線通信信号発信器を介して前記タブレット型端末と通信が可能となるタブレットインターフェースとを備え、前記タブレット型端末は、前記無線通信信号発信器を介して前記プログラマブルコントローラに蓄積されたデータをアクセスでき、前記複数のプログラマブルコントローラ各々に運転指令を送信することができることを特徴とする。

【発明の効果】

【0025】

タブレット型端末を持参した作業員が、システム構築時の立ち上げ及び試運転又は異常診断時の機器の動作を確認しながらその場で運転指令を与えることができ、効率的なシステムとすることができる。また従来の機械、装置に設置されているプログラマブル表示器の台数を大幅に低減することが可能となり、同時に設置のための制御盤や操作室の省略を可能とし経費の縮減を実現できる。

【図面の簡単な説明】

【0026】

【図1】タブレット型端末を用いた産業機器制御システムのブロック図を示す。

【図2】タブレット型端末の画面で指令を送る場合を示す図である。

【図3】タブレット型端末を用いた別の実施例の産業機器制御システムのブロック図を示す。

【図4】タブレット型端末を用いたさらに別の実施例の産業機器制御システムのブロック図を示す。

【図5】タブレット型端末の構成を示すブロック図である。

【図6】従来の産業機器の制御システムのブロック図を示す。

【図7】従来の制御システムにおける製造工程とオペレータ保守作業を示す図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施の形態を図面を用いて説明する。

(実施例1)

図1は、タブレット型端末を用いた産業機器の制御システムのブロック図を示す。

図1において、1はプログラマブルコントローラ、2はリミットスイッチ、近接スイッチなどのセンサ、3はサーボモータなどのアクチュエータ、4はプログラマブルコントローラを搭載した工作機械、半導体又は液晶製造装置等である。また、6は制御系ネットワークで、20は情報系ネットワーク、7は中央監視システム、8は無線通信信号発信器、10はタブレット型端末、9はサーバコンピュータで、11はサーバコンピュータ9内に内蔵されたデータ収集部、12はサーバコンピュータ9内に内蔵されたタブレット通信インタフェースである。

【0028】

図1において、工作機械、半導体又は液晶製造装置4等に搭載されたプログラマブルコントローラ1は、図6で説明した通りで動作が同じであるため、ここでは説明を省略する。複数のプログラマブルコントローラ1は制御系ネットワーク6に接続される。

また、従来のプログラマブルコントローラ1には、プログラマブル表示器5が接続され、制御指令やデータなどの入力及びそれらを表示したりしていたが、本実施例においてはこの機能をタブレット型端末10で実施する。

タブレット型端末10は、ワイヤレスで制御システムと情報の送受信を行えるため、オペレータ21はタブレット型端末の画面を見ながら、いつでもどこからでも制御システムに動作指令を送ることができ、監視することができる。

タブレット型端末10とワイヤレスで情報を送受信するのは無線通信信号発信器8で、一般には無線LANと同じ機能を有するものである。

本制御システムでは、無線LANアクセスポイントで、制御系ネットワーク6との接続が必要となる。構内や建屋内で無線LAN化してもインターネットとの接続や基幹ネットワークとの接続は有線で行っているため、アクセスポイントが必要となる。

図1に示した制御システムでは、タブレット型端末10は、無線通信信号発信器8をアクセスポイントしてサーバコンピュータ9と通信を行っている。

【0029】

サーバコンピュータ9は、一般にCPU,不揮発性メモリ、光インタフェース、ワークメモリ、LANインタフェース、HDD(Hard Disk Drive)とバスとを備え、CPUは各部分とバスで接続されている。そして、CPUは、不揮発性メモリに格納されたサーバ用SCADAプログラムに従って各部(光インタフェース、ワークメモリ、LANインタフェース、HDD)を制御するものである。

【0030】

図1においては、サーバコンピュータ9は、制御系ネットワーク6に接続され、この制御系ネットワーク6を介してプログラマブルコントローラ1とデータ通信を行い、複数のプログラマブルコントローラ1が持つセンサ2の入力状態やアクチュエータ3の制御状態をデータとして入力し、収集する。サーバコンピュータ9には、データの送受信を行うデータ収集部11を設置し、このデータ収集部11にプログラマブルコントローラ1のデータを収集し、蓄積する。データとしては製造時に関する条件などのデータを数年分蓄積することが可能である。

また、これらのデータをタブレット型端末10よりアクセスして参照し、制御指令に利用することもできる。

また、サーバコンピュータ9には、タブレット通信インタフェース12を設けており、無線通信信号発信器8を介してタブレット型端末10とのネットワーク通信を可能としている。

また、図1に示した中央監視システムは、制御システム全体の監視を行い、複数のプログラマブルコントローラ1の情報等を基に、製造実績やトレーサビリティ管理を行っている。

【0031】

次に、タブレット型端末10を用いて製品の製造工程で、別の工程を確認する場合について、図2を用いて説明する。

図2は、製品の製造工程の中で組立工程を目視しながら、タブレット型端末10の画面上で加工工程を確認している場合の図である。

【0032】

一般的な産業機器制御システムでは、一連のプロセスがシリアルに構築されることが多い。このため、試運転時や異常診断時においては、不具合と判断された箇所と、この不具合の原因となる箇所とが互いに異なる工程に存在する場合がある。例えば、第一の工程(加工工程)を経て第二の工程(組立工程)へ至る例にあっては、第一の第二の工程で不具合と判断された原因が、第二の工程より上流側のプロセスである第一の工程に起因することが想定される。このとき、オペレータは、第一の工程の状況を把握しながら第一の工程での条件を調整し、第二の工程での不具合が解消されるか否かを確認する必要がある。

図2において、タブレット型端末10の画面22には、製品の製造工程すべてを表示している。ここで示している製造工程は、図7に示した製造工程と同じである。

オペレータ21は、製造工程の中の組立工程を目視しながらタブレット型端末10を手に持ち、加工工程を確認したいとき、画面上の「加工工程」の表示部分を指でタッチすることにより、タブレット型端末10の画面が、画面23に切り替わる。

画面23は、加工工程の状況を示す映像が表示される。例えば、図2においては、3台ある加工機械A、B、Cの加工品及びその実績の数値を表示する。

さらに、加工機械Cの情報を詳細に知りたい場合は、画面23上で「加工機械C」を指でタッチすることにより、加工機械Cの内容を画面24のように表示して確認することができる。

【0033】

図2においては、製造工程中の組立工程を目視しながら、別の加工工程の状況をタブレット型端末により確認するという使用方法について説明しているが、離れた場所から加工工程において画面上から加工機械に制御指令を送ったりすることも可能である。

【0034】

このように、オペレータがタブレット型端末を保有することで、無線通信信号発信器にアクセスすることにより各工程で確認したい個所をリアルタイムで確認することができ、製造ライン上でのトラブルに対しても即座に対処することができる。

また、例えば、製造工程中の組立工程で製造上の問題点が見つかった場合は、前工程の機械動作のモニタリングにより原因分析して、必要であればチューニング設定による加工動作も可能となる。

【0035】

また、図1において、タブレット型端末10は1台のみにあらず、複数台備え、各オペレータが各自持って対応することもできる。

さらに、本制御システムには、情報系ネットワーク20と制御系ネットワーク6を具備しているが、タブレット型端末によりデータをどちらのネットワークで通信するかを選択することも可能である。この選択はタブレット型端末10の画面上で操作できるようにしておけばよい。

【0036】

なお、情報系ネットワーク20は産業機器制御システム以外の基幹システムへもアクセス可能である。したがって、情報系ネットワーク20を用いた通信を選択する場合にはパスワード入力等のセキュリティ手段を用いる、または、タブレット型端末10を使用可能なオペレータを制限しておく、等の手段を構築しておくとよい。さらには、オペレータ各員の権限に応じて、複数の工程にアクセス可能に設定する、あるいは、一の工程のみアクセス可能に設定する等、各工程の階層に応じた多様な制御構成を採用することができる。

(実施例2)

次に、タブレット型端末10を用いた別の実施例について説明する。

図3は、図1の構成においてサーバコンピュータ9内に実装したデータ収集部11及びタブレット通信インタフェース12を、プログラマブルコントローラ1に実装した構成を示す。

この実施例2の構成においては、複数のプログラマブルコントローラ1のすべてにデータ収集部11及びタブレット通信インタフェース12を実装する。また、この構成において、例えば、製造レシピデータの設定指示など大量のデータで運用しない場合は、ハードウェアとしてのサーバコンピュータ9が不要となり、システム全体のコストを低減することもできる効果もある。

(実施例3)

次に、タブレット型端末10を用いたさらに別の実施例について、図4を用いて説明する。

図4に示した構成において、図1及び図3に示した構成と異なる点は、プログラマブルコントローラ1にデータ収集部11、タブレット通信インタフェース12、及び無線通信信号発信器8を実装した点である。

この構成において、データ収集部11及びタブレット通信インタフェース12は複数のプログラマブルコントローラ1全てに実装することになるが、無線通信信号発信器8は複数のプログラマブルコントローラ1のうちの1台に実装すればよい。この1台の無線通信信号発信器8がタブレット型端末10とワイヤレスで通信を行い、他のプログラマブルコントローラ1には制御系ネットワーク6を介して、タブレット型端末の情報が伝達される。

また、図4に示した無線通信信号発信器8は、この構成においては無線LANでもブルートゥースでもよい。

【0037】

図5は、タブレット型端末の内部構成を示す図である。

図5において、タブレット型端末40には無線LANやブルートゥースなどの無線通信信号発信器8とワイヤレスで通信を行うための通信インタフェース41を備えている。この通信インタフェース41はタブレット型内のサーバ42と接続され、サーバ42は、通信インタフェース41を介してサーバコンピュータ9に格納、蓄積されているデータ、及びプログラマブルコントローラ1に接続されているセンサ2のデータやアクチュエータへの制御指令などのデータを受信したり、タブレット型端末40よりプログラマブルコントローラ1へ制御指令を送信したりすることができる。

また、タブレット型端末のサーバ42は、データベース43に接続され、プログラマブルコントローラ1のデータ及びサーバコンピュータ9のデータを取り込んで、格納し蓄積することができる。そしてこれらのデータの現在の値をデータタブレット型端末の液晶画面などのモニタ画面44に表示したり、また、データベース43の内容をモニタ画面45に表示したりできる。

また、タブレット型端末40のサーバ42は、複数のプログラマブルコントローラ1から取り込んだデータを基に演算し、グラフィカル監視、トレンドグラフ、及びアラームサマリ等をモニタ画面に表示する機能を持たせること可能である。

【0038】

本実施形態のタブレット型端末40は、ノートパソコンのキーボードを省いた板状の外形で、小型軽量化を進め、携帯可能なコンピュータであり、複数の指で接触することで、複雑な操作を可能とするマルチタッチの入力インタフェースを備えるものである。

【0039】

タッチパネルは、画面に直接指などを触れることにより、コンピュータの操作が行える装置のことで、ディスプレイ部にタッチ操作検出用センサなどを統合することで、画面に接触した指やペンの位置を感知し、コンピュータに指示を与えることができ、表示と入力の2つの機能を融合したデバイスである。

【0040】

このタッチパネルは、直感的に操作できるというメリットが大きいため普及してきている。また、表示と入力の装置を1つにまとめることができ、機器全体を小型化、かつシンプルにでき、ハードウェアのボタンがないため、操作性をソフトウェアで対応できる特徴を備えている。

タッチパネル付液晶ディスプレイには、表示の視認性、位置検出の制度、操作の反応速度、表面の耐久性、導入コストなどさまざまな要素が求められるが、タッチ操作の検出方式によって特徴が異なっている。

【0041】

タッチパネルのこの検出方式について、簡単に説明する。

先ず、抵抗膜方式について説明する。抵抗膜方式は、指やペンで押した画面に位置を電圧変化の測定によって検知するもので、内部構造は、それぞれ透明電極膜(導電層)を配置したガラス面とフィルム面を少しだけ隙間を設けて張り付けたものである。フィルムの表面を押すと、フィルム側とガラス側の電極同士が接触して電気が流れ、その電圧の変化を検出することで接点の位置を捉えるというものである。

この方式は、構造が簡単なため低コストで製造でき、低消費電力である。また、表面にフィルムを塗布しているため、ほこりや水滴に強く、さらにフィルムへの圧力で入力するため、指だけでなくペンでも入力が可能である。

【0042】

外に、代表的なものとして、静電容量方式があり、これについて説明する。

静電容量方式は、画面に指で触れると発生する微弱な電流、つまり静電容量(電荷)の変化をセンサで感知し、タッチした位置を把握するものである。

この方式には、表面型と投影型の2種類があり、それぞれ内部構造が異なる。

表面型静電容量方式は、ガラス基板の上に透明電極膜(導電層)を敷き、表面に保護カバーを重ねた構造で、ガラス基板の四隅にある電極に電圧をかけてパネル全体に均一な低電圧の電界を発生させ、指が表面に触れたときの静電容量の変化をパネル四隅で測定し、指の座標を特定するものである。

この方式は、構造がシンプルであり低コストであるが、マルチタッチには向いていない。

【0043】

また、投影型静電容量方式は、小さい画面にも知られる場合が多く、その内部構造は、演算ICを搭載した基板層の上に特定のパターンで大量に並べた電極の層を配置し、表面にはガラスやプラスチックなどのカバー(絶縁体)を重ねている。表面に指を近づけると複数の電極間の静電容量が同時に変化し、この電流量の比率を計測することで高精度に位置を特定できるというものである。

この投影型静電容量方式は、電極の数が多く、正確なマルチタッチが特徴である。

【0044】

上記のタッチパネルの検出方式以外に、超音波表面弾性波(SAW)方式、光学式(赤外線光学イメージング方式)、電磁誘導方式などがある。

本実施形態で用いるタッチパネルは、マルチタッチ対応に適しており使い勝手が良い抵抗膜方式や投影型静電容量方式などがあげられる。

【符号の説明】

【0045】

1‥プログラマブルコントローラ 2‥センサ、

3‥アクチュエータ 4‥工作機械、半導体又は液晶製造装置

5‥プログラマブル表示器 6‥制御系ネットワーク

7‥中央監視システム 8‥無線通信信号発信器

9‥サーバコンピュータ 10、40‥タブレット型端末

11‥データ収集部 12‥タブレット通信インタフェース

20‥情報系ネットワーク 21‥オペレータ

41‥通信インタフェース 42‥サーバ

43‥データベース 44‥現在値モニタ画面

【特許請求の範囲】

【請求項1】

複数の産業機器が接続され、これらを制御する産業機器制御システムにおいて、

該複数の産業機器へ制御信号を送信し、該複数の産業機器の運転信号を受信する複数のプログラマブルコントローラと、

該複数のプログラマブルコントローラで受発信される制御信号及びデータを収集し蓄積するサーバと、

前記複数のプログラマブルコントローラと前記サーバとを通信可能に構築される通信ネットワークと、

該通信ネットワークに接続される無線通信信号発信器と、

該無線通信信号発信器により前記通信ネットワークと無線通信するタブレット型端末とを備え、

該タブレット型端末は、前記無線通信信号発信器を介して前記サーバに蓄積されたデータをアクセスでき、前記複数のプログラマブルコントローラ各々に運転指令を送信することができることを特徴とする産業機器制御システム。

【請求項2】

請求項1記載の産業機器制御システムにおいて、

前記タブレット型端末は、液晶基板とタッチパネルを組み合わせて構成されたものであることを特徴とする産業機器制御システム。

【請求項3】

請求項1記載の産業機器制御システムにおいて、

前記サーバには、前記プログラマブルコントローラのデータを収集するデータ収集部と、前記無線通信信号発信器を介して前記タブレット型端末と通信が可能となるタブレットインターフェースとを備えたことを特徴とする産業機器制御システム。

【請求項4】

請求項1記載の産業機器制御システムにおいて、

前記無線通信信号発信器は、無線LAN又はブルートゥースであることを特徴とする産業機器制御システム。

【請求項5】

複数の産業機器が接続され、これらを制御する産業機器制御システムにおいて、

該複数の産業機器へ制御信号を送信し、該複数の産業機器の運転信号を受信する複数のプログラマブルコントローラと、

前記複数のプログラマブルコントローラ同士で通信可能に構築される通信ネットワークと、

該通信ネットワークに接続される無線通信信号発信器と、

該無線通信信号発信器により前記通信ネットワークと無線通信するタブレット型端末とを備え、

前記プログラマブルコントローラには、データを収集するデータ収集部と、前記無線通信信号発信器を介して前記タブレット型端末と通信が可能となるタブレットインターフェースとを備え、

前記タブレット型端末は、前記無線通信信号発信器を介して前記プログラマブルコントローラに蓄積されたデータをアクセスでき、前記複数のプログラマブルコントローラ各々に運転指令を送信することができることを特徴とする産業機器制御システム。

【請求項1】

複数の産業機器が接続され、これらを制御する産業機器制御システムにおいて、

該複数の産業機器へ制御信号を送信し、該複数の産業機器の運転信号を受信する複数のプログラマブルコントローラと、

該複数のプログラマブルコントローラで受発信される制御信号及びデータを収集し蓄積するサーバと、

前記複数のプログラマブルコントローラと前記サーバとを通信可能に構築される通信ネットワークと、

該通信ネットワークに接続される無線通信信号発信器と、

該無線通信信号発信器により前記通信ネットワークと無線通信するタブレット型端末とを備え、

該タブレット型端末は、前記無線通信信号発信器を介して前記サーバに蓄積されたデータをアクセスでき、前記複数のプログラマブルコントローラ各々に運転指令を送信することができることを特徴とする産業機器制御システム。

【請求項2】

請求項1記載の産業機器制御システムにおいて、

前記タブレット型端末は、液晶基板とタッチパネルを組み合わせて構成されたものであることを特徴とする産業機器制御システム。

【請求項3】

請求項1記載の産業機器制御システムにおいて、

前記サーバには、前記プログラマブルコントローラのデータを収集するデータ収集部と、前記無線通信信号発信器を介して前記タブレット型端末と通信が可能となるタブレットインターフェースとを備えたことを特徴とする産業機器制御システム。

【請求項4】

請求項1記載の産業機器制御システムにおいて、

前記無線通信信号発信器は、無線LAN又はブルートゥースであることを特徴とする産業機器制御システム。

【請求項5】

複数の産業機器が接続され、これらを制御する産業機器制御システムにおいて、

該複数の産業機器へ制御信号を送信し、該複数の産業機器の運転信号を受信する複数のプログラマブルコントローラと、

前記複数のプログラマブルコントローラ同士で通信可能に構築される通信ネットワークと、

該通信ネットワークに接続される無線通信信号発信器と、

該無線通信信号発信器により前記通信ネットワークと無線通信するタブレット型端末とを備え、

前記プログラマブルコントローラには、データを収集するデータ収集部と、前記無線通信信号発信器を介して前記タブレット型端末と通信が可能となるタブレットインターフェースとを備え、

前記タブレット型端末は、前記無線通信信号発信器を介して前記プログラマブルコントローラに蓄積されたデータをアクセスでき、前記複数のプログラマブルコントローラ各々に運転指令を送信することができることを特徴とする産業機器制御システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−105301(P2013−105301A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−248462(P2011−248462)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(502129933)株式会社日立産機システム (1,140)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(502129933)株式会社日立産機システム (1,140)

【Fターム(参考)】

[ Back to top ]