産業用ファブリックのためのサブアセンブリ

【課題】最終的に作られるファブリックの幅より小さい幅を有する編まれたファブリック帯状片の部分から作成されるファブリックを提供すること。

【解決手段】フルワイドの産業用ファブリックを製造する方法であって、ファブリックがファブリックの所定の機械方向において無端であるものにおいて、ファブリック帯状片を編むステップであって、その編まれたファブリック帯状片の幅がフルワイドのファブリックの幅より狭いステップと、編まれたファブリック帯状片を螺旋状に巻き付けるステップであって、編まれたファブリック帯状片のエッジが、その後に巻き付けられる編まれたファブリック帯状片のエッジと隣り合うステップと、巻き付けられた編まれたファブリック帯状片の隣り合ったエッジに沿って編みループを位置付けるステップと、編まれたファブリック帯状片の隣り合ったエッジ上の編みループを連結するステップとを備える。

【解決手段】フルワイドの産業用ファブリックを製造する方法であって、ファブリックがファブリックの所定の機械方向において無端であるものにおいて、ファブリック帯状片を編むステップであって、その編まれたファブリック帯状片の幅がフルワイドのファブリックの幅より狭いステップと、編まれたファブリック帯状片を螺旋状に巻き付けるステップであって、編まれたファブリック帯状片のエッジが、その後に巻き付けられる編まれたファブリック帯状片のエッジと隣り合うステップと、巻き付けられた編まれたファブリック帯状片の隣り合ったエッジに沿って編みループを位置付けるステップと、編まれたファブリック帯状片の隣り合ったエッジ上の編みループを連結するステップとを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、産業用ファブリック一般に関する。より詳しくは、本発明は、無端の、または継ぎ目のある産業用ファブリック(例えば製紙機械のフォーミング、プレスおよびドライヤーセクションにおいて使用するもの)のための基材およびファブリックを従来のように織ることに対する代替手段に関する。しかしながら、本発明は、製紙以外の用途で使用する産業用ファブリックに適用されることもできる。

【背景技術】

【0002】

製紙プロセスにおいて、製紙機械のフォーミングセクションの移動しているフォーミングファブリック上へ繊維スラリー(すなわちセルロース繊維の水性分散体)を沈澱させることによって、セルロース繊維ウェブが形成される。フォーミングファブリックを通ってスラリーから大量の水が排出され、フォーミングファブリックの表面上にセルロース繊維ウェブが残される。

【0003】

新しく形成されたそのセルロース繊維ウェブは、フォーミングセクションから、一連のプレスニップを含むプレスセクションへ進む。そのセルロース繊維ウェブは、プレスファブリックによって支持されて、または、よくあることだが、二つのプレスファブリックに挟まれて、プレスニップを通過する。プレスニップにおいて、セルロース繊維ウェブは、圧縮力にさらされる。この圧縮力により、ウェブから水が絞り取られるとともに、ウェブ内のセルロース繊維が互いにくっつき合うことにより、セルロース繊維ウェブが紙シートへと変わる。その水は、プレスファブリックに受容され、理想的には、紙シートに戻らない。

【0004】

最後に、紙シートは、ドライヤーセクションに進む。ドライヤーセクションは、蒸気によって内部加熱されている、少なくとも一連の回転可能なドライヤードラムまたはシリンダーを含む。新しく形成された紙シートは、ドライヤーファブリックによって案内され、一連のドラムの各々の周りに曲がりくねった経路を順次進む。ドライヤーファブリックは、ドラムの表面に対して紙シートをぴったりと押しつけて保持する。加熱されたドラムは、紙シートの含水量を、望ましいレベルにまで蒸発させて減少させる。

【0005】

フォーミングファブリック、プレスファブリックおよびドライヤーファブリックがすべて製紙機械上の無端環という形をとり、コンベヤの方法で機能することが理解されるべきである。更に、製紙がかなりのスピードで進行する連続工程であることも認識されるべきである。すなわち、繊維スラリーはフォーミングセクションでフォーミングファブリックの上に連続的に沈澱させられ、一方新しく製造された紙シートは、ドライヤーセクションから出た後、ロール上に連続的に巻取られる。

【0006】

本発明は、主に製紙機械、ティッシュ抄紙機械または通気乾燥(Through−Air Drying:TAD)機械のプレスセクションにおいて使用するプレスファブリックに関する。しかしながら、本発明は、例えばロングニッププレスベルトのような、ポリマーコーテッド紙産業プロセスベルトのベースとして使用されるそれらのファブリックにおいてだけでなく、それらのファブリックが一般にフォーミングファブリック、ドライヤーファブリックおよびTADファブリックとして知られている製紙機械、ティッシュ抄紙機械またはTAD機械のフォーミングとドライヤーのセクションでの用途を見つけることもできる。

【0007】

製紙プロセスにおいて、フォーミングファブリックは、重要な役割を演ずる。それらの機能のうちの一つは、製造途中の製品を、成形し、フォーミングセクションからプレスセクションまたは次の製紙操作まで運ぶことである。ドライヤーファブリックは、製紙機械のドライヤーセクションを通る紙製品を輸送するという、同様に重要な役割を演ずる。

【0008】

加えて、本発明は、コルゲート紙板を製造するために用いるコルゲータベルトを造るため、並びに、湿式および乾式パルプの生産や、スラッジフィルタおよび化学洗浄機を使用するプロセスのような製紙に関連したプロセス、水流交絡法(湿式法)、メルトブロー法、エアレイド法、スパンボンド法またはニードルパンチ法によって製造される不織布の生産において用いられる工業用ファブリックを造るために、利用することができる。そのようなファブリックおよびベルトは、不織製品を生産するためのプロセスで用いられるエンボス加工用、運搬用およびサポート用のファブリックおよびベルトを含むが、これらに限定されるわけではない。

【0009】

現代のファブリックは、それらが設置される製紙機械で製造される紙の等級のための要求を満たすように設計された、多種多様なスタイルで用いられる。通常、それらは、織られたベースファブリックを含む。ベースファブリックは、用途に応じて、針で縫われた、きめの細かい不織の繊維素材の詰め綿(batting)を含むかもしれない。ベースファブリックは、モノフィラメント、パイルドモノフィラメント、マルチフィラメントまたはパイルドマルチフィラメントの糸から織ることができ、単層でも、多層化または積層化されていてもよい。それらの糸は、製紙機械布地技術における当業者によってこの目的のために使われるいくつかの合成高分子樹脂(例えばポリアミドおよびポリエステル樹脂)のいずれか一つから、典型的に押出加工される。

【0010】

織りファブリックは、多くの異なる形をとる。例えば、それらは、無端状に織られるか、また、平らに編まれた後、継ぎ目を有する無端状とされる。あるいは、それらは、改良無端織りとして一般に知られる方法によって製造されてもよく、そこにおいて、ベースファブリックの幅方向エッジには、その機械方向(machine direction:MD)糸を使用して、継ぎループが備えられる。この方法では、MD糸は、ファブリックの幅方向エッジの間を行き来して連続的に織り、各エッジでターンバックして継ぎループを形成する。この方法で製造されるベースファブリックは、製紙機械上に取り付けられる間に無端形状の状態にされ、この理由から、機械上で継ぎ合わせ可能(on−machine−seamable)なファブリックと呼ばれる。この種のファブリックを無端形状の状態にするため、ファブリックの二つのエッジで継ぎループを互いにかみ合わせて、そのかみ合わされた継ぎループによって形成される通路にいわゆるピンまたはピントルを導入してファブリックの二つのエッジを連結することによって、二つの横方向エッジが継ぎ合わされる。

【0011】

更に、織られたベースファブリックは、一のベースファブリックを他のものによって形成された無端環の中に配置することによって、そして、プレスファブリックの場合には、ステープルファイバーの詰め綿(batt)を両方のベースファブリックに縫い付けてそれらを互いに結合することによって、積層化されていてもよい。一方または両方の織られたベースファブリックは、機械上で継ぎ合わせ可能なタイプのものでもよい。

【0012】

織りファブリックに加えて、編みファブリックが抄紙機布のために、例えば、編みファブリックの固有の特徴にかかる有利さを得ることのできるプレスファブリック基材のために、使用されたことがある。編みファブリックは、多くの理由から、織りファブリックより有利である。織られた構造の生産においては、布幅が増加するにつれて、織る速度が低下するので、生産コストが増加する。例えば、織り構造を生産する織機は、幅100インチの布の場合には毎分60本以上の横糸挿入が可能であるが、幅380インチの布の場合には、横糸挿入速度は毎分30本にまで低下する。しかしながら、編むことにおいては、生産速度は幅からはおおむね独立しており、生産速度は60インチでほぼ8倍速い。編機は、織機と比べて遥かに高い生産速度が得られるので、編みファブリックは、それと同等の織りファブリックと比較して、相当なコスト優位性がある。

【0013】

平坦に織られて、無端環のファブリックを作成するために込み入った継ぎ目を織ることを必要とするフォーミングファブリックのために、ここで明らかにされるように結合される編みファブリックを使用することは、高コストな継ぎ方の必要性を除去することができる。さらにまた、フォーミングファブリックのための織りパターンは、ファブリックを無端に継ぎ合わせることのできるものに制限される。また、すべてのファブリックにとって、流体(空気、水、またはそれらの組み合わせのいずれであろうと)の流路は、糸のサイズおよび組み込まれる織りパターンによって制限される。その一方で、ニットは、流体流路ジオメトリを設計する際のより大きな自由度をもたらす。また、ポリエチレンナフタリン(PEN)のような特定の材料は、フォーミングファブリックのMD糸または耐荷重性糸として用いられる高弾性糸材として望ましいとされている。しかしながら、PENは、織りの過程の間に、摩滅し易い。更に、PENはもろいので、その結果、継ぎ目強さは通常低くなる。ワープニット構造のMD部材としてPENを組み込むことは、この種の材料の先に述べた固有の欠点を克服することにより、この材料および類似の材料の使用を許容する。

【0014】

加えて、従来の織り構造が用いられる多くのケースでは、糸の交差位置の上にナックル(節)が形成される。これらのナックルは、摩損に影響され易いとともに、生産されている製品に跡がつく結果となることがありえて、また、製紙のドライヤーファブリックや不織布製品の生産のための特定のファブリックの場合には、巻き込まれる境界層空気の過剰量を生じて、生産されている製品の歪曲をもたらすことがある。しかしながら、編み構造は、同一材料成分の糸を用いて、より滑らかなシート接触面を有するとともに、より高い曲げ抵抗と、それゆえにより長い実用寿命を有するように、設計されることができる。

【0015】

いずれにしても、ファブリックおよび基材は、縦方向にその周りに測定される特定の長さと、その横方向に横断して測定される特定の幅とを備えた、無端環の形であることができるか、またはそのような形に継ぎ合わせ可能になり得る。製紙機械構成が広く変化するので、製紙機械布の製造業者は、フォーミング、プレスおよびドライヤーファブリックを、他の製紙機械布と同様に、顧客の製紙機械の中の特定位置にフィットさせるために望まれる寸法に生産することを要求される。各構造は概してオーダーメイドでなければならないので、この要求は製造工程を合理化することを困難にすることは言うまでもない。

【0016】

現代の製紙機械のファブリックは、5フィートから33フィート以上までの幅と、40フィートから400フィート以上までの長さと、おおむね100ポンドから3,000ポンド以上までの重さとを有するかもしれない。想像されるように、これらのファブリックは、摺り減って、交換を必要とする。ファブリックを交換するには、大抵、機械の運転を休止すること、すり切れたファブリックを取り外すこと、ファブリックを取り付けるための設定を行うこと、および、新規なファブリックを取り付けることが必要となる。

【0017】

様々な長さおよび幅のファブリックをより速くそしてより能率的に生産するというこのような必要性に応えて、織られたまたは不織の狭い幅の複数の基材のサブアセンブリをフルワイドのファブリックにすることが、プレスファブリックを製造するための確立した方法になった。それの構造によるファブリックの性能と、ファブリックを製造する効率との両方に、利点がある。狭い幅の材料帯状片(material strips)のサブアセンブリをフルサイズファブリックにするために要求される鍵は、基材帯状片の全長に沿って接合する方法を考案することにある。縫う方法、超音波接合、および熱接合を含め、多数の方法が採用された。しかしながら、全ての場合において、結果として生じる接合は、二つの潜在的限界を有する。(1)機械横断方向(cross−machine direction:CD)の破壊強さとして測定される接合強度は、通常、帯状片自体の本体のそれより低い。(2)接合された領域は、必ずしも帯状片の本体と同じ均一性を有しない(特に、紙製品に好ましくない跡をもたらす可能性のある、空気、水のような流体の流れに関して)。

【0018】

プレスファブリックにおいて、縫われた繊維詰め綿(batt)構造は、これらの限界の程度を埋め合わせる。プレスファブリックのサブアセンブリにおける鍵となる接合強度の要求は、縫うプロセスを通した基材の取扱いを可能にすることである。最終的なファブリックのMD強度は、基材の糸またはモノフィラメントに由来する。その一方で、CD強度は、結合と縫われた繊維詰め綿(batt)とに由来する。また、詰め綿(batt)は、サブアセンブルされた狭い幅の帯状片のMD方向の継ぎ目における構造的不連続を覆い隠すのを助ける。さもなければ、それによって、生産されている紙製品に対し、跡がついたり、均一でない水分除去が生じたりする。

【0019】

様々な長さおよび幅のファブリックをより迅速かつ効率よく生産する必要性に応えて、螺旋巻き技術を使用してファブリックおよび基材を製造することが、同一出願人による米国特許第5,360,656号においてRexfeltその他により開示されている。それの内容は、この言及により本願明細書に引用したものとする。

【0020】

米国特許第5,360,656号には、その中に縫われる一層または二層以上のステープルファイバーを有するベースファブリックを含むプレスファブリックが開示されている。ベースファブリックは、ベースファブリックの幅より小さい幅を有する螺旋状に巻かれた織りファブリックの帯状片からなる少なくとも一つの層を備えている。ベースファブリックは、縦方向すなわち機械方向において無端である。螺旋状に巻かれた帯状片の縦糸は、プレスファブリックの縦方向との間に角度を形成する。織りファブリックの帯状片は、典型的に製紙機械布の製造において使用されるものより幅の狭い織機によって平織りされてもよい。20インチ(0.5メートル)程度の狭い幅の織機であっても、織りファブリック帯状片の生産に使用することができるが、しかし、実用性の理由で、40インチから60インチまで(1.0〜1.5メートル)の幅を有する標準的な織物織機が好まれることが多い。

【0021】

ベースファブリックは、螺旋状に巻かれて接合された、比較的幅の狭い織られたファブリック帯状片の複数の巻きを含んでいる。ファブリック帯状片は、縦糸(ワープ)および横糸(フィリング)から織られる。螺旋状に巻かれたファブリック帯状片の隣り合う巻きは、お互いに接することができ、そのようにして生まれた螺旋状に連続する継ぎ目は、縫うこと、ステッチング、融着、溶着(例えば超音波の)、または接着によって閉じることができる。あるいは、隣り合う螺旋状の巻きの隣り合う長手方向エッジは、重なり合った領域で厚みが増大しないように、削減された厚さを有していれば、重なり合って配置されてもよい。また、螺旋状の巻きが重なり合って配置される場合には、縦糸間の間隔を帯状片のエッジで増加させることにより、その重なりの領域において縦糸間の間隔が変化しないようにしてもよい。

【0022】

いずれにせよ、ベースファブリックは、無端環という形をとり、内表面、縦(機械)方向および横(機械横断)方向を有する結果となる。その後、ベースファブリックの側部エッジは、それらが縦(機械)方向と平行になるように、整えられる。ベースファブリックの機械方向と、螺旋状に連続する継ぎ目との間の角度は、比較的小さく、すなわち典型的には10度より小さい。同じ理由で、ファブリック帯状片の縦糸(ワープ)は、ベースファブリックの縦(機械)方向に対して、それと同じ比較的小さい角度をなす。縦糸(ワープ)に対して実質的に垂直な、ファブリック帯状片の横糸(フィリング)は、同様にして、ベースファブリックの横(機械横断)方向に対して、それと同じ比較的小さい角度をなす。

【0023】

「Unique Fabric Structure for Industrial Fabrics」と題されて2003年2月11日に出願された同一出願人による米国特許出願番号10/364,145(それの内容は、この言及により本願明細書に引用したものとする。)には、無端であるか、または機械方向の継ぎ目によって無端にされた産業用プロセスファブリックが開示されている。その産業用プロセスファブリックは、螺旋状に巻かれた帯状片素材によって形成された螺旋の巻きを少なくとも一層含み、その帯状片素材は、産業用プロセスファブリックの幅より狭い幅を有している。帯状片素材は、織られたもの、不織のもの、編まれたもの、MD糸またはCD糸の配列、のいずれのものでもよい。螺旋の各巻きは、隣り合うものに対して接するかまたは重なり合い、接合技術(例えば超音波接合、接着性結合、低融点材料による接合、接合可能な糸を用いることによる接合)を用いてお互いに接合される。そのほかに、螺旋状に巻かれた帯状片素材は、縦方向エッジをお互いに縫い合わせることによって結合されてもよい。螺旋状に巻かれた帯状片素材によって形成された螺旋の複数の巻きを各層が有する少なくとも二つの層を含む産業用プロセスファブリックが必要とされる場合には、それらの層は前述した接合技術の一つを用いて互いに結合される。

【0024】

米国特許第6,162,518号においては、製紙機械カバーとして用いられる織物の長さが開示されている。機械カバーを形成するために、織物の帯状片は、横方向に移動する供給ロールから、二つの間隔を置かれたローラー上へ引き出される。供給ロールがローラーに対して横方向に移動しているので、織物の帯状片はローラー上に螺旋状に巻回される。その螺旋巻きは、隣りの各エッジに隣接する縦方向エッジを有する複数の織物帯状片に結果としてなる。その織物帯状片の螺旋巻きは、ファブリックが望まれる幅に到達するまで継続する。

【0025】

各織物帯状片は、全体として横糸団を形成する横糸(構造糸)と、全体として縦糸団を形成する縦糸(構造糸)とからなる。横糸および縦糸(構造糸)は、それらの交点で、例えば溶着または接着により互いに結合される。構造糸は、好ましくは、ファブリック、ニット、糸団またはフィルムあるいはそれに類似の挿入物、の一部である。隣り合う織物帯状片を結合するために、隣り合う織物帯状片の各エッジからの横糸は、互いにかみ合わされる。一旦互いにかみ合わされると、縦方向に平行な接続糸は、互いにかみ合わされた横糸の上方に置かれて、超音波接合手段を使用して横糸に結合される。このようにして、隣り合う織物帯状片は、製紙機械カバーが望まれる幅に到達するまで、連結される。

【0026】

米国特許第5,268,076号には、螺旋状に巻かれた製紙機械ベルト(とりわけプレスベルトとして使用されるもの)が開示されている。そのベルトは、複数の繊維ベルト帯状片およびサポートベルト帯状片とを備えている。繊維ベルト帯状片は、異なる繊維方向、純度および繊維密度を表し得る繊維ウェブからなる。これに対し、サポートベルト帯状片は、織られた構造、編まれた構造、引き伸ばされた繊維ウェブ、不織のフィラメントの複合シートの薄片ないしは帯状片のような異なる構造を表すことができる。繊維ベルト帯状片およびサポートベルト帯状片を含む供給ロールに加えて、ベルト製造装置は、ニードリング機械と、水平シャフトを中心に回転し、水平方向に離れて配置された二つの前進ローラーとを含む。

【0027】

製造工程の初めに、ベルト材料(「フォーミング帯状片」)の第1の帯状片は、二つの前進ローラー上へ引かれる。このフォーミング帯状片は、ベルト製造プロセスの間、ベルトのサポートまたはフォーミングプラットフォームとして作用する。供給ロールからの個々の繊維ベルト帯状片およびサポートベルト帯状片は、そこにおいて取り付けられる。一旦繊維ベルト帯状片およびサポートベルト帯状片が取り付けられると、二つの前進ローラーおよびフォーミング帯状片は、前進方向に移動し、そこでは、繊維ベルトおよびサポートベルト帯状片は、供給ロールからフォーミング帯状片上へ、螺旋状に巻かれる態様で引き出される。繊維ベルトおよびサポートベルト帯状片がフォーミング帯状片へ追加されると同時に、ニードリング機械は、繊維ベルト帯状片の繊維がサポートベルト帯状片を突き抜けて、個々のベルト帯状片が一緒に縫い合わされるように、作動する。

【0028】

そのプロセスは、ベルトが所望の幅に到達するまで続く。終了したベルトが前進ローラーから取り外されると、フォーミング工程の間、ベルトを支持するために用いられたフォーミング帯状片は除去される。そして、完成したベルト、または更なる処理が実行されるベルトとなる。繊維ベルト帯状片からの繊維が縫われるサポートベルト帯状片は、さまざまな構成(例えば部分的に重複する縦方向エッジ、または重複しなくて、その代わりに互いに当接する縦方向エッジを有する構成)を有することができる。しかしながら、すべての構成において、繊維ベルト帯状片およびサポートベルト帯状片は、縫うことによって互いに結合される。

【0029】

同一出願人による米国特許第5,713,399号(それの内容はこの言及により本願明細書に引用したものとする)は、このタイプの構造の螺旋状に連続する継ぎ目を形成して閉じる方法を開示している。開示された方法によれば、ファブリック帯状片が、少なくとも一方の側部エッジに沿って側部ふちどりを有し、その側部ふちどりは、側部エッジを越えて伸びる横糸の解放された端である。ふちどり付き帯状片を螺旋上に巻いている間、巻きの側部ふちどりは、帯状片の隣り合う巻きの上または下に横たわり、隣り合う巻きの側部エッジは、互いに対して当接する。そのようにして得られた螺旋状に連続する継ぎ目は、上または下に横たわっている側部ふちどりを隣り合う巻きのファブリック帯状片に超音波融着または溶着することにより、閉じられる。

【0030】

米国特許第6,124,015号にて開示されるように、多層の産業用ファブリックは、少なくとも一つの織られたか不織の層を含む少なくとも一つのセグメントから組み立てられ、そこにおいて、接合部は、接合糸または接合構造を利用する。接合構造は、連続的でも不連続でもよく、セグメントの選択された場所にしっかりとした対の係合を付与し、ファブリックを作り上げるために、お互いに係合して連結する。接合部を形成している平坦面は、仕上げられたファブリックの平面にあり、エッジとエッジとの接合部ではない。ファブリック構造は、要求される最終的な産業用ファブリックを提供するために、必要とされる多くのセグメントを連結して一緒にすることによって、組み立てられる。いくつかの用途のためには、結合された構造間の連結された接合部を更にしっかりと固定することが望ましい。連結された接合部をさらにしっかりと固定する方法の例としては、接着剤、ポリウレタンのような化学的反応システムが含まれ、また別の方法としては、不織材料の不活性層が例えば繊維様詰め綿(batt)の薄い層のようなパイルの間に挿入されてもよい。ホットメルト粘着性物質の網の目が使われることもできる。しかしながら、このプロセスは、結合されて一つになったセグメントの側部エッジ間の接合部をまだ残す結果となり、それは、ファブリックの弱点である。

【0031】

上述した米国特許第5,360,656号には、基材の全長に沿って隣り合うファブリック帯状片を接合するために用いられる先に述べた接合方法に加えて、バットシームが見出される。このシームは、隣り合うファブリック帯状片の間にあり、ステッチを含む。しかしながら、このシームは、耐荷重性でなくて、これらの一つに結合された帯状片によって形成される「ベース」構造が例えばニードリングのような次の製造工程で扱われることができるように、複数の帯状片を一つに保つためだけにそこにある。

【0032】

螺旋状に巻かれた帯状片素材を含むいかなる構造においても、二つの隣り合う帯状片間の接続継ぎ目は、ファブリックの重要な一部である。というのは、紙質を均一にし、跡が残らないようにし、そしてファブリックの走行性を高めるためには、例えば厚み、構造、強度、透過性などの特性に関して、ファブリックの残りの部分とできるだけ均等な継ぎ目が必要だからである。それゆえ、運転中に動くいかなるファブリックにおいても、隣り合う螺旋状に巻かれた帯状片素材間の継ぎ目接合領域が水および空気の透過性に関してファブリックの残りの部分と同じであることが重要であり、それにより、製造途中の製品に接する継ぎ目領域によって跡が残ることが防止される。これらの要求によって示される相当な技術的な障壁にもかかわらず、例えばニットのように、組み込まれることができる構造のタイプのために、螺旋状に巻かれたファブリックを開発することはたいへん望ましい。

【0033】

前述のように、帯状片素材を螺旋状に巻くことによって形成されたプレスファブリックの接続継ぎ目領域の強度は、縫われる繊維詰め綿(batt)材の追加によって増加することができる。しかしながら、これは、フォーミングおよびドライヤーファブリック、並びに、縫われた詰め綿(batt)繊維の層を使用しない他のいかなる「ファブリック」においては、選択できることではない。フォーミングおよびドライヤーファブリックにおいて、構造は、フルワイドの製品を作るために狭い幅の基材を結合することの結果として生じる不連続を覆い隠すための詰め綿(batting)を持たない。そして、現在の接合方法の結合強度は、ファブリックの構造的完全性を維持し、現在の機械で動かすためには、必ずしも充分でない。

【0034】

それゆえ、フルサイズの産業用ファブリックおよびファブリック用の基材基礎構造を作成するために用いられる現在の方法に対する代替手段への必要性が存在する。その代替手段において、ファブリックおよび基材は、狭い幅の編まれた構造の部分から作成され、組み立てられたファブリックは、隣り合う螺旋状に巻かれた編まれた帯状片素材間に、強く、実質的に検知されない接続手段を有する。

【発明の概要】

【発明が解決しようとする課題】

【0035】

従って、本発明の主要な目的は、産業用ファブリックとして使用される、またはその構成物となる、フルレングス、フルワイドのファブリックおよび基材を提供することにある。

【0036】

本発明の他の目的は、最終的に作られるファブリックの幅より小さい幅を有する編まれたファブリック帯状片の部分から作成されるファブリックを提供することにある。

【0037】

さらにもう一つの本発明の目的は、編まれたファブリック帯状片部分を、編み技術を用いて互いに接合することによって作成されるファブリックを提供することにある。

【0038】

なお更なる本発明の目的は、接合されたファブリック帯状片部分の隣り合う縦方向エッジの間の接続強度を向上させた、編まれたファブリックおよび基材を提供することにある。

【0039】

更なる本発明の目的は、シートに跡がつくこと、および、製造途中の製品内の水分が不均一に除去されることを防止または抑制するように、最終的に組み立てられたファブリックの幅を横切って、鍵となるファブリック特性(例えば質量、厚さ、流体透過性、その他)が均一なプロフィールを有するファブリックを提供することにある。

【課題を解決するための手段】

【0040】

これらの、およびその他の、目的および利点が、本発明によって提供される。この点に関して、本発明は、フルワイドの産業用ファブリックおよびそのようなファブリックを製造する方法を対象とする。互いに平行な2本の回転可能に備え付けられたロールを使うこと、上述した米国特許第5,360,656号において教示されるものと類似しているが、その方法は、第1のファブリック帯状片部分を産業用ファブリックの望まれる長さまで編むことを含んでおり、そこにおいて、第1のファブリック帯状片部分の幅は、最終的な産業用ファブリックの幅より狭い。第1のファブリック帯状片部分が完了すると、このファブリック帯状片部分は、この帯状片の二つの幅方向エッジを編みCD継ぎ目を用いて一つに結合することにより、無端環になる。一旦無端環とされると、第1のファブリック帯状片部分は、このファブリック帯状片の縦方向エッジがファブリックの機械方向と平行であるか2本の平行したロールの中心軸に対して垂直であるように、2本の平行したロール上に巻かれるかまたは置かれる。そして、第1のファブリック帯状片部分の縦方向エッジに沿った編みループが位置決めされる。

【0041】

編みループが一旦位置決めされると、完了した産業用ファブリックより狭い幅を有する第2のファブリック帯状片部分を編むことは、第2のファブリック帯状片部分からの編みループを第1のファブリック帯状片部分のエッジに沿った編みループと連結することにより、第1のファブリック帯状片部分の縦方向エッジに沿って進行する。第2のファブリック帯状片部分を編むことは、編み装置の使用を伴って連続的に進行し、第1のファブリック帯状片部分の全長に渡って第1のファブリック帯状片部分に幅を付加する。第2のファブリック帯状片部分が完了すると、第2のファブリック帯状片部分は、この帯状片の二つの幅方向エッジを編みCD継ぎ目を用いて一つに結合することにより、無端環になる。隣り合う帯状片部分のCD継ぎ目は、しかしながら、お互いに関して位置をずらして配置される。最初の二つの結合されたファブリック帯状片部分の合わせた幅より大きい最終的な幅を有する産業用ファブリックが必要とされる場合には、所望の幅の産業用ファブリックに到達するまで、付加的なファブリック帯状片部分が、上記と同様のプロセスによって、第2のファブリック帯状片部分の縦方向エッジに沿って編まれる。この第1の方法の全体にわたって、編むことは、ファブリック帯状片部分の縦方向エッジがファブリックの機械方向に実質的に平行であるように進行する。

【0042】

本発明の第2実施形態において、第1のファブリック帯状片部分は、編まれて、第1実施形態と類似の方法で無端にされる。しかしながら、第1のファブリック帯状片部分が無端環にされたあと、第1のファブリック帯状片部分は、ファブリック帯状片部分の縦方向エッジが、ファブリックの機械方向と角を形成するか、または2本の平行したロールの中心軸に対して垂直でなくて、その代わりに2本の平行したロールの中心軸に対して90度以外の角度をなすように、回転可能に備え付けられた2本の平行したロールの周りに巻かれるかまたは置かれる。ロール上に一旦置かれると、第1のファブリック帯状片部分の縦方向エッジに沿った編みループは位置決めされ、ループは編み装置からの糸と連結される。

【0043】

その後、連続的ファブリック帯状片部分を編むことが、第1のファブリック帯状片部分の縦方向エッジに沿った識別された編みループを連続的ファブリック帯状片部分からの編みループと連結することにより、第1のファブリック帯状片部分の縦方向エッジに沿って連続的な態様で進行する。編むことは、ロールと平行な方向に繰り返し往復移動する編みヘッドを使用して実行される。編みヘッドが往復移動するのと同時に、平行したロールは、斜めになったファブリック帯状片部分がロールを横切って編み装置から離れる方向に移動するように、回転される。編むことは、産業用ファブリックの所望の幅が達成されるまで。このようにして続行する。最終的なファブリックの所望の幅より大きいファブリック幅が達成されると、その完了したファブリックの斜めになった縦方向エッジは、ファブリックの所定の機械方向に実質的に平行なエッジを有する所望の幅のファブリックを得るために、整えられる。

【0044】

本発明の第3実施形態は、ファブリックの機械方向において無端であるフルワイドの産業用ファブリックを製造する方法である。この方法は、編まれたファブリック帯状片の幅がフルワイドファブリックの幅より狭くなるように、ファブリック帯状片を編むことを含む。編まれたファブリック帯状片は、それから供給リール上に巻回される。供給リール上に置かれた後、編まれたファブリック帯状片は、第1の編まれたファブリック帯状片のエッジがその後に巻かれた編まれたファブリック帯状片のエッジと隣り合うように、螺旋状に巻かれる。螺旋状に巻かれたファブリック帯状片は、上述した米国特許第5,360,656号において教示されるように、少なくとも2本の平行したロールの周りに螺旋状に巻かれる。互いに隣り合う編まれたファブリック帯状片のエッジとともに、ファブリック帯状片の隣り合うエッジに沿った編みループは、位置決めされ、二つの隣り合うエッジ間の狭い接合部分を編むことによってお互いに連結される。これにより、隣り合うファブリック帯状片が互いに結合される。

【0045】

更なる実施形態において、ワープニットがファブリック帯状片部分のために利用される場合、この種のニットは、ニットのMD方向に比較的真っ直ぐな「長手方向の」糸を有する。第3実施形態と実質的に同じ方法を使用して、隣り合うファブリック帯状片部分は、螺旋状に巻かれた帯状片の隣り合うエッジ上のループを互いにかみ合わせて、そのかみ合わされたループを通して縦方向の糸を挿入することによって、互いに結合されることができる。

【0046】

本発明を特徴づける様々な新規な特徴は、この開示の一部を形成する添付の請求項において特に指し示される。本発明、その動作上の効果、及びそれらの使用によって達成される特定の目的をより深く理解するため、添付の開示事項が参照され、そこには、本発明の好ましい実施形態が添付の図面に描かれており、その中で、対応する要素は同一の参照符号によって特定されている。

【図面の簡単な説明】

【0047】

以下の詳細な記述は、例示の手法で与えられ、本発明をそれらだけに限定することを意図したものではなく、同様の参照符号が同様の要素および部分を指している添付の図面との関連において最も理解されると思われる。

【図1】トリコット編みされたファブリックの形のワープニットの平面図である。

【図2】ラッシェル編みされたファブリックの形のワープニットの平面図である。

【図3】平編みされたファブリックの形のウェフトニットの平面図である。

【図4】機械方向補強のための縦方向の糸を有するトリコット編みされたファブリックの形のワープニットの平面図である。

【図5】機械方向補強のための縦方向の糸を有するラッシェル編みされたファブリックの形のワープニットの平面図である。

【図6】機械方向補強のための縦方向の糸を有する平編みされたファブリックの形のウェフトニットの平面図である。

【図7】本発明の一実施形態によるファブリック製造方法を示す概略平面図である。

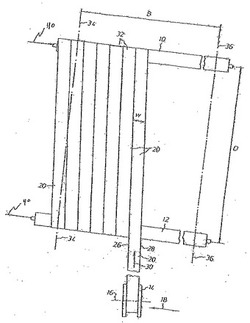

【図8】図7に示す製造方法の側面図である。

【図9】本発明の一実施形態によるファブリック製造方法を示す概略平面図である。

【図10】本発明の一実施形態によるファブリック製造方法を示す概略平面図である。

【図10A】本発明の一実施形態によるファブリック製造方法を示す概略平面図である。

【図11】本発明の一実施形態による編みファブリックの側面図である。

【図12】本発明の一実施形態による、機械方向補強のための縦方向の糸を有する編みファブリックの側面図である。

【図13】本発明の一実施形態によるファブリック製造方法を示す概略平面図である。

【図14】本発明の一実施形態による、結合されたニットファブリックの側面図である。

【図15】本発明の一実施形態による、側部エッジループを描いた隣り合う螺旋の巻きの側面図である。

【図16】本発明の一実施形態による、結合された隣り合う螺旋の巻きを有するファブリックの側面図である。

【図17】本発明の一実施形態による、結合された隣り合う螺旋の巻きを有するファブリックの上面斜視図である。

【図18】本発明の一実施形態による、結合された隣り合う螺旋の巻きと、ファブリック全体に渡る機械方向補強のための縦方向の糸とを有するファブリックの側面図である。

【発明を実施するための形態】

【0048】

本発明は、以下に、本発明の好ましい実施形態が示された添付図面を参照しながら、より完全に記載されるであろう。本発明は、しかしながら、多くの異なる形で実施されることができるものであり、本願明細書において記載される図示の実施形態に限られると解釈されてはならない。むしろ、これらの図示の実施形態は、この開示が完全且つ完璧となるように、そして、本発明の範囲を当業者に完全に伝えるように、用意されたものである。

【0049】

本発明は、編物技術を使用して作成されるフルワイド、フルレングスの無端ファブリックおよび基材に関する。より詳しくは、本発明は、ファブリック、および、産業用ファブリックとして用いられる工学的ファブリック(とりわけ、紙、板紙、厚紙、衛生用のティッシュおよびタオル製品のような湿式製品の生産、湿式および乾式パルプの生産、スラッジフィルタや化学洗浄機を使う工程のような製紙関連のプロセス、コルゲータ機械での波形ボール紙の生産、通気乾燥(TAD)工程によって製造されるティッシュおよびタオル製品の生産、並びに、メルトブロー法、エアレイド法、スパンボンド法またはニードルパンチ法によって製造される不織布の生産に使用されるもの)に関する。

【0050】

本発明は、ナローワイドプロセスから製造されるファブリックを作り出すことによってフルワイドのファブリックおよび基材を生産する方法を提供する。この方法は、ファブリックを生産する唯一の方法として使用される可能性があるが、ファブリック構造の一つまたは複数の層の生産、あるいは、積層複合体構造のための基材として、更に有用な可能性を有する。編まれたファブリック帯状片を組み合わせることは、織られたファブリック帯状片と比較して、隣接するファブリック帯状片の間の推移がよりスムーズであるために、ファブリックの幅全体に渡って不連続をほとんどあるいは全く生じさせないので、この方法に従って形成されるファブリックは、より優れたシート接触面を有する。

【0051】

この明細書において、ファブリック、構造、ファブリック構造および基材という用語は、交換可能に使われており、且つ、本発明の用途を制限することを意味するものではない。加えて、この明細書において、ファブリック帯状片部分とは、最終的なファブリックの幅より小さいすなわち狭い幅Wを有するファブリックに相当する。以下の記述において、同じ参照符号は、全図を通して、同じあるいは対応する部品を示す。

【0052】

用語「産業用ファブリック」も、繊維接合製品(例えば繊維接合板および繊維接合パイプ)の生産において使用されるファブリックだけでなく、製紙プロセスのさまざまな段階を通して繊維スラリーを輸送するための他の全ての抄紙機ファブリック(フォーミング、プレスおよびドライヤーファブリック)を含むが、これに限定されるものではない。

【0053】

本発明は産業用ファブリック一般に関するが、以下、本発明の好ましい実施形態は、製紙機械布として用いられるフォーミング、プレスおよびドライヤーファブリックのようなフルワイド、フルレングスのファブリック構造を背景として記載されるであろう。

【0054】

本発明のファブリック構造は、モノフィラメント、パイルドモノフィラメント、マルチフィラメントまたはパイルドマルチフィラメントの糸でできている編まれた構成要素を含んでおり、単層のものでも、多層のものでもよい。編む方法は、多種多様な材料に向いている。ポリエステルおよびポリアミドは、抄紙機布のための糸を生産するために用いられる標準的な材料である。しかしながら、例えば、特定の高弾性糸材は、従来の織る製法で利用するのが困難である。そのような素材を従来の方法で織ることは、それらが織機のハーネスおよびリードを通過するときに、フィブリル化や摩滅により糸に損傷を引き起こすことがありえるからである。高弾性材料(例えばPEN(ポリエチレンナフタリン)、ポリオレフィン(超高密度ポリエチレンから作られ、例えばSPECTRA(登録商標)を含む)、ポリアラミド(例えばKEVLAR(登録商標)およびNOMEX(登録商標)のようなものであるがこれらに限定されない)、PBO(ポリベンゾキサゾール)および金属のようなものであるが、これらに限定されない)は、製紙機械のフォーミングファブリックおよびドライヤーファブリックのために特に注目されており、編む製法においてますます使われる傾向にある。編む製法で使うことのできる追加の材料は、当業者にとって直ちに明らかである。

【0055】

編むことは、一つ以上の糸または繊維の一連のループ(輪)を連結することによってファブリックを構築する方法である。編むことの主要な二つの種類は、ワープニット(たて編み)とウェフトニット(よこ編み)である。様々な種類のワープニットおよびウェフトニットを記述するときに参照する図において、編まれたファブリックの糸および糸間の間隔が原寸に比例して描かれていないことに留意すべきである。

【0056】

ワープニットにおいては、糸は、縦方向に編み目を形成する。ワープニットの広く知られた例は、トリコット編みおよびラッシェル編みを含む。図1および図4に示すように、トリコット編みファブリックは、隣り合う並行した糸を編成することによって形成される。ラッシェル編みファブリックは、手鉤針で編まれたファブリック、レース生地および網製品に似ている。図2および図5に示すように、ラッシェルワープニット136は、編み目134の柱に加えて、はめこまれた接続糸132を含む。さらに、図4および図5に示すように、ワープニットは、抄紙機布の予定された機械方向のファブリック補強を付与するために、縦方向の糸すなわちはめ込まれたもの200を含むことができる。縦方向の糸200の数は、達成すべき機械方向補強の量に依存する。

【0057】

ウェフトニットにおいては、糸は、横方向に編み目を形成する。ウェフトニットの広く知られた例は、平編みおよび丸編みを含む。平編みは、製品が一定の輪郭に従って形作られたシートとして機械から出てくる技術である。そして、部分品は通常縫い合わされて一緒になる。従って、平編みされたファブリックは「継ぎ目」または接続位置を有する。平編みは、図3および図6に示される。図6に示すように、ウェフトニットは、抄紙機布の、所定の機械方向のファブリック補強を付与するために、縦方向の糸200を含むことができる。縦方向の糸200の数は、達成すべき機械方向補強の量に依存する。本発明は、ワープニットおよびウェフトニットの両方の方法に適用することができる。

【0058】

本発明の第1実施形態において、産業用ファブリックまたは基材は、以下のように製造される。図7に示すように、第1のファブリック帯状片部分50は、産業用ファブリックに望まれる長さと、編むことに使用される幅(典型的には1メートル)で、編まれる。第1のファブリック帯状片部分50は、二つの幅方向エッジ(ファブリックの、所定の機械横断方向に実質的に平行なエッジ)を有する細長い帯状の形に編まれる。第1の編まれた帯状片部分50の完了後、二つの幅方向エッジはくっつけられ、そして、CD継ぎ目51が編まれる。このことにより、二つの幅方向エッジが結合され、第1のファブリック帯状片部分50が無端環に形成される。一旦無端環が形成されると、第1のファブリック帯状片部分50は、図8に示すように、回転可能に備え付けられた2本の平行したロール52および54の周りに巻かれ、または置かれる。第1のファブリック帯状片部分50の縦方向すなわち側部エッジ56および58が、図7中の両矢印83で示されるファブリックの所定の機械方向に実質的に平行となるか、または2本の平行したロール52および54の中心軸60に対して実質的に垂直になるように、第1のファブリック帯状片部分50が、2本の平行したロール52および54上に巻かれ、または置かれる。

【0059】

2本の平行したロール52および54上に一旦巻かれるかまたは置かれると、更に編むことが、第1のファブリック帯状片部分50の縦方向エッジ58に沿って進む。すなわち、編むことは、次の幅の編まれているループ、つまり第1のファブリック帯状片部分50の縦方向エッジ58に沿って編まれたループと共に生み出されているファブリック帯状片を連結することによって、第1のファブリック帯状片部分50の縦方向エッジ58に沿って進む。このように、次のファブリック帯状片部分が生み出されていくのと同時に、編むことは、第1のファブリック帯状片部分の縦方向エッジ58に沿って、そこへの続きを編むこととして、進む。それにより、第1のファブリック帯状片部分の縦方向エッジに沿ったループは編まれて結合し、継ぎ目のないプロセスにより第2のファブリック帯状片部分を形成するループと連結される。付加的なファブリック帯状片は、上記の方法を使用して、所望のフルサイズの産業用ファブリックが編まれるまで、付加されることができる。ワープニットおよびウェフトニットの技術は、第1実施形態と関連したファブリック帯状片部分を編むために、用いることができる。

【0060】

例えば、図9に示すように、第1のファブリック帯状片部分50は、幅Wに編まれて、前述したように無端環に形成される。第1のファブリック帯状片部分50が編み終わり、第1のファブリック帯状片部分50が回転可能に備え付けられた2本の平行したロール52および54上に巻かれるかまたは置かれた後、第1のファブリック帯状片部分50の縦方向エッジ58に沿ったループを、編まれるべき第2のファブリック帯状片部分62の出発点として使用することにより、第2のファブリック帯状片部分62を編むことがエッジ58に沿って開始される。すなわち、ファブリックの次の帯状片部分62を編むことは、第2のファブリック帯状片部分62の縦方向エッジに沿ったループを第1のファブリック帯状片部分50の縦方向エッジ58に沿ったループと連結することによって、進行する。それから、第2のファブリック帯状片部分62は、両矢印102によって示すようにロール52および54に平行な方向に往復する編みヘッドを有する編み装置100を使用して、1メートルの幅まで連続的に編まれる。この連続した編むことは、以下の通りに達成される。

【0061】

編み装置100は、第1のファブリック帯状片部分50の縦方向エッジ58と接触させられる。第1のファブリック帯状片部分50の縦方向エッジ58に沿った最初のループが識別され、そのループに編みヘッドからの糸が連結される。糸とループとが一旦連結されると、編みヘッドは、両矢印102で示すように編み装置100内でロール52および54に平行な方向に往復することにより、第2の帯状片部分62を編むことを開始する。編みヘッドの往復動作と同時に、ロール52および54は、矢印103によって示される方向に回転する。その結果、編みヘッドがファブリックに幅を加える際に、ロール52および54の回転は、編み装置100に、編まれているファブリック帯状片部分に長さが加えられていく間じゅう、ファブリックの所定の機械方向(両矢印83によって示される)に関して静止したままでいることを許容する。ロール52および54が回転する速度および編みヘッドが横方向に移動する速度は、ファブリック帯状片部分の製造を最適化するために、調整される。

【0062】

編むことは、このようにして、第2のファブリック帯状片部分62の始端63がロール52および54の周りを回って編み装置100における開始位置へ戻るまで、続く。この時点で、第2のファブリック帯状片の二つの幅方向エッジがCD編み目によって結合され、第2のファブリック帯状片部分62によって無端環が形成される。

【0063】

結果として生じるファブリックは、現在、例えば幅2メートル、所望の長さとなる。幅をファブリックに加えるために、編み装置100は、図9中で右へ移動し、第2のファブリック帯状片部分62の縦方向エッジ64に沿って前述した連続的なやり方で編むことを進め、第2のファブリック帯状片部分62の縦方向エッジ64に沿ったループを、編まれている第3のファブリック帯状片のエッジに沿った編みループと連結する。当業者にとって明らかなように、この編む方法によって製造することのできる編みファブリックまたは基材の幅には、限界がない。従って、上記の方法に従って前に編まれたファブリック帯状片部分の縦方向または所定の機械方向エッジに沿って付加的なファブリック帯状片部分を継続して編むことによって、ファブリックまたは基材に幅を追加することができる。所望の幅のファブリックが形成された後に、ファブリックに対する追加的な処置、すなわちコーティング、バット縫い(needled batt)の適用などが行われる。

【0064】

隣り合うファブリック帯状片部分のCD継ぎ目が、それらが相互にずらして配置されるように構築されていることに注意することが重要である。これは、例えば、新しいファブリック帯状片部分を編むことに先立って、前に編まれた隣り合うCD継ぎ目がロールおよび編み装置100から離れて位置するように、ロール52および54上の編み終わったファブリック帯状片部分を前進させることによって、達成することができる。

【0065】

図10に示す第2実施形態において、第1のファブリック帯状片部分すなわちスタータ帯状片部分70は、最初に、最終的に完了した産業用ファブリックの長さに編まれる。第1のファブリック帯状片部分すなわちスタータ帯状片部分70は、二つの幅方向エッジ(ファブリックの、所定の機械横断方向に実質的に平行なエッジ)を有する細長い帯状の形に編まれる。第1の編み帯状片部分70の完了後、二つの幅方向エッジはくっつけられ、そして、CD継ぎ目51が編まれる。このことにより、二つの幅方向エッジが結合され、第1のファブリック帯状片部分70が無端環に形成される。一旦無端環が形成されると、第1のファブリック帯状片部分70は、図10に示すように、回転可能に備え付けられた2本の平行したロール72および74の右側の近くにおいてロール72および74の周りに巻かれ、または置かれる。第1のファブリック帯状片部分70の縦方向すなわち側部エッジ76および78が、2本の平行したロール72および74の中心軸80に対して垂直にならないように、第1のファブリック帯状片部分70が、2本の平行したロール72および74上に巻かれ、または置かれる。代わりに、第1のファブリック帯状片部分70は、縦方向エッジ76および78がファブリックの所定の機械方向(両矢印83で示される)と角度82をなすように、置かれる。

【0066】

図10および図10Aに示すように、2本の平行したロール72および74上に一旦巻かれるかまたは置かれると、更に編むことが、第1のファブリック帯状片部分70の縦方向エッジ78に沿って進む。すなわち、編むことは、生み出されている連続的帯状片部分84の編みループを、第1のファブリック帯状片部分70の縦方向エッジ78に沿った編みループに連結することによって、第1のファブリック帯状片部分70の縦方向エッジ78に沿って進む。このプロセスは、以下の通りに進行する。

【0067】

編み装置100は、第1のファブリック帯状片部分70の縦方向エッジ78と接触させられる。第1のファブリック帯状片部分70の縦方向エッジ78に沿った最初のループが識別され、その最初のループに編み装置100内の編みヘッドからの糸が連結される。糸とループとが一旦連結されると、編みヘッドは、両矢印102で示すように編み装置100内でロール72および74に平行な方向に往復することにより、連続的帯状片84を編むことを開始する。編みヘッドの往復動作と同時に、ロール72および74は、矢印103によって示される方向に回転する。ロール72および74が回転するにつれて、ロール上の第1のファブリック帯状片部分70の斜めに置かれた位置決めまたは方向づけは、第1のファブリック帯状片部分70が、ロールに沿って編み装置100から離れる方向に、すなわち図中で左に移動することを引き起こす。この動き、すなわち第1のファブリック帯状片部分70がロール72および74に沿って編み装置100から離れる方向に横行することは、編み装置100に、連続的なファブリック帯状片部分84に長さおよび幅が同時に加えられていく間じゅう、ファブリックの所定の機械方向および機械横断方向の両方において静止したままでいることを許容する。

【0068】

帯状片部分がロール72および74に沿って横行する速度は、第1のファブリック帯状片部分70が所定の機械方向となす角度並びにロール72および74が回転する速度に影響を受ける。さらに、ロール72および74が回転する速度および編みヘッドが横方向に移動する速度は、ファブリック帯状片部分の製造を最適化するために、調整される。

【0069】

図10Aに見られるように、第2実施形態に従って生産されるファブリックは、連続的帯状片部分84に接続された、CD継ぎ目51付きの第1のファブリック部分すなわちスタータ帯状片部分70を有する。ロール72および74に沿った帯状片部分の横移動は、連続的帯状片部分84が連続的な方法で編まれることを許容するので、連続的帯状片部分84が機械方向や機械横断方向の継ぎ目を持たないという、非常に望ましい結果をもたらす。しかしながら、連続的帯状片部分84には、編みの開始位置に、機械方向に接続されておらず、数箇所でCD編み目により接続されることのできる、小さい部分86が存在しても良い。

【0070】

あるいは、結果としてできたファブリックの斜めの縦方向エッジが、幅Bとファブリックの所定の機械方向に平行な縦方向エッジとを有する最終的なファブリックを得るために鎖線87および88に沿って取り除かれるであろうから、接続されていない部分86は、取り除かれたエッジに含まれ得る。取り除かれたエッジは、第1のファブリック帯状片部分70をも含むであろうから、最終的なファブリックは、機械方向にも機械横断方向にも継ぎ目を持たない結果となる。材料の浪費を最小化するためには、第1のファブリック帯状片部分すなわちスタータ帯状片70は、狭い幅Wを持つことができる。その後、ファブリックに対する追加的な処置、すなわちコーティング、バット縫い(needled batt)の適用などが行われる。ワープニットおよびウェフトニットの双方の技術は、第2実施形態と関連した帯状片部分を編むために、用いることができる。

【0071】

縦方向の補強用糸200を有する、および、有しないファブリックを表した図11および図12に示すように、本発明の第1および第2の実施形態に従って構成されたファブリックは、ファブリックの幅全体に渡って同一のファブリック特性を有する、連続的に編まれたファブリック500に結果としてなる。そういうわけで、所望の幅のファブリックを達成するために付加的な帯状片部分が加えられた所に継ぎ目は存在しない。ファブリック500のエッジに沿った自由な糸すなわち「尾部」501は、ファブリック本体の内部に編み戻され、それによってファブリック500のエッジが仕上げられる。この方法は、ファブリック帯状片部分の自由端すなわち「尾部」501を取扱うときにも用いられる。この方法により、図の全体を通して表されるように、帯状片部分の主領域または中心領域の内部に編み戻された自由端すなわち「尾部」501により、帯状片部分のエッジに沿って結合ループ600が形成される。

【0072】

本発明の第1および第2の実施形態と関連した方法においては、張力調節は、編みファブリックの性質のゆえに、織られた構造と比較して重要である。編みファブリックにおいて、糸は、ファブリックが張力をかけられるまで、最終的な設定位置にかみ合わない。従って、MDおよびCD双方に張力をかけることが必要となるかもしれない。加えて、繊維または糸の接点を結合することによって、編まれたファブリックまたは構造を安定させることが望ましいかもしれない。結合方法の一つは、融解可能な繊維または糸を編まれたファブリック内に含めて、構造を熱処理することである。

【0073】

他の結合方法は、編まれたファブリックをラテックスまたは感光性プラスチック溶液に通して、それぞれ、熱または光エネルギーをそれぞれ供給することにより、編まれた構造を結合して安定させることである。これらの技術は、最終的なフルワイドファブリックが造られた後に実施されることが適当であるが、編まれたファブリック帯状片が出来上がるたびごとに実行することも可能である。このやり方の利点の一つは、ファブリック帯状片の縦方向エッジに沿ってより強固な構造をもたらすことができ、縦方向エッジを編み合わせることがより容易になることである。

【0074】

本発明の第3実施形態において、最終的な幅の編みファブリックは、上述した米国特許第5,360,656号における方法を使用して、狭い編みファブリック帯状片の連続的なロールから作り出されることができる。図13に示すように、2本の回転可能に備え付けられたロール10および12は、それらの中心軸が平行になり、且つ相互に距離Dだけ離れて配置される。一方のロール12の側には、軸16の回りに回転可能に取り付けられ、且つ両矢印18によって示すようにロール10および12と平行に移動可能な供給リール14が用意されている。供給リール14は、幅Wを有する糸素材の編みファブリック帯状片20を供給することに適合されている。帯状片20は、二つの縦方向エッジ26および28を有している。編みファブリック帯状片20は、ワープニットとウェフトニットとのいずれの技術を用いても編まれることができるとともに、図3乃至図6に示すように、補強のための縦方向の糸200を所定の機械方向に含むことができる。また、縦方向の糸200の数は、達成すべき所望の縦方向の補強に依存する。

【0075】

供給リール14は、まず最初にロール12の左端のそばに置かれ、その後、同期された速度で連続的に右に移動される。供給リール14が横へ移動するにつれて、帯状片20は、矢印30によって示すように繰り出され、ロール10および12の周りに螺旋状に巻き付けられて、閉じた円周面を有する「管」となる。帯状片20は、ロール10および12の周囲に、あるピッチ角を持って置かれる。そのピッチ角は、隣り合う「螺旋の巻き」32の縦方向エッジ26および28同士が並んで位置する(図14参照)ように、図示の実施形態においては帯状片幅W、ロール軸間距離D並びにロール10および12の直径に適合されていると考えられる。そして、相互に連結され、螺旋の巻き32間の円滑な移行がもたらされるように狭い接合部分29を編むことによって結合されたファブリック帯状片の縦方向エッジに編まれたループは、最終的なファブリックの幅全体に渡って不連続のない結果をもたらす。図14に示すように、隣り合う螺旋の巻き32のエッジ26および28に沿った自由端すなわち「尾部」501と、接合部分29のエッジに沿った「尾部」501とは、隣り合う構造を通って編まれて、それぞれのファブリック構造の主部分または中心部分の内部へ戻る。これにより、隣り合う構造同士が相互に結合される。

【0076】

ロール10および12に配置される螺旋の巻き32の数は、最終的なファブリックの所望の幅Bに依存している。すでにロール10および12に巻かれた螺旋の巻き32がロール上で移動することを防止するために、もし必要であれば、例えば最初の巻き32をロールの長手方向において固定することが可能である。螺旋の巻き操作が完了されたあと、幅Bを得るために、結果として生じたベースファブリックの端は、図13中の鎖線34および36に沿って切られる。その後、コーティングその他の更なる処理がファブリックに施される。最終的なベースファブリックの長さは、原則的に、ロール軸間距離Dの2倍であり、それゆえ、距離Dを変更することによって容易に変えることができる。今や所望の長さおよび幅となったこれらの基材は、最終的なファブリック自体、または、ある種の積層体の中の一層となることができる。

【0077】

第3実施形態上のバリエーションにおいて、隣り合う螺旋の巻き32を接合するための付加的な方法は、以下の通りである。図15乃至図17に示すように、最初の編み過程の間に自由端すなわち「尾部」501を螺旋の巻きの主部分または中心部分の内部に編み戻すことによって形成された編みループ600は、隣り合う螺旋の巻き32の側部エッジ610に沿って位置付けられる。一旦位置付けられると、隣り合う螺旋の巻き32のエッジ610に沿った編みループ600は、図16の700で表されるように、互いに入り込み合い、すなわち互いにかみ合う。一旦互いにかみ合わされると、縦方向の糸200が、隣り合うエッジの互いにかみ合ったループの内側に挿入される。これにより、編みファブリック帯状片の隣り合う螺旋の巻きが一つに接続される。しかしながら、このバリエーションを使用する場合には、編み帯状片自体と比較して接続領域の均一な様相を達成するために、ワープニット技術を使用してファブリック帯状片が編まれることが通常は必要となる。加えて、既に開示され、且つ図18に示されるように、ファブリック帯状片の本体は、機械方向の補強だけでなく、ファブリックの幅全体に渡って一様なファブリック特性を得るために、隣り合う螺旋の巻きの間の接続位置を含め、全体に渡って縦方向の糸200で補強されることができる。結果として、最終的な幅のファブリックは、「継ぎ目なし」に見える。

【0078】

前に開示された方法のいずれかを使用して編みファブリック帯状片または帯状片部分を接合する上で極めて重要なことは、接合されるべき編みファブリック帯状片の隣り合う縦方向エッジに沿って、編みループを位置付けることである。しかしながら、隣り合うループの位置付けおよび整列配置を補助するという本プロセスまたは本方法の要請を満たすために通常の技術者によって容易に応用されることができる技術のシステム(例えば、紫外線(UV)高感度染料を使用するシステム)が存在する。

【0079】

本発明の方法を用いて生産される、編み構造には、織り構造と同じ基礎設計特性の多数を達成する可能性がある。重要な設計特性としては、孔(空隙)サイズ、ファブリックキャリパーすなわち厚さ、孔(空隙)密度、および開口面積(open area)が含まれる。例えば製紙プレスファブリックとしてのいくつかの用途においては、編まれたものは、その性質上、織り構造と比べて遥かに圧縮可能であり得る。それらは、より弾力的でもあり得る。すなわち、プレスニップでのプレス負荷の除去された後、ファブリックは、元の、圧縮されていない厚みへ膨張することができる。

【0080】

編み構造が織り構造を凌駕する先に述べた利点のために、織り構造を超えることを期待して、編み構造が付加された織りファブリックと同じく機能的な構造の多くに、本発明の方法を用いて生産される結合された編み構造は仕立てることができる。例えば、表層は平滑性および微細な孔径のために設計され、その一方で最下層は耐摩耗性、耐久性、強度、並びに、MDおよび/またはCD安定性のために設計された多層ファブリックを製造することが可能である。織りファブリック帯状片を使用している先行技術方法とは違って、薄い、上質な、高弾性ファブリックを生産するためのサブアセンブリ方法をとることが可能である。このことは、結合された編み構造そのもので可能でもよい。この結合方法は、マークのない、強い接合位置および手段に結果としてなることが見込まれるからである。しかしながら、結合された編み構造は、そのような構造を生み出す複合材料または超上質構造を製造するために使用される基礎構造となりそうなことが想像される。

【0081】

単層ファブリックの構造が記載されてきたが、いくつかのファブリック層を含む積層ファブリックが製造可能であり、積層ファブリックにおいては、ファブリック層の一層以上または全層が、機械上で継ぎ合わせ可能であってもよい。さらに、機械上で継ぎ合わせ可能な編まれた基材もまた望ましいかもしれない。さらにまた、上記のファブリックは、いかなる追加の処理なしでも製造することができる。また、ファブリックがプレスファブリックである場合には、そのようなファブリックは、一層または二層以上のステープルファイバー詰め綿(batt)材が片側または両側に縫い付けられた基材として製造されることができる。さらにまた、ファブリックは、被覆されること、および/または、従来技術におけるよく知られた方法を用いて一つ以上のポリマ樹脂層を含浸されることもできて、例えばシュー・プレス・ベルトとして用いられることもできる。

【0082】

以上、本発明の好ましい実施形態およびその変更態様について詳述したが、本発明は、この実施形態および変更態様そのものに限定されるものではなく、その他の修正変更は、添付の請求項に記載の本発明の精神と範囲から逸脱することなく、当業者によって遂行されることができる。

【技術分野】

【0001】

本発明は、産業用ファブリック一般に関する。より詳しくは、本発明は、無端の、または継ぎ目のある産業用ファブリック(例えば製紙機械のフォーミング、プレスおよびドライヤーセクションにおいて使用するもの)のための基材およびファブリックを従来のように織ることに対する代替手段に関する。しかしながら、本発明は、製紙以外の用途で使用する産業用ファブリックに適用されることもできる。

【背景技術】

【0002】

製紙プロセスにおいて、製紙機械のフォーミングセクションの移動しているフォーミングファブリック上へ繊維スラリー(すなわちセルロース繊維の水性分散体)を沈澱させることによって、セルロース繊維ウェブが形成される。フォーミングファブリックを通ってスラリーから大量の水が排出され、フォーミングファブリックの表面上にセルロース繊維ウェブが残される。

【0003】

新しく形成されたそのセルロース繊維ウェブは、フォーミングセクションから、一連のプレスニップを含むプレスセクションへ進む。そのセルロース繊維ウェブは、プレスファブリックによって支持されて、または、よくあることだが、二つのプレスファブリックに挟まれて、プレスニップを通過する。プレスニップにおいて、セルロース繊維ウェブは、圧縮力にさらされる。この圧縮力により、ウェブから水が絞り取られるとともに、ウェブ内のセルロース繊維が互いにくっつき合うことにより、セルロース繊維ウェブが紙シートへと変わる。その水は、プレスファブリックに受容され、理想的には、紙シートに戻らない。

【0004】

最後に、紙シートは、ドライヤーセクションに進む。ドライヤーセクションは、蒸気によって内部加熱されている、少なくとも一連の回転可能なドライヤードラムまたはシリンダーを含む。新しく形成された紙シートは、ドライヤーファブリックによって案内され、一連のドラムの各々の周りに曲がりくねった経路を順次進む。ドライヤーファブリックは、ドラムの表面に対して紙シートをぴったりと押しつけて保持する。加熱されたドラムは、紙シートの含水量を、望ましいレベルにまで蒸発させて減少させる。

【0005】

フォーミングファブリック、プレスファブリックおよびドライヤーファブリックがすべて製紙機械上の無端環という形をとり、コンベヤの方法で機能することが理解されるべきである。更に、製紙がかなりのスピードで進行する連続工程であることも認識されるべきである。すなわち、繊維スラリーはフォーミングセクションでフォーミングファブリックの上に連続的に沈澱させられ、一方新しく製造された紙シートは、ドライヤーセクションから出た後、ロール上に連続的に巻取られる。

【0006】

本発明は、主に製紙機械、ティッシュ抄紙機械または通気乾燥(Through−Air Drying:TAD)機械のプレスセクションにおいて使用するプレスファブリックに関する。しかしながら、本発明は、例えばロングニッププレスベルトのような、ポリマーコーテッド紙産業プロセスベルトのベースとして使用されるそれらのファブリックにおいてだけでなく、それらのファブリックが一般にフォーミングファブリック、ドライヤーファブリックおよびTADファブリックとして知られている製紙機械、ティッシュ抄紙機械またはTAD機械のフォーミングとドライヤーのセクションでの用途を見つけることもできる。

【0007】

製紙プロセスにおいて、フォーミングファブリックは、重要な役割を演ずる。それらの機能のうちの一つは、製造途中の製品を、成形し、フォーミングセクションからプレスセクションまたは次の製紙操作まで運ぶことである。ドライヤーファブリックは、製紙機械のドライヤーセクションを通る紙製品を輸送するという、同様に重要な役割を演ずる。

【0008】

加えて、本発明は、コルゲート紙板を製造するために用いるコルゲータベルトを造るため、並びに、湿式および乾式パルプの生産や、スラッジフィルタおよび化学洗浄機を使用するプロセスのような製紙に関連したプロセス、水流交絡法(湿式法)、メルトブロー法、エアレイド法、スパンボンド法またはニードルパンチ法によって製造される不織布の生産において用いられる工業用ファブリックを造るために、利用することができる。そのようなファブリックおよびベルトは、不織製品を生産するためのプロセスで用いられるエンボス加工用、運搬用およびサポート用のファブリックおよびベルトを含むが、これらに限定されるわけではない。

【0009】

現代のファブリックは、それらが設置される製紙機械で製造される紙の等級のための要求を満たすように設計された、多種多様なスタイルで用いられる。通常、それらは、織られたベースファブリックを含む。ベースファブリックは、用途に応じて、針で縫われた、きめの細かい不織の繊維素材の詰め綿(batting)を含むかもしれない。ベースファブリックは、モノフィラメント、パイルドモノフィラメント、マルチフィラメントまたはパイルドマルチフィラメントの糸から織ることができ、単層でも、多層化または積層化されていてもよい。それらの糸は、製紙機械布地技術における当業者によってこの目的のために使われるいくつかの合成高分子樹脂(例えばポリアミドおよびポリエステル樹脂)のいずれか一つから、典型的に押出加工される。

【0010】

織りファブリックは、多くの異なる形をとる。例えば、それらは、無端状に織られるか、また、平らに編まれた後、継ぎ目を有する無端状とされる。あるいは、それらは、改良無端織りとして一般に知られる方法によって製造されてもよく、そこにおいて、ベースファブリックの幅方向エッジには、その機械方向(machine direction:MD)糸を使用して、継ぎループが備えられる。この方法では、MD糸は、ファブリックの幅方向エッジの間を行き来して連続的に織り、各エッジでターンバックして継ぎループを形成する。この方法で製造されるベースファブリックは、製紙機械上に取り付けられる間に無端形状の状態にされ、この理由から、機械上で継ぎ合わせ可能(on−machine−seamable)なファブリックと呼ばれる。この種のファブリックを無端形状の状態にするため、ファブリックの二つのエッジで継ぎループを互いにかみ合わせて、そのかみ合わされた継ぎループによって形成される通路にいわゆるピンまたはピントルを導入してファブリックの二つのエッジを連結することによって、二つの横方向エッジが継ぎ合わされる。

【0011】

更に、織られたベースファブリックは、一のベースファブリックを他のものによって形成された無端環の中に配置することによって、そして、プレスファブリックの場合には、ステープルファイバーの詰め綿(batt)を両方のベースファブリックに縫い付けてそれらを互いに結合することによって、積層化されていてもよい。一方または両方の織られたベースファブリックは、機械上で継ぎ合わせ可能なタイプのものでもよい。

【0012】

織りファブリックに加えて、編みファブリックが抄紙機布のために、例えば、編みファブリックの固有の特徴にかかる有利さを得ることのできるプレスファブリック基材のために、使用されたことがある。編みファブリックは、多くの理由から、織りファブリックより有利である。織られた構造の生産においては、布幅が増加するにつれて、織る速度が低下するので、生産コストが増加する。例えば、織り構造を生産する織機は、幅100インチの布の場合には毎分60本以上の横糸挿入が可能であるが、幅380インチの布の場合には、横糸挿入速度は毎分30本にまで低下する。しかしながら、編むことにおいては、生産速度は幅からはおおむね独立しており、生産速度は60インチでほぼ8倍速い。編機は、織機と比べて遥かに高い生産速度が得られるので、編みファブリックは、それと同等の織りファブリックと比較して、相当なコスト優位性がある。

【0013】

平坦に織られて、無端環のファブリックを作成するために込み入った継ぎ目を織ることを必要とするフォーミングファブリックのために、ここで明らかにされるように結合される編みファブリックを使用することは、高コストな継ぎ方の必要性を除去することができる。さらにまた、フォーミングファブリックのための織りパターンは、ファブリックを無端に継ぎ合わせることのできるものに制限される。また、すべてのファブリックにとって、流体(空気、水、またはそれらの組み合わせのいずれであろうと)の流路は、糸のサイズおよび組み込まれる織りパターンによって制限される。その一方で、ニットは、流体流路ジオメトリを設計する際のより大きな自由度をもたらす。また、ポリエチレンナフタリン(PEN)のような特定の材料は、フォーミングファブリックのMD糸または耐荷重性糸として用いられる高弾性糸材として望ましいとされている。しかしながら、PENは、織りの過程の間に、摩滅し易い。更に、PENはもろいので、その結果、継ぎ目強さは通常低くなる。ワープニット構造のMD部材としてPENを組み込むことは、この種の材料の先に述べた固有の欠点を克服することにより、この材料および類似の材料の使用を許容する。

【0014】

加えて、従来の織り構造が用いられる多くのケースでは、糸の交差位置の上にナックル(節)が形成される。これらのナックルは、摩損に影響され易いとともに、生産されている製品に跡がつく結果となることがありえて、また、製紙のドライヤーファブリックや不織布製品の生産のための特定のファブリックの場合には、巻き込まれる境界層空気の過剰量を生じて、生産されている製品の歪曲をもたらすことがある。しかしながら、編み構造は、同一材料成分の糸を用いて、より滑らかなシート接触面を有するとともに、より高い曲げ抵抗と、それゆえにより長い実用寿命を有するように、設計されることができる。

【0015】

いずれにしても、ファブリックおよび基材は、縦方向にその周りに測定される特定の長さと、その横方向に横断して測定される特定の幅とを備えた、無端環の形であることができるか、またはそのような形に継ぎ合わせ可能になり得る。製紙機械構成が広く変化するので、製紙機械布の製造業者は、フォーミング、プレスおよびドライヤーファブリックを、他の製紙機械布と同様に、顧客の製紙機械の中の特定位置にフィットさせるために望まれる寸法に生産することを要求される。各構造は概してオーダーメイドでなければならないので、この要求は製造工程を合理化することを困難にすることは言うまでもない。

【0016】

現代の製紙機械のファブリックは、5フィートから33フィート以上までの幅と、40フィートから400フィート以上までの長さと、おおむね100ポンドから3,000ポンド以上までの重さとを有するかもしれない。想像されるように、これらのファブリックは、摺り減って、交換を必要とする。ファブリックを交換するには、大抵、機械の運転を休止すること、すり切れたファブリックを取り外すこと、ファブリックを取り付けるための設定を行うこと、および、新規なファブリックを取り付けることが必要となる。

【0017】

様々な長さおよび幅のファブリックをより速くそしてより能率的に生産するというこのような必要性に応えて、織られたまたは不織の狭い幅の複数の基材のサブアセンブリをフルワイドのファブリックにすることが、プレスファブリックを製造するための確立した方法になった。それの構造によるファブリックの性能と、ファブリックを製造する効率との両方に、利点がある。狭い幅の材料帯状片(material strips)のサブアセンブリをフルサイズファブリックにするために要求される鍵は、基材帯状片の全長に沿って接合する方法を考案することにある。縫う方法、超音波接合、および熱接合を含め、多数の方法が採用された。しかしながら、全ての場合において、結果として生じる接合は、二つの潜在的限界を有する。(1)機械横断方向(cross−machine direction:CD)の破壊強さとして測定される接合強度は、通常、帯状片自体の本体のそれより低い。(2)接合された領域は、必ずしも帯状片の本体と同じ均一性を有しない(特に、紙製品に好ましくない跡をもたらす可能性のある、空気、水のような流体の流れに関して)。

【0018】

プレスファブリックにおいて、縫われた繊維詰め綿(batt)構造は、これらの限界の程度を埋め合わせる。プレスファブリックのサブアセンブリにおける鍵となる接合強度の要求は、縫うプロセスを通した基材の取扱いを可能にすることである。最終的なファブリックのMD強度は、基材の糸またはモノフィラメントに由来する。その一方で、CD強度は、結合と縫われた繊維詰め綿(batt)とに由来する。また、詰め綿(batt)は、サブアセンブルされた狭い幅の帯状片のMD方向の継ぎ目における構造的不連続を覆い隠すのを助ける。さもなければ、それによって、生産されている紙製品に対し、跡がついたり、均一でない水分除去が生じたりする。

【0019】

様々な長さおよび幅のファブリックをより迅速かつ効率よく生産する必要性に応えて、螺旋巻き技術を使用してファブリックおよび基材を製造することが、同一出願人による米国特許第5,360,656号においてRexfeltその他により開示されている。それの内容は、この言及により本願明細書に引用したものとする。

【0020】

米国特許第5,360,656号には、その中に縫われる一層または二層以上のステープルファイバーを有するベースファブリックを含むプレスファブリックが開示されている。ベースファブリックは、ベースファブリックの幅より小さい幅を有する螺旋状に巻かれた織りファブリックの帯状片からなる少なくとも一つの層を備えている。ベースファブリックは、縦方向すなわち機械方向において無端である。螺旋状に巻かれた帯状片の縦糸は、プレスファブリックの縦方向との間に角度を形成する。織りファブリックの帯状片は、典型的に製紙機械布の製造において使用されるものより幅の狭い織機によって平織りされてもよい。20インチ(0.5メートル)程度の狭い幅の織機であっても、織りファブリック帯状片の生産に使用することができるが、しかし、実用性の理由で、40インチから60インチまで(1.0〜1.5メートル)の幅を有する標準的な織物織機が好まれることが多い。

【0021】

ベースファブリックは、螺旋状に巻かれて接合された、比較的幅の狭い織られたファブリック帯状片の複数の巻きを含んでいる。ファブリック帯状片は、縦糸(ワープ)および横糸(フィリング)から織られる。螺旋状に巻かれたファブリック帯状片の隣り合う巻きは、お互いに接することができ、そのようにして生まれた螺旋状に連続する継ぎ目は、縫うこと、ステッチング、融着、溶着(例えば超音波の)、または接着によって閉じることができる。あるいは、隣り合う螺旋状の巻きの隣り合う長手方向エッジは、重なり合った領域で厚みが増大しないように、削減された厚さを有していれば、重なり合って配置されてもよい。また、螺旋状の巻きが重なり合って配置される場合には、縦糸間の間隔を帯状片のエッジで増加させることにより、その重なりの領域において縦糸間の間隔が変化しないようにしてもよい。

【0022】

いずれにせよ、ベースファブリックは、無端環という形をとり、内表面、縦(機械)方向および横(機械横断)方向を有する結果となる。その後、ベースファブリックの側部エッジは、それらが縦(機械)方向と平行になるように、整えられる。ベースファブリックの機械方向と、螺旋状に連続する継ぎ目との間の角度は、比較的小さく、すなわち典型的には10度より小さい。同じ理由で、ファブリック帯状片の縦糸(ワープ)は、ベースファブリックの縦(機械)方向に対して、それと同じ比較的小さい角度をなす。縦糸(ワープ)に対して実質的に垂直な、ファブリック帯状片の横糸(フィリング)は、同様にして、ベースファブリックの横(機械横断)方向に対して、それと同じ比較的小さい角度をなす。

【0023】

「Unique Fabric Structure for Industrial Fabrics」と題されて2003年2月11日に出願された同一出願人による米国特許出願番号10/364,145(それの内容は、この言及により本願明細書に引用したものとする。)には、無端であるか、または機械方向の継ぎ目によって無端にされた産業用プロセスファブリックが開示されている。その産業用プロセスファブリックは、螺旋状に巻かれた帯状片素材によって形成された螺旋の巻きを少なくとも一層含み、その帯状片素材は、産業用プロセスファブリックの幅より狭い幅を有している。帯状片素材は、織られたもの、不織のもの、編まれたもの、MD糸またはCD糸の配列、のいずれのものでもよい。螺旋の各巻きは、隣り合うものに対して接するかまたは重なり合い、接合技術(例えば超音波接合、接着性結合、低融点材料による接合、接合可能な糸を用いることによる接合)を用いてお互いに接合される。そのほかに、螺旋状に巻かれた帯状片素材は、縦方向エッジをお互いに縫い合わせることによって結合されてもよい。螺旋状に巻かれた帯状片素材によって形成された螺旋の複数の巻きを各層が有する少なくとも二つの層を含む産業用プロセスファブリックが必要とされる場合には、それらの層は前述した接合技術の一つを用いて互いに結合される。

【0024】

米国特許第6,162,518号においては、製紙機械カバーとして用いられる織物の長さが開示されている。機械カバーを形成するために、織物の帯状片は、横方向に移動する供給ロールから、二つの間隔を置かれたローラー上へ引き出される。供給ロールがローラーに対して横方向に移動しているので、織物の帯状片はローラー上に螺旋状に巻回される。その螺旋巻きは、隣りの各エッジに隣接する縦方向エッジを有する複数の織物帯状片に結果としてなる。その織物帯状片の螺旋巻きは、ファブリックが望まれる幅に到達するまで継続する。

【0025】

各織物帯状片は、全体として横糸団を形成する横糸(構造糸)と、全体として縦糸団を形成する縦糸(構造糸)とからなる。横糸および縦糸(構造糸)は、それらの交点で、例えば溶着または接着により互いに結合される。構造糸は、好ましくは、ファブリック、ニット、糸団またはフィルムあるいはそれに類似の挿入物、の一部である。隣り合う織物帯状片を結合するために、隣り合う織物帯状片の各エッジからの横糸は、互いにかみ合わされる。一旦互いにかみ合わされると、縦方向に平行な接続糸は、互いにかみ合わされた横糸の上方に置かれて、超音波接合手段を使用して横糸に結合される。このようにして、隣り合う織物帯状片は、製紙機械カバーが望まれる幅に到達するまで、連結される。

【0026】

米国特許第5,268,076号には、螺旋状に巻かれた製紙機械ベルト(とりわけプレスベルトとして使用されるもの)が開示されている。そのベルトは、複数の繊維ベルト帯状片およびサポートベルト帯状片とを備えている。繊維ベルト帯状片は、異なる繊維方向、純度および繊維密度を表し得る繊維ウェブからなる。これに対し、サポートベルト帯状片は、織られた構造、編まれた構造、引き伸ばされた繊維ウェブ、不織のフィラメントの複合シートの薄片ないしは帯状片のような異なる構造を表すことができる。繊維ベルト帯状片およびサポートベルト帯状片を含む供給ロールに加えて、ベルト製造装置は、ニードリング機械と、水平シャフトを中心に回転し、水平方向に離れて配置された二つの前進ローラーとを含む。

【0027】

製造工程の初めに、ベルト材料(「フォーミング帯状片」)の第1の帯状片は、二つの前進ローラー上へ引かれる。このフォーミング帯状片は、ベルト製造プロセスの間、ベルトのサポートまたはフォーミングプラットフォームとして作用する。供給ロールからの個々の繊維ベルト帯状片およびサポートベルト帯状片は、そこにおいて取り付けられる。一旦繊維ベルト帯状片およびサポートベルト帯状片が取り付けられると、二つの前進ローラーおよびフォーミング帯状片は、前進方向に移動し、そこでは、繊維ベルトおよびサポートベルト帯状片は、供給ロールからフォーミング帯状片上へ、螺旋状に巻かれる態様で引き出される。繊維ベルトおよびサポートベルト帯状片がフォーミング帯状片へ追加されると同時に、ニードリング機械は、繊維ベルト帯状片の繊維がサポートベルト帯状片を突き抜けて、個々のベルト帯状片が一緒に縫い合わされるように、作動する。

【0028】

そのプロセスは、ベルトが所望の幅に到達するまで続く。終了したベルトが前進ローラーから取り外されると、フォーミング工程の間、ベルトを支持するために用いられたフォーミング帯状片は除去される。そして、完成したベルト、または更なる処理が実行されるベルトとなる。繊維ベルト帯状片からの繊維が縫われるサポートベルト帯状片は、さまざまな構成(例えば部分的に重複する縦方向エッジ、または重複しなくて、その代わりに互いに当接する縦方向エッジを有する構成)を有することができる。しかしながら、すべての構成において、繊維ベルト帯状片およびサポートベルト帯状片は、縫うことによって互いに結合される。

【0029】

同一出願人による米国特許第5,713,399号(それの内容はこの言及により本願明細書に引用したものとする)は、このタイプの構造の螺旋状に連続する継ぎ目を形成して閉じる方法を開示している。開示された方法によれば、ファブリック帯状片が、少なくとも一方の側部エッジに沿って側部ふちどりを有し、その側部ふちどりは、側部エッジを越えて伸びる横糸の解放された端である。ふちどり付き帯状片を螺旋上に巻いている間、巻きの側部ふちどりは、帯状片の隣り合う巻きの上または下に横たわり、隣り合う巻きの側部エッジは、互いに対して当接する。そのようにして得られた螺旋状に連続する継ぎ目は、上または下に横たわっている側部ふちどりを隣り合う巻きのファブリック帯状片に超音波融着または溶着することにより、閉じられる。

【0030】

米国特許第6,124,015号にて開示されるように、多層の産業用ファブリックは、少なくとも一つの織られたか不織の層を含む少なくとも一つのセグメントから組み立てられ、そこにおいて、接合部は、接合糸または接合構造を利用する。接合構造は、連続的でも不連続でもよく、セグメントの選択された場所にしっかりとした対の係合を付与し、ファブリックを作り上げるために、お互いに係合して連結する。接合部を形成している平坦面は、仕上げられたファブリックの平面にあり、エッジとエッジとの接合部ではない。ファブリック構造は、要求される最終的な産業用ファブリックを提供するために、必要とされる多くのセグメントを連結して一緒にすることによって、組み立てられる。いくつかの用途のためには、結合された構造間の連結された接合部を更にしっかりと固定することが望ましい。連結された接合部をさらにしっかりと固定する方法の例としては、接着剤、ポリウレタンのような化学的反応システムが含まれ、また別の方法としては、不織材料の不活性層が例えば繊維様詰め綿(batt)の薄い層のようなパイルの間に挿入されてもよい。ホットメルト粘着性物質の網の目が使われることもできる。しかしながら、このプロセスは、結合されて一つになったセグメントの側部エッジ間の接合部をまだ残す結果となり、それは、ファブリックの弱点である。

【0031】

上述した米国特許第5,360,656号には、基材の全長に沿って隣り合うファブリック帯状片を接合するために用いられる先に述べた接合方法に加えて、バットシームが見出される。このシームは、隣り合うファブリック帯状片の間にあり、ステッチを含む。しかしながら、このシームは、耐荷重性でなくて、これらの一つに結合された帯状片によって形成される「ベース」構造が例えばニードリングのような次の製造工程で扱われることができるように、複数の帯状片を一つに保つためだけにそこにある。

【0032】

螺旋状に巻かれた帯状片素材を含むいかなる構造においても、二つの隣り合う帯状片間の接続継ぎ目は、ファブリックの重要な一部である。というのは、紙質を均一にし、跡が残らないようにし、そしてファブリックの走行性を高めるためには、例えば厚み、構造、強度、透過性などの特性に関して、ファブリックの残りの部分とできるだけ均等な継ぎ目が必要だからである。それゆえ、運転中に動くいかなるファブリックにおいても、隣り合う螺旋状に巻かれた帯状片素材間の継ぎ目接合領域が水および空気の透過性に関してファブリックの残りの部分と同じであることが重要であり、それにより、製造途中の製品に接する継ぎ目領域によって跡が残ることが防止される。これらの要求によって示される相当な技術的な障壁にもかかわらず、例えばニットのように、組み込まれることができる構造のタイプのために、螺旋状に巻かれたファブリックを開発することはたいへん望ましい。

【0033】

前述のように、帯状片素材を螺旋状に巻くことによって形成されたプレスファブリックの接続継ぎ目領域の強度は、縫われる繊維詰め綿(batt)材の追加によって増加することができる。しかしながら、これは、フォーミングおよびドライヤーファブリック、並びに、縫われた詰め綿(batt)繊維の層を使用しない他のいかなる「ファブリック」においては、選択できることではない。フォーミングおよびドライヤーファブリックにおいて、構造は、フルワイドの製品を作るために狭い幅の基材を結合することの結果として生じる不連続を覆い隠すための詰め綿(batting)を持たない。そして、現在の接合方法の結合強度は、ファブリックの構造的完全性を維持し、現在の機械で動かすためには、必ずしも充分でない。

【0034】

それゆえ、フルサイズの産業用ファブリックおよびファブリック用の基材基礎構造を作成するために用いられる現在の方法に対する代替手段への必要性が存在する。その代替手段において、ファブリックおよび基材は、狭い幅の編まれた構造の部分から作成され、組み立てられたファブリックは、隣り合う螺旋状に巻かれた編まれた帯状片素材間に、強く、実質的に検知されない接続手段を有する。

【発明の概要】

【発明が解決しようとする課題】

【0035】

従って、本発明の主要な目的は、産業用ファブリックとして使用される、またはその構成物となる、フルレングス、フルワイドのファブリックおよび基材を提供することにある。

【0036】

本発明の他の目的は、最終的に作られるファブリックの幅より小さい幅を有する編まれたファブリック帯状片の部分から作成されるファブリックを提供することにある。

【0037】

さらにもう一つの本発明の目的は、編まれたファブリック帯状片部分を、編み技術を用いて互いに接合することによって作成されるファブリックを提供することにある。

【0038】

なお更なる本発明の目的は、接合されたファブリック帯状片部分の隣り合う縦方向エッジの間の接続強度を向上させた、編まれたファブリックおよび基材を提供することにある。

【0039】

更なる本発明の目的は、シートに跡がつくこと、および、製造途中の製品内の水分が不均一に除去されることを防止または抑制するように、最終的に組み立てられたファブリックの幅を横切って、鍵となるファブリック特性(例えば質量、厚さ、流体透過性、その他)が均一なプロフィールを有するファブリックを提供することにある。

【課題を解決するための手段】

【0040】

これらの、およびその他の、目的および利点が、本発明によって提供される。この点に関して、本発明は、フルワイドの産業用ファブリックおよびそのようなファブリックを製造する方法を対象とする。互いに平行な2本の回転可能に備え付けられたロールを使うこと、上述した米国特許第5,360,656号において教示されるものと類似しているが、その方法は、第1のファブリック帯状片部分を産業用ファブリックの望まれる長さまで編むことを含んでおり、そこにおいて、第1のファブリック帯状片部分の幅は、最終的な産業用ファブリックの幅より狭い。第1のファブリック帯状片部分が完了すると、このファブリック帯状片部分は、この帯状片の二つの幅方向エッジを編みCD継ぎ目を用いて一つに結合することにより、無端環になる。一旦無端環とされると、第1のファブリック帯状片部分は、このファブリック帯状片の縦方向エッジがファブリックの機械方向と平行であるか2本の平行したロールの中心軸に対して垂直であるように、2本の平行したロール上に巻かれるかまたは置かれる。そして、第1のファブリック帯状片部分の縦方向エッジに沿った編みループが位置決めされる。

【0041】

編みループが一旦位置決めされると、完了した産業用ファブリックより狭い幅を有する第2のファブリック帯状片部分を編むことは、第2のファブリック帯状片部分からの編みループを第1のファブリック帯状片部分のエッジに沿った編みループと連結することにより、第1のファブリック帯状片部分の縦方向エッジに沿って進行する。第2のファブリック帯状片部分を編むことは、編み装置の使用を伴って連続的に進行し、第1のファブリック帯状片部分の全長に渡って第1のファブリック帯状片部分に幅を付加する。第2のファブリック帯状片部分が完了すると、第2のファブリック帯状片部分は、この帯状片の二つの幅方向エッジを編みCD継ぎ目を用いて一つに結合することにより、無端環になる。隣り合う帯状片部分のCD継ぎ目は、しかしながら、お互いに関して位置をずらして配置される。最初の二つの結合されたファブリック帯状片部分の合わせた幅より大きい最終的な幅を有する産業用ファブリックが必要とされる場合には、所望の幅の産業用ファブリックに到達するまで、付加的なファブリック帯状片部分が、上記と同様のプロセスによって、第2のファブリック帯状片部分の縦方向エッジに沿って編まれる。この第1の方法の全体にわたって、編むことは、ファブリック帯状片部分の縦方向エッジがファブリックの機械方向に実質的に平行であるように進行する。

【0042】

本発明の第2実施形態において、第1のファブリック帯状片部分は、編まれて、第1実施形態と類似の方法で無端にされる。しかしながら、第1のファブリック帯状片部分が無端環にされたあと、第1のファブリック帯状片部分は、ファブリック帯状片部分の縦方向エッジが、ファブリックの機械方向と角を形成するか、または2本の平行したロールの中心軸に対して垂直でなくて、その代わりに2本の平行したロールの中心軸に対して90度以外の角度をなすように、回転可能に備え付けられた2本の平行したロールの周りに巻かれるかまたは置かれる。ロール上に一旦置かれると、第1のファブリック帯状片部分の縦方向エッジに沿った編みループは位置決めされ、ループは編み装置からの糸と連結される。

【0043】

その後、連続的ファブリック帯状片部分を編むことが、第1のファブリック帯状片部分の縦方向エッジに沿った識別された編みループを連続的ファブリック帯状片部分からの編みループと連結することにより、第1のファブリック帯状片部分の縦方向エッジに沿って連続的な態様で進行する。編むことは、ロールと平行な方向に繰り返し往復移動する編みヘッドを使用して実行される。編みヘッドが往復移動するのと同時に、平行したロールは、斜めになったファブリック帯状片部分がロールを横切って編み装置から離れる方向に移動するように、回転される。編むことは、産業用ファブリックの所望の幅が達成されるまで。このようにして続行する。最終的なファブリックの所望の幅より大きいファブリック幅が達成されると、その完了したファブリックの斜めになった縦方向エッジは、ファブリックの所定の機械方向に実質的に平行なエッジを有する所望の幅のファブリックを得るために、整えられる。

【0044】

本発明の第3実施形態は、ファブリックの機械方向において無端であるフルワイドの産業用ファブリックを製造する方法である。この方法は、編まれたファブリック帯状片の幅がフルワイドファブリックの幅より狭くなるように、ファブリック帯状片を編むことを含む。編まれたファブリック帯状片は、それから供給リール上に巻回される。供給リール上に置かれた後、編まれたファブリック帯状片は、第1の編まれたファブリック帯状片のエッジがその後に巻かれた編まれたファブリック帯状片のエッジと隣り合うように、螺旋状に巻かれる。螺旋状に巻かれたファブリック帯状片は、上述した米国特許第5,360,656号において教示されるように、少なくとも2本の平行したロールの周りに螺旋状に巻かれる。互いに隣り合う編まれたファブリック帯状片のエッジとともに、ファブリック帯状片の隣り合うエッジに沿った編みループは、位置決めされ、二つの隣り合うエッジ間の狭い接合部分を編むことによってお互いに連結される。これにより、隣り合うファブリック帯状片が互いに結合される。

【0045】

更なる実施形態において、ワープニットがファブリック帯状片部分のために利用される場合、この種のニットは、ニットのMD方向に比較的真っ直ぐな「長手方向の」糸を有する。第3実施形態と実質的に同じ方法を使用して、隣り合うファブリック帯状片部分は、螺旋状に巻かれた帯状片の隣り合うエッジ上のループを互いにかみ合わせて、そのかみ合わされたループを通して縦方向の糸を挿入することによって、互いに結合されることができる。

【0046】

本発明を特徴づける様々な新規な特徴は、この開示の一部を形成する添付の請求項において特に指し示される。本発明、その動作上の効果、及びそれらの使用によって達成される特定の目的をより深く理解するため、添付の開示事項が参照され、そこには、本発明の好ましい実施形態が添付の図面に描かれており、その中で、対応する要素は同一の参照符号によって特定されている。

【図面の簡単な説明】

【0047】

以下の詳細な記述は、例示の手法で与えられ、本発明をそれらだけに限定することを意図したものではなく、同様の参照符号が同様の要素および部分を指している添付の図面との関連において最も理解されると思われる。

【図1】トリコット編みされたファブリックの形のワープニットの平面図である。

【図2】ラッシェル編みされたファブリックの形のワープニットの平面図である。

【図3】平編みされたファブリックの形のウェフトニットの平面図である。

【図4】機械方向補強のための縦方向の糸を有するトリコット編みされたファブリックの形のワープニットの平面図である。

【図5】機械方向補強のための縦方向の糸を有するラッシェル編みされたファブリックの形のワープニットの平面図である。

【図6】機械方向補強のための縦方向の糸を有する平編みされたファブリックの形のウェフトニットの平面図である。

【図7】本発明の一実施形態によるファブリック製造方法を示す概略平面図である。

【図8】図7に示す製造方法の側面図である。

【図9】本発明の一実施形態によるファブリック製造方法を示す概略平面図である。

【図10】本発明の一実施形態によるファブリック製造方法を示す概略平面図である。

【図10A】本発明の一実施形態によるファブリック製造方法を示す概略平面図である。

【図11】本発明の一実施形態による編みファブリックの側面図である。

【図12】本発明の一実施形態による、機械方向補強のための縦方向の糸を有する編みファブリックの側面図である。

【図13】本発明の一実施形態によるファブリック製造方法を示す概略平面図である。

【図14】本発明の一実施形態による、結合されたニットファブリックの側面図である。

【図15】本発明の一実施形態による、側部エッジループを描いた隣り合う螺旋の巻きの側面図である。

【図16】本発明の一実施形態による、結合された隣り合う螺旋の巻きを有するファブリックの側面図である。

【図17】本発明の一実施形態による、結合された隣り合う螺旋の巻きを有するファブリックの上面斜視図である。

【図18】本発明の一実施形態による、結合された隣り合う螺旋の巻きと、ファブリック全体に渡る機械方向補強のための縦方向の糸とを有するファブリックの側面図である。

【発明を実施するための形態】

【0048】

本発明は、以下に、本発明の好ましい実施形態が示された添付図面を参照しながら、より完全に記載されるであろう。本発明は、しかしながら、多くの異なる形で実施されることができるものであり、本願明細書において記載される図示の実施形態に限られると解釈されてはならない。むしろ、これらの図示の実施形態は、この開示が完全且つ完璧となるように、そして、本発明の範囲を当業者に完全に伝えるように、用意されたものである。

【0049】

本発明は、編物技術を使用して作成されるフルワイド、フルレングスの無端ファブリックおよび基材に関する。より詳しくは、本発明は、ファブリック、および、産業用ファブリックとして用いられる工学的ファブリック(とりわけ、紙、板紙、厚紙、衛生用のティッシュおよびタオル製品のような湿式製品の生産、湿式および乾式パルプの生産、スラッジフィルタや化学洗浄機を使う工程のような製紙関連のプロセス、コルゲータ機械での波形ボール紙の生産、通気乾燥(TAD)工程によって製造されるティッシュおよびタオル製品の生産、並びに、メルトブロー法、エアレイド法、スパンボンド法またはニードルパンチ法によって製造される不織布の生産に使用されるもの)に関する。

【0050】

本発明は、ナローワイドプロセスから製造されるファブリックを作り出すことによってフルワイドのファブリックおよび基材を生産する方法を提供する。この方法は、ファブリックを生産する唯一の方法として使用される可能性があるが、ファブリック構造の一つまたは複数の層の生産、あるいは、積層複合体構造のための基材として、更に有用な可能性を有する。編まれたファブリック帯状片を組み合わせることは、織られたファブリック帯状片と比較して、隣接するファブリック帯状片の間の推移がよりスムーズであるために、ファブリックの幅全体に渡って不連続をほとんどあるいは全く生じさせないので、この方法に従って形成されるファブリックは、より優れたシート接触面を有する。

【0051】

この明細書において、ファブリック、構造、ファブリック構造および基材という用語は、交換可能に使われており、且つ、本発明の用途を制限することを意味するものではない。加えて、この明細書において、ファブリック帯状片部分とは、最終的なファブリックの幅より小さいすなわち狭い幅Wを有するファブリックに相当する。以下の記述において、同じ参照符号は、全図を通して、同じあるいは対応する部品を示す。

【0052】

用語「産業用ファブリック」も、繊維接合製品(例えば繊維接合板および繊維接合パイプ)の生産において使用されるファブリックだけでなく、製紙プロセスのさまざまな段階を通して繊維スラリーを輸送するための他の全ての抄紙機ファブリック(フォーミング、プレスおよびドライヤーファブリック)を含むが、これに限定されるものではない。

【0053】

本発明は産業用ファブリック一般に関するが、以下、本発明の好ましい実施形態は、製紙機械布として用いられるフォーミング、プレスおよびドライヤーファブリックのようなフルワイド、フルレングスのファブリック構造を背景として記載されるであろう。

【0054】

本発明のファブリック構造は、モノフィラメント、パイルドモノフィラメント、マルチフィラメントまたはパイルドマルチフィラメントの糸でできている編まれた構成要素を含んでおり、単層のものでも、多層のものでもよい。編む方法は、多種多様な材料に向いている。ポリエステルおよびポリアミドは、抄紙機布のための糸を生産するために用いられる標準的な材料である。しかしながら、例えば、特定の高弾性糸材は、従来の織る製法で利用するのが困難である。そのような素材を従来の方法で織ることは、それらが織機のハーネスおよびリードを通過するときに、フィブリル化や摩滅により糸に損傷を引き起こすことがありえるからである。高弾性材料(例えばPEN(ポリエチレンナフタリン)、ポリオレフィン(超高密度ポリエチレンから作られ、例えばSPECTRA(登録商標)を含む)、ポリアラミド(例えばKEVLAR(登録商標)およびNOMEX(登録商標)のようなものであるがこれらに限定されない)、PBO(ポリベンゾキサゾール)および金属のようなものであるが、これらに限定されない)は、製紙機械のフォーミングファブリックおよびドライヤーファブリックのために特に注目されており、編む製法においてますます使われる傾向にある。編む製法で使うことのできる追加の材料は、当業者にとって直ちに明らかである。

【0055】

編むことは、一つ以上の糸または繊維の一連のループ(輪)を連結することによってファブリックを構築する方法である。編むことの主要な二つの種類は、ワープニット(たて編み)とウェフトニット(よこ編み)である。様々な種類のワープニットおよびウェフトニットを記述するときに参照する図において、編まれたファブリックの糸および糸間の間隔が原寸に比例して描かれていないことに留意すべきである。

【0056】

ワープニットにおいては、糸は、縦方向に編み目を形成する。ワープニットの広く知られた例は、トリコット編みおよびラッシェル編みを含む。図1および図4に示すように、トリコット編みファブリックは、隣り合う並行した糸を編成することによって形成される。ラッシェル編みファブリックは、手鉤針で編まれたファブリック、レース生地および網製品に似ている。図2および図5に示すように、ラッシェルワープニット136は、編み目134の柱に加えて、はめこまれた接続糸132を含む。さらに、図4および図5に示すように、ワープニットは、抄紙機布の予定された機械方向のファブリック補強を付与するために、縦方向の糸すなわちはめ込まれたもの200を含むことができる。縦方向の糸200の数は、達成すべき機械方向補強の量に依存する。

【0057】

ウェフトニットにおいては、糸は、横方向に編み目を形成する。ウェフトニットの広く知られた例は、平編みおよび丸編みを含む。平編みは、製品が一定の輪郭に従って形作られたシートとして機械から出てくる技術である。そして、部分品は通常縫い合わされて一緒になる。従って、平編みされたファブリックは「継ぎ目」または接続位置を有する。平編みは、図3および図6に示される。図6に示すように、ウェフトニットは、抄紙機布の、所定の機械方向のファブリック補強を付与するために、縦方向の糸200を含むことができる。縦方向の糸200の数は、達成すべき機械方向補強の量に依存する。本発明は、ワープニットおよびウェフトニットの両方の方法に適用することができる。

【0058】

本発明の第1実施形態において、産業用ファブリックまたは基材は、以下のように製造される。図7に示すように、第1のファブリック帯状片部分50は、産業用ファブリックに望まれる長さと、編むことに使用される幅(典型的には1メートル)で、編まれる。第1のファブリック帯状片部分50は、二つの幅方向エッジ(ファブリックの、所定の機械横断方向に実質的に平行なエッジ)を有する細長い帯状の形に編まれる。第1の編まれた帯状片部分50の完了後、二つの幅方向エッジはくっつけられ、そして、CD継ぎ目51が編まれる。このことにより、二つの幅方向エッジが結合され、第1のファブリック帯状片部分50が無端環に形成される。一旦無端環が形成されると、第1のファブリック帯状片部分50は、図8に示すように、回転可能に備え付けられた2本の平行したロール52および54の周りに巻かれ、または置かれる。第1のファブリック帯状片部分50の縦方向すなわち側部エッジ56および58が、図7中の両矢印83で示されるファブリックの所定の機械方向に実質的に平行となるか、または2本の平行したロール52および54の中心軸60に対して実質的に垂直になるように、第1のファブリック帯状片部分50が、2本の平行したロール52および54上に巻かれ、または置かれる。

【0059】

2本の平行したロール52および54上に一旦巻かれるかまたは置かれると、更に編むことが、第1のファブリック帯状片部分50の縦方向エッジ58に沿って進む。すなわち、編むことは、次の幅の編まれているループ、つまり第1のファブリック帯状片部分50の縦方向エッジ58に沿って編まれたループと共に生み出されているファブリック帯状片を連結することによって、第1のファブリック帯状片部分50の縦方向エッジ58に沿って進む。このように、次のファブリック帯状片部分が生み出されていくのと同時に、編むことは、第1のファブリック帯状片部分の縦方向エッジ58に沿って、そこへの続きを編むこととして、進む。それにより、第1のファブリック帯状片部分の縦方向エッジに沿ったループは編まれて結合し、継ぎ目のないプロセスにより第2のファブリック帯状片部分を形成するループと連結される。付加的なファブリック帯状片は、上記の方法を使用して、所望のフルサイズの産業用ファブリックが編まれるまで、付加されることができる。ワープニットおよびウェフトニットの技術は、第1実施形態と関連したファブリック帯状片部分を編むために、用いることができる。

【0060】

例えば、図9に示すように、第1のファブリック帯状片部分50は、幅Wに編まれて、前述したように無端環に形成される。第1のファブリック帯状片部分50が編み終わり、第1のファブリック帯状片部分50が回転可能に備え付けられた2本の平行したロール52および54上に巻かれるかまたは置かれた後、第1のファブリック帯状片部分50の縦方向エッジ58に沿ったループを、編まれるべき第2のファブリック帯状片部分62の出発点として使用することにより、第2のファブリック帯状片部分62を編むことがエッジ58に沿って開始される。すなわち、ファブリックの次の帯状片部分62を編むことは、第2のファブリック帯状片部分62の縦方向エッジに沿ったループを第1のファブリック帯状片部分50の縦方向エッジ58に沿ったループと連結することによって、進行する。それから、第2のファブリック帯状片部分62は、両矢印102によって示すようにロール52および54に平行な方向に往復する編みヘッドを有する編み装置100を使用して、1メートルの幅まで連続的に編まれる。この連続した編むことは、以下の通りに達成される。

【0061】

編み装置100は、第1のファブリック帯状片部分50の縦方向エッジ58と接触させられる。第1のファブリック帯状片部分50の縦方向エッジ58に沿った最初のループが識別され、そのループに編みヘッドからの糸が連結される。糸とループとが一旦連結されると、編みヘッドは、両矢印102で示すように編み装置100内でロール52および54に平行な方向に往復することにより、第2の帯状片部分62を編むことを開始する。編みヘッドの往復動作と同時に、ロール52および54は、矢印103によって示される方向に回転する。その結果、編みヘッドがファブリックに幅を加える際に、ロール52および54の回転は、編み装置100に、編まれているファブリック帯状片部分に長さが加えられていく間じゅう、ファブリックの所定の機械方向(両矢印83によって示される)に関して静止したままでいることを許容する。ロール52および54が回転する速度および編みヘッドが横方向に移動する速度は、ファブリック帯状片部分の製造を最適化するために、調整される。

【0062】

編むことは、このようにして、第2のファブリック帯状片部分62の始端63がロール52および54の周りを回って編み装置100における開始位置へ戻るまで、続く。この時点で、第2のファブリック帯状片の二つの幅方向エッジがCD編み目によって結合され、第2のファブリック帯状片部分62によって無端環が形成される。

【0063】

結果として生じるファブリックは、現在、例えば幅2メートル、所望の長さとなる。幅をファブリックに加えるために、編み装置100は、図9中で右へ移動し、第2のファブリック帯状片部分62の縦方向エッジ64に沿って前述した連続的なやり方で編むことを進め、第2のファブリック帯状片部分62の縦方向エッジ64に沿ったループを、編まれている第3のファブリック帯状片のエッジに沿った編みループと連結する。当業者にとって明らかなように、この編む方法によって製造することのできる編みファブリックまたは基材の幅には、限界がない。従って、上記の方法に従って前に編まれたファブリック帯状片部分の縦方向または所定の機械方向エッジに沿って付加的なファブリック帯状片部分を継続して編むことによって、ファブリックまたは基材に幅を追加することができる。所望の幅のファブリックが形成された後に、ファブリックに対する追加的な処置、すなわちコーティング、バット縫い(needled batt)の適用などが行われる。

【0064】

隣り合うファブリック帯状片部分のCD継ぎ目が、それらが相互にずらして配置されるように構築されていることに注意することが重要である。これは、例えば、新しいファブリック帯状片部分を編むことに先立って、前に編まれた隣り合うCD継ぎ目がロールおよび編み装置100から離れて位置するように、ロール52および54上の編み終わったファブリック帯状片部分を前進させることによって、達成することができる。

【0065】

図10に示す第2実施形態において、第1のファブリック帯状片部分すなわちスタータ帯状片部分70は、最初に、最終的に完了した産業用ファブリックの長さに編まれる。第1のファブリック帯状片部分すなわちスタータ帯状片部分70は、二つの幅方向エッジ(ファブリックの、所定の機械横断方向に実質的に平行なエッジ)を有する細長い帯状の形に編まれる。第1の編み帯状片部分70の完了後、二つの幅方向エッジはくっつけられ、そして、CD継ぎ目51が編まれる。このことにより、二つの幅方向エッジが結合され、第1のファブリック帯状片部分70が無端環に形成される。一旦無端環が形成されると、第1のファブリック帯状片部分70は、図10に示すように、回転可能に備え付けられた2本の平行したロール72および74の右側の近くにおいてロール72および74の周りに巻かれ、または置かれる。第1のファブリック帯状片部分70の縦方向すなわち側部エッジ76および78が、2本の平行したロール72および74の中心軸80に対して垂直にならないように、第1のファブリック帯状片部分70が、2本の平行したロール72および74上に巻かれ、または置かれる。代わりに、第1のファブリック帯状片部分70は、縦方向エッジ76および78がファブリックの所定の機械方向(両矢印83で示される)と角度82をなすように、置かれる。

【0066】

図10および図10Aに示すように、2本の平行したロール72および74上に一旦巻かれるかまたは置かれると、更に編むことが、第1のファブリック帯状片部分70の縦方向エッジ78に沿って進む。すなわち、編むことは、生み出されている連続的帯状片部分84の編みループを、第1のファブリック帯状片部分70の縦方向エッジ78に沿った編みループに連結することによって、第1のファブリック帯状片部分70の縦方向エッジ78に沿って進む。このプロセスは、以下の通りに進行する。

【0067】

編み装置100は、第1のファブリック帯状片部分70の縦方向エッジ78と接触させられる。第1のファブリック帯状片部分70の縦方向エッジ78に沿った最初のループが識別され、その最初のループに編み装置100内の編みヘッドからの糸が連結される。糸とループとが一旦連結されると、編みヘッドは、両矢印102で示すように編み装置100内でロール72および74に平行な方向に往復することにより、連続的帯状片84を編むことを開始する。編みヘッドの往復動作と同時に、ロール72および74は、矢印103によって示される方向に回転する。ロール72および74が回転するにつれて、ロール上の第1のファブリック帯状片部分70の斜めに置かれた位置決めまたは方向づけは、第1のファブリック帯状片部分70が、ロールに沿って編み装置100から離れる方向に、すなわち図中で左に移動することを引き起こす。この動き、すなわち第1のファブリック帯状片部分70がロール72および74に沿って編み装置100から離れる方向に横行することは、編み装置100に、連続的なファブリック帯状片部分84に長さおよび幅が同時に加えられていく間じゅう、ファブリックの所定の機械方向および機械横断方向の両方において静止したままでいることを許容する。

【0068】

帯状片部分がロール72および74に沿って横行する速度は、第1のファブリック帯状片部分70が所定の機械方向となす角度並びにロール72および74が回転する速度に影響を受ける。さらに、ロール72および74が回転する速度および編みヘッドが横方向に移動する速度は、ファブリック帯状片部分の製造を最適化するために、調整される。

【0069】

図10Aに見られるように、第2実施形態に従って生産されるファブリックは、連続的帯状片部分84に接続された、CD継ぎ目51付きの第1のファブリック部分すなわちスタータ帯状片部分70を有する。ロール72および74に沿った帯状片部分の横移動は、連続的帯状片部分84が連続的な方法で編まれることを許容するので、連続的帯状片部分84が機械方向や機械横断方向の継ぎ目を持たないという、非常に望ましい結果をもたらす。しかしながら、連続的帯状片部分84には、編みの開始位置に、機械方向に接続されておらず、数箇所でCD編み目により接続されることのできる、小さい部分86が存在しても良い。

【0070】

あるいは、結果としてできたファブリックの斜めの縦方向エッジが、幅Bとファブリックの所定の機械方向に平行な縦方向エッジとを有する最終的なファブリックを得るために鎖線87および88に沿って取り除かれるであろうから、接続されていない部分86は、取り除かれたエッジに含まれ得る。取り除かれたエッジは、第1のファブリック帯状片部分70をも含むであろうから、最終的なファブリックは、機械方向にも機械横断方向にも継ぎ目を持たない結果となる。材料の浪費を最小化するためには、第1のファブリック帯状片部分すなわちスタータ帯状片70は、狭い幅Wを持つことができる。その後、ファブリックに対する追加的な処置、すなわちコーティング、バット縫い(needled batt)の適用などが行われる。ワープニットおよびウェフトニットの双方の技術は、第2実施形態と関連した帯状片部分を編むために、用いることができる。

【0071】

縦方向の補強用糸200を有する、および、有しないファブリックを表した図11および図12に示すように、本発明の第1および第2の実施形態に従って構成されたファブリックは、ファブリックの幅全体に渡って同一のファブリック特性を有する、連続的に編まれたファブリック500に結果としてなる。そういうわけで、所望の幅のファブリックを達成するために付加的な帯状片部分が加えられた所に継ぎ目は存在しない。ファブリック500のエッジに沿った自由な糸すなわち「尾部」501は、ファブリック本体の内部に編み戻され、それによってファブリック500のエッジが仕上げられる。この方法は、ファブリック帯状片部分の自由端すなわち「尾部」501を取扱うときにも用いられる。この方法により、図の全体を通して表されるように、帯状片部分の主領域または中心領域の内部に編み戻された自由端すなわち「尾部」501により、帯状片部分のエッジに沿って結合ループ600が形成される。

【0072】

本発明の第1および第2の実施形態と関連した方法においては、張力調節は、編みファブリックの性質のゆえに、織られた構造と比較して重要である。編みファブリックにおいて、糸は、ファブリックが張力をかけられるまで、最終的な設定位置にかみ合わない。従って、MDおよびCD双方に張力をかけることが必要となるかもしれない。加えて、繊維または糸の接点を結合することによって、編まれたファブリックまたは構造を安定させることが望ましいかもしれない。結合方法の一つは、融解可能な繊維または糸を編まれたファブリック内に含めて、構造を熱処理することである。

【0073】

他の結合方法は、編まれたファブリックをラテックスまたは感光性プラスチック溶液に通して、それぞれ、熱または光エネルギーをそれぞれ供給することにより、編まれた構造を結合して安定させることである。これらの技術は、最終的なフルワイドファブリックが造られた後に実施されることが適当であるが、編まれたファブリック帯状片が出来上がるたびごとに実行することも可能である。このやり方の利点の一つは、ファブリック帯状片の縦方向エッジに沿ってより強固な構造をもたらすことができ、縦方向エッジを編み合わせることがより容易になることである。

【0074】

本発明の第3実施形態において、最終的な幅の編みファブリックは、上述した米国特許第5,360,656号における方法を使用して、狭い編みファブリック帯状片の連続的なロールから作り出されることができる。図13に示すように、2本の回転可能に備え付けられたロール10および12は、それらの中心軸が平行になり、且つ相互に距離Dだけ離れて配置される。一方のロール12の側には、軸16の回りに回転可能に取り付けられ、且つ両矢印18によって示すようにロール10および12と平行に移動可能な供給リール14が用意されている。供給リール14は、幅Wを有する糸素材の編みファブリック帯状片20を供給することに適合されている。帯状片20は、二つの縦方向エッジ26および28を有している。編みファブリック帯状片20は、ワープニットとウェフトニットとのいずれの技術を用いても編まれることができるとともに、図3乃至図6に示すように、補強のための縦方向の糸200を所定の機械方向に含むことができる。また、縦方向の糸200の数は、達成すべき所望の縦方向の補強に依存する。

【0075】

供給リール14は、まず最初にロール12の左端のそばに置かれ、その後、同期された速度で連続的に右に移動される。供給リール14が横へ移動するにつれて、帯状片20は、矢印30によって示すように繰り出され、ロール10および12の周りに螺旋状に巻き付けられて、閉じた円周面を有する「管」となる。帯状片20は、ロール10および12の周囲に、あるピッチ角を持って置かれる。そのピッチ角は、隣り合う「螺旋の巻き」32の縦方向エッジ26および28同士が並んで位置する(図14参照)ように、図示の実施形態においては帯状片幅W、ロール軸間距離D並びにロール10および12の直径に適合されていると考えられる。そして、相互に連結され、螺旋の巻き32間の円滑な移行がもたらされるように狭い接合部分29を編むことによって結合されたファブリック帯状片の縦方向エッジに編まれたループは、最終的なファブリックの幅全体に渡って不連続のない結果をもたらす。図14に示すように、隣り合う螺旋の巻き32のエッジ26および28に沿った自由端すなわち「尾部」501と、接合部分29のエッジに沿った「尾部」501とは、隣り合う構造を通って編まれて、それぞれのファブリック構造の主部分または中心部分の内部へ戻る。これにより、隣り合う構造同士が相互に結合される。

【0076】

ロール10および12に配置される螺旋の巻き32の数は、最終的なファブリックの所望の幅Bに依存している。すでにロール10および12に巻かれた螺旋の巻き32がロール上で移動することを防止するために、もし必要であれば、例えば最初の巻き32をロールの長手方向において固定することが可能である。螺旋の巻き操作が完了されたあと、幅Bを得るために、結果として生じたベースファブリックの端は、図13中の鎖線34および36に沿って切られる。その後、コーティングその他の更なる処理がファブリックに施される。最終的なベースファブリックの長さは、原則的に、ロール軸間距離Dの2倍であり、それゆえ、距離Dを変更することによって容易に変えることができる。今や所望の長さおよび幅となったこれらの基材は、最終的なファブリック自体、または、ある種の積層体の中の一層となることができる。

【0077】

第3実施形態上のバリエーションにおいて、隣り合う螺旋の巻き32を接合するための付加的な方法は、以下の通りである。図15乃至図17に示すように、最初の編み過程の間に自由端すなわち「尾部」501を螺旋の巻きの主部分または中心部分の内部に編み戻すことによって形成された編みループ600は、隣り合う螺旋の巻き32の側部エッジ610に沿って位置付けられる。一旦位置付けられると、隣り合う螺旋の巻き32のエッジ610に沿った編みループ600は、図16の700で表されるように、互いに入り込み合い、すなわち互いにかみ合う。一旦互いにかみ合わされると、縦方向の糸200が、隣り合うエッジの互いにかみ合ったループの内側に挿入される。これにより、編みファブリック帯状片の隣り合う螺旋の巻きが一つに接続される。しかしながら、このバリエーションを使用する場合には、編み帯状片自体と比較して接続領域の均一な様相を達成するために、ワープニット技術を使用してファブリック帯状片が編まれることが通常は必要となる。加えて、既に開示され、且つ図18に示されるように、ファブリック帯状片の本体は、機械方向の補強だけでなく、ファブリックの幅全体に渡って一様なファブリック特性を得るために、隣り合う螺旋の巻きの間の接続位置を含め、全体に渡って縦方向の糸200で補強されることができる。結果として、最終的な幅のファブリックは、「継ぎ目なし」に見える。

【0078】

前に開示された方法のいずれかを使用して編みファブリック帯状片または帯状片部分を接合する上で極めて重要なことは、接合されるべき編みファブリック帯状片の隣り合う縦方向エッジに沿って、編みループを位置付けることである。しかしながら、隣り合うループの位置付けおよび整列配置を補助するという本プロセスまたは本方法の要請を満たすために通常の技術者によって容易に応用されることができる技術のシステム(例えば、紫外線(UV)高感度染料を使用するシステム)が存在する。

【0079】

本発明の方法を用いて生産される、編み構造には、織り構造と同じ基礎設計特性の多数を達成する可能性がある。重要な設計特性としては、孔(空隙)サイズ、ファブリックキャリパーすなわち厚さ、孔(空隙)密度、および開口面積(open area)が含まれる。例えば製紙プレスファブリックとしてのいくつかの用途においては、編まれたものは、その性質上、織り構造と比べて遥かに圧縮可能であり得る。それらは、より弾力的でもあり得る。すなわち、プレスニップでのプレス負荷の除去された後、ファブリックは、元の、圧縮されていない厚みへ膨張することができる。

【0080】

編み構造が織り構造を凌駕する先に述べた利点のために、織り構造を超えることを期待して、編み構造が付加された織りファブリックと同じく機能的な構造の多くに、本発明の方法を用いて生産される結合された編み構造は仕立てることができる。例えば、表層は平滑性および微細な孔径のために設計され、その一方で最下層は耐摩耗性、耐久性、強度、並びに、MDおよび/またはCD安定性のために設計された多層ファブリックを製造することが可能である。織りファブリック帯状片を使用している先行技術方法とは違って、薄い、上質な、高弾性ファブリックを生産するためのサブアセンブリ方法をとることが可能である。このことは、結合された編み構造そのもので可能でもよい。この結合方法は、マークのない、強い接合位置および手段に結果としてなることが見込まれるからである。しかしながら、結合された編み構造は、そのような構造を生み出す複合材料または超上質構造を製造するために使用される基礎構造となりそうなことが想像される。

【0081】

単層ファブリックの構造が記載されてきたが、いくつかのファブリック層を含む積層ファブリックが製造可能であり、積層ファブリックにおいては、ファブリック層の一層以上または全層が、機械上で継ぎ合わせ可能であってもよい。さらに、機械上で継ぎ合わせ可能な編まれた基材もまた望ましいかもしれない。さらにまた、上記のファブリックは、いかなる追加の処理なしでも製造することができる。また、ファブリックがプレスファブリックである場合には、そのようなファブリックは、一層または二層以上のステープルファイバー詰め綿(batt)材が片側または両側に縫い付けられた基材として製造されることができる。さらにまた、ファブリックは、被覆されること、および/または、従来技術におけるよく知られた方法を用いて一つ以上のポリマ樹脂層を含浸されることもできて、例えばシュー・プレス・ベルトとして用いられることもできる。

【0082】

以上、本発明の好ましい実施形態およびその変更態様について詳述したが、本発明は、この実施形態および変更態様そのものに限定されるものではなく、その他の修正変更は、添付の請求項に記載の本発明の精神と範囲から逸脱することなく、当業者によって遂行されることができる。

【特許請求の範囲】

【請求項1】

フルワイドの産業用ファブリックを製造する方法であって、前記ファブリックが前記ファブリックの所定の機械方向において無端であるものにおいて、

モノフィラメントまたはマルチフィラメントの繊維を含むファブリック帯状片を編むステップであって、その編まれたファブリック帯状片の幅が前記フルワイドのファブリックの幅より狭いステップと、

前記編まれたファブリック帯状片を螺旋状に巻き付けるステップであって、前記編まれたファブリック帯状片のエッジが、その後に巻き付けられる編まれたファブリック帯状片のエッジと隣り合うステップと、

前記巻き付けられた編まれたファブリック帯状片の前記隣り合ったエッジに沿って編みループを位置付けるステップと、

前記編まれたファブリック帯状片の前記隣り合ったエッジ上の前記編みループを連結するステップであって、前記編みループは、前記隣り合ったエッジの間の狭い接合部分を編むことによって連結され、それにより前記編みループが相互に結合されるステップと、

を備える方法。

【請求項2】

前記編まれたファブリック帯状片を螺旋状に巻き付けるステップは、少なくとも2本の平行なロールの周りに前記編まれたファブリック帯状片を螺旋状に巻き付けることによって行われる請求項1記載の方法。

【請求項3】

前記編まれるファブリック帯状片は、ワープニットまたはウェフトニットの技術を用いて編まれる請求項1記載の方法。

【請求項4】

前記編まれたファブリック帯状片は、縦方向の補強用糸を含む請求項1記載の方法。

【請求項5】

フルワイドの産業用ファブリックを製造する方法であって、前記ファブリックが前記ファブリックの所定の機械方向において無端であるものにおいて、

モノフィラメントまたはマルチフィラメントの繊維を含むファブリック帯状片を編むステップであって、その編まれたファブリック帯状片の幅が前記フルワイドのファブリックの幅より狭いステップと、

前記編まれたファブリック帯状片を螺旋状に巻き付けるステップであって、前記編まれたファブリック帯状片のエッジが、その後に巻き付けられる編まれたファブリック帯状片のエッジと隣り合うステップと、

前記巻き付けられた編まれたファブリック帯状片の前記隣り合ったエッジに沿って編みループを位置付けるステップと、

前記編まれたファブリック帯状片の前記隣り合ったエッジ上の前記編みループを連結するステップと、

前記巻き付けられた編まれたファブリック帯状片の前記隣り合ったエッジに沿った編みループを互いにかみ合わせるステップと、

前記かみ合わされたループの内側に縦方向の糸を挿入し、それにより前記巻き付けられた編まれたファブリック帯状片の前記エッジを接合するステップと、

を備える方法。

【請求項6】

前記編まれるファブリック帯状片は、ワープニットまたはウェフトニットの技術を用いて編まれる請求項5記載の方法。

【請求項7】

前記編まれたファブリック帯状片は、縦方向の補強用糸を含む請求項5記載の方法。

【請求項8】

モノフィラメントまたはマルチフィラメントの繊維を含むファブリック帯状片を編むことであって、その編まれたファブリック帯状片の幅がフルワイドのファブリックの幅より狭いこと、

前記編まれたファブリック帯状片を螺旋状に巻き付けることであって、前記編まれたファブリック帯状片のエッジが、その後に巻き付けられる編まれたファブリック帯状片のエッジと隣り合うこと、

前記巻き付けられた編まれたファブリック帯状片の前記隣り合ったエッジに沿って編みループを位置付けること、および

前記編まれたファブリック帯状片の前記隣り合ったエッジ上の前記編みループを連結することであって、前記編みループは、前記隣り合ったエッジの間の狭い接合部分を編むことによって連結され、それにより前記編みループが相互に結合されること、

により製造された産業用ファブリック。

【請求項9】

モノフィラメントまたはマルチフィラメントの繊維を含むファブリック帯状片を編むことであって、その編まれたファブリック帯状片の幅がフルワイドのファブリックの幅より狭いこと、

前記編まれたファブリック帯状片を螺旋状に巻き付けることであって、前記編まれたファブリック帯状片のエッジが、その後に巻き付けられる編まれたファブリック帯状片のエッジと隣り合うこと、

前記巻き付けられた編まれたファブリック帯状片の前記隣り合ったエッジに沿って編みループを位置付けること、

前記編まれたファブリック帯状片の前記隣り合ったエッジ上の前記編みループを連結すること、

前記巻き付けられた編まれたファブリック帯状片の前記隣り合ったエッジに沿った編みループを互いにかみ合わせること、および

前記かみ合わされたループの内側に縦方向の糸を挿入し、それにより前記巻き付けられた編まれたファブリック帯状片の前記エッジを接合すること、

により製造された産業用ファブリック。

【請求項1】

フルワイドの産業用ファブリックを製造する方法であって、前記ファブリックが前記ファブリックの所定の機械方向において無端であるものにおいて、

モノフィラメントまたはマルチフィラメントの繊維を含むファブリック帯状片を編むステップであって、その編まれたファブリック帯状片の幅が前記フルワイドのファブリックの幅より狭いステップと、

前記編まれたファブリック帯状片を螺旋状に巻き付けるステップであって、前記編まれたファブリック帯状片のエッジが、その後に巻き付けられる編まれたファブリック帯状片のエッジと隣り合うステップと、

前記巻き付けられた編まれたファブリック帯状片の前記隣り合ったエッジに沿って編みループを位置付けるステップと、

前記編まれたファブリック帯状片の前記隣り合ったエッジ上の前記編みループを連結するステップであって、前記編みループは、前記隣り合ったエッジの間の狭い接合部分を編むことによって連結され、それにより前記編みループが相互に結合されるステップと、

を備える方法。

【請求項2】

前記編まれたファブリック帯状片を螺旋状に巻き付けるステップは、少なくとも2本の平行なロールの周りに前記編まれたファブリック帯状片を螺旋状に巻き付けることによって行われる請求項1記載の方法。

【請求項3】

前記編まれるファブリック帯状片は、ワープニットまたはウェフトニットの技術を用いて編まれる請求項1記載の方法。

【請求項4】

前記編まれたファブリック帯状片は、縦方向の補強用糸を含む請求項1記載の方法。

【請求項5】

フルワイドの産業用ファブリックを製造する方法であって、前記ファブリックが前記ファブリックの所定の機械方向において無端であるものにおいて、

モノフィラメントまたはマルチフィラメントの繊維を含むファブリック帯状片を編むステップであって、その編まれたファブリック帯状片の幅が前記フルワイドのファブリックの幅より狭いステップと、

前記編まれたファブリック帯状片を螺旋状に巻き付けるステップであって、前記編まれたファブリック帯状片のエッジが、その後に巻き付けられる編まれたファブリック帯状片のエッジと隣り合うステップと、

前記巻き付けられた編まれたファブリック帯状片の前記隣り合ったエッジに沿って編みループを位置付けるステップと、

前記編まれたファブリック帯状片の前記隣り合ったエッジ上の前記編みループを連結するステップと、

前記巻き付けられた編まれたファブリック帯状片の前記隣り合ったエッジに沿った編みループを互いにかみ合わせるステップと、

前記かみ合わされたループの内側に縦方向の糸を挿入し、それにより前記巻き付けられた編まれたファブリック帯状片の前記エッジを接合するステップと、

を備える方法。

【請求項6】

前記編まれるファブリック帯状片は、ワープニットまたはウェフトニットの技術を用いて編まれる請求項5記載の方法。

【請求項7】

前記編まれたファブリック帯状片は、縦方向の補強用糸を含む請求項5記載の方法。

【請求項8】

モノフィラメントまたはマルチフィラメントの繊維を含むファブリック帯状片を編むことであって、その編まれたファブリック帯状片の幅がフルワイドのファブリックの幅より狭いこと、

前記編まれたファブリック帯状片を螺旋状に巻き付けることであって、前記編まれたファブリック帯状片のエッジが、その後に巻き付けられる編まれたファブリック帯状片のエッジと隣り合うこと、

前記巻き付けられた編まれたファブリック帯状片の前記隣り合ったエッジに沿って編みループを位置付けること、および

前記編まれたファブリック帯状片の前記隣り合ったエッジ上の前記編みループを連結することであって、前記編みループは、前記隣り合ったエッジの間の狭い接合部分を編むことによって連結され、それにより前記編みループが相互に結合されること、

により製造された産業用ファブリック。

【請求項9】

モノフィラメントまたはマルチフィラメントの繊維を含むファブリック帯状片を編むことであって、その編まれたファブリック帯状片の幅がフルワイドのファブリックの幅より狭いこと、

前記編まれたファブリック帯状片を螺旋状に巻き付けることであって、前記編まれたファブリック帯状片のエッジが、その後に巻き付けられる編まれたファブリック帯状片のエッジと隣り合うこと、

前記巻き付けられた編まれたファブリック帯状片の前記隣り合ったエッジに沿って編みループを位置付けること、

前記編まれたファブリック帯状片の前記隣り合ったエッジ上の前記編みループを連結すること、

前記巻き付けられた編まれたファブリック帯状片の前記隣り合ったエッジに沿った編みループを互いにかみ合わせること、および

前記かみ合わされたループの内側に縦方向の糸を挿入し、それにより前記巻き付けられた編まれたファブリック帯状片の前記エッジを接合すること、

により製造された産業用ファブリック。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図10A】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図10A】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−32613(P2013−32613A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−222351(P2012−222351)

【出願日】平成24年10月4日(2012.10.4)

【分割の表示】特願2009−548435(P2009−548435)の分割

【原出願日】平成20年1月31日(2008.1.31)

【出願人】(591097414)アルバニー インターナショナル コーポレイション (110)

【氏名又は名称原語表記】ALBANY INTERNATIONAL CORPORATION

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年10月4日(2012.10.4)

【分割の表示】特願2009−548435(P2009−548435)の分割

【原出願日】平成20年1月31日(2008.1.31)

【出願人】(591097414)アルバニー インターナショナル コーポレイション (110)

【氏名又は名称原語表記】ALBANY INTERNATIONAL CORPORATION

【Fターム(参考)】

[ Back to top ]