画像処理装置、画像処理方法、及び液体吐出装置

【課題】プリンターなど液体吐出装置用の画像処理装置であって、液体を吐出する各ノズルの特性に起因する不具合を適正に補正することができ、また、そのための情報を容易に生成することのできる画像処理装置等を提供する。

【解決手段】画像データに従ってノズルから液体を吐出する液体吐出装置用の画像処理装置が、前記ノズルに対して前記画像データを補正する第一種類の被吐出媒体について予め生成された補正情報に基づいて、前記画像データを補正するノズル特性補正部を有し、前記ノズル特性補正部は、前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の前記被吐出媒体に対して前記液体を吐出する場合に、前記補正情報を用いる。

【解決手段】画像データに従ってノズルから液体を吐出する液体吐出装置用の画像処理装置が、前記ノズルに対して前記画像データを補正する第一種類の被吐出媒体について予め生成された補正情報に基づいて、前記画像データを補正するノズル特性補正部を有し、前記ノズル特性補正部は、前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の前記被吐出媒体に対して前記液体を吐出する場合に、前記補正情報を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリンターなど液体吐出装置用の画像処理装置等に関し、特に、液体を吐出する各ノズルの特性に起因する不具合を適正に補正することができ、また、そのための情報を容易に生成することのできる画像処理装置等に関する。

【背景技術】

【0002】

従来、インクジェットプリンターなどの液体吐出装置が使用されている。当該インクジェットプリンターでは、色材である各色のインクがヘッドに備えられる複数のノズルから用紙などの印刷媒体に噴射されて印刷が実行される。

【0003】

このようなインクジェットプリンターでは、上記各ノズルの特性(インク吐出量、インク吐出方向等)に起因して、濃度ムラなど印刷物に不具合が発生することが知られている。

【0004】

このようなノズル特性による不具合を解消するため、従来、印刷用の画像データに対して補正処理を行うことが提案されている。

【0005】

当該補正処理に関して、例えば、下記特許文献1では、むら検出用パターンなどの出力結果から各ノズルの吐出インク量を補正する技術が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−174751号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述の補正処理を行うための補正データを生成する際に、インクの滲みが大きい用紙を用いてテストパターンの出力及びその濃度実測を行い、その結果に基づいて補正データを決定すると、印刷された隣接するドット同士が重なり合って各ノズル単独の特性を正確に把握できず正確な補正データを決定できない虞がある。また、滲みの程度も場所によって異なるのでその傾向も掴みづらい。従って、不正確な補正データによる処理が行われる虞があり、かえって濃度ムラを助長させてしまう可能性があった。

【0008】

また、ヘッドが固定であるラインヘッド式のインクジェットプリンターであって、当該ラインヘッドが複数のユニットに分割され、それらのユニットが用紙の幅方向にオーバーラップ部を有するプリンターでは、そのオーバーラップ部による印刷処理の挙動が他の部分よりも複雑であり、従って、オーバーラップ部で印刷された部分における濃度ムラの発生要因も多い。そのため、同じノズルで印刷される場合でも、被印刷媒体である用紙の種類が異なることにより、出力される濃度が変わる可能性があり、上述のテストパターンを用いた補正データの決定は、当該オーバーラップ部については、用紙の種類毎に行わなければならず、そのため多くの工数が必要である。

【0009】

そこで、本発明の目的は、プリンターなど液体吐出装置用の画像処理装置であって、液体を吐出する各ノズルの特性に起因する不具合を適正に補正することができ、また、そのための情報を容易に生成することのできる画像処理装置、等を提供することである。

【課題を解決するための手段】

【0010】

上記の目的を達成するために、本発明の一つの側面は、画像データに従ってノズルから液体を吐出する液体吐出装置用の画像処理装置が、前記ノズルに対して前記画像データを補正する第一種類の被吐出媒体について予め生成された補正情報に基づいて、前記画像データを補正するノズル特性補正部を有し、前記ノズル特性補正部は、前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の前記被吐出媒体に対して前記液体を吐出する場合に、前記補正情報を用いる、ことである。

【0011】

更に、上記発明において、好ましい態様は、液体が吐出される被吐出媒体の種類の情報が入力される吐出媒体情報入力部を有し、前記第一種類の被吐出媒体は、前記吐出媒体情報入力部に入力される被吐出媒体の種類の中で吐出される前記液体の前記被吐出媒体上の面積が最も小さい種類の被吐出媒体、又は、前記吐出媒体情報入力部に入力される被吐出媒体の種類よりも吐出される前記液体の前記被吐出媒体上の面積が小さい種類の被吐出媒体である、ことを特徴とする。

【0012】

更に、上記発明において、好ましい態様は、前記液体吐出装置は、移動する前記被吐出媒体に対して前記ノズルを固定した位置で前記液体を吐出するヘッドユニットを複数備え、当該ヘッドユニットの間に、前記被吐出媒体の移動と交差する方向に前記ノズルの位置が重なるオーバーヘッド部がある場合に、前記ノズル特性補正部は、前記第二種類の被吐出媒体に対して前記液体を吐出する際の補正を行うとき、当該オーバーヘッド部に位置するノズルに対して、前記第二種類の被吐出媒体に対して予め用意された関数に基づいて前記補正情報の補正値に処理した結果の値を用いる、ことを特徴とする。

【0013】

更にまた、上記発明において、好ましい態様は、前記ノズル特性補正部による補正は、前記液体が吐出された前記被吐出媒体上における色の濃度を均一にする処理である、ことを特徴とする。

【0014】

上記の目的を達成するために、本発明の別の側面は、画像データに従ってノズルから液体を吐出する液体吐出装置の画像処理方法において、第一種類の吐出媒体に前記液体を吐出する場合、前記ノズルに対して前記画像データを補正する前記第一種類の被吐出媒体について予め生成された補正情報に従って、前記画像データを補正し、前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の前記被吐出媒体に対して前記液体を吐出する場合、前記第一種類の被吐出媒体について予め生成された前記補正情報に従って、前記画像データを補正する、ことである。

【0015】

上記の目的を達成するために、本発明の更に別の側面は、画像データに従ってノズルから液体を吐出する液体吐出装置が、前記液体を吐出するノズルを複数有するヘッド部と、前記ノズルに対して前記画像データを補正する第一種類の被吐出媒体について予め生成された補正情報に従って、前記画像データを補正するノズル特性補正部と、を有し、前記ノズル特性補正部は、前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の被吐出媒体に対して前記液体を吐出する場合に、前記第一種類の被吐出媒体について予め生成された前記補正情報を用いる、ことである。

【0016】

更に、上記発明において、好ましい態様は、前記液体はインクであり、前記ヘッド部は前記被吐出媒体に印刷を実行する、ことを特徴とする。

【0017】

本発明の更なる目的及び、特徴は、以下に説明する発明の実施の形態から明らかになる。

【図面の簡単な説明】

【0018】

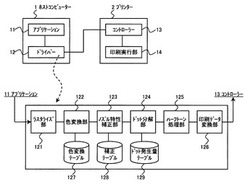

【図1】本発明を適用した画像処理装置の実施の形態例に係る構成図である。

【図2】プリンター2のヘッド部の概略配置を例示した図である。

【図3】補正テーブル128を例示した図である。

【図4】ドライバー12によって行われる処理の手順を例示したフローチャートである。

【図5】補正テーブル128の生成におけるテストパターンの印刷結果を例示した図である。

【図6】印刷されたテストパターンのドットの状況を例示した図である。

【図7】濃度階調値と実測濃度値の関係を説明する図である。

【図8】普通紙とファイン紙の補正値を比較した結果を例示した図である。

【発明を実施するための形態】

【0019】

以下、図面を参照して本発明の実施の形態例を説明する。しかしながら、かかる実施の形態例が、本発明の技術的範囲を限定するものではない。なお、図において、同一又は類似のものには同一の参照番号又は参照記号を付して説明する。

【0020】

図1は、本発明を適用した画像処理装置の実施の形態例に係る構成図である。図1に示すドライバー12が本発明を適用した画像処理装置であり、プリンター2で用いるインク色の色空間への色変換処理後に、プリンター2が備える各ノズルの特性を補正する処理を実行する。当該補正処理において、どの種類の用紙(被吐出媒体)に印刷するかに関わらず、ファイン紙など印刷時の滲みが小さい用紙(同じ画像データに対して用紙上に生成されるドットの面積が小さい用紙)に対して生成された補正情報を用いて処理を行うことを特徴とする。また、上記ノズルを備えるヘッドユニットのオーバーラップ部における上記補正処理では、上記滲みが小さい用紙に対して生成された補正情報を、用紙の種類毎に予め定めた関数であって、例えばプリンターの機種毎に固定の関数により加工した情報によって処理を実行する。従って、本実施の形態例に係る画像処理装置では、滲みが小さい用紙によって生成された補正情報により適正な補正処理が実行され、また、上記関数を1回決定すれば、プリンターの個体毎には、1種類の用紙についてテストパターンの出力を含む補正情報の生成作業をすればよく、準備作業の工数を削減できる。

【0021】

図1は、本実施の形態例における装置構成を機能的に示している。ホストコンピューター1は、プリンター2に対して印刷指示を行うプリンター2のホスト装置であり、例えば、パーソナルコンピューターで構成される。従って、ホストコンピューター1は、図示していないが、CPU、RAM、ROM、HDD、ディスプレイ、操作装置等で構成されている。

【0022】

アプリケーション11は、印刷要求元であり、例えば、文章作成アプリケーション、図形作成アプリケーションなど、様々な機能を有するアプリケーションが存在し得る。当該アプリケーション11は、処理内容を指示するプログラム、当該プログラムに従って処理を実行する上記CPU、及び上記RAM等で構成され、印刷要求時には印刷内容を表す画像データを出力する。

【0023】

ドライバー12は、プリンター2用のドライバーであり、上記アプリケーション11から出力された画像データに画像処理を施してプリンター2用の画像データ(印刷データ)とし、当該印刷データをプリンター2に送信して、アプリケーション11から要求を受けた印刷について印刷指示を行う部分である。

【0024】

当該ドライバー12は、処理内容を指示するドライバープログラム、当該プログラムに従って処理を実行する上記CPU、処理に使用される各種データ及び上記RAM等で構成され、その具体的な機能構成及び処理内容は後述する。また、このドライバープログラムは、CD等の記憶媒体からホストコンピューター1に複写される、または、インターネット等のネットワークを介してホストコンピューター1にダウンロードされる、ことにより、ホストコンピューター1の上記HDDに格納される。

【0025】

プリンター2は、上記ホストコンピューター1の印刷指示に従って印刷処理を実行する、例えば、ラインヘッドのインクジェットプリンターである。プリンター2には、図1に示されるように、コントローラー13と印刷実行部14が備えられる。

【0026】

コントローラー13は、上記印刷指示による印刷データを受信して、当該印刷データに従った印刷処理を印刷実行部14に実行させる部分である。具体的には、処理内容を記述したプログラム、当該プログラムに従って処理を実行するCPU、RAM、プログラムを格納するROM、ASIC等で構成される。

【0027】

印刷実行部14は、上記コントローラー13の指示に従って実際に用紙などの印刷媒体に印刷処理を実行する部分である。ここには、印刷媒体に対して色材であるインク(液体)を吐出する複数のノズルを備えたラインヘッド、印刷媒体を所定の速度で搬送する搬送装置などが備えられる。ここでは、一例として、CMYK(シアン、マゼンタ、イエロー、ブラック)4色のインクを用いるものとする。また、ラインヘッドは、一例として、複数のヘッドユニットに分割されており、それらが千鳥状に配置される構成である。

【0028】

図2は、本プリンター2の1の実施形態であるヘッド部の概略配置を例示した図である。ここでは、ヘッド141は、3つのヘッドユニット141a、141b、141cに分割されており、被印刷媒体である用紙143の搬送方向(図中の矢印a)に対して、図2に示すように、千鳥状に配置されている。

【0029】

各ヘッドユニットには、それぞれ、4つのノズル列141が備えられ、各ノズル列141は複数の(ここでは、一例として360の)ノズルで構成される。また、これらノズル列142は、各ノズルユニットにおいて、左から順番に、CMYKのインクをそれぞれ吐出するように構成される。すなわち、左端のノズル列142ではノズルからC色のインクが吐出され、その右隣のノズル列142ではノズルからM色のインクが吐出され、さらに右隣のノズル列142ではノズルからY色のインクが吐出され、右端のノズル列142ではノズルからK色のインクが吐出される。

【0030】

従って、色毎に、この例では1080のノズルが備えられる。そして、図2に示されるように、隣り合うヘッドユニットは、用紙143の幅方向に一部が重なり合うように配置され、図2にbで示すオーバーラップ部では、各色で、用紙143の幅方向の同じ位置に対して、2つのノズルが配置される(2つのノズルでインクを吐出できる)ようになっている。

【0031】

印刷時には、搬送方向に移動する用紙143に対して、固定のヘッドユニットに備えられる、このような配置の各ノズルから各色のインクが吐出される。

【0032】

次に、図1の下部に示すドライバー12の機能構成について説明する。ラスタライズ部121は、上記アプリケーション11から出力された画像データに対してラスタライズの処理を施し、例えば、RGB(レッド、グリーン、ブルー)の色空間で表現されたビットマップデータを生成する部分である。

【0033】

色変換部122は、色変換テーブル127に従って、上記ビットマップデータを色材の色であるCMYKの色空間で表現されたデータに変換する部分である。色変換テーブル127は、予め用意されたLUT(ルックアップテーブル)であり、RGBの各濃度階調値に対して、対応するCMYKの各濃度階調値が収められたテーブルである。当該色変換テーブル127は、印刷媒体の種類(用紙の種類)、解像度などの印刷条件によって、同じ濃度階調値でも実際に印刷される色が変わってくるので、各印刷条件に対してそれぞれ設計され、上記HDD等に格納されている。例えば、普通紙とファイン用紙について、所定の高解像度用及び所定の低解像度用のLUTが用意され、合計4つのLUTが格納される。

【0034】

また、当該色変換テーブル127では、RGB色空間(第一色空間)の各色について、それらの濃度階調値が、一例として、8ビット(256階調)で表現され、各色それぞれ0〜255の値を有する。また、CMYK色空間(第二色空間)の各色についても、同様に、各色0〜255の値を持てるように設計されている。事前に生成された各色変換テーブル127は、上述したドライバープログラムと同様にして上記HDD等に格納される。

【0035】

次に、ノズル特性補正部123は、補正テーブル128に従って、上記色変換後のビットマップデータを補正する部分である。ここでは、上述したノズル特性に対する補正処理、すなわち、上記ラインヘッドに備えられる各ノズルの特性によって現れる印刷上の不具合を抑えるための補正処理が実行される。

【0036】

補正テーブル128は、各ノズルについて、補正前の濃度階調値に補正後の濃度階調値を対応付けたテーブルであり、予め用意されて上記HDD等に収められている。格納方法は、上述したドライバープログラムと同様である。

【0037】

図3は、補正テーブル128を例示した図である。図3に示すテーブルでは、1ノズル列142(1色)分について示され、縦欄に各ノズルを示すノズル番号(ここでは、ノズル#0−#1079)があり、その右側に、上述した補正後の濃度階調値が収められている。

【0038】

例えば、「ノズル#0」のノズルでは、入力される階調値が「200」であった場合には、その値を「190」に補正すべきことが示され、上記色変換後のビットマップデータにおいて、当該ノズルでインクを吐出する画素について、その値が「200」であれば、上記ノズル特性補正部123により、「190」に補正されることになる。

【0039】

なお、本実施の形態例では、上述のとおり、千鳥状に配列された3つのヘッドユニットを備え、ヘッドユニット間で用紙143の幅方向にオーバーラップ部を有し、当該方向の同じ位置に2組のノズルが備えられることになる。言い換えれば、同じラスターに同色2つのノズルが存在するので、それらオーバーラップ部のノズルについての補正値は、図3のbで指し示す部分のように、一つにまとめて補正テーブル128に収められている。ここに示す例では、ヘッドユニット141aの下部に位置するノズル#350のノズルとヘッドユニット141bの上部に位置するノズル#360のノズルが同じラスター上に(用紙143の幅方向同じ位置に)存在し、同じ補正値が与えられる。オーバーラップ部に位置する他のノズルについても同様に補正値が収められる。なお、ここに示す例では、10ノズル分がオーバーラップしている。

【0040】

また、図3に示されるように、補正テーブル128は、被印刷媒体の種類毎に複数用意される(128A、B、C、D、・・・)が、これらの補正テーブルにおいて、上記オーバーラップ部以外のノズルについては同じ補正値(補正後の濃度階調値)が格納され、オーバーラップ部のノズルについては、それぞれ、その被印刷媒体種類(用紙種類)に応じた補正値が収められる。より具体的には、上記オーバーラップ部以外の部分については、プリンター2で用いられる(ドライバー12にその種類が入力される)被印刷媒体の中で最も滲みが少ない種類(同じ濃度階調値によって生成されるドットの面積が最も小さい種類)、又は、プリンター2で用いられる(ドライバー12にその種類が入力される)被印刷媒体よりも滲みが少ない種類、について生成された補正値が用いられる。上記オーバーラップ部については、上述のようにオーバーラップ部以外の部分について生成された補正値を、予め定めた関数で換算することにより求めた値が用いられる。

【0041】

なお、これら補正テーブル128及び上記関数の生成方法については後述する。また、他の3色についても、同様の補正テーブル128が用意されて格納されている。

【0042】

次に、ドット分解部124は、上記補正後のビットマップデータを、ドット発生量テーブル129に従って、ドットの発生率で表現したデータに変換する部分である。ここでは、一例として、各ノズルで打つことのできるドットが小ドット(S)、中ドット(M)、大ドット(L)の3サイズあり、処理前の濃度階調値(0−255)が、これら3つのドットの発生率のデータに変換される。各ドットの発生率は、例えば、0−4096の値で示すことができる。

【0043】

ドット発生量テーブル129は、CMYKの各濃度階調値(0−255)に対して、上記3つのドットの発生率を対応付けたテーブルであり、上記印刷条件毎に予め用意され、上記HDD等に格納されている。格納方法は、上述したドライバープログラムと同様である。

【0044】

次に、ハーフトーン処理部125は、いわゆるハーフトーン処理を実行し、上記ドット発生率に変換されたデータを、各ドットの有無を表すデータに変換する部分である。処理手法は、従前のディザ法や誤差拡散法などを用いることができる。

【0045】

次に、印刷データ変換部126は、上記ハーフトーン処理後のデータをプリンター2用のコマンドで表現された上記印刷データに変換する部分である。

【0046】

以上説明したような構成を有する本実施の形態例におけるドライバー12では、以下のように画像処理が実行される。図4は、ドライバー12によって行われる処理の手順を例示したフローチャートである。以下、図4に基づいて画像処理の具体的な内容について説明する。

【0047】

まず、上述したようにアプリケーション11が印刷要求を出すと、その画像データがドライバー12に受信される(ステップS1)。受信される画像データは、この段階では、通常、テキスト、グラフィックス、イメージなどのオブジェクトの単位で表現されたデータ形式になっているので、ラスタライズ部121がラスタライズ処理を実行し、その画像データをビットマップデータに変換する(ステップS2)。具体的には、各画素がRGB各色の濃度階調値(0−255)を有するデータに変換する。ラスタライズには従前の手法を用いることができる。

【0048】

次に、生成されたビットマップデータが色変換部122に渡され、上述した色変換テーブル127を用いた色変換処理が実行される(ステップS3)。具体的には、ホストコンピューター1のユーザーが上記操作装置を用いて選択した、あるいは、デフォルト値として決まっている用紙種類や解像度等の印刷条件を示す情報に従って、その印刷条件に相応した上記色変換テーブル127を選択し、各画素の(R,G,B)で表現されるデータを(C,M,Y,K)で表現されるデータに順次変換する。そして、各画素がCMYK各色の濃度階調値で表現されるビットマップデータが生成される。なお、図示していないが、ドライバー12は、上記用紙種類を含む印刷条件を示す情報が入力される吐出媒体情報入力部を備える。

【0049】

このようにして生成されたCMYK色空間の画像データに対して、すなわち、プリンター2で使用されるインク色の濃度階調値で表現された画像データに対して、上述したノズル特性に係る補正処理を実行する(ステップS4)。まず、ノズル特性補正部123は、上記印刷条件を示す情報に従って、その印刷条件の用紙種類に相応した補正テーブル128を選択する。その後、各画素の各色のデータ(濃度階調値)について、それぞれ、どのノズルで打たれるかを決定し、決定されたノズルに対応する補正後の濃度階調値を上記選択した補正テーブル128から抽出して、データをその抽出した値に変更する、という処理を実行する。従って、(C,M,Y,K)で表現されたデータが補正されて(C’,M’,Y’,K’)で表現されたデータに変換される。すなわち、各ノズルの特性が反映された適正な画像データが生成される。

【0050】

なお、上記どのノズルで打つかの決定は、ドライバー12が備える、その処理を実行する部分(図1に図示せず)の処理結果を利用して行う。

【0051】

次に、上記補正後のデータに対して、各ドットへの分解処理を実行する(ステップS5)。当該処理は、上述したようにドット分解部124がドット発生量テーブル129を用いて行う。具体的には、上記印刷条件を示す情報に従って、その印刷条件に相応したドット発生量テーブル129を選択し、選択したテーブルを参照して、画素毎に(C’,M’,Y’,K’)の濃度階調値を、上記ドット毎の発生量のデータ(S,M,L)に変換していく。

【0052】

その後、当該変換されたデータは、ハーフトーン処理部125に渡され、ここでハーフトーン処理が実行される(ステップS6)。そして、画像データは、小、中、大ドットの有無を表すデータに変換される。

【0053】

ハーフトーン処理されたデータは、印刷データ変換部126によってプリンター2用の印刷データに変換され(ステップS7)、プリンター2へ送信される(ステップS8)。その後、送信された印刷データは、コントローラー13で受信されて、当該印刷データに従った印刷処理が実行されることになる。すなわち、印刷データに従って各ノズルからインクが吐出されて、印刷媒体上に小、中、大ドットが形成される。

【0054】

次に、上述した補正テーブル128の生成について説明する。まず、対象とするプリンター2の機種について任意の装置(個体)を選択し、その装置について、各用紙種類についての補正テーブルをそれぞれ同様の方法で生成する。具体的には、以下のように生成する。

【0055】

ここでは、一例として、プリンター2の機種においてファイン紙と普通紙の2種類の用紙が使用可能であるものとして説明する。そして、ファイン紙が普通紙よりも滲みが小さい(同じドットの用紙上での面積が小さい)用紙種類であるものとする。また、以下には1色について説明し、他の3色についても同様に生成される。

【0056】

まず、両用紙について、選択された装置において実際に印刷処理を実行する。当該印刷処理は、低濃度から高濃度まで、複数の濃度階調値(例えば、0−255を均等に分割した5段階の値)に対して、それぞれ、その色の全ノズルで実行する。図5は、その印刷結果を例示した図である。この図5に示したテストパターンは、上記複数の濃度階調値に相当する濃度(1)から濃度(5)までの印刷結果であり、右に向かって順次濃くなるように印刷されている。また、このテストパターンの縦の長さ(図5のA)は、ヘッド141の印刷可能幅、すなわち、用紙143の幅方向に並ぶその色の全ノズルによる印刷幅に相当している。また、テストパターンの各濃度の幅(図5のB)は、印刷結果の濃度を判定するのに適切な長さ(ドット数、例えば200ドット分)とされている。

【0057】

従って、各濃度((1)−(5))の領域は、その同じ濃度階調値に対して全ノズルからのインク吐出を上記幅(図5のB)分実行した結果として生成されている。以降、両用紙について、以下の処理が同様に行われる。

【0058】

その後、当該印刷されたテストパターンの実際の濃度値を、スキャナー等を用いて計測する。

【0059】

次に、計測結果が補正テーブルを生成する機能を有するコンピューターに入力され、当該コンピューターで以下のように補正テーブル128が生成される。

【0060】

なお、図6は、印刷されたテストパターンのドットの状況を例示した図である。図6は、図5のC部を拡大した例であり、図6の(A)及び(B)は、それぞれ、普通紙及びファイン紙の印刷結果を示し、図中のPはノズルピッチを示している。普通紙は、ファイン紙よりも滲みが大きいので、図6の(A)に示すように、隣り合うドット(Da)が上下左右で重なっており、この印刷結果を計測した上記実際の濃度値は、各ノズルによる印刷濃度を適確に示していない虞がある。一方、図6の(B)に示すファイン紙では、各ノズルで打たれたドット(Db)が互いに重なり合わず、この印刷結果を計測した上記実際の濃度値は、各ノズルによる印刷濃度を適確に示していると言える。

【0061】

まず、各ノズルについて、上述したテストパターンの各濃度((1)−(5))における実際の濃度値(実測濃度値)が決定される。具体的には、上記各濃度領域の幅(図5のB)間に吐出された各ドット(例えば、200ドット)の計測された濃度値の平均をその濃度についての実測濃度値として決定する。

【0062】

次に、各ノズルについて、このようにして得られた複数の(ここでは、5点の)実測濃度値とそれらの元になった画像データの濃度階調値との関係から、補間処理により、全濃度階調値に対する実測濃度値を求める。

【0063】

図7は、当該濃度階調値と実測濃度値の関係を説明する図である。図7の上記濃度階調値と上記実測濃度値の関係を示すグラフにおいて、各実線は、それぞれ、各ノズルの上記補間処理により得られた全濃度階調値に対する実測濃度値を表している。例えば、Bの曲線は、上記テストパターンの各濃度((1)−(5))に対応する濃度階調値に対して得られた実測濃度値が図中の黒丸で表わされ、その間が補間されて得られたものである。他のノズルについても同様に、曲線が求められることになり、ここの例では、(1080−オーバーラップ部)の曲線が生成される。

【0064】

次に、全ノズルの平均実測濃度曲線(図7の破線A)が求められる。すなわち、全濃度階調値に対する全ノズルの平均実測濃度値が求められる。具体的には、上記各濃度((1)−(5))において、上記各ノズルについて求めた実測濃度値の全ノズルの平均値を求め、それらの間を補間処理して求めることができる。

【0065】

その後、各ノズルからの出力結果が、当該求めた平均実測濃度になるように、すなわち、各ノズルからの出力濃度のムラがなくなるように、補正値を生成する。具体的には、ノズル毎に、各濃度階調値について、その濃度階調値に対する平均実測濃度が得られる濃度階調値を補正後の濃度階調値とする処理を実行し、上述した補正テーブル128が生成される。図7に示す例では、例えば、実線Bで表わされるノズルの濃度階調値g1については、その濃度階調値に対応する破線Aの実測濃度値になる、実線Bの濃度階調値g2が補正後の濃度階調値として決定される。すなわち、g1をg2に補正することが補正テーブル128に収められる。

【0066】

次に、普通紙とファイン紙の両用紙について、当該色についての補正テーブルが生成されたので、前述したオーバーラップ部における関数を決定する。まず、所定の濃度階調値、例えば、上記テストパターンの各濃度((1)−(5))に対応する濃度階調値、について、両用紙の補正後の濃度階調値(補正値)をオーバーラップ部において比較する。

【0067】

図8は、当該比較結果を例示した図である。当該グラフでは、横軸がノズル#であり、縦軸が上記生成した補正テーブルの補正後の濃度階調値を表している。図中のOLで示す部分がオーバーラップ部におけるノズルの補正後の濃度階調値を示している。なお、前述したように、オーバーラップ部の補正値は、位置が同じ2つのノズルに対して1つの値が与えられている。図8の実線がファイン紙の場合の補正値を示し、点線が普通紙の場合の補正値を示している。

【0068】

次に、当該オーバーラップ部におけるファイン紙の補正値から、当該オーバーラップ部における普通紙の補正値を得るための関数を求める。すなわち、図7のOLにおける実線を点線に重ねるための関数を求める。当該処理は、従前の様々な数学的手法によって行うことができる。当該関数は、オーバーラップ部毎に求められ、オーバーラップ部の端(例えば、上端)からのノズルの位置を変数(入力)として、上記ファイン紙の補正値に対する上記普通紙の補正値の比率(倍率)を表す(返す)、関数である。

【0069】

このようにして、上記比較した各濃度階調値について関数が得られ、その後、これら濃度階調値の間については、補間処理を行って、全濃度階調値について、関数を求める。

【0070】

以上により、上述したオーバーラップ部における関数を求める作業が完了する。なお、ここでは、用紙の種類が2種類として説明したが、それ以上ある場合には、同様にして、ファイン紙(この場合にもファイン紙の滲みが最小である)に対する上記関数が種類毎に求められる。

【0071】

次に、当該関数を決定した機種の各プリンター2(各個体)について、使用する前に、前述した補正テーブル128を生成しておく。まず、ファイン紙について、上述した関数の決定の場合と同様に、補正テーブルを生成する。すなわち、図5に示したテストパターンをそのプリンター2で印刷し、スキャナー等で実測濃度値を得、図7に基づいて説明した方法で補正後の濃度階調値を求めてテーブル形式に収める。

【0072】

その後、普通紙用の補正テーブルを生成するが、オーバーラップ部以外のノズルについての補正後の濃度階調値は、生成されたファイン紙用の補正テーブルの値をそのまま写して格納する。また、オーバーラップ部についての補正後の濃度階調値は、階調値毎に、上記決定した関数により、補正後の濃度補正値を求めてテーブルに収める。具体的には、各補正後の濃度補正値を求める際に、上記ノズルの位置を該当する関数に与え、得られる倍率を、対応するファイン紙用の補正テーブルにおける値に乗じて求める。

【0073】

なお、プリンター2で使用可能な用紙種類がこれ以上ある場合には、同様にして、上記決定したその用紙用の関数を用いて補正テーブルを作成しておく。

【0074】

また、ここでは、プリンター2で使用する用紙種類の中で最も滲みが小さいファイン紙用の補正テーブルを基に、その他の用紙種類の補正テーブルを上述した関数で生成したが、プリンター2で使用する用紙よりも滲みが小さい用紙種類をファイン紙に置き換えて、同様の作業により、上記関数の決定及びそれらの関数による補正テーブルの生成を行ってもよい。

【0075】

なお、使用する前には、上記ファイン紙用など基にする補正テーブルと各用紙種類用の上記関数を用意しておき、ドライバー12による画像処理時に、それらを用いて補正後の濃度階調値を求めるようにしてもよい。その求め方は、上記テーブルを予め生成しておく場合と同様である。

【0076】

また、補正テーブル128による、ノズル特性に起因するインク吐出量の補正は、CMYKの濃度階調値で表現された画像データに対して行う方法だけでなく、上記ドット分解後のSMLで表現されたデータに対して行ってもよいし、プリンター2におけるインク吐出に用いられる電圧に対して行ってもよい。これらの場合にも、補正値の単位が異なるだけで、上述した補正テーブル128の生成方法及び保持の仕方は同様である。

【0077】

また、上述の説明においてドライバー12が行う処理は、プリンター2側で、または、ホストコンピューター1とプリンター2に分割して、実行するようにしてもよい。

【0078】

以上説明した通り、本実施の形態例に係る画像処理装置では、プリンター2で使用する用紙種類の中で吐出されたインクの滲み(形成されるドットの面積)が最も小さい用紙種類、又は、プリンター2で使用する用紙種類よりもインクの滲み(形成されるドットの面積)が小さい用紙種類、について生成された補正テーブル128の補正値に基づいて、各用紙種類に対する補正処理が実行される。当該補正テーブル128が生成される用紙種類では、補正値を生成する際のテストパターンの出力において、滲みが少なく隣り合うドットが重なり合わないので、正確な実測値が得られ、従って正確な補正値を得ることができるため、当該補正値に基づいて適正な上記補正処理が実行できる。これにより、ノズル特性を反映させた画像処理がなされて、印刷品質の向上を図ることができる。例えば、ノズル特性に起因した濃度ムラを抑えることができる。

【0079】

また、ノズル特性に対する補正処理に用紙種類を考慮した方がよいオーバーラップ部については、上述の通り、用紙種類の特性が反映された関数によって補正値が決定されるので、この部分についても適正な補正を実行することができる。

【0080】

また、上述したように、プリンター2の各機種について各用紙種類に対応する関数を一度生成すれば、装置毎(個体毎)には、テストパターンの出力を伴う上述した補正テーブル128の生成作業は、上記滲みの少ない基礎とする用紙種類について実行するだけでよく、比較的時間を要する補正テーブル128の生成工数を減少させることができる。

【0081】

なお、インクジェットヘッドとしていわゆるラインヘッドを用いたが、いわゆるシリアルヘッドを用いる場合にも本願による画像処理装置が利用可能である。

【0082】

また、プリンターに限らず同様の液体吐出装置に本発明を適用することができる。

【0083】

本発明の保護範囲は、上記の実施の形態に限定されず、特許請求の範囲に記載された発明とその均等物に及ぶものである。

【符号の説明】

【0084】

1 ホストコンピューター、 2 プリンター、 11 アプリケーション、 12 ドライバー、 13 コントローラー、 14 印刷実行部、 121 ラスタライズ部、 122 色変換部、 123 ノズル特性補正部、 124 ドット分解部、 125 ハーフトーン処理部、 126 印刷データ変換部、 127 色変換テーブル、 128 補正テーブル、 129 ドット発生量テーブル、 141 ヘッド、 141a−c ヘッドユニット、 142 ノズル列、 143 用紙

【技術分野】

【0001】

本発明は、プリンターなど液体吐出装置用の画像処理装置等に関し、特に、液体を吐出する各ノズルの特性に起因する不具合を適正に補正することができ、また、そのための情報を容易に生成することのできる画像処理装置等に関する。

【背景技術】

【0002】

従来、インクジェットプリンターなどの液体吐出装置が使用されている。当該インクジェットプリンターでは、色材である各色のインクがヘッドに備えられる複数のノズルから用紙などの印刷媒体に噴射されて印刷が実行される。

【0003】

このようなインクジェットプリンターでは、上記各ノズルの特性(インク吐出量、インク吐出方向等)に起因して、濃度ムラなど印刷物に不具合が発生することが知られている。

【0004】

このようなノズル特性による不具合を解消するため、従来、印刷用の画像データに対して補正処理を行うことが提案されている。

【0005】

当該補正処理に関して、例えば、下記特許文献1では、むら検出用パターンなどの出力結果から各ノズルの吐出インク量を補正する技術が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−174751号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述の補正処理を行うための補正データを生成する際に、インクの滲みが大きい用紙を用いてテストパターンの出力及びその濃度実測を行い、その結果に基づいて補正データを決定すると、印刷された隣接するドット同士が重なり合って各ノズル単独の特性を正確に把握できず正確な補正データを決定できない虞がある。また、滲みの程度も場所によって異なるのでその傾向も掴みづらい。従って、不正確な補正データによる処理が行われる虞があり、かえって濃度ムラを助長させてしまう可能性があった。

【0008】

また、ヘッドが固定であるラインヘッド式のインクジェットプリンターであって、当該ラインヘッドが複数のユニットに分割され、それらのユニットが用紙の幅方向にオーバーラップ部を有するプリンターでは、そのオーバーラップ部による印刷処理の挙動が他の部分よりも複雑であり、従って、オーバーラップ部で印刷された部分における濃度ムラの発生要因も多い。そのため、同じノズルで印刷される場合でも、被印刷媒体である用紙の種類が異なることにより、出力される濃度が変わる可能性があり、上述のテストパターンを用いた補正データの決定は、当該オーバーラップ部については、用紙の種類毎に行わなければならず、そのため多くの工数が必要である。

【0009】

そこで、本発明の目的は、プリンターなど液体吐出装置用の画像処理装置であって、液体を吐出する各ノズルの特性に起因する不具合を適正に補正することができ、また、そのための情報を容易に生成することのできる画像処理装置、等を提供することである。

【課題を解決するための手段】

【0010】

上記の目的を達成するために、本発明の一つの側面は、画像データに従ってノズルから液体を吐出する液体吐出装置用の画像処理装置が、前記ノズルに対して前記画像データを補正する第一種類の被吐出媒体について予め生成された補正情報に基づいて、前記画像データを補正するノズル特性補正部を有し、前記ノズル特性補正部は、前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の前記被吐出媒体に対して前記液体を吐出する場合に、前記補正情報を用いる、ことである。

【0011】

更に、上記発明において、好ましい態様は、液体が吐出される被吐出媒体の種類の情報が入力される吐出媒体情報入力部を有し、前記第一種類の被吐出媒体は、前記吐出媒体情報入力部に入力される被吐出媒体の種類の中で吐出される前記液体の前記被吐出媒体上の面積が最も小さい種類の被吐出媒体、又は、前記吐出媒体情報入力部に入力される被吐出媒体の種類よりも吐出される前記液体の前記被吐出媒体上の面積が小さい種類の被吐出媒体である、ことを特徴とする。

【0012】

更に、上記発明において、好ましい態様は、前記液体吐出装置は、移動する前記被吐出媒体に対して前記ノズルを固定した位置で前記液体を吐出するヘッドユニットを複数備え、当該ヘッドユニットの間に、前記被吐出媒体の移動と交差する方向に前記ノズルの位置が重なるオーバーヘッド部がある場合に、前記ノズル特性補正部は、前記第二種類の被吐出媒体に対して前記液体を吐出する際の補正を行うとき、当該オーバーヘッド部に位置するノズルに対して、前記第二種類の被吐出媒体に対して予め用意された関数に基づいて前記補正情報の補正値に処理した結果の値を用いる、ことを特徴とする。

【0013】

更にまた、上記発明において、好ましい態様は、前記ノズル特性補正部による補正は、前記液体が吐出された前記被吐出媒体上における色の濃度を均一にする処理である、ことを特徴とする。

【0014】

上記の目的を達成するために、本発明の別の側面は、画像データに従ってノズルから液体を吐出する液体吐出装置の画像処理方法において、第一種類の吐出媒体に前記液体を吐出する場合、前記ノズルに対して前記画像データを補正する前記第一種類の被吐出媒体について予め生成された補正情報に従って、前記画像データを補正し、前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の前記被吐出媒体に対して前記液体を吐出する場合、前記第一種類の被吐出媒体について予め生成された前記補正情報に従って、前記画像データを補正する、ことである。

【0015】

上記の目的を達成するために、本発明の更に別の側面は、画像データに従ってノズルから液体を吐出する液体吐出装置が、前記液体を吐出するノズルを複数有するヘッド部と、前記ノズルに対して前記画像データを補正する第一種類の被吐出媒体について予め生成された補正情報に従って、前記画像データを補正するノズル特性補正部と、を有し、前記ノズル特性補正部は、前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の被吐出媒体に対して前記液体を吐出する場合に、前記第一種類の被吐出媒体について予め生成された前記補正情報を用いる、ことである。

【0016】

更に、上記発明において、好ましい態様は、前記液体はインクであり、前記ヘッド部は前記被吐出媒体に印刷を実行する、ことを特徴とする。

【0017】

本発明の更なる目的及び、特徴は、以下に説明する発明の実施の形態から明らかになる。

【図面の簡単な説明】

【0018】

【図1】本発明を適用した画像処理装置の実施の形態例に係る構成図である。

【図2】プリンター2のヘッド部の概略配置を例示した図である。

【図3】補正テーブル128を例示した図である。

【図4】ドライバー12によって行われる処理の手順を例示したフローチャートである。

【図5】補正テーブル128の生成におけるテストパターンの印刷結果を例示した図である。

【図6】印刷されたテストパターンのドットの状況を例示した図である。

【図7】濃度階調値と実測濃度値の関係を説明する図である。

【図8】普通紙とファイン紙の補正値を比較した結果を例示した図である。

【発明を実施するための形態】

【0019】

以下、図面を参照して本発明の実施の形態例を説明する。しかしながら、かかる実施の形態例が、本発明の技術的範囲を限定するものではない。なお、図において、同一又は類似のものには同一の参照番号又は参照記号を付して説明する。

【0020】

図1は、本発明を適用した画像処理装置の実施の形態例に係る構成図である。図1に示すドライバー12が本発明を適用した画像処理装置であり、プリンター2で用いるインク色の色空間への色変換処理後に、プリンター2が備える各ノズルの特性を補正する処理を実行する。当該補正処理において、どの種類の用紙(被吐出媒体)に印刷するかに関わらず、ファイン紙など印刷時の滲みが小さい用紙(同じ画像データに対して用紙上に生成されるドットの面積が小さい用紙)に対して生成された補正情報を用いて処理を行うことを特徴とする。また、上記ノズルを備えるヘッドユニットのオーバーラップ部における上記補正処理では、上記滲みが小さい用紙に対して生成された補正情報を、用紙の種類毎に予め定めた関数であって、例えばプリンターの機種毎に固定の関数により加工した情報によって処理を実行する。従って、本実施の形態例に係る画像処理装置では、滲みが小さい用紙によって生成された補正情報により適正な補正処理が実行され、また、上記関数を1回決定すれば、プリンターの個体毎には、1種類の用紙についてテストパターンの出力を含む補正情報の生成作業をすればよく、準備作業の工数を削減できる。

【0021】

図1は、本実施の形態例における装置構成を機能的に示している。ホストコンピューター1は、プリンター2に対して印刷指示を行うプリンター2のホスト装置であり、例えば、パーソナルコンピューターで構成される。従って、ホストコンピューター1は、図示していないが、CPU、RAM、ROM、HDD、ディスプレイ、操作装置等で構成されている。

【0022】

アプリケーション11は、印刷要求元であり、例えば、文章作成アプリケーション、図形作成アプリケーションなど、様々な機能を有するアプリケーションが存在し得る。当該アプリケーション11は、処理内容を指示するプログラム、当該プログラムに従って処理を実行する上記CPU、及び上記RAM等で構成され、印刷要求時には印刷内容を表す画像データを出力する。

【0023】

ドライバー12は、プリンター2用のドライバーであり、上記アプリケーション11から出力された画像データに画像処理を施してプリンター2用の画像データ(印刷データ)とし、当該印刷データをプリンター2に送信して、アプリケーション11から要求を受けた印刷について印刷指示を行う部分である。

【0024】

当該ドライバー12は、処理内容を指示するドライバープログラム、当該プログラムに従って処理を実行する上記CPU、処理に使用される各種データ及び上記RAM等で構成され、その具体的な機能構成及び処理内容は後述する。また、このドライバープログラムは、CD等の記憶媒体からホストコンピューター1に複写される、または、インターネット等のネットワークを介してホストコンピューター1にダウンロードされる、ことにより、ホストコンピューター1の上記HDDに格納される。

【0025】

プリンター2は、上記ホストコンピューター1の印刷指示に従って印刷処理を実行する、例えば、ラインヘッドのインクジェットプリンターである。プリンター2には、図1に示されるように、コントローラー13と印刷実行部14が備えられる。

【0026】

コントローラー13は、上記印刷指示による印刷データを受信して、当該印刷データに従った印刷処理を印刷実行部14に実行させる部分である。具体的には、処理内容を記述したプログラム、当該プログラムに従って処理を実行するCPU、RAM、プログラムを格納するROM、ASIC等で構成される。

【0027】

印刷実行部14は、上記コントローラー13の指示に従って実際に用紙などの印刷媒体に印刷処理を実行する部分である。ここには、印刷媒体に対して色材であるインク(液体)を吐出する複数のノズルを備えたラインヘッド、印刷媒体を所定の速度で搬送する搬送装置などが備えられる。ここでは、一例として、CMYK(シアン、マゼンタ、イエロー、ブラック)4色のインクを用いるものとする。また、ラインヘッドは、一例として、複数のヘッドユニットに分割されており、それらが千鳥状に配置される構成である。

【0028】

図2は、本プリンター2の1の実施形態であるヘッド部の概略配置を例示した図である。ここでは、ヘッド141は、3つのヘッドユニット141a、141b、141cに分割されており、被印刷媒体である用紙143の搬送方向(図中の矢印a)に対して、図2に示すように、千鳥状に配置されている。

【0029】

各ヘッドユニットには、それぞれ、4つのノズル列141が備えられ、各ノズル列141は複数の(ここでは、一例として360の)ノズルで構成される。また、これらノズル列142は、各ノズルユニットにおいて、左から順番に、CMYKのインクをそれぞれ吐出するように構成される。すなわち、左端のノズル列142ではノズルからC色のインクが吐出され、その右隣のノズル列142ではノズルからM色のインクが吐出され、さらに右隣のノズル列142ではノズルからY色のインクが吐出され、右端のノズル列142ではノズルからK色のインクが吐出される。

【0030】

従って、色毎に、この例では1080のノズルが備えられる。そして、図2に示されるように、隣り合うヘッドユニットは、用紙143の幅方向に一部が重なり合うように配置され、図2にbで示すオーバーラップ部では、各色で、用紙143の幅方向の同じ位置に対して、2つのノズルが配置される(2つのノズルでインクを吐出できる)ようになっている。

【0031】

印刷時には、搬送方向に移動する用紙143に対して、固定のヘッドユニットに備えられる、このような配置の各ノズルから各色のインクが吐出される。

【0032】

次に、図1の下部に示すドライバー12の機能構成について説明する。ラスタライズ部121は、上記アプリケーション11から出力された画像データに対してラスタライズの処理を施し、例えば、RGB(レッド、グリーン、ブルー)の色空間で表現されたビットマップデータを生成する部分である。

【0033】

色変換部122は、色変換テーブル127に従って、上記ビットマップデータを色材の色であるCMYKの色空間で表現されたデータに変換する部分である。色変換テーブル127は、予め用意されたLUT(ルックアップテーブル)であり、RGBの各濃度階調値に対して、対応するCMYKの各濃度階調値が収められたテーブルである。当該色変換テーブル127は、印刷媒体の種類(用紙の種類)、解像度などの印刷条件によって、同じ濃度階調値でも実際に印刷される色が変わってくるので、各印刷条件に対してそれぞれ設計され、上記HDD等に格納されている。例えば、普通紙とファイン用紙について、所定の高解像度用及び所定の低解像度用のLUTが用意され、合計4つのLUTが格納される。

【0034】

また、当該色変換テーブル127では、RGB色空間(第一色空間)の各色について、それらの濃度階調値が、一例として、8ビット(256階調)で表現され、各色それぞれ0〜255の値を有する。また、CMYK色空間(第二色空間)の各色についても、同様に、各色0〜255の値を持てるように設計されている。事前に生成された各色変換テーブル127は、上述したドライバープログラムと同様にして上記HDD等に格納される。

【0035】

次に、ノズル特性補正部123は、補正テーブル128に従って、上記色変換後のビットマップデータを補正する部分である。ここでは、上述したノズル特性に対する補正処理、すなわち、上記ラインヘッドに備えられる各ノズルの特性によって現れる印刷上の不具合を抑えるための補正処理が実行される。

【0036】

補正テーブル128は、各ノズルについて、補正前の濃度階調値に補正後の濃度階調値を対応付けたテーブルであり、予め用意されて上記HDD等に収められている。格納方法は、上述したドライバープログラムと同様である。

【0037】

図3は、補正テーブル128を例示した図である。図3に示すテーブルでは、1ノズル列142(1色)分について示され、縦欄に各ノズルを示すノズル番号(ここでは、ノズル#0−#1079)があり、その右側に、上述した補正後の濃度階調値が収められている。

【0038】

例えば、「ノズル#0」のノズルでは、入力される階調値が「200」であった場合には、その値を「190」に補正すべきことが示され、上記色変換後のビットマップデータにおいて、当該ノズルでインクを吐出する画素について、その値が「200」であれば、上記ノズル特性補正部123により、「190」に補正されることになる。

【0039】

なお、本実施の形態例では、上述のとおり、千鳥状に配列された3つのヘッドユニットを備え、ヘッドユニット間で用紙143の幅方向にオーバーラップ部を有し、当該方向の同じ位置に2組のノズルが備えられることになる。言い換えれば、同じラスターに同色2つのノズルが存在するので、それらオーバーラップ部のノズルについての補正値は、図3のbで指し示す部分のように、一つにまとめて補正テーブル128に収められている。ここに示す例では、ヘッドユニット141aの下部に位置するノズル#350のノズルとヘッドユニット141bの上部に位置するノズル#360のノズルが同じラスター上に(用紙143の幅方向同じ位置に)存在し、同じ補正値が与えられる。オーバーラップ部に位置する他のノズルについても同様に補正値が収められる。なお、ここに示す例では、10ノズル分がオーバーラップしている。

【0040】

また、図3に示されるように、補正テーブル128は、被印刷媒体の種類毎に複数用意される(128A、B、C、D、・・・)が、これらの補正テーブルにおいて、上記オーバーラップ部以外のノズルについては同じ補正値(補正後の濃度階調値)が格納され、オーバーラップ部のノズルについては、それぞれ、その被印刷媒体種類(用紙種類)に応じた補正値が収められる。より具体的には、上記オーバーラップ部以外の部分については、プリンター2で用いられる(ドライバー12にその種類が入力される)被印刷媒体の中で最も滲みが少ない種類(同じ濃度階調値によって生成されるドットの面積が最も小さい種類)、又は、プリンター2で用いられる(ドライバー12にその種類が入力される)被印刷媒体よりも滲みが少ない種類、について生成された補正値が用いられる。上記オーバーラップ部については、上述のようにオーバーラップ部以外の部分について生成された補正値を、予め定めた関数で換算することにより求めた値が用いられる。

【0041】

なお、これら補正テーブル128及び上記関数の生成方法については後述する。また、他の3色についても、同様の補正テーブル128が用意されて格納されている。

【0042】

次に、ドット分解部124は、上記補正後のビットマップデータを、ドット発生量テーブル129に従って、ドットの発生率で表現したデータに変換する部分である。ここでは、一例として、各ノズルで打つことのできるドットが小ドット(S)、中ドット(M)、大ドット(L)の3サイズあり、処理前の濃度階調値(0−255)が、これら3つのドットの発生率のデータに変換される。各ドットの発生率は、例えば、0−4096の値で示すことができる。

【0043】

ドット発生量テーブル129は、CMYKの各濃度階調値(0−255)に対して、上記3つのドットの発生率を対応付けたテーブルであり、上記印刷条件毎に予め用意され、上記HDD等に格納されている。格納方法は、上述したドライバープログラムと同様である。

【0044】

次に、ハーフトーン処理部125は、いわゆるハーフトーン処理を実行し、上記ドット発生率に変換されたデータを、各ドットの有無を表すデータに変換する部分である。処理手法は、従前のディザ法や誤差拡散法などを用いることができる。

【0045】

次に、印刷データ変換部126は、上記ハーフトーン処理後のデータをプリンター2用のコマンドで表現された上記印刷データに変換する部分である。

【0046】

以上説明したような構成を有する本実施の形態例におけるドライバー12では、以下のように画像処理が実行される。図4は、ドライバー12によって行われる処理の手順を例示したフローチャートである。以下、図4に基づいて画像処理の具体的な内容について説明する。

【0047】

まず、上述したようにアプリケーション11が印刷要求を出すと、その画像データがドライバー12に受信される(ステップS1)。受信される画像データは、この段階では、通常、テキスト、グラフィックス、イメージなどのオブジェクトの単位で表現されたデータ形式になっているので、ラスタライズ部121がラスタライズ処理を実行し、その画像データをビットマップデータに変換する(ステップS2)。具体的には、各画素がRGB各色の濃度階調値(0−255)を有するデータに変換する。ラスタライズには従前の手法を用いることができる。

【0048】

次に、生成されたビットマップデータが色変換部122に渡され、上述した色変換テーブル127を用いた色変換処理が実行される(ステップS3)。具体的には、ホストコンピューター1のユーザーが上記操作装置を用いて選択した、あるいは、デフォルト値として決まっている用紙種類や解像度等の印刷条件を示す情報に従って、その印刷条件に相応した上記色変換テーブル127を選択し、各画素の(R,G,B)で表現されるデータを(C,M,Y,K)で表現されるデータに順次変換する。そして、各画素がCMYK各色の濃度階調値で表現されるビットマップデータが生成される。なお、図示していないが、ドライバー12は、上記用紙種類を含む印刷条件を示す情報が入力される吐出媒体情報入力部を備える。

【0049】

このようにして生成されたCMYK色空間の画像データに対して、すなわち、プリンター2で使用されるインク色の濃度階調値で表現された画像データに対して、上述したノズル特性に係る補正処理を実行する(ステップS4)。まず、ノズル特性補正部123は、上記印刷条件を示す情報に従って、その印刷条件の用紙種類に相応した補正テーブル128を選択する。その後、各画素の各色のデータ(濃度階調値)について、それぞれ、どのノズルで打たれるかを決定し、決定されたノズルに対応する補正後の濃度階調値を上記選択した補正テーブル128から抽出して、データをその抽出した値に変更する、という処理を実行する。従って、(C,M,Y,K)で表現されたデータが補正されて(C’,M’,Y’,K’)で表現されたデータに変換される。すなわち、各ノズルの特性が反映された適正な画像データが生成される。

【0050】

なお、上記どのノズルで打つかの決定は、ドライバー12が備える、その処理を実行する部分(図1に図示せず)の処理結果を利用して行う。

【0051】

次に、上記補正後のデータに対して、各ドットへの分解処理を実行する(ステップS5)。当該処理は、上述したようにドット分解部124がドット発生量テーブル129を用いて行う。具体的には、上記印刷条件を示す情報に従って、その印刷条件に相応したドット発生量テーブル129を選択し、選択したテーブルを参照して、画素毎に(C’,M’,Y’,K’)の濃度階調値を、上記ドット毎の発生量のデータ(S,M,L)に変換していく。

【0052】

その後、当該変換されたデータは、ハーフトーン処理部125に渡され、ここでハーフトーン処理が実行される(ステップS6)。そして、画像データは、小、中、大ドットの有無を表すデータに変換される。

【0053】

ハーフトーン処理されたデータは、印刷データ変換部126によってプリンター2用の印刷データに変換され(ステップS7)、プリンター2へ送信される(ステップS8)。その後、送信された印刷データは、コントローラー13で受信されて、当該印刷データに従った印刷処理が実行されることになる。すなわち、印刷データに従って各ノズルからインクが吐出されて、印刷媒体上に小、中、大ドットが形成される。

【0054】

次に、上述した補正テーブル128の生成について説明する。まず、対象とするプリンター2の機種について任意の装置(個体)を選択し、その装置について、各用紙種類についての補正テーブルをそれぞれ同様の方法で生成する。具体的には、以下のように生成する。

【0055】

ここでは、一例として、プリンター2の機種においてファイン紙と普通紙の2種類の用紙が使用可能であるものとして説明する。そして、ファイン紙が普通紙よりも滲みが小さい(同じドットの用紙上での面積が小さい)用紙種類であるものとする。また、以下には1色について説明し、他の3色についても同様に生成される。

【0056】

まず、両用紙について、選択された装置において実際に印刷処理を実行する。当該印刷処理は、低濃度から高濃度まで、複数の濃度階調値(例えば、0−255を均等に分割した5段階の値)に対して、それぞれ、その色の全ノズルで実行する。図5は、その印刷結果を例示した図である。この図5に示したテストパターンは、上記複数の濃度階調値に相当する濃度(1)から濃度(5)までの印刷結果であり、右に向かって順次濃くなるように印刷されている。また、このテストパターンの縦の長さ(図5のA)は、ヘッド141の印刷可能幅、すなわち、用紙143の幅方向に並ぶその色の全ノズルによる印刷幅に相当している。また、テストパターンの各濃度の幅(図5のB)は、印刷結果の濃度を判定するのに適切な長さ(ドット数、例えば200ドット分)とされている。

【0057】

従って、各濃度((1)−(5))の領域は、その同じ濃度階調値に対して全ノズルからのインク吐出を上記幅(図5のB)分実行した結果として生成されている。以降、両用紙について、以下の処理が同様に行われる。

【0058】

その後、当該印刷されたテストパターンの実際の濃度値を、スキャナー等を用いて計測する。

【0059】

次に、計測結果が補正テーブルを生成する機能を有するコンピューターに入力され、当該コンピューターで以下のように補正テーブル128が生成される。

【0060】

なお、図6は、印刷されたテストパターンのドットの状況を例示した図である。図6は、図5のC部を拡大した例であり、図6の(A)及び(B)は、それぞれ、普通紙及びファイン紙の印刷結果を示し、図中のPはノズルピッチを示している。普通紙は、ファイン紙よりも滲みが大きいので、図6の(A)に示すように、隣り合うドット(Da)が上下左右で重なっており、この印刷結果を計測した上記実際の濃度値は、各ノズルによる印刷濃度を適確に示していない虞がある。一方、図6の(B)に示すファイン紙では、各ノズルで打たれたドット(Db)が互いに重なり合わず、この印刷結果を計測した上記実際の濃度値は、各ノズルによる印刷濃度を適確に示していると言える。

【0061】

まず、各ノズルについて、上述したテストパターンの各濃度((1)−(5))における実際の濃度値(実測濃度値)が決定される。具体的には、上記各濃度領域の幅(図5のB)間に吐出された各ドット(例えば、200ドット)の計測された濃度値の平均をその濃度についての実測濃度値として決定する。

【0062】

次に、各ノズルについて、このようにして得られた複数の(ここでは、5点の)実測濃度値とそれらの元になった画像データの濃度階調値との関係から、補間処理により、全濃度階調値に対する実測濃度値を求める。

【0063】

図7は、当該濃度階調値と実測濃度値の関係を説明する図である。図7の上記濃度階調値と上記実測濃度値の関係を示すグラフにおいて、各実線は、それぞれ、各ノズルの上記補間処理により得られた全濃度階調値に対する実測濃度値を表している。例えば、Bの曲線は、上記テストパターンの各濃度((1)−(5))に対応する濃度階調値に対して得られた実測濃度値が図中の黒丸で表わされ、その間が補間されて得られたものである。他のノズルについても同様に、曲線が求められることになり、ここの例では、(1080−オーバーラップ部)の曲線が生成される。

【0064】

次に、全ノズルの平均実測濃度曲線(図7の破線A)が求められる。すなわち、全濃度階調値に対する全ノズルの平均実測濃度値が求められる。具体的には、上記各濃度((1)−(5))において、上記各ノズルについて求めた実測濃度値の全ノズルの平均値を求め、それらの間を補間処理して求めることができる。

【0065】

その後、各ノズルからの出力結果が、当該求めた平均実測濃度になるように、すなわち、各ノズルからの出力濃度のムラがなくなるように、補正値を生成する。具体的には、ノズル毎に、各濃度階調値について、その濃度階調値に対する平均実測濃度が得られる濃度階調値を補正後の濃度階調値とする処理を実行し、上述した補正テーブル128が生成される。図7に示す例では、例えば、実線Bで表わされるノズルの濃度階調値g1については、その濃度階調値に対応する破線Aの実測濃度値になる、実線Bの濃度階調値g2が補正後の濃度階調値として決定される。すなわち、g1をg2に補正することが補正テーブル128に収められる。

【0066】

次に、普通紙とファイン紙の両用紙について、当該色についての補正テーブルが生成されたので、前述したオーバーラップ部における関数を決定する。まず、所定の濃度階調値、例えば、上記テストパターンの各濃度((1)−(5))に対応する濃度階調値、について、両用紙の補正後の濃度階調値(補正値)をオーバーラップ部において比較する。

【0067】

図8は、当該比較結果を例示した図である。当該グラフでは、横軸がノズル#であり、縦軸が上記生成した補正テーブルの補正後の濃度階調値を表している。図中のOLで示す部分がオーバーラップ部におけるノズルの補正後の濃度階調値を示している。なお、前述したように、オーバーラップ部の補正値は、位置が同じ2つのノズルに対して1つの値が与えられている。図8の実線がファイン紙の場合の補正値を示し、点線が普通紙の場合の補正値を示している。

【0068】

次に、当該オーバーラップ部におけるファイン紙の補正値から、当該オーバーラップ部における普通紙の補正値を得るための関数を求める。すなわち、図7のOLにおける実線を点線に重ねるための関数を求める。当該処理は、従前の様々な数学的手法によって行うことができる。当該関数は、オーバーラップ部毎に求められ、オーバーラップ部の端(例えば、上端)からのノズルの位置を変数(入力)として、上記ファイン紙の補正値に対する上記普通紙の補正値の比率(倍率)を表す(返す)、関数である。

【0069】

このようにして、上記比較した各濃度階調値について関数が得られ、その後、これら濃度階調値の間については、補間処理を行って、全濃度階調値について、関数を求める。

【0070】

以上により、上述したオーバーラップ部における関数を求める作業が完了する。なお、ここでは、用紙の種類が2種類として説明したが、それ以上ある場合には、同様にして、ファイン紙(この場合にもファイン紙の滲みが最小である)に対する上記関数が種類毎に求められる。

【0071】

次に、当該関数を決定した機種の各プリンター2(各個体)について、使用する前に、前述した補正テーブル128を生成しておく。まず、ファイン紙について、上述した関数の決定の場合と同様に、補正テーブルを生成する。すなわち、図5に示したテストパターンをそのプリンター2で印刷し、スキャナー等で実測濃度値を得、図7に基づいて説明した方法で補正後の濃度階調値を求めてテーブル形式に収める。

【0072】

その後、普通紙用の補正テーブルを生成するが、オーバーラップ部以外のノズルについての補正後の濃度階調値は、生成されたファイン紙用の補正テーブルの値をそのまま写して格納する。また、オーバーラップ部についての補正後の濃度階調値は、階調値毎に、上記決定した関数により、補正後の濃度補正値を求めてテーブルに収める。具体的には、各補正後の濃度補正値を求める際に、上記ノズルの位置を該当する関数に与え、得られる倍率を、対応するファイン紙用の補正テーブルにおける値に乗じて求める。

【0073】

なお、プリンター2で使用可能な用紙種類がこれ以上ある場合には、同様にして、上記決定したその用紙用の関数を用いて補正テーブルを作成しておく。

【0074】

また、ここでは、プリンター2で使用する用紙種類の中で最も滲みが小さいファイン紙用の補正テーブルを基に、その他の用紙種類の補正テーブルを上述した関数で生成したが、プリンター2で使用する用紙よりも滲みが小さい用紙種類をファイン紙に置き換えて、同様の作業により、上記関数の決定及びそれらの関数による補正テーブルの生成を行ってもよい。

【0075】

なお、使用する前には、上記ファイン紙用など基にする補正テーブルと各用紙種類用の上記関数を用意しておき、ドライバー12による画像処理時に、それらを用いて補正後の濃度階調値を求めるようにしてもよい。その求め方は、上記テーブルを予め生成しておく場合と同様である。

【0076】

また、補正テーブル128による、ノズル特性に起因するインク吐出量の補正は、CMYKの濃度階調値で表現された画像データに対して行う方法だけでなく、上記ドット分解後のSMLで表現されたデータに対して行ってもよいし、プリンター2におけるインク吐出に用いられる電圧に対して行ってもよい。これらの場合にも、補正値の単位が異なるだけで、上述した補正テーブル128の生成方法及び保持の仕方は同様である。

【0077】

また、上述の説明においてドライバー12が行う処理は、プリンター2側で、または、ホストコンピューター1とプリンター2に分割して、実行するようにしてもよい。

【0078】

以上説明した通り、本実施の形態例に係る画像処理装置では、プリンター2で使用する用紙種類の中で吐出されたインクの滲み(形成されるドットの面積)が最も小さい用紙種類、又は、プリンター2で使用する用紙種類よりもインクの滲み(形成されるドットの面積)が小さい用紙種類、について生成された補正テーブル128の補正値に基づいて、各用紙種類に対する補正処理が実行される。当該補正テーブル128が生成される用紙種類では、補正値を生成する際のテストパターンの出力において、滲みが少なく隣り合うドットが重なり合わないので、正確な実測値が得られ、従って正確な補正値を得ることができるため、当該補正値に基づいて適正な上記補正処理が実行できる。これにより、ノズル特性を反映させた画像処理がなされて、印刷品質の向上を図ることができる。例えば、ノズル特性に起因した濃度ムラを抑えることができる。

【0079】

また、ノズル特性に対する補正処理に用紙種類を考慮した方がよいオーバーラップ部については、上述の通り、用紙種類の特性が反映された関数によって補正値が決定されるので、この部分についても適正な補正を実行することができる。

【0080】

また、上述したように、プリンター2の各機種について各用紙種類に対応する関数を一度生成すれば、装置毎(個体毎)には、テストパターンの出力を伴う上述した補正テーブル128の生成作業は、上記滲みの少ない基礎とする用紙種類について実行するだけでよく、比較的時間を要する補正テーブル128の生成工数を減少させることができる。

【0081】

なお、インクジェットヘッドとしていわゆるラインヘッドを用いたが、いわゆるシリアルヘッドを用いる場合にも本願による画像処理装置が利用可能である。

【0082】

また、プリンターに限らず同様の液体吐出装置に本発明を適用することができる。

【0083】

本発明の保護範囲は、上記の実施の形態に限定されず、特許請求の範囲に記載された発明とその均等物に及ぶものである。

【符号の説明】

【0084】

1 ホストコンピューター、 2 プリンター、 11 アプリケーション、 12 ドライバー、 13 コントローラー、 14 印刷実行部、 121 ラスタライズ部、 122 色変換部、 123 ノズル特性補正部、 124 ドット分解部、 125 ハーフトーン処理部、 126 印刷データ変換部、 127 色変換テーブル、 128 補正テーブル、 129 ドット発生量テーブル、 141 ヘッド、 141a−c ヘッドユニット、 142 ノズル列、 143 用紙

【特許請求の範囲】

【請求項1】

画像データに従ってノズルから液体を吐出する液体吐出装置用の画像処理装置であって、

前記ノズルに対して前記画像データを補正する第一種類の被吐出媒体について予め生成された補正情報に基づいて、前記画像データを補正するノズル特性補正部を有し、

前記ノズル特性補正部は、前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の前記被吐出媒体に対して前記液体を吐出する場合に、前記補正情報を用いる

ことを特徴とする画像処理装置。

【請求項2】

請求項1において、

液体が吐出される被吐出媒体の種類の情報が入力される吐出媒体情報入力部を有し、

前記第一種類の被吐出媒体は、前記吐出媒体情報入力部に入力される被吐出媒体の種類の中で吐出される前記液体の前記被吐出媒体上の面積が最も小さい種類の被吐出媒体、又は、前記吐出媒体情報入力部に入力される被吐出媒体の種類よりも吐出される前記液体の前記被吐出媒体上の面積が小さい種類の被吐出媒体である

ことを特徴とする画像処理装置。

【請求項3】

請求項1あるいは2において、

前記液体吐出装置は、移動する前記被吐出媒体に対して前記ノズルを固定した位置で前記液体を吐出するヘッドユニットを複数備え、当該ヘッドユニットの間に、前記被吐出媒体の移動と交差する方向に前記ノズルの位置が重なるオーバーヘッド部がある場合に、

前記ノズル特性補正部は、前記第二種類の被吐出媒体に対して前記液体を吐出する際の補正を行うとき、当該オーバーヘッド部に位置するノズルに対して、前記第二種類の被吐出媒体に対して予め用意された関数に基づいて前記補正情報の補正値に処理した結果の値を用いる

ことを特徴とする画像処理装置。

【請求項4】

請求項1乃至3のいずれか1項において、

前記ノズル特性補正部による補正は、前記液体が吐出された前記被吐出媒体上における色の濃度を均一にする処理である

ことを特徴とする画像処理装置。

【請求項5】

画像データに従ってノズルから液体を吐出する液体吐出装置の画像処理方法であって、

第一種類の吐出媒体に前記液体を吐出する場合、前記ノズルに対して前記画像データを補正する前記第一種類の被吐出媒体について予め生成された補正情報に従って、前記画像データを補正し、

前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の前記被吐出媒体に対して前記液体を吐出する場合、前記第一種類の被吐出媒体について予め生成された前記補正情報に従って、前記画像データを補正する

ことを特徴とする画像処理方法。

【請求項6】

画像データに従ってノズルから液体を吐出する液体吐出装置であって、

前記液体を吐出するノズルを複数有するヘッド部と、

前記ノズルに対して前記画像データを補正する第一種類の被吐出媒体について予め生成された補正情報に従って、前記画像データを補正するノズル特性補正部と、を有し、

前記ノズル特性補正部は、前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の被吐出媒体に対して前記液体を吐出する場合に、前記第一種類の被吐出媒体について予め生成された前記補正情報を用いる

ことを特徴とする液体吐出装置。

【請求項7】

請求項6において、

前記液体はインクであり、前記ヘッド部は前記被吐出媒体に印刷を実行する

ことを特徴とする液体吐出装置。

【請求項1】

画像データに従ってノズルから液体を吐出する液体吐出装置用の画像処理装置であって、

前記ノズルに対して前記画像データを補正する第一種類の被吐出媒体について予め生成された補正情報に基づいて、前記画像データを補正するノズル特性補正部を有し、

前記ノズル特性補正部は、前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の前記被吐出媒体に対して前記液体を吐出する場合に、前記補正情報を用いる

ことを特徴とする画像処理装置。

【請求項2】

請求項1において、

液体が吐出される被吐出媒体の種類の情報が入力される吐出媒体情報入力部を有し、

前記第一種類の被吐出媒体は、前記吐出媒体情報入力部に入力される被吐出媒体の種類の中で吐出される前記液体の前記被吐出媒体上の面積が最も小さい種類の被吐出媒体、又は、前記吐出媒体情報入力部に入力される被吐出媒体の種類よりも吐出される前記液体の前記被吐出媒体上の面積が小さい種類の被吐出媒体である

ことを特徴とする画像処理装置。

【請求項3】

請求項1あるいは2において、

前記液体吐出装置は、移動する前記被吐出媒体に対して前記ノズルを固定した位置で前記液体を吐出するヘッドユニットを複数備え、当該ヘッドユニットの間に、前記被吐出媒体の移動と交差する方向に前記ノズルの位置が重なるオーバーヘッド部がある場合に、

前記ノズル特性補正部は、前記第二種類の被吐出媒体に対して前記液体を吐出する際の補正を行うとき、当該オーバーヘッド部に位置するノズルに対して、前記第二種類の被吐出媒体に対して予め用意された関数に基づいて前記補正情報の補正値に処理した結果の値を用いる

ことを特徴とする画像処理装置。

【請求項4】

請求項1乃至3のいずれか1項において、

前記ノズル特性補正部による補正は、前記液体が吐出された前記被吐出媒体上における色の濃度を均一にする処理である

ことを特徴とする画像処理装置。

【請求項5】

画像データに従ってノズルから液体を吐出する液体吐出装置の画像処理方法であって、

第一種類の吐出媒体に前記液体を吐出する場合、前記ノズルに対して前記画像データを補正する前記第一種類の被吐出媒体について予め生成された補正情報に従って、前記画像データを補正し、

前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の前記被吐出媒体に対して前記液体を吐出する場合、前記第一種類の被吐出媒体について予め生成された前記補正情報に従って、前記画像データを補正する

ことを特徴とする画像処理方法。

【請求項6】

画像データに従ってノズルから液体を吐出する液体吐出装置であって、

前記液体を吐出するノズルを複数有するヘッド部と、

前記ノズルに対して前記画像データを補正する第一種類の被吐出媒体について予め生成された補正情報に従って、前記画像データを補正するノズル特性補正部と、を有し、

前記ノズル特性補正部は、前記画像データの同じ値に対して吐出される前記液体の被吐出媒体上の面積が前記第一種類の被吐出媒体よりも大きい第二種類の被吐出媒体に対して前記液体を吐出する場合に、前記第一種類の被吐出媒体について予め生成された前記補正情報を用いる

ことを特徴とする液体吐出装置。

【請求項7】

請求項6において、

前記液体はインクであり、前記ヘッド部は前記被吐出媒体に印刷を実行する

ことを特徴とする液体吐出装置。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図5】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図5】

【公開番号】特開2013−67033(P2013−67033A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205524(P2011−205524)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]