画像処理装置、画像処理方法ならびにプログラム

【課題】 混色のキャリブレーションにおいて目標値算出時と測定値算出時で光沢の異なる紙を使用するとプリンタの混色特性以外の差異が発生し、キャリブレーションの精度が悪化する。

【解決手段】 上記課題を解決するため、本発明は、目標値と、第1のチャートの表面特性値である第1の表面特性を取得する第1の取得手段と、第2のチャートの表面特性である第2の表面特性値を取得する第2の取得手段と、前記第1の取得手段で取得した第1の表面特性値と前記第2の取得手段で取得した第2の表面特性値を比較し、該第1の表面特性値と該第2の表面特性値に閾値以上の差異があるか否か判定する判定手段と、前記判定手段により前記第1の表面特性値と前記第2の表面特性値の差異が閾値以下であると判定されると、前記目標値と前記第2のチャートの測定値を用いて混色のキャリブレーションを実行するキャリブレーション手段とを有することを特徴とする。

【解決手段】 上記課題を解決するため、本発明は、目標値と、第1のチャートの表面特性値である第1の表面特性を取得する第1の取得手段と、第2のチャートの表面特性である第2の表面特性値を取得する第2の取得手段と、前記第1の取得手段で取得した第1の表面特性値と前記第2の取得手段で取得した第2の表面特性値を比較し、該第1の表面特性値と該第2の表面特性値に閾値以上の差異があるか否か判定する判定手段と、前記判定手段により前記第1の表面特性値と前記第2の表面特性値の差異が閾値以下であると判定されると、前記目標値と前記第2のチャートの測定値を用いて混色のキャリブレーションを実行するキャリブレーション手段とを有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はプリンタの色味を補正するための画像処理装置及び画像処理方法ならびに画像処理パラメータを作成するプログラムに関するものである。

【背景技術】

【0002】

近年電子写真装置の性能向上に伴い印刷機と同等の画質を実現した機械が登場しているが、電子写真特有の不安定性のため色の変動量が印刷機に比べて大きいことが課題として残されている。

【0003】

そこで、従来の電子写真装置ではシアン、マゼンタ、イエロー、ブラック(以下、C、M、Y、Kで示す)の各トナーに対応した1次元の階調補正用のLUT(Look Up Table)を作成するキャリブレーション技術が搭載されている。LUTとは、特定の間隔で区切られた入力データに対応した出力データを示すテーブルであり、演算式では表せない非線形な特性を表現することが可能である。

【0004】

1次元のLUTの作成方法について説明する。まず、C、M、Y、Kの各トナーに対応した階調の異なるデータで構成されたチャートをプリンタで出力する。次に出力されたチャートをスキャナや測色機等で読み取り、濃度値を取得する。読み取った濃度値を予め持っているターゲットと比較することでCMYK独立に補正用の1次元のLUTを作成する。

【0005】

だが、1次元のLUTで単色の階調特性をあわせても特に電子写真装置では「混色」に対して非線形な差分が発生するため色味を保証することは難しいという課題が残る。「混色」とはレッド、グリーン、ブルー、CMYを使ったグレー等の複数のトナーを使用した色のことである。

【0006】

上記課題を解決する手段として、「混色」のキャリブレーション技術が提案されている(例えば特許文献1参照)。

【0007】

「混色」のキャリブレーション技術の概要を以下に示す。「混色」で作成されたチャートを出力してスキャナや測色機により測定値を得る。次に得られた「測定値」を「目標値」と比較することで補正値を作成する。

【0008】

ここで、「目標値」は電子写真装置の任意のタイミングで出力される画像の混色の特性(以後混色特性)を示す。また、この「測定値」は電子写真装置の現在の混色特性を示す。「測定値」と「目標値」の差分を求め、できるだけ電子写真装置の混色特性を「目標値」の状態に近付けるように補正値を作成する。

【0009】

また、「目標値」はユーザが任意のタイミングでUI(ユーザーインターフェース)等を用いて登録することが可能である。ユーザが登録した「目標値」を用いてキャリブレーションを実行することで、ユーザが指定したタイミングでの電子写真装置の混色特性を維持し続けることが可能となる。

【0010】

「目標値」をユーザが登録する場合、この登録時に用いる紙とキャリブレーション実行時に用いる紙は同一の用紙を用いることが好ましい。もし異なる紙を使用した場合、特に問題となりやすいのは紙そのものの白色である「紙白」が異なることである。「紙白」はLab等の定量的な値で取得することが可能である。ここでLabとはCIE(国際照明委員会)が定めたデバイスに依存しない色空間の1つであり、Lは輝度、a及びbは色相と彩度を表す。

【0011】

「紙白」については上記Labを取得して「白色点補正」と呼ばれる既知の技術で紙白の違いによる影響を軽減することが可能であった。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2005−175806

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、混色のキャリブレーションに光沢のある「コート紙」を用いた場合、その「光沢度」によって測定結果にずれが生じてキャリブレーションの精度を悪化させてしまうという課題がある。

【0014】

従来の電子写真装置のキャリブレーション時に用いられる用紙は「普通紙」が対象である。また、登録時に用いる紙とキャリブレーション実行時に用いる紙が異なる紙の場合、この2種類の紙の「紙白」は異なるが、この2種類の紙の光沢はほぼ同一であった。

【0015】

それに対して「コート紙」は銘柄に応じて「紙白」だけでなく「光沢度」が異なる。「光沢度」はLabのような共通の指標は確立されていない上、ユーザが紙を見て定量的に判断することは非常に困難である。

【0016】

しかし、スキャナや測色器等の測定器は「光沢度」の影響を大きく受ける。具体的には、同一の混色特性の電子写真装置でチャートを出力しても「光沢度」が異なると「混色」の測定結果が異なってしまう。「紙白」の影響範囲は白のような輝度の高い色が中心だが、「光沢度」の影響範囲は色全般に影響する。よって、既知の技術である「白色点補正」では影響を軽減することは困難である。

【課題を解決するための手段】

【0017】

上述した課題を解決するために、本発明は、目標値と、第1のチャートの表面特性値である第1の表面特性を取得する第1の取得手段と、第2のチャートの表面特性である第2の表面特性値を取得する第2の取得手段と、前記第1の取得手段で取得した第1の表面特性値と前記第2の取得手段で取得した第2の表面特性値を比較し、該第1の表面特性値と該第2の表面特性値に閾値以上の差異があるか否か判定する判定手段と、前記判定手段により前記第1の表面特性値と前記第2の表面特性値の差異が閾値以下であると判定されると、前記目標値と前記第2のチャートの測定値を用いて混色のキャリブレーションを実行するキャリブレーション手段とを有することを特徴とする。

【発明の効果】

【0018】

本発明により、目標値を取得した時の第1の用紙の表面特性と、第2の用紙の表面特性を比較し、表面特性値の差異が閾値内の時に、第2の用紙をチャートとして用いた測定値を目標値に補正すべく混色のキャリブレーションを実行する。

これにより、目標値を取得した時に用いた用紙とは表面特性が大きく異なる紙を用いて混色のキャリブレーションを実行し、キャリブレーションの精度が悪化することを抑制することができる。

【図面の簡単な説明】

【0019】

【図1】システムの構成図である。

【図2】画像処理の流れを示した図である。

【図3】画像処理装置内の測定部を詳細に示した図である。

【図4】目標値登録処理を示した図である。

【図5】混色のキャリブレーション処理を示した図である。

【図6】実施例1で行われる目標値登録処理の流れを示した図である。

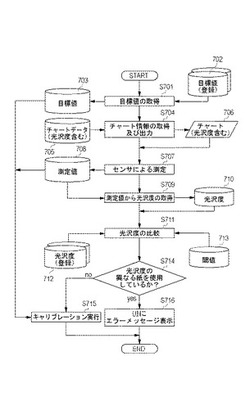

【図7】実施例1で行われる混色のキャリブレーション処理の流れを示した図である。

【図8】実施例1で行われる混色のキャリブレーションのためのチャートを示した図である。

【図9】実施例1で行われる混色のキャリブレーション時に表示するUIを示した図である。

【図10】実施例1で行われる速度優先時の光沢度の例を示した図である。

【図11】実施例1で行われる精度優先時の光沢度の例を示した図である。

【図12】実施例2で行われる混色のキャリブレーション処理を示した図である。

【図13】実施例2で行われる混色のキャリブレーション時に表示するUIを示した図である。

【図14】実施例3で行われる混色のキャリブレーション処理の流れを示した図である。

【図15】実施例4で行われる混色のキャリブレーション処理の流れを示した図である。

【図16】実施例5で行われる混色のキャリブレーション処理の流れを示した図である。

【図17】実施例5で行われる混色のキャリブレーション時に表示するUIを示した図である。

【図18】実施例1で行われるキャリブレーション時のモードを選択するUIを示した図である。

【図19】キャリブレーション処理全体の処理を示した図である。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための形態について図面を用いて説明する。

【実施例1】

【0021】

本発明の実施の形態について説明する。本実施例では目標値登録時に「光沢度」を取得し、混色のキャリブレーション実行時に予め取得した「光沢度」を用いることで精度の悪化を防止する手法について説明する。

【0022】

図1は本実施例におけるシステムの構成図である。C、M、Y、Kの各トナーを用いる画像処理装置であるMFP(Multi Function Printer)101はネットワーク123を介して接続されている。またPC124はネットワーク123を介してMFP101と接続されている。PC124内のプリンタドライバ125はMFP101へ印刷データを送信する。

【0023】

MFP101について詳細に説明する。ネットワークI/F122は印刷データ等の受信を行う。コントローラ102はCPU103やレンダラ112、画像処理部114で構成される。CPU103のインタプリタ104は受信した印刷データのPDL(ページ記述言語)部分を解釈し、中間言語データ105を生成する。

【0024】

そしてCMS106ではソースプロファイル107及びデスティネーションプロファイル108を用いて色変換を行い、中間言語データ(CMS後)111を生成する。ここでCMSとはColor Management Systemの略であり、後述するプロファイルの情報を用いて色変換を行う。また、ソースプロファイル107はRGBやCMYK等のデバイスに依存する色空間をCIE(国際照明委員会)が定めたLabやXYZ等のデバイス非依存の色空間に変換するためのプロファイルである。XYZはLabと同様にデバイス非依存の色空間であり、3種類の刺激値で色を表現する。また、デスティネーションプロファイル108はデバイス非依存色空間をデバイス(プリンタ115)に依存したCMYK色空間に変換するためのプロファイルである。

【0025】

一方、CMS109ではデバイスリンクプロファイル110を用いて色変換を行い、中間言語データ(CMS後)111を生成する。ここでデバイスリンクプロファイル110はRGBやCMYK等のデバイス依存色空間をデバイス(プリンタ115)に依存したCMYK色空間に直接変換するためのプロファイルである。どちらのCMSが選ばれるかはプリンタドライバ125における設定に依存する。

【0026】

本実施例ではプロファイルの種類によってCMSを分けているが、1つのCMSで複数種類のプロファイルを扱ってもよい。また、プロファイルの種類は本実施例で挙げた例に限らずプリンタ115のデバイス依存CMYK色空間を用いるのであればどのような種類のプロファイルでもよい。

【0027】

レンダラ112は生成した中間言語データ(CMS後)111からラスター画像113を生成する。画像処理部114はラスター画像113やスキャナ119で読み込んだ画像に対して画像処理を行う。画像処理部114について詳細は後述する。

【0028】

コントローラ102と接続されたプリンタ115はC、M、Y、K等の有色トナーを用いて紙上に出力データを形成するプリンタである。プリンタ115は紙の給紙を行う給紙部116と出力データを形成した紙を排紙する排紙部117、測定部126を持つ。

【0029】

測定部126は分光反射率、L*a*b*やXYZ等のデバイスに依存しない色空間の値を取得できるセンサ127を持つ。測定部126はプリンタ115で紙上に出力されたデータをセンサ127読み取り、読み取った数値情報をコントローラ102へ送信する。コントローラ102はその数値情報を用いて演算を行い、単色や混色の色補正に利用する。測定部126について詳細は後述する。

【0030】

表示装置118はユーザへの指示やMFP101の状態を示すUI(ユーザーインターフェース)を表示部に表示する。本実施例では混色のキャリブレーション実行時の処理の流れをユーザに示す。

【0031】

スキャナ119はオートドキュメントフィーダーを含むスキャナである。スキャナ119は束状のあるいは一枚の原稿画像を図示しない光源で照射し、原稿反射像をレンズでCCD(Charge Coupled Device)センサ等の固体撮像素子上に結像する。そして、固体撮像素子からラスター状の画像読み取り信号を画像データとして得る。

【0032】

入力装置120はユーザからの入力を受け付けるためのインタフェースである。一部の入力装置はタッチパネルとなっているため、表示装置118と一体化している。

【0033】

記憶装置121はコントローラ102で処理されたデータやコントローラ102が受け取ったデータ等を保存する。

【0034】

測定器128はネットワーク上またはPC124に接続された外部の測定用デバイスであり、測定部126と同様に分光反射率、L*a*b*やXYZ等のデバイスに依存しない色空間の値を取得できる。

【0035】

次に画像処理部114の流れについて図2を用いて説明する。図2はラスター画像113やスキャナ119で読み込んだ画像に対して行う画像処理の流れを示している。図2の処理の流れは画像処理部114内にある不図示のASIC(Application Specific Integrated Circuit)が実行することにより実現される。

【0036】

ステップS201にて画像データを受信する。そしてステップS202にて受け取ったデータがスキャナ119から受信したスキャンデータかプリンタドライバ125から送られたラスター画像113かを判別する。

【0037】

スキャンデータではない場合はレンダラ112によってビットマップ展開されたラスター画像113であり、CMSによってプリンタデバイスに依存するCMYKに変換されたCMYK画像211となる。

【0038】

スキャンデータの場合はRGB画像203であるため、ステップS204にて色変換処理を行い、共通RGB画像205を生成する。ここで共通RGB画像205とはデバイスに依存しないRGB色空間で定義されており、演算によってL*a*b*等のデバイス非依存色空間に変換することが可能である。

【0039】

一方、ステップS206にて文字判定処理を行い、文字判定データ207を生成する。ここでは画像のエッジ等を検出して文字判定データ207を生成する。

【0040】

次にステップS208にて共通RGB画像205に対して文字判定データ207を用いてフィルタ処理を行う。ここでは文字判定データ207を用いて文字部とそれ以外で異なるフィルタ処理を行う。

【0041】

次にステップS209にて下地飛ばし処理、ステップS210で色変換処理を行って下地を除去したCMYK画像211を生成する。

【0042】

次にステップS212にて4D−LUTを用いた混色の補正処理を行う。4D−LUTとは入力されたC、M、Y、Kを異なるC、M、Y、Kに変換する4次元のLUTであり、本実施例における「混色のキャリブレーション処理」により生成される。4D−LUTを用いることでと複数のトナーを使用した色である混色の色味を補正することが可能になる。混色の色味を補正する4D−LUTの生成方法については後述する。

【0043】

そしてステップS212にて混色の色味を補正した後、画像処理部114はステップS213にて1D−LUTを用いてC、M、Y、Kの各単色の階調特性を補正する。1D−LUT とはC、M、Y、Kのそれぞれの色を補正する1次元のLUTのことである。

【0044】

1D−LUTの作成方法について説明する。まず、C、M、Y、K各色のトナーに対応した階調の異なるデータで構成されたチャートを出力する。次に出力したチャートをスキャナや測定部126を用いて濃度値を取得する。取得した濃度値を予め持っているターゲットと比較し、ターゲットとの差分を補正する1D−LUTをCMYK独立に作成する。以下、1D−LUTを作成する処理を「単色のキャリブレーション処理」と呼ぶ。

【0045】

最後にステップS214にて画像処理部114はスクリーン処理や誤差拡散処理のような画像形成処理を行ってCMYK画像(2値)215を作成し、ステップS216にて画像データをプリンタ115へ送信する。

【0046】

次にセンサ127の詳細を図3に示す。

【0047】

測定部126のセンサは搬送される紙を読み取るため、装置内に固定して設定される必要がある。よってチャートの読み取りデータを増やす場合は紙の搬送方向306に向かって増やす必要がある。ただし、それだけでは1枚の紙で読み取れるデータ数が限られる。よって、例えば、紙の搬送方向306と垂直にセンサの個数を増やすと、例えば垂直に並んだ2つのセンサが、チャート上に垂直に並んだ2つのパッチを同時に読み込むことが可能である。

【0048】

図3では4つのセンサを使用しており、チャート305はセンサ301、センサ302、センサ303、センサ304が固定されている位置に合わせてデータを配置している。紙が搬送されてチャート305上のデータが各センサを通り過ぎる際に測定値を取得して測定部126がコントローラ102に送信する。

【0049】

次に1D−LUTを作成する単色のキャリブレーション処理と4D−LUTを作成する混色のキャリブレーション処理の関係について図19を用いて説明する。4D−LUT補正処理S212を実行後に1D−LUT補正処理S213を実行する流れについて前述した。単色キャリブレーションを実施して、単色の色を補正した後、混色キャリブレーションが実行される。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0050】

まず、ステップS1901にて記憶装置121に格納してある1D−LUT用のチャートデータ1902を用いて前述した単色のキャリブレーション処理を行い、1D−LUT1903を作成する。

【0051】

次にステップS1904にて表示装置118及び入力装置120によって得られたユーザからの指示から目標値登録処理であるか否かを判定する。

【0052】

目標値登録処理である場合はステップS1905にて記憶装置121に格納してある4D−LUT用の混色で構成されたチャートデータ1906を用いて後述する目標値登録処理を行い、目標値(登録)1907を作成する。その際にS1901にて作成した1D−LUT1903を用いて処理を行う。

【0053】

目標値登録処理でない場合はステップS1908にて記憶装置121に格納してある4D−LUT用の混色で構成されたチャートデータ1906を用いて後述する混色のキャリブレーション処理を行い、CMYK→CMYKの4D−LUT 1909を作成する。その際にS1901にて作成した1D−LUT1903を用いて処理を行う。

【0054】

以下、「目標値」は電子写真装置の任意のタイミングで出力される画像の混色特性を示し、「混色のキャリブレーション」を実行することで、単色のトナーを混色させて印刷された混色トナーパッチの測定値をこの目標値に補正する。

【0055】

次に混色を補正する4D−LUTを作成するためのキャリブレーション処理について図4〜図5を用いて説明する。

【0056】

図4は混色のキャリブレーション時に使用する「目標値」を登録する処理の流れを示した図である。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0057】

ステップS401にて記憶装置121に格納してある「混色」で構成されたチャートデータ402の情報を取得し、画像処理部114にて画像処理を実行してプリンタ115にてチャート403出力する。チャートデータは図3のチャート305のように測定部126で測定されることを前提としたデータである。画像処理部114での画像処理実行時は図19で前述したとおり、直前に作成された1D−LUT1903を用いる。

【0058】

次にステップS404にて測定部126内のセンサ127を用いてチャート403を測定し、測定値405を取得する。測定値405は測定部126で取得した分光反射率、L*a*b*やXYZ等のデバイスに依存しない色空間の値であり、目標値登録時のプリンタ115の混色特性を示す。

【0059】

最後にステップS406にて得られた測定値405を目標値として取得し、記憶装置121内に目標値(登録)407として登録する。ユーザが任意のタイミングで目標値を登録できるため、目標値(登録)407は複数存在する。また、目標値(登録)407はデバイスに依存しない色空間での値であり、本実施例ではLabとする。

【0060】

図5は混色のキャリブレーション処理の流れを示した図である。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0061】

ステップS501にて記憶装置121に格納してある目標値(登録)502の中から、表示装置118及び入力装置120にて得られたユーザからの指示に従い、目標値503を取得する。ここで目標値(登録)502は図4で得られる目標値(登録)407と同一のものであり、目標値503はユーザが指定した任意のタイミングでの目標値である。

【0062】

次にステップS504にて記憶装置121に格納してある「混色」で構成されたチャートデータ505の情報を取得し、画像処理部114にて画像処理を実行してプリンタ115にてチャート506を出力する。画像処理部114での画像処理実行時は図19で前述したとおり、直前に作成された1D−LUT1903を用いる。

【0063】

次にステップS507にて測定部126内のセンサ127を用いてチャート506を測定し、測定値508を取得する。測定値508はキャリブレーション時のプリンタ115の混色特性を示す。また、測定値508はデバイスに依存しない色空間での値であり、本実施例ではLabとする。

【0064】

次にステップS509にて記憶装置121に格納してあるLab→CMYの3D−LUT510を取得し、目標値503と測定値508との差分を反映させてLab→CMYの3D−LUT(補正後)511を作成する。ここでLab→CMYの3D−LUTとは、入力されたLab値に対応するCMY値を出力する3次元のLUTのことである。

【0065】

具体的な作成方法を以下に示す。Lab→CMYの3D−LUT510の入力側のLab値に対して差分を加え、差分が反映されたLab値に対してLab→CMYの3D−LUT510を用いて補間演算を実行することでLab→CMYの3D−LUT(補正後)511を作成する。

【0066】

次にステップS512にて記憶装置121に格納してあるCMY→ Labの3D−LUT513を取得して、Lab→CMYの3D−LUT(補正後)511を用いて演算を行い、CMYK→CMYKの4D−LUT514を作成する。ここでCMY→Labの3D−LUTとは、入力されたCMY値に対応するLab値を出力する3次元のLUTのことである。

【0067】

具体的な作成方法を以下に示す。CMY→ Labの3D−LUT513とLab→CMYの3D−LUT(補正後)511からCMY→CMYの3D−LUTを作成する。次にKの入力値と出力値が同一となるようにCMYK→CMYKの4D−LUT514を作成する。ここでCMY→CMYの3D−LUTとは、入力されたCMY値に対応する補正後のCMY値を出力する3次元のLUTのことである。

【0068】

上記説明した従来の混色のキャリブレーション処理で、目標値登録処理時に用いた紙と混色のキャリブレーション処理時に用いた紙に光沢度の異なる紙を使用すると測定値508の値に光沢度の差異が加わるため、精度が悪化する課題がある。図4のチャート403を出力した際に取得された光沢度と、図5のチャート506を出力した際に取得された光沢度が異なると、混色キャリブレーションの精度が悪化する。

【0069】

そこで図6〜11に示される本実施例を実行することで上記精度悪化を防ぐことが可能となる。

【0070】

図6に本実施例における目標値登録処理の流れを示す。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0071】

まず、ステップS601にて記憶装置121に格納してある「混色」及び「光沢度取得用データ」で構成されたチャートデータ602の情報を取得し、画像処理部114にて画像処理を実行してプリンタ115にてチャート603出力する。画像処理部114での画像処理実行時は図19で前述したとおり、直前に作成された1D−LUT1903を用いる。

【0072】

チャート603の例を図8に示す。用紙801上に混色のデータ802を配置する。混色のデータ802に関しては従来技術のものと同様である。本実施例ではさらに、光沢度取得用データ803を配置する。光沢度取得用データは紙白の他、予め定められた濃度を有するC、M、Y、Kといった1つのトナーで構成される「単色」のデータを用いる。ここで、「単色」のデータが使用できる理由は1D−LUT作成処理にてC、M、Y、Kといった「単色」が事前に補正されており、目標値登録処理や混色のキャリブレーション処理はそれを前提としているからである。また、上記予め定められたC、M、Y、Kトナーの濃度は、紙白の影響を受けないようにするため、高い濃度の方が望ましい。

【0073】

次にステップS604にて測定部126内のセンサ127を用いてチャート603を測定し、測定値605を取得する。測定値605は目標値登録時のプリンタ115の混色特性と光沢度を示す値であり、測定部126で取得した分光反射率、L*a*b*やXYZ等のデバイスに依存しない色空間で表わされる。

【0074】

そしてステップS606にて得られた測定値605の中から目標値に該当するデータを取得し、記憶装置121内に目標値(登録)607として登録する。従来技術と同様にユーザが任意のタイミングで目標値を登録できるため、目標値(登録)607は複数存在する。また、目標値(登録)607はデバイスに依存しない色空間での値であり、本実施例ではLabとする。

【0075】

最後にステップS608にて得られた測定値605の中から光沢度に該当するデータを取得し、記憶装置121内に光沢度(登録)609として登録する。ユーザが任意のタイミングで登録した目標値と同期するため、光沢度(登録)609は複数存在する。

【0076】

光沢度に関して図10、図11及び図18を用いて説明する。光沢度は測定部126から得られる測定値605から算出する。

【0077】

算出方法を以下に示す。測定部126は前述の通り分光やLab等のデバイスに依存しない色空間の値を取得する。Labの場合は特に色相/彩度を示すa、bに着目すれば2次元のデータで表すことが可能だが、情報量は少なくなり光沢度判定時の精度は落ちる。Labの元となる分光反射率の場合は400〜700nmの各波長に対して反射率を取得するため、高次元のデータとなり計算時間がかかるが光沢度判定時の精度は向上する。例えば上記波長範囲の場合、10nm置きにデータを取得すると31次元のデータとなる。

【0078】

図10(a)、図10(b)は光沢度を色相/彩度を示すa、bで表した場合の例を示す。図10(a)は紙の紙白部分の光沢度、図10(b)は紙に予め定められた濃度でシアンのトナーを付加(印刷)した部分の光沢度を示す。ここで1001は、特定の光沢を持つコート紙Aの紙白部分の光沢度である。また1005は特定の光沢を持つコート紙Aに予め定められた濃度でシアンのトナーを付加した部分の光沢度である。また、1002はコート紙Aとは異なる光沢を持つコート紙Bの紙白部分の光沢度である。また、1006はコート紙Aとは異なる光沢を持つコート紙Bに予め定められた濃度でシアンのトナーを付加した部分の光沢度である。1003は光沢の少ない普通紙Aの紙白部分の光沢度である。また、1007は光沢の少ない普通紙Aに予め定められた濃度でシアンのトナーを付加した部分の光沢度である。1004は普通紙Aとは白色度の異なる普通紙Bの紙白部分の光沢度である。また、1008は普通紙Aとは白色度の異なる普通紙Bに予め定められた濃度でシアンのトナーを付加した部分の光沢度である。

【0079】

1003と1004、1007と1008に示すように、光沢度が同じ普通紙であれば紙白部分、シアンの単色トナー付加部分共に類似した値となる。特にシアンの単色トナー付加部分は紙白の影響を受けないため、ほとんど同じ値となる。

【0080】

一方、1001と1003、1005と1007に示すように光沢度が大きく異なる普通紙とコート紙では紙白部分、シアントナー付加部分共に値が大きく異なる。特に普通紙では差が出にくかったシアンの単色トナー付加部分についても、紙自体の光沢度が異なると図10(b)に示すように値が大きく異なる。

【0081】

さらに、1001と1002、1005と1006に示すように光沢度が大きく異なるコート紙同士でも紙白部分、シアントナー付加部分共に光沢度を示す値が大きく異なる。

【0082】

以上に示すように、普通紙にトナーを印刷した場合とは異なり、コート紙にトナーを印刷すると紙の光沢度に応じて色相/彩度が大きく変わるため、閾値を用いて光沢度の違いを判別することが可能となる。閾値の具体的な例及び算出方法については後述する。

【0083】

図11(a)、図11(b)は光沢度を分光反射率で表した場合の例を示す。図11 (a)は紙の紙白部分、図11 (b)は紙のシアントナー付加部分の光沢度を示す。ここで1101は特定の光沢を持つコート紙Aの紙白部分の光沢度である。また、1105は特定の光沢を持つコート紙Aに予め定められた濃度でシアンのトナーを付加した部分の光沢度である。また、1102コート紙Aとは異なる光沢を持つコート紙Bの紙白部分の光沢度である。また、1106はコート紙Aとは異なる光沢を持つコート紙Bに予め定められた濃度でシアンのトナーを付加した部分の光沢度である。1103は光沢の少ない普通紙Aの紙白部分の光沢度である。また、1107は光沢の少ない普通紙Aに予め定められた濃度でシアンのトナーを付加した部分である。1104 は普通紙Aとは白色度の異なる普通紙Bの紙白部分の光沢度である。また、1108は普通紙Aとは白色度の異なる普通紙Bに予め定められた濃度でシアンのトナーを付加した部分である。

【0084】

1103と1104、1107と1108に示すように、光沢度が同じ普通紙であれば紙白部分、シアンの単色トナー付加部分共に分光の形状が類似する。特にシアンの単色トナー付加部分は紙白の影響を受けないため、ほとんど同じ形状となる。

【0085】

一方、1101と1103、1105と1107に示すように光沢度が大きく異なる普通紙とコート紙では紙白部分、シアントナー付加部分共に分光の形状が大きく異なる。特に普通紙では差が出にくかったシアンの単色トナー付加部分についても光沢度が異なると値が大きく形状が異なる。

【0086】

さらに、1101と1102、1105と1106に示すように光沢度が大きく異なるコート紙同士でも紙白部分、シアントナー付加部分共に値が大きく形状が異なる。

以上に示すように、普通紙を用いて印刷した場合とは異なり、コート紙を用いて印刷すると光沢度に応じて分光反射率の形状が変わるため、閾値を用いて光沢度の違いをa、bのデータを用いるよりも高精度に判別することが可能となる。ただし、処理データが多いため判定するために計算時間がかかる。

【0087】

図18は上記光沢度の特性を考慮してユーザにどちらの光沢度を使用するかを選択させるUIを示したものである。上記UIは表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0088】

UI1801は光沢度判定時のモードを選択するUIであり、モードに関する説明を表示する。速度優先1802と精度優先1803は表示装置118上のタッチパネルのボタンである。速度優先1802を選択した場合は図10に示すa、bを光沢度とする。精度優先1803が選択された場合は図11に示す分光反射率を光沢度とする。

【0089】

本実施例における混色のキャリブレーション処理の流れを図7に示す。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0090】

ステップS701にて記憶装置121に格納してある目標値(登録)702の中から、表示装置118及び入力装置120にて得られたユーザからの指示に従い、目標値703を取得する。ここで目標値(登録)702は図6で得られる目標値(登録)607と同一のものであり、目標値703はユーザが指定した任意のタイミングでの目標値である。

【0091】

次にステップS704にて記憶装置121に格納してある「混色」及び「光沢度取得用データ」で構成されたチャートデータ705の情報を取得し、画像処理部114にて画像処理を実行してプリンタ115にてチャート706を出力する。画像処理部114での画像処理実行時は図19で前述したとおり、直前に作成された1D−LUT1903を用いる。

【0092】

次にステップS707にて測定部126内のセンサ127を用いてチャート706を測定し、測定値708を取得する。測定値708はキャリブレーション時のプリンタ115の混色特性と光沢度を示す。

【0093】

そしてステップS709にて測定値708から光沢度710を取得する。

【0094】

次にステップS711にて記憶装置121に格納してある光沢度(登録)712から目標値703に対応した光沢度を取得する。さらに、記憶装置121に格納してある閾値713を取得する。そして取得したデータ(目標値703に対応した光沢度)と光沢度710を用いて光沢度の比較を行う。ここで、図18に示すUIで「速度優先」、「精度優先」のいずれを選んだかで比較に用いる光沢度のデータが異なる。

【0095】

ここで、閾値713は図18に示すUIで「速度優先」、「精度優先」のいずれを選んだかで具体的な値が異なる。以下に例を示す。「速度優先」の場合はa、bのそれぞれまたは2次元平面上の距離で閾値を持つ。「精度優先」の場合は31次元の各データに対して閾値を持つ。さらに、図8に示すように光沢度を示すデータとして、紙白部分または、C、M、Y、Kの単色トナーの付加部分を測定した際に取得した各光沢度が複数ある。よって、閾値713は測定した色(例えば、白、C、M、Y,、K)ごとに保持してもよい。

【0096】

閾値713は「速度優先」、「精度優先」共に予め実験によって求められた値が記憶装置121に格納されている。

【0097】

閾値の具体例及び算出方法を以下に示す。まず標準のコート紙を定義する。この標準のコート紙はユーザによって変更可能である。次にその光沢度とその他のコート紙の光沢度の差分や、普通紙との光沢度との差分を求め、差分の最小値を閾値713として保存する。

【0098】

図10で1001及び1005に値を有するコート紙Aを標準のコート紙とした場合について考える。この場合、このコート紙Aの紙白部分を測定する際に得られた値を示す1001と、コート紙Aではない紙の紙白部分を測定する際に得られた値を示す1002〜1004との差分の最小値を算出する。同様に、コート紙Aのシアントナーを付加した部分を測定する際に得られた値を示す1005と、コート紙Aではない紙のシアントナーを付加した部分を測定する際に得られた値を示す1006〜1008との差分の最小値を算出する。ここで、差分はab平面の距離とする。前述したとおり、差分値を色別に持ってもよいし、さらに最小値を求めて閾値713としてもよい。図10における閾値の例を式(1)に示す。

【0099】

【数1】

【0100】

少なくとも各紙は、上記式(1)により1つの閾値THを取得する。

【0101】

図11の場合も図10と同様に標準のコート紙をコート紙Aとする。このコート紙Aの紙白部分を測定する際に得られた値を1101、コート紙Aのシアントナーを付加した部分を測定する際に得られた値を1105と定めてその他の紙との差分の最小値を求める。ただし図11は分光反射率であるためまず10nmごとに31次元分の差分データを求め、合計値を算出する。用紙ごとに求めた合計値の最小値を閾値713とする。図11における閾値の例を式(2)に示す。

【0102】

【数2】

【0103】

同様に、少なくとも各紙は、上記式(2)により1つの閾値THを取得する。次にステップS714にて閾値判定の結果、光沢度の異なる紙を使用しているか否かを判定する。この判定を具体的に説明すると、登録された目標値703を取得する際、そこから光沢度712を取得する。この光沢度と標準紙(上記の場合コート紙A)との光沢度の差分を上記式(1)又は(2)で取得することで、光沢度の目標値に対応する閾値THが得られる。

【0104】

そして、この閾値THと、S711にて取得した「測定値から取得した光沢度710」と標準紙との光沢度の差異αが閾値TH以上であると、S714にて光沢度の異なる用紙を使用していると判断され、S716へ進む。一方、差異αが閾値TH以下であると、S714にて光沢度の異なる用紙を使用していないと判断され、S715へ進む。また、閾値713が測定した色(例えば、白、C、M、Y,、K)ごとに保持されている場合、取得した光沢度の差異αがいずれかの閾値以上であると、光沢度の異なる用紙を使用していると判断してもよい。

【0105】

光沢度差異が閾値以下であり、光沢度の異なる紙を使用していないと判定された場合は精度悪化の懸念が無いため、ステップS715にてキャリブレーション処理を実行して処理を終了する。ここでステップS715の処理は従来技術におけるステップS509及びS512と同様であるため説明を省略する。

【0106】

光沢度差異が閾値以上であり、光沢度の異なる紙を使用していると判定された場合は精度悪化の懸念があるため、ステップS716にて表示装置118を用いてエラーメッセージのUIを表示して処理を終了する。

【0107】

エラーメッセージのUIの例を図9に示す。UI901では目標値登録時と混色のキャリブレーション実行時に光沢度の異なる紙を使用していることをユーザに示し、用紙を変更して再実行を促す例を示す。

【0108】

本実施例において目標値、測定値、光沢度は測定部126のセンサ127を用いることを前提に説明したが、他の測定デバイスを用いてもよい。例えばスキャナ119で輝度値を取得してLab等のデバイス非依存の色空間に変換した値を用いてもよい。また、外部の測定器である測定器128を用いてもよい。

【0109】

また、本実施例において「光沢度」は色相/彩度または分光反射率としたが、例えば輝度データなどどのようなデータであってもよい。

【0110】

また、本実施例において「光沢度」を用いて混色のキャリブレーション時と目標値登録時の用紙の違いを判定したが、キャリブレーションの精度に影響する用紙の表面特性値の違いであればどのようなものを用いてもよい。例えば、用紙の透過性や平滑性(凹凸)を定量化したものを用いてもよい。

【0111】

本実施例により、コート紙のような光沢度の異なる紙を用いて混色のキャリブレーションを行うシステムにおいて、「目標値」と「測定値」との「光沢度」の違いによるキャリブレーション時の精度悪化を防ぐことが可能となる。

【実施例2】

【0112】

次に混色のキャリブレーション時に光沢度の異なる紙を使用していた際に取得した測定値を目標値として新たに登録する実施例について説明する。

【0113】

前述した実施例1では混色のキャリブレーション時に目標値と測定値の光沢度を比較し、光沢度が異なる場合はエラーメッセージを表示することで精度悪化を防ぐ処理の流れを説明した。

【0114】

しかし、光沢度が異なる紙を混色のキャリブレーション時に使用しているということは単純に紙の種類をユーザが間違えただけとは限らない。ユーザが使用している紙を以前の光沢度を持つ紙から新たな光沢度を持つ紙に変更する場合も考えられる。新たな紙を使用するということは、目標値も新規に登録すべきである。

【0115】

本実施例では上記状況を踏まえ、光沢度が異なる場合に測定値を新たに目標値として登録する例について説明する。

【0116】

本実施例における処理の流れを図12に示す。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0117】

図12のステップS1201〜ステップS1215までの処理の流れは図7のステップS701〜ステップS715までの処理の流れと同様であるため説明を省略する。

【0118】

ステップS1214にて光沢度の異なる紙を使用していると判定した場合(光沢度の測定値と光沢度の登録値の差分αが閾値TH以上であると判定した場合)、ステップS1216にてエラーメッセージに加えて目標値登録を促すUIを表示する。

【0119】

エラーメッセージのUIの例を図13に示す。UI1301では目標値登録時と混色のキャリブレーション実行時に光沢度の異なる紙を使用していることをユーザに示し、さらに読み込んだデータを目標値として登録するか否かをユーザに選択させる。1302及び1303は表示装置118上のタッチパネルのボタンである。1302が選択された場合は目標値の登録を行う指示をユーザから受け付けたと判定され、1303が選択された場合は目標値の登録を行わないという指示をユーザから受け付けたと判定される。

【0120】

次にステップS1217にて目標値登録の指示を受け付けたか否かを判定する。

【0121】

指示を受け付けない場合は処理を終了する。

【0122】

指示を受け付けた場合はステップS1218にて目標値及び光沢度の登録を行う。測定値1208を新たな目標値として記憶装置121に格納してある目標値(登録)1202に追加する。また、光沢度1210を新たな光沢度として記憶装置121に格納してある光沢度(登録)1212に追加する。

【0123】

本実施例により、コート紙のような光沢度の異なる紙を用いて混色のキャリブレーションを行うシステムにおいて、「目標値」と「測定値」との「光沢度」の違いによるキャリブレーション時の精度悪化を防ぐことが可能となる。

【0124】

さらに本実施例により、光沢度が異なると判定された際に新たに測定値を目標値として登録することを促すUIを表示することでユーザが使用する紙を変更した状況にも対応することが可能となる。

【実施例3】

【0125】

次に混色のキャリブレーション時に光沢度を判定する前に光沢のある紙を使用しているか否かを判定する実施例について説明する。

【0126】

先の実施例では混色のキャリブレーション時に目標値と測定値の光沢度を比較し、光沢度が異なる場合に精度悪化を防ぐ処理について説明した。

【0127】

しかし、光沢度を判定する場合はそのための処理時間を必要とする。また光沢の少ない普通紙を使用している場合、光沢度は同じという結果が得られる可能性が高い。そのため、普通紙を使い続けるユーザに対しては光沢度判定のために不要な処理時間がかかる可能性がある。

【0128】

本実施例では上記状況を踏まえ、混色のキャリブレーション時に光沢度を判定する前に光沢のある紙を使用しているか否かを判定する例について説明する。

【0129】

本実施例における処理の流れを図14に示す。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0130】

図14のステップS1401〜ステップS1407までの処理の流れは図7のステップS701〜ステップS707までの処理の流れと同様であるため説明を省略する。

【0131】

ステップS1409にて記憶装置121に格納されている用紙情報1419からチャート1406の用紙情報を取得する。用紙情報には普通紙、コート紙といった用紙の種別、用紙の坪量、サイズ等の情報が格納されている。本実施例では特に用紙の種別に関する情報を取得する。

【0132】

次にステップS1410にてチャート1406の出力時に用紙種別として閾値以上の光沢度を有するコート紙を使用しているか否かを判定する。この光沢度の閾値はユーザによって設定可能である。

【0133】

コート紙ではないと判定された場合は光沢の少ない紙を使用しているため、光沢度判定は必要ないと判断し、ステップS1417のキャリブレーション処理を実行する。

【0134】

コート紙だと判定された場合は光沢のある紙を使用しているため、ステップS1411以降の光沢度判定処理を行う。

【0135】

図14のステップS1411〜ステップS1418までの処理の流れは図7のステップS709〜ステップS716までの処理の流れと同様であるため説明を省略する。

【0136】

本実施例により、コート紙のような光沢度の異なる紙を用いて混色のキャリブレーションを行うシステムにおいて、「目標値」と「測定値」との「光沢度」の違いによるキャリブレーション時の精度悪化を防ぐことが可能となる。

【0137】

さらに本実施例により、光沢の少ない紙を使用している場合は光沢度判定の処理を省略できるため、処理を高速化することが可能となる。

【実施例4】

【0138】

次に混色のキャリブレーション時に光沢度を判定する際にチャートの用紙情報を取得して閾値を切り替える実施例について説明する。

【0139】

先の実施例では混色のキャリブレーション時に目標値と測定値の光沢度を比較し、光沢度が異なる場合に精度悪化を防ぐ処理について説明した。

【0140】

しかし、電子写真装置の中には用紙情報を予め細分化している場合がある。例えば同じコート紙でもコート紙(光沢弱)、コート紙(光沢強)のように分かれている場合がある。また、光沢度の違いが、色相/彩度に与える影響が非線形である場合がある。具体的には、光沢度の差に比例して、色相/彩度に与える影響が大きくなるわけではなく、ある光沢度差を境に急に色相/彩度に与える影響が大きくなったり、逆に色相/彩度に与える影響が小さくなったりする。

【0141】

このような状況で、コート紙(光沢弱)またはコート紙(光沢強)をチャートに用いる場合、コート紙(光沢弱)とコート紙(光沢強)で同じ閾値THを用いて光沢の違いを判定すると、キャリブレーション実行可否の判定精度が低下する可能性がある。

【0142】

例えばチャートとして用いる紙の光沢度が強くなる程、チャート上のパッチを測定した測定値が普通紙をチャートに用いた時のチャート上のパッチを測定した測定値から大きく離れるとする。つまり、光沢度の差異が起因し、チャート上のパッチの測定値が大きくずれるとする。この場合、コート紙(光沢弱)でコート紙(光沢強)と同じ閾値を用いると、誤判定が発生する可能性がある。

【0143】

よって、より精度高くキャリブレーション実行の可否判定を行うため、チャートとして用いる用紙の特性に合わせて、標準紙として定義される用紙を変更し、適切な閾値THを設定する。

【0144】

例えば、コート紙(光沢度強)を用いる場合は、予め登録されている光沢度の高い用紙を標準紙として選択する。コート紙(光沢度弱)を用いる場合は、予め登録されている光沢度の低い用紙を標準紙として選択する。これにより閾値THは、チャートとして用いられる用紙の特性に適した値が設定される。

【0145】

本実施例では上記状況を踏まえ、混色のキャリブレーション時に光沢度を判定する際にチャートの用紙情報を取得して閾値を切り替える例について説明する。

【0146】

本実施例における処理の流れを図15に示す。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0147】

図15のステップS1501〜ステップS1507までの処理の流れは図7のステップS701〜ステップS707までの処理の流れと同様であるため説明を省略する。

【0148】

ステップS1509にて記憶装置121に格納されている用紙情報及び閾値1518からチャート1506の用紙情報及び用紙情報に対応した閾値を閾値1514として取得する。用紙情報には普通紙、コート紙(光沢弱)、コート紙(光沢強)といった用紙の種別、用紙の坪量、サイズ等の情報が格納されている。閾値は用紙情報に対応して個別に設定されており、特に本実施例では用紙の種別に対応している。

【0149】

図15のステップS1510〜ステップS1517までの処理の流れは図7のステップS709ステップS716までの処理の流れと同様であるため説明を省略する。特にステップS1512の光沢度の比較では用紙情報に対応した閾値1514を用いる。

【0150】

本実施例では光沢度を判定する際にチャートの用紙情報を取得して閾値を切り替えたが、実施例3で説明したように光沢のある紙であるか否かを判定して、光沢のある紙の場合のみ光沢度判定を行う処理と組み合わせてもよい。

【0151】

本実施例により、コート紙のような光沢度の異なる紙を用いて混色のキャリブレーションを行うシステムにおいて、「目標値」と「測定値」との「光沢度」の違いによるキャリブレーション時の精度悪化を防ぐことが可能となる。

【0152】

さらに本実施例により、用紙種別に応じて光沢度判定の閾値を変更するため、光沢度判定の精度を向上することが可能となる。

【実施例5】

【0153】

次に混色のキャリブレーション時に光沢度が異なると判定された場合に類似した光沢度を持つ目標値を探索する実施例について説明する。

【0154】

先の実施例では混色のキャリブレーション時に目標値と測定値の光沢度を比較し、光沢度が異なる場合に精度悪化を防ぐ処理について説明した。

【0155】

しかし、先の実施例の解決手段ではすでに登録されている目標値の中でどれがキャリブレーション時の測定値と光沢度の近いものであるかを判断することは難しい場合もある。

【0156】

よって本実施例では上記状況を踏まえ、混色のキャリブレーション時に光沢度が異なると判定された場合に類似した光沢度を持つ目標値を探索する例について説明する。

【0157】

本実施例における処理の流れを図16に示す。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0158】

図16のステップS1601〜ステップS1615までの処理の流れは図7のステップS701〜ステップS715までの処理の流れと同様であるため説明を省略する。

【0159】

ステップS1614にて光沢度の異なる紙を使用していると判定された場合は、ステップS1616にてエラーメッセージ及び類似した光沢度の目標値探索を促すUIを表示する。

【0160】

図17にUIの例を示す。UI1701では目標値登録時と混色のキャリブレーション実行時に光沢度の異なる紙を使用していることをユーザに示し、さらに類似した光沢度を持つ目標値として探索するか否かをユーザに選択させる。1702及び1703は表示装置118上のタッチパネルのボタンである。1702が選択された場合は目標値の探索を行う指示をユーザから受け付けたと判定され、1703が選択された場合は目標値の探索を行わないという指示をユーザから受け付けたと判定される。

【0161】

次にステップS1617にて目標値探索の指示を受け付けたか否かを判定する。

【0162】

指示を受け付けない場合は処理を終了する。

【0163】

指示を受け付けた場合はステップS1718にて記憶装置121に格納された光沢度(登録)1612及び目標値(登録)1602を取得して類似した光沢度を持つ目標値の探索を行う。

【0164】

次にステップS1619にて類似した光沢度の目標値が見つかったかを判定する。

【0165】

見つからない場合はステップS1620にてUIにエラーメッセージを表示する。

【0166】

見つかった場合はステップS1621にて探索により見つかった新目標値を用いてキャリブレーション処理を実行する。

【0167】

本実施例では光沢度が異なると判定された場合に類似した光沢度を持つ目標値を探索する手法について説明したが、探索後に目標値が見つからなかった場合、実施例2で説明したように取得した値を新しい目標値として登録してもよい。

【0168】

本実施例により、コート紙のような光沢度の異なる紙を用いて混色のキャリブレーションを行うシステムにおいて、「目標値」と「測定値」との「光沢度」の違いによるキャリブレーション時の精度悪化を防ぐことが可能となる。

【0169】

さらに本実施例により、類似した光沢度を持つ目標値を探索できるため、登録された目標値の中に類似した光沢度を持つものがあるかをユーザに通知することが可能となる。

【0170】

(その他の実施例)

本発明は、以下の処理を実行することによっても実現される。即ち、上述した実施例の機能を実現するソフトウェア(プログラム)を、ネットワーク又は各種記憶媒体を介してシステム或いは装置に供給し、そのシステム或いは装置のコンピュータ(またはCPUやMPU等)がプログラムを読み出して実行する処理である。

【技術分野】

【0001】

本発明はプリンタの色味を補正するための画像処理装置及び画像処理方法ならびに画像処理パラメータを作成するプログラムに関するものである。

【背景技術】

【0002】

近年電子写真装置の性能向上に伴い印刷機と同等の画質を実現した機械が登場しているが、電子写真特有の不安定性のため色の変動量が印刷機に比べて大きいことが課題として残されている。

【0003】

そこで、従来の電子写真装置ではシアン、マゼンタ、イエロー、ブラック(以下、C、M、Y、Kで示す)の各トナーに対応した1次元の階調補正用のLUT(Look Up Table)を作成するキャリブレーション技術が搭載されている。LUTとは、特定の間隔で区切られた入力データに対応した出力データを示すテーブルであり、演算式では表せない非線形な特性を表現することが可能である。

【0004】

1次元のLUTの作成方法について説明する。まず、C、M、Y、Kの各トナーに対応した階調の異なるデータで構成されたチャートをプリンタで出力する。次に出力されたチャートをスキャナや測色機等で読み取り、濃度値を取得する。読み取った濃度値を予め持っているターゲットと比較することでCMYK独立に補正用の1次元のLUTを作成する。

【0005】

だが、1次元のLUTで単色の階調特性をあわせても特に電子写真装置では「混色」に対して非線形な差分が発生するため色味を保証することは難しいという課題が残る。「混色」とはレッド、グリーン、ブルー、CMYを使ったグレー等の複数のトナーを使用した色のことである。

【0006】

上記課題を解決する手段として、「混色」のキャリブレーション技術が提案されている(例えば特許文献1参照)。

【0007】

「混色」のキャリブレーション技術の概要を以下に示す。「混色」で作成されたチャートを出力してスキャナや測色機により測定値を得る。次に得られた「測定値」を「目標値」と比較することで補正値を作成する。

【0008】

ここで、「目標値」は電子写真装置の任意のタイミングで出力される画像の混色の特性(以後混色特性)を示す。また、この「測定値」は電子写真装置の現在の混色特性を示す。「測定値」と「目標値」の差分を求め、できるだけ電子写真装置の混色特性を「目標値」の状態に近付けるように補正値を作成する。

【0009】

また、「目標値」はユーザが任意のタイミングでUI(ユーザーインターフェース)等を用いて登録することが可能である。ユーザが登録した「目標値」を用いてキャリブレーションを実行することで、ユーザが指定したタイミングでの電子写真装置の混色特性を維持し続けることが可能となる。

【0010】

「目標値」をユーザが登録する場合、この登録時に用いる紙とキャリブレーション実行時に用いる紙は同一の用紙を用いることが好ましい。もし異なる紙を使用した場合、特に問題となりやすいのは紙そのものの白色である「紙白」が異なることである。「紙白」はLab等の定量的な値で取得することが可能である。ここでLabとはCIE(国際照明委員会)が定めたデバイスに依存しない色空間の1つであり、Lは輝度、a及びbは色相と彩度を表す。

【0011】

「紙白」については上記Labを取得して「白色点補正」と呼ばれる既知の技術で紙白の違いによる影響を軽減することが可能であった。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2005−175806

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、混色のキャリブレーションに光沢のある「コート紙」を用いた場合、その「光沢度」によって測定結果にずれが生じてキャリブレーションの精度を悪化させてしまうという課題がある。

【0014】

従来の電子写真装置のキャリブレーション時に用いられる用紙は「普通紙」が対象である。また、登録時に用いる紙とキャリブレーション実行時に用いる紙が異なる紙の場合、この2種類の紙の「紙白」は異なるが、この2種類の紙の光沢はほぼ同一であった。

【0015】

それに対して「コート紙」は銘柄に応じて「紙白」だけでなく「光沢度」が異なる。「光沢度」はLabのような共通の指標は確立されていない上、ユーザが紙を見て定量的に判断することは非常に困難である。

【0016】

しかし、スキャナや測色器等の測定器は「光沢度」の影響を大きく受ける。具体的には、同一の混色特性の電子写真装置でチャートを出力しても「光沢度」が異なると「混色」の測定結果が異なってしまう。「紙白」の影響範囲は白のような輝度の高い色が中心だが、「光沢度」の影響範囲は色全般に影響する。よって、既知の技術である「白色点補正」では影響を軽減することは困難である。

【課題を解決するための手段】

【0017】

上述した課題を解決するために、本発明は、目標値と、第1のチャートの表面特性値である第1の表面特性を取得する第1の取得手段と、第2のチャートの表面特性である第2の表面特性値を取得する第2の取得手段と、前記第1の取得手段で取得した第1の表面特性値と前記第2の取得手段で取得した第2の表面特性値を比較し、該第1の表面特性値と該第2の表面特性値に閾値以上の差異があるか否か判定する判定手段と、前記判定手段により前記第1の表面特性値と前記第2の表面特性値の差異が閾値以下であると判定されると、前記目標値と前記第2のチャートの測定値を用いて混色のキャリブレーションを実行するキャリブレーション手段とを有することを特徴とする。

【発明の効果】

【0018】

本発明により、目標値を取得した時の第1の用紙の表面特性と、第2の用紙の表面特性を比較し、表面特性値の差異が閾値内の時に、第2の用紙をチャートとして用いた測定値を目標値に補正すべく混色のキャリブレーションを実行する。

これにより、目標値を取得した時に用いた用紙とは表面特性が大きく異なる紙を用いて混色のキャリブレーションを実行し、キャリブレーションの精度が悪化することを抑制することができる。

【図面の簡単な説明】

【0019】

【図1】システムの構成図である。

【図2】画像処理の流れを示した図である。

【図3】画像処理装置内の測定部を詳細に示した図である。

【図4】目標値登録処理を示した図である。

【図5】混色のキャリブレーション処理を示した図である。

【図6】実施例1で行われる目標値登録処理の流れを示した図である。

【図7】実施例1で行われる混色のキャリブレーション処理の流れを示した図である。

【図8】実施例1で行われる混色のキャリブレーションのためのチャートを示した図である。

【図9】実施例1で行われる混色のキャリブレーション時に表示するUIを示した図である。

【図10】実施例1で行われる速度優先時の光沢度の例を示した図である。

【図11】実施例1で行われる精度優先時の光沢度の例を示した図である。

【図12】実施例2で行われる混色のキャリブレーション処理を示した図である。

【図13】実施例2で行われる混色のキャリブレーション時に表示するUIを示した図である。

【図14】実施例3で行われる混色のキャリブレーション処理の流れを示した図である。

【図15】実施例4で行われる混色のキャリブレーション処理の流れを示した図である。

【図16】実施例5で行われる混色のキャリブレーション処理の流れを示した図である。

【図17】実施例5で行われる混色のキャリブレーション時に表示するUIを示した図である。

【図18】実施例1で行われるキャリブレーション時のモードを選択するUIを示した図である。

【図19】キャリブレーション処理全体の処理を示した図である。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための形態について図面を用いて説明する。

【実施例1】

【0021】

本発明の実施の形態について説明する。本実施例では目標値登録時に「光沢度」を取得し、混色のキャリブレーション実行時に予め取得した「光沢度」を用いることで精度の悪化を防止する手法について説明する。

【0022】

図1は本実施例におけるシステムの構成図である。C、M、Y、Kの各トナーを用いる画像処理装置であるMFP(Multi Function Printer)101はネットワーク123を介して接続されている。またPC124はネットワーク123を介してMFP101と接続されている。PC124内のプリンタドライバ125はMFP101へ印刷データを送信する。

【0023】

MFP101について詳細に説明する。ネットワークI/F122は印刷データ等の受信を行う。コントローラ102はCPU103やレンダラ112、画像処理部114で構成される。CPU103のインタプリタ104は受信した印刷データのPDL(ページ記述言語)部分を解釈し、中間言語データ105を生成する。

【0024】

そしてCMS106ではソースプロファイル107及びデスティネーションプロファイル108を用いて色変換を行い、中間言語データ(CMS後)111を生成する。ここでCMSとはColor Management Systemの略であり、後述するプロファイルの情報を用いて色変換を行う。また、ソースプロファイル107はRGBやCMYK等のデバイスに依存する色空間をCIE(国際照明委員会)が定めたLabやXYZ等のデバイス非依存の色空間に変換するためのプロファイルである。XYZはLabと同様にデバイス非依存の色空間であり、3種類の刺激値で色を表現する。また、デスティネーションプロファイル108はデバイス非依存色空間をデバイス(プリンタ115)に依存したCMYK色空間に変換するためのプロファイルである。

【0025】

一方、CMS109ではデバイスリンクプロファイル110を用いて色変換を行い、中間言語データ(CMS後)111を生成する。ここでデバイスリンクプロファイル110はRGBやCMYK等のデバイス依存色空間をデバイス(プリンタ115)に依存したCMYK色空間に直接変換するためのプロファイルである。どちらのCMSが選ばれるかはプリンタドライバ125における設定に依存する。

【0026】

本実施例ではプロファイルの種類によってCMSを分けているが、1つのCMSで複数種類のプロファイルを扱ってもよい。また、プロファイルの種類は本実施例で挙げた例に限らずプリンタ115のデバイス依存CMYK色空間を用いるのであればどのような種類のプロファイルでもよい。

【0027】

レンダラ112は生成した中間言語データ(CMS後)111からラスター画像113を生成する。画像処理部114はラスター画像113やスキャナ119で読み込んだ画像に対して画像処理を行う。画像処理部114について詳細は後述する。

【0028】

コントローラ102と接続されたプリンタ115はC、M、Y、K等の有色トナーを用いて紙上に出力データを形成するプリンタである。プリンタ115は紙の給紙を行う給紙部116と出力データを形成した紙を排紙する排紙部117、測定部126を持つ。

【0029】

測定部126は分光反射率、L*a*b*やXYZ等のデバイスに依存しない色空間の値を取得できるセンサ127を持つ。測定部126はプリンタ115で紙上に出力されたデータをセンサ127読み取り、読み取った数値情報をコントローラ102へ送信する。コントローラ102はその数値情報を用いて演算を行い、単色や混色の色補正に利用する。測定部126について詳細は後述する。

【0030】

表示装置118はユーザへの指示やMFP101の状態を示すUI(ユーザーインターフェース)を表示部に表示する。本実施例では混色のキャリブレーション実行時の処理の流れをユーザに示す。

【0031】

スキャナ119はオートドキュメントフィーダーを含むスキャナである。スキャナ119は束状のあるいは一枚の原稿画像を図示しない光源で照射し、原稿反射像をレンズでCCD(Charge Coupled Device)センサ等の固体撮像素子上に結像する。そして、固体撮像素子からラスター状の画像読み取り信号を画像データとして得る。

【0032】

入力装置120はユーザからの入力を受け付けるためのインタフェースである。一部の入力装置はタッチパネルとなっているため、表示装置118と一体化している。

【0033】

記憶装置121はコントローラ102で処理されたデータやコントローラ102が受け取ったデータ等を保存する。

【0034】

測定器128はネットワーク上またはPC124に接続された外部の測定用デバイスであり、測定部126と同様に分光反射率、L*a*b*やXYZ等のデバイスに依存しない色空間の値を取得できる。

【0035】

次に画像処理部114の流れについて図2を用いて説明する。図2はラスター画像113やスキャナ119で読み込んだ画像に対して行う画像処理の流れを示している。図2の処理の流れは画像処理部114内にある不図示のASIC(Application Specific Integrated Circuit)が実行することにより実現される。

【0036】

ステップS201にて画像データを受信する。そしてステップS202にて受け取ったデータがスキャナ119から受信したスキャンデータかプリンタドライバ125から送られたラスター画像113かを判別する。

【0037】

スキャンデータではない場合はレンダラ112によってビットマップ展開されたラスター画像113であり、CMSによってプリンタデバイスに依存するCMYKに変換されたCMYK画像211となる。

【0038】

スキャンデータの場合はRGB画像203であるため、ステップS204にて色変換処理を行い、共通RGB画像205を生成する。ここで共通RGB画像205とはデバイスに依存しないRGB色空間で定義されており、演算によってL*a*b*等のデバイス非依存色空間に変換することが可能である。

【0039】

一方、ステップS206にて文字判定処理を行い、文字判定データ207を生成する。ここでは画像のエッジ等を検出して文字判定データ207を生成する。

【0040】

次にステップS208にて共通RGB画像205に対して文字判定データ207を用いてフィルタ処理を行う。ここでは文字判定データ207を用いて文字部とそれ以外で異なるフィルタ処理を行う。

【0041】

次にステップS209にて下地飛ばし処理、ステップS210で色変換処理を行って下地を除去したCMYK画像211を生成する。

【0042】

次にステップS212にて4D−LUTを用いた混色の補正処理を行う。4D−LUTとは入力されたC、M、Y、Kを異なるC、M、Y、Kに変換する4次元のLUTであり、本実施例における「混色のキャリブレーション処理」により生成される。4D−LUTを用いることでと複数のトナーを使用した色である混色の色味を補正することが可能になる。混色の色味を補正する4D−LUTの生成方法については後述する。

【0043】

そしてステップS212にて混色の色味を補正した後、画像処理部114はステップS213にて1D−LUTを用いてC、M、Y、Kの各単色の階調特性を補正する。1D−LUT とはC、M、Y、Kのそれぞれの色を補正する1次元のLUTのことである。

【0044】

1D−LUTの作成方法について説明する。まず、C、M、Y、K各色のトナーに対応した階調の異なるデータで構成されたチャートを出力する。次に出力したチャートをスキャナや測定部126を用いて濃度値を取得する。取得した濃度値を予め持っているターゲットと比較し、ターゲットとの差分を補正する1D−LUTをCMYK独立に作成する。以下、1D−LUTを作成する処理を「単色のキャリブレーション処理」と呼ぶ。

【0045】

最後にステップS214にて画像処理部114はスクリーン処理や誤差拡散処理のような画像形成処理を行ってCMYK画像(2値)215を作成し、ステップS216にて画像データをプリンタ115へ送信する。

【0046】

次にセンサ127の詳細を図3に示す。

【0047】

測定部126のセンサは搬送される紙を読み取るため、装置内に固定して設定される必要がある。よってチャートの読み取りデータを増やす場合は紙の搬送方向306に向かって増やす必要がある。ただし、それだけでは1枚の紙で読み取れるデータ数が限られる。よって、例えば、紙の搬送方向306と垂直にセンサの個数を増やすと、例えば垂直に並んだ2つのセンサが、チャート上に垂直に並んだ2つのパッチを同時に読み込むことが可能である。

【0048】

図3では4つのセンサを使用しており、チャート305はセンサ301、センサ302、センサ303、センサ304が固定されている位置に合わせてデータを配置している。紙が搬送されてチャート305上のデータが各センサを通り過ぎる際に測定値を取得して測定部126がコントローラ102に送信する。

【0049】

次に1D−LUTを作成する単色のキャリブレーション処理と4D−LUTを作成する混色のキャリブレーション処理の関係について図19を用いて説明する。4D−LUT補正処理S212を実行後に1D−LUT補正処理S213を実行する流れについて前述した。単色キャリブレーションを実施して、単色の色を補正した後、混色キャリブレーションが実行される。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0050】

まず、ステップS1901にて記憶装置121に格納してある1D−LUT用のチャートデータ1902を用いて前述した単色のキャリブレーション処理を行い、1D−LUT1903を作成する。

【0051】

次にステップS1904にて表示装置118及び入力装置120によって得られたユーザからの指示から目標値登録処理であるか否かを判定する。

【0052】

目標値登録処理である場合はステップS1905にて記憶装置121に格納してある4D−LUT用の混色で構成されたチャートデータ1906を用いて後述する目標値登録処理を行い、目標値(登録)1907を作成する。その際にS1901にて作成した1D−LUT1903を用いて処理を行う。

【0053】

目標値登録処理でない場合はステップS1908にて記憶装置121に格納してある4D−LUT用の混色で構成されたチャートデータ1906を用いて後述する混色のキャリブレーション処理を行い、CMYK→CMYKの4D−LUT 1909を作成する。その際にS1901にて作成した1D−LUT1903を用いて処理を行う。

【0054】

以下、「目標値」は電子写真装置の任意のタイミングで出力される画像の混色特性を示し、「混色のキャリブレーション」を実行することで、単色のトナーを混色させて印刷された混色トナーパッチの測定値をこの目標値に補正する。

【0055】

次に混色を補正する4D−LUTを作成するためのキャリブレーション処理について図4〜図5を用いて説明する。

【0056】

図4は混色のキャリブレーション時に使用する「目標値」を登録する処理の流れを示した図である。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0057】

ステップS401にて記憶装置121に格納してある「混色」で構成されたチャートデータ402の情報を取得し、画像処理部114にて画像処理を実行してプリンタ115にてチャート403出力する。チャートデータは図3のチャート305のように測定部126で測定されることを前提としたデータである。画像処理部114での画像処理実行時は図19で前述したとおり、直前に作成された1D−LUT1903を用いる。

【0058】

次にステップS404にて測定部126内のセンサ127を用いてチャート403を測定し、測定値405を取得する。測定値405は測定部126で取得した分光反射率、L*a*b*やXYZ等のデバイスに依存しない色空間の値であり、目標値登録時のプリンタ115の混色特性を示す。

【0059】

最後にステップS406にて得られた測定値405を目標値として取得し、記憶装置121内に目標値(登録)407として登録する。ユーザが任意のタイミングで目標値を登録できるため、目標値(登録)407は複数存在する。また、目標値(登録)407はデバイスに依存しない色空間での値であり、本実施例ではLabとする。

【0060】

図5は混色のキャリブレーション処理の流れを示した図である。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0061】

ステップS501にて記憶装置121に格納してある目標値(登録)502の中から、表示装置118及び入力装置120にて得られたユーザからの指示に従い、目標値503を取得する。ここで目標値(登録)502は図4で得られる目標値(登録)407と同一のものであり、目標値503はユーザが指定した任意のタイミングでの目標値である。

【0062】

次にステップS504にて記憶装置121に格納してある「混色」で構成されたチャートデータ505の情報を取得し、画像処理部114にて画像処理を実行してプリンタ115にてチャート506を出力する。画像処理部114での画像処理実行時は図19で前述したとおり、直前に作成された1D−LUT1903を用いる。

【0063】

次にステップS507にて測定部126内のセンサ127を用いてチャート506を測定し、測定値508を取得する。測定値508はキャリブレーション時のプリンタ115の混色特性を示す。また、測定値508はデバイスに依存しない色空間での値であり、本実施例ではLabとする。

【0064】

次にステップS509にて記憶装置121に格納してあるLab→CMYの3D−LUT510を取得し、目標値503と測定値508との差分を反映させてLab→CMYの3D−LUT(補正後)511を作成する。ここでLab→CMYの3D−LUTとは、入力されたLab値に対応するCMY値を出力する3次元のLUTのことである。

【0065】

具体的な作成方法を以下に示す。Lab→CMYの3D−LUT510の入力側のLab値に対して差分を加え、差分が反映されたLab値に対してLab→CMYの3D−LUT510を用いて補間演算を実行することでLab→CMYの3D−LUT(補正後)511を作成する。

【0066】

次にステップS512にて記憶装置121に格納してあるCMY→ Labの3D−LUT513を取得して、Lab→CMYの3D−LUT(補正後)511を用いて演算を行い、CMYK→CMYKの4D−LUT514を作成する。ここでCMY→Labの3D−LUTとは、入力されたCMY値に対応するLab値を出力する3次元のLUTのことである。

【0067】

具体的な作成方法を以下に示す。CMY→ Labの3D−LUT513とLab→CMYの3D−LUT(補正後)511からCMY→CMYの3D−LUTを作成する。次にKの入力値と出力値が同一となるようにCMYK→CMYKの4D−LUT514を作成する。ここでCMY→CMYの3D−LUTとは、入力されたCMY値に対応する補正後のCMY値を出力する3次元のLUTのことである。

【0068】

上記説明した従来の混色のキャリブレーション処理で、目標値登録処理時に用いた紙と混色のキャリブレーション処理時に用いた紙に光沢度の異なる紙を使用すると測定値508の値に光沢度の差異が加わるため、精度が悪化する課題がある。図4のチャート403を出力した際に取得された光沢度と、図5のチャート506を出力した際に取得された光沢度が異なると、混色キャリブレーションの精度が悪化する。

【0069】

そこで図6〜11に示される本実施例を実行することで上記精度悪化を防ぐことが可能となる。

【0070】

図6に本実施例における目標値登録処理の流れを示す。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0071】

まず、ステップS601にて記憶装置121に格納してある「混色」及び「光沢度取得用データ」で構成されたチャートデータ602の情報を取得し、画像処理部114にて画像処理を実行してプリンタ115にてチャート603出力する。画像処理部114での画像処理実行時は図19で前述したとおり、直前に作成された1D−LUT1903を用いる。

【0072】

チャート603の例を図8に示す。用紙801上に混色のデータ802を配置する。混色のデータ802に関しては従来技術のものと同様である。本実施例ではさらに、光沢度取得用データ803を配置する。光沢度取得用データは紙白の他、予め定められた濃度を有するC、M、Y、Kといった1つのトナーで構成される「単色」のデータを用いる。ここで、「単色」のデータが使用できる理由は1D−LUT作成処理にてC、M、Y、Kといった「単色」が事前に補正されており、目標値登録処理や混色のキャリブレーション処理はそれを前提としているからである。また、上記予め定められたC、M、Y、Kトナーの濃度は、紙白の影響を受けないようにするため、高い濃度の方が望ましい。

【0073】

次にステップS604にて測定部126内のセンサ127を用いてチャート603を測定し、測定値605を取得する。測定値605は目標値登録時のプリンタ115の混色特性と光沢度を示す値であり、測定部126で取得した分光反射率、L*a*b*やXYZ等のデバイスに依存しない色空間で表わされる。

【0074】

そしてステップS606にて得られた測定値605の中から目標値に該当するデータを取得し、記憶装置121内に目標値(登録)607として登録する。従来技術と同様にユーザが任意のタイミングで目標値を登録できるため、目標値(登録)607は複数存在する。また、目標値(登録)607はデバイスに依存しない色空間での値であり、本実施例ではLabとする。

【0075】

最後にステップS608にて得られた測定値605の中から光沢度に該当するデータを取得し、記憶装置121内に光沢度(登録)609として登録する。ユーザが任意のタイミングで登録した目標値と同期するため、光沢度(登録)609は複数存在する。

【0076】

光沢度に関して図10、図11及び図18を用いて説明する。光沢度は測定部126から得られる測定値605から算出する。

【0077】

算出方法を以下に示す。測定部126は前述の通り分光やLab等のデバイスに依存しない色空間の値を取得する。Labの場合は特に色相/彩度を示すa、bに着目すれば2次元のデータで表すことが可能だが、情報量は少なくなり光沢度判定時の精度は落ちる。Labの元となる分光反射率の場合は400〜700nmの各波長に対して反射率を取得するため、高次元のデータとなり計算時間がかかるが光沢度判定時の精度は向上する。例えば上記波長範囲の場合、10nm置きにデータを取得すると31次元のデータとなる。

【0078】

図10(a)、図10(b)は光沢度を色相/彩度を示すa、bで表した場合の例を示す。図10(a)は紙の紙白部分の光沢度、図10(b)は紙に予め定められた濃度でシアンのトナーを付加(印刷)した部分の光沢度を示す。ここで1001は、特定の光沢を持つコート紙Aの紙白部分の光沢度である。また1005は特定の光沢を持つコート紙Aに予め定められた濃度でシアンのトナーを付加した部分の光沢度である。また、1002はコート紙Aとは異なる光沢を持つコート紙Bの紙白部分の光沢度である。また、1006はコート紙Aとは異なる光沢を持つコート紙Bに予め定められた濃度でシアンのトナーを付加した部分の光沢度である。1003は光沢の少ない普通紙Aの紙白部分の光沢度である。また、1007は光沢の少ない普通紙Aに予め定められた濃度でシアンのトナーを付加した部分の光沢度である。1004は普通紙Aとは白色度の異なる普通紙Bの紙白部分の光沢度である。また、1008は普通紙Aとは白色度の異なる普通紙Bに予め定められた濃度でシアンのトナーを付加した部分の光沢度である。

【0079】

1003と1004、1007と1008に示すように、光沢度が同じ普通紙であれば紙白部分、シアンの単色トナー付加部分共に類似した値となる。特にシアンの単色トナー付加部分は紙白の影響を受けないため、ほとんど同じ値となる。

【0080】

一方、1001と1003、1005と1007に示すように光沢度が大きく異なる普通紙とコート紙では紙白部分、シアントナー付加部分共に値が大きく異なる。特に普通紙では差が出にくかったシアンの単色トナー付加部分についても、紙自体の光沢度が異なると図10(b)に示すように値が大きく異なる。

【0081】

さらに、1001と1002、1005と1006に示すように光沢度が大きく異なるコート紙同士でも紙白部分、シアントナー付加部分共に光沢度を示す値が大きく異なる。

【0082】

以上に示すように、普通紙にトナーを印刷した場合とは異なり、コート紙にトナーを印刷すると紙の光沢度に応じて色相/彩度が大きく変わるため、閾値を用いて光沢度の違いを判別することが可能となる。閾値の具体的な例及び算出方法については後述する。

【0083】

図11(a)、図11(b)は光沢度を分光反射率で表した場合の例を示す。図11 (a)は紙の紙白部分、図11 (b)は紙のシアントナー付加部分の光沢度を示す。ここで1101は特定の光沢を持つコート紙Aの紙白部分の光沢度である。また、1105は特定の光沢を持つコート紙Aに予め定められた濃度でシアンのトナーを付加した部分の光沢度である。また、1102コート紙Aとは異なる光沢を持つコート紙Bの紙白部分の光沢度である。また、1106はコート紙Aとは異なる光沢を持つコート紙Bに予め定められた濃度でシアンのトナーを付加した部分の光沢度である。1103は光沢の少ない普通紙Aの紙白部分の光沢度である。また、1107は光沢の少ない普通紙Aに予め定められた濃度でシアンのトナーを付加した部分である。1104 は普通紙Aとは白色度の異なる普通紙Bの紙白部分の光沢度である。また、1108は普通紙Aとは白色度の異なる普通紙Bに予め定められた濃度でシアンのトナーを付加した部分である。

【0084】

1103と1104、1107と1108に示すように、光沢度が同じ普通紙であれば紙白部分、シアンの単色トナー付加部分共に分光の形状が類似する。特にシアンの単色トナー付加部分は紙白の影響を受けないため、ほとんど同じ形状となる。

【0085】

一方、1101と1103、1105と1107に示すように光沢度が大きく異なる普通紙とコート紙では紙白部分、シアントナー付加部分共に分光の形状が大きく異なる。特に普通紙では差が出にくかったシアンの単色トナー付加部分についても光沢度が異なると値が大きく形状が異なる。

【0086】

さらに、1101と1102、1105と1106に示すように光沢度が大きく異なるコート紙同士でも紙白部分、シアントナー付加部分共に値が大きく形状が異なる。

以上に示すように、普通紙を用いて印刷した場合とは異なり、コート紙を用いて印刷すると光沢度に応じて分光反射率の形状が変わるため、閾値を用いて光沢度の違いをa、bのデータを用いるよりも高精度に判別することが可能となる。ただし、処理データが多いため判定するために計算時間がかかる。

【0087】

図18は上記光沢度の特性を考慮してユーザにどちらの光沢度を使用するかを選択させるUIを示したものである。上記UIは表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0088】

UI1801は光沢度判定時のモードを選択するUIであり、モードに関する説明を表示する。速度優先1802と精度優先1803は表示装置118上のタッチパネルのボタンである。速度優先1802を選択した場合は図10に示すa、bを光沢度とする。精度優先1803が選択された場合は図11に示す分光反射率を光沢度とする。

【0089】

本実施例における混色のキャリブレーション処理の流れを図7に示す。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0090】

ステップS701にて記憶装置121に格納してある目標値(登録)702の中から、表示装置118及び入力装置120にて得られたユーザからの指示に従い、目標値703を取得する。ここで目標値(登録)702は図6で得られる目標値(登録)607と同一のものであり、目標値703はユーザが指定した任意のタイミングでの目標値である。

【0091】

次にステップS704にて記憶装置121に格納してある「混色」及び「光沢度取得用データ」で構成されたチャートデータ705の情報を取得し、画像処理部114にて画像処理を実行してプリンタ115にてチャート706を出力する。画像処理部114での画像処理実行時は図19で前述したとおり、直前に作成された1D−LUT1903を用いる。

【0092】

次にステップS707にて測定部126内のセンサ127を用いてチャート706を測定し、測定値708を取得する。測定値708はキャリブレーション時のプリンタ115の混色特性と光沢度を示す。

【0093】

そしてステップS709にて測定値708から光沢度710を取得する。

【0094】

次にステップS711にて記憶装置121に格納してある光沢度(登録)712から目標値703に対応した光沢度を取得する。さらに、記憶装置121に格納してある閾値713を取得する。そして取得したデータ(目標値703に対応した光沢度)と光沢度710を用いて光沢度の比較を行う。ここで、図18に示すUIで「速度優先」、「精度優先」のいずれを選んだかで比較に用いる光沢度のデータが異なる。

【0095】

ここで、閾値713は図18に示すUIで「速度優先」、「精度優先」のいずれを選んだかで具体的な値が異なる。以下に例を示す。「速度優先」の場合はa、bのそれぞれまたは2次元平面上の距離で閾値を持つ。「精度優先」の場合は31次元の各データに対して閾値を持つ。さらに、図8に示すように光沢度を示すデータとして、紙白部分または、C、M、Y、Kの単色トナーの付加部分を測定した際に取得した各光沢度が複数ある。よって、閾値713は測定した色(例えば、白、C、M、Y,、K)ごとに保持してもよい。

【0096】

閾値713は「速度優先」、「精度優先」共に予め実験によって求められた値が記憶装置121に格納されている。

【0097】

閾値の具体例及び算出方法を以下に示す。まず標準のコート紙を定義する。この標準のコート紙はユーザによって変更可能である。次にその光沢度とその他のコート紙の光沢度の差分や、普通紙との光沢度との差分を求め、差分の最小値を閾値713として保存する。

【0098】

図10で1001及び1005に値を有するコート紙Aを標準のコート紙とした場合について考える。この場合、このコート紙Aの紙白部分を測定する際に得られた値を示す1001と、コート紙Aではない紙の紙白部分を測定する際に得られた値を示す1002〜1004との差分の最小値を算出する。同様に、コート紙Aのシアントナーを付加した部分を測定する際に得られた値を示す1005と、コート紙Aではない紙のシアントナーを付加した部分を測定する際に得られた値を示す1006〜1008との差分の最小値を算出する。ここで、差分はab平面の距離とする。前述したとおり、差分値を色別に持ってもよいし、さらに最小値を求めて閾値713としてもよい。図10における閾値の例を式(1)に示す。

【0099】

【数1】

【0100】

少なくとも各紙は、上記式(1)により1つの閾値THを取得する。

【0101】

図11の場合も図10と同様に標準のコート紙をコート紙Aとする。このコート紙Aの紙白部分を測定する際に得られた値を1101、コート紙Aのシアントナーを付加した部分を測定する際に得られた値を1105と定めてその他の紙との差分の最小値を求める。ただし図11は分光反射率であるためまず10nmごとに31次元分の差分データを求め、合計値を算出する。用紙ごとに求めた合計値の最小値を閾値713とする。図11における閾値の例を式(2)に示す。

【0102】

【数2】

【0103】

同様に、少なくとも各紙は、上記式(2)により1つの閾値THを取得する。次にステップS714にて閾値判定の結果、光沢度の異なる紙を使用しているか否かを判定する。この判定を具体的に説明すると、登録された目標値703を取得する際、そこから光沢度712を取得する。この光沢度と標準紙(上記の場合コート紙A)との光沢度の差分を上記式(1)又は(2)で取得することで、光沢度の目標値に対応する閾値THが得られる。

【0104】

そして、この閾値THと、S711にて取得した「測定値から取得した光沢度710」と標準紙との光沢度の差異αが閾値TH以上であると、S714にて光沢度の異なる用紙を使用していると判断され、S716へ進む。一方、差異αが閾値TH以下であると、S714にて光沢度の異なる用紙を使用していないと判断され、S715へ進む。また、閾値713が測定した色(例えば、白、C、M、Y,、K)ごとに保持されている場合、取得した光沢度の差異αがいずれかの閾値以上であると、光沢度の異なる用紙を使用していると判断してもよい。

【0105】

光沢度差異が閾値以下であり、光沢度の異なる紙を使用していないと判定された場合は精度悪化の懸念が無いため、ステップS715にてキャリブレーション処理を実行して処理を終了する。ここでステップS715の処理は従来技術におけるステップS509及びS512と同様であるため説明を省略する。

【0106】

光沢度差異が閾値以上であり、光沢度の異なる紙を使用していると判定された場合は精度悪化の懸念があるため、ステップS716にて表示装置118を用いてエラーメッセージのUIを表示して処理を終了する。

【0107】

エラーメッセージのUIの例を図9に示す。UI901では目標値登録時と混色のキャリブレーション実行時に光沢度の異なる紙を使用していることをユーザに示し、用紙を変更して再実行を促す例を示す。

【0108】

本実施例において目標値、測定値、光沢度は測定部126のセンサ127を用いることを前提に説明したが、他の測定デバイスを用いてもよい。例えばスキャナ119で輝度値を取得してLab等のデバイス非依存の色空間に変換した値を用いてもよい。また、外部の測定器である測定器128を用いてもよい。

【0109】

また、本実施例において「光沢度」は色相/彩度または分光反射率としたが、例えば輝度データなどどのようなデータであってもよい。

【0110】

また、本実施例において「光沢度」を用いて混色のキャリブレーション時と目標値登録時の用紙の違いを判定したが、キャリブレーションの精度に影響する用紙の表面特性値の違いであればどのようなものを用いてもよい。例えば、用紙の透過性や平滑性(凹凸)を定量化したものを用いてもよい。

【0111】

本実施例により、コート紙のような光沢度の異なる紙を用いて混色のキャリブレーションを行うシステムにおいて、「目標値」と「測定値」との「光沢度」の違いによるキャリブレーション時の精度悪化を防ぐことが可能となる。

【実施例2】

【0112】

次に混色のキャリブレーション時に光沢度の異なる紙を使用していた際に取得した測定値を目標値として新たに登録する実施例について説明する。

【0113】

前述した実施例1では混色のキャリブレーション時に目標値と測定値の光沢度を比較し、光沢度が異なる場合はエラーメッセージを表示することで精度悪化を防ぐ処理の流れを説明した。

【0114】

しかし、光沢度が異なる紙を混色のキャリブレーション時に使用しているということは単純に紙の種類をユーザが間違えただけとは限らない。ユーザが使用している紙を以前の光沢度を持つ紙から新たな光沢度を持つ紙に変更する場合も考えられる。新たな紙を使用するということは、目標値も新規に登録すべきである。

【0115】

本実施例では上記状況を踏まえ、光沢度が異なる場合に測定値を新たに目標値として登録する例について説明する。

【0116】

本実施例における処理の流れを図12に示す。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0117】

図12のステップS1201〜ステップS1215までの処理の流れは図7のステップS701〜ステップS715までの処理の流れと同様であるため説明を省略する。

【0118】

ステップS1214にて光沢度の異なる紙を使用していると判定した場合(光沢度の測定値と光沢度の登録値の差分αが閾値TH以上であると判定した場合)、ステップS1216にてエラーメッセージに加えて目標値登録を促すUIを表示する。

【0119】

エラーメッセージのUIの例を図13に示す。UI1301では目標値登録時と混色のキャリブレーション実行時に光沢度の異なる紙を使用していることをユーザに示し、さらに読み込んだデータを目標値として登録するか否かをユーザに選択させる。1302及び1303は表示装置118上のタッチパネルのボタンである。1302が選択された場合は目標値の登録を行う指示をユーザから受け付けたと判定され、1303が選択された場合は目標値の登録を行わないという指示をユーザから受け付けたと判定される。

【0120】

次にステップS1217にて目標値登録の指示を受け付けたか否かを判定する。

【0121】

指示を受け付けない場合は処理を終了する。

【0122】

指示を受け付けた場合はステップS1218にて目標値及び光沢度の登録を行う。測定値1208を新たな目標値として記憶装置121に格納してある目標値(登録)1202に追加する。また、光沢度1210を新たな光沢度として記憶装置121に格納してある光沢度(登録)1212に追加する。

【0123】

本実施例により、コート紙のような光沢度の異なる紙を用いて混色のキャリブレーションを行うシステムにおいて、「目標値」と「測定値」との「光沢度」の違いによるキャリブレーション時の精度悪化を防ぐことが可能となる。

【0124】

さらに本実施例により、光沢度が異なると判定された際に新たに測定値を目標値として登録することを促すUIを表示することでユーザが使用する紙を変更した状況にも対応することが可能となる。

【実施例3】

【0125】

次に混色のキャリブレーション時に光沢度を判定する前に光沢のある紙を使用しているか否かを判定する実施例について説明する。

【0126】

先の実施例では混色のキャリブレーション時に目標値と測定値の光沢度を比較し、光沢度が異なる場合に精度悪化を防ぐ処理について説明した。

【0127】

しかし、光沢度を判定する場合はそのための処理時間を必要とする。また光沢の少ない普通紙を使用している場合、光沢度は同じという結果が得られる可能性が高い。そのため、普通紙を使い続けるユーザに対しては光沢度判定のために不要な処理時間がかかる可能性がある。

【0128】

本実施例では上記状況を踏まえ、混色のキャリブレーション時に光沢度を判定する前に光沢のある紙を使用しているか否かを判定する例について説明する。

【0129】

本実施例における処理の流れを図14に示す。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0130】

図14のステップS1401〜ステップS1407までの処理の流れは図7のステップS701〜ステップS707までの処理の流れと同様であるため説明を省略する。

【0131】

ステップS1409にて記憶装置121に格納されている用紙情報1419からチャート1406の用紙情報を取得する。用紙情報には普通紙、コート紙といった用紙の種別、用紙の坪量、サイズ等の情報が格納されている。本実施例では特に用紙の種別に関する情報を取得する。

【0132】

次にステップS1410にてチャート1406の出力時に用紙種別として閾値以上の光沢度を有するコート紙を使用しているか否かを判定する。この光沢度の閾値はユーザによって設定可能である。

【0133】

コート紙ではないと判定された場合は光沢の少ない紙を使用しているため、光沢度判定は必要ないと判断し、ステップS1417のキャリブレーション処理を実行する。

【0134】

コート紙だと判定された場合は光沢のある紙を使用しているため、ステップS1411以降の光沢度判定処理を行う。

【0135】

図14のステップS1411〜ステップS1418までの処理の流れは図7のステップS709〜ステップS716までの処理の流れと同様であるため説明を省略する。

【0136】

本実施例により、コート紙のような光沢度の異なる紙を用いて混色のキャリブレーションを行うシステムにおいて、「目標値」と「測定値」との「光沢度」の違いによるキャリブレーション時の精度悪化を防ぐことが可能となる。

【0137】

さらに本実施例により、光沢の少ない紙を使用している場合は光沢度判定の処理を省略できるため、処理を高速化することが可能となる。

【実施例4】

【0138】

次に混色のキャリブレーション時に光沢度を判定する際にチャートの用紙情報を取得して閾値を切り替える実施例について説明する。

【0139】

先の実施例では混色のキャリブレーション時に目標値と測定値の光沢度を比較し、光沢度が異なる場合に精度悪化を防ぐ処理について説明した。

【0140】

しかし、電子写真装置の中には用紙情報を予め細分化している場合がある。例えば同じコート紙でもコート紙(光沢弱)、コート紙(光沢強)のように分かれている場合がある。また、光沢度の違いが、色相/彩度に与える影響が非線形である場合がある。具体的には、光沢度の差に比例して、色相/彩度に与える影響が大きくなるわけではなく、ある光沢度差を境に急に色相/彩度に与える影響が大きくなったり、逆に色相/彩度に与える影響が小さくなったりする。

【0141】

このような状況で、コート紙(光沢弱)またはコート紙(光沢強)をチャートに用いる場合、コート紙(光沢弱)とコート紙(光沢強)で同じ閾値THを用いて光沢の違いを判定すると、キャリブレーション実行可否の判定精度が低下する可能性がある。

【0142】

例えばチャートとして用いる紙の光沢度が強くなる程、チャート上のパッチを測定した測定値が普通紙をチャートに用いた時のチャート上のパッチを測定した測定値から大きく離れるとする。つまり、光沢度の差異が起因し、チャート上のパッチの測定値が大きくずれるとする。この場合、コート紙(光沢弱)でコート紙(光沢強)と同じ閾値を用いると、誤判定が発生する可能性がある。

【0143】

よって、より精度高くキャリブレーション実行の可否判定を行うため、チャートとして用いる用紙の特性に合わせて、標準紙として定義される用紙を変更し、適切な閾値THを設定する。

【0144】

例えば、コート紙(光沢度強)を用いる場合は、予め登録されている光沢度の高い用紙を標準紙として選択する。コート紙(光沢度弱)を用いる場合は、予め登録されている光沢度の低い用紙を標準紙として選択する。これにより閾値THは、チャートとして用いられる用紙の特性に適した値が設定される。

【0145】

本実施例では上記状況を踏まえ、混色のキャリブレーション時に光沢度を判定する際にチャートの用紙情報を取得して閾値を切り替える例について説明する。

【0146】

本実施例における処理の流れを図15に示す。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0147】

図15のステップS1501〜ステップS1507までの処理の流れは図7のステップS701〜ステップS707までの処理の流れと同様であるため説明を省略する。

【0148】

ステップS1509にて記憶装置121に格納されている用紙情報及び閾値1518からチャート1506の用紙情報及び用紙情報に対応した閾値を閾値1514として取得する。用紙情報には普通紙、コート紙(光沢弱)、コート紙(光沢強)といった用紙の種別、用紙の坪量、サイズ等の情報が格納されている。閾値は用紙情報に対応して個別に設定されており、特に本実施例では用紙の種別に対応している。

【0149】

図15のステップS1510〜ステップS1517までの処理の流れは図7のステップS709ステップS716までの処理の流れと同様であるため説明を省略する。特にステップS1512の光沢度の比較では用紙情報に対応した閾値1514を用いる。

【0150】

本実施例では光沢度を判定する際にチャートの用紙情報を取得して閾値を切り替えたが、実施例3で説明したように光沢のある紙であるか否かを判定して、光沢のある紙の場合のみ光沢度判定を行う処理と組み合わせてもよい。

【0151】

本実施例により、コート紙のような光沢度の異なる紙を用いて混色のキャリブレーションを行うシステムにおいて、「目標値」と「測定値」との「光沢度」の違いによるキャリブレーション時の精度悪化を防ぐことが可能となる。

【0152】

さらに本実施例により、用紙種別に応じて光沢度判定の閾値を変更するため、光沢度判定の精度を向上することが可能となる。

【実施例5】

【0153】

次に混色のキャリブレーション時に光沢度が異なると判定された場合に類似した光沢度を持つ目標値を探索する実施例について説明する。

【0154】

先の実施例では混色のキャリブレーション時に目標値と測定値の光沢度を比較し、光沢度が異なる場合に精度悪化を防ぐ処理について説明した。

【0155】

しかし、先の実施例の解決手段ではすでに登録されている目標値の中でどれがキャリブレーション時の測定値と光沢度の近いものであるかを判断することは難しい場合もある。

【0156】

よって本実施例では上記状況を踏まえ、混色のキャリブレーション時に光沢度が異なると判定された場合に類似した光沢度を持つ目標値を探索する例について説明する。

【0157】

本実施例における処理の流れを図16に示す。以下の処理の流れはコントローラ102内のCPU103が実行することにより実現され、取得されたデータは記憶装置121に保存される。また表示装置118によってユーザへの指示をUIに表示し、入力装置120からユーザの指示を受け付ける。

【0158】

図16のステップS1601〜ステップS1615までの処理の流れは図7のステップS701〜ステップS715までの処理の流れと同様であるため説明を省略する。

【0159】

ステップS1614にて光沢度の異なる紙を使用していると判定された場合は、ステップS1616にてエラーメッセージ及び類似した光沢度の目標値探索を促すUIを表示する。

【0160】

図17にUIの例を示す。UI1701では目標値登録時と混色のキャリブレーション実行時に光沢度の異なる紙を使用していることをユーザに示し、さらに類似した光沢度を持つ目標値として探索するか否かをユーザに選択させる。1702及び1703は表示装置118上のタッチパネルのボタンである。1702が選択された場合は目標値の探索を行う指示をユーザから受け付けたと判定され、1703が選択された場合は目標値の探索を行わないという指示をユーザから受け付けたと判定される。

【0161】

次にステップS1617にて目標値探索の指示を受け付けたか否かを判定する。

【0162】

指示を受け付けない場合は処理を終了する。

【0163】

指示を受け付けた場合はステップS1718にて記憶装置121に格納された光沢度(登録)1612及び目標値(登録)1602を取得して類似した光沢度を持つ目標値の探索を行う。

【0164】

次にステップS1619にて類似した光沢度の目標値が見つかったかを判定する。

【0165】

見つからない場合はステップS1620にてUIにエラーメッセージを表示する。

【0166】

見つかった場合はステップS1621にて探索により見つかった新目標値を用いてキャリブレーション処理を実行する。

【0167】

本実施例では光沢度が異なると判定された場合に類似した光沢度を持つ目標値を探索する手法について説明したが、探索後に目標値が見つからなかった場合、実施例2で説明したように取得した値を新しい目標値として登録してもよい。

【0168】

本実施例により、コート紙のような光沢度の異なる紙を用いて混色のキャリブレーションを行うシステムにおいて、「目標値」と「測定値」との「光沢度」の違いによるキャリブレーション時の精度悪化を防ぐことが可能となる。

【0169】

さらに本実施例により、類似した光沢度を持つ目標値を探索できるため、登録された目標値の中に類似した光沢度を持つものがあるかをユーザに通知することが可能となる。

【0170】

(その他の実施例)

本発明は、以下の処理を実行することによっても実現される。即ち、上述した実施例の機能を実現するソフトウェア(プログラム)を、ネットワーク又は各種記憶媒体を介してシステム或いは装置に供給し、そのシステム或いは装置のコンピュータ(またはCPUやMPU等)がプログラムを読み出して実行する処理である。

【特許請求の範囲】

【請求項1】

目標値と、第1のチャートの表面特性値である第1の表面特性を取得する第1の取得手段と、

第2のチャートの表面特性である第2の表面特性値を取得する第2の取得手段と、

前記第1の取得手段で取得した第1の表面特性値と前記第2の取得手段で取得した第2の表面特性値を比較し、該第1の表面特性値と該第2の表面特性値に閾値以上の差異があるか否か判定する判定手段と、

前記判定手段により前記第1の表面特性値と前記第2の表面特性値の差異が閾値以下であると判定されると、前記目標値と前記第2のチャートの測定値を用いて混色のキャリブレーションを実行するキャリブレーション手段と、

を有することを特徴とする画像処理装置。

【請求項2】

前記表面特性値は光沢度であり、該光沢度は、前記第1のチャートおよび前記第2のチャートを測定して取得する色相及び彩度又は分光反射率から得られることを特徴とする請求項1に記載の画像処理装置。

【請求項3】

前記第1のチャートおよび前記第2のチャートは混色のキャリブレーションを実施するための情報と前記表面特性値を取得するための情報で構成されることを特徴とする請求項1に記載の画像処理装置。

【請求項4】

前記表面特性値は前記第1のチャートおよび前記第2のチャートの紙白部分を測定することで得られることを特徴とする請求項1に記載の画像処理装置。

【請求項5】

前記表面特性値は前記第1のチャートおよび前記第2のチャートに単色のトナーを印刷した部分を測定することで得られることを特徴とする請求項1に記載の画像処理装置。

【請求項6】

前記判定手段で前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示する表示手段を有することを特徴とする請求項1に記載の画像処理装置。

【請求項7】

前記判定手段で前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示する表示手段を有し、

前記表示手段に、前記第2のチャートの測定値を前記目標値の代わりの目標値として登録することを促すUIを表示することを特徴とする請求項1に記載の画像処理装置。

【請求項8】

前記判定手段で前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示する表示手段を有し、

前記表示手段に、前記第2のチャートの測定値を前記目標値の代わりの目標値として登録することを受け付けると、前記第2のチャートの測定値を目標値として登録することを特徴とする請求項1に記載に画像処理装置。

【請求項9】

前記第2のチャートの光沢度が閾値以上の用紙であることを示される場合のみ、前記第2の取得手段が実行されることを特徴とする請求項1に記載の画像処理装置。

【請求項10】

前記判定手段で前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示する表示手段を有し、

前記表示手段に、前記第2の取得手段で取得した第2の表面特性値と類似した光沢度を持つ目標値を探索することを促すUIを表示することを特徴とする請求項1に記載の画像処理装置。

【請求項11】

前記類似した光沢度を持つ目標値を探索することを促すUIを表示し、目標値探索の指示を受け付けた場合に、前記類似した光沢度を持つ目標値が探索できた場合はその目標値を用いて混色のキャリブレーションを実行し、探索できなかった場合はエラーメッセージを表示することを特徴とする請求項10に記載の画像処理装置。

【請求項12】

前記判定手段による判定を行う際、処理の精度と処理の速度のうちいずれを優先するかをユーザに選択させることを特徴とする請求項1に記載の画像処理装置。

【請求項13】

前記第1のチャートの測定値および前記第2のチャートの測定値を測定するためのセンサを有し、該センサは、デバイスに依存しない値で測定値を取得することを特徴とする請求項1に記載の画像処理装置。

【請求項14】

前記第1のチャートの測定値および前記第2のチャートの測定値を測定するためのセンサを有し、該センサは、デバイスに依存する値で測定値を取得し、該測定値は演算によってデバイスに依存しない値に変換されることを特徴とする請求項1に記載の画像処理装置。

【請求項15】

目標値と、第1のチャートの表面特性値である第1の表面特性を取得する第1の取得ステップと、

第2のチャートの表面特性である第2の表面特性値を取得する第2の取得ステップと、

前記第1の取得ステップで取得した第1の表面特性値と前記第2の取得ステップで取得した第2の表面特性値を比較し、該第1の表面特性値と該第2の表面特性値に閾値以上の差異があるか否か判定する判定ステップと、

前記判定ステップにより前記第1の表面特性値と前記第2の表面特性値の差異が閾値以下であると判定されると、前記目標値と前記第2のチャートの測定値を用いて混色のキャリブレーションを実行するキャリブレーションステップと、

を有することを特徴とする画像処理方法。

【請求項16】

前記表面特性値は光沢度であり、該光沢度は、前記第1のチャートおよび前記第2のチャートを測定して取得する色相及び彩度又は分光反射率から得られることを特徴とする請求項15に記載の画像処理方法。

【請求項17】

前記第1のチャートおよび前記第2のチャートは混色のキャリブレーションを実施するための情報と前記表面特性値を取得するための情報で構成されることを特徴とする請求項15に記載の画像処理方法。

【請求項18】

前記表面特性値は前記第1のチャートおよび前記第2のチャートの紙白部分を測定することで得られることを特徴とする請求項15に記載の画像処理方法。

【請求項19】

前記表面特性値は前記第1のチャートおよび前記第2のチャートに単色のトナーを印刷した部分を測定することで得られることを特徴とする請求項15に記載の画像処理方法。

【請求項20】

前記判定ステップで前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示部に表示させる表示ステップを有することを特徴とする請求項15に記載の画像処理方法。

【請求項21】

前記判定ステップで前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示部に表示させる表示ステップを有し、

前記表示ステップで、前記第2のチャートの測定値を前記目標値の代わりの目標値として登録することを促すUIを表示部に表示させることを特徴とする請求項15に記載の画像処理方法。

【請求項22】

前記判定ステップで前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示部に表示させる表示ステップを有し、

前記表示ステップで、前記第2のチャートの測定値を前記目標値の代わりの目標値として登録することを受け付けると、前記第2のチャートの測定値を目標値として登録することを特徴とする請求項15に記載に画像処理方法。

【請求項23】

前記第2のチャートの光沢度が閾値以上の用紙であることを示される場合のみ、前記第2の取得ステップが実行されることを特徴とする請求項15に記載の画像処理方法。

【請求項24】

前記判定ステップで前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示部に表示させる表示ステップを有し、

前記表示ステップで、前記第2の取得ステップで取得した第2の表面特性値と類似した光沢度を持つ目標値を探索することを促すUIを表示部に表示させることを特徴とする請求項15に記載の画像処理方法。

【請求項25】

前記類似した光沢度を持つ目標値を探索することを促すUIを表示部に表示させ、目標値探索の指示を受け付けた場合に、前記類似した光沢度を持つ目標値が探索できた場合はその目標値を用いて混色のキャリブレーションを実行し、探索できなかった場合はエラーメッセージを表示することを特徴とする請求項24に記載の画像処理方法。

【請求項26】

前記判定ステップによる判定を行う際、処理の精度と処理の速度のうちいずれを優先するかをユーザに選択させることを特徴とする請求項15に記載の画像処理方法。

【請求項27】

前記第1のチャートの測定値および前記第2のチャートの測定値を測定するためのセンサを有し、該センサは、デバイスに依存しない値で測定値を取得することを特徴とする請求項15に記載の画像処理方法。

【請求項28】

前記第1のチャートの測定値および前記第2のチャートの測定値を測定するためのセンサを有し、該センサは、デバイスに依存する値で測定値を取得し、該測定値は演算によってデバイスに依存しない値に変換されることを特徴とする請求項15に記載の画像処理方法。

【請求項29】

請求項15乃至28に記載の画像処理方法をコンピュータに実行させるためのプログラム。

【請求項1】

目標値と、第1のチャートの表面特性値である第1の表面特性を取得する第1の取得手段と、

第2のチャートの表面特性である第2の表面特性値を取得する第2の取得手段と、

前記第1の取得手段で取得した第1の表面特性値と前記第2の取得手段で取得した第2の表面特性値を比較し、該第1の表面特性値と該第2の表面特性値に閾値以上の差異があるか否か判定する判定手段と、

前記判定手段により前記第1の表面特性値と前記第2の表面特性値の差異が閾値以下であると判定されると、前記目標値と前記第2のチャートの測定値を用いて混色のキャリブレーションを実行するキャリブレーション手段と、

を有することを特徴とする画像処理装置。

【請求項2】

前記表面特性値は光沢度であり、該光沢度は、前記第1のチャートおよび前記第2のチャートを測定して取得する色相及び彩度又は分光反射率から得られることを特徴とする請求項1に記載の画像処理装置。

【請求項3】

前記第1のチャートおよび前記第2のチャートは混色のキャリブレーションを実施するための情報と前記表面特性値を取得するための情報で構成されることを特徴とする請求項1に記載の画像処理装置。

【請求項4】

前記表面特性値は前記第1のチャートおよび前記第2のチャートの紙白部分を測定することで得られることを特徴とする請求項1に記載の画像処理装置。

【請求項5】

前記表面特性値は前記第1のチャートおよび前記第2のチャートに単色のトナーを印刷した部分を測定することで得られることを特徴とする請求項1に記載の画像処理装置。

【請求項6】

前記判定手段で前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示する表示手段を有することを特徴とする請求項1に記載の画像処理装置。

【請求項7】

前記判定手段で前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示する表示手段を有し、

前記表示手段に、前記第2のチャートの測定値を前記目標値の代わりの目標値として登録することを促すUIを表示することを特徴とする請求項1に記載の画像処理装置。

【請求項8】

前記判定手段で前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示する表示手段を有し、

前記表示手段に、前記第2のチャートの測定値を前記目標値の代わりの目標値として登録することを受け付けると、前記第2のチャートの測定値を目標値として登録することを特徴とする請求項1に記載に画像処理装置。

【請求項9】

前記第2のチャートの光沢度が閾値以上の用紙であることを示される場合のみ、前記第2の取得手段が実行されることを特徴とする請求項1に記載の画像処理装置。

【請求項10】

前記判定手段で前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示する表示手段を有し、

前記表示手段に、前記第2の取得手段で取得した第2の表面特性値と類似した光沢度を持つ目標値を探索することを促すUIを表示することを特徴とする請求項1に記載の画像処理装置。

【請求項11】

前記類似した光沢度を持つ目標値を探索することを促すUIを表示し、目標値探索の指示を受け付けた場合に、前記類似した光沢度を持つ目標値が探索できた場合はその目標値を用いて混色のキャリブレーションを実行し、探索できなかった場合はエラーメッセージを表示することを特徴とする請求項10に記載の画像処理装置。

【請求項12】

前記判定手段による判定を行う際、処理の精度と処理の速度のうちいずれを優先するかをユーザに選択させることを特徴とする請求項1に記載の画像処理装置。

【請求項13】

前記第1のチャートの測定値および前記第2のチャートの測定値を測定するためのセンサを有し、該センサは、デバイスに依存しない値で測定値を取得することを特徴とする請求項1に記載の画像処理装置。

【請求項14】

前記第1のチャートの測定値および前記第2のチャートの測定値を測定するためのセンサを有し、該センサは、デバイスに依存する値で測定値を取得し、該測定値は演算によってデバイスに依存しない値に変換されることを特徴とする請求項1に記載の画像処理装置。

【請求項15】

目標値と、第1のチャートの表面特性値である第1の表面特性を取得する第1の取得ステップと、

第2のチャートの表面特性である第2の表面特性値を取得する第2の取得ステップと、

前記第1の取得ステップで取得した第1の表面特性値と前記第2の取得ステップで取得した第2の表面特性値を比較し、該第1の表面特性値と該第2の表面特性値に閾値以上の差異があるか否か判定する判定ステップと、

前記判定ステップにより前記第1の表面特性値と前記第2の表面特性値の差異が閾値以下であると判定されると、前記目標値と前記第2のチャートの測定値を用いて混色のキャリブレーションを実行するキャリブレーションステップと、

を有することを特徴とする画像処理方法。

【請求項16】

前記表面特性値は光沢度であり、該光沢度は、前記第1のチャートおよび前記第2のチャートを測定して取得する色相及び彩度又は分光反射率から得られることを特徴とする請求項15に記載の画像処理方法。

【請求項17】

前記第1のチャートおよび前記第2のチャートは混色のキャリブレーションを実施するための情報と前記表面特性値を取得するための情報で構成されることを特徴とする請求項15に記載の画像処理方法。

【請求項18】

前記表面特性値は前記第1のチャートおよび前記第2のチャートの紙白部分を測定することで得られることを特徴とする請求項15に記載の画像処理方法。

【請求項19】

前記表面特性値は前記第1のチャートおよび前記第2のチャートに単色のトナーを印刷した部分を測定することで得られることを特徴とする請求項15に記載の画像処理方法。

【請求項20】

前記判定ステップで前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示部に表示させる表示ステップを有することを特徴とする請求項15に記載の画像処理方法。

【請求項21】

前記判定ステップで前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示部に表示させる表示ステップを有し、

前記表示ステップで、前記第2のチャートの測定値を前記目標値の代わりの目標値として登録することを促すUIを表示部に表示させることを特徴とする請求項15に記載の画像処理方法。

【請求項22】

前記判定ステップで前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示部に表示させる表示ステップを有し、

前記表示ステップで、前記第2のチャートの測定値を前記目標値の代わりの目標値として登録することを受け付けると、前記第2のチャートの測定値を目標値として登録することを特徴とする請求項15に記載に画像処理方法。

【請求項23】

前記第2のチャートの光沢度が閾値以上の用紙であることを示される場合のみ、前記第2の取得ステップが実行されることを特徴とする請求項15に記載の画像処理方法。

【請求項24】

前記判定ステップで前記第1の表面特性値と前記第2の表面特性値に閾値以上の差異が以上あると判定される場合、エラーであることを表示部に表示させる表示ステップを有し、

前記表示ステップで、前記第2の取得ステップで取得した第2の表面特性値と類似した光沢度を持つ目標値を探索することを促すUIを表示部に表示させることを特徴とする請求項15に記載の画像処理方法。

【請求項25】

前記類似した光沢度を持つ目標値を探索することを促すUIを表示部に表示させ、目標値探索の指示を受け付けた場合に、前記類似した光沢度を持つ目標値が探索できた場合はその目標値を用いて混色のキャリブレーションを実行し、探索できなかった場合はエラーメッセージを表示することを特徴とする請求項24に記載の画像処理方法。

【請求項26】

前記判定ステップによる判定を行う際、処理の精度と処理の速度のうちいずれを優先するかをユーザに選択させることを特徴とする請求項15に記載の画像処理方法。

【請求項27】

前記第1のチャートの測定値および前記第2のチャートの測定値を測定するためのセンサを有し、該センサは、デバイスに依存しない値で測定値を取得することを特徴とする請求項15に記載の画像処理方法。

【請求項28】

前記第1のチャートの測定値および前記第2のチャートの測定値を測定するためのセンサを有し、該センサは、デバイスに依存する値で測定値を取得し、該測定値は演算によってデバイスに依存しない値に変換されることを特徴とする請求項15に記載の画像処理方法。

【請求項29】

請求項15乃至28に記載の画像処理方法をコンピュータに実行させるためのプログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−106083(P2013−106083A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−246703(P2011−246703)

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]