画像形成ユニット及び画像形成装置

【課題】媒体に残像が形成されるのを抑制することができ、画像品位が低下するのを防止することができるようにする。

【解決手段】現像剤担持体と、現像剤担持体と接触させて配設され、現像剤を現像剤担持体に供給する現像剤供給部材とを有する。現像剤担持体は、弾性層33b、及び弾性層33b上に形成され、アクリル樹脂を主成分とする表面層33cを備える。表面層33cの摩擦係数は0.6以上、かつ、1.4以下であり、現像剤担持体と現像剤供給部材との間の駆動トルクは、1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下である。現像剤供給部材によって現像剤担持体上の未現像の現像剤を十分に掻き取ることができ、未現像の現像剤が現像剤担持体上に残留するのを抑制することができる。媒体に残像が形成されるのを抑制することができる。

【解決手段】現像剤担持体と、現像剤担持体と接触させて配設され、現像剤を現像剤担持体に供給する現像剤供給部材とを有する。現像剤担持体は、弾性層33b、及び弾性層33b上に形成され、アクリル樹脂を主成分とする表面層33cを備える。表面層33cの摩擦係数は0.6以上、かつ、1.4以下であり、現像剤担持体と現像剤供給部材との間の駆動トルクは、1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下である。現像剤供給部材によって現像剤担持体上の未現像の現像剤を十分に掻き取ることができ、未現像の現像剤が現像剤担持体上に残留するのを抑制することができる。媒体に残像が形成されるのを抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成ユニット及び画像形成装置に関するものである。

【背景技術】

【0002】

従来、プリンタ、複写機、ファクシミリ、複合機等の画像形成装置、例えば、プリンタは、画像形成ユニット、LEDヘッド、転写ローラ、定着器等を備え、前記画像形成ユニットは、画像形成ユニットの本体、すなわち、画像形成ユニット本体、及び該画像形成ユニット本体に対して着脱自在に配設されたトナーカートリッジから成り、前記画像形成ユニット本体内には、感光体ドラム、帯電ローラ、現像剤担持体としての現像ローラ、現像ブレード、トナー供給ローラ、クリーニングブレード等が配設されるようになっている。

【0003】

前記プリンタにおいては、帯電ローラによって一様に帯電させられた感光体ドラムの表面がLEDヘッドによって露光されて、静電潜像が形成される。一方、前記トナーカートリッジから画像形成ユニット本体内に供給された現像剤としてのトナーは、トナー供給ローラによって現像ローラに供給され、現像ブレードによって現像ローラ上にトナーの薄層が形成される。そして、現像ローラ上のトナーを、感光体ドラム上の静電潜像に付着させ、該静電潜像を現像することによって感光体ドラム上にトナー像が形成される。続いて、該トナー像は、転写ローラによって媒体としての用紙に転写され、定着器において用紙に定着させられて、画像が形成される。

【0004】

なお、前記トナー供給ローラは、現像ローラと当接させて、かつ、同じ方向に回転自在に配設され、現像ローラにトナーを供給するとともに、現像ローラ上のトナーのうちの、現像に使用されず、現像ローラ上に残留したトナー、すなわち、未現像トナーを掻き取る。

【0005】

ところで、前記現像ローラにおいては、ウレタンから成る弾性層の表面にイソシアネート処理を施すことによって表面層が形成されるようになっている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−31355号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記従来の現像ローラにおいては、現像ローラの表面の摩擦係数を十分に低くすることができず、トナー供給ローラによって現像ローラ上の未現像トナーを十分に掻き取ることができない。その結果、未現像トナーが現像ローラ上に残留し、未現像トナーによるトナー像が感光体ドラム上に形成され、用紙に残像が形成されることがあり、画像品位が低下してしまう。

【0008】

本発明は、前記従来の現像ローラの問題点を解決して、媒体に残像が形成されるのを抑制することができ、画像品位が低下するのを防止することができる画像形成ユニット及び画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

そのために、本発明の画像形成ユニットにおいては、現像剤担持体と、該現像剤担持体と接触させて配設され、現像剤担持体に現像剤を供給する現像剤供給部材とを有する。

【0010】

そして、前記現像剤担持体は、弾性層、及び該弾性層上に形成され、アクリル樹脂を主成分とする表面層を備える。

【0011】

また、該表面層の摩擦係数は0.6以上、かつ、1.4以下であり、前記現像剤担持体と前記現像剤供給部材との間の駆動トルクは、1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下である。

【発明の効果】

【0012】

本発明によれば、画像形成ユニットにおいては、現像剤担持体と、該現像剤担持体と接触させて配設され、現像剤担持体に現像剤を供給する現像剤供給部材とを有する。

【0013】

そして、前記現像剤担持体は、弾性層、及び該弾性層上に形成され、アクリル樹脂を主成分とする表面層を備える。

【0014】

また、該表面層の摩擦係数は0.6以上、かつ、1.4以下であり、前記現像剤担持体と前記現像剤供給部材との間の駆動トルクは、1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下である。

【0015】

この場合、現像剤供給部材によって現像剤担持体上の未現像の現像剤を十分に掻き取ることができるので、未現像の現像剤が現像剤担持体上に残留するのを抑制することができる。したがって、媒体に残像が形成されるのを抑制することができるので、画像品位が低下するのを防止することができる。

【図面の簡単な説明】

【0016】

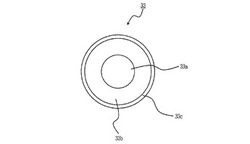

【図1】本発明の第1の実施の形態における現像ローラの断面図である。

【図2】本発明の第1の実施の形態におけるカラープリンタの概略図である。

【図3】本発明の第1の実施の形態における画像形成ユニットの概略図である。

【図4】本発明の第1の実施の形態における回転伝達系を説明するための図である。

【図5】本発明の第1の実施の形態における現像ローラの正面図である。

【図6】本発明の第1の実施の形態における現像ローラの抵抗値の測定装置を示す第1の概念図である。

【図7】本発明の第1の実施の形態における現像ローラの抵抗値の測定装置を示す第2の概念図である。

【図8】本発明の第1の実施の形態における現像ローラの摩擦係数の測定方法を説明するための図である。

【図9】本発明の第1の実施の形態におけるローラ間駆動トルクの測定方法を説明するための図である。

【図10】本発明の第1の実施の形態における残像評価パターンを示す図である。

【図11】本発明の第1の実施の形態における残像評価パターンの拡大図である。

【図12】本発明の第1の実施の形態における残像レベルを説明するための図である。

【図13】本発明の第1の実施の形態における摩擦係数及びローラ間駆動トルクを異ならせたときの残像レベルを示す図である。

【図14】本発明の第2の実施の形態における摩擦係数及びローラ間駆動トルクを異ならせたときの残像レベルを示す図である。

【図15】本発明の第2の実施の形態における微小ドットの印刷再現性の確認方法を説明するための図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。この場合、画像形成装置としてのカラーのプリンタ、すなわち、カラープリンタについて説明する。

【0018】

図2は本発明の第1の実施の形態におけるカラープリンタの概略図である。

【0019】

図に示されるように、カラープリンタの下部には、媒体収容部としての用紙カセット11が配設され、該用紙カセット11内に媒体としての図示されない用紙が収容される。そして、前記用紙カセット11の前端に隣接させて、用紙を1枚ずつ分離させて給紙するための給紙機構が配設される。該給紙機構は、ホッピングローラ12及び分離ローラ13を備え、給紙機構によって給紙された用紙は、上方に配設された搬送ローラ14に送られ、更に搬送ローラ15に送られ、斜行が矯正された後、用紙の搬送方向における上流側から順に配設されたブラック、イエロー、マゼンタ及びシアンの各色の画像を形成する画像形成部としての画像形成ユニット(現像装置)16Bk、16Y、16M、16Cに送られる。

【0020】

該各画像形成ユニット16Bk、16Y、16M、16Cには、像担持体としての感光体ドラム31Bk、31Y、31M、31Cが配設され、該各感光体ドラム31Bk、31Y、31M、31Cの表面を露光(被露光部の電荷を除去)して潜像としての静電潜像を形成するための露光装置としてのLEDヘッド22Bk、22Y、22M、22Cが、各画像形成ユニット16Bk、16Y、16M、16Cに隣接させて、かつ、各感光体ドラム31Bk、31Y、31M、31Cと対向させて配設される。

【0021】

また、前記各画像形成ユニット16Bk、16Y、16M、16Cに沿って、転写ユニットu1が配設され、該転写ユニットu1は、第1のローラとしての駆動ローラr1、第2のローラとしての従動ローラr2、前記駆動ローラr1と従動ローラr2とによって走行自在に張設された搬送部材としての転写ベルト17、及び該転写ベルト17を挟んで、前記感光体ドラム31Bk、31Y、31M、31Cと対向させて配設された転写部材としての転写ローラ21Bk、21Y、21M、21Cを備える。前記転写ベルト17及び転写ローラ21Bk、21Y、21M、21Cは、図示されない転写用の電源と接続され、所定の電圧が印加される。

【0022】

前記用紙は、前記転写ベルト17が走行させられるのに伴って搬送され、画像形成ユニット16Bk、16Y、16M、16Cと転写ローラ21Bk、21Y、21M、21Cとの間を通過させられ、該各転写ローラ21Bk、21Y、21M、21Cによって、各画像形成ユニット16Bk、16Y、16M、16Cにおいて形成された各色の現像剤像としてのトナー像が順次重ねて転写され、カラーのトナー像が形成される。

【0023】

続いて、用紙は、定着装置としての定着器18に送られ、該定着器18においてカラーのトナー像が定着させられ、カラー画像が形成される。そして、定着器18から排出された用紙は、搬送ローラ19によって搬送された後、排出ローラ20によってカラープリンタの本体、すなわち、装置本体外に排出される。

【0024】

なお、25は、転写ベルト17上に付着した現像剤としてのトナーを掻き取るための第1のクリーニング部材としてのクリーニングブレードであり、該クリーニングブレード25によって掻き取られたトナーは廃トナーボックス26に回収される。

【0025】

次に、前記画像形成ユニット16Bk、16Y、16M、16Cについて説明する。なお、各画像形成ユニット16Bk、16Y、16M、16Cの構造は同じであるので、ブラックの画像形成ユニット16Bkについてだけ説明する。

【0026】

図3は本発明の第1の実施の形態における画像形成ユニットの概略図である。

【0027】

図に示されるように、画像形成ユニット16Bkにおいて、画像形成ユニット16Bkの本体、すなわち、画像形成ユニット本体37に対して、トナーTが収容された現像剤カートリッジとしてのトナーカートリッジ41が着脱自在に配設され、該トナーカートリッジ41から前記画像形成ユニット本体37内に配設された現像器30にトナーTが供給される。

【0028】

そのために、トナーカートリッジ41における現像剤収容体としてのケース43の下面に、現像剤供給口としてのトナー供給口44が形成され、該トナー供給口44を開閉するために、開閉部材としての図示されないシャッタが移動自在に、本実施の形態においては、回動自在に配設される。

【0029】

一方、画像形成ユニット本体37には、トナーカートリッジ41を取り付けるために、凹面から成る取付面が形成され、該取付面に、前記トナー供給口44と対応させて現像剤補給口としてのトナー補給口45が形成される。したがって、シャッタを回動させてトナー供給口44を開放すると、トナーカートリッジ41内のトナーTがトナー補給口45を介して画像形成ユニット本体37内に供給される。

【0030】

なお、本実施の形態においては、前記トナーTとして、非磁性一成分のトナーが使用され、現像器30において一成分現像方式による現像が行われる。

【0031】

前記トナーTは、粉砕法によって製造され、バインダーとしてポリエステル樹脂を使用した負帯電性のトナーである。前記トナーTの体積平均粒径は5.7〔μm〕であり、円形度は0.92であり、ブローオフ帯電量は−36〔μC/g〕である。なお、体積平均粒径の測定には、コールターマルチライザーII(コールター社製)を、円形度の測定には

、フロー式粒子像分析装置FPIA−3000(シスメックス(株)製)を使用した。また、ブローオフ帯電量の測定には、粉体帯電量測定装置TYPE TB−203(京セラ(株)製)を使用し、トナー0.5〔g〕とフェライトキャリア(F−60)(パウダーテック(株)製)9.5〔g〕とを混合し、30〔分〕攪拌した後、ブロー圧を7.0〔kPa〕とし、吸引圧を−4.5〔kPa〕として飽和帯電量を測定した。

【0032】

前記画像形成ユニット本体37は、矢印a方向に回転自在に配設された前記感光体ドラム31Bk、該感光体ドラム31Bkと接触させて矢印b方向に回転自在に配設され、図示されない帯電用の電源に接続され、所定の電圧が印加されて前記感光体ドラム31Bkの表面を一様に帯電させる帯電装置としての帯電ローラ32、前記現像器30、トナー像の転写後に感光体ドラム31Bkに残留したトナーTを掻き取ることによって除去し、廃トナーとして回収して、トナーカートリッジ41内に送るための第2のクリーニング部材としてのクリーニングブレード36等を備える。

【0033】

前記現像器30は、矢印e方向に回転自在に配設され、回転に伴って、前記トナーカートリッジ41から供給されたトナーTを攪拌する攪拌部材28、前記感光体ドラム31Bkと接触させて矢印c方向に回転自在に配設され、トナーTを担持する現像剤担持体としての現像ローラ33、該現像ローラ33と接触させて、現像ローラ33と同じ方向、すなわち、矢印d方向に回転自在に配設され、現像ローラ33にトナーTを供給する現像剤供給部材としてのトナー供給ローラ34、先端を現像ローラ33に当接させて配設され、現像ローラ33上に供給されたトナーTの層、すなわち、トナー層を一定の厚さに規制し、トナーTを薄層化する現像剤層規制部材としての現像ブレード35等を備える。

【0034】

該現像ブレード35は、現像ローラ33との接触部(曲げ部)が曲折させられたステンレス鋼製の板材によって形成され、板材の厚さは0.08〔mm〕であり、接触部の曲率半径Rは0.18〔mm〕であり、現像ローラ33に対する線圧は30〔gf/cm〕である。

【0035】

次に、前記感光体ドラム31Bk、現像ローラ33、トナー供給ローラ34及び現像ブレード35について説明する。

【0036】

図1は本発明の第1の実施の形態における現像ローラの断面図、図4は本発明の第1の実施の形態における回転伝達系を説明するための図、図5は本発明の第1の実施の形態における現像ローラの正面図、図6は本発明の第1の実施の形態における現像ローラの抵抗値の測定装置を示す第1の概念図、図7は本発明の第1の実施の形態における現像ローラの抵抗値の測定装置を示す第2の概念図である。

【0037】

図において、31Bkは感光体ドラム、33は現像ローラ、34はトナー供給ローラであり、前記感光体ドラム31Bkは、アルミニウム製の素管から成るドラム、該ドラム上に形成された電荷発生層、及び該電荷発生層上に形成された電荷輸送層を備え、前記ドラムを貫通させて回転軸sh1が配設される。ドラムを構成する管材の厚さは75〔mm〕であり、ドラムの長さLdは245〔mm〕であり、電荷発生層の膜厚は0.5〔μm〕であり、電荷輸送層の膜厚は18〔μm〕である。また、感光体ドラム31Bkの外径は30〔mm〕であり、回転軸sh1の外径Ddは8〔mm〕である。

【0038】

前記電荷発生層を形成する電荷発生物質として、セレン、セレンの合金、セレン化ヒ素化合物、硫化カドミニウム、酸化亜鉛等の無機光導電物質を使用したり、フタロシアニン、アゾ色素、キナクリドン、多環キノン、ピリリウム塩、チアピリリウム塩、インジコ、アントアントロン、ピラントロン、シアニン等の有機顔料、又は染料を使用したりすることができる。そして、電荷輸送層を形成する電荷発生物質(電子供与性物質)として、カルバゾール、インドール、イミダゾール、オキサゾール、ピラゾール、オキサジアゾール、ピラゾリン、チアジアゾール等の複素環化合物を使用したり、アニリン誘導体、ヒドラゾン化合物、芳香族アミン誘導体、スチルベン誘導体、又はこれらの化合物から成る基を主鎖又は側鎖に有する重合体等を使用したりすることができる。

【0039】

また、前記現像ローラ33は、ステンレス鋼製の芯金33a、該芯金33a上にロール状に形成された弾性層33b、及び該弾性層33b上に形成された表面層33cを備え、前記芯金33aの両端から回転軸sh2が突出させて形成される。

【0040】

前記弾性層33bの長さL1は230〔mm〕(A4判サイズの用紙への印刷に対応させて設定される。)であり、現像ローラ33の外径D1は15.9〔mm〕であり、芯金33aの外径D2は10〔mm〕である。また、現像ローラ33のアスカーC硬度は76〔°〕である。なお、前記感光体ドラム31Bkのドラムの両端は、現像ローラ33の弾性層33bの両端より距離h1(=17.5〔mm〕)ずつ突出させられる。

【0041】

前記弾性層33bにおいては、ベースポリマーとしてポリエーテル系ポリオール及び脂肪族系イソシアネートが使用され、現像ローラ33の抵抗値を調整するために、導電材としてカーボンブラック(例えば、アセチレンブラック、ケッチェンブラック等)が添加される。なお、カーボンブラックの添加量は、ウレタン成分100〔重量部〕に対して5〔重量部〕以下とした。

【0042】

前記現像ローラ33の抵抗値は、1×105 〔Ω〕以上、かつ、11×107 〔Ω〕以下の範囲が好ましく、本実施の形態においては、1×106 〔Ω〕とした。また、現像ローラ33の外径D1を所望の値にするために、現像ローラ33の表面に粗研磨、フィニッシャー研磨等の研磨を行った。

【0043】

次に、前記現像ローラ33の抵抗値の測定方法について説明する。

【0044】

現像ローラ33の抵抗値を測定するに当たり、測定装置としてハイレジスタンスメータ(型番:4339B)(ヒューレット・パッカード社製)51を使用した。現像ローラ33の軸方向における6箇所に、幅が2.0〔mm〕であり、直径が6.0〔mm〕であるステンレス鋼製のボールベアリング52a〜52fを20〔gf〕の力で接触させ、現像ローラ33に100〔V〕の直流電圧を印加し、現像ローラ33を50〔rpm〕の速度で回転させ、芯金33aとローラ表面との間の抵抗値を測定した。

【0045】

なお、ボールベアリング52a〜52fごとに、現像ローラ33を1回転させる間に、円周上の100ポイントで抵抗値を測定し、合計で600ポイントで抵抗値を測定し、各ポイントにおける抵抗値の平均値を現像ローラ33の抵抗値とした。

【0046】

また、トナー供給ローラ34は、ステンレス鋼製の芯金34a、及び該芯金34a上にロール状に形成された弾性層34bを備え、前記芯金34aは、弾性層34bの両端から突出させて形成され、回転軸sh3として機能する。前記弾性層34bの長さL2は220〔mm〕であり、芯金34aの外径は6〔mm〕である。なお、前記現像ローラ33の弾性層33bの両端は、トナー供給ローラ34の弾性層34bの両端より距離h2(=5〔mm〕)ずつ突出させられる。

【0047】

前記弾性層34bはシリコーンゴムスポンジから成り、該シリコーンゴムスポンジは、未加硫のシリコーンゴムコンパウンドを押出し等の方法で成形し、加熱して加硫発泡させることによって形成される。前記シリコーンゴムコンパウンドは、ジメチルシリコーン生ゴム、メチルフェニルシリコーン生ゴム等の生ゴムに、補強性シリカ充填剤、加硫硬化に必要な加硫剤及び発泡剤を添加することによって形成される。該発泡剤としては、重炭酸ナトリウム等の無機発泡剤、ADCA等の有機発泡剤を使用することができる。また、弾性層34bに半導電性を持たせる場合は、生ゴムにアセチレンブラック、カーボンブラック等を添加する。さらに、弾性層34bの硬度は、加硫剤を添加量を変更することによって調整することができる。

【0048】

前記弾性層34bのセル目(発泡によって生じた微細な孔)の直径は、200〔μm〕以上、かつ、500〔μm〕以下であり、アスカーF硬度は50〔°〕以上、かつ、80〔°〕以下である。

【0049】

ところで、前記感光体ドラム31Bk、現像ローラ33及びトナー供給ローラ34は、装置本体に配設された駆動部としての図示されない駆動モータの回転を受けて回転させられる。

【0050】

そのために、画像形成ユニット本体37内において、感光体ドラム31Bk、現像ローラ33及びトナー供給ローラ34の両端に、支持板部材としての軸受けフレーム65a、65bが互いに対向させて配設され、感光体ドラム31Bk、現像ローラ33及びトナー供給ローラ34が、回転軸sh1〜sh3を介して軸受けフレーム65a、65bによって回転自在に支持される。なお、軸受けフレーム65a、65bには図示されない軸受けが配設される。

【0051】

また、感光体ドラム31Bk、現像ローラ33及びトナー供給ローラ34の軸受けフレーム65a側の端部には、それぞれ、第1のギヤとしての感光体ドラムギヤ61、第2のギヤとしての現像ローラギヤ62及び第3のギヤとしてのトナー供給ローラギヤ63が取り付けられ、軸受けフレーム65aに第4のギヤとしてのアイドルギヤ64が回転自在に支持される。前記現像ローラギヤ62は、大ギヤ62a及び小ギヤ62bを備えた2段構造を有する。

【0052】

そして、前記駆動モータと感光体ドラムギヤ61とが回転伝達系を構成するギヤトレーンを介して接続され、感光体ドラムギヤ61と大ギヤ62aとが、小ギヤ62bとアイドルギヤ64とが、アイドルギヤ64とトナー供給ローラギヤ63とが噛合させられ、前記感光体ドラムギヤ61が、前記ギヤトレーンを介して駆動モータからの回転を受けて矢印a方向に回転させられると、現像ローラギヤ62が矢印c方向に、アイドルギヤ64が矢印f方向に、トナー供給ローラギヤ63が矢印d方向に回転させられる。

【0053】

また、前記回転軸sh1〜sh3の位置が、軸受けフレーム65a、65bによって決められ、本実施の形態において、前記感光体ドラム31Bkと現像ローラ33との軸間距離k1は22.9〔mm〕であり、感光体ドラム31Bkと現像ローラ33とのニップ量は0.05〔mm〕であり、現像ローラ33とトナー供給ローラ34との軸間距離k2は14.7〔mm〕である。

【0054】

次に、前記感光体ドラムギヤ61、現像ローラギヤ62、トナー供給ローラギヤ63及びアイドルギヤ64について説明する。

【0055】

【表1】

【0056】

表1に、感光体ドラムギヤ61、現像ローラギヤ62の大ギヤ62a及び小ギヤ62b、トナー供給ローラギヤ63並びにアイドルギヤ64の歯先円直径、歯底円直径、歯数、ねじれ角及び周速度比を表す。なお、周速度比は、感光体ドラム31Bkの周速度VBkに対する大ギヤ62aの周速度V62aの比γ1、及び周速度VBkに対するトナー供給ローラ34の周速度V34の比γ2

γ1=V62a/VBk

γ2=V34/VBk

で表される。本実施の形態において、周速度比は、感光体ドラム31Bkの外径を30〔mm〕とし、現像ローラ33の外径D1を15.9〔mm〕とし、トナー供給ローラ34の外径Dsを15.5〔mm〕として算出した。

【0057】

次に、前記画像形成ユニット16Bkの動作について説明する。

【0058】

まず、帯電ローラ32(図3)によって一様に帯電させられた感光体ドラム31Bkの表面がLEDヘッド22Bkによって露光され、感光体ドラム31Bkの表面に静電潜像が形成される。該静電潜像は、現像ローラ33から供給されるトナーTによって現像(顕像化)され、感光体ドラム31Bk上にトナー像が形成される。

【0059】

そのために、前記シャッタを回動させ、トナーカートリッジ41におけるトナー供給口44を開放すると、トナーカートリッジ41内のトナーTがトナー供給口44を介して所定量だけ落下して現像器30に供給される。該現像器30において、トナーTは、攪拌部材28の回転に伴って攪拌され、トナー供給ローラ34に供給される。該トナー供給ローラ34は、現像ローラ33と同じ方向に、各周速度に一定の差を形成しながら互いに摺動して回転させられ、現像ローラ33との電位差に基づいて、トナーTを現像ローラ33に供給するとともに、現像に使用されず、現像ローラ33上に残留した未現像トナーを掻き取る。

【0060】

そして、現像ローラ33に供給されたトナーTは、現像ローラ33の回転に伴って現像ブレード35によって薄層化され、現像ローラ33上に一定の厚さのトナー層を形成する。続いて、現像ローラ33上のトナーTは、感光体ドラム31Bkと対向する領域、すなわち、現像領域に搬送され、該現像領域において、感光体ドラム31Bk上の静電潜像による静電気力によって引き付けられ、感光体ドラム31Bk上の静電潜像が形成された部分に付着させられて、トナー像を形成する。

【0061】

そして、感光体ドラム31Bk上のトナー像は転写ローラ21Bkによって用紙に転写され、転写後に感光体ドラム31Bk上に残留したトナーTはクリーニングブレード36によって掻き取られて除去される。

【0062】

ところで、前述されたように、前記トナー供給ローラ34は、現像ローラ33にトナーTを供給するとともに、現像ローラ33上の未現像トナーを掻き取るようになっている。ところが、未現像トナーが十分に掻き取られず、現像ローラ33上に残留すると、未現像トナーによるトナー像が感光体ドラム31Bk上に形成され、用紙に残像が形成されてしまう。

【0063】

この場合、未現像トナーを十分に掻き取ることができるかどうかは、現像ローラ33の表面の状態、及び現像ローラ33とトナー供給ローラ34との当接状態によって決まる。

【0064】

そこで、現像ローラ33の外径D1を一定にし、現像ローラ33の表面粗さ、本実施の形態においては、表面の周方向の十点平均粗さRz(JIS B0601−1994)及び摩擦係数(本実施の形態においては、動摩擦係数)μを変更し、トナー供給ローラ34のアスカーF硬度、外径Ds及びニップ量npを変更して、印刷試験を行った。そして、印刷試験を行ったときの、現像ローラ33とトナー供給ローラ34との間の駆動トルク、すなわち、ローラ間駆動トルクTqを測定するとともに、残像が形成されたかどうかを表す残像レベルを判断した。

【0065】

前記印刷試験において、印刷速度を、A4判の用紙サイズの縦方向の印刷を行う際の42〔ppm〕(枚/分)とし、感光体ドラム31Bkの周速度VBkを249〔mm/sec〕とした。そして、現像ローラ33に印加される電圧、すなわち、現像バイアスを、べた印刷濃度が1.5程度になるように、−250〔V〕以上、かつ、−170〔V〕以下にし、トナー供給ローラ34に印加される電圧、すなわち、現像剤供給バイアスを、現像バイアスの絶対値より70〔V〕高くし、−320〔V〕以上、かつ、−240〔V〕以下にした。前記べた印刷濃度は、濃度測定装置「X−Rite528」(エックスライト社製)で測定した。

【0066】

また、十点平均粗さRzは、表面粗さ測定器「サーフコーダSEF3500」(小坂研究所製)を使用し、表面粗さ測定器の触針半径を2〔μm〕とし、触針圧を0.7〔mN〕とし、触針の送り速さを0.1〔mm/sec〕として測定した。

【0067】

そして、前記現像ローラ33の摩擦係数μを次の測定方法によって測定した。

【0068】

図8は本発明の第1の実施の形態における現像ローラの摩擦係数の測定方法を説明するための図である。

【0069】

図において、70はテンションゲージ「DIGITAL FORCE GAUGE ZP−50N」(IMADA製)、73は矢印方向に移動させられるステージ「小型直動シリーズSPL42」(オリエンタルモータ(株)製)であり、該ステージ73にテンションゲージ70が固定される。

【0070】

そして、図示されない治具等によって現像ローラ33を回転自在に支持し、ベルト71(幅50〔mm〕、長さ200〔mm〕)を、所定の角度θ(本実施の形態においては、90〔°〕)にわたって現像ローラ33と接触させて配設し、ベルト71の一端をテンションゲージ70に、他端を重り72に取り付けた。この状態でステージ73を1.2〔mm/sec〕の速度で5〔秒〕間、矢印方向に移動させ、そのとき、テンションゲージ70に加わる荷重Kを読み取った。

【0071】

前記ベルト71には、表面状態の固体差が少ないものとして、「エクセレントホワイト紙PPR−CA4NA」((株)沖データ製)80〔g/m2〕を使用した。前記重り72は重量Wi(i=1、2、3)が50〔g〕、10〔g〕及び15〔g〕のものを使用した。

【0072】

各重量Wiの重り72を使用したときの摩擦係数μi(i=1、2、3)は、オイラーのベルト式によって

μi=1/θ×1n(K/Wi)

算出することができる。なお、本実施の形態において、現像ローラ33の摩擦係数μは摩擦係数μiの平均値とした。

【0073】

そして、前記ニップ量npは、現像ローラ33とトナー供給ローラ34とのニップ量であり、現像ローラ33の外径D1、トナー供給ローラ34の外径Ds、現像ローラ33とトナー供給ローラ34との軸間距離k2(=14.7〔mm〕)に基づいて、

np=(D1+Ds)/2−k2

=(D1+Ds)/2−14.7

とした。

【0074】

さらに、前記ローラ間駆動トルクTqを次の測定方法によって測定した。

【0075】

図9は本発明の第1の実施の形態におけるローラ間駆動トルクの測定方法を説明するための図である。

【0076】

ローラ間駆動トルクTqの測定を行うに当たり、図に示されるような測定用の画像形成ユニットを使用した。該画像形成ユニットは、感光体ドラム31Bkを備えず、感光体ドラム31Bkの回転軸sh1、感光体ドラムギヤ61、現像ローラ33、現像ローラギヤ62、トナー供給ローラ34、トナー供給ローラギヤ63、アイドルギヤ64及び軸受けフレーム65a、65bを備える。

【0077】

そして、感光体ドラムギヤ61を図示されないドライブギヤを介して測定用の駆動部としての測定用駆動モータに接続し、該測定用駆動モータを駆動し、感光体ドラム31Bkが249〔mm/sec〕の周速度VBkで回転させられるときの回転速度で感光体ドラムギヤ61を矢印a方向に回転させ、現像ローラギヤ62を矢印c方向に、アイドルギヤ64を矢印f方向に、トナー供給ローラギヤ63を矢印d方向に回転させた。また、現像ローラ33及びトナー供給ローラ34を回転させる際に、現像ローラ33及びトナー供給ローラ34の表面にトナーTをまぶして付着させた。

【0078】

ところで、前述されたように、感光体ドラムギヤ61を回転させると、現像ローラギヤ62が矢印c方向に、トナー供給ローラギヤ63が矢印d方向に回転させられ、現像ローラ33が矢印c方向に、トナー供給ローラ34が矢印d方向に回転させられる。そして、表1に示されるように、現像ローラ33は、感光体ドラム31Bkに対して周速度比が1.259の周速度で、トナー供給ローラ34は、感光体ドラム31Bkに対して周速度比が0.834の周速度で、互いに摺動しながら、同じ方向に回転させられる。

【0079】

この場合、互いに摺動しながら、同じ方向に回転させられる現像ローラ33及びトナー供給ローラ34を回転させるのに必要なトルクは、現像ローラ33とトナー供給ローラ34との接触圧力が小さいほど小さく、現像ローラ33とトナー供給ローラ34との接触圧力が大きいほど大きい。

【0080】

したがって、現像ローラ33及びトナー供給ローラ34を回転させるのに必要なトルクが小さい場合、未現像トナーを十分に掻き取ることができないのに対して、現像ローラ33及びトナー供給ローラ34を回転させるのに必要なトルクが大きい場合、未現像トナーを十分に掻き取ることができる。そこで、本実施の形態においては、現像ローラ33及びトナー供給ローラ34を回転させるのに必要なトルクを、ローラ間駆動トルクTqとして測定した。

【0081】

該ローラ間駆動トルクTqは、前記測定用駆動モータとドライブギヤとを連結するシャフト上に配設されたトルクセンサによって測定した。なお、トルクセンサとして、「トルク検出器SS−010」((株)小野測器製)を使用した。

【0082】

なお、前記測定用の画像形成ユニットにおいて、現像ローラ33と感光体ドラム31Bkとが接触させられていると、現像ローラ33及びトナー供給ローラ34を回転させるのに必要なトルクがその分大きくなり、ローラ間駆動トルクTqの測定値の変化を認識するのが困難になる。そこで、前述されたように、測定用の画像形成ユニットにおいては、感光体ドラム31Bkを備えないようにした。

【0083】

次に、前記残像レベルを判断するための残像評価パターンについて説明する。

【0084】

図10は本発明の第1の実施の形態における残像評価パターンを示す図、図11は本発明の第1の実施の形態における残像評価パターンの拡大図である。

【0085】

図において、Pは用紙、Pt1は印刷試験を行うために作成され、印刷される残像評価パターンであり、該残像評価パターンPt1は、用紙Pの前端(搬送方向における前端)の近傍の部分に形成される画像印刷領域AR1、及び該画像印刷領域AR1より後方に形成されるべた印刷領域AR2から成り、画像印刷領域AR1に、所定の画像、本実施の形態においては、文字「A」が白抜きで形成される白抜き画像部pw、及び文字「A」が黒字で形成される黒画像部pbが交互に形成される。

【0086】

前記画像印刷領域AR1の前端から現像ローラ33の1周期分の距離ε1だけ後方のラインを評価開始線Lsとすると、べた印刷領域AR2における前記評価開始線Lsより後方の部分に、白抜きで形成された文字「A」及び黒字で形成された文字「A」の残像が形成される可能性がある。

【0087】

そこで、評価開始線Lsから所定の距離ε2だけ更に後方のラインを評価終了線Leとし、評価開始線Lsから評価終了線Leまでの部分で、べた印刷領域AR2の印刷濃度に基づいて、文字「A」の残像が形成されているかどうかを判断した。なお、本実施の形態において、現像ローラ33の1周期分の距離ε1は、現像ローラ33の外径D1が15.9〔mm〕であり、感光体ドラム31Bkに対する現像ローラ33の周速度比が1.259であるので、

ε1=15.9×π/1.259

≒39.7〔mm〕

である。

【0088】

ところで、本実施の形態においては、前述されたように、現像ローラ33の表面に表面層33c(図1)が形成される。

【0089】

次に、表面層33cについて説明する。

〔実施例1〕

この場合、弾性層33b上に、アクリル樹脂の溶液を塗布することによって、アクリル樹脂を主成分とする表面層33cを形成した。前記アクリル樹脂の溶液は、メタクリル酸−メタクリル酸メチル共重合体を主鎖とするアクリル樹脂(分子量10万)を、揮発性の有機溶媒であるメチルエチルケトン及びテトラヒドロフランを混合した溶液、すなわち、混合溶液によって希釈することにより作成した。

【0090】

該混合溶液におけるメチルエチルケトン及びテトラヒドロフランの配合量は、それぞれ50〔重量部〕である。また、前記混合溶液中におけるアクリル樹脂の濃度は、3〔重量部〕以上、かつ、20〔重量部〕以下である。そして、表面層33cに導電性を付与するために、アクリル樹脂とカーボンブラックとを配合するのが好ましい。このときの配合量は、アクリル樹脂が100〔重量部〕であり、カーボンブラックが1〔重量部〕である。

【0091】

このようにして形成されたアクリル樹脂の溶液を弾性層33b上にディッピングによって塗布し、加熱し乾燥させて表面層33cを形成した。

〔実施例2〕

この場合、弾性層33b上に、アクリル−フッ素共重合樹脂の溶液を塗布することによって、アクリル−フッ素共重合樹脂を主成分とする表面層33cを形成した。前記アクリル−フッ素共重合樹脂は、アクリル樹脂を構成するモノマー、及びフッ素樹脂を構成するモノマーを含有するモノマー混合物を共重合することによって形成した。前記アクリル−フッ素共重合樹脂の溶液は、前記アクリル−フッ素共重合樹脂を、揮発性の有機溶媒であるメチルエチルケトン及びテトラヒドロフランを混合した混合溶液で希釈することにより作成した。

【0092】

該混合溶液におけるメチルエチルケトン及びテトラヒドロフランの配合量は、それぞれ50〔重量部〕である。また、前記混合溶液中におけるアクリル−フッ素共重合樹脂の濃度は、3〔重量部〕以上、かつ、20〔重量部〕以下である。そして、表面層33cに導電性を付与するために、アクリル−フッ素共重合樹脂とカーボンブラックとを配合するのが好ましい。このときの配合量は、アクリル−フッ素共重合樹脂が100〔重量部〕であり、カーボンブラックが1〔重量部〕である。

【0093】

このようにして形成されたアクリル−フッ素共重合樹脂の溶液を弾性層33b上にディッピングによって塗布し、加熱し乾燥させて表面層33cを形成した。

〔実施例3〕

この場合、弾性層33b上に、アクリル樹脂とウレタン樹脂との混合物の溶液を塗布することによって、アクリル樹脂及びウレタン樹脂を主成分とする表面層33cを形成した。前記アクリル樹脂とウレタン樹脂との混合物の溶液は、ウレタン樹脂として熱可塑性ポリエーテル系ウレタン樹脂を使用し、メタクリル酸−メタクリル酸メチル共重合体を主鎖とするアクリル樹脂(分子量10万)とウレタン樹脂とを、アクリル樹脂の重量割合が0.8以上になるように混合し、該混合物を、揮発性の有機溶媒であるメチルエチルケトン及びテトラヒドロフランを混合した混合溶液によって希釈することにより作成した。

【0094】

該混合溶液におけるメチルエチルケトン及びテトラヒドロフランの配合量は、それぞれ50〔重量部〕である。また、前記混合溶液中における前記アクリル樹脂とウレタン樹脂との混合物の濃度は、3〔重量部〕以上、かつ、20〔重量部〕以下である。そして、表面層33cに導電性を付与するために、前記アクリル樹脂とウレタン樹脂との混合物と、カーボンブラックとを配合するのが好ましい。このときの配合量は、アクリル樹脂とウレタン樹脂との混合物が100〔重量部〕であり、カーボンブラックが1〔重量部〕である。

【0095】

このようにして形成されたアクリル樹脂の溶液を弾性層33b上にディッピングによって塗布し、加熱し乾燥させて表面層33cを形成した。

〔比較例1〕

この場合、弾性層33bにアクリル樹脂とウレタン樹脂との混合物の溶液を塗布することによって表面層33cを形成した。アクリル樹脂とウレタン樹脂との混合物において、アクリル樹脂とウレタン樹脂とを、重量割合5:5で混合した。その他の表面層33cの形成条件は、実施例3と同じである。

〔比較例2〕

この場合、弾性層33bにアクリル樹脂とウレタン樹脂との混合物の溶液を塗布することによって表面層33cを形成した。アクリル樹脂とウレタン樹脂との混合物において、アクリル樹脂とウレタン樹脂とを、重量割合2:8で混合した。その他の表面層33cの形成条件は、実施例3と同じである。

〔比較例3〕

この場合、弾性層33bの表面にイソシアネート処理を施すことによって、表面層を弾性層33bと一体に形成した。

【0096】

前記イソシアネート処理は、弾性層33bの表面にイソシアネート化合物を含浸させ、熱硬化させることによって行われる。そのために、使用されるイソシアネート処理液は、イソシアネート化合物を酢酸エチル等の有機溶媒に溶解させ(酢酸エチルが100〔重量部〕であり、イソシアネート化合物が20〔重量部〕である。)、溶解液にカーボンブラック(例えば、アセチレンブラック、ケッチェンブラック等)を添加することによって得られる。

【0097】

前記イソシアネート化合物としては、4.4’−ジフェニルメタンジイソシアネート、パラフェニレンジイソシアネート、2,6−トリレンジイソシアネート等を使用することができる。

【0098】

そして、前記イソシアネート処理液に現像ローラ33を30〔秒〕浸漬させた後、100〔℃〕のオーブンで現像ローラ33を10〔時間〕加熱し、乾燥させた。さらに、乾燥後、イソシアネート処理が施された後の現像ローラ33の表面の摩擦係数μを大きくし、トナーTの帯電性を高くするために、現像ローラ33の表面を有機溶媒のIPAに浸漬させた布等で払拭することによって、現像ローラ33の表面から有機溶媒を含浸させることにより、表面層のカーボン連鎖を伸縮させ、均一化し、安定化させた。

【0099】

次に、前記実施例1〜3及び比較例1〜3の現像ローラ33を使用して印刷試験を行い、図10の残像評価パターンを印刷したときに、用紙に残像が形成されたかどうかを判断した。

【0100】

実施例1の現像ローラ33を使用して印刷試験を行ったときの判断結果を表2に、実施例2の現像ローラ33を使用して印刷試験を行ったときの判断結果を表3に、実施例3の現像ローラ33を使用して印刷試験を行ったときの判断結果を表4に、比較例1の現像ローラ33を使用して印刷試験を行ったときの判断結果を表5に、比較例2の現像ローラ33を使用して印刷試験を行ったときの判断結果を表6に、比較例3の現像ローラ33を使用して印刷試験を行ったときの判断結果を表7に示す。

【0101】

【表2】

【0102】

【表3】

【0103】

【表4】

【0104】

【表5】

【0105】

【表6】

【0106】

【表7】

【0107】

各印刷試験において、現像ローラ33の外径D1は、実施例1〜3及び比較例1〜3において15.9〔mm〕であり、現像ローラ33の十点平均粗さRzは、実施例1〜3及び比較例1〜3において3〔μm〕、5〔μm〕及び8〔μm〕であり、現像ローラ33の摩擦係数μは、実施例1において0.6、0.9及び1.1であり、実施例2において0.6、0.7及び0.9であり、実施例3において0.9、1.1及び1.4であり、比較例1において1.5、1.6及び1.7であり、比較例2において1.5、1.7及び1.8であり、比較例3において1.7、1.7及び1.8である。

【0108】

また、トナー供給ローラ34のアスカーF硬度は、実施例1〜3及び比較例1〜3において50〔°〕、60〔°〕、70〔°〕及び80〔°〕であり、トナー供給ローラ34の外径Dsは、実施例1〜3及び比較例1〜3において、アスカーF硬度が50〔°〕である場合、15.0〔mm〕及び16.0〔mm〕であり、アスカーF硬度が60〔°〕である場合、14.5〔mm〕、15.0〔mm〕、15.5〔mm〕及び16.0〔mm〕であり、アスカーF硬度が70〔°〕である場合、14.5〔mm〕、15.0〔mm〕及び15.5〔mm〕であり、アスカーF硬度が80〔°〕である場合、14.0〔mm〕、14.5〔mm〕及び15.0〔mm〕である。なお、ニップ量npは、アスカーF硬度及びトナー供給ローラ34の外径Dsによって決まり、実施例1〜3及び比較例1〜3において、アスカーF硬度が50〔°〕である場合、0.8〔mm〕及び1.3〔mm〕であり、アスカーF硬度が60〔°〕であり、かつ、トナー供給ローラ34の外径Dsが15.0〔mm〕である場合、0.8〔mm〕、1.0〔mm〕及び1.3〔mm〕であり、アスカーF硬度が60〔°〕であり、かつ、トナー供給ローラ34の外径Dsが14.5〔mm〕である場合、0.5〔mm〕、1.0〔mm〕及び1.3〔mm〕であり、アスカーF硬度が70〔°〕である場合、0.5〔mm〕、0.8〔mm〕及び1.0〔mm〕であり、アスカーF硬度が80〔°〕である場合、0.3〔mm〕、0.5〔mm〕及び0.8〔mm〕である。

【0109】

次に、前記残像レベルについて説明する。

【0110】

図12は本発明の第1の実施の形態における残像レベルを説明するための図である。

【0111】

この場合、残像評価パターンPt1(図10)を印刷し、白抜きで形成された文字「A」及び黒字で形成された文字「A」の残像が形成される可能性がある2箇所の測定点ρ1、ρ2の印刷濃度Dρ1、Dρ2を測定し、該印刷濃度Dρ1、Dρ2の濃度差ΔDρを残像レベルの指標とした。

【0112】

そして、濃度差ΔDρが閾値、本実施の形態においては、0.05以下である場合、白抜きで形成された文字「A」及び黒字で形成された文字「A」のいずれの残像も形成されていないと判断することができ、表2〜7における残像レベルの判断結果が良好であることを○で表す。前記濃度差ΔDρが0.05より大きい場合、白抜きで形成された文字「A」及び黒字で形成された文字「A」の少なくとも一方の残像が形成されていると判断することができ、表2〜7における残像レベルの判断結果が良好でないことを×で表す。なお、測定点ρ1、ρ2の印刷濃度Dρ1、Dρ2は、濃度検出計「X−Rite528」(エックスライト社製)で測定した。

【0113】

次に、現像ローラ33の摩擦係数μ及びローラ間駆動トルクTqを異ならせたときの残像レベルについて説明する。

【0114】

図13は本発明の第1の実施の形態における摩擦係数及びローラ間駆動トルクを異ならせたときの残像レベルを示す図である。なお、図において、横軸にローラ間駆動トルクTqを、縦軸に摩擦係数μを採ってある。

【0115】

図において、○は印刷試験において残像レベルの判断結果が良好であることを、×は印刷試験において残像レベルの判断結果が良好でないことを示す。図に示されるように、残像レベルの判断結果が良好である現像ローラ33は、表面層33cの摩擦係数μが1.4以下であり、ローラ間駆動トルクTqが1.5〔kg・cm〕以上であることが分かる。

【0116】

ただし、ローラ間駆動トルクTqが2.6〔kg・cm〕より高い場合は、画像形成ユニット16Bkを駆動する際の負荷が高くなり、ジッタが発生した。この場合、画像形成ユニット16Bkを円滑に駆動するのが困難である。したがって、残像が形成されるのを抑制し、画像形成ユニット16Bkを円滑に駆動するためには、ロール間駆動トルクTqを1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下にするのが好ましい。

【0117】

また、現像ローラ33の表面層33cの摩擦係数μを0.6より低くするためには、現像ローラ33の表面粗さRzを3〔μm〕より小さくする必要があるが、その場合、現像ローラ33上に形成されるトナー層の層厚が小さくなり、印刷濃度を十分に高くすることができない。例えば、べた印刷を行ったときの印刷濃度を前記濃度検出計「X−Rite528」(エックスライト社製)によって測定すると、1.3より低くなってしまう。したがって、残像が形成されるのを抑制し、印刷濃度を十分に高くすることができるようにするためには、表面層33cの摩擦係数μを0.6以上、かつ、1.4以下にするのが好ましい。

【0118】

また、現像ローラ33の表面粗さRzを8〔μm〕より大きくすると、現像ローラ33上のトナー層の層厚が過剰に大きくなり、用紙Pに汚れが発生した。したがって、印刷濃度を十分に高くすることができ、用紙Pに汚れが発生しないようにするためには、現像ローラ33の表面粗さRzを3〔μm〕以上、かつ、8〔μm〕以下にするのが好ましい。

【0119】

このように、本実施の形態においては、前記現像ローラ33の表面層33cの主成分がアクリル樹脂にされ、表面層33cの摩擦係数μが0.6以上、かつ、1.4以下にされ、ローラ間駆動トルクTqが1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下にされるので、トナー供給ローラ34によって現像ローラ33上の未現像トナーを十分に掻き取ることができ、未現像トナーが現像ローラ33上に残留するのを抑制することができる。したがって、用紙Pに残像が形成されるのを抑制することができるので、画像品位が低下するのを防止することができる。

【0120】

また、現像ローラ33の表面粗さRzが3〔μm〕以上、かつ、8〔μm〕以下にされるので、印刷濃度を十分に高くすることができ、用紙Pに汚れが発生するのを抑制することができる。

【0121】

本実施の形態においては、粉砕法によって製造され、体積平均粒径が5.7〔μm〕であり、ブローオフ帯電量が−36〔μC/g〕である非磁性一成分のトナーが使用されるようになっているが、体積平均粒径が5.3〔μm〕以上、かつ、6.1〔μm〕以下であり、ブローオフ帯電量が−50〔μC/g〕以上、かつ、−30〔μC/g〕以下である非磁性一成分のトナーを使用した場合にも、同様の効果を得ることができる。

【0122】

次に、本発明の第2の実施の形態について説明する。なお、第1の実施の形態と同じ構造を有するものについては、同じ符号を付与し、同じ構造を有することによる発明の効果については同実施の形態の効果を援用する。

【0123】

本実施の形態において、現像剤としてのトナーTは、乳化重合法によって製造され、バインダーとしてスチレン−アクリル樹脂を使用した非磁性一成分の負帯電性のトナーである。前記トナーTの体積平均粒径は、7.0〔μm〕であり、円形度は0.95であり、ブローオフ帯電量は−36〔μC/g〕である。なお、体積平均粒径の測定には、コールターマルチライザーII(コールター社製)を、円形度の測定には、フロー式粒子像分析装

置FPIA−3000(シスメックス(株)製)を使用した。また、ブローオフ帯電量の測定には、粉体帯電量測定装置TYPE TB−203(京セラ(株)製)を使用し、トナー0.5〔g〕とフェライトキャリア(F−60)(パウダーテック(株)製)9.5〔g〕とを混合し、30〔分〕攪拌した後、ブロー圧を7.0〔kPa〕とし、吸引圧を−4.5〔kPa〕として飽和帯電量を測定した。

【0124】

本実施の形態においては、第1の実施の形態と同様に、現像剤担持体としての現像ローラ33の外径D1を一定にし、現像ローラ33の表面粗さ、本実施の形態においては、表面の周方向の十点平均粗さRz(JIS B0601−1994)及び摩擦係数(本実施の形態においては、動摩擦係数)μを変更し、現像剤供給部材としてのトナー供給ローラ34のアスカーF硬度、外径Ds及びニップ量npを変更して、印刷試験を行った。そして、印刷試験を行ったときの、現像ローラ33とトナー供給ローラ34との間のローラ間駆動トルクTqを測定するとともに、残像レベルを判断した。

【0125】

また、前記印刷試験において、第1の実施の形態と同様に、印刷速度を、A4判の用紙サイズの縦方向の印刷で42〔ppm〕とし、像担持体としての感光体ドラム31Bkの周速度VBkを249〔mm/sec〕とした。そして、現像ローラ33に印加される現像バイアスを、べた印刷濃度が1.5程度になるように、−250〔V〕以上、かつ、−170〔V〕以下にし、トナー供給ローラ34に印加される現像剤供給バイアスを、現像バイアスの絶対値より70〔V〕高くし、−320〔V〕以上、かつ、−240〔V〕以下にした。なお、前記べた印刷濃度は、濃度測定装置「X−Rite528」(エックスライト社製)で測定した。

【0126】

次に、前記実施例1〜3及び比較例1〜3の現像ローラ33を使用して印刷試験を行い、残像評価パターンPt1(図10)を印刷したときに、媒体としての用紙Pに残像が形成されたかどうかを判断した。

【0127】

実施例1の現像ローラ33を使用して印刷試験を行ったときの判断結果を表8に、実施例2の現像ローラ33を使用して印刷試験を行ったときの判断結果を表9に、実施例3の現像ローラ33を使用して印刷試験を行ったときの判断結果を表10に、比較例1の現像ローラ33を使用して印刷試験を行ったときの判断結果を表11に、比較例2の現像ローラ33を使用して印刷試験を行ったときの判断結果を表12に、比較例3の現像ローラ33を使用して印刷試験を行ったときの判断結果を表13に示す。

【0128】

【表8】

【0129】

【表9】

【0130】

【表10】

【0131】

【表11】

【0132】

【表12】

【0133】

【表13】

【0134】

次に、現像ローラ33の摩擦係数μ及びローラ間駆動トルクTqを異ならせたときの残像レベルについて説明する。

【0135】

図14は本発明の第2の実施の形態における摩擦係数及びローラ間駆動トルクを異ならせたときの残像レベルを示す図である。なお、図において、横軸にローラ間駆動トルクTqを、縦軸に摩擦係数μを採ってある。

【0136】

図において、○は印刷試験において残像レベルの判断結果が良好であることを、×は印刷試験において残像レベルの判断結果が良好でないことを示す。図に示されるように、残像レベルの判断結果が良好である現像ローラ33は、表面層33cの摩擦係数μが1.4以下であり、ローラ間駆動トルクTqが1.5〔kg・cm〕以上であることが分かる。

【0137】

ただし、ローラ間駆動トルクTqが2.6〔kg・cm〕より高い場合は、画像形成ユニット16Bkを駆動する際の負荷が高くなり、ジッタが発生した。したがって、残像が形成されるのを抑制し、画像形成ユニット16Bkを円滑に駆動するためには、ロール間駆動トルクTqを1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下にするのが好ましい。

【0138】

また、現像ローラ33の表面層33cの摩擦係数μを0.6より低くするためには、現像ローラ33の表面粗さRzを4〔μm〕より小さくする必要があるが、その場合、現像ローラ33上に形成されるトナー層の層厚が小さくなり、印刷濃度を十分に高くすることができない。例えば、べた印刷を行ったときの印刷濃度を前記濃度検出計「X−Rite528」(エックスライト社製)によって測定すると、1.3より低くなってしまう。したがって、残像が形成されるのを抑制し、印刷濃度を十分に高くすることができるようにするためには、表面層33cの摩擦係数μを0.6以上、かつ、1.4以下にするのが好ましい。

【0139】

また、現像ローラ33の表面粗さRzを10〔μm〕より大きくすると、現像ローラ33上のトナー層の層厚が過剰に大きくなり、用紙Pに汚れが発生した。したがって、印刷濃度を十分に高くすることができ、用紙Pに汚れが発生しないようにするためには、現像ローラ33の表面粗さRzを4〔μm〕以上、かつ、10〔μm〕以下にするのが好ましい。

【0140】

ところで、第1の実施の形態におけるトナーTの円形度は0.92であるのに対して、本実施の形態におけるトナーTの円形度は0.95であり、第1の実施の形態におけるトナーTより高いので、微小ドットの印刷再現性を高くすることができる。

【0141】

次に、微小ドットの印刷再現性の確認方法について説明する。

【0142】

図15は本発明の第2の実施の形態における微小ドットの印刷再現性の確認方法を説明するための図である。

【0143】

図に示されるように、微小ドットの印刷再現性を確認するために、600〔dpi〕の2ドット×2ドットパターンを使用した。600〔dpi〕の2ドット×2ドットパターンとは、図に示される1マスを600〔dpi〕の1ドットとしたとき、縦2ドット×横2ドットで形成される微小ドットの周りに2ドット分の隙間が形成されるパターンである。

【0144】

そして、印刷した600〔dpi〕の2ドット×2ドットパターンにおいて、画像解析ソフトSALT(レーザーテック(株)製)で100個の微小ドットを抽出し、各微少ドットの面積を測定し、該面積に対応する円相当直径を算出し、各微少ドットの円相当直径のデータの標準偏差σを算出し、該標準偏差σの値に基づいて微小ドットの印刷再現性の確認を行った。

【0145】

前記第1の実施の形態における円形度が0.92のトナーTの場合、標準偏差σは4.1〔μm〕であったのに対し、本実施の形態における円形度が0.95のトナーTの場合、標準偏差σは2.5〔μm〕となり、微小ドットのばらつきが小さいことが分かる。

【0146】

このように、本実施の形態においては、乳化重合法によって製造され、体積平均粒径が6.5〔μm〕以上、かつ、7.5〔μm〕以下であり、ブローオフ帯電量が−36〔μC/g〕である非磁性一成分のトナーTが使用され、前記現像ローラ33の表面層33cの主成分がアクリル樹脂にされ、表面層33cの摩擦係数μが0.6以上、かつ、1.4以下にされ、ローラ間駆動トルクTqが1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下にされるので、トナー供給ローラ34によって現像ローラ33上の未現像トナーを十分に掻き取ることができ、未現像トナーが現像ローラ33上に残留するのを抑制することができる。したがって、用紙Pに残像が形成されるのを抑制することができるので、画像品位が低下するのを防止することができる。なお、体積平均粒径が6.5〔μm〕以上、かつ、7.5〔μm〕以下であり、ブローオフ帯電量が−50〔μC/g〕以上、かつ、−30〔μC/g〕以下である非磁性一成分のトナーTを使用した場合でも、本実施の形態と同様の効果を得ることができる。

【0147】

また、現像ローラ33の表面粗さRzが4〔μm〕以上、かつ、10〔μm〕以下にされるので、印刷濃度を十分に高くすることができ、用紙Pに汚れが発生するのを抑制することができる。

【0148】

さらに、本実施の形態においては、乳化重合法によって製造されたトナーTが使用されるので、トナーTの円形度を高くすることができ、印刷時の微小ドットの印刷再現性を高くすることができる。

【0149】

前記各実施の形態においては、用紙に直接トナー像を転写するプリンタについて説明しているが、トナー像を、ドラムベルト等の中間転写材に転写し、更に用紙に転写するようにした中間転写方式の画像形成装置にも適用することができる。

【0150】

また、前記各実施の形態においては、カラープリンタについて説明しているが、本発明を、複写機、ファクシミリ、複合機等の画像形成装置に適用することができる。

【0151】

なお、本発明は前記各実施の形態に限定されるものではなく、本発明の趣旨に基づいて種々変形させることが可能であり、それらを本発明の範囲から排除するものではない。

【符号の説明】

【0152】

16Bk、16Y、16M、16C 画像形成ユニット

33 現像ローラ

33b 弾性層

33c 表面層

34 トナー供給ローラ

T トナー

Tq ローラ間駆動トルク

μ、μi 摩擦係数

【技術分野】

【0001】

本発明は、画像形成ユニット及び画像形成装置に関するものである。

【背景技術】

【0002】

従来、プリンタ、複写機、ファクシミリ、複合機等の画像形成装置、例えば、プリンタは、画像形成ユニット、LEDヘッド、転写ローラ、定着器等を備え、前記画像形成ユニットは、画像形成ユニットの本体、すなわち、画像形成ユニット本体、及び該画像形成ユニット本体に対して着脱自在に配設されたトナーカートリッジから成り、前記画像形成ユニット本体内には、感光体ドラム、帯電ローラ、現像剤担持体としての現像ローラ、現像ブレード、トナー供給ローラ、クリーニングブレード等が配設されるようになっている。

【0003】

前記プリンタにおいては、帯電ローラによって一様に帯電させられた感光体ドラムの表面がLEDヘッドによって露光されて、静電潜像が形成される。一方、前記トナーカートリッジから画像形成ユニット本体内に供給された現像剤としてのトナーは、トナー供給ローラによって現像ローラに供給され、現像ブレードによって現像ローラ上にトナーの薄層が形成される。そして、現像ローラ上のトナーを、感光体ドラム上の静電潜像に付着させ、該静電潜像を現像することによって感光体ドラム上にトナー像が形成される。続いて、該トナー像は、転写ローラによって媒体としての用紙に転写され、定着器において用紙に定着させられて、画像が形成される。

【0004】

なお、前記トナー供給ローラは、現像ローラと当接させて、かつ、同じ方向に回転自在に配設され、現像ローラにトナーを供給するとともに、現像ローラ上のトナーのうちの、現像に使用されず、現像ローラ上に残留したトナー、すなわち、未現像トナーを掻き取る。

【0005】

ところで、前記現像ローラにおいては、ウレタンから成る弾性層の表面にイソシアネート処理を施すことによって表面層が形成されるようになっている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−31355号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記従来の現像ローラにおいては、現像ローラの表面の摩擦係数を十分に低くすることができず、トナー供給ローラによって現像ローラ上の未現像トナーを十分に掻き取ることができない。その結果、未現像トナーが現像ローラ上に残留し、未現像トナーによるトナー像が感光体ドラム上に形成され、用紙に残像が形成されることがあり、画像品位が低下してしまう。

【0008】

本発明は、前記従来の現像ローラの問題点を解決して、媒体に残像が形成されるのを抑制することができ、画像品位が低下するのを防止することができる画像形成ユニット及び画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

そのために、本発明の画像形成ユニットにおいては、現像剤担持体と、該現像剤担持体と接触させて配設され、現像剤担持体に現像剤を供給する現像剤供給部材とを有する。

【0010】

そして、前記現像剤担持体は、弾性層、及び該弾性層上に形成され、アクリル樹脂を主成分とする表面層を備える。

【0011】

また、該表面層の摩擦係数は0.6以上、かつ、1.4以下であり、前記現像剤担持体と前記現像剤供給部材との間の駆動トルクは、1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下である。

【発明の効果】

【0012】

本発明によれば、画像形成ユニットにおいては、現像剤担持体と、該現像剤担持体と接触させて配設され、現像剤担持体に現像剤を供給する現像剤供給部材とを有する。

【0013】

そして、前記現像剤担持体は、弾性層、及び該弾性層上に形成され、アクリル樹脂を主成分とする表面層を備える。

【0014】

また、該表面層の摩擦係数は0.6以上、かつ、1.4以下であり、前記現像剤担持体と前記現像剤供給部材との間の駆動トルクは、1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下である。

【0015】

この場合、現像剤供給部材によって現像剤担持体上の未現像の現像剤を十分に掻き取ることができるので、未現像の現像剤が現像剤担持体上に残留するのを抑制することができる。したがって、媒体に残像が形成されるのを抑制することができるので、画像品位が低下するのを防止することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1の実施の形態における現像ローラの断面図である。

【図2】本発明の第1の実施の形態におけるカラープリンタの概略図である。

【図3】本発明の第1の実施の形態における画像形成ユニットの概略図である。

【図4】本発明の第1の実施の形態における回転伝達系を説明するための図である。

【図5】本発明の第1の実施の形態における現像ローラの正面図である。

【図6】本発明の第1の実施の形態における現像ローラの抵抗値の測定装置を示す第1の概念図である。

【図7】本発明の第1の実施の形態における現像ローラの抵抗値の測定装置を示す第2の概念図である。

【図8】本発明の第1の実施の形態における現像ローラの摩擦係数の測定方法を説明するための図である。

【図9】本発明の第1の実施の形態におけるローラ間駆動トルクの測定方法を説明するための図である。

【図10】本発明の第1の実施の形態における残像評価パターンを示す図である。

【図11】本発明の第1の実施の形態における残像評価パターンの拡大図である。

【図12】本発明の第1の実施の形態における残像レベルを説明するための図である。

【図13】本発明の第1の実施の形態における摩擦係数及びローラ間駆動トルクを異ならせたときの残像レベルを示す図である。

【図14】本発明の第2の実施の形態における摩擦係数及びローラ間駆動トルクを異ならせたときの残像レベルを示す図である。

【図15】本発明の第2の実施の形態における微小ドットの印刷再現性の確認方法を説明するための図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。この場合、画像形成装置としてのカラーのプリンタ、すなわち、カラープリンタについて説明する。

【0018】

図2は本発明の第1の実施の形態におけるカラープリンタの概略図である。

【0019】

図に示されるように、カラープリンタの下部には、媒体収容部としての用紙カセット11が配設され、該用紙カセット11内に媒体としての図示されない用紙が収容される。そして、前記用紙カセット11の前端に隣接させて、用紙を1枚ずつ分離させて給紙するための給紙機構が配設される。該給紙機構は、ホッピングローラ12及び分離ローラ13を備え、給紙機構によって給紙された用紙は、上方に配設された搬送ローラ14に送られ、更に搬送ローラ15に送られ、斜行が矯正された後、用紙の搬送方向における上流側から順に配設されたブラック、イエロー、マゼンタ及びシアンの各色の画像を形成する画像形成部としての画像形成ユニット(現像装置)16Bk、16Y、16M、16Cに送られる。

【0020】

該各画像形成ユニット16Bk、16Y、16M、16Cには、像担持体としての感光体ドラム31Bk、31Y、31M、31Cが配設され、該各感光体ドラム31Bk、31Y、31M、31Cの表面を露光(被露光部の電荷を除去)して潜像としての静電潜像を形成するための露光装置としてのLEDヘッド22Bk、22Y、22M、22Cが、各画像形成ユニット16Bk、16Y、16M、16Cに隣接させて、かつ、各感光体ドラム31Bk、31Y、31M、31Cと対向させて配設される。

【0021】

また、前記各画像形成ユニット16Bk、16Y、16M、16Cに沿って、転写ユニットu1が配設され、該転写ユニットu1は、第1のローラとしての駆動ローラr1、第2のローラとしての従動ローラr2、前記駆動ローラr1と従動ローラr2とによって走行自在に張設された搬送部材としての転写ベルト17、及び該転写ベルト17を挟んで、前記感光体ドラム31Bk、31Y、31M、31Cと対向させて配設された転写部材としての転写ローラ21Bk、21Y、21M、21Cを備える。前記転写ベルト17及び転写ローラ21Bk、21Y、21M、21Cは、図示されない転写用の電源と接続され、所定の電圧が印加される。

【0022】

前記用紙は、前記転写ベルト17が走行させられるのに伴って搬送され、画像形成ユニット16Bk、16Y、16M、16Cと転写ローラ21Bk、21Y、21M、21Cとの間を通過させられ、該各転写ローラ21Bk、21Y、21M、21Cによって、各画像形成ユニット16Bk、16Y、16M、16Cにおいて形成された各色の現像剤像としてのトナー像が順次重ねて転写され、カラーのトナー像が形成される。

【0023】

続いて、用紙は、定着装置としての定着器18に送られ、該定着器18においてカラーのトナー像が定着させられ、カラー画像が形成される。そして、定着器18から排出された用紙は、搬送ローラ19によって搬送された後、排出ローラ20によってカラープリンタの本体、すなわち、装置本体外に排出される。

【0024】

なお、25は、転写ベルト17上に付着した現像剤としてのトナーを掻き取るための第1のクリーニング部材としてのクリーニングブレードであり、該クリーニングブレード25によって掻き取られたトナーは廃トナーボックス26に回収される。

【0025】

次に、前記画像形成ユニット16Bk、16Y、16M、16Cについて説明する。なお、各画像形成ユニット16Bk、16Y、16M、16Cの構造は同じであるので、ブラックの画像形成ユニット16Bkについてだけ説明する。

【0026】

図3は本発明の第1の実施の形態における画像形成ユニットの概略図である。

【0027】

図に示されるように、画像形成ユニット16Bkにおいて、画像形成ユニット16Bkの本体、すなわち、画像形成ユニット本体37に対して、トナーTが収容された現像剤カートリッジとしてのトナーカートリッジ41が着脱自在に配設され、該トナーカートリッジ41から前記画像形成ユニット本体37内に配設された現像器30にトナーTが供給される。

【0028】

そのために、トナーカートリッジ41における現像剤収容体としてのケース43の下面に、現像剤供給口としてのトナー供給口44が形成され、該トナー供給口44を開閉するために、開閉部材としての図示されないシャッタが移動自在に、本実施の形態においては、回動自在に配設される。

【0029】

一方、画像形成ユニット本体37には、トナーカートリッジ41を取り付けるために、凹面から成る取付面が形成され、該取付面に、前記トナー供給口44と対応させて現像剤補給口としてのトナー補給口45が形成される。したがって、シャッタを回動させてトナー供給口44を開放すると、トナーカートリッジ41内のトナーTがトナー補給口45を介して画像形成ユニット本体37内に供給される。

【0030】

なお、本実施の形態においては、前記トナーTとして、非磁性一成分のトナーが使用され、現像器30において一成分現像方式による現像が行われる。

【0031】

前記トナーTは、粉砕法によって製造され、バインダーとしてポリエステル樹脂を使用した負帯電性のトナーである。前記トナーTの体積平均粒径は5.7〔μm〕であり、円形度は0.92であり、ブローオフ帯電量は−36〔μC/g〕である。なお、体積平均粒径の測定には、コールターマルチライザーII(コールター社製)を、円形度の測定には

、フロー式粒子像分析装置FPIA−3000(シスメックス(株)製)を使用した。また、ブローオフ帯電量の測定には、粉体帯電量測定装置TYPE TB−203(京セラ(株)製)を使用し、トナー0.5〔g〕とフェライトキャリア(F−60)(パウダーテック(株)製)9.5〔g〕とを混合し、30〔分〕攪拌した後、ブロー圧を7.0〔kPa〕とし、吸引圧を−4.5〔kPa〕として飽和帯電量を測定した。

【0032】

前記画像形成ユニット本体37は、矢印a方向に回転自在に配設された前記感光体ドラム31Bk、該感光体ドラム31Bkと接触させて矢印b方向に回転自在に配設され、図示されない帯電用の電源に接続され、所定の電圧が印加されて前記感光体ドラム31Bkの表面を一様に帯電させる帯電装置としての帯電ローラ32、前記現像器30、トナー像の転写後に感光体ドラム31Bkに残留したトナーTを掻き取ることによって除去し、廃トナーとして回収して、トナーカートリッジ41内に送るための第2のクリーニング部材としてのクリーニングブレード36等を備える。

【0033】

前記現像器30は、矢印e方向に回転自在に配設され、回転に伴って、前記トナーカートリッジ41から供給されたトナーTを攪拌する攪拌部材28、前記感光体ドラム31Bkと接触させて矢印c方向に回転自在に配設され、トナーTを担持する現像剤担持体としての現像ローラ33、該現像ローラ33と接触させて、現像ローラ33と同じ方向、すなわち、矢印d方向に回転自在に配設され、現像ローラ33にトナーTを供給する現像剤供給部材としてのトナー供給ローラ34、先端を現像ローラ33に当接させて配設され、現像ローラ33上に供給されたトナーTの層、すなわち、トナー層を一定の厚さに規制し、トナーTを薄層化する現像剤層規制部材としての現像ブレード35等を備える。

【0034】

該現像ブレード35は、現像ローラ33との接触部(曲げ部)が曲折させられたステンレス鋼製の板材によって形成され、板材の厚さは0.08〔mm〕であり、接触部の曲率半径Rは0.18〔mm〕であり、現像ローラ33に対する線圧は30〔gf/cm〕である。

【0035】

次に、前記感光体ドラム31Bk、現像ローラ33、トナー供給ローラ34及び現像ブレード35について説明する。

【0036】

図1は本発明の第1の実施の形態における現像ローラの断面図、図4は本発明の第1の実施の形態における回転伝達系を説明するための図、図5は本発明の第1の実施の形態における現像ローラの正面図、図6は本発明の第1の実施の形態における現像ローラの抵抗値の測定装置を示す第1の概念図、図7は本発明の第1の実施の形態における現像ローラの抵抗値の測定装置を示す第2の概念図である。

【0037】

図において、31Bkは感光体ドラム、33は現像ローラ、34はトナー供給ローラであり、前記感光体ドラム31Bkは、アルミニウム製の素管から成るドラム、該ドラム上に形成された電荷発生層、及び該電荷発生層上に形成された電荷輸送層を備え、前記ドラムを貫通させて回転軸sh1が配設される。ドラムを構成する管材の厚さは75〔mm〕であり、ドラムの長さLdは245〔mm〕であり、電荷発生層の膜厚は0.5〔μm〕であり、電荷輸送層の膜厚は18〔μm〕である。また、感光体ドラム31Bkの外径は30〔mm〕であり、回転軸sh1の外径Ddは8〔mm〕である。

【0038】

前記電荷発生層を形成する電荷発生物質として、セレン、セレンの合金、セレン化ヒ素化合物、硫化カドミニウム、酸化亜鉛等の無機光導電物質を使用したり、フタロシアニン、アゾ色素、キナクリドン、多環キノン、ピリリウム塩、チアピリリウム塩、インジコ、アントアントロン、ピラントロン、シアニン等の有機顔料、又は染料を使用したりすることができる。そして、電荷輸送層を形成する電荷発生物質(電子供与性物質)として、カルバゾール、インドール、イミダゾール、オキサゾール、ピラゾール、オキサジアゾール、ピラゾリン、チアジアゾール等の複素環化合物を使用したり、アニリン誘導体、ヒドラゾン化合物、芳香族アミン誘導体、スチルベン誘導体、又はこれらの化合物から成る基を主鎖又は側鎖に有する重合体等を使用したりすることができる。

【0039】

また、前記現像ローラ33は、ステンレス鋼製の芯金33a、該芯金33a上にロール状に形成された弾性層33b、及び該弾性層33b上に形成された表面層33cを備え、前記芯金33aの両端から回転軸sh2が突出させて形成される。

【0040】

前記弾性層33bの長さL1は230〔mm〕(A4判サイズの用紙への印刷に対応させて設定される。)であり、現像ローラ33の外径D1は15.9〔mm〕であり、芯金33aの外径D2は10〔mm〕である。また、現像ローラ33のアスカーC硬度は76〔°〕である。なお、前記感光体ドラム31Bkのドラムの両端は、現像ローラ33の弾性層33bの両端より距離h1(=17.5〔mm〕)ずつ突出させられる。

【0041】

前記弾性層33bにおいては、ベースポリマーとしてポリエーテル系ポリオール及び脂肪族系イソシアネートが使用され、現像ローラ33の抵抗値を調整するために、導電材としてカーボンブラック(例えば、アセチレンブラック、ケッチェンブラック等)が添加される。なお、カーボンブラックの添加量は、ウレタン成分100〔重量部〕に対して5〔重量部〕以下とした。

【0042】

前記現像ローラ33の抵抗値は、1×105 〔Ω〕以上、かつ、11×107 〔Ω〕以下の範囲が好ましく、本実施の形態においては、1×106 〔Ω〕とした。また、現像ローラ33の外径D1を所望の値にするために、現像ローラ33の表面に粗研磨、フィニッシャー研磨等の研磨を行った。

【0043】

次に、前記現像ローラ33の抵抗値の測定方法について説明する。

【0044】

現像ローラ33の抵抗値を測定するに当たり、測定装置としてハイレジスタンスメータ(型番:4339B)(ヒューレット・パッカード社製)51を使用した。現像ローラ33の軸方向における6箇所に、幅が2.0〔mm〕であり、直径が6.0〔mm〕であるステンレス鋼製のボールベアリング52a〜52fを20〔gf〕の力で接触させ、現像ローラ33に100〔V〕の直流電圧を印加し、現像ローラ33を50〔rpm〕の速度で回転させ、芯金33aとローラ表面との間の抵抗値を測定した。

【0045】

なお、ボールベアリング52a〜52fごとに、現像ローラ33を1回転させる間に、円周上の100ポイントで抵抗値を測定し、合計で600ポイントで抵抗値を測定し、各ポイントにおける抵抗値の平均値を現像ローラ33の抵抗値とした。

【0046】

また、トナー供給ローラ34は、ステンレス鋼製の芯金34a、及び該芯金34a上にロール状に形成された弾性層34bを備え、前記芯金34aは、弾性層34bの両端から突出させて形成され、回転軸sh3として機能する。前記弾性層34bの長さL2は220〔mm〕であり、芯金34aの外径は6〔mm〕である。なお、前記現像ローラ33の弾性層33bの両端は、トナー供給ローラ34の弾性層34bの両端より距離h2(=5〔mm〕)ずつ突出させられる。

【0047】

前記弾性層34bはシリコーンゴムスポンジから成り、該シリコーンゴムスポンジは、未加硫のシリコーンゴムコンパウンドを押出し等の方法で成形し、加熱して加硫発泡させることによって形成される。前記シリコーンゴムコンパウンドは、ジメチルシリコーン生ゴム、メチルフェニルシリコーン生ゴム等の生ゴムに、補強性シリカ充填剤、加硫硬化に必要な加硫剤及び発泡剤を添加することによって形成される。該発泡剤としては、重炭酸ナトリウム等の無機発泡剤、ADCA等の有機発泡剤を使用することができる。また、弾性層34bに半導電性を持たせる場合は、生ゴムにアセチレンブラック、カーボンブラック等を添加する。さらに、弾性層34bの硬度は、加硫剤を添加量を変更することによって調整することができる。

【0048】

前記弾性層34bのセル目(発泡によって生じた微細な孔)の直径は、200〔μm〕以上、かつ、500〔μm〕以下であり、アスカーF硬度は50〔°〕以上、かつ、80〔°〕以下である。

【0049】

ところで、前記感光体ドラム31Bk、現像ローラ33及びトナー供給ローラ34は、装置本体に配設された駆動部としての図示されない駆動モータの回転を受けて回転させられる。

【0050】

そのために、画像形成ユニット本体37内において、感光体ドラム31Bk、現像ローラ33及びトナー供給ローラ34の両端に、支持板部材としての軸受けフレーム65a、65bが互いに対向させて配設され、感光体ドラム31Bk、現像ローラ33及びトナー供給ローラ34が、回転軸sh1〜sh3を介して軸受けフレーム65a、65bによって回転自在に支持される。なお、軸受けフレーム65a、65bには図示されない軸受けが配設される。

【0051】

また、感光体ドラム31Bk、現像ローラ33及びトナー供給ローラ34の軸受けフレーム65a側の端部には、それぞれ、第1のギヤとしての感光体ドラムギヤ61、第2のギヤとしての現像ローラギヤ62及び第3のギヤとしてのトナー供給ローラギヤ63が取り付けられ、軸受けフレーム65aに第4のギヤとしてのアイドルギヤ64が回転自在に支持される。前記現像ローラギヤ62は、大ギヤ62a及び小ギヤ62bを備えた2段構造を有する。

【0052】

そして、前記駆動モータと感光体ドラムギヤ61とが回転伝達系を構成するギヤトレーンを介して接続され、感光体ドラムギヤ61と大ギヤ62aとが、小ギヤ62bとアイドルギヤ64とが、アイドルギヤ64とトナー供給ローラギヤ63とが噛合させられ、前記感光体ドラムギヤ61が、前記ギヤトレーンを介して駆動モータからの回転を受けて矢印a方向に回転させられると、現像ローラギヤ62が矢印c方向に、アイドルギヤ64が矢印f方向に、トナー供給ローラギヤ63が矢印d方向に回転させられる。

【0053】

また、前記回転軸sh1〜sh3の位置が、軸受けフレーム65a、65bによって決められ、本実施の形態において、前記感光体ドラム31Bkと現像ローラ33との軸間距離k1は22.9〔mm〕であり、感光体ドラム31Bkと現像ローラ33とのニップ量は0.05〔mm〕であり、現像ローラ33とトナー供給ローラ34との軸間距離k2は14.7〔mm〕である。

【0054】

次に、前記感光体ドラムギヤ61、現像ローラギヤ62、トナー供給ローラギヤ63及びアイドルギヤ64について説明する。

【0055】

【表1】

【0056】

表1に、感光体ドラムギヤ61、現像ローラギヤ62の大ギヤ62a及び小ギヤ62b、トナー供給ローラギヤ63並びにアイドルギヤ64の歯先円直径、歯底円直径、歯数、ねじれ角及び周速度比を表す。なお、周速度比は、感光体ドラム31Bkの周速度VBkに対する大ギヤ62aの周速度V62aの比γ1、及び周速度VBkに対するトナー供給ローラ34の周速度V34の比γ2

γ1=V62a/VBk

γ2=V34/VBk

で表される。本実施の形態において、周速度比は、感光体ドラム31Bkの外径を30〔mm〕とし、現像ローラ33の外径D1を15.9〔mm〕とし、トナー供給ローラ34の外径Dsを15.5〔mm〕として算出した。

【0057】

次に、前記画像形成ユニット16Bkの動作について説明する。

【0058】

まず、帯電ローラ32(図3)によって一様に帯電させられた感光体ドラム31Bkの表面がLEDヘッド22Bkによって露光され、感光体ドラム31Bkの表面に静電潜像が形成される。該静電潜像は、現像ローラ33から供給されるトナーTによって現像(顕像化)され、感光体ドラム31Bk上にトナー像が形成される。

【0059】

そのために、前記シャッタを回動させ、トナーカートリッジ41におけるトナー供給口44を開放すると、トナーカートリッジ41内のトナーTがトナー供給口44を介して所定量だけ落下して現像器30に供給される。該現像器30において、トナーTは、攪拌部材28の回転に伴って攪拌され、トナー供給ローラ34に供給される。該トナー供給ローラ34は、現像ローラ33と同じ方向に、各周速度に一定の差を形成しながら互いに摺動して回転させられ、現像ローラ33との電位差に基づいて、トナーTを現像ローラ33に供給するとともに、現像に使用されず、現像ローラ33上に残留した未現像トナーを掻き取る。

【0060】

そして、現像ローラ33に供給されたトナーTは、現像ローラ33の回転に伴って現像ブレード35によって薄層化され、現像ローラ33上に一定の厚さのトナー層を形成する。続いて、現像ローラ33上のトナーTは、感光体ドラム31Bkと対向する領域、すなわち、現像領域に搬送され、該現像領域において、感光体ドラム31Bk上の静電潜像による静電気力によって引き付けられ、感光体ドラム31Bk上の静電潜像が形成された部分に付着させられて、トナー像を形成する。

【0061】

そして、感光体ドラム31Bk上のトナー像は転写ローラ21Bkによって用紙に転写され、転写後に感光体ドラム31Bk上に残留したトナーTはクリーニングブレード36によって掻き取られて除去される。

【0062】

ところで、前述されたように、前記トナー供給ローラ34は、現像ローラ33にトナーTを供給するとともに、現像ローラ33上の未現像トナーを掻き取るようになっている。ところが、未現像トナーが十分に掻き取られず、現像ローラ33上に残留すると、未現像トナーによるトナー像が感光体ドラム31Bk上に形成され、用紙に残像が形成されてしまう。

【0063】

この場合、未現像トナーを十分に掻き取ることができるかどうかは、現像ローラ33の表面の状態、及び現像ローラ33とトナー供給ローラ34との当接状態によって決まる。

【0064】

そこで、現像ローラ33の外径D1を一定にし、現像ローラ33の表面粗さ、本実施の形態においては、表面の周方向の十点平均粗さRz(JIS B0601−1994)及び摩擦係数(本実施の形態においては、動摩擦係数)μを変更し、トナー供給ローラ34のアスカーF硬度、外径Ds及びニップ量npを変更して、印刷試験を行った。そして、印刷試験を行ったときの、現像ローラ33とトナー供給ローラ34との間の駆動トルク、すなわち、ローラ間駆動トルクTqを測定するとともに、残像が形成されたかどうかを表す残像レベルを判断した。

【0065】

前記印刷試験において、印刷速度を、A4判の用紙サイズの縦方向の印刷を行う際の42〔ppm〕(枚/分)とし、感光体ドラム31Bkの周速度VBkを249〔mm/sec〕とした。そして、現像ローラ33に印加される電圧、すなわち、現像バイアスを、べた印刷濃度が1.5程度になるように、−250〔V〕以上、かつ、−170〔V〕以下にし、トナー供給ローラ34に印加される電圧、すなわち、現像剤供給バイアスを、現像バイアスの絶対値より70〔V〕高くし、−320〔V〕以上、かつ、−240〔V〕以下にした。前記べた印刷濃度は、濃度測定装置「X−Rite528」(エックスライト社製)で測定した。

【0066】

また、十点平均粗さRzは、表面粗さ測定器「サーフコーダSEF3500」(小坂研究所製)を使用し、表面粗さ測定器の触針半径を2〔μm〕とし、触針圧を0.7〔mN〕とし、触針の送り速さを0.1〔mm/sec〕として測定した。

【0067】

そして、前記現像ローラ33の摩擦係数μを次の測定方法によって測定した。

【0068】

図8は本発明の第1の実施の形態における現像ローラの摩擦係数の測定方法を説明するための図である。

【0069】

図において、70はテンションゲージ「DIGITAL FORCE GAUGE ZP−50N」(IMADA製)、73は矢印方向に移動させられるステージ「小型直動シリーズSPL42」(オリエンタルモータ(株)製)であり、該ステージ73にテンションゲージ70が固定される。

【0070】

そして、図示されない治具等によって現像ローラ33を回転自在に支持し、ベルト71(幅50〔mm〕、長さ200〔mm〕)を、所定の角度θ(本実施の形態においては、90〔°〕)にわたって現像ローラ33と接触させて配設し、ベルト71の一端をテンションゲージ70に、他端を重り72に取り付けた。この状態でステージ73を1.2〔mm/sec〕の速度で5〔秒〕間、矢印方向に移動させ、そのとき、テンションゲージ70に加わる荷重Kを読み取った。

【0071】

前記ベルト71には、表面状態の固体差が少ないものとして、「エクセレントホワイト紙PPR−CA4NA」((株)沖データ製)80〔g/m2〕を使用した。前記重り72は重量Wi(i=1、2、3)が50〔g〕、10〔g〕及び15〔g〕のものを使用した。

【0072】

各重量Wiの重り72を使用したときの摩擦係数μi(i=1、2、3)は、オイラーのベルト式によって

μi=1/θ×1n(K/Wi)

算出することができる。なお、本実施の形態において、現像ローラ33の摩擦係数μは摩擦係数μiの平均値とした。

【0073】

そして、前記ニップ量npは、現像ローラ33とトナー供給ローラ34とのニップ量であり、現像ローラ33の外径D1、トナー供給ローラ34の外径Ds、現像ローラ33とトナー供給ローラ34との軸間距離k2(=14.7〔mm〕)に基づいて、

np=(D1+Ds)/2−k2

=(D1+Ds)/2−14.7

とした。

【0074】

さらに、前記ローラ間駆動トルクTqを次の測定方法によって測定した。

【0075】

図9は本発明の第1の実施の形態におけるローラ間駆動トルクの測定方法を説明するための図である。

【0076】

ローラ間駆動トルクTqの測定を行うに当たり、図に示されるような測定用の画像形成ユニットを使用した。該画像形成ユニットは、感光体ドラム31Bkを備えず、感光体ドラム31Bkの回転軸sh1、感光体ドラムギヤ61、現像ローラ33、現像ローラギヤ62、トナー供給ローラ34、トナー供給ローラギヤ63、アイドルギヤ64及び軸受けフレーム65a、65bを備える。

【0077】

そして、感光体ドラムギヤ61を図示されないドライブギヤを介して測定用の駆動部としての測定用駆動モータに接続し、該測定用駆動モータを駆動し、感光体ドラム31Bkが249〔mm/sec〕の周速度VBkで回転させられるときの回転速度で感光体ドラムギヤ61を矢印a方向に回転させ、現像ローラギヤ62を矢印c方向に、アイドルギヤ64を矢印f方向に、トナー供給ローラギヤ63を矢印d方向に回転させた。また、現像ローラ33及びトナー供給ローラ34を回転させる際に、現像ローラ33及びトナー供給ローラ34の表面にトナーTをまぶして付着させた。

【0078】

ところで、前述されたように、感光体ドラムギヤ61を回転させると、現像ローラギヤ62が矢印c方向に、トナー供給ローラギヤ63が矢印d方向に回転させられ、現像ローラ33が矢印c方向に、トナー供給ローラ34が矢印d方向に回転させられる。そして、表1に示されるように、現像ローラ33は、感光体ドラム31Bkに対して周速度比が1.259の周速度で、トナー供給ローラ34は、感光体ドラム31Bkに対して周速度比が0.834の周速度で、互いに摺動しながら、同じ方向に回転させられる。

【0079】

この場合、互いに摺動しながら、同じ方向に回転させられる現像ローラ33及びトナー供給ローラ34を回転させるのに必要なトルクは、現像ローラ33とトナー供給ローラ34との接触圧力が小さいほど小さく、現像ローラ33とトナー供給ローラ34との接触圧力が大きいほど大きい。

【0080】

したがって、現像ローラ33及びトナー供給ローラ34を回転させるのに必要なトルクが小さい場合、未現像トナーを十分に掻き取ることができないのに対して、現像ローラ33及びトナー供給ローラ34を回転させるのに必要なトルクが大きい場合、未現像トナーを十分に掻き取ることができる。そこで、本実施の形態においては、現像ローラ33及びトナー供給ローラ34を回転させるのに必要なトルクを、ローラ間駆動トルクTqとして測定した。

【0081】

該ローラ間駆動トルクTqは、前記測定用駆動モータとドライブギヤとを連結するシャフト上に配設されたトルクセンサによって測定した。なお、トルクセンサとして、「トルク検出器SS−010」((株)小野測器製)を使用した。

【0082】

なお、前記測定用の画像形成ユニットにおいて、現像ローラ33と感光体ドラム31Bkとが接触させられていると、現像ローラ33及びトナー供給ローラ34を回転させるのに必要なトルクがその分大きくなり、ローラ間駆動トルクTqの測定値の変化を認識するのが困難になる。そこで、前述されたように、測定用の画像形成ユニットにおいては、感光体ドラム31Bkを備えないようにした。

【0083】

次に、前記残像レベルを判断するための残像評価パターンについて説明する。

【0084】

図10は本発明の第1の実施の形態における残像評価パターンを示す図、図11は本発明の第1の実施の形態における残像評価パターンの拡大図である。

【0085】

図において、Pは用紙、Pt1は印刷試験を行うために作成され、印刷される残像評価パターンであり、該残像評価パターンPt1は、用紙Pの前端(搬送方向における前端)の近傍の部分に形成される画像印刷領域AR1、及び該画像印刷領域AR1より後方に形成されるべた印刷領域AR2から成り、画像印刷領域AR1に、所定の画像、本実施の形態においては、文字「A」が白抜きで形成される白抜き画像部pw、及び文字「A」が黒字で形成される黒画像部pbが交互に形成される。

【0086】

前記画像印刷領域AR1の前端から現像ローラ33の1周期分の距離ε1だけ後方のラインを評価開始線Lsとすると、べた印刷領域AR2における前記評価開始線Lsより後方の部分に、白抜きで形成された文字「A」及び黒字で形成された文字「A」の残像が形成される可能性がある。

【0087】

そこで、評価開始線Lsから所定の距離ε2だけ更に後方のラインを評価終了線Leとし、評価開始線Lsから評価終了線Leまでの部分で、べた印刷領域AR2の印刷濃度に基づいて、文字「A」の残像が形成されているかどうかを判断した。なお、本実施の形態において、現像ローラ33の1周期分の距離ε1は、現像ローラ33の外径D1が15.9〔mm〕であり、感光体ドラム31Bkに対する現像ローラ33の周速度比が1.259であるので、

ε1=15.9×π/1.259

≒39.7〔mm〕

である。

【0088】

ところで、本実施の形態においては、前述されたように、現像ローラ33の表面に表面層33c(図1)が形成される。

【0089】

次に、表面層33cについて説明する。

〔実施例1〕

この場合、弾性層33b上に、アクリル樹脂の溶液を塗布することによって、アクリル樹脂を主成分とする表面層33cを形成した。前記アクリル樹脂の溶液は、メタクリル酸−メタクリル酸メチル共重合体を主鎖とするアクリル樹脂(分子量10万)を、揮発性の有機溶媒であるメチルエチルケトン及びテトラヒドロフランを混合した溶液、すなわち、混合溶液によって希釈することにより作成した。

【0090】

該混合溶液におけるメチルエチルケトン及びテトラヒドロフランの配合量は、それぞれ50〔重量部〕である。また、前記混合溶液中におけるアクリル樹脂の濃度は、3〔重量部〕以上、かつ、20〔重量部〕以下である。そして、表面層33cに導電性を付与するために、アクリル樹脂とカーボンブラックとを配合するのが好ましい。このときの配合量は、アクリル樹脂が100〔重量部〕であり、カーボンブラックが1〔重量部〕である。

【0091】

このようにして形成されたアクリル樹脂の溶液を弾性層33b上にディッピングによって塗布し、加熱し乾燥させて表面層33cを形成した。

〔実施例2〕

この場合、弾性層33b上に、アクリル−フッ素共重合樹脂の溶液を塗布することによって、アクリル−フッ素共重合樹脂を主成分とする表面層33cを形成した。前記アクリル−フッ素共重合樹脂は、アクリル樹脂を構成するモノマー、及びフッ素樹脂を構成するモノマーを含有するモノマー混合物を共重合することによって形成した。前記アクリル−フッ素共重合樹脂の溶液は、前記アクリル−フッ素共重合樹脂を、揮発性の有機溶媒であるメチルエチルケトン及びテトラヒドロフランを混合した混合溶液で希釈することにより作成した。

【0092】

該混合溶液におけるメチルエチルケトン及びテトラヒドロフランの配合量は、それぞれ50〔重量部〕である。また、前記混合溶液中におけるアクリル−フッ素共重合樹脂の濃度は、3〔重量部〕以上、かつ、20〔重量部〕以下である。そして、表面層33cに導電性を付与するために、アクリル−フッ素共重合樹脂とカーボンブラックとを配合するのが好ましい。このときの配合量は、アクリル−フッ素共重合樹脂が100〔重量部〕であり、カーボンブラックが1〔重量部〕である。

【0093】

このようにして形成されたアクリル−フッ素共重合樹脂の溶液を弾性層33b上にディッピングによって塗布し、加熱し乾燥させて表面層33cを形成した。

〔実施例3〕

この場合、弾性層33b上に、アクリル樹脂とウレタン樹脂との混合物の溶液を塗布することによって、アクリル樹脂及びウレタン樹脂を主成分とする表面層33cを形成した。前記アクリル樹脂とウレタン樹脂との混合物の溶液は、ウレタン樹脂として熱可塑性ポリエーテル系ウレタン樹脂を使用し、メタクリル酸−メタクリル酸メチル共重合体を主鎖とするアクリル樹脂(分子量10万)とウレタン樹脂とを、アクリル樹脂の重量割合が0.8以上になるように混合し、該混合物を、揮発性の有機溶媒であるメチルエチルケトン及びテトラヒドロフランを混合した混合溶液によって希釈することにより作成した。

【0094】

該混合溶液におけるメチルエチルケトン及びテトラヒドロフランの配合量は、それぞれ50〔重量部〕である。また、前記混合溶液中における前記アクリル樹脂とウレタン樹脂との混合物の濃度は、3〔重量部〕以上、かつ、20〔重量部〕以下である。そして、表面層33cに導電性を付与するために、前記アクリル樹脂とウレタン樹脂との混合物と、カーボンブラックとを配合するのが好ましい。このときの配合量は、アクリル樹脂とウレタン樹脂との混合物が100〔重量部〕であり、カーボンブラックが1〔重量部〕である。

【0095】

このようにして形成されたアクリル樹脂の溶液を弾性層33b上にディッピングによって塗布し、加熱し乾燥させて表面層33cを形成した。

〔比較例1〕

この場合、弾性層33bにアクリル樹脂とウレタン樹脂との混合物の溶液を塗布することによって表面層33cを形成した。アクリル樹脂とウレタン樹脂との混合物において、アクリル樹脂とウレタン樹脂とを、重量割合5:5で混合した。その他の表面層33cの形成条件は、実施例3と同じである。

〔比較例2〕

この場合、弾性層33bにアクリル樹脂とウレタン樹脂との混合物の溶液を塗布することによって表面層33cを形成した。アクリル樹脂とウレタン樹脂との混合物において、アクリル樹脂とウレタン樹脂とを、重量割合2:8で混合した。その他の表面層33cの形成条件は、実施例3と同じである。

〔比較例3〕

この場合、弾性層33bの表面にイソシアネート処理を施すことによって、表面層を弾性層33bと一体に形成した。

【0096】

前記イソシアネート処理は、弾性層33bの表面にイソシアネート化合物を含浸させ、熱硬化させることによって行われる。そのために、使用されるイソシアネート処理液は、イソシアネート化合物を酢酸エチル等の有機溶媒に溶解させ(酢酸エチルが100〔重量部〕であり、イソシアネート化合物が20〔重量部〕である。)、溶解液にカーボンブラック(例えば、アセチレンブラック、ケッチェンブラック等)を添加することによって得られる。

【0097】

前記イソシアネート化合物としては、4.4’−ジフェニルメタンジイソシアネート、パラフェニレンジイソシアネート、2,6−トリレンジイソシアネート等を使用することができる。

【0098】

そして、前記イソシアネート処理液に現像ローラ33を30〔秒〕浸漬させた後、100〔℃〕のオーブンで現像ローラ33を10〔時間〕加熱し、乾燥させた。さらに、乾燥後、イソシアネート処理が施された後の現像ローラ33の表面の摩擦係数μを大きくし、トナーTの帯電性を高くするために、現像ローラ33の表面を有機溶媒のIPAに浸漬させた布等で払拭することによって、現像ローラ33の表面から有機溶媒を含浸させることにより、表面層のカーボン連鎖を伸縮させ、均一化し、安定化させた。

【0099】

次に、前記実施例1〜3及び比較例1〜3の現像ローラ33を使用して印刷試験を行い、図10の残像評価パターンを印刷したときに、用紙に残像が形成されたかどうかを判断した。

【0100】

実施例1の現像ローラ33を使用して印刷試験を行ったときの判断結果を表2に、実施例2の現像ローラ33を使用して印刷試験を行ったときの判断結果を表3に、実施例3の現像ローラ33を使用して印刷試験を行ったときの判断結果を表4に、比較例1の現像ローラ33を使用して印刷試験を行ったときの判断結果を表5に、比較例2の現像ローラ33を使用して印刷試験を行ったときの判断結果を表6に、比較例3の現像ローラ33を使用して印刷試験を行ったときの判断結果を表7に示す。

【0101】

【表2】

【0102】

【表3】

【0103】

【表4】

【0104】

【表5】

【0105】

【表6】

【0106】

【表7】

【0107】

各印刷試験において、現像ローラ33の外径D1は、実施例1〜3及び比較例1〜3において15.9〔mm〕であり、現像ローラ33の十点平均粗さRzは、実施例1〜3及び比較例1〜3において3〔μm〕、5〔μm〕及び8〔μm〕であり、現像ローラ33の摩擦係数μは、実施例1において0.6、0.9及び1.1であり、実施例2において0.6、0.7及び0.9であり、実施例3において0.9、1.1及び1.4であり、比較例1において1.5、1.6及び1.7であり、比較例2において1.5、1.7及び1.8であり、比較例3において1.7、1.7及び1.8である。

【0108】

また、トナー供給ローラ34のアスカーF硬度は、実施例1〜3及び比較例1〜3において50〔°〕、60〔°〕、70〔°〕及び80〔°〕であり、トナー供給ローラ34の外径Dsは、実施例1〜3及び比較例1〜3において、アスカーF硬度が50〔°〕である場合、15.0〔mm〕及び16.0〔mm〕であり、アスカーF硬度が60〔°〕である場合、14.5〔mm〕、15.0〔mm〕、15.5〔mm〕及び16.0〔mm〕であり、アスカーF硬度が70〔°〕である場合、14.5〔mm〕、15.0〔mm〕及び15.5〔mm〕であり、アスカーF硬度が80〔°〕である場合、14.0〔mm〕、14.5〔mm〕及び15.0〔mm〕である。なお、ニップ量npは、アスカーF硬度及びトナー供給ローラ34の外径Dsによって決まり、実施例1〜3及び比較例1〜3において、アスカーF硬度が50〔°〕である場合、0.8〔mm〕及び1.3〔mm〕であり、アスカーF硬度が60〔°〕であり、かつ、トナー供給ローラ34の外径Dsが15.0〔mm〕である場合、0.8〔mm〕、1.0〔mm〕及び1.3〔mm〕であり、アスカーF硬度が60〔°〕であり、かつ、トナー供給ローラ34の外径Dsが14.5〔mm〕である場合、0.5〔mm〕、1.0〔mm〕及び1.3〔mm〕であり、アスカーF硬度が70〔°〕である場合、0.5〔mm〕、0.8〔mm〕及び1.0〔mm〕であり、アスカーF硬度が80〔°〕である場合、0.3〔mm〕、0.5〔mm〕及び0.8〔mm〕である。

【0109】

次に、前記残像レベルについて説明する。

【0110】

図12は本発明の第1の実施の形態における残像レベルを説明するための図である。

【0111】

この場合、残像評価パターンPt1(図10)を印刷し、白抜きで形成された文字「A」及び黒字で形成された文字「A」の残像が形成される可能性がある2箇所の測定点ρ1、ρ2の印刷濃度Dρ1、Dρ2を測定し、該印刷濃度Dρ1、Dρ2の濃度差ΔDρを残像レベルの指標とした。

【0112】

そして、濃度差ΔDρが閾値、本実施の形態においては、0.05以下である場合、白抜きで形成された文字「A」及び黒字で形成された文字「A」のいずれの残像も形成されていないと判断することができ、表2〜7における残像レベルの判断結果が良好であることを○で表す。前記濃度差ΔDρが0.05より大きい場合、白抜きで形成された文字「A」及び黒字で形成された文字「A」の少なくとも一方の残像が形成されていると判断することができ、表2〜7における残像レベルの判断結果が良好でないことを×で表す。なお、測定点ρ1、ρ2の印刷濃度Dρ1、Dρ2は、濃度検出計「X−Rite528」(エックスライト社製)で測定した。

【0113】

次に、現像ローラ33の摩擦係数μ及びローラ間駆動トルクTqを異ならせたときの残像レベルについて説明する。

【0114】

図13は本発明の第1の実施の形態における摩擦係数及びローラ間駆動トルクを異ならせたときの残像レベルを示す図である。なお、図において、横軸にローラ間駆動トルクTqを、縦軸に摩擦係数μを採ってある。

【0115】

図において、○は印刷試験において残像レベルの判断結果が良好であることを、×は印刷試験において残像レベルの判断結果が良好でないことを示す。図に示されるように、残像レベルの判断結果が良好である現像ローラ33は、表面層33cの摩擦係数μが1.4以下であり、ローラ間駆動トルクTqが1.5〔kg・cm〕以上であることが分かる。

【0116】

ただし、ローラ間駆動トルクTqが2.6〔kg・cm〕より高い場合は、画像形成ユニット16Bkを駆動する際の負荷が高くなり、ジッタが発生した。この場合、画像形成ユニット16Bkを円滑に駆動するのが困難である。したがって、残像が形成されるのを抑制し、画像形成ユニット16Bkを円滑に駆動するためには、ロール間駆動トルクTqを1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下にするのが好ましい。

【0117】

また、現像ローラ33の表面層33cの摩擦係数μを0.6より低くするためには、現像ローラ33の表面粗さRzを3〔μm〕より小さくする必要があるが、その場合、現像ローラ33上に形成されるトナー層の層厚が小さくなり、印刷濃度を十分に高くすることができない。例えば、べた印刷を行ったときの印刷濃度を前記濃度検出計「X−Rite528」(エックスライト社製)によって測定すると、1.3より低くなってしまう。したがって、残像が形成されるのを抑制し、印刷濃度を十分に高くすることができるようにするためには、表面層33cの摩擦係数μを0.6以上、かつ、1.4以下にするのが好ましい。

【0118】

また、現像ローラ33の表面粗さRzを8〔μm〕より大きくすると、現像ローラ33上のトナー層の層厚が過剰に大きくなり、用紙Pに汚れが発生した。したがって、印刷濃度を十分に高くすることができ、用紙Pに汚れが発生しないようにするためには、現像ローラ33の表面粗さRzを3〔μm〕以上、かつ、8〔μm〕以下にするのが好ましい。

【0119】

このように、本実施の形態においては、前記現像ローラ33の表面層33cの主成分がアクリル樹脂にされ、表面層33cの摩擦係数μが0.6以上、かつ、1.4以下にされ、ローラ間駆動トルクTqが1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下にされるので、トナー供給ローラ34によって現像ローラ33上の未現像トナーを十分に掻き取ることができ、未現像トナーが現像ローラ33上に残留するのを抑制することができる。したがって、用紙Pに残像が形成されるのを抑制することができるので、画像品位が低下するのを防止することができる。

【0120】

また、現像ローラ33の表面粗さRzが3〔μm〕以上、かつ、8〔μm〕以下にされるので、印刷濃度を十分に高くすることができ、用紙Pに汚れが発生するのを抑制することができる。

【0121】

本実施の形態においては、粉砕法によって製造され、体積平均粒径が5.7〔μm〕であり、ブローオフ帯電量が−36〔μC/g〕である非磁性一成分のトナーが使用されるようになっているが、体積平均粒径が5.3〔μm〕以上、かつ、6.1〔μm〕以下であり、ブローオフ帯電量が−50〔μC/g〕以上、かつ、−30〔μC/g〕以下である非磁性一成分のトナーを使用した場合にも、同様の効果を得ることができる。

【0122】

次に、本発明の第2の実施の形態について説明する。なお、第1の実施の形態と同じ構造を有するものについては、同じ符号を付与し、同じ構造を有することによる発明の効果については同実施の形態の効果を援用する。

【0123】

本実施の形態において、現像剤としてのトナーTは、乳化重合法によって製造され、バインダーとしてスチレン−アクリル樹脂を使用した非磁性一成分の負帯電性のトナーである。前記トナーTの体積平均粒径は、7.0〔μm〕であり、円形度は0.95であり、ブローオフ帯電量は−36〔μC/g〕である。なお、体積平均粒径の測定には、コールターマルチライザーII(コールター社製)を、円形度の測定には、フロー式粒子像分析装

置FPIA−3000(シスメックス(株)製)を使用した。また、ブローオフ帯電量の測定には、粉体帯電量測定装置TYPE TB−203(京セラ(株)製)を使用し、トナー0.5〔g〕とフェライトキャリア(F−60)(パウダーテック(株)製)9.5〔g〕とを混合し、30〔分〕攪拌した後、ブロー圧を7.0〔kPa〕とし、吸引圧を−4.5〔kPa〕として飽和帯電量を測定した。

【0124】

本実施の形態においては、第1の実施の形態と同様に、現像剤担持体としての現像ローラ33の外径D1を一定にし、現像ローラ33の表面粗さ、本実施の形態においては、表面の周方向の十点平均粗さRz(JIS B0601−1994)及び摩擦係数(本実施の形態においては、動摩擦係数)μを変更し、現像剤供給部材としてのトナー供給ローラ34のアスカーF硬度、外径Ds及びニップ量npを変更して、印刷試験を行った。そして、印刷試験を行ったときの、現像ローラ33とトナー供給ローラ34との間のローラ間駆動トルクTqを測定するとともに、残像レベルを判断した。

【0125】

また、前記印刷試験において、第1の実施の形態と同様に、印刷速度を、A4判の用紙サイズの縦方向の印刷で42〔ppm〕とし、像担持体としての感光体ドラム31Bkの周速度VBkを249〔mm/sec〕とした。そして、現像ローラ33に印加される現像バイアスを、べた印刷濃度が1.5程度になるように、−250〔V〕以上、かつ、−170〔V〕以下にし、トナー供給ローラ34に印加される現像剤供給バイアスを、現像バイアスの絶対値より70〔V〕高くし、−320〔V〕以上、かつ、−240〔V〕以下にした。なお、前記べた印刷濃度は、濃度測定装置「X−Rite528」(エックスライト社製)で測定した。

【0126】

次に、前記実施例1〜3及び比較例1〜3の現像ローラ33を使用して印刷試験を行い、残像評価パターンPt1(図10)を印刷したときに、媒体としての用紙Pに残像が形成されたかどうかを判断した。

【0127】

実施例1の現像ローラ33を使用して印刷試験を行ったときの判断結果を表8に、実施例2の現像ローラ33を使用して印刷試験を行ったときの判断結果を表9に、実施例3の現像ローラ33を使用して印刷試験を行ったときの判断結果を表10に、比較例1の現像ローラ33を使用して印刷試験を行ったときの判断結果を表11に、比較例2の現像ローラ33を使用して印刷試験を行ったときの判断結果を表12に、比較例3の現像ローラ33を使用して印刷試験を行ったときの判断結果を表13に示す。

【0128】

【表8】

【0129】

【表9】

【0130】

【表10】

【0131】

【表11】

【0132】

【表12】

【0133】

【表13】

【0134】

次に、現像ローラ33の摩擦係数μ及びローラ間駆動トルクTqを異ならせたときの残像レベルについて説明する。

【0135】

図14は本発明の第2の実施の形態における摩擦係数及びローラ間駆動トルクを異ならせたときの残像レベルを示す図である。なお、図において、横軸にローラ間駆動トルクTqを、縦軸に摩擦係数μを採ってある。

【0136】

図において、○は印刷試験において残像レベルの判断結果が良好であることを、×は印刷試験において残像レベルの判断結果が良好でないことを示す。図に示されるように、残像レベルの判断結果が良好である現像ローラ33は、表面層33cの摩擦係数μが1.4以下であり、ローラ間駆動トルクTqが1.5〔kg・cm〕以上であることが分かる。

【0137】

ただし、ローラ間駆動トルクTqが2.6〔kg・cm〕より高い場合は、画像形成ユニット16Bkを駆動する際の負荷が高くなり、ジッタが発生した。したがって、残像が形成されるのを抑制し、画像形成ユニット16Bkを円滑に駆動するためには、ロール間駆動トルクTqを1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下にするのが好ましい。

【0138】

また、現像ローラ33の表面層33cの摩擦係数μを0.6より低くするためには、現像ローラ33の表面粗さRzを4〔μm〕より小さくする必要があるが、その場合、現像ローラ33上に形成されるトナー層の層厚が小さくなり、印刷濃度を十分に高くすることができない。例えば、べた印刷を行ったときの印刷濃度を前記濃度検出計「X−Rite528」(エックスライト社製)によって測定すると、1.3より低くなってしまう。したがって、残像が形成されるのを抑制し、印刷濃度を十分に高くすることができるようにするためには、表面層33cの摩擦係数μを0.6以上、かつ、1.4以下にするのが好ましい。

【0139】

また、現像ローラ33の表面粗さRzを10〔μm〕より大きくすると、現像ローラ33上のトナー層の層厚が過剰に大きくなり、用紙Pに汚れが発生した。したがって、印刷濃度を十分に高くすることができ、用紙Pに汚れが発生しないようにするためには、現像ローラ33の表面粗さRzを4〔μm〕以上、かつ、10〔μm〕以下にするのが好ましい。

【0140】

ところで、第1の実施の形態におけるトナーTの円形度は0.92であるのに対して、本実施の形態におけるトナーTの円形度は0.95であり、第1の実施の形態におけるトナーTより高いので、微小ドットの印刷再現性を高くすることができる。

【0141】

次に、微小ドットの印刷再現性の確認方法について説明する。

【0142】

図15は本発明の第2の実施の形態における微小ドットの印刷再現性の確認方法を説明するための図である。

【0143】

図に示されるように、微小ドットの印刷再現性を確認するために、600〔dpi〕の2ドット×2ドットパターンを使用した。600〔dpi〕の2ドット×2ドットパターンとは、図に示される1マスを600〔dpi〕の1ドットとしたとき、縦2ドット×横2ドットで形成される微小ドットの周りに2ドット分の隙間が形成されるパターンである。

【0144】

そして、印刷した600〔dpi〕の2ドット×2ドットパターンにおいて、画像解析ソフトSALT(レーザーテック(株)製)で100個の微小ドットを抽出し、各微少ドットの面積を測定し、該面積に対応する円相当直径を算出し、各微少ドットの円相当直径のデータの標準偏差σを算出し、該標準偏差σの値に基づいて微小ドットの印刷再現性の確認を行った。

【0145】

前記第1の実施の形態における円形度が0.92のトナーTの場合、標準偏差σは4.1〔μm〕であったのに対し、本実施の形態における円形度が0.95のトナーTの場合、標準偏差σは2.5〔μm〕となり、微小ドットのばらつきが小さいことが分かる。

【0146】

このように、本実施の形態においては、乳化重合法によって製造され、体積平均粒径が6.5〔μm〕以上、かつ、7.5〔μm〕以下であり、ブローオフ帯電量が−36〔μC/g〕である非磁性一成分のトナーTが使用され、前記現像ローラ33の表面層33cの主成分がアクリル樹脂にされ、表面層33cの摩擦係数μが0.6以上、かつ、1.4以下にされ、ローラ間駆動トルクTqが1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下にされるので、トナー供給ローラ34によって現像ローラ33上の未現像トナーを十分に掻き取ることができ、未現像トナーが現像ローラ33上に残留するのを抑制することができる。したがって、用紙Pに残像が形成されるのを抑制することができるので、画像品位が低下するのを防止することができる。なお、体積平均粒径が6.5〔μm〕以上、かつ、7.5〔μm〕以下であり、ブローオフ帯電量が−50〔μC/g〕以上、かつ、−30〔μC/g〕以下である非磁性一成分のトナーTを使用した場合でも、本実施の形態と同様の効果を得ることができる。

【0147】

また、現像ローラ33の表面粗さRzが4〔μm〕以上、かつ、10〔μm〕以下にされるので、印刷濃度を十分に高くすることができ、用紙Pに汚れが発生するのを抑制することができる。

【0148】

さらに、本実施の形態においては、乳化重合法によって製造されたトナーTが使用されるので、トナーTの円形度を高くすることができ、印刷時の微小ドットの印刷再現性を高くすることができる。

【0149】

前記各実施の形態においては、用紙に直接トナー像を転写するプリンタについて説明しているが、トナー像を、ドラムベルト等の中間転写材に転写し、更に用紙に転写するようにした中間転写方式の画像形成装置にも適用することができる。

【0150】

また、前記各実施の形態においては、カラープリンタについて説明しているが、本発明を、複写機、ファクシミリ、複合機等の画像形成装置に適用することができる。

【0151】

なお、本発明は前記各実施の形態に限定されるものではなく、本発明の趣旨に基づいて種々変形させることが可能であり、それらを本発明の範囲から排除するものではない。

【符号の説明】

【0152】

16Bk、16Y、16M、16C 画像形成ユニット

33 現像ローラ

33b 弾性層

33c 表面層

34 トナー供給ローラ

T トナー

Tq ローラ間駆動トルク

μ、μi 摩擦係数

【特許請求の範囲】

【請求項1】

(a)現像剤担持体と、

(b)該現像剤担持体と接触させて配設され、現像剤担持体に現像剤を供給する現像剤供給部材とを有するとともに、

(c)前記現像剤担持体は、弾性層、及び該弾性層上に形成され、アクリル樹脂を主成分とする表面層を備え、

(d)該表面層の摩擦係数は0.6以上、かつ、1.4以下であり、

(e)前記現像剤担持体と前記現像剤供給部材との間の駆動トルクは、1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下であることを特徴とする画像形成ユニット。

【請求項2】

(a)前記表面層は、アクリル樹脂とウレタン樹脂との混合物を主成分とし、

(b)前記混合物におけるアクリル樹脂の重量割合が0.8以上である請求項1に記載の画像形成ユニット。

【請求項3】

前記表面層は、アクリル−フッ素共重合樹脂を主成分とする請求項1に記載の画像形成ユニット。

【請求項4】

(a)前記現像剤は、粉砕法によって製造され、体積平均粒径が5.3〔μm〕以上、かつ、6.1〔μm〕以下であり、ブローオフ帯電量が−50〔μC/g〕以上、かつ、−30〔μC/g〕以下である、非磁性一成分の現像剤であり、

(b)前記現像剤担持体は、表面の十点平均粗さRzが、3〔μm〕以上、かつ、8〔μm〕以下である請求項1〜3のいずれか1項に記載の画像形成ユニット。

【請求項5】

(a)前記現像剤は、乳化重合法によって製造され、体積平均粒径が6.5〔μm〕以上、かつ、7.5〔μm〕以下であり、ブローオフ帯電量が−50〔μC/g〕以上、かつ、−30〔μC/g〕以下である、非磁性一成分の現像剤であり、

(b)前記現像剤担持体は、表面の十点平均粗さRzが、4〔μm〕以上、かつ、10〔μm〕以下である請求項1〜3のいずれか1項に記載の画像形成ユニット。

【請求項6】

現像剤担持体、及び該現像剤担持体と当接させて配設され、現像剤担持体に現像剤を供給する現像剤供給部材を有する画像形成ユニットを備えた画像形成装置において、

(a)前記現像剤担持体は、弾性層、及び該弾性層上に形成され、アクリル樹脂を主成分とする表面層を備え、

(b)該表面層の摩擦係数は0.6以上、かつ、1.4以下であり、

(c)前記現像剤担持体と前記現像剤供給部材との間の駆動トルクは、1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下であることを特徴とする画像形成装置。

【請求項1】

(a)現像剤担持体と、

(b)該現像剤担持体と接触させて配設され、現像剤担持体に現像剤を供給する現像剤供給部材とを有するとともに、

(c)前記現像剤担持体は、弾性層、及び該弾性層上に形成され、アクリル樹脂を主成分とする表面層を備え、

(d)該表面層の摩擦係数は0.6以上、かつ、1.4以下であり、

(e)前記現像剤担持体と前記現像剤供給部材との間の駆動トルクは、1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下であることを特徴とする画像形成ユニット。

【請求項2】

(a)前記表面層は、アクリル樹脂とウレタン樹脂との混合物を主成分とし、

(b)前記混合物におけるアクリル樹脂の重量割合が0.8以上である請求項1に記載の画像形成ユニット。

【請求項3】

前記表面層は、アクリル−フッ素共重合樹脂を主成分とする請求項1に記載の画像形成ユニット。

【請求項4】

(a)前記現像剤は、粉砕法によって製造され、体積平均粒径が5.3〔μm〕以上、かつ、6.1〔μm〕以下であり、ブローオフ帯電量が−50〔μC/g〕以上、かつ、−30〔μC/g〕以下である、非磁性一成分の現像剤であり、

(b)前記現像剤担持体は、表面の十点平均粗さRzが、3〔μm〕以上、かつ、8〔μm〕以下である請求項1〜3のいずれか1項に記載の画像形成ユニット。

【請求項5】

(a)前記現像剤は、乳化重合法によって製造され、体積平均粒径が6.5〔μm〕以上、かつ、7.5〔μm〕以下であり、ブローオフ帯電量が−50〔μC/g〕以上、かつ、−30〔μC/g〕以下である、非磁性一成分の現像剤であり、

(b)前記現像剤担持体は、表面の十点平均粗さRzが、4〔μm〕以上、かつ、10〔μm〕以下である請求項1〜3のいずれか1項に記載の画像形成ユニット。

【請求項6】

現像剤担持体、及び該現像剤担持体と当接させて配設され、現像剤担持体に現像剤を供給する現像剤供給部材を有する画像形成ユニットを備えた画像形成装置において、

(a)前記現像剤担持体は、弾性層、及び該弾性層上に形成され、アクリル樹脂を主成分とする表面層を備え、

(b)該表面層の摩擦係数は0.6以上、かつ、1.4以下であり、

(c)前記現像剤担持体と前記現像剤供給部材との間の駆動トルクは、1.5〔kg・cm〕以上、かつ、2.6〔kg・cm〕以下であることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−88672(P2013−88672A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230011(P2011−230011)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(591044164)株式会社沖データ (2,444)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(591044164)株式会社沖データ (2,444)

【Fターム(参考)】

[ Back to top ]