画像形成方法、画像処理方法、プログラム、記憶媒体、画像処理装置、画像形成装置

【課題】往路印刷と復路印刷との間で生じる双方向色差によって各走査領域がバンド状に認識され易い。

【解決手段】往路走査で印刷と復路印刷で記録ヘッド7のノズル列7Aの端部の複数のノズル104を重複させて走査することで、連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行い、このとき、各スキャンの境界部となる重複領域においては、ノズル列7Aの端部の各スキャンで重複する複数のノズル104は端部に向かって形成するドットの割合が減るようにドットを分担して形成することで、重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする。

【解決手段】往路走査で印刷と復路印刷で記録ヘッド7のノズル列7Aの端部の複数のノズル104を重複させて走査することで、連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行い、このとき、各スキャンの境界部となる重複領域においては、ノズル列7Aの端部の各スキャンで重複する複数のノズル104は端部に向かって形成するドットの割合が減るようにドットを分担して形成することで、重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする。

【発明の詳細な説明】

【技術分野】

【0001】

画像形成方法、画像処理方法、プログラム、記憶媒体、画像処理装置、画像形成装置に関する。

【背景技術】

【0002】

プリンタ、ファクシミリ、複写装置、プロッタ、これらの複合機等の画像形成装置として、例えばインク液滴を吐出する記録ヘッドを用いた液体吐出記録方式の画像形成装置としてインクジェット記録装置などが知られている。この液体吐出記録方式の画像形成装置は、記録ヘッドからインク滴を、搬送される用紙(紙に限定するものではなく、OHPなどを含み、インク滴、その他の液体などが付着可能なものの意味であり、被記録媒体あるいは記録媒体、記録紙、記録用紙などとも称される。)に対して吐出して、画像形成(記録、印字、印写、印刷も同義語で使用する。)を行なうものであり、記録ヘッドが主走査方向に移動しながら液滴を吐出して画像を形成するシリアル型画像形成装置と、記録ヘッドが移動しない状態で液滴を吐出して画像を形成するライン型ヘッドを用いるライン型画像形成装置がある。

【0003】

なお、本願において、液体吐出方式の「画像形成装置」は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に液体を吐出して画像形成を行う装置を意味し、また、「画像形成」とは、文字や図形等の意味を持つ画像を媒体に対して付与することだけでなく、パターン等の意味を持たない画像を媒体に付与すること(単に液滴を媒体に着弾させること)をも意味する。また、「インク」とは、インクと称されるものに限るものではなく、吐出されるときに液体となるものであれば特に限定されるものではなく、例えば、DNA試料、レジスト、パターン材料なども含まれる。また、「画像」とは平面的なものに限らず、立体的に形成されたものに付与された画像、また立体自体を3次元的に造形して形成された像も含まれる。

【0004】

シリアル型画像形成装置においては、印刷速度を向上して生産性を上げるために、記録ヘッドの往路及び復路の双方向で印刷(画像形成)を行なう双方向印刷が採用される。この双方向印刷の問題として、異なる色を重ねてカラー画像を形成するとき、滴の着弾順序によって同じ色であっても紙面上での色味が異なってしまうという双方向色差の発生がある。一般的には、先に着弾したインクの色が支配的になり、例えばブルーを印刷するとき、シアン→マゼンダの順で着弾した場合は、シアンよりの青味の強いブルーとなり、マゼンダ→シアンの順で着弾した場合は、マゼンダよりの赤味の強いブルーになる。これは、先に着弾したインクの上に、次のインクが重なった場合に、後から着弾したインクの顔料成分は用紙内に浸透してしまい紙面表面に残らないため、先に着弾した色が支配的になるといわれている。

【0005】

このように、双方向印刷時には、往路、復路でインクの着弾順が異なるため、デジタル(画像データ)上同じ色の画像であっても往路と復路で形成した領域で色味が異なってしまう。特に、記録ヘッドの1走査(1スキャン)で画像を完成させていく所謂1パス印字を行なうと、印字速度の高速化を図れるものの、この双方向色差がバンド状(帯状)にはっきりと生じるために画像品質としては好ましくない。

【0006】

この場合、マルチパス印字やインターレース印字などを行なってスキャン数を増やし、往復のドットを混在させれば、この双方向色差を改善できるが、生産性は1/スキャン数相当に大きく低下してしまうことになる。

【0007】

これを解決するため、例えば、異なる色調のインクに対応した複数の記録素子群を有する記録手段を被記録媒体の搬送方向と交差する方向に相対的に走査して記録を行なうとき、これから記録を行う走査における画像データのデューティに応じて走査方向を決定し、この決定された走査方向に走査を行なって記録を行なうものがある(特許文献1)。

【0008】

また、同じ色の液滴を吐出する往路用のノズル列と復路用のノズル列を配置した記録ヘッドを用いるものがある(特許文献2)

【0009】

また、イエローインクノズル列の複数のノズルは、マゼンタインクノズル列のノズル及びシアンインクノズル列のノズルに対して所定方向にずれている記録ヘッドを用いるものがある(特許文献3)。

【0010】

また、インターレース印字方式において、k回目の走査とn+k回目の走査を重ね、この重ね領域をk回目の走査及びn+k回目の走査で補完して印字するものがある(特許文献4)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2001−180017号公報

【特許文献2】特開2001−171154号公報

【特許文献3】特開2007−136889号公報

【特許文献4】特開平11−320858号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

上述した、記録ヘッドの色配置を左右対称とすることで双方向のいずれでも同じ色順でインクを着弾できるようにした構成にあっては、記録ヘッド数が増えたり、あるいは、記録ヘッドが大型化し、また、インクの維持供給系の構成が複雑になり、装置のコストが高くなる。

【0013】

また、双方向色差を招く原因として、色の着弾順以外にも色ずれの問題がある。例えば、記録ヘッドの主走査方向の着弾タイミングや、ヘッドユニットの首振りにより、往路と復路で色の着弾位置が異なる場合などである。例えば、ブルーを形成する際に往路はシアンとマゼンダが同じ位置に重なっているが、復路では、これらの位置がズレ、往路と復路で色味が異なってしまう場合などである。このような原因で生じる双方向色差に対してはヘッドの色配置を左右対称とした構成でも解消することができないばかりか、むしろ、ヘッドの構成が複雑となる分、色重ね精度の制御が困難となり、着弾順とは異なる要因から双方向色差を招いてしまうこともある。

【0014】

一方、イエローインクノズル列とマゼンタインクノズル列及びシアンインクノズル列とを所定方向にずらして配置したヘッドを採用する構成は、色重ね位置をずらすことで色重なり部分を少なくし、色差を低減しようというものである。しかしながら、紙面を埋めるためには、それ相応のドット径を用いなければならず、この条件下では、ノズル位置をズラしたとしても色重なりを減らすことには限界がある。ドット径を小さくすれば、これを色差を低減する方向には向かうが、当然紙面の埋まりが悪くなり、色域の狭い低品質な画像となってしまう。また、色重ね位置をズラしているため、ラインや文字などを形成するときには、色ズレがそのまま画像に影響してしまうおそれがある。

【0015】

本発明は上記の課題に鑑みてなされたものであり、双方向色差が発生していても視認上の不具合として見え難くすることを目的とする。

【課題を解決するための手段】

【0016】

上記の課題を解決するため、本発明に係る画像形成方法は、

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成方法であって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする

構成とした。

【0017】

ここで、前記重複領域に往路走査と復路走査で各々形成するドットの割合の変化量が先行の走査と後行の走査で同じである構成とできる。

【0018】

また、前記重複領域に往路走査と復路走査で各々形成するドットの割合の変化量が先行の走査と後行の走査で異なる構成とできる。

【0019】

この場合、前記先行の走査で形成するドットの割合が前記後行の走査で形成するドットの割合よりも低い構成とできる。

【0020】

また、前記重複領域では、解像度、用紙、周囲環境の少なくともいずれかに応じて、前記往路走査と復路走査に割り振るドットの割合を変更する構成とできる。

【0021】

また、双方向印刷で生じる色差の大きさに応じて、前記往路走査と復路走査で重複させるノズル数を変化させる構成とできる。

【0022】

また、印刷する画像が連続する走査のつなぎ目で双方向色差を生じるとき、又は、当該双方向色差が所定値以上のときに、前記往路走査で印字する領域の端部と復路走査で印字する領域の端部を重複させる構成とできる。

【0023】

本発明に係る画像処理方法は、

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成装置に対する画像データを処理する画像処理方法であって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくするように往路走査と復路走査に分配する処理をする

構成とした。

【0024】

本発明に係るプログラムは、

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成装置に対する画像データを処理する画像処理をコンピュータに行わせるプログラムであって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくするように往路走査と復路走査に分配する処理をコンピュータに行わせる

構成とした。

【0025】

また、本発明に係る記憶媒体は、本発明に係るプログラムを記憶した構成とした。

【0026】

本発明に係る画像形成装置は、

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成装置であって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする手段を備えている

構成とした。

【発明の効果】

【0027】

本発明に係る画像形成方法、本発明に係る画像処理装置、本発明に係るプログラム、本発明に係る画像形成装置によれば、連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする構成としたので、双方向色差が発生しても、各走査領域のつなぎ目の色変化が緩やかになってバンド状の不具合として視認されづらくすることができる。

【0028】

本発明に係る記憶媒体によれば、双方向色差が発生しても、つなぎ目の色変化が緩やかになってバンド状の不具合として視認されづらくすることができるプログラムを容易に提供することができる。

【図面の簡単な説明】

【0029】

【図1】本発明に係る画像処理方法で生成された画像データを出力する画像形成装置の機構部の全体構成を説明する側面説明図である。

【図2】同機構部の要部平面説明図である。

【図3】同装置の記録ヘッドの一例を示す液室長手方向に沿う断面説明図である。

【図4】同記録ヘッドの液室短手方向に沿う断面説明図である。

【図5】同装置の制御部の概要を示すブロック図である。

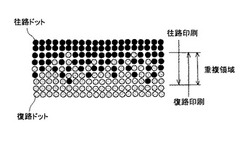

【図6】双方向印刷の説明に供する説明図である。

【図7】同じく双方向色差の説明に供する説明図である。

【図8】インターレース印字方式の説明に供する説明図である。

【図9】本発明の画像形成処理の説明に供する説明図である。

【図10】図9(b)の要部拡大図である。

【図11】往路走査と復路走査に重複領域の画像データをマスクパターンで分配する例の説明に供する説明図である。

【図12】往路走査と復路走査に重複領域の画像データをマスクパターン以外の方法で分配する例の説明に供する説明図である。

【図13】先行走査と後行走査で形成するドットの割合と紙面上での支配ドットの説明に供する説明図である。

【図14】先行走査と後行走査に対するデータの割り振りの一例の説明に供する説明図である。

【図15】スキャンのつなぎ目と画像の色差と本発明に係る処理の適用の説明に供する説明図である。

【図16】往路走査と復路走査の重複量(処理幅)と色特性の変化の関係の説明に供する説明図である。

【図17】往路走査と復路走査の重複量(処理幅)とスキャン総数の関係の説明に供する説明図である。

【図18】本発明の第1実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図19】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【図20】1つのマスクパターンから他のマスクパターンを生成する処理の説明に供する説明図である。

【図21】本発明の第2実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図22】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【図23】本発明の第3実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図24】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【図25】装置の色差の大きさの情報の取得の説明に供する説明図である。

【図26】本発明の第4実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図27】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【図28】本発明の第5実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図29】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【図30】本発明の第6実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図31】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【図32】本発明の第7実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図33】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【発明を実施するための形態】

【0030】

以下、本発明の実施の形態について添付図面を参照して説明する。先ず、本発明に係る画像形成方法を実施する本発明に係る画像形成装置の一例について図1及び図2を参照して説明する。なお、図1は同画像形成装置の機構部の全体構成を説明する側面説明図、図2は同機構部の平面説明図である。

この画像形成装置は、図示しない左右の側板に横架したガイド部材であるガイドロッド1とガイドレール2とでキャリッジ3を主走査方向に摺動自在に保持し、主走査モータ4で駆動プーリ6Aと従動プーリ6Bとの間に張架したタイミングベルト5を介して図2で矢示方向(主走査方向)に移動走査する。

【0031】

このキャリッジ3には、例えば、それぞれイエロー(Y)、シアン(C)、マゼンタ(M)のインクの液滴、ブラック(K)のインクの液滴を吐出する複数のノズルが配列されたノズル列7Aを有する液体吐出ヘッドからなる4個の記録ヘッド7y、7c、7m、7k(色を区別しないときは「記録ヘッド7」という。)を、ノズル列が主走査方向と交叉する方向(副走査方向)に沿う方向にして、滴吐出方向を下方に向けて装着している。

【0032】

記録ヘッド7を構成する液体吐出ヘッドとしては、圧電素子などの圧電アクチュエータ、発熱抵抗体などの電気熱変換素子を用いて液体の膜沸騰による相変化を利用するサーマルアクチュエータ、温度変化による金属相変化を用いる形状記憶合金アクチュエータ、静電力を用いる静電アクチュエータなどを、液滴を吐出するための圧力を発生する圧力発生手段として備えたものなどを使用できる。

【0033】

また、各色毎に独立したヘッド構成に限るものではなく、複数の色の液滴を吐出する複数のノズルで構成されるノズル列を有する1又は複数の液体吐出ヘッドで構成することもできる。また、KCMYの4色にレッド(R)、ブルー(B)を加えた6色インクを用いるヘッド構成、KCMYの4色にライトシアン(LC)、ライトマゼンタ(LM)を加えた6色インクを用いるヘッド構成、KCMYの4色にライトシアン(LC)、ライトマゼンタ(LM)、レッド(R)を加えた7色インクを用いるヘッド構成、KCMYの4色にライトシアン(LC)、ライトマゼンタ(LM)、ダークイエロー(DY)を加えた7色インクを用いるヘッド構成などを採用することもできる。

【0034】

また、キャリッジ3には、記録ヘッド7に各色のインクを供給するための各色のサブタンク8を搭載している。このサブタンク8にはインク供給チューブ9を介して図示しないメインタンク(インクカートリッジ)からインクが補充供給される。

【0035】

一方、給紙カセット10などの用紙積載部(圧板)11上に積載した用紙12を給紙するための給紙部として、用紙積載部11から用紙12を1枚ずつ分離給送する半月コロ(給紙ローラ)13及び給紙ローラ13に対向し、摩擦係数の大きな材質からなる分離パッド14を備え、この分離パッド14は給紙ローラ13側に付勢されている。

【0036】

そして、この給紙部から給紙された用紙12を記録ヘッド7の下方側で搬送するため、用紙12を静電吸着して搬送するための搬送ベルト21と、給紙部からガイド15を介して送られる用紙12を搬送ベルト21との間で挟んで搬送するためのカウンタローラ22と、略鉛直上方に送られる用紙12を略90°方向転換させて搬送ベルト21上に倣わせるための搬送ガイド23と、押さえ部材24で搬送ベルト21側に付勢された押さえコロ25とを備えている。また、搬送ベルト21表面を帯電させるための帯電手段である帯電ローラ26を備えている。

【0037】

ここで、搬送ベルト21は、無端状ベルトであり、搬送ローラ27とテンションローラ28との間に掛け渡されて、副走査モータ31からタイミングベルト32及びタイミングローラ33を介して搬送ローラ27が回転されることで、図2のベルト搬送方向(副走査方向)に周回するように構成している。なお、搬送ベルト21の裏面側には記録ヘッド7による画像形成領域に対応してガイド部材29を配置している。また、帯電ローラ26は、搬送ベルト21の表層に接触し、搬送ベルト21の回動に従動して回転するように配置されている。

【0038】

また、図2に示すように、搬送ローラ27の軸には、スリット円板34を取り付け、このスリット円板34のスリットを検知するセンサ35を設けて、これらのスリット円板34及びセンサ35によってロータリエンコーダ36を構成している。

【0039】

さらに、記録ヘッド7で記録された用紙12を排紙するための排紙部として、搬送ベルト21から用紙12を分離するための分離爪51と、排紙ローラ52及び排紙コロ53と、排紙される用紙12をストックする排紙トレイ54とを備えている。

【0040】

また、背部には両面給紙ユニット55が着脱自在に装着されている。この両面給紙ユニット55は搬送ベルト21の逆方向回転で戻される用紙12を取り込んで反転させて再度カウンタローラ22と搬送ベルト21との間に給紙する。

【0041】

さらに、図2に示すように、キャリッジ3の走査方向の一方側の非印字領域には、記録ヘッド7のノズルの状態を維持し、回復するための維持回復機構56を配置している。

【0042】

この維持回復機56は、記録ヘッド7の各ノズル面をキャピングするための各キャップ57と、ノズル面をワイピングするためのブレード部材であるワイパーブレード58と、増粘した記録液を排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け59などを備えている。

【0043】

このように構成した画像形成装置においては、給紙部から用紙12が1枚ずつ分離給紙され、略鉛直上方に給紙された用紙12はガイド15で案内され、搬送ベルト21とカウンタローラ22との間に挟まれて搬送され、更に先端を搬送ガイド23で案内されて押さえコロ25で搬送ベルト21に押し付けられ、略90°搬送方向を転換される。

【0044】

このとき、図示しない制御部によってACバイアス供給部から帯電ローラ26に対して正負が交互に繰り返す交番電圧を印加して、搬送ベルト21を交番する帯電電圧パターン、すなわち、周回方向である副走査方向に、プラスとマイナスが交互に所定の幅で繰り返されるパターンで帯電させる。この帯電した搬送ベルト21上に用紙12が給送されると、用紙12が搬送ベルト21に静電力で吸着され、搬送ベルト21の周回移動によって用紙12が副走査方向に搬送される。

【0045】

そこで、キャリッジ3を往路及び復路方向に移動させながら画像信号に応じて記録ヘッド7を駆動することにより、停止している用紙12にインク滴を吐出して1行分を記録し、用紙12を所定量搬送後(間歇的に搬送した後)、次の行の記録を行う。記録終了信号又は用紙12の後端が記録領域に到達した信号を受けることにより、記録動作を終了して、用紙12を排紙トレイ54に排紙する。

【0046】

また、両面印刷の場合には、表面(最初に印刷する面)の記録が終了したときに、搬送ベルト21を逆回転させることで、記録済みの用紙12を両面給紙ユニット61内に送り込み、用紙12を反転させて(裏面が印刷面となる状態にして)再度カウンタローラ22と搬送ベルト21との間に給紙し、タイミング制御を行って、前述したと同様に搬送ベル21上に搬送して裏面に記録を行った後、排紙トレイ54に排紙する

【0047】

また、印字(記録)待機中にはキャリッジ3は維持回復機構55側に移動されて、キャップ57で記録ヘッド7のノズル面がキャッピングされて、ノズルを湿潤状態に保つことによりインク乾燥による吐出不良を防止する。また、キャップ57で記録ヘッド7をキャッピングした状態でノズルから記録液を吸引し、増粘した記録液や気泡を排出する回復動作を行い、この回復動作によって記録ヘッド7のノズル面に付着したインクを清掃除去するためにワイパーブレード58でワイピングを行う。また、記録開始前、記録途中などに記録と関係しないインクを吐出する空吐出動作を行う。これによって、記録ヘッド7の安定した吐出性能を維持する。

【0048】

次に、記録ヘッド7を構成している液体吐出ヘッドの一例について図3及び図4を参照して説明する。なお、図3は同ヘッドの液室長手方向に沿う断面説明図、図4は同ヘッドの液室短手方向(ノズルの並び方向)の断面説明図である。

【0049】

この液体吐出ヘッドは、例えば単結晶シリコン基板を異方性エッチングして形成した流路板101と、この流路板101の下面に接合した例えばニッケル電鋳で形成した振動板102と、流路板101の上面に接合したノズル板103とを接合して積層し、これらによって液滴(インク滴)を吐出するノズル104が連通する流路であるノズル連通路105及び圧力発生室である液室106、液室106に流体抵抗部(供給路)107を通じてインクを供給するための共通液室108に連通するインク供給口109などを形成している。なお、液滴を吐出する複数のノズル104の配列(図4の方向)で前述したノズル列7Aが構成される。

【0050】

また、振動板102を変形させて液室106内のインクを加圧するための圧力発生手段(アクチュエータ手段)である電気機械変換素子としての2列(図6では1列のみ図示)の積層型圧電素子121と、この圧電素子121を接合固定するベース基板122とを備えている。なお、圧電素子121の間には支柱部123を設けている。この支柱部123は圧電素子部材を分割加工することで圧電素子121と同時に形成した部分であるが、駆動電圧を印加しないので単なる支柱となる。また、圧電素子121には図示しない駆動回路(駆動IC)を搭載したFPCケーブル126を接続している。

【0051】

そして、振動板102の周縁部をフレーム部材130に接合し、このフレーム部材130には、圧電素子121及びベース基板122などで構成されるアクチュエータユニットを収納する貫通部131及び共通液室108となる凹部、この共通液室108に外部からインクを供給するためのインク供給穴132を形成している。このフレーム部材130は、例えばエポキシ系樹脂などの熱硬化性樹脂或いはポリフェニレンサルファイトで射出成形により形成している。

【0052】

ここで、流路板101は、例えば結晶面方位(110)の単結晶シリコン基板を水酸化カリウム水溶液(KOH)などのアルカリ性エッチング液を用いて異方性エッチングすることで、ノズル連通路105、液室106となる凹部や穴部を形成したものであるが、単結晶シリコン基板に限られるものではなく、その他のステンレス基板や感光性樹脂などを用いることもできる。

【0053】

振動板102は、ニッケルの金属プレートから形成したもので、例えばエレクトロフォーミング法(電鋳法)で作製しているが、この他、金属板や金属と樹脂板との接合部材などを用いることもできる。この振動板102に圧電素子121及び支柱部123を接着剤接合し、更にフレーム部材130を接着剤接合している。

【0054】

ノズル板103は各液室106に対応して直径10〜30μmのノズル104を形成し、流路板101に接着剤接合している。このノズル板103は、金属部材からなるノズル形成部材の表面に所要の層を介して最表面に撥水層を形成したものである。

【0055】

圧電素子121は、圧電材料151と内部電極152とを交互に積層した積層型圧電素子(ここではPZT)である。この圧電素子121の交互に異なる端面に引き出された各内部電極152には個別電極153及び共通電極154が接続されている。なお、この実施形態では、圧電素子121の圧電方向としてd33方向の変位を用いて液室106内インクを加圧する構成としているが、圧電素子121の圧電方向としてd31方向の変位を用いて加圧液室106内インクを加圧する構成とすることもできる。また、1つの基板122に1列の圧電素子121が設けられる構造とすることもできる。

【0056】

このように構成した液体吐出ヘッドヘッドにおいては、例えば圧電素子121に印加する電圧を基準電位から下げることによって圧電素子121が収縮し、振動板102が下降して液室106の容積が膨張することで、液室106内にインクが流入し、その後圧電素子121に印加する電圧を上げて圧電素子121を積層方向に伸長させ、振動板102をノズル104方向に変形させて液室106の体積を収縮させることにより、液室106内のインクが加圧され、ノズル104からインクの滴が吐出(噴射)される。

【0057】

そして、圧電素子121に印加する電圧を基準電位に戻すことによって振動板102が初期位置に復元し、液室106が膨張して負圧が発生するので、このとき、共通液室108から液室106内にインクが充填される。そこで、ノズル104のメニスカス面の振動が減衰して安定した後、次の液滴吐出のための動作に移行する。

【0058】

なお、このヘッドの駆動方法については上記の例(引き−押し打ち)に限るものではなく、駆動波形の与えた方によって引き打ちや押し打ちなどを行うこともできる。

【0059】

次に、この画像形成装置の制御部の概要について図5のブロック図を参照して説明する。

この制御部200は、この装置全体の制御を司る本発明に係る画像処理及び画像形成処理を行なう手段であるCPU211と、CPU211が実行する本発明に係るプログラムを含むプログラム、その他の固定データを格納するROM202と、画像データ等を一時格納するRAM203と、装置の電源が遮断されている間もデータを保持するための書き換え可能な不揮発性メモリ204と、画像データに対する各種信号処理、並び替え等を行う画像処理やその他装置全体を制御するための入出力信号を処理するASIC205とを備えている。

【0060】

また、この制御部200は、ホスト側とのデータ、信号の送受を行うためのI/F206と、記録ヘッド7を駆動制御するためのデータ転送手段、駆動波形を生成する駆動波形生成手段を含む印刷制御部207と、キャリッジ3側に設けた記録ヘッド7を駆動するためのヘッドドライバ(ドライバIC)208と、主走査モータ4及び副走査モータ31を駆動するためのモータ駆動部210と、帯電ローラ34にACバイアスを供給するACバイアス供給部212と、エンコーダセンサ43、35からの各検出信号、ドット形成位置のズレを来たす要因としての環境温度を検出する温度センサ215などの各種センサからの検出信号を入力するためのI/O213などを備えている。また、この制御部200には、この装置に必要な情報の入力及び表示を行うための操作パネル214が接続されている。

【0061】

ここで、制御部200は、パーソナルコンピュータ等の情報処理装置、イメージスキャナなどの画像読み取り装置、デジタルカメラなどの撮像装置などのホスト側からの画像データ等をケーブル或いはネットを介してI/F206で受信する。

【0062】

そして、制御部200のCPU201は、I/F206に含まれる受信バッファ内の印刷データを読み出して解析し、ASIC205にて必要な画像処理、データの並び替え処理等を行い、この画像データをヘッド駆動制御部207からヘッドドライバ208に転送する。

【0063】

印刷制御部207は、上述した画像データをシリアルデータでヘッドドライバ208に転送するとともに、この画像データの転送及び転送の確定などに必要な転送クロックやラッチ信号、滴制御信号(マスク信号)などをヘッドドライバ208に出力する以外にも、ROMに格納されている駆動信号のパターンデータをD/A変換するD/A変換器及び電圧増幅器、電流増幅器等で構成される駆動波形生成部及びヘッドドライバに与える駆動波形選択手段を含み、1の駆動パルス(駆動信号)或いは複数の駆動パルス(駆動信号)で構成される駆動波形を生成してヘッドドライバ208に対して出力する。

【0064】

ヘッドドライバ208は、シリアルに入力される記録ヘッド7の1行分に相当する画像データに基づいて印刷制御部207から与えられる駆動波形を構成する駆動信号を選択的に記録ヘッド7の液滴を吐出させるエネルギーを発生する駆動素子(例えば前述したような圧電素子)に対して印加することで記録ヘッド7を駆動する。このとき、駆動波形を構成する駆動パルスを選択することによって、例えば、大滴(大ドット)、中滴(中ドット)、小滴(小ドット)など、大きさの異なるドットを打ち分けることができる。

【0065】

また、CPU201は、リニアエンコーダを構成するエンコーダセンサ43からの検出パルスをサンプリングして得られる速度検出値及び位置検出値と、予め格納した速度・位置プロファイルから得られる速度目標値及び位置目標値とに基づいて主走査モータ4に対する駆動出力値(制御値)を算出してモータ駆動部210を介して主走査モータ4を駆動する。同様に、ロータリエンコーダを構成するエンコーダセンサ35からの検出パルスをサンプリングして得られる速度検出値及び位置検出値と、予め格納した速度・位置プロファイルから得られる速度目標値及び位置目標値とに基づいて副走査モータ31対する駆動出力値(制御値)を算出してモータ駆動部210を介しモータドライバを介して副走査モータ31を駆動する。

【0066】

ここで、本発明が問題とする双方向色差について図6ないし図8を参照して説明する。

上述した画像形成装置においては、前述したように、ノズル列が配置された記録ヘッド7を有するキャリッジ3を用紙搬送方向(副走査方向)と直交する方向(主走査方向)に往復動作させ、用紙を間歇的に搬送しながら画像を形成する。キャリッジ3の往復動作のうち、往路走査及び復路走査のいずれか一方のみで印字動作を行う場合を片方向印字(片方向印刷)、往路走査及び復路走査の双方向で印字動作を行う場合を双方向印字(双方向印刷)という。

【0067】

つまり、片方向印刷では、図6(a)に示すように、例えば往路F1で記録ヘッド7から液滴を吐出して印刷を行い(画像領域F1)、1スキャン(1走査)後、復路B1で記録ヘッド7を画像形成開始位置に戻し、次の往路F2で印刷を行うことを繰り返し、走査領域F1〜4(分かり易くするため往路、復路と同じ符号を用いる。)に画像を形成する。これに対し、双方向印刷では、図6(b)に示すように、往路F1で印刷を行い、復路B1で印刷を行うことを繰り返して、走査領域F1、B1、F2、B2に画像を形成する。

【0068】

したがって、上記の例では、片方向印刷では記録ヘッドの走査回数は8回になるのに対し、双方向印刷で記録ヘッドの走査回数が半分で済むため、その生産性(記録速度)は片方向印刷時の約2倍とすることができる。

【0069】

一方、図6において、片方向印刷時に記録(印字)される走査領域F1〜F4に画像を形成するときの記録ヘッドからの色の着弾順序は同じ、例えば、すべてK→C→M→Yの順で着弾する。

【0070】

これに対し、双方印刷時に記録される走査領域F1,F2はK→C→M→Yの順で着弾するが、画像領域B1、B2はY→M→C→Kの順で着弾することになり、連続する画像領域間で色味の差が出てしまう。

【0071】

特に、1スキャンで画像を完成させるモード(1パス印字方式)においては、図7(a)に示すように片方向印刷では色味の差は現れないが、図7(b)に示すように双方向印刷では色味の差がバンド状に現れるため、目につきやすく画像品質を劣化させる原因となる。

【0072】

このような双方向色差は、例えば、図8に示すようなインターレース印字方式やマルチパス印字方式を採用することで低減することができる。なお、図8(a)は1パス1/2インターレース印字、同図(b)は2パス1/1インターレース印字、同図(c)は2パス1/2インターレース印字の記録ヘッドの動き(被記録媒体に対する相対的な動き)と印刷(印字)画像を示している。

【0073】

インターレース印字方式は、ノズルピッチの合間にノズルがくるようにスキャンと用紙送りを繰り返すことで、ノズル列方向の解像度を向上させる手法であるが、双方向印刷のときは、往復で形成されるドットがノズル列方向に周期的に入るため、色差が大きなバンド状の不具合としては現れにくくなる。

【0074】

また、マルチパス印字方式は、主走査方向のドットを分割形成することで、主走査方向の解像度を向上させたり、記録ヘッドの周波数特性の安定化、ノズルの曲がり抜けによる画像劣化の防止等の目的で、単独あるいはインターレース印字方式との併用で利用される。マルチパス印字方式においても、双方向印刷を行なった場合には、主走査方向に往復それぞれで形成するドットが入るため、色差がバンド状に見えることはなくなる。

【0075】

しかしながら、これら印字方式は1パス印字方式に比べて、いずれもスキャン数が大幅に増加することになり、その生産性は(1/スキャン数)にまで低下してしまうことになり、双方向印刷による記録速度の向上が減殺されることになる。

【0076】

そこで、本発明では、特に双方向色差が問題となる1スキャン(走査)で1ライン分の画像形成するモード(1パス印字)において、生産性の低下を極力抑えながら画像品質の向上を図るものであり、往路走査及び復路走査の走査領域(スキャン)の端部(主走査方向と直交する方向の端部)同士を重複させ、重複領域では往路走査及び復路走査の各々のノズルから補完的にドットを形成し、往路走査及び復路走査の各々で形成するドットを端部に向かって減少させることで、連続するスキャンのつなぎ目の色変化を緩やかにし、バンド状の不具合として視認しづらくする。

【0077】

ここで、本発明に係る画像形成方法及び本発明に係る画像処理方法における画像処理(以下、「本処理」という。)と印刷結果例について図9を参照して説明する。

まず、対比のため、図9(a)には本処理を適用しない場合の例を示している。同図中において、印刷画像中の濃いドットは往路走査で形成するドット、薄いドットは復路走査で形成するドットを示している。この場合、記録ヘッド7は、1ラインの印刷が終了する毎に1ヘッド分(1ノズル列分)用紙に対して相対的に移動される(移動するのは用紙であるが、ここでは記録ヘッドの移動として説明する。)

【0078】

この場合、同図(a)に示すように往復の色味の差により色差が目立つ不具合が出る。特に、各走査(スキャン)の境界部(つなぎ目、つなぎ部分)では、色味の変化が急激に起きるため、往路で形成された画像領域と復路で形成された画像領域を別の領域と視認上感じやすく、バンド状の不具合として認識されてしまうことになる。

【0079】

これに対し、図9(b)は本発明を適用した場合の例を示している。往路走査で印刷と復路印刷で記録ヘッド7のノズル列7Aの端部の複数のノズル104を重複させて走査(スキャン)することで、連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行い、このとき、各スキャンの境界部(重複領域)においては、ノズル列7Aの端部の各スキャンで重複する複数のノズル104は端部に向かって記録率(形成するドットの割合)が減るようにドットを分担して形成することで、重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする。

【0080】

例えば、図10に図9の重複領域(オーバーラップ領域、オーバーラップ部分ともいう。)を拡大して示すように、5個のノズルが往路走査及び復路走査で重複するように記録ヘッドを移動させて(用紙を送って)印字を行うとき、重複領域において、往路走査では、当該走査領域の端部に向かって(ノズル列の端部に向かって)18個→14個→10個→6個→2個のドットというように、各ノズルで形成するドットの割合を減らしている(復路走査による印字も同様に端部に向かって形成するドットの数を減らしている。)。なお、形成するドットの割合の変化率はこれに限るものではない。

【0081】

このように、往路走査及び復路走査で各々形成するドットの割合を走査領域の端部に向かうほど少なくする。これにより、連続するスキャンの色特性がなだらかに変化するようになり、往路及び復路のスキャンにおける形成画像の色味が絶対的に異なっていても、バンド状の色差としては視認しづらいものとなる。

【0082】

これを色特性の変化で説明する。なお、実際には、色特性は、3次元(La*b*)での色変化となるが、説明を簡単にするため、明度(L)の特性にて説明する。

本発明を適用しない場合には、図9(a)に示すように、各スキャンのつなぎ目で急激な明度特性の変化が発生するのに対し、本処理を適用した場合には、図9(b)に示すように各スキャンのつなぎ部分は往路及び復路のそれぞれのスキャンで形成するドットの割合が段階的に変化していくため、つなぎ目で明度特性も緩やかに変化する。

【0083】

つまり、図9において、つなぎ部分(ここでは重複領域)の上部は上側スキャン(先行スキャン)で形成されるドットが多いため、上側スキャンの色味に近く、下部は下側スキャン(後行スキャン)で形成されるドットが多いため下側スキャンの色味に近くなり、これが段階的に変化することによって色差の変化が目立たなくなるのである。

【0084】

また、本発明においては、重複領域では、往路で形成するドットと復路で形成するドットの割合が端部に向かって少なくなるように段階的に変化していくため、往路と復路でドットの形状や色重ね精度が異なることで発生する色差に対しても、色重ね順によって発生する色差の場合と同様につなぎ部分の品質を改善することが可能となる。

【0085】

次に、重複領域における先行スキャン及び後行スキャンに対する画像データの割り振り処理(以下「オーバーラップ処理」あるいは「つなぎ処理」という。)について説明する。

このオーバーラップ処理では、マスクパターンを使用して、ドットの配置を先行スキャンとこれに続く後行スキャンに割り振ってもよいし、重複領域の画像データ(入力)に係数を乗じて、それぞれのスキャンの端部(用紙送り方向での)の出力を減衰させてもよい。また、駆動電圧の調整等により、吐出するインク量がスキャンの端部に向かって減衰するようにして制御してもよい。

【0086】

ただし、係数や電圧で調整する場合、先後スキャンを合せたときのインク付着量を制御することが難しく、つなぎ部分の色味が先後スキャンのどちらとも異なってしまうおそれがある。また、インク量で記録率を制御すると、両スキャンの両方からドットが打たれる部分、どちらからも打たれない部分が発生するなどからつなぎ部分の画像の濃淡ムラを発生するおそれもある。

【0087】

したがって、マスクパターンによって重複領域の画像データを先後スキャン(先行スキャン及びこれに続く後行スキャン)に排他的に割り振る(振り分ける)構成とすることが、このような不具合もなく構成も簡易であるため好ましい。

【0088】

そこで、オーバーラップ処理をマスクパターンによって行なう例について図11を参照して説明する。

ここでは、重複領域のデータにドットのON/OFFを切り分けるマスクパターンMP1,MP2を当てることでドットの打ち分けを行っている。マスクパターンMP1、MP2は、「1」で示されたドット位置(場所)は滴吐出を許可し、「0」で示された場所は吐出を許可しないマスクである。往路印刷と復路印刷の重複領域(オーバーラップ領域)のデータに対してマスクパターンMP1、MP2を当てる(ANDをとる)ことで、往路印刷と復路印刷におけるドットの打ち分け(往路と復路に対するデータの割り振り)が可能になる。

【0089】

マスクパターンMP1、MP2は、スキャンの端部にいくほど「1」(ON)が少なくなるようにしている。往路と復路のそれぞれのスキャンで形成するドットがスキャンの端部に向かってグラデーションするようにドットを打ち分けることが可能になる。

【0090】

この図11に示す例では、往路、復路にON/OFFの関係が逆となるマスクパターンMP1、MP2を使用している。このようにすることで、簡単な構成にて、往路、復路を合わせたときのドットの配置やインク付着量を非オーバーラップ領域(重複領域以外の領域)と同等にすることができる。

【0091】

また、ここでは、マスクパターンMP1、MP2を排他的な関係にしている(ON/OFFを割り当てている)が、排他的ではない構成にしたり、吐出総量が100%以上あるいは100%以下になるようにON/OFFを割り当てることで、位置ズレ等によって発生する濃度ムラを低減するようにすることもできる。

【0092】

次に、マスクパターンを使用しないで行なう例について図12を参照して説明する。

ここでは、重複領域の画像データ入力に係数を乗じたり、駆動電圧を変更することでスキャン端部の出力を端部に向かって傾斜させる(減少させる)。例えば、同図(a)に示す入力データに係数を乗じるなどして、同図(b)に示すようにヘッド(スキャン)の重複領域に対応して、同図(c)に示すように、往路出力及び復路出力の階調を徐々に減衰させている。あるいは、入力は同じだが、ヘッドに印加する駆動電圧を端部に向かって減衰させることで、滴吐出量が端部に向かって減衰するようにすることもできる。

【0093】

次に、重複領域における先後スキャンへのドットの割り振りの割合について説明する。

まず、基本的には、先後スキャン(先行スキャンと後行スキャン)の重複領域ではドットの割合が均等に変化していくことが好ましい。これは、一方のスキャンのドットの割合が多いと、重複領域の画像特性(色特性)もドットの割合が多い方の特性が優位となってしまうからである。

【0094】

これに対し、先後スキャンのドットの割合を意図的に偏らせた方が良い場合もある。これは、実際に紙面に着弾したインクは円形状をしているため、デジタル上のドットの数が先後スキャンで均等であっても、紙面上での被覆面積としては、先に着弾するスキャンの方がやや多くなることによる。

【0095】

特にドットの形状が大きくなるような条件下では、先に着弾するスキャンのドット量がやや少なめとなるようにドットの割合を異ならせることが好ましい。

【0096】

この点について図13を参照して説明する。図13(a)はデジタルでのドットであり、同図(b)、(c)が紙面上でのドットの様子を示している。ドット径が小さな場合には、同図(b)に示すように、つなぎ部分の先後スキャンのドットのデジタル的な割合(同図(a))と、紙面での被覆の割合はほぼ同等であるが、ドット径が大きい場合には、同図(c)に示すように、先に着弾したドットが紙面に広がってしまい、紙面にて支配的になっていることが分かる。

【0097】

したがって、紙面の埋まりを左右する印字モード(解像度、作像に用いるドット径)や紙種(吐出滴量が同じでも紙面での広がりが異なる。)、印字環境(一般的には、温度や湿度が高いとドットが広がりやすい。)に応じて、先のスキャンと後のスキャンで形成するドットの割り振り方を設定することが好ましい。

【0098】

このようなドットの割り振りの一例について図14を参照して説明する。なお、図14(a)は割り振り設定の一例を、同図(b)は各設定の先後スキャンで形成するドットの割合及び印刷例を示している。

この図14に示す例では、同図(a)に示すように、紙種×解像度の計4種類に対し、3種類の記録率(ドット形成割合)の変化設定を割り当て、かつ温度によって設定を異ならせている。

【0099】

ここで、設定1(図面上は丸付き数字で表記する。以下同じ)は先後スキャンの記録率を均等に変化させるもの、設定2は先スキャンの記録率が後スキャンの記録率より少なめになるように変化させるもの、設定3は先スキャンの記録率が後スキャンの記録率より更に(設定2よりも)少なめになるように変化させるものである。なお、オーバーラップ量(ノズル数)は9ノズルとした例であるが、これに限るものではない。

【0100】

そして、この例では、図14(a)に示すように、例えば、常温において、ドットの広がりにくいコート紙では、先後スキャンの記録率を均等に変化させる(設定1)。普通紙では、コート紙よりも先スキャンの方が記録率が少なめになる設定(設定2、設定3)を用いる。また、普通紙では、主走査解像度が高く、主走査方向の滲みが多い600×300dpiでは、先スキャンのドットが紙面を被覆しやすいため、先スキャンの記録率がより少なめになるようにしている(設定3)。

【0101】

また、温度との関係では、温度が上昇するとインク粘度が下がりドットが広がりやすくなるため、高温になるほど、先スキャンの記録割合を下げる設定としている。

【0102】

このような処理を行うときには、ドットの形成割合の変化の仕方の異なるマスクパターンを割り当てることで、図14(b)に示すように、ドットの割り振りを設定してもよいし、前述したようにデータや駆動電圧を制御する場合は直接データや駆動電圧の変化の傾斜を切り替えればよい。

【0103】

次に、本処理を適用するか否かの選択について説明する。

本処理を適用した場合、スキャンのつなぎ目の色味の変化を緩やかにし、バンド状の色味不具合を目立ちにくくすることができるが、ノズルを重ねる処理をしている分、何も処理しない場合と比較すると1スキャン当たりに印字できる画像領域は減り、生産性が低下する可能性がある。

【0104】

ところで、双方向色差は、色の重ね順を主原因として起こるため、多次色の特にはミドル〜ベタ領域で問題となる。

【0105】

したがって、図15(a)に示すように、往路スキャンと復路スキャンが色差を発生する画像を跨ぐ場合(色差を発生する画像が往路と復路に跨って形成される場合)には、上記本処理を適用することによって、図15(b)に示すように、色の急激な変化を抑えて色差を目につきにくくすることができる。

【0106】

これに対して、図15(c)に示すように、双方向色差の程度の小さな画像(単色に近い色やハイライトなど)が往路と復路に跨って形成される場合には、本処理を実施する利点は少なく、生産性低下の可能性を招くだけとなるため、連続するスキャンが双方向色差の生じ易い色の画像を跨ぐ場合のみ本処理を実施することで生産性の低下を極力抑えた処理を実施することが可能となる。

【0107】

また、本処理は絶対的な色味の差を解消するものではなく、色味の差の急激な変化を抑えてバンド状の不具合として目につきにくくするものである。したがって、図15(d)に示すように、双方向色差を生じる色であったとしても、連続する往路走査と復路走査で独立した画像を形成する場合(往路と復路に画像が跨いでいない場合:往路と復路が画像を跨いでいない場合)には、本処理を適用しても効果が得られないので、色差が起きる色の画像が往路と復路を跨ぐ場合(連続する往路走査と復路走査で色差が起きる色の画像を跨ぐ場合)のみ適用することが好ましい。

【0108】

なお、本発明は従前の絶対的に起きる色差自体を軽減する構成と組み合わせることで、より効果的な構成となる。対象ヘッド構成を実施するにはヘッドの数や維持供給系などが複雑になるため、全色対象ヘッドのするのではなく一部の色(色差を招きやすい色が好ましい)のみ対象配置にした構成と組み合わせることで、装置の構成の複雑化を抑えてより高い画像品質を達成することが可能になる。また、色ずらしをかける色を少なくする、あるいは、ずらす量を少なくするなどすれば、文字やライン品質を保ちながら、双方向色差を軽減することも可能となる。

【0109】

次に、往路走査と復路走査におけるノズルの重複量(以下、「オーバーラップ量」、「重複させるノズル数」、「処理幅」、「オーバーラップ数」ともいう。)について説明する。

本発明は往路と復路のスキャンのつなぎ目において、スキャン間のドットの形成割合を段階的に変化させることでスキャン間の色味の特性変化を和らげるものであるため、基本的には重複する幅(処理幅)を広げた方が、特性変化の傾斜を緩やかにし、色差を目につきにくくすることができる。

【0110】

図16(a)に示すように処理幅が狭い場合よりも、同図(b)に示すように処理幅が広い場合の方がつなぎ部分の色味の変化を緩やかに変化させることができる。一方で、処理幅を広げることは、1パスで印字する画像領域の幅(用紙送り方向の幅)が減少して生産性を低下させるおそれがある。

【0111】

ただし、本処理による生産性の低下とは、1スキャンあたりの画像形成領域(印字領域)が減り、総スキャン数が増加してしまう場合に発生するため、画像によっては重複ノズルを増やしても、総スキャン数には影響しない場合もある。

【0112】

例えば、図17(a)は処理なし(重複なし)、同図(b)は処理幅(狭)、同図(c)は処理幅(広)で処理を比較した場合を示している。ここで、画像Aを印刷する場合いずれも3スキャンで済むが、画像Bを印刷する場合は、処理幅(広)のみ4スキャン必要になり、処理幅の変化が直ちに生産性の低下につながるわけではないことが分かる。

【0113】

したがって、画像データに合わせて、ノズルの重複量を変えた場合のスキャン数を算出することで、生産性への影響を見越した処理を選択することが可能になる。

【0114】

例えば、色差が大きな色を跨ぐ部分では、重複量を多く、色差が小さな色を跨ぐ部分では重複量を少なくすれば、生産性を考慮しながら画像品質を向上させる処理を取ることが可能となる。

【0115】

また、生産性の優先度を取得する手段を設けることで、設定した生産性を守る範囲でノズル重複処理を行うことが可能になる。

【0116】

生産性の優先度は、あらかじめスキャン増加量の限界値を設定しておき、その範囲で本処理を実施するように設定してもよいし、情報処理装置側のプリンタドライバや画像形成装置本体にユーザーが生産性の優先度を設定できる項目を持たせて、それに応じて処理を切り替えるようにしてもよい。

【0117】

例えば、画質重視と生産性重視のような設定項目を持たせ、生産性重視のときはスキャン数が規定以上増加しない範囲で、画質重視は、生産性重視の場合よりもスキャン数の低下を多く許可して本処理を実施すればよい。

【0118】

このとき、最も画質重視とする場合の設定は、上位の画質モードあるいは片方向印字時の生産性以上となるように設定することが好ましい。これは、前述したように、本処理は双方向色差の絶対的な色差を改善するものではなく、色差が生じている場合の目立ち方を抑制するものであるため、生産性が同等であるならば、片方向印字に切り替えたり、インターレース印字やマルチパス印字を実施するモード(色差そのものを軽減する印字方式)を利用した方が有利であるためである。

【0119】

以上を前提として、本発明の第1実施形態におけるオーバーラップ処理ついて図18のフロー図を参照して説明する。

本実施形態は、生産性の優先度設定によって、オーバーラップする量(オーバーラップ量、重複量、処理幅、重複ノズル数も同じ)を設定する(生産性を重視する場合は少なく、画質重視の場合は多くする)が、オーバーラップ量は紙面内一律とする処理の例である。

まず、生産性設定、印字条件(印字モード情報や温湿度情報など)などの条件を記憶手段、センサ情報、ユーザー入力等々によって取得し、それに基づいてオーバーラップ量及びマスクパターン(オーバーラップ部分の各スキャンの特性の傾斜のさせ方:ドット形成割合)を設定する。

【0120】

ここでは、図19(a)に示すように、オーバーラップ量と生産性との関係を規定したオーバーラップ量設定テーブルを記憶手段に記憶しておき、取得した条件に応じてオーバーラップ量を設定する。同様に図19(b)に示すように、各温度に応じたマスクパターン設定テーブルを記憶手段に記憶しておき、温度と解像度及び用紙種類に応じたマスクパターンを選択(設定)する。つまり、生産性に応じてオーバーラップ量を設定し、温度と印字モードの条件によってオーバーラップ領域(重複)に適用するマスクパターンを選択している。ここでは、ドットの記録率の変化の仕方が異なるマスクパターンを選択することで、図14に示すようなオーバーラップ領域の特性変化の仕方を変えている。なお、マスクパターン設定テーブルにおけるマスク1(図中の表記は丸付き数字)は前記図14の設定1、マスク2は同じく設定2、マスク3は同じく設定3と同様な設定(ただし、オーバーラップ量は図19(a)である。)のマスクパターンである。

【0121】

この場合、マスクパターンは、「印写条件×オーバーラップ量」の分(数)だけ用意してもよいし、最もオーバーラップ量が多い設定の時に割り当てるマスクパターンのみ保持し、これを基本にして、それ以下のオーバーラップ量のマスクパターンを生成してもよい。例えば、図20に示すように、Nノズルオーバーラップ(図ではN=9)のマスクパターンを保持しておき、n間隔で切り出し、1/nノズル時のオーバーラップマスク(図ではn=3)を作成すれば、パラメータ記憶容量を低減できる。なお、図20(a)、(b)は、それぞれオーバラップマスクと往路及び復路の画像の例を示す説明図である。

【0122】

図18に戻って、オーバーラップ量及びマスクパターン設定後、印字データを読み込み、CPU201は、オーバーラップ領域(スキャン境界部:つなぎ部)のデータを走査し(検索して)、先後スキャンが色差を招く画像データを跨ぐと判定した場合、各スキャンで用紙送り方向の端部のノズルがオーバーラップするように用紙改行量の制御をするとともに、オーバーラップ量(ノズル重複量)に基づいたマスクパターンをオーバーラップ部分に該当する画像データ列に当てることで、図11で説明したようなドットの打ち分けを行うオーバーラップ処理(つなぎ処理)を実施する。なお、この場合、オーバーラップ量に基づき、スキャン端部のデータや駆動電圧を制御することで吐出量を端部に向かって傾斜させることで、図12で説明したようなつなぎ処理を実施することもできる。

【0123】

これらの処理を画像データの末端まで繰り返す。

【0124】

このとき、つなぎ処理を実施するか否かの処理は、先頭スキャンから最終スキャンに向かって順次処理していく。これは、先のスキャンでオーバーラップをするか否かによって、次のスキャンのつぎ目と画像位置の関係が変わるからである。

【0125】

このようにして、各スキャンのつなぎ目でオーバーラップ処理(つなぎ処理)を実施するか否かを設定し印刷動作に移行する。

【0126】

また、このとき、第1スキャン(先頭スキャン)の先端ラインと最終スキャンの後端ラインに関しては、画像データの上端と下端でありオーバーラップ処理をする必要がない(スキャンつなぎ目がデータを跨ぐことがない)ことは明らかであるため、計算量を抑えるためにもこの処理を省くことが好ましい。

【0127】

また、色差を生じるか否かは、色差を生じる色(RGB値やCMYK値)をテーブルとして記憶手段等に持たせておき、それを参照することで判定してもよいし、所定の条件式(例えば色差を招く色は基本的には、多次色の高階調領域であるため、CMYK又はRGB値が所定値を越えたら色差を招く色として処理するなど)によって判定してもよい。

【0128】

次に、本発明の第2実施形態におけるオーバーラップ処理について図21のフロー図を参照して説明する。

本実施形態では、データによって、オーバーラップ量を数段階変化させる点で前記第1実施形態の例と異なっている。前述したように、オーバーラップ量は多い方がスキャンのつなぎ目の色差の傾斜(ドット形成割合の変化)を緩やかにし、バンディングとして目立ちにくくすることができるため、色差の大きい色はオーバーラップ量を多く、色差の小さな色はオーバーラップ量を少なくする。

【0129】

まず、生産性や印写条件等の情報を記憶手段、センサ情報、ユーザー入力等々によって所得し、それに応じて、オーバーラップ量、マスクパターンの設定をする(前記第1例と同じ)。このとき、図22(a)に示すように、生産性に対し、オーバーラップ量の設定が数段階(ここでは色差の大小の2段階)あり、取得した生産性優先度設定情報に応じた、オーバーラップ量の組み合わせ(図22(a)ではA〜E)を選択して設定する。なお、図22(b)のマスクパターン設定テーブルは前記第1実施形態の例と同様である。

【0130】

そして、前記第1実施形態の場合と同様に、先に印刷するスキャンからつなぎ部が色差を生じる色を跨ぐかどうかを検索し、オーバーラップ処理を設定する。

【0131】

このとき、色差データを数段階に分けて判定し、色差の大きなデータを各スキャンで跨ぐ場合には、オーバーラップ量を多くし、色差の小さなデータを各スキャンで跨ぐ場合には、オーバーラップ量を少なくするというように、色差の程度に合わせてオーバーラップ量を設定して処理を実施する。

【0132】

次に、本発明の第3実施形態におけるオーバーラップ処理について図23のフロー図を参照して説明する。

本実施形態では、前記第2実施形態の処理と基本的な処理は同様であるが、生産性を直接管理する例である。つまり、前記第1、第2実施形態では、生産性設定によってオーバーラップさせるノズル数(オーバーラップ量)の設定を変えているが、あくまで生産性の落ちにくい設定、落ちやすい設定へと切り替えているだけであり、生産性そのものを管理しているわけではない。データによっては、1ノズルのオーバーラップで総スキャン数が増えてしまうこともあれば10ノズルのオーバーラップでも総スキャン数が変わらないこともある。

【0133】

まず、最初に生産性設定情報や印写条件などの情報を記憶手段、センサ情報、ユーザー入力等々によって所得するのは前記第1、第2実施形態と同じであるが、ここでは生産性設定は、第1、第2実施形態のように優先度のような抽象的なものではなく、生産性に直接関わるスキャン数として管理され(あるいは時間として管理してもよい)、オーバーラップをしないときに比べどれだけスキャン数が増えてもよいか(生産性が低下してもよいか)を設定する。

【0134】

その後、許容スキャン数、オーバーラップ量とマスクパターンの設定をし、スキャンのつなぎ部の画像データに検索し、先に印刷するスキャンからつなぎ部が色差を生じる色を跨ぐかどうかを検索し、オーバーラップ処理を設定する。

【0135】

このとき、オーバーラップ処理の設定を画像末尾(データ末端)まで終えたときに、総スキャンがいくつになったかをカウントする。CPU201は、総スキャン数が設定した許容値(許容スキャン数)よりも増えているか否かを判定し、総スキャン数が許容スキャン数内でなければ、つまり、生産性が許容以上に低下しているときには、オーバーラップ量が1段階少ない設定に変更する。例えば、図24(a)において、オーバーラップ量の設定がAであったならBに変更する。

【0136】

そして、再度各スキャンのつなぎ目の処理を画像先端から末尾まで設定していき、総スキャン数のカウント、許容スキャン数との比較という処理を生産性が許容内になるまで繰り返す。生産性が許容内になったときには、そのオーバーラップ処理の設定にて、印字動作を行う。

【0137】

この処理においては、初回のオーバーラップ量の設定は最も画像が高品位となる、オーバーラップ量が多い設定から処理をスタートし、生産性が許容外となる場合にオーバーラップ量の設定を少なく設定していくことが好ましい。これにより、実際の生産性を考慮し、その範囲で画像品質を高めることが可能になる。

【0138】

また、始めに生産性設定する際に、 同画像を片方向印字モードや上位の印字モードで印刷する場合の印刷速度をCPUにて算出して、設定した生産性許容値と比較し、上記モードの方が高速である場合は、これらモードでの印字を促す機能を設けてもよい。

【0139】

これは、本処理が双方向色差そのものを解消する技術ではなく、つなぎ目での急激な色特性の変化を抑えてバンディングとして目立つことを抑制するものであるため、生産性が同等であれば、上位モードを選択した方が有利であるためである(インターレースによる解像度の向上など色差以外の別のメリットも得られる。)。

【0140】

なお、つなぎ部の色の検索や生産性の算出などの各種計算及び判断や、設定情報の保持などは、上記画像形成装置に接続されるコンピュータにて行ってもよいし、装置本体にて行ってもよい。

【0141】

次に、装置の双方向色差特性に応じたオーバーラップ処理を行なう実施形態について説明する。

記録ヘッドの特性の差により、同じ色であっても、装置(以下「マシン」という。)ごとに双方向色差の大きさに違いが生じる場合がある。そこで、マシンごとに最適なオーバーラップ量(重複量)とするため、実際に往路印刷と復路印刷を行なったときの色差を読み取り、その色差の大きさを用いてオーバーラップ量を取得するようにする。

【0142】

ここで、色差を測定するための印刷パッチは、例えば図25に示すように、往路のみ、復路のみで印刷されたパッチで、パッチの色はCMYK4色で構成するグレーパッチ、または単色のシアン、マゼンタ、イエロー、ブラックの各パッチなどが考えられる。

【0143】

色差の取得方法としては、記録ヘッドなどに取り付けるセンサ、例えば、分光測色計、反射濃度計、CCD読み取り装置などを用いて色差を取得する方法、印刷パッチをスキャナで取り込み、色差を求める方法、また、ユーザーにて色差を入力する場合は、色差を判定するパッチについて、あらかじめ用意してある色差のランク見本と見比べることにより、色差ランクを判定する方法などがある。

【0144】

また、色差を測定するタイミングは、製品の製造時に一度だけ色差を測定し、マシンに組み込んでおく方法や、径時変化による特性の変化に対応するため、メンテナンスの一部として印刷前にユーザー自身で設定可能としてもよい。

【0145】

このように、双方向色差の大きさに応じてオーバーラップ量(重複量)を設定することで、色差の大きく出るマシンの場合は重複量を多く、色差の小さなマシンの場合は重複量を少なくすることができ、マシンに応じた適切な重複量とすることが可能となる。

【0146】

そこで、マシンの往路印刷と復路印刷の色差の大きさに応じてオーバーラップ量を設定する本発明の第4実施形態におけるオーバーラップ処理について図26のフロー図を参照して説明する。

ここでは、ユーザーにて印字前に色差を設定する場合の例で説明する。

まず、印字前に、前述したように、マシンの往方向と復方向の色差の大きさを取得する。次に、つなぎ部分の画像データを検索し、つなぎ部分がオブジェクトを跨ぎ色差が発生する可能性があるか否かを判定し、色差データを跨がないときは、次のつなぎ部分のデータの検索を行う。

【0147】

そして、色差データを跨ぐときには、最初に求めた色差に基づいて、オーバーラップ量、オーバーラップ領域の各スキャンの特性の傾斜のさせ方かたを設定する。これは、図27に示すようなテーブルを記憶手段に保持しておき、取得したマシン色差に応じて選択すればよい。その後、次のつなぎ部分のデータの検索を行う。この処理をデータ末端まで繰り返し行う。

【0148】

このとき、マシン色差の大きさとオーバーラップ量の関係については、往路印刷と復路印刷の色差ΔEが2.5以上ある場合に各バンド(スキャン領域)の色の差が目立つこと、また、オーバーラップ量が20ノズルであれば充分につなぎ部分の色差が目立ちにくくなることを実験にて確認しているので、図27の例では、マシン色差が2.5以上の場合はオーバーラップ量を20ノズルとし、色差2.5未満の場合はオーバーラップ量を10ノズルとしている。

【0149】

なお、色差の閾値やオーバーラップ量は一例であり、より大きな効果を得るためにオーバーラップ量を増やしてもよいし、また、印刷速度を優先したい場合は、オーバーラップ量を少ない処理としてもよい。

【0150】

次に、本発明の第5実施形態におけるオーバーラップ処理について図28のフロー図を参照して説明する

本実施形態は、往路印刷と復路印刷の色差の大きさと生産性の優先度設定によって、オーバーラップする量(オーバーラップ量、重複量、処理幅、重複ノズル数も同じ)を設定する(生産性を重視する場合は少なく、画質重視の場合は多くする)が、オーバーラップ量は紙面内一律とする処理の例である。

まず、生産性設定、印字条件(印字モード情報や温湿度情報など)などの条件を記憶手段、センサ情報、ユーザー入力等々によって取得し、それに基づいてマスクパターン(オーバーラップ部分の各スキャンの特性の傾斜のさせ方:ドット形成割合)を設定する。

【0151】

ここでは、図29(b)に示すように、各温度に応じたマスクパターン設定テーブルを記憶手段に記憶しておき、温度と解像度及び用紙種類に応じたマスクパターンを選択(設定)する。つまり、色差の大きさと生産性に応じてオーバーラップ量を設定し、温度と印字モードの条件によってオーバーラップ領域(重複)に適用するマスクパターンを選択している。ここでは、ドットの記録率の変化の仕方が異なるマスクパターンを選択することで、図14に示すようなオーバーラップ領域の特性変化の仕方を変えている。なお、マスクパターン設定テーブルにおけるマスク1(図中の表記は丸付き数字)は前記図14の設定1、マスク2は同じく設定2、マスク3は同じく設定3と同様な設定(ただし、オーバーラップ量は後述する図29(a)のオーバーラップ量テーブルで定まる。)のマスクパターンである。

【0152】

この場合、マスクパターンは、「印写条件×オーバーラップ量」の分(数)だけ用意してもよいし、最もオーバーラップ量が多い設定の時に割り当てるマスクパターンのみ保持し、これを基本にして、それ以下のオーバーラップ量のマスクパターンを生成してもよい。例えば、前述した図20に示すように、Nノズルオーバーラップ(図ではN=9)のマスクパターンを保持しておき、n間隔で切り出し、1/nノズル時のオーバーラップマスク(図ではn=3)を作成すれば、パラメータ記憶容量を低減できる。

【0153】

図28に戻って、マスクパターン設定後、印字データを読み込み、CPU201は、オーバーラップ領域(スキャン境界部:つなぎ部)のデータを走査し(検索して)、先後スキャンが色差を招く画像データを跨ぐと判定した場合、オーバーラップ量を設定する。このーバーラップ量の設定は、図29(a)に示すようにマシン色差の大きさとオーバーラップ量と生産性との関係を規定したオーバーラップ量設定テーブルを記憶手段に記憶しておき、取得した条件(色差の大きさ及び生産性)に応じてオーバーラップ量を設定する。

【0154】

これらの処理を画像データの末端まで繰り返す。

【0155】

このとき、つなぎ処理を実施するか否かの処理は、先頭スキャンから最終スキャンに向かって順次処理していく。これは、先のスキャンでオーバーラップをするか否かによって、次のスキャンのつぎ目と画像位置の関係が変わるからである。

【0156】

このようにして、各スキャンのつなぎ目でオーバーラップ処理(つなぎ処理)を実施するか否かを設定し印刷動作に移行する。

【0157】

また、このとき、第1スキャン(先頭スキャン)の先端ラインと最終スキャンの後端ラインに関しては、画像データの上端と下端でありオーバーラップ処理をする必要がない(スキャンつなぎ目がデータを跨ぐことがない)ことは明らかであるため、計算量を抑えるためにもこの処理を省くことが好ましい。

【0158】

また、色差を生じるか否かは、色差を生じる色(RGB値やCMYK値)をテーブルとして記憶手段等に持たせておき、それを参照することで判定してもよいし、所定の条件式(例えば色差を招く色は基本的には、多次色の高階調領域であるため、CMYK又はRGB値が所定値を越えたら色差を招く色として処理するなど)によって判定してもよい。

【0159】

なお、ここではマスクパターンを用いてオーバーラップ量に基づいたマスクパターンをオーバーラップ領域に該当する画像データ列に当てることで、前述した図11のようなドットの打ち分けを行っているが、オーバーラップ量に基づき、スキャン端部のデータや駆動電圧を制御することで吐出量を端部に向かって傾斜させることで図12のようにつなぎ処理を実施するようにしてもよい。

【0160】

次に、本発明の第6実施形態におけるオーバーラップ処理について図30のフロー図を参照して説明する。

本実施形態では、往路印刷と復路印刷との色差の大きさとつなぎ部の色差のデータによって、オーバーラップ量を数段階変化させる点で前記第6実施形態の例と異なっている。前述したように、オーバーラップ量は多い方がスキャンのつなぎ目の色差の傾斜を緩やかにし、バンディングとして目立ちにくくすることができるため、色差の大きい色はオーバーラップ量を多く、色差の小さな色はオーバーラップ量を少なくする。

【0161】

まず、生産性や印写条件、マシン色差の情報を記憶手段、センサ情報、ユーザー入力等々によって取得し、それに応じて、図31(b)に示すマスクパターン設定テーブルを用いてマスクパターンの設定をする(前記第6実施形態と同じ)。

【0162】

そして、マスクパターン設定後、印字データを読み込み、CPU201は、オーバーラップ領域(スキャン境界部:つなぎ部)のデータを走査し(検索して)、先後スキャンが色差を招く画像データを跨ぐと判定した場合、オーバーラップ量を設定する。

【0163】

このオーバーラップ量の設定は、図31(a)に示すようにマシン色差の大きさと、スキャンを跨ぐ色の色差の大きさと、生産性とオーバーラップ量との関係を規定したオーバーラップ量設定テーブルを記憶手段に記憶しておき、取得した条件(マシンの色差の大きさ、スキャンを跨ぐ色の色差の大きさ及び生産性優先度設定情報)に応じてオーバーラップ量を設定する。

【0164】

ここで、前記第6実施形態と異なるのは、色差データを数段階に分けて判定し、色差の大きなデータを跨ぐ場合には、オーバーラップ量を多く、色差の小さなデータを跨ぐ場合には、オーバーラップ量を少なく、色差の程度に合わせて処理を実施する点である。

【0165】

次に、本発明の第7実施形態におけるオーバーラップ処理について図32のフロー図を参照して説明する。

本実施形態では、前記第7実施形態の処理と基本的な処理は同様であるが、生産性を直接管理する例である。つまり、前記第6、第7実施形態では、生産性設定によってオーバーラップさせるノズル数(オーバーラップ量)の設定を変えているが、あくまで生産性の落ちにくい設定、落ちやすい設定へと切り替えているだけであり、生産性そのものを管理しているわけではない。データによっては、1ノズルのオーバーラップで総スキャン数が増えてしまうこともあれば10ノズルのオーバーラップでも総スキャン数が変わらないこともある。

【0166】

まず、最初に生産性設定情報や印写条件、マシン色差などの情報を記憶手段、センサ情報、ユーザー入力等々によって所得するのは前記第6、第7実施形態と同じであるが、ここでは生産性設定は、同実施形態のように優先度のような抽象的なものではなく、生産性に直接関わるスキャン数として管理され(あるいは時間として管理してもよい)、オーバーラップをしないときに比べどれだけスキャン数が増えてもよいか(生産性が低下してもよいか)を設定する。

【0167】

その後、許容スキャン数、図33(b)のマスクパターン設定テーブルに従ったマスクパターンの設定をし、スキャンのつなぎ部の画像データを検索し、先に印刷するスキャンからつなぎ部が色差を生じる色を跨ぐかどうかを検索し、色差データを跨ぐときには図33(a)のオーバーラップ量設定テーブルに従ってオーバーラップ量を設定する。

【0168】

このとき、オーバーラップ処理の設定を画像末尾(データ末端)まで終えたときに、総スキャンがいくつになったかをカウントする。CPU201は、総スキャン数が設定した許容値(許容スキャン数)よりも増えているか否かを判定し、総スキャン数が許容スキャン数内でなければ、つまり、生産性が許容以上に低下しているときには、オーバーラップ量が1段階少ない設定に変更する。例えば、図33(a)において、オーバーラップ量の設定がAであったならBに変更する。

【0169】

そして、再度各スキャンのつなぎ目の処理を画像先端から末尾まで設定していき、総スキャン数のカウント、許容スキャン数との比較という処理を生産性が許容内になるまで繰り返す。生産性が許容内になったときには、そのオーバーラップ処理の設定にて、印字動作を行う。

【0170】

この処理においては、初回のオーバーラップ量の設定は最も画像が高品位となる、オーバーラップ量が多い設定から処理をスタートし、生産性が許容外となる場合にオーバーラップ量の設定を少なく設定していくことが好ましい。これにより、実際の生産性を考慮し、その範囲で画像品質を高めることが可能になる。

【0171】

また、始めに生産性設定する際に、 同画像を片方向印字モードや上位の印字モードで印刷する場合の印刷速度をCPUにて算出して、設定した生産性許容値と比較し、上記モードの方が高速である場合は、これらモードでの印字を促す機能を設けてもよい。

【0172】

これは、本処理が双方向色差そのものを解消する技術ではなく、つなぎ目での急激な色特性の変化を抑えてバンディングとして目立つことを抑制するものであるため、生産性が同等であれば、上位モードを選択した方が有利であるためである(インターレースによる解像度の向上など色差以外の別のメリットも得られる。)。

【0173】

なお、つなぎ部の色の検索や生産性の算出などの各種計算及び判断や、設定情報の保持などは、上記画像形成装置に接続されるコンピュータにて行ってもよいし、装置本体にて行ってもよい。

【0174】

また、デジタルカメラ等を直接プリンタに接続して、印刷を行うダイレクトプリント機能を持つ画像形成装置や、コピーやFAX機能などを搭載した複合型の画像形成装置に適用する場合には、コンピュータなどの情報処理装置を介さずに装置単独で印刷動作を実施することもある。このような装置本体内のCPUや記録手段にて本発明に関わる各種の処理を行う手段を持たせておけば、画像形成装置単独で印刷動作を行う場合にも本発明を実施できる。

【0175】

また、一般的に外部コンピュータなどの情報処理装置を利用する方がCPU速度やメモリ容量などの関係から処理速度面でのメリットがあるため、外部コンピュータなどの情報処理装置を介して印刷動作を行う場合は、情報処理装置側で本処理を行い、画像形成装置単独は印刷動作だけを行うようにすることもできる。

【0176】

また、上述した本処理は、全てをプログラム(例えばプリンタドライバ)としてコンピュータ上で処理しても良く、また、一部をプログラム化してコンピュータ上で処理し、残りをハードウェア化して画像形成装置側で処理しても良い。さらに、全ての処理をハードウェア化して、画像形成装置側で行う構成とすることもできる。

【0177】

なお、上述した画像処理方法をコンピュータに実行させるプログラムは、記憶媒体に記録することによって、容易に大量配布や複製が可能となり、プログラムの保存の点でも、不揮発性の記憶媒体に保存することで長期の保存が可能となる。更に、現在のコンピュータは、フロッピディスクドライブやCD/DVDドライブといった外部記憶媒体読み取り手段を標準若しくはオプションで備えているため、これらの記憶媒体を用いて簡易にコンピュータに導入することが可能となる。さらに、インターネットを用いたダウンロード方法によって画像処理装置側や画像形成装置に提供することもできる。

【0178】

また、上記実施形態においては、本発明をインクジェット記録装置に適用した例で説明したが、プリンタ、ファクシミリ装置、複写装置、プリンタ/ファックス/コピア複合機などにも適用することができ、また、インク以外の記録液を用いた画像形成装置やこの画像形成装置に印刷データ(画像データ)を与える画像処理装置及びこの画像処理装置に搭載されるプリンタドライバなどのプログラムにも適用することができる。

【符号の説明】

【0179】

3 キャリッジ

7 記録ヘッド

7A ノズル列

207…印刷制御部

208…ヘッドドライバ

【技術分野】

【0001】

画像形成方法、画像処理方法、プログラム、記憶媒体、画像処理装置、画像形成装置に関する。

【背景技術】

【0002】

プリンタ、ファクシミリ、複写装置、プロッタ、これらの複合機等の画像形成装置として、例えばインク液滴を吐出する記録ヘッドを用いた液体吐出記録方式の画像形成装置としてインクジェット記録装置などが知られている。この液体吐出記録方式の画像形成装置は、記録ヘッドからインク滴を、搬送される用紙(紙に限定するものではなく、OHPなどを含み、インク滴、その他の液体などが付着可能なものの意味であり、被記録媒体あるいは記録媒体、記録紙、記録用紙などとも称される。)に対して吐出して、画像形成(記録、印字、印写、印刷も同義語で使用する。)を行なうものであり、記録ヘッドが主走査方向に移動しながら液滴を吐出して画像を形成するシリアル型画像形成装置と、記録ヘッドが移動しない状態で液滴を吐出して画像を形成するライン型ヘッドを用いるライン型画像形成装置がある。

【0003】

なお、本願において、液体吐出方式の「画像形成装置」は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に液体を吐出して画像形成を行う装置を意味し、また、「画像形成」とは、文字や図形等の意味を持つ画像を媒体に対して付与することだけでなく、パターン等の意味を持たない画像を媒体に付与すること(単に液滴を媒体に着弾させること)をも意味する。また、「インク」とは、インクと称されるものに限るものではなく、吐出されるときに液体となるものであれば特に限定されるものではなく、例えば、DNA試料、レジスト、パターン材料なども含まれる。また、「画像」とは平面的なものに限らず、立体的に形成されたものに付与された画像、また立体自体を3次元的に造形して形成された像も含まれる。

【0004】

シリアル型画像形成装置においては、印刷速度を向上して生産性を上げるために、記録ヘッドの往路及び復路の双方向で印刷(画像形成)を行なう双方向印刷が採用される。この双方向印刷の問題として、異なる色を重ねてカラー画像を形成するとき、滴の着弾順序によって同じ色であっても紙面上での色味が異なってしまうという双方向色差の発生がある。一般的には、先に着弾したインクの色が支配的になり、例えばブルーを印刷するとき、シアン→マゼンダの順で着弾した場合は、シアンよりの青味の強いブルーとなり、マゼンダ→シアンの順で着弾した場合は、マゼンダよりの赤味の強いブルーになる。これは、先に着弾したインクの上に、次のインクが重なった場合に、後から着弾したインクの顔料成分は用紙内に浸透してしまい紙面表面に残らないため、先に着弾した色が支配的になるといわれている。

【0005】

このように、双方向印刷時には、往路、復路でインクの着弾順が異なるため、デジタル(画像データ)上同じ色の画像であっても往路と復路で形成した領域で色味が異なってしまう。特に、記録ヘッドの1走査(1スキャン)で画像を完成させていく所謂1パス印字を行なうと、印字速度の高速化を図れるものの、この双方向色差がバンド状(帯状)にはっきりと生じるために画像品質としては好ましくない。

【0006】

この場合、マルチパス印字やインターレース印字などを行なってスキャン数を増やし、往復のドットを混在させれば、この双方向色差を改善できるが、生産性は1/スキャン数相当に大きく低下してしまうことになる。

【0007】

これを解決するため、例えば、異なる色調のインクに対応した複数の記録素子群を有する記録手段を被記録媒体の搬送方向と交差する方向に相対的に走査して記録を行なうとき、これから記録を行う走査における画像データのデューティに応じて走査方向を決定し、この決定された走査方向に走査を行なって記録を行なうものがある(特許文献1)。

【0008】

また、同じ色の液滴を吐出する往路用のノズル列と復路用のノズル列を配置した記録ヘッドを用いるものがある(特許文献2)

【0009】

また、イエローインクノズル列の複数のノズルは、マゼンタインクノズル列のノズル及びシアンインクノズル列のノズルに対して所定方向にずれている記録ヘッドを用いるものがある(特許文献3)。

【0010】

また、インターレース印字方式において、k回目の走査とn+k回目の走査を重ね、この重ね領域をk回目の走査及びn+k回目の走査で補完して印字するものがある(特許文献4)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2001−180017号公報

【特許文献2】特開2001−171154号公報

【特許文献3】特開2007−136889号公報

【特許文献4】特開平11−320858号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

上述した、記録ヘッドの色配置を左右対称とすることで双方向のいずれでも同じ色順でインクを着弾できるようにした構成にあっては、記録ヘッド数が増えたり、あるいは、記録ヘッドが大型化し、また、インクの維持供給系の構成が複雑になり、装置のコストが高くなる。

【0013】

また、双方向色差を招く原因として、色の着弾順以外にも色ずれの問題がある。例えば、記録ヘッドの主走査方向の着弾タイミングや、ヘッドユニットの首振りにより、往路と復路で色の着弾位置が異なる場合などである。例えば、ブルーを形成する際に往路はシアンとマゼンダが同じ位置に重なっているが、復路では、これらの位置がズレ、往路と復路で色味が異なってしまう場合などである。このような原因で生じる双方向色差に対してはヘッドの色配置を左右対称とした構成でも解消することができないばかりか、むしろ、ヘッドの構成が複雑となる分、色重ね精度の制御が困難となり、着弾順とは異なる要因から双方向色差を招いてしまうこともある。

【0014】

一方、イエローインクノズル列とマゼンタインクノズル列及びシアンインクノズル列とを所定方向にずらして配置したヘッドを採用する構成は、色重ね位置をずらすことで色重なり部分を少なくし、色差を低減しようというものである。しかしながら、紙面を埋めるためには、それ相応のドット径を用いなければならず、この条件下では、ノズル位置をズラしたとしても色重なりを減らすことには限界がある。ドット径を小さくすれば、これを色差を低減する方向には向かうが、当然紙面の埋まりが悪くなり、色域の狭い低品質な画像となってしまう。また、色重ね位置をズラしているため、ラインや文字などを形成するときには、色ズレがそのまま画像に影響してしまうおそれがある。

【0015】

本発明は上記の課題に鑑みてなされたものであり、双方向色差が発生していても視認上の不具合として見え難くすることを目的とする。

【課題を解決するための手段】

【0016】

上記の課題を解決するため、本発明に係る画像形成方法は、

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成方法であって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする

構成とした。

【0017】

ここで、前記重複領域に往路走査と復路走査で各々形成するドットの割合の変化量が先行の走査と後行の走査で同じである構成とできる。

【0018】

また、前記重複領域に往路走査と復路走査で各々形成するドットの割合の変化量が先行の走査と後行の走査で異なる構成とできる。

【0019】

この場合、前記先行の走査で形成するドットの割合が前記後行の走査で形成するドットの割合よりも低い構成とできる。

【0020】

また、前記重複領域では、解像度、用紙、周囲環境の少なくともいずれかに応じて、前記往路走査と復路走査に割り振るドットの割合を変更する構成とできる。

【0021】

また、双方向印刷で生じる色差の大きさに応じて、前記往路走査と復路走査で重複させるノズル数を変化させる構成とできる。

【0022】

また、印刷する画像が連続する走査のつなぎ目で双方向色差を生じるとき、又は、当該双方向色差が所定値以上のときに、前記往路走査で印字する領域の端部と復路走査で印字する領域の端部を重複させる構成とできる。

【0023】

本発明に係る画像処理方法は、

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成装置に対する画像データを処理する画像処理方法であって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくするように往路走査と復路走査に分配する処理をする

構成とした。

【0024】

本発明に係るプログラムは、

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成装置に対する画像データを処理する画像処理をコンピュータに行わせるプログラムであって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくするように往路走査と復路走査に分配する処理をコンピュータに行わせる

構成とした。

【0025】

また、本発明に係る記憶媒体は、本発明に係るプログラムを記憶した構成とした。

【0026】

本発明に係る画像形成装置は、

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成装置であって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする手段を備えている

構成とした。

【発明の効果】

【0027】

本発明に係る画像形成方法、本発明に係る画像処理装置、本発明に係るプログラム、本発明に係る画像形成装置によれば、連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする構成としたので、双方向色差が発生しても、各走査領域のつなぎ目の色変化が緩やかになってバンド状の不具合として視認されづらくすることができる。

【0028】

本発明に係る記憶媒体によれば、双方向色差が発生しても、つなぎ目の色変化が緩やかになってバンド状の不具合として視認されづらくすることができるプログラムを容易に提供することができる。

【図面の簡単な説明】

【0029】

【図1】本発明に係る画像処理方法で生成された画像データを出力する画像形成装置の機構部の全体構成を説明する側面説明図である。

【図2】同機構部の要部平面説明図である。

【図3】同装置の記録ヘッドの一例を示す液室長手方向に沿う断面説明図である。

【図4】同記録ヘッドの液室短手方向に沿う断面説明図である。

【図5】同装置の制御部の概要を示すブロック図である。

【図6】双方向印刷の説明に供する説明図である。

【図7】同じく双方向色差の説明に供する説明図である。

【図8】インターレース印字方式の説明に供する説明図である。

【図9】本発明の画像形成処理の説明に供する説明図である。

【図10】図9(b)の要部拡大図である。

【図11】往路走査と復路走査に重複領域の画像データをマスクパターンで分配する例の説明に供する説明図である。

【図12】往路走査と復路走査に重複領域の画像データをマスクパターン以外の方法で分配する例の説明に供する説明図である。

【図13】先行走査と後行走査で形成するドットの割合と紙面上での支配ドットの説明に供する説明図である。

【図14】先行走査と後行走査に対するデータの割り振りの一例の説明に供する説明図である。

【図15】スキャンのつなぎ目と画像の色差と本発明に係る処理の適用の説明に供する説明図である。

【図16】往路走査と復路走査の重複量(処理幅)と色特性の変化の関係の説明に供する説明図である。

【図17】往路走査と復路走査の重複量(処理幅)とスキャン総数の関係の説明に供する説明図である。

【図18】本発明の第1実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図19】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【図20】1つのマスクパターンから他のマスクパターンを生成する処理の説明に供する説明図である。

【図21】本発明の第2実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図22】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【図23】本発明の第3実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図24】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【図25】装置の色差の大きさの情報の取得の説明に供する説明図である。

【図26】本発明の第4実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図27】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【図28】本発明の第5実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図29】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【図30】本発明の第6実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図31】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【図32】本発明の第7実施形態におけるオーバーラップ処理の説明に供するフロー図である。

【図33】同処理の説明に供するオーバーラップ量設定テーブル及びマスクパターン設定テーブルの一例を示す説明図である。

【発明を実施するための形態】

【0030】

以下、本発明の実施の形態について添付図面を参照して説明する。先ず、本発明に係る画像形成方法を実施する本発明に係る画像形成装置の一例について図1及び図2を参照して説明する。なお、図1は同画像形成装置の機構部の全体構成を説明する側面説明図、図2は同機構部の平面説明図である。

この画像形成装置は、図示しない左右の側板に横架したガイド部材であるガイドロッド1とガイドレール2とでキャリッジ3を主走査方向に摺動自在に保持し、主走査モータ4で駆動プーリ6Aと従動プーリ6Bとの間に張架したタイミングベルト5を介して図2で矢示方向(主走査方向)に移動走査する。

【0031】

このキャリッジ3には、例えば、それぞれイエロー(Y)、シアン(C)、マゼンタ(M)のインクの液滴、ブラック(K)のインクの液滴を吐出する複数のノズルが配列されたノズル列7Aを有する液体吐出ヘッドからなる4個の記録ヘッド7y、7c、7m、7k(色を区別しないときは「記録ヘッド7」という。)を、ノズル列が主走査方向と交叉する方向(副走査方向)に沿う方向にして、滴吐出方向を下方に向けて装着している。

【0032】

記録ヘッド7を構成する液体吐出ヘッドとしては、圧電素子などの圧電アクチュエータ、発熱抵抗体などの電気熱変換素子を用いて液体の膜沸騰による相変化を利用するサーマルアクチュエータ、温度変化による金属相変化を用いる形状記憶合金アクチュエータ、静電力を用いる静電アクチュエータなどを、液滴を吐出するための圧力を発生する圧力発生手段として備えたものなどを使用できる。

【0033】

また、各色毎に独立したヘッド構成に限るものではなく、複数の色の液滴を吐出する複数のノズルで構成されるノズル列を有する1又は複数の液体吐出ヘッドで構成することもできる。また、KCMYの4色にレッド(R)、ブルー(B)を加えた6色インクを用いるヘッド構成、KCMYの4色にライトシアン(LC)、ライトマゼンタ(LM)を加えた6色インクを用いるヘッド構成、KCMYの4色にライトシアン(LC)、ライトマゼンタ(LM)、レッド(R)を加えた7色インクを用いるヘッド構成、KCMYの4色にライトシアン(LC)、ライトマゼンタ(LM)、ダークイエロー(DY)を加えた7色インクを用いるヘッド構成などを採用することもできる。

【0034】

また、キャリッジ3には、記録ヘッド7に各色のインクを供給するための各色のサブタンク8を搭載している。このサブタンク8にはインク供給チューブ9を介して図示しないメインタンク(インクカートリッジ)からインクが補充供給される。

【0035】

一方、給紙カセット10などの用紙積載部(圧板)11上に積載した用紙12を給紙するための給紙部として、用紙積載部11から用紙12を1枚ずつ分離給送する半月コロ(給紙ローラ)13及び給紙ローラ13に対向し、摩擦係数の大きな材質からなる分離パッド14を備え、この分離パッド14は給紙ローラ13側に付勢されている。

【0036】

そして、この給紙部から給紙された用紙12を記録ヘッド7の下方側で搬送するため、用紙12を静電吸着して搬送するための搬送ベルト21と、給紙部からガイド15を介して送られる用紙12を搬送ベルト21との間で挟んで搬送するためのカウンタローラ22と、略鉛直上方に送られる用紙12を略90°方向転換させて搬送ベルト21上に倣わせるための搬送ガイド23と、押さえ部材24で搬送ベルト21側に付勢された押さえコロ25とを備えている。また、搬送ベルト21表面を帯電させるための帯電手段である帯電ローラ26を備えている。

【0037】

ここで、搬送ベルト21は、無端状ベルトであり、搬送ローラ27とテンションローラ28との間に掛け渡されて、副走査モータ31からタイミングベルト32及びタイミングローラ33を介して搬送ローラ27が回転されることで、図2のベルト搬送方向(副走査方向)に周回するように構成している。なお、搬送ベルト21の裏面側には記録ヘッド7による画像形成領域に対応してガイド部材29を配置している。また、帯電ローラ26は、搬送ベルト21の表層に接触し、搬送ベルト21の回動に従動して回転するように配置されている。

【0038】

また、図2に示すように、搬送ローラ27の軸には、スリット円板34を取り付け、このスリット円板34のスリットを検知するセンサ35を設けて、これらのスリット円板34及びセンサ35によってロータリエンコーダ36を構成している。

【0039】

さらに、記録ヘッド7で記録された用紙12を排紙するための排紙部として、搬送ベルト21から用紙12を分離するための分離爪51と、排紙ローラ52及び排紙コロ53と、排紙される用紙12をストックする排紙トレイ54とを備えている。

【0040】

また、背部には両面給紙ユニット55が着脱自在に装着されている。この両面給紙ユニット55は搬送ベルト21の逆方向回転で戻される用紙12を取り込んで反転させて再度カウンタローラ22と搬送ベルト21との間に給紙する。

【0041】

さらに、図2に示すように、キャリッジ3の走査方向の一方側の非印字領域には、記録ヘッド7のノズルの状態を維持し、回復するための維持回復機構56を配置している。

【0042】

この維持回復機56は、記録ヘッド7の各ノズル面をキャピングするための各キャップ57と、ノズル面をワイピングするためのブレード部材であるワイパーブレード58と、増粘した記録液を排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け59などを備えている。

【0043】

このように構成した画像形成装置においては、給紙部から用紙12が1枚ずつ分離給紙され、略鉛直上方に給紙された用紙12はガイド15で案内され、搬送ベルト21とカウンタローラ22との間に挟まれて搬送され、更に先端を搬送ガイド23で案内されて押さえコロ25で搬送ベルト21に押し付けられ、略90°搬送方向を転換される。

【0044】

このとき、図示しない制御部によってACバイアス供給部から帯電ローラ26に対して正負が交互に繰り返す交番電圧を印加して、搬送ベルト21を交番する帯電電圧パターン、すなわち、周回方向である副走査方向に、プラスとマイナスが交互に所定の幅で繰り返されるパターンで帯電させる。この帯電した搬送ベルト21上に用紙12が給送されると、用紙12が搬送ベルト21に静電力で吸着され、搬送ベルト21の周回移動によって用紙12が副走査方向に搬送される。

【0045】

そこで、キャリッジ3を往路及び復路方向に移動させながら画像信号に応じて記録ヘッド7を駆動することにより、停止している用紙12にインク滴を吐出して1行分を記録し、用紙12を所定量搬送後(間歇的に搬送した後)、次の行の記録を行う。記録終了信号又は用紙12の後端が記録領域に到達した信号を受けることにより、記録動作を終了して、用紙12を排紙トレイ54に排紙する。

【0046】

また、両面印刷の場合には、表面(最初に印刷する面)の記録が終了したときに、搬送ベルト21を逆回転させることで、記録済みの用紙12を両面給紙ユニット61内に送り込み、用紙12を反転させて(裏面が印刷面となる状態にして)再度カウンタローラ22と搬送ベルト21との間に給紙し、タイミング制御を行って、前述したと同様に搬送ベル21上に搬送して裏面に記録を行った後、排紙トレイ54に排紙する

【0047】

また、印字(記録)待機中にはキャリッジ3は維持回復機構55側に移動されて、キャップ57で記録ヘッド7のノズル面がキャッピングされて、ノズルを湿潤状態に保つことによりインク乾燥による吐出不良を防止する。また、キャップ57で記録ヘッド7をキャッピングした状態でノズルから記録液を吸引し、増粘した記録液や気泡を排出する回復動作を行い、この回復動作によって記録ヘッド7のノズル面に付着したインクを清掃除去するためにワイパーブレード58でワイピングを行う。また、記録開始前、記録途中などに記録と関係しないインクを吐出する空吐出動作を行う。これによって、記録ヘッド7の安定した吐出性能を維持する。

【0048】

次に、記録ヘッド7を構成している液体吐出ヘッドの一例について図3及び図4を参照して説明する。なお、図3は同ヘッドの液室長手方向に沿う断面説明図、図4は同ヘッドの液室短手方向(ノズルの並び方向)の断面説明図である。

【0049】

この液体吐出ヘッドは、例えば単結晶シリコン基板を異方性エッチングして形成した流路板101と、この流路板101の下面に接合した例えばニッケル電鋳で形成した振動板102と、流路板101の上面に接合したノズル板103とを接合して積層し、これらによって液滴(インク滴)を吐出するノズル104が連通する流路であるノズル連通路105及び圧力発生室である液室106、液室106に流体抵抗部(供給路)107を通じてインクを供給するための共通液室108に連通するインク供給口109などを形成している。なお、液滴を吐出する複数のノズル104の配列(図4の方向)で前述したノズル列7Aが構成される。

【0050】

また、振動板102を変形させて液室106内のインクを加圧するための圧力発生手段(アクチュエータ手段)である電気機械変換素子としての2列(図6では1列のみ図示)の積層型圧電素子121と、この圧電素子121を接合固定するベース基板122とを備えている。なお、圧電素子121の間には支柱部123を設けている。この支柱部123は圧電素子部材を分割加工することで圧電素子121と同時に形成した部分であるが、駆動電圧を印加しないので単なる支柱となる。また、圧電素子121には図示しない駆動回路(駆動IC)を搭載したFPCケーブル126を接続している。

【0051】

そして、振動板102の周縁部をフレーム部材130に接合し、このフレーム部材130には、圧電素子121及びベース基板122などで構成されるアクチュエータユニットを収納する貫通部131及び共通液室108となる凹部、この共通液室108に外部からインクを供給するためのインク供給穴132を形成している。このフレーム部材130は、例えばエポキシ系樹脂などの熱硬化性樹脂或いはポリフェニレンサルファイトで射出成形により形成している。

【0052】

ここで、流路板101は、例えば結晶面方位(110)の単結晶シリコン基板を水酸化カリウム水溶液(KOH)などのアルカリ性エッチング液を用いて異方性エッチングすることで、ノズル連通路105、液室106となる凹部や穴部を形成したものであるが、単結晶シリコン基板に限られるものではなく、その他のステンレス基板や感光性樹脂などを用いることもできる。

【0053】

振動板102は、ニッケルの金属プレートから形成したもので、例えばエレクトロフォーミング法(電鋳法)で作製しているが、この他、金属板や金属と樹脂板との接合部材などを用いることもできる。この振動板102に圧電素子121及び支柱部123を接着剤接合し、更にフレーム部材130を接着剤接合している。

【0054】

ノズル板103は各液室106に対応して直径10〜30μmのノズル104を形成し、流路板101に接着剤接合している。このノズル板103は、金属部材からなるノズル形成部材の表面に所要の層を介して最表面に撥水層を形成したものである。

【0055】

圧電素子121は、圧電材料151と内部電極152とを交互に積層した積層型圧電素子(ここではPZT)である。この圧電素子121の交互に異なる端面に引き出された各内部電極152には個別電極153及び共通電極154が接続されている。なお、この実施形態では、圧電素子121の圧電方向としてd33方向の変位を用いて液室106内インクを加圧する構成としているが、圧電素子121の圧電方向としてd31方向の変位を用いて加圧液室106内インクを加圧する構成とすることもできる。また、1つの基板122に1列の圧電素子121が設けられる構造とすることもできる。

【0056】

このように構成した液体吐出ヘッドヘッドにおいては、例えば圧電素子121に印加する電圧を基準電位から下げることによって圧電素子121が収縮し、振動板102が下降して液室106の容積が膨張することで、液室106内にインクが流入し、その後圧電素子121に印加する電圧を上げて圧電素子121を積層方向に伸長させ、振動板102をノズル104方向に変形させて液室106の体積を収縮させることにより、液室106内のインクが加圧され、ノズル104からインクの滴が吐出(噴射)される。

【0057】

そして、圧電素子121に印加する電圧を基準電位に戻すことによって振動板102が初期位置に復元し、液室106が膨張して負圧が発生するので、このとき、共通液室108から液室106内にインクが充填される。そこで、ノズル104のメニスカス面の振動が減衰して安定した後、次の液滴吐出のための動作に移行する。

【0058】

なお、このヘッドの駆動方法については上記の例(引き−押し打ち)に限るものではなく、駆動波形の与えた方によって引き打ちや押し打ちなどを行うこともできる。

【0059】

次に、この画像形成装置の制御部の概要について図5のブロック図を参照して説明する。

この制御部200は、この装置全体の制御を司る本発明に係る画像処理及び画像形成処理を行なう手段であるCPU211と、CPU211が実行する本発明に係るプログラムを含むプログラム、その他の固定データを格納するROM202と、画像データ等を一時格納するRAM203と、装置の電源が遮断されている間もデータを保持するための書き換え可能な不揮発性メモリ204と、画像データに対する各種信号処理、並び替え等を行う画像処理やその他装置全体を制御するための入出力信号を処理するASIC205とを備えている。

【0060】

また、この制御部200は、ホスト側とのデータ、信号の送受を行うためのI/F206と、記録ヘッド7を駆動制御するためのデータ転送手段、駆動波形を生成する駆動波形生成手段を含む印刷制御部207と、キャリッジ3側に設けた記録ヘッド7を駆動するためのヘッドドライバ(ドライバIC)208と、主走査モータ4及び副走査モータ31を駆動するためのモータ駆動部210と、帯電ローラ34にACバイアスを供給するACバイアス供給部212と、エンコーダセンサ43、35からの各検出信号、ドット形成位置のズレを来たす要因としての環境温度を検出する温度センサ215などの各種センサからの検出信号を入力するためのI/O213などを備えている。また、この制御部200には、この装置に必要な情報の入力及び表示を行うための操作パネル214が接続されている。

【0061】

ここで、制御部200は、パーソナルコンピュータ等の情報処理装置、イメージスキャナなどの画像読み取り装置、デジタルカメラなどの撮像装置などのホスト側からの画像データ等をケーブル或いはネットを介してI/F206で受信する。

【0062】

そして、制御部200のCPU201は、I/F206に含まれる受信バッファ内の印刷データを読み出して解析し、ASIC205にて必要な画像処理、データの並び替え処理等を行い、この画像データをヘッド駆動制御部207からヘッドドライバ208に転送する。

【0063】

印刷制御部207は、上述した画像データをシリアルデータでヘッドドライバ208に転送するとともに、この画像データの転送及び転送の確定などに必要な転送クロックやラッチ信号、滴制御信号(マスク信号)などをヘッドドライバ208に出力する以外にも、ROMに格納されている駆動信号のパターンデータをD/A変換するD/A変換器及び電圧増幅器、電流増幅器等で構成される駆動波形生成部及びヘッドドライバに与える駆動波形選択手段を含み、1の駆動パルス(駆動信号)或いは複数の駆動パルス(駆動信号)で構成される駆動波形を生成してヘッドドライバ208に対して出力する。

【0064】

ヘッドドライバ208は、シリアルに入力される記録ヘッド7の1行分に相当する画像データに基づいて印刷制御部207から与えられる駆動波形を構成する駆動信号を選択的に記録ヘッド7の液滴を吐出させるエネルギーを発生する駆動素子(例えば前述したような圧電素子)に対して印加することで記録ヘッド7を駆動する。このとき、駆動波形を構成する駆動パルスを選択することによって、例えば、大滴(大ドット)、中滴(中ドット)、小滴(小ドット)など、大きさの異なるドットを打ち分けることができる。

【0065】

また、CPU201は、リニアエンコーダを構成するエンコーダセンサ43からの検出パルスをサンプリングして得られる速度検出値及び位置検出値と、予め格納した速度・位置プロファイルから得られる速度目標値及び位置目標値とに基づいて主走査モータ4に対する駆動出力値(制御値)を算出してモータ駆動部210を介して主走査モータ4を駆動する。同様に、ロータリエンコーダを構成するエンコーダセンサ35からの検出パルスをサンプリングして得られる速度検出値及び位置検出値と、予め格納した速度・位置プロファイルから得られる速度目標値及び位置目標値とに基づいて副走査モータ31対する駆動出力値(制御値)を算出してモータ駆動部210を介しモータドライバを介して副走査モータ31を駆動する。

【0066】

ここで、本発明が問題とする双方向色差について図6ないし図8を参照して説明する。

上述した画像形成装置においては、前述したように、ノズル列が配置された記録ヘッド7を有するキャリッジ3を用紙搬送方向(副走査方向)と直交する方向(主走査方向)に往復動作させ、用紙を間歇的に搬送しながら画像を形成する。キャリッジ3の往復動作のうち、往路走査及び復路走査のいずれか一方のみで印字動作を行う場合を片方向印字(片方向印刷)、往路走査及び復路走査の双方向で印字動作を行う場合を双方向印字(双方向印刷)という。

【0067】

つまり、片方向印刷では、図6(a)に示すように、例えば往路F1で記録ヘッド7から液滴を吐出して印刷を行い(画像領域F1)、1スキャン(1走査)後、復路B1で記録ヘッド7を画像形成開始位置に戻し、次の往路F2で印刷を行うことを繰り返し、走査領域F1〜4(分かり易くするため往路、復路と同じ符号を用いる。)に画像を形成する。これに対し、双方向印刷では、図6(b)に示すように、往路F1で印刷を行い、復路B1で印刷を行うことを繰り返して、走査領域F1、B1、F2、B2に画像を形成する。

【0068】

したがって、上記の例では、片方向印刷では記録ヘッドの走査回数は8回になるのに対し、双方向印刷で記録ヘッドの走査回数が半分で済むため、その生産性(記録速度)は片方向印刷時の約2倍とすることができる。

【0069】

一方、図6において、片方向印刷時に記録(印字)される走査領域F1〜F4に画像を形成するときの記録ヘッドからの色の着弾順序は同じ、例えば、すべてK→C→M→Yの順で着弾する。

【0070】

これに対し、双方印刷時に記録される走査領域F1,F2はK→C→M→Yの順で着弾するが、画像領域B1、B2はY→M→C→Kの順で着弾することになり、連続する画像領域間で色味の差が出てしまう。

【0071】

特に、1スキャンで画像を完成させるモード(1パス印字方式)においては、図7(a)に示すように片方向印刷では色味の差は現れないが、図7(b)に示すように双方向印刷では色味の差がバンド状に現れるため、目につきやすく画像品質を劣化させる原因となる。

【0072】

このような双方向色差は、例えば、図8に示すようなインターレース印字方式やマルチパス印字方式を採用することで低減することができる。なお、図8(a)は1パス1/2インターレース印字、同図(b)は2パス1/1インターレース印字、同図(c)は2パス1/2インターレース印字の記録ヘッドの動き(被記録媒体に対する相対的な動き)と印刷(印字)画像を示している。

【0073】

インターレース印字方式は、ノズルピッチの合間にノズルがくるようにスキャンと用紙送りを繰り返すことで、ノズル列方向の解像度を向上させる手法であるが、双方向印刷のときは、往復で形成されるドットがノズル列方向に周期的に入るため、色差が大きなバンド状の不具合としては現れにくくなる。

【0074】

また、マルチパス印字方式は、主走査方向のドットを分割形成することで、主走査方向の解像度を向上させたり、記録ヘッドの周波数特性の安定化、ノズルの曲がり抜けによる画像劣化の防止等の目的で、単独あるいはインターレース印字方式との併用で利用される。マルチパス印字方式においても、双方向印刷を行なった場合には、主走査方向に往復それぞれで形成するドットが入るため、色差がバンド状に見えることはなくなる。

【0075】

しかしながら、これら印字方式は1パス印字方式に比べて、いずれもスキャン数が大幅に増加することになり、その生産性は(1/スキャン数)にまで低下してしまうことになり、双方向印刷による記録速度の向上が減殺されることになる。

【0076】

そこで、本発明では、特に双方向色差が問題となる1スキャン(走査)で1ライン分の画像形成するモード(1パス印字)において、生産性の低下を極力抑えながら画像品質の向上を図るものであり、往路走査及び復路走査の走査領域(スキャン)の端部(主走査方向と直交する方向の端部)同士を重複させ、重複領域では往路走査及び復路走査の各々のノズルから補完的にドットを形成し、往路走査及び復路走査の各々で形成するドットを端部に向かって減少させることで、連続するスキャンのつなぎ目の色変化を緩やかにし、バンド状の不具合として視認しづらくする。

【0077】

ここで、本発明に係る画像形成方法及び本発明に係る画像処理方法における画像処理(以下、「本処理」という。)と印刷結果例について図9を参照して説明する。

まず、対比のため、図9(a)には本処理を適用しない場合の例を示している。同図中において、印刷画像中の濃いドットは往路走査で形成するドット、薄いドットは復路走査で形成するドットを示している。この場合、記録ヘッド7は、1ラインの印刷が終了する毎に1ヘッド分(1ノズル列分)用紙に対して相対的に移動される(移動するのは用紙であるが、ここでは記録ヘッドの移動として説明する。)

【0078】

この場合、同図(a)に示すように往復の色味の差により色差が目立つ不具合が出る。特に、各走査(スキャン)の境界部(つなぎ目、つなぎ部分)では、色味の変化が急激に起きるため、往路で形成された画像領域と復路で形成された画像領域を別の領域と視認上感じやすく、バンド状の不具合として認識されてしまうことになる。

【0079】

これに対し、図9(b)は本発明を適用した場合の例を示している。往路走査で印刷と復路印刷で記録ヘッド7のノズル列7Aの端部の複数のノズル104を重複させて走査(スキャン)することで、連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行い、このとき、各スキャンの境界部(重複領域)においては、ノズル列7Aの端部の各スキャンで重複する複数のノズル104は端部に向かって記録率(形成するドットの割合)が減るようにドットを分担して形成することで、重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする。

【0080】

例えば、図10に図9の重複領域(オーバーラップ領域、オーバーラップ部分ともいう。)を拡大して示すように、5個のノズルが往路走査及び復路走査で重複するように記録ヘッドを移動させて(用紙を送って)印字を行うとき、重複領域において、往路走査では、当該走査領域の端部に向かって(ノズル列の端部に向かって)18個→14個→10個→6個→2個のドットというように、各ノズルで形成するドットの割合を減らしている(復路走査による印字も同様に端部に向かって形成するドットの数を減らしている。)。なお、形成するドットの割合の変化率はこれに限るものではない。

【0081】

このように、往路走査及び復路走査で各々形成するドットの割合を走査領域の端部に向かうほど少なくする。これにより、連続するスキャンの色特性がなだらかに変化するようになり、往路及び復路のスキャンにおける形成画像の色味が絶対的に異なっていても、バンド状の色差としては視認しづらいものとなる。

【0082】

これを色特性の変化で説明する。なお、実際には、色特性は、3次元(La*b*)での色変化となるが、説明を簡単にするため、明度(L)の特性にて説明する。

本発明を適用しない場合には、図9(a)に示すように、各スキャンのつなぎ目で急激な明度特性の変化が発生するのに対し、本処理を適用した場合には、図9(b)に示すように各スキャンのつなぎ部分は往路及び復路のそれぞれのスキャンで形成するドットの割合が段階的に変化していくため、つなぎ目で明度特性も緩やかに変化する。

【0083】

つまり、図9において、つなぎ部分(ここでは重複領域)の上部は上側スキャン(先行スキャン)で形成されるドットが多いため、上側スキャンの色味に近く、下部は下側スキャン(後行スキャン)で形成されるドットが多いため下側スキャンの色味に近くなり、これが段階的に変化することによって色差の変化が目立たなくなるのである。

【0084】

また、本発明においては、重複領域では、往路で形成するドットと復路で形成するドットの割合が端部に向かって少なくなるように段階的に変化していくため、往路と復路でドットの形状や色重ね精度が異なることで発生する色差に対しても、色重ね順によって発生する色差の場合と同様につなぎ部分の品質を改善することが可能となる。

【0085】

次に、重複領域における先行スキャン及び後行スキャンに対する画像データの割り振り処理(以下「オーバーラップ処理」あるいは「つなぎ処理」という。)について説明する。

このオーバーラップ処理では、マスクパターンを使用して、ドットの配置を先行スキャンとこれに続く後行スキャンに割り振ってもよいし、重複領域の画像データ(入力)に係数を乗じて、それぞれのスキャンの端部(用紙送り方向での)の出力を減衰させてもよい。また、駆動電圧の調整等により、吐出するインク量がスキャンの端部に向かって減衰するようにして制御してもよい。

【0086】

ただし、係数や電圧で調整する場合、先後スキャンを合せたときのインク付着量を制御することが難しく、つなぎ部分の色味が先後スキャンのどちらとも異なってしまうおそれがある。また、インク量で記録率を制御すると、両スキャンの両方からドットが打たれる部分、どちらからも打たれない部分が発生するなどからつなぎ部分の画像の濃淡ムラを発生するおそれもある。

【0087】

したがって、マスクパターンによって重複領域の画像データを先後スキャン(先行スキャン及びこれに続く後行スキャン)に排他的に割り振る(振り分ける)構成とすることが、このような不具合もなく構成も簡易であるため好ましい。

【0088】

そこで、オーバーラップ処理をマスクパターンによって行なう例について図11を参照して説明する。

ここでは、重複領域のデータにドットのON/OFFを切り分けるマスクパターンMP1,MP2を当てることでドットの打ち分けを行っている。マスクパターンMP1、MP2は、「1」で示されたドット位置(場所)は滴吐出を許可し、「0」で示された場所は吐出を許可しないマスクである。往路印刷と復路印刷の重複領域(オーバーラップ領域)のデータに対してマスクパターンMP1、MP2を当てる(ANDをとる)ことで、往路印刷と復路印刷におけるドットの打ち分け(往路と復路に対するデータの割り振り)が可能になる。

【0089】

マスクパターンMP1、MP2は、スキャンの端部にいくほど「1」(ON)が少なくなるようにしている。往路と復路のそれぞれのスキャンで形成するドットがスキャンの端部に向かってグラデーションするようにドットを打ち分けることが可能になる。

【0090】

この図11に示す例では、往路、復路にON/OFFの関係が逆となるマスクパターンMP1、MP2を使用している。このようにすることで、簡単な構成にて、往路、復路を合わせたときのドットの配置やインク付着量を非オーバーラップ領域(重複領域以外の領域)と同等にすることができる。

【0091】

また、ここでは、マスクパターンMP1、MP2を排他的な関係にしている(ON/OFFを割り当てている)が、排他的ではない構成にしたり、吐出総量が100%以上あるいは100%以下になるようにON/OFFを割り当てることで、位置ズレ等によって発生する濃度ムラを低減するようにすることもできる。

【0092】

次に、マスクパターンを使用しないで行なう例について図12を参照して説明する。

ここでは、重複領域の画像データ入力に係数を乗じたり、駆動電圧を変更することでスキャン端部の出力を端部に向かって傾斜させる(減少させる)。例えば、同図(a)に示す入力データに係数を乗じるなどして、同図(b)に示すようにヘッド(スキャン)の重複領域に対応して、同図(c)に示すように、往路出力及び復路出力の階調を徐々に減衰させている。あるいは、入力は同じだが、ヘッドに印加する駆動電圧を端部に向かって減衰させることで、滴吐出量が端部に向かって減衰するようにすることもできる。

【0093】

次に、重複領域における先後スキャンへのドットの割り振りの割合について説明する。

まず、基本的には、先後スキャン(先行スキャンと後行スキャン)の重複領域ではドットの割合が均等に変化していくことが好ましい。これは、一方のスキャンのドットの割合が多いと、重複領域の画像特性(色特性)もドットの割合が多い方の特性が優位となってしまうからである。

【0094】

これに対し、先後スキャンのドットの割合を意図的に偏らせた方が良い場合もある。これは、実際に紙面に着弾したインクは円形状をしているため、デジタル上のドットの数が先後スキャンで均等であっても、紙面上での被覆面積としては、先に着弾するスキャンの方がやや多くなることによる。

【0095】

特にドットの形状が大きくなるような条件下では、先に着弾するスキャンのドット量がやや少なめとなるようにドットの割合を異ならせることが好ましい。

【0096】

この点について図13を参照して説明する。図13(a)はデジタルでのドットであり、同図(b)、(c)が紙面上でのドットの様子を示している。ドット径が小さな場合には、同図(b)に示すように、つなぎ部分の先後スキャンのドットのデジタル的な割合(同図(a))と、紙面での被覆の割合はほぼ同等であるが、ドット径が大きい場合には、同図(c)に示すように、先に着弾したドットが紙面に広がってしまい、紙面にて支配的になっていることが分かる。

【0097】

したがって、紙面の埋まりを左右する印字モード(解像度、作像に用いるドット径)や紙種(吐出滴量が同じでも紙面での広がりが異なる。)、印字環境(一般的には、温度や湿度が高いとドットが広がりやすい。)に応じて、先のスキャンと後のスキャンで形成するドットの割り振り方を設定することが好ましい。

【0098】

このようなドットの割り振りの一例について図14を参照して説明する。なお、図14(a)は割り振り設定の一例を、同図(b)は各設定の先後スキャンで形成するドットの割合及び印刷例を示している。

この図14に示す例では、同図(a)に示すように、紙種×解像度の計4種類に対し、3種類の記録率(ドット形成割合)の変化設定を割り当て、かつ温度によって設定を異ならせている。

【0099】

ここで、設定1(図面上は丸付き数字で表記する。以下同じ)は先後スキャンの記録率を均等に変化させるもの、設定2は先スキャンの記録率が後スキャンの記録率より少なめになるように変化させるもの、設定3は先スキャンの記録率が後スキャンの記録率より更に(設定2よりも)少なめになるように変化させるものである。なお、オーバーラップ量(ノズル数)は9ノズルとした例であるが、これに限るものではない。

【0100】

そして、この例では、図14(a)に示すように、例えば、常温において、ドットの広がりにくいコート紙では、先後スキャンの記録率を均等に変化させる(設定1)。普通紙では、コート紙よりも先スキャンの方が記録率が少なめになる設定(設定2、設定3)を用いる。また、普通紙では、主走査解像度が高く、主走査方向の滲みが多い600×300dpiでは、先スキャンのドットが紙面を被覆しやすいため、先スキャンの記録率がより少なめになるようにしている(設定3)。

【0101】

また、温度との関係では、温度が上昇するとインク粘度が下がりドットが広がりやすくなるため、高温になるほど、先スキャンの記録割合を下げる設定としている。

【0102】

このような処理を行うときには、ドットの形成割合の変化の仕方の異なるマスクパターンを割り当てることで、図14(b)に示すように、ドットの割り振りを設定してもよいし、前述したようにデータや駆動電圧を制御する場合は直接データや駆動電圧の変化の傾斜を切り替えればよい。

【0103】

次に、本処理を適用するか否かの選択について説明する。

本処理を適用した場合、スキャンのつなぎ目の色味の変化を緩やかにし、バンド状の色味不具合を目立ちにくくすることができるが、ノズルを重ねる処理をしている分、何も処理しない場合と比較すると1スキャン当たりに印字できる画像領域は減り、生産性が低下する可能性がある。

【0104】

ところで、双方向色差は、色の重ね順を主原因として起こるため、多次色の特にはミドル〜ベタ領域で問題となる。

【0105】

したがって、図15(a)に示すように、往路スキャンと復路スキャンが色差を発生する画像を跨ぐ場合(色差を発生する画像が往路と復路に跨って形成される場合)には、上記本処理を適用することによって、図15(b)に示すように、色の急激な変化を抑えて色差を目につきにくくすることができる。

【0106】

これに対して、図15(c)に示すように、双方向色差の程度の小さな画像(単色に近い色やハイライトなど)が往路と復路に跨って形成される場合には、本処理を実施する利点は少なく、生産性低下の可能性を招くだけとなるため、連続するスキャンが双方向色差の生じ易い色の画像を跨ぐ場合のみ本処理を実施することで生産性の低下を極力抑えた処理を実施することが可能となる。

【0107】

また、本処理は絶対的な色味の差を解消するものではなく、色味の差の急激な変化を抑えてバンド状の不具合として目につきにくくするものである。したがって、図15(d)に示すように、双方向色差を生じる色であったとしても、連続する往路走査と復路走査で独立した画像を形成する場合(往路と復路に画像が跨いでいない場合:往路と復路が画像を跨いでいない場合)には、本処理を適用しても効果が得られないので、色差が起きる色の画像が往路と復路を跨ぐ場合(連続する往路走査と復路走査で色差が起きる色の画像を跨ぐ場合)のみ適用することが好ましい。

【0108】

なお、本発明は従前の絶対的に起きる色差自体を軽減する構成と組み合わせることで、より効果的な構成となる。対象ヘッド構成を実施するにはヘッドの数や維持供給系などが複雑になるため、全色対象ヘッドのするのではなく一部の色(色差を招きやすい色が好ましい)のみ対象配置にした構成と組み合わせることで、装置の構成の複雑化を抑えてより高い画像品質を達成することが可能になる。また、色ずらしをかける色を少なくする、あるいは、ずらす量を少なくするなどすれば、文字やライン品質を保ちながら、双方向色差を軽減することも可能となる。

【0109】

次に、往路走査と復路走査におけるノズルの重複量(以下、「オーバーラップ量」、「重複させるノズル数」、「処理幅」、「オーバーラップ数」ともいう。)について説明する。

本発明は往路と復路のスキャンのつなぎ目において、スキャン間のドットの形成割合を段階的に変化させることでスキャン間の色味の特性変化を和らげるものであるため、基本的には重複する幅(処理幅)を広げた方が、特性変化の傾斜を緩やかにし、色差を目につきにくくすることができる。

【0110】

図16(a)に示すように処理幅が狭い場合よりも、同図(b)に示すように処理幅が広い場合の方がつなぎ部分の色味の変化を緩やかに変化させることができる。一方で、処理幅を広げることは、1パスで印字する画像領域の幅(用紙送り方向の幅)が減少して生産性を低下させるおそれがある。

【0111】

ただし、本処理による生産性の低下とは、1スキャンあたりの画像形成領域(印字領域)が減り、総スキャン数が増加してしまう場合に発生するため、画像によっては重複ノズルを増やしても、総スキャン数には影響しない場合もある。

【0112】

例えば、図17(a)は処理なし(重複なし)、同図(b)は処理幅(狭)、同図(c)は処理幅(広)で処理を比較した場合を示している。ここで、画像Aを印刷する場合いずれも3スキャンで済むが、画像Bを印刷する場合は、処理幅(広)のみ4スキャン必要になり、処理幅の変化が直ちに生産性の低下につながるわけではないことが分かる。

【0113】

したがって、画像データに合わせて、ノズルの重複量を変えた場合のスキャン数を算出することで、生産性への影響を見越した処理を選択することが可能になる。

【0114】

例えば、色差が大きな色を跨ぐ部分では、重複量を多く、色差が小さな色を跨ぐ部分では重複量を少なくすれば、生産性を考慮しながら画像品質を向上させる処理を取ることが可能となる。

【0115】

また、生産性の優先度を取得する手段を設けることで、設定した生産性を守る範囲でノズル重複処理を行うことが可能になる。

【0116】

生産性の優先度は、あらかじめスキャン増加量の限界値を設定しておき、その範囲で本処理を実施するように設定してもよいし、情報処理装置側のプリンタドライバや画像形成装置本体にユーザーが生産性の優先度を設定できる項目を持たせて、それに応じて処理を切り替えるようにしてもよい。

【0117】

例えば、画質重視と生産性重視のような設定項目を持たせ、生産性重視のときはスキャン数が規定以上増加しない範囲で、画質重視は、生産性重視の場合よりもスキャン数の低下を多く許可して本処理を実施すればよい。

【0118】

このとき、最も画質重視とする場合の設定は、上位の画質モードあるいは片方向印字時の生産性以上となるように設定することが好ましい。これは、前述したように、本処理は双方向色差の絶対的な色差を改善するものではなく、色差が生じている場合の目立ち方を抑制するものであるため、生産性が同等であるならば、片方向印字に切り替えたり、インターレース印字やマルチパス印字を実施するモード(色差そのものを軽減する印字方式)を利用した方が有利であるためである。

【0119】

以上を前提として、本発明の第1実施形態におけるオーバーラップ処理ついて図18のフロー図を参照して説明する。

本実施形態は、生産性の優先度設定によって、オーバーラップする量(オーバーラップ量、重複量、処理幅、重複ノズル数も同じ)を設定する(生産性を重視する場合は少なく、画質重視の場合は多くする)が、オーバーラップ量は紙面内一律とする処理の例である。

まず、生産性設定、印字条件(印字モード情報や温湿度情報など)などの条件を記憶手段、センサ情報、ユーザー入力等々によって取得し、それに基づいてオーバーラップ量及びマスクパターン(オーバーラップ部分の各スキャンの特性の傾斜のさせ方:ドット形成割合)を設定する。

【0120】

ここでは、図19(a)に示すように、オーバーラップ量と生産性との関係を規定したオーバーラップ量設定テーブルを記憶手段に記憶しておき、取得した条件に応じてオーバーラップ量を設定する。同様に図19(b)に示すように、各温度に応じたマスクパターン設定テーブルを記憶手段に記憶しておき、温度と解像度及び用紙種類に応じたマスクパターンを選択(設定)する。つまり、生産性に応じてオーバーラップ量を設定し、温度と印字モードの条件によってオーバーラップ領域(重複)に適用するマスクパターンを選択している。ここでは、ドットの記録率の変化の仕方が異なるマスクパターンを選択することで、図14に示すようなオーバーラップ領域の特性変化の仕方を変えている。なお、マスクパターン設定テーブルにおけるマスク1(図中の表記は丸付き数字)は前記図14の設定1、マスク2は同じく設定2、マスク3は同じく設定3と同様な設定(ただし、オーバーラップ量は図19(a)である。)のマスクパターンである。

【0121】

この場合、マスクパターンは、「印写条件×オーバーラップ量」の分(数)だけ用意してもよいし、最もオーバーラップ量が多い設定の時に割り当てるマスクパターンのみ保持し、これを基本にして、それ以下のオーバーラップ量のマスクパターンを生成してもよい。例えば、図20に示すように、Nノズルオーバーラップ(図ではN=9)のマスクパターンを保持しておき、n間隔で切り出し、1/nノズル時のオーバーラップマスク(図ではn=3)を作成すれば、パラメータ記憶容量を低減できる。なお、図20(a)、(b)は、それぞれオーバラップマスクと往路及び復路の画像の例を示す説明図である。

【0122】

図18に戻って、オーバーラップ量及びマスクパターン設定後、印字データを読み込み、CPU201は、オーバーラップ領域(スキャン境界部:つなぎ部)のデータを走査し(検索して)、先後スキャンが色差を招く画像データを跨ぐと判定した場合、各スキャンで用紙送り方向の端部のノズルがオーバーラップするように用紙改行量の制御をするとともに、オーバーラップ量(ノズル重複量)に基づいたマスクパターンをオーバーラップ部分に該当する画像データ列に当てることで、図11で説明したようなドットの打ち分けを行うオーバーラップ処理(つなぎ処理)を実施する。なお、この場合、オーバーラップ量に基づき、スキャン端部のデータや駆動電圧を制御することで吐出量を端部に向かって傾斜させることで、図12で説明したようなつなぎ処理を実施することもできる。

【0123】

これらの処理を画像データの末端まで繰り返す。

【0124】

このとき、つなぎ処理を実施するか否かの処理は、先頭スキャンから最終スキャンに向かって順次処理していく。これは、先のスキャンでオーバーラップをするか否かによって、次のスキャンのつぎ目と画像位置の関係が変わるからである。

【0125】

このようにして、各スキャンのつなぎ目でオーバーラップ処理(つなぎ処理)を実施するか否かを設定し印刷動作に移行する。

【0126】

また、このとき、第1スキャン(先頭スキャン)の先端ラインと最終スキャンの後端ラインに関しては、画像データの上端と下端でありオーバーラップ処理をする必要がない(スキャンつなぎ目がデータを跨ぐことがない)ことは明らかであるため、計算量を抑えるためにもこの処理を省くことが好ましい。

【0127】

また、色差を生じるか否かは、色差を生じる色(RGB値やCMYK値)をテーブルとして記憶手段等に持たせておき、それを参照することで判定してもよいし、所定の条件式(例えば色差を招く色は基本的には、多次色の高階調領域であるため、CMYK又はRGB値が所定値を越えたら色差を招く色として処理するなど)によって判定してもよい。

【0128】

次に、本発明の第2実施形態におけるオーバーラップ処理について図21のフロー図を参照して説明する。

本実施形態では、データによって、オーバーラップ量を数段階変化させる点で前記第1実施形態の例と異なっている。前述したように、オーバーラップ量は多い方がスキャンのつなぎ目の色差の傾斜(ドット形成割合の変化)を緩やかにし、バンディングとして目立ちにくくすることができるため、色差の大きい色はオーバーラップ量を多く、色差の小さな色はオーバーラップ量を少なくする。

【0129】

まず、生産性や印写条件等の情報を記憶手段、センサ情報、ユーザー入力等々によって所得し、それに応じて、オーバーラップ量、マスクパターンの設定をする(前記第1例と同じ)。このとき、図22(a)に示すように、生産性に対し、オーバーラップ量の設定が数段階(ここでは色差の大小の2段階)あり、取得した生産性優先度設定情報に応じた、オーバーラップ量の組み合わせ(図22(a)ではA〜E)を選択して設定する。なお、図22(b)のマスクパターン設定テーブルは前記第1実施形態の例と同様である。

【0130】

そして、前記第1実施形態の場合と同様に、先に印刷するスキャンからつなぎ部が色差を生じる色を跨ぐかどうかを検索し、オーバーラップ処理を設定する。

【0131】

このとき、色差データを数段階に分けて判定し、色差の大きなデータを各スキャンで跨ぐ場合には、オーバーラップ量を多くし、色差の小さなデータを各スキャンで跨ぐ場合には、オーバーラップ量を少なくするというように、色差の程度に合わせてオーバーラップ量を設定して処理を実施する。

【0132】

次に、本発明の第3実施形態におけるオーバーラップ処理について図23のフロー図を参照して説明する。

本実施形態では、前記第2実施形態の処理と基本的な処理は同様であるが、生産性を直接管理する例である。つまり、前記第1、第2実施形態では、生産性設定によってオーバーラップさせるノズル数(オーバーラップ量)の設定を変えているが、あくまで生産性の落ちにくい設定、落ちやすい設定へと切り替えているだけであり、生産性そのものを管理しているわけではない。データによっては、1ノズルのオーバーラップで総スキャン数が増えてしまうこともあれば10ノズルのオーバーラップでも総スキャン数が変わらないこともある。

【0133】

まず、最初に生産性設定情報や印写条件などの情報を記憶手段、センサ情報、ユーザー入力等々によって所得するのは前記第1、第2実施形態と同じであるが、ここでは生産性設定は、第1、第2実施形態のように優先度のような抽象的なものではなく、生産性に直接関わるスキャン数として管理され(あるいは時間として管理してもよい)、オーバーラップをしないときに比べどれだけスキャン数が増えてもよいか(生産性が低下してもよいか)を設定する。

【0134】

その後、許容スキャン数、オーバーラップ量とマスクパターンの設定をし、スキャンのつなぎ部の画像データに検索し、先に印刷するスキャンからつなぎ部が色差を生じる色を跨ぐかどうかを検索し、オーバーラップ処理を設定する。

【0135】

このとき、オーバーラップ処理の設定を画像末尾(データ末端)まで終えたときに、総スキャンがいくつになったかをカウントする。CPU201は、総スキャン数が設定した許容値(許容スキャン数)よりも増えているか否かを判定し、総スキャン数が許容スキャン数内でなければ、つまり、生産性が許容以上に低下しているときには、オーバーラップ量が1段階少ない設定に変更する。例えば、図24(a)において、オーバーラップ量の設定がAであったならBに変更する。

【0136】

そして、再度各スキャンのつなぎ目の処理を画像先端から末尾まで設定していき、総スキャン数のカウント、許容スキャン数との比較という処理を生産性が許容内になるまで繰り返す。生産性が許容内になったときには、そのオーバーラップ処理の設定にて、印字動作を行う。

【0137】

この処理においては、初回のオーバーラップ量の設定は最も画像が高品位となる、オーバーラップ量が多い設定から処理をスタートし、生産性が許容外となる場合にオーバーラップ量の設定を少なく設定していくことが好ましい。これにより、実際の生産性を考慮し、その範囲で画像品質を高めることが可能になる。

【0138】

また、始めに生産性設定する際に、 同画像を片方向印字モードや上位の印字モードで印刷する場合の印刷速度をCPUにて算出して、設定した生産性許容値と比較し、上記モードの方が高速である場合は、これらモードでの印字を促す機能を設けてもよい。

【0139】

これは、本処理が双方向色差そのものを解消する技術ではなく、つなぎ目での急激な色特性の変化を抑えてバンディングとして目立つことを抑制するものであるため、生産性が同等であれば、上位モードを選択した方が有利であるためである(インターレースによる解像度の向上など色差以外の別のメリットも得られる。)。

【0140】

なお、つなぎ部の色の検索や生産性の算出などの各種計算及び判断や、設定情報の保持などは、上記画像形成装置に接続されるコンピュータにて行ってもよいし、装置本体にて行ってもよい。

【0141】

次に、装置の双方向色差特性に応じたオーバーラップ処理を行なう実施形態について説明する。

記録ヘッドの特性の差により、同じ色であっても、装置(以下「マシン」という。)ごとに双方向色差の大きさに違いが生じる場合がある。そこで、マシンごとに最適なオーバーラップ量(重複量)とするため、実際に往路印刷と復路印刷を行なったときの色差を読み取り、その色差の大きさを用いてオーバーラップ量を取得するようにする。

【0142】

ここで、色差を測定するための印刷パッチは、例えば図25に示すように、往路のみ、復路のみで印刷されたパッチで、パッチの色はCMYK4色で構成するグレーパッチ、または単色のシアン、マゼンタ、イエロー、ブラックの各パッチなどが考えられる。

【0143】

色差の取得方法としては、記録ヘッドなどに取り付けるセンサ、例えば、分光測色計、反射濃度計、CCD読み取り装置などを用いて色差を取得する方法、印刷パッチをスキャナで取り込み、色差を求める方法、また、ユーザーにて色差を入力する場合は、色差を判定するパッチについて、あらかじめ用意してある色差のランク見本と見比べることにより、色差ランクを判定する方法などがある。

【0144】

また、色差を測定するタイミングは、製品の製造時に一度だけ色差を測定し、マシンに組み込んでおく方法や、径時変化による特性の変化に対応するため、メンテナンスの一部として印刷前にユーザー自身で設定可能としてもよい。

【0145】

このように、双方向色差の大きさに応じてオーバーラップ量(重複量)を設定することで、色差の大きく出るマシンの場合は重複量を多く、色差の小さなマシンの場合は重複量を少なくすることができ、マシンに応じた適切な重複量とすることが可能となる。

【0146】

そこで、マシンの往路印刷と復路印刷の色差の大きさに応じてオーバーラップ量を設定する本発明の第4実施形態におけるオーバーラップ処理について図26のフロー図を参照して説明する。

ここでは、ユーザーにて印字前に色差を設定する場合の例で説明する。

まず、印字前に、前述したように、マシンの往方向と復方向の色差の大きさを取得する。次に、つなぎ部分の画像データを検索し、つなぎ部分がオブジェクトを跨ぎ色差が発生する可能性があるか否かを判定し、色差データを跨がないときは、次のつなぎ部分のデータの検索を行う。

【0147】

そして、色差データを跨ぐときには、最初に求めた色差に基づいて、オーバーラップ量、オーバーラップ領域の各スキャンの特性の傾斜のさせ方かたを設定する。これは、図27に示すようなテーブルを記憶手段に保持しておき、取得したマシン色差に応じて選択すればよい。その後、次のつなぎ部分のデータの検索を行う。この処理をデータ末端まで繰り返し行う。

【0148】

このとき、マシン色差の大きさとオーバーラップ量の関係については、往路印刷と復路印刷の色差ΔEが2.5以上ある場合に各バンド(スキャン領域)の色の差が目立つこと、また、オーバーラップ量が20ノズルであれば充分につなぎ部分の色差が目立ちにくくなることを実験にて確認しているので、図27の例では、マシン色差が2.5以上の場合はオーバーラップ量を20ノズルとし、色差2.5未満の場合はオーバーラップ量を10ノズルとしている。

【0149】

なお、色差の閾値やオーバーラップ量は一例であり、より大きな効果を得るためにオーバーラップ量を増やしてもよいし、また、印刷速度を優先したい場合は、オーバーラップ量を少ない処理としてもよい。

【0150】

次に、本発明の第5実施形態におけるオーバーラップ処理について図28のフロー図を参照して説明する

本実施形態は、往路印刷と復路印刷の色差の大きさと生産性の優先度設定によって、オーバーラップする量(オーバーラップ量、重複量、処理幅、重複ノズル数も同じ)を設定する(生産性を重視する場合は少なく、画質重視の場合は多くする)が、オーバーラップ量は紙面内一律とする処理の例である。

まず、生産性設定、印字条件(印字モード情報や温湿度情報など)などの条件を記憶手段、センサ情報、ユーザー入力等々によって取得し、それに基づいてマスクパターン(オーバーラップ部分の各スキャンの特性の傾斜のさせ方:ドット形成割合)を設定する。

【0151】

ここでは、図29(b)に示すように、各温度に応じたマスクパターン設定テーブルを記憶手段に記憶しておき、温度と解像度及び用紙種類に応じたマスクパターンを選択(設定)する。つまり、色差の大きさと生産性に応じてオーバーラップ量を設定し、温度と印字モードの条件によってオーバーラップ領域(重複)に適用するマスクパターンを選択している。ここでは、ドットの記録率の変化の仕方が異なるマスクパターンを選択することで、図14に示すようなオーバーラップ領域の特性変化の仕方を変えている。なお、マスクパターン設定テーブルにおけるマスク1(図中の表記は丸付き数字)は前記図14の設定1、マスク2は同じく設定2、マスク3は同じく設定3と同様な設定(ただし、オーバーラップ量は後述する図29(a)のオーバーラップ量テーブルで定まる。)のマスクパターンである。

【0152】

この場合、マスクパターンは、「印写条件×オーバーラップ量」の分(数)だけ用意してもよいし、最もオーバーラップ量が多い設定の時に割り当てるマスクパターンのみ保持し、これを基本にして、それ以下のオーバーラップ量のマスクパターンを生成してもよい。例えば、前述した図20に示すように、Nノズルオーバーラップ(図ではN=9)のマスクパターンを保持しておき、n間隔で切り出し、1/nノズル時のオーバーラップマスク(図ではn=3)を作成すれば、パラメータ記憶容量を低減できる。

【0153】

図28に戻って、マスクパターン設定後、印字データを読み込み、CPU201は、オーバーラップ領域(スキャン境界部:つなぎ部)のデータを走査し(検索して)、先後スキャンが色差を招く画像データを跨ぐと判定した場合、オーバーラップ量を設定する。このーバーラップ量の設定は、図29(a)に示すようにマシン色差の大きさとオーバーラップ量と生産性との関係を規定したオーバーラップ量設定テーブルを記憶手段に記憶しておき、取得した条件(色差の大きさ及び生産性)に応じてオーバーラップ量を設定する。

【0154】

これらの処理を画像データの末端まで繰り返す。

【0155】

このとき、つなぎ処理を実施するか否かの処理は、先頭スキャンから最終スキャンに向かって順次処理していく。これは、先のスキャンでオーバーラップをするか否かによって、次のスキャンのつぎ目と画像位置の関係が変わるからである。

【0156】

このようにして、各スキャンのつなぎ目でオーバーラップ処理(つなぎ処理)を実施するか否かを設定し印刷動作に移行する。

【0157】

また、このとき、第1スキャン(先頭スキャン)の先端ラインと最終スキャンの後端ラインに関しては、画像データの上端と下端でありオーバーラップ処理をする必要がない(スキャンつなぎ目がデータを跨ぐことがない)ことは明らかであるため、計算量を抑えるためにもこの処理を省くことが好ましい。

【0158】

また、色差を生じるか否かは、色差を生じる色(RGB値やCMYK値)をテーブルとして記憶手段等に持たせておき、それを参照することで判定してもよいし、所定の条件式(例えば色差を招く色は基本的には、多次色の高階調領域であるため、CMYK又はRGB値が所定値を越えたら色差を招く色として処理するなど)によって判定してもよい。

【0159】

なお、ここではマスクパターンを用いてオーバーラップ量に基づいたマスクパターンをオーバーラップ領域に該当する画像データ列に当てることで、前述した図11のようなドットの打ち分けを行っているが、オーバーラップ量に基づき、スキャン端部のデータや駆動電圧を制御することで吐出量を端部に向かって傾斜させることで図12のようにつなぎ処理を実施するようにしてもよい。

【0160】

次に、本発明の第6実施形態におけるオーバーラップ処理について図30のフロー図を参照して説明する。

本実施形態では、往路印刷と復路印刷との色差の大きさとつなぎ部の色差のデータによって、オーバーラップ量を数段階変化させる点で前記第6実施形態の例と異なっている。前述したように、オーバーラップ量は多い方がスキャンのつなぎ目の色差の傾斜を緩やかにし、バンディングとして目立ちにくくすることができるため、色差の大きい色はオーバーラップ量を多く、色差の小さな色はオーバーラップ量を少なくする。

【0161】

まず、生産性や印写条件、マシン色差の情報を記憶手段、センサ情報、ユーザー入力等々によって取得し、それに応じて、図31(b)に示すマスクパターン設定テーブルを用いてマスクパターンの設定をする(前記第6実施形態と同じ)。

【0162】

そして、マスクパターン設定後、印字データを読み込み、CPU201は、オーバーラップ領域(スキャン境界部:つなぎ部)のデータを走査し(検索して)、先後スキャンが色差を招く画像データを跨ぐと判定した場合、オーバーラップ量を設定する。

【0163】

このオーバーラップ量の設定は、図31(a)に示すようにマシン色差の大きさと、スキャンを跨ぐ色の色差の大きさと、生産性とオーバーラップ量との関係を規定したオーバーラップ量設定テーブルを記憶手段に記憶しておき、取得した条件(マシンの色差の大きさ、スキャンを跨ぐ色の色差の大きさ及び生産性優先度設定情報)に応じてオーバーラップ量を設定する。

【0164】

ここで、前記第6実施形態と異なるのは、色差データを数段階に分けて判定し、色差の大きなデータを跨ぐ場合には、オーバーラップ量を多く、色差の小さなデータを跨ぐ場合には、オーバーラップ量を少なく、色差の程度に合わせて処理を実施する点である。

【0165】

次に、本発明の第7実施形態におけるオーバーラップ処理について図32のフロー図を参照して説明する。

本実施形態では、前記第7実施形態の処理と基本的な処理は同様であるが、生産性を直接管理する例である。つまり、前記第6、第7実施形態では、生産性設定によってオーバーラップさせるノズル数(オーバーラップ量)の設定を変えているが、あくまで生産性の落ちにくい設定、落ちやすい設定へと切り替えているだけであり、生産性そのものを管理しているわけではない。データによっては、1ノズルのオーバーラップで総スキャン数が増えてしまうこともあれば10ノズルのオーバーラップでも総スキャン数が変わらないこともある。

【0166】

まず、最初に生産性設定情報や印写条件、マシン色差などの情報を記憶手段、センサ情報、ユーザー入力等々によって所得するのは前記第6、第7実施形態と同じであるが、ここでは生産性設定は、同実施形態のように優先度のような抽象的なものではなく、生産性に直接関わるスキャン数として管理され(あるいは時間として管理してもよい)、オーバーラップをしないときに比べどれだけスキャン数が増えてもよいか(生産性が低下してもよいか)を設定する。

【0167】

その後、許容スキャン数、図33(b)のマスクパターン設定テーブルに従ったマスクパターンの設定をし、スキャンのつなぎ部の画像データを検索し、先に印刷するスキャンからつなぎ部が色差を生じる色を跨ぐかどうかを検索し、色差データを跨ぐときには図33(a)のオーバーラップ量設定テーブルに従ってオーバーラップ量を設定する。

【0168】

このとき、オーバーラップ処理の設定を画像末尾(データ末端)まで終えたときに、総スキャンがいくつになったかをカウントする。CPU201は、総スキャン数が設定した許容値(許容スキャン数)よりも増えているか否かを判定し、総スキャン数が許容スキャン数内でなければ、つまり、生産性が許容以上に低下しているときには、オーバーラップ量が1段階少ない設定に変更する。例えば、図33(a)において、オーバーラップ量の設定がAであったならBに変更する。

【0169】

そして、再度各スキャンのつなぎ目の処理を画像先端から末尾まで設定していき、総スキャン数のカウント、許容スキャン数との比較という処理を生産性が許容内になるまで繰り返す。生産性が許容内になったときには、そのオーバーラップ処理の設定にて、印字動作を行う。

【0170】

この処理においては、初回のオーバーラップ量の設定は最も画像が高品位となる、オーバーラップ量が多い設定から処理をスタートし、生産性が許容外となる場合にオーバーラップ量の設定を少なく設定していくことが好ましい。これにより、実際の生産性を考慮し、その範囲で画像品質を高めることが可能になる。

【0171】

また、始めに生産性設定する際に、 同画像を片方向印字モードや上位の印字モードで印刷する場合の印刷速度をCPUにて算出して、設定した生産性許容値と比較し、上記モードの方が高速である場合は、これらモードでの印字を促す機能を設けてもよい。

【0172】

これは、本処理が双方向色差そのものを解消する技術ではなく、つなぎ目での急激な色特性の変化を抑えてバンディングとして目立つことを抑制するものであるため、生産性が同等であれば、上位モードを選択した方が有利であるためである(インターレースによる解像度の向上など色差以外の別のメリットも得られる。)。

【0173】

なお、つなぎ部の色の検索や生産性の算出などの各種計算及び判断や、設定情報の保持などは、上記画像形成装置に接続されるコンピュータにて行ってもよいし、装置本体にて行ってもよい。

【0174】

また、デジタルカメラ等を直接プリンタに接続して、印刷を行うダイレクトプリント機能を持つ画像形成装置や、コピーやFAX機能などを搭載した複合型の画像形成装置に適用する場合には、コンピュータなどの情報処理装置を介さずに装置単独で印刷動作を実施することもある。このような装置本体内のCPUや記録手段にて本発明に関わる各種の処理を行う手段を持たせておけば、画像形成装置単独で印刷動作を行う場合にも本発明を実施できる。

【0175】

また、一般的に外部コンピュータなどの情報処理装置を利用する方がCPU速度やメモリ容量などの関係から処理速度面でのメリットがあるため、外部コンピュータなどの情報処理装置を介して印刷動作を行う場合は、情報処理装置側で本処理を行い、画像形成装置単独は印刷動作だけを行うようにすることもできる。

【0176】

また、上述した本処理は、全てをプログラム(例えばプリンタドライバ)としてコンピュータ上で処理しても良く、また、一部をプログラム化してコンピュータ上で処理し、残りをハードウェア化して画像形成装置側で処理しても良い。さらに、全ての処理をハードウェア化して、画像形成装置側で行う構成とすることもできる。

【0177】

なお、上述した画像処理方法をコンピュータに実行させるプログラムは、記憶媒体に記録することによって、容易に大量配布や複製が可能となり、プログラムの保存の点でも、不揮発性の記憶媒体に保存することで長期の保存が可能となる。更に、現在のコンピュータは、フロッピディスクドライブやCD/DVDドライブといった外部記憶媒体読み取り手段を標準若しくはオプションで備えているため、これらの記憶媒体を用いて簡易にコンピュータに導入することが可能となる。さらに、インターネットを用いたダウンロード方法によって画像処理装置側や画像形成装置に提供することもできる。

【0178】

また、上記実施形態においては、本発明をインクジェット記録装置に適用した例で説明したが、プリンタ、ファクシミリ装置、複写装置、プリンタ/ファックス/コピア複合機などにも適用することができ、また、インク以外の記録液を用いた画像形成装置やこの画像形成装置に印刷データ(画像データ)を与える画像処理装置及びこの画像処理装置に搭載されるプリンタドライバなどのプログラムにも適用することができる。

【符号の説明】

【0179】

3 キャリッジ

7 記録ヘッド

7A ノズル列

207…印刷制御部

208…ヘッドドライバ

【特許請求の範囲】

【請求項1】

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成方法であって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする

ことを特徴とする画像形成方法。

【請求項2】

前記重複領域に往路走査と復路走査で各々形成するドットの割合の変化量が先行の走査と後行の走査で同じであることを特徴とする請求項1に記載の画像形成方法。

【請求項3】

前記重複領域に往路走査と復路走査で各々形成するドットの割合の変化量が先行の走査と後行の走査で異なることを特徴とする請求項1に記載の画像形成方法。

【請求項4】

前記先行の走査で形成するドットの割合が前記後行の走査で形成するドットの割合よりも低いことを特徴とする請求項3に記載の画像形成方法。

【請求項5】

前記重複領域では、解像度、用紙、周囲環境の少なくともいずれかに応じて、前記往路走査と復路走査に割り振るドットの割合を変更することを特徴する請求項1ないし4のいずれかに記載の画像形成方法。

【請求項6】

双方向印刷で生じる色差の大きさに応じて、前記往路走査と復路走査で重複させるノズル数を変化させることを特徴とする請求項1ないし5のいずれかに記載の画像形成方法。

【請求項7】

印刷する画像が連続する走査のつなぎ目で双方向色差を生じるとき、又は、当該双方向色差が所定値以上のときに、前記往路走査で印字する領域の端部と復路走査で印字する領域の端部を重複させることを特徴とする請求項1ないし6のいずれかに記載の画像形成装置。

【請求項8】

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成装置に対する画像データを処理する画像処理方法であって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくするように往路走査と復路走査に分配する処理をする

ことを特徴とする画像処理方法。

【請求項9】

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成装置に対する画像データを処理する画像処理をコンピュータに行わせるプログラムであって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくするように往路走査と復路走査に分配する処理をコンピュータに行わせる

ことを特徴とする特徴とするプログラム。

【請求項10】

請求項9に記載のプログラムを記憶したことを特徴とする記憶媒体。

【請求項11】

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成装置であって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする手段を備えている

ことを特徴とする画像形成装置。

【請求項1】

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成方法であって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする

ことを特徴とする画像形成方法。

【請求項2】

前記重複領域に往路走査と復路走査で各々形成するドットの割合の変化量が先行の走査と後行の走査で同じであることを特徴とする請求項1に記載の画像形成方法。

【請求項3】

前記重複領域に往路走査と復路走査で各々形成するドットの割合の変化量が先行の走査と後行の走査で異なることを特徴とする請求項1に記載の画像形成方法。

【請求項4】

前記先行の走査で形成するドットの割合が前記後行の走査で形成するドットの割合よりも低いことを特徴とする請求項3に記載の画像形成方法。

【請求項5】

前記重複領域では、解像度、用紙、周囲環境の少なくともいずれかに応じて、前記往路走査と復路走査に割り振るドットの割合を変更することを特徴する請求項1ないし4のいずれかに記載の画像形成方法。

【請求項6】

双方向印刷で生じる色差の大きさに応じて、前記往路走査と復路走査で重複させるノズル数を変化させることを特徴とする請求項1ないし5のいずれかに記載の画像形成方法。

【請求項7】

印刷する画像が連続する走査のつなぎ目で双方向色差を生じるとき、又は、当該双方向色差が所定値以上のときに、前記往路走査で印字する領域の端部と復路走査で印字する領域の端部を重複させることを特徴とする請求項1ないし6のいずれかに記載の画像形成装置。

【請求項8】

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成装置に対する画像データを処理する画像処理方法であって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくするように往路走査と復路走査に分配する処理をする

ことを特徴とする画像処理方法。

【請求項9】

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成装置に対する画像データを処理する画像処理をコンピュータに行わせるプログラムであって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくするように往路走査と復路走査に分配する処理をコンピュータに行わせる

ことを特徴とする特徴とするプログラム。

【請求項10】

請求項9に記載のプログラムを記憶したことを特徴とする記憶媒体。

【請求項11】

異なる色の液滴を吐出する複数のノズルを配列した複数のノズル列を構成する1又は複数の記録ヘッドを主走査方向に往復移動させ、被記録媒体を前記主走査方向と交差する方向に間歇的に搬送して、前記記録ヘッドの往路及び復路の双方で前記被記録媒体に印刷する双方向印刷を行なう画像形成装置であって、

連続する往路走査で印字する領域と復路走査で印字する領域の端部を重複させて印字を行うとき、前記重複領域では、往路走査及び復路走査で各々形成するドットを走査領域の端部に向かうほど少なくする手段を備えている

ことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【公開番号】特開2011−84005(P2011−84005A)

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願番号】特願2009−239647(P2009−239647)

【出願日】平成21年10月16日(2009.10.16)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願日】平成21年10月16日(2009.10.16)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]