画像形成方法並びに装置およびプロセスカートリッジ

【課題】トナー消費の多少に関わらず安定したトナー供給性を確保し、加熱によるオイルを用いない定着プロセスにおける定着性能と、定着後の記録部材上の画像に濃度ムラや画像スジがなく画像品位に優れた画像形成方法、画像形成装置ならびにプロセスカ−トリッジを提供する。

【解決手段】現像ローラ40と、この現像ローラにトナーを供給させる供給ローラ41とを有し、1成分現像によって画像形成を行なう画像形成方法において、前記供給ローラが発泡部を有するポリウレタンフォームからなりローラ径が5〜12mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足する画像形成方法。 4 ≦ Dt ≦ 10 30Dt+50 ≦ Dc ≦ 30Dt+300

【解決手段】現像ローラ40と、この現像ローラにトナーを供給させる供給ローラ41とを有し、1成分現像によって画像形成を行なう画像形成方法において、前記供給ローラが発泡部を有するポリウレタンフォームからなりローラ径が5〜12mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足する画像形成方法。 4 ≦ Dt ≦ 10 30Dt+50 ≦ Dc ≦ 30Dt+300

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電荷像現像用トナーを含む現像剤を用いる画像形成方法、画像形成装置およびプロセスカートリッジに関する。

【背景技術】

【0002】

近年では、高画質化を目的としたトナーの小径化が進められているが、トナーの小径化に伴って、トナーの流動性が低下するという問題が生じていた。トナーの流動性が低下すると帯電付与部材との接触機会が減少し易くなり、帯電均一性が悪化し、得られる画像に地汚れが発生した。このような流動性低下に伴う帯電性の悪化の問題は、ワックス等の離型剤を含有させたトナーにおいて顕著であった。地汚れとは、感光体上に形成した静電潜像にトナーを現像させることにより画像を形成するときに帯電が十分でないトナー粒子が非画像部に移り被転写体を汚染する現象をいう。さらに、帯電性の悪化の問題は、フルカラー画像形成装置に使用されるフルカラートナーにおいて、特に顕著であった。

【0003】

また、装置の省スペース化、設置の自由度の観点から装置の小型化が求められている。特に小型化に有利である1成分現像装置を用いたプリンターにおいては、その傾向は顕著である。このような装置の小型化に伴い装置内部で用いる各部品を小さくする必要があり、現像装置内のトナー搬送機構においても同様でありそれによる問題が発生した。トナーを像担持体に現像させる現像ローラの小径化やこの現像ローラにトナーを供給する供給ローラの小径化に伴い、トナー供給量が減少し必要なトナー量に対する追随性が悪化し、得られる画像に濃淡ムラが発生した。このような供給ローラ小径化による追随性悪化の問題は、小径化したトナーにおいて顕著であった。さらにはワックス等の離型剤を含有させたトナーにおいてより顕著であった。また、供給ローラの小径化に伴い、現像ローラとの接触回数が増加しニップでの変形が戻りきらないうちに次のニップに突入するため掻き取り性が悪化し、得られる画像に縦スジ等の画像ノイズが発生した。このような供給ローラ小径化による追随性悪化の問題は、小径化したトナーにおいて顕著であった。さらにはワックス等の離型剤を含有させたトナーにおいてより顕著であった。

【0004】

このような問題を解決する手段として、従来は、特許文献1に開示されているように、トナーの粒径が10μm以下の超微粒子トナーであり、トナー供給ローラ及び/又は現像ローラが、少なくとも表面層がポリウレタンフォームで形成され、該ポリウレタンフォームのセル径が30〜200μmであることにより画像特性が著しく低下するトラブルを発生させなくすることが提案されていた。

【0005】

また、特許文献2に開示されているように、トナー供給ローラの少なくとも画像領域幅の平均セル径が50μm乃至200μmであり、トナー担持体の少なくとも画像領域幅の表面粗さRmaxが、2μm乃至15μmであり、且つ、前記トナー担持体の表面が鋸刃状であって、前記鋸刃が前記トナー供給ローラとの接触回転によって反る方向となるように、前記トナー坦持体と前記トナー供給ローラをカウンタ方向に接触回転させるように配置することにより、いつでも安定したトナー搬送と現像をし、更にカブリの少ない画像を印字できることが提案されていた。

【0006】

また、特許文献3に開示されているように、トナー供給ローラの平均発泡セル径が20〜200μm、1mm2 あたりのセル数が25〜260個、かつ圧縮バネ定数が0.25〜5.0N/mmであることにより、ピッチむらや濃度むらなどの不具合のない画像を得ることができることが提案されていた。

しかしながら、このような方法ではフルカラー画像形成装置に使用され、1成分現像において供給ローラが比較的小径の設定でトナー供給する際にトナー供給が不十分になりやすく、トナー消費の多いベタ画像では追随性が悪化し、濃度ムラが発生するという問題が生じた(トナー供給安定性の悪化)。

【特許文献1】特許第3001913号公報

【特許文献2】特許第3010990号公報

【特許文献3】特開2002−6618公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、トナー消費の多少に関わらず安定したトナー供給性を確保し、加熱によるオイルを用いない定着プロセスにおける定着性能と、定着後の記録部材上の画像に濃度ムラや画像スジがなく画像品位に優れた画像形成方法、画像形成装置ならびにプロセスカ−トリッジを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するため下記(1)〜(18)の構成よりなる。

(1)現像ローラと、この現像ローラにトナーを供給させる供給ローラとを有し、1成分現像によって画像形成を行なう画像形成方法において、前記供給ローラが発泡部を有するウレタンフォームからなりローラ径が5〜12mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足することを特徴とする画像形成方法。

4 ≦ Dt ≦ 10

30Dt+50 ≦ Dc ≦ 30Dt+300 (式1)

(2)前記現像ローラと前記供給ローラが当接し、当接部においては前記供給ローラの方に凹みを形成させるような構成とすることを特徴とする前記(1)に記載の画像形成方法。

(3)前記現像ローラの径を該供給ローラの径よりも大きく構成し、前記現像ローラの周速度を該供給ローラの周速度よりも小さくすることを特徴とする前記(1)または(2)記載の画像形成方法。

(4)前記現像ローラと前記供給ローラの回転方向をカウンターとすることを特徴とする前記(1)〜(3)のいずれかに記載の画像形成方法。

(5)前記ポリウレタンフォームは少なくともポリオール、イソシアネート、触媒および発泡剤を含むことを特徴とする前記(1)〜(4)のいずれかに記載の画像形成方法。

【0009】

(6)前記トナーは少なくとも結着樹脂、着色剤および離型剤を含むことを特徴とする全kい(1)〜(5)のいずれかに記載の画像形成方法。

(7)現像ローラと、この現像ローラ表面にトナーを供給させる供給ローラとを有し、1成分現像によって画像形成を行なう画像形成装置において、前記供給ローラが発泡部を有するウレタンフォームからなりローラ径が5〜15mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足することを特徴とする画像形成装置。

4 ≦ Dt ≦ 10

30Dt+50 ≦ Dc ≦ 30Dt+300

(8)前記現像ローラと前記供給ローラが当接し、当接部においては前記供給ローラの方に凹みを形成させるような構成とすることを特徴とする前記(7)に記載の画像形成装置。

(9)前記現像ローラの径を前記供給ローラの径よりも大きく構成し、前記現像ローラの周速度を前記供給ローラの周速度よりも小さくすることを特徴とする前記(7)または(8)記載の画像形成装置。

(10)前記現像ローラと前記供給ローラの回転方向をカウンターとすることを特徴とする前記(7)〜(9)のいずれかに記載の画像形成装置。

(11)前記ポリウレタンフォームは少なくともポリオール、イソシアネート、触媒および発泡剤を含むことを特徴とする前記(7)〜(10)のいずれかに記載の画像形成装置。

(12)前記トナーは少なくとも結着樹脂、着色剤および離型剤を含むことを特徴とする前記(7)〜(11)のいずれかに記載の画像形成装置。

【0010】

(13)少なくとも現像手段を一体に支持し、画像形成装置本体に着脱自在であるプロセスカ−トリッジにおいて、前記現像手段は、現像ローラと、この現像ローラ表面にトナーを供給させる供給ローラとを有し、前記供給ローラが発泡部を有するウレタンフォームからなりローラ径が5〜15mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足することを特徴とするプロセスカ−トリッジ。

4 ≦ Dt ≦ 10

30Dt+50 ≦ Dc ≦ 30Dt+300

(14)前記現像ローラと前記供給ローラが当接し、当接部においては前記供給ローラの方に凹みを形成させるような構成とすることを特徴とする前記(13)に記載のプロセスカ−トリッジ。

(15)前記現像ローラの径を前記供給ローラの径よりも大きく構成し、前記現像ローラの周速度を前記供給ローラの周速度よりも小さくすることを特徴とする前記(13)または(14)記載のプロセスカ−トリッジ。

(16)前記現像ローラと前記供給ローラの回転方向をカウンターとすることを特徴とする前記(13)〜(15)のいずれかに記載のプロセスカ−トリッジ。

(17)前記ポリウレタンフォームは少なくともポリオール、イソシアネート、触媒および発泡剤を含むことを特徴とする前記(13)〜(16)のいずれかに記載のプロセスカ−トリッジ。

(18)前記トナーは少なくとも結着樹脂、着色剤および離型剤を含むことを特徴とする前記(13)〜(17)のいずれかに記載のプロセスカ−トリッジ。

【0011】

本発明は、1成分現像において供給ローラの外径が5〜12mmと小径である。供給ローラの外径が5mmより小さいと芯金の強度不足を招きやすくトナー供給が不安定になる。供給ローラの外径が12mmより大きいと装置の小型化の達成が困難となるため好ましくない。

また本発明は、供給ローラの反発力が100〜400g/mmである。供給ローラの反発力が100g/mmより小さいと現像ローラとの当接時の摩擦により劣化しやすくなり耐久性が悪くなる傾向にある。供給ローラの反発力が400g/mmより大きいと現像ローラとの当接時に介在するトナーにストレスがかかり供給ローラのセル内にトナーが詰まりやすくなり、供給ローラ表面の硬化、フィルミングを発生し結果として画像スジなどの画像ノイズを発生しやすくなる。

【0012】

また本発明は、発泡部のセル径Dc(μm)とトナーの体積平均粒経Dt(μm)が(式1)を満足する。発泡部のセル径Dcが(30Dt+50)より小さいとセル内に入るトナー量が少なくなりトナー供給性が不安定になる。特に供給ローラ周長が短くなる小径ローラにおいて顕著である。この現象はトナー消費が多くなるベタ画像を印字した場合においてさらに顕著になり追随性が悪化する。発泡部のセル径Dcが(30Dt+300)より大きいとトナー掻き取り性が悪化しやすい。これはローラが小径になると曲率が大きくなることから現像ローラ上の残留トナーを掻き取りにくくなるからである。これらの値はトナー粒径と関係がありトナー粒径に応じてセル径も変化し、トナー供給に対し、供給ローラのセル径とトナー粒径の関係が重要であることを見出した。

【0013】

供給ローラの製法について以下に説明する。本発明のトナー供給ローラは、例えば、芯金を金型内にセットし、ゴム原料組成物をこの金型内で発泡成形して芯金の外周部に芯金と同心にスポンジ層を形成する方法が挙げられる。この場合、成形圧力、成形温度(金型温度)等の成形条件は使用するゴム原料や発泡体の種類やゴム原料組成物の組成等に応じて適宜定めればよい。あるいは、市販のブロック状の発泡体に芯金を貫通させ接着剤などで固定化し、切削加工でローラ状の成形加工する方法などが挙げられる。また、多層化する場合には、先に挙げた方法で作製したローラ表面に2層目に用いる発泡体シートを巻き付け接着剤で固定化する方法やローラ表層に発泡体原料を塗布後、発泡硬化させる方法が挙げられる。

【0014】

また、ポリウレタンフォームの製法として、メカニカルフロス法と化学的発泡法が知られている。メカニカルフロス法は、原料に特定の発泡剤を使用せず各種原料を撹拌・混合する際に造泡用気体を加えることで気泡を形成し、加熱・硬化させることによりポリウレタンフォームを成形する方法である。また、化学的発泡法は、各種原料にイソシアネートと反応してガスを発生させる、水のような発泡剤を添加し気泡を形成し、樹脂の硬化反応とのバランスを取りながらポリウレタンフォームを成形する方法である。

【0015】

本発明におけるポリウレタンフォームは、メカニカルフロス法で製造する原料組成に対して、化学的発泡をなし得る発泡剤としての水を所定量混合すると共に、触媒としてアミン系触媒と有機酸塩系触媒とを併用することで、メカニカルフロス法によって製造されるポリウレタンフォームの特徴と、メカニカルフロス法によって製造されるポリウレタンフォームの特徴と、化学的発泡法によって製造されるポリウレタンフォームの特徴とを併せ持つことが可能である。これにより、セル径が180〜500μmの範囲で制御し得る。

【0016】

発泡弾性体としては、例えばエステル系ポリウレタンフォーム、エーテル系ポリウレタンフォームやニトリルゴム、エチレンプロピレンゴム、エチレンプロピレンジエンゴム、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、シリコーンゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴムなどのゴム材料のフォームを挙げることができ、特にエステル系ポリウレタンフォーム、エーテル系ポリウレタンフォームが好適である。これらは単独で用いてもよく二種以上を組み合わせて発泡弾性体としてもよい。また発泡弾性体は、摩擦抵抗係数をコントロールする目的で上記フォーム原料にシリコーンオイルを混合したり、上記フォームで作製された表面にシリコーンオイルを塗布したりすることもできる。

【0017】

発泡弾性体は、ポリオール、イソシアネート、触媒、発泡剤を適宜適量配合したものを、予め、所定の位置に固定した金型に流し込んで室温で24時間硬化させ、発泡弾性体を作製することができる。

発泡弾性体の作製に用いられるポリオール(a)としては、ウレタンフォームの製造に通常使用されるポリオールを用いることができ、このようなポリオールは、得られたウレタンフォームに、−70℃〜−20℃の温度範囲と0℃〜60℃の温度範囲とに、少なくとも1つ以上のガラス転移点をそれぞれ与えることができるように、適宜選択して用いられる。

【0018】

このようなポリオール(a)は、ポリオキシアルキレンポリオール、ビニル重合体含有ポリオキシアルキレンポリオール、ポリエステルポリオールからなる群から選ばれる少なくとも1種であることが好ましい。 ポリオキシアルキレンポリオールとしては、たとえば、水、アルコール類、アミン類、アンモニアなどの開始剤にアルキレンオキサイドを付加させたものが挙げられる。開始剤としてのアルコール類としては、たとえば、メタノール、エタノールなどの1価アルコール類、エチレングリコール、プロピレングリコールなどの2価アルコール類、グリセリン、トリメチロールプロパンなどの3価アルコール類、ペンタエリスリトールなどの4価アルコール類、ソルビトールなどの6価アルコール類、ショ糖などの8価アルコール類等の1価または多価のアルコール類が挙げられる。また、開始剤としてのアミン類としては、たとえば、ジメチルアミン、ジエチルアミンなどの1価アミン類、メチルアミン、エチルアミンなどの2価アミン類、モノエタノールアミン、ジエタノールアミン、トリエタノールアミンなどの3価アミン類、エチレンジアミンなどの4価アミン類、ジエチレントリアミンなどの5価アミン類等の1価または多価のアミン類が挙げられる。これら開始剤のうち、好ましくは、1価ないし6価のアルコール類および1価ないし5価のアミン類が挙げられる。

【0019】

アルキレンオキサイドとしては、たとえば、エチレンオキサイド、プロピレンオキサイド、1,2−、1,3−、1,4−および2,3−ブチレンオキサイドおよびこれらの2種以上の併用が挙げられる。これらのうち、好ましくは、プロピレンオキサイドおよび/またはエチレンオキサイドであり、これらを併用する場合には、ブロックまたはランダムのいずれの付加形式であってもよく、好ましくは、ブロックの付加形式が挙げられる。

【0020】

ビニル重合体含有ポリオキシアルキレンポリオールとしては、上記に例示したポリオキシアルキレンポリオール中で、ラジカル存在下、アクリロニトリル、スチレンなどのビニルモノマーを重合し安定分散させたものが挙げられる。ポリオキシアルキレンポリオール中のビニル重合体の含量は、通常15〜45重量%である。

【0021】

ポリエステルポリオールとしては、たとえば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、トリメチレングリコール、1,3または1,4−ブチレングリコール、ヘキサメチレングリコール、デカメチレングリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなどの水酸基を2つ以上有する化合物の1種または2種以上と、たとえば、アジピン酸、コハク酸、マロン酸、マレイン酸、酒石酸、ピメリン酸、セバシン酸、フタル酸、テレフタル酸、イソフタル酸、トリメリット酸などのカルボキシル基を2つ以上有する化合物の1種または2種以上との縮合重合により得られるもの、あるいは、ε−カプロラクトンなどの開環重合により得られるものなどが挙げられる。

【0022】

ポリオール(a)は、平均官能基数1.5〜4.5で、水酸基価20〜70mgKOH/g、好ましくは、水酸基価30〜60mgKOH/gのポリオール(a−1)と、平均官能基数1.5〜4.5で、水酸基価140〜300mgKOH/g、好ましくは、水酸基価200〜270mgKOH/gのポリオール(a−2)とを含有していることが好ましい。平均官能基数が1.5より小さいと、得られたウレタンフォームの乾熱永久歪みのような物性が著しく低下し、また、平均官能基数が4.5より大きいと、得られたウレタンフォームの伸びが低下する一方で硬度が高くなるため、引っ張り強度のような物性が低下する場合がある。また、水酸基価がそれぞれ異なる20〜70mgKOH/gのポリオール(a−1)と、140〜300mgKOH/gのポリオール(a−2)とを含有させることにより、得られるウレタンフォームに、−70℃〜−20℃の温度範囲と、0℃〜60℃の温度範囲とのそれぞれに、ガラス転移点を容易に与えることができる。

【0023】

ポリイソシアネート(b)としては、ウレタンフォームの製造に通常使用される公知のポリイソシアネートを用いることができる。このようなポリイソシアネートとしては、たとえば、2,4−または2,6−トリレンジイソシアネート(トルエンジイソシアネート;TDI)、ジフェニルメタンジイソシアネート(MDI)、フェニレンジイソシアネート(PDI)、ナフタレンジイソシアネート(NDI)などの芳香族ポリイソシアネート、たとえば、1,3−または1,4−キシリレンジイソシアネート(XDI)などの芳香脂肪族ポリイソシアネート、たとえば、ヘキサメチレンジイソシアネート(HDI)などの脂肪族ポリイソシアネート、たとえば、3−イソシアネートメチル−3,5,5−トリメチルシクロヘキシルイソシアネート(IPDI)、4,4’−メチレンビス(シクロヘキシルイソシアネート)(H12MDI)、1,3−または1,4−ビス(イソシアネートメチル)シクロヘキサン(H6XDI)などの脂環族ポリイソシアネート、およびこれらポリイソシアネートのカルボジイミド変性体、ビウレット変性体、アロファネート変性体、二量体、三量体、または、ポリメチレンポリフェニルポリイソシアネート(クルードMDI、ポリメリックMDI)などが挙げられ、これらは単独または2種以上併用してもよい。これらのうち、好ましくは、芳香族ポリイソシアネート、さらに好ましくは、TDIが挙げられる。

【0024】

触媒(c)としては、ウレタンフォームの製造に通常使用される公知の触媒を用いることができる。このような触媒としては、たとえば、トリエチルアミン、トリエチレンジアミン、N−メチルモルホリンなどの3級アミン類、テトラエチルヒドロキシルアンモニウムなどの4級アンモニウム塩、イミダゾール、2−エチル−4−メチルイミダゾールなどのイミダゾール類などのアミン系触媒、酢酸スズ、オクチル酸スズ、ジブチルスズジラウレート、ジブチルスズクロライドなどの有機スズ系化合物、オクチル酸鉛、ナフテン酸鉛などの有機鉛化合物、ナフテン酸ニッケルなどの有機ニッケル化合物などの有機金属系触媒等が挙げられる。これら触媒のうち、アミン系触媒と有機金属系触媒とを併用することが好ましく、とりわけ、3級アミン類と有機スズ化合物とを併用することが好ましい。 アミン系の触媒の添加量を増加させると発泡性が向上し、気泡の多い発泡体となる。一方、有機スズ化合物の添加を増加させると、樹脂の硬度が上がる。

【0025】

発泡剤(d)としては、ウレタンフォームの製造に通常使用される公知の発泡剤を用いることができる。このような発泡剤としては、たとえば、水および/またはハロゲン置換脂肪族炭化水素系発泡剤、たとえば、トリクロロフルオロメタン、ジクロロジフルオロメタン、トリクロロエタン、トリクロロエチレン、テトラクロロエチレン、塩化メチレン、トリクロロトリフルオロエタン、ジブロモテトラフルオロエタン、四塩化炭素などが挙げられる。これらの発泡剤は、2種以上併用してもよいが、本発明においては、水を単独で使用することが好ましい。

本発明の発泡弾性体は、導電性のものでも良く、導電性発泡弾性層には、適当な発泡弾性体に導電剤を添加して導電性を付与した発泡弾性材料が用いられる。

【0026】

発泡弾性体に導電性を付与する場合に加える導電剤としては、イオン導電剤や電子導電剤が用いられる。イオン導電剤の例としては、テトラエチルアンモニウム、テトラブチルアンモニウム、ドデシルトリメチルアンモニウム(例えばラウリルトリメチルアンモニウム)、ヘキサデシルトリメチルアンモニウム、オクタデシルトリメチルァンモニウム(例えばステアリルトリメチルアンモニウム)、変性脂肪酸ジメチルエチルアンモニウムなどの過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、エチル硫酸塩、カルボン酸塩、スルホン酸塩などのアンモニウム塩や、リチウム、ナトリウム、カリウム、カルシウム、マグネシウムなどのアルカリ金属やアルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、トリフルオロメチル硫酸塩、スルホン酸塩などが挙げられる。

【0027】

電子導電剤の例としては、ケッチェンブラック、アセチレンブラック等の導電性カーボン:SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン:酸化処理を施したインク用カーボン、熱分解カーボン、天然グラファイト、人造グラファイト:酸化スズ、酸化チタン、酸化亜鉛等の導電性金属酸化物:ニッケル、銅、銀、ゲルマニウム等の金属などを挙げることができる。これらの導電剤は単独でも、二種以上を組み合わせて用いてもよい。

【0028】

導電剤の添加量は特に制限はないが、イオン導電剤の場合、発泡弾性体100重量部に対して、通常0.01〜5重量部、好ましくは0.05〜2重量部の範囲で選ばれる。電子導電剤の場合、発泡弾性体100重量部に対して1〜50重量部、好ましくは5〜40重量部の範囲で選ばれる。なお、この導電性発泡弾性層には、前記導電剤以外に必要に応じて公知の充填剤や架橋剤など、他のゴム用添加剤を適宜添加することができる。

なお,本発明のウレタン発泡体組成物には,上記した成分以外に,必要により,抵抗調整剤,整泡剤、難燃剤その他の助剤を適宜適量含有させてもよい。

【0029】

画像形成装置を以下に説明する。

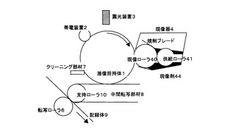

第1図は本発明にかかる画像形成装置の一例を示す概略図である。像担持体1は、帯電装置2で帯電され、露光装置3によって像担持体1上の潜像が書き込まれる。現像ローラ40と像担持体1にはバイアスが印加されており、書き込まれた潜像は、供給ローラ41により供給され現像ローラ40上で規制ブレード42により薄層化された現像剤44との接触部で潜像に従って現像、可視化される。潜像上に現像可視化された現像剤44は、中間転写材8に一旦転写され、紙などの記録媒体9に転写され、熱定着ローラで記録媒体9上に固定化される。一方、潜像上の現像剤は、中間転写材通過後もわずかではあるが潜像担持体上に残存する。この現像剤はクリーニング部材7で回収、廃棄される。

【0030】

現像部について以下に説明する。

図2は現像装置(プロセスカートリッジ)の概略図である。容器内部のトナー補給部の現像剤(トナー)44は、供給ローラ41で攪拌されながら、現像ローラ40のニップ部分に運ばれる。さらに、規制ブレード43で現像ローラ上のトナー量が規制され、現像ローラ上のトナー薄層が形成される。また、トナーは、供給ローラと現像ローラのニップ部と規制部材と現像ローラの間で摺擦され、適正な帯電量に制御される。特にクリーナレスプロセスでは、転写トナーを回収するため、帯電性が適正値から大きくずれる。そのため、現像ローラで回収したトナーは、供給ローラで十分に掻き取り除去できなければならない。

図3は、供給ローラの発泡部のセル径とトナー粒径の関係によりトナー供給性および掻き取り性が影響を受けることを示している。

【0031】

トナーの測定については下記のように行った。

<測定方法>

(粒子径)

次に、トナー粒子の粒度分布の測定方法について説明する。

コールターカウンター法によるトナー粒子の粒度分布の測定装置としては、コールターカウンターTA−IIやコールターマルチサイザーII(いずれもコールター社製)があげられる。以下に測定方法について述べる。

まず、電解水溶液100〜150ml中に分散剤として界面活性剤(好ましくはアルキルベンゼンスルフォン酸塩)を0.1〜5ml加える。ここで、電解液とは1級塩化ナトリウムを用いて約1%NaCl水溶液を調製したもので、例えばISOTON−II(コールター社製)が使用できる。ここで、更に測定試料を固形分にして2〜20mg加える。試料を懸濁した電解液は、超音波分散器で約1〜3分間分散処理を行ない、前記測定装置により、アパーチャーとして100μmアパーチャーを用いて、トナー粒子又はトナーの体積、個数を測定して、体積分布と個数分布を算出する。得られた分布から、トナーの体積平均粒径(Dv)、個数平均粒径(Dp)を求めることができる。

【0032】

チャンネルとしては、例えば2.00〜2.52μm未満;2.52〜3.17μm未満;3.17〜4.00μm未満;4.00〜5.04μm未満;5.04〜6.35μm未満;6.35〜8.00μm未満;8.00〜10.08μm未満;10.08〜12.70μm未満;12.70〜16.00μm未満;16.00〜20.20μm未満;20.20〜25.40μm未満;25.40〜32.00μm未満;32.00〜40.30μm未満の13チャンネルを使用し、粒径2.00μm以上乃至40.30μm未満の粒子を対象とすることができる。

【0033】

(平均円形度)

形状の計測方法としては粒子を含む懸濁液を平板上の撮像部検知帯に通過させ、CCDカメラで光学的に粒子画像を検知し、解析する光学的検知帯の手法が適当である。この手法で得られる投影面積の等しい相当円の周囲長を実在粒子の周囲長で除した値が平均円形度である。

この値はフロー式粒子像分析装置FPIA−2000により平均円形度として計測した値である。具体的な測定方法としては、容器中の予め不純固形物を除去した水100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスフォン酸塩を0.1〜0.5ml加え、更に測定試料を0.1〜0.5g程度加える。試料を分散した懸濁液は超音波分散器で約1〜3分間分散処理を行ない、分散液濃度を3000〜1万個/μlとして前記装置によりトナーの形状及び分布を測定することによって得られる。

【0034】

供給ローラの測定については以下のように行なった。

(セル径)

加工したローラ表面を光学顕微鏡(倍率×50)で観察し、長さ30mmの直線を引いた場合にその線にかかるセルの個数を求め、長さをセル個数で除した値を平均セル径とした。

(反発力)

供給ローラの表面をφ50mmのアルミ製円板に対して押し付け1mm変形させた時の反発力を測定した。

【発明の効果】

【0035】

供給ローラ特性、セル径およびトナー粒径を適度に制御することにより、耐久時の濃度ムラ、画像スジを防止できる。トナーの樹脂塑性制御により加熱によるオイルレス定着における定着性能を改善できる。各種電子写真プロセスに適合することができる。

【発明を実施するための最良の形態】

【0036】

次に、本発明を実施例によってさらに具体的に詳細に説明する。ただし、本発明は以下の実施例によって限定されるものではない。なお、実施例中、部はすべて質量部を表わす。

<供給ローラ作製>

(製造例1)

(1)ポリオール:ポリエーテルポリオール(アクトコールED−37B(数平均分子量3000);三井武田化学社製) 100部

(2)イソシアネート:MDI(ミリオネート MTL−S;日本ポリウレタン社製) 33部

(3)アミン系触媒:カオライザー No.23NP;花王社製 0.3部

(4)有機酸塩系触媒:EP73660A;PANTECHNOLOGY社製 4部

(5)水(イオン交換水 1部

(6)整泡剤:直鎖ジメチルポリシロキサン(Niaxsilicone L5614;GESilicones社製) 8部

【0037】

イソシアネート以外の上記材料を攪拌・混合した後、イソシアネートを混合し、この混合物を金型に投入して発泡、硬化させてポリウレタンフォームを得る。得られたポリウレタンフォームを所要形状に加工し、供給ローラR1を得た。

この供給ローラのセル径(μm)および硬度(g/mm)を測定し表1に示した。

(製造例2)

イソシアネート 33部から24部に、アミン系触媒 0.3部から0.25部に、水 1部から0.5部に変更した以外は、製造例1と同様に行い供給ローラR2を得た。

(製造例3)

イソシアネート 33部から38部に、アミン系触媒 0.3部から0.4部に、水 1部から1.5部に変更した以外は、製造例1と同様に行い供給ローラR3を得た。

(製造例4)

イソシアネート 33部から20部に、アミン系触媒 0.3部から0.1部に、水 1部から0.3部に変更した以外は、製造例1と同様に行い供給ローラR4を得た。

【0038】

(製造例5)

(1)ポリオール (VORANOL 3022(重量平均分子量3000);ダウケミカル

ジャパン社製) 100部

(2)イソシアネート(スミジュール44V10 NC031%;住友バイエルウレタン社製) 48部

(3)架橋剤(1,4−ブタンジオール) 10部

(4)触媒(カオライザー No.31;花王社製 ) 0.1部

(5)触媒(ジブチル錫ジラウレートネオスタンU−100)

0.01部

(6)水(イオン交換水) 1部

(7)整泡剤 (シリコーン整泡剤L 520;日本ユニカー社製) 8部

上記材料100g当たり170mlの乾燥空気と攪拌・混合した後、混合物を金型に投入して発泡、硬化させてポリウレタンフォームを得る。得られたポリウレタンフォームを所要形状に加工し、供給ローラR5を得た。

【0039】

(製造例6)

(1)エピクロルヒドリン系共重合体 100部

(2)ハイドロタルサイト 3部

(3)発泡剤(ADCA) 12部

(4)発泡助剤(尿素) 1部

上記材料を攪拌・混合した後、この混合物を金型に投入して発泡、硬化させてフォームを得る。得られたフォームを所要形状に加工し、供給ローラR6を得た。

【0040】

<トナー作製>

(製造例1)

<ポリエステル樹脂の合成>

冷却管、撹拌機及び窒素導入管の付いた反応容器に、ビスフェノールAエチレンオキシド2モル付加物553部、ビスフェノールAプロピレンオキシド2モル付加物196部、テレフタル酸220部、アジピン酸45部及びジブチルスズオキシド2部を仕込み、230℃(常圧)で8時間反応させた後、さらに、10〜15mmHgの減圧で5時聞反応させた。次に、反応容器に無水トリメリット酸26部を添加し、180℃(常圧)で2時間反応させることにより、ポリエステル樹脂1を得た。ポリエステル樹脂1は、数平均分子量が2200、重量平均分子量が5600、ガラス転移点が43℃、酸価が13mgKOH/gであった。

【0041】

<ビニル系共重合体の合成>

冷却管、撹拌機及び窒素導入管の付いた反応容器に、ドデシル硫酸ナトリウム1.6部及びイオン交換水492部を仕込み、80℃に加熱した後、重合開始剤としての過硫酸カリウム(KPS)2.5部をイオン交換水100部に溶解させたものを加えた。その15分後から、スチレン(St)140部、アクリル酸ブチル(BA)30部、メタクリル酸(MAA)30部及び分子量調整剤としてのn−オクチルメルカプタン(NOM)7.6部の混合液を90分間で滴下し、さらに60分間、80℃に保った。その後冷却して、ビニル系共重合体を含有する粒子S−1の分散液を得た。S−1の平均粒径は、87nmであった。S−1の分散液を少量シャーレに取り、分散媒を蒸発させて得た固形物を測定したところ、重量平均分子量(Mw)が8300、ガラス転移点(Tg)が69℃であった。

【0042】

<プレポリマーの合成>

冷却管、撹拌機及び窒素導入管の付いた反応容器中に、ビスフェノールAエチレンオキシド2モル付加物682部、ビスフェノールAプロピレンオキシド2モル付加物81部、テレフタル酸283部、無水トリメリット酸22部及びジブチルスズオキシド2部を仕込み、230℃(常圧)で8時間反応させ、さらに、10〜15mmHgの減圧で5時間反応させることにより、中間体ポリエステル樹脂1を得た。中間体ポリエステル樹脂1は、数平均分子量が2100、重量平均分子量が9500、ガラス転移点が55℃、酸価が0.5mgKOH/g、水酸基価が49mgKOH/gであった。

次に、冷却管、撹拌機及び窒素導入管の付いた反応容器中に、411部の中間体ポリエステル樹脂1、イソホロンジイソシアネート89部及び酢酸エチル500部を仕込み、100℃(常圧)で5時間反応させることにより、プレポリマー1を得た。プレポリマー1の遊離イソシアネート基の含有量は、1.53重量%であった。

【0043】

<マスターバッチ1Kの作製>

カーボンブラックのリーガル400R(キャボット社製)40部、酸価が10mgKOH/g、重量平均分子量が20000、ガラス転移点が64℃のポリエステル樹脂RS−801(三洋化成社製)60部及び水30部をヘンシェルミキサーで混合した。得られた混合物をロールの表面温度を130℃に設定した2本ロールで45分間混練した後、パルベライザーで粒径が1mmになるように粉砕することにより、マスターバッチ1Kを得た。

【0044】

<顔料・離型剤分散液(油相)の調製>

撹拌棒及び温度計をセットした容器に、543.5部のポリエステル樹脂1、カルナウバワックス181部及び酢酸エチル1450部を仕込み、撹拌下、80℃に昇温し、5時間保持した後、1時間で30℃に冷却した。次に、容器に、500部のマスターバッチ1K及び酢酸エチル100部を仕込み、1時間混合することにより、原料溶解液1を得た。

1500部の原料溶解液1を容器に移し、ビーズミルのウルトラビスコミル(アイメックス社製)を用いて、送液速度1kg/時、ディスク周速度6m/秒で、粒径0.5mmのジルコニアビーズを80体積%充填し、3パスの条件で、カーボンブラック及び離型剤の分散を行った。次に、ポリエステル樹脂1の65重量%酢酸エチル溶液655部を加えて、上記条件のビーズミルで1パスし、固形分濃度(130℃×30分)が50重量%となるように酢酸エチルを加えて調整することにより、顔料・離型剤分散液1を得た。

【0045】

<水相の調製>

イオン交換水968部、分散安定剤としてのスチレン、メタクリル酸、アクリル酸ブチル及びメタクリル酸エチレンオキシド付加物硫酸エステルのナトリウム塩の共重合体の25重量%水性分散液40部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5重量%水溶液エレミノールMON−7(三洋化成工業社製)150部及び酢酸エチル98部を混合撹拌することにより、乳白色の水相1を得た。

【0046】

<乳化工程>

976部の顔料・離型剤分散液1及びアミン類としてのイソホロンジアミン2.6部を、TKホモミキサー(特殊機化社製)を用いて、5000rpmで1分間混合した。次に、88部のプレポリマー1を加え、TKホモミキサーを用いて、5000rpmで1分間混合した。さらに、1200部の水相1を加え、TKホモミキサーを用いて、回転数を8000〜13000rpmに調整しながら、20分間混合することにより、乳化スラリー1を得た。

【0047】

<脱溶剤工程>

撹拌機及び温度計をセットした容器に、乳化スラリー1を投入し、30℃で8時間脱溶剤を行うことにより、分散スラリー1−1を得た。

<微粒子付着工程>

分散スラリー1−1に、S−1の分散液を固形分比で20重量%となるように加え、30分間で73℃に昇温した。イオン交換水100部に塩化マグネシウム6水和物100部を溶解した液を少量ずつ加えながら73℃に保ち、4時間後に塩酸水溶液を加えてpH5に調整した後、80℃に昇温した。2時間後冷却し、分散スラリー1−2を得た。

【0048】

<洗浄・乾燥工程>

100部の分散スラリー1−2を減圧濾過した後、

(1)濾過ケーキにイオン交換水100部を加え、TKホモミキサーを用いて、12000rpmで10分間混合した後、減圧濾過した。

(2)(1)で得られた濾過ケーキにイオン交換水900部を加え、超音波振動を付与してTKホモミキサーを用いて12000rpmで30分間混合することにより、リスラリー液を得た後、減圧濾過した。リスラリー液の電気伝導度が10μC/cm以下となるまで、この操作を繰り返した。

(3)(2)で得られたリスラリー液のpHが4となるように、10%塩酸を加え、スリーワンモーターで30分間攪拌した後、濾過した。

(4)(3)で得られた濾過ケーキにイオン交換水100部を加え、TKホモミキサーを用いて、12000rpmで10分間攪拌することにより、リスラリー液を得た後、減圧濾過した。リスラリー液の電気伝導度が10μC/cm以下となるまで、この操作を繰り返すことにより、濾過ケーキ1を得た。

濾過ケーキ1を、循風乾燥機を用いて、45℃で48時間乾燥し、目開き75μmメッシュで篩うことにより、着色粒子1Kを得た。着色粒子1Kは、体積平均粒径(Dv)が5.7μmであった。

【0049】

<外添剤付着工程>

ヘンシェルミキサーFM20C/I(三井鉱山社製)に、着色粒子1K100部、BET比表面積が200m2/gの疎水性シリカ0.5部及びBET比表面積が50m2/gの疎水性シリカ0.5部を添加して、5分間混合することによりトナーを作製した。なお、ヘンシェルミキサーは、上羽根A0及び下羽根STを用い、下羽根の先端周速を40m/秒に固定した。

(製造例2)

体積平均粒径(Dv)が8.5μmになるようにイソホロンジアミン部数で調整した以外は、製造例1と同様に行い製造例2のトナーを得た。

【0050】

下記の各評価を行なった。結果を表1に示す。

(濃度ムラ)

リコー製ipsio CX2500を改造して、現像ローラと供給ローラの食い込み量を調整できるように変更し、印字率6%の所定のプリントパターンをN/N環境下(23℃、45%)で2000枚連続印字した。また印字率100%のベタ画像を同環境下で2000枚連続印字した。

○;画像に濃度ムラは発生しなかった。

△;画像に濃度ムラが若干発生しているものの、実用上問題なかった。

×;少なくともどちらかの画像に濃度ムラが発生しており、実用上問題があった。

【0051】

(画像スジ)

リコー製ipsio CX2500を改造して、現像ローラと供給ローラの食い込み量を調整できるように変更し、印字率6%の所定のプリントパターンをN/N環境下(23、45%)で2000枚連続印字した。また印字率100%のベタ画像を同環境下で2000枚連続印字した。

○;画像に画像スジは発生しなかった。

△;画像に画像スジが若干発生しているものの、実用上問題なかった。

×;少なくともどちらかの画像に画像スジが発生しており、実用上問題があった。

【0052】

(地汚れ)

リコー製ipsio CX2500を改造して、現像ローラと供給ローラの食い込み量を調整できるように変更し、印字率6%の所定のプリントパターンをN/N環境下(23℃、45%)で2000枚連続印字した。また印字率100%のベタ画像を同環境下で2000枚連続印字し、その後、印字率6%の所定のプリントパターンで画像確認した。

○;画像に地汚れは発生しなかった。

△;画像に地汚れが若干発生しているものの、実用上問題なかった。

×;少なくともどちらかの画像に地汚れが発生しており、実用上問題があった。

実施例2〜実施例7および比較例1〜比較例5においても、実施例1と同様に、各評価を行い、(表1)に示した。

【表1】

【0053】

請求項1〜5の画像形成方法においては、供給ローラ特性、セル径およびトナー粒径を適度に制御しているので耐久時の濃度ムラ、画像スジを防止できる。

請求項6の画像形成方法においては、トナーの樹脂組成制御しているので加熱によるオイルを用いない定着プロセスにおける定着性能を改善できる。

請求項7〜18の画像形成装置、プロセスカートリッジにおいては、各種電子写真プロセスに適合する現像剤等を提供することができる。

【図面の簡単な説明】

【0054】

【図1】本発明に係る画像形成装置の一例を示す概略図である。

【図2】プロセスカートリッジの概略図である。

【図3】トナー供給性、掻き取り性の説明図である。

【符号の説明】

【0055】

1 像担持体

2 帯電装置

3 露光装置

7 クリーニング装置

8 中間転写材

9 記録媒体

20 現像剤

21 現像ローラ

23 供給ローラ

24 トナー補給部

40 現像ローラ

41 供給ローラ

42 規制ブレード

44 現像剤

【技術分野】

【0001】

本発明は、静電荷像現像用トナーを含む現像剤を用いる画像形成方法、画像形成装置およびプロセスカートリッジに関する。

【背景技術】

【0002】

近年では、高画質化を目的としたトナーの小径化が進められているが、トナーの小径化に伴って、トナーの流動性が低下するという問題が生じていた。トナーの流動性が低下すると帯電付与部材との接触機会が減少し易くなり、帯電均一性が悪化し、得られる画像に地汚れが発生した。このような流動性低下に伴う帯電性の悪化の問題は、ワックス等の離型剤を含有させたトナーにおいて顕著であった。地汚れとは、感光体上に形成した静電潜像にトナーを現像させることにより画像を形成するときに帯電が十分でないトナー粒子が非画像部に移り被転写体を汚染する現象をいう。さらに、帯電性の悪化の問題は、フルカラー画像形成装置に使用されるフルカラートナーにおいて、特に顕著であった。

【0003】

また、装置の省スペース化、設置の自由度の観点から装置の小型化が求められている。特に小型化に有利である1成分現像装置を用いたプリンターにおいては、その傾向は顕著である。このような装置の小型化に伴い装置内部で用いる各部品を小さくする必要があり、現像装置内のトナー搬送機構においても同様でありそれによる問題が発生した。トナーを像担持体に現像させる現像ローラの小径化やこの現像ローラにトナーを供給する供給ローラの小径化に伴い、トナー供給量が減少し必要なトナー量に対する追随性が悪化し、得られる画像に濃淡ムラが発生した。このような供給ローラ小径化による追随性悪化の問題は、小径化したトナーにおいて顕著であった。さらにはワックス等の離型剤を含有させたトナーにおいてより顕著であった。また、供給ローラの小径化に伴い、現像ローラとの接触回数が増加しニップでの変形が戻りきらないうちに次のニップに突入するため掻き取り性が悪化し、得られる画像に縦スジ等の画像ノイズが発生した。このような供給ローラ小径化による追随性悪化の問題は、小径化したトナーにおいて顕著であった。さらにはワックス等の離型剤を含有させたトナーにおいてより顕著であった。

【0004】

このような問題を解決する手段として、従来は、特許文献1に開示されているように、トナーの粒径が10μm以下の超微粒子トナーであり、トナー供給ローラ及び/又は現像ローラが、少なくとも表面層がポリウレタンフォームで形成され、該ポリウレタンフォームのセル径が30〜200μmであることにより画像特性が著しく低下するトラブルを発生させなくすることが提案されていた。

【0005】

また、特許文献2に開示されているように、トナー供給ローラの少なくとも画像領域幅の平均セル径が50μm乃至200μmであり、トナー担持体の少なくとも画像領域幅の表面粗さRmaxが、2μm乃至15μmであり、且つ、前記トナー担持体の表面が鋸刃状であって、前記鋸刃が前記トナー供給ローラとの接触回転によって反る方向となるように、前記トナー坦持体と前記トナー供給ローラをカウンタ方向に接触回転させるように配置することにより、いつでも安定したトナー搬送と現像をし、更にカブリの少ない画像を印字できることが提案されていた。

【0006】

また、特許文献3に開示されているように、トナー供給ローラの平均発泡セル径が20〜200μm、1mm2 あたりのセル数が25〜260個、かつ圧縮バネ定数が0.25〜5.0N/mmであることにより、ピッチむらや濃度むらなどの不具合のない画像を得ることができることが提案されていた。

しかしながら、このような方法ではフルカラー画像形成装置に使用され、1成分現像において供給ローラが比較的小径の設定でトナー供給する際にトナー供給が不十分になりやすく、トナー消費の多いベタ画像では追随性が悪化し、濃度ムラが発生するという問題が生じた(トナー供給安定性の悪化)。

【特許文献1】特許第3001913号公報

【特許文献2】特許第3010990号公報

【特許文献3】特開2002−6618公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、トナー消費の多少に関わらず安定したトナー供給性を確保し、加熱によるオイルを用いない定着プロセスにおける定着性能と、定着後の記録部材上の画像に濃度ムラや画像スジがなく画像品位に優れた画像形成方法、画像形成装置ならびにプロセスカ−トリッジを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するため下記(1)〜(18)の構成よりなる。

(1)現像ローラと、この現像ローラにトナーを供給させる供給ローラとを有し、1成分現像によって画像形成を行なう画像形成方法において、前記供給ローラが発泡部を有するウレタンフォームからなりローラ径が5〜12mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足することを特徴とする画像形成方法。

4 ≦ Dt ≦ 10

30Dt+50 ≦ Dc ≦ 30Dt+300 (式1)

(2)前記現像ローラと前記供給ローラが当接し、当接部においては前記供給ローラの方に凹みを形成させるような構成とすることを特徴とする前記(1)に記載の画像形成方法。

(3)前記現像ローラの径を該供給ローラの径よりも大きく構成し、前記現像ローラの周速度を該供給ローラの周速度よりも小さくすることを特徴とする前記(1)または(2)記載の画像形成方法。

(4)前記現像ローラと前記供給ローラの回転方向をカウンターとすることを特徴とする前記(1)〜(3)のいずれかに記載の画像形成方法。

(5)前記ポリウレタンフォームは少なくともポリオール、イソシアネート、触媒および発泡剤を含むことを特徴とする前記(1)〜(4)のいずれかに記載の画像形成方法。

【0009】

(6)前記トナーは少なくとも結着樹脂、着色剤および離型剤を含むことを特徴とする全kい(1)〜(5)のいずれかに記載の画像形成方法。

(7)現像ローラと、この現像ローラ表面にトナーを供給させる供給ローラとを有し、1成分現像によって画像形成を行なう画像形成装置において、前記供給ローラが発泡部を有するウレタンフォームからなりローラ径が5〜15mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足することを特徴とする画像形成装置。

4 ≦ Dt ≦ 10

30Dt+50 ≦ Dc ≦ 30Dt+300

(8)前記現像ローラと前記供給ローラが当接し、当接部においては前記供給ローラの方に凹みを形成させるような構成とすることを特徴とする前記(7)に記載の画像形成装置。

(9)前記現像ローラの径を前記供給ローラの径よりも大きく構成し、前記現像ローラの周速度を前記供給ローラの周速度よりも小さくすることを特徴とする前記(7)または(8)記載の画像形成装置。

(10)前記現像ローラと前記供給ローラの回転方向をカウンターとすることを特徴とする前記(7)〜(9)のいずれかに記載の画像形成装置。

(11)前記ポリウレタンフォームは少なくともポリオール、イソシアネート、触媒および発泡剤を含むことを特徴とする前記(7)〜(10)のいずれかに記載の画像形成装置。

(12)前記トナーは少なくとも結着樹脂、着色剤および離型剤を含むことを特徴とする前記(7)〜(11)のいずれかに記載の画像形成装置。

【0010】

(13)少なくとも現像手段を一体に支持し、画像形成装置本体に着脱自在であるプロセスカ−トリッジにおいて、前記現像手段は、現像ローラと、この現像ローラ表面にトナーを供給させる供給ローラとを有し、前記供給ローラが発泡部を有するウレタンフォームからなりローラ径が5〜15mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足することを特徴とするプロセスカ−トリッジ。

4 ≦ Dt ≦ 10

30Dt+50 ≦ Dc ≦ 30Dt+300

(14)前記現像ローラと前記供給ローラが当接し、当接部においては前記供給ローラの方に凹みを形成させるような構成とすることを特徴とする前記(13)に記載のプロセスカ−トリッジ。

(15)前記現像ローラの径を前記供給ローラの径よりも大きく構成し、前記現像ローラの周速度を前記供給ローラの周速度よりも小さくすることを特徴とする前記(13)または(14)記載のプロセスカ−トリッジ。

(16)前記現像ローラと前記供給ローラの回転方向をカウンターとすることを特徴とする前記(13)〜(15)のいずれかに記載のプロセスカ−トリッジ。

(17)前記ポリウレタンフォームは少なくともポリオール、イソシアネート、触媒および発泡剤を含むことを特徴とする前記(13)〜(16)のいずれかに記載のプロセスカ−トリッジ。

(18)前記トナーは少なくとも結着樹脂、着色剤および離型剤を含むことを特徴とする前記(13)〜(17)のいずれかに記載のプロセスカ−トリッジ。

【0011】

本発明は、1成分現像において供給ローラの外径が5〜12mmと小径である。供給ローラの外径が5mmより小さいと芯金の強度不足を招きやすくトナー供給が不安定になる。供給ローラの外径が12mmより大きいと装置の小型化の達成が困難となるため好ましくない。

また本発明は、供給ローラの反発力が100〜400g/mmである。供給ローラの反発力が100g/mmより小さいと現像ローラとの当接時の摩擦により劣化しやすくなり耐久性が悪くなる傾向にある。供給ローラの反発力が400g/mmより大きいと現像ローラとの当接時に介在するトナーにストレスがかかり供給ローラのセル内にトナーが詰まりやすくなり、供給ローラ表面の硬化、フィルミングを発生し結果として画像スジなどの画像ノイズを発生しやすくなる。

【0012】

また本発明は、発泡部のセル径Dc(μm)とトナーの体積平均粒経Dt(μm)が(式1)を満足する。発泡部のセル径Dcが(30Dt+50)より小さいとセル内に入るトナー量が少なくなりトナー供給性が不安定になる。特に供給ローラ周長が短くなる小径ローラにおいて顕著である。この現象はトナー消費が多くなるベタ画像を印字した場合においてさらに顕著になり追随性が悪化する。発泡部のセル径Dcが(30Dt+300)より大きいとトナー掻き取り性が悪化しやすい。これはローラが小径になると曲率が大きくなることから現像ローラ上の残留トナーを掻き取りにくくなるからである。これらの値はトナー粒径と関係がありトナー粒径に応じてセル径も変化し、トナー供給に対し、供給ローラのセル径とトナー粒径の関係が重要であることを見出した。

【0013】

供給ローラの製法について以下に説明する。本発明のトナー供給ローラは、例えば、芯金を金型内にセットし、ゴム原料組成物をこの金型内で発泡成形して芯金の外周部に芯金と同心にスポンジ層を形成する方法が挙げられる。この場合、成形圧力、成形温度(金型温度)等の成形条件は使用するゴム原料や発泡体の種類やゴム原料組成物の組成等に応じて適宜定めればよい。あるいは、市販のブロック状の発泡体に芯金を貫通させ接着剤などで固定化し、切削加工でローラ状の成形加工する方法などが挙げられる。また、多層化する場合には、先に挙げた方法で作製したローラ表面に2層目に用いる発泡体シートを巻き付け接着剤で固定化する方法やローラ表層に発泡体原料を塗布後、発泡硬化させる方法が挙げられる。

【0014】

また、ポリウレタンフォームの製法として、メカニカルフロス法と化学的発泡法が知られている。メカニカルフロス法は、原料に特定の発泡剤を使用せず各種原料を撹拌・混合する際に造泡用気体を加えることで気泡を形成し、加熱・硬化させることによりポリウレタンフォームを成形する方法である。また、化学的発泡法は、各種原料にイソシアネートと反応してガスを発生させる、水のような発泡剤を添加し気泡を形成し、樹脂の硬化反応とのバランスを取りながらポリウレタンフォームを成形する方法である。

【0015】

本発明におけるポリウレタンフォームは、メカニカルフロス法で製造する原料組成に対して、化学的発泡をなし得る発泡剤としての水を所定量混合すると共に、触媒としてアミン系触媒と有機酸塩系触媒とを併用することで、メカニカルフロス法によって製造されるポリウレタンフォームの特徴と、メカニカルフロス法によって製造されるポリウレタンフォームの特徴と、化学的発泡法によって製造されるポリウレタンフォームの特徴とを併せ持つことが可能である。これにより、セル径が180〜500μmの範囲で制御し得る。

【0016】

発泡弾性体としては、例えばエステル系ポリウレタンフォーム、エーテル系ポリウレタンフォームやニトリルゴム、エチレンプロピレンゴム、エチレンプロピレンジエンゴム、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、シリコーンゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴムなどのゴム材料のフォームを挙げることができ、特にエステル系ポリウレタンフォーム、エーテル系ポリウレタンフォームが好適である。これらは単独で用いてもよく二種以上を組み合わせて発泡弾性体としてもよい。また発泡弾性体は、摩擦抵抗係数をコントロールする目的で上記フォーム原料にシリコーンオイルを混合したり、上記フォームで作製された表面にシリコーンオイルを塗布したりすることもできる。

【0017】

発泡弾性体は、ポリオール、イソシアネート、触媒、発泡剤を適宜適量配合したものを、予め、所定の位置に固定した金型に流し込んで室温で24時間硬化させ、発泡弾性体を作製することができる。

発泡弾性体の作製に用いられるポリオール(a)としては、ウレタンフォームの製造に通常使用されるポリオールを用いることができ、このようなポリオールは、得られたウレタンフォームに、−70℃〜−20℃の温度範囲と0℃〜60℃の温度範囲とに、少なくとも1つ以上のガラス転移点をそれぞれ与えることができるように、適宜選択して用いられる。

【0018】

このようなポリオール(a)は、ポリオキシアルキレンポリオール、ビニル重合体含有ポリオキシアルキレンポリオール、ポリエステルポリオールからなる群から選ばれる少なくとも1種であることが好ましい。 ポリオキシアルキレンポリオールとしては、たとえば、水、アルコール類、アミン類、アンモニアなどの開始剤にアルキレンオキサイドを付加させたものが挙げられる。開始剤としてのアルコール類としては、たとえば、メタノール、エタノールなどの1価アルコール類、エチレングリコール、プロピレングリコールなどの2価アルコール類、グリセリン、トリメチロールプロパンなどの3価アルコール類、ペンタエリスリトールなどの4価アルコール類、ソルビトールなどの6価アルコール類、ショ糖などの8価アルコール類等の1価または多価のアルコール類が挙げられる。また、開始剤としてのアミン類としては、たとえば、ジメチルアミン、ジエチルアミンなどの1価アミン類、メチルアミン、エチルアミンなどの2価アミン類、モノエタノールアミン、ジエタノールアミン、トリエタノールアミンなどの3価アミン類、エチレンジアミンなどの4価アミン類、ジエチレントリアミンなどの5価アミン類等の1価または多価のアミン類が挙げられる。これら開始剤のうち、好ましくは、1価ないし6価のアルコール類および1価ないし5価のアミン類が挙げられる。

【0019】

アルキレンオキサイドとしては、たとえば、エチレンオキサイド、プロピレンオキサイド、1,2−、1,3−、1,4−および2,3−ブチレンオキサイドおよびこれらの2種以上の併用が挙げられる。これらのうち、好ましくは、プロピレンオキサイドおよび/またはエチレンオキサイドであり、これらを併用する場合には、ブロックまたはランダムのいずれの付加形式であってもよく、好ましくは、ブロックの付加形式が挙げられる。

【0020】

ビニル重合体含有ポリオキシアルキレンポリオールとしては、上記に例示したポリオキシアルキレンポリオール中で、ラジカル存在下、アクリロニトリル、スチレンなどのビニルモノマーを重合し安定分散させたものが挙げられる。ポリオキシアルキレンポリオール中のビニル重合体の含量は、通常15〜45重量%である。

【0021】

ポリエステルポリオールとしては、たとえば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、トリメチレングリコール、1,3または1,4−ブチレングリコール、ヘキサメチレングリコール、デカメチレングリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなどの水酸基を2つ以上有する化合物の1種または2種以上と、たとえば、アジピン酸、コハク酸、マロン酸、マレイン酸、酒石酸、ピメリン酸、セバシン酸、フタル酸、テレフタル酸、イソフタル酸、トリメリット酸などのカルボキシル基を2つ以上有する化合物の1種または2種以上との縮合重合により得られるもの、あるいは、ε−カプロラクトンなどの開環重合により得られるものなどが挙げられる。

【0022】

ポリオール(a)は、平均官能基数1.5〜4.5で、水酸基価20〜70mgKOH/g、好ましくは、水酸基価30〜60mgKOH/gのポリオール(a−1)と、平均官能基数1.5〜4.5で、水酸基価140〜300mgKOH/g、好ましくは、水酸基価200〜270mgKOH/gのポリオール(a−2)とを含有していることが好ましい。平均官能基数が1.5より小さいと、得られたウレタンフォームの乾熱永久歪みのような物性が著しく低下し、また、平均官能基数が4.5より大きいと、得られたウレタンフォームの伸びが低下する一方で硬度が高くなるため、引っ張り強度のような物性が低下する場合がある。また、水酸基価がそれぞれ異なる20〜70mgKOH/gのポリオール(a−1)と、140〜300mgKOH/gのポリオール(a−2)とを含有させることにより、得られるウレタンフォームに、−70℃〜−20℃の温度範囲と、0℃〜60℃の温度範囲とのそれぞれに、ガラス転移点を容易に与えることができる。

【0023】

ポリイソシアネート(b)としては、ウレタンフォームの製造に通常使用される公知のポリイソシアネートを用いることができる。このようなポリイソシアネートとしては、たとえば、2,4−または2,6−トリレンジイソシアネート(トルエンジイソシアネート;TDI)、ジフェニルメタンジイソシアネート(MDI)、フェニレンジイソシアネート(PDI)、ナフタレンジイソシアネート(NDI)などの芳香族ポリイソシアネート、たとえば、1,3−または1,4−キシリレンジイソシアネート(XDI)などの芳香脂肪族ポリイソシアネート、たとえば、ヘキサメチレンジイソシアネート(HDI)などの脂肪族ポリイソシアネート、たとえば、3−イソシアネートメチル−3,5,5−トリメチルシクロヘキシルイソシアネート(IPDI)、4,4’−メチレンビス(シクロヘキシルイソシアネート)(H12MDI)、1,3−または1,4−ビス(イソシアネートメチル)シクロヘキサン(H6XDI)などの脂環族ポリイソシアネート、およびこれらポリイソシアネートのカルボジイミド変性体、ビウレット変性体、アロファネート変性体、二量体、三量体、または、ポリメチレンポリフェニルポリイソシアネート(クルードMDI、ポリメリックMDI)などが挙げられ、これらは単独または2種以上併用してもよい。これらのうち、好ましくは、芳香族ポリイソシアネート、さらに好ましくは、TDIが挙げられる。

【0024】

触媒(c)としては、ウレタンフォームの製造に通常使用される公知の触媒を用いることができる。このような触媒としては、たとえば、トリエチルアミン、トリエチレンジアミン、N−メチルモルホリンなどの3級アミン類、テトラエチルヒドロキシルアンモニウムなどの4級アンモニウム塩、イミダゾール、2−エチル−4−メチルイミダゾールなどのイミダゾール類などのアミン系触媒、酢酸スズ、オクチル酸スズ、ジブチルスズジラウレート、ジブチルスズクロライドなどの有機スズ系化合物、オクチル酸鉛、ナフテン酸鉛などの有機鉛化合物、ナフテン酸ニッケルなどの有機ニッケル化合物などの有機金属系触媒等が挙げられる。これら触媒のうち、アミン系触媒と有機金属系触媒とを併用することが好ましく、とりわけ、3級アミン類と有機スズ化合物とを併用することが好ましい。 アミン系の触媒の添加量を増加させると発泡性が向上し、気泡の多い発泡体となる。一方、有機スズ化合物の添加を増加させると、樹脂の硬度が上がる。

【0025】

発泡剤(d)としては、ウレタンフォームの製造に通常使用される公知の発泡剤を用いることができる。このような発泡剤としては、たとえば、水および/またはハロゲン置換脂肪族炭化水素系発泡剤、たとえば、トリクロロフルオロメタン、ジクロロジフルオロメタン、トリクロロエタン、トリクロロエチレン、テトラクロロエチレン、塩化メチレン、トリクロロトリフルオロエタン、ジブロモテトラフルオロエタン、四塩化炭素などが挙げられる。これらの発泡剤は、2種以上併用してもよいが、本発明においては、水を単独で使用することが好ましい。

本発明の発泡弾性体は、導電性のものでも良く、導電性発泡弾性層には、適当な発泡弾性体に導電剤を添加して導電性を付与した発泡弾性材料が用いられる。

【0026】

発泡弾性体に導電性を付与する場合に加える導電剤としては、イオン導電剤や電子導電剤が用いられる。イオン導電剤の例としては、テトラエチルアンモニウム、テトラブチルアンモニウム、ドデシルトリメチルアンモニウム(例えばラウリルトリメチルアンモニウム)、ヘキサデシルトリメチルアンモニウム、オクタデシルトリメチルァンモニウム(例えばステアリルトリメチルアンモニウム)、変性脂肪酸ジメチルエチルアンモニウムなどの過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、エチル硫酸塩、カルボン酸塩、スルホン酸塩などのアンモニウム塩や、リチウム、ナトリウム、カリウム、カルシウム、マグネシウムなどのアルカリ金属やアルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、トリフルオロメチル硫酸塩、スルホン酸塩などが挙げられる。

【0027】

電子導電剤の例としては、ケッチェンブラック、アセチレンブラック等の導電性カーボン:SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン:酸化処理を施したインク用カーボン、熱分解カーボン、天然グラファイト、人造グラファイト:酸化スズ、酸化チタン、酸化亜鉛等の導電性金属酸化物:ニッケル、銅、銀、ゲルマニウム等の金属などを挙げることができる。これらの導電剤は単独でも、二種以上を組み合わせて用いてもよい。

【0028】

導電剤の添加量は特に制限はないが、イオン導電剤の場合、発泡弾性体100重量部に対して、通常0.01〜5重量部、好ましくは0.05〜2重量部の範囲で選ばれる。電子導電剤の場合、発泡弾性体100重量部に対して1〜50重量部、好ましくは5〜40重量部の範囲で選ばれる。なお、この導電性発泡弾性層には、前記導電剤以外に必要に応じて公知の充填剤や架橋剤など、他のゴム用添加剤を適宜添加することができる。

なお,本発明のウレタン発泡体組成物には,上記した成分以外に,必要により,抵抗調整剤,整泡剤、難燃剤その他の助剤を適宜適量含有させてもよい。

【0029】

画像形成装置を以下に説明する。

第1図は本発明にかかる画像形成装置の一例を示す概略図である。像担持体1は、帯電装置2で帯電され、露光装置3によって像担持体1上の潜像が書き込まれる。現像ローラ40と像担持体1にはバイアスが印加されており、書き込まれた潜像は、供給ローラ41により供給され現像ローラ40上で規制ブレード42により薄層化された現像剤44との接触部で潜像に従って現像、可視化される。潜像上に現像可視化された現像剤44は、中間転写材8に一旦転写され、紙などの記録媒体9に転写され、熱定着ローラで記録媒体9上に固定化される。一方、潜像上の現像剤は、中間転写材通過後もわずかではあるが潜像担持体上に残存する。この現像剤はクリーニング部材7で回収、廃棄される。

【0030】

現像部について以下に説明する。

図2は現像装置(プロセスカートリッジ)の概略図である。容器内部のトナー補給部の現像剤(トナー)44は、供給ローラ41で攪拌されながら、現像ローラ40のニップ部分に運ばれる。さらに、規制ブレード43で現像ローラ上のトナー量が規制され、現像ローラ上のトナー薄層が形成される。また、トナーは、供給ローラと現像ローラのニップ部と規制部材と現像ローラの間で摺擦され、適正な帯電量に制御される。特にクリーナレスプロセスでは、転写トナーを回収するため、帯電性が適正値から大きくずれる。そのため、現像ローラで回収したトナーは、供給ローラで十分に掻き取り除去できなければならない。

図3は、供給ローラの発泡部のセル径とトナー粒径の関係によりトナー供給性および掻き取り性が影響を受けることを示している。

【0031】

トナーの測定については下記のように行った。

<測定方法>

(粒子径)

次に、トナー粒子の粒度分布の測定方法について説明する。

コールターカウンター法によるトナー粒子の粒度分布の測定装置としては、コールターカウンターTA−IIやコールターマルチサイザーII(いずれもコールター社製)があげられる。以下に測定方法について述べる。

まず、電解水溶液100〜150ml中に分散剤として界面活性剤(好ましくはアルキルベンゼンスルフォン酸塩)を0.1〜5ml加える。ここで、電解液とは1級塩化ナトリウムを用いて約1%NaCl水溶液を調製したもので、例えばISOTON−II(コールター社製)が使用できる。ここで、更に測定試料を固形分にして2〜20mg加える。試料を懸濁した電解液は、超音波分散器で約1〜3分間分散処理を行ない、前記測定装置により、アパーチャーとして100μmアパーチャーを用いて、トナー粒子又はトナーの体積、個数を測定して、体積分布と個数分布を算出する。得られた分布から、トナーの体積平均粒径(Dv)、個数平均粒径(Dp)を求めることができる。

【0032】

チャンネルとしては、例えば2.00〜2.52μm未満;2.52〜3.17μm未満;3.17〜4.00μm未満;4.00〜5.04μm未満;5.04〜6.35μm未満;6.35〜8.00μm未満;8.00〜10.08μm未満;10.08〜12.70μm未満;12.70〜16.00μm未満;16.00〜20.20μm未満;20.20〜25.40μm未満;25.40〜32.00μm未満;32.00〜40.30μm未満の13チャンネルを使用し、粒径2.00μm以上乃至40.30μm未満の粒子を対象とすることができる。

【0033】

(平均円形度)

形状の計測方法としては粒子を含む懸濁液を平板上の撮像部検知帯に通過させ、CCDカメラで光学的に粒子画像を検知し、解析する光学的検知帯の手法が適当である。この手法で得られる投影面積の等しい相当円の周囲長を実在粒子の周囲長で除した値が平均円形度である。

この値はフロー式粒子像分析装置FPIA−2000により平均円形度として計測した値である。具体的な測定方法としては、容器中の予め不純固形物を除去した水100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスフォン酸塩を0.1〜0.5ml加え、更に測定試料を0.1〜0.5g程度加える。試料を分散した懸濁液は超音波分散器で約1〜3分間分散処理を行ない、分散液濃度を3000〜1万個/μlとして前記装置によりトナーの形状及び分布を測定することによって得られる。

【0034】

供給ローラの測定については以下のように行なった。

(セル径)

加工したローラ表面を光学顕微鏡(倍率×50)で観察し、長さ30mmの直線を引いた場合にその線にかかるセルの個数を求め、長さをセル個数で除した値を平均セル径とした。

(反発力)

供給ローラの表面をφ50mmのアルミ製円板に対して押し付け1mm変形させた時の反発力を測定した。

【発明の効果】

【0035】

供給ローラ特性、セル径およびトナー粒径を適度に制御することにより、耐久時の濃度ムラ、画像スジを防止できる。トナーの樹脂塑性制御により加熱によるオイルレス定着における定着性能を改善できる。各種電子写真プロセスに適合することができる。

【発明を実施するための最良の形態】

【0036】

次に、本発明を実施例によってさらに具体的に詳細に説明する。ただし、本発明は以下の実施例によって限定されるものではない。なお、実施例中、部はすべて質量部を表わす。

<供給ローラ作製>

(製造例1)

(1)ポリオール:ポリエーテルポリオール(アクトコールED−37B(数平均分子量3000);三井武田化学社製) 100部

(2)イソシアネート:MDI(ミリオネート MTL−S;日本ポリウレタン社製) 33部

(3)アミン系触媒:カオライザー No.23NP;花王社製 0.3部

(4)有機酸塩系触媒:EP73660A;PANTECHNOLOGY社製 4部

(5)水(イオン交換水 1部

(6)整泡剤:直鎖ジメチルポリシロキサン(Niaxsilicone L5614;GESilicones社製) 8部

【0037】

イソシアネート以外の上記材料を攪拌・混合した後、イソシアネートを混合し、この混合物を金型に投入して発泡、硬化させてポリウレタンフォームを得る。得られたポリウレタンフォームを所要形状に加工し、供給ローラR1を得た。

この供給ローラのセル径(μm)および硬度(g/mm)を測定し表1に示した。

(製造例2)

イソシアネート 33部から24部に、アミン系触媒 0.3部から0.25部に、水 1部から0.5部に変更した以外は、製造例1と同様に行い供給ローラR2を得た。

(製造例3)

イソシアネート 33部から38部に、アミン系触媒 0.3部から0.4部に、水 1部から1.5部に変更した以外は、製造例1と同様に行い供給ローラR3を得た。

(製造例4)

イソシアネート 33部から20部に、アミン系触媒 0.3部から0.1部に、水 1部から0.3部に変更した以外は、製造例1と同様に行い供給ローラR4を得た。

【0038】

(製造例5)

(1)ポリオール (VORANOL 3022(重量平均分子量3000);ダウケミカル

ジャパン社製) 100部

(2)イソシアネート(スミジュール44V10 NC031%;住友バイエルウレタン社製) 48部

(3)架橋剤(1,4−ブタンジオール) 10部

(4)触媒(カオライザー No.31;花王社製 ) 0.1部

(5)触媒(ジブチル錫ジラウレートネオスタンU−100)

0.01部

(6)水(イオン交換水) 1部

(7)整泡剤 (シリコーン整泡剤L 520;日本ユニカー社製) 8部

上記材料100g当たり170mlの乾燥空気と攪拌・混合した後、混合物を金型に投入して発泡、硬化させてポリウレタンフォームを得る。得られたポリウレタンフォームを所要形状に加工し、供給ローラR5を得た。

【0039】

(製造例6)

(1)エピクロルヒドリン系共重合体 100部

(2)ハイドロタルサイト 3部

(3)発泡剤(ADCA) 12部

(4)発泡助剤(尿素) 1部

上記材料を攪拌・混合した後、この混合物を金型に投入して発泡、硬化させてフォームを得る。得られたフォームを所要形状に加工し、供給ローラR6を得た。

【0040】

<トナー作製>

(製造例1)

<ポリエステル樹脂の合成>

冷却管、撹拌機及び窒素導入管の付いた反応容器に、ビスフェノールAエチレンオキシド2モル付加物553部、ビスフェノールAプロピレンオキシド2モル付加物196部、テレフタル酸220部、アジピン酸45部及びジブチルスズオキシド2部を仕込み、230℃(常圧)で8時間反応させた後、さらに、10〜15mmHgの減圧で5時聞反応させた。次に、反応容器に無水トリメリット酸26部を添加し、180℃(常圧)で2時間反応させることにより、ポリエステル樹脂1を得た。ポリエステル樹脂1は、数平均分子量が2200、重量平均分子量が5600、ガラス転移点が43℃、酸価が13mgKOH/gであった。

【0041】

<ビニル系共重合体の合成>

冷却管、撹拌機及び窒素導入管の付いた反応容器に、ドデシル硫酸ナトリウム1.6部及びイオン交換水492部を仕込み、80℃に加熱した後、重合開始剤としての過硫酸カリウム(KPS)2.5部をイオン交換水100部に溶解させたものを加えた。その15分後から、スチレン(St)140部、アクリル酸ブチル(BA)30部、メタクリル酸(MAA)30部及び分子量調整剤としてのn−オクチルメルカプタン(NOM)7.6部の混合液を90分間で滴下し、さらに60分間、80℃に保った。その後冷却して、ビニル系共重合体を含有する粒子S−1の分散液を得た。S−1の平均粒径は、87nmであった。S−1の分散液を少量シャーレに取り、分散媒を蒸発させて得た固形物を測定したところ、重量平均分子量(Mw)が8300、ガラス転移点(Tg)が69℃であった。

【0042】

<プレポリマーの合成>

冷却管、撹拌機及び窒素導入管の付いた反応容器中に、ビスフェノールAエチレンオキシド2モル付加物682部、ビスフェノールAプロピレンオキシド2モル付加物81部、テレフタル酸283部、無水トリメリット酸22部及びジブチルスズオキシド2部を仕込み、230℃(常圧)で8時間反応させ、さらに、10〜15mmHgの減圧で5時間反応させることにより、中間体ポリエステル樹脂1を得た。中間体ポリエステル樹脂1は、数平均分子量が2100、重量平均分子量が9500、ガラス転移点が55℃、酸価が0.5mgKOH/g、水酸基価が49mgKOH/gであった。

次に、冷却管、撹拌機及び窒素導入管の付いた反応容器中に、411部の中間体ポリエステル樹脂1、イソホロンジイソシアネート89部及び酢酸エチル500部を仕込み、100℃(常圧)で5時間反応させることにより、プレポリマー1を得た。プレポリマー1の遊離イソシアネート基の含有量は、1.53重量%であった。

【0043】

<マスターバッチ1Kの作製>

カーボンブラックのリーガル400R(キャボット社製)40部、酸価が10mgKOH/g、重量平均分子量が20000、ガラス転移点が64℃のポリエステル樹脂RS−801(三洋化成社製)60部及び水30部をヘンシェルミキサーで混合した。得られた混合物をロールの表面温度を130℃に設定した2本ロールで45分間混練した後、パルベライザーで粒径が1mmになるように粉砕することにより、マスターバッチ1Kを得た。

【0044】

<顔料・離型剤分散液(油相)の調製>

撹拌棒及び温度計をセットした容器に、543.5部のポリエステル樹脂1、カルナウバワックス181部及び酢酸エチル1450部を仕込み、撹拌下、80℃に昇温し、5時間保持した後、1時間で30℃に冷却した。次に、容器に、500部のマスターバッチ1K及び酢酸エチル100部を仕込み、1時間混合することにより、原料溶解液1を得た。

1500部の原料溶解液1を容器に移し、ビーズミルのウルトラビスコミル(アイメックス社製)を用いて、送液速度1kg/時、ディスク周速度6m/秒で、粒径0.5mmのジルコニアビーズを80体積%充填し、3パスの条件で、カーボンブラック及び離型剤の分散を行った。次に、ポリエステル樹脂1の65重量%酢酸エチル溶液655部を加えて、上記条件のビーズミルで1パスし、固形分濃度(130℃×30分)が50重量%となるように酢酸エチルを加えて調整することにより、顔料・離型剤分散液1を得た。

【0045】

<水相の調製>

イオン交換水968部、分散安定剤としてのスチレン、メタクリル酸、アクリル酸ブチル及びメタクリル酸エチレンオキシド付加物硫酸エステルのナトリウム塩の共重合体の25重量%水性分散液40部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5重量%水溶液エレミノールMON−7(三洋化成工業社製)150部及び酢酸エチル98部を混合撹拌することにより、乳白色の水相1を得た。

【0046】

<乳化工程>

976部の顔料・離型剤分散液1及びアミン類としてのイソホロンジアミン2.6部を、TKホモミキサー(特殊機化社製)を用いて、5000rpmで1分間混合した。次に、88部のプレポリマー1を加え、TKホモミキサーを用いて、5000rpmで1分間混合した。さらに、1200部の水相1を加え、TKホモミキサーを用いて、回転数を8000〜13000rpmに調整しながら、20分間混合することにより、乳化スラリー1を得た。

【0047】

<脱溶剤工程>

撹拌機及び温度計をセットした容器に、乳化スラリー1を投入し、30℃で8時間脱溶剤を行うことにより、分散スラリー1−1を得た。

<微粒子付着工程>

分散スラリー1−1に、S−1の分散液を固形分比で20重量%となるように加え、30分間で73℃に昇温した。イオン交換水100部に塩化マグネシウム6水和物100部を溶解した液を少量ずつ加えながら73℃に保ち、4時間後に塩酸水溶液を加えてpH5に調整した後、80℃に昇温した。2時間後冷却し、分散スラリー1−2を得た。

【0048】

<洗浄・乾燥工程>

100部の分散スラリー1−2を減圧濾過した後、

(1)濾過ケーキにイオン交換水100部を加え、TKホモミキサーを用いて、12000rpmで10分間混合した後、減圧濾過した。

(2)(1)で得られた濾過ケーキにイオン交換水900部を加え、超音波振動を付与してTKホモミキサーを用いて12000rpmで30分間混合することにより、リスラリー液を得た後、減圧濾過した。リスラリー液の電気伝導度が10μC/cm以下となるまで、この操作を繰り返した。

(3)(2)で得られたリスラリー液のpHが4となるように、10%塩酸を加え、スリーワンモーターで30分間攪拌した後、濾過した。

(4)(3)で得られた濾過ケーキにイオン交換水100部を加え、TKホモミキサーを用いて、12000rpmで10分間攪拌することにより、リスラリー液を得た後、減圧濾過した。リスラリー液の電気伝導度が10μC/cm以下となるまで、この操作を繰り返すことにより、濾過ケーキ1を得た。

濾過ケーキ1を、循風乾燥機を用いて、45℃で48時間乾燥し、目開き75μmメッシュで篩うことにより、着色粒子1Kを得た。着色粒子1Kは、体積平均粒径(Dv)が5.7μmであった。

【0049】

<外添剤付着工程>

ヘンシェルミキサーFM20C/I(三井鉱山社製)に、着色粒子1K100部、BET比表面積が200m2/gの疎水性シリカ0.5部及びBET比表面積が50m2/gの疎水性シリカ0.5部を添加して、5分間混合することによりトナーを作製した。なお、ヘンシェルミキサーは、上羽根A0及び下羽根STを用い、下羽根の先端周速を40m/秒に固定した。

(製造例2)

体積平均粒径(Dv)が8.5μmになるようにイソホロンジアミン部数で調整した以外は、製造例1と同様に行い製造例2のトナーを得た。

【0050】

下記の各評価を行なった。結果を表1に示す。

(濃度ムラ)

リコー製ipsio CX2500を改造して、現像ローラと供給ローラの食い込み量を調整できるように変更し、印字率6%の所定のプリントパターンをN/N環境下(23℃、45%)で2000枚連続印字した。また印字率100%のベタ画像を同環境下で2000枚連続印字した。

○;画像に濃度ムラは発生しなかった。

△;画像に濃度ムラが若干発生しているものの、実用上問題なかった。

×;少なくともどちらかの画像に濃度ムラが発生しており、実用上問題があった。

【0051】

(画像スジ)

リコー製ipsio CX2500を改造して、現像ローラと供給ローラの食い込み量を調整できるように変更し、印字率6%の所定のプリントパターンをN/N環境下(23、45%)で2000枚連続印字した。また印字率100%のベタ画像を同環境下で2000枚連続印字した。

○;画像に画像スジは発生しなかった。

△;画像に画像スジが若干発生しているものの、実用上問題なかった。

×;少なくともどちらかの画像に画像スジが発生しており、実用上問題があった。

【0052】

(地汚れ)

リコー製ipsio CX2500を改造して、現像ローラと供給ローラの食い込み量を調整できるように変更し、印字率6%の所定のプリントパターンをN/N環境下(23℃、45%)で2000枚連続印字した。また印字率100%のベタ画像を同環境下で2000枚連続印字し、その後、印字率6%の所定のプリントパターンで画像確認した。

○;画像に地汚れは発生しなかった。

△;画像に地汚れが若干発生しているものの、実用上問題なかった。

×;少なくともどちらかの画像に地汚れが発生しており、実用上問題があった。

実施例2〜実施例7および比較例1〜比較例5においても、実施例1と同様に、各評価を行い、(表1)に示した。

【表1】

【0053】

請求項1〜5の画像形成方法においては、供給ローラ特性、セル径およびトナー粒径を適度に制御しているので耐久時の濃度ムラ、画像スジを防止できる。

請求項6の画像形成方法においては、トナーの樹脂組成制御しているので加熱によるオイルを用いない定着プロセスにおける定着性能を改善できる。

請求項7〜18の画像形成装置、プロセスカートリッジにおいては、各種電子写真プロセスに適合する現像剤等を提供することができる。

【図面の簡単な説明】

【0054】

【図1】本発明に係る画像形成装置の一例を示す概略図である。

【図2】プロセスカートリッジの概略図である。

【図3】トナー供給性、掻き取り性の説明図である。

【符号の説明】

【0055】

1 像担持体

2 帯電装置

3 露光装置

7 クリーニング装置

8 中間転写材

9 記録媒体

20 現像剤

21 現像ローラ

23 供給ローラ

24 トナー補給部

40 現像ローラ

41 供給ローラ

42 規制ブレード

44 現像剤

【特許請求の範囲】

【請求項1】

現像ローラと、この現像ローラにトナーを供給させる供給ローラとを有し、1成分現像によって画像形成を行なう画像形成方法において、前記供給ローラが発泡部を有するポリウレタンフォームからなりローラ径が5〜12mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足することを特徴とする画像形成方法。

4 ≦ Dt ≦ 10

30Dt+50 ≦ Dc ≦ 30Dt+300

【請求項2】

前記現像ローラと前記供給ローラが当接し、当接部においては前記供給ローラの方に凹みを形成させるような構成とすることを特徴とする請求項1に記載の画像形成方法。

【請求項3】

前記現像ローラの径を該供給ローラの径よりも大きく構成し、前記現像ローラの周速度を該供給ローラの周速度よりも小さくすることを特徴とする請求項1または請求項2記載の画像形成方法。

【請求項4】

前記現像ローラと前記供給ローラの回転方向をカウンターとすることを特徴とする請求項1〜3のいずれかに記載の画像形成方法。

【請求項5】

前記ポリウレタンフォームは少なくともポリオール、イソシアネート、触媒および発泡剤を含むことを特徴とする請求項1〜4のいずれかに記載の画像形成方法。

【請求項6】

該前記トナーは少なくとも結着樹脂、着色剤および離型剤を含むことを特徴とする請求項1〜5のいずれかに記載の画像形成方法。

【請求項7】

現像ローラと、この現像ローラ表面にトナーを供給させる供給ローラとを有し、1成分現像によって画像形成を行なう画像形成装置において、前記供給ローラが発泡部を有するウレタンフォームからなりローラ径が5〜15mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足することを特徴とする画像形成装置。

4 ≦ Dt ≦ 10

30Dt+50 ≦ Dc ≦ 30Dt+300

【請求項8】

前記現像ローラと前記供給ローラが当接し、当接部においては前記供給ローラの方に凹みを形成させるような構成とすることを特徴とする請求項7に記載の画像形成装置。

【請求項9】

前記現像ローラの径を前記供給ローラの径よりも大きく構成し、前記現像ローラの周速度を前記供給ローラの周速度よりも小さくすることを特徴とする請求項7または請求項8記載の画像形成装置。

【請求項10】

前記現像ローラと前記供給ローラの回転方向をカウンターとすることを特徴とする請求項7〜9のいずれかに記載の画像形成装置。

【請求項11】

前記ポリウレタンフォームは少なくともポリオール、イソシアネート、触媒および発泡剤を含むことを特徴とする請求項7〜10のいずれかに記載の画像形成装置。

【請求項12】

前記トナーは少なくとも結着樹脂、着色剤および離型剤を含むことを特徴とする請求項7〜11のいずれかに記載の画像形成装置。

【請求項13】

少なくとも現像手段を一体に支持し、画像形成装置本体に着脱自在であるプロセスカ−トリッジにおいて、前記現像手段は、現像ローラと、この現像ローラ表面にトナーを供給させる供給ローラとを有し、前記供給ローラが発泡部を有するウレタンフォームからなりローラ径が5〜15mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足することを特徴とするプロセスカ−トリッジ。

4 ≦ Dt ≦ 10

30Dt+50 ≦ Dc ≦ 30Dt+300

【請求項14】

前記現像ローラと前記供給ローラが当接し、当接部においては前記供給ローラの方に凹みを形成させるような構成とすることを特徴とする請求項13に記載のプロセスカ−トリッジ。

【請求項15】

前記現像ローラの径を前記供給ローラの径よりも大きく構成し、前記現像ローラの周速度を前記供給ローラの周速度よりも小さくすることを特徴とする請求項13または請求項14記載のプロセスカ−トリッジ。

【請求項16】

前記現像ローラと前記供給ローラの回転方向をカウンターとすることを特徴とする請求項13〜15のいずれかに記載のプロセスカ−トリッジ。

【請求項17】

前記ポリウレタンフォームは少なくともポリオール、イソシアネート、触媒および発泡剤を含むことを特徴とする請求項13〜16のいずれかに記載のプロセスカ−トリッジ。

【請求項18】

前記トナーは少なくとも結着樹脂、着色剤および離型剤を含むことを特徴とする請求項13〜17のいずれかに記載のプロセスカ−トリッジ。

【請求項1】

現像ローラと、この現像ローラにトナーを供給させる供給ローラとを有し、1成分現像によって画像形成を行なう画像形成方法において、前記供給ローラが発泡部を有するポリウレタンフォームからなりローラ径が5〜12mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足することを特徴とする画像形成方法。

4 ≦ Dt ≦ 10

30Dt+50 ≦ Dc ≦ 30Dt+300

【請求項2】

前記現像ローラと前記供給ローラが当接し、当接部においては前記供給ローラの方に凹みを形成させるような構成とすることを特徴とする請求項1に記載の画像形成方法。

【請求項3】

前記現像ローラの径を該供給ローラの径よりも大きく構成し、前記現像ローラの周速度を該供給ローラの周速度よりも小さくすることを特徴とする請求項1または請求項2記載の画像形成方法。

【請求項4】

前記現像ローラと前記供給ローラの回転方向をカウンターとすることを特徴とする請求項1〜3のいずれかに記載の画像形成方法。

【請求項5】

前記ポリウレタンフォームは少なくともポリオール、イソシアネート、触媒および発泡剤を含むことを特徴とする請求項1〜4のいずれかに記載の画像形成方法。

【請求項6】

該前記トナーは少なくとも結着樹脂、着色剤および離型剤を含むことを特徴とする請求項1〜5のいずれかに記載の画像形成方法。

【請求項7】

現像ローラと、この現像ローラ表面にトナーを供給させる供給ローラとを有し、1成分現像によって画像形成を行なう画像形成装置において、前記供給ローラが発泡部を有するウレタンフォームからなりローラ径が5〜15mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足することを特徴とする画像形成装置。

4 ≦ Dt ≦ 10

30Dt+50 ≦ Dc ≦ 30Dt+300

【請求項8】

前記現像ローラと前記供給ローラが当接し、当接部においては前記供給ローラの方に凹みを形成させるような構成とすることを特徴とする請求項7に記載の画像形成装置。

【請求項9】

前記現像ローラの径を前記供給ローラの径よりも大きく構成し、前記現像ローラの周速度を前記供給ローラの周速度よりも小さくすることを特徴とする請求項7または請求項8記載の画像形成装置。

【請求項10】

前記現像ローラと前記供給ローラの回転方向をカウンターとすることを特徴とする請求項7〜9のいずれかに記載の画像形成装置。

【請求項11】

前記ポリウレタンフォームは少なくともポリオール、イソシアネート、触媒および発泡剤を含むことを特徴とする請求項7〜10のいずれかに記載の画像形成装置。

【請求項12】

前記トナーは少なくとも結着樹脂、着色剤および離型剤を含むことを特徴とする請求項7〜11のいずれかに記載の画像形成装置。

【請求項13】

少なくとも現像手段を一体に支持し、画像形成装置本体に着脱自在であるプロセスカ−トリッジにおいて、前記現像手段は、現像ローラと、この現像ローラ表面にトナーを供給させる供給ローラとを有し、前記供給ローラが発泡部を有するウレタンフォームからなりローラ径が5〜15mm、反発力が100〜400g/mmであり、発泡部のセル径Dc(μm)とトナーの体積平均粒径Dt(μm)が以下の式を満足することを特徴とするプロセスカ−トリッジ。

4 ≦ Dt ≦ 10

30Dt+50 ≦ Dc ≦ 30Dt+300

【請求項14】

前記現像ローラと前記供給ローラが当接し、当接部においては前記供給ローラの方に凹みを形成させるような構成とすることを特徴とする請求項13に記載のプロセスカ−トリッジ。

【請求項15】

前記現像ローラの径を前記供給ローラの径よりも大きく構成し、前記現像ローラの周速度を前記供給ローラの周速度よりも小さくすることを特徴とする請求項13または請求項14記載のプロセスカ−トリッジ。

【請求項16】

前記現像ローラと前記供給ローラの回転方向をカウンターとすることを特徴とする請求項13〜15のいずれかに記載のプロセスカ−トリッジ。

【請求項17】

前記ポリウレタンフォームは少なくともポリオール、イソシアネート、触媒および発泡剤を含むことを特徴とする請求項13〜16のいずれかに記載のプロセスカ−トリッジ。

【請求項18】

前記トナーは少なくとも結着樹脂、着色剤および離型剤を含むことを特徴とする請求項13〜17のいずれかに記載のプロセスカ−トリッジ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−70671(P2008−70671A)

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願番号】特願2006−250174(P2006−250174)

【出願日】平成18年9月15日(2006.9.15)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願日】平成18年9月15日(2006.9.15)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]