画像形成方法

【課題】転写体上において保護フィルムの周縁外方に画像を形成することなく、保護フィルムの全領域に画像を形成することができる画像形成方法を提供する。

【解決手段】本発明による画像形成方法において、まず、基材層2と、この基材層2に形成された剥離層3と、この剥離層3に剥離自在に形成された保護フィルム4と、この保護フィルム4に形成された染料受容層5とからなる中間転写体1を準備する。次に、中間転写体1の染料受容層5に画像7が形成され、この中間転写体1を被転写体10に重ねて、基材層2上から第1ヒートローラ29により中間転写体1が加熱押圧され、染料受容層5の一部の領域が被転写体10に接着されて染料受容層5が仮接着される。その後、基材層2および剥離層3が保護フィルム4から剥離され、保護フィルム4上から第2ヒートローラ32により保護フィルム4および染料受容層5が加熱押圧され、染料受容層5の残りの部分の領域が被転写体10に接着されて染料受容層5が完全に接着される。

【解決手段】本発明による画像形成方法において、まず、基材層2と、この基材層2に形成された剥離層3と、この剥離層3に剥離自在に形成された保護フィルム4と、この保護フィルム4に形成された染料受容層5とからなる中間転写体1を準備する。次に、中間転写体1の染料受容層5に画像7が形成され、この中間転写体1を被転写体10に重ねて、基材層2上から第1ヒートローラ29により中間転写体1が加熱押圧され、染料受容層5の一部の領域が被転写体10に接着されて染料受容層5が仮接着される。その後、基材層2および剥離層3が保護フィルム4から剥離され、保護フィルム4上から第2ヒートローラ32により保護フィルム4および染料受容層5が加熱押圧され、染料受容層5の残りの部分の領域が被転写体10に接着されて染料受容層5が完全に接着される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中間転写体を使用して被転写体に画像を形成する画像形成方法に係り、とりわけ、被転写体上において、保護フィルムの全領域に画像を形成することができる画像形成方法に関する。

【背景技術】

【0002】

従来より、種々の熱転写記録方法が知られている。このうちの一つ方法として、基材上に着色転写層が形成された熱転写シートを、その背面からサーマルヘッドなどによって画像状に加熱して、着色転写層を熱転写受像シートの表面に熱転写して所望の画像を形成する方法が挙げられる。

【0003】

この熱転写方法は、その着色転写層の構成によって、昇華転写型と熱溶融転写型の二方式に大別される。両方式はともに、フルカラー画像の形成が可能であり、たとえば、イエロー、マゼンタ、シアン、さらに必要に応じてブラックの3色ないし4色の熱転写シートを用意し、熱転写受像シートの同一の領域に各色の画像を重ねて熱転写して、フルカラー画像の形成を行うものである。

【0004】

近年、マルチメディアに関連した様々なハードおよびソフトが発達している。これに伴い、上述した熱転写方法は、コンピュータグラフィックス、衛星通信による静止画像、そしてCD−ROMその他に代表されるデジタル画像およびビデオ等のアナログ画像のフルカラーハードコピーシステムにおいて使用され、その市場を拡大している。

【0005】

このような熱転写方法により画像が形成された熱転写受像シートの具体的な用途は、多岐にわたっている。代表的なものとしては、印刷の校正刷り、画像の出力、CAD/CAMなどの設計およびデザインなどの出力、CTスキャンや内視鏡カメラなどの各種医療用分析機器、測定機器の出力、そしてインスタント写真の代替として、また身分証明書やIDカード、クレジットカード、その他のカード類への顔写真などの出力、さらに遊園地、ゲームセンター、博物館、水族館などのアミューズメント施設における合成写真、記念写真としての用途などを挙げることができる。

【0006】

このように熱転写受像シートの用途が多様化していることに伴い、任意の対象物に画像を形成したいという要求が高まっている。しかしながら、上述の熱転写受像シートに用いられる基材には制約があるため、画像を形成させる対象物が限られてしまう。

【0007】

このため、この要求に応えるために、基材上に受容層を剥離可能に設けた中間転写記録媒体に対して、染料層を有する熱転写シートを用いて染料を転写し画像を形成し、その後にこの中間転写記録媒体を加熱して、被転写体に画像を形成する方法が提案されている(特許文献1参照)。しかしながら、このような方法により形成された画像は、通常の印刷インキによる画像とは異なり、耐候性、耐摩擦性、耐薬品性などの耐久性に欠けるという問題を有している。

【0008】

そこで、この問題を解決するために、受容層が設けられた保護フィルムが、樹脂層が設けられた基材に対して剥離可能に積層された中間転写記録媒体を形成し、この受容層に画像を形成した後に、この受容層を保護フィルムごと被転写体に重ねて画像を被転写体に転写する方法が提案されている(特許文献2および特許文献3参照)。この場合、画像が保護フィルムにより覆われ、画像に耐久性をもたせることができる。

【0009】

また、図5(a)に示すように、受容層45が設けられた保護フィルム44が、樹脂層43が設けられた基材42に対して剥離可能に積層された中間転写記録媒体41を形成し、保護フィルム44に設けられた受容層45のうち被転写体48に形成される画像47の輪郭に対応する位置にハーフカット部(図示せず)を形成しておき、保護フィルム44および受容層45のうちハーフカット部より外側の領域にある部分を除去し、残された受容層45に画像47を形成して被転写体48に転写する方法も提案されている(特許文献4参照)。この場合、この残された受容層45および保護フィルム44は、被転写体48に形成される画像47の形状に対応する形状を有し、パッチ部分46を構成している。

【特許文献1】特開昭62−238791号公報

【特許文献2】特開2000−238439号公報

【特許文献3】特開2002−337457号公報

【特許文献4】特開2003−175699号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献4に示す方法において、受容層45に画像47を形成する場合、受容層45の全面に対して画像47を精度良く形成することが困難である。すなわち、受容層45に画像47を形成するプリンタに対して受容層45を精度良く位置合わせすることが困難である。このため、図5(b)に示すように、受容層45の全面に画像47を形成するために、受容層45よりも広い範囲に画像47を形成している。

【0011】

この場合、受容層45の周縁外方の領域、すなわち、受容層45と保護フィルム44が除去されて露出されている樹脂層43に画像47の一部の染料が染色される。このような中間転写記録媒体41を用いて被転写体48に画像47を転写すると、図5(c)に示すように、受容層45に形成された画像47とともに、樹脂層43に染料が染色されて形成された画像47が一部被転写体48に転写される。この樹脂層43から転写された画像47は、受容層45から転写された画像47よりも薄くぼやけた画像47となり、見栄えが損なわれるという問題がある。また、この樹脂層43から転写された画像47は、保護フィルム44の周縁外方の領域にあるため、保護フィルム44により保護されることなく露出される。このことにより、保護フィルム44の周縁外方の領域にある画像47の耐久性が損なわれるという問題もある。

【0012】

これに対して、保護フィルム44の周縁外方の領域に画像47が形成されることを防止するために、図6(b)に示すように、受容層45よりも小さい領域に画像47を形成する方法が考えられる。しかしながら、この場合、図6(c)に示すように、被転写体48に対して転写された画像47が、保護フィルム44よりも小さい画像47となり、被転写体48に対して画像47の周囲に形成される余白の割合が大きくなり、見栄えが損なわれるという問題がある。

【0013】

ここで、図5および図6の各図においては、上側に中間転写記録媒体の断面図を示し、この断面図に対応する下面図を下側に示している。また、図5(c)および図6(c)においては、さらに、下面図の右側に被転写体の上面図を示している。

【0014】

本発明は、このような点を考慮してなされたものであり、被転写体上において保護フィルムの周縁外方に画像を形成することなく、保護フィルムの全領域に画像を形成することができる画像形成方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明は、基材層と、この基材層の一方の面に形成された剥離層と、この剥離層の基材層とは反対側の面に形成され、剥離層に対して剥離自在な保護フィルムと、この保護フィルムの剥離層とは反対側の面に形成された染料受容層とからなる中間転写体を準備する工程と、この中間転写体の染料受容層に画像を形成する工程と、画像が形成された中間転写体を被転写体に重ねて、中間転写体の基材層上から第1ヒートローラにより中間転写体を加熱押圧し、染料受容層の一部の領域を被転写体に接着させて染料受容層を仮接着する工程と、基材層および剥離層を保護フィルムから剥離する工程と、保護フィルム上から第2ヒートローラにより保護フィルムおよび染料受容層を加熱押圧し、染料受容層の残りの部分の領域を被転写体に接着させて染料受容層を完全に接着する工程と、を備え、第1ヒートローラは、少なくとも染料受容層より小さな幅を有し、第2ヒートローラは、染料受容層より大きな幅を有することを特徴とする画像形成方法である。

【0016】

本発明は、第2ヒートローラは、第1ヒートローラの温度よりも低い温度に設定されることを特徴とする画像形成方法である。

【0017】

本発明は、染料受容層を仮接着する工程において、第1ヒートローラは、染料受容層の前端縁から所定距離後方に向かった位置から、染料受容層の後端縁から所定距離前方に向かった位置まで、中間転写体を加熱押圧することを特徴とする画像形成方法である。

【0018】

本発明は、中間転写体の保護フィルムおよび染料受容層は、周縁外方に剥離層が露出するように形成されていることを特徴とする画像形成方法である。

【発明の効果】

【0019】

本発明によれば、まず、画像が形成された中間転写体を被転写体に重ねて、中間転写体上から染料受容層よりも小さな幅を有する第1ヒートローラにより中間転写体が加熱押圧されて、染料受容層の一部の領域が被転写体に接着されて染料受容層が被転写体に仮接着される。その際、周縁外部に露出した剥離層に染色した画像部分には第1ヒートローラにより加熱されることがないため、被転写体上の保護フィルムの周縁外部には画像は転写されることがない。その後、基材層および剥離層が保護フィルムから剥離され、保護フィルム上から染料受容層よりも大きな幅を有する第2ヒートローラにより保護フィルムおよび染料受容層が加熱押圧されて、染料受容層の残りの部分の領域が被転写体に接着されて、染料受容層が被転写体に完全に接着される。このことにより、染料受容層に形成された画像の全てを被転写体に転写させることができる。この結果、被転写体上において保護フィルムの周縁外方に画像を形成することなく、保護フィルムの全領域に画像を形成することができる。

【発明を実施するための最良の形態】

【0020】

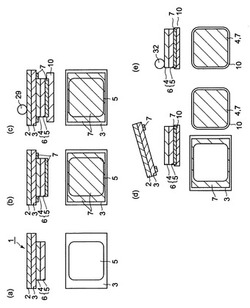

以下、図面を参照して、本発明の実施の形態について説明する。ここで、図1乃至図3は、本発明の実施の形態における画像形成方法示す図である。このうち図1は、本発明の実施の形態における画像形成方法において用いられる中間転写体の構成を示す図であり、図2は、本発明の実施の形態における画像形成方法において使用される画像形成装置を示す図である。また、図3(a)は、本発明の実施の形態における画像形成方法において使用される画像形成装置の第1ヒートローラを示す図であり、図3(b)は、第2ヒートローラを示す図である。また、図4(a)は、本発明の実施の形態における画像形成方法において、中間転写体を準備した状態を示す図であり、図4(b)は、染料受容層に画像が形成された状態を示す図であり、図4(c)は、染料受容層を仮接着する工程を示す図であり、図4(d)は、基材および剥離層を剥離する工程を示す図であり、図4(e)は、染料受容層を完全に接着する工程を示す図である。なお、図4の各図は、上側に中間転写体の断面図を示し、この断面図に対応する下面図を下側に示している。また、図4(d)においては、下面図の右側に被転写体の上面図を示し、図4(e)においては、中間転写体の断面図の下側に、被転写体の上面図を示している。

【0021】

まず、図1により中間転写体1の構成について説明する。図1に示すように、中間転写体1は、基材層2と、この基材層2の一方の面に形成された樹脂層(剥離層)3と、この樹脂層3の基材層2とは反対側の面に形成され、樹脂層3に対して剥離自在な保護フィルム4と、この保護フィルム4の樹脂層3とは反対側の面に形成された染料受容層5とからなっている。このうち保護フィルム4および染料受容層は、周縁外方に樹脂層3が露出するように形成されている。すなわち、保護フィルム4および染料受容層5は、被転写体10に形成される画像7の形状に対応する形状を有し、これら保護フィルム4および染料受容層5によりパッチ部分6が構成されている。

【0022】

次に、上述した中間転写体1の各層に用いられる材料について述べる。

【0023】

このうち、中間転写体1の基材層2に用いる材料としては、特に限定されるものではなく、例えば、コンデンサーペーパー、グラシン紙、硫酸紙、またはサイズ度の高い紙、合成紙(ポリオレフィン系、ポリスチレン系)、上質紙、アート紙、コート紙、キャストコート紙、壁紙、裏打用紙、合成樹脂またはエマルジョン含浸紙、合成ゴムラテックス含浸紙、合成樹脂内添紙、板紙等、セルロース繊維紙、あるいはポリエステル、ポリアクリレート、ポリカーボネート、ポリウレタン、ポリイミド、ポリエーテルイミド、セルロース誘導体、ポリエチレン、エチレン−酢酸ビニル共重合体、ポリプロピレン、ポリスチレン、アクリル、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルアルコール、ポリビニルブチラール、ナイロン、ポリエーテルエーテルケトン、ポリサルフォン、ポリエーテルサルフォン、テトラフルオロエチレン・パーフルオロアルキルビニルニーテル、ポリビニルフルオライド、テトラフルオロエチレン・エチレン、テトラフルオロエチレン・ヘキサフルオロプロピレン、ポリクロロトリフルオロエチレン、ポリビニリデンフルオライド等のフィルムが挙げられる。

【0024】

また、基材層2は10μm〜100μmの厚みのものが好ましく、基材層2が薄すぎると得られる中間転写体1のいわゆるコシがなくなり、画像形成装置20(後述)で搬送できなかったり、中間転写体1にカールやシワが発生したりする。一方、基材層2が厚すぎると、得られる中間転写体1が厚くなりすぎ、画像形成装置20で搬送駆動させる力が大きくなりすぎて、画像形成装置20に故障が生じたり、正常に搬送できなかったりする。

【0025】

また、樹脂層3に用いる材料としては、粘着剤層や簡易接着層やエクストルージョンコーティング層(EC)により形成することができる。粘着剤層は、従来公知の溶剤系及び水系のいずれの粘着剤を用いて形成することができる。粘着剤として、例えば、酢酸ビニル樹脂、アクリル樹脂、酢酸ビニル−アクリル共重合体、酢酸ビニル−塩化ビニル共重合体、エチレン−酢酸ビニル共重合体、ポリウレタン樹脂や、天然ゴム、クロロプレンゴム、ニトリルゴムなどが挙げられる。粘着剤層の塗工量は、約8〜30g/m2(固形分)が一般的であり、従来公知の方法、すなわち、グラビアコート、グラビアリバースコート、ロールコート、コンマコート、ダイコート等の方法で、基材上に塗布し、乾燥して粘着剤層を形成する。また、粘着剤層の粘着力は、保護フィルム4と粘着剤層との剥離強度で、JIS Z0237準拠の180°による剥離方法において、5〜1,000gf/inch程度の範囲にすることが望ましい。以上の如き粘着剤の種類や、塗工量は、基材層2上に粘着剤層を形成する際に、その剥離強度が前期範囲になるように、選択して使用することが好ましい。また、基材層2上に粘着剤層を設け、保護フィルム4と粘着剤層を積層するには、粘着剤層のドライラミネーションやホットメルトラミネーション等の方法が採用できる。

【0026】

簡易接着層は、スチレン−ブタジエン共重合ゴム(SBR)、アクリロニトリル−ブタジエン共重合ゴム(NBR)やポリアクリル酸エステル等のアクリル系樹脂のラテックスや、ゴム系レンジ、ワックス類及びそれらの混合物を用いて、基材層2上に、従来公知の塗工方式で形成し、保護フィルム4と簡易接着層とを加熱しながらドライラミネーションして積層することが、好ましく行われる。そして、保護フィルム4と基材層2を剥がした後の簡易接着層は、粘着性が低下し、再度、保護フィルム4と基材層2を貼り合わせることはできない。このような簡易接着層を用いる場合、基材層2と簡易接着層との間にプライマー層を設けてもよい。

【0027】

また、樹脂層3として、基材層2上にEC層を設けることができる。EC層を形成する熱可塑性樹脂は保護フィルム4に本質的に接着せず、エクストルージョン(押し出し)加工特性のある樹脂であれば特に限定されないが、保護フィルム4に一般的に利用されるPETフィルムに対して、本質的な接着性を有さず加工性も優れる、ポリオレフィン系樹脂が特に好ましい。具体的には、LDPE、MDPE、HDPE、PP樹脂等を使用でき、これらの樹脂を押し出しコーティングする際に冷却ロールとしてマットロールを使用することにより、EC層表面にそのマット面を転写して、微細な凹凸形状を賦形することができ、該EC層に不透明性を付与することができる。また、上気のポリオレフィン系樹脂に炭酸カルシウム、酸化チタン等の白色顔料を練り込んで、不透明のEC層を形成することができる。該EC層は単層である必要はなく、2層以上から形成されても良い。保護フィルム4からの剥離強度は、押し出し加工時の加工温度、樹脂種によって調整することができる。このように、基材層2上にEC層を押し出し加工と同時に、いわゆるECラミネーションで基材層2と保護フィルム4とをEC層を介して積層させることができる。

【0028】

上記の基材層2上に樹脂層3を設ける際に、基材層2表面にプライマー層を設けて、基材層2と樹脂層3の接着性を向上させることができる。また、そのプライマー層の代わりに、基材層2表面にコロナ放電処理を施すことも可能である。プライマー層は、ポリエステル系樹脂、ポリアクリル酸エステル系樹脂、ポリ酢酸ビニル系樹脂、ポリウレタン系樹脂、ポリアミド系樹脂、ポリエチレン系樹脂、ポリプロピレン系樹脂等を溶剤に溶解ないし分散させた塗工液を用意し、グラビアコート、グラビアリバースコート、ロールコート、コンマコート、ダイコート等の方法で、基材層2上に塗布し、乾燥してプライマーを形成することができる。プライマー層の厚さは、乾燥状態で0.1〜5g/cm2程度である。尚、上記のプライマー層は保護フィルム4と染料受容層5との間にも同様に形成することができる。

【0029】

また、保護フィルム4に用いる材料としては、透明性と、耐候性、耐摩擦性、耐薬品性等の耐久性を有するものであれば、いずれのものでもよく、例えば、0.5〜100μm、好ましくは10〜40μm程度の厚さのポリエチレンテレフタレートフイルム、1,4−ポリシクロヘキシレンジメチレンテレフタレートフィルム、ポリエチレンナフタレートフィルム、ポリフェニレンサルフィドフィルム、ポリスチレンフィルム、ポリプロピレンフィルム、ポリサルホンフィルム、アラミドフィルム、ポリカーボネートフィルム、ポリビニルアルコールフィルム、セロハン、酢酸セルロース等のセルロース誘導体、ポリエチレンフィルム、ポリ塩化ビニルフィルム、ナイロンフィルム、ポリイミドフィルム、アイオノマーフィルム等が挙げられる。

【0030】

また、染料受容層5に用いる材料としては、保護フィルム4の上に直接または、プライマー層を介して、形成することができる。染料受容層5は、加熱により熱転写シートから転写さえる色材を受容する働きを有するもので、特に昇華性染料の場合には、それを受容し、発色させると同時に、一旦受容した染料を再昇華させないことが望まれる。中間転写体1を使用して、染料受容層5に画像7を形成し、該画像7が形成された部分のみを被転写体へ再転写して画像7を形成するものであり、本発明の染料受容層5には透明性をもたせて、被転写体に転写された画像7を上から鮮明に観察できるようにすることが一般的である。但し、作為的に受容層を濁らせたり、薄く着色させたりして、再転写画像を特徴づけることも可能ではある。

【0031】

染料受容層5は、一般に熱可塑性樹脂を主体として構成される。染料受容層5を形成する材料としては、例えば、ポリプロピレン等のポリオレフィン系樹脂、塩化ビニル−酢酸ビニル共重合体、エチレン−酢酸ビニル共重合体、ポリ塩化ビニリデン等のハロゲン化ポリマー、ポリ酢酸ビニル、ポリアクリルエステル等のポリエステル系樹脂、ポリスチレン系樹脂、ポリアミド系樹脂、ニチレンやプロピレン等のオレフィンと他のビニルモノマーとの共重合体系樹脂、アイオノマー、セルロースジアセテート等のセルロース系樹脂、ポリカーボネート系樹脂等が挙げられ、中でも特に好ましいものはポリエステル系樹脂及び塩化ビニル−酢酸ビニル共重合体及びそれらの混合物である。

【0032】

画像形成時において、染料層を有する熱転写シートと、中間転写体1の染料受容層5との融着若しくは印画感度の低下等を防ぐ目的で、昇華転写記録では、染料受容層5に離型剤を混合することができる。混合して使用する好ましい離型剤としては、シリコーンオイル、リン酸エステル系界面活性剤、フッ素系界面活性剤等が挙げられるが、中でもシリコーンオイルが望ましい。そのシリコーンオイルとしては、エポキシ変性、ビニル変性、アルキル変性、アミノ変性、カルボキシル変性、アルコール変性、フッ素変性、アルキルアラルキルポリエーテル変性、エポキシ・ポリエーテル変性、ポリエーテル変性等の変性シリコーンオイルが望ましい。

【0033】

離型剤は1種若しくは2種以上のものが使用される。また、離型剤の添加量は染料受容層形成用樹脂100重量部に対し、0.5〜10質量部が好ましい。この添加量の範囲を満たさない場合は、昇華型熱転写シートと中間転写体1の染料受容層5との融着若しくは被転写体への転写感度の低下等の問題が生じる場合がある。このような離型剤を染料受容層5に添加することによって、転写後の染料受容層5の表面に離型剤がブリードアウトして離型層が形成される。また、これらの離型剤は染料受容層5に添加せず、染料受容層5上に別途塗工してもよい。染料受容層5は、保護フィルム4の上に上記の如き樹脂に離型剤等の必要な添加剤を加えたものを適当な有機溶剤に溶解したり、或いは有機溶剤や水に分散した分散体をグラビアコート、グラビアリバースコート、ロールコート等の公知の形成手段により、塗布し、乾燥して、形成される。上記染料受容層5の形成に際しては、染料受容層5は任意の塗工量でよいが、一般的には乾燥状態で1〜50g/cm2である。また、このような染料受容層5は連続被覆であるのが好ましいが、樹脂エマルジョン若しくは水溶性樹脂や樹脂分散液を使用して、不連続の被覆として形成してもよい。更に、画像形成装置の搬送安定化を図るために染料受容層5の上に帯電防止剤を塗工してもよい。

【0034】

次に、図2を用いて、本発明による画像形成方法に使用される画像形成装置20について述べる。図2に示す画像形成装置20は、中間転写体1が巻き付けられた転写体供給ローラ21と、この転写体供給ローラ21の下流側に、転写体供給ローラ21から繰り出される中間転写体1に対して、染料受容層5側から、染料受容層5よりも広い範囲に画像7を形成する画像形成ユニット22とを有している。ここで、転写体供給ローラ21に巻き付けられた中間転写体1に、保護フィルム4および染料受容層5が被転写体10に形成される画像7の形状に対応する形状に形成されて、パッチ部分6が構成されている。

【0035】

また、画像形成ユニット22は、染料受容層5よりも大きい面積を有する染料層(図示せず)を含む熱転写シート27が巻き付けられた熱転写シート供給ローラ23と、この熱転写シート供給ローラ23から繰り出される熱転写シート27により中間転写体1の染料受容層5に画像7を形成するサーマルヘッド24とを含んでいる。また、このサーマルヘッド24に対向してプラテンローラ25が設けられ、サーマルヘッド24とプラテンローラ25との間に熱転写シート27および中間転写体1が介在している。さらに、サーマルヘッド24の下流側に、サーマルヘッド24から送られてくる熱転写シート27を回収する熱転写シート回収ローラ26が設けられている。

【0036】

また、図2に示すように、画像形成ユニット22の下流側に、画像7が形成された中間転写体1を被転写体10に重ねて、染料受容層5の一部の領域を被転写体10に接着させて染料受容層5を仮接着する第1接着ユニット28が設けられている。この第1接着ユニット28は、中間転写体1上から中間転写体1の一部の領域を加熱押圧する第1ヒートローラ29と、この第1ヒートローラ29に対向して設けられたプラテンローラ30とを含み、第1ヒートローラ29とプラテンローラ30との間に中間転写体1および被転写体10が介在している。このうち第1ヒートローラ29は、図3(a)に示すように、少なくとも染料受容層5より小さな幅を有し、比較的高温(約180℃)に設定されている。

【0037】

また、第1接着ユニット28の下流側に、中間転写体1の基材層2および剥離層3を保護フィルム4から剥離する剥離ユニット(図示せず)が設けられている。

【0038】

また、この剥離ユニットの下流側に、基材層2および剥離層3が剥離された被転写体10の染料受容層5の残りの領域を被転写体10に接着させて染料受容層5を完全に接着する第2接着ユニット31が設けられている。この第2接着ユニット31は、保護フィルム4および染料受容層5を加熱押圧する第2ヒートローラ32と、この第2ヒートローラ32に対向して設けられたプラテンローラ33とを含み、第2ヒートローラ32とプラテンローラ33との間に保護フィルム4および染料受容層5並びに被転写体10が介在している。このうち第2ヒートローラ32は、図3(b)に示すように、染料受容層5より大きな幅を有し、その温度は、キャリアとなる基材層2および剥離層3が剥離されて、保護フィルム4および染料受容層5だけに加熱するため、第1ヒートローラ29よりも低い温度(約130℃)に設定されている。

【0039】

また、第2接着ユニット31の下流側に、保護フィルム4から剥離された基材層2および剥離層3を巻き取る転写体巻取ローラ34が設けられている。

【0040】

次に、このような構成からなる本実施の形態の作用、すなわち本発明による画像形成方法について説明する。

【0041】

まず、図1に示すように、基材層2と、この基材層2の一方の面に形成された剥離層3と、この剥離層3の基材層2とは反対側の面に形成され、剥離層3に対して剥離自在な保護フィルム4と、この保護フィルム4の剥離層3とは反対側の面に形成された染料受容層5とからなる中間転写体1を準備する。

【0042】

次に、この中間転写体1において、プリンタの外部に設けられたパッチ形成手段(図示せず)により、保護フィルム4および染料受容層5が被転写体10に形成される画像7の形状に対応する形状に形成されて、パッチ部分6が形成される(図1および図4(a)参照)。この場合、まず、保護フィルム4および染料受容層5のうち被転写体10に形成される画像7の輪郭に対応する位置にハーフカット部(図示せず)が形成される。次に、保護フィルム4および染料受容層5のうちハーフカット部の周縁外方の部分が除去される。このようにして、保護フィルム4および染料受容層5の周縁外方に樹脂層3が露出するように形成される。すなわち、保護フィルム4および染料受容層5が同一形状に形成されてパッチ部分6が構成されている。

【0043】

次に、パッチ部分6が形成された中間転写体1が転写体供給ローラ22に巻き付けられ、この転写体供給ローラ22から画像形成ユニット22のサーマルヘッド24に送られる。この間、熱転写シート供給ローラ23からサーマルヘッド24に熱転写シート27が送られる。

【0044】

次に、画像形成ユニット22のサーマルヘッド24により、熱転写シート27から中間転写体1に対して染料が画像7に対応して加熱されて転写され、画像7が形成される(図4(b)参照)。この場合、熱転写シート27は、染料受容層5よりも大きい面積を有する染料層(図示せず)を含んでいるため、染料受容層5よりも広い範囲に画像7が形成される。すなわち、染料受容層5の全領域だけではなく、この染料受容層5の周縁外方において露出している樹脂層3にも画像7の一部の染料が染色される。その後、画像7が形成された中間転写体1は第1接着ユニット28に送られるとともに、熱転写シート27は熱転写シート回収ローラ26に送られて回収される。

【0045】

次に、画像7が形成された中間転写体1を被転写体10に重ねて、この中間転写体1上から第1接着ユニット28の第1ヒートローラ29により中間転写体1を加熱押圧して、染料受容層5の一部の領域が被転写体10に接着されて染料受容層5が仮接着される(図4(c)参照)。この場合、上述したように、第1ヒートローラ29は、染料受容層5より小さい幅を有しているため、画像7が形成された樹脂層3が、第1ヒートローラ29により押圧されることがない。このことにより、染料受容層5のうち第1ヒートローラ29により加熱押圧された領域を確実に接着することができるとともに、染料受容層5の両側方(第1ヒートローラ29の両側方)において露出している樹脂層3に染料が染色されて形成された画像7を加熱することを抑制することができる。

【0046】

また、染料受容層5を仮接着する際、第1ヒートローラ29とプラテンローラ30との間を染料受容層5の前端縁(搬送方向側)が通過した後に、第1ヒートローラ29により中間転写体1の加熱押圧が始まり、第1ヒートローラ29とプラテンローラ30との間を染料受容層5の後端縁が通過する前に、第1ヒートローラ29による中間転写体1の加熱押圧が終わるように、中間転写体1が加熱押圧される。すなわち、第1ヒートローラ29により、染料受容層5の前端縁から所定距離後方に向かった位置から、染料受容層5の後端縁から所定距離前方に向かった位置まで中間転写体1が加熱押圧される。このことにより、染料受容層5の前方側および後方側において露出している樹脂層3に形成された画像7を加熱することを抑制することができる。

【0047】

このようにして、染料受容層5の周縁外方に露出している樹脂層3に形成された画像7が加熱されることを抑制して、樹脂層3に形成された画像7が被転写体10に転写されることを防止することができる。

【0048】

次に、剥離ユニット(図示せず)において、被転写体10に仮接着された染料受容層5を有する中間転写体1のうち基材層2および樹脂層3が、保護フィルム4から剥離される(図4(d)参照)。この場合、第1接着ユニット28の第1ヒートローラ29により染料受容層5が仮接着されている。このことにより、基材層2および樹脂層3が保護フィルム4から剥離される際、染料受容層5が被転写体10から剥離されることを防止するとともに、染料受容層5が被転写体10に対してずれることを防止することができる。その後、剥離された基材層2および樹脂層3は、転写体回収ローラ32に送られて回収される。

【0049】

次に、第2接着ユニット31において、保護フィルム4上から第2ヒートローラ32により保護フィルム4および染料受容層5が加熱押圧されて、染料受容層5の残りの部分の領域が被転写体10に接着されて染料受容層5が完全に接着される(図4(e)参照)。この場合、第2ヒートローラ32は、染料受容層5より大きな幅を有し、この第2ヒートローラ32により、染料受容層5の前端縁から後端縁まで連続して染料受容層5が加熱押圧される。このことにより、染料受容層5の全領域が加熱押圧されて、染料受容層5に形成された画像7の全てを被転写体10に転写することができる。

【0050】

このように本実施の形態によれば、まず、染料受容層5よりも広い範囲に画像7が形成された中間転写体1を被転写体10に重ねて、中間転写体1上から染料受容層5よりも小さな幅を有する第1ヒートローラ29により中間転写体1が加熱押圧されて、染料受容層5の一部の領域が被転写体10に接着されて染料受容層5が被転写体10に仮接着される。このことにより、保護フィルム4および染料受容層5の周縁外方に露出している樹脂層3に形成された画像7が加熱されて被転写体10に転写されることを防止することができる。その後、基材層2および樹脂層3が保護フィルム4から剥離され、保護フィルム4上から染料受容層5よりも大きな幅を有する第2ヒートローラ32により保護フィルム4および染料受容層5が加熱押圧されて、染料受容層5の残りの部分の領域が被転写体10に接着されて、染料受容層5が被転写体10に完全に接着される。このことにより、染料受容層5に形成された画像7の全てを被転写体10に転写させることができる。この結果、被転写体10上において保護フィルム4の周縁外方に画像4を形成することなく、保護フィルム4の全領域に画像7を形成することができる。

【図面の簡単な説明】

【0051】

【図1】図1は、本発明の実施の形態における画像形成方法において用いられる中間転写体の構成を示す図。

【図2】図2は、本発明の実施の形態における画像形成方法において使用される画像形成装置を示す図。

【図3】図3(a)は、本発明の実施の形態における画像形成方法において使用される画像形成装置の第1ヒートローラを示す図。図3(b)は、第2ヒートローラを示す図。

【図4】図4(a)は、本発明の実施の形態における画像形成方法において、中間転写体を準備した状態を示す図。図4(b)は、染料受容層に画像が形成された状態を示す図。図4(c)は、染料受容層を仮接着する工程を示す図。図4(d)は、基材および剥離層を剥離する工程を示す図。図4(e)は、染料受容層を完全に接着する工程を示す図。

【図5】図5(a)は、従来の画像形成方法において、中間転写体を準備した状態を示す図。図5(b)は、染料受容層に画像を形成した状態を示す図。図5(c)は、接着後に基材および剥離層を剥離した状態を示す図。

【図6】図6(a)は、従来の画像形成方法において、中間転写体を準備した状態を示す図。図6(b)は、染料受容層に画像を形成した状態を示す図。図6(c)は、接着後に基材および剥離層を剥離した状態を示す図。

【符号の説明】

【0052】

1 中間転写体

2 基材層

3 樹脂層

4 保護フィルム

5 染料受容層

6 パッチ部分

7 画像

10 被転写体

20 画像形成装置

21 転写体供給ローラ

22 画像形成ユニット

23 熱転写シート供給ローラ

24 サーマルヘッド

25 プラテンローラ

26 熱転写シート回収ローラ

27 熱転写シート

28 第1接着ユニット

29 第1ヒートローラ

30 プラテンローラ

31 第2接着ユニット

32 第2ヒートローラ

33 プラテンローラ

34 転写体巻取ローラ

41 中間転写記録体

42 基材層

43 樹脂層

44 保護フィルム

45 受容層

46 パッチ部分

47 画像

48 被転写体

【技術分野】

【0001】

本発明は、中間転写体を使用して被転写体に画像を形成する画像形成方法に係り、とりわけ、被転写体上において、保護フィルムの全領域に画像を形成することができる画像形成方法に関する。

【背景技術】

【0002】

従来より、種々の熱転写記録方法が知られている。このうちの一つ方法として、基材上に着色転写層が形成された熱転写シートを、その背面からサーマルヘッドなどによって画像状に加熱して、着色転写層を熱転写受像シートの表面に熱転写して所望の画像を形成する方法が挙げられる。

【0003】

この熱転写方法は、その着色転写層の構成によって、昇華転写型と熱溶融転写型の二方式に大別される。両方式はともに、フルカラー画像の形成が可能であり、たとえば、イエロー、マゼンタ、シアン、さらに必要に応じてブラックの3色ないし4色の熱転写シートを用意し、熱転写受像シートの同一の領域に各色の画像を重ねて熱転写して、フルカラー画像の形成を行うものである。

【0004】

近年、マルチメディアに関連した様々なハードおよびソフトが発達している。これに伴い、上述した熱転写方法は、コンピュータグラフィックス、衛星通信による静止画像、そしてCD−ROMその他に代表されるデジタル画像およびビデオ等のアナログ画像のフルカラーハードコピーシステムにおいて使用され、その市場を拡大している。

【0005】

このような熱転写方法により画像が形成された熱転写受像シートの具体的な用途は、多岐にわたっている。代表的なものとしては、印刷の校正刷り、画像の出力、CAD/CAMなどの設計およびデザインなどの出力、CTスキャンや内視鏡カメラなどの各種医療用分析機器、測定機器の出力、そしてインスタント写真の代替として、また身分証明書やIDカード、クレジットカード、その他のカード類への顔写真などの出力、さらに遊園地、ゲームセンター、博物館、水族館などのアミューズメント施設における合成写真、記念写真としての用途などを挙げることができる。

【0006】

このように熱転写受像シートの用途が多様化していることに伴い、任意の対象物に画像を形成したいという要求が高まっている。しかしながら、上述の熱転写受像シートに用いられる基材には制約があるため、画像を形成させる対象物が限られてしまう。

【0007】

このため、この要求に応えるために、基材上に受容層を剥離可能に設けた中間転写記録媒体に対して、染料層を有する熱転写シートを用いて染料を転写し画像を形成し、その後にこの中間転写記録媒体を加熱して、被転写体に画像を形成する方法が提案されている(特許文献1参照)。しかしながら、このような方法により形成された画像は、通常の印刷インキによる画像とは異なり、耐候性、耐摩擦性、耐薬品性などの耐久性に欠けるという問題を有している。

【0008】

そこで、この問題を解決するために、受容層が設けられた保護フィルムが、樹脂層が設けられた基材に対して剥離可能に積層された中間転写記録媒体を形成し、この受容層に画像を形成した後に、この受容層を保護フィルムごと被転写体に重ねて画像を被転写体に転写する方法が提案されている(特許文献2および特許文献3参照)。この場合、画像が保護フィルムにより覆われ、画像に耐久性をもたせることができる。

【0009】

また、図5(a)に示すように、受容層45が設けられた保護フィルム44が、樹脂層43が設けられた基材42に対して剥離可能に積層された中間転写記録媒体41を形成し、保護フィルム44に設けられた受容層45のうち被転写体48に形成される画像47の輪郭に対応する位置にハーフカット部(図示せず)を形成しておき、保護フィルム44および受容層45のうちハーフカット部より外側の領域にある部分を除去し、残された受容層45に画像47を形成して被転写体48に転写する方法も提案されている(特許文献4参照)。この場合、この残された受容層45および保護フィルム44は、被転写体48に形成される画像47の形状に対応する形状を有し、パッチ部分46を構成している。

【特許文献1】特開昭62−238791号公報

【特許文献2】特開2000−238439号公報

【特許文献3】特開2002−337457号公報

【特許文献4】特開2003−175699号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献4に示す方法において、受容層45に画像47を形成する場合、受容層45の全面に対して画像47を精度良く形成することが困難である。すなわち、受容層45に画像47を形成するプリンタに対して受容層45を精度良く位置合わせすることが困難である。このため、図5(b)に示すように、受容層45の全面に画像47を形成するために、受容層45よりも広い範囲に画像47を形成している。

【0011】

この場合、受容層45の周縁外方の領域、すなわち、受容層45と保護フィルム44が除去されて露出されている樹脂層43に画像47の一部の染料が染色される。このような中間転写記録媒体41を用いて被転写体48に画像47を転写すると、図5(c)に示すように、受容層45に形成された画像47とともに、樹脂層43に染料が染色されて形成された画像47が一部被転写体48に転写される。この樹脂層43から転写された画像47は、受容層45から転写された画像47よりも薄くぼやけた画像47となり、見栄えが損なわれるという問題がある。また、この樹脂層43から転写された画像47は、保護フィルム44の周縁外方の領域にあるため、保護フィルム44により保護されることなく露出される。このことにより、保護フィルム44の周縁外方の領域にある画像47の耐久性が損なわれるという問題もある。

【0012】

これに対して、保護フィルム44の周縁外方の領域に画像47が形成されることを防止するために、図6(b)に示すように、受容層45よりも小さい領域に画像47を形成する方法が考えられる。しかしながら、この場合、図6(c)に示すように、被転写体48に対して転写された画像47が、保護フィルム44よりも小さい画像47となり、被転写体48に対して画像47の周囲に形成される余白の割合が大きくなり、見栄えが損なわれるという問題がある。

【0013】

ここで、図5および図6の各図においては、上側に中間転写記録媒体の断面図を示し、この断面図に対応する下面図を下側に示している。また、図5(c)および図6(c)においては、さらに、下面図の右側に被転写体の上面図を示している。

【0014】

本発明は、このような点を考慮してなされたものであり、被転写体上において保護フィルムの周縁外方に画像を形成することなく、保護フィルムの全領域に画像を形成することができる画像形成方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明は、基材層と、この基材層の一方の面に形成された剥離層と、この剥離層の基材層とは反対側の面に形成され、剥離層に対して剥離自在な保護フィルムと、この保護フィルムの剥離層とは反対側の面に形成された染料受容層とからなる中間転写体を準備する工程と、この中間転写体の染料受容層に画像を形成する工程と、画像が形成された中間転写体を被転写体に重ねて、中間転写体の基材層上から第1ヒートローラにより中間転写体を加熱押圧し、染料受容層の一部の領域を被転写体に接着させて染料受容層を仮接着する工程と、基材層および剥離層を保護フィルムから剥離する工程と、保護フィルム上から第2ヒートローラにより保護フィルムおよび染料受容層を加熱押圧し、染料受容層の残りの部分の領域を被転写体に接着させて染料受容層を完全に接着する工程と、を備え、第1ヒートローラは、少なくとも染料受容層より小さな幅を有し、第2ヒートローラは、染料受容層より大きな幅を有することを特徴とする画像形成方法である。

【0016】

本発明は、第2ヒートローラは、第1ヒートローラの温度よりも低い温度に設定されることを特徴とする画像形成方法である。

【0017】

本発明は、染料受容層を仮接着する工程において、第1ヒートローラは、染料受容層の前端縁から所定距離後方に向かった位置から、染料受容層の後端縁から所定距離前方に向かった位置まで、中間転写体を加熱押圧することを特徴とする画像形成方法である。

【0018】

本発明は、中間転写体の保護フィルムおよび染料受容層は、周縁外方に剥離層が露出するように形成されていることを特徴とする画像形成方法である。

【発明の効果】

【0019】

本発明によれば、まず、画像が形成された中間転写体を被転写体に重ねて、中間転写体上から染料受容層よりも小さな幅を有する第1ヒートローラにより中間転写体が加熱押圧されて、染料受容層の一部の領域が被転写体に接着されて染料受容層が被転写体に仮接着される。その際、周縁外部に露出した剥離層に染色した画像部分には第1ヒートローラにより加熱されることがないため、被転写体上の保護フィルムの周縁外部には画像は転写されることがない。その後、基材層および剥離層が保護フィルムから剥離され、保護フィルム上から染料受容層よりも大きな幅を有する第2ヒートローラにより保護フィルムおよび染料受容層が加熱押圧されて、染料受容層の残りの部分の領域が被転写体に接着されて、染料受容層が被転写体に完全に接着される。このことにより、染料受容層に形成された画像の全てを被転写体に転写させることができる。この結果、被転写体上において保護フィルムの周縁外方に画像を形成することなく、保護フィルムの全領域に画像を形成することができる。

【発明を実施するための最良の形態】

【0020】

以下、図面を参照して、本発明の実施の形態について説明する。ここで、図1乃至図3は、本発明の実施の形態における画像形成方法示す図である。このうち図1は、本発明の実施の形態における画像形成方法において用いられる中間転写体の構成を示す図であり、図2は、本発明の実施の形態における画像形成方法において使用される画像形成装置を示す図である。また、図3(a)は、本発明の実施の形態における画像形成方法において使用される画像形成装置の第1ヒートローラを示す図であり、図3(b)は、第2ヒートローラを示す図である。また、図4(a)は、本発明の実施の形態における画像形成方法において、中間転写体を準備した状態を示す図であり、図4(b)は、染料受容層に画像が形成された状態を示す図であり、図4(c)は、染料受容層を仮接着する工程を示す図であり、図4(d)は、基材および剥離層を剥離する工程を示す図であり、図4(e)は、染料受容層を完全に接着する工程を示す図である。なお、図4の各図は、上側に中間転写体の断面図を示し、この断面図に対応する下面図を下側に示している。また、図4(d)においては、下面図の右側に被転写体の上面図を示し、図4(e)においては、中間転写体の断面図の下側に、被転写体の上面図を示している。

【0021】

まず、図1により中間転写体1の構成について説明する。図1に示すように、中間転写体1は、基材層2と、この基材層2の一方の面に形成された樹脂層(剥離層)3と、この樹脂層3の基材層2とは反対側の面に形成され、樹脂層3に対して剥離自在な保護フィルム4と、この保護フィルム4の樹脂層3とは反対側の面に形成された染料受容層5とからなっている。このうち保護フィルム4および染料受容層は、周縁外方に樹脂層3が露出するように形成されている。すなわち、保護フィルム4および染料受容層5は、被転写体10に形成される画像7の形状に対応する形状を有し、これら保護フィルム4および染料受容層5によりパッチ部分6が構成されている。

【0022】

次に、上述した中間転写体1の各層に用いられる材料について述べる。

【0023】

このうち、中間転写体1の基材層2に用いる材料としては、特に限定されるものではなく、例えば、コンデンサーペーパー、グラシン紙、硫酸紙、またはサイズ度の高い紙、合成紙(ポリオレフィン系、ポリスチレン系)、上質紙、アート紙、コート紙、キャストコート紙、壁紙、裏打用紙、合成樹脂またはエマルジョン含浸紙、合成ゴムラテックス含浸紙、合成樹脂内添紙、板紙等、セルロース繊維紙、あるいはポリエステル、ポリアクリレート、ポリカーボネート、ポリウレタン、ポリイミド、ポリエーテルイミド、セルロース誘導体、ポリエチレン、エチレン−酢酸ビニル共重合体、ポリプロピレン、ポリスチレン、アクリル、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルアルコール、ポリビニルブチラール、ナイロン、ポリエーテルエーテルケトン、ポリサルフォン、ポリエーテルサルフォン、テトラフルオロエチレン・パーフルオロアルキルビニルニーテル、ポリビニルフルオライド、テトラフルオロエチレン・エチレン、テトラフルオロエチレン・ヘキサフルオロプロピレン、ポリクロロトリフルオロエチレン、ポリビニリデンフルオライド等のフィルムが挙げられる。

【0024】

また、基材層2は10μm〜100μmの厚みのものが好ましく、基材層2が薄すぎると得られる中間転写体1のいわゆるコシがなくなり、画像形成装置20(後述)で搬送できなかったり、中間転写体1にカールやシワが発生したりする。一方、基材層2が厚すぎると、得られる中間転写体1が厚くなりすぎ、画像形成装置20で搬送駆動させる力が大きくなりすぎて、画像形成装置20に故障が生じたり、正常に搬送できなかったりする。

【0025】

また、樹脂層3に用いる材料としては、粘着剤層や簡易接着層やエクストルージョンコーティング層(EC)により形成することができる。粘着剤層は、従来公知の溶剤系及び水系のいずれの粘着剤を用いて形成することができる。粘着剤として、例えば、酢酸ビニル樹脂、アクリル樹脂、酢酸ビニル−アクリル共重合体、酢酸ビニル−塩化ビニル共重合体、エチレン−酢酸ビニル共重合体、ポリウレタン樹脂や、天然ゴム、クロロプレンゴム、ニトリルゴムなどが挙げられる。粘着剤層の塗工量は、約8〜30g/m2(固形分)が一般的であり、従来公知の方法、すなわち、グラビアコート、グラビアリバースコート、ロールコート、コンマコート、ダイコート等の方法で、基材上に塗布し、乾燥して粘着剤層を形成する。また、粘着剤層の粘着力は、保護フィルム4と粘着剤層との剥離強度で、JIS Z0237準拠の180°による剥離方法において、5〜1,000gf/inch程度の範囲にすることが望ましい。以上の如き粘着剤の種類や、塗工量は、基材層2上に粘着剤層を形成する際に、その剥離強度が前期範囲になるように、選択して使用することが好ましい。また、基材層2上に粘着剤層を設け、保護フィルム4と粘着剤層を積層するには、粘着剤層のドライラミネーションやホットメルトラミネーション等の方法が採用できる。

【0026】

簡易接着層は、スチレン−ブタジエン共重合ゴム(SBR)、アクリロニトリル−ブタジエン共重合ゴム(NBR)やポリアクリル酸エステル等のアクリル系樹脂のラテックスや、ゴム系レンジ、ワックス類及びそれらの混合物を用いて、基材層2上に、従来公知の塗工方式で形成し、保護フィルム4と簡易接着層とを加熱しながらドライラミネーションして積層することが、好ましく行われる。そして、保護フィルム4と基材層2を剥がした後の簡易接着層は、粘着性が低下し、再度、保護フィルム4と基材層2を貼り合わせることはできない。このような簡易接着層を用いる場合、基材層2と簡易接着層との間にプライマー層を設けてもよい。

【0027】

また、樹脂層3として、基材層2上にEC層を設けることができる。EC層を形成する熱可塑性樹脂は保護フィルム4に本質的に接着せず、エクストルージョン(押し出し)加工特性のある樹脂であれば特に限定されないが、保護フィルム4に一般的に利用されるPETフィルムに対して、本質的な接着性を有さず加工性も優れる、ポリオレフィン系樹脂が特に好ましい。具体的には、LDPE、MDPE、HDPE、PP樹脂等を使用でき、これらの樹脂を押し出しコーティングする際に冷却ロールとしてマットロールを使用することにより、EC層表面にそのマット面を転写して、微細な凹凸形状を賦形することができ、該EC層に不透明性を付与することができる。また、上気のポリオレフィン系樹脂に炭酸カルシウム、酸化チタン等の白色顔料を練り込んで、不透明のEC層を形成することができる。該EC層は単層である必要はなく、2層以上から形成されても良い。保護フィルム4からの剥離強度は、押し出し加工時の加工温度、樹脂種によって調整することができる。このように、基材層2上にEC層を押し出し加工と同時に、いわゆるECラミネーションで基材層2と保護フィルム4とをEC層を介して積層させることができる。

【0028】

上記の基材層2上に樹脂層3を設ける際に、基材層2表面にプライマー層を設けて、基材層2と樹脂層3の接着性を向上させることができる。また、そのプライマー層の代わりに、基材層2表面にコロナ放電処理を施すことも可能である。プライマー層は、ポリエステル系樹脂、ポリアクリル酸エステル系樹脂、ポリ酢酸ビニル系樹脂、ポリウレタン系樹脂、ポリアミド系樹脂、ポリエチレン系樹脂、ポリプロピレン系樹脂等を溶剤に溶解ないし分散させた塗工液を用意し、グラビアコート、グラビアリバースコート、ロールコート、コンマコート、ダイコート等の方法で、基材層2上に塗布し、乾燥してプライマーを形成することができる。プライマー層の厚さは、乾燥状態で0.1〜5g/cm2程度である。尚、上記のプライマー層は保護フィルム4と染料受容層5との間にも同様に形成することができる。

【0029】

また、保護フィルム4に用いる材料としては、透明性と、耐候性、耐摩擦性、耐薬品性等の耐久性を有するものであれば、いずれのものでもよく、例えば、0.5〜100μm、好ましくは10〜40μm程度の厚さのポリエチレンテレフタレートフイルム、1,4−ポリシクロヘキシレンジメチレンテレフタレートフィルム、ポリエチレンナフタレートフィルム、ポリフェニレンサルフィドフィルム、ポリスチレンフィルム、ポリプロピレンフィルム、ポリサルホンフィルム、アラミドフィルム、ポリカーボネートフィルム、ポリビニルアルコールフィルム、セロハン、酢酸セルロース等のセルロース誘導体、ポリエチレンフィルム、ポリ塩化ビニルフィルム、ナイロンフィルム、ポリイミドフィルム、アイオノマーフィルム等が挙げられる。

【0030】

また、染料受容層5に用いる材料としては、保護フィルム4の上に直接または、プライマー層を介して、形成することができる。染料受容層5は、加熱により熱転写シートから転写さえる色材を受容する働きを有するもので、特に昇華性染料の場合には、それを受容し、発色させると同時に、一旦受容した染料を再昇華させないことが望まれる。中間転写体1を使用して、染料受容層5に画像7を形成し、該画像7が形成された部分のみを被転写体へ再転写して画像7を形成するものであり、本発明の染料受容層5には透明性をもたせて、被転写体に転写された画像7を上から鮮明に観察できるようにすることが一般的である。但し、作為的に受容層を濁らせたり、薄く着色させたりして、再転写画像を特徴づけることも可能ではある。

【0031】

染料受容層5は、一般に熱可塑性樹脂を主体として構成される。染料受容層5を形成する材料としては、例えば、ポリプロピレン等のポリオレフィン系樹脂、塩化ビニル−酢酸ビニル共重合体、エチレン−酢酸ビニル共重合体、ポリ塩化ビニリデン等のハロゲン化ポリマー、ポリ酢酸ビニル、ポリアクリルエステル等のポリエステル系樹脂、ポリスチレン系樹脂、ポリアミド系樹脂、ニチレンやプロピレン等のオレフィンと他のビニルモノマーとの共重合体系樹脂、アイオノマー、セルロースジアセテート等のセルロース系樹脂、ポリカーボネート系樹脂等が挙げられ、中でも特に好ましいものはポリエステル系樹脂及び塩化ビニル−酢酸ビニル共重合体及びそれらの混合物である。

【0032】

画像形成時において、染料層を有する熱転写シートと、中間転写体1の染料受容層5との融着若しくは印画感度の低下等を防ぐ目的で、昇華転写記録では、染料受容層5に離型剤を混合することができる。混合して使用する好ましい離型剤としては、シリコーンオイル、リン酸エステル系界面活性剤、フッ素系界面活性剤等が挙げられるが、中でもシリコーンオイルが望ましい。そのシリコーンオイルとしては、エポキシ変性、ビニル変性、アルキル変性、アミノ変性、カルボキシル変性、アルコール変性、フッ素変性、アルキルアラルキルポリエーテル変性、エポキシ・ポリエーテル変性、ポリエーテル変性等の変性シリコーンオイルが望ましい。

【0033】

離型剤は1種若しくは2種以上のものが使用される。また、離型剤の添加量は染料受容層形成用樹脂100重量部に対し、0.5〜10質量部が好ましい。この添加量の範囲を満たさない場合は、昇華型熱転写シートと中間転写体1の染料受容層5との融着若しくは被転写体への転写感度の低下等の問題が生じる場合がある。このような離型剤を染料受容層5に添加することによって、転写後の染料受容層5の表面に離型剤がブリードアウトして離型層が形成される。また、これらの離型剤は染料受容層5に添加せず、染料受容層5上に別途塗工してもよい。染料受容層5は、保護フィルム4の上に上記の如き樹脂に離型剤等の必要な添加剤を加えたものを適当な有機溶剤に溶解したり、或いは有機溶剤や水に分散した分散体をグラビアコート、グラビアリバースコート、ロールコート等の公知の形成手段により、塗布し、乾燥して、形成される。上記染料受容層5の形成に際しては、染料受容層5は任意の塗工量でよいが、一般的には乾燥状態で1〜50g/cm2である。また、このような染料受容層5は連続被覆であるのが好ましいが、樹脂エマルジョン若しくは水溶性樹脂や樹脂分散液を使用して、不連続の被覆として形成してもよい。更に、画像形成装置の搬送安定化を図るために染料受容層5の上に帯電防止剤を塗工してもよい。

【0034】

次に、図2を用いて、本発明による画像形成方法に使用される画像形成装置20について述べる。図2に示す画像形成装置20は、中間転写体1が巻き付けられた転写体供給ローラ21と、この転写体供給ローラ21の下流側に、転写体供給ローラ21から繰り出される中間転写体1に対して、染料受容層5側から、染料受容層5よりも広い範囲に画像7を形成する画像形成ユニット22とを有している。ここで、転写体供給ローラ21に巻き付けられた中間転写体1に、保護フィルム4および染料受容層5が被転写体10に形成される画像7の形状に対応する形状に形成されて、パッチ部分6が構成されている。

【0035】

また、画像形成ユニット22は、染料受容層5よりも大きい面積を有する染料層(図示せず)を含む熱転写シート27が巻き付けられた熱転写シート供給ローラ23と、この熱転写シート供給ローラ23から繰り出される熱転写シート27により中間転写体1の染料受容層5に画像7を形成するサーマルヘッド24とを含んでいる。また、このサーマルヘッド24に対向してプラテンローラ25が設けられ、サーマルヘッド24とプラテンローラ25との間に熱転写シート27および中間転写体1が介在している。さらに、サーマルヘッド24の下流側に、サーマルヘッド24から送られてくる熱転写シート27を回収する熱転写シート回収ローラ26が設けられている。

【0036】

また、図2に示すように、画像形成ユニット22の下流側に、画像7が形成された中間転写体1を被転写体10に重ねて、染料受容層5の一部の領域を被転写体10に接着させて染料受容層5を仮接着する第1接着ユニット28が設けられている。この第1接着ユニット28は、中間転写体1上から中間転写体1の一部の領域を加熱押圧する第1ヒートローラ29と、この第1ヒートローラ29に対向して設けられたプラテンローラ30とを含み、第1ヒートローラ29とプラテンローラ30との間に中間転写体1および被転写体10が介在している。このうち第1ヒートローラ29は、図3(a)に示すように、少なくとも染料受容層5より小さな幅を有し、比較的高温(約180℃)に設定されている。

【0037】

また、第1接着ユニット28の下流側に、中間転写体1の基材層2および剥離層3を保護フィルム4から剥離する剥離ユニット(図示せず)が設けられている。

【0038】

また、この剥離ユニットの下流側に、基材層2および剥離層3が剥離された被転写体10の染料受容層5の残りの領域を被転写体10に接着させて染料受容層5を完全に接着する第2接着ユニット31が設けられている。この第2接着ユニット31は、保護フィルム4および染料受容層5を加熱押圧する第2ヒートローラ32と、この第2ヒートローラ32に対向して設けられたプラテンローラ33とを含み、第2ヒートローラ32とプラテンローラ33との間に保護フィルム4および染料受容層5並びに被転写体10が介在している。このうち第2ヒートローラ32は、図3(b)に示すように、染料受容層5より大きな幅を有し、その温度は、キャリアとなる基材層2および剥離層3が剥離されて、保護フィルム4および染料受容層5だけに加熱するため、第1ヒートローラ29よりも低い温度(約130℃)に設定されている。

【0039】

また、第2接着ユニット31の下流側に、保護フィルム4から剥離された基材層2および剥離層3を巻き取る転写体巻取ローラ34が設けられている。

【0040】

次に、このような構成からなる本実施の形態の作用、すなわち本発明による画像形成方法について説明する。

【0041】

まず、図1に示すように、基材層2と、この基材層2の一方の面に形成された剥離層3と、この剥離層3の基材層2とは反対側の面に形成され、剥離層3に対して剥離自在な保護フィルム4と、この保護フィルム4の剥離層3とは反対側の面に形成された染料受容層5とからなる中間転写体1を準備する。

【0042】

次に、この中間転写体1において、プリンタの外部に設けられたパッチ形成手段(図示せず)により、保護フィルム4および染料受容層5が被転写体10に形成される画像7の形状に対応する形状に形成されて、パッチ部分6が形成される(図1および図4(a)参照)。この場合、まず、保護フィルム4および染料受容層5のうち被転写体10に形成される画像7の輪郭に対応する位置にハーフカット部(図示せず)が形成される。次に、保護フィルム4および染料受容層5のうちハーフカット部の周縁外方の部分が除去される。このようにして、保護フィルム4および染料受容層5の周縁外方に樹脂層3が露出するように形成される。すなわち、保護フィルム4および染料受容層5が同一形状に形成されてパッチ部分6が構成されている。

【0043】

次に、パッチ部分6が形成された中間転写体1が転写体供給ローラ22に巻き付けられ、この転写体供給ローラ22から画像形成ユニット22のサーマルヘッド24に送られる。この間、熱転写シート供給ローラ23からサーマルヘッド24に熱転写シート27が送られる。

【0044】

次に、画像形成ユニット22のサーマルヘッド24により、熱転写シート27から中間転写体1に対して染料が画像7に対応して加熱されて転写され、画像7が形成される(図4(b)参照)。この場合、熱転写シート27は、染料受容層5よりも大きい面積を有する染料層(図示せず)を含んでいるため、染料受容層5よりも広い範囲に画像7が形成される。すなわち、染料受容層5の全領域だけではなく、この染料受容層5の周縁外方において露出している樹脂層3にも画像7の一部の染料が染色される。その後、画像7が形成された中間転写体1は第1接着ユニット28に送られるとともに、熱転写シート27は熱転写シート回収ローラ26に送られて回収される。

【0045】

次に、画像7が形成された中間転写体1を被転写体10に重ねて、この中間転写体1上から第1接着ユニット28の第1ヒートローラ29により中間転写体1を加熱押圧して、染料受容層5の一部の領域が被転写体10に接着されて染料受容層5が仮接着される(図4(c)参照)。この場合、上述したように、第1ヒートローラ29は、染料受容層5より小さい幅を有しているため、画像7が形成された樹脂層3が、第1ヒートローラ29により押圧されることがない。このことにより、染料受容層5のうち第1ヒートローラ29により加熱押圧された領域を確実に接着することができるとともに、染料受容層5の両側方(第1ヒートローラ29の両側方)において露出している樹脂層3に染料が染色されて形成された画像7を加熱することを抑制することができる。

【0046】

また、染料受容層5を仮接着する際、第1ヒートローラ29とプラテンローラ30との間を染料受容層5の前端縁(搬送方向側)が通過した後に、第1ヒートローラ29により中間転写体1の加熱押圧が始まり、第1ヒートローラ29とプラテンローラ30との間を染料受容層5の後端縁が通過する前に、第1ヒートローラ29による中間転写体1の加熱押圧が終わるように、中間転写体1が加熱押圧される。すなわち、第1ヒートローラ29により、染料受容層5の前端縁から所定距離後方に向かった位置から、染料受容層5の後端縁から所定距離前方に向かった位置まで中間転写体1が加熱押圧される。このことにより、染料受容層5の前方側および後方側において露出している樹脂層3に形成された画像7を加熱することを抑制することができる。

【0047】

このようにして、染料受容層5の周縁外方に露出している樹脂層3に形成された画像7が加熱されることを抑制して、樹脂層3に形成された画像7が被転写体10に転写されることを防止することができる。

【0048】

次に、剥離ユニット(図示せず)において、被転写体10に仮接着された染料受容層5を有する中間転写体1のうち基材層2および樹脂層3が、保護フィルム4から剥離される(図4(d)参照)。この場合、第1接着ユニット28の第1ヒートローラ29により染料受容層5が仮接着されている。このことにより、基材層2および樹脂層3が保護フィルム4から剥離される際、染料受容層5が被転写体10から剥離されることを防止するとともに、染料受容層5が被転写体10に対してずれることを防止することができる。その後、剥離された基材層2および樹脂層3は、転写体回収ローラ32に送られて回収される。

【0049】

次に、第2接着ユニット31において、保護フィルム4上から第2ヒートローラ32により保護フィルム4および染料受容層5が加熱押圧されて、染料受容層5の残りの部分の領域が被転写体10に接着されて染料受容層5が完全に接着される(図4(e)参照)。この場合、第2ヒートローラ32は、染料受容層5より大きな幅を有し、この第2ヒートローラ32により、染料受容層5の前端縁から後端縁まで連続して染料受容層5が加熱押圧される。このことにより、染料受容層5の全領域が加熱押圧されて、染料受容層5に形成された画像7の全てを被転写体10に転写することができる。

【0050】

このように本実施の形態によれば、まず、染料受容層5よりも広い範囲に画像7が形成された中間転写体1を被転写体10に重ねて、中間転写体1上から染料受容層5よりも小さな幅を有する第1ヒートローラ29により中間転写体1が加熱押圧されて、染料受容層5の一部の領域が被転写体10に接着されて染料受容層5が被転写体10に仮接着される。このことにより、保護フィルム4および染料受容層5の周縁外方に露出している樹脂層3に形成された画像7が加熱されて被転写体10に転写されることを防止することができる。その後、基材層2および樹脂層3が保護フィルム4から剥離され、保護フィルム4上から染料受容層5よりも大きな幅を有する第2ヒートローラ32により保護フィルム4および染料受容層5が加熱押圧されて、染料受容層5の残りの部分の領域が被転写体10に接着されて、染料受容層5が被転写体10に完全に接着される。このことにより、染料受容層5に形成された画像7の全てを被転写体10に転写させることができる。この結果、被転写体10上において保護フィルム4の周縁外方に画像4を形成することなく、保護フィルム4の全領域に画像7を形成することができる。

【図面の簡単な説明】

【0051】

【図1】図1は、本発明の実施の形態における画像形成方法において用いられる中間転写体の構成を示す図。

【図2】図2は、本発明の実施の形態における画像形成方法において使用される画像形成装置を示す図。

【図3】図3(a)は、本発明の実施の形態における画像形成方法において使用される画像形成装置の第1ヒートローラを示す図。図3(b)は、第2ヒートローラを示す図。

【図4】図4(a)は、本発明の実施の形態における画像形成方法において、中間転写体を準備した状態を示す図。図4(b)は、染料受容層に画像が形成された状態を示す図。図4(c)は、染料受容層を仮接着する工程を示す図。図4(d)は、基材および剥離層を剥離する工程を示す図。図4(e)は、染料受容層を完全に接着する工程を示す図。

【図5】図5(a)は、従来の画像形成方法において、中間転写体を準備した状態を示す図。図5(b)は、染料受容層に画像を形成した状態を示す図。図5(c)は、接着後に基材および剥離層を剥離した状態を示す図。

【図6】図6(a)は、従来の画像形成方法において、中間転写体を準備した状態を示す図。図6(b)は、染料受容層に画像を形成した状態を示す図。図6(c)は、接着後に基材および剥離層を剥離した状態を示す図。

【符号の説明】

【0052】

1 中間転写体

2 基材層

3 樹脂層

4 保護フィルム

5 染料受容層

6 パッチ部分

7 画像

10 被転写体

20 画像形成装置

21 転写体供給ローラ

22 画像形成ユニット

23 熱転写シート供給ローラ

24 サーマルヘッド

25 プラテンローラ

26 熱転写シート回収ローラ

27 熱転写シート

28 第1接着ユニット

29 第1ヒートローラ

30 プラテンローラ

31 第2接着ユニット

32 第2ヒートローラ

33 プラテンローラ

34 転写体巻取ローラ

41 中間転写記録体

42 基材層

43 樹脂層

44 保護フィルム

45 受容層

46 パッチ部分

47 画像

48 被転写体

【特許請求の範囲】

【請求項1】

基材層と、この基材層の一方の面に形成された剥離層と、この剥離層の基材層とは反対側の面に形成され、剥離層に対して剥離自在な保護フィルムと、この保護フィルムの剥離層とは反対側の面に形成された染料受容層とからなる中間転写体を準備する工程と、

この中間転写体の染料受容層に画像を形成する工程と、

画像が形成された中間転写体を被転写体に重ねて、中間転写体の基材層上から第1ヒートローラにより中間転写体を加熱押圧し、染料受容層の一部の領域を被転写体に接着させて染料受容層を仮接着する工程と、

基材層および剥離層を保護フィルムから剥離する工程と、

保護フィルム上から第2ヒートローラにより保護フィルムおよび染料受容層を加熱押圧し、染料受容層の残りの部分の領域を被転写体に接着させて染料受容層を完全に接着する工程と、を備え、

第1ヒートローラは、少なくとも染料受容層より小さな幅を有し、

第2ヒートローラは、染料受容層より大きな幅を有することを特徴とする画像形成方法。

【請求項2】

第2ヒートローラは、第1ヒートローラの温度よりも低い温度に設定されることを特徴とする請求項1に記載の画像形成方法。

【請求項3】

染料受容層を仮接着する工程において、第1ヒートローラは、染料受容層の前端縁から所定距離後方に向かった位置から、染料受容層の後端縁から所定距離前方に向かった位置まで、中間転写体を加熱押圧することを特徴とする請求項1または2に記載の画像形成方法。

【請求項4】

中間転写体の保護フィルムおよび染料受容層は、周縁外方に剥離層が露出するように形成されていることを特徴とする請求項1乃至3のいずれかに記載の画像形成方法。

【請求項1】

基材層と、この基材層の一方の面に形成された剥離層と、この剥離層の基材層とは反対側の面に形成され、剥離層に対して剥離自在な保護フィルムと、この保護フィルムの剥離層とは反対側の面に形成された染料受容層とからなる中間転写体を準備する工程と、

この中間転写体の染料受容層に画像を形成する工程と、

画像が形成された中間転写体を被転写体に重ねて、中間転写体の基材層上から第1ヒートローラにより中間転写体を加熱押圧し、染料受容層の一部の領域を被転写体に接着させて染料受容層を仮接着する工程と、

基材層および剥離層を保護フィルムから剥離する工程と、

保護フィルム上から第2ヒートローラにより保護フィルムおよび染料受容層を加熱押圧し、染料受容層の残りの部分の領域を被転写体に接着させて染料受容層を完全に接着する工程と、を備え、

第1ヒートローラは、少なくとも染料受容層より小さな幅を有し、

第2ヒートローラは、染料受容層より大きな幅を有することを特徴とする画像形成方法。

【請求項2】

第2ヒートローラは、第1ヒートローラの温度よりも低い温度に設定されることを特徴とする請求項1に記載の画像形成方法。

【請求項3】

染料受容層を仮接着する工程において、第1ヒートローラは、染料受容層の前端縁から所定距離後方に向かった位置から、染料受容層の後端縁から所定距離前方に向かった位置まで、中間転写体を加熱押圧することを特徴とする請求項1または2に記載の画像形成方法。

【請求項4】

中間転写体の保護フィルムおよび染料受容層は、周縁外方に剥離層が露出するように形成されていることを特徴とする請求項1乃至3のいずれかに記載の画像形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−76403(P2010−76403A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−250790(P2008−250790)

【出願日】平成20年9月29日(2008.9.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月29日(2008.9.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]