画像形成方法

【課題】高い帯電性を持つトナーと、高帯電付与性を持つトナー担持体を使用し、高い電界強度をかけて現像しても、帯電量分布のブロード化が発生せず、高画質化を達成できる画像形成方法を提供する。

【解決手段】ピークトゥピークの電界強度が2.20×106V/m以上7.00×106V/m以下であり周波数が2000Hz以上4000Hz以下である交流電界を現像バイアスとしてトナー担持体に印加し、トナー担持体上に担持させたトナーにより静電潜像担持体に形成された静電潜像を現像する現像工程を有する画像形成方法であって、該トナー担持体は、基体及び樹脂層を有しており、該樹脂層は結着樹脂と特定のユニットを含有する樹脂及び導電性粒子を含有し、該トナーはトナー粒子と無機微粉体を含有するトナーであり、該トナーは流速指数が1.50以上2.50以下であり、該無機微粉体は流速指数が0.80以上2.00以下である。

【解決手段】ピークトゥピークの電界強度が2.20×106V/m以上7.00×106V/m以下であり周波数が2000Hz以上4000Hz以下である交流電界を現像バイアスとしてトナー担持体に印加し、トナー担持体上に担持させたトナーにより静電潜像担持体に形成された静電潜像を現像する現像工程を有する画像形成方法であって、該トナー担持体は、基体及び樹脂層を有しており、該樹脂層は結着樹脂と特定のユニットを含有する樹脂及び導電性粒子を含有し、該トナーはトナー粒子と無機微粉体を含有するトナーであり、該トナーは流速指数が1.50以上2.50以下であり、該無機微粉体は流速指数が0.80以上2.00以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真法、静電記録法、及び磁気記録法を利用した画像形成方法に関するものである。詳しくは、本発明は感光体上にトナー像を形成後、トナー像を転写材上に転写して画像形成する、複写機、プリンター、ファックスの如き画像形成装置に用いられるトナー、トナー担持体、及び画像形成方法に関する。

【背景技術】

【0002】

従来、電子写真法としては多数の方法が知られている。

【0003】

一般的な電子写真法には、光導電性物質を利用して、種々の手段により像担持体(以下、感光体ともいう)上に電気的潜像を形成し、次いで、該潜像に現像剤(以下、トナーともいう)を転移して可視像化(以下、現像ともいう)し、トナー画像を得る方法が知られている。感光体上に可視化されたトナー画像は、さらに必要に応じて紙などの転写材にトナー画像を転写したあとに、熱/圧力により転写材上にトナー画像を定着して複写物を得る。

【0004】

現像方式として多数の方法が知られているうち、磁性トナーを用いた一成分現像方式は現像器がシンプルでトラブルが少なくメンテナンスも容易であることから、比較的低価格かつランニングコストにも重点を置く低中速機においては特に好ましい。

【0005】

これら電子写真法を用いた画像形成方法は、複写機以外にプリンターやファクシミリとして適用されている。

【0006】

近年では、特に高速機においてはデジタル印刷機として商業的な利用が本格化されるほどに高画質化・高精細化が進んでいる。それら高速機と比較して低価格であることが求められる中低速機においても、高価な高速機に匹敵する高画質が求められてきている。

【0007】

また、印刷室など専用の部屋に設置されることが想定される大型の高速機と較べて、小型軽量である中低速機は設置される場所も環境も使用形態も多種多様であり、より高い環境安定性を求められている。

【0008】

高画質化・高精細化を達成するために、たとえばトナーの小粒径化などにより、高い帯電性を持つトナーを使用することが知られている(特許文献1)。また、トナー担持体においては、該担持体の表面に荷電制御剤を含有させた樹脂層を設け、トナーへの帯電付与性能を向上させる方法が知られている(特許文献2)。さらに、現像時に印加される現像電界強度(以降単純に「電界強度」ともいう)を高めて感光体と密着性が強い高トリボトナーを現像させ、高精細な画像を得る方法が知られている(特許文献3)。

【0009】

しかし、さらなる高画質を達成するために以上の方法を組み合わせて実施した場合、環境によってはトナー担持体上のトナーを均一に帯電させることが困難となり、トナーの帯電ブロード化により画像異常を起こしてしまい、高画質化は達成できない。

【0010】

トナーの改良により環境に依らず帯電を安定させる方法としては、たとえばトナーの外添剤種や外添方法を工夫したもの(特許文献4、5)などが知られているが、これらの方法も帯電付与能の高いトナー担持体と高い電界強度を組み合わせた際には、設置環境や使用形態により、安定化したはずの帯電量分布がブロードしてしまうことがあった。帯電量分布がブロード化すると、ブロッチ(一部トナーのチャージアップによりトナー担持体上のトナー層が乱れ、黒ベタ画像やハーフトーン画像に斑点状、あるいは波状のムラとなって現れる現象)の発生や、カブリ・トナー飛散・白抜け・選択現像によるトナー劣化等、様々な画像異常が発生するため高画質化は達成できない。

【0011】

高い帯電性を持つトナーと、高い帯電付与性を持つトナー担持体を使用し、さらに高い電界強度をかけて、多様な環境に依らず高画質化することは、従来技術では達成が困難であった。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2002−169322

【特許文献2】特開2001−312136

【特許文献3】特開2002−202627

【特許文献4】特開2003−248338

【特許文献5】特開平06−118712

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明の目的は、上記従来技術の問題点を解決した画像形成方法を提供することにある。即ち、本発明の目的は、高い帯電性を持つトナーと、高帯電付与性を持つトナー担持体を使用し、高い電界強度をかけて現像しても、従来のような帯電量分布のブロード化が発生せず、高画質化を達成できる画像形成方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目標を達成するための、本出願に係る発明は以下のとおりである。

(1)ピークトゥピークの電界強度が2.20×106V/m以上7.00×106V/m以下であり周波数が2000Hz以上4000Hz以下である交流電界を現像バイアスとしてトナー担持体に印加し、トナー担持体上に担持させたトナーにより静電潜像担持体に形成された静電潜像を現像する現像工程を有する画像形成方法であって、

該トナー担持体は、少なくとも基体及び該基体表面に形成された樹脂層を有しており、該樹脂層は結着樹脂と、下式(1)及び(2)に示されるユニットを少なくとも含有する樹脂、及び導電性粒子を少なくとも含有しており、

該トナーは、少なくとも結着樹脂と着色剤を含有するトナー粒子と無機微粉体を含有するトナーであり、該トナーは流速指数FRIが1.50以上2.50以下であり、該無機微粉体は流速指数FRIが0.80以上2.00以下であることを特徴とする画像形成方法。

【0015】

【化1】

[式中、R1は水素原子またはメチル基を示し、R2は炭素数8乃至18のアルキル基を示す。]

【0016】

【化2】

[式中、R3は水素原子またはメチル基を示し、R4は炭素数1乃至4のアルキレン基を示し、R5、R6、R7のうち少なくとも一つは炭素数4乃至18のアルキル基、その他の基は炭素数1乃至18のアルキル基を示し、Xは−COO−、−CONH−、−C6H4−のいずれかであり、A-はハロゲン類、または塩酸、臭化水素酸、硫酸、リン酸、硝酸の無機酸類におけるアニオン、またはカルボン酸、スルホン酸の如き有機酸類におけるアニオンのいずれかである。]

(2)該無機微粉体は、一次粒子の個数平均径が80nm以上400nm以下であることを特徴とする画像形成方法。

(3)該無機微粉体は、トータルエネルギーEt(100)が500mJ以上2000mJ以下であることを特徴とする画像形成方法。

(4)該無機微粉体が、金属炭酸塩であることを特徴とする画像形成方法。

(5)該無機微粉体が、脂肪酸または脂肪酸の金属塩で表面処理されていることを特徴とする画像形成方法。

(6)該無機微粉体が、炭酸カルシウムを主成分としていることを特徴とする画像形成方法。

(7)該トナー担持体が、該アクリル鎖を有する樹脂中に含有している該ユニット(1)及び(2)のユニット組成比をそれぞれa、b、としたとき、b/(a+b)が0.50以上0.90以下であることを特徴とする画像形成方法。

(8)該トナー担持体が、該結着樹脂100質量部に対して該アクリル鎖を有する樹脂が1質量部以上40質量部以下で添加されていることを特徴とする画像形成方法。

【発明の効果】

【0017】

本発明者らは、さらなる高画質を得ようとした際に、帯電量分布が安定しているはずのトナーが帯電のブロード化を起こしてしまうこの現象に対し、鋭意検討をおこなった結果、トナー担持体上のトナーの穂立ち状態に原因があることを突き止めた。

【0018】

即ち、高い帯電性を持つトナーに帯電付与性の高いトナー担持体を用いた際に、トナーの穂が高く疎らになり、穂の外側で該担持体と強く接触・摺擦して強い帯電を帯びるトナーと、穂の内部で担持体と接触できず帯電の低いトナーができてしまう。

【0019】

磁性トナーを用いた一成分現像方式では、トナー担持体内部にトナーを保持・搬送するための磁石が組み込まれ、該担持体上のトナーは磁気力により穂立ちを形成している。トナーはトナーの集合体である穂として該担持体上で回転運動・摺擦運動をし、該担持体表面に接触することにより帯電を帯びる。

【0020】

高画質を得るため、トナーの一粒一粒に均一な高い帯電を与えるためには、背が高く疎らになってしまうトナー穂を、背が低くて密度の高いトナー穂にすることにより、該担持体とトナー粒の接触の強さや接触機会を均等にすればよい。

【0021】

微細領域で起きている現象を推測すると、まず、高い帯電性を持つトナーを、高い帯電付与性をもつトナー担持体を用いて帯電させるとき、最初にトナー担持体と摺擦して帯電されたトナーとまだ該担持体に触れていないトナーとの間に電位差が生じる。

【0022】

高い帯電性を持つトナーはこの電位差が大きくなるので、電位差による静電凝集が生じやすく、また凝集が大きくなることが推測される。この、弱く凝集したトナーが、トナー穂の大きさにつながり、穂の内部のトナーは該担持体との接触機会を失うので帯電されにくく、穂の外側のトナーは強く帯電され、帯電量分布がさらに大きくなってしまう。

【0023】

また、強く帯電された穂の外側は隣の穂と電気的に反発するため、穂が疎らになり、高画質化をさらに阻害することとなる。穂の外側のトナーは、大きな穂の回転運動によりトナー担持体表面に強く接触し、さらに強く帯電され、ブロッチ現象や、チャージアップによる白抜けなどの画像異常を起こしてしまう。

【0024】

現像時に穂を崩してひとつひとつのトナー粒とし高精細な画像を得る目的で高い電界強度をかけると、穂としては高帯電であってもトナー粒になると帯電量分布が大きいので、帯電量の低いトナー粒はカブリやトナー飛散を起こしてしまう。

【0025】

本発明者らは、トナー担持体上の微細領域でのトナー流動性の制御と、トナー担持体表面の微細領域での帯電付与性を均一化することで、以上のような現象を起こさず、背が低く密度の高いトナー穂を作り高画質化を達成できることを見いだした。

【0026】

本発明におけるトナー担持体は、少なくとも基体及び該基体表面に形成された樹脂層を有しており、該樹脂層は結着樹脂と、式(1)及び(2)に示されるユニットを少なくとも含有する樹脂、及び導電性粒子を少なくとも含有していることを特徴とする。

【0027】

本発明によれば、本発明の構成のアクリル樹脂を含有することによりトナーに対する帯電付与能を向上させることができる。

【0028】

特に、式(2)で示されるカチオンユニット中の長鎖アルキル基の存在効果によって、トナーに対する帯電付与能が向上する。かつ、第4級アンモニウム塩基がイオン導電性を有しているため、樹脂層の導電性が向上する。よって、トナーに対して迅速に高い帯電を付与しつつ過剰な帯電を抑制できるため、ブロッチ・ゴースト・カブリの如き画像不良を低減でき、十分な画像濃度を有した文字飛び散り等が少ない高品位の画像を得ることができる。

【0029】

また、アクリル樹脂中に長鎖アルキル基が存在することにより、特に、式(1)で示されるエステルユニット中の長鎖アルキル基の存在効果により、熱硬化性樹脂との相溶性が良好となってアクリル樹脂が樹脂層中で均一に存在できる。

【0030】

さらに、樹脂層中に存在する導電性粒子の分散性も良好となる。その結果、高い帯電付与能を達成しながら、本発明の課題である微細領域での帯電付与性の均一化が達成でき、後述する本発明のトナーの効果と合わせてトナーの帯電量差による静電凝集を防止できる。静電凝集による穂立ちの成長を防げることから、トナーの帯電量分布をシャープに維持でき、背が低く密度の高い穂を形成できるため高精細な画像が得られ、ブロッチの如き画像不良を低減でき、現像特性の向上を図ることが可能となる。

【0031】

さらに、アクリル樹脂中に長鎖アルキル基が存在することにより疎水性が高まるために、耐湿性が良好となって環境安定性に優れる。よって、長期にわたり異なる環境下においても、トナーに安定して適切な帯電を付与し、それに伴い、充分な画像濃度を有した文字飛び散り等が少ない高品位の画像を安定して得ることが可能となる。

【0032】

また、本発明のトナーは少なくとも結着樹脂と着色剤を含有するトナー粒子と無機微粉体を含有するトナーであり、該トナーは、流速指数FRIが1.50以上2.50以下であり、該無機微粉体は、流速指数FRIが0.80以上2.00以下であることを特徴とする。

【0033】

トナーのFRIが2.50以下であり、添加する無機微粉体のFRIが2.00以下であり、さらに前述の高い帯電付与性を持ちながら均一な帯電付与性を持つトナー担持体を組み合わせることにより、背が低く密度の高い穂立ちを達成でき、高画質化を達成できる。

【0034】

詳しくは後述するが、流速指数FRI(以下、単純に「FRI」ともいう)とは、粉体流動性測定装置パウダーレオメータFT4(シスメックス社製、以下「FT4」ともいう)により測定される数値で、充填した粒子中に回転翼を螺旋状に回転しながら侵入し、低速(回転翼端の周速度10mm/s)回転時に発生する回転トルクと垂直加重の総和であるトータルエネルギーEt(10)および、高速(同100mm/s)回転時に発生する同Et(100)を測定し、その比Et(10)/Et(100)を算出したものである。

【0035】

つまりFRIとは、粉体が速い速度で運動しているときの流動性と、遅い速度で運動しているときの流動性の比をあらわし、FRIの数値が1に近いほど、運動速度による流動性の変化が小さいことをあらわす。

【0036】

本発明者らがトナー担持体上のトナー帯電量分布について検討した結果、微小領域でのトナーの流動性に、運動速度による差が生じていることが、帯電量分布がブロード化し穂立ちが大きくなる原因になっているものと推測した。

【0037】

トナー担持体上を、一粒一粒のトナーまで拡大した微小領域でのトナーの運動をみると、該担持体上をトナー穂として立ち上がったり倒れたりといった回転運動しているため、トナー粒の運動速度はばらばらである。速度の速い粒と、速度の遅い粒に流動性の差が大きいと、速度の遅い粒は流動性が悪いためさらに運動速度のばらつきを拡大し、運動速度の高いトナーはトナー担持体と強く接触して強く帯電するので帯電量分布がブロード化する。帯電量分布がブロード化すると静電凝集により穂が大きくなりさらに帯電量分布がブロード化する、といった悪循環に陥り、これまでに挙げたような害を起こす。

【0038】

本発明のトナーは、FRIが1.50以上2.50以下であることにより、微小な領域で見たトナー粒による運動速度の違いや、あるトナー粒子の運動速度が変化しても、流動性の変化が小さいため、前述のような悪循環に陥りにくい。

【0039】

トナーのFRIが2.50を超えるトナーには、低速運動時の流動性が悪いギシギシしたトナー、または高速運動時の流動性が良いふわふわしたトナーなどが該当する。いずれも、運動速度による流動性の変化が大きく、帯電量のブロード化につながる。

【0040】

FRIは1.00に近い方が速度による流動性の変化は少ないが、FRIが1.50を下回る粉体は、高速運動時でも空気を含まず運動性が悪い重い粉体、または低速運動時にも空気を含む軽い粉体であると考えられ、本発明のトナーとしての使用には適さないと考える。

【0041】

トナーのFRIは、トナー母粒子の形状や粒径、比重、表面を構成する物質の特性など、また外添剤の種類や量などにより調整できる。さらに外添時の混合の強さなどによっても調整することができる。

【0042】

さらに、トナーに添加された無機微粉体のFRIが0.80以上2.00以下であることにより、トナー担持体表面に対するトナーの、微小領域での流動性も一定に保たれる。

【0043】

トナー担持体の表面にトナーが接触して帯電するとき、その接触する接点を考えると、前述のトナーの流動性だけではなくトナーとトナー担持体表面とのすべり性についても、運動速度による変化を抑えることが、帯電を安定させるためには重要である。

【0044】

本発明者らが鋭意検討した結果、トナーとしての流動性だけでなく、添加する無機微粉体の流動性においても、運動速度に対する安定性を制御することが、本発明の課題を解決するために必要であることを発見した。添加した無機微粉体はトナーの表面に付着、あるいは遊離して存在し、トナーから遊離した無機微粉体がトナー担持体表面に存在し、トナー表面の無機微粉体と接触することが、トナーとトナー担持体とのすべり性をある程度支配しているものと推測している。

【0045】

トナーに添加する無機微粉体のFRIが、0.80以上2.00以下であることにより、トナーの運動速度によらず帯電を安定化できる。

【0046】

FRIが2.00を超える無機微粉体のみを添加すると、トナーとトナー担持体とのすべり性が接触速度により変化し、微小領域で見たトナーの運動速度にムラができる。トナーとトナー担持体が接触する速度が違うとトナーが受ける帯電量が変化するので、トナーの帯電量がブロード化し、高くて疎らな穂立ちの形成につながり、さらなる帯電量のブロード化への悪循環につながってしまう。

【0047】

FRIが0.80を下回る無機微粉体は、低速運動時に空洞を作ってしまうような粘着性を持つ粉体などであると考えられ、トナーの流動性を悪化させるので、このような無機微粉体のみを添加することは、本発明のトナーには適さない。

【0048】

無機微粉体のFRIは、該無機微粉体の形状や粒径、比重、物質の特性など、また表面の処理などによって調整することができる。

【0049】

前記無機微粉体には、たとえば亜鉛、アルミニウム、セリウム、コバルト、鉄、ジルコニウム、クロム、マンガン、ストロンチウム、スズ、アンチモン等の金属酸化物、チタン酸カルシウム、チタン酸マグネシウム、チタン酸ストロンチウム等の複合金属酸化物、硫酸バリウム、炭酸カルシウム、炭酸マグネシウム、炭酸アルミニウム等の金属塩、カオリン等の粘度鉱物、アパタイト等のリン酸化合物、シリカ、炭化ケイ素、窒化ケイ素等のケイ酸化合物、カーボンブラック、グラファイト等の炭素粉末が挙げられる。

【0050】

無機微粉体の選択および調整法は、本発明の範囲であればとくに制限を受けない。

【0051】

2種以上の異なる物質をあわせて選択してもよいし、粒径を違えた同じ物質をあわせて選択しても構わない。同じ物質でも形状が異なるものを混合してもよいし、調整法が異なるものを混合してもよい。

【0052】

本発明のトナーには、さらに流動性の付与や耐久性の向上など、様々な目的から、本発明の無機微粉体のほかに、さらに無機微粉体や樹脂微粒子などを添加しても構わない。

【0053】

本発明のトナー担持体とトナーを使用し、さらにピークトゥピークの電界強度が2.2×106V/m以上7.0×106V/m以下であり周波数が2000Hz以上4000Hz以下である交流電界を現像バイアスとしてトナー担持体に印加し、トナー担持体上に担持させたトナーにより静電潜像担持体に形成された静電潜像を現像する現像工程を有する画像形成方法を用いることにより、高画質化を達成できる。

【0054】

さらに、本発明の無機微粉体は、一次粒子の個数平均径が80nm以上400nm以下であることがより好ましい。無機微粉体の一次粒子の個数平均径がこの範囲にあることで、トナーとトナー担持体とのすべり性への関与が大きく、帯電安定化への効果をより高く発揮できる。個数平均径をこの範囲とすることで、トナー表面への付着とトナーからの遊離のバランスが良好となり、また、他の外添剤の影響を受けにくくなるものと推測している。

【0055】

さらに、本発明の無機微粉体は、トータルエネルギーEt(100)が500mJ以上2000mJ未満であることがより好ましい。同じFRIであっても、トータルエネルギーEt(100)が上記範囲であることにより、本発明のトナー担持体と組み合わせたときに流動性が好適な範囲となり、穂立ちの形状が良好となって、より高画質化が図れる。

【0056】

さらに、本発明の無機微粉体は、金属炭酸塩であることが、より好ましい。

【0057】

感光体の交換頻度を減らしてランニングコストを低減することなどを目的に、高耐久感光体を用いた場合に、高湿環境において画像流れが問題となることがある。本発明の無機微粉体を金属炭酸塩とすることにより、本発明の効果を保ちながら、画像流れの原因である感光体表面に付着した帯電生成酸化物を好ましく除去することが可能となる。

【0058】

さらに、本発明の無機微粉体は、脂肪酸または脂肪酸の金属塩で表面処理されていると、より好ましい。脂肪酸または脂肪酸の金属塩で表面処理されていることにより、高湿環境下での帯電安定性をさらに安定させることができるほか、感光体のクリーニングに弾性ブレードを使用する場合にはクリーニングブレードと感光体の潤滑性を向上させる効果がある。

【0059】

さらに、本発明の無機微粉体が、炭酸カルシウムを主成分としていることが、より好ましい。本発明に好ましいFRIや粒径などを容易に得られ、さらに帯電的に弱正帯電であることでトナー担持体や感光体の汚染を引き起こしにくく、また画像への弊害もなく、製造上の問題もなく低コストであることから、炭酸カルシウムを用いることが好ましい。

【0060】

さらに、本発明のトナー担持体が、該アクリル鎖を有する樹脂中に含有している該ユニット(1)及び(2)のユニット組成比をそれぞれa、b、としたとき、b/(a+b)が0.50以上0.90以下であることが、より好ましい。

【0061】

さらに、本発明の該トナー担持体は、該結着樹脂100質量部に対して該アクリル鎖を有する樹脂が1質量部以上40質量部以下で添加されることが、より好ましい。

【図面の簡単な説明】

【0062】

【図1】本発明のトナー担持体を有する現像装置の説明図である。

【発明を実施するための形態】

【0063】

以下、好ましい実施の形態を挙げて本発明について詳述する。

【0064】

本発明のトナー担持体は、少なくとも基体、及び基体表面に形成された樹脂層を有している。前記樹脂層は、結着樹脂と、以下で示す所定のユニットを有する樹脂、導電性微粒子を少なくとも含有している。

【0065】

本発明のトナー担持体基体表面に形成された樹脂層は結着樹脂として熱硬化性樹脂を含有していることが好ましい。熱硬化性樹脂を結着樹脂とすることで、樹脂層の耐久性・環境安定性が向上する。熱硬化性樹脂としては、特に、強靭性・耐久性の面から、フェノール樹脂、メラミン樹脂、尿素樹脂、ベンゾグアナミン樹脂が好ましい。中でも、樹脂層の耐摩耗性を向上させる点、環境安定性に優れる点、後述のアクリル樹脂との相溶性に優れることからフェノール樹脂がより好ましい。また、これら熱硬化性樹脂の中でもアルコール、特にメタノール、エタノール、プロピルアルコール、ブタノールの如き低級アルコールに可溶なタイプが、本発明に用いるアクリル樹脂との相溶性が良好なために好ましい。

【0066】

本発明に使用されるアクリル樹脂は、下式(1)で示されるエステルユニット、及び(2)に示されるカチオンユニットを少なくとも含有する。

【0067】

【化3】

[式中、R1は水素原子またはメチル基を示し、R2は炭素数8乃至18のアルキル基を示す。]

【0068】

【化4】

[式中、R3は水素原子またはメチル基を示し、R4は炭素数1乃至4のアルキレン基を示し、R5、R6、R7のうち少なくとも一つは炭素数4乃至18のアルキル基、その他の基は炭素数1乃至18のアルキル基を示し、Xは−COO−、−CONH−、−C6H4−のいずれかであり、A-はハロゲン類、または塩酸、臭化水素酸、硫酸、リン酸、硝酸等の無機酸類におけるアニオン、またはカルボン酸、スルホン酸の如き有機酸類におけるアニオンのいずれかである。]

【0069】

式(1)で表されるエステルユニットとしてより好ましい形態は、R1がメチル基であって、R2がデシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基の中から選ばれる長鎖アルキル基である。アルキル基が前述のような長鎖であることにより、結着樹脂に対するアクリル樹脂の相溶性が高まる。よって、アクリル樹脂が結着樹脂中に均一に存在することとなり、トナーに対して均一な帯電を付与することが可能となる。また、樹脂中への導電性粒子等の顔料分散性も向上するため、抵抗分布も均一となり局所的なトナーのチャージアップが抑制されるのである。

【0070】

R2が本発明で特定する範囲より炭素数の少ない低級アルキル基である場合は、疎水性が低下するため共重合体全体の極性が高まる。この場合、本発明で使用できる結着樹脂は極性が弱い為、結着樹脂に対するアクリル樹脂の相溶性が悪くなり、アクリル樹脂が樹脂層中に均一に存在することが困難になる。その結果、トナーが樹脂層と接触した場合、アクリル樹脂の存在状態によって摩擦帯電に差が生じるためその帯電分布が不均一になりやすい。同時に導電剤の凝集も起こりやすくなるため、リークサイトが局所的に存在することとなりトナーの帯電分布の不均一化が増長されることとなる。

【0071】

一方、R2がオクタデシル基を超える長鎖アルキル基(炭素数19以上)の場合は疎水性が高まるが、結晶性が高くなって樹脂や溶媒との相溶性が悪化する傾向にあり、結着樹脂とアクリル樹脂が相分離し易い。従って、この場合も同様に結着樹脂中のアクリル樹脂の存在が不均一となり、導電剤の凝集も起こりやすくなるため、トナーの帯電分布が不均一となりやすい。

【0072】

式(2)で表されるカチオンユニットとして、次の構造を有するものがより好ましい。R3がメチル基、R4がメチレン基またはエチレン基、R5、R6、及びR7から選ばれる少なくとも一つが、オクチル基、ノニル基、デシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基の中から選ばれる長鎖アルキル基、R5、R6及びR7のうちで上記長鎖アルキル基でない基が、炭素数1〜18のアルキル基。

【0073】

このように長鎖アルキル基が、R5、R6及びR7から選ばれる少なくとも一つに導入されていることにより、帯電サイトであるカチオンユニットが結着樹脂中に均一に存在し、トナーに対して均一な帯電を付与することが可能となる。特に、R6がオクチル基、ノニル基、デシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基からなる群から選ばれるいずれかであり、かつ、R6、及びR7が各々独立に、メチル基、エチル基、またはプロピル基であるカチオンユニットが好ましい。より均一な帯電付与をおこなえるためである。また、この長鎖アルキル基の存在により、式(2)のユニットは樹脂層表面に多く存在する傾向を示す。式(2)のユニットはカチオン性を有することから、結果的に樹脂層表面にカチオン性ユニットが増加し、トナーに対する負帯電付与能が向上する効果を呈する。

【0074】

また、A-は、ハロゲン類、塩酸、臭化水素酸、硫酸、リン酸、硝酸等の無機酸類、カルボン酸、スルホン酸の如き有機酸類におけるアニオンである。好ましくは、硫黄原子もしくはハロゲン原子を含むアニオンであり、熱硬化性樹脂との相溶性が良いことからBr-、Cl-の如きハロゲンであることがより好ましい。

【0075】

本発明で使用可能なアクリル樹脂は、たとえば、アクリル系モノマー、第4級アンモニウム塩基を有するアクリル系モノマーの共重合により製造することが出来る。

【0076】

アクリル系モノマーとしては、下記式(3)に示すモノマーが挙げられる。

【0077】

【化5】

[式中、R1は水素原子またはメチル基を示し、R2は水素原子、炭素数8乃至18のアルキル基を示す。]

【0078】

式(3)で表されるモノマーの例としては、R1が水素原子であるアクリレート類、R1がメチル基であるメタクリレート類であって、R2がデシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基、R1がメチル基であるメタクリレート類であることが好ましい。

【0079】

第4級アンモニウム塩基を有するアクリル系モノマーとしては、下記式(4)に示すモノマーが挙げられる。

【0080】

【化6】

[式中、R3は水素原子またはメチル基を示し、R4は炭素数1乃至4のアルキレン基を示し、R5、R6、R7のうち少なくとも一つは炭素数4乃至18のアルキル基、その他の基は炭素数1乃至18のアルキル基を示し、Xは−COO−、−CONH−、−C6H4−のいずれかであり、A-はハロゲン類、または塩酸、臭化水素酸、硫酸、リン酸、硝酸等の無機酸類におけるアニオン、またはカルボン酸、スルホン酸の如き有機酸類におけるアニオンのいずれかである。]

【0081】

式(4)で表されるモノマーとしては、好ましくは、R5、R6、R7の少なくとも一つの基がオクチル基、ノニル基、デシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基のいずれかであり、R4がメチレン基またはエチレン基であることが好ましい。特に、R5がオクチル基、ノニル基、デシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基のいずれかであり、R6、R7がメチル基、エチル基、プロピル基の中から選ばれるアルキル基であることが、より好ましい。A-は、ハロゲン類、塩酸、臭化水素酸、硫酸、リン酸、硝酸等の無機酸類、カルボン酸、スルホン酸等の有機酸類におけるアニオンである。好ましくは、硫黄原子もしくはハロゲン原子を含むアニオンであり、Br-、Cl-等のハロゲンであることがより好ましい。

【0082】

本発明で使用可能なアクリル樹脂の製造工程においては、公知の重合方法を用いることができる。その方法としては、塊状重合法、溶液重合法、乳化重合法、懸濁重合法、等が挙げられるが、反応を容易に制御できる点から溶液重合法が好ましい。溶液重合法で使用する溶媒としては、メタノール、エタノール、n−ブタノール、イソプロピルアルコール等の低級アルコールである。その他、必要に応じてキシレン、トルエン、酢酸エチル、酢酸イソブチル、メチルエチルケトン、メチルイソブチルケトン、N,N−ジメチルホルムアミド、ジメチルホルムアミド等の他溶媒を混合して使用することもできる。但し、本発明で用いる結着樹脂との相溶性を向上する点において、主に低級アルコールを溶媒として使用することが好ましい。その溶媒と共重合モノマー成分の比は、溶媒100質量部に対して共重合モノマー成分30質量部以上400質量部以下でおこなうのが好ましい。

【0083】

モノマー混合物の重合は、たとえば、モノマー混合物を重合開始剤の存在下で不活性ガス雰囲気下、50以上100℃以下に加熱することにより、おこなうことができる。重合するために使用する重合開始剤の例としては、以下のものが挙げられる。t−ブチルパーオキシ−2−エチルヘキサノエート、クミルパーピバレート、t−ブチルパーオキシラウレート、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、オクタノイルパーオキサイド、ジ−t−ブチルパーオキサイド、t−ブチルクミルパーオキサイド、ジクミルパーオキサイド、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2−メチルブチロニトリル)、2,2’−アゾビス(2,4−ジメチルバレロニトリル)、2,2’−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)、ジメチル2,2’−アゾビス(2−メチルプロピオネート)。

【0084】

重合開始剤は単独で、または2種以上のモノマーを組み合わせて用いることができる。通常は重合開始剤をモノマー溶液に添加して重合を開始するが、未反応モノマーを低減するために重合開始剤の一部を重合の途中に添加しても良い。また、紫外線や電子線の照射によって重合を促進させる方法も使用することが可能であり、これらの手法を組み合わせても構わない。

【0085】

重合開始剤の使用量は、共重合モノマー成分100質量部に対し0.05質量部以上30質量部以下とすることが好ましく、より好ましくは0.1質量部以上15質量部以下である。重合反応の温度としては、使用する溶媒、重合開始剤、共重合モノマー成分の組成に応じて設定することができるが、40℃以上150℃以下でおこなうのが好ましい。

【0086】

また、式(4)のモノマーは、下式(5)で表されるモノマーを、4級化剤を用いて4級化させ生成したものを用いることができる。

【0087】

【化7】

[式中、R3は水素原子またはメチル基を示し、R4は炭素数1乃至4のアルキレン基を示し、R5、R6アルキル基を示し、Xは−COO−、−CONH−、−C6H4−のいずれかである。]

【0088】

4級化剤として用い得る化合物としては、アルキルハライドや有機酸化合物が挙げられる。

【0089】

アルキルハライドの例を以下に示す。ブチルブロマイド、2エチルヘキシルブロマイド、オクチルブロマイド、ラウリルブロマイド、ステアリルブロマイド、ブチルクロライド、2エチルヘキシルクロライド、オクチルクロライド、ラウリルクロライド、ステアリルクロライド等。有機酸化合物の例を次に示す。p−トルエンスルホン酸メチル、ジメチル硫酸、ヒドロキシナフタレンスルホン酸メチル等。

【0090】

4級化剤の使用量は、式(5)で表される単量体1モルに対して、0.8モル以上1.0モル以下が好ましい。かかるモノマーの4級化は、たとえば、モノマーと4級化剤とを、溶媒中60℃以上90℃以下に加熱することによりおこなうことができる。

【0091】

また、上記(3)式のモノマーと(5)式のモノマーを共重合させた後に、さらに前記の4級化剤で4級化させることによって、所望の4級アンモニウム塩基含有アクリル共重合体を得ることも可能である。その他に、たとえば、(5)式で表される単量体をメチルクロライドの如きアルキルハライドで4級化を行った後、(3)式のモノマーと共重合させる。得られた第4級アンモニウム塩基含有アクリル共重合体を、p−トルエンスルホン酸、ヒドロキシナフタレンスルホン酸の如き酸で処理して対イオン交換を行い、目的のアニオン種とした第4級アンモニウム塩基含有アクリル共重合体とすることも可能である。

【0092】

上記アクリル樹脂中の各ユニットの組成比率は、アクリル樹脂中のユニット(1)のユニット組成比をa、ユニット(2)のユニット組成比をbとした時、b/(a+b)が0.50以上0.90以下であることが好ましい。

【0093】

b/(a+b)が0.50以上とすることにより、アクリル樹脂の負帯電付与特性が向上し、また、第4級アンモニウム塩構造によるイオン導電性の効果を高めやすい為、トナーへの迅速帯電性が向上する。b/(a+b)が0.90以下とすることにより、結着樹脂に対し均一存在することが可能となる。結着樹脂との相溶性が良好となってアクリル樹脂が樹脂層中で均一に存在しやすくなる。さらに、樹脂層中に存在する導電性粒子の分散性も良好になる。

【0094】

なお、本発明では、上記式(1)、(2)各ユニットの構成を満たすユニットがアクリル樹脂中に複数種含有される場合は、(1)の構造を満たす複数種のユニット組成比の合計をa、(2)の構造を満たす複数種のユニット組成比の合計をbとする。

【0095】

本発明に用いられるアクリル樹脂は、ユニット(1)、(2)以外に、他のユニットを含有しても良い。アクリル樹脂中に含有する他のユニットの含有率としては、アクリル樹脂を構成するユニット総数[mol]の30mol%以下であることが好ましい。他のユニットの含有率を30mol%以下とすることで、ユニット(1)、(2)の導入による効果を得やすい。

【0096】

本発明で使用する上記式(1)及び(2)に示されるユニットを少なくとも含有するアクリル樹脂の添加量は、結着樹脂100質量部に対して1質量部以上40質量部以下とすることが好ましい。この範囲とすることによって、添加による帯電制御効果を発揮することができ、かつ、結着樹脂中へ均一に存在することができるため被膜強度を保持することができる。

【0097】

本発明では樹脂層の抵抗値を調整するために、下記に挙げる導電性粒子を被覆層中に含有させる。たとえば、アルミニウム、銅、ニッケル、銀等の金属の微粉末、酸化アンチモン、酸化インジウム、酸化スズ、酸化チタン、酸化亜鉛、酸化モリブデン、チタン酸カリウムの如き導電性金属酸化物、結晶性グラファイト、各種カーボンファイバー、ファーネスブラック、ランプブラック、サーマルブラック、アセチレンブラック、チャネルブラックの如き導電性カーボンブラック、さらには金属繊維である。

【0098】

これらのうち、分散性に優れ、電気伝導性に優れることから、特にカーボンブラック、グラファイトが好ましい。これらのうち、導電性のアモルファスカーボンは、特に電気伝導性に優れ、高分子材料に充填して導電性を付与し、その添加量をコントロールするだけで、ある程度任意の導電度を得ることができるため好適に用いられる。また塗料にした場合のチキソ性効果により分散安定性・塗工安定性も良好となる。

【0099】

上記導電性粒子は2種以上混合して使用してもよい。また、導電性粒子の配合量は、結着樹脂に対して20質量部以上100質量部以下が好ましい。この範囲とすることで樹脂層の強度を損なう事無く、抵抗値を所望のレベルとすることが可能となる。

【0100】

本発明におけるトナー担持体表面の樹脂層の体積抵抗は、10-1Ω・cm以上102Ω・cm以下であることが好ましい。この値の範囲とすることで、チャージアップによるトナーのトナー担持体上への固着や、トナーのチャージアップに伴って生じるトナー担持体の表面からトナーへの摩擦帯電付与不良を防ぐことができる。特にトナー担持体表面の樹脂層の体積抵抗値が102Ω・cmを超えるとトナーへの摩擦帯電付与不良が発生し易く、その結果、ブロッチ(斑点画像や波模様画像)や画像濃度低下が発生し易くなる。

【0101】

また、本発明においては、導電性樹脂被覆層中に表面粗さを均一にし、かつ適切な表面粗さを維持するために、凹凸形成の為の粗し粒子を添加することによりさらに好ましい結果が得られる。本発明に使用される凹凸形成の為の粗し粒子としては、球状のものが好ましい。球状粒子であることにより、不定形粒子に比べ、より少ない添加量で所望の表面粗さが得られるとともに、表面形状の均一な凹凸面が得られる。さらに、被覆層表面が摩耗した場合でも被覆層の表面粗さの変化が少なく、トナー担持体上のトナー層厚の変化が起きにくい。このことから、トナーの帯電を均一化し、スリーブゴーストが良好で、スジ・ムラが発生しにくく、またトナー担持体上でトナーによるスリーブ汚染及び融着の発生をしにくくするという効果を、長期に渡り発揮させることができる。

【0102】

本発明に用いられるトナー担持体の基体としては、円筒状部材、円柱状部材、ベルト状部材の如き部材があるが、ドラムに非接触の現像方法においては、金属のような剛体の円筒管もしくは中実棒が好ましく用いられる。このような基体はアルミニウム、ステンレス鋼、真鍮等の非磁性の金属または合金を円筒状あるいは円柱状に成型し、研磨、研削の如き処理を施したものが好適に用いられる。これらの基体は画像の均一性を良くするために、高精度に成型あるいは加工されて用いられる。たとえば長手方向の真直度は30μm以下が好ましく、より好ましくは20μm以下、さらに好ましくは10μm以下である。また、スリーブと感光ドラムとの間隙の振れ、たとえば、垂直面に対し均一なスペーサーを介して突き当て、スリーブを回転させた場合の垂直面との間隙の振れもより30μm以下が好ましく、好ましくは20μm以下、さらに好ましくは10μm以下である。材料コストや加工のしやすさからアルミニウムが好ましく用いられる。

【0103】

また、感光ドラムに直接接触させる現像方法を用いる場合の基体としては、金属製の芯金にウレタン、EPDM、シリコーンの如きゴムやエラストマーを含む層構成を有する円柱状部材が好ましく用いられる。また、磁性トナーを用いる現像方法においては、トナーをトナー担持体上に磁気的に吸引かつ保持するために、磁石が内設されているマグネットローラー等をトナー担持体内に配置する。その場合、基体を円筒状としその内部にマグネットローラーを配置すればよい。

【0104】

導電性樹脂被覆層の形成方法は、たとえば、導電性樹脂被覆層用の各成分を溶剤中に分散混合して塗料化し、基体上に塗工し、乾燥固化あるいは硬化することにより形成可能である。各成分の塗料液中への分散混合には、サンドミル、ペイントシェーカー、ダイノミル、パールミルの如きビーズを利用した公知の分散装置が好適に利用可能である。また塗工方法としては、ディッピング法、スプレー法、ロールコート法の如き公知の方法が適用可能である。

【0105】

本発明では、導電性樹脂被覆層表面の粗さとして、算術平均粗さRa(JIS B0601−2001)が0.3μm以上2.5μm以下であることが好ましく、0.4μm以上2.0μm以下であることがより好ましい。導電性樹脂被覆層表面のRaが0.4μm未満である場合には、導電性樹脂被覆層表面の凹凸が殆どないため、トナー担持体上のトナー量が不安定になるとともに導電性樹脂被覆層の耐摩耗性及び耐トナー汚染性も不十分となる場合がある。一方、Raが2.0μmを越える場合には、トナー担持体上のトナーの搬送量が多くなりすぎてトナーに均一に帯電付与しにくくなるとともに導電性樹脂被覆層の機械的強度も低下してしまうことがある。

【0106】

上記したような構成の導電性樹脂被覆層の厚さは、好ましくは25μm以下、より好ましくは20μm以下、さらに好ましくは4μm以上20μm以下であることが、均一な膜厚を得るために好ましいが、特にこの厚さに限定されるものではない。

【0107】

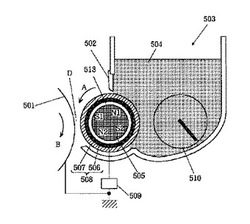

次に、本発明のトナー担持体が組み込まれる現像装置について説明・例示する。図1は、本発明のトナー担持体を有する一実施形態の現像装置の模式断面図を示す。図1は、あくまでも本発明の現像装置を模式的に例示したものであり、トナー容器(ホッパー503)の形状、撹拌翼510の有無、磁極の配置に様々な形態があることは言うまでもない。

【0108】

図1において、公知のプロセスにより形成された静電潜像を保持する静電潜像担持体、たとえば、電子写真感光ドラム501は、矢印B方向に回転される。トナー担持体としての現像スリーブ508は、トナーを収容しているトナー容器としてのホッパー503によって供給された、磁性トナーを有する一成分系トナー504を担持して矢印A方向に回転する。それによって、現像スリーブ508と感光ドラム501とが対向している現像領域Dにトナー504を搬送する。図1に示すように、現像スリーブ508内には、トナー504を現像スリーブ508上に磁気的に吸引かつ保持するために、磁石が内接されているマグネットローラー505が配置されている。

【0109】

本発明の現像装置で用いられる現像スリーブ508は、基体としての金属円筒管506上に被覆された導電性樹脂被覆層507を有する。ホッパー503中には、トナー504を撹拌するための撹拌翼510が設けられている。513は、現像スリーブ508とマグネットローラー505とが非接触状態にあることを示す間隙である。トナー504は、トナーを構成する磁性トナー相互間及び現像スリーブ508上の導電性樹脂被覆層507との摩擦により、感光ドラム501上の静電潜像を現像することが可能な摩擦帯電電荷を得る。図1の例では、現像領域Dに搬送されるトナー504の層厚を規制するために、トナー層厚規制部材としての強磁性金属製の磁性規制ブレード502を使用している。現像スリーブ508の表面から約50乃至500μmのギャップ幅を持って現像スリーブ508に臨むように、ブレード502をホッパー503から垂下している。マグネットローラー505の磁極N1からの磁力線が磁性規制ブレード502に集中することにより、現像スリーブ508上にトナー504の薄層が形成される。本発明においては、この磁性規制ブレード502に代えて非磁性ブレードを使用することもできる。

【0110】

このようにして、現像スリーブ508上に形成されるトナー504の薄層の厚みは、現像領域Dにおける現像スリーブ508と感光ドラム501との間の最小間隙よりもさらに薄いものであることが好ましい。本発明のトナー担持体は、以上のようなトナーの薄層により静電潜像を現像する方式の現像装置、即ち、非接触型現像装置に組み込むのが特に有効である。現像領域Dにおいて、トナー層の厚みが現像スリーブ508と感光ドラム501との間の最小間隙以上の厚みである現像装置、即ち、接触型現像装置にも本発明のトナー担持体を適用することができる。説明の煩雑を避けるため、以下の説明では、上記したような非接触型現像装置を例に採っておこなう。

【0111】

上記現像スリーブ508に担持された磁性トナーを有する一成分系トナー504を飛翔させるため、上記現像スリーブ508には、バイアス手段としての現像バイアス電源509により現像バイアス電圧が印加される。この現像バイアス電圧として直流電圧を使用するときに、静電潜像の画像部(トナー504が付着して可視化される領域)の電位と背景部の電位との間の値の電圧を現像スリーブ508に印加するのが好ましい。

【0112】

また、高電位部と低電位部を有する静電潜像の高電位部にトナーを付着させて可視化する、所謂、正規現像の場合には、静電潜像の極性と逆極性に帯電するトナーを使用する。高電位部と低電位部を有する静電潜像の低電位部にトナーを付着させて可視化する、所謂、反転現像の場合には、静電潜像の極性と同極性に帯電するトナーを使用する。ここで、高電位、低電位というのは、絶対値による表現である。これらいずれの場合にも、トナー504は少なくとも現像スリーブ508との摩擦により帯電する。

【0113】

本発明のトナーは少なくとも結着樹脂と着色剤を含有するトナー粒子と無機微粉体を含有するトナーであり、該トナーは、流速指数FRIが1.50以上2.50以下であり、該無機微粉体は、流速指数FRIが0.80以上2.00以下であることを特徴とする。

【0114】

本発明におけるFRIおよびEt(100)は、FT4を用いることによって測定する。具体的には、以下の操作により測定をおこなう。

【0115】

全ての操作において、プロペラ型ブレードはFT4専用の48mm径ブレード(型番:C210、材質:SUS、以下、単純にブレードともいう)を用いる。このプロペラ型ブレードは、48mm×10mmのブレード板の中心に法線方向に回転軸が存在し、ブレード板は両最外縁部分(回転軸から24mm部分)が70°、回転軸から12mmの部分が35°というように、反時計回りになめらかにねじられたものである。

【0116】

測定容器は、FT4専用の円筒状のスプリット容器(型番:C203、材質:ガラス、直径50mm、容積160ml、底面からスプリット部分までの高さ82mm、以下、容器と省略する場合がある)を用いる。

【0117】

なお、温度23℃、湿度60%RHの環境下に3日以上放置された無機微粉体を、前記の測定容器に100ml入れ、粉体層とする。

【0118】

(1)コンディショニング操作

(a)プロペラ型ブレードを、ブレードの最外縁部の周速が60mm/secとなるように、粉体層表面に対して時計回り(ブレードの回転により粉体層がほぐされる方向)に回転する。このブレードを、移動中のブレードの最外縁部が描く軌跡と粉体層表面とのなす角(以降、なす角と省略する場合がある)が5°となる進入速度で、粉体層表面から、粉体層の底面から10mmの位置まで垂直方向に進入させる。その後、なす角が2°となる進入速度に変えて、ブレードの最外縁部の周速が60mm/secとなるように、粉体層表面に対して時計回りに回転しながら、トナー粉体層の底面から1mmの位置までブレードを進入させる。さらに、なす角が5°の速度で、ブレードの最外縁部の周速が60mm/secとなるように、粉体層表面に対して時計回りに回転しながら、粉体層の底面から100mmの位置までブレードを移動させ、抜き取りをおこなう。抜き取りが完了したら、ブレードを時計回り、反時計回りに交互に小さく回転させることでブレードに付着した無機微粉体を払い落とす。

(b)(1)−(a)の操作を5回繰り返し、粉体層中に取り込まれている空気を取り除く。

【0119】

(2)スプリット操作

上述のFT4専用容器のスプリット部分で粉体層をすり切り、粉体層上部の無機微粉体を取り除く。なお、この操作により粉体層の体積を測定毎に同じとすることができる。

【0120】

(3)測定操作

(i)Et100の測定

(a)(1)−(a)と同様のコンディショニング操作を1回おこなう。

(b)プロペラ型ブレードを、ブレードの最外縁部の周速が100mm/secとなるように、粉体層表面に対して反時計回り(ブレードの回転により粉体層が押し込まれる方向)に回転する。このブレードを、なす角が5°となる進入速度で、粉体層表面から、トナー粉体層の底面から10mmの位置まで垂直方向に進入させる。その後、ブレードの最外縁部の周速が60mm/secとなるように、粉体層表面に対して時計回りに回転し、粉体層への垂直方向の進入速度をなす角が2°となる進入速度で、粉体層の底面から1mmの位置まで進入させる。さらに、なす角が5°の速度で、粉体層の底面から100mmの位置までブレードを移動させ、抜き取りをおこなう。抜き取りが完了したら、ブレードを時計回り、反時計回りに交互に小さく回転させることでブレードに付着した無機微粉体を払い落とす。

(c)(3)−(a)乃至(b)の操作をさらに6回繰り返し、7回目における、トナー粉体層の底面から100mmの位置から10mmの位置までブレードを進入させた時に得られる回転トルクと垂直荷重の総和Etを、Et(100)とする。

(ii)Et10の測定

(a)Et100の測定を終了したトナー粉体層を用い、まず上記(1)−(a)と同様のコンディショニング操作を1回おこなう。

(b)(3)−(b)と同様の操作を1回行う。

(c)(1)−(a)と同様のコンディショニング操作を1回行い、ブレードの最外縁部の周速を70mm/secに変更する以外は(3)−(b)と同様の操作を1回おこなう。

(d)(1)−(a)と同様のコンディショニング操作を1回行い、ブレードの最外縁部の周速を40mm/secに変更する以外は(3)−(b)と同様の操作を1回おこなう。

(e)(1)−(a)と同様のコンディショニング操作を1回行い、ブレードの最外縁部の周速を10mm/secに変更する以外は(3)−(b)と同様の操作を1回おこなう。その際のトナー粉体層の底面から100mmの位置から10mmの位置までブレードを進入させた時に得られる回転トルクと垂直荷重の総和Etを、Et(10)とする。

【0121】

トナー粒子の製造方法は特に限定されず、懸濁重合法、乳化重合法、会合重合法、混練粉砕法など、公知のいずれの方法で製造されてもよい。

【0122】

一例として、混練粉砕法における本発明のトナーの製造方法について説明する。

【0123】

本発明のトナーは、結着樹脂、着色剤、その他の添加剤等を、ヘンシェルミキサー、ボールミル等の混合機により十分混合してから加熱ロール、ニーダー、エクストルーダーのような熱混練機を用いて溶融混練し、冷却固化後粉砕及び分級をおこなう。

【0124】

特に、粗大粒子の形状を制御したトナーの製造方法に使用される粉砕手段としては機械式粉砕機を用いることが好ましい。前記機械式粉砕機の例には、ホソカワミクロン(株)製粉砕機イノマイザー、川崎重工業(株)製粉砕機KTM、ターボ工業(株)製ターボミルなどが含まれる。これらの装置をそのまま、あるいは適宜改良して使用することが好ましい。

【0125】

さらに流速指数FRIが0.80以上2.00以下である無機微粉体と、必要に応じて所望の添加剤をヘンシェルミキサー等の混合機により十分混合し、作製される。

【0126】

または、混合はトナー粒子の製造後における任意の時点で外添することもできる。たとえばトナー粒子の分級や球形化をおこなう工程でトナーに外添することもできる。

【0127】

本発明の効果を得るためには、トナーの流速指数FRIが1.50以上2.50以下であることが必要である。

【0128】

トナーのFRIは、トナー母体の形状や粒径、比重、表面を構成する物質の特性など、また外添剤の種類や量などにより調整できる。さらに外添時の混合の強さなどによっても調整することができる。

【0129】

たとえば、トナーの円形度を上げた場合、トナー母体の比重を軽くした場合、外添時の混合の強さを強くした場合などは、いずれもトナーのFRIが上昇する傾向にある。

【0130】

別の例として、懸濁重合法における本発明のトナーの製造方法について説明する。

【0131】

まず重合性単量体中に、低軟化点物質、極性樹脂、着色剤、荷電制御剤、重合開始剤、その他の添加剤を加え、ホモジナイザー、超音波分散機等によって均一に溶解または分散する。分散させた単量体を、分散安定剤を含有する水相中に添加し、通常の撹拌機またはホモジナイザー、ホモミキサー等により分散する。この際、好ましくは単量体液滴が所望のトナー粒子のサイズを有するように、撹拌速度、時間を調整し造粒する。その後は、分散安定剤の作用により、粒子状態が維持され、かつ粒子の沈降が防止される程度の撹拌をおこなえばよい。重合温度は40℃以上、一般的には50℃以上90℃以下の温度に設定しておこなうのがよい。また、重合反応後半に昇温してもよく、さらに、トナー定着時の臭いの原因等になる未反応重合性単量体、副生成物等を除去するために、反応後半または反応終了時に一部水系媒体を留去してもよい。

【0132】

反応終了後、生成したトナー粒子を洗浄、濾過により回収し乾燥する。懸濁重合法においては、通常単量体系100質量部に対して水300質量部乃至3000質量部を分散媒として使用するのが好ましい。

【0133】

トナー粒子の粒度分布制御や粒径の制御は、造粒時の系のpH調整、難水溶性の無機塩や保護コロイド作用をする分散剤の種類や添加量を変える方法でおこなうことができる。または、機械的装置条件、たとえばロータの周速、パス回数、撹拌羽根形状等の撹拌条件や、容器形状または水溶液中での固形分濃度等を制御することによりおこなう。

【0134】

上記方法によって作製されたトナー粒子は、必要に応じて分級を行い、以下、混練粉砕法と同様に流速指数FRIが0.80以上2.00以下である無機微粉体と、必要に応じて所望の添加剤をヘンシェルミキサー等の混合機により十分混合し作製される。

【0135】

本発明のトナーは、上述の方法によらずいずれの方法を用いて製造しても構わないが、流速指数FRIが0.80以上2.00以下である無機微粉体を少なくとも有する。さらに、Et(100)が500mJ以上2000mJ以下であることが好ましい。

【0136】

本発明の無機微粉体は、金属炭酸塩であることが、より好ましく、脂肪酸または脂肪酸の金属塩で表面処理されていると、より好ましい。さらには、本発明の無機微粉体は脂肪酸で表面処理された炭酸カルシウムを用いることがより好ましい。

【0137】

前記無機微粉体の好ましい個数平均粒子径は80nm以上400nm以下であり、さらに好ましくは80nm以上200nm以下である。

【0138】

本発明における無機微粉体の個数平均粒子径については、電子顕微鏡にて5万倍の倍率で撮影した写真から無作為に100個のサンプルを取り出して求める。

【0139】

球状粒子に関してはその直径、楕円形球状、または直方体状粒子に関しては短径と長径の平均値をもって、前記粒子の粒径とし、それらの平均の値を求め個数平均粒径として、その平均を求めた。

【0140】

本発明のトナーに含まれる前記無機微粉体の好ましい含有量は、トナー粒子100質量部に対して0.01質量部以上5.0以下質量部であり、より好ましくは0.05質量部以上3.0以下質量部である。

【0141】

本発明のトナーに含まれる無機微粉体以外に、その他の外添剤として、シリカ、アルミナ、酸化チタン等の無機酸化物、カーボンブラック、フッ化カーボン等の微粒径の無機微粉体をトナー粒子に外添混合してもよい。これらは、トナーに流動性および帯電性などを付与する。

【0142】

トナー粒子表面に分散されたシリカ微粉体、アルミナ微粉体または酸化チタン微粉体が細かい粒子であると、これら微粉体は高い流動性付与効果を有するので、これら微粉体は細かい粒子であることが好ましい。これら微粉体の好ましい個数平均粒径は5nm以上100nm以下であり、さらに好ましくは5nm以上50nm以下である。

【0143】

これら無機微粉体の好ましい添加量は、トナー粒子100質量部に対して、0.03質量部以上5質量部以下である。該無機微粉体の添加量が0.03質量部未満の場合は、十分な流動性付与効果を得ることができないことが多い。また、5質量部超の場合は、トナーの圧縮指数が高くなり、トナーが締まり易くなるとともに、過剰な外添剤が遊離し、悪影響を及ぼし易い。

【実施例】

【0144】

以下、本発明の具体的実施例について説明するが、本発明はこれらの実施例に限定されるものではない。

【0145】

(無機微粉体の製造例1)

生石灰を理論水量比1.5で乾式消和して得られた消石灰粉を用い、濃度450g/Lの石灰乳を調製し、高速インペラー分散機で処理した。

【0146】

次に、前記石灰乳を濃度120g/Lに調整したのち、撹拌しながらCO2濃度29容量%のCO2含有ガスを石灰乳中に吹き込んで炭酸化反応を行った。

【0147】

炭酸化反応は第1段階として供給速度18m3/m2・hrで炭酸化率が6.2%になるまでCO2含有ガスを吹き込み、次に第2段階として供給速度を1.5m3/m2・hrに下げ炭酸化率が12.8%になるまでCO2含有ガスを吹き込んだ。

【0148】

さらに第3段階として供給速度を18m3/m2・hrまで上げ炭酸化率を44.5%になるまでCO2含有ガスを吹き込み反応を行い、反応生成物を得た。

【0149】

得られた反応生成物1モルに対し、25℃、濃度400g/Lにおける粘度が2500cpの水酸化カルシウム水性懸濁液1モルを混合した。

【0150】

得られた混合物に反応開始温度25℃で二酸化炭素濃度30容量%の二酸化炭素含有ガスを供給速度8.0m3/m2・hrで吹き込み炭酸化率50.5%まで炭酸化して、反応生成物を平均して長径3.8μmで厚さ0.4μmに粗大化させ、水性懸濁液Aを調製した。

【0151】

一方25℃、濃度400g/Lにおける粘度が2500cpの水酸化カルシウム水性懸濁液を、濃度50g/Lに調整し、反応開始温度13℃で二酸化炭素濃度30容量%の二酸化炭素含有ガスを供給速度10.0m3/m2・hrで炭酸化率32.3%となるまで吹き込んで、水性懸濁液Bを調製した。

【0152】

次いでA液とB液を、A液中のCa系化合物とB液中のCa系化合物のモル比が100:8になるように混合したのち、反応開始温度15℃で二酸化炭素濃度30容量%の二酸化炭素含有ガスを供給速度15m3/m2・hrで吹き込み、反応させて、個数平均粒径100nmである均一な立方体状炭酸カルシウムを得た。

【0153】

炭酸カルシウムを含む懸濁液を純水でくり返し洗浄した後、固形分10質量%のスラリーに調整した。

【0154】

該スラリーを65℃で分散機により撹拌させながら、オレイン酸ナトリウム含有量が60質量%、ステアリン酸ナトリウム含有量が20質量%及びパルミチン酸ナトリウム含有量が20質量%である脂肪酸混合物を添加し、撹拌した後プレス脱水した。

【0155】

得られた濾過ケーキを箱型乾燥機で乾燥させた後、解砕することにより、脂肪酸混合物で処理された炭酸カルシウム粒子を得た。

【0156】

この疎水化処理された個数平均粒子径100nmの炭酸カルシウムを無機微粉体B1とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0157】

(無機微粉体の製造例2)

A液とB液の反応時間を調整して個数平均粒径を80nmとしたほかは、無機微粉体の製造例1と同様にして脂肪酸混合物で処理された炭酸カルシウム粒子を得た。

【0158】

この疎水化処理された個数平均粒子径80nmの炭酸カルシウムを無機微粉体B2とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0159】

(無機微粉体の製造例3)

A液とB液の反応時間を調整して個数平均粒径を150nmとしたほかは、無機微粉体の製造例1と同様にして脂肪酸混合物で処理された炭酸カルシウム粒子を得た。

【0160】

この疎水化処理された個数平均粒子径150nmの炭酸カルシウムを無機微粉体B3とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0161】

(無機微粉体の製造例4)

組成がMgCO3・3H2Oで、平均粒子径が20μmである中性炭酸マグネシウム懸濁液を50g/Lの濃度に調製し、撹拌しながら200℃で10時間の水熱処理をおこなった。得られた懸濁液をボールミルで10時間粉砕したのち、固形物を無水炭酸マグネシウムに換算して3質量%のステアリン酸ナトリウムを添加して表面処理し、プレス脱水した。

【0162】

得られた濾過ケーキを箱型乾燥機で乾燥させた後、解砕することにより、脂肪酸混合物で処理された炭酸マグネシウム粒子を得た。

【0163】

この疎水化処理された個数平均粒子径350nmの炭酸マグネシウムを無機微粉体B4とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0164】

(無機微粉体の製造例5)

ボールミルの粉砕時間15時間、表面処理剤を5質量%のスチレンアクリルロジン酸としたほかは、無機微粉体の製造例4と同様にしてロジン酸で処理された炭酸マグネシウム粒子を得た。

【0165】

その疎水化処理された個数平均粒子径150nmの炭酸マグネシウム粒子を無機微粉体B5とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0166】

(無機微粉体の製造例6)

3.0mol/Lの水酸化ナトリウム水溶液20Lを入れた反応容器に、Fe2+が1.5mol/Lである硫酸第一鉄水溶液20Lを加え、温度を95℃として、水酸化第一鉄コロイドを含有する第一鉄塩懸濁液を生成した。

【0167】

ここに、100L/minの空気を通気させながら90分撹拌してマグネタイトを含む第一鉄懸濁液を得た。ここに、6.0mol/Lの水酸化ナトリウム水溶液を添加して、pHを10.0とした。

【0168】

さらに、100L/minの空気を通気させながら60分撹拌してマグネタイト粒子を生成させた。十分撹拌した後、マグネタイトを濾別した。このマグネタイトを水洗、乾燥後、解砕して八面体形状のマグネタイト粒子を得た。

【0169】

この個数平均粒子径100nmのマグネタイトを無機微粉体B6とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0170】

(無機微粉体の製造例7)

脂肪酸化合物を添加しないことのほかは、無機微粉体の製造例3と同様にして、炭酸カルシウム粒子を得た。

【0171】

この個数平均粒子径150nmの炭酸カルシウムを無機微粉体B7とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0172】

(無機微粉体の製造例8)

反応容器中にアルゴンと酸素の体積比が3:1の混合ガスを導入し大気と置換させる。この反応容器中に酸素ガスを40(m3/hr)及び水素ガスを20(m3/hr)で供給し着火装置を用いて酸素−水素からなる燃焼炎を形成する。次いでこの燃焼炎中に圧力12kg/cm3の水素キャリアガスで原料の金属ケイ素粉末を投入し、粉塵雲を形成する。この粉塵雲に燃焼炎により着火し粉塵爆発による酸化反応を生じさせる。酸化反応後、反応容器内を冷却し、シリカ微粉末を得た。このシリカ微粉末100質量部を予めヘキサメチルジシラザン10質量部によって処理し、次いでジメチルシリコーンオイル(100cSt)12質量部をヘキサンで希釈したもので処理を行い、その後常温から約260℃まで昇温させ加熱処理を行い、その後、流動層乾燥機を用いて110℃で乾燥させた後、ピンミルで十分に解砕してシリカ粒子を得た。

【0173】

この疎水化処理された個数平均粒子径500nmのシリカ粒子を無機微粉体B8とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0174】

(無機微粉体の製造例9)

撹拌機、滴下ロート、温度計をガラス製反応器にセットし、エタノールに、アンモニア水を加え撹拌し、25℃に保った。次にこの溶液にテトラエトキシシランを60分間で滴下し反応させた。滴下終了後さらに25℃にて2時間撹拌を続けシリカゾル懸濁液を得た。次にこのシリカゾル懸濁液を加熱し、エタノールを除去した後トルエンを加えさらに加熱し、水を除去した。次に懸濁液中のシリカ粒子に対して3質量部のメチルシランを加えた後、80℃で1時間反応させシリカの疎水化処理をおこなった。その後、懸濁液を加熱し、トルエンを除去し、流動層乾燥機で乾燥させた後、ピンミルで粉砕した。その後、速やかに再びトルエン溶液中に分散させた後、ヘキサメチルジシラザン10質量部を加え十分に撹拌をおこなう。その後、流動層乾燥機を用いて110℃で乾燥させた後、ピンミルで十分に解砕して、シリカ粒子を得た。

【0175】

この疎水化処理された個数平均粒子径40nmのシリカ粒子を無機微粉体B9とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0176】

(無機微粉体の製造例10)

CeO2換算で1.6mol/リットルの塩化第二セリウム(CeCl3)水溶液148.7mlと31質量%の過酸化水素水19.7gを加えた後、純水を加えて全量を200mlとした。以下、これを原料Aとする。一方、28質量%アンモニア水を、NH3とCeCl3に含まれるClとの原子比(NH3/Cl)が1.5になるように65.6ml計りとり、これに純水を加えて全量を200mlとした。以下、これを原料Bとする。次に、原料Aと原料Bとをともに全量ビーカーに入れ、撹拌しながら滴下し、含酸化セリウムゲルを沈殿させた。このときビーカーには純水50mlを予め添加しておいた。次にこの沈殿ゲルを、オートクレーブにて、150℃で24時間加熱処理してスラリー500mlを得、これを純水で5回濾過洗浄し、さらに200mlのエチルアルコールで洗浄、撹拌、濾過、減圧乾燥することにより酸化セリウムの粉末を得た。

【0177】

この個数平均粒子径1000nmの酸化セリウムを無機微粒子B10とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0178】

(トナーの製造例1)

(1)ポリエステル樹脂の製造

・芳香族ジカルボン酸 :6.2mol

・無水ドデセニルコハク酸 :3.7mol

・無水トリメリット酸 :3.3mol

・PO−BPA :7.4mol

・EO−BPA :3.0mol

上記ポリエステルモノマーをエステル化触媒とともにオートクレーブに仕込み、減圧装置、水分離装置、窒素ガス導入装置、温度測定装置及び撹拌装置を付し、窒素ガス雰囲気下で215℃まで加熱しながら縮重合反応を行い、ポリエステル樹脂を得た。

【0179】

(2)ハイブリッド樹脂成分の製造

上記ポリエステル樹脂80質量部をキシレン100質量部に溶解・膨潤した。

【0180】

次に、スチレン15質量部、アクリル酸2−エチルヘキシル5質量部、エステル化触媒としてジブチルスズオキサイド0.15質量部を添加してキシレンの還流温度まで加熱してポリエステル樹脂のカルボン酸とアクリル酸2−エチルヘキシルとのエステル交換反応を開始した。

【0181】

さらにラジカル重合開始剤としてt−ブチルハイドロパーオキサイド1質量部をキシレン30質量部に溶解したキシレン溶液を約1時間かけて滴下した。

【0182】

その温度で6時間保持してラジカル重合反応を終了した。

【0183】

減圧下200℃まで加熱して脱溶剤することによりポリエステル樹脂の水酸基とビニル系重合体ユニットの共重合モノマーであるアクリル酸2−エチルヘキシルとのエステル交換反応を行い、これにより、ポリエステル樹脂、ビニル系重合体及びポリエステルユニットとビニル系重合体ユニットがエステル結合して生成したハイブリッド樹脂1を得た。

【0184】

得られたハイブリッド樹脂1は、酸価が28.5mgKOH/gであり、Tgが58℃であり、ピーク分子量Mnが7400、重量平均分子量Mwが45000、Mw/Mnが8.3であり、THF不溶分を約12質量%含有していた。

【0185】

(3)トナー粒子の製造

・上記ハイブリット樹脂1 100質量部

・低分子量エチレン−プロピレン共重合体 7質量部

・荷電制御剤(アゾ系鉄錯体化合物) 2質量部

・磁性酸化鉄 90質量部

(平均粒径0.19μm、保磁力11.2KA/m、残留磁化10.8Am2/kg、飽和磁化82.3Am2/kg)

上記混合物を、130℃に加熱された二軸混練機で溶融混練して、冷却した混合物をハンマーミルで粗粉砕した。

【0186】

さらに粉砕工程は、機械式粉砕機(ターボ工業社製)ターボミルT−250型を用い、回転子と固定子の間隙を1.5mmとし、回転子の先端周速を115m/sec、搬送エアー風量を30m3/h、粗砕品供給量を24kg/hとして運転した。

【0187】

得られた微粉砕物を風力分級機で分級し、重量平均径6.8μm、10.1μm以上の粒子が、5.8体積%であるトナー粒子を得た。

【0188】

このトナー粒子100質量部に対して、上記無機微粉体B1を1.0質量部、及び疎水性乾式シリカ(BET比表面積:300m2/g)を1.0質量部、撹拌羽根回転速度26.67S-1のヘンシェルミキサーFM150(三井三池社製)により、4分間回転させて外添させ、本発明のトナーT1を得た。得られたトナーのFRIを測定し、表1に示す。

【0189】

(トナーの製造例2乃至11)

添加する無機微粉体を表1のようにB2乃至B10に換えた他は、トナーの製造例1と同様にして、トナーT2乃至T10を得た。得られたトナーのFRIを測定し、表1に示す。

【0190】

トナーの重量平均粒径(D4)は、以下のようにして算出する。測定装置としては、100μmのアパーチャーチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)を用いる。測定条件の設定及び測定データの解析は、付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いる。尚、測定は実効測定チャンネル数2万5千チャンネルで行う。

【0191】

測定に使用する電解水溶液は、特級塩化ナトリウムをイオン交換水に溶解して濃度が約1質量%となるようにしたもの、たとえば、「ISOTON II」(ベックマン・コールター社製)が使用できる。

【0192】

尚、測定、解析を行う前に、以下のように前記専用ソフトの設定を行なった。

【0193】

前記専用ソフトの「標準測定方法(SOM)を変更」画面において、コントロールモードの総カウント数を50000粒子に設定し、測定回数を1回、Kd値は「標準粒子10.0μm」(ベックマン・コールター社製)を用いて得られた値を設定する。「閾値/ノイズレベルの測定ボタン」を押すことで、閾値とノイズレベルを自動設定する。また、カレントを1600μAに、ゲインを2に、電解液をISOTON IIに設定し、「測定後のアパーチャーチューブのフラッシュ」にチェックを入れる。

【0194】

前記専用ソフトの「パルスから粒径への変換設定」画面において、ビン間隔を対数粒径に、粒径ビンを256粒径ビンに、粒径範囲を2μmから60μmまでに設定する。

【0195】

具体的な測定法は以下の通りである。

(1)Multisizer 3専用のガラス製250ml丸底ビーカーに前記電解水溶液約200mlを入れ、サンプルスタンドにセットし、スターラーロッドの撹拌を反時計回りで24回転/秒にて行う。そして、専用ソフトの「アパーチャのフラッシュ」機能により、アパーチャーチューブ内の汚れと気泡を除去しておく。

(2)ガラス製の100ml平底ビーカーに前記電解水溶液約30mlを入れる。この中に分散剤として「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3ml加える。

(3)発振周波数50kHzの発振器2個を位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispension System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に約3.3lのイオン交換水を入れ、この水槽中にコンタミノンNを約2ml添加する。

(4)前記(2)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の、電解水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(5)前記(4)のビーカー内の電解水溶液に超音波を照射した状態で、トナー約10mgを少量ずつ前記電解水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。なお、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(6)サンプルスタンド内に設置した前記(1)の丸底ビーカーに、トナーを分散した前記(5)の電解質水溶液を、ピペットを用いて滴下し、測定濃度が約5%となるように調整する。そして、測定粒子数が50000個になるまで測定を行う。

(7)測定データを装置付属の前記専用ソフトにて解析を行い、重量平均粒径(D4)を算出する。なお、前記専用ソフトでグラフ/体積%と設定したときの、「分析/体積統計値(算術平均)」画面の「平均径」が重量平均粒径(D4)である。

【0196】

(トナー担持体用アクリル基含有樹脂溶液の製造例1)

撹拌機、冷却器、温度計、窒素導入管及び滴下ロートを付した4つ口セパラブルフラスコに、ジプロピルアミノエチルメタクリレート(式(6))46.1質量部、ラウリルブロマイド(4級化剤)(式(7))53.9質量部、エタノール50質量部を混合し系が均一になるまで撹拌した。撹拌を続けながら、70℃まで昇温した後5時間撹拌してモノマーの4級化を行い、4級アンモニウム塩基含有モノマーである、(2−メタクリロイロキシエチル)ラウリルジプロピルアンモニウムブロマイド(式(8))を得た。得られた反応溶液を冷却した後、共重合成分として、トリデシルメタクリレート17.4質量部、溶媒としてエタノール50質量部、及び重合開始剤としてアゾビスイソブチロニトリル(AIBN)1.0質量部を仕込み、系が均一になるまで撹拌した。撹拌を続けながら、反応系内の温度が70℃になるまで昇温し、滴下ロートに仕込んだ分を1時間かけて添加した。滴下終了後、窒素導入下還流状態でさらに5時間反応させ、さらにAIBNを0.2質量部添加した後1時間反応させた。さらに、この溶液をエタノールで希釈して固形分40%のアクリル基含有樹脂溶液F1を得た。配合比を表2に、構造を表3に示す。

【0197】

【化8】

【0198】

(アクリル基含有樹脂溶液2乃至20の製造例)

以下使用する共重合成分を表4に示した成分としたこと以外は、アクリル基含有樹脂溶液F1の製造例と同様にして、アクリル基含有樹脂溶液F2乃至F20を得た。アクリル基含有樹脂溶液の構造は表3に示す。

【0199】

(トナー担持体用導電性粒子の製造例1)

石炭系重質油を熱処理することで得られたメソカーボンマイクロビーズを、洗浄・乾燥した後、アトマイザーミルで機械的に分散を行い、窒素雰囲気下において800℃で一次加熱処理を行い炭化させた。次いで、アトマイザーミルで二次分散を行った後、窒素雰囲気下において2900℃で熱処理し、さらに分級して体積平均粒径6.6μmの黒鉛粒子G1を得た。

【0200】

(トナー担持体の製造例1)

以下の材料にメタノールを加え固形分40%に調整し、これをサンドミル(直径1mmのガラスビーズをメディア粒子として使用)で2時間分散した。

・結着樹脂J1 167質量部(固形分100質量部)

(アンモニア触媒使用レゾール型フェノール樹脂溶液(商品名:J−325、DIC株式会社製))

・導電性粒子G1 30質量部

・導電性粒子G2 50質量部

(カーボンブラック#5500(商品名、東海カーボン製))

・アクリル基含有樹脂F1 25質量部(固形分10質量部)

・凹凸付与粒子 60質量部

(ニカビーズICB−0520(日本カーボン株式会社;商品名)、平均粒径5.9μm)

【0201】

篩を用いてガラスビーズを分離した後、固形分濃度が33%になるようにメタノールを添加して、塗料を得た。

【0202】

基体として、上下端部にマスキングを施した外径32.0mmφ及び24.5mmφ、算術平均粗さRa0.2μmの研削加工したアルミニウム製円筒管を準備した。この基体を垂直に立てて、一定速度で回転させ、前記塗料を、スプレーガンを一定速度で下降させながら塗布した。続いて、熱風乾燥炉中で150℃、30分間加熱して塗布層を乾燥し硬化して基体上に樹脂層を形成しトナー担持体H1を作製した。トナー担持体H1の樹脂層の層厚は、15μmであった。表2乃至表4にトナー担持体H1の樹脂層の構成と物性を示す。

【0203】

(トナー担持体の製造例2乃至24)

塗料の構成をそれぞれ表2乃至表4に示したものとした以外はトナー担持体H1の製造例と同様にしてトナー担持体H2乃至H24を作製した。

【0204】

〔実施例1〕

市販のモノクロ複合機iR3045(キヤノン社製)を改造し、現像時に印加される現像電界強度と周波数を自由に設定できるようにした。電界強度の調整は、交流成分のピークトゥピーク電圧を変更することによりおこなうこととした。

【0205】

この装置に、本発明のトナー担持体H1を取り付け、トナーT1を用いて、通紙耐久試験をおこなった。

【0206】

室内の温度と湿度を調整できる環境試験室において、15℃/10%RHの環境下で、初期設置モードにてトナーを現像器に補給したのち、電界強度と周波数を表5のように設定し、初期画像のベタ画像濃度および白地かぶりの評価と、ハーフトーンの画像評価をおこなった。

【0207】

次に、印字面積5%の原稿を用いて1万枚の連続通紙をおこなったのち、ベタ画像濃度および白地かぶりの評価と、ハーフトーンの画像評価をおこなった。

【0208】

次に、環境試験室内の温湿度を8時間かけて35℃/85%RHに変え、さらに40時間放置し、ベタ画像濃度および白地かぶりの評価をおこなった。

【0209】

また、通紙耐久全体を通して、その他画像欠陥や機内トナー飛散の有無を確認し、画像異常やその他の欠陥が発生した場合は、以降の試験を中止することとした。

【0210】

ベタ画像濃度は、カラー反射濃度計(たとえばX−RITE 404A:X−Rite Co.製)にてオリジナル画像のベタ部5ヶ所を測定し平均した。

【0211】

カブリは白地部分の白色度をリフレクトメーター(densitometer TC6MC:(有)東京電色技術センター)により測定し、その白色度と転写紙の白色度平均値の差からカブリ量(%)を算出した。

【0212】

以上の通紙耐久試験結果より、高帯電性トナーと高い帯電付与性をもつトナー担持体を用いて高い電界強度で現像しても、チャージアップしやすい低湿環境下におけるブロッチの発生がないことと、低帯電トナーによる白地かぶりの発生がないことが確認された。

【0213】

また、帯電量が低下しやすい高温高湿下においても帯電量分布がシャープに高いまま維持されるため、白地かぶりの発生が無く、画像濃度の変動が少ない良好な画像を得られることが確認された。

【0214】

画像濃度と白地かぶりの評価結果に5段階のランク付けをおこない、ランク3以上で合格とした。また、ハーフトーンの画像品位に3段階のランク付けをおこない、ランクB以上で合格とした。評価結果を表5に示す。

【0215】

[画像濃度 評価ランク]

ランク5:反射濃度 1.40以上

ランク4:反射濃度 1.35乃至1.39

ランク3:反射濃度 1.30乃至1.34

ランク2:反射濃度 1.25乃至1.29

ランク1:反射濃度 1.24以下

【0216】

[白地かぶり 評価ランク]

ランク5:かぶり 0.50%以下

ランク4:かぶり 0.51乃至1.00%

ランク3:かぶり 1.01乃至1.50%

ランク2:かぶり 1.51乃至3.00%

ランク1:かぶり 3.01%以上

【0217】

[ハーフトーン 評価ランク]

ランクA:画像品位 ブロッチ模様や画像乱れ等の異常なし

ランクB:画像品位 許容レベルの画像乱れ等の異常有り

ランクC:画像品位 許容できない画像異常あり

【0218】

〔実施例2乃至21、および比較例1乃至16〕

表5に示すように、上記トナー担持体H2乃至H24と、上記トナーT1乃至T10用い、電界強度と周波数を変えて、実施例1と同様に評価をおこなった。評価結果を表5乃至表6に示す。

【0219】

以上の評価結果より、本発明の効果を確認した。

【0220】

無機微粉体のFRIまたはトナーのFRIが本発明の上限値を超える比較例1乃至2では、トナーの帯電量分布がブロード化してしまい、初期設置にてブロッチが発生したため、ハーフトーンにブロッチ模様が見られた。

【0221】

電界強度または帯電周波数が本発明の範囲を超える比較例3乃至6では、濃度薄または画像の乱れ、あるいは感光体リークによる白抜けが発生し、本発明の効果を発揮できなかった。

【0222】

トナー担持体の樹脂層の樹脂構造あるいは配合が本発明の範囲を超える比較例7乃至16では、前述した如き帯電付与性の不均一や帯電付与性の低下、あるいは疎水性の低下が許容範囲を超え、本発明の効果が得られなかった。

【0223】

実施例1乃至21の結果が示すように、ピークトゥピークの電界強度が2.20×106V/m以上7.00×106V/m以下であり周波数が2000Hz以上4000Hz以下である交流電界を現像バイアスとしてトナー担持体に印加し、トナー担持体上に担持させたトナーにより静電潜像担持体に形成された静電潜像を現像する現像工程を有する画像形成方法であって、該トナー担持体は、少なくとも基体及び該基体表面に形成された樹脂層を有しており、該樹脂層は結着樹脂と、式(1)及び(2)に示されるユニットを少なくとも含有する樹脂、及び導電性粒子を少なくとも含有しており、該トナーは、少なくとも結着樹脂と着色剤を含有するトナー粒子と無機微粉体を含有するトナーであり、該トナーは、流速指数FRIが1.50以上2.50以下であり、該無機微粉体は、流速指数FRIが0.80以上2.00以下であることを特徴とする画像形成方法であることにより、高い帯電性を持つトナーと、高い帯電付与性を持つトナー担持体を使用し、高い電界強度を書けて高画質化を図っても、使用環境や使用形態によらず良好な画像品質を得ることができる。

【0224】

さらに、実施例9乃至14が示すように、該トナー担持体が、該結着樹脂100質量部に対して該アクリル鎖を有する樹脂が1質量部以上40質量部以下で添加され、あるいは該トナー担持体が、該アクリル鎖を有する樹脂中に含有している該ユニット(1)及び(2)のユニット組成比をそれぞれa、b、としたとき、b/(a+b)が0.50以上0.90以下であることにより、帯電付与性の高さと、帯電付与性の均一化とのバランスが最適化する。

【0225】

さらに、実施例15乃至21が示すように、該無機微粉体は、一次粒子の個数平均径が80nm以上400nm以下であり、または、トータルエネルギーEt(100)が500mJ以上2000mJ以下であり、または、金属炭酸塩であり、または脂肪酸または脂肪酸の金属塩で表面処理されており、さらに炭酸カルシウムを主成分としていることにより、さらに好ましい結果となった。

【0226】

【表1】

【0227】

【表2】

【0228】

【表3】

【0229】

【表4】

【0230】

【表5】

【0231】

【表6】

【符号の説明】

【0232】

501 感光ドラム、502 規制ブレード、503 トナー容器(ホッパー)、504 トナー、506 基体(金属円筒管)、507 樹脂被覆層、508 トナー担持体(現像スリーブ)

【技術分野】

【0001】

本発明は、電子写真法、静電記録法、及び磁気記録法を利用した画像形成方法に関するものである。詳しくは、本発明は感光体上にトナー像を形成後、トナー像を転写材上に転写して画像形成する、複写機、プリンター、ファックスの如き画像形成装置に用いられるトナー、トナー担持体、及び画像形成方法に関する。

【背景技術】

【0002】

従来、電子写真法としては多数の方法が知られている。

【0003】

一般的な電子写真法には、光導電性物質を利用して、種々の手段により像担持体(以下、感光体ともいう)上に電気的潜像を形成し、次いで、該潜像に現像剤(以下、トナーともいう)を転移して可視像化(以下、現像ともいう)し、トナー画像を得る方法が知られている。感光体上に可視化されたトナー画像は、さらに必要に応じて紙などの転写材にトナー画像を転写したあとに、熱/圧力により転写材上にトナー画像を定着して複写物を得る。

【0004】

現像方式として多数の方法が知られているうち、磁性トナーを用いた一成分現像方式は現像器がシンプルでトラブルが少なくメンテナンスも容易であることから、比較的低価格かつランニングコストにも重点を置く低中速機においては特に好ましい。

【0005】

これら電子写真法を用いた画像形成方法は、複写機以外にプリンターやファクシミリとして適用されている。

【0006】

近年では、特に高速機においてはデジタル印刷機として商業的な利用が本格化されるほどに高画質化・高精細化が進んでいる。それら高速機と比較して低価格であることが求められる中低速機においても、高価な高速機に匹敵する高画質が求められてきている。

【0007】

また、印刷室など専用の部屋に設置されることが想定される大型の高速機と較べて、小型軽量である中低速機は設置される場所も環境も使用形態も多種多様であり、より高い環境安定性を求められている。

【0008】

高画質化・高精細化を達成するために、たとえばトナーの小粒径化などにより、高い帯電性を持つトナーを使用することが知られている(特許文献1)。また、トナー担持体においては、該担持体の表面に荷電制御剤を含有させた樹脂層を設け、トナーへの帯電付与性能を向上させる方法が知られている(特許文献2)。さらに、現像時に印加される現像電界強度(以降単純に「電界強度」ともいう)を高めて感光体と密着性が強い高トリボトナーを現像させ、高精細な画像を得る方法が知られている(特許文献3)。

【0009】

しかし、さらなる高画質を達成するために以上の方法を組み合わせて実施した場合、環境によってはトナー担持体上のトナーを均一に帯電させることが困難となり、トナーの帯電ブロード化により画像異常を起こしてしまい、高画質化は達成できない。

【0010】

トナーの改良により環境に依らず帯電を安定させる方法としては、たとえばトナーの外添剤種や外添方法を工夫したもの(特許文献4、5)などが知られているが、これらの方法も帯電付与能の高いトナー担持体と高い電界強度を組み合わせた際には、設置環境や使用形態により、安定化したはずの帯電量分布がブロードしてしまうことがあった。帯電量分布がブロード化すると、ブロッチ(一部トナーのチャージアップによりトナー担持体上のトナー層が乱れ、黒ベタ画像やハーフトーン画像に斑点状、あるいは波状のムラとなって現れる現象)の発生や、カブリ・トナー飛散・白抜け・選択現像によるトナー劣化等、様々な画像異常が発生するため高画質化は達成できない。

【0011】

高い帯電性を持つトナーと、高い帯電付与性を持つトナー担持体を使用し、さらに高い電界強度をかけて、多様な環境に依らず高画質化することは、従来技術では達成が困難であった。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2002−169322

【特許文献2】特開2001−312136

【特許文献3】特開2002−202627

【特許文献4】特開2003−248338

【特許文献5】特開平06−118712

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明の目的は、上記従来技術の問題点を解決した画像形成方法を提供することにある。即ち、本発明の目的は、高い帯電性を持つトナーと、高帯電付与性を持つトナー担持体を使用し、高い電界強度をかけて現像しても、従来のような帯電量分布のブロード化が発生せず、高画質化を達成できる画像形成方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目標を達成するための、本出願に係る発明は以下のとおりである。

(1)ピークトゥピークの電界強度が2.20×106V/m以上7.00×106V/m以下であり周波数が2000Hz以上4000Hz以下である交流電界を現像バイアスとしてトナー担持体に印加し、トナー担持体上に担持させたトナーにより静電潜像担持体に形成された静電潜像を現像する現像工程を有する画像形成方法であって、

該トナー担持体は、少なくとも基体及び該基体表面に形成された樹脂層を有しており、該樹脂層は結着樹脂と、下式(1)及び(2)に示されるユニットを少なくとも含有する樹脂、及び導電性粒子を少なくとも含有しており、

該トナーは、少なくとも結着樹脂と着色剤を含有するトナー粒子と無機微粉体を含有するトナーであり、該トナーは流速指数FRIが1.50以上2.50以下であり、該無機微粉体は流速指数FRIが0.80以上2.00以下であることを特徴とする画像形成方法。

【0015】

【化1】

[式中、R1は水素原子またはメチル基を示し、R2は炭素数8乃至18のアルキル基を示す。]

【0016】

【化2】

[式中、R3は水素原子またはメチル基を示し、R4は炭素数1乃至4のアルキレン基を示し、R5、R6、R7のうち少なくとも一つは炭素数4乃至18のアルキル基、その他の基は炭素数1乃至18のアルキル基を示し、Xは−COO−、−CONH−、−C6H4−のいずれかであり、A-はハロゲン類、または塩酸、臭化水素酸、硫酸、リン酸、硝酸の無機酸類におけるアニオン、またはカルボン酸、スルホン酸の如き有機酸類におけるアニオンのいずれかである。]

(2)該無機微粉体は、一次粒子の個数平均径が80nm以上400nm以下であることを特徴とする画像形成方法。

(3)該無機微粉体は、トータルエネルギーEt(100)が500mJ以上2000mJ以下であることを特徴とする画像形成方法。

(4)該無機微粉体が、金属炭酸塩であることを特徴とする画像形成方法。

(5)該無機微粉体が、脂肪酸または脂肪酸の金属塩で表面処理されていることを特徴とする画像形成方法。

(6)該無機微粉体が、炭酸カルシウムを主成分としていることを特徴とする画像形成方法。

(7)該トナー担持体が、該アクリル鎖を有する樹脂中に含有している該ユニット(1)及び(2)のユニット組成比をそれぞれa、b、としたとき、b/(a+b)が0.50以上0.90以下であることを特徴とする画像形成方法。

(8)該トナー担持体が、該結着樹脂100質量部に対して該アクリル鎖を有する樹脂が1質量部以上40質量部以下で添加されていることを特徴とする画像形成方法。

【発明の効果】

【0017】

本発明者らは、さらなる高画質を得ようとした際に、帯電量分布が安定しているはずのトナーが帯電のブロード化を起こしてしまうこの現象に対し、鋭意検討をおこなった結果、トナー担持体上のトナーの穂立ち状態に原因があることを突き止めた。

【0018】

即ち、高い帯電性を持つトナーに帯電付与性の高いトナー担持体を用いた際に、トナーの穂が高く疎らになり、穂の外側で該担持体と強く接触・摺擦して強い帯電を帯びるトナーと、穂の内部で担持体と接触できず帯電の低いトナーができてしまう。

【0019】

磁性トナーを用いた一成分現像方式では、トナー担持体内部にトナーを保持・搬送するための磁石が組み込まれ、該担持体上のトナーは磁気力により穂立ちを形成している。トナーはトナーの集合体である穂として該担持体上で回転運動・摺擦運動をし、該担持体表面に接触することにより帯電を帯びる。

【0020】

高画質を得るため、トナーの一粒一粒に均一な高い帯電を与えるためには、背が高く疎らになってしまうトナー穂を、背が低くて密度の高いトナー穂にすることにより、該担持体とトナー粒の接触の強さや接触機会を均等にすればよい。

【0021】

微細領域で起きている現象を推測すると、まず、高い帯電性を持つトナーを、高い帯電付与性をもつトナー担持体を用いて帯電させるとき、最初にトナー担持体と摺擦して帯電されたトナーとまだ該担持体に触れていないトナーとの間に電位差が生じる。

【0022】

高い帯電性を持つトナーはこの電位差が大きくなるので、電位差による静電凝集が生じやすく、また凝集が大きくなることが推測される。この、弱く凝集したトナーが、トナー穂の大きさにつながり、穂の内部のトナーは該担持体との接触機会を失うので帯電されにくく、穂の外側のトナーは強く帯電され、帯電量分布がさらに大きくなってしまう。

【0023】

また、強く帯電された穂の外側は隣の穂と電気的に反発するため、穂が疎らになり、高画質化をさらに阻害することとなる。穂の外側のトナーは、大きな穂の回転運動によりトナー担持体表面に強く接触し、さらに強く帯電され、ブロッチ現象や、チャージアップによる白抜けなどの画像異常を起こしてしまう。

【0024】

現像時に穂を崩してひとつひとつのトナー粒とし高精細な画像を得る目的で高い電界強度をかけると、穂としては高帯電であってもトナー粒になると帯電量分布が大きいので、帯電量の低いトナー粒はカブリやトナー飛散を起こしてしまう。

【0025】

本発明者らは、トナー担持体上の微細領域でのトナー流動性の制御と、トナー担持体表面の微細領域での帯電付与性を均一化することで、以上のような現象を起こさず、背が低く密度の高いトナー穂を作り高画質化を達成できることを見いだした。

【0026】

本発明におけるトナー担持体は、少なくとも基体及び該基体表面に形成された樹脂層を有しており、該樹脂層は結着樹脂と、式(1)及び(2)に示されるユニットを少なくとも含有する樹脂、及び導電性粒子を少なくとも含有していることを特徴とする。

【0027】

本発明によれば、本発明の構成のアクリル樹脂を含有することによりトナーに対する帯電付与能を向上させることができる。

【0028】

特に、式(2)で示されるカチオンユニット中の長鎖アルキル基の存在効果によって、トナーに対する帯電付与能が向上する。かつ、第4級アンモニウム塩基がイオン導電性を有しているため、樹脂層の導電性が向上する。よって、トナーに対して迅速に高い帯電を付与しつつ過剰な帯電を抑制できるため、ブロッチ・ゴースト・カブリの如き画像不良を低減でき、十分な画像濃度を有した文字飛び散り等が少ない高品位の画像を得ることができる。

【0029】

また、アクリル樹脂中に長鎖アルキル基が存在することにより、特に、式(1)で示されるエステルユニット中の長鎖アルキル基の存在効果により、熱硬化性樹脂との相溶性が良好となってアクリル樹脂が樹脂層中で均一に存在できる。

【0030】

さらに、樹脂層中に存在する導電性粒子の分散性も良好となる。その結果、高い帯電付与能を達成しながら、本発明の課題である微細領域での帯電付与性の均一化が達成でき、後述する本発明のトナーの効果と合わせてトナーの帯電量差による静電凝集を防止できる。静電凝集による穂立ちの成長を防げることから、トナーの帯電量分布をシャープに維持でき、背が低く密度の高い穂を形成できるため高精細な画像が得られ、ブロッチの如き画像不良を低減でき、現像特性の向上を図ることが可能となる。

【0031】

さらに、アクリル樹脂中に長鎖アルキル基が存在することにより疎水性が高まるために、耐湿性が良好となって環境安定性に優れる。よって、長期にわたり異なる環境下においても、トナーに安定して適切な帯電を付与し、それに伴い、充分な画像濃度を有した文字飛び散り等が少ない高品位の画像を安定して得ることが可能となる。

【0032】

また、本発明のトナーは少なくとも結着樹脂と着色剤を含有するトナー粒子と無機微粉体を含有するトナーであり、該トナーは、流速指数FRIが1.50以上2.50以下であり、該無機微粉体は、流速指数FRIが0.80以上2.00以下であることを特徴とする。

【0033】

トナーのFRIが2.50以下であり、添加する無機微粉体のFRIが2.00以下であり、さらに前述の高い帯電付与性を持ちながら均一な帯電付与性を持つトナー担持体を組み合わせることにより、背が低く密度の高い穂立ちを達成でき、高画質化を達成できる。

【0034】

詳しくは後述するが、流速指数FRI(以下、単純に「FRI」ともいう)とは、粉体流動性測定装置パウダーレオメータFT4(シスメックス社製、以下「FT4」ともいう)により測定される数値で、充填した粒子中に回転翼を螺旋状に回転しながら侵入し、低速(回転翼端の周速度10mm/s)回転時に発生する回転トルクと垂直加重の総和であるトータルエネルギーEt(10)および、高速(同100mm/s)回転時に発生する同Et(100)を測定し、その比Et(10)/Et(100)を算出したものである。

【0035】

つまりFRIとは、粉体が速い速度で運動しているときの流動性と、遅い速度で運動しているときの流動性の比をあらわし、FRIの数値が1に近いほど、運動速度による流動性の変化が小さいことをあらわす。

【0036】

本発明者らがトナー担持体上のトナー帯電量分布について検討した結果、微小領域でのトナーの流動性に、運動速度による差が生じていることが、帯電量分布がブロード化し穂立ちが大きくなる原因になっているものと推測した。

【0037】

トナー担持体上を、一粒一粒のトナーまで拡大した微小領域でのトナーの運動をみると、該担持体上をトナー穂として立ち上がったり倒れたりといった回転運動しているため、トナー粒の運動速度はばらばらである。速度の速い粒と、速度の遅い粒に流動性の差が大きいと、速度の遅い粒は流動性が悪いためさらに運動速度のばらつきを拡大し、運動速度の高いトナーはトナー担持体と強く接触して強く帯電するので帯電量分布がブロード化する。帯電量分布がブロード化すると静電凝集により穂が大きくなりさらに帯電量分布がブロード化する、といった悪循環に陥り、これまでに挙げたような害を起こす。

【0038】

本発明のトナーは、FRIが1.50以上2.50以下であることにより、微小な領域で見たトナー粒による運動速度の違いや、あるトナー粒子の運動速度が変化しても、流動性の変化が小さいため、前述のような悪循環に陥りにくい。

【0039】

トナーのFRIが2.50を超えるトナーには、低速運動時の流動性が悪いギシギシしたトナー、または高速運動時の流動性が良いふわふわしたトナーなどが該当する。いずれも、運動速度による流動性の変化が大きく、帯電量のブロード化につながる。

【0040】

FRIは1.00に近い方が速度による流動性の変化は少ないが、FRIが1.50を下回る粉体は、高速運動時でも空気を含まず運動性が悪い重い粉体、または低速運動時にも空気を含む軽い粉体であると考えられ、本発明のトナーとしての使用には適さないと考える。

【0041】

トナーのFRIは、トナー母粒子の形状や粒径、比重、表面を構成する物質の特性など、また外添剤の種類や量などにより調整できる。さらに外添時の混合の強さなどによっても調整することができる。

【0042】

さらに、トナーに添加された無機微粉体のFRIが0.80以上2.00以下であることにより、トナー担持体表面に対するトナーの、微小領域での流動性も一定に保たれる。

【0043】

トナー担持体の表面にトナーが接触して帯電するとき、その接触する接点を考えると、前述のトナーの流動性だけではなくトナーとトナー担持体表面とのすべり性についても、運動速度による変化を抑えることが、帯電を安定させるためには重要である。

【0044】

本発明者らが鋭意検討した結果、トナーとしての流動性だけでなく、添加する無機微粉体の流動性においても、運動速度に対する安定性を制御することが、本発明の課題を解決するために必要であることを発見した。添加した無機微粉体はトナーの表面に付着、あるいは遊離して存在し、トナーから遊離した無機微粉体がトナー担持体表面に存在し、トナー表面の無機微粉体と接触することが、トナーとトナー担持体とのすべり性をある程度支配しているものと推測している。

【0045】

トナーに添加する無機微粉体のFRIが、0.80以上2.00以下であることにより、トナーの運動速度によらず帯電を安定化できる。

【0046】

FRIが2.00を超える無機微粉体のみを添加すると、トナーとトナー担持体とのすべり性が接触速度により変化し、微小領域で見たトナーの運動速度にムラができる。トナーとトナー担持体が接触する速度が違うとトナーが受ける帯電量が変化するので、トナーの帯電量がブロード化し、高くて疎らな穂立ちの形成につながり、さらなる帯電量のブロード化への悪循環につながってしまう。

【0047】

FRIが0.80を下回る無機微粉体は、低速運動時に空洞を作ってしまうような粘着性を持つ粉体などであると考えられ、トナーの流動性を悪化させるので、このような無機微粉体のみを添加することは、本発明のトナーには適さない。

【0048】

無機微粉体のFRIは、該無機微粉体の形状や粒径、比重、物質の特性など、また表面の処理などによって調整することができる。

【0049】

前記無機微粉体には、たとえば亜鉛、アルミニウム、セリウム、コバルト、鉄、ジルコニウム、クロム、マンガン、ストロンチウム、スズ、アンチモン等の金属酸化物、チタン酸カルシウム、チタン酸マグネシウム、チタン酸ストロンチウム等の複合金属酸化物、硫酸バリウム、炭酸カルシウム、炭酸マグネシウム、炭酸アルミニウム等の金属塩、カオリン等の粘度鉱物、アパタイト等のリン酸化合物、シリカ、炭化ケイ素、窒化ケイ素等のケイ酸化合物、カーボンブラック、グラファイト等の炭素粉末が挙げられる。

【0050】

無機微粉体の選択および調整法は、本発明の範囲であればとくに制限を受けない。

【0051】

2種以上の異なる物質をあわせて選択してもよいし、粒径を違えた同じ物質をあわせて選択しても構わない。同じ物質でも形状が異なるものを混合してもよいし、調整法が異なるものを混合してもよい。

【0052】

本発明のトナーには、さらに流動性の付与や耐久性の向上など、様々な目的から、本発明の無機微粉体のほかに、さらに無機微粉体や樹脂微粒子などを添加しても構わない。

【0053】

本発明のトナー担持体とトナーを使用し、さらにピークトゥピークの電界強度が2.2×106V/m以上7.0×106V/m以下であり周波数が2000Hz以上4000Hz以下である交流電界を現像バイアスとしてトナー担持体に印加し、トナー担持体上に担持させたトナーにより静電潜像担持体に形成された静電潜像を現像する現像工程を有する画像形成方法を用いることにより、高画質化を達成できる。

【0054】

さらに、本発明の無機微粉体は、一次粒子の個数平均径が80nm以上400nm以下であることがより好ましい。無機微粉体の一次粒子の個数平均径がこの範囲にあることで、トナーとトナー担持体とのすべり性への関与が大きく、帯電安定化への効果をより高く発揮できる。個数平均径をこの範囲とすることで、トナー表面への付着とトナーからの遊離のバランスが良好となり、また、他の外添剤の影響を受けにくくなるものと推測している。

【0055】

さらに、本発明の無機微粉体は、トータルエネルギーEt(100)が500mJ以上2000mJ未満であることがより好ましい。同じFRIであっても、トータルエネルギーEt(100)が上記範囲であることにより、本発明のトナー担持体と組み合わせたときに流動性が好適な範囲となり、穂立ちの形状が良好となって、より高画質化が図れる。

【0056】

さらに、本発明の無機微粉体は、金属炭酸塩であることが、より好ましい。

【0057】

感光体の交換頻度を減らしてランニングコストを低減することなどを目的に、高耐久感光体を用いた場合に、高湿環境において画像流れが問題となることがある。本発明の無機微粉体を金属炭酸塩とすることにより、本発明の効果を保ちながら、画像流れの原因である感光体表面に付着した帯電生成酸化物を好ましく除去することが可能となる。

【0058】

さらに、本発明の無機微粉体は、脂肪酸または脂肪酸の金属塩で表面処理されていると、より好ましい。脂肪酸または脂肪酸の金属塩で表面処理されていることにより、高湿環境下での帯電安定性をさらに安定させることができるほか、感光体のクリーニングに弾性ブレードを使用する場合にはクリーニングブレードと感光体の潤滑性を向上させる効果がある。

【0059】

さらに、本発明の無機微粉体が、炭酸カルシウムを主成分としていることが、より好ましい。本発明に好ましいFRIや粒径などを容易に得られ、さらに帯電的に弱正帯電であることでトナー担持体や感光体の汚染を引き起こしにくく、また画像への弊害もなく、製造上の問題もなく低コストであることから、炭酸カルシウムを用いることが好ましい。

【0060】

さらに、本発明のトナー担持体が、該アクリル鎖を有する樹脂中に含有している該ユニット(1)及び(2)のユニット組成比をそれぞれa、b、としたとき、b/(a+b)が0.50以上0.90以下であることが、より好ましい。

【0061】

さらに、本発明の該トナー担持体は、該結着樹脂100質量部に対して該アクリル鎖を有する樹脂が1質量部以上40質量部以下で添加されることが、より好ましい。

【図面の簡単な説明】

【0062】

【図1】本発明のトナー担持体を有する現像装置の説明図である。

【発明を実施するための形態】

【0063】

以下、好ましい実施の形態を挙げて本発明について詳述する。

【0064】

本発明のトナー担持体は、少なくとも基体、及び基体表面に形成された樹脂層を有している。前記樹脂層は、結着樹脂と、以下で示す所定のユニットを有する樹脂、導電性微粒子を少なくとも含有している。

【0065】

本発明のトナー担持体基体表面に形成された樹脂層は結着樹脂として熱硬化性樹脂を含有していることが好ましい。熱硬化性樹脂を結着樹脂とすることで、樹脂層の耐久性・環境安定性が向上する。熱硬化性樹脂としては、特に、強靭性・耐久性の面から、フェノール樹脂、メラミン樹脂、尿素樹脂、ベンゾグアナミン樹脂が好ましい。中でも、樹脂層の耐摩耗性を向上させる点、環境安定性に優れる点、後述のアクリル樹脂との相溶性に優れることからフェノール樹脂がより好ましい。また、これら熱硬化性樹脂の中でもアルコール、特にメタノール、エタノール、プロピルアルコール、ブタノールの如き低級アルコールに可溶なタイプが、本発明に用いるアクリル樹脂との相溶性が良好なために好ましい。

【0066】

本発明に使用されるアクリル樹脂は、下式(1)で示されるエステルユニット、及び(2)に示されるカチオンユニットを少なくとも含有する。

【0067】

【化3】

[式中、R1は水素原子またはメチル基を示し、R2は炭素数8乃至18のアルキル基を示す。]

【0068】

【化4】

[式中、R3は水素原子またはメチル基を示し、R4は炭素数1乃至4のアルキレン基を示し、R5、R6、R7のうち少なくとも一つは炭素数4乃至18のアルキル基、その他の基は炭素数1乃至18のアルキル基を示し、Xは−COO−、−CONH−、−C6H4−のいずれかであり、A-はハロゲン類、または塩酸、臭化水素酸、硫酸、リン酸、硝酸等の無機酸類におけるアニオン、またはカルボン酸、スルホン酸の如き有機酸類におけるアニオンのいずれかである。]

【0069】

式(1)で表されるエステルユニットとしてより好ましい形態は、R1がメチル基であって、R2がデシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基の中から選ばれる長鎖アルキル基である。アルキル基が前述のような長鎖であることにより、結着樹脂に対するアクリル樹脂の相溶性が高まる。よって、アクリル樹脂が結着樹脂中に均一に存在することとなり、トナーに対して均一な帯電を付与することが可能となる。また、樹脂中への導電性粒子等の顔料分散性も向上するため、抵抗分布も均一となり局所的なトナーのチャージアップが抑制されるのである。

【0070】

R2が本発明で特定する範囲より炭素数の少ない低級アルキル基である場合は、疎水性が低下するため共重合体全体の極性が高まる。この場合、本発明で使用できる結着樹脂は極性が弱い為、結着樹脂に対するアクリル樹脂の相溶性が悪くなり、アクリル樹脂が樹脂層中に均一に存在することが困難になる。その結果、トナーが樹脂層と接触した場合、アクリル樹脂の存在状態によって摩擦帯電に差が生じるためその帯電分布が不均一になりやすい。同時に導電剤の凝集も起こりやすくなるため、リークサイトが局所的に存在することとなりトナーの帯電分布の不均一化が増長されることとなる。

【0071】

一方、R2がオクタデシル基を超える長鎖アルキル基(炭素数19以上)の場合は疎水性が高まるが、結晶性が高くなって樹脂や溶媒との相溶性が悪化する傾向にあり、結着樹脂とアクリル樹脂が相分離し易い。従って、この場合も同様に結着樹脂中のアクリル樹脂の存在が不均一となり、導電剤の凝集も起こりやすくなるため、トナーの帯電分布が不均一となりやすい。

【0072】

式(2)で表されるカチオンユニットとして、次の構造を有するものがより好ましい。R3がメチル基、R4がメチレン基またはエチレン基、R5、R6、及びR7から選ばれる少なくとも一つが、オクチル基、ノニル基、デシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基の中から選ばれる長鎖アルキル基、R5、R6及びR7のうちで上記長鎖アルキル基でない基が、炭素数1〜18のアルキル基。

【0073】

このように長鎖アルキル基が、R5、R6及びR7から選ばれる少なくとも一つに導入されていることにより、帯電サイトであるカチオンユニットが結着樹脂中に均一に存在し、トナーに対して均一な帯電を付与することが可能となる。特に、R6がオクチル基、ノニル基、デシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基からなる群から選ばれるいずれかであり、かつ、R6、及びR7が各々独立に、メチル基、エチル基、またはプロピル基であるカチオンユニットが好ましい。より均一な帯電付与をおこなえるためである。また、この長鎖アルキル基の存在により、式(2)のユニットは樹脂層表面に多く存在する傾向を示す。式(2)のユニットはカチオン性を有することから、結果的に樹脂層表面にカチオン性ユニットが増加し、トナーに対する負帯電付与能が向上する効果を呈する。

【0074】

また、A-は、ハロゲン類、塩酸、臭化水素酸、硫酸、リン酸、硝酸等の無機酸類、カルボン酸、スルホン酸の如き有機酸類におけるアニオンである。好ましくは、硫黄原子もしくはハロゲン原子を含むアニオンであり、熱硬化性樹脂との相溶性が良いことからBr-、Cl-の如きハロゲンであることがより好ましい。

【0075】

本発明で使用可能なアクリル樹脂は、たとえば、アクリル系モノマー、第4級アンモニウム塩基を有するアクリル系モノマーの共重合により製造することが出来る。

【0076】

アクリル系モノマーとしては、下記式(3)に示すモノマーが挙げられる。

【0077】

【化5】

[式中、R1は水素原子またはメチル基を示し、R2は水素原子、炭素数8乃至18のアルキル基を示す。]

【0078】

式(3)で表されるモノマーの例としては、R1が水素原子であるアクリレート類、R1がメチル基であるメタクリレート類であって、R2がデシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基、R1がメチル基であるメタクリレート類であることが好ましい。

【0079】

第4級アンモニウム塩基を有するアクリル系モノマーとしては、下記式(4)に示すモノマーが挙げられる。

【0080】

【化6】

[式中、R3は水素原子またはメチル基を示し、R4は炭素数1乃至4のアルキレン基を示し、R5、R6、R7のうち少なくとも一つは炭素数4乃至18のアルキル基、その他の基は炭素数1乃至18のアルキル基を示し、Xは−COO−、−CONH−、−C6H4−のいずれかであり、A-はハロゲン類、または塩酸、臭化水素酸、硫酸、リン酸、硝酸等の無機酸類におけるアニオン、またはカルボン酸、スルホン酸の如き有機酸類におけるアニオンのいずれかである。]

【0081】

式(4)で表されるモノマーとしては、好ましくは、R5、R6、R7の少なくとも一つの基がオクチル基、ノニル基、デシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基のいずれかであり、R4がメチレン基またはエチレン基であることが好ましい。特に、R5がオクチル基、ノニル基、デシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基のいずれかであり、R6、R7がメチル基、エチル基、プロピル基の中から選ばれるアルキル基であることが、より好ましい。A-は、ハロゲン類、塩酸、臭化水素酸、硫酸、リン酸、硝酸等の無機酸類、カルボン酸、スルホン酸等の有機酸類におけるアニオンである。好ましくは、硫黄原子もしくはハロゲン原子を含むアニオンであり、Br-、Cl-等のハロゲンであることがより好ましい。

【0082】

本発明で使用可能なアクリル樹脂の製造工程においては、公知の重合方法を用いることができる。その方法としては、塊状重合法、溶液重合法、乳化重合法、懸濁重合法、等が挙げられるが、反応を容易に制御できる点から溶液重合法が好ましい。溶液重合法で使用する溶媒としては、メタノール、エタノール、n−ブタノール、イソプロピルアルコール等の低級アルコールである。その他、必要に応じてキシレン、トルエン、酢酸エチル、酢酸イソブチル、メチルエチルケトン、メチルイソブチルケトン、N,N−ジメチルホルムアミド、ジメチルホルムアミド等の他溶媒を混合して使用することもできる。但し、本発明で用いる結着樹脂との相溶性を向上する点において、主に低級アルコールを溶媒として使用することが好ましい。その溶媒と共重合モノマー成分の比は、溶媒100質量部に対して共重合モノマー成分30質量部以上400質量部以下でおこなうのが好ましい。

【0083】

モノマー混合物の重合は、たとえば、モノマー混合物を重合開始剤の存在下で不活性ガス雰囲気下、50以上100℃以下に加熱することにより、おこなうことができる。重合するために使用する重合開始剤の例としては、以下のものが挙げられる。t−ブチルパーオキシ−2−エチルヘキサノエート、クミルパーピバレート、t−ブチルパーオキシラウレート、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、オクタノイルパーオキサイド、ジ−t−ブチルパーオキサイド、t−ブチルクミルパーオキサイド、ジクミルパーオキサイド、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2−メチルブチロニトリル)、2,2’−アゾビス(2,4−ジメチルバレロニトリル)、2,2’−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)、ジメチル2,2’−アゾビス(2−メチルプロピオネート)。

【0084】

重合開始剤は単独で、または2種以上のモノマーを組み合わせて用いることができる。通常は重合開始剤をモノマー溶液に添加して重合を開始するが、未反応モノマーを低減するために重合開始剤の一部を重合の途中に添加しても良い。また、紫外線や電子線の照射によって重合を促進させる方法も使用することが可能であり、これらの手法を組み合わせても構わない。

【0085】

重合開始剤の使用量は、共重合モノマー成分100質量部に対し0.05質量部以上30質量部以下とすることが好ましく、より好ましくは0.1質量部以上15質量部以下である。重合反応の温度としては、使用する溶媒、重合開始剤、共重合モノマー成分の組成に応じて設定することができるが、40℃以上150℃以下でおこなうのが好ましい。

【0086】

また、式(4)のモノマーは、下式(5)で表されるモノマーを、4級化剤を用いて4級化させ生成したものを用いることができる。

【0087】

【化7】

[式中、R3は水素原子またはメチル基を示し、R4は炭素数1乃至4のアルキレン基を示し、R5、R6アルキル基を示し、Xは−COO−、−CONH−、−C6H4−のいずれかである。]

【0088】

4級化剤として用い得る化合物としては、アルキルハライドや有機酸化合物が挙げられる。

【0089】

アルキルハライドの例を以下に示す。ブチルブロマイド、2エチルヘキシルブロマイド、オクチルブロマイド、ラウリルブロマイド、ステアリルブロマイド、ブチルクロライド、2エチルヘキシルクロライド、オクチルクロライド、ラウリルクロライド、ステアリルクロライド等。有機酸化合物の例を次に示す。p−トルエンスルホン酸メチル、ジメチル硫酸、ヒドロキシナフタレンスルホン酸メチル等。

【0090】

4級化剤の使用量は、式(5)で表される単量体1モルに対して、0.8モル以上1.0モル以下が好ましい。かかるモノマーの4級化は、たとえば、モノマーと4級化剤とを、溶媒中60℃以上90℃以下に加熱することによりおこなうことができる。

【0091】

また、上記(3)式のモノマーと(5)式のモノマーを共重合させた後に、さらに前記の4級化剤で4級化させることによって、所望の4級アンモニウム塩基含有アクリル共重合体を得ることも可能である。その他に、たとえば、(5)式で表される単量体をメチルクロライドの如きアルキルハライドで4級化を行った後、(3)式のモノマーと共重合させる。得られた第4級アンモニウム塩基含有アクリル共重合体を、p−トルエンスルホン酸、ヒドロキシナフタレンスルホン酸の如き酸で処理して対イオン交換を行い、目的のアニオン種とした第4級アンモニウム塩基含有アクリル共重合体とすることも可能である。

【0092】

上記アクリル樹脂中の各ユニットの組成比率は、アクリル樹脂中のユニット(1)のユニット組成比をa、ユニット(2)のユニット組成比をbとした時、b/(a+b)が0.50以上0.90以下であることが好ましい。

【0093】

b/(a+b)が0.50以上とすることにより、アクリル樹脂の負帯電付与特性が向上し、また、第4級アンモニウム塩構造によるイオン導電性の効果を高めやすい為、トナーへの迅速帯電性が向上する。b/(a+b)が0.90以下とすることにより、結着樹脂に対し均一存在することが可能となる。結着樹脂との相溶性が良好となってアクリル樹脂が樹脂層中で均一に存在しやすくなる。さらに、樹脂層中に存在する導電性粒子の分散性も良好になる。

【0094】

なお、本発明では、上記式(1)、(2)各ユニットの構成を満たすユニットがアクリル樹脂中に複数種含有される場合は、(1)の構造を満たす複数種のユニット組成比の合計をa、(2)の構造を満たす複数種のユニット組成比の合計をbとする。

【0095】

本発明に用いられるアクリル樹脂は、ユニット(1)、(2)以外に、他のユニットを含有しても良い。アクリル樹脂中に含有する他のユニットの含有率としては、アクリル樹脂を構成するユニット総数[mol]の30mol%以下であることが好ましい。他のユニットの含有率を30mol%以下とすることで、ユニット(1)、(2)の導入による効果を得やすい。

【0096】

本発明で使用する上記式(1)及び(2)に示されるユニットを少なくとも含有するアクリル樹脂の添加量は、結着樹脂100質量部に対して1質量部以上40質量部以下とすることが好ましい。この範囲とすることによって、添加による帯電制御効果を発揮することができ、かつ、結着樹脂中へ均一に存在することができるため被膜強度を保持することができる。

【0097】

本発明では樹脂層の抵抗値を調整するために、下記に挙げる導電性粒子を被覆層中に含有させる。たとえば、アルミニウム、銅、ニッケル、銀等の金属の微粉末、酸化アンチモン、酸化インジウム、酸化スズ、酸化チタン、酸化亜鉛、酸化モリブデン、チタン酸カリウムの如き導電性金属酸化物、結晶性グラファイト、各種カーボンファイバー、ファーネスブラック、ランプブラック、サーマルブラック、アセチレンブラック、チャネルブラックの如き導電性カーボンブラック、さらには金属繊維である。

【0098】

これらのうち、分散性に優れ、電気伝導性に優れることから、特にカーボンブラック、グラファイトが好ましい。これらのうち、導電性のアモルファスカーボンは、特に電気伝導性に優れ、高分子材料に充填して導電性を付与し、その添加量をコントロールするだけで、ある程度任意の導電度を得ることができるため好適に用いられる。また塗料にした場合のチキソ性効果により分散安定性・塗工安定性も良好となる。

【0099】

上記導電性粒子は2種以上混合して使用してもよい。また、導電性粒子の配合量は、結着樹脂に対して20質量部以上100質量部以下が好ましい。この範囲とすることで樹脂層の強度を損なう事無く、抵抗値を所望のレベルとすることが可能となる。

【0100】

本発明におけるトナー担持体表面の樹脂層の体積抵抗は、10-1Ω・cm以上102Ω・cm以下であることが好ましい。この値の範囲とすることで、チャージアップによるトナーのトナー担持体上への固着や、トナーのチャージアップに伴って生じるトナー担持体の表面からトナーへの摩擦帯電付与不良を防ぐことができる。特にトナー担持体表面の樹脂層の体積抵抗値が102Ω・cmを超えるとトナーへの摩擦帯電付与不良が発生し易く、その結果、ブロッチ(斑点画像や波模様画像)や画像濃度低下が発生し易くなる。

【0101】

また、本発明においては、導電性樹脂被覆層中に表面粗さを均一にし、かつ適切な表面粗さを維持するために、凹凸形成の為の粗し粒子を添加することによりさらに好ましい結果が得られる。本発明に使用される凹凸形成の為の粗し粒子としては、球状のものが好ましい。球状粒子であることにより、不定形粒子に比べ、より少ない添加量で所望の表面粗さが得られるとともに、表面形状の均一な凹凸面が得られる。さらに、被覆層表面が摩耗した場合でも被覆層の表面粗さの変化が少なく、トナー担持体上のトナー層厚の変化が起きにくい。このことから、トナーの帯電を均一化し、スリーブゴーストが良好で、スジ・ムラが発生しにくく、またトナー担持体上でトナーによるスリーブ汚染及び融着の発生をしにくくするという効果を、長期に渡り発揮させることができる。

【0102】

本発明に用いられるトナー担持体の基体としては、円筒状部材、円柱状部材、ベルト状部材の如き部材があるが、ドラムに非接触の現像方法においては、金属のような剛体の円筒管もしくは中実棒が好ましく用いられる。このような基体はアルミニウム、ステンレス鋼、真鍮等の非磁性の金属または合金を円筒状あるいは円柱状に成型し、研磨、研削の如き処理を施したものが好適に用いられる。これらの基体は画像の均一性を良くするために、高精度に成型あるいは加工されて用いられる。たとえば長手方向の真直度は30μm以下が好ましく、より好ましくは20μm以下、さらに好ましくは10μm以下である。また、スリーブと感光ドラムとの間隙の振れ、たとえば、垂直面に対し均一なスペーサーを介して突き当て、スリーブを回転させた場合の垂直面との間隙の振れもより30μm以下が好ましく、好ましくは20μm以下、さらに好ましくは10μm以下である。材料コストや加工のしやすさからアルミニウムが好ましく用いられる。

【0103】

また、感光ドラムに直接接触させる現像方法を用いる場合の基体としては、金属製の芯金にウレタン、EPDM、シリコーンの如きゴムやエラストマーを含む層構成を有する円柱状部材が好ましく用いられる。また、磁性トナーを用いる現像方法においては、トナーをトナー担持体上に磁気的に吸引かつ保持するために、磁石が内設されているマグネットローラー等をトナー担持体内に配置する。その場合、基体を円筒状としその内部にマグネットローラーを配置すればよい。

【0104】

導電性樹脂被覆層の形成方法は、たとえば、導電性樹脂被覆層用の各成分を溶剤中に分散混合して塗料化し、基体上に塗工し、乾燥固化あるいは硬化することにより形成可能である。各成分の塗料液中への分散混合には、サンドミル、ペイントシェーカー、ダイノミル、パールミルの如きビーズを利用した公知の分散装置が好適に利用可能である。また塗工方法としては、ディッピング法、スプレー法、ロールコート法の如き公知の方法が適用可能である。

【0105】

本発明では、導電性樹脂被覆層表面の粗さとして、算術平均粗さRa(JIS B0601−2001)が0.3μm以上2.5μm以下であることが好ましく、0.4μm以上2.0μm以下であることがより好ましい。導電性樹脂被覆層表面のRaが0.4μm未満である場合には、導電性樹脂被覆層表面の凹凸が殆どないため、トナー担持体上のトナー量が不安定になるとともに導電性樹脂被覆層の耐摩耗性及び耐トナー汚染性も不十分となる場合がある。一方、Raが2.0μmを越える場合には、トナー担持体上のトナーの搬送量が多くなりすぎてトナーに均一に帯電付与しにくくなるとともに導電性樹脂被覆層の機械的強度も低下してしまうことがある。

【0106】

上記したような構成の導電性樹脂被覆層の厚さは、好ましくは25μm以下、より好ましくは20μm以下、さらに好ましくは4μm以上20μm以下であることが、均一な膜厚を得るために好ましいが、特にこの厚さに限定されるものではない。

【0107】

次に、本発明のトナー担持体が組み込まれる現像装置について説明・例示する。図1は、本発明のトナー担持体を有する一実施形態の現像装置の模式断面図を示す。図1は、あくまでも本発明の現像装置を模式的に例示したものであり、トナー容器(ホッパー503)の形状、撹拌翼510の有無、磁極の配置に様々な形態があることは言うまでもない。

【0108】

図1において、公知のプロセスにより形成された静電潜像を保持する静電潜像担持体、たとえば、電子写真感光ドラム501は、矢印B方向に回転される。トナー担持体としての現像スリーブ508は、トナーを収容しているトナー容器としてのホッパー503によって供給された、磁性トナーを有する一成分系トナー504を担持して矢印A方向に回転する。それによって、現像スリーブ508と感光ドラム501とが対向している現像領域Dにトナー504を搬送する。図1に示すように、現像スリーブ508内には、トナー504を現像スリーブ508上に磁気的に吸引かつ保持するために、磁石が内接されているマグネットローラー505が配置されている。

【0109】

本発明の現像装置で用いられる現像スリーブ508は、基体としての金属円筒管506上に被覆された導電性樹脂被覆層507を有する。ホッパー503中には、トナー504を撹拌するための撹拌翼510が設けられている。513は、現像スリーブ508とマグネットローラー505とが非接触状態にあることを示す間隙である。トナー504は、トナーを構成する磁性トナー相互間及び現像スリーブ508上の導電性樹脂被覆層507との摩擦により、感光ドラム501上の静電潜像を現像することが可能な摩擦帯電電荷を得る。図1の例では、現像領域Dに搬送されるトナー504の層厚を規制するために、トナー層厚規制部材としての強磁性金属製の磁性規制ブレード502を使用している。現像スリーブ508の表面から約50乃至500μmのギャップ幅を持って現像スリーブ508に臨むように、ブレード502をホッパー503から垂下している。マグネットローラー505の磁極N1からの磁力線が磁性規制ブレード502に集中することにより、現像スリーブ508上にトナー504の薄層が形成される。本発明においては、この磁性規制ブレード502に代えて非磁性ブレードを使用することもできる。

【0110】

このようにして、現像スリーブ508上に形成されるトナー504の薄層の厚みは、現像領域Dにおける現像スリーブ508と感光ドラム501との間の最小間隙よりもさらに薄いものであることが好ましい。本発明のトナー担持体は、以上のようなトナーの薄層により静電潜像を現像する方式の現像装置、即ち、非接触型現像装置に組み込むのが特に有効である。現像領域Dにおいて、トナー層の厚みが現像スリーブ508と感光ドラム501との間の最小間隙以上の厚みである現像装置、即ち、接触型現像装置にも本発明のトナー担持体を適用することができる。説明の煩雑を避けるため、以下の説明では、上記したような非接触型現像装置を例に採っておこなう。

【0111】

上記現像スリーブ508に担持された磁性トナーを有する一成分系トナー504を飛翔させるため、上記現像スリーブ508には、バイアス手段としての現像バイアス電源509により現像バイアス電圧が印加される。この現像バイアス電圧として直流電圧を使用するときに、静電潜像の画像部(トナー504が付着して可視化される領域)の電位と背景部の電位との間の値の電圧を現像スリーブ508に印加するのが好ましい。

【0112】

また、高電位部と低電位部を有する静電潜像の高電位部にトナーを付着させて可視化する、所謂、正規現像の場合には、静電潜像の極性と逆極性に帯電するトナーを使用する。高電位部と低電位部を有する静電潜像の低電位部にトナーを付着させて可視化する、所謂、反転現像の場合には、静電潜像の極性と同極性に帯電するトナーを使用する。ここで、高電位、低電位というのは、絶対値による表現である。これらいずれの場合にも、トナー504は少なくとも現像スリーブ508との摩擦により帯電する。

【0113】

本発明のトナーは少なくとも結着樹脂と着色剤を含有するトナー粒子と無機微粉体を含有するトナーであり、該トナーは、流速指数FRIが1.50以上2.50以下であり、該無機微粉体は、流速指数FRIが0.80以上2.00以下であることを特徴とする。

【0114】

本発明におけるFRIおよびEt(100)は、FT4を用いることによって測定する。具体的には、以下の操作により測定をおこなう。

【0115】

全ての操作において、プロペラ型ブレードはFT4専用の48mm径ブレード(型番:C210、材質:SUS、以下、単純にブレードともいう)を用いる。このプロペラ型ブレードは、48mm×10mmのブレード板の中心に法線方向に回転軸が存在し、ブレード板は両最外縁部分(回転軸から24mm部分)が70°、回転軸から12mmの部分が35°というように、反時計回りになめらかにねじられたものである。

【0116】

測定容器は、FT4専用の円筒状のスプリット容器(型番:C203、材質:ガラス、直径50mm、容積160ml、底面からスプリット部分までの高さ82mm、以下、容器と省略する場合がある)を用いる。

【0117】

なお、温度23℃、湿度60%RHの環境下に3日以上放置された無機微粉体を、前記の測定容器に100ml入れ、粉体層とする。

【0118】

(1)コンディショニング操作

(a)プロペラ型ブレードを、ブレードの最外縁部の周速が60mm/secとなるように、粉体層表面に対して時計回り(ブレードの回転により粉体層がほぐされる方向)に回転する。このブレードを、移動中のブレードの最外縁部が描く軌跡と粉体層表面とのなす角(以降、なす角と省略する場合がある)が5°となる進入速度で、粉体層表面から、粉体層の底面から10mmの位置まで垂直方向に進入させる。その後、なす角が2°となる進入速度に変えて、ブレードの最外縁部の周速が60mm/secとなるように、粉体層表面に対して時計回りに回転しながら、トナー粉体層の底面から1mmの位置までブレードを進入させる。さらに、なす角が5°の速度で、ブレードの最外縁部の周速が60mm/secとなるように、粉体層表面に対して時計回りに回転しながら、粉体層の底面から100mmの位置までブレードを移動させ、抜き取りをおこなう。抜き取りが完了したら、ブレードを時計回り、反時計回りに交互に小さく回転させることでブレードに付着した無機微粉体を払い落とす。

(b)(1)−(a)の操作を5回繰り返し、粉体層中に取り込まれている空気を取り除く。

【0119】

(2)スプリット操作

上述のFT4専用容器のスプリット部分で粉体層をすり切り、粉体層上部の無機微粉体を取り除く。なお、この操作により粉体層の体積を測定毎に同じとすることができる。

【0120】

(3)測定操作

(i)Et100の測定

(a)(1)−(a)と同様のコンディショニング操作を1回おこなう。

(b)プロペラ型ブレードを、ブレードの最外縁部の周速が100mm/secとなるように、粉体層表面に対して反時計回り(ブレードの回転により粉体層が押し込まれる方向)に回転する。このブレードを、なす角が5°となる進入速度で、粉体層表面から、トナー粉体層の底面から10mmの位置まで垂直方向に進入させる。その後、ブレードの最外縁部の周速が60mm/secとなるように、粉体層表面に対して時計回りに回転し、粉体層への垂直方向の進入速度をなす角が2°となる進入速度で、粉体層の底面から1mmの位置まで進入させる。さらに、なす角が5°の速度で、粉体層の底面から100mmの位置までブレードを移動させ、抜き取りをおこなう。抜き取りが完了したら、ブレードを時計回り、反時計回りに交互に小さく回転させることでブレードに付着した無機微粉体を払い落とす。

(c)(3)−(a)乃至(b)の操作をさらに6回繰り返し、7回目における、トナー粉体層の底面から100mmの位置から10mmの位置までブレードを進入させた時に得られる回転トルクと垂直荷重の総和Etを、Et(100)とする。

(ii)Et10の測定

(a)Et100の測定を終了したトナー粉体層を用い、まず上記(1)−(a)と同様のコンディショニング操作を1回おこなう。

(b)(3)−(b)と同様の操作を1回行う。

(c)(1)−(a)と同様のコンディショニング操作を1回行い、ブレードの最外縁部の周速を70mm/secに変更する以外は(3)−(b)と同様の操作を1回おこなう。

(d)(1)−(a)と同様のコンディショニング操作を1回行い、ブレードの最外縁部の周速を40mm/secに変更する以外は(3)−(b)と同様の操作を1回おこなう。

(e)(1)−(a)と同様のコンディショニング操作を1回行い、ブレードの最外縁部の周速を10mm/secに変更する以外は(3)−(b)と同様の操作を1回おこなう。その際のトナー粉体層の底面から100mmの位置から10mmの位置までブレードを進入させた時に得られる回転トルクと垂直荷重の総和Etを、Et(10)とする。

【0121】

トナー粒子の製造方法は特に限定されず、懸濁重合法、乳化重合法、会合重合法、混練粉砕法など、公知のいずれの方法で製造されてもよい。

【0122】

一例として、混練粉砕法における本発明のトナーの製造方法について説明する。

【0123】

本発明のトナーは、結着樹脂、着色剤、その他の添加剤等を、ヘンシェルミキサー、ボールミル等の混合機により十分混合してから加熱ロール、ニーダー、エクストルーダーのような熱混練機を用いて溶融混練し、冷却固化後粉砕及び分級をおこなう。

【0124】

特に、粗大粒子の形状を制御したトナーの製造方法に使用される粉砕手段としては機械式粉砕機を用いることが好ましい。前記機械式粉砕機の例には、ホソカワミクロン(株)製粉砕機イノマイザー、川崎重工業(株)製粉砕機KTM、ターボ工業(株)製ターボミルなどが含まれる。これらの装置をそのまま、あるいは適宜改良して使用することが好ましい。

【0125】

さらに流速指数FRIが0.80以上2.00以下である無機微粉体と、必要に応じて所望の添加剤をヘンシェルミキサー等の混合機により十分混合し、作製される。

【0126】

または、混合はトナー粒子の製造後における任意の時点で外添することもできる。たとえばトナー粒子の分級や球形化をおこなう工程でトナーに外添することもできる。

【0127】

本発明の効果を得るためには、トナーの流速指数FRIが1.50以上2.50以下であることが必要である。

【0128】

トナーのFRIは、トナー母体の形状や粒径、比重、表面を構成する物質の特性など、また外添剤の種類や量などにより調整できる。さらに外添時の混合の強さなどによっても調整することができる。

【0129】

たとえば、トナーの円形度を上げた場合、トナー母体の比重を軽くした場合、外添時の混合の強さを強くした場合などは、いずれもトナーのFRIが上昇する傾向にある。

【0130】

別の例として、懸濁重合法における本発明のトナーの製造方法について説明する。

【0131】

まず重合性単量体中に、低軟化点物質、極性樹脂、着色剤、荷電制御剤、重合開始剤、その他の添加剤を加え、ホモジナイザー、超音波分散機等によって均一に溶解または分散する。分散させた単量体を、分散安定剤を含有する水相中に添加し、通常の撹拌機またはホモジナイザー、ホモミキサー等により分散する。この際、好ましくは単量体液滴が所望のトナー粒子のサイズを有するように、撹拌速度、時間を調整し造粒する。その後は、分散安定剤の作用により、粒子状態が維持され、かつ粒子の沈降が防止される程度の撹拌をおこなえばよい。重合温度は40℃以上、一般的には50℃以上90℃以下の温度に設定しておこなうのがよい。また、重合反応後半に昇温してもよく、さらに、トナー定着時の臭いの原因等になる未反応重合性単量体、副生成物等を除去するために、反応後半または反応終了時に一部水系媒体を留去してもよい。

【0132】

反応終了後、生成したトナー粒子を洗浄、濾過により回収し乾燥する。懸濁重合法においては、通常単量体系100質量部に対して水300質量部乃至3000質量部を分散媒として使用するのが好ましい。

【0133】

トナー粒子の粒度分布制御や粒径の制御は、造粒時の系のpH調整、難水溶性の無機塩や保護コロイド作用をする分散剤の種類や添加量を変える方法でおこなうことができる。または、機械的装置条件、たとえばロータの周速、パス回数、撹拌羽根形状等の撹拌条件や、容器形状または水溶液中での固形分濃度等を制御することによりおこなう。

【0134】

上記方法によって作製されたトナー粒子は、必要に応じて分級を行い、以下、混練粉砕法と同様に流速指数FRIが0.80以上2.00以下である無機微粉体と、必要に応じて所望の添加剤をヘンシェルミキサー等の混合機により十分混合し作製される。

【0135】

本発明のトナーは、上述の方法によらずいずれの方法を用いて製造しても構わないが、流速指数FRIが0.80以上2.00以下である無機微粉体を少なくとも有する。さらに、Et(100)が500mJ以上2000mJ以下であることが好ましい。

【0136】

本発明の無機微粉体は、金属炭酸塩であることが、より好ましく、脂肪酸または脂肪酸の金属塩で表面処理されていると、より好ましい。さらには、本発明の無機微粉体は脂肪酸で表面処理された炭酸カルシウムを用いることがより好ましい。

【0137】

前記無機微粉体の好ましい個数平均粒子径は80nm以上400nm以下であり、さらに好ましくは80nm以上200nm以下である。

【0138】

本発明における無機微粉体の個数平均粒子径については、電子顕微鏡にて5万倍の倍率で撮影した写真から無作為に100個のサンプルを取り出して求める。

【0139】

球状粒子に関してはその直径、楕円形球状、または直方体状粒子に関しては短径と長径の平均値をもって、前記粒子の粒径とし、それらの平均の値を求め個数平均粒径として、その平均を求めた。

【0140】

本発明のトナーに含まれる前記無機微粉体の好ましい含有量は、トナー粒子100質量部に対して0.01質量部以上5.0以下質量部であり、より好ましくは0.05質量部以上3.0以下質量部である。

【0141】

本発明のトナーに含まれる無機微粉体以外に、その他の外添剤として、シリカ、アルミナ、酸化チタン等の無機酸化物、カーボンブラック、フッ化カーボン等の微粒径の無機微粉体をトナー粒子に外添混合してもよい。これらは、トナーに流動性および帯電性などを付与する。

【0142】

トナー粒子表面に分散されたシリカ微粉体、アルミナ微粉体または酸化チタン微粉体が細かい粒子であると、これら微粉体は高い流動性付与効果を有するので、これら微粉体は細かい粒子であることが好ましい。これら微粉体の好ましい個数平均粒径は5nm以上100nm以下であり、さらに好ましくは5nm以上50nm以下である。

【0143】

これら無機微粉体の好ましい添加量は、トナー粒子100質量部に対して、0.03質量部以上5質量部以下である。該無機微粉体の添加量が0.03質量部未満の場合は、十分な流動性付与効果を得ることができないことが多い。また、5質量部超の場合は、トナーの圧縮指数が高くなり、トナーが締まり易くなるとともに、過剰な外添剤が遊離し、悪影響を及ぼし易い。

【実施例】

【0144】

以下、本発明の具体的実施例について説明するが、本発明はこれらの実施例に限定されるものではない。

【0145】

(無機微粉体の製造例1)

生石灰を理論水量比1.5で乾式消和して得られた消石灰粉を用い、濃度450g/Lの石灰乳を調製し、高速インペラー分散機で処理した。

【0146】

次に、前記石灰乳を濃度120g/Lに調整したのち、撹拌しながらCO2濃度29容量%のCO2含有ガスを石灰乳中に吹き込んで炭酸化反応を行った。

【0147】

炭酸化反応は第1段階として供給速度18m3/m2・hrで炭酸化率が6.2%になるまでCO2含有ガスを吹き込み、次に第2段階として供給速度を1.5m3/m2・hrに下げ炭酸化率が12.8%になるまでCO2含有ガスを吹き込んだ。

【0148】

さらに第3段階として供給速度を18m3/m2・hrまで上げ炭酸化率を44.5%になるまでCO2含有ガスを吹き込み反応を行い、反応生成物を得た。

【0149】

得られた反応生成物1モルに対し、25℃、濃度400g/Lにおける粘度が2500cpの水酸化カルシウム水性懸濁液1モルを混合した。

【0150】

得られた混合物に反応開始温度25℃で二酸化炭素濃度30容量%の二酸化炭素含有ガスを供給速度8.0m3/m2・hrで吹き込み炭酸化率50.5%まで炭酸化して、反応生成物を平均して長径3.8μmで厚さ0.4μmに粗大化させ、水性懸濁液Aを調製した。

【0151】

一方25℃、濃度400g/Lにおける粘度が2500cpの水酸化カルシウム水性懸濁液を、濃度50g/Lに調整し、反応開始温度13℃で二酸化炭素濃度30容量%の二酸化炭素含有ガスを供給速度10.0m3/m2・hrで炭酸化率32.3%となるまで吹き込んで、水性懸濁液Bを調製した。

【0152】

次いでA液とB液を、A液中のCa系化合物とB液中のCa系化合物のモル比が100:8になるように混合したのち、反応開始温度15℃で二酸化炭素濃度30容量%の二酸化炭素含有ガスを供給速度15m3/m2・hrで吹き込み、反応させて、個数平均粒径100nmである均一な立方体状炭酸カルシウムを得た。

【0153】

炭酸カルシウムを含む懸濁液を純水でくり返し洗浄した後、固形分10質量%のスラリーに調整した。

【0154】

該スラリーを65℃で分散機により撹拌させながら、オレイン酸ナトリウム含有量が60質量%、ステアリン酸ナトリウム含有量が20質量%及びパルミチン酸ナトリウム含有量が20質量%である脂肪酸混合物を添加し、撹拌した後プレス脱水した。

【0155】

得られた濾過ケーキを箱型乾燥機で乾燥させた後、解砕することにより、脂肪酸混合物で処理された炭酸カルシウム粒子を得た。

【0156】

この疎水化処理された個数平均粒子径100nmの炭酸カルシウムを無機微粉体B1とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0157】

(無機微粉体の製造例2)

A液とB液の反応時間を調整して個数平均粒径を80nmとしたほかは、無機微粉体の製造例1と同様にして脂肪酸混合物で処理された炭酸カルシウム粒子を得た。

【0158】

この疎水化処理された個数平均粒子径80nmの炭酸カルシウムを無機微粉体B2とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0159】

(無機微粉体の製造例3)

A液とB液の反応時間を調整して個数平均粒径を150nmとしたほかは、無機微粉体の製造例1と同様にして脂肪酸混合物で処理された炭酸カルシウム粒子を得た。

【0160】

この疎水化処理された個数平均粒子径150nmの炭酸カルシウムを無機微粉体B3とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0161】

(無機微粉体の製造例4)

組成がMgCO3・3H2Oで、平均粒子径が20μmである中性炭酸マグネシウム懸濁液を50g/Lの濃度に調製し、撹拌しながら200℃で10時間の水熱処理をおこなった。得られた懸濁液をボールミルで10時間粉砕したのち、固形物を無水炭酸マグネシウムに換算して3質量%のステアリン酸ナトリウムを添加して表面処理し、プレス脱水した。

【0162】

得られた濾過ケーキを箱型乾燥機で乾燥させた後、解砕することにより、脂肪酸混合物で処理された炭酸マグネシウム粒子を得た。

【0163】

この疎水化処理された個数平均粒子径350nmの炭酸マグネシウムを無機微粉体B4とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0164】

(無機微粉体の製造例5)

ボールミルの粉砕時間15時間、表面処理剤を5質量%のスチレンアクリルロジン酸としたほかは、無機微粉体の製造例4と同様にしてロジン酸で処理された炭酸マグネシウム粒子を得た。

【0165】

その疎水化処理された個数平均粒子径150nmの炭酸マグネシウム粒子を無機微粉体B5とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0166】

(無機微粉体の製造例6)

3.0mol/Lの水酸化ナトリウム水溶液20Lを入れた反応容器に、Fe2+が1.5mol/Lである硫酸第一鉄水溶液20Lを加え、温度を95℃として、水酸化第一鉄コロイドを含有する第一鉄塩懸濁液を生成した。

【0167】

ここに、100L/minの空気を通気させながら90分撹拌してマグネタイトを含む第一鉄懸濁液を得た。ここに、6.0mol/Lの水酸化ナトリウム水溶液を添加して、pHを10.0とした。

【0168】

さらに、100L/minの空気を通気させながら60分撹拌してマグネタイト粒子を生成させた。十分撹拌した後、マグネタイトを濾別した。このマグネタイトを水洗、乾燥後、解砕して八面体形状のマグネタイト粒子を得た。

【0169】

この個数平均粒子径100nmのマグネタイトを無機微粉体B6とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0170】

(無機微粉体の製造例7)

脂肪酸化合物を添加しないことのほかは、無機微粉体の製造例3と同様にして、炭酸カルシウム粒子を得た。

【0171】

この個数平均粒子径150nmの炭酸カルシウムを無機微粉体B7とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0172】

(無機微粉体の製造例8)

反応容器中にアルゴンと酸素の体積比が3:1の混合ガスを導入し大気と置換させる。この反応容器中に酸素ガスを40(m3/hr)及び水素ガスを20(m3/hr)で供給し着火装置を用いて酸素−水素からなる燃焼炎を形成する。次いでこの燃焼炎中に圧力12kg/cm3の水素キャリアガスで原料の金属ケイ素粉末を投入し、粉塵雲を形成する。この粉塵雲に燃焼炎により着火し粉塵爆発による酸化反応を生じさせる。酸化反応後、反応容器内を冷却し、シリカ微粉末を得た。このシリカ微粉末100質量部を予めヘキサメチルジシラザン10質量部によって処理し、次いでジメチルシリコーンオイル(100cSt)12質量部をヘキサンで希釈したもので処理を行い、その後常温から約260℃まで昇温させ加熱処理を行い、その後、流動層乾燥機を用いて110℃で乾燥させた後、ピンミルで十分に解砕してシリカ粒子を得た。

【0173】

この疎水化処理された個数平均粒子径500nmのシリカ粒子を無機微粉体B8とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0174】

(無機微粉体の製造例9)

撹拌機、滴下ロート、温度計をガラス製反応器にセットし、エタノールに、アンモニア水を加え撹拌し、25℃に保った。次にこの溶液にテトラエトキシシランを60分間で滴下し反応させた。滴下終了後さらに25℃にて2時間撹拌を続けシリカゾル懸濁液を得た。次にこのシリカゾル懸濁液を加熱し、エタノールを除去した後トルエンを加えさらに加熱し、水を除去した。次に懸濁液中のシリカ粒子に対して3質量部のメチルシランを加えた後、80℃で1時間反応させシリカの疎水化処理をおこなった。その後、懸濁液を加熱し、トルエンを除去し、流動層乾燥機で乾燥させた後、ピンミルで粉砕した。その後、速やかに再びトルエン溶液中に分散させた後、ヘキサメチルジシラザン10質量部を加え十分に撹拌をおこなう。その後、流動層乾燥機を用いて110℃で乾燥させた後、ピンミルで十分に解砕して、シリカ粒子を得た。

【0175】

この疎水化処理された個数平均粒子径40nmのシリカ粒子を無機微粉体B9とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0176】

(無機微粉体の製造例10)

CeO2換算で1.6mol/リットルの塩化第二セリウム(CeCl3)水溶液148.7mlと31質量%の過酸化水素水19.7gを加えた後、純水を加えて全量を200mlとした。以下、これを原料Aとする。一方、28質量%アンモニア水を、NH3とCeCl3に含まれるClとの原子比(NH3/Cl)が1.5になるように65.6ml計りとり、これに純水を加えて全量を200mlとした。以下、これを原料Bとする。次に、原料Aと原料Bとをともに全量ビーカーに入れ、撹拌しながら滴下し、含酸化セリウムゲルを沈殿させた。このときビーカーには純水50mlを予め添加しておいた。次にこの沈殿ゲルを、オートクレーブにて、150℃で24時間加熱処理してスラリー500mlを得、これを純水で5回濾過洗浄し、さらに200mlのエチルアルコールで洗浄、撹拌、濾過、減圧乾燥することにより酸化セリウムの粉末を得た。

【0177】

この個数平均粒子径1000nmの酸化セリウムを無機微粒子B10とする。得られた無機微粉体のFRIおよびEt(100)を測定し、表1に示す。

【0178】

(トナーの製造例1)

(1)ポリエステル樹脂の製造

・芳香族ジカルボン酸 :6.2mol

・無水ドデセニルコハク酸 :3.7mol

・無水トリメリット酸 :3.3mol

・PO−BPA :7.4mol

・EO−BPA :3.0mol

上記ポリエステルモノマーをエステル化触媒とともにオートクレーブに仕込み、減圧装置、水分離装置、窒素ガス導入装置、温度測定装置及び撹拌装置を付し、窒素ガス雰囲気下で215℃まで加熱しながら縮重合反応を行い、ポリエステル樹脂を得た。

【0179】

(2)ハイブリッド樹脂成分の製造

上記ポリエステル樹脂80質量部をキシレン100質量部に溶解・膨潤した。

【0180】

次に、スチレン15質量部、アクリル酸2−エチルヘキシル5質量部、エステル化触媒としてジブチルスズオキサイド0.15質量部を添加してキシレンの還流温度まで加熱してポリエステル樹脂のカルボン酸とアクリル酸2−エチルヘキシルとのエステル交換反応を開始した。

【0181】

さらにラジカル重合開始剤としてt−ブチルハイドロパーオキサイド1質量部をキシレン30質量部に溶解したキシレン溶液を約1時間かけて滴下した。

【0182】

その温度で6時間保持してラジカル重合反応を終了した。

【0183】

減圧下200℃まで加熱して脱溶剤することによりポリエステル樹脂の水酸基とビニル系重合体ユニットの共重合モノマーであるアクリル酸2−エチルヘキシルとのエステル交換反応を行い、これにより、ポリエステル樹脂、ビニル系重合体及びポリエステルユニットとビニル系重合体ユニットがエステル結合して生成したハイブリッド樹脂1を得た。

【0184】

得られたハイブリッド樹脂1は、酸価が28.5mgKOH/gであり、Tgが58℃であり、ピーク分子量Mnが7400、重量平均分子量Mwが45000、Mw/Mnが8.3であり、THF不溶分を約12質量%含有していた。

【0185】

(3)トナー粒子の製造

・上記ハイブリット樹脂1 100質量部

・低分子量エチレン−プロピレン共重合体 7質量部

・荷電制御剤(アゾ系鉄錯体化合物) 2質量部

・磁性酸化鉄 90質量部

(平均粒径0.19μm、保磁力11.2KA/m、残留磁化10.8Am2/kg、飽和磁化82.3Am2/kg)

上記混合物を、130℃に加熱された二軸混練機で溶融混練して、冷却した混合物をハンマーミルで粗粉砕した。

【0186】

さらに粉砕工程は、機械式粉砕機(ターボ工業社製)ターボミルT−250型を用い、回転子と固定子の間隙を1.5mmとし、回転子の先端周速を115m/sec、搬送エアー風量を30m3/h、粗砕品供給量を24kg/hとして運転した。

【0187】

得られた微粉砕物を風力分級機で分級し、重量平均径6.8μm、10.1μm以上の粒子が、5.8体積%であるトナー粒子を得た。

【0188】

このトナー粒子100質量部に対して、上記無機微粉体B1を1.0質量部、及び疎水性乾式シリカ(BET比表面積:300m2/g)を1.0質量部、撹拌羽根回転速度26.67S-1のヘンシェルミキサーFM150(三井三池社製)により、4分間回転させて外添させ、本発明のトナーT1を得た。得られたトナーのFRIを測定し、表1に示す。

【0189】

(トナーの製造例2乃至11)

添加する無機微粉体を表1のようにB2乃至B10に換えた他は、トナーの製造例1と同様にして、トナーT2乃至T10を得た。得られたトナーのFRIを測定し、表1に示す。

【0190】

トナーの重量平均粒径(D4)は、以下のようにして算出する。測定装置としては、100μmのアパーチャーチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)を用いる。測定条件の設定及び測定データの解析は、付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いる。尚、測定は実効測定チャンネル数2万5千チャンネルで行う。

【0191】

測定に使用する電解水溶液は、特級塩化ナトリウムをイオン交換水に溶解して濃度が約1質量%となるようにしたもの、たとえば、「ISOTON II」(ベックマン・コールター社製)が使用できる。

【0192】

尚、測定、解析を行う前に、以下のように前記専用ソフトの設定を行なった。

【0193】

前記専用ソフトの「標準測定方法(SOM)を変更」画面において、コントロールモードの総カウント数を50000粒子に設定し、測定回数を1回、Kd値は「標準粒子10.0μm」(ベックマン・コールター社製)を用いて得られた値を設定する。「閾値/ノイズレベルの測定ボタン」を押すことで、閾値とノイズレベルを自動設定する。また、カレントを1600μAに、ゲインを2に、電解液をISOTON IIに設定し、「測定後のアパーチャーチューブのフラッシュ」にチェックを入れる。

【0194】

前記専用ソフトの「パルスから粒径への変換設定」画面において、ビン間隔を対数粒径に、粒径ビンを256粒径ビンに、粒径範囲を2μmから60μmまでに設定する。

【0195】

具体的な測定法は以下の通りである。

(1)Multisizer 3専用のガラス製250ml丸底ビーカーに前記電解水溶液約200mlを入れ、サンプルスタンドにセットし、スターラーロッドの撹拌を反時計回りで24回転/秒にて行う。そして、専用ソフトの「アパーチャのフラッシュ」機能により、アパーチャーチューブ内の汚れと気泡を除去しておく。

(2)ガラス製の100ml平底ビーカーに前記電解水溶液約30mlを入れる。この中に分散剤として「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3ml加える。

(3)発振周波数50kHzの発振器2個を位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispension System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に約3.3lのイオン交換水を入れ、この水槽中にコンタミノンNを約2ml添加する。

(4)前記(2)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の、電解水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(5)前記(4)のビーカー内の電解水溶液に超音波を照射した状態で、トナー約10mgを少量ずつ前記電解水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。なお、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(6)サンプルスタンド内に設置した前記(1)の丸底ビーカーに、トナーを分散した前記(5)の電解質水溶液を、ピペットを用いて滴下し、測定濃度が約5%となるように調整する。そして、測定粒子数が50000個になるまで測定を行う。

(7)測定データを装置付属の前記専用ソフトにて解析を行い、重量平均粒径(D4)を算出する。なお、前記専用ソフトでグラフ/体積%と設定したときの、「分析/体積統計値(算術平均)」画面の「平均径」が重量平均粒径(D4)である。

【0196】

(トナー担持体用アクリル基含有樹脂溶液の製造例1)

撹拌機、冷却器、温度計、窒素導入管及び滴下ロートを付した4つ口セパラブルフラスコに、ジプロピルアミノエチルメタクリレート(式(6))46.1質量部、ラウリルブロマイド(4級化剤)(式(7))53.9質量部、エタノール50質量部を混合し系が均一になるまで撹拌した。撹拌を続けながら、70℃まで昇温した後5時間撹拌してモノマーの4級化を行い、4級アンモニウム塩基含有モノマーである、(2−メタクリロイロキシエチル)ラウリルジプロピルアンモニウムブロマイド(式(8))を得た。得られた反応溶液を冷却した後、共重合成分として、トリデシルメタクリレート17.4質量部、溶媒としてエタノール50質量部、及び重合開始剤としてアゾビスイソブチロニトリル(AIBN)1.0質量部を仕込み、系が均一になるまで撹拌した。撹拌を続けながら、反応系内の温度が70℃になるまで昇温し、滴下ロートに仕込んだ分を1時間かけて添加した。滴下終了後、窒素導入下還流状態でさらに5時間反応させ、さらにAIBNを0.2質量部添加した後1時間反応させた。さらに、この溶液をエタノールで希釈して固形分40%のアクリル基含有樹脂溶液F1を得た。配合比を表2に、構造を表3に示す。

【0197】

【化8】

【0198】

(アクリル基含有樹脂溶液2乃至20の製造例)

以下使用する共重合成分を表4に示した成分としたこと以外は、アクリル基含有樹脂溶液F1の製造例と同様にして、アクリル基含有樹脂溶液F2乃至F20を得た。アクリル基含有樹脂溶液の構造は表3に示す。

【0199】

(トナー担持体用導電性粒子の製造例1)

石炭系重質油を熱処理することで得られたメソカーボンマイクロビーズを、洗浄・乾燥した後、アトマイザーミルで機械的に分散を行い、窒素雰囲気下において800℃で一次加熱処理を行い炭化させた。次いで、アトマイザーミルで二次分散を行った後、窒素雰囲気下において2900℃で熱処理し、さらに分級して体積平均粒径6.6μmの黒鉛粒子G1を得た。

【0200】

(トナー担持体の製造例1)

以下の材料にメタノールを加え固形分40%に調整し、これをサンドミル(直径1mmのガラスビーズをメディア粒子として使用)で2時間分散した。

・結着樹脂J1 167質量部(固形分100質量部)

(アンモニア触媒使用レゾール型フェノール樹脂溶液(商品名:J−325、DIC株式会社製))

・導電性粒子G1 30質量部

・導電性粒子G2 50質量部

(カーボンブラック#5500(商品名、東海カーボン製))

・アクリル基含有樹脂F1 25質量部(固形分10質量部)

・凹凸付与粒子 60質量部

(ニカビーズICB−0520(日本カーボン株式会社;商品名)、平均粒径5.9μm)

【0201】

篩を用いてガラスビーズを分離した後、固形分濃度が33%になるようにメタノールを添加して、塗料を得た。

【0202】

基体として、上下端部にマスキングを施した外径32.0mmφ及び24.5mmφ、算術平均粗さRa0.2μmの研削加工したアルミニウム製円筒管を準備した。この基体を垂直に立てて、一定速度で回転させ、前記塗料を、スプレーガンを一定速度で下降させながら塗布した。続いて、熱風乾燥炉中で150℃、30分間加熱して塗布層を乾燥し硬化して基体上に樹脂層を形成しトナー担持体H1を作製した。トナー担持体H1の樹脂層の層厚は、15μmであった。表2乃至表4にトナー担持体H1の樹脂層の構成と物性を示す。

【0203】

(トナー担持体の製造例2乃至24)

塗料の構成をそれぞれ表2乃至表4に示したものとした以外はトナー担持体H1の製造例と同様にしてトナー担持体H2乃至H24を作製した。

【0204】

〔実施例1〕

市販のモノクロ複合機iR3045(キヤノン社製)を改造し、現像時に印加される現像電界強度と周波数を自由に設定できるようにした。電界強度の調整は、交流成分のピークトゥピーク電圧を変更することによりおこなうこととした。

【0205】

この装置に、本発明のトナー担持体H1を取り付け、トナーT1を用いて、通紙耐久試験をおこなった。

【0206】

室内の温度と湿度を調整できる環境試験室において、15℃/10%RHの環境下で、初期設置モードにてトナーを現像器に補給したのち、電界強度と周波数を表5のように設定し、初期画像のベタ画像濃度および白地かぶりの評価と、ハーフトーンの画像評価をおこなった。

【0207】

次に、印字面積5%の原稿を用いて1万枚の連続通紙をおこなったのち、ベタ画像濃度および白地かぶりの評価と、ハーフトーンの画像評価をおこなった。

【0208】

次に、環境試験室内の温湿度を8時間かけて35℃/85%RHに変え、さらに40時間放置し、ベタ画像濃度および白地かぶりの評価をおこなった。

【0209】

また、通紙耐久全体を通して、その他画像欠陥や機内トナー飛散の有無を確認し、画像異常やその他の欠陥が発生した場合は、以降の試験を中止することとした。

【0210】

ベタ画像濃度は、カラー反射濃度計(たとえばX−RITE 404A:X−Rite Co.製)にてオリジナル画像のベタ部5ヶ所を測定し平均した。

【0211】

カブリは白地部分の白色度をリフレクトメーター(densitometer TC6MC:(有)東京電色技術センター)により測定し、その白色度と転写紙の白色度平均値の差からカブリ量(%)を算出した。

【0212】

以上の通紙耐久試験結果より、高帯電性トナーと高い帯電付与性をもつトナー担持体を用いて高い電界強度で現像しても、チャージアップしやすい低湿環境下におけるブロッチの発生がないことと、低帯電トナーによる白地かぶりの発生がないことが確認された。

【0213】

また、帯電量が低下しやすい高温高湿下においても帯電量分布がシャープに高いまま維持されるため、白地かぶりの発生が無く、画像濃度の変動が少ない良好な画像を得られることが確認された。

【0214】

画像濃度と白地かぶりの評価結果に5段階のランク付けをおこない、ランク3以上で合格とした。また、ハーフトーンの画像品位に3段階のランク付けをおこない、ランクB以上で合格とした。評価結果を表5に示す。

【0215】

[画像濃度 評価ランク]

ランク5:反射濃度 1.40以上

ランク4:反射濃度 1.35乃至1.39

ランク3:反射濃度 1.30乃至1.34

ランク2:反射濃度 1.25乃至1.29

ランク1:反射濃度 1.24以下

【0216】

[白地かぶり 評価ランク]

ランク5:かぶり 0.50%以下

ランク4:かぶり 0.51乃至1.00%

ランク3:かぶり 1.01乃至1.50%

ランク2:かぶり 1.51乃至3.00%

ランク1:かぶり 3.01%以上

【0217】

[ハーフトーン 評価ランク]

ランクA:画像品位 ブロッチ模様や画像乱れ等の異常なし

ランクB:画像品位 許容レベルの画像乱れ等の異常有り

ランクC:画像品位 許容できない画像異常あり

【0218】

〔実施例2乃至21、および比較例1乃至16〕

表5に示すように、上記トナー担持体H2乃至H24と、上記トナーT1乃至T10用い、電界強度と周波数を変えて、実施例1と同様に評価をおこなった。評価結果を表5乃至表6に示す。

【0219】

以上の評価結果より、本発明の効果を確認した。

【0220】

無機微粉体のFRIまたはトナーのFRIが本発明の上限値を超える比較例1乃至2では、トナーの帯電量分布がブロード化してしまい、初期設置にてブロッチが発生したため、ハーフトーンにブロッチ模様が見られた。

【0221】

電界強度または帯電周波数が本発明の範囲を超える比較例3乃至6では、濃度薄または画像の乱れ、あるいは感光体リークによる白抜けが発生し、本発明の効果を発揮できなかった。

【0222】

トナー担持体の樹脂層の樹脂構造あるいは配合が本発明の範囲を超える比較例7乃至16では、前述した如き帯電付与性の不均一や帯電付与性の低下、あるいは疎水性の低下が許容範囲を超え、本発明の効果が得られなかった。

【0223】

実施例1乃至21の結果が示すように、ピークトゥピークの電界強度が2.20×106V/m以上7.00×106V/m以下であり周波数が2000Hz以上4000Hz以下である交流電界を現像バイアスとしてトナー担持体に印加し、トナー担持体上に担持させたトナーにより静電潜像担持体に形成された静電潜像を現像する現像工程を有する画像形成方法であって、該トナー担持体は、少なくとも基体及び該基体表面に形成された樹脂層を有しており、該樹脂層は結着樹脂と、式(1)及び(2)に示されるユニットを少なくとも含有する樹脂、及び導電性粒子を少なくとも含有しており、該トナーは、少なくとも結着樹脂と着色剤を含有するトナー粒子と無機微粉体を含有するトナーであり、該トナーは、流速指数FRIが1.50以上2.50以下であり、該無機微粉体は、流速指数FRIが0.80以上2.00以下であることを特徴とする画像形成方法であることにより、高い帯電性を持つトナーと、高い帯電付与性を持つトナー担持体を使用し、高い電界強度を書けて高画質化を図っても、使用環境や使用形態によらず良好な画像品質を得ることができる。

【0224】

さらに、実施例9乃至14が示すように、該トナー担持体が、該結着樹脂100質量部に対して該アクリル鎖を有する樹脂が1質量部以上40質量部以下で添加され、あるいは該トナー担持体が、該アクリル鎖を有する樹脂中に含有している該ユニット(1)及び(2)のユニット組成比をそれぞれa、b、としたとき、b/(a+b)が0.50以上0.90以下であることにより、帯電付与性の高さと、帯電付与性の均一化とのバランスが最適化する。

【0225】

さらに、実施例15乃至21が示すように、該無機微粉体は、一次粒子の個数平均径が80nm以上400nm以下であり、または、トータルエネルギーEt(100)が500mJ以上2000mJ以下であり、または、金属炭酸塩であり、または脂肪酸または脂肪酸の金属塩で表面処理されており、さらに炭酸カルシウムを主成分としていることにより、さらに好ましい結果となった。

【0226】

【表1】

【0227】

【表2】

【0228】

【表3】

【0229】

【表4】

【0230】

【表5】

【0231】

【表6】

【符号の説明】

【0232】

501 感光ドラム、502 規制ブレード、503 トナー容器(ホッパー)、504 トナー、506 基体(金属円筒管)、507 樹脂被覆層、508 トナー担持体(現像スリーブ)

【特許請求の範囲】

【請求項1】

ピークトゥピークの電界強度が2.20×106V/m以上7.00×106V/m以下であり周波数が2000Hz以上4000Hz以下である交流電界を現像バイアスとしてトナー担持体に印加し、トナー担持体上に担持させたトナーにより静電潜像担持体に形成された静電潜像を現像する現像工程を有する画像形成方法であって、