画像形成方法

【課題】現像剤担持体からの現像剤の剥離を容易に行えるようにして現像剤の回収を長期にわたり確実に行える構成を備えた現像装置を提供する。

【解決手段】像担持体に形成されている静電潜像に対してトナーとキャリアとを含む二成分系現像剤を供給する現像剤担持体を備え、前記現像剤担持体の内部には、現像剤を穂立ちさせて搬送させる磁極を備えた回転可能な磁界発生手段が配置されている現像装置を用いる画像形成方法において、該キャリアは、芯材及び該芯材を被覆する被覆膜を有し、表面が該被覆膜により覆われており、該被覆膜は、結着樹脂及び粒子を含有し、平均高低差が0.05μm以上2.0μm以下であり、該被覆膜の平均膜厚に対する該粒子の平均粒子径の比は、0.01以上1.0以下であることを特徴とするキャリアを用いる画像形成方法。

【解決手段】像担持体に形成されている静電潜像に対してトナーとキャリアとを含む二成分系現像剤を供給する現像剤担持体を備え、前記現像剤担持体の内部には、現像剤を穂立ちさせて搬送させる磁極を備えた回転可能な磁界発生手段が配置されている現像装置を用いる画像形成方法において、該キャリアは、芯材及び該芯材を被覆する被覆膜を有し、表面が該被覆膜により覆われており、該被覆膜は、結着樹脂及び粒子を含有し、平均高低差が0.05μm以上2.0μm以下であり、該被覆膜の平均膜厚に対する該粒子の平均粒子径の比は、0.01以上1.0以下であることを特徴とするキャリアを用いる画像形成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、改良された現像装置並びに現像方法とそのための現像剤および画像形成方法に関し、特に、トナーと改良されたキャリアとを含む二成分系現像剤と特定な現像機構との特定な組合せを使用する画像形成方法に関する。

【背景技術】

【0002】

複写機やプリンタあるいはファクシミリ装置や印刷機などの画像形成装置においては、潜像担持体である感光体上に形成された静電潜像を現像装置により可視像処理し、可視像をシートなどに転写することにより記録出力を得ることができる。

【0003】

現像に用いられる現像剤には、磁性あるいは非磁性トナーのみの一成分系現像剤の他にトナーとキャリアとを混合した二成分系現像剤がある。

【0004】

二成分系現像剤は、トナーとこれを担持するキャリアとで構成され、攪拌混合時に生起される摩擦帯電作用によりトナーを帯電させて感光体上の静電潜像に対して静電吸着できる状態とされる。

【0005】

現像装置には、磁力により周面に現像剤を穂立ちさせて感光体上の静電潜像に向け現像剤を供給する現像剤担持体としての現像スリーブと、現像スリーブに対して撹拌混合した現像剤を供給するスクリューオーガ等の撹拌部材とを備えた構成が知られている。現像スリーブに担持された現像剤は、ドクターブレードなどの規制部材により担持量(層厚)を規定された上で感光体上の静電潜像に供給される。

【0006】

二成分系現像剤を用いる現像装置の構成には、図17に示す構成がある(例えば、特許文献1)。

【0007】

図17に示す構成では、現像剤担持体としての現像スリーブ(5)が配置されている位置の下方に現像剤供給用のオーガ(401)が配置され、水平方向において現像剤供給用オーガ(401)の軸線に平行する攪拌用のオーガ(402)が配置されている。供給用および攪拌用の各オーガ(401)、(402)は軸方向端部でこれらオーガが配置されている空間同士が連通している。

【0008】

図17に示す構成においては、各スクリューオーガが相反する方向に現像剤を移送することにより、現像剤を各オーガが配置されているスペース間で循環させる。これにより、供給用オーガ(401)から現像スリーブ(5)に対して現像剤の汲み上げと現像後の現像スリーブ(5)に担持されている現像剤の回収とを行うようになっている。

【0009】

上述した現像剤の供給および回収を行うための構成として、現像スリーブ(5)の内部には周方向に沿って、現像スリーブ(5)に対向して磁気ブラシを穂立ちさせる現像主極および現像スリーブ上で現像剤を移動される搬送磁極そして現像後のスリーブ周面から現像剤を剥離するための反撥磁界を形成可能な剥離磁極が設けられており、反撥磁極を設けることにより奇数極、具体的には7極の磁石が用いられている。

【0010】

反撥磁極により現像スリーブ(5)の周面から剥離されて回収される現像剤は、一点鎖線の矢印(F1)で示すように、一旦、搬送路(401P)を通過して供給用オーガ(401)に回収されるが、再度、搬送磁極による汲み上げられて現像スリーブ(5)の周面に供給されることになる。

これにより、現像剤は、同じ位置に存在する供給用の搬送路および回収用の搬送路間を循環しながらオーガの軸方向に搬送され、その過程で現像スリーブ側の磁極と多数回対向しながら移動する。現像剤は、磁極と対向した際に穂立ち状態とされ、磁極から離れると穂立ちが崩れて凝縮するという過程を繰り返すことによりキャリアとトナーとの摩擦接触が行われてトナーの摩擦帯電が行われる。

【0011】

穂立ち状態および穂立ちが崩れて凝縮することによる摩擦接触が繰り返される現像剤は、例えば、オーガの軸方向に搬送されることから、その方向での搬送過程においてトナーの消費量が多くなると搬送方向下流側でのトナーの濃度が低下する。

【0012】

例えば、画像面積が大きい画像を現像するような場合、オーガの軸方向でのトナーの消費は、供給される側で大量に消費されてしまう可能性が高く、搬送方向下流側では現像剤の含まれるトナー量が少なくなる。このため、現像スリーブの軸方向で一様なトナーの濃度を維持することができないことがある。トナーの濃度不足は画像品質の低下に繋がる。

【0013】

上述した不具合は、現像剤の供給搬送路と回収用搬送路とが共通して用いられることに原因がある。つまり、回収された現像剤はトナーが不足しており、このような現像剤を供給搬送路に再度搬送してしまうと、供給される現像剤内でのキャリアの含有比率が高くなってしまい、供給される現像剤中のキャリアとトナーとの比率が所定比率と異なることになる。

【0014】

そこで、図17に示した構成の一部を変更して、現像剤の供給搬送路と回収搬送路とを区別して供給搬送路内に回収された現像剤が混入しないようにした構成が提案されている

(例えば、特許文献1)。

【0015】

図18には、特許文献1に開示されている現像装置の要部が示されており、同図において、現像装置(4)のハウジング内には、仕切り壁(403)によって上下方向で仕切られて第1のオーガ(401)を収容する攪拌室(401P)、第2のオーガ(209)、第3のオーガ(402)を収容する攪拌室(402P)が設けられている。

【0016】

一方、特許文献1に開示されているように、オーガを収容する攪拌室を仕切り壁により仕切るようにした構成に関する別の例として、特許文献2に開示された構成がある。

【0017】

図19は、特許文献2に開示された構成を示す図であり、同図において、現像装置(4)のハウジング内には、現像スリーブ(5)に対して現像剤を供給するため供給用オーガ(401)および現像剤の攪拌用オーガ(402)に加えて現像領域を通過した現像スリーブ(5)上の現像剤を回収する回収用オーガ(404)が設けられ、供給用オーガ(401)が位置する供給搬送路(401P)と回収用オーガ(404)が位置する回収用搬送路(404P)とは仕切り壁(405)によって仕切られ、攪拌用オーガ(402)が位置する攪拌搬送路(402P)と回収用搬送路(404P)とは仕切り壁(406)によって仕切られている。

【発明の概要】

【発明が解決しようとする課題】

【0018】

特許文献1に開示されている構成では、回収された現像剤が攪拌用のオーガ(402)によって軸方向に搬送されてそのまま供給用のオーガ(401)に向け搬送されることから、新たなトナーが補給された場合でも攪拌用のオーガ(402)による攪拌が不十分となりがちであり、トナーの帯電不足による画像濃度の不均一や濃度低下を来す虞がある。

特に、回収される現像剤のトナー濃度が低下しやすい高印字率の画像形成時には顕著となる。

【0019】

一方、特許文献2に開示されている構成では、現像スリーブから回収される現像剤が回収用搬送路(404P)に搬送され、供給用搬送路(401P)に混入することがなく、さらには、回収された現像剤がそのまま攪拌用搬送路(402P)内に入り込むこともなく、攪拌されたうえで供給用搬送路(401P)に向け搬送されることから、図17に示した構成で生じる不具合を解消することが期待できる。

【0020】

しかし、これら特許文献に開示されている構成に用いられる現像剤担持体である現像スリーブの構成には、次のような問題がある。

【0021】

各特許文献に開示されている現像スリーブは、内部に磁気ブラシ形成用、つまり現像剤を穂立ちさせる磁極を備えているが、その磁極数が、特許文献1においては、図示されているように5極とされ、そして特許文献2においては、図示されていないものの、現像部を通過した現像済みの現像剤を回収する回収スクリューに向け現像剤が移動することが記載されていることから、図18に示した場合あるいは特許文献1と同様に、5又は7極程度であることが予想できる。

【0022】

一方、特許文献1に開示されている構成においては、図17に示した場合と違って、供給搬送路と回収搬送路とが共通していないで独立した構成となっていることからして、現像剤は、供給・回収搬送路間での循環作用が得られない。

【0023】

このため、回収される現像剤は、上述した磁極を通過する回数が5〜7回程度しかない状態のままで回収されることになり、穂立ち・穂立ちの崩れを繰り返す際の摩擦接触がきわめて低い状態が得られてしまう。この結果、摩擦接触の機会が要因となる摩擦帯電が不十分となり、トナーの帯電に長い時間が必要となり、現像剤、特にキャリアの耐久性、帯電性等の性能に関わるという問題が生じる。

【0024】

特許文献2に開示されている構成では、攪拌搬送路が独立して設けられていることから、回収された現像剤を対象とした攪拌効率の向上が望めるが、現像剤交換後や長時間の放置時にはトナーの帯電量も失われがちであることから、キャリアへの付着力低下を生じて飛散しやすくなり、結果として、装置内汚染を招く虞がある。

【0025】

ところで、この種、現像装置においては、現像領域を通過した現像スリーブ(5)上に残存する現像剤が回収された後、新たな現像剤の供給を受けることで現像剤スリーブ(5)上に担持される現像剤の濃度を一定に維持することが必要とされる。

【0026】

しかし、現像領域を通過した現像スリーブ(5)上から現像剤の回収が良好に行えないと、現像スリーブに担持される現像剤濃度が変化し、所定濃度の画像が得られないという問題が生じる。つまり、現像スリーブ(5)上に残存したままの現像剤濃度はトナーの消費により濃度が低下しており、このまま現像処理に供されると、濃度低下を起こしたり、ゴースト画像が得られるなどの不具合が生じる。

【0027】

本発明は、上記従来の現像装置における問題に鑑み、現像剤担持体からの現像剤の剥離を容易に行えるようにして現像剤の回収を確実に行える構成を備えた画像形成方法を長期にわたり提供することにある。

【課題を解決するための手段】

【0028】

この目的を達成するため、本発明は次の構成よりなる。

(1)像担持体に形成されている静電潜像に対してトナーとキャリアとを含む二成分系現像剤を供給する現像剤担持体を備え、前記現像剤担持体の内部には、現像剤を穂立ちさせて搬送させる磁極を備えた回転可能な磁界発生手段が配置されている現像装置を用いる画像形成方法において、該キャリアは、芯材及び該芯材を被覆する被覆膜を有し、表面が該被覆膜により覆われており、該被覆膜は、結着樹脂及び粒子を含有し、平均高低差が0.05μm以上2.0μm以下であり、該被覆膜の平均膜厚に対する該粒子の平均粒子径の比は、0.01以上1.0以下であることを特徴とする画像形成方法。

(2)前記磁界発生手段は、前記現像剤担持体の断面中心に対して前記像担持体に対して接近する向きに自らの断面中心を偏心させて配置されていることを特徴とする現像装置を用いることを特徴とする前記第(1)項に記載の画像形成方法。

(3)前記現像装置の該偏心により前記磁界発生手段における前記像担持体と対向する側と反対側および前記現像剤担持体内部の間に存在する隙間空間には該磁界発生手段の一部を覆うことができる磁気遮蔽部材が配置されていることを特徴とする前記第(2)項に記載の画像形成方法。

(4)前記キャリア被覆膜の平均膜厚に対する前記粒子の平均粒子径の比は、0.01以上0.7以下であることを特徴とする前記第(1)項又は第(2)項に記載の画像形成方法。

(5)前記キャリア被覆膜中の前記粒子は、アルミナ、シリカ、カーボンブラック又は酸化チタンを含有することを特徴とする前記第(1)項乃至第(4)項のいずれかに記載の画像形成方法。

(6)前記キャリアの体積固有抵抗は、1×109Ω・cm以上1×1014cm以下であることを特徴とする前記第(1)項乃至第(5)項のいずれかに記載の画像形成方法。

(7)前記キャリアの体積固有抵抗は、1×109Ω・cm以上1×1012cm以下であることを特徴とする前記第(1)項乃至第(6)項のいずれかに記載の画像形成方法。

(8)前記キャリアは、1kOeの磁場における磁化が40Am2/kg以上90Am2/kg以下のものであることを特徴とする前記第(1)項乃至第(7)項のいずれかに記載の画像形成方法。

(9)前記キャリアは、1kOeの磁場における磁化が60Am2/kg以上90Am2/kg以下のものであることを特徴とする前記第(1)項乃至第(8)項のいずれかに記載の画像形成方法。

(10)前記キャリア被覆膜の前記結着樹脂及び前記粒子の重量の和に対する該粒子の重量の比は、10%以上80%以下であることを特徴とする前記第(1)項乃至第(9)項のいずれかに記載の画像形成方法。

(11)前記キャリア被覆膜の前記結着樹脂及び前記粒子の重量の和に対する前記粒子の重量の比は、40%以上70%以下であることを特徴とする前記第(1)項乃至第(10)項のいずれかに記載の画像形成方法。

(12)前記現像装置の前記磁界発生手段には、その回転方向に沿って偶数極の磁極が配置されているものであることを特徴とする前記第(1)項乃至第(11)項のいずれかに記載の画像形成方法。

(13)前記磁気遮蔽部材は、前記磁界発生手段に設けられている磁極間の角度よりも大きい遮蔽角度を持たせて設けられていることを特徴とする前記第(1)項乃至第(12)項のいずれかに記載の画像形成方法。

(14)前記磁気遮蔽部材は、前記磁界発生手段の回転方向に沿った端縁が該磁界発生手段に設けられている磁極と平行しない形態とされていることを特徴とする前記第(1)項乃至第(13)項のいずれかに記載の画像形成方法。

(15)前記磁気遮蔽部材は、前記磁界発生手段の長手方向に沿って複数の磁極を配置して構成されていることを特徴とする前記第(1)項乃至第(14)項のいずれかに記載の画像形成方法。

(16)前記磁気遮蔽部材に設けられている複数の磁極は、前記磁界発生手段に設けられている磁極からの磁力による該遮蔽部材の長手方向に沿った撓み振動を抑制することができる極性を設定されていることを特徴とする前記第(1)項乃至第(15)項のいずれかに記載の画像形成方法。

(17)前記磁気遮蔽部材には、複数の磁極を有する磁性シートが貼り付けられて構成されていることを特徴とするに記載の前記第(1)項乃至第(16)項のいずれかに記載の画像形成方法。

(18)前記磁気遮蔽部材は、板状部材が用いられ、該板状部材は長手方向における厚を異ならせて構成されていることを特徴とする前記第(1)項乃至第(17)項のいずれかに記載の画像形成方法。

(19)前記磁気遮蔽部材は、前記像担持体に偏る側と反対側御の磁界発生手段表面と前記現像剤担持体内面との間の隙間空間において該磁界発生手段よりも前記現像剤担持体内面側に近寄らせて配置されていることを特徴とする前記第(1)項乃至第(18)項のいずれかに記載の画像形成方法。

(20)前記磁界発生手段は、前記現像剤担持体と同方向あるいは相対方向に回転可能であり、同方向に回転する場合には相対速度差が設定されて回転することを特徴とする前記第(1)項乃至第(19)項のいずれかに記載の画像形成方法。

(21)像担持体に形成されている静電潜像に対してトナーとキャリアとを含む二成分系現像剤を供給する現像剤担持体を備えた現像装置であって、前記現像剤担持体の内部には、現像剤を穂立ちさせて搬送させる磁極を備えた回転可能な磁界発生手段が配置されており、該キャリアは、芯材及び該芯材を被覆する被覆膜を有し、表面が該被覆膜により覆われており、該被覆膜は、結着樹脂及び粒子を含有し、平均高低差が0.05μm以上2.0μm以下であり、該被覆膜の平均膜厚に対する該粒子の平均粒子径の比は、0.01以上1.0以下であることを特徴とする現像装置。

(22)前記磁界発生手段は、前記現像剤担持体の断面中心に対して前記像担持体に対して接近する向きに自らの断面中心を偏心させて配置されていることを特徴とする現像装置を用いることを特徴とする前記第(21)項に記載の現像装置。

(23)前記偏心により前記磁界発生手段における前記像担持体と対向する側と反対側および前記現像剤担持体内部の間に存在する隙間空間には該磁界発生手段の一部を覆うことができる磁気遮蔽部材が配置されていることを特徴とする前記第(22)項に記載の現像装置。

(24)前記磁界発生手段には、その回転方向に沿って偶数極の磁極が配置されているものであることを特徴とする前記第(21)項乃至第(23)項のいずれかに記載の現像装置。

(25)前記磁気遮蔽部材は、前記磁界発生手段に設けられている磁極間の角度よりも大きい遮蔽角度を持たせて設けられていることを特徴とする前記第(21)項乃至第(24)項のいずれかに記載の現像装置。

(26)前記磁気遮蔽部材は、前記磁界発生手段の回転方向に沿った端縁が該磁界発生手段に設けられている磁極と平行しない形態とされていることを特徴とする前記第(23)項乃至第(25)項のいずれかに記載の現像装置。

(27)前記磁気遮蔽部材は、前記磁界発生手段の長手方向に沿って複数の磁極を配置して構成されていることを特徴とする前記第(23)項乃至第(26)項のいずれかに記載の現像装置。

(28)前記磁気遮蔽部材に設けられている複数の磁極は、前記磁界発生手段に設けられている磁極からの磁力による該遮蔽部材の長手方向に沿った撓み振動を抑制することができる極性を設定されていることを特徴とする前記第(27)項に記載の現像装置。

(29)前記磁気遮蔽部材には、複数の磁極を有する磁性シートが貼り付けられて構成されていることを特徴とする前記第(23)項乃至第(28)項のいずれかに記載の現像装置。

(30)前記磁気遮蔽部材は、板状部材が用いられ、該板状部材は長手方向における厚を異ならせて構成されていることを特徴とする前記第(23)項乃至第(29)項のいずれかに記載の現像装置。

(31)前記磁気遮蔽部材は、前記像担持体に偏る側と反対側御の磁界発生手段表面と前記現像剤担持体内面との間の隙間空間において該磁界発生手段よりも前記現像剤担持体内面側に近寄らせて配置されていることを特徴とする前記第(23)項乃至第(30)項のいずれかに記載の現像装置。

(32)前記磁界発生手段は、前記現像剤担持体と同方向あるいは相対方向に回転可能であり、同方向に回転する場合には相対速度差が設定されて回転することを特徴とする前記第(23)項乃至第(31)項のいずれかに記載の現像装置。

(33)少なくとも前記前記第(21)項乃至第(32)項のいずれかに記載の現像装置および像担持体が纏めて収容されるプロセスカートリッジを備えたことを特徴とする画像形成装置。

(34)像担持体に形成されている静電潜像に対して二成分系現像剤を供給する現像剤担持体を備え、前記現像剤担持体の内部には、現像剤を穂立ちさせて搬送させる磁極を備えた回転可能な磁界発生手段が配置されている現像装置に搭載された二成分系現像剤であって、トナーとキャリアとを含み、該キャリアは、芯材及び該芯材を被覆する被覆膜を有し、表面が該被覆膜により覆われており、該被覆膜は、結着樹脂及び粒子を含有し、平均高低差が0.05μm以上2.0μm以下であり、該被覆膜の平均膜厚に対する該粒子の平均粒子径の比は、0.01以上1.0以下であることを特徴とする二成分系現像剤。

(35)前記キャリア被覆膜の平均膜厚に対する前記粒子の平均粒子径の比は、0.01以上0.7以下であることを特徴とする前記第(34)項に記載の二成分系現像剤。

(36)前記キャリア被覆膜中の前記粒子は、アルミナ、シリカ、カーボンブラック又は酸化チタンを含有することを特徴とする前記第(34)項又は第(35)項に記載の二成分系現像剤。

(37)前記キャリアの体積固有抵抗が、1×109Ω・cm以上1×1014cm以下であることを特徴とする前記第(34)項乃至第(36)項のいずれかに記載の二成分系現像剤。

(38)前記キャリアの体積固有抵抗が、1×109Ω・cm以上1×1012cm以下であることを特徴とする前記第(34)項乃至第(37)項のいずれかに記載の二成分系現像剤。

(39)前記キャリアは、1kOeの磁場における磁化が40Am2/kg以上90Am2/kg以下のものであることを特徴とする前記第(34)項乃至第(38)項のいずれかに記載の二成分系現像剤。

(40)前記キャリアは、1kOeの磁場における磁化が60Am2/kg以上90Am2/kg以下のものであることを特徴とする前記第(34)項乃至第(39)項のいずれかに記載の二成分系現像剤。

(41)前記キャリア被覆膜の前記結着樹脂及び前記粒子の重量の和に対する該粒子の重量の比は、10%以上80%以下であることを特徴とする前記第(34)項乃至第(40)項のいずれかに記載の二成分系現像剤。

(42)前記キャリア被覆膜の前記結着樹脂及び前記粒子の重量の和に対する前記粒子の重量の比は、40%以上70%以下であることを特徴とする前記第(34)項乃至第(41)項のいずれかに記載の二成分系現像剤。

【発明の効果】

【0029】

本発明によれば、現像剤担持体内で回転可能に設けられ、かつ、現像剤担持体の断面中心に対して潜像担持体に対し接近する向きに偏心させてある磁界発生手段を備えているので、像剤担持体表面への磁力を及びにくくして現像剤の剥離を容易化することができ、現像剤トナーの帯電特性を満足する可及的攪拌増加(したがって反面では、キャリアの機械的ストレス増大)を齎らす現像装置に、該現像装置トナーと特定のキャリアとを含み攪拌耐久性に富みトナーの持続的帯電性に優れた二成分系現像剤即ち芯材及び該芯材を被覆する被覆膜を有し、表面が該被覆膜により覆われており、該被覆膜は、結着樹脂及び粒子を含有し、平均高低差が0.05μm以上2.0μm以下であり、該被覆膜の平均膜厚に対する該粒子の平均粒子径の比は、0.01以上1.0以下であるキャリアを含む二成分系現像剤、を適用することにより、長期間に亘って攪拌することができ、画像濃度ムラのない画像品質の安定した画像を提供することができるという極めて優れた効果が奏される。

【図面の簡単な説明】

【0030】

【図1】本発明実施例による現像装置が用いられる画像形成装置の構成を示す断面図である。

【図2】図1に示した画像形成装置に用いられる現像装置の構成及び作用を説明するための模式図である。

【図3】図2に示した現像装置の要部外観を示す斜視図である。

【図4】図2に示した現像装置内での現像剤の流れを説明するための模式図である。

【図5】図3において矢印Jで示す方向からみた断面を示す模式図である。

【図6】図2に示した現像装置内での現像剤の流れに関する別例を説明するための模式図である。

【図7】図2に示した現像装置におけるトナー補給部の構成を説明するための要部斜視図である。

【図8】図3に示した現像装置における一部の部材を取り除いた状態を示す要部斜視図である。

【図9】図2に示した現像装置における特徴部を説明するための側面視的な模式である。

【図10】図9に示した特徴部に用いられる現像剤担持体の構成を説明するための斜視図である。

【図11】図9に示した現像剤担持体とこれに内包される磁界発生手段との支持構造を説明するための腰部断面図である。

【図12】表1、2に示した構成による不具合を説明するための磁気遮蔽部材と磁界発生手段との対向関係を示す作用図である。

【図13】表1、表2に示した磁気遮蔽部材による不具合を解消した構成を説明するための表1、2の実施例相当の斜視図である。

【図14】図13に示した磁気遮蔽部材の要部変形例を示す表1の実施例相当の相当の斜視図である。

【図15】表1、2に示した構成による生じる不具合を解消するための別の例を説明するための磁気遮蔽部材と磁気発生手段との対向関係を説明するための模式図である。

【図16】現像装置における現像剤供給機構の従来例を説明するための模式図である。

【図17】図17に示した従来例における不具合を解消するために従来知られている一構成を説明するための模式図である。

【図18】図18とは別の例を説明するための模式図である。

【図19】図12に示した磁気遮蔽部材を用いる参考例の構成を説明するための模式図である。

【図20】従来の現像装置の他の一例を示す図である。

【図21】粉体抵抗測定装置を示す図である。

【発明を実施するための形態】

【0031】

以下、図面により本発明を実施するための形態について説明する。

図1は、本発明における現像装置、これを用いる画像装置及び画像形成方法を示しており、同図に示す画像形成装置は、タンデム方式によるフルカラープリンタであるが、本発明は、これに限らず、複写機やファクシミリ装置などにも適用することができる。

【0032】

図1は、本実施形態に係るフルカラープリンタ(以下、便宜上、複写機という)500の概略構成図である。

複写機(500)は、プリンタ部(100)、これを搭載する給紙装置(200)、プリンタ部(100)の上に固定されるスキャナ(300)などを備えている。また、スキャナ(300)の上には原稿自動給送装置(400)が固定されている。

【0033】

プリンタ部(100)は、イエロー(Y)、マゼンダ(M)、シアン(C)、黒(K)の各色の画像を形成するための4組のプロセスカートリッジ(18Y,18M,18C,18K)からなる画像形成ユニット(20)を備えている。

【0034】

各符号の数字の後に付された符号Y,M,C,Kは、イエロー、マゼンダ、シアン、ブラック用の部材であることを示している(以下同様)。プロセスカートリッジ(18Y,18M,18C,18K)の他には、光書込ユニット(21)、中間転写ユニット(17)、二次転写装置(22)、レジストローラ対(49)、ベルト定着方式の定着装置(25)などが配設されている。

【0035】

光書込ユニット(21)は、図示しない光源、ポリゴンミラー、f−θレンズ、反射ミラーなどを有し、画像データに基づいて後述の感光体の表面にレーザ光を照射する。

プロセスカートリッジ(18Y,18M,18C,18K)は、ドラム状の感光体(1)、帯電器、現像装置(4)、ドラムクリーニング装置、除電器などを有している。

【0036】

以下、イエロー用のプロセスカートリッジ(18)について説明する。

帯電手段たる帯電器によって、感光体(1Y)の表面は一様帯電される。

帯電処理が施された感光体(1Y)の表面には、光書込ユニット(21)によって変調及び偏向されたレーザ光が照射される。これにより、照射部(露光部)の感光体(1Y)の表面の電位が減衰する。この表面の電位の減衰により、感光体(1Y)表面にY用の静電潜像が形成される。形成されたY用の静電潜像は現像手段たる現像装置(4Y)によって現像されてYトナー像となる。

【0037】

Y用の感光体(1Y)上に形成されたYトナー像は、後述の中間転写ベルト(110)に一次転写される。一次転写後の感光体(1Y)の表面は、ドラムクリーニング装置によって転写残トナーがクリーニングされる。

【0038】

Y用のプロセスカートリッジ(18Y)において、ドラムクリーニング装置によってクリーニングされた感光体(1Y)は、除電器によって除電される。そして、帯電器によって一様帯電せしめられて、初期状態に戻る。以上のような一連のプロセスは、他のプロセスカートリッジ(18M,18C,18K)についても同様である。

【0039】

次に、中間転写ユニット(17)について説明する。

中間転写ユニット(17)は、中間転写ベルト(110)やベルトクリーニング装置(90)などを有している。また、張架ローラ(14)、駆動ローラ(15)、二次転写バックアップローラ(16)、4つの一次転写バイアスローラ(62Y,62M,62C,62K)なども有している。

中間転写ベルト(110)は、張架ローラ(14)を含む複数のローラによってテンション張架されている。そして、図示しないベルト駆動モータによって駆動される駆動ローラ(15)の回転によって図中時計回りに無端移動せしめられる。

4つの一次転写バイアスローラ(62Y,62M,62C,62K)は、それぞれ中間転写ベルト(110)の内周面側に接触するように配設され、図示しない電源から一次転写バイアスの印加を受ける。また、中間転写ベルト(110)をその内周面側から感光体(1Y,1M,1C,1K)に向けて押圧してそれぞれ一次転写ニップを形成する。各一次転写ニップには、一次転写バイアスの影響により、感光体(1)と一次転写バイアスローラ(62)との間に一次転写電界が形成される。

Y用の感光体(1Y)上に形成された上述のYトナー像は、この一次転写電界やニップ圧の影響によって中間転写ベルト(110)上に一次転写される。このYトナー像の上には、M,C,K用の感光体(1M,1C,1K)上に形成されたM,C,Kトナー像が順次重ね合わせて一次転写される。この重ね合わせの一次転写により、中間転写ベルト(110)上には多重トナー像たる4色重ね合わせトナー像(以下、4色トナー像という)が形成される。

中間転写ベルト(110)上に重ね合わせ転写された4色トナー像は、後述の二次転写ニップで図示しない記録体たる転写紙に二次転写される。二次転写ニップ通過後の中間転写ベルト(110)の表面に残留する転写残トナーは、図中左側の駆動ローラ(15)との間にベルトを挟み込むベルトクリーニング装置(90)によってクリーニングされる。

【0040】

次に、二次転写装置(22)について説明する。

中間転写ユニット(17)の図中下方には、2本の張架ローラ(23)によって紙搬送ベルト(24)を張架している二次転写装置(22)が配設されている。紙搬送ベルト(24)は、少なくとも何れか一方の張架ローラ(23)の回転駆動に伴って、図中反時計回りに無端移動せしめられる。2本の張架ローラ(23)のうち、図中右側に配設された一方のローラは、中間転写ユニット(17)の二次転写バックアップローラ(16)との間に、中間転写ベルト(110)及び紙搬送ベルト(24)を挟み込んでいる。この挟み込みにより、中間転写ユニット(17)の中間転写ベルト(110)と、二次転写装置(22)の紙搬送ベルト(24)とが接触する二次転写ニップが形成されている。そして、この一方の張架ローラ(23)には、トナーと逆極性の二次転写バイアスが図示しない電源によって印加される。

この二次転写バイアスの印加により、二次転写ニップには中間転写ユニット(17)の中間転写ベルト(110)上の4色トナー像をベルト側からこの一方の張架ローラ(23)側に向けて静電移動させる二次転写電界が形成される。後述のレジストローラ対(49)によって中間転写ベルト(110)上の4色トナー像に同期するように二次転写ニップに送り込まれた転写紙には、この二次転写電界やニップ圧の影響を受けた4色トナー像が二次転写せしめられる。なお、このように一方の張架ローラ(23)に二次転写バイアスを印加する二次転写方式に代えて、転写紙を非接触でチャージさせるチャージャを設けてもよい。

【0041】

複写機(500)本体の下部に設けられた給紙装置(200)には、内部に複数の転写紙を紙束の状態で複数枚重ねて収容可能な給紙カセット(44)が、鉛直方向に複数重なるように配設されている。それぞれの給紙カセット(44)は、紙束の一番上の転写紙に給紙ローラ(42)を押し当てている。そして、給紙ローラ(42)を回転させることにより、一番上の転写紙を給紙路(48)に向けて送り出される。

【0042】

給紙カセット(44)から送り出された転写紙を受け入れる給紙路(48)は、複数の搬送ローラ対(47)と、給紙路(46)内の末端付近に設けられたレジストローラ対(49)とを有している。そして、転写紙をレジストローラ対(49)に向けて搬送する。レジストローラ対(49)に向けて搬送された転写紙は、レジストローラ対(49)のローラ間に挟まれる。一方、中間転写ユニット(17)において、中間転写ベルト(110)上に形成された4色トナー像は、ベルトの無端移動に伴って二次転写ニップに進入する。

レジストローラ対(49)は、ローラ間に挟み込んだ転写紙を二次転写ニップにて4色トナー像に密着させ得るタイミングで送り出す。

【0043】

これにより、二次転写ニップでは、中間転写ベルト(110)上の4色トナー像が転写紙に密着する。そして、転写紙上に二次転写されて、白色の転写紙上でフルカラー画像となる。このようにしてフルカラー画像が形成された転写紙は、紙搬送ベルト(24)の無端移動に伴って二次転写ニップを出た後、紙搬送ベルト(24)上から定着装置(25)に送られる。

【0044】

定着装置(25)は、定着ベルト(26)を2本のローラによって張架しながら無端移動せしめるベルトユニットと、このベルトユニットの一方のローラに向けて押圧される加圧ローラ(27)とを備えている。これら定着ベルト(26)と加圧ローラ(27)とは互いに当接して定着ニップを形成しており、紙搬送ベルト(24)から受け取った転写紙をここに挟み込む。ベルトユニットにおける2本のローラのうち、加圧ローラ(27)から押圧される方のローラは、内部に図示しない熱源を有しており、これの発熱によって定着ベルト(26)を加熱する。加熱された定着ベルト(26)は、定着ニップに挟み込まれた転写紙を加熱する。この加熱やニップ圧の影響により、フルカラー画像が転写紙に定着される。

【0045】

定着装置(25)内で定着処理が施された転写紙は、プリンタ筐体の図中左側板の外側に設けたスタック部(57)上にスタックされるか、もう一方の面にもトナー像を形成するために上述の二次転写ニップに戻されるかの何れかの搬送形態が選択される。

【0046】

図示しない原稿のコピーがとられる際には、例えばシート原稿の束が原稿自動搬送装置(400)の原稿台(30)上セットされる。但し、その原稿が本状に閉じられている片綴じ原稿である場合には、コンタクトガラス(32)上にセットされる。このセットに先立ち、複写機本体に対して原稿自動搬送装置(400)が開かれ、スキャナ(300)のコンタクトガラス(32)が露出される。この後、閉じられた原稿自動搬送装置(400)によって片綴じ原稿が押さえられる。

【0047】

このようにして原稿がセットされた後、図示しないコピースタートスイッチが押下されると、スキャナ(300)による原稿読取動作がスタートする。但し、原稿自動搬送装置(400)にシート原稿がセットされた場合には、この原稿読取動作に先立って、原稿自動搬送装置(400)がシート原稿をコンタクトガラス(32)まで自動移動させる。原稿読取動作では、まず、第1走行体(33)と第2走行体(34)とがともに走行を開始し、第1走行体(33)に設けられた光源から光が発射される。そして、原稿面からの反射光が第2走行体(34)内に設けられたミラーによって反射せしめられ、結像レンズ(35)を通過した後、読取センサ(36)に入射される。読取センサ(36)は、入射光に基づいて画像情報を構築する。

【0048】

このような原稿読取動作と並行して、各プロセスカートリッジ(18Y,18M,18C,18K)内の各機器や、中間転写ユニット(17)、二次転写装置(22)、定着装置(25)がそれぞれ駆動を開始する。そして、読取センサ(36)によって構築された画像情報に基づいて、光書込ユニット(21)が駆動制御されて、各感光体(1Y,1M,1C,1K)上に、それぞれの色のトナー像が形成される。これらトナー像は、中間転写ベルト(110)上に重ね合わせ転写された4色トナー像となる。

【0049】

また、原稿読取動作の開始とほぼ同時に、給紙装置(200)内では給紙動作が開始される。この給紙動作では、給紙ローラ(42)の1つが選択回転せしめられ、ペーパーバンク(43)内に多段に収容される給紙カセット(44)の1つから転写紙が送り出される。送り出された転写紙は、分離ローラ(45)で1枚ずつ分離されて反転給紙路(46)に進入した後、搬送ローラ対(47)によって二次転写ニップに向けて搬送される。このような給紙カセット(44)からの給紙に代えて、手差しトレイ(51)からの給紙が行われる場合もある。この場合、手差し給紙ローラ(50)が選択回転せしめられて手差しトレイ(51)上の転写紙を送り出した後、分離ローラ(52)が転写紙を1枚ずつ分離してプリンタ部(100)の手差し給紙路(53)に給紙する。

【0050】

複写機(500)は、2色以上のトナーからなる多色画像を形成する場合には、中間転写ベルト(110)をその上部張架面がほぼ水平になる姿勢で張架して、上部張架面に全ての感光体(1Y,1M,1C,1K)を接触させる。これに対し、Kトナーのみからなるモノクロ画像を形成する場合には、図示しない機構により、中間転写ベルト(110)を図中左下に傾けるような姿勢にして、その上部張架面をY,M,C用の感光体(1Y,1M,1C)から離間させる。そして、4つの感光体(1Y,1M,1C,1K)のうち、K用の感光体1Kだけを図中反時計回りに回転させて、Kトナー像だけを作像する。この際、Y,M,Cについては、感光体(1)だけでなく、現像装置(4)も駆動を停止させて、感光体(1)や現像装置(4)の各部材及び現像装置(4)内の現像剤の不要な消耗を防止する。

【0051】

複写機(500)は、複写機(500)内の各機器の制御を司るCPU等から構成される図示しない制御部と、液晶ディスプレイや各種キーボタン等などから構成される図示しない操作表示部とを備えている。操作者は、この操作表示部に対するキー入力操作により、制御部に対して命令を送ることで、転写紙の片面だけに画像を形成するモードである片面プリントモードについて、3つのモードの中から1つを選択することができる。この3つの片面プリントモードとは、ダイレクト排出モードと、反転排出モードと、反転デカール排出モードとからなる。

【0052】

図2は、4つプロセスカートリッジ(18Y,18M,18C,18K)にそれぞれ装備されている現像装置(4)及び感光体(1)を示す拡大構成図である。

【0053】

4つのプロセスカートリッジ(18Y,18M,18C,18K)は、それぞれ扱うトナーの色が異なる点以外はほぼ同様の構成になっているので、同図では現像装置(4)に付すY,M,C,Kという添字を省略している。

【0054】

図2に示すように感光体(1)は図中矢印(G)方向に回転しながら、その表面を不図示の帯電装置により帯電される。帯電された感光体(1)の表面は不図示の露光装置より照射されたレーザ光により静電潜像を形成された潜像に現像装置(4)からトナーを供給され、トナー像を形成する。

【0055】

現像装置(4)は、図中矢印(I)方向に現像剤を搬送しながら感光体(1)の表面の潜像にトナーを供給し、現像する現像剤担持体としての現像ローラ(5)を有している。

【0056】

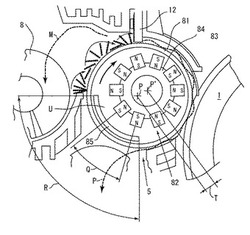

現像ローラ(5)は回転可能な現像スリーブ(81)を備え、複数の磁極からなり図中矢印(J)方向に回転可能な磁気発生手段としての磁石ローラ(82)を内包している。

現像ローラ(5)は本発明の特徴部の1つとも言うことができ詳細は後述する。

【0057】

また、現像ローラ(5)に現像剤を供給しながら現像ローラ(5)の軸線方向に沿って図2を示す紙面の手前側(以下、便宜上、図中手前側あるいは図2中手前側と称する場合もある)に向けて現像剤を搬送する供給搬送部材としての供給スクリュー(8)を有している。

【0058】

現像ローラ(5)の供給スクリュー(8)との対向部から現像剤搬送方向下流側には、現像ローラ(5)に供給された現像剤を現像に適した厚さに規制する現像剤規制手段としてのドクタブレード(12)を備えている。

【0059】

現像ローラ(5)の感光体(1Y)との対向部である現像領域よりも現像剤搬送方向下流側では、現像領域を通過し、現像ローラ(5)の表面から離脱した現像済みの現像剤を回収する回収搬送路(7)が現像ローラ(5)と対向する。

【0060】

回収搬送路(7)は、回収した回収現像剤を現像ローラ(5)の軸線方向に沿って供給スクリュー(8)と同方向に搬送する回収搬送部材として、軸線方向に平行に配置された螺旋状の回収スクリュー(6)を備えている。供給スクリュー(8)を備えた供給搬送路(9)は現像ローラ(5)の横方向に、そして回収スクリュー(6)を備えた回収搬送路(7)は現像ローラ(5)の下方に並設されている。

【0061】

現像装置(4)は、供給搬送路(9)の下方で回収搬送路(7)に並列して攪拌搬送路(10)を設けている。

【0062】

攪拌搬送路(10)は、現像ローラ(5)の軸線方向に沿って現像剤を攪拌しながら供給スクリュー(8)とは逆方向である、図2を示す紙面の奥側(以下、便宜上、図中奥側と称する場合もある)に向けて搬送する攪拌搬送部材として、軸線方向に平行に配置された、螺旋状の攪拌スクリュー(11)を備えている。

【0063】

供給搬送路(9)と攪拌搬送路(10)とは仕切り壁としての第一仕切り壁(133)によって仕切られている。第一仕切り壁(133)の供給搬送路(9)と攪拌搬送路(10)とは、図中手前側と奥側との両端が開口部となっており、供給搬送路(9)と攪拌搬送路(10)とが連通している。

【0064】

なお、供給搬送路(9)と回収搬送路(7)との間も第一仕切り壁(133)によって仕切られているが、第一仕切り壁(133)における供給搬送路(9)と回収搬送路(7)とを仕切る箇所には開口部が設けられていない。

【0065】

また、攪拌搬送路(10)と回収搬送路(7)との2つの現像剤搬送路は仕切り部材としての第二仕切り壁(134)によって仕切られている。第二仕切り壁(134)は、図中手前側が開口部となっており、攪拌搬送路(10)と回収搬送路(7)とが連通している。

【0066】

現像剤搬送部材である供給スクリュー(8)、回収スクリュー(6)及び攪拌スクリュー(11)は、樹脂もしくは金属のスクリューからなっており各スクリュー径は全てφ22(mm)でスクリューピッチは供給スクリューが50(mm)の2条巻き、回収スクリュー(6)及び攪拌スクリュー(11)が25(mm)の1条巻き、回転数は全て約600(rpm)に設定されている。

【0067】

現像ローラ(5)上に担持された現像剤は、ステンレスからなるドクタブレード(12)によって薄層化されたうえで感光体(1)との対向部である現像領域まで搬送されて現像が行われる。

【0068】

現像ローラ(5)の直径はφ25(mm)、ドクタブレード(12)及び感光体(1)とのギャップは0.3(mm)程度となっている。

【0069】

現像後の現像剤は回収搬送路(7)にて回収が行われ、図2中手前側に搬送され、非画像領域部に設けられた第二仕切り壁(134)の開口部で、攪拌搬送路(10)へ現像剤が移送される。なお、攪拌搬送路(10)における現像剤搬送方向上流側の第二仕切り壁(134)の開口部の付近で攪拌搬送路(10)の上側には、図7に示すように、後述するトナー補給口(95)から攪拌搬送路(10)にトナーが供給される。

【0070】

次に、3つの現像剤搬送路内での現像剤の循環について説明する。

図3は現像剤搬送路内の現像剤の流れを説明する現像装置(4)の斜視断面図である。図中の各矢印は現像剤の移動方向を示している。

【0071】

また、図4は、現像装置(4)内の現像剤の流れの模式図であり、図3と同様、図中の各矢印は現像剤の移動方向を示している。

【0072】

攪拌搬送路(10)から現像剤の供給を受けた供給搬送路(9)では、現像剤が移動しながら現像ローラ(5)に接触して供給される。

【0073】

そして、現像ローラ(5)に供給されずに供給搬送路(9)の搬送方向下流端まで移動した余剰現像剤は第一仕切り壁(133)の余剰開口部(92)より攪拌搬送路(10)に供給される(図4中矢印E)。

【0074】

一方、現像ローラ(5)に供給された現像剤は現像領域で現像に用いられた後、現像ローラ(5)から分離・離脱して、回収搬送路(7)に受け渡される。現像ローラ(5)から回収搬送路(7)に受け渡され、回収スクリュー(6)によって回収搬送路(7)の搬送方向下流端まで搬送された回収現像剤は第二仕切り壁(134)の回収開口部(93)より攪拌搬送路(10)に供給される(図4中矢印F)。

【0075】

そして、攪拌搬送路(10)では、供給搬送路(9)から供給された余剰現像剤と回収搬送路(7)に回収された回収現像剤と後述するトナー補給口(95)(図7参照)から補給されたトナーとが攪拌され、これら攪拌された現像剤は、攪拌スクリュー(11)の搬送方向下流側で、かつ、供給スクリュー(8)の搬送方向上流側に搬送され、第一仕切り壁(133)の供給開口部(91)より供給搬送路(9)に供給される(図4中矢印D)。

【0076】

なお、攪拌搬送路(10)の下方には、透磁率センサからなるトナー濃度センサ(13)(図2参照)が設けられ、センサ出力により不図示のトナー補給制御装置を作動し、不図示のトナー収容部からトナー補給を行っている。

【0077】

図4に示す現像装置(4)では、供給搬送路(9)と回収搬送路(7)とを備え、現像剤の供給と回収とを異なる現像剤搬送路で行うので、現像済みの現像剤が供給搬送路(9)に混入することがない。このため、供給搬送路(9)の搬送方向下流側ほど現像ローラ(5)に供給される現像剤のトナー濃度が低下することを抑制することができる。また、回収搬送路(7)と攪拌搬送路(10)とを備え、現像剤の回収と攪拌とを異なる現像剤搬送路で行うので、現像済みの現像剤が攪拌の途中に落ちることがない。これにより、十分に攪拌がなされた現像剤が供給搬送路(9)に供給されるため、供給搬送路(9)に供給される現像剤が攪拌不足となることを抑制することができる。このように、供給搬送路(9)内の現像剤のトナー濃度が低下することを抑制し、供給搬送路(9)内の現像剤が攪拌不足となることを抑制することができるので現像時の画像濃度を一定にすることができる。

【0078】

なお、図4に示すように、現像装置(4)の下部から上部への現像剤の移動は矢印(D)のみである。矢印(D)で示す現像剤の移動は、攪拌スクリュー(11)の回転で攪拌搬送路(10)の下流側に現像剤を押し込むことによって、現像剤を盛り上がらせて供給搬送路(9)に現像剤を供給するものである。

【0079】

このような現像剤の移動は、現像剤に対してストレスを与えることになり、現像剤の寿命低下の一因となる。

【0080】

このように、現像剤を下方から上方に持ち上げる際に現像剤にストレスがかかり現像剤中のキャリアの膜削れやトナーのスペント化がその個所で発生し、それに伴い画像品質の安定性が保たれなくなってしまう。

【0081】

よって、矢印(D)で示す現像剤の移動における現像剤のストレスを軽減することで現像剤の長寿命化を図ることができる。現像剤の長寿命化を図ることにより、現像剤の劣化を抑制して常に画像濃度ムラのない画像品質の安定した現像装置を提供することができる。

【0082】

本実施形態の現像装置(4)では、図2に示すように、供給搬送路(9)を攪拌搬送路(10)の斜め上方になるように配置している。斜め上方に配置することにより、供給搬送路(9)を攪拌搬送路(10)の垂直上方に設け現像剤を持ち上げるものに比べて、矢印(D)で示す現像剤の移動における現像剤のストレスを軽減することができる。

【0083】

さらに、現像装置(4)では、供給搬送路(9)と攪拌搬送路(10)とを斜めに配置することで、図2に示すように、攪拌搬送路(10)の上部壁面が供給搬送路(9)の下部壁面よりも高い位置となるように配置している。換言すれば、攪拌搬送路(10)を構成する空間の一部が上下方向において供給搬送路(9)を構成する空間の一部に進出している。

【0084】

供給搬送路(9)を攪拌搬送路(10)に対して垂直上方に持ち上げることは、重力に逆らって現像剤を攪拌スクリュー(11)の圧力によって持ち上げるので現像剤にストレスがかかる。

【0085】

一方、攪拌搬送路(10)の上部壁面が供給搬送路(9)の下部壁面よりも高い位置となるように配置することで、攪拌搬送路(10)の最高点に存在する現像剤が供給搬送路(9)の最下点に向けて重力に逆らわず流れ込むことができるので、現像剤にかかるストレスを低減することができる。

【0086】

なお、図5に示すように、攪拌搬送路(10)の現像剤搬送路下流側の、攪拌搬送路(10)と供給搬送路(9)とが連通している部分の攪拌スクリュー(11)の軸にフィン部材を設けても良い。このフィン部材は攪拌スクリュー(11)の軸方向に平行な辺と、攪拌スクリューの軸方向に直交する辺とから構成される板状の部材である。このフィン部材で現像剤を掻き上げることにより、攪拌搬送路(10)から供給搬送路(9)に対して、より効率的な現像剤の受渡しを行うことができる。

【0087】

また、現像装置(4)では、現像ローラ(5)と供給搬送路(9)との中心間距離が、現像ローラ(5)と攪拌搬送路(10)との中心間距離よりも短くなるように、供給搬送路(9)と攪拌搬送路(10)とを配置している。これにより供給搬送路(9)から現像ローラ(5)に現像剤を無理なく供給することができ、装置の小型化を図ることもできる。

【0088】

また、攪拌スクリュー(11)は、図2中の手前側から見て時計回り方向(図中矢印C方向)に回転しており、現像剤は攪拌スクリュー(11)の形状に沿って現像剤を持ち上げて供給搬送路(9)に移送させている。これにより、現像剤を効率良く持ち上げることが可能となり現像剤にかかるストレスもより低減することができる。

【0089】

図5は、現像装置(4)の供給スクリュー(8)の回転中心における断面を図3中の矢印(J)方向から見た断面説明図である。図中(H)は、現像剤担持体である現像ローラ(5)が、潜像担持体である感光体(1)にトナーを供給する現像領域を示している。この現像領域Hの現像ローラ(5)の回転軸の軸線方向の幅が現像領域幅(α)である。

【0090】

図5に示すように、現像装置(4)は攪拌搬送路(10)から供給搬送路(9)に現像剤を持ち上げる箇所である供給開口部(91)と、供給搬送路(9)から攪拌搬送路(10)に現像剤を落下させる余剰開口部(92)とがともに現像領域幅(α)内に設けられている。

【0091】

図6は、図4とは異なる構成の現像装置(4)内の現像剤の流れの模式図である。

図6に示す現像装置(4)は、供給開口部(91)と余剰開口部(92)とを現像領域幅(α)の外側に設けている。供給開口部(91)を現像領域幅(α)の外側に設けているため、供給搬送路(9)の搬送方向上流側は現像ローラ(5)よりも供給搬送路上流側領域(β)分長くなっている。また、余剰開口部(92)を現像領域幅(α)の外側に設けているため、供給搬送路(9)の搬送方向下流側は現像ローラ(5)よりも供給搬送路下流側領域(γ)分長くなっている。

【0092】

一方、図4に示す構成の現像装置(4)では、供給開口部(91)を現像領域幅(α)内に設けているため、供給搬送路(9)の搬送方向上流側は図6の現像装置(4)よりも供給搬送路上流側領域(β)分短くすることができる。また、余剰開口部(92)を現像領域幅(α)内に設けているため、供給搬送路(9)の搬送方向下流側は図6の現像装置(4)よりも供給搬送路下流側領域(γ)分短くすることができる。

【0093】

このように、図4の現像装置(4)は供給開口部(91)と余剰開口部(92)とを現像領域幅(α)内に設けているため、図6に示す現像装置(4)に比べて、現像装置(4)の上部の省スペース化を図ることができる。

【0094】

次に、現像装置(4)の供給搬送路(9)、攪拌搬送路(10)及び回収搬送路(7)からなる現像剤搬送路へのトナーを補給する位置について説明する。図7は、現像装置(4)の外観斜視図である。

【0095】

図7に示すように、トナーを補給するトナー補給口(95)は、攪拌スクリュー(11)を備える攪拌搬送路(10)の搬送方向上流端部の上方に設けてられている。このトナー補給口(95)は現像ローラ(5)の幅方向端部よりも外側に設けてあるので、現像領域幅(α)よりも外側となっている。

【0096】

トナー補給口(95)を設けた箇所は供給搬送路(9)の搬送方向の延長線上であり、図6における供給搬送路下流側領域(γ)の空いたスペースに該当する。余剰開口部(92)を現像領域幅(α)内に設けることで空いたスペースにトナー補給口(95)を設けることにより、現像装置(4)の小型化を図ることができる。

【0097】

また、トナー補給口(95)としては、攪拌搬送路(10)の搬送方向上流端部の上方に限らず、回収搬送路(7)の下流端部の上方に設けても良い。

【0098】

さらに、回収搬送路(7)から攪拌搬送路(10)へ現像剤の受渡しを行う箇所である回収開口部(93)(図4参照)の真上にトナー補給口(95)を設けるようにしても良い。

回収開口部(93)の真上のスペースも余剰開口部(92)を現像領域幅(α)内に設けることで空いたスペースであるので、この位置にトナー補給口(95)を設けることにより、現像装置(4)の小型化を図ることができる。さらに、受渡し部である回収開口部(93)では現像剤が混ざりやすいため、この位置で補給を行うことによってより効率よく現像剤の攪拌を行うことができる。

【0099】

図4を用いて説明した現像装置(4)においては、上述したように、攪拌搬送路(10)の搬送方向下流端から供給搬送路(9)の搬送方向上流端に現像剤を受け渡す供給開口部(91)と、供給搬送路(9)の下流端から攪拌搬送路(10)の搬送方向上流端に現像剤を受け渡す余剰開口部(92)とを現像領域幅(α)内に設けているため、従来の現像装置(4)に比べて、現像装置(4)の上部の省スペース化を図ることがDでき、現像装置(4)全体の省スペース化を図ることができる。

【0100】

また、余剰開口部(92)を現像領域幅(α)内に設けることで空いたスペースにトナー補給口(95)を設けることにより、現像装置(4)の小型化を図ることができる。

【0101】

また、回収搬送路(7)から攪拌搬送路(10)への現像剤の受渡し部である回収開口部(93)の上方からトナー補給を行うことにより効率よく現像剤の攪拌を行うことができる。

【0102】

また、画像形成装置としての複写機のプリンタ部(100)の現像手段として、現像装置(4)を備えることにより、装置全体の省スペース化を図ることができる。

【0103】

現像剤補給手段である不図示のトナー補給制御装置は、不図示のトナー収容部内のトナーをトナー補給口(95)から現像装置(4)に補給する。本実施形態の現像装置(4)では、現像装置(4)のトナー補給口(95)からトナーとキャリアとを含む現像剤が補給される。以降、現像装置(4)に補給されるトナーとキャリアとが混合された現像剤をプレミックストナーと称する。このような補給現像剤に関しては、例えば、我々の提案発明に係る特開2008−203814号公報等に開示されている。

【0104】

図8は、現像装置(4)から、排出搬送部材である排出スクリュー(2a)、攪拌スクリュー(11)、回収スクリュー(6)、及び、ドクタブレード(12)を取り外した状態の手前側端部近傍の斜視説明図である。

【0105】

本実施形態の現像装置(4)では、供給搬送路(9)の搬送方向下流端に到達した余剰現像剤を供給搬送路(9)の搬送方向上流端に搬送する循環搬送路は攪拌搬送路(10)である。また、循環搬送路である攪拌搬送路(10)内の現像剤に対して搬送力を付与する循環搬送部材は攪拌スクリュー(11)である。さらに、供給搬送路(9)の搬送方向下流端近傍に設けられ、通過した現像剤が循環搬送路である攪拌搬送路(10)に受け渡される循環開口部は余剰開口部(92)である。また、現像装置(4)は、通過した現像剤が現像装置(4)の装置外に排出される現像剤排出手段としての現像剤排出口(94)を供給搬送路(9)に備える。現像剤排出口(94)を通過した現像剤は排出現像剤として排出搬送路(2)に受け渡され、排出スクリュー(2a)が回転することによって供給搬送路(9)の搬送方向(図2及び図8中の手前側に向かう方向)とは逆方向(図2及び図8中の奥側に向かう方向)に搬送される。

【0106】

排出搬送路(2)は、供給搬送路(9)の搬送方向下流側で排出仕切り壁(135)を挟んで供給搬送路(9)と隣り合うように配置され、現像剤排出口(94)は供給搬送路(9)と排出搬送路(2)とを連通するように排出仕切り壁(135)に設けられた開口である。

【0107】

また、現像装置(4)は、供給搬送路(9)の搬送方向下流端近傍に到達し、循環開口部である余剰開口部(92)に入らなかった現像剤を余剰開口部(92)の近傍で滞留させる現像剤滞留手段としての供給下流端壁面(80)(図4,6参照)を備えている。さらに、図4,6において、排出開口部である現像剤排出口(94)は、余剰開口部(92)よりも上方で、且つ、供給下流端壁面(80)によって滞留した滞留現像剤のうち、現像剤排出口(94)の位置に達した現像剤を通過させるように設けられている。言い換えると、供給搬送路(9)の搬送方向下流端近傍に到達した現像剤で、余剰開口部(92)に入ることができず、余剰開口部(92)から溢れ出た余剰現像剤が供給下流端壁面80によって塞き止められ滞留現像剤となる。そして、この滞留現像剤の嵩が増加したときに、余剰開口部(92)よりも上方に設けられた現像剤排出口(94)に到達した現像剤が現像剤排出口(94)を通って排出搬送路(2)に排出される。

【0108】

次に、上述した構成を対象として本実施形態の特徴部である現像ローラ(5)の要部について図9において説明する。

【0109】

現像ローラ(5)は、現像剤を担持する円筒状の現像スリーブ(81)と現像スリーブ(81)に内包され磁気力により現像剤を吸着する磁界発生手段としての磁石ローラ(82)からなる。

【0110】

現像スリーブ(81)はアルミ、オーステナイト系ステンレス、マグネシウム等の非磁性かつ導電材料からなる。

【0111】

表面は平滑でも構わないが高速機では現像剤のスリップを抑制するために下記の粗し処理・加工を施しても良い。

【0112】

(A)V溝またはU溝等の溝押し出し加工・各種凹形状の機械加工またはレーザ加工またはエッジング加工。

(B)ブラスト処理。

(C)金属またはセラミック等の溶射処理。

磁石ローラ(82)は現像剤の搬送方向(P)とは反対の矢印(J)方向に回転可能に設けられており、偶数個の磁石(83)を等間隔に配置し(図9に示す実施形態の構成では10個の磁石を配置)、その極性は隣り合う磁石間で引き合うように互いに反対向きとする。

【0113】

本実施形態では、磁石ローラ(82)と現像スリーブ(81)との駆動関係として、同方向および相対方向の何れかの回転方向が選択できるようになっており、その回転関係は、現像スリーブ(81)の表面に担持される現像剤と磁石ローラ(82)側の磁石(83)との対向回数が多くなることを条件として設定されるようになっている。

【0114】

上述した駆動関係の設定による得られる、磁石ローラ(82)の磁石に対する現像剤の対向回数の増加によって、現像剤が磁極と対向したときに穂立ちが形成され、磁極から離れた際に穂立ちが崩されるという現象を繰り返す回数が増加し、これによるトナーとキャリアと摩擦接触機会の増加によりトナーの帯電特性を向上させることができる。

【0115】

この場合の対向回数の増加は、上述したように、磁石ローラ(83)と現像スリーブ(81)との回転方向の設定や速度差の設定などによって得られる。つまり、両者が同じ方向に回転する場合には、両者間に速度差を設定することで磁石(83)に対する現像剤の対向回数を増加させることができ、また、速度差を設定しないで相反する方向とした場合も同様に磁石(83)に対する現像剤の対向回数を増加させることができる。

【0116】

このような回転方向あるいは速度差による実験結果については、表1、表2において説明する。

【0117】

上述した磁石(83)に関しては、従来の廉価なフェライト磁石が使用可能であるが、小型化や高速化のためにはより強力なサマリウムコバルト磁石やネオジウム磁石等の希土類磁石の使用も可能である。磁石(83)は磁石ホルダ(84)に接着により支持し、その外周を図示しない熱収縮チューブ等で保護しても良い。

【0118】

磁石ホルダ(84)は磁性材料とすると磁石(83)の磁気力を若干向上可能である。

但しコスト高であり一般に鉄を主成分とする磁性材料は高比重のため高速回転時は慣性モーメントが増大し駆動部の耐久性に問題が生じる場合がある。そのため磁石(83)の磁気力は若干低くなるが、非磁性かつ軽比重のアルミニウムやマグネシウムを材料としても良い。

【0119】

図9において、本実施形態における磁石ローラ(82)の回転中心(P’)と現像スリーブ(81)の回転中心(P)は本実施形態におけるキャリアとの組み合わせにおいては必ずしも偏心させる必要はないが偏心させることで現像剤剥離性を改善することもできる。

【0120】

偏心の方向は、現像ローラ(5)の表面に担持された現像剤が感光体(1)に移行する前の位置で現像ローラ(81)の内面に最も接近することができる向きに設定され、上記符号(T)で示した距離に相当する偏心量は、現像領域においてキャリアが感光体(1)に移行するのを磁極からの磁力によって抑制することができる量とされている。これにより、感光体(1)に移行する現像剤は、感光体との接触に際して穂立ちを確保された状態で接触できると共に、接近した磁極からの磁力によりキャリアの移行が阻止されてトナーのみを感光体の潜像に供給するように移動することになる。

【0121】

一方、偏心方向と反対側では磁気力を低く抑えることができる。このため、現像スリーブ5表面に担持されている現像剤の剥離を容易にすることができる。

【0122】

このような偏心構造を設けるだけで、現像剤の剥離が外部からの機械的な外力を用いることなく容易に行えることになる。

【0123】

また、磁石ローラ(82)を偏心させることにより現像スリーブ(81)と磁石ローラ(82)の間には隙間空間(U)が構成され、この空間(U)には、磁気遮蔽部材に相当する磁気シールド板(85)が配置されている。

【0124】

磁気シールド板(85)は比透磁率が100〜100000程度の強磁性体でかつ保持力が100以下の軟磁性体が好適であり、鉄、ケイ素鋼、パーマロイ、センダスト、フェライト、アモルファス等の材質が選択可能である。更には、ポリカーボネート、ABS、ポリスチレン、ナイロン等の樹脂材料に前記軟磁性体を分散し溶解・成形した材質も使用可能である。

【0125】

磁気シールド板(85)はその磁気特性から磁石ローラ(82)からの吸引力に晒される。後述するように両端2箇所の支持のため吸引力が強く強度が弱い場合は中央部が撓み、磁石ローラ(82)に接触する懸念がある。吸引力を低減するために現像スリーブ(81)に接触しない範囲で磁石ローラ(82)より離間して配置するのが良い。また、その厚さは0.2mm〜2mm程度が使用可能であるが強度的観点から1mm程度が好適である。

【0126】

ところで、磁気シールド板(85)は、上述したように、磁石ローラ(82)の回転時に磁極と対向する毎に撓みを起こし、いわゆる、長手方向で振動を生起することになる。

そこで、本実施形態では、上述したように撓みによる磁石ローラ(82)との接触を避けると共に、撓み振動を抑える構成も採用している、この構成については、図12以降の図を用いて後で説明する。

【0127】

現像スリーブ内において磁石ローラとの間に磁気シールド部材を設ける構成に関しては、例えば、参考特許文献1(実開昭60−39053号公報)において提案されている。

【0128】

しかし、この構成においては、磁石ローラからの磁力を現像スリーブ表面に及ぼさせる場合と及ぼさせない場合とを選択することが主眼となっている。

【0129】

具体的には、複数の現像ローラのうちで、使用状況にある現像ローラに対しては磁気シールド部材を現像領域から離脱させて磁力を作用できるようにし、不使用状況にある場合には上述した場合と逆に磁気シールド部材を現像領域に対向させて磁力が及ばないようにしている。

【0130】

このため、磁石ローラの回転は行われず、単に現像スリーブの回転においてその表面での磁気ブラシの穂立ちおよび穂立ちの解消が意図されているに過ぎず、磁極に対する現像剤の対向回数に関する構成は何もなく、現像剤中でのキャリアに対するトナーの帯電付着を促す過程で現像剤の剥離を容易化する考えはないものである。

【0131】

一方、磁石ローラが回転しない現像装置においては、図17や図18に示した従来構成のように磁極数を奇数とすることで同極による反発磁界を形成して現像剤を剥離することは公知であり、容易に実行可能である。

【0132】

しかし、本実施形態においては、磁石ローラを回転させることが前提となっており、しかも、上述したように、奇数個の磁極を設けた場合の反撥磁界を利用する場合と違って、図9に示すように、磁極数は偶数個である。このため、奇数個の磁極を用いた場合の同極による反撥磁界を形成して現像剤を剥離することができない。

【0133】

そこで、偶数個の磁極を用いた場合に現像剤を剥離するには、現像スリーブ(81)に対して可撓性を有するスクレーパを当接させて現像剤を剥ぎ取る方式が考えられるが、本実施形態では、現像剤の剥離位置に対向する磁極を現像スリーブ(81)の内面から離すように磁石ローラ(82)を偏心させている。これにより、スクレーパを用いた場合のように、機械的な耐久性に問題が生じるのを防ぐことができる。

【0134】

ところで、現像剤の剥離作用を磁力の強さの違いにより得るようにした構成としては、参考特許文献2(特開昭57−190974号公報)、参考特許文献3(特公平04−65379号公報)において提案されている。

【0135】

しかし、このような磁石ローラの偏心構造を用いて現像剤剥離を完全に行うためには現像スリーブ(81)を大径化し偏心量を大きくする必要があり装置の大型化になってしまう虞がある。

【0136】

本実施形態では、現像スリーブの大型化を招かないように、現像スリーブに対して偏心した回転する磁石ローラ近傍に磁気シールド板(85)を固定配置したものである。

【0137】

従って、上記参考特許文を併せた場合と違って、回転による磁極と現像剤との対向回数の増加および偶数極数を設定した場合を対象として現像剤の剥離を行う反撥磁界が形成されない状況下において磁力の作用を偏心により抑制することに限らず、磁気シールド板を設けることで現像剤の磁気的吸引をほとんどなくすようにしている点に特徴を持つものである。

【0138】

次に、図9において本実施形態での現像剤の移送について説明する。

供給スクリュー(8)により現像ローラ(5)に供給された現像剤は磁石ローラ(82)の磁気力により現像スリーブ(81)上に吸着され磁力線に沿って配列される。つまり磁石(83)上では、符号(B1)で示すように磁気穂が発生し、磁石(83)間では、符号(B2)で示すように磁気穂は転倒する。

【0139】

磁石ローラ(82)の回転方向を符号(J)で示すように、現像スリーブ(81)の回転方向(I)に対して相反する方向とした場合、磁石ローラ(82)が回転する間、磁気穂は、所謂フリップフラップ状に自転し、磁石ローラ(82)の回転方向である矢印(J)で示す方向と反対の矢印(F)方向に進行する。この際、現像スリーブ(81)は補助的に矢印(I)方向に比較的低速で回転させても良い。

【0140】

現像剤はドクタ(12)により磁気穂高さを一定に規制され、余剰の現像剤は矢印(M)の流れで供給スクリュー(8)に戻され軸方向に搬送されながら再び現像ローラ(5)へと供給される。

【0141】

現像ドクタ(12)を通過した現像剤は引き続き自転進行するに従い磁石ローラ(82)の偏心により次第に現像剤スリーブ(81)への吸着力を増大しキャリアが感光体ドラムに移行するのを抑制する。磁石ローラ(82)が高回転なほど感光体ドラム(1)の対向部において現像剤は活発に撹拌されるため潜像に応じて効率良くトナーを転移できる。

【0142】

現像剤は引き続き自転進行するに従い磁石ローラ(82)の偏心により次第に現像剤スリーブ(81)への吸着力を減少させ供給搬送路にて自重により現像スリーブ(81)より離脱するが、僅かに残留する吸着力により現像スリーブ(81)に残留する現像剤もある。

【0143】

磁気シールド板(85)近傍において磁石(83)から発せられる磁力線は、より透磁率の高い磁気シールド板(85)内を通過し現像スリーブ(81)外部への漏れ磁界はなくなる。

【0144】

ここで残留した現像剤は全て落下し、現像スリーブ(81)は次の現像剤搬送の準備を完了する。これにより一度現像に使用された現像剤が再び現像領域に向けてそのまま搬送されることがないので、現像剤のトナー濃度が低下するという問題を抑制することができる。

【0145】

ところで、磁気シールド板(85)の幅、つまり、磁石ローラ(82)の周方向に沿った幅が小さいとき、磁石ローラ(82)の回転に伴い振動が発生するという問題が予測される。

【0146】

磁気シールド板(85)に作用する磁石(83)が単極となってしまい、磁石(83)が磁気シールド板(85)の周方向に沿った幅内で回転方向上流側に位置する場合と回転方向下流側に位置する場合で磁気シールド板(85)に働く吸引力の方向が入れ替わるためである。振動は現像装置に伝播し横縞状の異常画像や騒音となった。

【0147】

そこで、本実施形態では、磁気シールド板(85)の上述した周方向での幅に対応する設置角度(R°)と、磁極83の配置角度(Q°)との関係を次の関係に設定している。

【0148】

R°> Q°・・・数式(1)

ただし、R°:磁石ローラ(82)の回転中心から磁気シールド板(85)の周方向での各端部を結ぶ線で形成される角度Q°:磁石ローラ(82)の回転中心から二つの磁石の中心を結ぶ線で形成される角度、これにより磁気シールド板(85)には常に複数の磁石(83)から吸引力が発生しその力は平均化され振動を抑制することが可能となった。

【0149】

本実施形態は以上のような構成であるので、装置の小型化が図れる。つまり本発明の特徴である、磁気シールド板を用いないで、本実施形態による作用と同様に、現像剤を現像スリーブ(81)から完全に剥離するには、内包されている磁石ローラ(82)の偏心量を大きくして、磁力が及ぶのを抑制しなければならない。

【0150】

しかし、磁石ローラ(82)は、現像剤搬送という機能を発揮させるためには小径化することに限界があり、これに代えて、現像スリーブ(81)を大径化する必要がある。

【0151】

磁石ローラ(83)の径は、本実施形態の場合、φ17.6mm程度であるが、磁気シールド板(85)を設けない場合には、現像スリーブ(81)の径がφ28〜30mm程度必要となる。

【0152】

これに対して、磁気シールド板(85)を設けた場合には、現像スリーブ(81)の径をφ25mmとすることができ、これによって、現像装置の小型化が可能となり、特に、図1に示すようにタンデム方式のカラーレーザ複写機の場合、複写機全体の小型化が可能となる結果が得られる。

【0153】

次に、本実施形態に用いられる現像ローラ(5)の長手方向の構成について図10により説明すると次のとおりである。

【0154】

図10において、右下が画像形成装置の奥側に相当する、回転可能な現像スリーブ(81)の両端にフランジ(86)を圧入し、現像スリーブ(81)とフランジ(86)は一体的に回転が可能である。手前側のフランジ(86)にはバイアス印加ブラシ(88)を押圧し現像バイアスを現像スリーブ(81)へと印加する。

【0155】

奥側のフランジ(86)には従動ギヤ(89)を固定し、図示しない駆動ギヤから現像スリーブ(81)へ駆動を伝達する。さらに両端にはサポータ87を備え、サポータ(87)が現像装置(4)に固定支持される。

【0156】

次に、本実施形態に用いられる現像ローラ(5)の奥側の長手断面構造について図11により説明すると次のとおりである。なお、手前側断面についてもほぼ同様の構成なので説明は省略する。

【0157】

図11において、フランジ(86)には玉軸受(91)の外輪を圧入し、玉軸受(91)の内輪にはサポータ(87)が圧入されることで現像スリーブ(81)が回転可能に支持される。

【0158】

一方、サポータ(87)の中心付近で玉軸受(91)と偏心した位置に玉軸受(92)と(93)の外輪を圧入し、磁石ローラ(82)に圧入したシャフト(90)を支持する。

シャフト(90)の先端には図示しないカップリングまたはギヤを装着して駆動を磁石ローラへ伝達する。なお、玉軸受(91)と(92)は長手方向での位置をずらし現像ローラの小径化を図っている。磁気シールド板(85)には図示しないサポータ(87)から突出したピンを挿入することで固定支持する。

【0159】

ところで、本実施形態においては、前述したように、現像スリーブ(81)の断面中心に対する偏心により形成される磁石ローラ(67)と現像スリーブ(81)内面との間の隙間空間(U)に配置されている磁気遮蔽部材である磁気シールド板(85)は、磁石ローラ(82)側からの磁気的吸引力を繰り返し受けることで撓み振動を生じる。

【0160】

そこで、本実施形態では、前述したように、撓み変形を起こした場合でも磁石ローラ(8

2)の内面に接触しない範囲で配置すること、そして、磁石ローラの回転方向に沿った磁気シールド板(85)の占有範囲が角度において、上述したように、R°>Q°の関係とすることが選択されている。

【0161】

しかし、長尺の磁気シールド板とした場合には、その支持位置間のスパンも大きくなり、曲げモーメントの影響を受けやすくなり、これにより撓み振動も顕著となる。

【0162】

本実施形態では、このような現象を抑えることを可能にしている、以下にその構成について説明する。

【0163】

図12は、本実施形態における振動抑制対策を用いない場合の磁石ローラ(67)側の磁石に対する磁気シールド板(85)の配置構成を示す図である。

【0164】

同図において磁気シールド板(85)は、磁石ローラ(82)(図9参照)の回転方向端縁が長尺方向において磁石(83)の長手方向に平行した状態で位置している。

【0165】

このため、図12に示すように、磁気シールド板(85)は両端支持状態の梁構造と同じ状態となり、長手方向では磁石側からの磁気的吸引力によって長手方向中央が最も撓みやすい状態となる。この撓みと元形状への復帰とは磁石が対向するたびに発生し、この繰り返しによって振動が発生する。

【0166】

本実施形態では、磁石ローラ(82)の回転方向に沿った端縁が磁石ローラ(82)側の磁石(83)と平行しないように形成されている。

【0167】

図13は、磁石ローラ(82)の回転方向に沿った磁気シールド板(便宜上、符号(85’)で示す)の端縁を長手方向に沿って捻ることで磁石ローラ(82)の磁石(83)の延長方向と平行させない構成が示されている。

【0168】

この構成においては、磁気シールド板(85’)の端縁に対する磁石ローラ(82)側の磁石(83)からの磁気的吸引力が作用する周期が磁気シールド板(85’)の長手方向で異なることとなり、長手方向で一様な周期、換言すれば、長手方向で吸引周期が一致して作用する場合と違って、磁気シールド板(85’)の端縁の撓み変形周期も異なることになる。これにより、一様な周期による磁気的吸引力が作用した場合のような磁気シールド板の長手方向中央で集中的に曲げモーメントが発生することがなく、曲げモーメントが集中する場合に発生する振動が抑制されることにある。

【0169】

このような長手方向に沿った端縁での磁気的吸引力の作用周期を異ならせる構成としては、図14に示した直線状の端縁を捻ることに限らず、図15に示すように端縁形状を凹凸や鋸波状あるいはジグザグ状などに形成することも可能である。また、磁気シールド板(85’)が長尺方向(長手方向)両端を支持する構成を対象とした場合には、支持位置側から中央に向けて厚さを異ならせ、具体的には支持位置側が最も厚くなるようにして断面剛性を高めるようにしても良い。

【0170】

上述した実施形態においては、磁気シールド板(85’)の端縁部の形状構成を工夫することで磁石ローラ(67)からの磁気的吸引力による撓み振動の発生を抑制するようにしているが、磁気的吸引力そのものを中和させるようにしても良い。

【0171】

図16は、この場合の構成を示している。同図において、磁気シールド板における磁石ローラ(82)(図9参照)側の磁石(83)と対向する側の面には長尺方向に沿って複数の磁極(N,Sで示す)が設けられている。

【0172】

複数の磁極を設ける構成としては、磁気シールド板(85)の表面に磁石シート(96)を貼り付けるようにした構成が採用される。磁石シート(96)はゴム等の弾性材料にフェライト磁石や希土類磁石の粉末を混合し薄いシート状に成型したものが可撓性に優れており、粘着テープにより磁気シールド板(85)に貼り付けする。

【0173】

着磁は片面多極着磁(図16)または両面多極着磁等で着磁ピッチは2〜8mm程度、着磁の方向は磁石(83)の進行方向と平行にすることで振動の発生は防止できる。図16は磁石シート(96)に磁石(83)のN極が対向している状態であるが、磁石シート(96)のS極は図12に示した構成と同様に吸引される一方、N極では反発力が発生する。

この結果、吸引力と反発力の相殺により磁気シールド板(85)に作用する力を小さくすることができる。

なお、磁気シールド板(85)側の磁石配列としては、上述したように、長尺方向に沿って複数の磁石を配列させることに限らず、例えば、磁石ローラ(82)の回転方向に沿って配列させることも可能である、要は、磁石ローラ(82)側からの磁気的吸引力を緩和させて磁気シールド板(85)での撓み変形を生じさせない配列構成であればよい。

【0174】

ところで、本実施形態の構成である、隙間空間(U)に磁気シールド板(85)を配置した構成に近似した構成として参考特許文献4(特開平09−211992号公報)に開示された構成がある。

【0175】

この文献には、図20に示すように、現像スリーブ(133)の内部で回転する磁石ローラ(132a)における像担持体と対向する側で、現像スリーブ(133)と磁石ローラ(132a)との間の空間に磁気シールド板(134)を配置した構成が開示されている。

【0176】

しかし、この構成には、磁石ローラ(132a)を現像スリーブ(133)に対して偏心させて配置した構成に相当するものがなく、また、参考特許文献2,3と同様に現像スリーブ(133)と磁石ローラ(132a)とが同じ方向に回転するようになっている。

このため、同じ方向に回転させた場合での磁石ローラに対する現像剤の対向回数はさほど多くないといえる。特に、参考特許文献4においては、穂立ちした状態の現像剤をその穂立ち状態のままで現像領域に向けて移動させることが主眼となっているだけであることから、現像剤の自転運動(転動)による現像剤の移動は行われないために、現像スリーブと磁石ローラとが同一速度で回転しており、かような構成においては現像剤と磁石ローラ側の磁極との対向回数がほとんどないといえる。このため、本実施形態で得ようとする現像剤と磁石との対向回数を増加させて摩擦接触機会を増やす考えがないといえる。

【0177】

従って、現像スリーブと磁石ローラとの回転速度に差を設けることによって現像剤と磁石ローラ側の磁極との対向回数の増加によるトナーとキャリアとの摩擦接触回数を増やす作用効果を参考特許文献4から期待することはできないといえる。

【0178】

以上のような実施形態においては、単に現像スリーブと磁石ローラとの間の空間に現像スリーブ表面への磁力を及ぼさないように磁気シールド板を設ける構成を用いた場合でも、現像スリーブ上の現像剤と磁石ローラ側の磁極との対向回数を増加させることができるので、現像剤に含まれるキャリアとトナーとの摩擦接触回数を増やしてトナーの帯電量を確保することができ、これによりトナーの飛散を防止することができる。しかも、磁石ローラに偶数極の磁極を設けて反撥磁極を設けない場合でも現像スリーブ上からの現像剤の剥離を容易化することができる。さらには、現像剤の剥離に用いられる磁気シールド板が磁石ローラの磁極に対向した場合の振動をも防いで騒音の発生などがない現像装置を得ることができる。

【0179】

[二成分系現像剤]

本実施形態におけるキャリアは、芯材及び該芯材を被覆する被覆膜を有し、表面が該被覆膜により覆われているキャリアにおいて、該被覆膜は、結着樹脂及び粒子を含有し、被服層表面に、結着樹脂に分散した粒子に起因する微細な凹凸構造を有することで、現像剤の剥離が容易にできることが特徴である。

微細な凹凸は0.01〜1μm、好ましくは0.01〜0.07μmであり、0.01μm未満では剥離性の改善は見られず、1μmを超えると、粒子が拘束される力が弱いため、長期にわたる剥離安定性が得られない。

【0180】

表面凹凸により現像剤の剥離が改善される理由は定かではないが、以下の理由が考えられる。

現像剤の剥離不良は、現像領域通過時、所謂トナー消費時に、キャリアへ発生するカウンターチャージが原因で、剤剥離時に現像スリーブとの間に鏡像力が働くためと考えられており、キャリアが電荷を蓄積しやすいと、剤剥離時に現像スリーブとの間に鏡像力が強く働くこととなり、剥離不良となると考えられている。

【0181】

本実施形態は、樹脂被服層表面に粒子による微細な凹凸を設けているため、凸部による電荷リーク効果が高いため、トナー消費時にキャリアに発生したカウンターチャージを逃がしやすいため、鏡像力が働きにくく、現像剤の剥離が容易に行えていると考えられる。

また、それ以外の理由としては、微細な凹凸により、現像スリーブとの接点が減ることで、静電的拘束を受けにくくなること、微細な凹凸により現像剤の流動性が悪くなることで、剤剥離時に重力、遠心力など剥離に必要な力の影響を強く受けることなどが考えられる。

【0182】

以上の効果を長期にわたり得るためには、該被覆膜の平均膜厚に対する該粒子の平均粒子径の比は、0.01以上1.0以下であることが好ましく、0.01未満では粒子が膜厚に対して小さすぎるために、表面の微細な凹凸を作るのには十分ではなく、1を超えると粒子が膜厚よりも大きくなるため、粒子の離脱が問題となり、長期にわたる画像安定性は得られない。

なお、前記被覆層の厚みhは、透過型電子顕微鏡(TEM)を用いて、キャリア断面を観察し、キャリア表面を覆う被覆層の樹脂部の厚みを測定し、その平均値からを求めた。

具体的には、前記キャリア断面から任意の50点の芯材表面とコート層表面までの距離を測定し、測定値の平均を求め厚みh(μm)とした。

【0183】

コート層中の粒子の平均粒子径Dは、ジューサーミキサーにアミノシラン(SH6020:東レ・ダウコーニング・シリコーン社製)30mlにトルエン溶液300mlを入れる。試料を6.0gを加え、ミキサー回転速度をlowにセットし3分間分散する。1000mlビーカーに予め用意されたトルエン溶液500mlの中に分散液を適量加えて希釈する。希釈液はホモジナイザーにて常に攪拌を続ける。超遠心式自動粒度分布測定装置CAPA−700(堀場製作所製)にて体積平均粒径を測定する。

【0184】

測定条件

回転速度:2000rpm

最大粒度:2.0μm

最小粒度:0.1μm

粒度間隔:0.1μm

分散媒粘度:0.59mPa・s

分散媒密度:0.87g/cm3

粒子密度:無機微粒子の密度は乾式自動嵩密度計アキュピック1330(島津製作所社製)を用い測定した真比重値を入力。

【0185】

本発明のキャリアの表面における凹凸の平均高低差は、0.02〜3.0μm、少なくとも0.05〜2.0μmであることが好ましい。平均高低差が3.0μmより大きくなると、凹部でトナーが固着しやすくなり、帯電性能が低下しやすくなる。また、凸部を形成する粒子が剥離して、抵抗が低下することがある。また、平均高低差が0.02μmよりも小さくなると、トナーのかきとり効果が減少するためにトナーが固着し帯電性能が低下しやすくなる。

平均凸凹差は、透過型電子顕微鏡(TEM)を用いて、キャリア断面を観察し、キャリア表面を覆う被覆層の樹脂部の厚みを測定することで求めた。具体的には、前記キャリア断面から任意の50点の芯材表面とコート層表面までの距離を測定し、測定値の数値の大きい値から5点の平均値と数値の小さい値から5点の平均値との差とした。

【0186】

本発明のキャリアをSEM観察すると、表面に凹凸を確認することができ、被覆膜内に粒子が含まれていることがわかる。この場合、D/hが1より大きい場合と比較して、粒子に起因する凸部の個数が少なくなり、凹凸の平均高低差が小さくなるが、被覆膜の平均膜厚が厚いため、低画像面積でのランニングの際にも、凸部が削れにくく、抵抗の低下を抑制することができる。

【0187】

本発明のキャリアにおいて、芯材は、公知のものであれば特に限定されず、フェライト、Cu−Znフェライト、Mnフェライト、Mn−Mgフェライト、Mn−Mg−Srフェライト、マグネタイト、鉄、ニッケル等が挙げられ、キャリアの用途、使用目的に合わせ適宜選択して用いることができる。また、芯材の平均粒子径は、15〜100μmであることが好ましい。平均粒子径が15μm未満である場合は、静電潜像担持体へのキャリア付着が発生しやすくなる。また、平均粒子径が100μmを超える場合は、キャリアスジ等が発生し、画質が低下しやすい。

【0188】

体積固有抵抗は、1×109Ω・cm以上1×1014cm以下、好ましくは1×109Ω・cm以上1×1012cm以下であることで効果が現像剤の剥離改善が顕著である。

体積抵抗が1×109Ω・cm以下では、剥離性は良いが、トナー現像時にキャリアも現像してしまうため好ましくなく、1×1014以上では、現像剤剥離改善が少なく、さらにエッジ効果が強く好ましくない。

体積固有抵抗は、図21に示すように電極間距離2mm、表面積2×4cmの電極(32a)、電極(32b)を収容したフッ素樹脂製容器からなるセル(31)にキャリア(33)を充填し、三協パイオテク社製:タッピングマシンPTM−1型を用いて、タッピングスピード30回/minにて1分間タッピング操作を行う。両極間に1000Vの直流電圧を印加し、ハイレジスタンスメーター4329A(4329A+LJK 5HVLVWDQFH 0HWHU;横川ヒューレットパッカード株式会社製)により直流抵抗を測定して電気抵抗率RΩ・cmを求め、LogRを算出する。

【0189】

1kOeの磁場における磁化が40Am2/kg以上90Am2/kg以下、好ましくは60Am2/kg以上90Am2/kg以下であることで効果が顕著であるが、40Am2/kg以下では、磁極マグによるキャリア拘束力が小さくなるため、遠心力によるキャリア付着が問題となる。特にマグ磁極が多く、磁石が回転する本方式においては、キャリア付着が課題となるため好ましくない。90Am2/kg以上では、剤剥離時にキャリアを拘束する力が増え、ゴースト画像が悪化するため好ましくない。

なお、前記磁気モーメントは、以下のようにして測定することができる。B−Hトレーサー(BHU−60/理研電子(株)製)を使用し、円筒セル(内径7mm、高さ10mm)にキャリア芯材粒子1.0gを詰めて装置にセットする。磁場を徐々に大きくし3000エルステッドまで変化させ、次に徐々に小さくして零にした後、反対向きの磁場を徐々に大きくし3000エルステッドとする。更に徐々に磁場を小さくして零にした後、最初と同じ方向に磁場をかける。このようにして、B−Hカーブを図示し、その図より1000エルステッドの磁気モーメントを算出する。

【0190】

前記結着樹脂及び前記粒子の重量の和に対する前記粒子の重量の比は、10%以上80%以下、好ましくは40%以上70%以下であることで効果が顕著である。

粒子含有率が10%以下では、現像ユニット中のハザードで、キャリアコート膜が削れてしまい、長期にわたる画像の安定性は得られない。これは、コート膜中の粒子は削れに対する安定性も兼ねているためである。また、80%以上ではコート樹脂に対して粒子が多すぎるため、粒子を拘束する力が弱くなり、安定した画像を得ることが難しい。

なお、粒子の含有率は以下式で求める。

【0191】

粒子の含有率(重量%)=[粒子÷(粒子+被覆樹脂固形分総量)]・・・数式(2)

【0192】

本発明の現像剤は、本発明のキャリア及びトナーを含有する。本発明の現像剤を用いて画像を形成すると、優れた画像品質を得ることができる。

【0193】

トナーは、公知のものであれば特に限定されず、モノクロトナー、カラートナー、フルカラートナー等が挙げられる。トナーは、結着樹脂及び着色剤を含有するが、さらに、離型剤を含有する、いわゆるオイルレストナーであってもよい。オイルレストナーは、定着ロールにトナー固着防止用オイルを塗布しない定着システムにおいても用いることができる。一般的に、オイルレストナーは、離型剤がキャリアの表面に移行するいわゆるスペントが生じやすいが、本発明のキャリアは、耐スペント性が優れているため、長期にわたり良好な品質を維持することができる。特に、オイルレスフルカラートナーにおいては、ガラス転移温度の低い結着樹脂を用いることがあるため、一般的にスペントしやすいが、本発明のキャリアを用いることにより、この問題を解決することができる。

【0194】

本発明の現像剤において、トナーは、カラートナーであることが好ましい。本発明のキャリアは、被覆膜にカーボンブラックを含有しないので、磨耗等に伴うカーボンブラックによる画像の色汚れを生じない。したがって、色再現性が重要視されたカラー現像剤に用いることが好ましい。なお、カラートナーとしては、一般的にカラー単色で用いられるトナーの他に、フルカラー用として用いられるイエロー、マゼンダ、シアン、レッド、グリーン、ブルー等のトナーが挙げられる。

【0195】

トナーに用いられる結着樹脂としては、公知のものを用いることができる。具体的には、ポリスチレン、ポリ(p−クロロスチレン)、ポリビニルトルエン等のスチレン及びその誘導体の単独重合体、スチレン−p−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−メタクリル酸共重合体、スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−α−クロロメタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−マレイン酸エステル共重合体等のスチレン系共重合体、ポリメタクリル酸メチル、ポリメタクリル酸ブチル、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、ポリビニルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、フェノール樹脂、脂肪族又は芳香族炭化水素樹脂、芳香族系石油樹脂等を単独又は二種以上混合して用いることができる。また、圧力定着用結着樹脂としては、公知のものを混合して用いることができる。具体的には、低分子量のポリエチレン、低分子量のポリプロピレン等のポリオレフィン、エチレン−アクリル酸共重合体、エチレン−アクリル酸エステル共重合体、スチレン−メタクリル酸共重合体、エチレン−メタクリル酸エステル共重合体、エチレン−塩化ビニル共重合体、エチレン−酢酸ビニル共重合体、アイオノマー樹脂等のオレフィン共重合体、エポキシ樹脂、ポリエステル樹脂、スチレン−ブタジエン共重合体、ポリビニルピロリドン、メチルビニルエーテル−無水マレイン酸共重合体、マレイン酸変性フェノール樹脂、フェノール変性テルペン樹脂等を単独又は二種以上混合して用いることができる。

【0196】

トナーに用いられる着色剤としては、イエロー、マゼンタ、シアン及びブラックのトナーを得ることができる公知の顔料又は染料であれば、特に限定されない。

【0197】

黄色顔料としては、カドミウムイエロー、ミネラルファストイエロー、ニッケルチタンイエロー、ネーブルスイエロー、ナフトールイエローS、ハンザイエローG、ハンザイエロー10G、ベンジジンイエローGR、キノリンイエローレーキ、パーマネントイエローNCG、タートラジンレーキが挙げられる。

【0198】

橙色顔料としては、モリブデンオレンジ、パーマネントオレンジGTR、ピラゾロンオレンジ、バルカンオレンジ、インダンスレンブリリアントオレンジRK、ベンジジンオレンジG、インダンスレンブリリアントオレンジGKが挙げられる。

【0199】

赤色顔料としては、ベンガラ、カドミウムレッド、パーマネントレッド4R、リソールレッド、ピラゾロンレッド、ウォッチングレッドカルシウム塩、レーキレッドD、ブリリアントカーミン6B、エオシンレーキ、ローダミンレーキB、アリザリンレーキ、ブリリアントカーミン3Bが挙げられる。

【0200】

紫色顔料としては、ファストバイオレットB、メチルバイオレットレーキが挙げられる。

【0201】

青色顔料としては、コバルトブルー、アルカリブルー、ビクトリアブルーレーキ、フタロシアニンブルー、無金属フタロシアニンブルー、フタロシアニンブルー部分塩素化物、ファーストスカイブルー、インダンスレンブルーBCが挙げられる。

【0202】

緑色顔料としては、クロムグリーン、酸化クロム、ピグメントグリーンB、マラカイトグリーンレーキ等がある。

【0203】

黒色顔料としては、カーボンブラック、オイルファーネスブラック、チャンネルブラック、ランプブラック、アセチレンブラック、アニリンブラック等のアジン系色素、金属塩アゾ色素、金属酸化物、複合金属酸化物が挙げられる。

【0204】

また、これら着色剤は、単独又は二種以上混合して用いることができる。

【0205】

トナーに用いられる離型剤としては、公知のものを用いることができる。具体的には、ポリエチレン、ポリプロピレン等のポリオレフィン、脂肪酸金属塩、脂肪酸エステル、パラフィンワックス、アミド系ワックス、多価アルコールワックス、シリコーンワニス、カルナバワックス、エステルワックス等が挙げられる。

【0206】

トナーは、必要に応じて、帯電制御剤を含有することができる。具体的には、ニグロシン、炭素数が2〜16のアルキル基を含むアジン系染料(特公昭42−1627号公報参照)、C.I.Basic Yellow 2(C.I.41000)、C.I.Basic Yellow 3、C.I.Basic Red 1(C.I.45160)、C.I.Basic Red 9(C.I.42500)、C.I.Basic Violet 1(C.I.42535)、C.I.Basic Violet 3(C.I.42555)、C.I.Basic Violet 10(C.I.45170)、C.I.Basic Violet 14(C.I.42510)、C.I.Basic Blue 1(C.I.42025)、C.I.Basic Blue 3(C.I.51005)、C.I.Basic Blue 5(C.I.42140)、C.I.Basic Blue 7(C.I.42595)、C.I.Basic Blue 9(C.I.52015)、C.I.Basic Blue 24(C.I.52030)、C.I.Basic Blue 25(C.I.52025)、C.I.Basic Blue 26(C.I.44045)、C.I.Basic Green 1(C.I.42040)、C.I.Basic Green 4(C.I.42000)等の塩基性染料、これらの塩基性染料のレーキ顔料、C.I.Solvent Black 8(C.I.26150)、ベンゾイルメチルヘキサデシルアンモニウムクロリド、デシルトリメチルアンモニウムクロリド等の四級アンモニウム塩、ジブチル、ジオクチル等のジアルキルスズ化合物、ジアルキルスズボレート化合物、グアニジン誘導体、アミノ基を有するビニル系ポリマー、アミノ基を有する縮合系ポリマー等のポリアミン樹脂、モノアゾ染料の金属錯塩(特公昭41−20153号公報、特公昭43−27596号公報、特公昭44−6397号公報及び特公昭45−26478号公報参照)、サルチル酸(特公昭55−42752号公報及び特公昭59−7385号公報参照)、ジアルキルサルチル酸、ナフトエ酸、ジカルボン酸の亜鉛、アルミニウム、コバルト、クロム、鉄等の金属錯体、スルホン化した銅フタロシアニン顔料、有機ホウ素塩類、フッ素を含有する四級アンモニウム塩、カリックスアレン系化合物等が挙げられる。なお、ブラック以外のカラートナーにおいては、色を損なう帯電制御剤を用いることは好ましくなく、白色のサリチル酸誘導体の金属塩等が好適に用いられる。

【0207】

トナーは、必要に応じて、外添剤を添加することができる。外添剤としては、シリカ、酸化チタン、アルミナ、炭化ケイ素、窒化ケイ素、窒化ホウ素等の無機微粒子や樹脂微粒子を用いることができる。これらを母体トナー粒子に外添することにより、転写性、耐久性をさらに向上させることができる。トナーの表面が微粒子で覆われることにより、転写性や耐久性を低下させる離型剤を覆うことができると共に、接触面積が低下する。これらの無機微粒子は、表面が疎水化処理されていることが好ましく、疎水化処理されたシリカ、酸化チタン等の金属酸化物微粒子が好適に用いられる。

【0208】

樹脂微粒子としては、ソープフリー乳化重合法を用いて得られる平均粒子径が0.05〜1μm程度のポリメタクリル酸メチルやポリスチレンの微粒子が好適に用いられる。さらに、疎水化処理されたシリカ及び酸化チタンを併用し、疎水化処理されたシリカの添加量より疎水化処理された酸化チタンの添加量を多くすることにより、湿度に対する帯電安定性にも優れたトナーを得ることができる。

【0209】

無機微粒子と併用して、比表面積が20〜50m2/gのシリカや平均粒子径がトナーの平均粒子径の1/100〜1/8である樹脂微粒子のような粒子径が大きい外添剤をトナーに外添することにより、耐久性を向上させることができる。これは、トナーが現像装置内でキャリアと混合・攪拌されることにより帯電し、現像に用いられる過程で、トナーに外添された金属酸化物微粒子は、母体トナー粒子内に埋め込まれる傾向にあるが、これらの金属酸化物微粒子より大きな粒子径の外添剤をトナーに外添することにより、金属酸化物微粒子が埋め込まれることを抑制するためである。無機微粒子や樹脂微粒子は、トナー中に含有(内添)されることにより、外添した場合より効果は減少するが、転写性や耐久性を向上させることができると共に、トナーの粉砕性を向上させることができる。また、外添と内添を併用することにより、外添した微粒子が埋め込まれることを抑制することができるため、優れた転写性が安定して得られると共に、耐久性も向上する。

【0210】

なお、疎水化処理剤としては、ジメチルジクロロシラン、トリメチルクロロシラン、メチルトリクロロシラン、アリルジメチルジクロロシラン、アリルフェニルジクロロシラン、ベンジルジメチルクロロシラン、ブロモメチルジメチルクロロシラン、α−クロロエチルトリクロロシラン、p−クロロエチルトリクロロシラン、クロロメチルジメチルクロロシラン、クロロメチルトリクロロシラン、p−クロロフェニルトリクロロシラン、3−クロロプロピルトリクロロシラン、3−クロロプロピルトリメトキシシラン、ビニルトリエトキシシラン、ビニルメトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン、γ−メタクリロイルオキシプロピルトリメトキシシラン、ビニルトリアセトキシシラン、ジビニルジクロロシラン、ジメチルビニルクロロシラン、オクチルトリクロロシラン、デシルトリクロロシラン、ノニルトリクロロシラン、(4−イソプロピルフェニル)−トリクロロシラン、(4−t−ブチルフェニル)−トリクロロシラン、ジベンジルジクロロシラン、ジヘキシルジクロロシラン、ジオクチルジクロロシラン、ジノニルジクロロシラン、ジデシルジクロロシラン、ジドデシルジクロロシラン、ジヘキサデシルジクロロシラン、(4−t−ブチルフェニル)オクチルジクロロシラン、ジオクチルジクロロシラン、ジデセニルジクロロシラン、ジノネニルジクロロシラン、ジ−2−エチルヘキシルジクロロシラン、ジ(3,3’−ジメチルベンジル)ジクロロシラン、トリヘキシルクロロシラン、トリオクチルクロロシラン、トリデシルクロロシラン、ジオクチルメチルクロロシラン、オクチルジメチルクロロシラン、4−イソプロピルフェニルジエチルクロロシラン、オクチルトリメトキシシラン、ヘキサメチルジシラザン、ヘキサエチルジシラザン、ジエチルテトラメチルジシラザン、ヘキサフェニルジシラザン、ヘキサトリルジシラザン等が挙げられる。

これらの他に、チタネート系カップリング剤、アルミニウム系カップリング剤も用いることができる。また、クリーニング性の向上等を目的とする外添剤として、脂肪酸の金属塩、ポリフッ化ビニリデンの微粒子等の滑剤等も併用することができる。

【0211】

トナーの製造方法は、粉砕法、重合法等の公知の方法を用いることができる。

【0212】

粉砕法を用いる場合、トナーを混練する装置としては、バッチ式の2本ロール、バンバリーミキサー、KTK型2軸押出し機(神戸製鋼所社製)、TEM型2軸押出し機(東芝機械社製)、2軸押出し機(KCK社製)、PCM型2軸押出し機(池貝鉄工社製)、KEX型2軸押出し機(栗本鉄工所社製)等の連続式の2軸押出し機、コ・ニーダ(ブッス社製)等の連続式の1軸混練機が好適に用いられる。これらを用いて得られた溶融混練物は、冷却した後、粉砕される。なお、粉砕は、ハンマーミル、ロートプレックス等を用いて粗粉砕した後、ジェット気流を用いた微粉砕機、機械式の微粉砕機等を用いて微粉砕することができる。なお、粉砕は、平均粒子径が3〜15μmになるように行うことが好ましい。

さらに、粉砕物は、風力式分級機等を用いて、平均粒子径が5〜20μmになるように分級されることが好ましい。次に、母体トナー粒子へ外添剤の添加が行われることが好ましい。このとき、母体トナー粒子と外添剤を、ミキサー類を用いて混合・攪拌することにより、外添剤が解砕されながら、トナーの表面に被覆される。なお、無機微粒子、樹脂微粒子等の外添剤を均一かつ強固に母体トナー粒子に付着させることにより、耐久性を向上させることができる。

【実施例】

【0213】

次に、実施例及び比較例をあげて本発明をさらに具体的に説明するが、本発明は、これらに限定されるものではない。なお、部は、重量部である。

上に説明したような構成の現像装置(4)を用いて、連続プリント枚数が60〜70(枚/分)の高速複写機により、現像剤の磁極対向回数について実験したところ、表1、表2に示す結果を得た。

なお、表1、表2において示す結果は、図9に示したように、現像スリーブ(81)と磁石ローラ(83)が相反する方向に回転するものと、回転方向が両者同一方向であるものがあり、速度差を設けることが重要である。

【0214】

実験に用いた現像装置の構成を示す。

(現像装置A)

従来の現像装置においては固定配置された磁石ローラは10極の磁極を有しており、図9において現像スリーブの回転中心(P)と磁石マグ(P’)の中心が一致している。

また、磁気遮蔽部材である磁気シールド板(85)は備えない。

(現像装置B)

現像装置Aにおいて、回転中心(P)と(P’)を(T)だけ離し、磁石マグローラ(83)を偏心させた。

(現像装置C)

現像装置Bにおいて、磁石マグローラ(83)を偏心させることでできた空間に磁気遮蔽部材である磁気シールド板(85)を設置した。

(現像装置D)

図19に示した構成の現像装置を対象として用いた。図19に示す構成においては、磁石ローラが固定されている。

【実施例1】

【0215】

20重量%のシリコーン樹脂溶液SR2410(東レ・ダウコーニング・シリコーン社製)500部、アミノシランSH6020(東レ・ダウコーニング・シリコーン社製)1部、導電性粒子として、平均粒子径Dが0.02μmのカーボンブラック12部及びトルエン300部を、ホモミキサーを用いて15分間分散させることにより、被覆膜形成溶液を得た。芯材として、重量平均粒子径が35μmの焼成フェライト粉を用い、被覆膜の平均膜厚hが0.5μmになるように、スピラコーター(岡田精工社製)を用いて、コーター内温度40℃で被覆膜形成溶液を芯材の表面に塗布し、乾燥した。得られたキャリアを電気炉中に、300℃で1時間放置して焼成した。冷却後、目開きが63μmの篩を用いて解砕し、カーボンブラックを11重量%含有し、D/hが0.03、平均凸凹差0.06μm、体積固有抵抗が1013Ω・cm、磁化が70Am2/kgのキャリアを得た。(以下詳細は表1、2にまとめて記載)

【0216】

ポリエステル樹脂100部、5部のC.I.ピグメントイエロー180、サリチル酸亜鉛2部及びカルナバワックス3部を、ヘンシェルミキサーを用いて混合し、2本ロールを用いて120℃で40分間溶融混練した。冷却後、ハンマーミルを用いて粗粉砕し、エアージェット粉砕機を用いて微粉砕した。得られた微粉末を分級して、重量平均粒子径が5μmの母体トナー粒子を作った。さらに、この母体トナー粒子100部に、表面を疎水化処理したシリカ1部及び表面を疎水化処理した酸化チタン1部を添加し、ヘンシェルミキサーを用いて混合することにより、トナーを得た。なお、ポリエステル樹脂としては、数平均分子量3800、重量均分子量20000、ガラス転移温度60℃、軟化点122℃のものを用いた。

【0217】

トナー7部とキャリア93部を混合攪拌することにより、現像剤を得た。

現像装置は現像装置Aを用い、磁石ローラを600rpmで回転させた際、現像スリーブは300rpmで従来例と同等の画像濃度が得られ、供給搬送路から回収搬送路へ至る経路での磁極の通過回数は15回程度得られた。

評価結果は後述の表1、2に示される。

【実施例2】

【0218】

実施例1において、20重量%のシリコーン樹脂溶液SR2410(東レ・ダウコーニング・シリコーン社製)1600部、アミノシランSH6020(東レ・ダウコーニング・シリコーン社製)4部、導電性粒子を0.15μmの導電性酸化チタン200部に変えたこと以外は実施例1と同様に現像剤を得た。

【実施例3】

【0219】

実施例1において、20重量%のシリコーン樹脂溶液SR2410(東レ・ダウコーニング・シリコーン社製)425部、アミノシランSH6020(東レ・ダウコーニング・シリコーン社製)0.858部、導電性粒子を0.35μmのアルミナ50部に変えたこと以外は実施例1と同様に現像剤を得た。

【実施例4】

【0220】

実施例3において、導電性粒子を0.35μmのアルミナ170部に変えたこと以外は実施例3と同様に現像剤を得た。

【実施例5】

【0221】

実施例3において、導電性粒子を0.35μmのアルミナ85.4部に変えたこと以外は実施例3と同様に現像剤を得た。

【実施例6】

【0222】

実施例5において、樹脂を118.69部の50重量%のアクリル樹脂溶液ヒタロイド3001、37.18部の70重量%のグアナミン溶液マイコート106、0.68部の40重量%の酸性触媒キャタリスト4040に変えたこと以外は実施例5と同様に現像剤を得た。

【実施例7】

【0223】

実施例5において、樹脂を51.61部のヒタロイド3001、16.12部のマイコート106、0.28部のキャタリスト4040、241.5部のSR2410、0.55部のSH6020、に変えたこと以外は実施例5と同様に現像剤を得た。

【実施例8】

【0224】

実施例7において、現像装置をBに変えること以外は実施例7と同様して、現像剤を得た。

【実施例9】

【0225】

実施例7において、現像装置をCに変えること以外は実施例7と同様して、現像剤を得た。

【実施例10】

【0226】

実施例9において磁石ローラを1200rpmで回転させた際、現像スリーブは180rpmで従来例と同等の画像濃度が得られ、供給搬送路から回収搬送路へ至る経路での磁極の通過回数は30回程度得られ、現像剤交換後や長期間の高湿環境(27℃ 80% 24時間)放置後でもトナー飛散の不具合がなかった。

【実施例11】

【0227】

実施例9において、磁石ローラを2000rpmで回転させた際、現像スリーブは固定でも従来例と同等の画像濃度が得られ、供給搬送路から回収搬送路へ至る経路での磁極の通過回数は50回程度得られ、現像剤交換後や更に長期間の高湿環境(27℃ 80% 48時間)放置後でもトナー飛散の不具合がなかったが、磁石ローラの高速回転の騒音が発生した。

【実施例12】

【0228】

実施例9において、磁石ローラを1700rpmで回転させた際、現像スリーブは300rpmで従来例と同等の画像濃度が得られ、供給搬送路から回収搬送路へ至る経路での磁極の通過回数は50回程度得られ、現像剤交換後や更に長期間の高湿環境(27℃ 80% 48時間)放置後でもトナー飛散の不具合がなかったが、磁石ローラの高速回転の騒音が発生した。

【実施例13】

【0229】

実施例9において、磁石ローラを400rpmで回転させた際、現像スリーブは400rpmで従来例と同等の画像濃度が得られ、供給搬送路から回収搬送路へ至る経路での磁極の通過回数は10回程度得られ、現像剤交換後や長期間の高湿環境(27℃ 80% 24時間)放置後でもトナー飛散の不具合がなかった。

【実施例14】

【0230】

実施例9において、磁石ローラを1200rpmで回転させた際、現像スリーブは100rpmで同一方向に回転させることで従来例と同等の画像濃度が得られ、供給搬送路から回収搬送路へ至る経路での磁極の通過回数は40回程度得られ、現像剤交換後や長期間の高湿環境放置後でもトナー飛散の不具合がなかった。

【0231】

以上の説明から、適切な回転数条件は複数存在し、適宜設定すれば良いことがわかる。また、複写速度が異なる場合や現像スリーブ径が異なる場合等においても好適な条件は随時設定可能である。さらに、回転方向に関しても同様である。

【0232】

また、以上の実施形態は、図19に示した構成における、供給搬送路と回収搬送路と撹拌搬送路とを有する現像装置に本発明を適用した場合が対象となっているが、図18に示した構成である、供給搬送路と回収搬送路のみからなる現像装置についても適用することができる。

【0233】

適用した場合には、回収搬送路に送られた現像剤をそのまま供給搬送路に供給した場合に発生する不具合である、攪拌時間が不足することによるトナーの帯電不足を解消して画像濃度の不均一や濃度低下を防止することが可能となる。

【実施例15】

【0234】

実施例12において、非導電性粒子を導電性粒子(導電性表面処理アルミナ)200部に変えること以外は実施例12と同様に現像剤を得た。

ここで、表面処理層は、二酸化スズを下層、二酸化スズを含有する酸化インジウムを上層とする二層構造からなる。

【実施例16】

【0235】

実施例12において、粒子を導電性粒子100部、非導電性アルミナ100部に変えたこと以外は実施例15と同様に現像剤を得た。

【実施例17】

【0236】

芯材として、磁化の低い重量平均粒子径が35μm焼成フェライトを用いたこと以外は実施例12と同様に現像剤を得た。

【実施例18】

【0237】

芯材として、磁化の高い重量平均粒子径が35μm焼成フェライトを用いたこと以外は実施例12と同様にして現像剤を得た。

【0238】

(比較例1)

実施例5において、現像装置をDに変えたこと以外は実施例5と同様に現像剤を得た。

【0239】

(比較例2)

比較例1において、ヒタロイド3001の添加量を25部、マイコート106の添加量を8部、キャタリスト4040の添加量を0.14部、SR2410の添加量を120.5部、平均粒子径Dが0.3μmのアルミナの添加量を28.7部に変更したこと以外は、比較例1と同様に現像剤を得た。

【0240】

(比較例3)

実施例7において、キャリアの重量平均粒子径を19μmにヒタロイド3001の添加量を206.4部、マイコート106の添加量を64.4部、SR2410の添加量を966部、非導電性粒子を平均粒子径Dが0.02μmの酸化チタンに変更し添加量を430部に変更こと以外は比較例1と同様にして、現像剤を得た。

【0241】

(比較例4)

比較例1において、

アクリル樹脂溶液(固形分50重量%) 56.0部

グアナミン溶液(固形分77重量%) 15.6部

アルミナ粒子[0.3μm、固有抵抗1014(Ω・cm)] 160.0部

トルエン 900部

ブチルセロソルブ 900部

を、ホモミキサーで10分間分散して被覆膜形成溶液を調合し、膜厚0.15μmになるようにスピラコーター(岡田精工社製)により塗布し乾燥したこと以外は比較例1と同様にして比較例の現像剤を得た。

【0242】

(比較例5)

比較例1において、

アクリル樹脂溶液(固形分50重量%) 56.0部

グアナミン溶液(固形分77重量%) 15.6部

シリコーン樹脂溶液SR2410(20重量%) 241.5部

アルミナ粒子[0.3μm、固有抵抗1014(Ω・cm)] 88.3部

トルエン 900部

を、ホモミキサーで10分間分散して被覆膜形成溶液を調合し、膜厚0.55μmになるようにスピラコーター(岡田精工社製)により塗布し乾燥したこと以外は比較例1と同様にして、現像剤を得た。

【0243】

(比較例6)

比較例5において、アルミナを258.1部に変更し、ホモミキサーを10分間分散する事以外は比較例5と同様にして、現像剤を得た。

【0244】

以下に、各現像剤を用いた各画像形成方法の評価方法及び評価条件を示す。

トナー飛散余裕度は、長期間(24時間)、あるいは更に長期間(48時間)の高湿環境放置後(27℃ 80%)に画像面積40%で印字し、紙上のトナー飛散量を目視により4段階評価を実施。

△以上を合格とし、×を不合格とした。

ゴースト画像は、全面ベタ画像を印字し、スリーブ一周先端部とスリーブ一周分以降の画像濃度差を、目視、およびX−Rite938(X−Rite社製)によるID測定で行った。

0.03以下を◎、0.06以下を○、0.1以下を△、0.1より大きいものは×とし、△までを合格とし、×を不合格とした。

【0245】

キャリア付着は、地肌ポテンシャルを150Vに固定して無画像チャートを現像した後、感光体の表面に付着しているキャリアの個数をルーペで5箇所計測し、100cm2当たりのキャリアの付着個数の平均値を求めた。この値が20個以下のものを◎、21個以上60個以下のものを○、61個以上80個以下のものを△、81個以上のものを×として判定し、◎、○及び△を合格とし、×を不合格とした。

【0246】

エッジ効果は、大面積の画像を有するテストパターンを出力し、得られた画像パターンの中央部の画像濃度の薄さ具合と、端部の画像濃度の濃さ具合の差を評価した。差がないものを◎、若干差があるものを○、差はあるが許容できるものを△、許容できない差があるものを×として判定し、◎、○及び△を合格とし、×を不合格とした。

【0247】

画像の精細性は、画像面積が5%、1文字の大きさが2mm×2mm程度の文字チャートを出力し、再現性を評価した。再現性が非常に良好なものを◎、良好なものを○、実用上使用できるものを△、実用上使用できないものを×として判定し、◎、○及び△を合格とし、×を不合格とした。

【0248】

耐久性は、単色による10万枚のランニングを行い、ランニング後のキャリアの帯電低下量、抵抗低下量を評価した。

【0249】

帯電量低下量は、初期のキャリア95部に、トナー5部の割合で混合し摩擦帯電させたサンプル及びブローオフ装置TB−200(東芝ケミカル社製)を用いてランニング後の現像剤からトナーを除去することにより得られたキャリア95部に、トナー5部の割合で混合し摩擦帯電させたサンプルを、それぞれTB−200を用いて測定することにより得られる帯電量Q1及びQ2の差(Q1−Q2)であり、目標値は、±10.0マイクロC/g以下である。また、帯電量が低下する原因は、キャリアへのトナーのスペントであるため、このトナースペントを減らすことで、帯電量の低下を抑制することができる。

【0250】

抵抗変化量は、初期のキャリア及びTB−200を用いてランニング後の現像剤からトナーを除去することにより得られたキャリアを、それぞれギャップ2mmの抵抗計測平行電極の電極間に投入した後、直流電圧250Vを印加して30秒後の抵抗値を、ハイレジスト計を用いて計測し、得られた抵抗値を体積固有抵抗に変換した値R1及びR2の差の絶対値(|R1−R2|)であり、目標値は、±3.0Ω・cm以下である。また、抵抗が変化する原因は、キャリアの被覆膜の磨耗、キャリアへのトナーのスペント、キャリアの被覆膜からの粒子の脱離等であるため、これらを減らすことで、抵抗の変化を抑制することができる。

これらの結果を表1、表2に纏めて記載する。

【0251】

【表1−1】

【0252】

【表1−2】

【0253】

【表2】

【符号の説明】

【0254】

1 感光体

2 排出搬送路

2a 排出スクリュー

4 現像装置

5 現像ローラ

6 回収スクリュー

7 回収搬送路

8 供給スクリュー

9 供給搬送路

10 攪拌搬送路

11 攪拌スクリュー

12 ドクタブレード

13 トナー濃度センサ

14 張架ローラ

15 駆動ローラ

16 二次転写バックアップローラ

17 中間転写ユニット

18 プロセスカートリッジ

20 画像形成ユニット

21 光書込ユニット

22 二次転写装置

23 張架ローラ

24 紙搬送ベルト

25 定着装置

26 定着ベルト

27 加圧ローラ

30 原稿台

32 コンタクトガラス

33 第1走行体

34 第2走行体

35 結像レンズ

36 読取センサ

42 給紙ローラ

43 ペーパーバンク

44 給紙カセット

45 分離ローラ

46 給紙路

47 搬送ローラ対

48 給紙路

49 レジストローラ対

50 手差し給紙ローラ

51 手差しトレイ

52 分離ローラ

53 手差し給紙路

57 スタック部

62 一次転写バイアスローラ

80 供給下流端壁面

81 現像スリーブ

81 現像ローラ

82 磁石ローラ

83 磁石

84 磁石ホルダ

85、85’ 磁気シールド板

86 フランジ

87 サポータ

88 バイアス印加ブラシ

89 従動ギヤ

90 ベルトクリーニング装置

90 シャフト(図11)

91 供給開口部

91 玉軸受(図11)

92 余剰開口部

92 玉軸受(図11)

93 回収開口部

93 玉軸受(図11)

94 現像剤排出口

95 トナー補給口

96 磁石シート

100 プリンタ部

110 中間転写ベルト

133 第一仕切り壁

134 第二仕切り壁

135 排出仕切り壁

200 給紙装置

300 スキャナ

400 原稿自動給送装置

500 複写機

α 現像領域幅

β 供給搬送路上流側領域

γ 供給搬送路下流側領域

(図17)

4 現像装置

5 現像スリーブ

401 現像剤供給用オーガ

401P 搬送路

402 攪拌用オーガ

(図18)

4 現像装置

5 現像スリーブ

209 第2のオーガ

401 第1のオーガ

401P 攪拌室

402 第3のオーガ

402P 攪拌室

403 仕切り壁

(図19)

4 現像装置

5 現像スリーブ

401 供給用オーガ

401P 供給搬送路

402 攪拌用オーガ

402P攪拌搬送路

404 回収用オーガ

404P回収用搬送路

405 仕切り壁

406 仕切り壁

(図20)

132a 磁石ローラ

133 現像スリーブ

134 磁気シールド板

(図21)

31 セル

32a 電極

32b 電極

33 キャリア

【先行技術文献】

【特許文献】

【0255】

【特許文献1】特許第3127594号公報

【特許文献2】特開2007−101797号公報

【技術分野】

【0001】

本発明は、改良された現像装置並びに現像方法とそのための現像剤および画像形成方法に関し、特に、トナーと改良されたキャリアとを含む二成分系現像剤と特定な現像機構との特定な組合せを使用する画像形成方法に関する。

【背景技術】

【0002】

複写機やプリンタあるいはファクシミリ装置や印刷機などの画像形成装置においては、潜像担持体である感光体上に形成された静電潜像を現像装置により可視像処理し、可視像をシートなどに転写することにより記録出力を得ることができる。

【0003】

現像に用いられる現像剤には、磁性あるいは非磁性トナーのみの一成分系現像剤の他にトナーとキャリアとを混合した二成分系現像剤がある。

【0004】

二成分系現像剤は、トナーとこれを担持するキャリアとで構成され、攪拌混合時に生起される摩擦帯電作用によりトナーを帯電させて感光体上の静電潜像に対して静電吸着できる状態とされる。

【0005】

現像装置には、磁力により周面に現像剤を穂立ちさせて感光体上の静電潜像に向け現像剤を供給する現像剤担持体としての現像スリーブと、現像スリーブに対して撹拌混合した現像剤を供給するスクリューオーガ等の撹拌部材とを備えた構成が知られている。現像スリーブに担持された現像剤は、ドクターブレードなどの規制部材により担持量(層厚)を規定された上で感光体上の静電潜像に供給される。

【0006】

二成分系現像剤を用いる現像装置の構成には、図17に示す構成がある(例えば、特許文献1)。

【0007】

図17に示す構成では、現像剤担持体としての現像スリーブ(5)が配置されている位置の下方に現像剤供給用のオーガ(401)が配置され、水平方向において現像剤供給用オーガ(401)の軸線に平行する攪拌用のオーガ(402)が配置されている。供給用および攪拌用の各オーガ(401)、(402)は軸方向端部でこれらオーガが配置されている空間同士が連通している。

【0008】

図17に示す構成においては、各スクリューオーガが相反する方向に現像剤を移送することにより、現像剤を各オーガが配置されているスペース間で循環させる。これにより、供給用オーガ(401)から現像スリーブ(5)に対して現像剤の汲み上げと現像後の現像スリーブ(5)に担持されている現像剤の回収とを行うようになっている。

【0009】

上述した現像剤の供給および回収を行うための構成として、現像スリーブ(5)の内部には周方向に沿って、現像スリーブ(5)に対向して磁気ブラシを穂立ちさせる現像主極および現像スリーブ上で現像剤を移動される搬送磁極そして現像後のスリーブ周面から現像剤を剥離するための反撥磁界を形成可能な剥離磁極が設けられており、反撥磁極を設けることにより奇数極、具体的には7極の磁石が用いられている。

【0010】

反撥磁極により現像スリーブ(5)の周面から剥離されて回収される現像剤は、一点鎖線の矢印(F1)で示すように、一旦、搬送路(401P)を通過して供給用オーガ(401)に回収されるが、再度、搬送磁極による汲み上げられて現像スリーブ(5)の周面に供給されることになる。

これにより、現像剤は、同じ位置に存在する供給用の搬送路および回収用の搬送路間を循環しながらオーガの軸方向に搬送され、その過程で現像スリーブ側の磁極と多数回対向しながら移動する。現像剤は、磁極と対向した際に穂立ち状態とされ、磁極から離れると穂立ちが崩れて凝縮するという過程を繰り返すことによりキャリアとトナーとの摩擦接触が行われてトナーの摩擦帯電が行われる。

【0011】

穂立ち状態および穂立ちが崩れて凝縮することによる摩擦接触が繰り返される現像剤は、例えば、オーガの軸方向に搬送されることから、その方向での搬送過程においてトナーの消費量が多くなると搬送方向下流側でのトナーの濃度が低下する。

【0012】

例えば、画像面積が大きい画像を現像するような場合、オーガの軸方向でのトナーの消費は、供給される側で大量に消費されてしまう可能性が高く、搬送方向下流側では現像剤の含まれるトナー量が少なくなる。このため、現像スリーブの軸方向で一様なトナーの濃度を維持することができないことがある。トナーの濃度不足は画像品質の低下に繋がる。

【0013】

上述した不具合は、現像剤の供給搬送路と回収用搬送路とが共通して用いられることに原因がある。つまり、回収された現像剤はトナーが不足しており、このような現像剤を供給搬送路に再度搬送してしまうと、供給される現像剤内でのキャリアの含有比率が高くなってしまい、供給される現像剤中のキャリアとトナーとの比率が所定比率と異なることになる。

【0014】

そこで、図17に示した構成の一部を変更して、現像剤の供給搬送路と回収搬送路とを区別して供給搬送路内に回収された現像剤が混入しないようにした構成が提案されている

(例えば、特許文献1)。

【0015】

図18には、特許文献1に開示されている現像装置の要部が示されており、同図において、現像装置(4)のハウジング内には、仕切り壁(403)によって上下方向で仕切られて第1のオーガ(401)を収容する攪拌室(401P)、第2のオーガ(209)、第3のオーガ(402)を収容する攪拌室(402P)が設けられている。

【0016】

一方、特許文献1に開示されているように、オーガを収容する攪拌室を仕切り壁により仕切るようにした構成に関する別の例として、特許文献2に開示された構成がある。

【0017】

図19は、特許文献2に開示された構成を示す図であり、同図において、現像装置(4)のハウジング内には、現像スリーブ(5)に対して現像剤を供給するため供給用オーガ(401)および現像剤の攪拌用オーガ(402)に加えて現像領域を通過した現像スリーブ(5)上の現像剤を回収する回収用オーガ(404)が設けられ、供給用オーガ(401)が位置する供給搬送路(401P)と回収用オーガ(404)が位置する回収用搬送路(404P)とは仕切り壁(405)によって仕切られ、攪拌用オーガ(402)が位置する攪拌搬送路(402P)と回収用搬送路(404P)とは仕切り壁(406)によって仕切られている。

【発明の概要】

【発明が解決しようとする課題】

【0018】

特許文献1に開示されている構成では、回収された現像剤が攪拌用のオーガ(402)によって軸方向に搬送されてそのまま供給用のオーガ(401)に向け搬送されることから、新たなトナーが補給された場合でも攪拌用のオーガ(402)による攪拌が不十分となりがちであり、トナーの帯電不足による画像濃度の不均一や濃度低下を来す虞がある。

特に、回収される現像剤のトナー濃度が低下しやすい高印字率の画像形成時には顕著となる。

【0019】

一方、特許文献2に開示されている構成では、現像スリーブから回収される現像剤が回収用搬送路(404P)に搬送され、供給用搬送路(401P)に混入することがなく、さらには、回収された現像剤がそのまま攪拌用搬送路(402P)内に入り込むこともなく、攪拌されたうえで供給用搬送路(401P)に向け搬送されることから、図17に示した構成で生じる不具合を解消することが期待できる。

【0020】

しかし、これら特許文献に開示されている構成に用いられる現像剤担持体である現像スリーブの構成には、次のような問題がある。

【0021】

各特許文献に開示されている現像スリーブは、内部に磁気ブラシ形成用、つまり現像剤を穂立ちさせる磁極を備えているが、その磁極数が、特許文献1においては、図示されているように5極とされ、そして特許文献2においては、図示されていないものの、現像部を通過した現像済みの現像剤を回収する回収スクリューに向け現像剤が移動することが記載されていることから、図18に示した場合あるいは特許文献1と同様に、5又は7極程度であることが予想できる。

【0022】

一方、特許文献1に開示されている構成においては、図17に示した場合と違って、供給搬送路と回収搬送路とが共通していないで独立した構成となっていることからして、現像剤は、供給・回収搬送路間での循環作用が得られない。

【0023】

このため、回収される現像剤は、上述した磁極を通過する回数が5〜7回程度しかない状態のままで回収されることになり、穂立ち・穂立ちの崩れを繰り返す際の摩擦接触がきわめて低い状態が得られてしまう。この結果、摩擦接触の機会が要因となる摩擦帯電が不十分となり、トナーの帯電に長い時間が必要となり、現像剤、特にキャリアの耐久性、帯電性等の性能に関わるという問題が生じる。

【0024】

特許文献2に開示されている構成では、攪拌搬送路が独立して設けられていることから、回収された現像剤を対象とした攪拌効率の向上が望めるが、現像剤交換後や長時間の放置時にはトナーの帯電量も失われがちであることから、キャリアへの付着力低下を生じて飛散しやすくなり、結果として、装置内汚染を招く虞がある。

【0025】

ところで、この種、現像装置においては、現像領域を通過した現像スリーブ(5)上に残存する現像剤が回収された後、新たな現像剤の供給を受けることで現像剤スリーブ(5)上に担持される現像剤の濃度を一定に維持することが必要とされる。

【0026】

しかし、現像領域を通過した現像スリーブ(5)上から現像剤の回収が良好に行えないと、現像スリーブに担持される現像剤濃度が変化し、所定濃度の画像が得られないという問題が生じる。つまり、現像スリーブ(5)上に残存したままの現像剤濃度はトナーの消費により濃度が低下しており、このまま現像処理に供されると、濃度低下を起こしたり、ゴースト画像が得られるなどの不具合が生じる。

【0027】

本発明は、上記従来の現像装置における問題に鑑み、現像剤担持体からの現像剤の剥離を容易に行えるようにして現像剤の回収を確実に行える構成を備えた画像形成方法を長期にわたり提供することにある。

【課題を解決するための手段】

【0028】

この目的を達成するため、本発明は次の構成よりなる。

(1)像担持体に形成されている静電潜像に対してトナーとキャリアとを含む二成分系現像剤を供給する現像剤担持体を備え、前記現像剤担持体の内部には、現像剤を穂立ちさせて搬送させる磁極を備えた回転可能な磁界発生手段が配置されている現像装置を用いる画像形成方法において、該キャリアは、芯材及び該芯材を被覆する被覆膜を有し、表面が該被覆膜により覆われており、該被覆膜は、結着樹脂及び粒子を含有し、平均高低差が0.05μm以上2.0μm以下であり、該被覆膜の平均膜厚に対する該粒子の平均粒子径の比は、0.01以上1.0以下であることを特徴とする画像形成方法。

(2)前記磁界発生手段は、前記現像剤担持体の断面中心に対して前記像担持体に対して接近する向きに自らの断面中心を偏心させて配置されていることを特徴とする現像装置を用いることを特徴とする前記第(1)項に記載の画像形成方法。

(3)前記現像装置の該偏心により前記磁界発生手段における前記像担持体と対向する側と反対側および前記現像剤担持体内部の間に存在する隙間空間には該磁界発生手段の一部を覆うことができる磁気遮蔽部材が配置されていることを特徴とする前記第(2)項に記載の画像形成方法。

(4)前記キャリア被覆膜の平均膜厚に対する前記粒子の平均粒子径の比は、0.01以上0.7以下であることを特徴とする前記第(1)項又は第(2)項に記載の画像形成方法。

(5)前記キャリア被覆膜中の前記粒子は、アルミナ、シリカ、カーボンブラック又は酸化チタンを含有することを特徴とする前記第(1)項乃至第(4)項のいずれかに記載の画像形成方法。

(6)前記キャリアの体積固有抵抗は、1×109Ω・cm以上1×1014cm以下であることを特徴とする前記第(1)項乃至第(5)項のいずれかに記載の画像形成方法。

(7)前記キャリアの体積固有抵抗は、1×109Ω・cm以上1×1012cm以下であることを特徴とする前記第(1)項乃至第(6)項のいずれかに記載の画像形成方法。

(8)前記キャリアは、1kOeの磁場における磁化が40Am2/kg以上90Am2/kg以下のものであることを特徴とする前記第(1)項乃至第(7)項のいずれかに記載の画像形成方法。

(9)前記キャリアは、1kOeの磁場における磁化が60Am2/kg以上90Am2/kg以下のものであることを特徴とする前記第(1)項乃至第(8)項のいずれかに記載の画像形成方法。

(10)前記キャリア被覆膜の前記結着樹脂及び前記粒子の重量の和に対する該粒子の重量の比は、10%以上80%以下であることを特徴とする前記第(1)項乃至第(9)項のいずれかに記載の画像形成方法。

(11)前記キャリア被覆膜の前記結着樹脂及び前記粒子の重量の和に対する前記粒子の重量の比は、40%以上70%以下であることを特徴とする前記第(1)項乃至第(10)項のいずれかに記載の画像形成方法。

(12)前記現像装置の前記磁界発生手段には、その回転方向に沿って偶数極の磁極が配置されているものであることを特徴とする前記第(1)項乃至第(11)項のいずれかに記載の画像形成方法。

(13)前記磁気遮蔽部材は、前記磁界発生手段に設けられている磁極間の角度よりも大きい遮蔽角度を持たせて設けられていることを特徴とする前記第(1)項乃至第(12)項のいずれかに記載の画像形成方法。

(14)前記磁気遮蔽部材は、前記磁界発生手段の回転方向に沿った端縁が該磁界発生手段に設けられている磁極と平行しない形態とされていることを特徴とする前記第(1)項乃至第(13)項のいずれかに記載の画像形成方法。

(15)前記磁気遮蔽部材は、前記磁界発生手段の長手方向に沿って複数の磁極を配置して構成されていることを特徴とする前記第(1)項乃至第(14)項のいずれかに記載の画像形成方法。

(16)前記磁気遮蔽部材に設けられている複数の磁極は、前記磁界発生手段に設けられている磁極からの磁力による該遮蔽部材の長手方向に沿った撓み振動を抑制することができる極性を設定されていることを特徴とする前記第(1)項乃至第(15)項のいずれかに記載の画像形成方法。

(17)前記磁気遮蔽部材には、複数の磁極を有する磁性シートが貼り付けられて構成されていることを特徴とするに記載の前記第(1)項乃至第(16)項のいずれかに記載の画像形成方法。

(18)前記磁気遮蔽部材は、板状部材が用いられ、該板状部材は長手方向における厚を異ならせて構成されていることを特徴とする前記第(1)項乃至第(17)項のいずれかに記載の画像形成方法。

(19)前記磁気遮蔽部材は、前記像担持体に偏る側と反対側御の磁界発生手段表面と前記現像剤担持体内面との間の隙間空間において該磁界発生手段よりも前記現像剤担持体内面側に近寄らせて配置されていることを特徴とする前記第(1)項乃至第(18)項のいずれかに記載の画像形成方法。

(20)前記磁界発生手段は、前記現像剤担持体と同方向あるいは相対方向に回転可能であり、同方向に回転する場合には相対速度差が設定されて回転することを特徴とする前記第(1)項乃至第(19)項のいずれかに記載の画像形成方法。

(21)像担持体に形成されている静電潜像に対してトナーとキャリアとを含む二成分系現像剤を供給する現像剤担持体を備えた現像装置であって、前記現像剤担持体の内部には、現像剤を穂立ちさせて搬送させる磁極を備えた回転可能な磁界発生手段が配置されており、該キャリアは、芯材及び該芯材を被覆する被覆膜を有し、表面が該被覆膜により覆われており、該被覆膜は、結着樹脂及び粒子を含有し、平均高低差が0.05μm以上2.0μm以下であり、該被覆膜の平均膜厚に対する該粒子の平均粒子径の比は、0.01以上1.0以下であることを特徴とする現像装置。

(22)前記磁界発生手段は、前記現像剤担持体の断面中心に対して前記像担持体に対して接近する向きに自らの断面中心を偏心させて配置されていることを特徴とする現像装置を用いることを特徴とする前記第(21)項に記載の現像装置。

(23)前記偏心により前記磁界発生手段における前記像担持体と対向する側と反対側および前記現像剤担持体内部の間に存在する隙間空間には該磁界発生手段の一部を覆うことができる磁気遮蔽部材が配置されていることを特徴とする前記第(22)項に記載の現像装置。

(24)前記磁界発生手段には、その回転方向に沿って偶数極の磁極が配置されているものであることを特徴とする前記第(21)項乃至第(23)項のいずれかに記載の現像装置。

(25)前記磁気遮蔽部材は、前記磁界発生手段に設けられている磁極間の角度よりも大きい遮蔽角度を持たせて設けられていることを特徴とする前記第(21)項乃至第(24)項のいずれかに記載の現像装置。

(26)前記磁気遮蔽部材は、前記磁界発生手段の回転方向に沿った端縁が該磁界発生手段に設けられている磁極と平行しない形態とされていることを特徴とする前記第(23)項乃至第(25)項のいずれかに記載の現像装置。

(27)前記磁気遮蔽部材は、前記磁界発生手段の長手方向に沿って複数の磁極を配置して構成されていることを特徴とする前記第(23)項乃至第(26)項のいずれかに記載の現像装置。

(28)前記磁気遮蔽部材に設けられている複数の磁極は、前記磁界発生手段に設けられている磁極からの磁力による該遮蔽部材の長手方向に沿った撓み振動を抑制することができる極性を設定されていることを特徴とする前記第(27)項に記載の現像装置。

(29)前記磁気遮蔽部材には、複数の磁極を有する磁性シートが貼り付けられて構成されていることを特徴とする前記第(23)項乃至第(28)項のいずれかに記載の現像装置。

(30)前記磁気遮蔽部材は、板状部材が用いられ、該板状部材は長手方向における厚を異ならせて構成されていることを特徴とする前記第(23)項乃至第(29)項のいずれかに記載の現像装置。

(31)前記磁気遮蔽部材は、前記像担持体に偏る側と反対側御の磁界発生手段表面と前記現像剤担持体内面との間の隙間空間において該磁界発生手段よりも前記現像剤担持体内面側に近寄らせて配置されていることを特徴とする前記第(23)項乃至第(30)項のいずれかに記載の現像装置。

(32)前記磁界発生手段は、前記現像剤担持体と同方向あるいは相対方向に回転可能であり、同方向に回転する場合には相対速度差が設定されて回転することを特徴とする前記第(23)項乃至第(31)項のいずれかに記載の現像装置。

(33)少なくとも前記前記第(21)項乃至第(32)項のいずれかに記載の現像装置および像担持体が纏めて収容されるプロセスカートリッジを備えたことを特徴とする画像形成装置。

(34)像担持体に形成されている静電潜像に対して二成分系現像剤を供給する現像剤担持体を備え、前記現像剤担持体の内部には、現像剤を穂立ちさせて搬送させる磁極を備えた回転可能な磁界発生手段が配置されている現像装置に搭載された二成分系現像剤であって、トナーとキャリアとを含み、該キャリアは、芯材及び該芯材を被覆する被覆膜を有し、表面が該被覆膜により覆われており、該被覆膜は、結着樹脂及び粒子を含有し、平均高低差が0.05μm以上2.0μm以下であり、該被覆膜の平均膜厚に対する該粒子の平均粒子径の比は、0.01以上1.0以下であることを特徴とする二成分系現像剤。

(35)前記キャリア被覆膜の平均膜厚に対する前記粒子の平均粒子径の比は、0.01以上0.7以下であることを特徴とする前記第(34)項に記載の二成分系現像剤。

(36)前記キャリア被覆膜中の前記粒子は、アルミナ、シリカ、カーボンブラック又は酸化チタンを含有することを特徴とする前記第(34)項又は第(35)項に記載の二成分系現像剤。

(37)前記キャリアの体積固有抵抗が、1×109Ω・cm以上1×1014cm以下であることを特徴とする前記第(34)項乃至第(36)項のいずれかに記載の二成分系現像剤。

(38)前記キャリアの体積固有抵抗が、1×109Ω・cm以上1×1012cm以下であることを特徴とする前記第(34)項乃至第(37)項のいずれかに記載の二成分系現像剤。

(39)前記キャリアは、1kOeの磁場における磁化が40Am2/kg以上90Am2/kg以下のものであることを特徴とする前記第(34)項乃至第(38)項のいずれかに記載の二成分系現像剤。

(40)前記キャリアは、1kOeの磁場における磁化が60Am2/kg以上90Am2/kg以下のものであることを特徴とする前記第(34)項乃至第(39)項のいずれかに記載の二成分系現像剤。

(41)前記キャリア被覆膜の前記結着樹脂及び前記粒子の重量の和に対する該粒子の重量の比は、10%以上80%以下であることを特徴とする前記第(34)項乃至第(40)項のいずれかに記載の二成分系現像剤。

(42)前記キャリア被覆膜の前記結着樹脂及び前記粒子の重量の和に対する前記粒子の重量の比は、40%以上70%以下であることを特徴とする前記第(34)項乃至第(41)項のいずれかに記載の二成分系現像剤。

【発明の効果】

【0029】

本発明によれば、現像剤担持体内で回転可能に設けられ、かつ、現像剤担持体の断面中心に対して潜像担持体に対し接近する向きに偏心させてある磁界発生手段を備えているので、像剤担持体表面への磁力を及びにくくして現像剤の剥離を容易化することができ、現像剤トナーの帯電特性を満足する可及的攪拌増加(したがって反面では、キャリアの機械的ストレス増大)を齎らす現像装置に、該現像装置トナーと特定のキャリアとを含み攪拌耐久性に富みトナーの持続的帯電性に優れた二成分系現像剤即ち芯材及び該芯材を被覆する被覆膜を有し、表面が該被覆膜により覆われており、該被覆膜は、結着樹脂及び粒子を含有し、平均高低差が0.05μm以上2.0μm以下であり、該被覆膜の平均膜厚に対する該粒子の平均粒子径の比は、0.01以上1.0以下であるキャリアを含む二成分系現像剤、を適用することにより、長期間に亘って攪拌することができ、画像濃度ムラのない画像品質の安定した画像を提供することができるという極めて優れた効果が奏される。

【図面の簡単な説明】

【0030】

【図1】本発明実施例による現像装置が用いられる画像形成装置の構成を示す断面図である。

【図2】図1に示した画像形成装置に用いられる現像装置の構成及び作用を説明するための模式図である。

【図3】図2に示した現像装置の要部外観を示す斜視図である。

【図4】図2に示した現像装置内での現像剤の流れを説明するための模式図である。

【図5】図3において矢印Jで示す方向からみた断面を示す模式図である。

【図6】図2に示した現像装置内での現像剤の流れに関する別例を説明するための模式図である。

【図7】図2に示した現像装置におけるトナー補給部の構成を説明するための要部斜視図である。

【図8】図3に示した現像装置における一部の部材を取り除いた状態を示す要部斜視図である。

【図9】図2に示した現像装置における特徴部を説明するための側面視的な模式である。

【図10】図9に示した特徴部に用いられる現像剤担持体の構成を説明するための斜視図である。

【図11】図9に示した現像剤担持体とこれに内包される磁界発生手段との支持構造を説明するための腰部断面図である。

【図12】表1、2に示した構成による不具合を説明するための磁気遮蔽部材と磁界発生手段との対向関係を示す作用図である。

【図13】表1、表2に示した磁気遮蔽部材による不具合を解消した構成を説明するための表1、2の実施例相当の斜視図である。

【図14】図13に示した磁気遮蔽部材の要部変形例を示す表1の実施例相当の相当の斜視図である。

【図15】表1、2に示した構成による生じる不具合を解消するための別の例を説明するための磁気遮蔽部材と磁気発生手段との対向関係を説明するための模式図である。

【図16】現像装置における現像剤供給機構の従来例を説明するための模式図である。

【図17】図17に示した従来例における不具合を解消するために従来知られている一構成を説明するための模式図である。

【図18】図18とは別の例を説明するための模式図である。

【図19】図12に示した磁気遮蔽部材を用いる参考例の構成を説明するための模式図である。

【図20】従来の現像装置の他の一例を示す図である。

【図21】粉体抵抗測定装置を示す図である。

【発明を実施するための形態】

【0031】

以下、図面により本発明を実施するための形態について説明する。

図1は、本発明における現像装置、これを用いる画像装置及び画像形成方法を示しており、同図に示す画像形成装置は、タンデム方式によるフルカラープリンタであるが、本発明は、これに限らず、複写機やファクシミリ装置などにも適用することができる。

【0032】

図1は、本実施形態に係るフルカラープリンタ(以下、便宜上、複写機という)500の概略構成図である。

複写機(500)は、プリンタ部(100)、これを搭載する給紙装置(200)、プリンタ部(100)の上に固定されるスキャナ(300)などを備えている。また、スキャナ(300)の上には原稿自動給送装置(400)が固定されている。

【0033】

プリンタ部(100)は、イエロー(Y)、マゼンダ(M)、シアン(C)、黒(K)の各色の画像を形成するための4組のプロセスカートリッジ(18Y,18M,18C,18K)からなる画像形成ユニット(20)を備えている。

【0034】

各符号の数字の後に付された符号Y,M,C,Kは、イエロー、マゼンダ、シアン、ブラック用の部材であることを示している(以下同様)。プロセスカートリッジ(18Y,18M,18C,18K)の他には、光書込ユニット(21)、中間転写ユニット(17)、二次転写装置(22)、レジストローラ対(49)、ベルト定着方式の定着装置(25)などが配設されている。

【0035】

光書込ユニット(21)は、図示しない光源、ポリゴンミラー、f−θレンズ、反射ミラーなどを有し、画像データに基づいて後述の感光体の表面にレーザ光を照射する。

プロセスカートリッジ(18Y,18M,18C,18K)は、ドラム状の感光体(1)、帯電器、現像装置(4)、ドラムクリーニング装置、除電器などを有している。

【0036】

以下、イエロー用のプロセスカートリッジ(18)について説明する。

帯電手段たる帯電器によって、感光体(1Y)の表面は一様帯電される。

帯電処理が施された感光体(1Y)の表面には、光書込ユニット(21)によって変調及び偏向されたレーザ光が照射される。これにより、照射部(露光部)の感光体(1Y)の表面の電位が減衰する。この表面の電位の減衰により、感光体(1Y)表面にY用の静電潜像が形成される。形成されたY用の静電潜像は現像手段たる現像装置(4Y)によって現像されてYトナー像となる。

【0037】

Y用の感光体(1Y)上に形成されたYトナー像は、後述の中間転写ベルト(110)に一次転写される。一次転写後の感光体(1Y)の表面は、ドラムクリーニング装置によって転写残トナーがクリーニングされる。

【0038】

Y用のプロセスカートリッジ(18Y)において、ドラムクリーニング装置によってクリーニングされた感光体(1Y)は、除電器によって除電される。そして、帯電器によって一様帯電せしめられて、初期状態に戻る。以上のような一連のプロセスは、他のプロセスカートリッジ(18M,18C,18K)についても同様である。

【0039】

次に、中間転写ユニット(17)について説明する。

中間転写ユニット(17)は、中間転写ベルト(110)やベルトクリーニング装置(90)などを有している。また、張架ローラ(14)、駆動ローラ(15)、二次転写バックアップローラ(16)、4つの一次転写バイアスローラ(62Y,62M,62C,62K)なども有している。

中間転写ベルト(110)は、張架ローラ(14)を含む複数のローラによってテンション張架されている。そして、図示しないベルト駆動モータによって駆動される駆動ローラ(15)の回転によって図中時計回りに無端移動せしめられる。

4つの一次転写バイアスローラ(62Y,62M,62C,62K)は、それぞれ中間転写ベルト(110)の内周面側に接触するように配設され、図示しない電源から一次転写バイアスの印加を受ける。また、中間転写ベルト(110)をその内周面側から感光体(1Y,1M,1C,1K)に向けて押圧してそれぞれ一次転写ニップを形成する。各一次転写ニップには、一次転写バイアスの影響により、感光体(1)と一次転写バイアスローラ(62)との間に一次転写電界が形成される。

Y用の感光体(1Y)上に形成された上述のYトナー像は、この一次転写電界やニップ圧の影響によって中間転写ベルト(110)上に一次転写される。このYトナー像の上には、M,C,K用の感光体(1M,1C,1K)上に形成されたM,C,Kトナー像が順次重ね合わせて一次転写される。この重ね合わせの一次転写により、中間転写ベルト(110)上には多重トナー像たる4色重ね合わせトナー像(以下、4色トナー像という)が形成される。

中間転写ベルト(110)上に重ね合わせ転写された4色トナー像は、後述の二次転写ニップで図示しない記録体たる転写紙に二次転写される。二次転写ニップ通過後の中間転写ベルト(110)の表面に残留する転写残トナーは、図中左側の駆動ローラ(15)との間にベルトを挟み込むベルトクリーニング装置(90)によってクリーニングされる。

【0040】

次に、二次転写装置(22)について説明する。

中間転写ユニット(17)の図中下方には、2本の張架ローラ(23)によって紙搬送ベルト(24)を張架している二次転写装置(22)が配設されている。紙搬送ベルト(24)は、少なくとも何れか一方の張架ローラ(23)の回転駆動に伴って、図中反時計回りに無端移動せしめられる。2本の張架ローラ(23)のうち、図中右側に配設された一方のローラは、中間転写ユニット(17)の二次転写バックアップローラ(16)との間に、中間転写ベルト(110)及び紙搬送ベルト(24)を挟み込んでいる。この挟み込みにより、中間転写ユニット(17)の中間転写ベルト(110)と、二次転写装置(22)の紙搬送ベルト(24)とが接触する二次転写ニップが形成されている。そして、この一方の張架ローラ(23)には、トナーと逆極性の二次転写バイアスが図示しない電源によって印加される。

この二次転写バイアスの印加により、二次転写ニップには中間転写ユニット(17)の中間転写ベルト(110)上の4色トナー像をベルト側からこの一方の張架ローラ(23)側に向けて静電移動させる二次転写電界が形成される。後述のレジストローラ対(49)によって中間転写ベルト(110)上の4色トナー像に同期するように二次転写ニップに送り込まれた転写紙には、この二次転写電界やニップ圧の影響を受けた4色トナー像が二次転写せしめられる。なお、このように一方の張架ローラ(23)に二次転写バイアスを印加する二次転写方式に代えて、転写紙を非接触でチャージさせるチャージャを設けてもよい。

【0041】

複写機(500)本体の下部に設けられた給紙装置(200)には、内部に複数の転写紙を紙束の状態で複数枚重ねて収容可能な給紙カセット(44)が、鉛直方向に複数重なるように配設されている。それぞれの給紙カセット(44)は、紙束の一番上の転写紙に給紙ローラ(42)を押し当てている。そして、給紙ローラ(42)を回転させることにより、一番上の転写紙を給紙路(48)に向けて送り出される。

【0042】

給紙カセット(44)から送り出された転写紙を受け入れる給紙路(48)は、複数の搬送ローラ対(47)と、給紙路(46)内の末端付近に設けられたレジストローラ対(49)とを有している。そして、転写紙をレジストローラ対(49)に向けて搬送する。レジストローラ対(49)に向けて搬送された転写紙は、レジストローラ対(49)のローラ間に挟まれる。一方、中間転写ユニット(17)において、中間転写ベルト(110)上に形成された4色トナー像は、ベルトの無端移動に伴って二次転写ニップに進入する。

レジストローラ対(49)は、ローラ間に挟み込んだ転写紙を二次転写ニップにて4色トナー像に密着させ得るタイミングで送り出す。

【0043】

これにより、二次転写ニップでは、中間転写ベルト(110)上の4色トナー像が転写紙に密着する。そして、転写紙上に二次転写されて、白色の転写紙上でフルカラー画像となる。このようにしてフルカラー画像が形成された転写紙は、紙搬送ベルト(24)の無端移動に伴って二次転写ニップを出た後、紙搬送ベルト(24)上から定着装置(25)に送られる。

【0044】

定着装置(25)は、定着ベルト(26)を2本のローラによって張架しながら無端移動せしめるベルトユニットと、このベルトユニットの一方のローラに向けて押圧される加圧ローラ(27)とを備えている。これら定着ベルト(26)と加圧ローラ(27)とは互いに当接して定着ニップを形成しており、紙搬送ベルト(24)から受け取った転写紙をここに挟み込む。ベルトユニットにおける2本のローラのうち、加圧ローラ(27)から押圧される方のローラは、内部に図示しない熱源を有しており、これの発熱によって定着ベルト(26)を加熱する。加熱された定着ベルト(26)は、定着ニップに挟み込まれた転写紙を加熱する。この加熱やニップ圧の影響により、フルカラー画像が転写紙に定着される。

【0045】

定着装置(25)内で定着処理が施された転写紙は、プリンタ筐体の図中左側板の外側に設けたスタック部(57)上にスタックされるか、もう一方の面にもトナー像を形成するために上述の二次転写ニップに戻されるかの何れかの搬送形態が選択される。

【0046】

図示しない原稿のコピーがとられる際には、例えばシート原稿の束が原稿自動搬送装置(400)の原稿台(30)上セットされる。但し、その原稿が本状に閉じられている片綴じ原稿である場合には、コンタクトガラス(32)上にセットされる。このセットに先立ち、複写機本体に対して原稿自動搬送装置(400)が開かれ、スキャナ(300)のコンタクトガラス(32)が露出される。この後、閉じられた原稿自動搬送装置(400)によって片綴じ原稿が押さえられる。

【0047】

このようにして原稿がセットされた後、図示しないコピースタートスイッチが押下されると、スキャナ(300)による原稿読取動作がスタートする。但し、原稿自動搬送装置(400)にシート原稿がセットされた場合には、この原稿読取動作に先立って、原稿自動搬送装置(400)がシート原稿をコンタクトガラス(32)まで自動移動させる。原稿読取動作では、まず、第1走行体(33)と第2走行体(34)とがともに走行を開始し、第1走行体(33)に設けられた光源から光が発射される。そして、原稿面からの反射光が第2走行体(34)内に設けられたミラーによって反射せしめられ、結像レンズ(35)を通過した後、読取センサ(36)に入射される。読取センサ(36)は、入射光に基づいて画像情報を構築する。

【0048】

このような原稿読取動作と並行して、各プロセスカートリッジ(18Y,18M,18C,18K)内の各機器や、中間転写ユニット(17)、二次転写装置(22)、定着装置(25)がそれぞれ駆動を開始する。そして、読取センサ(36)によって構築された画像情報に基づいて、光書込ユニット(21)が駆動制御されて、各感光体(1Y,1M,1C,1K)上に、それぞれの色のトナー像が形成される。これらトナー像は、中間転写ベルト(110)上に重ね合わせ転写された4色トナー像となる。

【0049】

また、原稿読取動作の開始とほぼ同時に、給紙装置(200)内では給紙動作が開始される。この給紙動作では、給紙ローラ(42)の1つが選択回転せしめられ、ペーパーバンク(43)内に多段に収容される給紙カセット(44)の1つから転写紙が送り出される。送り出された転写紙は、分離ローラ(45)で1枚ずつ分離されて反転給紙路(46)に進入した後、搬送ローラ対(47)によって二次転写ニップに向けて搬送される。このような給紙カセット(44)からの給紙に代えて、手差しトレイ(51)からの給紙が行われる場合もある。この場合、手差し給紙ローラ(50)が選択回転せしめられて手差しトレイ(51)上の転写紙を送り出した後、分離ローラ(52)が転写紙を1枚ずつ分離してプリンタ部(100)の手差し給紙路(53)に給紙する。

【0050】

複写機(500)は、2色以上のトナーからなる多色画像を形成する場合には、中間転写ベルト(110)をその上部張架面がほぼ水平になる姿勢で張架して、上部張架面に全ての感光体(1Y,1M,1C,1K)を接触させる。これに対し、Kトナーのみからなるモノクロ画像を形成する場合には、図示しない機構により、中間転写ベルト(110)を図中左下に傾けるような姿勢にして、その上部張架面をY,M,C用の感光体(1Y,1M,1C)から離間させる。そして、4つの感光体(1Y,1M,1C,1K)のうち、K用の感光体1Kだけを図中反時計回りに回転させて、Kトナー像だけを作像する。この際、Y,M,Cについては、感光体(1)だけでなく、現像装置(4)も駆動を停止させて、感光体(1)や現像装置(4)の各部材及び現像装置(4)内の現像剤の不要な消耗を防止する。

【0051】

複写機(500)は、複写機(500)内の各機器の制御を司るCPU等から構成される図示しない制御部と、液晶ディスプレイや各種キーボタン等などから構成される図示しない操作表示部とを備えている。操作者は、この操作表示部に対するキー入力操作により、制御部に対して命令を送ることで、転写紙の片面だけに画像を形成するモードである片面プリントモードについて、3つのモードの中から1つを選択することができる。この3つの片面プリントモードとは、ダイレクト排出モードと、反転排出モードと、反転デカール排出モードとからなる。

【0052】

図2は、4つプロセスカートリッジ(18Y,18M,18C,18K)にそれぞれ装備されている現像装置(4)及び感光体(1)を示す拡大構成図である。

【0053】

4つのプロセスカートリッジ(18Y,18M,18C,18K)は、それぞれ扱うトナーの色が異なる点以外はほぼ同様の構成になっているので、同図では現像装置(4)に付すY,M,C,Kという添字を省略している。

【0054】

図2に示すように感光体(1)は図中矢印(G)方向に回転しながら、その表面を不図示の帯電装置により帯電される。帯電された感光体(1)の表面は不図示の露光装置より照射されたレーザ光により静電潜像を形成された潜像に現像装置(4)からトナーを供給され、トナー像を形成する。

【0055】

現像装置(4)は、図中矢印(I)方向に現像剤を搬送しながら感光体(1)の表面の潜像にトナーを供給し、現像する現像剤担持体としての現像ローラ(5)を有している。

【0056】

現像ローラ(5)は回転可能な現像スリーブ(81)を備え、複数の磁極からなり図中矢印(J)方向に回転可能な磁気発生手段としての磁石ローラ(82)を内包している。

現像ローラ(5)は本発明の特徴部の1つとも言うことができ詳細は後述する。

【0057】

また、現像ローラ(5)に現像剤を供給しながら現像ローラ(5)の軸線方向に沿って図2を示す紙面の手前側(以下、便宜上、図中手前側あるいは図2中手前側と称する場合もある)に向けて現像剤を搬送する供給搬送部材としての供給スクリュー(8)を有している。

【0058】

現像ローラ(5)の供給スクリュー(8)との対向部から現像剤搬送方向下流側には、現像ローラ(5)に供給された現像剤を現像に適した厚さに規制する現像剤規制手段としてのドクタブレード(12)を備えている。

【0059】

現像ローラ(5)の感光体(1Y)との対向部である現像領域よりも現像剤搬送方向下流側では、現像領域を通過し、現像ローラ(5)の表面から離脱した現像済みの現像剤を回収する回収搬送路(7)が現像ローラ(5)と対向する。

【0060】

回収搬送路(7)は、回収した回収現像剤を現像ローラ(5)の軸線方向に沿って供給スクリュー(8)と同方向に搬送する回収搬送部材として、軸線方向に平行に配置された螺旋状の回収スクリュー(6)を備えている。供給スクリュー(8)を備えた供給搬送路(9)は現像ローラ(5)の横方向に、そして回収スクリュー(6)を備えた回収搬送路(7)は現像ローラ(5)の下方に並設されている。

【0061】

現像装置(4)は、供給搬送路(9)の下方で回収搬送路(7)に並列して攪拌搬送路(10)を設けている。

【0062】

攪拌搬送路(10)は、現像ローラ(5)の軸線方向に沿って現像剤を攪拌しながら供給スクリュー(8)とは逆方向である、図2を示す紙面の奥側(以下、便宜上、図中奥側と称する場合もある)に向けて搬送する攪拌搬送部材として、軸線方向に平行に配置された、螺旋状の攪拌スクリュー(11)を備えている。

【0063】

供給搬送路(9)と攪拌搬送路(10)とは仕切り壁としての第一仕切り壁(133)によって仕切られている。第一仕切り壁(133)の供給搬送路(9)と攪拌搬送路(10)とは、図中手前側と奥側との両端が開口部となっており、供給搬送路(9)と攪拌搬送路(10)とが連通している。

【0064】

なお、供給搬送路(9)と回収搬送路(7)との間も第一仕切り壁(133)によって仕切られているが、第一仕切り壁(133)における供給搬送路(9)と回収搬送路(7)とを仕切る箇所には開口部が設けられていない。

【0065】

また、攪拌搬送路(10)と回収搬送路(7)との2つの現像剤搬送路は仕切り部材としての第二仕切り壁(134)によって仕切られている。第二仕切り壁(134)は、図中手前側が開口部となっており、攪拌搬送路(10)と回収搬送路(7)とが連通している。

【0066】

現像剤搬送部材である供給スクリュー(8)、回収スクリュー(6)及び攪拌スクリュー(11)は、樹脂もしくは金属のスクリューからなっており各スクリュー径は全てφ22(mm)でスクリューピッチは供給スクリューが50(mm)の2条巻き、回収スクリュー(6)及び攪拌スクリュー(11)が25(mm)の1条巻き、回転数は全て約600(rpm)に設定されている。

【0067】

現像ローラ(5)上に担持された現像剤は、ステンレスからなるドクタブレード(12)によって薄層化されたうえで感光体(1)との対向部である現像領域まで搬送されて現像が行われる。

【0068】

現像ローラ(5)の直径はφ25(mm)、ドクタブレード(12)及び感光体(1)とのギャップは0.3(mm)程度となっている。

【0069】

現像後の現像剤は回収搬送路(7)にて回収が行われ、図2中手前側に搬送され、非画像領域部に設けられた第二仕切り壁(134)の開口部で、攪拌搬送路(10)へ現像剤が移送される。なお、攪拌搬送路(10)における現像剤搬送方向上流側の第二仕切り壁(134)の開口部の付近で攪拌搬送路(10)の上側には、図7に示すように、後述するトナー補給口(95)から攪拌搬送路(10)にトナーが供給される。

【0070】

次に、3つの現像剤搬送路内での現像剤の循環について説明する。

図3は現像剤搬送路内の現像剤の流れを説明する現像装置(4)の斜視断面図である。図中の各矢印は現像剤の移動方向を示している。

【0071】

また、図4は、現像装置(4)内の現像剤の流れの模式図であり、図3と同様、図中の各矢印は現像剤の移動方向を示している。

【0072】

攪拌搬送路(10)から現像剤の供給を受けた供給搬送路(9)では、現像剤が移動しながら現像ローラ(5)に接触して供給される。

【0073】

そして、現像ローラ(5)に供給されずに供給搬送路(9)の搬送方向下流端まで移動した余剰現像剤は第一仕切り壁(133)の余剰開口部(92)より攪拌搬送路(10)に供給される(図4中矢印E)。

【0074】

一方、現像ローラ(5)に供給された現像剤は現像領域で現像に用いられた後、現像ローラ(5)から分離・離脱して、回収搬送路(7)に受け渡される。現像ローラ(5)から回収搬送路(7)に受け渡され、回収スクリュー(6)によって回収搬送路(7)の搬送方向下流端まで搬送された回収現像剤は第二仕切り壁(134)の回収開口部(93)より攪拌搬送路(10)に供給される(図4中矢印F)。

【0075】

そして、攪拌搬送路(10)では、供給搬送路(9)から供給された余剰現像剤と回収搬送路(7)に回収された回収現像剤と後述するトナー補給口(95)(図7参照)から補給されたトナーとが攪拌され、これら攪拌された現像剤は、攪拌スクリュー(11)の搬送方向下流側で、かつ、供給スクリュー(8)の搬送方向上流側に搬送され、第一仕切り壁(133)の供給開口部(91)より供給搬送路(9)に供給される(図4中矢印D)。

【0076】

なお、攪拌搬送路(10)の下方には、透磁率センサからなるトナー濃度センサ(13)(図2参照)が設けられ、センサ出力により不図示のトナー補給制御装置を作動し、不図示のトナー収容部からトナー補給を行っている。

【0077】

図4に示す現像装置(4)では、供給搬送路(9)と回収搬送路(7)とを備え、現像剤の供給と回収とを異なる現像剤搬送路で行うので、現像済みの現像剤が供給搬送路(9)に混入することがない。このため、供給搬送路(9)の搬送方向下流側ほど現像ローラ(5)に供給される現像剤のトナー濃度が低下することを抑制することができる。また、回収搬送路(7)と攪拌搬送路(10)とを備え、現像剤の回収と攪拌とを異なる現像剤搬送路で行うので、現像済みの現像剤が攪拌の途中に落ちることがない。これにより、十分に攪拌がなされた現像剤が供給搬送路(9)に供給されるため、供給搬送路(9)に供給される現像剤が攪拌不足となることを抑制することができる。このように、供給搬送路(9)内の現像剤のトナー濃度が低下することを抑制し、供給搬送路(9)内の現像剤が攪拌不足となることを抑制することができるので現像時の画像濃度を一定にすることができる。

【0078】

なお、図4に示すように、現像装置(4)の下部から上部への現像剤の移動は矢印(D)のみである。矢印(D)で示す現像剤の移動は、攪拌スクリュー(11)の回転で攪拌搬送路(10)の下流側に現像剤を押し込むことによって、現像剤を盛り上がらせて供給搬送路(9)に現像剤を供給するものである。

【0079】

このような現像剤の移動は、現像剤に対してストレスを与えることになり、現像剤の寿命低下の一因となる。

【0080】

このように、現像剤を下方から上方に持ち上げる際に現像剤にストレスがかかり現像剤中のキャリアの膜削れやトナーのスペント化がその個所で発生し、それに伴い画像品質の安定性が保たれなくなってしまう。

【0081】

よって、矢印(D)で示す現像剤の移動における現像剤のストレスを軽減することで現像剤の長寿命化を図ることができる。現像剤の長寿命化を図ることにより、現像剤の劣化を抑制して常に画像濃度ムラのない画像品質の安定した現像装置を提供することができる。

【0082】

本実施形態の現像装置(4)では、図2に示すように、供給搬送路(9)を攪拌搬送路(10)の斜め上方になるように配置している。斜め上方に配置することにより、供給搬送路(9)を攪拌搬送路(10)の垂直上方に設け現像剤を持ち上げるものに比べて、矢印(D)で示す現像剤の移動における現像剤のストレスを軽減することができる。

【0083】

さらに、現像装置(4)では、供給搬送路(9)と攪拌搬送路(10)とを斜めに配置することで、図2に示すように、攪拌搬送路(10)の上部壁面が供給搬送路(9)の下部壁面よりも高い位置となるように配置している。換言すれば、攪拌搬送路(10)を構成する空間の一部が上下方向において供給搬送路(9)を構成する空間の一部に進出している。

【0084】

供給搬送路(9)を攪拌搬送路(10)に対して垂直上方に持ち上げることは、重力に逆らって現像剤を攪拌スクリュー(11)の圧力によって持ち上げるので現像剤にストレスがかかる。

【0085】

一方、攪拌搬送路(10)の上部壁面が供給搬送路(9)の下部壁面よりも高い位置となるように配置することで、攪拌搬送路(10)の最高点に存在する現像剤が供給搬送路(9)の最下点に向けて重力に逆らわず流れ込むことができるので、現像剤にかかるストレスを低減することができる。

【0086】

なお、図5に示すように、攪拌搬送路(10)の現像剤搬送路下流側の、攪拌搬送路(10)と供給搬送路(9)とが連通している部分の攪拌スクリュー(11)の軸にフィン部材を設けても良い。このフィン部材は攪拌スクリュー(11)の軸方向に平行な辺と、攪拌スクリューの軸方向に直交する辺とから構成される板状の部材である。このフィン部材で現像剤を掻き上げることにより、攪拌搬送路(10)から供給搬送路(9)に対して、より効率的な現像剤の受渡しを行うことができる。

【0087】

また、現像装置(4)では、現像ローラ(5)と供給搬送路(9)との中心間距離が、現像ローラ(5)と攪拌搬送路(10)との中心間距離よりも短くなるように、供給搬送路(9)と攪拌搬送路(10)とを配置している。これにより供給搬送路(9)から現像ローラ(5)に現像剤を無理なく供給することができ、装置の小型化を図ることもできる。

【0088】

また、攪拌スクリュー(11)は、図2中の手前側から見て時計回り方向(図中矢印C方向)に回転しており、現像剤は攪拌スクリュー(11)の形状に沿って現像剤を持ち上げて供給搬送路(9)に移送させている。これにより、現像剤を効率良く持ち上げることが可能となり現像剤にかかるストレスもより低減することができる。

【0089】

図5は、現像装置(4)の供給スクリュー(8)の回転中心における断面を図3中の矢印(J)方向から見た断面説明図である。図中(H)は、現像剤担持体である現像ローラ(5)が、潜像担持体である感光体(1)にトナーを供給する現像領域を示している。この現像領域Hの現像ローラ(5)の回転軸の軸線方向の幅が現像領域幅(α)である。

【0090】