画像形成方法

【課題】 得られる画像の記録品位が高い画像形成方法を提供すること。

【解決手段】 中間転写体に、増粘剤及びインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程と、前記反応液が付与された中間転写体に、第1のインクを付与する第1のインク付与工程と、前記反応液及び前記第1のインクが付与された中間転写体に、第2のインクを付与することで、中間画像を形成する中間画像形成工程と、前記中間画像を、記録媒体に転写する転写工程と、を有する画像形成方法であって、前記第1のインクが付与された中間転写体に形成されたインク層の降伏値が0.5Pa以上であることを特徴とする画像形成方法。

【解決手段】 中間転写体に、増粘剤及びインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程と、前記反応液が付与された中間転写体に、第1のインクを付与する第1のインク付与工程と、前記反応液及び前記第1のインクが付与された中間転写体に、第2のインクを付与することで、中間画像を形成する中間画像形成工程と、前記中間画像を、記録媒体に転写する転写工程と、を有する画像形成方法であって、前記第1のインクが付与された中間転写体に形成されたインク層の降伏値が0.5Pa以上であることを特徴とする画像形成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成方法に関する。

【背景技術】

【0002】

インクを用いて中間転写体に中間画像を形成し、得られた中間画像を記録媒体に転写することで画像を形成する画像形成方法において、中間転写体にインクを付与する工程に先立って、インク中の色材を凝集させる色材凝集成分を含有する反応液を付与する工程を有する画像形成方法が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−090595号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、本発明者らの検討の結果、特許文献1のような、反応液とインクとを用いて、中間転写体に中間画像を形成し、得られた中間画像を記録媒体に転写することで画像を形成する画像形成方法において、複数のインクを用いた場合に、得られる画像の記録品位が低い場合があることが分かった。

【課題を解決するための手段】

【0005】

本発明の画像形成方法は、中間転写体に、増粘剤及びインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程と、前記反応液が付与された中間転写体に、第1のインクを付与する第1のインク付与工程と、前記反応液及び前記第1のインクが付与された中間転写体に、第2のインクを付与することで、中間画像を形成する中間画像形成工程と、前記中間画像を、記録媒体に転写する転写工程と、を有し、前記第1のインクが付与された中間転写体に形成されたインク層の降伏値が0.5Pa以上であることを特徴とする。

【発明の効果】

【0006】

本発明によれば、得られる画像の記録品位が高い画像形成方法を提供することができる。

【図面の簡単な説明】

【0007】

【図1】画像形成装置の全体構成を示す断面図

【図2】中間画像を形成して転写するまでのプロセスを説明するための図

【発明を実施するための形態】

【0008】

本発明者らは先ず、上述のように、反応液とインクとを用いて、中間転写体に中間画像を形成し、得られた中間画像を記録媒体に転写することで画像を形成する画像形成方法において、複数のインクを用いた場合に、得られる画像の記録品位が低くなる原因について検討した。

【0009】

本発明者らは、色材凝集成分を含有する反応液が付与された中間転写体に、第1のインク及び第2のインクをこの順に付与して中間画像を形成する場合について検討を行った。このとき、反応液中の色材凝集成分と第1のインクが反応することによって中間転写体上に形成される第1のインク層の流動性が十分に低下していないと、第1のインクに次いで第2のインクが付与された際に、第2のインクのドット口径が小さくなる場合があることが分かった。これは、第2のインクドットが、流動性が十分に低下していない上記第1のインク層の上に形成されず、第1のインク層の内部に入り込むことで、第2のインクドットが水平方向に十分に拡がらないことが原因であると考えられる。このような第2のインクドット口径が小さい領域が存在する中間画像、即ち、第2のインクのドット口径のばらつきが生じた中間画像を、記録媒体に転写すると、画像の記録品位が低下してしまう。

【0010】

したがって、本発明の目的は、反応液と、第1のインクと第2のインクを含む複数のインクとを用いて、中間転写体に形成した中間画像を、記録媒体に転写することで画像を形成する画像形成方法において、第2のインクのドット口径のばらつきが抑制され、得られる画像の記録品位が高い画像形成方法を提供することにある。

【0011】

以下、好適な実施の形態を挙げて、本発明を詳細に説明する。本発明は、反応液と、第1のインクと第2のインクを含む複数のインクとを用いて、中間転写体に形成した中間画像を、記録媒体に転写することで画像を形成する画像形成方法において、第2のインクが第1のインク層の内部に入り込まず、第1のインク層の上に第2のインク層が積層される程度に、第1のインク層が弾性を有するようにすることで、第2のインクのドット口径のばらつきを抑制するものである。そして、この第1のインク層の弾性を、インク層の降伏値によって表すものである。本発明者らの検討によると、第1のインクが付与された中間転写体に形成されたインク層の降伏値が0.5Pa以上であることが必要であることが分かった。ここで「降伏値」とは、弾性をもって固体として形状を維持するものが、流動して形状を崩して流れ出す際に加えられる力の値を意味し、降伏値が大きいものほど流動性が低く、降伏値が小さいものほど流動性が高いことを示す。本発明において、降伏値は、下記のCASSON式を用いて導出される値である。

(CASSON式)

√τ=√η∞×√D+√τ0

(式中、τはずり応力、τ0は降伏値、η∞は粘度、Dはずり速度を表す)

本発明における、降伏値の具体的な測定方法について、以下に説明する。

【0012】

本発明においては、インク層の降伏値を規定しているが、インク層の降伏値を直接的に測定することは難しく、正確な値が得られない。そこで、本発明においては、使用するインクと反応液を混合した溶液の降伏値を測定することで、インク層の降伏値を間接的に導出するものとする。尚、加熱後のインク層の降伏値は、混合溶液を同じ温度で加熱したものについて測定を行う。この方法を以下に示す。

【0013】

先ず、実際に画像を記録するのに用いるインクと反応液の質量比率と、同じ質量比率でインクと反応液を混合させた混合溶液を調製する。例えば、インクを100%Dutyで吐出し、反応液を20%Dutyで吐出する場合は、インクと反応液の質量比率が100:20の混合溶液を調製する。次いで、この混合溶液について、E型粘度計RE−80L(東機産業製)を用いて、設定した複数の「ずり速度(D)」に対応する「ずり応力(τ)」を測定していき、得られたデータをずり速度をx軸、ずり応力をy軸とするx−y平面にプロットする。そして、このプロットを直線近似して外挿した直線のx−y平面における式を算出する。CASSON式によれば、この直線の式における、傾きが粘度の平方根(√η∞)であり、y切片が降伏値の平方根(√τ0)であるので、y切片を求め、2乗することで、降伏値を算出することができる。後述する実施例においても、同様にして降伏値を算出するものとする。

【0014】

上記本発明における降伏値の規定を達成するための具体的な手段として、第1のインクや第2のインクを付与する工程に先立って、増粘剤及びインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程を有すること、又は、増粘剤を含有する増粘液を付与する増粘液付与工程とインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程を有することが必要である。後者の場合は、増粘液付与工程と反応液付与工程の順序は問わない。増粘液付与工程と反応液付与工程を1つにまとめることで、画像形成方法をより簡易な形態にできることから、増粘剤及び色材凝集成分を含有する反応液を付与する前者の場合の方がより好ましい。

【0015】

図1は本願発明の画像形成方法を適用した画像形成装置の一例の全体構成を示す断面図である。中間転写体1は回転体からなり、その表面には表面層2を有している。中間転写体1の周囲には、基本プロセスを行うユニットとして、増粘剤及び色材凝集成分を含有する反応液を付与する反応液付与部3、第1のインクと第2のインクを含む複数のインクを吐出することで中間画像6を形成するインクジェットヘッド5、中間画像6を記録媒体9に転写する転写ローラ10が設けられている。インクジェットヘッド5と転写ローラ10の間には、中間画像6の水分を減少させるために、水分除去部7と加熱部8を設けてもよい。転写ローラ10と反応液付与部3の間には、転写後の中間転写体に残存した反応液やインクを除去するためのクリーニング部12を設けてもよい。記録媒体9に転写された画像を短時間に定着させるための定着ローラ11を設けてもよい。

【0016】

中間転写体1は、図中の矢印方向に回転する。先ず、反応液付与部3によって中間転写体1の表面層2に反応液が付与される。次いで、インクジェットヘッド5によって画像データに応じてインクが付与され、中間画像6が形成される。水分除去部7及び加熱部8によって、転写の前に中間画像6の水分を減少させてもよい。そして、転写ローラ10によって記録媒体9の記録面に中間画像が転写される。転写後は、クリーニング部12により中間転写体の表面のクリーニングを行ってもよい。以上を1サイクルとして、中間転写体1が回転を繰り返すことで、記録媒体9に画像を繰り返し形成することができる。

【0017】

中間転写体は、ローラ状、ベルト状のものを何れも使用することができる。転写時の加圧に耐え得る剛性を有し、回転のイナーシャを軽減する効果の大きい、アルミニウム合金などの軽量金属製のドラム形状の中間転写体を用いることが好ましい。

【0018】

中間転写体の表面層は、中間転写体を繰り返し使用しない場合はインク吸収性の材料を用いても構わないが、中間転写体を繰り返し使用する場合はインク非吸収性の材料を用いることが好ましい。インク吸収性の材料の場合は、クリーニング工程により、吸収されたインクを除去可能な材料であれば、繰り返し使用することができるため、より好ましい。中間転写体の表面層としては、転写効率が高く、クリーニングしやすいため、離型性を高める処理がなされた材料であることが好ましい。ここで「離型性」とは、表面に付与されたインクや反応液の成分が剥離しやすい特性を意味する。一方、中間転写体の表面層の離型性が高いほど、転写効率が高く、クリーニングしやすくなるが、インクや反応液が弾かれやすく、中間画像を保持しにくくなる場合がある。したがって、臨界表面張力が30mN/m以下であること、又は、水に対する接触角が75°以上であることが好ましい。具体的には、表面層は、中間転写体の表面を、テフロン(登録商標)加工する方法やシリコーンオイルを付与する方法などによって形成される。

【0019】

反応液付与部は、塗布方式でもインクジェット方式でもよい。図1においてはロールコータを例示しているが、これに限定されるものではない。ロールコータのほかには、スプレーコータ、スリットコータなどを用いることができる。

【0020】

インクジェットヘッドは、インクジェット方式で多数のノズルからインクを吐出するものであり、サーマル方式、ピエゾ方式、静電方式、MEMS方式などが挙げられる。また、これらはラインヘッド、シリアルヘッドの何れでもよい。

【0021】

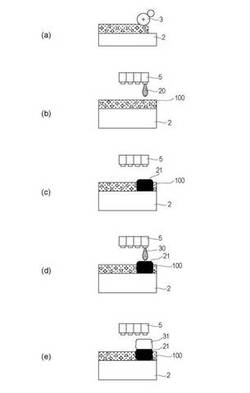

中間転写体上に中間画像を形成して転写するまでは、大きく4つの工程(a)〜(d)に分けることができる。以下、工程ごとに詳しく説明する。図2は工程(a)から工程(c)の各工程における中間転写体表面の様子を示す。以下の文中における表現として、「中間転写体表面」とは「中間転写体上の表面層の表面」の意味とする。

【0022】

(a)反応液付与工程

工程(a)では、反応液付与部を用いて、中間転写体の表面層に増粘剤及びインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する(図2(a)参照)。尚、上述の通り、増粘剤を含有する増粘液を付与する増粘液付与工程とインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程の2工程に分かれていてもよい。

【0023】

中間転写体に付与される前の反応液の降伏値は、2.5Pa以下であることが好ましい。2.5Paを超える場合には、反応液の粘度が高く、中間転写体に均一に付与できない場合がある。

【0024】

以下、反応液に含まれる成分について説明する。

【0025】

(増粘剤)

本発明において、「増粘剤」とは、中間転写体に付与された後に、中間転写体上に形成された反応液層を増粘させるような成分を意味する。増粘剤は、中間転写体に付与される前は、反応液中において反応液を増粘させることがない。好ましくは、中間転写体に付与された後に、中間転写体上に形成された反応液層中の水分の蒸発などによって増粘剤の濃度が上昇することで、該反応液層を増粘させる成分が好ましい。

【0026】

増粘剤は、下記式で求められる増粘率Xが10以上であることが好ましい。また、増粘率Xは100以下であることが好ましい。増粘率Xが10以上であることで、中間転写体に形成された液層の降伏値が5.0Pa以上となりやすくなる。

X=Y/Z

(式中、Yは、増粘剤の1.0質量%濃度水溶液の粘度(水溶液の温度が25℃で、E型粘度計の回転数2.5rpmでの測定値)、Zは、増粘剤の0.1質量%濃度水溶液の粘度(水溶液の温度が25℃で、E型粘度計の回転数2.5rpmでの測定値)である。)

【0027】

増粘剤の含有量は反応液の全量を基準として0.01質量%以上10質量%以下が好ましい。10質量%を越えると、反応液の降伏値が2.5Paを超えやすくなり、上述の通り、反応液の粘度が高く、中間転写体に均一に付与できない場合がある。

【0028】

増粘剤としては、多糖類が好ましい。多糖類としては、具体的には、デンプン、セルロース、グアーガム、ローカストビーンガム、フェヌグリ−クガム、タラガム、カードラン、カラギーナンなどが挙げられる。更には、カチオン性多糖類が好ましい。カチオン性多糖類とは、多糖類に正の電荷を付与してカチオン化したものである。具体的には、アミノ基及びアミン塩を導入した多糖類や、天然でキトサンなどのアミノ基を含有する多糖類などが挙げられる。さらに、グリシジルトリメチルアンモニウムクロリド、3−クロロー2−ヒドロキシプロピルメチルアンモニウムクロリド、3−クロロプロピルトリメチルアンモニウムクロリド、グリシジルトリエチルアンモニウムクロリドなどの第4級窒素または第3級窒素を有するハロゲン化物やハロヒドリン、エポキシドなどが挙げられる。

【0029】

本発明において、多糖類の重量平均分子量は100,000以上10,000,000以下が好ましく、200,000以上8,000,000以下がより好ましい。

【0030】

(色材凝集成分)

本発明において、「色材凝集成分」は、インクと反応液が接触した際に、インク中の色材を凝集させる成分を意味する。色材凝集成分によって、インクの粘性が高まり、中間画像を中間転写体上に保持しやすくなる。

【0031】

色材凝集成分としては、多価金属イオンや有機酸が挙げられる。

【0032】

多価金属イオンとしては、例えば、Ca2+、Cu2+、Ni2+、Mg2+及びZn2+などの二価の金属イオンや、Fe3+及びAl3+などの三価の金属イオンが挙げられる。これらのイオンは、1種類で使用されてもよく、2種類以上併用されてもよい。これらの多価金属イオンは、反応液に塩として添加することが好ましい。多価金属イオンと共に塩を形成するイオンとしては、Cl−、NO3−、SO4−、I−、Br−、ClO3−、RCOO−(Rは、炭素数が1〜20のアルキル基)などが挙げられる。多価金属イオンの含有量は、反応液の全量を基準として5.0質量%以上70.0質量%以下が好ましい。

【0033】

有機酸としては、有機カルボン酸、有機スルホン酸などが挙げられる。具体的には、ポリアクリル酸、酢酸、メタンスルホン酸、グリコール酸、マロン酸、リンゴ酸、マレイン酸、アスコルビン酸、コハク酸、グルタル酸、フマル酸、クエン酸、酒石酸、乳酸、スルホン酸、オルトリン酸、ピロリドンカルボン酸、ピロンカルボン酸、ピロールカルボン酸、フランカルボン酸、ビリジンカルボン酸、クマリン酸、チオフェンカルボン酸、ニコチン酸、若しくはこれらの化合物の誘導体、又はこれらの塩などの中から選ばれることが好ましい。これらの化合物は、1種類で使用されてもよく、2種類以上併用されてもよい。

【0034】

また、有機酸を用いる場合は、反応液のpHは1.0以上4.0以下が好ましく、1.0以上3.5以下がより好ましく、1.0以上3.0以下が特に好ましい。また有機酸の含有量は、反応液の全量を基準として40.0質量%以上90.0質量%以下が好ましい。

【0035】

(樹脂)

転写効率や得られる画像の堅牢性を向上させるために、反応液は樹脂を含有してもよい。樹脂としては、色材凝集成分と共存できるものであれば制限はない。樹脂としては、ポリビニルアルコール(PVA)、ポリビニルピロリドン(PVP)、オキザゾリン、カルボジイミドが好適に用いられる。

【0036】

(界面活性剤)

中間転写体の濡れ性を向上するために、反応液は界面活性剤を含有してもよい。界面活性剤を含有する反応液を付与することで中間転写体表面の表面エネルギーが高まり、反応液が弾かれにくくなる。

【0037】

界面活性剤としては、例えば、陽イオン系界面活性剤、陰イオン系界面活性剤、非イオン系界面活性剤、両性界面活性剤、フッ素系界面活性剤、及びシリコーン系界面活性剤などが挙げられる。これらの中から用いる中間転写体の表面層に応じて選択することができる。また、これら材料を2種類以上混合して用いることも可能である。中でも、フッ素系又はシリコーン系の界面活性剤は効果が高く、好適な材料である。

【0038】

(b)加熱工程

工程(a)に次いで、反応液が付与された中間転写体を加熱する加熱工程(b)を有することが好ましい。この工程(b)によって中間転写体に付与された反応液は、反応液の溶媒の一部が加熱によって揮発することで、高粘度化した反応液層を形成することができる。こうすることで、第1のインクが反応液層と接触した際の滲みの発生が抑制される。

【0039】

加熱方法としては、特に限定されないが、例えば、温風をあてる方法や、赤外線をあてる方法などが挙げられる。

【0040】

本発明においては、加熱工程後の、中間転写体に形成された反応液層の降伏値が5.0Pa以上であることが好ましい。反応液層の降伏値が5.0Pa以上であることによって、後述するように反応液層と第1のインクとが反応して増粘化した際に、インク層の降伏値が0.5Pa以上となりやすい。

【0041】

加熱による反応液層の溶媒の揮発量は、10質量%以上が好ましく、30質量%以上がより好ましく、50質量%以上が特に好ましい。揮発量が10質量%未満であると、反応液層の粘性が低くなり、第1のインクを付与した際にインク層の降伏値が0.5Pa以上となりにくい場合がある。

【0042】

反応液層の厚みは0.1μm以上5.0μm以下であることが好ましい。反応液層の厚みが0.1μm未満であると、色材凝集成分及び増粘剤の量が少なく第1のインクを付与した際にインク層の降伏値が0.5Pa以上となりにくい場合がある。また、5.0μmを超えると、中間転写体のける中間画像の保持力が低下する場合がある。

【0043】

反応液層は、中間転写体の全面を覆うように付与されてもよいし、画像データに基づいてインクが付与する箇所に限定してインクジェットヘッドなどによって部分的に付与されてもよい。

【0044】

(c)中間画像形成工程(第1のインク付与工程及び第2のインク付与工程)

反応液層100が形成された中間転写体1の表面層2に、画像データに応じてインクジェットヘッド5から所望の色に対応した第1のインク20を吐出する(図2(b)参照)。これによって反応液層100に含まれる増粘剤及び色材凝集成分と第1のインク20とを反応させることで十分に流動性が低下した第1のインク層21が形成される(図2(c)参照)。その後、十分に流動性が低下した第1のインク層21の上に第2のインク30を付与する(図2(d)参照)。第2のインク30は第1のインク層21の内部に入り込むことなく、第1のインク層21の上に第2のインク層31として堆積することで所定のドット口径を有して拡がる。このようなメカニズムによって、第2のインクのドット口径が均一となり、ドット口径のばらつきが低減された中間画像を中間転写体上に形成することができる。

【0045】

本発明においては、第2のインクが第1のインク層の内部に入り込むことなく、第1のインク層の上に第2のインク層として堆積するために、第1のインクが反応液層と反応して増粘化した第1のインクのインク層の降伏値が0.5Pa以上となるように調整する必要がある。第1のインク層の降伏値は10Pa以上であることがより好ましく、50Pa以下であることが特に好ましい。

【0046】

工程(c)で使用されるインクの成分は特に限定されるものではなく、インクの色材として一般的な染料や顔料、及びこれを溶解や分散するために水系の液媒体を有する水系インクを好適に用いることができる。特に、顔料は、得られる画像の堅牢性が高くなるため好ましい。

【0047】

染料としては、例えば、C.Iダイレクトブルー6、8、22、34、70、71、76、78、86、142、199;C.Iアシッドブルー9、22、40、59、93、102、104、117、120、167、229;C.Iダイレクトレッド1、4、17、28、83、227;C.Iアシッドレッド1、4、8、13、14、15、18、21、26、35、37、249、257、289;C.Iダイレクトイエロー12、24、26、86、98、132、142;C.Iアシッドイエロー1、3、4、7、11、12、13、14、19、23、25、34、44、71;C.Iフードブラック1、2、C.Iアシッドブラック2、7、24、26、31、52、112、118などが挙げられる。

【0048】

顔料としては、例えば、C.Iピグメントブルー1、2、3、15:3、16、22;C.Iピグメントレッド5、7、12、48、57、112、122;C.Iピグメントイエロー1、2、3、13、16、83;カーボンブラックNo2300、900、33、40、52、MA7、8、MCF88(三菱化成製)、RAVEN1255(コロンビア製)、REGAL330R、660R、MOGUL(キャボット製)、Color Black FW1、FW18、S170、S150、Printex35(デグッサ製)などが挙げられる。

【0049】

これらの顔料は、自己分散タイプ、樹脂分散タイプ、マイクロカプセルタイプなどのものを何れも使用することが可能である。その際に使用する顔料の分散剤としては、水溶性樹脂が好適に使用できる。具体的には、例えば、ビニル系水溶性樹脂、スチレン及びその誘導体、ビニルナフタレン及びその誘導体、α,β−エチレン性不飽和カルボン酸の脂肪族アルコールエステル、アクリル酸及びその誘導体、マレイン酸及びその誘導体、イタコン酸及びその誘導体、フマル酸及びその誘導体からなるブロック共重合体或いはランダム共重合体、又、これらの塩などが挙げられる。分散剤として用いる水溶性樹脂の重量平均分子量は1,000以上15,000以下が好ましい。

【0050】

また、得られる画像の堅牢性を向上させるために、インク中に、上記分散樹脂とは別に、水溶性樹脂を含有してもよい。

【0051】

インク中には水溶性有機溶剤を含有してもよい。水溶性有機溶剤としては、例えば、ポリエチレングリコール、ポリプロピレングリコール、エチレングリコール、プロピレングリコール、ブチレングリコール、トリエチレングリコール、チオジグリコール、ヘキシレングリコール、ジエチレングリコール、エチレングリコールモノメチルエーテル、ジエチレングリコールモノメチルエーテル、グリセリンなどが挙げられ、これらの中から選択して、2種類以上を混合して用いることもできる。粘度、表面張力などを調整する成分として、インク中に、エチルアルコールやイソプロピルアルコールなどのアルコール類や、界面活性剤を添加することもできる。

【0052】

インクを構成する成分の配合比についても限定を受けることがなく、選択したインクジェット記録方式やヘッドの吐出力、ノズル径などから吐出可能な範囲で、適宜に調製することが可能である。一般的には、質量基準で、色剤0.1%〜10%、樹脂成分0.1%〜20%、溶剤5%〜40%、界面活性剤0.01%〜5%以下とし、残りを純水で調整したインクを用いることが好ましい。

【0053】

(d)転写工程

転写ローラ10によって、中間転写体1に形成された中間画像6を記録媒体9に転写する。使用する記録媒体は、特に制限されない。例えば、インク吸収量の少ない印刷用紙やインク吸収量の無いフィルムなども用いることができる。

【実施例】

【0054】

以下、実施例及び比較例を用いて本発明を更に詳細に説明する。本発明は、その要旨を超えない限り、下記の実施例によって何ら限定されるものではない。尚、以下の実施例の記載において、「部」及び「%」とあるのは特に断りのない限り質量基準である。

【0055】

<反応液の調製>

表1に示す組成の反応液を調製した。尚、表1における、増粘剤1はヒドロキシエチルセルロースヒドロキシプロピルトリメチルアンモニウムクロリドエーテルであるポイズC−150L(花王製)、増粘剤2はグアーヒドロキシプロピルトリモニウムクロリドであるJaguar C13S(ローディア製)、増粘剤3はポリビニルアルコールであるPVA117(クラレ製)である。

【0056】

【表1】

【0057】

<インクの調製>

以下の各成分を混合して各インクを調製した。尚、アニオン性ポリマーは、スチレン−メタクリル酸−ベンジルアクリレート共重合体を水酸化カルシウムによって中和したもので、酸価が3.6mgKOH/gであり、重量平均分子量が8,400である。

【0058】

(ブラックインク1の調製)

・カーボンブラック MCF88(三菱化学製) 2部

・アニオン性ポリマー 2部

・グリセリン 10部

・ポリエチレングリコール 5部

・アセチレノールEH(川研ファインケミカル製) 1部

・イオン交換水 80部

(ブラックインク2の調製)

・カーボンブラック MCF88(三菱化学製) 2部

・グリセリン 10部

・ポリエチレングリコール 5部

・アセチレノールEH(川研ファインケミカル製) 1部

・イオン交換水 82部

(シアンインクの調製)

・ピグメントブルー15(大日精化製) 2部

・アニオン性ポリマー 2部

・グリセリン 10部

・ポリエチレングリコール 5部

・アセチレノールEH(川研ファインケミカル製) 1部

・イオン交換水 80部

【0059】

<画像の形成>

以下の各工程を経て、画像を形成した。尚、各工程における降伏値は、上述の方法で測定した。

【0060】

(a)反応液付与工程

表面層として、0.4mmのPETフィルム表面にゴム硬度40°のシリコーンゴム(信越化学製 KE12)を0.3mmの厚さでコーティングしたものを有する、アルミニウム製のドラムを回転体とする中間転写体を用いた。先ず、該中間転写体表面に、ロールコータにて、表2に記載の各反応液を塗布した。塗布厚みは約0.5〜2.0μmの範囲内とした。

【0061】

(b)加熱工程

上記(a)工程によって反応液が付与された中間転写体を、50℃の熱風で降伏値が表2に記載の値になるまで加熱乾燥させた。

【0062】

(c)インク付与工程

上記(b)工程の後に、インクジェットヘッド(ノズル密度1200dpi、吐出量3pl、駆動周波数12kHz)にて、中間転写体上に、表2に記載の第1のインク及び第2のインクを用いて中間画像を形成した。具体的には、第1のインクを用いてベタ画像(記録デューティが100%)を形成した。その後、第1のインクの画像と重なるように、第2のインクを用いてベタ画像(記録デューティが10%)を形成した。

【0063】

(d)転写工程

上記(c)工程において中間転写体上に形成した中間画像を、OKプリンス上質EH(王子製紙製)に転写ローラにて転写した。

【0064】

【表2】

【0065】

<評価>

本発明においては下記の各評価項目の評価基準において、A〜Bが好ましいレベルとし、C及びDは許容できないレベルとした。

【0066】

(第2のインクのドット口径のばらつき)

(c)工程において中間転写体上に形成した各中間画像における第2のインクのインクドット20点にのドット口径を測定し、それらの標準偏差を算出し、第2のインクのドット口径のばらつきを評価した。尚、標準偏差が大きい程、ドット口径のばらつきが大きいことを意味する。評価基準は以下の通りである。評価結果を表3に示す。

A:標準偏差が0.1未満であった

B:標準偏差が0.1以上0.3未満であった

C:標準偏差が0.3以上0.5未満であった

D:標準偏差が0.5以上であった。

【0067】

(反応液の塗布性)

(a)工程後の中間転写体を目視で観察することで、反応液の塗布性を評価した。評価基準は以下の通りである。評価結果を表3に示す。

A:ムラなく均一に塗布されており、塗布性が良好であった

B:一部ムラが観察された。

【0068】

(画像の転写性)

(d)工程後の中間転写体の表面を光学顕微鏡によって観察することで、記録媒体に転写されずに中間転写体表面に残存した中間画像の面積の割合を算出して、画像の転写性を評価した。評価基準は以下の通りである。評価結果を表3に示す。

A:残存した中間画像の面積の割合が5%未満であった

B:残存した中間画像の面積の割合が5%以上10%未満であった

C:残存した中間画像の面積の割合が10%以上30%未満であった

D:残存した中間画像の面積の割合が30%以上であった。

【0069】

【表3】

【技術分野】

【0001】

本発明は、画像形成方法に関する。

【背景技術】

【0002】

インクを用いて中間転写体に中間画像を形成し、得られた中間画像を記録媒体に転写することで画像を形成する画像形成方法において、中間転写体にインクを付与する工程に先立って、インク中の色材を凝集させる色材凝集成分を含有する反応液を付与する工程を有する画像形成方法が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−090595号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、本発明者らの検討の結果、特許文献1のような、反応液とインクとを用いて、中間転写体に中間画像を形成し、得られた中間画像を記録媒体に転写することで画像を形成する画像形成方法において、複数のインクを用いた場合に、得られる画像の記録品位が低い場合があることが分かった。

【課題を解決するための手段】

【0005】

本発明の画像形成方法は、中間転写体に、増粘剤及びインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程と、前記反応液が付与された中間転写体に、第1のインクを付与する第1のインク付与工程と、前記反応液及び前記第1のインクが付与された中間転写体に、第2のインクを付与することで、中間画像を形成する中間画像形成工程と、前記中間画像を、記録媒体に転写する転写工程と、を有し、前記第1のインクが付与された中間転写体に形成されたインク層の降伏値が0.5Pa以上であることを特徴とする。

【発明の効果】

【0006】

本発明によれば、得られる画像の記録品位が高い画像形成方法を提供することができる。

【図面の簡単な説明】

【0007】

【図1】画像形成装置の全体構成を示す断面図

【図2】中間画像を形成して転写するまでのプロセスを説明するための図

【発明を実施するための形態】

【0008】

本発明者らは先ず、上述のように、反応液とインクとを用いて、中間転写体に中間画像を形成し、得られた中間画像を記録媒体に転写することで画像を形成する画像形成方法において、複数のインクを用いた場合に、得られる画像の記録品位が低くなる原因について検討した。

【0009】

本発明者らは、色材凝集成分を含有する反応液が付与された中間転写体に、第1のインク及び第2のインクをこの順に付与して中間画像を形成する場合について検討を行った。このとき、反応液中の色材凝集成分と第1のインクが反応することによって中間転写体上に形成される第1のインク層の流動性が十分に低下していないと、第1のインクに次いで第2のインクが付与された際に、第2のインクのドット口径が小さくなる場合があることが分かった。これは、第2のインクドットが、流動性が十分に低下していない上記第1のインク層の上に形成されず、第1のインク層の内部に入り込むことで、第2のインクドットが水平方向に十分に拡がらないことが原因であると考えられる。このような第2のインクドット口径が小さい領域が存在する中間画像、即ち、第2のインクのドット口径のばらつきが生じた中間画像を、記録媒体に転写すると、画像の記録品位が低下してしまう。

【0010】

したがって、本発明の目的は、反応液と、第1のインクと第2のインクを含む複数のインクとを用いて、中間転写体に形成した中間画像を、記録媒体に転写することで画像を形成する画像形成方法において、第2のインクのドット口径のばらつきが抑制され、得られる画像の記録品位が高い画像形成方法を提供することにある。

【0011】

以下、好適な実施の形態を挙げて、本発明を詳細に説明する。本発明は、反応液と、第1のインクと第2のインクを含む複数のインクとを用いて、中間転写体に形成した中間画像を、記録媒体に転写することで画像を形成する画像形成方法において、第2のインクが第1のインク層の内部に入り込まず、第1のインク層の上に第2のインク層が積層される程度に、第1のインク層が弾性を有するようにすることで、第2のインクのドット口径のばらつきを抑制するものである。そして、この第1のインク層の弾性を、インク層の降伏値によって表すものである。本発明者らの検討によると、第1のインクが付与された中間転写体に形成されたインク層の降伏値が0.5Pa以上であることが必要であることが分かった。ここで「降伏値」とは、弾性をもって固体として形状を維持するものが、流動して形状を崩して流れ出す際に加えられる力の値を意味し、降伏値が大きいものほど流動性が低く、降伏値が小さいものほど流動性が高いことを示す。本発明において、降伏値は、下記のCASSON式を用いて導出される値である。

(CASSON式)

√τ=√η∞×√D+√τ0

(式中、τはずり応力、τ0は降伏値、η∞は粘度、Dはずり速度を表す)

本発明における、降伏値の具体的な測定方法について、以下に説明する。

【0012】

本発明においては、インク層の降伏値を規定しているが、インク層の降伏値を直接的に測定することは難しく、正確な値が得られない。そこで、本発明においては、使用するインクと反応液を混合した溶液の降伏値を測定することで、インク層の降伏値を間接的に導出するものとする。尚、加熱後のインク層の降伏値は、混合溶液を同じ温度で加熱したものについて測定を行う。この方法を以下に示す。

【0013】

先ず、実際に画像を記録するのに用いるインクと反応液の質量比率と、同じ質量比率でインクと反応液を混合させた混合溶液を調製する。例えば、インクを100%Dutyで吐出し、反応液を20%Dutyで吐出する場合は、インクと反応液の質量比率が100:20の混合溶液を調製する。次いで、この混合溶液について、E型粘度計RE−80L(東機産業製)を用いて、設定した複数の「ずり速度(D)」に対応する「ずり応力(τ)」を測定していき、得られたデータをずり速度をx軸、ずり応力をy軸とするx−y平面にプロットする。そして、このプロットを直線近似して外挿した直線のx−y平面における式を算出する。CASSON式によれば、この直線の式における、傾きが粘度の平方根(√η∞)であり、y切片が降伏値の平方根(√τ0)であるので、y切片を求め、2乗することで、降伏値を算出することができる。後述する実施例においても、同様にして降伏値を算出するものとする。

【0014】

上記本発明における降伏値の規定を達成するための具体的な手段として、第1のインクや第2のインクを付与する工程に先立って、増粘剤及びインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程を有すること、又は、増粘剤を含有する増粘液を付与する増粘液付与工程とインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程を有することが必要である。後者の場合は、増粘液付与工程と反応液付与工程の順序は問わない。増粘液付与工程と反応液付与工程を1つにまとめることで、画像形成方法をより簡易な形態にできることから、増粘剤及び色材凝集成分を含有する反応液を付与する前者の場合の方がより好ましい。

【0015】

図1は本願発明の画像形成方法を適用した画像形成装置の一例の全体構成を示す断面図である。中間転写体1は回転体からなり、その表面には表面層2を有している。中間転写体1の周囲には、基本プロセスを行うユニットとして、増粘剤及び色材凝集成分を含有する反応液を付与する反応液付与部3、第1のインクと第2のインクを含む複数のインクを吐出することで中間画像6を形成するインクジェットヘッド5、中間画像6を記録媒体9に転写する転写ローラ10が設けられている。インクジェットヘッド5と転写ローラ10の間には、中間画像6の水分を減少させるために、水分除去部7と加熱部8を設けてもよい。転写ローラ10と反応液付与部3の間には、転写後の中間転写体に残存した反応液やインクを除去するためのクリーニング部12を設けてもよい。記録媒体9に転写された画像を短時間に定着させるための定着ローラ11を設けてもよい。

【0016】

中間転写体1は、図中の矢印方向に回転する。先ず、反応液付与部3によって中間転写体1の表面層2に反応液が付与される。次いで、インクジェットヘッド5によって画像データに応じてインクが付与され、中間画像6が形成される。水分除去部7及び加熱部8によって、転写の前に中間画像6の水分を減少させてもよい。そして、転写ローラ10によって記録媒体9の記録面に中間画像が転写される。転写後は、クリーニング部12により中間転写体の表面のクリーニングを行ってもよい。以上を1サイクルとして、中間転写体1が回転を繰り返すことで、記録媒体9に画像を繰り返し形成することができる。

【0017】

中間転写体は、ローラ状、ベルト状のものを何れも使用することができる。転写時の加圧に耐え得る剛性を有し、回転のイナーシャを軽減する効果の大きい、アルミニウム合金などの軽量金属製のドラム形状の中間転写体を用いることが好ましい。

【0018】

中間転写体の表面層は、中間転写体を繰り返し使用しない場合はインク吸収性の材料を用いても構わないが、中間転写体を繰り返し使用する場合はインク非吸収性の材料を用いることが好ましい。インク吸収性の材料の場合は、クリーニング工程により、吸収されたインクを除去可能な材料であれば、繰り返し使用することができるため、より好ましい。中間転写体の表面層としては、転写効率が高く、クリーニングしやすいため、離型性を高める処理がなされた材料であることが好ましい。ここで「離型性」とは、表面に付与されたインクや反応液の成分が剥離しやすい特性を意味する。一方、中間転写体の表面層の離型性が高いほど、転写効率が高く、クリーニングしやすくなるが、インクや反応液が弾かれやすく、中間画像を保持しにくくなる場合がある。したがって、臨界表面張力が30mN/m以下であること、又は、水に対する接触角が75°以上であることが好ましい。具体的には、表面層は、中間転写体の表面を、テフロン(登録商標)加工する方法やシリコーンオイルを付与する方法などによって形成される。

【0019】

反応液付与部は、塗布方式でもインクジェット方式でもよい。図1においてはロールコータを例示しているが、これに限定されるものではない。ロールコータのほかには、スプレーコータ、スリットコータなどを用いることができる。

【0020】

インクジェットヘッドは、インクジェット方式で多数のノズルからインクを吐出するものであり、サーマル方式、ピエゾ方式、静電方式、MEMS方式などが挙げられる。また、これらはラインヘッド、シリアルヘッドの何れでもよい。

【0021】

中間転写体上に中間画像を形成して転写するまでは、大きく4つの工程(a)〜(d)に分けることができる。以下、工程ごとに詳しく説明する。図2は工程(a)から工程(c)の各工程における中間転写体表面の様子を示す。以下の文中における表現として、「中間転写体表面」とは「中間転写体上の表面層の表面」の意味とする。

【0022】

(a)反応液付与工程

工程(a)では、反応液付与部を用いて、中間転写体の表面層に増粘剤及びインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する(図2(a)参照)。尚、上述の通り、増粘剤を含有する増粘液を付与する増粘液付与工程とインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程の2工程に分かれていてもよい。

【0023】

中間転写体に付与される前の反応液の降伏値は、2.5Pa以下であることが好ましい。2.5Paを超える場合には、反応液の粘度が高く、中間転写体に均一に付与できない場合がある。

【0024】

以下、反応液に含まれる成分について説明する。

【0025】

(増粘剤)

本発明において、「増粘剤」とは、中間転写体に付与された後に、中間転写体上に形成された反応液層を増粘させるような成分を意味する。増粘剤は、中間転写体に付与される前は、反応液中において反応液を増粘させることがない。好ましくは、中間転写体に付与された後に、中間転写体上に形成された反応液層中の水分の蒸発などによって増粘剤の濃度が上昇することで、該反応液層を増粘させる成分が好ましい。

【0026】

増粘剤は、下記式で求められる増粘率Xが10以上であることが好ましい。また、増粘率Xは100以下であることが好ましい。増粘率Xが10以上であることで、中間転写体に形成された液層の降伏値が5.0Pa以上となりやすくなる。

X=Y/Z

(式中、Yは、増粘剤の1.0質量%濃度水溶液の粘度(水溶液の温度が25℃で、E型粘度計の回転数2.5rpmでの測定値)、Zは、増粘剤の0.1質量%濃度水溶液の粘度(水溶液の温度が25℃で、E型粘度計の回転数2.5rpmでの測定値)である。)

【0027】

増粘剤の含有量は反応液の全量を基準として0.01質量%以上10質量%以下が好ましい。10質量%を越えると、反応液の降伏値が2.5Paを超えやすくなり、上述の通り、反応液の粘度が高く、中間転写体に均一に付与できない場合がある。

【0028】

増粘剤としては、多糖類が好ましい。多糖類としては、具体的には、デンプン、セルロース、グアーガム、ローカストビーンガム、フェヌグリ−クガム、タラガム、カードラン、カラギーナンなどが挙げられる。更には、カチオン性多糖類が好ましい。カチオン性多糖類とは、多糖類に正の電荷を付与してカチオン化したものである。具体的には、アミノ基及びアミン塩を導入した多糖類や、天然でキトサンなどのアミノ基を含有する多糖類などが挙げられる。さらに、グリシジルトリメチルアンモニウムクロリド、3−クロロー2−ヒドロキシプロピルメチルアンモニウムクロリド、3−クロロプロピルトリメチルアンモニウムクロリド、グリシジルトリエチルアンモニウムクロリドなどの第4級窒素または第3級窒素を有するハロゲン化物やハロヒドリン、エポキシドなどが挙げられる。

【0029】

本発明において、多糖類の重量平均分子量は100,000以上10,000,000以下が好ましく、200,000以上8,000,000以下がより好ましい。

【0030】

(色材凝集成分)

本発明において、「色材凝集成分」は、インクと反応液が接触した際に、インク中の色材を凝集させる成分を意味する。色材凝集成分によって、インクの粘性が高まり、中間画像を中間転写体上に保持しやすくなる。

【0031】

色材凝集成分としては、多価金属イオンや有機酸が挙げられる。

【0032】

多価金属イオンとしては、例えば、Ca2+、Cu2+、Ni2+、Mg2+及びZn2+などの二価の金属イオンや、Fe3+及びAl3+などの三価の金属イオンが挙げられる。これらのイオンは、1種類で使用されてもよく、2種類以上併用されてもよい。これらの多価金属イオンは、反応液に塩として添加することが好ましい。多価金属イオンと共に塩を形成するイオンとしては、Cl−、NO3−、SO4−、I−、Br−、ClO3−、RCOO−(Rは、炭素数が1〜20のアルキル基)などが挙げられる。多価金属イオンの含有量は、反応液の全量を基準として5.0質量%以上70.0質量%以下が好ましい。

【0033】

有機酸としては、有機カルボン酸、有機スルホン酸などが挙げられる。具体的には、ポリアクリル酸、酢酸、メタンスルホン酸、グリコール酸、マロン酸、リンゴ酸、マレイン酸、アスコルビン酸、コハク酸、グルタル酸、フマル酸、クエン酸、酒石酸、乳酸、スルホン酸、オルトリン酸、ピロリドンカルボン酸、ピロンカルボン酸、ピロールカルボン酸、フランカルボン酸、ビリジンカルボン酸、クマリン酸、チオフェンカルボン酸、ニコチン酸、若しくはこれらの化合物の誘導体、又はこれらの塩などの中から選ばれることが好ましい。これらの化合物は、1種類で使用されてもよく、2種類以上併用されてもよい。

【0034】

また、有機酸を用いる場合は、反応液のpHは1.0以上4.0以下が好ましく、1.0以上3.5以下がより好ましく、1.0以上3.0以下が特に好ましい。また有機酸の含有量は、反応液の全量を基準として40.0質量%以上90.0質量%以下が好ましい。

【0035】

(樹脂)

転写効率や得られる画像の堅牢性を向上させるために、反応液は樹脂を含有してもよい。樹脂としては、色材凝集成分と共存できるものであれば制限はない。樹脂としては、ポリビニルアルコール(PVA)、ポリビニルピロリドン(PVP)、オキザゾリン、カルボジイミドが好適に用いられる。

【0036】

(界面活性剤)

中間転写体の濡れ性を向上するために、反応液は界面活性剤を含有してもよい。界面活性剤を含有する反応液を付与することで中間転写体表面の表面エネルギーが高まり、反応液が弾かれにくくなる。

【0037】

界面活性剤としては、例えば、陽イオン系界面活性剤、陰イオン系界面活性剤、非イオン系界面活性剤、両性界面活性剤、フッ素系界面活性剤、及びシリコーン系界面活性剤などが挙げられる。これらの中から用いる中間転写体の表面層に応じて選択することができる。また、これら材料を2種類以上混合して用いることも可能である。中でも、フッ素系又はシリコーン系の界面活性剤は効果が高く、好適な材料である。

【0038】

(b)加熱工程

工程(a)に次いで、反応液が付与された中間転写体を加熱する加熱工程(b)を有することが好ましい。この工程(b)によって中間転写体に付与された反応液は、反応液の溶媒の一部が加熱によって揮発することで、高粘度化した反応液層を形成することができる。こうすることで、第1のインクが反応液層と接触した際の滲みの発生が抑制される。

【0039】

加熱方法としては、特に限定されないが、例えば、温風をあてる方法や、赤外線をあてる方法などが挙げられる。

【0040】

本発明においては、加熱工程後の、中間転写体に形成された反応液層の降伏値が5.0Pa以上であることが好ましい。反応液層の降伏値が5.0Pa以上であることによって、後述するように反応液層と第1のインクとが反応して増粘化した際に、インク層の降伏値が0.5Pa以上となりやすい。

【0041】

加熱による反応液層の溶媒の揮発量は、10質量%以上が好ましく、30質量%以上がより好ましく、50質量%以上が特に好ましい。揮発量が10質量%未満であると、反応液層の粘性が低くなり、第1のインクを付与した際にインク層の降伏値が0.5Pa以上となりにくい場合がある。

【0042】

反応液層の厚みは0.1μm以上5.0μm以下であることが好ましい。反応液層の厚みが0.1μm未満であると、色材凝集成分及び増粘剤の量が少なく第1のインクを付与した際にインク層の降伏値が0.5Pa以上となりにくい場合がある。また、5.0μmを超えると、中間転写体のける中間画像の保持力が低下する場合がある。

【0043】

反応液層は、中間転写体の全面を覆うように付与されてもよいし、画像データに基づいてインクが付与する箇所に限定してインクジェットヘッドなどによって部分的に付与されてもよい。

【0044】

(c)中間画像形成工程(第1のインク付与工程及び第2のインク付与工程)

反応液層100が形成された中間転写体1の表面層2に、画像データに応じてインクジェットヘッド5から所望の色に対応した第1のインク20を吐出する(図2(b)参照)。これによって反応液層100に含まれる増粘剤及び色材凝集成分と第1のインク20とを反応させることで十分に流動性が低下した第1のインク層21が形成される(図2(c)参照)。その後、十分に流動性が低下した第1のインク層21の上に第2のインク30を付与する(図2(d)参照)。第2のインク30は第1のインク層21の内部に入り込むことなく、第1のインク層21の上に第2のインク層31として堆積することで所定のドット口径を有して拡がる。このようなメカニズムによって、第2のインクのドット口径が均一となり、ドット口径のばらつきが低減された中間画像を中間転写体上に形成することができる。

【0045】

本発明においては、第2のインクが第1のインク層の内部に入り込むことなく、第1のインク層の上に第2のインク層として堆積するために、第1のインクが反応液層と反応して増粘化した第1のインクのインク層の降伏値が0.5Pa以上となるように調整する必要がある。第1のインク層の降伏値は10Pa以上であることがより好ましく、50Pa以下であることが特に好ましい。

【0046】

工程(c)で使用されるインクの成分は特に限定されるものではなく、インクの色材として一般的な染料や顔料、及びこれを溶解や分散するために水系の液媒体を有する水系インクを好適に用いることができる。特に、顔料は、得られる画像の堅牢性が高くなるため好ましい。

【0047】

染料としては、例えば、C.Iダイレクトブルー6、8、22、34、70、71、76、78、86、142、199;C.Iアシッドブルー9、22、40、59、93、102、104、117、120、167、229;C.Iダイレクトレッド1、4、17、28、83、227;C.Iアシッドレッド1、4、8、13、14、15、18、21、26、35、37、249、257、289;C.Iダイレクトイエロー12、24、26、86、98、132、142;C.Iアシッドイエロー1、3、4、7、11、12、13、14、19、23、25、34、44、71;C.Iフードブラック1、2、C.Iアシッドブラック2、7、24、26、31、52、112、118などが挙げられる。

【0048】

顔料としては、例えば、C.Iピグメントブルー1、2、3、15:3、16、22;C.Iピグメントレッド5、7、12、48、57、112、122;C.Iピグメントイエロー1、2、3、13、16、83;カーボンブラックNo2300、900、33、40、52、MA7、8、MCF88(三菱化成製)、RAVEN1255(コロンビア製)、REGAL330R、660R、MOGUL(キャボット製)、Color Black FW1、FW18、S170、S150、Printex35(デグッサ製)などが挙げられる。

【0049】

これらの顔料は、自己分散タイプ、樹脂分散タイプ、マイクロカプセルタイプなどのものを何れも使用することが可能である。その際に使用する顔料の分散剤としては、水溶性樹脂が好適に使用できる。具体的には、例えば、ビニル系水溶性樹脂、スチレン及びその誘導体、ビニルナフタレン及びその誘導体、α,β−エチレン性不飽和カルボン酸の脂肪族アルコールエステル、アクリル酸及びその誘導体、マレイン酸及びその誘導体、イタコン酸及びその誘導体、フマル酸及びその誘導体からなるブロック共重合体或いはランダム共重合体、又、これらの塩などが挙げられる。分散剤として用いる水溶性樹脂の重量平均分子量は1,000以上15,000以下が好ましい。

【0050】

また、得られる画像の堅牢性を向上させるために、インク中に、上記分散樹脂とは別に、水溶性樹脂を含有してもよい。

【0051】

インク中には水溶性有機溶剤を含有してもよい。水溶性有機溶剤としては、例えば、ポリエチレングリコール、ポリプロピレングリコール、エチレングリコール、プロピレングリコール、ブチレングリコール、トリエチレングリコール、チオジグリコール、ヘキシレングリコール、ジエチレングリコール、エチレングリコールモノメチルエーテル、ジエチレングリコールモノメチルエーテル、グリセリンなどが挙げられ、これらの中から選択して、2種類以上を混合して用いることもできる。粘度、表面張力などを調整する成分として、インク中に、エチルアルコールやイソプロピルアルコールなどのアルコール類や、界面活性剤を添加することもできる。

【0052】

インクを構成する成分の配合比についても限定を受けることがなく、選択したインクジェット記録方式やヘッドの吐出力、ノズル径などから吐出可能な範囲で、適宜に調製することが可能である。一般的には、質量基準で、色剤0.1%〜10%、樹脂成分0.1%〜20%、溶剤5%〜40%、界面活性剤0.01%〜5%以下とし、残りを純水で調整したインクを用いることが好ましい。

【0053】

(d)転写工程

転写ローラ10によって、中間転写体1に形成された中間画像6を記録媒体9に転写する。使用する記録媒体は、特に制限されない。例えば、インク吸収量の少ない印刷用紙やインク吸収量の無いフィルムなども用いることができる。

【実施例】

【0054】

以下、実施例及び比較例を用いて本発明を更に詳細に説明する。本発明は、その要旨を超えない限り、下記の実施例によって何ら限定されるものではない。尚、以下の実施例の記載において、「部」及び「%」とあるのは特に断りのない限り質量基準である。

【0055】

<反応液の調製>

表1に示す組成の反応液を調製した。尚、表1における、増粘剤1はヒドロキシエチルセルロースヒドロキシプロピルトリメチルアンモニウムクロリドエーテルであるポイズC−150L(花王製)、増粘剤2はグアーヒドロキシプロピルトリモニウムクロリドであるJaguar C13S(ローディア製)、増粘剤3はポリビニルアルコールであるPVA117(クラレ製)である。

【0056】

【表1】

【0057】

<インクの調製>

以下の各成分を混合して各インクを調製した。尚、アニオン性ポリマーは、スチレン−メタクリル酸−ベンジルアクリレート共重合体を水酸化カルシウムによって中和したもので、酸価が3.6mgKOH/gであり、重量平均分子量が8,400である。

【0058】

(ブラックインク1の調製)

・カーボンブラック MCF88(三菱化学製) 2部

・アニオン性ポリマー 2部

・グリセリン 10部

・ポリエチレングリコール 5部

・アセチレノールEH(川研ファインケミカル製) 1部

・イオン交換水 80部

(ブラックインク2の調製)

・カーボンブラック MCF88(三菱化学製) 2部

・グリセリン 10部

・ポリエチレングリコール 5部

・アセチレノールEH(川研ファインケミカル製) 1部

・イオン交換水 82部

(シアンインクの調製)

・ピグメントブルー15(大日精化製) 2部

・アニオン性ポリマー 2部

・グリセリン 10部

・ポリエチレングリコール 5部

・アセチレノールEH(川研ファインケミカル製) 1部

・イオン交換水 80部

【0059】

<画像の形成>

以下の各工程を経て、画像を形成した。尚、各工程における降伏値は、上述の方法で測定した。

【0060】

(a)反応液付与工程

表面層として、0.4mmのPETフィルム表面にゴム硬度40°のシリコーンゴム(信越化学製 KE12)を0.3mmの厚さでコーティングしたものを有する、アルミニウム製のドラムを回転体とする中間転写体を用いた。先ず、該中間転写体表面に、ロールコータにて、表2に記載の各反応液を塗布した。塗布厚みは約0.5〜2.0μmの範囲内とした。

【0061】

(b)加熱工程

上記(a)工程によって反応液が付与された中間転写体を、50℃の熱風で降伏値が表2に記載の値になるまで加熱乾燥させた。

【0062】

(c)インク付与工程

上記(b)工程の後に、インクジェットヘッド(ノズル密度1200dpi、吐出量3pl、駆動周波数12kHz)にて、中間転写体上に、表2に記載の第1のインク及び第2のインクを用いて中間画像を形成した。具体的には、第1のインクを用いてベタ画像(記録デューティが100%)を形成した。その後、第1のインクの画像と重なるように、第2のインクを用いてベタ画像(記録デューティが10%)を形成した。

【0063】

(d)転写工程

上記(c)工程において中間転写体上に形成した中間画像を、OKプリンス上質EH(王子製紙製)に転写ローラにて転写した。

【0064】

【表2】

【0065】

<評価>

本発明においては下記の各評価項目の評価基準において、A〜Bが好ましいレベルとし、C及びDは許容できないレベルとした。

【0066】

(第2のインクのドット口径のばらつき)

(c)工程において中間転写体上に形成した各中間画像における第2のインクのインクドット20点にのドット口径を測定し、それらの標準偏差を算出し、第2のインクのドット口径のばらつきを評価した。尚、標準偏差が大きい程、ドット口径のばらつきが大きいことを意味する。評価基準は以下の通りである。評価結果を表3に示す。

A:標準偏差が0.1未満であった

B:標準偏差が0.1以上0.3未満であった

C:標準偏差が0.3以上0.5未満であった

D:標準偏差が0.5以上であった。

【0067】

(反応液の塗布性)

(a)工程後の中間転写体を目視で観察することで、反応液の塗布性を評価した。評価基準は以下の通りである。評価結果を表3に示す。

A:ムラなく均一に塗布されており、塗布性が良好であった

B:一部ムラが観察された。

【0068】

(画像の転写性)

(d)工程後の中間転写体の表面を光学顕微鏡によって観察することで、記録媒体に転写されずに中間転写体表面に残存した中間画像の面積の割合を算出して、画像の転写性を評価した。評価基準は以下の通りである。評価結果を表3に示す。

A:残存した中間画像の面積の割合が5%未満であった

B:残存した中間画像の面積の割合が5%以上10%未満であった

C:残存した中間画像の面積の割合が10%以上30%未満であった

D:残存した中間画像の面積の割合が30%以上であった。

【0069】

【表3】

【特許請求の範囲】

【請求項1】

中間転写体に、増粘剤及びインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程と、

前記反応液が付与された中間転写体に、第1のインクを付与する第1のインク付与工程と、

前記反応液及び前記第1のインクが付与された中間転写体に、第2のインクを付与することで、中間画像を形成する中間画像形成工程と、

前記中間画像を、記録媒体に転写する転写工程と、を有する画像形成方法であって、

前記第1のインクが付与された中間転写体に形成されたインク層の降伏値が0.5Pa以上であることを特徴とする画像形成方法。

【請求項2】

前記第1のインク付与工程に先立って、前記反応液が付与された中間転写体を加熱する加熱工程を有する請求項1に記載の画像形成方法。

【請求項3】

中間転写体に、増粘剤を含有する増粘液を付与する増粘液付与工程と、

前記中間転写体に、インク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程と、

前記増粘液及び前記反応液が付与された中間転写体に、第1のインクを付与する第1のインク付与工程と、

前記増粘液、前記反応液及び前記第1のインクが付与された中間転写体に、第2のインクを付与することで、中間画像を形成する中間画像形成工程と、

前記中間画像を、記録媒体に転写する転写工程と、を有する画像形成方法であって、

前記第1のインクが付与された中間転写体に形成されたインク層の降伏値が0.5Pa以上であることを特徴とする画像形成方法。

【請求項4】

前記第1のインク付与工程に先立って、前記増粘液及び前記反応液が付与された中間転写体を加熱する加熱工程を有する請求項3に記載の画像形成方法。

【請求項5】

前記加熱工程後の、前記中間転写体に形成された液層の降伏値が5.0Pa以上である請求項2又は4に記載の画像形成方法。

【請求項6】

前記増粘剤の下記式で求められる増粘率Xが10以上である請求項1又は3に記載の画像形成方法。

X=Y/Z

(式中、Yは、増粘剤の1.0質量%濃度水溶液の粘度(水溶液の温度が25℃で、E型粘度計の回転数2.5rpmでの測定値)、Zは、増粘剤の0.1質量%濃度水溶液の粘度(水溶液の温度が25℃で、E型粘度計の回転数2.5rpmでの測定値)である。)

【請求項7】

前記増粘剤が、多糖類である請求項6に記載の画像形成方法。

【請求項8】

前記多糖類が、カチオン性多糖類である請求項7に記載の画像形成方法。

【請求項1】

中間転写体に、増粘剤及びインク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程と、

前記反応液が付与された中間転写体に、第1のインクを付与する第1のインク付与工程と、

前記反応液及び前記第1のインクが付与された中間転写体に、第2のインクを付与することで、中間画像を形成する中間画像形成工程と、

前記中間画像を、記録媒体に転写する転写工程と、を有する画像形成方法であって、

前記第1のインクが付与された中間転写体に形成されたインク層の降伏値が0.5Pa以上であることを特徴とする画像形成方法。

【請求項2】

前記第1のインク付与工程に先立って、前記反応液が付与された中間転写体を加熱する加熱工程を有する請求項1に記載の画像形成方法。

【請求項3】

中間転写体に、増粘剤を含有する増粘液を付与する増粘液付与工程と、

前記中間転写体に、インク中の色材を凝集させる色材凝集成分を含有する反応液を付与する反応液付与工程と、

前記増粘液及び前記反応液が付与された中間転写体に、第1のインクを付与する第1のインク付与工程と、

前記増粘液、前記反応液及び前記第1のインクが付与された中間転写体に、第2のインクを付与することで、中間画像を形成する中間画像形成工程と、

前記中間画像を、記録媒体に転写する転写工程と、を有する画像形成方法であって、

前記第1のインクが付与された中間転写体に形成されたインク層の降伏値が0.5Pa以上であることを特徴とする画像形成方法。

【請求項4】

前記第1のインク付与工程に先立って、前記増粘液及び前記反応液が付与された中間転写体を加熱する加熱工程を有する請求項3に記載の画像形成方法。

【請求項5】

前記加熱工程後の、前記中間転写体に形成された液層の降伏値が5.0Pa以上である請求項2又は4に記載の画像形成方法。

【請求項6】

前記増粘剤の下記式で求められる増粘率Xが10以上である請求項1又は3に記載の画像形成方法。

X=Y/Z

(式中、Yは、増粘剤の1.0質量%濃度水溶液の粘度(水溶液の温度が25℃で、E型粘度計の回転数2.5rpmでの測定値)、Zは、増粘剤の0.1質量%濃度水溶液の粘度(水溶液の温度が25℃で、E型粘度計の回転数2.5rpmでの測定値)である。)

【請求項7】

前記増粘剤が、多糖類である請求項6に記載の画像形成方法。

【請求項8】

前記多糖類が、カチオン性多糖類である請求項7に記載の画像形成方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−91313(P2013−91313A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2012−222699(P2012−222699)

【出願日】平成24年10月5日(2012.10.5)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成24年10月5日(2012.10.5)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]