画像形成用トナー及びそのトナーを充填したプロセスカートリッジ

【課題】クリーニング性および低温定着性に優れ、かつ、長期の使用においてもキャリアへのトナー成分の付着が少なく、帯電能力を低下させないトナーを提供する。

【解決手段】融点60〜90℃のパラフィンワックス、モンモリロナイト又はその変性物を含有してなり、トナーのDSC測定における離型剤由来の吸熱ピークの吸熱量が3.0〜6.0J/gの範囲にあり、該トナーの平均円形度が0.94以上であり、かつ、特定のトナー評価方法においてトナー粉体相に円錐ロータを侵入させたときのトルクが1.4〜2.0mNmである画像形成用トナー。

【解決手段】融点60〜90℃のパラフィンワックス、モンモリロナイト又はその変性物を含有してなり、トナーのDSC測定における離型剤由来の吸熱ピークの吸熱量が3.0〜6.0J/gの範囲にあり、該トナーの平均円形度が0.94以上であり、かつ、特定のトナー評価方法においてトナー粉体相に円錐ロータを侵入させたときのトルクが1.4〜2.0mNmである画像形成用トナー。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真、静電記録、静電印刷等における静電荷像を現像する為の現像剤に使用されるトナー及び該トナーを保持するプロセスカートリッジに関する。更に詳しくは、直接または間接電子写真現像方式を用いた複写機、レーザープリンター及び、普通紙ファックス等に使用される画像形成用トナー、及びプロセスカートリッジに関する。

【背景技術】

【0002】

近年、市場からの高画質化の強い要求から、それに適した電子写真装置、それに使用するトナー現像剤の開発に拍車がかかっている。高画質化に対応したトナーとしては、小粒径で粒子径の揃ったトナーであることが必須である。トナーの粒径が揃い粒径分布がシャープになると、個々のトナー粒子の現像の際の挙動が揃って、微小ドット再現性が著しく向上する。粒径の揃ったトナーの製造方法として近年重合トナー工法が注目されている。 重合トナー工法には、懸濁重合の他、異型化が比較的容易な乳化重合法や溶解懸濁法などがある。即ち、トナーとしては、従来は粉砕トナーが用いられ、粉砕トナーを熱処理することによって球形化する技術は特公平4−27897号公報(特許文献2)、特開平6−317928号公報(特許文献3)などで提案されている。また、形成画像の高画質化や転写性の向上のために、トナーの小径化や球形化を図る技術が開発されており、懸濁重合法の他に、異型化が比較的容易な乳化重合法、溶解懸濁法など湿式中で球形トナーを製造する技術が特開平1−257857号公報(特許文献1)などで提案されている。

【0003】

トナーの粒径が揃い粒径分布がシャープになると、個々のトナー粒子の現像の際の挙動が揃って、微小ドット再現性が著しく向上する。しかしながら、小粒径で粒子径の揃ったトナーでは、クリーニングブレードと像担持体(感光体)の表面とのニップ部において、クリーニングブレードのエッジ部近傍の隙間からのクリーニング不良が発生し易くなる。

そこで、トナーの工夫によってクリーニング性を改善する方法が様々なかたちで提案されている。その中の一つとしてトナーを球形から異形にかえて対応する方法である。トナー形状を異形化することによって、トナーの粉体流動性を低下させ、ブレードクリーニングによってせき止めやすくするものである。ただし、トナーの異形の度合を大きくすぎると、現像の際などにトナーの挙動が不安定となり微少ドット再現性が悪化することになる。また、トナーの形状を凹凸状にした場合には、流動化剤として添加したシリカの凹部での付着が弱いことや、使用中の凹部へのシリカ移動が原因となって、トナーによる感光体汚染の問題や定着ローラへのトナー付着問題が発生しやすくなる。

【0004】

また、トナーを異形化することで、クリーニングに対するトナーの信頼性は向上するが、一方で定着の面で不具合が生じるようになる。即ち、トナーの形状を異形化すると、定着前の転写材上のトナー層における、トナーの充填密度が小さくなり、定着の際にトナー層中での熱伝導度が遅くなり、低温定着性が悪化してしまう。特に、定着の際の圧が従来に比べ小さい場合は、更に熱伝導度が悪くなり低温定着が阻害されてしまうことになる。特開平11−133665号公報(特許文献4)においては、Wadell実用球形度が0.90〜1.00のポリエステルからなるトナーを提案しているが、実質的に球形であるために、前述したトナーのクリーニング性の課題は解決されていない。

【0005】

トナーの低温定着化という点について、従来多用されてきたスチレン−アクリル系樹脂にかえて、低温定着性にすぐれ耐熱保存性も比較的良いポリエステル樹脂の使用が試みられている。しかし、更なる低温定着化のためには、樹脂そのものの熱特性をコントロールすることが必要となるが、ガラス転移温度(Tg)を下げすぎると耐熱保存性を悪化させたり、分子量を小さくして樹脂を軟化温度〔T(F1/2)〕を下げすぎるとホットオフセット発生温度を低下させるなどの問題がある。このため、低温定着性に優れるポリエステル樹脂でも、樹脂そのものの熱特性をコントロールすることにより低温定着性に優れ、かつホットオフセット発生温度の高いトナーを得るには至っていない。

また、熱特性をコントロールした結果、長時間の画像出力により複写機中の現像剤は長期間攪拌されるため、トナー中の離型剤や低融点ポリエステル成分がキャリアに付着しキャリアの帯電能力を低下させるために現像剤の帯電量が低下する傾向が強い。

【0006】

前記の溶解懸濁法においては、低温定着が可能なポリエステル樹脂を使用できるメリットはあるが、オイルレス定着を達成するため、離型幅を広げるための高分子制御と生産の中で樹脂や着色剤を溶剤に溶解又は分散する工程において高分子量成分を加えるため、液粘度が上がり生産性上の問題が発生しやすくなる。そして、それらの問題はまだ解消されていない。特に、溶解懸濁法においては、特開平9−15903公報(特許文献5)で、トナー表面形状について球形且つ凹凸形状にすることによりクリーニングの改善を図ることが提案されているが、規則性のない不定形トナーであるため帯電安定性にかけ、さらに基本的な耐久品質や離型性確保するための高分子量設計ができておらず満足すべき品質のトナーは得られていないのが実情である。

【0007】

【特許文献1】特開平1−257857号公報

【特許文献2】特公平4−27897号公報

【特許文献3】特開平6−317928号公報

【特許文献4】特開平11−133665号公報

【特許文献5】特開平9−15903号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の従来技術が有する問題点に鑑みてなされたものであって、その第1の目的は、微小ドット再現性に優れた高品位な画質を得ることができる小粒径かつシャープな粒径分布を有する画像形成用トナーを提供することである。第2の目的は、クリーニング性および低温定着性に優れたかつ、長期の使用においてもキャリアへのトナー成分の付着が少なく、帯電能力を低下させない画像形成用トナーを提供することである。第3の目的は、上記画像形成用トナーを用いるプロセスカートリッジを提供することである。

【課題を解決するための手段】

【0009】

上記の課題は、下記(1)〜(6)の発明によって解決される。

(1)少なくとも結着樹脂、着色剤、離型剤及び無機フィラーを含有する画像形成用トナーであって、該離型剤が融点60〜90℃のパラフィンワックスであり、該無機フィラーがモンモリロナイト若しくはその変性物であり、該トナーのDSC測定における離型剤由来の吸熱ピークの吸熱量が3.0〜6.0J/gの範囲であり、該トナーの平均円形度が0.94以上であり、かつ、該トナー粉体相を予め圧密手段により圧密状態にした後、表面に溝が切ってある円錐ロータを回転させながら圧密状態にしたトナー粉体相に侵入させ、円錐ロータが粉体相中を移動するときに発生するトルクを測定することによりトナーの流動性を評価するトナー評価方法において、内径60mmの円筒容器に投入し圧密荷重585gで60秒間圧密したトナー粉体相に、頂角が60°の円錐ロータを回転数1rpm、侵入速度5/minで粉体相に20mm侵入させたときのトルクが1.4〜2.0mNmである,

ことを特徴とする画像形成用トナー。

(2)前記トナーは、少なくとも有機溶媒中に、窒素原子を含む官能基を有するポリエステルプレポリマー、ポリエステル、着色剤、離型剤及び無機フィラ−を溶解又は分散させたトナー材料液を、水系媒体中で架橋及び/又は伸長反応させて得られるものであり、該トナーの形状係数SF−1が130〜160の範囲にあり、かつ形状係数SF−2が110〜140の範囲にあることを特徴とする上記(1)に記載の画像形成用トナー。

(3)前記トナーは、重量平均粒径(D4)が3〜8μmで、重量平均粒径(D4)と個数平均粒径(Dn)との比(D4/Dn)が1.00〜1.30の範囲にあることを特徴とする上記(1)又は(2)に記載の画像形成用トナー。

(4)前記トナーのガラス転移点が40〜60℃であることを特徴とする上記(1)〜(3)のいずれかに記載の画像形成用トナー。

(5)前記トナーの2μm以下の粒子が1〜10個数%であることを特徴とする上記(1)〜(4)のいずれかに記載の画像形成用トナー。

(6)像担持体、該像担持体の表面を帯電させる帯電手段、該像担持体上に露光することによって潜像を書き込む露光手段、該像担持体上に書き込まれた潜像をトナーで現像する現像手段、現像されたトナー像を中間転写体又は印刷用紙に転写する転写手段、及び転写し切れなかった該像担持体上転写残トナーをクリーニングするクリーニング手段のうち少なくとも、像担持体と該現像手段とを有するプロセスカートリッジであって、該現像手段がトナー若しくはトナーとキャリアからなる現像剤を充填し、かつ、該トナーが上記(1)〜(5)のいずれかに記載の画像形成用トナーであることを特徴とするプロセスカートリッジ。

【発明の効果】

【0010】

本発明の画像形成用トナーは、クリーニング性および低温定着性に優れ、かつ、長期の使用においてもキャリアへのトナー成分の付着が少なく、帯電能力を低下させないため、多数枚の良質のコピーが得られる。特に、トナーが水系で造粒された球形で小粒径のものであっても、十分にクリーニング可能な画像形成装置或いはプロセスカートリッジに用いることができる。

【発明を実施するための最良の形態】

【0011】

以下に、本発明をさらに詳細に説明する。

本発明の画像形成用トナーは、少なくとも結着樹脂、着色剤、離型剤及び無機フィラーを含有するものである。

【0012】

〔結着樹脂〕

結着樹脂としては、公知の樹脂が使用でき、例えば、スチレン系樹脂、塩化ビニル樹脂、ロジン変性マレイン酸樹脂、フェノール樹脂、エポキシ樹脂、飽和ポリエステル樹脂、不飽和ポリエステル樹脂、低分子量ポリエチレン、低分子量ポリプロピレン、アイオノマー樹脂、ポリウレタン樹脂、シリコーン樹脂、ケトン樹脂、エチレン−エチルアクリレート共重合体、キシレン樹脂及びポリビニルブチラール樹脂等がある。これらの樹脂は単独で用いても併用してもよい。 本発明で使用される結着樹脂は、好ましくは、後記の水系媒体中で架橋又は伸長反応させて得られる樹脂である。

本発明において、結着樹脂のガラス転移点(Tg)は、通常40〜70℃、好ましくは40〜60℃である。40℃未満ではトナーの耐熱性が悪化し、70℃を超えると低温定着性が不十分となる。後記のウレア変性ポリエステル樹脂等の変性ポリエステルの共存により、本発明のトナーにおいては、公知のポリエステル系トナーと比較して、ガラス転移点が低くても耐熱保存性が良好な傾向を示す。

【0013】

〔着色剤〕

着色剤としては、公知の染料及び顔料が全て使用でき、例えば、カーボンブラック、ニグロシン染料、鉄黒、ナフトールイエローS、ハンザイエロー(10G、5G、G)、カドミュウムイエロー、黄色酸化鉄、黄土、黄鉛、チタン黄、ポリアゾイエロー、オイルイエロー、ハンザイエロー(GR、A、RN、R)、ピグメントイエローL、ベンジジンイエロー(G、GR)、パーマネントイエロー(NCG)、バルカンファストイエロー(5G、R)、タートラジンレーキ、キノリンイエローレーキ、アンスラザンイエローBGL、イソインドリノンイエロー、ベンガラ、鉛丹、鉛朱、カドミュウムレッド、カドミュウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレットVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ピグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、インジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトボン及びそれらの混合物が使用できる。着色剤の含有量はトナーに対して通常1〜15質量%、好ましくは3〜10質量%である。

【0014】

前記着色剤は樹脂と複合化されたマスターバッチとして用いることもできる。マスターバッチの製造、又はマスターバッチとともに混練されるバインダー樹脂としては、ポリスチレン、ポリ−p−クロロスチレン、ポリビニルトルエンなどのスチレン及びその置換体の重合体、あるいはこれらとビニル化合物との共重合体、ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリエステル、エポキシ樹脂、エポキシポリオール樹脂、ポリウレタン、ポリアミド、ポリビニルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、脂肪族又は脂環族炭化水素樹脂、芳香族系石油樹脂、塩素化パラフィン、パラフィンワックスなどが挙げられ、単独あるいは混合して使用できる。

【0015】

上記マスターバッチは、マスターバッチ用の樹脂と着色剤とを高せん断力をかけて混合、混練して得ることができる。この際着色剤と樹脂の相互作用を高めるために、有機溶剤を用いることができる。また、いわゆるフラッシング法と呼ばれる着色剤の水を含んだ水性ペーストを樹脂と有機溶剤とともに混合混練し、着色剤を樹脂側に移行させ、水分と有機溶剤成分を除去する方法も着色剤のウエットケーキをそのまま用いることができるため乾燥する必要がなく、好ましく用いられる。混合混練するには3本ロールミル等の高せん断分散装置が好ましく用いられる。

【0016】

〔離型剤〕

離型剤としては、融点60〜90℃のパラフィンワックスが使用される。パラフィンワックスは結着樹脂との分散の中で離型剤として効果的に定着ローラーとトナー界面との間で働き、これにより定着ローラーにオイルの如き離型剤を塗布することなく高温耐オフセットに対し効果を示す。なお、本発明におけるパラフィンワックスの融点は、DSC(示差走査熱量計)による最大吸熱ピークとした。パラフィンワックスの含有量は少なすぎるとトナーの離型作用に乏しく、不具合である。

また、本発明のトナーは、そのトナーのDSC測定における離型剤(パラフィンワックス)由来の吸熱ピークの吸熱量が3.0〜6.0J/gの範囲にあることが必要である。

【0017】

〔無機フィラー〕

トナー形状を制御するための無機フィラーとしては、シリカ、アルミナ、チタニアなどが挙げられるが、好ましくは、モンモリロナイトもしくはその有機変性物(クレイトンAPA)が用いられる。無機フィラーの機能は、トナー表面に凹凸を形成させることであり、そのメカニズムは下記のとおりである.即ち、本発明のトナーがトナー材料液を界面活性剤、樹脂微粒子の存在下、水系媒体中で乳化させるトナー製造方法においては、乳化時にトナー材料液中の無機フィラーが有機溶媒と水系溶媒の界面に移動し、乳化分散体(反応物)の表面形状に集まる。次に、乳化分散体(反応物)から有機溶媒を除去し、洗浄、乾燥する工程において、表面に存在する無機フィラーが反応物表面に凸凹を形成する。

従って、このような形状を得る上で、無機フィラー量は、結着樹脂100質量部に対して0.1〜10質量部の範囲で制御し形状を変化させることが出来、無機フィラー量が多いほどSF−1、SF−2の値が大きくなり異形化する。

【0018】

本発明のトナーには、必要に応じて、荷電制御剤を含有することができ、また必要に応じて、外添剤を外添させることができる。

【0019】

〔荷電制御剤〕

荷電制御剤としては公知のものが使用でき、例えばニグロシン系染料、トリフェニルメタン系染料、クロム含有金属錯体染料、モリブデン酸キレート顔料、ローダミン系染料、アルコキシ系アミン、4級アンモニウム塩(フッ素変性4級アンモニウム塩を含む)、アルキルアミド、燐の単体又は化合物、タングステンの単体又は化合物、フッ素系活性剤、サリチル酸金属塩及び、サリチル酸誘導体の金属塩等である。具体的にはニグロシン系染料のボントロン03、4級アンモニウム塩のボントロンP−51、含金属アゾ染料のボントロンS−34、オキシナフトエ酸系金属錯体のE−82、サリチル酸系金属錯体のE−84、フェノール系縮合物のE−89(以上、オリエント化学工業社製)、4級アンモニウム塩モリブデン錯体のTP−302、TP−415(以上、保土谷化学工業社製)、4級アンモニウム塩のコピーチャージPSYVP2038、トリフェニルメタン誘導体のコピーブルーPR、4級アンモニウム塩のコピーチャージ NEG VP2036、コピーチャージ NX VP434(以上、ヘキスト社製)、LRA−901、ホウ素錯体であるLR−147(日本カーリット社製)、銅フタロシアニン、ペリレン、キナクリドン、アゾ系顔料、その他スルホン酸基、カルボキシル基、4級アンモニウム塩等の官能基を有する高分子系の化合物が挙げられる。このうち、特にトナーを負極性に制御する物質が好ましく使用される。

荷電制御剤の使用量は、結着樹脂の種類、必要に応じて使用される添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではないが、好ましくは結着樹脂100質量部に対して、0.1〜10質量部の範囲で用いられる。好ましくは、0.2〜5質量部の範囲がよい。10質量部を超える場合にはトナーの帯電性が大きすぎ、荷電制御剤の効果を減退させ、現像ローラーとの静電的吸引力が増大し、現像剤の流動性低下や、画像濃度の低下を招く。

【0020】

〔外添剤〕

トナー粒子の流動性や現像性、帯電性を補助するための外添剤として、無機微粒子が好ましく用いられる。この無機微粒子の一次粒子径は、5mμ〜3μmが好ましく、特に5〜500mμであることが好ましい。また、BET法による比表面積は、100〜500m2/gであることが好ましい。この無機微粒子の使用割合は、トナーの0.01〜5質量%が好ましく、特に0.01〜2.0質量%であることが好ましい。

【0021】

無機微粒子の具体例としては、例えばシリカ、アルミナ、酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、酸化スズ、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ベンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、炭化ケイ素、窒化ケイ素などを挙げることができる。

この他、高分子系微粒子、たとえばソープフリー乳化重合や懸濁重合、分散重合によって得られるポリスチレン、メタクリル酸エステルやアクリル酸エステル共重合体やシリコーン、ベンゾグアナミン、ナイロンなどの重縮合系、熱硬化性樹脂による重合体粒子が挙げられる。

【0022】

このような外添剤は表面処理を行って、疎水性を上げ、高湿度下においても流動特性や帯電特性の悪化を防止することができる。例えばシランカップリング剤、シリル化剤、フッ化アルキル基を有するシランカップリング剤、有機チタネート系カップリング剤、アルミニウム系のカップリング剤、シリコーンオイル、変性シリコーンオイルなどが好ましい表面処理剤として挙げられる。特に、シリカ、酸化チタンに上記の表面処理を施して得られる疎水性シリカ、疎水性酸化チタンを用いることが好ましい。

【0023】

本発明のトナーは、結着樹脂、離型剤(パラフィンワックス)、帯電制御剤等を混合溶融した後、これを粉砕し、分級し、これに外添剤を添加して製造することもできるが、好ましくは、トナーは、少なくとも有機溶媒中に、窒素原子を含む官能基を有するポリエステルプレポリマー、ポリエステル、着色剤、離型剤及び無機フィラ−を溶解又は分散させたトナー材料液を、水系媒体中で架橋及び/又は伸長反応させて製造することができる。

【0024】

前記のトナーを水系で製造する方法について説明すれば以下のとおりである。

このトナーは、具体的には、有機溶媒中に少なくとも活性水素と反応可能な変性ポリエステル系樹脂からなるバインダー成分(結着樹脂)及び着色剤からなるトナー組成分を溶解又は分散させて形成した溶解又は分散物を、分散剤を含む水素媒体中で架橋剤及び/又は伸長剤と反応させ、得られた分散液から溶媒を除去することにより製造される。

【0025】

〔変性ポリエステル系樹脂〕

本発明のトナーはバインダー成分として変性ポリエステル(i)を含む。変性ポリエステル(i)としては、ポリエステル樹脂中にエステル結合以外の結合基が存在したり、またポリエステル樹脂中に構成の異なる樹脂成分が共有結合、イオン結合などで結合した状態をさす。具体的には、ポリエステル末端に、カルボン酸基、水酸基と反応するイソシアネート基などの官能基を導入し、さらに活性水素含有化合物と反応させ、ポリエステル末端を変性したものを指す。

【0026】

変性ポリエステル(i)としては、イソシアネート基を有するポリエステルプレポリマー(A)とアミン類(B)との反応により得られるウレア変性ポリエステルなどが挙げられる。イソシアネート基を有するポリエステルプレポリマー(A)としては、多価アルコール(PO)と多価カルボン酸(PC)の重縮合物で、かつ活性水素基を有するポリエステルを、さらに多価イソシアネート化合物(PIC)と反応させたものなどが挙げられる。上記ポリエステルの有する活性水素基としては、水酸基(アルコール性水酸基及びフェノール性水酸基)、アミノ基、カルボキシル基、メルカプト基などが挙げられ、これらのうち好ましいものはアルコール性水酸基である。

【0027】

ウレア変性ポリエステルは、以下のようにして生成される。

多価アルコール化合物(PO)としては、2価アルコール(DIO)及び3価以上の多価アルコール(TO)が挙げられ、(DIO)単独、又は(DIO)と少量の(TO)との混合物が好ましい。2価アルコール(DIO)としては、アルキレングリコール(エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオールなど);アルキレンエーテルグリコール(ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールなど);脂環式ジオール(1,4−シクロヘキサンジメタノール、水素添加ビスフェノールAなど);ビスフェノール類(ビスフェノールA、ビスフェノールF、ビスフェノールSなど);上記脂環式ジオールのアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物;上記ビスフェノール類のアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物などが挙げられる。これらのうち好ましいものは、炭素数2〜12のアルキレングリコール及びビスフェノール類のアルキレンオキサイド付加物であり、特に好ましいものはビスフェノール類のアルキレンオキサイド付加物、及びこれと炭素数2〜12のアルキレングリコールとの併用である。3価以上の多価アルコール(TO)としては、3〜8価又はそれ以上の多価脂肪族アルコール(グリセリン、トリメチロールエタン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなど);3価以上のフェノール類(トリスフェノールPA、フェノールノボラック、クレゾールノボラックなど);上記3価以上のポリフェノール類のアルキレンオキサイド付加物などが挙げられる。

【0028】

多価カルボン酸(PC)としては、2価カルボン酸(DIC)及び3価以上の多価カルボン酸(TC)が挙げられ、(DIC)単独、及び(DIC)と少量の(TC)との混合 物が好ましい。

2価カルボン酸(DIC)としては、アルキレンジカルボン酸(コハク酸、アジピン酸、セバシン酸など);アルケニレンジカルボン酸(マレイン酸、フマール酸など);芳香族ジカルボン酸(フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸など)などが挙げられる。これらのうち好ましいものは、炭素数4〜20のアルケニレンジカルボン酸及び炭素数8〜20の芳香族ジカルボン酸である。

3価以上の多価カルボン酸(TC)としては、炭素数9〜20の芳香族多価カルボン酸(トリメリット酸、ピロメリット酸など)などが挙げられる。なお、多価カルボン酸(PC)としては、上述のものの酸無水物又は低級アルキルエステル(メチルエステル、エチルエステル、イソプロピルエステルなど)を用いて多価アルコール(PO)と反応させてもよい。

【0029】

多価アルコール(PO)と多価カルボン酸(PC)の比率は、水酸基[OH]とカルボキシル基[COOH]の当量比[OH]/[COOH]として、通常2/1〜1/1、好ましくは1.5/1〜1/1、さらに好ましくは1.3/1〜1.02/1である。

【0030】

多価イソシアネート化合物(PIC)としては、脂肪族多価イソシアネート(テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、2,6−ジイソシアナトメチルカプロエートなど);脂環式ポリイソシアネート(イソホロンジイソシアネート、シクロヘキシルメタンジイソシアネートなど);芳香族ジイソシアネート(トリレンジイソシアネート、ジフェニルメタンジイソシアネートなど);芳香脂肪族ジイソシアネート(α,α,α’,α’−テトラメチルキシリレンジイソシアネートなど);イソシアネート類;前記ポリイソシアネートをフェノール誘導体、オキシム、カプロラクタムなどでブロックしたもの;及びこれら2種以上の併用が挙げられる。

【0031】

多価イソシアネート化合物(PIC)の比率は、イソシアネート基[NCO]と、水酸基を有するポリエステルの水酸基[OH]の当量比[NCO]/[OH]として、通常5/1〜1/1、好ましくは4/1〜1.2/1、さらに好ましくは2.5/1〜1.5/1である。[NCO]/[OH]が5を超えると低温定着性が悪化する。[NCO]のモル比が1未満では、ウレア変性ポリエステルを用いる場合、そのエステル中のウレア含量が低くなり、耐ホットオフセット性が悪化する。

【0032】

イソシアネート基を有するポリエステルプレポリマー(A)中の多価イソシアネート化合物(PIC)構成成分の含有量は、通常0.5〜40質量%、好ましくは1〜30質量%、さらに好ましくは2〜20質量%である。0.5質量%未満では、耐ホットオフセット性が悪化するとともに、耐熱保存性と低温定着性の両立の面で不利になる。また、40質量%を超えると低温定着性が悪化する。

イソシアネート基を有するポリエステルプレポリマー(A)中の1分子当たりに含有されるイソシアネート基は、通常1個以上、好ましくは、平均1.5〜3個、さらに好ましくは、平均1.8〜2.5個である。1分子当たり1個未満では、ウレア変性ポリエステルの分子量が低くなり、耐ホットオフセット性が悪化する。

【0033】

次に、ポリエステルプレポリマー(A)と反応させるアミン類(B)としては、2価アミン化合物(B1)、3価以上の多価アミン化合物(B2)、アミノアルコール(B3)、アミノメルカプタン(B4)、アミノ酸(B5)、及びB1〜B5のアミノ基をブロックしたもの(B6)などが挙げられる。

2価アミン化合物(B1)としては、芳香族ジアミン(フェニレンジアミン、ジエチルトルエンジアミン、4,4’−ジアミノジフェニルメタンなど);脂環式ジアミン(4,4’−ジアミノ−3,3’−ジメチルジシクロヘキシルメタン、ジアミンシクロヘキサン、イソホロンジアミンなど);及び脂肪族ジアミン(エチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミンなど)などが挙げられる。

3価以上の多価アミン化合物(B2)としては、ジエチレントリアミン、トリエチレンテトラミンなどが挙げられる。

アミノアルコール(B3)としては、エタノールアミン、ヒドロキシエチルアニリンなどが挙げられる。

アミノメルカプタン(B4)としては、アミノエチルメルカプタン、アミノプロピルメルカプタンなどが挙げられる。

アミノ酸(B5)としては、アミノプロピオン酸、アミノカプロン酸などが挙げられる。

B1〜B5のアミノ基をブロックしたもの(B6)としては、前記B1〜B5のアミン類とケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど)から得られるケチミン化合物、オキサゾリジン化合物などが挙げられる。

これらアミン類(B)のうち好ましいものは、B1及びB1と少量のB2の混合物である。

【0034】

アミン類(B)の比率は、イソシアネート基を有するポリエステルプレポリマー(A)中のイソシアネート基[NCO]と、アミン類(B)中のアミノ基[NHx]の当量比[NCO]/[NHx]として、通常1/2〜2/1、好ましくは1.5/1〜1/1.5、さらに好ましくは1.2/1〜1/1.2である。[NCO]/[NHx]が2を超えたり1/2未満では、ウレア変性ポリエステルの分子量が低くなり、耐ホットオフセット性が悪化する。

【0035】

また、ウレア変性ポリエステル中には、ウレア結合と共にウレタン結合を含有していてもよい。ウレア結合含有量とウレタン結合含有量のモル比は、通常100/0〜10/90であり、好ましくは80/20〜20/80、さらに好ましくは、60/40〜30/70である。ウレア結合のモル比が10%未満では、耐ホットオフセット性が悪化する。

【0036】

本発明で用いられる変性ポリエステル(i)は、ワンショット法、プレポリマー法により製造される。変性ポリエステル(i)の重量平均分子量は、通常1万以上、好ましくは2万〜1000万、さらに好ましくは3万〜100万である。この時のピーク分子量は1000〜10000が好ましく、1000未満では伸長反応しにくくトナーの弾性が少なくその結果耐ホットオフセット性が悪化する。また、10000を超えると定着性の低下や粒子化や粉砕において製造上の課題が高くなる。

変性ポリエステル(i)の数平均分子量は、後述の変性されていないポリエステル(ii)を用いる場合は特に限定されるものではなく、前記重量平均分子量とするのに得やすい数平均分子量でよい。(i)単独の場合は、数平均分子量は、通常20000以下、好ましくは1000〜10000、さらに好ましくは2000〜8000である。20000を超えると低温定着性及びフルカラー装置に用いた場合の光沢性が悪化する。

【0037】

変性ポリエステル(i)を得るためのポリエステルプレポリマー(A)とアミン類(B)との架橋及び/又は伸長反応には、必要により反応停止剤を用い、得られるウレア変性ポリエステルの分子量を調整することができる。反応停止剤としては、モノアミン(ジエチルアミン、ジブチルアミン、ブチルアミン、ラウリルアミンなど)、及びそれらをブロックしたもの(ケチミン化合物)などが挙げられる。

【0038】

〔未変性ポリエステル〕

本発明においては、前記変性されたポリエステル(i)単独使用だけでなく、この(i)と共に、未変性ポリエステル(ii)をバインダー樹脂成分として含有させることもできる。(ii)を併用することで、低温定着性及びフルカラー装置に用いた場合の光沢性が向上し、単独使用より好ましい。

未変性ポリエステル(ii)としては、前記(i)のポリエステル成分と同様な多価アルコール(PO)と多価カルボン酸(PC)との重縮合物などが挙げられ、好ましいものも(i)と同様である。また、(ii)は無変性のポリエステルだけでなく、ウレア結合以外の化学結合で変性されているものでもよく、例えばウレタン結合で変性されていてもよい。(i)と(ii))は少なくとも一部が相溶していることが低温定着性、耐ホットオフセット性の面で好ましい。従って、(i)のポリエステル成分と(ii)の未変性ポリエステル成分は類似の組成が好ましい。(ii)を含有させる場合の(i)と(ii)の重量比は、通常5/95〜80/20、好ましくは5/95〜30/70、さらに好ましくは5/95〜25/75、特に好ましくは7/93〜20/80である。(i)の重量比が5%未満では、耐ホットオフセット性が悪化するとともに、耐熱保存性と低温定着性の両立の面で不利になる。

【0039】

未変性ポリエステル(ii)のピーク分子量は、通常1000〜10000、好ましくは2000〜8000、さらに好ましくは2000〜5000である。1000未満では耐熱保存性が悪化し、10000を超えると低温定着性が悪化する。(ii)の水酸基価は5以上であることが好ましく、さらに好ましくは10〜120、特に好ましくは20〜80である。5未満では耐熱保存性と低温定着性の両立の面で不利になる。(ii)の酸価は1〜5が好ましく、より好ましくは2〜4である。ワックスに高酸価ワックスを使用するため、バインダー樹脂は低酸価バインダーが帯電や高体積抵抗につながるので二成分系現像剤に用いるトナーにはマッチしやすい。

【0040】

本発明発明における結着樹脂のガラス転移点(Tg)は、通常35〜70℃、好ましくは55〜65℃である。35℃未満ではトナーの耐熱保存性が悪化し、70℃を超えると低温定着性が不十分となる。ウレア変性ポリエステルは、得られるトナー母体粒子の表面に存在しやすいため、本発明のトナーにおいては、公知のポリエステル系トナーと比較して、ガラス転移点が低くても耐熱保存性が良好な傾向を示す。

【0041】

本発明のトナーは、平均円形度が0.94以上である。

(円形度の測定方法)

トナーの円形度は、次式、

円形度=粒子の投影面積と同じ面積を有する円の周囲長/粒子投影像の輪郭長さ

で定義される。この円形度の測定方法としては、粒子を含む懸濁液を平板上の撮影部懸地帯に通過させ、CCDカメラで光学的に粒子画像を検知して解析する工学的検知方法が適当である。

【0042】

更に、本発明のトナーは、トナー粉体相を予め圧密手段により圧密状態にした後、表面に溝が切ってある円錐ロータを回転させながら圧密状態にしたトナー粉体相に侵入させ、円錐ロータが粉体相中を移動するときに発生するトルクを測定することによりトナーの流動性を評価するトナー評価方法において、内径60mmの円筒容器に投入し圧密荷重585gで60秒間圧密したトナー粉体相に、頂角が60°の円錐ロータを回転数1rpm、侵入速度5/minで粉体相に20mm侵入させたときのトルクが1.4〜2.0mNmである。

トルクが1.4mNm未満又は2.0mNmを超えるとキャリアの帯電能力を低下させ易くなる。

【0043】

また、これまで見出されていなかった課題として、トナーを帯電させ現像する工程において、トナーの表面形状が平滑で、前本トルク評価法により評価したトルクが小さいほど、トナーとキャリアとの接触面積が小さい(二成分現像方式)、トナーと現像スリーブとの接触面積が小さい(1成分現像方式)ほど、同時に、トナーとキャリアまたは現像スリーブが点接触であるためキャリア粒子表面、現像スリーブ表面でトナーが転がりやすくなりるため、低融点のワックス、樹脂成分などがキャリア上に固着しやすくなる。このため、キャリアの帯電能力を低下させやすい。特に本トルク評価法により評価したトルクが1.2mNm未満ではこの問題が顕著になる。

また、トナーの表面形状が粗く、凹凸の多い形状で、本トルク評価法により評価したトルクが大きいほど、トナーとキャリア、現像スリーブが面接触となるため、キャリア粒子表面、現像スリーブ表面でトナーが転がりにくくなるが、同時にトナーとキャリアとの接触面積が大きいために低融点のワックス、樹脂成分などがキャリア上に固着しやすくなる。このため、キャリアの帯電能力を低下させやすくこの問題が顕著になる。本トルク評価法により評価したトルクが2.0mNmを超えると、この傾向が顕著となる。このため本トルク評価法により評価したトルクには最適範囲があり、その値は1.2mNm〜2.0mNm、特に好ましくは1.4mNm〜2.0mNmである。

【0044】

また、本発明のトナーが前記水系媒体中で架橋及び/又は伸長反応により製造されるものでは、トナーの形状係数SF−1が130〜160の範囲にあり、かつ形状係数SF−2が110〜140の範囲にあることが好ましい。形状係数SF−1は、トナー形状の丸さの割合を示すものであり、形状係数SF−2は、トナー形状の凹凸の割合を示すものである。

【0045】

前述したように、小粒径で粒子径の揃ったトナーではクリーニング性に関しては困難を生じるため、本発明ではトナーの形状係数SF−1及びSF−2の値を規定している。

ここで、まずトナー形状と転写性の関係について述べる。多色現像で転写せしめるフルカラー複写機を用いた場合においては、白黒複写機に用いられる一色の黒トナーの場合と比較し感光体上のトナー量が増加し、従来の不定形トナーを用いただけでは転写効率を向上させることが困難である。更に通常の不定形トナーを用いた場合には、感光体とクリーニング部材との間や中間転写体とクリーニング部材との間、及び/又は、感光体と中間転写体間でのズリ力や摺擦力のために感光体表面や中間転写体表面にトナーの融着やフィルミングが発生して転写効率が悪化しやすい。フルカラー画像の生成においては4色のトナー像が均一に転写されにくく、さらに、中間転写体を用いる場合には、色ムラやカラーバランスの面で問題が生じやすく、高画質のフルカラー画像を安定して出力することは容易ではない。

【0046】

ブレードクリーニングと転写効率のバランスの観点から、トナーの形状係数SF−1は130〜160でクリーニングと転写性の両立が計られる。クリーニングと転写性はブレードの材質やブレードの当て方にも大きく関係し、また、転写もプロセス条件で異なるので前記したSF−1の範囲の中でプロセスに応じた設計が可能となる。しかしSF−1が130より低下するとブレードではクリーニングが困難になる。またSF−1が160を超えると、前述した転写性の悪化が見られる。この現象は、トナー形状が異形化し、転写の際のトナーの移動(感光体表面〜転写紙、感光体表面〜中間転写ベルト、第一の中間転写ベルト〜第二の中間転写ベルト、等)がスムースでなくなり、更にトナー粒子間でその挙動にバラツキを生じるため、均一かつ高い転写効率が得られなくなる。その他、帯電の不安定や粒子のもろさが発現しはじめる。さらに現像剤中での微紛化現象となり現像剤の耐久性低下の要因となってくる。

トナーの形状は、形状係数SF−1が130〜160の範囲の中で紡錘形が好ましい。紡錘形は、表面の大きな凸凹が少ないために、球形に次いで転写性に優れている。転写性とトレードオフの関係にあるクリーニング性に関しても良好であり、非常にバランスの取れた形状であると言える。

【0047】

粉砕トナーの場合、不定形(特定の整った形状でなく、丸みもない形状)で、かつトナーの形状係数SF−1が140を超えているが、一般にトナーの粒度分布がブロードであるため、D4/Dnを1.30以下にするには効率が悪い工法である。重合方法でトナーを得る場合には、たとえば懸濁重合、乳化重合ではまたポリエステル系のトナー化は難しく更なる低温定着に対しては対応できない。特開平11−149180号公報、2000−292981号公報でイソシアネート基含有プレポリマーを伸長反応および/または架橋反応させたトナーバインダー、および着色剤からなる乾式トナーにおいて、該乾式トナーが、該プレポリマー(A)の水系媒体中でのアミン類(B)による伸長反応および/または架橋反応により形成された粒子からなることを特徴とする乾式トナーおよびその製法が提案されているが、本発明のトナー形状が得られていないために、転写性とクリーニング性の両立が図れていない。

【0048】

本発明のトナーは、重量平均粒径(D4)が3〜8μmで、重量平均粒径(D4)と個数平均粒径(Dn)との比(D4/Dn)が1.00〜1.30の範囲にあることが好ましく、これにより高解像度、高画質のトナーを得ることが可能となる。更に、二成分現像剤においては、長期にわたるトナーの収支が行われても、現像剤中のトナーの粒子径の変動を少なくするとともに、現像装置における長期の攪拌においても、良好で安定した現像性を可能とする。D4/Dnが1.30を超えてしまうと、個々のトナー粒子の粒径のバラツキが大きく、現像の際などでトナーの挙動にバラツキが発生し、微小ドットの再現性を損なってしまうことになり、高品位な画像は得られなくなる。さらに好ましくは、D4/Dnは1.00〜1.20の範囲であり、より良好な画像が得られる。

【0049】

本発明のトナーにおいて、その重量平均粒径D4は3〜8μmであることが好ましい。一般的には、トナーの粒子径は小さければ小さい程、高解像で高画質の画像を得る為に有利であると言われているが、逆に転写性やクリーニング性に対しては不利である。また、前記の範囲よりも重量平均粒子径が小さい場合、二成分現像剤では現像装置における長期の攪拌においてキャリアの表面にトナーが融着し、キャリアの帯電能力を低下させたり、一成分現像剤として用いた場合には、現像ローラーへのトナーのフィルミングや、トナーを薄層化する為のブレード等の部材へのトナーの融着を発生させやすくなる。また、これらの現象は、微粉の含有率が大きく関係し、特に2μm以下の粒子が10%を超えるとキャリアへの付着や高いレベルで帯電の安定性を図る場合支障となる。逆に、トナーの粒子径が前記範囲よりも大きい場合には、高解像で高画質の画像を得ることが難しくなると共に、現像剤中のトナーの収支が行われた場合にトナーの粒子径の変動が大きくなる場合が多い。また、重量平均粒子径/個数平均粒子径が1.30よりも大きい場合も同様であることが明らかとなった。

【0050】

本発明のトナーは、そのガラス転移点(Tg)が40〜60℃であるのが好ましい。40℃未満ではトナーの耐熱性が悪化し、60℃を超えると低温定着性が不十分となる。ウレア変性ポリエステル樹脂等の変性ポリエステルの共存により、本発明の乾式トナーにおいては、公知のポリエステル系トナーと比較して、ガラス転移点が低くても耐熱保存性が良好な傾向を示す。

【0051】

本発明のトナーは、2μm以下の粒子が1〜10個数%であることが好ましい。これにより、クリーニング性が改善されて鮮明な画像が得られるようになる。

【0052】

本発明のトナーには、必要に応じて、荷電制御剤を含有することができ、また必要に応じて、流動性や現像性、帯電性、環境安定性を補助するために外添剤が用いられている。

【0053】

〔荷電制御剤〕

荷電制御剤としては公知のものが使用でき、例えばニグロシン系染料、トリフェニルメタン系染料、クロム含有金属錯体染料、モリブデン酸キレート顔料、ローダミン系染料、アルコキシ系アミン、4級アンモニウム塩(フッ素変性4級アンモニウム塩を含む)、アルキルアミド、燐の単体又は化合物、タングステンの単体又は化合物、フッ素系活性剤、サリチル酸金属塩及び、サリチル酸誘導体の金属塩等である。具体的にはニグロシン系染料のボントロン03、4級アンモニウム塩のボントロンP−51、含金属アゾ染料のボントロンS−34、オキシナフトエ酸系金属錯体のE−82、サリチル酸系金属錯体のE−84、フェノール系縮合物のE−89(以上、オリエント化学工業社製)、4級アンモニウム塩モリブデン錯体のTP−302、TP−415(以上、保土谷化学工業社製)、4級アンモニウム塩のコピーチャージPSYVP2038、トリフェニルメタン誘導体のコピーブルーPR、4級アンモニウム塩のコピーチャージ NEG VP2036、コピーチャージ NX VP434(以上、ヘキスト社製)、LRA−901、ホウ素錯体であるLR−147(日本カーリット社製)、銅フタロシアニン、ペリレン、キナクリドン、アゾ系顔料、その他スルホン酸基、カルボキシル基、4級アンモニウム塩等の官能基を有する高分子系の化合物が挙げられる。このうち、特にトナーを負極性に制御する物質が好ましく使用される。

荷電制御剤の使用量は、結着樹脂の種類、必要に応じて使用される添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではないが、好ましくは結着樹脂100質量部に対して、0.1〜10質量部の範囲で用いられる。好ましくは、0.2〜5質量部の範囲がよい。10質量部を超える場合にはトナーの帯電性が大きすぎ、荷電制御剤の効果を減退させ、現像ローラーとの静電的吸引力が増大し、現像剤の流動性低下や、画像濃度の低下を招く。

【0054】

〔外添剤〕

トナー粒子の流動性や現像性、帯電性を補助するための外添剤として、無機微粒子が好ましく用いられる。この無機微粒子の一次粒子径は、5mμ〜3μmが好ましく、特に5〜500mμであることが好ましい。また、BET法による比表面積は、100〜500m2/gであることが好ましい。この無機微粒子の使用割合は、トナーの0.01〜5質量%が好ましく、特に0.01〜2.0質量%であることが好ましい。

【0055】

無機微粒子の具体例としては、例えばシリカ、アルミナ、酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、酸化スズ、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ベンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、炭化ケイ素、窒化ケイ素などを挙げることができる。

この他、高分子系微粒子、たとえばソープフリー乳化重合や懸濁重合、分散重合によって得られるポリスチレン、メタクリル酸エステルやアクリル酸エステル共重合体やシリコーン、ベンゾグアナミン、ナイロンなどの重縮合系、熱硬化性樹脂による重合体粒子が挙げられる。

【0056】

このような外添剤は表面処理を行って、疎水性を上げ、高湿度下においても流動特性や帯電特性の悪化を防止することができる。例えばシランカップリング剤、シリル化剤、フッ化アルキル基を有するシランカップリング剤、有機チタネート系カップリング剤、アルミニウム系のカップリング剤、シリコーンオイル、変性シリコーンオイルなどが好ましい表面処理剤として挙げられる。特に、シリカ、酸化チタンに上記の表面処理を施して得られる疎水性シリカ、疎水性酸化チタンを用いることが好ましい。

【0057】

次に、本発明のトナーの性状等に関する測定方法を示す。

【0058】

(融点)

パラフィンワックスの融点 は、例えば、示差走査熱量計(「DSC−60」;島津製作所製など)を用いて、10℃/分で20〜150℃まで昇温した後、保持時間なしで、降温速度10℃/分で0℃まで冷却した後、昇温速度10℃/分で測定した際に、2回目の昇温時における吸熱ピーク温度を算出することにより求めることができる。

【0059】

(DSCによる離型剤由来の吸熱ピーク吸熱量)

測定装置として島津製作所製TA−60WS、及びDSC−60を用い、次に示す測定条件で測定した。

測定条件:

サンプル容器:アルミニウム製サンプルパン(フタあり)

サンプル量:5mg

リファレンス:アルミニウム製サンプルパン(アルミナ10mg)

雰囲気:窒素(流量50ml/min)

温度条件:

開始温度:20℃

昇温速度:10℃/min

終了温度:150℃

保持時間:なし

降温温度:10℃/min

終了温度:20℃

保持時間:なし

昇温速度:10℃/min

終了温度:150℃

測定した結果は前記島津製作所製データ解析ソフト(TA−60、バージョン1.52)を用いて解析を行った。解析方法は、2度目の昇温のDSC微分曲線であるDrDSC曲線において、離型剤の溶融時の吸熱に相当する吸熱ピークの低温側、高温側のベースラインの2箇所を指定し、解析ソフトのピーク解析機能を用いてピーク吸熱量を求める。尚、離型剤の溶融時の吸熱に相当する吸熱ピークとは、離型剤単独のDSC測定を上記手順で行い得られる吸熱ピークである。

【0060】

(粒径分布)

コールターカウンター法によるトナー粒子の粒度分布の測定装置としては、コールターカウンターTA−IIやコールターマルチサイザーII(いずれもコールター社製)があげられる。以下に測定方法について述べる。

まず、電解水溶液100〜150ml中に分散剤として界面活性剤(好ましくはアルキルベンゼンスルフォン酸塩)を0.1〜5ml加える。ここで、電解液とは1級塩化ナトリウムを用いて約1%NaCl水溶液を調製したもので、例えばISOTON−II(コールター社製)が使用できる。ここで、更に測定試料を2〜20mg加える。試料を懸濁した電解液は、超音波分散器で約1〜3分間分散処理を行ない、前記測定装置により、アパーチャーとして100μmアパーチャーを用いて、トナー粒子又はトナーの体積、個数を測定して、体積分布と個数分布を算出する。得られた分布から、トナーの重量平均粒径(D4)、個数平均粒径を求めることができる。

チャンネルとしては、2.00〜2.52μm未満;2.52〜3.17μm未満;3.17〜4.00μm未満;4.00〜5.04μm未満;5.04〜6.35μm未満;6.35〜8.00μm未満;8.00〜10.08μm未満;10.08〜12.70μm未満;12.70〜16.00μm未満;16.00〜20.20μm未満;20.20〜25.40μm未満;25.40〜32.00μm未満;32.00〜40.30μm未満の13チャンネルを使用し、粒径2.00μm以上乃至40.30μm未満の粒子を対象とする。また、2μm以下の超微粉トナーの計測にフロー式粒子像分析装置(「FPIA−2100」;シスメックス社製)を用いて計測し、解析ソフト(FPIA−2100Data Processing Program for FPIA version00−10)を用いて解析を行った。

【0061】

具体的には、ガラス製100mlビーカーに10wt%界面活性剤(アルキルベンゼンスフォン酸塩ネオゲンSC−A;第一工業製薬性)を0.1〜0.5ml添加し、各トナー0.1〜0.5g添加しミクロスパーテルでかき混ぜ、次いでイオン交換水80mlを添加した。得られた分散液を超音波分散器(本多電子社製)で3分間分散処理した。前記分散液を前記FPIA−2100を用いて濃度を5000〜15000個/μlが得られるまでトナーの形状及び分布を測定した。本測定法は平均円形度の測定再現性の点から前記分散液濃度が5000〜15000個/μlにすることが重要である。前記分散液濃度を得るために前記分散液の条件、すなわち添加する界面活性剤量、トナー量を変更する必要がある。界面活性剤量は前述したトナー粒径の測定と同様にトナーの疎水性により必要量が異なり、多く添加すると泡によるノイズが発生し、少ないとトナーを十分にぬらすことが出来ないため、分散が不十分となる。またトナー添加量は粒径のより異なり、小粒径の場合は少なく、また大粒径の場合は多くする必要があり、トナー粒径が3〜7μmの場合、トナー量を0.1〜0.5g添加することにより分散液濃度を5000〜15000個/μlにあわせる事が可能となる。

【0062】

(トルク)

静電荷像現像用トナー及び電子写真現像剤を評価するための技術を開示する公知文献として、特開2004−177371号公報には、少なくとも樹脂、顔料からなる粉体トナーの流動性を、粉体相中に円錐ロータを回転させながら侵入させ、円錐ロータが粉体相中を移動するときに発生するトルクまたは荷重を測定することにより測定する方法であって、円錐ロータの侵入速度(mm/min)/円錐ロータの回転数(rpm)の値が2/1〜20/1の条件でトルクまたは荷重を測定することを内容とする技術が記載され、特開2004−177850号公報には、粉体相中に円錐ロータを回転させながら侵入させ、円錐ロータが粉体相中を移動するときに発生するトルクまたは荷重を測定することにより測定する装置であって、円錐ロータを予め回転させた後粉体相中に侵入させるようにしたことを内容とする技術が記載されているが、これら特許文献の技術をさらに改良したものとして特開2006−78257号公報ではトナーのように流動性のよいものを測定する場合にもトルクが小さく、測定バラツキの影響を強く受け、トナー間の違いを評価するに適した方法が提案されている。

【0063】

本発明者らはトナーの流動性を上記トルク評価法により精密に評価し、本トルク評価法により評価したトルクがクリーニング特性と密接な相関を有することを見出した。本トルク評価法により評価したトルクが大きいトナーでは、圧密条件下でのトナー粒子間の相互に作用する力が大きく、感光体上の転写残トナーをブクリーニングレード等でせき止める(クリーニングする)工程において、ブレードによりせき止められたトナーが凝集しトナー層を形成しやすい。したがって、転写残トナーがブレードのみでなく、ブレードでせき止められたこのトナー層によってもせき止められ、クリーニングブレードをすり抜けるトナー量が減少し良好なクリーニング性を得ることができる。

本トルク評価法により評価したトルクが1.2mNm未満ではクリーニング性が悪化し、一方で本トルク評価法により評価したトルクが2.0mNmを超えると、クリーニング以外にの工程で流動性が低いことによる不具合、具体的には配管内でのトナー詰まりの発生など不具合が顕著となる。このため本トルク評価法により評価したトルクには最適範囲があり、その値は1.2mNm〜2,0mNm、特に好ましくは1.4mNm〜2.0mNmである。

【0064】

本トルク評価法は、前記の特開2006−78257号公報に記載されたものであり、粉体相中に円錐ロータを回転させながら、侵入(下降)させたり、引抜(アップ)いたりさせ、そのときに円錐ロータやトナー粉体相が入っている容器にかかるトルクおよび荷重を測定し、そのトルクおよび荷重の関係により流動性を評価するものである。円錐ロータの形状は、円錐の頂角が60°であるものが適している。円錐ロータの長さは、トナー粉体相の中に円錐ロータ表面が連続的に存在するような、充分な長さが必要であり、本発明では30mmのものを用いた。また、円錐ロータ表面には溝が切ってある方がよい。円錐ロータの材質面とトナー粒子との摩擦成分を測定するのではなく、トナー粒子とトナー粒子との摩擦成分を測定する方がよい。そのためには、円錐ロータが回転しながらトナー粉体相の中に侵入していくとき、円錐ロータ表面に切ってある溝の中にトナー粒子が入り込んできて、その入り込んだトナー粒子と周りのトナー粒子との摩擦状態を測定するようにした方が適している。この溝の形状は問わないが、円錐ロータの材質面とトナー粒子との接触が小さくなるように工夫する必要がある。

【0065】

図2に本発明における円錐ロータの形状を示す。これは円錐の頂点からまっすぐ底辺方向に溝を切ったもので、その溝の断面が三角形の凹凸からなるのこぎり歯形歯形状をしている。この場合、円錐ロータ材質面とトナー粒子との接触は、三角溝の山の先端部分のみとなる。ほとんどが溝に入り込んだトナー粒子とその周辺のトナー粒子との接触となる。円錐ロータの材質は何でもよいが、加工しやすくて、表面が固く、変質しない材質がよい。また、帯電性を帯びない材質が適している。本発明ではCu製のものを用いた。

トナー粉体のトルクおよび荷重は、円錐ロータの回転数や円錐ロータの侵入速度により変化する。本測定では測定の精度を上げるために、トナー粒子同士の微妙な接触状態が測定できるように、円錐ロータの回転数や侵入速度を下げて測定するようにした。そのため、本発明では測定条件は以下のようになった。

・円錐ロータの回転数:1rpm

・円錐ロータの侵入速度:5mm/min

【0066】

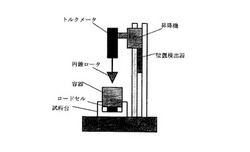

本発明における装置構成の概要は例えば図1のようになり、円錐ロータをシャフトの先端に取付け、トルクメータに固定する。そのトルクメータを昇降機により上下できるようにして、ステージの中央部にトナーを入れた容器を置くようにし、円錐ロータを下げることにより、容器の中央に円錐ロータが回転しながら侵入してくるようにする。円錐ロータにかかるトルクは上部にあるトルクメータにより検出し、トナーの入った容器にかかる荷重は容器の下にあるロードセルで検出する。円錐ロータの移動量は位置検出器で行う。この構成は一例であり、トナーの入った容器を昇降機により上下させたりするなど他の構成でもよい。図4に本発明における装置構成の概要の他の例を示す。

【0067】

図3に、本発明における円錐ロータの断面形状及び円錐頂角の変化の一例を示す。容器の材質については問わないが、粉体との帯電による影響が出ないように導電性の材質が適している。また、粉体を入れ替えながら測定するため、汚れを少なくするために表面が鏡面に近いものがよい。容器のサイズは重要であり、円錐ロータが回転しながら侵入するときに容器の壁の影響がでないように円錐ロータの直径に対して大き目の(直径)サイズを選択する必要があり、本発明では内径60mm、高さ30mmのアルミ製円筒容器を使用した。

トルクメータは高感度タイプのものが良く、非接触方式のものが適している。ロードセルは荷重レンジが広く、分解能の高いものが適している。位置検出器は、現在位置をモニタして検出された位置情報を、現在位置と予定位置とのズレをなくする制御のための制御信号としてエンコーダを介して昇降機のモータの駆動回路に帰還させることができるリニアスケール、光を用いた変位センサ等があるが、精度的に0.1mm以下の仕様が適している。昇降機は、サーボモータやステッピングモータを用いて、精度良く駆動できるものがよい。

【0068】

図4には圧密する機能を設けた装置の例を示す。装置は圧密ゾーンと測定ゾーンから成る。圧密ゾーンは、粉体を入れる容器(内経60mm、高さ30mmのアルミ製円筒容器)、その容器を上下させる昇降ステージ、圧密させるピストン、そのピストンに荷重を加えるおもり(重さ585gの60mm径の円柱形状おもり)から構成される。本構成では、容器にトナーを一定量(トナー相高さ23mmとなるよう)投入し、本装置にセットする。次に粉体を入れた試料容器を上昇させ、圧密用のピストンに接触させ、さらに上昇させてピストンにおもりの荷重が全てかかるようにおもりが支持板より浮いた状態になるようにし、一定時間(60秒)放置する。その後、粉体を入れた容器が載せてある昇降ステージを下げて、ピストンを粉体表面から離す。

【0069】

ピストンは、どんな材質でもよいが、粉体を押付ける表面の表面性がスムーズである必要がある。そのため、加工しやすくて、表面が固く、変質しない材質がよい。また、帯電による粉体付着がないようにする必要があり、導電性の材質が適している。本装置ではCu性のものを用いた。測定ゾーンは、粉体を入れる容器、その容器を上下させる昇降ステージ、ステージには荷重を測定するロードセル、粉体のトルクを測定するトルクメータ等から構成される。

【0070】

トルクおよび荷重測定に入るときには、決められた回転数、侵入速度で行なう。円錐ロータの回転方向は任意である。円錐ロータの侵入距離は、浅いとトルクや荷重の値が小さく、データの再現性等に問題が生じるため、データの再現性のある領域まで深く円錐ロータを侵入させた方がよい。本発明における検討結果では20mm侵入させた時のトルクを測定値とした。

測定モードは下記のとおりである。

[1]容器にトナーを充填する。

[2]トナー粉体相を加圧して、圧密状態作り出す。

[3]円錐ロータを回転させながら侵入させ、そのときのトルクを測定する 。

[4]円錐ロータがトナー表面層から予め設定した深さ迄侵入したところで、侵入動作を止める。

[5]円錐ロータを引抜く動作を開始する。

[6]円錐ロータの先端がトナー粉体相表面から抜け、完全にフリーになった時点

(トナー相表面直上のセカンドポジション)で円錐ロータの引抜き動作を停止 し、回転も止める。

以上の[1]〜[6]の操作を繰返して、測定を行なう。

【0071】

(SF−1、SF−2)

図1、図2は、形状係数SF−1、形状係数SF−2を説明するためにトナーの形状を模式的に表した図である。形状係数SF−1は、トナー形状の丸さの割合を示すものであり、下記式(1)で表される。トナーを2次元平面に投影してできる形状の最大長MXLNGの二乗を図形面積AREAで除して、100π/4を乗じた値である。

SF−1={(MXLNG)2/AREA}×(100π/4) ・・・式(1)

SF−1の値が100の場合トナーの形状は真球となり、SF−1の値が大きくなるほど不定形になる。

また、形状係数SF−2は、トナーの形状の凹凸の割合を示すものであり、下記式(2)で表される。トナーを2次元平面に投影してできる図形の周長PERIの二乗を図形面積AREAで除して、100π/4を乗じた値である。

SF−2={(PERI)2/AREA}×(100π/4) ・・・式(2)

SF−2の値が100の場合トナー表面に凹凸が存在しなくなり、SF−2の値が大きくなるほどトナー表面の凹凸が顕著になる。

形状係数の測定は、具体的には、走査型電子顕微鏡(S−800:日立製作所製)でトナーの写真を撮り、これを画像解析装置(LUSEX3:ニレコ社製)に導入し該トナーの粒子100個について解析して計算した。

D/Sを15〜40% 、(L/M)>2のトナーをSF-1、SF-2で表現すると、SF−1が130〜160の範囲にあり、形状係数SF−2が110〜140の範囲にある

【0072】

(FPIA)

平均円形度の計測には、前出のフロー式粒子像分析装置(「FPIA−2100」;シスメックス社製)を用いて計測し、解析ソフト(FPIA−2100 Data Processing Program for FPIA version00−10)を用いて解析を行った。解析条件として、測定対象粒径限定を2〜400μmとして解析し手得られる平均円形度を用い、D/Sを15〜40% 、(L/M)>2のトナーを平均円形度で表現すると、0.94〜0.98の範囲にある.

【0073】

(トナー濃度)

フルカラーが造形性装置においては、現像剤中のトナー濃度としてはトナー濃度3〜12wt%の範囲で用いられることが多い。画像濃度の制御は現像剤中のトナーとキャリアの粒径、すなわち表面積を考慮し、キャリア表面積に締めるトナーの占有面積が100%以下となるよう制御されるが、これはトナーとキャリアの十分な接触を維持し、トナーとキャリアの接触不良によるトナーの帯電不足を防止するための処置である。ここで、高トナー濃度の現像剤においては、トナー中の低融点ワックス、樹脂などがキャリア表面上に固着しキャリアの帯電能力を下げるという問題が生じやすい。

【0074】

(2μm以下粒経)

本発明のトナーの2μm以下粒子率及び円形度はフロー式粒子像分析装置FPIA−2000(東亜医用電子株式会社製)により計測できる。具体的な測定方法としては、容器中の予め不純固形物を除去した水100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスフォン酸塩を0.1〜0.5ml加え、更に測定試料を0.1〜0.5g程度加える。試料を分散した懸濁液は超音波分散器で約1〜3分間分散処理を行い、分散液濃度を3000〜1万個/μlとして前記装置によりトナーの形状及び分布を測定することによって得られる。

【0075】

(分子量)

本発明による分子量はGPC(ゲルパーミエーションクロマトグラフィー)により次のように測定される。40℃のヒートチャンバー中でカラムを安定させ、この温度におけるカラムに、溶媒としてTHFを毎分1mlの流速で流し、試料濃度として0.05〜0.6重量%に調製した樹脂のTHF試料溶液を50〜200μl注入して測定する。試料の分子量測定に当たっては、試料の有する分子量分布を、数種の単分散ポリスチレン標準試料により、作成された検量線の対数値とカウント数との関係から算出した。検量線作成用の標準ポリスチレン試料としては、例えば、Pressure Chemical Co.あるいは東洋ソーダ工業社製の分子量が6×102、2.1×103、4×103、1.75×104、5.1×104、1.1×105、3.9×105、8.6×105、2×106、4.48×106のものを用い、少なくとも10点程度の標準ポリスチレン試料を用いるのが適当である。また、検出器にはRI(屈折率)検出器を用いる。

【0076】

(酸価)

JIS K0070−1992に記載の測定方法に準拠して以下の条件で測定を行う。

試料調整 :ポリエステル0.5g(酢酸エチル可溶成分では0.3g)をトルエン120mlに添加して室温(23℃)で約10時間撹拌して溶解する。更にエタノール30mlを添加して試料溶液とする。

測定は上記記載の装置にて計算することが出来るが、具体的には次のように計算する。

あらかじめ標定されたN/10苛性カリ〜アルコール溶液で滴定し、アルコールカリ液の消費量から次の計算で酸価を求める。

酸価=KOH(ml数)×N×56.1/試料重量

(ただしNはN/10KOHのファクター)

【0077】

(水酸基価)

試料0.5gを100mlのメスフラスコに精秤し、これにアセチル化試薬5mlを正しく加える。その後100℃±5℃の浴中に浸して加熱する。1〜2時間後フラスコを浴から取り出し、放冷後水を加えて振り動かして無水酢酸を分解する。更に分解を完全にするため再びフラスコを浴中で10分間以上加熱し放冷後、有機溶剤でフラスコの壁を良く洗う。この液を前記電極を用いてN/2水酸化カリウムエチルアルコール溶液で電位差滴定を行いOH価を求める(JISK0070−1966に準ずる。)。

【0078】

(ガラス転移点)

理学電機社製のRigaku THRMOFLEX TG8110により、昇温速度10℃/minの条件にて測定される。

Tgの測定方法について概説する。Tgを測定する装置として、理学電機社製TG−DSCシステムTAS−100を使用した。

まず試料約10mgをアルミ製試料容器に入れ、それをホルダユニットにのせ、電気炉中にセットする。まず、室温から昇温速度10℃/minで150℃まで加熱した後、150℃で10min間放置、室温まで試料を冷却して10min放置、窒素雰囲気下で再度150℃まで昇温速度10℃/minで加熱してDSC測定を行った。Tgは、TAS−100システム中の解析システムを用いて、Tg近傍の吸熱カーブの接線とベースラインとの接点から算出した。

【0079】

次に、トナーの製造方法について説明する。ここでは、好ましい製造方法について示すが、これに限られるものではない。

【0080】

〔バインダー樹脂の製造方法〕

バインダー樹脂は以下の方法などで製造することができる。多価アルコール(PO)と多価カルボン酸(PC)を、テトラブトキシチタネート、ジブチルチンオキサイドなど公知のエステル化触媒の存在下、150〜280℃に加熱し、必要により減圧としながら生成する水を溜去して、水酸基を有するポリエステルを得る。次いで40〜140℃にて、これに多価イソシアネート化合物(PIC)を反応させ、イソシアネート基を有するプレポリマー(A)を得る。さらに(A)にアミン類(B)を0〜140℃にて反応させ、ウレア結合で変性されたポリエステルを得る。

(PIC)を反応させ)などの多価イソシアネート化合物(PIC)に対して不活性なものが挙げられる。

未変性ポリエステル(ii)を併用する場合は、水酸基を有するポリエステルと同様な方法で(ii)を製造し、これを前記(i)の反応完了後の溶液に溶解し、混合する。

【0081】

〔トナーの製造方法〕

(1)着色剤、未変性ポリエステル(i)、イソシアネート基を有するポリエステルプレポリマー(A)、離型剤を有機溶媒中に分散させトナー材料液を作る。

有機溶媒は、沸点が100℃未満の揮発性であることが、トナー母体粒子形成後の除去が容易である点から好ましい。具体的には、トルエン、キシレン、ベンゼン、四塩化炭素、塩化メチレン、1,2−ジクロロエタン、1,1,2−トリクロロエタン、トリクロロエチレン、クロロホルム、モノクロロベンゼン、ジクロロエチリデン、酢酸メチル、酢酸エチル、メチルエチルケトン、メチルイソブチルケトンなどを単独あるいは2種以上組合せて用いることができる。特に、トルエン、キシレン等の芳香族系溶媒及び塩化メチレン、1,2−ジクロロエタン、クロロホルム、四塩化炭素等のハロゲン化炭化水素が好ましい。

有機溶媒の使用量は、ポリエステルプレポリマー100質量部に対し、通常0〜300質量部、好ましくは0〜100質量部、さらに好ましくは25〜70質量部である。

【0082】

(2)トナー材料液を界面活性剤、樹脂微粒子の存在下、水系媒体中で乳化させる。

水系媒体は、水単独でも良いし、アルコール(メタノール、イソプロピルアルコール、エチレングリコールなど)、ジメチルホルムアミド、テトラヒドロフラン、セルソルブ類(メチルセルソルブなど)、低級ケトン類(アセトン、メチルエチルケトンなど)などの有機溶媒を含むものであってもよい。

トナー材料液100質量部に対する水系媒体の使用量は、通常50〜2000質量部、好ましくは100〜1000質量部である。50質量部未満ではトナー材料液の分散状態が悪く、所定の粒径のトナー粒子が得られない。20000質量部を超えると経済的でない。

【0083】

水系媒体に分散させる前記樹脂微粒子のガラス転移点(Tg)は、好ましくは50〜110℃、より好ましくは50〜90℃であり、ガラス転移点(Tg)が50℃未満の場合、トナー保存性の悪化、又はリサイクル時トナー回収経路にて固着、凝集する確率が高くなる。ガラス転移点(Tg)が110℃超の場合、樹脂微粒子が定着紙との接着性を阻害してしまい、定着下限温度が上がってしまう。更に好ましい範囲としては50〜70℃の範囲が挙げられる。また、その重量平均分子量は10万以下であることが望ましい。好ましくは5万以下である。その下限値は、通常、4000である。重量平均分子量が10万を超える場合、樹脂微粒子が定着紙との接着性を阻害してしまい、定着下限温度が上がってしまう。

【0084】

前記樹脂微粒子は水性分散体を形成しうる樹脂であれば公知の樹脂が使用でき、熱可塑性樹脂でも熱硬化性樹脂でもよいが、例えばビニル系樹脂、ポリウレタン樹脂、エポキシ樹脂、ポリエステル樹脂等が挙げられる。樹脂微粒子としては、上記の樹脂を2種以上併用しても差し支えない。このうち好ましいのは、微細球状樹脂粒子の水性分散体が得られやすい点から、ビニル系樹脂、ポリウレタン樹脂、エポキシ樹脂、ポリエステル樹脂又はそれらの併用樹脂からなるものが好ましい。

ビニル系樹脂としては、ビニル系モノマーを単独重合また共重合したポリマーで、例えば、スチレン−アクリル酸エステル樹脂、スチレン−メタクリル酸エステル樹脂、スチレン−ブタジエン共重合体、アクリル酸−アクリル酸エステル重合体、メタクリル酸−アクリル酸エステル重合体、スチレン−アクリロニトリル共重合体、スチレン−無水マレイン酸共重合体、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体等が挙げられる。

樹脂微粒子において、その体積平均粒径は、光散乱光度計(大塚電子製)にて測定した値で、10〜200nm、好ましくは20〜80nmである。

【0085】

また、水系媒体中の分散を良好にするために、界面活性剤を適宜加えることができる。

界面活性剤としては、アルキルベンゼンスルホン酸塩、α−オレフィンスルホン酸塩、リン酸エステルなどのアニオン性界面活性剤、アルキルアミン塩、アミノアルコール脂肪酸誘導体、ポリアミン脂肪酸誘導体、イミダゾリンなどのアミン塩型や、アルキルトリメチルアンモニム塩、ジアルキルジメチルアンモニウム塩、アルキルジメチルベンジルアンモニウム塩、ピリジニウム塩、アルキルイソキノリニウム塩、塩化ベンゼトニウムなどの4級アンモニウム塩型のカチオン性界面活性剤、脂肪酸アミド誘導体、多価アルコール誘導体などの非イオン界面活性剤、例えばアラニン、ドデシルジ(アミノエチル)グリシン、ジ(オクチルアミノエチル)グリシンやN−アルキル−N,N−ジメチルアンモニウムべタインなどの両性界面活性剤が挙げられる。

【0086】

また、フルオロアルキル基を有する界面活性剤を用いることにより、非常に少量でその効果をあげることができる。好ましく用いられるフルオロアルキル基を有するアニオン性界面活性剤としては、炭素数2〜10のフルオロアルキルカルボン酸及びその金属塩、パ ーフルオロオクタンスルホニルグルタミン酸ジナトリウム、3−[ω−フルオロアルキル(C6〜C11)オキシ]−1−アルキル(C3〜C4)スルホン酸ナトリウム、3−[ω−フルオロアルカノイル(C6〜C8)−N−エチルアミノ]−1−プロパンスルホン酸ナトリウム、フルオロアルキル(C11〜C20)カルボン酸及び金属塩、パーフルオロアルキルカルボン酸(C7〜C13)及びその金属塩、パーフルオロアルキル(C4〜C12)スルホン酸及びその金属塩、パーフルオロオクタンスルホン酸ジエタノールアミド、N−プロピル−N−(2−ヒドロキシエチル)パーフルオロオクタンスルホンアミド、パーフルオロアルキル(C6〜C10)スルホンアミドプロピルトリメチルアンモニウム塩、パーフルオロアルキル(C6〜C10)−N−エチルスルホニルグリシン塩、モノパーフルオロアルキル(C6〜C16)エチルリン酸エステルなどが挙げられる。

商品名としては、サーフロンS−111、S−112、S−113(旭硝子社製)、フロラードFC−93、FC−95、FC−98、FC−129(住友3M社製)、ユニダインDS−101、DS−102(ダイキン工業社製)、メガファックF−110、F−120、F−113、F−191、F−812、F−833(大日本インキ社製)、エクトップEF−102、103、104、105、112、123A、123B、306A、501、201、204、(トーケムプロダクツ社製)、フタージェントF−100、F150(ネオス社製)などが挙げられる。

【0087】

また、カチオン性界面活性剤としては、フルオロアルキル基を右する脂肪族1級、2級もしくは2級アミン酸、パーフルオロアルキル(C6−C10)スルホンアミドプロピルトリメチルアンモニウム塩などの脂肪族4級アンモニウム塩、ベンザルコニウム塩、塩化ベンゼトニウム、ピリジニウム塩、イミダゾリニウム塩、商品名としてはサーフロンS−121(旭硝子社製)、フロラードFC−135(住友3M社製)、ユニダインDS−202(ダイキンエ業杜製)、メガファックF−150、F−824(大日本インキ社製)、エクトップEF−132(トーケムプロダクツ社製)、フタージェントF−300(ネオス社製)などが挙げられる。

【0088】

樹脂微粒子は、水系媒体中で形成されるトナー母体粒子を安定化させるため、又は、ワックスのトナー最表面への露出を防ぐために加えられる。このために、トナー母体粒子の表面上に存在する被覆率が10〜90%の範囲になるように加えられることが好ましい。例えば、ポリメタクリル酸メチル微粒子1μm、及び3μm、ポリスチレン微粒子0.5μm及び2μm、ポリ(スチレン―アクリロニトリル)微粒子1μm、商品名では、PB−200H(花王社製)、SGP(総研社製)、テクノポリマーSB(積水化成品工業社製)、SGP−3G(総研社製)、ミクロパール(積水ファインケミカル社製)等がある。

また、リン酸三カルシウム、炭酸カルシウム、酸化チタン、コロイダルシリカ、ヒドロキシアパタイト等の無機化合物分散剤も用いることができる。

【0089】

上記の樹脂微粒子、無機化合物分散剤と併用して使用可能な分散剤として、高分子系保護コロイドにより分散液滴を安定化させても良い。例えばアクリル酸、メタクリル酸、α−シアノアクリル酸、α−シアノメタクリル酸、イタコン酸、クロトン酸、フマール酸、マレイン酸又は無水マレイン酸などの酸類、あるいは水酸基を含有する(メタ)アクリル系単量体、例えばアクリル酸−β−ヒドロキシエチル、メタクリル酸−β−ヒドロキシエチル、アクリル酸−β−ヒドロキシプロビル、メタクリル酸−β−ヒドロキシプロピル、アクリル酸−γ−ヒドロキシプロピル、メタクリル酸−γ−ヒドロキシプロピル、アクリル酸−3−クロロ2−ヒドロキシプロビル、メタクリル酸−3−クロロ−2−ヒドロキシプロピル、ジエチレングリコールモノアクリル酸エステル、ジエチレングリコールモノメタクリル酸エステル、グリセリンモノアクリル酸エステル、グリセリンモノメタクリル酸エステル、N−メチロールアクリルアミド、N−メチロールメタクリルアミドなど、ビニルアルコール又はビニルアルコールとのエーテル類、例えばビニルメチルエーテル、ビニルエチルエーテル、ビニルプロピルエーテルなど、又はビニルアルコールとカルボキシル基を含有する化合物のエステル類、例えば酢酸ビニル、プロピオン酸ビニル、酪酸ビニルなど、アクリルアミド、メタクリルアミド、ジアセトンアクリルアミドあるいはこれらのメチロール化合物、アクリル酸クロライド、メタクリル酸クロライドなどの酸クロライド類、ビニルピリジン、ビニルピロリドン、ビニルイミダゾール、エチレンイミンなどの含窒素化合物、又はその複素環を有するものなどのホモポリマー又は共重合体、ポリオキシエチレン、ポリオキシプロピレン、ポリオキシエチレンアルキルアミン、ポリオキシプロピレンアルキルアミン、ポリオキシエチレンアルキルアミド、ポリオキシプロピレンアルキルアミド、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンラウリルフェニルエーテル、ポリオキシエチレンステアリルフェニルエステル、ポリオキシエチレンノニルフェニルエステルなどのポリオキシエチレン系、メチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース類などが使用できる。

【0090】

分散の方法としては特に限定されるものではないが、低速せん断式、高速せん断式、摩擦式、高圧ジェット式、超音波などの公知の設備が適用できる。この中でも、分散体の粒径を2〜20μmにするために高速せん断式が好ましい。高速せん断式分散機を使用した場合、回転数は特に限定はないが、通常1000〜30000rpm、好ましくは5000〜20000rpmである。分散時間は特に限定はないが、バッチ方式の場合は、通常0.1〜5分である。分散時の温度としては、通常、0〜150℃(加圧下)、好ましくは40〜98℃である。

【0091】

(3)乳化液の作製と同時に、アミン類(B)を添加し、イソシアネート基を有するポリエステルプレポリマー(A)との反応を行わせる。

この反応は、分子鎖の架橋及び/又は伸長を伴う。反応時間は、ポリエステルプレポリマー(A)の有するイソシアネート基構造とアミン類(B)との反応性により選択されるが、通常10分〜40時間、好ましくは2〜24時間である。反応温度は、通常、0〜150℃、好ましくは40〜98℃である。また、必要に応じて公知の触媒を使用することができる。具体的にはジブチルチンラウレート、ジオクチルチンラウレートなどが挙げられる。

【0092】

(4)反応終了後、乳化分散体(反応物)から有機溶媒を除去し、洗浄、乾燥してトナー母体粒子を得る。

有機溶媒を除去するためには、系全体を徐々に層流の攪拌状態で昇温し、一定の温度域で強い攪拌を与えた後、脱溶媒を行うことで紡錘形のトナー母体粒子が作製できる。また、分散安定剤としてリン酸カルシウム塩などの酸、アルカリに溶解可能な物を用いた場合は、塩酸等の酸により、リン酸カルシウム塩を溶解した後、水洗するなどの方法によって、トナー母体粒子からリン酸カルシウム塩を除去する。その他酵素による分解などの操作によっても除去できる。

【0093】

(5)上記で得られたトナー母体粒子に、荷電制御剤を打ち込み、ついで、シリカ微粒子、酸化チタン微粒子等の無機微粒子を外添させ、トナーを得る。

荷電制御剤の打ち込み、及び無機微粒子の外添は、ミキサー等を用いた公知の方法によって行われる。これにより、小粒径であって、粒径分布のシャープなトナーを容易に得ることができる。さらに、有機溶媒を除去する工程で強い攪拌を与えることで、真球状からラクビーボール状の間の形状を制御することができ、さらに、表面のモフォロジーも滑らかなものから梅干形状の間で制御することができる。

【0094】

本発明のプロセスカートリッジは、前記の画像形成用トナーが現像手段のトナー収納部に充填されてなるものである。

【実施例】

【0095】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明はこれら実施例に限定されるものではない。なお、ここでの部は質量部である。

【0096】

(実施例1)

(有機微粒子エマルションの合成)

撹拌棒及び温度計をセットした反応容器に、水683部、メタクリル酸エチレンオキサイド付加物硫酸エステルのナトリウム塩(エレミノールRS−30、三洋化成工業製)11部、スチレン83部、メタクリル酸83部、アクリル酸ブチル110部、過硫酸アンモニウム1部を仕込み、3800回転/分で30分間撹拌したところ、白色の乳濁液が得られた。加熱して、系内温度75℃まで昇温し、4時間反応させた。さらに、1%過硫酸アンモニウム水溶液30部加え、75℃で6時間熟成してビニル系樹脂(スチレン−メタクリル酸−アクリル酸ブチル−メタクリル酸エチレンオキサイド付加物硫酸エステルのナトリウム塩の共重合体)の水性分散液[微粒子分散液1]を得た。[微粒子分散液1]をレーザー回折/散乱式粒度分布測定装置(LA−920:堀場製作所製)で測定した体積平均粒径は、110nmであった。[微粒子分散液1]の一部を乾燥して樹脂分を単離した。該樹脂分のTgは58℃であり、重量平均分子量は13万であった。

【0097】

(水相の調整)

水990部、[微粒子分散液1]83部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.3%水溶液(エレミノールMON−7:三洋化成工業製)37部、酢酸エチル90部を混合撹拌し、乳白色の液体を得た。これを[水相1]とする。

【0098】

(低分子ポリエステル1の合成)

冷却管、撹拌機及び窒素導入管の付いた反応容器中に、ビスフェノールAエチレンオキサイド2モル付加物724部、テレフタル酸276部を入れ、常圧下230℃で7時間重縮合し、さらに10〜15mmHgの減圧下で5時間反応して[低分子ポリエステル1]を得た。[低分子ポリエステル1]は、数平均分子量2300、重量平均分子量6700、ピーク分子量3800、Tg43℃、酸価4であった。

【0099】

(中間体ポリエステルの合成)

冷却管、撹拌機及び窒索導入管の付いた反応容器中に、ビスフェノールAエチレンオキサイド2モル付加物682部、ビスフェノールAプロピレンオキサイド2モル付加物81部、テレフタル酸283部、無水トリメリット酸22部及びジブチルチンオキサイド2部を入れ、常圧下230℃で7時間反応し、さらに10〜15mmHgの減圧で5時間反応した[中間体ポリエステル1]を得た。[中間体ポリエステル1]は、数平均分子量2200、重量平均分子量9700、ピーク分子量3000、Tg54℃、酸価0.5、水酸基価52であった。

次に、冷却管、撹拌機及び窒素導入管の付いた反応容器中に、[中間体ポリエステル1]410部、イソホロンジイソシアネート89部、酢酸エチル500部を入れ100℃で5時間反応し、[プレポリマー1]を得た。[プレポリマー1]の遊離イソシアネート質量%は、1.53%であった。

【0100】

(ケチミンの合成)

撹拌棒及び温度計をセットした反応容器に、イソホロンジアミン170部とメチルエチルケトン75部を仕込み、50℃で4時間半反応を行い、[ケチミン化合物1]を得た。[ケチミン化合物1]のアミン価は417であった。

【0101】

(マスターバッチの合成)

水1200部、カーボンブラック(Printex35:デクサ製)540部[DBP吸油量=42ml/100mg、pH=9.5]、ポリエステル樹脂1200部を加え、ヘンシェルミキサー(三井鉱山社製)で混合し、混合物を2本ロールを用いて130℃で1時間混練後、圧延冷却しパルペライザーで粉砕、[マスターバッチ1]を得た。

【0102】

(油相の作製)

撹拌棒及び温度計をセットした容器に、[低分子ポリエステル1]378部、パラフィンワックス(融点70℃)100部、酢酸エチル947部を仕込み、撹拌下80℃に昇温し、80℃のまま5時間保持した後、1時間で30℃に冷却した。次いで、容器に[マスターバッチ1]500部、有機変性モンモリロナイト30部、酢酸エチル500部を仕込み、1時間混合し[原料溶解液1]を得た。

【0103】

[原料溶解液1]1324部を容器に移し、ビーズミル(ウルトラビスコミル:アイメックス社製)を用いて、送液速度1kg/hr、ディスク周速度6m/秒、0.5mmジルコニアビーズを80体積%充填、3パスの条件で、カーボンブラック、ワックスの分散を行った。次いで、[低分子ポリエステル1]の65%酢酸エチル溶液1324部を加え、上記条件のビーズミルで2パスし、[顔料・ワックス分散液1]を得た。[顔料・ワックス分散液1]の固形分濃度は50%であった。

【0104】

(乳化〜脱溶剤)

[顔料・ワックス分散液1]749部、[プレポリマー1]を115部、[ケチミン化合物1]2.9部を容器に入れ、TKホモミキサー(特殊機化製)で5,000rpmで2分間混合した後、容器に[水相1]1200部を加え、TKホモミキサーで、回転数13,000rpmで25分間混合し[乳化スラリー1]を得た。

撹拌機及び温度計をセットした容器に、[乳化スラリー1]を投入し、30℃で7時間脱溶剤した後、45℃で7時間熟成を行い、[分散スラリー1]を得た。

【0105】

(洗浄〜乾燥)

[分散スラリー1]100部を減圧濾過した後、

I:濾過ケーキにイオン交換水100部を加え、TKホモミキサーで混合(回転数12,000rpmで10分間)した後濾過した。

II:Iの濾過ケーキに10%水酸化ナトリウム水溶液100部を加え、TKホモミキサーで混合(回転数12,000rpmで10分間)した後、減圧濾過した。

III:IIの濾過ケーキに10%塩酸100部を加え、TKホモミキサーで混合(回転数12,000rpmで10分間)した後濾過した。

IV:IIIの濾過ケーキにイオン交換水300部を加え、TKホモミキサーで混合(回転数12,000rpmで10分間)した後濾過する操作を2回行い、[濾過ケーキ1]を得た。

[濾過ケーキ1]を循風乾燥機にて45℃で48時間乾燥し、目開き75μmメッシュで篩い、[トナー母体粒子1]を得た。その後、[トナー母体粒子1]100部に疎水性シリカ1部と、疎水化酸化チタン1部をヘンシェルミキサーにて混合して実施例1のトナーを得た。

【0106】

(比較例1)

有機変性モンモリロナイト30部を0部に変更した以外は実施例1と同様にして比較例1のトナーを得た。

【0107】

(比較例2)

離型剤であるパラフィンワックス(融点70℃)100部を、カルナバワックス(融点70℃)100部にした以外は実施例1と同様にして比較例2のトナーを得た。

【0108】

(比較例3)

有機変性モンモリロナイト30部を0部に、離型剤でパラフィンワックス(融点70℃)100部をパラフィンワックス(融点110℃)100部にした以外は実施例1と同様にして比較例3のトナーを得た。

【0109】

(比較例4)

有機変性モンモリロナイト30部を0部に、離型剤であるパラフィンワックス(融点70℃)100部をカルナバワックス(融点70℃)100部にした以外は実施例1と同様にして比較例4のトナーを得た。

【0110】

(実施例2)

有機変性モンモリロナイト30部を48部に変更した以外は実施例1と同様にして実施例2のトナーを得た。

【0111】

(実施例3)

有機変性モンモリロナイト30部を12部に変更した以外は実施例1と同様にして実施例3のトナーを得た。

【0112】

(実施例4)

離型剤であるパラフィンワックス(融点70℃)100部を150部にした以外は実施例1と同様にして実施例4のトナーを得た。

【0113】

(実施例5)

離型剤であるパラフィンワックス(融点70℃)100部を75部にした以外は実施例1と同様にして実施例5のトナーを得た。

【0114】

(実施例6)

低分子量ポリエステル1を下記の低分子量ポリエステル2に変更した以外は実施例1と同様にして実施例6のトナーを得た。

(低分子量ポリエステル2の合成)

冷却管、攪拌機及び窒素導入管の付いた反応槽中に、ビスフェノールAエチレンオキサイド2モル付加物690部、テレフタル酸335部を投入し、常圧窒素気流下のもと、210℃で10時間縮合反応した。次いで10〜15mmHgの減圧下で脱水しながら5時間反応を継続した後に冷却し、低分子量ポリエステル2を得た。得られた低分子量ポリエステル2は重量平均分子量6,000、酸価20KOHmg/g、ガラス転移点55℃であった。

【0115】

(実施例7)

TK式ホモミキサーでの攪拌回転数を上げて実施例1より粒径を小さくした以外は実施例1と同様にして実施例7のトナーを得た。

【0116】

前記実施例及び比較例で得たトナーの性状を表1に示す。

【表1】

【0117】

(二成分型現像剤の製造例)

上記製造例、比較例のトナーと、下記製造法のキャリアをトナーとキャリアのそうりょうを1kg、トナー濃度3wt%、12wt%となるようをターブラーミキサーで攪拌強度最強で10分間混合し、表2に記載の評価に使用した。

【0118】

キャリア製造法:

アクリル樹脂溶液(固形分50wt%) 21.0部

グアナミン溶液(固形分70wt%) 6.4部

アルミナ粒子[0.3μm、固有抵抗1014(Ω・cm)] 7.6部

シリコン樹脂溶液[固形分23wt%

(SR2410:東レ・ダウコーニング・シリコーン社製)] 65.0部

アミノシラン[固形分100wt%

(SH6020:東レ・ダウコーニング・シリコーン社製)] 0.3部

トルエン 60部

ブチルセロソルブ 60部

をホモミキサーで10分間分散し、アルミナ粒子を含むアクリル樹脂及びシリコン樹脂のブレンド被覆膜形成溶液を得た。芯材として焼成フェライト粉[(MgO)1.8(MnO)49.5(Fe2O3)48.0:平均粒径;35μm]を用い、上記被覆膜形成溶液を芯材表面に膜厚0.15μmになるようにスピラコーター(岡田精工社製)により塗布し乾燥した。得られたキャリアを電気炉中にて150℃で1時間放置して焼成した。冷却後フェライト粉バルクを目開き106μmの篩を用いて解砕し、[キャリア1]とした。結着樹脂膜厚測定は、透過型電子顕微鏡にてキャリア断面を観察することにより、キャリア表面を覆う被覆膜を観察することができるため、その膜厚の平均値をもって膜厚とした。

【0119】

(トナー流動性の評価)

トナーの流動性は、図-4の本評価装置を用いて評価し、円錐ロータが圧密荷重585gで60秒間圧密したトナー粉体相表面から20mm侵入したときのトルクを測定した。円錐ロータの評価条件は以下のようにした。

・円錐ロータの頂角 :60°

・円錐ロータの回転数 :1rpm

・円錐ロータの侵入速度:5mm/min

【0120】

(クリーニング性の評価)

1.得られたトナー、装置を全て25℃、50%環境室に1日放置。

2.Imagio neo C600市販品PCUのトナーを全て除去し、現像装置中にキャリアのみを残す。

3.キャリアのみになった現像装置中に、サンプルとなるブラックトナーを28g投入し、トナー濃度7%の現像剤を400g作成する。

4.Imagio neo C600本体に、現像装置を装着し、現像スリーブ線速300mm/sで、現像装置のみを5分間空回しさせる。

5.現像スリーブ、感光体ともに300mm/sトレーリングで回転させ、感光体上のトナー0.6±0.05mg/cm2となるように帯電電位、現像バイアスを調整した。

6.クリーニングブレードは、Imagio neo C600市販品PCU搭載のクリーニングブレード1枚のみとし、その弾性率は70%、厚さは2mm、カウンターで像担持体に対する当接角度は20°とした。

7.上記現像条件において、転写率が96±2%となるよう、転写電流を調整。

8.上記設定値を用いて、通紙方向に4cm、通紙幅方向に25cmの帯を入れたチャート(図7)を1000枚出力した。

9.最後に出力された画像について、白地部である印刷用紙通紙方向中央部、かつ、幅方向中央部の画質を評価し、クリーニング不良による異常画像発生の有無で評価した。

10.出力画像の評価には、画像ID(X−RITE社製 X−RITE938、v値)を測定した。

11.通紙していない紙の画像IDに比べ、通紙後の画像IDが0.01以下である時に、クリーニング性OK(○)、それ以上であるときに、クリーニング性NG(×)とランク評価した。

【0121】

(キャリアの帯電能力低下)

デジタルフルカラー複写機(リコー社製imagioColor2800)を用い、温度25℃、湿度50%の環境において単色モードで50%画像面積の画像チャートを30,000枚ランニング出力した後、現像剤を一部サンプリングしてブローオフ法により帯電量を測定して、キャリアの帯電能力の低下量を評価した。30,000枚ランニング前後での帯電量の変化量が5μc/g未満の場合は○、5〜10μc/の場合は△、5〜10μc/を超える場合は×とした。また本試験において、トナー濃度を3wt%とした場合、12wt%とした場合の二通りの条件で試験を行った。

【0122】

(定着性評価)

定着ローラーとしてテフロン(登録商標)ローラーを使用した(株)リコー製複写機 MF2200定着部を改造した装置を用いて、これにリコー製のタイプ6200紙に未定着画像を作像したもの(トナー付着量1.0mg/cm2、2cm×7cmの長方形ベタ画像)を通紙し定着テストを行なった。

定着温度を5℃ずつ変化させてコールドオフセット発生温度とホットオフセット発生温度を求めた。なお、低温定着の評価条件は、紙送りの線速度を120mm/sec、面圧1.2Kgf/cm2、ニップ幅3mm、高温オフセットの評価条件は紙送りの線速度を50mm/sec、面圧2.0Kgf/cm2、ニップ幅4.5mmと設定した。

【0123】

実施例1〜7及び比較例1〜4で得たトナーを用いた二成分型現像剤の性能評価結果を表2に示す。

【表2】

【0124】

前記実施例1〜7に記載の評価から明らかなように、本発明のトナーの使用によれば、キャリアの帯電能力の低下が殆どなく、またクリーニング性に優れているため、多数枚の高画質のコピーが得られる。

【図面の簡単な説明】

【0125】

【図1】本発明における装置構成の概要の一例を示す図である。

【図2】本発明における円錐ロータの形の一例を示す図である。

【図3】本発明における円錐ロータの断面形状及び円錐頂角の変化の一例を示す図である。

【図4】本発明における装置構成の概要の他の例を示す図である。

【図5】SF−1測定概念図である

【図6】SF−2測定概念図である

【図7】実施例で用いたチャートである

【技術分野】

【0001】

本発明は、電子写真、静電記録、静電印刷等における静電荷像を現像する為の現像剤に使用されるトナー及び該トナーを保持するプロセスカートリッジに関する。更に詳しくは、直接または間接電子写真現像方式を用いた複写機、レーザープリンター及び、普通紙ファックス等に使用される画像形成用トナー、及びプロセスカートリッジに関する。

【背景技術】

【0002】

近年、市場からの高画質化の強い要求から、それに適した電子写真装置、それに使用するトナー現像剤の開発に拍車がかかっている。高画質化に対応したトナーとしては、小粒径で粒子径の揃ったトナーであることが必須である。トナーの粒径が揃い粒径分布がシャープになると、個々のトナー粒子の現像の際の挙動が揃って、微小ドット再現性が著しく向上する。粒径の揃ったトナーの製造方法として近年重合トナー工法が注目されている。 重合トナー工法には、懸濁重合の他、異型化が比較的容易な乳化重合法や溶解懸濁法などがある。即ち、トナーとしては、従来は粉砕トナーが用いられ、粉砕トナーを熱処理することによって球形化する技術は特公平4−27897号公報(特許文献2)、特開平6−317928号公報(特許文献3)などで提案されている。また、形成画像の高画質化や転写性の向上のために、トナーの小径化や球形化を図る技術が開発されており、懸濁重合法の他に、異型化が比較的容易な乳化重合法、溶解懸濁法など湿式中で球形トナーを製造する技術が特開平1−257857号公報(特許文献1)などで提案されている。

【0003】

トナーの粒径が揃い粒径分布がシャープになると、個々のトナー粒子の現像の際の挙動が揃って、微小ドット再現性が著しく向上する。しかしながら、小粒径で粒子径の揃ったトナーでは、クリーニングブレードと像担持体(感光体)の表面とのニップ部において、クリーニングブレードのエッジ部近傍の隙間からのクリーニング不良が発生し易くなる。

そこで、トナーの工夫によってクリーニング性を改善する方法が様々なかたちで提案されている。その中の一つとしてトナーを球形から異形にかえて対応する方法である。トナー形状を異形化することによって、トナーの粉体流動性を低下させ、ブレードクリーニングによってせき止めやすくするものである。ただし、トナーの異形の度合を大きくすぎると、現像の際などにトナーの挙動が不安定となり微少ドット再現性が悪化することになる。また、トナーの形状を凹凸状にした場合には、流動化剤として添加したシリカの凹部での付着が弱いことや、使用中の凹部へのシリカ移動が原因となって、トナーによる感光体汚染の問題や定着ローラへのトナー付着問題が発生しやすくなる。

【0004】

また、トナーを異形化することで、クリーニングに対するトナーの信頼性は向上するが、一方で定着の面で不具合が生じるようになる。即ち、トナーの形状を異形化すると、定着前の転写材上のトナー層における、トナーの充填密度が小さくなり、定着の際にトナー層中での熱伝導度が遅くなり、低温定着性が悪化してしまう。特に、定着の際の圧が従来に比べ小さい場合は、更に熱伝導度が悪くなり低温定着が阻害されてしまうことになる。特開平11−133665号公報(特許文献4)においては、Wadell実用球形度が0.90〜1.00のポリエステルからなるトナーを提案しているが、実質的に球形であるために、前述したトナーのクリーニング性の課題は解決されていない。

【0005】

トナーの低温定着化という点について、従来多用されてきたスチレン−アクリル系樹脂にかえて、低温定着性にすぐれ耐熱保存性も比較的良いポリエステル樹脂の使用が試みられている。しかし、更なる低温定着化のためには、樹脂そのものの熱特性をコントロールすることが必要となるが、ガラス転移温度(Tg)を下げすぎると耐熱保存性を悪化させたり、分子量を小さくして樹脂を軟化温度〔T(F1/2)〕を下げすぎるとホットオフセット発生温度を低下させるなどの問題がある。このため、低温定着性に優れるポリエステル樹脂でも、樹脂そのものの熱特性をコントロールすることにより低温定着性に優れ、かつホットオフセット発生温度の高いトナーを得るには至っていない。

また、熱特性をコントロールした結果、長時間の画像出力により複写機中の現像剤は長期間攪拌されるため、トナー中の離型剤や低融点ポリエステル成分がキャリアに付着しキャリアの帯電能力を低下させるために現像剤の帯電量が低下する傾向が強い。

【0006】

前記の溶解懸濁法においては、低温定着が可能なポリエステル樹脂を使用できるメリットはあるが、オイルレス定着を達成するため、離型幅を広げるための高分子制御と生産の中で樹脂や着色剤を溶剤に溶解又は分散する工程において高分子量成分を加えるため、液粘度が上がり生産性上の問題が発生しやすくなる。そして、それらの問題はまだ解消されていない。特に、溶解懸濁法においては、特開平9−15903公報(特許文献5)で、トナー表面形状について球形且つ凹凸形状にすることによりクリーニングの改善を図ることが提案されているが、規則性のない不定形トナーであるため帯電安定性にかけ、さらに基本的な耐久品質や離型性確保するための高分子量設計ができておらず満足すべき品質のトナーは得られていないのが実情である。

【0007】

【特許文献1】特開平1−257857号公報

【特許文献2】特公平4−27897号公報

【特許文献3】特開平6−317928号公報

【特許文献4】特開平11−133665号公報

【特許文献5】特開平9−15903号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の従来技術が有する問題点に鑑みてなされたものであって、その第1の目的は、微小ドット再現性に優れた高品位な画質を得ることができる小粒径かつシャープな粒径分布を有する画像形成用トナーを提供することである。第2の目的は、クリーニング性および低温定着性に優れたかつ、長期の使用においてもキャリアへのトナー成分の付着が少なく、帯電能力を低下させない画像形成用トナーを提供することである。第3の目的は、上記画像形成用トナーを用いるプロセスカートリッジを提供することである。

【課題を解決するための手段】

【0009】

上記の課題は、下記(1)〜(6)の発明によって解決される。

(1)少なくとも結着樹脂、着色剤、離型剤及び無機フィラーを含有する画像形成用トナーであって、該離型剤が融点60〜90℃のパラフィンワックスであり、該無機フィラーがモンモリロナイト若しくはその変性物であり、該トナーのDSC測定における離型剤由来の吸熱ピークの吸熱量が3.0〜6.0J/gの範囲であり、該トナーの平均円形度が0.94以上であり、かつ、該トナー粉体相を予め圧密手段により圧密状態にした後、表面に溝が切ってある円錐ロータを回転させながら圧密状態にしたトナー粉体相に侵入させ、円錐ロータが粉体相中を移動するときに発生するトルクを測定することによりトナーの流動性を評価するトナー評価方法において、内径60mmの円筒容器に投入し圧密荷重585gで60秒間圧密したトナー粉体相に、頂角が60°の円錐ロータを回転数1rpm、侵入速度5/minで粉体相に20mm侵入させたときのトルクが1.4〜2.0mNmである,

ことを特徴とする画像形成用トナー。

(2)前記トナーは、少なくとも有機溶媒中に、窒素原子を含む官能基を有するポリエステルプレポリマー、ポリエステル、着色剤、離型剤及び無機フィラ−を溶解又は分散させたトナー材料液を、水系媒体中で架橋及び/又は伸長反応させて得られるものであり、該トナーの形状係数SF−1が130〜160の範囲にあり、かつ形状係数SF−2が110〜140の範囲にあることを特徴とする上記(1)に記載の画像形成用トナー。

(3)前記トナーは、重量平均粒径(D4)が3〜8μmで、重量平均粒径(D4)と個数平均粒径(Dn)との比(D4/Dn)が1.00〜1.30の範囲にあることを特徴とする上記(1)又は(2)に記載の画像形成用トナー。

(4)前記トナーのガラス転移点が40〜60℃であることを特徴とする上記(1)〜(3)のいずれかに記載の画像形成用トナー。

(5)前記トナーの2μm以下の粒子が1〜10個数%であることを特徴とする上記(1)〜(4)のいずれかに記載の画像形成用トナー。

(6)像担持体、該像担持体の表面を帯電させる帯電手段、該像担持体上に露光することによって潜像を書き込む露光手段、該像担持体上に書き込まれた潜像をトナーで現像する現像手段、現像されたトナー像を中間転写体又は印刷用紙に転写する転写手段、及び転写し切れなかった該像担持体上転写残トナーをクリーニングするクリーニング手段のうち少なくとも、像担持体と該現像手段とを有するプロセスカートリッジであって、該現像手段がトナー若しくはトナーとキャリアからなる現像剤を充填し、かつ、該トナーが上記(1)〜(5)のいずれかに記載の画像形成用トナーであることを特徴とするプロセスカートリッジ。

【発明の効果】

【0010】

本発明の画像形成用トナーは、クリーニング性および低温定着性に優れ、かつ、長期の使用においてもキャリアへのトナー成分の付着が少なく、帯電能力を低下させないため、多数枚の良質のコピーが得られる。特に、トナーが水系で造粒された球形で小粒径のものであっても、十分にクリーニング可能な画像形成装置或いはプロセスカートリッジに用いることができる。

【発明を実施するための最良の形態】

【0011】

以下に、本発明をさらに詳細に説明する。

本発明の画像形成用トナーは、少なくとも結着樹脂、着色剤、離型剤及び無機フィラーを含有するものである。

【0012】

〔結着樹脂〕

結着樹脂としては、公知の樹脂が使用でき、例えば、スチレン系樹脂、塩化ビニル樹脂、ロジン変性マレイン酸樹脂、フェノール樹脂、エポキシ樹脂、飽和ポリエステル樹脂、不飽和ポリエステル樹脂、低分子量ポリエチレン、低分子量ポリプロピレン、アイオノマー樹脂、ポリウレタン樹脂、シリコーン樹脂、ケトン樹脂、エチレン−エチルアクリレート共重合体、キシレン樹脂及びポリビニルブチラール樹脂等がある。これらの樹脂は単独で用いても併用してもよい。 本発明で使用される結着樹脂は、好ましくは、後記の水系媒体中で架橋又は伸長反応させて得られる樹脂である。

本発明において、結着樹脂のガラス転移点(Tg)は、通常40〜70℃、好ましくは40〜60℃である。40℃未満ではトナーの耐熱性が悪化し、70℃を超えると低温定着性が不十分となる。後記のウレア変性ポリエステル樹脂等の変性ポリエステルの共存により、本発明のトナーにおいては、公知のポリエステル系トナーと比較して、ガラス転移点が低くても耐熱保存性が良好な傾向を示す。

【0013】

〔着色剤〕

着色剤としては、公知の染料及び顔料が全て使用でき、例えば、カーボンブラック、ニグロシン染料、鉄黒、ナフトールイエローS、ハンザイエロー(10G、5G、G)、カドミュウムイエロー、黄色酸化鉄、黄土、黄鉛、チタン黄、ポリアゾイエロー、オイルイエロー、ハンザイエロー(GR、A、RN、R)、ピグメントイエローL、ベンジジンイエロー(G、GR)、パーマネントイエロー(NCG)、バルカンファストイエロー(5G、R)、タートラジンレーキ、キノリンイエローレーキ、アンスラザンイエローBGL、イソインドリノンイエロー、ベンガラ、鉛丹、鉛朱、カドミュウムレッド、カドミュウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレットVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ピグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、インジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトボン及びそれらの混合物が使用できる。着色剤の含有量はトナーに対して通常1〜15質量%、好ましくは3〜10質量%である。

【0014】

前記着色剤は樹脂と複合化されたマスターバッチとして用いることもできる。マスターバッチの製造、又はマスターバッチとともに混練されるバインダー樹脂としては、ポリスチレン、ポリ−p−クロロスチレン、ポリビニルトルエンなどのスチレン及びその置換体の重合体、あるいはこれらとビニル化合物との共重合体、ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリエステル、エポキシ樹脂、エポキシポリオール樹脂、ポリウレタン、ポリアミド、ポリビニルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、脂肪族又は脂環族炭化水素樹脂、芳香族系石油樹脂、塩素化パラフィン、パラフィンワックスなどが挙げられ、単独あるいは混合して使用できる。

【0015】

上記マスターバッチは、マスターバッチ用の樹脂と着色剤とを高せん断力をかけて混合、混練して得ることができる。この際着色剤と樹脂の相互作用を高めるために、有機溶剤を用いることができる。また、いわゆるフラッシング法と呼ばれる着色剤の水を含んだ水性ペーストを樹脂と有機溶剤とともに混合混練し、着色剤を樹脂側に移行させ、水分と有機溶剤成分を除去する方法も着色剤のウエットケーキをそのまま用いることができるため乾燥する必要がなく、好ましく用いられる。混合混練するには3本ロールミル等の高せん断分散装置が好ましく用いられる。

【0016】

〔離型剤〕

離型剤としては、融点60〜90℃のパラフィンワックスが使用される。パラフィンワックスは結着樹脂との分散の中で離型剤として効果的に定着ローラーとトナー界面との間で働き、これにより定着ローラーにオイルの如き離型剤を塗布することなく高温耐オフセットに対し効果を示す。なお、本発明におけるパラフィンワックスの融点は、DSC(示差走査熱量計)による最大吸熱ピークとした。パラフィンワックスの含有量は少なすぎるとトナーの離型作用に乏しく、不具合である。

また、本発明のトナーは、そのトナーのDSC測定における離型剤(パラフィンワックス)由来の吸熱ピークの吸熱量が3.0〜6.0J/gの範囲にあることが必要である。

【0017】

〔無機フィラー〕

トナー形状を制御するための無機フィラーとしては、シリカ、アルミナ、チタニアなどが挙げられるが、好ましくは、モンモリロナイトもしくはその有機変性物(クレイトンAPA)が用いられる。無機フィラーの機能は、トナー表面に凹凸を形成させることであり、そのメカニズムは下記のとおりである.即ち、本発明のトナーがトナー材料液を界面活性剤、樹脂微粒子の存在下、水系媒体中で乳化させるトナー製造方法においては、乳化時にトナー材料液中の無機フィラーが有機溶媒と水系溶媒の界面に移動し、乳化分散体(反応物)の表面形状に集まる。次に、乳化分散体(反応物)から有機溶媒を除去し、洗浄、乾燥する工程において、表面に存在する無機フィラーが反応物表面に凸凹を形成する。

従って、このような形状を得る上で、無機フィラー量は、結着樹脂100質量部に対して0.1〜10質量部の範囲で制御し形状を変化させることが出来、無機フィラー量が多いほどSF−1、SF−2の値が大きくなり異形化する。

【0018】

本発明のトナーには、必要に応じて、荷電制御剤を含有することができ、また必要に応じて、外添剤を外添させることができる。

【0019】

〔荷電制御剤〕

荷電制御剤としては公知のものが使用でき、例えばニグロシン系染料、トリフェニルメタン系染料、クロム含有金属錯体染料、モリブデン酸キレート顔料、ローダミン系染料、アルコキシ系アミン、4級アンモニウム塩(フッ素変性4級アンモニウム塩を含む)、アルキルアミド、燐の単体又は化合物、タングステンの単体又は化合物、フッ素系活性剤、サリチル酸金属塩及び、サリチル酸誘導体の金属塩等である。具体的にはニグロシン系染料のボントロン03、4級アンモニウム塩のボントロンP−51、含金属アゾ染料のボントロンS−34、オキシナフトエ酸系金属錯体のE−82、サリチル酸系金属錯体のE−84、フェノール系縮合物のE−89(以上、オリエント化学工業社製)、4級アンモニウム塩モリブデン錯体のTP−302、TP−415(以上、保土谷化学工業社製)、4級アンモニウム塩のコピーチャージPSYVP2038、トリフェニルメタン誘導体のコピーブルーPR、4級アンモニウム塩のコピーチャージ NEG VP2036、コピーチャージ NX VP434(以上、ヘキスト社製)、LRA−901、ホウ素錯体であるLR−147(日本カーリット社製)、銅フタロシアニン、ペリレン、キナクリドン、アゾ系顔料、その他スルホン酸基、カルボキシル基、4級アンモニウム塩等の官能基を有する高分子系の化合物が挙げられる。このうち、特にトナーを負極性に制御する物質が好ましく使用される。

荷電制御剤の使用量は、結着樹脂の種類、必要に応じて使用される添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではないが、好ましくは結着樹脂100質量部に対して、0.1〜10質量部の範囲で用いられる。好ましくは、0.2〜5質量部の範囲がよい。10質量部を超える場合にはトナーの帯電性が大きすぎ、荷電制御剤の効果を減退させ、現像ローラーとの静電的吸引力が増大し、現像剤の流動性低下や、画像濃度の低下を招く。

【0020】

〔外添剤〕

トナー粒子の流動性や現像性、帯電性を補助するための外添剤として、無機微粒子が好ましく用いられる。この無機微粒子の一次粒子径は、5mμ〜3μmが好ましく、特に5〜500mμであることが好ましい。また、BET法による比表面積は、100〜500m2/gであることが好ましい。この無機微粒子の使用割合は、トナーの0.01〜5質量%が好ましく、特に0.01〜2.0質量%であることが好ましい。

【0021】

無機微粒子の具体例としては、例えばシリカ、アルミナ、酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、酸化スズ、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ベンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、炭化ケイ素、窒化ケイ素などを挙げることができる。

この他、高分子系微粒子、たとえばソープフリー乳化重合や懸濁重合、分散重合によって得られるポリスチレン、メタクリル酸エステルやアクリル酸エステル共重合体やシリコーン、ベンゾグアナミン、ナイロンなどの重縮合系、熱硬化性樹脂による重合体粒子が挙げられる。

【0022】

このような外添剤は表面処理を行って、疎水性を上げ、高湿度下においても流動特性や帯電特性の悪化を防止することができる。例えばシランカップリング剤、シリル化剤、フッ化アルキル基を有するシランカップリング剤、有機チタネート系カップリング剤、アルミニウム系のカップリング剤、シリコーンオイル、変性シリコーンオイルなどが好ましい表面処理剤として挙げられる。特に、シリカ、酸化チタンに上記の表面処理を施して得られる疎水性シリカ、疎水性酸化チタンを用いることが好ましい。

【0023】

本発明のトナーは、結着樹脂、離型剤(パラフィンワックス)、帯電制御剤等を混合溶融した後、これを粉砕し、分級し、これに外添剤を添加して製造することもできるが、好ましくは、トナーは、少なくとも有機溶媒中に、窒素原子を含む官能基を有するポリエステルプレポリマー、ポリエステル、着色剤、離型剤及び無機フィラ−を溶解又は分散させたトナー材料液を、水系媒体中で架橋及び/又は伸長反応させて製造することができる。

【0024】

前記のトナーを水系で製造する方法について説明すれば以下のとおりである。

このトナーは、具体的には、有機溶媒中に少なくとも活性水素と反応可能な変性ポリエステル系樹脂からなるバインダー成分(結着樹脂)及び着色剤からなるトナー組成分を溶解又は分散させて形成した溶解又は分散物を、分散剤を含む水素媒体中で架橋剤及び/又は伸長剤と反応させ、得られた分散液から溶媒を除去することにより製造される。

【0025】

〔変性ポリエステル系樹脂〕

本発明のトナーはバインダー成分として変性ポリエステル(i)を含む。変性ポリエステル(i)としては、ポリエステル樹脂中にエステル結合以外の結合基が存在したり、またポリエステル樹脂中に構成の異なる樹脂成分が共有結合、イオン結合などで結合した状態をさす。具体的には、ポリエステル末端に、カルボン酸基、水酸基と反応するイソシアネート基などの官能基を導入し、さらに活性水素含有化合物と反応させ、ポリエステル末端を変性したものを指す。

【0026】

変性ポリエステル(i)としては、イソシアネート基を有するポリエステルプレポリマー(A)とアミン類(B)との反応により得られるウレア変性ポリエステルなどが挙げられる。イソシアネート基を有するポリエステルプレポリマー(A)としては、多価アルコール(PO)と多価カルボン酸(PC)の重縮合物で、かつ活性水素基を有するポリエステルを、さらに多価イソシアネート化合物(PIC)と反応させたものなどが挙げられる。上記ポリエステルの有する活性水素基としては、水酸基(アルコール性水酸基及びフェノール性水酸基)、アミノ基、カルボキシル基、メルカプト基などが挙げられ、これらのうち好ましいものはアルコール性水酸基である。

【0027】

ウレア変性ポリエステルは、以下のようにして生成される。

多価アルコール化合物(PO)としては、2価アルコール(DIO)及び3価以上の多価アルコール(TO)が挙げられ、(DIO)単独、又は(DIO)と少量の(TO)との混合物が好ましい。2価アルコール(DIO)としては、アルキレングリコール(エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオールなど);アルキレンエーテルグリコール(ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールなど);脂環式ジオール(1,4−シクロヘキサンジメタノール、水素添加ビスフェノールAなど);ビスフェノール類(ビスフェノールA、ビスフェノールF、ビスフェノールSなど);上記脂環式ジオールのアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物;上記ビスフェノール類のアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物などが挙げられる。これらのうち好ましいものは、炭素数2〜12のアルキレングリコール及びビスフェノール類のアルキレンオキサイド付加物であり、特に好ましいものはビスフェノール類のアルキレンオキサイド付加物、及びこれと炭素数2〜12のアルキレングリコールとの併用である。3価以上の多価アルコール(TO)としては、3〜8価又はそれ以上の多価脂肪族アルコール(グリセリン、トリメチロールエタン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなど);3価以上のフェノール類(トリスフェノールPA、フェノールノボラック、クレゾールノボラックなど);上記3価以上のポリフェノール類のアルキレンオキサイド付加物などが挙げられる。

【0028】

多価カルボン酸(PC)としては、2価カルボン酸(DIC)及び3価以上の多価カルボン酸(TC)が挙げられ、(DIC)単独、及び(DIC)と少量の(TC)との混合 物が好ましい。

2価カルボン酸(DIC)としては、アルキレンジカルボン酸(コハク酸、アジピン酸、セバシン酸など);アルケニレンジカルボン酸(マレイン酸、フマール酸など);芳香族ジカルボン酸(フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸など)などが挙げられる。これらのうち好ましいものは、炭素数4〜20のアルケニレンジカルボン酸及び炭素数8〜20の芳香族ジカルボン酸である。

3価以上の多価カルボン酸(TC)としては、炭素数9〜20の芳香族多価カルボン酸(トリメリット酸、ピロメリット酸など)などが挙げられる。なお、多価カルボン酸(PC)としては、上述のものの酸無水物又は低級アルキルエステル(メチルエステル、エチルエステル、イソプロピルエステルなど)を用いて多価アルコール(PO)と反応させてもよい。

【0029】

多価アルコール(PO)と多価カルボン酸(PC)の比率は、水酸基[OH]とカルボキシル基[COOH]の当量比[OH]/[COOH]として、通常2/1〜1/1、好ましくは1.5/1〜1/1、さらに好ましくは1.3/1〜1.02/1である。

【0030】

多価イソシアネート化合物(PIC)としては、脂肪族多価イソシアネート(テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、2,6−ジイソシアナトメチルカプロエートなど);脂環式ポリイソシアネート(イソホロンジイソシアネート、シクロヘキシルメタンジイソシアネートなど);芳香族ジイソシアネート(トリレンジイソシアネート、ジフェニルメタンジイソシアネートなど);芳香脂肪族ジイソシアネート(α,α,α’,α’−テトラメチルキシリレンジイソシアネートなど);イソシアネート類;前記ポリイソシアネートをフェノール誘導体、オキシム、カプロラクタムなどでブロックしたもの;及びこれら2種以上の併用が挙げられる。

【0031】

多価イソシアネート化合物(PIC)の比率は、イソシアネート基[NCO]と、水酸基を有するポリエステルの水酸基[OH]の当量比[NCO]/[OH]として、通常5/1〜1/1、好ましくは4/1〜1.2/1、さらに好ましくは2.5/1〜1.5/1である。[NCO]/[OH]が5を超えると低温定着性が悪化する。[NCO]のモル比が1未満では、ウレア変性ポリエステルを用いる場合、そのエステル中のウレア含量が低くなり、耐ホットオフセット性が悪化する。

【0032】

イソシアネート基を有するポリエステルプレポリマー(A)中の多価イソシアネート化合物(PIC)構成成分の含有量は、通常0.5〜40質量%、好ましくは1〜30質量%、さらに好ましくは2〜20質量%である。0.5質量%未満では、耐ホットオフセット性が悪化するとともに、耐熱保存性と低温定着性の両立の面で不利になる。また、40質量%を超えると低温定着性が悪化する。

イソシアネート基を有するポリエステルプレポリマー(A)中の1分子当たりに含有されるイソシアネート基は、通常1個以上、好ましくは、平均1.5〜3個、さらに好ましくは、平均1.8〜2.5個である。1分子当たり1個未満では、ウレア変性ポリエステルの分子量が低くなり、耐ホットオフセット性が悪化する。

【0033】

次に、ポリエステルプレポリマー(A)と反応させるアミン類(B)としては、2価アミン化合物(B1)、3価以上の多価アミン化合物(B2)、アミノアルコール(B3)、アミノメルカプタン(B4)、アミノ酸(B5)、及びB1〜B5のアミノ基をブロックしたもの(B6)などが挙げられる。

2価アミン化合物(B1)としては、芳香族ジアミン(フェニレンジアミン、ジエチルトルエンジアミン、4,4’−ジアミノジフェニルメタンなど);脂環式ジアミン(4,4’−ジアミノ−3,3’−ジメチルジシクロヘキシルメタン、ジアミンシクロヘキサン、イソホロンジアミンなど);及び脂肪族ジアミン(エチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミンなど)などが挙げられる。

3価以上の多価アミン化合物(B2)としては、ジエチレントリアミン、トリエチレンテトラミンなどが挙げられる。

アミノアルコール(B3)としては、エタノールアミン、ヒドロキシエチルアニリンなどが挙げられる。

アミノメルカプタン(B4)としては、アミノエチルメルカプタン、アミノプロピルメルカプタンなどが挙げられる。

アミノ酸(B5)としては、アミノプロピオン酸、アミノカプロン酸などが挙げられる。

B1〜B5のアミノ基をブロックしたもの(B6)としては、前記B1〜B5のアミン類とケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど)から得られるケチミン化合物、オキサゾリジン化合物などが挙げられる。

これらアミン類(B)のうち好ましいものは、B1及びB1と少量のB2の混合物である。

【0034】

アミン類(B)の比率は、イソシアネート基を有するポリエステルプレポリマー(A)中のイソシアネート基[NCO]と、アミン類(B)中のアミノ基[NHx]の当量比[NCO]/[NHx]として、通常1/2〜2/1、好ましくは1.5/1〜1/1.5、さらに好ましくは1.2/1〜1/1.2である。[NCO]/[NHx]が2を超えたり1/2未満では、ウレア変性ポリエステルの分子量が低くなり、耐ホットオフセット性が悪化する。

【0035】

また、ウレア変性ポリエステル中には、ウレア結合と共にウレタン結合を含有していてもよい。ウレア結合含有量とウレタン結合含有量のモル比は、通常100/0〜10/90であり、好ましくは80/20〜20/80、さらに好ましくは、60/40〜30/70である。ウレア結合のモル比が10%未満では、耐ホットオフセット性が悪化する。

【0036】

本発明で用いられる変性ポリエステル(i)は、ワンショット法、プレポリマー法により製造される。変性ポリエステル(i)の重量平均分子量は、通常1万以上、好ましくは2万〜1000万、さらに好ましくは3万〜100万である。この時のピーク分子量は1000〜10000が好ましく、1000未満では伸長反応しにくくトナーの弾性が少なくその結果耐ホットオフセット性が悪化する。また、10000を超えると定着性の低下や粒子化や粉砕において製造上の課題が高くなる。

変性ポリエステル(i)の数平均分子量は、後述の変性されていないポリエステル(ii)を用いる場合は特に限定されるものではなく、前記重量平均分子量とするのに得やすい数平均分子量でよい。(i)単独の場合は、数平均分子量は、通常20000以下、好ましくは1000〜10000、さらに好ましくは2000〜8000である。20000を超えると低温定着性及びフルカラー装置に用いた場合の光沢性が悪化する。

【0037】

変性ポリエステル(i)を得るためのポリエステルプレポリマー(A)とアミン類(B)との架橋及び/又は伸長反応には、必要により反応停止剤を用い、得られるウレア変性ポリエステルの分子量を調整することができる。反応停止剤としては、モノアミン(ジエチルアミン、ジブチルアミン、ブチルアミン、ラウリルアミンなど)、及びそれらをブロックしたもの(ケチミン化合物)などが挙げられる。

【0038】

〔未変性ポリエステル〕

本発明においては、前記変性されたポリエステル(i)単独使用だけでなく、この(i)と共に、未変性ポリエステル(ii)をバインダー樹脂成分として含有させることもできる。(ii)を併用することで、低温定着性及びフルカラー装置に用いた場合の光沢性が向上し、単独使用より好ましい。

未変性ポリエステル(ii)としては、前記(i)のポリエステル成分と同様な多価アルコール(PO)と多価カルボン酸(PC)との重縮合物などが挙げられ、好ましいものも(i)と同様である。また、(ii)は無変性のポリエステルだけでなく、ウレア結合以外の化学結合で変性されているものでもよく、例えばウレタン結合で変性されていてもよい。(i)と(ii))は少なくとも一部が相溶していることが低温定着性、耐ホットオフセット性の面で好ましい。従って、(i)のポリエステル成分と(ii)の未変性ポリエステル成分は類似の組成が好ましい。(ii)を含有させる場合の(i)と(ii)の重量比は、通常5/95〜80/20、好ましくは5/95〜30/70、さらに好ましくは5/95〜25/75、特に好ましくは7/93〜20/80である。(i)の重量比が5%未満では、耐ホットオフセット性が悪化するとともに、耐熱保存性と低温定着性の両立の面で不利になる。

【0039】

未変性ポリエステル(ii)のピーク分子量は、通常1000〜10000、好ましくは2000〜8000、さらに好ましくは2000〜5000である。1000未満では耐熱保存性が悪化し、10000を超えると低温定着性が悪化する。(ii)の水酸基価は5以上であることが好ましく、さらに好ましくは10〜120、特に好ましくは20〜80である。5未満では耐熱保存性と低温定着性の両立の面で不利になる。(ii)の酸価は1〜5が好ましく、より好ましくは2〜4である。ワックスに高酸価ワックスを使用するため、バインダー樹脂は低酸価バインダーが帯電や高体積抵抗につながるので二成分系現像剤に用いるトナーにはマッチしやすい。

【0040】

本発明発明における結着樹脂のガラス転移点(Tg)は、通常35〜70℃、好ましくは55〜65℃である。35℃未満ではトナーの耐熱保存性が悪化し、70℃を超えると低温定着性が不十分となる。ウレア変性ポリエステルは、得られるトナー母体粒子の表面に存在しやすいため、本発明のトナーにおいては、公知のポリエステル系トナーと比較して、ガラス転移点が低くても耐熱保存性が良好な傾向を示す。

【0041】

本発明のトナーは、平均円形度が0.94以上である。

(円形度の測定方法)

トナーの円形度は、次式、

円形度=粒子の投影面積と同じ面積を有する円の周囲長/粒子投影像の輪郭長さ

で定義される。この円形度の測定方法としては、粒子を含む懸濁液を平板上の撮影部懸地帯に通過させ、CCDカメラで光学的に粒子画像を検知して解析する工学的検知方法が適当である。

【0042】

更に、本発明のトナーは、トナー粉体相を予め圧密手段により圧密状態にした後、表面に溝が切ってある円錐ロータを回転させながら圧密状態にしたトナー粉体相に侵入させ、円錐ロータが粉体相中を移動するときに発生するトルクを測定することによりトナーの流動性を評価するトナー評価方法において、内径60mmの円筒容器に投入し圧密荷重585gで60秒間圧密したトナー粉体相に、頂角が60°の円錐ロータを回転数1rpm、侵入速度5/minで粉体相に20mm侵入させたときのトルクが1.4〜2.0mNmである。

トルクが1.4mNm未満又は2.0mNmを超えるとキャリアの帯電能力を低下させ易くなる。

【0043】

また、これまで見出されていなかった課題として、トナーを帯電させ現像する工程において、トナーの表面形状が平滑で、前本トルク評価法により評価したトルクが小さいほど、トナーとキャリアとの接触面積が小さい(二成分現像方式)、トナーと現像スリーブとの接触面積が小さい(1成分現像方式)ほど、同時に、トナーとキャリアまたは現像スリーブが点接触であるためキャリア粒子表面、現像スリーブ表面でトナーが転がりやすくなりるため、低融点のワックス、樹脂成分などがキャリア上に固着しやすくなる。このため、キャリアの帯電能力を低下させやすい。特に本トルク評価法により評価したトルクが1.2mNm未満ではこの問題が顕著になる。

また、トナーの表面形状が粗く、凹凸の多い形状で、本トルク評価法により評価したトルクが大きいほど、トナーとキャリア、現像スリーブが面接触となるため、キャリア粒子表面、現像スリーブ表面でトナーが転がりにくくなるが、同時にトナーとキャリアとの接触面積が大きいために低融点のワックス、樹脂成分などがキャリア上に固着しやすくなる。このため、キャリアの帯電能力を低下させやすくこの問題が顕著になる。本トルク評価法により評価したトルクが2.0mNmを超えると、この傾向が顕著となる。このため本トルク評価法により評価したトルクには最適範囲があり、その値は1.2mNm〜2.0mNm、特に好ましくは1.4mNm〜2.0mNmである。

【0044】

また、本発明のトナーが前記水系媒体中で架橋及び/又は伸長反応により製造されるものでは、トナーの形状係数SF−1が130〜160の範囲にあり、かつ形状係数SF−2が110〜140の範囲にあることが好ましい。形状係数SF−1は、トナー形状の丸さの割合を示すものであり、形状係数SF−2は、トナー形状の凹凸の割合を示すものである。

【0045】

前述したように、小粒径で粒子径の揃ったトナーではクリーニング性に関しては困難を生じるため、本発明ではトナーの形状係数SF−1及びSF−2の値を規定している。

ここで、まずトナー形状と転写性の関係について述べる。多色現像で転写せしめるフルカラー複写機を用いた場合においては、白黒複写機に用いられる一色の黒トナーの場合と比較し感光体上のトナー量が増加し、従来の不定形トナーを用いただけでは転写効率を向上させることが困難である。更に通常の不定形トナーを用いた場合には、感光体とクリーニング部材との間や中間転写体とクリーニング部材との間、及び/又は、感光体と中間転写体間でのズリ力や摺擦力のために感光体表面や中間転写体表面にトナーの融着やフィルミングが発生して転写効率が悪化しやすい。フルカラー画像の生成においては4色のトナー像が均一に転写されにくく、さらに、中間転写体を用いる場合には、色ムラやカラーバランスの面で問題が生じやすく、高画質のフルカラー画像を安定して出力することは容易ではない。

【0046】

ブレードクリーニングと転写効率のバランスの観点から、トナーの形状係数SF−1は130〜160でクリーニングと転写性の両立が計られる。クリーニングと転写性はブレードの材質やブレードの当て方にも大きく関係し、また、転写もプロセス条件で異なるので前記したSF−1の範囲の中でプロセスに応じた設計が可能となる。しかしSF−1が130より低下するとブレードではクリーニングが困難になる。またSF−1が160を超えると、前述した転写性の悪化が見られる。この現象は、トナー形状が異形化し、転写の際のトナーの移動(感光体表面〜転写紙、感光体表面〜中間転写ベルト、第一の中間転写ベルト〜第二の中間転写ベルト、等)がスムースでなくなり、更にトナー粒子間でその挙動にバラツキを生じるため、均一かつ高い転写効率が得られなくなる。その他、帯電の不安定や粒子のもろさが発現しはじめる。さらに現像剤中での微紛化現象となり現像剤の耐久性低下の要因となってくる。

トナーの形状は、形状係数SF−1が130〜160の範囲の中で紡錘形が好ましい。紡錘形は、表面の大きな凸凹が少ないために、球形に次いで転写性に優れている。転写性とトレードオフの関係にあるクリーニング性に関しても良好であり、非常にバランスの取れた形状であると言える。

【0047】

粉砕トナーの場合、不定形(特定の整った形状でなく、丸みもない形状)で、かつトナーの形状係数SF−1が140を超えているが、一般にトナーの粒度分布がブロードであるため、D4/Dnを1.30以下にするには効率が悪い工法である。重合方法でトナーを得る場合には、たとえば懸濁重合、乳化重合ではまたポリエステル系のトナー化は難しく更なる低温定着に対しては対応できない。特開平11−149180号公報、2000−292981号公報でイソシアネート基含有プレポリマーを伸長反応および/または架橋反応させたトナーバインダー、および着色剤からなる乾式トナーにおいて、該乾式トナーが、該プレポリマー(A)の水系媒体中でのアミン類(B)による伸長反応および/または架橋反応により形成された粒子からなることを特徴とする乾式トナーおよびその製法が提案されているが、本発明のトナー形状が得られていないために、転写性とクリーニング性の両立が図れていない。

【0048】

本発明のトナーは、重量平均粒径(D4)が3〜8μmで、重量平均粒径(D4)と個数平均粒径(Dn)との比(D4/Dn)が1.00〜1.30の範囲にあることが好ましく、これにより高解像度、高画質のトナーを得ることが可能となる。更に、二成分現像剤においては、長期にわたるトナーの収支が行われても、現像剤中のトナーの粒子径の変動を少なくするとともに、現像装置における長期の攪拌においても、良好で安定した現像性を可能とする。D4/Dnが1.30を超えてしまうと、個々のトナー粒子の粒径のバラツキが大きく、現像の際などでトナーの挙動にバラツキが発生し、微小ドットの再現性を損なってしまうことになり、高品位な画像は得られなくなる。さらに好ましくは、D4/Dnは1.00〜1.20の範囲であり、より良好な画像が得られる。

【0049】

本発明のトナーにおいて、その重量平均粒径D4は3〜8μmであることが好ましい。一般的には、トナーの粒子径は小さければ小さい程、高解像で高画質の画像を得る為に有利であると言われているが、逆に転写性やクリーニング性に対しては不利である。また、前記の範囲よりも重量平均粒子径が小さい場合、二成分現像剤では現像装置における長期の攪拌においてキャリアの表面にトナーが融着し、キャリアの帯電能力を低下させたり、一成分現像剤として用いた場合には、現像ローラーへのトナーのフィルミングや、トナーを薄層化する為のブレード等の部材へのトナーの融着を発生させやすくなる。また、これらの現象は、微粉の含有率が大きく関係し、特に2μm以下の粒子が10%を超えるとキャリアへの付着や高いレベルで帯電の安定性を図る場合支障となる。逆に、トナーの粒子径が前記範囲よりも大きい場合には、高解像で高画質の画像を得ることが難しくなると共に、現像剤中のトナーの収支が行われた場合にトナーの粒子径の変動が大きくなる場合が多い。また、重量平均粒子径/個数平均粒子径が1.30よりも大きい場合も同様であることが明らかとなった。

【0050】

本発明のトナーは、そのガラス転移点(Tg)が40〜60℃であるのが好ましい。40℃未満ではトナーの耐熱性が悪化し、60℃を超えると低温定着性が不十分となる。ウレア変性ポリエステル樹脂等の変性ポリエステルの共存により、本発明の乾式トナーにおいては、公知のポリエステル系トナーと比較して、ガラス転移点が低くても耐熱保存性が良好な傾向を示す。

【0051】

本発明のトナーは、2μm以下の粒子が1〜10個数%であることが好ましい。これにより、クリーニング性が改善されて鮮明な画像が得られるようになる。

【0052】

本発明のトナーには、必要に応じて、荷電制御剤を含有することができ、また必要に応じて、流動性や現像性、帯電性、環境安定性を補助するために外添剤が用いられている。

【0053】

〔荷電制御剤〕

荷電制御剤としては公知のものが使用でき、例えばニグロシン系染料、トリフェニルメタン系染料、クロム含有金属錯体染料、モリブデン酸キレート顔料、ローダミン系染料、アルコキシ系アミン、4級アンモニウム塩(フッ素変性4級アンモニウム塩を含む)、アルキルアミド、燐の単体又は化合物、タングステンの単体又は化合物、フッ素系活性剤、サリチル酸金属塩及び、サリチル酸誘導体の金属塩等である。具体的にはニグロシン系染料のボントロン03、4級アンモニウム塩のボントロンP−51、含金属アゾ染料のボントロンS−34、オキシナフトエ酸系金属錯体のE−82、サリチル酸系金属錯体のE−84、フェノール系縮合物のE−89(以上、オリエント化学工業社製)、4級アンモニウム塩モリブデン錯体のTP−302、TP−415(以上、保土谷化学工業社製)、4級アンモニウム塩のコピーチャージPSYVP2038、トリフェニルメタン誘導体のコピーブルーPR、4級アンモニウム塩のコピーチャージ NEG VP2036、コピーチャージ NX VP434(以上、ヘキスト社製)、LRA−901、ホウ素錯体であるLR−147(日本カーリット社製)、銅フタロシアニン、ペリレン、キナクリドン、アゾ系顔料、その他スルホン酸基、カルボキシル基、4級アンモニウム塩等の官能基を有する高分子系の化合物が挙げられる。このうち、特にトナーを負極性に制御する物質が好ましく使用される。

荷電制御剤の使用量は、結着樹脂の種類、必要に応じて使用される添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではないが、好ましくは結着樹脂100質量部に対して、0.1〜10質量部の範囲で用いられる。好ましくは、0.2〜5質量部の範囲がよい。10質量部を超える場合にはトナーの帯電性が大きすぎ、荷電制御剤の効果を減退させ、現像ローラーとの静電的吸引力が増大し、現像剤の流動性低下や、画像濃度の低下を招く。

【0054】

〔外添剤〕

トナー粒子の流動性や現像性、帯電性を補助するための外添剤として、無機微粒子が好ましく用いられる。この無機微粒子の一次粒子径は、5mμ〜3μmが好ましく、特に5〜500mμであることが好ましい。また、BET法による比表面積は、100〜500m2/gであることが好ましい。この無機微粒子の使用割合は、トナーの0.01〜5質量%が好ましく、特に0.01〜2.0質量%であることが好ましい。

【0055】

無機微粒子の具体例としては、例えばシリカ、アルミナ、酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、酸化スズ、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ベンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、炭化ケイ素、窒化ケイ素などを挙げることができる。

この他、高分子系微粒子、たとえばソープフリー乳化重合や懸濁重合、分散重合によって得られるポリスチレン、メタクリル酸エステルやアクリル酸エステル共重合体やシリコーン、ベンゾグアナミン、ナイロンなどの重縮合系、熱硬化性樹脂による重合体粒子が挙げられる。

【0056】

このような外添剤は表面処理を行って、疎水性を上げ、高湿度下においても流動特性や帯電特性の悪化を防止することができる。例えばシランカップリング剤、シリル化剤、フッ化アルキル基を有するシランカップリング剤、有機チタネート系カップリング剤、アルミニウム系のカップリング剤、シリコーンオイル、変性シリコーンオイルなどが好ましい表面処理剤として挙げられる。特に、シリカ、酸化チタンに上記の表面処理を施して得られる疎水性シリカ、疎水性酸化チタンを用いることが好ましい。

【0057】

次に、本発明のトナーの性状等に関する測定方法を示す。

【0058】

(融点)

パラフィンワックスの融点 は、例えば、示差走査熱量計(「DSC−60」;島津製作所製など)を用いて、10℃/分で20〜150℃まで昇温した後、保持時間なしで、降温速度10℃/分で0℃まで冷却した後、昇温速度10℃/分で測定した際に、2回目の昇温時における吸熱ピーク温度を算出することにより求めることができる。

【0059】

(DSCによる離型剤由来の吸熱ピーク吸熱量)

測定装置として島津製作所製TA−60WS、及びDSC−60を用い、次に示す測定条件で測定した。

測定条件:

サンプル容器:アルミニウム製サンプルパン(フタあり)

サンプル量:5mg

リファレンス:アルミニウム製サンプルパン(アルミナ10mg)

雰囲気:窒素(流量50ml/min)

温度条件:

開始温度:20℃

昇温速度:10℃/min

終了温度:150℃

保持時間:なし

降温温度:10℃/min

終了温度:20℃

保持時間:なし

昇温速度:10℃/min

終了温度:150℃

測定した結果は前記島津製作所製データ解析ソフト(TA−60、バージョン1.52)を用いて解析を行った。解析方法は、2度目の昇温のDSC微分曲線であるDrDSC曲線において、離型剤の溶融時の吸熱に相当する吸熱ピークの低温側、高温側のベースラインの2箇所を指定し、解析ソフトのピーク解析機能を用いてピーク吸熱量を求める。尚、離型剤の溶融時の吸熱に相当する吸熱ピークとは、離型剤単独のDSC測定を上記手順で行い得られる吸熱ピークである。

【0060】

(粒径分布)

コールターカウンター法によるトナー粒子の粒度分布の測定装置としては、コールターカウンターTA−IIやコールターマルチサイザーII(いずれもコールター社製)があげられる。以下に測定方法について述べる。

まず、電解水溶液100〜150ml中に分散剤として界面活性剤(好ましくはアルキルベンゼンスルフォン酸塩)を0.1〜5ml加える。ここで、電解液とは1級塩化ナトリウムを用いて約1%NaCl水溶液を調製したもので、例えばISOTON−II(コールター社製)が使用できる。ここで、更に測定試料を2〜20mg加える。試料を懸濁した電解液は、超音波分散器で約1〜3分間分散処理を行ない、前記測定装置により、アパーチャーとして100μmアパーチャーを用いて、トナー粒子又はトナーの体積、個数を測定して、体積分布と個数分布を算出する。得られた分布から、トナーの重量平均粒径(D4)、個数平均粒径を求めることができる。

チャンネルとしては、2.00〜2.52μm未満;2.52〜3.17μm未満;3.17〜4.00μm未満;4.00〜5.04μm未満;5.04〜6.35μm未満;6.35〜8.00μm未満;8.00〜10.08μm未満;10.08〜12.70μm未満;12.70〜16.00μm未満;16.00〜20.20μm未満;20.20〜25.40μm未満;25.40〜32.00μm未満;32.00〜40.30μm未満の13チャンネルを使用し、粒径2.00μm以上乃至40.30μm未満の粒子を対象とする。また、2μm以下の超微粉トナーの計測にフロー式粒子像分析装置(「FPIA−2100」;シスメックス社製)を用いて計測し、解析ソフト(FPIA−2100Data Processing Program for FPIA version00−10)を用いて解析を行った。

【0061】

具体的には、ガラス製100mlビーカーに10wt%界面活性剤(アルキルベンゼンスフォン酸塩ネオゲンSC−A;第一工業製薬性)を0.1〜0.5ml添加し、各トナー0.1〜0.5g添加しミクロスパーテルでかき混ぜ、次いでイオン交換水80mlを添加した。得られた分散液を超音波分散器(本多電子社製)で3分間分散処理した。前記分散液を前記FPIA−2100を用いて濃度を5000〜15000個/μlが得られるまでトナーの形状及び分布を測定した。本測定法は平均円形度の測定再現性の点から前記分散液濃度が5000〜15000個/μlにすることが重要である。前記分散液濃度を得るために前記分散液の条件、すなわち添加する界面活性剤量、トナー量を変更する必要がある。界面活性剤量は前述したトナー粒径の測定と同様にトナーの疎水性により必要量が異なり、多く添加すると泡によるノイズが発生し、少ないとトナーを十分にぬらすことが出来ないため、分散が不十分となる。またトナー添加量は粒径のより異なり、小粒径の場合は少なく、また大粒径の場合は多くする必要があり、トナー粒径が3〜7μmの場合、トナー量を0.1〜0.5g添加することにより分散液濃度を5000〜15000個/μlにあわせる事が可能となる。

【0062】

(トルク)

静電荷像現像用トナー及び電子写真現像剤を評価するための技術を開示する公知文献として、特開2004−177371号公報には、少なくとも樹脂、顔料からなる粉体トナーの流動性を、粉体相中に円錐ロータを回転させながら侵入させ、円錐ロータが粉体相中を移動するときに発生するトルクまたは荷重を測定することにより測定する方法であって、円錐ロータの侵入速度(mm/min)/円錐ロータの回転数(rpm)の値が2/1〜20/1の条件でトルクまたは荷重を測定することを内容とする技術が記載され、特開2004−177850号公報には、粉体相中に円錐ロータを回転させながら侵入させ、円錐ロータが粉体相中を移動するときに発生するトルクまたは荷重を測定することにより測定する装置であって、円錐ロータを予め回転させた後粉体相中に侵入させるようにしたことを内容とする技術が記載されているが、これら特許文献の技術をさらに改良したものとして特開2006−78257号公報ではトナーのように流動性のよいものを測定する場合にもトルクが小さく、測定バラツキの影響を強く受け、トナー間の違いを評価するに適した方法が提案されている。

【0063】

本発明者らはトナーの流動性を上記トルク評価法により精密に評価し、本トルク評価法により評価したトルクがクリーニング特性と密接な相関を有することを見出した。本トルク評価法により評価したトルクが大きいトナーでは、圧密条件下でのトナー粒子間の相互に作用する力が大きく、感光体上の転写残トナーをブクリーニングレード等でせき止める(クリーニングする)工程において、ブレードによりせき止められたトナーが凝集しトナー層を形成しやすい。したがって、転写残トナーがブレードのみでなく、ブレードでせき止められたこのトナー層によってもせき止められ、クリーニングブレードをすり抜けるトナー量が減少し良好なクリーニング性を得ることができる。

本トルク評価法により評価したトルクが1.2mNm未満ではクリーニング性が悪化し、一方で本トルク評価法により評価したトルクが2.0mNmを超えると、クリーニング以外にの工程で流動性が低いことによる不具合、具体的には配管内でのトナー詰まりの発生など不具合が顕著となる。このため本トルク評価法により評価したトルクには最適範囲があり、その値は1.2mNm〜2,0mNm、特に好ましくは1.4mNm〜2.0mNmである。

【0064】

本トルク評価法は、前記の特開2006−78257号公報に記載されたものであり、粉体相中に円錐ロータを回転させながら、侵入(下降)させたり、引抜(アップ)いたりさせ、そのときに円錐ロータやトナー粉体相が入っている容器にかかるトルクおよび荷重を測定し、そのトルクおよび荷重の関係により流動性を評価するものである。円錐ロータの形状は、円錐の頂角が60°であるものが適している。円錐ロータの長さは、トナー粉体相の中に円錐ロータ表面が連続的に存在するような、充分な長さが必要であり、本発明では30mmのものを用いた。また、円錐ロータ表面には溝が切ってある方がよい。円錐ロータの材質面とトナー粒子との摩擦成分を測定するのではなく、トナー粒子とトナー粒子との摩擦成分を測定する方がよい。そのためには、円錐ロータが回転しながらトナー粉体相の中に侵入していくとき、円錐ロータ表面に切ってある溝の中にトナー粒子が入り込んできて、その入り込んだトナー粒子と周りのトナー粒子との摩擦状態を測定するようにした方が適している。この溝の形状は問わないが、円錐ロータの材質面とトナー粒子との接触が小さくなるように工夫する必要がある。

【0065】

図2に本発明における円錐ロータの形状を示す。これは円錐の頂点からまっすぐ底辺方向に溝を切ったもので、その溝の断面が三角形の凹凸からなるのこぎり歯形歯形状をしている。この場合、円錐ロータ材質面とトナー粒子との接触は、三角溝の山の先端部分のみとなる。ほとんどが溝に入り込んだトナー粒子とその周辺のトナー粒子との接触となる。円錐ロータの材質は何でもよいが、加工しやすくて、表面が固く、変質しない材質がよい。また、帯電性を帯びない材質が適している。本発明ではCu製のものを用いた。

トナー粉体のトルクおよび荷重は、円錐ロータの回転数や円錐ロータの侵入速度により変化する。本測定では測定の精度を上げるために、トナー粒子同士の微妙な接触状態が測定できるように、円錐ロータの回転数や侵入速度を下げて測定するようにした。そのため、本発明では測定条件は以下のようになった。

・円錐ロータの回転数:1rpm

・円錐ロータの侵入速度:5mm/min

【0066】

本発明における装置構成の概要は例えば図1のようになり、円錐ロータをシャフトの先端に取付け、トルクメータに固定する。そのトルクメータを昇降機により上下できるようにして、ステージの中央部にトナーを入れた容器を置くようにし、円錐ロータを下げることにより、容器の中央に円錐ロータが回転しながら侵入してくるようにする。円錐ロータにかかるトルクは上部にあるトルクメータにより検出し、トナーの入った容器にかかる荷重は容器の下にあるロードセルで検出する。円錐ロータの移動量は位置検出器で行う。この構成は一例であり、トナーの入った容器を昇降機により上下させたりするなど他の構成でもよい。図4に本発明における装置構成の概要の他の例を示す。

【0067】

図3に、本発明における円錐ロータの断面形状及び円錐頂角の変化の一例を示す。容器の材質については問わないが、粉体との帯電による影響が出ないように導電性の材質が適している。また、粉体を入れ替えながら測定するため、汚れを少なくするために表面が鏡面に近いものがよい。容器のサイズは重要であり、円錐ロータが回転しながら侵入するときに容器の壁の影響がでないように円錐ロータの直径に対して大き目の(直径)サイズを選択する必要があり、本発明では内径60mm、高さ30mmのアルミ製円筒容器を使用した。

トルクメータは高感度タイプのものが良く、非接触方式のものが適している。ロードセルは荷重レンジが広く、分解能の高いものが適している。位置検出器は、現在位置をモニタして検出された位置情報を、現在位置と予定位置とのズレをなくする制御のための制御信号としてエンコーダを介して昇降機のモータの駆動回路に帰還させることができるリニアスケール、光を用いた変位センサ等があるが、精度的に0.1mm以下の仕様が適している。昇降機は、サーボモータやステッピングモータを用いて、精度良く駆動できるものがよい。

【0068】

図4には圧密する機能を設けた装置の例を示す。装置は圧密ゾーンと測定ゾーンから成る。圧密ゾーンは、粉体を入れる容器(内経60mm、高さ30mmのアルミ製円筒容器)、その容器を上下させる昇降ステージ、圧密させるピストン、そのピストンに荷重を加えるおもり(重さ585gの60mm径の円柱形状おもり)から構成される。本構成では、容器にトナーを一定量(トナー相高さ23mmとなるよう)投入し、本装置にセットする。次に粉体を入れた試料容器を上昇させ、圧密用のピストンに接触させ、さらに上昇させてピストンにおもりの荷重が全てかかるようにおもりが支持板より浮いた状態になるようにし、一定時間(60秒)放置する。その後、粉体を入れた容器が載せてある昇降ステージを下げて、ピストンを粉体表面から離す。

【0069】

ピストンは、どんな材質でもよいが、粉体を押付ける表面の表面性がスムーズである必要がある。そのため、加工しやすくて、表面が固く、変質しない材質がよい。また、帯電による粉体付着がないようにする必要があり、導電性の材質が適している。本装置ではCu性のものを用いた。測定ゾーンは、粉体を入れる容器、その容器を上下させる昇降ステージ、ステージには荷重を測定するロードセル、粉体のトルクを測定するトルクメータ等から構成される。

【0070】

トルクおよび荷重測定に入るときには、決められた回転数、侵入速度で行なう。円錐ロータの回転方向は任意である。円錐ロータの侵入距離は、浅いとトルクや荷重の値が小さく、データの再現性等に問題が生じるため、データの再現性のある領域まで深く円錐ロータを侵入させた方がよい。本発明における検討結果では20mm侵入させた時のトルクを測定値とした。

測定モードは下記のとおりである。

[1]容器にトナーを充填する。

[2]トナー粉体相を加圧して、圧密状態作り出す。

[3]円錐ロータを回転させながら侵入させ、そのときのトルクを測定する 。

[4]円錐ロータがトナー表面層から予め設定した深さ迄侵入したところで、侵入動作を止める。

[5]円錐ロータを引抜く動作を開始する。

[6]円錐ロータの先端がトナー粉体相表面から抜け、完全にフリーになった時点

(トナー相表面直上のセカンドポジション)で円錐ロータの引抜き動作を停止 し、回転も止める。

以上の[1]〜[6]の操作を繰返して、測定を行なう。

【0071】

(SF−1、SF−2)

図1、図2は、形状係数SF−1、形状係数SF−2を説明するためにトナーの形状を模式的に表した図である。形状係数SF−1は、トナー形状の丸さの割合を示すものであり、下記式(1)で表される。トナーを2次元平面に投影してできる形状の最大長MXLNGの二乗を図形面積AREAで除して、100π/4を乗じた値である。

SF−1={(MXLNG)2/AREA}×(100π/4) ・・・式(1)

SF−1の値が100の場合トナーの形状は真球となり、SF−1の値が大きくなるほど不定形になる。

また、形状係数SF−2は、トナーの形状の凹凸の割合を示すものであり、下記式(2)で表される。トナーを2次元平面に投影してできる図形の周長PERIの二乗を図形面積AREAで除して、100π/4を乗じた値である。

SF−2={(PERI)2/AREA}×(100π/4) ・・・式(2)

SF−2の値が100の場合トナー表面に凹凸が存在しなくなり、SF−2の値が大きくなるほどトナー表面の凹凸が顕著になる。

形状係数の測定は、具体的には、走査型電子顕微鏡(S−800:日立製作所製)でトナーの写真を撮り、これを画像解析装置(LUSEX3:ニレコ社製)に導入し該トナーの粒子100個について解析して計算した。

D/Sを15〜40% 、(L/M)>2のトナーをSF-1、SF-2で表現すると、SF−1が130〜160の範囲にあり、形状係数SF−2が110〜140の範囲にある

【0072】

(FPIA)

平均円形度の計測には、前出のフロー式粒子像分析装置(「FPIA−2100」;シスメックス社製)を用いて計測し、解析ソフト(FPIA−2100 Data Processing Program for FPIA version00−10)を用いて解析を行った。解析条件として、測定対象粒径限定を2〜400μmとして解析し手得られる平均円形度を用い、D/Sを15〜40% 、(L/M)>2のトナーを平均円形度で表現すると、0.94〜0.98の範囲にある.

【0073】

(トナー濃度)

フルカラーが造形性装置においては、現像剤中のトナー濃度としてはトナー濃度3〜12wt%の範囲で用いられることが多い。画像濃度の制御は現像剤中のトナーとキャリアの粒径、すなわち表面積を考慮し、キャリア表面積に締めるトナーの占有面積が100%以下となるよう制御されるが、これはトナーとキャリアの十分な接触を維持し、トナーとキャリアの接触不良によるトナーの帯電不足を防止するための処置である。ここで、高トナー濃度の現像剤においては、トナー中の低融点ワックス、樹脂などがキャリア表面上に固着しキャリアの帯電能力を下げるという問題が生じやすい。

【0074】

(2μm以下粒経)

本発明のトナーの2μm以下粒子率及び円形度はフロー式粒子像分析装置FPIA−2000(東亜医用電子株式会社製)により計測できる。具体的な測定方法としては、容器中の予め不純固形物を除去した水100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスフォン酸塩を0.1〜0.5ml加え、更に測定試料を0.1〜0.5g程度加える。試料を分散した懸濁液は超音波分散器で約1〜3分間分散処理を行い、分散液濃度を3000〜1万個/μlとして前記装置によりトナーの形状及び分布を測定することによって得られる。

【0075】

(分子量)

本発明による分子量はGPC(ゲルパーミエーションクロマトグラフィー)により次のように測定される。40℃のヒートチャンバー中でカラムを安定させ、この温度におけるカラムに、溶媒としてTHFを毎分1mlの流速で流し、試料濃度として0.05〜0.6重量%に調製した樹脂のTHF試料溶液を50〜200μl注入して測定する。試料の分子量測定に当たっては、試料の有する分子量分布を、数種の単分散ポリスチレン標準試料により、作成された検量線の対数値とカウント数との関係から算出した。検量線作成用の標準ポリスチレン試料としては、例えば、Pressure Chemical Co.あるいは東洋ソーダ工業社製の分子量が6×102、2.1×103、4×103、1.75×104、5.1×104、1.1×105、3.9×105、8.6×105、2×106、4.48×106のものを用い、少なくとも10点程度の標準ポリスチレン試料を用いるのが適当である。また、検出器にはRI(屈折率)検出器を用いる。

【0076】

(酸価)

JIS K0070−1992に記載の測定方法に準拠して以下の条件で測定を行う。

試料調整 :ポリエステル0.5g(酢酸エチル可溶成分では0.3g)をトルエン120mlに添加して室温(23℃)で約10時間撹拌して溶解する。更にエタノール30mlを添加して試料溶液とする。

測定は上記記載の装置にて計算することが出来るが、具体的には次のように計算する。

あらかじめ標定されたN/10苛性カリ〜アルコール溶液で滴定し、アルコールカリ液の消費量から次の計算で酸価を求める。

酸価=KOH(ml数)×N×56.1/試料重量

(ただしNはN/10KOHのファクター)

【0077】

(水酸基価)

試料0.5gを100mlのメスフラスコに精秤し、これにアセチル化試薬5mlを正しく加える。その後100℃±5℃の浴中に浸して加熱する。1〜2時間後フラスコを浴から取り出し、放冷後水を加えて振り動かして無水酢酸を分解する。更に分解を完全にするため再びフラスコを浴中で10分間以上加熱し放冷後、有機溶剤でフラスコの壁を良く洗う。この液を前記電極を用いてN/2水酸化カリウムエチルアルコール溶液で電位差滴定を行いOH価を求める(JISK0070−1966に準ずる。)。

【0078】

(ガラス転移点)

理学電機社製のRigaku THRMOFLEX TG8110により、昇温速度10℃/minの条件にて測定される。

Tgの測定方法について概説する。Tgを測定する装置として、理学電機社製TG−DSCシステムTAS−100を使用した。

まず試料約10mgをアルミ製試料容器に入れ、それをホルダユニットにのせ、電気炉中にセットする。まず、室温から昇温速度10℃/minで150℃まで加熱した後、150℃で10min間放置、室温まで試料を冷却して10min放置、窒素雰囲気下で再度150℃まで昇温速度10℃/minで加熱してDSC測定を行った。Tgは、TAS−100システム中の解析システムを用いて、Tg近傍の吸熱カーブの接線とベースラインとの接点から算出した。

【0079】

次に、トナーの製造方法について説明する。ここでは、好ましい製造方法について示すが、これに限られるものではない。

【0080】

〔バインダー樹脂の製造方法〕

バインダー樹脂は以下の方法などで製造することができる。多価アルコール(PO)と多価カルボン酸(PC)を、テトラブトキシチタネート、ジブチルチンオキサイドなど公知のエステル化触媒の存在下、150〜280℃に加熱し、必要により減圧としながら生成する水を溜去して、水酸基を有するポリエステルを得る。次いで40〜140℃にて、これに多価イソシアネート化合物(PIC)を反応させ、イソシアネート基を有するプレポリマー(A)を得る。さらに(A)にアミン類(B)を0〜140℃にて反応させ、ウレア結合で変性されたポリエステルを得る。

(PIC)を反応させ)などの多価イソシアネート化合物(PIC)に対して不活性なものが挙げられる。

未変性ポリエステル(ii)を併用する場合は、水酸基を有するポリエステルと同様な方法で(ii)を製造し、これを前記(i)の反応完了後の溶液に溶解し、混合する。

【0081】

〔トナーの製造方法〕

(1)着色剤、未変性ポリエステル(i)、イソシアネート基を有するポリエステルプレポリマー(A)、離型剤を有機溶媒中に分散させトナー材料液を作る。

有機溶媒は、沸点が100℃未満の揮発性であることが、トナー母体粒子形成後の除去が容易である点から好ましい。具体的には、トルエン、キシレン、ベンゼン、四塩化炭素、塩化メチレン、1,2−ジクロロエタン、1,1,2−トリクロロエタン、トリクロロエチレン、クロロホルム、モノクロロベンゼン、ジクロロエチリデン、酢酸メチル、酢酸エチル、メチルエチルケトン、メチルイソブチルケトンなどを単独あるいは2種以上組合せて用いることができる。特に、トルエン、キシレン等の芳香族系溶媒及び塩化メチレン、1,2−ジクロロエタン、クロロホルム、四塩化炭素等のハロゲン化炭化水素が好ましい。

有機溶媒の使用量は、ポリエステルプレポリマー100質量部に対し、通常0〜300質量部、好ましくは0〜100質量部、さらに好ましくは25〜70質量部である。

【0082】

(2)トナー材料液を界面活性剤、樹脂微粒子の存在下、水系媒体中で乳化させる。

水系媒体は、水単独でも良いし、アルコール(メタノール、イソプロピルアルコール、エチレングリコールなど)、ジメチルホルムアミド、テトラヒドロフラン、セルソルブ類(メチルセルソルブなど)、低級ケトン類(アセトン、メチルエチルケトンなど)などの有機溶媒を含むものであってもよい。

トナー材料液100質量部に対する水系媒体の使用量は、通常50〜2000質量部、好ましくは100〜1000質量部である。50質量部未満ではトナー材料液の分散状態が悪く、所定の粒径のトナー粒子が得られない。20000質量部を超えると経済的でない。

【0083】

水系媒体に分散させる前記樹脂微粒子のガラス転移点(Tg)は、好ましくは50〜110℃、より好ましくは50〜90℃であり、ガラス転移点(Tg)が50℃未満の場合、トナー保存性の悪化、又はリサイクル時トナー回収経路にて固着、凝集する確率が高くなる。ガラス転移点(Tg)が110℃超の場合、樹脂微粒子が定着紙との接着性を阻害してしまい、定着下限温度が上がってしまう。更に好ましい範囲としては50〜70℃の範囲が挙げられる。また、その重量平均分子量は10万以下であることが望ましい。好ましくは5万以下である。その下限値は、通常、4000である。重量平均分子量が10万を超える場合、樹脂微粒子が定着紙との接着性を阻害してしまい、定着下限温度が上がってしまう。

【0084】

前記樹脂微粒子は水性分散体を形成しうる樹脂であれば公知の樹脂が使用でき、熱可塑性樹脂でも熱硬化性樹脂でもよいが、例えばビニル系樹脂、ポリウレタン樹脂、エポキシ樹脂、ポリエステル樹脂等が挙げられる。樹脂微粒子としては、上記の樹脂を2種以上併用しても差し支えない。このうち好ましいのは、微細球状樹脂粒子の水性分散体が得られやすい点から、ビニル系樹脂、ポリウレタン樹脂、エポキシ樹脂、ポリエステル樹脂又はそれらの併用樹脂からなるものが好ましい。

ビニル系樹脂としては、ビニル系モノマーを単独重合また共重合したポリマーで、例えば、スチレン−アクリル酸エステル樹脂、スチレン−メタクリル酸エステル樹脂、スチレン−ブタジエン共重合体、アクリル酸−アクリル酸エステル重合体、メタクリル酸−アクリル酸エステル重合体、スチレン−アクリロニトリル共重合体、スチレン−無水マレイン酸共重合体、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体等が挙げられる。

樹脂微粒子において、その体積平均粒径は、光散乱光度計(大塚電子製)にて測定した値で、10〜200nm、好ましくは20〜80nmである。

【0085】

また、水系媒体中の分散を良好にするために、界面活性剤を適宜加えることができる。

界面活性剤としては、アルキルベンゼンスルホン酸塩、α−オレフィンスルホン酸塩、リン酸エステルなどのアニオン性界面活性剤、アルキルアミン塩、アミノアルコール脂肪酸誘導体、ポリアミン脂肪酸誘導体、イミダゾリンなどのアミン塩型や、アルキルトリメチルアンモニム塩、ジアルキルジメチルアンモニウム塩、アルキルジメチルベンジルアンモニウム塩、ピリジニウム塩、アルキルイソキノリニウム塩、塩化ベンゼトニウムなどの4級アンモニウム塩型のカチオン性界面活性剤、脂肪酸アミド誘導体、多価アルコール誘導体などの非イオン界面活性剤、例えばアラニン、ドデシルジ(アミノエチル)グリシン、ジ(オクチルアミノエチル)グリシンやN−アルキル−N,N−ジメチルアンモニウムべタインなどの両性界面活性剤が挙げられる。

【0086】

また、フルオロアルキル基を有する界面活性剤を用いることにより、非常に少量でその効果をあげることができる。好ましく用いられるフルオロアルキル基を有するアニオン性界面活性剤としては、炭素数2〜10のフルオロアルキルカルボン酸及びその金属塩、パ ーフルオロオクタンスルホニルグルタミン酸ジナトリウム、3−[ω−フルオロアルキル(C6〜C11)オキシ]−1−アルキル(C3〜C4)スルホン酸ナトリウム、3−[ω−フルオロアルカノイル(C6〜C8)−N−エチルアミノ]−1−プロパンスルホン酸ナトリウム、フルオロアルキル(C11〜C20)カルボン酸及び金属塩、パーフルオロアルキルカルボン酸(C7〜C13)及びその金属塩、パーフルオロアルキル(C4〜C12)スルホン酸及びその金属塩、パーフルオロオクタンスルホン酸ジエタノールアミド、N−プロピル−N−(2−ヒドロキシエチル)パーフルオロオクタンスルホンアミド、パーフルオロアルキル(C6〜C10)スルホンアミドプロピルトリメチルアンモニウム塩、パーフルオロアルキル(C6〜C10)−N−エチルスルホニルグリシン塩、モノパーフルオロアルキル(C6〜C16)エチルリン酸エステルなどが挙げられる。

商品名としては、サーフロンS−111、S−112、S−113(旭硝子社製)、フロラードFC−93、FC−95、FC−98、FC−129(住友3M社製)、ユニダインDS−101、DS−102(ダイキン工業社製)、メガファックF−110、F−120、F−113、F−191、F−812、F−833(大日本インキ社製)、エクトップEF−102、103、104、105、112、123A、123B、306A、501、201、204、(トーケムプロダクツ社製)、フタージェントF−100、F150(ネオス社製)などが挙げられる。

【0087】

また、カチオン性界面活性剤としては、フルオロアルキル基を右する脂肪族1級、2級もしくは2級アミン酸、パーフルオロアルキル(C6−C10)スルホンアミドプロピルトリメチルアンモニウム塩などの脂肪族4級アンモニウム塩、ベンザルコニウム塩、塩化ベンゼトニウム、ピリジニウム塩、イミダゾリニウム塩、商品名としてはサーフロンS−121(旭硝子社製)、フロラードFC−135(住友3M社製)、ユニダインDS−202(ダイキンエ業杜製)、メガファックF−150、F−824(大日本インキ社製)、エクトップEF−132(トーケムプロダクツ社製)、フタージェントF−300(ネオス社製)などが挙げられる。

【0088】

樹脂微粒子は、水系媒体中で形成されるトナー母体粒子を安定化させるため、又は、ワックスのトナー最表面への露出を防ぐために加えられる。このために、トナー母体粒子の表面上に存在する被覆率が10〜90%の範囲になるように加えられることが好ましい。例えば、ポリメタクリル酸メチル微粒子1μm、及び3μm、ポリスチレン微粒子0.5μm及び2μm、ポリ(スチレン―アクリロニトリル)微粒子1μm、商品名では、PB−200H(花王社製)、SGP(総研社製)、テクノポリマーSB(積水化成品工業社製)、SGP−3G(総研社製)、ミクロパール(積水ファインケミカル社製)等がある。

また、リン酸三カルシウム、炭酸カルシウム、酸化チタン、コロイダルシリカ、ヒドロキシアパタイト等の無機化合物分散剤も用いることができる。

【0089】

上記の樹脂微粒子、無機化合物分散剤と併用して使用可能な分散剤として、高分子系保護コロイドにより分散液滴を安定化させても良い。例えばアクリル酸、メタクリル酸、α−シアノアクリル酸、α−シアノメタクリル酸、イタコン酸、クロトン酸、フマール酸、マレイン酸又は無水マレイン酸などの酸類、あるいは水酸基を含有する(メタ)アクリル系単量体、例えばアクリル酸−β−ヒドロキシエチル、メタクリル酸−β−ヒドロキシエチル、アクリル酸−β−ヒドロキシプロビル、メタクリル酸−β−ヒドロキシプロピル、アクリル酸−γ−ヒドロキシプロピル、メタクリル酸−γ−ヒドロキシプロピル、アクリル酸−3−クロロ2−ヒドロキシプロビル、メタクリル酸−3−クロロ−2−ヒドロキシプロピル、ジエチレングリコールモノアクリル酸エステル、ジエチレングリコールモノメタクリル酸エステル、グリセリンモノアクリル酸エステル、グリセリンモノメタクリル酸エステル、N−メチロールアクリルアミド、N−メチロールメタクリルアミドなど、ビニルアルコール又はビニルアルコールとのエーテル類、例えばビニルメチルエーテル、ビニルエチルエーテル、ビニルプロピルエーテルなど、又はビニルアルコールとカルボキシル基を含有する化合物のエステル類、例えば酢酸ビニル、プロピオン酸ビニル、酪酸ビニルなど、アクリルアミド、メタクリルアミド、ジアセトンアクリルアミドあるいはこれらのメチロール化合物、アクリル酸クロライド、メタクリル酸クロライドなどの酸クロライド類、ビニルピリジン、ビニルピロリドン、ビニルイミダゾール、エチレンイミンなどの含窒素化合物、又はその複素環を有するものなどのホモポリマー又は共重合体、ポリオキシエチレン、ポリオキシプロピレン、ポリオキシエチレンアルキルアミン、ポリオキシプロピレンアルキルアミン、ポリオキシエチレンアルキルアミド、ポリオキシプロピレンアルキルアミド、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンラウリルフェニルエーテル、ポリオキシエチレンステアリルフェニルエステル、ポリオキシエチレンノニルフェニルエステルなどのポリオキシエチレン系、メチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース類などが使用できる。

【0090】

分散の方法としては特に限定されるものではないが、低速せん断式、高速せん断式、摩擦式、高圧ジェット式、超音波などの公知の設備が適用できる。この中でも、分散体の粒径を2〜20μmにするために高速せん断式が好ましい。高速せん断式分散機を使用した場合、回転数は特に限定はないが、通常1000〜30000rpm、好ましくは5000〜20000rpmである。分散時間は特に限定はないが、バッチ方式の場合は、通常0.1〜5分である。分散時の温度としては、通常、0〜150℃(加圧下)、好ましくは40〜98℃である。

【0091】

(3)乳化液の作製と同時に、アミン類(B)を添加し、イソシアネート基を有するポリエステルプレポリマー(A)との反応を行わせる。