画像形成装置、および、画像が形成された缶体の製造方法

【課題】単位時間当たりに画像を形成することができる缶体の個数を増加させることができる画像形成装置等を提供する。

【解決手段】印刷機1には、缶体10を順次搬送する缶体搬送機構100、缶体搬送機構100により搬送されてきた缶体10の外周面に対する画像の形成を行いながらこの缶体10を移動させる缶体移動機構200が設けられている。缶体移動機構200には、円盤状に形成され且つ図中時計回り方向に回転する回転部材210が設けられている。また、缶体移動機構200には、この回転部材210に設けられ、缶体10と共に移動するとともに、缶体10の外周面に対して画像を形成する画像形成ユニット220が複数設けられている。画像形成ユニット220には、缶体10の外周面に対してインクを吐出するインク吐出装置が複数設けられている。

【解決手段】印刷機1には、缶体10を順次搬送する缶体搬送機構100、缶体搬送機構100により搬送されてきた缶体10の外周面に対する画像の形成を行いながらこの缶体10を移動させる缶体移動機構200が設けられている。缶体移動機構200には、円盤状に形成され且つ図中時計回り方向に回転する回転部材210が設けられている。また、缶体移動機構200には、この回転部材210に設けられ、缶体10と共に移動するとともに、缶体10の外周面に対して画像を形成する画像形成ユニット220が複数設けられている。画像形成ユニット220には、缶体10の外周面に対してインクを吐出するインク吐出装置が複数設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、缶体に画像を形成する画像形成装置、および、画像が形成された缶体の製造方法に関する。

【背景技術】

【0002】

装置の本体側に固定され缶体に対して画像を形成する複数のデジタルプリントヘッドと、缶体の搬送を行うとともにデジタルプリントヘッドの対向位置にて缶体を回転させる駆動機構とを備えた印刷装置が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許出願公開第2007/0089619号

【発明の概要】

【発明が解決しようとする課題】

【0004】

現在、缶体への画像の形成は、オフセット印刷と呼ばれる印刷方式によって行われるのが一般的となっている。その一方で、近年、インクジェットなどを用いたデジタル印刷が普及している。ところで、インクジェットなどを用いる場合、オフセット印刷に比べ、画像の形成速度が遅くなり、単位時間当たりに画像を形成することができる缶体の個数が少なくなってしまう。

本発明の目的は、単位時間当たりに画像を形成することができる缶体の個数を増加させることができる画像形成装置等を提供することにある。

【課題を解決するための手段】

【0005】

本発明が適用される画像形成装置は、缶体を順次搬送する搬送手段と、前記搬送手段により搬送される前記缶体と共に移動するとともに、当該搬送手段により搬送される当該缶体の各々に対応するように複数設けられ、当該缶体に画像を形成する画像形成機構と、を備え、前記画像形成機構の各々には、互いに異なる色の画像を前記缶体に対して同時に形成可能な複数の画像形成部が設けられていることを特徴とする画像形成装置である。

【0006】

ここで、前記画像形成機構の各々は、筒状に形成された前記缶体の外周面に対して画像を形成し、前記搬送手段は、前記缶体を周方向に回転させながら当該缶体を搬送することを特徴とすることができる。

また、前記画像形成機構の各々は、一定の姿勢を保つことができるように設けられていることを特徴とすることができる。

さらに、前記複数の画像形成部の各々は、前記缶体に対し進退可能に設けられていることを特徴とすることができる。

また、前記画像形成機構の各々には、前記複数の画像形成部によって前記缶体に形成された画像を硬化させる硬化手段が更に設けられていることを特徴とすることができる。

さらに、前記複数の画像形成部の各々は、インク吐出ヘッドから前記缶体に向けてインクを吐出させることで当該缶体に画像を形成し、前記複数の画像形成部の各々は、前記インク吐出ヘッドが上方以外の方向を向くように配置されていることを特徴とすることができる。

また、予め定められた回転中心を中心に回転する回転部材を更に備え、前記複数の画像形成部を備えた前記画像形成機構の各々は、前記回転部材に設けられるとともに当該回転部材の周方向において予め定められた間隔をおいて配置され、前記画像形成機構の各々に設けられた前記複数の画像形成部の、前記回転部材の前記回転中心に対する姿勢が、複数設けられた当該画像形成機構の各々において同じとなるように、当該画像形成機構の各々は設けられていることを特徴とすることができる。

さらに、前記複数の画像形成部の各々は、インク吐出ヘッドから前記缶体に向けてインクを吐出させることで当該缶体に画像を形成し、前記インク吐出ヘッドがインクを吐出する際の吐出力を変更する変更手段を更に備えることを特徴とすることができる。

【0007】

他の観点から捉えると、本発明が適用される画像形成装置は、缶体を順次搬送する搬送手段と、前記搬送手段により搬送される前記缶体と共に移動するとともに、当該搬送手段により搬送される当該缶体の各々に対応するように複数設けられ、当該缶体に画像を形成する画像形成機構と、を備え、前記画像形成機構の各々には、前記缶体が設けられている箇所を中心として放射状に配置された複数の画像形成部が設けられていることを特徴とする画像形成装置である。

【0008】

ここで、前記画像形成機構によって前記缶体に画像が形成された後、当該画像を硬化させる硬化手段と、前記硬化手段による画像の硬化が行われた後、当該画像の上に塗料を塗布する塗布手段と、を更に備えることを特徴とすることができる。

また、循環移動を行うように設けられ、前記画像形成機構により画像が形成された前記缶体を前記搬送手段から受け取り当該缶体を搬送する複数の搬送部材と、循環移動を行うように設けられ、前記搬送部材から前記缶体を受け取り、当該缶体を搬送する複数の受け取り部材と、を更に備え、前記複数の搬送部材が前記循環移動を行う際の中心軸と、前記複数の受け取り部材が前記循環移動を行う際の中心軸とが一致するように、当該複数の搬送部材および当該複数の受け取り部材は配置されていることを特徴とすることができる。

【0009】

さらに、本発明を、画像が形成された缶体の製造方法と捉えた場合、本発明が適用される、画像が形成された缶体の製造方法は、缶体、および、複数の画像形成部を備え当該缶体に画像を形成する画像形成機構を順次搬送し、前記缶体が搬送されている最中に、前記画像形成機構に設けられた前記複数の画像形成部を同時に動作させ、当該缶体に画像を形成することを特徴とする、画像が形成された缶体の製造方法である。

【発明の効果】

【0010】

本発明によれば、単位時間当たりに画像を形成することができる缶体の個数を増加させることができる画像形成装置等を提供することができる。

【図面の簡単な説明】

【0011】

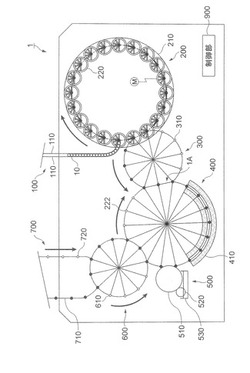

【図1】缶体に印刷を行う印刷機の一例を模式的に示した図である。

【図2】缶体移動機構を拡大して示した図である。

【図3】画像形成ユニットを説明するための図である。

【図4】印刷機の比較例を示した図である。

【図5】印刷機の他の一形態を示した図である。

【図6】印刷機の他の一形態を示した図である。

【図7】印刷機の他の一形態を示した図である。

【図8】印刷機の他の構成例を示した図である。

【発明を実施するための形態】

【0012】

以下、添付図面を参照して、本発明の実施の形態について説明する。

図1は、缶体に印刷を行う印刷機1の一例を模式的に示した図である。

画像形成装置の一例としてのこの印刷機1は、デジタルの画像情報に基づき缶体10に画像を形成する印刷機である。ここで、印刷機1には、不図示の缶体製造工程にて製造された缶体10を順次搬送する缶体搬送機構100、缶体搬送機構100により搬送されてきた缶体10の外周面に対する画像の形成を行いながらこの缶体10を移動させる缶体移動機構200、缶体移動機構200によって画像が形成された缶体10を搬送する第1搬送装置300が設けられている。

【0013】

また、印刷機1には、第1搬送装置300により順次搬送されてくる缶体10を加熱する加熱装置400、加熱装置400により加熱された缶体10の外周面に対して(缶体10に形成された画像の上に)予め定められた塗料を塗布する塗布手段の一例としての塗布装置500が設けられている。また、加熱装置400により加熱され且つ塗布装置500により塗料が塗布された缶体10を下流側へさらに搬送する第2搬送装置600、第2搬送装置600により搬送されてきた缶体10を更に下流側へ搬送する第3搬送装置700が設けられている。

【0014】

また印刷機1には、この印刷機1に設けられた各装置、各機構部の制御を行う制御部900が設けられている。なお、第3搬送装置700よりも缶体10の搬送方向における下流側には、缶体10に形成された画像および缶体10に塗布された塗料をこの缶体10に焼き付ける焼き付け装置(不図示)が設けられている。

【0015】

ここで、缶体搬送機構100は、缶体10の重さを利用することで、下方に位置する缶体移動機構200に対して缶体10を搬送する。また、缶体搬送機構100は、上下方向に沿って設けられるとともに缶体10の移動経路の両側方に設けられた案内部材110を備え、この案内部材110を用いることで、缶体移動機構200に対し缶体10を搬送する。

【0016】

缶体移動機構200には、円盤状に形成され且つ図中時計回り方向に回転する回転部材210が設けられている。また、缶体移動機構200には、この回転部材210の外周縁に設けられ、缶体搬送機構100により順次搬送されてくる缶体10を保持し、この缶体10と共に移動するとともに、保持したこの缶体10の外周面に対して画像を形成する画像形成ユニット220が設けられている。

【0017】

ここで、搬送手段の一部として機能する回転部材210は、その回転軸が水平となるように配置されている。付言すると、画像形成ユニット220が装着された装着面が上下方向に沿うように配置されている。なお、回転部材210の配置態様はこのような態様に限定されない。例えば、回転軸が上下方向に沿うように回転部材210を設けることもできる。

【0018】

なお、本実施形態の構成では、回転軸が水平となるように回転部材210を配置した方が工程の複雑化を招きにくくなる。ここで本実施形態の塗布装置500において、ファニシャーロール520が浸る程度にトレー530に塗料が供給されている。ファニシャーロール520が回転することにより、一定の粘性を有する塗料は、トレー530内で撹拌される。また、ファニシャーロール520が回転することにより、ファニシャーロール520のロール面には、トレー530内の塗料が付着する。ファニシャーロール520に付着した塗料は、ロール状部材510に転写され、さらに缶体10に転写される。これは、缶体10が横向きで(寝た状態で)塗料が缶体10に塗布されることが前提として成立している。このような場合に、回転部材210の回転軸が上下方向に沿うように回転部材210を設けてしまうと、塗布装置500の構造もしくは配置を変える必要が生じ、工程の複雑化を招くおそれがある。

【0019】

ここで、画像形成機構の一例としての画像形成ユニット220は、上記のとおり、回転部材210の外周縁に設けられている。また、画像形成ユニット220は、複数(本実施形態では20個)設けられるとともに、回転部材210の外周縁に沿って並んで配置されている。さらに、複数設けられた画像形成ユニット220の各々は、回転部材210の周方向において、等間隔で配置されている。

【0020】

図2は、缶体移動機構200を拡大して示した図である。

同図に示すように、また、上記にて説明したように、本実施形態の缶体移動機構200には、円盤状に形成され且つ図中時計回り方向に回転する回転部材210が設けられている。また、回転部材210の外周縁に、缶体10を保持するとともにこの缶体10の外周面に対して画像を形成する画像形成ユニット220が設けられている。

【0021】

ここで画像形成ユニット220について詳細に説明する。

本実施形態における画像形成ユニット220は、円盤状に形成されるとともに中心部を回転中心として回転可能な回転テーブル221が設けられている。また本実施形態では、回転テーブル221の中心部に、回転テーブル221から突出して設けられ(図中手前側に突出して設けられ)、缶体10を保持する保持部材(マンドレル)222が設けられている。

【0022】

ここで本実施形態では、保持部材222に、筒状に形成された缶体10の一方端に形成された開口を通じて缶体10が挿入される。また保持部材222は、中空に形成されており、保持部材222の内部空間には、通気口が形成され、通気口を通して缶体10内側を真空吸引することにより、保持部材222は缶体10を保持するようになっている。これにより、缶体10の保持部材222に対する移動が規制される。なお本実施形態では、吸引によって缶体10の移動を規制しているが、不図示の部材を缶体10に対し押し付けるなど、機械的な構成によって缶体10の移動を規制することもできる。

【0023】

また本実施形態の画像形成ユニット220では、保持部材222の周囲に、保持部材222によって保持されている缶体10の外周面に対してインクを吐出するインク吐出装置223が複数設けられている。付言すると、本実施形態では、保持部材222の周囲に、いわゆるインクジェット方式によって缶体10に対して画像を形成するインク吐出装置223が複数設けられている。なお本実施形態では、1つの画像形成ユニット220に、6つのインク吐出装置223が設けられており、最大で6色のインクを使用できるようになっている。

【0024】

ここで、画像形成部の一例としてのインク吐出装置223の各々には、互いに異なる色のインクが収容されている。また、インク吐出装置223の各々は、保持部材222を取り囲むように配置されている。さらに、インク吐出装置223の各々は、長尺状に形成されている。さらに、このように長尺状に形成されたインク吐出装置223は、円盤状に形成された回転テーブル221の中心部から外周縁に向かうように配置されている。さらに、インク吐出装置223の各々は、回転テーブル221の中心部を中心として放射状に配置されている。付言すると、保持部材222を中心として放射状に配置されている。

【0025】

また本実施形態では、図2に示すとおり、インク吐出装置223が保持部材222よりも下方に配置されないようになっている。付言すると、インク吐出装置223は、保持部材222の上方若しくは保持部材222の側方に配置されている。このように、保持部材222の上方若しくは側方にインク吐出装置223が設けられる場合、インク吐出装置223のインク吐出ヘッド(不図示)が、下方若しくは横方向(水平方向)を向くようになり、インク吐出ヘッドに塵などが付着しにくくなる。付言すると、本実施形態では、インク吐出装置223のインク吐出ヘッドが、上方以外の方向を向くようになっており、インク吐出ヘッドに塵などが付着しにくくなっている。

【0026】

また本実施形態では、回転部材210に対して回転テーブル221が回転できるようになっている。また本実施形態では、図2に示すように、回転部材210の回転に伴い画像形成ユニット220が移動したとしても、回転テーブル221が図中反時計回り方向に回転し、画像形成ユニット220の姿勢に変化が生じないようになっている。

【0027】

ここで、本実施形態では、図1に示すモータM等で回転テーブル221を反時計回り方向に回転させることで、画像形成ユニット220の姿勢を保つようにしているが、回転テーブル221の下部に不図示の錘を取り付けることなどにより、回転テーブル221の重心の位置を偏心させ、この重心の偏心によって、画像形成ユニット220の姿勢を一定に保ち、画像形成ユニット220の姿勢の変化が生じないようにすることもできる。なお、図1では、モータMを1つのみしか図示していないが、モータMは、複数の画像形成ユニット220の各々に対応するように複数設けられている。

【0028】

ここで、画像形成ユニット220の姿勢が変化する場合は、インク吐出装置223のインク吐出ヘッドが上方を向くようになってしまう。そしてこの場合、インク吐出ヘッドに塵などが付着しやすくなる。また、画像形成ユニット220の姿勢が変化する場合、インク吐出装置223の姿勢も変化するようになる。そしてこの場合、缶体10に付着するインクの量が変動したりインクの付着位置がずれるようになったりするおそれがある。このため、本実施形態では、上記のように、画像形成ユニット220の姿勢を一定の姿勢に保つようにしている。

【0029】

図3(画像形成ユニット220を説明するための図)を参照し、画像形成ユニット220について更に説明する。なお同図(A)は、画像形成ユニット220の正面図である。また同図(B)は、同図(A)における矢印IIIB方向から画像形成ユニット220を眺めた場合の図であり、同図(C)は、同図(A)における矢印IIIC方向から画像形成ユニット220を眺めた場合の図である。

【0030】

ここで、缶体10には様々な種類が存在し、缶体10の種類によっては外径が異なるようになる。このため本実施形態では、インク吐出装置223が保持部材222に対して進退できるようになっている。付言すると、保持部材222(缶体10)に対してインク吐出装置223が接近可能なように、また、保持部材222からインク吐出装置223が離れることができるように、画像形成ユニット220は構成されている。

【0031】

また本実施形態では、図3(A)に示すように、インク吐出装置223を保持部材222に対して進退させる進退機構250が設けられている。なおこの進退機構250は、例えば、直線的に動く駆動部を有した、いわゆるリニア・アクチュエータにより構成されている。より具体的には、このリニア・アクチュエータは、例えば、リニアモータ、または、サーボモータとボールネジとで構成される。

【0032】

なお、缶体10の外径についての情報(缶体10についての情報)は、不図示の端末を介してオペレータにより入力され、この端末から制御部900(図1参照)へ送信される。そして、制御部900は、缶体10の外径についての情報を受信すると、この情報に基づき進退機構250を駆動し、缶体10の外径に応じた位置にインク吐出装置223を配置する。なお、インク吐出装置223の各々に、缶体10を検知するセンサを設け、このセンサを利用することで、缶体10の外径に応じた位置にインク吐出装置223を配置することもできる。この場合、自動で、インク吐出装置223を缶体10の外径に応じた位置に配置することができる。付言すると、缶体10との距離をセンサにより検出することにより、自動でインク吐出装置223を進退させる場合、缶体10の外周面とインク吐出装置223との距離を一定に保った状態で外周面へのインクの吐出が可能となるため、缶体10の形状が円形だけでなく、例えば楕円形や四角形などの缶体10に対しても画像を形成することができるようになる。また、缶体10の形状データを予め入力しておくことにより、この形状データをもとに、自動でインク吐出装置223を進退させることもできる。この場合も、形状が円形以外の缶体10への画像形成が可能となる。

【0033】

また本実施形態では、図3(B)に示すように、回転テーブル221の裏側に取り付けられ、保持部材222を回転させるサーボモータM1が設けられている。本実施形態では、缶体10を保持した保持部材222がこのサーボモータM1により回転される。これにより缶体10が周方向に回転する。その一方で、インク吐出装置223の各々から缶体10の外周面に対してインクが吐出される。これによって、缶体10の外周面に画像が形成される。

【0034】

なお上記では説明を省略したが、本実施形態では、印刷機1(図1参照)の奥行き方向において、缶体移動機構200よりも手前側に、「ポケット」とよばれる、缶体10を一時的に受け取るホルダHが設けられている(図1には表示省略、図3(C)参照)。ポケットは画像形成ユニット220と一緒に、缶体移動機構200の手前側を移動する。缶体10は、缶体搬送機構100から搬出され、一旦、ポケットに載せられる。ポケットの奥側には、画像形成ユニット220に設置された保持部材222がある。ポケットに置かれた缶体10の中心と保持部材222の中心は一致している。ここで本実施形態では、保持部材222の通気口が缶体10を真空吸引することにより、缶体10はポケットを滑るように保持部材222側に移動し、缶体10は保持部材222に挿入され、缶体10は保持部材222により真空吸着保持される。

【0035】

ここで、缶体移動機構200により実行される処理についてさらに説明する。

本実施形態では、缶体移動機構200による処理に先立ち、まず、缶体10の外径についての情報が制御部900によって取得される。また、缶体10に形成される画像の画像情報がPC(Personal Computer)などの外部の端末から取得される。その後、取得した上記外径についての情報に基づき、進退機構250(図3(A)参照)が駆動され、缶体10の外径に応じた位置にインク吐出装置223が配置される。

【0036】

その後、缶体搬送機構100から缶体移動機構200へ缶体10が順次供給され、缶体10が保持部材222により保持される。また、インク吐出装置223の各々から、インクが吐出される。付言すると、本実施形態では、複数のインク吐出装置223から同時にインクが吐出される。そして缶体10の回転が開始されてから缶体10が約360°回転した状態となると(缶体10が約1周すると)、サーボモータM1の回転が停止される。また、インク吐出装置223によるインクの吐出も停止される。これにより、缶体10の外周面に且つ全周に亘り画像が形成された状態となる。なお、本実施形態では、このように複数のインク吐出装置223から同時にインクを吐出させるが、インクの吐出を開始するタイミングやインクの吐出を終了するタイミングは、同時でなくてもよい。例えば、各部の寸法公差などによって、インク吐出装置223の間隔が均等でない場合には、各インク吐出装置223からインクを吐出させる際の開始タイミングをずらすことがある。

【0037】

ここで本実施形態では、缶体10が缶体移動機構200に投入されてからこの缶体移動機構200から排出されるまで(第1搬送装置300へ缶体10が受け渡されるまで)の間に、缶体10が約360°回転するようになっている。また、本実施形態では、複数設けられた画像形成ユニット220に対して缶体10が順次投入され、一つの画像形成ユニット220ではなく、複数の画像形成ユニット220にて、缶体10に対する画像形成が行われる。

【0038】

付言すると、本実施形態では、複数の缶体10が順次搬送されている最中に、複数の缶体10に対する画像形成が同時に(並列的に)行われるようになっている。このため、本実施形態における印刷機1では、例えば、一つの画像形成ユニット220によって缶体10に対する処理を行っていく場合に比べ、単位時間当たりに処理が可能な缶体10を増やすことができる。

【0039】

ここで、現在、缶体10への画像の形成は、オフセット印刷と呼ばれる印刷方式によって行われるのが一般的となっている。この場合、インクを版に一旦載せ、その後、版から、ブランケットと呼ばれるゴム状のシートにインクが転写され、さらに、ブランケットに転写されたインクが、缶体10に転写される。その一方で、近年、インクジェット印刷に代表されるようなデジタル印刷によって、対象物への印刷を行うことが多くなっている。

【0040】

デジタル印刷は、オフセット印刷に比べ、刷版と呼ばれる版を使用しないため、刷版の製作、刷版と印刷機との位置合わせ、印刷中における刷版の清掃作業などが不要になる。これにより、ロットを変える場合の、「段取り」と呼ばれる作業が簡素化され、多品種小ロット生産などにも柔軟に対応できるようになる。また、缶体10の製造工程では、印刷に関連する工程にて不良が発生することも多く、デジタル印刷に切り替えることにより、印刷に関連する工程にて発生する不良を低減させることができるようになる。

【0041】

このように、デジタル印刷へ切り替えることで利点が生じるようになるが、その一方で、デメリットも生じるようになる。例えば、デジタル印刷において広く使用されるインクジェットによる印刷では、印刷速度が遅く、この印刷方式の印刷速度は、オフセット印刷の印刷速度の例えば1/10となってしまう。このため、単に、インクジェットによる印刷へ切り替えてしまうと、生産性が低下するようになってしまう。

ここで、本実施形態における構成では、インクジェットによる印刷方式を採用しているものの、上記のように、複数の缶体10に対する画像形成処理が同時に行われる。また一つの缶体10に対する画像形成処理が複数のインク吐出装置223により行われる。このため、本実施形態における構成では、インクジェットによる印刷方式を採用した場合に生じうる生産性の低下を抑制可能となる。

【0042】

なお、生産性の低下の抑制は、例えば、缶体10の搬送ラインを複数設け、各々の搬送ラインに印刷装置を設けることで行うこともできるが、この場合、搬送ラインの分岐、搬送ラインの合流が行われるようになるが、個別の搬送ラインは独立しているため、その処理速度にはバラツキが発生する。これらの不定期な処理速度の複数のラインを1つに合流させるのは困難を伴い、また搬送効率が低下してしまう。また、この場合、装置の設置面積(占有体積)が増加するようになってしまう。

【0043】

その一方で、本実施形態における構成では、複数の搬送ラインを設けることなく一つの搬送ラインで印刷を行うことができるようになっている。このため、本実施形態における構成では、搬送ラインが複数設けられることに伴い生じる生産性の低下も抑制されるようになる。付言すると、本実施形態における構成は、一つの搬送ラインを用い直列で缶体10を順次搬送しつつも複数の缶体10に対する印刷処理が行われるようになっているため、生産性の低下を招きにくくなっている。

【0044】

ここで、図4は、印刷機の比較例を示した図である。

図4に示す印刷機30では、本実施形態における印刷機1と同様に、保持部材(本図では不図示)によって缶体10が保持された状態で、缶体10は、移動していく。また、保持部材の回転がなされ、缶体10は自転する。ところでこの印刷機30では、インク吐出装置223が缶体10とともに移動せずに、印刷機30の本体側に固定された状態となっている。

【0045】

このためこの印刷機30では、間欠送りによって、インク吐出装置223の対向位置に缶体10が搬送され、この対向位置にすべての缶体10が一旦停止される。そしてこの位置にて、缶体10の回転が行われ、また、インク吐出装置223からのインクの吐出が行われる。その後、間欠送りが再び行われ、隣接するインク吐出装置223の対向位置に缶体10が配置される。そしてこの位置にて、缶体10の回転が再び行われ、隣接するこのインク吐出装置223から缶体10へインクが吐出される。

【0046】

そしてこの印刷機30では、このような動作が繰り返し行われることで、缶体10に予め定められた画像が形成されるようになる。この印刷機30の場合、缶体10を1回転させただけでは画像の全てを形成することができず、複数回、缶体10を回転させる必要が生じる。このため、単位時間あたりに搬送可能な缶体10の数が少なくなる。

なお、この印刷機30では、缶体10の移動経路の両側にインク吐出装置223を設け、画像形成に要する時間の短縮化を図っているが、このように、両側にインク吐出装置223を設けたとしても、6色など多数の色のインクで画像を形成したい場合には、隣接するインク吐出装置223に缶体10を運ぶ必要が生じる。そしてこの場合、生産性が低下してしまう。

【0047】

次に、図1にて示した、第1搬送装置300、加熱装置400、塗布装置500、第2搬送装置600、および、第3搬送装置700について説明する。

第1搬送装置300は、図1に示すように、複数の吸引部材310を備えている。ここでこの複数の吸引部材310は、予め定められた経路(円弧を描く経路)に沿って循環移動を行っている。付言すると、図中反時計回り方向への移動を行っている。また、この複数の吸引部材310は、図3(C)にて示した缶体搬送機構100と同様に、印刷機1の奥行き方向において、缶体移動機構200よりも手前側に配置されている。

【0048】

ここで第1搬送装置300において、まず、缶体移動機構200に設けられた保持部材222(図2参照)に形成される通気口から真空吸着されることにより保持されている缶体10は、同通気口を真空から圧縮空気に代えることにより、真空が破壊され、圧縮空気により缶体10の底部に圧力がかかり、缶体10は、図1における紙面の手前側方向に向けて、吸引部材310まで移動する。吸引部材310は移動してきた缶体10を、吸引部材310に形成される通気口から真空吸着により保持する。そして、このまま、吸引部材310を上記予め定められた経路に沿って移動させる。これにより、缶体移動機構200によって画像が形成された缶体10が加熱装置400へ搬送されるようになる。

【0049】

加熱装置400は、缶体移動機構200に設けられた上記保持部材222と同様の部材(以下、この部材も「保持部材222」と称する)を有している。ここでこの保持部材222は、複数設けられている。また、この保持部材222は、予め定められた経路(円弧を描く経路)に沿って循環移動を行っている。付言すると、この保持部材222は、図中時計回り方向に向かって移動している。また保持部材222の各々は、自転を行っている。

【0050】

さらに本実施形態における加熱装置400は、印刷機1の奥行き方向において、第1搬送装置300よりも奥側に配置されている。ここで、第1搬送装置300から加熱装置400への缶体10の受け渡しは次にように行われる。まず、缶体10を真空吸引により保持した吸引部材310は、吸引部材310に形成された通気口内を真空から圧縮空気に代えることにより、真空が破壊され、圧縮空気により缶体10の底部に圧力がかかり、缶体10は加熱装置400内の保持部材222に移動する。一方、保持部材222では、保持部材222内に形成された通気口より真空吸引を開始する。これにより、缶体10は保持部材222に挿入され、吸引保持される。

【0051】

なお上記では説明を省略したが、吸引部材310の移動する軌跡に関して、吸引部材310は中心からの位置を、移動できる機能を有している。これは、例えば、画像形成ユニット220上の保持部材222から缶体10を受け取る場合、前記移動機能がない場合、保持部材222と吸引部材310の接点は2箇所のみとなり、瞬間的に2回、保持部材222と吸引部材310との位置が一致することになるため、缶体10の受渡しは困難となる(図1参照)。これに対し、吸引部材310の軌跡を保持部材222の軌跡に一致させるような移動機能を有する場合、一定時間、保持部材222と吸引部材310の位置が一致するようになり、缶体10の受渡しが確実になる。

同様に、第1搬送装置300の吸引部材310は、図1の符号1Aに示すように、第1搬送装置300と加熱装置400とが重なる箇所において、円弧を描くように形成された移動経路から一旦外れ、直線的に移動するようになる。また加熱装置400の保持部材222も、符号1Aに示すように、第1搬送装置300と加熱装置400とが重なる箇所において、円弧を描くように形成された移動経路から一旦外れ、直線的に移動するようになる。また、符号1Aに示す箇所において、吸引部材310と保持部材222とは、互いに重なった状態で移動するようになる。そして本実施形態では、このように、吸引部材310と保持部材222との重なりが生じているときに、吸引部材310から保持部材222へ缶体10が受け渡される。

【0052】

なお、吸引部材310の上記直線的な移動、および、保持部材222の上記直線的な移動は、カムなどが用いられることで行われる。また、上記では説明を省略したが、塗布装置500におけるロール状部材510と保持部材222との接触部に関しても、図1に示すように、保持部材222はロール状部材510の外周を移動するようになる。なお、加熱装置400と第2搬送装置600とが重なる部分においても、外側に向かって膨らむように形成され且つ円弧を描くように形成された移動経路から保持部材222が一旦外れるようになる。これにより、保持部材222と、第2搬送装置600に設けられた吸引部材610(構造、機能とも第1搬送装置300における吸引部材310と同じ)とが重なるようになる。また、第3搬送装置700に設けられたピン720(チェーン710に付加された棒状体で、これに缶体10を引っ掛けて搬送する)も、外側に向かって膨らむように形成され且つ円弧を描くように形成された移動経路から一旦外れるようになる。これにより、ピン720と吸引部材610とが重なるようになる。

【0053】

ここで加熱装置400について詳細に説明すると、硬化手段として機能するこの加熱装置400は、缶体10の移動経路に沿って設けられ缶体10を加熱する加熱部410を有している。ここでこの加熱部410は、赤外線ランプ等(不図示)を備えておりこの赤外線ランプ等を利用して、缶体10の加熱を行う。そしてこの加熱によって、缶体10の外周面に塗布されたインクが硬化する。なお本実施形態では、加熱装置400に設けられた保持部材222が自転を行っており、缶体10に加熱むらが生じにくくなっている。また本実施形態では、缶体10の移動経路の両側に、加熱部410が設けられており、移動経路の片側にのみ加熱部410が設けられている場合に比べ、より短い時間でインクを硬化させることができる。

【0054】

ここで本実施形態では、塗布装置500によって缶体10の外周面に対して塗料が塗布されるが、このときに、缶体10上の画像を構成しているインクの流動性が高いままだと、この画像が崩れるおそれがある。このため本実施形態では、塗布装置500による塗料の塗布が行われる前に、缶体10を加熱し、缶体10上のインクを硬化させるようにしている。なお、本実施形態では、加熱することでインクを硬化させるようにしたが、UV(ultraviolet)硬化型のインクを用いている場合には、UVランプを照射することでインクを硬化させる。

【0055】

ここで本実施形態では、加熱部410の下流側に、塗布装置500が設けられている。この塗布装置500は、缶体10の外周面に対して予め定められた塗料を塗布する。これにより、缶体10の外周面に形成された画像の上に保護層が形成されるようになる。なお、塗布装置500は、ロール状部材510を有しており、このロール状部材510を缶体10の外周面に接触させることで、缶体10に対する塗料の塗布を行う。

【0056】

加熱装置400によって加熱され、また、塗布装置500によって塗料が塗布された缶体10は、第2搬送装置600によってさらに搬送される。この第2搬送装置600は、第1搬送装置300と同様に構成されており、複数の吸引部材610を備えている。ここでこの複数の吸引部材610は、予め定められた経路に沿って且つ反時計回り方向に循環移動を行っている。

【0057】

また第2搬送装置600は、印刷機1の奥行き方向において、加熱装置400よりも手前側に配置されている。ここで、この第2搬送装置600は、第1搬送装置300と同様、加熱装置400の保持部材222により保持されている缶体10の底部に対して吸引部材610を対向させることで、缶体10を吸引する。これにより缶体10が第3搬送装置700へ搬送されていく。

【0058】

第3搬送装置700は、印刷機1の奥行き方向において、第2搬送装置600よりも奥側に配置されている。ここで第3搬送装置700は、時計回り方向に周回移動を行うチェーン710と、このチェーン710に取り付けられた複数のピン720とから構成されている。第2搬送装置600から第3搬送装置700への缶体10の受け渡しは、缶体10の内部にピン720が挿入されることで行われる。ここで本実施形態では、上記のとおり、この第3搬送装置700によって、缶体10は不図示の焼き付け装置(工程)へ搬送される。

【0059】

図5は、印刷機1の他の一形態を示した図である。

図5に示す印刷機1では、上記と同様に、缶体10を下方へ搬送する缶体搬送機構100、缶体搬送機構100により搬送されてきた缶体10の外周面に対する画像の形成を行いながらこの缶体10を移動させる缶体移動機構200が設けられている。また本実施形態では、缶体10の搬送方向において、缶体移動機構200のすぐ下流側に、加熱装置400が設けられている。

【0060】

さらに、本実施形態では、印刷機1の奥行き方向において、第1搬送装置850の吸引部材851と重なるように、加熱装置400が設けられている。付言すると、印刷機1を手前側から眺めた場合に、加熱装置400と第1搬送装置850とが重なるように、加熱装置400および第1搬送装置850が設けられている。また、第1搬送装置850の吸引部材851は奥行き方向について、缶体移動機構200の保持部材222と同じ位置にある。さらに、印刷機1の奥行き方向において、第1搬送装置850の奥側には、上記第3搬送装置700(図1参照)と同様に構成された第2搬送装置860が設けられている。

【0061】

ここで、第1搬送装置850は、上記と同様、円弧を描くように形成された経路に沿って循環移動を行う複数の吸引部材851を備えている。そして本実施形態では、上記と同様、缶体移動機構200の保持部材222によって保持されている缶体10に対して吸引部材851が対向し、この吸引部材851によって缶体10が保持される。付言すると、保持部材222によって搬送されてきた缶体10を吸引部材851が受け取る。

【0062】

その後、搬送部材の一例としてのこの吸引部材851によって缶体10がさらに搬送される。その後、吸引部材851によって保持されている缶体10は、図5の符号5Aに示す箇所にて、奥側に位置し、円弧を描くように形成された経路に沿って循環移動を行っている保持部材222(加熱装置400の保持部材222)により受け取られ、受け取り部材の一例としてのこの保持部材222によって保持されるようになる。

【0063】

その後、この缶体10は、保持部材222によってさらに搬送され、上記と同様、加熱部410を通過し、また、塗布装置500を通過する。これにより缶体10の外周面に形成されたインクが硬化し、またインクの上に保護層が形成される。なお、加熱装置400の保持部材222へ缶体10を受け渡した後の吸引部材851は、同図に符号5Bに示すように、加熱部410よりも内側を通過していく。

【0064】

缶体10に保護層が形成された後、同図の符号5Cに示すように、缶体10を保持している保持部材222が内側へ移動することで缶体10が内側へ移動し、また、吸引部材851は外側へ移動する。そして、符号5Cに示す箇所にて、保持部材222と吸引部材851とが重なるようになる。そしてこの箇所にて、奥側に位置する保持部材222から手前側に位置する吸引部材851へ缶体10が受け渡される。なお、符号5Cに示す箇所を通過した保持部材222は、缶体移動機構200に設けられた保持部材222との干渉を避けるため、符号5Dに示すように内側へ移動する。その後、本実施形態では、吸引部材851から第2搬送装置860へ缶体10が受け渡され、缶体10は焼き付け装置へと搬送される。

【0065】

ここで図1にて説明した実施形態では、缶体移動機構200と加熱装置400との間に第1搬送装置300が設けられ、加熱装置400と第3搬送装置700との間に第2搬送装置600が設けられていたが、本実施形態では、この第1搬送装置300および第2搬送装置600が省略されている。替わりに、第1搬送装置850が設けられている。このような構成の場合、印刷機1の小型化が可能となる。

【0066】

また本実施形態では、上記のとおり、印刷機1を手前側から眺めた場合に、加熱装置400と第1搬送装置850とが重なるように、加熱装置400および第1搬送装置850が設けられている。さらに説明すると、本実施形態では、複数の吸引部材851が循環移動を行う際の中心軸(回転軸)859と、複数の保持部材222が循環移動を行う際の中心軸(回転軸)229とが一致するようになっている。なお、吸引部材851と保持部材222とが缶体10の受け渡しをするとき、吸引部材851の移動軌跡と保持部材222の移動軌跡とが一致するようになっている。また、これらの吸引部材851と、画像形成ユニット220上の保持部材222は、カムなどにより、軸方向への移動可能とする機能を有することにより、画像形成ユニット220上の保持部材222との軌跡を一致させるようになっている。また、塗布装置500におけるロール状部材510と保持部材222との接触部に関しても、保持部材222はロール状部材510の外周を移動するようになっている。そしてこの場合は、印刷機1の幅方向における寸法を小さくすることができるようになる。

【0067】

図6および図7は、印刷機1の他の一形態を示した図である。なお図6は、印刷機1の全体構成を示した図であり、図7は、画像形成ユニット220を拡大して示した図である。

上記にて説明した実施形態では、缶体移動機構200とは別の箇所に設けられた加熱装置400によって缶体10が加熱される構成であったが、本実施形態では、図7に示すように、画像形成ユニット220の一部に、缶体10を加熱する加熱ユニット224が組み込まれ、この加熱ユニット224により缶体10が加熱されるようになっている。

【0068】

ここで加熱ユニット224は、保持部材222(缶体10)の回転方向において、インク吐出装置223よりも下流側に配置されており、上流側にて缶体10に付着したインクを硬化させる。本実施形態の構成の場合、インクが塗布されてからすぐにインクが硬化されるためインク内に異物が入り込みにくくなる。

【0069】

ここで、加熱ユニット224は、上記と同様に、不図示の赤外線ランプ等を備えており、この赤外線ランプ等を利用して、缶体10の加熱を行う。なお、加熱が不十分になることを防止するため、本実施形態では、缶体10への画像形成が開始されてから缶体移動機構200から缶体10が排出されるまで、缶体10の加熱を行う。また、加熱むらを防止するため、缶体10を周方向に回転させる。ここで本実施形態では、画像形成ユニット220に加熱ユニット224が設けられるため、図1等にて示した加熱装置400は省略されている(図6参照)。なお、インクがUV(ultraviolet)硬化型のインクを用いている場合には、加熱ユニット224に替えて、UVランプを搭載する。

【0070】

また、本実施形態では、図6に示すように、吸引部材871を複数備えた第1搬送装置870が、缶体移動機構200の手前側に配置されている。さらに、上記と同様、チェーン881およびピン882を備えた第2搬送装置880が、第1搬送装置870の奥側に配置されている。また、ピン882に掛けられた缶体10と缶体移動機構200の缶体10との奥行き方向の干渉を避けるため、チェーン881は必要に応じて、缶体移動機構200と一定の角度を有し互いの干渉を避けるように設置される。また本実施形態では、缶体移動機構200に隣接するように、塗布装置500が設けられており、画像形成ユニット220により缶体10が保持されている最中に、缶体10への塗料の塗布が行われるようになっている。また、画像形成ユニット220は、回転中心方向に対し移動可能になっており、カムなどにより、回転部材210の回転に合わせ、画像形成ユニット220を移動させて、第1搬送装置870の吸引部材871の軌跡と缶体10の軌跡とを一致させるようになっている。また、缶体10は、塗布装置500におけるロール状部材510の外周を移動するようになっている。

【0071】

ここで本実施形態でも、上記と同様に、画像形成ユニット220によって缶体10が保持されるとともに、この缶体10の周囲に配置されたインク吐出装置223によって、缶体10に対して画像が形成される。またこの缶体10は、画像形成ユニット220に設けられた加熱ユニット224により加熱され、缶体移動機構200から缶体10が排出されるまでに缶体10上のインクが硬化される。

【0072】

その後、缶体10は、第1搬送装置870によって保持されるようになる。具体的には、上記と同様、吸引部材871によって缶体10が吸引され保持される。その後、この缶体10に対して第2搬送装置880のチェーン881に設けられたピン882が挿入され、第2搬送装置880により缶体10が搬送される。

本実施形態における構成では、図1、5で示した加熱装置400が省略され、印刷機1の更なる小型化が図られる。また、缶体移動機構200から加熱装置400へ缶体10を搬送する第1搬送装置300(図1参照)、缶体移動機構200から加熱装置400へ缶体10を搬送する第1搬送装置850(図5参照)なども省略可能となり、印刷機1をさらに小さくすることができる。

【0073】

なお上記にて説明した実施形態では、画像形成ユニット220(図1参照)が回転し画像形成ユニット220の姿勢が一定に保たれる場合を説明したが、回転部材210に対して画像形成ユニット220を固定することもできる。

図8は、印刷機1の他の構成例を示した図である。なお、基本的な構成は、図1に示した印刷機1と同様であり、ここでは異なる点を説明する。

【0074】

ここで図8に示す実施形態では、インク吐出装置223は、回転部材210の回転中心と各保持部材222の中心を結んだ軸線に対し、それぞれ一定の角度を有して取り付けられている。付言すると、本実施形態では、画像形成ユニット220の各々に設けられた複数のインク吐出装置223の、回転部材210の回転中心に対する姿勢が、複数設けられた画像形成ユニット220の各々において、同じ(一定)となるように、画像形成ユニット220の各々は配置されている。

【0075】

このような構成の場合、回転部材210の回転に伴い、画像形成ユニット220の各々に設けられたインク吐出装置223の姿勢は変化するようになる。付言すると、回転部材210の回転中心に対する姿勢は一定に保たれるが、他の部分に対する姿勢は変化するようになる。例えば、図8において、回転部材210の最上部にある画像形成ユニット220におけるインク吐出装置223は、缶体10の下側に位置するようになるが、回転部材210の最下部にある画像形成ユニット220におけるインク吐出装置223は、缶体10の上側に位置するようになる。

【0076】

ここで、本実施形態では、回転部材210が回転している際にインク吐出装置223からインクが吐出されるが、吐出されたこのインクには、遠心力、重力、及び吐出力(インク吐出装置223による吐出力)の3つの力が働く。ここで、回転部材210が一定の角速度で回転している場合、インクに遠心力が作用する際の作用方向は変化しない。しかしながら、重力については、鉛直方向下向きに常に作用するため、インク吐出装置223の位置によって、インクに作用する重力の方向が異なるようになる。そしてこのように、インク吐出装置223の位置によって重力の作用方向が異なるようになると、缶体10へ到達するインクの量が増減するおそれがある。

【0077】

このため、図8のように、画像形成ユニット220の姿勢が一定に保たれない構成を採用する場合には、インク吐出装置223からインクが吐出される際の吐出力を、インク吐出装置223(画像形成ユニット220)の姿勢(位置)に応じて、補正(変更)することが望ましくなる。

付言すると、本実施形態の構成では、インク吐出装置223のインク吐出ヘッドと缶体10の中心を結ぶ軸線方向にインクの吐出力は作用するようになる。ここで、各インク吐出ヘッドから吐出されるインクにかかる重力を、上記軸線方向における分力と、この軸線方向に直交する方向の分力とし、この軸線方向における分力を用いて、インクの吐出力を補正(変更)することが望ましくなる。

【0078】

なお、各インク吐出装置223から吐出されるインクに作用する重力の方向は、各インク吐出装置223の位置に基づき把握することができる。ここで、各インク吐出装置223の位置は、例えば、回転部材210の回転角度に基づき把握することができる。ここで、回転部材210の回転角度は、例えば、回転部材210に対して、例えばロータリエンコーダなどの回転角度を検出できるセンサを取り付けることにより、把握することができる。

【0079】

また、回転部材210の回転が開始されてから回転部材210が一定の速度になるまでの間、回転部材210上の各画像形成ユニット220にかかる遠心力は次第に増加する。また回転部材210が停止や減速される際には、回転部材210上の各画像形成ユニット220にかかる遠心力は次第に低下する。このような場合も、インクの吐出力を補正することが望ましくなる。この場合、例えば、ロータリエンコーダなどを用いて、回転部材210の角速度及び回転部材210の角度を検出し、検出したこの角速度と既知データである回転中心から各インク吐出装置223までの距離及びインクの質量に基づき、各インク吐出装置223(各インク吐出ヘッド)に作用する遠心力を算出する。そして算出したこの遠心力と検出した回転部材210の角度から算出される各インク吐出装置223の角度などを用いて、インク吐出ヘッドからインクが吐出される際のインク吐出力に補正を加える。

【0080】

図8にて示す印刷機1についてさらに説明すると、本図に示す印刷機1では、回転部材210の回転中心から、複数設けられた画像形成ユニット220の各々を眺めていった場合に、各画像形成ユニット220における複数のインク吐出装置223の配置態様が同じ状態となっている。さらに説明すると、本実施形態では、画像形成ユニット220の回転部材210に対する状態が、回転部材210が回転したとしても変化しないようになっている。

【0081】

ここで、図1に示した構成では、回転部材210の上部に位置する画像形成ユニット220に対しては図中上方に向かう遠心力が作用するようになるため、インクが吐出されにくくなる。その一方で、回転部材210の下部に位置する画像形成ユニット220に対しては、図中下方に向かう遠心力が作用するようになるため、インクが吐出されやすくなる。そしてこの場合、画像形成ユニット220の位置に応じて、インクの吐出量が変動してしまうおそれがある。一方で、図8に示す構成では、画像形成ユニット220の各々に対して作用する遠心力の方向が一定となり、遠心力が作用する方向が変わることによって生じうるインク吐出量の変動が抑制されるようになる。

【0082】

なお、インクの吐出力の変更(補正)は、画像形成ユニット220毎に(画像形成ユニット220単位で)行うこともできるし、インク吐出装置223毎に(1つのインク吐出装置223毎に)行うこともできる。例えば、図8の回転部材210に複数設けられた画像形成ユニット220のうちの図中最も右側に位置する画像形成ユニット220では、缶体10の上部に位置するインク吐出装置223から吐出されるインクに対しては、このインクの吐出方向と同方向に重力が作用する。その一方で、缶体10の下部に位置するインク吐出装置223から吐出されるインクに対しては、このインクの吐出方向とは反対方向に重力が作用する。このような場合、例えば、缶体10の下部に位置するインク吐出装置223からインクが吐出される際の吐出力を高め、缶体10の上部に位置するインク吐出装置223からインクが吐出される際の吐出力を弱めることができる。

【0083】

ここで、図8では、図1における缶体移動機構200を変更する場合を説明したが、図5に示した缶体移動機構200、および、図6に示した缶体移動機構200も、図8に示した缶体移動機構200と同様の構成とすることができる。

【0084】

なお、図1、図5、図6にて示した缶体移動機構200(画像形成ユニット220の姿勢が一定に保たれる缶体移動機構200)においても、インクが吐出される際の吐出力を変更することができる。例えば図1に示した缶体移動機構200では、インクに作用する重力の作用方向は一定となるが、画像形成ユニット220の位置に応じて、インクに作用する遠心力の作用方向が異なるようになる。

【0085】

例えば、図1において、複数設けられた画像形成ユニット220のうちの図中最も右側に位置する画像形成ユニット220に対しては図中右方向に向かう遠心力が作用するようになるが、図中最も左側に位置する画像形成ユニット220に対しては図中左方向に向かう遠心力が作用するようになる。そしてこの場合、画像形成ユニット220の位置に応じてインクの吐出量が変動するおそれがある。

【0086】

このため、この場合も、上記と同様、画像形成ユニット220の位置に応じて、インクが吐出される際の吐出力を変更することができる。より具体的に説明すると、例えば、画像形成ユニット220が図中最も右側に位置する際には、この画像形成ユニット220内の最も右側に位置するインク吐出装置223からインクが吐出される際の吐出力を強め、この画像形成ユニット220内の最も左側に位置するインク吐出装置223からインクが吐出される際の吐出力を弱める。また、この画像形成ユニット220が、回転部材210の回転に伴い図中最も左側まで移動した際には、この画像形成ユニット220内の最も右側に位置するインク吐出装置223からインクが吐出される際の吐出力を弱め、最も左側に位置するインク吐出装置223からインクが吐出される際の吐出力を強める。

【符号の説明】

【0087】

1…印刷機、10…缶体、210…回転部材、220…画像形成ユニット、222…保持部材、223…インク吐出装置、229…中心軸、400…加熱装置、500…塗布装置、851…吸引部材、859…中心軸

【技術分野】

【0001】

本発明は、缶体に画像を形成する画像形成装置、および、画像が形成された缶体の製造方法に関する。

【背景技術】

【0002】

装置の本体側に固定され缶体に対して画像を形成する複数のデジタルプリントヘッドと、缶体の搬送を行うとともにデジタルプリントヘッドの対向位置にて缶体を回転させる駆動機構とを備えた印刷装置が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許出願公開第2007/0089619号

【発明の概要】

【発明が解決しようとする課題】

【0004】

現在、缶体への画像の形成は、オフセット印刷と呼ばれる印刷方式によって行われるのが一般的となっている。その一方で、近年、インクジェットなどを用いたデジタル印刷が普及している。ところで、インクジェットなどを用いる場合、オフセット印刷に比べ、画像の形成速度が遅くなり、単位時間当たりに画像を形成することができる缶体の個数が少なくなってしまう。

本発明の目的は、単位時間当たりに画像を形成することができる缶体の個数を増加させることができる画像形成装置等を提供することにある。

【課題を解決するための手段】

【0005】

本発明が適用される画像形成装置は、缶体を順次搬送する搬送手段と、前記搬送手段により搬送される前記缶体と共に移動するとともに、当該搬送手段により搬送される当該缶体の各々に対応するように複数設けられ、当該缶体に画像を形成する画像形成機構と、を備え、前記画像形成機構の各々には、互いに異なる色の画像を前記缶体に対して同時に形成可能な複数の画像形成部が設けられていることを特徴とする画像形成装置である。

【0006】

ここで、前記画像形成機構の各々は、筒状に形成された前記缶体の外周面に対して画像を形成し、前記搬送手段は、前記缶体を周方向に回転させながら当該缶体を搬送することを特徴とすることができる。

また、前記画像形成機構の各々は、一定の姿勢を保つことができるように設けられていることを特徴とすることができる。

さらに、前記複数の画像形成部の各々は、前記缶体に対し進退可能に設けられていることを特徴とすることができる。

また、前記画像形成機構の各々には、前記複数の画像形成部によって前記缶体に形成された画像を硬化させる硬化手段が更に設けられていることを特徴とすることができる。

さらに、前記複数の画像形成部の各々は、インク吐出ヘッドから前記缶体に向けてインクを吐出させることで当該缶体に画像を形成し、前記複数の画像形成部の各々は、前記インク吐出ヘッドが上方以外の方向を向くように配置されていることを特徴とすることができる。

また、予め定められた回転中心を中心に回転する回転部材を更に備え、前記複数の画像形成部を備えた前記画像形成機構の各々は、前記回転部材に設けられるとともに当該回転部材の周方向において予め定められた間隔をおいて配置され、前記画像形成機構の各々に設けられた前記複数の画像形成部の、前記回転部材の前記回転中心に対する姿勢が、複数設けられた当該画像形成機構の各々において同じとなるように、当該画像形成機構の各々は設けられていることを特徴とすることができる。

さらに、前記複数の画像形成部の各々は、インク吐出ヘッドから前記缶体に向けてインクを吐出させることで当該缶体に画像を形成し、前記インク吐出ヘッドがインクを吐出する際の吐出力を変更する変更手段を更に備えることを特徴とすることができる。

【0007】

他の観点から捉えると、本発明が適用される画像形成装置は、缶体を順次搬送する搬送手段と、前記搬送手段により搬送される前記缶体と共に移動するとともに、当該搬送手段により搬送される当該缶体の各々に対応するように複数設けられ、当該缶体に画像を形成する画像形成機構と、を備え、前記画像形成機構の各々には、前記缶体が設けられている箇所を中心として放射状に配置された複数の画像形成部が設けられていることを特徴とする画像形成装置である。

【0008】

ここで、前記画像形成機構によって前記缶体に画像が形成された後、当該画像を硬化させる硬化手段と、前記硬化手段による画像の硬化が行われた後、当該画像の上に塗料を塗布する塗布手段と、を更に備えることを特徴とすることができる。

また、循環移動を行うように設けられ、前記画像形成機構により画像が形成された前記缶体を前記搬送手段から受け取り当該缶体を搬送する複数の搬送部材と、循環移動を行うように設けられ、前記搬送部材から前記缶体を受け取り、当該缶体を搬送する複数の受け取り部材と、を更に備え、前記複数の搬送部材が前記循環移動を行う際の中心軸と、前記複数の受け取り部材が前記循環移動を行う際の中心軸とが一致するように、当該複数の搬送部材および当該複数の受け取り部材は配置されていることを特徴とすることができる。

【0009】

さらに、本発明を、画像が形成された缶体の製造方法と捉えた場合、本発明が適用される、画像が形成された缶体の製造方法は、缶体、および、複数の画像形成部を備え当該缶体に画像を形成する画像形成機構を順次搬送し、前記缶体が搬送されている最中に、前記画像形成機構に設けられた前記複数の画像形成部を同時に動作させ、当該缶体に画像を形成することを特徴とする、画像が形成された缶体の製造方法である。

【発明の効果】

【0010】

本発明によれば、単位時間当たりに画像を形成することができる缶体の個数を増加させることができる画像形成装置等を提供することができる。

【図面の簡単な説明】

【0011】

【図1】缶体に印刷を行う印刷機の一例を模式的に示した図である。

【図2】缶体移動機構を拡大して示した図である。

【図3】画像形成ユニットを説明するための図である。

【図4】印刷機の比較例を示した図である。

【図5】印刷機の他の一形態を示した図である。

【図6】印刷機の他の一形態を示した図である。

【図7】印刷機の他の一形態を示した図である。

【図8】印刷機の他の構成例を示した図である。

【発明を実施するための形態】

【0012】

以下、添付図面を参照して、本発明の実施の形態について説明する。

図1は、缶体に印刷を行う印刷機1の一例を模式的に示した図である。

画像形成装置の一例としてのこの印刷機1は、デジタルの画像情報に基づき缶体10に画像を形成する印刷機である。ここで、印刷機1には、不図示の缶体製造工程にて製造された缶体10を順次搬送する缶体搬送機構100、缶体搬送機構100により搬送されてきた缶体10の外周面に対する画像の形成を行いながらこの缶体10を移動させる缶体移動機構200、缶体移動機構200によって画像が形成された缶体10を搬送する第1搬送装置300が設けられている。

【0013】

また、印刷機1には、第1搬送装置300により順次搬送されてくる缶体10を加熱する加熱装置400、加熱装置400により加熱された缶体10の外周面に対して(缶体10に形成された画像の上に)予め定められた塗料を塗布する塗布手段の一例としての塗布装置500が設けられている。また、加熱装置400により加熱され且つ塗布装置500により塗料が塗布された缶体10を下流側へさらに搬送する第2搬送装置600、第2搬送装置600により搬送されてきた缶体10を更に下流側へ搬送する第3搬送装置700が設けられている。

【0014】

また印刷機1には、この印刷機1に設けられた各装置、各機構部の制御を行う制御部900が設けられている。なお、第3搬送装置700よりも缶体10の搬送方向における下流側には、缶体10に形成された画像および缶体10に塗布された塗料をこの缶体10に焼き付ける焼き付け装置(不図示)が設けられている。

【0015】

ここで、缶体搬送機構100は、缶体10の重さを利用することで、下方に位置する缶体移動機構200に対して缶体10を搬送する。また、缶体搬送機構100は、上下方向に沿って設けられるとともに缶体10の移動経路の両側方に設けられた案内部材110を備え、この案内部材110を用いることで、缶体移動機構200に対し缶体10を搬送する。

【0016】

缶体移動機構200には、円盤状に形成され且つ図中時計回り方向に回転する回転部材210が設けられている。また、缶体移動機構200には、この回転部材210の外周縁に設けられ、缶体搬送機構100により順次搬送されてくる缶体10を保持し、この缶体10と共に移動するとともに、保持したこの缶体10の外周面に対して画像を形成する画像形成ユニット220が設けられている。

【0017】

ここで、搬送手段の一部として機能する回転部材210は、その回転軸が水平となるように配置されている。付言すると、画像形成ユニット220が装着された装着面が上下方向に沿うように配置されている。なお、回転部材210の配置態様はこのような態様に限定されない。例えば、回転軸が上下方向に沿うように回転部材210を設けることもできる。

【0018】

なお、本実施形態の構成では、回転軸が水平となるように回転部材210を配置した方が工程の複雑化を招きにくくなる。ここで本実施形態の塗布装置500において、ファニシャーロール520が浸る程度にトレー530に塗料が供給されている。ファニシャーロール520が回転することにより、一定の粘性を有する塗料は、トレー530内で撹拌される。また、ファニシャーロール520が回転することにより、ファニシャーロール520のロール面には、トレー530内の塗料が付着する。ファニシャーロール520に付着した塗料は、ロール状部材510に転写され、さらに缶体10に転写される。これは、缶体10が横向きで(寝た状態で)塗料が缶体10に塗布されることが前提として成立している。このような場合に、回転部材210の回転軸が上下方向に沿うように回転部材210を設けてしまうと、塗布装置500の構造もしくは配置を変える必要が生じ、工程の複雑化を招くおそれがある。

【0019】

ここで、画像形成機構の一例としての画像形成ユニット220は、上記のとおり、回転部材210の外周縁に設けられている。また、画像形成ユニット220は、複数(本実施形態では20個)設けられるとともに、回転部材210の外周縁に沿って並んで配置されている。さらに、複数設けられた画像形成ユニット220の各々は、回転部材210の周方向において、等間隔で配置されている。

【0020】

図2は、缶体移動機構200を拡大して示した図である。

同図に示すように、また、上記にて説明したように、本実施形態の缶体移動機構200には、円盤状に形成され且つ図中時計回り方向に回転する回転部材210が設けられている。また、回転部材210の外周縁に、缶体10を保持するとともにこの缶体10の外周面に対して画像を形成する画像形成ユニット220が設けられている。

【0021】

ここで画像形成ユニット220について詳細に説明する。

本実施形態における画像形成ユニット220は、円盤状に形成されるとともに中心部を回転中心として回転可能な回転テーブル221が設けられている。また本実施形態では、回転テーブル221の中心部に、回転テーブル221から突出して設けられ(図中手前側に突出して設けられ)、缶体10を保持する保持部材(マンドレル)222が設けられている。

【0022】

ここで本実施形態では、保持部材222に、筒状に形成された缶体10の一方端に形成された開口を通じて缶体10が挿入される。また保持部材222は、中空に形成されており、保持部材222の内部空間には、通気口が形成され、通気口を通して缶体10内側を真空吸引することにより、保持部材222は缶体10を保持するようになっている。これにより、缶体10の保持部材222に対する移動が規制される。なお本実施形態では、吸引によって缶体10の移動を規制しているが、不図示の部材を缶体10に対し押し付けるなど、機械的な構成によって缶体10の移動を規制することもできる。

【0023】

また本実施形態の画像形成ユニット220では、保持部材222の周囲に、保持部材222によって保持されている缶体10の外周面に対してインクを吐出するインク吐出装置223が複数設けられている。付言すると、本実施形態では、保持部材222の周囲に、いわゆるインクジェット方式によって缶体10に対して画像を形成するインク吐出装置223が複数設けられている。なお本実施形態では、1つの画像形成ユニット220に、6つのインク吐出装置223が設けられており、最大で6色のインクを使用できるようになっている。

【0024】

ここで、画像形成部の一例としてのインク吐出装置223の各々には、互いに異なる色のインクが収容されている。また、インク吐出装置223の各々は、保持部材222を取り囲むように配置されている。さらに、インク吐出装置223の各々は、長尺状に形成されている。さらに、このように長尺状に形成されたインク吐出装置223は、円盤状に形成された回転テーブル221の中心部から外周縁に向かうように配置されている。さらに、インク吐出装置223の各々は、回転テーブル221の中心部を中心として放射状に配置されている。付言すると、保持部材222を中心として放射状に配置されている。

【0025】

また本実施形態では、図2に示すとおり、インク吐出装置223が保持部材222よりも下方に配置されないようになっている。付言すると、インク吐出装置223は、保持部材222の上方若しくは保持部材222の側方に配置されている。このように、保持部材222の上方若しくは側方にインク吐出装置223が設けられる場合、インク吐出装置223のインク吐出ヘッド(不図示)が、下方若しくは横方向(水平方向)を向くようになり、インク吐出ヘッドに塵などが付着しにくくなる。付言すると、本実施形態では、インク吐出装置223のインク吐出ヘッドが、上方以外の方向を向くようになっており、インク吐出ヘッドに塵などが付着しにくくなっている。

【0026】

また本実施形態では、回転部材210に対して回転テーブル221が回転できるようになっている。また本実施形態では、図2に示すように、回転部材210の回転に伴い画像形成ユニット220が移動したとしても、回転テーブル221が図中反時計回り方向に回転し、画像形成ユニット220の姿勢に変化が生じないようになっている。

【0027】

ここで、本実施形態では、図1に示すモータM等で回転テーブル221を反時計回り方向に回転させることで、画像形成ユニット220の姿勢を保つようにしているが、回転テーブル221の下部に不図示の錘を取り付けることなどにより、回転テーブル221の重心の位置を偏心させ、この重心の偏心によって、画像形成ユニット220の姿勢を一定に保ち、画像形成ユニット220の姿勢の変化が生じないようにすることもできる。なお、図1では、モータMを1つのみしか図示していないが、モータMは、複数の画像形成ユニット220の各々に対応するように複数設けられている。

【0028】

ここで、画像形成ユニット220の姿勢が変化する場合は、インク吐出装置223のインク吐出ヘッドが上方を向くようになってしまう。そしてこの場合、インク吐出ヘッドに塵などが付着しやすくなる。また、画像形成ユニット220の姿勢が変化する場合、インク吐出装置223の姿勢も変化するようになる。そしてこの場合、缶体10に付着するインクの量が変動したりインクの付着位置がずれるようになったりするおそれがある。このため、本実施形態では、上記のように、画像形成ユニット220の姿勢を一定の姿勢に保つようにしている。

【0029】

図3(画像形成ユニット220を説明するための図)を参照し、画像形成ユニット220について更に説明する。なお同図(A)は、画像形成ユニット220の正面図である。また同図(B)は、同図(A)における矢印IIIB方向から画像形成ユニット220を眺めた場合の図であり、同図(C)は、同図(A)における矢印IIIC方向から画像形成ユニット220を眺めた場合の図である。

【0030】

ここで、缶体10には様々な種類が存在し、缶体10の種類によっては外径が異なるようになる。このため本実施形態では、インク吐出装置223が保持部材222に対して進退できるようになっている。付言すると、保持部材222(缶体10)に対してインク吐出装置223が接近可能なように、また、保持部材222からインク吐出装置223が離れることができるように、画像形成ユニット220は構成されている。

【0031】

また本実施形態では、図3(A)に示すように、インク吐出装置223を保持部材222に対して進退させる進退機構250が設けられている。なおこの進退機構250は、例えば、直線的に動く駆動部を有した、いわゆるリニア・アクチュエータにより構成されている。より具体的には、このリニア・アクチュエータは、例えば、リニアモータ、または、サーボモータとボールネジとで構成される。

【0032】

なお、缶体10の外径についての情報(缶体10についての情報)は、不図示の端末を介してオペレータにより入力され、この端末から制御部900(図1参照)へ送信される。そして、制御部900は、缶体10の外径についての情報を受信すると、この情報に基づき進退機構250を駆動し、缶体10の外径に応じた位置にインク吐出装置223を配置する。なお、インク吐出装置223の各々に、缶体10を検知するセンサを設け、このセンサを利用することで、缶体10の外径に応じた位置にインク吐出装置223を配置することもできる。この場合、自動で、インク吐出装置223を缶体10の外径に応じた位置に配置することができる。付言すると、缶体10との距離をセンサにより検出することにより、自動でインク吐出装置223を進退させる場合、缶体10の外周面とインク吐出装置223との距離を一定に保った状態で外周面へのインクの吐出が可能となるため、缶体10の形状が円形だけでなく、例えば楕円形や四角形などの缶体10に対しても画像を形成することができるようになる。また、缶体10の形状データを予め入力しておくことにより、この形状データをもとに、自動でインク吐出装置223を進退させることもできる。この場合も、形状が円形以外の缶体10への画像形成が可能となる。

【0033】

また本実施形態では、図3(B)に示すように、回転テーブル221の裏側に取り付けられ、保持部材222を回転させるサーボモータM1が設けられている。本実施形態では、缶体10を保持した保持部材222がこのサーボモータM1により回転される。これにより缶体10が周方向に回転する。その一方で、インク吐出装置223の各々から缶体10の外周面に対してインクが吐出される。これによって、缶体10の外周面に画像が形成される。

【0034】

なお上記では説明を省略したが、本実施形態では、印刷機1(図1参照)の奥行き方向において、缶体移動機構200よりも手前側に、「ポケット」とよばれる、缶体10を一時的に受け取るホルダHが設けられている(図1には表示省略、図3(C)参照)。ポケットは画像形成ユニット220と一緒に、缶体移動機構200の手前側を移動する。缶体10は、缶体搬送機構100から搬出され、一旦、ポケットに載せられる。ポケットの奥側には、画像形成ユニット220に設置された保持部材222がある。ポケットに置かれた缶体10の中心と保持部材222の中心は一致している。ここで本実施形態では、保持部材222の通気口が缶体10を真空吸引することにより、缶体10はポケットを滑るように保持部材222側に移動し、缶体10は保持部材222に挿入され、缶体10は保持部材222により真空吸着保持される。

【0035】

ここで、缶体移動機構200により実行される処理についてさらに説明する。

本実施形態では、缶体移動機構200による処理に先立ち、まず、缶体10の外径についての情報が制御部900によって取得される。また、缶体10に形成される画像の画像情報がPC(Personal Computer)などの外部の端末から取得される。その後、取得した上記外径についての情報に基づき、進退機構250(図3(A)参照)が駆動され、缶体10の外径に応じた位置にインク吐出装置223が配置される。

【0036】

その後、缶体搬送機構100から缶体移動機構200へ缶体10が順次供給され、缶体10が保持部材222により保持される。また、インク吐出装置223の各々から、インクが吐出される。付言すると、本実施形態では、複数のインク吐出装置223から同時にインクが吐出される。そして缶体10の回転が開始されてから缶体10が約360°回転した状態となると(缶体10が約1周すると)、サーボモータM1の回転が停止される。また、インク吐出装置223によるインクの吐出も停止される。これにより、缶体10の外周面に且つ全周に亘り画像が形成された状態となる。なお、本実施形態では、このように複数のインク吐出装置223から同時にインクを吐出させるが、インクの吐出を開始するタイミングやインクの吐出を終了するタイミングは、同時でなくてもよい。例えば、各部の寸法公差などによって、インク吐出装置223の間隔が均等でない場合には、各インク吐出装置223からインクを吐出させる際の開始タイミングをずらすことがある。

【0037】

ここで本実施形態では、缶体10が缶体移動機構200に投入されてからこの缶体移動機構200から排出されるまで(第1搬送装置300へ缶体10が受け渡されるまで)の間に、缶体10が約360°回転するようになっている。また、本実施形態では、複数設けられた画像形成ユニット220に対して缶体10が順次投入され、一つの画像形成ユニット220ではなく、複数の画像形成ユニット220にて、缶体10に対する画像形成が行われる。

【0038】

付言すると、本実施形態では、複数の缶体10が順次搬送されている最中に、複数の缶体10に対する画像形成が同時に(並列的に)行われるようになっている。このため、本実施形態における印刷機1では、例えば、一つの画像形成ユニット220によって缶体10に対する処理を行っていく場合に比べ、単位時間当たりに処理が可能な缶体10を増やすことができる。

【0039】

ここで、現在、缶体10への画像の形成は、オフセット印刷と呼ばれる印刷方式によって行われるのが一般的となっている。この場合、インクを版に一旦載せ、その後、版から、ブランケットと呼ばれるゴム状のシートにインクが転写され、さらに、ブランケットに転写されたインクが、缶体10に転写される。その一方で、近年、インクジェット印刷に代表されるようなデジタル印刷によって、対象物への印刷を行うことが多くなっている。

【0040】

デジタル印刷は、オフセット印刷に比べ、刷版と呼ばれる版を使用しないため、刷版の製作、刷版と印刷機との位置合わせ、印刷中における刷版の清掃作業などが不要になる。これにより、ロットを変える場合の、「段取り」と呼ばれる作業が簡素化され、多品種小ロット生産などにも柔軟に対応できるようになる。また、缶体10の製造工程では、印刷に関連する工程にて不良が発生することも多く、デジタル印刷に切り替えることにより、印刷に関連する工程にて発生する不良を低減させることができるようになる。

【0041】

このように、デジタル印刷へ切り替えることで利点が生じるようになるが、その一方で、デメリットも生じるようになる。例えば、デジタル印刷において広く使用されるインクジェットによる印刷では、印刷速度が遅く、この印刷方式の印刷速度は、オフセット印刷の印刷速度の例えば1/10となってしまう。このため、単に、インクジェットによる印刷へ切り替えてしまうと、生産性が低下するようになってしまう。

ここで、本実施形態における構成では、インクジェットによる印刷方式を採用しているものの、上記のように、複数の缶体10に対する画像形成処理が同時に行われる。また一つの缶体10に対する画像形成処理が複数のインク吐出装置223により行われる。このため、本実施形態における構成では、インクジェットによる印刷方式を採用した場合に生じうる生産性の低下を抑制可能となる。

【0042】

なお、生産性の低下の抑制は、例えば、缶体10の搬送ラインを複数設け、各々の搬送ラインに印刷装置を設けることで行うこともできるが、この場合、搬送ラインの分岐、搬送ラインの合流が行われるようになるが、個別の搬送ラインは独立しているため、その処理速度にはバラツキが発生する。これらの不定期な処理速度の複数のラインを1つに合流させるのは困難を伴い、また搬送効率が低下してしまう。また、この場合、装置の設置面積(占有体積)が増加するようになってしまう。

【0043】

その一方で、本実施形態における構成では、複数の搬送ラインを設けることなく一つの搬送ラインで印刷を行うことができるようになっている。このため、本実施形態における構成では、搬送ラインが複数設けられることに伴い生じる生産性の低下も抑制されるようになる。付言すると、本実施形態における構成は、一つの搬送ラインを用い直列で缶体10を順次搬送しつつも複数の缶体10に対する印刷処理が行われるようになっているため、生産性の低下を招きにくくなっている。

【0044】

ここで、図4は、印刷機の比較例を示した図である。

図4に示す印刷機30では、本実施形態における印刷機1と同様に、保持部材(本図では不図示)によって缶体10が保持された状態で、缶体10は、移動していく。また、保持部材の回転がなされ、缶体10は自転する。ところでこの印刷機30では、インク吐出装置223が缶体10とともに移動せずに、印刷機30の本体側に固定された状態となっている。

【0045】

このためこの印刷機30では、間欠送りによって、インク吐出装置223の対向位置に缶体10が搬送され、この対向位置にすべての缶体10が一旦停止される。そしてこの位置にて、缶体10の回転が行われ、また、インク吐出装置223からのインクの吐出が行われる。その後、間欠送りが再び行われ、隣接するインク吐出装置223の対向位置に缶体10が配置される。そしてこの位置にて、缶体10の回転が再び行われ、隣接するこのインク吐出装置223から缶体10へインクが吐出される。

【0046】

そしてこの印刷機30では、このような動作が繰り返し行われることで、缶体10に予め定められた画像が形成されるようになる。この印刷機30の場合、缶体10を1回転させただけでは画像の全てを形成することができず、複数回、缶体10を回転させる必要が生じる。このため、単位時間あたりに搬送可能な缶体10の数が少なくなる。

なお、この印刷機30では、缶体10の移動経路の両側にインク吐出装置223を設け、画像形成に要する時間の短縮化を図っているが、このように、両側にインク吐出装置223を設けたとしても、6色など多数の色のインクで画像を形成したい場合には、隣接するインク吐出装置223に缶体10を運ぶ必要が生じる。そしてこの場合、生産性が低下してしまう。

【0047】

次に、図1にて示した、第1搬送装置300、加熱装置400、塗布装置500、第2搬送装置600、および、第3搬送装置700について説明する。

第1搬送装置300は、図1に示すように、複数の吸引部材310を備えている。ここでこの複数の吸引部材310は、予め定められた経路(円弧を描く経路)に沿って循環移動を行っている。付言すると、図中反時計回り方向への移動を行っている。また、この複数の吸引部材310は、図3(C)にて示した缶体搬送機構100と同様に、印刷機1の奥行き方向において、缶体移動機構200よりも手前側に配置されている。

【0048】

ここで第1搬送装置300において、まず、缶体移動機構200に設けられた保持部材222(図2参照)に形成される通気口から真空吸着されることにより保持されている缶体10は、同通気口を真空から圧縮空気に代えることにより、真空が破壊され、圧縮空気により缶体10の底部に圧力がかかり、缶体10は、図1における紙面の手前側方向に向けて、吸引部材310まで移動する。吸引部材310は移動してきた缶体10を、吸引部材310に形成される通気口から真空吸着により保持する。そして、このまま、吸引部材310を上記予め定められた経路に沿って移動させる。これにより、缶体移動機構200によって画像が形成された缶体10が加熱装置400へ搬送されるようになる。

【0049】

加熱装置400は、缶体移動機構200に設けられた上記保持部材222と同様の部材(以下、この部材も「保持部材222」と称する)を有している。ここでこの保持部材222は、複数設けられている。また、この保持部材222は、予め定められた経路(円弧を描く経路)に沿って循環移動を行っている。付言すると、この保持部材222は、図中時計回り方向に向かって移動している。また保持部材222の各々は、自転を行っている。

【0050】

さらに本実施形態における加熱装置400は、印刷機1の奥行き方向において、第1搬送装置300よりも奥側に配置されている。ここで、第1搬送装置300から加熱装置400への缶体10の受け渡しは次にように行われる。まず、缶体10を真空吸引により保持した吸引部材310は、吸引部材310に形成された通気口内を真空から圧縮空気に代えることにより、真空が破壊され、圧縮空気により缶体10の底部に圧力がかかり、缶体10は加熱装置400内の保持部材222に移動する。一方、保持部材222では、保持部材222内に形成された通気口より真空吸引を開始する。これにより、缶体10は保持部材222に挿入され、吸引保持される。

【0051】

なお上記では説明を省略したが、吸引部材310の移動する軌跡に関して、吸引部材310は中心からの位置を、移動できる機能を有している。これは、例えば、画像形成ユニット220上の保持部材222から缶体10を受け取る場合、前記移動機能がない場合、保持部材222と吸引部材310の接点は2箇所のみとなり、瞬間的に2回、保持部材222と吸引部材310との位置が一致することになるため、缶体10の受渡しは困難となる(図1参照)。これに対し、吸引部材310の軌跡を保持部材222の軌跡に一致させるような移動機能を有する場合、一定時間、保持部材222と吸引部材310の位置が一致するようになり、缶体10の受渡しが確実になる。

同様に、第1搬送装置300の吸引部材310は、図1の符号1Aに示すように、第1搬送装置300と加熱装置400とが重なる箇所において、円弧を描くように形成された移動経路から一旦外れ、直線的に移動するようになる。また加熱装置400の保持部材222も、符号1Aに示すように、第1搬送装置300と加熱装置400とが重なる箇所において、円弧を描くように形成された移動経路から一旦外れ、直線的に移動するようになる。また、符号1Aに示す箇所において、吸引部材310と保持部材222とは、互いに重なった状態で移動するようになる。そして本実施形態では、このように、吸引部材310と保持部材222との重なりが生じているときに、吸引部材310から保持部材222へ缶体10が受け渡される。

【0052】

なお、吸引部材310の上記直線的な移動、および、保持部材222の上記直線的な移動は、カムなどが用いられることで行われる。また、上記では説明を省略したが、塗布装置500におけるロール状部材510と保持部材222との接触部に関しても、図1に示すように、保持部材222はロール状部材510の外周を移動するようになる。なお、加熱装置400と第2搬送装置600とが重なる部分においても、外側に向かって膨らむように形成され且つ円弧を描くように形成された移動経路から保持部材222が一旦外れるようになる。これにより、保持部材222と、第2搬送装置600に設けられた吸引部材610(構造、機能とも第1搬送装置300における吸引部材310と同じ)とが重なるようになる。また、第3搬送装置700に設けられたピン720(チェーン710に付加された棒状体で、これに缶体10を引っ掛けて搬送する)も、外側に向かって膨らむように形成され且つ円弧を描くように形成された移動経路から一旦外れるようになる。これにより、ピン720と吸引部材610とが重なるようになる。

【0053】

ここで加熱装置400について詳細に説明すると、硬化手段として機能するこの加熱装置400は、缶体10の移動経路に沿って設けられ缶体10を加熱する加熱部410を有している。ここでこの加熱部410は、赤外線ランプ等(不図示)を備えておりこの赤外線ランプ等を利用して、缶体10の加熱を行う。そしてこの加熱によって、缶体10の外周面に塗布されたインクが硬化する。なお本実施形態では、加熱装置400に設けられた保持部材222が自転を行っており、缶体10に加熱むらが生じにくくなっている。また本実施形態では、缶体10の移動経路の両側に、加熱部410が設けられており、移動経路の片側にのみ加熱部410が設けられている場合に比べ、より短い時間でインクを硬化させることができる。

【0054】

ここで本実施形態では、塗布装置500によって缶体10の外周面に対して塗料が塗布されるが、このときに、缶体10上の画像を構成しているインクの流動性が高いままだと、この画像が崩れるおそれがある。このため本実施形態では、塗布装置500による塗料の塗布が行われる前に、缶体10を加熱し、缶体10上のインクを硬化させるようにしている。なお、本実施形態では、加熱することでインクを硬化させるようにしたが、UV(ultraviolet)硬化型のインクを用いている場合には、UVランプを照射することでインクを硬化させる。

【0055】

ここで本実施形態では、加熱部410の下流側に、塗布装置500が設けられている。この塗布装置500は、缶体10の外周面に対して予め定められた塗料を塗布する。これにより、缶体10の外周面に形成された画像の上に保護層が形成されるようになる。なお、塗布装置500は、ロール状部材510を有しており、このロール状部材510を缶体10の外周面に接触させることで、缶体10に対する塗料の塗布を行う。

【0056】

加熱装置400によって加熱され、また、塗布装置500によって塗料が塗布された缶体10は、第2搬送装置600によってさらに搬送される。この第2搬送装置600は、第1搬送装置300と同様に構成されており、複数の吸引部材610を備えている。ここでこの複数の吸引部材610は、予め定められた経路に沿って且つ反時計回り方向に循環移動を行っている。

【0057】

また第2搬送装置600は、印刷機1の奥行き方向において、加熱装置400よりも手前側に配置されている。ここで、この第2搬送装置600は、第1搬送装置300と同様、加熱装置400の保持部材222により保持されている缶体10の底部に対して吸引部材610を対向させることで、缶体10を吸引する。これにより缶体10が第3搬送装置700へ搬送されていく。

【0058】

第3搬送装置700は、印刷機1の奥行き方向において、第2搬送装置600よりも奥側に配置されている。ここで第3搬送装置700は、時計回り方向に周回移動を行うチェーン710と、このチェーン710に取り付けられた複数のピン720とから構成されている。第2搬送装置600から第3搬送装置700への缶体10の受け渡しは、缶体10の内部にピン720が挿入されることで行われる。ここで本実施形態では、上記のとおり、この第3搬送装置700によって、缶体10は不図示の焼き付け装置(工程)へ搬送される。

【0059】

図5は、印刷機1の他の一形態を示した図である。

図5に示す印刷機1では、上記と同様に、缶体10を下方へ搬送する缶体搬送機構100、缶体搬送機構100により搬送されてきた缶体10の外周面に対する画像の形成を行いながらこの缶体10を移動させる缶体移動機構200が設けられている。また本実施形態では、缶体10の搬送方向において、缶体移動機構200のすぐ下流側に、加熱装置400が設けられている。

【0060】

さらに、本実施形態では、印刷機1の奥行き方向において、第1搬送装置850の吸引部材851と重なるように、加熱装置400が設けられている。付言すると、印刷機1を手前側から眺めた場合に、加熱装置400と第1搬送装置850とが重なるように、加熱装置400および第1搬送装置850が設けられている。また、第1搬送装置850の吸引部材851は奥行き方向について、缶体移動機構200の保持部材222と同じ位置にある。さらに、印刷機1の奥行き方向において、第1搬送装置850の奥側には、上記第3搬送装置700(図1参照)と同様に構成された第2搬送装置860が設けられている。

【0061】

ここで、第1搬送装置850は、上記と同様、円弧を描くように形成された経路に沿って循環移動を行う複数の吸引部材851を備えている。そして本実施形態では、上記と同様、缶体移動機構200の保持部材222によって保持されている缶体10に対して吸引部材851が対向し、この吸引部材851によって缶体10が保持される。付言すると、保持部材222によって搬送されてきた缶体10を吸引部材851が受け取る。

【0062】

その後、搬送部材の一例としてのこの吸引部材851によって缶体10がさらに搬送される。その後、吸引部材851によって保持されている缶体10は、図5の符号5Aに示す箇所にて、奥側に位置し、円弧を描くように形成された経路に沿って循環移動を行っている保持部材222(加熱装置400の保持部材222)により受け取られ、受け取り部材の一例としてのこの保持部材222によって保持されるようになる。

【0063】

その後、この缶体10は、保持部材222によってさらに搬送され、上記と同様、加熱部410を通過し、また、塗布装置500を通過する。これにより缶体10の外周面に形成されたインクが硬化し、またインクの上に保護層が形成される。なお、加熱装置400の保持部材222へ缶体10を受け渡した後の吸引部材851は、同図に符号5Bに示すように、加熱部410よりも内側を通過していく。

【0064】

缶体10に保護層が形成された後、同図の符号5Cに示すように、缶体10を保持している保持部材222が内側へ移動することで缶体10が内側へ移動し、また、吸引部材851は外側へ移動する。そして、符号5Cに示す箇所にて、保持部材222と吸引部材851とが重なるようになる。そしてこの箇所にて、奥側に位置する保持部材222から手前側に位置する吸引部材851へ缶体10が受け渡される。なお、符号5Cに示す箇所を通過した保持部材222は、缶体移動機構200に設けられた保持部材222との干渉を避けるため、符号5Dに示すように内側へ移動する。その後、本実施形態では、吸引部材851から第2搬送装置860へ缶体10が受け渡され、缶体10は焼き付け装置へと搬送される。

【0065】

ここで図1にて説明した実施形態では、缶体移動機構200と加熱装置400との間に第1搬送装置300が設けられ、加熱装置400と第3搬送装置700との間に第2搬送装置600が設けられていたが、本実施形態では、この第1搬送装置300および第2搬送装置600が省略されている。替わりに、第1搬送装置850が設けられている。このような構成の場合、印刷機1の小型化が可能となる。

【0066】

また本実施形態では、上記のとおり、印刷機1を手前側から眺めた場合に、加熱装置400と第1搬送装置850とが重なるように、加熱装置400および第1搬送装置850が設けられている。さらに説明すると、本実施形態では、複数の吸引部材851が循環移動を行う際の中心軸(回転軸)859と、複数の保持部材222が循環移動を行う際の中心軸(回転軸)229とが一致するようになっている。なお、吸引部材851と保持部材222とが缶体10の受け渡しをするとき、吸引部材851の移動軌跡と保持部材222の移動軌跡とが一致するようになっている。また、これらの吸引部材851と、画像形成ユニット220上の保持部材222は、カムなどにより、軸方向への移動可能とする機能を有することにより、画像形成ユニット220上の保持部材222との軌跡を一致させるようになっている。また、塗布装置500におけるロール状部材510と保持部材222との接触部に関しても、保持部材222はロール状部材510の外周を移動するようになっている。そしてこの場合は、印刷機1の幅方向における寸法を小さくすることができるようになる。

【0067】

図6および図7は、印刷機1の他の一形態を示した図である。なお図6は、印刷機1の全体構成を示した図であり、図7は、画像形成ユニット220を拡大して示した図である。

上記にて説明した実施形態では、缶体移動機構200とは別の箇所に設けられた加熱装置400によって缶体10が加熱される構成であったが、本実施形態では、図7に示すように、画像形成ユニット220の一部に、缶体10を加熱する加熱ユニット224が組み込まれ、この加熱ユニット224により缶体10が加熱されるようになっている。

【0068】

ここで加熱ユニット224は、保持部材222(缶体10)の回転方向において、インク吐出装置223よりも下流側に配置されており、上流側にて缶体10に付着したインクを硬化させる。本実施形態の構成の場合、インクが塗布されてからすぐにインクが硬化されるためインク内に異物が入り込みにくくなる。

【0069】

ここで、加熱ユニット224は、上記と同様に、不図示の赤外線ランプ等を備えており、この赤外線ランプ等を利用して、缶体10の加熱を行う。なお、加熱が不十分になることを防止するため、本実施形態では、缶体10への画像形成が開始されてから缶体移動機構200から缶体10が排出されるまで、缶体10の加熱を行う。また、加熱むらを防止するため、缶体10を周方向に回転させる。ここで本実施形態では、画像形成ユニット220に加熱ユニット224が設けられるため、図1等にて示した加熱装置400は省略されている(図6参照)。なお、インクがUV(ultraviolet)硬化型のインクを用いている場合には、加熱ユニット224に替えて、UVランプを搭載する。

【0070】

また、本実施形態では、図6に示すように、吸引部材871を複数備えた第1搬送装置870が、缶体移動機構200の手前側に配置されている。さらに、上記と同様、チェーン881およびピン882を備えた第2搬送装置880が、第1搬送装置870の奥側に配置されている。また、ピン882に掛けられた缶体10と缶体移動機構200の缶体10との奥行き方向の干渉を避けるため、チェーン881は必要に応じて、缶体移動機構200と一定の角度を有し互いの干渉を避けるように設置される。また本実施形態では、缶体移動機構200に隣接するように、塗布装置500が設けられており、画像形成ユニット220により缶体10が保持されている最中に、缶体10への塗料の塗布が行われるようになっている。また、画像形成ユニット220は、回転中心方向に対し移動可能になっており、カムなどにより、回転部材210の回転に合わせ、画像形成ユニット220を移動させて、第1搬送装置870の吸引部材871の軌跡と缶体10の軌跡とを一致させるようになっている。また、缶体10は、塗布装置500におけるロール状部材510の外周を移動するようになっている。

【0071】

ここで本実施形態でも、上記と同様に、画像形成ユニット220によって缶体10が保持されるとともに、この缶体10の周囲に配置されたインク吐出装置223によって、缶体10に対して画像が形成される。またこの缶体10は、画像形成ユニット220に設けられた加熱ユニット224により加熱され、缶体移動機構200から缶体10が排出されるまでに缶体10上のインクが硬化される。

【0072】

その後、缶体10は、第1搬送装置870によって保持されるようになる。具体的には、上記と同様、吸引部材871によって缶体10が吸引され保持される。その後、この缶体10に対して第2搬送装置880のチェーン881に設けられたピン882が挿入され、第2搬送装置880により缶体10が搬送される。

本実施形態における構成では、図1、5で示した加熱装置400が省略され、印刷機1の更なる小型化が図られる。また、缶体移動機構200から加熱装置400へ缶体10を搬送する第1搬送装置300(図1参照)、缶体移動機構200から加熱装置400へ缶体10を搬送する第1搬送装置850(図5参照)なども省略可能となり、印刷機1をさらに小さくすることができる。

【0073】

なお上記にて説明した実施形態では、画像形成ユニット220(図1参照)が回転し画像形成ユニット220の姿勢が一定に保たれる場合を説明したが、回転部材210に対して画像形成ユニット220を固定することもできる。

図8は、印刷機1の他の構成例を示した図である。なお、基本的な構成は、図1に示した印刷機1と同様であり、ここでは異なる点を説明する。

【0074】

ここで図8に示す実施形態では、インク吐出装置223は、回転部材210の回転中心と各保持部材222の中心を結んだ軸線に対し、それぞれ一定の角度を有して取り付けられている。付言すると、本実施形態では、画像形成ユニット220の各々に設けられた複数のインク吐出装置223の、回転部材210の回転中心に対する姿勢が、複数設けられた画像形成ユニット220の各々において、同じ(一定)となるように、画像形成ユニット220の各々は配置されている。

【0075】

このような構成の場合、回転部材210の回転に伴い、画像形成ユニット220の各々に設けられたインク吐出装置223の姿勢は変化するようになる。付言すると、回転部材210の回転中心に対する姿勢は一定に保たれるが、他の部分に対する姿勢は変化するようになる。例えば、図8において、回転部材210の最上部にある画像形成ユニット220におけるインク吐出装置223は、缶体10の下側に位置するようになるが、回転部材210の最下部にある画像形成ユニット220におけるインク吐出装置223は、缶体10の上側に位置するようになる。

【0076】

ここで、本実施形態では、回転部材210が回転している際にインク吐出装置223からインクが吐出されるが、吐出されたこのインクには、遠心力、重力、及び吐出力(インク吐出装置223による吐出力)の3つの力が働く。ここで、回転部材210が一定の角速度で回転している場合、インクに遠心力が作用する際の作用方向は変化しない。しかしながら、重力については、鉛直方向下向きに常に作用するため、インク吐出装置223の位置によって、インクに作用する重力の方向が異なるようになる。そしてこのように、インク吐出装置223の位置によって重力の作用方向が異なるようになると、缶体10へ到達するインクの量が増減するおそれがある。

【0077】

このため、図8のように、画像形成ユニット220の姿勢が一定に保たれない構成を採用する場合には、インク吐出装置223からインクが吐出される際の吐出力を、インク吐出装置223(画像形成ユニット220)の姿勢(位置)に応じて、補正(変更)することが望ましくなる。

付言すると、本実施形態の構成では、インク吐出装置223のインク吐出ヘッドと缶体10の中心を結ぶ軸線方向にインクの吐出力は作用するようになる。ここで、各インク吐出ヘッドから吐出されるインクにかかる重力を、上記軸線方向における分力と、この軸線方向に直交する方向の分力とし、この軸線方向における分力を用いて、インクの吐出力を補正(変更)することが望ましくなる。

【0078】

なお、各インク吐出装置223から吐出されるインクに作用する重力の方向は、各インク吐出装置223の位置に基づき把握することができる。ここで、各インク吐出装置223の位置は、例えば、回転部材210の回転角度に基づき把握することができる。ここで、回転部材210の回転角度は、例えば、回転部材210に対して、例えばロータリエンコーダなどの回転角度を検出できるセンサを取り付けることにより、把握することができる。

【0079】

また、回転部材210の回転が開始されてから回転部材210が一定の速度になるまでの間、回転部材210上の各画像形成ユニット220にかかる遠心力は次第に増加する。また回転部材210が停止や減速される際には、回転部材210上の各画像形成ユニット220にかかる遠心力は次第に低下する。このような場合も、インクの吐出力を補正することが望ましくなる。この場合、例えば、ロータリエンコーダなどを用いて、回転部材210の角速度及び回転部材210の角度を検出し、検出したこの角速度と既知データである回転中心から各インク吐出装置223までの距離及びインクの質量に基づき、各インク吐出装置223(各インク吐出ヘッド)に作用する遠心力を算出する。そして算出したこの遠心力と検出した回転部材210の角度から算出される各インク吐出装置223の角度などを用いて、インク吐出ヘッドからインクが吐出される際のインク吐出力に補正を加える。

【0080】

図8にて示す印刷機1についてさらに説明すると、本図に示す印刷機1では、回転部材210の回転中心から、複数設けられた画像形成ユニット220の各々を眺めていった場合に、各画像形成ユニット220における複数のインク吐出装置223の配置態様が同じ状態となっている。さらに説明すると、本実施形態では、画像形成ユニット220の回転部材210に対する状態が、回転部材210が回転したとしても変化しないようになっている。

【0081】

ここで、図1に示した構成では、回転部材210の上部に位置する画像形成ユニット220に対しては図中上方に向かう遠心力が作用するようになるため、インクが吐出されにくくなる。その一方で、回転部材210の下部に位置する画像形成ユニット220に対しては、図中下方に向かう遠心力が作用するようになるため、インクが吐出されやすくなる。そしてこの場合、画像形成ユニット220の位置に応じて、インクの吐出量が変動してしまうおそれがある。一方で、図8に示す構成では、画像形成ユニット220の各々に対して作用する遠心力の方向が一定となり、遠心力が作用する方向が変わることによって生じうるインク吐出量の変動が抑制されるようになる。

【0082】

なお、インクの吐出力の変更(補正)は、画像形成ユニット220毎に(画像形成ユニット220単位で)行うこともできるし、インク吐出装置223毎に(1つのインク吐出装置223毎に)行うこともできる。例えば、図8の回転部材210に複数設けられた画像形成ユニット220のうちの図中最も右側に位置する画像形成ユニット220では、缶体10の上部に位置するインク吐出装置223から吐出されるインクに対しては、このインクの吐出方向と同方向に重力が作用する。その一方で、缶体10の下部に位置するインク吐出装置223から吐出されるインクに対しては、このインクの吐出方向とは反対方向に重力が作用する。このような場合、例えば、缶体10の下部に位置するインク吐出装置223からインクが吐出される際の吐出力を高め、缶体10の上部に位置するインク吐出装置223からインクが吐出される際の吐出力を弱めることができる。

【0083】

ここで、図8では、図1における缶体移動機構200を変更する場合を説明したが、図5に示した缶体移動機構200、および、図6に示した缶体移動機構200も、図8に示した缶体移動機構200と同様の構成とすることができる。

【0084】

なお、図1、図5、図6にて示した缶体移動機構200(画像形成ユニット220の姿勢が一定に保たれる缶体移動機構200)においても、インクが吐出される際の吐出力を変更することができる。例えば図1に示した缶体移動機構200では、インクに作用する重力の作用方向は一定となるが、画像形成ユニット220の位置に応じて、インクに作用する遠心力の作用方向が異なるようになる。

【0085】

例えば、図1において、複数設けられた画像形成ユニット220のうちの図中最も右側に位置する画像形成ユニット220に対しては図中右方向に向かう遠心力が作用するようになるが、図中最も左側に位置する画像形成ユニット220に対しては図中左方向に向かう遠心力が作用するようになる。そしてこの場合、画像形成ユニット220の位置に応じてインクの吐出量が変動するおそれがある。

【0086】

このため、この場合も、上記と同様、画像形成ユニット220の位置に応じて、インクが吐出される際の吐出力を変更することができる。より具体的に説明すると、例えば、画像形成ユニット220が図中最も右側に位置する際には、この画像形成ユニット220内の最も右側に位置するインク吐出装置223からインクが吐出される際の吐出力を強め、この画像形成ユニット220内の最も左側に位置するインク吐出装置223からインクが吐出される際の吐出力を弱める。また、この画像形成ユニット220が、回転部材210の回転に伴い図中最も左側まで移動した際には、この画像形成ユニット220内の最も右側に位置するインク吐出装置223からインクが吐出される際の吐出力を弱め、最も左側に位置するインク吐出装置223からインクが吐出される際の吐出力を強める。

【符号の説明】

【0087】

1…印刷機、10…缶体、210…回転部材、220…画像形成ユニット、222…保持部材、223…インク吐出装置、229…中心軸、400…加熱装置、500…塗布装置、851…吸引部材、859…中心軸

【特許請求の範囲】

【請求項1】

缶体を順次搬送する搬送手段と、

前記搬送手段により搬送される前記缶体と共に移動するとともに、当該搬送手段により搬送される当該缶体の各々に対応するように複数設けられ、当該缶体に画像を形成する画像形成機構と、

を備え、

前記画像形成機構の各々には、互いに異なる色の画像を前記缶体に対して同時に形成可能な複数の画像形成部が設けられていることを特徴とする画像形成装置。

【請求項2】

前記画像形成機構の各々は、筒状に形成された前記缶体の外周面に対して画像を形成し、

前記搬送手段は、前記缶体を周方向に回転させながら当該缶体を搬送することを特徴とする請求項1記載の画像形成装置。

【請求項3】

前記画像形成機構の各々は、一定の姿勢を保つことができるように設けられていることを特徴とする請求項1又は2に記載の画像形成装置。

【請求項4】

前記複数の画像形成部の各々は、前記缶体に対し進退可能に設けられていることを特徴とする請求項1乃至3の何れかに記載の画像形成装置。

【請求項5】

前記画像形成機構の各々には、前記複数の画像形成部によって前記缶体に形成された画像を硬化させる硬化手段が更に設けられていることを特徴とする請求項1乃至4の何れかに記載の画像形成装置。

【請求項6】

前記複数の画像形成部の各々は、インク吐出ヘッドから前記缶体に向けてインクを吐出させることで当該缶体に画像を形成し、

前記複数の画像形成部の各々は、前記インク吐出ヘッドが上方以外の方向を向くように配置されていることを特徴とする請求項1乃至5の何れかに記載の画像形成装置。

【請求項7】

予め定められた回転中心を中心に回転する回転部材を更に備え、

前記複数の画像形成部を備えた前記画像形成機構の各々は、前記回転部材に設けられるとともに当該回転部材の周方向において予め定められた間隔をおいて配置され、

前記画像形成機構の各々に設けられた前記複数の画像形成部の、前記回転部材の前記回転中心に対する姿勢が、複数設けられた当該画像形成機構の各々において同じとなるように、当該画像形成機構の各々は設けられていることを特徴とする請求項1記載の画像形成装置。

【請求項8】

前記複数の画像形成部の各々は、インク吐出ヘッドから前記缶体に向けてインクを吐出させることで当該缶体に画像を形成し、

前記インク吐出ヘッドがインクを吐出する際の吐出力を変更する変更手段を更に備えることを特徴とする請求項1乃至7の何れかに記載の画像形成装置。

【請求項9】

缶体を順次搬送する搬送手段と、

前記搬送手段により搬送される前記缶体と共に移動するとともに、当該搬送手段により搬送される当該缶体の各々に対応するように複数設けられ、当該缶体に画像を形成する画像形成機構と、

を備え、

前記画像形成機構の各々には、前記缶体が設けられている箇所を中心として放射状に配置された複数の画像形成部が設けられていることを特徴とする画像形成装置。

【請求項10】

前記画像形成機構によって前記缶体に画像が形成された後、当該画像を硬化させる硬化手段と、

前記硬化手段による画像の硬化が行われた後、当該画像の上に塗料を塗布する塗布手段と、

を更に備えることを特徴とする請求項9記載の画像形成装置。

【請求項11】

循環移動を行うように設けられ、前記画像形成機構により画像が形成された前記缶体を前記搬送手段から受け取り当該缶体を搬送する複数の搬送部材と、

循環移動を行うように設けられ、前記搬送部材から前記缶体を受け取り、当該缶体を搬送する複数の受け取り部材と、

を更に備え、

前記複数の搬送部材が前記循環移動を行う際の中心軸と、前記複数の受け取り部材が前記循環移動を行う際の中心軸とが一致するように、当該複数の搬送部材および当該複数の受け取り部材は配置されていることを特徴とする請求項9又は10に記載の画像形成装置。

【請求項12】

缶体、および、複数の画像形成部を備え当該缶体に画像を形成する画像形成機構を順次搬送し、

前記缶体が搬送されている最中に、前記画像形成機構に設けられた前記複数の画像形成部を同時に動作させ、当該缶体に画像を形成することを特徴とする、画像が形成された缶体の製造方法。

【請求項1】

缶体を順次搬送する搬送手段と、

前記搬送手段により搬送される前記缶体と共に移動するとともに、当該搬送手段により搬送される当該缶体の各々に対応するように複数設けられ、当該缶体に画像を形成する画像形成機構と、

を備え、

前記画像形成機構の各々には、互いに異なる色の画像を前記缶体に対して同時に形成可能な複数の画像形成部が設けられていることを特徴とする画像形成装置。

【請求項2】

前記画像形成機構の各々は、筒状に形成された前記缶体の外周面に対して画像を形成し、

前記搬送手段は、前記缶体を周方向に回転させながら当該缶体を搬送することを特徴とする請求項1記載の画像形成装置。

【請求項3】

前記画像形成機構の各々は、一定の姿勢を保つことができるように設けられていることを特徴とする請求項1又は2に記載の画像形成装置。

【請求項4】

前記複数の画像形成部の各々は、前記缶体に対し進退可能に設けられていることを特徴とする請求項1乃至3の何れかに記載の画像形成装置。

【請求項5】

前記画像形成機構の各々には、前記複数の画像形成部によって前記缶体に形成された画像を硬化させる硬化手段が更に設けられていることを特徴とする請求項1乃至4の何れかに記載の画像形成装置。

【請求項6】

前記複数の画像形成部の各々は、インク吐出ヘッドから前記缶体に向けてインクを吐出させることで当該缶体に画像を形成し、

前記複数の画像形成部の各々は、前記インク吐出ヘッドが上方以外の方向を向くように配置されていることを特徴とする請求項1乃至5の何れかに記載の画像形成装置。

【請求項7】

予め定められた回転中心を中心に回転する回転部材を更に備え、

前記複数の画像形成部を備えた前記画像形成機構の各々は、前記回転部材に設けられるとともに当該回転部材の周方向において予め定められた間隔をおいて配置され、

前記画像形成機構の各々に設けられた前記複数の画像形成部の、前記回転部材の前記回転中心に対する姿勢が、複数設けられた当該画像形成機構の各々において同じとなるように、当該画像形成機構の各々は設けられていることを特徴とする請求項1記載の画像形成装置。

【請求項8】

前記複数の画像形成部の各々は、インク吐出ヘッドから前記缶体に向けてインクを吐出させることで当該缶体に画像を形成し、

前記インク吐出ヘッドがインクを吐出する際の吐出力を変更する変更手段を更に備えることを特徴とする請求項1乃至7の何れかに記載の画像形成装置。

【請求項9】

缶体を順次搬送する搬送手段と、

前記搬送手段により搬送される前記缶体と共に移動するとともに、当該搬送手段により搬送される当該缶体の各々に対応するように複数設けられ、当該缶体に画像を形成する画像形成機構と、

を備え、

前記画像形成機構の各々には、前記缶体が設けられている箇所を中心として放射状に配置された複数の画像形成部が設けられていることを特徴とする画像形成装置。

【請求項10】

前記画像形成機構によって前記缶体に画像が形成された後、当該画像を硬化させる硬化手段と、

前記硬化手段による画像の硬化が行われた後、当該画像の上に塗料を塗布する塗布手段と、

を更に備えることを特徴とする請求項9記載の画像形成装置。

【請求項11】

循環移動を行うように設けられ、前記画像形成機構により画像が形成された前記缶体を前記搬送手段から受け取り当該缶体を搬送する複数の搬送部材と、

循環移動を行うように設けられ、前記搬送部材から前記缶体を受け取り、当該缶体を搬送する複数の受け取り部材と、

を更に備え、

前記複数の搬送部材が前記循環移動を行う際の中心軸と、前記複数の受け取り部材が前記循環移動を行う際の中心軸とが一致するように、当該複数の搬送部材および当該複数の受け取り部材は配置されていることを特徴とする請求項9又は10に記載の画像形成装置。

【請求項12】

缶体、および、複数の画像形成部を備え当該缶体に画像を形成する画像形成機構を順次搬送し、

前記缶体が搬送されている最中に、前記画像形成機構に設けられた前記複数の画像形成部を同時に動作させ、当該缶体に画像を形成することを特徴とする、画像が形成された缶体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−229023(P2012−229023A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−96991(P2011−96991)

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000186854)昭和アルミニウム缶株式会社 (155)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000186854)昭和アルミニウム缶株式会社 (155)

【Fターム(参考)】

[ Back to top ]