画像形成装置、画像形成装置のインデックス検知方法

【課題】1つのセンサーを用いたベルトの端縁の位置とインデックスの検知において、ベルトの蛇行によるセンサーの出力値の変化に基づくインデックスの誤検知を防止する

【解決手段】画像形成装置は、複数のローラーに張架されインデックスが設けられたベルトと、ベルトの端縁とインデックスが検知領域を覆う長さにより出力値が変化する検知体と、出力値に基づきベルトの端縁の位置と閾値を越える出力値の変化に基づき、検知体によるインデックスの検知を認識する認識部と、ローラーを傾けてベルトの位置を補正する蛇行補正を行う蛇行補正部と、少なくとも一つのローラーを傾斜可能な最大角度で傾けたときの出力値の変化量である測定変化量と、インデックスの検知体への到達した、又は、通過したときの出力値の変化量であるインデックス変化量の間の値を有する閾値を記憶する記憶部と、を含む。

【解決手段】画像形成装置は、複数のローラーに張架されインデックスが設けられたベルトと、ベルトの端縁とインデックスが検知領域を覆う長さにより出力値が変化する検知体と、出力値に基づきベルトの端縁の位置と閾値を越える出力値の変化に基づき、検知体によるインデックスの検知を認識する認識部と、ローラーを傾けてベルトの位置を補正する蛇行補正を行う蛇行補正部と、少なくとも一つのローラーを傾斜可能な最大角度で傾けたときの出力値の変化量である測定変化量と、インデックスの検知体への到達した、又は、通過したときの出力値の変化量であるインデックス変化量の間の値を有する閾値を記憶する記憶部と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、張架されたベルトを用いるプリンター、複合機、複写機、ファクシミリ等の画像形成装置に関する。

【背景技術】

【0002】

例えば、画像形成装置には、画像を用紙に印刷するため、無端状のベルトを用いるものがある。例えば、画像形成装置には、複数本の像担持体に、それぞれ異なる色のトナー像を形成し、用紙に転写してカラー画像の印刷を行うものがある(タンデム方式と呼ぶことがある)。このような画像形成装置では、各色のトナー像を重ね合わせて用紙に転写するため、中間転写ベルトや用紙搬送ベルトのような無端状のベルトを用いることがある。そして、ベルトは複数のローラーに張架され、周回される。しかし、ローラーの製造精度、取付精度、平行からの各ローラーの軸線のずれ、ベルトの内面の厚さの不均一、ベルトの張力不均一等の要因に起因し、ベルトの蛇行が生ずる場合がある。ベルトの蛇行が大きくなると、トナー像の形成、転写に影響を与える可能性がある。又、ベルトの蛇行が大きくなりベルトが片寄りすぎると、ベルトが破損してしまう可能性がある。

【0003】

このようなベルトの蛇行の量(程度)を求めようとする発明が特許文献1に記載されている。特許文献1には、用紙を搬送するベルトと、ベルトに設けた位置判定用のマークのベルト幅方向の位置を検出する検出手段を備え、駆動前の初期状態でのベルトの位置を検出手段によるマークの検出によって検出記憶し、ベルトの所定量のパスの後検出手段によってマークの位置を検出記憶し、初期のマークの位置とパス後のマークの位置との差分によってベルトの蛇行量を算出する画像形成装置が記載されている。この構成により、蛇行の初期速度を検出しようとする(特許文献1:請求項1、段落[0014]等参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平06−115755号

【発明の概要】

【発明が解決しようとする課題】

【0005】

ベルトの蛇行状態を把握するには、幅方向(ローラーの軸線方向)でのベルトの位置(ベルトの端位置)を検知する必要がある。そのため、ベルトの端縁の位置を検知する検知体が画像形成装置に設けられることがある。そして、例えば、ローラーの軸線方向での基準位置(理想的な位置)にベルトが位置するときの検知体の出力値(基準出力値)を予め把握しておく。そして、現在の出力値と基準出力値に差があればベルトが基準位置からずれ、出力値の差が変動していれば、蛇行が生じていると判断できる。

【0006】

又、ベルトの周方向での位置検知や、ベルト一周に要する時間を計測するため、ベルトの端縁から突出するようにインデックスを設けることがある。そして、このインデックスを検知し、ベルトの周方向での位置を認識することがある。このインデックス検知により画像の形成タイミングや用紙搬送タイミング等が最適化される。

【0007】

そして、ベルトの端縁の位置検知とインデックスの検知を1つの検知体(センサー)の出力値により行うことがある。言い換えると、1つのセンサーを用いてベルト位置(蛇行量)検知と、インデックスの到達、通過を検知することがある。しかし、インデックスはベルトの端縁から突出するように設けられているので、インデックスの通過、到達によるセンサーの出力値の変動に基づき蛇行補正を行ってしまうと、インデックスの(端縁の)位置をベルトの端縁の位置と扱った蛇行補正がなされる。そのため、必要以上の蛇行補正が行われたりして、返ってベルトの蛇行を招いてしまう。

【0008】

そこで、ベルトの端縁の位置とインデックスの到達、通過を1つのセンサーで検知するとき、誤った蛇行補正を防ぎ、インデックスの到達した時点や、通過した時点を正確に認識するため、センサーの出力値の変化量について閾値が定められる。例えば、センサーの出力値の変化量が閾値よりも大きく変化すれば、画像形成装置は、インデックスの通過、到達しと判断し、蛇行補正を中断する。一方、センサーの出力値の変化量が閾値以下であれば、画像形成装置は、ベルトの蛇行による出力変化と判断し、蛇行補正を行う。

【0009】

しかし、ベルトの瞬間的な最大蛇行量(ローラーの軸線方向でベルトが移動する最高の速度)は、組み立てでの精度や部材の精度に応じて異なり、個体差がある。ベルトが蛇行しやすく、蛇行時のセンサーの出力値の変化量がかなり大きくなる個体(画像形成装置)もあれば、蛇行しにくく、蛇行時のセンサーの出力値の変化量は小さく収まる個体もある。又、センサーの出力特性のばらつきもある。従って、インデックス検知用の閾値を、例えば、画像形成装置の機種に統一した値(一義的な閾値)とすると、ベルトの蛇行によるセンサーの出力値の変化をインデックスの到達や通過と誤検知してしまうことがあるという問題がある。尚、インデックスの誤検知が生ずると、画像生成タイミングや用紙搬送で誤り(狂い)が生じ、トナーや用紙の浪費が生じたり、誤った画像形成や用紙搬送を解消するための作業、動作が必要となったり、不都合が生ずる。

【0010】

ここで、特許文献1記載の発明は、形成したトナー像を検知手段5で検知して蛇行量を検知するとともに、ベルトの周方向の位置を検知するため、ベルトにベルトホールを設け、このベルトホールの通過をホームポジションセンサーで検知する(特許文献1:段落[0022]、[0023]等参照)。即ち、2つ事項の検知を2つのセンサーで行う。従って、1つのセンサーを用いて、ベルトの端縁の位置とベルトの周方向の位置(インデックス)を検知するとき、ベルトの蛇行によるセンサーの出力値の変化をインデックスの到達や通過と誤検知してしまうという問題を解決することはできない。

【0011】

本発明は、上記問題点を鑑み、1つのセンサーを用いたベルトの端縁の位置とベルトの周方向の位置(インデックス)の検知において、画像形成装置ごとに適切なインデックス検知用の閾値を設定し、ベルトの蛇行によるセンサーの出力値の変化に基づくインデックスの誤検知を防止することを課題とする。

【課題を解決するための手段】

【0012】

上記目的を達成するため、請求項1に係る画像形成装置は、複数のローラーに張架されて周回され、端縁から突出するようにインデックスが設けられた無端状のベルトと、前記ベルトの端縁と前記インデックスが検知領域を通過するように配され、前記検知領域を前記ベルト及び前記インデックスが覆う長さによって出力値が変化する検知体と、前記出力値の大きさを認識し、前記出力値の大きさに基づき前記ベルトの端縁の位置を認識すると共に、予め定められた閾値を越えるほどの前記出力値の変化に基づき、前記検知体による前記インデックスの検知を認識する認識部と、認識された前記ベルトの端縁の位置に基づいて、複数の前記ローラーの内の少なくとも一つの前記ローラーを傾けて前記ベルトの位置を補正する蛇行補正を行う蛇行補正部と、前記蛇行補正部が前記ローラーを傾斜可能な最大角度で傾けたときの前記出力値の変化量である測定変化量と、前記インデックスが前記検知体に到達したとき、又は、前記検知体を通過したときの前記出力値の変化量であるインデックス変化量の間の値を有する前記閾値を記憶する記憶部と、を含むこととした。

【0013】

この構成によれば、記憶部は、蛇行補正部がローラーを傾斜可能な最大角度で傾けたときの出力値の変化量である測定変化量と、インデックスが検知体に到達したとき、又は、検知体を通過したときの出力値の変化量であるインデックス変化量の間の値を有する閾値を記憶する。これにより、仮想的にベルトの蛇行が最も大きくなった状態(ローラーの軸線方向でのベルトの移動速度が最も早い状態)を作りだし、そのとき測定された測定変化量よりも大きくなるように、インデックス検知用の閾値を定めることができる。このように、予めベルトの蛇行によるセンサーの出力値の最大の変化幅を仮想的に認識し、その変化幅を上回るようにインデックス検知用の閾値を定める。従って、ベルトの蛇行による検知体の出力値の変化をインデックスの到達や通過と誤検知してしまうことを防ぐことができる。又、ベルトの瞬間的な最大蛇行量は、組み立てでの精度や部材の精度等を要因として個体差があるところ、一義的な閾値ではなく、画像形成装置ごとに適切なインデックス検知用の閾値を定めることができる。

【0014】

又、請求項2に係る発明は、請求項1の発明において、前記蛇行補正部は、前記閾値を定めるとき、前記ローラーを傾けて、前記ベルトを前記ローラーの軸線方向での一方向に移動させて前記ベルトの位置を測定前位置に移動させ、前記測定前位置で前記ベルトの位置を安定させた後、移動させた方向と反対の方向に前記ベルトが移動するように前記ローラーを傾斜可能な最大角度で傾ける閾値設定用動作を行い、前記記憶部は、前記閾値設定用動作での前記測定変化量と前記インデックス変化量の間の値で定められた前記閾値を記憶することとした。

【0015】

この構成によれば、蛇行補正部は、閾値を定めるとき、ローラーを傾けて、ベルトをローラーの軸線方向での一方向に移動させてベルトの位置を測定前位置に移動させ、測定前位置でベルトの位置を安定させた後、移動させた方向と反対の方向にベルトが移動するようにローラーを傾斜可能な最大角度で傾ける閾値設定用動作を行う。これにより、まず、ベルトは、閾値を定めるためにベルトを移動させる方向と、あえて反対側に移動される。従って、ベルトの端部が画像形成装置内の部材に当たる等によりベルトが破損する前に、測定変化量を取得することができる。

【0016】

又、請求項3に係る発明は、請求項1又は2の発明において、前記記憶部は、予め定められた単位時間での前記測定変化量と前記インデックス変化量の中間値を前記閾値として記憶することとした。

【0017】

この構成によれば、記憶部は、予め定められた単位時間での測定変化量とインデックス変化量の中間値を閾値として記憶する。これにより、インデックス用の閾値を適切な大きさとして、ベルトの蛇行による検知体の出力値の変化をインデックスの到達や通過と誤検知することを防ぐことができる。尚、予め定められた単位時間は、適宜定めることができるが、例えば、検知体の検知領域をインデックスの通過に要する時間とし、同様の基準で検知体の出力値の変化量を比較するようにしてもよい。

【0018】

又、請求項4に係る発明は、請求項1乃至3の発明において、前記蛇行補正部は、前記ベルトを張架する複数の前記ローラーのうち、1本のローラーの軸線方向の一端部を上げる、又は、下げて前記ローラーを傾けて、前記ローラーの軸線方向で前記ベルトの位置を移動させることとした。

【0019】

この構成によれば、蛇行補正部は、ベルトを張架する複数のローラーのうち、1本のローラーの軸線方向の一端部を上げる、又は、下げてローラーを傾けて、ローラーの軸線方向でベルトの位置を移動させる。これにより、ベルトの蛇行を補正したり、あえて、ベルトを蛇行させることができる。

【0020】

又、請求項5に係る発明は、請求項2乃至4の発明において、前記閾値設定用動作の実行指示を受け付ける操作部を含み、前記操作部で前記実行指示がなされると、前記蛇行補正部は前記閾値設定用動作を行い、前記記憶部は、前記閾値設定用動作に基づき定められた前記閾値を記憶することとした。

【0021】

この構成によれば、操作部で実行指示がなされると、蛇行補正部は閾値設定用動作を行い、記憶部は、閾値設定用動作に基づき定められた閾値を記憶する。これにより、例えば、製造過程(工場でのラインでの設定時)や、画像形成装置の設置時や、ベルト等の部材を交換したときなど、任意の時点で画像形成装置ごとに誤検知が無いようにインデックス検知用の閾値を定めることができる。

【0022】

又、請求項6に係る画像形成装置のインデックス検知方法は、複数のローラーに張架され、端縁から突出するようにインデックスが設けられた無端状のベルトを周回させ、前記ベルトの端縁と前記インデックスが検知領域を通過するように配され、前記検知領域を前記ベルト及び前記インデックスが覆う長さによって出力値が変化する検知体の出力値の大きさを認識し、前記出力値の大きさに基づき前記ベルトの端縁の位置を認識し、予め定められた閾値を越えるほどの前記出力値の変化に基づき、前記検知体による前記インデックスの検知を認識し、認識された前記ベルトの端縁の位置に基づいて、複数の前記ローラーの内の少なくとも一つの前記ローラーを傾けて前記ベルトの位置を補正する蛇行補正を行い、前記閾値は、前記ローラーを傾斜可能な最大角度で傾けたときの前記出力値の変化量である測定変化量と、前記インデックスが前記検知体に到達したとき、又は、前記検知体を通過したときの前記出力値の変化量であるインデックス変化量の間の値で定められていることとした。

【0023】

この方法は、請求項1記載の画像形成装置を方法として捉えたものであり、請求項1記載の発明と同様の効果、作用を有する。

【発明の効果】

【0024】

本発明によれば、1つのセンサーを用いて、ベルトの端縁の位置とベルトの周方向の位置(インデックス)を検知するとき、画像形成装置ごとに適切なインデックス検知用の閾値を設定することができる。そして、ベルト蛇行によるセンサーの出力値の変化をインデックスの到達や通過と誤検知してしまうことを防ぎ、誤検知による不都合が生じない。

【図面の簡単な説明】

【0025】

【図1】プリンターの概略構成を示す断面図である。

【図2】各画像形成ユニットの拡大断面図である。

【図3】プリンターのハードウェア構成の一例を示すブロック図である。

【図4】蛇行補正を説明するための説明図である。

【図5】アナログセンサーの一例を示す説明図である。

【図6】中間転写ベルトに蛇行が生じていないときの状態とアナログセンサー8の出力の一例を示す説明図である。

【図7】中間転写ベルトの位置が基準位置からずれている状態とその状態でのアナログセンサーの出力の一例を示す説明図である。

【図8】中間転写ベルトの位置が基準位置からずれている状態とその状態でのアナログセンサーの出力の一例を示す説明図である。

【図9】中間転写ベルトの蛇行が生じているときのアナログセンサーの出力値の変化の一例を示す説明図である。

【図10】時間経過に伴うアナログセンサーの出力値の変動の一例を示すグラフである。

【図11】インデックス検知の閾値の設定の概要を説明するための説明図である。

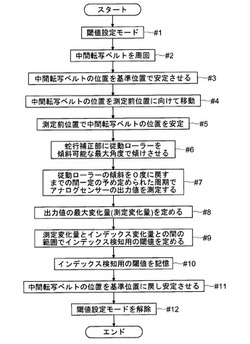

【図12】インデックス検知の閾値の設定の流れの一例を示すフローチャートである。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態を図1〜図12を用いて説明する。本説明では、カラー印刷可能なタンデム型のプリンター100(画像形成装置に相当)を例に挙げ、又、無端状のベルトとして、中間転写ベルト6を例に挙げて説明する。但し、本実施形態に記載されている構成、配置等の各要素は、発明の範囲を限定するものではなく単なる説明例にすぎない。例えば、本発明は、ベルトを含む複合機、複写機、FAX装置等、他種の画像形成装置にも適用できる。又、例えば、本発明は、中間転写用のベルトに限らず、用紙搬送用のベルトに関しても適用できる。

【0027】

(画像形成装置の概略構成)

まず、図1、図2を用いて、実施形態に係るプリンター100の概略を説明する。図1は、プリンター100の概略構成を示す断面図である。図2は各画像形成ユニット30の拡大断面図である。

【0028】

図1に示すように、プリンター100は、操作パネル1(操作部に相当)、給紙部2a、用紙搬送部2b、画像形成部3、中間転写部4、定着部5等を含む。

【0029】

まず、図1に破線で示すように、操作パネル1は、プリンター100の正面上方に設けられる。そして、操作パネル1は、プリンター100の状態や各種メッセージを表示する液晶表示部11を備える。操作パネル1には、プリンター100の各種機能の設定などを行うためのキー12や、プリンター100の状態(ジョブ実行中やエラー発生等)に伴い点消灯するインジケーター13なども設けられる。

【0030】

給紙部2aは、例えば、コピー用紙、OHPシート、ラベル用紙等の各種シートを収容する。給紙部2aは、モーター等の駆動機構(不図示)により回転する給紙ローラー21を含む。給紙ローラー21は回転し用紙を用紙搬送部2bに送り出す。

【0031】

用紙搬送部2bは、プリンター100内でシートを搬送し、給紙部2aから供給されたシートを中間転写部4、定着部5を経て排出トレイ22まで導く。用紙搬送部2bには、用紙を搬送する搬送ローラー対23、24や、搬送されるシートを中間転写部4の手前で待機させタイミングをあわせて送り出すレジストローラー対25等が設けられる。

【0032】

図1及び図2に示すように、プリンター100は、形成すべき画像の画像データに基づき、トナー像を形成する部分として画像形成部3を有する。画像形成部3は、4色分の画像形成ユニット30と露光装置31を含む。具体的に、プリンター100は、画像形成ユニット30として、ブラックの画像を形成する画像形成ユニット30Bkと、イエローの画像を形成する画像形成ユニット30Yと、シアンの画像を形成する画像形成ユニット30Cと、マゼンタの画像を形成する画像形成ユニット30Mと、を備える。

【0033】

ここで、図2に基づき、各画像形成ユニット30Bk〜30Mを詳述する。尚、各画像形成ユニット30Bk〜30Mは、形成するトナー像の色が異なるだけで、いずれも基本的に同様の構成を有する。そこで、以下の説明では、各画像形成ユニット30のBk、Y、C、Mの符号は、特に説明する場合を除き省略する。

【0034】

各感光体ドラム32(像担持体に相当)は、周面にトナー像を担持し、外周面上に感光層を有し、駆動装置(不図示)によって所定のプロセススピードで回転駆動される。各帯電装置33は、感光体ドラム32を一定の電位で帯電させる。画像形成部3の下方の露光装置31は、入力されるカラー色分解された画像信号を光信号にそれぞれ変換し、変換された光信号であるレーザビーム(破線で図示)を出力し、帯電後の感光体ドラム32の走査露光を行って、感光体ドラム32の表面に静電潜像を形成する。各現像装置34は、対応する色の現像剤を収納する。そして、各現像装置34は感光体ドラム32に形成された静電潜像にトナーを供給し、静電潜像をトナー像として現像する。各清掃装置35は、感光体ドラム32の清掃を行う。

【0035】

図1に戻り説明する。中間転写部4は、感光体ドラム32からトナー像の1次転写を受けて、シートに2次転写を行う。中間転写部4は、中間転写ベルト6(ベルトに相当)のほか、中間転写ベルト6を張架する各1次転写ローラー40Bk〜40M(ローラーに相当)、駆動ローラー41(ローラーに相当)、従動ローラー42(ローラーに相当)、テンションローラー43、44(ローラーに相当)を含む。又、中間転写部4は、2次転写ローラー45、ベルト清掃装置46等を含む。中間転写ベルト6は、各1次転写ローラー40Bk〜40Mと、対応する感光体ドラム32で挟まれる。各1次転写ローラー40Bk〜40Mには、転写用電圧(一次転写バイアス)が印加されているので、感光体ドラム32上に形成されたトナー像は中間転写ベルト6に転写される。

【0036】

駆動ローラー41は、中間転写モーター47(図3参照)やギア等の駆動機構に接続され回転駆動する。中間転写ベルト6は、駆動ローラー41の回転により、周回する。中間転写ベルト6は、例えば、誘電性を有する樹脂製である。又、中間転写ベルト6は、駆動ローラー41と2次転写ローラー45に挟まれる。各画像形成ユニット30で形成されたトナー像(ブラック、イエロー、シアン、マゼンタの各色)は、順次、ずれなく重畳して中間転写ベルト6に1次転写される。そして、レジストローラー対25は、1次転写されたトナー像の2次転写ローラー45と中間転写ベルト6との間のニップへの到達とタイミングが合うように、ニップに用紙を送り込む。そして、2次転写ローラー45に2次転写のための所定の電圧が印加される。その結果、用紙にトナー像が2次転写される。

【0037】

定着部5は、2次転写ローラー45よりも用紙搬送方向下流側に配される。定着部5は、シートに2次転写されたトナー像を加熱・加圧して定着させる。そして、定着部5は、主として、発熱源を内蔵する定着ローラー51と、これに圧接される加圧ローラー52とで構成される。そして、トナー像の転写されたシートは、定着ローラー51と加圧ローラー52のニップを通過しつつ加熱・加圧され、その結果、トナー像がシートに定着する。尚、定着後のシートは、排出トレイ22に排出され画像形成処理が完了する。

【0038】

(プリンター100のハードウェア構成)

次に、図3に基づき、実施形態に係るプリンター100のハードウェア構成を説明する。図3は、プリンター100のハードウェア構成の一例を示すブロック図である。

【0039】

図3に示すように、プリンター100は内部に制御部7(認識部に相当)を有する。制御部7は、プリンター100の各部を制御する。例えば、制御部7は、CPU71、画像処理部72等を含む。尚、制御部7は、全体制御や通信制御や画像処理を行うメイン制御部や、画像形成や各種回転体を回転させるモーター等のON/OFF等を行って印刷を制御するエンジン制御部等、機能ごとに分割して複数種設けられてもよい。尚、本説明では、これらの制御部をまとめた形態を示し、説明する。

【0040】

そして、制御部7は、記憶部73と接続される。記憶部73は、ROM、RAM、フラッシュROM、HDD等の不揮発性と揮発性の記憶装置を組み合わせたものである。例えば、記憶部73は、プリンター100の制御プログラム、制御データ等を記憶する。又、CPU71は、中央演算処理装置であり、記憶部73に格納される制御プログラムや設定データに基づきプリンター100の各部の制御や演算を行う。

【0041】

又、制御部7は、通信部74と接続される。通信部74は、印刷を行う画像データや印刷における設定データを含む印刷データの送信元となるコンピューター200(例えば、パーソナルコンピューターやサーバー等)等とネットワークやケーブルを介して通信を行うための通信インターフェイスである。プリンター100は、通信部74に入力されたコンピューター200からの画像データや設定データに基づき、印刷を行う。

【0042】

画像処理部72は、コンピューター200からの画像データに対し、設定に合わせて拡大、縮小、濃度変換、データ形式変換等、各種画像処理を施す。そして、画像処理部72は、露光装置31に画像処理後の画像データを送る。露光装置31は、この画像データを受けて感光体ドラム32に対して走査、露光を行い、感光体ドラム32に静電潜像を形成する。

【0043】

そして、制御部7は、操作パネル1、給紙部2a、用紙搬送部2b、画像形成部3、定着部5等と接続され、記憶部73の制御プログラムやデータに基づき、適切に画像形成が行われるように各部の動作を制御する。

【0044】

又、制御部7は、中間転写部4と接続され、中間転写部4の動作を制御する。例えば、制御部7は駆動ローラー41を回転させる中間転写モーター47のON/OFFや回転速度を制御し、中間転写ベルト6の周回を制御する。又、例えば、制御部7は、1次転写ローラー40Bk〜40Mや2次転写ローラー45に転写のため電圧を印加する転写電圧印加部48に指示を与え、必要に応じて各種転写ローラーに電圧を印加させる。

【0045】

又、制御部7には、中間転写ベルト6の蛇行や中間転写ベルト6の周方向の位置を検知するセンサー8(検知体に相当)の出力値(電圧又は電流)が入力される。そして、制御部7は、センサー8の出力値に基づき、中間転写ベルト6の端縁の位置を認識する。又、制御部7は、センサー8の出力値の変化量に基づき、中間転写ベルト6に取り付けられたインデックス9(図5等参照)のセンサー8への到達や通過を認識する(詳細は後述)。従って、制御部7は、中間転写ベルト6の位置やインデックス9の到達、通過を認識する認識部として機能する。

【0046】

又、中間転写部4には、中間転写ベルト6の蛇行を補正する蛇行補正部10が含まれる。例えば、制御部7は、各ローラーの軸線方向(中間転写ベルト6の周回方向と垂直な方向)において、認識した中間転写ベルト6の端縁の位置と、予め定められた位置(理想的な位置)からのずれに基づき、蛇行補正部10に中間転写ベルト6の蛇行の補正を行わせる(詳細は後述)。

【0047】

(蛇行補正部10の概要)

次に、図4に基づき、本実施形態の蛇行補正の概要を説明する。図4は、本実施形態の蛇行補正を説明するための説明図である。

【0048】

図4には、中間転写部4のうち、中間転写ベルト6と、中間転写ベルト6を張架する部材(駆動ローラー41、従動ローラー42、テンションローラー43、44)と、蛇行補正部10を図示している。そして、各ローラーの製造精度(完全な円筒形からのずれ)、各ローラーの取付精度(各ローラーの軸線を完全に平行とすることの困難性)、ベルトの内面の厚さの不均一、ベルトの張力の不均一等の要因により、中間転写ベルト6は、蛇行することがある(蛇行してしまう)。

【0049】

中間転写ベルト6の蛇行が生ずると、図4に2点鎖線の矢印で示すように、中間転写ベルト6は、ベルトの幅方向(各ローラーの軸線方向、中間転写ベルト6の周回方向と垂直な方向)で基準位置(仕様上の理想的な位置)からずれる。このずれが大きくなり、蛇行が大きくなると、中間転写ベルト6が破れることもある。そこで、本実施形態に係るプリンター100では蛇行補正部10が設けられる。

【0050】

蛇行補正部10は、中間転写ベルト6の基準位置からのずれが無くなるように中間転写ベルト6に対して補正を行う。具体的に、蛇行補正部10は、従動ローラー42の軸線方向をずらして蛇行補正する機構である。例えば、図4に示すように、蛇行補正部10は、従動ローラー42の一端を上げたり、下げたりする。言い換えると、蛇行補正部10は、駆動ローラー41等の中間転写部4の他のローラーの軸線方向に対し、上下方向で従動ローラー42の軸線方向を傾ける。これにより、中間転写ベルト6にねじれ(よじれ)を生じさせ、意図する方向に中間転写ベルト6を動かす力を生じさせる。そして、中間転写ベルト6の位置が基準位置に戻る。

【0051】

蛇行補正部10は、従動ローラー42を傾けるための機構や駆動源を含む。例えば、蛇行補正部10は、駆動源としてモーターを含む。そして、モーターを回転させる方向により、従動ローラー42の一端部の上げ下げを行い、従動ローラー42を傾ける。又、従動ローラー42と他のローラーの軸線方向の平行状態を基準とし、基準からの回転量により、従動ローラー42の傾きの大きさを制御する。例えば、急激な蛇行が生じたとき、蛇行補正部10は、傾斜可能な最大角度で従動ローラー42を傾けて、中間転写ベルト6を基準位置に戻す。尚、従動ローラー42を傾けることが出れば、どのような機構でもよく、例えば、ソレノイドなどを用い、ずれに応じて従動ローラー42の軸線を傾けても良い。

【0052】

(ベルトの端縁位置認識と蛇行補正)

次に、図5〜図9に基づき、本実施形態に係るプリンター100での中間転写ベルト6の端縁の位置認識の一例を説明する。図5は、センサー8の一例を示す説明図である。図6は、中間転写ベルト6に蛇行が生じていないときの状態とセンサー8の出力の一例を示す説明図である。図7、図8は、中間転写ベルト6の位置が基準位置からずれている状態とその状態でのセンサー8の出力の一例を示す説明図である。図9は、中間転写ベルト6の蛇行が生じているときのセンサー8の出力値の変化の一例を示す説明図である。

【0053】

図5〜図9に示すように、本実施形態のプリンター100では、中間転写ベルト6の端縁位置や中間転写ベルト6の端縁に設けられたインデックス9を検知、認識するためにセンサー8が設けられる。

【0054】

図5に示すように、例えば、センサー8は、断面コ字状であり、センサー8の内面のうち、上側に発光部81(例えば、1又は複数のLED)を有し、下側に複数の受光素子を含む受光部82が設けられる(透過式の光センサー)。発光部81と受光部82の上下は逆でも良い。発光部81は、受光部82に向けて光を照射する(図5において破線で光を図示)。受光レベル(受光量)の大小に応じ受光部82の出力値(出力電圧値)が変化する。

【0055】

そして、センサー8の発光部81と受光部82の間に中間転写ベルト6の端縁が(差し込まれるように)通される。又、中間転写ベルト6の端縁に、突起としてインデックス9が設けられる。インデックス9は、中間転写ベルト6の周方向での位置を検知するために設けられる。このように、インデックス9もセンサー8の発光部81と受光部82の間(センサー8の検知領域)を通る。言い換えると、検知領域を中間転写ベルト6の端部やインデックス9が通るようにセンサー8は設置される。

【0056】

図5に示すように、センサー8の発光部81と受光部82は、中間転写ベルト6の端縁やインデックス9を挟んで設けられるので、中間転写ベルト6の端縁の位置によって、受光部82の出力値(出力電圧値)が変化する。例えば、中間転写ベルト6の端縁位置が、センサー8のコ字状の開口部分に近いほど、受光部82が受光できる光量は多くなる。従って、受光部82の出力値は大きくなる。一方、中間転写ベルト6の端縁位置が、センサー8のコ字状の開口から奥側に入り込むほど、受光部82が受光できる光量は少なくなるので、受光部82の出力値は小さくなる。又、インデックス9は、センサー8のコ字状の奥側に突出しているので、インデックス9がセンサー8の検知領域を通過すると、受光部82が受光できる光量は少なくなるので、受光部82の出力値は小さくなる。

【0057】

そして、センサー8の受光部82の出力値は、制御部7に入力される(図3参照)。制御部7は、受光部82の出力値に基づき、ローラーの軸線方向での中間転写ベルト6の端縁の位置を認識できる(詳細は後述)。又、インデックス9がセンサー8の検知領域に到達すると、受光部82の出力値のレベルが(階段状に)小さくなる。又、インデックス9がセンサー8の検知領域を通過しきると、受光部82の出力値のレベルが(階段状に)大きくなる。制御部7は、この受光部82の出力値の変化により、インデックス9の到達、通過を認識することができる(詳細は後述)。

【0058】

このように、本実施形態では、制御部7は、1つのセンサー8を用いて、中間転写ベルト6の端縁の位置とインデックス9の到達、通過を検知できる。

【0059】

次に、図6〜図9を用いて、中間転写ベルト6の端縁位置やインデックス9通過によるセンサー8の出力変化を説明する。図6〜図9では、中間転写ベルト6の周回方向左側にセンサー8を示す。そして、中間転写ベルト6の周回方向左側にインデックス9を設けている。

【0060】

尚、図6〜図9では、中間転写ベルト6の予め定められた基準位置(理想的な位置、蛇行の無い位置)を破線で示している。そして、図6は、中間転写ベルト6は基準位置からずれていないので、中間転写ベルト6の端縁と破線が重なった状態で示されている。

【0061】

このときのセンサー8の出力値と時間との関係の一例を示すグラフを図6の右方に示している。このグラフのX軸は時間を示し、Y軸はセンサー8の出力電圧の大きさを示す(以下の図7〜図9でも同様)。例えば、中間転写ベルト6が各ローラーの軸線方向での基準位置にあるときのセンサー8の出力値は、センサー8の出力幅の中央値となるように、センサー8は設置される。

【0062】

次に、図7を用いて、中間転写ベルト6の端縁の位置がセンサー8方向(例えば、プリンター100の正面方向)に寄っているときのセンサー8の出力値を説明する。蛇行等により、中間転写ベルト6の端縁がセンサー8側に寄ると、センサー8の検知領域(発光部81と受光部82間)では、基準位置にあるときよりも中間転写ベルト6に遮光される光量は多くなる。

【0063】

このときのセンサー8の出力電圧値と時間との関係の一例を示すグラフを図7の右方に示している。図7に示すように、中間転写ベルト6がセンサー8の設置位置方向に片寄ると、基準位置にあるときよりも、センサー8の出力値は小さくなる。尚、図7では、中間転写ベルト6が基準位置のときのセンサー8の出力値を二点鎖線で示している。

【0064】

次に、図8を用いて、中間転写ベルト6の端縁の位置がセンサー8から離れる方向(例えば、プリンター100の背面方向)にあるときのセンサー8の出力値を説明する。中間転写ベルト6の端縁がセンサー8から離れる方向に移動すると、センサー8の検知領域では、基準位置にあるときよりも中間転写ベルト6に遮光される光量は少なくなる。

【0065】

このときのセンサー8の出力電圧値と時間との関係の一例を示すグラフを図8の右方に示している。中間転写ベルト6がセンサー8から離れる方向にあれば、センサー8の出力電圧は大きくなる。尚、図8でも、中間転写ベルト6の位置にずれがないとき(基準位置のとき)のセンサー8の出力値を二点鎖線で示している。

【0066】

次に、図9を用いて、中間転写ベルト6が蛇行中であるときのセンサー8の出力値の変化を説明する。蛇行中では、センサー8の検知領域を通過する中間転写ベルト6の端縁の位置が、各ローラーの軸線方向で変化する。そのため、センサー8の発光部81と受光部82間の中間転写ベルト6による遮光量が変化する。そうすると、図9に示すように、蛇行により、中間転写ベルト6が各ローラーの軸線方向に移動すると、センサー8の出力値は、次第に変化する。

【0067】

このように、中間転写ベルト6の端縁の位置と、センサー8の出力電圧値には対応する関係がある。そのため、制御部7は、センサー8の出力値を受け、出力電圧値の大きさを認識する。

【0068】

そして、制御部7は、予め定められた周期でセンサー8の出力値を認識する(測定する)。例えば、制御部7のCPU71がセンサー8の出力電圧値をアナログ/ディジタル変換して、センサー8の出力値を認識する(A/D変換器を別途設けても良い)。そして、例えば、記憶部73は、センサー8の出力値に対する中間転写ベルト6の端縁の位置を定めた位置検出用データを予め記憶している。制御部7は、センサー8の出力電圧値と位置検出用データを参照し、中間転写ベルト6の端縁の位置を認識できる。

【0069】

そして、制御部7は、周期的(例えば、数十msecごと)にセンサー8の出力電圧値を測定する。制御部7は、測定ごとに、中間転写ベルト6の端縁の位置や、ずれ量やずれ方向を認識し、蛇行補正部10の動作内容を定める。このように、制御部7は、周期的に、センサー8の出力電圧値を測定し、測定時点ごとに、小刻みに蛇行補正部10に動作を指示して蛇行補正を行わせる。言い換えると、制御部7は、センサー8の出力に基づき、蛇行フィードバック制御を行う。

【0070】

又、制御部7は、中間転写ベルト6の端縁の位置に基づき、中間転写ベルト6の基準位置からのずれ量やずれ方向を認識することができる。例えば、記憶部73に、認識した中間転写ベルト6の端縁位置に対する中間転写ベルト6のずれ量やずれ方向を定めたデータや、センサー8の出力値に対する中間転写ベルト6のずれ量やずれ方向を定めたずれ量検出用データを記憶させておく(ずれ量0が基準位置を示すデータとなる)。そして、制御部7は、ずれ量検出用データを参照して中間転写ベルト6のずれ量やずれ方向を認識できる。

【0071】

又、基準位置に戻すように中間転写ベルト6の位置を補正する方向(動かす方向)により、従動ローラー42を傾ける方向が異なる。又、従動ローラー42を傾ける程度により、中間転写ベルト6を基準位置に戻す力も異なる。そのため、中間転写ベルト6のずれ量に応じて、従動ローラー42を傾けるべき角度や従動ローラー42を傾けておく時間も異なる。そこで、記憶部73に中間転写ベルト6のずれ量やずれ方向に応じて、従動ローラー42を傾ける方向や、傾ける角度や、傾けておく時間を定めた蛇行補正用データを記憶させておく。そして、制御部7は、蛇行補正用データを用いて、蛇行補正部10の動作内容を定め、蛇行補正部10を動作させる。

【0072】

次に、図6〜図9を用いて、インデックス9の検知、認識の一例を説明する。

【0073】

図5〜図9に示すように、本実施形態に係るプリンター100では、中間転写ベルト6の周方向の位置(中間転写ベルト6の周方向での特定部位)を検知、認識するため、中間転写ベルト6の端縁から突出するようにインデックス9が設けられる。インデックス9は、例えば、トナー像の形成位置(トナー像の形成タイミング)や濃度のキャリブレーション用パッチの形成タイミングを計るために用いられる。又、例えば、中間転写ベルト6の1周に要する時間や周速を求めるために用いられる(中間転写ベルト6の周長は予め決まっている)。

【0074】

そして、インデックス9は、中間転写ベルト6の端縁のうち、センサー8が設けられる側の端縁から突出するように設けられる。そして、インデックス9は、センサー8の検知領域(センサー8の内面の発光部81と受光部82の間)を通過する。

【0075】

そして、上述のように、本実施形態のセンサー8は、受光部82の受光量に応じて出力値が変化する。そのため、図5〜図8に示すように、インデックス9がセンサー8の検知領域に到達すると(検知領域の通過中)、センサー8の(受光部82の)出力値は、中間転写ベルト6の端縁を検知しているときよりも小さくなる。そして、インデックス9が検知領域を通過しきると、センサー8の(受光部82の)出力値は、回復する(大きくなる)。

【0076】

このように、センサー8での遮光量は、インデックス9の到達、通過によりに変化する。そのため、インデックス9の到達、通過により、センサー8の出力電圧値は、立ち下がった後、立ち上がる。

【0077】

制御部7(のCPU71)は、周期的にセンサー8の出力を測定する。インデックス9の大きさは固定的であり、センサー8を通過する際に遮光する量は固定的である。そのため、インデックス9の到達、通過により変化するセンサー8の出力値もある程度決まっている。尚、インデックス検知用の閾値設定のため、記憶部73は、センサー8のインデックス検知による出力値の変化量をインデックス変化量として記憶している。

【0078】

尚、センサー8がインデックス9を検知したとき、インデックス変化量だけ常に変化するわけではなく、一定の誤差がある。そのため、インデックス変化量よりも小さい閾値が設定される。そして、制御部7は、測定したセンサー8の出力値の変化量(現測定時点の出力値と1つ前の測定時点の出力値の差の絶対値、連続する2つの測定時点の出力値の差の絶対値)が閾値を越えたことに基づき、センサー8の検知領域にインデックス9が到達したことや、通過したことを認識する。

【0079】

又、制御部7は、今回測定したセンサー8の出力値と前回測定したセンサー8の出力値を比較する。そして、閾値以下ではあるが、出力値に差があれば、制御部7は、中間転写ベルト6が蛇行により移動していると認識する。又、制御部7は出力値の差の絶対値が大きいほど、ローラーの軸線方向での中間転写ベルト6の移動速度が速いと認識できる。

【0080】

(蛇行補正しながらのインデックス検知)

次に、図10を用いて、本実施形態のプリンター100での蛇行補正を行いながらのインデックス検知を説明する。図10は、時間の経過に伴うセンサー8の出力値の変動の一例を示すグラフである。

【0081】

まず、図10の横軸は時間の経過を示す。又、図10の縦軸は、センサー8の出力値の大きさを示す。又、図10での破線は、中間転写ベルト6の各ローラーの軸線方向の位置が基準位置にあるときのセンサー8の出力値の一例を示す。

【0082】

印刷実行のときなど、制御部7は、周期的にセンサー8の出力値を認識する。そして、制御部7は、各測定時点のセンサー8の出力値に基づき、蛇行補正部10を制御して、中間転写ベルト6の各ローラーの軸線方向での位置が基準位置を維持するように、フィードバック制御を行う。

【0083】

このフィードバック制御により、センサー8の出力値は、平均的にみて、中間転写ベルト6が基準位置にあるときの出力値を維持する。一方、本実施形態のプリンター100では、中間転写ベルト6にインデックス9が設けられる。

【0084】

インデックス9の通過、到達によるセンサー8の出力値の変化に基づき、蛇行のフィードバック制御を行うと、インデックス9の端縁の位置を中間転写ベルト6の端縁の位置とした誤った蛇行制御がなされる。そのため、返って中間転写ベルト6が蛇行してしまうことになりかねない。

【0085】

そこで、本実施形態では、閾値を越えるほどのセンサー8の出力値の変化があったとき、制御部7は、インデックス9の到達、通過と認識し、蛇行補正部10による補正を中断させる。尚、中間転写ベルト6の周速度とインデックス9の周方向での長さは予め決まっているので、インデックス9がセンサー8の検知領域を通過するのに要する時間もほぼ固定的である。そこで、制御部7は、インデックス9の到達認識から、インデックス9がセンサー8の検知領域を通過するのに要する時間として固定された時間、蛇行補正部10による補正を中断させるようにしてもよい。

【0086】

(インデックス検知の閾値の設定)

次に、図11、図12を用いて、インデックス検知の閾値の設定の一例を説明する。図11は、インデックス検知の閾値の設定の概要を説明するための説明図である。図12は、インデックス検知の閾値の設定の流れの一例を示すフローチャートである。

【0087】

本実施形態のプリンター100では、1つのセンサー(センサー8)の出力値に基づき、インデックス9の検知と中間転写ベルト6の端縁位置の検知を行う。制御部7は、出力値の大きさを一定の測定周期で認識する。そして、出力値の変化量(隣接する2つの測定時点の出力値の差の絶対値)が閾値を越えるか否かによって、インデックス9の到達や通過を検知する。言い換えると、制御部7は、単位時間(測定を行う周期)あたりのセンサー8の出力値の変化量に基づき、インデックス9の到達、通過を検知する。

【0088】

一方、中間転写ベルト6が蛇行して移動している状態でも、センサー8の出力値は変化する。そして、画像形成装置の各個体によって、組み立ての精度や、中間転写ベルト6の厚みのばらつき等が異なる。そのため、中間転写ベルト6の蛇行のしやすさ(ローラーの軸線方向での移動速度)は、画像形成装置の個体により差がある。

【0089】

そのため、一義的に(どの画像形成装置に対しても同様に)閾値を定めると、中間転写ベルト6の蛇行による出力値の変化を、インデックス9の到達と誤検知してしまう場合がある。そこで、本実施形態のプリンター100では、個体ごとに適切にインデックス検知のための閾値を設定する。以下、図12を用いて、このインデックス検知用の閾値の設定の流れを説明する。

【0090】

まず、図12のスタートは、操作パネル1でインデックス検知用の閾値を設定するモード(以下、「閾値設定モード」という)が選択された時点である。このように、本実施形態のプリンター100では、操作パネル1に入力を行うことにより、画像形成装置ごとのインデックス検知用の閾値の設定を行うことができる。これにより、製造ラインや、メンテナンス時や、設置時や、中間転写部4の部材の交換時等、任意の時点でインデックス検知用の閾値の設定を行うことができる。

【0091】

まず、操作パネル1がインデックス検知用の閾値設定を行うべき旨の入力(閾値設定用動作の実行指示)を受け付けると、制御部7はプリンター100のモードを閾値設定モードとする(ステップ♯1)。このモードでは、閾値設定用動作のみが行われ、制御部7は、コンピューター200から画像データの送信を受けても印刷しない。

【0092】

次に、制御部7は、中間転写モーター47を駆動させ、予め定められた速度で中間転写ベルト6を周回させる(ステップ♯2)。そして、制御部7は、センサー8の出力値を確認しつつ、蛇行補正部10を制御して、各ローラーの軸線方向での中間転写ベルト6の位置を基準位置にあわせ、位置を安定させる(ステップ♯3)。このとき、制御部7は、センサー8の出力値が基準位置の出力値(例えば、記憶部73に記憶)で安定するようにフィードバック制御を行う。

【0093】

続いて、制御部7は、蛇行補正部10を制御し、従動ローラー42を傾け、中間転写ベルト6を各ローラーの軸線方向の一方に基準位置から予め定められた量だけ移動させた位置(以下、「測定前位置」と称する)に向けて移動させる(ステップ♯4)。例えば、記憶部73に測定前位置でのセンサー8の出力値を示すデータを記憶させておく。そして、制御部7は、測定前位置でのセンサー8の出力値となるように、従動ローラー42を傾ける。尚、測定前位置は、プリンター100内の部材との接蝕等により、中間転写ベルト6の破損が生ずることのない位置に定められる。

【0094】

そして、制御部7は、測定前位置で中間転写ベルト6の位置を安定させる(ステップ♯5)。このとき、制御部7は、センサー8の出力値が測定前位置の出力値で安定するようにフィードバック制御を行う。

【0095】

続いて、制御部7は、ローラーの軸線方向において、基準位置から測定前位置への移動方向とは逆方向に移動するように、蛇行補正部10に従動ローラー42を傾斜可能な最大角度で傾けさせる(ステップ♯6)。これにより、意図的に、各ローラーの軸線方向で最も速く移動するように、中間転写ベルト6は移動される。

【0096】

そして、図11は、蛇行補正部10に従動ローラー42を傾斜可能な最大角度で傾け、中間転写ベルト6を最大限蛇行させたときのセンサー8の出力値の変化の一例を示している。例えば、図11では、測定の周期での出力値の変化の一例を示す。又、図11では、中間転写ベルト6を最大限蛇行させたときの中間転写ベルト6が移動する速さの個体差の例を示している。具体的に、図11では、二点鎖線、実線、一点鎖線で、中間転写ベルト6が移動する速さの違いに伴う、センサー8の出力値の変化量を示している。尚、図11では、一点鎖線→実線→二点鎖線の順に、中間転写ベルト6が移動する速い(変化量が多い、連続する2つの測定時点の出力値の差の絶対値が大きい)ことを示している。

【0097】

このように、画像形成装置によって、中間転写ベルト6の蛇行時の出力値の変化には、個体ごとの差がある。従って、一義的にインデックス検知用の閾値を定めると、インデックス9の到達を誤検知してしまうことになる。

【0098】

そこで、制御部7は、従動ローラー42を傾斜可能な最大角度で傾けてから予め定められた傾斜時間が経過して従動ローラー42の傾斜を0度に戻すまでの間、予め定められた一定の周期でセンサー8の出力値を測定する(ステップ♯7)。尚、傾斜時間は、従動ローラー42を傾斜可能な最大角度で傾けて、中間転写ベルト6を移動させても中間転写ベルト6の端部がプリンター100内の部材と接する等により、破損しない範囲で定められる。

【0099】

そして、制御部7は、測定した各時点のセンサー8の出力値に基づき、センサー8の出力値の単位時間(測定周期)あたりの最大変化量(測定変化量、連続する2つの測定時点の出力値の差(の絶対値)のうち、最も大きい差)を定める(ステップ♯8)。

【0100】

そして、制御部7は、測定変化量(最大変化量)とインデックス変化量との間の範囲でインデックス検知用の閾値を定める(ステップ♯9)。例えば、制御部7は、測定変化量とインデックス変化量との中間値をインデックス検知用の閾値を定める。そして、制御部7は、記憶部73にインデックス検知用の閾値を記憶させる(ステップ♯10)。これにより、個体にあった閾値に基づき、制御部7は、インデックス9の到達や通過を検知する。

【0101】

そして、制御部7は、中間転写ベルト6の各ローラーの軸線方向の位置を基準位置に戻し安定させる(ステップ♯11)。このとき、制御部7は、センサー8の出力値が基準位置の出力値(例えば、記憶部73に記憶)で安定するようにフィードバック制御を行って、基準位置に戻す。そして、制御部7は、閾値設定モードを解除し(ステップ♯12)、プリンター100のモードを通常に戻す。これにより、本フローは終了する(エンド)

【0102】

このようにして、本実施形態の画像形成装置(プリンター100)は、複数のローラー(従動ローラー42、駆動ローラー41、テンションローラー43、44)に張架されて周回され、端縁から突出するようにインデックス9が設けられた無端状のベルト(中間転写ベルト6)と、ベルトの端縁とインデックス9が検知領域を通過するように配され、検知領域をベルト及びインデックス9が覆う長さ(各ローラーの軸線方向での長さ)によって出力値が変化する検知体(センサー8)と、出力値の大きさを認識し、出力値の大きさに基づきベルトの端縁の位置を認識すると共に、予め定められた閾値を越えるほどの出力値の変化に基づき、検知体によるインデックス9の検知を認識する認識部(制御部7)と、認識されたベルトの端縁の位置に基づいて、複数のローラーの内の少なくとも一つのローラー(従動ローラー42)を傾けてベルトの位置を補正する蛇行補正を行う蛇行補正部10と、蛇行補正部10がローラー(従動ローラー42)を傾斜可能な最大角度で傾けたときの出力値の変化量である測定変化量と、インデックス9が検知体に到達したとき、又は、検知体を通過したときの出力値の変化量であるインデックス変化量の間の値を有する閾値を記憶する記憶部73と、を含む。

【0103】

これにより、仮想的にベルト(中間転写ベルト6)の蛇行が最も大きくなった状態(従動ローラー42、駆動ローラー41、テンションローラー43、44の軸線方向でのベルトの移動速度が最も早い状態)を作りだし、そのとき測定された測定変化量よりも大きくなるように、インデックス検知用の閾値を定めることができる。このように、予めベルトの蛇行によるセンサーの出力値の最大の変化幅を仮想的に認識し、その変化幅を上回るようにインデックス検知用の閾値を定める。従って、ベルトの蛇行による検知体(センサー8)の出力値の変化をインデックス9の到達や通過と誤検知してしまうことを防ぐことができる。又、ベルトの瞬間的な最大蛇行量は、組み立てでの精度や部材の精度等を要因として個体差があるところ、一義的な閾値ではなく、画像形成装置(例えば、プリンター100)ごとに適切なインデックス検知用の閾値を定めることができる。

【0104】

又、蛇行補正部10は、閾値を定めるとき、ローラー(従動ローラー42、駆動ローラー41、テンションローラー43、44)を傾けて、ベルト(中間転写ベルト6)をローラーの軸線方向での一方向に移動させてベルトの位置を測定前位置に移動させ、測定前位置でベルトの位置を安定させた後、移動させた方向と反対の方向にベルトが移動するようにローラーを傾斜可能な最大角度で傾ける閾値設定用動作を行い、記憶部73は、閾値設定用動作での測定変化量とインデックス変化量の間の値で定められた閾値を記憶する。これにより、まず、ベルトは、閾値を定めるためにベルトを移動させる方向と、あえて反対側に移動される。従って、ベルトの端部が画像形成装置(例えば、プリンター100)内の部材に当たる等によりベルトが破損する前に、測定変化量を取得することができる。

【0105】

又、記憶部73は、予め定められた単位時間での測定変化量とインデックス変化量の中間値を閾値として記憶する。これにより、インデックス9用の閾値を適切な大きさとして、ベルト(中間転写ベルト6)の蛇行による検知体の出力値の変化をインデックス9の到達や通過と誤検知することを防ぐことができる。尚、予め定められた単位時間は、適宜定めることができるが、例えば、検知体の検知領域をインデックス9の通過に要する時間とし、同様の基準で検知体の出力値の変化量を比較するようにしてもよい。

【0106】

又、蛇行補正部10は、ベルト(中間転写ベルト6)を張架する複数のローラー(従動ローラー42、駆動ローラー41、テンションローラー43、44)のうち、1本のローラー(例えば、従動ローラー42)の軸線方向の一端部を上げる、又は、下げてローラーを傾けて、ローラーの軸線方向でベルトの位置を移動させる。これにより、ベルトの蛇行を補正したり、あえて、ベルトを蛇行させることができる。

【0107】

又、画像形成装置(例えば、プリンター100)は、閾値設定用動作の実行指示を受け付ける操作部(操作パネル1)を含み、操作部で実行指示がなされると、蛇行補正部10は閾値設定用動作を行い、記憶部73は、閾値設定用動作に基づき定められた閾値を記憶する。これにより、例えば、製造過程(工場でのラインでの設定時)や、画像形成装置の設置時や、ベルト等の部材を交換したときなど、任意の時点で画像形成装置ごとに誤検知が無いようにインデックス検知用の閾値を定めることができる。

【0108】

又、本発明は、方法の発明と捉えることもできる。具体的に、画像形成装置(例えば、プリンター100)のインデックス検知方法は、複数のローラー(従動ローラー42、駆動ローラー41、テンションローラー43、44)に張架され、端縁から突出するようにインデックス9が設けられた無端状のベルト(中間転写ベルト6)を周回させ、ベルトの端縁とインデックス9が検知領域を通過するように配され、検知領域をベルト及びインデックス9が覆う長さによって出力値が変化する検知体(センサー8)の出力値の大きさを認識し、出力値の大きさに基づきベルトの端縁の位置を認識し、予め定められた閾値を越えるほどの出力値の変化に基づき、検知体によるインデックス9の検知を認識し、認識されたベルトの端縁の位置に基づいて、複数のローラーの内の少なくとも一つのローラー(従動ローラー42)を傾けてベルトの位置を補正する蛇行補正を行い、閾値は、ローラー(従動ローラー42)を傾斜可能な最大角度で傾けたときの出力値の変化量である測定変化量と、インデックス9が検知体に到達したとき、又は、検知体を通過したときの出力値の変化量であるインデックス変化量の間の値で定められている(図12等参照)。

【0109】

次に、他の実施形態を説明する。上記の実施形態では、制御部7を中間転写ベルト6の端部の位置を認識し、インデックス9のセンサー8への到達、通過を認識する認識部として説明した。しかし、制御部7ではなく、別途、認識部として、専用のハードウェアを設けてもよい。

【0110】

以上、本発明の実施形態を説明したが、本発明の範囲はこれに限定されず、発明の主旨を逸脱しない範囲で種々の変更を加えて実施することができる。

【産業上の利用可能性】

【0111】

本発明は、中間転写ベルト等の無端状ベルトを含む画像形成装置に利用可能である。

【符号の説明】

【0112】

100 プリンター(画像形成装置) 1 操作パネル(操作部)

41 駆動ローラー(ローラー) 42 従動ローラー(ローラー)

43 テンションローラー(ローラー) 44 テンションローラー(ローラー)

6 中間転写ベルト(無端状のベルト)

7 制御部(認識部) 73 記憶部

8 センサー(検知体) 9 インデックス

10 蛇行補正部

【技術分野】

【0001】

本発明は、張架されたベルトを用いるプリンター、複合機、複写機、ファクシミリ等の画像形成装置に関する。

【背景技術】

【0002】

例えば、画像形成装置には、画像を用紙に印刷するため、無端状のベルトを用いるものがある。例えば、画像形成装置には、複数本の像担持体に、それぞれ異なる色のトナー像を形成し、用紙に転写してカラー画像の印刷を行うものがある(タンデム方式と呼ぶことがある)。このような画像形成装置では、各色のトナー像を重ね合わせて用紙に転写するため、中間転写ベルトや用紙搬送ベルトのような無端状のベルトを用いることがある。そして、ベルトは複数のローラーに張架され、周回される。しかし、ローラーの製造精度、取付精度、平行からの各ローラーの軸線のずれ、ベルトの内面の厚さの不均一、ベルトの張力不均一等の要因に起因し、ベルトの蛇行が生ずる場合がある。ベルトの蛇行が大きくなると、トナー像の形成、転写に影響を与える可能性がある。又、ベルトの蛇行が大きくなりベルトが片寄りすぎると、ベルトが破損してしまう可能性がある。

【0003】

このようなベルトの蛇行の量(程度)を求めようとする発明が特許文献1に記載されている。特許文献1には、用紙を搬送するベルトと、ベルトに設けた位置判定用のマークのベルト幅方向の位置を検出する検出手段を備え、駆動前の初期状態でのベルトの位置を検出手段によるマークの検出によって検出記憶し、ベルトの所定量のパスの後検出手段によってマークの位置を検出記憶し、初期のマークの位置とパス後のマークの位置との差分によってベルトの蛇行量を算出する画像形成装置が記載されている。この構成により、蛇行の初期速度を検出しようとする(特許文献1:請求項1、段落[0014]等参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平06−115755号

【発明の概要】

【発明が解決しようとする課題】

【0005】

ベルトの蛇行状態を把握するには、幅方向(ローラーの軸線方向)でのベルトの位置(ベルトの端位置)を検知する必要がある。そのため、ベルトの端縁の位置を検知する検知体が画像形成装置に設けられることがある。そして、例えば、ローラーの軸線方向での基準位置(理想的な位置)にベルトが位置するときの検知体の出力値(基準出力値)を予め把握しておく。そして、現在の出力値と基準出力値に差があればベルトが基準位置からずれ、出力値の差が変動していれば、蛇行が生じていると判断できる。

【0006】

又、ベルトの周方向での位置検知や、ベルト一周に要する時間を計測するため、ベルトの端縁から突出するようにインデックスを設けることがある。そして、このインデックスを検知し、ベルトの周方向での位置を認識することがある。このインデックス検知により画像の形成タイミングや用紙搬送タイミング等が最適化される。

【0007】

そして、ベルトの端縁の位置検知とインデックスの検知を1つの検知体(センサー)の出力値により行うことがある。言い換えると、1つのセンサーを用いてベルト位置(蛇行量)検知と、インデックスの到達、通過を検知することがある。しかし、インデックスはベルトの端縁から突出するように設けられているので、インデックスの通過、到達によるセンサーの出力値の変動に基づき蛇行補正を行ってしまうと、インデックスの(端縁の)位置をベルトの端縁の位置と扱った蛇行補正がなされる。そのため、必要以上の蛇行補正が行われたりして、返ってベルトの蛇行を招いてしまう。

【0008】

そこで、ベルトの端縁の位置とインデックスの到達、通過を1つのセンサーで検知するとき、誤った蛇行補正を防ぎ、インデックスの到達した時点や、通過した時点を正確に認識するため、センサーの出力値の変化量について閾値が定められる。例えば、センサーの出力値の変化量が閾値よりも大きく変化すれば、画像形成装置は、インデックスの通過、到達しと判断し、蛇行補正を中断する。一方、センサーの出力値の変化量が閾値以下であれば、画像形成装置は、ベルトの蛇行による出力変化と判断し、蛇行補正を行う。

【0009】

しかし、ベルトの瞬間的な最大蛇行量(ローラーの軸線方向でベルトが移動する最高の速度)は、組み立てでの精度や部材の精度に応じて異なり、個体差がある。ベルトが蛇行しやすく、蛇行時のセンサーの出力値の変化量がかなり大きくなる個体(画像形成装置)もあれば、蛇行しにくく、蛇行時のセンサーの出力値の変化量は小さく収まる個体もある。又、センサーの出力特性のばらつきもある。従って、インデックス検知用の閾値を、例えば、画像形成装置の機種に統一した値(一義的な閾値)とすると、ベルトの蛇行によるセンサーの出力値の変化をインデックスの到達や通過と誤検知してしまうことがあるという問題がある。尚、インデックスの誤検知が生ずると、画像生成タイミングや用紙搬送で誤り(狂い)が生じ、トナーや用紙の浪費が生じたり、誤った画像形成や用紙搬送を解消するための作業、動作が必要となったり、不都合が生ずる。

【0010】

ここで、特許文献1記載の発明は、形成したトナー像を検知手段5で検知して蛇行量を検知するとともに、ベルトの周方向の位置を検知するため、ベルトにベルトホールを設け、このベルトホールの通過をホームポジションセンサーで検知する(特許文献1:段落[0022]、[0023]等参照)。即ち、2つ事項の検知を2つのセンサーで行う。従って、1つのセンサーを用いて、ベルトの端縁の位置とベルトの周方向の位置(インデックス)を検知するとき、ベルトの蛇行によるセンサーの出力値の変化をインデックスの到達や通過と誤検知してしまうという問題を解決することはできない。

【0011】

本発明は、上記問題点を鑑み、1つのセンサーを用いたベルトの端縁の位置とベルトの周方向の位置(インデックス)の検知において、画像形成装置ごとに適切なインデックス検知用の閾値を設定し、ベルトの蛇行によるセンサーの出力値の変化に基づくインデックスの誤検知を防止することを課題とする。

【課題を解決するための手段】

【0012】

上記目的を達成するため、請求項1に係る画像形成装置は、複数のローラーに張架されて周回され、端縁から突出するようにインデックスが設けられた無端状のベルトと、前記ベルトの端縁と前記インデックスが検知領域を通過するように配され、前記検知領域を前記ベルト及び前記インデックスが覆う長さによって出力値が変化する検知体と、前記出力値の大きさを認識し、前記出力値の大きさに基づき前記ベルトの端縁の位置を認識すると共に、予め定められた閾値を越えるほどの前記出力値の変化に基づき、前記検知体による前記インデックスの検知を認識する認識部と、認識された前記ベルトの端縁の位置に基づいて、複数の前記ローラーの内の少なくとも一つの前記ローラーを傾けて前記ベルトの位置を補正する蛇行補正を行う蛇行補正部と、前記蛇行補正部が前記ローラーを傾斜可能な最大角度で傾けたときの前記出力値の変化量である測定変化量と、前記インデックスが前記検知体に到達したとき、又は、前記検知体を通過したときの前記出力値の変化量であるインデックス変化量の間の値を有する前記閾値を記憶する記憶部と、を含むこととした。

【0013】

この構成によれば、記憶部は、蛇行補正部がローラーを傾斜可能な最大角度で傾けたときの出力値の変化量である測定変化量と、インデックスが検知体に到達したとき、又は、検知体を通過したときの出力値の変化量であるインデックス変化量の間の値を有する閾値を記憶する。これにより、仮想的にベルトの蛇行が最も大きくなった状態(ローラーの軸線方向でのベルトの移動速度が最も早い状態)を作りだし、そのとき測定された測定変化量よりも大きくなるように、インデックス検知用の閾値を定めることができる。このように、予めベルトの蛇行によるセンサーの出力値の最大の変化幅を仮想的に認識し、その変化幅を上回るようにインデックス検知用の閾値を定める。従って、ベルトの蛇行による検知体の出力値の変化をインデックスの到達や通過と誤検知してしまうことを防ぐことができる。又、ベルトの瞬間的な最大蛇行量は、組み立てでの精度や部材の精度等を要因として個体差があるところ、一義的な閾値ではなく、画像形成装置ごとに適切なインデックス検知用の閾値を定めることができる。

【0014】

又、請求項2に係る発明は、請求項1の発明において、前記蛇行補正部は、前記閾値を定めるとき、前記ローラーを傾けて、前記ベルトを前記ローラーの軸線方向での一方向に移動させて前記ベルトの位置を測定前位置に移動させ、前記測定前位置で前記ベルトの位置を安定させた後、移動させた方向と反対の方向に前記ベルトが移動するように前記ローラーを傾斜可能な最大角度で傾ける閾値設定用動作を行い、前記記憶部は、前記閾値設定用動作での前記測定変化量と前記インデックス変化量の間の値で定められた前記閾値を記憶することとした。

【0015】

この構成によれば、蛇行補正部は、閾値を定めるとき、ローラーを傾けて、ベルトをローラーの軸線方向での一方向に移動させてベルトの位置を測定前位置に移動させ、測定前位置でベルトの位置を安定させた後、移動させた方向と反対の方向にベルトが移動するようにローラーを傾斜可能な最大角度で傾ける閾値設定用動作を行う。これにより、まず、ベルトは、閾値を定めるためにベルトを移動させる方向と、あえて反対側に移動される。従って、ベルトの端部が画像形成装置内の部材に当たる等によりベルトが破損する前に、測定変化量を取得することができる。

【0016】

又、請求項3に係る発明は、請求項1又は2の発明において、前記記憶部は、予め定められた単位時間での前記測定変化量と前記インデックス変化量の中間値を前記閾値として記憶することとした。

【0017】

この構成によれば、記憶部は、予め定められた単位時間での測定変化量とインデックス変化量の中間値を閾値として記憶する。これにより、インデックス用の閾値を適切な大きさとして、ベルトの蛇行による検知体の出力値の変化をインデックスの到達や通過と誤検知することを防ぐことができる。尚、予め定められた単位時間は、適宜定めることができるが、例えば、検知体の検知領域をインデックスの通過に要する時間とし、同様の基準で検知体の出力値の変化量を比較するようにしてもよい。

【0018】

又、請求項4に係る発明は、請求項1乃至3の発明において、前記蛇行補正部は、前記ベルトを張架する複数の前記ローラーのうち、1本のローラーの軸線方向の一端部を上げる、又は、下げて前記ローラーを傾けて、前記ローラーの軸線方向で前記ベルトの位置を移動させることとした。

【0019】

この構成によれば、蛇行補正部は、ベルトを張架する複数のローラーのうち、1本のローラーの軸線方向の一端部を上げる、又は、下げてローラーを傾けて、ローラーの軸線方向でベルトの位置を移動させる。これにより、ベルトの蛇行を補正したり、あえて、ベルトを蛇行させることができる。

【0020】

又、請求項5に係る発明は、請求項2乃至4の発明において、前記閾値設定用動作の実行指示を受け付ける操作部を含み、前記操作部で前記実行指示がなされると、前記蛇行補正部は前記閾値設定用動作を行い、前記記憶部は、前記閾値設定用動作に基づき定められた前記閾値を記憶することとした。

【0021】

この構成によれば、操作部で実行指示がなされると、蛇行補正部は閾値設定用動作を行い、記憶部は、閾値設定用動作に基づき定められた閾値を記憶する。これにより、例えば、製造過程(工場でのラインでの設定時)や、画像形成装置の設置時や、ベルト等の部材を交換したときなど、任意の時点で画像形成装置ごとに誤検知が無いようにインデックス検知用の閾値を定めることができる。

【0022】

又、請求項6に係る画像形成装置のインデックス検知方法は、複数のローラーに張架され、端縁から突出するようにインデックスが設けられた無端状のベルトを周回させ、前記ベルトの端縁と前記インデックスが検知領域を通過するように配され、前記検知領域を前記ベルト及び前記インデックスが覆う長さによって出力値が変化する検知体の出力値の大きさを認識し、前記出力値の大きさに基づき前記ベルトの端縁の位置を認識し、予め定められた閾値を越えるほどの前記出力値の変化に基づき、前記検知体による前記インデックスの検知を認識し、認識された前記ベルトの端縁の位置に基づいて、複数の前記ローラーの内の少なくとも一つの前記ローラーを傾けて前記ベルトの位置を補正する蛇行補正を行い、前記閾値は、前記ローラーを傾斜可能な最大角度で傾けたときの前記出力値の変化量である測定変化量と、前記インデックスが前記検知体に到達したとき、又は、前記検知体を通過したときの前記出力値の変化量であるインデックス変化量の間の値で定められていることとした。

【0023】

この方法は、請求項1記載の画像形成装置を方法として捉えたものであり、請求項1記載の発明と同様の効果、作用を有する。

【発明の効果】

【0024】

本発明によれば、1つのセンサーを用いて、ベルトの端縁の位置とベルトの周方向の位置(インデックス)を検知するとき、画像形成装置ごとに適切なインデックス検知用の閾値を設定することができる。そして、ベルト蛇行によるセンサーの出力値の変化をインデックスの到達や通過と誤検知してしまうことを防ぎ、誤検知による不都合が生じない。

【図面の簡単な説明】

【0025】

【図1】プリンターの概略構成を示す断面図である。

【図2】各画像形成ユニットの拡大断面図である。

【図3】プリンターのハードウェア構成の一例を示すブロック図である。

【図4】蛇行補正を説明するための説明図である。

【図5】アナログセンサーの一例を示す説明図である。

【図6】中間転写ベルトに蛇行が生じていないときの状態とアナログセンサー8の出力の一例を示す説明図である。

【図7】中間転写ベルトの位置が基準位置からずれている状態とその状態でのアナログセンサーの出力の一例を示す説明図である。

【図8】中間転写ベルトの位置が基準位置からずれている状態とその状態でのアナログセンサーの出力の一例を示す説明図である。

【図9】中間転写ベルトの蛇行が生じているときのアナログセンサーの出力値の変化の一例を示す説明図である。

【図10】時間経過に伴うアナログセンサーの出力値の変動の一例を示すグラフである。

【図11】インデックス検知の閾値の設定の概要を説明するための説明図である。

【図12】インデックス検知の閾値の設定の流れの一例を示すフローチャートである。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態を図1〜図12を用いて説明する。本説明では、カラー印刷可能なタンデム型のプリンター100(画像形成装置に相当)を例に挙げ、又、無端状のベルトとして、中間転写ベルト6を例に挙げて説明する。但し、本実施形態に記載されている構成、配置等の各要素は、発明の範囲を限定するものではなく単なる説明例にすぎない。例えば、本発明は、ベルトを含む複合機、複写機、FAX装置等、他種の画像形成装置にも適用できる。又、例えば、本発明は、中間転写用のベルトに限らず、用紙搬送用のベルトに関しても適用できる。

【0027】

(画像形成装置の概略構成)

まず、図1、図2を用いて、実施形態に係るプリンター100の概略を説明する。図1は、プリンター100の概略構成を示す断面図である。図2は各画像形成ユニット30の拡大断面図である。

【0028】

図1に示すように、プリンター100は、操作パネル1(操作部に相当)、給紙部2a、用紙搬送部2b、画像形成部3、中間転写部4、定着部5等を含む。

【0029】

まず、図1に破線で示すように、操作パネル1は、プリンター100の正面上方に設けられる。そして、操作パネル1は、プリンター100の状態や各種メッセージを表示する液晶表示部11を備える。操作パネル1には、プリンター100の各種機能の設定などを行うためのキー12や、プリンター100の状態(ジョブ実行中やエラー発生等)に伴い点消灯するインジケーター13なども設けられる。

【0030】

給紙部2aは、例えば、コピー用紙、OHPシート、ラベル用紙等の各種シートを収容する。給紙部2aは、モーター等の駆動機構(不図示)により回転する給紙ローラー21を含む。給紙ローラー21は回転し用紙を用紙搬送部2bに送り出す。

【0031】

用紙搬送部2bは、プリンター100内でシートを搬送し、給紙部2aから供給されたシートを中間転写部4、定着部5を経て排出トレイ22まで導く。用紙搬送部2bには、用紙を搬送する搬送ローラー対23、24や、搬送されるシートを中間転写部4の手前で待機させタイミングをあわせて送り出すレジストローラー対25等が設けられる。

【0032】

図1及び図2に示すように、プリンター100は、形成すべき画像の画像データに基づき、トナー像を形成する部分として画像形成部3を有する。画像形成部3は、4色分の画像形成ユニット30と露光装置31を含む。具体的に、プリンター100は、画像形成ユニット30として、ブラックの画像を形成する画像形成ユニット30Bkと、イエローの画像を形成する画像形成ユニット30Yと、シアンの画像を形成する画像形成ユニット30Cと、マゼンタの画像を形成する画像形成ユニット30Mと、を備える。

【0033】

ここで、図2に基づき、各画像形成ユニット30Bk〜30Mを詳述する。尚、各画像形成ユニット30Bk〜30Mは、形成するトナー像の色が異なるだけで、いずれも基本的に同様の構成を有する。そこで、以下の説明では、各画像形成ユニット30のBk、Y、C、Mの符号は、特に説明する場合を除き省略する。

【0034】

各感光体ドラム32(像担持体に相当)は、周面にトナー像を担持し、外周面上に感光層を有し、駆動装置(不図示)によって所定のプロセススピードで回転駆動される。各帯電装置33は、感光体ドラム32を一定の電位で帯電させる。画像形成部3の下方の露光装置31は、入力されるカラー色分解された画像信号を光信号にそれぞれ変換し、変換された光信号であるレーザビーム(破線で図示)を出力し、帯電後の感光体ドラム32の走査露光を行って、感光体ドラム32の表面に静電潜像を形成する。各現像装置34は、対応する色の現像剤を収納する。そして、各現像装置34は感光体ドラム32に形成された静電潜像にトナーを供給し、静電潜像をトナー像として現像する。各清掃装置35は、感光体ドラム32の清掃を行う。

【0035】

図1に戻り説明する。中間転写部4は、感光体ドラム32からトナー像の1次転写を受けて、シートに2次転写を行う。中間転写部4は、中間転写ベルト6(ベルトに相当)のほか、中間転写ベルト6を張架する各1次転写ローラー40Bk〜40M(ローラーに相当)、駆動ローラー41(ローラーに相当)、従動ローラー42(ローラーに相当)、テンションローラー43、44(ローラーに相当)を含む。又、中間転写部4は、2次転写ローラー45、ベルト清掃装置46等を含む。中間転写ベルト6は、各1次転写ローラー40Bk〜40Mと、対応する感光体ドラム32で挟まれる。各1次転写ローラー40Bk〜40Mには、転写用電圧(一次転写バイアス)が印加されているので、感光体ドラム32上に形成されたトナー像は中間転写ベルト6に転写される。

【0036】

駆動ローラー41は、中間転写モーター47(図3参照)やギア等の駆動機構に接続され回転駆動する。中間転写ベルト6は、駆動ローラー41の回転により、周回する。中間転写ベルト6は、例えば、誘電性を有する樹脂製である。又、中間転写ベルト6は、駆動ローラー41と2次転写ローラー45に挟まれる。各画像形成ユニット30で形成されたトナー像(ブラック、イエロー、シアン、マゼンタの各色)は、順次、ずれなく重畳して中間転写ベルト6に1次転写される。そして、レジストローラー対25は、1次転写されたトナー像の2次転写ローラー45と中間転写ベルト6との間のニップへの到達とタイミングが合うように、ニップに用紙を送り込む。そして、2次転写ローラー45に2次転写のための所定の電圧が印加される。その結果、用紙にトナー像が2次転写される。

【0037】

定着部5は、2次転写ローラー45よりも用紙搬送方向下流側に配される。定着部5は、シートに2次転写されたトナー像を加熱・加圧して定着させる。そして、定着部5は、主として、発熱源を内蔵する定着ローラー51と、これに圧接される加圧ローラー52とで構成される。そして、トナー像の転写されたシートは、定着ローラー51と加圧ローラー52のニップを通過しつつ加熱・加圧され、その結果、トナー像がシートに定着する。尚、定着後のシートは、排出トレイ22に排出され画像形成処理が完了する。

【0038】

(プリンター100のハードウェア構成)

次に、図3に基づき、実施形態に係るプリンター100のハードウェア構成を説明する。図3は、プリンター100のハードウェア構成の一例を示すブロック図である。

【0039】

図3に示すように、プリンター100は内部に制御部7(認識部に相当)を有する。制御部7は、プリンター100の各部を制御する。例えば、制御部7は、CPU71、画像処理部72等を含む。尚、制御部7は、全体制御や通信制御や画像処理を行うメイン制御部や、画像形成や各種回転体を回転させるモーター等のON/OFF等を行って印刷を制御するエンジン制御部等、機能ごとに分割して複数種設けられてもよい。尚、本説明では、これらの制御部をまとめた形態を示し、説明する。

【0040】

そして、制御部7は、記憶部73と接続される。記憶部73は、ROM、RAM、フラッシュROM、HDD等の不揮発性と揮発性の記憶装置を組み合わせたものである。例えば、記憶部73は、プリンター100の制御プログラム、制御データ等を記憶する。又、CPU71は、中央演算処理装置であり、記憶部73に格納される制御プログラムや設定データに基づきプリンター100の各部の制御や演算を行う。

【0041】

又、制御部7は、通信部74と接続される。通信部74は、印刷を行う画像データや印刷における設定データを含む印刷データの送信元となるコンピューター200(例えば、パーソナルコンピューターやサーバー等)等とネットワークやケーブルを介して通信を行うための通信インターフェイスである。プリンター100は、通信部74に入力されたコンピューター200からの画像データや設定データに基づき、印刷を行う。

【0042】

画像処理部72は、コンピューター200からの画像データに対し、設定に合わせて拡大、縮小、濃度変換、データ形式変換等、各種画像処理を施す。そして、画像処理部72は、露光装置31に画像処理後の画像データを送る。露光装置31は、この画像データを受けて感光体ドラム32に対して走査、露光を行い、感光体ドラム32に静電潜像を形成する。

【0043】

そして、制御部7は、操作パネル1、給紙部2a、用紙搬送部2b、画像形成部3、定着部5等と接続され、記憶部73の制御プログラムやデータに基づき、適切に画像形成が行われるように各部の動作を制御する。

【0044】

又、制御部7は、中間転写部4と接続され、中間転写部4の動作を制御する。例えば、制御部7は駆動ローラー41を回転させる中間転写モーター47のON/OFFや回転速度を制御し、中間転写ベルト6の周回を制御する。又、例えば、制御部7は、1次転写ローラー40Bk〜40Mや2次転写ローラー45に転写のため電圧を印加する転写電圧印加部48に指示を与え、必要に応じて各種転写ローラーに電圧を印加させる。

【0045】

又、制御部7には、中間転写ベルト6の蛇行や中間転写ベルト6の周方向の位置を検知するセンサー8(検知体に相当)の出力値(電圧又は電流)が入力される。そして、制御部7は、センサー8の出力値に基づき、中間転写ベルト6の端縁の位置を認識する。又、制御部7は、センサー8の出力値の変化量に基づき、中間転写ベルト6に取り付けられたインデックス9(図5等参照)のセンサー8への到達や通過を認識する(詳細は後述)。従って、制御部7は、中間転写ベルト6の位置やインデックス9の到達、通過を認識する認識部として機能する。

【0046】

又、中間転写部4には、中間転写ベルト6の蛇行を補正する蛇行補正部10が含まれる。例えば、制御部7は、各ローラーの軸線方向(中間転写ベルト6の周回方向と垂直な方向)において、認識した中間転写ベルト6の端縁の位置と、予め定められた位置(理想的な位置)からのずれに基づき、蛇行補正部10に中間転写ベルト6の蛇行の補正を行わせる(詳細は後述)。

【0047】

(蛇行補正部10の概要)

次に、図4に基づき、本実施形態の蛇行補正の概要を説明する。図4は、本実施形態の蛇行補正を説明するための説明図である。

【0048】

図4には、中間転写部4のうち、中間転写ベルト6と、中間転写ベルト6を張架する部材(駆動ローラー41、従動ローラー42、テンションローラー43、44)と、蛇行補正部10を図示している。そして、各ローラーの製造精度(完全な円筒形からのずれ)、各ローラーの取付精度(各ローラーの軸線を完全に平行とすることの困難性)、ベルトの内面の厚さの不均一、ベルトの張力の不均一等の要因により、中間転写ベルト6は、蛇行することがある(蛇行してしまう)。

【0049】

中間転写ベルト6の蛇行が生ずると、図4に2点鎖線の矢印で示すように、中間転写ベルト6は、ベルトの幅方向(各ローラーの軸線方向、中間転写ベルト6の周回方向と垂直な方向)で基準位置(仕様上の理想的な位置)からずれる。このずれが大きくなり、蛇行が大きくなると、中間転写ベルト6が破れることもある。そこで、本実施形態に係るプリンター100では蛇行補正部10が設けられる。

【0050】

蛇行補正部10は、中間転写ベルト6の基準位置からのずれが無くなるように中間転写ベルト6に対して補正を行う。具体的に、蛇行補正部10は、従動ローラー42の軸線方向をずらして蛇行補正する機構である。例えば、図4に示すように、蛇行補正部10は、従動ローラー42の一端を上げたり、下げたりする。言い換えると、蛇行補正部10は、駆動ローラー41等の中間転写部4の他のローラーの軸線方向に対し、上下方向で従動ローラー42の軸線方向を傾ける。これにより、中間転写ベルト6にねじれ(よじれ)を生じさせ、意図する方向に中間転写ベルト6を動かす力を生じさせる。そして、中間転写ベルト6の位置が基準位置に戻る。

【0051】

蛇行補正部10は、従動ローラー42を傾けるための機構や駆動源を含む。例えば、蛇行補正部10は、駆動源としてモーターを含む。そして、モーターを回転させる方向により、従動ローラー42の一端部の上げ下げを行い、従動ローラー42を傾ける。又、従動ローラー42と他のローラーの軸線方向の平行状態を基準とし、基準からの回転量により、従動ローラー42の傾きの大きさを制御する。例えば、急激な蛇行が生じたとき、蛇行補正部10は、傾斜可能な最大角度で従動ローラー42を傾けて、中間転写ベルト6を基準位置に戻す。尚、従動ローラー42を傾けることが出れば、どのような機構でもよく、例えば、ソレノイドなどを用い、ずれに応じて従動ローラー42の軸線を傾けても良い。

【0052】

(ベルトの端縁位置認識と蛇行補正)

次に、図5〜図9に基づき、本実施形態に係るプリンター100での中間転写ベルト6の端縁の位置認識の一例を説明する。図5は、センサー8の一例を示す説明図である。図6は、中間転写ベルト6に蛇行が生じていないときの状態とセンサー8の出力の一例を示す説明図である。図7、図8は、中間転写ベルト6の位置が基準位置からずれている状態とその状態でのセンサー8の出力の一例を示す説明図である。図9は、中間転写ベルト6の蛇行が生じているときのセンサー8の出力値の変化の一例を示す説明図である。

【0053】

図5〜図9に示すように、本実施形態のプリンター100では、中間転写ベルト6の端縁位置や中間転写ベルト6の端縁に設けられたインデックス9を検知、認識するためにセンサー8が設けられる。

【0054】

図5に示すように、例えば、センサー8は、断面コ字状であり、センサー8の内面のうち、上側に発光部81(例えば、1又は複数のLED)を有し、下側に複数の受光素子を含む受光部82が設けられる(透過式の光センサー)。発光部81と受光部82の上下は逆でも良い。発光部81は、受光部82に向けて光を照射する(図5において破線で光を図示)。受光レベル(受光量)の大小に応じ受光部82の出力値(出力電圧値)が変化する。

【0055】

そして、センサー8の発光部81と受光部82の間に中間転写ベルト6の端縁が(差し込まれるように)通される。又、中間転写ベルト6の端縁に、突起としてインデックス9が設けられる。インデックス9は、中間転写ベルト6の周方向での位置を検知するために設けられる。このように、インデックス9もセンサー8の発光部81と受光部82の間(センサー8の検知領域)を通る。言い換えると、検知領域を中間転写ベルト6の端部やインデックス9が通るようにセンサー8は設置される。

【0056】

図5に示すように、センサー8の発光部81と受光部82は、中間転写ベルト6の端縁やインデックス9を挟んで設けられるので、中間転写ベルト6の端縁の位置によって、受光部82の出力値(出力電圧値)が変化する。例えば、中間転写ベルト6の端縁位置が、センサー8のコ字状の開口部分に近いほど、受光部82が受光できる光量は多くなる。従って、受光部82の出力値は大きくなる。一方、中間転写ベルト6の端縁位置が、センサー8のコ字状の開口から奥側に入り込むほど、受光部82が受光できる光量は少なくなるので、受光部82の出力値は小さくなる。又、インデックス9は、センサー8のコ字状の奥側に突出しているので、インデックス9がセンサー8の検知領域を通過すると、受光部82が受光できる光量は少なくなるので、受光部82の出力値は小さくなる。

【0057】

そして、センサー8の受光部82の出力値は、制御部7に入力される(図3参照)。制御部7は、受光部82の出力値に基づき、ローラーの軸線方向での中間転写ベルト6の端縁の位置を認識できる(詳細は後述)。又、インデックス9がセンサー8の検知領域に到達すると、受光部82の出力値のレベルが(階段状に)小さくなる。又、インデックス9がセンサー8の検知領域を通過しきると、受光部82の出力値のレベルが(階段状に)大きくなる。制御部7は、この受光部82の出力値の変化により、インデックス9の到達、通過を認識することができる(詳細は後述)。

【0058】

このように、本実施形態では、制御部7は、1つのセンサー8を用いて、中間転写ベルト6の端縁の位置とインデックス9の到達、通過を検知できる。

【0059】

次に、図6〜図9を用いて、中間転写ベルト6の端縁位置やインデックス9通過によるセンサー8の出力変化を説明する。図6〜図9では、中間転写ベルト6の周回方向左側にセンサー8を示す。そして、中間転写ベルト6の周回方向左側にインデックス9を設けている。

【0060】

尚、図6〜図9では、中間転写ベルト6の予め定められた基準位置(理想的な位置、蛇行の無い位置)を破線で示している。そして、図6は、中間転写ベルト6は基準位置からずれていないので、中間転写ベルト6の端縁と破線が重なった状態で示されている。

【0061】

このときのセンサー8の出力値と時間との関係の一例を示すグラフを図6の右方に示している。このグラフのX軸は時間を示し、Y軸はセンサー8の出力電圧の大きさを示す(以下の図7〜図9でも同様)。例えば、中間転写ベルト6が各ローラーの軸線方向での基準位置にあるときのセンサー8の出力値は、センサー8の出力幅の中央値となるように、センサー8は設置される。

【0062】

次に、図7を用いて、中間転写ベルト6の端縁の位置がセンサー8方向(例えば、プリンター100の正面方向)に寄っているときのセンサー8の出力値を説明する。蛇行等により、中間転写ベルト6の端縁がセンサー8側に寄ると、センサー8の検知領域(発光部81と受光部82間)では、基準位置にあるときよりも中間転写ベルト6に遮光される光量は多くなる。

【0063】

このときのセンサー8の出力電圧値と時間との関係の一例を示すグラフを図7の右方に示している。図7に示すように、中間転写ベルト6がセンサー8の設置位置方向に片寄ると、基準位置にあるときよりも、センサー8の出力値は小さくなる。尚、図7では、中間転写ベルト6が基準位置のときのセンサー8の出力値を二点鎖線で示している。

【0064】

次に、図8を用いて、中間転写ベルト6の端縁の位置がセンサー8から離れる方向(例えば、プリンター100の背面方向)にあるときのセンサー8の出力値を説明する。中間転写ベルト6の端縁がセンサー8から離れる方向に移動すると、センサー8の検知領域では、基準位置にあるときよりも中間転写ベルト6に遮光される光量は少なくなる。

【0065】

このときのセンサー8の出力電圧値と時間との関係の一例を示すグラフを図8の右方に示している。中間転写ベルト6がセンサー8から離れる方向にあれば、センサー8の出力電圧は大きくなる。尚、図8でも、中間転写ベルト6の位置にずれがないとき(基準位置のとき)のセンサー8の出力値を二点鎖線で示している。

【0066】

次に、図9を用いて、中間転写ベルト6が蛇行中であるときのセンサー8の出力値の変化を説明する。蛇行中では、センサー8の検知領域を通過する中間転写ベルト6の端縁の位置が、各ローラーの軸線方向で変化する。そのため、センサー8の発光部81と受光部82間の中間転写ベルト6による遮光量が変化する。そうすると、図9に示すように、蛇行により、中間転写ベルト6が各ローラーの軸線方向に移動すると、センサー8の出力値は、次第に変化する。

【0067】

このように、中間転写ベルト6の端縁の位置と、センサー8の出力電圧値には対応する関係がある。そのため、制御部7は、センサー8の出力値を受け、出力電圧値の大きさを認識する。

【0068】

そして、制御部7は、予め定められた周期でセンサー8の出力値を認識する(測定する)。例えば、制御部7のCPU71がセンサー8の出力電圧値をアナログ/ディジタル変換して、センサー8の出力値を認識する(A/D変換器を別途設けても良い)。そして、例えば、記憶部73は、センサー8の出力値に対する中間転写ベルト6の端縁の位置を定めた位置検出用データを予め記憶している。制御部7は、センサー8の出力電圧値と位置検出用データを参照し、中間転写ベルト6の端縁の位置を認識できる。

【0069】

そして、制御部7は、周期的(例えば、数十msecごと)にセンサー8の出力電圧値を測定する。制御部7は、測定ごとに、中間転写ベルト6の端縁の位置や、ずれ量やずれ方向を認識し、蛇行補正部10の動作内容を定める。このように、制御部7は、周期的に、センサー8の出力電圧値を測定し、測定時点ごとに、小刻みに蛇行補正部10に動作を指示して蛇行補正を行わせる。言い換えると、制御部7は、センサー8の出力に基づき、蛇行フィードバック制御を行う。

【0070】

又、制御部7は、中間転写ベルト6の端縁の位置に基づき、中間転写ベルト6の基準位置からのずれ量やずれ方向を認識することができる。例えば、記憶部73に、認識した中間転写ベルト6の端縁位置に対する中間転写ベルト6のずれ量やずれ方向を定めたデータや、センサー8の出力値に対する中間転写ベルト6のずれ量やずれ方向を定めたずれ量検出用データを記憶させておく(ずれ量0が基準位置を示すデータとなる)。そして、制御部7は、ずれ量検出用データを参照して中間転写ベルト6のずれ量やずれ方向を認識できる。

【0071】

又、基準位置に戻すように中間転写ベルト6の位置を補正する方向(動かす方向)により、従動ローラー42を傾ける方向が異なる。又、従動ローラー42を傾ける程度により、中間転写ベルト6を基準位置に戻す力も異なる。そのため、中間転写ベルト6のずれ量に応じて、従動ローラー42を傾けるべき角度や従動ローラー42を傾けておく時間も異なる。そこで、記憶部73に中間転写ベルト6のずれ量やずれ方向に応じて、従動ローラー42を傾ける方向や、傾ける角度や、傾けておく時間を定めた蛇行補正用データを記憶させておく。そして、制御部7は、蛇行補正用データを用いて、蛇行補正部10の動作内容を定め、蛇行補正部10を動作させる。

【0072】

次に、図6〜図9を用いて、インデックス9の検知、認識の一例を説明する。

【0073】

図5〜図9に示すように、本実施形態に係るプリンター100では、中間転写ベルト6の周方向の位置(中間転写ベルト6の周方向での特定部位)を検知、認識するため、中間転写ベルト6の端縁から突出するようにインデックス9が設けられる。インデックス9は、例えば、トナー像の形成位置(トナー像の形成タイミング)や濃度のキャリブレーション用パッチの形成タイミングを計るために用いられる。又、例えば、中間転写ベルト6の1周に要する時間や周速を求めるために用いられる(中間転写ベルト6の周長は予め決まっている)。

【0074】

そして、インデックス9は、中間転写ベルト6の端縁のうち、センサー8が設けられる側の端縁から突出するように設けられる。そして、インデックス9は、センサー8の検知領域(センサー8の内面の発光部81と受光部82の間)を通過する。

【0075】

そして、上述のように、本実施形態のセンサー8は、受光部82の受光量に応じて出力値が変化する。そのため、図5〜図8に示すように、インデックス9がセンサー8の検知領域に到達すると(検知領域の通過中)、センサー8の(受光部82の)出力値は、中間転写ベルト6の端縁を検知しているときよりも小さくなる。そして、インデックス9が検知領域を通過しきると、センサー8の(受光部82の)出力値は、回復する(大きくなる)。

【0076】

このように、センサー8での遮光量は、インデックス9の到達、通過によりに変化する。そのため、インデックス9の到達、通過により、センサー8の出力電圧値は、立ち下がった後、立ち上がる。

【0077】

制御部7(のCPU71)は、周期的にセンサー8の出力を測定する。インデックス9の大きさは固定的であり、センサー8を通過する際に遮光する量は固定的である。そのため、インデックス9の到達、通過により変化するセンサー8の出力値もある程度決まっている。尚、インデックス検知用の閾値設定のため、記憶部73は、センサー8のインデックス検知による出力値の変化量をインデックス変化量として記憶している。

【0078】

尚、センサー8がインデックス9を検知したとき、インデックス変化量だけ常に変化するわけではなく、一定の誤差がある。そのため、インデックス変化量よりも小さい閾値が設定される。そして、制御部7は、測定したセンサー8の出力値の変化量(現測定時点の出力値と1つ前の測定時点の出力値の差の絶対値、連続する2つの測定時点の出力値の差の絶対値)が閾値を越えたことに基づき、センサー8の検知領域にインデックス9が到達したことや、通過したことを認識する。

【0079】

又、制御部7は、今回測定したセンサー8の出力値と前回測定したセンサー8の出力値を比較する。そして、閾値以下ではあるが、出力値に差があれば、制御部7は、中間転写ベルト6が蛇行により移動していると認識する。又、制御部7は出力値の差の絶対値が大きいほど、ローラーの軸線方向での中間転写ベルト6の移動速度が速いと認識できる。

【0080】

(蛇行補正しながらのインデックス検知)

次に、図10を用いて、本実施形態のプリンター100での蛇行補正を行いながらのインデックス検知を説明する。図10は、時間の経過に伴うセンサー8の出力値の変動の一例を示すグラフである。

【0081】

まず、図10の横軸は時間の経過を示す。又、図10の縦軸は、センサー8の出力値の大きさを示す。又、図10での破線は、中間転写ベルト6の各ローラーの軸線方向の位置が基準位置にあるときのセンサー8の出力値の一例を示す。

【0082】

印刷実行のときなど、制御部7は、周期的にセンサー8の出力値を認識する。そして、制御部7は、各測定時点のセンサー8の出力値に基づき、蛇行補正部10を制御して、中間転写ベルト6の各ローラーの軸線方向での位置が基準位置を維持するように、フィードバック制御を行う。

【0083】

このフィードバック制御により、センサー8の出力値は、平均的にみて、中間転写ベルト6が基準位置にあるときの出力値を維持する。一方、本実施形態のプリンター100では、中間転写ベルト6にインデックス9が設けられる。

【0084】

インデックス9の通過、到達によるセンサー8の出力値の変化に基づき、蛇行のフィードバック制御を行うと、インデックス9の端縁の位置を中間転写ベルト6の端縁の位置とした誤った蛇行制御がなされる。そのため、返って中間転写ベルト6が蛇行してしまうことになりかねない。

【0085】

そこで、本実施形態では、閾値を越えるほどのセンサー8の出力値の変化があったとき、制御部7は、インデックス9の到達、通過と認識し、蛇行補正部10による補正を中断させる。尚、中間転写ベルト6の周速度とインデックス9の周方向での長さは予め決まっているので、インデックス9がセンサー8の検知領域を通過するのに要する時間もほぼ固定的である。そこで、制御部7は、インデックス9の到達認識から、インデックス9がセンサー8の検知領域を通過するのに要する時間として固定された時間、蛇行補正部10による補正を中断させるようにしてもよい。

【0086】

(インデックス検知の閾値の設定)

次に、図11、図12を用いて、インデックス検知の閾値の設定の一例を説明する。図11は、インデックス検知の閾値の設定の概要を説明するための説明図である。図12は、インデックス検知の閾値の設定の流れの一例を示すフローチャートである。

【0087】

本実施形態のプリンター100では、1つのセンサー(センサー8)の出力値に基づき、インデックス9の検知と中間転写ベルト6の端縁位置の検知を行う。制御部7は、出力値の大きさを一定の測定周期で認識する。そして、出力値の変化量(隣接する2つの測定時点の出力値の差の絶対値)が閾値を越えるか否かによって、インデックス9の到達や通過を検知する。言い換えると、制御部7は、単位時間(測定を行う周期)あたりのセンサー8の出力値の変化量に基づき、インデックス9の到達、通過を検知する。

【0088】

一方、中間転写ベルト6が蛇行して移動している状態でも、センサー8の出力値は変化する。そして、画像形成装置の各個体によって、組み立ての精度や、中間転写ベルト6の厚みのばらつき等が異なる。そのため、中間転写ベルト6の蛇行のしやすさ(ローラーの軸線方向での移動速度)は、画像形成装置の個体により差がある。

【0089】

そのため、一義的に(どの画像形成装置に対しても同様に)閾値を定めると、中間転写ベルト6の蛇行による出力値の変化を、インデックス9の到達と誤検知してしまう場合がある。そこで、本実施形態のプリンター100では、個体ごとに適切にインデックス検知のための閾値を設定する。以下、図12を用いて、このインデックス検知用の閾値の設定の流れを説明する。

【0090】

まず、図12のスタートは、操作パネル1でインデックス検知用の閾値を設定するモード(以下、「閾値設定モード」という)が選択された時点である。このように、本実施形態のプリンター100では、操作パネル1に入力を行うことにより、画像形成装置ごとのインデックス検知用の閾値の設定を行うことができる。これにより、製造ラインや、メンテナンス時や、設置時や、中間転写部4の部材の交換時等、任意の時点でインデックス検知用の閾値の設定を行うことができる。

【0091】

まず、操作パネル1がインデックス検知用の閾値設定を行うべき旨の入力(閾値設定用動作の実行指示)を受け付けると、制御部7はプリンター100のモードを閾値設定モードとする(ステップ♯1)。このモードでは、閾値設定用動作のみが行われ、制御部7は、コンピューター200から画像データの送信を受けても印刷しない。

【0092】

次に、制御部7は、中間転写モーター47を駆動させ、予め定められた速度で中間転写ベルト6を周回させる(ステップ♯2)。そして、制御部7は、センサー8の出力値を確認しつつ、蛇行補正部10を制御して、各ローラーの軸線方向での中間転写ベルト6の位置を基準位置にあわせ、位置を安定させる(ステップ♯3)。このとき、制御部7は、センサー8の出力値が基準位置の出力値(例えば、記憶部73に記憶)で安定するようにフィードバック制御を行う。

【0093】

続いて、制御部7は、蛇行補正部10を制御し、従動ローラー42を傾け、中間転写ベルト6を各ローラーの軸線方向の一方に基準位置から予め定められた量だけ移動させた位置(以下、「測定前位置」と称する)に向けて移動させる(ステップ♯4)。例えば、記憶部73に測定前位置でのセンサー8の出力値を示すデータを記憶させておく。そして、制御部7は、測定前位置でのセンサー8の出力値となるように、従動ローラー42を傾ける。尚、測定前位置は、プリンター100内の部材との接蝕等により、中間転写ベルト6の破損が生ずることのない位置に定められる。

【0094】

そして、制御部7は、測定前位置で中間転写ベルト6の位置を安定させる(ステップ♯5)。このとき、制御部7は、センサー8の出力値が測定前位置の出力値で安定するようにフィードバック制御を行う。

【0095】

続いて、制御部7は、ローラーの軸線方向において、基準位置から測定前位置への移動方向とは逆方向に移動するように、蛇行補正部10に従動ローラー42を傾斜可能な最大角度で傾けさせる(ステップ♯6)。これにより、意図的に、各ローラーの軸線方向で最も速く移動するように、中間転写ベルト6は移動される。

【0096】

そして、図11は、蛇行補正部10に従動ローラー42を傾斜可能な最大角度で傾け、中間転写ベルト6を最大限蛇行させたときのセンサー8の出力値の変化の一例を示している。例えば、図11では、測定の周期での出力値の変化の一例を示す。又、図11では、中間転写ベルト6を最大限蛇行させたときの中間転写ベルト6が移動する速さの個体差の例を示している。具体的に、図11では、二点鎖線、実線、一点鎖線で、中間転写ベルト6が移動する速さの違いに伴う、センサー8の出力値の変化量を示している。尚、図11では、一点鎖線→実線→二点鎖線の順に、中間転写ベルト6が移動する速い(変化量が多い、連続する2つの測定時点の出力値の差の絶対値が大きい)ことを示している。

【0097】

このように、画像形成装置によって、中間転写ベルト6の蛇行時の出力値の変化には、個体ごとの差がある。従って、一義的にインデックス検知用の閾値を定めると、インデックス9の到達を誤検知してしまうことになる。

【0098】

そこで、制御部7は、従動ローラー42を傾斜可能な最大角度で傾けてから予め定められた傾斜時間が経過して従動ローラー42の傾斜を0度に戻すまでの間、予め定められた一定の周期でセンサー8の出力値を測定する(ステップ♯7)。尚、傾斜時間は、従動ローラー42を傾斜可能な最大角度で傾けて、中間転写ベルト6を移動させても中間転写ベルト6の端部がプリンター100内の部材と接する等により、破損しない範囲で定められる。

【0099】

そして、制御部7は、測定した各時点のセンサー8の出力値に基づき、センサー8の出力値の単位時間(測定周期)あたりの最大変化量(測定変化量、連続する2つの測定時点の出力値の差(の絶対値)のうち、最も大きい差)を定める(ステップ♯8)。

【0100】

そして、制御部7は、測定変化量(最大変化量)とインデックス変化量との間の範囲でインデックス検知用の閾値を定める(ステップ♯9)。例えば、制御部7は、測定変化量とインデックス変化量との中間値をインデックス検知用の閾値を定める。そして、制御部7は、記憶部73にインデックス検知用の閾値を記憶させる(ステップ♯10)。これにより、個体にあった閾値に基づき、制御部7は、インデックス9の到達や通過を検知する。

【0101】

そして、制御部7は、中間転写ベルト6の各ローラーの軸線方向の位置を基準位置に戻し安定させる(ステップ♯11)。このとき、制御部7は、センサー8の出力値が基準位置の出力値(例えば、記憶部73に記憶)で安定するようにフィードバック制御を行って、基準位置に戻す。そして、制御部7は、閾値設定モードを解除し(ステップ♯12)、プリンター100のモードを通常に戻す。これにより、本フローは終了する(エンド)

【0102】

このようにして、本実施形態の画像形成装置(プリンター100)は、複数のローラー(従動ローラー42、駆動ローラー41、テンションローラー43、44)に張架されて周回され、端縁から突出するようにインデックス9が設けられた無端状のベルト(中間転写ベルト6)と、ベルトの端縁とインデックス9が検知領域を通過するように配され、検知領域をベルト及びインデックス9が覆う長さ(各ローラーの軸線方向での長さ)によって出力値が変化する検知体(センサー8)と、出力値の大きさを認識し、出力値の大きさに基づきベルトの端縁の位置を認識すると共に、予め定められた閾値を越えるほどの出力値の変化に基づき、検知体によるインデックス9の検知を認識する認識部(制御部7)と、認識されたベルトの端縁の位置に基づいて、複数のローラーの内の少なくとも一つのローラー(従動ローラー42)を傾けてベルトの位置を補正する蛇行補正を行う蛇行補正部10と、蛇行補正部10がローラー(従動ローラー42)を傾斜可能な最大角度で傾けたときの出力値の変化量である測定変化量と、インデックス9が検知体に到達したとき、又は、検知体を通過したときの出力値の変化量であるインデックス変化量の間の値を有する閾値を記憶する記憶部73と、を含む。

【0103】

これにより、仮想的にベルト(中間転写ベルト6)の蛇行が最も大きくなった状態(従動ローラー42、駆動ローラー41、テンションローラー43、44の軸線方向でのベルトの移動速度が最も早い状態)を作りだし、そのとき測定された測定変化量よりも大きくなるように、インデックス検知用の閾値を定めることができる。このように、予めベルトの蛇行によるセンサーの出力値の最大の変化幅を仮想的に認識し、その変化幅を上回るようにインデックス検知用の閾値を定める。従って、ベルトの蛇行による検知体(センサー8)の出力値の変化をインデックス9の到達や通過と誤検知してしまうことを防ぐことができる。又、ベルトの瞬間的な最大蛇行量は、組み立てでの精度や部材の精度等を要因として個体差があるところ、一義的な閾値ではなく、画像形成装置(例えば、プリンター100)ごとに適切なインデックス検知用の閾値を定めることができる。

【0104】

又、蛇行補正部10は、閾値を定めるとき、ローラー(従動ローラー42、駆動ローラー41、テンションローラー43、44)を傾けて、ベルト(中間転写ベルト6)をローラーの軸線方向での一方向に移動させてベルトの位置を測定前位置に移動させ、測定前位置でベルトの位置を安定させた後、移動させた方向と反対の方向にベルトが移動するようにローラーを傾斜可能な最大角度で傾ける閾値設定用動作を行い、記憶部73は、閾値設定用動作での測定変化量とインデックス変化量の間の値で定められた閾値を記憶する。これにより、まず、ベルトは、閾値を定めるためにベルトを移動させる方向と、あえて反対側に移動される。従って、ベルトの端部が画像形成装置(例えば、プリンター100)内の部材に当たる等によりベルトが破損する前に、測定変化量を取得することができる。

【0105】

又、記憶部73は、予め定められた単位時間での測定変化量とインデックス変化量の中間値を閾値として記憶する。これにより、インデックス9用の閾値を適切な大きさとして、ベルト(中間転写ベルト6)の蛇行による検知体の出力値の変化をインデックス9の到達や通過と誤検知することを防ぐことができる。尚、予め定められた単位時間は、適宜定めることができるが、例えば、検知体の検知領域をインデックス9の通過に要する時間とし、同様の基準で検知体の出力値の変化量を比較するようにしてもよい。

【0106】

又、蛇行補正部10は、ベルト(中間転写ベルト6)を張架する複数のローラー(従動ローラー42、駆動ローラー41、テンションローラー43、44)のうち、1本のローラー(例えば、従動ローラー42)の軸線方向の一端部を上げる、又は、下げてローラーを傾けて、ローラーの軸線方向でベルトの位置を移動させる。これにより、ベルトの蛇行を補正したり、あえて、ベルトを蛇行させることができる。

【0107】

又、画像形成装置(例えば、プリンター100)は、閾値設定用動作の実行指示を受け付ける操作部(操作パネル1)を含み、操作部で実行指示がなされると、蛇行補正部10は閾値設定用動作を行い、記憶部73は、閾値設定用動作に基づき定められた閾値を記憶する。これにより、例えば、製造過程(工場でのラインでの設定時)や、画像形成装置の設置時や、ベルト等の部材を交換したときなど、任意の時点で画像形成装置ごとに誤検知が無いようにインデックス検知用の閾値を定めることができる。

【0108】

又、本発明は、方法の発明と捉えることもできる。具体的に、画像形成装置(例えば、プリンター100)のインデックス検知方法は、複数のローラー(従動ローラー42、駆動ローラー41、テンションローラー43、44)に張架され、端縁から突出するようにインデックス9が設けられた無端状のベルト(中間転写ベルト6)を周回させ、ベルトの端縁とインデックス9が検知領域を通過するように配され、検知領域をベルト及びインデックス9が覆う長さによって出力値が変化する検知体(センサー8)の出力値の大きさを認識し、出力値の大きさに基づきベルトの端縁の位置を認識し、予め定められた閾値を越えるほどの出力値の変化に基づき、検知体によるインデックス9の検知を認識し、認識されたベルトの端縁の位置に基づいて、複数のローラーの内の少なくとも一つのローラー(従動ローラー42)を傾けてベルトの位置を補正する蛇行補正を行い、閾値は、ローラー(従動ローラー42)を傾斜可能な最大角度で傾けたときの出力値の変化量である測定変化量と、インデックス9が検知体に到達したとき、又は、検知体を通過したときの出力値の変化量であるインデックス変化量の間の値で定められている(図12等参照)。

【0109】

次に、他の実施形態を説明する。上記の実施形態では、制御部7を中間転写ベルト6の端部の位置を認識し、インデックス9のセンサー8への到達、通過を認識する認識部として説明した。しかし、制御部7ではなく、別途、認識部として、専用のハードウェアを設けてもよい。

【0110】

以上、本発明の実施形態を説明したが、本発明の範囲はこれに限定されず、発明の主旨を逸脱しない範囲で種々の変更を加えて実施することができる。

【産業上の利用可能性】

【0111】

本発明は、中間転写ベルト等の無端状ベルトを含む画像形成装置に利用可能である。

【符号の説明】

【0112】

100 プリンター(画像形成装置) 1 操作パネル(操作部)

41 駆動ローラー(ローラー) 42 従動ローラー(ローラー)

43 テンションローラー(ローラー) 44 テンションローラー(ローラー)

6 中間転写ベルト(無端状のベルト)

7 制御部(認識部) 73 記憶部

8 センサー(検知体) 9 インデックス

10 蛇行補正部

【特許請求の範囲】

【請求項1】

複数のローラーに張架されて周回され、端縁から突出するようにインデックスが設けられた無端状のベルトと、

前記ベルトの端縁と前記インデックスが検知領域を通過するように配され、前記検知領域を前記ベルト及び前記インデックスが覆う長さによって出力値が変化する検知体と、

前記出力値の大きさを認識し、前記出力値の大きさに基づき前記ベルトの端縁の位置を認識すると共に、予め定められた閾値を越えるほどの前記出力値の変化に基づき、前記検知体による前記インデックスの検知を認識する認識部と、

認識された前記ベルトの端縁の位置に基づいて、複数の前記ローラーの内の少なくとも一つの前記ローラーを傾けて前記ベルトの位置を補正する蛇行補正を行う蛇行補正部と、

前記蛇行補正部が前記ローラーを傾斜可能な最大角度で傾けたときの前記出力値の変化量である測定変化量と、前記インデックスが前記検知体に到達したとき、又は、前記検知体を通過したときの前記出力値の変化量であるインデックス変化量の間の値を有する前記閾値を記憶する記憶部と、を含むことを特徴とする画像形成装置。

【請求項2】

前記蛇行補正部は、前記閾値を定めるとき、前記ローラーを傾けて、前記ベルトを前記ローラーの軸線方向での一方向に移動させて前記ベルトの位置を測定前位置に移動させ、前記測定前位置で前記ベルトの位置を安定させた後、移動させた方向と反対の方向に前記ベルトが移動するように前記ローラーを傾斜可能な最大角度で傾ける閾値設定用動作を行い、

前記記憶部は、前記閾値設定用動作での前記測定変化量と前記インデックス変化量の間の値で定められた前記閾値を記憶することを特徴とする請求項1記載の画像形成装置。

【請求項3】

前記記憶部は、予め定められた単位時間での前記測定変化量と前記インデックス変化量の中間値を前記閾値として記憶することを特徴とする請求項1又は2に記載の画像形成装置。

【請求項4】

前記蛇行補正部は、前記ベルトを張架する複数の前記ローラーのうち、1本のローラーの軸線方向の一端部を上げる、又は、下げて前記ローラーを傾けて、前記ローラーの軸線方向で前記ベルトの位置を移動させることを特徴とする請求項1乃至3のいずれか1項に記載の画像形成装置。

【請求項5】

前記閾値設定用動作の実行指示を受け付ける操作部を含み、

前記操作部で前記実行指示がなされると、前記蛇行補正部は前記閾値設定用動作を行い、前記記憶部は、前記閾値設定用動作に基づき定められた前記閾値を記憶することを特徴とする請求項2乃至4の何れか1項に記載の画像形成装置。

【請求項6】

複数のローラーに張架され、端縁から突出するようにインデックスが設けられた無端状のベルトを周回させ、

前記ベルトの端縁と前記インデックスが検知領域を通過するように配され、前記検知領域を前記ベルト及び前記インデックスが覆う長さによって出力値が変化する検知体の出力値の大きさを認識し、

前記出力値の大きさに基づき前記ベルトの端縁の位置を認識し、

予め定められた閾値を越えるほどの前記出力値の変化に基づき、前記検知体による前記インデックスの検知を認識し、

認識された前記ベルトの端縁の位置に基づいて、複数の前記ローラーの内の少なくとも一つの前記ローラーを傾けて前記ベルトの位置を補正する蛇行補正を行い、

前記閾値は、前記ローラーを傾斜可能な最大角度で傾けたときの前記出力値の変化量である測定変化量と、前記インデックスが前記検知体に到達したとき、又は、前記検知体を通過したときの前記出力値の変化量であるインデックス変化量の間の値で定められていることを特徴とする画像形成装置のインデックス検知方法。

【請求項1】

複数のローラーに張架されて周回され、端縁から突出するようにインデックスが設けられた無端状のベルトと、

前記ベルトの端縁と前記インデックスが検知領域を通過するように配され、前記検知領域を前記ベルト及び前記インデックスが覆う長さによって出力値が変化する検知体と、

前記出力値の大きさを認識し、前記出力値の大きさに基づき前記ベルトの端縁の位置を認識すると共に、予め定められた閾値を越えるほどの前記出力値の変化に基づき、前記検知体による前記インデックスの検知を認識する認識部と、

認識された前記ベルトの端縁の位置に基づいて、複数の前記ローラーの内の少なくとも一つの前記ローラーを傾けて前記ベルトの位置を補正する蛇行補正を行う蛇行補正部と、

前記蛇行補正部が前記ローラーを傾斜可能な最大角度で傾けたときの前記出力値の変化量である測定変化量と、前記インデックスが前記検知体に到達したとき、又は、前記検知体を通過したときの前記出力値の変化量であるインデックス変化量の間の値を有する前記閾値を記憶する記憶部と、を含むことを特徴とする画像形成装置。

【請求項2】

前記蛇行補正部は、前記閾値を定めるとき、前記ローラーを傾けて、前記ベルトを前記ローラーの軸線方向での一方向に移動させて前記ベルトの位置を測定前位置に移動させ、前記測定前位置で前記ベルトの位置を安定させた後、移動させた方向と反対の方向に前記ベルトが移動するように前記ローラーを傾斜可能な最大角度で傾ける閾値設定用動作を行い、

前記記憶部は、前記閾値設定用動作での前記測定変化量と前記インデックス変化量の間の値で定められた前記閾値を記憶することを特徴とする請求項1記載の画像形成装置。

【請求項3】

前記記憶部は、予め定められた単位時間での前記測定変化量と前記インデックス変化量の中間値を前記閾値として記憶することを特徴とする請求項1又は2に記載の画像形成装置。

【請求項4】

前記蛇行補正部は、前記ベルトを張架する複数の前記ローラーのうち、1本のローラーの軸線方向の一端部を上げる、又は、下げて前記ローラーを傾けて、前記ローラーの軸線方向で前記ベルトの位置を移動させることを特徴とする請求項1乃至3のいずれか1項に記載の画像形成装置。

【請求項5】

前記閾値設定用動作の実行指示を受け付ける操作部を含み、

前記操作部で前記実行指示がなされると、前記蛇行補正部は前記閾値設定用動作を行い、前記記憶部は、前記閾値設定用動作に基づき定められた前記閾値を記憶することを特徴とする請求項2乃至4の何れか1項に記載の画像形成装置。

【請求項6】

複数のローラーに張架され、端縁から突出するようにインデックスが設けられた無端状のベルトを周回させ、

前記ベルトの端縁と前記インデックスが検知領域を通過するように配され、前記検知領域を前記ベルト及び前記インデックスが覆う長さによって出力値が変化する検知体の出力値の大きさを認識し、

前記出力値の大きさに基づき前記ベルトの端縁の位置を認識し、

予め定められた閾値を越えるほどの前記出力値の変化に基づき、前記検知体による前記インデックスの検知を認識し、

認識された前記ベルトの端縁の位置に基づいて、複数の前記ローラーの内の少なくとも一つの前記ローラーを傾けて前記ベルトの位置を補正する蛇行補正を行い、

前記閾値は、前記ローラーを傾斜可能な最大角度で傾けたときの前記出力値の変化量である測定変化量と、前記インデックスが前記検知体に到達したとき、又は、前記検知体を通過したときの前記出力値の変化量であるインデックス変化量の間の値で定められていることを特徴とする画像形成装置のインデックス検知方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−97313(P2013−97313A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242440(P2011−242440)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000006150)京セラドキュメントソリューションズ株式会社 (13,173)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000006150)京セラドキュメントソリューションズ株式会社 (13,173)

【Fターム(参考)】

[ Back to top ]