画像形成装置および画像形成方法

【課題】微細な画像を形成できる画像形成装置を提供する。

【解決手段】インクベタ膜形成部(30)と、インクベタ膜形成部に形成されたインクベタ膜(33)が転写され、インク画像(43)が形成されるインク画像形成部(40)と、インク画像が転写されるインク画像転写部(60)と、を有し、インクベタ膜形成部は回転胴(31)および回転胴の表面に形成されたベタ膜形成ブランケット(32)を有し、インク画像形成部は転写胴(41)および転写胴の表面に形成された画像形成ブランケット(42)を有し、ベタ膜形成ブランケットの最表面は第一の表面ゴム(32−1)で構成され、画像形成ブランケットの最表面は第二の表面ゴム(42−1)で構成され、第二の表面ゴムの転写胴が存在しない側の表面には凹凸が形成され、第二の表面ゴムの表面エネルギーは第一の表面ゴムの表面エネルギーより大きい画像形成装置。

【解決手段】インクベタ膜形成部(30)と、インクベタ膜形成部に形成されたインクベタ膜(33)が転写され、インク画像(43)が形成されるインク画像形成部(40)と、インク画像が転写されるインク画像転写部(60)と、を有し、インクベタ膜形成部は回転胴(31)および回転胴の表面に形成されたベタ膜形成ブランケット(32)を有し、インク画像形成部は転写胴(41)および転写胴の表面に形成された画像形成ブランケット(42)を有し、ベタ膜形成ブランケットの最表面は第一の表面ゴム(32−1)で構成され、画像形成ブランケットの最表面は第二の表面ゴム(42−1)で構成され、第二の表面ゴムの転写胴が存在しない側の表面には凹凸が形成され、第二の表面ゴムの表面エネルギーは第一の表面ゴムの表面エネルギーより大きい画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成装置および画像形成方法に関する。

【背景技術】

【0002】

従来、微細な画像形成装置として、下記特許文献1に記載されているようなインクを供給するアニロックスロール表面に独立気泡を有するスポンジ設けた印刷方法及び印刷装置、樹脂凸版に水現像タイプの感光性樹脂を用いた印刷方法が開示されており、ガラスやプラスチックなどからなる基板上に微細な有機発光体等を印刷して有機EL素子を形成する際などに好適である旨が記載されている。

【0003】

しかしながら、特許文献1に記載されている印刷装置にはインク供給基材に独立気泡を有する高弾性スポンジ材を使用するため、均一な厚みの塗膜及び画像を形成することが困難であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−248065号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、微細な画像を形成できる画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明の特徴は以下の通りである。

(1)インクベタ膜形成部と、前記インクベタ膜形成部に形成されたインクベタ膜が転写され、インク画像が形成されるインク画像形成部と、前記インク画像が転写されるインク画像転写部と、を有し、前記インクベタ膜形成部は回転胴および前記回転胴の表面に形成されたベタ膜形成ブランケットを有し、前記回転胴の回転に連動して前記ベタ膜形成ブランケットが回転し、前記インク画像形成部は転写胴および前記転写胴の表面に形成された画像形成ブランケットを有し、前記ベタ膜形成ブランケットの最表面は第一の表面ゴムで構成され、前記画像形成ブランケットの最表面は第二の表面ゴムで構成され、前記第一の表面ゴムの前記回転胴が存在しない側の表面は平坦であり、前記第二の表面ゴムの前記転写胴が存在しない側の表面には凹凸が形成され、前記第二の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成装置。

(2)インクベタ膜形成部と、前記インクベタ膜形成部に形成されたインクベタ膜が転写され、インク画像が形成されるインク画像形成部と、前記インク画像が転写されるインク画像転写部と、を有し、前記インクベタ膜形成部はベタ膜形成平板および前記ベタ膜形成平板の表面に形成されたベタ膜形成ブランケットで構成され、前記インク画像形成部は転写胴および前記転写胴の表面に形成された画像形成ブランケットで構成され、前記ベタ膜形成ブランケットの最表面は、第一の表面ゴムで構成され、前記画像形成ブランケットの最表面は、第二の表面ゴムで構成され、前記第一の表面ゴムの前記ベタ膜形成平板が存在しない側の表面は平坦であり、前記第二の表面ゴムの前記転写胴が存在しない側の表面には凹凸が形成され、前記第二の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成装置。

(3)上記(1)または(2)において、前記第一の表面ゴムの膜厚は前記第二の表面ゴムの膜厚よりも大きいことを特徴とする画像形成装置。

(4)上記(3)において、前記第一の表面ゴムの膜厚は0.6mm以上0.9mm以下であり、前記第二の表面ゴムの膜厚は0.3mm以上0.5mm以下であることを特徴とする画像形成装置。

(5)上記(1)乃至(3)のいずれかにおいて、前記第一の表面ゴムのデュローメータ硬さは前記第二の表面ゴムのデュローメータ硬さより大きいことを特徴とする画像形成装置。

(6)上記(5)において、前記第一の表面ゴムのデュローメータ硬さはA60以上A90以下であり、前記第二の表面ゴムのデュローメータ硬さはA40以上A50以下であることを特徴とする画像形成装置。

(7)上記(1)乃至(6)のいずれかにおいて、前記インクベタ膜形成部に形成されたインクを除去するインク除去部を有し、前記インク除去部は除去胴および前記除去胴の表面に形成されたインク除去ブランケットで構成され、前記インク除去ブランケットの最表面第三の表面ゴムで構成され、前記第三の表面ゴムの前記除去胴が存在しない側の表面は平坦であり、前記第三の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成装置。

(8)上記(7)において、前記インクベタ膜形成部にインクを供給するインク供給部と、前記インク供給部、前記インクベタ膜形成部、前記インク除去部およびインク画像転写部を取付ける固定フレームと、を有し、前記インク供給部はインク供給ヘッド、前記インクおよびインクタンクで構成され、前記インク除去部にはドクターが含まれ、前記ベタ膜形成ブランケットは、前記回転胴または前記ベタ膜形成平板が存在する側から順に、第一のクッション材、第一の基布材および前記第一の表面ゴムで構成され、前記画像形成ブランケットの最表面は、前記転写胴が存在する側から順に、第二のクッション材、第二の基布材および前記第二の表面ゴムで構成される画像形成装置。

(9)上記(8)において、前記インクの粘度は10mPa・S以下である画像形成装置。

(10)ベタ膜形成ブランケットにインクベタ膜を形成する工程と、画像形成ブランケットの凸部の表面に前記インクベタ膜を転移させ、前記画像形成ブランケットにインク画像を形成する工程と、被印刷基材の表面に前記インク画像を転写させる工程と、を有する画像形成方法であって、前記インクベタ膜形成部は回転胴および前記回転胴の表面に形成されたベタ膜形成ブランケットを有し、前記インク画像形成部は転写胴および前記転写胴の表面に形成された画像形成ブランケットを有し、前記ベタ膜形成ブランケットの最表面は第一の表面ゴムで構成され、前記画像形成ブランケットの最表面は第二の表面ゴムで構成され、前記第一の表面ゴムの前記回転胴が存在しない側の表面は平坦であり、前記第二の表面ゴムの前記転写胴が存在しない側の表面には凹凸が形成され、前記第二の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成方法。

【発明の効果】

【0007】

本発明によれば、均一な厚みの微細な画像が形成できる。上記した以外の課題,構成及び効果は以下の実施形態の説明により明らかにされる。

【図面の簡単な説明】

【0008】

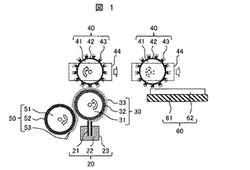

【図1】一実施例の画像形成方法を模式的に示す概略図である。

【図2】一実施例の画像形成方法を模式的に示す概略図である。

【図3】ブランケットを模式的に示す概略図である。

【図4】ブランケットを模式的に示す概略図である。

【図5】一実施例の画像形成方法を用いた画像形成装置を模式的に示す図である。

【図6】一実施例の画像形成方法を用いた別の画像形成装置を模式的に示す図である。

【発明を実施するための形態】

【0009】

以下、図面等を用いて、本発明の実施形態について説明する。

図1は一実施例の凸版印刷法による画像形成プロセスを模式的に示す概略図である。図1における画像形成装置は、インク供給部20,インクベタ膜形成部30,インク画像形成部40,インク除去部50およびインク画像転写部60で構成される。ただし、画像形成装置としてインク除去部50はなくてもよい。

【0010】

図1に示すように、インク供給部20はインク供給ヘッド21,インク22およびインクタンク23で構成される。インク供給ヘッド21はインクタンク23内にあるインク22を吸い上げ、インクベタ膜形成部30にインク22を供給する。

【0011】

インクベタ膜形成部30は回転胴31およびベタ膜形成ブランケット32で構成される。ベタ膜形成ブランケット32の回転胴31が存在しない側の表面は平坦である。ベタ膜形成ブランケット32は回転胴31の表面に装着されている。回転胴31の回転に連動してベタ膜形成ブランケット32が回転する。

【0012】

インク画像形成部40は、転写胴41,画像形成ブランケット42および可動フレーム44で構成される。画像形成ブランケット42は転写胴41の表面に装着されている。画像形成ブランケット42の転写胴41が存在しない側の表面には凹凸が形成されている。

可動フレーム44に転写胴41の回転軸の部分が固定されている。転写胴41の回転に連動して画像形成ブランケット42が回転する。また、可動フレーム44の移動に連動して転写胴41および画像形成ブランケット42が移動する。

【0013】

インク除去部50は除去胴51,インク除去ブランケット52およびドクター53で構成される。インク除去ブランケット52は除去胴51の表面に装着されている。インク除去ブランケット52の除去胴51が存在しない側の表面は平坦である。除去胴51の回転に連動してインク除去ブランケット52が回転する。ドクター53はインク除去ブランケット52の表面に装備される。

【0014】

インク画像転写部60は印刷定盤61および被印刷基材62で構成される。被印刷基材62は印刷定盤61の上に設置されている。被印刷基材62の印刷定盤61が存在しない側の表面は平坦である。

【0015】

(1)インクベタ膜の形成

まず、インク供給手段20の上に設置された回転胴31の回転を停止させる。次に、インク供給ヘッド21を移動させ、ベタ膜形成ブランケット32の表面とインク供給ヘッド21との間の距離をインクベタ膜33の膜厚に応じて保持する。毛細管現象を利用してインク供給ヘッド21にインク22を吸い上げる。その後、回転胴31を回転させ、ベタ膜ブランケット32の表面に均一な厚みのインクベタ膜33が形成される。

【0016】

(2)インク画像の形成

インク供給ヘッド21の中央部および回転胴31の回転軸の中央部を結ぶ延長上に、転写胴41の回転軸を一致させる。ここで、「中央部」や「一致」等は厳密な規定を要求しているわけではなく、「中央部」や「一致」には製造上の誤差が含まれていてもよい。次に、ベタ膜形成ブランケット32と画像形成ブランケット42の凸部との距離をインクベタ膜33の膜厚に応じて保持する。その後、インクベタ膜33の先頭部が画像形成ブランケット42の凸部に接触しながら、回転胴31が転動する。これにより、画像形成ブランケット42の凸部の表面にインクベタ膜33の一部を付着・転移し、凸版ブランケット42の凸部の表面にはインク画像43が形成される。ここでは、転写胴41に動力機構を設けて、回転胴31および転写胴41の動作を同期させている。インク画像43形成の際、転写胴41に動力機構を設けず、ベタ膜形成ブランケット32の回転に伴い画像形成ブランケット42を回転させてもよい。

【0017】

(3)インクベタ膜の除去

ベタ膜ブランケット32の表面にはインクベタ膜33の一部が除去された使用済のインクベタ膜33が残る。インク画像43の形成と並行して、インク除去ブランケット52にベタ膜ブランケット32の表面に残されたインクベタ膜33を接触させ、インク除去ブランケット52にインクベタ膜33を付着・転移させる。次に、ドクター53によりインク除去ブランケット52に転移させた使用済のインクベタ膜33を除去する。

【0018】

(4)インク画像の転写

可動フレーム44を用いてインク画像43が形成されたインク画像形成部40を移動させることにより、印刷定盤61上に設置された被印刷基材62の表面にインク画像43を接触・転動させる。これにより、インク画像43のほとんどが被印刷基材62の表面に転写される。

【0019】

最後に、被印刷基材62の表面に転写されたインク画像43を、必要に応じて乾燥させた後、加熱することで、画像形成が完了する。以上により、有機EL用の有機発光インク(発光層,電子輸送層,電子注入層,正孔輸送層,正孔注入層,ポリイミドバンクなど)のような10mPa・S以下の低粘度インクを用いた場合でも画像ピッチを微細にできる。また、均一な膜厚を有する画像を形成できる。

【0020】

図2は、図1とは別の凸版印刷法による画像形成プロセスを模式的に示す図である。図1と異なる構成について詳細に説明する。

【0021】

図2における画像形成装置は、インク供給部20,インク画像形成部40,インク除去部50,インク画像転写部60およびインクベタ膜形成部70で構成される。ただし、画像形成装置としてインク除去部50はなくてもよい。

【0022】

インク供給部20はインク供給ヘッド21,インク22,インクタンク23および可動フレーム24で構成される。可動フレーム24にインク供給部20が固定されており、可動フレーム24の移動に合わせてインク供給部20が移動する。可動フレーム24にインク除去部50の回転軸部が固定されており、可動フレーム24の移動に合わせてインク除去部50が移動する。可動フレーム44によりインク画像形成部40はインク画像転写部60上に移動し、インク除去部50はインクベタ膜形成部70上に移動する。

【0023】

インクベタ膜形成部70は、ベタ膜形成定盤71,ベタ膜形成平板72およびベタ膜形成ブランケット73で構成される。ベタ膜形成平板72はガラスや金属等からなり、ベタ膜形成定盤71上に設置される。ベタ膜形成ブランケット73はベタ膜形成平板72上に設置される。ベタ膜形成ブランケット73のベタ膜形成平板72上が存在しない側の表面は平坦である。

【0024】

(1)インクベタ膜の形成

可動フレーム24を用いてベタ膜形成平板72に対して所定の位置にインク供給部20を移動させ、インク供給ヘッド21を上下に移動させる。ベタ膜形成ブランケット73の表面とインク供給ヘッド21との間の距離をインクベタ膜74の膜厚に応じた距離に保持する。毛細管現象を利用してインク供給ヘッド21にインク22を吸い上げ、ベタ膜ブランケット73の表面に均一な厚みのインクベタ膜74を形成する。

【0025】

(2)インク画像の形成

画像形成ブランケット42の凸版部の位置を合わせるように、ベタ膜形成平板72上の所定の位置にインク画像形成部40を移動させる。インクベタ膜74の膜厚に応じて、画像形成ブランケット42の凸部がインクベタ膜74と接触するように、インクベタ膜74と画像形成ブランケット42の凸部との間隙を保持する。凸版ブランケット42の凸部にインクベタ膜74を接触させ、転写胴41の回転により凸版ブランケット42の凸部の表面にインクベタ膜74の一部を付着・転移させる。これにより、凸版ブランケット42の凸部の表面にはインク画像43が形成される。

【0026】

(3)インクベタ膜の除去

ベタ膜ブランケット73の表面にはインクベタ膜74の一部が除去された使用済のインクベタ膜74が残る。インク画像43の形成と並行して、インク除去ブランケット52にベタ膜ブランケット73の表面に残されたインクベタ膜74を接触させ、回転胴51の回転によりインク除去ブランケット52にインクベタ膜74を付着・転移させる。インク除去ブランケット52上に転移させた使用済のインクベタ膜74をドクター53で除去し、使用済のインクベタ膜74が除去される。

【0027】

(4)インク画像の転写

インク画像43が形成されたインク画像形成部40をインク画像転写部60上に移動させる。被印刷基材62の表面にインク画像43を接触・転動させることにより、凸版ブランケット42の凸部表面に形成されたインク画像43のほとんどが被印刷基材61に表面に転写される。

【0028】

最後に、被印刷基材62の表面に転写されたインク画像43を、必要に応じて乾燥させた後、加熱することで、画像形成が完了する。以上により、有機EL用の有機発光インクのような10mPa・S以下の低粘度インクを用いた場合でも画像ピッチを微細にできる。また、均一な膜厚を有する画像を形成できる。

【0029】

図3および図4はベタ膜形成ブランケット32、および画像形成ブランケット42,インク除去ブランケット52,ベタ膜形成ブランケット72を模式的に示す概略図である。

【0030】

ベタ膜形成ブランケット32は表面ゴム32−1,基布材32−2およびクッション材32−3で構成される。クッション材32−3の上に基布材32−2が形成される、また、基布材32−2の上に表面ゴム32−1が形成される。つまり、ベタ膜形成ブランケット32の最表面に表面ゴム32−1が形成される。基布材32−2およびクッション材32−3によりベタ膜形成ブランケット32の伸びを防止し、表面ゴム32−1に対する負荷を軽減させる。表面ゴム32−1の回転胴31が存在しない側の表面は平坦である。なお、「平坦」には製造上の誤差が含まれていてもよい。なお、表面ゴム32−1の素材、すなわち図3に示されるようにベタ膜形成ブランケット32を回転胴31に貼り付けない状態での表面粗さ(Ra)が1.0μm以下であることが望ましい。これにより、インクベタ膜33の膜厚ムラや、画像形成ブランケット42へインク画像43を転写する時の印圧ムラを抑制できる。

【0031】

表面ゴム32−1の材料としてはシリコーン系ゴムやフッ素系ゴムなどが挙げられる。

表面ゴム32−1の厚みは0.6mm以上0.9mm以下であることが望ましい。表面ゴム32−1の厚みが0.6mmより小さいと、表面ゴム32−1上に形成されたインクベタ膜の一部が画像形成ブランケット42の凸部上へ転移し難くなるため、インク画像が上手く形成できない。また、表面ゴム32−1の厚みが0.9mmより大きいと、表面ゴム32−1上に形成されたインクベタ膜の一部を画像形成ブランケット42の凸部上へ転移させてインク画像を形成する際にインク画像が変形するため、インク画像の形状や寸法精度が悪くなる。

【0032】

画像形成ブランケット42は表面ゴム42−1,基布材42−2およびクッション材42−3で構成される。表面ゴム42−1の転写胴41がない側の表面には凹凸があり、クッション材42−3の凸部にインクが形成される。クッション材42−3の上に基布材42−2が形成される、また、基布材42−2の上に表面ゴム42−1が形成される。

つまり、画像形成ブランケット42の最表面に表面ゴム42−1が形成される。

【0033】

クッション材42−3としてはクッション材32−3と同様のものを用いてもよいが、異なるものを用いてもよい。また、基布材42−2としては基布材32−2と同様のものを用いてもよいが、異なるものを用いてもよい。

【0034】

表面ゴム42−1の材料としてはシリコーン系ゴムやフッ素系ゴムなどが挙げられる。

表面ゴム42−1の材料は表面ゴム32−1の材料と同じであること望ましいが、異なっていてもよい。表面ゴム42−1の厚み(表面ゴム42−1の底面から凸部表面までの距離)は0.3mm以上0.5mm以下であることが望ましい。表面ゴム42−1の厚みが0.3mmより小さいと、表面ゴム42−1上に形成されたインクベタ膜の一部が画像形成ブランケット42の凸部上へ転移し難くなるため、インク画像が上手く形成できなくなる。また、表面ゴム42−1の厚みが0.5mmより大きいと、表面ゴム42−1上に形成されたインクベタ膜の一部を画像形成ブランケット42の凸部上へ転移させてインク画像を形成する際に、インク画像が変形するため、インク画像の形状や寸法精度が悪くなる。

【0035】

インク除去ブランケット52は表面ゴム52−1,基布材52−2およびクッション材52−3で構成される。クッション材52−3の上に基布材52−2が形成される、また、基布材52−2の上に表面ゴム52−1が形成される。つまり、インク除去ブランケット52の最表面に表面ゴム52−1が形成される。表面ゴム52−1の除去胴51が存在しない側の表面は平坦である。

【0036】

クッション材52−3としてはクッション材32−3と同様のものを用いてもよいが、異なるものを用いてもよい。また、基布材52−2としては基布材32−2と同様のものを用いてもよいが、異なるものを用いてもよい。

【0037】

表面ゴム52−1の材料としてはシリコーンゴムやフッ素系ゴムなどが挙げられる。表面ゴム52−1の材料は表面ゴム32−1の材料と同じであること望ましいが、異なっていてもよい。表面ゴム42−1において規定した理由と同様に、表面ゴム52−1の厚みは0.3mm以上0.5mm以下であることが望ましい。

【0038】

ベタ膜形成ブランケット73は表面ゴム73−1,基布材73−2およびクッション材73−3で構成される。クッション材73−3の上に基布材73−2が形成される、また、基布材73−2の上に表面ゴム73−1が形成される。つまり、ベタ膜形成ブランケット73の最表面に表面ゴム73−1が形成される。表面ゴム73−1のベタ膜形成平板72が存在しない側の表面は平坦である。

【0039】

クッション材73−3としてはクッション材32−3と同様のものを用いてもよいが、異なるものを用いてもよい。また、基布材73−2としては基布材32−2と同様のものを用いてもよいが、異なるものを用いてもよい。

【0040】

表面ゴム73−1の材料としてはシリコーンゴムやフッ素系ゴムなどが挙げられる。表面ゴム73−1の材料は表面ゴム32−1の材料と同じであること望ましいが、異なっていてもよい。表面ゴム32−1において規定した理由と同様に、表面ゴム73−1の厚みは0.6mm以上0.9mm以下であることが望ましい。

【0041】

表面ゴム42−1の膜厚と表面ゴム32−1の膜厚とが同じである場合には、ベタ膜形成ブランケット32上に形成されたインクベタ膜の一部を凸版ブランケット42上に上手く転移できない。

【0042】

そこで、表面ゴム32−1および表面ゴム42−1の膜厚を制御して表面ゴム42−1の表面エネルギーを表面ゴム32−1の表面エネルギーより大きくすることにより、低粘度インクを用いた場合でも画像ピッチを微細にできる。具体的には、表面ゴム32−1の膜厚を表面ゴム42−1の膜厚より大きくすればよい。

【0043】

膜厚により表面エネルギーを制御する場合、デュローメータ硬さがA60以上の表面ゴムを使用しなくてもよい。したがって、膜厚による制御は後述するデュローメータ硬さによる制御に比べてコスト削減となる。また、膜厚による制御は制御精度を高くできる。本発明においては、表面ゴム42−1の表面エネルギーを表面ゴム32−1の表面エネルギーより大きくできればよく、ブランケット表面に凸版を形成する方法,インクの種類,被印刷基材の種類,ブランケットの構造等についての制限はない。

【0044】

また、表面ゴム42−1のデュローメータ硬さと表面ゴム32−1のデュローメータ硬さとが同じである場合には、ベタ膜形成ブランケット32上に形成されたインクベタ膜の一部を凸版ブランケット42上に上手く転移できない。

【0045】

そこで、表面ゴム32−1のデュローメータ硬さおよび表面ゴム42−1のデュローメータ硬さを制御することにより表面エネルギーを制御する。この場合、表面ゴム32−1のデュローメータ硬さを表面ゴム42−1のデュローメータ硬さより大きくすることにより、表面ゴム42−1の表面エネルギーを表面ゴム32−1の表面エネルギーより大きくできる。デュローメータ硬さの制御に併せて表面ゴムの表面粗さを制御できるため、容易に表面自由エネルギーを制御できる。

【0046】

その他に、表面ゴム32−1および表面ゴム42−1に吸収させる溶剤量を制御することにより表面ゴムの表面エネルギーを制御できる。なお、上記に挙げた表面エネルギーの制御方法の一つでも用いれば画像ピッチを微細にできるが、複数の方法を用いることにより、さらに画像ピッチを微細にできる。

【0047】

表面ゴム42−1の表面エネルギーおよび表面ゴム52−1の表面エネルギーを同一にすることにより、ベタ膜形成ブランケット32上に残された使用済のインクベタ膜を効率よく除去することができる。これにより、溶剤等による液体洗浄等が不要になる。なお、ここでいう「同一」には製造上の誤差が含まれていてもよい。具体的には表面ゴム42−1の膜厚および表面ゴム52−1の膜厚が±100μm以上200以下μmの公差になるように設定されていればよい。

【0048】

本発明の画像形成装置は、有機ELディスプレイのバンク及び発光層の形成,液晶ディスプレイのカラーフィルタ,エッチングレジスト,電極形成及び電子回路基板用配線形成に好適である。

【0049】

以下に具体的な実施例を示して、本願発明の内容をさらに詳細に説明する。以下の実施例は本願発明の内容の具体例を示すものであり、本願発明がこれらの実施例に限定されるものではなく、本明細書に開示される技術的思想の範囲内において当業者による様々な変更および修正が可能である。

【実施例1】

【0050】

図5は、本発明に係る画像形成方法を用いた画像形成装置の実施例の断面図である。インク供給ヘッド21は250μm以上300μm以下の間隙を有する。インク22は、アミド系樹脂(重量平均分子量:約30000)10wt%を酢酸プロピル30wt%,酢酸イソブチル15wt%,酢酸イソアミル25wt%,ブチセル20wt%からなる揮発性混合溶媒で溶解させたものである。インク22の粘度は3.7mPa・S、表面張力は25.4dyn/cmであった。表面ゴム32−1は金陽社製のシリコーンゴムであり、表面ゴム32−1の厚みは0.6mm以上0.9mm以下、表面ゴム32−1のデュローメータ硬さはA60以上A90以下であった。表面ゴム42−1は金陽社製のシリコーンゴムであり、表面ゴム42−1の厚みは0.3mm以上0.5mm以下、表面ゴム42−1のデュローメータ硬さはA40以上A50以下であった。また、表面ゴム42−1の凸幅及びスペースは20μm以上100μm以下、表面ゴム42−1の凸高さは5μm以上10μm以下であった。インク除去ブランケット52の表面ゴムは金陽社製のシリコーンゴムであり、インク除去ブランケット52の表面ゴムの厚みは0.3mm以上0.5mm以下、インク除去ブランケット52の表面ゴムのデュローメータ硬さはA40以上A50以下であった。被印刷基材62はガラスからなり、被印刷基材62の厚みは0.7mmであった。

【0051】

図5において、固定フレーム10に、インク供給部20,インクベタ膜形成部30,インク除去部50およびインク画像転写部40を取付ける。さらに、固定フレーム10上に、画像形成ブランケット42を装着した上下機構を有する転写胴41を備える。

【0052】

図1における(1)の工程を用いて乾燥後の膜厚が0.8μmになるようにインクベタ膜33を形成する。次に、図1における(2)の工程を用いて、膜厚が大略0.8μmのインク画像43を形成する。次に、図1における(4)の工程を用いて、ライン状の幅が20μm以上100μm以下、スペースが20μm以上100μm以下、膜厚が0.8μmの画像が形成される。

【0053】

印刷画像をキーエンス製のレーザ顕微鏡(型式:VK−8500)を用いて評価した結果、寸法精度は±5μm、膜厚精度は±10nmであった。以上のようにして、本実施例の構成により、上記に挙げたアミド系樹脂のような低粘度インクを用いた場合でも画像ピッチを微細にでき、均一な膜厚を有する画像を形成できる。また、印刷装置の構成部材が少ないので、印刷装置を小さくでき、安価にできる。なお、図1における(3)の工程を用いることにより、次の画像形成のためのインクベタ膜形成の準備ができる。

【実施例2】

【0054】

図6は、本発明に係る画像形成方法を用いた画像形成装置の別の実施例の断面図である。インク供給ヘッド21は250μm以上300μm以下の間隙を有するスリットを持つ。インク22はノボラック系樹脂(重量平均分子量:約12000)10wt%を酢酸プロピル30wt%,酢酸イソブチル15wt%,酢酸イソアミル25wt%,ブチセル20wt%からなる揮発性混合溶媒で溶解させたものである。インク22の粘度は2.2mPa・S、表面張力は24.1dyn/cmである。ベタ膜形成平板72は石英基板であり、厚みは3mm以上5mm以下であった。表面ゴム73−1は金陽社製のシリコーンゴムであり、表面ゴム73−1の厚みは0.6mm以上0.9mm以下、表面ゴム73−1のデュローメータ硬さはA60以上A90以下であった。表面ゴム42−1は金陽社製のシリコーンゴムであり、表面ゴム42−1の厚みは0.3mm以上0.5mm以下、表面ゴム42−1のデュローメータ硬さはA40以上A50以下であった。また、表面ゴム42−1の凸幅及びスペースは10μm以上50μm以下、表面ゴム42−1の凸高さは5μm以上10μm以下であった。インク除去ブランケット52の表面ゴムは金陽社製のシリコーンゴムであり、インク除去ブランケット52の表面ゴムの厚みは0.3mm以上0.5mm以下、インク除去ブランケット52の表面ゴムのデュローメータ硬さはA40以上A50以下であった。被印刷基材62はガラスからなり、被印刷基材62の厚みは0.7mmであった。

【0055】

図6において、固定フレーム10に、インクベタ膜形成部70,インク画像転写部60を取付ける。さらに、固定フレーム10上に可動フレーム24および可動フレーム44を設ける。

【0056】

図2における(1)の工程を用いて、ベタ膜形成ブランケット73の表面に乾燥後の膜厚が0.8μmになるようにインクベタ膜74を形成する。次に、図2における(2)の工程を用いて、画像形成ブランケット42の表面に膜厚が大略0.8μmmになるようにインク画像43を形成する。次に、図2における(3)の工程を用いることにより、次のインクベタ膜形成の準備が完了する。次に、図2における(4)の工程を用いることにより、ライン状の幅が10μm以上50μm以下、スペースが10μm以上50μm以下、膜厚が0.8μmの画像が形成される。

【0057】

印刷画像をキーエンス製のレーザ顕微鏡(型式:VK−8500)を用いて評価した結果、寸法精度は±5μm、膜厚精度は±10nmであった。以上のようにして、本実施例の構成により、上記に挙げたアミド系樹脂のような低粘度インクを用いた場合でも画像ピッチを微細にでき、均一な膜厚を有する画像を形成できる。また、インクベタ膜の厚みを高精度で制御できる。

【符号の説明】

【0058】

10 固定フレーム

20 インク供給部

21 インク供給ヘッド

22 インク

23 インクタンク

24,44 可動フレーム

30,70 インクベタ膜形成部

31 回転胴

32,73 ベタ膜形成ブランケット

32−1,42−1,52−1,73−1 表面ゴム

32−2,42−2,52−2,73−2 基布材

32−3,42−3,52−3,73−3 クッション材

33,74 インクベタ膜

40 インク画像形成部

41 転写胴

42 画像形成ブランケット

43 インク画像

50 インク除去部

51 除去胴

52 インク除去ブランケット

53 ドクター

60 インク画像転写部

61 印刷定盤

62 被印刷基材

71 ベタ膜形成定盤

72 ベタ膜形成平板

【技術分野】

【0001】

本発明は、画像形成装置および画像形成方法に関する。

【背景技術】

【0002】

従来、微細な画像形成装置として、下記特許文献1に記載されているようなインクを供給するアニロックスロール表面に独立気泡を有するスポンジ設けた印刷方法及び印刷装置、樹脂凸版に水現像タイプの感光性樹脂を用いた印刷方法が開示されており、ガラスやプラスチックなどからなる基板上に微細な有機発光体等を印刷して有機EL素子を形成する際などに好適である旨が記載されている。

【0003】

しかしながら、特許文献1に記載されている印刷装置にはインク供給基材に独立気泡を有する高弾性スポンジ材を使用するため、均一な厚みの塗膜及び画像を形成することが困難であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−248065号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、微細な画像を形成できる画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明の特徴は以下の通りである。

(1)インクベタ膜形成部と、前記インクベタ膜形成部に形成されたインクベタ膜が転写され、インク画像が形成されるインク画像形成部と、前記インク画像が転写されるインク画像転写部と、を有し、前記インクベタ膜形成部は回転胴および前記回転胴の表面に形成されたベタ膜形成ブランケットを有し、前記回転胴の回転に連動して前記ベタ膜形成ブランケットが回転し、前記インク画像形成部は転写胴および前記転写胴の表面に形成された画像形成ブランケットを有し、前記ベタ膜形成ブランケットの最表面は第一の表面ゴムで構成され、前記画像形成ブランケットの最表面は第二の表面ゴムで構成され、前記第一の表面ゴムの前記回転胴が存在しない側の表面は平坦であり、前記第二の表面ゴムの前記転写胴が存在しない側の表面には凹凸が形成され、前記第二の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成装置。

(2)インクベタ膜形成部と、前記インクベタ膜形成部に形成されたインクベタ膜が転写され、インク画像が形成されるインク画像形成部と、前記インク画像が転写されるインク画像転写部と、を有し、前記インクベタ膜形成部はベタ膜形成平板および前記ベタ膜形成平板の表面に形成されたベタ膜形成ブランケットで構成され、前記インク画像形成部は転写胴および前記転写胴の表面に形成された画像形成ブランケットで構成され、前記ベタ膜形成ブランケットの最表面は、第一の表面ゴムで構成され、前記画像形成ブランケットの最表面は、第二の表面ゴムで構成され、前記第一の表面ゴムの前記ベタ膜形成平板が存在しない側の表面は平坦であり、前記第二の表面ゴムの前記転写胴が存在しない側の表面には凹凸が形成され、前記第二の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成装置。

(3)上記(1)または(2)において、前記第一の表面ゴムの膜厚は前記第二の表面ゴムの膜厚よりも大きいことを特徴とする画像形成装置。

(4)上記(3)において、前記第一の表面ゴムの膜厚は0.6mm以上0.9mm以下であり、前記第二の表面ゴムの膜厚は0.3mm以上0.5mm以下であることを特徴とする画像形成装置。

(5)上記(1)乃至(3)のいずれかにおいて、前記第一の表面ゴムのデュローメータ硬さは前記第二の表面ゴムのデュローメータ硬さより大きいことを特徴とする画像形成装置。

(6)上記(5)において、前記第一の表面ゴムのデュローメータ硬さはA60以上A90以下であり、前記第二の表面ゴムのデュローメータ硬さはA40以上A50以下であることを特徴とする画像形成装置。

(7)上記(1)乃至(6)のいずれかにおいて、前記インクベタ膜形成部に形成されたインクを除去するインク除去部を有し、前記インク除去部は除去胴および前記除去胴の表面に形成されたインク除去ブランケットで構成され、前記インク除去ブランケットの最表面第三の表面ゴムで構成され、前記第三の表面ゴムの前記除去胴が存在しない側の表面は平坦であり、前記第三の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成装置。

(8)上記(7)において、前記インクベタ膜形成部にインクを供給するインク供給部と、前記インク供給部、前記インクベタ膜形成部、前記インク除去部およびインク画像転写部を取付ける固定フレームと、を有し、前記インク供給部はインク供給ヘッド、前記インクおよびインクタンクで構成され、前記インク除去部にはドクターが含まれ、前記ベタ膜形成ブランケットは、前記回転胴または前記ベタ膜形成平板が存在する側から順に、第一のクッション材、第一の基布材および前記第一の表面ゴムで構成され、前記画像形成ブランケットの最表面は、前記転写胴が存在する側から順に、第二のクッション材、第二の基布材および前記第二の表面ゴムで構成される画像形成装置。

(9)上記(8)において、前記インクの粘度は10mPa・S以下である画像形成装置。

(10)ベタ膜形成ブランケットにインクベタ膜を形成する工程と、画像形成ブランケットの凸部の表面に前記インクベタ膜を転移させ、前記画像形成ブランケットにインク画像を形成する工程と、被印刷基材の表面に前記インク画像を転写させる工程と、を有する画像形成方法であって、前記インクベタ膜形成部は回転胴および前記回転胴の表面に形成されたベタ膜形成ブランケットを有し、前記インク画像形成部は転写胴および前記転写胴の表面に形成された画像形成ブランケットを有し、前記ベタ膜形成ブランケットの最表面は第一の表面ゴムで構成され、前記画像形成ブランケットの最表面は第二の表面ゴムで構成され、前記第一の表面ゴムの前記回転胴が存在しない側の表面は平坦であり、前記第二の表面ゴムの前記転写胴が存在しない側の表面には凹凸が形成され、前記第二の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成方法。

【発明の効果】

【0007】

本発明によれば、均一な厚みの微細な画像が形成できる。上記した以外の課題,構成及び効果は以下の実施形態の説明により明らかにされる。

【図面の簡単な説明】

【0008】

【図1】一実施例の画像形成方法を模式的に示す概略図である。

【図2】一実施例の画像形成方法を模式的に示す概略図である。

【図3】ブランケットを模式的に示す概略図である。

【図4】ブランケットを模式的に示す概略図である。

【図5】一実施例の画像形成方法を用いた画像形成装置を模式的に示す図である。

【図6】一実施例の画像形成方法を用いた別の画像形成装置を模式的に示す図である。

【発明を実施するための形態】

【0009】

以下、図面等を用いて、本発明の実施形態について説明する。

図1は一実施例の凸版印刷法による画像形成プロセスを模式的に示す概略図である。図1における画像形成装置は、インク供給部20,インクベタ膜形成部30,インク画像形成部40,インク除去部50およびインク画像転写部60で構成される。ただし、画像形成装置としてインク除去部50はなくてもよい。

【0010】

図1に示すように、インク供給部20はインク供給ヘッド21,インク22およびインクタンク23で構成される。インク供給ヘッド21はインクタンク23内にあるインク22を吸い上げ、インクベタ膜形成部30にインク22を供給する。

【0011】

インクベタ膜形成部30は回転胴31およびベタ膜形成ブランケット32で構成される。ベタ膜形成ブランケット32の回転胴31が存在しない側の表面は平坦である。ベタ膜形成ブランケット32は回転胴31の表面に装着されている。回転胴31の回転に連動してベタ膜形成ブランケット32が回転する。

【0012】

インク画像形成部40は、転写胴41,画像形成ブランケット42および可動フレーム44で構成される。画像形成ブランケット42は転写胴41の表面に装着されている。画像形成ブランケット42の転写胴41が存在しない側の表面には凹凸が形成されている。

可動フレーム44に転写胴41の回転軸の部分が固定されている。転写胴41の回転に連動して画像形成ブランケット42が回転する。また、可動フレーム44の移動に連動して転写胴41および画像形成ブランケット42が移動する。

【0013】

インク除去部50は除去胴51,インク除去ブランケット52およびドクター53で構成される。インク除去ブランケット52は除去胴51の表面に装着されている。インク除去ブランケット52の除去胴51が存在しない側の表面は平坦である。除去胴51の回転に連動してインク除去ブランケット52が回転する。ドクター53はインク除去ブランケット52の表面に装備される。

【0014】

インク画像転写部60は印刷定盤61および被印刷基材62で構成される。被印刷基材62は印刷定盤61の上に設置されている。被印刷基材62の印刷定盤61が存在しない側の表面は平坦である。

【0015】

(1)インクベタ膜の形成

まず、インク供給手段20の上に設置された回転胴31の回転を停止させる。次に、インク供給ヘッド21を移動させ、ベタ膜形成ブランケット32の表面とインク供給ヘッド21との間の距離をインクベタ膜33の膜厚に応じて保持する。毛細管現象を利用してインク供給ヘッド21にインク22を吸い上げる。その後、回転胴31を回転させ、ベタ膜ブランケット32の表面に均一な厚みのインクベタ膜33が形成される。

【0016】

(2)インク画像の形成

インク供給ヘッド21の中央部および回転胴31の回転軸の中央部を結ぶ延長上に、転写胴41の回転軸を一致させる。ここで、「中央部」や「一致」等は厳密な規定を要求しているわけではなく、「中央部」や「一致」には製造上の誤差が含まれていてもよい。次に、ベタ膜形成ブランケット32と画像形成ブランケット42の凸部との距離をインクベタ膜33の膜厚に応じて保持する。その後、インクベタ膜33の先頭部が画像形成ブランケット42の凸部に接触しながら、回転胴31が転動する。これにより、画像形成ブランケット42の凸部の表面にインクベタ膜33の一部を付着・転移し、凸版ブランケット42の凸部の表面にはインク画像43が形成される。ここでは、転写胴41に動力機構を設けて、回転胴31および転写胴41の動作を同期させている。インク画像43形成の際、転写胴41に動力機構を設けず、ベタ膜形成ブランケット32の回転に伴い画像形成ブランケット42を回転させてもよい。

【0017】

(3)インクベタ膜の除去

ベタ膜ブランケット32の表面にはインクベタ膜33の一部が除去された使用済のインクベタ膜33が残る。インク画像43の形成と並行して、インク除去ブランケット52にベタ膜ブランケット32の表面に残されたインクベタ膜33を接触させ、インク除去ブランケット52にインクベタ膜33を付着・転移させる。次に、ドクター53によりインク除去ブランケット52に転移させた使用済のインクベタ膜33を除去する。

【0018】

(4)インク画像の転写

可動フレーム44を用いてインク画像43が形成されたインク画像形成部40を移動させることにより、印刷定盤61上に設置された被印刷基材62の表面にインク画像43を接触・転動させる。これにより、インク画像43のほとんどが被印刷基材62の表面に転写される。

【0019】

最後に、被印刷基材62の表面に転写されたインク画像43を、必要に応じて乾燥させた後、加熱することで、画像形成が完了する。以上により、有機EL用の有機発光インク(発光層,電子輸送層,電子注入層,正孔輸送層,正孔注入層,ポリイミドバンクなど)のような10mPa・S以下の低粘度インクを用いた場合でも画像ピッチを微細にできる。また、均一な膜厚を有する画像を形成できる。

【0020】

図2は、図1とは別の凸版印刷法による画像形成プロセスを模式的に示す図である。図1と異なる構成について詳細に説明する。

【0021】

図2における画像形成装置は、インク供給部20,インク画像形成部40,インク除去部50,インク画像転写部60およびインクベタ膜形成部70で構成される。ただし、画像形成装置としてインク除去部50はなくてもよい。

【0022】

インク供給部20はインク供給ヘッド21,インク22,インクタンク23および可動フレーム24で構成される。可動フレーム24にインク供給部20が固定されており、可動フレーム24の移動に合わせてインク供給部20が移動する。可動フレーム24にインク除去部50の回転軸部が固定されており、可動フレーム24の移動に合わせてインク除去部50が移動する。可動フレーム44によりインク画像形成部40はインク画像転写部60上に移動し、インク除去部50はインクベタ膜形成部70上に移動する。

【0023】

インクベタ膜形成部70は、ベタ膜形成定盤71,ベタ膜形成平板72およびベタ膜形成ブランケット73で構成される。ベタ膜形成平板72はガラスや金属等からなり、ベタ膜形成定盤71上に設置される。ベタ膜形成ブランケット73はベタ膜形成平板72上に設置される。ベタ膜形成ブランケット73のベタ膜形成平板72上が存在しない側の表面は平坦である。

【0024】

(1)インクベタ膜の形成

可動フレーム24を用いてベタ膜形成平板72に対して所定の位置にインク供給部20を移動させ、インク供給ヘッド21を上下に移動させる。ベタ膜形成ブランケット73の表面とインク供給ヘッド21との間の距離をインクベタ膜74の膜厚に応じた距離に保持する。毛細管現象を利用してインク供給ヘッド21にインク22を吸い上げ、ベタ膜ブランケット73の表面に均一な厚みのインクベタ膜74を形成する。

【0025】

(2)インク画像の形成

画像形成ブランケット42の凸版部の位置を合わせるように、ベタ膜形成平板72上の所定の位置にインク画像形成部40を移動させる。インクベタ膜74の膜厚に応じて、画像形成ブランケット42の凸部がインクベタ膜74と接触するように、インクベタ膜74と画像形成ブランケット42の凸部との間隙を保持する。凸版ブランケット42の凸部にインクベタ膜74を接触させ、転写胴41の回転により凸版ブランケット42の凸部の表面にインクベタ膜74の一部を付着・転移させる。これにより、凸版ブランケット42の凸部の表面にはインク画像43が形成される。

【0026】

(3)インクベタ膜の除去

ベタ膜ブランケット73の表面にはインクベタ膜74の一部が除去された使用済のインクベタ膜74が残る。インク画像43の形成と並行して、インク除去ブランケット52にベタ膜ブランケット73の表面に残されたインクベタ膜74を接触させ、回転胴51の回転によりインク除去ブランケット52にインクベタ膜74を付着・転移させる。インク除去ブランケット52上に転移させた使用済のインクベタ膜74をドクター53で除去し、使用済のインクベタ膜74が除去される。

【0027】

(4)インク画像の転写

インク画像43が形成されたインク画像形成部40をインク画像転写部60上に移動させる。被印刷基材62の表面にインク画像43を接触・転動させることにより、凸版ブランケット42の凸部表面に形成されたインク画像43のほとんどが被印刷基材61に表面に転写される。

【0028】

最後に、被印刷基材62の表面に転写されたインク画像43を、必要に応じて乾燥させた後、加熱することで、画像形成が完了する。以上により、有機EL用の有機発光インクのような10mPa・S以下の低粘度インクを用いた場合でも画像ピッチを微細にできる。また、均一な膜厚を有する画像を形成できる。

【0029】

図3および図4はベタ膜形成ブランケット32、および画像形成ブランケット42,インク除去ブランケット52,ベタ膜形成ブランケット72を模式的に示す概略図である。

【0030】

ベタ膜形成ブランケット32は表面ゴム32−1,基布材32−2およびクッション材32−3で構成される。クッション材32−3の上に基布材32−2が形成される、また、基布材32−2の上に表面ゴム32−1が形成される。つまり、ベタ膜形成ブランケット32の最表面に表面ゴム32−1が形成される。基布材32−2およびクッション材32−3によりベタ膜形成ブランケット32の伸びを防止し、表面ゴム32−1に対する負荷を軽減させる。表面ゴム32−1の回転胴31が存在しない側の表面は平坦である。なお、「平坦」には製造上の誤差が含まれていてもよい。なお、表面ゴム32−1の素材、すなわち図3に示されるようにベタ膜形成ブランケット32を回転胴31に貼り付けない状態での表面粗さ(Ra)が1.0μm以下であることが望ましい。これにより、インクベタ膜33の膜厚ムラや、画像形成ブランケット42へインク画像43を転写する時の印圧ムラを抑制できる。

【0031】

表面ゴム32−1の材料としてはシリコーン系ゴムやフッ素系ゴムなどが挙げられる。

表面ゴム32−1の厚みは0.6mm以上0.9mm以下であることが望ましい。表面ゴム32−1の厚みが0.6mmより小さいと、表面ゴム32−1上に形成されたインクベタ膜の一部が画像形成ブランケット42の凸部上へ転移し難くなるため、インク画像が上手く形成できない。また、表面ゴム32−1の厚みが0.9mmより大きいと、表面ゴム32−1上に形成されたインクベタ膜の一部を画像形成ブランケット42の凸部上へ転移させてインク画像を形成する際にインク画像が変形するため、インク画像の形状や寸法精度が悪くなる。

【0032】

画像形成ブランケット42は表面ゴム42−1,基布材42−2およびクッション材42−3で構成される。表面ゴム42−1の転写胴41がない側の表面には凹凸があり、クッション材42−3の凸部にインクが形成される。クッション材42−3の上に基布材42−2が形成される、また、基布材42−2の上に表面ゴム42−1が形成される。

つまり、画像形成ブランケット42の最表面に表面ゴム42−1が形成される。

【0033】

クッション材42−3としてはクッション材32−3と同様のものを用いてもよいが、異なるものを用いてもよい。また、基布材42−2としては基布材32−2と同様のものを用いてもよいが、異なるものを用いてもよい。

【0034】

表面ゴム42−1の材料としてはシリコーン系ゴムやフッ素系ゴムなどが挙げられる。

表面ゴム42−1の材料は表面ゴム32−1の材料と同じであること望ましいが、異なっていてもよい。表面ゴム42−1の厚み(表面ゴム42−1の底面から凸部表面までの距離)は0.3mm以上0.5mm以下であることが望ましい。表面ゴム42−1の厚みが0.3mmより小さいと、表面ゴム42−1上に形成されたインクベタ膜の一部が画像形成ブランケット42の凸部上へ転移し難くなるため、インク画像が上手く形成できなくなる。また、表面ゴム42−1の厚みが0.5mmより大きいと、表面ゴム42−1上に形成されたインクベタ膜の一部を画像形成ブランケット42の凸部上へ転移させてインク画像を形成する際に、インク画像が変形するため、インク画像の形状や寸法精度が悪くなる。

【0035】

インク除去ブランケット52は表面ゴム52−1,基布材52−2およびクッション材52−3で構成される。クッション材52−3の上に基布材52−2が形成される、また、基布材52−2の上に表面ゴム52−1が形成される。つまり、インク除去ブランケット52の最表面に表面ゴム52−1が形成される。表面ゴム52−1の除去胴51が存在しない側の表面は平坦である。

【0036】

クッション材52−3としてはクッション材32−3と同様のものを用いてもよいが、異なるものを用いてもよい。また、基布材52−2としては基布材32−2と同様のものを用いてもよいが、異なるものを用いてもよい。

【0037】

表面ゴム52−1の材料としてはシリコーンゴムやフッ素系ゴムなどが挙げられる。表面ゴム52−1の材料は表面ゴム32−1の材料と同じであること望ましいが、異なっていてもよい。表面ゴム42−1において規定した理由と同様に、表面ゴム52−1の厚みは0.3mm以上0.5mm以下であることが望ましい。

【0038】

ベタ膜形成ブランケット73は表面ゴム73−1,基布材73−2およびクッション材73−3で構成される。クッション材73−3の上に基布材73−2が形成される、また、基布材73−2の上に表面ゴム73−1が形成される。つまり、ベタ膜形成ブランケット73の最表面に表面ゴム73−1が形成される。表面ゴム73−1のベタ膜形成平板72が存在しない側の表面は平坦である。

【0039】

クッション材73−3としてはクッション材32−3と同様のものを用いてもよいが、異なるものを用いてもよい。また、基布材73−2としては基布材32−2と同様のものを用いてもよいが、異なるものを用いてもよい。

【0040】

表面ゴム73−1の材料としてはシリコーンゴムやフッ素系ゴムなどが挙げられる。表面ゴム73−1の材料は表面ゴム32−1の材料と同じであること望ましいが、異なっていてもよい。表面ゴム32−1において規定した理由と同様に、表面ゴム73−1の厚みは0.6mm以上0.9mm以下であることが望ましい。

【0041】

表面ゴム42−1の膜厚と表面ゴム32−1の膜厚とが同じである場合には、ベタ膜形成ブランケット32上に形成されたインクベタ膜の一部を凸版ブランケット42上に上手く転移できない。

【0042】

そこで、表面ゴム32−1および表面ゴム42−1の膜厚を制御して表面ゴム42−1の表面エネルギーを表面ゴム32−1の表面エネルギーより大きくすることにより、低粘度インクを用いた場合でも画像ピッチを微細にできる。具体的には、表面ゴム32−1の膜厚を表面ゴム42−1の膜厚より大きくすればよい。

【0043】

膜厚により表面エネルギーを制御する場合、デュローメータ硬さがA60以上の表面ゴムを使用しなくてもよい。したがって、膜厚による制御は後述するデュローメータ硬さによる制御に比べてコスト削減となる。また、膜厚による制御は制御精度を高くできる。本発明においては、表面ゴム42−1の表面エネルギーを表面ゴム32−1の表面エネルギーより大きくできればよく、ブランケット表面に凸版を形成する方法,インクの種類,被印刷基材の種類,ブランケットの構造等についての制限はない。

【0044】

また、表面ゴム42−1のデュローメータ硬さと表面ゴム32−1のデュローメータ硬さとが同じである場合には、ベタ膜形成ブランケット32上に形成されたインクベタ膜の一部を凸版ブランケット42上に上手く転移できない。

【0045】

そこで、表面ゴム32−1のデュローメータ硬さおよび表面ゴム42−1のデュローメータ硬さを制御することにより表面エネルギーを制御する。この場合、表面ゴム32−1のデュローメータ硬さを表面ゴム42−1のデュローメータ硬さより大きくすることにより、表面ゴム42−1の表面エネルギーを表面ゴム32−1の表面エネルギーより大きくできる。デュローメータ硬さの制御に併せて表面ゴムの表面粗さを制御できるため、容易に表面自由エネルギーを制御できる。

【0046】

その他に、表面ゴム32−1および表面ゴム42−1に吸収させる溶剤量を制御することにより表面ゴムの表面エネルギーを制御できる。なお、上記に挙げた表面エネルギーの制御方法の一つでも用いれば画像ピッチを微細にできるが、複数の方法を用いることにより、さらに画像ピッチを微細にできる。

【0047】

表面ゴム42−1の表面エネルギーおよび表面ゴム52−1の表面エネルギーを同一にすることにより、ベタ膜形成ブランケット32上に残された使用済のインクベタ膜を効率よく除去することができる。これにより、溶剤等による液体洗浄等が不要になる。なお、ここでいう「同一」には製造上の誤差が含まれていてもよい。具体的には表面ゴム42−1の膜厚および表面ゴム52−1の膜厚が±100μm以上200以下μmの公差になるように設定されていればよい。

【0048】

本発明の画像形成装置は、有機ELディスプレイのバンク及び発光層の形成,液晶ディスプレイのカラーフィルタ,エッチングレジスト,電極形成及び電子回路基板用配線形成に好適である。

【0049】

以下に具体的な実施例を示して、本願発明の内容をさらに詳細に説明する。以下の実施例は本願発明の内容の具体例を示すものであり、本願発明がこれらの実施例に限定されるものではなく、本明細書に開示される技術的思想の範囲内において当業者による様々な変更および修正が可能である。

【実施例1】

【0050】

図5は、本発明に係る画像形成方法を用いた画像形成装置の実施例の断面図である。インク供給ヘッド21は250μm以上300μm以下の間隙を有する。インク22は、アミド系樹脂(重量平均分子量:約30000)10wt%を酢酸プロピル30wt%,酢酸イソブチル15wt%,酢酸イソアミル25wt%,ブチセル20wt%からなる揮発性混合溶媒で溶解させたものである。インク22の粘度は3.7mPa・S、表面張力は25.4dyn/cmであった。表面ゴム32−1は金陽社製のシリコーンゴムであり、表面ゴム32−1の厚みは0.6mm以上0.9mm以下、表面ゴム32−1のデュローメータ硬さはA60以上A90以下であった。表面ゴム42−1は金陽社製のシリコーンゴムであり、表面ゴム42−1の厚みは0.3mm以上0.5mm以下、表面ゴム42−1のデュローメータ硬さはA40以上A50以下であった。また、表面ゴム42−1の凸幅及びスペースは20μm以上100μm以下、表面ゴム42−1の凸高さは5μm以上10μm以下であった。インク除去ブランケット52の表面ゴムは金陽社製のシリコーンゴムであり、インク除去ブランケット52の表面ゴムの厚みは0.3mm以上0.5mm以下、インク除去ブランケット52の表面ゴムのデュローメータ硬さはA40以上A50以下であった。被印刷基材62はガラスからなり、被印刷基材62の厚みは0.7mmであった。

【0051】

図5において、固定フレーム10に、インク供給部20,インクベタ膜形成部30,インク除去部50およびインク画像転写部40を取付ける。さらに、固定フレーム10上に、画像形成ブランケット42を装着した上下機構を有する転写胴41を備える。

【0052】

図1における(1)の工程を用いて乾燥後の膜厚が0.8μmになるようにインクベタ膜33を形成する。次に、図1における(2)の工程を用いて、膜厚が大略0.8μmのインク画像43を形成する。次に、図1における(4)の工程を用いて、ライン状の幅が20μm以上100μm以下、スペースが20μm以上100μm以下、膜厚が0.8μmの画像が形成される。

【0053】

印刷画像をキーエンス製のレーザ顕微鏡(型式:VK−8500)を用いて評価した結果、寸法精度は±5μm、膜厚精度は±10nmであった。以上のようにして、本実施例の構成により、上記に挙げたアミド系樹脂のような低粘度インクを用いた場合でも画像ピッチを微細にでき、均一な膜厚を有する画像を形成できる。また、印刷装置の構成部材が少ないので、印刷装置を小さくでき、安価にできる。なお、図1における(3)の工程を用いることにより、次の画像形成のためのインクベタ膜形成の準備ができる。

【実施例2】

【0054】

図6は、本発明に係る画像形成方法を用いた画像形成装置の別の実施例の断面図である。インク供給ヘッド21は250μm以上300μm以下の間隙を有するスリットを持つ。インク22はノボラック系樹脂(重量平均分子量:約12000)10wt%を酢酸プロピル30wt%,酢酸イソブチル15wt%,酢酸イソアミル25wt%,ブチセル20wt%からなる揮発性混合溶媒で溶解させたものである。インク22の粘度は2.2mPa・S、表面張力は24.1dyn/cmである。ベタ膜形成平板72は石英基板であり、厚みは3mm以上5mm以下であった。表面ゴム73−1は金陽社製のシリコーンゴムであり、表面ゴム73−1の厚みは0.6mm以上0.9mm以下、表面ゴム73−1のデュローメータ硬さはA60以上A90以下であった。表面ゴム42−1は金陽社製のシリコーンゴムであり、表面ゴム42−1の厚みは0.3mm以上0.5mm以下、表面ゴム42−1のデュローメータ硬さはA40以上A50以下であった。また、表面ゴム42−1の凸幅及びスペースは10μm以上50μm以下、表面ゴム42−1の凸高さは5μm以上10μm以下であった。インク除去ブランケット52の表面ゴムは金陽社製のシリコーンゴムであり、インク除去ブランケット52の表面ゴムの厚みは0.3mm以上0.5mm以下、インク除去ブランケット52の表面ゴムのデュローメータ硬さはA40以上A50以下であった。被印刷基材62はガラスからなり、被印刷基材62の厚みは0.7mmであった。

【0055】

図6において、固定フレーム10に、インクベタ膜形成部70,インク画像転写部60を取付ける。さらに、固定フレーム10上に可動フレーム24および可動フレーム44を設ける。

【0056】

図2における(1)の工程を用いて、ベタ膜形成ブランケット73の表面に乾燥後の膜厚が0.8μmになるようにインクベタ膜74を形成する。次に、図2における(2)の工程を用いて、画像形成ブランケット42の表面に膜厚が大略0.8μmmになるようにインク画像43を形成する。次に、図2における(3)の工程を用いることにより、次のインクベタ膜形成の準備が完了する。次に、図2における(4)の工程を用いることにより、ライン状の幅が10μm以上50μm以下、スペースが10μm以上50μm以下、膜厚が0.8μmの画像が形成される。

【0057】

印刷画像をキーエンス製のレーザ顕微鏡(型式:VK−8500)を用いて評価した結果、寸法精度は±5μm、膜厚精度は±10nmであった。以上のようにして、本実施例の構成により、上記に挙げたアミド系樹脂のような低粘度インクを用いた場合でも画像ピッチを微細にでき、均一な膜厚を有する画像を形成できる。また、インクベタ膜の厚みを高精度で制御できる。

【符号の説明】

【0058】

10 固定フレーム

20 インク供給部

21 インク供給ヘッド

22 インク

23 インクタンク

24,44 可動フレーム

30,70 インクベタ膜形成部

31 回転胴

32,73 ベタ膜形成ブランケット

32−1,42−1,52−1,73−1 表面ゴム

32−2,42−2,52−2,73−2 基布材

32−3,42−3,52−3,73−3 クッション材

33,74 インクベタ膜

40 インク画像形成部

41 転写胴

42 画像形成ブランケット

43 インク画像

50 インク除去部

51 除去胴

52 インク除去ブランケット

53 ドクター

60 インク画像転写部

61 印刷定盤

62 被印刷基材

71 ベタ膜形成定盤

72 ベタ膜形成平板

【特許請求の範囲】

【請求項1】

インクベタ膜形成部と、

前記インクベタ膜形成部に形成されたインクベタ膜が転写され、インク画像が形成されるインク画像形成部と、

前記インク画像が転写されるインク画像転写部と、を有し、

前記インクベタ膜形成部は回転胴および前記回転胴の表面に形成されたベタ膜形成ブランケットを有し、

前記回転胴の回転に連動して前記ベタ膜形成ブランケットが回転し、

前記インク画像形成部は転写胴および前記転写胴の表面に形成された画像形成ブランケットを有し、

前記ベタ膜形成ブランケットの最表面は第一の表面ゴムで構成され、

前記画像形成ブランケットの最表面は第二の表面ゴムで構成され、

前記第一の表面ゴムの前記回転胴が存在しない側の表面は平坦であり、

前記第二の表面ゴムの前記転写胴が存在しない側の表面には凹凸が形成され、

前記第二の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成装置。

【請求項2】

インクベタ膜形成部と、

前記インクベタ膜形成部に形成されたインクベタ膜が転写され、インク画像が形成されるインク画像形成部と、

前記インク画像が転写されるインク画像転写部と、を有し、

前記インクベタ膜形成部はベタ膜形成平板および前記ベタ膜形成平板の表面に形成されたベタ膜形成ブランケットで構成され、

前記インク画像形成部は転写胴および前記転写胴の表面に形成された画像形成ブランケットで構成され、

前記ベタ膜形成ブランケットの最表面は、第一の表面ゴムで構成され、

前記画像形成ブランケットの最表面は、第二の表面ゴムで構成され、

前記第一の表面ゴムの前記ベタ膜形成平板が存在しない側の表面は平坦であり、

前記第二の表面ゴムの前記転写胴が存在しない側の表面には凹凸が形成され、

前記第二の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成装置。

【請求項3】

請求項1または2において、

前記第一の表面ゴムの膜厚は前記第二の表面ゴムの膜厚よりも大きいことを特徴とする画像形成装置。

【請求項4】

請求項3において、

前記第一の表面ゴムの膜厚は0.6mm以上0.9mm以下であり、

前記第二の表面ゴムの膜厚は0.3mm以上0.5mm以下であることを特徴とする画像形成装置。

【請求項5】

請求項1乃至3のいずれかにおいて、

前記第一の表面ゴムのデュローメータ硬さは前記第二の表面ゴムのデュローメータ硬さより大きいことを特徴とする画像形成装置。

【請求項6】

請求項5において、

前記第一の表面ゴムのデュローメータ硬さはA60以上A90以下であり、

前記第二の表面ゴムのデュローメータ硬さはA40以上A50以下であることを特徴とする画像形成装置。

【請求項7】

請求項1乃至6のいずれかにおいて、

前記インクベタ膜形成部に形成されたインクを除去するインク除去部を有し、

前記インク除去部は除去胴および前記除去胴の表面に形成されたインク除去ブランケットで構成され、

前記インク除去ブランケットの最表面第三の表面ゴムで構成され、

前記第三の表面ゴムの前記除去胴が存在しない側の表面は平坦であり、

前記第三の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成装置。

【請求項8】

請求項7において、

前記インクベタ膜形成部にインクを供給するインク供給部と、

前記インク供給部、前記インクベタ膜形成部、前記インク除去部およびインク画像転写部を取付ける固定フレームと、を有し、

前記インク供給部はインク供給ヘッド、前記インクおよびインクタンクで構成され、

前記インク除去部にはドクターが含まれ、

前記ベタ膜形成ブランケットは、前記回転胴または前記ベタ膜形成平板が存在する側から順に、第一のクッション材、第一の基布材および前記第一の表面ゴムで構成され、

前記画像形成ブランケットの最表面は、前記転写胴が存在する側から順に、第二のクッション材、第二の基布材および前記第二の表面ゴムで構成される画像形成装置。

【請求項9】

請求項8において、

前記インクの粘度は10mPa・S以下である画像形成装置。

【請求項10】

ベタ膜形成ブランケットにインクベタ膜を形成する工程と、

画像形成ブランケットの凸部の表面に前記インクベタ膜を転移させ、前記画像形成ブランケットにインク画像を形成する工程と、

被印刷基材の表面に前記インク画像を転写させる工程と、を有する画像形成方法であって、

前記インクベタ膜形成部は回転胴および前記回転胴の表面に形成されたベタ膜形成ブランケットを有し、

前記インク画像形成部は転写胴および前記転写胴の表面に形成された画像形成ブランケットを有し、

前記ベタ膜形成ブランケットの最表面は第一の表面ゴムで構成され、

前記画像形成ブランケットの最表面は第二の表面ゴムで構成され、

前記第一の表面ゴムの前記回転胴が存在しない側の表面は平坦であり、

前記第二の表面ゴムの前記転写胴が存在しない側の表面には凹凸が形成され、

前記第二の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成方法。

【請求項1】

インクベタ膜形成部と、

前記インクベタ膜形成部に形成されたインクベタ膜が転写され、インク画像が形成されるインク画像形成部と、

前記インク画像が転写されるインク画像転写部と、を有し、

前記インクベタ膜形成部は回転胴および前記回転胴の表面に形成されたベタ膜形成ブランケットを有し、

前記回転胴の回転に連動して前記ベタ膜形成ブランケットが回転し、

前記インク画像形成部は転写胴および前記転写胴の表面に形成された画像形成ブランケットを有し、

前記ベタ膜形成ブランケットの最表面は第一の表面ゴムで構成され、

前記画像形成ブランケットの最表面は第二の表面ゴムで構成され、

前記第一の表面ゴムの前記回転胴が存在しない側の表面は平坦であり、

前記第二の表面ゴムの前記転写胴が存在しない側の表面には凹凸が形成され、

前記第二の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成装置。

【請求項2】

インクベタ膜形成部と、

前記インクベタ膜形成部に形成されたインクベタ膜が転写され、インク画像が形成されるインク画像形成部と、

前記インク画像が転写されるインク画像転写部と、を有し、

前記インクベタ膜形成部はベタ膜形成平板および前記ベタ膜形成平板の表面に形成されたベタ膜形成ブランケットで構成され、

前記インク画像形成部は転写胴および前記転写胴の表面に形成された画像形成ブランケットで構成され、

前記ベタ膜形成ブランケットの最表面は、第一の表面ゴムで構成され、

前記画像形成ブランケットの最表面は、第二の表面ゴムで構成され、

前記第一の表面ゴムの前記ベタ膜形成平板が存在しない側の表面は平坦であり、

前記第二の表面ゴムの前記転写胴が存在しない側の表面には凹凸が形成され、

前記第二の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成装置。

【請求項3】

請求項1または2において、

前記第一の表面ゴムの膜厚は前記第二の表面ゴムの膜厚よりも大きいことを特徴とする画像形成装置。

【請求項4】

請求項3において、

前記第一の表面ゴムの膜厚は0.6mm以上0.9mm以下であり、

前記第二の表面ゴムの膜厚は0.3mm以上0.5mm以下であることを特徴とする画像形成装置。

【請求項5】

請求項1乃至3のいずれかにおいて、

前記第一の表面ゴムのデュローメータ硬さは前記第二の表面ゴムのデュローメータ硬さより大きいことを特徴とする画像形成装置。

【請求項6】

請求項5において、

前記第一の表面ゴムのデュローメータ硬さはA60以上A90以下であり、

前記第二の表面ゴムのデュローメータ硬さはA40以上A50以下であることを特徴とする画像形成装置。

【請求項7】

請求項1乃至6のいずれかにおいて、

前記インクベタ膜形成部に形成されたインクを除去するインク除去部を有し、

前記インク除去部は除去胴および前記除去胴の表面に形成されたインク除去ブランケットで構成され、

前記インク除去ブランケットの最表面第三の表面ゴムで構成され、

前記第三の表面ゴムの前記除去胴が存在しない側の表面は平坦であり、

前記第三の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成装置。

【請求項8】

請求項7において、

前記インクベタ膜形成部にインクを供給するインク供給部と、

前記インク供給部、前記インクベタ膜形成部、前記インク除去部およびインク画像転写部を取付ける固定フレームと、を有し、

前記インク供給部はインク供給ヘッド、前記インクおよびインクタンクで構成され、

前記インク除去部にはドクターが含まれ、

前記ベタ膜形成ブランケットは、前記回転胴または前記ベタ膜形成平板が存在する側から順に、第一のクッション材、第一の基布材および前記第一の表面ゴムで構成され、

前記画像形成ブランケットの最表面は、前記転写胴が存在する側から順に、第二のクッション材、第二の基布材および前記第二の表面ゴムで構成される画像形成装置。

【請求項9】

請求項8において、

前記インクの粘度は10mPa・S以下である画像形成装置。

【請求項10】

ベタ膜形成ブランケットにインクベタ膜を形成する工程と、

画像形成ブランケットの凸部の表面に前記インクベタ膜を転移させ、前記画像形成ブランケットにインク画像を形成する工程と、

被印刷基材の表面に前記インク画像を転写させる工程と、を有する画像形成方法であって、

前記インクベタ膜形成部は回転胴および前記回転胴の表面に形成されたベタ膜形成ブランケットを有し、

前記インク画像形成部は転写胴および前記転写胴の表面に形成された画像形成ブランケットを有し、

前記ベタ膜形成ブランケットの最表面は第一の表面ゴムで構成され、

前記画像形成ブランケットの最表面は第二の表面ゴムで構成され、

前記第一の表面ゴムの前記回転胴が存在しない側の表面は平坦であり、

前記第二の表面ゴムの前記転写胴が存在しない側の表面には凹凸が形成され、

前記第二の表面ゴムの表面エネルギーは前記第一の表面ゴムの表面エネルギーより大きいことを特徴とする画像形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−51305(P2012−51305A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−197248(P2010−197248)

【出願日】平成22年9月3日(2010.9.3)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年9月3日(2010.9.3)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]