画像形成装置及びプロセスカートリッジ

【課題】 トリクル現像方式とクリーナレス方式とを併用しても、未転写トナーの回収ムラやキャリア劣化の促進等の不具合が生じない、高耐久化された画像形成装置及びプロセスカートリッジを提供する。

【解決手段】 潜像が形成される像担持体21と、キャリアCとトナーTとを有する現像剤Gを収容して像担持体21上に形成される潜像を現像するとともに像担持体21上に残留する未転写トナーを回収する現像部23と、現像部23にキャリアCを供給するキャリア供給部28と、現像部23に収容されたキャリアCを現像部23の外部に排出するキャリア排出手段23dと、像担持体21上に潤滑物質を供給する潤滑物質供給手段25〜27と、を備える。

【解決手段】 潜像が形成される像担持体21と、キャリアCとトナーTとを有する現像剤Gを収容して像担持体21上に形成される潜像を現像するとともに像担持体21上に残留する未転写トナーを回収する現像部23と、現像部23にキャリアCを供給するキャリア供給部28と、現像部23に収容されたキャリアCを現像部23の外部に排出するキャリア排出手段23dと、像担持体21上に潤滑物質を供給する潤滑物質供給手段25〜27と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、複写機、プリンタ、ファクシミリ、又は、それらの複合機等の画像形成装置とそこに設置されるプロセスカートリッジとに関する。特に、現像部内の劣化したキャリアを現像部外に適宜に排出するトリクル現像方式と、像担持体上の未転写トナーを現像部でクリーニングするクリーナレス方式と、を用いた画像形成装置及びプロセスカートリッジに関するものである。

【背景技術】

【0002】

従来から、電子写真方式の画像形成装置において、作像部を高耐久化するための技術が種々開示されている。

【0003】

特許文献1等には、トリクル現像方式を用いて作像部を高耐久化する技術が開示されている。

詳しくは、現像剤担持体上に磁力によって穂立ちさせた磁性キャリア(以下、適宜に「磁気ブラシ」と呼ぶ。)を、像担持体に接触させることによって磁気ブラシ内のトナー粒子を像担持体に接触させる2成分現像方式において、トナーとともに少量のキャリアを補給して、過剰となったキャリアを現像部から排出する。この技術は、劣化した磁性キャリアによる画質劣化を軽減することで、作像部の高耐久化を図ったものである。

【0004】

すなわち、2成分現像方式は、現像部内で継続的に磁性キャリアが撹拌されることによって、キャリア表面にトナー粒子の母体樹脂や外添剤等の異物が付着して、トナーに対するキャリアの摩擦帯電能力が低下してしまう。さらに、コート膜を有する磁性キャリアは、コート膜が機械的衝撃によって剥がれ落ちてトナーが付着しやすくなってしまう。このような現像部内の劣化したキャリアを現像部外に適宜に排出するトリクル現像方式は、経時における画質劣化を軽減する効果が期待できる。

【0005】

一方、特許文献2等には、クリーナレス方式を用いて作像部を高耐久化する技術が開示されている。

詳しくは、クリーナレス方式の作像部には、像担持体上の未転写トナー(転写工程で被転写材に転写されずに像担持体上に残留するトナーである。)をクリーニングブレード等で機械的に回収するクリーニング部が設けられていない。この技術は、クリーニングブレード等の当接による像担持体の磨耗を低減することで、作像部の高耐久化を図ったものである。

【0006】

具体的に、クリーナレス方式の作像部では、クリーニングブレード等による未転写トナーの回収をおこなわない替わりに、未転写トナーを現像部で回収してそのまま再利用する機構が多く用いられている。このような機構を2成分現像方式の作像部で用いる場合には、現像剤担持体と像担持体との対向部において双方の相対的移動速度を大きくすることで、未転写トナーの回収性が向上する。したがって、像担持体の移動方向と現像剤担持体(磁気ブラシ)の移動方向とを双方の対向部において逆にするカウンター接触現像方式が用いられることがある。

【0007】

【特許文献1】特開2002−62724号公報

【特許文献2】特開2002−278256号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述した従来の画像形成装置は、トリクル現像方式を用いた場合でも、クリーナレス方式を用いた場合でも、どちらも、装置の高耐久化を達成することができる。したがって、トリクル現像方式とクリーナレス方式とを併用することによって、装置のさらなる高耐久化が期待できる。しかし、実際にトリクル現像方式とクリーナレス方式とを併用した場合には、種々の問題が生じてしまう。

【0009】

本願発明者は、研究を重ねた結果、次の事項を知るに至った。

まず、クリーナレス方式を既設した画像形成装置にトリクル現像方式を併設する場合を考慮する。

トリクル現像方式では本質的に現像部の内部に劣化の程度が異なるキャリアが混在する。具体的には、トナーとともに現像部に供給されたばかりの新たなキャリアは、その表面に付着した異物が少なくて、トナーを摩擦帯電させる能力が高い。これに対して、現像部内で長時間撹拌されたキャリアは異物の付着が多くて、トナーを摩擦帯電させる能力が低い。したがって、磁気ブラシ中でキャリアの帯電量分布がブロード化してしまう。

【0010】

また、異物が多く付着したキャリアは、電気抵抗が高くなっている。したがって、磁気ブラシ中に含まれるトナー粒子の帯電量にばらつきが生じやすくなる。また、磁気ブラシの先端と像担持体との間に形成される現像電界も不均一になりやすくなる。

さらに、付着した異物の量が異なると、キャリアの磁界への応答性やキャリア同士の流動性に差異が生じることになる。その結果、磁気ブラシとしてのしなやかさや強さに差異が生じてしまう。

【0011】

したがって、クリーナレス方式を既設した画像形成装置にトリクル現像方式を併設する場合、磁気ブラシ先端での電界強度のばらつきによって、未転写トナーを静電的に現像部側に引き付ける能力にムラが生じてしまう。また、磁気ブラシとしてのしなやかさや強さのばらつきによって、未転写トナーを物理的に掻き取る能力にもムラが生じてしまう。磁気ブラシによって未転写トナーを回収するための条件設定はデリケートであって、磁気ブラシの回収能力が長手方向でムラが生じた場合には、長手方向にわたって均一に未転写トナーを回収するための余裕度がなくなってしまう。

【0012】

次に、トリクル現像方式を既設した画像形成装置にクリーナレス方式を併設する場合を考慮する。

上述したように未転写トナーの回収性を向上するために像担持体と磁気ブラシとの相対的移動速度を大きくした場合には、像担持体にキャリアが衝突するスピードが速くなる。これによって、磁気ブラシの先端にあるトナー粒子や像担持体上に付着した未転写トナーとキャリアとが衝突する際の衝撃が強くなって、キャリアへのトナー粒子母体樹脂や外添剤の付着が増加してしまう。また、コート膜を有するキャリアの場合、衝突時の衝撃でコート膜がはがれやすくなる。このようにしてキャリアの劣化が促進されると、磁気ブラシ内でのキャリア特性の差が広がって、均一な現像が達成できなくなってしまう。

【0013】

したがって、トリクル現像方式を既設した画像形成装置にクリーナレス方式を併設する場合、キャリアの劣化が促進されるために、新品キャリアの供給と劣化キャリアの排出とのサイクルを早めなければ所望の効果を得られなくなってしまう。

【0014】

この発明は、上述のような課題を解決するためになされたもので、トリクル現像方式とクリーナレス方式とを併用しても、未転写トナーの回収ムラやキャリア劣化の促進等の不具合が生じない、高耐久化された画像形成装置及びプロセスカートリッジを提供することにある。

【課題を解決するための手段】

【0015】

この発明の請求項1記載の発明にかかる画像形成装置は、潜像が形成される像担持体と、キャリアとトナーとを有する現像剤を収容して前記像担持体上に形成される潜像を現像するとともに、前記像担持体上に残留する未転写トナーを回収する現像部と、前記現像部にキャリアを供給するキャリア供給部と、前記現像部に収容されたキャリアを当該現像部の外部に排出するキャリア排出手段と、前記像担持体上に潤滑物質を供給する潤滑物質供給手段と、を備えたものである。

【0016】

また、請求項2記載の発明にかかる画像形成装置は、上記請求項1に記載の発明において、前記潤滑物質供給手段を、前記像担持体に当接する当接部材を介して潤滑物質を当該像担持体上に供給する手段としたものである。

【0017】

また、請求項3記載の発明にかかる画像形成装置は、上記請求項2に記載の発明において、前記当接部材を、ブラシローラとしたものである。

【0018】

また、請求項4記載の発明にかかる画像形成装置は、上記請求項2又は請求項3に記載の発明において、前記像担持体上に形成されたトナー像を被転写材に転写する転写部材を備え、前記当接部材を、前記転写部材としたものである。

【0019】

また、請求項5記載の発明にかかる画像形成装置は、上記請求項1〜請求項4のいずれかに記載の発明において、前記当接部材は、前記像担持体に対して接離自在に構成され、前記像担持体上で画像形成をおこなうときには当該像担持体から離間して前記像担持体上で画像形成をおこなわないときには当該像担持体に当接するように制御されるものである。

【0020】

また、請求項6記載の発明にかかる画像形成装置は、上記請求項1〜請求項5のいずれかに記載の発明において、前記像担持体は、潤滑物質を含有し、前記潤滑物質供給手段を、前記像担持体自体としたものである。

【0021】

また、請求項7記載の発明にかかる画像形成装置は、上記請求項1〜請求項6のいずれかに記載の発明において、前記潤滑物質を、ステアリン酸亜鉛又はポリテトラフルオロエチレンとしたものである。

【0022】

また、請求項8記載の発明にかかる画像形成装置は、上記請求項1〜請求項7のいずれかに記載の発明において、前記キャリアは、1キロエルステッドの磁界中における磁化量が30〜200emu/cm3の範囲になるように形成されたものである。

【0023】

また、請求項9記載の発明にかかる画像形成装置は、上記請求項1〜請求項8のいずれかに記載の発明において、前記現像部は、内設する磁界発生部材により発生される磁界によって前記像担持体に対向する位置で現像剤を穂立ちさせる現像剤担持体を備え、前記磁界発生部材は、発生される磁界の法線方向磁束密度の減衰率が40%以上になるように形成されたものである。

【0024】

また、請求項10記載の発明にかかる画像形成装置は、上記請求項1〜請求項9のいずれかに記載の発明において、前記像担持体を帯電する帯電部と、前記像担持体上に形成されたトナー像を被転写材に転写する転写部材と、を備え、前記キャリア排出手段を、前記帯電部によって前記像担持体上に形成される帯電電位を可変して前記現像部に収容されたキャリアを前記像担持体上に付着させて、その付着させたキャリアを前記転写部材によって形成される転写電界を可変して前記像担持体から離脱させる手段としたものである。

【0025】

また、請求項11記載の発明にかかる画像形成装置は、上記請求項1〜請求項10のいずれかに記載の発明において、前記現像部は、現像剤の収容部における所定高さの位置に外部に連通する排出口を備え、前記キャリア排出手段を、前記所定高さを超えた現像剤を前記排出口から排出する手段としたものである。

【0026】

また、請求項12記載の発明にかかる画像形成装置は、上記請求項1〜請求項11のいずれかに記載の発明において、前記キャリア供給部は、前記現像部にトナーをも供給するものである。

【0027】

また、請求項13記載の発明にかかる画像形成装置は、上記請求項1〜請求項12のいずれかに記載の発明において、電圧の印加によって生じる放電を用いて前記像担持体を帯電する帯電部を備えたものである。

【0028】

また、この発明の請求項14記載の発明にかかるプロセスカートリッジは、請求項1〜請求項13のいずれかに記載の画像形成装置に着脱自在に設置されるプロセスカートリッジであって、前記像担持体と前記現像部とが一体化されたものである。

【0029】

また、請求項15記載の発明にかかるプロセスカートリッジは、上記請求項14に記載の発明において、前記キャリア供給部と前記キャリア排出手段と前記潤滑物質供給手段とのうち少なくとも1つがさらに一体化されたものである。

【0030】

また、請求項16記載の発明にかかるプロセスカートリッジは、上記請求項14又は請求項15に記載の発明において、電圧の印加によって生じる放電を用いて前記像担持体を帯電する帯電部がさらに一体化されたものである。

【0031】

なお、本願において、「プロセスカートリッジ」とは、像担持体を帯電する帯電部と、像担持体上に形成された潜像を現像する現像部と、像担持体上をクリーニングするクリーニング部とのうち、少なくとも1つと、像担持体とが、一体化されて、画像形成装置本体に対して着脱自在に設置されるユニットと定義する。

【発明の効果】

【0032】

本発明は、像担持体上に潤滑物質を供給するように構成しているために、トリクル現像方式とクリーナレス方式とを併用しても、未転写トナーの回収ムラやキャリア劣化の促進等の不具合が生じない、高耐久化された画像形成装置及びプロセスカートリッジを提供することができる。

【発明を実施するための最良の形態】

【0033】

以下、この発明を実施するための最良の形態について、図面を参照して詳細に説明する。なお、各図中、同一又は相当する部分には同一の符号を付しており、その重複説明は適宜に簡略化ないし省略する。

【0034】

実施の形態1.

図1〜図6にて、この発明の実施の形態1について詳細に説明する。

まず、図1にて、実施の形態1における画像形成装置全体の構成・動作について説明する。

【0035】

書込み部2A〜2Dは、画像情報に基いて帯電工程後の感光体ドラム21(像担持体)に静電潜像を書き込むための装置である。書込み部2A〜2Dは、ポリゴンミラー3A〜3Dや光学素子4A〜4D等を用いた光走査装置である。なお、書込み部として、光走査装置の替わりにLEDアレイを用いることもできる。

給紙部61は、記録紙、OHP等の被転写材Pを格納して、画像形成時には被転写材Pを転写ベルト30に向けて給送する。

【0036】

転写ベルト30は、被転写材Pをその表面に静電的に吸着させて搬送して感光体ドラム21上に形成されたトナー像を被転写材P上に転写するための無端状ベルトであって、その外周面上に吸着ローラ64とベルトクリーナ65とを設けている。

転写ベルト30を介して感光体ドラム21に対向する転写ローラ24は、芯金と芯金を被覆する導電性弾性層とを有する。転写ローラ24の導電性弾性層は、ポリウレタンゴム、エチレン−プロピレン−ジエンポリエチレン(EPDM)等の弾性材料に、カーボンブラック、酸化亜鉛、酸化スズ等の導電性付与剤を配合分散して電気抵抗値(体積抵抗率)を106〜1010Ω・cmの中抵抗に調整した弾性体である。

【0037】

定着部66は、加熱ローラ68および加圧ローラ67を有し、被転写材P上のトナー像を圧力と熱とによって被転写材Pに定着させる。

転写ベルト30に沿って縦方向に配設された4つのプロセスカートリッジ20Y、20C、20M、20BKは、それぞれ、イエロー、シアン、マゼンタ、ブラックのトナー像を形成するためのものである。

【0038】

各プロセスカートリッジ20Y、20C、20M、20BK上には、キャリア(磁性キャリア)と各色(イエロー、シアン、マゼンタ、ブラック)のトナー粒子とを現像部23に供給するための剤カートリッジ28Y、28C、28M、28BKが設置されている。

【0039】

図2を参照して、プロセスカートリッジ20Y、20C、20M、20BK、及び、剤カートリッジ28Y、28C、28M、28BKは、転写ベルト30を矢印N方向に開放して装置本体1から着脱することができる。このようにユーザーによって交換自在に設置される、プロセスカートリッジ20Y、20C、20M、20BK、及び、剤カートリッジ28Y、28C、28M、28BKは、それぞれ、独立して着脱・位置決めされる。すなわち、剤カートリッジ28Y、28C、28M、28BKを単独で装置本体1から取出することもできるし、プロセスカートリッジ20Y、20C、20M、20BKを単独で装置本体1から取出することもできるし、プロセスカートリッジ20Y、20C、20M、20BK及び剤カートリッジ28Y、28C、28M、28BKを一体的に取出することもできる。

【0040】

図1に示すように、プロセスカートリッジ20Y、20C、20M、20BKの下方から側方にかけて、排出路70が設けられている。排出路70は、プロセスカートリッジの現像部から排出されたキャリアをベルトクリーナ65の収納スペースまで搬送するためのものである。なお、水平方向に延設された排出路70の内部には、搬送スクリュが設けられている。

なお、剤カートリッジを装置本体1内に残したままプロセスカートリッジを取出した状態で、剤カートリッジから落下した現像剤(トナー及びキャリアである。)によって機内が汚染されないように、剤カートリッジの開口の鉛直方向に排出路70の受け部がレイアウトされている。

【0041】

以上のように構成された画像形成装置について、画像形成時の動作を説明する。

本実施の形態1の画像形成装置は、複写機及びプリンタとして機能する複合型の画像形成装置である。複写機として機能する場合には、スキャナから読み込まれた画像情報に対してA/D変換、MTF補正、階調処理等の種々の画像処理が施されて書込みデータに変換される。プリンタとして機能する場合には、コンピュータ等から送信されるページ記述言語やビットマップ等の形式の画像情報に対して画像処理が施されて書込みデータに変換される。

【0042】

画像形成時には、書込み部2A〜2Dからプロセスカートリッジ20BK、20M、20C、20Yに対して、ブラック、マゼンタ、シアン、イエローの画像情報に応じた露光光がそれぞれ照射される。すなわち、各光源から発せられた露光光(レーザ光)がポリゴンミラー3A〜3D、光学素子4A〜4Dを通過して、各感光体ドラム21上に照射される。これによって、各プロセスカートリッジ20BK、20M、20C、20Yの感光体ドラム21(像担持体)上に、露光光に応じたトナー像が形成される。そして、このトナー像が、被転写材Pに転写されることになる。

【0043】

給紙部61から給送された被転写材Pは、レジストローラ63の位置で一旦タイミングを合わせて、転写ベルト30の位置に搬送される。転写ベルト30の送入位置に配設された吸着ローラ64は、電圧の印加によって送入された被転写材Pを転写ベルト30に吸着させる。転写ベルト30の矢印方向の走行にともない移動する被転写材Pは、各プロセスカートリッジ20Y、20C、20M、20BKの位置を順次通過して各色のトナー像が重ねて転写される。

【0044】

カラーのトナー像が転写された被転写材Pは、転写ベルト30から分離して定着部66に達する。被転写材P上のトナー像は、加熱ローラ68及び加圧ローラ67に挟まれつつ加熱されることで被転写材P上に定着される。一方、被転写材Pが分離した後の転写ベルト30表面は、その後にベルトクリーナ65の位置に達して、その表面に付着したトナー等の汚れがクリーニングされる。

【0045】

次に、図3〜図6を用いて、画像形成装置本体1に着脱自在に設置されるプロセスカートリッジ及び剤カートリッジについて詳述する。なお、各プロセスカートリッジ20Y、20C、20M、20BKはほぼ同一構造であって、各剤カートリッジ28Y、28C、28M、28BKもほぼ同一構造であるために、図3及び図4にてプロセスカートリッジ及び剤カートリッジは符号のアルファベット(Y、C、M、BK)を除して図示する。また、書込み部は符号のアルファベット(A〜D)を除して図示する。

【0046】

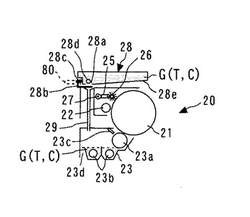

図3は、装置本体1から取出された状態のプロセスカートリッジ20及び剤カートリッジ28を示す断面図である。図4は、装置本体1に装着された状態のプロセスカートリッジ20及び剤カートリッジ28を示す断面図である。

図3及び図4に示すように、プロセスカートリッジ20は、像担持体としての感光体ドラム21、帯電部22、現像部23、潤滑物質供給手段25〜27が一体化されたものであって、トリクル現像方式とクリーナレス方式とが併用されている。

【0047】

図3及び図4を参照して、像担持体としての感光体ドラム21は、外径30mmの負帯電の有機感光体であって、不図示の回転駆動機構によって反時計方向にその表面速度が100mm/秒となるように回転駆動される。

【0048】

帯電部22は、芯金上に、ウレタン樹脂、導電性粒子としてのカーボンブラック、硫化剤、発泡剤等を処方した中抵抗(106〜109Ω・cm程度である。)の発泡ウレタン層をローラ状に形成した弾性を有する帯電ローラである。帯電部22の中抵抗層の材質としては、ウレタン、エチレン−プロピレン−ジエンポリエチレン(EPDM)、ブタジエンアクリロニトリルゴム(NBR)、シリコーンゴムや、イソプレンゴム等に抵抗調整のためにカーボンブラックや金属酸化物等の導電性物質を分散したゴム材や、またこれらを発泡させたものを用いることもできる。帯電部22は、長手方向端部に周状に貼着されたテープによるスペーサによって、感光体ドラム21に対して5〜200μm程度のギャップをもって非接触に配設されている。

【0049】

現像部23内には、現像剤担持体としての現像ローラ23aが感光体ドラム21に近接するように配置されていて、双方の対向部分には感光体ドラム21と磁気ブラシとが接触する現像領域が形成される。

現像ローラ23aは、アルミニウム、真鍮、ステンレス、導電性樹脂等の非磁性体を円筒形に形成してなるスリーブ23a2(図5を参照できる。)が不図示の回転駆動機構によって時計方向に回転されるように構成されている。スリーブ23a2の外径は20mmで、表面の移動速度が250mm/秒に設定されている。また、感光体ドラム21と現像ローラ23aとの間隔(現像ギャップ)は、0.4mmに設定されている。

【0050】

現像剤Gの搬送方向における現像領域の上流側部分には、スリーブ23a2上の現像剤量を規制するドクタブレード23cが設置されている。ドクタブレード23cと現像ローラ23aとの間隔(ドクタギャップ)は、0.4mmに設定されている。さらに、現像部23の収容部にはトナーTとキャリアCとからなる現像剤Gが収容されて、現像剤Gは2つの搬送スクリュ23bによって長手方向(図3及び図4の紙面垂直方向である。)に循環されながら撹拌・混合される。現像ローラ23aに対向する一方の搬送スクリュ23bは、収容部内の現像剤Gを現像ローラ23a上に汲み上げる機能をも有する。

【0051】

図5を参照して、現像ローラ23a内には、スリーブ23a2の周面に現像剤Gの穂立ちを生じるように磁界を形成するマグネット23a1(磁界発生部材)が固設されている。マグネット23a1から発せられる法線方向磁力線に沿うように、現像剤G中のキャリアCがスリーブ23a2上にチェーン状に穂立ちする。このチェーン状に穂立ちしたキャリアCに帯電したトナーTが付着されて、磁気ブラシが形成される。磁気ブラシは、スリーブ23a2の回転によってスリーブ23a2と同方向(時計方向)に移送される。

【0052】

複数のマグネット23a1によって、スリーブ23a2上に複数の磁極が形成される。具体的には、現像領域部分に現像剤Gの穂立ちを形成するための主磁極P1b、主磁極P1bの磁力形成を補助する補助磁極P1a、P1c、スリーブ23a2上に現像剤Gを汲み上げるための汲み上げ磁極P4、汲み上げられた現像剤Gを現像領域まで搬送する搬送磁極P5、P6、現像工程後に現像剤Gを搬送する搬送磁極P2、現像剤Gをスリーブ23a2から離脱させて収容部に戻すための剤切り磁極P3を備えている。

【0053】

主磁極群は、補助磁極P1a、主磁極P1b、補助磁極P1cの順で上流側から隣接するように構成されている。これらの横断面の小さな磁極を形成するマグネット23a1は、希土類金属合金によって作製されているが、サマリウム合金系磁石(特に、サマリウムコバルト合金系磁石である。)等を用いることもできる。希土類金属合金磁石のうち代表的な鉄ネオジウムボロン合金磁石は最大エネルギー積が358kJ/m3であって、鉄ネオジウムボロン合金ボンド磁石は最大エネルギー積が80kJ/m3前後である。このような磁石を用いることによって、小サイズ化しても必要な現像ローラ表面磁力を確保できる。

【0054】

図5に示すように、主磁極P1b、汲み上げ磁極P4、搬送磁極P2、P6、剤切り磁極P3はN極をなし、それ以外の磁極P1a、P1c、P5はS極をなしている。法線方向の磁束密度を測定して円チャートグラフとした図5の実線に示すように、主磁極P1bは現像ローラ上で85mT以上の法線方向磁力となっている。下流側の補助磁極P1cは、60mT以上の磁力を有する。主磁極PP1b、補助磁極P1a、P1cの磁石幅は2mmであって、主磁極P1bの半値幅は16°である。

【0055】

図5において、実線はスリーブ23b2表面上の法線方向の磁束密度を示し、破線はスリーブ23a2表面から1mm離れた位置での法線方向の磁束密度を示す。なお、磁束密度の測定には、計測装置として「ガウスメータ(HGM-8300)」(ADS社製)及び「A1型アキシャルプローブ」(ADS社製)を用いて、記録装置として円チャートレコーダを用いた。

【0056】

本実施の形態1において、主磁極P1bのスリーブ表面上の法線方向磁束密度は95mTであって、スリーブ表面から1mm離れた位置での法線方向磁束密度は44.2mTであって、磁束密度の変化量は50.8mTの磁力差となる。このときの法線方向磁束密度の減衰率は、53.5%となる。なお、法線方向磁束密度の減衰率とは、スリーブ表面上の法線方向磁束密度のピーク値とスリーブ表面から1mm離れた位置での法線方向磁束密度のピーク値との差を、スリーブ表面上の法線方向磁束密度のピーク値で割った比率である。

【0057】

また、主磁極P1bの上流側に位置する補助磁極P1aのスリーブ表面上の法線方向磁束密度は93mTであって、スリーブ表面上から1mm離れた位置での法線方向磁束密度は49.6mTであって、磁束密度の変化量は43.4mTの磁力差となる。このときの法線方向磁束密度の減衰率は、46.7%となる。

主磁極P1bの下流側に位置する補助磁極P1cのスリーブ表面上の法線方向磁束密度は92mTであって、スリーブ表面上から1mm離れた位置での法線方向磁束密度は51.7mTであって、磁束密度の変化量は40.3mTの磁力差となる。このときの法線方向磁束密度の減衰率は、43.8%となる。

【0058】

磁力線に沿って形成された磁気ブラシは、主磁極P1bに形成されるブラシ部分のみが感光体ドラム21に当接して、感光体ドラム21上の静電潜像を顕像化する。ここで、感光体ドラム21が接しない状態で測定した当該箇所での磁気ブラシの長さは約1.5mmであって、従来の磁気ブラシの長さ(約3mmである。)よりも穂立ちが短くて密になった状態の磁気ブラシになっている。

このように法線方向磁束密度の減衰率を40%以上に設定することで、現像領域にある磁気ブラシを短く、密にすることができる。その結果、均一な現像が達成できるとともに、感光体ドラム21上に残留した未転写トナーを現像部23に回収する効率が向上する。さらに、感光体ドラム21上に凝集状態の潤滑物質が存在した場合にはこれを延伸して、感光体ドラム21表面に均一に塗布する効果が高くなる。

【0059】

現像部23内には、トナーTとキャリアCとからなる現像剤Gが収容されている。トナーTは、バインダー樹脂として、スチレン系、アクリル系の重合性単量体を重合開始剤とともに水中に分散させた状態でラジカル重合させたものや、ポリエステル系樹脂を水中に分散させて重付加反応によって高分子化させたものを用いる。トナーTは、上述のバインダー樹脂に着色剤、帯電制御剤等を加えて造粒することにより得られる、重量平均粒径が約5μmの非磁性トナー粒子である。

【0060】

キャリアCは、1キロエルステッドの磁界中における磁化量が30〜200emu/cm3の範囲になるように形成されたものである。

磁化量が200emu/cm3以下(好ましくは、140emu/cm3以下である。)の低磁化キャリアCであれば、隣り合う磁気ブラシの磁気的な相互作用が小さくなって、磁気ブラシの穂が緻密で短くなる。その結果、均一な現像が達成できるとともに、感光体ドラム21上に残留した未転写トナーの現像部23への回収性が向上する。さらに、感光体ドラム21上に凝集状態の潤滑物質が存在した場合にはこれを延伸して、感光体ドラム21表面に均一に塗布する効果が高くなる。

【0061】

また、キャリアの磁化量が30emu/cm3未満の場合には、感光体ドラム21へのキャリア付着が増大するだけでなく現像ローラ23a上に磁気的に現像剤Gを塗布、搬送することができなくなる。このため、キャリアの磁化量は30emu/cm3以上(好ましくは、80emu/cm3以上である。)に設定されている。

【0062】

なお、キャリアCの磁化量は、次のように求められる。

まず、キャリアの磁気特性を「振動磁場型磁気特性自動記録装置」(理研電子社製)にて、1キロエルステッドの外部磁場中に、円筒状の容器内にパッキングしたキャリアを置いて磁化の強さを測定する。そして、測定して得た磁化の強さにキャリアの真比重をかけて、磁化量を算出する。

【0063】

本実施の形態1ではキャリアCとして、少なくともバインダー樹脂、磁性金属酸化物、非磁性金属酸化物からなる重合法により生成された磁性体が分散されている樹脂磁性キャリアを用いている。具体的には、磁性金属酸化物としてはマグネタイト(Fe3O4)を用いる。金属酸化物を分散させて結着させるバインダー樹脂としては、スチレン、アクリル酸エチル等のビニル系モノマーを重合して得られる樹脂を用いる。磁性体がバインダー樹脂中に分散されているキャリアをそのまま用いてもよいが、これをキャリアコアとして用いて、絶縁性樹脂をコート剤としてキャリアコア表面に被覆してコート磁性キャリアとして用いることもできる。

【0064】

図3及び図4を参照して、現像部23には過剰な現像剤Gを排出するための排出口23d(キャリア排出手段)が設けられている。現像剤Gが過剰になって収容部の所定高さ(図中の破線で示す位置である。)を超えると、溢れた現像剤Gが排出口23dから排出される。排出口23dから排出された現像剤Gは、排出路70を経由してベルトクリーナ65に収納される。このように、トナーTの母体樹脂や外添剤によって汚染されたキャリアが自動的に現像部の外部に排出されるので、経時においても画像品質の劣化を抑止することができる。

【0065】

プロセスカートリッジ20内には、固形の潤滑物質25と、潤滑物質25を感光体ドラム21上に供給するためのブラシローラ26と、ブラシローラ26を感光体ドラム21に対して接離するためのカム27と、からなる潤滑物質供給手段が設置されている。固形潤滑物質25は、ステアリン酸亜鉛等の金属石鹸やPTFE(ポリテトラフルオロエチレン)等を主成分としていて、ブラシローラ26に対して不図示の付勢手段によって付勢され当接させられている。

【0066】

ブラシローラ26の長手方向端部の軸部にはギアが挿設されていて、このギアが感光体ドラム21端部の軸部に挿設されたギアに噛合する。これによって、ブラシローラ26は、感光体ドラム21から伝達される駆動力によって回転して、感光体ドラム21上に潤滑物質を塗布する。

このように、本実施の形態1の画像形成装置では、感光体ドラム21上に潤滑物質が塗布されているために、転写率が向上するとともに、未転写トナーの現像装置への回収率が向上する。

【0067】

また、潤滑物質供給手段25〜27にはカム27が設置されていて、カム27の回転によってブラシローラ26を感光体ドラム21に対して接離可能としている。クリーナレス方式において、ブラシローラ26が常に感光体ドラム21に当接していると、感光体ドラム21上に残留した未転写トナーがブラシローラ26中の潤滑物質に混入してしまい現像部23で回収されないことになる。したがって、本実施の形態1では、画像形成時にブラシローラ26が感光体ドラム21から離間するように制御している。

なお、ブラシローラ26の感光体ドラム21に対する当接状態(当接圧、当接角度等である。)は、感光体ドラム21や現像部23にどの程度の潤滑物質を混入させるかによって適正な状態に設定することができる。

【0068】

補給管29は、剤カートリッジ28から排出される現像剤G(トナーT及びキャリアC)を現像部23の収容部に確実に供給するためのものである。すなわち、剤カートリッジ28から排出された現像剤Gは、補給管29を介して、現像部23内に供給される。

【0069】

剤カートリッジ28は、フレーム28eの内部に補給用の現像剤G(トナーT及びキャリアC)を収容している。そして、剤カートリッジ28は、現像部23に新品のトナーTを供給するトナーカートリッジとして機能するとともに、現像部23に新品のキャリアCを供給するキャリア供給部として機能する。ここで、剤カートリッジ28の現像剤Gにおける、キャリアCのトナーTに対する混合率を高く設定した場合、現像部23におけるキャリアCのリフレッシュ効果は大きくなる反面、現像部23から排出される現像剤Gの量も多くなる。本実施の形態1では、双方のバランスを考慮して、剤カートリッジ28内の現像剤Gの混合率をトナー100重量部に対してキャリア0.5〜3重量部の割合とした。

【0070】

剤カートリッジ28のフレーム28eは、転写ベルト30側におけるプロセスカートリッジ20との間に、着脱時に把持できるだけの隙間が設けられている。また、フレーム28eには、転写ベルト30側から補給口28a側にかけて傾斜が設けられていて、剤カートリッジ28内の現像剤Gが補給口28aに向けてスムーズに移動する。

【0071】

剤カートリッジ28のカバー28bは、スプリング28cを介してフレーム28eに配設されている。

剤カートリッジ28を下方からみた図6を参照して、剤カートリッジ28が装置本体1に装着されている状態では、カバー28bは装置本体1側に設けられた凸部によって押圧されて、スプリング28cの付勢力に抗するようにフレーム28e側に移動する(図6(B)の状態である。)。剤カートリッジ28が装置本体1から取出されている状態では、カバー28bはスプリング28cの付勢力によってフレーム28eから離れる側に移動する(図6(A)の状態である。)。

【0072】

図6(A)に示すように、剤カートリッジ28が装置本体1から取出されている状態では、カバー28bの開口28b1が補給口28aから離れて、補給口28aはカバー28bによって閉鎖される。これによって、剤カートリッジ28内の現像剤Gは外部に漏出しないことになる。

図6(B)に示すように、剤カートリッジ28が装置本体1に装着されている状態では、カバー28bの開口28b1が補給口28aの位置に移動して、補給口28aと開口28b1とが一致する。これによって、剤カートリッジ28内の現像剤Gは現像部23に供給されることになる。

【0073】

なお、剤カートリッジ28内にはスクリュ28dが設置されていて、カートリッジ内の現像剤Gを補給口28aに向けて移送する。詳しくは、スクリュ28dは、不図示の駆動伝達機構によって回転駆動されて、所定のタイミングで現像剤Gを補給口28aに送る。そして、補給口28aから排出された現像剤Gが現像部23に供給される。

【0074】

次に、プロセスカートリッジ20及び剤カートリッジ28の動作について説明する。

図4を参照して、感光体ドラム21が反時計方向に回転駆動されると、まず、帯電部22の位置で感光体ドラム21の表面が約−400Vに帯電される。具体的には、電源部95から帯電部22の芯金に、−400Vの直流電圧と、周波数が1000Hzでピーク間電圧が1400Vの正弦波形の交流電圧と、が重畳された電圧が印加される。

【0075】

その後、帯電された感光体ドラム21表面は、露光光Lの照射位置に達して、書込み部2による露光工程がおこなわれる。すなわち、露光光Lの照射によって感光体ドラム21上を画像情報に応じて選択的に除電することで、照射されなかった非画像部の電位との差(電位コントラスト)を発生させて静電潜像を形成する。なお、この露光工程は、感光体ドラム21の感光層中で電荷発生物質が光を受けて電荷を発生して、このうち正孔が感光体ドラム21表面の帯電電荷と打ち消しあうものである。

【0076】

その後、潜像が形成された感光体ドラム21表面は、現像部23との対向位置に達する。感光体ドラム21上の静電潜像は、現像ローラ23a上の磁気ブラシと接触して、磁気ブラシ中の負帯電されたトナーTが付着されて可視化される。

詳しくは、現像ローラ23aの磁極による磁力で汲み上げられた現像剤Gは、ドクタブレード23cによって適量化された後に、感光体ドラム21との対向部である現像領域に搬送される。現像領域において上述の主磁極P1bによって穂立ちされたキャリアCが感光体ドラム21を摺擦する。このとき、キャリアCに混合されているトナーTは、キャリアCとの摩擦によって負帯電されている。これに対して、キャリアCは正帯電されている。電源部95から現像ローラ23aに対して、−300Vの直流バイアスと、周波数が1.3kHzでピークツーピーク電圧が1600Vの交流電圧と、が印加される。これによって、現像ローラ23aと感光体ドラム21との間に電界が形成されて、負帯電されたトナーTが電界によって感光体ドラム21上の画像部にのみ選択的に付着してトナー像を形成する。

【0077】

その後、トナー像が形成された感光体ドラム21表面は、転写ベルト30及び転写ローラ24との対向位置に達する。そして、このタイミングに合わせてその対向位置に搬送された被転写材P上に、感光体ドラム21上のトナー像が転写される。このとき、転写ローラ24には、制御部100によって制御される電源部95から所定の電圧が印加されている。

その後、トナー像が転写された被転写材Pは、定着部66を通過して、排出ローラ69から装置外部に排出される。

【0078】

一方、転写工程時に被転写材Pに転写されずに感光体ドラム21上に残留したトナーT(未転写トナー)は、感光体ドラム21上に付着したまま帯電部22との対向部に達する。そして、感光体ドラム21上の未転写トナーは、帯電部22での帯電電圧によって生じる放電によって負帯電される。

【0079】

ここで、感光体ドラム21上に残留した未転写トナーには、逆帯電トナーや弱帯電トナーが多く含まれている。このような未転写トナーを現像部23に回収するためには、未転写トナーの帯電量を正規の帯電量に近づける必要がある。本実施の形態1では、放電によって感光体ドラム21を帯電させる帯電方式を用いていて、放電によって未転写トナーも帯電されて現像部23に回収可能な帯電量となる。なお、未転写トナーは、放電による物理的衝撃や放電時に発生するラジカルと化学反応することにより低分子化されて、同時に未転写トナーに付着していた外添剤は遊離しやすくなる。

【0080】

その後、感光体ドラム21上の負帯電された未転写トナーは、露光光Lの照射位置を通過して、現像ローラ23aとの対向部に達する。そして、静電潜像の画像部に付着した未転写トナーは、現像電界によって感光体ドラム21上に残留される。これに対して、非画像部に付着した未転写トナーは、現像電界によって現像ローラ23a上に移動されて、現像部3内に回収される。

【0081】

本実施の形態1では、現像ローラ23a表面の移動速度が感光体ドラム21表面の移動速度の2.5倍に設定されているために、未転写トナーの回収を効果的におこなうことができるとともに、潤滑物質をキャリアに付着させる効果も向上する。なお、現像ローラ23aと感光体ドラム21との相対速度を大きくするために、現像領域において現像ローラ23a表面の移動方向が感光体ドラム21表面の移動方向に対して逆になるカウンター現像方式を用いることもできる。

【0082】

また、本実施の形態1の画像形成装置では、潤滑物質供給手段25〜27によって感光体ドラム21上に潤滑物質を適宜に供給している。

クリーナレス方式においては、画像形成時にブラシローラ26が感光体ドラム21に当接していると、ブラシローラ26に未転写トナーが付着して固形潤滑物質の供給が阻害される。また、ブラシローラ26に付着した未転写トナーが感光体ドラム21上に移動すると、多量の潤滑物質で汚染された未転写トナーが、帯電部22や現像ローラ23aに接触したり、現像部23内のトナーTと接触したりして2次汚染が生じることになる。そこで、本実施の形態1では、カム27を用いて、画像形成時にはブラシローラ27を感光体ドラム21から離間させて、

非画像形成時には所定のタイミングでブラシローラ27を感光体ドラム21に当接するように制御している。

【0083】

ここで、ブラシローラ26が感光体ドラム21に当接するタイミングは、画像形成前後であって感光体ドラム21が回転しているタイミングとしたり、連続通紙中に潤滑物質を塗布する場合においては紙間のタイミングとすることができる。

このように、本実施の形態1では、未転写トナーが存在しない非画像形成時に潤滑物質を感光体ドラム21上に供給しているので、転写工程時に感光体ドラム21に付着する未転写トナーは潤滑物質を介してドラム表面に付着することになる。そのため、未転写トナーの感光体ドラム21に対する付着力は確実に低減されて、転写率が向上するとともに、現像部23への未転写トナーの回収効率が向上する。

【0084】

ここで、感光体ドラム21上に供給される潤滑物質は、感光体ドラム21表面に予め潤滑物質を薄く塗布しておくことで大きな潤滑効果を発揮する。したがって、潤滑物質同士が互いに凝集した状態となることがある。クリーナレス方式においては、クリーニングブレードが存在しないために、凝集状態の潤滑物質が延伸されることなく帯電部22や現像部23の位置に達する。帯電部22が感光体ドラム21に接触している場合には、帯電部22によって潤滑物質を延伸する作用が得られるが、本実施の形態1のように帯電部22が感光体ドラム21に対して非接触の場合には、潤滑物質の延伸は現像部23でおこなわれることになる。

【0085】

具体的に、現像ローラ23a上の磁気ブラシを上述したように密に形成することで、現像部23にて凝集した潤滑物質を延伸する効果が得られる。帯電部22が感光体ドラム21に対して非接触の場合には、密な磁気ブラシを形成することで磁気ブラシによる延伸効果が得られる。これに対して、帯電部22を感光体ドラム21に接触させた場合であっても、磁気ブラシを密に形成することで、帯電部22によって延伸されなかった凝集潤滑物質をキャリアCに付着させるとともに、帯電部22によって延伸されなかった凝集潤滑物質を延伸させることができる。

【0086】

このように、磁気ブラシによる摺擦によって感光体ドラム21上で延伸された潤滑物質は、その後の画像形成において、未転写トナーと感光体ドラム21との間に介在して転写率向上と未転写トナー回収効率向上とに寄与する。また、磁気ブラシを感光体ドラム21に対して大きな相対速度で接触させた場合であっても、磁気ブラシと感光体ドラム21との間に潤滑物質が介在することによって、磁気ブラシが感光体ドラム21表面で滑り衝撃を緩和してキャリアCの表面コート層の剥離を軽減する。さらに、キャリアCや感光体ドラム21の表面に潤滑物質が存在するために、磁気ブラシと感光体ドラム21との間で圧接されたトナー粒子Tの母体樹脂や外添剤がキャリアCに付着しにくくなり、キャリアCの特性劣化が低減される。

【0087】

一方、磁気ブラシによる摺擦によって感光体ドラム21からキャリアCに付着した潤滑物質は、キャリアCへのトナー母体樹脂及び外添剤の付着を抑制して、キャリアCの特性劣化を抑止する。これによって、剤カートリッジ28から現像部23に新品トナーTとともに新品キャリアCが供給されても、現像部23内に供給前から存在するキャリアCと新品キャリアCとに大きな特性の差が生じることがない。したがって、未転写トナーを現像部23に回収する際に、磁気ブラシ特性にばらつきがあることによる回収性能ムラを抑止することができる。

【0088】

また、経時にわたって磁気ブラシに潤滑物質が付着しつづけると、キャリアが潤滑物質によって汚染されてトナーに対する摩擦帯電性能が低下する。本実施の形態1では、過剰なキャリアCを自動的に排出するキャリア排出手段を備えているために、現像部23内のキャリアは適度に交換されて、キャリア劣化の進行を弱めることができる。

【0089】

以上の効果は、帯電部22を通過する際に未転写トナーが放電されて劣化しやすいプロセス(帯電部22を感光体ドラム21に対して接触させる接触帯電方式である。)や、帯電部22を感光体ドラム21に対して5〜200μm程度の間隙をあけて配設するプロセス(近接帯電方式である。)を用いた場合に、特に顕著にあらわれる。さらに、帯電部22に交流電圧を印加する場合には、未転写トナーの放電劣化が大きくなるために、上述の効果が大きくなる。

【0090】

本願発明者が、本実施の形態1の画像形成装置と、本実施の形態1の画像形成装置から潤滑物質供給手段25〜27を取出した装置と、を用いて、それぞれ、画像形成を繰り返したところ、前者の装置は後者の装置に比べて感光体ドラム21上の未転写トナーの量が少なく、磁気ブラシに付着するトナー由来物質(母体樹脂や外添剤等である。)の量も軽減されているのが確認された。

【0091】

以上説明したように、本実施の形態1では、感光体ドラム21上に潤滑物質を供給するように構成しているために、トリクル現像方式とクリーナレス方式とを併用しても、未転写トナーの回収ムラやキャリア劣化の促進等の不具合が生じるのを抑止して、高耐久化を達成することができる。

【0092】

以下、本実施の形態1における効果についてまとめる。

本実施の形態1の特徴的な構成は、経時の画像形成によってキャリアに潤滑物質を付着させるように感光体ドラム21表面に潤滑物質を供給することである。潤滑物質供給手段25〜27によって感光体ドラム21上に供給された潤滑物質は、クリーニングブレード等によって延伸されることがないために、一次粒子が凝集した状態のまま現像領域に到達する。そして、現像領域において穂立ちしたキャリアに潤滑物質が接触することで、一部の潤滑物質がキャリア表面に付着して、その他の潤滑物質がキャリアによる摺擦によって感光体ドラム21上に延伸される。ここで、「延伸」とは、凝集状態で存在する潤滑物質が機械的に引き伸ばされて、感光体ドラム21上に薄くコートされることを意味する。

【0093】

このような構成によって、クリーナレス方式の観点から、トリクル現像方式を用いて磁気ブラシ先端部の電界が一様でない場合であっても、感光体ドラム21に付着した未転写トナーを効率よく回収することができる。これは、単純に潤滑物質の存在によって感光体ドラム21に対する未転写トナーの付着力が弱められるとともに、潤滑物質の存在によって磁気ブラシ先端のキャリアの特性が均一化されるためである。すなわち、現像ローラ23aと感光体ドラム21との相対速度が大きな場合であっても、キャリアが感光体ドラム21に接触するときにキャリアに少量の潤滑物質が付着するために、磁気ブラシと感光体ドラム21との間でトナー粒子が圧接されても母体樹脂や外添剤がキャリアに付着しにくくなる。したがって、キャリアの電気的特性の劣化が抑制される。

【0094】

また、キャリアには異物とともに潤滑物質も付着するために、経時においてキャリア同士の流動性が悪化するのが低減されて、経時において磁気ブラシのしなやかさと強さが変化する現象が抑止される。このように、キャリアの電気的・物理的特性が経時にわたり安定するので、現像部23による未転写トナーの回収が容易となって、不具合のないクリーナレス方式が達成される。

【0095】

一般的に、現像部23への潤滑物質の混入は好ましくないものとされていた。その理由は、潤滑物質が過剰にキャリアに付着することによってキャリアの表面特性が変化して、トナー粒子への摩擦帯電能力が劣化することが主なものであった。この不具合は、クリーニングブレード等によって感光体ドラム21表面の潤滑物質が積極的に除去されることのないクリーナレス方式において、特に顕著にあらわれていた。このため、潤滑物質を介在させれば感光体ドラム21上の未転写トナーの回収性を向上させて、転写率を向上させることができるという効果が得られるにもかかわらず、クリーナレス方式において潤滑物質を感光体ドラム21上に供給するシステムの実現が困難になっていた。

【0096】

本実施の形態1では、クリーナレス方式にトリクル現像方式を併用するので、キャリアに潤滑物質が付着して画像に影響を及ぼすような状態になる前にそのキャリアを現像部23の外部に排出することができる。そのために、クリーナレス方式において潤滑物質の使用が可能となる。

【0097】

次に、トリクル現像方式の観点から、クリーナレス方式を用いて磁気ブラシを感光体ドラム21に強く接触させた場合においても、感光体ドラム21からキャリアに潤滑物質が供給されるために、キャリアへのトナー母体樹脂や外添剤の付着が抑止される。これによって、トリクル現像方式の問題点である新旧キャリア特性のばらつきの拡大が抑止できる。

【0098】

また、本実施の形態1では、磁気ブラシの穂を密に形成することにより、システムとしての相補性をさらに強化することができる。

第1に、磁気ブラシの穂を密に形成すると、磁気ブラシによる残留トナーの回収性を向上させることができるとともに、長手方向において潤滑物質の延伸効果を良好にすることができる。クリーナレス方式を用いたシステムにおいて、潤滑物質を感光体ドラム21上に供給するだけでは、潤滑物質は感光体ドラム21に対する未転写トナーの付着力低減という機能を充分に果たすことができない。これは、感光体ドラム21上に潤滑物質を供給しても、この潤滑物質を延伸しなければ感光体ドラム21表面に一様な潤滑物質の層を形成することができないためである。

【0099】

クリーニングブレードを設置した場合には、クリーニングブレードが感光体ドラム21上で潤滑物質を延伸させる機能を果たすことになるが、クリーナレス方式を用いた場合には潤滑物質が感光体ドラム21上で凝集した塊となって付着した状態になる。このような付着状態では、感光体ドラム21に対する未転写トナーの付着力低減効果が低くなってしまう。しかし、本実施の形態1のように、磁気ブラシを密に形成して潤滑物質を延伸することで、クリーニングブレードを設けなくても、潤滑物質が感光体ドラム21表面で延伸されて、良好な付着力低減機能を果たすことができる。

【0100】

第2に、クリーナレス方式を用いることによって、感光体ドラム21上に過剰に潤滑物質が存在しない状態においても、キャリアへ潤滑物質を適量付着させることが可能となる。従来のように、クリーニングブレードを設けてクリーニングブレードによって潤滑物質を現像部23の上流で延伸する場合には、付着力低減効果を発揮するために必要量よりも過剰に潤滑物質を感光体ドラム21上に供給しなければ、磁気ブラシに潤滑物質を積極的に付着させることが困難であった。例えば、ステアリン酸亜鉛等の金属石鹸を用いた場合に、延伸された金属石鹸はラメラ構造を形成して、感光体ドラム表面に対して所定角度で起立した分子の集合からなる層が上下に重なり合った層構造を形成する。このような状態で潤滑物質に磁気ブラシを摺擦させて磁気ブラシに潤滑物質を付着させようとしても、潤滑物質は層間ですべりを生じるだけでキャリアに付着することは少ない。

【0101】

しかし、クリーナレス方式を用いた場合、潤滑物質は現像領域の上流で延伸されることなく凝集した状態でキャリアに接触する。そして、その一部が所定の割合でキャリアに付着する。このため、キャリアに潤滑物質を積極的に付着させることが可能となって、トリクル現像方式の不具合であるキャリア特性のばらつきを低減して潤滑物質をキャリアに付着させることができる。

【0102】

ここで、磁気ブラシの穂の密度を高める方法として、現像剤担持体としての現像ローラ23a表面から法線方向に向かって、キャリアと磁界との相互作用が急激に弱まるように構成することができる。相互作用が弱まれば磁気ブラシ先端でキャリアを磁界に沿って保持することが困難となって磁気ブラシの穂の高さが低くなって、穂は密となる。キャリアと磁界との相互作用が弱まるようにするために、本実施の形態1では、キャリアを低磁化に形成するとともに、現像ローラ23aの法線方向での磁束密度の減衰率を40%以上に設定している。

なお、本実施の形態1では、キャリアを低磁化に形成するとともに、現像ローラ23aの法線方向での磁束密度の減衰率を40%以上に設定したが、いずれか一方のみを実施した場合であっても本実施の形態1と同様の効果を得ることができる。すなわち、キャリアを低磁化に形成することで、磁気ブラシの穂の密度を充分に高めることができる。また、現像ローラ23aの法線方向での磁束密度の減衰率を40%以上に設定することで、磁気ブラシの穂の密度を充分に高めることができる。

【0103】

このように潤滑物質を感光体ドラム21上に供給することによって、トリクル現像方式とクリーナレス方式との併用が容易となる。そして、上述の効果は、感光体ドラム21をまず一様に帯電して画像情報に応じて静電潜像を形成する方式において、感光体ドラム21上に帯電部22を接触又は近接させて帯電部22に電圧を印加して放電を発生させる帯電方式に対して特に有効になる。

すなわち、クリーナレス方式においてこのような帯電方式を用いた場合には、帯電部22の位置を未転写トナーが通過する際に未転写トナーが放電を受けることになる。このときに、トナーを形成する高分子が低分子化されて、放電の衝撃で外添剤が遊離しやすくなる。この現象は、帯電部22に対して交流電圧を印加して双方向放電を発生させることで、帯電の均一性を向上させた場合に特に顕著となる。

【0104】

放電によって低分子化されたトナーは物理的衝撃や熱によって変形したり融着したりしやすくなって、キャリアとの強い接触によって母体樹脂がキャリアに付着しやすくなる。また、遊離した外添剤もキャリアに付着しやすくなる。母体樹脂は、潤滑物質と比較して、キャリアに厚く付着するのでキャリアの物性変化が大きくなる。また、外添剤は、トナーの帯電機能を担うためにキャリアと逆極性に帯電するので、キャリアに付着しやすく摩擦帯電能力を急激に低下させる。したがって、放電を利用した帯電方式を用いた場合には、潤滑物質を微量にキャリアに付着させて、トナー由来物質の付着を低減させることができる。

【0105】

実施の形態2.

図7にて、この発明の実施の形態2について詳細に説明する。

図7は、実施の形態2における画像形成装置に設置されるプロセスカートリッジ及び剤カートリッジを示す構成図である。本実施の形態2は、潤滑物質供給手段として感光体ドラム21の感光層21a中に潤滑物質を含有する構成としている点が、潤滑物質供給手段として感光体ドラム21上に当接するブラシローラ25を用いて潤滑物質を塗布する構成とした前記実施の形態1とは相違する。

【0106】

図7を参照して、本実施の形態2のプロセスカートリッジ20には、前記実施の形態1におけるブラシローラ25等の部材が設置されておらず、感光体ドラム21の感光層21a中に潤滑物質が含有されている。

詳しくは、感光体ドラム21は、外径が30mmの負帯電の有機感光体であって、アルミニウムシリンダ基体の上に導電層、下引き層、電荷発生層、電荷輸送層の各層を順次浸漬塗布して積層の感光層21aを形成したものである。

【0107】

導電層は,アルミニウムシリンダ基体の欠陥等をならすとともに、露光光Lの反射によるモアレの発生を防止するために設けられている。導電層は、酸化スズ及び酸化チタンの粉末をフェノール樹脂に分散した膜厚10μmの層である。

下引き層は、アルミニウムシリンダ基体に注入された正電荷が感光体ドラム表面に帯電された負電荷を打ち消すのを防止する役割を果す。下引き層は、変性ナイロン及び共重合ナイロンを主体とする膜厚0.6μmの層である。

【0108】

電荷発生層は、長波長域に吸収をもつアゾ顔料をブチラール樹脂に分散したものを主体とする膜厚0.6μmの層である。電荷発生層は、露光光Lを受けることによって正負の電荷対を発生する。

電荷輸送層は、ホール搬送性トリフェニルアミン化合物をポリカーボネート樹脂(オストワルド粘度法による分子量が2万のものである。)に8:10の質量比で溶解したものを主体として、さらにポリ4フッ化エチレン樹脂粒子(体積平均粒径が0.2μmのものである。)を総固形分に対して10質量%添加して均一に分散した膜厚25μmの層である。

【0109】

キャリアの特性変化を抑制するためには、感光体ドラム21の水に対する接触角を85〜95度の範囲に設定することが好ましい。本実施の形態2では、感光体ドラム21の電荷輸送層に、ポリ4フッ化エチレン樹脂粒子等の潤滑物質を分散含有させる。これによって、感光体ドラム21の水に対する接触角を85〜95度に調整することができる。

なお、接触角は、純水を用いて「接触角計CA−X型」(協和界面科学社製)によって測定される。

【0110】

本実施の形態2の構成によれば、未転写トナーの現像部23への回収効率を向上するために感光体ドラム21と磁気ブラシとの相対速度を大きくした場合であっても、磁気ブラシ先端と感光体ドラム21表面との摺擦によるキャリアコート膜の剥離を抑止することができる。また、磁気ブラシ先端と感光体ドラム21との間でトナーが圧接された場合にも、トナーが感光体ドラム21表面をすべることによってトナーへの物理的ストレスを低減することができて、キャリアへの母体樹脂や外添剤の付着を抑止できる。

【0111】

また、本実施の形態2では、潤滑物質供給手段を感光体ドラム21自体としている。すなわち、感光体ドラム21の感光層21a中に潤滑物質を含有する構成としている。したがって、潤滑物質を感光体ドラム21上に直接塗布する前記実施の形態1の構成に比べて、潤滑物質をキャリア表面に積極的に付着させることができないためにキャリアの特性変化を低減する効果は小さくなる。しかし、潤滑物質を含有しない感光体ドラム21を使用した場合に比べれば、キャリアの特性劣化を抑止する効果は充分にある。したがって、現像部23による未転写トナー回収時には、新旧キャリアが混在していても磁気ブラシ先端の電界や磁気ブラシ自体のしなやかさ及び強さを均一化することができて、回収効率を向上させることが可能となる。

【0112】

またトリクル現像方式における新旧キャリアの特性ばらつきが、現像部23による未転写トナー回収方式(トリクル現像方式)との併用によって拡大することが抑止されて、感光体ドラム21上に形成されるトナー像の均一さを経時においても安定させることができる。

【0113】

以説明したように、本実施の形態2では、感光層21a中に潤滑物質を含有させて感光体ドラム21上に潤滑物質を供給するように構成しているために、トリクル現像方式とクリーナレス方式とを併用しても、未転写トナーの回収ムラやキャリア劣化の促進等の不具合が生じるのを抑止して、高耐久化を達成することができる。

【0114】

実施の形態3.

図8にて、この発明の実施の形態3について詳細に説明する。

図8は、実施の形態3における画像形成装置を示す構成図である。本実施の形態3は、潤滑物質供給手段25〜27を転写ベルト30の位置に設けている点が、潤滑物質供給手段25〜27を感光体ドラム21の位置に設けている前記実施の形態1とは相違する。

【0115】

図8に示すように、実施の形態3における潤滑物質供給手段25〜27は、プロセスカートリッジ20BK、20M、20C、20Y内には設置されていないで、転写部材としての転写ベルト30の外周に設けられている。

詳しくは、潤滑物質供給手段は、前記実施の形態1のものと同様に、固形潤滑物質25、潤滑物質25を転写ベルト30上に供給するためのブラシローラ26、ブラシローラ26を転写ベルト30上から接離するためのカム27、で構成される。潤滑物質供給手段25〜27は、転写ベルト30の走行方向からみて、ベルトクリーナ65の下流側であって、プロセスカートリッジ20BK、20M、20C、20Yの上流側に設けられている。これによって、潤滑物質供給手段25〜27から転写ベルト30を介して現像部23に、潤滑物質が供給されることになる。

【0116】

このように構成された画像形成装置において、画像形成時に転写材ベルト30に潤滑物質の供給をおこなうと、転写位置(転写ローラ24の位置である。)において、感光体ドラム21表面に付着するトナーに対して潤滑物質が転写ベルト30側から付着してしまう。これにより、トナーと転写ベルト30との付着力が低減して転写効率が低下してしまう。本実施の形態3では、このような不具合を抑止するために、非画像形成時に転写ベルト30上に潤滑物質を供給するようにカム27を制御している。

【0117】

以上説明したように、本実施の形態3では、感光体ドラム21上に潤滑物質を当接部材としての転写ベルト30を介して供給するように構成しているために、トリクル現像方式とクリーナレス方式とを併用しても、未転写トナーの回収ムラやキャリア劣化の促進等の不具合が生じるのを抑止して、高耐久化を達成することができる。

本実施の形態3の構成は、プロセスカートリッジの構成をさらに簡略化したい場合や、特定のプロセスカートリッジ(潤滑物質供給手段に最も近いプロセスカートリッジとなる。)にのみ比較的多くの潤滑物質を供給する場合等に、特に有益である。

【0118】

なお、本実施の形態3では、潤滑物質を転写ベルト30を介して感光体ドラム21上に供給した。これに対して、感光体ドラム21に直接的に当接する中間転写ベルトや転写ローラ等を有する画像形成装置の場合には、潤滑物質を中間転写ベルトや転写ローラ等の転写部材を介して感光体ドラム21上に供給することができる。

【0119】

以下、上記各実施の形態以外の、別の形態について説明する。

上記各実施の形態では、剤カートリッジ28に所定の混合率の現像剤G(キャリアC及びトナーT)を収容して、その現像剤Gを適宜に現像部23に供給している。すなわち、上記各実施の形態では、現像部23内のトナー消費を補完するためのトナー供給と、トリクル現像方式をおこなうためのキャリア供給と、を同じタイミングでおこなっていた。さらに換言すると、キャリア供給部にて、トナーをも同時に供給していた。

これに対して、現像部23内のトナー消費を補完するためのトナー供給と、トリクル現像方式をおこなうためのキャリア供給と、をそれぞれ別のタイミングでおこなうこともできる。

【0120】

具体的には、前記実施の形態1で説明した剤カートリッジ28の内部を、トナーのみを収容する部屋とキャリアのみを収容する部屋とに区分する。そして、それぞれの部屋から現像部23に通じる補給管29を2つ設置する。このように構成した剤カートリッジによって、キャリア供給とトナー供給とを別々のタイミングでおこなう。

【0121】

このように、キャリア供給とトナー供給とを別々におこなう理由は、トリクル現像の場合にはトナーとキャリアとの最適な交換時期が一致するとは限らないためである。例えば、画像面積率100%の画像を10000枚出力した場合と画像面積率5%の画像を10000枚出力した場合とを比較すると、どちらも同じ時間だけキャリアとトナーとが撹拌されるためにキャリアの汚染はほぼ同等に進行する。ところが、前者ではトナーの消費量が後者のものの20倍程度生じることになる。したがって、トナーとキャリアとを同時に補給する方式(前記各実施の形態のものである。)では、前者ではトナー及びキャリアが供給されてキャリアがリフレッシュされるのに対して、後者ではトナーの消費量が少ないためにキャリアの交換が充分におこなわれない場合があって画質劣化が生じる可能性がある。

【0122】

そこで、トナーとキャリアとをそれぞれ独立して供給する構成として、トナー供給は現像部23内のトナー消費量に応じておこない、キャリア供給は現像部23内の撹拌の程度に応じておこなうようにする。例えば、トナー供給は画像形成した画素数の累積によっておこない、キャリア供給は累積画像形成枚数(例えば、1000枚ごとに供給する。)や累積撹拌時間(例えば、累積撹拌時間10時間ごとに供給する。)等に応じておこなう。

【0123】

これによって、キャリアを最適なタイミングで交換することが可能となって、潤滑物質がキャリアに過剰に付着することによる画質への影響を低減することができる。特に、クリーナレス方式を用いる場合には、キャリアへのトナー由来物質の付着と潤滑物質の付着とのバランスを考えながらキャリアを供給することが重要となるために、上述の構成は有益なものとなる。

【0124】

さらに、別の形態について説明する。

上記各実施の形態では、キャリアを現像部23の外部に排出するキャリア排出手段として、現像部23における収容部の所定高さの位置に排出口23dを設けた。

これに対して、キャリア排出手段として、現像部23内のキャリアを感光体ドラム21に積極的に付着させることもできる。

【0125】

具体的には、キャリアの交換時期であると判断された場合には、画像形成装置のコントローラはキャリア排出モードに入る。このキャリア排出モードでは、画像形成時と同様に感光体ドラム21や転写ベルト30を駆動しながら、感光体ドラム21表面の帯電電位が画像形成時よりもキャリアをひきつけやすい電位(例えば、−1000Vである。)となるように帯電部22を制御する。これによって、正帯電したキャリアに作用する静電気力が、現像ローラ23aによる磁気的拘束力に打ち勝って、現像ローラ23a上のキャリアが感光体ドラム21表面に排出される。このキャリア排出を促進するために、キャリア排出モードでは現像ローラ23aの回転速度を画像形成時よりも大きく設定することもできる。

【0126】

現像部23から排出されたキャリアは、感光体ドラム21に担持されたまま転写ローラ24との対向位置に達する。転写ローラ24には画像形成時とは異なる転写電圧(例えば、−2000Vである。)が印加されていて、キャリアを転写ベルト30に付着させる。このとき、キャリアとともに感光体ドラム21表面に排出された負帯電トナーがあったとしても、転写ローラ24に印加される電圧が感光体ドラム21の表面電位よりもマイナスに設定されているために、トナーの大部分が感光体ドラム21側に残留して、現像部23に再び回収される。

一方、転写ベルト30に付着したキャリアは、転写ベルト30に当接するベルトクリーナ65によって回収される。

【0127】

以上述べたキャリア排出手段の構成は、上記各実施の形態のものに比べて、現像部23の排出口23dや排出路70を設置する必要がなくなるために、コスト的に有利である。また、クリーナレス方式との併用によって、キャリアとともに感光体ドラム21側に排出されたトナーは現像部23に再度回収されることになって、廃棄物が少なくなるというメリットがある。

【0128】

なお、上記各実施の形態では、現像部23の排出口23dから自動的にキャリアが排出されるタンデム型の画像形成装置に対して、本発明を適用した。しかし、本発明の適用はこれに限定されることなく、例えば、複数の現像部が一体化された現像装置が回転することで、各現像部が択一的に感光体ドラム21と対向するリボルバ型の画像形成装置に対しても、当然に本発明を適用することができる。その場合、現像装置の回転動作を利用して、現像部内の劣化キャリアを排出することができる。

【0129】

また、上記実施の形態においては、作像部の一部がプロセスカートリッジ20で構成される画像形成装置に対して、本発明を適用した。しかし、本発明の適用はこれに限定されることなく、作像部がプロセスカートリッジ化されていない画像形成装置に対しても、当然に本発明を適用することができる。

【0130】

なお、本発明が上記各実施の形態に限定されず、本発明の技術思想の範囲内において、各実施の形態の中で示唆した以外にも、各実施の形態は適宜変更され得ることは明らかである。また、上記構成部材の数、位置、形状等は上記各実施の形態に限定されず、本発明を実施する上で好適な数、位置、形状等にすることができる。

【図面の簡単な説明】

【0131】

【図1】この発明の実施の形態1における画像形成装置を示す全体構成図である。

【図2】図1の画像形成装置からプロセスカートリッジを取出した状態を示す概略図である。

【図3】図1の画像形成装置に取出された状態のプロセスカートリッジを示す断面図である。

【図4】図1の画像形成装置に装着された状態のプロセスカートリッジを示す拡大図である。

【図5】現像部の現像ローラの周囲に形成される磁束分布を示す円チャートグラフである。

【図6】図1の画像形成装置に着脱されるキャリア供給部の状態を示す概略図である。

【図7】この発明の実施の形態2におけるプロセスカートリッジを示す構成図である。

【図8】この発明の実施の形態3における画像形成装置を示す構成図である。

【符号の説明】

【0132】

1 画像形成装置本体(装置本体)、 2、2A〜2D 書込み部、

20、20Y、20C、20M、20BK プロセスカートリッジ、

21 感光体ドラム(像担持体)、 21a 感光層、 22 帯電部、

23 現像部、 23a 現像ローラ(現像剤担持体)、 23d 排出口、

23a1 マグネット(磁界発生部材)、 23a2 スリーブ、

24 転写ローラ、

25 潤滑物質、 26 ブラシローラ(当接部材)、 27 カム、

28、28Y、28C、28M、28BK 剤カートリッジ(キャリア供給部)、

30 転写ベルト(転写部材、当接部材)、

65 ベルトクリーナ、 70 排出路。

【技術分野】

【0001】

この発明は、複写機、プリンタ、ファクシミリ、又は、それらの複合機等の画像形成装置とそこに設置されるプロセスカートリッジとに関する。特に、現像部内の劣化したキャリアを現像部外に適宜に排出するトリクル現像方式と、像担持体上の未転写トナーを現像部でクリーニングするクリーナレス方式と、を用いた画像形成装置及びプロセスカートリッジに関するものである。

【背景技術】

【0002】

従来から、電子写真方式の画像形成装置において、作像部を高耐久化するための技術が種々開示されている。

【0003】

特許文献1等には、トリクル現像方式を用いて作像部を高耐久化する技術が開示されている。

詳しくは、現像剤担持体上に磁力によって穂立ちさせた磁性キャリア(以下、適宜に「磁気ブラシ」と呼ぶ。)を、像担持体に接触させることによって磁気ブラシ内のトナー粒子を像担持体に接触させる2成分現像方式において、トナーとともに少量のキャリアを補給して、過剰となったキャリアを現像部から排出する。この技術は、劣化した磁性キャリアによる画質劣化を軽減することで、作像部の高耐久化を図ったものである。

【0004】

すなわち、2成分現像方式は、現像部内で継続的に磁性キャリアが撹拌されることによって、キャリア表面にトナー粒子の母体樹脂や外添剤等の異物が付着して、トナーに対するキャリアの摩擦帯電能力が低下してしまう。さらに、コート膜を有する磁性キャリアは、コート膜が機械的衝撃によって剥がれ落ちてトナーが付着しやすくなってしまう。このような現像部内の劣化したキャリアを現像部外に適宜に排出するトリクル現像方式は、経時における画質劣化を軽減する効果が期待できる。

【0005】

一方、特許文献2等には、クリーナレス方式を用いて作像部を高耐久化する技術が開示されている。

詳しくは、クリーナレス方式の作像部には、像担持体上の未転写トナー(転写工程で被転写材に転写されずに像担持体上に残留するトナーである。)をクリーニングブレード等で機械的に回収するクリーニング部が設けられていない。この技術は、クリーニングブレード等の当接による像担持体の磨耗を低減することで、作像部の高耐久化を図ったものである。

【0006】

具体的に、クリーナレス方式の作像部では、クリーニングブレード等による未転写トナーの回収をおこなわない替わりに、未転写トナーを現像部で回収してそのまま再利用する機構が多く用いられている。このような機構を2成分現像方式の作像部で用いる場合には、現像剤担持体と像担持体との対向部において双方の相対的移動速度を大きくすることで、未転写トナーの回収性が向上する。したがって、像担持体の移動方向と現像剤担持体(磁気ブラシ)の移動方向とを双方の対向部において逆にするカウンター接触現像方式が用いられることがある。

【0007】

【特許文献1】特開2002−62724号公報

【特許文献2】特開2002−278256号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述した従来の画像形成装置は、トリクル現像方式を用いた場合でも、クリーナレス方式を用いた場合でも、どちらも、装置の高耐久化を達成することができる。したがって、トリクル現像方式とクリーナレス方式とを併用することによって、装置のさらなる高耐久化が期待できる。しかし、実際にトリクル現像方式とクリーナレス方式とを併用した場合には、種々の問題が生じてしまう。

【0009】

本願発明者は、研究を重ねた結果、次の事項を知るに至った。

まず、クリーナレス方式を既設した画像形成装置にトリクル現像方式を併設する場合を考慮する。

トリクル現像方式では本質的に現像部の内部に劣化の程度が異なるキャリアが混在する。具体的には、トナーとともに現像部に供給されたばかりの新たなキャリアは、その表面に付着した異物が少なくて、トナーを摩擦帯電させる能力が高い。これに対して、現像部内で長時間撹拌されたキャリアは異物の付着が多くて、トナーを摩擦帯電させる能力が低い。したがって、磁気ブラシ中でキャリアの帯電量分布がブロード化してしまう。

【0010】

また、異物が多く付着したキャリアは、電気抵抗が高くなっている。したがって、磁気ブラシ中に含まれるトナー粒子の帯電量にばらつきが生じやすくなる。また、磁気ブラシの先端と像担持体との間に形成される現像電界も不均一になりやすくなる。

さらに、付着した異物の量が異なると、キャリアの磁界への応答性やキャリア同士の流動性に差異が生じることになる。その結果、磁気ブラシとしてのしなやかさや強さに差異が生じてしまう。

【0011】

したがって、クリーナレス方式を既設した画像形成装置にトリクル現像方式を併設する場合、磁気ブラシ先端での電界強度のばらつきによって、未転写トナーを静電的に現像部側に引き付ける能力にムラが生じてしまう。また、磁気ブラシとしてのしなやかさや強さのばらつきによって、未転写トナーを物理的に掻き取る能力にもムラが生じてしまう。磁気ブラシによって未転写トナーを回収するための条件設定はデリケートであって、磁気ブラシの回収能力が長手方向でムラが生じた場合には、長手方向にわたって均一に未転写トナーを回収するための余裕度がなくなってしまう。

【0012】

次に、トリクル現像方式を既設した画像形成装置にクリーナレス方式を併設する場合を考慮する。

上述したように未転写トナーの回収性を向上するために像担持体と磁気ブラシとの相対的移動速度を大きくした場合には、像担持体にキャリアが衝突するスピードが速くなる。これによって、磁気ブラシの先端にあるトナー粒子や像担持体上に付着した未転写トナーとキャリアとが衝突する際の衝撃が強くなって、キャリアへのトナー粒子母体樹脂や外添剤の付着が増加してしまう。また、コート膜を有するキャリアの場合、衝突時の衝撃でコート膜がはがれやすくなる。このようにしてキャリアの劣化が促進されると、磁気ブラシ内でのキャリア特性の差が広がって、均一な現像が達成できなくなってしまう。

【0013】

したがって、トリクル現像方式を既設した画像形成装置にクリーナレス方式を併設する場合、キャリアの劣化が促進されるために、新品キャリアの供給と劣化キャリアの排出とのサイクルを早めなければ所望の効果を得られなくなってしまう。

【0014】

この発明は、上述のような課題を解決するためになされたもので、トリクル現像方式とクリーナレス方式とを併用しても、未転写トナーの回収ムラやキャリア劣化の促進等の不具合が生じない、高耐久化された画像形成装置及びプロセスカートリッジを提供することにある。

【課題を解決するための手段】

【0015】

この発明の請求項1記載の発明にかかる画像形成装置は、潜像が形成される像担持体と、キャリアとトナーとを有する現像剤を収容して前記像担持体上に形成される潜像を現像するとともに、前記像担持体上に残留する未転写トナーを回収する現像部と、前記現像部にキャリアを供給するキャリア供給部と、前記現像部に収容されたキャリアを当該現像部の外部に排出するキャリア排出手段と、前記像担持体上に潤滑物質を供給する潤滑物質供給手段と、を備えたものである。

【0016】

また、請求項2記載の発明にかかる画像形成装置は、上記請求項1に記載の発明において、前記潤滑物質供給手段を、前記像担持体に当接する当接部材を介して潤滑物質を当該像担持体上に供給する手段としたものである。

【0017】

また、請求項3記載の発明にかかる画像形成装置は、上記請求項2に記載の発明において、前記当接部材を、ブラシローラとしたものである。

【0018】

また、請求項4記載の発明にかかる画像形成装置は、上記請求項2又は請求項3に記載の発明において、前記像担持体上に形成されたトナー像を被転写材に転写する転写部材を備え、前記当接部材を、前記転写部材としたものである。

【0019】

また、請求項5記載の発明にかかる画像形成装置は、上記請求項1〜請求項4のいずれかに記載の発明において、前記当接部材は、前記像担持体に対して接離自在に構成され、前記像担持体上で画像形成をおこなうときには当該像担持体から離間して前記像担持体上で画像形成をおこなわないときには当該像担持体に当接するように制御されるものである。

【0020】

また、請求項6記載の発明にかかる画像形成装置は、上記請求項1〜請求項5のいずれかに記載の発明において、前記像担持体は、潤滑物質を含有し、前記潤滑物質供給手段を、前記像担持体自体としたものである。

【0021】

また、請求項7記載の発明にかかる画像形成装置は、上記請求項1〜請求項6のいずれかに記載の発明において、前記潤滑物質を、ステアリン酸亜鉛又はポリテトラフルオロエチレンとしたものである。

【0022】

また、請求項8記載の発明にかかる画像形成装置は、上記請求項1〜請求項7のいずれかに記載の発明において、前記キャリアは、1キロエルステッドの磁界中における磁化量が30〜200emu/cm3の範囲になるように形成されたものである。

【0023】

また、請求項9記載の発明にかかる画像形成装置は、上記請求項1〜請求項8のいずれかに記載の発明において、前記現像部は、内設する磁界発生部材により発生される磁界によって前記像担持体に対向する位置で現像剤を穂立ちさせる現像剤担持体を備え、前記磁界発生部材は、発生される磁界の法線方向磁束密度の減衰率が40%以上になるように形成されたものである。

【0024】

また、請求項10記載の発明にかかる画像形成装置は、上記請求項1〜請求項9のいずれかに記載の発明において、前記像担持体を帯電する帯電部と、前記像担持体上に形成されたトナー像を被転写材に転写する転写部材と、を備え、前記キャリア排出手段を、前記帯電部によって前記像担持体上に形成される帯電電位を可変して前記現像部に収容されたキャリアを前記像担持体上に付着させて、その付着させたキャリアを前記転写部材によって形成される転写電界を可変して前記像担持体から離脱させる手段としたものである。

【0025】

また、請求項11記載の発明にかかる画像形成装置は、上記請求項1〜請求項10のいずれかに記載の発明において、前記現像部は、現像剤の収容部における所定高さの位置に外部に連通する排出口を備え、前記キャリア排出手段を、前記所定高さを超えた現像剤を前記排出口から排出する手段としたものである。

【0026】

また、請求項12記載の発明にかかる画像形成装置は、上記請求項1〜請求項11のいずれかに記載の発明において、前記キャリア供給部は、前記現像部にトナーをも供給するものである。

【0027】

また、請求項13記載の発明にかかる画像形成装置は、上記請求項1〜請求項12のいずれかに記載の発明において、電圧の印加によって生じる放電を用いて前記像担持体を帯電する帯電部を備えたものである。

【0028】

また、この発明の請求項14記載の発明にかかるプロセスカートリッジは、請求項1〜請求項13のいずれかに記載の画像形成装置に着脱自在に設置されるプロセスカートリッジであって、前記像担持体と前記現像部とが一体化されたものである。

【0029】

また、請求項15記載の発明にかかるプロセスカートリッジは、上記請求項14に記載の発明において、前記キャリア供給部と前記キャリア排出手段と前記潤滑物質供給手段とのうち少なくとも1つがさらに一体化されたものである。

【0030】

また、請求項16記載の発明にかかるプロセスカートリッジは、上記請求項14又は請求項15に記載の発明において、電圧の印加によって生じる放電を用いて前記像担持体を帯電する帯電部がさらに一体化されたものである。

【0031】

なお、本願において、「プロセスカートリッジ」とは、像担持体を帯電する帯電部と、像担持体上に形成された潜像を現像する現像部と、像担持体上をクリーニングするクリーニング部とのうち、少なくとも1つと、像担持体とが、一体化されて、画像形成装置本体に対して着脱自在に設置されるユニットと定義する。

【発明の効果】

【0032】

本発明は、像担持体上に潤滑物質を供給するように構成しているために、トリクル現像方式とクリーナレス方式とを併用しても、未転写トナーの回収ムラやキャリア劣化の促進等の不具合が生じない、高耐久化された画像形成装置及びプロセスカートリッジを提供することができる。

【発明を実施するための最良の形態】

【0033】

以下、この発明を実施するための最良の形態について、図面を参照して詳細に説明する。なお、各図中、同一又は相当する部分には同一の符号を付しており、その重複説明は適宜に簡略化ないし省略する。

【0034】

実施の形態1.

図1〜図6にて、この発明の実施の形態1について詳細に説明する。

まず、図1にて、実施の形態1における画像形成装置全体の構成・動作について説明する。

【0035】

書込み部2A〜2Dは、画像情報に基いて帯電工程後の感光体ドラム21(像担持体)に静電潜像を書き込むための装置である。書込み部2A〜2Dは、ポリゴンミラー3A〜3Dや光学素子4A〜4D等を用いた光走査装置である。なお、書込み部として、光走査装置の替わりにLEDアレイを用いることもできる。

給紙部61は、記録紙、OHP等の被転写材Pを格納して、画像形成時には被転写材Pを転写ベルト30に向けて給送する。

【0036】

転写ベルト30は、被転写材Pをその表面に静電的に吸着させて搬送して感光体ドラム21上に形成されたトナー像を被転写材P上に転写するための無端状ベルトであって、その外周面上に吸着ローラ64とベルトクリーナ65とを設けている。

転写ベルト30を介して感光体ドラム21に対向する転写ローラ24は、芯金と芯金を被覆する導電性弾性層とを有する。転写ローラ24の導電性弾性層は、ポリウレタンゴム、エチレン−プロピレン−ジエンポリエチレン(EPDM)等の弾性材料に、カーボンブラック、酸化亜鉛、酸化スズ等の導電性付与剤を配合分散して電気抵抗値(体積抵抗率)を106〜1010Ω・cmの中抵抗に調整した弾性体である。

【0037】

定着部66は、加熱ローラ68および加圧ローラ67を有し、被転写材P上のトナー像を圧力と熱とによって被転写材Pに定着させる。

転写ベルト30に沿って縦方向に配設された4つのプロセスカートリッジ20Y、20C、20M、20BKは、それぞれ、イエロー、シアン、マゼンタ、ブラックのトナー像を形成するためのものである。

【0038】

各プロセスカートリッジ20Y、20C、20M、20BK上には、キャリア(磁性キャリア)と各色(イエロー、シアン、マゼンタ、ブラック)のトナー粒子とを現像部23に供給するための剤カートリッジ28Y、28C、28M、28BKが設置されている。

【0039】

図2を参照して、プロセスカートリッジ20Y、20C、20M、20BK、及び、剤カートリッジ28Y、28C、28M、28BKは、転写ベルト30を矢印N方向に開放して装置本体1から着脱することができる。このようにユーザーによって交換自在に設置される、プロセスカートリッジ20Y、20C、20M、20BK、及び、剤カートリッジ28Y、28C、28M、28BKは、それぞれ、独立して着脱・位置決めされる。すなわち、剤カートリッジ28Y、28C、28M、28BKを単独で装置本体1から取出することもできるし、プロセスカートリッジ20Y、20C、20M、20BKを単独で装置本体1から取出することもできるし、プロセスカートリッジ20Y、20C、20M、20BK及び剤カートリッジ28Y、28C、28M、28BKを一体的に取出することもできる。

【0040】

図1に示すように、プロセスカートリッジ20Y、20C、20M、20BKの下方から側方にかけて、排出路70が設けられている。排出路70は、プロセスカートリッジの現像部から排出されたキャリアをベルトクリーナ65の収納スペースまで搬送するためのものである。なお、水平方向に延設された排出路70の内部には、搬送スクリュが設けられている。

なお、剤カートリッジを装置本体1内に残したままプロセスカートリッジを取出した状態で、剤カートリッジから落下した現像剤(トナー及びキャリアである。)によって機内が汚染されないように、剤カートリッジの開口の鉛直方向に排出路70の受け部がレイアウトされている。

【0041】

以上のように構成された画像形成装置について、画像形成時の動作を説明する。

本実施の形態1の画像形成装置は、複写機及びプリンタとして機能する複合型の画像形成装置である。複写機として機能する場合には、スキャナから読み込まれた画像情報に対してA/D変換、MTF補正、階調処理等の種々の画像処理が施されて書込みデータに変換される。プリンタとして機能する場合には、コンピュータ等から送信されるページ記述言語やビットマップ等の形式の画像情報に対して画像処理が施されて書込みデータに変換される。

【0042】

画像形成時には、書込み部2A〜2Dからプロセスカートリッジ20BK、20M、20C、20Yに対して、ブラック、マゼンタ、シアン、イエローの画像情報に応じた露光光がそれぞれ照射される。すなわち、各光源から発せられた露光光(レーザ光)がポリゴンミラー3A〜3D、光学素子4A〜4Dを通過して、各感光体ドラム21上に照射される。これによって、各プロセスカートリッジ20BK、20M、20C、20Yの感光体ドラム21(像担持体)上に、露光光に応じたトナー像が形成される。そして、このトナー像が、被転写材Pに転写されることになる。

【0043】

給紙部61から給送された被転写材Pは、レジストローラ63の位置で一旦タイミングを合わせて、転写ベルト30の位置に搬送される。転写ベルト30の送入位置に配設された吸着ローラ64は、電圧の印加によって送入された被転写材Pを転写ベルト30に吸着させる。転写ベルト30の矢印方向の走行にともない移動する被転写材Pは、各プロセスカートリッジ20Y、20C、20M、20BKの位置を順次通過して各色のトナー像が重ねて転写される。

【0044】

カラーのトナー像が転写された被転写材Pは、転写ベルト30から分離して定着部66に達する。被転写材P上のトナー像は、加熱ローラ68及び加圧ローラ67に挟まれつつ加熱されることで被転写材P上に定着される。一方、被転写材Pが分離した後の転写ベルト30表面は、その後にベルトクリーナ65の位置に達して、その表面に付着したトナー等の汚れがクリーニングされる。

【0045】

次に、図3〜図6を用いて、画像形成装置本体1に着脱自在に設置されるプロセスカートリッジ及び剤カートリッジについて詳述する。なお、各プロセスカートリッジ20Y、20C、20M、20BKはほぼ同一構造であって、各剤カートリッジ28Y、28C、28M、28BKもほぼ同一構造であるために、図3及び図4にてプロセスカートリッジ及び剤カートリッジは符号のアルファベット(Y、C、M、BK)を除して図示する。また、書込み部は符号のアルファベット(A〜D)を除して図示する。

【0046】

図3は、装置本体1から取出された状態のプロセスカートリッジ20及び剤カートリッジ28を示す断面図である。図4は、装置本体1に装着された状態のプロセスカートリッジ20及び剤カートリッジ28を示す断面図である。

図3及び図4に示すように、プロセスカートリッジ20は、像担持体としての感光体ドラム21、帯電部22、現像部23、潤滑物質供給手段25〜27が一体化されたものであって、トリクル現像方式とクリーナレス方式とが併用されている。

【0047】

図3及び図4を参照して、像担持体としての感光体ドラム21は、外径30mmの負帯電の有機感光体であって、不図示の回転駆動機構によって反時計方向にその表面速度が100mm/秒となるように回転駆動される。

【0048】

帯電部22は、芯金上に、ウレタン樹脂、導電性粒子としてのカーボンブラック、硫化剤、発泡剤等を処方した中抵抗(106〜109Ω・cm程度である。)の発泡ウレタン層をローラ状に形成した弾性を有する帯電ローラである。帯電部22の中抵抗層の材質としては、ウレタン、エチレン−プロピレン−ジエンポリエチレン(EPDM)、ブタジエンアクリロニトリルゴム(NBR)、シリコーンゴムや、イソプレンゴム等に抵抗調整のためにカーボンブラックや金属酸化物等の導電性物質を分散したゴム材や、またこれらを発泡させたものを用いることもできる。帯電部22は、長手方向端部に周状に貼着されたテープによるスペーサによって、感光体ドラム21に対して5〜200μm程度のギャップをもって非接触に配設されている。

【0049】

現像部23内には、現像剤担持体としての現像ローラ23aが感光体ドラム21に近接するように配置されていて、双方の対向部分には感光体ドラム21と磁気ブラシとが接触する現像領域が形成される。

現像ローラ23aは、アルミニウム、真鍮、ステンレス、導電性樹脂等の非磁性体を円筒形に形成してなるスリーブ23a2(図5を参照できる。)が不図示の回転駆動機構によって時計方向に回転されるように構成されている。スリーブ23a2の外径は20mmで、表面の移動速度が250mm/秒に設定されている。また、感光体ドラム21と現像ローラ23aとの間隔(現像ギャップ)は、0.4mmに設定されている。

【0050】

現像剤Gの搬送方向における現像領域の上流側部分には、スリーブ23a2上の現像剤量を規制するドクタブレード23cが設置されている。ドクタブレード23cと現像ローラ23aとの間隔(ドクタギャップ)は、0.4mmに設定されている。さらに、現像部23の収容部にはトナーTとキャリアCとからなる現像剤Gが収容されて、現像剤Gは2つの搬送スクリュ23bによって長手方向(図3及び図4の紙面垂直方向である。)に循環されながら撹拌・混合される。現像ローラ23aに対向する一方の搬送スクリュ23bは、収容部内の現像剤Gを現像ローラ23a上に汲み上げる機能をも有する。

【0051】

図5を参照して、現像ローラ23a内には、スリーブ23a2の周面に現像剤Gの穂立ちを生じるように磁界を形成するマグネット23a1(磁界発生部材)が固設されている。マグネット23a1から発せられる法線方向磁力線に沿うように、現像剤G中のキャリアCがスリーブ23a2上にチェーン状に穂立ちする。このチェーン状に穂立ちしたキャリアCに帯電したトナーTが付着されて、磁気ブラシが形成される。磁気ブラシは、スリーブ23a2の回転によってスリーブ23a2と同方向(時計方向)に移送される。

【0052】

複数のマグネット23a1によって、スリーブ23a2上に複数の磁極が形成される。具体的には、現像領域部分に現像剤Gの穂立ちを形成するための主磁極P1b、主磁極P1bの磁力形成を補助する補助磁極P1a、P1c、スリーブ23a2上に現像剤Gを汲み上げるための汲み上げ磁極P4、汲み上げられた現像剤Gを現像領域まで搬送する搬送磁極P5、P6、現像工程後に現像剤Gを搬送する搬送磁極P2、現像剤Gをスリーブ23a2から離脱させて収容部に戻すための剤切り磁極P3を備えている。

【0053】

主磁極群は、補助磁極P1a、主磁極P1b、補助磁極P1cの順で上流側から隣接するように構成されている。これらの横断面の小さな磁極を形成するマグネット23a1は、希土類金属合金によって作製されているが、サマリウム合金系磁石(特に、サマリウムコバルト合金系磁石である。)等を用いることもできる。希土類金属合金磁石のうち代表的な鉄ネオジウムボロン合金磁石は最大エネルギー積が358kJ/m3であって、鉄ネオジウムボロン合金ボンド磁石は最大エネルギー積が80kJ/m3前後である。このような磁石を用いることによって、小サイズ化しても必要な現像ローラ表面磁力を確保できる。

【0054】

図5に示すように、主磁極P1b、汲み上げ磁極P4、搬送磁極P2、P6、剤切り磁極P3はN極をなし、それ以外の磁極P1a、P1c、P5はS極をなしている。法線方向の磁束密度を測定して円チャートグラフとした図5の実線に示すように、主磁極P1bは現像ローラ上で85mT以上の法線方向磁力となっている。下流側の補助磁極P1cは、60mT以上の磁力を有する。主磁極PP1b、補助磁極P1a、P1cの磁石幅は2mmであって、主磁極P1bの半値幅は16°である。

【0055】

図5において、実線はスリーブ23b2表面上の法線方向の磁束密度を示し、破線はスリーブ23a2表面から1mm離れた位置での法線方向の磁束密度を示す。なお、磁束密度の測定には、計測装置として「ガウスメータ(HGM-8300)」(ADS社製)及び「A1型アキシャルプローブ」(ADS社製)を用いて、記録装置として円チャートレコーダを用いた。

【0056】

本実施の形態1において、主磁極P1bのスリーブ表面上の法線方向磁束密度は95mTであって、スリーブ表面から1mm離れた位置での法線方向磁束密度は44.2mTであって、磁束密度の変化量は50.8mTの磁力差となる。このときの法線方向磁束密度の減衰率は、53.5%となる。なお、法線方向磁束密度の減衰率とは、スリーブ表面上の法線方向磁束密度のピーク値とスリーブ表面から1mm離れた位置での法線方向磁束密度のピーク値との差を、スリーブ表面上の法線方向磁束密度のピーク値で割った比率である。

【0057】

また、主磁極P1bの上流側に位置する補助磁極P1aのスリーブ表面上の法線方向磁束密度は93mTであって、スリーブ表面上から1mm離れた位置での法線方向磁束密度は49.6mTであって、磁束密度の変化量は43.4mTの磁力差となる。このときの法線方向磁束密度の減衰率は、46.7%となる。

主磁極P1bの下流側に位置する補助磁極P1cのスリーブ表面上の法線方向磁束密度は92mTであって、スリーブ表面上から1mm離れた位置での法線方向磁束密度は51.7mTであって、磁束密度の変化量は40.3mTの磁力差となる。このときの法線方向磁束密度の減衰率は、43.8%となる。

【0058】

磁力線に沿って形成された磁気ブラシは、主磁極P1bに形成されるブラシ部分のみが感光体ドラム21に当接して、感光体ドラム21上の静電潜像を顕像化する。ここで、感光体ドラム21が接しない状態で測定した当該箇所での磁気ブラシの長さは約1.5mmであって、従来の磁気ブラシの長さ(約3mmである。)よりも穂立ちが短くて密になった状態の磁気ブラシになっている。

このように法線方向磁束密度の減衰率を40%以上に設定することで、現像領域にある磁気ブラシを短く、密にすることができる。その結果、均一な現像が達成できるとともに、感光体ドラム21上に残留した未転写トナーを現像部23に回収する効率が向上する。さらに、感光体ドラム21上に凝集状態の潤滑物質が存在した場合にはこれを延伸して、感光体ドラム21表面に均一に塗布する効果が高くなる。

【0059】

現像部23内には、トナーTとキャリアCとからなる現像剤Gが収容されている。トナーTは、バインダー樹脂として、スチレン系、アクリル系の重合性単量体を重合開始剤とともに水中に分散させた状態でラジカル重合させたものや、ポリエステル系樹脂を水中に分散させて重付加反応によって高分子化させたものを用いる。トナーTは、上述のバインダー樹脂に着色剤、帯電制御剤等を加えて造粒することにより得られる、重量平均粒径が約5μmの非磁性トナー粒子である。

【0060】

キャリアCは、1キロエルステッドの磁界中における磁化量が30〜200emu/cm3の範囲になるように形成されたものである。

磁化量が200emu/cm3以下(好ましくは、140emu/cm3以下である。)の低磁化キャリアCであれば、隣り合う磁気ブラシの磁気的な相互作用が小さくなって、磁気ブラシの穂が緻密で短くなる。その結果、均一な現像が達成できるとともに、感光体ドラム21上に残留した未転写トナーの現像部23への回収性が向上する。さらに、感光体ドラム21上に凝集状態の潤滑物質が存在した場合にはこれを延伸して、感光体ドラム21表面に均一に塗布する効果が高くなる。

【0061】

また、キャリアの磁化量が30emu/cm3未満の場合には、感光体ドラム21へのキャリア付着が増大するだけでなく現像ローラ23a上に磁気的に現像剤Gを塗布、搬送することができなくなる。このため、キャリアの磁化量は30emu/cm3以上(好ましくは、80emu/cm3以上である。)に設定されている。

【0062】

なお、キャリアCの磁化量は、次のように求められる。

まず、キャリアの磁気特性を「振動磁場型磁気特性自動記録装置」(理研電子社製)にて、1キロエルステッドの外部磁場中に、円筒状の容器内にパッキングしたキャリアを置いて磁化の強さを測定する。そして、測定して得た磁化の強さにキャリアの真比重をかけて、磁化量を算出する。

【0063】

本実施の形態1ではキャリアCとして、少なくともバインダー樹脂、磁性金属酸化物、非磁性金属酸化物からなる重合法により生成された磁性体が分散されている樹脂磁性キャリアを用いている。具体的には、磁性金属酸化物としてはマグネタイト(Fe3O4)を用いる。金属酸化物を分散させて結着させるバインダー樹脂としては、スチレン、アクリル酸エチル等のビニル系モノマーを重合して得られる樹脂を用いる。磁性体がバインダー樹脂中に分散されているキャリアをそのまま用いてもよいが、これをキャリアコアとして用いて、絶縁性樹脂をコート剤としてキャリアコア表面に被覆してコート磁性キャリアとして用いることもできる。

【0064】

図3及び図4を参照して、現像部23には過剰な現像剤Gを排出するための排出口23d(キャリア排出手段)が設けられている。現像剤Gが過剰になって収容部の所定高さ(図中の破線で示す位置である。)を超えると、溢れた現像剤Gが排出口23dから排出される。排出口23dから排出された現像剤Gは、排出路70を経由してベルトクリーナ65に収納される。このように、トナーTの母体樹脂や外添剤によって汚染されたキャリアが自動的に現像部の外部に排出されるので、経時においても画像品質の劣化を抑止することができる。

【0065】

プロセスカートリッジ20内には、固形の潤滑物質25と、潤滑物質25を感光体ドラム21上に供給するためのブラシローラ26と、ブラシローラ26を感光体ドラム21に対して接離するためのカム27と、からなる潤滑物質供給手段が設置されている。固形潤滑物質25は、ステアリン酸亜鉛等の金属石鹸やPTFE(ポリテトラフルオロエチレン)等を主成分としていて、ブラシローラ26に対して不図示の付勢手段によって付勢され当接させられている。

【0066】

ブラシローラ26の長手方向端部の軸部にはギアが挿設されていて、このギアが感光体ドラム21端部の軸部に挿設されたギアに噛合する。これによって、ブラシローラ26は、感光体ドラム21から伝達される駆動力によって回転して、感光体ドラム21上に潤滑物質を塗布する。

このように、本実施の形態1の画像形成装置では、感光体ドラム21上に潤滑物質が塗布されているために、転写率が向上するとともに、未転写トナーの現像装置への回収率が向上する。

【0067】

また、潤滑物質供給手段25〜27にはカム27が設置されていて、カム27の回転によってブラシローラ26を感光体ドラム21に対して接離可能としている。クリーナレス方式において、ブラシローラ26が常に感光体ドラム21に当接していると、感光体ドラム21上に残留した未転写トナーがブラシローラ26中の潤滑物質に混入してしまい現像部23で回収されないことになる。したがって、本実施の形態1では、画像形成時にブラシローラ26が感光体ドラム21から離間するように制御している。

なお、ブラシローラ26の感光体ドラム21に対する当接状態(当接圧、当接角度等である。)は、感光体ドラム21や現像部23にどの程度の潤滑物質を混入させるかによって適正な状態に設定することができる。

【0068】

補給管29は、剤カートリッジ28から排出される現像剤G(トナーT及びキャリアC)を現像部23の収容部に確実に供給するためのものである。すなわち、剤カートリッジ28から排出された現像剤Gは、補給管29を介して、現像部23内に供給される。

【0069】

剤カートリッジ28は、フレーム28eの内部に補給用の現像剤G(トナーT及びキャリアC)を収容している。そして、剤カートリッジ28は、現像部23に新品のトナーTを供給するトナーカートリッジとして機能するとともに、現像部23に新品のキャリアCを供給するキャリア供給部として機能する。ここで、剤カートリッジ28の現像剤Gにおける、キャリアCのトナーTに対する混合率を高く設定した場合、現像部23におけるキャリアCのリフレッシュ効果は大きくなる反面、現像部23から排出される現像剤Gの量も多くなる。本実施の形態1では、双方のバランスを考慮して、剤カートリッジ28内の現像剤Gの混合率をトナー100重量部に対してキャリア0.5〜3重量部の割合とした。

【0070】

剤カートリッジ28のフレーム28eは、転写ベルト30側におけるプロセスカートリッジ20との間に、着脱時に把持できるだけの隙間が設けられている。また、フレーム28eには、転写ベルト30側から補給口28a側にかけて傾斜が設けられていて、剤カートリッジ28内の現像剤Gが補給口28aに向けてスムーズに移動する。

【0071】

剤カートリッジ28のカバー28bは、スプリング28cを介してフレーム28eに配設されている。

剤カートリッジ28を下方からみた図6を参照して、剤カートリッジ28が装置本体1に装着されている状態では、カバー28bは装置本体1側に設けられた凸部によって押圧されて、スプリング28cの付勢力に抗するようにフレーム28e側に移動する(図6(B)の状態である。)。剤カートリッジ28が装置本体1から取出されている状態では、カバー28bはスプリング28cの付勢力によってフレーム28eから離れる側に移動する(図6(A)の状態である。)。

【0072】

図6(A)に示すように、剤カートリッジ28が装置本体1から取出されている状態では、カバー28bの開口28b1が補給口28aから離れて、補給口28aはカバー28bによって閉鎖される。これによって、剤カートリッジ28内の現像剤Gは外部に漏出しないことになる。

図6(B)に示すように、剤カートリッジ28が装置本体1に装着されている状態では、カバー28bの開口28b1が補給口28aの位置に移動して、補給口28aと開口28b1とが一致する。これによって、剤カートリッジ28内の現像剤Gは現像部23に供給されることになる。

【0073】

なお、剤カートリッジ28内にはスクリュ28dが設置されていて、カートリッジ内の現像剤Gを補給口28aに向けて移送する。詳しくは、スクリュ28dは、不図示の駆動伝達機構によって回転駆動されて、所定のタイミングで現像剤Gを補給口28aに送る。そして、補給口28aから排出された現像剤Gが現像部23に供給される。

【0074】

次に、プロセスカートリッジ20及び剤カートリッジ28の動作について説明する。

図4を参照して、感光体ドラム21が反時計方向に回転駆動されると、まず、帯電部22の位置で感光体ドラム21の表面が約−400Vに帯電される。具体的には、電源部95から帯電部22の芯金に、−400Vの直流電圧と、周波数が1000Hzでピーク間電圧が1400Vの正弦波形の交流電圧と、が重畳された電圧が印加される。

【0075】

その後、帯電された感光体ドラム21表面は、露光光Lの照射位置に達して、書込み部2による露光工程がおこなわれる。すなわち、露光光Lの照射によって感光体ドラム21上を画像情報に応じて選択的に除電することで、照射されなかった非画像部の電位との差(電位コントラスト)を発生させて静電潜像を形成する。なお、この露光工程は、感光体ドラム21の感光層中で電荷発生物質が光を受けて電荷を発生して、このうち正孔が感光体ドラム21表面の帯電電荷と打ち消しあうものである。

【0076】

その後、潜像が形成された感光体ドラム21表面は、現像部23との対向位置に達する。感光体ドラム21上の静電潜像は、現像ローラ23a上の磁気ブラシと接触して、磁気ブラシ中の負帯電されたトナーTが付着されて可視化される。

詳しくは、現像ローラ23aの磁極による磁力で汲み上げられた現像剤Gは、ドクタブレード23cによって適量化された後に、感光体ドラム21との対向部である現像領域に搬送される。現像領域において上述の主磁極P1bによって穂立ちされたキャリアCが感光体ドラム21を摺擦する。このとき、キャリアCに混合されているトナーTは、キャリアCとの摩擦によって負帯電されている。これに対して、キャリアCは正帯電されている。電源部95から現像ローラ23aに対して、−300Vの直流バイアスと、周波数が1.3kHzでピークツーピーク電圧が1600Vの交流電圧と、が印加される。これによって、現像ローラ23aと感光体ドラム21との間に電界が形成されて、負帯電されたトナーTが電界によって感光体ドラム21上の画像部にのみ選択的に付着してトナー像を形成する。

【0077】

その後、トナー像が形成された感光体ドラム21表面は、転写ベルト30及び転写ローラ24との対向位置に達する。そして、このタイミングに合わせてその対向位置に搬送された被転写材P上に、感光体ドラム21上のトナー像が転写される。このとき、転写ローラ24には、制御部100によって制御される電源部95から所定の電圧が印加されている。

その後、トナー像が転写された被転写材Pは、定着部66を通過して、排出ローラ69から装置外部に排出される。

【0078】

一方、転写工程時に被転写材Pに転写されずに感光体ドラム21上に残留したトナーT(未転写トナー)は、感光体ドラム21上に付着したまま帯電部22との対向部に達する。そして、感光体ドラム21上の未転写トナーは、帯電部22での帯電電圧によって生じる放電によって負帯電される。

【0079】

ここで、感光体ドラム21上に残留した未転写トナーには、逆帯電トナーや弱帯電トナーが多く含まれている。このような未転写トナーを現像部23に回収するためには、未転写トナーの帯電量を正規の帯電量に近づける必要がある。本実施の形態1では、放電によって感光体ドラム21を帯電させる帯電方式を用いていて、放電によって未転写トナーも帯電されて現像部23に回収可能な帯電量となる。なお、未転写トナーは、放電による物理的衝撃や放電時に発生するラジカルと化学反応することにより低分子化されて、同時に未転写トナーに付着していた外添剤は遊離しやすくなる。

【0080】

その後、感光体ドラム21上の負帯電された未転写トナーは、露光光Lの照射位置を通過して、現像ローラ23aとの対向部に達する。そして、静電潜像の画像部に付着した未転写トナーは、現像電界によって感光体ドラム21上に残留される。これに対して、非画像部に付着した未転写トナーは、現像電界によって現像ローラ23a上に移動されて、現像部3内に回収される。

【0081】

本実施の形態1では、現像ローラ23a表面の移動速度が感光体ドラム21表面の移動速度の2.5倍に設定されているために、未転写トナーの回収を効果的におこなうことができるとともに、潤滑物質をキャリアに付着させる効果も向上する。なお、現像ローラ23aと感光体ドラム21との相対速度を大きくするために、現像領域において現像ローラ23a表面の移動方向が感光体ドラム21表面の移動方向に対して逆になるカウンター現像方式を用いることもできる。

【0082】

また、本実施の形態1の画像形成装置では、潤滑物質供給手段25〜27によって感光体ドラム21上に潤滑物質を適宜に供給している。

クリーナレス方式においては、画像形成時にブラシローラ26が感光体ドラム21に当接していると、ブラシローラ26に未転写トナーが付着して固形潤滑物質の供給が阻害される。また、ブラシローラ26に付着した未転写トナーが感光体ドラム21上に移動すると、多量の潤滑物質で汚染された未転写トナーが、帯電部22や現像ローラ23aに接触したり、現像部23内のトナーTと接触したりして2次汚染が生じることになる。そこで、本実施の形態1では、カム27を用いて、画像形成時にはブラシローラ27を感光体ドラム21から離間させて、

非画像形成時には所定のタイミングでブラシローラ27を感光体ドラム21に当接するように制御している。

【0083】

ここで、ブラシローラ26が感光体ドラム21に当接するタイミングは、画像形成前後であって感光体ドラム21が回転しているタイミングとしたり、連続通紙中に潤滑物質を塗布する場合においては紙間のタイミングとすることができる。

このように、本実施の形態1では、未転写トナーが存在しない非画像形成時に潤滑物質を感光体ドラム21上に供給しているので、転写工程時に感光体ドラム21に付着する未転写トナーは潤滑物質を介してドラム表面に付着することになる。そのため、未転写トナーの感光体ドラム21に対する付着力は確実に低減されて、転写率が向上するとともに、現像部23への未転写トナーの回収効率が向上する。

【0084】

ここで、感光体ドラム21上に供給される潤滑物質は、感光体ドラム21表面に予め潤滑物質を薄く塗布しておくことで大きな潤滑効果を発揮する。したがって、潤滑物質同士が互いに凝集した状態となることがある。クリーナレス方式においては、クリーニングブレードが存在しないために、凝集状態の潤滑物質が延伸されることなく帯電部22や現像部23の位置に達する。帯電部22が感光体ドラム21に接触している場合には、帯電部22によって潤滑物質を延伸する作用が得られるが、本実施の形態1のように帯電部22が感光体ドラム21に対して非接触の場合には、潤滑物質の延伸は現像部23でおこなわれることになる。

【0085】

具体的に、現像ローラ23a上の磁気ブラシを上述したように密に形成することで、現像部23にて凝集した潤滑物質を延伸する効果が得られる。帯電部22が感光体ドラム21に対して非接触の場合には、密な磁気ブラシを形成することで磁気ブラシによる延伸効果が得られる。これに対して、帯電部22を感光体ドラム21に接触させた場合であっても、磁気ブラシを密に形成することで、帯電部22によって延伸されなかった凝集潤滑物質をキャリアCに付着させるとともに、帯電部22によって延伸されなかった凝集潤滑物質を延伸させることができる。

【0086】

このように、磁気ブラシによる摺擦によって感光体ドラム21上で延伸された潤滑物質は、その後の画像形成において、未転写トナーと感光体ドラム21との間に介在して転写率向上と未転写トナー回収効率向上とに寄与する。また、磁気ブラシを感光体ドラム21に対して大きな相対速度で接触させた場合であっても、磁気ブラシと感光体ドラム21との間に潤滑物質が介在することによって、磁気ブラシが感光体ドラム21表面で滑り衝撃を緩和してキャリアCの表面コート層の剥離を軽減する。さらに、キャリアCや感光体ドラム21の表面に潤滑物質が存在するために、磁気ブラシと感光体ドラム21との間で圧接されたトナー粒子Tの母体樹脂や外添剤がキャリアCに付着しにくくなり、キャリアCの特性劣化が低減される。

【0087】

一方、磁気ブラシによる摺擦によって感光体ドラム21からキャリアCに付着した潤滑物質は、キャリアCへのトナー母体樹脂及び外添剤の付着を抑制して、キャリアCの特性劣化を抑止する。これによって、剤カートリッジ28から現像部23に新品トナーTとともに新品キャリアCが供給されても、現像部23内に供給前から存在するキャリアCと新品キャリアCとに大きな特性の差が生じることがない。したがって、未転写トナーを現像部23に回収する際に、磁気ブラシ特性にばらつきがあることによる回収性能ムラを抑止することができる。

【0088】

また、経時にわたって磁気ブラシに潤滑物質が付着しつづけると、キャリアが潤滑物質によって汚染されてトナーに対する摩擦帯電性能が低下する。本実施の形態1では、過剰なキャリアCを自動的に排出するキャリア排出手段を備えているために、現像部23内のキャリアは適度に交換されて、キャリア劣化の進行を弱めることができる。

【0089】

以上の効果は、帯電部22を通過する際に未転写トナーが放電されて劣化しやすいプロセス(帯電部22を感光体ドラム21に対して接触させる接触帯電方式である。)や、帯電部22を感光体ドラム21に対して5〜200μm程度の間隙をあけて配設するプロセス(近接帯電方式である。)を用いた場合に、特に顕著にあらわれる。さらに、帯電部22に交流電圧を印加する場合には、未転写トナーの放電劣化が大きくなるために、上述の効果が大きくなる。

【0090】

本願発明者が、本実施の形態1の画像形成装置と、本実施の形態1の画像形成装置から潤滑物質供給手段25〜27を取出した装置と、を用いて、それぞれ、画像形成を繰り返したところ、前者の装置は後者の装置に比べて感光体ドラム21上の未転写トナーの量が少なく、磁気ブラシに付着するトナー由来物質(母体樹脂や外添剤等である。)の量も軽減されているのが確認された。

【0091】

以上説明したように、本実施の形態1では、感光体ドラム21上に潤滑物質を供給するように構成しているために、トリクル現像方式とクリーナレス方式とを併用しても、未転写トナーの回収ムラやキャリア劣化の促進等の不具合が生じるのを抑止して、高耐久化を達成することができる。

【0092】

以下、本実施の形態1における効果についてまとめる。

本実施の形態1の特徴的な構成は、経時の画像形成によってキャリアに潤滑物質を付着させるように感光体ドラム21表面に潤滑物質を供給することである。潤滑物質供給手段25〜27によって感光体ドラム21上に供給された潤滑物質は、クリーニングブレード等によって延伸されることがないために、一次粒子が凝集した状態のまま現像領域に到達する。そして、現像領域において穂立ちしたキャリアに潤滑物質が接触することで、一部の潤滑物質がキャリア表面に付着して、その他の潤滑物質がキャリアによる摺擦によって感光体ドラム21上に延伸される。ここで、「延伸」とは、凝集状態で存在する潤滑物質が機械的に引き伸ばされて、感光体ドラム21上に薄くコートされることを意味する。

【0093】

このような構成によって、クリーナレス方式の観点から、トリクル現像方式を用いて磁気ブラシ先端部の電界が一様でない場合であっても、感光体ドラム21に付着した未転写トナーを効率よく回収することができる。これは、単純に潤滑物質の存在によって感光体ドラム21に対する未転写トナーの付着力が弱められるとともに、潤滑物質の存在によって磁気ブラシ先端のキャリアの特性が均一化されるためである。すなわち、現像ローラ23aと感光体ドラム21との相対速度が大きな場合であっても、キャリアが感光体ドラム21に接触するときにキャリアに少量の潤滑物質が付着するために、磁気ブラシと感光体ドラム21との間でトナー粒子が圧接されても母体樹脂や外添剤がキャリアに付着しにくくなる。したがって、キャリアの電気的特性の劣化が抑制される。

【0094】

また、キャリアには異物とともに潤滑物質も付着するために、経時においてキャリア同士の流動性が悪化するのが低減されて、経時において磁気ブラシのしなやかさと強さが変化する現象が抑止される。このように、キャリアの電気的・物理的特性が経時にわたり安定するので、現像部23による未転写トナーの回収が容易となって、不具合のないクリーナレス方式が達成される。

【0095】

一般的に、現像部23への潤滑物質の混入は好ましくないものとされていた。その理由は、潤滑物質が過剰にキャリアに付着することによってキャリアの表面特性が変化して、トナー粒子への摩擦帯電能力が劣化することが主なものであった。この不具合は、クリーニングブレード等によって感光体ドラム21表面の潤滑物質が積極的に除去されることのないクリーナレス方式において、特に顕著にあらわれていた。このため、潤滑物質を介在させれば感光体ドラム21上の未転写トナーの回収性を向上させて、転写率を向上させることができるという効果が得られるにもかかわらず、クリーナレス方式において潤滑物質を感光体ドラム21上に供給するシステムの実現が困難になっていた。

【0096】

本実施の形態1では、クリーナレス方式にトリクル現像方式を併用するので、キャリアに潤滑物質が付着して画像に影響を及ぼすような状態になる前にそのキャリアを現像部23の外部に排出することができる。そのために、クリーナレス方式において潤滑物質の使用が可能となる。

【0097】

次に、トリクル現像方式の観点から、クリーナレス方式を用いて磁気ブラシを感光体ドラム21に強く接触させた場合においても、感光体ドラム21からキャリアに潤滑物質が供給されるために、キャリアへのトナー母体樹脂や外添剤の付着が抑止される。これによって、トリクル現像方式の問題点である新旧キャリア特性のばらつきの拡大が抑止できる。

【0098】

また、本実施の形態1では、磁気ブラシの穂を密に形成することにより、システムとしての相補性をさらに強化することができる。

第1に、磁気ブラシの穂を密に形成すると、磁気ブラシによる残留トナーの回収性を向上させることができるとともに、長手方向において潤滑物質の延伸効果を良好にすることができる。クリーナレス方式を用いたシステムにおいて、潤滑物質を感光体ドラム21上に供給するだけでは、潤滑物質は感光体ドラム21に対する未転写トナーの付着力低減という機能を充分に果たすことができない。これは、感光体ドラム21上に潤滑物質を供給しても、この潤滑物質を延伸しなければ感光体ドラム21表面に一様な潤滑物質の層を形成することができないためである。

【0099】

クリーニングブレードを設置した場合には、クリーニングブレードが感光体ドラム21上で潤滑物質を延伸させる機能を果たすことになるが、クリーナレス方式を用いた場合には潤滑物質が感光体ドラム21上で凝集した塊となって付着した状態になる。このような付着状態では、感光体ドラム21に対する未転写トナーの付着力低減効果が低くなってしまう。しかし、本実施の形態1のように、磁気ブラシを密に形成して潤滑物質を延伸することで、クリーニングブレードを設けなくても、潤滑物質が感光体ドラム21表面で延伸されて、良好な付着力低減機能を果たすことができる。

【0100】

第2に、クリーナレス方式を用いることによって、感光体ドラム21上に過剰に潤滑物質が存在しない状態においても、キャリアへ潤滑物質を適量付着させることが可能となる。従来のように、クリーニングブレードを設けてクリーニングブレードによって潤滑物質を現像部23の上流で延伸する場合には、付着力低減効果を発揮するために必要量よりも過剰に潤滑物質を感光体ドラム21上に供給しなければ、磁気ブラシに潤滑物質を積極的に付着させることが困難であった。例えば、ステアリン酸亜鉛等の金属石鹸を用いた場合に、延伸された金属石鹸はラメラ構造を形成して、感光体ドラム表面に対して所定角度で起立した分子の集合からなる層が上下に重なり合った層構造を形成する。このような状態で潤滑物質に磁気ブラシを摺擦させて磁気ブラシに潤滑物質を付着させようとしても、潤滑物質は層間ですべりを生じるだけでキャリアに付着することは少ない。

【0101】

しかし、クリーナレス方式を用いた場合、潤滑物質は現像領域の上流で延伸されることなく凝集した状態でキャリアに接触する。そして、その一部が所定の割合でキャリアに付着する。このため、キャリアに潤滑物質を積極的に付着させることが可能となって、トリクル現像方式の不具合であるキャリア特性のばらつきを低減して潤滑物質をキャリアに付着させることができる。

【0102】

ここで、磁気ブラシの穂の密度を高める方法として、現像剤担持体としての現像ローラ23a表面から法線方向に向かって、キャリアと磁界との相互作用が急激に弱まるように構成することができる。相互作用が弱まれば磁気ブラシ先端でキャリアを磁界に沿って保持することが困難となって磁気ブラシの穂の高さが低くなって、穂は密となる。キャリアと磁界との相互作用が弱まるようにするために、本実施の形態1では、キャリアを低磁化に形成するとともに、現像ローラ23aの法線方向での磁束密度の減衰率を40%以上に設定している。

なお、本実施の形態1では、キャリアを低磁化に形成するとともに、現像ローラ23aの法線方向での磁束密度の減衰率を40%以上に設定したが、いずれか一方のみを実施した場合であっても本実施の形態1と同様の効果を得ることができる。すなわち、キャリアを低磁化に形成することで、磁気ブラシの穂の密度を充分に高めることができる。また、現像ローラ23aの法線方向での磁束密度の減衰率を40%以上に設定することで、磁気ブラシの穂の密度を充分に高めることができる。

【0103】

このように潤滑物質を感光体ドラム21上に供給することによって、トリクル現像方式とクリーナレス方式との併用が容易となる。そして、上述の効果は、感光体ドラム21をまず一様に帯電して画像情報に応じて静電潜像を形成する方式において、感光体ドラム21上に帯電部22を接触又は近接させて帯電部22に電圧を印加して放電を発生させる帯電方式に対して特に有効になる。

すなわち、クリーナレス方式においてこのような帯電方式を用いた場合には、帯電部22の位置を未転写トナーが通過する際に未転写トナーが放電を受けることになる。このときに、トナーを形成する高分子が低分子化されて、放電の衝撃で外添剤が遊離しやすくなる。この現象は、帯電部22に対して交流電圧を印加して双方向放電を発生させることで、帯電の均一性を向上させた場合に特に顕著となる。

【0104】

放電によって低分子化されたトナーは物理的衝撃や熱によって変形したり融着したりしやすくなって、キャリアとの強い接触によって母体樹脂がキャリアに付着しやすくなる。また、遊離した外添剤もキャリアに付着しやすくなる。母体樹脂は、潤滑物質と比較して、キャリアに厚く付着するのでキャリアの物性変化が大きくなる。また、外添剤は、トナーの帯電機能を担うためにキャリアと逆極性に帯電するので、キャリアに付着しやすく摩擦帯電能力を急激に低下させる。したがって、放電を利用した帯電方式を用いた場合には、潤滑物質を微量にキャリアに付着させて、トナー由来物質の付着を低減させることができる。

【0105】

実施の形態2.

図7にて、この発明の実施の形態2について詳細に説明する。

図7は、実施の形態2における画像形成装置に設置されるプロセスカートリッジ及び剤カートリッジを示す構成図である。本実施の形態2は、潤滑物質供給手段として感光体ドラム21の感光層21a中に潤滑物質を含有する構成としている点が、潤滑物質供給手段として感光体ドラム21上に当接するブラシローラ25を用いて潤滑物質を塗布する構成とした前記実施の形態1とは相違する。

【0106】

図7を参照して、本実施の形態2のプロセスカートリッジ20には、前記実施の形態1におけるブラシローラ25等の部材が設置されておらず、感光体ドラム21の感光層21a中に潤滑物質が含有されている。

詳しくは、感光体ドラム21は、外径が30mmの負帯電の有機感光体であって、アルミニウムシリンダ基体の上に導電層、下引き層、電荷発生層、電荷輸送層の各層を順次浸漬塗布して積層の感光層21aを形成したものである。

【0107】

導電層は,アルミニウムシリンダ基体の欠陥等をならすとともに、露光光Lの反射によるモアレの発生を防止するために設けられている。導電層は、酸化スズ及び酸化チタンの粉末をフェノール樹脂に分散した膜厚10μmの層である。

下引き層は、アルミニウムシリンダ基体に注入された正電荷が感光体ドラム表面に帯電された負電荷を打ち消すのを防止する役割を果す。下引き層は、変性ナイロン及び共重合ナイロンを主体とする膜厚0.6μmの層である。

【0108】

電荷発生層は、長波長域に吸収をもつアゾ顔料をブチラール樹脂に分散したものを主体とする膜厚0.6μmの層である。電荷発生層は、露光光Lを受けることによって正負の電荷対を発生する。

電荷輸送層は、ホール搬送性トリフェニルアミン化合物をポリカーボネート樹脂(オストワルド粘度法による分子量が2万のものである。)に8:10の質量比で溶解したものを主体として、さらにポリ4フッ化エチレン樹脂粒子(体積平均粒径が0.2μmのものである。)を総固形分に対して10質量%添加して均一に分散した膜厚25μmの層である。

【0109】

キャリアの特性変化を抑制するためには、感光体ドラム21の水に対する接触角を85〜95度の範囲に設定することが好ましい。本実施の形態2では、感光体ドラム21の電荷輸送層に、ポリ4フッ化エチレン樹脂粒子等の潤滑物質を分散含有させる。これによって、感光体ドラム21の水に対する接触角を85〜95度に調整することができる。

なお、接触角は、純水を用いて「接触角計CA−X型」(協和界面科学社製)によって測定される。

【0110】

本実施の形態2の構成によれば、未転写トナーの現像部23への回収効率を向上するために感光体ドラム21と磁気ブラシとの相対速度を大きくした場合であっても、磁気ブラシ先端と感光体ドラム21表面との摺擦によるキャリアコート膜の剥離を抑止することができる。また、磁気ブラシ先端と感光体ドラム21との間でトナーが圧接された場合にも、トナーが感光体ドラム21表面をすべることによってトナーへの物理的ストレスを低減することができて、キャリアへの母体樹脂や外添剤の付着を抑止できる。

【0111】

また、本実施の形態2では、潤滑物質供給手段を感光体ドラム21自体としている。すなわち、感光体ドラム21の感光層21a中に潤滑物質を含有する構成としている。したがって、潤滑物質を感光体ドラム21上に直接塗布する前記実施の形態1の構成に比べて、潤滑物質をキャリア表面に積極的に付着させることができないためにキャリアの特性変化を低減する効果は小さくなる。しかし、潤滑物質を含有しない感光体ドラム21を使用した場合に比べれば、キャリアの特性劣化を抑止する効果は充分にある。したがって、現像部23による未転写トナー回収時には、新旧キャリアが混在していても磁気ブラシ先端の電界や磁気ブラシ自体のしなやかさ及び強さを均一化することができて、回収効率を向上させることが可能となる。

【0112】

またトリクル現像方式における新旧キャリアの特性ばらつきが、現像部23による未転写トナー回収方式(トリクル現像方式)との併用によって拡大することが抑止されて、感光体ドラム21上に形成されるトナー像の均一さを経時においても安定させることができる。

【0113】

以説明したように、本実施の形態2では、感光層21a中に潤滑物質を含有させて感光体ドラム21上に潤滑物質を供給するように構成しているために、トリクル現像方式とクリーナレス方式とを併用しても、未転写トナーの回収ムラやキャリア劣化の促進等の不具合が生じるのを抑止して、高耐久化を達成することができる。

【0114】

実施の形態3.

図8にて、この発明の実施の形態3について詳細に説明する。

図8は、実施の形態3における画像形成装置を示す構成図である。本実施の形態3は、潤滑物質供給手段25〜27を転写ベルト30の位置に設けている点が、潤滑物質供給手段25〜27を感光体ドラム21の位置に設けている前記実施の形態1とは相違する。

【0115】

図8に示すように、実施の形態3における潤滑物質供給手段25〜27は、プロセスカートリッジ20BK、20M、20C、20Y内には設置されていないで、転写部材としての転写ベルト30の外周に設けられている。

詳しくは、潤滑物質供給手段は、前記実施の形態1のものと同様に、固形潤滑物質25、潤滑物質25を転写ベルト30上に供給するためのブラシローラ26、ブラシローラ26を転写ベルト30上から接離するためのカム27、で構成される。潤滑物質供給手段25〜27は、転写ベルト30の走行方向からみて、ベルトクリーナ65の下流側であって、プロセスカートリッジ20BK、20M、20C、20Yの上流側に設けられている。これによって、潤滑物質供給手段25〜27から転写ベルト30を介して現像部23に、潤滑物質が供給されることになる。

【0116】

このように構成された画像形成装置において、画像形成時に転写材ベルト30に潤滑物質の供給をおこなうと、転写位置(転写ローラ24の位置である。)において、感光体ドラム21表面に付着するトナーに対して潤滑物質が転写ベルト30側から付着してしまう。これにより、トナーと転写ベルト30との付着力が低減して転写効率が低下してしまう。本実施の形態3では、このような不具合を抑止するために、非画像形成時に転写ベルト30上に潤滑物質を供給するようにカム27を制御している。

【0117】

以上説明したように、本実施の形態3では、感光体ドラム21上に潤滑物質を当接部材としての転写ベルト30を介して供給するように構成しているために、トリクル現像方式とクリーナレス方式とを併用しても、未転写トナーの回収ムラやキャリア劣化の促進等の不具合が生じるのを抑止して、高耐久化を達成することができる。

本実施の形態3の構成は、プロセスカートリッジの構成をさらに簡略化したい場合や、特定のプロセスカートリッジ(潤滑物質供給手段に最も近いプロセスカートリッジとなる。)にのみ比較的多くの潤滑物質を供給する場合等に、特に有益である。

【0118】

なお、本実施の形態3では、潤滑物質を転写ベルト30を介して感光体ドラム21上に供給した。これに対して、感光体ドラム21に直接的に当接する中間転写ベルトや転写ローラ等を有する画像形成装置の場合には、潤滑物質を中間転写ベルトや転写ローラ等の転写部材を介して感光体ドラム21上に供給することができる。

【0119】

以下、上記各実施の形態以外の、別の形態について説明する。

上記各実施の形態では、剤カートリッジ28に所定の混合率の現像剤G(キャリアC及びトナーT)を収容して、その現像剤Gを適宜に現像部23に供給している。すなわち、上記各実施の形態では、現像部23内のトナー消費を補完するためのトナー供給と、トリクル現像方式をおこなうためのキャリア供給と、を同じタイミングでおこなっていた。さらに換言すると、キャリア供給部にて、トナーをも同時に供給していた。

これに対して、現像部23内のトナー消費を補完するためのトナー供給と、トリクル現像方式をおこなうためのキャリア供給と、をそれぞれ別のタイミングでおこなうこともできる。

【0120】

具体的には、前記実施の形態1で説明した剤カートリッジ28の内部を、トナーのみを収容する部屋とキャリアのみを収容する部屋とに区分する。そして、それぞれの部屋から現像部23に通じる補給管29を2つ設置する。このように構成した剤カートリッジによって、キャリア供給とトナー供給とを別々のタイミングでおこなう。

【0121】

このように、キャリア供給とトナー供給とを別々におこなう理由は、トリクル現像の場合にはトナーとキャリアとの最適な交換時期が一致するとは限らないためである。例えば、画像面積率100%の画像を10000枚出力した場合と画像面積率5%の画像を10000枚出力した場合とを比較すると、どちらも同じ時間だけキャリアとトナーとが撹拌されるためにキャリアの汚染はほぼ同等に進行する。ところが、前者ではトナーの消費量が後者のものの20倍程度生じることになる。したがって、トナーとキャリアとを同時に補給する方式(前記各実施の形態のものである。)では、前者ではトナー及びキャリアが供給されてキャリアがリフレッシュされるのに対して、後者ではトナーの消費量が少ないためにキャリアの交換が充分におこなわれない場合があって画質劣化が生じる可能性がある。

【0122】

そこで、トナーとキャリアとをそれぞれ独立して供給する構成として、トナー供給は現像部23内のトナー消費量に応じておこない、キャリア供給は現像部23内の撹拌の程度に応じておこなうようにする。例えば、トナー供給は画像形成した画素数の累積によっておこない、キャリア供給は累積画像形成枚数(例えば、1000枚ごとに供給する。)や累積撹拌時間(例えば、累積撹拌時間10時間ごとに供給する。)等に応じておこなう。

【0123】

これによって、キャリアを最適なタイミングで交換することが可能となって、潤滑物質がキャリアに過剰に付着することによる画質への影響を低減することができる。特に、クリーナレス方式を用いる場合には、キャリアへのトナー由来物質の付着と潤滑物質の付着とのバランスを考えながらキャリアを供給することが重要となるために、上述の構成は有益なものとなる。

【0124】

さらに、別の形態について説明する。

上記各実施の形態では、キャリアを現像部23の外部に排出するキャリア排出手段として、現像部23における収容部の所定高さの位置に排出口23dを設けた。

これに対して、キャリア排出手段として、現像部23内のキャリアを感光体ドラム21に積極的に付着させることもできる。

【0125】

具体的には、キャリアの交換時期であると判断された場合には、画像形成装置のコントローラはキャリア排出モードに入る。このキャリア排出モードでは、画像形成時と同様に感光体ドラム21や転写ベルト30を駆動しながら、感光体ドラム21表面の帯電電位が画像形成時よりもキャリアをひきつけやすい電位(例えば、−1000Vである。)となるように帯電部22を制御する。これによって、正帯電したキャリアに作用する静電気力が、現像ローラ23aによる磁気的拘束力に打ち勝って、現像ローラ23a上のキャリアが感光体ドラム21表面に排出される。このキャリア排出を促進するために、キャリア排出モードでは現像ローラ23aの回転速度を画像形成時よりも大きく設定することもできる。

【0126】

現像部23から排出されたキャリアは、感光体ドラム21に担持されたまま転写ローラ24との対向位置に達する。転写ローラ24には画像形成時とは異なる転写電圧(例えば、−2000Vである。)が印加されていて、キャリアを転写ベルト30に付着させる。このとき、キャリアとともに感光体ドラム21表面に排出された負帯電トナーがあったとしても、転写ローラ24に印加される電圧が感光体ドラム21の表面電位よりもマイナスに設定されているために、トナーの大部分が感光体ドラム21側に残留して、現像部23に再び回収される。

一方、転写ベルト30に付着したキャリアは、転写ベルト30に当接するベルトクリーナ65によって回収される。

【0127】

以上述べたキャリア排出手段の構成は、上記各実施の形態のものに比べて、現像部23の排出口23dや排出路70を設置する必要がなくなるために、コスト的に有利である。また、クリーナレス方式との併用によって、キャリアとともに感光体ドラム21側に排出されたトナーは現像部23に再度回収されることになって、廃棄物が少なくなるというメリットがある。

【0128】

なお、上記各実施の形態では、現像部23の排出口23dから自動的にキャリアが排出されるタンデム型の画像形成装置に対して、本発明を適用した。しかし、本発明の適用はこれに限定されることなく、例えば、複数の現像部が一体化された現像装置が回転することで、各現像部が択一的に感光体ドラム21と対向するリボルバ型の画像形成装置に対しても、当然に本発明を適用することができる。その場合、現像装置の回転動作を利用して、現像部内の劣化キャリアを排出することができる。

【0129】

また、上記実施の形態においては、作像部の一部がプロセスカートリッジ20で構成される画像形成装置に対して、本発明を適用した。しかし、本発明の適用はこれに限定されることなく、作像部がプロセスカートリッジ化されていない画像形成装置に対しても、当然に本発明を適用することができる。

【0130】

なお、本発明が上記各実施の形態に限定されず、本発明の技術思想の範囲内において、各実施の形態の中で示唆した以外にも、各実施の形態は適宜変更され得ることは明らかである。また、上記構成部材の数、位置、形状等は上記各実施の形態に限定されず、本発明を実施する上で好適な数、位置、形状等にすることができる。

【図面の簡単な説明】

【0131】

【図1】この発明の実施の形態1における画像形成装置を示す全体構成図である。

【図2】図1の画像形成装置からプロセスカートリッジを取出した状態を示す概略図である。

【図3】図1の画像形成装置に取出された状態のプロセスカートリッジを示す断面図である。

【図4】図1の画像形成装置に装着された状態のプロセスカートリッジを示す拡大図である。

【図5】現像部の現像ローラの周囲に形成される磁束分布を示す円チャートグラフである。

【図6】図1の画像形成装置に着脱されるキャリア供給部の状態を示す概略図である。

【図7】この発明の実施の形態2におけるプロセスカートリッジを示す構成図である。

【図8】この発明の実施の形態3における画像形成装置を示す構成図である。

【符号の説明】

【0132】

1 画像形成装置本体(装置本体)、 2、2A〜2D 書込み部、

20、20Y、20C、20M、20BK プロセスカートリッジ、

21 感光体ドラム(像担持体)、 21a 感光層、 22 帯電部、

23 現像部、 23a 現像ローラ(現像剤担持体)、 23d 排出口、

23a1 マグネット(磁界発生部材)、 23a2 スリーブ、

24 転写ローラ、

25 潤滑物質、 26 ブラシローラ(当接部材)、 27 カム、

28、28Y、28C、28M、28BK 剤カートリッジ(キャリア供給部)、

30 転写ベルト(転写部材、当接部材)、

65 ベルトクリーナ、 70 排出路。

【特許請求の範囲】

【請求項1】

潜像が形成される像担持体と、

キャリアとトナーとを有する現像剤を収容して前記像担持体上に形成される潜像を現像するとともに、前記像担持体上に残留する未転写トナーを回収する現像部と、

前記現像部にキャリアを供給するキャリア供給部と、

前記現像部に収容されたキャリアを当該現像部の外部に排出するキャリア排出手段と、

前記像担持体上に潤滑物質を供給する潤滑物質供給手段と、

を備えたことを特徴とする画像形成装置。

【請求項2】

前記潤滑物質供給手段は、前記像担持体に当接する当接部材を介して潤滑物質を当該像担持体上に供給する手段であることを特徴とする請求項1に記載の画像形成装置。

【請求項3】

前記当接部材は、ブラシローラであることを特徴とする請求項2に記載の画像形成装置。

【請求項4】

前記像担持体上に形成されたトナー像を被転写材に転写する転写部材を備え、

前記当接部材は、前記転写部材であることを特徴とする請求項2又は請求項3に記載の画像形成装置。

【請求項5】

前記当接部材は、前記像担持体に対して接離自在に構成され、前記像担持体上で画像形成をおこなうときには当該像担持体から離間して前記像担持体上で画像形成をおこなわないときには当該像担持体に当接するように制御されることを特徴とする請求項1〜請求項4のいずれかに記載の画像形成装置。

【請求項6】

前記像担持体は、潤滑物質を含有し、

前記潤滑物質供給手段は、前記像担持体自体であることを特徴とする請求項1〜請求項5のいずれかに記載の画像形成装置。

【請求項7】

前記潤滑物質は、ステアリン酸亜鉛又はポリテトラフルオロエチレンであることを特徴とする請求項1〜請求項6のいずれかに記載の画像形成装置。

【請求項8】

前記キャリアは、1キロエルステッドの磁界中における磁化量が30〜200emu/cm3の範囲になるように形成されたことを特徴とする請求項1〜請求項7のいずれかに記載の画像形成装置。

【請求項9】

前記現像部は、内設する磁界発生部材により発生される磁界によって前記像担持体に対向する位置で現像剤を穂立ちさせる現像剤担持体を備え、

前記磁界発生部材は、発生される磁界の法線方向磁束密度の減衰率が40%以上になるように形成されたことを特徴とする請求項1〜請求項8のいずれかに記載の画像形成装置。

【請求項10】

前記像担持体を帯電する帯電部と、前記像担持体上に形成されたトナー像を被転写材に転写する転写部材と、を備え、

前記キャリア排出手段は、前記帯電部によって前記像担持体上に形成される帯電電位を可変して前記現像部に収容されたキャリアを前記像担持体上に付着させて、その付着させたキャリアを前記転写部材によって形成される転写電界を可変して前記像担持体から離脱させる手段であることを特徴とする請求項1〜請求項9のいずれかに記載の画像形成装置。

【請求項11】

前記現像部は、現像剤の収容部における所定高さの位置に外部に連通する排出口を備え、

前記キャリア排出手段は、前記所定高さを超えた現像剤を前記排出口から排出する手段であることを特徴とする請求項1〜請求項10のいずれかに記載の画像形成装置。

【請求項12】

前記キャリア供給部は、前記現像部にトナーをも供給することを特徴とする請求項1〜請求項11のいずれかに記載の画像形成装置。

【請求項13】

電圧の印加によって生じる放電を用いて前記像担持体を帯電する帯電部を備えたことを特徴とする請求項1〜請求項12のいずれかに記載の画像形成装置。

【請求項14】

請求項1〜請求項13のいずれかに記載の画像形成装置に着脱自在に設置されるプロセスカートリッジであって、

前記像担持体と前記現像部とが一体化されたことを特徴とするプロセスカートリッジ。

【請求項15】

前記キャリア供給部と前記キャリア排出手段と前記潤滑物質供給手段とのうち少なくとも1つがさらに一体化されたことを特徴とする請求項14に記載のプロセスカートリッジ。

【請求項16】

電圧の印加によって生じる放電を用いて前記像担持体を帯電する帯電部がさらに一体化されたことを特徴とする請求項14又は請求項15に記載のプロセスカートリッジ。

【請求項1】

潜像が形成される像担持体と、

キャリアとトナーとを有する現像剤を収容して前記像担持体上に形成される潜像を現像するとともに、前記像担持体上に残留する未転写トナーを回収する現像部と、

前記現像部にキャリアを供給するキャリア供給部と、

前記現像部に収容されたキャリアを当該現像部の外部に排出するキャリア排出手段と、

前記像担持体上に潤滑物質を供給する潤滑物質供給手段と、

を備えたことを特徴とする画像形成装置。

【請求項2】

前記潤滑物質供給手段は、前記像担持体に当接する当接部材を介して潤滑物質を当該像担持体上に供給する手段であることを特徴とする請求項1に記載の画像形成装置。

【請求項3】

前記当接部材は、ブラシローラであることを特徴とする請求項2に記載の画像形成装置。

【請求項4】

前記像担持体上に形成されたトナー像を被転写材に転写する転写部材を備え、

前記当接部材は、前記転写部材であることを特徴とする請求項2又は請求項3に記載の画像形成装置。

【請求項5】

前記当接部材は、前記像担持体に対して接離自在に構成され、前記像担持体上で画像形成をおこなうときには当該像担持体から離間して前記像担持体上で画像形成をおこなわないときには当該像担持体に当接するように制御されることを特徴とする請求項1〜請求項4のいずれかに記載の画像形成装置。

【請求項6】

前記像担持体は、潤滑物質を含有し、

前記潤滑物質供給手段は、前記像担持体自体であることを特徴とする請求項1〜請求項5のいずれかに記載の画像形成装置。

【請求項7】

前記潤滑物質は、ステアリン酸亜鉛又はポリテトラフルオロエチレンであることを特徴とする請求項1〜請求項6のいずれかに記載の画像形成装置。

【請求項8】

前記キャリアは、1キロエルステッドの磁界中における磁化量が30〜200emu/cm3の範囲になるように形成されたことを特徴とする請求項1〜請求項7のいずれかに記載の画像形成装置。

【請求項9】

前記現像部は、内設する磁界発生部材により発生される磁界によって前記像担持体に対向する位置で現像剤を穂立ちさせる現像剤担持体を備え、

前記磁界発生部材は、発生される磁界の法線方向磁束密度の減衰率が40%以上になるように形成されたことを特徴とする請求項1〜請求項8のいずれかに記載の画像形成装置。

【請求項10】

前記像担持体を帯電する帯電部と、前記像担持体上に形成されたトナー像を被転写材に転写する転写部材と、を備え、

前記キャリア排出手段は、前記帯電部によって前記像担持体上に形成される帯電電位を可変して前記現像部に収容されたキャリアを前記像担持体上に付着させて、その付着させたキャリアを前記転写部材によって形成される転写電界を可変して前記像担持体から離脱させる手段であることを特徴とする請求項1〜請求項9のいずれかに記載の画像形成装置。

【請求項11】

前記現像部は、現像剤の収容部における所定高さの位置に外部に連通する排出口を備え、

前記キャリア排出手段は、前記所定高さを超えた現像剤を前記排出口から排出する手段であることを特徴とする請求項1〜請求項10のいずれかに記載の画像形成装置。

【請求項12】

前記キャリア供給部は、前記現像部にトナーをも供給することを特徴とする請求項1〜請求項11のいずれかに記載の画像形成装置。

【請求項13】

電圧の印加によって生じる放電を用いて前記像担持体を帯電する帯電部を備えたことを特徴とする請求項1〜請求項12のいずれかに記載の画像形成装置。

【請求項14】

請求項1〜請求項13のいずれかに記載の画像形成装置に着脱自在に設置されるプロセスカートリッジであって、

前記像担持体と前記現像部とが一体化されたことを特徴とするプロセスカートリッジ。

【請求項15】

前記キャリア供給部と前記キャリア排出手段と前記潤滑物質供給手段とのうち少なくとも1つがさらに一体化されたことを特徴とする請求項14に記載のプロセスカートリッジ。

【請求項16】

電圧の印加によって生じる放電を用いて前記像担持体を帯電する帯電部がさらに一体化されたことを特徴とする請求項14又は請求項15に記載のプロセスカートリッジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−64798(P2006−64798A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2004−244683(P2004−244683)

【出願日】平成16年8月25日(2004.8.25)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成16年8月25日(2004.8.25)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]